Морозостойкость f50 что это такое: Морозостойкость F50 Морозостойкость бетона / Морозостойкость бетона / Бетон Ростов – купить бетон с доставкой по низкой цене в Ростове-на-Дону.

- Морозостойкость F50 — что это такое, как определить

- Определение морозостойкости щебня| Морозостойкость щебня

- Морозостойкость бетона и цемента, все о бетоне – компания «Бетонснаб»

- определение, как повысить с помощью добавок

- морозостойкость | Проектный цех Глеба Гринфельда

- Цикл оттаивания – обзор

- Исследование характеристик карбонизации и морозостойкости порошкового бетона с железными шламами в клинкерной системе с низким содержанием цемента. порошка и порошка шлака были испытаны соответственно.Результаты показывают, что ускоренная глубина карбонизации и естественная глубина карбонизации бетона увеличиваются с увеличением содержания порошка железных хвостов. Модель прогнозирования глубины карбонизации порошкового бетона с железными отходами устанавливается путем введения коэффициента содержания железных отходов и коэффициента влияния прочности. Ошибка между расчетным значением модели и тестовым значением глубины естественной карбонизации 28 d твердеющего бетона невелика, что доказывает, что модель полностью реализуема.При доле порошка железных шлаков в минеральной примеси 50 % способствует повышению морозостойкости бетона.

- 1. Введение

- 2. Экспериментальные материалы и методы

- 2.1. Сырье

- 2.2. Пропорция смеси

- 2.3. Экспериментальные методы

- 3. Результаты и обсуждение

- 3.1. Прочность бетона на сжатие

- 3.2. Глубина карбонизации бетона

- 3.3. Морозостойкость порошкового железобетона

- 4. Выводы

- Доступность данных

- Конфликт интересов

- Вклад авторов

- Благодарности

- — Герой статей

- Блоки самонесущие Д-500 — Nortec.uz

- Характеристики продукта — Лоян Sinest BU

Морозостойкость F50 — что это такое, как определить

Применение бетона с показателем F50

Морозостойкость F50 означает, что рассматриваемый бетон можно размораживать и замораживать минимум 50 раз, и с ним ничего не случится. Если учитывать очерёдность смены времён года, то напрашивается вывод – марка по морозостойкости F50 гарантирует качественную эксплуатацию материала, даже при значительных колебаниях температуры, в течение 50 лет.

И всё-таки марка бетона по морозостойкости F50 обладает не слишком высокими качественными показателями и может применяться только для следующих целей:

- Для создания фундаментов, но при условии, что имеется хорошая и надёжная гидроизоляция.

- Для возведения наружных стен, крыльца и ступеней, но в условиях с умеренными климатическими условиями (не для Крайнего Севера).

- Для устройства внутренних конструкций в здании – лестничных пролётов, перекрытий, межкомнатных перегородок, площадок и других.

Марки бетона по морозостойкости

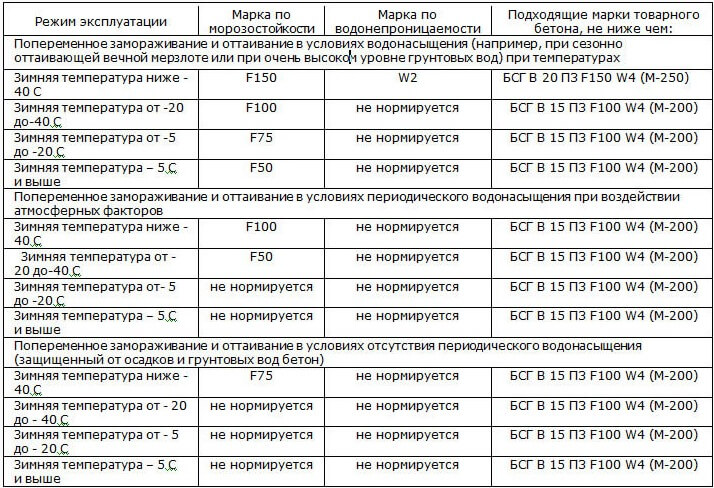

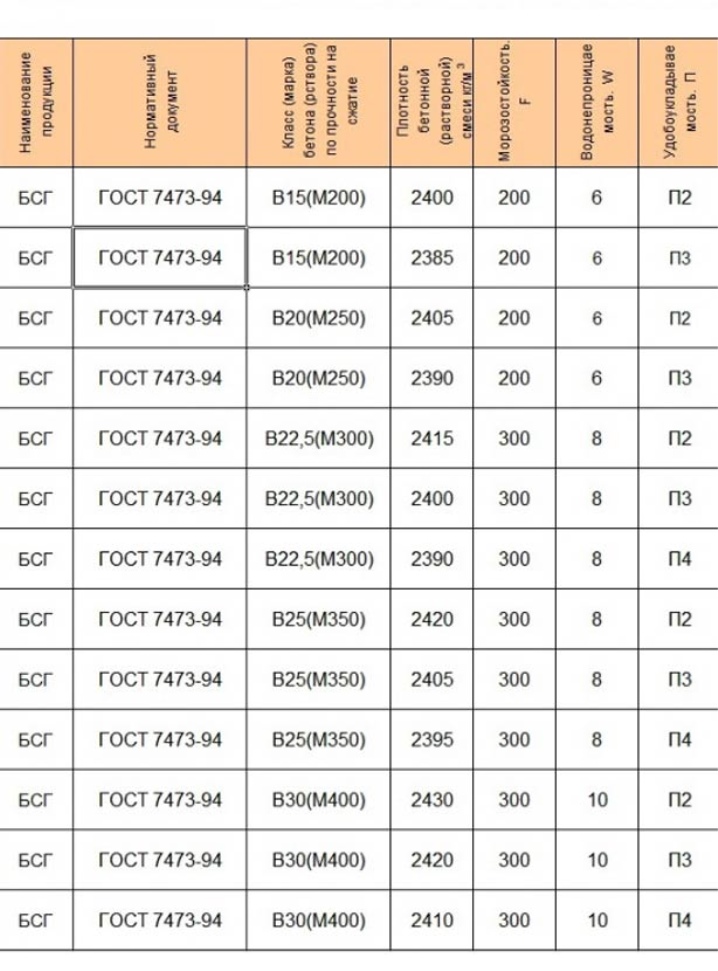

Назначение бетона и область его применения зависят не только от показателя прочности, но и от марки и класса бетона по морозостойкости и водопроницаемости. Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Каждая из этих характеристик имеет маркировку. Благодаря ей определяют, какие эксплуатационные возможности есть у бетона конкретной марки, и для каких целей его можно подбирать. Так, например, растворы с низкой маркой ни в коем случае нельзя использовать в местах с повышенной влажностью и в холоде, так как они быстро начнут разрушаться.

Что такое морозостойкость и что на нее влияет?

Морозостойкость бетона – это характеристика, показывающая, сколько циклов замораживания и оттаивания он способен выдержать, не потеряв больше 5% своей прочности. Срок эксплуатации любого бетонного или железобетонного сооружения напрямую зависит от способности стройматериала не менять свои свойства при многократном замораживании и оттаивании. Это параметр для определения области использования бетона. Можно ли применять состав для бетонирования фундамента дома или создания опор мостов.

Также от чего зависит морозостойкость, так это от структуры материала. Чем больше в нем пор, тем ниже его способность переносить низкие температуры и разморозку. Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Если он втянул в себя много воды, то при замораживании вода начинает замерзать и увеличиваться в размерах. Тем самым она разрушает бетон изнутри. С каждым замораживанием бетонный фундамент или другая конструкция все больше деформируется и теряет все свои характеристики. К тому же вода доходит до арматурного каркаса, из-за чего начинается процесс его коррозии.

Для определения марки морозостойкости бетонной смеси существует несколько способов, установленных по ГОСТ:

- базовое;

- ускоренное многократное;

- ускоренное однократное.

Для проверки используется бетон в виде куба со сторонами 100-200 мм. Он подвергается множеству циклов замораживания и оттаивания при температурах -18 и +18°С. После тестов проверяется его прочность. Если этот показатель не изменился, значит, бетон соответствует заявленной марке. Если результаты базовых испытаний отличаются от ускоренных тестов, то правильным считается результат базовой проверки.

По ГОСТ морозостойкость бетона обозначается буквой F, водопроницаемость – W, прочность – В или М. После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

После буквы следует число, например, F100, F250, указывающее максимальное количество циклов, которое может выдержать материал после многократного замораживания и оттаивания. Марка морозостойкости состава для бетонирования находится в диапазоне F25-F1000.

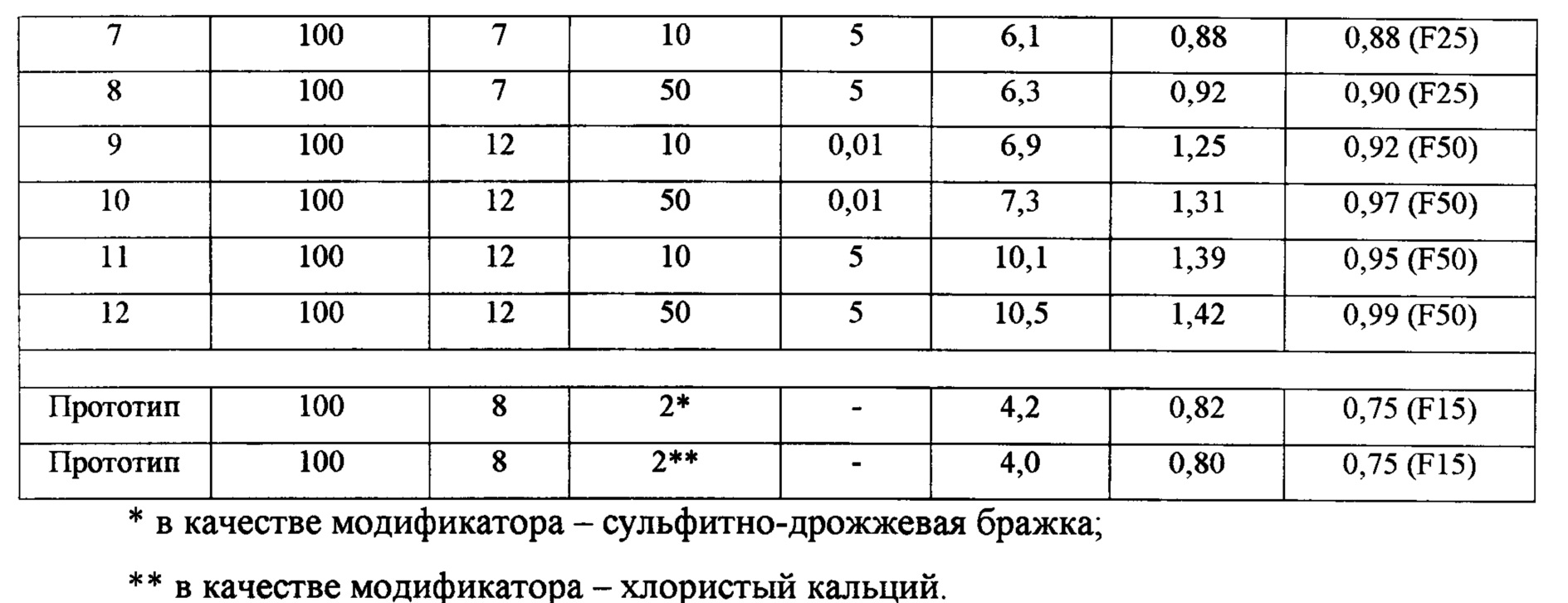

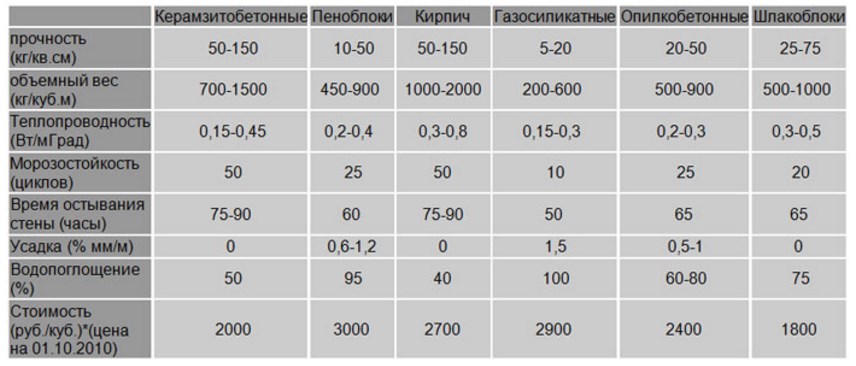

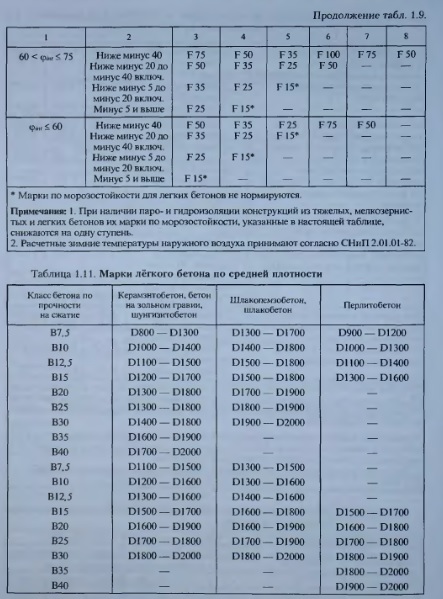

Таблица соответствий морозостойкости и марки по прочности:

| Марка по прочности | Морозостойкость |

| М100-150 | F50 |

| М200-250 | F100 |

| М300-350 | F200 |

| М400 | F300 |

| М450-600 | F200-F300 |

Стоимость добавок и как повысить морозостойкость

Чтобы повысить устойчивость бетона к низким температурам или уменьшить водопроницаемость, используются различные добавки. Наиболее распространенными являются поверхностно-активные вещества, газообразующие и воздухововлекающие. Первый тип добавок делает бетонный состав более плотным. Происходит это благодаря уменьшению скорости затвердевания, в итоге цемент полностью успевает пройти процесс гидратации.

Второй тип добавок в бетон для морозостойкости создает шаровидные поры. Если он втягивает в себя воду, то при ее замерзании и расширении она не сможет разрушить его. Под давлением вода вытесняется в эти ячейки. В них кристалл льда, расширяясь, не сможет повредить структуру бетона за счет ее большой величины.

Добавки делятся на 2 вида:

- ускоряющие процесс схватывания;

- понижающие температуры замерзания воды.

Второй тип понижает температуру замерзания жидкости до -10°С. В итоге процесс затвердевания бетонной смеси будет проходить так же, как и при плюсовой температуре. К таким добавкам относятся нитрит натрия, растворы аммиака и многое другое. Не рекомендуется использовать добавки для бетонных работ в зимнее время, если температура воздуха ниже -30°С (зависит от состава).

Любые добавки для повышения морозостойкости бетона нужно добавлять только строго по инструкции производителя. Если влить слишком много, то могут ухудшиться все характеристики фундамента или другой бетонной конструкции, в том числе и прочность.

Также не следует приобретать жидкости по низким ценам, так как они могут быть некачественными и только понизят свойства и марку бетона.

Таблица с ценами добавок разных видов и производителей:

| Наименование | Объем, л | Цена, рубли |

| ПМД Элеосстрой | 20 | 450 |

| Frost-Hardy | 20 | 320 |

| Гидротэкс-ПМД | 5 | 450 |

| Формиат кальция | 25 кг | 1065 |

| Русеан | 10 | 125 |

| С-3 | 20 | 360 |

| Конкорд ОСТ | 30 кг | 630 |

| Фаворит | 20 кг | 620 |

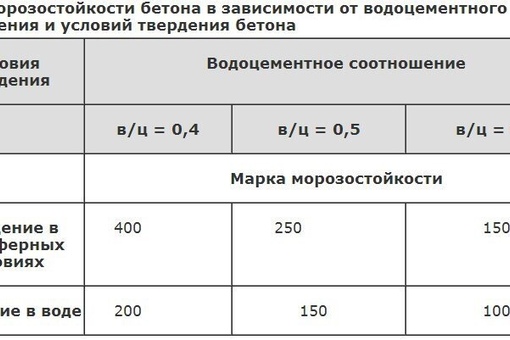

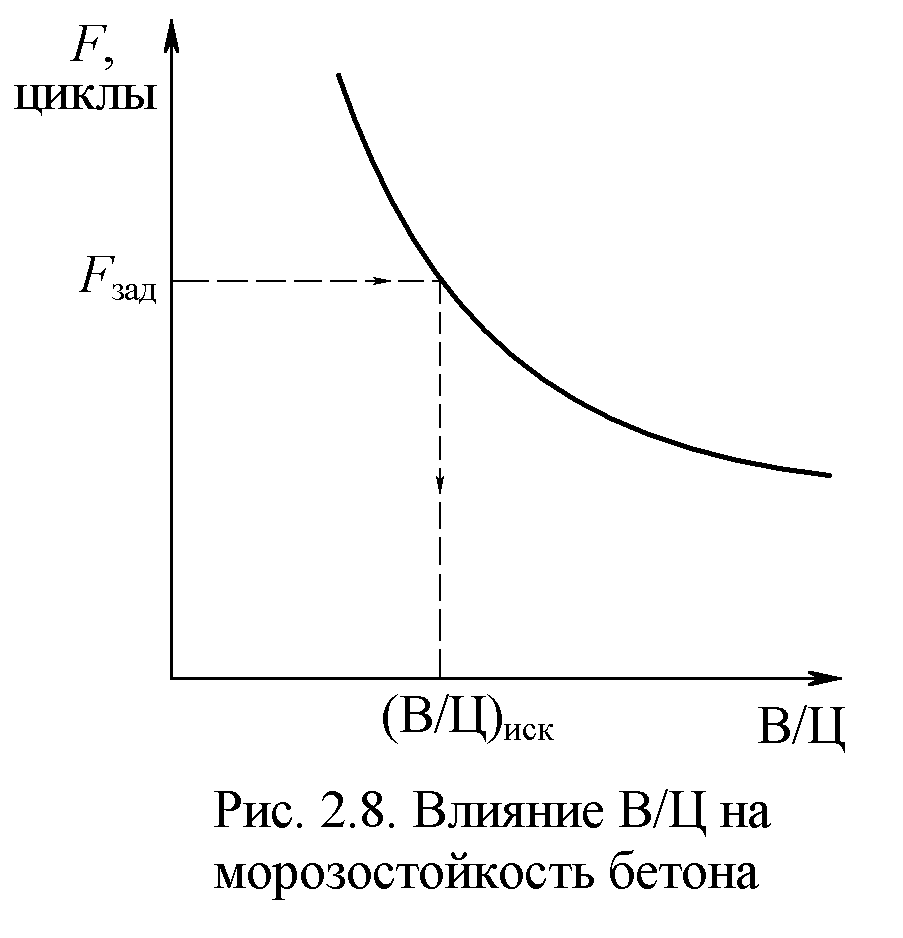

Помимо использования добавок повысить морозостойкость бетонного состава можно, применяя цемент более высоких марок. Чем он прочнее, тем выше показатель морозоустойчивости. Понижение соотношения воды к цементу также увеличивает эту характеристику.

Для обычного строительства достаточно бетона для фундамента и других конструкций с маркой морозостойкости F50-F200. Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Если бетонное сооружение будет находиться в постоянном контакте с водой и в грунте, то выбираются растворы для бетонирования с высоким показателем этой характеристики.

Выбирая марку бетонной смеси, следует точно определить, в каких условиях она будет использоваться (климат, нагрузка и так далее). Чем выше марка, тем плотнее и тем устойчивее ко всем воздействиям бетонный состав. Если применить бетон не по назначению, то уже через один или два года в нем появятся дефекты. Конструкция начнет крошиться и растрескиваться.

Маркировка

Для облегчения выбора бетона в строительстве предусмотрена специальная характеристика – марка по морозостойкости (F50, F100, F200 и до F1000). Все разновидности сгруппированы в классы по критериям устойчивости и эксплуатационным возможностям:

Таблица морозостойкости бетона

- Низкий класс морозостойкости бетона (марки ниже F50) – используется крайне редко, так как может рассыпаться под воздействием среды.

- Умеренный (F50–100) – стандартный, наиболее востребованный тип раствора.

- Повышенный (F150–200) – очень морозоустойчив, спокойно переносит значительные температурные перепады.

- Высокий (F300–500) – применяется там, где бетон может подвергнуться незапланированным вредным воздействиям, затоплениям и другим.

- Очень высокий класс (выше F500) – для особо важных объектов, которые должны оставаться невредимыми веками.

Выбор морозостойкости бетона обуславливается типом местности, в которой планируется строительство. Важно предварительно проконсультироваться со специалистами.

Как залить бетон в мороз

Высокопрочный строительный материал применяется в зимний период тогда, когда строительные работы запоздали или ведутся в местностях с повышенной влагонасыщенностью почвы. Для эффективной заливки бетонного состава зона строительной площадки должна прогреваться с помощью тепловой пушки или электрического тока. Во втором случае используются термоэлектрические маты, которые одновременно выполняют 2 функции — изоляцию и обогрев.

Для обогрева можно использовать обычную теплоизоляцию, например: двухстороннюю пленку на расстоянии около 2 см от фундамента. На нее накладывается изоляция и устанавливается теплогенератор. Для затвердевания состава в зимний период необходимо выдержать минимум 4 дня.

Длительное воздействие отрицательных температур, многократное оттаивание и заморозка способны снизить эксплуатационные характеристики бетона в несколько раз. С помощью противоморозных усадок и специальных добавок можно уменьшить размер пор в структуре (или увеличить количество мелких пор), минимизировать влагу в цементном растворе, что позволит повысить устойчивость состава к низким температурам.

Определение показателя

ГОСТ определяет несколько решающих характеристик бетона, каждая из которых играет важную роль и обуславливает надёжность строительства в заданных условиях:

- Прочность (B или M).

- Водонепроницаемость (W).

- Морозостойкость (F).

Морозостойкость бетона может варьироваться в диапазоне от F25 до F1000, но для наружного использования рекомендуется выбирать марки от F50. Цифра указывает на количество циклов заморозки, которое допустимо для конкретного материала. Потеря качества при этом может составлять не более 5%.

Определяется этот показатель опытным путём и разными способами, установленными ГОСТ:

- Базовый метод.

- Ускоренный однократный.

- Ускоренный многократный.

Базовый метод предполагает многократное замораживание куска бетона (10*10*10 или 15*15*15 см) при температуре минус 18 (+/-2) и размораживание при +20 (+/-2) градусах.

Ускоренные методы предполагают такой же, либо изменённый (минус 50 +/-2, плюс 20 +/-2) температурный интервал. Среда насыщения, замораживания и оттаивания – воздушная или водная (либо 5% солевой раствор). После проведения определённого количества циклов измеряется прочность материала: если она не изменилась, то проверка считается пройденной – присваиваются марка и класс.

Методы расчета морозостойкости

Определение морозостойкости бетона закреплено в ГОСТ 10060.0-95. В этом техническом документе описано 4 метода расчета показателя. Они предполагают испытание материала путем многократного замораживания или оттаивания в воде или соляном растворе.

Требования распространены на все бетонные смеси, за исключением материала, предназначенного для дорожного покрытия или обустройства взлетно-посадочных полос. Не подлежат эксперименту также бетонные смеси, в которых используется воздух в качестве вяжущего элемента.

Для испытания бетона на морозостойкость подготавливаются контрольные и базовые образцы строительной смеси. Первые предназначены для расчета прочности состава на сжатие, а базовые образцы подвергаются повторному циклу замораживания и оттаивания в лабораторных условиях. Допустимая погрешность по массе составляет 0,1%.

Методы увеличения показателя

Размер морозостойкости зависит от нескольких факторов – качество используемых расходников (цемент, песок), процент водного насыщения (чем больше воды, тем ниже будет показатель), размер и количество пор (вода попадает в поры, расширяется при замораживании и разрушает материал).

Устойчивость к промерзанию можно увеличить следующими способами:

- Снижение микропористости – идеальное соотношение цемента с добавками и быстрое затвердевание раствора уменьшают расход воды и поры.

- Уменьшение воды в растворе – применяют специальные добавки, позволяющие уменьшить водное насыщение.

- Заморозка более старого бетона позволяет уменьшить его пористость.

- Гидроизоляция – создание защитной плёнки посредством использования особых пропиток и лакокрасочных изделий.

Марки бетона с морозостойкостью F50 считаются самыми распространёнными и востребованными, но они не являются надёжными на все 100%. Чем выше показатель устойчивости материала к промораживанию, тем лучше для строительства, особенно жилых зданий.

Как повысить морозостойкость состава

Морозостойкость бетона зависит от количества и размеров пор в структуре, состава цемента и прочности на растяжение.

Снижение пористости

Самый простой способ повышения показателя — снизить макропористость. Специальные добавки и создание особых условий затвердевания позволяют минимизировать потребность в воде, что приведет к уменьшению размеров пор в структуре.

Сокращение объема воды

Для повышения морозостойкости бетона следует уменьшить количество воды в цементном составе.

Это достигается за счет использования заполнителей с наименьшей загрязненностью и специальных добавок, понижающих потребность в воде. Раствор бетона за счет применения добавок не утрачивает свои другие эксплуатационные свойства.

Увеличение возраста

При замораживании материала в более позднем возрасте можно добиться сокращения пор.

Добавки

Для повышения устойчивости к температурным перепадам можно поменять расположение пор в структуре. Для этого в бетонный состав следует ввести добавки, которые увеличивают образование мелких пор. В них практически не попадает вода. К таким противоморозным усадкам относятся соли соляной, азотной и угольной кислот, а также их основания. Введение добавок осуществляется термосным или прогревным методами.

Введение добавок осуществляется термосным или прогревным методами.

Морозостойкость бетона можно повысить путем введения в состав воздухововлекающих добавок (до 6% от объема). Оптимальное расстояние между соседними порами воздуха должно не превышать 0,025 см. Объем вовлечения зависит от количества цемента, воды и заполнителя. При снижении крупности заполнителя и увеличения объема цемента и воды объем вовлеченного воздуха рекомендуется повысить.

Гидроизоляция

Иногда для повышения морозостойкости бетона достаточно защитить поверхность от влаги. В этом случае лучше использовать полимерные пропитки или фасадные краски, образующие плотную пленку.

Определение морозостойкости щебня| Морозостойкость щебня

Наша лаборатория готова предложить Вам испытание — определение морозостойкости щебня

Морозостойкость щебня – это способность материала противостоять разрушению структуры и, как следствие, потере массы в результате повторяющихся циклов заморозки (во влажном состоянии) и последующего оттаивания.

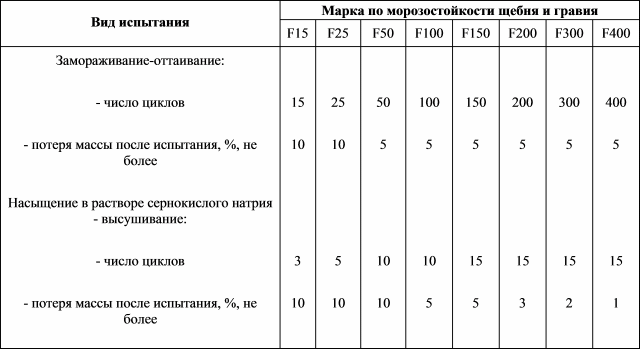

Морозостойкость щебня определяется по ГОСТ 8269.0-97 (п 4.12). Данный ГОСТ предлагает два метода определения морозостойкости щебня:

— метод замораживания (Морозостойкость щебня (гравия) определяют по потере массы пробы при попеременном замораживании и оттаивании)

— ускоренный метод (Морозостойкость щебня (гравия) определяют по потере массы пробы при погружении в насыщенный раствор сульфата натрия и последующем высушивании)

Показатели морозостойкости щебня и гравия при испытании замораживанием-оттаиванием или насыщением в растворе сернокислого натрия-высушиванием должны соответствовать указанным в таблице1

Вид испытания | Марка по морозостойкости щебня и гравия | |||||||

F15 | F25 | F50 | F100 | F150 | F200 | F300 | F400 | |

Замораживание-оттаивание: |

|

|

|

|

|

|

|

|

-число циклов | 15 | 25 | 50 | 100 | 150 | 200 | 300 | 400 |

-потеря массы после испытания не более, % | 10 | 10 | 5 | 5 | 5 | 5 | 5 | 5 |

Насыщение в растворе сернокислого натрия-высушивание: |

|

|

|

|

|

|

|

|

-число циклов | 3 | 5 | 10 | 10 | 15 | 15 | 15 | 15 |

-потеря массы после испытания не более, % | 10 | 10 | 10 | 5 | 5 | 3 | 2 | 1 |

Каждую фракцию щебня (гравия) испытывают на морозостойкость отдельно. Фракции, содержащиеся в щебне (гравии) в количестве менее 5% по массе, на морозостойкость не испытывают.

Фракции, содержащиеся в щебне (гравии) в количестве менее 5% по массе, на морозостойкость не испытывают.

Для испытания берут от каждой фракции две аналитические пробы. Масса каждой пробы должна быть не менее:

Масса пробы | Размер фракции | |

1,0 кг | от 5 до 10 мм; | |

1,5 кг | св. 10 до 20 мм; | |

2,5 кг | св. 20 до 40 мм; | |

5,0 кг | св. 40 до 70 (80) мм. |

Зерна крупнее 70 (80) мм дробят и испытывают фракцию размером св. 40 до 70 (80) мм.

Полученные пробы щебня (гравия) промывают и высушивают до постоянной массы

Проведение испытания методом замораживания-оттаивания

Аналитическую пробу щебня (гравия) данной фракции равномерно насыпают в металлический сосуд и заливают водой, имеющей температуру (20±5) °С. Через 48 ч сливают воду из сосуда, помещают щебень (гравий) в морозильную камеру и доводят температуру в камере до минус (18±2) °С. Продолжительность цикла замораживания щебня (гравия) в камере при установившейся температуре не выше минус 16 °С должна составлять 4 ч. После этого сосуд со щебнем (гравием) помещают в ванну с проточной или сменяемой водой с температурой (20±5) °С и выдерживают в ней при этой температуре до полного оттаивания щебня (гравия), но не менее 2 ч. Далее циклы испытания повторяют.

После 15, 25 и каждых последующих 25 циклов попеременного замораживания и оттаивания пробу щебня (гравия) высушивают до постоянной массы, просеивают через контрольное сито, на котором она полностью оставалась перед испытанием.

Зерна щебня (гравия) фракции св. 40 до 70 (80) мм, имеющие свежую поверхность раскола и оставшиеся на сите с размером отверстий 40 мм, относят к неморозостойким. Их массу не включают в массу остатка на контрольном сите.

Потерю массы пробы ∆m, %, определяют по формуле

∆m = [(m-m1)/m]*100

где m — масса пробы до испытания, г;

m1 — масса остатка на сите после соответствующего цикла замораживания и оттаивания, г.

За результат испытания принимают среднеарифметическое значение двух параллельных испытаний.

Если потеря массы при данном числе циклов замораживания и оттаивания не превышает допускаемую по ГОСТ 8267-93 и указанную в Таблице 1, испытания продолжают в течение последующих 25 циклов.

Если потеря в массе превысила допускаемый предел, испытание прекращают и морозостойкость данной фракции щебня (гравия) характеризуют предыдущим числом циклов замораживания и оттаивания, при котором потеря массы щебня (гравия) не превышает допускаемую.

Проведение испытания методом насыщения в растворе сернокислого натрия и последующим высушиванием

Аналитическую пробу щебня (гравия) насыпают в сосуд в один слой, заливают раствором сульфата натрия так, чтобы щебень (гравий) был погружен полностью в раствор, и выдерживают в нем в течение 20 ч при комнатной температуре.

Затем раствор сливают (используют повторно), а сосуд со щебнем (гравием) помещают на 4 ч в сушильный шкаф, в котором поддерживают температуру (105±5) °С. После этого щебень (гравий) охлаждают до комнатной температуры и вновь заливают раствором.

Последующие циклы испытания включают выдерживание щебня (гравия) в течение 4 ч в растворе сульфата натрия, сушку в течение 4 ч и охлаждение до комнатной температуры.

После 3, 5, 10 и 15 циклов пробу щебня (гравия) промывают горячей водой для удаления сульфата натрия, высушивают до постоянной массы и просеивают через контрольное сито, на котором она полностью оставалась перед испытанием.

Зерна щебня (гравия) фракции св. 40 до 70 мм, имеющие свежую поверхность раскола и оставшиеся на сите с отверстиями диаметром 40 мм, относят к неморозостойким. Их массу не включают в массу остатка на контрольном сите.

Потерю массы пробы ∆m, %, определяют по формуле

∆m = [(m-m1)/m]*100

где m — масса пробы до испытания, г;

m1 — масса остатка на сите после соответствующего цикла испытания, г.

За результат испытания принимают среднеарифметическое значение двух параллельных испытаний.

узнать стоимость испытания

Морозостойкость бетона и цемента, все о бетоне – компания «Бетонснаб»

Морозостойкость – это свойство

бетона, насыщенного водой, выдерживать регулярные оттаивания и

замораживания, сохраняя целостность структуры и прочность. Под

Под

маркой материала подразумевают определенное количество циклов

оттаивания-замораживания, которое выдерживают образцы

определенного размера без уменьшения прочности на сжатие и без

потери массы (для дорожного бетона).

Компания «Бетонснаб», реализующая качественные стройматериалы и

предоставляющая услуги по аренде насоса для бетона, предлагает

морозостойкие бетоны марки F500, F400, F150, F100, F300, F200,

F75 и F50.

Факторы морозостойкости бетона

Количество макропор.

Уменьшения

макропористотсти можно добиться изменением водоцементного

соотношения, введением специальных добавок, созданием особых

условий застывания, качественным уплотнением и замораживанием в

позднем возрасте.

Характер пористости.

Изменить пористость бетона

марки 200 или

любой другой можно, добавив в него воздухововлекающих добавок.

Материал должен иметь 4–6 % резервных пор, которые при обычном

уровне насыщения водой остаются пустыми, но заполняются при

замерзании.

Вид применяемого цемента.

Самыми морозостойкими

являются бетоны,

сделанные из портландцемента и добавок с 5%-м содержанием

минерала С3А. Лучше их бывают только бетоны на основе

глиноземистого цемента.

Если Вам необходим насос для бетона или Вы хотите приобрести

морозостойкий бетон марки 200, 300 или любой другой, звоните нам

по телефонам из раздела «Контакты».

определение, как повысить с помощью добавок

Все материалы, используемые при строительстве и капитальном ремонте, должны соответствовать климатическим условиям эксплуатации. Не в последнюю очередь это касается бетона, так как от его морозостойкости и способности переносить сильные температурные перепады зависит устойчивость всей конструкции.

Оглавление:

- Описание смесей разных марок

- Способы повышения морозостойкости

- Применение в частном строительстве

Бетон — пористый материал, когда в него попадает влага из почвы или воздуха, при отрицательной температуре она замерзает и сильно расширяется, что приводит к появлению трещин. Процесс может повторяться многократно, и при каждом последующем цикле разрушения будут все значительнее. Морозостойкость бетона — это его способность неоднократно переносить заморозки и оттаивания, и при этом сохранять свои первоначальные физико-механические свойства. Предельно допустимая потеря прочности — не более 5%.

Марки бетона

Марка и класс включают в себя такие нормативы как качество, прочность, водопроницаемость и морозостойкость. Последний показатель напрямую зависит от структуры материала — чем больше его пористость, тем ниже этот параметр.

По действующим в РФ стандартам ГОСТ 10060.0-95 морозостойкость бетона обозначается буквой F и цифрами, указывающими на допустимое число циклов заморозки и оттаивания раствора в процессе эксплуатации. Российские стандарты ГОСТ полностью совместимы с международными стандартами.

Морозостойкость | Марка | Характеристики |

| Низкая | F50 и менее | Практически нигде не применяется, так как на открытом воздухе все конструкции с высокой водопроницаемостью очень быстро разрушаются. |

| Умеренная | F50-F200 | Имеет оптимальные показатели и является самым распространенным и широко применяемым. Именно такая марка бетона используется для частного строительства в средней полосе России. Именно такая марка бетона используется для частного строительства в средней полосе России. |

| Повышенная | F200-F350 | Данная марка предназначена для эксплуатации зданий в суровых климатических условиях. Материал с легкостью выдерживает значительные температурные перепады и на протяжении десятилетий сохраняет свои первоначальные качества. |

| Высокая | F350-F500 | Требуется в исключительных случаях, например, в условиях переменной влаги. |

| Особо высокая | F500 и более | Используется, когда эксплуатационный период исчисляется в буквальном смысле слова веками. Как правило, столь высокий параметр достигается путем ввода различных добавок и присадок. |

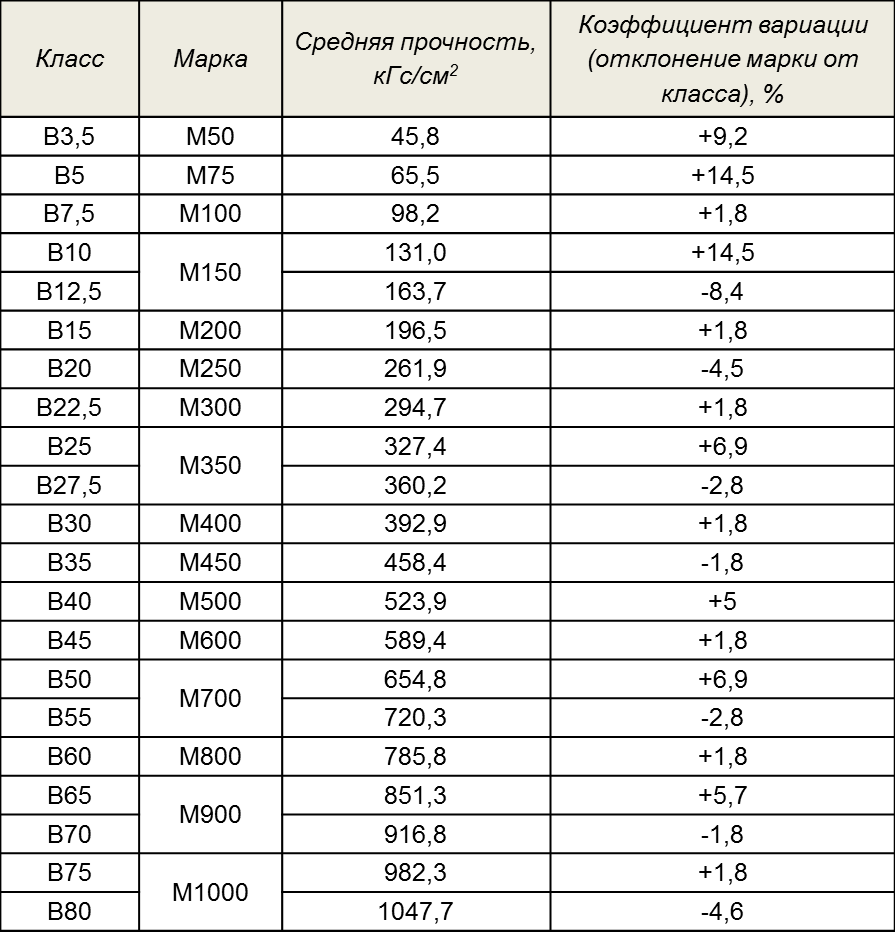

Марка и класс бетона по морозостойкости имеют прямую зависимость — чем больше прочность, тем выше его цена и ниже водопроницаемость. Соотношения приведены в таблице ниже:

| F | Марка | Класс |

| 50 | В7,5-В12,5 | М100-М150 |

| 100 | В15-В22,5 | М200-М250 |

| 200 | В25 | М300-М350 |

| 300 | В30 | М400 |

| Более 300 | В35-В45 | М450-М600 |

Как повысить морозостойкость?

Она напрямую зависит от числа образующихся макропор в структуре. С уменьшением пористости стойкость к многочисленным циклам заморозки-оттаивания увеличивается. Существует несколько способов повысить морозостойкость и снизить водопроницаемость цементного раствора при частном строительстве:

С уменьшением пористости стойкость к многочисленным циклам заморозки-оттаивания увеличивается. Существует несколько способов повысить морозостойкость и снизить водопроницаемость цементного раствора при частном строительстве:

1. Первый и самый примитивный метод заключается в качественном уплотнении цементной смеси при заливке. При сильном утрамбовывании в разы уменьшается пористость материала и снижается объем влаги, попадающей в бетон при его насыщении. Для более качественной трамбовки желательно использовать электрический виброуплотнитель большой мощности.

2. Повышения морозостойкости можно добиться путем формирования дополнительных внутренних полостей. Для этого в состав цементного раствора примешивают специальные воздухововлекающие добавки для создания мелких резервных пор, которые могут быть заполнены, только если вода на них будет попадать под давлением.

3. И последний способ — добавить к готовой цементной смеси противоморозные присадки. К таким присадкам относятся мочевина, соли кальция и пр. При замерзании они образуют чешуйчатый лед, который менее разрушителен, чем обычный.

При замерзании они образуют чешуйчатый лед, который менее разрушителен, чем обычный.

Иногда бывает достаточно всего лишь защитить поверхность бетона от прямого контакта с влагой. Для этого используются специальные гидроизолирующие материалы и растворы, например, битум или полимерная мастика.

Применение в строительстве

В частном домостроении готовую бетонную смесь используют чаще всего для заливки основания под здание. Бетон для фундамента выбирается с учетом типа сооружаемой конструкции и местных климатических условий.

1. Если нагрузка на основание будет небольшой, например, при строительстве каркасно-щитового дома или иного дачного сооружения лучше всего подойдет бетон М200. Для более тяжелых объектов, таких как дома из бруса, пеноблоков или кирпича потребуется приобрести цементный раствор М250 или М300. Для двухэтажных тяжелых зданий чаще всего заливается монолитный фундамент — в этом случае используется бетон марки не меньше чем М350.

2. Также нужно обращать внимание на характеристики почвы и грунта. Для средней полосы России подойдет М250, а вот на глинистых и суглинистых почвах, невзирая на тип сооружаемого здания, для фундамента можно применять только М350 и выше.

3. Класс F для любой марки бетона выбирается с учетом климатических условий региона.

4. Бетон М300 В22,5 с классом F150 или F200 является самым распространенным и применяемым в частном строительстве. Данная марка хорошо подходит не только для заливки фундамента, но и для производства монолитной плиты, изготовления чаши для бассейна и несущего перекрытия.

морозостойкость | Проектный цех Глеба Гринфельда

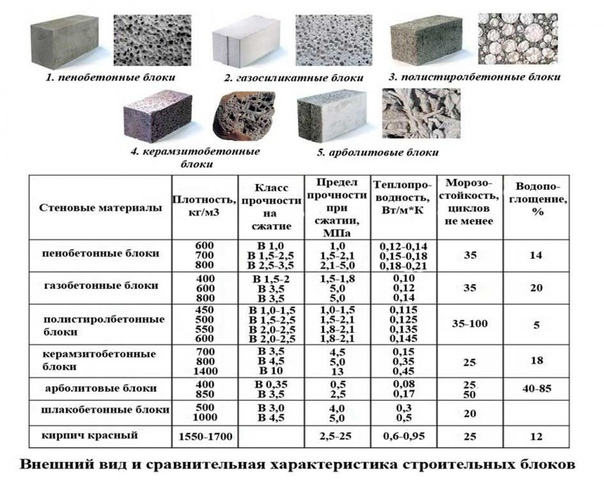

Материалы, предназначенные для устройства несущих конструкций, должны обладать каким-то запасом долговечности. Вообще, долговечность — это свойство конструкции, а не материала. Но для материалов тоже есть критерии оценки применимости для устройства ответственных зданий с большим расчетным сроком службы.

Но для материалов тоже есть критерии оценки применимости для устройства ответственных зданий с большим расчетным сроком службы.

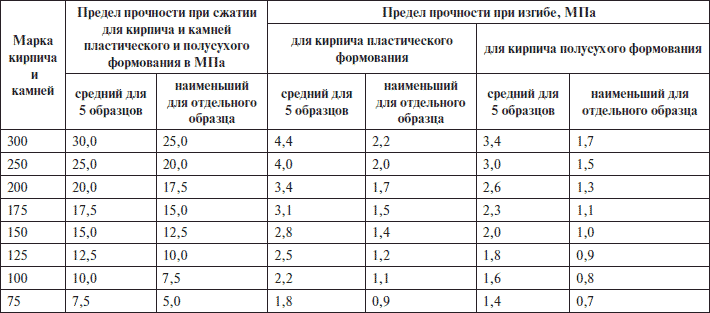

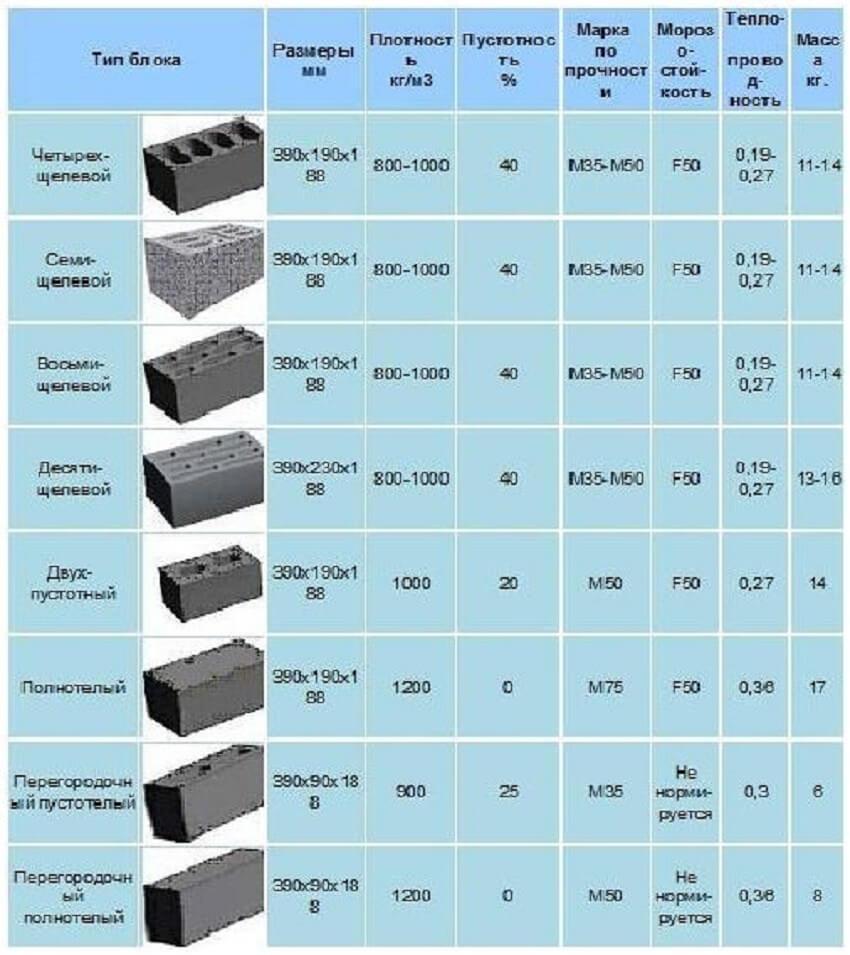

Для определения долговечности металлических конструкций применяют понятие коррозионной стойкости. Для металлов предусматривают способы защиты от коррозии: покрытия, легирование, защитные слои бетона вокруг арматурных стержней. Для полимеров иногда нормируют стойкость к деполимеризации и охрупчиванию. Однако полимеры в качестве элементов несущих конструкций почти не применяются, поэтому их долговечность на безопасную эксплуатацию влияет мало. Для каменных конструкций в качестве критерия долговечности используют марку по морозостойкости материала наружного слоя кладки.

Основной механизм старения камней — исчерпание ресурса морозостойкости внешними слоями кладки, подвергающимися воздействию дождей и мороза. Нормируется морозостойкость материала наружных 12 см однослойной каменной кладки или морозостойкость наружного слоя слоистой стены, а также морозостойкость материала верхней части каменных фундаментов — на всю толщину кладки (требования изложены в СП 15. 13330.2012 «Каменные и армокаменные конструкции»).

13330.2012 «Каменные и армокаменные конструкции»).

Если каменная конструкция спроектирована правильно — с учетом недопустимости влагонакопления в толще стены в отопительный период — то морозостойкость слоев, не подвергающихся прямому воздействию осадков, становится не важным фактором.

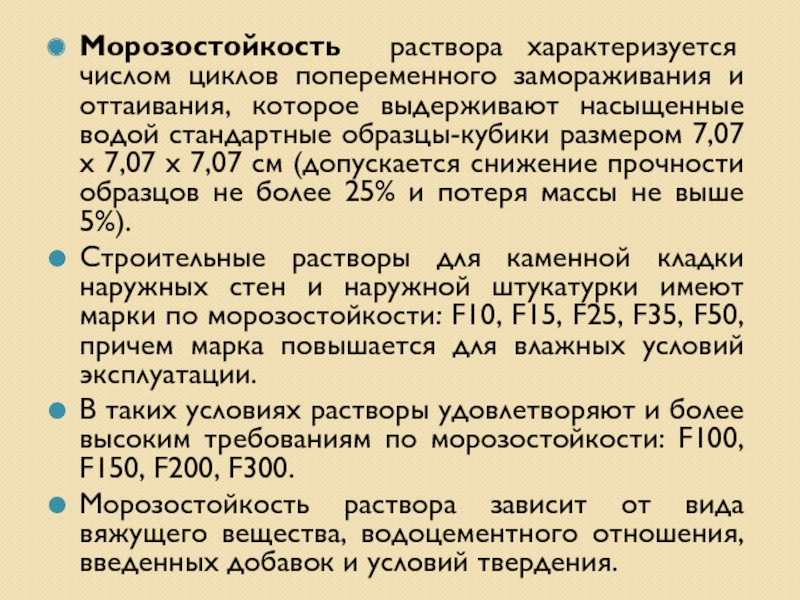

Нормируется морозостойкость через марку по морозостойкости. Для стен жилых и офисных зданий с расчетным сроком эксплуатации 100 лет и более, морозостойкость камня должна быть не ниже марки F35. Для зданий, которые строятся на побережье Северного Ледовитого океана — не ниже F50. Для тонких каменных облицовок требования жестче — F75.

Что такое марка по морозостойкости? Это количество лабораторных циклов замораживания водонасыщенного материала до температуры –18 °С с последующим оттаиванием без высушивания, при котором не происходит снижения эксплуатационных свойств материала. Критерии проверки качества циклически промороженных материалов отличаются. У бетонов проверяется потеря прочности (должна быть не более 15%). У кирпича проверяется сохранение внешнего вида.

У кирпича проверяется сохранение внешнего вида.

Для оценки применимости материалов и долговечности конструкций из них следует понимать, что численное значение марки никак не связано с ожидаемым количеством лет безаварийной эксплуатации. Просто в первой половине ХХ века, когда разрабатывали методы оценки применимости камней для кладки ответственных конструкций, определили опытным путем, что камни, в лаборатории показывающие 35 циклов, в натурных условиях европейской части России обеспечивают более ста лет неизменности свойств наружных стен.

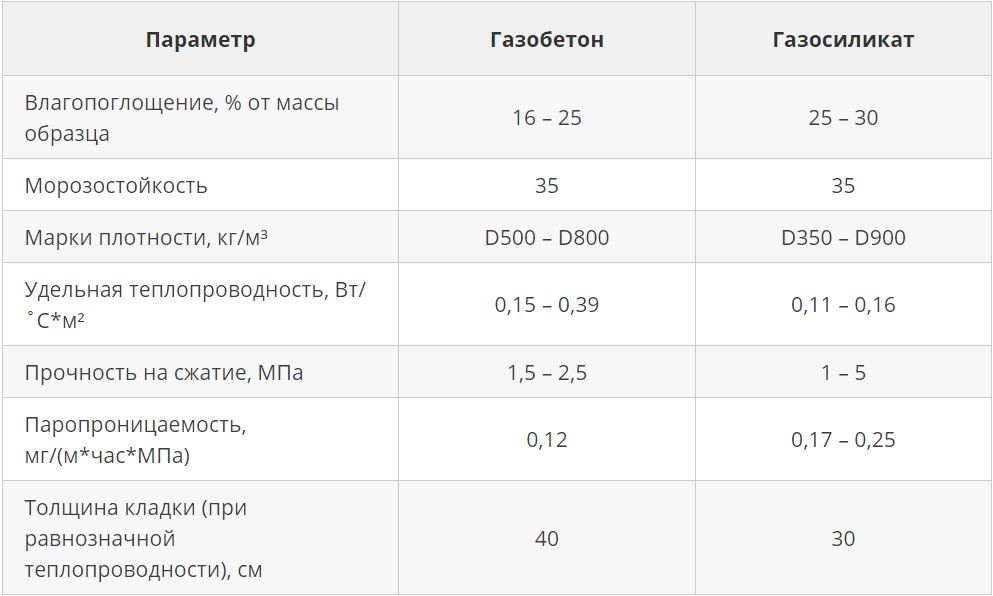

Для примера возьмем знакомые нам здания из массовой застройки Ленинграда: кирпичные 12 этажные точечные дома со стенами в 2 щелевых кирпича, строившиеся в 1970-х гг., построены из кирпича морозостойкостью по большей части F25–35; газобетонные панельные «корабли» серии 600.11 — из газобетона марки F25. И те и другие эксплуатируются по полвека без признаков разрушения. Их ресурс далек от исчерпания.

Заключение: практически все каменные материалы, из представленных на современном рынке, обладают достаточной морозостойкостью для строительства домов, которые прослужат не одному поколению жильцов. Важно обеспечивать их грамотную эксплуатацию: водоотвод с подоконников и парапетов, наружная отделка, не запирающая влагу в толще стены, нормальный влажностный режим помещений, ограждаемых каменными стенами или пароизоляция на их внутренней поверхности.

Важно обеспечивать их грамотную эксплуатацию: водоотвод с подоконников и парапетов, наружная отделка, не запирающая влагу в толще стены, нормальный влажностный режим помещений, ограждаемых каменными стенами или пароизоляция на их внутренней поверхности.

Цикл оттаивания – обзор

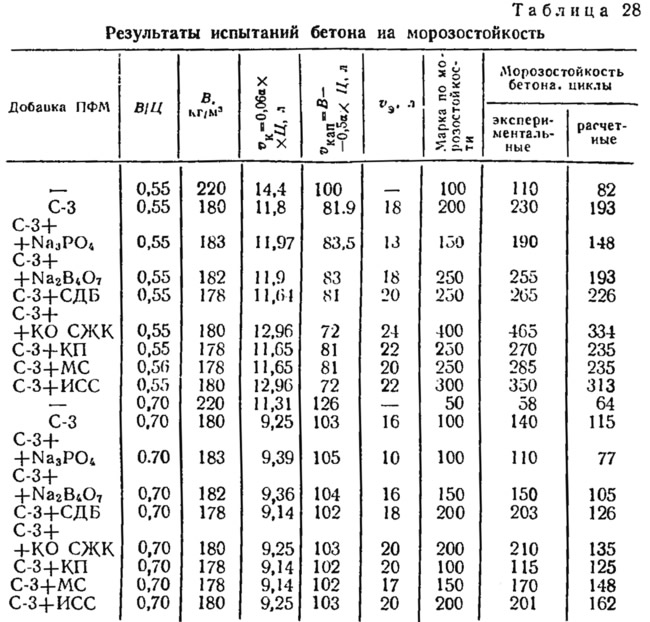

6.3.4 Результаты испытаний

Следующие результаты представлены для иллюстрации (Wu et al., 2006b).

На рис. 6.16 А показана прочность на изгиб образцов после 250 циклов замораживания/оттаивания с длительными нагрузками и без них, подвергнутых 2-часовым и 5-часовым циклическим испытаниям (обозначены как 2Н и 5Н для образцов без предварительных нагрузок и 2Н). -ПС и 5Н-ПС для образцов с предварительной нагрузкой). Модуль упругости и коэффициент потерь после 250 циклов показаны на рис.6.16 В и С соответственно. Модуль упругости и коэффициент потерь определяли в ходе испытаний на неразрушающую модальную вибрацию с использованием одних и тех же образцов во всех условиях воздействия окружающей среды. Для простоты сравнения приняты относительные значения, представляющие процентные изменения по сравнению с исходными данными после 250 циклов воздействия указанных условий окружающей среды. Все исходные данные перечислены в таблице 6.2. Эти данные свидетельствуют о том, что испытание в 5Н-цикле с предварительной деформацией приводит к несколько более серьезным повреждениям по сравнению с 2Н-испытанием с предварительной деформацией как в дистиллированной воде, так и в 10% соленой воде, если судить по прочности на изгиб и модулю накопления, хотя различия не являются существенными. статистически значимый.Коэффициент потерь заметно не меняется, за исключением соленой воды. Композитные материалы будут поглощать влагу во время режима оттаивания, и, следовательно, более длительный цикл может привести к более высокому поглощению влаги, что приведет к большему износу, чем более короткий цикл.

Для простоты сравнения приняты относительные значения, представляющие процентные изменения по сравнению с исходными данными после 250 циклов воздействия указанных условий окружающей среды. Все исходные данные перечислены в таблице 6.2. Эти данные свидетельствуют о том, что испытание в 5Н-цикле с предварительной деформацией приводит к несколько более серьезным повреждениям по сравнению с 2Н-испытанием с предварительной деформацией как в дистиллированной воде, так и в 10% соленой воде, если судить по прочности на изгиб и модулю накопления, хотя различия не являются существенными. статистически значимый.Коэффициент потерь заметно не меняется, за исключением соленой воды. Композитные материалы будут поглощать влагу во время режима оттаивания, и, следовательно, более длительный цикл может привести к более высокому поглощению влаги, что приведет к большему износу, чем более короткий цикл.

Рисунок 6.16. Сравнение продолжительности цикла 2 и 5 ч после 250 циклов. (А) Прочность на изгиб; (B) относительный модуль упругости; (C) Относительный коэффициент потерь

Таблица 6. 2. Базовые данные для модуля хранения и фактора убытков до воздействия на окружающую среду

2. Базовые данные для модуля хранения и фактора убытков до воздействия на окружающую среду

00618

00618 Более высокий коэффициент потерь представляет более высокий уровень демпфирования или рассеяния энергии в результате большего повреждения или деградации испытуемого материала. Ранее сообщалось, что коэффициент потерь более чувствителен к повреждению композитов, чем модуль упругости при повышенных температурах (Gibson, 2000). Однако для композиционных материалов при низкой температуре таких данных нет. Кроме того, как указывалось выше, коэффициент вариации коэффициента потерь составляет 12 %, что значительно выше, чем у прочности на изгиб (7 %) и модуля накопления (0.3%). Следовательно, если в образцах не произошло заметного повреждения, модуль упругости является лучшим индикатором возможного износа образцов, подвергнутых различным воздействиям. В типичных приложениях, критичных к жесткости, таких как компонент моста, кажется разумным придавать большее значение наблюдаемым изменениям модуля, чем изменениям прочности или демпфирования.

Воздействие замораживания/оттаивания в сухом воздухе не привело к заметным изменениям прочности на изгиб, модуля накопления и коэффициента потерь независимо от продолжительности цикла, как показано на рис.6.16. Это может быть связано с относительно небольшой разницей температур между 4,4°C и -17,8°C, которая не может привести к достаточно большому тепловому несоответствию между волокнами и матрицей и/или между слоями с разной ориентацией. Таким образом, термоциклирование в сухом воздухе не приводит к заметному повреждению.

На рис. 6.16 также показано, что модуль упругости предварительно деформированных образцов после испытания 2H-циклом показывает меньшую степень ухудшения по сравнению с тем же показателем при испытании 5H-циклом после 250 циклов.Обратите внимание, что для выполнения 250 циклов 5-часового цикла требуется 1250 часов, а для 2-часового цикла — всего 500 часов. К тому времени, когда образцы 2H подвергаются 1250-часовой выдержке, они уже накопили 625 циклов и демонстрируют дальнейшее снижение модуля упругости. Эти результаты показывают, что влияние общего времени воздействия и количества тепловых циклов на материалы FRP усугубляется. Однако с учетом этих ограниченных данных оказывается, что количество циклов преобладает над общим временем воздействия.

Эти результаты показывают, что влияние общего времени воздействия и количества тепловых циклов на материалы FRP усугубляется. Однако с учетом этих ограниченных данных оказывается, что количество циклов преобладает над общим временем воздействия.

Исследование характеристик карбонизации и морозостойкости порошкового бетона с железными шламами в клинкерной системе с низким содержанием цемента. порошка и порошка шлака были испытаны соответственно.Результаты показывают, что ускоренная глубина карбонизации и естественная глубина карбонизации бетона увеличиваются с увеличением содержания порошка железных хвостов. Модель прогнозирования глубины карбонизации порошкового бетона с железными отходами устанавливается путем введения коэффициента содержания железных отходов и коэффициента влияния прочности. Ошибка между расчетным значением модели и тестовым значением глубины естественной карбонизации 28 d твердеющего бетона невелика, что доказывает, что модель полностью реализуема.При доле порошка железных шлаков в минеральной примеси 50 % способствует повышению морозостойкости бетона.

Согласно анализу структуры пор, введение порошка железных хвостов может оптимизировать структуру пор, улучшить пористость безвредных и менее вредных пор и, таким образом, улучшить морозостойкость.

Согласно анализу структуры пор, введение порошка железных хвостов может оптимизировать структуру пор, улучшить пористость безвредных и менее вредных пор и, таким образом, улучшить морозостойкость.

1. Введение

Хвосты являются одними из крупнейших твердых отходов в мире, которые широко распространены по всему миру. Железные хвосты представляют собой отходы, выбрасываемые из железной руды после процесса обогащения, но для утилизации этих твердых отходов еще много места [1, 2].Комплексная утилизация хвостов невысока, что ограничивается развитием технологии обогащения, ограниченностью производственного оборудования и другими научно-техническими факторами, поэтому комплексная утилизация хвостов стала мировой проблемой [3-7]. Большое количество хвостов скапливается в хвостохранилище и не может быть использовано, что приводит к большому количеству отходов. Накопление этих отходов также серьезно влияет на экологическую среду и является основным источником загрязнения и опасности. Потребление бетона увеличивается с каждым годом в связи с непрерывным расширением строительства инфраструктуры. Большое использование высокопрочного бетона приводит к огромному расходу минеральной добавки. В частности, часто используемые добавки, такие как зола-уноса и шлаковый порошок, в некоторых районах были в дефиците, что приводило к росту цен на сырье и нарушению рыночного баланса. В целях экономии и защиты окружающей среды хорошей стратегией является использование порошка железных хвостов в качестве добавки к бетону, что может не только реализовать повторное использование ресурсов железных хвостов, но и решить актуальную проблему нехватки добавок к бетону.

Потребление бетона увеличивается с каждым годом в связи с непрерывным расширением строительства инфраструктуры. Большое использование высокопрочного бетона приводит к огромному расходу минеральной добавки. В частности, часто используемые добавки, такие как зола-уноса и шлаковый порошок, в некоторых районах были в дефиците, что приводило к росту цен на сырье и нарушению рыночного баланса. В целях экономии и защиты окружающей среды хорошей стратегией является использование порошка железных хвостов в качестве добавки к бетону, что может не только реализовать повторное использование ресурсов железных хвостов, но и решить актуальную проблему нехватки добавок к бетону.

Карбонизация и морозо-оттаивание бетона являются важными причинами ухудшения долговечности бетона [8–12]; исследования по карбонизации и замораживанию-оттаиванию порошкового бетона из железорудных отходов являются необходимой предпосылкой для обеспечения его широкого применения. В настоящее время отечественными и зарубежными учеными проводятся исследования по использованию порошка железных хвостов в качестве добавки к бетону, в основном с акцентом на механические свойства бетона [13-17]. Имеются немногочисленные сообщения о длительной карбонизации и морозостойкости бетона, смешанного с порошком железных хвостов.Важной предпосылкой применения железобетона в инженерной практике является выяснение влияния порошка железошлама на длительную карбонизацию и морозостойкость бетона. В данной работе изучено влияние композиционной добавки порошка железных хвостов и порошка шлака на процессы длительной карбонизации и быстрого замораживания-оттаивания. Установлены многолетний закон карбонизации и модель порошкового бетона железных шламов, а также выявлен механизм действия порошка железных шламов на замораживание-оттаивание бетона, что обеспечивает научно-теоретическую основу для широкого применения железобетонных шламов.

Имеются немногочисленные сообщения о длительной карбонизации и морозостойкости бетона, смешанного с порошком железных хвостов.Важной предпосылкой применения железобетона в инженерной практике является выяснение влияния порошка железошлама на длительную карбонизацию и морозостойкость бетона. В данной работе изучено влияние композиционной добавки порошка железных хвостов и порошка шлака на процессы длительной карбонизации и быстрого замораживания-оттаивания. Установлены многолетний закон карбонизации и модель порошкового бетона железных шламов, а также выявлен механизм действия порошка железных шламов на замораживание-оттаивание бетона, что обеспечивает научно-теоретическую основу для широкого применения железобетонных шламов.

2. Экспериментальные материалы и методы

2.1. Сырье

Эталонный цемент используется в этом эксперименте для устранения экспериментальных ошибок, вызванных неопределенностью компонентов в обычном цементе. Основные свойства эталонного цемента приведены в таблице 1.

| |||||||||||||||||||||||||||||||||||||||||||||||

Удельная площадь поверхности порошка утюги 450 м 2 · кг −1 , а коэффициент водопотребления составляет 90%, который содержит некоторые металлические элементы, такие как Cu, Fe, Zn и так далее. По методу летучей золы индекс активности порошка железных хвостов составляет всего 64%. В таблице 2 представлены основные химические компоненты порошка железных хвостов.

По методу летучей золы индекс активности порошка железных хвостов составляет всего 64%. В таблице 2 представлены основные химические компоненты порошка железных хвостов.

| |||||||||||||||||||||||||||||||||

Используемый шлаковый порошок марки S95, удельная поверхность 485 м 2 · кг − 1 90 2,8 г·см −3 . Все показатели соответствуют национальным стандартам. Распределение размера частиц порошка железных шлаков и порошка железных шлаков показано на рисунке 1. Размер частиц порошка железных шлаков немного крупнее, чем у порошка шлака.

Размер частиц порошка железных шлаков немного крупнее, чем у порошка шлака.

Крупный заполнитель подразделяют на крупные камни (размер частиц 10–20 мм) и мелкие камни (размер частиц 5–10 мм), а массовое соотношение крупных камней и мелких камней составляет 8:2, чтобы скапливаться плотно.Мелким заполнителем является речной песок, отвечающий требованиям, грязеемкость речного песка составляет 5,2%. Модуль крупности речного песка составляет 2,7, что относится к среднему песку с хорошей градацией. Добавка представляет собой поликарбоновую кислоту с содержанием твердых частиц 20% производства компании Sika.

2.2. Пропорция смеси

В этой статье приготовлены два вида обычно используемого бетона (C30 и C50). Доля цемента в пропорции смеси бетона С30 и С50 составляет всего 30% и 40% соответственно.Этот эксперимент проводится в рамках клинкерной системы с низким содержанием цемента из соображений защиты окружающей среды и экономии. Для изучения влияния содержания порошка железного шлака на характеристики бетона соотношение порошка железного шлака и порошка шлака рассчитано как 0:10, 3:7, 5:5, 7:3 и 10:0. , соответственно. После предварительного смешивания бетона с увеличением содержания порошка железных хвостов водосвязующее отношение бетона соответственно уменьшается, чтобы обеспечить соответствие прочности требованиям.В таблице 3 приведены пропорции бетонной смеси.

, соответственно. После предварительного смешивания бетона с увеличением содержания порошка железных хвостов водосвязующее отношение бетона соответственно уменьшается, чтобы обеспечить соответствие прочности требованиям.В таблице 3 приведены пропорции бетонной смеси.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Экспериментальные методы

Испытание на карбонизацию делится на ускоренную карбонизацию и естественную карбонизацию. Под ускоренной карбонизацией понимается нахождение бетонных блоков в стандартном твердении (температура 20 ± 2°С, относительная влажность ≥95%) в течение 28 дней после снятия бетонной опалубки. После сушки в печи при 60°С в течение 48 часов бетонные блоки помещают в камеру карбонизации.Концентрация CO 2 в камере карбонизации поддерживается на уровне (20 ± 3)%, температуре (20 ± 2)°C и относительной влажности (70 ± 5)%. Существует два типа условий отверждения для естественной карбонизации: стандартное отверждение в течение 1 дня и стандартное отверждение в течение 28 дней. Размер тестового блока составляет 100 мм × 100 мм × 100 мм куб. Разрезают образец прессом, капают 1%-й спиртовой раствор фенолфталеина и измеряют глубину необесцвечивания от края, которая является глубиной карбонизации.

После отверждения бетона в стандартных условиях твердения (температура 20 ± 2°C, относительная влажность ≥95%) в течение 24 дней замочить бетон в воде (температура 20 ± 2°C) на 4 дня и положить в машину быстрой заморозки и оттаивания через 28 дней.Размер блока для испытаний на быстрое замораживание и оттаивание бетона составляет 100 мм × 100 мм × 400 мм, а размер блока для испытаний на прочность на сжатие после замораживания и оттаивания составляет 100 мм × 100 мм × 100 мм. После определенного количества циклов замораживания и оттаивания проверяют качество, динамический модуль упругости и прочность на сжатие образца.

3. Результаты и обсуждение

3.1. Прочность бетона на сжатие

В соответствии с расчетной пропорцией смеси формируются испытательные бетонные блоки, осадка каждой группы составляет от 200 до 230 мм, что обеспечивает хорошую удобоукладываемость.Сила сжатия C30 и C50 бетона для 3 D, 7 D, и 28 D, соответственно, как показано в таблице 4.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 4 показывают, что бетонная сила уменьшается с увеличением пропорции порошка железа. В бетоне С30 прочность на сжатие 28 d группы А2 с 70% шлакового порошка в минеральных добавках является самой высокой, а группа А5 с порошком железных шлаков является самой низкой, всего 28,6 МПа, что не может удовлетворить требования прочности С30. Прочность групп А2 и А3 не сильно отличается от прочности группы А1. Среди бетонов С50 прочность группы В1 является самой высокой при 28 d, а прочность группы В5 с порошком железных хвостов является самой низкой, всего 47,3 МПа, что не может соответствовать требованиям прочности С50. Существует небольшая разница между группами B2, B3 и B1. Порошок железных хвостов относится к инертной минеральной примеси и не участвует в реакции гидратации, поэтому большое количество порошка железных хвостов вредно для прочности бетона, но правильное добавление порошка железных хвостов может улучшить сортировку частиц и произвести эффект микроагрегата для достижения прочности. требования.С точки зрения прочности порошок железных хвостов не следует смешивать отдельно с клинкерной системой с низким содержанием цемента. С точки зрения комплексной экономии и защиты окружающей среды наиболее разумной пропорцией смеси является соотношение порошка железных хвостов и порошка шлака 5:5.

Прочность групп А2 и А3 не сильно отличается от прочности группы А1. Среди бетонов С50 прочность группы В1 является самой высокой при 28 d, а прочность группы В5 с порошком железных хвостов является самой низкой, всего 47,3 МПа, что не может соответствовать требованиям прочности С50. Существует небольшая разница между группами B2, B3 и B1. Порошок железных хвостов относится к инертной минеральной примеси и не участвует в реакции гидратации, поэтому большое количество порошка железных хвостов вредно для прочности бетона, но правильное добавление порошка железных хвостов может улучшить сортировку частиц и произвести эффект микроагрегата для достижения прочности. требования.С точки зрения прочности порошок железных хвостов не следует смешивать отдельно с клинкерной системой с низким содержанием цемента. С точки зрения комплексной экономии и защиты окружающей среды наиболее разумной пропорцией смеси является соотношение порошка железных хвостов и порошка шлака 5:5.

3.2. Глубина карбонизации бетона

3.

2.1. Глубина карбонизации порошкового бетона из железных хвостов

2.1. Глубина карбонизации порошкового бетона из железных хвостов

Глубина карбонизации бетона С30 и С50, помещенного в камеру для карбонизации на 28 дней, соответственно проверяется.Результаты представлены на рис. 2. Содержание порошка железных хвостов представляет собой массовую долю железных хвостов в общей минеральной примеси.

Из рисунка 1 видно, что ускоренная глубина карбонизации бетона уменьшается с увеличением прочности, а глубина карбонизации бетона С50 намного меньше, чем у бетона С30. В одном и том же классе прочности глубина карбонизации увеличивается с увеличением содержания порошка железных шлаков. Глубина карбонизации групп А1 и Б1 с одинарным шлаковым порошком наименьшая, а разница в глубине карбонизации между группой с порошком железных шлаков, составляющим менее 50% минеральной примеси, и группой с одиночным шлаковым порошком невелика.Глубина карбонизации групп А5 и В5 с одинарным порошком железных хвостов является наибольшей и составляет 285% и 318% от глубины карбонизации группы с одним порошком шлака.

Существует два режима отверждения для естественной карбонизации бетона: бетон помещается в естественную среду после отверждения в течение 1 дня и 28 дней, и проверяется глубина карбонизации в зависимости от возраста, как показано в таблице 5.

Влияние условий твердения на глубину карбонизации бетона очень велико. Основанный на естественной карбонизации и ускоренной карбонизации бетона, порошок железных хвостов оказывает большое влияние на глубину карбонизации. По сравнению с порошком высокоактивного шлака продукты гидратации железобетонного порошка меньше, а микроплотность бетона будет снижаться с увеличением содержания порошка железного шлака.Продуктов гидратации в бетоне меньше, что приводит к структурной рыхлости, а в бетон легко поступает больше углекислого газа, что приводит к увеличению глубины карбонизации. Количество порошка железных хвостов не должно превышать 70% от общего количества минеральной примеси; в противном случае это очень неблагоприятно для стойкости бетона к карбонизации. Отрицательное влияние порошка железных хвостов на стойкость к карбонизации высокопрочного бетона (С50) больше, чем у низкопрочного бетона (С30).Следовательно, количество порошка железных шлаков в высокопрочном бетоне должно быть соответствующим образом уменьшено. 3.2.2. Модель карбонизации порошкового бетона из железных хвостов По результатам экспериментов доля порошка железных хвостов в минеральной примеси и прочность бетона являются двумя важными факторами, влияющими на глубину карбонизации порошкового бетона из железных хвостов. K T и K F в формулу (1) можно вписать по результатам испытаний 28 d ускоренной карбонизации. Во-первых, исходя из глубины карбонизации групп A1 и B1 с порошком одиночного шлака и отношения глубины карбонизации бетона с разным количеством порошка железных шлаков к глубине карбонизации бетона с порошком одиночного шлака в качестве относительной глубины карбонизации, взаимосвязь между устанавливают количество порошка железных хвостов и относительную глубину карбонизации, так что определяют K T .Затем по данным эксперимента рассчитывают K F и устанавливают зависимость между K F и прочностью бетона на сжатие. На рис. 3 показана зависимость между содержанием порошка железных хвостов и относительной глубиной карбонизации. Путем подгонки данных связь между коэффициентом влияния содержания железа в хвостах K T на карбонизацию и долей содержания железа в хвостах α в минеральной примеси выглядит следующим образом:

После коэффициента содержания железа в хвостах K T , K F рассчитаны по экспериментальному значению глубины карбонизации, а затем установлена связь между коэффициентом влияния прочности и средней 28 d прочностью бетона на сжатие.

Рисунок 3 кажется небольшим, но его коэффициент корреляции равен 0,889, а истинная корреляция намного больше, чем показанная на рисунке. Подставляя формулы (2) и (3) в формулу (1), получают модель карбонизации порошкового бетона железных шламов.В сочетании со средней температурой и средней относительной влажностью в Пекине за три года и концентрацией CO 2 в условиях испытания естественной карбонизации глубина карбонизации разного возраста рассчитывается в соответствии с моделью карбонизации и сравнивается с долгосрочной глубиной. эксперимента по естественной карбонизации после 28 дней стандартного обслуживания. Результаты показаны в таблице 6.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Надлежащее добавление порошка с железным хвостом может уменьшить скорость потери массы бетона после быстрого замораживанияВ бетонах С30 и С50 скорость потери массы бетона составляет менее 5% перед циклом повреждения от замораживания-оттаивания. Группа А5 и группа В5 с одиночным порошком железных хвостов имеют наибольшую скорость потери массы и наихудшую морозостойкость. Причина в том, что порошок железного хвоста является своего рода неактивной минеральной примесью, которая не участвует в реакции гидратации в возрасте 28 суток, а в продуктах гидратации бетона меньше вяжущих веществ. После цикла замораживания-оттаивания большое количество порошка железных хвостов будет падать с края образца, что приведет к значительной потере качества.В бетоне С30, когда соотношение порошка железных шлаков и порошка шлака составляет 5:5, 7:3, потеря массы бетона ниже, чем у одиночного порошка шлака, а когда соотношение порошка железных хвостов и порошка шлака составляет 3 :7, потеря массы чистого шлакового порошка ближе. В бетоне С50 при соотношении порошка железного шлака и порошка шлака 3:7, 5:5 и 7:3 потеря массы при одинаковых временах цикла замораживания-оттаивания ниже, чем у группы Б1. Например, после 250 циклов замораживания-оттаивания потеря массы бетона группы В1 с примесью шлакового порошка составляет 4.

Группа А5 и группа В5 с одиночным порошком железных хвостов имеют наибольшую скорость потери массы и наихудшую морозостойкость. Причина в том, что порошок железного хвоста является своего рода неактивной минеральной примесью, которая не участвует в реакции гидратации в возрасте 28 суток, а в продуктах гидратации бетона меньше вяжущих веществ. После цикла замораживания-оттаивания большое количество порошка железных хвостов будет падать с края образца, что приведет к значительной потере качества.В бетоне С30, когда соотношение порошка железных шлаков и порошка шлака составляет 5:5, 7:3, потеря массы бетона ниже, чем у одиночного порошка шлака, а когда соотношение порошка железных хвостов и порошка шлака составляет 3 :7, потеря массы чистого шлакового порошка ближе. В бетоне С50 при соотношении порошка железного шлака и порошка шлака 3:7, 5:5 и 7:3 потеря массы при одинаковых временах цикла замораживания-оттаивания ниже, чем у группы Б1. Например, после 250 циклов замораживания-оттаивания потеря массы бетона группы В1 с примесью шлакового порошка составляет 4. 5%. Бетон демонстрирует очевидное явление эрозии, и заполнитель подвергается воздействию. Коэффициент потери массы бетона группы В3 с соотношением 5:5 порошка железных шлаков и порошка шлака составляет всего 1,9%, что значительно ниже, чем у бетона группы В1. Бетон показывает, что нет очевидного явления осыпания, как показано на рисунке 6. Результаты показывают, что потерю качества бетона после быстрого замораживания-оттаивания можно уменьшить путем правильного добавления порошка железных хвостов. При соотношении порошка железного хвоста и порошка шлака 5:5 потери качества бетона наименьшие, а морозостойкость наилучшая.

5%. Бетон демонстрирует очевидное явление эрозии, и заполнитель подвергается воздействию. Коэффициент потери массы бетона группы В3 с соотношением 5:5 порошка железных шлаков и порошка шлака составляет всего 1,9%, что значительно ниже, чем у бетона группы В1. Бетон показывает, что нет очевидного явления осыпания, как показано на рисунке 6. Результаты показывают, что потерю качества бетона после быстрого замораживания-оттаивания можно уменьшить путем правильного добавления порошка железных хвостов. При соотношении порошка железного хвоста и порошка шлака 5:5 потери качества бетона наименьшие, а морозостойкость наилучшая.

Другим важным показателем цикла замораживания-оттаивания бетона является относительный динамический модуль упругости бетона. Проведены испытания динамического модуля упругости бетона с разным количеством порошка железных хвостов после разных циклов замораживания-оттаивания соответственно. По сравнению с исходным динамическим модулем упругости рассчитывается относительный динамический модуль упругости. Когда относительный динамический модуль упругости падает ниже 60% от начального модуля, испытание прекращают. В таблице 9 приведены остаточные динамические модули упругости бетона при различных циклах замораживания-оттаивания.

Когда относительный динамический модуль упругости падает ниже 60% от начального модуля, испытание прекращают. В таблице 9 приведены остаточные динамические модули упругости бетона при различных циклах замораживания-оттаивания.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Подходящее добавление порошка из железа помогает улучшить остаточную относительную динамическую упругость модуля бетона после быстрой замораживания циклов оттаиванияВлияние циклов замораживания-оттаивания на относительный динамический модуль упругости больше, чем потеря массы порошкового бетона железных шламов. Остаточный относительный динамический модуль упругости групп А5 и В5 с порошком из одиночных железных хвостов является наименьшим, а способность противостоять повреждениям при замораживании-оттаивании является наихудшей. В бетонах С30 и С50, когда соотношение порошка железных хвостов и порошка шлака составляет 3:7, 5:5 и 7:3, остаточный относительный модуль динамической упругости бетона намного больше, чем у одной группы порошков шлака.Например, в бетоне С50 после 250 циклов быстрого замораживания-оттаивания остаточный относительный модуль динамической упругости бетона группы В1 с примесью шлакового порошка составляет 53,6 %, а бетон поврежден замораживанием-оттаиванием. Коэффициент потери массы группы В3 составляет 67,1% при соотношении порошка железных хвостов к порошку шлака 5:5, что намного выше, чем у группы В1. Результаты показывают, что остаточный относительный модуль динамической упругости бетона может быть увеличен за счет правильного добавления порошка железных хвостов.При соотношении порошка железного шлака и порошка железного шлака 5:5 относительный модуль динамической упругости бетона снижается меньше всего, а морозостойкость — наилучшей.

Остаточный относительный динамический модуль упругости групп А5 и В5 с порошком из одиночных железных хвостов является наименьшим, а способность противостоять повреждениям при замораживании-оттаивании является наихудшей. В бетонах С30 и С50, когда соотношение порошка железных хвостов и порошка шлака составляет 3:7, 5:5 и 7:3, остаточный относительный модуль динамической упругости бетона намного больше, чем у одной группы порошков шлака.Например, в бетоне С50 после 250 циклов быстрого замораживания-оттаивания остаточный относительный модуль динамической упругости бетона группы В1 с примесью шлакового порошка составляет 53,6 %, а бетон поврежден замораживанием-оттаиванием. Коэффициент потери массы группы В3 составляет 67,1% при соотношении порошка железных хвостов к порошку шлака 5:5, что намного выше, чем у группы В1. Результаты показывают, что остаточный относительный модуль динамической упругости бетона может быть увеличен за счет правильного добавления порошка железных хвостов.При соотношении порошка железного шлака и порошка железного шлака 5:5 относительный модуль динамической упругости бетона снижается меньше всего, а морозостойкость — наилучшей.

Согласно стандарту GBT 50082-2009 для метода испытаний долговечности и долговечности обычного бетона, если потеря массы бетона составляет более 5% или остаточный модуль динамической упругости менее 60%, его можно считать как состояние разрушения бетона при быстром замораживании и оттаивании. Морозостойкость бетона С30 и С50 с примесью одинарного шлакового порошка составляет F100 и F200, а морозостойкость бетона С30 и С50 с примесью одинарного порошка железных шлаков наихудшая, только F50 и F150.При соотношении хвостового порошка и шлакового порошка 5:5 морозостойкость бетона наилучшая: бетон С30 достигает F150, а бетон С50 достигает F300; Правильное добавление порошка железных шлаков полезно для повышения морозостойкости бетона.

3.3.2. Прочность бетона на сжатие после быстрого замораживания-оттаивания

Для изучения влияния быстрого замораживания-оттаивания на прочность бетона на сжатие образец бетона размером 100 мм × 100 мм × 100 мм был помещен в машина для испытаний на оттаивание. После определенного количества циклов замораживания-оттаивания извлеките образец из ящика для замораживания-оттаивания и проверьте прочность бетона на сжатие, как показано в таблице 10.

После определенного количества циклов замораживания-оттаивания извлеките образец из ящика для замораживания-оттаивания и проверьте прочность бетона на сжатие, как показано в таблице 10.

3

3 Прочность на сжатие Прочность на сжатие бетона, смешанного с порошком шлака, является самой высокой перед циклами замораживания-оттаивания, но прочность на сжатие бетона, смешанного с порошком шлака, быстро снижается после циклов замораживания-оттаивания. В бетоне С30 прочность на сжатие бетона группы А1 ниже, чем у бетона группы А2, А3 и А4 после 50 циклов замораживания-оттаивания.В бетоне С50 прочность на сжатие бетона В1 ниже, чем у бетона В2 и В3 после 150 циклов замораживания-оттаивания. Это показывает, что правильное добавление порошка железных хвостов может не только улучшить морозостойкость бетона, но и улучшить несущую способность бетона после замораживания-оттаивания.

В бетоне С30 прочность на сжатие бетона группы А1 ниже, чем у бетона группы А2, А3 и А4 после 50 циклов замораживания-оттаивания.В бетоне С50 прочность на сжатие бетона В1 ниже, чем у бетона В2 и В3 после 150 циклов замораживания-оттаивания. Это показывает, что правильное добавление порошка железных хвостов может не только улучшить морозостойкость бетона, но и улучшить несущую способность бетона после замораживания-оттаивания.

По пределу прочности при сжатии до замораживания-оттаивания рассчитывается скорость потери прочности при сжатии после заданного времени замораживания-оттаивания и до замораживания-оттаивания, а также влияние порошка железного хвоста на скорость потери морозостойкости бетона изучается, как показано на рисунке 7.

С точки зрения скорости потери прочности скорость потери прочности бетона, смешанного с порошком железных хвостов, является самой большой с увеличением количества циклов замораживания-оттаивания. Прочность на сжатие бетона, смешанного со шлаковым порошком, выше до цикла замораживания-оттаивания, но скорость потери прочности при разрушении при замораживании-оттаивании также выше. Скорость потери прочности бетона с 30%, 50% и 70% порошка железных хвостов меньше, чем у бетона с одним только порошком шлака. Скорость потери прочности бетона С30 и С50 после цикла замораживания-оттаивания практически одинакова.Когда бетон смешивается только с шлаковым порошком, скорость потери прочности составляет около 30%, в то время как бетон с соотношением шлакового порошка и порошка железных хвостов 5:5 составляет всего около 20%. При соотношении порошка железных хвостов и порошка шлака 5:5 бетон имеет наибольшую морозостойкость и наименьшую скорость потери прочности.

Скорость потери прочности бетона с 30%, 50% и 70% порошка железных хвостов меньше, чем у бетона с одним только порошком шлака. Скорость потери прочности бетона С30 и С50 после цикла замораживания-оттаивания практически одинакова.Когда бетон смешивается только с шлаковым порошком, скорость потери прочности составляет около 30%, в то время как бетон с соотношением шлакового порошка и порошка железных хвостов 5:5 составляет всего около 20%. При соотношении порошка железных хвостов и порошка шлака 5:5 бетон имеет наибольшую морозостойкость и наименьшую скорость потери прочности.

3.3.3. Анализ пористой структуры бетона в виде порошка железных шлаков до и после замораживания и оттаивания

Чтобы изучить механизм действия порошка железных шлаков для повышения морозостойкости, методом ЯМР было протестировано распределение пористой структуры в бетоне, а также общая пористость и различные поры. было проанализировано распределение по размерам.Ядерный магнитный резонанс измеряли на приборе ядерно-магнитного резонанса типа MesoMR23-060H с резонансной частотой 23 МГц. Во-первых, образцы бетона были пропитаны водой более суток в вакууме; затем образцы извлекали и измеряли пористость и распределение пор по размерам в образцах бетона с помощью 1 H ЯМР-анализа. Пористость до замораживания-оттаивания и пористость после замораживания-оттаивания каждой группы бетона были испытаны соответственно; то есть после 150 циклов замораживания-оттаивания для групп А1 и А2, 200 циклов замораживания-оттаивания для групп А3 и А4, 100 циклов замораживания-оттаивания для группы А5, 250 циклов замораживания-оттаивания для группы В1, 300 циклов замораживания-оттаивания для группы B2 и B4, 350 циклов замораживания-оттаивания для группы B3 и 200 циклов замораживания-оттаивания для группы B5.В бетоне есть четыре типа отверстий. Скважины с апертурой менее 0,02 мкм м относятся к безвредным скважинам, с апертурой 0,02-0,1 мкм м — к менее опасным скважинам, с апертурой 0,1–0,2 мкм м — к опасным скважинам , а пробоины с апертурой более 0,2 μ м являются мультивредными.

Во-первых, образцы бетона были пропитаны водой более суток в вакууме; затем образцы извлекали и измеряли пористость и распределение пор по размерам в образцах бетона с помощью 1 H ЯМР-анализа. Пористость до замораживания-оттаивания и пористость после замораживания-оттаивания каждой группы бетона были испытаны соответственно; то есть после 150 циклов замораживания-оттаивания для групп А1 и А2, 200 циклов замораживания-оттаивания для групп А3 и А4, 100 циклов замораживания-оттаивания для группы А5, 250 циклов замораживания-оттаивания для группы В1, 300 циклов замораживания-оттаивания для группы B2 и B4, 350 циклов замораживания-оттаивания для группы B3 и 200 циклов замораживания-оттаивания для группы B5.В бетоне есть четыре типа отверстий. Скважины с апертурой менее 0,02 мкм м относятся к безвредным скважинам, с апертурой 0,02-0,1 мкм м — к менее опасным скважинам, с апертурой 0,1–0,2 мкм м — к опасным скважинам , а пробоины с апертурой более 0,2 μ м являются мультивредными. Пористость безвредных отверстий, менее вредных отверстий, вредных отверстий и более вредных отверстий в различных группах бетона рассчитывается с использованием кривой распределения размера пор ЯМР для каждой группы бетона, как показано в таблице 11.

Пористость безвредных отверстий, менее вредных отверстий, вредных отверстий и более вредных отверстий в различных группах бетона рассчитывается с использованием кривой распределения размера пор ЯМР для каждой группы бетона, как показано в таблице 11.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

От анализ результатов размера пор, после повреждения от замораживания-оттаивания доля безвредных и менее вредных отверстий резко уменьшилась, а количество вредных и более вредных отверстий значительно увеличилось, что привело к снижению качества бетона, относительного динамического модуля упругости, и прочность на сжатие. Повреждение бетона от замораживания и оттаивания вызвано тем, что вода во внутренних порах образует лед, вызывая объемное расширение и повреждение. Когда вода в порах замерзает, давление льда и давление миграции воды постоянно увеличиваются. Когда давление превышает предел прочности бетона на растяжение, происходит внутреннее повреждение бетона. При непрерывном развитии расширения порового объема и увеличении диаметра пор соотношение безвредных пор и менее вредных поровых пространств после морозо-оттаивания резко уменьшается, а число более вредных пор превышает 0.2 мк м возрастает. Этот вид повреждения идет от поверхности к внутренней части. Поровая вода слой за слоем замерзает, что приводит к отслаиванию поверхностного бетона и снижению его качества. Непрерывное развитие пор вызывает повреждение внутренней структуры бетона, что влияет на динамический модуль упругости и прочность бетона на сжатие. Напряжение внутреннего расширения бетона увеличивается, а внутренние трещины непрерывно расширяются, что приводит к снижению несущей способности бетона.

Повреждение бетона от замораживания и оттаивания вызвано тем, что вода во внутренних порах образует лед, вызывая объемное расширение и повреждение. Когда вода в порах замерзает, давление льда и давление миграции воды постоянно увеличиваются. Когда давление превышает предел прочности бетона на растяжение, происходит внутреннее повреждение бетона. При непрерывном развитии расширения порового объема и увеличении диаметра пор соотношение безвредных пор и менее вредных поровых пространств после морозо-оттаивания резко уменьшается, а число более вредных пор превышает 0.2 мк м возрастает. Этот вид повреждения идет от поверхности к внутренней части. Поровая вода слой за слоем замерзает, что приводит к отслаиванию поверхностного бетона и снижению его качества. Непрерывное развитие пор вызывает повреждение внутренней структуры бетона, что влияет на динамический модуль упругости и прочность бетона на сжатие. Напряжение внутреннего расширения бетона увеличивается, а внутренние трещины непрерывно расширяются, что приводит к снижению несущей способности бетона. Макроскопическая реакция заключается в том, что прочность бетона на сжатие снижается с увеличением количества циклов замораживания-оттаивания.

Макроскопическая реакция заключается в том, что прочность бетона на сжатие снижается с увеличением количества циклов замораживания-оттаивания.

Надлежащее добавление порошка железных хвостов может увеличить безвредные поры до 0,02 мкм мкм в бетоне. Морозостойкость бетона находится в прямой зависимости от пористости безвредных отверстий и множественных вредных отверстий перед замораживанием и оттаиванием, то есть чем больше безвредных отверстий, тем меньше вредных отверстий, тем сильнее морозостойкость бетона. Температура замерзания капиллярной воды связана с размером пор.Чем меньше размер пор, тем ниже температура замерзания воды. Внедрение безвредных отверстий может сыграть хорошую буферную роль при замерзании воды в порах, уменьшая тем самым давление расширения и замедляя повреждение внутренней структуры бетона. С увеличением количества безвредных и менее вредных отверстий в бетоне напряжение расширения в процессе замораживания-оттаивания значительно снижается, а скорость развития трещин снижается, что может снизить скорость повреждения и степень качества бетона, динамический модуль упругости и сжимающее сопротивление. прочность при цикле замораживания-оттаивания.Хотя общая пористость группы А3 и В3 несколько выше, чем у групп А1 и В1, значительно повышена пористость менее вредных отверстий, что эффективно улучшает внутреннюю пористую структуру бетона, повышая тем самым морозостойкость бетона. Например, общая пористость бетона группы А1 перед замораживанием и оттаиванием составляет 15,47 %, пористость безвредных отверстий менее 0,02 мкм м — 13,68 %, пористость множественных вредных отверстий более 0.2 мк м составляет 0,57%. Однако общая пористость группы А3 составляет 16,03 %, что несколько выше, чем у группы А1. Безвредная пористость составляет 15,24 %, что выше, чем у группы А1, а кратная вредная пористость составляет всего 0,10 %, что ниже, чем у группы А1. Это также является причиной того, что морозостойкость и прочность у группы А3 лучше, чем у группы А1. Количество безвредных отверстий и менее вредных отверстий определяет морозостойкость бетона. Группы А3 и Б3 при соотношении порошка железных хвостов к порошку шлака 5:5 имеют наибольшую пористость менее вредных отверстий и безвредных отверстий ниже 0.

прочность при цикле замораживания-оттаивания.Хотя общая пористость группы А3 и В3 несколько выше, чем у групп А1 и В1, значительно повышена пористость менее вредных отверстий, что эффективно улучшает внутреннюю пористую структуру бетона, повышая тем самым морозостойкость бетона. Например, общая пористость бетона группы А1 перед замораживанием и оттаиванием составляет 15,47 %, пористость безвредных отверстий менее 0,02 мкм м — 13,68 %, пористость множественных вредных отверстий более 0.2 мк м составляет 0,57%. Однако общая пористость группы А3 составляет 16,03 %, что несколько выше, чем у группы А1. Безвредная пористость составляет 15,24 %, что выше, чем у группы А1, а кратная вредная пористость составляет всего 0,10 %, что ниже, чем у группы А1. Это также является причиной того, что морозостойкость и прочность у группы А3 лучше, чем у группы А1. Количество безвредных отверстий и менее вредных отверстий определяет морозостойкость бетона. Группы А3 и Б3 при соотношении порошка железных хвостов к порошку шлака 5:5 имеют наибольшую пористость менее вредных отверстий и безвредных отверстий ниже 0. 1 μ м, поэтому морозостойкость у них наилучшая.

1 μ м, поэтому морозостойкость у них наилучшая.