Нахлест арматуры при сварке: Страница не найдена — Vseoarmature.ru

- Виды перехлеста арматуры и требования к выполнению соединений

- Нахлест арматуры при вязке. Вязка арматуры. ArmaturaSila.ru

- Сварка внахлест арматуры и плоских деталей согласно ГОСТ электродуговым и контактным методом

- Нахлест арматуры сколько диаметров — Строительный портал №1

- Нахлест арматуры при сварке — Строительный портал №1

- Нахлест арматуры при вязке по таблице СНИП 2.03.01-84 и 52-101-2003

- Железобетонные конструкции. Надзор — Владимир Глазков

- Сварка внахлест: что это такое?

- Поверхностные дефекты, ухудшающие качество сварки | Качество и проблемы сварки | Основы автоматизированной сварки

- Понимание неоднородностей сварного шва

- Каковы последствия сварки по сравнению с существующими сварными швами?

- Разрывы сварного шва — Часть 2

- Наиболее частые дефекты сварки: причины и способы устранения

- Дефект сварного шва — обзор

Виды перехлеста арматуры и требования к выполнению соединений

На чтение 5 мин Просмотров 1.4к.

Изготовление железобетонных изделий предполагает создание металлических каркасов. Они являются некими «скелетами», например, ленточных фундаментов или бетонных столбов. Армирование может осуществляться стержнями разного диаметра и качества стали.

Они соединяются между собой конкретными способами:

- Механический стыковый метод;

- Сварной стыковый вариант;

- Соединения, выполняемые внахлест без сварки.

Об этих методах соединения более подробно будет написано ниже.

Типы соединения арматуры внахлест

«Сшивание» арматуры внахлест предполагает соблюдение нескольких правил использования материалов и монтажа:

- Для этого способа подходят арматурные стержни не более 0.4 см в сечении. Это объясняется тем, что для стержней большего диаметра испытания на прочность не проводились.

- Должны соблюдаться расстояния перепусков.

- Необходимо правильно рассчитать длинунахлеста.

Внахлестку без сварки

Этот способ состыковки металлических стержней наиболее распространен для строительства фундаментов под частные дома.

Имеет неоспоримые плюсы:

- Простота работ;

- Доступность необходимых соединительных материалов;

- Невысокая цена.

Для работы по вязанию прутов используется специальная вязальная проволока. Также можно делать «сшивание» и без нее.

При вязке внахлестку без сварки пользуются одним из способов:

- Нахлест профильных прутьев.

- Соединение арматурных стержней поперек.

- Способ загибания концов прутьев петлей или незамкнутым колечком.

Сварные и механические соединения

Механический способсостыкования арматуры имеет ряд преимуществ:

- Работа не требует много времени, а также является максимально простой.

- Расход материала идет намного меньше. Если сравнивать со способом внахлест, то здесь теряется до 30% и более материалов на перепуски.

- Каркас, собранный механическим способом, является наиболее крепким, а, значит, надежным.

- Собирать конструкцию можно в любые погодные условия, что позволит рациональнее использовать время и не ждать, допустим, когда пройдет дождь, чтобы продолжить работы.

- Прутья любого диаметра подойдут для механического состыкования, так как в гидравлическом прессе имеются съемные штампы.

Для того, чтобы начать соединять арматурные стержни механическим способом, необходимо подготовить:

- Гидравлический пресс;

- Прессованные и резьбовые муфты.

Технология монтажа:

- На конец одного из прутьев надевается муфта. Она под прессом фиксируется на стержне. То же самое проделывается для второго стержня.

- При помощи прикрепленных муфт арматурные стержни соединяются.

Сварка может осуществляться при помощи нескольких разновидностей сварочных швов:

- Протяженные;

- Многослойные;

- Точечные;

- Принудительное наложение шва.

Требования к выполнению соединений

К «сшиванию» прутьев нахлестом предъявляют некоторые требования, которые касаются:

- Длины накладки прутьев.

- Положения металлического каркаса в бетоне.

- Положения перепусков относительно друг друга.

Учитывая эти требования и не только, можно получить вполне надежную арматурную конструкцию.

Соединение сваркой

Работать со сваркой позволительно только настоящим профессионалам. Именно они могут качественно наложить сварочные швы, и вся конструкция при этом будет крепкой и не сломается под массой бетонного раствора.

К сварочным работам предъявляются требования:

- Многослойный шов выполняется при помощи одиночного электрода. Шов накладывается поэтапно: сначала с одной стороны, потом необходимо проложить шов с другой стороны.

- Принудительный шов предполагает использование арматуры диаметром от 1,4 см до 40 см. Делаются крестовые соединения. Изделия собираются в кондукторах, так как там прутья лучше примыкают друг к другу.

- Сорта стали с низким или средним содержанием углерода не подходят для точечной сварки. Это объясняется тем, что при сварке точечно в пересекающихся точках стержней быстро отводится тепло, вследствие этого остывший металл становится хрупким.

Соединение вязкой

По нормам СНиП состыкование прутьев в местах особенно сильной нагрузки способом вязки не допустимо. Стыки лучше делать там, где нагрузка от бетонного раствора, а также в дальнейшем от стен будет минимальна

Кроме этого, перепуски делают там, где не предполагается изгибов (поворотов). Если эти условия вязки не могут быть выполнены, то перепуск делается максимально длинным, до 90 диаметров стыкуемых прутов. Например: диаметр прута равен 36 мм, значит 90*36мм=3240мм, или 324 см, или 3,24 м.

Длина нахлеста

Величина нахлеста зависит от следующих показателей:

- Диаметра используемых арматурных стержней.

Есть специальные сводные таблицы, в которых указаны, какие длиной нахлесты применяются для того или иного диаметра прута. В общем, стоить отметить, что диаметр должен быть увеличен примерно в 30 раз. Например, диаметр прута равен 10 мм, перепуск должен быть равен 30 диаметрам. Получается, что величина нахлеста равна 300 мм или 30 см.

Есть специальные сводные таблицы, в которых указаны, какие длиной нахлесты применяются для того или иного диаметра прута. В общем, стоить отметить, что диаметр должен быть увеличен примерно в 30 раз. Например, диаметр прута равен 10 мм, перепуск должен быть равен 30 диаметрам. Получается, что величина нахлеста равна 300 мм или 30 см. - Используемой марки бетона. Чем выше марка бетона, тем меньший нахлест будет нужен, даже несмотря на диаметр прутьев. Но это также зависит от того, для какого бетона будет использоваться конструкция, для сжатого или растянутого. Для последнего нахлест нужен чуть больше.

- Класса стали, из которой выполнены стрежни.

- Точек состыкования.

Также определение длины перепуска зависит от того, каким образом будет эксплуатироваться железобетонное изделие, ведь это может быть или столб, или фундамент. Нагрузка для этих двух видов ЖБИ абсолютно разная.

Как располагать соединения

Чтобы каркас будущего железо-бетонного изделия выдерживал большие нагрузки, необходимо правильно располагать перепуски в плоскостях конструкции. Стыковочные соединения должны быть расположены на расстоянии не меньше 0,6 м. В идеале расстояние должно составлять 1,5 длины перепуска.

Стыковочные соединения должны быть расположены на расстоянии не меньше 0,6 м. В идеале расстояние должно составлять 1,5 длины перепуска.

Таким образом, есть три основных способа соединения арматуры. Каждый из них имеет свои плюсы и минусы. Но все они одинаково безопасно могут применяться для монтажа конструкций, если правильно соблюдена технология монтажа.

Нахлест арматуры при вязке. Вязка арматуры. ArmaturaSila.ru

Нахлест арматуры при вязке 40 диаметров

Вязка арматурных каркасов. Автор: Valery Imenov. Создано: 09 Январь . Следует учесть, что места стыковки арматуры выполняются с нахлестом 20 — 80 см или виде дополнительных усилений из отдельных кусков, поэтому следует добавить 5

На сегодняшний день для соединения арматуры пользуются двумя методами: сварка и вязка. Первая применяется исключительно в масштабных проектах, так как в них требуется высокая производительность и скорость. Если же речь идет о частном строительстве, то вязка выглядит наиболее логичным решением. О данном способе и пойдет речь.

Первая применяется исключительно в масштабных проектах, так как в них требуется высокая производительность и скорость. Если же речь идет о частном строительстве, то вязка выглядит наиболее логичным решением. О данном способе и пойдет речь.

Частно-домовое строительство обычно не предполагает использование сварочных станков, поэтому в большинстве случаев для соединения арматуры применяется метод вязки. Он практически не отличается по надежности от сварки, при этом не требует дорогостоящего оборудования и наличия специальных навыков. При изготовлении ограждения в загородных домах зачастую применяется нахлест арматурных сеток. С его помощью можно создавать весьма устойчивые конструкции, при этом, не прибегая к использованию серьезной техники.

to Андрей: а разве арматура А400 изготавливается в варианте хд . Просто мне кажется лишняя информация цитировать.

Сама операция довольно проста. С помощью особого крючка (продается в любом строительном магазине) специальным проводом соединяют между собой стыки и нахлест арматуры при вязке. Обычно используют провод длиной 30-50 см (в зависимости от толщины стержней), который легко должен согнуться пополам. Затем в образовавшуюся петлю продевают арматуру (по периметру или на углу) и подхватывают её крючком. Необходимо, фиксируя уровень натяжки, закрутить петлю вокруг используемого провода. Не стоит прилагать чрезмерных усилий, так как провод может просто порваться.

Обычно используют провод длиной 30-50 см (в зависимости от толщины стержней), который легко должен согнуться пополам. Затем в образовавшуюся петлю продевают арматуру (по периметру или на углу) и подхватывают её крючком. Необходимо, фиксируя уровень натяжки, закрутить петлю вокруг используемого провода. Не стоит прилагать чрезмерных усилий, так как провод может просто порваться.

Особо находчивые люди изготавливают крючок самостоятельно из небольшого жесткого провода толщиной 4-5 мм. В таких случаях, вязочная проволока должна иметь диаметр около 1 мм, а нахлест арматуры при вязке должен быть не менее 30 см. Любой металл подвержен окислению. По этой причине необходимо все металлические элементы «спрятать» в бетоне, чтобы тот предохранял их от внешних воздействий.

Таблица длины анкеровки и нахлеста арматуры в бетоне. Опубликовано Март 26, автором admin. Таблицы анкеровки и нахлестки арматуры.

Несмотря на тот факт, что современные строительные технологии достигли небывалых высот, некоторые операции люди предпочитают делать вручную, то есть «по старинке». Причина этому весьма очевидна, зачем приобретать дорогостоящее оборудование, которое должно произвести, например, нахлест арматурных сеток, когда можно это сделать самостоятельно.

Причина этому весьма очевидна, зачем приобретать дорогостоящее оборудование, которое должно произвести, например, нахлест арматурных сеток, когда можно это сделать самостоятельно.

Разумеется, это относиться только к частному строительству, так как оно не предполагает внушительных масштабов и ограниченных сроков. Быть может, в ближайшем будущем инновационные технологии станут более доступными, и тогда люди напрочь забудут об исключительно ручном труде.

Интересные статьи

Количество арматуры на куб бетона

Строительство – это весьма трудоемкий и серьезный процесс. Для грамотного исполнения проекта будет нужна не только профессионально составленная проект.

Механическое соединение арматуры

На данный момент при строительстве стыковка арматуры осуществляется с помощью трех способов: сварка, соединение внахлест без сварки и механическое сое.

Композитная арматура для фундамента

Фундамент – это важнейший элемент любого здания. Его некачественное выполнение может привести повреждению и дальнейшему разрушению остальных элементов.

Нахлест арматуры при вязке. Главная » Дачный. Длина перехлеста. СНиП по вязке арматуры содержит четкие требования. Скачать. Как правильно вязать арматуру.

Вязка арматуры, проволока. При вязке арматуры применяют обожжённую вязальную проволоку толщиной 1, 2 миллиметра. В СНиПе прописаны правила про нахлесты арматуры, которые должны быть не менее 30 диаметров, если у вас арматура16 августа

Инструкция по вязке арматуры для фундамента. 1. Отрежьте от мотка проволоки кусок длиной примерно 30-35 см Минимальная длина нахлеста должна составлять 25-30 см. Обвязка каркаса фундамента проводится поэтапно

отрезки арматуры, образующие нахлёст, должны быть максимально близким друг к другу (не более величины двух диаметров). Рис.1. Вязка арматуры внахлёст. Прямая стыковка арматуры.

3.8 вязка арматуры: Соединение стержней по длине без сварки, с перепуском продольных стержней внахлестку и крестообразных 5. 41 По действующим нормативным документам расчетная длина перепуска (нахлестки) рабочих стержней29 ноября

41 По действующим нормативным документам расчетная длина перепуска (нахлестки) рабочих стержней29 ноября

нахлест. При вязке ручной стержни соединяют внахлест и перевязывают стыки по краям и в середине вязальной стальной проволокой (диаметр не менее 0.8 и не более 1.2 миллиметров в зависимости от диаметра арматуры).

А где-то учитывается перерасход арматуры на нахлест(в проекте арматура посчитана без нахлестов)? (например при вязке арматуры нахлест 40 диаметров (а при сварке 8 диаметров), если конструции большой площади, то 1 марта

Как сделать соединение арматуры без сварки, как определить длину нахлестки арматуры. Подробнее этот процесс описан в статье «Вязка арматуры».

арматура как вязать нахлест в чертежах. Армирование плиты перекрытия в различных конструкциях * пистолет электрического типа для вязки арматуры;; крюк для вязки

Нахлест должен быть не менее 250 миллиметров. Если это делать вручную, то процесс может занять очень много времени и сил. Кроме того, для ручной вязки арматуры необходимо как минимум три человека.

Кроме того, для ручной вязки арматуры необходимо как минимум три человека.

При этом нахлест не может быть меньше чем 250 мм. 5. Кроме того, существенную помощь при вязке арматуры могут оказать специальные скобы-скрепки, которые представляют собой практически готовое изделие, приобрести которое не составит

Меня интересует в каком случае вязка арматуры будет наиболее прочной и зависит ли прочность арматуры от углового нахлеста.22 марта

вязка арматуры проволокой; нахлестка. Арматура при вязке проволокой должна укладываться внахлест, стыки следует перевязывать в 3 точках.

3. Образующие нахлест отрезки арматуры должны быть близки друг к другу по максимуму, но не больше величины двух диаметров. С помощью вязки соединяют любые размеры арматуры. Сваркой соединяют перекрестную арматуру

Вязка каркасов осуществляется так, чтобы нахлесты арматуры располагались в шахматном порядке или в разбежку. При этом площадь сечения рабочих стержней, стыкуемых в одном месте или на расстоянии менее длины нахлестки lн, должна

При этом площадь сечения рабочих стержней, стыкуемых в одном месте или на расстоянии менее длины нахлестки lн, должна

Как правильно вязать арматуру

Как правильно вязать арматуру

Выполняя устройство бетонных фундаментов. возникает вопрос: как правильно вязать арматуру, и какой нахлёст должен быть у арматурных стержней.

Соединение арматурных стержней осуществляется тремя способами:

1 – Вязка арматурных стержней

2 – Сварка арматурных стержней

3 – Муфтовое соединение арматурных стержней

Каждый способ соединения арматуры имеет свои достоинства и недостатки, в связи с этим, каждый сам для себя выбирает как вязать арматуру при выполнении фундамента или стен.

Вязка арматуры

Вязка арматуры — это один из наиболее дешёвых и в то же время надёжных соединений арматурных стержней. На большинстве серьёзных строительных объектов разрешён только этот метод соединения арматуры. Вязка арматуры в отличие от сварки арматуры не меняет структуру металла. В то время как при сваривании арматуры между собой под огромной температурой происходит опуск металла. Металл теряет свои прочностные свойства. В связи с этим технадзор запрещает производить соединение арматуры методом сваривания арматуры с помощью сварочных аппаратов на стройке. Не нужно путать с контактной сваркой, которая выполняется в заводских условиях. Этот метод сваривания не вредит качеству сварных конструкций, а напротив надёжен и технологичен.

Вязка арматуры в отличие от сварки арматуры не меняет структуру металла. В то время как при сваривании арматуры между собой под огромной температурой происходит опуск металла. Металл теряет свои прочностные свойства. В связи с этим технадзор запрещает производить соединение арматуры методом сваривания арматуры с помощью сварочных аппаратов на стройке. Не нужно путать с контактной сваркой, которая выполняется в заводских условиях. Этот метод сваривания не вредит качеству сварных конструкций, а напротив надёжен и технологичен.

Необходимо знать, что вязка арматуры производится в шахматном порядке. Связывать между собой все перенахлёсты стержней необязательно, так как вязка арматуры выполняется не для создания прочности, а для фиксации арматурных стержней в пространстве (в опалубке), таким образом, чтобы во время приёмки бетона арматурный каркас не разрушился. Это регламентировано в СНиП. Связывают арматуру между собой при помощи вязальной проволоки, которую предварительно обжигают. Под воздействием высоких температур вязальная проволока становится очень гибкой и отлично вяжется. Диаметр вязальной проволоки не превышает одного миллиметра.

Под воздействием высоких температур вязальная проволока становится очень гибкой и отлично вяжется. Диаметр вязальной проволоки не превышает одного миллиметра.

Обвязка арматуры вязальной проволокой

выполняется при помощи вязального крючка. Вязальный крючок бывает двух видов обычный и винтовой. Проволока руками пропускается вокруг арматурных стержней и охватывая их при помощи вязального крючка затягивается, крепко фиксируя арматуру между собой.

Помимо ручных вязальных крючков, на сегодняшний день придумано много электрических инструментов для вязки арматуры. К таким инструментам относится электрический пистолет для вязки арматуры. С его помощью процесс соединения арматуры между собой ускоряется в разы. Но у него есть существенный недостаток. Во-первых, сила затяжки оставляет желать лучшего. Во-вторых, вязальная проволока для пистолета продаётся в специальных барабанах, и она очень дорогая. Во время вязки электрическим пистолетом на одну скрутку расходуется около 90 см проволоки, в то время как в процессе вязки ручным крючком расходуется не более 30 см обычной вязальной проволоки. На маленьких объёмах бетона это не заметно, но на больших стоимость затрат на вязальную проволоку и обслуживание инструмента, будет весьма ощутима.

На маленьких объёмах бетона это не заметно, но на больших стоимость затрат на вязальную проволоку и обслуживание инструмента, будет весьма ощутима.

Нахлёст арматуры

Стыковка арматуры внахлёст производится на основании строительных норм и правил (СНиП). Длинна нахлёста арматуры зависит от класса арматурной стали и диаметров арматурных стержней.

1- Нахлест арматуры в монолитных ж/Б элементах толщиной до 250 мм (плиты перекрытия, Ж/Б балки итд) составляет: 33,8d – в сжатом бетоне и 47,3d в растянутом бетоне. Где «d» — это диаметр арматуры.

2- Нахлёст арматуры в Ж/Б элементах с вертикальным бетонированием (колонны, стены, пилоны, контрфорсы итд) составляет: 48,3d – в сжатом бетоне и 67,6d – в растянутом бетоне. Где «d» — это диаметр арматуры.

Статья подготовлена компанией АСК Эгида .

Комментарии

Необходимо знать, что вязка арматуры производится в шахматном порядке. Связывать между собой все перенахлёсты стержней необязательно, так как вязка арматуры выполняется не для создания прочности, а для фиксации арматурных стержней в пространстве (в опалубке), таким образом, чтобы во время приёмки бетона арматурный каркас не разрушился. Это регламентировано в СНиП.

Это регламентировано в СНиП.

Подскажите номер СНиП.

Кому: ирина, Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. #166806

При выполнении арматурных и бетонных работ следует соблюдать требования СНиП 3.03.01-87, СНиП 3.09.01-85

Больше информации по теме: http://ask-egida.ru

Где правда братья?

Есть как сварные каркасы так и вязанные. Вопрос технологии сборки на местах.

Если схема армирования рассчитана верно и грамотно, то можете крепить арматуру хоть на пластиковые хомуты Для частного домостроения эти условности = 0.

Арматуру связывают только для того, чтобы во время заливки она осталась на своих местах. После застывания бетона, арматура работает в теле бетона за счет своего профиля и геометрии каркаса, места крепления арматуры друг к другу вообще не работают как силовые точки! Вы же не думаете что прочность фундамента зависит от 1мм проволочек, которыми связали каркас?

Если у вас хороший сварщик — то он сможет обеспечить сварку только прихватками, проваривать стержни арматур нет необходимости и даже нежелательно.

Сварные каркасы для опорных столбов монолитных быков мостов разумеется варят либо на заводе на стапельных кондукторах расчетным режимом сварки (включая добавлением на соединения отдельных усилителей) и затем кранами монтируют по месту.

А вот каркас метров под 9 высотой под несущие опорные стенки пандуса на реконструкции Ярославского шоссе (Москва) видел как куча гастарбайтеров как муравьи по всей стенке вязали руками Снизу подавали стержни д.14-д16 (мне так показалось из машины на расстоянии 6-7метров от них) и они их вязали.

Просто вопрос еще в том, что если нужен каркас из арматуры (допустим) А3 д.40. — сами подумайте вес 12м такого стержня удобно будет куда-то подать или поднять, чтобы его привязать?*

Вопрос технологии — не более..

У себя на доме можете как варить, так и вязать!

Главное правильно схему армирования применить — повороты, углы, прогоны, проемы и т.д.

Удачи!

[COLOR=blue][I]500м дороги никуда не ведут, 500м взлетной полосы открывают весь мир![/I][/COLOR]

Администратор Регистрация 06. 12.2007 Адрес С.-Петербург Сообщений 7,157

12.2007 Адрес С.-Петербург Сообщений 7,157

Если арматура свариваемого класса A400C или А500С — то ее варят.

Если арматура обычная А400(A III) которая в подавляющем большинстве и присутствует на наших базах, то ее только вяжут.

Если варить обычную арматуру, то ее прочность в месте сварки прогрессивно падает и под нагрузкой она будет подвержена хрупким разрушениям.

Арматуру проще всего вязать пластиковыми хомутиками.

Понравился форум? Не скрывай своих чувств: жми кнопку Нравится на главной странице!

более прочным является соединение, где стержни арматуры не прилегают друг к другу. Хот это и кажется парадоксальным, но это так, потому что мы говорим о прочности композитного материала железобетона в целом. При наличии промежутка между стержнями арматуры бетон контактирует со все поверхностью стержней. Если стрежни прижать друг к другу — площадь контакта уменьшается. Зазор должен быть от 1 до 4 диаметров арматуры.

Это положение зафиксировано в нормах американского института бетона ACI 318.

Российские нормативы имеют ряд отличий от западных стандартов, например по поводу перехлестов – минимальное расстояние между стержнями не ограничивается:

Пособие по проектированию бетонных и ЖБК без предварительного напряжения арматуры к СНиП 2.03.01-84:

5.50. При стыке внахлестку стыкуемые стержни должны располагаться по возможности вплотную один к другому; расстояние в свету между стыкуемыми стержнями не должно превышать 4d.

Я не имею никакого желания да и компетенции обсуждать насколько долей процента прочности один вариант лучше другого, т.к. это не имеет абсолютно никакого практического значения для застройщика, разве что кроме одного – это удобство монтажа. Мне почему-то кажется, что монтировать и вязать стержни вплотную (стараться монтировать, т.к. все равно абсолютно плотно может и не получиться) гораздо удобнее и быстрее, чем специально ловить сантиметры. Как впрочем, быстрее и проще устраивать перехлесты прямыми концами безо всяких отгибов и крюков, необходимость в которых по нормативам установлена только для гладкой арматуры. И дело не только в дачном фундаменте. Изощряться с крюками для арматуры периодического профиля конечно можно, только если есть непреодолимое желание сэкономить десяток метров арматуры, при этом потеряв в технологичности и в трудоемкости, к тому же надо следить, что наемные рабочие, выполняя прихоти заказчика, не упрощали себе жизнь разогревая или подпиливая концы для удобства изгибания – будет еще хуже.

И дело не только в дачном фундаменте. Изощряться с крюками для арматуры периодического профиля конечно можно, только если есть непреодолимое желание сэкономить десяток метров арматуры, при этом потеряв в технологичности и в трудоемкости, к тому же надо следить, что наемные рабочие, выполняя прихоти заказчика, не упрощали себе жизнь разогревая или подпиливая концы для удобства изгибания – будет еще хуже.

Предлагаю преодолеть таки «синдром Днепрогэса» и спустится на землю .

Российские стандарты также имеют отличие по требованиям к перехлесту и анкеровке – по большому счету это вообще расчетные понятия, зависящее от ряда факторов. Для облегчения выбора существуют графики. Все это уже безнадежно обсуждалось. В т.ч. и вопросы непрерывных контуров .

Попутно возник вопрос по ссылке:

Анкеровка с помощью загнутых элементов подойдет для нижнего ряда арматуры ленточного фундамента, работающей на растяжение.

Почему Вы решили, что нижний ряд ленточного фундамента работает исключительно на растяжение? Я уже задавал подобный вопрос — ответа не последовало.

Последний раз редактировалось гелО; 05.03. в 02:34.

Источники: http://dgzt89.ru/nahlest_armaturyi_pri_vyazke.html, http://mymylife.ru/remont-doma/stroitelstvo/132647-kak-pravilno-vyazat-armaturu, http://okolotok.ru/showthread.php/23326-

Комментариев пока нет!

Сварка внахлест арматуры и плоских деталей согласно ГОСТ электродуговым и контактным методом

Сваривание внахлест чаще всего применяют при точечной контактной сварке. В других случаях получается слишком большой расход материалов и рабочего времени, требуется проваривать шов с двух сторон.

При соединении внахлест разделка кромок не требуется, но сами кромки должны быть аккуратно обрезаны, без заусенцев от механической обрезки или наплывов от газового резака.

Торцы кромок и прилегающие области в пределах двух сантиметров должны быть зачищены до металлического блеска, при необходимости обезжирены.

Электродуговой метод

В зависимости от положения нахлесточного соединения в пространстве, сварка должна производиться по технологиям, разработанным для конкретного вида сварочного соединения. Чтобы предотвратить появление ржавчины требуется проварить нахлестовое соединение с одной и другой стороны.

Сварку внахлест электродуговым методом обычно применяют при монтажных и сборочных работах стальных конструкций. Для сварщика технология внахлест не представляет трудностей, если имеется возможность кантовать свариваемое изделие.

Естественно, если необходимо приварить внахлест листовую заготовку к металлическому потолку, то возникнут трудности с потолочным швом.

При сварке внахлест, в зависимости от конкретных требований, соединение заготовок производится одним или двумя швами.

Шов проходит по краю одной или другой поверхности свариваемого изделия. Технология практически исключает прожоги. Требования к краям изделия не такие жесткие, как при сварке встык.

При сборке деталей допускается некоторая нестыковка, неточности в размерах. Главное, чтобы внешние габариты соответствовали требованиям.

Простота сварки внахлест имеет и свою отрицательную сторону:

- некоторый перерасход материалов из-за того, что листы металла накладываются друг на друга, а не стыкуются;

- перерасход электродов, из-за необходимости в некоторых случаях проводить сваривание с двух сторон;

- нахлесточное соединение по прочности уступает стыковому.

При сварке внахлест шов формируется в углу, образованном торцом одной детали и боковой поверхностью другой детали. Это, по сути, соответствует угловому соединению. Поэтому к нахлесточному соединению применяют техники, использующиеся при угловых соединениях.

Контактный метод

Самым распространенным методом сваривания листовых материалов является соединение их внахлест. Его осуществляют с помощью рельефов (специальных выступов). Обычно применяют рельефы сферической формы. Рельефная сварка относится к разновидностям контактного метода.

При сварочном процессе внахлест рельефы формуют с применением холодной штамповки, что вызывает образование лунки. Если использовать материалы с высокой пластичностью, то можно получить рельефы любой сложности. Если рельефы получить затруднительно по каким-либо причинам, то можно использовать специальные вставки.

По сравнению с контактным сварочным процессом рельефный метод имеет некоторые отличия. Так, сварное соединение получается не за счет плавления металла, а за счет пластической деформации.

Данный вид сваривания используется при массовом производстве. Соединения получаются красивыми, без следов от электродов. Сваривание происходит по самому краю кромок, при этом не требуется предварительная подготовка поверхностей.

Контактная сварка в этом плане более требовательная, в ней сварочные точки не могут располагаться слишком близко к краю стыка. Между собой они тоже на должны находиться близко из-за шунтирующих токов.

Несмотря на это, контактная сварка внахлест очень распространена в автомобилестроении и приборостроении, широко применяется в изготовлении бытовой техники. Сам принцип действия контактной сварки предполагает нахлесточное соединение.

Применение к арматуре

При любом строительстве требуется армирование бетона для получения прочных конструкций. Чтобы обеспечить прочность, необходимо создавать каркасы из арматуры. Для этого проводят соединение арматуры с помощью вязальной проволоки или сварки.

Получение прочного каркаса из отдельных стержней арматуры является сложной задачей. Необходимо соблюдать технологию и множество правил.

Например, сварку арматуры внахлест используют, когда требуется все нагрузки равномерно распределить по поверхности. При этом необходимо учитывать, что нахлест применяется в местах наименьшего напряжения. Желательно брать арматурные стержни одного диаметра, при этом толщина арматуры не должна быть больше 20 мм.

Технология внахлест производится с учетом двух рельефов и швов. Сварочный процесс осуществляется аппаратом ручной электродуговой сварки.

Сварное соединение типа тавр должно иметь инвентарную форму, в ванне применяется только один электрод. Если сварка осуществляется под флюсом, то применять присадочную проволоку не нужно.

Нахлест арматуры в строительстве в случае применения сварки разрешается только при использовании стержней марок А400С и А500С. Арматура этого класса хорошо сваривается.

Недостатком является высокая стоимость этих марок. Наибольшее применение получила арматура марки А400, но она при нагревании теряет свои прочностные свойства и устойчивость к коррозии.

Требования к технологии

По западным стандартам запрещено производить сварочный процесс в областях перехлеста арматурных стержней, независимо от их марки. По российским нормирующим документам сваривание разрешено при толщине арматуры, не превышающей 25 мм.

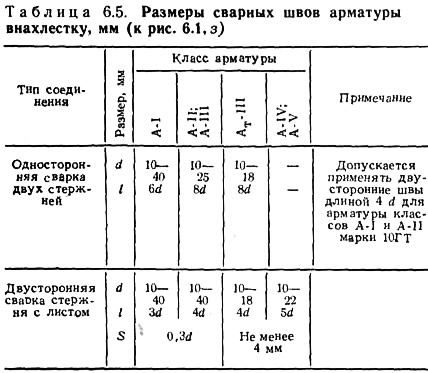

При сварочных работах необходимо учитывать диаметр электродов. При использовании электродов толщиной 4-5 мм, длина нахлеста арматурных стержней будет более 10 диаметров свариваемых стержней. Этого требует ГОСТ 14098 и ГОСТ 10922.

Сваривание стержней арматуры можно осуществлять внахлест электрошлаковым полуавтоматом, ручной электродуговой, ванно-шовной, контактной сваркой.

Длинные швы делают для монтажа горизонтальных и вертикальных элементов арматурного каркаса. Такое соединение позволяет использовать вариант с накладками или внахлест.

Хотя соединение внахлест производится длинными швами, допускается также использование дуговых точек. Допустимо делать нахлестку короткой и длинной, а шов двусторонним или односторонним.

Длина сварного стыка накладки и арматурного прутка может быть разной. При этом допускается смещать накладки по длине. Сваривание арматурных стержней производится разнообразными фланговыми швами.

При сваривании арматурных стержней вертикального расположения необходимо на 10-20 % уменьшить сварочный ток. При использовании двусторонних швов возможно появление горячих трещин. Для предотвращения этого требуется точно соблюдать технологию сварки и правильно подбирать вид электрода.

Нахлест арматуры сколько диаметров — Строительный портал №1

Соединения арматуры — интересное

По длине стержни горячекатаной арматуры в обычном железобетоне соединяются, как правило, с помощью сварки независимо от способа образования каркаса.

Все сварные соединения в зависимости от места их выполнения делятся на:

— сварные соединения, выполняемые в заводских условиях;

— сварные соединения, выполняемые в условиях стройплощадки.

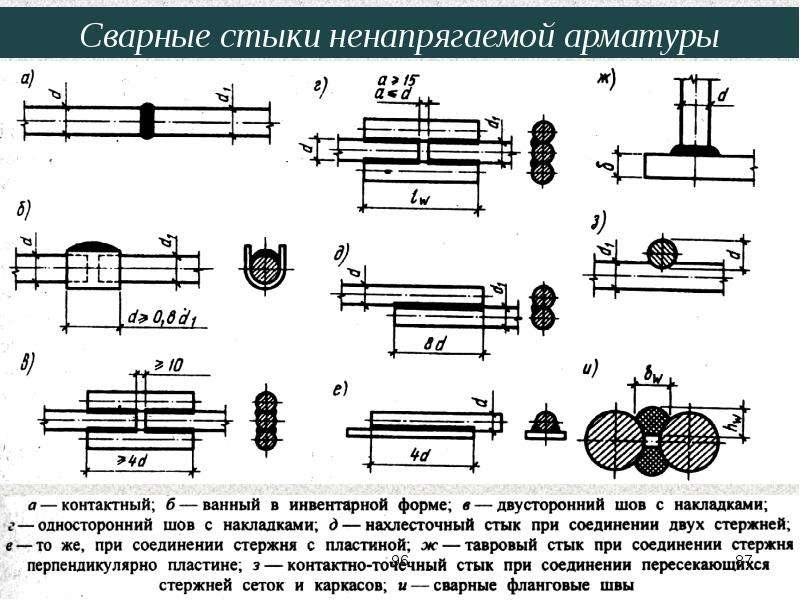

Сварные соединения, выполняемые в заводских условиях. Различают два основных их типа:

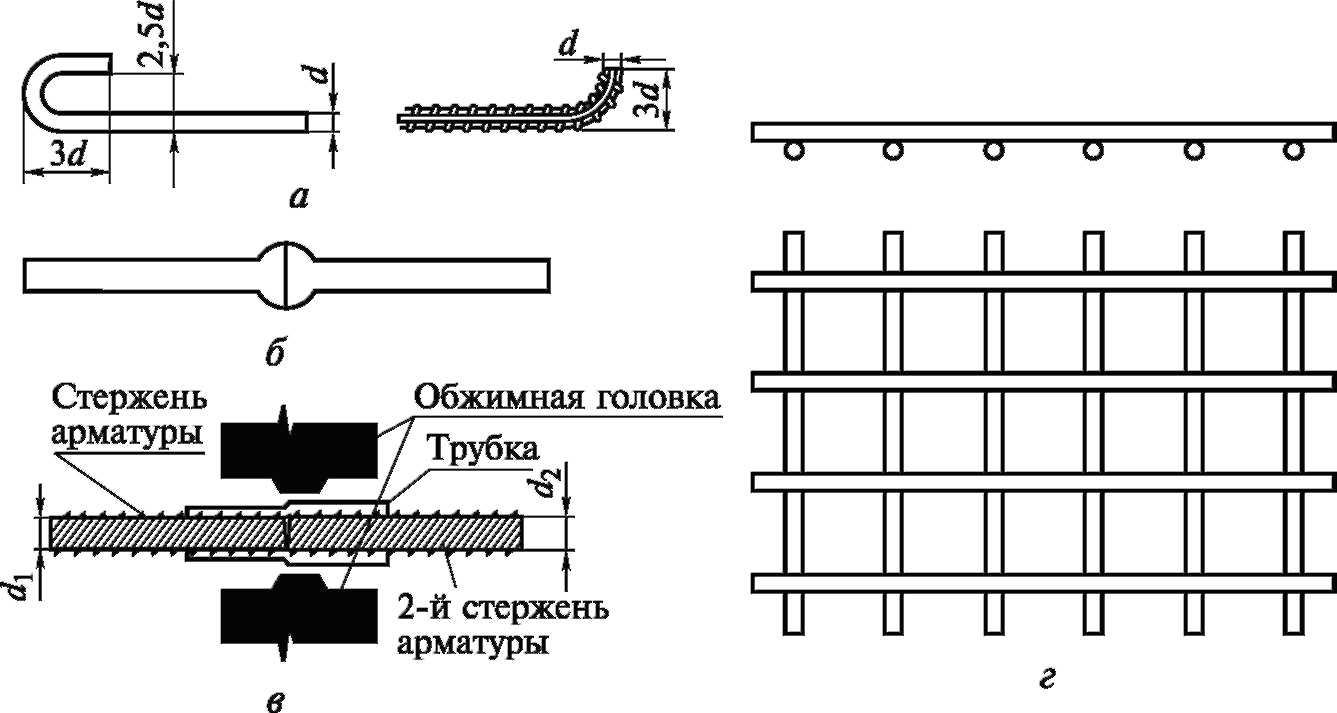

А. Контактная электросварка встык (или контактная стыковая электросварка) предназначена для соединения заготовок арматурных стержней, приварки к стержням коротышей большего диаметра и т. п. Выполняется на специальных сварочных машинах. Прочность такого соединения получается даже выше, чем прочность самих стыкуемых стержней. Этим способом может производиться соединение стержней диаметром от 10 до 80 мм.

Рис. 3.5. Сварные стыковые соединения арматуры: а — контактная электросварка встык; б — дуговая ванная сварка в инвентарной форме; в — дуговая сварка с накладками с четырьмя фланговыми швами; г — то же, с двумя фланговыми швами; д — размеры сварного шва; е — сварное соединение в тавр стержней с пластиной; ж — сварное соединение внахлёстку стержня с пластиной

При соединении стержней арматуры классов A240, А300, A400, А500, A600, А800, A1000 разных диаметров должно соблюдаться условие d1 /d2 ≥ 0,85.

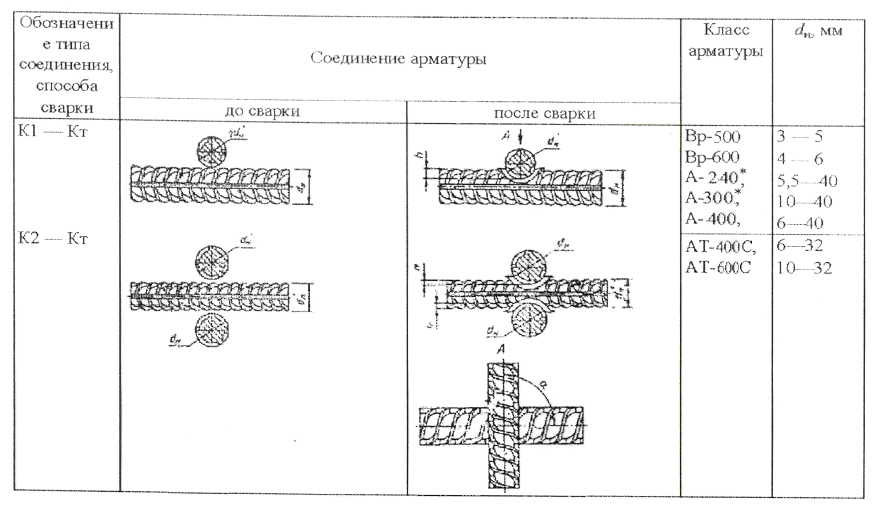

Б. Контактная точечная электросварка используется для соединения отдельных стержней в местах их пересечения при изготовлении сеток и каркасов, В этих случаях применяют стержневую арматуру классов A240, A300, A400 и проволочную класса В500. Качество точечной электросварки зависит от соотношения диаметров свариваемых поперечных и продольных стержней. Оно должно быть в пределах d1 /d2 = 0,25. 1.

Сварные соединения, выполняемые в условиях стройплощадки. Ограничимся рассмотрением двух типов таких соединений.

А. При монтаже арматурных изделий и сборных железобетонных конструкций для соединения встык как горизонтальных, так и вертикальных стержней (или выпусков) арматуры классов A240, A300, A400 диаметром 20 мм и более применяют электродуговую ванную сварку в съёмных инвентарных медных формах или на стальной скобе-подкладке (рис. 3.5б). Принцип электродуговой сварки основан на образовании электрической дуги между свариваемым металлом и электродом. В зазор 10. 15 мм между свариваемыми стержнями помещается гребёнка электродов. При прохождении электрического тока между гребёнкой и формой возникает электрическая дуга. В результате этого образуется ванна расплавленного металла, которая разогревает и плавит торцы стыкуемых стержней. При этом расплавленный металл электродов и стержней образует сварной шов.

Б. Если диаметр соединяемых стержней менее 20 мм, то применяют дуговую сварку стержней четырьмя фланговыми швами с использованием круглых накладок (рис. 3.5 в). Этим способом могут соединяться стержни диаметром от 10 до 80 мм, начиная от класса A240 до класса A500 включительно. Допускается применять и односторонние сварные швы с удлинёнными накладками (рис. 3.5. г). При этом должны быть соблюдены следующие требования к размерам сварного шва: b≥ 10 мм и b≥ 0,5d ; h ≥ 4 мм и h ≥ 0,25d, где b — ширина шва; h — глубина шва (рис. 3.5д ).

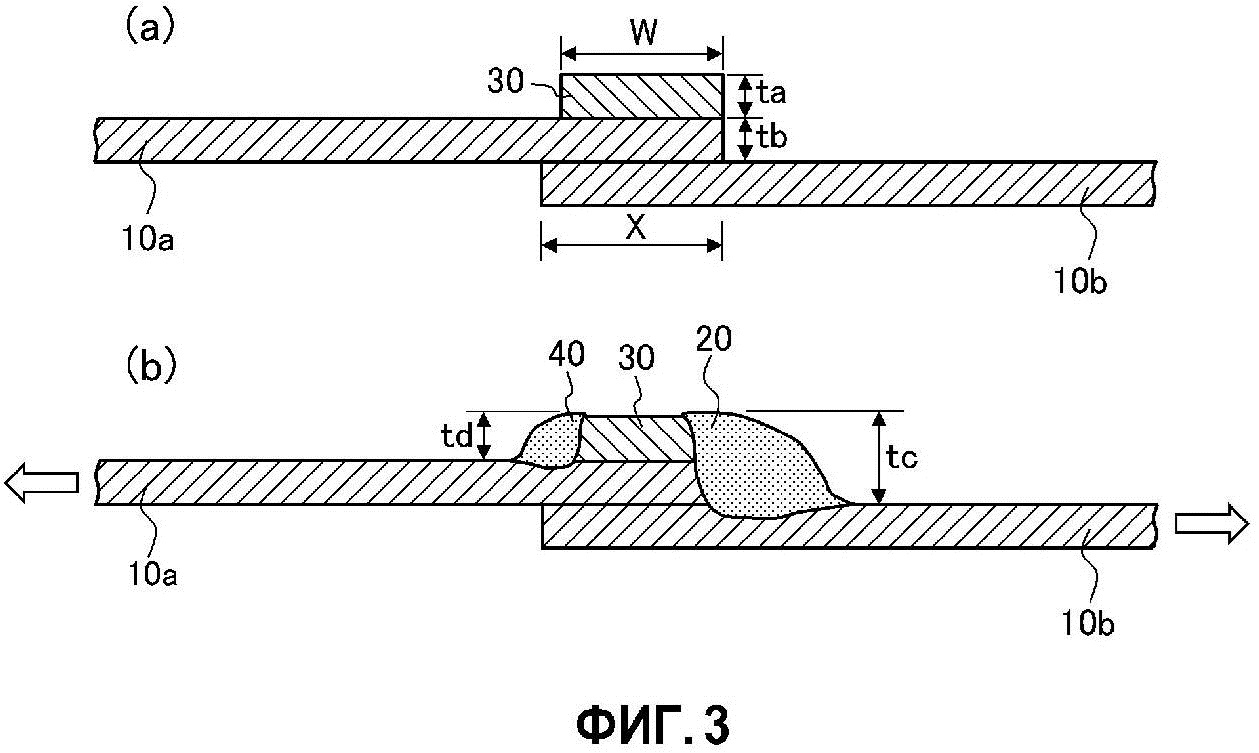

Соединение стержней в тавр с пластиной толщиной δ = 0,75d (из листовой или полосой стали) выполняют автоматической дуговой сваркой под флюсом (рис. 3.5е). Соединение внахлёстку арматурных стержней диаметром 8. 40 мм с пластиной или плоскими элементами проката выполняют дуговой сваркой фланговыми швами (рис. 3.5 ж).

Сварные соединения способствуют рациональному расходу стали и использованию отходов арматуры.

Стыки арматуры внахлёстку без сварки. Стержневую арматуру классов A240, А300, A400 допускается соединять внахлёстку без сварки с перепуском концов стержней на 20. 50 диаметров в тех местах железобетонных элементов, где прочность арматуры используется не полностью. Однако такой вид соединения стержневой арматуры вследствие излишнего расхода стали, и несовершенства конструкции стыка применять не рекомендуется.

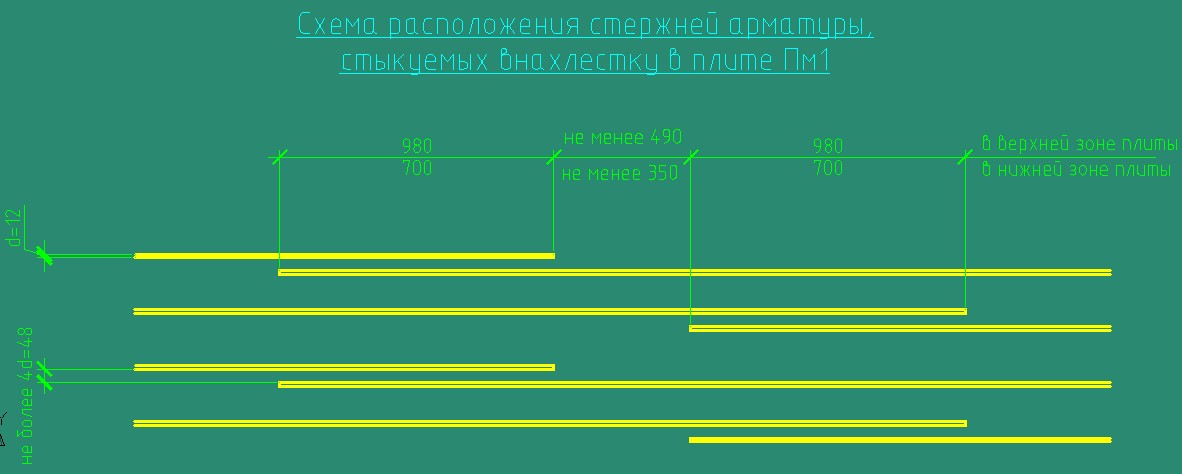

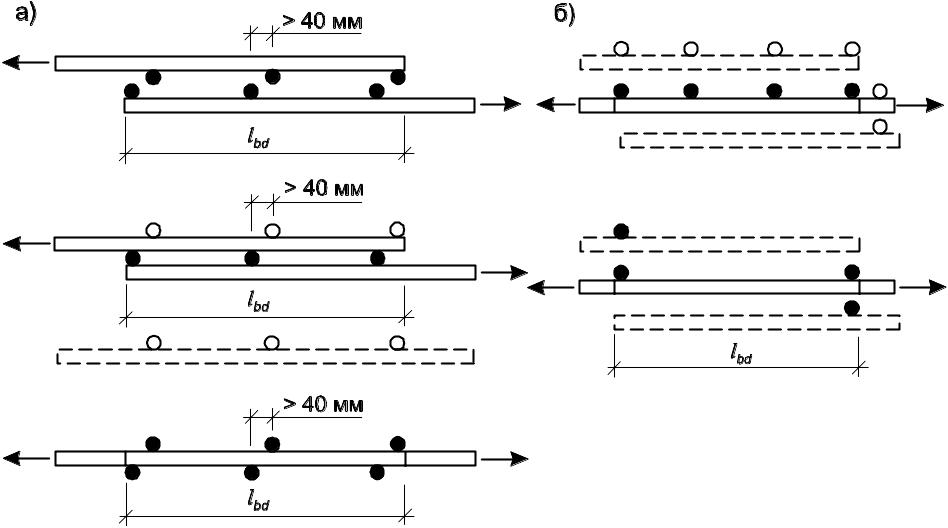

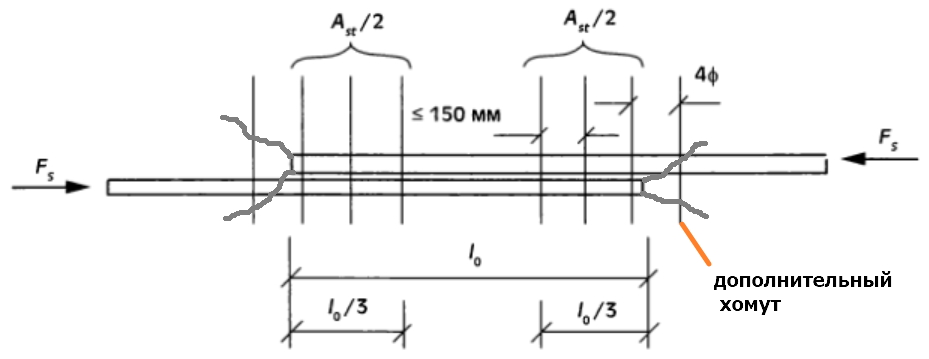

Внахлёстку можно выполнять стыки сварных и вязаных каркасов и сеток в направлении рабочей арматуры (рис. 3.6).

Рис. 3.6. Стыки сварных сеток в направлении рабочей арматуры: а — при гладких стержнях, когда поперечные стержни расположены в одной плоскости; б, в — то же, когда поперечные стержни расположены в разных плоскостях; г — при стержнях периодического профиля, когда в пределах стыка поперечные стержни отсутствуют в одной из стыкуемых сеток; д — то же, когда в пределах стыка поперечные стержни отсутствуют в обеих стыкуемых сетках; l — длина перепуска сеток; d, d1 — соответственно диаметры рабочей и распределительной арматуры

При этом диаметр рабочей арматуры должен быть не более 36 мм. Длина перепуска (нахлёстки) стыкуемых стержней, каркасов, сеток в рабочем направлении определяется расчётным путём.

Поперечные стержни соединяемых сеток могут располагаться в разных плоскостях (рис. 3.6б, в) или в одной плоскости (рис. 3.6а). В каждой из соединяемых в растянутой зоне сеток на длине нахлёстки должно быть расположено не менее двух поперечных стержней, приваренных ко всем продольным стержням сеток. Такие же типы стыков применяются и для стыковки внахлёстку сварных каркасов с односторонним расположением рабочих стержней из всех видов арматуры; при этом на длине стыка устанавливают дополнительные хомуты или поперечные стержни с шагом не более 5 диаметров продольной арматуры. Если рабочей арматурой сеток являются стержни периодического профиля, то одна из стыкуемых сеток или обе сетки в пределах стыка выполняются без приваренных поперечных стержней (рис. 3.6г, д).

В вязаных сетках и каркасах соединение стержней между собой осуществляется с помощью вязальной (отожжённой) проволоки диаметром 0,8. 1 мм.

Рекомендуем ознакомится: http://studopedia.ru

Соединение арматуры разного диаметра на сварке (ф25= ф16). Как?

UnAtom. применяйте соединение С23-Рэ по ГОСТ 14098-91. Характеристики шва по наименьшему диаметру. Вопросы можете задавать в НИИЖБ лаборатория арматуры и лично завлабораторией Мадатян Сергей Ашотович. Я не знаю какие еще более высокие старшие товарищи вам требуются, кроме авторов ГОСТ. Применять ванную сварку диаметров 25 и 20 — это расточительство.

Схожая ситуация и в Фундаментной плите, фоновая арматура получается ф16 + дополнительная, а в некоторых местах приходится ставить ф28 с шагом 100. Необходимо тоже как-то соединить ф16 и ф28. Как?

Обычно ставят основную сетку из диаметра 16 и к ней ставят доборы, в вашем случае из диаметра 28, т.е. дополнительные стержни вкладывают между основными хотя бы и с минимальным допустимым зазором. В вашем случае может и диаметрами 25 +16 обойдетесь.

В принципе — можно вывести арматуру 28 в зону, где уже только 16 хватает и приварить по С23-Рэ швом 16 к 28. Все равно там уже только 16 работает и шва хватит.

Мне эти причины непонятны. Вы что боитесь по телефону в Москву в НИИЖБ или в ЦНИИСК позвонить? Никто вас там не съест.

Посмотрите СТО 02495307-001-2007 Сварные соединения арматурных стержней в монолитных железобетонных колоннах (см. http://dwg.ru/dnl/5040 ). Этот документ подтверждает возможность сварки арматуры разных диаметров швами.

Leonid555, а сколько это минимальный зазор? т.е. доп. арматуру к фоновой не привариваем?

Посмотрите Пособие к СП 52-101-2003 пункты 5.9 и 5.10. Дополнительную арматуру к фоновой не привариваем. Просто учитываем наличие фоновой повсеместно.

Последний раз редактировалось Leonid555, 19.10.2010 в 20:52.

Допустим мы заливаем колонну до отметки низа ригеля, а рабочую арматуру колонны выпускаем на высоту сечения ригеля.Как в этом случае заанкерить верхнюю арматуру ригеля в колонну?

Длины анкеровки должно хватать в любом случае. К арматуре колонны можно анкерные пластины приварить — в пластинах сделать раззенкованные отверстия, надеть пластины на стержни и заварить. Принцип тот же что и при изготовлении закладных деталей. А если под пластины арматуру ригеля завести — то хрен у вас арматуру колонны вырвет. Или отгибы арматурные к стержням колонны приварить. А отгибы загнуть по указаниям п. 5.36 Пособия к СП 52-101-2003.

Арматура ригеля (в данном случае) заанкерена в консоли. Арматура консоли соответственно заанкерена в ригеле. Это что в лоб, что по лбу . В вашем случае нет необходимости заводить арматуру ригеля в колонну. Достаточно арматуру колонны заанкерить в ригеле.

Offtop: Слушайте, когда же вы наконец СП и пособие к нему прочтете? Все что вы спрашиваете там довольно ясно изложено.

Последний раз редактировалось Leonid555, 20.10.2010 в 11:00.

Кстати, как это СТО 02495307-001-2007, распространяется на сварку арматуры от ф20 до ф40 и ничего о сварке соединяемых стержней разного диаметра или диаметра 20 там нет.

В СТО показана принципиальная возможность сварки арматуры разных диаметров швами. Там применены накладки меньшего диаметра, чем основная рабочая арматура. Да и сами соединяемые стержни рабочей арматуры могут быть разного диаметра см. пункт 6.18. Ну а соединять диаметр 20 с диаметром 16 двумя, тремя или четыремя накладками — это как то никому в голову не пришло. Нет такой необходимости. Простого нахлесточного шва хватит.

Я не сомневаюсь, что можно придумать всё что угодно и впихнуть это в виде СТО. своего предприятия, но как к этому отнесутся эксперты.

Об этом у своих экспертов и спросите.

UnAtom. вы не хотите брать на себя ответственность? Ваше дело. СТО для вас не аргумент? Тоже ваше дело. Тогда идите в головные НИИ и получайте ответы в письменном виде на ваши вопросы. За ваши деньги — вам официально ответят и будет что показать экспертам.

Я не понимаю — что вы в таком случае на форуме ищете? Раз у вас такой подход — вот вынь да полож вам НОРМЫ на все случаи жизни, то вы здесь только время теряете.

Я рассказал мое мнение. Я официальными справками для сварки арматуры разных диаметров не прикрывался, хотя со специалистами консультировался — устно. Никто из экспертов к такой сварке не придирался.

Еще раз повторяю — вы можете никому и ничему кроме официальных бумаг с печатями и подписями не верить. Но на форуме вам таких бумаг не дадут. А чужой опыт, как выяснилось, вас вообще не интересует.

Последний раз редактировалось Leonid555, 20.10.2010 в 13:20.

Leonid555

Прям не на шутку разозлил я вас . Я просто столкнулся с проблемой, нашёл несколько путей её решения, и решил посоветоваться/спросить у форумчан о решении данной проблемы с их точки зрения. Неужели я не имею право здесь спрашивать подтверждения своих слов и обоснования принимаемых решений нормативными документами. Я их всех не читал и, думаю, вы тоже, поэтому если вдруг кто-то подскажет, где ещё посмотреть, то я буду очень признателен. Также приветствуется описание реального опыта выполнения подобных сварных соединений. А то что меня что-то устраивает/не устраивает и я это пишу здесь, так это просто-напросто моделирование разговора с теми же самыми экспертами и технадзорами. Я вам благодарен за участие в обсуждении темы и за высказывание весьма квалифицированной точки зрения, но не более того.

Я не только на форумах буду решать этот вопрос.

А можно уточнить где именно отдается предпочтение сварным соединениям, по сравнению с нахлесточными?

К сожалению не могу гарантировать правомерность этого утверждения для РФ или Московской области, но в наших украинских нормах ДБН В.1.1-12 2006 есть п.3.6.11:

Соединение рабочей продольной арматуры в монолитных элементах должно выполняться:

а)в колоннах и ригелях каркасных зданий — на сварке. В 6-ти и 7-ми балльных зонах при диаметре продольной арматуры до 22мм допускается соединение внахлёстку без сварки. и далее по тексту. Интересно, качните ДБН и сами гляньте, в Даунлоаде есть.

Сварные соединения арматуры железобетона

Сварочные столы и плиты TEMPUS — в наличии на складе!

Большой выбор: Стол стационарный, Стол подъемный, Стол пятисторонний, Комплект оснастки

Доставка по всей России!

В настоящее время в строительстве применяют преимущественно сборные железобетонные конструкции, изготавливаемые индустриальными методами на заводах. Монолитные железобетонные сооружения строятся значительно реже. Все сварные соединения блоков сборных железобетонных изделий, взаимные соединения их (закладные части), а также соединения арматуры монолитного железобетона выполняют электрической сваркой.

В качестве арматуры наиболее часто применяют стержни круглого или периодического профиля (винтообразного очертания). Такой профиль арматуры улучшает сцепление стали с бетоном и позволяет увеличивать несущую способность стержней. Для арматуры применяют: холоднотянутую проволоку диаметром 3÷10 мм из углеродистой стали; горячекатаную сталь периодического профиля марки Ст. 5 диаметром 10÷80 мм; низколегированную горячекатаную сталь периодического профиля марок 25Г2С, 35ГС, 18Г2 и др.; а также прочные стали марок 80С, 20ХГСТ, 20ХГФЦ; круглый прокат из стали марок Ст. 3 и Ст. 0.

В практике строительства особенно широко распространена арматура периодического профиля из стали марки Ст. 5, а также из низколегированных сталей. Термообработанные стали в арматуре железобетона применяют редко. Сталь высокой прочности широко используют в предварительно напряженной арматуре, но она, как правило, сварке не подвергается. Ниже приведены способы соединения арматуры.

Контактной стыковой сваркой соединяют стержни встык при одинаковых и разных диаметрах. Сварные соединения при этом получаются равнопрочными основному металлу при сварке стержней из всех указанных выше материалов, но при условии сохранения отношений диаметров стержней в пределах не выше 1,25÷1,50.

Контактной точечной сваркой соединяют различные элементы арматуры, например, узлы каркаса и сеток. Типы соединений стержней арматуры круглого и периодического профилей приведены на рис. 23-1, а. Этой сваркой успешно сваривают междусобой стержни диаметром 5÷50 мм. Нередко круглые стержни, соединяются с плоскими элементами. На рис. 23-1,б приведен пример соединения стержней периодического профиля с полосовой сталью; на рис. 23-1, в приведен пример соединения с уголком, направленным к стержню под углом α = 90°, а на рис. 23-1, г — под острым углом. Экспериментально установлено, что соединения стержней периодического и круглого профилей с плоскими элементами рациональны при постановке двух или трех сварных точек; увеличение количества сварных точек не вызывается необходимостью.

При сварке арматуры из стали марки Ст. 5 с повышенным содержанием углерода, а также бессемеровской и низколегированной, точечные соединения иногда обладают повышенной хрупкостью. Хрупкость соединения особенно возрастает с увеличением числа стержней, пересекающихся в одном узле. Для уменьшения хрупкости сварных точечных соединений применяют рациональные технологические процессы, в частности термическую обработку, нагревая соединение на точечной машине при замыкании электродов. Испытания прочности точечных соединений арматуры производят на специальных образцах в разрывных машинах.

Электродуговой точечной сваркой соединяют стержни круглого и периодического профиля диаметром ÷20 мм из стали разных марок. Для сварки применяют электроды с качественными покрытиями или пистолеты-полуавтоматы, выполняющие точки под слоем флюса. При этом наложение точки производят в нижнем положении (рис. 23-1, д, е).

Сварку продольными швами производят, как указано на рис. 23-1,ж, з. Иногда длинные швы накладывают лишь с одной стороны, но это менее рационально. В случае применения малоуглеродистых сталей (Ст. 3 и Ст. 5) диаметр стержней может доходить до 80 мм; при низколегированных сталях его величина уменьшается. Сварочные работы производят в нижнем и вертикальном положениях. Площадь сечения накладок F = 1,3÷1,5 от площади сечения основных стержней из стали марки Ст. 3 и 1,5÷2,0 из сталей марок Ст. 5 и низколегированных; ширина шва Δ = 0,5D, где D — диаметр стержня; глубина δ = 0,25D (рис.23-1,ж).

Сварка ванным способом применяется для соединений арматурных стержней круглого и периодического профилей встык. Схема сварки при стальных подкладках приведена на рис. 23-1, и.

На рис. 23-2 приведены некоторые рекомендуемые виды соединений арматуры в зависимости от технологического процесса сварки. При дуговой сварке плавлением рекомендуются соединения встык и тавровые. В этих соединениях достигается хорошее проплавление встык. Ряд примеров приведен по сварке соединения втавр. На рис. 23-2 приведены также сварные соединения арматуры, сваренные контактным способом и трением.

Источники: http://fix-builder.ru/spravochnaya-informatsiya/svoimi-rukami/83988-soedineniya-armatury-8, http://forum.dwg.ru/showthread.php?t=58700, http://www.autowelding.ru/publ/1/1/svarnye_soedinenija_armatury_zhelezobetona/5-1-0-225

Комментариев пока нет!

Source: armatura-tonna.ru

Нахлест арматуры при сварке — Строительный портал №1

Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней. Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны, которые обеспечивают подачу пакетов арматуры при массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение. Плоские арматурные каркасы устанавливаются в опалубку и соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку. В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l > 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку. Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

Рис. 6.12. Способы соединения арматурных стержней : а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержней

Условные обозначения: h — величина осадка стержней; а — толщина соединения; в’ и в» — вмятины соответственно нижнего и верхнего стержней; г — грат; d’ и d» — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлеста

Соединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г). При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается. Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6…2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон. В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10…15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.

Source: www.stroitelstvo-new.ru

Нахлест арматуры при вязке по таблице СНИП 2.03.01-84 и 52-101-2003

Когда мы собираемся строить свой дом, то хотим, чтоб он служил долгое время. Самое главное, чему стоит уделить особое внимание – это фундамент дома. Чтоб основание жилища было крепким, стоит также уделить внимание каркасу арматуры, который составляет прочный «скелет» фундамента. И в этом деле есть множество нюансов, о которых мы сейчас поговорим.

Как вязать?

Нормативная база

Согласно СНиП 52-101-2003, имеются механические и сварные соединения арматуры стыкового типа и сделанные без применения сварки стыки внахлест. Соединение механически происходит с помощью резьбовых либо спрессованных муфт.

Если вы собираетесь применять при соединении арматуры нахлест, то нужно помнить, что сечение не должно быть более сорока миллиметров. Согласно документу, который ACI 318-05 (мировой аналог строительных норм), допустимое значение сечения стержней не должно превышать 36 мм.

Данные рамки объясняются отсутствием проведения испытаний большей по диметру арматуры.

Арматуру не стоит соединять на тех участках, где идет максимальное напряжение и нагрузка. Прочность изделия в противном случае остается под большим вопросом.

Соединять можно как с вязальной проволокой, так и без нее. В первом варианте проволока применяется для связывания арматуры. Со стержнем, имеющим сечение не более 25 мм, лучше всего использовать опрессованные соединения или винтовые муфты. Таким образом повышается величина безопасности строения, а также уменьшаются денежные расходы на армирование (длина нахлеста арматуры при вязке составляет перерасход до 25% материала).

Какой нахлест арматуры при вязке нужно делать?

Когда вы собираетесь соединять арматуру, то нужно помнить, что длина запаса, как по горизонтали, так и по вертикали, должна быть не менее 25 мм. Если вы выполните данное правило, то бетон без препятствий попадет даже в самые недоступные уголки каркаса. Если арматура с сечением больше, чем 25 мм, то следует выбирать шаг стержней относительно их диаметра. Самое большое расстояние между элементами арматуры по ширине должно составлять 8 диаметров прута.

В случае если вы используете проволоку для вязки расстояние между элементами должно быть не более 4 диаметров стержня арматуры

Бессварочное стыковое соединение

Строительные нормы и ACI 318-05 рекомендуют в конструкциях применять свободные соединения прутков без напряжения. При таком соединении сцепление фундамента становится более крепким за счет надежной сцепки всех прутьев. Такого эффекта нельзя достичь с помощью заливки арматурного элемента, который соединяется с соседним стержнем вязальной проволокой. Не стоит забывать, что припуск по длине не должен быть меньше, чем двадцать пять сантиметров.

В случае, когда имеется нагрузка, как на сжатие, так и на растяжени, размер припуска может быть даже больше, чем 30 мм. Согласно международным стандартам, которые применяются строителями в Европе, величина нахлеста скрепляемых деталей для армирования составляет 40 мм. В этом случае мы говорим об арматуре класса А400.

Показатель рекомендованного припуска зависит от марки бетона, применяемого при заливке фундамента, или другого любого сооружения.

Соотношение нахлеста и диаметра прута смотрите в таблице:

В заключение хочется отметить, что при строительстве сооружений, в состав которых входит арматура, нужно четко соблюдать все пункты строительных норм, особенно 52-101-2003 и 2.03.01-84. Тогда ваше строение будет обладать долговечностью и прочностью.

Железобетонные конструкции. Надзор — Владимир Глазков

Устройство опалубки, укладка арматуры, бетонирование.

Тут будут подобраны наиболее распространенные ошибки в строительстве, которые встретились в надзоре за устройством железобетонных конструкций. Использоваться будут только фотографии со строительства наших проектов, с моими пометками.

1. Контроль размеров опалубки на соответствие проекту.

Самый первый шаг в проверке железобетонных конструкций – проверка размеров опалубки. На этом снимке опалубка для заливки бетона имеет углубление для балки. Для балки решающее значение имеет размер её высоты.

2. Контроль размеров укладки стержней.

Проверяем размеры укладки стержней арматуры – расстояние между ними, их диаметр. Здесь, как правило, всё нормально, но если армирование имеет стержни усиления, то иногда их забывают уложить.

3. Контроль нижнего защитного слоя

В железобетонной конструкции арматура с бетоном взаимодействуют благодаря сцеплению, и арматура для этого оснащена рёбрами. На краю ж/б конструкции оставляют определённое количество бетона для сцепления с арматурой и её защиты от влаги. Как правило, это около 2 – 5 см. Для этой цели снизу и сбоку арматурных стержней оставляют зазор между ними и опалубкой для образования защитного слоя (ЗС).

Задача ЗС не только защищать арматуру от влаги, но и обеспечивать полное взаимодействие бетона и арматуры в изделии. Если ЗС будет недостаточным, то при плановых изгибах конструкции может отслоиться. И тогда арматурный стержень сначала выключится из совместной работы с бетоном (исчезнет их соприкосновение), а потом и проржавеет – как на этом фото.

ЗС получается автоматически, если заложить прокладки нужного размера. Это могут быть обрезки дерева, металла – или специальные пластмассовые изделия, вот такие …

… или такие:

Величина ЗС указана на чертежах, по каждой конкретной монолитной ж/б конструкции. Но не всегда строители склонны придерживаться проекта, а иногда и вовсе не смотрят такие “подробности”.

Здесь на фото видно, что под стержни арматуры не подложены фиксаторы стержней для образования ЗС, и арматура лежит на земле.

4. Контроль бокового защитного слоя

Боковые грани железобетонных конструкций тоже работают, как защитный слой армирования, точно так же важный, как и нижний – по тем же причинам: для совместной работы арматуры с бетоном критически необходим охват стержней бетонной массой со всех сторон.

Этот элемент устройства конструкции достаточно легко проверить, и тут я привожу фото (выше и справа) со строительства наших проектов, где отмечено отсутствие ЗС.

5. Контроль стыков арматуры

Длина стержня арматуры иногда нужна больше той, что имеется в наличии. Тогда стержни можно собрать из отрезков и стыковать. Это делается способом простой их укладки рядом, вплотную друг к другу, с нахлёстом, а затем стержни связывают вязальной проволокой. Величина нахлёста даётся в проекте, и задача строителей – выдержать эту величину.

На фото выше и справа вязка стержней сделана нормально (вплотную, и вязальной проволокой, а не сваркой), однако нахлёст недостаточен – должен быть 400 мм.

Есть ещё одна нередкая проблема со стыкованием стержней – если недостаточный нахлёст компенсируется сваркой. Арматурный стержень получается “как литой”, цельный (сварка действительно не менее прочна, чем сам стержень), но это может быть не очень хорошо для стали, т.к. она сварочным нагревом “отпускается”, и происходит уменьшение её начальной прочности на растяжение. Так происходит не со всяким типом арматурной стали (есть такая сталь, которая не меняет свойств после сварки), но в большинстве случаев при покупке арматуры мы не получаем данных о сорте стали.

Поэтому если на стройке арматура из стали NoName, то лучше её не сваривать, а соединять вязальной проволокой.

Достаточно распространённая ошибка строителей – концентрация всех стыков в одном месте.

По нормам места нахлёста арматуры в соседних стержнях должны быть разнесены минимум на 0,8 метра. Если же они сделаны рядом, то значит, в этом месте ослабление нескольких стержней происходит в одном месте железобетонной конструкции, и оно становится “ахиллесовой пятой” участка. На фото справа зафиксировано сразу две ошибки – недостаточная длина нахлеста арматуры и недостаточная величина разнесения мест нахлеста арматурных стержней друг на друга.

Ну, и чтобы завершить тему стыков арматуры, расскажу о нередко встречающемся казусе – когда стержни при стыковке нахлёстом уложены не вплотную друг к другу, а на расстоянии.

Понятно, что и передача растягивающего усилия вдоль стержня от одного отрезка другому не состоится. Стык просто не работает, а конструкция имеет все шансы разорваться в том месте.

6. Бетонирование

Когда опалубка и арматура установлены, наступает время заливки бетонной смеси. При этом необходимо получить копию паспорта на бетон и отобрать образцы в заранее заготовленные коробки из досок. На полужидкой ещё поверхности бетона в этих коробках наносится дата и время доставки партии бетона, а через месяц образцы проверяются в строительной лаборатории на прочность.

После заливки смеси её нужно уплотнить во избежание образования пустот. Для того используется виброуплотнитель (фото выше), который должен достать своей булавой в самые труднодоступные уголки опалубки. Если этого не сделать, то в некоторых местах могут возникнуть пустоты, как на этой колонне на фото справа, где булава просто не достала до низа колонны из-за того, что опалубка на колонну была сделана сразу на всю её высоту.

Контроль железобетонных конструкций – их параметры по нормам.

Это проверка величины отклонений (в толщине, высоте и ширине конструкций, от горизонтали), неровностей вертикальной поверхности и проч. – см. выдержки из норм:

СНиП 3.03.01-87 Приемка железобетонных конструкций – документ PDF

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Сварка внахлест: что это такое?

Сварка, как и любой другой процесс обработки металла, имеет множество дефектов. Из-за сложности процессов, связанных со сваркой, возможны некоторые неудачи. Сварка — это деятельность, которая включает не только огонь и металлические поверхности, но и множество технических аспектов.

Сварка внахлест — это выпуклость металла шва за корень. Перекрытие — это выступ, который возникает за носком сварного шва. Хотя перекрытие — это скорее нарушение сплошности сварного шва, оно все же классифицируется как дефект.В основном перекрытие происходит в стыковых и угловых швах.

Когда происходит перекрытие, это означает, что металл не полностью расплавлен. Чаще всего перекрытие напоминает круг, уходящий в ненужные места.

Что вызывает перекрытие при сварке?

Перекрытие может быть вызвано различными факторами. Возникает после перетекания сварочной ванны на поверхность металла шва. Когда расплавленный металл не плавится с основанием металла, это приводит к перекрытию.Это перекрытие может увеличиваться до угла менее 90 градусов.

Использование избыточного тока

Использование слишком большого электрического тока вызывает перекрытие. Слишком большой ток приводит к переплавлению сварочного материала и, как следствие, переливу над металлом. Использование избыточного тока во время сварки может привести к перекрытию.

Избыточный металл сварного шва

Еще одна причина перекрытия — наличие излишка наплавленного металла.Избыток металла шва возникает из-за низкой скорости сварки. Сила тяжести расплавленного материала вызывает перекрытие угловых швов.

Неправильный угол электрода

Кроме того, использование электрода под неправильным углом способствует перекрытию. Электрод очень пористый, и его использование под неправильным углом не приводит ни к чему другому, кроме как к перекрытию. Также большие электроды приводят к возникновению перекрытий. Наличие электрода больше, чем размер металла, приводит к перекрытию.

Как предотвратить перекрытие при сварке

Правильная техника сварки — лучшее решение для устранения перекрытий при сварке. Как видно, перекрытие происходит из-за ошибок сварки, которых можно избежать.

Использование малых электродов

При использовании больших электродов существует большая вероятность того, что на поверхность будет нанесено слишком много сварочного материала. Чтобы избежать перекрытия, рекомендуется использовать небольшие электроды.Это связано с тем, что маленькие электроды уменьшают зазор из-за меньшего количества сварного шва в каждой точке. Маленькие электроды уменьшают вероятность избыточного материала и перекрытия.

Использование правильной суммы тока

Вам следует регулировать свой ток в зависимости от того, с чем вы работаете. Уровни переменного или постоянного тока должны отражать характер выполняемой работы. Свечение или чрезмерное осветление электрода означает, что вы используете слишком большой ток.Отношение диаметра электрода к силе тока в дюйме должно составлять 1: 1000. Это означает, что на диаметр в четверть дюйма потребуется около 250 ампер.

Лучшие методы сварки

Сварка — это техника, которой должен владеть человек. Например, медленная сварка приводит к перекрытию сварочного материала. Чтобы исправить это, вам нужно только учитывать скорость сварки. Кроме того, очень важно то, как вы выравниваете свои материалы. В зависимости от конкретной техники сварки вам потребуется надлежащая подготовка и хороший выбор материалов.

Коррекция перекрытия при сварке

В основном, и перекрытие — это скорее лишнее расположение, чем дефект. В отличие от других дефектов сварки, видимое перекрытие можно исправить путем шлифовки излишка металла шва. Плоское шлифование у основания металла удаляет наложения.

Итог

Очень важно проявлять максимальную точность. Соблюдая методику сварки внахлест, вы сможете избежать сварных нахлестов.Для получения дополнительных советов по сварочным процессам свяжитесь с нами, и мы будем рады помочь.

Поверхностные дефекты, ухудшающие качество сварки | Качество и проблемы сварки | Основы автоматизированной сварки

В принципе, сварочные процессы должны соединять материалы в соответствии с чертежами на основе соответствующей конструкции сварки. Кроме того, важно обеспечить качество сварки, в том числе внешний вид и прочность сварного шва. На этой странице представлены типичные дефекты поверхности, ухудшающие качество сварки.

Обязательно к прочтению всем, кто занимается сваркой!

Это руководство включает в себя базовые знания о сварке, такие как типы и механизмы сварки, а также подробные знания, касающиеся автоматизации сварки и устранения неисправностей.

Скачать

Ямки (открытые дефекты) — это поверхностные дефекты, возникающие при затвердевании газовых полостей внутри металла шва после выхода газа с поверхности валика. Газовые полости, оставшиеся внутри валика, являются внутренним дефектом, известным как газовые раковины.Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, галька или другие вещества, приставшие к поверхности канавки в основном материале; и влага, содержащаяся в материале.

Выточка — это канавка на носке сварного шва, образованная основным материалом на выходе из сварного шва. Типичные причины — слишком высокий сварочный ток или скорость сварки. Слишком большая ширина плетения также может быть причиной подрезов.

Перекрытие возникает, когда расплавленный металл течет по поверхности основного материала, а затем охлаждается без сплавления с основным материалом.Типичной причиной перекрытия является подача слишком большого количества сварочного металла из-за низкой скорости сварки. Перекрытие угловых сварных швов вызывается опусканием чрезмерного количества расплавленного металла под действием силы тяжести. Необходимая контрмера — пересмотреть условия сварки (например, установить более высокую скорость сварки или более низкий сварочный ток).

Армирование — это металл сварного шва, нарастающий над поверхностью, превышающий требуемый размер в канавке или угловом шве. Типичная причина — высокая скорость сварки (скорость движения источника тепла), из-за которой наплавление металла шва в канавке оказывается недостаточным.

- Недостаточное армирование

Поверхностное растрескивание приводит к образованию трещин на поверхности горячих сварных швов сразу после сварки. Он широко делится на крекинг при затвердевании и крекинг при разжижении. Растрескивание при затвердевании происходит при затвердевании сварного шва. Растрескивание в результате разжижения происходит при многослойной сварке, когда предыдущий слой сварки плавится при последующей сварке. Другая классификация относится к сформированному положению и форме трещины, например, к продольному растрескиванию, растрескиванию пальцев, поперечному растрескиванию, растрескиванию кратера и так далее.

- Продольное растрескивание

- Растрескивание носка

- Поперечное растрескивание

- Кратерное растрескивание

Это дефект, вызванный мгновенным зажиганием дуги на основном материале. Другими словами, зажигание дуги — это место неудачного зажигания дуги, которое не оплавилось при последующей сварке и осталось на основном материале. Удар дуги может стать причиной растрескивания основного материала.

Подобный дефект может возникнуть, когда крупные частицы брызг прилипают и остаются на поверхности.

Этот дефект возникает, когда валик изгибается и отклоняется от линии сварки. Возможные причины включают в себя волну или изгиб автоматически подаваемой сварочной проволоки, которая не корректируется должным образом, или направления линии сварки и изгиба проволоки под прямым углом друг к другу. Этот дефект также может возникать, если настройки скорости подачи проволоки и сварочного тока не совпадают.

Это состояние, когда части канавки не свариваются и остаются открытыми, потому что процесс не может образовать бортик, продолжающийся от начальной точки до конечной точки канавки.Когда этот дефект обнаруживается при роботизированной сварке около начальной или конечной точки, это может быть проблемой в управлении роботом. Если подача дуги, газа или проволоки нестабильна, канавка также может оставаться открытой в середине валика.

Дом

Понимание неоднородностей сварного шва

Первоочередная задача сварщика в любом виде работы — обеспечение прочности сварного шва. По этой причине для инспектора, осматривающего сварной шов, важно иметь возможность обнаружить множество неоднородностей сварного шва, в том числе:

- Пористость.

- Неполный сплав.

- Неполное проплавление шва.

- Неприемлемые сварные профили.

- Растрескивание.

Первым шагом к пониманию неоднородностей сварного шва является изучение терминологии сварки.

Неоднородность определяется как нарушение типичной структуры материала, например отсутствие однородности его механических, металлургических или физических характеристик. Нарушение непрерывности может быть результатом дефекта, но не обязательно дефектом.

Дефект , с другой стороны, представляет собой нарушение сплошности, которое по своей природе или накопленному эффекту (например, общей длине трещины) делает деталь или продукт неспособными соответствовать минимальным применимым стандартам или спецификациям приемки. Дефект приводит к отказу от детали или продукта.

Поскольку мы изучаем эти явления вне требований конкретных правил или стандартов сварки и не обсуждаем их ограничения в терминах этих документов, мы будем использовать слово разрывы для их описания.Первый тип неоднородности сварного шва, который мы рассмотрим, — это пористость.

Пористость

Пористость определяется как неоднородность полого типа, образованная захватом газа во время затвердевания. Эти захваченные газы в расплавленном сварном шве могут образовывать пузырьки или карманы по мере затвердевания сварного шва.

Четыре основные причины присутствия газов, вызывающих пористость:

- Грязный основной материал, загрязненный углеводородами, такими как масло, смазка или краска.

- Влага на стыковой поверхности или электроде в виде воды или гидратированных оксидов или утечка воды из плохо обслуживаемых систем охлаждения, которые могут вводить водород в процесс сварки.

- Недостаточная или неправильная защита, вызванная недостаточной скоростью потока защитного газа; газ, загрязненный из его источника или из системы доставки; или ветер или тяга, которые не позволяют газу должным образом защищать расплавленный металл сварного шва.

- Неправильные условия или методы сварки.

- Пористость часто классифицируют по ее форме и распределению в сварном шве, например, равномерно или беспорядочно, кластерно или линейно. Каждое из этих распределений пористости может иметь разные уровни приемлемости в пределах сварочного кодекса или стандарта.

Наиболее практичными методами контроля или устранения пористости являются использование чистых основных материалов, надлежащее хранение незагрязненных сварочных материалов, надлежащее техническое обслуживание сварочного оборудования, использование проверенных процедур сварки и сварка в приемлемых условиях окружающей среды.

Неполное сплавление и неполное проникновение в стык

Поскольку эти термины иногда используются неправильно, важно понимать разницу между этими двумя неоднородностями сварного шва.

Неполное плавление — это несплошность сварного шва, при которой не происходит плавления между металлом шва и поверхностями плавления или прилегающими валиками сварного шва.Это отсутствие плавления может происходить в любом месте сварного шва и присутствовать в угловых швах или сварных швах с разделкой кромок.

Неполное сплавление может произойти, если температура основного материала или ранее наплавленного металла шва не повышается до его точки плавления во время процесса сварки. Неполное плавление часто встречается на одном участке углового шва и вызвано неправильным углом сварки, в результате чего тепло распределяется неравномерно между обеими сторонами стыка.

Это также может быть вызвано оксидами или другим посторонним материалом на поверхности основного материала.

Неполный провар стыка — это разрыв в сварном шве с разделкой кромок, в котором металл сварного шва не выходит на толщину стыка. Это неспособность присадочного или основного металла полностью заполнить основание сварного шва.

Некоторые частые причины неполного проплавления шва — это плохая конструкция сварного шва с разделкой кромок или подгонка, не подходящая для условий сварки. Неполное проплавление шва может произойти, если размеры поверхности корня слишком велики, отверстие в корне слишком мало или угол наклона сварного шва с V-образной канавкой слишком мал.Все эти проблемы конструкции соединения ограничивают способность сварного шва проникать через толщину соединения.

Неполный провар стыка можно предотвратить с помощью правильной конструкции стыка и подгонки в соответствии с требованиями процедуры сварки.