Нц 20 напрягающий цемент: Напрягающий цемент НЦ 20 в сравнении с портландцементом

- что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

- что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

- что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

- что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

- Напрягающий цемент НЦ-20-32,5Н (мешок 50 кг)

- Напрягающий цемент НЦ, гидроцемент, гидробетон напрягаемый цемент НЦ-10 и НЦ20

- Цены на напрягающий цемент НЦ

- Алунитовый напрягаемый цемент

- Гидроизолирующие смеси, пескобетоны и напрягаемые гидробетоны на основе напрягающих цементов

- Применение напрягающего цемента НЦ для бетонирования бассейнов

- Гидроизоляция бассейна с помощью смесей на напрягающих цементах НЦ

- Где купить напрягающий цемент НЦ по заводской цене

- Другие статьи на эту тему:

- Русеан Цемент НЦ-20 — напрягающий цемент для устройства гидроизоляционных покрытий, 25 кг

- Модель Випуланандана для реологических свойств с предельным напряжением сдвига цемента для нефтяных скважин, модифицированного наноглиной

- ПОЧЕМУ ЖЕЛЕЗНЫЙ БЕТОН СИЛЬНЕЕ, ЧЕМ ОБЫЧНЫЙ ЖЕЛЕЗНЫЙ БЕТОН?

- Знаний — сила: узнав больше о COVID-19, можно снизить пандемический стресс

- Механические свойства при растяжении зольного бетона в раннем возрасте для анализа термических напряжений | Journal of Infrastructure Preservation and Resilience

- Крупнейшие производители бетона в Северной Америке | Журнал Concrete Construction

- Определение длины анкера — Williams Form Engineering Corp.

- Ограничение шести различных бетонов в колоннах CFST, имеющих разную форму и гибкость

что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

При строительстве как многоэтажек, так и небольших зданий использование раствора бетона является важной составляющей правильной и грамотной работы. Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Напрягающий цемент («НЦ») получил широкое распространение, поскольку его применение решает вышеперечисленные проблемы, материал может укладываться в сложных условиях. Основное отличие напрягающего цемента в том, что при затвердевании бетонной смеси он начинает расширяться. За счет этого низкие температуры и процесс усадки не приносят вреда строению.

За счет этого низкие температуры и процесс усадки не приносят вреда строению.

Особенности

Портландцемент, входящий в состав бетона, содержит гипс и мелкий цементный клинкер. В среднем обычный портландцемент дает усадку около 2 мм/м. В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

Напрягающий цемент дает гораздо более быстрое расширение, наблюдать которое можно уже через 3 дня после применения смеси. То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

В составе саморасширяющихся цементов находятся разнообразные добавки, за счет которых и достигается подобный эффект. Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Состав материала

Саморасширяющиеся составы делятся на четыре вида – напрягающий цемент (НЦ), водонепроницаемый расширяющийся цемент (ВРЦ), глиноземистый расширяющийся цемент (ГГРЦ/ГЦ) и портландцемент расширяющегося типа (РПЦ). Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Его основные характерные особенности – быстрое схватывание и высокая прочность. При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

В связи с этим происходит расширение материала, и появляется нагрузка на железобетонные конструкции. Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Технические характеристики

Если проводить аналогию с обычным составом, напрягающий цемент имеет более длительный срок эксплуатации за счет большого количества положительных свойств. Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Что касается технических характеристик, их можно увидеть на обратной стороне упаковки. В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

Показатель самонапряжения составляет 2 МПа. Устойчивость к морозам – F-30. Линейное напряжение раствора может колебаться от 0.3 до 1.5 процентов.

На упаковке также указано, что проводить работы с составом можно при температуре от +5 до +35 градусов. Фасуется напрягающий цемент в бумажные мешки объемом в 25 и 45 килограммов.

Марки и свойства

Время, за которое успевает застыть цемент, а также то, какими техническими характеристиками он будет обладать, зависит главным образом от пропорций основных составляющих материала. Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

ГОСТ 31108-2003 делит саморасширяющиеся составы на 3 вида:

- Маркировкой НЦ 10 помечаются безусадочные составы;

- НЦ 20 считаются составы со средним расширением;

- Под маркой НЦ 60 идет цемент с максимальными показателями расширения.

Выбор определенного вида цемента зависит от области его применения, но самую широкую популярность приобрела марка НЦ 20 за счет оптимальных характеристик и большого количества положительных отзывов.

Использование НЦ 20 помогает добиться высокого уровня прочности бетона. Показатели расширения и прочность на растяжение выше, чем у растворов на основе обычного портландцемента. Давление воды, выдерживаемое бетоном с добавлением НЦ 20, может достигать 20 атмосфер, морозостойкость – до 1500 циклов.

Все перечисленные характеристики делают данный вид напрягающего цемента особенно востребованным в различных типах строительных работ.

Где применяют?

За счет положительных характеристик напрягающего цемента область его применения достаточно широка. Его использование актуально при строительстве бассейнов и обустройстве очистных сооружений. Учитывая устойчивость к воздействию неблагоприятной среды, он может применяться при создании конструкций, подверженных существенным динамическим нагрузкам, а также объектов, предназначенных для хранения токсичных материалов. Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

При обустройстве частных домов для создания каминов и печей отопления часто используется цемент марки НЦ 20. В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

Важно помнить, что не рекомендуется смешивать напрягающий и другие типы цемента, так как при этом теряются специальные свойства НЦ.

Оптимальные пропорции для раствора хорошего качества – НЦ 20 и речной песок. Состав нужно смешивать 1: 2.

Технология использования

Для получения наибольшего эффекта при использовании напрягающего цемента, всю территорию, на которой он будет использоваться необходимо тщательно подготовить. Стыки и поверхности нужно как следует промыть и обезжирить, а стенки опалубки обязательно увлажняются.

Перечень предметов, необходимых при использовании состава, достаточно объемен. Необходимо подготовить специальную одежду, в которой будут проводиться работы. Также понадобятся: емкость, в которой будет перемешиваться раствор, лопата, ветошь, высокочастотные вибраторы для бетона и треугольная кельма для нанесения цемента.

Для начала готовится сам состав. Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Маркировка

Все виды цемента в обязательном порядке маркируются. Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

До 2003 года использовался ГОСТ 101785. Его обозначения включали тип смеси, ее прочность, а также наличие минеральных добавок, которое указывалось в процентах. В конце отмечались дополнительные свойства.

По действующему в настоящее время ГОСТу 31108 маркировка немного изменилась, но для удобства покупателей на упаковке до сих пор по большей части используются оба варианта. В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

Далее цифрами указывается приделы прочности – от 22.5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

Плюсы и минусы

Согласно опыту профессионалов, у напрягающего цемента гораздо больше преимуществ, чем недостатков.

- К примеру, он не подвержен усадке, что благотворно влияет на прочность объектов, быстро схватывается, устойчив к влиянию негативной среды и внешнему давлению, имеет такие свойства, как водонепроницаемость, устойчивость к низким температурам, пожаробезопасность, гидроизоляция.

- Время эксплуатации объектов при использовании в работе данной смеси увеличивается в несколько раз.

Присутствуют и негативные моменты.

- Одним из них является достаточно высокая стоимость данного материала. Но это с лихвой окупается долговечностью строений.

- Кроме того, при слишком низких температурах, часто воздействующих на бетон, напрягающий цемент может лишиться некоторых свойств. Также нелишним будет проверить сертификат соответствия приобретаемого продукта, чтобы избежать возможных подделок.

Как правильно замешивать цементный раствор, можно узнать из следующего видео.

что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

При строительстве как многоэтажек, так и небольших зданий использование раствора бетона является важной составляющей правильной и грамотной работы. Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Кроме того, цемент дает сильную усадку.

Напрягающий цемент («НЦ») получил широкое распространение, поскольку его применение решает вышеперечисленные проблемы, материал может укладываться в сложных условиях. Основное отличие напрягающего цемента в том, что при затвердевании бетонной смеси он начинает расширяться. За счет этого низкие температуры и процесс усадки не приносят вреда строению.

Особенности

Портландцемент, входящий в состав бетона, содержит гипс и мелкий цементный клинкер. В среднем обычный портландцемент дает усадку около 2 мм/м. В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

Напрягающий цемент дает гораздо более быстрое расширение, наблюдать которое можно уже через 3 дня после применения смеси. То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

В составе саморасширяющихся цементов находятся разнообразные добавки, за счет которых и достигается подобный эффект. Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Состав материала

Саморасширяющиеся составы делятся на четыре вида – напрягающий цемент (НЦ), водонепроницаемый расширяющийся цемент (ВРЦ), глиноземистый расширяющийся цемент (ГГРЦ/ГЦ) и портландцемент расширяющегося типа (РПЦ). Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Его основные характерные особенности – быстрое схватывание и высокая прочность. При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

В связи с этим происходит расширение материала, и появляется нагрузка на железобетонные конструкции. Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Технические характеристики

Если проводить аналогию с обычным составом, напрягающий цемент имеет более длительный срок эксплуатации за счет большого количества положительных свойств. Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Что касается технических характеристик, их можно увидеть на обратной стороне упаковки. В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

Показатель самонапряжения составляет 2 МПа. Устойчивость к морозам – F-30. Линейное напряжение раствора может колебаться от 0.3 до 1.5 процентов.

На упаковке также указано, что проводить работы с составом можно при температуре от +5 до +35 градусов. Фасуется напрягающий цемент в бумажные мешки объемом в 25 и 45 килограммов.

Марки и свойства

Время, за которое успевает застыть цемент, а также то, какими техническими характеристиками он будет обладать, зависит главным образом от пропорций основных составляющих материала. Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

ГОСТ 31108-2003 делит саморасширяющиеся составы на 3 вида:

- Маркировкой НЦ 10 помечаются безусадочные составы;

- НЦ 20 считаются составы со средним расширением;

- Под маркой НЦ 60 идет цемент с максимальными показателями расширения.

Выбор определенного вида цемента зависит от области его применения, но самую широкую популярность приобрела марка НЦ 20 за счет оптимальных характеристик и большого количества положительных отзывов.

Использование НЦ 20 помогает добиться высокого уровня прочности бетона. Показатели расширения и прочность на растяжение выше, чем у растворов на основе обычного портландцемента. Давление воды, выдерживаемое бетоном с добавлением НЦ 20, может достигать 20 атмосфер, морозостойкость – до 1500 циклов.

Все перечисленные характеристики делают данный вид напрягающего цемента особенно востребованным в различных типах строительных работ.

Где применяют?

За счет положительных характеристик напрягающего цемента область его применения достаточно широка. Его использование актуально при строительстве бассейнов и обустройстве очистных сооружений. Учитывая устойчивость к воздействию неблагоприятной среды, он может применяться при создании конструкций, подверженных существенным динамическим нагрузкам, а также объектов, предназначенных для хранения токсичных материалов. Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

При обустройстве частных домов для создания каминов и печей отопления часто используется цемент марки НЦ 20. В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

Важно помнить, что не рекомендуется смешивать напрягающий и другие типы цемента, так как при этом теряются специальные свойства НЦ. Оптимальные пропорции для раствора хорошего качества – НЦ 20 и речной песок. Состав нужно смешивать 1: 2.

Технология использования

Для получения наибольшего эффекта при использовании напрягающего цемента, всю территорию, на которой он будет использоваться необходимо тщательно подготовить. Стыки и поверхности нужно как следует промыть и обезжирить, а стенки опалубки обязательно увлажняются.

Перечень предметов, необходимых при использовании состава, достаточно объемен. Необходимо подготовить специальную одежду, в которой будут проводиться работы. Также понадобятся: емкость, в которой будет перемешиваться раствор, лопата, ветошь, высокочастотные вибраторы для бетона и треугольная кельма для нанесения цемента.

Для начала готовится сам состав. Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Маркировка

Все виды цемента в обязательном порядке маркируются. Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

До 2003 года использовался ГОСТ 101785. Его обозначения включали тип смеси, ее прочность, а также наличие минеральных добавок, которое указывалось в процентах. В конце отмечались дополнительные свойства.

По действующему в настоящее время ГОСТу 31108 маркировка немного изменилась, но для удобства покупателей на упаковке до сих пор по большей части используются оба варианта. В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

Далее цифрами указывается приделы прочности – от 22. 5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

Плюсы и минусы

Согласно опыту профессионалов, у напрягающего цемента гораздо больше преимуществ, чем недостатков.

- К примеру, он не подвержен усадке, что благотворно влияет на прочность объектов, быстро схватывается, устойчив к влиянию негативной среды и внешнему давлению, имеет такие свойства, как водонепроницаемость, устойчивость к низким температурам, пожаробезопасность, гидроизоляция.

- Время эксплуатации объектов при использовании в работе данной смеси увеличивается в несколько раз.

Присутствуют и негативные моменты.

- Одним из них является достаточно высокая стоимость данного материала. Но это с лихвой окупается долговечностью строений.

- Кроме того, при слишком низких температурах, часто воздействующих на бетон, напрягающий цемент может лишиться некоторых свойств. Также нелишним будет проверить сертификат соответствия приобретаемого продукта, чтобы избежать возможных подделок.

Как правильно замешивать цементный раствор, можно узнать из следующего видео.

что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

При строительстве как многоэтажек, так и небольших зданий использование раствора бетона является важной составляющей правильной и грамотной работы. Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Напрягающий цемент («НЦ») получил широкое распространение, поскольку его применение решает вышеперечисленные проблемы, материал может укладываться в сложных условиях. Основное отличие напрягающего цемента в том, что при затвердевании бетонной смеси он начинает расширяться. За счет этого низкие температуры и процесс усадки не приносят вреда строению.

Особенности

Портландцемент, входящий в состав бетона, содержит гипс и мелкий цементный клинкер. В среднем обычный портландцемент дает усадку около 2 мм/м. В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

Напрягающий цемент дает гораздо более быстрое расширение, наблюдать которое можно уже через 3 дня после применения смеси. То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

В составе саморасширяющихся цементов находятся разнообразные добавки, за счет которых и достигается подобный эффект. Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Состав материала

Саморасширяющиеся составы делятся на четыре вида – напрягающий цемент (НЦ), водонепроницаемый расширяющийся цемент (ВРЦ), глиноземистый расширяющийся цемент (ГГРЦ/ГЦ) и портландцемент расширяющегося типа (РПЦ). Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Его основные характерные особенности – быстрое схватывание и высокая прочность. При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

В связи с этим происходит расширение материала, и появляется нагрузка на железобетонные конструкции. Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Технические характеристики

Если проводить аналогию с обычным составом, напрягающий цемент имеет более длительный срок эксплуатации за счет большого количества положительных свойств. Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Что касается технических характеристик, их можно увидеть на обратной стороне упаковки. В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

Показатель самонапряжения составляет 2 МПа. Устойчивость к морозам – F-30. Линейное напряжение раствора может колебаться от 0.3 до 1.5 процентов.

На упаковке также указано, что проводить работы с составом можно при температуре от +5 до +35 градусов. Фасуется напрягающий цемент в бумажные мешки объемом в 25 и 45 килограммов.

Марки и свойства

Время, за которое успевает застыть цемент, а также то, какими техническими характеристиками он будет обладать, зависит главным образом от пропорций основных составляющих материала. Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

ГОСТ 31108-2003 делит саморасширяющиеся составы на 3 вида:

- Маркировкой НЦ 10 помечаются безусадочные составы;

- НЦ 20 считаются составы со средним расширением;

- Под маркой НЦ 60 идет цемент с максимальными показателями расширения.

Выбор определенного вида цемента зависит от области его применения, но самую широкую популярность приобрела марка НЦ 20 за счет оптимальных характеристик и большого количества положительных отзывов.

Использование НЦ 20 помогает добиться высокого уровня прочности бетона. Показатели расширения и прочность на растяжение выше, чем у растворов на основе обычного портландцемента. Давление воды, выдерживаемое бетоном с добавлением НЦ 20, может достигать 20 атмосфер, морозостойкость – до 1500 циклов.

Все перечисленные характеристики делают данный вид напрягающего цемента особенно востребованным в различных типах строительных работ.

Где применяют?

За счет положительных характеристик напрягающего цемента область его применения достаточно широка. Его использование актуально при строительстве бассейнов и обустройстве очистных сооружений. Учитывая устойчивость к воздействию неблагоприятной среды, он может применяться при создании конструкций, подверженных существенным динамическим нагрузкам, а также объектов, предназначенных для хранения токсичных материалов. Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

При обустройстве частных домов для создания каминов и печей отопления часто используется цемент марки НЦ 20. В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

Важно помнить, что не рекомендуется смешивать напрягающий и другие типы цемента, так как при этом теряются специальные свойства НЦ. Оптимальные пропорции для раствора хорошего качества – НЦ 20 и речной песок. Состав нужно смешивать 1: 2.

Технология использования

Для получения наибольшего эффекта при использовании напрягающего цемента, всю территорию, на которой он будет использоваться необходимо тщательно подготовить. Стыки и поверхности нужно как следует промыть и обезжирить, а стенки опалубки обязательно увлажняются.

Перечень предметов, необходимых при использовании состава, достаточно объемен. Необходимо подготовить специальную одежду, в которой будут проводиться работы. Также понадобятся: емкость, в которой будет перемешиваться раствор, лопата, ветошь, высокочастотные вибраторы для бетона и треугольная кельма для нанесения цемента.

Для начала готовится сам состав. Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Маркировка

Все виды цемента в обязательном порядке маркируются. Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

До 2003 года использовался ГОСТ 101785. Его обозначения включали тип смеси, ее прочность, а также наличие минеральных добавок, которое указывалось в процентах. В конце отмечались дополнительные свойства.

По действующему в настоящее время ГОСТу 31108 маркировка немного изменилась, но для удобства покупателей на упаковке до сих пор по большей части используются оба варианта. В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

Далее цифрами указывается приделы прочности – от 22. 5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

Плюсы и минусы

Согласно опыту профессионалов, у напрягающего цемента гораздо больше преимуществ, чем недостатков.

- К примеру, он не подвержен усадке, что благотворно влияет на прочность объектов, быстро схватывается, устойчив к влиянию негативной среды и внешнему давлению, имеет такие свойства, как водонепроницаемость, устойчивость к низким температурам, пожаробезопасность, гидроизоляция.

- Время эксплуатации объектов при использовании в работе данной смеси увеличивается в несколько раз.

Присутствуют и негативные моменты.

- Одним из них является достаточно высокая стоимость данного материала. Но это с лихвой окупается долговечностью строений.

- Кроме того, при слишком низких температурах, часто воздействующих на бетон, напрягающий цемент может лишиться некоторых свойств. Также нелишним будет проверить сертификат соответствия приобретаемого продукта, чтобы избежать возможных подделок.

Как правильно замешивать цементный раствор, можно узнать из следующего видео.

что это такое, марки напрягающей смеси 10, 20, 32 5Н, опыт применения материала для заделки швов

При строительстве как многоэтажек, так и небольших зданий использование раствора бетона является важной составляющей правильной и грамотной работы. Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Без него невозможно сделать укладку фундамента и стяжку пола. В составе бетона содержится цемент. Он неустойчив к воздействию агрессивной среды, плохо переносит холодные температуры, а также обладает плохой водонепроницаемостью. Кроме того, цемент дает сильную усадку.

Напрягающий цемент («НЦ») получил широкое распространение, поскольку его применение решает вышеперечисленные проблемы, материал может укладываться в сложных условиях. Основное отличие напрягающего цемента в том, что при затвердевании бетонной смеси он начинает расширяться. За счет этого низкие температуры и процесс усадки не приносят вреда строению.

Особенности

Портландцемент, входящий в состав бетона, содержит гипс и мелкий цементный клинкер. В среднем обычный портландцемент дает усадку около 2 мм/м. В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

В полной мере эффект можно заметить после 2 недель использования смеси, когда состав затвердеет. На 3-й неделе есть риск появления трещин.

Напрягающий цемент дает гораздо более быстрое расширение, наблюдать которое можно уже через 3 дня после применения смеси. То есть в этом случае бетон затвердеет гораздо быстрее, что придаст дополнительную прочность и поможет сохранить его во время «опасного» периода.

В составе саморасширяющихся цементов находятся разнообразные добавки, за счет которых и достигается подобный эффект. Чем больше подобных примесей, тем быстрее происходит расширение смеси, то есть затвердевание состава произойдет в более короткие сроки. Однако при слишком большом количестве добавок время затвердевания может сократиться до 4-5 минут, что создаст дополнительные сложности в работе с материалом.

Состав материала

Саморасширяющиеся составы делятся на четыре вида – напрягающий цемент (НЦ), водонепроницаемый расширяющийся цемент (ВРЦ), глиноземистый расширяющийся цемент (ГГРЦ/ГЦ) и портландцемент расширяющегося типа (РПЦ). Чаще всего при строительных работах применяется именно напрягающий цемент. Он представляет собой вяжущую смесь и имеет в своем составе около 70 процентов портландцементного клинкера, до 10 процентов гипса и до 20 процентов глиноземного шлака.

Его основные характерные особенности – быстрое схватывание и высокая прочность. При разбавлении водой смесь схватывается за короткое время. После этого происходит процесс расширения. Через 24 часа после укладки состав набирает прочность около 300 кг/см3.

В связи с этим происходит расширение материала, и появляется нагрузка на железобетонные конструкции. Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Важно понимать, что характеристики смеси могут различаться, в зависимости от ее составляющих.

Технические характеристики

Если проводить аналогию с обычным составом, напрягающий цемент имеет более длительный срок эксплуатации за счет большого количества положительных свойств. Даже используемые в настоящее время модифицирующие наполнители не всегда могут составить ему конкуренцию. За счет этого применение данной смеси характеризуется хорошими отзывами о ее использовании.

Что касается технических характеристик, их можно увидеть на обратной стороне упаковки. В обязательном порядке указывается первоначальное время схватывания раствора. Оно составляет около 30 минут. Затем идет прочность на изгиб через 48 часов и через 4 недели – 3.8 МПа и 5.9 МПа соответственно, а также прочность на сжатие на то же самое время составит 14 МПа и 49 МПа.

Показатель самонапряжения составляет 2 МПа. Устойчивость к морозам – F-30. Линейное напряжение раствора может колебаться от 0.3 до 1.5 процентов.

На упаковке также указано, что проводить работы с составом можно при температуре от +5 до +35 градусов. Фасуется напрягающий цемент в бумажные мешки объемом в 25 и 45 килограммов.

Марки и свойства

Время, за которое успевает застыть цемент, а также то, какими техническими характеристиками он будет обладать, зависит главным образом от пропорций основных составляющих материала. Чтобы данные пункты были закреплены и прописаны, появился документ ГОСТ 31108-2003. Он регламентирует пропорции компонентов, что помогает избежать проблем и недоразумений в течение всех строительных работ.

ГОСТ 31108-2003 делит саморасширяющиеся составы на 3 вида:

- Маркировкой НЦ 10 помечаются безусадочные составы;

- НЦ 20 считаются составы со средним расширением;

- Под маркой НЦ 60 идет цемент с максимальными показателями расширения.

Выбор определенного вида цемента зависит от области его применения, но самую широкую популярность приобрела марка НЦ 20 за счет оптимальных характеристик и большого количества положительных отзывов.

Использование НЦ 20 помогает добиться высокого уровня прочности бетона. Показатели расширения и прочность на растяжение выше, чем у растворов на основе обычного портландцемента. Давление воды, выдерживаемое бетоном с добавлением НЦ 20, может достигать 20 атмосфер, морозостойкость – до 1500 циклов.

Все перечисленные характеристики делают данный вид напрягающего цемента особенно востребованным в различных типах строительных работ.

Где применяют?

За счет положительных характеристик напрягающего цемента область его применения достаточно широка. Его использование актуально при строительстве бассейнов и обустройстве очистных сооружений. Учитывая устойчивость к воздействию неблагоприятной среды, он может применяться при создании конструкций, подверженных существенным динамическим нагрузкам, а также объектов, предназначенных для хранения токсичных материалов. Учитывая водонепроницаемые свойства и хорошие свойства сцепления с предыдущим бетонным основанием, данный саморасширяющийся состав часто применяется при ремонте зданий, которые подвержены затоплениям, а также при производстве трубопроводов.

При обустройстве частных домов для создания каминов и печей отопления часто используется цемент марки НЦ 20. В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

В строительстве бани, гаража, подземных помещений данный состав также станет незаменимым помощником. При любых работах, требующих устойчивости к перепадам температур, гидроизоляции также целесообразно использование напрягающего цемента. Незаменим при заделке трещин и швов, повышает прочность оснований.

Важно помнить, что не рекомендуется смешивать напрягающий и другие типы цемента, так как при этом теряются специальные свойства НЦ. Оптимальные пропорции для раствора хорошего качества – НЦ 20 и речной песок. Состав нужно смешивать 1: 2.

Технология использования

Для получения наибольшего эффекта при использовании напрягающего цемента, всю территорию, на которой он будет использоваться необходимо тщательно подготовить. Стыки и поверхности нужно как следует промыть и обезжирить, а стенки опалубки обязательно увлажняются.

Перечень предметов, необходимых при использовании состава, достаточно объемен. Необходимо подготовить специальную одежду, в которой будут проводиться работы. Также понадобятся: емкость, в которой будет перемешиваться раствор, лопата, ветошь, высокочастотные вибраторы для бетона и треугольная кельма для нанесения цемента.

Для начала готовится сам состав. Просеянный речной песок перемешивается с цементом в пропорции 2: 1 и заливается водой примерно на 40 процентов от массы порошка. После того как состав тщательно перемешан до однородной консистенции, его заливают в опалубку либо используют для заделки швов, трещин и стыков. После того как состав нанесен, его нужно как следует уплотнить и оставить на 24 часа. После этого поверхность увлажняется еще в течение недели.

Маркировка

Все виды цемента в обязательном порядке маркируются. Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

Это делается для того, чтобы было понятно, какой состав и для чего именно можно использовать. Включает в себя числовые и буквенные обозначения.

До 2003 года использовался ГОСТ 101785. Его обозначения включали тип смеси, ее прочность, а также наличие минеральных добавок, которое указывалось в процентах. В конце отмечались дополнительные свойства.

По действующему в настоящее время ГОСТу 31108 маркировка немного изменилась, но для удобства покупателей на упаковке до сих пор по большей части используются оба варианта. В новой маркировке первым идет состав (I – с отсутствием добавок, II – с добавками). Смеси с добавками разделены по их количеству, буква «А» обозначает наличие от 6 до 20 процентов примесей, буква «Б» – от 21 до 35 процентов. Римские цифры говорят о том, добавки какого типа использованы в смеси.

Далее цифрами указывается приделы прочности – от 22. 5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

5 до 52.5 МПа, и нормы сжатия материала, которые составляют от 2 до 7 дней и обозначаются буквами: «Н» – нормальнотвердеющий, «С» – среднетвердеющий, «Б» – быстротвердеющий состав. Наиболее активно используемым, учитывая его свойства, является цемент марки 32.5Н. М500 подходит для специализированных объектов, так как отличается особой надежностью и более длительным сроком эксплуатации.

Плюсы и минусы

Согласно опыту профессионалов, у напрягающего цемента гораздо больше преимуществ, чем недостатков.

- К примеру, он не подвержен усадке, что благотворно влияет на прочность объектов, быстро схватывается, устойчив к влиянию негативной среды и внешнему давлению, имеет такие свойства, как водонепроницаемость, устойчивость к низким температурам, пожаробезопасность, гидроизоляция.

- Время эксплуатации объектов при использовании в работе данной смеси увеличивается в несколько раз.

Присутствуют и негативные моменты.

- Одним из них является достаточно высокая стоимость данного материала. Но это с лихвой окупается долговечностью строений.

- Кроме того, при слишком низких температурах, часто воздействующих на бетон, напрягающий цемент может лишиться некоторых свойств. Также нелишним будет проверить сертификат соответствия приобретаемого продукта, чтобы избежать возможных подделок.

Как правильно замешивать цементный раствор, можно узнать из следующего видео.

Напрягающий цемент НЦ-20-32,5Н (мешок 50 кг)

ОБЛАСТЬ ПРИМЕНЕНИЯ

Напрягающий цемент разработан отечественными учеными. Этот феномен среди цементов комплексно обеспечивает бетону в условиях строительства настолько высокий уровень технических характеристик, который не всегда достигается с помощью самых современных модификаторов. Эти цементы, в отличии от традиционных, в процессе твердения увеличиваются в объеме, что позволяет в значительной мере нейтрализовать влияние усадки, негативно влияющей на свойства бетона.

Этот феномен среди цементов комплексно обеспечивает бетону в условиях строительства настолько высокий уровень технических характеристик, который не всегда достигается с помощью самых современных модификаторов. Эти цементы, в отличии от традиционных, в процессе твердения увеличиваются в объеме, что позволяет в значительной мере нейтрализовать влияние усадки, негативно влияющей на свойства бетона.

Бетоны на напрягающем цементе применяются в конструкциях и сооружениях, к которым предъявляются высокие требования по трещиностойкости, водонепроницаемости, морозостойкости и долговечности: подземные конструкции всех видов, емкости для хранения нефтепродуктов, плавательные бассейны, очистные сооружения, тоннели метрополитенов, безрулонные кровли, покрытия автодорожных мостов, полы гражданских и промышленных зданий, аэродромные покрытия, ледовые катки с искусственным покрытием.

Благодаря своей мелкопористой структуре с замкнутыми порами на напрягающем цементе в 5-6 раз повышают долговечность железобетонных конструкций.

Весьма эффективно применение бетона на напрягающем цементе в индивидуальном малоэтажном строительстве, при сооружении подвалов, гаражей, бассейнов и т.д.

СВОЙСТВА

Обладает повышенной водонепроницаемостью, высокая морозостойкость, низкая газопроницаемость, отличное сцепление со старым бетоном.

ПОДГОТОВКА ПОВЕРХНОСТИ

Поверхность, на которую будет нанесен раствор, должна быть прочной, чистой, обезжиренной, шероховатой. Для получения более прочного изоляционного слоя, устанавливать армирующую сетку с ячейкой 5-20 см.

ПРИГОТОВЛЕНИЕ РАСТВОРА

Для получения раствора смешать напрягающий цемент с песком (без глинистых и органических включений) в соотношении 1:1 или 1:2 и затворить водой 8, 0-9,0 л. на 50 кг. смеси. Раствор можно наносить вручную или растворонасосом и тщательно затереть.

Возможно использование любых добавок (пластифицирующих, противоморозных и др.), не допускается смешивание напрягающего цемента с другими видами цемента. Толщина слоя не менее 30 мм. Расход сухой смеси в расчете на 1 м2 при толщине слоя 30 мм составляет 30-40 кг.

Толщина слоя не менее 30 мм. Расход сухой смеси в расчете на 1 м2 при толщине слоя 30 мм составляет 30-40 кг.

УСЛОВИЯ ТВЕРДЕНИЯ

После выполненных работ в течение 10 дней на поверхности конструкции необходимо поддерживать влажные условия твердения путем периодического полива, укрытия от высыхания.

ХРАНЕНИЕ

Хранить в сухих местах, в плотно закрытых мешках, не допускать попадания влаги.

Гарантийный срок хранения 3 месяца.

Напрягающий цемент НЦ, гидроцемент, гидробетон напрягаемый цемент НЦ-10 и НЦ20

Напрягающий цемент представляет собой гидравлическое расширяющееся быстросхватывающееся и быстротвердеющее вяжущее вещество, широко применяемое для гидроизоляции как гидроцемент. Напрягающий цемент НЦ получают путем смешивания и помола смеси портландцемента, гипса, алюминатных и сульфоалюминатных материалов (глиноземистых цементов). Напрягающие цементы НЦ предназначены для получения самонапрягающегося железобетона и гидробетона. Твердение напрягаемого гидробетона может проходить при нормальной температуре либо в условиях тепловой обработки.

Твердение напрягаемого гидробетона может проходить при нормальной температуре либо в условиях тепловой обработки.

Цены на напрягающий цемент НЦ

| Марка | Вес мешка | Цена | Оплата | Склад |

| НЦ-10 — безусадочный | 25 кг | 370 руб | б.нал | м.Рязанский пр-кт |

| НЦ-10 — безусадочный | 40 кг | 540 руб | б.нал | Подольск |

| НЦ-20 — напрягающий | 20 кг | 250 руб | нал/б.нал | п.Челюскинцев |

| НЦ-20 — напрягающий | 25 кг | 370 руб | б. нал нал | м.Рязанский пр-кт |

| НЦ-20 — напрягающий | 40 кг | 540 руб | б.нал | Подольск |

| НЦ-40 — расширяющийся | 25 кг | 370 руб | б.нал | м.Рязанский пр-кт |

| НЦ-40 — расширяющийся | 40 кг | 540 руб | б.нал | Подольск |

Напрягаемый бетон на напрягающем цементе НЦ оказывает давление на препятствия, ограничивающие его расширение. Усилие, развиваемое раствором или гидробетоном при ограничении его расширения представляет собой усилие самонапряжения. Самонапряжение напрягающего цемента измеряют через 28 суток с момента изготовления. Цемент НЦ состоит на 65-75% из портландцемента, на 13-20% из глиноземистого цемента и на 6-10% из гипса. Гидроцементы НЦ разделяются на безусадоыне цементы НЦ-10, цементы с малой энергией самонапряжения НЦ-20, цементы со средней энергией самонапряжения НЦ-40, цементы с высокой энергией самонапряжения НЦ-60.

Гидроцементы НЦ разделяются на безусадоыне цементы НЦ-10, цементы с малой энергией самонапряжения НЦ-20, цементы со средней энергией самонапряжения НЦ-40, цементы с высокой энергией самонапряжения НЦ-60.

Начало схватывания напрягающих цементов НЦ наступает через 30 мин с момента затворения водой, а конец схватывания— не позже 4 ч после затворения. Применение цементных добавок в НЦ в виде СДБ, борной кислоты, винно-каменной кислоты, декстрина позволяет замедлить схватывание гидробетона. Продуктами гидратации напрягающих цементов являются низкоосновные гидросиликаты кальция, гидроалюминат кальция, эттрингит. В качестве алюминатного компонента цементов НЦ могут использоваться глиноземистые шлаки и моноалюминатные композиции.

В процессе расширения напрягающие цементы НЦ создают в арматуре железобетонных конструкций предварительное напряжение. Этот эффект, которым характеризуется НЦ-гидроцемент, используется для создания предварительно напряженных железобетонных конструкций без применения механических или термических способов натяжения арматуры. В каждом напрягаемом элементе железобетонной конструкции происходит упругое расширение цементного камня напрягаемого гидробетона из-за сопротивления, которое оказывает арматура. Величина такого расширения составляет около 0,5%. При этом напрягаемая арматура может испытывать многоосное напряжение.

В каждом напрягаемом элементе железобетонной конструкции происходит упругое расширение цементного камня напрягаемого гидробетона из-за сопротивления, которое оказывает арматура. Величина такого расширения составляет около 0,5%. При этом напрягаемая арматура может испытывать многоосное напряжение.

Обязательным условием получения напрягающего цемента НЦ высокого качества, обеспечивающего гидроизоляцию, является поддержание постоянства химико-минералогического состава исходных сырьевых компонентов и строгое соблюдение технологии производства гидроцементов. Применение напрягающих цементов НЦ обеспечивает гидроизоляцию железобетонных конструкций и повышает их трещиностойкость. Цементы НЦ10, НЦ20, НЦ40, НЦ60 эффективны для приготовления гидроизолирующих смесей, напрягаемых гидробетонов и пескобетонов для сооружения подземных, подводных сооружений, резервуаров, трубопроводов; целесообразно также использовать напрягающие цементы НЦ при дорожных работах, на аэродромах, для преднапряжения крупногабаритных сооружений, в напрягаемых стыках элементов конструкций, стыков конструкций под давлением жидкости и газа. Гидроцемент НЦ может быть эффективен также для ремонта и усиления конструкций. Напрягающие цементы обеспечивают газонепроницаемость гидробетона и стойкость к химически агрессивным средам.

Гидроцемент НЦ может быть эффективен также для ремонта и усиления конструкций. Напрягающие цементы обеспечивают газонепроницаемость гидробетона и стойкость к химически агрессивным средам.

Алунитовый напрягаемый цемент

Для получения алунитового цемента обжигают алунит с образованием сульфатов натрия, калия и алюминия, квасцов, глинозема. Полученные компоненты напрягаемых цементов активно вступают в химические реакции с продуктами гидратации цементного клинкера. Равновесие фаз в алуните зависит от температуры и длительности обжига, которому подвергается напрягаемый гидроцемент. В зависимости от активности обожженной породы алунита и количества ионов алюминия и серного ангидрида в напрягаемом цементе, которые перешли в жидкую фазу при гидратации цемента в гидробетоне, образуются цементы разных видов: безусадочный, расширяющийся и напрягающий. Содержание трехкальциевого алюмината в исходном портландцементном клинкере составляет не менее 7%, а алунита – не менее 50%. Напрягающий цемент Клейна получают путем помола смеси портландцементного клинкера, гипса и сульфоалюминатного клинкера, являющегося расширяющимся компонентом.

Напрягающий цемент Клейна получают путем помола смеси портландцементного клинкера, гипса и сульфоалюминатного клинкера, являющегося расширяющимся компонентом.

Гидроизолирующие смеси, пескобетоны и напрягаемые гидробетоны на основе напрягающих цементов

При применении напрягающих цементов НЦ необходимо соблюдать ряд специальных мер, обеспечивающих получение гидроизолирующих смесей, пескобетонов, растворов и напрягаемых гидробетонов на основе цемента НЦ наилучшего качества. Для получения гидроизолирующего пескобетона и гидроизолирующей смеси необходимо цемент НЦ смешивать с мытым песком в соотношении 1:2. Чтобы получить раствор, требуется затворять цементно-песчаную смесь водой в количестве 40% от массы. Не допускается работать с напрягающим цементом НЦ под напором воды. Раствор необходимо наносить торкетированием или пневмонабрызгом. Нанесение раствора вручную допускается только при обеспечении необходимого уплотнения гидроизолирующей смеси.

Чтобы приготовить напрягаемый гидробетон на основе напрягающих цементов НЦ, необходимо тщательно перемешивать гидроцемент в гидроизолирующей бетонной смеси, а при укладке бетона тщательно его уплотнять. На следующий день после заливки напрягаемого гидробетона необходимо увлажнять поверхность бетонной конструкции и далее поддерживать влажность поверхности в течение семи суток. Во избежание потерь специальных свойств напрягающего цемента недопустимо смешивать напрягающий цемент НЦ с другими видами цемента.

Применение напрягающего цемента НЦ для бетонирования бассейнов

Напрягающий цемент НЦ-10, НЦ-20, НЦ-40 и НЦ-60 широко используют для бетонирования бассейнов с образованием напрягаемой железобетонной конструкции бассейна, имеющей большую плотность без каких-либо трещин и пустот. Перед заливкой дна бассейна напрягаемым гидробетоном, приготовленном на напрягающих цементах НЦ, производится подгонка впускных и выпускных водопроводных труб с обвязкой всех закладных элементов резиной или специальным гидрофильным профилем, что позволяет гидроизолировать зазоры между закладными элементами и гидробетоном, образующим чашу бассейна.

При заливке бассейна напрягаемым гидробетоном повышенного внимания требуют узлы сопряжения плоскостей чаши бассейна, в частности, дна и бортов бассейна. В силу своих расширительных и напрягающих свойств гидробетон на основе напрягающих цементов НЦ может искажать геометрию поверхностей с изменяющейся плоскостью. Если гидроцемент НЦ используется для поэтапной заливки чаши бассейна, перед очередным этапом заливки напрягаемым гидробетоном на холодных швах устанавливается гидрофильный резиновый профиль, позволяющий обеспечить гидроизоляцию шва. Резиновый профиль закрепляют с использованием клея либо крепежных элементов.

Если ремонтируется старый бассейн, то перед заливкой напрягаемого гидробетона на напрягающем цементе НЦ на старый бетон необходимо обработать стыковочные швы латексным материалом, увеличивающим адгезию между старым и новым напрягаемым бетоном. Новый напрягаемый гидробетон необходимо залить сразу же сразу же после обработки швов, срок полной готовности которого составляет не менее шести месяцев после заливки.

Целесообразно также сделать температурные или компенсационные швы в чаше из напрягаемого гидробетона. Необходимость в подвижных швах зависит от типа основания под бассейном, марки используемого напрягающего цемента (НЦ-10 или НЦ-20, НЦ-40) и конструкции самого бассейна. Подвижные швы предпочтительно предусмотреть в том случае, если длина бассейна более тридцати метров, если же длина бассейна превышает пятьдесят метров, такие швы обязательны. Подвижные швы должны идти от основания напрягаемого гидробетона до плиточного слоя, совпадая в проекции с плиточными швами.

После выдержки напрягаемого гидробетона до полного созревания проводятся гидроиспытания бассейна путем его наполнения водой до верхних краев бортов. В таком состоянии бассейн оставляют не менее, чем на четырнадцать дней для проверки эффективности гидроизоляции. Если несмотря на напрягающее действие гидробетона обнаруживают трещины или места протечек, их заделывают гидроизолирующими составами и смесями на напрягающих цементах НЦ. При гидроиспытаниях бассейна также определяют степень проседания дна бассейна в результате заполнения водой. После проведения гидроиспытаний и слива воды напрягаемый гидробетон тщательно высушивают.

При гидроиспытаниях бассейна также определяют степень проседания дна бассейна в результате заполнения водой. После проведения гидроиспытаний и слива воды напрягаемый гидробетон тщательно высушивают.

Гидроизоляция бассейна с помощью смесей на напрягающих цементах НЦ

После отливки чаши бассейна из напрягаемого гидробетона осуществляют дополнительную гидроизоляцию критичных мест бассейна с помощью гидроизолирующих материалов и смесей. Для этого широко используют готовые сухие смеси ЛУРС, основным компонентом которых является напрягающий цемент НЦ. Перед применением гидроизолирующей смеси ЛУРС очищают поверхность гидробетона с помощью водометных или гидравлических средств, дробеструйного или пескоструйного оборудования. При этом удаляют пыль, крошку, выступающие наружу дефекты поверхности, маслянистые вещества, которые препятствуют адгезии гидроизолирующего раствора к гидробетону.

Неровности напрягаемого гидробетона выравнивают путем оштукатуривания гидроизолирующим раствором с мелким кварцевым наполнителем. Для лучшего сцепления гидроизолирующего раствора со стенками бассейна может использоваться гидроизолирующая смесь, содержащая кроме напрягающего цемента НЦ синтетические латексные добавки. Кроме того, стены бассейна могут выравниваться с использованием структурной штукатурки. Толщина слоя штукатурки, наносимой на стенки бассейна, может составлять от четырех до тридцати миллиметров. Нанесенный раствор необходимо выдержать в течение семи дней, прежде чем выполнять последующие работы.

Для лучшего сцепления гидроизолирующего раствора со стенками бассейна может использоваться гидроизолирующая смесь, содержащая кроме напрягающего цемента НЦ синтетические латексные добавки. Кроме того, стены бассейна могут выравниваться с использованием структурной штукатурки. Толщина слоя штукатурки, наносимой на стенки бассейна, может составлять от четырех до тридцати миллиметров. Нанесенный раствор необходимо выдержать в течение семи дней, прежде чем выполнять последующие работы.

Гидроизоляция бассейна производится с помощью гидроизолирующего раствора на базе напрягающего цемента НЦ-10, НЦ-20 или НЦ-40. Перед использованием гидросмеси очищают поверхность гидробетона, чтобы она была чистая, сухая и ровная. Следует следить за тем, чтобы влажность напрягаемого бетона составляла не более 3%. Гидроизоляции напрягающими составами подлежат вертикальные и горизонтальные углы и стыки чаши бассейна, а также закладные элементы. Чтобы заизолировать такие места сопряжения как борт-дно и борт-борт, применяют гидроизолирующую ленту.

Закладные элементы, используемые в конструкции бассейна, дополнительно изолируют эластичными пластырями путем их наклеивания между слоями гидроизоляции. Слои гидроизоляции могут армироваться сеткой из стекловолокна. Суммарная толщина слоев гидроизоляции должна составлять не менее 4мм. Нанесенную гидросмесь НЦ выдерживают не менее пяти дней.

Где купить напрягающий цемент НЦ по заводской цене

Наша компания осуществляет производство и оптовую продажу качественного напрягающего цемента марки НЦ10 и НЦ20 РУСЕАН, напрягаемых пескобетонов и гидроизолирующих напрягающих смесей ЛУРС на основе безусадочных и расширяющихся цементов. Мы осуществляем продажи напрягающего цемента НЦ РУСЕАН оптом с завода и со складов в Москве навалом и в мешках машинами и вагонами. Возможен также самовывоз железнодорожными вагонами.

Вы можете купить у нас напрягающий цемент НЦ для строительства бассейнов, саун, ответственных промышленных объектов и гидросооружений, контактирующих с водной средой и требущих качественной гидроизоляции. У нас Вы всегда можете купить высококачественный напрягающий цемент НЦ-10 и НЦ-20, сухие безусадочные смеси и напрягаемые пескобетоны ЛУРС оптом по заводским ценам на выгодных для Вас условиях с доставкой на строительные объекты.

У нас Вы всегда можете купить высококачественный напрягающий цемент НЦ-10 и НЦ-20, сухие безусадочные смеси и напрягаемые пескобетоны ЛУРС оптом по заводским ценам на выгодных для Вас условиях с доставкой на строительные объекты.

Другие статьи на эту тему:

Цена на напрягающий цемент НЦ10, НЦ20

Гидроцемент и гидробетон

Расширяющиеся цементы

Безусадочный цемент НЦ-10

Расширяющийся цемент ВРЦ

Гипсоглиноземистый расширяющийся цемент

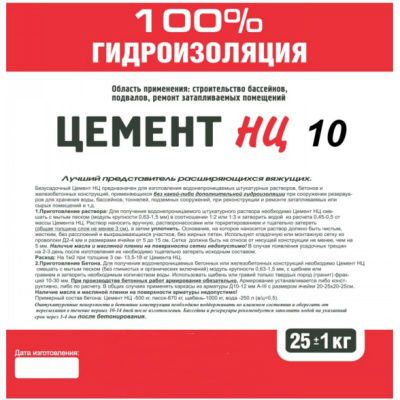

Русеан Цемент НЦ-20 — напрягающий цемент для устройства гидроизоляционных покрытий, 25 кг

- водонепроницаемость;

- низкая газопроницаемость;

- повышенная стойкость к агрессивным воздействиям;

- высокая морозостойкость;

- отличное сцепление со старым бетоном;

- повышенная прочность на изгиб;

- интенсивный рост прочности после 28 суток твердения.

Области применения цемента НЦ-20

- водонепроницаемые емкостные сооружения;

- бассейны, отстойники, резервуары

для воды, газа, нефтепродуктов; - гидроизоляционные покрытия полов, мостов, кровель;

- транспортные, коммуникационные тоннели, в том числе метро;

- индивидуальное малоэтажное строительство — подземные гаражи, подвалы, бани,лоджии и т.д.;

- трещиностойкие водонепроницаемые швы, стыки всех видов;

- ремонт, реконструкция, усиление конструкций, восстановлени, водонепроницаемости.

Указания по применению

Для устройства гидроизоляционных покрытий: поверхность, на которую наносят покрытие, должна быть прочной, без расслоений, без жирных пятен и загрязнений. Поверхность арматуры также не должна иметь следов смазки.

Перед нанесением покрытия поверхность необходимо увлажнить.

В зависимости от требований, предъявляемых к конструкции, гидроизоляционное покрытие может выполняться из раствора или бетона.

Не допускается работать под напором воды!

Для получения водонепроницаемого цементно-песчаного раствора необходимо НЦ-20 смешать с чистым песком в соотношении 1:2 и затворить необходимым количеством воды (40% от массы цемента). Раствор наносить торкетированием или пневмонабрызгом. Допускается наносить раствор вручную при обеспечении необходимого уплотнения смеси.

Бетон приготавливают по обычной технологии с использованием вместо портландцемента цемент НЦ. Необходимо тщательно перемешать бетонную смесь, а при укладке тщательно уплотнять.

На следующий день после изготовления, поверхность конструкции необходимо увлажнить. Поверхность конструкции поддерживать во влажном состоянии и оберегать от высыхания в течение 7 суток.

Недопускается смешивание НЦ с другими видами цемента, так как он теряет свои специальные свойства.

Расход Цемента НЦ-20

Составляет 450-500 кг на 1м3 бетона.

Технические характеристики

Влажность – 0,5 %

Нормальная густота – 0,3

Прочность на сжатие – 35 МПа

Сроки схватывания – начало, мин – 120

конец, мин — 260

Гарантийный срок хранения в фирменной упаковке в сухом помещении — 6 месяцев «

Модель Випуланандана для реологических свойств с предельным напряжением сдвига цемента для нефтяных скважин, модифицированного наноглиной

Реферат

В этом исследовании показано влияние наночастиц глины (NC) и температуры на реологические свойства с предельным напряжением сдвига и потерей веса исследован нефтяной цемент (класс H), модифицированный НК. Содержание NC варьировалось от 0 до 1% от веса цемента. Общая потеря веса цемента для нефтяных скважин при 800 ° C снизилась с 6.От 10% до 1,03%, снижение на 83% при смешивании цемента с 1% NC. Результаты также показали, что 1% НЦ улучшает реологические свойства цементного раствора. Модификация NC увеличила предел текучести (τ o ) и пластическую вязкость (PV) на 5–65% и 3–16% соответственно в зависимости от содержания NC и температуры цементного раствора. Разжижение при сдвиге цементного раствора с NC и без него было количественно определено с использованием реологической модели Випуланандана и сравнено с моделью Хершеля-Балкли.Реологическая модель Випуланандана имеет предел максимального напряжения сдвига, поскольку модель Гершеля-Балкли не имеет ограничения на максимальное напряжение сдвига. На основании реологической модели Випуланандана максимальное напряжение сдвига, создаваемое 0% и 1% НК при температуре 25 ° C, составило 102 Па и 117 Па соответственно, следовательно, предельное напряжение сдвига увеличилось на 15% из-за добавления NC.

Содержание NC варьировалось от 0 до 1% от веса цемента. Общая потеря веса цемента для нефтяных скважин при 800 ° C снизилась с 6.От 10% до 1,03%, снижение на 83% при смешивании цемента с 1% NC. Результаты также показали, что 1% НЦ улучшает реологические свойства цементного раствора. Модификация NC увеличила предел текучести (τ o ) и пластическую вязкость (PV) на 5–65% и 3–16% соответственно в зависимости от содержания NC и температуры цементного раствора. Разжижение при сдвиге цементного раствора с NC и без него было количественно определено с использованием реологической модели Випуланандана и сравнено с моделью Хершеля-Балкли.Реологическая модель Випуланандана имеет предел максимального напряжения сдвига, поскольку модель Гершеля-Балкли не имеет ограничения на максимальное напряжение сдвига. На основании реологической модели Випуланандана максимальное напряжение сдвига, создаваемое 0% и 1% НК при температуре 25 ° C, составило 102 Па и 117 Па соответственно, следовательно, предельное напряжение сдвига увеличилось на 15% из-за добавления NC. Добавление 1% NC увеличило прочность цемента на сжатие на 12% и 43% после 1 дня и 28 дней отверждения соответственно.Модуль упругости цемента увеличился с добавлением 1% NC на 6% и 76% после 1 дня и 28 дней отверждения соответственно. Влияние содержания NC и температуры на параметры модели было количественно оценено с помощью нелинейной модели (NLM). NLM количественно оценил влияние обработки NC на все параметры модели.

Добавление 1% NC увеличило прочность цемента на сжатие на 12% и 43% после 1 дня и 28 дней отверждения соответственно.Модуль упругости цемента увеличился с добавлением 1% NC на 6% и 76% после 1 дня и 28 дней отверждения соответственно. Влияние содержания NC и температуры на параметры модели было количественно оценено с помощью нелинейной модели (NLM). NLM количественно оценил влияние обработки NC на все параметры модели.

Ключевые слова

Цементный раствор

Наноглина

Температура

Реологические свойства

Предел напряжения сдвига

Моделирование

Рекомендуемые статьи Цитирующие статьи (0)

Просмотр аннотации

© 2017 Египетский научно-исследовательский институт нефти.Производство и размещение на Elsevier B.V.

Рекомендуемые артикулы

Цитирование артикулов

ПОЧЕМУ ЖЕЛЕЗНЫЙ БЕТОН СИЛЬНЕЕ, ЧЕМ ОБЫЧНЫЙ ЖЕЛЕЗНЫЙ БЕТОН?

Когда дело доходит до строительства коммерческого здания, которое может одинаково выдерживать стрессы времени и штормы, легко удивиться разнообразию материалов и различию между схожими вариантами звучания. Бетон, безусловно, является очень прочным строительным материалом, но некоторые формы бетона даже прочнее других.

Бетон, безусловно, является очень прочным строительным материалом, но некоторые формы бетона даже прочнее других.

Предварительно напряженный бетон — один из самых прочных вариантов, и вы должны понять несколько простых принципов, лежащих в основе всей этой прочности, прежде чем выбирать его для своего коммерческого здания.

Врожденные слабости бетона

Все самые прочные строительные материалы в мире, включая сталь и бетон, обладают особыми типами сил, против которых они все еще слабы. Например, вы можете надавить на бетонную плиту, не повреждая ее, пока на небольшой площади не возникнет давление в несколько тысяч фунтов.Однако, если потянуть за кусок бетона, он повредит его с гораздо меньшим усилием.

Давление на бетон называется сжимающей силой, а растягивание или изгибание бетона — растягивающей силой. Бетон просто не так устойчив к растягивающим силам, поэтому для противодействия этим естественным слабостям используется арматура.

Каждый тип арматуры предназначен для борьбы с определенным типом напряжения, а предварительное напряжение бетона делает его особенно устойчивым к растягивающим силам. Этот факт является причиной того, что предварительно напряженный бетон чаще всего используется на подвесных мостах, где металлические тросы постоянно натягивают бетон, но его можно использовать и в зданиях, а также для более надежных фундаментов, свай и несущих стен.

Этот факт является причиной того, что предварительно напряженный бетон чаще всего используется на подвесных мостах, где металлические тросы постоянно натягивают бетон, но его можно использовать и в зданиях, а также для более надежных фундаментов, свай и несущих стен.

Не весь железобетон подвергается предварительному напряжению. Вставка металлических стержней, известных как арматура, в бетон во время его заливки является наиболее распространенной формой армирования, наряду с использованием листов металлической сетки. Стальные стержни и сетка используются, потому что сталь имеет высокую прочность на разрыв, поэтому силы передаются на металл, находящийся внутри.

Волокнистые и химические добавки также могут значительно повысить прочность бетона как в целом, так и против определенных сил. И все же ни один из этих методов не может сравниться с предварительным напряжением.

Конструкции из предварительно напряженного бетона

Процесс предварительного напряжения выходит за рамки простого объединения бетона и стали и опирается на два других их свойства. Во-первых, бетон становится прочнее от сжатия и сжатия. Во-вторых, сталь так же прочнее, когда она растягивается и пытается вернуться к своей нормальной длине.Эти две концепции объединяются в производственном процессе, который состоит из:

Во-первых, бетон становится прочнее от сжатия и сжатия. Во-вторых, сталь так же прочнее, когда она растягивается и пытается вернуться к своей нормальной длине.Эти две концепции объединяются в производственном процессе, который состоит из:

- Растяжение больших стальных тросов до определенного уровня натяжения между наборами опор

- Заливка бетона в форму вокруг натянутых тросов

- Выдержка бетона с тросами, все еще находящимися под натяжением

- Разрезание тросов, чтобы они начали тянуться вместе и одновременно прижимая бетон.

Этот процесс создает огромное напряжение внутри куска бетона, но с таким напряжением лучше всего справляются и бетон, и сталь.Внутреннее напряжение используется для уравновешивания сил, действующих на бетон. Например, натяжение тросов у основания плиты увеличивает натяжение вверх и заставляет бетон изгибаться. Если на него действует сильная сила, они уравновешиваются, а не повреждают бетон.

Предварительно напряженный бетон не требуется для каждого коммерческого проекта, но он может помочь вам создавать конструкции, которые, как вы думали, были невозможны из бетона. Эти сборные детали можно соединить вместе, как лобзик, чтобы создать кривые, колонны, арки и другие структурные формы, которые часто сложно создать из одного только железобетона.Сообщите нам подробности о своем проекте, и мы в Southport Concrete Corp можем помочь вам решить, подходит ли этот материал для вашего здания.

Эти сборные детали можно соединить вместе, как лобзик, чтобы создать кривые, колонны, арки и другие структурные формы, которые часто сложно создать из одного только железобетона.Сообщите нам подробности о своем проекте, и мы в Southport Concrete Corp можем помочь вам решить, подходит ли этот материал для вашего здания.

Знаний — сила: узнав больше о COVID-19, можно снизить пандемический стресс

Новое исследование Государственного университета Северной Каролины и Технологического института Джорджии показало, что чем больше люди знают о COVID-19, тем меньше у них стресса, связанного с пандемией. Исследование также показало, что планы по снижению стресса также эффективны для пожилых людей, но не для взрослых в возрасте 40 лет и младше.

«COVID-19 — это новое заболевание, это не то, о чем раньше беспокоились люди», — говорит Шеваун Нойперт, профессор психологии в NC State и соавтор исследования. «Поэтому мы хотели посмотреть, как люди реагируют на этот новый источник стресса и справляются с ним».

С этой целью исследователи опросили 515 взрослых со всех концов Соединенных Штатов. Возраст взрослых — от 20 до 79 лет. Когорта участников исследования имела средний возраст чуть менее 40 лет, а 46 из них были старше 60 лет.Опросы проводились с 20 марта по 19 апреля 2020 г.

Одной из частей опроса была викторина из 29 пунктов, предназначенная для оценки того, насколько участники исследования знали о COVID-19. В сочетании с другими элементами опроса это позволило исследователям оценить, заставило ли понимание COVID-19 людей испытывать больший или меньший стресс.

«Мы обнаружили, что знание — сила», — говорит Нойперт. «Чем больше фактической информации люди знали о COVID-19, тем меньше у них было стресса. Так было во всех возрастных группах.

«Знание снижает неопределенность, а неопределенность может быть очень стрессовой», — говорит Нойперт. «Хотя это предположение, вполне вероятно, что знание об этом новом вирусе уменьшило неопределенность, что, в свою очередь, уменьшило чувство пандемического стресса».

Исследователи вошли в исследование, полагая, что пожилые люди, вероятно, будут испытывать больший стресс, связанный с COVID-19, потому что это заболевание изображалось как особенно опасное для пожилых людей. Но они обнаружили, что уровни стресса, связанного с пандемией, были одинаковыми для всех возрастных групп.

«Самым сильным предиктором стресса было опасение заразиться COVID-19, что неудивительно», — говорит Нойперт. «И чем старше были люди, тем сильнее был этот эффект».

Но у пожилых людей было и преимущество: проактивное совладание. Использование проактивных методов совладания с трудностями — или составление планов по снижению вероятности стресса — снижает уровень стресса у взрослых старше 52 лет. На молодых людей это не влияет.