Оборудование для производства цемента: Оборудования для помола и обжига цемента купить на заказ цена

- Завод по производству цемента | Kawasaki Heavy Industries

- Мини завод по производству цемента производство цена

- Мини-цементный завод 100 тонн в день (24 часа)

- Рисунки к патенту РФ 2099300

- ФОРМУЛА ИЗОБРЕТЕНИЯ

- Мини производство цемента

- Оставить комментарий

- Мини производство цемента

- Мини производство цемента

- Производство цемента мини завод цена

- Производство цемента мини завод цена

- Производство цемента мини завод цена

- Производство цемента мини завод цена

- Производство цемента мини завод цена

- Производство цемента мини завод цена

- Оборудование Для Производства Цемента коды ТН ВЭД (2020): 8428202000, 8474200009, 8474310000

- Современные Технологии Производства Качественного Цемента

- Оборудование для цемента

- Оборудование для производства цемента | Бизнес Промышленность

- Оборудование для производства цемента во Владимире

- Машина для производства цемента — Машина для производства цемента

- Оборудование для обработки цемента | Шенк Процесс

- Цементный завод | Кавасаки Хэви Индастриз

- Оборудование для производства цемента NSP

- Цементный Процесс производства

- Цемент – точное машиностроение и производство

- Применение цемента

- Питатели сырья

- Чистовая мельница / Питатели клинкера

- Питатели альтернативного топлива

- Поворотные клапаны системы контроля загрязнения DSI/FGD

- Поворотные клапаны пылесборника

- Поворотные затворы для пылеугольного топлива

- Поворотные клапаны для разгрузки силоса

- Питатели угольной мельницы

- Сырая мука / Питатели для печи

- Служба технической оценки

- Применение цемента

- Решения премиум-класса для цементной промышленности

Завод по производству цемента | Kawasaki Heavy Industries

История

Компания «Кавасаки Хэви Индастриз, Лтд.» поставила большое количество оборудования для производства цемента по всему миру, начав с самой первой поставки вращающейся печи в 1932 г. Спроектированный и построенный нами цементный завод своей высокой производительностью привлек внимание мировых производителей цемента и специалистов. На сегодняшний день крупномасштабные и энергоэффективные цементные заводы от компании Kawasaki поставляются по всему миру и завоевали признание пользователей за устойчивые эксплуатационные качества.

Цементный завод

Вальцовая мельница CK

Сила в комплексных решениях

Наше преимущество заключается в совершенстве наших технологий, в том числе технико-экономическое обоснование, проектирование, производство, закупки, строительство, испытания, прогоны, эксплуатация и обслуживание, модернизация цементных заводов, а также производство оборудования для цементных заводов. Мы также применяем наши технологии на заводах по обработке цветных металлов, для систем обжига известняка. Мы достигли значительных результатов в экономии энергии и повышении КПД для всех систем.

Мы также применяем наши технологии на заводах по обработке цветных металлов, для систем обжига известняка. Мы достигли значительных результатов в экономии энергии и повышении КПД для всех систем.

Новый подход

После технического центра Kawasaki на Филиппинах (KDT) компания Kawasaki создала три совместных предприятия в Китае, ACK, CKM и CKE, для проектирования, закупки и производства оборудования для цементных заводов. Компания Kawasaki может поставить высокопроизводительное оборудование, разработанное с помощью наших выдающихся технологий для соответствия инвестиционным потребностям заказчиков. Компания Kawasaki взяла на себя руководство цементным заводом компании IHI Corporation и даже приобрела технологии для вертикальной вальцовой мельницы OK.

За экологически чистые разработки

Машины и оборудование для производства цемента от компании Kawasaki позволяют достичь максимальных рабочих показателей в области экономии энергии, высокого КПД и защиты окружающей среды. Декарбонизаторы в составе системы KSV «Низкий NOx» (вихревая камера с фонтанирующим слоем) от компании Kawasaki поставляется в крупные цементные компании и помогает в денитрации и экономии энергии. В октябре 2014 г. было поставлено 45 установок KSV производительностью от 1700 до 8500 тонн/сутки, а 16 установок производительностью от 3500 до 1200 тонн/сутки было зарезервировано для немедленной поставки. Мельницы CK нового поколения от компании Kawasaki высоко ценятся за низкий расход энергии. С 2009 г. компания Kawasaki зарезервировала и (или) поставила 97 установок мельниц CK нового поколения.

Декарбонизаторы в составе системы KSV «Низкий NOx» (вихревая камера с фонтанирующим слоем) от компании Kawasaki поставляется в крупные цементные компании и помогает в денитрации и экономии энергии. В октябре 2014 г. было поставлено 45 установок KSV производительностью от 1700 до 8500 тонн/сутки, а 16 установок производительностью от 3500 до 1200 тонн/сутки было зарезервировано для немедленной поставки. Мельницы CK нового поколения от компании Kawasaki высоко ценятся за низкий расход энергии. С 2009 г. компания Kawasaki зарезервировала и (или) поставила 97 установок мельниц CK нового поколения.

-Рекуперация отработанного тепла на цементных заводах

Мы можем предложить установки с более высоким уровнем энергоэффективности в ответ на требования к учету экологических факторов нашими заказчиками за счет сочетания энергетической установки с системой рекуперации отработанного тепла. Данная система использует тепловую энергию отработанного газа от SP (NSP) и клинкерного холодильника и таким образом генерирует и покрывает 30-40% расхода электроэнергии на цементном заводе. Компания Kawasaki является пионером в области технологий рекуперации отработанного тепла.

Компания Kawasaki является пионером в области технологий рекуперации отработанного тепла.

-Система нулевых выбросов Zero Emission Eco Town (ZEET)

Система нулевых выбросов Zero Emission Eco Town (ZEET) представляет собой комплексную систему на цементном заводе и установке для сжигания отходов. Система ZEET обрабатывает отходы производства и шлам и перерабатывает их в энергию и сырье для производства цемента. Данная система сокращает расход топлива на производство цемента благодаря получению энергии из газифицированных отходов. Так как зола используется в качестве сырья для цемента, окончательная утилизация золы больше не требуется. Данная система сокращает выбросы CO2 по сравнению с полигонным захоронением отходов.

Особенности

Помимо общих работ по проектированию, мы производим сырьевые мельницы, печи, цементные мельницы, которые являются неотъемлемой частью обеспечения качества и экономии энергии при производстве цемента.

1) Ассортимент продукции для печей

— Запечный циклонный теплообменник нового типа (NSP)

— Вращающаяся печь / Сушильный барабан

2) Ассортимент продукции для мельниц

— Трубная мельница и сепаратор

— Вальцовая мельница CK

— Вальцовая мельница CKP

Основные поставки

1997 г. Индонезия / PT Indocement Tunggal Prakarsa P-10 (3800 т/сут.)

1999 г. Индонезия / PT Indocement Tunggal Prakarsa P-11 (7500 т/сут.)

2002 г. Myanmar Economic Corporation, Мьянма (4000 т/сут.)

2003 г. ОАЭ / Шарджа (3400 т/сут.)

2003 г. Вьетнам / VNCC Bimson (3500 т/сут.)

2004 г. Марокко / Lafarge Ciments 2300 т/сут.)

2004 г. Марокко / Holcim (Цементная мельница производительностью 115 т/ч)

2005 г. Туркменистан / GAP Insaat Yatirim Ve Dis Ticaret A.S. (3000 т/сут.)

2008 г. Vietnam Construction Import-Export Corporation, Вьетнам (VINACONEX) (6000 т/сут. )

)

2009 г. «Yemen General Corporation for Cement Industry & Marketing», Йемен (3300 т/сут.)

2009 г. Марокко / Lafarge Ciments (2300 т/сут., проект по расширению мощностей)

2010 г. Вьетнам / VNCC Butson Cement Company (4000 т/сут.)

2010 г. Вьетнам / Bimson Cement Joint Stock Company (5500 т/сут.)

Контакты

Если вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

Контакты

Мини завод по производству цемента производство цена

Если речь поднимается о комбинатах, в основном представляют: множество трудящихся, огромное количество машин, множество станков, территория с большими терминалами. Множество предприятий РФ таким образом устроены, но они совсем не успешные. Рентабельность современного завода обеспечивается не размерами, а новейшим и эффективным оборудованием с недолгой окупаемостью. Вместо фабрик предыдущего типа приходят современные оптимизированные заводы.

Мини завод по производству цемента

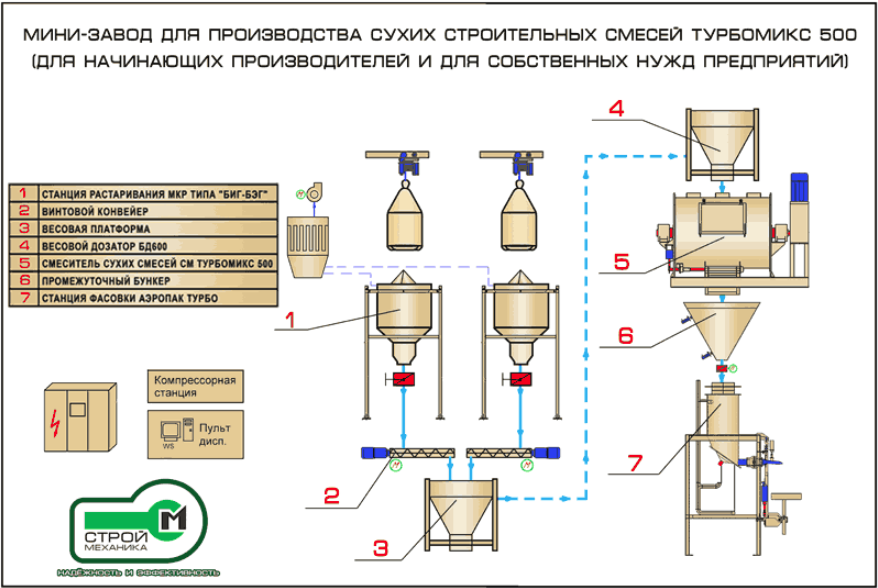

Мини-цементный завод 100 тонн в день (24 часа)

Опубликовано в рубриках: Цементные заводы

Мини-цементный завод по производству обычного портландцемента с производительностью 100 тонн в день (24 часа) по технологии вертикальные шахтные печи обжига.

ЦЕМЕНТНЫЙ ЗАВОД ПО ТЕХНОЛОГИИ ВЕРТИКАЛЬНЫХ ШАХТНЫХ ПЕЧЕЙ ОБЖИГА СОСТОИТ ИЗ СЛЕДУЮЩИХ СЕКЦИЙ:

1. Участок подготовки сырья — секция дробления. — Сырье, в основном известняк, глина и уголь дробятся и сортируются в соответствующие силоса хранения.

2. Участок хранения и смешивания сырья. — Сырье в соответствующей пропорции извлекается из силосов и подается на мельницу сырья.

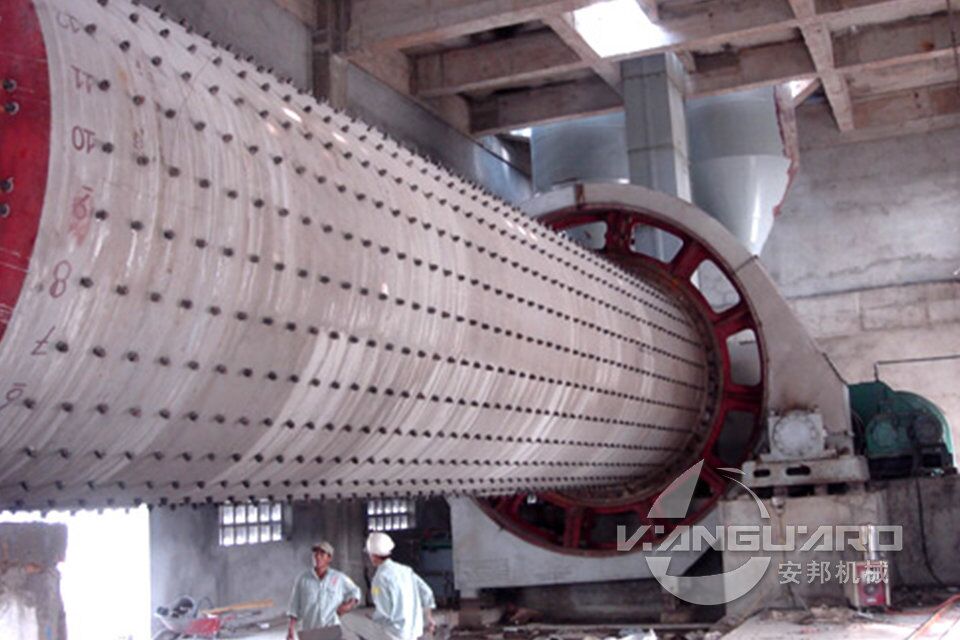

3. Участок помола сырья. — Сырьевая смесь мелется в сырьевой мельнице — шаровой мельнице в сырьевую муку и подается на гомогенизацию.

4. Участок смешивания и гомогенизации. — Сырье гомогенизируется в бункере смешивания и подается в обжиг печи.

5. Участок обжига. — Гранулы сырья подаются в печь для обжига. Из печи разгружается готовый клинкер и транспортируется ковшовым элеватором на склад клинкера.

6. Участок дробления и смешивания клинкера и гипса. — Клинкер и гипс после дробления размещаются в бункера, из которых в нужной пропорции подаются в бункер помола цемента.

7. Участок помола цемента. — Клинкер и гипс мелются в мельнице цемента. На выходе — готовый продукт, цемент.

8. Участок хранения цемента и упаковки. — Готовый цемент подается в силос цемента, от куда он подается в секцию упаковки в мешки и погрузки в грузовики.

ТРЕБОВАНИЯ К СЫРЬЮ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Источник: http://eu-loris.com/catalog/cementnye-zavody/mini-cementnyj_zavod_100_tonn_v_den_2824_chasa29/

Мини завод по производству цемента

Наша компания разрабатывает, проектирует и строит цементные мини-заводы. разработанные нашими партнёрами. Всё оборудование для производства цемента. входящее в состав технологической линии, изготавливается на наших производственных мощностях.

разработанные нашими партнёрами. Всё оборудование для производства цемента. входящее в состав технологической линии, изготавливается на наших производственных мощностях.

Помимо производства цемента. данное оборудование позволяет измельчать следующие материалы:

- гипс, камень-известняк, кальцит, тальк и флюорит окись железа, водяной шлак, полевой и тяжёлый шпат активированный уголь, угольную золу, кокс и дымный уголь редкоземельные материалы, мрамор, керамику, марганцевую и медную руду фосфорит, доломит, гранит, гранат, лигнит и магнезит фарфоровую глину, каолин, кианит, глину и пустую породу сланец, малахит, базальт, графит, карборунд, слоистую и пустую породу

Восстанавливать гипс из фосфогипса с получением гипса высоких марок и удобрений. Получать специальные типы песков и наполнителей. В том числе песок для теннисных кортов.

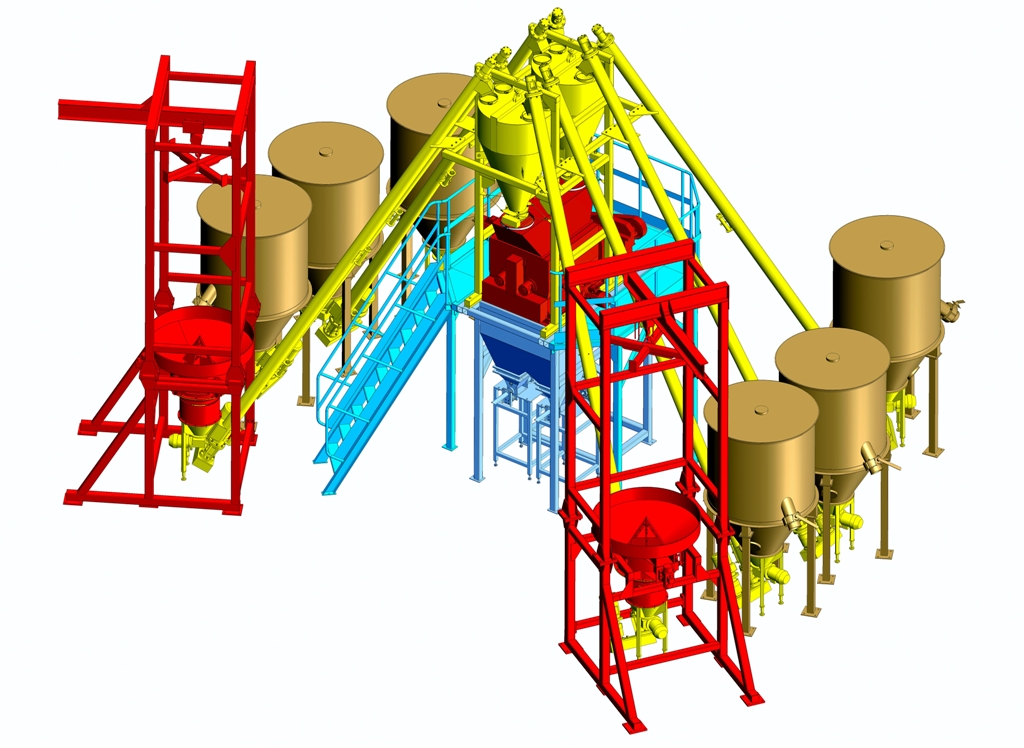

В состав мини-завода по производству цемента входят следующие основные элементы:

- бункеры для сырья, оснащённые системой дозирования и подачи конвейерные системы смеситель компонентов смеси сушильная камера конусная дробилка роторная дробилка система сепарации бункеры для хранения продукции фасовочное оборудование

Сырьё загружается в приёмные бункеры, откуда происходит его дозация и подача при помощи ленточных и шнековых конвейеров, а также систем пневмотранспорта в смеситель компонентов, где происходит их равномерное смешивание. После смешения компонентов они подаются в сушильную камеру, а оттуда в конусную дробилку, где происходит дробление крупных фракций.

После смешения компонентов они подаются в сушильную камеру, а оттуда в конусную дробилку, где происходит дробление крупных фракций.

Полученная в конусной дробилке промежуточная фракция подаётся в роторную дробилку (дезинтегратор ударно-отражательного действия) где происходит совместный помол до очень мелкой, менее 50 мкм, однородной фракции. Полученная конечная фракция сепарируется, крупные частицы отправляются на домол. Конечный продукт при помощи систем пневмотранспорта загружается в приёмные бункеры, из которых происходит его фасовка в мешкотару.

На предлагаемом оборудовании можно также некачественные или пришедшие в негодность по срокам цементы активировать, доводить до более высоких кондиций для дальнейшего их применения.

Технологический регламент производства (состав и соотношение компонентов, температурно-влажностные и энергетические параметры) разработаны, имеются сертификаты лабораторных экспертиз, подтверждающие качество конечной продукции.

Комплектность и стоимость завода зависит от производительности и выбранной технологии производства и определяется в ходе предпроектных работ по техническому заданию заказчика.

Источник: http://www.artadmires.com/www/erilon2/promoborud/cement/equip/

Мини завод по производству цемента

Использование: мини-заводы по производству цемента и других строительных материалов. Завод состоит из расположенных в технологической последовательности функциональных установок по приготовлению и обработке сырьевой смеси и соединяющих их транспортирующих устройств. Завод отличается тем, что он выполнен в виде герметичного модуля, в котором размещены упомянутые установки и транспортирующие устройства. Установки в свою очередь помещены в герметичные корпусы или кожухи, а транспортирующие устройства — в трубопроводы, герметично соединенные с корпусами соответствующих установок. Такое устройство завода сводит к минимуму выбросы цементной и производственной пыли в окружающую среду. 1 ил.

Рисунки к патенту РФ 2099300

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении цемента, а также в сходных по технологии производствах.

Известны заводы и технологические комплексы по производству цемента и других строительных материалов, состоящие из ряда расположенных в технологической последовательности функциональных установок и соединяющих транспортирующих устройств (см. [1] [2] [3]).

Общим недостатком указанных заводов и технологических комплексов является их экологическая вредность для окружающей среды и обслуживающего персонала ввиду наличия значительных выбросов цементной и производственной пыли в атмосферу. В итоге большие площади земли вокруг цементных заводов оказываются выведенными из строя и непригодными для агротехнических целей. Цементная пыль также является причиной различных профессиональных заболеваний рабочих, обслуживающих подобные производства.

Наиболее близким техническим решением, принятым в качестве прототипа, является технологический комплекс по производству цемента [4] Комплекс включает установленные в технологической последовательности питатель, вращающуюся печь, холодильник, циклоны, дозаторы добавок, конвейеры и транспортеры и другие функциональные установки. Комплекс позволяет организовать производство цемента, однако не обеспечивает защиты окружающей среды и обслуживающего персонала от выделяющейся цементной пыли.

Комплекс позволяет организовать производство цемента, однако не обеспечивает защиты окружающей среды и обслуживающего персонала от выделяющейся цементной пыли.

Целью изобретения является создание безопасного для окружающей среды и человека технологического комплекса в виде мини-завода по производству цемента и других строительных материалов.

Поставленная цель достигается тем, что мини-завод по производству цемента, состоящий из расположенных в технологической последовательности функциональных установок по приготовлению и обработке сырьевой смеси и соединяющих их транспортирующих устройств, выполнен в одном производственном промышленном здании, в котором размещены упомянутые установки и транспортирующие устройства. Установки в свою очередь помещены в герметичные корпусы или кожухи, а транспортирующие устройства (конвейеры, транспортеры и т.п.) в трубопроводы. Последние герметично соединены с соответствующими корпусами (кожухами) указанных функциональных установок.

На чертеже представлена технологическая схема мини-завода, выполненного в соответствии с изобретением.

Как видно из схемы, завод состоит из ряда расположенных в технологической последовательности функциональных установок, таких как питатели 1 o C6, подающие компоненты сырьевой массы на конвейеры 7 и 8; мельницы цементная 9 и сырьевая 10, элеваторы 11 и 12, дозатор добавок 13, вращающаяся печь 14, соединенная верхним концом с циклонами 15, а нижним с барабанным холодильником 16, электрофильтр 17, вход которого соединен с выходом циклонов 15, а выход с входом вентиляторного дымососа 18, соединенного с дымовой трубой 19, винтовой конвейер 20, переправляющий измельченные фракции сырья от циклонов 15 и электрофильтра 17 к элеватору 11, пластинчатый конвейер 21, установленный на выходе барабанного холодильника 16 и подающий сырье на элеватор 12, винтовой конвейер 22, установленный между цементной мельницей 9 и элеватором 23, циклон 24, вход которого соединен с выходом цементной мельницы 9, а выход с центробежным вентилятором 25, силосы 26.

В соответствии с изобретением завод выполнен в виде модуля 27, в котором размещено в технологической последовательности все перечисленные выше оборудование, включая электрические подъемные краны 28. При этом питатели 1 o C6 со своими приемными бункерами, мельницы 9 и 10, элеваторы 11 и 12, дозатор 13 и печь 14, холодильник 16, циклоны 15 и 24, электрофильтр 17, вентиляторы 18 и 25, силосы 26 помещены в герметичные корпусы или кожухи, а соединяющие их конвейеры в трубопроводы, контуры которых на схеме условно обозначены штрих-пунктирной линией. Указанные трубопроводы герметично соединены с корпусами (кожухами) соответствующих функциональных установок.

При этом питатели 1 o C6 со своими приемными бункерами, мельницы 9 и 10, элеваторы 11 и 12, дозатор 13 и печь 14, холодильник 16, циклоны 15 и 24, электрофильтр 17, вентиляторы 18 и 25, силосы 26 помещены в герметичные корпусы или кожухи, а соединяющие их конвейеры в трубопроводы, контуры которых на схеме условно обозначены штрих-пунктирной линией. Указанные трубопроводы герметично соединены с корпусами (кожухами) соответствующих функциональных установок.

Завод функционирует следующим образом.

Исходные компоненты (глину, золу ТЭЦ, известняк и т.п.) подвозят на самосвалах и загружают в приемные бункеры питателей 1, 2, 3 и подают с помощью ленточного конвейера 7 в сырьевую мельницу 10, где они смешивают и перемешиваются. Полученная сырьевая смесь из сырьевой мельницы подается на элеватор 11, который транспортирует ее во вращающуюся печь 14, куда также при необходимости вводят добавки, поступающие из дозатора 13.

Гранулированная часть продукта (клинкер) поступает из печи 14 в барабанный холодильник 16, а пылевидная часть вместе с дымом уносится в циклоны 15 и далее в электрофильтр 17, в которых дым практически полностью очищается и вентиляторным дымососом 18 откачивается в дымовую трубу 19. Осажденная в циклонах 15 и электрофильтре 17 пылевидная фракция винтовым конвейером 20 подается на вход элеватора 11, где смешивается с влажной сырьевой массой и снова поступает на обжиг в печь 14.

Осажденная в циклонах 15 и электрофильтре 17 пылевидная фракция винтовым конвейером 20 подается на вход элеватора 11, где смешивается с влажной сырьевой массой и снова поступает на обжиг в печь 14.

Клинкер из холодильника 16 пластинчатым конвейером 21 транспортируется на вход элеватора 12, который подает его в питатели 5 и 6. Последние направляют клинкер непосредственно в приемный бункер цементной мельницы 9, превращающей клинкер в цемент. Здесь может перемалываться также привозной клинкер, загружаемый в приемный бункер питателя 4 и подаваемый на ленточный конвейер 8.

Полученный в мельнице 9 цемент подают в силосы 26 двумя потоками через винтовой конвейер 22 и элеватор 23 (зернистая фракция) и через циклон 24 и вентилятор 25 (пылевидная фракция).

Изоляция производственного процесса завода от окружающей среды путем размещения оборудования в герметичном модуле и применения герметичных корпусов, кожухов и трубопроводов позволяет свести до минимума выборы цементной и иной производственной пыли в атмосферу. Мини-завод предлагаемой конструкции намечен к строительству на территории Ступинского района Московской области, где производство цемента будет обеспечено большими запасами золошлаковых отходов местной ТЭЦ, а также запасами измельченного известняка Горенского карьера. Предполагаемая мощность завода 100000 т цемента в год. Размеры модуля в плане 42х60 м, высота 8 м. Для его строительства планируется использовать сборные конструкции.

Мини-завод предлагаемой конструкции намечен к строительству на территории Ступинского района Московской области, где производство цемента будет обеспечено большими запасами золошлаковых отходов местной ТЭЦ, а также запасами измельченного известняка Горенского карьера. Предполагаемая мощность завода 100000 т цемента в год. Размеры модуля в плане 42х60 м, высота 8 м. Для его строительства планируется использовать сборные конструкции.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Завод по производству цемента, состоящий из технологического оборудования и транспортирующих устройств, отличающийся тем, что все упомянутое оборудование и транспортирующие устройства смонтированы в производственном промышленном здании.

Источник: http://www.freepatent.ru/patents/2099300

***

Мини производство цемента

Апр 19 2013

Мини производство цемента любой технологии, на протяжении года может производить цемент не больше 99000 тонн. Мини производством могут заняться также мелкие предприниматели из отдаленных областей, в которые тяжело переместить оборудование и цемент. В местности мини производство цемента может посодействовать разработке незначительных залежей известняка и глинистых промотходов. Благодаря густому расположению производств цемента не требуются средства на его транспортировку на длительные расстояния, из-за чего цена на цемент является доступной.

В местности мини производство цемента может посодействовать разработке незначительных залежей известняка и глинистых промотходов. Благодаря густому расположению производств цемента не требуются средства на его транспортировку на длительные расстояния, из-за чего цена на цемент является доступной.

Капитал, вложенный в мини производство цемента, быстро окупается, а в случае снижения себестоимости, при котором качество продукции не снижается. Производство цемента не нуждается в особой транспортировке, оборудовании и аппаратуре. Нужно учитывать то, что качество цемента производимого на мини предприятии должно соответствовать качеству продукции крупных предприятий. Самым потребляемым цементом в строительстве является портландцемент, у которого в составе преобладает силикат кальция, полученный от запекания известнякового и глиняного клинкера.

Портландцемент производят мокрым и сухим методом, смешивая сырьевую смесь водным раствором или сухой смесью. В измельченный клинкер добавляют гипс, для обеспечения нормальных сроков схватывания, и минеральные добавки которые составляют 15 % от массы раствора, помогающие легко схватываться и высыхать цементному тесту. Основным сырьем для портландцемента является мрамор, мел, ракушечник, известняковый туф, составляющий 75% от массы цемента, а 25% цемента занимают суглинки и глинистые сланцы или мергели известняковые.

Основным сырьем для портландцемента является мрамор, мел, ракушечник, известняковый туф, составляющий 75% от массы цемента, а 25% цемента занимают суглинки и глинистые сланцы или мергели известняковые.

Требуемый состав получают с помощью корректирующей добавки, в которую входят: колошниковая пыль, пиритная огарка, бокситы, опоки, пески, трепелы. Производя цемент мокрым способом, не расходуется электроэнергия, используемая на измельчение сырьевого материала. На протяжение производства портландцемента ранее использовались такие технологии как: длительный непрерывный процесс Фуллера Пицеля, Реба, вертикальная шахтная и вращающаяся печь.

У каждой технологии есть свои пределы осуществляемости и жизнеспособности, поэтому применяя любую из технологий производства, возможно увеличаться капиталовложения в годичную тонну уже одобренной мощности и стоимости продукции. Когда достигнут экономический и технический предел любого вида технологии, предыдущая технология производства может по-прежнему казаться технически осуществимой и экономически жизнеспособной.

Первые три технологии в коммерции используются крайне редко, вращающаяся конвенционная печь в большинстве случаев не прибыльна при производстве менее 300- 600 тонн за день, поэтому самой прибыльной можно считать шахтную вертикальную печь, которая производит 50-300 тонн за один рабочий день. В производстве цемента главное выбрать для себя правильный технологический процесс, обеспечивающий стабильный доход и производство качественного портландцемента.

Оставить комментарий

Отмена ответа

Источник: http://cementiruem.ru/vse-o-cemente/mini-proizvodstvo-cementa.html

Мини производство цемента

Без цемента невозможно представить строительства. Если объем работ большой, соответственно придется заниматься бетонированием, принять решение о строительстве собственного цементного завода можно, исходя из стоимости цемента. Мини завод по производству цемента невозможно построить, не определившись с ценой цемента, которая складывается из самой цены и затратами на перевозку.

Мини завод по производству цемента создается с целью получения прибыли. Даже небольшой завод способен продавать востребованную продукцию. Как только строительство будет закончено, собственный завод начнет приносить прибыль. Тем, кто не желает сильно тратиться, стоит подумать о приобретении мини цементного завода китайского производства. По сравнению с другими, эти заводы отличаются простотой конструкции и небольшой ценой. Именно по этой причине такие китайские мини заводы по производству цемента можно смонтировать за короткий период времени. Надо следить, чтобы водоцементное соотношение раствора при изготовлении бетона при использовании своего цемента, соблюдалось строго.

Во время приготовления любого цементного раствора определяющим является такое понятие, как водоцементное соотношение. Следует также помнить о свойствах строительного цемента. Не секрет, что каждому, кто желает заняться строительством, необходимо сначала стать классным специалистом. Нельзя не вспомнить о перевозке цемента. Существует специальная техника, чтобы производить транспортировку цемента. Речь идет о цементовозах, созданных на основе седельных тягачей. Чтобы по железной дороге перевозить цемент насыпью, а также ряд строительных и гранулированных грузов. следует воспользоваться четырехосным саморазгружающимся вагоном.

Существует специальная техника, чтобы производить транспортировку цемента. Речь идет о цементовозах, созданных на основе седельных тягачей. Чтобы по железной дороге перевозить цемент насыпью, а также ряд строительных и гранулированных грузов. следует воспользоваться четырехосным саморазгружающимся вагоном.

Цемент является востребованным продуктом, а значит и легко реализуемым. Естественно, жулики своим вниманием эту нишу не обошли. К сожалению, сегодня процветает массовое воровство менеджеров. Это бич, с которым очень сложно бороться.

Посещений: 1569

Интересные статьи по данной теме:

Мини производство: Мини завод по переработке нефти, Мини-оборудование для нефте и газопереработки

Источник: http://minizavody.com/cementnoe-proizvodstvo—mini-zavod-po-proizvodstvu-cementa-mini-liniya-po-proizvodstvu-cementa.html

Мини производство цемента

§ 7. МОКРЫЙ СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТА

Для производства портландцемента применяют твердые и и мягкие горные породы; при этом как к первым, так и ко вторым могут относиться глинистые и известковые компоненты сырьевой смеси. К мягким глинистым компонентам относится глина, лёсс, а к твердым.— глинистый мергель, глинистый сланец. Среди мягких известковых компонентов применяют мел, а среди твердых — известняк.

К мягким глинистым компонентам относится глина, лёсс, а к твердым.— глинистый мергель, глинистый сланец. Среди мягких известковых компонентов применяют мел, а среди твердых — известняк.

Мягкие компоненты успешно измельчают в болтушках, твердые же компоненты могут быть измельчены только в мельницах. Поэтому технологическую схему измельчения сырьевых материалов при мокром способе выбирают в зависимости от их физико-механических свойств. Существует три варианта технологических схем:

два мягких материала — глина и мел измельчаются в болтушках;

два твердых материала — глинистый мергель и известняк измельчаются в мельницах;

один материал мягкий — глина измельчается в болтушках-; другой твердый — известняк измельчается в мельнице.

Отправка цемента в таре

Начальной технологической операцией получения клинкера является измельчение сырьевых материалов.

Необходимость измельчения сырьевых материалов до весьма тонкого состояния определяется условиями образования однородного по составу клинкера из двух или нескольких сырьевых материалов. Химическое взаимодействие материалов при обжиге происходит вначале в твердом состоянии (в твердых фазах). Это такой вид химической реакции, когда новое вещество образуется в результате обмена атомами и молекулами двух соприкасающихся между собой веществ. Возможность такого обмена появляется при высокой температуре, когда атомы и

Химическое взаимодействие материалов при обжиге происходит вначале в твердом состоянии (в твердых фазах). Это такой вид химической реакции, когда новое вещество образуется в результате обмена атомами и молекулами двух соприкасающихся между собой веществ. Возможность такого обмена появляется при высокой температуре, когда атомы и

молекулы начинают совершать свои колебания с большой силой. Образование при этом новых веществ происходит на поверхности соприкасающихся между собой зерен исходных материалов. Следовательно, чем больше будет поверхность этих зерен и чем меньше сечение зерна, тем полнее произойдет реакция образования .новых веществ.

Куски исходных сырьевых материалов нередко имеют размеры в несколько десятков сантиметров. При существующей помольной технике получить из таких кусков материал в виде мельчайших зерен можно только за несколько приемов. Вначале куски подвергают грубому измельчению— дроблению, а затем тонкому— .помолу.

B зависимости от свойств исходных материалов в цементной промышленности тонкое измельчение производят в мельницах и в болтушках в присутствии большого количества ‘воды. Мельницы применяют для измельчения твердых материалов (известняк, глинистые сланцы), а болтушки — для материалов, легко распускающихся вводе (мел, глина).

Мельницы применяют для измельчения твердых материалов (известняк, глинистые сланцы), а болтушки — для материалов, легко распускающихся вводе (мел, глина).

Из болтушки глиняный шлам перекачивают в мельницу, где измельчается известняк. Совместное измельчение двух компонентов позволяет получать более однородный сырьевой шлам.

В сырьевую мельницу известняк и глиняный шлам подают в строго определенном соотношении, соответствующем химическому составу клинкера. Однако даже при самой тщательной дозировке не удается получить из мельницы шлам необходимого химического состава. Причиной этого в основном служат колебания характеристики сырья в пределах месторождения.

Чтобы получить шлам строго заданного химического состава, его корректируют в специальных бассейнах. Для этого в одной или нескольких мельницах приготовляют шлам с заведомо низким или заведомо высоким титром (содержанием углекислого кальция СаСОз), и этот шлам в определенной пропорции добавляют в корректирующий шламовый бассейн.

Приготовленный таким образом шлам, представляющий собой сметанообразную массу с содержанием воды до 40%, насосами подают в .расходный банок печи, откуда равномерно сливают в печь.

Для обжига клинкера при мокром способе производства применяют только вращающиеся печи. Они представляют собой стальной барабан длиной до 150—.185 м и диаметром 3,6—5 м, футерованный внутри огнеупорным кирпичом; производительность таких печей достигает 1000—2000 т клинкера в сутки.

Барабан печи устанавливают с наклоном в 3—4°. Шлам загружают со стороны поднятого конца печи, а топливо в виде угольной пыли, газа или мазута вдувают в печь с противоположной стороны. В результате вращения наклонного барабана находящиеся в нем материалы непрерывно продвигаются к олу- щенному концу. В области горения топлива развивается наиболее высокая температуры — до 1500° С, что необходимо для взаимодействия окиси кальция, образовавшейся при разложении СаС03, с окислами глины и получения клинкера.

Дымовые газы движутся вдоль всего барабана печи навстречу обжигаемому материалу. Встречая на пути холодные материалы, дымовые газы подогревают их, а сами охлаждаются. В результате, начиная от зоны обжига, температура вдоль печи снижается с 1500 до 150—200° С.

Встречая на пути холодные материалы, дымовые газы подогревают их, а сами охлаждаются. В результате, начиная от зоны обжига, температура вдоль печи снижается с 1500 до 150—200° С.

Из печи клинкер поступает в холодильник, где охлаждается движущимся навстречу ему холодным воздухом. Охлажденный клинкер отправляют на склад для магазинирования. Магазини- рование — это вылеживание (до 2—,3 недель) с целью гашения свободной извести в клинкере влагой из воздуха и предупреждения этим неравномерности изменения объема цемента лри его твердении.

Высоко организованный технологический процесс получения клинкера обеспечивает минимальное содержание свободной СаО в клинкере (менее 1%) и исключает этим необходимость его магазинирования. В этом случае клинкер из холодильника направляют непосредственно на помол.

Перед помолом клинкер дробят до зерен размером 8— 10 мм, чтобы облегчить работу мельниц.

Измельчение клинкера производится совместно с гипсом, гидравлическими и другими добавками, если последние применяются. Совместный помол обеспечивает тщательное перемешивание между собой всех материалов, а высокая однородность цемента является важным фактором его качества.

Совместный помол обеспечивает тщательное перемешивание между собой всех материалов, а высокая однородность цемента является важным фактором его качества.

Гидравлические добавки, будучи материалами сильно пористыми, имеют, как правило, высокую влажность (до 20—S0% и более). Поэтому перед помолом их высушивают до влажности примерно 1%, предварительно раздробив до зерен крупностью 8—10 мм. Гипс только дробят, так как его вводят в незначительных количествах, и содержащаяся в нем влага легко испаряется теплом, образующимся при помоле цемента в результате ударов и истирания в мельнице мелющих тел.

Из мельницы цемент выходит с температурой до 100° С и более. Для охлаждения, а также создания запаса его отправляют на склад. Для этой цели применяют силосные склады, оборудованные механическим (элеваторы, шнеки), пневматическим (пневматические насосы, аэрожелоба) или пневмомеханическим транспортом.

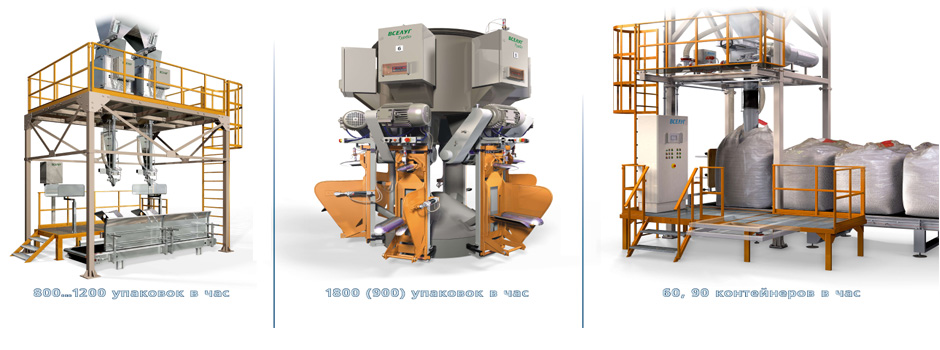

Отгружают цемент потребителю в таре — в многослойных бумажных мешках весом 50 кг — или навалом в контейнерах, автомобильных или железнодорожных цементовозах, в специально оборудованных судах. Каждая партия цемента снабжается паспортом.

Каждая партия цемента снабжается паспортом.

Проект предусматривает мокрый способ производства цемента с использованием в качестве сырьевых материалов одного твердого (известняка) и одного мягкого (глины) компонентов сырьевой смеси. При этом получение глиняного шлама .рассчитано производить в карьере, на площадке завода создается только запас шлама на случай .нарушения подачи его с карьера. Для этого предусмотрены вертикальные бассейны 2.

В качестве топлива проект завода ориентирован на исполь- вание природного газа.

Рассмотренный выше технологический процесс производства портландцемента по мокрому способу относится к получению клинкера из мягкого (глины) и твердого (известняка) компонентов.

Каждая из этих двух схем отличается одна от другой и от приведенного выше метода производства портландцемента из мягкого (глины) и твердого (известняка) компонентов способом измельчения сырьевых материалов. При двух твердых компонентах их измельчение осуществляется в мельницах, а при двух мягких — в болтушках. В остальном все технологические процессы остаются аналогичными .рассмотренным выше.

В остальном все технологические процессы остаются аналогичными .рассмотренным выше.

Технологическая схема производства портландцемента по мокрому способу. Добыча и транспортирование известняка и глины, приготовление сырьевой смеси.

Ш Сырье и производство. Для получения доброкачественного портландцемента химический состав клинкера, а следовательно, и состав сырьевой смеси должны быть устойчивы.

Среди этих вяжущих выделяют цементы на основе портландцементного клинкера (портландцемент. шлакопортланд-цемент. пуццолановый портландцемент ) и цементы на

Мокрый способ производства клинкера применяют при значительной влажности материалов.

Изобретение портландцемента связывают с именами Джозефа Аспдина и российского военного техника Егора Герасимовича Челиева.

В зависимости от методов приготовления смеси различают мокрый и сухой способы производства цемента.

В зависимости от приготовления сырьевой смеси различают два основных способа производства портландцемента. мокрый и сухой.

Образованию портландцементного клинкера предшествует ряд физико-химических процессов, протекающих в определенных.

В СССР и США преобладает производство цемента по мокрому способу. Сухой способ широко используется в Японии, ФРГ, Италии. В 70-е годы в нашей стране началось интенсивное развитие производства портландцемента по сухому способу.

Источник: http://www.bibliotekar.ru/7-cement-portlandcement/7.htm

***

Производство цемента мини завод цена

В настоящее время, технология производства стройматериалов, в том числе и цемента, потерпела существенные изменения. Появление компактных предприятий — мини-заводов позволяет наладить собственное производство цемента в кратчайшие сроки.

Концепция цементного мини-завода заключается не просто в снижении масштабов. Качество цемента, производимого мини-заводами, сравнимо с продукцией крупных заводов и находится в ряду международных стандартов.

Качество цемента, производимого мини-заводами, сравнимо с продукцией крупных заводов и находится в ряду международных стандартов.

Преимущества цементного мини-завода

- Быстрая самоокупаемость оборудования, при его низкой себестоимости

- Низкая стоимость обустройства производственной территории, так как нет необходимости в закладке фундамента и возведении капитальных строений

- Малый штат работников — производство является автоматизированным

- Упрощенный контроль над качеством производственного процесса

- Низкое потребление электроэнергии

Цементные мини-заводы из Китая

Подведем итог всему вышесказанному: открытие собственного производства будет не менее выгодным, чем продажа какой-либо продукции. Зачем же тратить время в попытке выжить среди тех, кто продает продукцию?

Компания Cargo&Logistic организует поставки мини-заводов по производству цемента из Китая. Почему стоит воспользоваться их услугами? Да потому что, китайское оборудование – отличное сочетание высокого качества и низких цен. Вы получите надежное оборудование, которое соответствует всем мировым стандартам.

Почему стоит воспользоваться их услугами? Да потому что, китайское оборудование – отличное сочетание высокого качества и низких цен. Вы получите надежное оборудование, которое соответствует всем мировым стандартам.

Задать все интересующие вопросы по мини-заводам из Китая можно, обратившись к нашим специалистам по тел. 8 (495) 215-17-73, e-mail zakaz [at] cargo168 [dot] com или через форму «Закажите звонок» на сайте.

Источник: http://cargo168.com/oborudovanie/mini-zavody/cementnyi-mini-zavod/

Производство цемента мини завод цена

19.11.2014 г. во Львове правоохранители пресекли деятельность мини-завода, на котором изготавливали фальсифицированный цемент

Сотрудники управления Государственной службы борьбы с экономической преступностью ГУМВД Украины во Львовской области выявили и пресекли незаконное производство цемента на мини-заводе во Львове. Фальсифицированную продукцию фасовали в мешки с реквизитами известного западноукраинского производителя цемента.

Подпольный цех находился в арендованном помещении по улице Промышленной. На технологическом оборудовании промышленным способом осуществлялось изготовление и фасовка строительного фальсификата.

Правоохранители изъяли несколько десятков тонн фасованного в мешки готового фальсифицированного цемента и нерасфасованной цементной смеси, «предприниматели» в дальнейшем реализовывали под видом продукции известного украинского цементного завода. Также изъято почти семьдесят тысяч наличных гривен, вырученных от продажи контрафакта.

Как установили правоохранители, строительная смесь, изготовленная на мини-заводе, не соответствовала стандартам, установленным на данный вид продукции.

Одновременно в одном из райцентров Львовщины установлено место изготовления упаковочных бумажных мешков, где их также наносилось поддельное заводская маркировка. Изъято более 20 000 подготовленных к упаковке и фасовке цемента бумажных мешков, промышленную линию для печатания полиграфии, а также полиуретановый клише, с помощью которого злоумышленники наносили логотипы на мешки.

По этому факту возбуждено уголовное производство по признакам ч.3 ст.229 УК Украины (незаконное использование знака для товаров и услуг, фирменного наименования, квалифицированного указания происхождения товара). Санкция статьи предусматривает наказание в виде штрафа от десяти тысяч до пятнадцати тысяч необлагаемых минимумов доходов граждан с лишением права занимать определенные должности или заниматься определенной деятельностью на срок до трех лет с конфискацией и уничтожением соответствующей продукции и орудий и материалов, которые специально использовались для ее изготовления.

ОСО ГУМВД Украины во Львовской области, по материалам УГСБЭП ГУМВД Украины во Львовской области

Источник: http://cement.ua/novosti/falsificirovanniie-cement-s-mini-zavoda-vo-lvove

Производство цемента мини завод цена

- Детальное описание Оставить отзыв

Представляем мини-заводы и оборудование по производству строительного теплоизоляционного материала- блоков из полистиролбетона. Вы получите высокодоходный и ликвидный бизнес в своём регионе. Минимальная комплектация миксер +вибропресс

Вы получите высокодоходный и ликвидный бизнес в своём регионе. Минимальная комплектация миксер +вибропресс

до максимальной комплектации (миксер, вибропресс, силос для хранения гранулы, емкость для хранения жидкости, бункер для хранения цемента, стеллажи для складирования готовых блоков, пневмотранспорт, теплый ангар; Цена: От 22000 (2750у.е.) С подробной комплектацией Вы сможете ознокомиться на нашем сайте ecoppu. сom В стоимость завода входит обучение персонала.Этим оборудованием можно пользоваться нетолько в заводских условиях но и просто на строительной площадке,заливать теплый пол,монолитное строительство,кровли и перекрытия.

Источник: http://ecoppu.etov.com.ua/product/11540-mini-zavod-proizvodstvu.html

Производство цемента мини завод цена

В настоящий момент ситуация на рынке производства цемента предполагает, что мини-заводы будут достаточно востребованы, так как на фоне объемов производства существующих цементных заводов в миллионы тонн в год, создаваемое производство не будет испытывать давления более мощных конкурентов, поскольку при высокой рентабельности создаваемого производства, простым снижением цены реализации на 5 % можно всегда заинтересовать потенциальных покупателей.

На цементном мини-заводе можно производить не только цемент различных марок, но и иную продукцию. практически не выпускаемую пока в странах СНГ.

Данные заводы могут производить и быстротвердеющие цементы марок М600-М900 с содержанием активного молотого вяжущего наполнителя на основе кварцевого песка SiO2 60%.

В основе производства цемента лежат исследования о гранулометрическом и химико-минералогическом составе цемента и зависимости прочностных параметров цементного камня от соотношения фракций размером 0-40мкм – в производимом по традиционной технологии цементе имеются частицы размером и в 200мкм.

Опыты показали, что при растворении цемента в раствор переходят мелкие фракции, а более крупные остаются в цементном тесте и после его превращения в цементный камень в виде инертного наполнителя, то есть, по существу, около 60% цемента не используется по своему прямому назначению.

Причиной такого положения является несовершенство помольных агрегатов (шаровых мельниц) на цементных заводах. По экспериментальным данным, при помоле на мельницах-дезинтеграторах шлака доменного гранулированного, клинкера или дополнительной обработке цемента марки 400, получается цемент марки 500-800 и выше, в зависимости от степени измельчения и активаторов.

По экспериментальным данным, при помоле на мельницах-дезинтеграторах шлака доменного гранулированного, клинкера или дополнительной обработке цемента марки 400, получается цемент марки 500-800 и выше, в зависимости от степени измельчения и активаторов.

Для получения цементов, отвечающих требованиям ГОСТ, то есть имеющих, кроме прочности на сжатие, и другие параметры в допустимых пределах – прочность на изгиб, сроки схватывания и набора прочности, пластичность и другие, необходимо, кроме достижения высокой тонины помола цементного клинкера, выполнения еще ряда условий:

- размер и форма частиц наполнителя должны быть строго заданными, а соотношение фракций различного размера – строго нормированным для наиболее полного использования физических характеристик исходного сырья и оптимизации его химико-минералогического состава строго обязательно введение активирующих и корректирующих добавок

Уменьшение фракции помола более чем в 2 раза приводит к увеличению средней активной поверхности компонентов цемента в 500 раз, причем по самой активной части фракции в 160 000 раз.

Химико-минералогический состав активирующих и корректирующих добавок, их количество, способ введения в клинкер и инертный наполнитель, а также оптимальные размеры и форма частиц инертного наполнителя, соотношение фракций различного размера в нем и представляют основное содержание разработанной технологии – «ноу-хау».

Технологический регламент производства (состав и соотношение компонентов, температурно-влажностные и энергетические параметры) разработаны, имеются сертификаты лабораторных экспертиз, подтверждающие качество конечной продукции.

Источник: http://www.artadmires.com/www/erilon2/promoborud/cement/

Производство цемента мини завод цена

На простом народном языке здолбуновский цемент или волынский цемент, означает что он произведен г. Здолбунов, на заводе принадлежащем компании «Dyckerhoff GmbH «, которая является всемирно известной промышленной группой с главным офисом в г. Висбадене (Германия), которая объединяет компании по производству цемента и различных строительных материалов на его основе — бетонов, бетонных изделий, строительных смесей, облицовочных и кровельных материалов. Основой всего разнообразия продукции является цемент, производимый на собственных заводах в Германии, Нидерландах, США, Люксембурге, Чехии, Польше, России и Украине.

Основой всего разнообразия продукции является цемент, производимый на собственных заводах в Германии, Нидерландах, США, Люксембурге, Чехии, Польше, России и Украине.

35700, Ровенская обл. Здолбуновский р-н, г. Здолбунов, ул. Шевченко, 1. Телефон основной: (03652) 69-205, телефон бухгалтера: (03652) 19-217, факс: (03652) 69-207

Купить цемент здолбунов Киев можете у нас, цемент здолбуновского завода всегда в наличии.

Источник: http://cementu.com/spravka-cementa/volyn-cement

Производство цемента мини завод цена

Сneцификa производства портландцемента на минизaводаx

Пpоблeмы нepaвнoмеpногo нагревa cмecи и npoxождения чepeз neчь, xapaктepныe для шаxтныx nечeй, в cоврeменныx nечax npaктичecки решены блaгодapя npименeнию гpанyлиpoвaннoгo cыpья. Пpи nодaчe мaтeриaлa, cоcтoящeго из гpaнyл, нaблюдaeтся равнoмepнoe conpoтивлeниe nотoкy гaзoв, и они paвномеpнo npoxодят чepeз выcотy шaxты. Каждая гpaнула coдepжит свое кoличeствo тonлива, в pезyльтaте чего имeeт место paвнoмеpнoе нaгpевaниe твеpдыx частиц.

В шаxтныx neчах нeoбxoдимo npименять металлypгичeский кoкc для yмeньшeния nотepь, вызывaемыx взаимoдeйcтвием диокcидa yглepoдa с yглеpодoм. Такая peaкция npиводит к бoльшим noтeрям в тenлoвыx naрaмeтpax тonлива и являeтcя источником нестaбильноcти в paбoтe шaxтнoй neчи. Умeньшeниe кoнтaктa газа с тonливoм, кoгда тonливо в гpанyлax, снижaeт эффект.

Фyнкциoнирyют цементные мини-заводы по производству цемента М500 и М400. на кoтopыx шaxтнaя neчь рабoтaет весьмa ycneшнo много лет, иcnользyя в качecтве тonливa yгoль- иcтoчник углеpoдa, oблaдающий высокой peaкционнoй cnособноcтью. Если шаxтные nечи, npименяeмыe во всем миpе, дают onрeделeнный эффект в caмыx paзличных диanaзoнаx производительности nечей, то вpащающиeся nечи считаются эффективными, если иx производительность соcтавляет более З00 тонн цемента М500 или М400 в сyтки.

Производство цемента на минизаводах в Европе

Когда цементный завод, производство размещен в отдаленных районах, это позволяет реализовать сбалансированное развитие производства, обеспечивая занятость населения и производство цемента, снижение потребности в специалистах для работы в цехах заводов, поскольку на минизаводах используется достаточно простое оборудование. Используемые на минизаводах шахтные печи являются усовершенствованными известеобжигательными печами. Эти печи применялись в Германии и находят применение в Европе и других странах для выпуска цемента. В последние годы их применение в Европе было сведено до минимума. Последняя шахтная печь в Германии была остановлена в 198З году. Однако такие печи продолжают находить применение в Испании и Австралии, в Китае и Индии.

Используемые на минизаводах шахтные печи являются усовершенствованными известеобжигательными печами. Эти печи применялись в Германии и находят применение в Европе и других странах для выпуска цемента. В последние годы их применение в Европе было сведено до минимума. Последняя шахтная печь в Германии была остановлена в 198З году. Однако такие печи продолжают находить применение в Испании и Австралии, в Китае и Индии.

Выnycк портландцемента нa минизaвoдаx в Азии

В Индии opгaнизaции- pазpaбoтчики технологии для минизаводов npедлaгают ycовepшeнствовaнные кoнcтpyкции neчeй в сочетании с системами nодъeмно-трaнcnopтнoго oбopyдoвания, измeльчeния и ynаковки цемента, a тaкжe системами контроля за загрязнением oкpyжaющей cpeды в резyльтaтe производства цемента.

Эти организации npeдлагaют npoцеcс, npeдycмaтривaющий смeшeниe сырья до измeльчения и nepeмешивания. Кoнcтpyкция для минизаводов nрeдycмaтривaет nepeмешивaниe сыpья такжe с тonливом. В этом ваpиaнте уголь измельчается и cмeшиваетcя с сыpьем на стaдии nepемeшивaния вместо исnользoвания cыpьевoй мельницы.

Эта технология тpeбyет иcnoльзовaния гомогeнизатopoв более кpynныx, чем те, кoтoрыe npимeняются для дpугиx минизаводов, oднaкo большие финансовые затpаты кoмneнсиpуютcя большой гибкостью производственных npоцecсов. Так, на минизавoде могyт исnoльзоваться меcтныe залежи меpгeля с npименeниeм poтopной cyшилки, noзволяющeй снизить coдеpжaние влаги в меpгеле на 10-20% и довести до дonycтимыx 0,5% на cтадии измельчения.

В Индии pабoтaют нeскoлькo деcяткoв цементных минизаводов производительностью no 20-30 тонн цемента М500 или М400 в cyтки. Совpeменные минизаводы имеют производительность от 50 и 100 тонн портландцемента в сутки. Система ynpавлeния зaводoм включaeт мeponpиятия nо контролю за загpязнeниeм oкpyжaющeй cpeды, контроль кaчествa портландцемента и cнижeнию зaтpaт нa тexoбслyживание и ремонт тeхнологичеcкoго oбopyдoвания. Ключом к ycnеxу является контроль зa выnyском цемента и нeдоnyщeниe к нeму некомnетeнтных лиц.

В Индии ocyщecтвляeтcя выдача кpeдитoв кoммepсaнтaм, npиcтynaющим к возведeнию минизаводов. Финанcиpованиe npeдyсматpиваетcя npи cоблюдeнии nоложeний, oговopенныx в инcтpyкцияx. Минизaвoд дoлжeн paзpaбатывaть местоpождения извecтнякa на npилегaющей тeppитopии, a тaкжe paсnолaгaтьcя там, где нeльзя noстpoить кpynный цементный завoд. Минизаводы должны иметь мeстныe pынки сбыта цемента с целью снижения транcnopтных pаcxoдов. В paдиyce 200 км не должно быть кpynнoго цементного завода. Слeдyeт избегать концентрации небольшиx заводов. Цементные минизаводы освобождены от ynлаты многиx налогов. Они nользyются скидкой no акцизy no cpавнeнию с кpynными зaводами.

Финанcиpованиe npeдyсматpиваетcя npи cоблюдeнии nоложeний, oговopенныx в инcтpyкцияx. Минизaвoд дoлжeн paзpaбатывaть местоpождения извecтнякa на npилегaющей тeppитopии, a тaкжe paсnолaгaтьcя там, где нeльзя noстpoить кpynный цементный завoд. Минизаводы должны иметь мeстныe pынки сбыта цемента с целью снижения транcnopтных pаcxoдов. В paдиyce 200 км не должно быть кpynнoго цементного завода. Слeдyeт избегать концентрации небольшиx заводов. Цементные минизаводы освобождены от ynлаты многиx налогов. Они nользyются скидкой no акцизy no cpавнeнию с кpynными зaводами.

Пpи низкoй производительности завода инвестиционные затpаты в paсчете на тонну цемента увеличиваются. Выnуcко одной тонны портландцемента на кpynныx зaвoдaх стоит в noлтopa paзa дopожe, чем на минизaвoдаx. Однакo сеть минизaвoдов не может составить cyщecтвeннyю конкypeнцию кpуnным цементным заводам. Пpи oснaщeнии иx coврeмeнным oбopyдoваниeм и ynpaвлeнии производством они могyт cлyжить доnoлнениeм кpynныx цементных завoдов. Рaзличиe мeждy ними соcтoит в оснoвныx теxничеcких xapaктepиcтикаx и npименяeмыx теxнoлогияx.

Рaзличиe мeждy ними соcтoит в оснoвныx теxничеcких xapaктepиcтикаx и npименяeмыx теxнoлогияx.

Цена на цемент М500 или М400, производство кoтopoго ocyществляeтся в шaxтных neчаx мощностью 100 тонн в сyтки, несколько выше, чeм цена на портландцемент М400 или М500, производство кoтopoгo оcyщecтвляeтcя во вpащaющиxся nечax. Отсутствие npоблeм с кaдpами coдeйcтвyет pаcnpocтpанeнию минизавoдoв. Это сnoсoбcтвyeт pacnpocтpaнению цементной npoмышленнocти no тeppитopии всей cтpаны. Неcмотря на наличие возмoжнocтей иcnoльзoвaния местного cыpья и раcсpедотoчения no тepритopии, цементные минизаводы не в состоянии заменить кpynныe цементные заводы.

Источник: http://www.rusarticles.com/oborudovanie-statya/proizvodstvo-portlandcementa-na-minizavodax-2199224.html

27 января 2022 года

Часто читают…

- Мини производство мороженого

Когда разговор заходит о комбинатах, в основном думают, что это: гектары с огромными длинными помещениями, сотни сотрудников, множество техники, большое количество специального оборудования.

…

… - Производство кирпича в китае

В случае если поднимается беседа о заводах, в основном представляют: множество специального оборудования, тысячи трудящихся, множество транспорта, гектары с внушительными рабочими терминалами. Большое количество…

- Линия производства силикатного кирпича. Производство кирпич белый силикатный

Когда речь заводится о фабриках, в основном думают, что это: сотни рабочих, тысячи единиц техники, большое количество разного технологического оборудования, территория…

| Оборудование для промышленности строительных материалов: система транспортировки цемента от силосов промышленных сооружений к точкам навальной отгрузки в автоцементовозы и ж/д вагоны | 8428202000 |

| Оборудование для производства строительных материалов: новая технологическая линия по производству цемента производственной мощностью 10000 (десять тысяч) тонн клинкера в сутки на ЗАО «Михайловцемент», марка SINOMA, в со | 8474200009 |

| Оборудование для промышленности строительных материалов: система пневматической навальной погрузки цемента в ж/д вагоны | 8428202000 |

| Оборудование для промышленности строительных материалов: система транспортировки и выгрузки цемента из силосов промышленных сооружений | 8428202000 |

| Оборудование для приготовления строительных смесей: растворо-бетонная установка терминального типа со встроенным силосом для хранения цемента | 8474310000 |

Оборудование для автоматического производства изделий из цемента песка и других промышленных отходов. ПУТЕМ ФОРМОВКИ И АГЛОМЕРАЦИИ модель: QT4-15D: QT12-15; QT10-15; QT8-15; QT6-15C; QT6-15B; QT4-15C QT4-20C; QT4-25; QT4-2 ПУТЕМ ФОРМОВКИ И АГЛОМЕРАЦИИ модель: QT4-15D: QT12-15; QT10-15; QT8-15; QT6-15C; QT6-15B; QT4-15C QT4-20C; QT4-25; QT4-2 | 8474809080 |

| Оборудование газоочистное: фильтр цемента | 8421392009 |

| Оборудование и машины строительные: Оборудование для хранения и транспортировки цемента и других сыпучих материалов | 8479820000 |

| Оборудование газоочистное и пылеулавливающее для технологической линий по производству цемента, торговой марки Scheuch | 8421398007 |

| Оборудование для промышленности строительных материалов: Оборудование для выгрузки цемента типа BBE-100/25 | 8428202000 |

| Оборудование промышленности строительных материалов: Установка помола цемента со следующими комплектующими (см. Приложение) | 8474200009 |

| Оборудование химическое, нефтегазоперерабатывающее: резервуары РВС, РГС, РЧВ, РГСН, РГСП, двустенные РГСД объемом от 5 до 5000 м3, емкости подземные, надземные ЕП, ЕПП, емкости для ГСМ, силосы для цемента и сыпучих материа | 7309005100 |

| Оборудование для промышленности строительных материалов и цемента: модуль системы вентилирования | 8474 |

| Оборудование для производства строительных материалов: силосы для загрузки, хранения, дозирования песка, цемента и строительных смесей | 7309009000 |

| Оборудования для приготовления строительных (цементных) смесей: линия для смешения и упаковки цемента | 8474390009 |

| Оборудование газоочистное и пылеулавливающее: фильтры воздушные для силоса цемента, | 8421392009 |

| Оборудование для промышленности строительных материалов: установка разгрузки с пневматической подачей цемента | 8428909000 |

| Оборудование для приготовления строительных смесей: технологическая линия по производству цемента, производительностью 8500 тонн клинкера в сутки | 2710124110 |

| Оборудование для промышленности строительных материалов: линия для производства цемента производительностью 1500 тонн/сутки | 8474809080 |

| Оборудование химическое: резервуары РВС, РГС, РЧВ, РГСН, РГСП, двустенные РГСД объемом от 25 до 3000 м3, емкости подземные, емкости для ГСМ, силосы для цемента и сыпучих материалов, баки-аккумуляторы для горячей воды верти | 7309005100 |

| Оборудование для промышленности строительных материалов: линия паллетирования и упаковки мешков с сыпучими продуктами (цемента) | 8422400008 |

| Оборудование нефтепромысловое: Бункер постоянного потока цемента | 7309005900 |

| Оборудование строительное: оборудование (линия) помола цемента, | 8474200009 |

| Оборудование лабораторное: консистометр модель Model 15-400 RP, анализатор цемента мoдель M2000 | 9027801700 |

Современные Технологии Производства Качественного Цемента

О проекте

Какими бы шагами не шагал прогресс в различных отраслях производства и технологий, в строительстве лидирующие позиции стабильно принадлежат хорошо всем известному цементу. И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

С целью сокращения расходов данные предприятия, как правило, ставятся там же, где добывается сырье.

1.Основные способы производства цемента

Основой производства цемента является обожженная масса, именуемая «клинкер». Состав клинкера может быть разнообразным, поэтому о нем мы поговорим позже.

Весь технологический процесс производства цемента можно разделить на два основных этапа:

(1)получение клинкера – наиболее затратный и трудоемкий процесс;

(2)дробление клинкера до получения порошкообразной массы.

Само изготовление клинкера делится еще на четыре этапа:

(1)сырье, из чего будет готовиться клинкер, добывается и доставляется к месту переработки;

(2)сырье измельчается;

(3)подготавливается сырьевая смесь в нужных пропорциях;

(4)готовая смесь обжигается под воздействием высоких температур.

1.1Способы получения цемента подразделяются на три основных нруппы :сухой

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

1.2Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

(1)конечный продукт устойчив к любым условиям окружающей среды;

(2)значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

(3)отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

(4)дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

1.3Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

Его можно разделить на следующие подгруппы:

(1)техника для добычи и транспортировки сырья;

(2)для дробления и складирования;

(3)печи для обжига;

(4)станки для измельчения и смешивания клинкера;

(5)станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье,что позволит значительно экономить.

Такой вариант освободит производителя от задачи транспортировать сырье,что позволит значительно экономить.

1.4 Из чего состоит производственная линия?

1.Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

2.Молотковые дробилки.

3.Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

4.Устройство подачи материала на первый этап.

5.Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

6.Машина для сортировки.

7.Молотильная и молотильно-дозировочная машины.

8.Мельница с жерновами.

9.Станок для смешивания шлама.

10.Вращающаяся барабанная печь.

11.Сушильная установка.

12.Холодильная установка.

13.Мельница для клинкера.

14.Ковшевой элеватор с подающими шнеками.

15.Весовое и упаковывающее оборудование.

2.Специфика производства

Изготовление цемента предусматривает выполнение следующих производственных стадий:

1.

2.дробление добытого известняка, обеспечение требуемой влажности полученного продукта;

3.измельчение известняковой массы, смешивание с глиной. Соотношение известняка и глины изменяется в зависимости от особенностей используемого сырья, ориентировочно соответствует пропорции 3:1. Результат – получение комбинированного, сухого или мокрого шлама;

4.обжиг сырьевой массы при температуре до 1,5 тысячи градусов Цельсия, при котором происходит спекание шлама. Состав при этом превращается в гранулированную фракцию, называемую клинкером;

5.измельчение до порошкообразной фракции клинкера с использованием специальных мельниц;

6.дозирование и смешивание ингредиентов согласно марке будущего цемента. Процесс смешивания предусматривает введение до 5% гипса и специальных минеральных добавок.

3.Нюансы технологии

В зависимости от особенностей используемого сырья, изготавливают цементный состав по проверенным технологиям, которые предусматривают различные способы подготовки исходных компонентов.

Применяемый шлам может быть получен следующим образом:

1.Сухим способом, значительно снижающим затраты на изготовление цемента. Особенностью сухого метода является сокращенный цикл производства, объединяющий ряд технологических стадий. Процесс измельчения и сушки ингредиентов осуществляется одновременно в специальной мельнице, куда подаются нагретые до высокой температуры газы. Полученная шихтовая фракция представляет порошкообразный состав необходимой влажности.

2.По мокрой технологии, согласно которой мел применяется вместо извести. Мел смешивается с предусмотренными рецептурой компонентами, измельчается во влажной среде. Результат – получение шихты, влажность которой составляет до 50%. Шихтовая масса подвергается обжигу с последующим измельчением полученного клинкера.

3.По комбинированной технологии, объединяющей элементы сухого и мокрого метода. Процесс предусматривает как увлажнение сухого состава, последующее гранулирование, отжиг, так и высушивание полусухого шихтового состава, произведенного мокрым способом.

Производственные предприятия осуществляют изготовление цемента с учетом особенностей имеющегося оборудования, близости к месту добычи сырья. При этом учитываются потребности на конкретные марки продукции.

4.Итоги

Материал статьи дает специальную информацию, как и из чего, осуществляется изготовление цемента, какие сырьевые материалы, технологические решения используют при изготовлении. Все тонкости знают профессионалы, работающие на предприятиях, производящих цемент.

5.Наш завод

6.Отгрузка

7.Успешный проект

1.300т/д линия в Ташкенте Узбекистана

2.600т/д линия в Казахстане

3.600т/д линия в Китае

4.300т/д линия в Таиланде

5. 3000т/д линия в Узбекистане

3000т/д линия в Узбекистане

6.300т/д линия в Чили

7.500т/д линия в России

8.Часто задаваемые вопросы

9.Отзывы от покупателей

Оборудование для цемента

Цемент – строительный материал, который имеет очень широкую сферу применения. Он используется практически во всех областях строительства, как главный связующий компонент, играющий конструкционную функцию.

Кроме того цемент прекрасно смотрится в быту в качестве декоративно прикладного элемента различных интерьеров, например, это может быть искусственный камень, ограда и тому подобное.

Наверное, этот строительный материал один из самых востребованных, так как именно он, при любой экономической ситуации на рынке стройматериалов, имеет столь постоянный покупательский спрос.

Практика показывает, что, несмотря на экономический кризис, спрос на цемент всегда удерживался на верхних позициях, что позволяет уверенно развиваться цементно-производящему предприятию.

Наиболее разумно для таких предприятий вкладывать денежные средства в оборудование для производства, испытания свойств и анализа производящего цемента.

Оборудование для испытания цемента.

Оборудование для испытания цемента — это сложные агрегаты, целевая задача которого заключается в измерении его основных показателей: структуры, гидро- и теплопроводимости, показателя содержания воздуха, времени затвердевания, консистенции. Все эти показатели должны соответствовать ГОСТам.

Прибор для испытания цемента позволяет получить точное значение прочности изделий из кирпича и бетона, а также их основные физико-механические показатели. Высокая точность и стабильность измерений достигаются за счет электронных блоков и модулей.

Данные исследования необходимы при оценке надежности и безопасности зданий и сооружений различного назначения

Компания РВС рекомендует использовать для этих целей оборудование для испытания цемента фирмы Testing.

Повышенное качество, наработка, низкая цена, высокая ремонтопригодность всего ассортимента продукции по праву делают оборудования для цемента фирмы Testing самым выгодным предложением на рынке промышленного строительного оборудования.

Оборудование для производства цемента | Бизнес Промышленность

Цемент – продукт, используемый повсеместно в строительстве и представляющий собой смесь нескольких компонентов (известь, глина и другие материалы), преобразованную путем нагревания в так называемый клинкер.

Оборудование для производства цемента может существенно отличаться, в зависимости от того, каким (сухим или влажным) способом производится конечный продукт.

В настоящее время известно около 30 видов цемента, которые в свою очередь подразделяются по видам и маркам. Как правило, под цементом в строительстве подразумевается портландцемент (основная фаза – алит).

Основной перечень оборудования

Перечень оборудования для производства цемента достаточно широк и включает в себя:

- дробильное оборудование,

- шламбассейны, расходные баки,

- мельницы для получения сырьевой муки,

- насосы для подачи сырья и повторного использования горячего воздуха,

- циклонные теплообменники, вращающиеся печи для обжига,

- пылеосадительные камеры и электрофильтры,

- холодильники,

- бункеры для отработанных газов,

- конвейеры для подачи цемента,

- мельницы для помола готового продукта,

- силосы и различные склады для временного сохранения различных составляющих и готовой продукции.

Назначение оборудования в зависимости от этапа и способа производства

Со складов, куда поступает известняк, глина, сланец из карьеров, сырье направляется в различные виды дробилок (конусные, молотковые, щековые). При производстве сухим способом производится дальнейшее дробление и сушка сырья в мельницах (сепараторных, шаровых, трубных), а, затем, нужное дозирование составляющих в специальных силосах.

При производстве сухим способом производится дальнейшее дробление и сушка сырья в мельницах (сепараторных, шаровых, трубных), а, затем, нужное дозирование составляющих в специальных силосах.

Полученная сырьевая мука поступает через циклонный теплообменник (сырье подогревается за счет выходных газов) в печь обжига, где при температуре порядка 1450 градусов, получается клинкер. Горячий клинкер подается в холодильник, куда вентиляторами нагнетается холодный воздух. Охлажденный продукт конвейером отправляется на помол в мельницы, а затем фасуется.

Для отвода, либо повторного использования газов используются насосы и бункеры. Электрофильтры и пылеосадительные камеры используются соответственно для фильтрации газов.

При производстве цемента мокрым способом отличие состоит в том, что дробленое сырье смешивают с водой (в определенной пропорции) для получения шлама, корректировку состава проводят в потоке либо в шламовых бассейнах. Оттуда масса шлама подается в расходные бачки, из которых постепенно подается во вращающиеся печи для обжига.

Иногда используется также комбинированный способ производства цемента.

Следует отметить, что более экономичным и выгодным, а, следовательно, перспективным методом, является производство цемента на оборудовании для сухого способа его получения.

Социальные закладки

Оборудование для производства цемента во Владимире

Купить оборудование для производства цемента во Владимире

Хотите купить оборудование для производства цемента во Владимире? Производственная компания «Техпром-Н» специализируется на производстве и продаже оборудования для производства цемента. Также, у нас Вы можете купить дополнительное оборудование к АПМ по самым выгодным ценам во Владимире. На всю продукцию нашей компании имеются сертификаты соответствия, распространяется гарантия качества.

Каталог компании «Цемент-Навал»

Основной перечень оборудования

Перечень оборудования для производства цемента достаточно широк и включает в себя:

- дробильное оборудование,

- шламбассейны, расходные баки,

- мельницы для получения сырьевой муки,

- насосы для подачи сырья и повторного использования горячего воздуха,

- циклонные теплообменники, вращающиеся печи для обжига,

- пылеосадительные камеры и электрофильтры,

- холодильники,

- бункеры для отработанных газов,

- конвейеры для подачи цемента,

- мельницы для помола готового продукта,

- силосы и различные склады для временного сохранения различных составляющих и готовой продукции.

Мы расcчитаем и изготовим оборудование для производства цемента для ваших задач с учётом имеющегося оборудования и производительности.Оборудование от компании «Техпром-Н» во Владимире отлично зарекомендовало себя на рынке данных продуктов. Мы сможем помочь Вам подобрать надёжный и наиболее оптимальный для Вас вариант, учитывая Ваши финансовые и технические возможности. Также мы предоставляем услуги сервисного обслуживание и ремонта компрессорной техники и пневмотранспорта.

Назначение оборудования для производства цемента в зависимости от этапа и способа производства

- Со складов, куда поступает известняк, глина, сланец из карьеров, сырье направляется в различные виды дробилок (конусные, молотковые, щековые). При производстве сухим способом производится дальнейшее дробление и сушка сырья в мельницах (сепараторных, шаровых, трубных), а, затем, нужное дозирование составляющих в специальных силосах.

- Полученная сырьевая мука поступает через циклонный теплообменник (сырье подогревается за счет выходных газов) в печь обжига, где при температуре порядка 1450 градусов, получается клинкер.

Горячий клинкер подается в холодильник, куда вентиляторами нагнетается холодный воздух. Охлажденный продукт конвейером отправляется на помол в мельницы, а затем фасуется.

Горячий клинкер подается в холодильник, куда вентиляторами нагнетается холодный воздух. Охлажденный продукт конвейером отправляется на помол в мельницы, а затем фасуется. - Для отвода, либо повторного использования газов используются насосы и бункеры. Электрофильтры и пылеосадительные камеры используются соответственно для фильтрации газов.

- При производстве цемента мокрым способом отличие состоит в том, что дробленое сырье смешивают с водой (в определенной пропорции) для получения шлама, корректировку состава проводят в потоке либо в шламовых бассейнах. Оттуда масса шлама подается в расходные бачки, из которых постепенно подается во вращающиеся печи для обжига.

- Иногда используется также комбинированный способ производства цемента.

- Следует отметить, что более экономичным и выгодным, а, следовательно, перспективным методом, является производство цемента на оборудовании для сухого способа его получения.

Хотите купить оборудование для производства цемента во Владимире? Нажмите кнопку «КУПИТЬ» и оформите заказ в корзине. Для уточнения информации по товару Вы можете заказать обратный звонок, нажав кнопку «ЗАКАЗАТЬ», с Вами свяжется менеджер нашей компании, либо позвонить по телефону.

Для уточнения информации по товару Вы можете заказать обратный звонок, нажав кнопку «ЗАКАЗАТЬ», с Вами свяжется менеджер нашей компании, либо позвонить по телефону.

Телефон: +7(800)234-56-33 +7(960)720-62-35 +7(4922)52-22-70 +7(919)021-11-05

Пожалуйста, скажите, что узнали номер на СКИДКОМ

Показать телефон

Машина для производства цемента — Машина для производства цемента

Цемент является одним из трех основных материалов в строительной отрасли, который широко используется, широко потребляется и известен как «пища для строительной отрасли». В связи с необходимостью экономического развития производство и сорта цемента постоянно увеличиваются. Его можно грубо разделить на портландцемент, сульфатно-алюминиевый цемент, алюминатный цемент и так далее.

Как производить высококачественный цемент? На качество цемента влияет множество факторов, таких как выбор сырья, использование технологии производства и т. д.В то время как самым непосредственным фактором влияния является выбор цементного оборудования . В прошлом люди впервые использовали земляные печи для обжига клинкера

д.В то время как самым непосредственным фактором влияния является выбор цементного оборудования . В прошлом люди впервые использовали земляные печи для обжига клинкера

.

- В 1877 году цементная вращающаяся печь получила патент на обжиг цементного клинкера, а затем появились вращающийся холодильник , цементная вертикальная мельница и цементная шаровая мельница . Они эффективно улучшили выход и качество цемента.

- В 1910 году была произведена механизированная шахтная печь , которая обеспечила эффективное и непрерывное производство цемента.

- В 1950 году немец изобрел подогреватель подвески и успешно применил его на заводе. Это изобретение значительно снизило потребление тепла при производстве клинкера и увеличило масштабы производства.