Пена для кладки газосиликатных блоков: Клей-пена ТЕХНОНИКОЛЬ для газобетонных блоков и кладки 900 г, 12 шт

- Пена для газобетона: кладка, особенности, отзывы

- Клей пена для газобетона — stroiliderinfo.ru

- Клей-пена для кладки газобетона, пенобетона – плюсы и минусы клея в баллоне

- Преимущества клей-пены для газобетонных блоков

- Недостатки пены для блоков

- Новинки клея в баллонах на полиуретановой основе

- Технология монтажа газобетона на пену – инструкция

- Расход клей-пены для кладки газобетона

- Кладка газоблоков на пену

- Пена для кладки газобетона: преимущества и недостатки использования

- Особенности кладки газобетона

- Характеристика и преимущества материала

- Технология нанесения пены

- Клей пена для газобетонных блоков

- Газобетонные блоки на монтажную пену

- Клей для газобетонных блоков и расход на 1 м3 газосиликатной кладки

- расход, сколько надо на 1 м3, калькулятор

- Клей пена для газосиликата — MOREREMONTA

- Ошибки при строительстве газосиликатными блоками

- Температурный режим монтажа пенобетонов в зимний период

- Залить или накачать?

- Пеносиликатный блок в современном домостроении.

- Газобетон или газосиликат, что лучше. Что лучше газобетон или газосиликатные блоки. Превосходство газобетонных блоков над газосиликатом

- Состав материала

- Внешние отличия

- Выход

- Определение

- Сравнение

- Выводы сайта

- Общая информация

- Сходства и различия в производстве

- Сравнение характеристик

- Отличия производства ячеистого бетона

- Превосходство газобетонных блоков над газосиликатом

- Преимущества газосиликата перед газобетоном

- Различия между двумя материалами

- Некоторые особенности работы с материалами

- Структура и внешний вид бетона

- Производственные характеристики

- Общие характеристики

- Сравнение материалов

- Механические свойства высокоэнергетических кирпичей с использованием пенополиизоцианурата

- 1. Введение

- 1.1. Общие

- 1.2. Выбор материала

- 1.2.1. Типы изоляционного материала

- 1.2.2. Свойства пенополиизоцианурата

- 1.2.3. Свойства кальциево-силикатной плиты

- 1.3. Критерии проектирования

- 1.3.1. Производство пены PIR

- 1.3.2. Производство плиты из силиката кальция

- 1.3.3. Соединение между пенопластом и картоном

- 1.4. Типы кирпичей

- 1.5. Объем и цели

- 1.5.1. Сфера действия

- 1.5.2. Цель

- 2. Экспериментальные исследования

- 3. Результаты и обсуждение

- 4. Выводы

- Каталожные номера

- 1. Введение

- Возможность сделать каждый блок на счету — Masonry Magazine

- ТОП-6 покупателей силикатов на 🇸🇨 Сейшельских островах

- Стеновые блоки

Пена для газобетона: кладка, особенности, отзывы

Газобетон сравнительно новый материал, применяемый в индивидуальном строительстве. Благодаря ровной поверхности и правильным размерам, при возведении стен из этого материала используется тонкошовная сухая кладка. На смену клеевым смесям при кладке стен постепенно приходит полиуретановая пена для газобетона.

Особенности кладки газобетона

Из-за своих качеств газобетон имеет низкую теплопроводность. Поэтому при кладке стен следует обеспечить тонкий слой шва. Клей для газобетона уменьшает его размеры до 1-2 мм, что существенно снижает потери тепла при эксплуатации здания.

При использовании цементно-песчаного раствора кладочный шов составляет 10-12 мм. Из-за большей теплопроводности кладочного шва, чем самого газобетона, теплопотери здания значительно увеличиваются.

Применение цементно-песчаного раствора приводит к 30-ти %-ой потере тепловой энергии. В то время как при использовании клеевых смесей теряется только 10% тепла.

Поэтому возникает вопрос о дополнительном утеплении наружных стен дома и устройстве мощной отопительной системы.

Использование клея или пены для газоблоков экономически более выгодно. На первый взгляд, мешок цемента стоит значительно дешевле мешка клеевой смеси или нескольких баллонов пены. Но из-за нанесения тонкого слоя расход клея значительно меньше.

Достаточно популярной становится монтажная полиуретановая пена для газобетонных блоков, плюсы использования которой мы рассмотрим далее.

Характеристика и преимущества материала

Кладка газобетона на пену приводит к улучшению теплоизоляционных свойств дома путем устранения «мостиков холода». Более быстрым становится и сам процесс строительства дома, так как уменьшается время высыхания кладки.

Технология еще полностью не изучена и возникает вопрос о долговечности кладки. У многих домовладельцев вызывает настороженность слишком тонкий шов при кладке газобетона на пену.

Клей относится к полимерным материалам, главной угрозой для которых является ультрафиолет. Монтажная пена, используемая при установке окон, под воздействием прямых солнечных лучей теряет свои свойства на протяжении года.

Но, в кладке она полностью закрыта от внешних воздействий. Даже при проведении работ по отделке фасада через два-три года, под воздействием солнца может выгореть только небольшой слой шва на наружной поверхности стены. Это не приведет к потере прочности здания.

Единственное условие для качественной кладки, приобретать специальный пенополиуретановый клей, предназначенный для таких работ, а не первую попавшуюся монтажную пену.

К другим особенностям использования клея относится:

- использование материала эффективно при возведении внутренних газобетонных перегородок;

- возможность приклеивания газоблока к вертикальной поверхности;

- монтажная пена для газобетона применяется и для установки теплоизоляционного слоя;

- применение пены способствует герметизации соединения элементов конструкции;

- появление такого инновационного материала приводит к более быстрым темпам строительства зданий, так как уменьшается количество «мокрых» процессов.

Применение пены для газосиликатных блоков при возведении жилья имеет ряд преимуществ:

- возможность использования при минусовых температурах;

- достигается адгезия с гладкой поверхностью газо- и пеноблоков;

- улучшенная теплоизоляция швов и их герметичность;

- экономическая выгода от использования.

Используют пену в основном для кладки внутренних перегородок. Изучив все преимущества, ее начинают применять и при возведении несущих стен одно и двухэтажных зданий.

Некоторыми недостатками использования пены для кладки газобетона являются:

- применение пены еще не проверено временем;

- высокая стоимость материала;

- вызывает сомнение использование при возведении многоэтажных зданий;

- повышенные требования к поверхности газосиликатных блоков.

Сомнение вызывает способность полиуретановой пены выдерживать вертикальные нагрузки. На практике, разорвать по шву склеенные блоки невозможно. Скорее разрушится сама структура блока.

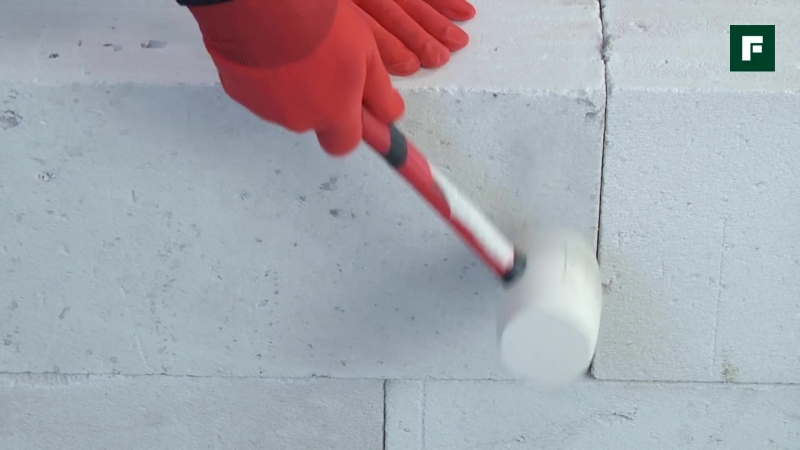

Технология нанесения пены

Основным правилом при нанесении клея является необходимость удержания баллона в перевернутом состоянии.

Укладка газоблоков на монтажную пену проводится соблюдением определенных условий. Сначала необходимо подготовить саму пену. Для этого баллоны заносят в помещение, где их удерживают на протяжении суток. Температура в помещении должна быть около 20°С. По окончанию этого периода баллоны сильно встряхивают. Это следует делать и в процессе работы.

Для нанесения пены на поверхность используют клеевой пистолет. Пользуются им следующим образом: с баллона снимают колпачок, вставляют в пистолет и фиксируют с помощью вкручивания ручки. При фиксации баллона закрытый клапан оказывается вверху.

В ходе работы, при открытом клапане откручивать ручку пистолета не рекомендуется до тех пор, пока баллон полностью не используется.

Наносится пена с помощью конической насадки. Она держится над поверхностью на расстоянии в 1 см. С помощью рукоятки клеевого пистолета можно регулировать скорость подачи клея.

При длительном перерыве в работе (более 15 минут) следует тщательно вычистить коническую насадку и заблокировать работу пистолета.

Первый ряд блоков здания устанавливают с применением цемента для газосиликатных блоков, пена применяется для возведения всех последующих рядов блоков.

В течение первых минут после нанесения клея на поверхность блоков их можно еще подгонять друг под друга. Затем зафиксированный газоблок уже нельзя будет сдвинуть с места или открепить, если это нужно. С поверхности стены застывшие остатки материала удаляют механическим путем любым острым предметом.

Пену укладывают на поверхность блока несколькими полосами, ширина которых составляет 2-3 см. Они располагаются по всей длине газоблока. Их количество напрямую зависит от ширины самого блока. Например:

Они располагаются по всей длине газоблока. Их количество напрямую зависит от ширины самого блока. Например:

- при размерах газосиликатного блока в 10 см наносят одну полоску;

- при 20-ти сантиметровом блоке наносят две полоски пены;

- если размеры блока составляют 25-30 см, наносят три полоски;

- при большей толщине материала пену наносят зигзагами.

Укладка газоблока на клей, являясь новой технологией, имеет множество отзывов, как положительных, так и отрицательных. Основное опасение вызывает то, как материал поведет себя при резких изменениях температурного режима, при сильных морозах и тому подобное. Данный вопрос еще не очень изучен.

Для повышения качества укладки газоблоков с применением клея важно чтобы их поверхность была идеально ровной. Неровности должны быть срезаны, а поверхность тщательно отшлифована теркой. Сторона блока, на которую наносится клей, должна быть очищена от пыли и грязи и перед началом работ смочена влажной кистью.

Благодаря своим преимуществам пенополиуретановый клей становится все более востребованным в строительстве, несмотря на его новизну и не изученность. Он легко может заменить все известные способы крепления газоблоков при возведении домов.

Клей пена для газобетона — stroiliderinfo.ru

Клей-пена для кладки газобетона, пенобетона – плюсы и минусы клея в баллоне

Блоки из ячеистого бетона активно используются в индивидуальном жилом строительстве. Тех, кто решил построить дом из газобетонных, газосиликатных блоков или пеноблоков волнует, на что класть блоки.

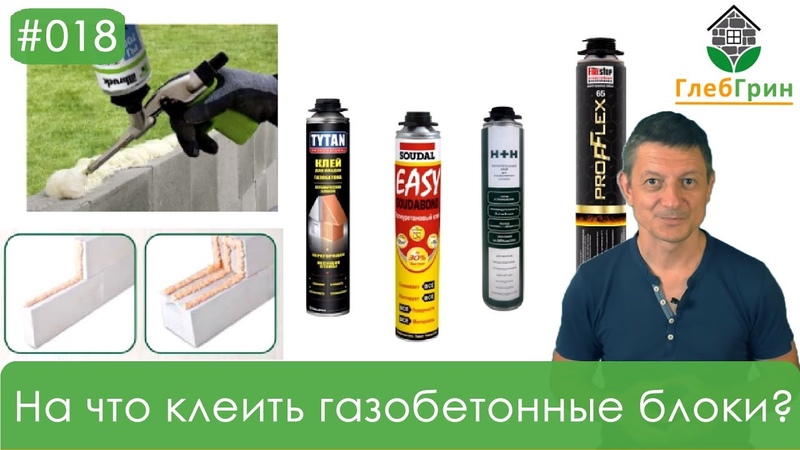

Помимо традиционного цементного раствора и клея (тонкошовная (тонколойная) сухая кладочная смесь) появился современный материал – аэрозольный полиуретановый клей-пена в баллонах (тубах).

В Европе уже активно используют клеящую пену для строительства домов из газобетона, пенобетона, газосиликата, т.е., для кладки блоков из ячеистого бетона.

Кладка газобетона на пену-клей

Технология новая, а поэтому вызывает недоверие и массу споров. Многие путают обычную строительную монтажную пену и пену-клей на полиуретановой основе. Разный состав и применение.

Многие путают обычную строительную монтажную пену и пену-клей на полиуретановой основе. Разный состав и применение.

Мы не склоняем к применению или отрицанию, а хотим объективно рассмотреть пену как альтернативу классическим кладочным растворам. Начнем с плюсов и минусов.

Преимущества клей-пены для газобетонных блоков

- Высокая экономичность и производительность.

- Расход пены для газобетона зависит от толщины слоя и качества поверхности: 1 баллон клей-пены заменяет 1,5 мешка цемента или 1 мешок сухой смеси 25 кг. Одного баллона хватает на куб газобетонной клаки.

- Высокая адгезия к минеральным основаниям (пено- и газобетон, пено- и газосиликат, силикатный и керамический кирпич и т.д.). Максимальная адгезия достигается через 2 часа (при использовании клея из сухой смеси через 1-1,5 сутки)

- Блоки, соединенные пеной теплее цементной кладки на 30% (благодаря минимальной толщине шва исключаются мостики холода).

- Возможность выполнять монтаж при минусовой температуре (зимой), до -10°C

Недостатки пены для блоков

- Нет доказательств проверки временем.

- Нельзя использовать для кладки несущих стен (хотя, некоторые производители уже заявляют такую возможность).

- Высокие требования к геометрии блоков (не более 3 мм на 1 метр кладки).

- Высокая цена (нивелируется малым расходом).

Можно ли класть газоблок на пену?

Производители рекомендуют выполнять кладку блоков на пену для внутренних самонесущих стен (пенобетонных, газобетонных, газосиликатных). Согласно отзывам, многие кладут даже несущие стены, но не более одного-двух этажей.

Демонтаж приклееного пеной блока Главное сомнение относительно полиуретанового клея в виде пены, заключается в способности пенополиуретанового клея к вертикальным нагрузкам.

Хотя, блоки, склеенные пеной практически невозможно разорвать, а если удается разбить, то не по шву, а по структуре блока.

Новинки клея в баллонах на полиуретановой основе

Производители расположены по мере популярности (на основании отзывов).

Клей пена для блоков Ceresit CT 115 Ceresit CT 115 (Церезит СМ 115), бренд Германия, дистрибьюторы в России, объем 0,85 мл, цена 400 руб/шт

Материал подготовлен для сайта www.moydomik.net

Кладка сен из пенобетона на клей-пену – видео

Технология монтажа газобетона на пену – инструкция

- До начала кладки баллон с пеной нужно выдержать при комнатной температуре минимум 12 часов.

- Перед использованием баллон хорошо потрясти, минимум 0,5-1 мин (в процессе работы также периодически встряхивать).

- Баллон с пеной предусматривает использование пистолета для клея.

- Как правильно пользоваться клеевым пистолетом. Снять колпачок и накрутить пистолет. При навинчивании пистолета, баллон держать клапаном вверх (который должен быть закрыт).

- После открытия клапана, и до полного опустошения баллона пистолет свинчивать нельзя.

- Во время нанесения клея-пены баллон держать вверх дном. Сопло пистолета должно находится прямо над поверхностью (расстояние 1 см). Скорость регулируется спусковым крючком (2 см), правильно, когда носик (сопло) пистолета находится в полосе наносимого клея.

- Если работа прерывается более чем на 15 минут, необходимо очистить сопло и заблокировать пистолет.

- Первый ряд блоков (от фундамента) укладывается на цементный раствор. Все последующие на клей из баллона.

- Корректировать блоки после посадки на клей-пену возможна только в первые 2-3 минуты, в пределах горизонтальной плоскости не более +/- 0,5 см.

- Блок, приклеенный на пену нельзя отрывать, если это необходимо, тогда повторно наносится пена (это же правило касается корректировки – более полсантиметра).

- Клей-пена наносится полосками шириной 2-3 см вдоль плоскости блока. Расстояние от полосы клея до края блока должно быть 3-5 см. Количество полос зависит от ширины блока, до 100 мм – одна полоса, более – 2-3.

- Засохшую пену можно удалить только механическим путем, свежие следы отчищаются ацетоном или очистителем для пенополиуретановой пены.

Способы нанесения пены на блоки разной толщины

Нанесение пены при толщине газобетонных блоков 100 мм Нанесение пены при толщине газобетонных блоков 150-200 мм Количество пены при толщине газобетонных блоков 250-300 мм Количество пены при толщине газобетонных блоков 375-400 мм

Заключение

У пены для газоблоков и пенобетона много преимуществ и большие перспективы, не исключено, что в будущем, клей в баллонах вытеснит растворы и смеси.

Расход клей-пены для кладки газобетона

В данной статье мы рассмотрим расход клей-пены для кладки газобетона, а также сравним пену с классическим цементным клеем.

Начнем с того, что полиуретановая клей-пена для кладки несущих стен появилась на рынке стройматериалов недавно, однако она уверенно набирает популярность с каждым годом, и причин тому несколько:

- Удобство и скорость работы.

- Отсутствие мостиков холода между блоками.

- Более высокая стойкость стен к трещинам.

Данные пункты обоснуем в конце статьи, а сейчас вернемся к главной теме – расход клей-пены и есть ли экономия.

Одним из самых популярных полиуретановых клеев является польский Tytan, объемом 0.75 литра. Производитель указывает, что одного баллона хватает на 60 метров погонных. Тут имеется в виду, что при нормальных условиях, из баллона выйдет сплошная полоса пены длиной 60 метров. По многочисленным тестам можно сказать, что в среднем такой расход и получается + — пару метров.

Теперь давайте рассчитаем расход клей-пены для одного кубометра газобетона, а также подсчитаем количество склеенных блоков разной толщины.

Сперва отметим, что количество полос клея может быть от одной до трех, что зависит от толщины блока. Чем блок толще, тем больше полос требуется.

Один баллон пены расходится на следующее количество блоков:

- Блоки толщиной 50-100 мм (одна полоса) – 75 блоков.

- Толщиной 150-250 мм (две полосы) – 37 блоков.

- Толщиной 250-300 мм (три полосы) – 25 блоков.

- Блоки 375-400 мм (две полосы и зигзаги) – около 20 блоков.

В данных расчетах учитывались как горизонтальные, так и вертикальные швы.

В общем, одного баллона клей-пены хватает на куб газобетона, что сравнимо с мешком цементного тонкошовного клея.

Средняя стоимость баллонов – 400 р.

Средняя стоимость цементного клея – 200-250 р.

Можно сделать вывод, что цементный клей выходит в два раза дешевле, но стоит понимать, что скорость и удобство работы с пеной намного выше.

Баллон весит всего один килограмм, мешок – 25 кг. Наносятся полосы пены очень быстро, кладка ускоряется.

Цементный клей нужно тщательно замешивать и ждать 5 минут пока он приготовится, а баллон чуть потряс и вперед. Также не забывайте про отсутствие мостиков холода на пене и некоторую деформативность кладки.

Также существует альтернативный способ кладки газобетона, когда применяется и цементный и полиуретановый клеи.

Очень рекомендуется использовать клей-пену для кладки перегородок на прогибаемых перекрытиях, так как ненулевая деформативность пены снимает напряжение между блоками, что существенно уменьшает вероятность трещин.

Более подробно про кладку газобетонных перегородок вы можете узнать в нашей отдельной статье по ссылке.

Важные данные: полосы пены должны быть непрерывными, чтобы исключить продувание газобетонной кладки и избежать пустотных мостиков холода. Кладку на пене можно спокойно вести даже в зимнее время. А ультрафиолет может повредить пену только на пару миллиметров, что абсолютно не критично. Теоретический срок службы пены – 100 лет и более. Расход пены зависит от ее температуры, потому баллоны перед работой должны держаться в тепле.

Теоретический срок службы пены – 100 лет и более. Расход пены зависит от ее температуры, потому баллоны перед работой должны держаться в тепле.

Производители клей-пены для кладки газобетона:

- TYTAN Professiona (750 мл.) – 320 р.

- Н+Н LimFix (не нашли информацию).

- Bonolit Tytan (750 мл.) – 380 р.

- Ceresit CT 115 (850 мл.) – 400 р.

- Makroflex (850 мл.) – 420 р.

- Euro Tytan (870 мл.) – 440 р.

Кладка газоблоков на пену

Пена для кладки газобетона: преимущества и недостатки использования

Газобетон сравнительно новый материал, применяемый в индивидуальном строительстве. Благодаря ровной поверхности и правильным размерам, при возведении стен из этого материала используется тонкошовная сухая кладка. На смену клеевым смесям при кладке стен постепенно приходит полиуретановая пена для газобетона.

Особенности кладки газобетона

Из-за своих качеств газобетон имеет низкую теплопроводность. Поэтому при кладке стен следует обеспечить тонкий слой шва. Клей для газобетона уменьшает его размеры до 1-2 мм, что существенно снижает потери тепла при эксплуатации здания.

При использовании цементно-песчаного раствора кладочный шов составляет 10-12 мм. Из-за большей теплопроводности кладочного шва, чем самого газобетона, теплопотери здания значительно увеличиваются.

Применение цементно-песчаного раствора приводит к 30-ти %-ой потере тепловой энергии. В то время как при использовании клеевых смесей теряется только 10% тепла.

Поэтому возникает вопрос о дополнительном утеплении наружных стен дома и устройстве мощной отопительной системы.

Использование клея или пены для газоблоков экономически более выгодно. На первый взгляд, мешок цемента стоит значительно дешевле мешка клеевой смеси или нескольких баллонов пены. Но из-за нанесения тонкого слоя расход клея значительно меньше.

Но из-за нанесения тонкого слоя расход клея значительно меньше.

Достаточно популярной становится монтажная полиуретановая пена для газобетонных блоков, плюсы использования которой мы рассмотрим далее.

Характеристика и преимущества материала

Кладка газобетона на пену приводит к улучшению теплоизоляционных свойств дома путем устранения «мостиков холода». Более быстрым становится и сам процесс строительства дома, так как уменьшается время высыхания кладки.

Технология еще полностью не изучена и возникает вопрос о долговечности кладки. У многих домовладельцев вызывает настороженность слишком тонкий шов при кладке газобетона на пену.

Клей относится к полимерным материалам, главной угрозой для которых является ультрафиолет. Монтажная пена, используемая при установке окон, под воздействием прямых солнечных лучей теряет свои свойства на протяжении года.

Но, в кладке она полностью закрыта от внешних воздействий. Даже при проведении работ по отделке фасада через два-три года, под воздействием солнца может выгореть только небольшой слой шва на наружной поверхности стены. Это не приведет к потере прочности здания.

Единственное условие для качественной кладки, приобретать специальный пенополиуретановый клей, предназначенный для таких работ, а не первую попавшуюся монтажную пену.

К другим особенностям использования клея относится:

- использование материала эффективно при возведении внутренних газобетонных перегородок;

- возможность приклеивания газоблока к вертикальной поверхности;

- монтажная пена для газобетона применяется и для установки теплоизоляционного слоя;

- применение пены способствует герметизации соединения элементов конструкции;

- появление такого инновационного материала приводит к более быстрым темпам строительства зданий, так как уменьшается количество «мокрых» процессов.

Применение пены для газосиликатных блоков при возведении жилья имеет ряд преимуществ:

- возможность использования при минусовых температурах;

- достигается адгезия с гладкой поверхностью газо- и пеноблоков;

- улучшенная теплоизоляция швов и их герметичность;

- экономическая выгода от использования.

Используют пену в основном для кладки внутренних перегородок. Изучив все преимущества, ее начинают применять и при возведении несущих стен одно и двухэтажных зданий.

Некоторыми недостатками использования пены для кладки газобетона являются:

- применение пены еще не проверено временем;

- высокая стоимость материала;

- вызывает сомнение использование при возведении многоэтажных зданий;

- повышенные требования к поверхности газосиликатных блоков.

Сомнение вызывает способность полиуретановой пены выдерживать вертикальные нагрузки. На практике, разорвать по шву склеенные блоки невозможно. Скорее разрушится сама структура блока.

Технология нанесения пены

Основным правилом при нанесении клея является необходимость удержания баллона в перевернутом состоянии.

Укладка газоблоков на монтажную пену проводится соблюдением определенных условий. Сначала необходимо подготовить саму пену. Для этого баллоны заносят в помещение, где их удерживают на протяжении суток. Температура в помещении должна быть около 20°С. По окончанию этого периода баллоны сильно встряхивают. Это следует делать и в процессе работы.

Для нанесения пены на поверхность используют клеевой пистолет. Пользуются им следующим образом: с баллона снимают колпачок, вставляют в пистолет и фиксируют с помощью вкручивания ручки. При фиксации баллона закрытый клапан оказывается вверху.

В ходе работы, при открытом клапане откручивать ручку пистолета не рекомендуется до тех пор, пока баллон полностью не используется.

Наносится пена с помощью конической насадки. Она держится над поверхностью на расстоянии в 1 см. С помощью рукоятки клеевого пистолета можно регулировать скорость подачи клея.

При длительном перерыве в работе (более 15 минут) следует тщательно вычистить коническую насадку и заблокировать работу пистолета.

Первый ряд блоков здания устанавливают с применением цемента для газосиликатных блоков, пена применяется для возведения всех последующих рядов блоков.

В течение первых минут после нанесения клея на поверхность блоков их можно еще подгонять друг под друга. Затем зафиксированный газоблок уже нельзя будет сдвинуть с места или открепить, если это нужно. С поверхности стены застывшие остатки материала удаляют механическим путем любым острым предметом.

Пену укладывают на поверхность блока несколькими полосами, ширина которых составляет 2-3 см. Они располагаются по всей длине газоблока. Их количество напрямую зависит от ширины самого блока. Например:

- при размерах газосиликатного блока в 10 см наносят одну полоску;

- при 20-ти сантиметровом блоке наносят две полоски пены;

- если размеры блока составляют 25-30 см, наносят три полоски;

- при большей толщине материала пену наносят зигзагами.

Укладка газоблока на клей, являясь новой технологией, имеет множество отзывов, как положительных, так и отрицательных. Основное опасение вызывает то, как материал поведет себя при резких изменениях температурного режима, при сильных морозах и тому подобное. Данный вопрос еще не очень изучен.

Для повышения качества укладки газоблоков с применением клея важно чтобы их поверхность была идеально ровной. Неровности должны быть срезаны, а поверхность тщательно отшлифована теркой. Сторона блока, на которую наносится клей, должна быть очищена от пыли и грязи и перед началом работ смочена влажной кистью.

Благодаря своим преимуществам пенополиуретановый клей становится все более востребованным в строительстве, несмотря на его новизну и не изученность. Он легко может заменить все известные способы крепления газоблоков при возведении домов.

Клей пена для газобетонных блоков

Возведение домов из ячеистого бетона, и из газобетонных блоков — в частности, пользуется очень широкой популярностью. Многие владельцы загородных участков, планируя будущее строительство, рассматривают такой вариант в числе приоритетных. Естественно, стараясь узнать и о самом материале, и о технологии его применения как можно больше. Причем, не только хвалебных отзывов, но и взвешенной критики, то есть указаний на недостатки и уязвимые места, на возможные пути сведения этих «минусов» к минимуму.

Многие владельцы загородных участков, планируя будущее строительство, рассматривают такой вариант в числе приоритетных. Естественно, стараясь узнать и о самом материале, и о технологии его применения как можно больше. Причем, не только хвалебных отзывов, но и взвешенной критики, то есть указаний на недостатки и уязвимые места, на возможные пути сведения этих «минусов» к минимуму.

Клей пена для газобетонных блоков

Одним из явных преимуществ строительства из газобетона называют скорость возведения стен благодаря выверенной геометрии блоков и использованию специальных клеевых составов. И особенно – если для кладки используются не растворы из традиционных сухих строительных смесей, а полиуретановый клей пена для газобетонных блоков.

Однако, в адрес такого подхода к строительству высказывается и немало скепсиса. Поэтому прежде чем принимать какое-то решение, имеет смысл повнимательнее ознакомиться с материалом, почитать о его достоинствах и недостатках, о мнениях тех мастеров, кто уже опробовал подобную технологию на практике.

Что собой представляет клей-пена для газобетона

Газобетонные блоки привлекают целым перечнем достоинств, одним из важнейших в череде которых является низкая теплопроводность. Но чтобы стены, возводимые из этого материала, получились действительно «теплыми», важно свести к минимуму возможные «мостики холода».

Дело в том, что коэффициент теплопроводности классических кладочных растворов на цементной основе – почти в восемь раз выше, чем у самих блоков. Это не мелочь, как может показаться – через кладочные швы может теряться до 30% всех термоизоляционных способностей выложенной стены.

Выход есть – делать швы минимально, как это только возможно, тонкими. Такой подход позволяют реализовать на практике специальные клеевые составы, изготовленные из особых сортов цемента, очищенного песчаного наполнителя с очень мелкой фракцией и полимерных добавок, придающих клею нужную пластичность, отменную адгезию, высокую скорость застывания и долговечность.

Минеральные клеевые составы для газосиликатных блоков

Обычный кладочный раствор для этих целей – малопригоден. Но зато производители сухих строительных смесей предлагают весьма широкий ассортимент специальных составов на цементной основе. Как выбрать минеральный клей для газобетонных блоков и сколько его понадобиться для кладки стен – читайте в специальной публикации нашего портала.

Казалось бы, вопрос решен. Подобные составы позволяют обходиться толщиной шва все буквально в 2÷3 мм при сохранении необходимой прочности кладки блоков. И потери тепла через такие стены резко снижаются.

Но пытливые умы технологов постоянно в работе! А нельзя ли сделать слой еще тоньше без потери прочности? И использовать для скрепления материал, который сам по себе обладает отменными термоизоляционными качествами? А при этом – еще и уйти от недостатков сухих смесей – неудобств их транспортировки, разгрузки, хранения, подготовки в работе и т.п.?

В результате на рынке стройматериалов появился совершенно новый «игрок» — готовый к применению клей, представляющий собой полиуретановый вспенивающийся состав, расфасованный в баллоны для нанесения с помощью специального пистолета. И фасовка клея, и используемый для его нанесения приспособление (пистолет) – все точно соответствует широко применяемой монтажной пене.

Баллоны с клеем-пеной и нанесение состава с помощью специального пистолета.

Надо сказать, что и внешне этот клей напоминает привычную монтажную пену. Во всяком случае – основа такая же, полиуретан, вспенивающийся после выхода из баллона.

Наверняка химический состав такого клея имеет свои особенности, связанные с ожидаемыми качествами – высокой адгезией с минеральным основаниям, простота нанесения, невысокой коэффициент объемного расширения, скоростью твердения и полного набора прочности и другими.

Важно запомнить – это не монтажная пена, и взаимозаменяемости здесь нет. То есть при выборе обращайте внимание именно на предназначение. И не слушайте увещевания продавцов, мол, почти то же самое, и если пока в магазине нет клея – смело берите пену. Обманетесь…

И не слушайте увещевания продавцов, мол, почти то же самое, и если пока в магазине нет клея – смело берите пену. Обманетесь…

Появление клея-пены было встречено разноречивыми чувствами строителей – от полнейшего восторга до очень глубокого скепсиса, плоть до абсолютного недоверия.

Чтобы составить свое суждение, следует, прежде всего, познакомится с этим материалом несколько поближе.

Достоинства и недоставки полиуретанового клея-пены для газобетона

Для начала почитаем, какими достоинствами, по крайней мере – по заверениям производителей, обладают подобные полиуретановые клеевые составы.

Итак, такие клеи предназначены для кладки блоков из ячеистого бетона (как видите, не только газобетона), и так называемой теплой керамики. Может использоваться для крепления на стенах термоизоляционных материалов перед последующей отделкой. В случае крайней необходимости иногда применяется в качестве ремонтного состава для заполнения дефектов на закрытых от воздействия солнечного света участках.

Подобный клей может использоваться для кладки не только газосиликатных блоков, но и так называемой «тёплой керамики».

Какие преимущества дает такой подход?

- Вспенивающийся полиуретановый клей показывает очень высокие показатели адгезии с большинством строительных материалов, используемых для возведения стен — с любыми типами бетонов, кирпичом, газосиликатными блоками, камнем, цементно-песчаной штукатуркой.

- После застывания создаётся очень устойчивая связь между блоками, способная выдержать высокие механические нагрузки.

Результат испытания кладки на отрыв приклеенного блока. Плоскость отрыва пришлась не по шву, а по материалу блока!

- Состав не содержит воды, поэтому для него не критичны отрицательные температуры. Монтажные работы можно проводить даже в небольшой мороз (до 10÷15 ℃ — это должно быть указано в инструкции по применению клея-пены).

- Клей готов к применению, для него не нужны ни миксер, ни дополнительная тара, ни вода, ни условия для замешивания.

- Нанесение клея тоже происходит гораздо быстрее, чем «классических» растворов на цементной основе. А это — немалый выигрыш в общей производительности и в скорости строительства.

- Застывание и полная полимеризация клея происходит гораздо быстрее, чем набор прочности составов на цементной основе. То есть быстрее появляется возможность переходить к другим строительным или отделочным операциям на возводимой стене.

- Уходят проблемы транспортировки, разгрузки, обеспечения особых условий хранения запасов клея при проведении масштабного строительства.

На иллюстрации – почти два десятка баллонов с клеем-пеной для газобетонных блоков, для перевозки которых достаточно багажника легкового автомобиля. Чтобы доставить к месту работ такое же количество мешков сухой смеси, потребуется грузовик. И это еще не считая затрат физических усилий…

- Клей расходуется довольно экономно. Заверяют, что количество баллонов – даже меньше, чем требуемое количество мешков сухой строительной смеси аналогичного предназначения.

- Швы между блоками получаются очень тонкими. Кроме того, сам по себе пенополиуретан является эффективным утеплителем с очень низким коэффициентом теплопроводности. То есть стена должна получаться «теплее», чем при использовании даже самых тонкослойных минеральных клеев на цементной основе.

- Полиуретан долговечен, не боится влаги, не становится питательной средой ни для микрофлоры, ни для насекомых.

Казалось бы – все очень здорово. Но есть у такого клея и недостатки. Причем, как признанные всеми, так и приписываемые ему некоторыми пользователями. Впрочем, субъективности вполне хватает и в преподнесённых выше достоинствах.

Итак, за что это клей «ругают»?

- С некоторыми материалами адгезия очень невысокая, если не сказать – отсутствующая. Например, совершенно гладкие поверхности для монтажа на такой клей противопоказаны.

- Использование подобного клея возможно исключительно с блоками высшего качества, с практически идеальной «геометрией».

И дело здесь даже не в повышенном расходе состава.

И дело здесь даже не в повышенном расходе состава.

Проблема в том, что корректировка положения блоков при выкладывании стен, с целью добиться идеальной горизонтальности рядов – практически невозможна. При использовании обычных минеральных составов на цементной основе можно «сыграть» утолщением или уменьшением слоя раствора. С пеной это – нереально.

Кроме того, если поверхности блоков в соседних рядах подогнаны не идеально, то могут возникать участки совершенно ненужного повышенного напряжения в стене. Дело в том, что полиуретановый клей даже после полного застывания не может рассматриваться как жесткая прослойка, распределяющая нагрузку.

Одним словом, если блоки не высшего качества, то пену лучше не рассматривать. Даже совсем незначительный, казалось бы, общий дефект в приобретенной партии блоков (например, какой-то небольшой выступ или искривление) сделает ровную кладку невозможной. Или потребует тщательной ручной притирки каждого блока. А это – нелегкая операция, с которой о высокой скорости строительства можно забыть.

Клей-пена показывает свои достоинства на идеальных по геометрии блоках. Если же приходится каждый блок тщательно подгонять, то лучше воспользоваться клеем на цементной основе.

- К недостаткам часто относят то, что клей частенько не предназначен для кладки несущих стен. Правда, если посмотреть на демонстрационные ролики, снятые в Евросоюзе, там такие составы применяются и для внешних стен. Да и в паспортных зарактеристиках некоторых марок конкретно говорится — дл я несущих стен. Поэтому обычно приходят к общему мнению, что с клеем-пеной можно возводить и несущие стены в малоэтажном (1÷2 этажа) строительстве.

- Пеняют на высокую стоимость таких составов. Претензия, надо сказать, несостоятельная. Цена – вполне сопоставима со стоимостью упаковки (мешка) клея на цементной основе. И это при примерном паритете расхода, и явной выгоде в вопросах транспортировки и удобства в работе.

- Пенополиуретан показывает уязвимость к ультрафиолетовой составляющей солнечного света.

Правда, в швах между блоками ультрафиолету взяться-то и неоткуда. Но тем не менее…

Правда, в швах между блоками ультрафиолету взяться-то и неоткуда. Но тем не менее… - Главный недостаток же, ограничивающий, по крайней мере пока, широкое применение этого клея – это недостаточность информации о том, как себя поведет кладка со временем. Просто потому, что клей – из разряда новинок, и «проверку временем» пока не прошел.

Именно это обстоятельство и вызывает в основном волну скептического отношения к технологии кладки на клей-пену. Причем, высказывания порой граничат с полным отрицанием такой возможности. Мол, скоро докатимся до того, что начнем лепить дома из блоков, склеивая их с помощью двухстороннего скотча. Или что современные тенденции общества потребления как раз и направлены на искусственно создаваемую недолговечность предлагаемых потребителю товаров — чтобы стимулировать постоянно растущий спрос.

Естественно, столь радикальных взглядов придерживаются далеко не все. Но многие все же выбирают выжидательную позицию, предпочитая пока работать «по старинке», то есть с использованием кладочных растворов на цементной основе.

Эта публикация не носит рекламного или антирекламного характера, поэтому автор и не берет на себя смелость занять ту или иную полярную позицию. И справедливости ради надо добавить, что хвалебных, буквально восторженных отзывов об удобстве и надежности монтажного клея-пены — тоже хоть отбавляй.

Поэтому – просто продолжим обзор.

Предлагаемые марки клея-пены для кладки блоков

Наверное, имеет смысл посмотреть на ассортимент подобных клеев, представленный в строительных магазинах. Просто чтобы сравнить характеристики разных марок и уровень цен на них.

Понятно, что все без исключения марки рассмотреть сложно, да, наверное, и не нужно. Взглянем на наиболее популярные в среде наших строителей – этого будет достаточно для полноты общей картины.

Газобетонные блоки на монтажную пену

Возведение коттеджа из газобетона — одна из самых распространённых технологий домостроительства в нашей стране. Постоянные читатели FORUMHOUSE хорошо знают, что газоблоки надо класть на специальный клей.

Постоянные читатели FORUMHOUSE хорошо знают, что газоблоки надо класть на специальный клей.

Газобетон — на пену или клей

Клей для газобетона обеспечивает тонкошовность кладки (с толщиной шва в 1-2 мм), что уменьшает «мостики холода» и снижает теплопотери здания.

При кладке элементов на цементно-песчаный раствор толщина шва увеличивается до 10-12 мм. В пересчёте на площадь газоблоковой стены такие швы превращаются в мощные «мостики холода». Поскольку теплопроводность цементно-песчаного раствора выше, чем теплопроводность газобетона, это приводит к значительным теплопотерям.

При использовании клея через швы кладки теряется до 10% тепловой энергии, а при использовании цементно-песчаных растворов потери составляют до 30%.

Это приводит к необходимости дополнительного утепления дома и увеличению мощности отопительной системы. Также кладка газобетона на клей экономически более выгодна, чем кладка на цементно-песчаный раствор.

Мешок цементного раствора стоит дешевле, чем мешок клея аналогичного объёма. Но в конечном итоге, в перерасчёте на 1 м3 кладки, за счёт тонкого шва, расход клея будет в разы меньше, чем расход цементного раствора.

В последние годы в Европе набирает популярность пена для газобетона. Кладка штучных материалов – газоблок и тёплая керамика выполняется на специальный однокомпонентный пенополиуретановый клей – монтажную пену.

- Улучшает теплоизоляционные свойства кладки, т.к. устраняются мостики холода.

- Ускоряется строительство дома, поскольку уменьшается количество «мокрых» процессов.

Имеет ли право на жизнь эта технология? Обратимся к опыту форумчан.

Особенности кладки газобетона на монтажную пену

Как и всё новое, подобная технология вызывает массу вопросов. Попробуем разобраться в основных моментах. Участник FORUMHOUSE под ником jek48:

Я хочу построить дом. Сначала думал возвести каркасник, но мой сосед – строитель со стажем – советует возводить дом из газо- или пенобетона. Причём кладку вести не на цементный раствор, а на монтажную пену (специальный ППУ-клей). Вот я и думаю, стоит ли так делать.

Сначала думал возвести каркасник, но мой сосед – строитель со стажем – советует возводить дом из газо- или пенобетона. Причём кладку вести не на цементный раствор, а на монтажную пену (специальный ППУ-клей). Вот я и думаю, стоит ли так делать.

Мнения форумчан разделилось. Кто-то обеими руками «за» технологию. Кто-то думает, что дом из газо- или пенобетона, «собранный» на клей-пену, или сразу развалится, или недолго простоит. Главный вопрос вызывает долговечность такой кладки. Свойства цемента прогнозируемы и хорошо изучены в долгосрочной перспективе, но мы не можем сказать, что будет с монтажной пеной через 10-15 лет. Особенно в нашем климате – с частыми переходами через «0», сильными морозами, дождями и т.д.

Главный враг материалов на основе полимеров (к ним относится клей-пена) – это ультрафиолетовое излучение. При монтаже окон незакрытая пена, под воздействием солнечных лучей, разрушается за 1 год. Однако, в кладке она полностью изолирована от вредного воздействия ультрафиолета. Если оставить фасадные работы на потом, то максимум, что может случиться с ней в кладке – выгорит внешний слой шва шириной в 1-1.5 мм. Это не отразится на прочности конструкции. Но для гарантии при кладке нужно использовать не первый попавшийся ППУ-клей, купленный на строительном рынке, а специальный, предназначенный для подобных работ.

Газоблоки на пену-клей. Отзывы участников FORUMHOUSE

Пена нужна специальная, с низким коэффициентом вторичного расширения, с однородной структурой, водостойкого типа. Другие просто развалятся.

Практика использования пены с низким вторичным коэффициентом расширения показала, что после её отвержения шов кладки не деформируется, сохраняется геометрическая стабильность уложенного блока как в горизонтальной, так и в вертикальной плоскости.

Чтобы этого добиться, кроме специальной пены, необходимо придерживаться технологии укладки газоблока. Для этого нужно выполнить следующие условия:

Для этого нужно выполнить следующие условия:

- Геометрия блоков должна быть идеальной.

- Особое внимание нужно уделить укладке элементов первого ряда. Ровность этого ряда задаёт всю геометрию будущей стены. Первый ряд традиционно укладывается на цементно-песчаный раствор.

- Все неровности нужно обязательно стачивать рубанком, а поверхность шлифовать тёрками.

- Перед выдавливанием пены элемент необходимо очистить от мусора и пыли.

- Его поверхность необходимо увлажнить кистью, смоченной в воде.

- Пена на блок (в зависимости от его ширины) наносится в одну, две или три полоски, по всей длине.

- Расстояние между полосками клеящего вещества – примерно 10 см.

- Чтобы излишки не выдавливало в щели, полоска наносится, не доходя 5 см до грани элемента.

При соблюдении этих рекомендаций пена, под весом блока, растекается тонким слоем по его поверхности, заполняя все мельчайшие неровности.

- повышенную адгезию;

- увеличивает пятно контакта;

- предотвращает дальнейшую усадку стены;

- минимизирует точечные нагрузки, т.к. элементы полностью ложатся друг на друга.

При тонкошовной кладке основная задача раствора – удержать блоки от сдвига. Фактически, дом можно сложить из них и «на сухую». Такое сооружение будет стоять (не в сейсмоопасном районе) только за счёт силы трения, возникающей между элементами.

Пена для газосиликатных блоков

Я долгое время проработал на монтаже окон и знаю, что на пену можно приклеивать даже тяжёлые материалы. Всё зависит от площади сопрягаемых поверхностей. Да и пена для газобетона – это уже не самый настоящий клей! Попробовал класть газосиликат на клей-пену. Отмечу, что с ней очень удобно работать, но блоки должны быть с минимальными отклонениями в размерах. Т.к. мои газосиликатные блоки были далеки от идеала, то пошёл на компромисс – пеной заполнял только вертикальные швы, а горизонтальные – обычным клеем.

Пена для кладки газобетона: отзывы участников FORUMHOUSE

На данный момент использование клей-пены вместо цементного раствора рекомендовано только при кладке ненесущих (внутренних перегородок) и самонесущих стен в каркасно-монолитном строительстве. Ее использование при кладке несущих стен пока в нашей стране официально не подтверждено. Хотя в Чехии и Польше кладка кладка монтажной пеной несущих стен выполняется с 2007 года. Пользователи FORUMHOUSE, как обычно, выступают первопроходцами новых технологий строительства. Рассмотрим их практический опыт.

Монтажная пена для пеноблоков

Я построил дом из пеноблока «на пену». Этот пеноблоковый дом стоит уже 5 лет. Используя ее, строю второй дом. На мой взгляд, пеноблоки на монтажную пену гораздо удобнее, чем возится с замешиванием раствора, добавлением воды, дальнейшей очисткой инструментов от остатков раствора. Излишки клея легко удаляются. Сама пеноблоковая кладка выглядит чистой и аккуратной.

Если набить руку, то 1 баллона хватит на кладку 1.5-2 кубов газобетона. Причём, после того как прошло несколько минут после укладки элемента, он отрывается уже с большим трудом и только при ударах большой киянкой. Через 15-20 минут оторвать блок, не повредив его, невозможно.

Ради эксперимента форумчанин с ником Gansales решил приклеить пеной три блока по торцам (для перемычки). Без армирования они держали свой вес, закреплённые только за самые концы (около 5 см с каждого края). Аналогичное испытание клей не выдержал.

Я строю свой дом в свободное от основной работы время. На участке нет воды. Если раньше приходилось для размешивания раствора возить воду в канистре, то сейчас всё просто – достал монтажный пистолет, установил баллон, быстро выдавил пену, положил блоки за пару часов вечером и еду домой.

При укладке на пену прибавляется много ручной работы по шлифовке блока, но и при укладке газобетона на клей его также необходимо шлифовать. По наблюдениям форумчанина, если сравнить стоимость кладки «клей/пена», то пена получается дороже примерно в 2 раза (здесь многое зависит от опыта каменщика и ширины используемых блоков). Но, при пересчёте стоимости укладки «на пену» одного ряда, итоговая цена увеличивается примерно на 5%, что на стоимость дома практически не влияет.

По наблюдениям форумчанина, если сравнить стоимость кладки «клей/пена», то пена получается дороже примерно в 2 раза (здесь многое зависит от опыта каменщика и ширины используемых блоков). Но, при пересчёте стоимости укладки «на пену» одного ряда, итоговая цена увеличивается примерно на 5%, что на стоимость дома практически не влияет.

Пока что технология укладки штучных материалов на пену не прошла достаточной проверки временем – форумчане кладут несущие стены на свой страх и риск. Но метод «класть газобетон на пену» имеет преимущества:

- кладку можно вести на участке, на котором нет воды и электричества, необходимых для приготовления растворов на основе цемента;

- убираются «мостики холода»;

- увеличивается скорость кладки и экономится время;

- не нужно каждый раз в конце рабочего дня отмывать инструменты;

- процесс более технологичен и практически безотходен.

На FORUMHOUSE можно узнать всё о том, как класть газо- и пенобетон на монтажную пену. Почитайте отзывы участников нашего портала о том, как удешевить и повысить качество строительства дома из газобетона. Познакомьтесь с детальным описанием всех этапов возведения дома из газобетона.

Посмотрите наше видео про самостоятельное строительство газобетонного дома.

Клей для газобетонных блоков и расход на 1 м3 газосиликатной кладки

Газобетон является на сегодняшний день самым обсуждаемым среди стеновых блоков современным строительным материалом. Он обладает отменными теплоизоляционными характеристиками и малыми тепловыми потерями. Для ещё большей минимизации тепловых потерь важно получить тонкий шов при кладке. Для этого используют специальный клей для газобетонных блоков.

Сравнение цементного раствора и клея

Всё ещё бывают случаи, когда недобросовестные строители осуществляют монтаж газосиликатных блоков на цементно-песчаный раствор.

Однако, такие работы допустимы лишь при кладке первого ряда газобетона на фундаментное основание.

Состав ячеистых бетонов предусматривает применение специальных клеевых смесей.

Поэтому любые цементные растворы не смогут гарантировать получение качественной кладки с низкими показателями теплопроводности.

По той простой причине, что цементный шов получается толщиной 10-12 мм. Тогда как пластичный клей для ячеистых блоков, наносимый на поверхность с помощью зубчатой кельмы для газобетона, обеспечивает толщину шва всего лишь 1-3 мм. Стоит понимать, что максимальные потери тепла в зимний период будут происходить именно через швы.

Внимание!

Цементные растворы слабо удерживают влагу, а все высокопористые газобетоны впитывают её из такого состава очень быстро, что минимизирует «клеящие» качества цементной смеси и способно вызывать преждевременное разрушение кладки.

Исправить такую ситуацию не позволит даже предварительное смачивание поверхности блоков водой перед нанесением раствора.

Кроме всего прочего, если возведение уличных конструкций осуществляется при низкотемпературных показателях воздуха, то впитанная газобетонным блоком из цементного раствора влага замерзает и становится причиной растрескивания строительного материала. Именно по этим причинам в строительстве используются специальные современные клеевые составы для газобетонной кладки.

Теперь поговорим о цене. Цементно-песчаный раствор обойдётся дешевле клея для газосиликатных блоков со специальными добавками и пластификаторами. Но не забывайте о толщине получаемого шва. В случае с раствором он будет в 4-5 раз толще. Ну и где здесь экономия?

Состав клея

Выбирать клей для газобетона нужно очень внимательно, в зависимости от объёма выполняемой кладки и времени года, в который предполагается осуществлять строительство.

В настоящее время рынок современных строительных материалов готов предложить отечественные и зарубежные клеящие смеси, которые могут применяться исключительно в тёплое время года.

А также универсальные составы, идеально подходящие для строительных работ, как в летний период, так и при незначительных заморозках.

Справка

Клей для блоков из газобетона в основном продают в фасовках по 25 кг. Некоторые фирмы выпускают клей в мешках на 20 кг.

Как правило, профессиональными строителями применяются универсальные смеси, в состав которых входят:

- связующий компонент, представленный портландцементом;

- мелкофракционный и качественно очищенный от примесей песок;

- добавки-модификаторы, способные предотвратить растрескивание швов и позволяющие удерживать влагу;

- пластичные полимерные добавки, направленные на улучшение адгезии в низкотемпературных условиях (для зимнего варианта).

Безусловно, универсальные (зимние) клеи, в силу своих высоких качественных характеристик и широты применения, стоят несколько дороже сезонных клеящих составов.

Зимний клей

Морозостойкие или универсальные клеящие составы реализуются расфасованными в мешки и визуально заметно отличаются от обычных смесей характерным серым цветом.

Применение такого клея не ограничивается исключительно наружными кладочными работами, поэтому универсальный состав востребован также и при возведении внутренних перегородок или стен.

При необходимости таким клеящим составом можно также осуществлять шпаклевочные работы и качественное выравнивание стеновых поверхностей.

Отличительной особенностью является способность затвердевать без усадки.

Чтобы сохранить адгезионные свойства клеящего материала, производителями разработан целый ряд рекомендаций, включая необходимость хранения сухих смесей в отапливаемых и невлажных помещениях и использование для приготовления клеящего раствора воды температурой в 50-60оС.

Поверхность газобетонных блоков перед выполнением кладки нужно обязательно освободить от наледи или снежной массы при помощи струи тёплого воздуха из строительного фена. Подробно все нюансы описаны в статье про кладку газобетонных блоков зимой. Важно помнить, что разведенные зимние клеевые смеси не подлежат длительному хранению и должны быть использованы после замешивания в максимально короткие сроки.

Клеящие сухие смеси с добавками, позволяющими осуществлять строительные кладочные работы в зимний период:

- Polimin;

- Ceresit;

- Baumit;

- UDK-TBM;

- Kreisel;

- Aeroc.

Клей-пена

Помимо традиционных клеев, представленных тонкошовными или тонкослойными сухими кладочными смесями, в последнее время активно используются такие современные материалы, как аэрозольные полиуретановые клей-пены, реализуемые в специальных баллонных тубах.

Клей-пены выгодно отличаются следующими характеристиками:

- высокие показатели экономичности;

- улучшенная производительность;

- максимально высокий уровень адгезии, который достигается через пару часов после использования;

- минимальная толщина швов позволяет полностью исключить образование мостиков холода;

- строительные работы могут производиться в зимний период, при температурных показателях воздуха до минус 8-10°C.

Однако, по мнению опытных строителей, использование такого клеящего состава не всегда себя оправдывает, а в некоторых случаях при запенивании швов может отмечаться незначительная хрупкость накладываемой массы. К тому же пена на данный момент стоит значительно дороже клея. При строительстве двухэтажного загородного дома лучше сэкономить и выбрать клей. К тому же на качестве стен это не отразится.

Клей-пены в баллонах на полиуретановой основе в средней ценовой категории:

- «Церезит СМ-115»;

- LimFix;

- TYTAN-Professional;

- Bonolit «Формула тепла».

Расход на 1 м

3

Средние показатели расхода клея на газобетонные блоки могут варьироваться в зависимости от толщины наносимого слоя и качественных параметров склеиваемых поверхностей:

- один баллон клей-пены способен заменить мешок сухой клеящей смеси массой 25 кг. Расход на кубометр газобетонной кладки чаще всего не превышает одной баллонной тубы;

- сухие клеевые смеси для газобетонных блоков реализуются в сыпучем виде, расфасованными в стандартные мешки, поэтому на каждый кубометр блочной кладки расходуется примерно 20-25 кг качественных адгезионных материалов.

Отличные показатели геометрической точности газобетонных строительных блоков делают возможным минимизировать расход клея. Оптимальная толщина клеевого шва должна варьироваться в пределах 1-3 мм.

При покупке строительных блоков менеджеры рассчитают необходимое количество мешков клеящего состава, исходя из расхода клея для газосиликатных блоков на 1м3, и предложат купить его вместе с блоками, чтобы сэкономить на доставке. Но не спешите брать сразу всю партию клея. При наличии личного автотранспорта не составит большого труда подвезти несколько мешков из ближайшего магазина.

Во-первых, часто встречаются случаи, когда у застройщика после окончания кладки стен остается несколько лишних мешков клея.

Во-вторых, как это ни странно, клей для ячеистого бетона на заводе может стоить дороже, чем в строительных магазинах. Заранее узнайте цены.

В-третьих, можно купить на пробу по 1-2 мешка клея различных производителей и предложить строителям выбрать, с каким удобнее работать и скреплять блоки.

Как приготовить клей для кладки

Для самостоятельного приготовления клеящего состава на основе сухих смесей потребуется:

- емкость средних размеров, в которой будет производиться замешивание рабочего раствора;

- строительный миксер или электродрель с насадкой, позволяющая равномерно перемешать сухую смесь и быстро довести её до однородного состояния;

- мерные емкости, способствующие максимально точному соблюдению рекомендованных производителем пропорций.

Сыпучая сухая смесь засыпается в необходимом количестве в большую емкость, а затем добавляется вымеренный объём чистой и тёплой воды. Как правило, на каждый килограмм сухой смеси используется порядка 0,20-0,22 л воды. Таким образом, средний расход воды на один мешок строительного материала весом 25 кг не должен превышать 5,0-5,5 литров.

Внимание!

Обязательно прочитайте инструкцию на упаковке с клеем. Там даны количественные и временные характеристики именно для вашего варианта. Эту инструкцию стоит соблюдать.

После замешивания строительным миксером или дрелью с насадкой нужно дать рабочему раствору настояться в течение четверти часа и произвести повторное перемешивание.

Правильно приготовленная смесь не должна содержать комочки или иметь выраженное расслоение на фракции. Готовый клеевой раствор для газобетонных блоков должен быть полностью израсходован в течение пары часов после замешивания. Время выдержки нанесенного слоя составляет четверть часа. На корректировку положения газобетонного блока у строителя есть примерно три минуты.

Какой клей выбрать в магазине

Качественный клей отличается содержанием особых наполнителей и добавок, которые и определяют высокие показатели по таким параметрам, как уровень влагозащиты, теплозащита, эластичность и долговечность кладки.

Кладочные клеевые растворы, представленные на рынке строительных материалов, варьируются не только по качественным характеристикам, но и ценовой доступности.

Важно!

Стоит понимать, что чудес не бывает, и в самых дешевых клеях содержится меньше добавок и пластификаторов, а больше песка. Поэтому лучше ориентироваться на среднюю цену.

Также стоит узнать о предпочтениях ваших строителей. Они работали с разными кладочными материалами и могут посоветовать, что точно не стоит брать.

Важно убедиться в качестве таких смесей и наличии всей необходимой сертификационной документации. При выборе рекомендуется отдавать предпочтение материалам от известных и хорошо зарекомендовавших себя производителей.

Полезное видео

Посмотрите короткий видео-сюжет о приготовлении клея для кладки:

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Отличная статья 4

расход, сколько надо на 1 м3, калькулятор

Газобетонные блоки в качестве строительного материала прочно вошли в обиход. Они вызвали немало споров не только по своим характеристикам, но и по способу их фиксации. В строительной сфере существует всего лишь несколько способов укладки:

- Раствор из цемента и песка;

- Клей в виде пены;

- Специальный клей для блоков.

Каждый из методов имеет свои особенности, преимущества и недостатки. Например, гораздо проще работать с пенообразным клеем, а гораздо труднее с цементно-песчаным составом.

Клей для газосиликатных блоков – в чем его особенности

Клей для газосиликатных блоков – оптимальный вариант для фиксации блоков как между собой, так и к поверхности возводимого объекта. В состав клея входит несколько компонентов:

- Высокомарочный портландцемент;

- Песок мелкой фракции;

- Полимеризующие вещества;

- Для повышения прочностных характеристик и эластичности в состав входят модификаторы.

Преимущественная особенность клея для силикатных блоков перед обычным цементным раствором в отсутствии способности вытягивать влагу, что снизило бы прочность сцепления.

Состав клея таков, что он хорошо проникает даже в небольшие трещины, заполняя пустоты и улучшая сцепление. Наличие дополнительных веществ влияет на теплопроводность раствора. Минимальная потеря тепла – при слое состава в три миллиметра. Дополнительный плюс клея в том, что после высыхания он не дает усадку, как в случае с цементным раствором.

Клей для газосиликатных блоков – оптимальный вариант для фиксации блоков как между собой, так и к поверхности возводимого объекта.

Какую выбрать смесь для кладки блоков

Качественным должен быть не только клей, но и сами блоки. Однако при выборе связующего материала существуют несколько критерии, носящих рекомендационный характер:

- Выбор производителя. Любая компания, занимающаяся строительными материалами, дорожит своей репутацией, а значит, всегда будет держать под контролем все этапы производства. Брендовая продукция стоит на порядок дороже. Сэкономить на покупке помогут специальные акции и приобретение товара непосредственно в фирменных магазинах;

- Хранится клей в виде смеси, которая в последующем разводится водой в соответствующих пропорциях. Потому, материал должен храниться в сухом, хорошо проветриваемом помещении;

- Упаковка. Не рекомендуется покупать смесь в развесном виде. Здесь отсутствует возможность убедиться в качестве материала. Брендовые смеси реализуются только в упакованном виде.

Дабы не ошибиться, перед покупкой следует произвести необходимые расчеты и приобрести только определенное количество товара, так как в быту довольно трудно следовать заводским условиям хранения. Определить, сколько клея надо на 1 куб газобетона поможет информация, которая будет чуть дальше.

Качественным должен быть не только клей, но и сами блоки.

Важно учитывать, что клей для газобетона бывает нескольких видов:

- Белого цвета. Основа этого клея портландцемент высокого качества. Он предназначен для работ в теплое время года, а благодаря его эстетичному внешнему виду, он может применяться и для внутренних работ;

- Клей серого цвета считается зимним вариантом. Однако он в равной степени может использоваться в любое время года. Серый вариант обладает морозоустойчивыми характеристиками.

Для предотвращения образования микротрещин, специалисты рекомендуют работать с морозостойким составом при температуре от -15 и до +5 градусов.

Клей серого цвета может использоваться в любое время года.

Наиболее популярные марки

Желательно, выбирать клей той марки, что и блоки. Актуальных предложений в строительной сфере достаточно много, но есть популярные производители, чья продукция более известна. Среди них Церезит, Волма, Кнауф, Престиж и другие.

- Церезит СТ21 – высококачественная смесь, предназначенная для выполнения строительных работ различного рода. Модификаторы и наполнители представлены в виде органических минеральных веществ. Этот материал подходит как для внешней, так и для внутренней отделки. Экономичность расхода обусловлена нанесением клея тонким слоем;

Этот материал подходит как для внешней, так и для внутренней отделки.

- Компания Knauf предлагает сразу несколько видов продукции. Knauf Perlflix – экологически чистый состав. Относится продукция к классу премиум как по качеству, так и по цене. Однако смесь обладает конкурентными преимуществами, выражающимися в высоком качестве и простоте нанесения. Knauf LM21 имеет, как и предыдущий товар гипсовую основу. Отличается отличным качеством и легкостью нанесения;

Knauf Perlflix – экологически чистый состав.

- Клей Ilmax 2200 предназначен для укладки блоков из газобетона, пено бетона, плит из керамзита. Клей может использоваться в широком температурном диапазоне (от -30 и до +70 градусов). Во время укладки допустимая температурная амплитуда от + до +25 граудсов. Готовый раствор следует использовать в течение нескольких часов;

Клей может использоваться в широком температурном диапазоне.

- Среди отечественной продукции выделяется Prestige — смесь, устойчивая к морозам. Конкурентное преимущество в скорости разведения состава, что сказывается на быстроте процесса укладки блоков;

Prestige — смесь, устойчивая к морозам.

- Высокая пластичность и морозоустойчивость отмечена у клея Thermocube. Он предназначен как внешних, так и для внутренних работ. При этом отмечается его экономичный расход;

Высокая пластичность и морозоустойчивость отмечена у клея Thermocube.

- Волма – широкий спектр строительного материала различного назначения. В условиях отечественного климата этот клей оптимален, так как работать с ним можно при температуре в -15 градусов;

В условиях отечественного климата этот клей оптимален.

- Bonolit – еще одна версия клея, предназначенная для работ при минусовой температуре. Состав безвреден для организма, так как не содержит токсичных веществ. Клей предназначен для газосиликата;

Состав безвреден для организма, так как не содержит токсичных веществ.

- В последнее время спросом пользуется Unis Uniblock. Он обладает неплохими теплоизоляционными свойствами, устойчивостью к влаге, перепадам температуры и атмосферному давлению. В составе отсутствуют вредные для здоровья компоненты, а сам клей удивляет своей прочностью и длительным эксплуатационным сроком, сохраняя при этом удовлетворяющее соотношение цены и качества;

Unis Uniblock обладает неплохими теплоизоляционными свойствами, устойчивостью к влаге, перепадам температуры и атмосферному давлению.

- Aeroc может применяться не только для силикатных и газосиликатных блоков, но и для материала с ячеистой структурой. Паронепроницаемость, устойчивость к морозам, влаге, возможность нанесения тонким слоем – особенности состава;

Aeroc может применяться не только для силикатных и газосиликатных блоков, но и для материала с ячеистой структурой.

- Aerostone – клей с цементной и полимерной основой. Производитель выпускает продукции любой категории.

Aerostone – клей с цементной и полимерной основой.

Выбор продукции значительно шире. При покупке следует обращать внимание не только на стоимость, но и на технические характеристики, а также соблюдать инструкции по разведению и области применения составов.

Как рассчитать расход клея

Расход клея для газобетонных блоков 1 м3 зависит от общих рекомендаций. На каждой упаковке имеется инструкция от производителя. В среднем расход клея на один м3 будет составлять примерно 25 – 30 килограмм смеси. Это объем состава в одном мешке. Также следует учитывать, что некоторые производители указывают больший расход материала. Такой состав проникает глубоко в структуру блока, заполняя все трещины.

Однако данный расход клея на газобетонные блоки на 1 м3 условно указывается только производителями. В действительности эти показатели увеличиваются и по факту на этот объем уйдет от 40 и выше килограммов клея. Потому необходимо приобрести чуть больше клея, чем указывается на упаковке.

Запас – примерно на 7 килограмм.

Необходимо приобрести чуть больше клея, чем указывается на упаковке.

Сколько надо на 1 м3, от чего зависит

Осуществляя большой объем работы, разница в расходе значительно увеличивается. Не редки случаи и, когда расход не увеличивается, а наоборот уменьшается. Чтобы приблизить показатели расхода клея для газосиликатных блоков на 1 м3, нужно учесть несколько факторов:

- Технические характеристики клея. Расход будет увеличиваться, если в состав входит больше песка или иных, полимерных наполнителей. Перерасхода не будет, если в составе больший процент связующих компонентов;

- Способ укладки. Не стоит на один блок тратить слишком много клея. Средняя толщина фиксирующего слоя составляет не более трех миллиметров. На качество связки толщина не влияет;

- При наличии дефектов в газоблоках.

В последнем пункте увеличение расхода обусловлена выравниванием материала. Существует и еще один фактор – наличие либо отсутствие армирующего слоя. Для удобства предусмотрен калькулятор расчета клея для газобетона.

Средняя толщина фиксирующего слоя составляет не более трех миллиметров.

Особенности кладки газосиликатных блоков на клей

Вначале следует подготовить раствор исход из рекомендаций производителя, указанных на упаковке. Для приготовления клея используют специальные инструменты, которые помогут тщательно перемешать компоненты и ускорить процесс работы. Время использования клея в готовом виде не должно превышать четырех часов. Перед тем, как начать выкладывать первый слой необходимо убедиться в том, что поверхность ровная, а также очистить ее от пыли, загрязнений. Также необходимо предусмотреть гидроизоляционный слой. Для этого можно взять рубероид, полимеры или битум. Первым слоем идет цементный раствор толщиной в три сантиметра.

Первым слоем идет цементный раствор толщиной в три сантиметра.

Использование армирующей сетки

Армирование необходимо для усиления конструкции и последующего распределения нагрузки. Армирующую сетку следует укладывать через каждые 3-4 ряда. Можно использовать как сетку, так и арматуру из стеклопластика или металла. Наиболее простой способ – использовать специальную сетку, которая укладывается на клеевой состав. В случае с оконными проемами, армирование осуществляют по нижнему ряду.

Армирование необходимо для усиления конструкции и последующего распределения нагрузки.

При какой температуре можно работать

Покупая материал следует обратить внимание на его разновидность. «Летние» составы могут применяться при строительстве объектов при температуре не ниже +4 градусов. Если температура ниже указанного параметра, то предпочтение отдают «зимним» составам. В их состав входят специальные наполнители, предотвращающее преждевременное затвердевание состава. Работать с ними можно при температуре не ниже -15 градусов.

В холодное время года расход даже «зимних» составов значительно увеличивается.

Укладка газосиликатных блоков на клей не требует определенных навыков. Для этого нужна лишь базовая информация и соблюдение основных инструкций. Например, важно выбрать блоки с правильной геометрией, единого цвета, ровной поверхностью.

Важно выбрать блоки с правильной геометрией, единого цвета, ровной поверхностью.

Клей следует замешивать только при помощи дрели с насадкой или строительного миксера. Процесс миксования вручную не поможет предотвратить образования комочков. Работая летом, блоки следует постоянно смачивать водой, а в зимнее время их нужно немного прогреть.

Видео: Кладка газоблока на клей

Клей пена для газосиликата — MOREREMONTA

СТО 72746455-3.6.10-2016

Описание продукции:

Готовый к применению однокомпонентный профессиональный полиуретановый клей в аэрозольной упаковке для устройства кладки несущих стен и перегородок из газобетонных, керамических и других блоков.

Обладает хорошей устойчивостью к влажности, плесени, старению. Устраняет мостики холода. Хорошая альтернатива традиционным тонкослойным и толстослойным цементным кладочным растворам. Цвет – темно-серый.

Область применения:

– Для устройства кладки несущих стен малоэтажных зданий из газобетонных, керамических и других блоков.

– Для устройства кладки самонесущих стен и перегородок любых типов зданий из газобетонных, керамических и других блоков.

Основные физико-механические характеристики:

Наименование показателя

Ед. измерения

Значение

Метод испытания

Время отлипа при (23±5) ⁰С, не более

Время полной полимеризации, не более

Время для корректировки склеиваемых поверхностей, не более

Прочность на разрыв в перпендикулярной плоскости через 24 ч, не менее

ГОСТ EN 1607 -2011

ГОСТ EN 1607 -2011

Степень эвакуации содержимого баллона, не менее

Вес брутто баллона, в пределах

Выхода из баллона, при ширине полосы 30мм, не менее

Производство работ:

Клей-пена ТЕХНОНИКОЛЬ для газобетонных блоков и кладки применяется согласно инструкции, приведенной на баллоне при температуре от -10°С до +35°С. Температура баллона от +10 °С до +30 °С.

Хранение:

Хранить и перевозить баллоны с клеем следует в вертикальном положении, в сухих условиях при температуре от +5°С до +25°С. Запрещается хранение под прямыми солнечными лучами и нагревание баллона свыше +50°С. Гарантийный срок хранения — 18 месяцев.

Транспортировка:

Баллоны с клеем транспортируют автомобильным и железнодорожным видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта от — 10 °С до +40 °С.

Сведения об упаковке:

Клей-пена ТЕХНОНИКОЛЬ для газобетонных блоков и кладки поставляется в металлических баллонах 1000 мл (12 шт. в упаковке).

В данной статье мы рассмотрим расход клей-пены для кладки газобетона, а также сравним пену с классическим цементным клеем.

Начнем с того, что полиуретановая клей-пена для кладки несущих стен появилась на рынке стройматериалов недавно, однако она уверенно набирает популярность с каждым годом, и причин тому несколько:

- Удобство и скорость работы.

- Отсутствие мостиков холода между блоками.

- Более высокая стойкость стен к трещинам.

Данные пункты обоснуем в конце статьи, а сейчас вернемся к главной теме – расход клей-пены и есть ли экономия.

Одним из самых популярных полиуретановых клеев является польский Tytan, объемом 0.75 литра. Производитель указывает, что одного баллона хватает на 60 метров погонных. Тут имеется в виду, что при нормальных условиях, из баллона выйдет сплошная полоса пены длиной 60 метров. По многочисленным тестам можно сказать, что в среднем такой расход и получается + — пару метров.

Теперь давайте рассчитаем расход клей-пены для одного кубометра газобетона, а также подсчитаем количество склеенных блоков разной толщины.

Сперва отметим, что количество полос клея может быть от одной до трех, что зависит от толщины блока. Чем блок толще, тем больше полос требуется.

Один баллон пены расходится на следующее количество блоков:

- Блоки толщиной 50-100 мм (одна полоса) – 75 блоков.

- Толщиной 150-250 мм (две полосы) – 37 блоков.

- Толщиной 250-300 мм (три полосы) – 25 блоков.

- Блоки 375-400 мм (две полосы и зигзаги) – около 20 блоков.

В данных расчетах учитывались как горизонтальные, так и вертикальные швы.

В общем, одного баллона клей-пены хватает на куб газобетона, что сравнимо с мешком цементного тонкошовного клея.

Средняя стоимость баллонов – 400 р.

Средняя стоимость цементного клея – 200-250 р.

Можно сделать вывод, что цементный клей выходит в два раза дешевле, но стоит понимать, что скорость и удобство работы с пеной намного выше.

Баллон весит всего один килограмм, мешок – 25 кг. Наносятся полосы пены очень быстро, кладка ускоряется.

Цементный клей нужно тщательно замешивать и ждать 5 минут пока он приготовится, а баллон чуть потряс и вперед. Также не забывайте про отсутствие мостиков холода на пене и некоторую деформативность кладки.

Также существует альтернативный способ кладки газобетона, когда применяется и цементный и полиуретановый клеи.

Очень рекомендуется использовать клей-пену для кладки перегородок на прогибаемых перекрытиях, так как ненулевая деформативность пены снимает напряжение между блоками, что существенно уменьшает вероятность трещин.

Более подробно про кладку газобетонных перегородок вы можете узнать в нашей отдельной статье по ссылке.

Важные данные: полосы пены должны быть непрерывными, чтобы исключить продувание газобетонной кладки и избежать пустотных мостиков холода. Кладку на пене можно спокойно вести даже в зимнее время. А ультрафиолет может повредить пену только на пару миллиметров, что абсолютно не критично. Теоретический срок службы пены – 100 лет и более. Расход пены зависит от ее температуры, потому баллоны перед работой должны держаться в тепле.

Производители клей-пены для кладки газобетона:

- TYTAN Professiona (750 мл.) – 320 р.

- Н+Н LimFix (не нашли информацию).

- Bonolit Tytan (750 мл.) – 380 р.

- Ceresit CT 115 (850 мл.) – 400 р.

- Makroflex (850 мл.) – 420 р.

- Euro Tytan (870 мл.) – 440 р.

Кладка газоблоков на пену

Блоки из ячеистого бетона активно используются в индивидуальном жилом строительстве. Тех, кто решил построить дом из газобетонных, газосиликатных блоков или пеноблоков волнует, на что класть блоки.

Помимо традиционного цементного раствора и клея (тонкошовная (тонколойная) сухая кладочная смесь) появился современный материал – аэрозольный полиуретановый клей-пена в баллонах (тубах).

В Европе уже активно используют клеящую пену для строительства домов из газобетона, пенобетона, газосиликата, т.е., для кладки блоков из ячеистого бетона.

Кладка газобетона на пену-клей

Технология новая, а поэтому вызывает недоверие и массу споров. Многие путают обычную строительную монтажную пену и пену-клей на полиуретановой основе. Разный состав и применение.

Мы не склоняем к применению или отрицанию, а хотим объективно рассмотреть пену как альтернативу классическим кладочным растворам. Начнем с плюсов и минусов.

Преимущества клей-пены для газобетонных блоков

- Высокая экономичность и производительность.

- Расход пены для газобетона зависит от толщины слоя и качества поверхности: 1 баллон клей-пены заменяет 1,5 мешка цемента или 1 мешок сухой смеси 25 кг. Одного баллона хватает на куб газобетонной клаки.

- Высокая адгезия к минеральным основаниям (пено- и газобетон, пено- и газосиликат, силикатный и керамический кирпич и т.д.). Максимальная адгезия достигается через 2 часа (при использовании клея из сухой смеси через 1-1,5 сутки)

- Блоки, соединенные пеной теплее цементной кладки на 30% (благодаря минимальной толщине шва исключаются мостики холода).

- Возможность выполнять монтаж при минусовой температуре (зимой), до -10°C

Недостатки пены для блоков

- Нет доказательств проверки временем.

- Нельзя использовать для кладки несущих стен (хотя, некоторые производители уже заявляют такую возможность).

- Высокие требования к геометрии блоков (не более 3 мм на 1 метр кладки).

- Высокая цена (нивелируется малым расходом).

Можно ли класть газоблок на пену?

Производители рекомендуют выполнять кладку блоков на пену для внутренних самонесущих стен (пенобетонных, газобетонных, газосиликатных). Согласно отзывам, многие кладут даже несущие стены, но не более одного-двух этажей.