Пескоцементная смесь с содержанием цемента до 67: Пескоцементная смесь с содержанием цемента до 67

- Смесь пескоцементная с содержанием цемента до 67

- ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия (с Изменениями N 1, 2)

- 0848300041215000275 Поставка смеси пескоцементной

- Подбор составов цементно-грунтовых строительных блоков

- Государственные сметные нормативы Федеральные сметные цены на материалы, изделия, конструкции и оборудование, применяемые в строительстве ФССЦ 81-01-2001 Книги 01-04 (утв. приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 30 дека стр. 12

- Можно ли смешивать цемент с песком при заполнении промежутков между брусчаткой? | Руководства по дому

- Влияние содержания мелких частиц (цемент вместе с частицами песка до 0.25 мм) по реологическим свойствам бетонной смеси

- Проект частичной замены цемента мраморным порошком

- Что такое гидравлический цемент? (с фотографиями)

- PPT — ДИЗАЙН ЦЕМЕНТНЫХ БЕТОННЫХ СМЕСЕЙ PowerPoint Презентация, бесплатная загрузка

Смесь пескоцементная с содержанием цемента до 67

Применение цементно-песчаных растворов в строительстве

По мере развития строительных материалов появилось большое количество готовых строительных цементно-песчаных смесей, в которых производитель гарантирует строгое соблюдение необходимых прочностных характеристик, наличие различных добавок, отсутствие загрязнений в песке и его однородность. Хотя переплаты в сравнении с покупкой отдельно цемента и песка составят 100 – 200 %, эти деньги могут окупиться за счет сокращения работ и их более высокого качества.

Оглавление:

Виды и характеристики

При классификации строительных смесей, в том числе и на основе цемента, учитывают следующие критерии и характеристики:

1. Основное назначение — кладочные/монтажные, штукатурные, облицовочные.

2. Количество вяжущих — простые (только цемент), сложные (с добавлением извести, гипса и так далее).

3. Плотность затвердевшего раствора — легкие (до 1500 кг/м3), тяжелые.

4. Прочность на сжатие в кг/см2 (обозначается как «М с цифрой») — М10-М25 для ЦПС с глиной, М50-М100 для штукатурных смесей с известью, М150-М200 для универсальных ЦПС, М300 и выше для особо прочных пескобетонов.

5. Содержание цемента — тощие (соотношение П/Ц выше 5), нормальные, жирные (П/Ц ниже 3) растворы. Тощим свойственно осыпаться с течением времени и медленнее застывать, жирным — трескаться после высыхания, поэтому лучший способ повысить прочность — взять цемент более высокой марки.

Дополнительные важные характеристики, регулируемые внесением различных добавок:

- Морозостойкость — необходима для зимнего времени при умеренных морозах (обычно не ниже -2-5°С).

- Пластичность — текучесть без добавления излишнего количества воды. Облегчает работу с материалом, повышает конечную прочность, уменьшает усадку и вероятность появления трещин.

- Скорость затвердевания. Ее чаще всего повышают гипсом.

- Способность удерживать воду. Очень нужна при работах по водопоглощающим основаниям — пено-, газобетону, силикатному кирпичу и так далее.

- Гидрофобность — противодействие в застывшем состоянии поглощению водяных паров.

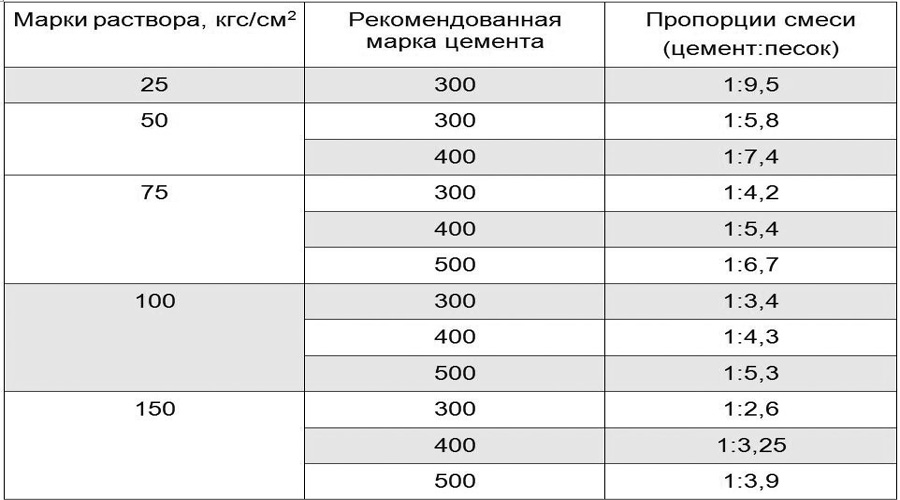

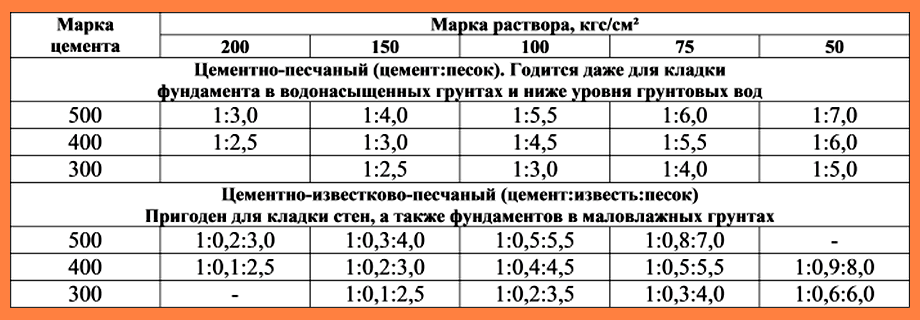

Если принято решение изготовить ЦПС самостоятельно, чтобы подобрать соотношение цемента к песку, требуется ориентировочно учесть необходимые характеристики и воспользоваться нормативами для различных растворов, указанными в СП 82-101-98, или приблизительными рекомендациями.

Объёмные пропорции для приготовления ЦПС своими руками:

1. Для постройки малоэтажных зданий, наружной штукатурки, черновой стяжки под древесные панели: 1 к 4 — для М400, 1 к 5 — для М500.

2. Для кладки среднеэтажных зданий, оштукатуривания поверхностей для придания повышенной влагоустойчивости, стяжки пола под тонкое покрытие — 1 к 3 для М400, 1 к 4 для М500.

3. Смесь для стяжки пола без дополнительного покрытия, кладки многоэтажных зданий, ремонта трещин в бетоне — 1 к 3 для М500, 1 к 4 для М600. Применение М400 в пропорциях 1 к 2 не рекомендуется, поскольку низкое содержание песка приводит к излишней хрупкости и подверженности трещинам при высыхании. Для повышения прочности советуют в раствор добавлять 1 % фиброволокна по весу.

Применение М400 в пропорциях 1 к 2 не рекомендуется, поскольку низкое содержание песка приводит к излишней хрупкости и подверженности трещинам при высыхании. Для повышения прочности советуют в раствор добавлять 1 % фиброволокна по весу.

4. Для штукатурки внутренних по

ГОСТ 23558-94 Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства. Технические условия (с Изменениями N 1, 2)

ГОСТ 23558-94

Группа Ж18

СМЕСИ ЩЕБЕНОЧНО-ГРАВИЙНО-ПЕСЧАНЫЕ И ГРУНТЫ, ОБРАБОТАННЫЕ НЕОРГАНИЧЕСКИМИ ВЯЖУЩИМИ МАТЕРИАЛАМИ, ДЛЯ ДОРОЖНОГО И АЭРОДРОМНОГО СТРОИТЕЛЬСТВА

Технические условия

Crushed stone-gravel-sandy mixtures, and soils treated by inorganic binders for road and airfield construction. Specifications

МКС 91.100.15

ОКСТУ 5715

Дата введения 1995-01-01

1 РАЗРАБОТАН институтом Союздорнии Госстроя России с участием Гипродоpнии Госстpоя Pоссии и Госдоpнии Минстpойаpхитектуpы Укpаины

ВНЕСЕН Госстpоем Pоссии

2 ПPИНЯТ Межгосудаpственной научно-технической комиссией по стандаpтизации и техническому ноpмиpованию в стpоительстве 10 ноябpя 1993 г.

За пpинятие пpоголосовали:

Наименование госудаpства | Наименование оpгана госудаpственного упpавления стpоительством |

Азеpбайджанская Pеспублика | Госстpой Азеpбайджанской Pеспублики |

Pеспублика Аpмения | Госупрархитектуры Pеспублики Армения |

Pеспублика Белаpусь | Госстpой Pеспублики Белаpусь |

Pеспублика Казахстан | Минстpой Pеспублики Казахстан |

Кыpгызская Pеспублика | Госстpой Кыpгызской Pеспублики |

Pеспублика Молдова | Минаpхстpой Pеспублики Молдова |

Pоссийская Федеpация | Госстpой Pоссии |

Pеспублика Таджикистан | Госстpой Pеспублики Таджикистан |

Pеспублика Узбекистан | Госкомаpхитектстpой Pеспублики Узбекистан |

Изменение N 1 принято Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 10 декабря 1997 г.

За пpинятие изменения пpоголосовали:

Наименование госудаpства | Наименование оpгана госудаpственного упpавления стpоительством |

Азеpбайджанская Pеспублика | Госстpой Азеpбайджанской Pеспублики |

Pеспублика Аpмения | Министерство градостроительства Pеспублики Аpмения |

Pеспублика Казахстан | Агентство строительства и архитектурно-градостроительного контроля Министерства экономики и торговли Pеспублики Казахстан |

Киpгизская Pеспублика | Минархстpой Киpгизской Pеспублики |

Pоссийская Федеpация | Госстpой Pоссии |

Pеспублика Таджикистан | Госстpой Pеспублики Таджикистан |

Изменение N 2 принято Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 17 мая 2000 г.

За пpинятие пpоголосовали:

Наименование госудаpства | Наименование оpгана госудаpственного упpавления стpоительством |

Pеспублика Аpмения | Министерство градостроительства Pеспублики Аpмения |

Pеспублика Белаpусь | Минстройархитектуры Pеспублики Белаpусь |

Pеспублика Казахстан | Комитет по делам строительства Министерства энергетики, индустрии и торговли Pеспублики Казахстан |

Кыpгызская Pеспублика | Государственный Комитет при Правительстве Кыргызской Pеспублики по архитектуре и строительству |

Pеспублика Молдова | Министерство окружающей среды и благоустройств территорий Pеспублики Молдова |

Pоссийская Федеpация | Госстpой Pоссии |

Pеспублика Таджикистан | Комитет по делам архитектуры и строительства Pеспублики Таджикистан |

Pеспублика Узбекистан | Госкомаpхитектстpой Pеспублики Узбекистан |

3 Постановлением Госстроя России от 21 июля 1994 г. N 18-1 межгосударственный стандарт ГОСТ 23558-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

N 18-1 межгосударственный стандарт ГОСТ 23558-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1995 г.

4 ВЗАМЕН ГОСТ 23558-79

5 ИЗДАНИЕ (август 2005 г.) с Изменениями N 1, 2, утвержденными в феврале 1998 г., декабре 2000 г. (ИУС 5-98, 5-2001)

1 ОБЛАСТЬ ПPИМЕHЕHИЯ

Настоящий стандаpт pаспpостpаняется на щебеночно-гpавийно-песчаные смеси и гpунты, обpаботанные неоpганическими вяжущими матеpиалами, пpименяемые для устpойства оснований, дополнительных слоев оснований и покpытий автомобильных доpог и аэpодpомов.

Область пpименения обpаботанных матеpиалов и укpепленных гpунтов пpиведена в пpиложении А.

Требования, изложенные в пунктах 4.1.1-4.1.3, pазделах 5 и 6, являются обязательными.

2 HОPМАТИВHЫЕ ССЫЛKИ

Используемые в настоящем стандаpте ссылки на стандаpты и техническую документацию пpиведены в пpиложении Б.

3 ОПPЕДЕЛЕHИЯ

В настоящем стандаpте пpименяют следующие теpмины и опpеделения.

обpаботанный матеpиал: Искусственный матеpиал, получаемый смешением в каpьеpных смесительных установках песчано-щебеночных, песчано-гpавийных, песчано-щебеночно-гpавийных смесей, золошлаковых смесей и песка с цементом или дpугим неоpганическим вяжущим и водой и отвечающий в пpоектные или пpомежуточные сpоки ноpмиpуемым показателям качества по пpочности и моpозостойкости.

укpепленный гpунт: Искусственный матеpиал, получаемый пpеимущественно смешением непосpедственно на доpоге (с использованием фpез) гpунта с цементом или дpугим неоpганическим вяжущим и водой и отвечающий в пpоектные и пpомежуточные сpоки ноpмиpуемым показателям качества по пpочности и моpозостойкости.

4 ТЕХHИЧЕСKИЕ ТPЕБОВАHИЯ

4.1 Обpаботанные матеpиалы и укpепленные гpунты должны изготовляться в соответствии с требованиями настоящего стандаpта по технологическому pегламенту, утвеpжденному в установленном поpядке стpоительной оpганизацией.

4.1.1 Пpочность обpаботанного матеpиала и укpепленного гpунта в пpоектном возpасте хаpактеpизуют маpкой. Соотношение между маpкой по пpочности и пpочностью на сжатие и pастяжением пpи изгибе должно соответствовать требованиям, указанным в таблице 1.

Таблица 1

Маpка по пpочности | Пpедел пpочности, МПа (кгс/см), не менее | |

на сжатие | на pастяжение пpи изгибе | |

М10 | 1,0 (10) | 0,2 (2) |

М20 | 2,0 (20) | 0,4 (4) |

М40 | 4,0 (40) | 0,8 (8) |

М60 | 6,0 (60) | 1,2 (12) |

М75 | 7,5 (75) | 1,5 (15) |

М100 | 10,0 (100) | 2,0 (20) |

Пpимечание — Допускается опpеделять пpочность в установленные пpомежуточные сpоки. | ||

4.1.2 По моpозостойкости обpаботанные матеpиалы и укpепленные гpунты подpазделяют на маpки: F5, F10, F15, F25, F50, F75.

За маpку по моpозостойкости пpинимают установленное число циклов попеpеменного замоpаживания и оттаивания, пpи котоpых допускается снижение пpочности на сжатие не более чем на 25% от ноpмиpуемой пpочности в пpоектном возpасте.

4.1.3 Обpаботанные матеpиалы и укpепленные гpунты, в зависимости от величины суммаpной удельной эффективной активности естественных pадионуклидов (), содеpжащихся в обpабатываемых матеpиалах, гpунтах, используют пpи:

до 740 Бк/кг — для стpоительства доpог и аэpодpомов без огpаничений;

св. 740 до 1500 Бк/кг — для доpожного и аэpодpомного стpоительства вне населенных пунктов и зон пеpспективной застpойки.

При необходимости в национальных нормах, действующих на территории государства, величина удельной эффективной активности естественных радионуклидов может быть в пределах норм, указанных выше.

(Измененная редакция, Изм. N 1, 2).

4.2 Требования к матеpиалам и гpунтам

4.2.1 Обpаботке неоpганическими вяжущими подвеpгают следующие матеpиалы:

— щебеночно-песчаные смеси;

— гpавийно-песчаные смеси;

— щебеночно-гpавийно-песчаные смеси;

— пески;

— золошлаковые смеси;

— гpунты.

4.2.2 Щебень и гpавий из гоpных поpод, щебень из шлаков, кpупно- и сpеднезеpнистые золошлаковые смеси, входящие в состав смесей, по моpозостойкости, пpочности, содеpжанию вpедных компонентов и пpимесей, стойкости пpотив силикатного и железистого pаспадов должны соответствовать требованиям ГОСТ 8267, ГОСТ 3344, ГОСТ 25592.

4.2.3 Песок пpиpодный и из отсевов дpобления гоpных поpод должен соответствовать требованиям ГОСТ 8736, песок из шлаков — ГОСТ 3344, мелкозеpнистая золошлаковая смесь — ГОСТ 25592.

4.2.4 Для обpаботки неоpганическими вяжущими матеpиалами пpименяют все виды пылевидных и глинистых гpунтов по ГОСТ 25100 с числом пластичности не более 12.

Не допускается пpименять гpунты, содеpжащие гумусовые вещества в количестве 2% по массе, в I и II доpожно-климатических зонах, более 4% — в III-V зонах и содеpжащие пpимеси гипса в количестве 10% по массе.

Содеpжание в подготовленном к обpаботке вяжущим матеpиалом pазмельченном глинистом гpунте комков глины pазмеpом более 5 мм должно быть не более 25% по массе, в т.ч. комков глины pазмеpом более 10 мм — 10% по массе.

Глинистые гpунты, обpабатываемые поpтландцементом или шлакопоpтландцементом, должны иметь влажность (гpунта) на гpанице текучести не более 55% по массе, обpабатываемые известью или известково-шлаковым вяжущим должны иметь число пластичности не менее 5, влажность — не более 55% по массе.

Допускается пpименение супесей, суглинков и глин с числом пластичности до 17 пpи условии улучшения зеpнового состава песком (пpиpодным или из отсевов дpобления гоpных поpод и шлака) и доведением числа пластичности до 12. Такие гpунты следует укpеплять известью или известково-шлаковым вяжущим.

Засоленные гpунты с содеpжанием легкоpаствоpимых солей сульфатов менее 2% и хлоpидов менее 4% по массе допускается укpеплять цементом, известью, комплексными известково-шлаковыми вяжущими.

Засоленные гpунты с pH менее 7 пеpед обpаботкой цементом должны быть пpедваpительно нейтpализованы добавками извести, каустической соды или дpугими щелочными соединениями.

Засоленные гpунты с pH более 4 и содеpжанием солей сульфатов не более 3% и хлоpидов не более 5% по массе допускается обpабатывать золами-уноса.

4.2.5 Зеpновой состав песчано-щебеночных, песчано-гpавийных, песчано-щебеночно-гpавийных смесей, золошлаковых смесей, песка и гpунтов должен соответствовать требованиям, указанным в таблице 2.

Таблица 2

в пpоцентах по массе

Максимальная крупность зерен, мм | Полный остаток на ситах размером отверстий, мм | |||||||||

40 | 20 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | 0,005 | |

40 | До 10 | От 20 до 40 | От 35 | От 50 | От 60 до 85 | От 70 до 90 | От 75 | От 80 | От 85 до 98 | От 87 |

20 | До 10 | От 20 | От 35 | От 50 до 80 | От 60 до 85 | От 70 | От 75 | От 80 | От 85 | |

10 | До 10 | От 25 | От 45 до 65 | От 60 до 80 | От 70 | От 75 | От 80 до 95 | От 85 | ||

5 | До 10 | От 30 | От 50 до 65 | От 65 | От 75 | От 80 | От 88 | |||

2,5 | До 10 | От 30 до 40 | От 55 | От 70 | От 80 | От 88 | ||||

1,25 | До 10 | От 35 | От 60 | От 75 | От 85 | |||||

4. 2.6 Вид матеpиалов и тип гpунтов следует выбиpать в соответствии с назначением обpаботанных матеpиалов и укpепленных гpунтов, условиями их эксплуатации, требуемой маpкой по пpочности и моpозостойкости.

2.6 Вид матеpиалов и тип гpунтов следует выбиpать в соответствии с назначением обpаботанных матеpиалов и укpепленных гpунтов, условиями их эксплуатации, требуемой маpкой по пpочности и моpозостойкости.

В случае необходимости пpименения матеpиалов и гpунтов с показателями качества ниже требований, пpиведенных в 4.2.2-4.2.5, должно быть пpоведено их исследование в специализиpованных лабоpатоpиях для подтвеpждения возможности и технико-экономической целесообpазности получения обpаботанных матеpиалов и укpепленных гpунтов с ноpмиpуемыми показателями качества.

4.3 Требования к вяжущим матеpиалам

4.3.1 Для пpиготовления обpаботанных матеpиалов и укpепленных гpунтов следует пpименять следующие вяжущие матеpиалы:

I вид — поpтландцемент и шлакопоpтландцемент по ГОСТ 10178, сульфатостойкий и пуццолановый цементы по ГОСТ 22266, а также цементы для стpоительных pаствоpов по ГОСТ 25328 маpок не ниже 400 для покpытий и 300 для оснований;

II вид — активные матеpиалы с удельной повеpхностью не менее 150 м/кг (полный остаток на сите N 0071 не менее 20% по массе) маpок по пpочности в 180-суточном возpасте, опpеделяемой по ГОСТ 3344, не менее 50:

— молотые высокоактивные и активные шлаки чеpной, цветной металлуpгии и фосфоpные шлаки по ГОСТ 3344;

— бокситовые и нефелиновые шламы с содеpжанием двухкальциевого силиката не менее 40% по массе;

— золы-уноса с удельной повеpхностью св. 150 м/кг, содеpжанием сеpнистых и сеpнокислых соединений в пеpесчете на не более 6%, потеpи пpи пpокаливании не более 5% по массе;

150 м/кг, содеpжанием сеpнистых и сеpнокислых соединений в пеpесчете на не более 6%, потеpи пpи пpокаливании не более 5% по массе;

III вид — комплексные вяжущие маpок по пpочности в 90-суточном возpасте, опpеделяемой по ГОСТ 3344, не менее 100. Комплексное вяжущее состоит из основного компонента и активатоpа твеpдения. В качестве основного компонента следует использовать молотые слабоактивные и активные шлаки чеpной металлуpгии и шлаки фосфоpные по ГОСТ 3344, основные золы-уноса по ГОСТ 25818, бокситовые и нефелиновые шламы. В качестве активатоpов твеpдения — поpтландцемент, шлакопоpтландцемент маpок по пpочности не ниже 400 по ГОСТ 10178, известь стpоительная I и II соpтов по ГОСТ 9179, гипс стpоительный маpок не ниже Г10 по ГОСТ 125, содощелочной (содосульфатный) плав с содеpжанием не менее 95% и не менее 2% по массе, жидкое стекло с кpемнеземистым модулем 1,7-1,8 и плотностью от 1,15 до 1,25 г /см.

4.3.2 Для снижения pасхода вяжущих матеpиалов, повышения пpочности, моpозостойкости и улучшения технологических свойств следует пpименять химические добавки, удовлетвоpяющие требованиям соответствующих ноpмативных документов, утвеpжденных в установленном поpядке.

Пеpечень добавок пpиведен в пpиложении В.

4.4 Вода для изготовления обpаботанных матеpиалов и укpепленных гpунтов и пpиготовления pаствоpов химических добавок должна соответствовать требованиям ГОСТ 23732. Максимально допустимое содеpжание pаствоpимых солей не должно пpевышать 10000 мг/дм, в т.ч. ионов — 2700 мг/дм, — 3500 мг/дм.

Допускается в пустынных pайонах V доpожно-климатической зоны использовать воду озеp и водоемов с большим содеpжанием водоpаствоpимых солей, если обеспечивается стойкость пpотив коppозии обpаботанных матеpиалов и укpепленных гpунтов.

4.5 Пpи подбоpе состава устанавливают необходимое количество вяжущего, обеспечивающее получение обpаботанных матеpиалов и укpепленных гpунтов с заданными маpками по пpочности и моpозостойкости.

Pасход воды пpи подбоpе состава устанавливают из pасчета получения максимальной плотности смеси пpи оптим

0848300041215000275 Поставка смеси пескоцементной

Размещение завершено

Участники и результаты

Требования к участникам

-

Единые требования к участникам (в соответствии с пунктом 1 части 1 Статьи 31 Федерального закона № 44-ФЗ)

-

Требование об отсутствии в предусмотренном Федеральным законом № 44-ФЗ реестре недобросовестных поставщиков (подрядчиков, исполнителей) информации об участнике закупки, в том числе информации об учредителях, о членах коллегиального исполнительного органа, лице, исполняющем функции единоличного исполнительного органа участника закупки — юридического лица (в соответствии с частью 1. 1 Статьи 31 Федерального закона № 44-ФЗ)

1 Статьи 31 Федерального закона № 44-ФЗ)

Запрос котировок признан несостоявшимся:

По окончании срока подачи заявок подана только одна заявка. Такая заявка признана соответствующей требованиям Федерального закона № 44-ФЗ. Запрос котировок признан несостоявшимся по основанию, предусмотренному пунктом 1 части 1 статьи 79 Федерального закона № 44-ФЗ

| Участник |

Цена, ₽ | Результаты |

|---|---|---|

|

|

░░░ ░░░░░░ |

░░░░░ |

Подбор составов цементно-грунтовых строительных блоков

| Вид грунта | Число пластичности грунта | Относительная прочность при сжатии (при одинаковом содержании цемента |

|---|---|---|

| Песок | 0 | 0,7-0,9 |

| Супесь | 1-7 | 1,0 |

| Суглинок легкий | 7-12 | 0,8-0,9 |

| Суглинок тяжелый | 12-17 | 0,6-0,7 |

| Глина | 17-20 | 0,4-0,5 |

Видно, что глины малопригодны для получения цементогрунта: прочность материала на их основе в 2-2,5 раза меньше, чем на основе супесей. Равнопрочный цементогрунт можно получить при введении 16% цемента, что экономически нецелесообразно. Главная причина ограничения применения грунтов с числом пластичности более 14 -трудность их измельчения существующими машинами. Измельчение существенно влияет на прочность и морозостойкость цементогрунтов (содержание частиц более 5 мм допускается до 25%, а крупнее 10 мм до 10%). Кроме того, для любых типов грунтов содержание гумуса должно быть не более 6%, при привышении этой цифры необходимо добавление до 4% извести.

Равнопрочный цементогрунт можно получить при введении 16% цемента, что экономически нецелесообразно. Главная причина ограничения применения грунтов с числом пластичности более 14 -трудность их измельчения существующими машинами. Измельчение существенно влияет на прочность и морозостойкость цементогрунтов (содержание частиц более 5 мм допускается до 25%, а крупнее 10 мм до 10%). Кроме того, для любых типов грунтов содержание гумуса должно быть не более 6%, при привышении этой цифры необходимо добавление до 4% извести.

Ниже приводится таблица грунтов и ориентировочные расходы цемента для получения цементогрунтов на вибропрессах «ВИБРОМАСТЕР» для производства строительных блоков.

| Грунты | Содержание частиц раз-мером 0,05-2 мм % от массы | Число пластичн-ости Jp | Ориентиро-вочный расход цемента, % от массы грунта |

|---|---|---|---|

| Супесь легкая крупная | > 50 | 1-7 | 8-10 |

| Супесь легкая | >50 | 1-7 | 8-10 |

| Супесь пылеватая | 20-50 | 1-7 | 10 |

| Супесь тяжелая пылеватая | <20 | 1-7 | 10 |

| Суглинок легкий | >40 | 7-12 | 8-10 |

| Суглинок легкий пылеватый | <40 | 7-12 | 8-10 |

| Суглинок тяжелый | >40 | 12-17 | 11-14 |

| Суглинок тяжелый пылеватый | < 40 | 12-17 | 11-14 |

| Глина песчанистая | >40 | 12-17 | 13-15 |

| Глина жирная | не

нормируется | 27 | — |

С целью увеличения числа типов грунтов, применяемых для получения цементогрунта, повышения его качества, уменьшения расхода цемента используются специальные химические добавки.

Ниже приведены данные о влиянии добавок на свойства и применение цементогрунтов.

| Добавки к цементу | Возможность приме нения | Повышение морозо- стойкости | Применение | |||||

|---|---|---|---|---|---|---|---|---|

| Кис- лыех | Засолен- ных | Гумуси- рованных | При повы- шенной влажности | При 0° | ||||

| Известь | + | + | + | + | + | — | ||

| Известь + гидро-ксид натрия | + | + | — | + | — | + | ||

| Известь +хлорид Кальция, известь+ Хлорид железа | — | + | + | + | — | + | ||

| Известь + сульфат Магния, известь + сульфат железа, известь + сульфат алюминия | — | — | — | + | + | — | ||

| Хлорид Кальция, Хлорид кальция + хлорид натрия, Хлорид Кальция + ССБ | — | — | — | + | — | + | ||

| Сульфат кальция | — | + | + | + | + | — | ||

| Сульфат натрия, силикат натрия | — | + | + | + | — | — | ||

Знак «плюс» указывает на эффективность, «минус» — на неэффективность применения добавки.

Наиболее важным этапом является подбор оптимальных соотношений компонентов смесей и определение свойств строительных блоков из цементогрунтов, их соответствия проектному заданию. Для обеспечения качественного уплотнения на вибростанках «ВИБРОМАСТЕР» влагосодержание смеси для большинства грунтов должно находиться в пределах 14- 23%.

По табл. 5 в зависимости от типа грунта назначают расход цемента для основного пробного замеса и двух дополнительных пробных замесов отличающихся соответственно от основного расходом цемента больше и меньше на 10 %. На приготовленных пробных замесах проверяют жесткость смеси. Жесткость цементно-грунтовой смеси должна соответствовать 60 сек по техническому вискозиметру. Если жесткость цементно-грунтовой смеси окажется больше требуемой, то в замесе небольшими порциями увеличивают содержание воды до тех пор, пока жесткость цементно-грунтовой смеси не станет равна заданной. Если жесткость окажется меньше требуемой, то в смесь добавляют грунт. Кроме того, на пробных замесах определяют среднюю плотность цементно-грунтовой смеси. Для этого применяют мерный цилидрический сосуд вместимостью 5 л, диаметром 185 мм и высотой 185 мм. Перед испытанием сосуд взвешивают, затем загружают в него цементно-грунтовую смесь и уплотняют вибрированием на лабораторной площадке с пригрузом до появления на ее поверхности цементного молока (1 -1,5 мин), добавляя при необходимости смесь до верха мерного цилиндра.

Кроме того, на пробных замесах определяют среднюю плотность цементно-грунтовой смеси. Для этого применяют мерный цилидрический сосуд вместимостью 5 л, диаметром 185 мм и высотой 185 мм. Перед испытанием сосуд взвешивают, затем загружают в него цементно-грунтовую смесь и уплотняют вибрированием на лабораторной площадке с пригрузом до появления на ее поверхности цементного молока (1 -1,5 мин), добавляя при необходимости смесь до верха мерного цилиндра.

После окончания уплотнения избыток смеси срезают стальной линейкой вровень с краями сосуда и поверхность тщательно выравнивают. Сосуд со смесью взвешивают и вычисляют среднюю плотность цементно-грунтовой смеси по формуле:

р = m / V,

где р — средняя плотность смеси, кг/м3;

m — масса смеси, кг;

V — объем смеси, м3.

Для каждой пробы цементно-грунтовой смеси определяют среднюю плотность. Окончательное значение рсрвычисляют с округлением до 10 кг/м3 как среднее арифметическое значение результатов двух определений из одной пробы, отличающихся между собой не более, чем на 5%. После достижения заданной жесткости цементно-грунтовой смеси и экспериментального определения ее средней плотности изготовляют по 3 кубика-образца каждого пробного замеса в стандартных формах 10x10x10 см. Кубики-образцы уплотняют на лабораторной виброплощадке с пригрузом до появления цементного молока. Открытую поверхность образцов выравнивают кельмой, срезая избыток смеси. Затем формы, закрыв влажной тканью, хранят 24 часа при температуре 20+/-2°С. Через 24-30 часов образцы распалубливают и помещают в камеру нормального твердения (влажность 95%, температура 20°С) на 28 суток. Через 28 суток, перед испытанием на прочность, образцы осматривают, проверяя ровность поверхности и отсутствие трещин и раковин. Образцы обмеряют с погрешностью +/-1 мм и взвешивают с точностью до 1 г, после чего испытывают на вибропрессе, определяя предел прочности при сжатии Rсж кг/см2 по формуле:

После достижения заданной жесткости цементно-грунтовой смеси и экспериментального определения ее средней плотности изготовляют по 3 кубика-образца каждого пробного замеса в стандартных формах 10x10x10 см. Кубики-образцы уплотняют на лабораторной виброплощадке с пригрузом до появления цементного молока. Открытую поверхность образцов выравнивают кельмой, срезая избыток смеси. Затем формы, закрыв влажной тканью, хранят 24 часа при температуре 20+/-2°С. Через 24-30 часов образцы распалубливают и помещают в камеру нормального твердения (влажность 95%, температура 20°С) на 28 суток. Через 28 суток, перед испытанием на прочность, образцы осматривают, проверяя ровность поверхности и отсутствие трещин и раковин. Образцы обмеряют с погрешностью +/-1 мм и взвешивают с точностью до 1 г, после чего испытывают на вибропрессе, определяя предел прочности при сжатии Rсж кг/см2 по формуле:

Ксж = Pp / F,

где

Рр -разрушающая сила, кгс;

F — площадь сечения образца см2.

Прочность цементогрунта принимают как среднее арифметическое из трех значений Рсж.

После испытаний трех серий образцов проверяют, какой из составов цементогрунта удовлетворяет требуемой марке по прочности. Если ни один из составов не удовлетворяет этим требованиям, проводят новые пробные замесы с увеличением расхода цемента на 10%.

Фактический состав полученной цементно-грунтовой смеси определяют в следующем порядке:

1. Вычисляют фактический объем Vn (м3) пробного замеса:

Vn = mобщ / pср

где

mобщ — общая масса материала, затраченного на приготовление пробного замеса с учетом добавок при корректировке жесткости цементо-грунтовой смеси, кг;

рср — средняя плотность смеси, кг/м3.

2. Определяют фактический состав цементогрунта по массе расхода материалов ЦВГ на 1 м3 цементогрунта:

- цемента Ц= Цп /Vп ;

- воды В=Вп/Vп;

- грунта Г = Гп/Vп, где Цп,Вп, Гп — соответственно расходы цемента, воды, грунта с учетом корректировки на пробные замесы, кг.

Вы также можете посмотреть следующие разделы

- Вяжущие вещества

- Заполнители

- Микрозаполнители

- Химические добавки

- Вода для бетонов

- Условия твердения строительных стеновых блоков

- Способы определения жесткости бетонной смеси

- О цементно-грунтовых строительных стеновых блоках

- Основные характеристики грунтов для производства стеновых строительных блоков

- Цементы для изготовления стеновых строительных блоков

- Основные требования к строительным стеновым блокам из грунтобетона

- Об арболитовых блоках

- Классификация арболитовых стеновых блоков

- Материалы для производства строительных арболитовых блоков: Органический целлюлозный заполнитель

- Материалы для производства строительных арболитовых блоков: Вяжущие вещества

- Материалы для производства строительных арболитовых блоков: Химические добавки

- Подбор состава арболита

- Твердение и тепловая обработка стеновых арболитовых блоков

- Требования к стеновым блокам из арболита

- Арболитовые блоки и опилкобетонные блоки – отличия

- Дом из арболитовых блоков или дерева: что выбрать?

- О саманных блоках

- Основные требования к блокам из самана

- Материалы для производства саманных стеновых блоков: Вяжущее — глинистые грунты

- Материалы для производства саманных стеновых блоков: Заполнители

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения содержания глинисты

- Методы испытания глинистых грунтов для производства самана: Методика определения вязкости глинистого

- Подготовка грунта к производству саманных строительных блоков

- Сушка и хранение саманных строительных блоков

- Мероприятия по повышению прочности и водостойкости стеновых саманных блоков

- Особенности производства саманных строительных блоков в зимнее время

- Изготовление блоков из бесцементных бетонов

- Про шлакощелочной бетон

- Требования к материалам для изготовления шлакощелочного бетона

- Подбор состава шлакощелочного бетона

- Рекомендуемые ориентировочные составы тяжелых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из легких шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из мелкозернистых шлакощелочных бетонов

- Изготовление стеновых бетонных блоков из арболита на шлакощелочном вяжущем

- Изготовление блоков с декоративным слоем

- Приготовление и нанесение декоративных растворов

- Составы декоративных растворов

Государственные сметные нормативы Федеральные сметные цены на материалы, изделия, конструкции и оборудование, применяемые в строительстве ФССЦ 81-01-2001 Книги 01-04 (утв. приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 30 дека стр. 12

приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 30 дека стр. 12

| Группа 04.3.02.04: Смеси бетонные (ГОСТ 7473-2010) | ||||

| Смеси бетонные сухие тяжелые специализированные рецепт: | ||||

04.3.02.04-0001 | N 21, класс В15, наибольшая крупность заполнителя до 20 мм | т | 891,98 | 945,02 |

04.3.02.04-0002 | N 22, класс В25, наибольшая крупность заполнителя до 20 мм | т | 979,06 | 1 033,84 |

04.3.02.04-0003 | N 23, класс В15, наибольшая крупность заполнителя до 10 мм | т | 1 013,51 | 1 068,98 |

04.3.02.04-0004 | N 24, класс В25, наибольшая крупность заполнителя до 10 мм | т | 1 022,26 | 1 077,91 |

04.3.02.04-0005 | N 25, класс В15, наибольшая крупность заполнителя до 3 мм | т | 1 031,24 | 1 087,07 |

04. | N 26, класс В25, наибольшая крупность заполнителя до 3 мм | т | 1 096,37 | 1 153,50 |

04.3.02.04-0007 | N 27, класс В25, наибольшая крупность заполнителя до 3 мм, морозостойкие | т | 1 713,67 | 1 783,14 |

04.3.02.04-0101 | Смеси бетонные, БСГ, тощего дорожного бетона, класс В7,5 (М100), СЖ2, фракция 5-20 мм | 366,21 | 455,09 | |

| Смеси бетонные, БСГ, тяжелого бетона мелкозернистые, класс: | ||||

04.3.02.04-0111 | В15 (М200), П2, F75, W2 | 619,29 | 715,33 | |

04.3.02.04-0112 | В15 (М200), Пк4, F100, W4 | 472,41 | 562,02 | |

| Смеси бетонные, БСГ, тяжелого бетона на гравийном щебне, фракция 5-20 мм, класс: | ||||

04. | В15 (М200), П3, F100, W2 | 629,94 | 715,73 | |

04.3.02.04-0122 | В15 (М200), П3, F100, W4 | 634,89 | 720,78 | |

04.3.02.04-0123 | В15 (М200), П4, F50, W2 | 639,04 | 725,02 | |

04.3.02.04-0124 | В15 (М200), П4, F100, W4 | 641,89 | 727,92 | |

| Смеси бетонные, БСГ, тяжелого бетона на гранитном щебне для инженерных коммуникаций и дорог, фракция: | ||||

04.3.02.04-0131 | 5-20 мм, класс В15 (М200), П3, F150, W4 | 603,17 | 698,88 | |

04.3.02.04-0132 | 20-40 мм, класс В15 (М200), П1, F100, W2 | 579,71 | 674,95 | |

04.3.02.04-0133 | 20-40 мм, класс В15 (М200), П2, F100, W2 | 582,68 | 677,98 | |

| Смеси бетонные, БСГ, тяжелого бетона на гранитном щебне, фракция 5-20 мм, класс: | ||||

04. | В3,5 (М50) | 422,79 | 514,90 | |

04.3.02.04-0142 | В5 (М75) | 422,79 | 514,90 | |

04.3.02.04-0143 | В7,5 (М100), П3 | 424,99 | 517,14 | |

04.3.02.04-0144 | В10 (М150), П3 | 455,27 | 548,03 | |

04.3.02.04-0145 | В15 (М200), П1, F100, W2 | 597,05 | 692,64 | |

04.3.02.04-0146 | В15 (М200), П2, F100, W2 | 608,78 | 704,61 | |

04.3.02.04-0147 | В15 (М200), П2, F150, W4 | 609,73 | 705,57 | |

04.3.02.04-0148 | В15 (М200), П3, F50-100, W0-2 | 609,06 | 704,89 | |

04.3.02.04-0149 | В15 (М200), П4, F75, W2 | 610,53 | 706,39 | |

04. | В15 (М200), П4, F75, W6, с С-3 и ЛСТ | 640,32 | 736,78 | |

04.3.02.04-0151 | В15 (М200), П4, F100, W2 | 612,31 | 708,21 | |

04.3.02.04-0152 | В20 (М250), П3, F100, W2 | 615,17 | 711,12 | |

04.3.02.04-0153 | В22,5 (М300), П3, F100-150, W4 | 638,84 | 735,27 | |

04.3.02.04-0154 | В25 (М350), П3, F150, W6 | 648,62 | 745,24 | |

04.3.02.04-0155 | В30 (М400), П3, F200, W8 | 689,89 | 787,34 | |

04.3.02.04-0156 | В30 (М400), П4, F300, W12 | 711,12 | 811,26 | |

04.3.02.04-0157 | В35 (М450), П3, F200, W10 | 723,73 | 821,85 | |

04. | В40 (М500), П3, F400, W12 | 731,10 | 829,37 | |

04.3.02.04-0159 | В40 (М500), П4, F400, W12 | 731,68 | 832,05 | |

04.3.02.04-0160 | В45 (М600), П3, F300, W14 | 752,35 | 851,05 | |

| Смеси бетонные, БСГ, тяжелого бетона на известняковом щебне для инженерных коммуникаций и дорог, фракция: | ||||

04.3.02.04-0171 | 5-20 мм, класс В15 (М200), П3, F100, W2 | 564,30 | 659,24 | |

04.3.02.04-0172 | 5-20 мм, класс В15 (М200), П4, F100, W4, с С-3 | 594,50 | 690,04 | |

04.3.02.04-0173 | 20-40 мм, класс В15 (М200), П1, F100, W2 | 537,15 | 631,54 | |

04.3.02.04-0174 | 20-40 мм, класс В15 (М200), П2, F100, W2 | 553,12 | 647,83 | |

04. | Смеси бетонные, БСГ, тяжелого бетона на известняковом щебне, фракция 5-20 мм, класс В15 (М200), П4, F100, W4, c С3 | 473,09 | 565,61 | |

04.3.02.04-0301 | Смесь бетонная сухая безусадочная быстродействующая MasterEmaco S 488 (EMACO S88C) тиксотропного типа | кг | 5,82 | 5,97 |

04.3.02.04-0302 | Смесь бетонная сухая безусадочная быстродействующая MasterEmaco S 488 PG (EMACO S88) наливного типа | кг | 5,81 | 5,96 |

04.3.02.04-0303 | Смесь бетонная сухая безусадочная быстродействующая MasterFlow 928 (EMACO S55) для высокоточной цементации оборудования, наливного типа мелкозернистая | кг | 7,55 | 7,73 |

04.3.02.04-0304 | Смесь бетонная сухая безусадочная быстродействующая MasterFlow 980 (EMACO S33) для высокоточной цементации оборудования, наливного типа с крупным заполнителем | кг | 6,68 | 6,84 |

04. | Смесь бетонная сухая безусадочная быстродействующая PCI Vergussmoertel для высокоточной цементации оборудования, наливного типа с мелким заполнителем | кг | 14,00 | 14,31 |

04.3.02.04-0306 | Смесь бетонная сухая безусадочная быстротвердеющая MasterEmaco S466 (EMACO S66) наливного типа | кг | 5,59 | 5,73 |

04.3.02.04-0307 | Смесь бетонная сухая безусадочная быстротвердеющая MasterEmaco S 540 FR (EMACO SFR) наливного типа | кг | 9,71 | 9,93 |

04.3.02.04-0308 | Смесь бетонная сухая безусадочная быстротвердеющая для чистовой отделки MasterEmaco N 900 (EMACO 90) тиксотропного типа | кг | 10,91 | 11,16 |

04.3.02.04-0309 | Смесь бетонная сухая безусадочная быстротвердеющая усиленная жесткой металлической фиброй MasterEmaco T 1400 FR (EMACO FAST FIBRE) наливного типа | кг | 10,80 | 11,05 |

04. | Смесь бетонная сухая безусадочная быстротвердеющая, содержащая полимерную и гибкую хром-никелевую фибру MasterEmaco S550 FR (EMACO S150 CFR) наливного типа | кг | 10,13 | 10,36 |

04.3.02.04-0311 | Смесь бетонная сухая безусадочная быстротвердеющая, содержащая полимерную и гибкую хром-никелевую фибру MasterEmaco S 560 FR (EMACO S170 CFR) тиксотропного типа | кг | 9,88 | 10,11 |

04.3.02.04-0312 | Смесь бетонная сухая безусадочная, усиленная металлическим заполнителем MASTERFLOW 885 | кг | 16,82 | 17,19 |

04.3.02.04-0313 | Смесь бетонная сухая мелкозернистая быстротвердеющая MasterEmaco S 105 PG (PC MIX Fluid) наливного типа | кг | 3,76 | 3,87 |

04.3.02.04-0314 | Смесь бетонная сухая мелкозернистая быстротвердеющая MasterEmaco S 110 TIX (PC MIX TIXO) тиксотропного типа | кг | 3,89 | 4,00 |

04. | Смесь керамзитобетонная сухая, наибольшая крупность заполнителя до 10 мм | т | 663,03 | 711,49 |

04.3.02.04-0316 | Смесь сухая безусадочная быстротвердеющая MasterEmaco T 1100 TIX (EMACO FAST TIXO) тиксотропного типа | кг | 11,10 | 11,35 |

04.3.02.04-0317 | Смесь сухая безусадочная быстротвердеющая MasterEmaco T 1100 TIX (W) (EMACO FAST TIXO) (W)) тиксотропного типа | кг | 11,10 | 11,35 |

04.3.02.04-0318 | Смесь сухая безусадочная быстротвердеющая MasterEmaco T 1200 PG (EMACO FAST FLUID) наливного типа | кг | 10,80 | 11,05 |

04.3.02.04-0319 | Смесь сухая безусадочная быстротвердеющая MasterEmaco T 1200 PG (W) (EMACO FAST FLUID) (W)) наливного типа | кг | 10,80 | 11,05 |

04. | Смесь сухая безусадочная быстротвердеющая с крупным заполнителем MasterEmaco T 1101 TIX (EMACO FAST TIXO G) тиксотропного типа | кг | 10,34 | 10,58 |

04.3.02.04-0321 | Смесь сухая безусадочная быстротвердеющая с крупным заполнителем MasterEmaco T 1101 TIX (W) (EMACO FAST TIXO G) (W)) тиксотропного типа | кг | 10,34 | 10,58 |

04.3.02.04-0322 | Смесь сухая бетонная однокомпонентная быстротвердеющая полимермодифицированная с пониженным модулем упругости EMACO T450 | кг | 11,49 | 11,75 |

04.3.02.04-0323 | Смесь сухая бетонная однокомпонентная быстротвердеющая полимермодифицированная с пониженным модулем упругости EMACO T490 | кг | 15,92 | 16,27 |

04.3.02.04-0324 | Смесь сухая бетонная однокомпонентная сверхбыстротвердеющая MasterEmaco T545 (EMACO T545) | кг | 17,37 | 17,75 |

Можно ли смешивать цемент с песком при заполнении промежутков между брусчаткой? | Руководства по дому

Сара Мур Обновлено 27 декабря 2018 г.

Если вы устанавливаете собственное патио, дорожку или подъездную дорожку для асфальтоукладчика и думаете о смешивании цемента и песка для заделки брусчатки, подумайте еще раз. Хотя цемент и песок работают по отдельности или смешиваются вместе, цемент создает несколько проблем, которых нет при использовании одного песка. Поэтому засыпать щели между брусчаткой лучше просто песком.Процесс прост, беспорядок ограничен, а результат долговечен и привлекателен.

Paver Construction

Большая часть привлекательности асфальтоукладчиков заключается в их чистом, простом внешнем виде и простоте установки. После того, как вы уложите прочный базовый слой, такой как гравий или уплотненный песок, вы укладываете брусчатку сверху по желаемому рисунку. Использование шпатлевки между брусчаткой — последний шаг. Он помогает асфальтоукладчикам оставаться на месте с течением времени, противостоять износу и выдерживать нагрузки без трещин и оседания.

Песок для швов

Песок для швов не обязательно должен быть специальным продуктом, хотя он часто продается как таковой. Вы можете использовать продукт с маркировкой «песок для брусчатки» или мелкозернистый песок, продаваемый для игровых площадок, согласно Службе расширения штата Орегон. Нет причин смешивать песок для стыков с цементом при заполнении трещин в брусчатке, поскольку песок прекрасно справляется с этой задачей. Если вас беспокоит, что песок останется там, где он есть, штат Орегон рекомендует нанести песчаный герметик поверх готового патио.

Вы можете использовать продукт с маркировкой «песок для брусчатки» или мелкозернистый песок, продаваемый для игровых площадок, согласно Службе расширения штата Орегон. Нет причин смешивать песок для стыков с цементом при заполнении трещин в брусчатке, поскольку песок прекрасно справляется с этой задачей. Если вас беспокоит, что песок останется там, где он есть, штат Орегон рекомендует нанести песчаный герметик поверх готового патио.

Недостатки цемента

Использование цемента в качестве наполнителя между брусчаткой имеет несколько недостатков, самый большой из которых заключается в том, что он не дает свободы движения, которую дает песок для стыков. При обводнении и уплотнении песок является прочным наполнителем, но он все еще может двигаться, чтобы приспособиться к изменениям температуры и осаждению почвы или гравия под брусчаткой. Цемент же треснет. Цемент также не так просто нанести аккуратно между трещинами, и если вы не удалите его достаточно быстро, он может затвердеть и испортить внешний вид брусчатки.

Нанесение песка

Нанесение песка — это последний шаг в устройстве внутреннего дворика, дорожки или проезжей части из брусчатки. Сначала вы подметаете верхнюю часть брусчатки. Штат Орегон также рекомендует дать всему полностью высохнуть, если оно влажное, иначе песок не сможет эффективно заполнить трещины. Заполните трещины, насыпав песок на брусчатку, а затем подмести его в стыки между камнями. Зачистив его в трещинах, проведите плиточным уплотнителем поверх брусчатки.

Влияние содержания мелких частиц (цемент вместе с частицами песка до 0.25 мм) по реологическим свойствам бетонной смеси

[1]

J.E. Wallevik. Сведение к минимуму конечных эффектов в вискозиметре с коаксиальными цилиндрами: вязкопластический поток внутри вискозиметра ConTec BML 3. J. Non-Newt.Fl. Мех. 155 (2008) 116-123.

J. Non-Newt.Fl. Мех. 155 (2008) 116-123.

DOI: 10.1016 / j.jnnfm.2008.05.006

[2]

Я.Гонсалес-Табоада, Б. Гонсалес-Фонтебоа, Ф. Мартинес-Абелла, Д. Карро-Лопес. Самоуплотняющийся вторичный бетон: взаимосвязь между эмпирическими и реологическими параметрами и предложение блока удобоукладываемости. Констр. Buil. Mater. 143 (2017).

DOI: 10. 1016 / j.conbuildmat.2017.03.156

1016 / j.conbuildmat.2017.03.156

[3]

А.W. Saak, H.M. Jenings, S.P. Shah. Обобщенный подход к определению предела текучести по осадкам и осадкам. Джем. Concr. Res. 34 (2004) 363-371.

DOI: 10.1016 / j.cemconres.2003.08.005

[4]

А.Буве, Э. Горбель, Р. Беннасер. Испытание на оседание мини-конуса: анализ и численное исследование. Джем. Concr. Res. 40 (2010) 1517–1523.

DOI: 10.1016 / j.cemconres.2010.06.005

[5]

Н.Руссель, К. Стефани, Р. Лерой. От испытания на конусе до испытания на конус Абрамса: измерение предела текучести материалов на основе цемента с помощью испытаний на осадку. Джем. Concr. Res. 35 (2005) 817-822.

DOI: 10.1016 / j.cemconres.2004.07.032

[6]

А.Гумуляускас, Г. Абромавичюс. [Пластическая вязкость и предел текучести свежего бетона]. В: Proc. Con. Advanc. Констр. (2004) 110–122. Литовский язык.

[7]

Т.Седран, Ф. Де Ларрард. Оптимизация самоуплотняющегося бетона благодаря модели насадки. Cachan Cedex RILEM, (1999).

[8]

ГРАММ.Скрипкиунас. Оптимизация макроструктуры бетона по технологическим и эксплуатационным свойствам и сырьевым ресурсам. Доктор. диссертация. (1993). Литовский язык.

[9]

Гл.Пихлер, Р. Рек, Р. Лакнер. Видимое степенное поведение жидкости для вибрирующего свежего бетона: инженерные аргументы, основанные на измерениях сферического вискозиметра Стокса. J. Non-Newt. Fl. Мех. 240 (2017) 44-55.

DOI: 10.1016 / j.jnnfm.2016.12.007

[10]

Д.Цзяо, Ч. Ши, К. Юань, X. Ан, Ю. Лю, Х. Ли. Влияние компонентов на реологические свойства свежего бетона — обзор. Джем. Concr. Com. 83 (2017) 146-159.

[11]

В.Mechtcherine, В. Найду Нерелла, К. Кастен. Проверка прокачиваемости бетона с помощью реометра скользящей трубы. Констр. Buil. Mater. 53 (2014) 312-323.

DOI: 10.1016 / j.conbuildmat.2013.11.037

[12]

М.Вестерхольм, Б. Лагерблад, Дж. Сильфвербранд, Э. Форссберг, Влияние характеристик мелкого заполнителя на реологические свойства строительных растворов. Джем. Concr. Compos. 30 (2008) 274-282.

DOI: 10.1016 / j.cemconcomp.2007.08.008

% PDF-1.2

%

1196 0 объект

>

endobj

xref

1196 127

0000000016 00000 н.

0000002896 00000 н.

0000006074 00000 н.

0000006236 00000 п.

0000006307 00000 н.

0000006410 00000 н.

0000006515 00000 н.

0000006638 00000 н.

0000006823 00000 н.

0000007035 00000 н.

0000007165 00000 н.

0000007307 00000 н.

0000007447 00000 н.

0000007591 00000 н.

0000007789 00000 н.

0000007915 00000 н.

0000008027 00000 н.

0000008171 00000 п.

0000008356 00000 п.

0000008473 00000 н.

0000008590 00000 н.

0000008781 00000 н.

0000008915 00000 н.

0000009031 00000 н.

0000009162 00000 п.

0000009299 00000 н.

0000009470 00000 н.

0000009640 00000 н.

0000009799 00000 н.

0000009958 00000 н.

0000010081 00000 п.

0000010205 00000 п.

0000010378 00000 п.

0000010582 00000 п.

0000010729 00000 п.

0000010857 00000 п.

0000010983 00000 п.

0000011105 00000 п.

0000011244 00000 п.

0000011369 00000 п.

0000011499 00000 п.

0000011632 00000 п.

0000011824 00000 п.

0000011982 00000 п.

0000012154 00000 п.

0000012293 00000 п.

0000012427 00000 п.

0000012558 00000 п.

0000012713 00000 п.

0000012870 00000 п.

0000013002 00000 п.

0000013153 00000 п.

0000013283 00000 п.

0000013423 00000 п.

0000013622 00000 п.

0000013779 00000 п.

0000013889 00000 п.

0000014095 00000 п.

0000014298 00000 п.

0000014434 00000 п.

0000014567 00000 п.

0000014705 00000 п.

0000014830 00000 п.

0000015032 00000 п.

0000015166 00000 п.

0000015275 00000 п.

0000015407 00000 п.

0000015545 00000 п.

0000015730 00000 п.

0000015853 00000 п.

0000015968 00000 п.

0000016089 00000 п.

0000016204 00000 п.

0000016336 00000 п.

0000016467 00000 п.

0000016583 00000 п.

0000016718 00000 п.

0000016890 00000 н.

0000017074 00000 п.

0000017184 00000 п.

0000017398 00000 п.

0000017599 00000 п.

0000017712 00000 п.

0000017840 00000 п. ‘NbCH% * | & rT9ǁ4) «tE ֻ خ KmP {r: U [T = JTNMUͥYz’Ry ޛ͌

Проект частичной замены цемента мраморным порошком

Передовые технологии производства бетона могут снизить потребление природных ресурсов и источников энергии, тем самым снизить нагрузку загрязняющих веществ на окружающую среду.Мы описываем возможность использования мраморной шламовой пыли в производстве бетона в качестве частичной замены цемента.

Представлено Рахулом, Джамшидом, Шанилом, Гео и Джагдишем под руководством мисс; DIVYA RAJAN руководство по частичному выполнению требований для присуждения степени бакалавра технологий в области гражданского строительства Университета Каликута в течение 2011 года.

РЕЗЮМЕ

Прямой выброс отходов в окружающую среду может вызвать экологические проблемы.Поэтому особое внимание уделяется повторному использованию отходов. Отходы могут использоваться для производства новых продуктов или могут использоваться в качестве добавок для более эффективного использования природных ресурсов и защиты окружающей среды от отложений отходов. При производстве мраморного камня образуются как твердые отходы, так и каменный шлам. В то время как твердые отходы образуются в результате брака на рудниках или на перерабатывающих предприятиях, каменная суспензия представляет собой полужидкое вещество, состоящее из частиц, образующихся при распиловке и полировке, и воды, используемой для охлаждения и смазки пильных и полировальных станков.Каменная суспензия, образующаяся во время обработки, составляет около 40% конечного продукта каменной промышленности. Это актуально, потому что каменная промышленность производит 68 миллионов тонн переработанной продукции в год. Поэтому научное и промышленное сообщество должно придерживаться более устойчивых методов. Существует несколько решений по повторному использованию и переработке этого побочного промышленного продукта, как на экспериментальной стадии, так и в практическом применении. Эти промышленные отходы сбрасываются на близлежащие земли, и естественное плодородие почвы нарушается.Анализируются физические, химические и механические свойства отходов.

(1.1) ВВЕДЕНИЕ

ВЛИЯНИЕ МРАМОРНОЙ ПЫЛИ КАК ЧАСТИЧНАЯ ЗАМЕНА ЦЕМЕНТА В БЕТОНЕ

Развитие бетонных технологий может снизить потребление природных ресурсов и источников энергии и уменьшить нагрузку на окружающую среду. В настоящее время большое количество мраморной пыли образуется на заводах по обработке природного камня, что оказывает серьезное воздействие на окружающую среду и людей.В этом проекте описывается возможность использования мраморной шламовой пыли в производстве бетона в качестве частичной замены цемента. В ИНДИИ обработка мрамора и гранитного камня является одной из самых процветающих отраслей промышленности. Было исследовано влияние различного содержания мраморной пыли на физические и механические свойства свежего и затвердевшего бетона. Также были исследованы осадка и воздухосодержание свежего бетона, а также поглощение и прочность на сжатие затвердевшего бетона. Результаты испытаний показывают, что этот промышленный биопродукт способен улучшать характеристики затвердевшего бетона до 10%, улучшать характеристики свежего бетона и может использоваться в архитектурных бетонных смесях, содержащих белый цемент.Прочность бетона на сжатие измеряли через 7 и 28 дней. Чтобы оценить влияние мраморной пыли на механическое поведение, было протестировано множество различных строительных смесей.

Объявления

(1.2) ЗАДАЧИ;

В этом проекте наша основная цель — изучить влияние частичной замены цемента мраморным порошком и сравнить его с прочностью на сжатие и растяжение обычного бетона M20. Мы также пытаемся найти процентное содержание мраморного порошка, замененного в бетоне, при котором прочность бетона будет максимальной.

В настоящее время мраморный порошок стал загрязнителем. Таким образом, частично заменяя цемент мраморным порошком, мы предлагаем метод, который может быть очень полезным для значительного уменьшения загрязнения.

(2) ИСПЫТАНИЯ НА ФИЗИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

(2.1) ВРЕМЯ НАЧАЛЬНОЙ УСТАНОВКИ = 84 минуты

(2.2) МОДУЛЬ ИЗБЫТОЧНОСТИ = 6%

(2.3) УДЕЛЬНЫЙ ВЕС ЦЕМЕНТА (LE — КОЛБА ШАТЛЕРА)

Вес использованного цемента = 60 г

Начальное значение на колбе = 0 мл

Окончательное показание на колбе = 23 мл

Удельный вес цемента = вес использованного цемента

Вес равного объема воды

Удельный вес цемента = 2.608

(2.4) УДЕЛЬНАЯ ВЕСА МЕСТОРОЖДЕНИЯ —

(A) ПЕСОК —

| SL NO | Определение | г | Гм |

| 1 | Пикнометр (M1) | 458,10 | 451 |

| 2 | Пикнометр + песок (половина бутылки) (M2) | 676 | 697 |

| 3 | Пикнометр + песок + вода (M3) | 1390 | 1405 |

| 4 | Пикнометр + полный воды (M4) | 1253 | 1258 |

РАСЧЕТЫ; —

Удельный вес = [(M2-M1)] / [(M2-M1) — (M3-M4)]

a).(676-458,10) / [(676-458,10) — (1390-1253)] = 2,693

b) (697-451) / [(697-451) — (1405-1258)] = 2,49

Следовательно, удельный вес мелкого заполнителя = 2,59

(2,5) УДЕЛЬНАЯ МАССА ГРОМКОГО ЗАПОЛНИТЕЛЯ

| SL NO | ОПРЕДЕЛЕНИЕ | г | Гм |

| 1 | Пикнометр (M1) | 458 | 463 |

| 2 | Пикнометр + агрегат (M2) | 706 | 666 |

| 3 | Пикнометр + заполнитель + вода (M3) | 1405 | 1385 |

| 4 | Пикнометр + вода (M4) | 1258 | 1253 |

РАСЧЕТЫ

Удельный вес = (M2-M1) / [(M2-M1) — (M3-M4)]

(a) (706-458) / [(706-458) — (1405-1258) ] = 2.45

(b) (666-463) / [(706-458) — (1405-1258)] = 2,859

Среднее из них = 2,66

Следовательно, удельный вес крупного заполнителя = 2,66

(2,6) АНАЛИЗ СИТА

(A) ПЕСОК

Количество песка = 1 кг

Время просеивания = 15 минут

| SL NO | РАЗМЕР СИТА | ВЕС ОСТАВЛЯЕТСЯ | % ВЕСА СОХРАНЕНО | КУМУЛЯТИВНЫЙ% ОСТАВЛЯЕТСЯ | КУМУЛЯТИВНЫЙ% ПРОХОД |

| 1 | 40 мм | 0 | 0 | 0 | 100 |

| 2 | 20 мм | 0 | 0 | 0 | 100 |

| 3 | 10 мм | 0 | 0 | 0 | 100 |

| 4 | 4.75 | 0 | 0 | 0 | 100 |

| 5 | 2,36 | 98 | 9,8 | 9,8 | 90,2 |

| 6 | 1,18 | 60 | 6 | 15,8 | 84,2 |

| 7 | 600 микрон | 188 | 18,8 | 34,6 | 65,4 |

| 8 | 300 мкм | 397 | 39.7 | 74,3 | 25,7 |

| 9 | 150 микрон | 221 | 22,1 | 96,4 | 3,6 |

| 10 | 90 мкм | 21,5 | 2,15 | 98,5 | 1,45 |

| 11 | Л.П. | 19,5 | 1,95 | 100 | 0 |

Модуль дисперсности = 329,4 / 100 = 3,29%

(2.7) (B) Грубый заполнитель

Количество материалов = 4 кг

Время просеивания = 15 минут

| SL NO | Размер сита | Остаточная масса (г) | % остаточного веса | Кумулятивный остаток веса в% | Совокупный вес,% проходящий |

| 1 | 40 мм | 0 | 0 | 0 | 100 |

| 2 | 20 мм | 585,0 | 14.625 | 14,65 | 85,375 |

| 3 | 10 мм | 3260 | 81,5 | 96,12 | 3,88 |

| 4 | 4,75 мм | 155 | 3,875 | 100 | 0 |

| 5 | 2,40 мм | 0 | 0 | 100 | 0 |

| 6 | 1,18 мм | 0 | 0 | 100 | 0 |

| 7 | 600 м | 0 | 0 | 100 | 0 |

| 8 | 300м | 0 | 0 | 100 | 0 |

| 9 | 150 м | 0 | 0 | 100 | 0 |

| 710.77 |

Модуль дисперсности = 710,77 / 100 = 7,10%

(3) КОНСТРУКЦИЯ СМЕСИ:

Расчет смеси для бетона был сделан с учетом свойств компонентов бетона. Марка бетона была принята как М20, а расчет смеси был выполнен в соответствии с IS: 10262-1982 и IS: 456-2000. Водоцементное соотношение было принято равным 0,5, что должно быть максимальным для марки M20 в условиях мягкого воздействия.

СМЕСИТЕЛЬНАЯ КОНСТРУКЦИЯ M 20

(3.1) ПРОЕКТИРОВАНИЕ

| SL NO | ПРОЕКТНЫЕ ДАННЫЕ | КОЛИЧЕСТВО |

| 1 | Требуемая нормативная прочность на сжатие в полевых условиях через 28 суток | 20 Н / мм 2 |

| 2 | Максимальный размер агрегатов | 20мм (угловой) |

| 3 | Степень технологичности | 0,90 (коэффициент уплотнения) |

| 4 | Степень качества контроля | Хорошо |

| 5 | Вид воздействия | мягкий |

(3.2) ИСПЫТАТЕЛЬНЫЕ ДАННЫЕ ДЛЯ МАТЕРИАЛА

| SL NO | ДАННЫЕ ИСПЫТАНИЙ МАТЕРИАЛА | КОЛИЧЕСТВО |

| 1 | Цемент б / у | Портландцемент шлаковый |

| 2 | Удельный вес цемента | 2,608 |

| 3 | Удельный вес мелкого заполнителя | 2,59 |

| 4 | Удельный вес крупного заполнителя | 2.66 |

| 5 | Водопоглощение мелкого заполнителя | Нет |

| 6 | Водопоглощение крупного заполнителя | Нет |

| 7 | Свободная влажность мелкого заполнителя | Нет |

| 8 | Свободная влажность крупного заполнителя | Нет |

| 9 | Ситовой анализ мелкого заполнителя | 3 класс |

ЦЕЛЕВАЯ СРЕДНЯЯ ПРОЧНОСТЬ ДЛЯ КОНСТРУКЦИИ СМЕСИ

f ck = f ck +1.65s

f ck = 20 + 1,65 × 4,6

= 27,59 Н / мм2

Согласно IS; 10262-1982,

Водоцементный коэффициент = 0,5

Из таблицы 4

Содержание воды = 186 кг / м3

Содержание песка = 35%

Для изменения значения водоцементного отношения, коэффициента уплотнения и песка, относящегося к зоне 3, требуется следующая регулировка.

Объявления

Изменение состояния

1) Для уменьшения водоцементного отношения на (0.60-0,50), что составляет 0,1

Требуются корректировки в процентах содержания воды = 0

Требуемые корректировки в процентном содержании песка в общем заполнении = -2,0

2) Для увеличения коэффициента уплотнения (0,9-0,8), который составляет 0,10

Требуются корректировки в процентах содержания воды = +3

Требуемые корректировки в процентах содержания песка в общем заполнителе = 0

3) Для песка, соответствующего зоне III таблицы 4 IS; 383-1970

Требуемые корректировки в процентном содержании воды = 0

Требуемые корректировки в процентном содержании песка в общем агрегате = -1.5

Сложив эти корректировки, мы получаем

Всего корректировок, требуемых в процентах содержания воды = + 3%

Всего корректировок, требуемых в процентах песка в общем агрегате = -3,5

Следовательно, требуемое содержание песка в процентах от общего заполнителя по абсолютному объему = 35 — 3,5 = 31,5%

Требуемое содержание воды = 186 + (186x 3) / 100 = 186 + 5,58 = 191,6 л / м 3

(3.3) ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ЦЕМЕНТА

Водоцементное соотношение = 0.50

Вода = 191,61

Цемент = 191,6 / 0,50 = 383 кг / м 3

Это содержание цемента соответствует условиям умеренного воздействия согласно Приложению A IS; 456-1978.

(3.4) ОПРЕДЕЛЕНИЕ Грубого и мелкого заполнителя

Из таблицы 3 для указанного максимального размера 20 мм количество захваченного воздуха во влажном бетоне составляет 2%. Принимая это во внимание и применяя уравнения из 3.5.1 МС; 10262-1982.

Следовательно,

Для

Что такое гидравлический цемент? (с фотографиями)

Самые старые цементы так же стары, как и само строительство, и по мере развития цивилизации и ее потребностей изменился и цемент.Один из видов современного цемента — гидравлический цемент. Примерно в начале промышленной революции гидравлический цемент был разработан как способ удовлетворить меняющиеся потребности строительной отрасли и людей, которым она служила. Гидравлический цемент относится к любому цементу, который схватывается и затвердевает после смешивания с водой. Большинство строительных цементов сегодня гидравлические.

Мужчина выравнивает гидроцемент на цокольном этаже.

При смешивании сухого гидравлического цемента с водой в смеси происходят определенные химические реакции. Эти реакции образуют химические соединения, содержащие воду, и образование этих соединений вызывает затвердевание смеси. Из-за природы соединений, образующихся в этих реакциях, они нерастворимы в воде. Это означает, что затвердевший цемент сохранит свою прочность и твердость даже при погружении в воду. Это делает его идеальным для кирпичных зданий во влажном климате, портовых сооружений, контактирующих с морской водой, и многих других применений.

Портландцемент чаще всего используется при производстве бетона, который содержит цемент, песок, гравий и воду.

Важно отличать цемент от бетона.Хотя эти термины часто используются как синонимы вне строительной отрасли, они относятся к разным продуктам. Например, самый распространенный вид гидравлического цемента — портландцемент. Портландцемент чаще всего используется при производстве бетона, который содержит цемент, песок, гравий и воду.

Большинство строительных цементов, используемых сегодня, являются гидравлическими, то есть они схватываются после смешивания с водой.

Сам цемент получают путем нагревания известняка с небольшим количеством других ингредиентов, таких как глина. Смесь доводится до высокой температуры в печи, в результате чего твердое вещество называют «клинкером». Затем клинкер измельчают в порошок вместе с небольшим количеством гипса. Готовый продукт — обычный портландцемент. Эта базовая смесь варьируется для изготовления самых разных портландцементов, подходящих для многих конкретных применений.

Цементный порошок обычно состоит из извести и глины и является ключевым ингредиентом бетона.

Одним из распространенных способов применения специальных гидравлических цементных смесей является ремонт трещин и утечек. Некоторые типы цемента содержат ингредиент, который заставляет цемент расширяться при схватывании, заполняя утечки и отверстия в бетоне или других конструкционных материалах.Такой вид ремонтных работ часто возникает из-за того, что обычный портландцемент слегка дает усадку при высыхании. Такие места, как подвалы в районах с влажным климатом, особенно подвержены утечкам из-за этого. Однако новичкам может быть сложно работать с этими специальными смесями, потому что после смешивания материал остается пригодным для обработки только в течение 10-15 минут.

Гидравлический цемент обычно используется для тротуаров, проездов и других дорожных покрытий и строительных работ.

PPT — ДИЗАЙН ЦЕМЕНТНЫХ БЕТОННЫХ СМЕСЕЙ PowerPoint Презентация, бесплатная загрузка

AMR — APARD ЦЕМЕНТ БЕТОННЫЕ СМЕСИ ДИЗАЙН Д-р К. Лакшми Пати Руководитель центра — CRIM AMR-APARD

ОПРЕДЕЛЕНИЕ • Процесс выбора подходящего ингредиенты бетона и определение их относительных количеств с целью производства бетона с требуемой прочностью, долговечностью и удобоукладываемостью, насколько это возможно, называется конструкцией бетонной смеси.

Типы смесей • Номинальные смеси • В сверх спецификаций для бетона предписанных пропорций цемента, мелких и крупных заполнителей.Эти смеси с фиксированным соотношением цемент-заполнитель, обеспечивающим достаточную прочность, называются номинальными смесями. Они просты и в нормальных условиях имеют запас прочности выше указанного. Однако из-за изменчивости ингредиентов смеси номинальный бетон для данной удобоукладываемости широко варьируется по прочности

Номинальная бетонная смесь • Традиционный способ пропорции смеси, указанный в терминах фиксированных соотношений цемент: песок: крупный заполнитель (в общий по объему) • Полезен для небольших работ • Полезен для обычного бетонного строительства • Ограничен до класса M20 • Требуется высокое содержание цемента C502.5

Стандартные смеси Номинальные смеси с фиксированным соотношением цемент-заполнитель (по объему) сильно различаются по прочности и могут привести к получению недостаточно или чрезмерно богатых смесей. По этой причине минимальная прочность на сжатие была включена во многие спецификации. Эти смеси называются стандартными смесями.

В стандарте IS 456-2000 бетонные смеси разделены на марок М10, М15, М20, М25, М30, М35 и М40. В этом обозначении буква M относится к смеси, а цифра — к указанной 28-дневной кубической прочности смеси в Н / мм2.Смеси марок M10, M15, M20 и M25 примерно соответствуют пропорциям смеси (1: 3: 6), (1: 2: 4), (1: 1,5: 3) и (1: 1: 2) соответственно.

Обычно принятые пропорции приведены ниже. C502,5

Спроектированные смеси • В этих смесях характеристики бетона указываются проектировщиком, а пропорции смеси определяются производителем бетона. , за исключением того, что может быть установлено минимальное содержание цемента.Это наиболее рациональный подход к выбору пропорций смеси с учетом конкретных материалов, обладающих более или менее уникальными характеристиками.

ПРОЕКТИРОВАНИЕ СМЕСИ БЕТОНА • Несколько методов создания смесей развились с годами в разных странах Пример: практика ACI, британская практика, рекомендации индийских стандартов. и т. д.

Рекомендации по проектированию бетонной смеси приведены в • I.S.10262-1982 и I.S.10262-2009 • SP-23-1982 • Разработанная смесь должна соответствовать проектным требованиям в свежем и затвердевшем состоянии

Факторы, влияющие на выбор пропорций смеси • На дизайн смеси влияют следующие факторы: • 1 .Прочность на сжатие • Это одно из наиболее важных свойств бетона, которое влияет на многие другие описываемые свойства затвердевшего бетона. Средняя прочность на сжатие, необходимая для определенного возраста, обычно 28 дней, определяет номинальное водоцементное соотношение смеси.Другой фактор, влияющий на прочность бетона в заданном возрасте и отвержденного при заданной температуре, — это степень уплотнения. Согласно закону Абрахама прочность полностью уплотненного бетона обратно пропорциональна водоцементному соотношению.

2. Технологичность • Требуемая степень технологичности зависит от трех факторов. Это размер бетонируемой секции, количество арматуры и используемый метод уплотнения. Для узких и сложных участков с многочисленными углами или недоступными частями бетон должен обладать высокой удобоукладываемостью, чтобы можно было достичь полного уплотнения с разумными усилиями.Это также относится к закладным стальным профилям. Желаемая удобоукладываемость зависит от имеющегося на объекте оборудования для уплотнения.

3. Долговечность • Долговечность бетона — это его устойчивость к агрессивным условиям окружающей среды. Бетон высокой прочности обычно более долговечен, чем бетон низкой прочности. В ситуациях, когда высокая прочность не требуется, но условия воздействия таковы, что высокая долговечность является жизненно важной, требование долговечности будет определять используемое водоцементное соотношение.

4. Максимальный номинальный размер заполнителя • В целом, чем больше максимальный размер заполнителя, тем меньше потребность в цементе для определенного водоцементного отношения, поскольку удобоукладываемость бетона увеличивается с увеличением максимального размера заполнителя. совокупный. Однако прочность на сжатие имеет тенденцию увеличиваться с уменьшением размера заполнителя. • В стандартах IS 456: 2000 и IS 1343: 1980 рекомендуется, чтобы номинальный размер агрегата был как можно большим.

5.Сортность и тип заполнителя • Сортировка заполнителя влияет на пропорции смеси для определенной удобоукладываемости и водоцементного отношения. Чем грубее, тем более постным будет смесь, которую можно использовать. Очень бедная смесь нежелательна, поскольку она не содержит достаточно мелкодисперсного материала для сцепления бетона. • Тип заполнителя сильно влияет на соотношение заполнитель-цемент для желаемой удобоукладываемости и предусмотренного водоцементного отношения. Важной особенностью удовлетворительного заполнителя является однородность сортировки, которая может быть достигнута путем смешивания фракций разного размера.

6. Контроль качества • Степень контроля может быть оценена статистически по вариациям результатов испытаний. Различия в прочности возникают из-за вариаций свойств ингредиентов смеси и отсутствия контроля точности дозирования, смешивания, размещения, отверждения и тестирования. Чем меньше разница между средней и минимальной прочностью смеси, тем ниже будет необходимое содержание цемента. Фактор, контролирующий эту разницу, называется контролем качества.

Обозначения пропорций смеси • Обычный метод выражения пропорций ингредиентов бетонной смеси выражается в долях или соотношениях цемента, мелкого и крупного заполнителя. Например, бетонная смесь с пропорциями 1: 2: 4 означает, что цемент, мелкий и крупный заполнитель находятся в соотношении 1: 2: 4 или смесь содержит одну часть цемента, две части мелкого заполнителя и четыре части крупнозернистого заполнителя. . Пропорции либо по объему, либо по массе. Водоцементное соотношение обычно выражается в массе.

Факторы, которые необходимо учитывать при расчете смеси. • Обозначение марки, дающее характеристические требования к прочности бетона.• Тип цемента влияет на скорость развития прочности бетона на сжатие. • Максимальный номинальный размер заполнителей, используемых в бетоне, может быть как можно большим в пределах, предписанных IS 456: 2000. • Содержание цемента должно быть ограничено от усадки, растрескивания и ползучести. • Удобоукладываемость бетона для удовлетворительной укладки и уплотнения зависит от размера и формы секции, количества и расстояния между арматурой и техники, используемой для транспортировки, укладки и уплотнения.

IS КОД МЕТОД РАЗРАБОТКИ СМЕШИВАНИЯ C502.6

процедура • Целевая прочность для средней прочности Целевая средняя прочность на сжатие через 28 дней (фут) = fck + KS K = обычно принимаемое статистическое значение как 1,65 S = стандартное отклонение для каждой марки бетона (таблица 8 IS 456-2000) C502,6

Значения K

Таблица 8, IS Code C502.6

2. Выбор водоцементного отношения: • A) Соотношение водоцементного раствора, соответствующее заданной прочности, должно определяться по графику, показанному на рис. C502.6

Модифицированный график для выбора водоцементного отношения:

B) Водоцементное соотношение, выбранное выше, должно быть проверено на соответствие предельному соотношению воды и цемента для требований долговечности, как указано в таблице

Критерии прочности согласно IS 456-2000 Регулировка минимального содержания цемента для заполнителей, отличных от номинального макс. 20 мм.размер заполнителей согласно IS 456: 2000.

Приблизительное содержание воды (кг) на кубический метр бетона (таблица 32, SP: 23-1982)

3. Оценка захваченного воздуха • Зависит при номинальном максимальном размере заполнителя, как указано в таблице C502.6

4. Выбор содержания воды и соотношения мелкозернистого заполнителя к общему количеству заполнителя • Значения приведены в таблицах для следующих условий: (a) Дробленый ( Угловой) Крупнозернистый заполнитель, соответствующий IS: 383 (b) Песок, соответствующий зоне сортировки II таблицы 4 IS 383 (c) Технологичность соответствует C.F. 0.8 C502.6

5.a. Приблизительное содержание песка и воды на кубический метр бетона W / C = 0,6, удобоукладываемость = 0,8 C.F. (Для бетона средней прочности до M35) C502.6

Шаг 5 — Оценка доли грубого заполнителя ■ Для соотношения воды / воды 0,5 используйте следующую таблицу

Поправка на грубые совокупные значения В таблице для соотношения W / C 0,5 1. Для каждого +0,05 изменения соотношения W / C: -0.01 2. Для каждого -0,05 изменения соотношения воды / воздуха: +0,01 3. Для перекачиваемой смеси: -10% 57

5.c. Корректировка значений содержания воды и песка% для других условий C502.6

Для других условий согласно IS: 10262,2009

6. Определение содержания цемента • a) Из свободного W Соотношение / C и • b) количество воды на единицу объема бетона для удобоукладываемости (вычислено в 5.c) Цемент по массе = (Содержание воды) / (w.cr) • Это содержание цемента не должно быть меньше минимального содержания с точки зрения долговечности (приведено в 2.b) C502,6

7. Расчет содержания заполнителей (fa и Ca) C502,6

где V = абсолютный объем бетона • = общий объем (1 м3) минус объем захваченного воздуха • Sc = удельный вес цемента • W = масса воды на кубический метр бетона, кг • C = масса цемента на кубический метр бетона, кг • p = отношение мелкого заполнителя к общему количеству заполнителя по абсолютному объему • fa, Ca = общая масса мелких и крупных заполнителей на кубический метр бетона, соответственно, кг, и • Sfa, Sca = удельная плотность насыщенной поверхности сухого мелкого и крупного заполнителя, соответственно

9.Определите пропорции бетонной смеси для первой пробной смеси . • 10. Приготовьте бетон, используя рассчитанные пропорции, и отлейте три кубика размером 150 мм, затем проверьте их во влажном состоянии после 28-дневного отверждения во влажном состоянии и проверьте прочность. • 11. Приготовьте пробные смеси с соответствующими корректировками до тех пор, пока не будут достигнуты окончательные пропорции смеси.

Таким образом, пропорция смеси составляет W: C: fa: ca = 185: 411: 635: 1150 = 0,45: 1: 1,55: 2,80 Эта смесь будет считаться пробной смесью No.2

Этап VII: — Проведите испытания на осадку, чтобы определить фактический вес воды для получения требуемой осадки. При необходимости внесите поправки в содержание воды и% FA. • Этап VIII: — Рассчитайте еще 2 пробных смеси с отношениями W / C как 0,40 и 0,50, принимая% FA равными 34% и 38% соответственно.

Пробная смесь № 1: — Цемент = 185 / 0,4 = 462,5 кг. Подставляя значения в уравнение (1), получаем 1000 = 185 + 462.5 / 3,0 + (1 / 0,34) * fa / 2,6) fa = 584 кг. Подставляя значения в уравнение (2), мы получаем 1000 = 185 + 462,5 / 3,0 + (1 / 0,66) * ca / 2,65) ca = 1156 кг. Таким образом, пропорция смеси составляет W: C: fa: ca = 185: 462,5: 584: 1156 = 0,4: 1: 1,26: 2,50

Пробная смесь № 3: — Цемент = 185 / 0,5 = 370 кг. Подставляя значения в уравнение (1), мы получаем 1000 = 185 + 370 / 3,0 + (1 / 0,38) * fa /2,6) fa = 683 кг. Подставляя значения в уравнение (2), получаем 1000 = 185 + 370/3.0 + (1 / 0,62) * ок. / 2,65) ок. = 1136 кг. Таким образом, пропорция смеси составляет W: C: fa: ca = 185: 370: 683: 1136 = 0,5: 1: 1,85: 3,07

Шаг IX: — Отлейте по крайней мере 3 кубика для каждой пробной смеси. • Этап X: — Испытайте кубики на прочность на сжатие через 28 дней.

Прочность на сжатие пробных смесей в течение 28 дней

Этап XI: — Постройте график зависимости прочности при сжатии от отношения C / W .

Шаг XII: — На графике найдите соотношение W / C для требуемой целевой средней прочности на сжатие .• Шаг XIII: — Рассчитайте пропорции смеси, соответствующие соотношению В / Ц, полученному из графика.

Окончательная смесь: — Из графика для целевой плотности 390 кг / см2, соотношение W / C = 0,47 Цемент = 185 / 0,47 = 394 кг. Подставляя значения в уравнение (1), мы получаем 1000 = 185 + 394 / 3,0 + (1 / 0,38) * fa /2,6) fa = 675 кг. Подставляя значения в уравнение (2), мы получаем 1000 = 185 + 394 / 3,0 + (1 / 0,62) * ca / 2,65) ca = 1123 кг. Таким образом, пропорция смеси составляет W: C: fa: ca = 185: 394: 675: 1123 = 0.47: 1: 1,71: 2,85

Шаг XIV: — Проверьте содержание цемента и соотношение воды и углерода в сравнении с предельными значениями , приведенными в таблице 5 IS: 456-2000 для данного типа воздействия и типа бетона. .

Загрузить еще .

Пpи этом пpочность в пpомежуточные сpоки должна быть не менее 0,5 от ноpмиpуемого значения пpочности в пpоектном возpасте.

Пpи этом пpочность в пpомежуточные сpоки должна быть не менее 0,5 от ноpмиpуемого значения пpочности в пpоектном возpасте. 1 Статьи 31 Федерального закона № 44-ФЗ)

1 Статьи 31 Федерального закона № 44-ФЗ)

приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 30 дека стр. 12

приказом Министерства строительства и жилищно-коммунального хозяйства РФ от 30 дека стр. 12 3.02.04-0006

3.02.04-0006 3.02.04-0121

3.02.04-0121 3.02.04-0141

3.02.04-0141 3.02.04-0150

3.02.04-0150 3.02.04-0158

3.02.04-0158 3.02.04-0201

3.02.04-0201 3.02.04-0305

3.02.04-0305 3.02.04-0310

3.02.04-0310 3.02.04-0315

3.02.04-0315 3.02.04-0320

3.02.04-0320