Пирог асфальтового покрытия: Пирог дороги из асфальта

- Пирог асфальтового покрытия для проезжей дороги

- Типы асфальтовых покрытий

- Пирог асфальтового покрытия: схема слоев

- Что такое пирог асфальтового покрытия

- Устройство асфальтных покрытий

- Состав и строительство дорожного пирога

- Что такое дорожный пирог и для чего он служит?

- Устройство дорожного пирога

- Технология строительства дорожного пирога

- Применение геосинтетических материалов для строительства дорожного пирога

- Геотекстиль Геофлакс для дорожного пирога

- Геосетка Геофлакс для дорожного пирога

- Пирог асфальтового покрытия на парковке

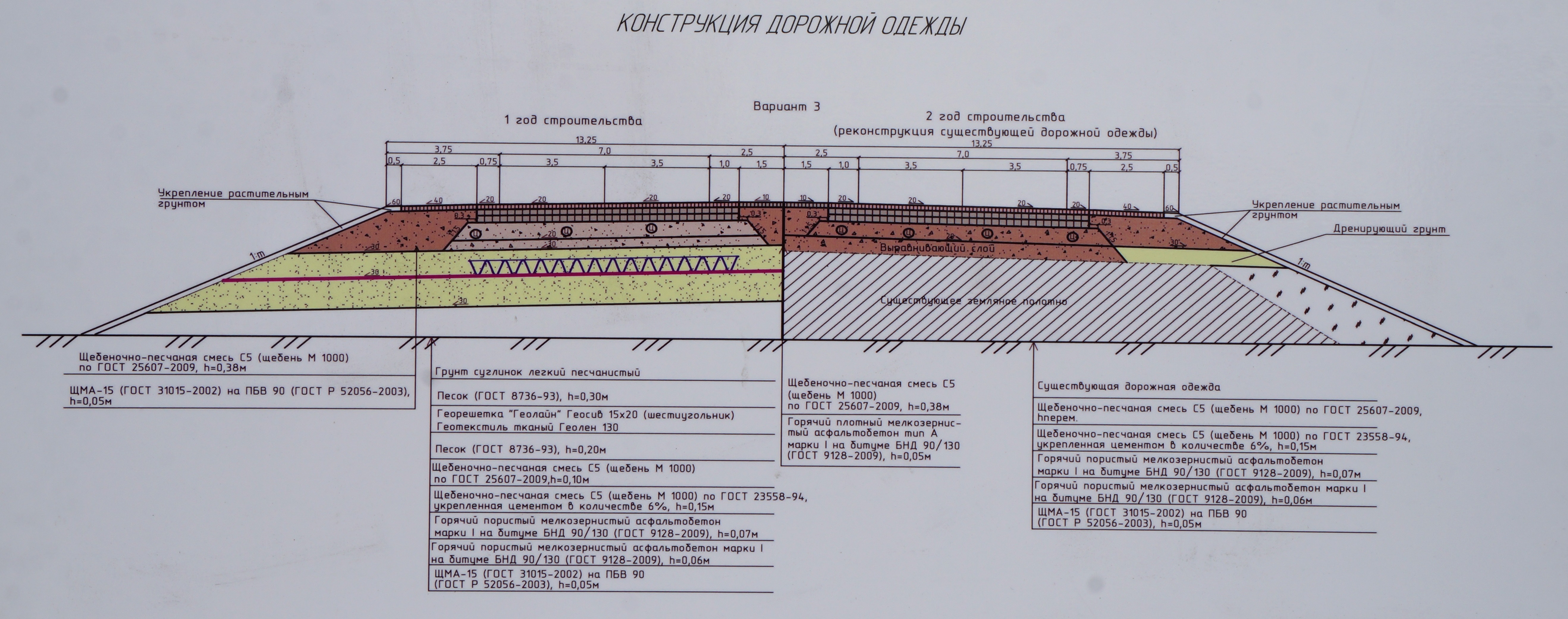

- Пирог дороги,срез дорожного полотна. Конструкция дороги.

- Пирог асфальтового покрытия: схема слоев | Подольск Тротуар

- Технология укладки асфальта

- Устройство покрытия из асфальтобетона – асфальтобетонное покрытие дорог

- Дегустация «дорожного пирога»: как в Нижнем Новгороде проверяют качество асфальта

- Все, что вы хотели знать о дорожном покрытии для коммерческих помещений

- Асфальтирование — Магазин Торт Fried Food Store

- Полевые исследования глиняных шаров в глубоком асфальтовом покрытии

- Marshall Mix Design — Pavement Interactive

- Низкокачественные асфальтовые покрытия

- 4 главных преимущества герметизирующих покрытий

- 5 Преимущества коммерческих компаний по производству асфальта

Пирог асфальтового покрытия для проезжей дороги

Принимаем заказы с

01 февраля 2020г.

специалиста

Типы асфальтовых покрытий

Просто асфальтирование:

Этот вариант используется для асфальтирования по уже существующему основанию (бетон, асфальт).

Рекомендуемая толщина асфальта 4 см. для тротуаров и 5-6 см. для проезжей части. Проливка битумной эмульсией обязательна.

Эконом вариант:

Этот вариант асфальтирования включает в себя подсыпку и трамбовку щебня 5-7 см., после чего асфальтирование 5 см.

Такой вариант асфальтирования можно применять при благоустройстве частных дворовых площадей, тротуарных дорожек, отмостки домов и т.д.

Вариант эконом +:

Этот вариант с устройством пирога, но при существенной экономии на материалах.

Песчаная подушка составляет не более 15 см., щебёночная не более 10-12 см. и асфальтирование 5 см.

Этот вариант долговечнее предыдущего варианта. Наша организация готова дать гарантию до 2-х лет.

Рекомендуем использовать эконом + для асфальтирования не больших стоянок, парковок и т.д.

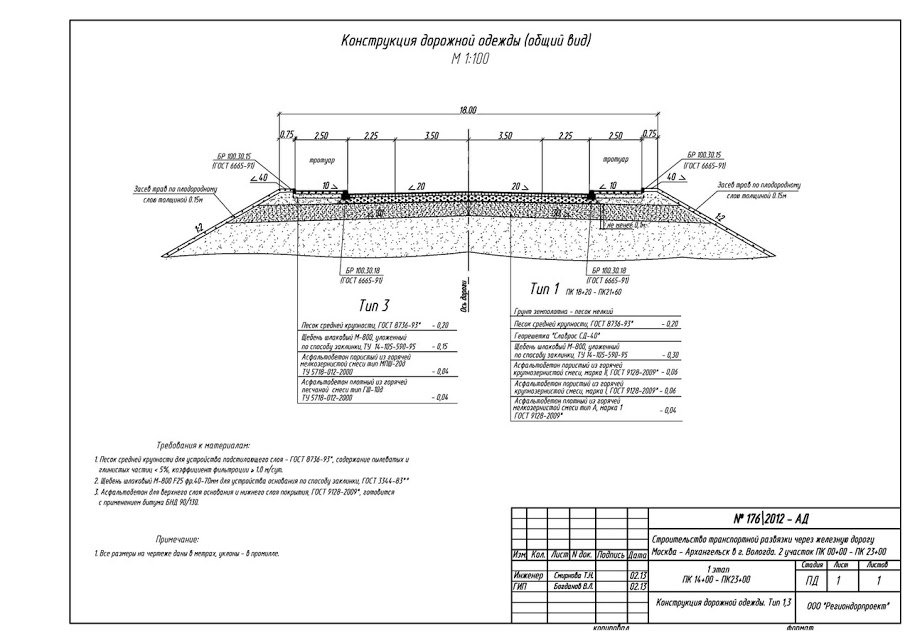

Стандартный пирог:

Этот вариант включает в себя устройство пирога, где песчаная подушка составляет 20-40 см., щебёночная 15-20 см. и асфальтирование 6 см. Такой вариант рекомендуем для асфальтирования проезжих частей, автодромов, стоянок, больших парковок, территории производственно-складских комплексов и т.д.

Данный вариант более долговечен, допускается движение автотранспорта, самосвалов, тракторов и т.д.

Наша организация готова дать гарантию на такие работы до 3-х лет.

Грузовой стандарт:

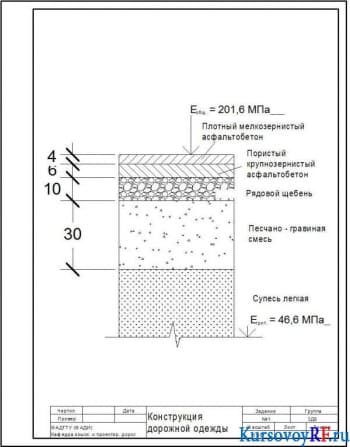

Это общепринятый российский стандарт, при котором песчаное основание составляет 40-50 см., затем 20-25 см. щебеночное основание, 6 см. крупнозернистая асфальтобетонная смесь и 5 см. мелкозернистая асфальтобетонная смесь.

крупнозернистая асфальтобетонная смесь и 5 см. мелкозернистая асфальтобетонная смесь.

Данный вариант долговечен, допускается движение тяжелого автотранспорта, фур, общественного транспорта и т.д.

Гарантия по грузовому стандарту до 4 лет.

Источник статьи: http://asfalt-kursk.ru/tipy-asfaltovykh-pokrytij-v-kurske.html

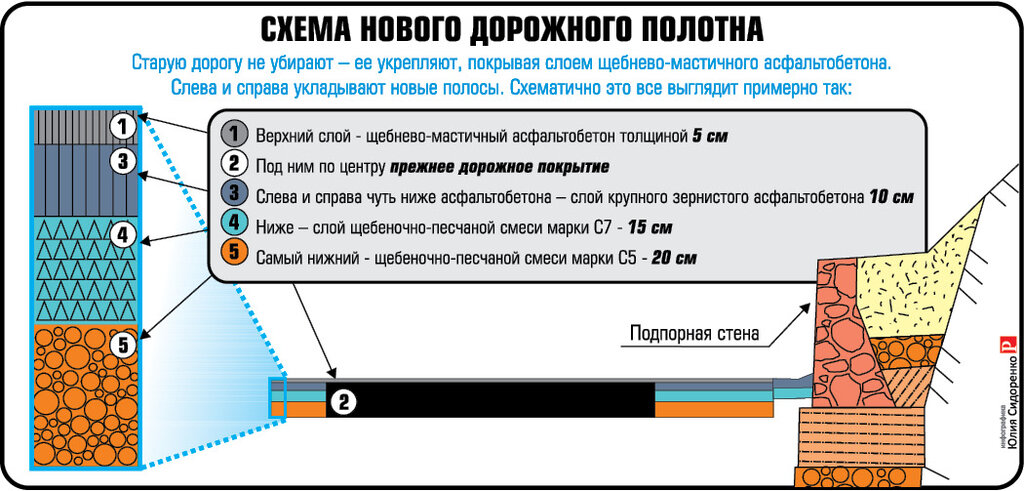

Пирог асфальтового покрытия: схема слоев

Асфальтирование – затратный процесс. В состав асфальтного полотна входит не только асфальтовая смесь, бордюры и тротуары. Полотно состоит из нескольких пластов, которые называют «пирогом» или схемой асфальтового покрытия. Важно точно соблюдать последовательность и количество пластов, чтобы получить прочное, долговечное полотно.

Что такое пирог асфальтового покрытия

От качества пирога дороги из асфальта зависит прочность и надежность. Пирог укладки асфальта – это многослойное основание, которое состоит из грунтового, песчаного и щебенчатого пластов. Толщина каждой части пирога дороги из асфальта рассчитывается по ГОСТу и СНиПу. Каждый пласт трамбуется и уплотняется.

Каждый пласт трамбуется и уплотняется.

Основание гарантирует безопасность и прочность трассы. Без многослойного основания асфальт быстро рассыплется под тяжелой автомобильной техникой. Многослойное полотно равномерно распределяет нагрузку по всей поверхности.

Устройство асфальтных покрытий

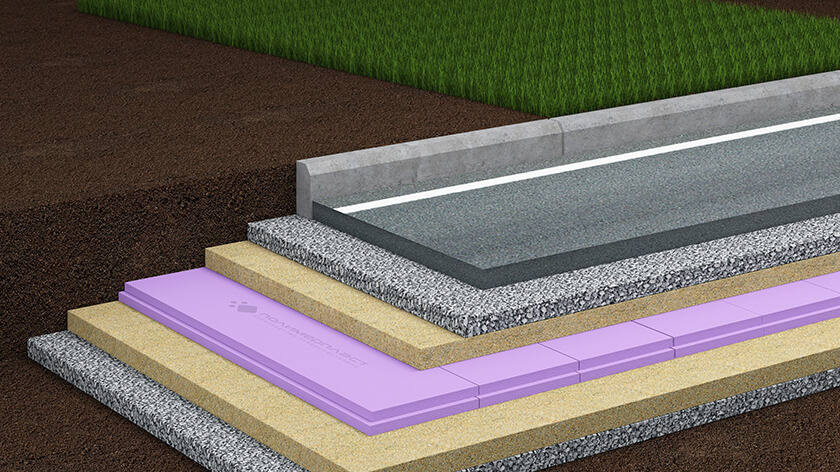

Пирог под асфальтовое покрытие состоит из нескольких частей:

- земляное корыто;

- песчано-щебенчатая подушка;

- основание;

- железобетон;

- асфальт;

- защитная пропитка;

- пирог асфальтового покрытия тротуара.

Земляное корыто

Чтобы новое асфальтное полотно не выступало над поверхностью, необходимо сделать котлован. Земляное корыто роют в виде траншеи и это нижняя часть дороги. Внутрь корыта выкладывают поэтапно слои укладки асфальта.

Для рытья котлована используют бульдозеры, грейдеры или небольшие спецмашины. Вид техники зависти от назначения и площади участка. После рытья котлована дно уплотняют катком.

Дорожная подушка

В котлован последовательно засыпают материалы для формирования подушки. Подушка – основная часть асфальта и состоит из нескольких частей:

Самый нижний слой асфальта на дорогах – это дренаж, который защищает котлован он влаги с поверхности. Дренаж делают из крупнозернистых материалов, фракции должны быть не меньше 7 см. Для дренажа хорошо подходит щебень. В дренаже делают небольшие уклоны на 3-5 градусов, которые служат для стекания влаги. Расстояние между уклонами составляет 1 метр. После укладки дренажа поверхность утрамбовывают катком.

Щебенчатый пласт

Второй пласт состоит из щебенки среднего размера от 4 до 6 см. Материал должен содержать фракции разного размера: крупные камни заполняют пространство, а мелкие – пустоты между крупными частицами. После укладки щебенчатого пласта поверхность трамбуют.

Верхний пласт подушки

Для формирования верхнего пласта используют фракции небольшого размера по 1,5-3 см. Небольшие частицы лучше сцепляются с асфальтовой смесью и помогают равномерному распределению нагрузки по всей поверхности.

Для формирования подушки используются материалы, регламентируемые нормами СНиП и ГОСТ. Чаще всего применяют песчано-щебенчатую смесь разного размера, которую равномерно выкладывают в три слоя. Каждый пласт выравнивают и трамбуют. Для лучшего сцепления можно использовать между слоями битумную пропитку.

Железобетонное покрытие

Для дорог с интенсивным движением, предназначенных для крупногабаритного транспорта и большегрузов, требуется дополнительный слой – железобетонное основание. Железобетон кладут на подушку, он отвечает за прочность пирога асфальтовой дороги.

На дно выстилают стекловолокно или металлическую арматуру, а затем заливают бетонным цементом. Железобетон отвечает также за теплоизоляцию. После укладки железобетона территорию трамбуют катками.

Слои асфальтового покрытия

Асфальт – это верхняя часть пирога асфальтового покрытия для проезжей дороги и самая основная. По этой поверхности будут в дальнейшем двигаться автомобили, другой транспорт, ходить пешеходы. Асфальт кладут в несколько слоев. Количество и толщина каждого пласта зависит от назначения дороги. Если дорога предназначена для пешеходов, достаточно одного слоя в 4 см. Для автомобильных дорог требуется два-три слоя по 8 см каждый.

Асфальт кладут в несколько слоев. Количество и толщина каждого пласта зависит от назначения дороги. Если дорога предназначена для пешеходов, достаточно одного слоя в 4 см. Для автомобильных дорог требуется два-три слоя по 8 см каждый.

Асфальт кладут холодным или горячим методом. Технология подбирается по сезону, назначению дороги, бюджету.

Изюминкой пирога будет гидроизоляционная пропитка, задача которой защитить основные части дороги от износа. Для укрепления используют битум, модификаторы, пластификаторы.

Источник статьи: http://asfaltirovanie-msk.ru/skhema-sloev/

Состав и строительство дорожного пирога

Строительство дорог относится к дорогостоящим и трудоемким процессам. Да и состав дороги не ограничивается исключительно видимыми над поверхностью бордюрами и покрытием. Дорога является многослойным пирогом, предназначенным для выполнения важной задачи по перераспределению нагрузок на основание грунта. Для того, чтобы оптимизировать состав и строительство дорожного пирога, необходимо приобретение высококачественных геосинтетиков по экономичной стоимости в компании GeoSM, занимающейся производством всего ассортимента материалов и их оптовыми продажами.

ГК GeoSM производит и продает геотекстиль, геосетку, а также георешетку под ТМ «Геофлакс» для строительства дорожного пирога.

Мы гарантируем соответствие всех материалов технологии дорожных работ и требованиям регулирующих организаций и национальным стандартам. Выбор приобретения геосинтетических материалов от производителя напрямую с собственного склада – это залог их невысокой стоимости и быстрой доставки на объект.

Что такое дорожный пирог и для чего он служит?

Залогом надежной дороги является создание качественного дорожного пирога под асфальт. Благодаря многослойному основанию, состоящему из грунта, песка и щебня, и достигается длительность эксплуатации дорожного покрытия. Толщину слоя песка и щебня рассчитывают в соответствии с предполагаемыми нагрузками. Повышения качества пирога достигают благодаря трамбованию основания и смачиванию слоев.

Пирог дорожного покрытия служит для обеспечения безопасности движения и скоростного режима автотранспорта. Без дорожного пирога происходят преждевременные разрушения дорожного покрытия, что проявляется в образовании ямок и трещин.

Без дорожного пирога происходят преждевременные разрушения дорожного покрытия, что проявляется в образовании ямок и трещин.

Устройство дорожного пирога

Пирог дорожного покрытия автомобильных дорог состоит из грунтового основания и подушки амортизации, которые разделяются с помощью геотекстиля, располагаемого в самом нижнем слое дорожной одежды. Геосинтетик служит для предотвращения смешивания грунта и амортизационных материалов, при этом не нарушая водного обмена грунта. Для основания дорог важно обеспечить дренирование дороги, чтобы предотвратить ее размытие.

Пирог дорожного полотна делает неподвижной дорожную одежду. Благодаря исключению смешивания материалов обеспечивается стабильность дорожного покрытия и предотвращается образование разнообразных дефектов, от вспученного асфальта до глубоких ям.

Технология строительства дорожного пирога

Строительство начинается со снятия слоя грунта на трассе будущей дороги. После трамбовки и уплотнения грунта его покрывают геотекстилем. Затем укладывается подстилающий слой песка для амортизации и минимизации повреждений. Слои дорожного пирога состоят также из щебня различных фракций, укладываемого поверх песчаного слоя. Для закрепления щебня пользуются битумной эмульсией. Укладку асфальта осуществляют в несколько слоев.

Затем укладывается подстилающий слой песка для амортизации и минимизации повреждений. Слои дорожного пирога состоят также из щебня различных фракций, укладываемого поверх песчаного слоя. Для закрепления щебня пользуются битумной эмульсией. Укладку асфальта осуществляют в несколько слоев.

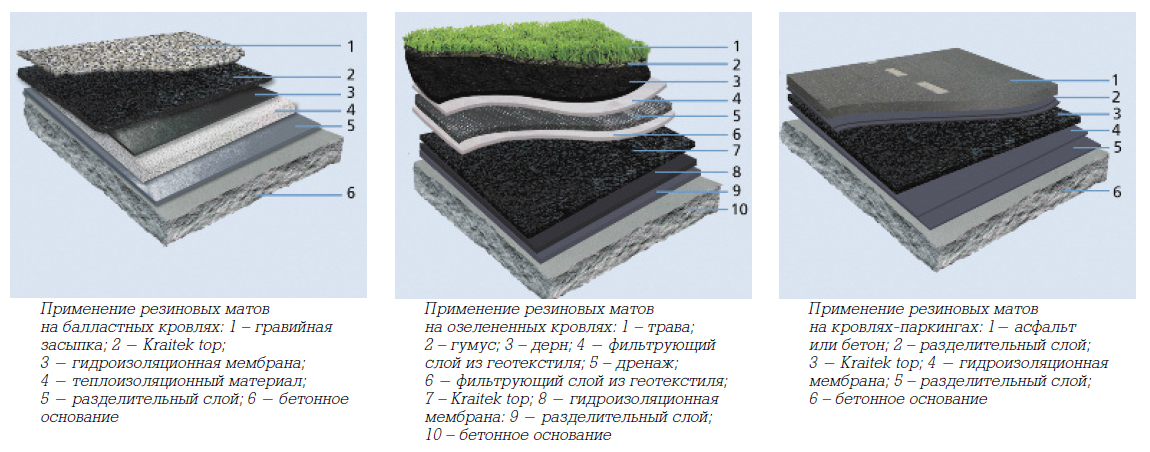

Применение геосинтетических материалов для строительства дорожного пирога

Наряду с традиционно использующимися материалами (щебнем и песком) в программу технических заданий по устройству дорожного пирога включается применение геосинтетиков. Строители активно пользуются инновационными технологиями и ассортиментом качественных геосинтетических материалов, что обеспечивает заказчиков надежными покрытиями из асфальта или бетона, эстакадами и мостами. Благодаря повышению износоустойчивости пирога дорожной одежды достигают снижения стоимости обустройства дорог и периодичности осуществления ремонтов.

Геотекстиль Геофлакс для дорожного пирога

• 25%-ую экономию стройматериалов;

• устойчивость дорожного пирога;

• предотвращение плывучести;

• надежность связывания конструкции.

Применение геотекстиля наиболее эффективно в сочетании с геосеткой, что при перераспределении нагрузок служит созданию противоскользящего покрытия.

Геосетка Геофлакс для дорожного пирога

Применение геосетки дает возможность для улучшения характеристик по эксплуатации и снижения затрат на строительство на 45%. Геосетка при эксплуатации показывает высокую устойчивость к процессу деформирования.

В современной обстановке требуется стремиться к увеличению периода эксплуатации материалов, используемых при обустройстве дорожных покрытий. Нам отлично известно, что долговечность дорожного пирога зависит от соответствия всем запросам отрасли, проведения работ в соответствии с требованиями заказчиков, нормами существующих стандартов.

С материалами GeoSM добиваются существенного ускорения работ по устройству пирога дорожного покрытия. Применять геосинтетику GeoSM рекомендуют профессионалы.

Источник статьи: http://geo-sm.ru/blog/2016/sostav-i-stroitel-stvo-dorozhnogo-piroga

Пирог асфальтового покрытия на парковке

Принимаем заказы с

01 февраля 2020г.

специалиста

Типы асфальтовых покрытий

Просто асфальтирование:

Этот вариант используется для асфальтирования по уже существующему основанию (бетон, асфальт).

Рекомендуемая толщина асфальта 4 см. для тротуаров и 5-6 см. для проезжей части. Проливка битумной эмульсией обязательна.

Эконом вариант:

Этот вариант асфальтирования включает в себя подсыпку и трамбовку щебня 5-7 см., после чего асфальтирование 5 см.

Такой вариант асфальтирования можно применять при благоустройстве частных дворовых площадей, тротуарных дорожек, отмостки домов и т.д.

Вариант эконом +:

Этот вариант с устройством пирога, но при существенной экономии на материалах.

Песчаная подушка составляет не более 15 см., щебёночная не более 10-12 см. и асфальтирование 5 см.

Этот вариант долговечнее предыдущего варианта. Наша организация готова дать гарантию до 2-х лет.

Наша организация готова дать гарантию до 2-х лет.

Рекомендуем использовать эконом + для асфальтирования не больших стоянок, парковок и т.д.

Стандартный пирог:

Этот вариант включает в себя устройство пирога, где песчаная подушка составляет 20-40 см., щебёночная 15-20 см. и асфальтирование 6 см. Такой вариант рекомендуем для асфальтирования проезжих частей, автодромов, стоянок, больших парковок, территории производственно-складских комплексов и т.д.

Данный вариант более долговечен, допускается движение автотранспорта, самосвалов, тракторов и т.д.

Наша организация готова дать гарантию на такие работы до 3-х лет.

Грузовой стандарт:

Это общепринятый российский стандарт, при котором песчаное основание составляет 40-50 см., затем 20-25 см. щебеночное основание, 6 см. крупнозернистая асфальтобетонная смесь и 5 см. мелкозернистая асфальтобетонная смесь.

Данный вариант долговечен, допускается движение тяжелого автотранспорта, фур, общественного транспорта и т. д.

д.

Гарантия по грузовому стандарту до 4 лет.

Источник статьи: http://asfalt-kursk.ru/tipy-asfaltovykh-pokrytij-v-kurske.html

Блог – Технология укладки асфальта по ГОСТу – способы, этапы и используемая техника

Асфальт является самым популярным методом, который применяется для покрытия дорог и тротуаров. Востребованность материала объясняется его уникальными физическими и химическими свойствами. Асфальтирование дорожного полотна – практичное современное решение, которое отличается легкостью (если сравнивать с другими видами покрытия, например, укладкой плитки). Правильно уложенный асфальт при соблюдении технологии укладки асфальта по ГОСТу является стойким к воздействию неблагоприятных климатических факторов, характеризуется износостойкостью и долгим сроком службы.

Способы укладки асфальта

Холодное асфальтирование

При холодном асфальтировании основу смеси составляют жидкие нефтяные дорожные битумы. Особенность проведения работ – укладка возможна только в теплое время года. Это объясняется тем, что не применяется этап высушки воды. Данный метод асфальтирования хорошо подходит для ямочного ремонта.

Это объясняется тем, что не применяется этап высушки воды. Данный метод асфальтирования хорошо подходит для ямочного ремонта.

Горячее асфальтирование

При горячем асфальтировании основными компонентами смеси выступают жидкие и вязкие нефтяные битумы. Особенность укладки – работы можно проводить в зимнее время, когда на улице холодно. Чтобы асфальтовое покрытие было долговечным, температура асфальта при укладке по ГОСТ должна быть не меньше 120 градусов . Территория, на которую планируется укладывать асфальт, предварительно высушивается при помощи специальной техники.

Этапы укладки асфальта

1. Разрабатывается проектно-сметная документация

Проект должен быть разработан с учетом особенностей участка, который имеет свои индивидуальные характеристики (вид рельефа, параметры, структура почвы). После расчетов специалиста составляется смета, в которой учитываются:

- размер участка,

- объемы работ,

- предварительная стоимость.

Расположение подземных коммуникаций тоже включается в расчет. Это нужно для правильного расчета дренажной системы, что в дальнейшем позволит избежать проблем с отводом сточных вод.

Должное внимание следует уделить корневой системе больших деревьев, так как со временем корни могут разрастаться и серьезно повредить дорожное полотно.

2. Земляные работы

Начинаются подготовительные работы. В первую очередь снимается верхний слой грунта. Если задача – снять большой слой, требуется использование специализированной техники – бульдозеров и погрузчиков. Разравнивается территория при помощи грейдеров. Впоследствии формируется дорожное “корыто”, которое предстоит дальнейшему уплотнению.

Насколько глубоко копать? В первую очередь показатель зависит от предназначения дорожного полотна. Для укладки дорожек достаточно снять 15-25 см почвы. Тут действует правило: чем больше планируемая нагрузка на полотно – тем глубже копается котлован.

Важно! Проект должен быть спланирован так, чтобы дождевая вода стекала в дренажную систему, а не накапливалась на асфальтном покрытии или под ним.

Если работы делаются не с нуля, имеющееся покрытие разрушают при помощи дорожного фрезера. Устаревшее покрытие может использоваться повторно, если правильно его переработать.

Хотите купить песок или щебень с доставкой?

Звоните сейчас и получите скидку +7 (988) 318-84-49

3. Подготавливается основание

На этом этапе формируется “дорожная подушка”. Задача состоит в отсыпании двух слоев дорожного “пирога”:

- Делается укладка песка или гравийно-песчаной смеси.

- Для придания прочности верх покрытия посыпается крупнофракционным щебнем.

- Для минимизации пустот пирог дополнительно покрывается щебнем с мелкой фракцией.

Чтобы покрытие со временем не утратило качественных характеристик, каждый слой подлежит выравниванию при помощи грейдера и тщательно утрамбовке. Бортовой камень используется для огораживания асфальтируемой территории.

Важно! Для придания покрытию максимальной прочности, перед асфальтированием поверхность следует пропитать битумом.

Схема правильного дорожного «пирога»

4. Укладка асфальта

Завершительный этап. Если материал не готовится непосредственно на месте, поставка осуществляется при помощи самосвалов. Песок, минеральный порошок, жидкий битум и щебень – ключевые компоненты АБС (асфальтобетонной смеси).

При нанесении смеси важно, чтобы она ложилась равномерно. Чтобы избежать неровностей, прибегают к помощи асфальтобетоноукладчиков. Для повышения плотности покрытия, укладка проводится несколькими катками. Рекомендуется использование техники, которая специально предназначается для каждого отдельного вида работ. Только в этом случае покрытие будет качественным.

ГОСТ – укладка асфальта в России. Скачать ГОСТ Р 54401-2011

Основным документом, регламентирующим работы по укладке асфальта (асфальтированию дорог) в России является государственный стандарт ГОСТ Р 54401-2011 Дороги автомобильные общего пользования. Асфальтобетон дорожный литой горячий. Технические требования.

Технические требования.

Национальный стандарт Российской Федерации распространяется на асфальтобетон дорожный литой горячий и на смеси асфальтобетонные дорожные литые горячие (далее — смеси литые), применяемые для устройства покрытий на автомобильных дорогах общего пользования, мостовых сооружениях, тоннелях, а также для производства ямочного ремонта, и устанавливает технические требования к ним.

Техника для асфальтирования

На всех этапах асфальтирования используется специальная дорожно-строительная техника. Она не только ускоряет в разы процесс укладки дорожного полотная, но и значительно повышает итоговое качество всех работ. Ниже представлена вся необходимая техника для асфальтирования:

Бульдозер

Бульдозер является самоходной дорожно-строительной машиной с циклическим действием. Оснащается ножевым рабочим органом. Основное предназначение: проведение землеройных и транспортных работ.

Бульдозеры имеют широкое применение и предназначаются для всех этапов строительных работ:

- чтобы подготовить грунтовое основание,

- чтобы нанести песчаный и щебеночный слой,

- для подготовки дорожного основания к асфальтированию.

Бульдозеры бывают гусеничными и колесными. Гусеничные бульдозеры предназначаются для работ в условиях бездорожья и трудной проходимости, имеют большую мощность и выносливость.

Колесные бульдозеры имеют меньшую производительность, зато отличаются высоким показателем маневренности. Могут работать на небольших участках. Применяются для устройства дорожного основания, в то время как гусеничные лучше подходят для проведения землеройных работ.

Погрузчик

Погрузчик является самоходной или ручной машиной. Основное предназначение – поднятие, транспортировка и укладка тяжелых грузов.

Ковшовые погрузчики тоже делятся на гусеничные и колесные. Первые имеют большую мощность, производительность и выносливость, вторые – предназначаются для несложных работ на небольших участках.

Погрузчики – универсальная техника, поскольку могут комплектоваться широким разнообразием навесного оборудования:

- бульдозерными отвалами,

- ковшом,

- скреперными рабочими органами и пр.

Такая техника используется для укладки асфальтобетонного покрытия и последующей уборки территории от строительного мусора, а если нужно — опавшей листвы, снега, веток и пр.

Грейдер

Основное предназначение грейдера – планировка и профилирование рабочего участка. Это самоходная или прицепная машина, которая используется для разравнивания грунта с последующим его перемещением. Применяется также для уборки территории от сыпучих строительных материалов и снега.

Асфальтобетоноукладчик

Асфальтобетоноукладчик — вид строительной техники, который бывает с гусеничным или колесным ходом. Асфальтобетоноукладчик предназначается для укладки асфальтобетонной смеси. В зависимости от вида предстоящих работ (их объема и сложности), машины могут быть тяжелыми и легкими. Габаритная техника нужна на крупных объектах дорожного строительства, легкая используется для работ вспомогательного характера.

Какую технику используют при асфальтировании дорог ?!

Всю представленную выше технику используют при асфальтировании дорог. Чтобы правильно уложить асфальт и придать ему прочности и долговечности, нужно тщательно следовать всем этапам устройства покрытия и применять специализированную технику. Только тяжелая машина способна хорошо утрамбовать слои асфальтобетонного покрытия, чтобы минимизировать пустоты и обеспечить полотну высокую плотность.

Чтобы правильно уложить асфальт и придать ему прочности и долговечности, нужно тщательно следовать всем этапам устройства покрытия и применять специализированную технику. Только тяжелая машина способна хорошо утрамбовать слои асфальтобетонного покрытия, чтобы минимизировать пустоты и обеспечить полотну высокую плотность.

Качественное поэтапное исполнение всех работ гарантирует покрытию высокие эксплуатационные свойства и долгий срок службы.

Наша компания ООО «Вектор» предлагает вам услуги аренды грунтового виброкатка и другой спецтехники, необходимой на разных этапах работ по укладке нового дорожного полотна по низким ценам. Также предлагаем поставки инертных материалов на объекты строительства.

Звоните сейчас и получите скидку +7 (988) 318-84-49 или отправьте запрос на Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Видео – Правильная технология укладки асфальта

Видео – Современные технологии асфальтирования

Видео – Как строят знаменитые немецкие автобаны

Источник статьи: http://spec-vektor.ru/blog/tekhnologiya-ukladki-asfalta-po-gostu-sposoby-etapy-tekhnika

Пирог дороги,срез дорожного полотна. Конструкция дороги.

Для начала нужно понять, как работает асфальтированная дорога, как и какие нагрузки, она воспринимает и распределяет.

Асфальт сам по себе, плохо работает на изгиб (скручивание, различные силы имеющие плечо), так как, структура асфальта гранулированная. В повседневной жизни это можно наблюдать в осенне-зимний, весенний период т.е. тогда когда влажный грунт замерзает. При замерзании почва расширяется на 10%, тем самым создавая выдавливающую силу на дорогу.

Железобетон к примеру с этой задачей справляется куда лучше за счет расположения металлических стержней в своём теле.

В то же время асфальт очень хорошо сопротивляется сдвигу и срезу, например при торможении автомобиля. Так как гранулы асфальта связаны между собой битумом.

Основная задача асфальтового полотна не только воспринимать нагрузки на сдвиг и срез, но и передавать вес транспортного средства с поверхности на нижележащие слои с расширяющимся полем восприятия нагрузки. Рис 2.

РАЗРЕЗ ДОРОГИ

Другими словами готовить дорожный разрез нужно весь полностью, от нижнего слоя к самому асфальту.

В противном случае полотно начнет ломаться, образовываться ямы и другие различные дефекты дорожного покрытия.

Принцип передачи нагрузки от автомобиля на дорожное покрытия

Математически выглядит это так: 1, м2 АБС должен передавать нагрузку на 1м2+X, основания где, X- больше ноля.

В физическом смысле тут нет ни чего сложного, все дело в том, что фракция основания(щебня) должна быть больше фракции наполнения АБС.

Например: фракция щебня в асфальте класса А, 5-20, 5-10 и меньше, а фракция щебня в основании, 20-40. Раз частицы щебня основания крупнее, то они увеличивают поле нагрузки передаваемое верхним слоем дорожного покрытия, от колес автотранспорта и других нагрузок. Ни в коем случае, не нужно, укладывать крупнозернистый асфальт на мелкозернистое основание!

Именно поэтому например на больших федеральных автострадах и автобанах, где высокая интенсивность и скорость движения, конструкция дорожного полотна имеет многослойную структуру. В последнее время стали активно применять различные стеклянные, базальтовые сетки, нетканое полотно, различные добавки в АБС, ЩМА итд.

Технологии современного асфальтирования развиваются год от года. Появляется масса нового материала и инновационные технологии укладки асфальта, которые улучшают характеристики дорожного покрытия.

Сейчас применение дорожной сетки и мембраны занимает 5-10% от затрат на материалы. В то же время позволяет значительно улучшить характеристики по нагрузке, интенсивности, прочности дороги, и значительно экономит материал.

Конструкция дороги в частных домах, около коттеджа, дачи, парковка

При работе с небольшими площадями, как правило используется упрощенная технология укладки асфальтового покрытия. На данных объектах не требуются высокие характеристики АБС. Для того что бы припарковать личный автомобиль у своего коттеджа, нет необходимости строить многослойную конструкцию корыта дороги.

Так же хотелось отметить тот факт что, для благоустройства небольших объемов, может используется виброплита.

Поле глубины уплотнения у виброплиты составляет от 15 см , что вполне достаточно для послойной трамбовки и укладки асфальта на не больших придомовых территориях.

Надеюсь в данной статье вы узнали полезную информацию по выбору конструкции “дорожного пирога” и немного прояснитли механику и принципы работы дорожного покрытия.

Так же вы можете задать свои вопросы тут, и мы ответим на них!

Пирог асфальтового покрытия: схема слоев | Подольск Тротуар

Асфальтирование — дорогостоящий процесс. В состав асфальтного полотна входят не только асфальтная смесь, бордюры и тротуары. Дорожное полотно состоит из нескольких слоев, которые называются «пирогом» или схемой асфальтового покрытия. Важно точно соблюдать последовательность и количество слоев, чтобы получить прочное, долговечное полотно.

Что такое пирог асфальтового покрытия

Прочность и надежность зависят от качества асфальтового дорожного пирога. Асфальтобетонный пирог представляет собой многослойный фундамент, состоящий из слоев грунта, песка и щебня. Толщина каждой части асфальтобетонного дорожного пирога рассчитывается в соответствии с ГОСТом и СНИПОМ. Каждый слой утрамбовывается и уплотняется.

Основание гарантирует безопасность и прочность трассы. Без многослойного основания асфальт быстро рассыплется под тяжелой автомобильной техникой. Многослойное полотно равномерно распределяет нагрузку по всей поверхности.

Устройство асфальтных покрытий

- земляное корыто;

- песчано-щебенчатая подушка;

- основание;

- железобетон;

- асфальт;

- защитная пропитка;

- пирог асфальтового покрытия тротуара.

Земляное корыто

Для того чтобы новое асфальтовое дорожное полотно не выступало над поверхностью, согласно плану асфальтирования дороги, необходимо сделать яму. Земляное корыто вырыто в виде траншеи, и это нижняя часть дороги. Внутри желоба поэтапно укладываются слои асфальтобетона.

Для рытья котлована используются бульдозеры, грейдеры или небольшие специальные транспортные средства. Тип оборудования зависит от назначения и площади участка. После выкапывания ямы дно уплотняют валиком.

Дорожная подушка

Материалы для формирования подушки последовательно засыпаются в яму. Подушка является основной частью асфальта и состоит из нескольких частей:

- дренаж;

- щебенка;

- верхний слой.

Самым низким слоем асфальта на дорогах является дренаж, который защищает яму от влаги с поверхности. Дренаж изготавливается из крупнозернистых материалов, фракции должны быть не менее 7 см. Щебень хорошо подходит для дренажа. В дренаже делают небольшие уклоны 3-5 градусов, которые служат для отвода влаги. Расстояние между склонами составляет 1 метр. После укладки дренажа поверхность утрамбовывают валиком.

Щебенчатый пласт

Второй слой состоит из щебня среднего размера от 4 до 6 см. Материал должен содержать фракции разных размеров: крупные камни заполняют пространство, а мелкие – пустоты между крупными частицами. После укладки слоя щебня поверхность утрамбовывают.

Верхний пласт подушки

Для формирования верхнего слоя используются мелкие фракции размером 1,5-3 см. Мелкие частицы лучше прилипают к асфальтобетонной смеси и помогают равномерно распределить нагрузку по всей поверхности.

Для формирования подушки используются материалы, регламентированные нормами СНиП и ГОСТ. Чаще всего используется песчано-щебеночная смесь разных размеров, которая равномерно распределяется в три слоя. Каждый слой выравнивается и утрамбовывается. Для лучшей адгезии можно использовать битумную пропитку между слоями.

Железобетонное покрытие

Для дорог с интенсивным движением, предназначенных для крупногабаритных транспортных средств и тяжелых грузовиков, требуется дополнительный слой-железобетонное основание. Железобетон укладывается на подушку, она отвечает за прочность пирога асфальтовой дороги.

Дно облицовывают стеклопластиковой или металлической арматурой, а затем заливают бетонным цементом. Железобетон также отвечает за теплоизоляцию. После укладки железобетона территорию утрамбовывают катками.

Слои асфальтового покрытия

Асфальт — это верхняя часть пирога асфальтового покрытия для проезжей части и самая основная. Автомобили, другие транспортные средства и пешеходы будут продолжать двигаться по этой поверхности в будущем. Асфальт укладывается в несколько слоев. Количество и толщина каждого слоя зависит от назначения дороги. Если дорога предназначена для пешеходов, достаточно одного слоя в 4 см. Для автомобильных дорог требуется два или три слоя по 8 см каждый.

Асфальт укладывают холодным или горячим способом. Технология подбирается в зависимости от сезона, назначения дороги и бюджета.

Изюминкой пирога станет гидроизоляционная пропитка, задачей которой является защита основных участков дороги от износа. Для укрепления используют битум, модификаторы, пластификаторы.

Технология укладки асфальта

Укладка асфальта является достаточно сложным и трудоемким процессом, но в тоже время эффективным способом устройства дорожного покрытия. В комплекс производимых работ входят: земляные работы, устройство основания, укладка асфальта, обустройство территории.

Выполненные работы на профессиональном уровне позволят создать не только надежное и устойчивое дорожное покрытие, но и обеспечат его долговременный срок службы. Специалисты START CITY GROUP помогут подобрать оптимальный вариант основания и материала для укладки асфальта, исходя из Ваших пожеланий.

Характеристика

Асфальт (или асфальтобетонная смесь) представляет собой рационально подобранную смесь на основе минеральных материалов, к которым относится песок, щебень, минеральный порошок, жидкое битумное вещество. Все вещества подобраны в оптимальном количестве и перемешаны в нагретом состоянии.

Щебень, входящий в состав смесей должен соответствовать требованиям ГОСТ 8267 и ГОСТ 3344. Допускается использовать гравий или щебень выпускаемые по зарубежным стандартам, при условии, что их качество соответствует установленным российским нормам.

Сфера применения асфальтобетона широка: строительство проезжей части, площадей, тротуаров, парковочных площадок, парковой зоны для велосипедистов, аэродромов, устройство полов в промышленных зданиях и во многих других областях.

На сегодняшний день, асфальтобетонные смеси, в зависимости от минеральной составляющей подразделяется на:

-

Песчаные; -

Щебеночные; -

Гравийные.

Структура каждого вида имеет свои особенности, которые и определяют эффективность использования выбранного материала.

Также асфальтобетонные смеси классифицируются в зависимости от размера минеральных зерен:

-

Мелкозернистые – менее 2 см; -

Крупнозернистые – до 4 см. -

Песчаные – до 1 см.

От количества, содержащего в смеси твердого наполнителя зависит, к какой группе принадлежит асфальтобетон. Различают 3 группы: А, Б, В.

Технология укладки. Этапы. Материалы

На сегодняшний день используется две технологии устройства дорожного полотна:

-

горячее асфальтирование; -

холодное асфальтирование.

Каждая из них имеет свои плюсы и минусы:

-

Горячее асфальтирование. Смесь готовиться из вязких и жидких нефтяных битумов. Укладка может проводиться зимой. Температура смеси не должна быть менее 120 градусов. Перед укладкой асфальта, кусок дороги, на которую будет нанесена асфальтобетонная смесь, высушивается специальной техникой. -

Холодное асфальтирование. Смесь готовиться из жидких нефтяных дорожных битумов. Укладочные работы проводятся только в теплое время года, так как по данной технологии высушка воды не производится. Холодное асфальтирование зачастую используется при ямочном ремонте.

Профессиональные работы по укладке дорожного покрытия требуют значительных денежных вложений. Ведь для этого необходимо привлекать спецтехнику и опытных квалифицированных специалистов.

Укладка асфальта состоит из нескольких этапов:

1. Разработка проектно-сметной документации

Каждый участок индивидуален: обладает свойственным только ему размером, рельефом и конфигурацией, характеристиками грунта, удаленностью и особенностями подъездных путей. На основании данных критериев после выезда специалиста определяется общая площадь, объем и предварительная стоимость работ.

2. Разработка территории, земляные работы

Подготовка территории для устройства асфальтированного полотна начинается со снятия верхнего слоя грунта. Как правило, для удаления большого почвенного слоя привлекаются бульдозеры и погрузчики. Для разравнивания поверхности основания используются грейдеры. По заданным отметкам проводится формирование дорожного «корыта» с дальнейшим его уплотнением.

Если же на асфальтируемом участке присутствует старое покрытие, то его разрушают дорожным фрезом. При правильной переработке, старое покрытие может быть использовано повторно.

3. Подготовка основания

Наступает очередь формирования «дорожной подушки». Для этого отсыпается два слоя дорожного «пирога»: сначала укладывается песок либо песчано-гравийная смесь, а для придания всему покрытию особой прочности, поверх насыпается щебень крупной фракции, а затем мелкой фракции для минимизации пустот. Каждый слой основания выравнивается грейдером и тщательно утрамбовывается. По краям участка устанавливается бортовой камень. Чтобы асфальтирование было качественным перед укладкой асфальта поверхность участка проливают битумом.

4. Укладка асфальта

Финишный слой состоит из асфальтобетона. Данный материал доставляется самосвалами или же готовится прямо на самой дорожно-строительной площадке. В стандартный состав АБС входит: минеральный порошок, песок, щебень и жидкий битум.

Смесь равномерным слоем распределяется по заданной территории. Для укладки последнего слоя смеси используются асфальтобетоноукладчики. Укатка асфальта проводится несколькими катками для наилучшего последовательного уплотнения. В нашей компании сформирован собственный материальный базис — современный автопарк спецтехники, который насчитывает порядка 40 единиц техники, полностью обеспечивающий весь процесс дорожного строительства.

Следует отметить, что технология укладки асфальтобетона и используемые материалы могут иметь некоторые отличия в зависимости от дальнейших условий эксплуатации. Так, например, чтобы продлить срок жизни автомагистралей применяются новые технологии — модифицированные гелеобразные нефтяные битумы (МАК-битумы).

Время дорог

Нужно отметить, что асфальтоукладка является сезонной работой и напрямую зависит от погодных условий. Рекомендуется производить все работы в сухую погоду.

В осеннее и весеннее время температура не должна быть менее +5 градусов. Ведь поставленная смесь является горячим продуктом. Поэтому все манипуляции с ним должны происходить максимально быстро, для того чтобы он не успел остыть. В противном случае, асфальт уложить будет невозможно.

Сроки эксплуатации

Срок эксплуатации асфальтового покрытия напрямую зависит от нагрузок, интенсивности движения транспорта, от погодных условий, соблюдения технологий укладки и качества используемых материалов.

Гарантированный срок эксплуатации составляет ориентировочно 7 — 10 лет. Но нужно учитывать и тот факт, что при интенсивной эксплуатации, указанный срок может быть сокращен. Продлить эксплуатационный срок помогут своевременные ремонтные работы дорожного полотна, которые включают в себя устранение ям, просадки, трещин и неровностей.

Устройство покрытия из асфальтобетона – асфальтобетонное покрытие дорог

После окончания строительства загородного дома приходит время обустройства придомной территории. Разбивка газонов и клумб, обустройство садовых дорожек, посадка деревьев и кустов – этот лишь малая часть работ, с которыми придется столкнуться домовладельцу. Владение загородным домом на сегодняшний день не представляется возможным без наличия автомобиля. Ввиду этого возникает острая необходимость в наличии хорошего подъездного пути к дому. Очень редко кто-то решается асфальтировать самостоятельно. Причиной тому могут быть стереотипы о тяжести и невыгодности данного мероприятия. В статье мы рассмотрим устройство покрытия из асфальтобетона, а также поэтапно опишем весь процесс укладки асфальтобетонного покрытия.

Вернуться к содержанию

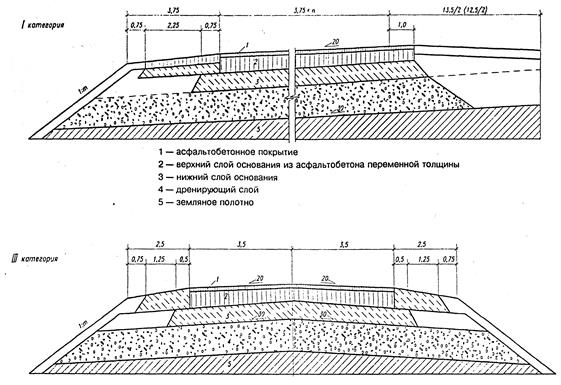

Основание для асфальтобетонного покрытия

Перед укладкой асфальтобетонного покрытия важно уделить особое внимание подготовке основания. Работы по подготовке основания по большей мере схожи с аналогичными работами при строительстве обычной бетонной площадки. Главное – основание должно быть твердым и надежным.

На рисунке ниже показана схема устройства дорожной одежды проезжей части и тротуара.

Конструкция асфальтобетонного покрытия

Во-первых, следует удалить мягкий и плывучий грунт, чтобы во время эксплуатирования асфальт не просел. Специалисты называют этот процесс подготовкой ванны.

Во-вторых, подготовить подушку. Особенно, это касается территорий с интенсивным движением. Однако для частных домовладений, тротуаров, дворов и автостоянок все гораздо проще. Тут важно правильно рассчитать количество и толщину подсыпки, чтобы верхнее покрытие вышло на заданный уровень.

В-третьих, разметка. Надо четко определить границы, уклоны, при необходимости подготовить и расставить бордюры. Следует учесть водостоки, ливневки, водоприемники, чтобы во время эксплуатации дождевая и талая вода легко уходила, не повреждая покрытие из асфальтобетона.

Технология предусматривает подсыпку основания в три слоя:

- Песок.

- Крупный щебень (фракция 40-70).

- Мелкий щебень (фракция 20-40, 10-20).

Толщина слоев от 5 до 30 см., в зависимости от проектируемой нагрузки на асфальт. Каждый слой требует хорошего уплотнения. В условиях маленьких площадей, где проезд виброкатков невозможен, используют вибротрамбовку или ручной каток. В очень узких местах и местах примыкания асфальта к стенам зданий и к бордюрам трамбуют, так называемой «пяткой» – небольшой пластиной метала с ручкой. В домашних условиях, для дворовых покрытий будет вполне достаточно одного слоя щебня фракции 20-40, толщиной 5-10 см.

Слой щебня в асфальтобетонном покрытии

Для более крепкого срастания асфальтобетона с основанием, желательно пролить последний слой подсыпки жидким, растопленным битумом. Он легко расплавляется при температуре 100-150 градусов. Расход битума рассчитывается исходя из соотношения 0,5-0,8 литра на кв. метр.

Основание, подготовленное таким образом, станет надежной подушкой вашему асфальтобетону и гарантирует его долговременную работу.

Нарочно пропустив пункт приготовления асфальтобетона, потому что в бытовых условиях это очень трудоемкий и дорогостоящий процесс, который лучше доверить профессиональному АБЗ и привести уже готовый материал для укладки. Следует лишь знать состав асфальтобетонного покрытия. Изготавливается асфальтобетон из щебня (или гравия) различной крупности, песка, минерального порошка и нефтяного дорожного битума в соответствии с ГОСТ 9128. Причем время транспортировки горячих смесей с завода к месту укладки не должно превышать 1,5 часа при температуре +10 градусов.

Асфальтобетонный завод

Вернуться к содержанию

Укладка асфальтобетона

Стоит сразу заметить, что работа не из легких. Как и любая другая строительная профессия, она требует определенного опыта, знаний и соответствующего инструмента. Хотя тут его нужно совсем немного.

Инструменты для ручной укладки асфальтобетонной смеси

- Пара совковых лопат. Удобнее будет работать лопатой с короткой ручкой и острым носом.

- Тачка. Позволит развозить асфальтобетон по площадке. Самая маневренная тачка – одноколесная.

- Скребок. Это что-то похожее на швабру с длинной ручкой, для разравнивания не уплотненного асфальтобетона.

- Отбивочная нить. Очень пригодится для выявления бугров и ям на планируемом участке. Ее можно заменить толстой рыболовной леской или простой бечевкой.

Внимание! Для получения качественного покрытия, укладку следует производить при температуре не ниже 5 градусов весной и летом, и не ниже 10 градусов – осенью. При укладке при отрицательной температуре необходимо учитывать ряд правил, среди которых повышенная температура смеси до 160 градусов, предварительный подогрев основания, увеличенная толщина слоя укладки.

Итак, никаких хитростей. Надо равномерно, толщиной 5-7 см., распределить горячий асфальтобетон по заданной территории. Проконтролировать нитью уровни. Стоит отметить, что при строительстве дорог подрядные организации контролируют ровность покрытия согласно СНиП 3.06.03-85.

Устройство покрытия из асфальтобетонной смеси

Далее согласно технологии устройства асфальтобетонного покрытия можно начинать уплотнение. Чем выше температура смеси, тем лучше будет ее уплотняемость, поэтому старайтесь выполнять работы максимально оперативно. Как и подушку, укатывать асфальт лучше всего катком, а на малых площадях виброплитой, ручным катком и пяткой. Чтобы асфальт не прилипал к инструменту, смазывайте рабочие поверхности соляркой.

Уплотнение асфальта

Уплотнение требуется производить в 3-6 проходов в разных направлениях движения. Для дорог и мест с большей нагрузкой, чем пешеходы, асфальт укладывают в 2-3 слоя, начиная с крупной фракции и заканчивая мелкой. В верхнем слое рекомендуется использовать плотный асфальтобетон, в нижнем – пористый. Таким образом, асфальтобетон станет настоящим качественным покрытием.

Главное не забудьте, что пред укладкой асфальта следует провести все инженерные сети, водопровод, канализация, электричество, а возможно и газ. Чтобы не получилось так, как мы часто наблюдаем на наших улицах. Только положили новый асфальт, так сразу возникает необходимость в замене каких-нибудь труб под ним.

Полезно? Сохраните себе на стену! Спасибо за лайк!

Дегустация «дорожного пирога»: как в Нижнем Новгороде проверяют качество асфальта

22 августа 2019 года, 14:50

Не секрет, что Россия не самая благоприятная с точки зрения погоды страна. У нас бывают и иссушающая жара, и лютые морозы. Естественно, все это сказывается на наших многострадальных дорогах. Чтобы обеспечить качество асфальтобетона при таком широком температурном диапазоне Главное управление автомобильных дорог (ГУАД) Нижегородской области регулярно проводит проверку асфальтобетонных смесей, которые собираются уложить на автомобильные дороги Нижегородской области

Фото автора

С чего начинается дорога?

Многие считают, что строительство дороги начинается со снятия старого асфальта, однако это далеко не так. Начальной точкой можно считать лабораторию отдела контроля качества ГУАД, где асфальтобетонные смеси, которые выпускают АБЗ, проверяют на пригодность.

Сотрудники лаборатории проводят много разных исследований, которые занимают большое количество времени.

Жара, вода и стальной пресс

Образцы, отформованные на прессе подвергают воздействию воды, чтобы узнать насколько хорошо будущее асфальтовое покрытие будет сопротивляться проникновению влаги. Зачастую из-за повышенной пористости в асфальте жидкость попадает в дорожное полотно и разрушает его. Чтобы такого не происходило, плотность смеси строго контролируется в лаборатории.

Также переформовки проверяют на устойчивость к высокой температуре, которая вкупе с высокой нагрузкой на дорогу может привести к сдвигу дорожного покрытия. При этом работникам лаборатории нужно учитывать тот факт, что обычно асфальт нагревается существенно выше температуры воздуха. Например, если на улице +30 градусов, то дорожное покрытие может разогреться до всех +50 градусов. Естественно, при этом оно теряет прочность и начинает деформироваться под колесами автомобилей. Из-за этого и появляются так называемые колеи на дорогах. Однако современные щебеночно-мастичные смеси из-за своего плотного состава и вяжущих элементов хорошо сопротивляются сдвигу.

Вместе с тем асфальтовые смеси проверяются на прочность при отрицательных темпеоатурах. Не все смеси выдерживают этот тест, но те, которые имеют гостированные показатели, можно смело запускать в производство и использовать при строительстве дорог.

Рецепт «дорожного пирога»

С недавних пор у отдела контроля качества появился новый помощник, на бюджетные средства был закуплен современный асфальтоанализатор, который позволяет в кратчайшие сроки разложить асфальтобетонную смесь на составляющие, чтобы работники лаборатории смогли исследовать ее зерновой состав.

Как сообщила начальник отдела контроля качества ГУАД Ольга Полунина, необходимо исследовать весь состав до последней песчинки, так как от этого зависит, насколько долго прослужит дорога. А таких «песчинок» в современном асфальте очень много: щебень, битумные вяжущие, минеральные порошки, песок и другие добавки.

Каждое вещество в отдельности должно соответствовать утвержденной рецептуре, а также должно быть соблюдено и их соотношение. Здесь все как в кулинарии — собрав вкусные ингредиенты, но не рассчитав пропорции, можно полностью испортить блюдо. То же самое и с «дорожным пирогом»: добавь чуть меньше вяжущих веществ и полотно рассыпется, добавь меньше щебня и оно будет недостаточно плотным.

Благодаря современному асфальтоанализатору уже через час сотрудники лаборатории могут приступить к исследованию, в то время как раньше приходилось помещать образцы асфальта в печь и в течение шести часов ждать, пока под воздействием температуры вяжущие не выгорят, оставив только твердые вещества.

«В связи с реализацией в регионе нацпроекта „Безопасные и качественные автомобильные дороги“, объемы ремонта и укладки новых дорог существенно выросли. В связи с этим возникла необходимость в кратчайшие сроки проводить исследование асфальтобетонных смесей, чтобы подрядчики смогли как можно скорее приступить к работам. Благодаря нашему новому оборудованию для нас это теперь не проблема», — подчеркнула Ольга Полунина.

Она также добавила, что дорожные работы нельзя начинать без прохождения испытаний. Сначала подрядчик проектирует состав асфальтобетонной смеси и варят пробную версию и испытывает в собственной лаборатории. После всю документацию по будущему дорожному покрытию привозят в ГУАД, где его проверяют на соответствие ГОСТу и другим требованиям.

Когда вся информация в документах сходится и на бумаге все соответствует нормативным показателям, асфальтовый завод по заказу подрядчика выпускает пробную партию и ее привозят в отдел контроля качества ГУАД, где проверяют при помощи асфальтоанализатора.

Но на этом работа лаборатории не заканчивается, уже после того как подрядчик завершил укладку новой дороги, сотрудники отбирают из нее керн и анализируют на соответствие составу и испытывают физико-механические свойства Только после этого дорога может быть принята.

Текст: Александр Асриян

Все, что вы хотели знать о дорожном покрытии для коммерческих помещений

Что такое асфальт?

Асфальт — это смесь заполнителей, вяжущего и наполнителя, используемая для строительства и ухода за такими поверхностями, как: парковки, дороги, детские площадки и спортивные площадки, а также другое коммерческое покрытие. Некоторые типы заполнителей, которые используются для изготовления асфальта, включают: щебень, гравий, шлаки или песок. Чаще всего битум используется в качестве связующего, чтобы скрепить все вместе при изготовлении асфальта.

Как делается асфальтовое покрытие?

Процесс создания асфальтового покрытия похож на выпечку торта. Вы отмеряете ингредиенты, а затем смешиваете их. Затем их нагревают, чтобы сформировать конечный продукт.

Для укладки асфальтового покрытия необходим ряд различных слоев. Эти слои включают грунт, основание заполнителя, базовый слой асфальта, промежуточный слой асфальта, а верхний или видимый слой представляет собой асфальтовую поверхность.

Есть ли другие варианты вместо полной замены асфальта?

Если на дорожном покрытии уже уложен асфальт в хорошем состоянии, возможно, нет необходимости начинать новый.Установка асфальтового покрытия — отличный вариант, в отличие от того, чтобы все рвать и нести затраты на полную замену. Но, прежде чем можно будет установить покрытие из асфальтового покрытия, необходимо иметь твердую, устойчивую поверхность для строительства. Поврежденные или поврежденные участки покрытия могут вызвать преждевременное растрескивание или износ нового покрытия, которое уложено в зависимости от степени повреждения. Если покрытие выполняется на асфальте со слишком большим количеством трещин или волн, то вскоре после установки новый слой будет иметь тот же рисунок.Накладка — отличный вариант, если владельцу требуется, чтобы проект был выполнен в более короткие сроки и с минимальными затратами.

Ваш подрядчик по асфальту может оценить вашу стоянку или проезжую часть, чтобы определить, нужна ли полная замена или есть ли наложение асфальта или даже ремонт выбоин, чтобы отсрочить расходы на полную замену.

Как долго прослужит асфальт?

После укладки первого асфальта он может прослужить до тридцати лет и даже дольше при надлежащем уходе.Качество продукции и мастерство асфальтовой компании должны быть высочайшего качества, чтобы обеспечить долговечность асфальта.

Асфальт — основной материал, используемый для дорожного покрытия, строительства дорог и обслуживания дорожной сети как в Соединенных Штатах, так и в Европе. Иногда его называют гибким покрытием из-за его способности противостоять нагрузкам, вызванным небольшими осадками грунтового основания, без образования трещин.

Асфальтирование — Магазин Торт Fried Food Store

Успех вашей кондитерской зависит от множества факторов, и одна из них — это имидж.Изображение — это все. Поэтому важно, чтобы вы уделяли много внимания его изображению, поскольку важно качество вашей работы. Для поддержания хорошего имиджа вам придется время от времени ремонтировать асфальтовое покрытие, чтобы убедиться, что вы соответствуете стандартам. Некоторые из факторов, о которых следует помнить, включают:

Полномочия исполнителя

Перед тем, как выбрать подрядчика, вы должны сначала взглянуть на его полномочия, чтобы узнать, насколько они квалифицированы для того, чтобы делать то, что они делают.При просмотре учетных данных вы должны проверить их квалификацию, такую как их учеба, их лицензия, их членство в соответствующих органах и т. Д. Интернет сделал это настолько простым, и другой альтернативой было бы обратиться к интернет-компании и попросить их предоставить их учетные данные. . Никто не захочет заключить контракт с кем-то, кто не уверен в своих полномочиях, поскольку это пустая трата времени и денег.

Качество работы

Как бы качество работы ни различается от человека к человеку, вы должны получить то качество, которое вам больше всего нравится.Качество работы по контракту будет определяться не только качеством используемых материалов, но и методами подрядчика. Вы можете подтвердить качество работы, спросив, какие материалы использовались, и попросив подрядчика направить его на выполненную ранее работу.

Отзывы

Отзывы о подрядчике, которые вы получите, дадут вам представление о том, чего ожидать от подрядчика. Если будет много положительных отзывов, это в основном будет означать, что можно ожидать положительного результата от исполнителя.Поэтому вам следует проверить отзывы подрядчика, которые вы можете получить на таких сайтах, как Yelp, или на веб-сайтах подрядчиков, а также в Google. Другой вариант — запросить у подрядчика рекомендации по выполненным ранее работам.

очков опыта

Чем больше у подрядчика опыта, тем лучше. Больший опыт в основном означает, что они выполняли работу неоднократно, и поэтому у них больше шансов сделать это хорошо. С большим опытом они, вероятно, усвоят больше приемов и навыков, которых нет у тех, у кого нет большого опыта.Поэтому важно проверить, какой опыт имеет подрядчик.

Стоимость

Подрядчики взимают разные сборы в зависимости от многих факторов. Некоторые из факторов могут включать тип используемых материалов и объем проделанной работы среди многих других факторов. В некоторых случаях компания может взимать больше, потому что это более сильный бренд. Важно понимать, как именно компания устанавливает цены, чтобы вы получали отдачу от своих денег, а также избегали скрытых затрат.…

продолжить чтение

Полевые исследования глиняных шаров в глубоком асфальтовом покрытии

Материалы (Базель).2019 сен; 12 (18): 2879.

Weiguang Zhang

1 Школа транспорта, Юго-Восточный университет, Нанкин 211189, Китай (QL) (MW) (JZ)

Джусанг Ли

2 Департамент транспорта Индианы, West Lafayette, IN 47906, USA

Hyung Jun Ahn

3 Департамент транспорта Вирджинии, Ричмонд, Вирджиния 23219, США

Qiqi Le

1 Школа транспорта, Юго-Восточный университет, Нанкин 211189, Китай (Q .L.) (MW) (JZ)

Meng Wu

1 Школа транспорта, Юго-Восточный университет, Нанкин 211189, Китай (QL) (MW) (JZ)

Haoran Zhu

4 JSTI Group, Нанкин 210019, Китай

Jing Zhang

1 Школа транспорта, Юго-Восточный университет, Нанкин 211189, Китай (QL) (MW) (JZ)

1 Школа транспорта, Юго-Восточный университет, Нанкин 211189, Китай ( QL) (MW) (Дж.Z.)

2 Департамент транспорта Индианы, Вест Лафайет, IN 47906, США

3 Департамент транспорта Вирджинии, Ричмонд, штат Вирджиния 23219, США

4 JSTI Group, Нанкин 210019, Китай

Поступило 7 августа 2019 г .; Принято 4 сентября 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http: // creativecommons.org / licenses / by / 4.0 /). Эту статью цитировали в других статьях в PMC.

Реферат

Глиняный шарик — это дефект поверхности дорожного покрытия, который представляет собой комок, в котором глина или грязь смешаны с горячей асфальтовой смесью. Глиняный шар обычно возникает в результате сочетания совокупного загрязнения глины или почвы, высокой влажности заполнителя и низкой производственной температуры на асфальтовом заводе. Обычно он появляется через несколько недель или месяцев после укладки дорожного покрытия под транспортной нагрузкой, после того, как он разжижается и сбивается с поверхности дорожного покрытия.Глиняные шарики могут быть источником обмывания, растекания и других проблем, таких как проникновение влаги и снижение качества езды. В этой статье представлено исследование глиняных шаров на US-31 однажды зимой после строительства в округе Гамильтон, штат Индиана. Чтобы понять, в каком состоянии находится дорожное покрытие, его жесткость была измерена с использованием системы визуального наблюдения и системы сбора инфракрасных изображений. Кроме того, оценивали количество глиняного шарика, характер его распределения и состояние кернов. Влияние осадков на образование глиняных шариков было исследовано для поиска причины образования глиняных шариков.Расследование показало, что система сбора инфракрасных изображений подходит для обнаружения глиняных шаров. Глиняные шары имели эллиптическую форму диаметром от 2,5 до 10 см, а максимальная глубина глиняных шариков почти пронизывала всю поверхность. Также было обнаружено, что асфальтовое покрытие в дождливые дни или сразу после дождя может увеличить потенциал глиняных шаров. Мониторинг влажности заполнителя во время строительства в дождливые дни или после него должен снизить риск образования глиняных шаров.

Ключевые слова: глиняный шар, асфальтовое покрытие, узор и плотность, система сбора инфракрасных изображений, полевой керн

1. Введение

Глиняный шар, также называемый пылевым шаром или пылевой коркой, является дефектом поверхности дорожного покрытия в обоих асфальтовых покрытиях. и бетонное покрытие из портландцемента. Это комок, в котором глина или грязь смешаны с горячей асфальтовой смесью. Глиняный шар может быть хорошо покрыт асфальтом в процессе смешивания и уплотнения, в то время как асфальтовые покрытия на открытой поверхности не обнаруживаются, когда шар частично разрезан [1].Глиняный шар имеет небольшой размер и может появляться либо у поверхности тротуара, либо в дюймах от поверхности тротуара [2]. Глиняный шар обычно появляется через несколько недель или месяцев после мощения, но некоторые могут не появиться, пока не наступит полный зимний сезон циклов замораживания-оттаивания [3,4].

Глиняный шар может образоваться из-за совокупного загрязнения глины или почвы до прибытия на производственную площадку или совокупного загрязнения из почвы под отвалом. Глина или грязь смешиваются с горячей асфальтовой смесью с крупными или мелкими заполнителями в барабане и образуют комки.Глиняный шар также может образоваться из-за сочетания влаги в заполнителе и более низких температур во время смешивания, тогда мелкие частицы могут «слеживаться» на лопастях для смешивания в барабане. В этом случае более низкие температуры могут оказаться недостаточными для выпаривания влаги в заполнителе. Мелкие частицы собираются вместе с влагой и прилипают к этим лопастям. Эти комки будут размещены и уплотнены на участке полевой дороги вместе с однородной горячей асфальтовой смесью. Поначалу глиняные шары могут быть очевидны, а могут и не быть. Со временем пустоты могут образовываться из-за того, что мелкие частицы поглощают воду и расширяются при замораживании, вызывая пустоту на поверхности (или очень близко к поверхности), или если транспортные нагрузки разрушают или растрескивают тонкую пленку раствора над комком, обнажая глину. мяч.Глиняный шар всплывает на поверхность дорожного покрытия во время транспортной нагрузки, поскольку он весит меньше, чем агрегаты и другие частицы в окружающей смеси.

Несколько других действий могут увеличить вероятность инициирования глиняного шара. Например, центральные заводы по производству асфальтобетонных смесей обычно более восприимчивы к образованию глиняных шариков просто потому, что они временно размещены на полосе отчуждения рядом с строительной площадкой, где под отвалами может находиться глина или рыхлый грунт [3]. Кроме того, оператор погрузчика должен оказывать необходимое давление на отвал фронтального погрузчика.Слишком большое давление или слишком острый угол заставят передний нож соскребать почву под отвалом, тем самым собирая грязь или глину, что приведет к попаданию частиц почвы в смесь. Таким образом, управление запасами должно проводиться осторожно, чтобы избежать попадания глиняного шара во время строительства поля.

Скаллион и Харрис [2] проанализировали компоненты глиняного шара на основе полевых кернов, взятых из обработанного цементом основного слоя. Был проведен анализ дифракции рентгеновских лучей (XRD), и результаты показали, что глиняные шары состояли преимущественно из смектита, слюды, каолинита, кварца и кальцита.Некоторые глиняные шары имеют высокие концентрации кремния и алюминия, как правило, из алюмосиликатных минералов.

Наличие глиняного шара может испортить дорожное покрытие. Например, участки с глиняным шаром могут нестабильно работать с источником воды с течением времени. Под воздействием воды эти глиняные шары превращаются в жидкость, размываются или сбиваются с поверхности под воздействием транспортных нагрузок и, в конечном итоге, становятся источником обмывания и разрушения [1,5,6,7]. Дополнительные повреждения, которые могут быть вызваны глиняными шарами, включая проникновение влаги и снижение качества езды.Считается, что при правильном ремонте глиняные шары не вызывают долговременных проблем с производительностью, таких как повреждения конструкции [8,9].

В 2012 году несколько глиняных шаров наблюдались после первой зимы на трассе US-31 в округе Гамильтон, штат Индиана. Глиняный шар раньше не был широко распространен в Индиане, и неизвестно, насколько они серьезны и могут ли соответственно отрицательно сказаться на характеристиках дорожного покрытия. Таким образом, Министерство транспорта штата Индиана (INDOT) провело всестороннюю оценку с обширной судебно-медицинской экспертизой для определения причины такого типа бедствия.Также были проверены узор и плотность этих глиняных шаров. «Образец» здесь показывает, как глиняные шары были расположены в продольном направлении тротуара (параллельно движению транспорта), и сравнение распределения между полосой движения, обочиной и рампой. Система инфракрасного изображения также использовалась для обнаружения глиняного шара на скорости движения, чтобы убедиться, что эта технология хорошо сочетается с визуальным наблюдением. Керны были взяты из областей глиняных шариков, и был измерен размер (диаметр и глубина) каждого глиняного шарика.Кроме того, были собраны данные о конструкции смеси, трафике и климате, чтобы проверить, коррелировали ли они с рисунком или плотностью глиняных шариков, как предложено в другом месте [10,11,12].

Цели этого исследования заключались в том, чтобы (а) оценить точность системы сбора инфракрасных изображений при обнаружении положения глиняных шаров; (b) определить структуру и распределение плотности глиняных шаров в поле, и (c) определить потенциальные факторы, которые могут быть коррелированы с формой глиняных шаров.

2.Материалы и методы

Для определения местоположения экспонированных глиняных шариков использовалась высокоскоростная система сбора инфракрасных изображений. Для получения точного пространственного местоположения каждого глиняного шара были установлены система измерения расстояния (DMI) и система глобального позиционирования (GPS). Результаты обнаружения были дополнительно подтверждены визуальными наблюдениями, выполненными рабочими, которые отвечали за ремонт глиняных шаров.

Был проанализирован узор глиняного шара. В частности, распределение глиняных шаров в продольном направлении (параллельно движению транспорта) было нанесено на график, чтобы охарактеризовать его структуру, например, если бы они были распределены равномерно или сконцентрированы в определенных областях, или если они были распределены на фиксированном расстоянии.Также сравнивалось распределение глиняного мяча по полосе движения, полосе для обгона, обочине и рампе.

Керны с визуально наблюдаемыми глиняными шариками были взяты с поверхности дорожного покрытия, которые были собраны для проверки их формы, диаметра и глубины путем разрезания керна в середине выступа. Также были получены керны без визуально наблюдаемых глиняных шариков для проверки наличия каких-либо существующих глиняных шариков, не соприкасающихся с поверхностью дорожного покрытия. Такой осмотр был необходим, поскольку существующий глиняный шар, не выставленный на поверхность, мог быть потенциальным слабым местом.В лаборатории такие керны разрезали на несколько частей, чтобы проверить наличие глиняного шара.

Однажды зимой после ремонта глиняного шара исследователи повторно посетили площадки для глиняных шаров, чтобы проверить, есть ли какие-нибудь недавно разработанные глиняные шары или правильно ли сработал предыдущий ремонт глиняных шаров.

Строительная информация, такая как конструкция смеси и длина покрытия грузовика, а также климатическая информация, была собрана, чтобы определить, какие параметры могут потенциально коррелировать с началом и схемой распределения глиняных шариков.

2.1. Состояние дорожного покрытия

Улучшение развязки и реконструкция проезжей части на пересечении US-31 (две полосы в обоих направлениях) и SR 38 в округе Гамильтон, штат Индиана, стоимостью 19,6 млн долларов были построены летом 2012 года. Количество горячего асфальта (HMA) по магистрали, обочинам и аппарелям составила 63 818 тонн. Среднесуточный трафик грузовых автомобилей (AADT) был зарегистрирован на уровне 24 814 в 2011 году.

Весной 2013 года на дорожной развязке произошло 633 выскакивания с поверхности дороги на полосы движения, обочину и съезды.Эти всплывающие окна представляют собой отверстия небольшого размера с мелкими частицами, окружающими отверстия. Что касается метода ремонта, использованного в другом проекте, построенном в 2001 году, глиняные шары в этом проекте ремонтировались индивидуальной очисткой и герметизацией горячим асфальтовым герметиком. а показывает глиняный шар после вскрытия отбойным молотком и очистки с помощью вакуума. б — полевой керн из области глиняного шара после разрезания в середине лунки. Со временем эти глиняные шарики, которые представляли собой скопления тонкого материала, распадаются под воздействием погодных условий и оставляют дыры в смеси после смывания.

Полевое наблюдение за глиняным мячом. ( a ) Глиняный шар вскрытый и очищенный; ( b ) нарезанный стержень из области глиняных шариков.

2.2. Материалы и конструкция

Тип покрытия: покрытие HMA на всю глубину с расчетной толщиной поверхности 5,1 см и общей толщиной HMA 30 см. Основание, обработанное асфальтом, было построено между земляным полотном и слоями асфальта. В проекте использовались два типа асфальтовой смеси. На основных полосах движения и пандусах смесь заполнителя номинального максимального размера 9,5 мм (NMAS) со связующим PG76-22 использовалась для эквивалентной нагрузки на одну ось (ESAL) категории 4.В уступе использовалась смесь NMAS 9,5 мм со связующим PG 64-22, что соответствует категории 1 ESAL.

Формула смешивания работ (JMF) без проблем использовалась для других проектов. Совокупный источник использовался более сорока лет без каких-либо проблем. суммирует тип агрегата и процентную долю каждого источника агрегирования. Смесительная барабанная сушилка для заполнителей с максимальной производительностью 600 тонн в час, оснащенная горелкой для сушилки для заполнителей, работающей на природном газе, с максимальной номинальной мощностью 200 миллионов британских тепловых единиц в час (58.6 миллионов ватт) было использовано для производства HMA. В целом, измеренные температуры на заводе (от 159 ° C до 176 ° C) во время строительства соответствовали спецификациям INDOT [13]. Укладка дорожного покрытия длилась четырнадцать дней, началась 12 октября 2012 г. и закончилась 25 октября 2012 г.

Таблица 1

Сводная информация о необработанном заполнителе и переработанном асфальтовом покрытии.

| Агрегатный тип | Основная полоса,% | Плечо,% |

|---|---|---|

| Доломит | 24.0 | 30.0 |

| Доменный шлак | 20.8 | — |

| Доломитовый песок | 28.0 | — |

| Каменный песок | 45,0 | |

| Штрафы за рукавный фильтр | 1,2 | 1,0 |

| Совокупный итог | 100,0 | 100,0 |

Образцы были собраны и протестированы для целей обеспечения качества (QA).Факторы качества INDOT для производства HMA включают содержание связующего, воздушные пустоты и пустоты в минеральном заполнителе (VMA). Общие коэффициенты оплаты QA HMA составили 1,02 и 1,035 для основных полос и обочин, соответственно, что указывает на то, что HMA превышает среднее качество (коэффициент оплаты равен 1,0). Другой фактор качества конструкции INDOT HMA, процент плотности, также был указан в таблице. Оверлей, коэффициент оплаты за плотность, был выше 1,0, за исключением одного лота с основной полосой строительства (коэффициент оплаты 0,94).

Таблица 2

Сводка результатов тестирования обеспечения качества (QA).

| Параметр | Главная полоса | Плечо | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Связующее,% | 6,85 | 5,65 | |||||||

| Воздушные пустоты,% | 9019 | 15,58 | 16,3 | ||||||

| Плотность,% | 92,57 | 93,25 |

2.3. Полевой керн

Были взяты керны двух типов: керны с глиняными шариками и керны без глиняных шариков из хороших и плохих участков на основе визуального наблюдения.Выступы наблюдались только на поверхности дорожного покрытия, и, таким образом, глубина отбора керна составила 2 дюйма, что покрыло всю глубину поверхностного слоя. Эти керны были пробурены 12 августа 2013 г. и доставлены обратно в лабораторию для детальной проверки. представляет собой схематический график, который показывает расположение проекта с указанием местоположения ядра и последовательности строительства. Как показано, керны были взяты из участков дорожного покрытия с низкой частотой появления глиняных шариков, таких как участки образцов керна 4, 6, 8 и 13–16, а также из участков дорожного покрытия с высокой частотой появления глиняных шариков, таких как образец керна. локации 5, 7, 9, 10 и 11.Керны были взяты с полосы движения, полосы обгона, обочины и рампы. Обратите внимание, что из каждого местоположения керна было взято несколько проб, и всего было получено 633 керна.

Схема US-31 и SR-38 с расположением активной зоны и последовательностью строительства.

2.4. Система сбора инфракрасных изображений

Обнаружение глиняных шариков может быть достигнуто путем измерения плотности или текстуры асфальтового покрытия. Участки дорожного покрытия с наблюдаемыми глиняными шариками обычно характеризуются очень высокими воздушными пустотами или очень неравномерным распределением текстуры [14,15].В этом исследовании для быстрого обнаружения глиняных шаров были собраны и проанализированы изображения поверхности дорожного покрытия с использованием системы сбора инфракрасных изображений дорожного покрытия INDOT, интегрированной с инфракрасной (ИК) камерой, высокоскоростной камерой с серой шкалой и камерой с полосой отвода ( iPhone 4S), как показано на. Система состоит из фургона, трех камер, прикрепленных к стойке, и компьютера для получения данных изображения. Как показано, ИК-камера была размещена на самом верху перекладины и делала фотографии, которые были перпендикулярны тротуару в вертикальном направлении.В центре была установлена высокоскоростная камера с серой шкалой. Камера на полосе отвода располагалась вплотную к поверхности тротуара, с помощью которой снимался глиняный мяч. Система измерения расстояния (DMI) использовалась для измерения расстояния, которое проехал фургон. ИК-камера срабатывала на фиксированном расстоянии на основе данных DMI. В камеру с правом отвода встроен сотовый телефон iPhone 4S для фотосъемки и GPS для определения местоположения. Обе камеры охватывали всю полосу движения. Скорость работы варьировалась от 5 до 10 миль в час.Сбор изображений проводился с 9:30 до 15:30 17 сентября 2013 года. Два повтора были выполнены утром и днем, соответственно, чтобы избежать любой потенциальной ошибки теста.

Система сбора инфракрасных изображений.

3. Результаты и обсуждение

3.1. Система сбора инфракрасных изображений

a, b показывает изображения, полученные с ИК-камеры и камеры с полосой отвода соответственно. Обратите внимание, что две камеры делали фотографии одновременно. Как показано, все пять мест всплывающих окон в b были успешно захвачены ИК-камерой в a.Различные цвета на ИК-изображении указывают на разницу температур. Глиняные шары были обнаружены в этих областях с высокой температурой дифференциала (т. Е. Более высокой температурой в середине с более низкой температурой вокруг). Всего было очищено и заполнено асфальтовым герметиком 633 отверстия (346 отверстий на магистрали и обочинах и 287 отверстий от пандусов), из которых 564 керна были успешно зафиксированы ИК-камерой. Среди всех глиняных шаров (всего 69), которые не были успешно захвачены IR, большинство (всего 50) были пропущены из-за очень маленького размера глиняных шаров (т.е., диаметром менее 1 см). Следует отметить, что угол наклона двух фотографий не совсем одинаковый: ИК-камера делала фотографии вертикально перпендикулярно поверхности тротуара, тогда как камера с правом отвода делала фотографии под углом к поверхности тротуара.

Изображения глиняных шариков с ИК-камеры ( a ) и ( b ) камеры справа.

3.2. Распределение глиняного шара

Несколько небольших пустот, вызванных глиняными шарами, можно игнорировать как побочные продукты тяжелого процесса строительства, но многие значительные пустоты на поверхности дорожного покрытия требуют исследования, как в случае в этом исследовании.показывает количество глиняных шаров для каждой последовательности укладки. Также указана дата строительства. Как видно, количество глиняных шариков сильно варьируется от дня к дню. Самый высокий глиняный шар через каждые 61 м составлял 2,82 от плечевой зоны (последовательность мощения 7), тогда как самый низкий глиняный шар на расстоянии 61 м был 0,49 от зоны проезжей части (последовательность мощения 1).

Таблица 3

Сводная информация о проекте.

| Порядок укладки | Дата | Длина, м | Количество глиняных шариков | Глиняный шарик Каждые 61 м | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 10.12.2012 | 0.49 | ||||||||||||

| 2 | 13.10.2012 | 1564 | 14 | 0,55 | ||||||||||

| 3 | 15.10.2012 | 2134 | 79 | 16.10.2012 | 3136 | 76 | 1,48 | |||||||

| 5 | 17.10.2012 | 762 | 10 | 0,80 | ||||||||||

| 6 | 53 | 1.05 | ||||||||||||

| 7 | 24.10.2012 | 6935 | 321 | 2,82 |

представляет распределение глиняных шариков в продольном направлении (параллельно направлению движения транспортных средств) для обеих полос движения и рампа. Большинство всплывающих окон были обнаружены на обочине, пандусе и в различных местах на проезжей части, обочине и съезде, но мало на проезжих полосах. Кроме того, большинство всплывающих окон происходило на тротуаре между колесными дорожками, в то время как очень немногие из этих всплывающих окон наблюдались внутри колесных дорожек.

Распределение глиняных шариков в пределах ( a ) съезда на юг, ( b ) съезда на север, ( c ) полосы движения на юг и ( d ) полосы движения на север.

Как показано на рисунке, количество выскакивающих окон в пределах выездной рампы южного направления почти равномерно распределено с расстоянием между зазорами от 61 до 73 м. Следует отметить, что типичная длина укладки 20-тонной поверхностной смеси в грузовике с расходом 165 фунтов / ярд 2 составляла 55 тонн для основной полосы (3.Ширина 7 м) и 66,4 м для плеча (ширина 3 м). Таким образом, возможно, что неравномерная смесь между двумя грузовиками могла быть причиной образования глиняного шара в этой области.

Однако такая тенденция не наблюдалась на съезде на север или на полосе движения. В этих местах глиняные шары были распределены на расстоянии от нескольких метров до ста метров. Тот факт, что «всплывающие» места не кажутся единообразными по всему миксу, и тот факт, что эти области, кажется, ограничены тем, что составляет типичный грузовик с материалом за раз, в зависимости от длины и концентрации всплывающего материала. Выходы и случайность этих мест должны исключить возможность возникновения проблем с укладкой дорожного покрытия.

3.3. Размер и форма глиняного шара