Полимерная краска: инструкция по покраске своими руками, видео и фото

- жидкий пластик для металла и дерева, что это такое, характеристики

- жидкий пластик для металла и дерева, что это такое, характеристики

- жидкий пластик для металла и дерева, что это такое, характеристики

- Полимерные краски и порошковая окраска

- полимерная краска для авто: как ей красить? читайте в Абро — ABRO

- Покраска металла в Самаре — полимерная покраска оцинкованного металла краской

- Полимерная краска для бетона – эпоксидные и полиуретановые составы

- Что такое полимерное покрытие? (Руководство по его технологии и использованию)

- Что такое полимерное покрытие?

- Краткая история полимерных технологий в лакокрасочной промышленности

- Что такое полимерное покрытие, новости отрасли и развитие

- Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

- Меры безопасности при обращении с полимерным покрытием

- Заключение

- Полимерное покрытие – обзор

- Что такое полимерное покрытие?

- Краски

- В чем разница между составом и назначением полимерного покрытия и краски?

- Акриловые полимеры

- Керамические покрытия, полимерные и аэрозольные герметики, воск, что лучше для вас?

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

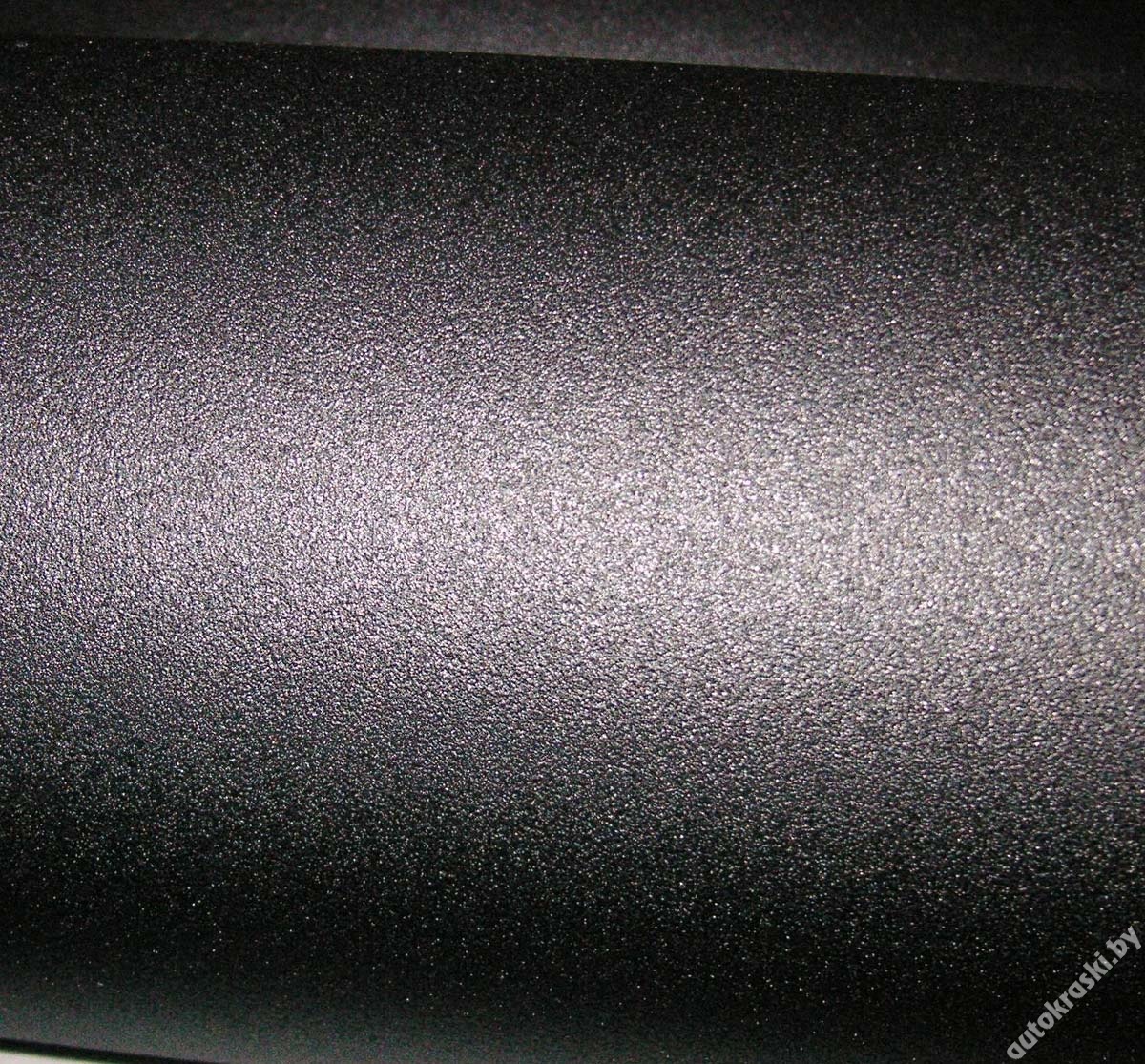

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

Как правильно нанести?

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

- Высокая способность проникать даже в малейший слой поверхности. Благодаря этому на предмете создается защитный слой от воды и коррозии.

- Высокая устойчивость к солнечным лучам. Такое качество позволяет предохранять поверхность от выгорания и стирания цвета.

- Устойчивость к механическим и химическим повреждениям, так как полимеры создают довольно толстый слой на предмете.

- Устойчивость к перепадам температуры.

- Доступная цена.

- Экономичность. Такую краску можно наносить в один слой, тем самым одной банки хватает на большую площадь.

- Многообразие видов и широкая цветовая гамма. Благодаря этому данную краску широко применяют для декора жилого помещения и антикварных предметов.

- Универсальность. Полимеризации подвергаются абсолютно все виды поверхности и металл, и дерево, и стекло.

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

- В первую очередь необходимо определиться с поверхностью и местом окрашивания. Для изменения цвета поверхности внутри помещения понадобится безопасная и экологически чистая краска. Желательно выбирать быстросохнущий состав. А для внешних работ следует выбирать краску, которая устойчива к перепадам температуры и влажности.

А также обладающая хорошими защитными свойствами.

А также обладающая хорошими защитными свойствами. - Материал поверхности. Так, для металлических предметов стоит брать краску с противокоррозионным свойством, а для дерева смесь с защитой от насекомых.

- Получение желаемой поверхности — матовая, глянцевая. Глянцевая поверхность более практична в использовании и проста в уборке. Ещё глянец позволяет визуально увеличить пространство и добавить света. Матовость придает предметам изысканность и благородный вид. А на некоторых предметах смотрится необычно. Например, кузов автомобиля, когда он отделан под бархат. Ещё матовый эффект позволяет замаскировать царапины и небольшие дефекты.

- Заранее обдумайте цветовую палитру краски. Так как полиуретан имеет множество цветов и оттенков, то он может подойти под любой интерьер. Если в выборе цвета возникают сложности, то стоит выбирать классические варианты — белый, черный, серый, коричневый оттенок.

- Важно проверять срок годности и производителя. Предпочтение лучше отдать знакомой и проверенной марке.

- При окрашивании внутри помещения, особенно жилого, следует создать хорошую вентиляцию воздуха. Для этого открыть окна и двери. Для безопасных и нетоксичных веществ можно воспользоваться лишь маской, а помещение оставить на проветривание после окончания работ.

- Соблюдать технику безопасности. Надеть маску или респиратор, защитную или ненужную одежду – на случай попадания краски, перчатки.

- Приготовить в одном месте все необходимые инструменты — валик, кисть, поддон, краску.

- При необходимости заранее подготовить поверхность — нанести грунт, выровнять поверхность, заделать щели и трещины, убрать старую краску или шпаклевку.

- При нанесении второго слоя следует дать полностью высохнуть первому слою. В некоторых случаях это время может достигать 24 часа.

- равномерное нанесение на любые поверхности

- отсутствие потеков

- антикоррозийная защита металла, устойчивость к коррозии до 10 лет

- устойчивость к механическому воздействию

- высокая химическая стойкость (кислоты, соли, щелочи и растворители)

- стойкость к температурным перепадам

- водостойкость, термоизоляция, электроизоляция

- устойчивый цвет и блеск, широкая цветовая гамма

- эластичность

- минимизация затрат (не требует ежегодного ухода)

- упрочняющие пропитки;

- лакокрасочные смеси;

- наливные полы.

- наполнители;

- пигменты;

- растворители или разбавители;

- добавки, улучшающие эксплуатационные характеристики готового покрытия, повышающие, к примеру, морозоустойчивость.

- рабочая температура

- износ окружающей среды

- тип коррозии

- покрытия, армированные стекловолокном, для защиты от кавитации и коррозии

- противообрастающие покрытия — для оптимизации эффективности расхода топлива судном

- химически стойкие полимерные покрытия — для хранения химических продуктов

- При смешивании, приготовлении или ремонте: надевайте резиновые перчатки, защитный комбинезон, химические очки и респираторы для очистки газов/паров.

- При распылении: надевайте резиновые перчатки, защитный комбинезон, пластиковые сапоги, защитный капюшон и полнолицевую маску с положительным давлением воздуха. Лента закрыла все отверстия.

- Натуральный и синтетический каучук

- Уретан

- Акриловый, эпоксидный, эпоксидный, силикон

- Nitrocellooselose

- Акриловые и алкидные краски — Широко используются для сельскохозяйственного оборудования и промышленных изделий, требующих хорошей защиты от коррозии по умеренной цене

- Полиуретановые — Используются на конвейерном оборудовании, самолетах, обтекателях, буксирах, и запчасти для мотоциклов.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах.

Абразивостойкие покрытия из уретанов наносят на вагоны-хопперы, футеровку применяют в пескоструйных камерах и пульпопроводах. - Нейлон 11 — обеспечивает привлекательный внешний вид, а также защиту от химикатов, истирания и ударов.

- пигмент(ы) – основные пигменты для придания цвета и непрозрачности

- связующее (смола) — полимер, часто называемый смолой, образующий матрицу для удерживания пигмента на месте

- наполнитель — более крупные частицы пигмента добавляются для улучшения адгезии, укрепления пленки и экономии связующего

- (иногда его называют разбавителем) — для снижения вязкости краски для лучшего нанесения используется либо органический растворитель, либо вода.

Краски на водной основе заменяют некоторые краски, в которых используются летучие органические соединения, такие как углеводороды, вредные для атмосферы.

Краски на водной основе заменяют некоторые краски, в которых используются летучие органические соединения, такие как углеводороды, вредные для атмосферы. - добавки — используются для изменения свойств жидкой краски или сухой пленки

- диспергаторы – для разделения и стабилизации частиц пигмента

- силиконы — для повышения устойчивости к атмосферным воздействиям

- тиксотропные вещества — для придания краскам желеобразной консистенции, распадающейся до жидкости при перемешивании или при окунании в нее кисти

- осушители — для ускорения времени высыхания

- вещества, препятствующие осаждению — для предотвращения осаждения пигмента

- бактерициды — для консервации красок на водной основе в банках

- фунгициды и альгициды — для защиты пленок наружной краски от повреждения плесенью, водорослями и лишайниками

- акриловые полимеры (смолы)

- алкидные полимеры (смолы)

- эпоксидные полимеры (смолы)

- простота применения

- хорошее растекание следов нанесения (например, следов кисти)

- формирование непрерывной защитной пленки

- высокая непрозрачность

- быстросохнущий

- коррозионная стойкость

- водонепроницаемость

- термостойкость

- стабильность цвета (т.е. от видимого и ультрафиолетового излучения)

- стойкость к истиранию и царапинам

- долговечность

- гибкость

- легко чистится

- полимеры на водной основе (эмульсионные краски)

- полимеры с более высоким содержанием твердых веществ (с использованием меньшего количества растворителя)

- порошковые покрытия

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

жидкий пластик для металла и дерева, что это такое, характеристики

Перед тем как окрасить ту или иную поверхность, многие задаются вопросом, какую краску лучше выбрать. На сегодняшний день одной из самых популярных является полимерная краска, которая имеет много преимуществ по сравнению с другими красящими составами и ряд особенностей. Рассмотрим основные отличительные черты полимерных красителей.

Понятие и особенности

Полимерная или пластиковая краска представляет собой смесь, в основе которой лежат полимеры (пленкообразователи), красящие пигменты, отвердители и пластификаторы. Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Дополнительные вещества оказывают воздействие на основные качества покрытия — растекание, сцепление с поверхностью предмета и другие. Производят данную краску в двух видах — сухом (порошок) и жидком, куда добавляется растворитель.

Полимерные краски в виде порошка значительно отличаются от жидких видов своими свойствами: они не поддаются растворению в воде, зато средой для их растворения является воздух. Ещё они не имеют запаха, но отличаются огромной цветовой палитрой. Такие красящие вещества легко транспортировать и хранить. Для нанесения данного вида нет необходимости в предварительной грунтовки поверхности, и отсутствуют выбросы паров, что делает их экологичным и экономичным видом.

Несмотря на множество положительных факторов, у порошковых красок есть ощутимый минус — это техника нанесения. Для нанесения её на поверхность требуется дорогостоящее оборудование, которое могут позволить себе не все организации, или специальный распылитель.

Ещё для закрепления эффекта краски потребуется специальная печь.

Данные факторы значительно усложняют проведение работ с таким видом в домашних условиях.

Преимущества

Независимо от консистенции краски, она обладает многими преимуществами.

Благодаря особенностям такая краска является достойным конкурентом на рынке красящих веществ. А видовое и оттеночное многообразие позволит покупателю подобрать необходимый вариант.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Советы по выбору и использованию

Полимерная краска является довольно популярным видом, так как сфера её применения достаточно широка — от окрашивания автомобилей до бетонных полов и деревянных ограждений. В связи с этим при выборе данного вида стоит знать основные правила.

Как правильно нанести?

После того как краска выбрана, необходимо правильно её нанести на поверхность. В этом случае необходимо придерживаться советов специалистов.

Полиуретановая краска является распространенным и многовидовым материалом для отделки жилых и нежилых помещений, при выборе и нанесении которой следует придерживаться определенных правил.

Подробнее смотрите далее.

Полимерные краски и порошковая окраска

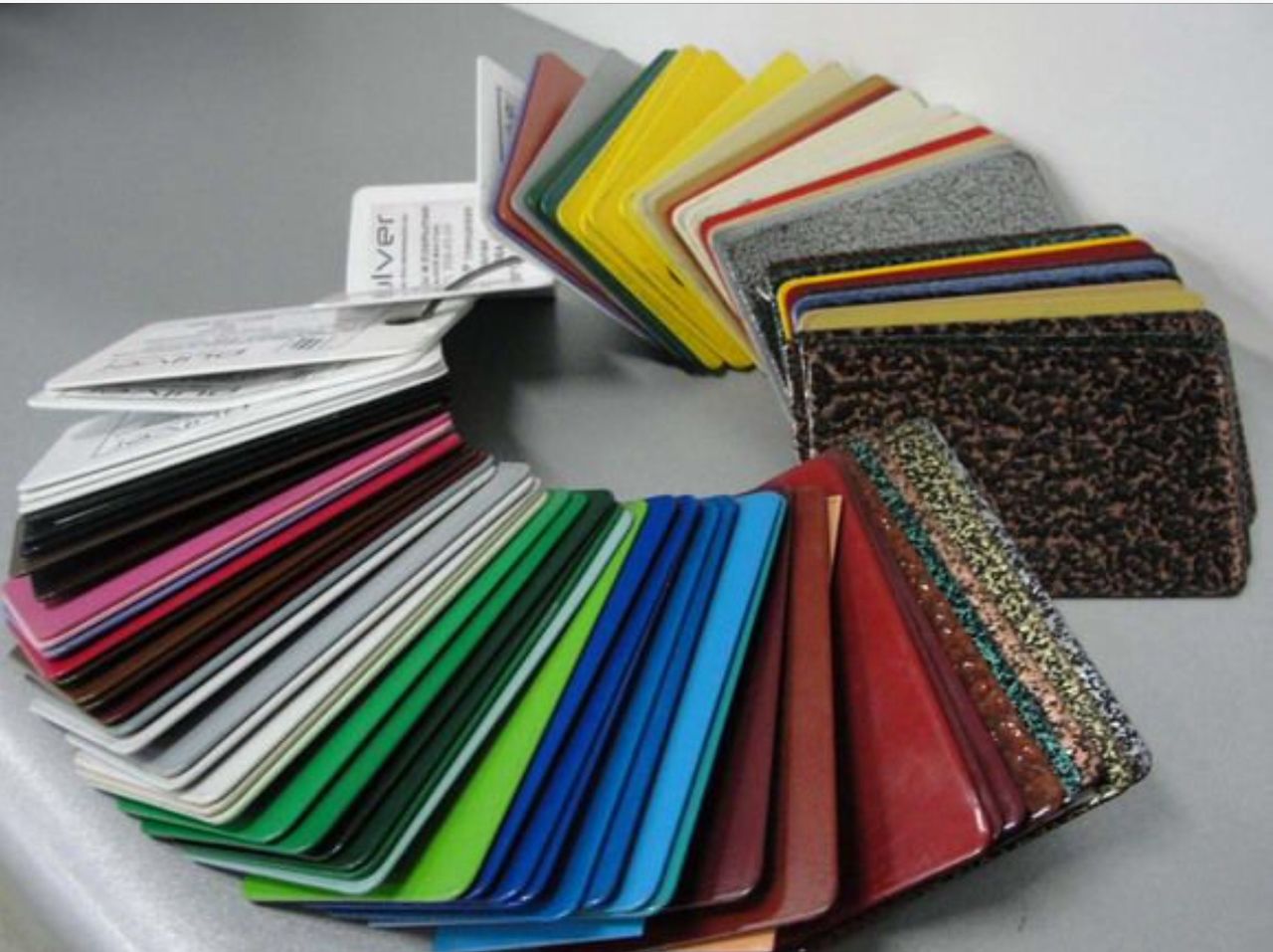

Порошковая окраска — современная альтернатива нанесению жидких лакокрасочных материалов, метод получения полимерных покрытий с высокими декоративными и защитными свойствами. Спектр областей применения порошковых красок очень широк, на сегодня так окрашивают около 15% изделий. Порошковая окраска применяется для окрашивания фасадов зданий, металлочерепицы, конструкций из алюминиевого профиля, металлических комплектующих, деталей и готовых металлических изделий (если они выдерживают нагрев до 200С) — мебели, сейфов, торгового оборудования, а также керамики, стенового камня, стекла и МДФ. Покрытие обладает хорошими эксплуатационными свойствами: стойкостью к механическим воздействиям и агрессивной среде (растворам кислот, щелочей и органических растворителей), повышенной адгезией (сцепление частиц краски с окрашиваемой поверхностью — 500 кг/нм). Суть метода окраски состоит в напылении порошковой краски на очищенное металлическое изделие. При этом частицы порошковой краски получают электростатический заряд, что приводит к прилипанию частицы к окрашиваемому изделию с противоположным зарядом. Не осевшие частицы улавливаются в камере напыления и могут использоваться повторно. Изделие затем переносится в камеру полимеризации для «запекания» краски при температуре 180-200С. Так на поверхности образуется монолитное качественное покрытие. В процессе оплавления порошковой краски различают три стадии: порошок переходит в вязко-текучее состояние, из оплавленных частиц образуется слой, поверхность изделия смачивается расплавленным полимером и формируется покрытие. Для порошковой окраски применяют как компактные установки, так и автоматические поточные окрасочные линии. Наносят краски электростатическим распылением или погружением детали в псевдоожиженный слой порошковой краски, а также методом газопламенного распыления. Для запекания краски применяют печи полимеризации, рабочий объем которой нагревается до нужной температуры. Порошковые краски отличает большое разнообразие декоративных свойств и цветовая гамма. Ассортимент включает не только стандартные краски (все цвета по карте RAL), но и краски, различающиеся по типу пленкообразователя (эпоксидные, полиэфирные, эпокси-полиэфирные, полиамидные и др.), фактуре поверхности покрытия (глянцевые, матовые, «муар», текстурированные, под «кожу», «мрамор», «гранит», «золото»; со спецэффектами: «металлики», «антики»; краски для МДФ, грунты, лаки и др. |

полимерная краска для авто: как ей красить? читайте в Абро — ABRO

Вариации цветов «Защитной удаляемой краски ABRO на полимерной основе»: белая, черная, красная, синяя и серая.

Полимерная (она же порошковая) краска — сегодня один из наиболее ходовых продуктов в ремонте и стайлинге автомобиля. Придает желаемый цвет без особых усилий, а главное — ее потом можно легко снять без специального оборудования, не оставив следов.

Весомым плюсом является и то, что стоит она сравнительно недорого и расходуется без остатка. Держится такая краска долго, ее можно мыть, в том числе и с применением аппаратов высокого давления. Наносить можно не только на кузов, но также на стекла и диски.

Как красить полимерной краской

Желательно не наносить краску, если на улице слишком ветрено, довольно прохладно (температура ниже 18°С) или очень жарко (температура выше 30°С). Не следует производить процедуру окрашивания в плохо вентилируемом помещении.

1. Тщательно вымойте кузов, чтобы на нем не оставалось масляных пятен, грязи, воска, иначе краска не ляжет как следует и быстро отойдет. Дайте кузову хорошо высохнуть.

2. Когда автомобиль будет полностью сухой, можно приступать к окраске. Используйте «Защитную удаляемую краску ABRO на полимерной основе».

Используйте «Защитную удаляемую краску ABRO на полимерной основе».

Вариации цветов: белая, черная, красная, синяя и серая.

Используйте «Защитную удаляемую краску ABRO на полимерной основе».

3. Трафарет приложите к тому месту, куда хотите нанести краску. Поверхность рядом с трафаретом лучше оклеить малярной лентой, газетами и целлофаном: краска из баллона выходит под большим давлением и сильно разбрызгивается. Если вы красите диски, то защитите тормозные суппорта и шины.

Поверхность рядом с трафаретом лучше оклеить малярной лентой, газетами и целлофаном.

4. Потрясите баллон, пока шарик в нем не начнет стучать. Наносите краску на расстоянии 15-20 см. от поверхности плавными движениями взад-вперед. Сначала первый слой краски, затем, выждав пару минут, второй, за ним третий — всего 5-6 слоев, чтобы потом краску можно было легко удалить при желании. Дайте каждому слою пару минут на высыхание.

Наносите краску на расстоянии 15-20 см.

5. После нанесения последнего слоя дайте краске 30 минут, чтобы она схватилась. После этого аккуратно снимите трафарет. За час краска полностью высохнет. Следите, чтобы на окрашенную поверхность не попала пыль, особенно если краска светлая.

Как удалить полимерную краску

Удалить ее можно даже руками: подцепите край краски и аккуратно оторвите. Останется тонкий первый слой, который легко убирается чистой сухой салфеткой.

Подцепите край краски и аккуратно оторвите для ее удаления.

Покраска металла в Самаре — полимерная покраска оцинкованного металла краской

Полимерно порошковая покраска металла

Порошковая покраска – технология нанесения полимерных покрытий на различные поверхности для защиты их от воздействия неблагоприятных условий эксплуатации, а также для придания поверхности высококачественного декоративного покрытия различных цветов.

Порошковая окраска обладает рядом преимуществ:

Наша компания использует в производстве краски торговой марки PULVER (Турция) — высококачественные порошково-полимерные материалы – соединяют в себе превосходные эстетические свойства и физико-механические показатели. Качество красок PULVER подтверждается международными и российскими сертификатами.

Качество красок PULVER подтверждается международными и российскими сертификатами.

Внимание! Для восстановления полимерного покрытия нельзя использовать краски на основе масел!

В случае возникновения повреждения покрытия необходимо использовать только профессиональные аэрозоли, поставляемые в комплекте с ограждением. По вопросу приобретения дополнительных баллончиков обращайтесь к нашим менеджерам.

Стоимость работ по полимерно-порошковой покраске Вы можете узнать из прайс-листа или у наших менеджеров.

Стандартные цвета для ограждения компаний нефтегазового комплекса РФ:

ПАО «АК «Транснефть»: синий RAL 5005, серый RAL 7040, светло-серый RAL 7035;

ПАО «НК «Роснефть»: желтый RAL 1021, черный RAL 9005

Звоните по бесплатному телефону 8 800 777 60 05, чтобы рассчитать точную цену порошковой покраски за м2 или погонный метр и заказать полимерно-порошковую покраску металла.

Полимерная краска для бетона – эпоксидные и полиуретановые составы

Бетонные поверхности являются достаточно прочными. Но, тем не менее, под воздействием агрессивных факторов они начинают постепенно подвергаться коррозии, пылить и разрушаться. Продлить срок службы конструкций помогает грамотная обработка поверхностей различными составами, в числе которых не последнее место занимают полимерные краски, предназначенные специально для бетона. Специалисты считают, что их использование является одним из наилучших вариантов защиты верхнего бетонного слоя от влаги, а также от негативного воздействия механических нагрузок и атмосферных влияний.

Выбор защиты бетонных покрытий

На современном рынке присутствует несколько схем защиты, обеспечивающих долгую и беспроблемную эксплуатацию бетонных поверхностей в условиях неблагоприятных условий. Они представляют собой:

Выбор способов долговременного сохранения бетона в хорошем состоянии во многом зависит от требований, предъявляемых к поверхностям, и условий, в которых будет эксплуатироваться пол или конструктивные элементы различных сооружений. Например, для слабых и пористых бетонов требуется обязательное предварительное упрочнение основания полимерными пропитками. Только после их нанесения поверхность можно покрывать лакокрасочными составами, улучшающими ее декоративные качества. При устройстве полиуретановых наливных полов наносится еще и грунтовка, обеспечивающая необходимую адгезию между смежными слоями. А вот высокопрочное бетонное покрытие вовсе не требует пропитки, так как на него можно наносить эмаль без предварительной обработки поверхности специальными составами.

Например, для слабых и пористых бетонов требуется обязательное предварительное упрочнение основания полимерными пропитками. Только после их нанесения поверхность можно покрывать лакокрасочными составами, улучшающими ее декоративные качества. При устройстве полиуретановых наливных полов наносится еще и грунтовка, обеспечивающая необходимую адгезию между смежными слоями. А вот высокопрочное бетонное покрытие вовсе не требует пропитки, так как на него можно наносить эмаль без предварительной обработки поверхности специальными составами.

К выбору лакокрасочных материалов следует отнестись ответственно, так как цена качественных полимерных красок далека от того, чтобы можно было назвать ее дешевой. В случае быстрого износа покрытия работы придется производить заново, для чего потребуется потратить дополнительные материальные средства.

Перед окончательным решением о покупке той или иной лакокрасочной продукции необходимо определиться с интенсивностью и видами нагрузок, с которыми придется столкнуться при эксплуатации бетонных поверхностей, в частности, пола. Возможно, придется выполнить пробное нанесение краски, чтобы сориентироваться в правильности выбора.

Возможно, придется выполнить пробное нанесение краски, чтобы сориентироваться в правильности выбора.

Виды и состав полимерных красок для бетона

Полимерные краски являют сложными многокомпонентными смесями, в состав которых, кроме полимеров, включают:

Производители выпускают широкий ассортимент лакокрасочной продукции, способной обеспылить бетонный слой, и существенно продлить ему «жизнь». Для защиты поверхностей и нанесения разметок на дорожных покрытиях используют, как правило, эпоксидные и полиуретановые краски для бетона, изготовленные на основе эпоксидных смол и полиуретана.

Прежде всего, краски должны создавать износостойкую внешнюю поверхность, слабо поддающуюся механическому истиранию. Кроме этого необходимо, чтобы покрытие внешне выглядело эстетично и привлекательно, а также легко поддавалось уборке. Следует отметить, что данными качествами обладают акриловые краски для бетона – они влагостойки, быстро сохнут, имеют прочное покрытие, а подходят как для внутренних, так и для наружных работ.

Следует отметить, что данными качествами обладают акриловые краски для бетона – они влагостойки, быстро сохнут, имеют прочное покрытие, а подходят как для внутренних, так и для наружных работ.

Эпоксидная краска обеспыливает бетонную поверхность и защищает ее от негативных влияний агрессивной среды. Ее характеристики позволяют наносить покрытие даже в цехах и заводских лабораториях.

Полиуретановая эмаль обладает широкой цветовой гаммой и выдерживает не только перепады температурных режимов. Она, к тому же, не меняет своих свойств при химических, либо внешних механических воздействиях. Ее вполне можно наносить на свежий, не до конца схватившийся бетонный слой, что очень важно при необходимости проведения работ в кратчайшие сроки.

Полиуретановая эмаль

Полиуретановые составы бывают однокомпонентными и двухкомпонентными. В первом случае они полимеризируются за счет влажности, находящейся в окружающем воздухе. Здесь специальный отвердитель не требуется, поэтому трудозатраты при выполнении работ существенно сокращаются. Преимуществом эмалей является и тот факт, что нанесение покрытий допускается даже при отрицательных температурах.

Здесь специальный отвердитель не требуется, поэтому трудозатраты при выполнении работ существенно сокращаются. Преимуществом эмалей является и тот факт, что нанесение покрытий допускается даже при отрицательных температурах.

К недостаткам однокомпонентной полиуретановой краски относится невозможность ее нанесения толстым слоем, так как при полимеризации в реакцию с влагой вступает только ее тонкий верхний слой. Она не проникает вглубь, создавая корку. В результате – на готовой поверхности возникают дефекты в виде кратеров, либо пузырей, что приводит к частичным отслоениям покрытия.

Двухкомпонентные составы перед применением смешивают с отвердителем. Их преимуществом является возможность нанесения нужной толщины слоя при первой же окраске, что происходит в течение короткого периода времени, в который включается и приготовление смеси. Но следует учитывать, что если продолжительность смешивания и окрашивания бетона будет неправильно рассчитана, то краска может раньше времени схватиться непосредственно в ведре или бачке, предназначенном для соединения компонентов полиуретанового состава. Еще к одному недостатку специалисты относят ограничения температурного режима, при котором допускается наносить двухкомпонентную краску. Процесс может происходить только при положительных температурах – не ниже плюс пяти градусов по Цельсию.

Еще к одному недостатку специалисты относят ограничения температурного режима, при котором допускается наносить двухкомпонентную краску. Процесс может происходить только при положительных температурах – не ниже плюс пяти градусов по Цельсию.

Эпоксидная краска

Двухкомпонентные составы на основе эпоксидной смолы способны создать экологически чистое и прочное покрытие для бетонной поверхности, способное служить долгие годы. Цена эпоксидной краски окупается ее надежностью, износостойкостью и долговечностью.

Покрытие оправдывает себя в разных эксплуатационных ситуациях – в гаражах и на открытых парковках, в мастерских и на складах, где хранятся химикаты. Эпоксидная краска обладает высокой адгезией (сцеплением со смежными слоями) и износостойкостью, ее слой предотвращает быстрое испарение влаги из свежеуложенного бетона при его застывании, что ускоряет сам процесс окрашивания поверхности.

Способ применения эпоксидной краски достаточно прост. Основной ее компонент хорошо перемешивается, далее в него добавляется второй компонент. После смешивания составляющих в течение не более пяти минут, состав оставляют для выдерживания на четверть часа. Иногда краску разбавляют небольшим количеством воды, не превышающей десяти процентов от общей массы состава.

После смешивания составляющих в течение не более пяти минут, состав оставляют для выдерживания на четверть часа. Иногда краску разбавляют небольшим количеством воды, не превышающей десяти процентов от общей массы состава.

Специалисты рекомендуют наносить эпоксидную краску за два раза тонкими слоями. Это помогает распределить ее более равномерно.

Работы проводят при положительной температуре окружающего воздуха, которая не должна опускаться ниже десяти градусов. Между нанесением слоев необходима выдержка по времени от 12 часов до одних суток.

Дополнительная информация

Возможностей для использования красок, предназначенных для бетонных поверхностей, достаточно много. Тонкослойные и толстослойные покрытия наносят не только в качестве непосредственной защиты бетона, но и для устройства антистатических и противоскользящих поверхностей. Кроме этого, ими окрашивают элементы декора, создавая необычные визуальные восприятия.

Полимерные краски обладают способностью, помогающей контролировать толщину нанесения, предотвращая, тем самым, перерасход материала.

Эффекта антискольжения можно достичь, если на слой эпоксидной или полиуретановой краски насыпать песок из расчета 150-200 гр. на квадратный метр. В этом случае после высыхания лакокрасочного состава с покрытия потребуется лишь вымести остатки песка и нанести еще один защитный слой краски.

Декоративные поверхности создаются с помощью стандартных технологий, но с использованием блесток или флоков, которые рассыпаются по поверхности нанесенной краски. Сверху они прикрываются слоем прочного прозрачного лака, обеспечивающего требуемую фиксацию искусственных элементов декора покрытия.

Что такое полимерное покрытие? (Руководство по его технологии и использованию)

Что такое полимерное покрытие?

Полимерное покрытие представляет собой тонкослойное покрытие или краску, изготовленную из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии. Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Будучи ведущим поставщиком решений для покрытий, наша приверженность побуждает нас оставаться в курсе последних достижений в отрасли покрытий.В этой статье представлена краткая история того, с чего все началось, роста отрасли и преимуществ оптимальной производительности при использовании правильного полимерного покрытия.

Глава 1

Краткая история полимерных технологий в лакокрасочной промышленности

Изображение предоставлено: химическая структура эпоксидного форполимера, Википедия (cc-by-sa-2.5)

Глядя на историю полимерных покрытий, мы можем размышлять о работах Германа Марка, основавшего в 1946 году Научно-исследовательский институт полимеров, который стал центром исследований полимеров в Соединенных Штатах.Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).

Работа Штаудингера заложила основу для расширения индустрии пластмасс. Химический состав и структура этих гигантских молекул сделали их пригодными для промышленного применения .

Дверь для полимеров открылась, когда требования к композитам Aerospace потребовали высокой прочности, легкости, коррозионной стойкости и экономичных материалов .Считалось, что различные полимеры удовлетворяют этим требованиям к характеристикам. Несколько полимеров, которые были изучены, включают:

Фенольные смолы — очень хрупкие, с низкой ударной вязкостью, с высоким содержанием растворителя и с трудом наносятся (требуется три термических отверждения во время нанесения)

Полиэстер — низкие физические свойства, плохая адгезия

Виниловый эфир — высокое содержание стирола (неприятно для дыхания) — чрезвычайно легко воспламеняется и токсичен во время нанесения и отверждения, чувствителен к атмосферной влаге и температуре, короткий срок хранения (3 месяца), высокая усадка при отверждении — делает его очень хрупким, одно- третья прочность эпоксидных смол, плохое сцепление

Эпоксидные смолы — высокая прочность, высокая адгезия, низкая поверхностная энергия, химическая стойкость

Эпоксидные полимеры, класс термореактивных полимеров, стали лучшим выбором. Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Большинство поверхностных покрытий основано на синтетических полимерах промышленного производства и при нанесении на поверхность образует прочную, долговечную пленку.

Глава 2

Что такое полимерное покрытие, новости отрасли и развитие

Полимерное покрытие — это покрытие или краска, изготовленные из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии, согласно Corrosionpedia.Чтобы полностью понять полимерное покрытие, необходимо понять действия полимера. Глядя на определение полимера, приведенное в Википедии, полимер — это молекула, состоящая из соединения множества небольших молекул, называемых мономерами.

Этот тип химической реакции (связывание в более крупную молекулу) определяет функциональное поведение покрытий..png) В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять воздействию агрессивных кислот, щелочей и растворителей при различных температурах.

В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять воздействию агрессивных кислот, щелочей и растворителей при различных температурах.

Новости отрасли промышленных покрытий

«Глобальный спрос на промышленные покрытия, по прогнозам, достигнет 105,5 миллиардов долларов к 2022 году, ежегодный рост составит 6,1% в период с 2016 по 2022 год». [источник]

За последние десять лет исследования приблизили нас к функциональным покрытиям , которые просты в использовании, самоочищаются, обладают антибактериальными свойствами или обладают противообрастающими свойствами. Одним из наиболее существенных преимуществ полимерного покрытия является то, что оно практически не влияет на другие свойства при использовании.Например, когда покрытия наносятся в целях защиты при транспортировке и хранении химикатов, безопасность и механическая прочность не ухудшаются.

Покрытия

устойчивы и долговечны. Поскольку они в основном используются для защиты от элементов (например, воды, коррозии, окружающей среды), они должны соответствовать требованиям высокой производительности.

Глава 3

Использование полимера и полимерного покрытия

Полимеры обладают уникальными свойствами, которые можно использовать для различных целей.Полимеры могут быть искусственными (синтетическими) и/или природными (например, каучук, шеллак, целлюлоза). В зависимости от их желаемого использования, они могут быть использованы для устойчивости к царапинам и истиранию, эластичности или хрупкости.

Полимерные покрытия повсюду. Они используются в вашем доме для защиты столов и мебели, а также для автомобилей, больниц и медицинских учреждений, и это лишь некоторые из них.

Machine Design поделился примером полимера, достаточно прочного, чтобы выдерживать многократные циклы стерилизации, а также легко подвергаться механической обработке. «Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

«Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

Являясь лидером в области промышленных покрытий, наши полимеры настроены так, чтобы влиять на защитных свойств .

Использование полимерного покрытия зависит от:

Качественная подготовка поверхности и методы нанесения играют центральную роль между покрытием и основанием и обеспечивают устойчивость к атмосферным воздействиям.

Глава 4

Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

Химическое покрытие представляет собой покрытие , наносимое на поверхность объекта, также известную как подложка . Например, такие покрытия, как полимерные краски и лаки, выполняют двоякую функцию: защищают подложку и служат украшением.

Функциональные покрытия изменяют поверхностные свойства нижнего слоя. Его можно применять для обеспечения адгезии, смачиваемости, коррозионной стойкости и износостойкости.

1. Адгезия — склеивает разнородные поверхности

2. Смачиваемость — это способность жидкости сохранять контакт с твердой поверхностью

3. Коррозионная стойкость — некоторые металлы более устойчивы к коррозии ( преобразование рафинированного металла в химически устойчивую форму ), чем другие. Защитить металлы от окисления (коррозии) можно нанесением полимерных красок или покрытий.

4.Износостойкость — скорость износа зависит от его стадии (ранняя, средняя или старая). Основной причиной износостойкости являются химические реакции между изнашиваемым материалом и коррозионной средой. [источник: Стачвайк, Гвидон В.; Бэтчелор, Эндрю В. (2005). Инженерная трибология (3-е изд. ). Эльзевир Инк]

). Эльзевир Инк]

Усовершенствованные покрытия для оптимальной работы (пример из реальной жизни)

Hutchison Ports TNG предоставляет комплексные решения по ремонту судов в Мексиканском заливе.Одна из их специализированных ремонтных работ включает в себя очистку и покраску корпусов, палуб, цистерн, грузовых отсеков, интерьеров судов и цепей.

Посмотрите видео ниже, как они наносят усовершенствованные покрытия для повышения производительности корабля.

Их проектные заявки включают:

Эти покрытия повышают эффективность работы, сокращают время портирования и увеличивают чистую прибыль.

Глава 5

Меры безопасности при обращении с полимерным покрытием

Нанесение полимерного покрытия на различные поверхности требует специальных процедур. Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Этап 1: Используйте опытных специалистов по нанесению промышленных покрытий

Шаг 2: Обеспечить надлежащую вентиляцию рабочих мест

Шаг 3: Нанесите лосьон для кожи (защитный крем), содержащий ланолин, на руки, предплечья и лицо перед работой с покрытием

Этап 4: Обеспечьте надлежащее защитное оборудование и одежду для каждого работника при использовании этих продуктов

Шаг 5: Носите защитную одежду

Шаг 6: Используйте только мыло и воду для очистки от любого покрытия

Шаг 7: Повторно нанесите лосьон для кожи после умывания

Шаг 8: Используйте крем с кортизоном при покраснении кожи

Заключение

Полимерные покрытия и технологии развиваются экспоненциально.Химические покрытия используются для различных целей и требований к производительности.

В APC мы понимаем проблемы, с которыми вы сталкиваетесь каждый день, и мы продолжаем разрабатывать и улучшать наши покрытия и технологии.

Являясь ведущим поставщиком качественных покрытий, мы предлагаем инновационные покрытия с добавленной стоимостью для защиты ваших активов.

Полимерное покрытие – обзор

Методы нанесения полимерных покрытий для передовых трибологических применений

Нанесение полимерных покрытий на широкий спектр инженерных подложек привлекло значительное внимание. Покрытия предназначены для обеспечения определенных характеристик, таких как износостойкость, коррозионная стойкость, химическая стойкость и устойчивость к атмосферным воздействиям, для улучшения теплопроводности, обеспечения электроизоляции и, в случае некоторых полимеров, для обеспечения твердой смазки и низкого трения. Термическое напыление (TS) и холодное динамическое напыление или просто холодное напыление (CS) являются основными методами, используемыми для нанесения полимерных покрытий на подложки.

Покрытия предназначены для обеспечения определенных характеристик, таких как износостойкость, коррозионная стойкость, химическая стойкость и устойчивость к атмосферным воздействиям, для улучшения теплопроводности, обеспечения электроизоляции и, в случае некоторых полимеров, для обеспечения твердой смазки и низкого трения. Термическое напыление (TS) и холодное динамическое напыление или просто холодное напыление (CS) являются основными методами, используемыми для нанесения полимерных покрытий на подложки.

Среди основных преимуществ TS: (а) возможность покрытия крупных деталей сложной геометрии, (б) использование порошка в качестве сырья (исключая использование растворителей) и (в) возможность техники применяется в полевых условиях для покрытия и/или ремонта компонента.В зависимости от физического принципа, используемого для осаждения, методы TS можно разделить на подкатегории, как показано на рис. 1. Например, в TS осажденный полимерный материал в виде порошка прилипает к подложке с помощью высокоскоростной и высокотемпературной термической струи, создаваемой электрическим или химическая энергия. Эта энергия используется для нагрева, расплавления и распыления расплавленного материала, введенного в пламя через сопло, перед тем, как он ударит по поверхности цели. Как только частицы ударяются о подложку, они затвердевают и образуют покрытие путем наложения (Petrovicova and Schadler, 2002).

Эта энергия используется для нагрева, расплавления и распыления расплавленного материала, введенного в пламя через сопло, перед тем, как он ударит по поверхности цели. Как только частицы ударяются о подложку, они затвердевают и образуют покрытие путем наложения (Petrovicova and Schadler, 2002).

Рис. 1. Методы и подкатегории термического напыления.

Модифицировано из Wen, C., 2015. Покрытие поверхности и модификация металлических биоматериалов. Издательство Вудхед.

В CS количество энергии (электрической или теплотворной), необходимой для ускорения частиц до подложки, меньше, чем в TS. На самом деле, название CS относится к диапазону температур, используемых при протекании газа через сопло, который может варьироваться от -100 до 100°C (Raletz и др. )., 2006). В КС из-за относительно низкотемпературного процесса, который обычно ниже по сравнению с температурой плавления порошка, силы адгезии между осаждаемым порошком и подложкой, наряду с силами сцепления между частицами порошка в твердом состоянии, делают это процесс замечательный. Фактически, из-за низкой температуры и отсутствия окисления окончательные покрытия, полученные методом CS, имеют не только более низкие остаточные напряжения и пористость, но и более высокую прочность сцепления по сравнению с методами TS (Champagne and Helfrich, 2014).В отличие от ТС, КС можно проводить при стандартном давлении, температуре и влажности, что упрощает условия эксплуатации.

Фактически, из-за низкой температуры и отсутствия окисления окончательные покрытия, полученные методом CS, имеют не только более низкие остаточные напряжения и пористость, но и более высокую прочность сцепления по сравнению с методами TS (Champagne and Helfrich, 2014).В отличие от ТС, КС можно проводить при стандартном давлении, температуре и влажности, что упрощает условия эксплуатации.

Согласно рис. 1, методы нанесения TS для полимерных покрытий классифицируются в зависимости от источника энергии, используемого для ускорения частиц порошка по направлению к подложке. Как показано на рис. 1, порошковое пламенное напыление, электродуговая проволока, плазма, высокоскоростной газокислородный газ (HVOF) и CS считаются наиболее популярными методами нанесения TS полимерных покрытий, где окончательная толщина покрытия колеблется от десятых долей микрометра до нескольких миллиметров ( Бах и др. ., 2006).

На рис. 2(а) показана схема газопламенного напыления проволоки, где концентрический материал проволоки приводится в движение и реагирует с пламенем газа, богатого кислородом. В результате материал расплавляется и распыляется на подложку, подлежащую покрытию. Точно так же в порошковом напылении пламенем проволока заменяется полимерным порошком, который вступает в реакцию с пламенем и достигает подложки, образуя покрытие. Плазма — еще один процесс TS, который можно использовать для нанесения полимерных покрытий. Как показано на рис.2(b) дуга высокой частоты возникает между катодом (обычно вольфрамовым) и анодом, ионизируя газ, протекающий через электроды (например, He, N 2 , H 2 ). В результате этого процесса температура плазмы может достигать примерно 25 000°C и используется для плавления порошкового материала и его ускорения по направлению к подложке (Davis, 2001).

В результате материал расплавляется и распыляется на подложку, подлежащую покрытию. Точно так же в порошковом напылении пламенем проволока заменяется полимерным порошком, который вступает в реакцию с пламенем и достигает подложки, образуя покрытие. Плазма — еще один процесс TS, который можно использовать для нанесения полимерных покрытий. Как показано на рис.2(b) дуга высокой частоты возникает между катодом (обычно вольфрамовым) и анодом, ионизируя газ, протекающий через электроды (например, He, N 2 , H 2 ). В результате этого процесса температура плазмы может достигать примерно 25 000°C и используется для плавления порошкового материала и его ускорения по направлению к подложке (Davis, 2001).

Рис. 2. Методы термического напыления: (а) проволочное пламенное напыление, (б) плазменное напыление.

Изменено из Davis, J.Р., 2001. Введение в обработку термическим напылением. В: Справочник по технологии термического напыления, 3–13. ASM International и общество термического напыления.

Подготовка поверхности является одним из ключевых аспектов предотвращения отслоения покрытия от подложки. Этот процесс обычно выполняется путем придания шероховатости подложке с помощью пескоструйной обработки, что увеличивает шероховатость поверхности. В результате открытая поверхность подложки активируется за счет увеличения свободной поверхностной энергии, что улучшает сцепление между соприкасающимися полимерными частицами и подложкой (Fender, 1996; Vyawahare, 2006).В CS частицы порошкового полимера достигают и связываются с подложкой в твердом состоянии за счет ускорения газа, который проходит через сужающееся-расширяющееся сопло (Assadi et al ., 2011).

Различные типы полимеров для передовых трибологических применений могут применяться с использованием вышеупомянутых методов. Эти полимеры классифицируются в виде пирамиды на основе их механических свойств, рабочих температур и стоимости (см. рис. 3) (Friedrich, 2018). На вершине пирамиды, показанной на рис. 3, полимеры, такие как полиэфирэфиркетон (PEEK), полиимиды (PI), полиамидимид (PAI), политетрафторэтилен (PTFE) и ароматический термореактивный сополиэфир (ATSP) (Frich et al. ., 1996; Frich and Economy, 1997; Zhang , 2008; Lan et al. ., 2016) предназначены для трибологических задач и продаются в виде порошков, размер которых колеблется от 10 до 180 мкм (Berretta et al. ., 2014).

3, полимеры, такие как полиэфирэфиркетон (PEEK), полиимиды (PI), полиамидимид (PAI), политетрафторэтилен (PTFE) и ароматический термореактивный сополиэфир (ATSP) (Frich et al. ., 1996; Frich and Economy, 1997; Zhang , 2008; Lan et al. ., 2016) предназначены для трибологических задач и продаются в виде порошков, размер которых колеблется от 10 до 180 мкм (Berretta et al. ., 2014).

Рис. 3. Пирамида полимеров, в которой перечислены полимеры с высокими эксплуатационными характеристиками, используемые в процессах TS, организованные от аморфных до кристаллических.

Модифицировано Фридрихом К., 2018 г. Полимерные композиты для трибологических применений. Передовые исследования промышленных и инженерных полимеров 1, 3–39.

Как показано на рис. 4, полимерный порошок можно получить с помощью криогенного механического измельчения. Трибологические исследования высокоэффективных термопластичных полимерных покрытий показывают, что пламенное напыление, HVOF, плазма, электростатическое осаждение и CS являются наиболее популярными методами нанесения различных высокоэффективных полимеров (HPP). Например, путем обработки отжигом и времени выдержки подложки было показано, что покрытия из ПЭЭК, нанесенные на алюминиевые подложки с помощью пламенного напыления, демонстрируют более высокую кристалличность.Таким образом, более высокая твердость и износостойкость по сравнению с обработанными при более низкой температуре отжига (Zhang et al. ., 2006b). Другие исследования также показывают преимущества предварительной обработки подложки инфракрасными лазерами Nd:YAG ( легированный неодимом иттрий-алюминиевый гранат ) и CO 2 ; эта обработка дает преимущества по сравнению с обычной пескоструйной очисткой, особенно для хрупких материалов. Преимущество предварительной обработки поверхности лазером состоит в том, что она обеспечивает значительную мощность на небольшой площади заготовки без ущерба для объемных свойств подложки.Эти предварительные обработки также сокращают время нагрева (по сравнению с пламенным и индукционным нагревом) подложки и улучшают механические свойства конечных покрытий (Zhang и др.

Например, путем обработки отжигом и времени выдержки подложки было показано, что покрытия из ПЭЭК, нанесенные на алюминиевые подложки с помощью пламенного напыления, демонстрируют более высокую кристалличность.Таким образом, более высокая твердость и износостойкость по сравнению с обработанными при более низкой температуре отжига (Zhang et al. ., 2006b). Другие исследования также показывают преимущества предварительной обработки подложки инфракрасными лазерами Nd:YAG ( легированный неодимом иттрий-алюминиевый гранат ) и CO 2 ; эта обработка дает преимущества по сравнению с обычной пескоструйной очисткой, особенно для хрупких материалов. Преимущество предварительной обработки поверхности лазером состоит в том, что она обеспечивает значительную мощность на небольшой площади заготовки без ущерба для объемных свойств подложки.Эти предварительные обработки также сокращают время нагрева (по сравнению с пламенным и индукционным нагревом) подложки и улучшают механические свойства конечных покрытий (Zhang и др. , 2006a). Было доказано, что обработка лазером CO 2 улучшила уплотнение покрытия PEEK, что привело к меньшей пористости и более высоким механическим свойствам по сравнению с обработкой лазером Nd:YAG.

, 2006a). Было доказано, что обработка лазером CO 2 улучшила уплотнение покрытия PEEK, что привело к меньшей пористости и более высоким механическим свойствам по сравнению с обработкой лазером Nd:YAG.

Рис. 4. СЭМ-изображения порошка PEEK (A–D) и (E) полимерного порошка полиэтилена сверхвысокой молекулярной массы (СВМПЭ).

Модифицировано Берретта, С., Гита, О., Эванс, К.Е., 2014. Морфология полимерных порошков при лазерном спекании (LS): от полиамида до новых порошков PEEK. Европейский полимерный журнал 59, 218–229.

Нанесение полимерного покрытия также осуществляется с помощью электростатического напыления, при котором полимерный порошок электростатически заряжается при слабом токе (в диапазоне мкА) и напряжении (30–90 кВ) и наносится на электрически заземленную подложку. Имеется обширная литература, посвященная трибологическим исследованиям ГПП, наплавленных с помощью электростатического осаждения.Эти исследования были в основном сосредоточены на осаждении смешанных полимерных порошков PEEK, PI, PTFE и ATSP, нанесенных на подложки, такие как серый чугун, Al390-T6, спеченное железо и латунь Mn-Si, которые используются в различных системах кондиционирования воздуха и компонентов холодильного оборудования, а также электрических погружных насосов (ЭЦН) (Shaffer and Rogers, 2007; Demas and Polycarpou, 2008; Dascalescu et al . , 2009; Nunez et al ., 2010; Nunez et al ., 2011; Yeo and Polycarpou, 2012; Lan и др. ., 2017; Lan и др. ., 2018; Лан и Поликарпу, 2018 г.; Nunez и др. ., 2019). Нанесение вышеупомянутых HPP в виде покрытий посредством электростатического осаждения и приспособленных для трибологических применений оказалось эффективным и недорогим по сравнению с другими методами. Однако методы осаждения, такие как распыление CS, исключают процесс отверждения, необходимый в электростатическом методе.

, 2009; Nunez et al ., 2010; Nunez et al ., 2011; Yeo and Polycarpou, 2012; Lan и др. ., 2017; Lan и др. ., 2018; Лан и Поликарпу, 2018 г.; Nunez и др. ., 2019). Нанесение вышеупомянутых HPP в виде покрытий посредством электростатического осаждения и приспособленных для трибологических применений оказалось эффективным и недорогим по сравнению с другими методами. Однако методы осаждения, такие как распыление CS, исключают процесс отверждения, необходимый в электростатическом методе.

На рис. 5 представлены типичные изображения поперечного сечения различных полимерных покрытий, полученных методом электростатического осаждения.Видно, что типичная толщина покрытий составляет порядка десятых долей микрона (Nunez et al ., 2011). Список полимеров, которые можно напылять на разные подложки с использованием различных методов ТС, приведен в ссылке (Petrovicova and Schadler, 2002). Существуют и другие методы, такие как центрифугирование и окунание, которые можно использовать для нанесения однородных тонких полимерных пленок (от нескольких нанометров до нескольких микрометров) на различные материалы подложки и которые используются в различных секторах, таких как полупроводниковая и биомедицинская промышленность.![]() .Однако покрытия, разработанные с использованием этих методов, не предназначены специально для решения трибологических проблем (Danglad-Flores et al ., 2018).

.Однако покрытия, разработанные с использованием этих методов, не предназначены специально для решения трибологических проблем (Danglad-Flores et al ., 2018).

Рис. 5. СЭМ-изображения поперечного сечения типичных покрытий HPP: (a) PEEK/PTFE, (b) PTFE/MoS 2 , (c) фторуглерод, (d) PEEK/керамика, нанесенная на серый чугун электростатическим методом показания

Модифицировано из Nunez, EE, Yeo, SM, Polychronopoulou, K., Polycarpou, AA, 2011. Трибологическое исследование смесевых полимерных покрытий с высокой несущей способностью для компрессоров кондиционеров и холодильных компрессоров, Surface and Coatings Technology 205 (8–9) , 2994–3005.

Что такое полимерное покрытие?

Что означает полимерное покрытие?