Портландцемент и его разновидности: Портландцемент и его разновидности — Студопедия

- Разновидности портландцемента

- Разновидности портландцемента | Новости в строительстве

- виды, марки, технические характеристики, технология производства

- Разновидности портландцемента — Студопедия

- Разновидности портландцемента — Студопедия

- Портландцемент и его разновидности — КиберПедия

- РАЗНОВИДНОСТИ ПОРТЛАНДЦЕМЕНТА

- Портландцемент — Типы, производство и функции ингредиентов

- Что такое портландцемент? (с иллюстрациями)

- Портландцемент типа I, II, III: что использовать в бетонной смеси для столешниц?

Разновидности портландцемента

Особые

свойства портландцементу можно придать:

регулированием

минерального состава.введением

минеральных или органических добавокрегулированием

тонкости помола.

Быстротвердеющие

портландцементы.Быстротвердеющий

портландцемент (БТЦ), характеризуется

повышенной прочностью в 3-х суточном

возрасте

Rcж= 25 –28 МПа

Это достигается во первых регулированием

минерального состава

C3S+C3A= 60-65%, т.е. увеличением содержания

быстротвердеющих минералов алита и

трехкальциевого алюмината и во вторых,

увеличением тонкости помола. Удельная

поверхность БТЦ равна 3500-4000 см2/г.

Выпускают

БТЦ двух марок: М400 и М500.

1.2 Особо быстротвердеющий цемент

(ОБТЦ), имеет прочность через одни

сутки твердения порядка 20 МПа (Rcж= 20 – 25 МПа). Это достигается еще большим

содержанием быстротвердеющих минералов:

C3S–

65%

C3A–

8% и ещё более тонким помолом от 4000 до

6000 см2/г. Выпускают ОБТЦ марки 600.

1.3 Сверх быстротвердеющий цемент

(СБТЦ),имеет высокую прочность

на сжатие через 6 часов

Rcж

= 10 –15 МПа

По химическому составу и тонкости помола

такой же как ОБТЦ, но дополнительно

содержит ускорители твердения хлориды

CaCl2 и фторидыCaF2

Применение.

Эти цементы применяют для бетонов

сборных конструкций с повышенной

отпускной прочностью, в основном в

зимних работах и для ремонта. Коррозионная

стойкость у этих цементов пониженная.

Сульфатостойкий

портландцемент.

Этот цемент способный противостоять

сульфоалюминатной коррозии ( коррозии

3-его вида). Он характеризуется пониженным

содержанием 3-х кальциевого алюмината

С3А 5%. Кроме того, характеризуется

пониженным тепловыделением и более

замедленным твердением, но более высокой

морозостойкостью. Выпускают марок

300,400 и 500.

3. Портладцементы с поверхностно-активными веществами (пав).

ПАВ

– это вещества понижающие поверхностное

натяжение на границе раздела фаз и

состоящие в основном из длительных

углеводородных молекул и полярных

круг. ( Рассмотрим на примере олеиновой

кислоты С17Н33СООН. Если

нарисуем схематично эту молекулу, то

она будет представлена в следующем виде

не смачивается водой,

смачивается

водой, гидрофобное состояния

гидрофильное состояние

С17Н33

В

зависимости от того, гидрофобными или

гидрофильными концами ориентируется

ПАВ на цементе, он придаёт ему либо

гидрофильное, либо гидрофобное состояние.

Гидрофобное

свойство

Гидрофильное

свойство

3.1 Пластифицированный портландцемент.

Его

получают совместным помолом ПЦ клинкера

с гипсом и пластифицирующей добавкой.

В

качестве пластифицирующей добавки

применяют ЛСТ

– лигносульфанат технический.

Эта

добавка адсорбируется на цементных

зёрнах гидрофильными концами наружу и

притягивает к себе молекулы Н2О

образуя вокруг твёрдых частиц адсорбционно

водные прослойки, которые снижают силы

трения между частицами, повышая

пластичность цементного теста.

Введение

от 0,15 до 0,25% этой добавки позволяют

уменьшить расход воды на 10-15% при

сохранении заданной подвижности,

повысить прочность и морозостойкость

бетонов и растворов.

Применение.

Применяется

в основном в дорожном строительстве и

аэродромном.

3.2

Гидрофобный портландцемент.

Он

представляет собой продукт совместного

помола портландцементного клинкера с

гипсом и гидрофобной добавкой.

В

качестве гидрофобной добавки применяют

олеиновую кислоту, мылонафт и асидол

(продукт переработки нефти).

Они

ориентируются на цементе гидрофобными

концами наружу и отталкивают воду,

замедляя протекание реакции гидратации.

Эти добавки необходимы при длительной

транспортировки и хранении цемента.

При

перемешивании гидрофобного цемента с

водой и заполнителями ПАВ сдирается с

цементных зерён и переходит в состав

бетона или раствора. Поэтому бетонные

и растворные смеси на гидрофобном

цементе отличаются повышенной

пластичностью, а после затвердевания

– повышенной морозостойкостью и

водонепроницаемостью.

ПОРТЛАНДЦЕМЕНТ

С УМЕРЕННОЙ ЭКЗОТЕРМИЕЙ.

Его

изготавливают регулированием минерального

состава таким образом, чтобы минералов,

выделяющих большое количество тепла

было меньше алита

C3S

<50% и целита C3A

< 8%

Этот

портландцемент используют для массивных

гидротехнических сооружений. Кроме

того, он обладает несколько повышенной

сульфатостойкостью за счёт ограничения

C3A.

ТАМПОНАЖНЫЕ

ПОРТЛАНДЦЕМЕНТЫ.

Их

применяют для тампонирования

(цементирования) нефтяных и газовых

скважин для изоляции их от грунтовых

вод, поскольку тампонажные растворы

содержат много воды (40 – 60%), то тампонажные

портландцементы для ускорения твердения

содержат в большом количестве C3S.

ПОРТЛАНДЦЕМЕНТ

ДОРОЖНЫЙ.

Получают

совместным помолом ПЦ клинкера, в котором

повышенное содержание С3S,

но ограниченное С3А

– до 8%, а также гипса – до 3,5% по SО3.

Пластифицирующих добавок при помоле

добавляют не более 0,3%. Присутствие

гранулированного доменного шлака

допускается до 15% массы цемента.

Выпускается этот цемент двух марок: 400

и 500. Начало схватывания не ранее 2 ч

после затворения водой. Это позволяет

перевозить пластичную бетонную смесь

к месту её укладки.

Дорожный

ПЦ предназначен для устройства бетонных

покрытий автомагистралей, придавая им

повышенную морозостойкость, деформативность,

прочность при изгибе и ударной нагрузке,

а также низкие показатели истираемости

и усадки.

Разновидности портландцемента | Новости в строительстве

Портландцемент это гидравлическое вяжущее вещество способное твердеть и приобретать прочность на воздухе и в воде. Все разновидности портландцемента получают на основе помола цементного клинкера с добавлением различных добавок.

Портландцемент это гидравлическое вяжущее вещество способное твердеть и приобретать прочность на воздухе и в воде. Все разновидности портландцемента получают на основе помола цементного клинкера с добавлением различных добавок.

Клинкер это главный компонент из которого получают портландцемент.Портландцемент получают путем тонкого помола цементного клинкера, с добавлением различных добавок, которые повышают его полезные качества. Клинкер получают из сырьевой смеси известняка и особых пород глины, которые содержат высокий процент водных алюмосиликатов.

Приготовленную смесь из пород известняка и глины помещают в специальных плавильных печах и под большой температуры смесь превращается в спекшийся клинкер. От качества получившегося клинкера зависит качества цемента.Такие важные строительные свойства как прочность способность противостоять различных эксплуатационных условиях и так далее.

Приготовленную смесь из пород известняка и глины помещают в специальных плавильных печах и под большой температуры смесь превращается в спекшийся клинкер. От качества получившегося клинкера зависит качества цемента.Такие важные строительные свойства как прочность способность противостоять различных эксплуатационных условиях и так далее.

Портландцемент могут выпускать с активными добавками, которые могут содержаться в количестве до 15% от всей массы или без добавок. Если кратко описать технологию производства портландцемента,то можно сказать что технология сводится к таким операциям:

1.Приготовление сырьевой смеси из глины и известняка.

2.Помещение приготовленной смеси в печах и обжиг до получения клинкера.

3.Помол цементного клинкера и добавление добавок.

Многолетний опыт в производстве клинкера показал что для того чтобы получить высококачественный портландцемент, в его составе должны быть следующие составы оксидов:

1. До 68 процентов CaO;

2.От 18 до 26 процентов SiO2;

3.От 4-9 процентов Al2O3

4.От 0.3 до 6 процентов Fe2O3.

Следовательно, для производства портландцемента используются породы, которые содержат в своем составе значительный процент оксида кальция и алюмосиликатов. Эти химические элементы содержаться в значительном количестве в такие породы как глина и известняк.При смешивании глины и известняка,в соотношении (1:3) по массе, получают химический состав цементного клинкера.

Читать далее технология производства цемента

Для получения портландцемента с заданными специальными свойствами используют следующие основные пути:

1) регулирование минерального состава и структуры цементного клинкера, оказывающее решающее влияние на все строительно-технические свойства цемента;

2) введение минеральных и органических добавок, позволяющих направленно изменять свойства вяжущего, экономить клинкер, уменьшать расход цемента в бетоне;

3) регулирование тонкости помола и зернового состава цемента, влияющих на скорость твердения, активность, тепловыделение и другие свойства цемента.

〈Быстротвердеющий портландцемент (БТЦ) — портландцемент с минеральными добавками, отличающийся повышенной прочностью через 3 сут твердения. Количество трехкальциевого силиката и трехкальциевого алюмината в клинкере — обычно не менее 60 — 65%. Помол БТЦ производится более тонко до удельной поверхности 3500 — 4000 см2/г (вместо 2800 — 3000 см2/г для обычного портландцемента). Это ускоряет твердение цемента. БТЦ выпускают М400 и 500 с нормативными показателями прочности, указанными в табл.-2.

Таблица-2.Требования к маркам портландцемента и его разновидностей ( ГОСТ 10178-76)

БТЦ применяется в производстве сборных железобетонных конструкций, а также при зимних бетонных работах. Следует иметь в виду повышенное тепловыделение БТЦ, которое исключает его применение для массивных конструкций. БТЦ с повышенным содержанием трехкальциевого алюмината непригоден для бетона, подвергающегося сульфоалюминатной коррозии.

〈Сульфатостойкий портландцемент

Сульфатостойкие цементы изготовляют на основе клинкера нормированного минерального состава и применяют для изготовления бетонных и железобетонных конструкций, обладающих коррозионной стойкостью при воздействии сред, агрессивных по содержанию в них сульфатов.

ГОСТ 22266 — 76 подразделяет эти цементы по вещественному составу на следующие виды: сульфатостоикий портландцемент М400, сульфатостоикий портландцемент с минеральными добавками М400 и М500, сульфатостоикий шлакопортландцемент М300 и М400, пуццолановый портландцемент М300 и М400.

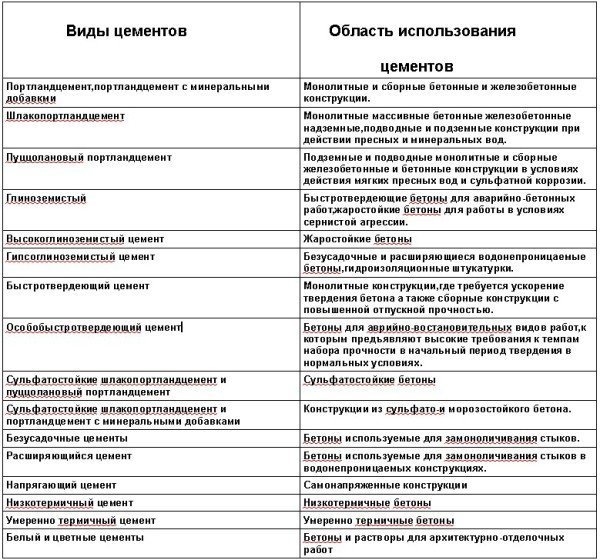

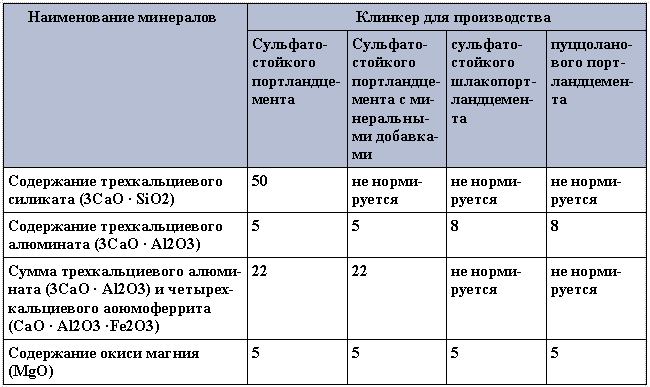

Таблица-3.Минеральный состав клинкера, % по массе, не более

Клинкер, применяемый для получения цементов, по расчетному минеральному составу должен соответствовать требованиям, указанным в табл. 3. Содержание добавок в цементах в зависимости от их вида нормируется требованиями табл-4. Сульфатостойкий портландцемент предназначается не только для изготовления бетонов, подвергающихся действию сульфатной коррозии, но и для бетонов повышенной морозостокости.

Таблица-4. Вещественный состав сульфатостойких цементов

Сульфатостойкость и морозостойкость обеспечиваются прежде всего пониженным содержанием трехкальциевого алюмината в клинкере (не более 5 %). Кроме того, при помоле никаких минеральных добавок, кроме гипса не вводится однако возможно введение пластифицирующих или гидрофобизующих веществ, повышающих морозостойкость.

Портландцементы с органическими добавками

В современной технологии бетона широко применяют поверхностно-активные вещества, (ПАВ) вводимые в малых дозах (0,05 — 0,3 от массы цемента) в бетонные и растворные смеси при их изготовлении и добавляемые в цемент при помоле клинкера.

Поверхностно-активные добавки пластифицируют бетонные и растворные смеси, что позволяет улучшать их удобоукладываемость, либо снижают количество воды затворения (сохраняя удобоукладываемость) и расход цемента на 10 — 20%. Оставляя же количество цемента неизменным, достигают снижения пористости бетона, повышения его морозостойкости и водонепроницаемости.

Читать далее хранение цемента

Типичные поверхностно-активные добавки можно разделить на четыре группы: гидрофилизующие, гидрофобизующие, воздухововлекающие и комплексные.

К гидрофилизующие добавкам относится сульфитно-дрожжевая бражка (СДБ), получаемая из сульфитных щелоков, образующихся при сульфитной варке целлюлозы. Поэтому СДБ представляет собой в основном кальциевую соль лигносульфоновой кислоты — лигносульфонат кальция. При адсорбции цементом лигносульфонат кальция гидрофилизирует частицы цемента, т. е. улучшает их смачивание водой. Одновременно ослабляются силы взаимного сцепления между частицами вяжущего. В результате этого добавка СДБ повышает пластичность цементного теста и подвижность бетонных смесей.

К гидрофобизующим добавкам относят мылонафт, асидол, асидол-мылонафт, синтетические жирные кислоты и их соли и кремнийорганические жидкости (ГКЖ-Ю, ГКЖ-П, ГКЖ-94). Мылонафт представляет собой натриевое мыло нафтеновых кислот. Общая формула нафтеновых кислот, Cnh3(n-1)COOH где n изменяется от 8 до 13.

Источником получения нафтеновых кислот служат щелочные отходы, образующиеся при очистке продуктов перегонки нефти (бензина и др.) щелочью. Из них получают технические нафтеновые кислоты, известные под названием асидол и асидол-мылонафт. Синтетические жирные кислоты изготовляют путем окисления парафина. Можно применять в качестве добавки как синтетические жирные кислоты, так и кубовые остатки, полученные при производстве этих кислот.

Молекулы нафтеновых кислот и их солей состоят из полярной группы (СООН или COONa) и углеводородного радикала. Эти молекулы адсорбируются на частицах цемента так, что их углеводородные радикалы обращены наружу. Они не смачиваются водой и придают цементу гидрофобные свойства. Своеобразным «смазочным» действием тонких ориентированных пленок М. И. Хигерович объясняет увеличение подвижности бетонных смесей.

Жидкости ГКЖ-10 и ГКЖ-11 представляют собой водно-спиртовые растворы метил- и этилсиликоната натрия, способные смешиваться с водой в любых соотношениях. Кремнийорганическая жидкость ГКЖ-94 — продукт гидролиза этилдихлорсилана; ГКЖ-94 обычно применяют в виде водной эмульсии.

Из добавок микропенообразователей наиболее известны абиетат натрия и омыленный древесный пек. Абиетат натрия получают путем омыления канифоли едким натром (поэтому его называют смолой нейтрализованной, воздухововлекающей — сокращенно СНВ). Омыленный древесный пек представляет нейтрализованные щелочью смоляные кислоты древесного пека хвойных пород. Микропенообразователи образуют при перемешивании бетонной смеси пену, вовлекая воздух, т. е. действуют как воздухововлекающие добавки.

Комплексные добавки, получившие широкое распространение, обычно состоят из гидрофилизующих и гидрофобизующих поверхностно-активных веществ. Они сочетают высокий пластифицирующий эффект с гидрофобизующим действием на цементы и бетоны.

Пластифицированный портландцемент изготовляют путем введения при помоле клинкера около 0,25% СДБ (считая на сухое вещество). Он отличается от обычного портландцемента способностью придавать растворным и бетонным смесям повышенную подвижность. Пластифицирующий эффект используется для уменьшения водоцементного отношения и повышения плотности, морозостойкости и водонепроницаемости бетона. Если же сохранить В/Ц, то можно снизить расход цемента (примерно на 10 — 15%) без ухудшения качества бетона.

Гидрофобный портландцемент получают, вводя при помоле клинкера 0,1 — 0,2% мылонафта, асидола, синтетических жирных кислот, их кубовых остатков и других гидрофобизующих веществ. Он обладает пониженной (по сравнению с обычным цементом) гигроскопичностью, лучше сохраняет свою активность при хранении и перевозках. Гидрофобный портландцемент пластифицирует бетонные и растворные смеси, повышает морозостойкость и водонепроницаемость бетона.

Портландцементы с минеральными добавками

Активными минеральными добавками называют природные или искусственные вещества, которые при смешении в тонкоизмельченном виде с воздушной известью и затворении водой образуют тесто, способное после твердения на воздухе продолжать твердеть и под водой. Активные минеральные добавки (называемые иначе гидравлическими добавками) содержат двуокись кремния в аморфном, а следовательно, в химически активном состоянии и способны поэтому взаимодействовать с гидратом окиси кальция, образуя гидросиликаты кальция.

Активные минеральные добавки могут быть природными (естественными) и искус

виды, марки, технические характеристики, технология производства

Дата: 23 января 2019

Просмотров: 4727

Коментариев: 0

Невозможно представить производство строительных работ без вяжущих материалов, соединяющих в монолитную конструкцию блоки, плиты, кирпич. Самым распространенным и востребованным в данной категории материалов является портландцемент.

Смешиваясь с водой или растворами различных солей, цемент образует эластичную массу, которая в процессе высыхания преобразуется в цементный камень. Без применения растворов на основе портландцемента невозможно изготовление железобетонных конструкций, монолитных сооружений, высококачественных смесей для каменных кладок и отделочных мероприятий.

Портландцемент получают путем соединения мелкоизмельченного клинкера с небольшим объемом гипса, который ускоряет процесс схватывания смеси. При производстве, в зависимости от предъявляемых к смеси требований, добавляются различные добавки, повышающие устойчивость материала к воздействиям негативных факторов.

Один из наиболее распространенных видов вяжущего вещества для бетонных смесей – портландцемент

Виды

Для придания готовому изделию определенных свойств, портландцемент обогащают минеральными добавками – белитом, алитом, целитом, браунмиллеритом. В зависимости от используемых минеральных составляющих портландцемент делится на следующие виды:

- Характеризующийся средней скоростью схватывания.

- Быстротвердеющий состав.

- Пластифицированный.

- Устойчивый к влаге, гидрофобный.

- С повышенной тепловой отдачей.

- Особо стойкий по отношению к химическим реагентам.

- Декоративный (цветной или белый), применяемый при отделочных работах.

Марки цемента

Опираясь на требования нормативной документации, предъявляемые к цементному образцу, подвергающемуся испытаниям на сжатие и изгиб, можно выделить основные марки портландцемента:

- М700 – особо прочный состав. Область применения ограничена изготовлением бетона с увеличенными прочностными характеристиками для возведения напряженных конструкций. Цена такого цемента высока, что делает его нерентабельным при ведении обычных строительных мероприятий;

Любой вид портландцемента марки 400 применяют для создания обычных и стандартных конструкций, не подвергающихся увеличенным нагрузкам

- М600 – состав увеличенной прочности. Область применения – производство ответственных железобетонных изделий и конструкций;

- М500 – цемент, обладающий достаточно хорошими прочностными показателями, что позволяет использовать его при реконструкции зданий и сооружений после аварий, возведении военно-технических объектов, укладке дорожного покрытия;

- М400 – самая доступная и широко используемая марка. Объясняется это тем, что заложенные показатели морозоустойчивости, влагостойкости позволяют применять его при возведении объектов любого назначения.

Предприятия-изготовители выпускают портландцемент марок М200 и М300, но в довольно ограниченном количестве. Такое ограничение закономерно, поскольку спрос на эти марки невелик.

Цифровой индекс, указанный в маркировке портландцемента, обозначает величину давления, которую способен воспринять эталонный образец материала. Например, портландцемент, маркируемый М500, воспринимает давление, превышающее 500 кг/см².

Используемое основное сырье

При изготовлении портландцемента используют известковые и глинистые породы в определенной пропорции, обеспечивающей требуемый химический состав для обжига.

Все виды портландцемента (ПЦ) изготавливают из разного сырья, общим компонентом для всех является только цементный клинкер

Из известковых пород наиболее часто применяют:

- Известняк, не содержащий включений кремния. Плотная порода с мелкокристаллической структурой.

- Мергель – переходная от известняковых к глинистым порода. Включает в свой состав мелкие частицы солей кальция с примесью полевого шпата, доломита и пр.

- Мел – податливая, легко измельчаемая осадочная порода.

- Ракушечный известняк.

К глинистой составляющей относятся:

- Глинистые сланцы. Благодаря своей слоистой структуре легко раскалываются, что значительно облегчает обработку.

- Лесс. Рыхлая мелкозернистая порода, содержащая большое количество карбоната кальция.

- Глина. Представляет собой смесь основного глинистого вещества – гидроалюмосиликата с соединениями железа, магния и других элементов.

- Суглинки. Отличаются от глины увеличенным содержанием песка.

Для экономии природных сырьевых ресурсов и удешевления производства цемента все чаще используются отходы металлургической промышленности (шлам, зола).

Минеральные составляющие клинкера

Для получения основного компонента портландцемента – клинкера, проводится обжиг сырьевой смеси (известняк + глина). В результате этой операции образуются минеральные соединения, процентное содержание которых не должно превышать допустимые значения.

В большинстве случаев клинкер получают из искусственных смесей, потому что в природе сырье, содержащее примерно 75% карбоната кальция и 25% глины, встречается довольно редко

К основным минералам, определяющим свойства получаемого клинкера относятся:

- быстро твердеющий алит. Этот компонент отвечает за скорость твердения состава и нарастание эксплуатационной прочности. Его количество регламентировано в пределах 45-60 процентов;

- медленно твердеющий белит. Его присутствие позволяет цементным составам достигать высоких прочностных показателей при длительном твердении. Чтобы белит не потерял вяжущих свойств, клинкер максимально быстро охлаждают. Количество минерала выдерживается в рамках 20-35 процентов, что позволяет достичь оптимальных сроков твердения;

- быстро гидратирующий трехкальциевый алюминат, ускоряет процесс гидратации, но параллельно с этим снижает прочностные характеристики и увеличивает возможность появления коррозии. Поэтому содержание ограничено 4-10 процентами;

- образующийся на определенной фазе обжига алюмоферрит, значительно не влияет на процессы твердения и тепловыделения. Его содержание в клинкере находится в пределе 10-18 процентов.

Поскольку портланд цемент получают из разного по химическому и минералогическому составу сырья, то на выходе получают цемент, отличающийся свойствами. Используя испытанные технологии производства, придерживаясь разработанных рекомендаций по процентному содержанию минеральных включений, предприятия-изготовители получат на выходе качественный продукт, отвечающий требуемым параметрам.

Технология производства

Споры по поводу, какой метод производства цементного состава лучше, не утихают долгие годы. Существует мнение, что, используя неоднородное по составу сырье повышенной влажности, предпочтительно воспользоваться мокрым способом. Параллельно с этим отстаивается позиция о применении сухого метода, как более экономически целесообразного, если предварительно подготовить должным образом шихту.

Клинкерную смесь обжигают при высоких температурах (до 1500°С), получая на выходе гранулы, которые потом измельчаются

Попытаемся разобраться в основных различиях существующих способов изготовления клинкера, из которого получают портландцемент. Известны три варианта получения смеси для обжига:

- Мокрый. Изначально проводят измельчение компонентов до нужной величины (известняк – размер частиц 8-10 мм, глина – куски до 10 см). Глину отмачивают до приобретения 70% влажности и отправляют в мельницы с известняком, где происходит смешивание.

- Сухой. Технология позволяет при уменьшенных затратах изготавливать портландцемент по сокращенному методу. Это обусловлено совмещением технологических стадий, обеспечивающих возможность одновременного выполнения сушки ингредиентов и их помола в специальных мельницах, в которые поступают горячие газы. Полученный шихтовый материал характеризуется порошкообразным составом.

- Полусухой (комбинированный). В данном методе совмещаются элементы сухой и мокрой технологии изготовления, которые используют производители цементных смесей. Допускается уменьшать влажность шихтового материала, произведенного мокрым методом, и получать шихтовой состав, влажность которого не превышает 18%. Согласно второму способу, готовится сухая смесь, которая насыщается водой до 14-процентной влажности, подвергается гранулированию и обжигается.

Свойства состава

Портландцемент обладает комплексом положительных характеристик, обеспечивающих его широкое применение в жилищном строительстве, при возведении промышленных конструкций. Главными характеристиками являются:

- удельный вес, зависящий от степени уплотнения состава. Для насыпных смесей составляет 1100 кг/м3, для уплотненных достигает величины 1600 кг/м3;

- гранулометрический состав, характеризующий тонкость цементной фракции и качество помола. Параметры влияют на эксплуатационные характеристики, интенсивность твердения раствора. Усредненный размер частиц цемента составляет порядка 40 микрон, что обеспечивает необходимую прочность и время твердения;

- потребление воды, влияющее на способность массива впитывать определенный объем жидкости. Недостаток влаги снижает прочность, а излишек – вызывает расслоение цементной массы. Согласно проверенной рецептуре, для замеса вводится 25-28 процентов воды от общего объема смеси;

- продолжительность схватывания, регламентированная стандартом, составляющая до 45 минут после смешивания с водой. Продолжительность окончательного твердения зависит от температурного режима и замедляется в зимний период;

- высокие прочностные характеристики, позволяющие воспринимать сжимающие нагрузки, что отражается в обозначении портландцемента.

Заключение

Представленная в статье информация о распространенном в строительной отрасли портландцементе знакомит с особенностями производства, свойствами, маркировкой и технологическими особенностями изготовления. Застройщики подтверждают, что это прочный материал, обеспечивающий высокий ресурс эксплуатации конструкций и сооружений.

Повышенные рабочие характеристики обеспечивают широкую сферу применения популярного материала.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Разновидности портландцемента — Студопедия

Разновидности ПЦ получают за счет частичного изменения минерального состава клинкера, введения активных минеральных добавок до 20 %, а также небольшого количества органических добавок (ПАВ). Эти меры позволяют изготовить более эффективный цемент для той или иной области строительства, защиты сооружений от определенных видов коррозии.

Быстротвердеющие портландцементы (БТЦ) марок ПЦ400(500)-Б отличаются повышенной скоростью твердения (через 3 суток набирают 40-50 % марочной прочности). Скорость твердения обеспечивается бóльшим содержанием C3S (алита) и C3А, чем у обычного цемента (суммарное содержание этих минералов обычно не менее 60-65 %), а также более тонким помолом. Быстротвердеющие портландцементы применяют в производстве сборных бетонных и железобетонных конструкций (позволяют сократить или полностью отказаться от тепловой обработки бетона), а также при зимних бетонных работах.

Высокопрочныепортландцементы (ВПЦ) марок 550 и 600 одновременно являются быстротвердеющими, так как их прочность во все сроки твердения выше, чем у рядового ПЦ. Эти цементы получают за счет применения однородного сырья, увеличенного содержания в клинкере C3S (до 65-68 %) при ограничении С3А (не более 8 %), повышенной тонкости помола. Высокопрочные портландцементы используются для возведения ответственных сооружений. Следует иметь в виду повышенное тепловыделение БТЦ и ВПЦ, которое исключает их применение для массивных конструкций.

Сульфатостойкий портландцемент (ССПЦ) отличается повышенной стойкостью к сульфатной коррозии. Этот цемент получают на основе клинкера нормированного минерального состава, содержащего не более 50 % C3S, 5 % С3А и 22 % (С3А + С4АF). ССПЦ медленно твердеет и имеет марки по прочности 300 и 400. Ускоренного твердения добиваются тепловой обработкой. ССПЦ применяется для строительства гидротехнических сооружений (зоны переменного уровня воды, где необходима одновременно высокая сульфатостойкость и морозостойкость), а также для изготовления коррозионностойких массивных конструкций (из-за малого тепловыделения).

Портландцементы с органическими добавками. Пластифицированный ПЦ-ПЛ и гидрофобный ПЦ-ГФ получают введением в ПЦ при помоле водных растворов соответственно пластифицирующих (0,15-0,25 % ЛСТ) или гидрофобизирующих (0,05-0,15 % мылонафта, асидола и др.) добавок. Эти цементы требуют меньшее количество воды затворения, что повышает плотность и морозостойкость цементного камня. При одинаковом с обычным цементом содержании воды затворения увеличивается пластичность сырьевой смеси (ПЦ-ПЛ дает больший эффект в жирных смесях, ПЦ-ГФ – в тощих). Кроме того, применение ПЦ-ГФ позволяет получить дополнительный эффект – водоотталкивающие свойства у готовых изделий, а сам цемент лучше хранится.

К современной разновидности портландцементов с органическими добавками следует отнести вяжущее (цемент) низкой водопотребности (ВНВ или ЦНВ), которое получают помолом портландцементного клинкера совместно с добавками гипса, сухого суперпластификатора и минеральными добавками, или домолом заводского цемента совместно с суперпластификатором (и минеральными добавками). При помоле цемента в присутствии суперпластификатора, обычно С-3 в количестве до 3 %, происходит микрокапсулирование цементных частиц тончайшими оболочками из суперпластификатора. При этом достигаются чрезвычайно низкая водопотребность (15-18 %), быстрый набор прочности в ранние сроки (через сутки 25-30 МПа), высокая конечная прочность (до 80-100 МПа). Марки ВНВ характеризуют содержание клинкера (остальное – минеральные добавки): ВНВ-100 (100 % клинкера), ВНВ-80 (80 % клинкера), ВНВ-50 (50 % клинкера), ВНВ-30 (30 % клинкера). С увеличением содержания минеральных добавок прочность ВНВ снижается, оставаясь тем не менее достаточно высокой (для ВНВ-30 – на уровне рядового портландцемента), что объясняется механохимической активацией составляющих ВНВ в процессе их совместного сухого помола совместно с суперпластификатором. Использование ВНВ позволяет существенно сократить сроки строительства при возведении монолитных сооружений, изготовлять железобетонные конструкции в заводских условиях без использования термообработки.

Дорожный портландцемент получают на основе клинкера нормированного минерального состава (ПЦ-Н). Минеральный состав клинкера характеризуется ограниченным содержанием С3А (до 8 %) и меньшим содержанием С3Ѕ. В цемент вводят добавки ПАВ и прежде всего пластифицирующие и воздухововлекающие добавки. Дорожный ПЦ отличается замедленным схватыванием (начало схватывания не ранее 1,5 часа), высокой морозо- и химической стойкостью, повышенной прочностью на изгиб.

Белый и цветные портландцементы (декоративные) изготовляют на основе белого клинкера, который почти не содержит оксидов железа и марганца, придающих обычному цементу зеленовато-серый цвет. При помоле клинкера в качестве добавки используют белый диатомит и предохраняют цемент от попадания в него частиц железа. Этот цемент выпускают марок 400 и 500. Цветные портландцементы получают, примешивая к белому цементу щелочестойкие пигменты (оксид хрома, железный сурик, охру и др.). Белый и цветные портландцементы применяются для придания растворам и бетонам декоративных свойств.

Разновидности портландцемента — Студопедия

Наряду с обыкновенным портландцементом выпускают большое количество его разновидностей: быстротвердеющий, пластифицированный, гидрофобный, сульфатостойкий, белый и цветной. Эти цементы более дорогие и рекомендуются только в тех случаях, когда их специальные свойства могут быть использованы с максимальной эффективностью.

Быстротвердеющий портландцемент (БТЦ) отличается быстрым ростом прочности в первые дни твердения. Выпускают БТЦ двух марок: 400 и 500, которые в трехсуточном возрасте должны иметь предел прочности при сжатии соответственно не ниже 25 и 28 МПа.В составе БТЦ преобладают активные минералы: трехкальциевый силикат C3S — 50…55 % и трехкальциевый алюминат С3А— 5… 10 %. Тонкость помола у БТЦ выше, чем у обычного портландцемента (удельная поверхность до 5000 см2/г), поэтому при хранении он, впитывая пары воды из воздуха, комкуется и быстро теряет активность. БТЦ применяют для бетонов сборных конструкций с повышенной отпускной прочностью и монолитных конструкций. Коррозионная стойкость у БТЦ пониженная.

Пластифицированный портландцементполучают, добавляя к клинкеру при помоле гидрофильные поверхностно-активные вещества (например, сульфитно-спиртовую барду ССБ) в количестве 0,15…0,25 %. Такой цемент повышает пластичность бетонных и растворных смесей по сравнению с обычным портландцементом при одинаковом расходе воды. Это позволяет уменьшить расход портландцемента, повысить прочность и морозостойкость бетонов и растворов.

Гидрофобный портландцемент получают, добавляя к клинкеру при помоле гидрофобные поверхностно-активные вещества ПАВ (0,05…0,5 % от массы цемента), образующие на зернах цемента водоотталкивающие пленки. В качестве таких добавок используют главным образом отходы переработки нефти (мылонафт, асидол).Гидрофобный портландцемент благодаря наличию защитных пленок при хранении и транспортировании даже во влажных условиях не намокает, не комкуется и почти не теряет своей активности. При перемешивании гидрофобного цемента с водой и заполнителями ПАВ сдирается с цементных зерен и переходит в состав бетона или раствора. Поэтому бетонные и растворные смеси на гидрофобном цементе отличаются повышенной пластичностью, а после затвердевания — повышенной морозостойкостью и водонепроницаемостью.

Применяется гидрофобный цемент в тех случаях, когда трудно обеспечить необходимые условия хранения обычного цемента.

Сульфатостойкий портландцемент изготовляют из клинкера с пониженным содержанием трехкальциевого силиката C3S (не более 50 %) и трехкальциевого алюмината С3А (не более 5%). При таком составе цемента уменьшается возможность образования в цементном камне гидросульфоалюмината кальция («цементной бациллы») и тем самым повышается стойкость бетона к сульфатной коррозии. Кроме того, сульфатостойкий цемент характеризуется пониженным тепловыделением при твердении. Сульфатостойкий цемент выпускают марок 300, 400, 500.

Белый портландцемент получают из белых каолиновых глин и чистых известняков или мела с минимальным содержанием окислов железа, марганца и хрома. В таком цементе практически нет алюмоферрита кальция С4АF, имеющего серо-зеленый цвет. На основе белого цемента и щелочестойких пигментов (сурика, ультрамарина и др.) получают цветные цементы. Марки таких цементов 300, 400 и 500. Применяют белый и цветные цементы для отделочных работ.

Цветной портландцемент (ЦПЦ) — твердеющее на воздухе и в воде вяжущее вещество, получаемое путем совместного тонкого измельчения белого или цветного клинкера (не менее 80%), минеральных (не более 15%) и органических красителей, гипса и активной минеральной добавки (не более 6%). Органические пигменты вводят в количестве не более 0,5% от массы цемента. Выпускают ЦПЦ марок 300, 400, 500 желтого, розового, красного, коричневого, зеленого, голубого и черного цвета.

шлакопортландцемент (шлаковый цемент). Производство шлакопротландцемента заключается в соединении металлургических шлаков с вяжущими воздушными или гидравлическими веществами. Разновидности:магнезиальный цемент, известково-шлаковый цемент, сульфатошлаковый цемент и другие вяжущие шлаковые вещества.

Портландцемент и его разновидности — КиберПедия

1.7.1. Портландцемент (ПЦ) есть гидравлическое вяжущее вещество – продукт тонкого измельчения клинкера, получаемого обжигом до спекания сырьевой смеси, состоящей чаще всего из известняка (75…78 %), содержащего CaCO3, и глины (25…22 %), назначение которой – обеспечить при разложении нужное количество в шихте кислотных окислов: SiO2, Al2O3 и Fe2O3. Эти окислы должны связать всю свободную известь CaO, образующуюся при разложении CaCO3, в труднорастворимые соединения: ЗСаО·SiO2; 2СаО·SiO2; ЗСаО·Al2O3; 4СаО·Al2O3·Fe2O3.

Приготовление сырьевой смеси выполняется мокрым (с добавлением воды при смешении и измельчении сырьевых компонентов) или сухим способом, с получением либо жидкогопродукта (шлама), либо сухой сырьевой муки.

Химический состав сырья и получаемого из него клинкера включает окислы, указанные ниже.

| Окислы | СаО | SiO2 | Al2O3 | Fe2O3 | МgO | SO3 | Проч. |

| Содержание, % | 63÷66 | 21÷24 | 4÷8 | 2÷4 | 0,5÷5 | 0,3÷1 | 0,7÷1,8 |

Необходимыми окислами являются: окись кальция (СаО), кремнезем (SiO2), глинозем (Al2O3) и окись железа (Fe2O3). Остальные окислы нежелательны. Их содержание ограничивается пределами: МgO≤5 %; SO3=1,5…3,5 %; (Nа2O+К2О)≤0,6 %. Превышение указанных пределов может привести к увеличению объема цементного камня при твердении. Это происходит также, если часть CaO остается несвязанной.

Обжиг проводят исключительно во вращающихся печах, которые позволяют обжигать как жидкую смесь (шлам), так и сырьевую муку. При обжиге происходит диссоциация углекислого кальция (СаСО3=СаО+СО2) и разложение минералов глины на кислотные окислы SiO2, Al2O3 и Fe2O3, вступающие во взаимодействие с основным окислом СаО. Этот процесс завершается в зоне наиболее высокого нагрева (1450 °С), где происходит спекание материала, т. е. превращение его из порошкообразного в камнеподобное состояние, в результате застывания расплава, который образуется в небольшом количестве (20…30 %). Материал, выходящий из печи, представляет собой окатанные гранулы, называемые клинкером. Клинкер охлаждают до 50…150 °С и подвергают помолу в шаровых мельницах, однако, не сразу, а через 3…4 дня, что повышает качество цемента.

Помол клинкера производится в основном в шаровых мельницах. При помоле добавляют до 5 % природного гипса для удлинения сроков схватывания. Без добавки гипса портландцемент схватывается практически мгновенно. Допускается введение при помоле до 20 % по массе активных минеральных добавок. Содержание добавки указывается обозначением Д0, Д5 и Д20 после обозначения марки цемента, например, ПЦ 400-Д20

Минералогический состав клинкера портландцемента представлен четырьмя индивидуальными веществами (минералами), условно названными: алит, белит, алюминат и целит. По химическому составу они близки, соответственно, к трехкальциевому силикату; двухкальциевому силикату; трехкальциевому алюминату; четырехкальциевому алюмоферриту и для простоты отождествляются с ними (табл. 1.1).

Таблица 1.1

Минералы состав портландцементного клинкера

| Минерал портландцементного клинкера | Соединение, отождествляемое с минералом | Сокращенное обозначение | Содержание в нормальном клинкере, % | Продукты

гидратации | Теплота в кДж, выделяемая 1 % минерала в 1 кг цемента к возрасту, сут. | |

| Алит | ЗСаО·SiO2 | C3S | 37,5÷60 | Са(ОН)2+C2SН2 | 4,58 | 4,95 |

| Белит | 2СаО·SiO2 | C2S | 37,5÷15 | C2SН2 | 0,97 | 0,97 |

| Алюминат | ЗСаО·Al2O3 | С3А | 7÷15 | С3АН6 | 8,66 | 10,29 |

| Целит | 4СаО·Al2O3·Fe2O3 | С4АF | 18÷10 | С3АН6+CFН | –1,73 | 1,39 |

Вопрос 6.

1.7.2. Портландцемент быстротвердеющий (ПЦ-Б)[1] является алито-алюминатным цементом, с повышенным содержанием C3S и C3A (в сумме 60…65 %) и более тонким по сравнению с ПЦ помолом клинкера (Sуд=3500…4500 см2/г).

Скорость твердения ПЦ-Б возрастает со скоростью охлаждения клинкера. При быстром охлаждении от температуры 1250…1300 °С отдельные фазы клинкера остаются в аморфной форме, сохраняя высокую активность. При помоле ПЦ-Б добавляют активные минеральные добавки (не более 20 % от веса цемента), которые обеспечивают равномерный рост прочности (без сбросов прочности). В отличие от ПЦ прочность ПЦ-Б нормируется в возрасте 3 и 28 суток. В возрасте 3 суток ПЦ-Б должен иметь не менее половины (обычно 60…70 %) марочной (28-суточной) прочности. Стандарт предусматривает две марки ПЦ-Б: 400 и 500. ПЦ-Б предназначается для изготовления сборных железобетонных конструкций и изделий на заводах и полигонах, а также для скоростного строительства.

1.7.3. Сульфатостойкий портландцемент (ССПЦ) изготовляют на основе клинкера нормированного состава, содержащего: C3S – не более 50 %; С3А – не более 5 % и суммы С3А + С4AF – не более 22 %. Минеральные добавки не допускается, т. к. они снижают морозостойкость бетона. Для этого цемента характерны пониженное тепловыделение и замедленное твердение в начальные сроки, что объясняется пониженным содержанием активных минералов. Сульфатостойкий портландцемент выпускается только одной марки 400. Он предназначен для изготовления бетона наружных зон сооружений, работающих в условиях сульфатной агрессии воды и одновременно подверженных систематическому попеременному увлажнению и высыханию или замораживанию и оттаиванию.

1.7.4. Портландцемент пластифицированный (ПЦ-ПЛ) изготовляют путем введения при помоле клинкера пластифицирующей поверхностно-активной добавки в количестве 0,15…0,30 % от массы цемента. В качестве таких добавок часто применяют технические лигносульфонаты (ЛСТ, ЛСТМ и др.). Добавка облегчает помол клинкера и придает растворным и бетонным смесям повышенную подвижность. Пластифицирующий эффект позволяет либо сократить расход цемента (при В/Ц=const), либо повысить прочность, морозостойкость и водонепроницаемость бетона, уменьшив В/Ц.

1.7.5. Портландцемент гидрофобный (ПЦ-ГФ) получают при добавлении к цементу в процессе помола клинкера и гипса гидрофобизующих добавок (асидола, мылонафта, олеиновой кислоты, кубовых остатков синтетических жирных кислот и пр.) в количестве 0,06…0,30 % от массы цемента. Гидрофобизующие добавки образуют на зернах цемента тончайшие адсорбционные слои, обладающие водоотталкивающими свойствами и понижающие способность цемента смачиваться водой. Поэтому гидрофобные цементы не снижают активности в течение 1…2 лет хранения на воздухе, в то время как обычные цементы уже через 1…3 месяца теряют до 30 % и более начальной прочности. В начале процесса твердения вода проникает к зерну цемента путем диффузии через адсорбционные пленки, при этом несколько замедляется рост прочности. По мере гидратации и увеличения в объеме новообразований гидрофобные слои разрываются и твердение протекает нормально. Благодаря воздухововлекающей способности этих добавок пористость бетона возрастает на 3…5 % по объему, что несколько понижает прочность, но из-за снижения доли открытых пор уменьшается водопоглощение, повышается водонепроницаемость и морозостойкость бетона. Гидрофобизующие добавки интенсифицируют процесс помола цемента и предотвращают слипание частиц цемента и налипание их на мелющие тела.

Вопрос 7

РАЗНОВИДНОСТИ ПОРТЛАНДЦЕМЕНТА

Цементная промышленность выпускает большое количество разновидностей портландцемента, отличающегося строительно-технологическими свойствами.

Пластифицированный портландцемент (ПЦ-ПЛ) получают введением в цемент при помоле клинкера некоторого количества, поверхностно-активных веществ (ПАВ). Можно вводить СДБ (сульфитно-дрожжевая бражка) в количестве ОД5…0,25% по массе цемента. Пластифицированный портландцемент имеет марки 400 и 500. По сравнению с обыкновенным портландцементом ПЦ-ПЛ придает растворным смесям повышенную пластичность, морозостойкость и водонепроницаемость. Пластифицирующие добавки повышают прочность бетона, так как они снижают водопотребность бетонной смеси, снижают расход цемента. Пластифицированные цементы можно применять наряду с обыкновенными, получая более удобоукладываемые бетонные смеси и морозостойкие бетоны.

Широко используют эти цементы в дорожном, аэродромном и гидротехническом строительстве.

Гидрофобный портландцемент (ГПЦ) получают введением в цемент при помоле клинкера поверхностно-активной гидрофобизирующей добавки в количестве 0,1…0,3% по массе цемента. Гидрофобизирующими добавками являются мылонафт, асидол, синтетические жирные кислоты. Эти добавки образуют на зернах цемента тонкие водоотталкивающие пленки, уменьшающие способность цемента смачиваться водой и снижающие его гигроскопичность. Вследствие этого гидрофобный цемент можно долго хранить даже во влажных условиях, он не комкуется, сохраняя свою активность. В то же время при перемешивания его с водой водоотталкивающие пленки на зернах цемента разрушаются, не мешают твердению, пластифицируют цемент. Гидрофобный цемент имеет марки 400 и 500. Применяют его в гидротехническом, дорожном и аэродромном строительстве, а также при перевозке бетонных и растворных смесей на большие расстояния. Быстротвердеющий (БТЦ) и особобыстротвердеющий портландцемент (ОБТЦ). Быстротвердеющий портландцемент отличается от обыкновенного более быстрым нарастанием прочности. Это достигается путем более тонкого помола с добавкой гипса 3…5% алито-алюминатного клинкера: C3S — 50…55% и С3А — 5… 10%. Выпускают БТЦ двух марок: 400 и 500, ОБТЦ — 600 и 700, которые в трехсуточном возрасте обеспечивают предел прочности при изгибе соответственно не ниже 3,9 и 4,4 МПа, а при сжатии 24,5 и 27,5 МПа. Применяют БТЦ для изготовления сборных обычных и предварительно напряженных железобетонных изделий и конструкций, а также в монолитных железобетонных конструкциях для ускорения набора прочности.

Сулъфатостойкий портландцемент (СПЦ) (ГОСТ 22266—76) изготовляют на основе клинкера нормированного минерального состава C3S не более 50% и С3А не более 5%; C3A + C4AF не более 22%; MgO не более 5%. Введение инертных и минеральных активных добавок не допускается. Такой состав цемента уменьшает возможность образования в цементном камне (бетоне) «цементной бациллы», что повышает стойкость бетона к сульфатной коррозии. Цемент марки СПЦ-400 имеет повышенную морозо- и водостойкость и пониженное тепловыделение при твердении.

Сульфатостойкий портландцемент применяют для изготовления бетонных и железобетонных конструкций гидросооружений, работающих в условиях многократного замораживания и оттаивания в пресной или сульфатсодержащей воде.

Белый и цветные портландцементы.Основой декоративных цементов является белый клинкер, который изготовляют из чистых известняков и белых глин, почти не содержащих окрашивающих оксидов железа и марганца. В клинкере практически нет алюмоферрита кальция — C4AF. Выпускают белый цемент (ГОСТ 965—89) марок 400 и 500, по степени белизны подразделяют на три сорта: БЦ-1, БЦ-2 и БЦ-3.

Цветные цементы (ГОСТ 15825—80), желтый, розовый, красный и др., получают помолом белого клинкера с соответствующими минеральными пигментами (охрой, железным суриком, ультрамарином и др.).

Применяют белые и цветные цементы при архитектурно-отделочных работах: отделке стеновых панелей, подоконных плит, в дорожных работах для цементно-бетонных покрытий площадей, разделительных полос на автодорожных магистралях, для получения фактурного слоя стеновых панелей, для изготовления искусственного мрамора.

Портландцементы с активными минеральными добавками.

Активные минеральные добавки химически связывают растворимый.

в воде гидроксид кальция, выделяющийся при твердении цемента, при этом повышается плотность цементного камня, возрастает его сопротивление коррозии. Активные добавки могут быть природными (диатомит, трепел, вулканический пепел, пемза, глиежи — горные глинистые породы) и искусственными (гранулированные доменные шлаки, золы от сжигания твердого топлива, отходы керамического производства и др.).

Активные минеральные добавки применяли в Древнем Риме для получения гидравлических свойств: к воздушной извести добавляли пуццолану — вулканический пепел (пуццолана названа в честь города Поццуоли в Италии, где были залежи вулканического пепла).

К этой группе цементов относят портландцемент с минеральными добавками, пуццолановый портландцемент, шлакопортланд-цемент, сульфатостойкий портландцемент с минеральными добавками и сульфатостойкий шлакопортландцемент.

Пуццолановый портландцемент изготовляют тонким помолом портландцементного клинкера, гипса и активных минеральных добавок или тщательным смешиванием этих компонентов, измельченных раздельно. Добавками являются: добавки вулканического происхождения (пемза, пепел, туфы), обожженных глин или топливной золы — 25…40% массы цемента; добавки осадочного происхождения (диатомит, трепел, опока) — 20…30% массы цемента. Выпускают марки 300 и 400.

Пуццолановый портландцемент характеризуется медленным ростом прочности в начальный период твердения, однако после 6 мес твердения во влажной среде бетоны на этом цементе достигают требуемой прочности.

Пуццолановый портландцемент отличается низким тепловыделением, морозо- и воздухостойкость у него ниже, чем у портландцемента. Эти особенности позволяют широко использовать его при бетонировании больших массивов (гидротехнических сооружений), где опасны температурные деформации конструкций, и не применять при возведении конструкций, подвергающихся попеременному замораживанию и оттаиванию, и при зимних бетонных работах. При низких температурах (ниже 10 °С) твердение этого цемента замедляется и даже совсем прекращается, при повышенных — твердеет более интенсивно, чем портландцемент. Поэтому бетоны на пуццолановом портландцементе целесообразно подвергать пропариванию.

Бетоны, приготовленные на пуццолановых портландцементах более водостойки и водонепроницаемы, чем на портландцементах.

Применяют пуццолановый портландцемент для изготовления как сборных, так и монолитных бетонных и железобетонных изделий и конструкций, подземных и подводных частей сооружений, подвергающихся воздействию сульфатных вод.

В течение первых двух недель бетоны необходимо увлажнять, предохранять от высыхания, так как в сухих условиях твердение бетона на этом цементе практически прекращается.

Шлакопортландцемент изготовляют совместным помолом портландцементного клинкера (79…20%), гранулированного доменного шлака (21…80%) и гипса (не более 5%). Допускается раздельный помол компонентов и последующее тщательное их смешивание. Доменный шлак по своему химическому составу близок к портландце-ментному клинкеру, поэтому его можно вводить в большом количестве, что дает снижение стоимости шлакопортландцемента на 20…25%, он экономически выгоднее, чем портландцемент. Шлакопортландцемент выпускается трех марок: 300, 400 и 500. Он сероватого цвета с голубым оттенком, отличается от других видов цемента наличием металлических частиц, выявляемых при помощи магнита. Сроки схватывания как у портландцемента, он менее экзотермичен, имеет меньшую усадку и набухание, большую стойкость в пресных и сульфатных водах. Тонкость помола и равномерность изменения объема как у портландцемента, нормальная густота 26…30%.

Плотность в рыхлом состоянии 1000… 1200 кг/м3, в уплотненном — 1400… 1800 кг/м3.

Недостатками являются пониженная по сравнению с обыкновенным портландцементом морозостойкость и замедленное нарастание прочности в начальные сроки твердения. Твердение ускоряется при повышении температуры и влажности. Бетоны на шлакопорт-ландцементе, подвергаемые тепловлажностной обработке при 80…95 °С, набирают более высокую прочность, чем бетоны на портландцементе той же марки, твердеющие в аналогичных условиях.

Шлакопортландцемент применяют для изготовления сборных железобетонных изделий и конструкций, твердеющих в пропарочных камерах, для конструкций горячих цехов, в гидротехнических сооружениях, подвергающихся сульфатной агрессии. Из него приготовляют кладочные и штукатурные растворы. Не рекомендуется использовать при зимних бетонных работах.

СПЕЦИАЛЬНЫЕ ЦЕМЕНТЫ

Специальные цементы отличаются от портландцемента и его разновидностей видом исходного сырья, технологией производства, химическим и минералогическим составами, свойствами и областями применения. В эту группу гидравлических вяжущих входят глиноземистый, расширяющийся, безусадочные цементы и гипсоцементно-пуццолановое вяжущее вещество, напрягающий цемент.

Глиноземистый цемент (ГОСТ 969—77). По минералогическому составу и техническим свойствам отличается от портландцемента.

Глиноземистый цемент— быстротвердеющее и высокопрочное вяжущее вещество, получаемое обжигом и последующим тонким измельчением сырьевой смеси известняков СаСО3 и бокситов (А2О3).

В состав клинкера входит однокальциевый алюминат СаОА2О3, определяющий быстрое твердение и другие свойства глиноземистого цемента. Марки глиноземистого цемента, определяемые по результатам испытания образцов трехсуточного возраста: 400, 500 и 600. Портландцемент набирает такую прочность только через 28 сут нормального твердения. Уже в первые сутки твердения глиноземистый цемент набирает более 50% марочной прочности. При столь быстром твердении он обладает нормальными сроками схватывания: начало схватывания не ранее 30 мин, конец — не позднее 12 ч от начала за-творения. Глиноземистый цемент обладает высокой экзотермией — тепловыделение при твердении в 1,5 раза больше тепловыделения портландцемента. Поэтому применять его для бетонирования массивных конструкций не рекомендуется. Однако после полного затвердения он может выдерживать нагрев до 900 °С и поэтому его применяют для приготовления жаростойких бетонов.

Глиноземистый цемент коррозионно-стоек в сульфатных, морских и углекислых водах. Широкое его применение ограничивается его высокой стоимостью (он в 4 раза дороже портландцемента).

Глиноземистый цемент применяют в специальных сооружениях, для изготовления быстротвердеющих и жаростойких бетонов истроительных растворов, при аварийно-ремонтных и монтажных работах, а также зимнем бетонировании, для изготовления расширяющегося и безусадочного цементов.

Смешивать глиноземистый цемент с портландцементом нельзя, так как кроме снижения его прочности, может произойти разрушение этого смешанного вяжущего при твердении.

Расширяющиеся и безусадочные цементы.Цементный камень при твердении на воздухе дает усадку, которая является причиной усадочных трещин. Поэтому обычные цементы не могут обеспечить водонепроницаемость при заполнении швов между панелями, заделке трещин, гидроизоляции туннелей, стволов шахт и других работах. Для решения этих проблем созданы безусадочные или расширяющиеся цементы (расширение 0,2… 1,0%). Эти цементы отличаются способностью притвердении во влажных условиях незначительно расширяться или не давать усадки при твердении на воздухе.

Выпускают три вида расширяющихся цементов: водонепроницаемый расширяющийся цемент, гипсоглиноземистый расширяющийся цемент и безусадочный цемент.

Водонепроницаемый расширяющийся цемент (ВРЦ) — быст-росхватывающий и быстротвердеющий цемент, изготовленный совместным помолом глиноземистого цемента — 70…76%, гипса — 20…22% и высокоосновного гидроалюмината кальция (4СаО-А12О3 12Н2О) — 10… 11%. Расширяющее воздействие оказывает образующийся при реакции с водой минерал эттрингит— ЗСаО- А12О3 -3CaSO4 -31Н2О с большим увеличением кристаллической фазы в объеме. Цемент является гидравлическим вяжущим, сроки схватывания: начало схватывания не ранее 4 мин, окончание — не позднее 12 мин. Он имеет марку 500 через 28 сут, но уже через 6 ч твердения набирает прочность не менее 7,5 МПа. Отличается высокой плотностью, водонепроницаемостью, пониженной морозостойкостью и может применяться только при положительных температурах.

ВРЦ применяют для зачеканки и гидроизоляции тюбингов, раструбных соединений, создания гидроизоляционных покрытий, заделки трещин и стыков в железобетонных конструкциях и т.д.

Гипсоцементно-пуццолановое вяжущее. Портландцемент и его разновидности имеют существенный недостаток — они медленно схватываются и медленно твердеют. Гипсовые вяжущие, наоборот, быстро схватываются и быстро твердеют, но обладают низкой водостойкостью. Получить смешанное вяжущее из этих разных по своим свойствам вяжущих было заманчиво.

При твердении смеси гипса с цементом получается неустойчивый материал, который через несколько месяцев разрушается. В 60-е годы профессор А.В. Волженский предложил смешанное вяжущее, обладающее достоинствами гипса и цемента и в большей степени лишенное их недостатков, — гипсоцементно-пуццолановое вяжущее (ГЦПВ). Его получают тщательным смешиванием 50…75% полуводного гипса, 15…25% портландцемента или шлакопортландцемента и 10…25% активной минеральной добавки.

ГЦПВ характеризуется повышенной водостойкостью, быстрым твердением. Через 2…3 ч вяжущее набирает 40% марочной прочности. Растворы на ГЦПВ имеют прочность при сжатии 20 МПа, морозостойкость F25…F50.

Гипсоцементно-пуццолановые вяжущие применяют для устройства оснований полов, санитарно-технических кабин, стеновых панелей и других изделий.

Напрягающий цемент (НЦ) состоит из 65…75% портландцемента, 13…20% глиноземистого цемента и 6… 10% гипса. При определенных условиях твердения в процессе расширения этот цемент создает в арматуре предварительное напряжение, независимо от расположения арматуры в железобетонной конструкции. Таким образом, химическая энергия вяжущего вещества используется для получения предварительно напряженных конструкций без применения механического или термического способов. Расширение НЦ в свободном состоянии составляет 3…4%, в ограниченном — 0,25…0,75%. Этот цемент характеризуется быстрым схватыванием и быстрым твердением: начало схватывания наступает не ранее чем через 30 мин, а окончание — не позднее чем через 4 ч после затвердения. Прочность НЦ при сжатии через 1 сут не менее 15 МПа, через 28 сут твердения — 50 МПа.

Напрягающий цемент применяют для газонепроницаемых конструкций, хранилищ бензина, подводных и подземных напорных сооружений, спортивных объектов, так как конструкции на НЦ отличаются повышенной трещиностойкостью.

Контрольные вопросы и задания

1.Что называют минеральным вяжущим веществом, в чем его назначение?

2. Какие вяжущие называют воздушными и гидравлическими, в каких условиях их можно применять?

3. Охарактеризуйте глину как вяжущее вещество.

4. Из какого сырья и как получают воздушную известь?

5. Назовите способы гашения воздушной извести.

6. Какими свойствами обладает воздушная известь и где ее применяют?

7. Дайте классификацию гипсовых вяжущих.

8.Назовите характерные свойства строительного гипса и область применения.

9. Что такое гидравлическая известь, что придает ей способность твердеть в воде?

10. Назовите особенности и виды магнезиальных вяжущих.

11. Какие разновидности жидкого стекла вы знаете, где применяют жидкое стекло?

12. Что такое портландцемент и из каких сырьевых материалов его изготовляют?

13. Расскажите о способах производства портландцемента.

14. Охарактеризуйте минералы портландцементногоклинкера.

15. Назовите периоды твердения портландцемента и кратко охарактеризуйте каждый из них.

16. Расскажите о свойствах и применении портландцемента.

17. Назовите основные разновидности портландцемента.

18. Укажите особенности пластифицированного и гидрофобного портландцементов.

19. Расскажите о цементах с минеральными активными добавками: пуццолановом и шлакопортланд-цементе, их достоинства и недостатки.

20. Перечислите специальныевиды цемента.

ТЕМА 8. БЕТОНЫ

Портландцемент — Типы, производство и функции ингредиентов

Портландцемент

Что такое цемент ????

Материал с адгезионными и когезионными свойствами или любой материал, который связывает или объединяет — по сути, как клей

Портландцемент

Портландцемент

Назначение цемента:

для связывания песка и крупного заполнителя вместе

для заполнения пустот между песком и крупными частицами заполнителя

для образования компактной массы

Типы цемента

В строительстве обычно используются 2 типа цемента:

a) Гидравлический цемент

b) Негидравлический цемент

Гидравлический цемент

Гидравлический цемент затвердевает под действием вода.Например, портландцемент

Другими словами, это означает, что гидравлический цемент:

«Любые цементы, которые превращаются в твердый продукт в присутствии воды (а также воздуха), что приводит к образованию материала, который не распадается в воде».

Негидравлический цемент

Любой цемент, не требующий воды для преобразования его в твердый продукт.

2 обычных негидравлических цемента:

a) Известь, полученная из известняка / мела

b) Гипс

Портландцемент

Химический состав портландцемента:

a) Силикат трикальция (50%)

b ) Силикат дикальция (25%)

c) Алюминат трикальция (10%)

d) Тетракальций алюмоферрит (10%)

e) Гипс (5%)

Функция: Силикат трикальция

- Быстро и в значительной степени затвердевает для начального схватывания и ранней прочности

- Увеличение процентного содержания этой смеси приведет к тому, что ранняя прочность портландцемента будет выше.

- Чем больше процент этого соединения, тем выше тепло гидратации и быстрее увеличивается сила.

Функция: Силикат дикальция

- Медленно затвердевает

- Влияние на увеличение прочности проявляется в возрасте старше одной недели.

- Отвечает за долгосрочную прочность

Функция: трикальцийалюминат

- Способствует повышению прочности в первые несколько дней, потому что это первое соединение, которое гидратируется.

- Оказывается более высокая теплота гидратации и способствует более быстрому набору силы.

- Но это приводит к плохой сульфатостойкости и увеличивает объемную усадку при сушке.

- Цементы с низким содержанием алюмината трикальция обычно выделяют меньше тепла, обладают большей прочностью и проявляют большую устойчивость к сульфатным атакам.

- Обладает сильным тепловыделением и вступает в реакцию с почвами и водой, содержащей от умеренных до высоких концентраций сульфатов, поэтому это наименее желательно.

Назначение: Тетракальций-алюмоферрит

- Помогает в производстве портландцемента за счет снижения температуры клинкера.

- Также действует как наполнитель.

- Придает очень небольшую прочность бетону, хотя он очень быстро гидратируется.

- Также отвечает за серый цвет обычного портландцемента

Производство портландцемента

Три основных компонента сырья, используемого при производстве портландцемента:

a) Известь

b) Кремнезем

c) Глинозем

Известь получают из известняка или мела.

Кремнезем и глинозем из глины, сланца или боксита.

Производственный процесс состоит из двух основных аспектов:

Первый

Для производства мелкодисперсной смеси сырьевых материалов — мела, известняка и глины. / сланец

Второй

Для нагрева этой смеси для получения химического состава

Существует 2 основных процесса, которые можно использовать при производстве портландцемента:

i) мокрый процесс

ii) сухой процесс

мокрый процесс

- Сырье гомогенизируется путем измельчения, измельчения и смешивания, так что примерно 80% сырья проходит стадию No.200 сито.

- Смесь превратится в суспензию путем добавления 30-40% воды.

- Затем его нагревают примерно до 2750ºF (1510ºC) в горизонтальных вращающихся печах (длина 76–153 м и диаметр 3,6–4,8 м.

- Для сжигания используются природный газ, бензин или уголь. Высокая потребность в топливе может сделать его неэкономичным по сравнению для сухого процесса

Сухой процесс

- Сырье гомогенизируется путем дробления, измельчения и смешивания, так что примерно 80% сырья проходит через200 сито.

- Смесь подается в печь и сжигается в сухом состоянии.

- Этот процесс обеспечивает значительную экономию в расходе топлива и использовании воды, но процесс более пыльный по сравнению с мокрым процессом, который более эффективен, чем измельчение.

Сухие процессы и мокрые процессы

- В печи вода удаляется из сырья, а известняк разлагается на известь и диоксид углерода.

известняк ——> известь + диоксид углерода

- В зоне обжига часть печи, кремнезем и глинозем из глины подвергаются твердофазной химической реакции с известью с образованием алюмината кальция.

кремнезем и глинозем + известь ——> алюминат кальция

- Вращение и форма печи позволяют смеси стекать вниз по печи, подвергая ее постепенно возрастающей температуре.

- По мере прохождения материала через более горячие области в печи образуются силикаты кальция.

- Эти продукты черного или зеленовато-черного цвета имеют форму небольших гранул, называемых цементным клинкером.

- Цементный клинкер твердый, неправильной формы и частицы в форме шара диаметром около 18 мм.

- Цементный клинкер охлаждается примерно до 150ºF (51ºC) и хранится в бункерах для клинкера.

- При необходимости клинкер смешивают с 2-5% гипса, чтобы замедлить время схватывания цемента при его смешивании с водой.

- Затем его измельчают до мелкого порошка, а затем цемент хранят в бункерах для хранения или силосах для цемента или в мешках.

- Цементные мешки следует хранить на поддонах в сухом месте.

.

Что такое портландцемент? (с иллюстрациями)

Портландцемент, который сегодня считается наиболее распространенным типом цемента, используется во всех строительных проектах. Он входит в состав материалов, используемых для тротуаров, зданий и как связующее вещество между другими веществами, такими как камень или кирпич. Основная формула, по-видимому, возникла в конце 18 века, и впервые она была идентифицирована под этим названием в начале 19 века.

Портландцемент обычно используется для создания тротуаров.

Название сухого цементного продукта происходит от сходства конечного продукта с портландским камнем, который добывали в Англии в начале 19 века. Используя методы, которые чем-то напоминали процедуру изготовления римского цемента, Джозеф Аспдин в 1822 году получил патент на создание цемента. Первоначальная формула предполагала использование цементного клинкера и небольшого количества других ингредиентов. Стабильность продукта сделала его идеальным для использования при создании строительных растворов и других связующих материалов.

Портландцемент можно использовать в качестве связующего между кирпичами.

Сын Аспдина Уильям позже усовершенствовал формулу портландцемента.После переезда в Германию в 1843 году младший Аспдин продолжил совершенствовать продукт, что привело к его использованию во многих строительных проектах по всей стране. К 1878 году его использование в Германии стало настолько распространенным, что правительство сочло нужным издать стандарт на продукт.

Портландцемент можно использовать при строительстве зданий.

Сегодня основные ингредиенты портландцемента включают цементный клинкер с небольшим количеством сульфата кальция, хотя иногда также вводятся другие ингредиенты. Бетон — самый распространенный строительный материал, который создается с использованием этого цемента, но смесь также обычно используется для создания штукатурки и раствора. Существуют также определенные типы затирки, которые создаются с ее использованием в качестве ингредиента.В некоторых случаях портландцемент покупается в сухом виде и смешивается с другими ингредиентами на строительной площадке для производства желаемого строительного материала. В других случаях его добавляют в готовые продукты, для создания строительного элемента которых не требуется ничего, кроме добавления воды.

Портландцемент впервые появился в Германии..

Портландцемент типа I, II, III: что использовать в бетонной смеси для столешниц?

Портландцемент

бывает разных типов. В Соединенных Штатах эти типы классифицируются как Тип I, II, III, IV и V. Только типы I и III необходимы для рассмотрения изготовителями бетонных столешниц; Преимущества цемента типа II обычно не имеют отношения к производству бетонных столешниц.

Тип I — это обычный портландцемент белого или серого цвета.Большинство профессионалов в области изготовления бетонных столешниц используют белый цемент, несмотря на его более высокую стоимость из-за более точной консистенции цвета.

Тип II — это цемент со средней сульфатостойкостью, важный при заливке бетона в почву с умеренным содержанием сульфатов, но не имеющий отношения к бетонным столешницам.

Тип III — высокопрочный цемент. Он более мелкий и реагирует быстрее, чем тип I, поэтому ранний прирост прочности на сжатие больше. Однако предел прочности не выше, чем у типа I.Бетон, изготовленный из типа III, будет иметь лишь немного более высокую прочность в течение 28 дней, чем бетон, изготовленный из типа I, при прочих равных.

Однако бетонные столешницы устанавливаются в течение нескольких дней после заливки, и нет необходимости ждать 28 дней, чтобы они застыли. Высокая прочность на сжатие хорошо спроектированных бетонных смесей для столешниц определяется хорошими методами бетонирования, такими как низкое водоцементное соотношение, а не типом цемента.

Тип III доступен в белом или сером цвете, но белый Тип III трудно найти в небольших количествах (меньше поддона); это часто требует специального заказа.Учитывая это, а также тот факт, что нет необходимости увеличивать начальную прочность бетона, лучше всего использовать цемент типа I.

Тип IV и V часто используются в специальных строительных приложениях, где требуется высокая сульфатостойкость или важна низкая теплота гидратации. Ни один из этих типов не подходит для столешниц.

.