Портландцемента применение: Использование портландцемента в современном строительстве.

- Использование портландцемента в современном строительстве.

- Свойства портландцемента: способы определения, маркировка

- Активация портландцемента — новые горизонты

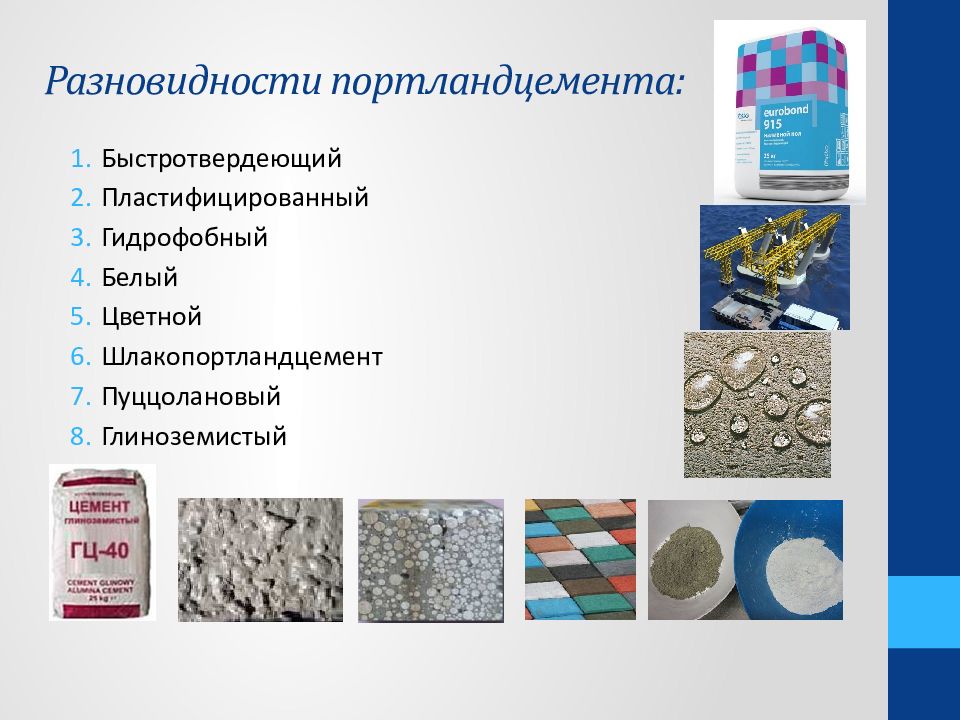

- Виды портландцемента

- Свойства и применение портландцемента. Описание пороков древесины

- Цемент | Snip_8 | Виды и применение цемента

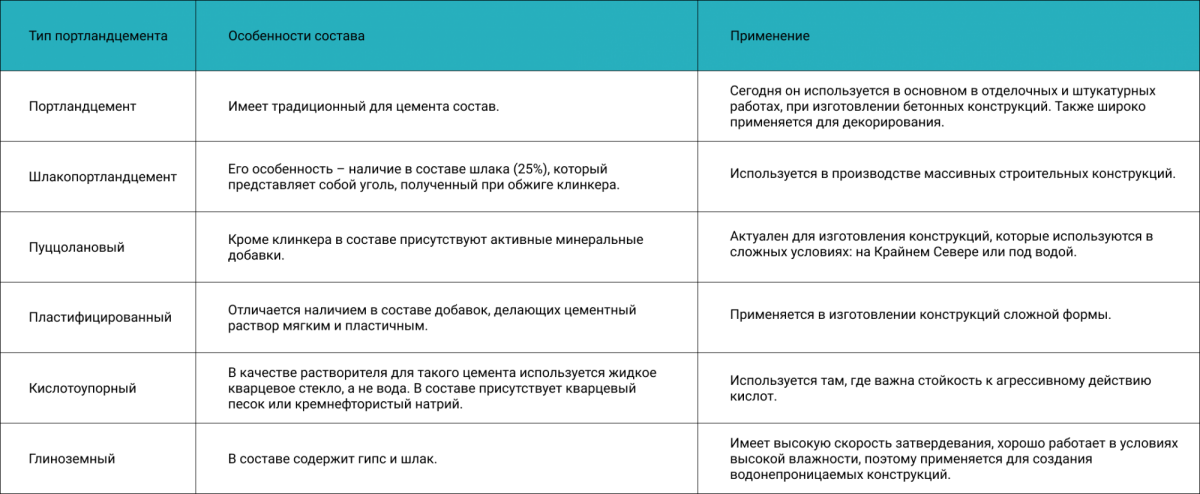

- Виды цементов

- Портландцемент

- Пластифицированный портландцемент

- Гидрофобный портландцемент

- Быстротвердеющий портландцемент

- Сульфатостойкий портландцемент

- Белый портландцемент

- Цветные портландцементы

- Портландцемент с минеральными добавками

- Пуццолановый портландцемент

- Шлакопортландцемент

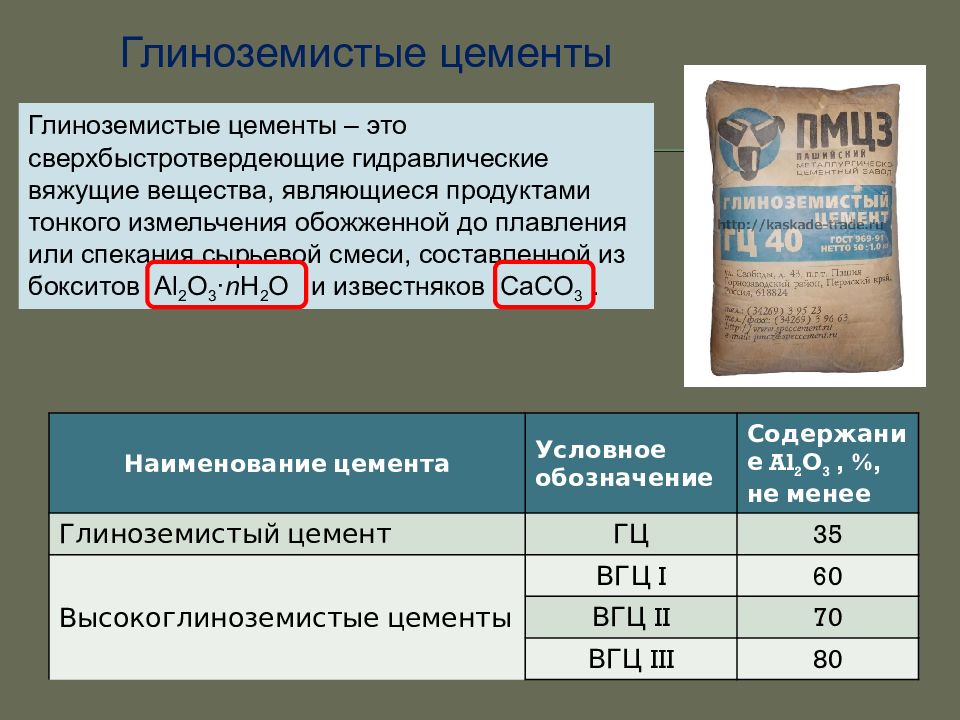

- Глиноземистый цемент

- Расширяющиеся и безусадочные цементы.

- Свойства цементов

- Виды цементов

- что это такое, из чего состоит, состав и основные характеристики

- Цемент Тип 1 | Строительные материалы — CEMEX США

- Использование различных типов портландцемента

- 1.

- A. Использование портландцемента типа I

- B. Использование портландцемента типа II

- C.

- D. Использование портландцемента типа IV

- E. Использование портландцемента типа V

- A.

- B. Использование портландцемента CEM II

- C. Использование портландцемента CEM III

- D. Использование портландцемента CEM IV

- E. Использование портландцемента CEM V

- 3. Согласно CSA A3000-08 (канадские стандарты)

- A. Использование портландцемента общего назначения (GU)

- B. Применение Умеренное Сульфатостойкий портландцемент (MS)

- C.

- D. Использует портландцемент с высокой начальной прочностью (HE)

- E. Используется низкотемпературный портландцемент (LH)

- F. Применение Портландцемент с высокой сульфатостойкостью (HS)

- 4. Согласно индийским стандартам

- A. Использование портландцемента марки 33

- B. Применение портландцемента марки 43

- C. Использование портландцемента марки 53

- 1.

- Более пристальный взгляд: типы цемента от I до V

- Portland Cement — Engineer-Educators.com

- Разработка и применение цементного раствора, отличного от портландцемента, для сверхвысокотемпературных геотермальных скважин в сверхкритических условиях | Азиатско-Тихоокеанская конференция и выставка технологий бурения IADC/SPE

- ФОРМА ЧАСТИЦ ПРИМЕР ПРИМЕНЕНИЯ: Портландцемент

- Каково применение обычного портландцемента? – СидмартинБио

- Каково применение обычного портландцемента?

- Где используется низкотемпературный портландцемент?

- Как затвердеть портландцемент?

- Каковы применения цемента?

- Каковы преимущества портландцемента?

- Почему мы используем низкотемпературный портландцемент?

- Какие три основных ингредиента бетона?

- Можно ли положить слишком много цемента в бетон?

- Как быстро затвердеть бетон?

- Какой материал используется вместо цемента?

- В чем разница между цементом и бетоном?

- Почему быстротвердеющий портландцемент используется в бетоне?

- Какое применение лучше всего подходит для портландцемента?

- Что прочнее, быстротвердеющий цемент или OPC?

- Почему портландцемент используется в холодную погоду?

Использование портландцемента в современном строительстве.

Свое начало портланцемент берет в начале 19 века и сегодня он используется как основа для бетона. Жедают портландцемент из из клинкера перемалывая его в порошок с сульфатом кальция. На протяжении многих лет этот материал показывал как практически незаменимый во многих видах строительства. Предлагаем рассмотреть какие задачи решает портландцемент. Содержание:Использование:

Использование цемента имеет колоссальное значение для бетонного производства об этом можно узнать на abisgroup.ru. Благодаря известности, которая уже многое время привязана к нему, этот цемент, как говорят, уже сделали и оставили свой след. Существует несколько видов цемента: романцемент, портландцемент, магнезиальный, глиноземистый, кислородный и смешанный. Наиболее часто применение портландцемента в строительстве и ремонте. В зависимости от прочности цемент делится на марки: М 100 — М 600. Цифра обозначает прочность материала при сжатии в кг/см². На физические свойства также оказывают различные добавки, которые улучшают технические свойства цемента такие как пластичность, морозостойкость и водонепроницаемость. Но на практике при индивидуальном строительстве или ремонте мало кто забивает себе голову такими подробностями, поэтому рассмотрим самые популярные марки цемента с точки зрения его прочности.

ПОРТЛАНДЦЕМЕНТ МАРКИ М 300 Цемент марки М 300 благодаря своей хорошей морозостойкости, водонепроницаемости, а также невысокой стоимости нашел широкое применение в сооружении различных типов фундаментов: ленточных, монолитных и свайных. Кроме того, из бетона с применением цемента марки М 300 делают дорожки, лестницы и заборы. Как видим цемент этой марки применяется там, где нет особой нагрузки на бетон. ПОРТЛАНДЦЕМЕНТ МАРКИ М 400 Фасовка цемента М400 в мешках по 5 кг Марка цемента М 400 наиболее распространена в строительстве. Применение специальных добавок при его производстве повышают его водостойкость, морозостойкость,прочность и долговечность. Исходя из соотношения цены — качества, его стоимость можно считать оптимальной. Однако цена у различных производителей может различаться в зависимости от количества и качества добавок. ПОРТЛАНДЦЕМЕНТ МАРКИ М 500 Раствор с применением цемента марки М 500 быстро застывает, что используется при проведении различных аварийных работ, так как уже с момента застывания проявляются его основные свойства. Используют его также там где к таким показателям, как морозостойкость, влагостойкость и прочность предъявляются особые требования, то есть для изготовления особо ответственных железобетонных конструкций. Его используют для изготовления сборного ж/бетона, балок и перекрытий. Есть два вида цемента марки М 500: а) портландцемент марки М 500 ДО, не имеющий примесей и добавок; применяется в промышленном строительстве где необходимо обеспечить повышенную морозостойкость, влагостойкость и прочность изделий; ПОЛЕЗНО БУДЕТ ЗНАТЬ

Бетономешалка КАМАЗ

http://remontzhilya.ru/ |

Свойства портландцемента: способы определения, маркировка

Портландцемент – это строительный материал в виде порошка, применяемый для бетонных и железобетонных конструкций и для возведения различных сооружений. Маркировка, область применения, свойства контролируются по ГОСТ, так как от всех технических характеристик зависит надежность постройки. Если во время производства была нарушена технология изготовления, то он может иметь слабую прочность или плохую устойчивость к агрессивным средам и низким температурам. Определение марки и других параметров проводится только в лабораториях.

Маркировка, область применения, свойства контролируются по ГОСТ, так как от всех технических характеристик зависит надежность постройки. Если во время производства была нарушена технология изготовления, то он может иметь слабую прочность или плохую устойчивость к агрессивным средам и низким температурам. Определение марки и других параметров проводится только в лабораториях.

Свойства и технические характеристики

Для производства используется клинкер и гипс. В результате получается однородный порошок с серым оттенком. При взаимодействии с водой он расширяется и затвердевает. По прочности готовая бетонная конструкция сравнима с камнем.

Свойства портландцементов, по которым их определяют и маркируют:

- Размер фракций.

- Марка (прочность).

- Водопотребность.

- Скорость схватывания и время затвердевания.

- Тепловыделение.

Характеристики изменяются в зависимости от пропорций компонентов и состава, а также от тонкости помола частиц, условий и сроков хранения. От основных свойств вяжущего порошка полностью зависит его область применения.

От основных свойств вяжущего порошка полностью зависит его область применения.

Тонкость помола влияет на качество: чем меньше фракции, тем лучше материал, и тем выше его стоимость. Размер частиц зависит от метода производства. Измельчается цемент на последней стадии изготовления. От величины фракций зависит и область применения, так как это влияет на прочность и время затвердевания раствора. Для определения их размера порошок просеивается через сито. Если он качественный, то должно пройти не менее 85% цемента.

Водопотребность – это объем воды, который необходим для замешивания раствора нормальной консистенции, измеряется в процентах. Минимальным считается 24%. Чем больше вливается воды в портландцемент, тем ниже выйдет прочность бетонной конструкции. Из-за излишков жидкости появляется много пор. Если воды влить мало, то укладывать смесь будет неудобно, и промешивание получится некачественным.

Водопотребность зависит от количества алюмината кальция в вяжущем порошке: чем больше его, тем лучше. Регулировать эту характеристику портландцемента можно с помощью пластифицирующих добавок, также влияет размер фракций.

Регулировать эту характеристику портландцемента можно с помощью пластифицирующих добавок, также влияет размер фракций.

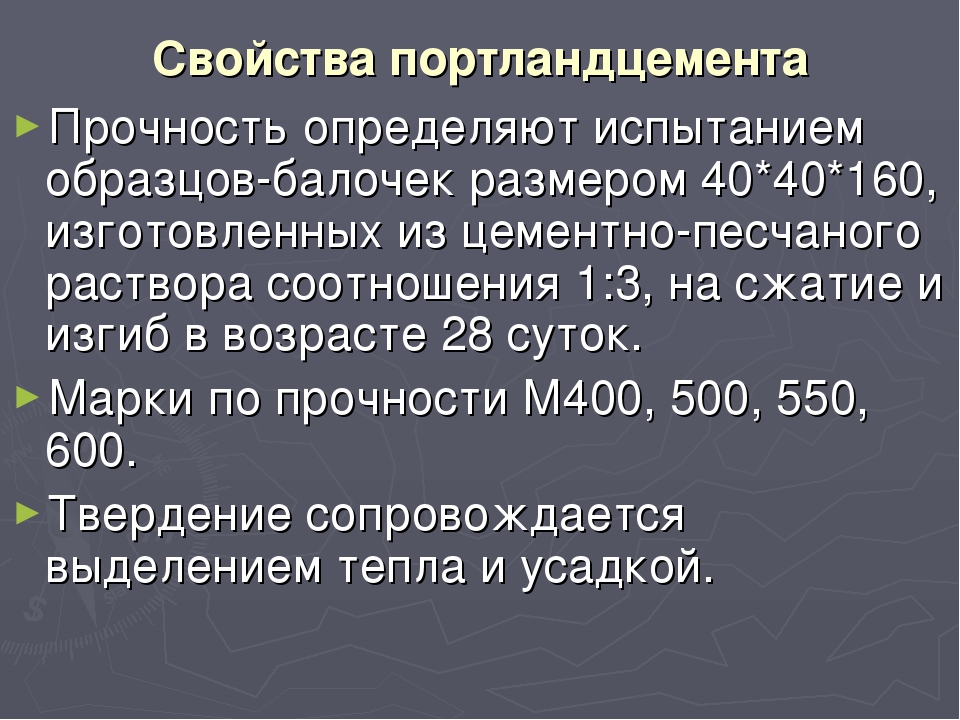

Прочность – это основной параметр, по которому различаются цементы. Максимальный процент этой характеристики достигается бетонной конструкцией на 28 сутки. Для определения марки вяжущего компонента изготавливаются пробные образцы в виде кубов или брусков. Их помещают под пресс и давят. Давление, под которым материал начал разрушаться, и считается маркой прочности.

Чем дольше хранится цемент, тем хуже становятся его прочностные характеристики. Уже через 2 месяца с момента производства это свойство значительно снижается. От марки прочности зависит область применения. Чем выше этот показатель, тем сложнее и тяжелее может быть построена из него конструкция.

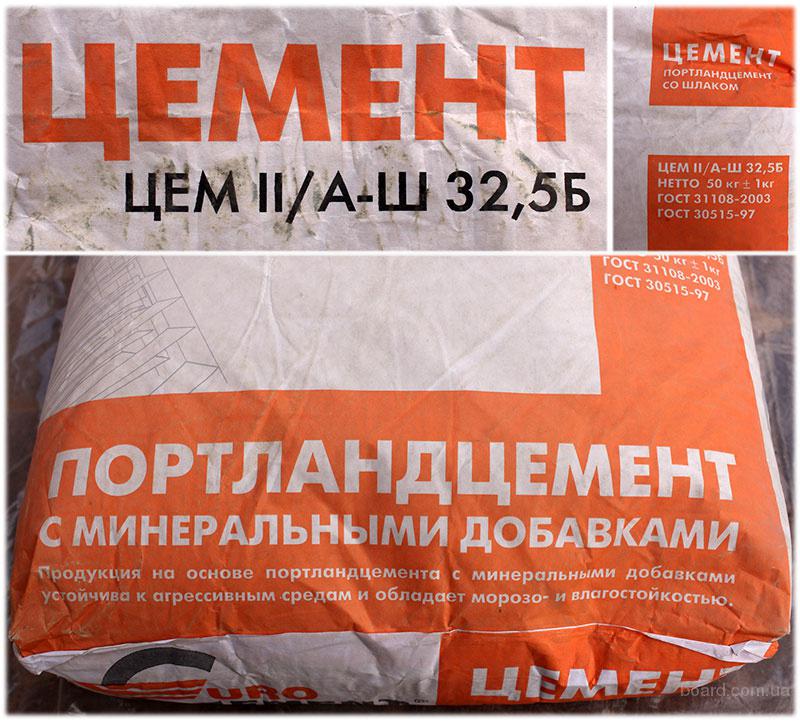

Для обозначения прочности используется буква М и число после нее, например, М400. Означает, что материал выдерживает нагрузку 400 кг/см2. Выпускается портландцемент марок М400, М500, М550 и М600. Также может быть другая маркировка только числом – 22,5, 32,5 и так далее. В этом случае прочность измерена в МПа. 22,5 означает, что выдерживается давление равное 22,5 МПа.

В этом случае прочность измерена в МПа. 22,5 означает, что выдерживается давление равное 22,5 МПа.

Сроки схватывания вяжущего компонента зависят от наличия добавок, температуры раствора и воздуха, а также от влажности. Оптимальным временем начала этого процесса по ГОСТ считается 45 минут, максимальное – 10 ч. Окончательное затвердевание достигается на 28 день. Ускорить схватывание можно с помощью добавок или же приобретается быстро застывающий портландцемент. Сокращают время хлористый кальций и карбонат калия, а замедляет сульфат железа.

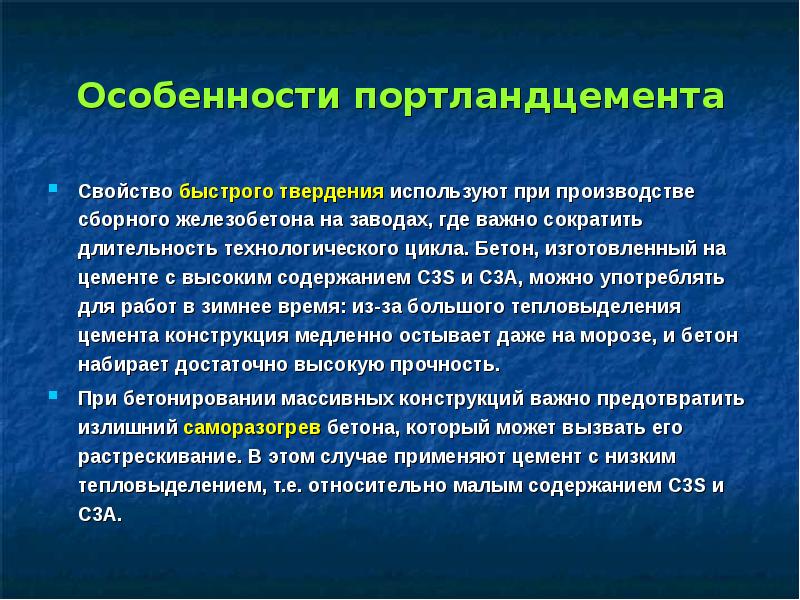

Когда раствор замешивают, начинается процесс гидратации. В результате этой реакции выделяется тепло. Если возводится особо крупная конструкция, как, например, плотина, то смесь может нагреться +50°С. Из-за избыточной температуры в бетоне могут появиться трещины. Портландцемент без примесей является одним из самых экзотермических, его реже используют для больших сооружений, но благодаря этому его удобно применять при низких температурах. Наименьшее количества тепла выделяет шлакопортландцемент.

Наименьшее количества тепла выделяет шлакопортландцемент.

Маркировка цемента

Маркировка выглядит следующим образом: Д0 – бездобавочный, Д20 – содержит около 20% примесей ото всего объема вяжущего порошка. С помощью минеральных добавок регулируются характеристики морозостойкости и устойчивости к коррозии.

Для маркировки видов используются буквы. Так, например, обозначение ПЦ – портландцемент, ШПЦ – шлакопортландцемент, БЦ – белый цемент, СС – сульфатостойкий, ПЛ – пластифицированный.

Маркировка разных видов:

- ЦЕМ I – портландцемент.

- ЦЕМ II – портландцемент с минеральными добавками.

- ЦЕМ III – шлакопортландцемент.

- ЦЕМ IV – пуццолановый.

- ЦЕМ V – композиционный.

Каждый из типов имеет свою область применения. Пуццолановые и шлаковые вяжущие порошки могут быть использованы для строительств конструкций под землей и в воде, так как устойчивы к агрессивной среде грунта.

Наличие добавок указывается буквой А или В. А означает, что их количество – не более 20% от всего объема порошка, В – 21-35%. Для обозначения скорости схватывания используется литера Н – нормально твердеющий и Р – быстрый ранний.

А означает, что их количество – не более 20% от всего объема порошка, В – 21-35%. Для обозначения скорости схватывания используется литера Н – нормально твердеющий и Р – быстрый ранний.

М400 благодаря высокой устойчивости к морозам и воде и доступности по цене является одним из самых распространенных. Его используют для изготовления бетонных и железобетонных конструкций, в том числе под землей и на земле. М500 применяется для строительства опор, мостов и военно-технических сооружений.

Для сооружений, которые будут находиться под большой нагрузкой, следует приобретать материал высоких марок. Для строительства под землей подбирается вяжущий компонент с соответствующими добавками. Благодаря им бетон будет устойчив и к влаге, и к различным солям.

Приобретать порошок рекомендуется либо у заводов, либо у их представителей или в крупных точках продаж. Главное, чтобы он имел полную маркировку и недавно был произведен. Тара должна быть абсолютно целой. Если мешок поврежден, то не рекомендуется его приобретать. В негерметичной таре цемент быстро втягивает влагу из воздуха, в итоге появляются комочки, из-за воды снижается его прочность. Использовать состав нужно только для указанных областей применения.

Главное, чтобы он имел полную маркировку и недавно был произведен. Тара должна быть абсолютно целой. Если мешок поврежден, то не рекомендуется его приобретать. В негерметичной таре цемент быстро втягивает влагу из воздуха, в итоге появляются комочки, из-за воды снижается его прочность. Использовать состав нужно только для указанных областей применения.

В мелких торговых точках покупать вяжущий порошок не рекомендуется, так как вместо высокомарочного материала может продаваться портландцемент более низкой марки или же иметь множество примесей.

Активация портландцемента — новые горизонты

перейти к первой части

Часть 2.

- Основные схемы помола, используемые в производстве цемента

- Активация цемента методом ударной дезинтеграции

Основные схемы помола, используемые в производстве цемента

Измельчение цементного клинкера на современных цементных заводах производится преимущественно с использованием шаровых мельниц.

В основном используются следующие технологические схемы: помол клинкера по открытому циклу и помол в замкнутом цикле с последующей классификацией получаемого материала.

Технологическая схема по открытому циклу объективно считается устаревшей, хотя на отечественных цементных заводах еще используется достаточно широко.

Трубные шаровые мельницы с открытым циклом измельчения в производстве цемента применяют как для помола сырьевых материалов, так и для окончательного помола цементного клинкера.

Длина шаровых мельниц, работающих по открытому циклу, в 4-5 раз превышает их диаметр. На цементных заводах применяют трубные мельницы размерами 4 х 13.5, 3.2 х 15, 2.6 х 13 метров и др. Их производительность при помоле цементного клинкера до остатка 8-10 % на сите № 008 достигает соответственно 90, 50, 25 т/ч. Такие мельницы приводятся во вращение двигателями соответственно 3200, 2000, 1000 кВт.

Работая в режиме повышенного энергопотребления, имея впечатляющие габаритные размеры и производительность, качество портландцемента, получаемого с использованием трубных мельниц, оставляет желать лучшего.

Измельчение цементного клинкера в шаровой мельнице работающей по открытому циклу

Помол цементного клинкера до удельной поверхности 3000 см2/г является естественным пределом для трубных мельниц открытого цикла. Получение более высокодисперсного материала на данном оборудовании не имеет смысла по причине увеличения расхода энергии, необходимой для измельчения материала, повышения температуры измельчаемого материала (в некоторых случаях до 200°С, обычно до 120-150°С), большого количества переизмельченного материала, ускоренного износа мелющих тел (шаров), броневых плит. Более того, именно для шаровых мельниц открытого цикла характерен наибольший процент цементных зерен округленной формы, активность которых невелика.

По этим причинам трубные мельницы открытого цикла, являясь, безусловно, устаревшим оборудованием на цементных заводах, имеющих возможность обновления технологического оборудования, заменяются шаровыми мельницами, работающими по замкнутому циклу.

Для получения цемента с удельной поверхностью более 3000 см2/г и выше использование шаровых мельниц замкнутого цикла вполне оправдано, более того, именно данный метод производства высокомарочного портландцемента применяется на большинстве современных цементных заводов, в том числе и зарубежных.

Измельчение цементного клинкера в шаровой мельнице работающей по закрытому циклу

Схема работы измельчительного оборудования, задействованного в замкнутом цикле производства цемента следующая.

Измельченный в шаровой мельнице материал поступает в сепаратор, где из него извлекается фракция тех размеров, какие требуются для готового продукта (например, частицы цемента размерами 0-40 мкм). Более крупные частицы направляются снова в шаровую мельницу для дополнительного измельчения. Таким образом, из основной массы измельчаемого материала непрерывно извлекаются частицы требуемого размера, что в значительной степени снижает опасность переизмельчения частиц, которые особенно склонны к агрегации и налипанию к мелющим телам и стенкам мельницы. Соответственно, именно использование шаровых мельниц и сепараторов, работающих в замкнутом цикле, создает возможность получения высокоактивного портландцемента в промышленных масштабах.

В целом для метода помола цемента в шаровых мельницах, работающих в замкнутом цикле, характерна большая маневренность в работе, что позволяет выпускать портландцемент с различной тонкостью помола и, соответственно, активностью, что совершенно не достижимо для шаровых мельниц, работающих в открытом цикле. Основными недостатками помола цементного клинкера по замкнутому циклу является большая сложность и стоимость технологического оборудования, высокий расход электроэнергии, а также возможность накопления трудно дробимых включений, не прошедших классификацию и отправленных на повторный помол. Трудно дробимые включения накапливаются в шаровой мельнице, что существенно снижает практическую производительность помольного оборудования и требует регулярного освобождения рабочей камеры шаровой мельницы от накопившихся включений.

Основными недостатками помола цементного клинкера по замкнутому циклу является большая сложность и стоимость технологического оборудования, высокий расход электроэнергии, а также возможность накопления трудно дробимых включений, не прошедших классификацию и отправленных на повторный помол. Трудно дробимые включения накапливаются в шаровой мельнице, что существенно снижает практическую производительность помольного оборудования и требует регулярного освобождения рабочей камеры шаровой мельницы от накопившихся включений.

Практика:

Рассматриваемые технологические схемы помола цементного клинкера, с успехом применяемые на современных цементных заводах для получения больших объемов материала усредненных показателей активности, мало подходят для решения задач активации портландцемента на предприятиях, выпускающих бетонные изделия. Малопригодными для использования в работах по активации портландцемента являются и вибромельницы.

Измельчение цементного клинкера в вибромельнице

В вибромельнице материал измельчается под действием вибрирующих мелющих тел. При этом зерна материала размерами не более 1-2 мм подвергаются отчасти дроблению, но преимущественно, как и в мельницах шаровых, истиранию между мелющими телами. Мелющие тела перемещаются друг относительно друга в результате колебаний корпуса мельницы (1500-3000 кол/мин).

При этом зерна материала размерами не более 1-2 мм подвергаются отчасти дроблению, но преимущественно, как и в мельницах шаровых, истиранию между мелющими телами. Мелющие тела перемещаются друг относительно друга в результате колебаний корпуса мельницы (1500-3000 кол/мин).

В настоящее время вибромельницы используются для домола портландцемента или для измельчения других материалов.

Помимо основных недостатков, свойственных шаровым мельницам, вибромельницы отличаются гораздо меньшей производительностью и технической надежностью.

Способ измельчения материалов в шаровых мельницах и вибромельницах практически идентичен — это истирающее воздействие на обрабатываемый материал с частыми ударами малой энергонагруженности.

Основные различия между вибромельницами и мельницами шаровыми — это способ побуждения мелющих тел, отсюда и некоторые различия получаемых результатов. Однако, все выше сказанное о работе шаровых мельниц вполне применимо и к вибромельницам по причине совершенно аналогичного способа измельчения, реализуемого на данном типе оборудования.

Вибромельницы также могут работать как в открытом цикле производства цемента со всеми вытекающими последствиями, так и в замкнутом цикле с тем же набором необходимого технологического оборудования (классификаторами и т.д.). Соответственно, если нет принципиальных различий по способу измельчения цементного клинкера, более подробно останавливаться на некоторых технических особенностях вибромельниц не имеет смысла.

Высокая стоимость, повышенные режимы энергопотребления, сложность технического обслуживания практически полностью исключают возможность применения данного типа помольного оборудования на неспециализированных предприятиях строительной отрасли. Это заставляет искать иные, более экономически выгодные способы разрушения цементного клинкера, к которым можно отнести ударную дезинтеграцию, в основе которой лежит метод разрушения твердых материалов свободным ударом о подвижную либо неподвижную преграду.

Активация цемента методом ударной дезинтеграции

В мельницах истирающего действия на полезную работу измельчения расходуется не более 1. 5-10% всей подводимой энергии. Остальная часть энергии переходит в безвозвратно теряемую и, что особенно не приятно, крайне вредную для условий помола тепловую энергию.

5-10% всей подводимой энергии. Остальная часть энергии переходит в безвозвратно теряемую и, что особенно не приятно, крайне вредную для условий помола тепловую энергию.

Нагревание мелющих тел и обрабатываемого материала отрицательно сказывается на производительности помольного оборудования.

Так по данным С. М. Рояка и В. З. Пироцкого на измельчение цементного клинкера до удельной поверхности 2500 см2/г при температуре 40°С затрачивается около 24, при 120°С — 34, а при 150°С — 39 кВт·ч/т. При увеличении тонкости помола до 3300 см2/г с увеличением температуры до 150°С расход электроэнергии повышается до 130 кВт·ч/т.

Крайне не рациональное расходование подводимой энергии, большой расход легированных сталей (материала мелющих тел и броневых плит) заставляет искать альтернативную замену агрегатам измельчения истирающего действия, новые способы измельчения и соответственно новые типы помольного оборудования.

Основные усилия в решении вопроса по переносу центра тяжести со схем активации портландцемента методом истирающего измельчения должны быть направлены на переход к схемам, позволяющим реализовать принцип сверхтонкого дробления портландцемента или, иными словами, принципа ударной дезинтеграции.

В шаровых и вибромельницах зерна цементного клинкера подвергаются преимущественно действию сжимающих сил с двух сторон (измельчение в щековых дробилках, шаровых и вибромельницах) или с одной стороны (измельчение в струйных мельницах, дезинтеграторах, дисмембраторах и роторных дробилках). В результате воздействия сжимающих сил в кусках и зернах измельчаемого материала возникают напряжения, приводящие к разрыву с образованием более мелких частиц.

Так как материалы, используемые при производстве вяжущих веществ, характеризуются обычно прочностью на сжатие в 6-12 раз превосходящей прочность при растяжении (сдвиге), способ измельчения таких материалов методом сжатия, очевидно, не является оптимальным.

Для того чтобы точнее представить действие сил, оказывающих основное влияние на процессы измельчения цементного зерна, прежде всего, необходимо разобраться с основными способами измельчения или, другими словами, наиболее часто используемыми «инструментами» измельчения твердых тел.

Итак, по существу измельчение — это образование новых поверхностей. Таким образом, измельчение твердых материалов — это уменьшение их размеров путем механического воздействия. Под действием внешних сил в куске материала возникают трещины, приводящие к его распаду на части.

Различные твердые материалы, в зависимости от их физических свойств, при измельчении в одинаковых условиях с затратой одинакового количества энергии дают продукты, характеризующиеся различной степенью дисперсности. Следовательно, разные материалы обладают разной способностью к измельчению.

Соответственно, для каждого вида материала существует наиболее рациональный способ его разрушения (измельчения), учитывающий индивидуальные физические свойства данного материала.

Основными способами измельчения твердых тел являются раздавливание, удар, истирание. Для измельчения твердых тел главное значение имеют деформации сжатия и сдвига.

Способ измельчения цементного клинкера действием сжимающих сил с двух сторон (деформация сжатия), реализуемый в шаровых мельницах и мельницах вибрационных, мы рассматривали в предыдущих главах.

Теперь остановимся подробней на измельчении под действием сжимающих сил с одной стороны (деформация сдвига).

Данный тип измельчения цементного клинкера характерен для агрегатов ударно — отражательного действия. Роторные дробилки, струйные мельницы, дезинтеграторы и дисмембраторы в основном реализуют именно этот тип измельчения твердых тел (хотя эффект взаимоизмельчения частиц при их движении в плотном потоке также имеет место).

Для примера рассмотрим принцип действия наиболее распространенных в настоящее время агрегатов измельчения ударного действия: струйной мельницы и дезинтегратора.

Итак, в струйной мельнице материал захватывается струей сжатого воздуха, газа, перегретого пара или их смеси, протекающей с большой скоростью. При этом в результате частых соударений, а также самоистирания происходит измельчение обрабатываемого материала. Для усиления эффекта измельчения на пути движения частиц устанавливаются преграды, о которые частицы ударяются и разрушаются.

Измельчение цементного клинкера в струйной мельнице

Исследования Ю.И. Дешко, В.И. Акунова, В.Л. Панкратова и д.р. (НИИЦемент) показали, что при измельчении цементного клинкера в струйной мельнице получаются цементы, активность которых на 7.5-15 МПа выше активности цементов той же тонкости помола, но измельченных в шаровой мельнице. Кроме того, цементы струйного помола отличаются высокой скоростью твердения и, следовательно, цементы струйного помола переходят в разряд высокопрочных и быстро твердеющих.

Особенно эффективно получение с помощью струйных мельниц шлакопортландцемента марок 500 и 600. Это объясняется осколочной формой частиц с зазубренными острыми краями, способствующими более интенсивному их взаимодействию с водой.

Итак, принцип измельчения цементного зерна струйной мельницей следующий: цементное зерно, разгоняемое воздушным потоком, разрушается при столкновении с другими частицами, а также при ударе о неподвижные преграды.

Истирающее воздействие частиц, движущихся в плотном потоке, хотя и достаточно интенсивно, однако весьма скоротечно и не приводит к образованию округлых форм цементного зерна.

Однако, струйным мельницам присущи и серьезные недостатки, существенно снижающие их практическую пригодность в деле получения высокоактивного портландцемента непосредственно на предприятиях по выпуску бетонных изделий.

Серьезные трудности проявляются при попытке поднять производительность струйных мельниц без изменения тонины помола. Стоимость струйных мельниц относительно их производительности достаточно высока.

КПД струйной мельницы низкий, а энергопотребление в пересчете на единицу готового продукта, напротив, очень высокое. Добавьте к этому быстрый износ деталей, имеющих контакт с перерабатываемым материалом, сложность обслуживания, большие операционные затраты и станет понятно, почему струйные мельницы весьма медленно внедряются в производство строительных материалов.

В целом, струйные мельницы — достаточно молодой тип помольных агрегатов, которые в настоящее время находятся в стадии совершенствования.

Способ измельчения цементного зерна, реализованный в дезинтеграторах, очень похож на описанный выше. Однако, в отличие от струйных мельниц, в дезинтеграторе разгоняются не частицы материала, а помольные стержни, пальцы-била, установленные на роторах, вращающихся навстречу друг другу.

Однако, в отличие от струйных мельниц, в дезинтеграторе разгоняются не частицы материала, а помольные стержни, пальцы-била, установленные на роторах, вращающихся навстречу друг другу.

Для дезинтеграторов также характерно получение частиц осколочной формы с зазубренными краями. Истирающее взаимодействие частиц обрабатываемого материала, как и в случае с мельницами струйными, невелико по тем же причинам.

На сегодняшний день именно ударная дезинтеграция цементного клинкера позволяет реализовать на практике в промышленных масштабах наиболее эффективные приемы активации рассматриваемые выше.

Выход некоторых современных моделей дезинтеграторов на высокоскоростные (около 100 м/с) режимы ударного измельчения позволил вывести процессы активации портландцемента на качественно новый уровень. При этом активность портландцемента повышается наиболее рациональными методами: получение частиц цемента осколочной формы, повышение массовой доли частиц цемента размером 0-20 мкм, относительно небольшое увеличение удельной поверхности, практически полное отсутствие переизмельченного цементного зерна.

Исследования, проведенные М.В. Векслером (МП «ТЕХПРИБОР») показали, что при измельчении цемента на дезинтеграторе со скоростью обработки 2 кг/с его активность повышается на 67 %.

Применение дезинтегратора относительно небольшого помольного эффекта позволило разработать методику увеличения марочной прочности шлакопортландцемента производства ОАО «Липецкий цементный завод» с М 400 до М 550.

Дезинтегратор Кара. 1896 г.

В отличие от струйных мельниц, история промышленного использования дезинтеграторов в качестве агрегатов тонкого дробления и помола насчитывает более ста лет.

На рисунке представлен дезинтегратор Кара, используемый в стекольном производстве для измельчения кварцевого песка.

В настоящее время дезинтеграторы активно используются в различных областях производственной деятельности, в том числе и в строительстве при изготовлении силикальцитных изделий.

Конструкция дезинтегратора представляет собой два вращающихся в противоположных направлениях ротора, насаженных на отдельные соосные валы и заключённых в кожух.

Роторы расположены на одной геометрической оси, каждый с отдельным приводом. На дисках роторов по концентрическим окружностям расположены ряды стержней — пальцев-бил таким образом, что каждый ряд пальцев одного ротора свободно входит между двумя рядами пальцев другого.

Измельчение цементного клинкера в измельчителе — дезинтеграторе

Измельчаемый материал подаётся в центральную часть ротора и, перемещаясь к периферии, подвергается многократным ударам пальцев, вращающихся во встречных направлениях. Каждая частица соударяется с пальцами-билами, последовательно испытывая высокоэнергетические механические воздействия (удары), приводящие к быстрому разрушению материала и уменьшению тонины помола.

Частица цемента, извести либо иного сыпучего материала, коснувшись пальцев первого от центра ротора ряда, получает соответствующую этому ряду скорость и под действием центробежной силы выбрасывается с траектории первого ряда пальцев. Частица, имея одно направление с вектором скорости пальца, от которого она получила удар, пересекает траекторию второго ряда пальцев, движущихся в противоположном направлении. Получая удар от пальца второго ряда, частица отскакивает от него, меняя вектор скорости, и выбрасывается с траектории второго ряда пальцев дальше, пересекая траекторию третьего ряда. Такое переменно-противоположное движение зерен сыпучего материала (например, песка, цемента, извести и т.д.) и, соответственно, его измельчение продолжается до тех пор, пока зерно не будет выброшено из дезинтегратора.

Получая удар от пальца второго ряда, частица отскакивает от него, меняя вектор скорости, и выбрасывается с траектории второго ряда пальцев дальше, пересекая траекторию третьего ряда. Такое переменно-противоположное движение зерен сыпучего материала (например, песка, цемента, извести и т.д.) и, соответственно, его измельчение продолжается до тех пор, пока зерно не будет выброшено из дезинтегратора.

Особенностью дезинтеграторного способа измельчения является разрушение материала в местах структурных дефектов, а также преимущественно осколочная форма частиц, что особенно актуально при активации портландцемента.

Также к несомненным преимуществам тонкого измельчения и помола на дезинтеграторе можно отнести небольшой процент переизмельченного материала, отсутствие хлопьев, сростков, комков и других новообразований, обычно возникающих при увеличении тонины помола, эффект самоочищения корзин от обрабатываемого материала, склонного к адгезии.

Перечисленные достоинства, как и практически полное отсутствие альтернативных типов машин тонкого помола сыпучих материалов, позволили дезинтеграторам занять лидирующие позиции в качестве измельчительного оборудования в производстве некоторых видов строительных материалов автоклавного твердения.

Недаром гениальный советский ученый-практик, создатель и руководитель конструкторского бюро «Дезинтегратор», доктор наук, лауреат Ленинской премии за 1962 год, «отец» советского силикальцита И.А. Хинт рассматривал дезинтеграторы как практически безальтернативный тип измельчительного оборудования, идеально отвечающий требованиям производства силикальцитных изделий в промышленных масштабах.

Именно с применением дезинтегратора связаны наиболее впечатляющие результаты получения силикальцитных изделий, прочность на сжатие которых составляла 5000 кг/см2!

Однако, несмотря на отличные результаты по тонкому помолу различных твердых материалов, в частности извести, кварцевого песка, гранулированного шлака, дезинтеграторы в настоящее время не получили широкого распространения в производстве цемента.

Причина этого на наш взгляд заключается в том, что родоначальник советского силикальцита, создатель дезинтегратора современной конструкции И. А. Хинт на протяжении длительного времени был вынужден противопоставлять силикальцитные изделия традиционному бетону и соответственно цементу.

Работая в сложнейших условиях, внедряя поистине революционные технологии в практику отечественного строительства, не боясь идти против руководства Госстроя, постоянно нарушая покой Академии строительства и архитектуры СССР, Йеханес Хинт приобрел огромное число скрытых недоброжелателей, да и просто врагов.

Своей теоретической работой, впечатляющими практическими результатами в деле получения дешевого и прочного строительного материала без использования цемента Йеханес Хинт вступил в открытую борьбу с маститыми учеными из Академии строительства и архитектуры СССР, комитета по делам строительства СССР, ставшими ярыми противниками силикальцита и всего, что было с ним связанно.

В результате талантливейший советский ученый и изобретатель Йеханес Хинт в 1983 году был лишен всех научных званий и степеней, звания лауреата Ленинской премии за 1962 год и по сфабрикованному уголовному делу был приговорен к 15 годам (ПЯТНАДЦАТИ ГОДАМ!) лишения свободы, умер в тюремном заключении.

Несколькими годами позже приговор в отношении И.А. Хинта отменили, он был полностью реабилитирован.

Так погиб талантливый ученый-практик, изобретатель дезинтегратора современной конструкции. Вместе с ним погибла перспектива долгосрочного развития бесцементной технологии производства строительных материалов в СССР. Были разорваны многомиллионные контракты с зарубежными фирмами из Японии, Италии, Бразилии, Финляндии и некоторых других стран, заключавших лицензионные договора на приобретение дезинтеграционной технологии производства силикальцитных изделий.

История «советского» силикальцита, а вместе с ним и дезинтегратора без сомнения является одной из самых мрачных страниц отечественного строительства.

И хотя создатель дезинтегратора современной конструкции И.А. Хинт после смерти был полностью реабилитирован, а заводы, производящие строительные материалы на основе силикальцита, успешно функционируют по всему миру, традиционная школа производства бетонных изделий на основе цемента сохранила глухое недоверие ко всему, что было связанно с именем Йоханеса Хинта, в том числе и к дезинтеграторам.

Только явлением застарелого сопротивления, корни которого уходят к временам борьбы И.А. Хинта с Госстроем, можно объяснить стойкое предубеждение против использования дезинтеграторов в современном производстве цемента.

Практика:

Итак, существенное уменьшение затрат энергии могут дать лишь те способы, при которых материалы измельчались бы под влиянием прямых сдвигающих, разрывающих воздействий на них, а не в результате первоначально сжимающих сил.

Если в классических схемах производства портландцемента и применяются в основном шаровые мельницы, то лишь по причине отработанности технологических схем, сформировавшейся школы производства цемента, а вовсе не по причине оптимальной модели разрушения цементного зерна.

Вполне возможно, что на нынешнем этапе развития экономики, технология на основе использования шаровых мельниц в производстве больших объемов цемента усредненной активности еще далеко не полностью исчерпала свой потенциал, однако для решения задач активации портландцемента на производстве бетонных изделий, мельницы истирающего действия не подходят.

Рассматриваемые выше измельчительные агрегаты ударно-отражательного действия, в частности мельницы струйные и дезинтеграторы, несомненно, гораздо более перспективны в деле активации портландцемента.

Высокая эффективность при относительно низкой себестоимости измельчения, простота освоения и технического обслуживания, возможность встраивания в существующие технологические линии — далеко не полный перечень преимуществ измельчительных агрегатов ударного действия.

Основным минусом агрегатов измельчения ударного действия является достаточно быстрый износ рабочих органов, имеющих контакт с измельчаемым материалом. Хотя расход металла в дезинтеграторе и мельнице струйной на помол единицы поверхности материала ниже, чем в агрегатах истирающего измельчения, износ рабочих органов в агрегатах ударного действия принципиально отличается от износа в других агрегатах.

Так в дезинтеграторе роторы, кольца, пальцы, истирающиеся в процессе работы, являются конструктивными частями, соответственно их износ допустим только в пределах запаса прочности конструкции.

Если размеры мелющих органов дезинтегратора уменьшатся на величину большую, чем допускает запас прочности, дальнейшая работа дезинтегратора ведет к аварии. Иное положение, например, у шаровых или вибромельниц, в которых истираются в основном мелющие шары и броневые плиты стенок корпуса. Даже при полном износе мелющих тел (шаров), шаровая мельница в основном сохраняет прочность конструкции.

В шаровых мельницах, вибромельницах для помола имеется большое количество мелющего металла, которое в промышленных мельницах истирающего действия достигает нескольких десятков тонн. Вес мелющих пальцев дезинтегратора производительностью до 5000 кг/ч составляет около 20 кг. Таким образом, если износ пальцев дезинтегратора при помоле по конструктивным соображениям можно допустить до 50% от их веса, то расход металла в таком дезинтеграторе без замены мелющих пальцев составит 10 кг, что в сотни раз меньше, чем в крупных шаровых мельницах. Отсюда виден основной недостаток конструкции дезинтегратора, который заключается в относительно малом сроке службы помольных пальцев.

Однако это не препятствует применению дезинтеграторов в производстве силикальцитных изделий при помоле кварцевого песка и, соответственно, не может иметь решающего значения при помоле цементного клинкера, твердость которого аналогична твердости кварца.

Дезинтегратор можно сравнить с металлообрабатывающими станками, резцы которых приходится относительно часто перетачивать или полностью заменять.

Естественно данная особенность дезинтегратора, а именно относительно малый срок службы помольных пальцев, диктует определенные требования к культуре производства. Контроль времени работы дезинтегратора под нагрузкой, количества измельченного материала, технического состояния оборудования — залог эффективной и безаварийной работы не только дезинтегратора, но и любого другого современного технологического оборудования.

Все выше сказанное о некоторых особенностях эксплуатации дезинтеграторов, также в основном верно и для измельчительных агрегатов ударного действия иной конструкции.

Хотелось бы также еще раз подчеркнуть, что повышение требований к качеству обслуживания и контроля технического состояния измельчительных агрегатов ударного действия — насущная необходимость любого современного производства, на котором эксплуатируется данное оборудование.

Без повышения культуры производства освоение современных технологий в принципе не возможно, соответственно, подготовка грамотных специалистов по обслуживанию измельчительных агрегатов есть не досадная необходимость, а требование современного производства вообще и производства строительных материалов в частности.

Тем более, что в основном современные агрегаты измельчения ударного действия имеют конструкцию, позволяющую достаточно быстро провести замену наиболее быстро изнашиваемых частей. Так, бригада из двух человек производит замену роторов некоторых моделей дезинтеграторов за 2-3 часа. Коэффициент использования оборудования для некоторых моделей дезинтеграторов составляет около 0,85.

Применение специальных износостойких сталей, металлокерамики в качестве материала мелющих тел также значительно увеличивает сроки межремонтной эксплуатации агрегатов измельчения ударного действия.

Итак, применение измельчительных агрегатов ударного действия в практике активации портландцемента непосредственно на производстве сборного железобетона, мелкоштучных стеновых камней, элементов мощения и благоустройства позволяет значительно снизить капитальные затраты, связанные с их установкой, вследствие отсутствия необходимости в устройстве массивных фундаментов. Учитывая относительно небольшие габаритные размеры и массу измельчительных агрегатов ударного действия, обычно не возникают трудности в перестройке существующих схем измельчения. Высокая производительность по помолу самых разнообразных материалов, относительно низкое энергопотребление оборудования, возможность легкой регулировки дисперсности получаемого материала позволяет рассматривать агрегаты измельчения ударного действия как практически безальтернативный вариант технологического оборудования в деле активации портландцемента.

перейти к третьей части

Авторы серии статей «Строительная лоция» сотрудники МП «ТЕХПРИБОР» Векслер М. В.

В.

Коренюгина Н.В.

Липилин А.Б.

Виды портландцемента

В строительстве любого объекта главным вяжущим веществом является портландцемент. Это гидравлическое вяжущее вещество из портландцемнтного клинкера, гипса и прочих добавок. По своему составу (с добавками, без добавок) принято различать следующие виды портландцемента:

- шлакопортландцемент;

- быстротвердеющий;

- сульфатостойкий;

- с умеренной экзотермией;

- гидрофорбный;

- пластифицированный;

- белый портландцемент.

Данное вяжущее вещество является обладателем таких положительных качеств, как огнестойкость, морозостойкость и жаростойкость. Помимо этого он отличается высокой твердостью после затвердевания. В силу того, что портландцемент не всегда удовлетворяет отдельным специальным требованиям, предъявляемым к бетонам и строительным растворам при различных условиях их применения, промышленность начала выпуск различных видов портландцемента, имеющих свое предназначение.

Шлакопортланцемент — это бесклинкерный цемент, изготавливаемый при совместном помоле гранулированных доменных шлаков с добавлением активизаторов (строительный гипс, известь, ангидрит и т. д.).

Быстротвердеющий портландцемент — это цемент тонкого помола, содержащий в большом количестве трехкальциевый силикат и трехкальциевый алюминат. Этот вид портландцемента способен интенсивно наращивать прочность в первый период твердения.

Сульфатостойкий портландцемент — это цемент, изготовленный из клинкера содержащего 5% трехкальциевого алюмината и 50% трехкальциевого силиката.

Портландцемент с умеренной экзотермией — это вид портландцемента, изготавливаемый из клинкера содержащего 50% трехкальциевого силиката и 8% трехкальциевого алюмината.

Гидрофобный портландцемент — это цемент, изготавливаемый из клинкера 0,1 — 0,2% мылонафта, асидола, окисленного петролатума с добавлением синтетических жирных кислот.

Пластифицированный портландцемент — это цемент, получаемый при введении клинкера около 0,25% сульфитно-спиртовой барды от веса цемента.

Белый портландцемент — это вид портландцемента, изготавливаемый из клинкера с малым содержанием железа (серый цвет цемента, как правило, обусловливается присутствием соединений железа в сырье).

Для полного ознакомления с марками, видами и производством портландцемента воспользуйтесь и другими разделами сайта.

Свойства и применение портландцемента. Описание пороков древесины

Свойства и применение портландцемента. Описание пороков древесины

Свойства портландцемента

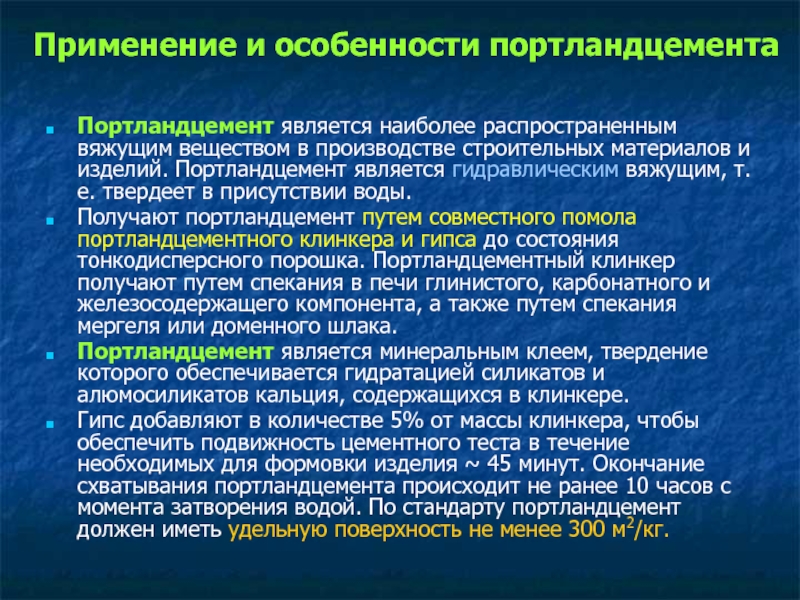

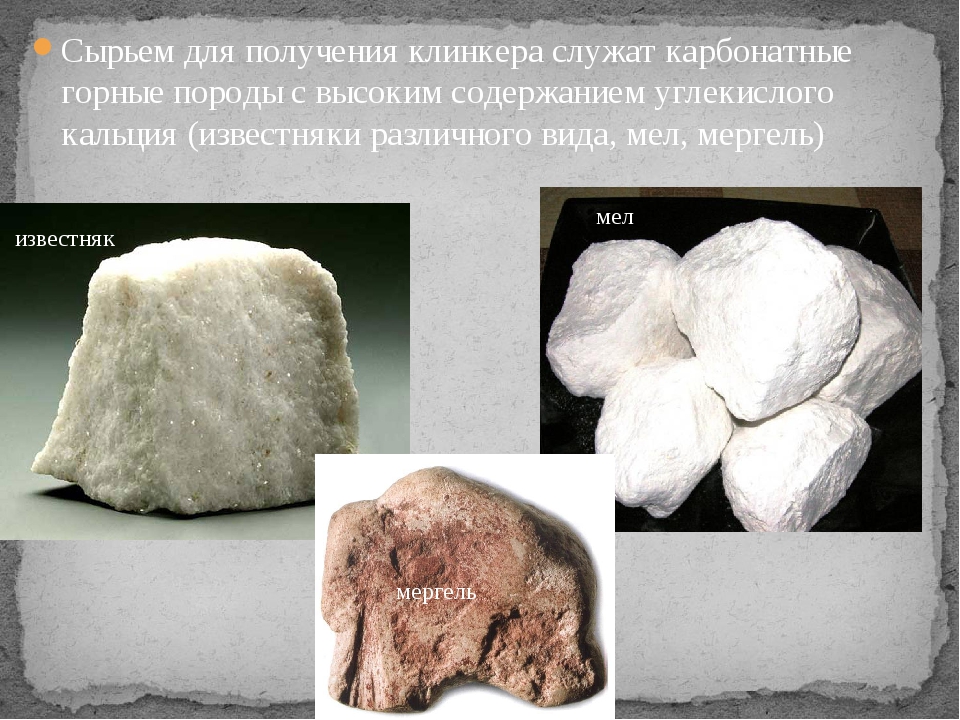

Портландцемент – важнейший гидравлический вяжущий материал, имеющий широкое применение в строительстве. Портландцементом называется продукт тонкого помола цементного клинкёра, который получают обжигом до спекания искусственной смеси (известняка, мела, глины, и др.) или природного сырья надлежащего состава, обеспечивающих в цементе преобладанием силикатов кальция. При измельчении клинкёра вводят добавки: 1.5-3.5% гипса (в перерасчете на ангидрид серной кислоты SO3) для регулирования сроков схватывания, до 15% активных минеральных добавок – для улучшения некоторых свойств и снижения стоимости цемента.

К основным техническим свойствам портландцемента относят – плотность и объёмную насыпную массу, тонкость помола, сроки схватывания, равномерность изменения объёма цементного теста и прочность затвердевшего цементного раствора.

Плотность цемента находится в пределах 3.0-3.2 г/см3, объемная насыпная масса в рыхлом состоянии составляет 900-1100 кг/м3 и до 1700 кг/м3 – в уплотнённом.,

Тонкость помола характеризует степень измельчения цемента и устанавливается ситовым анализом (просеиванием через определённые сита). Более точный характеристикой степени измельчения цемента является его удельная поверхность, т.е. поверхность всех зёрен, содержащихся в 1 г цемента. Тонкость помола в значительной степени влияет на прочность цементного камня. Чем более тонко измельчён цемент (до известного предела), тем выше прочность цементного камня.

В соответствии с требованиями ГОСТ 10178-62 тонкость помола должна быть такой, чтобы через сито №008 проходило не менее 85% от всей навески портландцемента. Удельная поверхность обычного портландцемента находится в пределах 2000-3000 см2/г и 3000-5000 см2/г – быстротвердеющих и высокопрочных цементов.

Удельная поверхность обычного портландцемента находится в пределах 2000-3000 см2/г и 3000-5000 см2/г – быстротвердеющих и высокопрочных цементов.

Сроки схватывания цементного теста (цемент + вода) зависят от тонкости помола, минерального состава и водопотребности цемента. При этом водопотребность характеризуется количеством воды в процентах от массы цемента, необходимой для получения теста нормальной густоты, т.е. определённой подвижности (24-28%).

В соответствии с указанным ГОСТом начало схватывания должно наступать не ранее 45 минут, а конец не позднее 12 часов. За начало схватывания принимают время, прошедшее от начала затворения цемента водой до начала загустевания цементного теста: а за конец – время от начала затворения теста до полной потери им пластичности.

С повышением температуры схватывания цементного теста ускоряется, с понижением – замедляется.

За период схватывания, которое завершается относительно быстро (несколько часов), следует продолжительный процесс превращения цементного теста в цементный камень.

Пороки древесины

Пороками древесины называют нарушения внешней формы ствола дерева, отклонения строения от нормального, а также внутренние и наружные повреждения её, понижающие качество. Они образуются в период роста дерева при хранении и эксплуатации.

Некоторые виды пороков легко обнаруживаются при внешнем осмотре дерева. Однако большинство пороков древесины может быть выявлено только после валки дерева, а иногда и разделки его.

Сучки – наиболее распространённый порок древесины, присущий почти всем породам дерева. Они нарушают однородность строения древесины, затрудняют механическую обработку и снижают её прочностные показатели. По состоянию древесины самого сучка и степени срастания его с древесиной различают следующие виды: твёрдые сросшиеся, частично сросшиеся твёрдые и несросшиеся.

Сросшийся твёрдый сучок имеет годовые слои, составляющие одно целое с окружающей его древесиной на всём протяжении по длине и периметру сучка. Сросшиеся твёрдые сучки бывают здоровые, роговые и окрашенные.

Частично сросшийся твёрдый сучок образуется в результате отмирания ветви при жизни дерева, когда место облома частично зарастает древесиной, но не полностью с ней срастается.

Несросшийся сучок образует в древесине отверстия или гнили, снижающие прочностные свойства древесины. Несросшиеся сучки бывают выпадающие твёрдые, рыхлые и табачные.

Трещины образуются вследствие, неравномерного высыхания древесины, её неоднородного строения, а также от различных внешних причин при жизни дерева (мороз, сильные ветры и т.п.). Они снижают сортность древесины, понижают её механические свойства и способствуют загниванию.

Кривизна – искривление ствола во время роста дерева в одном или нескольких местах. Кривизна называется односторонней, если искривление ствола направленно в одну сторону, и разносторонней, когда искривление направлено в разные стороны.

Сбежимость характеризуется превышающим норму уменьшением толщины бревна вдоль оси. Пиломатериалы из сбежистых брёвен получаются с перерезанными волокнами и меньшими показателями механических свойств.

Закомелистость – резкое утолщение ствола у комлевой (нижней) части.

Ройка – наружные продольные углубления у комлевой части ствола. Этот порок, вызванный условиями роста дерева в зависимости от глубины и протяженности ройки, может понизить сортность брёвен.

Крень – местное уплотнение древесины, сопровождающиеся уширением годичных слоёв с одной стороны, искривлением и эксцентричностью ствола.

Косослой – спиральное (винтообразное) направление древесных волокон в стволе. Косослой распознаётся обычно по спиральному расположению трещин на боковой поверхности круглого леса. Косослойные брёвна в большинстве случаев вполне пригодны для строительства, но их не следует распиливать на доски или брусья, так как в этом случае древесные волокна будут неоднократно перерезаны и пиломатериалы значительно теряют механическую прочность.

Свилеватость – неправильное строение древесины, выражающееся в волнообразном или путаном расположении волокон. Свилеватость может распространяться на всём протяжении или отдельных участках ствола. Свилеватая древесина плохо раскалывается и строгается. При надлежащей обработке свилеватое дерево даёт красивый рисунок текстуры и может быть использовано для отделочных работ.

Свилеватость может распространяться на всём протяжении или отдельных участках ствола. Свилеватая древесина плохо раскалывается и строгается. При надлежащей обработке свилеватое дерево даёт красивый рисунок текстуры и может быть использовано для отделочных работ.

Двойная сердцевина – характеризуется наличием двух сердцевин в одном поперечном сечении ствола. Встречается обычно в двухвершинном дереве в месте, близком к раздвоению вершины ствола, где он имеет овальную форму.

Цемент | Snip_8 | Виды и применение цемента

Виды цементов

Портландцемент

Портландцементом называют гидравлическое вяжущее вещество — продукт тонкого измельчения цементного клинкера, который получают путем обжига до спекания природного сырья или искусственной сырьевой смеси определенного состава, обеспечивающей в цементе преобладание силикатов кальция. Для регулирования сроков схватывания этого цемента при помоле клинкера добавляют до 5% гипса. Для получения специальных свойств портландцемента и снижения его стоимости при измельчении клинкера вводят до 15% активной минеральной добавки. Особые виды портландцемента применяют только тогда, когда их свойства могут быть использованы с максимальным эффектом.

Для получения специальных свойств портландцемента и снижения его стоимости при измельчении клинкера вводят до 15% активной минеральной добавки. Особые виды портландцемента применяют только тогда, когда их свойства могут быть использованы с максимальным эффектом.

Пластифицированный портландцемент

Пластифицированный портландцемент изготовляют путем совместного тонкого измельчения портландцементного клинкера и пластифицирующей добавки. В качестве такой добавки применяют концентраты сульфитно-спиртовой барды в количестве 0,15…0,25% от веса цемента. Коллоидные адсорбционные пленки гидрофильного характера, образующиеся на поверхности частиц цемента, способствуют более полному смачиванию их водой, уменьшают трение между зернами и повышают пластичность бетонной смеси. Применяя пластифицированный портландцемент, можно уменьшать водоцементное отношение, что повышает прочность бетона, или можно снизить расход цемента на 8…10%.

Гидрофобный портландцемент

Гидрофобный портландцемент представляет собой продукт тонкого измельчения портландцементного клинкера совместно с гипсом и гидрофобизирующей добавкой. В качестве гидрофобизирующих добавок применяют асидолы, асидол-мылонафт, мылонафт, олеиновую кислоту или окисленный петролатум. Добавки вводят в зависимости от их вида в количестве 0,06…0,30% от веса цемента в пересчете на сухое вещество. При введении гидрофобизирующей добавки на поверхности зерен цемента образуются тончайшие гидрофобные пленки, которые понижают гигроскопичность цемента. Гидрофобный цемент не боится увлажнения; он не слеживается, не превращается в комья и в течение длительного времени почти не теряет активности. Гидрофобные добавки являются также пластификаторами, т. е. способствуют повышению пластичности цементного теста. При перемешивании растворных и бетонных смесей гидрофобные пленки снимаются с частиц цемента при механическом воздействии на них заполнителей и не оказывают отрицательного влияния на прочность растворов и бетона. Бетоны на пластифицированном и гидрофобном цементах отличаются меньшей водопроницаемостью и повышенной морозостойкостью. Эти цементы применяют наряду с обычным портландцементом. Они имеют марки 300, 400, 500 и 600.

Бетоны на пластифицированном и гидрофобном цементах отличаются меньшей водопроницаемостью и повышенной морозостойкостью. Эти цементы применяют наряду с обычным портландцементом. Они имеют марки 300, 400, 500 и 600.

Быстротвердеющий портландцемент

Быстротвердеющий портландцемент отличается от обычного быстрым нарастанием прочности. При такой же активности, что и у портландцемента, он уже через 24 ч твердения имеет предел прочности при сжатии 20 МПа, а и возрасте 3 дней не менее 25 МПа. При одинаковой технологии получения (тонкий помол сырьевой смеси, сильный и равномерный обжиг, достаточно быстрое охлаждение клинкера) для быстрого нарастания прочности портландцемента предусматривают следующие дополнительные мероприятия:

- соответствующий подбор химического состава сырьевой смеси с целью получения в цементном клинкере 50…60% трехкальциевого силиката и 8…10% трех кальциевого алюмината;

- увеличивают добавку гипса при помоле цементного клинкера;

- более тонко ведут помол клинкера.

Быстротвердеющий портландцемент применяют наряду с обыкновенным портландцементом для изготовления бетонных и железобетонных конструкций, не подвергающихся действию агрессивных вод. Особенно широко применяют его для производства сборных железобетонных изделий, изготовляемых без тепловлажностной обработки.

Сульфатостойкий портландцемент

Сульфатостойкий портландцемент получают путем тонкого измельчения портландцементного клинкера, содержащего не более 5% трехкальциевого алюмината. При помоле клинкера не нужно вводить в него активных или инертных минеральных добавок. В связи с тем, что в этом цементе имеется небольшое количество трехкальциевого алюмината, он отличается повышенной стойкостью к действию сульфатных вод, но замедленной интенсивностью твердения в начальные сроки. Сульфатостойкий портландцемент выпускают двух марок — 300 и 400. Широко применяют сульфатостойкий портландцемент в гидротехническом строительстве, а также для производства бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных вод при систематическом увлажнении и высыхании или замораживании и оттаивании, что позволяет повысить их коррозионную стойкость

Белый портландцемент

Белый портландцемент изготовляют путем тонкого помола белого клинкера, получаемого обжигом чистых известняков и белых глин, с малым содержанием красящих окислов и, прежде всего, окиси железа. Обжигают сырье на беззолыюм топливе — жидком или газообразном. Белый портландцемент вырабатывают трех марок 300, 400 и 500. По степени белизны его подразделяют на 3 сорта, белизну которых определяют по коэффициенту яркости по отношению к белизне сернокислого бария в %, не менее: высший сорт — 80; первый сорт — 76 и второго сорта — 72.

Обжигают сырье на беззолыюм топливе — жидком или газообразном. Белый портландцемент вырабатывают трех марок 300, 400 и 500. По степени белизны его подразделяют на 3 сорта, белизну которых определяют по коэффициенту яркости по отношению к белизне сернокислого бария в %, не менее: высший сорт — 80; первый сорт — 76 и второго сорта — 72.

Цветные портландцементы

Цветные портландцементы получают совместным помолом белого клинкера с минеральными свето- и щелочестойкими пигментами (охра, железный сурик и др.). Цветные портландцементы должны содержать не менее 80% клинкера, не более 6% белого доломита и не более 15% минерального природного или синтетического пигмента. Органические пигменты вводят в количестве не более 0,3% от массы цемента. Марки этого цемента и его прочностные характеристики аналогичны маркам белого цемента. Применяют белый и цветные портландцементы для внутренней и наружной отделки зданий и помещений и для изготовления скульптурных изделий. Транспортируют эти материалы в таре; при хранении их нужно надежно защищать от загрязнения. Они широко применяются при изготовлении тротуарной плитки

Транспортируют эти материалы в таре; при хранении их нужно надежно защищать от загрязнения. Они широко применяются при изготовлении тротуарной плитки

Портландцемент с минеральными добавками

Портландцемент с минеральными добавками получают измельчением клинкера, минеральных добавок и гипса. Предельно допустимое содержание минеральных добавок в цементе не должно превышать 20%. При этом практически сохраняются все свойства портландцемента, кроме морозостойкости (она несколько ниже), а некоторые свойства улучшаются (больше водостойкость, меньше тепловыделение, более высокая сопротивляемость коррозии первого вида). При его получении экономится портландцементный клинкер, что способствует снижению себестоимости цемента. Марки такого цемента те же, что и у портландцемента: 400, 500, 550 и 600. Такой цемент успешно применяют в строительстве вместо портландцемента, за исключением случаев, когда требуется высокая морозостойкость.

Пуццолановый портландцемент

Пуццолановый портландцемент изготовляют путем совместного тонкого помола клинкера, содержащего не более 8 % трехкальциевого алюмината, необходимого количества гипса и активной минеральной добавки 20…40 %, или тщательным смешиванием тех же материалов, измельченных раздельно. Содержание активных минеральных добавок устанавливают с учетом активности минеральной добавки и минерального состава клинкера.

Шлакопортландцемент

Шлакопортландцемент изготовляют так же, как и пуццолановый портландцемент, но в качестве активной минеральной добавки используют доменные гранулированные шлаки, содержание которых должно быть не менее 21 % и не более 80 % от массы цемента. Шлакопортландцемент выпускают трех марок: 300, 400 500. Он имеет две разновидности: быстротвердеющий шлакопортландцемент и сульфатостойкий шлакопортландцемент.

Глиноземистый цемент

Глиноземистый цемент — гидравлическое вяжущее вещество, обеспечивающее получение цементного камня высокой прочности в очень короткие сроки (1. ..3сут). Этот цемент иногда называют алюминатным, так как в его составе преобладают низкоосновные алюминаты кальция (80…85%). Глиноземистый цемент должен иметь тонкость помола, характеризуемую остатком на сите № 008 не более 10 %. Марки глиноземистого цемента через 3 сут 400, 500, 600. Сроки схватывания глиноземистого цемента: начало — не ранее 30 мин конец — не позднее 12 ч.

..3сут). Этот цемент иногда называют алюминатным, так как в его составе преобладают низкоосновные алюминаты кальция (80…85%). Глиноземистый цемент должен иметь тонкость помола, характеризуемую остатком на сите № 008 не более 10 %. Марки глиноземистого цемента через 3 сут 400, 500, 600. Сроки схватывания глиноземистого цемента: начало — не ранее 30 мин конец — не позднее 12 ч.

Расширяющиеся и безусадочные цементы.

Расширяющиеся и безусадочные цементы. Твердение всех гидравлических вяжущих веществ в воздушной среде сопровождается уменьшением объема цементного камня (усадкой). Усадочные деформации могут привести к образованию трещин в бетонах, что нарушает монолитность конструкций и снижает их долговечность. Для расширяющихся и безусадочных цементов характерно равномерное приращение объема цементного камня в начальный период твердения, что компенсирует усадочные явления. Линейное расширение у расширяющихся цементов обычно составляет 0,3. ..1%, у безусадочных 0,01…0,1 %. Многочисленные виды расширяющихся цементов представляют собой смешанные цементы, состоящие из основного вяжущего вещества (глиноземистый или портландцемент) и компонентов, обеспечивающих увеличение объема цементного камня в начальный период твердения (в большинстве случаев гипс, высокоосновные гидроалюминаты кальция, глиноземистые шлаки). Наибольшее нашли следующие расширяющиеся цементы: на основе глиноземистого цемента — водонепроницаемый расширяющийся цемент, водонепроницаемый безусадочный цемент, гипсоглиноземистый цемент; на основе портландцемента — расширяющийся портландцемент, а на основе портландцемента и глиноземистого цемента — напрягающий цемент. Напрягающий цемент быстро схватывается (через 2…7 мин) и быстро твердеет, приобретая через сутки нормального твердения прочность до 20 МПа. Характерной особенностью этого цемента являются не только значительная величина, но и большая энергия расширения, обеспечивающие самонапряжение камня до 3.

..1%, у безусадочных 0,01…0,1 %. Многочисленные виды расширяющихся цементов представляют собой смешанные цементы, состоящие из основного вяжущего вещества (глиноземистый или портландцемент) и компонентов, обеспечивающих увеличение объема цементного камня в начальный период твердения (в большинстве случаев гипс, высокоосновные гидроалюминаты кальция, глиноземистые шлаки). Наибольшее нашли следующие расширяющиеся цементы: на основе глиноземистого цемента — водонепроницаемый расширяющийся цемент, водонепроницаемый безусадочный цемент, гипсоглиноземистый цемент; на основе портландцемента — расширяющийся портландцемент, а на основе портландцемента и глиноземистого цемента — напрягающий цемент. Напрягающий цемент быстро схватывается (через 2…7 мин) и быстро твердеет, приобретая через сутки нормального твердения прочность до 20 МПа. Характерной особенностью этого цемента являются не только значительная величина, но и большая энергия расширения, обеспечивающие самонапряжение камня до 3. ..4 МПа. Это свойство позволяет использовать его для изготовления самонапряженных железобетонных конструкций, в которых натяжение арматуры возникает при расширении твердеющего цемента. При этом арматура может получить двух- и трехосное напряжение, чего трудно добиться обычными приемами натяжения арматуры.

..4 МПа. Это свойство позволяет использовать его для изготовления самонапряженных железобетонных конструкций, в которых натяжение арматуры возникает при расширении твердеющего цемента. При этом арматура может получить двух- и трехосное напряжение, чего трудно добиться обычными приемами натяжения арматуры.

Свойства цементов

Стойкость пуццоланового и шлакопортландцементов при воздействии пресных, особенно мягких, и сульфатных вод выше, чем портландцементов. В кислых и углекислых водах эти цементы, как и портландцементы, недостаточно стойки.

Водопотребность пуццолановых портландцементов выше, чем у портландцементов, так как на смачивание развитой поверхности минеральных добавок требуется значительный объем воды (нормальная густота пуццоланового портландцемента 28…35%, а обычного портландцемента 22…26 %). Вследствие повышенной водопотребности и, следовательно, пористости цементного камня бетоны на пуццолановом портландцементе менее морозостойки, чем на портландцементе.

Водопотребность шлакопортландцемента существенно не отличается от водопотребности обычных портландцементов, но химически связывается воды меньше, чем при гидратации портландцемента. Это приводит к снижению плотности бетона на шлакопортландцементе и, как правило, морозостойкости по сравнению с бетоном на портландцементе.

Бетоны на пуццолановых цементах характеризуются значительными деформациями усадки и набухания, что связано с повышенным содержанием в цементном камне гелевидных новообразований и развитой сетью мельчайших капилляров. При твердении в воздушно-сухих условиях бетон на пуццолановом портландцементе теряет прочность, что объясняется большой усадкой и «выветриванием» воды из гидратных соединений, т. е. он обладает пониженной воздухостойкостью.

Усадка и набухание шлакопортландцемента приблизительно такие же, как и у портландцемента. Воздухостойкость шлакопортландцемента выше, чем пуццоланового портландцемента, но уступает портландцементу.

Воздухостойкость шлакопортландцемента выше, чем пуццоланового портландцемента, но уступает портландцементу.

Жаростойкость бетонов на шлакопортландцементе значительно выше, чем на портландцементе. Это объясняется пониженным содержанием в них свободного гидроксида кальция и наличием шлаков.

Пуццолановый портландцемент и шлакопортландцемент применяют для массивных бетонных и железобетонных конструкций подводных и подземных частей сооружений (плотин, шлюзов туннелей, канализационных и водопроводных сетей, фундаментов и т. п.). Широко используют эти цементы в производстве сборных изделий с тепловлажностной обработкой. Не эффективны эти цементы в наземных конструкциях в районах с сухим климатом или в цехах с пониженной влажностью воздуха, а также в частях сооружений, подвергающихся систематическому попеременному замораживанию и оттаиванию, увлажнению и высушиванию.

Бетоны на глиноземистом цементе морозостойки и более стойки по сравнению с портландцементом против выщелачивания, а также к растворам сульфата кальция и магния, морской и болотной воде, растворам сахара, животным и растительным маслам. Однако глиноземистый цемент быстро разрушается даже слабыми растворами солей аммония и щелочей. Его нельзя применять в щелочных средах и смешивать с известью или портландцементом. Учитывая дефицитность сырья (бокситов) и значительную стоимость глиноземистого цемента, его выпускают в сравнительно небольших количествах (менее 1 % от общего выпуска цемента), а применяют при возведении бетонных конструкций, которые необходимо быстро ввести в эксплуатацию, для срочных аварийных и ремонтных работ, а также для тампонирования нефтяных и газовых скважин, футеровки шахтных колодцев и туннелей и т. п. На основе глиноземистого цемента в смеси с жаростойкими заполнителями изготовляют бетоны, которые хорошо сопротивляются действию высоких температур (1000°С и выше). Глиноземистый цемент используют также для получения расширяющихся цементов.

Глиноземистый цемент используют также для получения расширяющихся цементов.

Напрягающий цемент рекомендуется применять для изготовления напорных труб и других тонкостенных железобетонных изделий и конструкций с напряженной арматурой.

вернуться к выбору статей ремонт

При использовании материалов ссылка на Snip8.narod.ru обязательна

что это такое, из чего состоит, состав и основные характеристики

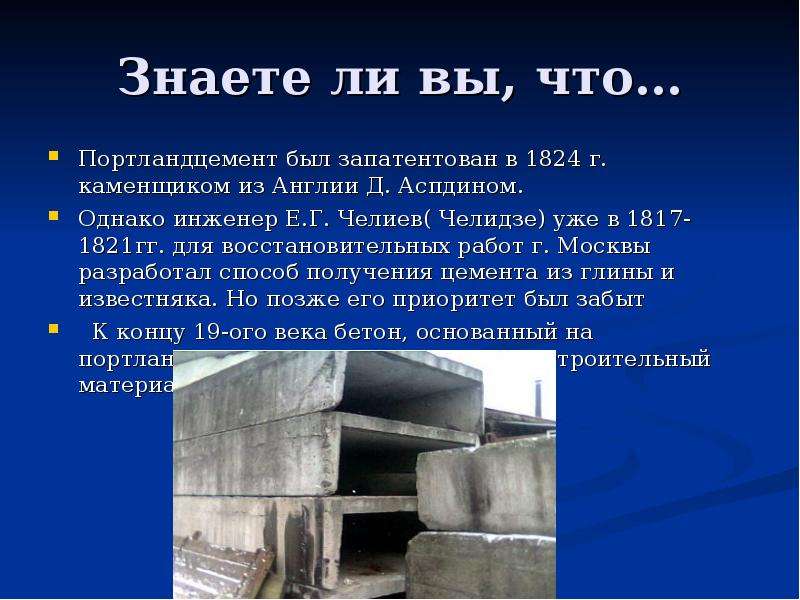

Портландцемент: что это такое — определение и история получения

Портландцемент по определению — это гидравлическое вяжущее вещество, непосредственно представляет собой цемент, отличающийся составом и количеством используемых материалов для его производства от привычного цемента.

Портландцемент впервые был создан в 1824 году англичанином Джозефом Аспдином, и в этом же году, 21 октября, он запатентовал свое творение. Название обозначенный строительный материал получил согласно наименованию острова Портланд, который находится в Англии. Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Технология создания состоит из нескольких основных этапов, при этом используемые материалы должны составлять строго утвержденное процентное число. Производится портландский цемент вследствие измельчения клинкера и гипсового камня в порошкообразное состояние. Готовый материал после фасуется.

Чтобы добыть клинкер, необходимо соответствующие компоненты нагреть. Для этого используется специальная печь цилиндрической формы, которая должна находиться под небольшим уклоном. Температура нагрева достигает 1480 градусов, а время обжигания составляет от 2 до 4 часов.

При такой температуре применяемые минералы не плавятся, а преобразуются в целостную структуру (агрегируют). В конце процесса получается готовый продукт (клинкер), определяющий его прочность

.

Область применения портландцементов

Применение портландцементов возможно в различных видах строительных работ в соответствии с маркировочными значениями:

- В жилищном, сельскохозяйственном и промышленном строительстве для производства непосредственно фундаментов, плит перекрытия, балок и железобетона.

- Для создания строительных, бетонных растворов, штукатурных и кладочных работ.

- Дополнительно применяется обозначенный вид цемента для выполнения аварийных, ремонтных и восстановительных работ. В особенности, где требуется повышенная прочность бетона из-за высокого уровня влажности и наличия низких температур.

Использовать цемент портланд можно для строительных работ, в которых особое место занимает долговечность, прочность, влаго- и морозостойкость.

Производство

Теперь вы сможете ответить на вопрос: «Портландцемент – что это такое?» Настало время коснуться производства. Его можно разбить на следующие этапы:

- Добыча сырья. Таковым является известняк, залегающий на глубине около 10 метров. Из-за этого, получение сырья не связано с большими расходами.

- Подготовка. Известняк направляется на первичный помол, где к нему добавляют некоторые материалы для создания рабочей смеси. Доля таких добавок отражается на маркировке числовым индексом после буквы «Д».

Например, в цементе с маркировкой Д10 – 10% объема занимают различные модификаторы.

Например, в цементе с маркировкой Д10 – 10% объема занимают различные модификаторы. - Обжиг. В результате термической обработки рабочей смеси, получается клинкер – основной компонент рассматриваемого материала.

- Измельчение. На этом этапе клинкер перемалывают буквально в труху, параллельно добавляя различные модификаторы.

- Фасовка. Полученный состав упаковывают в мешки, и портландцемент – готов.

Чем портландцемент отличается от обычного цемента

Портландцемент — это улучшенная разновидность цемента за счет добавления в него соответствующих компонентов. Основным отличием считается наличие в составе химических продуктов, имеющих более короткий срок хранения в сухом виде. В обычный цемент добавляются только пластификаторы и соответствующие минеральные добавки:

- кремнеземистые отходы;

- пемза;

- вулканические туфы.

В портландцементе же присутствуют различные силикаты и алюминаты. Для создания клинкера используются:

- Cao;

- SiO2;

- Al2O3;

- Fe2O3;

- MgO;

- SO3.

Главными особенностями строительного материала в данном случае считаются:

- Долговечность, так как портландцемент имеет повышенную стойкость к износу.

- Возможность противостоять низким температурам, что актуально, если работы будут выполняться в регионах, где постоянно минусовые показатели ртутного столбика.

- Достаточно низкая цена, поскольку используемый сырьевой материал является доступным и не требует больших расходов на его добычу.

Портландцемент еще отличается от обычного тем, что первый быстрее можно довести до эксплуатационного состояния.

Особенности состава

Из чего же делают портландцемент? Основной состав строительного материала — это алит и белит, известковый камень. Дополнительно для производства портландцемента добавляются специальные минералы в соответствующей пропорции. Основные из них:

- кальций – 44%

- кремний – 14,5%;

- алюминий – 3,5%

- железо –2%;

- магний –1,6%.

Могут добавляться и такие компоненты, как глина, железная руда, и даже остатки литейных материалов. При этом их количество в общем должно составлять не более 1%.

Отвечая на вопрос, какой процент известняка непосредственно используется при производстве портландцемента, то он составляет 75-78%.

Минералогический состав

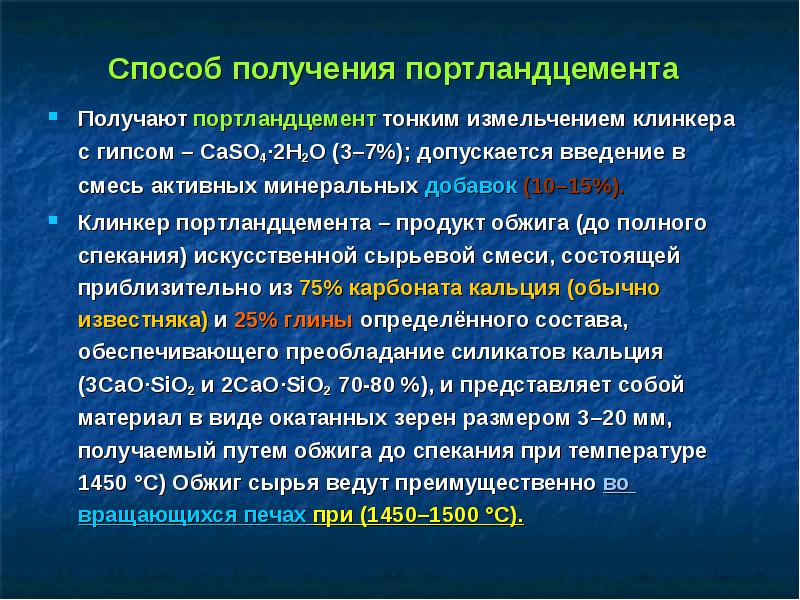

Портландцемент получают путем тонкого помола клинкера, гипса и разнообразных добавок.

В большинстве случаев клинкер получают из искусственных смесей, потому что в природе сырье, содержащее примерно 75% карбоната кальция и 25% глины, встречается довольно редко. Большинство цементных заводов работают на специально приготовленных сырьевых смесях с оптимальным соотношением компонентов для получения качественного продукта.

Клинкерную смесь обжигают при высоких температурах (до 1500°С), получая на выходе гранулы, которые потом измельчаются. Процентное содержание гипса не превышает 5%. Его вводят в рабочую смесь для обеспечения подвижности цементного теста в течение 45 минут, требуемых для формовки изделий или выполнения определенных работ.

Схема производства цемента.

Чтобы обеспечить портландцементу необходимые технические характеристики, часто используют активные клинкерные минеральные добавки, доля которых может составлять 20 — 25% от общей массы сырья:

- Алюминат — характеризуется высокой скоростью затвердевания и довольно низкими показателями прочности. Такие качества обуславливают его содержание в цементе не больше 15%.

- Алюмоферрит — его добавка в пределах 10 — 18 % позволяет сократить время затвердевания. Действие этого минерала аналогично алюминату.

- Белит — медленно твердеет и оказывает вяжущее воздействие, имеет средние характеристики прочности. Добавки белита позволяют регулировать время затвердевания (замедлить), однако слишком большое количество этого вещества может негативно сказаться на прочности цемента. В разных марках портландцемента его может содержаться от 15 до 37%.

- Алит — его содержание в готовом портландцементе самое высокое — до 60%. Он обеспечивает быстрое твердение цементам высоких марок.

Как разводить портландцемент

Портландцемент — это простой в использовании строительный материал, поэтому, чтобы сделать раствор, требуется смешать сухой состав с водой. Пропорции обозначенных компонентов могут разниться в зависимости от требуемой густоты раствора на выходе. Поэтому примерное количество воды может составлять от 1,4 до 2,1 (десятилитровых ведер) на 10 килограмм портландцемента. Более подробно можно посмотреть пропорции в таблице.

| Компоненты | Цемент (мешок 25 кг) (шт.) | Песок (ведро 10 л.) (шт.) | Щебень (ведро 10 л.) (шт.) | Вода (ведро 10 л.) (шт.) |

| Бетон М 300 | 1 | 4 | 7 | 1,5 |

| Кладочный раствор | 1 | 8 | — | 2 |

| Штукатурная смесь | 1 | 6,5 | — | 2 |

Количество воды для создания раствора нужной консистенции еще зависит непосредственно от влажности песка и щебня. Приблизительно расчет должен выполняться по таким показателям:

Приблизительно расчет должен выполняться по таким показателям:

- для цементно-песчаного раствора – 1 часть цемента на 0,6 литра воды;

- для бетона В25 (М350) –1:0,4;

- для бетона В15 (М200) – 1:0,6;

- для бетона В7,5 (М100) – 1:0,7.

Свойства

Главное свойство состоит в том, что ПЦ, будучи смешанным с водой, обретает пластичность. В этом состоянии ему можно придать любую форму. После высыхания, данная форма сохранится. Причем, надолго (если не была нарушена технология приготовления раствора).

Некоторые свойства портландцемента мы рассмотрели, когда разбирались с его видами. Плотность и тонкость помола у различных типов ПЦ примерно сопоставимы. Существенно отличаются показатели прочности, что отражено в маркировке.

Сроки схватывания портландцемента таковы:

- Начало – 45 минут;

- Конец – 12 часов.

В остальном ПЦ может обладать различной вязкостью, стойкостью к агрессивным веществам, скоростью набора прочности и так далее.

Разновидности портландцемента, какие бывают основные марки

Портландцемент — это достаточно прочный строительный материал с наличием нескольких разновидностей. Основными из них считаются нижеперечисленные.

Быстротвердеющий (БТЦ)

Добавление этого вида портландцемента в бетонные смеси позволяет им застывать в течение 3-х суток. Ведь обычный портландцемент набирает свою прочность спустя 28 дней. Чтобы повысить крепость строительного материала, к основному составу клинкера производится добавление 10% пепла или пемзы и 15% гранулированного шлака.