Преднапряженные плиты перекрытия: Будущее монолитного строительства за преднапряженным железобетоном

- Будущее монолитного строительства за преднапряженным железобетоном

- Преднапряженные многопустотные плиты перекрытий / Для производства пустотных плит / Оборудование / Модернизация и реконструкция заводов ЖБИ

- Напряженная и напрягаемая арматура в плитах: расчет, ГОСТ, анкеровка

- Расчет преднапряженной многопустотной плиты перекрытия по второй группы предельных состояний

- Пустотные плиты перекрытия и стендовые плиты

- История применения преднапряженного бетона (преднапряжения) в отечественном строительстве.

- Предварительно напряженные настилы

- Isada | Поставка Ганы предварительно напряженных балок и полых блоков высочайшего качества

- Исследование нового типа предварительно напряженных бетонных двутавровых плит перекрытия

- Austin PreStress — предварительно напряженный бетон, панели настила, звукоизоляционные стены, подпорные стены, транспортные барьеры

Будущее монолитного строительства за преднапряженным железобетоном

Способность компании активно развиваться в условиях рыночной экономики во многом определяется возможностью предложить клиенту более качественный товар или услугу за меньшую плату. В долгосрочной перспективе преуспевают компании, отличающиеся высокой гибкостью в условиях меняющегося рынка. В первую очередь, это предприятия, способные предлагать принципиально новые подходы и решения, используя инновации и опыт передовых компаний мира.

Любой строительный объект, будь то многоэтажное здание или небольшой частный дом, является продуктом, обладающим вполне определенными качественными характеристиками. В современном мире именно они формируют спрос и цену реализации объекта строительства.

Качество объекта строительства – это его надежность (долговечность конструкций, обеспеченная безопасность проживания, длительный срок службы) и современность (широкий выбор планировочных решений, комфортабельность проживания, нетривиальный архитектурный облик). Качество конечной продукции и ее цена – взаимозависимые показатели. Зачастую повышение качества объекта влечет за собой увеличение его стоимости, что неминуемо снижает его конкурентоспособность по цене. Для сохранения лидерства на рынке, строительная компания обязана стремиться к повышению качества своих объектов, обеспечивая при этом доступность для потребителя – конкурентоспособную цену. Получается, что любая, в т.ч. и высококачественная продукция, должна быть экономичной в производстве. Отсюда логично вытекает, что снижение себестоимости производства продукции при сохранении ее надлежащего качества – одна из основных задач строительной компании.

Качество конечной продукции и ее цена – взаимозависимые показатели. Зачастую повышение качества объекта влечет за собой увеличение его стоимости, что неминуемо снижает его конкурентоспособность по цене. Для сохранения лидерства на рынке, строительная компания обязана стремиться к повышению качества своих объектов, обеспечивая при этом доступность для потребителя – конкурентоспособную цену. Получается, что любая, в т.ч. и высококачественная продукция, должна быть экономичной в производстве. Отсюда логично вытекает, что снижение себестоимости производства продукции при сохранении ее надлежащего качества – одна из основных задач строительной компании.

Рис. 1

Практика показывает, что наиболее эффективно данная задача решается путем внедрения инновационных разработок и решений. Предварительно напряженный железобетон – одна из таких инноваций, которая все чаще применяется в строительной отрасли России и стран СНГ. Суть данного метода сводится к использованию высокопрочных арматурных канатов, более чем в четыре раза превышающих по своим прочностным характеристикам стержневую арматуру. При натяжении арматурных канатов происходит обжатие бетона, наделяющего конструкцию принципиально иными свойствами. В мировой практике строительной индустрии преднапряженный железобетон занимает лидирующее положение. При этом в течение последних десятилетий его доля в общем объеме строительства продолжает неуклонно расти.

При натяжении арматурных канатов происходит обжатие бетона, наделяющего конструкцию принципиально иными свойствами. В мировой практике строительной индустрии преднапряженный железобетон занимает лидирующее положение. При этом в течение последних десятилетий его доля в общем объеме строительства продолжает неуклонно расти.

Технология возведения преднапряженных конструкций не имеет принципиальных отличий от традиционного монолитного строительства и не требует специальной квалификации основного рабочего персонала. На строительной площадке необходимо лишь присутствие одного-двух специалистов, выполняющих функцию авторского надзора при укладке арматурных канатов, и последующее натяжение с занесением данных в протоколы, предусмотренные технологическим регламентом.

Наиболее ощутимый эффект от преднапряжения достигается в плитах перекрытий, что наглядно представлено на рис. 1. Сокращение высоты плит перекрытий и покрытия позволяет существенно снизить общую высоту здания, включая и его подземную часть, где стоимость строительства намного дороже. В итоге мы имеем сокращение расхода бетона (до 30%) и стержневой арматуры (до 70%) в перекрытиях и вертикальных конструкциях (стены, перегородки, пи-лоны, колонны и т.п.). В свою очередь, уменьшение общей площади поверхности фасада здания позволяет существенно сэкономить на фасадных материалах и работах. Высокий экономический эффект от применения преднапряженного железобетона во многом обусловлен значительным снижением материалоемкости практически всех конструкций здания.

В итоге мы имеем сокращение расхода бетона (до 30%) и стержневой арматуры (до 70%) в перекрытиях и вертикальных конструкциях (стены, перегородки, пи-лоны, колонны и т.п.). В свою очередь, уменьшение общей площади поверхности фасада здания позволяет существенно сэкономить на фасадных материалах и работах. Высокий экономический эффект от применения преднапряженного железобетона во многом обусловлен значительным снижением материалоемкости практически всех конструкций здания.

Не менее важным обстоятельством является возможность устройства плоских безбалочных перекрытий, а также существенное уменьшение количества и высоты балок на площадях с большими нагрузками. Наиболее очевиден эффект от преднапряжения в случаях с большими пролетами, которые часто встречаются как в транспортном строительстве, так и в зданиях и сооружениях коммерческого назначения, где эффективность во многом определяется свободой внутреннего пространства. В частности, преимущество преднапряженного бетона можно наглядно продемонстрировать на примере паркингов и стоянок, где небольшая сетка колонн существенно сокращает количество машино-мест (см. рис. 2.). Применение преднапряжения позволяет зна чительно увеличить шаг колонн (пролетов) без перерасхода материалов в конструкциях. Экономический эффект от преднапряжения здесь может достигать 35%.

рис. 2.). Применение преднапряжения позволяет зна чительно увеличить шаг колонн (пролетов) без перерасхода материалов в конструкциях. Экономический эффект от преднапряжения здесь может достигать 35%.

Рис. 2

Существует прямая зависимость между увеличением пролетов и расходом бетона и стержневой арматуры в железобетонных конструкциях. Следует также отметить, что сокращение расхода материалов ведет к уменьшению объемов работ по объекту и увеличению темпов строительства.

Дополнительным ресурсом увеличения коммерческой привлекательности технологии является возможность возведения консольных элементов с большим вылетом. Данное обстоятельство позволяет разнообразить архитектурные решения, а также увеличить площадь здания до семи метров по всему периметру (см. рис. 3).

Железобетон известен своей высокой прочностью на сжатие, а на растяжение этот показатель, к сожалению, относительно невелик. В связи с этим стойкость бетона к образованию трещин мала. Соответственно, риск образования коррозии арматурных элементов внутри бетона возрастает. За счет применения преднапряжения (обжатия) подверженность бетона к образованию трещин сводится к минимуму, прогибы плит сокращаются, а срок службы арматуры повышается в разы.

Соответственно, риск образования коррозии арматурных элементов внутри бетона возрастает. За счет применения преднапряжения (обжатия) подверженность бетона к образованию трещин сводится к минимуму, прогибы плит сокращаются, а срок службы арматуры повышается в разы.

Особенно актуально использование преднапряжения в фундаментных плитах, промышленных полах, при строительстве автомобильных дорог.

Во-первых, данные конструкции подвержены большим нагрузкам и интенсивному воздействию грунтовых вод. Гидроизоляция решает проблему лишь частично. А применение высоко-прочных арматурных канатов в смазке и полиэтиленовой оболочке полностью предотвращает образование трещин и защищает саму арматуру от воздействия агрессивной среды.

Во-вторых, толщина преднапряженной плиты по сравнению с обычной сокращается пропорционально увеличению нагрузки, снижая расход стержневой арматуры и бетона до 80% и 40% со-ответственно.

В-третьих, уменьшение толщины бетонной плиты предполагает и снижение объема работ по разработке, вывозу и подготовке грунта, повышая тем самым производительность труда и стимулируя сокращение строительного цикла.

В-четвертых, за счет преднапряжения железобетонная плита более устойчива и неприхотлива в эксплуатации. Она не требует работ по стабилизации грунта, как обычная фундаментная плита. А ее устройство можно осуществлять также в зимнее время на мерзлом грунте.

Рис. 3

Несмотря на все вышеперечисленные преимущества, темпы развития предварительно напряженного железо-бетона в России не так высоки, как могли бы быть. Основной причиной является низкая осведомленность и неумение проектировать преднапряженные конструкции большинством проектировщиков. Но развитие не стоит на месте, и постепенно российские строители перенимают опыт зарубежных коллег, где принято все работы, связанные с преднапряжением, заказывать специализированным компаниям. Расчет преднапряженных конструкций требует соответствующего опыта в узкой сфере, а имеет его, как правило, ограниченный круг специалистов, посвятивших этому вопросу не один десяток лет.

На сегодняшний день технология применяется в строительстве зданий и сооружений различного назначения: жилых, офисных, производственных, складских и торговых. География применения преднапряженного железобетона также широка. За рубежом технология предварительного напряжения железобетона широко применяется и в дорожном строительстве. Кроме того, имеются примеры предварительного напряжения при реставрации исторических памятников.

География применения преднапряженного железобетона также широка. За рубежом технология предварительного напряжения железобетона широко применяется и в дорожном строительстве. Кроме того, имеются примеры предварительного напряжения при реставрации исторических памятников.

Оценив преимущества технологии и практику ее эффективного внедрения на объектах различного назначения по всему миру, становится очевидным, что повсеместный переход на преднапряженные конструкции в России и странах СНГ – лишь вопрос времени. А будущее за теми строительными компаниями, которые своевременно это осознают.

Автор статьи: Л.В. Асатрян (канд. эконом. наук)

Скачать материал (PDF, 1.7 Mb)

Преднапряженные многопустотные плиты перекрытий / Для производства пустотных плит / Оборудование / Модернизация и реконструкция заводов ЖБИ

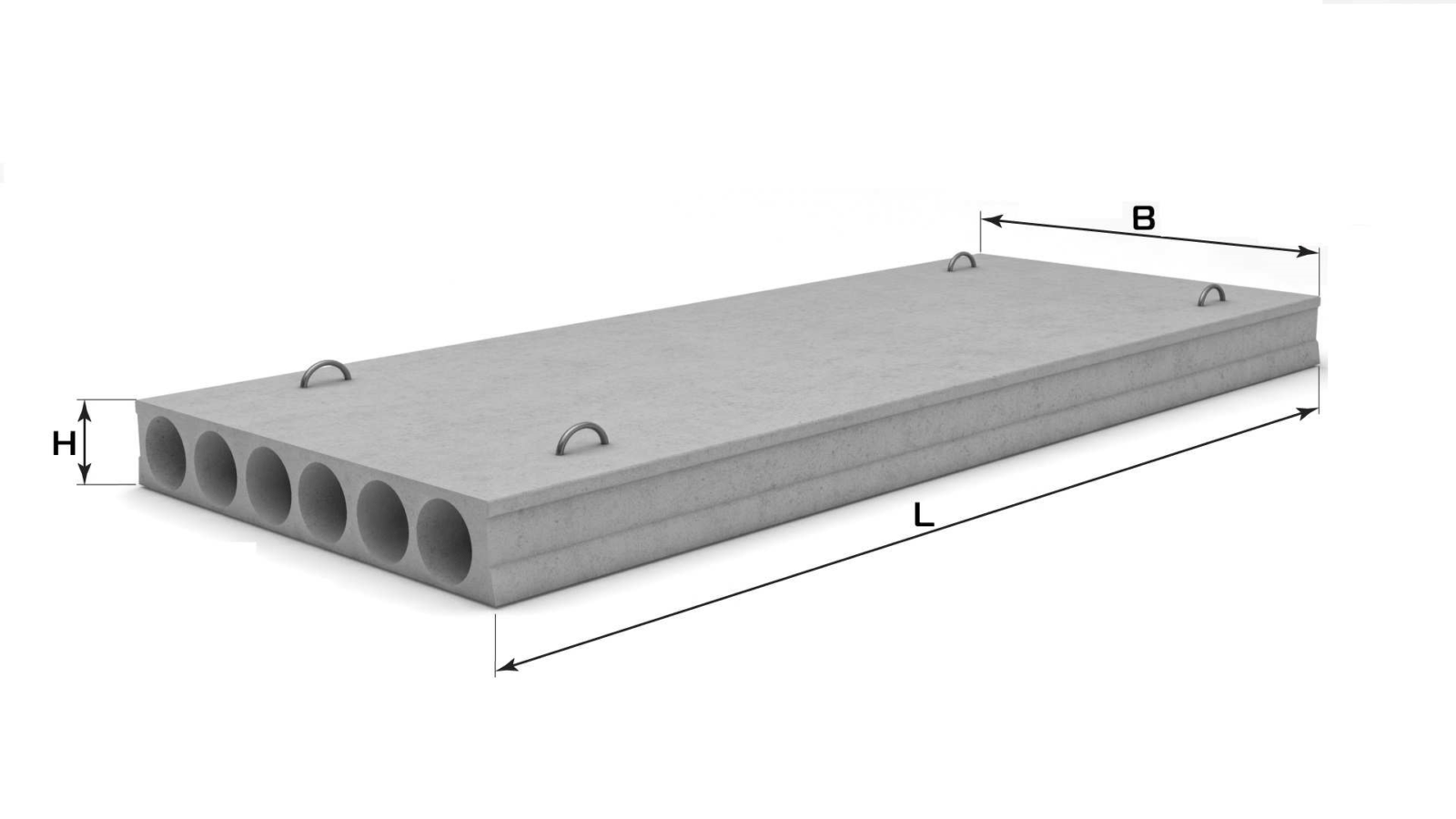

Преднапряженные многопустотные плиты перекрытий – наиболее широко используемый тип конструкций сборных перекрытий. Это вызвано эффективностью методов их проектирования и производства, возможностью выбора высоты и несущей способности, а также гладкостью нижней поверхности и конструкционной эффективностью плит.

Это вызвано эффективностью методов их проектирования и производства, возможностью выбора высоты и несущей способности, а также гладкостью нижней поверхности и конструкционной эффективностью плит.

Многопустотные предварительно напряженные железобетонные плиты перекрытий на 7–10 % удешевляет строительство, дают возможность возводить здания с максимально высокими потребительскими характеристиками.

Современное оборудование позволяет формовать плиты с максимальной длиной до 19 метров, высотой от 120 до 500 мм. и шириной 1200 или 1500 мм.

Преимущества пустотных плит :

• стоимость 1 кв. м плиты дешевле до 30%, чем монолитное перекрытие, за счёт снижения материалоемкости и трудоемкости при производстве и строительстве;

• возможность применения в кирпичном, сборном и малоэтажном домостроении;

• себестоимость всего строительства снижается на 7–10%;

• увеличивается скорость монтажа, соответственно снижаются сроки строительства;

• пустотная плита легче, поэтому более транспортабельна и удобна при монтаже;

• плиты режутся на любую длину, а также под различным углом с точностью до 1 градуса – это обеспечивает легкость перекрытий любых планировок зданий, что позволяет осуществлять разнообразные архитектурные проекты;

• плиты имеют идеальную лицевую поверхность, не требующую дополнительной обработки.

| По вопросам сотрудничества, пожалуйста свяжитесь с нами | По телефону: +7 (812) 628-0360 +7 (812) 928-0360 | Или напишите нам: s-mkd@mail.ru |

Напряженная и напрягаемая арматура в плитах: расчет, ГОСТ, анкеровка

Известно, что бетон прекрасно выдерживает сжимающие нагрузки, но разрушается уже при 10 % значений подобных нагрузок, действующих на растяжение. Именно для усиления способности противостоять растяжению бетон в плитах армируют каркасом со стальными рифлёными стержнями.

Для чего требуется предварительно напряжённое армирование

Арматура в изделиях может быть ненапрягаемой и напрягаемой. Первый вид выполняет функцию пассивного армирования — оно не работает, пока плита не изогнётся от собственного веса или от воздействия поперечной нагрузки. Только в этот момент нижние армирующие стержни будут противодействовать растяжению, но бетон уже получит свою долю растяжения и отреагирует сетью мелких трещин.

Чтобы избежать их появления и повысить прочность плиты при воздействии изгибающих нагрузок, армирующие конструкции при изготовлении бетонных плит предварительно напрягают. Железобетон с напряжённой арматурой находится постоянно в активном состоянии.

Силы напряжения, сжимающие плиту в осевом направлении, компенсируют эксплуатационные силы, вызванные собственным весом и нагрузкой. Растрескивания в напряжённой плите практически не происходят, она способна выдерживать более высокие, чем ненапряжённая плита, нагрузки. Кроме того, напряжённую плиту делают тоньше (140 мм вместо 170), что снижает расход бетона.

Натяжение напрягаемой арматуры

При изготовлении плит (дорожных, перекрытия, аэродромных) применяют метод, называемый натяжение на упоры. Он заключается в том, что арматурные стержни, уложенные в форму до заливки бетона, подвергают растяжению. Его осуществляют двумя способами:

- механическим;

- электротермическим;

- комбинированным, сочетающим оба предыдущих.

При механическом способе стержни анкеруют и растягивают гидравлическими домкратами. Заливают в форму бетон, уплотняют его и выдерживают до набора 70 %-й прочности. Затем зажимы снимают, и сила натяжения стержней через анкеры и рифление передаётся на бетон. Изделие становится плитой с предварительно напряжённой арматурой.

Электротермический способ заключается в пропускании через стержни тока большой силы. От его действия они разогреваются и удлиняются по оси. В этот момент заливают бетон. После его схватывания и упрочнения ток выключают, стержни остывают, но укорачиваться им мешает сцепление с бетоном, поэтому арматура напрягается.

В промышленности чаще используют электротермический метод, как более простой.

Анкеровка напряжённой арматуры

Анкеровку или установку на стержни анкерных элементов выполняют с помощью:

- опрессованных в холодном состоянии шайб;

- высаженных головок, получаемых разогревом и расплющиванием концов стержней;

- привариваемых цилиндрических коротышей;

- спиралей из проволоки;

- инвентарных зажимов.

Требования к предварительно напряжённой арматуре

Для изготовления напряжённых железобетонных конструкций применяют специальные виды арматурной стали, обладающие высокими значениями рабочих напряжений (от 5000 до 7200 кгс/см²). В перечень этих материалов входят арматурные стали:

- А600, А600С и Ат600С — 5400 кгс/см²;

- А800 и Ат800 — 6000 кгс/см²;

- А800 и Ат800 — 7200 кгс/см² и другие.

Классы стали на напрягаемую арматуру устанавливают нормативные документы, по которым выпускаются изделия, в частности, ГОСТ 25912-2015 и другие. Расчет напряженной арматуры производится при проектировании изделия. Отклонения замеряемых напряжений от проектных значений не должно превышать 10 %.

Железобетонные изделия с предварительно напрягаемой арматурой являются основными конструктивными элементами, аэродромов, многоэтажных и высотных зданий, и масштабных сооружений. Например, в нашем ассортименте любые плиты перекрытия доступны для вашего выбора.

Расчет преднапряженной многопустотной плиты перекрытия по второй группы предельных состояний

Саратовский государственный технический университет

Имени Гагарина Ю.А

Строительно-архитектурно-дорожный институт

Кафедра «Теория сооружений и строительства конструкций»

Пояснительная записка

к курсовому проекту по дисциплине

«Строительные конструкции»

Выполнил:ст-т гр.ПСК-41

Сарсенов Д.Ю.

Принял:доцент каф.ТСК

Волжнов Е.Д

Саратов 2013

Содержание

1. Исходные данные ………………………………………………………..3

2. Введение………………………………………………………………….4

3. Расчет плит……………………………………………………………….5

4.Расчет ригеля……………………………………………………………..15

5. Расчет колонны……………………………………………………. …….26

…….26

6.Расчет фундамента ……………………………………………………28

Заключение…………………………………………………………………30

Список литературы

Исходные данные

1. Длина здания, м — 48м

2. Ширина здания, м — 18м

3. Высота этажа, м — 6м

4. Количество этажей – 4

5. Временно нормативная нагрузка Vn, кН/м2:

· длительно действующая Vln= 6 кН/м2;

· кратковременная V0n= 4 кН/м2;

Район строительства-г.Саратов

Введение

Железобетон — сочетание бетона и стальной арматуры, монолитно соединённых и совместно работающих в конструкции.

Основа взаимодействия бетона и арматуры — наличие сцепления между ними. Изобретению железобетона предшествовало открытие цемента — особого вяжущего вещества, способного затвердевать после добавления к нему воды.

В 1796 году англичанин Паркер путем обжига смеси глины и извести получил романцемент — первую в истории марку цемента. В последующие годы были открыты новые рецепты получения цемента. Смешанный в определенных пропорциях с гравием, песком и водой цемент образовывал бетон. Благодаря своим пластическим свойствам (сырой его массе можно придать любую форму, которая потом сохранялась после застывания) бетон в первой половине XIX века широко вошел в употребление при строительных работах. Конструкции из бетона обладали высокой прочностью на сжатие, огнестойкостью, водостойкостью, жесткостью и долговечностью. Но они, как и любой камень, плохо выдерживали нагрузку на растяжение, поэтому их использование было достаточно ограниченным.

Хорошей совместной работе бетона и арматуры способствует удачное сочетание 3 физических факторов:

1. надежное сцепление между бетоном и арматурой

2. практически одинаковые значения коэффициентов линейного температурного расширения (около 10-5)

3. защита от коррозии и огня, которую создает для арматуры плотный (с достаточным содержанием цемента) бетон

Железобетонные конструкции являются базой современного индустриального строительства. Из железобетона возводят промышленные одноэтажные и многоэтажные здания, гражданские здания различного назначения, в том числе жилые дома, сельскохозяйственные здания различного назначения. Железобетон широко применяют при возведении силосов, бункеров, резервуаров, дымовых труб и т.д.

Расчет плиты.

1.1. Порядок расчета преднапряженной пустотной плиты покрытия по I группе предельных состояний прочности.

Многопустотная панель номинальной ширины 1500 мм ,размером по верху Bf=1190 мм. Номинальный пролет 6000 мм. Расчетный пролет l=5400 мм.

Расчет нагрузок на 1 м2 покрытия приведен в табл. 1.

Таблица 1.Нагрузка на 1 м2 панели, кН

| Наименование нагрузок | Формула подсчета

h * p | Нагрузка на 1 м | ||

| Нормативная

Н/м2 | Коэффициент надежности по

нагрузке | Расчетная

кН/м | ||

| Постоянная нагрузка:

Собственный вес многопустотной плиты с круглыми пустотами |

- |

|

1,1 |

|

| Слой цементного раствора

h=20мм, p=2200кг/м3 | 0,02*22*1000=

=440 | 1,3 | ||

| Керамическая плитка толщиной h=13мм, p=1800кг/м3 | 0,013*18*1000=

=240 | 1,1 | ||

| Итого | - | - | ||

| Временная нагрузка:

В том числе: длительная кратковременная | -

- - |

| 1,2

1,2 1,2 |

|

| Полная нагрузка

В том числе: постоянная и длительная кратковременная | -

3560+2880 - |

| -

- - |

- - |

Конструкции разрабатываются для зданий II класса ответственности, поэтому коэффициент надежности по назначению здания: уп = 0,95.

Расчетная нагрузка на 1м при ширине плиты 1,2м с учетом коэффициента надежности по назначению здания yn=0,95:

Постоянная g=4,002*1,2*0,95=4,6кН/м; полная g+v=12,258*1,2*0,95=14кН/м; v=8,256*1,2*0,95=9,4 кН/м

Нормативная нагрузка на 1м: постоянная g=3,56*1,2*0,95=4,1 кН/м; полная g+v=10,53*1,2*0,95=12 кН/м; в том числе постоянная и длительная v=6,44*1,2*0,95=7,3 кН/м

Расчетный пролет: 6-1.2/2=5.4

Усилия от расчетных и нормативных нагрузок:

От расчетной нагрузки:

М=(g+v)l02/8=14*5,42/8= 52кН*м

Q=(g+v)l0/2=14*5,4/2= 38кН

От нормативной полной нагрузки:

М=(g+v)l02/8=12*5,42/8= 44кН*м

Q=(g+v)l0/2=12*5,4/2= 33кН

От нормативной постоянной и длительной нагрузок:

М=v*l02/8=7,3*5,42/8= 27 кН*м

Установление размеров сечения плиты:

b = bf’– n*159=1190 – 6*159 = 236 мм

h0 = hп – as = 220 – 30 = 190 мм

Характеристики прочности бетона и арматуры:

Для армирования применяется арматура:

А500 Rsn=18,5 МПа Rs=510 МПа Rsc=390 Мпа

А400 Rsn=390 МПа Rs=365 МПа Rsc=365 Мпа

Класс бетона B25

Rb =14.5 МПа Rbn=18.5 МПа Rbt=1.05 МПа

Определение положения нейтральной оси

Мс>M 90,6 > 52

Нейтральная ось проходит в пределах сжатой зоны

Площадь бетона сжатой зоны

Расчет прочности плиты по сечению, нормальному к продольной оси, М=52кН*м

= 0,09 (из табл. 2.12 стр. 91[2] в зависимости от А0)

Высота сжатой зоны бетона 1,71 < 3 – нейтральная ось проходит в пределах сжатой полки.

Приращение преднапряжения

Граничная высота сжатой зоны

где характеристика сжатой зоны бетона –

для тяжелого бетона

Определяем площадь сечения растянутой арматуры

Для армирования ребер принимаем 9 стер

Расчитываем по прочности сечения наклонной перед оси элемента (сечения таврового в жатой зоне).

Определения коэффициента влияющего на сжатие балок с тавровым сечением

Определение коэффициента учитывающих влияния предельных продольных сил:

где

Выясняем необходимость постановки по расчету поперечной арматуры, исходя из минимального значения при , принимая для тяжелого бетона

где

Следовательно, поперечной арматуры по расчету не требуется – она принимается конструктивно, по СНиП при высоте ребра h<450 мм, принимаем шаг хомутов S1 = 125мм, но не более 150мм.

Расчет преднапряженной многопустотной плиты перекрытия по второй группы предельных состояний.

Определения геометрических характеристик

Геометрические характеристики:

Статистический момент:

Определить момент инерции приведенного сечения элемента относительно его центра тяжести

e=(h-y)-h/2=(22-3,8)-22/2=7,2 cм

e1=y-ae=1,8 cм

Определение момента сопротивления приведенного сечения элемента для крайней растянутого волокна

Для крайне сжатого волокна

Напряжение в бетоне сжатой зоны:

После подстановки соответствующих значений получим:

Далее находим коэффициент:

по СНиП принимается φ=1.

Момент сопротивления приведенного сечения для крайнего растянутого волокна с учетом неупругих деформаций можно принять

Где при тавровом сечении k=1,75

Потери предварительного напряжения в арматуре

Первые потери:

Потеря от релаксации напряжения в арматуре:

Потеря от перепада температуры при :

Деформация анкеров и трение об огибающие устройства отсутствуют:

Потери от деформаций стальных ферм принимаем по СНиП:

Для упрощения расчета напряжения в бетоне находят без учета влияния массы конструкций.

Потеря от быстро натекающей ползучести:

Вторые потери:

Потеря от усадки бетона(по СНиП):

Потеря от ползучести бетона:

Усилия в перенапряжённой арматуре с учетом всех потерь:

Напряжение в верхнем волокне бетона от силы обжатия:

Момент трещиностойкости внутренних усилий находим по формуле:

Значение Мф определяется при расчете по образованию трещин в зоне сечения, растянутой от действия усилия предварительного обжатия по формуле:

Расчет по деформациям изгибаемых элементов постоянного сечения не производят, если выполняется условие — граничное отношение пролета к рабочей высоте сечения, ниже которого проверки прогиба не требуются.

Значения принимаются по числителю при армировании элементов стержневой арматурой по табл. 2.

Найдем и сравним с принятой величиной по проекту:

По интерполяции по табл. 2 =25>l/ho=540/19=28,4. Следовательно, нужно проводить расчет по деформациям f/1<l/200/

2. Таблица 2

Граничные отношения Х,ф для тавровых сечений с полкой в

сжатой зоне

| Значение | ||||

| 0,02 | 0,04 | 0,07 | 0,10 | |

| 0,6 | 35/25 | 25/16 | 17/8 | 10/8 |

| 0,8 | 40/27 | 30/18 | 19/9 | 12/8 |

| 1,0 | 45/30 | 35/19 | 21/9 | 12/10 |

Расчет ригеля

2.1. Расчёт ригеля среднего пролёта по первой группе предельных состояний.

Для рамного каркаса пролетом высота ригеля принимается , ригель прямоугольного сечения размерами 600×300 мм.

Расчет нагрузок на 1 м ригеля приведен в табл. 2.

Таблица 2.Нагрузка на один метр ригеля

| Наименование нагрузок | Формула подсчета | Нормативная нагрузка

кН/м | Коэффициент надежности | Расчетная нагрузка кН/м |

| Собственная масса панели, пола, перегородок | 3,6х6 | 21,6 | 1,1 | 23,76 |

| Временная нагрузка (снеговая) | 7×6 | 1,2 | 50,4 | |

| Собственная масса ригеля | 0,3×0,6x2500x10-2 | 1,1 | 6,6 | |

| Итого: | 69,6 | 80,76 |

Ригель с пролетом 6 м выполняется с обычной ненапряженной арматурой. Сечение колонн, входящих в раму, принимается 30×30 см.

Моменты инерции сечений без учета арматуры:

Жесткость элементов при одном классе бетона В30: .

Погонная жесткость ригеля:

Моменты инерции без учета арматуры показаны на рисунке 5:

Расчетная длина:

а) Расстояние от низа ригеля над первым этажом до верха фундамента:

б) Расстояние от верха нижерасположенного ригеля до низа вышерасположенного ригеля:

Погонная жесткость колонны нижнего этажа:

Погонная жесткость колонны второго этажа:

Соотношение погонных жесткостей:

Опорные моменты на ригелях в узлах рамы (по абсолютной величине) приведены в таблице 3.

Таблица 3

| М12 | М21 | М23 | |

| 0,5 | 0,3 | 0,099 | 0,092 |

| 0,044 | 0,097 | 0,088 | |

| 0,057 | 0,094 | 0,086 | |

| 0,063 | 0,092 | 0,085 | |

| 0,069 | 0,090 | 0,089 |

Таблица 4

Опорные моменты на ригелях в узлах рамы (по абсолютной величине)

Опорные реакции и изгибающие моменты в пролетах находят известным методом строительной механики.

Пустотные плиты перекрытия и стендовые плиты

Маркировка плит перекрытий состоит из буквенно-цифровых групп. Например, ПК 63-15-8 АтVта:

— ПК – панель перекрытия круглопустотная,

— 63-15 – округленные до ближайшего значения длина и ширина плиты в дм. (фактическая длина всегда на 20 мм, а ширина на 10мм меньше номинальной),

— 8 – расчетная нагрузка без учета собственного веса 800 кгс/м2,

— АтV – нижняя рабочая поверхность армирована предварительно-напряженной арматурой класса АтV,

— т – изготовлена из тяжелого бетона,

— а – снабжена уплотняющими вкладышами в отверстиях с торцов.

В рамках ГоСТа 9561-91 существуем множество марок, однако наиболее часто встречаются следующие марки пустотных плит перекрытий:

ПК — плиты круглопустотные;

НВ — панели с однорядным армированием;

ППС — предварительно напряжённые плиты стендовые с арковидными отверстиями;

ПБ – аналог ППС – стендовая преднапряженная плита с круглыми отверстиями.

Чаще всего плиты изготавливаются толщиной 220 мм, но встречаются и плиты другой толщины. Так, например, плиты ПНО Рязанского завода ЖБИ имеют высоту 16 см и в народе называются «облегченными».

При величине нагрузки на торцы со стороны вышележащей части стены более 17 кгс/см2, торцы рекомендуется усиливать цилиндрическими вкладышами, изготовленными из бетона той же марки, что и плита перекрытия, т.е. М-200. В маркировку панели при этом добавляют букву «а». Закладка вкладышей производится в заводских условиях до пропаривания, поэтому следует заказывать плиты сразу с вкладышами, а не заливать отверстия самостоятельно.

Плиты перекрытий относятся к 3-й категории трещиностойкости, т.е. при их эксплуатации допускается возникновение трещин шириной до 0,3 мм. Помимо эксплуатационных, плиты на некоторых заводах имеют также трещины от поверхностного натяжения бетона на верхней, нерабочей поверхности, которые не влияют на несущую способность плиты перекрытия.

Глубина опирания панели при монтаже должна быть не меньше 80мм. В ванных и других сырых, либо холодных помещениях необходимо предусмотреть гидроизоляцию пола. При хранении и транспортировке между плитами следует использовать деревянные прокладки, располагаемый строго друг под другом на расстоянии примерно 300 мм от торцов. Также учитывая наличие или возможность возникновения трещин на верхней поверхности, при длительном хранении плиты перекрытий на открытом воздухе следует укрывать полиэтиленовой пленкой, чтобы избежать попадания влаги и как следствие раскрытия трещин.

Часть плит перекрытий ПК изготавливаются предварительно-напряженными, т.е. нижняя рабочая поверхность армируется предварительно-напряженной арматурой класса АтV. Это как правило пустотные плиты длиной свыше 6,3м. При длине плиты 6,3 м и меньше обе поверхности армируются сеткой. Предварительное напряжение обусловлено невозможностью обеспечить необходимую несущую способность в рамках стандартного сеточного армирования.

В последнее время стали очень популярны стендовые плиты перекрытий, изготавливаемые без использования металлоформ. Как правило, используется оборудование иностранного производства (финские, американские, итальянские и т.д.), поэтому зачастую эти плиты также называют «европлитами». Маркировка таких плит у разных производителей может отличаться, как например, ПБ (маркировка ГоСТа 9561-91) и ППС (плиты перекрытий стендовые).

Отличие стендовых европлит ППС и ПБ от стандартных плит перекрытия ПК:

· качество лицевых поверхностей (рабочие поверхности обрабатываются специальной разглаживающей машиной, что обеспечивает лучшую гладкость и ровность),

· идеальность формы (все-таки новое иностранное оборудование),

· отсутствие трещин поверхностного натяжения бетона (что часто встречается на верхней нерабочей поверхности плит ПК),

· любая длина в диапазоне от 1,8м до 9м с точностью до 10 см,

· широкий спектр нагрузок (от 600 до 1450 кгс/м2),

· предварительное напряжение независимо от длины плиты,

· отсутствие монтажных петель (скорее недостаток, чем достоинство: при монтаже необходимо использовать чалки, а если проектом предосмотрена обязательная увязка плит, необходимо высверливать отверстия и загонять болты в качестве закладных),

· возможность распила под углом до 45° для перекрытий эркеров.

Еще одной особенностью европлит, как, впрочем, и всех преднапряженных плит перекрытий, является нежелательность их разлома и выпиливания больших кусков. Это связано с возможностью так называемого «прострела струн», что приводит к уменьшению несущей способности плиты. На практике практически безопасно высверливание отверстии небольшого диаметра в пределах 1 пустоты и аккуратное продольное разламывание по верхней и нижней кромке пустот.

История применения преднапряженного бетона (преднапряжения) в отечественном строительстве.

За многие годы эволюции строительных материалов ученые всегда стремились создать некий суррогат камня, как следствие появился бетон, увы обладающий весьма отрицательным качеством — невысокой прочностью при растяжении. Использование стальной арматуры, фибры позволяют бетону не разрушаться, но все же на его поверхности появляются трещины; данное условие можно исключить применив арматуру и фибру одновременно, но в этом случае конструкция будет материалоемка и экономически невыгодна. Поэтому, чтобы повысить эксплуатационные свойства конструкций в целом, требовалось найти новое решение данной проблемы. Оно было найдено. На стадии изготовления или строительства создается напряженное состояние в конструкции: знак напряжения в бетоне становится противоположен знаку напряжения от эксплуатационной нагрузки.

Преднапряжение было изобретено Эженом Фрейссине почти сто лет назад, хотя пальму первенства с ним может разделить и россиянин Виктор Васильевич Михайлов. Ещё в 1936 году прошлого века, при защите В. В. Михайловым диссертации, он не нашел всеобщего понимания в среде ученых. Трудность понимания заключалась в том, что не все могли понять, как можно предварительно натянуть арматуру почти до разрыва, а затем нагрузить конструкцию полной расчетной нагрузкой, и она при этом будет работать так, что трещины в растянутом бетоне конструкции не появятся вплоть до исчерпания её несущей способности. Тем не менее, данная теория с успехом была доказана и получила путевку в жизнь.

Хотя, в той же самой передовой Германии до последнего времени, нельзя было применять напрягаемую арматуру вне сечения бетонной конструкции, разрешение на применение данной технологии вышло совсем недавно, а сегментная сборка железобетонных мостов с помощью натяжения арматуры запрещена и по сей день.

В Советском Союзе использование предварительного напряжения было весьма популярным, оно применялось в промышленном, жилищном, транспортном и специальном строительстве. Предварительно напряженных конструкций выпускалось более 30 млн. м³ в год, что составляло порядка 20% общего объема производства сборного железобетона. Здесь мы действительно занимали передовые позиции.

Наибольшее распространение получила технология натяжения арматуры на упоры. Данный метод стал так хорошо использоваться, благодаря, прежде всего, внедрению электротермического способа натяжения стержневой арматуры.

Сущность данного способа натяжения арматуры заключается в том, что арматурную заготовку (стержневую, проволочную или прядевую), нагретую электрическим током до нужного удлинения, закрепляют в нагретом состоянии в жестких упорах или на торцах затвердевшего элемента. Специальные упоры и торцы препятствуют укорочению заготовки при остывании, благодаря чему в ней возникают заданные растягивающие напряжения. Требуемую арматурную заготовку, предназначенную для натяжения на упоры форм, поддонов или стендов, снабжают по концам анкерами, расположенными так, чтобы расстояние между внутренними (опорными) плоскостями анкеров было на заданную величину меньше расстояния между наружными гранями упоров. Удлиненная заготовка должна свободно укладываться в нагретом состоянии между упорами. Для стержневой арматуры максимальная температура нагрева не должна превышать 350°, а для проволочной — 300°С.

Благодаря авторам этого способа были сэкономлены миллионы тонн дефицитного тогда металла и резко улучшена технология и экономика конструкций.

Одновременно с этим способом был введен и электротермомеханический (комбинированный) способ натяжения. Он сочетает в себе электротермический и механический способ натяжения, осуществляемые одновременно. При электротермомеханическом способе натяжения около 50% напряжения обеспечивается механическим натяжением и 50% при остывании нагретой проволоки. Это вдвое увеличивает производительность машин, облегчает их конструкцию, позволяет повысить контролируемое предварительное напряжение. Особенно эффективен этот способ при натяжении арматуры на затвердевший бетон криволинейных элементов, так как он позволяет снизить неравномерность натяжения и уменьшить потери натяжения в результате трения.

Успех был закреплен в 60-х годах, на волне тотального увлечения сборным железобетоном, именно, предварительно напряженный рассматривался, как один из основных конструкционных материалов.

В этот период ученые и специалисты отрасли разработали значительный объем нормативно-технической литературы по расчету, проектированию и технологии изготовления предварительно напряженных железобетонных конструкций, что стало надежным фундаментом для дальнейшего эффективного развития этого направления. Одним из основных документов стал ВСН 117–65; хотя он и был разработан для мостов, в целом рассматривал почти все технологические аспекты предварительно напряженного бетона. Как следствие, используемый нами в настоящее время СНиП 2.03.01–84 прямо указывает: «При выборе элементов должны предусматриваться преимущественно предварительно напряженные конструкции…».

Дальнейшее развитие предварительного напряжения оказало серьезное влияние на технологии высокопрочных бетонов. В преднапряженных конструкциях появилась возможность максимально эффективно использовать повышенную прочность бетона при сжатии.

В Советском Союзе появились линии «Partek». Данные высокопроизводительные линии позволяли и позволяют производить плиты безопалубочным способом. Они установлены в Москве на ЖБК-17, в Санкт-Петербурге на объединении «Баррикада» и в Барнауле. Технология заключается в том, что арматура или тросы предварительно напрягаются и заливаются бетоном, впоследствии плиты разрезаются на требуемую длину. Главное — это избежать так называемого проскальзывания арматуры, т. е. когда её окончания углубляются в тело бетона относительно края плиты, таким образом, само преднапряжение, как таковое, ослабевает.

С началом перестройки процесс интенсивного развития преднапряженного железобетона был фактически остановлен. Мы потеряли темп развития строительной и железобетонной отрасли в частности. Повсеместно происходила остановка производств. Стенды, опалубка, металлоемкое оборудование уходило в металлолом. Только Москва сумела сохранить определенный задел в данной отрасли.

Сильнее всего пострадал и снизился объем применения сборных предварительно напряженных конструкций. Объем выпуска преднапряженных конструкций упал более, чем в 10 раз, в то время, как объем выпуска железобетонных конструкций без предварительного напряжения снизился в 6 раз. Этому есть несколько причин, в том числе и сильно подорожавшая электроэнергия, что сделало электротермический способ натяжения арматуры экономически невыгодным.

В настоящее время фактически все регионы в России обладают производственными мощностями, способными производить более 1 млн. м³ в год сборного, в том числе предварительно напряженного железобетона. Достаточно велика и номенклатура изделий, которые целесообразно изготавливать с предварительным напряжением: покрытия зданий, пролетные строения и опоры мостов, железобетонные сваи и трубы, шпалы, градирни, опоры ЛЭП и мачты освещения, телебашни, защитные оболочки, морские и шельфовые сооружения, плавучие доки, корпуса понтонов и многое другое.

Альтернативой традиционным шпалам и шпалам из фибробетона являются шпалы с использованием технологии предварительно напряженного бетона. Данные изделия показывают высокую эксплуатационную надежность предварительного напряжения. В мире, в настоящее время их установлено более миллиарда штук. Жесткие динамические нагрузки, ощутимые температурные перепады, увлажнение и высушивание, замораживание и оттаивание, воздействие нефтепродуктов и других агрессивных веществ предъявляют исключительно высокие требования к надежности и долговечности этих изделий. Есть участки железной дороги, где преднапряженные железобетонные шпалы прослужили более 40 лет и не имеют каких-либо существенных повреждений.

За рубежом из сборного предварительно напряженного железобетона все больше и больше наращивается объемов конструкций перекрытий и покрытий зданий различного назначения, значительная часть изделий, используемых в инженерных сооружениях и в транспортном строительстве; появились производства элементов наружного архитектурного оформления зданий. Если же обратиться к истории, то в 70-е годы в Советском Союзе получили широкое развитие пространственные конструкции покрытий, в качестве примера может служить здание торгового центра в Челябинске, построенное в 70-х годах прошлого века. Покрытие торгового зала с размером в плане 102×102 м, выполненное в виде сборно- монолитной железобетонной оболочки положительной гауссовой кривизны, опертой шарнирно только по контуру, является уникальной конструкцией. Проектирование сборно-монолитной преднапряженной железобетонной оболочки выполнил Ленинградский проектный институт № 1.

В США от общего объема производства сборных железобетонных изделий в 26 млн. м³ преднапряженные конструкции составляют 40%. Четверть из них — так называемые плиты Т и 2Т, в поперечном разрезе представляющие одинарную и двойную букву Т. Плиты «на пролет» широко производятся также в Великобритании, Германии, Венгрии, Польше и в других странах.

Большая часть стропильных и подстропильных балок, ферм, ригелей, стеновых панелей изготовляют также предварительно-напряженными, с применением высокопрочной проволочной и стержневой арматуры и бетонов с прочностью до 70 МПа.

К сожалению, общий экономический кризис в области применения сборного, в том числе и преднапряженного железобетона, частично связан ещё и с тем, что у нас не получили должного изучения и применения предварительно напряженные конструкции с натяжением арматуры на бетон, в том числе в построечных условиях. В связи с этим, практически отсутствует современное, эффективное, отечественное оборудование для реализации такой технологии на практике. Но западные технологи не стояли на месте. Сегодня в мире из преднапряженного монолитного железобетона возводятся промышленные, гражданские и жилые здания, плотины и энергетические комплексы, телебашни и многое другое.

Высотные сооружения, особенно такие, как телебашни из монолитного преднапряженного железобетона, выглядят особенно эффектно, став достопримечательностями многих стран и городов. В качестве примера может служить телебашня в Торонто (Канада), она является самым высоким в мире отдельно стоящим железобетонным сооружением. Её высота 555 м. Конструкция поперечного сечения башни в виде трилистника оказалась весьма удачным решением для размещения напрягаемой арматуры и бетонирования в скользящей опалубке. Ветровой опрокидывающий момент, на который рассчитана эта башня, составляет почти полмиллиона тоннометров при собственном весе наземной части башни чуть более 60 тыс. т.

За счет применения гидротехнических бетонов и преднапряжения в Германии и в Японии широко строятся тонкие оболочки яйцевидной формы для очистных сооружений. К настоящему времени такие резервуары возведены суммарной емкостью более 1,2 млн. м³. Отдельные сооружения этого типа имеют емкость от 1 до 12 тыс. м³. В западном полушарии, в таких странах как Канада и США, ежегодно возводится более 10 млн. м3 конструкций монолитных перекрытий увеличенного пролета с натяжением арматуры на бетон.

С развитием технологий напрягаемая арматура в монолитных конструкциях все чаще применяется без сцепления с бетоном, т. е. не производится инъецирование каналов, а арматуру от коррозии или защищают специальными защитными оболочками, или обрабатывают антикоррозионными составами. Данная технология наиболее часто используется при строительстве мостов, большепролетных перекрытий, высотных сооружений и других подобных объектов.

Где, как не при строительстве АЭС, можно применять монолитный предварительно напряженный железобетон? Именно в области атомной энергетики он нашел широкое применение, из него изготавливаются корпуса реакторов и защитных оболочек атомных электростанций. Суммарная мощность АЭС в мире превышает 150 млн. кВт, в том числе мощность станций, корпуса реакторов и защитные оболочки которых построены из монолитного преднапряженного железобетона, составляет почти 40 млн. кВт. Защитные оболочки для реакторов АЭС стали обязательными. Именно отсутствие такой оболочки явилось причиной чернобыльской катастрофы.

Широкое распространение преднапряженный бетон получил и в гидротехническом строительстве, ярким примером его строительных возможностей являются морские платформы для добычи углеводородов. В настоящее время таких сооружений возведено более двух десятков.

Ярким примером такой платформы может служить построенная в 1995 г. в Норвегии платформа «Тролл». Она имеет полную высоту 472 м, что в полтора раза выше Эйфелевой башни. Платформа установлена на участке моря с глубиной более 300 м и рассчитана на воздействие ураганного шторма с высотой волны 31,5 м. На её изготовление было израсходовано 250 тыс. м³ высокопрочного бетона, 100 тыс. т обычной стали и 11 тыс. т напрягаемой арматурной стали. Расчетный срок службы платформы 70 лет.

Традиционно обширной областью применения предварительно напряженного железобетона является мостостроение. В США, например, сооружено более 500 тысяч железобетонных мостов с различными пролетами. За последнее время там построено более двух десятков вантовых мостов длиной 600–700 м с центральными пролетами от 192 до 400 м. Из предварительно напряженного железобетона сооружаются внеклассные мосты, которые строятся по индивидуальным проектам. Мосты пролетом до 50 м возводятся в сборном варианте из железобетонных преднапряженных балок. В Австралии, в г. Брисбен, построен балочный мост с центральным пролетом 260 м, наибольшим среди мостов этого типа. Вантовый мост «Баррнос де Луна» в Испании имеет пролет 440, «Анасис» в Канаде — 465, мост в Гонконге — 475 м. Арочный мост в Южной Африке имеет наибольший пролет — 272 м. Мировой рекорд для вантовых мостов принадлежит мосту «Нормандия», где пролет 864 м. Ненамного уступает ему мост «Васко да Гама» в Лиссабоне, построенный к Всемирной выставке ЭКСПО-98. Общая протяженность этого мостового перехода превышает 18 км. Основные его несущие конструкции — пилоны и пролетные строения — выполнены из бетона прочностью при сжатии более 60 МПа. Гарантированный срок службы моста 120 лет по критерию долговечности бетона.

Начало массового строительства преднапряженных монолитных пролетных строений связано с реконструкцией МКАД и транспортных лучей от Москвы: Видновкая эстакада на Ново-Каширском шоссе, путепровод на 106 МКАД, Дмитровский и Ярославский путепроводы в теле МКАД, направленный съезд на Ленинградской развязке МКАД, уникальная транспортная развязка на пересечении Московского шоссе и КАД в Санкт-Петербурге и другие объекты. Эстакадная часть мостового перехода через р. Оку на Каширской трассе включает в себя даже три типа пролетных строений: cборные, сборно-монолитные и монолитные. Применение трех технологий на одном сооружении позволило сделать сравнительный анализ эффективности каждой из них и в дальнейшем применять их исходя из совокупности определенных построечных условий.

В 2006 году в Азербайджане в городе Баку введены в действие две эстакады с монолитными преднапряженными пролетными строениями, причем одно из них коробчатого сечения с пониженной высотой. Оборудование, материалы и технология преднапряжения — из России. В этом году азербайджанские коллеги строят ещё четыре сооружения.

С применением российских технологий и оборудования начинается строительство монолитного путепровода в столице Украины городе Киеве. У нас в России сейчас проектируется несколько мостовых переходов с использованием данной технологии. Лидером в проектировании таких мостовых переходов является институт «Стройпроект» и «Омскмост». Из последних проектов «Стройпроекта » можно выделить вантовый мост через реку Неву, он имеет название Обуховский. Большой Обуховский мост является частью Кольцевой автодороги. Первая очередь моста была открыта 15 декабря 2004 года. Полная длина мостового перехода — 2824 м, длина самого вантового моста — 994 м, длина руслового пролета — 382 м. Подмостовой габарит (расстояние от уровня воды до пролета моста) — 30 м. Ширина моста — 8 полос движения, по 4 в каждом направлении.

Но мостовые сооружения не занимают господствующее место в объеме капитального строительства России. Приоритетные объемы за объектами ПГС: жилищные комплексы, торговые центры, автостоянки, производственные и складские помещения. Кроме того, гигантскими темпами развивается строительство домов частного сектора, где работы выполняют в основном рабочие низкой квалификации. При проектировании несущих конструкций у большинства проектных организаций преобладает традиционный, сложившийся десятилетиями, подход: шаг несущих колонн — 6 -9 м, толщина плиты — 300 мм, класс бетона — не выше В20.

По последним данным в промышленно-гражданском строительстве, в европейских странах более 70% преднапряженнных железобетонных конструкций зданий (класс бетона не ниже В35), в США более 80%. Строят просторно, надежно. Если это торговый центр или офисные помещения-то почему бы не увеличить шаг колонн до 20 м и более, многоярусная парковка — пролеты не менее 17,5 м. В России тоже необходимо подходить к новому строительству с этих позиций.

Общую мировую тенденцию повышения эффективности сборных железобетонных конструкций можно показать на примере плит перекрытий. В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное Общую мировую тенденцию повышения эффективности сборных железобетонных конструкций можно показать на примере плит перекрытий. В России на долю этих изделий приходится более трети общего производства сборных элементов. За рубежом значительное распространение имеет безопалубочное формование плитных конструкций на длинных стендах. Там обычной практикой является производство плит пролетом до 17 м, высотой сечения 40 см под нагрузку до 500 кгс/м². В Финляндии железобетонные многопустотные плиты под такую же нагрузку выпускаются высотой сечения даже 50 см, с пролетом до 21 м, то есть применение предварительного напряжения позволяет выпускать сборные элементы качественно иного уровня. Натяжение канатной арматуры на таких стендах, как правило, групповое при мощности домкратов 300–600 т. Сегодня разработаны различные системы безопалубочного формования на длинных стендах «Спайрол», «Спэнкрит», «Спандек», «Макс Рот», «Партек» и других, отличающиеся высокой производительностью, применяемой арматурой, технологическими требованиями к бетону, формой поперечного сечения панелей и другими параметрами. На стендах длиной до 250 м плиту изготавливают со скоростью до 4 м/мин, по высоте в пакете можно бетонировать 6 плит. Ширина плит достигает 2,4 м, при максимальном пролете 21 м. Только плиты «Спэнкрит» применяют в США более 15 млн. м² ежегодно.

В свое время длинные стенды для безопалубочного формования по технологии «Макс Рот» появились и в России. Однако эта технология не получила дальнейшего распространения. В широко используемых у нас конструктивных системах зданий соединение элементов осуществляется через закладные детали. В плитах, изготавливаемых на длинных стендах, как правило методом экструзии, возможности размещения закладных деталей ограничены. Однако для сборно-монолитных зданий плиты без закладных деталей могут найти самое широкое распространение, что и имеет место за рубежом, особенно в скандинавских странах и в США.

Есть три основных типа арматурно-намоточных агрегатов:

- стационарный арматурно-намоточный автомат, предназначенный для работы в составе агрегатно-поточной линии;

- арматурно-намоточный агрегат с вращающейся платформой для навивки арматуры на объемные, криволинейные или круглые элементы емкостей, тоннелей, водоводов и др. сооружений;

- арматурно-намоточный комплекс в составе стенда длиной до 72 м, самоходной арматурно-намоточной машины, машин для обрезки арматуры, для укрывания изделий при ТВО и для чистки стенда после снятия с него изделия. Этот комплекс позволяет изготавливать практически любые необъемные изделия с двухосным напряженным или ненапряженным армированием, в том числе формы с напряженным армированием всех элементов решетки и обоих поясов.

Имея на производстве такие агрегаты, можно изготавливать обширную номенклатуру современных конструкций и изделий различного назначения, в том числе элементы городского благоустройства.

Как уже говорилось ранее, важное значение имеет расширение области применения предварительного напряжения. Например, его можно широко и эффективно использовать в гражданском и жилищном строительстве. Несущий каркас такого здания представляет собой стержневую систему, выполняемую в монолите или из отдельных элементов, с натяжением арматуры непосредственно в процессе строительства. Рассчитанный с использованием новейших методов, учитывающих геометрическую и физическую нелинейность, такой каркас на 20–40% легче, чем традиционные. Перекрытия и внутренние стены здания сооружаются путем заполнения соответствующих частей каркаса монолитным пенобетоном с необходимыми физико-механическими и эксплуатационными свойствами. В перекрытиях используется пенобетон с объемной массой 1000–1200 кг/м³. Для внутренних стен применяется пенобетон с объемной массой 450–550 кг/м³. Пенобетон с объемной массой до 200 кг/м³ используется в качестве монолитного утеплителя наружных стен. При этом внутренний и наружный слои таких стен могут быть из любых материалов, соответствующих архитектурным, эксплуатационным и другим требованиям.

При сооружении зданий по предлагаемой технологии используются новые приемы возведения преднапряженного каркаса, а все работы по приготовлению и укладке монолитного поробетона выполняются одним агрегатом, что позволяет снизить суммарные трудозатраты на строительство более, чем в два раза. Собственный вес здания снижается в 2–2,5 раза, и почти вдвое снижается его себестоимость. Таким образом, вместо одного обычного здания получаются два в безригельном исполнении, с увеличенными пролетами и с широкими возможностями для планировки. Кроме прочего, такие здания обладают высокой сейсмостойкостью, надежностью и долговечностью, а после исчерпания срока службы могут быть легко разобраны, чего не скажешь о зданиях со сварными соединениями в каркасе.

На базе этой технологии может быть сделан существенный шаг вперед в области высотного строительства, где основная проблема связана с тем, что верхние этажи чрезвычайно нагружают нижние. В предлагаемом варианте этажность здания может быть увеличена вдвое без повышения нагрузки на нижний этаж и основание.

Существующий опыт показывает высокую эффективность применения предварительного напряжения в монолитных плитных фундаментах большой протяженности, в монолитных безбалочных перекрытиях, в опорных устройствах и постаментах под тяжелое оборудование, в несущих монолитных конструкциях подземных сооружений, в том числе многоэтажных. Широко используется данная технология и в конструкциях полов. Имеются интересные примеры предварительного напряжения при реставрации памятников старины.

Исключительно плодотворной является идея двух- и трехосного напряжения конструкций. Обширные исследования в этой области были проведены профессором В. В. Михайловым и его учениками. В. В. Михайлов разработал даже проект башни высотой 2 км, смонтированной из трехосно предварительно напряженных элементов заводского изготовления. Расчетные сопротивления сжатию в стойках башни составляли 150 МПа. Между тем, эти конструкции, имеющие спиральную преднапряженную арматуру, запроектированы из бетона прочностью всего 60 МПа. При реальных их испытаниях напряжения в элементе достигали 300 МПа с сохранением линейной связи между напряжениями и деформациями до напряжений в 150 МПа.

На практике эта идея была реализована в объемно-напряженных архитравах гидравлических прессов. В них бетон работал упруго при напряжениях, втрое превышающих его кубиковую прочность. Проще говоря, предварительное напряжение в трех направлениях позволяет создавать качественно иной железобетон. Причем повышение несущей способности материала достигается конструктивными, а не технологическими приемами.

Предварительное напряжение бетона в конструкции демонстрирует новые возможности и определяет перспективу развития железобетона в качестве материала для возведения современных зданий и сооружений.

Идея применения предварительного напряжения в железобетоне в свое время оказалась настолько плодотворной, что в 1953 году была основана Международная федерация по предварительно напряженному железобетону — ФИП. Первым её президентом стал Эжен Фрейссине. Почти за полвека своего существования федерация получила значительное развитие. В последнем XIII конгрессе ФИП в Амстердаме приняли участие более полутора тысяч человек. На этом конгрессе ФИП объединилась с Европейским комитетом по бетону — ЕКБ и теперь называется ЕКБ-ФИП или ФИБ. Членами ФИБ являются национальные ассоциации по железобетону многих стран, в том числе и России.

Поступательному развитию производства преднапряженного железобетона способствует дальнейшее улучшение прочностных и технологических свойств применяемых материалов. Конец XX века ознаменовался разработкой особо прочных бетонов и неметаллической арматуры на основе углепластиков, открывающих новые возможности совершенствования конструктивно-технологических решений зданий и сооружений и методов предварительного напряжения. Этому также должно способствовать расширение исследований новых материалов высоких технологий, разработка конструктивных и проектных решений принципиально нового уровня.

В XXI столетии по всей стране должно развернуться массовое строительство автомобильных дорог, что потребует возведения большого количества мостов малых, средних и больших пролетов. Международный опыт говорит, что автодорожные мосты целесообразно строить из преднапряженного железобетона.

В производстве конструкций для зданий различного назначения целесообразно существенно увеличить долю механического натяжения арматуры, расширить выпуск непрерывно армированных и самонапряженных конструкций, увеличить применение зданий с натяжением арматуры в построечных условиях.

Имеет смысл большее внимание уделить разработке различных предсамонапряженных железобетонных конструкций, в которых комплексно используются механическое натяжение высокопрочной арматуры и преимущества напрягающего бетона.

Для крупных инженерных сооружений следует применять предварительно напряженные железобетонные конструкции с натяжением арматуры на бетон, а для напрягаемой арматуры использовать канаты и высокопрочную стержневую арматуру больших диаметров, производство которых должно быть освоено металлургической промышленностью.

Широкое использование преднапряженного железобетона открывает значительные возможности для снижения расхода стали в строительстве. Это может быть достигнуто, главным образом, за счет уменьшения металлоемкости ряда железобетонных несущих и ограждающих конструкций, а также путем замены металлических конструкций железобетонными.

Нет сомнения, что развитие производства предварительно напряженного железобетона необходимо для дальнейшего совершенствования отечественного капитального строительства. В прошлом году в экономике России произошел некоторый позитивный сдвиг. Надо полагать, что и предварительно напряженный железобетон в России также откроет новую страницу в своей истории.

Но у нас есть определенные проблемы с качеством канатов. На настоящий момент российские производители предлагают канаты не отвечающие современным требованиям по следующим позициям:

- канаты при размотке имеют остаточную волнистость, что затрудняет формирование пучков, укладку в арматурный каркас и приводит к дополнительным потерям на трение при натяжении;

- бухты канатов не сформированы по слоям, что приводит к невозможности заправки канатов в каналообразователи машинным способом;

- отсутствует антикоррозионная упаковка на период транспортировки бухт. Как правило, на строительство бухты приходят, в лучшем случае, с налетом коррозии;

- большой разброс характеристик упругости (модуль упругости и отрносительное удлинение) канатов как в пределах партии бухт, так и по длине отдельных бухт. Это приводит к большим разбросам в показаниях упругой вытяжки при натяжении и в постоянных комиссионных согласованиях результатов натяжения;

- низкое временное сопротивление (1670 Н/мм²) позволяет натягивать каждый канат диаметром 15,2 мм только на 15 т. Зарубежные аналоги, с временным сопротивлением 1869 Н/мм² преднапрягаются на 20 т, что позволяет уменьшить общее количество канатов в конструкции;

- большие потери от релаксации приводят к необходимости перезакладывать количество канатов;

- отечественные заводы не покрывают канаты антикоррозионной смазкой «Дромос», которая снижает коррозию канатов на период использования и уменьшает потери на трение при натяжении;

- отечественные заводы не выпускают канаты в двойной защите типа «Моностренд», потребность в которых, особенно в промышленно-гражданском строительстве, очень высока.

Перечисленные недостатки приводят к необходимости использования канатов зарубежного производства по высоким ценам, что очень часто приводит вообще к отказу от преднапряжения.

По нашим данным, в России за год в среднем в строительстве потребляется до 20 тыс. т канатов. В США — 350–400 тыс. т. Цифры говорят сами за себя.

Сегодня мы понимаем, что внедрение любых новых, или отличных от традиционно применяемых, строительных технологий всегда встречает определенное сопротивление со стороны проектировщиков и строителей.

Потребности России в новом капитальном строительстве огромны, и, по нашему мнению, строить надо в соответствии с современными требованиями, т. е. с применением современных технологий, оборудования и материалов.

Мы надеемся, что и строительный комплекс России в конечном итоге выйдет на необходимый современный уровень применения конструкций с преднапряженными несущими элементами. Нет сомнения, что развитие производства предварительно напряженного железобетона необходимо для дальнейшего совершенствования отечественного капитального строительства.

2009 год.

Предварительно напряженные настилы

Видео

Напольная плита 1200 мм x 150 мм

БЕЗОПАСНЫЕ НАГРУЗОЧНЫЕ НАГРУЗКИ КН / М2 ДЛЯ ПЛИТЫ 1200 мм x 150 мм

| СТЕНД ТИП | MU КНМ | VCO кН | 4.0 | 4,5 | 5,0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | КОД |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 5-9,3 Ø | 44,92 | 96.83 | 9,74 | 7,19 | 5,37 | 4,02 | 3,00 | 2,20 | А | |||

| 6-9,3 Ø | 52,90 | 102.78 | 11,17 | 8,30 | 6,27 | 4,76 | 3,62 | 2,73 | B | |||

| 7-9,3 Ø | 60,64 | 105.90 | 9,44 | 7,20 | 5,53 | 4,26 | 3,28 | 2,51 | 1,86 | С | ||

| 8-9,3 Ø | 68,00 | 110,17 | 10.11 | 7,67 | 5,92 | 4,59 | 3,56 | 2,73 | D | |||

| 9-9,3 Ø | 75,06 | 114,37 | 9.03 | 7,04 | 5,53 | 4,36 | 3,45 | 2,68 | 2,06 | E | ||

| 10-9,3 Ø | 81,78 | 118,33 | 12,82 | 9.93 | 7,79 | 6,16 | 4,90 | 3,90 | 3,90 | 2,42 | F |

Плита перекрытия 1200 мм x 200 мм

БЕЗОПАСНЫЕ НАГРУЗОЧНЫЕ НАГРУЗКИ, КН / М2 ДЛЯ ПЛИТЫ 1200 мм x 200 мм

| СТЕНД ТИП | MU КНМ | VCO кН | 5.0 | 5,5 | 6,0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | КОД |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 5-9,3 Ø | 65.26 | 124,02 | 9,34 | 7,23 | 5,63 | 4,37 | 3,39 | 2,60 | А | |||||

| 6-9.3 Ø | 77,35 | 129,44 | 10,14 | 8,35 | 6.57 | 5,18 | 4,08 | 3,20 | 2,47 | B | ||||

| 7-9.3 Ø | 89,11 | 134,80 | 12,09 | 9,49 | 7,53 | 6,00 | 4,78 | 3,81 | 3,01 | 2,35 | С | |||

| 8-9.3 Ø | 100,55 | 139,80 | 13,42 | 10,61 | 8,47 | 6,80 | 5,47 | 4,41 | 3,54 | 2,82 | 2,21 | D | ||

| 9-9.3 Ø | 111,67 | 144,76 | 9,42 | 7,62 | 6,18 | 5,82 | 4,08 | 3,29 | 2,63 | 2,08 | E | |||

| 10-9.3 Ø | 112,46 | 419,42 | 10,36 | 8,42 | 6,87 | 5,62 | 4,61 | 3,76 | 3,05 | 2,45 | 1,94 | F |

Напольная плита 1200 мм x 250 мм

БЕЗОПАСНЫЕ НАГРУЗКИ КН / М2 ДЛЯ ПЛИТЫ 1200 мм x 250 мм

| СТЕНД ТИП | MU КНМ | VCO кН | 6.0 | 6,5 | 7,0 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | 10,5 | 11,0 | 11,5 | 12,0 | КОД |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 5-9.3 Ø | 101,7 | 172,81 | 10,07 | 8,11 | 6.53 | 5,27 | 4,24 | 3,37 | 2,65 | 2,05 | 1,53 | А | ||||

| 6-9.3 Ø | 133,6 | 185,54 | 10,20 | 8,33 | 6,84 | 5,62 | 4,95 | 3,74 | 3,03 | 2,41 | 1.88 | B | ||||

| 7-9.3 Ø | 164,4 | 197,24 | 10,16 | 8,43 | 7,01 | 5,83 | 4,85 | 4,02 | 3,31 | 2,70 | 2,16 | 1.70 | С | |||

| 8-9,3 Ø | 173,1 | 199,74 | 10,69 | 8,90 | 7,42 | 6,19 | 5,17 | 4.31 | 3,57 | 2,93 | 1,89 | D | ||||

| 9-9,3 Ø | 224,4 | 219,66 | 11,70 | 9.88 | 8,37 | 7,12 | 6,05 | 5,14 | 4,35 | 3,68 | 3,09 | 2,57 | E | |||

| 10-9,3 Ø | 272,5 | 236,76 | 12.34 | 10,55 | 9,05 | 7,79 | 6,71 | 5,78 | 4,97 | 4,27 | 3,66 | F |

Плита массивного пола 2400мм x 150мм

БЕЗОПАСНЫЕ НАГРУЗКИ КН / М2 ДЛЯ ПЛИТЫ 2400 мм x 150 мм

| 5.0 | 6,0 | 7,0 | 8,0 | 9,0 | КОД | |

|---|---|---|---|---|---|---|

| 150 мм 20 шт. 9,3 мм STAND | 19 | 11 | 6 | 2,5 | 0,5 | А |

Isada | Поставка Ганы предварительно напряженных балок и полых блоков высочайшего качества

Для высококачественных предварительно напряженных балок для быстрых полов Think Isada

Isada Fast Floor использует революционную систему предварительно напряженных бетонных балок и блоков для производства бетонных плит перекрытий и настилов, которые могут использоваться в строительстве коммерческих и жилых зданий.Зарекомендовавшая себя во всем мире более 40 лет, Isada поставляет эту экономящую время и деньги строительную технику в Гану.

Isada Fast Floors — прочнее! Isada Fast Floor использует технологию предварительно напряженного бетона, в которой используется стальной трос, натянутый до 150 бар, вместо обычных арматурных стержней, используемых при традиционном строительстве бетонных плит. Это приводит к более прочному продукту, который может обеспечить более длинные пролеты перекрытия и требует меньше конструктивных балок и колонн.

Isada Fast Floors быстрее! Кроме того, Isada Fast Floors возводить намного быстрее и проще, чем традиционные методы строительства. Isada Fast Floors экономит ваше время при монтаже опалубки, а также при смешивании и заливке бетона. Isada Fast Floors, благодаря технологии предварительно напряженных балок, также устраняет существенные задержки в процессе строительства, вызванные ожиданием отверждения бетонных плит, что экономит ваше время и деньги.

Isada Fast Floors дешевле! Isada Fast Floors может снизить ваши затраты на строительство до 40 процентов.Строительные материалы, необходимые для вашего проекта, значительно сокращаются, время, необходимое для проекта, и ваши затраты на рабочую силу снижаются — но в итоге вы получаете еще более прочную бетонную плиту!

Isada Fast Floors использует самые качественные производственные технологии и материалы. Благодаря богатому опыту нашей команды инженеров и специалистов по строительству, когда вы выбираете Isada Fast Floors, вы можете быть уверены, что получите высококачественный продукт, доступный по цене и быстро доставленный по вашим требованиям!

Зачем еще ждать? Позвоните нам сегодня по телефону 0302 811 663, чтобы ваш проект действительно сдвинулся с мертвой точки!

Исследование нового типа предварительно напряженных бетонных двутавровых плит перекрытия

[1]

Dj.М. Марич, П.Ф. Мейера и С.К. Estreicher: Mater. Sci. Forum Vol. 83-87 (1992), с.119.

[2]

Вэй Чжоу: доктор философии. Диссертация, Харбинский технологический институт, (2005 г.), (на китайском языке).

[3]

Вэй Чжоу: Харбинский технологический институт, (2007 г.), (на китайском языке).

[4]

Ли Ю.Х., Сунг В.Дж., Ли Т.Х., Сеонг К.В .: Engineering Structures, Vol. 29 (11) (2007), стр.2935.

[5]

Каваками М.Т., Кагая М., Хирата М.: ACI Structural Journal, Vol. 82 (1) (1985), стр.203.

[6]

Брондум-Нильсен Т .: Структурный журнал ACI, Vol. 76 (2) (1979), стр.195.

[7]

Лин Т. Ю., Бернс Н. Х .: 3-е издание, John Wiley & Sons Publisher, (1981), стр.18.

Austin PreStress — предварительно напряженный бетон, панели настила, звукоизоляционные стены, подпорные стены, транспортные барьеры

Обзор линий литья и предварительного напряжения

Традиционные предварительно напряженные панели настила

Панель навеса

Austin PreStress (APS) производит спроектированные предварительно напряженные панели настила, предварительно напряженные звуковые и стеновые панели, а также

бетонные дорожные заграждения.Компания APS, основанная в 1980 году, стала пионером в успешной разработке инновационных дизайнов.

в настиле моста и удерживающих изделиях. У нас репутация производителя качественной быстрой продукции и своевременных поставок.

APS является действующим членом Техасской ассоциации производителей сборного железобетона (PCMA).

APS использует бетон с высокими эксплуатационными характеристиками во всех своих продуктах, включая экологически чистый пуццолан,

вторичный материал с угольных электростанций. Мы также умеем использовать временные производственные помещения.

для помощи в крупных проектах.APS расположен в центре города, что позволяет легко и своевременно отправлять грузы во все области

Техас.

Austin PreStress производит материалы, используемые в крупных проектах для частных и государственных владельцев, включая, но не

ограничено Департаментом транспорта Техаса (TxDOT), Управлением по взиманию дорожных сборов Северного Техаса (NTTA), региональной мобильностью

Ассоциации (RMA), а также городские, окружные и другие общественные отделы.