Прочность цемента на сжатие: Марки цемента по прочности таблицы

- Марки цемента по прочности таблицы

- Предел прочности цемента — Справочник химика 21

- Не найдено %25D0%25Bf%25D1%2580%25D0%25Be%25D1%2587%25D0%25Bd%25D0%25Be%25D1%2581%25D1%2582%25D1%258C %25D0%25B1%25D0%25B5%25D1%2582%25D0%25Be%25D0%25Bd%25D0%25B0 %25D0%25Bd%25D0%25B0 %25D1%2581%25D0%25B6%25D0%25B0%25D1%2582%25D0%25B8%25D0%25B5

- Расширенный прочность на сжатие машина цемента с интеллектуальными функциями

- Марки бетона по прочности на сжатие М15

- Определение марки (активности) цемента

- Прочность цемента на сжатие и тест для ее определения

- Прочность на сжатие цемента и цементного раствора кубический тест

- Прочность цемента на сжатие через 7 дней и 28 дней

- Прочность цементного бетона на сжатие — испытание кубом, процедура

- Прочность цементного теста на сжатие в зависимости от скорости нагружения: эксперименты и инженерно-механический анализ

- ПРОЧНОСТЬ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА НА СЖАТИЕ (IS:4031-Part 6-1988)

Марки цемента по прочности таблицы

Марки цемента по прочности

По стандарту цемент делится на шесть марок: 200, 250, 300, 400, 500 и 600. Марки соответствуют пределу прочности при сжатии (в кг/см2) образцов раствора жесткой консистенции состава 1 : 3 по весу (с нормальным вольским песком) через 28 дней после затворения водой.

Цементы высоких марок получаются при более тщательном подборе и помоле сырья, большем коэффициенте насыщения, высокой температуре обжига и более тонком помоле. Наша промышленность выпускает в основном цементы марок 300—600.

Рис. Стандартный встряхивающий столик.

Цементы, изготовленные на наших заводах, имеют, как правило, тонкий помол. По стандарту установлено, что через сито № 085 (с ячейками размером в свету 0,085X0,0085 мм, т. е. 85Х85 ) должно проходить не менее 85% от общего веса цемента. Это сито имеет около 4900 отверстий на 1 см2. Обычно даже через тончайшее сито с 10 000 отв/см2 (с размером отверстий 60) проходит более 60% цемента по весу. Средний размер частиц цемента составляет 15—20

Средний размер частиц цемента составляет 15—20

Сроки схватывания

Сроки схватывания цементного теста нормальной густоты (содержащего обычно 24—25% воды), определяемые специальным прибором (по глубине проникания иглы), должны укладываться в одинаковые пределы для цементов всех марок: по

стандарту начало схватывания при нормальной температуре должно наступить не ранее чем через 45 мин, а конец не позднеe 12 час. от начала затворения. Обычно начало схватывания цемента наступает: через 1—2 часа, а конец — через 5—8 час. Эти сроки вполне соответствуют нормам и удобны для производства работ, так как дают возможность транспортировать и укладывать бетонные смеси и растворы до их схватывания.

Рис. Рычажный прибор для испытания цементных призм на изгиб

Прочность цемента

Прочность цемента определяется при сжатии и растяжении путем испытания образцов кубиков и восьмерок, трамбованных на специальной машине копре в сроки 3, 7 и 28 дней. Медленно твердеющие цементы испытывают в возрасте только 7 и 28 дней. В течение первых суток образцы твердеют во влажном воздухе, а затем в воде комнатной температуры.

Медленно твердеющие цементы испытывают в возрасте только 7 и 28 дней. В течение первых суток образцы твердеют во влажном воздухе, а затем в воде комнатной температуры.

Однако на практике не применяют сильного трамбования бетонов и растворов. В современном строительстве применяют главным образом не жесткие, а подвижные (пластичные) бетонные и растворные смеси. Для устранения расхождения между старыми методами испытания цементов и современной практикой строительства разработан новый метод, по которому образцы изготовляют из раствора пластичной консистенции с большим водоцементным отношением. Поэтому меняется и маркировка цементов. Цемент будет иметь марки от 150 до 400.

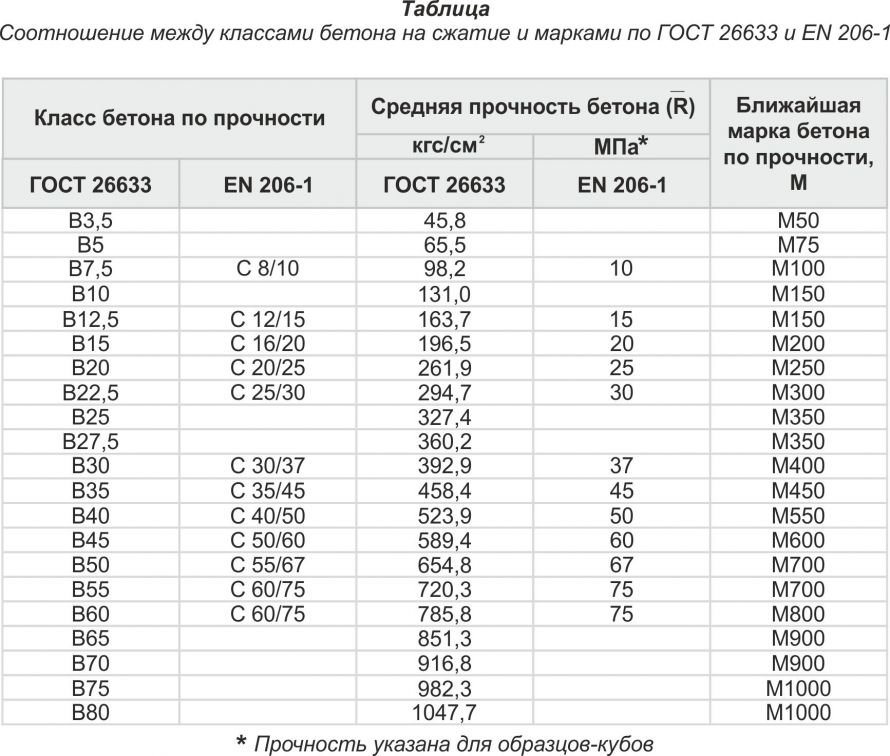

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальным песком в пропорции 1:3 по весу должен быть не ниже величин, указанных в табл.

Предел прочности при сжатии кг/см2 | ||||||

Марки цемента | Сжатие через | Растяжение | ||||

3 дня | 7 дней | 28 дней | 3 дня | 7 дней | 28 дней | |

200 |

| 120 | 200 |

| 12 | 16 |

250 |

| 160 | 250 |

| 12 | 16 |

300 |

| 200 | 300 |

| 15 | 20 |

400 | 190 | 280 | 400 | 16 | 19 | 23 |

500 | 200 | 380 | 500 | 20 | 23 | 27 |

600 | 300 | 450 | 699 | 22 | 27 | 32 |

По новому методу образцы изготовляют из цементного раствора с нормальным Вольским кварцевым песком (крупностью 0,53—0,85), состава 1:3 но весу, одинаковой пластичной консистенции. Она устанавливается по расплыву конуса из раствора на стандартном встряхивающем столике. После 30 встряхиваний столика (высота подъема 10 мм) расплыв конуса должен составлять 125—135 мм при первоначальном диаметре нижнего основания конуса 100 мм.

Она устанавливается по расплыву конуса из раствора на стандартном встряхивающем столике. После 30 встряхиваний столика (высота подъема 10 мм) расплыв конуса должен составлять 125—135 мм при первоначальном диаметре нижнего основания конуса 100 мм.

Для получения такой пластичности цементно-песчаного раствора подбирают водоцементное отношение в пределах 0,40—0,55.

Из приготовленного раствора изготовляют 6 или 9 призм размером 4х4х16 см, уплотняя их в металлических формах специальным шпателем.

В лабораториях цементных заводов и на стройках применяют также ускоренные испытания цементов; образцы пропаривают в течение нескольких часов, определяют их прочность через 1 сутки и вычисляют затем обычную 28-дневную прочность, имея заранее средний переходный коэффициент. Однако результаты этих ускоренных испытаний не точны. Они могут быть надежными только при испытании цемента одного завода и более или менее постоянного состава.

После твердения, в соответствующие сроки, призмы испытывают на изгиб на рычажном приборе. Испытание иаизгиб заменяет прежнее испытаниее восьмерок на растяжение. Испытание на изгиб настолько просто, что, может быть осуществлено даже в полевых строительных лабораториях.

Испытание иаизгиб заменяет прежнее испытаниее восьмерок на растяжение. Испытание на изгиб настолько просто, что, может быть осуществлено даже в полевых строительных лабораториях.

Рычажный прибор

Рычажный прибор для испытания цементных призм на изгиб.

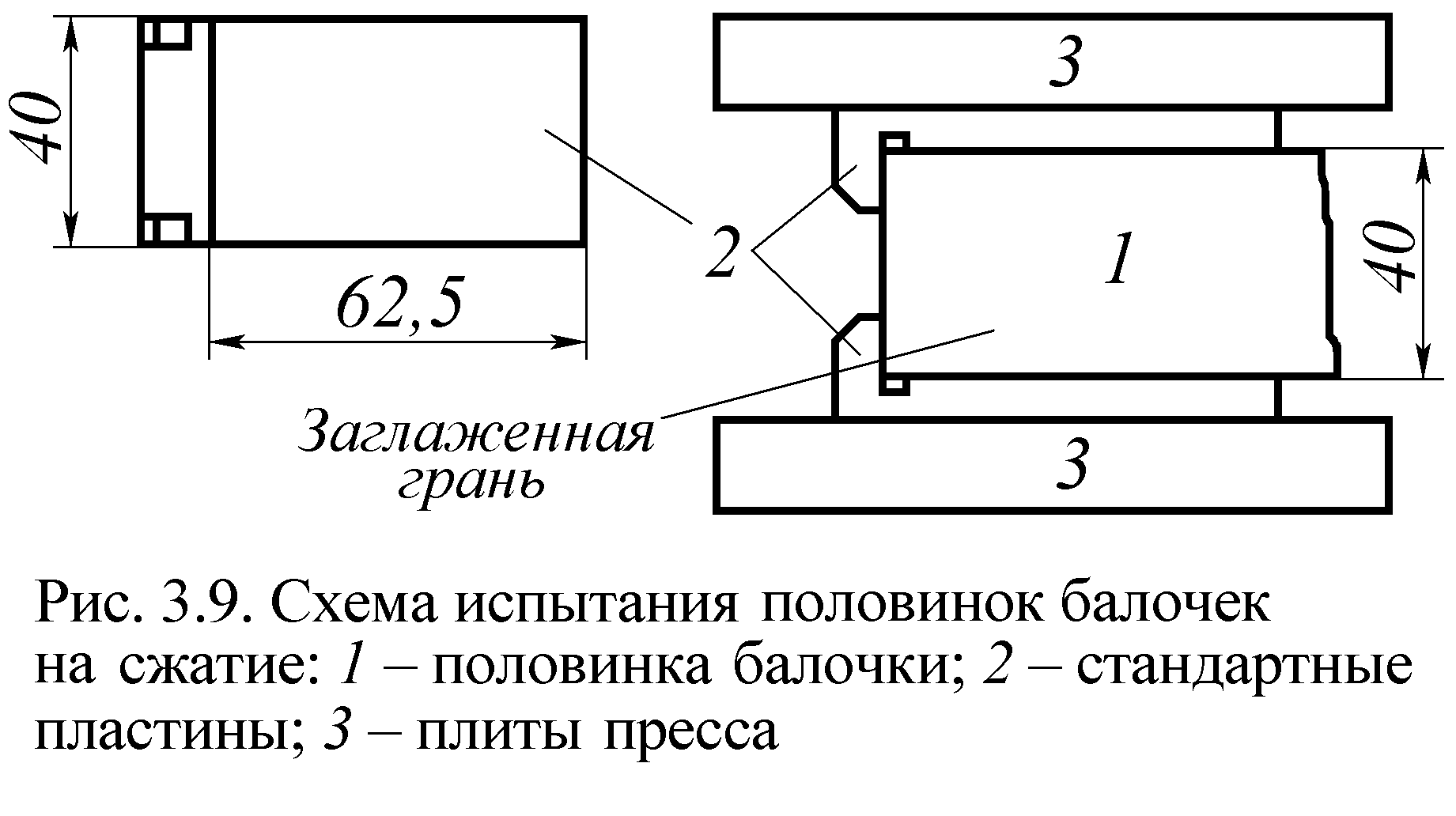

Оставшиеся после излома призм половинки испытывают на сжатие, применяя специальные стальные прокладки площадью 25 см2. Такой метод намного упрощает испытания по сравнению с методом испытания кубиков и восьмерок из жесткого раствора.

Предел прочности при сжатии кг/см2 | ||||||

Марки цемента | Сжатие через | Растяжение | ||||

3 дня | 7 дней | 28 дней | 3 дня | 7 дней | 28 дней | |

150 |

| 75 | 150 |

| 16 | 27 |

200 | 50 | 100 | 200 | 11 | 20 | 33 |

300 | 100 | 150 | 300 | 20 | 27 | 43 |

400 | 150 | 250 | 400 | 27 | 38 | 52 |

По ГОСТ предел прочности при сжатии и растяжении образцов из раствора с нормальны песком в пропорции 1:3 по весу должен быть не ниже величин,

По новому методу предел прочности при сжатии и изгибе раствора с нормальным песком в пропорции 1 : 3 по весу должен быть не ниже величин.

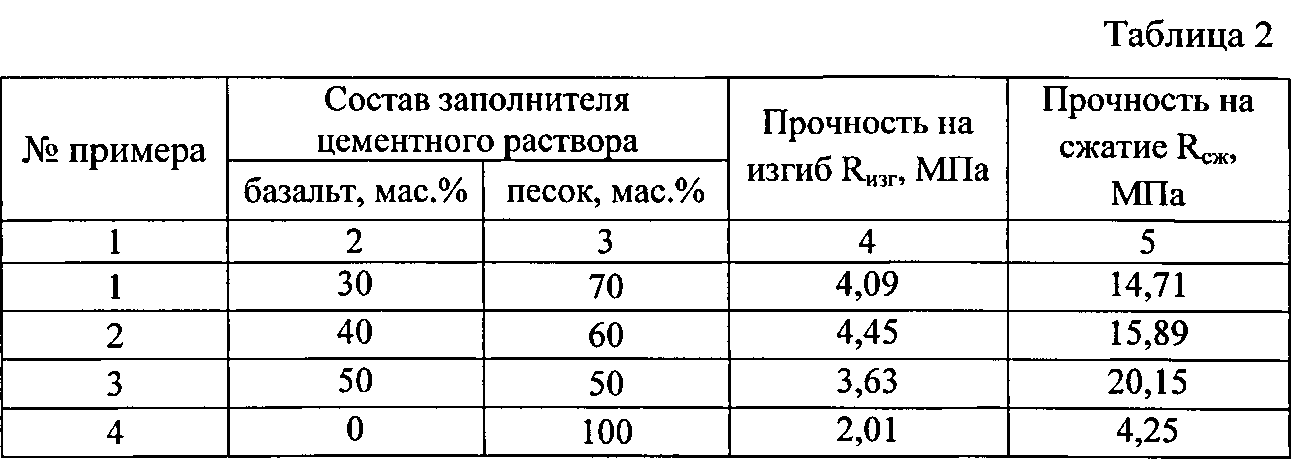

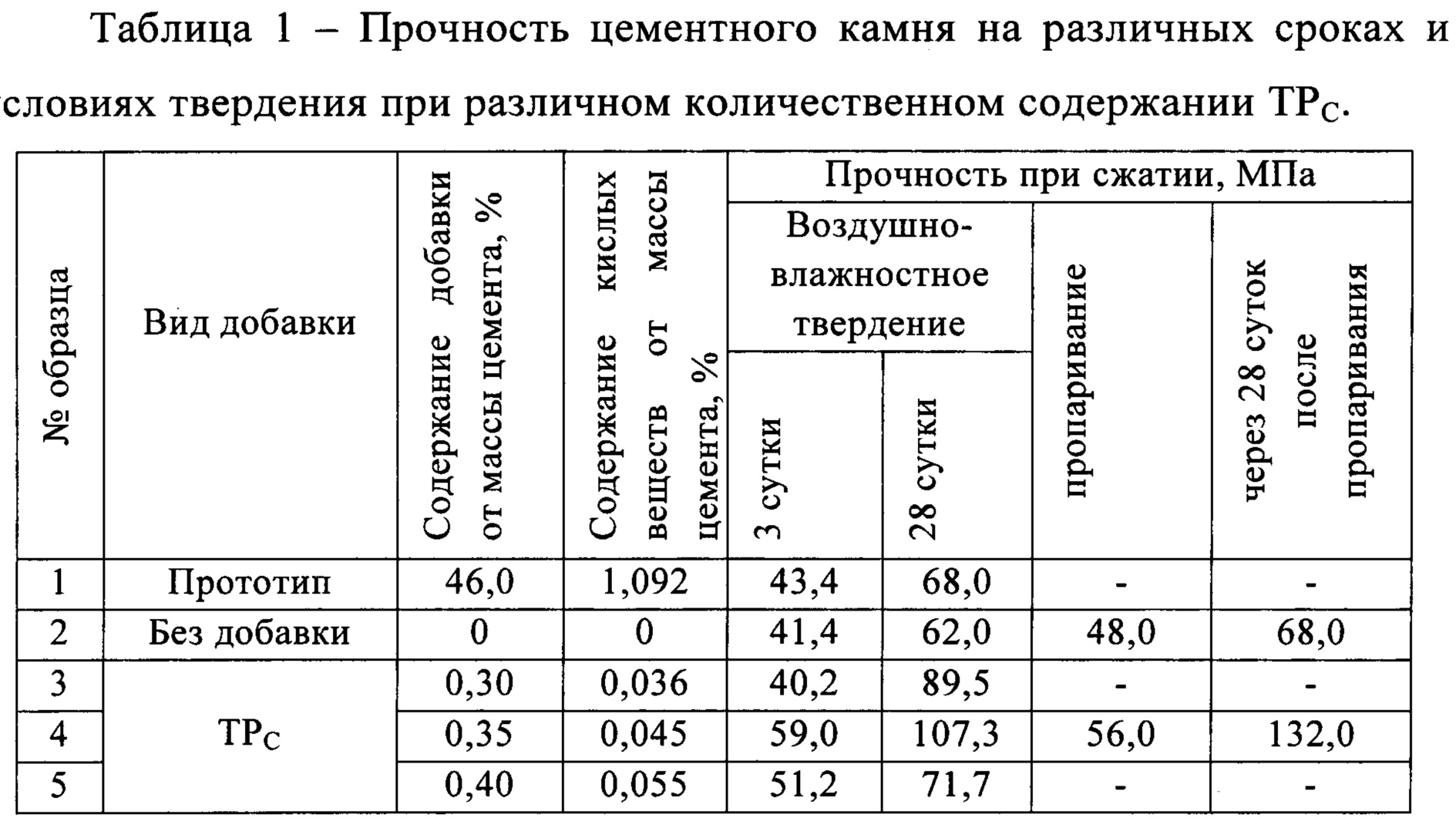

Из таблиц 1 и 2 можно сделать следующие выводы.

Предел прочности цемента высоких марок при сжатии через 3 дня после затворения выше, чем цемента низшей марки при сжатии через 28 дней. Поэтому цементы высоких марок называют не только высокопрочными, но и быстро твердеющими.

В дальнейшем наибольшее нарастание прочности в пределах от 3 до 28 дней будет у цемента низкой марки, более медленное у цемента высоких марок.

У высокопрочных цементов предел прочности при растяжении и изгибе возрастает в значительно меньшей степени, чем при сжатии.

Применение цемента

Обыкновенный портландцемент применяют главным образом для бетонных и железобетонных сооружений, за исключением тех из них, которые подвергаются действию морской, минерализованной или даже пресной воды под сильным напором.

В этих случаях применяют цементы специальных видов: сульфатостойкий, пуццолановый портландцемент, шлакопортландцемент, а иногда и глиноземистый цемент.

В зависимости от расчетных напряжений в конструкциях следует применять бетоны, а следовательно, и цементы различных марок: чем больше напряжение, тем более высокой марки необходимы бетон и цемент.

Быстро твердеющий и высокопрочный цемент применяют также в том случае, если требуется быстрая распалубка сооружения или быстрая сдача его в эксплуатацию под нагрузку. Такой же цемент рекомендуется для зимних бетонных работ.

Цементы низких марок используют для слабо напряженных бетонных и железобетонных сооружений, для фундаментов, бетонных оснований, полов, шлакобетонных камней и т. п.

Менее ответственная область применения цемента — изготовление растворов для кладки и штукатурки. Для этой цели используют цемент невысоких марок, шлаковые цементы, а так как обычно высокой прочности от растворов не требуется, то для их удешевления цемент смешивают с известью, глиной, активными и инертными добавками.

Для гидроизоляционных работ применяют портландцементы, а также глиноземистые и расширяющиеся цементы.

Из портландцементов марок от 300 до 600 путем введения различных добавок получают гидрофобный портландцемент (0,15% мылонафта), пластифицированный портландцемент (0,1—0,25% сульфидно-спиртовой барды), сульфатостойкий портландцемент, пуццолановый портландцемент (20—50% активных минеральных обавок), быстротвердеющий портландцемент и шлакопортландцемент (20— 85% гранулированного доменного шлака).

Глиноземистые цементы марок 300, 400 и 500 применяют для конструкций, подвергающихся действию сернистых газов.

Расширяющиеся и безусадочные (ВРЦ и ВБЦ) цементы имеют специальный состав и при затвердевании в воде увеличивают свой объем. Применяют быстросхватывающиеся расширяющиеся цементы (начало схватывания 5 и конец 10 мин.), а также с замедленным сроком схватывания (начало — 20 мин. и окончание — 4 часа).

Из указанных цементов, за исключением ВРЦ и ВБЦ, приготовляют бетоны с наибольшей величиной водоцементного отношения 0,6—0,65 и наименьшим расходом цемента 200—300 кг/м3, а ВРЦ и ВБЦ применяют для гидроизоляционных целей.

Для кладки применяют цементные растворы марки 10—25 в зависимости от класса зданий или сооружений. Наименьший расход цемента на 1 м3 песка должен составлять 75 — 100 кг.

Для изготовления практически водонепроницаемых напорных труб предложено применять водонепроницаемый комплексный самоуплотняющийся (ВКС) бетон. В него вводятся сразу две добавки: микронаполнитель (песчаная пыль, известь гашеная) и хлористый кальций или хлористый натрий.

В него вводятся сразу две добавки: микронаполнитель (песчаная пыль, известь гашеная) и хлористый кальций или хлористый натрий.

Испытание труб толщиной 3—3,5 см из такого бетона в течение 45 суток при давлении в 8 атм показало полную их водонепроницаемость. Бетон ВКС имеет обычные сроки схватывания при быстром росте прочности, может применяться в виде жесткой или литой смеси и уплотняется обычными способами. Расход цемента может быть доведен до 330— 360 кг/м3.

Предел прочности цемента — Справочник химика 21

Сцепление с арматурой является одним из условий работы железобетонных конструкций, так как если сцепления с арматурой не будет, то деформация каждого из материалов в железобетоне произойдет по отдельности и работа конструкции нарушится. Сцепление с арматурой определяется двумя факторами собственно сцеплением арматуры с цементом и сжатием стержней арматуры вследствие усадки бетона. Величина сцепления бетона с арматурой составляет примерно 0,15—0,20 от предела прочности цемента при сжатии, причем сцепление зависит от вида цемента, так, например, сцепление с арматурой для глиноземистого цемента значительно выше по сравнению с портландцементом. [c.370]

[c.370]

Машины и приборы для определения механических свойств материалов Приборы для испытания металлов и конструкций Универсальные и разрывные машины для испытания статической нагрузкой Приборы и машины для испытания материалов Машины разрывные предельной нагрузки 1—5 кгс для испытания металлических лент и проволоки Машины и приборы для испытания резины и резинотехнических изделий Машины испытательные для определения предела прочности цемента при изгибе Машины для механических испытаний материалов с приставками для низких и высоких температур (типа Инстрон ) [c.339]

Маркой цемента называется предел прочности на сжатие образца цемента после затвердевания его в течение двадцати восьми суток, выражаемый в кг/см . Чем больше марка цемента, тем выше его качество. Существуют марки 400, 500 и 600. [c.310]

Анализ табл. 261 показывает, что цементы с водоцементным отношением 0,5 имеют предел прочности на изгиб ниже установленного для горячих скважин. При снижении процента воды затворения прочность цементов повышается. [c.345]

При снижении процента воды затворения прочность цементов повышается. [c.345]

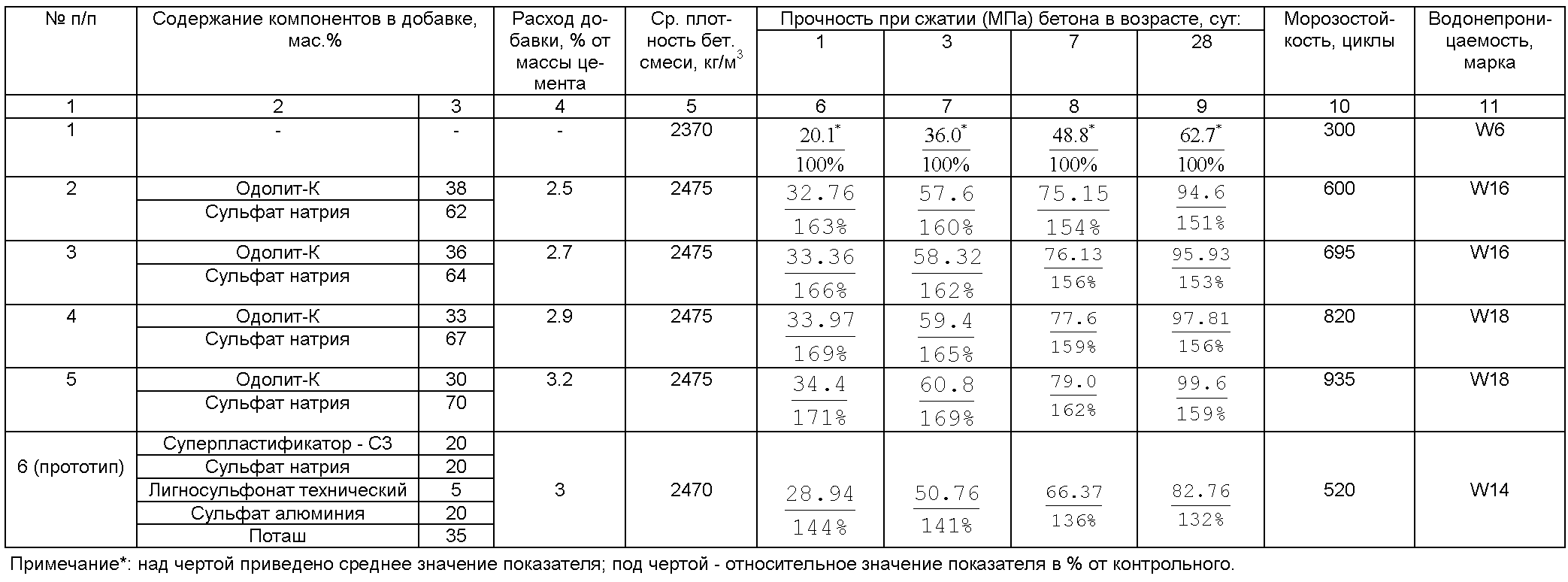

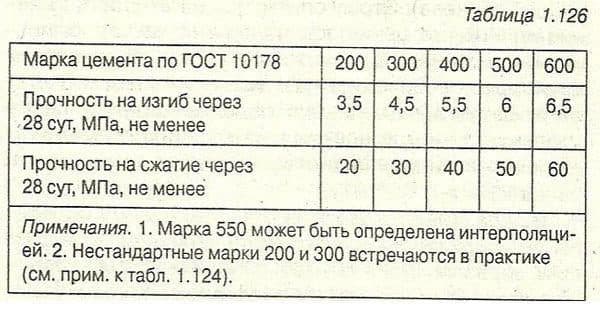

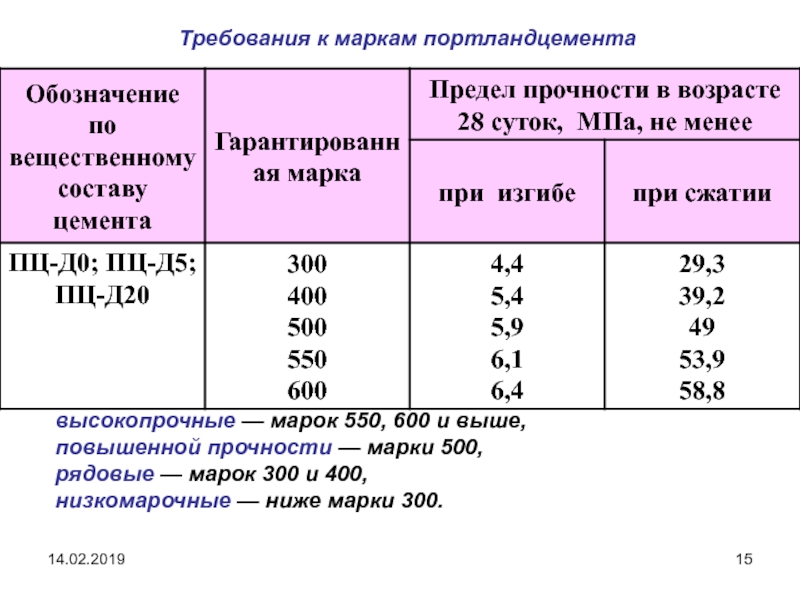

Портландцемент и шлакопортландцемент ГОСТ 10178—76 применяют в качестве вяжущих для приготовления растворов при облицовке строительных конструкций кислотостойкими штучными материалами, в основном, для защиты от воздействия щелочных растворов. По механической прочности они разделяются на марки 300, 400, 500, 550, 600, означающие предел прочности при сжатии и изгибе образцов, испытанных через 28 суток с момента изготовления. Технические требования к цементам следующие тонкость помола — проход через сито 008 не менее 85 % сроки схватывания — начало не менее чем через 45 мин, конец не более чем через 10 ч предел прочности — в зависимости от марки при изгибе от 5,5 до 6,5 МПа, [c.17]

Вид цемента Предел прочности через 28 сут, МПа [кгс/см З, не менее [c.9]

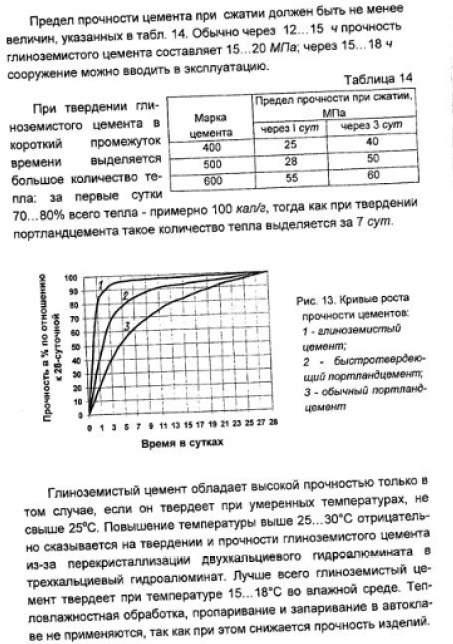

В СССР цемент изготовляется путем размола доменного шлака, получаемого при плавке бокситовой железной руды, с добавкой извести и железного лома. Приобретает почти полную прочность через 15—24 ч после затворения. Сроки схватывания начало не ранее 45 мин, конец не позднее 12 ч. Предел прочности при изгибе образцов-балочек, испытанных через 28 сут твердения, может быть ниже прочности образцов, испытанных через 3 сут твердения, но не более чем на 10% (табл. 8). [c.9]

Приобретает почти полную прочность через 15—24 ч после затворения. Сроки схватывания начало не ранее 45 мин, конец не позднее 12 ч. Предел прочности при изгибе образцов-балочек, испытанных через 28 сут твердения, может быть ниже прочности образцов, испытанных через 3 сут твердения, но не более чем на 10% (табл. 8). [c.9]

Пробы извести, предназначенные для иснытания па гидравлическую известь, подвергались помолу в лабораторной шаровой мельнице. Определение предела прочности при сжатии образцов производилось на кубиках размером 7,0 X 7,0 X 7,0 см, приготовленных из раствора с нормальным песком 1 3 но ГОСТ 310-41 Цементы. Методы физических и механических испытаний . [c.186]

А. ПРЕДЕЛ ПРОЧНОСТИ ПРИ ИЗГИБЕ и ПРИ СЖАТИИ ЦЕМЕНТОВ [c.255]

Среднюю величину предела прочности при сжатии испытуемого цемента рассчитывают как среднее арифметическое четырех наибольших значений из шести испытанных образцов. Форма записи приведена ниже. [c.263]

Форма записи приведена ниже. [c.263]

Ход работы. Для определения величины предела прочности при сжатии из испытуемого цемента готовят цементное тесто [c.263]

Сульфат натрия и сульфат кальция при взаимодействии с гидроалюминатом кальция образуют гидросульфоалюминат состава ЗСаО-А120з-ЗСа804-31Н20. Гидросульфоалюминаты кальция занимают объем, более чем в два раза превосходящий объем исходных алюминатов. Вследствие этого возникают внутренние напряжения, превышающие предел прочности цемента при растяжении. Сульфат магния вступает в реакцию с гидроксидом, гидросиликатом и гидроалюминатом кальция. Один из продуктов этой реакции — М (ОН)2 —очень мало растворим, и поэтому реакция идет до конца. Часто такой вид агрессии наиболее опасен. [c.369]

Имеющийся опыт показывает, например, что увеличение тонкости помола цементного клинкера с доведением его удельной поверхности с 2500-—3000 до 4000—5000 слг /г (при определении удельной поверхности по методу Товарова) позволяет повысить предел прочности цемента с 300—400 до 600—800 /сг/сл . Благодаря этому значительно сокращается расход цемента в растворах и бетонах. С другой стороны, повышение удельной поверхности позволяет получить быстротв.ердеющие цементы и тем самым обеспечивает значительное упрощение и ускорение технологического процесса производства. [c.211]

Благодаря этому значительно сокращается расход цемента в растворах и бетонах. С другой стороны, повышение удельной поверхности позволяет получить быстротв.ердеющие цементы и тем самым обеспечивает значительное упрощение и ускорение технологического процесса производства. [c.211]

Примечание. За ЮО б принят предел прочности цемента, не содержащего Р2О5, через 28 суток после изготовления образца. [c.13]

Пример 2.9. Подобрать машину для измельчения известняка высокой плотности с начальным размером частицы бншах = 6Х Х10″ м, пределом прочности при сжатии сТсж = 200-10 Па, модулем упругости = 5.10 Па и насыпной плотностью р = = 1800 кг/м . Материал подается на измельчение с производительностью С = 30 т/ч и далее используется для производства цемента мокрым способом. Конечный размер частиц должен быть меньше 0,15-10- м. [c.56]

Пределы прочности при сжатии кислотоупорного цемента через 4 суток после изготовления 13,0—14,0 Мн1м , через 28 суток 16,0—17,0 Мн/м . Предел прочности при растяжении равен 10% от предела прочности при сжатии. Химическая стойкость кислотоупорного бетона такая же, как и кислотоупорных цементов. [c.459]

Предел прочности при растяжении равен 10% от предела прочности при сжатии. Химическая стойкость кислотоупорного бетона такая же, как и кислотоупорных цементов. [c.459]

Скорость нарастания пластической прочности в период упрочнения структуры цементного теста увеличивается. Предел прочности на одноосное сжатие образцов цементного камня, полученных из виброактивированного теста, оказался значительно более высоким, чем для образцов, приготовленных без активирования. Это обусловлено увеличением равномерности распределения воды между зернами цемента при низком В/Ц, приводящее к повышению пластичности и снижению прочности коагуляционной структуры, дополнительным механическим диспергированием зерен цемента и ускорению процессов гидратации за счет усиления процессов адсорбционного и химического диспергирования и постоянного отвода продуктов гидратации с поверхности вибрирующих зерен и обнажения свежих поверхностей для дальнейшей гидратации [435]. [c.187]

Согласно ГОСТу 10178—62 портландцемент делится на семь марок (200, 250, 300, 400, 500, 600, 700), которые обозначают предел прочности (в кГ1см ) при сжатии образцов, изготовленных из смеси цемента с нормальным вольскнлг песком (в весоом соотношении 1 3) и испытанных через 28 дней после затво-рення водой. Наиболее распространенными являются марки от 300 до 600. [c.339]

Наиболее распространенными являются марки от 300 до 600. [c.339]

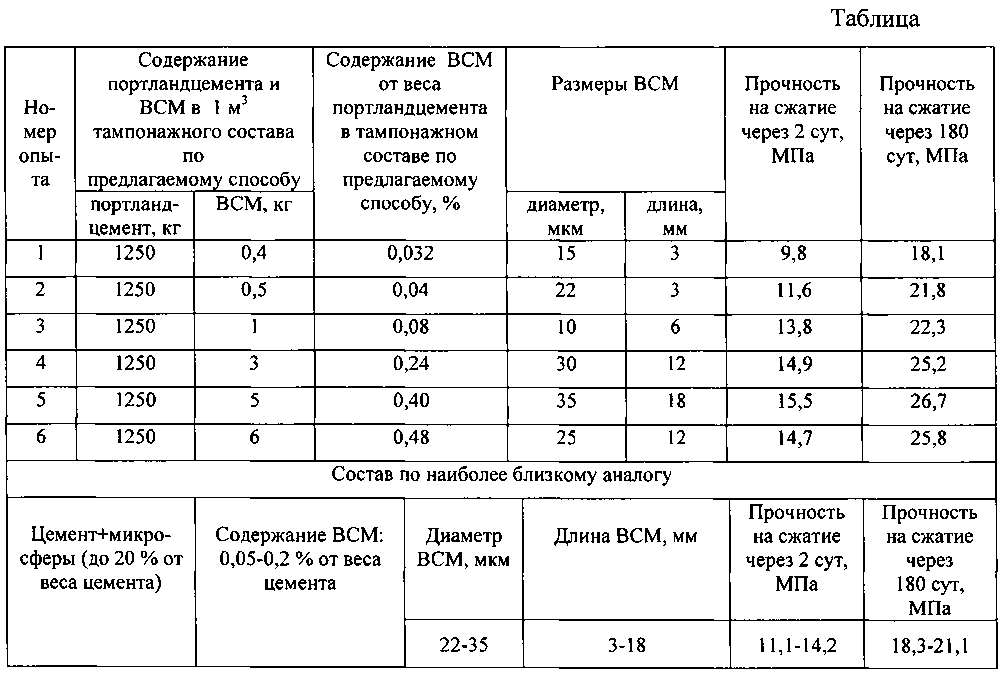

ГОСТ 1581—63 предусматривает также испытание тампонажных цементов на временное сопротивление изгибу. Испытанию подвергаются балочки размером 40 X 40 X 160 мм, изготовленные из цемента (без добавок) с водоцемент-ныы отношением 0,5, после твердения в течение двух суток в воде. Цементы, предназначенные для тампонирования холодных скважин, должны иметь предел прочности при изгибе не менее 27 кГ/см в случае затворения пресной водой и 32 кГ1см при затворении морской водой. Для горячих скважин яременное сопротивление изгибу должно быть не менее 62 кГ)см нри затворе- 1ии как пресной, так и морской водой температура затворения 75 3°С. [c.343]

По стандарту портланд-цемент делится на марки от 300 до 900. Эти марки соответствуют пределу прочности при сжатии (в кг1см ) образцов, полученных при затворении с водой смеси цемента с песком через 28 дней. Начало схватывания при 24— 25%-ном содержании воды наступает не ранее чем через 45 мин, конец — не позже чем через 12 ч от начала затворения. [c.244]

[c.244]

Марки цемента соответствуют пределу прочности при сжатии половинок образцов-балочек, изготовленных в соответствии с ГОСТ 310—60 (табл. 7). Начало схватывания для всех цементов должно наступать не ранее чем через 45 мин, а конец схватывания— не позднее чем через 12 ч после начала затворения. Портландцемент используют для приготовления обычных и жаростойких бетонов и растворов. Его не следует применять для кладки фундаментов и конструкций, соприкасающихся с кислыми, мягкими, минерализованными сточными водами. В клинкерном портландцементе содержание SiOj не должно превышать 3%. Пуццолановый портландцемент применяют для приготовления бетонов, укладываемых в конструкции, которые подвержены действию воды (фундаменты, борова), и торкрет-массы. Из шлакопортландцемента приготовляют обычные бетоны и растворы, а также жаростойкий бетон. Он медленнее схватывается и твердеет (в первые 7—10 дней), чем портландцемент, особенно при низких температурах. Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Марки жаростойких бетонов, определяемые величиной предела прочности при сжатии образцов-кубиков размером ЮОХ X100X100 мм, выдержанных в течение 3 суток для бетонов, изготовленных на глиноземистом цементе и жидком стекле, и 7 суток для бетонов, изготовленных на портландцементе и пе-риклазоБом цементе, а затем высушенных при температуре 100—110° в течение 32 час., находятся в пределах 100—300 в зависимости от расчетных данных. [c.33]

В современной практике использования вяжущих веществ большое значение отводится использованию быстротвердеющих и особо быстротвердеющнх цементов, т. е. цементов БТЦ и ОБТЦ. Характерная особенность этих цементов заключается в том, что после затворения водой прочность их нарастает значительно быстрее, чем у обычных цементов. Поэтому ГОСТ П78—62 предусматривает нормативную величину предела прочности при сжатии стандартных образцов не 28-суточного, как для обычных цементов, а 3-суточного возраста. При этом прочность таких об разцов должна составлять для быстротвердеющего портландце мента не менее 200 кГ/ см 200-98066 н/м ) и для быстротверде ющего шлакопортландцемента не менее 150 кГ/см (или 150-98066 н/ж2). [c.254]

е. цементов БТЦ и ОБТЦ. Характерная особенность этих цементов заключается в том, что после затворения водой прочность их нарастает значительно быстрее, чем у обычных цементов. Поэтому ГОСТ П78—62 предусматривает нормативную величину предела прочности при сжатии стандартных образцов не 28-суточного, как для обычных цементов, а 3-суточного возраста. При этом прочность таких об разцов должна составлять для быстротвердеющего портландце мента не менее 200 кГ/ см 200-98066 н/м ) и для быстротверде ющего шлакопортландцемента не менее 150 кГ/см (или 150-98066 н/ж2). [c.254]

Соответственно с марочностью цементов для каждого из них нормируется и величина предела прочности при изгибе, которая должна составлять для цементов марок 200, 250, 300, 400, 450 и 500 соответственно 35, 40, 50, 60, 65 и 70 кГ/ см чтобы выразить приведенные величины в н/м , необходимо числовые значения их умножить на переводной коэффициент 98066,5. [c.254]

Для определения предела прочности при изгибе и предела прочности при сжатии цемента необходимо установить водо-це-ментное отнощение раствора и приготовить раствор требуемой гост консистенции из цементного раствора отформовать образцы в виде балочек стандартных размеров выдержать изготовленные образцб по предусмотренным ГОСТ 310—60 условиям и срокам подвергнуть образцы испытанию на определение величины предела прочности при изгибе полученные в результате предыдущего испытания половинки балочек n nbiTatb на сжатие. [c.255]

[c.255]

Влиянию пониженных температур —попеременному замораживанию и оттаиванию — подвергаются практически все открытые сооружения, служащие в условиях атмосферного воздействия. Особенно опасная ситуация возникает, когда воздействуют одновременно низкая температура и растворы солей, например при работе бетона в морских сооружениях. Суть действия пониженной температуры в бетоне заключается, в возникновении деформации расширения замерзающей воды в опасных порах, которая может привести к оазрушению. Возникают но меньшей мере два источника разрушающих сил первый — увеличение объема воды при замерзании — 9%), что ведет к возникновению большого гидравлического давления иа стенки пор и капилляров, второй — осмотическое давление, возникающее благодаря локальному увеличению концентрации раствора из-за отделения замерзающей воды от раствора. По мнению некоторых исследователей, величина осмотического давления может достигать 1—2 МПа. Многократные теплосмены постепенно расшатывают структуру цементного камня и бетона, снижают его прочность и в момент, когда давление расширения превышает предел прочности при растяжений, бетон разрушается. Как показано Б. Г. Скрамтаевым, В,- М. Москвиным7 В. В. Стольниковым и С. Д. Мироновым, основную роль в разрушении при действии низких температур играют как общая пористость, так и характер капиллярно-пористой структуры материала — в искусственном камне имеются поры, наиболее опасные и ответственные за развитие разрушения материала. Практически не опасны, например, — очень мелкие поры геля, поскольку вода в них замерзает толы о при температуре ниже 193 К. Поскольку морозостойкость искусственного камня зависит от характера и величины общей пористости, то е снижением можно добиться существенного повышения морозостойкости. Общую пористость можно уменьшить снижением В/Ц, использованием цемента с пониженной водопотребностью, а также введением разных типов добавок — пластифицирующих, гидрофобизирующих, воздухововлекающих. [c.369]

Как показано Б. Г. Скрамтаевым, В,- М. Москвиным7 В. В. Стольниковым и С. Д. Мироновым, основную роль в разрушении при действии низких температур играют как общая пористость, так и характер капиллярно-пористой структуры материала — в искусственном камне имеются поры, наиболее опасные и ответственные за развитие разрушения материала. Практически не опасны, например, — очень мелкие поры геля, поскольку вода в них замерзает толы о при температуре ниже 193 К. Поскольку морозостойкость искусственного камня зависит от характера и величины общей пористости, то е снижением можно добиться существенного повышения морозостойкости. Общую пористость можно уменьшить снижением В/Ц, использованием цемента с пониженной водопотребностью, а также введением разных типов добавок — пластифицирующих, гидрофобизирующих, воздухововлекающих. [c.369]

Прочность цементного камня. Механическая прочность цеменг-ного камня является важнейшей характеристикой и оценивается пределом прочности при сжатии, изгибе и растяжении. Существующие ГОСТ 10178—76 и 310—76 регламентируют испытание цементов и определение их свойств. По активности портландцементы делят на четыре марки — 400, 500, 550 и 600. [c.376]

Существующие ГОСТ 10178—76 и 310—76 регламентируют испытание цементов и определение их свойств. По активности портландцементы делят на четыре марки — 400, 500, 550 и 600. [c.376]

Не найдено %25D0%25Bf%25D1%2580%25D0%25Be%25D1%2587%25D0%25Bd%25D0%25Be%25D1%2581%25D1%2582%25D1%258C %25D0%25B1%25D0%25B5%25D1%2582%25D0%25Be%25D0%25Bd%25D0%25B0 %25D0%25Bd%25D0%25B0 %25D1%2581%25D0%25B6%25D0%25B0%25D1%2582%25D0%25B8%25D0%25B5

Ошибка 404 — Не найдено

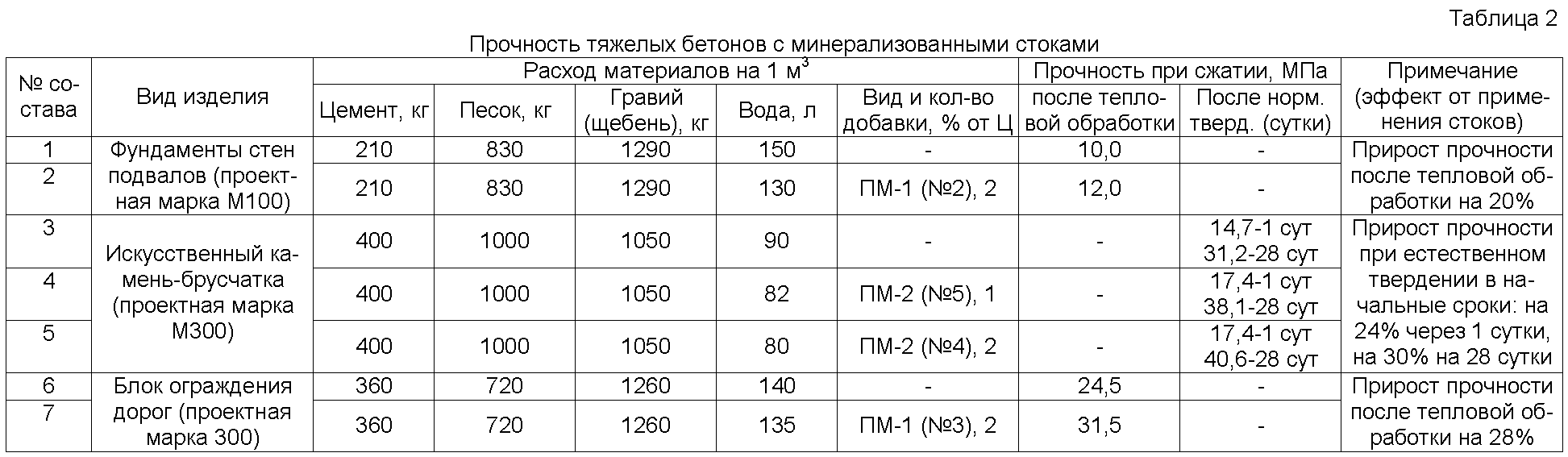

ООО «Порт Переборы» – это современное, динамически развивающееся предприятие. Мы дорожим нашими клиентами и готовы предложить им максимально выгодные условия, потому что у нас есть такая возможность. Мы располагаем причалом, флотом, современным бетонным заводом и специалистами, делающими все, чтобы любой наш клиент остался доволен.

Компания имеет в своем распоряжении современный автоматизированный завод Meka MekaMix 60 производительностью до 60 м3/ч товарного бетона или раствора, а так же собственную лабораторию, аттестованную в Ярославском ЦСМ.

Главные наши приоритеты – качество по доступной цене! И наша компания готова Вам это предоставить. Так же готовы предложить бетон с определенными заданными свойствами (пластичность, морозостойкость, водонепроницаемость и т.д.)

Мы понимаем, что качество бетона и раствора – это то, за что нас выбирают наши клиенты. Мы не можем себе позволить, чтобы наши клиенты были разочарованы. Поэтому наша компания имеет собственную, аттестованную в Ярославском ЦСМ лабораторию, которая работает каждый день. Мы не «прикрываемся» договорами со сторонними лабораториями, так любой разбирающийся клиент понимает, что данная схема не обеспечивает должного контроля качества выпускаемой продукции. Мы готовы провести любые строительные испытания в рамках аттестации нашей лаборатории.

Учитывая то, что в состав бетона и раствора входят инертные материалы, которые мы сами добываем и поставляем напрямую с карьеров собственным флотом, мы можем предложить качественную продукцию, сделанную на современном заводе, по минимальной рыночной цене в регионе. Наличие собственного парка автобетоносмесителей вместимостью 9 м3 позволяет не зависеть от автотранспортных предприятий и позволяет нам производить непрерывную заливку в любом районе города Рыбинска и Рыбинского района.

Наличие собственного парка автобетоносмесителей вместимостью 9 м3 позволяет не зависеть от автотранспортных предприятий и позволяет нам производить непрерывную заливку в любом районе города Рыбинска и Рыбинского района.

Так же, наша группа компаний предлагает следующий спектр поставок инертных материалов: Водные поставки речного песка в пределах Ярославской, Вологодской, Тверской и северной части Московской областей судами г/п от 2000 до 7000 тонн. Поставка шлаковой продукции ОАО «Северсталь» щебней доменных и сталеплавильных различных фракций по внутренним водным путям Европейского центра РФ судами г/п от 2000 до 7000 тонн. Поставка с гранитных карьеров Карелии (в акватории Ладожского Онежского озер) гранитного щебня различных фракций по внутренним водным путям Европейской части РФ судами класса «М» г/п от 2000 до 3270 тонн. Поставка на самовывоз и автотранспортом компании с грузового Порта Переборы.

Расширенный прочность на сжатие машина цемента с интеллектуальными функциями

Alibaba.com предлагает широкий спектр высококачественных, интеллектуальных и расширенных наборов прочность на сжатие машина цемента. для различных целей измерения. Эти многофункциональные предметы, предлагаемые на сайте, оснащены всеми новейшими функциями и изготовлены с использованием передовых технологий для оптимальной работы. Эти умные гаджеты просты в эксплуатации и доступны как в полуавтоматическом, так и в полностью автоматическом вариантах. Эти продукты сертифицированы и проверены регулирующими органами, чтобы гарантировать безупречную работу и долговечность. Берите эти продукты у ведущих прочность на сжатие машина цемента. поставщикам и оптовикам на сайте множество предложений и скидок.

Широкий выбор прочность на сжатие машина цемента. на стройплощадке изготовлены из прочных материалов, таких как АБС, чтобы обеспечить долгий срок службы и очень устойчивы к сложным условиям использования. Эти экологически чистые продукты оснащены интеллектуальным функционалом, позволяющим измерять различные оптические и фотографические качества, а также плотность различных материалов, независимо от твердого или жидкого.

Эти продукты также находят применение в отдельных областях, таких как медицинское сканирование, обработка пленок, нефтяная промышленность, энергетические исследования и многие другие.

Обширный выбор премиум-класса прочность на сжатие машина цемента. на Alibaba.com разделены на категории в зависимости от цвета, дизайна, размеров, емкости и характеристик, из которых покупатели могут выбирать. Эти устройства энергоэффективны и работают как от электричества, так и от аккумулятора. Они поставляются с автоматической калибровкой и интеллектуальным цифровым дисплеем и являются водонепроницаемыми и термостойкими. Эти устройства также обладают высокой стабильностью, а также превосходными функциями защиты от помех для безупречного функционирования.

Просмотрите различные диапазоны прочность на сжатие машина цемента. на Alibaba.com и покупайте эти продукты в рамках бюджета. Эти продукты можно настраивать по индивидуальному заказу, они представлены в модном элегантном дизайне с гарантийными сроками.

Послепродажное обслуживание также предлагается наряду с недорогими вариантами обслуживания.

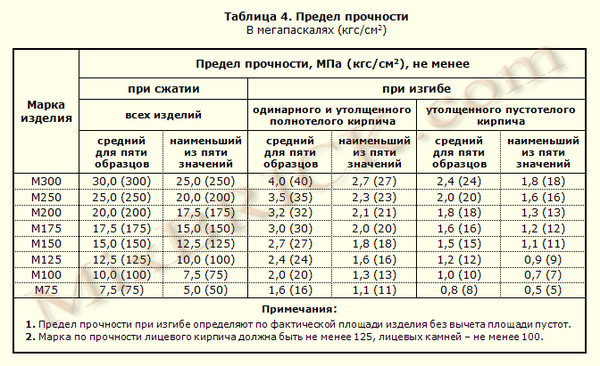

Марки бетона по прочности на сжатие М15

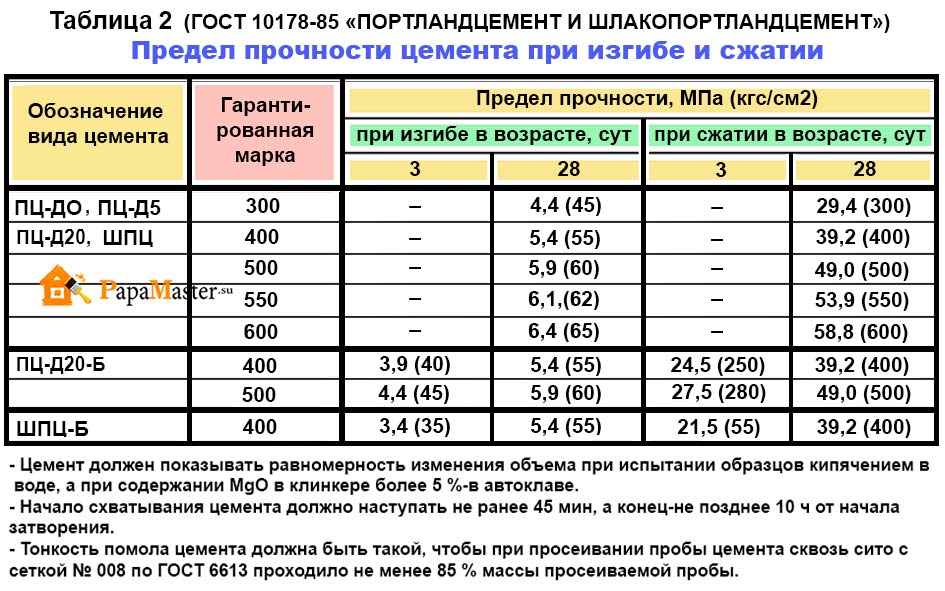

Прежде чем купить бетон в Москве, важно знать его прочностные характеристики. Прочность бетона – это то, какую нагрузку способен выдержать материал и не разрушиться.

Прочность на сжатие обычно определяют в лабораториях с помощью специального пресса и присваивают бетону марку (буква «М») с числом – округленный результат испытаний, измеряется в кгс/см2. Таким образом марка М100 означает, что материал способен выдержать нагрузку в 98,2 кгс/см2.

Существуют и другие методы определения прочности. Подробнее далее в статье.

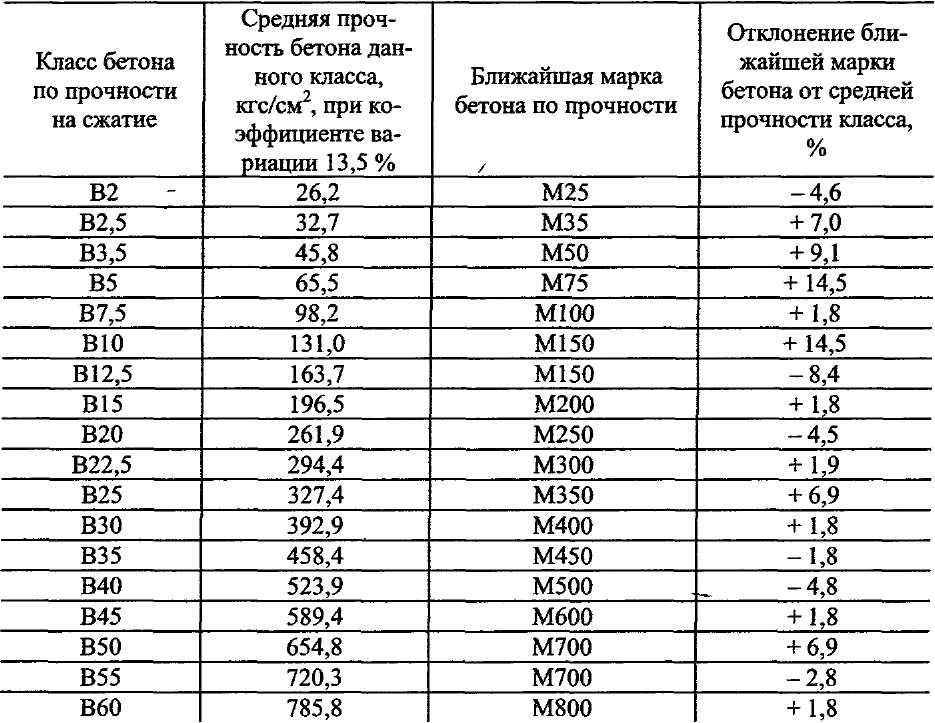

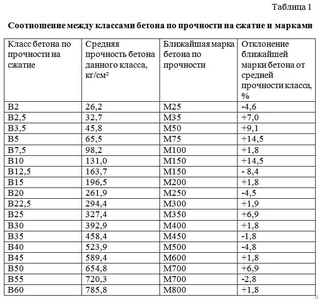

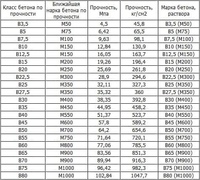

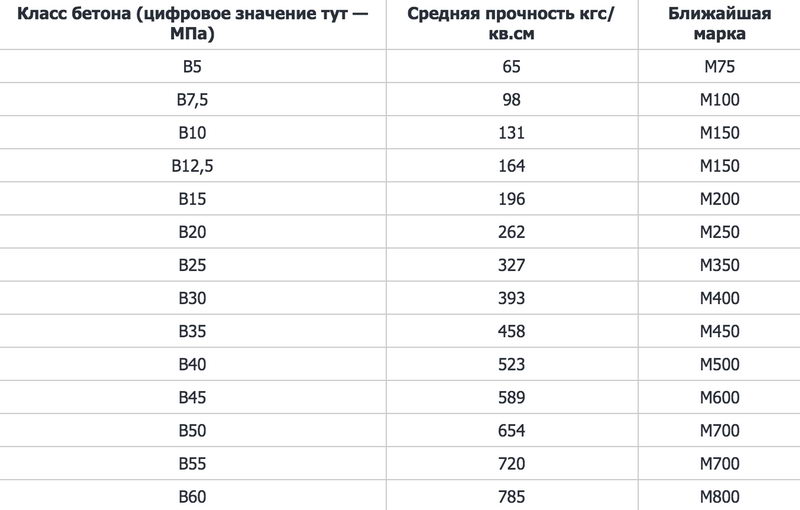

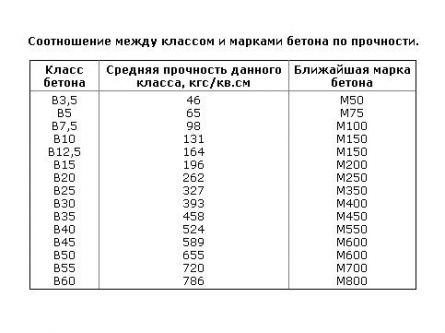

Прочность бетона. Таблица. ГОСТ 10180-2012.

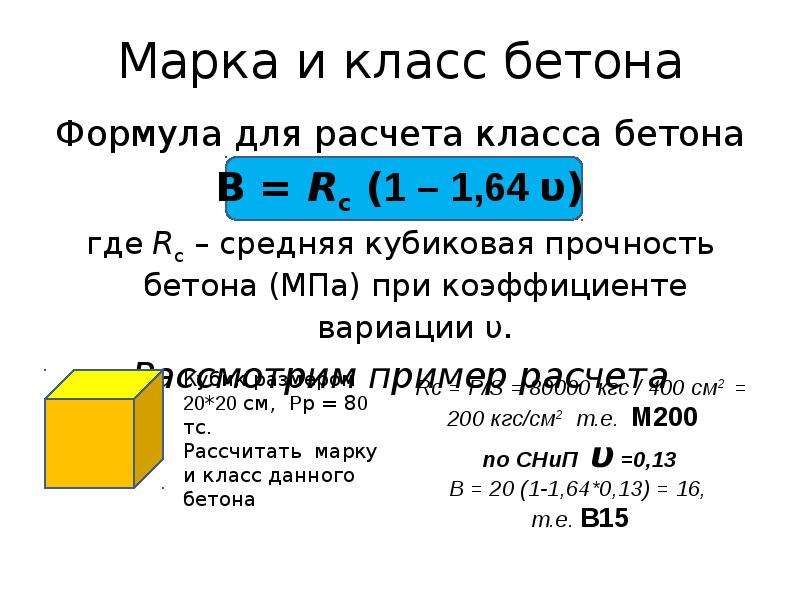

Помимо марки, есть еще и класс бетонов. Он обозначается буквой «B» с цифрой. Класс измеряется в мегапаскалях (МПа) и показывает предельную прочность на сжатие.

Каждый класс соответствует марке. Но класс считается более точным показателем, поэтому между марочной прочностью бетона и классовой могут быть различия. В таблице приведено соотношение марки и класса, а также возможные отклонения в прочности в %:

Но класс считается более точным показателем, поэтому между марочной прочностью бетона и классовой могут быть различия. В таблице приведено соотношение марки и класса, а также возможные отклонения в прочности в %:

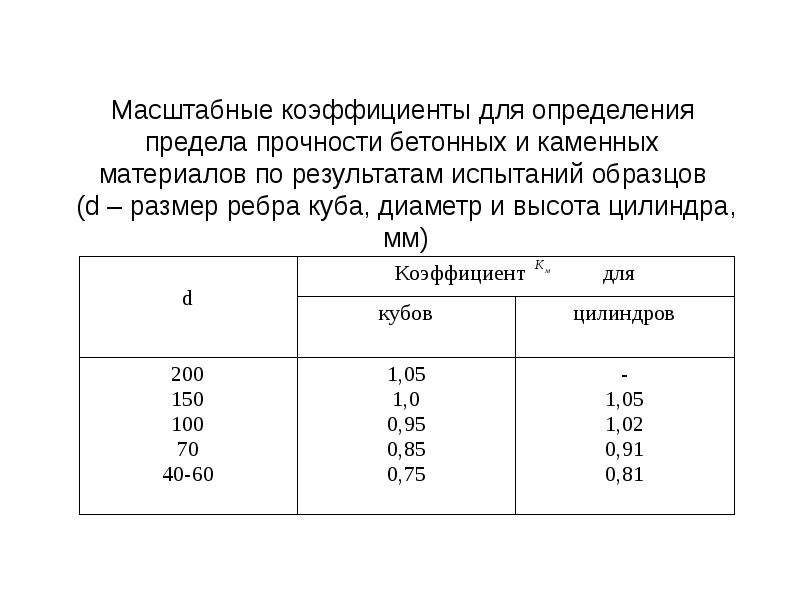

Методы определения прочностных характеристик бетона можно найти в ГОСТ 10180-2012.

Какая прочность бетона бывает?

Прочность раствора бывает трех видов, в зависимости от испытываемых нагрузок: на сжатие, на разрыв и на изгиб.

Прочность бетона на сжатие – основной общепринятый показатель характеристики бетонного раствора. Определяют путем разрушения образцов цилиндрической или кубической форм в специальном станке. Образец бетона помещают в пресс и постепенно повышают нагрузку. Сила, при которой цилиндр или куб разрушился, и есть предельная прочность материала на сжатие.

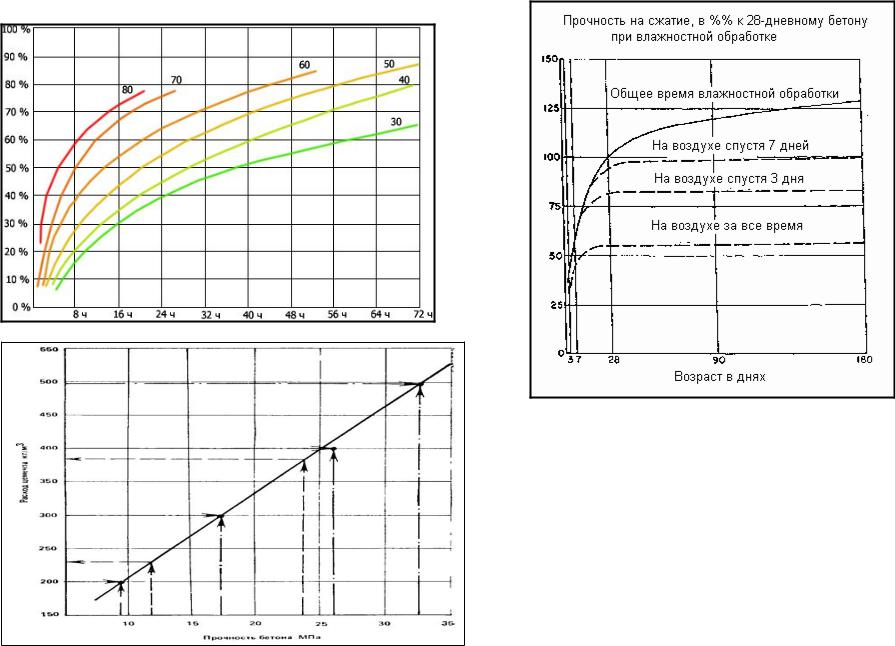

Такие испытания проводят обычно на 7-ой и 28-ой дни, после заливки конструкции. Через семь суток определяют раннее усиление сооружения. А тест на 28-ой день – это марочный показатель прочности.

Прочность на разрыв – то, как бетон сопротивляется растяжению. Проверить такую прочность довольно сложно, существуют только косвенные методы. К косвенным методам относится определение прочности на изгиб или разрыв цилиндрического образца с помощью специального оборудования.

Прочность бетона на изгиб – это способность бетонной плиты без армирования не разрушаться при изгибе. Этот показатель обычно равен 10-15% от прочности на сжатие.

Что влияет на прочность бетона?

Существует много факторов, которые влияют на прочность раствора: начиная с атмосферного влияния и заканчивая химическими процессами в смеси. Разберем основные:

- Водоцементное соотношение. Прочность цемента зависит от количества воды. Чем ее меньше, тем прочнее цементная смесь. Но раствор с малым содержание воды очень густой, поэтому размешивать его труднее и сложнее с ним работать.

- Состав. У каждой марки свой рецепт. Чем точнее соблюдены пропорции цемента, воды, песка, крупного заполнителя и других компонентов в составе, тем большей прочности можно ожидать.

Мы рекомендуем покупать бетон у изготовителя, это гарантирует соблюдение рецепта.

Мы рекомендуем покупать бетон у изготовителя, это гарантирует соблюдение рецепта.

Еще на прочность влияет используемый цемент. Для того, чтобы готовая конструкция получилась максимально прочной, лучше использовать качественный, дорогой портландцемент.

Глиноземистый цемент выделяет больше тепла, чем портландцемент, поэтому его рекомендуют использовать зимой. Смесь на основе глиноземистого цемента достигает марочной прочности даже при минусовых температурах. - Пористость. Пустоты могут возникать из-за попадания в раствор пузырьков воздуха. Чем больше пор, тем менее прочной будет конструкция. Поэтому, после заливки, смесь тщательно трамбуют вибратором.

- Размешивание. Долгое размешивание приводит к испарению воды, и смесь теряет свою прочность.

- Температура воздуха. При отрицательных температурах вода в растворе замерзает, а при 30 градусах и выше, слишком быстро испариться. В обоих случаях это негативно скажется на прочности. Поэтому в смеси добавляют специальные присадки и ухаживают за конструкциями после заливки: увлажняют, укрывают и так далее.

Определение марки (активности) цемента

Навигация:

Главная → Все категории → Цемент

Определение марки (активности) цемента

Определение марки (активности) цемента

Марку цемента, или его активность, определяют по прочности на сжатие и изгиб стандартных образцов размером 40х40х х 160 мм, изготовленных из цементно-песчаного раствора состава 1:3 нормальной консистенции после необходимого срока твердения (для портландцемента, шлакопортландцемента и пуц-цоланового цемента — 28 сут, для быстротвердеющего портландцемента — 3 и 28 сут, для глиноземистого — 3 сут) в стандартных условиях (ГОСТ 310.4-81). Ниже рассмотрена методика определения марки (активности) портландцемента.

При определении марки используют стандартный песок, что позволяет исключить влияние качества песка на прочность испытуемого цемента. Стандартный песок (ГОСТ 6139-91) представляет собой чистый кварцевый песок (содержание Si02 > 98%; потери при прокаливании

Рис. 4.4. Мешалка для цементного раствора: 1 — чаша; 2 — бегунок; 3, 4 — скребки

4.4. Мешалка для цементного раствора: 1 — чаша; 2 — бегунок; 3, 4 — скребки

Приготовление цементного раствора нормальной консистенции.

Для приготовления необходимого количества цементно-песчаного раствора состава 1:3 (по массе) отвешивают 500 г испытуемого цемента и 1500 г стандартного песка и высыпают их в предварительно протертую мокрой тканью чашу (см. рис. 4.3, а). Цемент с песком перемешивают в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц = 0,4) и дают ей впитаться в течение 0,5 мин, после чего смесь перемешивают вручную в течение 1 мин.

Подготовленный таким образом раствор переносят в предварительно протертую влажной тканью чашу 1 мешалки (рис. 4.4) и перемешивают в ней в течение 2,5 мин (20 оборотов чаши).

Как исключение смесь можно перемешивать вручную не менее 5 мин круглым шпателем в сферической чаше (см. рис. 4.3).

Рис. 4.5. Встряхивающий столик;

По окончании перемешивания определяют консистенцию раствора. Для этого применяют встряхивающий столик (рис. 4.5), представляющий собой металлический диск, покрытый шлифованным стеклом. При вращении кулачка диск с помощью штока, скользящего в направляющих, поднимается на 10 мм, а затем резко падает. Таким образом имитируется виброуплотнение раствора.

Для этого применяют встряхивающий столик (рис. 4.5), представляющий собой металлический диск, покрытый шлифованным стеклом. При вращении кулачка диск с помощью штока, скользящего в направляющих, поднимается на 10 мм, а затем резко падает. Таким образом имитируется виброуплотнение раствора.

На стекло столика ставят коническую форму 5 с загрузочной воронкой. Внутреннюю поверхность конуса и стекло перед укладкой раствора протирают влажной тканью.

Для определения консистенции раствор укладывают в форму-конус в два приема (слоями равной толщины). Каждый слой уплотняют штыковкой из нержавеющей стали диаметром 20 мм, массой (350 ±20) г. Нижний слой штыкуют 15 раз, верхний — 10 раз. Штыкование ведут от периферии к центру, придерживая форму рукой. Далее снимают загрузочную воронку, излишек раствора срезают ножом и осторожно снимают форму-конус.

Полученный конус цементного раствора встряхивают на столике 30 раз в течение (30 ± 5) с. Затем штангенциркулем или металлической линейкой измеряют диаметр конуса по нижнему основанию в двух взаимно перпендикулярных направлениях и берут среднее значение.

Консистенция раствора считается нормальной, если расплыв конуса составляет 106…115 мм. Если расплыв конуса менее 106 мм или раствор при встряхивании рассыпается, приготовляют новую порцию раствора, увеличивая количество воды до получения расплыва конуса Ю6…115мм. Если расплыв конуса более 115 мм, то испытание повторяют с меньшим количеством воды, добиваясь расплыва 106…115 мм. Водоцементное отношение, полученное при достижении расплыва конуса 106…115мм, принимают для проведения дальнейших испытаний. Погрешность определения В/Ц не более 0,01.

Рис. 4.6. Форма для образцов-балочек (с) и насадка к ней (б)

Изготовление образцов. Разъемные формы, в которых изготовляют образцы, рассчитаны на три образца (рис. 4.6, а). Детали форм выполнены из стали или чугуна с твердостью по Бри-неллю не менее НВ140. Продольные и поперечные стенки форм, скрепляемые зажимным винтом, отшлифованы и плотно прилегают к отшлифованной поверхности поддона.

Перед заполнением формы растворной смесью ее внутренние поверхности слегка протирают машинным маслом, а стыки наружных стенок с поддоном и одна с другой смазывают техническим вазелином. На форму устанавливают металлическую насадку (рис. 4.6, б), облегчающую укладку раствора. После этого форму жестко закрепляют в центре виброплощадки.

На форму устанавливают металлическую насадку (рис. 4.6, б), облегчающую укладку раствора. После этого форму жестко закрепляют в центре виброплощадки.

Виброплощадка (рис. 4.7) состоит из станины, к которой пружинами прикреплена рама с установленной на ней площадкой. Колебательные движения площадки создает прикрепленный к ней электродвигатель, на валу которого находится дебаланс (эксцентрично закреплен груз).

Форму заполняют приблизительно на 1 см раствором и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают и снимают с нее форму. Далее смоченным водой ножом срезают излишек раствора, заглаживают поверхность образцов и маркируют их.

Образцы в формах хранят (24 ± 2) ч на столике 3 в ванне с гидравлическим затвором (рис. 4.8). Затем образцы осторожно расформовывают и укладывают в горизонтальном положении в ванну с водой так, чтобы они не соприкасались один с другим. Воду, которая должна покрывать образцы не менее чем на 2 см, меняют через каждые 14 сут. Температура воды весь срок хранения должна быть (20 ± 2) °С.

Воду, которая должна покрывать образцы не менее чем на 2 см, меняют через каждые 14 сут. Температура воды весь срок хранения должна быть (20 ± 2) °С.

Рис. 4.7. Лабораторная виброплощадка:

1 – станина; 2 – электродвига тель; 3 – площадка; 4 — рама; 5 -пружины

Рис. 4.8. Ванна с гидравлическим затвором: 1— ванна; 2 — герметичная крышка; 3 — столик

Рис. 4.9. Схема расположения образцов-балочек на опорных элементах

Образцы, прочность которых через 24 ч недостаточна для расформовывания их без повреждений, допускается вынимать из форм через 48 ч с отметкой об этом в рабочем журнале.

По истечении срока хранения образцы извлекают из воды и не позднее чем через 1 ч подвергают испытанию.

Непосредственно перед испытанием образцы-балочки насухо вытирают и испытывают на изгиб, а затем каждую из полученных половинок балочки — на сжатие.

При испытании глиноземистого цемента образцы в форме хранят первые 6 ч в ванне с гидравлическим затвором, а затем в воде комнатной температуры. Через (24 ± 2) ч с момента изготовления образцы вынимают из формы и часть их испытывают, а оставшиеся хранят в воде до последующих испытаний через 3 сут.

Через (24 ± 2) ч с момента изготовления образцы вынимают из формы и часть их испытывают, а оставшиеся хранят в воде до последующих испытаний через 3 сут.

Определение предела прочности при изгибе. Это испытание производят на машинах (п. 3.9), обеспечивающих нарастание нагрузки в среднем (50±10)Н в секунду. Образец устанавливают на опорные элементы машины таким образом, чтобы его горизонтальные при изготовлении грани находились в машине в вертикальном положении (рис. 4.9). Испытание образцов и расчет предела прочности при изгибе выполняют в соответствии с инструкцией, прилагаемой к испытательной машине. Предел прочности при изгибе испытуемого цемента вычисляют как среднее арифметическое из двух наибольших значений результатов испытания трех образцов.

Определение предела прочности при сжатии. Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие на прессах с предельной нагрузкой 200…500 кН.

Рис. 4.10. Испытание половинок балочек на сжатие:

а — пластинки; б — схема испытания; 1 — пластинки; 2, 4 — плиты пресса; 3 – образец (балочка)

Для того, чтобы результаты испытаний половинок балочек были сопоставимы, несмотря на разный размер, используют металлические пластинки (рис. 4.10, а), через которые нагрузка от плит пресса передается на образец. Пластинки, изготовляемые из нержавеющей стали, имеют плоскую полированную поверхность; площадь поверхности пластинки, соприкасающейся с образцом, равна 25 см2.

4.10, а), через которые нагрузка от плит пресса передается на образец. Пластинки, изготовляемые из нержавеющей стали, имеют плоскую полированную поверхность; площадь поверхности пластинки, соприкасающейся с образцом, равна 25 см2.

Половинку балочки помещают между двумя пластинками (рис. 4.10, б) таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцовой гладкой грани образца. Образец вместе с пластинками центрируют на опорной плите 4 пресса. Средняя скорость нарастания нагрузки на образец при испытании должна составлять (5± 1,25) кН в секунду.

Предел прочности при сжатии цемента вычисляют по результатам шести испытаний как среднее арифметическое четырех наибольших результатов.

Полученное таким образом значение называют активностью цемента.

Определение марки цемента. Марку цемента находят по результатам определения пределов прочности цемента при сжатии и изгибе, сравнивая эти результаты с требованиями ГОСТа на соответствующий цемент.

Определение прочности цемента при пропаривании.

Бетонные и железобетонные изделия изготовляют, ускоряя твердение бетона с помощью его тепловлажностной обработки (пропари-вания). Поэтому ГОСТ 10178-85 предусматривает определение прочности цемента при пропаривании. Образцы для этого испытания готовят так же, как и для стандартных определений, но их твердение протекает по специальному режиму. Формы с образцами для твердения помещают в пропарочную камеру при температуре (20±3)°С при отключенном подогреве на (120 ± +10) мин.

Похожие статьи:

Равномерность изменения объема цемента

Навигация:

Главная → Все категории → Цемент

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Прочность цемента на сжатие и тест для ее определения

Прочность на сжатие является важными базовыми данными, которые следует учитывать при выборе цемента для строительства.

Поскольку мы уже обсуждали различные марки цемента в нашей предыдущей статье, теперь давайте узнаем, как проверить прочность цемента на сжатие.

Читать: Различные марки цемента

Прочность цемента на сжатие:

Прочность на сжатие — это способность материала или конструкции сопротивляться или выдерживать сжатие.Прочность материала на сжатие определяется способностью материала сопротивляться разрушению в виде трещин и трещин.

В этом испытании регистрируется сила удара, приложенная к обеим сторонам образца раствора, изготовленного из цемента, и максимальное сжатие, которое образец цемента выдерживает без разрушения.

В Технических терминах прочность цемента на сжатие означает,

Способность образца цемента сопротивляться сжимающему напряжению при испытании на машине для испытаний на сжатие [CTM] через 28 дней.

Аппаратура:

Аппаратура, необходимая для испытания прочности цемента на сжатие:

- Машина для испытаний на сжатие соответствует IS: 14858(2000)

- Стальные кубы форм 7,06 см (площадь поверхности 50 см2), соответствующие IS-19820 ,

- Стандартный песок, используемый для этого испытания, соответствует IS: 650-1966, песок без содержания ила и песок, который проходит через сито IS 2 мм и задерживается на сите IS 90 микрон и имеет гранулометрический состав ниже используется.

Стандартный песок, который будет использоваться в тесте, должен иметь нижесчеточное распределение частиц

Стандартный песок, который будет использоваться в тесте, должен иметь нижесчеточное распределение частиц

Размер частиц процент более 1 мм

(> 1 мм)33,33% меньше чем 1 мм и более 500 микрон 33,33% 33,33% - Кельма для смешивания, Непористая плита для воды и весы, Цементная машина, Градуированный цилиндр.

Процедура:

- Очистите прибор сухой тканью и убедитесь, что температура в помещении для проведения этого испытания должна быть 27 ± 2°C

- Смешайте цемент и песок шпателем в течение 1 мин. – пористая пластина. Убедитесь, что в цементе не должно быть комков.

- Теперь добавьте воду и перемешивайте в течение 3 минут, пока паста не станет однородной по цвету. Количество воды, смешанной с цементом, смесью песка должно быть

(P/4 + 3) % , где P – процент воды, необходимый для получения Стандартной консистенции - Очистите форму сухой тряпкой и нанесите масло для формы для легкого удаления кубика раствора после высыхания.

- Теперь залейте раствор в стальную кубическую форму. Проткните раствор 20 раз в течение 8 секунд с помощью стержня, чтобы удалить вовлеченный воздух.

- Вместо стержня также можно использовать вибратор. Вибратор проигрывают в течение 2 мин со скоростью 12000±400 полуколебаний/мин для устранения вовлечения воздуха в растворную смесь.

- После завершения вибрации немедленно извлеките форму из вибрационной машины и поместите ее при комнатной температуре на 24 часа.

- После того, как растворный куб схватится, через 24 часа снимите стальную форму с растворного кубика.

- Оставьте образцы для испытаний под водой на установленное время. Этот процесс называется отверждением .

- Как уже упоминалось, образец должен находиться в воде 7, 14 или 28 дней, и каждые 7 дней вода меняется.

- Протестируйте три куба: один на 7-й день, другой на 14-й день и еще один на 28-й день.

- Образцы для испытаний (растворные кубики) помещают в пространство между опорными поверхностями машины прочности на сжатие.

- Необходимо следить за тем, чтобы на металлических пластинах станка или блока образцов не было сыпучего материала или песка.

- Нагрузка должна прикладываться к образцу в осевом направлении без какого-либо удара и увеличиваться со скоростью 35 Н/мм 2 /мин . до разрушения образца.

- Из-за постоянного приложения нагрузки к поверхности куба растворный куб начинает трескаться и в какой-то момент выходит из строя.

- Запишите показания машины для испытаний на сжатие, где образец начинает разрушаться.

Формула для расчета прочности цемента на сжатие

Формула для расчета прочности цемента на сжатие делится на площадь поверхности (площадь контакта).

Пример :

Предположим, что испытательному образцу 28 дней, а максимальная сжимающая нагрузка, при которой образец начинает разрушаться, составляет 165 кН.

1 kn = 1000n = 165 x 1000 = 165000

Согласно формуле,

В соответствии с формулой,

Прочность на сжатие цемента = 165000/5000 = 33 н / мм 2

Следовательно, сорт цемента составляет 33

Наблюдения:

8 28 дней

С. No. No. | Возраст куба | Район поверхности | (мм 2 ) | Max Load (N) | Прочность на сжатие N / мм 2 | Средняя прочность на сжатие N / мм 2 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 7 дней | ||||||||||||

| 2 | 14 дней | ||||||||||||

| 3 | |||||||||||||

Важные замечания:

Важные замечания: . 14 дней, 28 дней и среднее значение трех кубов округляются до ближайшего 0.5 Н/мм 2 . Не рассматривайте образец , который отличается более чем на 10 % от среднего значения прочности на сжатие.

РЕЗУЛЬТАТЫ:

РЕЗУЛЬТАТЫ:

Средняя прочность на сжатие цементного куба в 7 дней _________ N / мм 2

Средняя прочность на сжатие цементного куба в 14 дней ________ N / мм 2

Средняя прочность на сжатие куба цемента через 28 дней________ Н/мм 2

Читайте также:

Как узнать Качество цемента на месте Что такое консистенция цемента нормальная и консистенция нормальная 2 90

Различные виды цемента

Для мгновенных обновлений Присоединяйтесь к нашей трансляции WhatsApp.Сохраните наш контакт в Whatsapp + 919700078271 как Civilread и отправьте нам сообщение « ПРИСОЕДИНЯЙТЕСЬ »

Никогда не пропустите обновление Нажмите « Разрешить US » и дайте нам разрешение внизу или справа и разрешить уведомления.

Civil Read Желаем вам всего наилучшего в будущем.Прочность цемента на сжатие – это свойство цемента, определяющее, какую нагрузку он может выдержать, когда цемент превращается в затвердевшую массу, смешанную со стандартным песком и водой.

Процесс испытания прочности бетона и цемента на сжатие может быть в чем-то одинаковым, но материалы, необходимые для изготовления кубов, различны. Пожалуйста, прочитайте внимательно, не пропуская, чтобы получить полное представление.

Зачем нам проводить испытание цемента на прочность при сжатии?

Прочность является наиболее важным свойством цемента. Испытание цемента на прочность при сжатии проводится потому, что с увеличением прочности цемента на сжатие увеличиваются такие прочности, как прочность на изгиб, сопротивление истиранию и т. д.С помощью одного теста мы можем определить различные аспекты цемента и выбрать подходящий тип цемента для строительной площадки.

Какие факторы влияют на прочность цемента на сжатие?

- Водно-цементное соотношение

- цементно-песок соотношение

- Тип и сорт песка

- манера смешивания

- Форма и размер образца

- Условие отверждения

- Возраст отверждения

- Возраст образец

- Скорость нагрузки

Испытание цемента на прочность при сжатии

Требуемое оборудование

- Кубическая форма размером 70.

6 мм * 70,6 мм * 70,6 мм.

- Весы (с точностью ±1 г на каждые 1000 г)

- Кельма

- Металлический лоток

- Вибромашина

- Секундомер

- Цемент (например, OPC)

- Песок (стандартный сорт)

- Вода (для придания стандартной консистенции)

Процедура для Испытание цемента на прочность при сжатии 9

9

5 следует взять для проведения теста должно быть 1:3.

- Возьмем 200 г цемента, тогда надо взять 600 г песка.

- Тщательно перемешать в течение 1 минуты.

- Затем расчет количества воды, необходимой для приготовления пасты стандартной консистенции, рассчитывается по формуле:

Где P — процент воды, необходимый для производства пасты стандартной консистенции.

Тогда мы имеем P = 30 для цемента OPC. Подставляя значение P в приведенное выше уравнение, мы получаем количество воды = 84 г.

- 84 г воды добавляют к сухой смеси и тщательно перемешивают в течение трех минут.

- Форма-куб собирается и ставится на стол вибрационной машины.

Кубик для цементно-песчаной смеси

- Затем в форму наносится масло для форм и заливается раствор. Затем форма протыкается стержнем.

- Затем применяется вибрация с частотой 12000 ± 400 в минуту.

- Через 2 минуты форму вместе с опорной плитой извлекают из машины и завершают выравнивание верхней поверхности с помощью мастерка.

- Теперь вышеуказанный процесс повторяется для следующих 8 кубиков.

- Затем кубики укладывают на место и накрывают влажными джутовыми мешками на 24 часа.

- Через 24 часа все заполненные кубические формы должны быть извлечены из формы и промаркированы датой и номером.

- После этого кубики погружаются в резервуар с пресной водой для отверждения.

- Затем три куба для третьего, седьмого и 28-го -го дней испытывают на прочность при сжатии.

- Измеряется вес кубиков и записываются данные.

- Кубики помещают в машину для испытаний на сжатие и прикладывают нагрузку со скоростью 35 Н/мм²/мин.

- Отмечается нагрузка, при которой происходит дробление куба.

Машина для испытаний на сжатие

Затем рассчитывается прочность на сжатие для каждого куба в соответствующий день испытаний по формуле:

- Средняя прочность на сжатие трех кубов является конечной прочностью цемента на сжатие.

Наблюдательный стол для Испытание цемента на прочность при сжатии

S.N Возраст куба (в днях) Вес куба (г) Плотность (г/см3) Площадь (мм²) Раздавливающая нагрузка испытательной машины на сжатие (кН) Прочность на сжатие (Н/ mm²) Средняя прочность (Н / мм) 1 3 2 3 3 3 4 7 5 7 6 7 1 7 8 8 8 9 8 8 - 0

- Сейчас процедура с 15 по 19 лет повторяется на день 7 и 28 дня, а данные заполнены вышеупомянутой таблицей.

Меры предосторожности

- Температура помещения и куба должна поддерживаться на уровне 27±2ºC.

- Воду, используемую для лечения, следует менять каждые 7 дней.

- Куб не следует сушить до завершения испытания на прочность на сжатие.

- Если смесь цемента, песка и воды не приобретает однородный цвет в течение 4 минут после смешивания, смесь следует выбросить и начать работу с самого начала.

- Прочность на сжатие зависит от соотношения и свойств используемого сырья. Поэтому сырье следует выбирать тщательно.

Некоторые важные вопросы

Почему мы должны использовать форму для кубов указанного выше размера, а не большего?

Это связано с тем, что если мы выберем кубики большого размера, будут развиваться усадка и трещины. Из-за этого мы не сможем провести испытание на прочность на сжатие.

Почему цемент марки 33 называется маркой 33?

Это связано с тем, что максимальная прочность на сжатие, которую может набрать цемент за 28 дней, составляет 33 Н/мм².

Примечание:

В цементе зависимость между временем и прочностью нелинейна.

Уверенность в прочности компрессивной цементной таблицы

Time SICE 1 день 16% 3 дня 40% 7 дней 65% 14 дней 28 дней 99% = Скажем 100% 3 месяца 110% 6 месяцев 115% 1 год 120% Надеюсь, этот пост останется для вас полезным.

Happy Learning – Civil Concept

Автор,

Инженер-строитель – Сушмита Нираула

Читайте также,

Почему отверждение бетона важно | Различные способы отверждения

Что такое свежий бетон | Преимущества и недостатки

Что такое самовосстанавливающийся бетон | Бактериальный бетон | с механизмом

Прочность бетона на растяжение при разделении – процедура StepWise

3,642

Сопутствующие

Прочность на сжатие цемента и цементного раствора кубический тест

Прочность цемента и цементного раствора на сжатие, Привет, ребята, в этой статье мы узнали о прочности цемента и цементного раствора на сжатие путем изготовления пробного прессования куба на гидравлической машине.

Прочность на сжатие цемента определяют кубическим испытанием на кубах цементного раствора, утрамбованных с помощью стандартной виброгидравлической машины. Стандартная вибрация для изготовления куба составляет 12000 ± 400 колебаний в минуту, и он будет вибрировать в течение 2 минут.

Испытание кубика цемента и цементного раствора на сжатие

Стандартный песок в соответствии с IS:650 известен как внутренний песок, полученный из Тамил Наду, используемый для приготовления цементного раствора. Для приготовления цементного раствора мы используем соотношение цемента и песка 1:3, при котором одна часть цемента и 3 части песка.

Изготовьте небольшой куб из 3-х частей с образцом (длина × ширина × высота) 70,6 мм × 70,6 мм × 70,6 мм .

Большой размер куба не производится из-за усадки и растрескивания.

Прочность цемента на сжатие в Н/мм2

Прочность цемента на сжатие рассчитывается в Н/мм2 или МПа.

33 Н/мм2 – 53 Н/мм2 Прочность на сжатие цементного раствора после отверждения в течение 28 дней.

Прочность на сжатие цемента рассчитывается через 1 день, 3 дня, 7 дней и 28 дней после периода твердения.Как мы знаем, существуют различные типы цемента, обычный портландцемент, портландцемент, пуццолановый цемент, портландцемент, шлак и так много других типов.

В таблице указана прочность цементного раствора на сжатие в зависимости от времени отверждения 1, 3, 7 и 28 дней. И где прочность на сжатие измеряется в Н/мм2 или МПа.

Цемент 1 день 3 дня 7 дней 28 дней

———————————————

OPC(33) — 16 22 33 ——-

OPC(43).— 23 33 43

———————————————-

OPC(53) — 27 27 53

——————————————-

SRC.— 10 16 33

———————————————

КПП — 16 22 33

——————————————-

— RHPC 16 — 27

———————————————

PSC — 16 22 33

——————————————–

Высокоглиноземистый. 2.5 5.0

________________________________

ИРС-Т-40 — — 37,5 —

_________________________________Испытание цемента на прочность при сжатии

1) Для кубического теста нам потребуется следующее оборудование

● Размер формы для кубиков 70,6 × 70,6 × 70,6 мм3 (IS:10080)

● Вибромашина Должна соответствовать IS:10080

● Весы 1000 г

● Мерный цилиндр 200 мл

● и другое оборудование, используемое для испытаний кубиками,

Эмалевый лоток, мастерок, стержень, форма для цемента2) условия окружающей среды: температура должна быть 29℃ или 25℃ представлена как температура 27 ± 2°C, влажность должна быть 65 ± 5%

3) соотношение цемента и песка: _ соотношение цемента и песка для приготовления раствора составляет 1:3, в котором 1 часть цемента и 3 части песка.

Процедура испытания прочности цемента на сжатие

Возьмите 200 г цемента и 600 г стандартного песка (1:3) и тщательно перемешайте насухо.

Добавить цемент консистенцией 2 по воде (где Р — % воды, необходимой для приготовления пасты стандартной консистенции) в сухую смесь цемента и песка и тщательно перемешать в течение не менее 2 минут вибратором со скоростью 12000+- 400 в минуту для получения смеси однородного цвета.Поместите тщательно очищенную и смазанную маслом (внутреннюю поверхность) форму на вибрационную машину и удерживайте ее в этом положении с помощью зажимов, предусмотренных для этой цели на машине.

Заполните форму всем количеством раствора, используя подходящую воронку, прикрепленную к верхней части формы для облегчения заполнения, и вибрируйте ее в течение 2 минут с указанной скоростью 12000 ± 400 в минуту для достижения полного уплотнения.

Снять форму с машины и выдержать в месте с температурой 27±2°C и относительной влажностью 90% в течение 24 часов.

По истечении 24 часов извлеките кубик из формы и немедленно погрузите в свежую чистую воду. Куб вынимается из воды только на время тестирования.

Приготовьте не менее 3 кубиков таким образом.

Поместите тестовый куб на платформу испытательной машины без какой-либо прокладки между кубом и пластинами испытательной машины.Прилагайте нагрузку стабильно и равномерно, начиная с нуля, со скоростью 35 Н/мм2/мин.

Цемент на сжатие = нагрузка/площадь поперечного сечения F= p/A

Где, F = прочность цемента на сжатие

P=Максимальная нагрузка на куб. (Н)

A=площадь поперечного сечения (рассчитывается по средним размерам) (мм2)

● МЕРЫ ПРЕДОСТОРОЖНОСТИ:-

1) Форма должна быть смазана маслом перед использованием

2) Взвешивание должно быть выполнено точно

3) Температура и влажность должны быть точно под контролем

4) Постепенно увеличивайте нагрузку во время тестирования.

5) Кубики следует тестировать сразу после извлечения из воды и не давать им высохнуть до тех пор, пока они не выйдут из строя при тестировании.

6) Необходимо строго соблюдать время замеров.

7) Кубики следует тестировать на боку, а не на лицевой стороне.● Техническое обсуждение:-

Испытания на прочность чистого цементного теста не проводятся из-за трудностей формования и испытаний, что приводит к большому разбросу результатов испытаний.Прочность на сжатие зависит от типа цемента, а точнее от состава смеси и крупности цемента.

Следует исходить из того, что два типа цемента, отвечающие одним и тем же минимальным требованиям, будут давать одинаковую прочность раствора или бетона без изменения пропорций смеси.● Прирост времени и прочности: зависимость времени и прочности цемента нелинейна.

1) за 1 сутки твердения цемент набирает прочность около 16% от общей прочности

2) за 3 суток твердения цемент набирает прочность около 40% от общей прочности

3) за 7 суток твердения цемент набирает прочность около 65 % от общей прочности

4) 14 суток твердения цемент набирает прочность около 90% от общей прочности

5) 28 суток твердения цемент набирает прочность около 99% от общей прочности

6) 3 месяца твердения цемент набирает свою прочность прочность около 110 % от общей прочности

7) за 6 месяцев цемент набирает прочность около 115 % от общей прочности

8) за 1 год цемент набирает прочность около 120 % от общей прочности.◆Вы можете подписаться на меня в Facebook и подписаться на наш канал Youtube

Вам также следует посетить:-

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Прочность цемента на сжатие через 7 дней и 28 дней

Прочность цемента на сжатие через 7 дней и 28 дней, Привет, ребята, в этой статье мы знаем о прочности на сжатие цемента и цемента OPC, PPC, PSC, SRC, RHPC, HAC, SSC, IRS-T 40 и RHC . раствор, делая пробное прессование куба с помощью гидравлической машины, а также знать об испытании цемента на прочность при сжатии.

Прочность цемента на сжатие через 7 дней и 28 дней

Прочность цемента на сжатие определяют кубическим испытанием на кубах цементного раствора, утрамбованных с помощью стандартной вибрационной гидравлической машины. Стандартная вибрация для изготовления куба составляет 12000 ± 400 колебаний в минуту, и он будет вибрировать в течение 2 минут.

Стандартный песок в соответствии со стандартом IS:650 известен как иннорский песок, получаемый из Тамил Наду и используемый для приготовления цементного раствора. Для приготовления цементного раствора мы используем соотношение цемента и песка 1:3, при котором одна часть цемента и 3 части песка.

Изготовьте 3 куба малого размера с образцом (длина × ширина × высота) 70,6 мм × 70,6 мм × 70,6 мм. Большой размер куба не производится из-за усадки и растрескивания.

Прочность цемента на сжатие через 3,7 и 28 дней.

Прочность цемента на сжатие рассчитывается в единицах СИ, МПа, которая равна Н/мм2, и в обычном для нас регионе она измеряется в фунтах силы на квадратный дюйм, обычно обозначаемых как фунты на квадратный дюйм.

Существуют различные типы цемента, такие как цемент OPC, PPC, PSC, SRC, RHPC, HAC, SSC, IRS-T 40 и RHC .Давайте поговорим о различных типах цемента и их прочности на сжатие.

Для кладочного цемента прочность на сжатие составляет 33–53 МПа через 28 дней, 22–27 МПа через 7 дней и 16–27 МПа через 3 дня отверждения после заливки.

Прочность на сжатие обычного портландцемента (OPC) — OPC — обозначение обычного портландцемента, представленного как OPC33, OPC43 и OPC53. Портландцемент является наиболее распространенным типом цемента, который широко используется во всем мире в качестве основного ингредиента бетона, строительных растворов, штукатурки и неспециализированных растворов.Он был разработан из других типов гидравлической извести в Англии в начале 19 века Джозефом Аспдином и обычно происходит из известняка.

Прочность цемента на сжатие через 7 дней и 28 дней

Для обычного портландцемента (OPC) прочность на сжатие составляет 33–53 МПа через 28 дней, 22–27 МПа через 7 дней и 16–27 МПа через 3 дня отверждения после заливки.

● Прочность на сжатие портланд-пуццоланового цемента (PPC): PPC означает портланд-пуццолановый цемент.Пуццолановый цемент (PPC) изготавливается путем комбинации пуццолановых материалов. Пуццолан — это искусственный или натуральный материал, содержащий диоксид кремния в реакционноспособной форме

.

Для портланд-пуццоланового цемента (PPC) прочность на сжатие составляет 33 МПа через 28 дней, 22 МПа через 7 дней и 16 МПа через 3 дня отверждения после отливки.

● Прочность на сжатие шлакопортландцемента (ШПЦ): ПШЦ обозначает шлакопортландцемент. Шлакопортландцемент (PSC) производится либо путем совместного измельчения портландцементного клинкера, гипса и гранулированного шлака, либо путем смешивания молотого гранулированного доменного шлака (GGBS) с обычным портландцементом с помощью механических смесителей.

Для шлакопортландцемента (PSC) прочность на сжатие составляет 33 МПа через 28 дней, 22 МПа через 7 дней и 16 МПа через 3 дня отверждения после отливки.

● Прочность на сжатие сульфатостойкого портландцемента (SRC): SRC означает сульфатостойкий портландцемент, это тип портландцемента, в котором количество трехкальциевого алюмината (C3A) не превышает 5 % и (2 C3A + C4AF) ниже 25%. SRC можно использовать для конструкционного бетона.

Для сульфатостойкого портландцемента (SRC) прочность на сжатие составляет 33 МПа через 28 дней, 16 МПа через 7 дней и 10 МПа через 3 дня отверждения после заливки.

● Прочность на сжатие быстротвердеющего портландцемента (RHPC): Быстротвердеющий портландцемент представляет собой цемент с более высоким содержанием клинкера из трехкальциевого силиката (C3S). Он более мелкий в измельчении и имеет свойства быстрого отверждения, однако конечная прочность равна прочности обычного портландцемента.

Для быстротвердеющего портландцемента (RHPC) прочность на сжатие составляет 27 МПа через 3 дня и 16 МПа через 1 день отверждения после заливки.

Однодневная сила RHC сравнима с трехдневной силой OPC

● Прочность на сжатие низкотемпературного портландцемента: это цемент с высоким содержанием двукальциевого силиката (C2S) и более низким содержанием C3A и C3A.

Скорость выделения тепла вначале медленнее, но на более поздних стадиях скорость схватывания и отверждения выше, чем у OPC.

Для низкотемпературного портландцемента прочность на сжатие составляет 35 МПа через 28 дней, 16 МПа через 7 дней и 10 МПа через 3 дня отверждения после заливки.

● Прочность на сжатие высокоглиноземистого цемента (HAC): иногда его называют алюминатно-кальциевым цементом (CAC) или глиноземистым цементом, он состоит из алюминатов кальция, в отличие от портландцемента, который состоит из силикатов кальция.Изготавливается из известняка или мела и боксита

.

Для высокоглиноземистого цемента (HAC) прочность на сжатие составляет 35 МПа через 3 дня и 30 МПа через 1 день отверждения после отливки.

● Прочность на сжатие суперсульфатированного цемента (SSC): Изготавливается из хорошо гранулированного доменного шлака (80-85%), сульфата кальция (10-15%) и портландцемента (1-2%). молотый палец, чем портландцемент.

Одним из важнейших его свойств является низкая общая теплота гидратации.

Для суперсульфатированного цемента (SSC) прочность на сжатие составляет 30 МПа через 28 дней, 22 МПа через 7 дней и 15 МПа через 3 дня отверждения после заливки

● Прочность на сжатие цемента IRS-T 40: Это особый тип цемента, который в основном используется только в железнодорожных работах. Этот специальный цемент производится в соответствии со спецификациями, утвержденными министерством индийских железных дорог. Этот цемент содержит большое количество C3S, который тонко измельчается для развития высокой ранней прочности.

Для цемента с высоким показателем IRS-T 40 прочность на сжатие составляет 37,5 МПа через 7 дней отверждения после заливки.

Испытание цемента на прочность при сжатии

Прочность цемента на сжатие определяют кубическим испытанием на кубах цементного раствора, утрамбованных с помощью стандартной виброгидравлической машины.

Стандартная вибрация для изготовления куба составляет 12000 ± 400 колебаний в минуту, и он будет вибрировать в течение 2 минут.

1) Для кубического теста нам потребуется следующее оборудование

● Форма для кубиков размером 70.6 × 70,6 × 70,6 мм3 (IS:10080)

● Вибромашина Должна соответствовать IS:10080

● Весы 1000 г

● Мерный цилиндр 200 мл

● и другое оборудование, используемое для кубического теста:

Эмалированный лоток, мастерок, Стержень, пресс-форма для цемента2) условия окружающей среды: температура должна быть 29℃ или 25℃ представлена как температура 27 ± 2°C, влажность должна быть 65 ± 5%

3) соотношение цемента и песка: _ соотношение цемента и песка для приготовления раствора составляет 1:3, в котором 1 часть цемента и 3 части песка.

Процедура испытания цемента на прочность при сжатии

Возьмите 200 г цемента и 600 г стандартного песка (1:3) и тщательно перемешайте насухо.

Добавить цемент консистенцией 2 по воде (где Р — % воды, необходимой для приготовления пасты стандартной консистенции) в сухую смесь цемента и песка и тщательно перемешать в течение не менее 2 минут вибратором со скоростью 12000+- 400 в минуту для получения смеси однородного цвета.Поместите тщательно очищенную и смазанную маслом (внутреннюю поверхность) форму на вибрационную машину и удерживайте ее в этом положении с помощью зажимов, предусмотренных для этой цели на машине.

Заполните форму всем количеством раствора, используя подходящую воронку, прикрепленную к верхней части формы для облегчения заполнения, и вибрируйте ее в течение 2 минут с указанной скоростью 12000 ± 400 в минуту для достижения полного уплотнения.

Снять форму с машины и выдержать в месте с температурой 27±2°C и относительной влажностью 90% в течение 24 часов.

По истечении 24 часов извлеките кубик из формы и немедленно погрузите в свежую чистую воду. Куб вынимается из воды только на время тестирования.

Приготовьте не менее 3 кубиков таким образом.

Поместите тестовый куб на платформу испытательной машины без какой-либо прокладки между кубом и пластинами испытательной машины.Прилагайте нагрузку стабильно и равномерно, начиная с нуля, со скоростью 35 Н/мм2/мин.

Цемент на сжатие = нагрузка/площадь поперечного сечения F= p/A

Где, F = прочность цемента на сжатие

P=Максимальная нагрузка на куб. (Н)

A=площадь поперечного сечения (рассчитывается по средним размерам) (мм2)

● МЕРЫ ПРЕДОСТОРОЖНОСТИ:-

1) Форма должна быть смазана маслом перед использованием

2) Взвешивание должно быть выполнено точно

3) Температура и влажность должны быть точно под контролем

4) Постепенно увеличивайте нагрузку во время тестирования.

5) Кубики следует тестировать сразу после извлечения из воды и не давать им высохнуть до тех пор, пока они не выйдут из строя при тестировании.

6) Необходимо строго соблюдать время замеров.

7) Кубики следует тестировать на боку, а не на лицевой стороне.● Техническое обсуждение:-

Испытания на прочность чистого цементного теста не проводятся из-за трудностей формования и испытаний, что приводит к большому разбросу результатов испытаний.Прочность на сжатие зависит от типа цемента, а точнее от состава смеси и крупности цемента.

Следует исходить из того, что два типа цемента, отвечающие одним и тем же минимальным требованиям, будут давать одинаковую прочность раствора или бетона без изменения пропорций смеси.● Прирост времени и прочности: зависимость времени и прочности цемента нелинейна.

1) за 1 сутки твердения цемент набирает прочность около 16% от общей прочности

2) за 3 суток твердения цемент набирает прочность около 40% от общей прочности

3) за 7 суток твердения цемент набирает прочность около 65 % от общей прочности

4) 14 суток твердения цемент набирает прочность около 90% от общей прочности

5) 28 суток твердения цемент набирает прочность около 99% от общей прочности

6) 3 месяца твердения цемент набирает свою прочность прочность около 110 % от общей прочности

7) за 6 месяцев цемент набирает прочность около 115 % от общей прочности

8) за 1 год цемент набирает прочность около 120 % от общей прочности.◆Вы можете подписаться на меня в Facebook и подписаться на наш канал Youtube

Вам также следует посетить:-

1) что такое бетон, его виды и свойства

2) Расчет количества бетона для лестницы и его формула

Прочность цементного бетона на сжатие — испытание кубом, процедура

Что такое прочность бетона на сжатие?

Прочность цементобетона на сжатие — это прочность бетона на разрушение под действием прямой сжимающей нагрузки.Он считается наиболее важным свойством бетона и часто используется как показатель общего качества бетона.

Факторы, влияющие на прочность бетона на сжатие

- Тип и крупность цемента

- Прочность, размер, форма, текстура поверхности и классификация заполнителя

- Отношение воды к цементу

- Отношение заполнителя к цементу

- Время и температура отверждения

- Возраст бетона

- Тест

Испытание на прочность при сжатии проводят на кубе размером 15 см × 15 см × 15 см.

Для отливки бетонных кубов используется металлическая форма.

Свежий бетон заливается в три слоя в форму и каждый слой 25 раз уплотняется путем трамбовки дороги, иногда для уплотнения куба используется вибростол.

После этого куб хранится во влажной комнате с температурой около 27 градусов по Цельсию. После этого дробление производится обычным способом.

Куб можно тестировать через 3, 7, 14 и 28 дней. Куб помещают в машину для испытания на сжатие и прикладывают осевую нагрузку из расчета 140 кг/см2.

В реальном бетоне требуется достаточное время для набора прочности.Обычно 28-дневная прочность считается полной прочностью бетона. Иногда может потребоваться проверка прочности бетона раньше, обычно на 7 дней.

Аппарат для испытания на прочность при сжатии

- Форма для куба (150 мм × 150 мм × 150 мм или 100 мм × 100 мм × 100 мм)

- Штамповочный стержень (диаметр 16 мм, высота 600 мм)

- Машина для испытаний на сжатие

2 : Пример

Марка бетона = М25

Размер куба = 150 мм × 15 мм × 150 мм

Возраст куба = 28 дней

С. №