Процесс изготовления плитки тротуарной: Изготовление плитки тротуарной — описание технологии

- Изготовление плитки тротуарной — описание технологии

- Изготовление тротуарной плитки в домашних условиях своими руками

- Технология домашнего производства тротуарной плитки

- Вибролитье на домашнем участке

- Оборудования и инструменты для изготовления тротуарной плитки

- Материал для изготовления

- Инструкция по изготовлению

- Рекомендации

- Нюансы колеровки брусчатки, сделанной своими руками

- Плюсы тротуарной плитки

- Плитка декоративная с камнем

- Технология производства тротуарной плитки — KeyProd

- Технология производства брусчатки и тротуарной плитки

- Технология производства тротуарной плитки. Вибропрессование. Оборудование

- Производство тротуарной плитки в домашних условиях

- Тротуарная плитка изготавливается по простому технологическому процессу

- Расчет рентабельности в технологии изготовления тротуарной плитки

- Оборудование для изготовления тротуарной плитки и цены

- Расчет сроков окупаемости бизнеса лучше начинать с показателей производительности

- Плюсы и минусы бизнеса по изготовлению тротуарной плитки

- Как сделать тротуарную плитку своими руками

- Сделано из минометной тротуарной плитки, крупный план, производство тротуарной плитки Стоковое Изображение

- / машины для мощения дорог

- 1. Описание производственных процессов

- 1.2.1 Сортировка бревен и окорка

- 1.2.2 Распил или разрушение бревна

- 1.2.3 Сортировка и сортировка

- 1.2.4 Сушка

- 1.2.5 Восстановление и наплавка

- 1.3.1 Сортировка, кондиционирование и окорка бревен

- 1.3.2 Очистка, наматывание и клипсование

- 1.3.3 Сушка шпона

- 1.3.4 Сборка

- 1.3.5 Прессование

- 1.3.6 Чистовая

- 1.4.1 Подготовка частиц

- 1.4.2 Сушка и просеивание частиц

- 1.4.3 Смешивание и формование мата

- 1.4.4 Прессование

- 1.4.5 Доска отделочная

- Qtf3-20 Автоматическая машина для производства тротуарной плитки

Изготовление плитки тротуарной — описание технологии

Самостоятельное изготовление плитки тротуарной позволяет получить большое количество строительного и отделочного материала с минимальными затратами денежных средств.

Кроме всего прочего такой вариант оптимален, если есть необходимость изготовить ограниченное количество плитки с оригинальной формой или необычным декоративным внешним видом.

В статье рассмотрим, как делают тротуарную плитку.

Необходимые инструменты и материалы

Самостоятельное производство долговечной и привлекательной тротуарной плитки в домашних условиях предполагает использование специального, но несложного оборудования и только качественного сырья. При самостоятельном изготовлении потребуется использовать:

- бетономешалку;

- вибростол;

- формы для заливки раствора;

- кисть для распределения смазочного состава.

Сырьё для изготовления тротуарной плитки:

- чистый песок просеянный;

- щебень фракцией 0,3-0,5 см гранитный, освобожденный от мусора или примесей;

- цемент марки «М-500»;

- стандартные пластификаторы;

- пигментные красители;

- смазывающее вещество для обработки отливочной формы;

- вода.

На изготовление десяти квадратных метров тротуарного плиточного покрытия с толщиной 60 мм потребуется использовать 500 кг просеянного песка, 450 кг гранитного щебня, 350 кг цемента, пластификатора 0,7% от общей массы раствора и пигментов 5% от объёма раствора.

Правильный выбор сырья позволит получить конечный материал, минимально уступающий по качественным характеристикам и внешнему виду фабричным изделиям.

Технология изготовления тротуарной плитки

Технология самостоятельного изготовления материала может варьироваться в зависимости от предполагаемой области использования плитки, а также ограничений во времени производства и бюджете.

Технология самостоятельного изготовления материала может варьироваться в зависимости от предполагаемой области использования плитки, а также ограничений во времени производства и бюджете.

Если производителю не слишком важны внешние декоративные показатели и качественные характеристики плиточного покрытия, то целесообразно использовать однослойную технологию производства:

- подготовка отливочных форм;

- изготовление рабочего бетонного раствора;

- процесс вибролитья;

- выдержка раствора внутри формы в течение пары суток;

- распалубка готового изделия;

- процесс выдержки изделий с целью набора максимальной прочности.

При изготовлении эксклюзивных изделий, предназначенных для использования в качестве декоративного элемента ландшафтного дизайна, рекомендуется отдавать предпочтение двухслойной технологии заливки:

- подготовка отливочных форм;

- приготовление рабочего раствора с пигментами для отливки первого наружного слоя;

- приготовление рабочего раствора для отливки второго или нижнего слоя;

- процесс вибролитья декоративного слоя;

- заливка второго слоя;

- просушка форм;

- выполнение распалубки готовых изделий;

- выдерживание полученного изделия с целью набора максимальных показателей прочности.

Основой технологий является равномерное заполнение отливочной формы и удаление пузырьков воздуха в процессе вибрации.

На заключительном этапе обязательно выполняется сушка и последующее извлечение уже готовой плитки из формы с целью дальнейшего досушивания.

Приготовление раствора

Для самостоятельного приготовления рабочего раствора на основе цемента рекомендуется придерживаться следующих пропорций:

- белого цвета цемент марки «М-500» – 23% от общего объёма;

- мелкозернистый речной чистый просеянный песок – 20% от общего объёма;

- гранитный чистый мелкофракционный щебень – 57% от общего объёма;

- чистая вода комнатной температуры – 40% от общего объёма сухих компонентов;

- жидкий пигмент в количестве 0,7 л на квадратный метр;

- пластификатор, придающий бетонной массе пластичность, в количестве 0,5% от общего объёма цемента;

- диспергатор, обеспечивающий готовой тротуарной плитке высокий уровень морозоустойчивости, в количестве 90 г на квадратный метр.

Лучше всего зарекомендовали себя добавки-пластификаторы «Вестпласт», «Рlastimix-F», «Полипласт СП-1», «Маster Silk» и «Суперпластификатор С-3».

На первом этапе осуществляется тщательное перемешивание песка с цементом и пластификаторами. Затем в смесь добавляется гранитный щебень, после чего заливается жидкость. Диспергаторы и красящие пигменты разводятся в воде, после чего вводятся в бетонный раствор.

Консистенция правильно приготовленного раствора достаточно плотная, но не крошащаяся и не растекающаяся.

Для смешивания ингредиентов применяется бетономешалка, но альтернативным вариантом является использование стандартного строительного миксера.

Заливка в формы

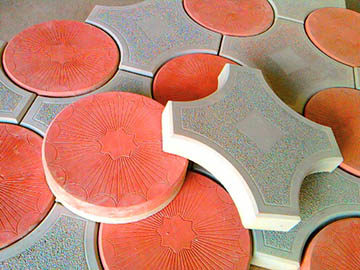

В процессе самостоятельного производства уличной плитки для укладки дорожек могут применяться формы, изготовленные из разных материалов.

В процессе самостоятельного производства уличной плитки для укладки дорожек могут применяться формы, изготовленные из разных материалов.

Качественная форма способна легко выдерживать несколько производственных циклов.

Резиновые изделия пригодны для выполнения 500 заливочных циклов, а пластиковые формы рассчитаны на 250 циклов. Наименее долговечными являются полиуретановые изделия, которые не выдерживают более ста циклов отливки тротуарной плитки.

Чтобы облегчить распалубку, перед выполнением заливки бетонного раствора, внутренняя поверхность формы смазывается специальными смазочными составами, которые при необходимости можно заменить на растительное или машинное отработанное масло.

Следует помнить, что пренебрежение таким правилом способно значительно сократит эксплуатационный срок отливочной формы, а избыток смазки негативно отражается на внешнем виде уже готового изделия.

Полиуретановые формы

Приготовленный бетонный раствор должен настояться, после чего осуществляется заливка в формы, размещенные на вибростоле и обработанные смазочным веществом. Масса заливается одним слоем или послойно, в зависимости от выбранной технологии производства. Изготовление плитки насыщенного окрашивания потребует заливки двумя слоями. После заливки смеси на треть от общего объёма формы, добавляется стандартный серый бетон.

Сушка

В домашних условиях тщательно просушить готовое изделие вполне возможно.

Важно, чтобы плитка набрала не менее трети прочности перед изъятием из формы. При более низких показателях прочности плиточное покрытие будет ломким и недолговечным.

В домашних условиях такой технологический этап может быть представлен:

- естественной сушкой;

- сушкой внутри пропарочной камеры;

- сушкой посредством инфракрасных термических матов.

В летний период сушка осуществляется на улице или в помещении.

Оптимальный температурный режим должен составлять 18-20оС. Минимальный температурный режим, пригодный для просушивания плитки, не может быть ниже 10оС.

Выемка изделий из емкостей

Примерно через пару дней готовое изделие можно вынимать из отливочной формы. Плитка на этой стадии производства ещё недостаточно твёрдая, поэтому её нужно извлекать предельно аккуратно, медленным переворотом формы на мягкой поверхности.

При использовании достаточного количества смазочного материала, изделие отделяется без особых проблем.

При использовании достаточного количества смазочного материала, изделие отделяется без особых проблем.

Окончательное досушивание и набор прочности осуществляется в тени. Периодически рекомендуется увлажнять высушиваемый материал.

Досушенное и полностью готовое к использованию плиточное изделие можно укладывать на постоянное место примерно через три-четыре недели.

Следует помнить, что самостоятельно можно изготовить только вибролитую тротуарную плитку, которая идеально подходит для оформления дорожек на приусадебной территории и садовых тропинок. Самодельное плиточное покрытие не предназначено для укладки на дорогах, интенсивно используемых дли передвижения автотранспорта.

Видео на тему

Изготовление тротуарной плитки в домашних условиях своими руками

Каждый человек, у которого имеется свой частный дом, знает о цементе и технологии производства бетона. Исходя из этого, изготовление тротуарной плитки в домашних условиях не будет для него новшеством.

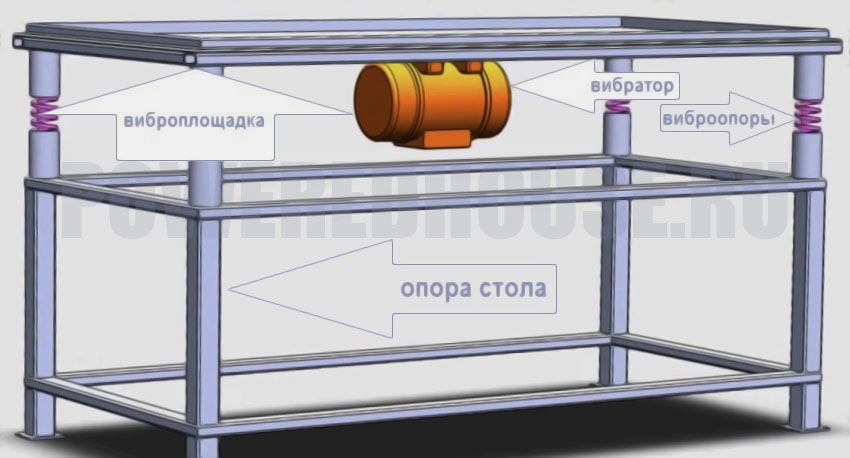

Так как видов изготовления несколько, то для самостоятельного изготовления наиболее выгодным и простым будет методика вибрационного литья. В этом случае раствор помещается в пресс-формы и подлежит уплотнению на особенном вибростоле.

Технология домашнего производства тротуарной плитки

Технология производства тротуарной плитки очень проста. Но необходимо знать некоторые моменты при планировании производственного процесса. Чтобы осуществить процесс изготовления, необходимо знать 2 главных направления: вибролитье и вибропрессование.

Схема вибропресс

Они имеют некоторые различия между собой. Впоследствии это отражается на подготовленных изделиях.

Технология изготовления тротуарной плитки в домашних условиях посредством вибролитья потребует покупку дорогостоящего агригата, а именно: термокамеры и вибрационного процесса.

Раствор с водой заливается в пресс-форму, затем происходит уплотнение с помощью вибрации и давления. По окончании этих процедур заготовка отправляется в сушильную камеру. Крепость получается из-за довольно высокой влажности и температуры, которая отлично подходит для укладки в местах с мощной нагрузкой.

Изготовление тротуарной плитки своими руками помогает утрамбовать смесь под вибрацией, то есть бетонная смесь размеренно распространяется по форме и подвергается уплотнению. Происходит перемещение формы для сушки на стеллажи.

Заготовка сушится в формах

По истечении двух дней готовая плитка вытаскивается.

Вибролитье на домашнем участке

Для производства тротуарной плитки в домашних условиях подходит вибролитье. Для этого необходимо приобрести недорогие оборудование и инструменты. Что касается вибростола, то его соорудить самостоятельно несложно. Чтобы начать делать плитку, необходимо придерживаться таких этапов:

- подготовка пресс-форм;

- замешивание раствора;

- формовка в вибростоле;

- выдержка и сушка в формах;

- распалубка плиток.

Тротуарная плитка, которая была изготовлена по вибротехнологии, отлично подходит для садовых дорожек. Если речь идет об автомобильной стоянке, то лучше всего воспользоваться прессованными изделиями.

Прессованную плитку лучше использовать для укладки в автосалонах

Оборудования и инструменты для изготовления тротуарной плитки

В начале работы необходимо подготовить оборудование и инструменты. Если вибростол человек сможет изготовить самостоятельно, то вибропрессовочный станок необходимо купить уже готовый.

Затем требуется выбрать форму для плитки. По стандарту – это квадрат или в виде кирпича. Для этого вида необходимо сделать опалубку из фанеры или дерева. Если рассматривать производство тротуарной плитки в домашних условиях более сложными вариантами, то лучше задействовать полиуретановые либо силиконовые формы. С их помощью плитка получается, как в магазине. А также есть возможность сделать плитку, аналогичную натуральному камню.

Тротуарная плитка своими руками

Материал для изготовления

Основой любой технологии является бетон. Для этого необходимы следующие компоненты:

- вода;

- цемент;

- щебень;

- речной песок;

- гашеная известь или другой пластификатор;

- добавки и колеры.

Чтобы в итоге получилась однородная масса, необходимо воспользоваться дополнительными инструментами: бетономешалкой или строительным миксером. Первый инструмент предназначен для больших объемов.

Перед приготовлением бетона нужно подготовить краситель. Он необходим для изготовления цветной плитки. Если изготавливается обычная тротуарная плитка серого цвета, то колер использовать не нужно.

Инструкция по изготовлению

Стенки бетономешалки обязаны быть немного влажными, поэтому внутри ее ополаскивают водой, а затем ее сливают. Пропорция воды и цемента для получения необходимого раствора обязана быть точной, в противном случае бетонное изделие будет непрочным.

Пропорции для изготовления тротуарной плитки

Производство тротуарной плитки своими руками требует замешивать бетон наполовину мокрый. Это делается следующим образом: воды обязано быть на 30% меньше, чем цемента. К примеру, на 3 ведра цемента залито 2 ведра воды.

В бетономешалку сначала добавляется вода, а затем необходимое количество цемента. После этого компоненты требуется смешать и довести до однородной массы. Добавляется отсев, далее получается готовый раствор. После тщательного перемешивания вливается гашеная известь, предварительно хорошо промешанная, а также краситель при необходимости.

Мешать нужно до получения однородной массы. Перемешивание раствора легко сделать самостоятельно ручным. Для этого необходима хорошая физическая подготовка, а также запас времени.

Чтобы впоследствии очистка и распалубка не приносили дополнительной суеты и не занимали времени, необходимо смазать форму специальной смазкой.

Обязательно нужно смазать форму для дальнейшего легкого извлечения

Толщина слоя обязана быть не слишком большой, так как изделие испортится за счет пузырьков. Для удачного осуществления процесса лучше воспользоваться аэрозольными смазочными составами.

Более быстрая и качественная плитка своими руками осуществляется, если человек воспользуется помощью еще одного помощника. Он поможет быстро приносить понадобившийся инструмент или вещь.

Что касается красителя, то его нужно заранее растворить в горячей воде.

Рекомендации

Делать тротуарную плитку в домашних условиях можно и без вибростола, только в таком случае качества не получится.

После того как формы будут заполнены раствором на вибростоле, их необходимо снять и расположить на стеллаже. Застывание происходит в течение 2 дней. При наступлении жары формы требуется увлажнять распылителем, дабы не дать бетону застыть преждевременно.

Завершает процесс такой этап, как распалубка.

Распалубка тротуарной плитки

Он наступает по истечении трех дней после заливки. Здесь должна присутствовать аккуратность, ведь плитка еще не совсем высохла и не набрала достаточной прочности.

Чтобы сделать максимально крепкое изделие, пресс-формы рекомендуется окунуть в горячую воду с температурой от 50 до 70 градусов. Через 5 минут тротуарная плитка изымается, но перед этим необходимо постучать по ней резиновой киянкой.

После завершения процесса плитка должна еще 7–8 дней высыхать и лежать. Для этого предназначена термоусадочная пленка.

Нюансы колеровки брусчатки, сделанной своими руками

Чтобы покрасить плитку, необходимо воспользоваться органическими или минеральными пигментами. Довольно высокой красящей способностью, стойкостью к перепадам температуры обладают искусственные колеры. С помощью натуральных пигментов можно сделать приглушенные натуральные тона.

Существует 2 варианта колеровки:

- разбавление красителя в сырой массе;

- покраска на готовом изделии.

Покраска тротуарной плитки

Первый способ потребует немало денежных вложений. Цена на сухие красители, которые обладают водоотталкивающим свойством, довольно высокая. А чтобы цвет превзошел все ожидания, потребуется добавить 7% от всей массы бетона.

Второй способ более трудный. Качество покраски зависит только от времени. Чтобы облегчить себе задачу рекомендуется воспользоваться краскопультом. В этом варианте есть один минус – равномерное окрашивание будет очень сложно получить.

Форма заполняется цветным бетоном, но только до половины. Сверху идет обычный цемент. Время между заливками не должно превышать 20 минут.

Плюсы тротуарной плитки

На этот момент тротуарная плитка имеет большой спрос. У нее есть некоторые преимущества:

- паропроницаемость и влагопроницаемость покрытия;

- осуществление постройки дорожек более сложным методом самостоятельно;

- пригодность ремонта;

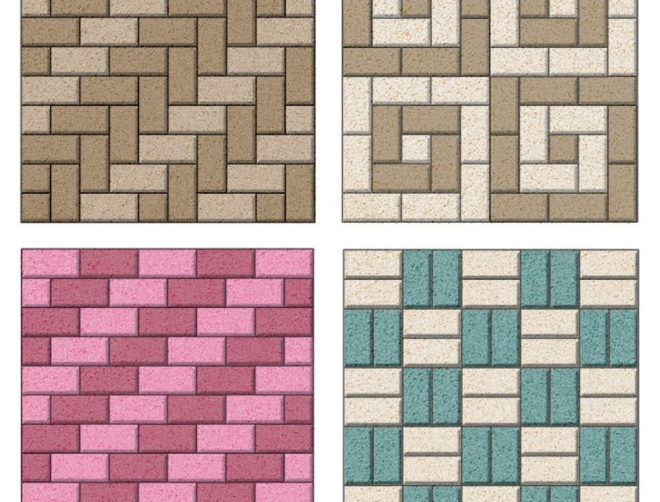

- эстетичность. Она появляется благодаря всевозможным цветовым гаммам и формам. При желании мастера могут выложить орнамент или какой-нибудь узор на дорожке в саду или даче.

Схемы укладки тротуарной плитки

Плитка декоративная с камнем

Брусчатка с камнями в ландшафтном стиле частного дома смотрится довольно интересно. Методика изготовления тротуарной плитки в домашних условиях довольно несложная. Соорудить дачные дорожки привлекательными поможет обычный состав раствора. Часто его используют в сочетании с естественными материалами.

Чтобы осуществить изготовление плитки декоративной с камнем следует приготовить формы различных размеров. Доски помогут сделать крупные квадраты, а для миниатюрных плиток отлично пойдут контейнеры из пластика. Речные камни необходимо тщательно прочистить и приготовить все необходимые компоненты, для приготовления смеси.

Очень важно соблюдать соотношение, замешивание песка с бетоном, водой и красителем. После приготовления раствора следует заняться формой. Требуется выложить горизонтальный помост из досок, под опалубку положить полиэтилен.

Саму форму тщательно промазать машинным маслом. Смесь должна размеренно распределиться по площади пресс-формы, для этого пригодится мастерок. Затем выкладываются камни, их необходимо подобрать по цвету и размеру, а потом разместить по всей площади смеси. По завершении камни нужно прибавить в раствор.

Формы накрываются целлофаном и сушатся 4 дня. Заготовки обязательно нужно сбрызгивать водой 2 раза в сутки. В тот момент, когда плитка станет отходить от опалубки, ее следует вытащить и досушить уже без формы.

Делать тротуарную плитку своими руками довольно увлекательный процесс. С помощью точного руководства каждый человек сможет без труда сделать качественную и оригинальную плитку. Она будет служить долгое время в саду или во дворе. Если человек неуверен, что в процессе изготовления изделие получится прочным, то следует подробнее изучить тему.

Видео: Тротуарная плитка своими руками

Технология производства тротуарной плитки — KeyProd

К тротуарной плитке, изготавливаемой по ГОСТ 17608-91 «Плиты бетонные тротуарные», предъявляются жесткие требования по морозостойкости (не менее 200 циклов замораживания и оттаивания), прочности (не менее 30 Мпа), водопоглощению (не более 5%) и истираемости (не более 0,7 г/см?).

Поэтому создание материала требуемого качества начинается с подбора необходимых качественных материалов для его изготовления.

Для приготовления бетона обычно используют портландцемент М500Д0 (ГОСТ 10178-85) в клинкере которого содержание С3А не должно превышать 8%.

При выборе цемента желательно остановиться на каком-то одном заводе, т. к. при добавлении пигментов в бетон, краситель окрашивает не заполнители (песок и щебень), а именно цементное вяжущее.

Замена поставщика и сорта цемента приводят к тому, что изменяется и конечный цвет полученного после окраски бетона. Причиной этого является разница в первоначальном цвете цемента.

В качестве мелкого заполнителя следует применять строительные пески с модулем крупности не ниже 2, отвечающие требованиям ГОСТ 8736-93.

В качестве крупного заполнителя следует использовать щебень из магматических горных пород (например, гранитный) фракции 5-10 мм, отвечающий требованиям ГОСТ 8267-82.

В качестве поставщиков предпочтительны карьеры, гарантирующие отгрузку щебня гидравлической классификации (промывки) и не содержащего в момент отгрузки фракции мельче 5мм.

Марка щебня по прочности при сжатии должна быть не ниже 1000, по морозостойкости не ниже 200, рекомендуемое содержание в щебне зерен пластинчатой (лещадной) и игловатой формы не более 25% по массе.

Вода для бетонных смесей должна удовлетворять требованиям ГОСТ 23732-79.

Для повышения морозостойкости, прочности и улучшения технологических свойств бетона в бетонную смесь следует вводить комплексную добавку, содержащую пластифицирующий компонент (С-3 или ЛСТ) совместно с воздухововлекающим или гидрофобизующим (СНВ или ГКЖ-94) компонентом.

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

Для организации производства тротуарной плитки методом литья потребуется как минимум:

• Один бетоносмеситель принудительного действия.

• Формовочный вибростол. Частота вибрации 50Гц Амплитуда вибрации в размахе до 1,5 мм. Эти условия достигаются на предлагаемых нами вибростолах.

• Распалубочный вибростол. При организации небольшого производства плитки несложной формы (квадрат, прямоугольник) можно отказаться от распалубочного вибростола и выбивать плитку вручную, или изготовить приспособление для выбивания на основной стол.

• Ванна с подогревом.

• Ванна для раствора соляной кислоты.

• Парк пластиковых форм, с расчетом на выдержку изделий.

• Стеллажи с ровными полками для раскладки заполненных форм на сушке.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ТРОТУАРНОЙ ПЛИТКИ: ПОДРОБНОЕ ОПИСАНИЕ ПРОЦЕССА

Технология изготовления тротуарной плитки включает в себя несколько основных этапов:

— подготовка форм;

— приготовление бетонной смеси;

— формование на вибростоле;

— выдерживание изделий в течение суток в формах;

— распалубка изделий;

— упаковка и хранение

Подготовка форм

Формы для изготовления тротуарной плитки могут использоваться пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое выдерживают формы, составляет: для резиновых — до 500 циклов, для пластиковых — 230-250, для полиуретановых — 80-100 циклов.

Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без предварительного смазывания формы. При работе без смазки новые формы обрабатывают антистатиком, после распалубки формы осматривают и при необходимости промывают 5-10% раствором соляной кислоты.

Для смазки форм можно использовать эмульсор, ОПЛ-1 (Россия) и СЯА-3 (Англия).

Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты.

Наносимый на поверхность форм слой смазки должно быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры.

Смазки эмульсор и ОПЛ-1 наносятся кистью перед каждой заливкой, смазку СРА-3 наносят кистью или напылением. Смазки СВА-3 хватает на 2-3 формовки.

Температура при нанесении должна быть 18-20°С.

Пластиковые формы после использования промывают в слабом растворе соляной кислоты (около 5%-7%) после мытья в кислоте необходимо промыть водой.

Приготовление бетонной смеси

Для приготовления декоративного бетона лучше использовать бетоносмеситель принудительного действия.

В основном порядок приготовления смеси не отличается от приготовления обычного бетона. Пигмент подается примерно за 30 секунд до подачи цемента.

Рецептура приготовления бетона

Песок — 1 часть

Цемент (марка 500) — 1 часть

Щебень фракции 5-20 мм — 2 части

Пигмент — не более 5% от массы цемента

Пластификатор — по рецептуре завода-изготовителя.

Ориентировочно расход компонентов бетонной смеси на 100 кв. м. плитки толщиной 6 см составляет:

цемент — 3,6 т,

щебень гранитный фракции 5-10 мм — 4, 5 т,

песок — 4,5 т,

пластификатор С-3 — до 0, 7% от массы цементы,

воздухововлекающая добавка СНВ — до 0, 02% от массы цементы,

пигмент — 2…5% от массы цемента.

В ряде регионов, где есть трудности с доставкой гранитного щебня, можно применять высокопрочный морозостойкий мелкозернистый бетон без использования гранитного отсева. Для приготовления такого бетона применяют портландцемент М500ДО, песок и комплексную добавку, состоящую из микрокремнезема (SiO2 — аморфной модификации) и суперпластификатора С-3. Основным фактором в механизме действия микрокремнезема является реакция взаимодействия диоксида кремния SiO2 с гидроксилом кальция Ca (OH) 2, образующегося при твердении цемента, с образованием гидросиликатов (т. е. как бы дополнительного количества цементного камня). Применение микрокремнезема в количестве 10% от массы цемента и суперпластификатора С-3 в количестве 1% от массы цемента позволяет получать мелкозернистые бетоны с прочностью до 70 МПа и морозостойкостью 300 циклов.

Приготовление пигмента:

Изготовление цветного декоративного бетона невозможно без применения пигментов.

Пигменты должны быть устойчивы к щелочной среде твердеющего цементного вяжущего; кроме того, они должны быть свето— и атмосферостойкими.

Пигменты не должны растворяться в воде затворения. Этим требованиям лучше других отвечают неорганические оксидные пигменты.

С помощью таких пигментов можно получить практически любой тон, и, в первую очередь, приглушенную цветовую гамму, которая свойственна природе.

Добиться получения чистого цвета, например желтого или голубого, можно лишь используя белый цемент.

Количество пигментов, добавляемых в бетон, составляет 2…5% —для пигментов с хорошей красящей способностью, выпускаемых, например, фирмой Байер (Германия) или Усов и Прехезе (Чехия).

Пигменты с более низкой красящей способностью (в основном отечественных производителей) приходится вводить в количестве до 8%.

К недостаткам отечественных пигментов следует отнести и непостоянство цвета у пигментов одной марки.

Следует отметить, что излишнее увеличение тонкодисперсной фракции в виде пигментов может привести к ухудшению качеств бетона (снижению прочности, морозостойкости и т. д. ), поэтому снижение его доли в бетоне при достаточной насыщенности является желательным.

Цвет бетона зависит также и от соотношения воды и цемента, и количества цемента в бетоне.

При твердении бетона избыток воды испаряется и оставляет в бетоне мелкие поры, которые рассеивают свет и «просветляют» бетон.

Чем выше В/Ц, тем светлее кажется бетон.

Поэтому при производстве плитки методом вибропрессования (с очень низким В/Ц), невозможно получить бетон насыщенных цветов.

Неорганические порошковые пигменты (Fe2O3, Fe3O4, FeO (OH), Сr2O3, MnО, ТіО и их смеси) в обязательном порядке перед применением смешивают с водой до образования сметанообразной консистенции и настаивают в таком состоянии не меньше 1 часа для увеличения дисперсности, величина которой и характеризует красящую способность.

Приготовленный краситель может храниться достаточно долго, так как имеет стабильную формулу, но цвет по мере хранения может быть ярче из-за увеличения дисперсности пигмента. Перед добавлением в бетон его перемешивают.

Органические фталоцианиновые голубой и зеленый красители (ГОСТ 6220-76 с изм. 9-92) дают очень насыщенные оттенки бетона и обладают высокой светостойкостью (7-8).

Допускается содержание в бетоне не более 0,5% от массы цемента.

Единственное отличие в их применении заключается в том, что цветной слой бетона приготавливается методом растирания в растворосмесителе или бетоносмесителе лопастного типа.

Ключ к успешным результатам использования пигментов заключается в тщательном контроле.

По возможности необходимо придерживаться следующих правил:

— взвешивать все ингредиенты

— брать цемент в одном месте

— соблюдать стандартное время смешивания

— контролировать содержание воды, учитывая также ее содержание в песке и вяжущем материале

— перед использованием другого цвета очистить все оборудование

— избегать взбалтывания бетонной смеси

— осторожно использовать добавки, которые могут влиять на окончательный цвет и другие свойства бетонной смеси

Методика приготовления жидкого С-3 (CП-3, ПФМ-НЛК) из сухого

Подготовка воды. Налить в емкость воду комнатной температуры (около 20оС). Для ускорения процесса растворения воду нужно подогреть до 30 — 40оС.

Засыпка сухого С-3. Засыпать в емкость сухой С-3 из расчета 35% массы сухого вещества на 65% массы воды. При этом постоянно перемешивать получающийся раствор, например с помощью дрели с насадкой.

Перемешивание. После полной засыпки сухого С-3 раствор следует тщательно перемешать в течение 10-15 минут.

Отстаивание. Для того чтобы органические вещества хорошо растворились нужно дать отстоятся раствору в течение 10 — 15-ти часов (лучше 24 часа).

Повторное перемешивание. После отстаивания раствор следует перемешать еще в течение 10 — 15-ти минут. После этого он готов к употреблению.

Примечание Количество сухого С-3, которое нужно взять для приготовления 1м3 жидкого С-3 определяется по формуле:, где 1000 — вес 1м3 воды, ρ — требуемая плотность жидкого С-3 (обычно 1,18), ν — концентрация сухого вещества в растворе (при плотности 1,18 обычно 0,35), λ — массовая доля воды в сухом порошке С-3 (обычно 0,08).

Количество воды, необходимое для получения 1м3 жидкого С-3 можно рассчитать по формуле:, где С —рассчитанное выше количество сухого С-3 в растворе.

Например: если нужно получить 1м3 жидкого С-3 с концентрацией 35% из сухого порошка с влажностью 8%, то нужно взять 1000 1,18 0,35 / (1 — 0,08) = 449 кг сухого С-3 и добавить 1000 * 1,18 — 449 = 731 кг воды.

Порядок загрузки бетоносмесителя:

Щебень, вода, песок, пигмент, пластификатор.

Цемент (добавить после того как предыдущие материалы образуют однородною массу).

Время от приготовления бетона до его укладки должно быть минимальным, так как большинство пластифицирующих добавок полифункционального действия (т. е. являются ускорителями), особенно важен временной фактор в жаркую погоду

Оптимальный режим перемешивания:

песок + пигмент — 15-20 с;

песок + пигмент + щебень — 15-20 с;

песок + пигмент + щебень + цемент — около 20 с;

песок + пигмент + щебень + цемент + вода + добавки — 1-1,5 мин;

всего — 2-2,5 мин.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7-1,0 кг на 1м3 бетона.

Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает прочность на изгиб, ударную стойкость и износостойкость бетона.

Полипропиленовое и щелочестойкое стекловолокна вводят с водой затворения; полиамидное волокно вводят в готовую бетонную смесь, т. е. на последнем этапе, при этом время перемешивания смеси увеличивают на 30 —50с.

При использовании добавки микрокремнезема принимают следующий график приготовления бетонной смеси:

песок + микрокремнезем + пигмент — 30-40 с;

песок + микрокремнезем + пигмент + цемент — около 30 с;

песок + микрокремнезем + пигмент + цемент + вода + добавки — 1-1,5 мин.

Формирование на вибростоле

Разложить формы на вибростоле максимально плотно друг к другу.

Готовая бетонная смесь имеет удобоукладываемость ОК = 3-4 см. Поэтому для ее уплотнения используют кратковременную виброобработку.

После приготовления бетонной смеси ее укладывают в формы и уплотняют на вибростоле.

При производстве цветной плитки в пластиковых формах для экономии пигмента можно применять послойное формование: первый лицевой слой бетона приготавливается с использованием пигмента, второй слой бетона без него.

Для раздельного формования необходимо иметь два смесителя для приготовления бетона первого и второго слоя.

Технология послойного формования.

Приготовить бетон в меньшем бетоносмесителе с пигментом (см. приготовление пигмента), а в большем бетоносмесителе без него.

Разложить (максимально покрывая дно формы) цветной бетон слоем в 1-2 см.

Вкл. вибратор на 5 — 10 сек., бетон должен покрыть дно формы ровным слоем.

Добавить бетон без пигмента в формы столько, сколько необходимо до краев формы, но не меньше. Вкл. вибратор на 5-10 сек.

Срезать металлическим уголком (двигать его углом вперед) лишний бетон, выравнивая его по краю формы.

Первый — фактурный слой обеспечивает качественные основные показатели плитки:

Состав одного м. куб. готового бетона:

цемент — 500 кг щебень с песком (2:1) — 1 м. куб.

пластификатор — 2,5-3,5 кг

краситель — 7,5-12 кг

Второй — основной слой задает плитке желаемую толщину и является основным носителем прочности

Состав одного м. куб. готового бетона:

цемент — 250 кг

щебень с песком — 1 м. куб.

пластификатор — 2,5-3,5 кг

краситель — отсутствует

При другой подвижности бетона необходимо подобрать свое время уплотнения на формовочном столе.

ПРИМЕЧАНИЕ: Амплитуда и интенсивность колебаний столешницы вибростола должна быть умеренной, бетон в формах не должен «кипеть», он должен уплотняться под собственной тяжестью.

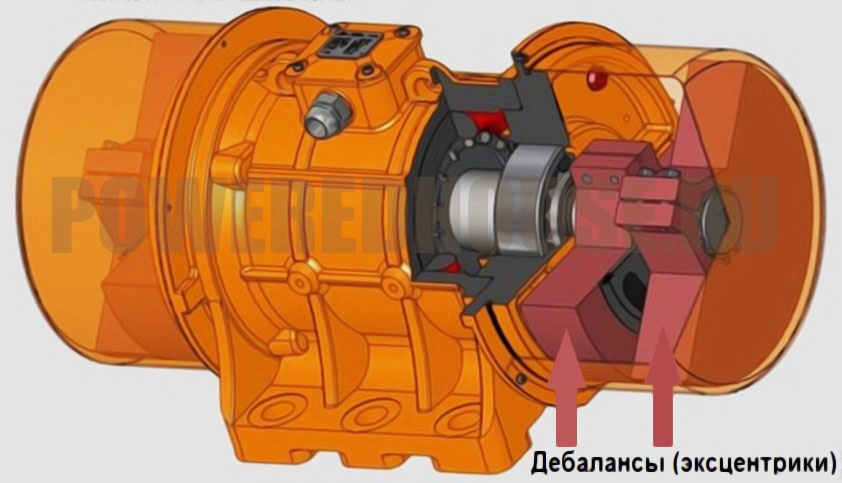

Интенсивность вибрации должна быть одинаковой по всей поверхности столешницы, этого можно достигнуть жестким оребрением. Регулировка вибрации проводится путем уменьшения размеров или веса пластин дисбаланса находящихся на якоре электродвигателя под крышками.

Выдержка изделий

После формования изделия в формах — снять формы с вибростола и плотно сложить на поддон слоями, перекладывая листовым материалом (пресс — картон, пластик, жесть) в 10 слоев или установить в штабели высотой 3-8 рядов в зависимости от толщины и конфигурации плитки.

Поддоны с заполненными формами накрыть полиэтиленовой пленкой, для предохранения от высыхания.

Бетон, в зависимости от температуры и состава, набирает прочность в течение 1-2 дней и можно проводить разопалубку изделий (освобождение изделий из форм) …

Температура выдерживания должна быть не менее 15 °С.

Распалубка

Распалубку фигурных изделий производят на специальном выбивочном столике с вибрацией при этом для облегчения распалубки формы с изделиями рекомендуется подогреть 2-3 мин в ванне с горячей водой (температура 60-70 °С).

При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном.

Для уменьшения трудоемкости виброразопалубочную машину и ванну укомплектовывают длинным кабелем который позволит транспортировать не плитку, а ванну и разопалубочную машину к плитке. Их устанавливают возле поддонов с созревшим бетоном и проводят разопалубку Формы в ванне располагают в горячей воде рядами по 4.

Плитку укладывают на поддоны «лицом к лицу» — «спина к спине».

Технологическая цепочка:

формы с плиткой — ванна,

разопалуб. машина-плитка — на склад,

формы — к вибростолу для последующего цикла.

При небольших объемах, вместо разопал. маш., можно монтировать плиту с отверстием под плитку на штангах высотой 100 мм на вибростоле.

После проведения разопалубки ее снять и использовать его по прямому назначению.

Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений.

Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30% и может привести к браку готовой продукции, особенно у тонких изделий.

Технология производства тротуарной плитки методом вибропрессования

Технология производства тротуарной плитки методом вибропрессования состоит в формировании бетонных изделий путем виброуплотнения смеси с малым содержанием воды с обязательным последующим пригрузом формующего пуансона.

Процесс проходит на специальных вибропрессах, которые устанавливаются стационарно. Характерной особенностью используемой бетонной смеси является пониженное водоцементное соотношение. Такая характеристика позволяет производить плитку с более высокой прочностью и при этом уменьшать расход цемента. В целом технология производства тротуарной плитки путем вибропрессования позволяет создавать изделия с достаточно высокими показателями морозостойкости (-300F и менее), низким уровнем водопоглощения (менее 5%), четкими геометрическими формами и стабильностью характеристик.

В формировании плитки участвуют две части вибропресса – пуансон и матрица. На поверхности пуансона нанесен рисунок, который и переносится на лицевую сторону плитки. Матрица формирует стенки плитки. Весь процесс формирования изделия происходит на технологических поддонах, которые затем перемещаются на участок, предназначенный для сушки.

В принципе применение метода вибропрессования позволяет изготовлять помимо тротуарной плитки также бордюры, водостоки, стеновые и перегородочные камни.

На сегодняшний день предлагается большое количество самых разнообразных вибропрессов. Но процесс изготовления изделий у всех примерно одинаковый. Так что можно сказать, что технология производства тротуарной плитки путем вибропрессования подразумевает прохождение трех этапов.

Первый шаг – приготовление бетона. На этом этапе требуется дополнительное оборудование – бетономешалка. Справедливости ради надо отметить, что она понадобится и для изготовления литой плитки. При этом если плитка однослойная, можно обойтись одним смесителем, а если двухслойная – понадобится два. Что касается соотношения составляющих смеси, то универсального рецепта не существует. После того, как бетон готов, его подают прямо в матрицу пресса.

Второй этап – формирование изделия. Необходимо отметить, что конкретные действия аппарата на этом этапе будут несколько отличаться в зависимости от модели, но суть состоит в том, что бетонная смесь попадает в матрицу и прижимается сверху пуансоном. Затем включается механизм виброплощадки и вследствие действия виброимпульса происходит уплотнение изделия. Занимает это обычно около 3-5 секунд. Следующий шаг – освобождение плитки от матрицы и пуансона. Зачастую они просто поднимаются, а на технологическом поддоне остается готовое изделие. Теперь его можно перемещать на участок, предназначенный для просушки изделий, а на его место ставить новый поддон.

Третий этап – сушка. Технология производства тротуарной плитки обязательно включает стадию качественной просушки изделий. Дело в том, что именно в этот период достигается необходимая прочность продукции. Обычно применяется два способа просушки – тепловлажная обработка при помощи водяного пара или сушка в производственном помещении. В первом случае потребуются дополнительные расходы, а второй возможен лишь при использовании портландцемента.

После того, как прочность бетона будет составлять 1,5-2,0 МПа (достигается где-то за 5-8 часов) плитку можно снимать с поддонов. При этом поддон отправляется на повторную загрузку.

Таким образом, использование технологии вибропрессования позволяет в достаточно короткие сроки производить большое количество качественной тротуарной плитки. К преимуществам этого метода также можно отнести то, что он в достаточно высокой степени механизирован и, в отличие от литой плитки, не требует большого количества форм для заливки. К тому же большинство вибропрессов имеют большой ресурс усовершенствований, что позволяет изготавливать самые разнообразные изделия.

Технология производства брусчатки и тротуарной плитки

Внешний вид городских улиц за последнее десятилетие прочно сжился с тротуарами, скверами, огромными площадями и скромными дорожками, уложенными разноцветной плиткой.

Тротуарная плитка и брусчатка – это один из самых приемлемых, с практической и эстетической точек зрения, вариантов оформления улиц.

Схема производства плитки способом непрерывной прокатки: 1 — Электроталь, 2 — Бункер загрузчика шихты, 3 — Ванная печь прямого нагрева, 4 — Преобразователь стекломассы, 5 — Прокатная машина, 6 — Печь отжига, 7 — Установка для набора мозаичной плитки в ковер, 8 — Тележка.

Широкий выбор материалов, инструментов и развитая технология позволяет производить материал самых разных цветов и форм. Как в городской черте, так и в приусадебном строительстве место для тротуарной плитки всегда найдется.

Процесс производства тратуарной плитки и брусчатки регламентирует технологическая карта изготовления бетонных тротуарных плит, которая предусматривает следующие этапы:

- приготовление бетона;

- формование плит из бетонной смеси;

- выдержка и сушка изделий;

- извлечение из формы;

- организация хранения.

Приготовление бетонной смеси для производства тротуарной плитки

Пресс-форма изготавливается на производстве с применением как традиционных, так и новейших технологий.

Бетонная смесь для производства брусчатки и тротуарной плитки готовится из бездобавочного портландцемента М 500 Д0 (ГОСТ 10178-85) для дорожного покрытия, песка размером не менее второго модуля крупности и мелкого гранитного щебня размером фракции 0,5-0,1 или отсева, взятых в пропорции 1:1, минеральные добавки пластификатор и диспергатор, существенно увеличивающие качество готовых изделий, а также пигменты, изготовленные на базе железооксидных соединений для приготовления цветной тротуарной плитки. Технология приготовления бетонной смеси предусматривает следующие этапы:

Приготовление смеси для лицевого слоя. Бетон для этого слоя должен обеспечивать высокую износостойкость и обеспечить глянцевый вид. Стираемость не должна превышать 0,7 г\см 2. Достижение этих ориентиров обеспечивается строгим соблюдением пропорций:

- 1 часть цемента;

- 2 части смеси щебня и песка;

- 0,02 части диспергатора;

- пигменты.

Качественная вибропрессованная тротуарная плитка прослужит не одно десятилетие.

При приготовлении бетона для лицевого слоя брусчатки и тротуарной плитки необходимо учитывать, что произведенный в различных условиях цемент по-разному влияет на цветовой оттенок. Поэтому для производства желательно использовать цемент одного производителя. Количество пигмента подбирается опытным путем в зависимости от желаемой интенсивности окраски. Пигмент перемешивается с цементом в сухом виде. Такая технология позволяет получить более равномерную окраску. Диспергатор перед применением заливается горячей водой (около 60°С) в пропорции 1:2,5 и добавляется в конце приготовления бетона. Он разжижает бетон, что обеспечивает равномерное растекание смеси по форме и глянцевую поверхность готового изделия. Непосредственное приготовление раствора производится в следующем порядке:

- в бетономешалку заливается 1 часть воды, 3 части отсева с песком, 3 части цемента и еще 3 части отсева с песком. Раствор вымешивается 10-12 минут;

- в подготовленный таким образом состав добавляется жидкий диспергатор и до окончательной готовности раствор вымешивается еще 3-5 минут.

По консистенции готовый раствор должен быть похож на густую сметану.

Для приготовления второго слоя в бетономешалку заливается 1 часть воды, затем добавляется 5 частей смеси песка и отсева, 3 части цемента, 4 части отсева с песком и 0,01 часть пластификатора, приготовленная по той же технологии, что и диспергатор. Смесь перемешивается 10-15 минут.

Вернуться к оглавлению

Формование брусчатки и тротуарной плитки

Станок для производства тротуарной плитки предназначен для изготовления бетонной брусчатки, а также для замены формообразующей оснастки.

В процессе производства тротуарной плитки формование имеет первостепенное значение. Технологическая карта предусматривает укладку брусчатки с вертикальными гранями. В противном случае процесс мощения теряет ритмичность, а качество тротуара становится низким. Поэтому начинать работу по формованию тротуарной плитки необходимо с тщательной подготовки форм.

Перед запуском в работу их необходимо вычистить и смазать. В качестве смазки возможно применение растительных масел, но лучше, если это будут специальные смазки. Хорошо зарекомендовал себя эмульсол СЯА-3 английского производства и ОПЛ-1 – российского. Смазка наносится при температуре не ниже 18°С, очень тонким слоем, практически пленкой, в противном случае на поверхности плитки могут появиться раковины. Полимерные (полиуретановые) и резиновые формы, как правило, не нуждаются в смазке. Однако практика показывает, что при больших размерах, превышающих 40 см, внутреннюю поверхность форм лучше смазать. В этом случае процесс извлечения готового изделия из формы значительно облегчается. Совершенно недопустимо использовать смазки, содержащие нефтепродукты, это приводит к разрушению рабочей поверхности.

После подготовки формы расставляются на вибростоле и в них закладывается первый лицевой слой бетонной смеси. Количество закладываемой смеси определяется исходя из практики. Важно, чтобы он получился не меньше 1,5-2 см. От этого зависит износостойкость и устойчивость к выцветанию. Трамбовка вибрацией производится в течение 2-3 минут. Этого времени достаточно, чтобы раствор заполнил весь объем и вытеснил пузырьки воздуха.

Перед заполнением второго слоя иногда закладывают щелочестойкие стеклянные, полиамидные или полипропиленовые волокна длиной до 2 см и диаметром до 50 мм. Такое армирование несколько увеличивает стоимость конечного продукта, но значительно улучшает его технические характеристики: износоустойчивость, сопротивление удару и долговечность.

Второй слой уплотняется на вибростоле не дольше одной минуты, так как в противном случае может произойти перемешивание слоев и полноценной, качественной брусчатки не получится. При правильно подготовленном растворе оптимальной консистенции достаточно виброуплотнения в течение 30 секунд.

Вернуться к оглавлению

Выдержка и сушка брусчатки и тротуарной плитки

Для выдержки сформованного раствора технологическая карта отводит 24 часа. Однако температура окружающей среды и влажность в помещении может внести коррективы в этот срок, в связи с чем несколько изменится технология выдержки изделий. При неравномерном распределении температуры формы с плиткой укладывают слоями не больше пяти. Если температура в помещении распределена равномерно, то количество слоев можно увеличить до 15. Оптимальная температура для выдержки и дальнейшей сушки – 25-30° С.

Вернуться к оглавлению

Извлечение готовой брусчатки из формы и организация хранения

Если взять 10 л. цемента, 10 л. песка и 20 л. щебня, то получится около 27 л. бетона.

Для ускорения процесса извлечения готовой плитки из форм существуют специальные насадки. Они крепятся по двум сторонам стола и меняются в зависимости от формы брусчатки.Технологическая карта отводит на расформовку одной плитки не более 10 секунд. На практике эта процедура занимает не больше 5. Чтобы формы дольше служили и легче снимались, их подогревают до +40°С. При нагреве линейные размеры полимерных форм увеличиваются и они легко снимаются с бетонной отливки, коэффициент расширения которой значительно меньше.

Освобожденную от формы плитку складируют на деревянные поддоны. Укладку производят лицевой частью вверх. Сложенную на поддоны плитку фиксируют при помощи упаковочных механизмов лентой и металлическими скобами. Высота поддона с уложенной на нем плиткой, как и предусматривает карта, не должна превышать одного метра. В таком виде она набирает прочность на складских площадках. На устойку брусчатки технологическая карта предусматривает 21 день. Такой срок необходим для достижения определенной ГОСТом крепости – 450 мПа.

Уложенная в поддоны плитка рассортировывается по форме, цвету и размеру, что позволяет доставлять ее заказчику в необходимом ассортименте и количестве. В то же время при непосредственной укладке на дорожку такая расфасовка брусчатки и тротуарной плитки позволяет сократить время работ.

Технология производства тротуарной плитки. Вибропрессование. Оборудование

Основные свойства вибропрессованной тротуарной плитки

Вибропрессованная брусчатка – прекрасный материал для мощения тротуаров, улиц, площадей, пешеходных дорожек, автостоянок и др., так как обладает рядом достоинств, а именно:

-

Технология производства тротуарной плитки методом вибропрессования позволяет получить изделия, устойчивые к высокой влажности и колебаниям температур. -

Такая плитка выдерживает значительные механические, а также локальные нагрузки. Поэтому ее используют не только для мощения пешеходных зон, но и для площадей с интенсивным движением транспорта. -

Благодаря точности геометрических размеров и форм, вибропрессованная брусчатка легко укладывается, имеет ровные стыки. -

Шершавая структура плитки более безопасна для передвижения. -

Возможно производить как однослойную, так и двухслойную тротуарную плитку. Изготовление двухслойной брусчатки вибропрессованием позволяет снизить себестоимость изделия за счет введения красящего пигмента только в верхний облицовочный слой бетона. -

Устойчивость к истиранию, сохранение насыщенности цвета на протяжении многих лет эксплуатации.

Технология производства тротуарной плитки вибропрессованием

Технология вибропрессования заключается в одновременном воздействии на бетонную смесь вибрации и давления. При этом из раствора удаляются воздушные пузырьки, что позволяет ему лучше обволакивать частицы твердого заполнителя. В результате произведенная тротуарная плитка имеет более ровную поверхность.

Приготовление бетона

Создание вибропрессованных изделий соответствующих требованиям ГОСТа начинается с подбора материалов необходимого качества.

В состав бетонной смеси для вибропрессования входят следующие компоненты:

- Вяжущее: цемент марки М500. Он обладает более высокой прочностью и ранним схватыванием по сравнению с цементом марки М400 и ниже.

- Наполнитель: крупнозернистый песок – в качестве мелкого заполнителя (оптимальная фракция 2.5 мм.), и щебень – в качестве крупного заполнителя (фракция от 5 до 10 мм.).

- Вода

- Добавки: красители, пластификаторы

Приготовление бетонной смеси осуществляется в бетоносмесителях принудительного типа.

Требования к бетонному составу для изготовления брусчатки вибропрессованием

Технология изготовления тротуарной плитки вибропрессованием предполагает использование жестких/сверхжестких бетонных смесей. Растворы с низким водоцементным соотношением применяют для производства изделий с высокими показателями морозостойкости (F-200 и выше), а также низким водопоглощением. Кроме того, вибропрессованные материалы отличаются точностью геометрических размеров и правильностью форм.

Жесткость бетона можно определить по осадке конуса бетона. Это самый простой, быстрый и практичный метод, который дает достаточное представление о подвижности бетонной смеси. Для того чтобы провести испытание, необходим специальный усеченный конус, сделанный из листового металла (конус Абрамса).

Емкость в три приема заполняют подготовленным бетонным раствором, уплотняя его металлическим стержнем. После этого конус переворачивают, устанавливают на ровную поверхность, форму снимают. Когда смесь перестанет давать усадку, измеряют разницу между изначальной высотой раствора, находящегося в форме и высотой осевшего бетонного раствора после ее снятия. Если эта разница менее 50 мм., то смесь считается малоподвижной. Такой раствор применяют в изготовлении тротуарной плитки вибропрессованием, так как процесс формования материалов из жестких и малоподвижных смесей требует воздействия давления и вибрации для устранения пустот, нарушающих монолитность и, как следствие, прочность бетонного изделия.

Нарушение водоцементного соотношения (разбавление раствора водой) может значительно снизить прочность бетона.

Формование

Формование происходит на специальном оборудовании — вибропрессе (о видах вибропрессов мы говорили в этой статье).

o Процесс начинается с того, что на вибростол вибропресса помещается деревянный поддон, на который устанавливается матрица. Это специальная металлическая форма, которая определяет внешний вид и размеры будущего изделия.

o Далее матрицу заполняют уже готовым бетонным раствором.

o Для того, чтобы смесь лучше заполнила форму, кратковременно включают вибрацию.

o Формование изделия происходит под действием вибрации и пуансона, который, опускаясь, входит в матрицу и оказывает давление на смесь.

o После окончания формования матрица с пуансоном поднимаются, а на поддоне остается готовая тротуарная плитка, которую, не снимая с поддона, перемещают в зону сушки.

Сушка

Процесс сушки и окончательного затвердевания может происходить как в естественных условиях, так и в специальных пропарочных камерах с поддержанием необходимой температуры и влажности.

Сушка в естественных условиях – процесс длительный, занимает до двух суток, в зависимости от температуры и влажности окружающей среды. В пропарочных камерах сушка происходит от 4 до 8 часов.

Статьи по теме:

Тротуарная плитка: вибропрессование и вибролитье

Оборудование для производства тротуарной плитки методом вибропрессования

ZV — 1000. Преимущества вибропресса

Вернуться в раздел

Производство тротуарной плитки в домашних условиях

Технология производства тротуарной плитки достаточно проста. Выполнять

ее можно в домашних условиях. Для изготовления тротуарной плитки

понадобится достаточно доступное по цене оборудование. Судите сами,

самое дорогое, что вам придется купить это бетономешалка. Вибростол

можно изготовить своими руками. Формы для плитки придется покупать, но

они на сегодняшний день не такие дорогие как раньше. Хорошую форму из

качественного материала можно купить по цене от 1$ за штуку. Цену на

форму определяет качество материала, размер и стиль оформления самой

формы. Для полной комплектации лини необходимо приобрести подборочную

лопату, хорошее металлическое ведро на 10 литров, полеты которые будут

заставлены готовой плиткой, резиновые перчатки для безопасной работы.

Когда у вас полностью комплектная линия для изготовления тротуарных

плиток можно приобрести и доставить сырье для производства:

- цемент марки не ниже А-Ш-400;

- пластификатор C-3;

- пигментный краситель;

- отсев гранитный;

- смазку для форм.

Сам производственный цикл можно разделить на несколько этапов:

- подготовка пластиковых форм;

- приготовление цветного бетона;

- процесс вибролитья

суточная; - выдержка;

- распалубка и новая подготовка форм.

Дальше рассмотрим процесс изготовления тротуарной плитки в

деталях.

Определим рентабельность бизнеса и сроки окупаемости.

Тротуарная плитка изготавливается по простому

технологическому процессу

Подготовка форм перед изготовлением вибролитых изделий.

Тротуарную плитку изготавливают на простом оборудовании:

- вибростол;

- бетономешалка;

- формы.

Вот подробная инструкция по изготовлению бетонных изделий

способом

вибролитья.

В начале производственного цикла необходимо подготовить формы для

заливки. Формы лучше использовать пластиковые. Технологией

предусмотрены нюансы при формовке и распалубке вибролитых изделий.

Предварительно перед изготовлением смазываем формы специальной смазкой

для качественно распалубки. Так же смазка подливает срок службы форм до

500 циклов и больше. Смазанные формы лучше мыть после распалубки перед

следующей заливкой. Это тоже очень важно. Новичкам смазку лучше

приобретать специальную. При желании смазку можно сделать самому. Но

тут важно четко угадать с пропорциями. Смазку для пластиковых форм

делают так. 50 грамм моторного масла следует разбавить в 1,5 литрах

воды. Нужно очень хорошо и долго взболтать такую смесь. Очень осторожно

экспериментируйте с пропорциями смазки. Вам важно выбрать идеальный

баланс жирности. Слишком жирная смазка обракует всю вашу партию. После

очень жирной смазки получаются раковины в плитке. Такая тротуарная

плитка больше похожа на ракушник. Слабая жирность в смазке не даст

должного эффекта при распалубке. После смазки форм можно приготовить

бетон.

Подготовка составных компонентов для приготовления бетона.

Перед приготовлением бетонной смеси требуется подготовить сам

бетоносмеситель. Ведром воды ополосните бетономешалку из нутрии. Воду

обязательно вылить. Стенки, где будет перемешиваться бетон должны быть

влажными. Для изготовления тротуарной плитки необходимо делать на

половину мокрый бетон. От этого зависит его прочность и

продолжительность выдержки изделий в формах. Влажные стенки будут более

качественно смешивать состав бетона и не дадут сильно засорить

бетономешалку растворными налетами. Дальше следует подготовить

пластификатор и бетонный краситель. Пластификатор должен составлять

0,5% от количества всех компонентов раствора в сухом виде. На 40 литров

бетона понадобится 200г. пластификатора. Ни в коем случаи нельзя

добавлять пластификатор в сухом виде. Его надо сначала приготовить.

Разбавляем 200г. пластификатора в 1 литре горячей воды 70-80 градусов

Цельсия. Вода должна быть обязательно горячей, чтобы пластификатор

хорошо растворился. В горячую воду из мерного стаканчика хорошо

расколачивая, добавляйте маленькими порциями порошок пластификатора.

Нельзя допускать осадка он должен хорошо раствориться. Дальше

подготавливаем пигментный краситель бетона. Процентное соотношение

красителя должно составлять не менее 2% от всех компонентов в сухом

виде. Если делать качественную тротуарную плитку нельзя экономить на

красителе. У вас должен получиться насыщенный цвет бетона, который

будет годами держать свой оттенок. Пигментный краситель достаточно

дорогой и многие пытаются удержать себестоимость продукции за счет

экономии при расходах пластификатора. Но такой подход неоправдан. Через

год-два плитка потеряет свой цвет. Через два года после дождя мокрая

плитка будет смотреться как новая, но в сухом состоянии цвета почти не

видно. Чтобы оправдано сэкономить краситель лучше использовать

технологию заливки двумя слоями. Наполовину наполнять формы цветным

бетоном и зразу же бесцветным. Такая плитка будет даже прочнее. Только

промежутки между заполнением слоев не должны превышать 20 минут. Так

можно сэкономить дорогой краситель в 2 раза. 800г красителя

предварительно разбавьте в 3 литровой банке с водой при температуре

40-50 градусов. Так же тщательно перемешивайте и добавляйте маленькими

порциями. Ни в коем случаи нельзя допускать осадков в красителе. Такой

осадок может браковать вашу плитку. Маленький комок осадка красителя в

лицевой стороне плитки делает раковину. Так тротуарная плитка может

потерять товарный вид и прочность из-за плохо разбавленного красителя.

Если пигментный краситель плохо разбавленный, он не придаст должного

цвета для плитки.

Технологический

процесс изготовления вибролитой плитки.

Когда у нас формы смазаны, пластификатор и пигментный краситель

разбавлены, бетономешалка увлаженная, можно заколотить бетон. В

технологии изготовления тротуарной плитки есть свои особенности для

приготовления бетона. Это низкий состав воды. Прочность бетонных

изделий зависит от коэффициента соотношения цемента и воды. Стоит

только на 30% добавить больше жидкости и бетон потеряет свою прочность

в 2 раза. Раствор для плитки как уже упоминалось выше, должен быть

наполовину мокрый (как мокрая земля). Он может показаться вам слишком

сухим, но как только попадет на вибростол, уже покажется слишком

мокрым. Это такой фокус, который вас ожидает в процессе изготовления

тротуарной плитки. Поэтому воду мы добавляем меньше чем цемента на 30%

от объема. На 3 ведра цемента уходит 2 ведра воды и это включительно с

пластификатором и красителем. Такой бетон достаточно сложно вымешать.

Для этого и нужно предварительно увлажнять бетоносмеситель. Ну, теперь

включаем бетономешалку и в первую очередь заливаем отмеренную порцию

воды пока без красителя и пластификатора. Дальше добавляем порцию

цемента и перемешиваем, чтобы получилась однородная эмульсия (в народе

говорят молочко). Потом добавляем отсев и у нас уже получается раствор.

Хорошо перемешиваем и добавляем предварительно разбавленные компоненты:

пластификатор и краситель. И все это хорошо вымешиваем пока не получим

красивую на цвет однородную массу.

Данный рецепт полусухого бетона предназначен для вибролитья тонкостенных бетонных изделий или для производства шлакоблоков на самодельном станке.

Когда у нас готов бетон мы заполняем формы и ставим их на вибростол. Количество форм на столе

играет важную роль в интенсивности вибрации. Пружины стола не должны

быть слишком перегружены и слишком ослаблены. Вибрация должна быть в

определенной интенсивности. Как только вы поставили на стол формы с

бетоном и включили вибростол, начинается волшебство. Сухой бетон

начинает превращаться в жидкий. В формах появляется, все больше места и

следует заполнить их еще. Кажется, что формы на вибростоле содержат уже

жидкий бетон, но если перевернуть форму, ее содержимое не вываливается,

а плотно прилипло к граням формы – значит, вы все делаете

правильно. Длительность вибрации должна продолжаться приблизительно 4-5

минут. При должной вибрации не следует выключать вибростол до появления

на бетоне в формах белой пенки. Это свидетельствует о том, что вышел

весь воздух из бетона. После чего снимите формы и отнесите их в

помещение, замещенное от солнечных лучей. Плитка высыхает буквально за

сутки. В этом ей помогает низкое содержание воды и пластификатор,

который в ходит в состав плитки. Пластификатор не только придает

эластичность при формировании, а так же эффективно высушивает и

усиливает прочность бетонного изделия. На следующий день можно сделать

распалубку и у вас готовая плитка. Она должна 5 дней, отлежатся перед

продажей. Это придаст ей максимальной прочности. Формы после распалубки

необходимо мыть, несмотря на то, что они были смазаны. Бетон насколько

цепкий, что все равно оставляет следы на пластиковых формах. Простой

водой их не отмыть. Лучше использовать много соли. Приготовить заранее

солевой раствор высокой концентрации. Так существенно легче и быстрее

помыть пластиковые формы для тротуарной плитки.

Расчет рентабельности в технологии изготовления тротуарной

плитки

Для того чтобы произвести 1 квадратный метр тротуарной плитки нам потребуется:

Одно ведро цемента марки А-Ш-400 – цена за

ведро 1,5$

Три ведра отсева – цена за три ведра 0,4$ (стоимость отсева

за 4т. с доставкой=32$)

Пластификатор 200г. – цена за 200г. 0,4$ (цена за

мешок

пластификатора 25кг = 47$).

Пигментный краситель 400г. (при условии двухслойного

наполнения форм

цвет / бесцвет) – цена 0,9$ (мешок в 30кг = 62$)

ИТОГО: 1,5$+0,4$+0,4$+0,9$= 3,2$, а стоимость одного квадратного метра

цветной тротуарной плитки = 7,5$.

Рентабельность бизнеса составляет

135%.

Достаточно ощутимый доход приносит технология производства тротуарной

плитки. Конечно же, возможен определенный процент выбраковки. Но брак

такого материала всегда найдет свое применение на стройке. С такой

рентабельностью можно уступать конкурентной ценой при различных

условиях. Например, при заказе 1000 квадратов 30% скидки. У бесцветной

тротуарной плитки уровень рентабельности находиться на таком же уровне.

Но ее сложнее продавать. Бесцветную плитку можно предлагать для

создания бюджетных узоров при укладке. Таким образом, можно сэкономить

и приукрасить покрытие плиткой.

Оборудование для изготовления тротуарной плитки и цены

Чтобы изготавливать тротуарную плитку

необходимо купить оборудование.

| Наименование | Фото | Цена |

| Бетономешалка. | Цена зависит от объема в литрах в среднем 1,5$ за литр. Бетономешалка на 300 л. будет стоить 450$. Чем больше объем, тем дешевле цена за 1 литр. | |

| Вибростол. | Можно делать своими руками он обойдется вам в 180$ максимум. Новый будет стоить от 500$. Я настоятельно рекомендую сделать вибростол своими руками, там нет ничего сложного. | |

| Формы для изготовления тротуарной плитки. | Формы лучше брать с хорошего толстостенного пластика. Стоимость таких форм составляет от 1$ за штуку. На один квадратный метр покрытия в форме «рокки» понадобится 25 штук. А на квадрат формы «кирпич» нужно купить 50 форм. Все зависит от размера плитки. | |

| Ведро. Лопата. Резиновые перчатки. | Доступно каждому. |

Для расчетов сроков окупаемости нам нужны такие показатели:

стоимость оборудования в долларах

производительность квадратных метров в сутки стоимость продукции

долларов за 1 м.кв.

рентабельность в процентах (%).

Расчет сроков окупаемости бизнеса лучше начинать с

показателей производительности

Допустим, мы хотим производить 40 м.кв. плитки в форме

«рокки» за сутки. Нам понадобится бетономешалка на

300 литров (это будет примерно 6 заколотов раствора) стоимостью 450$.

Самодельный вибростол 180$. Формы 1$ * 25 штук в квадратном метре

«рокки» * 40м.кв. = 1000$. Ведро, лопата, резиновые

печатки = 20$. Итого расходы на закупку оборудования составляют

1000$+450$+180$+20$=1650$. Продажная стоимость сорока квадратов

готового изделия составит 40м.кв. * 7,5$(цена за 1м.кв.) = 300$. А

себестоимость плитки составляет 40м.кв. * 3,2$ = 128$. При налаженном

рынке сбыта, оборотное сальдо (чистая прибыль) составляет 300$ — 128$ =

172$ в сутки. Важно отметить, что в себестоимость продукции не включены

расходы на зарплату рабочим. План рассчитан на работу одного человека.

А значит, вам нужно будет подготавливать 1000 форм. На подготовку может

уходить до 5 дней. По этой причине, в сутки ваше истинное сальдо будет

равно 172$ / 5 дней = 34$. Поэтому справедливый срок окупаемости

оборудования составит: 1650$ (закупка оборудования) / 34$ (чистая

прибыль) = 50 дней. Если вы планируете работать с выходными, то 50 дней

/ 22 рабочих дня = 2,5 месяца.

Плюсы и минусы бизнеса по изготовлению тротуарной плитки

В целом бизнес выглядит весьма привлекательным. Плюсы

бизнес идеи:

Идея не требует профильных инвестиций для старта

Высокий процент рентабельности

Простой технологический процесс производства

Короткий срок окупаемости.

Из минусов стоит отметить.

Бизнес существенно зависит от сезонности.

Достаточно долгий и скучный процесс подготовки форм (все формы нужно

отмыть соленой водой от бетона и обработать смазкой). Этот бизнес может

начать каждый. Его можно сделать как основным, так и дополнительным

источником доходов. Так же производство вибролитых изделий можно

использовать в целях экономии. Например, рассмотреть как альтернативу

закупки плитки для укладки возле своего дома.

Если у вас идет стройка,

то наверняка вы уже обзавелись бетономешалкой. Стол вы сделаете сами, а

формы нужно купить. При случаях брака продукции можно использовать в

других целях на стройке. Если вы очень осторожный человек и не готовы к

рискам, то приобретите пару форм и попробуйте свои силы при мизерных

затратах. Уверяю, у вас все получается. Тротуарная плитка это

востребованный товар на рынке строительных материалов. Это расходный

материал. Это самое практичное покрытие для двора. Например, асфальт

при нагревании выделяет ядовитые пары. Бетон трескается при минусовой

температуре. Мобильность плиточного покрытия позволяет свободно

заменять изношенные участки. Верьте в продукт который вы продаете и у

вас будут его покупать.

Как сделать тротуарную плитку своими руками

Тротуарная плитка, изготовленная своими руками — отличная альтернатива покупным изделиям для благоустройства участка. Доступность форм и простота процесса позволяет быстро изготовить нужное количество тротуарного покрытия. Однако, не стоит думать, что без физического труда не обойтись. Также, для качественной формовки, потребуется вибростол. Поэтому, если вы не боитесь физических нагрузок и любите мастерить, то рекомендуется ознакомиться с основами формования бетонных изделий.

Вибростол для изготовления тротуарной плитки

Наиболее распространенный и качественный способ изготовления тротуарной плитки предполагает использование метода вибролитья. Именно для этого и нужен вибрационный стол — станина с прикрепленным к ней подвижным столом, к которому крепится вибратор.

Вибростолы используют в производстве искусственного декоративного камня, малых архитектурных форм, тротуарной плитки, заборов композитных блоков с пенобетоном, фигур, статуй, подоконников и других бетонных элементов методом вибролитья.

Вибратор площадочный

Вибратор площадочный

При желании, вибростол для формовки плитки можно изготовить своими руками из подручных материалов. Конструкция не очень сложная. Единственное что может вызвать трудности — для изготовления потребуются навыки сварщика, соответственно потребуется сварочный аппарат. Также, если есть возможность, лучше не экспериментировать с различными двигателями (от стиральной машины, пылесоса), а приобрести для узла вибрации специальный двигатель с дебалансами.

Конструкция вибростола

Конструкция вибростола

Конструкционно вибрационный стол состоит из:

- Подвижного стола, прикрепленного к станине при помощи пружин

- Вибратора динамического принципа действия.

- Панели управления.

- Все детали закрепляются на станине.

Формы помещаются на формовочный вибростол и заполняются бетонной смесью. Далее в течение определенного времени происходит вибрация, в результате которой бетон оседает, уплотняется, пузырьки воздуха поднимаются на поверхность и покидают смесь. В результате данных манипуляций получаются более качественные изделия из бетона.

Работа с формами для тротуарной плитки

Формы для изготовления тротуарной плитки своими руками можно приобрести в любом строительном магазине. Огромный ассортимент позволит подобрать именно ту форму и текстуру, которая вам необходима.

Покупка нужных форм — это половина дела. Теперь нужно позаботится о способе их обработки для получения качественных изделий без воздушных пузырей. Также смазка потребуется для упрощения последующего извлечения готовых плиток из формы.

Существуют различные рецептуры для смазки внутренней поверхности форм. Рассмотрим распространенные варианты:

- Формы можно смазывать мыльным раствором, приготовленным из моющих средств.

- Хорошо с задачей смазки справляется отработанное масло. Но у данного способа есть недостатки — на изделиях может остаться масляный след.

- Силикон дает дополнительный глянец плитке. Такое средство обработки достаточно затратное.

- Пожалуй, оптимальный вариант — это состав из одной части подсолнечного не рафинированного масла, двух частей жидкого мыла и трех частей воды.

Если вы не используете смазку, или по каким-либо причинам формы засорились, то простым и дешевым способом их отмыть от остатков цемента будет использование 5% раствора лимонной кислоты. Для изготовления такого состава потребуется пакетик (25 гр) лимонной кислоты и 0,5 л теплой воды. Получившийся раствор необходимо залить в грязную форму и через 2 часа слить. Далее внутреннюю поверхность формы нужно протереть губкой и промыть водой.

Состав тротуарной плитки

Для приготовления бетонной смеси рекомендуется использовать бетономешалку. Практичным считается объем барабана 0,25 м³.

Тротуарная плитка производится бетона с добавлением красителей и пластификаторов. Идеальной рецептуры не существует, и каждый разрабатывает ее для себя сам. Одни применяют в качестве наполнителя песок и щебень мелких фракций, другие – гранитный отсев с песком, третьи только гранитный отсев. Но, в любом случае следует четко следовать требованию чистоты и качества компонентов:

- Компоненты должны быть чистыми, без примесей глины.

- Щебень использовать обязательно мытый. Гранитный щебень с размером зерен 3 – 10 мм обеспечит повышение прочности и долговечности при высокой подвижности смеси.

- Песок – речной. Такой материал относится к пескам строительным первого класса, при его использовании состав бетона отличается меньшим расходом вяжущего и низкой себестоимостью при более высоких показателях качества.

- Гранитный отсев лучше применять серого цвета, в красном большая вероятность наличия глины.

- Следует выбирать среднеалюминатные цементы с содержанием минеральных добавок не более 5%, а также с классом по прочности 42,5. На упаковке подобного вяжущего указана марка ЦЕМ I 42,5 Н или Б. К среднеалюминатным цементам относятся вяжущие с содержанием С3А от 5 до 8%.

- В бетонную смесь можно добавлять пластификаторы для уменьшения водоцементного соотношения и увеличения прочности и морозоустойчивости.

Пример рецептуры бетона для изготовления тротуарной плитки (однослойной или двухслойной):

- Состав для фактурного слоя: цемент / песок / щебень — 1 / 2 / 1 и пластификатор + пигмент.

- Состав для основного слоя: цемент / песок / щебень — 1 / 1 / 1 и пластификатор.

Основные пропорции бетона, применяемого для заливки тротуарной плитки можно также представить в следующей рецептуре:

- 1 массовая часть цемента.

- 1,5 – 1,7 массовые части песка.

- 2,5 – 3 массовые части щебня.

- 0,35 – 0,4 массовые части воды.

- Пластификатор.

- Пигмент.

Рассмотрим пример изготовления тротуарной плитки при заданной толщине в 60 мм:

| Компоненты | Пропорции в % | на 1 м² плитки | на 1 м³ раствора |

| Цемент М 500 | 21% | 30 кг | 500 кг |

| Отсев или мелкий щебень | 23% | 32 кг | 540 кг |

| Песок | 56% | 75 кг | 1300 кг |

| Пластификатор С-3 | 0,7% от массы бетона | 50 гр | 1,9 литра |

| Краситель | 7% от массы бетона | 700 гр | 10 кг |

| Фиброволокно на 1 м³ бетона | 0,05% от массы бетона | 60 гр | 0,7 — 1 кг |

| Вода | 5,5 % от массы бетона | 8 литров | 130 литров |

Из 1 м³ раствора можно сделать 16,5 м² тротуарной плитки толщиной 60 мм.

Красители и добавки для тротуарной плитки

Для получения цветной тротуарной плитки применяют железоокисные красители. Такие пигменты представлены в нескольких цветах, а пропорции их использования следующие:

| Пигмент | Порошковый | Жидкий |

| Красный, % | 2 — 3 | 5 — 6 |

| Желтый, % | 6 | 8 |

| Коричневый, % | 4 — 5 | 6 |

| Черный, % | 4 — 5 | 6 |

| Зеленый, % | 5 | 7 |

Зеленый краситель для тротуарной плитки состоит из оксида хрома, по этой причине его цена на порядок выше, чем у железоокисных. А самый дорогой краситель – синий, так как он состоит из оксида кобальта.

Жидкие пигменты необходимо добавлять в сухую смесь перед добавлением цемента и воды. После добавления необходимого количества пигмента, смесь недолго перемешивается. Затем добавляется цемент и вода.

В продаже предлагается несколько разновидностей пластификаторов. Сухой тип пластификаторов предназначается для небольших объемов работ и может эксплуатироваться при температурном диапазоне не ниже -2°С. Жидкие пластификаторы могут использовать в более низких температурных режимах. Кроме повышения прочности, пластификатор придает бетону эластичность. Также снижается риск появления пустот и раковин на плитке.

Пластификаторы и красители добавляются в готовую бетонную смесь. При этом, если используется сухой тип пластификатора, то его лучше развести в затворяющей воде. Красители лучше добавлять в начале загрузки смеси в бетономешалку, это позволит им лучше перемешаться со смесью.

Технология изготовления тротуарной плитки своими руками

Изготовление тротуарной плитки своими руками

Изготовление тротуарной плитки своими руками

Прежде чем перейти к рассмотрению технологии изготовления тротуарной плитки в домашних условиях, стоит отметить, что помимо бетономешалки и вибростола следует иметь и специальную емкость — термованну с нагревательными элементами, в которой температура воды будет поддерживается в пределах + 70–80°С. Она нужна для облегчения процесса распалубки.

Определившись со всем необходимым оборудованием, перейдем к непосредственному изучению процесса изготовления:

- На первом этапе готовый бетонный раствор заливается в форму и устанавливается на вибростол либо заливается непосредственно на столе. В процессе требуется контролировать уровень вибрации — бетон должен уплотняться под тяжестью своего веса и при этом не отбиваться от стенок.

- Спустя 5-10 секунд бетонная смесь утрамбовывается и осуществляется заливка основным слоем. Для достижения большей прочности плитки, в форму можно дополнительно заложить армирующий материал.

- После окончательного наполнения, необходимо срезать излишки бетона.

- По завершению вибрационной обработки, формы отправляются для сушки на идеально горизонтальную поверхность. При штабелировании в несколько ярусов, следите чтобы формы не прогнулись. Срок сушки — 2 — 3 дня.