Протокол испытания цемента: ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка (с Поправкой), ГОСТ от 20 августа 2001 года №30744-2001,

- Протокол испытаний от 20.03.2007 г. Испытания цемента до и после обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК-Ultra»® производства МП «ТЕХПРИБОР» г. Тула

- Оформление акта испытаний строительных материалов

- Протокол испытаний от 23.08.2007 г. Результаты испытаний образцов цементных балочек с замещением части цемента минеральным известняковым порошком с 3 %-ым содержанием суперпластификатора СП-1

- Контроль качества строительной продукции (Порядок проведения и оформления результатов контроля качества при производстве бетонных и железобетонных изделий и бетонной смеси), страница 5

- Протокол испытаний от 19.07.06. Испытания цемента без обработки и прошедшего обработку на измельчителе-дезинтеграторе «ТЕХПРИБОР»

- Протокол испытаний от 27.09.2006 г.

- Протокол испытаний. Образец 2020 года

- отчетов об испытаниях — Akij Cement Company LTD

- 7 Физические испытания цемента для подтверждения его качества

- Сводные отчеты об испытаниях гидроизоляции бетона

Протокол испытаний от 20.03.2007 г. Испытания цемента до и после обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК-Ultra»® производства МП «ТЕХПРИБОР» г. Тула

Для исследований изменений свойств цемента до и после обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК-Ultra»® использовался Черкасский цемент марки ПЦ 400 Д 20.

Частота вращение дисков измельчителя — дезинтегратора «ГОРИЗОНТ 4500 МК-Ultra»® 4500 оборотов в минуту; количество пальцев-бил 98 штук; линейная скорость последнего ряда пальцев-бил 98,9 м/с; производительность 5 т/ч.

Физико-механические свойства цемента определялись по методике ГОСТ 310.1 — ГОСТ 310.4.

Результаты испытаний приведены в таблице 1.

| Наименование показателя | Результат испытаний | ||

|---|---|---|---|

| Требования ГОСТ 10178-85 | До обработки | После обработки | |

| Начало схватывания | п. 1.9 не ранее 45 мин | 3 ч 45 мин | 3 ч 25 мин |

| Конец схватывания | п. 1.9 не позднее 10 часов | 4 ч 20 мин | 3 ч 48 мин |

| Тонкость помола (прибор ПСХ-2), см2/г | — | 2060 | 2560 |

| Предел прочности образцов-балочек при изгибе после пропаривания, кгс/см2 | — | 27 | 40 |

| Предел прочности образцов-балочек при сжатии после пропаривания, кгс/см2 | Приложение А от 240 до 270 | 246 | 331 |

Выводы:

- Относительно подвижная смесь исходного цемента с водой густеет (начало схватывания) через 3 ч 45 мин с начала затворения, смесь же на основе обработанного (активированного) цемента теряет свою подвижность 20-тью минутами ранее.

- Приобретение же начальной минимальной прочности, при которой уже достаточно затруднена или практически невозможна механическая переработка смеси на основе исходного цемента (конец схватывания) наступает через 4 ч 20 мин, а на основе обработанного (активированного) 32-мя минутами ранее.

- Итак, процесс обработки (активации) цемента на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК-Ultra»® позволил сократить разрыв во времени не только между началом и концом схватывания, но и ускорить реакции взаимодействие цементных зерен с водой, а, следовательно, и процессы упрочнения структуры цементного камня.

- Увеличение дисперсности цемента (удельной поверхности) на 500 см2/г сопровождается не только увеличением прочности цементного камня на сжатие, изготовленного при одинаковом В/Ц, на 35 % в условиях одинаковой степени гидратации, но и увеличением прочности при изгибе на 48 %.

- Увеличение тонкости помола (удельной поверхности) цемента на 25 % путем доизмельчения исходного цемента методом ударной дезинтеграции на оборудовании МП «ТЕХПРИБОР» — измельчитель — дезинтегратор «ГОРИЗОНТ 4500 МК-Ultra»®, способствовало преобразованию гранулометрии цементного порошка в сторону увеличения процентного содержания частиц нужных размеров с повышением объема гидратируемого цемента.

- Незначительное сокращение сроков схватывания и прироста удельной поверхности цемента позволило повысить исходную марку 400 до 550-600, согласно результатам испытаний и таблицы ГОСТ 10178 (Приложение А). Это объясняется тем, что доизмельчение исходного цемента позволило изменить его гранулометрический состав с незначительным увеличением частиц менее 5 мкм и практически полным разрушением частиц более 60 мкм. Преобладание полезных частиц, размером от 5 до 40 мкм, в общем объеме доизмельченного цементного порошка, отвечающих за прочность в первый отчетный период твердения, позволяет при сохранении класса бетона снизить удельный расход цемента, а, следовательно, уменьшить усадочные явления в конструкциях и относительно снизить процессы тепловыделения, что позволит применять данный цемент не только в тонкостенных изделиях и конструкциях, но и массивных, где высокая экзотермия цемента нежелательна.

Скачать Протокол испытаний от 20.03.2007 г. (pdf)

Инженер—технолог МП «ТЕХПРИБОР»

Коренюгина Н.В.

Оформление акта испытаний строительных материалов

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Я долго раздумывала стоит ли загружать эти файлы оформления результатов испытаний в ех,и настойчиво меняла формат файла .Но решила изменить собственное решение ,потому что не все из работающих в лаборатории умеют работать в ех .У кого ума, у кого времени нет и в принципе умение работать по аналогии- это тоже умение.И как оформить акты испытаний не все понимают ,и не все делятся опытом а зря.И может быть совместными усилиями можно выработать что-нибудь достойное .Если у кого то возникнет желание принять участие в наполнение этой рубрики исполнительной документации лаборатории пишите …И еще я могла бы сгруппировать эти файлы по рубрикам грунт,заполнители ,бетон ,битум но не стану так как одно испытание выходит из следующего.Пока все так и остается..а дальше посмотрим как оформить наши акты испытаний , результаты испытаний, протоколы испытаний .пример протокола испытаний,протокол испытаний бетона образец,протокол испытания грунта

Акт испытаний щебень1 оформление испытаний щебнь фракция 10-20

Градуировочная зависимость пресс-ПУЛЬСАР- скорость пол. бал. дор. для контроля по схеме В

Градуировочная . зависимость пресс-ОНИКС) кубы дорожный для контроля по схеме В

1. ПРИМЕР Контроль прочности бетона Схема А -2011 с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема Б – 2011-1сут с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема В – 2011- с расчетом коэффициента вариации бетона

Ведомость испытаний бетона для градуировочной зависимости

Расчет пористости минеральной части и остаточной пористости

Пример рачета максимальной плотности скелета грунта

Пример Расчета сдвигоустойчивости и прочности на растяжение при расколе

Расчет коэффициента вариации

Расчет гранулометрии отсевов дробления

Пример расчета Выжигание, битум xls

Расчет Индекса пенетрации

Расчет внутрисерийного коэфф вариации

акт отбора проб асфальта

акт отбора проб материалов 2006

Форма акта испытания песка

форма протокола испытаний щебень 5 20

форма протокола испытаний щпс

форма протокола испытаний битума

форма протокола испытаний цементогрунта

ПРОТОКОЛ испытания щебеночно-песчаной (ГПС, ЩГПС) смеси

ПРОТОКОЛ испытания минерального порошка __и _ (зола уноса и др.) ПРОТОКОЛ порошок минеральный МП- 1

)ПРОТОКОЛ № испытания кернов (вырубок) верхнего слоя а/б покрытия

ПРОТОКОЛ № испытания кернов (вырубок) нижнего слоя а/б покрытия

ПРОТОКОЛ № испытания горячей плотной мелкозернистой асфальтобетонной смеси

ПРОТОКОЛ № испытания горячей пористой асфальтобетонной смеси

ПРОТОКОЛ № испытания щебеночно-гравийно-песчаной смеси, обработанной неорганическим вяжущим

ПРОТОКОЛ № испытания кернов ЩГПЦС

Пример расчета Максимальнаой плотности скелета грунта

Протокол испытания цементогрунт 1

ПРОТОКОЛ № испытания щебня (гравия) фракции _

Рецепт асфальтобетонной смеси тип В МАРКА II Состав асфальта тип В ,включает физико-механические показатели ,график зернового состава минеральной части ,протокол испытаний щебня,протокол испытания битума ,акт испытаний песка .

протоколы испытаний акт испытаний кернов ,акт испытаний асфальтобетонной смеси

Рецепт ЩПС протокол испытаний песка ,акт испытания щебеночной смеси

Рецепт график черный щебень Состав асфальта тип В пористый крупнозернистый включае физико-механические показатели ,зерновой состав минеральной части,

а также Состав черного щебня для выравнивающего слоя

Расчет-полных-проходов11 В этом расчете все таки не удержалась и поправила .Проходы то проходами ,но модуль крупности песка определен неверно может быть просто сбой программы .Подобная ошибка при определении модуля крупности песка приводит к увеличению модуля крупности ,а все достаточно просто ,если вы показываете остаток на сите 5 в 100% ,значит вы должны умножить на % 5 в данном примере это 1,09 или разделить на 91 % сделать пересчет .И имейте в виду ,что в данном случае масса пробы песка не менее 2кг .Модуль крупности определяется на пробе без зерен 5 и 10 . И никакого вычитания %на сите 5 потому все значения остатков ,должны быть больше на 1,09 на каждом сите + Вычитая вы вычитаете из формулы а эти 9% есть в каждом полном остатке ……

протокол испытания грунта круплообломочного галечникового ,согласно ГОСТ 25100 ,

Зерновой состав заполнителя по гост 8735-88 при этом испытании не определялся ,я полагаю что здесь просто досадная опечатка ,пишу не для того чтобы отметить ошибку ,просто если новички будут пользоваться актом испытания ,чтобы не решили воспользоваться это испытание при определении зернового состава проведено по ГОСТ 12536-79

Протоколы испытания АБ из смесителя

Здесь оформлены результаты испытаний асфальтобетонной смеси из смесителя одно не понимаю ,какая марка тип почему то не указан Определены показатель плотности асфальта ,водонасыщения,пористости минерального остова ,водостойкость .Значения показателей асфальтобетона есть в протоколе

Программа расчета полных проходов

подбор асфальта по новому гост проба пера 2009

протокол определения плотности земляного полотна статистическим плотномером

Протокол уплотнения зем. полотна ПК

Результаты испытания бетона №

Если образцы испытывались согласно гост 10180-90 необходимо определение среднесерийного коэффициента вариации .т.е чтобы знать сколько образцов отбирать согласно ГОСТ (2,4,6) или 3-6) коэффициент вариации поможет вам узнать как здорово ваша лаборатория,отбирает образцы ..насколько профессионален ваш лаборант…

_протокол и ведомость результатов уплотнения аб покрытия акт испытаний динамическим плотномером ,оформление протокола определения прочности

- графики стандартка

пгс и стандартка

график 2

Паспорт-накладная на а.б. смесь

Морозостойкость

Копия р

Испытание асфальтобетона 1

график 154 км

Водонепроницаемость

ведомость контроля плотности (метод лунки)

бланк испытания скальника

Бетон (не разрушающим методом)

Акт пробного упл. грунта укаткой 2

Акт пробного .уплотнения грунта

Ведомость уплотнения труб

Испытания грунта при изысканиях

74+400

Паспорт-накладная на а.б. смесь

Лист результатов измерений. Минеральный порошок

Лист результатов измерений. Песок

Песок строительный-Подсчет результатов на основе данных листа измерений

Лист результатов измерений. Грунт

Лист результатов измерений. ПГС

Лист результатов измерений. Битум нефтяной дорожный

Лист результатов измерений. Щебень и гравий из плотных горных пород

5-20

Паспорт-накладная на а.б. смесь

Протокол испытания грунта.

Протокол испытания вырубки из гор. а

Протокол испытания вырубки из горячего асфальтобетона _плотн зерн. состав

Протокол испытания вырубки из гор. абс_порист зерн. состав

Протокол испытания горячей асфальтобетонной смеси

Протокол испытания минерального порошка

Протокол испытания отсева дробления

Протокол испытания песка

Протокол испытания холодной аcфальтобетонной смеси

Протокол испытания щебня 5-20

Протокол испытания щебня 20-40

Протокол испытания щебня 25-60

Протокол испытания ПГС

Протокол испытания Битума

Протокол испытания черного щебня Когда работала с дорожниками ,долго приставала к начальнику тех отдела ,что такое черный щебень ,в снипе если упоминание есть ,а в принципе дружбы с черным щебнем не получилось ,потом дошло ,протокол испытания на черный щебень тоже не пришлось делать.

Паспорт-накладная на черный щебень Конечно же подобная накладная на черный щебень нужна

Лист измерений при испытании грунта1

Песок

Цемент

щебень

Щебень-Подсчет результатов на основе данных листа измерений

Карта подбора бетона В 25 П 3 F 300 W6

паспорт документ о качестве

оформление результатов прочности бетона

Бетон 718,719 Образец протокола испытаний кубиков

сменное 26с-09

Подсчет результатов на основе данных листа измерений (2)

ЕвлановС.Ф. состав бетона

Лист в Документ3 (version 2) Эти расчеты были сделаны для

Песок строительный-Подсчет результатов на основе данных листа измерений

Щебень-Подсчет результатов на основе данных листа измерений

Журнал испытания минерального порошка

Журнал испытания вязких нефтяных битумов

Журнал испытания щебня фр 5-20

Журнал испытания песка

Журнал испытания проб асфальтобетонных смесей, взятых из асфальтобетонного покрытия

Журнал испытания проб асфальтобетонных смесей, взятых из смесителя

Журнал испытания щебня фр 20-40 ну этот журнал самостийный я всегда полагала что достаточно иметь один журнал испытаний щебня и в зависимости от наличия фракции ставить прочерки,но может быть и такой журнал имеет право на существование

Журнал определения зернового состава и содержания битума в абс

Журнал подбора состава горячей асфальтобетонной смеси и испытания образцов Эти журналы все есть в сборнике форм исполнительной документации ,но вдруг кто то захочет сделать журналы лаборатории в ех

Журнал подбора состава холодной асфальтобетонной смеси и испытания образцов

и еще я не редактирую и не комментирую протоколы испытаний формы ,по той причине ,что эти протоколы представлены лабораториями ,которым я уже благодарна за помощь .И если этой рубрике и моему блогу суждено развиваться ,имея большую базу данных мы сможем увидеть собственные недочеты и промахи .Все впереди наша виртуальная лаборатория развивается …

gСводная таблица лабораторных испытаний химического определенияn_hvv3125_10

gn_hpv3125_10

3125_10

333

111PSD_for_aggregates_5

_3

_control

4

6

111PSD_for_aggregates

Журнал испытаний стыков газопровода

Протокол определения предела прочности при сжатии вдоль волокон гост

ГОСТ 16483.10-73

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

Протокол испытаний от 23.08.2007 г. Результаты испытаний образцов цементных балочек с замещением части цемента минеральным известняковым порошком с 3 %-ым содержанием суперпластификатора СП-1

К одним из резервов повышения экономичности цементных композиций по стоимости и расходу цемента, а так же улучшения строительно-технологических свойств можно отнести введение тонкодисперсных минеральных наполнителей. Так называемый «эффект микронаполнителя» выражается в повышении прочности при введении в бетонные и растворные смеси инертных тонкодисперсных минеральных наполнителей.

К минеральным наполнителям для бетонов, а также для вяжущих материалов относятся природные и техногенные вещества в дисперсном состоянии, преимущественно неорганического состава, не растворимые в воде (основное отличие от химических добавок) и характеризуемые крупностью зерен менее 0,16 мм (основное отличие от заполнителей).

Завод «ТЕХПРИБОР» совместно с лабораторией ОАО «Тулаоргтехстрой» исследовал влияние тонкодисперсного минерального наполнителя на изменение прочности цементного камня.

В качестве тонкодисперсного наполнителя использовался, минеральный известняковый порошок, прошедший классификацию с отделением тонкой фракции.

Выделение тонкой фракции произведено на воздушно-центробежном классификаторе «СЕЛЕКТОР-500/1500»: диапазон разделения граничной крупности — 20-80 мкм; максимальная частота вращения разделяющего ротора — 2500 об/мин; максимальная производительность — 5 т/ч.

При введении микронаполнителя в состав цементного порошка возможна потеря подвижности смеси, что приводит в итоге к увеличению водопотребности. Обеспечение реологии без значительного повышения водопотребности смеси, возможно, введением модифицирующих добавок.

В качестве модифицирующей добавки, для улучшения формовочных свойств смеси, применялся отечественный суперпластификатор СП—1, выпускаемый ОАО «ПОЛИПЛАСТ» в количестве 3 % от массы наполнителя.

Приготовление тонкодисперсного минерального наполнителя производилось на смесительном дезинтеграторе «ГОРИЗОНТ-1500 СД»®: частота вращения дисков — 1500 об/мин; количество бил — 42 шт.; линейная скорость бил — 31,2 м/с; производительность — 3 м3ч.

Испытания проводились на образцах-балочках, согласно методике ГОСТ 310.1-310.4 «Цементы. Методы испытаний».

Тонкодисперсный минеральный наполнитель с 3%-ным содержанием СП-1 вводился по объему с замещением части цемента в количестве 10, 20, 30 % .

Результаты испытаний приведены в таблице 1.

| Наименование показателя | Фактические результаты испытаний | |||

|---|---|---|---|---|

| Состав № 1 Контрольный | Состав № 2 замещение 10 % ПЦ400Д0 минеральным наполнителем с СП-1 | Состав № 3 замещение 20 % ПЦ400Д0 минеральным наполнителем с СП-1 | Состав № 4 замещение 30 % ПЦ400Д0 минеральным наполнителем с СП-1 | |

| Водоцементное отношение (В/Ц) | 0,4 | 0,34 | 0,31 | 0,34 |

| Расплыв конуса стандартного раствора, мм | 115 | 117 | 115 | 115 |

| Предел прочности образцов-балочек при изгибе после пропаривания, кгс/см2 | 52 | 56 | 61 | 64 |

| Предел прочности образцов-балочек при сжатии после пропаривания, кгс/см2 | 171 | 275 | 301 | 316 |

| Прирост прочности | — | + 61 % | + 76 % | + 85 % |

Выводы:

- Введение тонкодисперсного наполнителя в цементный камень способствует ускорению процессов кристаллизации в цементном камне. Повешение прочности вяжущего до 85 % можно объяснить свойством частиц микронаполнителя образовывать центры кристаллизации в зоне контакта с цементным зерном, что приводит к большей степени гидратации, ускоряет переход от стадии накопления коллоидных продуктов гидратации в гелевой фазе к стадии образования кристаллического сростка в структуре цементного камня.

- Значительное увеличение прочности образцов объясняется оптимальной дозировкой микронаполнителя, необходимой для заполнения пор и пустот, что способствует уплотнению структуры цементного камня, а, следовательно, и повышению его прочности.

- Приготовление добавки на смесительном дезинтеграторе «ГОРИЗОНТ-1500 СД»® способствует не только равномерному распределению частиц в общем объеме тонкодисперсного порошка, но и частичному их домолу. Домол обеспечивает разрушение агломератов частиц наполнителя, обнажает контактные поверхности, что способствует повышению активности наполнителя в цементном камне, улучшению реологической способности новообразованных поверхностей.

- Добавление пластификатора к микронаполнителю позволило избежать повышения количества воды, но при этом сохранить пластичность цементной смеси. В результате, введение пластификатора СП-1 позволяет ускорить процесс твердения за счет водоредуцирования, при этом прочность повышается на 60-85 %, в зависимости от количества композиционной добавки микронаполнителя.

- Введение 10?30 % тонкодисперсного минерального наполнителя с 3%-ным содержанием СП-1 позволяет улучшить ряд свойств цементных композиций при одновременном экономическом эффекте за счет снижения расход цемента (~10-20%).

- Введение же тонкодисперсного наполнителя в бетоны в ряде случаев способствует повышению его трещиностойкости. Микротрещины возникают вследствие тепловыделения цемента. Введение оптимального количества тонкодисперсного наполнителя позволяет сократить расход цемента, а, следовательно, снизить тепловыделение бетона. Этот эффект наиболее важен для возведения монолитных массивных конструкций.

Скачать Протокол испытаний от 23.08.2007 г. (pdf)

Инженер—технолог завода «ТЕХПРИБОР»

Коренюгина Н.В.

Контроль качества строительной продукции (Порядок проведения и оформления результатов контроля качества при производстве бетонных и железобетонных изделий и бетонной смеси), страница 5

Приложение А

Форма протокола по испытанию цемента

Протокол №_____

От_____________200__г.

Испытание

цемента_____ Вид ___________________

Марка, поступившего с

__________ завода

______________200__г.

1. Определение

нормальной густоты цементного теста а) навеска

цемента гр.

б) воды влито

____________ мг., температура __С

Нормальная густота

цементного теста _______________ про.

2. Определение сроков

схватывания цемента а) начало

схватывания цемента через __________ час. _____________мин.

б) конец

схватывания цемента через ___________ час. _____________мин.

3. Определение марки

цемента по методу.

|

Характеристика

образцов

|

Размер

образцов

|

Показн.

моно-

метра

|

|

Коэфф.

|

К

|

Активность

цемента

кг∙см2

|

|

пропорц.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

норм.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Активность цемента

_______________ кг.-см

Заключение:

_______________

____________

Заведующий

лабораторией

Испытание

производил

Протокол испытания

получил

Приложение Б

Форма протокола по

испытанию песка

Протокол №_____

От_____________200__г.

Испытание песка____________

По заказу__________________

______

Гранулометрический состав__

|

Размер отверст.

в мм.

|

Результаты просева

|

Насыпная плотность в естественном состоянии_______________

Насыпная плотность в стандартном состоянии ______________

Пустотность в проц._

Влажность в проц.__

Содержание разных примесей (пылевидных и

Колометрическая проба__________________

Средняя крупность__

Дополнительные определения____________

__________________

| ||

|

остатки на ситах в гр.

|

частные остатки в %

|

полные остатки в %

| ||

|

10.0

|

|

|

| |

|

5.0

|

|

|

| |

|

2.5

|

|

|

| |

|

1.2

|

|

|

| |

|

0.6

|

|

|

| |

|

0.3

|

|

|

| |

|

0.15

|

|

|

| |

Прошло через

0.15______________

____________

Модуль крупности

М_____________

____________

____________

Заключение:

____________

____________

____________

____________

____________

____________

Заведующий

лабораторией

Испытание производил

Протокол испытания

получил

Приложение В

Форма протокола по испытанию

крупного заполнителя

Протокол №_____

От_____________200__г.

Испытание щебня [гравия]___

По заказу__________________

______

Гранулометрический состав__

|

Размер

отверст.

в мм.

|

Результаты

|

Насыпная плотность в естественном состоянии_______________

Насыпная плотность в стандартном состоянии

Пустотность в проц.

Влажность в проц.__

Содержание разных примесей (пылевидных и

Колометрическая проба__________________

Дополнительные определения____________

__________________

______________

| ||

|

остатки

на

в гр.

|

частные

остатки

в %

|

полные

остатки

в %

| ||

|

50

|

|

|

| |

|

40

|

|

|

| |

|

30

|

|

|

| |

|

25

|

|

|

| |

|

20

|

|

|

| |

|

10.0

|

|

|

| |

|

5.0

|

|

|

| |

|

2.5

|

|

|

| |

|

1.2

|

|

|

| |

|

0.6

|

|

|

| |

|

0.3

|

|

|

| |

|

0.15

|

|

|

| |

Протокол испытаний от 19.07.06. Испытания цемента без обработки и прошедшего обработку на измельчителе-дезинтеграторе «ТЕХПРИБОР»

Для анализа изменения свойств цемента до и после обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ-3000МК»® использовался цемент производства ОАО «Липецкий цементный завод» марки ШПЦ 400.

Испытания проводились согласно методике ГОСТ 310.1-310.4 «Цементы. Методы испытаний». Для испытаний были отобраны две пробы цемента (обычного и активированного — прошедшего обработку на измельчителе-дезинтеграторе «ГОРИЗОНТ-3000МК»®).

Определение прочностных характеристик цемента производилось на образцах-балочках, изготовленных из цементного раствора с В/Ц = 0,4 и консистенцией, характеризуемой расплывом конуса 106-115 мм. Для каждого установленного срока испытаний изготовили по три образца (одна форма), размером 40х40х160 мм. Хранение образцов осуществлялось согласно требований ГОСТ 310.4-84.

Результаты испытаний приведены в таблице 1.

| Наименование показателя | Результаты испытаний | |

|---|---|---|

| Проба № 1 (цемент не активированный) | Проба № 2 (цемент, прошедший обработку на измельчителе-дезинтеграторе «ГОРИЗОНТ-3000МК»®) | |

| Предел прочности при изгибе в возрасте 7 суток, кгс/см2 | 58 | 65 |

| Предел прочности при сжатии в возрасте 7 суток, кгс/см2 | 349 | 407 |

| Предел прочности при изгибе в возрасте 28 суток, кгс/см2 | 76 | 78 |

| Предел прочности при сжатии в возрасте 28 суток, кгс/см2 | 472 | 558 |

Выводы:

- По результатам испытаний и руководствуясь требованиями ГОСТ 10178-85 «Портландцемент и шлакопортландцемент. Технические условия» цемент, прошедший обработку на измельчителе-дезинтеграторе «ГОРИЗОНТ-3000МК»® в возрасте 7 суток имеет марку 400.

- По прочностным характеристикам в возрасте 28 суток, активированный цемент соответствует марке 550.

- Повышение марки цемента в 1.4 раза после однократного прогона через измельчитель-дезинтегратор «ГОРИЗОНТ-3000МК»® позволит сократить расход цемента на 18 % без ухудшения физико-механических характеристик готовых изделий.

- Быстрый набор марочной прочности в первоначальные сроки твердения способствует сокращению времени выдержки изделий в формах, а, следовательно, более динамичному использованию формующей оснастки.

скачать Протокол испытаний от 19.07.2006 г. ( PDF)

Инженер—технолог МП «ТЕХПРИБОР»

Коренюгина Н.В.

Протокол испытаний от 27.09.2006 г.

Портландцемент, является одним из наиболее широко используемых, дорогостоящих и дефицитных строительных материалов. Таким образом, в настоящее время, наиболее актуальны вопросы его экономии в практике современного строительства без потери основных показателей качества готовой продукции.

Современные методы активации портландцемента, путем его домола с увеличением удельной поверхности, а, следовательно, его активности, предполагают значительную экономию цемента в технологии строительных материалов.

Специалистами МП «ТЕХПРИБОР» проведены исследования по снижению расхода активированного цемента с возможностью получения равнопрочных готовых материалов.

Контрольные испытания проведены на образцах-кубах цементно-песчаного раствора (размером 70,7х70,7х70,7 мм), приготовленного на обычном (заводском) цементе (ПЦ 500Д0) с активностью 35,2 МПа и цементе, после механической активации на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК»® с активность 58,8 МПа (Протокол испытаний от 15.09.06 г. ) при уменьшенном (на 20 %) его расходе.

Образцы твердели в нормальных условиях: при температуре +20°С и относительной влажности воздуха у поверхности образцов 97 %.

Определение прочностных характеристик образцов-кубов цементно-песчаного раствора проводились по методике ГОСТ 5802 — 86 «Растворы строительные. Методы испытаний».

Результаты испытаний образцов раствора приведены в таблице 1.

| № состава | Предел прочности на сжатие в возрасте 8 суток, кгс/см2 | Среднее значение предела прочности на сжатие в возрасте 8 суток, кгс/см2 |

|---|---|---|

| Контрольный состав — на обычном (заводском) цементе — ПЦ 500Д0 | 151 184 | 167 |

| Основной состав — на цементе, после механической активации на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК»® с активность 58,8 МПа и сниженным (на 20 %) расходом по сравнению с контрольным. | 211 156 | 183 |

Выводы по результатам испытаний:

- Прочность раствора с использованием заводского цемента ПЦ 500Д0 активностью 35,2 МПа в возрасте 8 суток составила 167 кгс/см2.

- Повышение активности цемента на 67 %, путем механической обработки на измельчителе-дезинтеграторе «ГОРИЗОНТ-4500МК»®, позволило снизить его расход на 20 % при этом прочность цементно-песчаного раствора в возрасте 8 суток составила 183 кгс/см2.

- Согласно, результатов испытаний, активация цемента гарантированно позволяет уменьшить его расход на 20-25 % без ухудшения прочностных характеристик готовых изделий.

Скачать Протокол испытаний от 27.09.2006 г. (pdf)

Инженер—технолог МП «ТЕХПРИБОР»

Коренюгина Н.В.

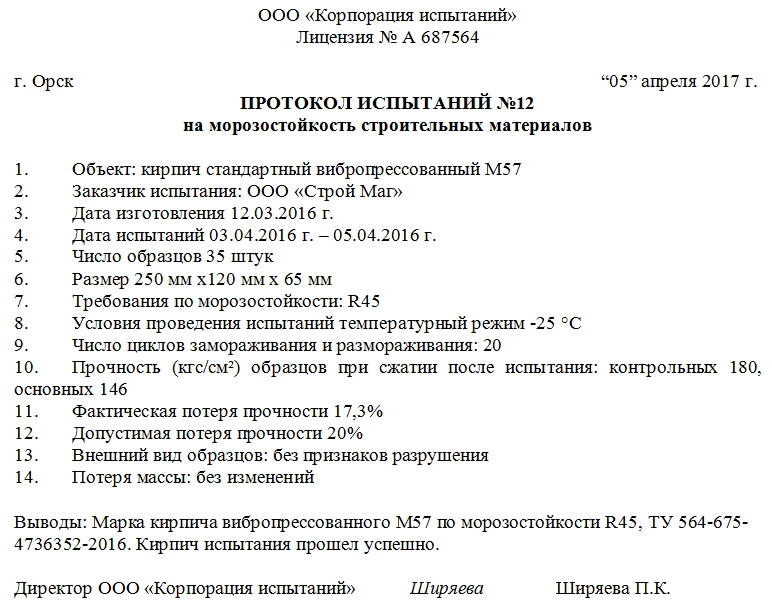

Протокол испытаний. Образец 2020 года

Составление протокола испытаний – необходимая часть процедуры проверки техники, устройств, оборудования или каких-либо материалов. Протокол фиксирует все действия, производимые в процессе испытания, а также их результаты. Испытания могут носить обязательный характер или же проводиться на добровольной основе. Также они могут быть единовременными или периодическими.

ФАЙЛЫ

Скачать пустой бланк протокола испытаний .docСкачать образец протокола испытаний .doc

Информация, вносимая в протокол испытаний, носит конфиденциальный характер и не должна разглашаться без согласия на то заинтересованных сторон.

Цель документа

В производственных компаниях испытания являются частью рутинной деятельности. Они позволяют установить:

- качество производимой продукции,

- определить степень ее пригодности для дальнейшей эксплуатации в различных условиях, в том числе нестандартных,

- подтвердить ее соответствие заявленным свойствам.

В протокол испытаний вносятся технические характеристики объекта, все этапы проверки, а потом по каждому из них подводятся итоги. Заключительная часть протокола включает в себя обобщающее резюме.

Следует отметить, что в некоторых случаях предприятия привлекают для испытаний другие компании или специализированные лаборатории, обладающие необходимым оборудованием и опытом по испытанию тех или иных объектов – такая практика особенно распространена, если для испытаний требуется наличие специальной лицензии.

Порядок проведения испытания

Испытание, как правило, проводиться комиссией, назначенной специальным распоряжением руководства. В нее входят специалисты из профильных структурных подразделений организации, обладающие необходимой квалификацией и определенными знаниями об испытываемом объекте. Иногда в состав комиссии включаются сторонние эксперты, способные оценить качество материала на более высоком уровне.

В испытаниях моделируются особые условия, которые должны выдержать оборудование, техника, и пр. объекты, подвергшиеся тестированию. Вся процедура фиксируется в протоколе. После этого протокол подписывается членами комиссии или ответственным сотрудником (руководителем организации).

Следует отметить, что результаты испытаний могут быть как положительными, так и отрицательными – в обоих случаях это должно быть вписано в протокол.

Если объект не прошел проверку, он может быть доработан и отправлен на повторные тесты.

Период действия протокола

Данный документ не является бессрочным. Период его действия для обязательных экспертиз, установленный на государственном уровне, определяется тем, в который раз проводятся испытания.

- Если это первый раз, то срок легитимности документа равен одному году,

- при любых последующих испытаниях, период актуальности увеличивается до шести лет.

В случаях с частными компаниями и продукцией, испытания которой проводятся по личной инициативе руководства организаций, срок действия протокола определяется в индивидуальном порядке.

Правила составления протокола испытаний

На сегодняшний день протокол испытаний не имеет стандартного унифицированного образца, обязательного к применению. Предприятия и организации могут составлять его в произвольной форме, опираясь на свои потребности или использовать шаблон, разработанный внутри компании и утвержденный в её учетной политике.

При этом существует ряд сведений, которые в протоколе должны присутствовать в любом случае. Это:

- наименование организации, проводящей испытания,

- дата процедуры,

- номер документа,

- название объекта (материала, устройства, оборудования, техники и т.п.),

- его технические характеристики (мощность, вес, объем и т.п.),

- условия испытания (температура, напряжение и т.п.).

В протокол следует вносить только достоверную информацию, включение в нее непроверенных данных или заведомо ложных сведений может привести к наказанию со стороны контролирующих структур.

Правила оформления протокола испытаний

Шаблон протокола, как правило, печатается на компьютере, основные сведения в него можно вносить как от руки, так и в печатном виде. Оформлять документ допустимо на обычном листе А4 формата или на фирменном бланке предприятия – второй вариант освобождает от необходимости вбивать реквизиты фирмы вручную.

Протокол обязательно должен быть заверен оригиналами подписей ответственных лиц.

При этом печать на нем ставить не обязательно, поскольку с 2016 года наличие печатей и штампов у юридических лиц не является требованием со стороны закона (т.е. штамповать документы можно только при добровольном волеизъявлении руководства фирмы).

Протокол пишется в стольких экземплярах, сколько необходимо для всех заинтересованных сторон. После утраты актуальности документ передается на хранение в архив предприятия, где содержится на протяжении установленного для таких бумаг периода.

Образец протокола испытаний

- Вначале документа указывается наименование компании, которая проводит испытания.

- Затем дается ссылка на номер государственной лицензии или сертификата, позволяющего проводить данные тесты.

- Далее в бланк вписывается населенный пункт, в котором зарегистрирована организация, а также дата составления протокола.

- Ниже, посередине строки пишется название документа с обозначением его сути.

- После этого идет основной раздел. Обычно он оформляется в виде таблицы или отдельных пунктов. Сюда вносятся:

- название испытываемого объекта,

- его технические параметры,

- дата изготовления,

- дата испытаний (число, месяц, год начала и окончания),

- количество образцов,

- условия проведения испытаний – это важнейшая часть документа, поэтому описывается она максимально тщательно и подробно.

- Далее вписывается, к каким последствия привело тестирование на прочность, влагостойкость, и пр. (в зависимости от цели и методов испытания).

- В завершение в бланке указываются результаты испытания и выносится короткое резюме о пригодности продукции к дальнейшему использования.

- Протокол должен быть надлежащим образом подписан с указанием должности, фамилии, инициалов ответственных за испытание лиц.

отчетов об испытаниях — Akij Cement Company LTD

Отчет об испытаниях

Вопреки распространенному мнению, Lorem Ipsum — это не просто случайный текст. Он уходит корнями в классическую латинскую литературу 45 г. до н.э., поэтому ему более 2000 лет. Ричард МакКлинток,

Отчет об испытаниях — 2010

Отчет об испытаниях — 2011

Отчет об испытаниях — 2013

Протокол испытаний — 2014

Протокол испытаний — 2015

.

7 Физические испытания цемента для подтверждения его качества

В настоящее время цемент является очень важным материалом в строительной отрасли. В основном используется в кладке и бетонном строительстве. Большая часть прочности конструкции во многом зависит от качества цемента.

Но когда вы покупаете цемент, существует определенная вероятность изменения качества цемента. Вот почему важно проверять цемент, чтобы знать его качество, не только для того, чтобы убедиться, что вы получаете то, за что заплатили, но и для предотвращения возможности разрушения конструкции из-за использования дефектных материалов.

Основные требования к цементу в гражданском строительстве — это прочность, постоянство конструкции и скорость схватывания, соответствующие требованиям работы.

Некоторые испытания могут проводиться на месторождении для первоначального подтверждения качества цемента. Но если вы хотите подтвердить физические свойства цемента, вам нужно провести некоторые физические испытания в лаборатории.

В этом посте я расскажу о семи важных физических испытаниях цемента, которые проводятся в лаборатории.

7 Физические испытания цемента для подтверждения его качества

Физические испытания, которые обычно проводятся для определения приемлемости цемента: —

- Тест на тонкость

- Тест на консистенцию

- Тест на время схватывания

- Тест на прочность

- Тест на прочность

- Тест на тепло гидратации

- Тест на удельный вес

1. Тест на тонкость

Тонкость помола — это средний размер зерна цемента.Это делается для измерения среднего размера зерна цемента.

Чем мельче цемент, тем больше будет площадь поверхности для гидратации, что увеличивает прочность цемента. Но тонкость помола варьируется в зависимости от типа цемента.

Для проверки тонкости помола цемента можно использовать один из следующих трех методов —

- Ситовой метод

- Метод воздухопроницаемости

- Метод осаждения

Подробнее: Тест на тонкость цемента; Его аппарат, порядок действий.

2. Тест на согласованность

Это физическое испытание цемента проводится для оценки количества воды, необходимого для образования цементного теста нормальной консистенции. Он определяется как процент воды, необходимой для образования цементного теста.

Подробнее: Определение стандартной консистенции цемента

3. Установка теста времени

Цемент имеет два типа времени схватывания — Время первоначального схватывания и Время окончательного схватывания .

Время первоначального схватывания — это состояние цементного раствора или бетона, когда он начинает затвердевать и становится непригодным для обработки.

Время окончательного схватывания — это состояние, при котором цементный раствор или бетон становятся полностью непригодными для обработки.

Два метода используются для определения времени начального и окончательного схватывания цемента

- методом иглы Вика и

- методом иглы Гиллмора

4. Тест на прочность

Прочность цемента означает, что он не претерпевает больших изменений громкости после схватывания.Большие изменения объема вызывают трещины, разрушение и искажение, что в конечном итоге приводит к поломке. Поэтому очень важно проверить прочность цемента.

Для проверки надежности можно применить два метода.

- Метод Ле-Шателье

- Автоклавный метод

5. Испытание на прочность

Цемент имеет два типа прочности — прочность на сжатие и прочность на разрыв .

Для определения прочности цемента на сжатие и растяжение проводятся следующие испытания —

- Испытание кубиков цементного раствора (на прочность на сжатие)

- Испытание на брикеты (на прочность на разрыв)

- Испытание на разрывное растяжение (на прочность на разрыв)

6.Тест на тепло гидратации

Цемент выделяет большое количество тепла в процессе гидратации. Когда заливается большой объем бетона, внутренняя температура превышает внешнюю поверхность бетона. Потому что внешняя поверхность подвержена погодным воздействиям. Таким образом, внешняя поверхность сжимается быстрее, чем внутренняя, и имеет тенденцию к образованию трещин. Поэтому важно проверить теплоту гидратации цемента.

Следующее испытание проводится для определения теплоты гидратации цемента

7.Удельный вес

Удельный вес цемента — это сравнение веса объема цемента с весом того же объема воды.

Колба Ле-Шателье используется для определения удельного веса цемента.

Источник: IS-4031

Ваша очередь

Какой физический тест, по вашему мнению, более важен для подтверждения качества цемента? Пожалуйста, поделитесь в комментариях ниже…

Примечание редактора: Этот пост был первоначально опубликован в мае 2017 года и был полностью переработан и обновлен для обеспечения точности и полноты.

Связанные

.

Сводные отчеты об испытаниях гидроизоляции бетона

Проницаемость

Инженерный корпус армии США CRD C48, «Проницаемость бетона», Aviles Engineering Corp., Хьюстон, США

Два образца бетона, содержащие Xypex Admix, и необработанный контрольный образец были испытаны на водопроницаемость. И обработанные, и необработанные образцы подвергались воздействию давления 150 фунтов на квадратный дюйм / 1,04 МПа (350 футов / 106,7 м водяного столба). Результаты показали влажность и проницаемую воду во всем

необработанный образец через 24 часа.Тем не менее

Образцы Xypex Admix не показали утечки, и

водопроницаемость всего 1,5 мм / 0,06 дюйма через 120 часов (5 дней).

Инженерный корпус армии США CRD C48, «Проницаемость бетона», Setsco Services, Pte Ltd., Сингапур

Шесть обработанных Xypex Admix и шесть необработанных образцов бетона были испытаны на водопроницаемость. Давление постепенно увеличивалось в течение пяти дней, а затем поддерживалось на уровне 7 бар (224 фута / 68,3 м водяного столба) в течение 10 дней.В то время как шесть контрольных образцов показали утечку воды, начинающуюся на пятый день и увеличивающуюся в течение периода испытания, образцы Xypex Admix не показали утечки воды в любое время во время испытания.

Тест на водопроницаемость ACCI, «Водопроницаемость бетона», Австралийский центр строительства и инноваций, Университет Нового Южного Уэльса, Сидней, Австралия

Образцы бетона, содержащие Xypex Admix NF в дозировке 0,8% и 1,2% были протестированы на водопроницаемость по контрольным образцам.Все образцы подвергались воздействию давления 10 бар (100 метров / 328 футов водяного столба) в течение 2 недель. Были рассчитаны коэффициенты водопроницаемости, и бетон, обработанный Xypex Admix, показал значительное снижение водопроницаемости до 93% при дозировке 1,2%.

Прочность на сжатие

ASTM C 39, «Прочность на сжатие цилиндрических образцов бетона», Лаборатории Кляйнфельдера, Сан-Франциско, США

Через 28 дней испытание на прочность на сжатие бетона, содержащего Xypex Admix, составило 7160 фунтов на квадратный дюйм / 49.5 МПа по сравнению с эталонным образцом при 44,5 МПа / 6460 фунтов на кв. Дюйм (увеличение на 10%).

Стойкость к замораживанию / оттаиванию

ASTM C 666, «Стойкость к замораживанию / оттаиванию», Независимая лаборатория, Кливленд, США

После 300 циклов замораживания / оттаивания образцы, обработанные Xypex Admix, показали относительную стойкость 94%.

Воздействие на питьевую воду

NSF 61, «Влияние компонентов системы питьевой воды на здоровье», NSF International, Ann Arbor, USA

Испытания на воздействие питьевой воды при контакте с образцами, обработанными Xypex, не выявили вредных воздействий.

Химическая стойкость

CSN 73 1326, «Измерение потери поверхности из-за сульфатной атаки бетона, обработанного Admix C-1000 / Admix C-1000 NF», Betonconsult, Лаборатория испытаний строительных материалов, Прага, Чешская Республика

Образцы бетона, обработанные Admix C-1000 в концентрации 1% и 2% и Admix C-1000 NF в концентрации 0,5 и 1% были отлиты вместе с необработанными образцами бетона. Образцы подвергались воздействию высококонцентрированного раствора сульфата (т.е. 36000 мг / л) в течение 4 месяцев, и образцы периодически взвешивали для определения потери массы. Образцы, обработанные Admix, зафиксировали потерю массы от 5 до 50 г / м 2 и не показали ухудшения поверхности, в то время как необработанные образцы показали среднюю потерю массы 4860 г / м 2 со значительным износом поверхности.

Кислотостойкость строительного раствора, содержащего Xypex Admix C-1000 NF », Исследовательский центр технологий строительства и технического обслуживания (CONTEC), Международный технологический институт Сириндхорна (SIIT) — Университет Таммасат, Бангкок, Таиланд

Был частью режима кислотных испытаний обширной программы по определению преимущества дозирования 1% Xypex Admix C-1000 NF для повышения долговечности бетона.В этой оценке использовалось несколько сравнительных смесей, в том числе простой портландцемент и 30% зольная смесь. Отвержденные образцы подвергались воздействию 5% h3SO4; значение pH этого кислотного раствора составляло 0,25 и никогда не превышало 0,54 pH. В этой чрезвычайно кислой, агрессивной среде через 12 недель образцы Admix снизили потерю веса на 48% по сравнению с контрольными образцами с цементным раствором и на 53% с образцами летучей золы.

«Испытание на стойкость к серной кислоте», Aviles Engineering Corporation, Хьюстон, США

Бетон, содержащий Xypex Admix с различными дозировками, включая образцы 3%, был протестирован против необработанных контрольных образцов на устойчивость к серной кислоте.После погружения в серную кислоту каждый образец ежедневно испытывали на потерю веса до тех пор, пока потеря веса не составила 50% или не была получена определенная тенденция отклика. Процент потери веса образцов, содержащих Xypex Admix, значительно ниже, чем у контрольных образцов.

Герметизация трещин

ASTM C1585 и ASTM C1202, «Оценка способности самоуплотняющегося бетона, изготовленного с использованием доменного шлакового цемента, активированного Xypex Crystalline». Catalyst »

Instituto Tecnologico de Aeronauti

0 Сан-Жозе-дус-Кампус, Бразилия

Портленд, образцы доменного шлака и модифицированного шлаком портландцемента, обработанные 2.5% Admix C-500, были оценены на способность к самовосстановлению. Микротрещины были вызваны нагружением до 90% предела прочности на сжатие. Затем образцы с трещинами погружали в воду, чтобы вызвать самовосстановление через 28, 56 и 84 дня. Для определения механического восстановления использовались испытания на прочность и скорость ультразвукового импульса; сорбционная способность и быстрая проницаемость для хлоридов были использованы для оценки восстановления водонепроницаемости. Результаты подтвердили способность Xypex Admix обеспечивать самовосстановление трещин в бетоне.

Сканирующая электронная микроскопия

SEM «Микроскопическое исследование кристаллических продуктов в трех модифицированных бетонных растворах Xypex Admix», Австралийский центр строительных инноваций, Университет Нового Южного Уэльса, Сидней, Австралия

Образцы цемента с добавлением шлака и летучей золы были обработаны Xypex Admix и исследовали на наличие признаков роста кристаллов в возрасте от 8 месяцев до 2 лет. Образцы были разрезаны и / или разделены и исследованы при увеличении от 500x до 5000x.Характерный рост кристаллов Xypex наблюдался на всех образцах, обработанных Xypex, что свидетельствует о кристаллических реакциях Xypex с летучей золой и цементами с шлаковой смесью.

.