Пуццолана в цементе что это: Пуццолановый портландцемент — свойства и применение

- Пуццолановый цемент цемент — Справочник химика 21

- Цемент с повышенным содержанием минеральных добавок

- Цемент пуццолановый — Энциклопедия по машиностроению XXL

- Влияние пуццолановых добавок на свойства бетона

- Пуццолановые и шлаковые цементы

- Пуццолановый портландцемент — что это?

- Области применения метакаолина:

- Железобетонные конструкции

- Производство цемента

- Технические показатели

- Технические характеристики

- Где применяется

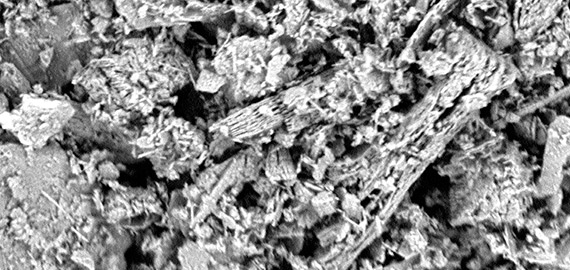

- Структура

- Пуццолана в цементе что это?

- Производство цемента

- Пуццолановый цемент, производство и применение пуццоланового цемента.

- Виды

- Производители пуццоланового портландцемента

- Особенности и изготовление

- Состав и виды цемента

- Что представляет собой компонент пуццолан?

- Что такое пуццолановый портландцемент

- Производство

- Как получают пуццолановый портландцемент: состав, свойства, применение, технические показатели

- Клинкерные минералы и разрушение бетона

- Комментарий

- Марки

- Портландцемент с пуццоланой что это?

- Особенности пуццоланового цемента ПЦ М500

- пуццолановый цемент | цемент | Британика

- Пуццолановые цементы — ScienceDirect

- Эффекты использования пуццолана и портландцемента при обработке дисперсионной глины

- Римский цемент и пуццолан, также известный как карьерный песок

- (PDF) Пуццолановый цемент

- Портланд-пуццолановый цемент (ППЦ): преимущества и применение

- Портланд-пуццолановый цемент (ППЦ): производство и свойства

Пуццолановый цемент цемент — Справочник химика 21

Пуццолановые цементы — цементы, получаемые смешиванием портландцемента или извести с пуццолановой добавкой (20—40%). В качестве пуццолановой добавки используют собственно пуццолану, а также трепел, диатомит, опоку. [c.226]

Твердение пуццоланового портландцемента можно ускорить, применяя ряд мероприятий, в частности используя более активные добавки, клинкер с повышенным содержанием трехкальциевого силиката и трехкальциевого алюмината, которые весьма быстро гидратируются. Ускоряют твердение также более тонкий помол пуццоланового цемента, увеличение в известных пределах дозировки гипса, а также добавка хлористого кальция или некоторых других солей — электролитов. [c.426]

К гидравлическим вяжущим веществам относятся портланд-цементы, глиноземистые цементы, гидравлическая известь, роман-цемент, шлаковые цементы, пуццолановые цементы, цементы с микронаполнителями, расширяющиеся цементы. [c.6]

[c.6]

Водопотребность пуццолановых цементов с плотными и твердыми добавками (трассом, туфом и т. д.) примерно такая же, как и обычных портландцементов. Однако она значительно возрастает при использовании мягких гидравлических добавок типа трепелов и диатомитов. У цементов с такими добавками для получения теста нормальной густоты требуется 30—40% воды вместо 22—25% для портландцемента без добавок. Это обстоятельство является известным недостатком пуццолановых цементов, так как заставляет для [c.548]

Гидравлические вяжущие материалы Известь гидравлическая и романцемент Портландцемент Пуццолановые цементы [c.264]

К гидравлическим относят вяжущие вещества, которые после замешивания с водой и начального затвердевания на воздухе могут в дальнейшем твердеть и подводой и продукты твердения которых способны длительно сохранять свою прочность в воде. К гидравлическим вяжущим принадлежат портландский цемент, глиноземистый цемент, пуццолановый цемент, гидравлическая известь и др. [c.163]

[c.163]

Количественной характеристикой агрессивности воды при коррозии выщелачивания служит гидрокарбонатная (временная) жесткость воды. Вода может содержать соли, не взаимодействующие с составными частями цементного камня, но повышающие ионную силу раствора агрессивность такой среды возрастает. В условиях действия агрессивных выщелачивающих вод следует выбирать цемент с гидравлическими добавками, с одной стороны, и стремиться к получению бетона с наиболее плотной структурой — с другой. Так, водонепроницаемость бетона из пуццолановых цементов по сравнению с обычными цементами обусловлена тем, что активный крем- [c.368]

Кроме того, рекомендуемый глинистый минерал должен обладать свойствами активной гидравлической добавки, потому что достаточная прочность пуццолановых цементов может быть получена лишь за счет химического взаимодействия активных окисей пуццолана с известью, выделяющейся из цемента [321—331]. [c.118]

Прочностные свойства выпускаемых марок пуццоланового цемента приведены в табл. 265. [c.352]

265. [c.352]

Пуццолановый цемент, в котором содержание трехкальциевого алюмината не превышает 8%, отличается надежной стойкостью к воздействию различных сульфатных и сульфидных сред. [c.352]

Опыт эксплуатации защитных покрытий, изготовленных на основе глиноземистого и пуццоланового цементов, показали их высокую стойкость к различным коррозионно-активным реагентам (при переработке сернистых нефтей), интенсивно разрушающим металлы. [c.352]

Пуццоланы и пуццолановые цементы [c.249]

Пуццолановые цементы представляют собой тонко-размолотую смесь портланд-цементного клинкера с гидравли-ческими добавками, вводимыми в количестве 20—50%. В качестве гидравлических добавок применяют пористые вулканические породы — пуццоланы, осадочные породы, состоящие главным образом из аморфного кремнезема (диатомит, трепел), промышленные кремнеземистые отходы (сиштоф) Пуццолано-вые цементы применяются в качестве специальных вяжущих материалов для строительства подводных и подземных сооружений, но не могут быть использованы в условиях больших колебаний температур. Твердение пуццолановых цементов происходит медленно. [c.373]

Твердение пуццолановых цементов происходит медленно. [c.373]

Пуццоланов ые цементы. Пуццолановыми цементами называют цементы, получаемые в результате совместного помола вяжущих цемента, извести и гидравлической добавки. [c.239]

Пуццолановые цементы содержат 20—80% гидравлических добавок. Гидравлические добавки придают цементам водостойкость, образуя нерастворимые силикаты, алюминаты и ферриты. [c.239]

Лучший цемент — портланд-цемент. Кроме него, существуют еще пуццолановый цемент, роман-цемент, шлаковый цемент, и гидравлическая известь. [c.557]

Пуццолановый цемент. Туф, т. е. быстро охлажденная водой вулканическая лава, часто имеет природные гидравлические свойства. Еще древние римляне перемалывали такие туфы и получали цемент pulvis Puteolanus) пуццолановая земля — найденная вблизи Поццуоли. Такой же натуральный цемент представляют собой греческая санто-риновая земля, а также трасс, получаемый при размоле туфовых] камней, встречающихся вблизи Эйфеля. [c.558]

[c.558]

Пуццолановый портланд-цемент и шлакопортланд-цемент. Для экономии портланд-цемента — высокоценного и универсального вяжущего вещества — выпускают смешанные цементы, которые могут применяться с некоторыми ограничениями. Пуццолановые цементы представляют собой тонкоразмолотую смесь портланд-цементного клинкера с гидравлическими добавками, вводимыми в количестве 20—50%. В качестве гидравлических добавок применяют пористые вулканические породы пуццоланы, осадочные породы, состоящие главным образом из аморфного кремнезема (диатомит, трепел), промышленные кремнеземистые отходы (сиш-тоф). Пуццолановые цементы применяются в качестве специальных вяжущих материалов для строительства подводных и подземных сооружений, но вследствие высокого содержания кремнезема не могут быть использованы в условиях больших колебаний температур. Твердение пуццолановых цементов происходит медленно. [c.114]

Известково-зольный цемент готовится по тем же технологическим схемам, что и известково-пуццолановый цемент (см. рис. 107). В качестве гидравлической добавки применяются кислые золы твердых видов топлива. Обычно используют золу каменных углей, получаемую при сжигании на колосниковых решетках. Такие золы имеют более высокую активность, так как в этом случае зола подвергается воздействию сравнительно невысоких температур. Зола-унос, получаемая при сжигании каменного угля в пылевидном состоянии и подвергаюш,аяся воздействию высоких температур, обладает малой активностью, поэтому для изготовления известковозольного цемента, предназначаемого для твердения в обычных условиях, она мало пригодна. Наоборот, зола-унос с успехом используется в производстве автоклавных изделий, а также в качестве добавки к портландцементу. [c.560]

рис. 107). В качестве гидравлической добавки применяются кислые золы твердых видов топлива. Обычно используют золу каменных углей, получаемую при сжигании на колосниковых решетках. Такие золы имеют более высокую активность, так как в этом случае зола подвергается воздействию сравнительно невысоких температур. Зола-унос, получаемая при сжигании каменного угля в пылевидном состоянии и подвергаюш,аяся воздействию высоких температур, обладает малой активностью, поэтому для изготовления известковозольного цемента, предназначаемого для твердения в обычных условиях, она мало пригодна. Наоборот, зола-унос с успехом используется в производстве автоклавных изделий, а также в качестве добавки к портландцементу. [c.560]

Широко применяются коррозионнозащитные футеровки на основе глиноземистого цемента марки 400 или 500 и пуццоланового портландцемента марки 400, разработанные Гипронефтемашем. Характеристика глиноземистого цемента была дана в разделе тампонажных цементов. Пуццолановый цемент представляет собой минеральное вяжущее, получаемое совместным помолом высоко- [c. 351]

351]

Следует отметить, что глиноземистый и пуццолановый цементы разрушаются от действия свободных кислот, поэтому покрытия на их основе нельзя применить при переработке кислых нефтей или нефтепродуктов. Для этих целей применяются специальные однослойные и многослойные футеровки, изготовленные из кпслотостойких силикатных штучных материалов и пластических масс. [c.353]

Для повышения водостойкости полученных материалов в качестве добавки, регулирующей уровень пересыщения жидкой фазы, предложено вводить компонент, гидролизующийся при смешении с водой с выделением гидроксида кальция шлакопортланд-цемент, пуццолановый цемент, гидравлическая известь и др. Механизм структурообразования остается прежним, как и в случае введения извести, однако появляются гидросиликаты кальция. Образование высокосульфатной формы гидросульфоалюмината кальция становится невозможным из-за присутствующих в фосфогипсе кислых примесей [71]. [c.33]

Процесс отверждения может быть осуществлен несколькими путями а) стеклованием — смешением отходов со специальными флюсами и прокаливанием при 1300—1500° С Г275] б) сорбцией изотопов на монт-мориллонитовой глине с последующим обжигом при 900—1300°С [276] в) цементированием — осаждением радиоактивных элементов из раствора и смешением обезвоженных на центрифугах шламов с пуццолановым цементом [169, 170] г) битумированием [171—177]. Осуществление первых двух методов связано с приме- [c.204]

Осуществление первых двух методов связано с приме- [c.204]

Данные Ю. М. Бутт и др. [286] показывают, что не следует допускать соприкосновения цементных блоков с водой и необходимо предварительно выдерживать эти блоки в сухом месте в течение месяца. Однако и после выдержки только для смеси,сульфатной пульпы с пуццолановым портланд-цементом (см. табл. 49) удалось получить практически малоразмываемые блоки. Очевидно, блоки, полученные на основе железистых пульп, не следует сбрасывать в открытые водоемы, а сооружать для них закрытые ямы и хранилища и располагать их выше уровня грунтовых вод. [c.232]

В качестве микронаполнительных добавок могут применяться для глиноземистого цемента — тонкомолотый песок, пылевидный кварц, базальтовый порошок, для пуццоланового портланд-цемента — молотый песок. [c.595]

Пуццолановый портланд-цемент № 1- -молотый песок-Ьпесок (1 0,5 2)………… [c.596]

Активные минеральные добавки, преднвзначенные для производства цементов с повышенной водостойкостью (пуццолановые цементы, портландцементы и шлакоиортланд-цементы), повышенной сульфатостойкостью (сульфатостойкие и пуццолановые цементы), а также для улучшения технических свойств портландцементов применяются также при производстве известково-пуццолановых, известково-гипсовых и других вяжущих веществ. [c.285]

[c.285]

К гидравлическим вяжущим относятся гидравлическая известь, роман-цемент, портланд-цемент, цементы с различными добавками (пуццолановый цемент, шлакопортланд-цемент), глиноземистый цемент и т. д. [c.369]

Пуццолановый портланд-цемент и шлакопортланд-цемент, [c.373]

Марки цемента соответствуют пределу прочности при сжатии половинок образцов-балочек, изготовленных в соответствии с ГОСТ 310—60 (табл. 7). Начало схватывания для всех цементов должно наступать не ранее чем через 45 мин, а конец схватывания— не позднее чем через 12 ч после начала затворения. Портландцемент используют для приготовления обычных и жаростойких бетонов и растворов. Его не следует применять для кладки фундаментов и конструкций, соприкасающихся с кислыми, мягкими, минерализованными сточными водами. В клинкерном портландцементе содержание SiOj не должно превышать 3%. Пуццолановый портландцемент применяют для приготовления бетонов, укладываемых в конструкции, которые подвержены действию воды (фундаменты, борова), и торкрет-массы. Из шлакопортландцемента приготовляют обычные бетоны и растворы, а также жаростойкий бетон. Он медленнее схватывается и твердеет (в первые 7—10 дней), чем портландцемент, особенно при низких температурах. Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Из шлакопортландцемента приготовляют обычные бетоны и растворы, а также жаростойкий бетон. Он медленнее схватывается и твердеет (в первые 7—10 дней), чем портландцемент, особенно при низких температурах. Поэтому при кладке методом замораживания, а также при возведении железобетонных дымовых труб в зимних условиях с обогревом подогретым воздухом шлакопортландцемент не применяют. При пропаривании или электропрогреве шлакопортландцемент обеспечивает наибольшую относительную прочность бетона к моменту окончания тепловой обработки. Объемная насыпная масса портландцемента 1100—1400 кг/м шлакопортландцемента 1100—1250 кг/м я пуццоланового портландцемента 850—1150 кг/м [c.8]

Отличными эксплуатационными показателями обладают канализационные трубы и каналы, сложенные из кирпича высокого качества ,. Эти сооружения долговечны, водонепроницаемы, хорошо противостоят механическому и агрессивному воздействию сточных вод. Коллекторы диаметром 600—ЮОО мм укладываются из специального клинчатого кирпича при большом их диаметре находит применение хорошо обон- -женный стандартный кирпич. Высококачественный кирпич иногда используется для футеровки бетонных коллекторов, если по ним проте кают производственные сточные воды с повышенной агрессивностью-. Кладку кирпичных коллекторов ведут на растворах со специальным. г пуццолановыми цементами. [c.44]

Высококачественный кирпич иногда используется для футеровки бетонных коллекторов, если по ним проте кают производственные сточные воды с повышенной агрессивностью-. Кладку кирпичных коллекторов ведут на растворах со специальным. г пуццолановыми цементами. [c.44]

На одном из заводов, получающих синтетическую уксусную кислоту, пол в двух основных цехах был полностью облицован метлахскими плитками, с расшивкой швов замазками арзамит-1 и крамит (импортный материал). При этом плитки укладывались на пуццолановом цементе. Спустя Р/г года на некоторых участках швы оказались размытыми водой, в результате чего плитка начала выпадать. Производители работ объясняют это тем, что расшивка швов производилась в зимнее время без обогрева помещения, вследствие чего замазки не успели приобрести необходимых свойств. [c.53]

Зёлнер (R. Zollner [619], 32, 1943, 187—196) изучил растворимость окиси кальция из различных типов мешанных и пуццолановых цементов. Его результаты частично противоречат принятой точке зрения на влия-яие химического состава смешанных цементов. [c.827]

Его результаты частично противоречат принятой точке зрения на влия-яие химического состава смешанных цементов. [c.827]

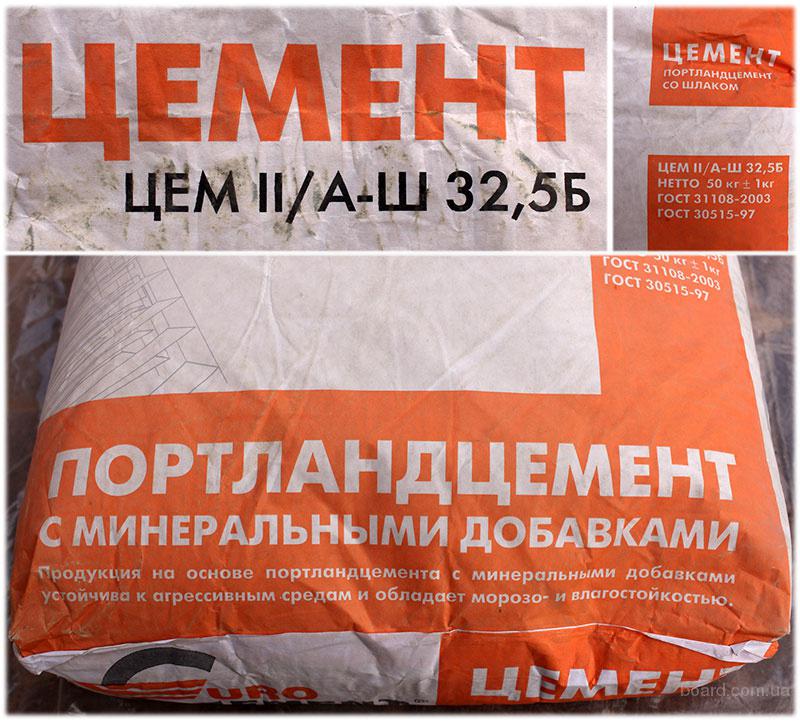

Цемент с повышенным содержанием минеральных добавок

Опубликовано 20 апреля 2020, среда

С целью снижения содержания клинкерной части в цементах, широкого использования минеральных компонентов – отходов промышленности, снижения выбросов углекислого газа при производстве клинкера во многих передовых странах мира получили широкое распространение цементы с высоким содержанием (от 30 до 80%) активных минеральных добавок. Использование активных минеральных добавок при производстве цемента обусловлено не только необходимостью экономии дорогостоящего клинкера, но и необходимостью придания бетонам определенных строительно-технических свойств (повышенная водонепроницаемость, морозостойкость, трещиностойкость, стойкость к коррозии). Данное положительное влияние на свойства бетона обусловлено наличием пуццоланической активности у минеральных компонентов (шлак, кислая зола-уноса, пуццолана, микрокремнезем), т. е. способностью взаимодействовать с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня. Наиболее широко в мировой практике для производства цементов применяются золы-уноса и шлаки. Пуццоланы имеют высокую водопотребность, поэтому их использование ограничено. Микрокремнезем по причине высокой удельной поверхности имеет низкую технологичность (зависает в силосах, налипает на транспортирующие и дозирующие устройства), поэтому при производстве цемента не используется. В России нет зол-уноса требуемого качества для производства цемента, поэтому единственный материал, пригодный для производства цемента с повышенным содержанием минеральных добавок класса прочности не ниже 42.5 – это доменный гранулированный шлак.

е. способностью взаимодействовать с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня. Наиболее широко в мировой практике для производства цементов применяются золы-уноса и шлаки. Пуццоланы имеют высокую водопотребность, поэтому их использование ограничено. Микрокремнезем по причине высокой удельной поверхности имеет низкую технологичность (зависает в силосах, налипает на транспортирующие и дозирующие устройства), поэтому при производстве цемента не используется. В России нет зол-уноса требуемого качества для производства цемента, поэтому единственный материал, пригодный для производства цемента с повышенным содержанием минеральных добавок класса прочности не ниже 42.5 – это доменный гранулированный шлак.

Пластифицированный цемент низкой водопотребности

Данная технология производства цемента была разработана в СССР для обеспечения нужд военно-промышленного комплекса. Технология предполагает совместный помол компонентов цемента в присутствии органического модификатора с целью механохимической активации клинкера и минеральных добавок. Преимущества данной технологии производства цемента следующие:

Технология предполагает совместный помол компонентов цемента в присутствии органического модификатора с целью механохимической активации клинкера и минеральных добавок. Преимущества данной технологии производства цемента следующие:

- Снижение клинкерной части до 30% за счет замещения ее минеральными добавками до 70%

- Повышение прочности цементов до класса 82,5 (до 100 МПа) за счет увеличения степени гидратации клинкера и снижения водопотребности

- Повышение гарантированного срока хранения цемента до 12 месяцев

- Снижение удельных затрат топлива и выбросов СО2 и Nox на каждую тонну цемента в 2-3 раза

- Улучшение технологических параметров работы цементных мельниц, перекачиваемости цементов

- Повышение качества и долговечности бетонов

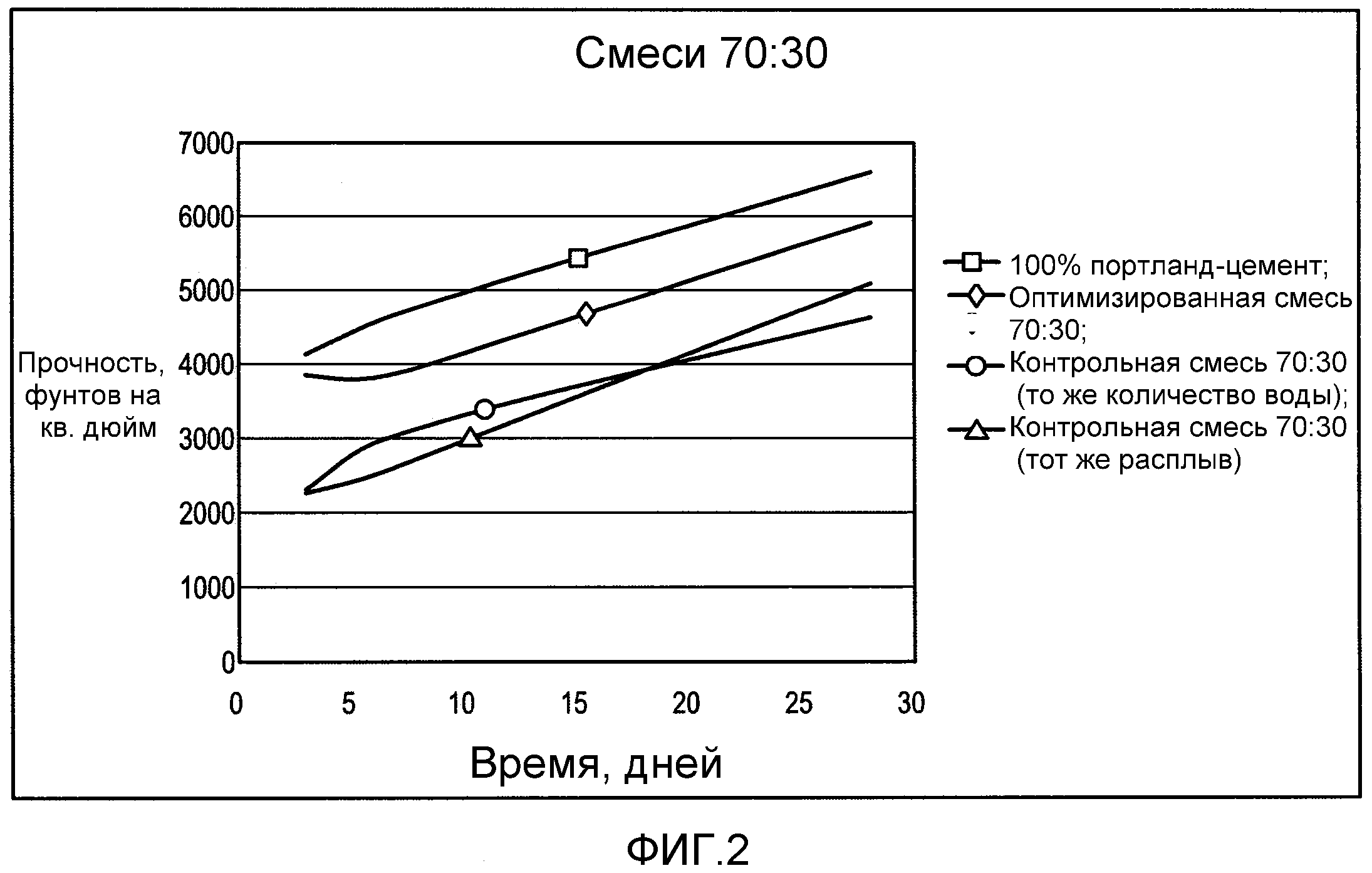

На заводе Щурово было проведено несколько промышленных тестов по производству цемента низкой водопотребности. В качестве минерального компонента использовался шлак Северсталь и кварцевый песок в количестве около 40%. В качестве органического модификатора использовалась химическая добавка на основе эфиров поликарбоксилатов, которая показала более высокую эффективность по сравнению с нафталин сульфонатами. Характеристики цемента (по ПНСТ 19-2014 — расплыв конуса 130 мм) представлены в таблице ниже.

В качестве органического модификатора использовалась химическая добавка на основе эфиров поликарбоксилатов, которая показала более высокую эффективность по сравнению с нафталин сульфонатами. Характеристики цемента (по ПНСТ 19-2014 — расплыв конуса 130 мм) представлены в таблице ниже.

|

|

Прочность при сжатии |

Сроки схватывания |

Н.Г.Ц.Т. |

Блэйн |

Шлак |

Песок |

Химическая добавка ЭПК | |||

|

2 суток |

7 суток |

28 суток |

начало |

конец |

|

| ||||

|

|

MПa |

MПa |

MПa |

мин |

мин |

% |

см2/г |

% |

% |

|

|

|

45.  0 0

|

55.7 |

62.6 |

247 |

377 |

22.0 |

4656 |

- |

40 |

0.6 |

|

|

58.0 |

72.5 |

86.0 |

246 |

380 |

22.2 |

4729 |

37 |

- |

0.6 |

Из таблицы видно, что прочностные характеристики цемента со шлаком значительно выше во все сроки твердения, поскольку песок является инертным компонентом. Также необходимо отметить низкую водопотребность цемента (22%) по причине использования химической добавки. Водопотребность обычных цементов в пределе 27-28%. С использованием данных цементов были изготовлены стандартные составы бетона (расход цемента 330 кг/м3), характеристики которых представлены в таблице ниже.

Водопотребность обычных цементов в пределе 27-28%. С использованием данных цементов были изготовлены стандартные составы бетона (расход цемента 330 кг/м3), характеристики которых представлены в таблице ниже.

|

№ |

Плотность [кг/м3] |

В/Ц |

ОК [см] |

ОКt [см] |

t [мин] |

R ТВО [МПа] |

R 3 сут [МПа] |

R 7сут [МПа] |

R 28/56 сут [МПа] |

|

| |||||||||

|

№1 песок |

2380 |

0.  51 51

|

21 |

12 |

120 |

21.8 |

22.2 |

26.3 |

30.6/30.8 |

|

№2 шлак |

2390 |

0.49 |

20 |

11 |

105 |

31.9 |

26.0 |

36.1 |

47.0/52.3 |

|

| |||||||||

|

№1 песок |

2480 |

0.42 |

23 |

10 |

180 |

36.5 |

39.  0 0

|

46.2 |

53.6/57.8 |

|

№2 шлак |

2500 |

0.46 |

21 |

10 |

110 |

44.1 |

38.1 |

46.1 |

62.7/68.4 |

|

| |||||||||

|

ЦЕМ II/А-К(Ш-И) 42.5Н ЩУР |

2400 |

0.56 |

21 |

13 |

130 |

26.3 |

25.9 |

33.5 |

41.4 |

|

ЦЕМ I 42.5Н ЩУР |

2430 |

0.  55 55

|

22 |

13 |

190 |

32.0 |

30.8 |

40.2 |

48.8 |

По результатам испытаний можно сделать следующие выводы:

• Возможность производства на цементе со шлаком бетонов класса прочности В35 без химических добавок и В50 с химическими добавками • Возможность производства на цементе с песком бетонов класса прочности В22.5 без химических добавок и В40 с химическими добавками • Остановка кинетики набора прочности после 28 суток на цементе с песком без химических добавок • Недостаточная сохраняемость подвижности бетонов на цементах низкой водопотребности

Кроме того, была зафиксирована потеря пластифицирующего эффекта цемента с химической добавкой на основе эфиров поликарбоксилатов в процессе хранения. При этом, себестоимость цемента низкой водопотребности значительно выше по сравнению с обычными цементами по причине использования химической добавки. Таким образом, широкое применение цемента низкой водопотребности невозможно по вышеуказанным причинам. Альтернативная возможность для производства цемента с повышенным содержанием минеральных компонентов – цемент ЦЕМ II/В-Ш 42.5Н с количеством шлака 30%.

Таким образом, широкое применение цемента низкой водопотребности невозможно по вышеуказанным причинам. Альтернативная возможность для производства цемента с повышенным содержанием минеральных компонентов – цемент ЦЕМ II/В-Ш 42.5Н с количеством шлака 30%.

Цемент ЦЕМ II/В-Ш 42.5Н с количеством шлака 30%

С целью изучения возможности производства данного типа цемента на заводах Щурово и Ферзиково были проведены сравнительные тесты с целью определения возможности производства продукта оптимального качества. Сырьевые компоненты на данных заводах отличаются. Активность клинкера Ферзиково выше Щурово по причине наличия в сырьевой базе Щурово высокого содержания оксида магния. Кроме того, шлак Тулачермет, который использует завод Ферзиково, имеет преимущества по активности и размалываемости перед шлаком Северсталь, который использует завод Щурово. Характеристики цемента ЦЕМ II/В-Ш 42.5Н (по ГОСТ 30744) представлены в таблице ниже.

|

|

Прочность при сжатии |

Сроки схватывания |

Н.  Г.Ц.Т. Г.Ц.Т.

|

Блэйн |

Шлак | |||

|

2 суток |

7 суток |

28 суток |

начало |

конец |

|

| ||

|

|

MПa |

MПa |

MПa |

мин |

мин |

% |

см2/г |

% |

|

|

20.8 |

27.5 |

46.9 |

171 |

245 |

28.  0 0

|

4922 |

33 |

|

|

24.1 |

35.7 |

48.3 |

205 |

265 |

27.0 |

3932 |

32 |

Из таблицы видно, что начальная прочность цемента, производства Щурово значительно уступает цементу Ферзиково, в то время, как разница в марочной прочности незначительна. Удельная поверхность цемента, при которой были достигнуты требуемые показатели прочности, завода Ферзиково значительно меньше завода Щурово по причине более высокой активности клинкера и шлака завода Ферзиково. С использованием данных цементов были изготовлены стандартные составы бетона (расход цемента 330 кг/м3) без использования химических добавок (вариант тарированного применения), характеристики которых представлены в таблице ниже.

|

|

Плотность [кг/м3] |

В/Ц |

ОК [см] |

ОКt [см] |

t [мин] |

R ТВО [МПа] |

R 3 сут [МПа] |

R 7сут [МПа] |

R 28 сут [МПа] |

|

| |||||||||

|

1 ЩУР |

2360 |

0.68 |

21 |

14 |

135 |

18.9 |

16.0 |

20.  8 8

|

31.9 |

|

2 ФЕР |

2370 |

0.68 |

20 |

15 |

130 |

21.8 |

17.4 |

21.1 |

31.1 |

|

ЦЕМ II/А-К(Ш-И) 42.5Н ЩУР |

2350 |

0.72 |

20 |

14 |

120 |

13.4 |

13.2 |

18.5 |

25.5 |

|

ЦЕМ II/А-И 42.5Б ФЕР |

2410 |

0.71 |

21 |

14 |

105 |

17.  3 3

|

17.4 |

20.2 |

27.4 |

Из таблицы видно, что характеристики цементов ЦЕМ II/В-Ш по всем параметрам сопоставимы с рядовыми цементами ЦЕМ II/А заводов Ферзиково и Щурово, а прочность в марочном возрасте даже превосходит. Результаты тестирования стандартных составов бетона (расход цемента 330 кг/м3) с использованием химических добавок (вариант навального применения) представлены в таблице ниже.

|

|

Плотность [кг/м3] |

В/Ц |

ОК [см] |

ОКt [см] |

t [мин] |

R ТВО [МПа] |

R 3 сут [МПа] |

R 7сут [МПа] |

R 28 сут [МПа] |

|

| |||||||||

|

1 ЩУР |

2430 |

0.54 |

21 |

15 |

230 |

31.9 |

27.6 |

35.8 |

48.4 |

|

2 ФЕР |

2420 |

0.53 |

20 |

15 |

170 |

32.2 |

30.5 |

37.2 |

46.0 |

|

ЦЕМ II/А-К(Ш-И) 42.5Н ЩУР |

2400 |

0.56 |

21 |

13 |

130 |

26.  3 3

|

25.9 |

33.5 |

41.4 |

|

ЦЕМ II/А-К(Ш-И) 42.5Н ФЕР |

2410 |

0.55 |

21 |

13 |

150 |

28.9 |

30.9 |

37.9 |

45.6 |

Из таблицы видно, что характеристики цементов ЦЕМ II/В-Ш по всем параметрам сопоставимы с рядовыми цементами ЦЕМ II/А заводов Ферзиково и Щурово, а прочность в марочном возрасте даже превосходит.

По результатам испытаний можно сделать следующие выводы:

- Результаты промышленных тестов показали возможность выпуска цемента ЦЕМ II/В-Ш 42.5Н с повышенным до 32% содержанием минеральной добавки шлака сопоставимого по качеству с текущими продуктами ЦЕМ II/А-К(Ш-И) 42.

5Н заводов Ферзиково и Щурово

5Н заводов Ферзиково и Щурово - По причине низкой активности шлака производства Северсталь и высоких затрат на помол выпуск цемента ЦЕМ II/В-Ш 42.5Н на заводе Щурово экономически нецелесообразен

- По причине высокой активности шлака производства Тулачермет экономически целесообразно выпускать цемент ЦЕМ II/В-Ш 42.5Н на заводе Ферзиково

Понравилась статья?

Поделиться в соцсетях:

Цемент пуццолановый — Энциклопедия по машиностроению XXL

В качестве вяжущих веществ применяются портланд-цемент, пуццолановый портланд-цемент, глиноземистый цемент и жидкое стекло.

[c.56]

Шлаковый цемент (пуццолановый цемент) производится путем тончайшего помола и перемещивания гидравлически гранулированных доменных шлаков и гашеной извести. При службе под водой приближается к портландцементу, но особенно по прочности на раздавливание и при твердении на воздухе отстает от портландцемента. Производство его в Германии незначительно.

[c.1205]

Производство его в Германии незначительно.

[c.1205]

Обычным Б. называется затвердевшая смесь цемента, песка и гравия (или щебня) рационального состава, обеспечивающего заданную прочность, намеченный срок твердения, нормальную плотность и экономичность. В обычном Б. применяют цементы только заводского изготовления, гл. обр. следующие портланд-цемент, пуццолановый портланд-цемент, шлако-портланд-цемент и глиноземистый цемент. Все эти цементы могут применяться как для бетонных сооружений, так и для железобетонных, если цементы удовлетворяют соответствующим стандартам (см. Цементы). Активность или прочность цементных образцов на сжатие, испытанных по ОСТ через 28 дней, должна превышать заданную марку Б. не менее чем в 2—2,5 раза. По мере повышения активности цемента уменьшается его расход на единицу объема Б. Щебень для Б., изготовляемый из естественных или искусственных каменных материалов, должен иметь прочность выше заданной прочности Б. не менее чем на 20%.

[c.356]

не менее чем на 20%.

[c.356]

Сборник Пуццолановые цементы», Институт цементов, 1936 г. [c.413]

Показатели предела прочности при сжатии и растяжении образцов кубов стандартного размера 200 X 200 X X 200 мм, изготовленных из раствора жесткой консистенции состава 1 3 по весу, при их испытании должны быть для портландцемента, пуццоланового портландцемента, шлакопортландцемента не менее величин, указанных в табл. 11, и для глиноземистого цемента—в табл. 12. [c.1013]

Золоуловители изготовляются при монтаже котлов на площадках правого и левого исполнения в зависимости от расположения входного патрубка и направления движения газа. Внутренняя поверхность цилиндрической части золоуловителя футеруется керамической плиткой на глиноземистом, пуццолановом или кислотоупорном цементе. Золоуловители типа МП-ВТИ применяются при большом содержании мелких фракций в уносе и температуре газов не выше 170° С, [c.185]

При прочих равных условиях максимальным защитным действием по отношению к арматуре обладают бетоны на портландцементе с повышенным содержанием трехкальциевого Силиката. Жидкая фаза таких бетонов имеет высокую щелочность, которая обеспечивает длительную пассивацию стальной арматуры. В менее благоприятных условиях находится арматура конструкций, изготовленных из пуццолановых и шлакопортландцементов. Бетоны на этих цементах содержат ограниченное количество свободного гидроксида кальция и при действии кислых агрессивных сред подвержены более интенсивной нейтрализации, чем бетоны на портландцементе.

[c.169]

Жидкая фаза таких бетонов имеет высокую щелочность, которая обеспечивает длительную пассивацию стальной арматуры. В менее благоприятных условиях находится арматура конструкций, изготовленных из пуццолановых и шлакопортландцементов. Бетоны на этих цементах содержат ограниченное количество свободного гидроксида кальция и при действии кислых агрессивных сред подвержены более интенсивной нейтрализации, чем бетоны на портландцементе.

[c.169]

Содержание активных минеральных добавок в пуццолановом портландцементе должно составлять в процентах от веса цемента добавок вулканического происхождения, обожженной глины, [c.14]

Для выявления прочности характеристик портландцемента, шлакопортландцемента, пуццоланового портландцемента, глиноземистого цемента, магнезиального портландцемента и некоторых других видов цемента наиболее распространенными механическими испытаниями являются определение нормальной густоты и сроков схватывания цементного теста и определение предела прочности при изгибе и сжатии образцов в виде балочек, изготовленных из цементных растворов. Все эти испытания проводятся по ГОСТу 310—60 Цементы. Методы физических и механических испытаний .

[c.403]

Все эти испытания проводятся по ГОСТу 310—60 Цементы. Методы физических и механических испытаний .

[c.403]

Сульфатостойкий портландцемент применяют для бетонных и железобетонных конструкций, находящихся на переменном горизонте воды и подвергающихся воздействию минерализованных вод при одновременном систематическом попеременном замораживании и оттаивании или увлажнении и высыхании. В этих условиях сульфатостойкий портландцемент служит дольше, чем пуццолановый цемент. К сульфатостойкому портландцементу, которому присвоен Государственный знак качества (ГОСТ 5.2138—73), предъявляется дополнительное требование в отношении содержания щелочных окислов, количество которых в пересчете на ЫагО должно быть не более 1 %. [c.180]

К пуццолановым цементам относят вяжущие вещества, представляющие собой продукт совместного измельчения активной минеральной (гидравлической) добавки с портландцементом или с известью или же продукт тщательного смешения этих материалов, предварительно раздельно измельченных. [c.183]

[c.183]

Пуццолановый портландцемент представляет собой гидравлическое вяжущее вещество, получаемое совместным помолом портландцементного клинкера и активной минеральной добавки или тщательным смешением в сухом виде тех же раздельно измельченных материалов. Содержание в этом цементе активных минеральных добавок в зависимости от их свойств колеблется в преде- [c.185]

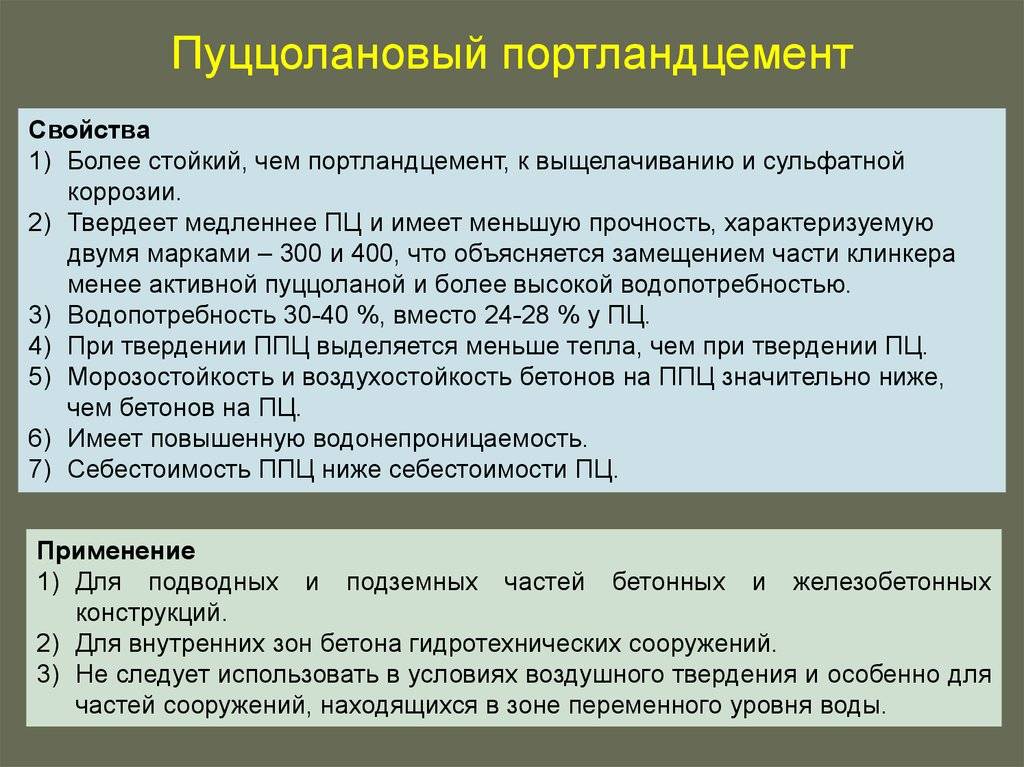

Пуццолановый портландцемент применяют для подводных и подземных бетонных и железобетонных сооружений, подвергающихся действию мягких пресных и сульфатных вод. Не рекомендуется использовать пуццолановый портландцемент при твердении на воздухе, а также в условиях попеременного замораживания и оттаивания или высыхания и увлажнения, так как этот цемент отличается пониженной по сравнению с портландцементом воздухо- и морозостойкостью. [c.186]

Введение гидравлических добавок замедляет твердение портландцемента. В первые сроки твердения пуццолановый портландцемент обладает меньшей прочностью, чем тот же цемент без добавок. Однако через месяц и в более отдаленные сроки прочность пуццоланового портландцемента становится равной прочности цемента без добавок, а иногда даже превышает ее, причем чем активнее гидравлическая добавка, тем в более короткий

[c.186]

Однако через месяц и в более отдаленные сроки прочность пуццоланового портландцемента становится равной прочности цемента без добавок, а иногда даже превышает ее, причем чем активнее гидравлическая добавка, тем в более короткий

[c.186]

ГОСТ 10178—62 предусматривает три марки пуццоланового портландцемента 200, 300 и 400 в кгс/см (соответственно 20, 30 и 40 МПа). Требования к срокам схватывания и равномерности изменения объема пуццоланового портландцемента такие же, как и для портландцемента без добавок. Пуццолановый портландцемент обладает большей стойкостью против выщелачивания мягкой пресной водой и действия минерализованных вод, чем портландцемент. Это объясняется сравнительно меньшим количеством гидроалюмината кальция и гидрата окиси кальция, образующихся при твердении цемента с добавками, связыванием извести с кремнеземом добавки в менее основной гидросиликат кальция, обладающий ничтожной растворимостью. Кроме того, при взаимодействии с водой и известью активная минеральная добавка набухает, а это уплотняет твердеющий бетон и затрудняет проникание в него агрессивных вод, разрушающих бетон-. [c.187]

[c.187]

Плотность и объемная масса пуццоланового портландцемента ниже, чем у портландцемента. Так, плотность пуццоланового цемента составляет 2700— 2900 кг/м , а объемная масса 800—1000 кг/м в рыхлом и 1200 —1600 кг/м в уплотненном состоянии. Поэтому при расходе одинакового количества (по массе) вяжущего из пуццоланового цемента бетон получается более плотным. [c.188]

Цементы портландцемент, пуццолановый портландцемент, шлакопортландцемент…… [c.385]

В качестве материалов для цементного покрытия применяют пуццолановый портланд-цемент, сульфатостойкий, марки не ниже 300 (ГОСТ 10178-62), порошок из каменного литья (диабазовая мука), песок средней крупности. [c.114]

Вяжущие вещества в зависимости от состава, основных свойств и областей при-меЕ1ения делятся на две большие группы воздушные (гипсовые, магнезиальные, строительная воздушная известь растворимое стекло) и гидравлические (портландцемент и его разновидности, глиноземистый цемент, пуццолановые цементы, шлаковые цементы, цементы с микронаполнителями, расширяющиеся цементы, гидравлическая известь, романцемент). [c.505]

[c.505]

Для бетонов и растворов в условиях воздействия щелочных сред применять низкоосновные цементы (пуццолановые, глиноземистые и др.) недопустимо рекомендуется использовать высокоосновньк портландцементы. [c.156]

В группу гидравлических вяжущих входят портландцемент, глиноземистый цемент, пуццолановые цементы, шлаковые цементы, цементы с наполнителями, расширяющиеся цементы, гидравлическая известь, романцемент. [c.48]

Цемент пуццолановый 228. Цементировка пробоин 338, церезит 238. [c.490]

Фиг. 13. Характеристики (по крупности частиц) материалов, транспортируемых пневматическим способом I — портландаеиент пуццолановый 2 — гипс формовочный 3 — портланд-цемент УОО 4 — угольная пыль — тонкий помол 5 — известь гидравлическая ff — угольная пыль —1рубый помол 7 — цемент известково-зольный 8 — алебастр 9 — портландцемент 0 М — цемент известково-пуццоланоьый // — пшеница /2—рожь /Л —закладочные материалы 14, 15, 16 — антрацитный штыб.

|

Марки портландцемеитов, глиноземистых, расширяющихся цементов с замедленными сроками схватывания, шлаковых и и.-лзесткопо-пуццолановых цементов устанавливаются по показателям предела прочности при сжатии образцов из жесткого трамбованного раствора состава 1 3.

[c.1014]

Марки портландцемента, пуццоланового портландцемента и шлакопорт-ландцемента определяются пределом прочности при изгибе образцов-балочек размером 40x40x160 им и сжатии их половинок из раствора состава 1 3 (по весу), изготовленных и твердевших в соответствии с требованиями ГОСТ 310-60 и испытанных через 28 дней с момента затворения. Начало схватывания для всех вышеуказанных цементов должно наступать не ранее 45 мин, а конец схватывания не позднее 12 ч от начала затворения. [c.123]

При обработке воды серной кислотой увеличивается корро-зионность воды по отношению к бетонным сооружениям, в частности вследствие увеличения концентрации в воде сульфатов. При повышенной концентрации сульфатов в циркуляционной воде для приготовления бетона рекомендуется использование пуццоланового и песчано-пуццоланового цементов.

[c.638]

При повышенной концентрации сульфатов в циркуляционной воде для приготовления бетона рекомендуется использование пуццоланового и песчано-пуццоланового цементов.

[c.638]

Пуццолановый портландцемент — получают путем совместного помола клинкера и 25…40% от массы цемента активных минеральных добавок и гипсового камня. Производится выпуск двух марок — МЗОО и М400. По свойствам они не отличаются от портландцемента. [c.292]

На одном из заводов, получающих синтетическую уксусную кислоту, пол в двух основных цехах был полностью облицован метлахскими плитками, с расшивкой швов замазками арзамит-1 и крамит (импортный материал). При этом плитки укладывались на пуццолановом цементе. Спустя IV2 года на некоторых участках швы оказались размытыми водой, в результате чего плитка начала выпадать. Производители работ объясняют это тем, что расшивка швов производилась в зимнее время без обогрева помещения, вследствие чего замазки не успели приобрести необходимых свойств. [c.53]

[c.53]

Шлакопортландцемент получают, одновременно перемалывая (или смешивая раздельно молотые) портландцемент-ный клинкер, необходимое количество гипса и доменный гранулированный шлак. Количество доменного гранулированного шлака в шлакопортландцементе должно составлять не менее 30 и не более 60% от веса цемента. Поэтому стоимость шлакопорт-ландцемента значительно ниже, чем портландцемента. Выпускают четыре марки этого цемента 200, 300, 400 и 500. Шлакопортландцемент характеризуется замедленным по сравнению с портландцементом твердением, особенно при невысоких положительных температурах (ниже -f 10°С). Он более стоек к действию агрессивной среды, чем портландцемент, но менее, чем пуццолановый. [c.14]

Сейчас в СССР производится свыше 30 видов цемента для удовлетворения разнообразных потребностей жилищного, гражданского, промышленного, сельскохозяйственного, гидротехнического и транспортного строительства. Наряду с обычным портландцементом выпускаются быстротвердеющий, высокопрочный, декоративный, сульфатостойкий, тамионажный, пластифицированный, гид-)офобный и другие разновидности портландцемента. 1роизводится шлакопортландцемент, пуццолановый портландцемент, а также глиноземистый и расширяющийся цементы. Развивается и растет в нашей стране такл е производство строительного гипса, извести и ряда других вяжущих материалов. В последние годы особо широкое развитие получило производство изделий из вяжущих веществ бетонных, железобетонных, асбестоцементных, гипсовых, известково-песчаных и т.д.

[c.59]

1роизводится шлакопортландцемент, пуццолановый портландцемент, а также глиноземистый и расширяющийся цементы. Развивается и растет в нашей стране такл е производство строительного гипса, извести и ряда других вяжущих материалов. В последние годы особо широкое развитие получило производство изделий из вяжущих веществ бетонных, железобетонных, асбестоцементных, гипсовых, известково-песчаных и т.д.

[c.59]

Введение в состав цемента активной минеральной добавки снижает относительное содержание алюминатов кальция и гидрата окиси кальция, что также способствует повышению стойкости цементов в минерализованных водах. Таким образом, во всех случаях воздействия сульфатных растворов, за исключением раствора MgS04 высокой концентрации, необходимо вводить в портландцемент активную минеральную добавку, содержащую активную кремнекислоту, и, применяя полученный таким способом пуццолановый цемент, изготовлять как можно более плотный бетон. [c.173]

Процесс твердения пуццоланового портландцемента заключается главным образом в гидратации и гидролизе цемента с образованием гидросиликата, гидроалюмината, гидроферрита и гидрата окиси кальция и во взаимодействии гидравлической добавки с гидратом окиси кальция. В первой стадии твердения активный кремнезем добавки, имеющий чрезвычайно развитую поверхность, адсорбирует на ней большое количество извести. В дальнейшем адсорбированная известь постепенно химически связывается с кремнеземом, образуя гидросиликат кальция. Это вызывает постепенное уменьшение концентрации гидрата окиси кальция в жидкой фазе твердеющей системы, вследствие чего образовавшийся вначале двухкальциевый силикат переходит в однокальциевый, а высокоосновной алюминат — в менее основной.

[c.186]

В первой стадии твердения активный кремнезем добавки, имеющий чрезвычайно развитую поверхность, адсорбирует на ней большое количество извести. В дальнейшем адсорбированная известь постепенно химически связывается с кремнеземом, образуя гидросиликат кальция. Это вызывает постепенное уменьшение концентрации гидрата окиси кальция в жидкой фазе твердеющей системы, вследствие чего образовавшийся вначале двухкальциевый силикат переходит в однокальциевый, а высокоосновной алюминат — в менее основной.

[c.186]

Для ускорения твердения пуццоланового портландцемента изготовляют клинкер с повышенным содержанием быстрогидратирующихся соединений — трехкальциевых силиката и алюмината применяют более активные минеральные добавки тоньше измалывают цемент увеличивают в некоторой степени дозировку гипса или вводят хлористый кальций.

[c.187]

Замедленное твердение пуццоланового портландцемента вызывает необходимость в более длительном выдерживании во влажной среде свежеизготовленных растворов и бетонов, чтобы обеспечить лучшие условия твердения. Применяемая для ускорения твердения цемента гидротермальная обработка дает при пуццолановом портландцементе относительно больший эффект, чем при портландцементе без добавок.

[c.188]

Применяемая для ускорения твердения цемента гидротермальная обработка дает при пуццолановом портландцементе относительно больший эффект, чем при портландцементе без добавок.

[c.188]

Все большее распространение находят портландцемент, шлако-портла щцемент, пуццолановый портландцемент, быстротвердеющий портландцемент, сульфатостойкий, пластифицированный и гидрофобный портландцементы, портландцемент для производства асбестоцементных изделий, цементы с микронаполнителями, шлаковые цементы, тамнонажный цемент, расширяющиеся цементы, белый, цветной и другие цементы. [c.244]

Однако изготовление бетона нри малых водо-цементных отношениях приводит к возрастанию расхода цемента. Для изготовления бетонных смесей, например, на пуццолановом цементе при одинаковой удобообрабатываемости требуется значительно больше воды, чем на приготовление таких же смесей на портландцементе. По этой причине пуццолановые цементы малопригодны или почти непригодны для производства быстротвердеющих бетонов. [c.253]

[c.253]

Предприятия по добыче известнякового и гипсового камня, по производству извести, гиЬса, сухой гипсовой штукатурки, гипсовых перегородочных плит и других гипсовых изделий предприятия по производству известково-пуццоланового, известкового шлакового цемента и других местных вяжущих материалов, по производству известняковой и доломитовой муки и сыромолотого гипса [c.330]

Результаты обследования состояния железобетонных труб на химических заводах, заводах гидрометаллургии и тепловых электростанциях показали, что к применявшимся для Изготовления бетона стволов труб материалам часто не предъявляли специальных требований. В качестве вяжущих использовали не только портландцемент, но также пуццолановый цемент и шлакопортланд-цемент. [c.55]

Влияние пуццолановых добавок на свойства бетона

Влияние пуццолановых добавок на свойства бетона

Каждый результат представляет собой среднюю из испытаний 10—20 образцов портландцемента или пуццоланового портландцемента, твердевших в различных условиях (во влажной камере и в ванне с гидравлическим затвором). Для изготовления цементов были применены все виды- пуццолановых добавок: пемза, диатомито-вые сланцы и земли, вулканический пепел, сырые и обожженные глины.

Для изготовления цементов были применены все виды- пуццолановых добавок: пемза, диатомито-вые сланцы и земли, вулканический пепел, сырые и обожженные глины.

Хотя прочность на сжатие у бетонов из пуццоланового портландцемента оказалась несколько ниже, чем у соответствующих чистых портландцементных бетонов, абсолютные показатели прочности у тех и других можно считать вполне удовлетворительными.

Пемза считается одной из добавок, понижающих прочность цемента и бетона. Правда, ее качество можно улучшить с помощью обжига и тонкого помола. Но такая обработка повышает стоимость добавки, и (поэтому гораздо выгоднее применять ее в натуральном виде, если при этом можно получить бетон удовлетворительной прочности. Образцы готовились из цемента и пемзы, взятых в различных соотношениях. Пемза из района Фресно, Калифорния, применялась в натуральном виде.

Величина модуля Юнга колебалась от 280 000 до 308 000 кг/см2 к 28 суткам и от 370 000 до 390 000 кг/см2 к 5 годам. Соответствующие величины для коэффициента Пуассона составляли от 0,17 до 0,18 к 28 суткам и от 0,21 до 0,22” к 5 годам.

Одной из лучших добавок с точки зрения роста прочности цемента и бетона является летучая зола.

Рис. 1. Пуццолановый портландцемент выделяет меньше тепла, чем протландцементы I и II, и с меньшей скоростью, что дает лучшие результаты для бетона, чем искусственное охлаждение:

а — теплота гидратации; б—повышение температуры; 1—портландцемент I; 2— портландцемент II; 3 — пуццолановый портландцемент II с 25% добавки; 4— портландцемент IV

Данные не отличались сколько-нибудь заметными колебаниями для каждого срока твердения; по мере увеличения срока твердения и роста прочности соответственно увеличивались и показатели модуля Юнга и коэффициента Пуассона..

По величине тепловыделения и повышению температуры бетон из портландцемента типа II с добавкой летучей золы практически не отличается от бетона из портландцемента типа IV (низкотер-мичного) без всяких добавок (рис. 1). Это означает, что термическая усадка такого бетона после охлаждения его до средней постоянной температуры должна быть меньше, — весьма важное свойство для массивных сооружений. Опыты, представленные на рис. 1, проводились в камерах с адиабатически регулируемой температурой хранения; расход цемента при изготовлении образцов массивного бетона составлял около 220 кг/м3.

Опыты, представленные на рис. 1, проводились в камерах с адиабатически регулируемой температурой хранения; расход цемента при изготовлении образцов массивного бетона составлял около 220 кг/м3.

Усадка при высыхании у бетона из пуццол а нового портланд-цемента с высококачественными пуццоланами не намного выше, чем у такого же бетона из чистого портландцемента. В качестве пуццолановой добавки в этих опытах применялся обожженный опаловидный сланец. При введении до 25% он даже несколько снизил усадку.

Аналогичные данные по усадке получены и для бетона, изготовленного из пуццоланового портландцемента с добавкой летучей золы. Эти данные представляют собой средние результаты из пяти серий испытаний, причем летучая зола была взята из двух различных источников. В качестве природных заполнителей использовались различные материалы. И в этом случае добавка летучей золы во всех дозировках снизила усадку бетона при высыхании.

Рис. 2. Трещииоустойчивость бетона увеличивается при применении пуццоланового портландцемента:

I — температурный цикл; II — напряжения; III — разрушение образца; 1 — портландцемент I; 2— портландцемент И; 3 — пуццолановый портландцемет II с 30% пемзы; 4 — портландцемент IV

Применение пуццолановых цементов улучшает способность бетона к расширению, т. е. его трещиноустойчивость, как видно из рис. 2. Образцы диаметром 15 см и длиной 60 см, изготовленные из различных видов цементов (обыкновенного, умеренно термичного, низкотермичнош и пуццоланового) с одними и теми же заполнителями, помещались в герметически закрытые оболочки из мягкой меди с укрепленными на них в продольном направлении приборами для измерения деформации. Образцы подвергались воздействию переменных циклов повышения и понижения температуры в соответствии с величинами теплоты гидратации каждого цемента. Как только образцы обнаруживали тенденцию к расширению, их специальными пружинными зажимами устанавливали на постоянную длину. Затем, после охлаждения и снятия сжимающих напряжений, образцы переносили в пружинную натяжную рамку, устанавливали на постоянную длину и подвергали действию растягивающих усилий. Образцы из обыкновенного и умеренно термичного цемента разрушались, не достигнув первоначальной исходной температуры. Образцы из низкотермичного и пуццоланового цемента выдерживались при начальной температуре в течение известного времени, а затем медленно охлаждались, причем исходная длина их оставалась неизменной.

е. его трещиноустойчивость, как видно из рис. 2. Образцы диаметром 15 см и длиной 60 см, изготовленные из различных видов цементов (обыкновенного, умеренно термичного, низкотермичнош и пуццоланового) с одними и теми же заполнителями, помещались в герметически закрытые оболочки из мягкой меди с укрепленными на них в продольном направлении приборами для измерения деформации. Образцы подвергались воздействию переменных циклов повышения и понижения температуры в соответствии с величинами теплоты гидратации каждого цемента. Как только образцы обнаруживали тенденцию к расширению, их специальными пружинными зажимами устанавливали на постоянную длину. Затем, после охлаждения и снятия сжимающих напряжений, образцы переносили в пружинную натяжную рамку, устанавливали на постоянную длину и подвергали действию растягивающих усилий. Образцы из обыкновенного и умеренно термичного цемента разрушались, не достигнув первоначальной исходной температуры. Образцы из низкотермичного и пуццоланового цемента выдерживались при начальной температуре в течение известного времени, а затем медленно охлаждались, причем исходная длина их оставалась неизменной. Как видно из графика на нижней части рис. 31, они до разрушения выдержали напряжение от 21 до 19 кг/см2, причем пуццолановый цемент показал гораздо большую степень пластической деформации при постоянной температуре. Этот опыт объясняет причину появления легких трещин в сооружениях, изготовленных из низкотермичных и пуццолановых цементов, а также повышенной способности бетона из пуццоланового цемента к сопротивлению высоким напряжениям, которые возникают при пластической деформации.

Как видно из графика на нижней части рис. 31, они до разрушения выдержали напряжение от 21 до 19 кг/см2, причем пуццолановый цемент показал гораздо большую степень пластической деформации при постоянной температуре. Этот опыт объясняет причину появления легких трещин в сооружениях, изготовленных из низкотермичных и пуццолановых цементов, а также повышенной способности бетона из пуццоланового цемента к сопротивлению высоким напряжениям, которые возникают при пластической деформации.

Рис. 3. Многие пуццолановые добавки уменьшают расширение раствора и бетона, вызываемое реакцией щелочи — заполнители:

1 — портландцемент без добавок; 2 — портландцемент с добавкой 20% чистого кварца; 3 — с добавкой 20% необожженного сланца; 4 — с добавкой 20% пемзы: 5 — с добавкой 20% летучей золы; 6 — с добавкой 20% обожженного сланца; 7— с добавкой 20% необработанного опала: 8 — с добавкой 20% обожженного опаловидного сланца

Как было установлено, многие пуццолановые добавки весьма эффективно снижают избыточное расширение бетона, связанное с реакцией между щелочами и заполнителями. Это действие пуццолан иллюстрируется графиком на рис. 32. Дл? опытов были изготовлены растворные образцы-балочки 2,5 X 2,5 X 25 см, состава 1 : 2,25, из высокощелочного цемента и молотого стекла пайрекс в качестве реакционноспособного заполнителя. Дозировка пуццолановой добавки составляла всего 20% по весу. Тем не менее в ряде опытов удалось значительно уменьшить расширение образцов, несмотря на высокую активность заполнителей. В случае менее peaкционносПособных заполнителей пуццолановая добавка была бы еще более эффективной.

Это действие пуццолан иллюстрируется графиком на рис. 32. Дл? опытов были изготовлены растворные образцы-балочки 2,5 X 2,5 X 25 см, состава 1 : 2,25, из высокощелочного цемента и молотого стекла пайрекс в качестве реакционноспособного заполнителя. Дозировка пуццолановой добавки составляла всего 20% по весу. Тем не менее в ряде опытов удалось значительно уменьшить расширение образцов, несмотря на высокую активность заполнителей. В случае менее peaкционносПособных заполнителей пуццолановая добавка была бы еще более эффективной.

Рис. 4. Добавка к портландцементу обожженного опаловидного сланца в разумных пределах повышает морозостойкость бетона:

а — бетон без специальных добавок; б — бетон с воздухововлекающей добавкой

Механизм тормозящего действия пуццолановых добавок на реакцию между щелочами и заполнителями еще не выяснен. Можно предположить, что кремнезем пуццолановой добавки, находящийся в тонкодисперсном состоянии, быстрее вступает в реакцию со щелочами портландцемента; вследствие этого большая часть вредных реакций проходит еще до того, как бетон успевает затвердеть, и тем самым снижается или вовсе устраняется избыточное расширение бетона.

Рис. 5. Стойкость порт-ландцементов и пуццолано-вых портландцементов в 10-процентном растворе сернокислого натрия; заштрихованные участки — отсутствие разрушения; —х) в течение 14 мес. не наблюдалось ясно выраженного разрушения. 1—75% портландцемента II, 25% глинистого сланца; 2 — 75% портландцемента II: 25% пемзы; 3 — 70% портландцемента, 30% ила; 4 — 70% портландцемента IV, 25% пуццоланы; 5 — 50% портландцемента II, 50% пуццоланы; 6 — 65% портландцемента II, 35% пуццоланы; 7 — 75% портландцемента, 25% пуццоланы; 5 — 85% портландцемента II, 15% пуццоланы; 9 — 65% портландцемента I, 35% пуццоланы; 10 — 75% портландцемента I, 25% пуццоланы; 11 — сульфатостойкий портландцемент V; 12 — портландцемент IV; 13 — быстротвердеющий портландцемент III; 14 — портландцемент II; 15 — портландцемент I

Сопротивление бетона замораживанию и оттаиванию (морозостойкость) несколько ниже при применении пуццоланового портландцемента по сравнению с чистым портландцементом. Однако при введении высококачественных пуццолан в разумных дозировках снижение долговечности бетона незначительно. В некоторых случаях удовлетворительная долговечность может быть получена при введении воздухововлекающих добавок.

В некоторых случаях удовлетворительная долговечность может быть получена при введении воздухововлекающих добавок.

Повышенная сульфатостойкость пуццоланового портландцемента была установлена многими исследователями. Некоторые данные по этому вопросу приводятся на рис. 5. На графиках этого рисунка показано, сколько времени могут выдержать до разрушения образцы из чистого цемента при хранении в 10-процентном растворе сульфата натрия.

На рис. 6 представлены данные о влиянии добавок летучей золы и обожженного опаловидного сланца на водопроницаемость тощих бетонов. В двух левых прямоугольниках приведены абсолютные объемы цемента и пуццолановых добавок в куб. футах на куб. ярд бетона. В бетонах из пуццолановых цементов объем добавки заштрихован косыми линиями. В двух правых прямоугольниках показаны коэффициенты проницаемости, выраженные в виде количества воды ( в куб. футах в год), протекающего через площадь в 1 кв. фут, с гидравлическим уклоном, равным 1. В верхнем прямоугольнике даны средние величины к, определенные на бетонных образцах-цилиндрах 45 X 45 см с предельной крупностью заполнителей 15 мм (из трех месторождений). В нижнем прямоугольнике даны средние величины к, определенные на образцах-цилиндрах 15 X 15 см с предельной крупностью заполнителей 3,75 мм (из одного месторождения).

В нижнем прямоугольнике даны средние величины к, определенные на образцах-цилиндрах 15 X 15 см с предельной крупностью заполнителей 3,75 мм (из одного месторождения).

Рис. 6. Водопроницаемость бетона с добавкой летучей золы и обожженного опаловидного сланца;

I — образцы-цилиндры 45 X X 45 см, предельная крупность заполнителя 15 см; II— образцы-цилиндры 15X15 см, предельная крупность заполнителя 3,75 см. Удельная поверхность в см2/г (по Блейну): цемента — 3590, летучей золы — 3746, опаловидного сланца — 13500. 1 — 100% портландцемента II: 2— портландцемент II с добавкой 33% летучей золы; 3—с добавкой 35% летучей золы; 4 — с добавкой 38% летучей золы; 5 — бетон с добавкой 35% летучей золы при затворении; 6—портландцемент II с добавкой 35% сланца; 7 — бетон с добавкой 35% сланца при затворении

Три верхних отрезка в верхнем правом прямоугольнике отражают постоянное увеличение коэффициента проницаемости при уменьшении расхода цемента. Эти отрезки представляют соответственно расход цемента в 4, 3 и 2 мешка цемента на 1 куб. ярд бетона (230, 172 и 114 кг/м3 бетона). Четвертый сверху отрезок представляет бетон с расходом цемента 3 мешка и пуццоланы 1 мешок на 1 куб. ярд (230 кг пуццоланового цемента на 1 м3 бетона). Но так как пуццолановая добавка вводилась по весу, то она фактически замещала не равный вес, а больший объем цемента. Поэтому отрезок показан несколько более длинным, чем соответствующий отрезок для чистого цемента без добавки. Два нижних отрезка в верхнем прямоугольнике представляют смесь с расходом цемента 3 мешка на 1 куб. ярд (172 кг/м3 бетона).

ярд бетона (230, 172 и 114 кг/м3 бетона). Четвертый сверху отрезок представляет бетон с расходом цемента 3 мешка и пуццоланы 1 мешок на 1 куб. ярд (230 кг пуццоланового цемента на 1 м3 бетона). Но так как пуццолановая добавка вводилась по весу, то она фактически замещала не равный вес, а больший объем цемента. Поэтому отрезок показан несколько более длинным, чем соответствующий отрезок для чистого цемента без добавки. Два нижних отрезка в верхнем прямоугольнике представляют смесь с расходом цемента 3 мешка на 1 куб. ярд (172 кг/м3 бетона).

В нижнем прямоугольнике представлены смеси, полученные на основе замещения цемента по объему. Пуццолановые добавки введены из расчета объема цемента и представляют собой часть объема цемента в контрольной смеси. Количество добавки рассчитано таким же образом, но фактически она замещает объем песка и гравия при проектировании смеси.

Читать далее:

Обработка шлака и легких заполнителей

Однородность заполнителей для бетона

Установка для обработки породы

Разработка месторождений заполнителей

Испытание отобранных проб заполнителей

Отбор проб

Разведка заполнителей

Поисковые работы

Легкие заполнители

Реакция между щелочами и заполнителями в бетоне

Пуццолановые и шлаковые цементы

Пуццолановый цемент является одной из самых древних разновидностей цемента. Шлаковый цемент — это так же общее название для группы цементов, которые изготавливаются при совместном помоле гранулированных доменных шлаков с добавками-активизаторами (так называют в данном случае известь, строительный гипс, ангидрит и т. д.). Возможно и простое смешивание этих компонентов, которые были заранее измельчены. Принято различать два вида шлакового цемента: известково-шлаковый, в состав которого входит 10 — 30% извести, до 5% гипса (от массы цемента), и сульфатно-шлаковый (его состав: 15 — 20% гипса или ангидрида, до 5% портландцемента или до 2% извести). Важно для каждого вида работ использовать строго определенный вид цемента, так как это не только продлит жизнь конструкции, но и позволит соблюсти правила безопасности для будущего строения, а значит и для всех, кому придется там находиться. |

Пуццолановый портландцемент — что это?

Для строительства объектов жилищного, промышленного, сельскохозяйственного назначения, работающих в условиях повышенной влажности, применяются различные виды пуццолановых цементов, состоящих из искусственного вяжущего вещества — клинкера с присоединением природных добавок. Рассмотрим основные преимущества, недостатки и способы использования этой смеси.

Области применения метакаолина:

Перечисленные выше особенности метакаолина определяют следующие основные области его применения.

Тяжелые бетоны, в том числе, высокопрочные и самоуплотняющиеся.

Снижение дозировки цемента при производстве бетонов всегда являлось целевой функцией задачи оптимизации состава бетонной смеси

Это важно как с экономической точки зрения, что особенно актуально в последнее время, в связи с интенсивным ростом цен на цемент, так и с точки зрения повышения характеристик бетонов, в частности, снижения их ползучести и усадочных деформаций

В сочетании с применением высокоэффективных пластификаторов, метакаолин позволяет существенно снизить количество цемента в рецептурах бетонов, особенно, в бетонах с повышенными требованиями к водонепроницаемости и морозостойкости. Опыт показывает, что уже при дозировке 2% к ПЦ метакаолин значительно повышает водонепроницаемость получаемых составов.

Опыт показывает, что уже при дозировке 2% к ПЦ метакаолин значительно повышает водонепроницаемость получаемых составов.

При этом, в рецептурах высокопрочных бетонов, снижение требуемого количества метакаолина и суперпластификаторов по сравнению с составами, содержащими МК ведет к дополнительному снижению себестоимости рецептур.

- Обычная дозировка ВМК — 3-5% к ПЦ.

- Преимущества: Повышение ранней и конечной прочности и непроницаемости

- Повышение седиментационной стойкости

- Улучшение пластичности и перекачиваемости

Легкие бетоны, в том числе, ячеистые бетоны пониженной плотности

Введение метакаолина в рецептуры ячеистобетонных смесей позволяет повысить прочность ячеистых бетонов при заданной плотности, или снизить плотность при заданной прочности.

Это обусловлено двумя факторами:

- Улучшение структуры пены за счет содержания тонкодисперсных пластинчатых частиц.

- Повысить прочность межпоровых перегородок за счет повышения прочности цементного камня.

Имеется положительный опыт применения метакаолина и в автоклавных ячеистых бетонах. В этом случае, применение ВМК позволяет стабилизировать сроки схватывания газобетона, позволяя облегчить выбор времени резки монолита на блоки при помощи струны.

Составы на основе ГЦПВ (штукатурные составы, ровнители для полов)

Для надежного предотвращения неконтролируемого оразования эттрингита в ГЦПВ составах, достаточно введения 10% метакаолина к содержащемуся в ГЦПВ портландцементу. Это приводит к дозировке ВМК всего лишь в количестве 1-2% ко всей рецептуре состава. Такие низкие дозировки метакаолина в сочетании со снижением требуемого количества суперпластификатора обеспечивают хороший экономический эффект в ГЦПВ рецептурах.

В рецептурах самовыравнивающихся смесей метакаолин существенно улучшает стойкость смеси к расслоению, повышая, тем самым ее качество. Это так же верно и для цементных самовыравнивающихся смесей.

Цементно-известковые составы

Цементно-известковые штукатурки очень популярны благодаря высокой пластичности и технологичности. Замена части извести (до 50%) в этих составах на метакаолин позволяет повысить прочность и атмосферостойкость этих штукатурок без ухудшения их технологичности.

Замена части извести (до 50%) в этих составах на метакаолин позволяет повысить прочность и атмосферостойкость этих штукатурок без ухудшения их технологичности.

При этом, получаемые штукатурные составы обладают повышенными защитными свойствами к нижележащим слоям, водонепроницаемы и стойки к высолообразованию. Это позволяет формулировать высокоэффективные минеральные декоративные фасадные штукатурки, в том числе, на основе белого цемента.

Другие цементные составы

Высокая эффективность метакаолина в сочетании с высокой технологичностью получаемых с его применением составов, делают метакаолин прекрасным модификатором для материалов, поверхность которых отделывается методами затирки и заглаживания, в частности, ремонтных составов для бетона и материалов для устройства бетонных покрытий полов (упрочнителей), в затирочных составах для межплиточных швов и др.

Материалы на других видах вяжущих

Метакаолин проявляет поистине потрясающую универсальность, и позволяет значительно повышать водостойкость материалов на других видах вяжущих, в частности:

- На основе магнезиального вяжущего — метакаолин позволяет не только повысить водостойкость этого вяжущего, но и частично решить проблему нестабильности состава применяемого сырья, связывая содержащиеся в нем известь, щелочи и гидроокись магния, образующуюся при медленной гидратации «пережженного» магнезита.

- На основе силикатных связок — вспомним те самые «геополимеры». метакаолин способен реагировать со щелочными силикатами с образованием водостойких соединений.

- В термоизоляционных составах на основе ВГЦ, метакаолин позволяет повысить термостойкость составов (остаточную прочность после прокаливания).

Железобетонные конструкции

У нас продается новороссийского производства цемент марки 42.5 с пуццоланой. Почитал инструкции — он годится только для влажной среды, не допускает увлажнения-высыхания и увлажнения-заморозки. Не допускает высыхания, не доходит до проектной марки за 28 дней, не допускает работы в мороз и тд. Очень хотелось бы узнать — это действительно цемент исключительно для фундаментов или его как то можно использовать для несущих конструкций? И что делать, если просто нет другого? Может, мешать его с чем то?

Купил, теперь лежит и я не решаюсь его использовать.. Выходит, к нам в Крым завозят самое дешевое и плохое из цементов?

Водонепроницаемость у него высокая — вообще нет пор по сравнению с другими, так выходит. Теперь вот с морозостойкостью — раз он не впитывает воду, то, по идее, и кристаллизоваться нечему. Это с готовым бетоном, через время. А вот ДО застывания, видимо, будут проблемы. Патамушта выходит, что он сразу набирает нужное количество воды и начинается процесс схватывания. Если его заморозить, то, ввиду его малопористости, кристаллам воды некуда деваться — нет воздушных пузырьков и смесь может безвозвратно разрыхлиться, а не просто остановить процесс. Ну и написали бы ясно. Про определенные требования при наборе прочности! Так нет, пишется везде, что он не морозостоек и нельзя на жаре. Кубик не сделал, но обязательно сделаю и раздавлю, устал и голова не варила.))) А как раз оставалась кучка. Кубики за мной.

Теперь вот с морозостойкостью — раз он не впитывает воду, то, по идее, и кристаллизоваться нечему. Это с готовым бетоном, через время. А вот ДО застывания, видимо, будут проблемы. Патамушта выходит, что он сразу набирает нужное количество воды и начинается процесс схватывания. Если его заморозить, то, ввиду его малопористости, кристаллам воды некуда деваться — нет воздушных пузырьков и смесь может безвозвратно разрыхлиться, а не просто остановить процесс. Ну и написали бы ясно. Про определенные требования при наборе прочности! Так нет, пишется везде, что он не морозостоек и нельзя на жаре. Кубик не сделал, но обязательно сделаю и раздавлю, устал и голова не варила.))) А как раз оставалась кучка. Кубики за мной.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:

- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

Состав

В составе цемента работают несколько составляющих на молекулярном уровне. Материал представляет собой тонкий порошок серого цвета, а вот компоненты в его химической формуле есть разные и отвечают за те или иные процессы в бетоне.

Какие вещества содержит цемент:

- Кальциевый оксид – в объеме около 67%.

- Кремниевый оксид – в объеме до 22%.

- Алюминиевые окиси – до 5%.

- Оксид железа – в объеме до 3%.

- Разного типа модифицирующие компоненты – максимум 3%.

Материалы, составляющие основу цемента:

Клинкер из глины и извести – от его качества зависят прочность и другие свойства материала.

- Минеральные компоненты – специальные добавки для улучшения характеристик, расширения сферы использования цемента. Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.д.

- Вспомогательные компоненты с сульфатом кальция – для регулирования особенностей прохождения процесса гидратации.

- Специальные присадки – синтетические компоненты, повышающие стойкость к кислотам, температурам, агрессивным средам, щелочам.

Портландцемент отличается по составу не только из-за добавления в него компонентов в процессе производства, но и из-за особенностей мест добычи сырья. Так, в каждом регионе цемент другой, хоть и отличия несущественные.

Варианты составов материала:

- Разные виды глины (включая глинистый сланец и лесс).

- Мергель, известняк, мел, другие карбонатные породы.

- Минеральные присадки: кремнеземы, глиноземы, апатит, флюорит, плавиковый шпат, гипс, фосфогипс и т.д.

Прочность

Прочность является одним из самых важных свойств цемента, которое определяет сферу применения, предполагаемые нагрузки, технические характеристики конструкции из бетонного монолита. Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Прочность можно посмотреть по марке (самые популярные марки цемента М300, М400 и М500, указывают на прочность в кг/см2) и классу (указанным маркам соответствуют примерные показатели В20, В30 и В40). Приготовленный раствор твердеть начинает в течение 1-2 часов, завершается процесс минимум через 12 часов после укладки.

Далее появляется гидратационное тепло и бетон набирает прочность в течение 28 суток. При низких наружных температурах тепло позволяет цементу набрать полный цикл прочности, при высоких – может спровоцировать ускорение прохождения реакции, в результате чего распространяются трещины из-за появления температурных напряжений.

Прочность цемента смотрят на упаковке и в специальных таблицах, для каждой сферы и типа конструкции, определенной нагрузки ищется оптимальный показатель. На прочность влияет также соблюдение технологии замешивания раствора, укладки, ухода после.

Технические показатели

По ГОСТ 31108–2003 пуццолановый портландцемент имеет следующие характеристики, приведённые в таблице:

| № | Наименование свойств | Количество | Примечание |

| 1 | Активных добавок (%) | 20–40 | |

| 2 | Плотность (г/см³) | 2,7–2,9 | |

| 3 | Срок хранения (месяц) | 6 | В сухом помещении |

| 4 | Прочность на сжатие (МПа) | 42,5–62,5 | По истечении 28 суток |

| 5 | Время схватывания начало /конец (час:мин) | 0:45/12:00 | |

| 6 | Прочность на изгиб (МПа) | 6,8 | После 28 суток |

| 7 | Густота цементного теста (%) | 28–35 | |

| 8 | Объёмный вес (кг/м³) | 800–1000 | В рыхлом состоянии |

| 9 | Удельный вес (кгс/м³) | 2,7–2,9 | |

| 10 | Объёмный вес (кг/м³) | 1200–1600 | В уплотнённом виде |

| 11 | Тонкость помола на сите №008 (%) | До 10 |

Технические характеристики

Расширяющийся (напрягающий) цемент отличается высокой прочностью. При выборе вида материала с такими характеристиками определяют целевое назначение бетонной конструкции, что позволяет определить достаточные показатели влагопоглощения, пористости. На основании данных параметров подбирают вид состава.

При выборе вида материала с такими характеристиками определяют целевое назначение бетонной конструкции, что позволяет определить достаточные показатели влагопоглощения, пористости. На основании данных параметров подбирают вид состава.

Напрягающий цемент относится к классу бетона В40. При этом его характеризует минимальный показатель влагопоглощения и пористости по сравнению с портландцементом и составами, содержащими пластификаторы.

Марки и свойства

Различают:

Первый из вариантов представляет собой безусадочную смесь. Главная характеристика такого материала — минимальное линейное расширение. Марка НЦ-20 востребована больше, чем остальные, что обусловлено средними характеристиками: достаточной прочностью, умеренным увеличением объема при застывании.

Напрягающий цемент НЦ-20 относится к средней ценовой категории, что способствует его широкому распространению. Такой материал может использоваться на разных объектах.

Для сравнения, последний из вариантов отличается более высокой прочностью. По другим показателям он также превосходит ранее рассмотренные аналоги. Такой материал может существенно расширяться. Его используют на объектах с повышенными требованиями к материалам по прочности, влагостойкости и линейному расширению.

По другим показателям он также превосходит ранее рассмотренные аналоги. Такой материал может существенно расширяться. Его используют на объектах с повышенными требованиями к материалам по прочности, влагостойкости и линейному расширению.

Продолжительность службы готовой конструкции многократно увеличивается

Однако в процессе работы нужно проявлять осторожность, т. к

цемент НЦ-40 быстро схватывается. Стоит материал дороже аналогов.

Свойства составов с маркировкой НЦ:

- повышенная устойчивость к нагрузкам на сжатие;

- застывает смесь через 30 минут после заливки;

- готовая конструкция из материала НЦ характеризуется минимальным количеством пор, что обеспечивает гидроизоляционные свойства;

- устойчивость к истиранию;

- воздухонепроницаемость;

- цементная смесь после застывания выдерживает до 1500 циклов замораживания/размораживания, при этом конструкция не разрушается, структура не меняется;

- материал проявляет устойчивость к воздействию агрессивных сред;

- обеспечивается высокий показатель адгезии слоя цементной смеси с поверхностями из различных материалов;

- линейное напряжение: 0,3-2%;

- самонапряжение — от 2 МПа;

- диапазон рабочих температур: +5…+35°С.

Плюсы и минусы

Положительные качества:

- неограниченный период эксплуатации;

- материал не содержит вредные добавки;

- универсальность: используется цемент НЦ для гидроизоляции, заделки швов, при возведении фундаментов, бассейнов и других объектов;

- отличные эксплуатационные характеристики.