Пушка торкрет: Торкрет-пушка Grand Adroit 412 | Техника для раствора и бетона СО «ГРАНД»

- Торкрет пушка БМ-86

- Уникально.

- Торкрет агрегат, установка для торкретирования, цемент-пушка

- Торкрет-установка См 40 для мокрого торкретирования

- Торкрет установки

- ТОРКРЕТИРОВАНИЕ | ТехноСтройПроект

- Услуги торкретбетонирования (торкретирования) в Москве от НПП СтройГеоТехнология

- Что такое гунит и торкрет?

- Распылитель штукатурки | ToolCrete — MortarSprayer.com, Распылители штукатурки для всех типов вяжущих материалов. Штукатурка, гипс, строительный раствор и др., Торкрет-бетон своими руками — распылитель штукатурки | ИнструментCrete

- REED Насосы для бетона Насосы для торкретирования и машины Guncrete Gunite.

- Торкрет-бетон 101 | Журнал Concrete Construction

- Применение торкретбетона и гунита с полным спектром услуг в Вирджинии, Мэриленде, Вашингтоне, Западной Вирджинии, Пенсильвании и Делавэре

- Бетон и торкретбетон, в чем разница?

- Что такое гунит или торкрет? Условия строительства бассейна современным методом Gunite

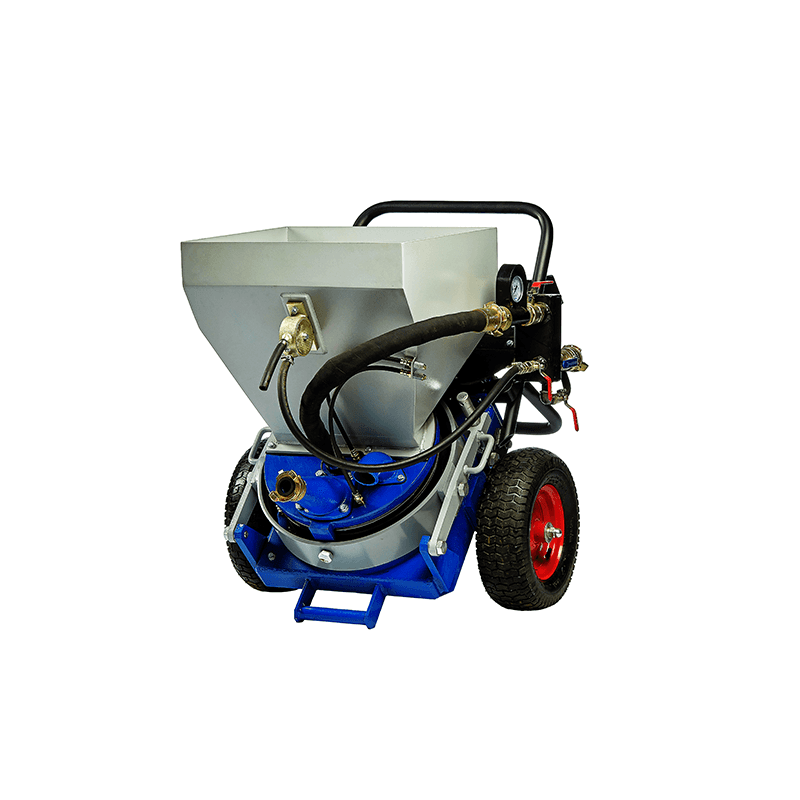

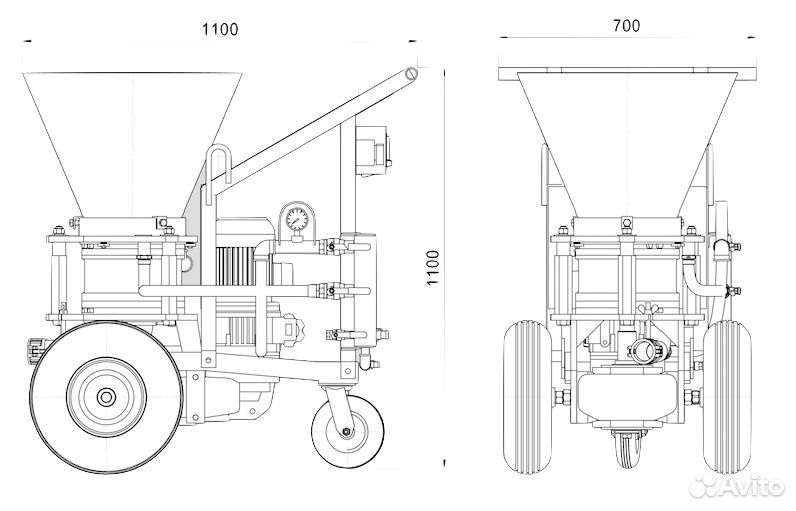

Торкрет пушка БМ-86

Фильтр

Торкрет пушка БМ-86 произ-сть до 8 м.куб (метод сухой)

Воздух потребуется 8 куб.м в минуту

Установка торкретирования БМ-86 (ТУ 34-23-10439-90) или торкрет-машина предназначена для нанесения бетона на различные поверхности для образования монолитной крепи или бетонного покрытия, крепления горных выработок, укладки смеси за опалубку и транспортирования сухих бетонных смесей по трубопроводу.

При работе на шахтах или горных выработках, с средах с повышенной взрывоопасностью, связанной с наличием газов или пыли, используется взрывобезопасное исполнение торкрет установки — БМ-86-РВ.

По принципу действия установка торкретирования БМ-86 относится к классу машин непрерывного действия со шлюзовым дозирующим барабаном. Сухая бетонная смесь непрерывно подается через сетку в загрузочную воронку, откуда поступает к лопастному дозатору. Через загрузочные проёмы в крышке верхнего уплотняющего диска смесь под действием собственного веса заполняет ячейки ротора, который при вращении подаёт её к разгрузочному устройству. Сжатый воздух выдувает смесь в выходной патрубок, к которому присоединяется рукав гибкого шланга. По рукаву пока ещё сухая смесь подается к рабочему соплу, где уже и происходит её непосредственное смешивание с водой. Бетонная смесь или торкретмасса послойно наносится на бетонируемую поверхность до достижения необходимой толщины. Использование торкрет машины на общестроительных бетонных работах позволяет выравнивать рабочие поверхности объектов или декорировать их в промышленном стиле. Торкретирование широко применяется при отделке технических помещений, укреплении сводов в тоннелях, заделке стыков сборных конструктивных элементов, гидроизоляции.

Через загрузочные проёмы в крышке верхнего уплотняющего диска смесь под действием собственного веса заполняет ячейки ротора, который при вращении подаёт её к разгрузочному устройству. Сжатый воздух выдувает смесь в выходной патрубок, к которому присоединяется рукав гибкого шланга. По рукаву пока ещё сухая смесь подается к рабочему соплу, где уже и происходит её непосредственное смешивание с водой. Бетонная смесь или торкретмасса послойно наносится на бетонируемую поверхность до достижения необходимой толщины. Использование торкрет машины на общестроительных бетонных работах позволяет выравнивать рабочие поверхности объектов или декорировать их в промышленном стиле. Торкретирование широко применяется при отделке технических помещений, укреплении сводов в тоннелях, заделке стыков сборных конструктивных элементов, гидроизоляции.

Для работы установки набрызга бетона дополнительно требуются компрессор, подвод магистральной воды

Технические характеристики установки торкретирования БМ-86:

| Производительность по сухой смеси м3/час | 5. ..6,6 ..6,6 |

| Максимальная дальность подачи, м | 300 |

| Максимальная высота подачи, м | 100 |

| Максимальная фракция заполнителя, мм | 30 |

| Диаметр выходного рукава/шланга, мм | 65 |

| Требуемое рабочее давление сжатого воздуха, МПа | 0,3…0,5 |

| Расход сжатого воздуха — электропривод/пневмопривод, м3/мин | 8/16 |

| Мощность электродвигателя, кВт | 3 |

| Габариты, мм, не более | |

| длина | 1290 |

| ширина | 820 |

| высота | 1445 |

| Загрузочная высота, мм | 1340 |

| Масса арегата без сопла и рукавов, кг | |

| — в стандартном исполнении | 740 |

| — во взрывобезопасном исполнении РВ | 800 |

Уникально.

Торкрет-пушка манипулятор | Новости строительства

Торкрет-пушка манипулятор | Новости строительства

В строительной индустрии и в тоннельном строительстве все проекты отличаются друг от друга и являются уникальными. Многие требуемые параметры при строительстве намного выше, чем в других областях. Это заставляет строителей, производителей строительного оборудования и производителей материалов быть всё время в тренде и проявлять определённую гибкость в своих товарах и работах. В том числе быстро производить модернизацию оборудования и технологических карт работ.

Конкретно для торкрета

Торкретирование приобретает всё большую роль, и практически незаменимо в подземном строительстве.

Усовершенствование мокрого способа расширяет возможности подземного строительства и даёт возможность приступать к проектам, которые ранее считались нереальными.

Торкрет-пушка манипулятор Андройд 412 относиться как раз к такому оборудованию, которое расширило возможности строителей туннелей и облегчило им работу.

Торкрет-пушка манипулятор располагается на собственном шасси, но не имеет привода для перемещения. Благодаря свой низкой массе в 1600 килограмм, она легко перемещается силами двух — трёх человек.

Благодаря свой низкой массе в 1600 килограмм, она легко перемещается силами двух — трёх человек.

Габариты — преимущество

Малые габариты позволяют доставить установку в самые тесные, низкие участки подземной выработки.

Возможны варианты установки на одном или двух осях. Для удобства перемещения, для резких поворотов в сторону возможен вариант конструкции с передней поворотной осью.

На раме оборудования удобно располагается дополнительное необходимое оборудование, о котором будет написано ниже.

При отсутствии работ, в сложенном состоянии установка не помешает работе других механизмов и будет быстро перемещена в безопасную зону.

Манипулятор с максимальным охватом

Благодаря новаторской схеме телескопирования стрелы для начала работ нет необходимости в дополнительном пространстве. Установка сразу может приступить к работе даже при низком своде.

Возможности манипулятора позволяют перекрывать большие поверхности при выполнении работ по торкретированию. Максимальная высота торкретирования, в стандартной комплектации установки, достигает до 9 метров, диаметр работы — до 15 метров.

Максимальная высота торкретирования, в стандартной комплектации установки, достигает до 9 метров, диаметр работы — до 15 метров.

По отдельному заказу возможно изготовление оборудования с возможность работы по высоте до 11 метров и диаметром до 20 метров.

Телескопическая стрела имеет радиус разворота в 360º. Угол подъёма в рабочем положении может составлять 55º. Именно в этой точке достигается максимальная высота по нанесению торкрет слоя.

Сопло

Для качественного нанесения слоёв на конце телескопической стрелы устанавливается насадка для распыления, которая имеет несколько степеней вращения. Оператор торкрет-пушки может вращать головку сопла в двух различных осях на 360° и 240° путем приведения в действие двух приводов на головке вращения.

Сопло также может вращаться вокруг своей оси на 8°.

Сжатый воздух от внешнего компрессора подаётся в насадку, где и происходит его смешивание с бетоном, добавками и дальше осуществляется набрызг смеси на подготовленную поверхность. Рабочая насадка комплектуется сменным соплом. Замена сопла не требует больших временных затрат и может быть осуществлена самим оператором торкрет-установки.

Рабочая насадка комплектуется сменным соплом. Замена сопла не требует больших временных затрат и может быть осуществлена самим оператором торкрет-установки.

Освещение — предусмотрено

Для удобства работы оператора и лучшего обзора при работе в туннелях, шахтах на установку монтируется осветительное оборудование.

На стреле торкрет установки расположены две светодиодные лампы, которые обеспечивают практически дневное освещение в зоне работы стрелы.

Светодиодные фонари дают интенсивность светового давления в 500 Ватт при низком электрическом потреблении.

Пульт ДУ

Все операции установки, связанные с выполнением работ по торкретированию, можно выполнять с выносного дистанционного пульта.

Дистанционный пульт управления имеет рычаги управления и кнопки:

1. Кнопка Вкл — Выкл

2. Джойстик 1 отвечает за вращение стрелы

3. Джойстик 2 отвечает за выдвижение и складывания телескопической стрелы

4. Джойстик 3 движения стрелы

5. Кнопка аварийной остановки.

Выносной пульт намного упрощает и ускоряет процесс производства работ по торкретированию.

Устойчивость

Для выставления установки в рабочее положение на площадке предусматривается 4 гидравлические опоры. Они приводятся в действие с гидравлического распределителя, расположенного на раме торкрет установки.

При транспортировке опоры обязательно приводятся в транспортное положение и фиксируются.

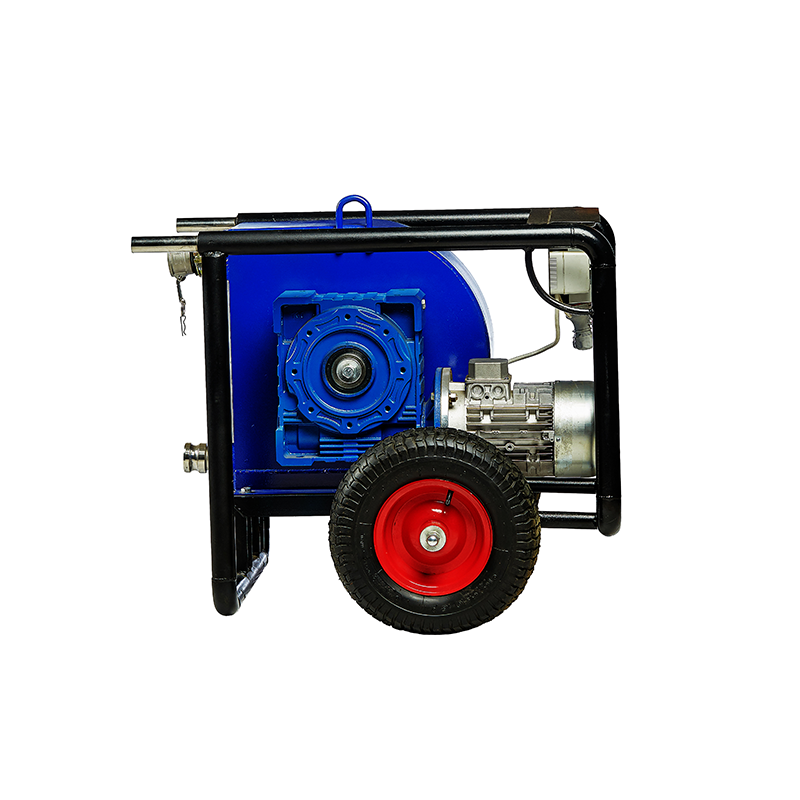

Привод

Установка для торкретирования Андройд 412 имеет электрический привод мотора на 7,5 кВт. Он приводит в работу гидравлический насос.

Все операции установки осуществляются гидравлической системой.

Система управления и контроля на щите управления осуществляется от сети в 24 вольта.

Навесное и дополнительное

Для удобства выполнения работ на раме торкрет-установки может быть установлен бак для жидкого ускорителя схватывания объёмом 1 кубометр. Для его подачи в смесь используется специальный насос с производительностью до 22 литров в минуту. Подача ускорителя в насадку происходит через обратный клапан, который препятствует попаданию смеси в систему. Уровень ускорителя схватывания бетона в баке контролируется визуально. А процесс его подачи, привязан к подаче раствора. Необходимый объём подачи ускорителя схватывания выставляется в начале работы.

Подача ускорителя в насадку происходит через обратный клапан, который препятствует попаданию смеси в систему. Уровень ускорителя схватывания бетона в баке контролируется визуально. А процесс его подачи, привязан к подаче раствора. Необходимый объём подачи ускорителя схватывания выставляется в начале работы.

Установка для торкретирования не имеет собственного качающего узла и для подачи смеси необходим насос, который устанавливается в местах куда могут подъехать миксеры с раствором. Подача смеси осуществляться по резиновым или металлическим трубам.

После окончания работ торкрет установка легко транспортируется без привлечения специальных тралов, что выгодно отличает её других. Процесс консервации очень прост и не занимает много времени.

На оборудование выдаётся гарантия в 12 месяцев с момента запуска.

Дополнительная информация о производителе и поставщике — на сайте СО «ГРАНД» — grandrus.biz.

Торкрет агрегат, установка для торкретирования, цемент-пушка

Недорогая установка для нанесения мокрого торкрет-бетона позволяет работать машинным способом и значительно облегчает труд строителей-бетонщиков во время возведения объекта по системе несъемная опалубка на основе сетчатой армированной панели. Торкрет-установка — предназначена для торкретирования, подачи и нанесения бетона или штукатурного раствора при производстве отделочных работ в строительстве. Установка позволяет работать фракцией отсева не более 5 мм, с подвижностью конуса не менее 7 см (по ГОСТ 5802-86, эталонному конусу). При получении марки бетона 350-400 кг/см ее можно использовать для ответственных конструкций.Выпускается в двух вариантах: 380В и возможно 220В. Высота подачи установки выполненной в 220В снижается с 20-25 метров, до 10-15. Загрузка раствора осуществляется через горловину, объем которой 60 литров (ориентировочно, 20 загрузок, что составляет 1,1 тонны материала за 1 смену). Подача раствора осуществляется с помощью давления воздуха внутри корпуса станции, плюс перемешивающего механизма. Торкрет-штукатурная установка эксплуатируется на объектах обеспеченных электроэнергией, воздухом и водой, при температуре окружающей среды не ниже 0 °С в закрытых помещениях или под навесом (при наличии осадков).

Торкрет-установка — предназначена для торкретирования, подачи и нанесения бетона или штукатурного раствора при производстве отделочных работ в строительстве. Установка позволяет работать фракцией отсева не более 5 мм, с подвижностью конуса не менее 7 см (по ГОСТ 5802-86, эталонному конусу). При получении марки бетона 350-400 кг/см ее можно использовать для ответственных конструкций.Выпускается в двух вариантах: 380В и возможно 220В. Высота подачи установки выполненной в 220В снижается с 20-25 метров, до 10-15. Загрузка раствора осуществляется через горловину, объем которой 60 литров (ориентировочно, 20 загрузок, что составляет 1,1 тонны материала за 1 смену). Подача раствора осуществляется с помощью давления воздуха внутри корпуса станции, плюс перемешивающего механизма. Торкрет-штукатурная установка эксплуатируется на объектах обеспеченных электроэнергией, воздухом и водой, при температуре окружающей среды не ниже 0 °С в закрытых помещениях или под навесом (при наличии осадков).

Технические характеристики торкрет-штукатурной установки:

- Тип растворонасоса — пневмонагнетатель

- Производительность — 2,25* м³/час

- Рабочее давление — 3-4 кгс/см²

- Мощность электродвигателя растворонасоса — 0,75 кВт

- Дальность подачи раствора, не менее:

- По горизонтали — 30 м

- По вертикали — 10 м

- Габариты:

- Длина — 1200 мм

- Ширина — 300 мм

- Высота — 900 мм

- Масса (без комплектов) — 100 кг

- Рабочее напряжение — 380В (возможно 220В)

*Производительность определена на выходе растворонасоса при подвижности раствора 13 см по ГОСТ 5802-86.

Комплектность поставки:

1) Торкрет-штукатурная станция 1 шт

2) Сопло для торкретирования 1 шт

3) Краны воздушные 3 шт

4) Паспорт 1 шт

Для работы с торкрет-штукатурной станцией необходима дополнительная комплектация:

а) шланг армированный ПВХ высокого давления (внутренний диаметр 38-40 мм, толщина стенки 5 мм),

б) компрессор постоянного действия, с подачей воздуха не менее 350 литров/мин.

Хорошо себя зарекомендовал в работе со станцией компрессор СО-7 (Украина):

Производительность 500 л/мин;

Максимальное давление сжатого воздуха 6 бар;

Объем ресивера 22 л;

Напряжение 380 В;

Частота 50 Гц;

Мощность двигателя 4 кВт;

Габаритные размеры (ШхДхВ) 580х1200х1000 мм;

Масса 120 кг;

в) редуктор с двумя выходами (давление воздуха на блок должно составлять 3-4 кг, на сопло все остальное),

г) бетономешалка (оптимально 50 л).

Срок изготовления установки. ..

..

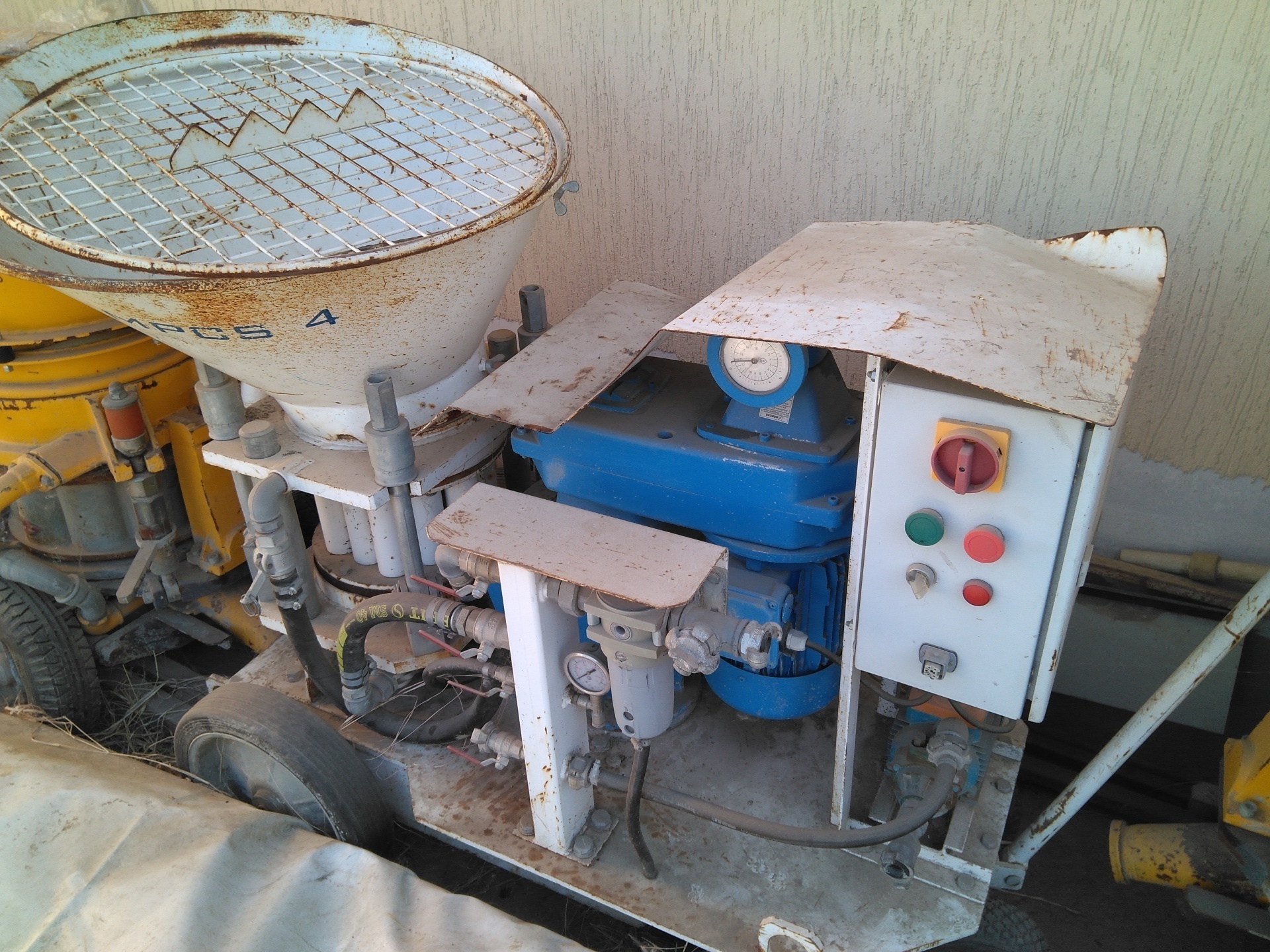

Торкрет-установка См 40 для мокрого торкретирования

Мокрый метод торкретирования предполагает набрызг готового торкрет раствора на обрабатываемую поверхность под высоким давлением. Это позволяет создать плотный и крепкий слой бетона. Данный метод решает такие задачи как:

- укрепление стен,

- дымоходных труб,

- нанесение огнеупорных и гидроизоляционных растворов,

- реставрация и укрепление разных сложных конструкций, таких как колонный и откосы.

Как нельзя лучше для этих работ подойдет торкрет установка СМ 40.Принцип работы установки для мокрого торкрета СМ 40.Готовый торкрет раствор загружается в приемный бункер, из которого встроенный шнековый насос подает его по шлангам к торкрет пушке. Так же к торкрет пушке подключен компрессор с помощью воздушного шланг, который создает необходимое давление для мощного набрызга торкрет раствора.Преимущества торкрет установки СМ 40:

- Установка производится на европейском заводе из оригинальных комплектующих и отличается высокой надежностью.

Электродвигатель и редуктор NORD (Германия) – самый лучший производитель электродвигателей в мире.

Электродвигатель и редуктор NORD (Германия) – самый лучший производитель электродвигателей в мире. - Встроен механический вариатор. Бесспорное преимущество механического вариатора перед электрическим частотным преобразователем заключается в том, что при уменьшении производительности мощность двигателя не падает. Это позволяет наносить слои различной толщины.

- Торкрет установка максимально простая в эксплуатации и обслуживании.

- Реальный срок эксплуатации без кап. ремонта не менее 7 лет.

Узнать стоимость торкрет установка, купить торкрет машину или приобрести запчасти для торкрет установки СМ 40, Вы можете, позвонив по тел. 8-800-250-40-54 (звонок по России бесплатный), оставив онлайн заявку или обратившись к дилеру в Вашем регионе. Закажите штукатурный агрегат и получите подарок от нашей компании — БЕСПЛАТНУЮ ДОСТАВКУ в любой регион!!!

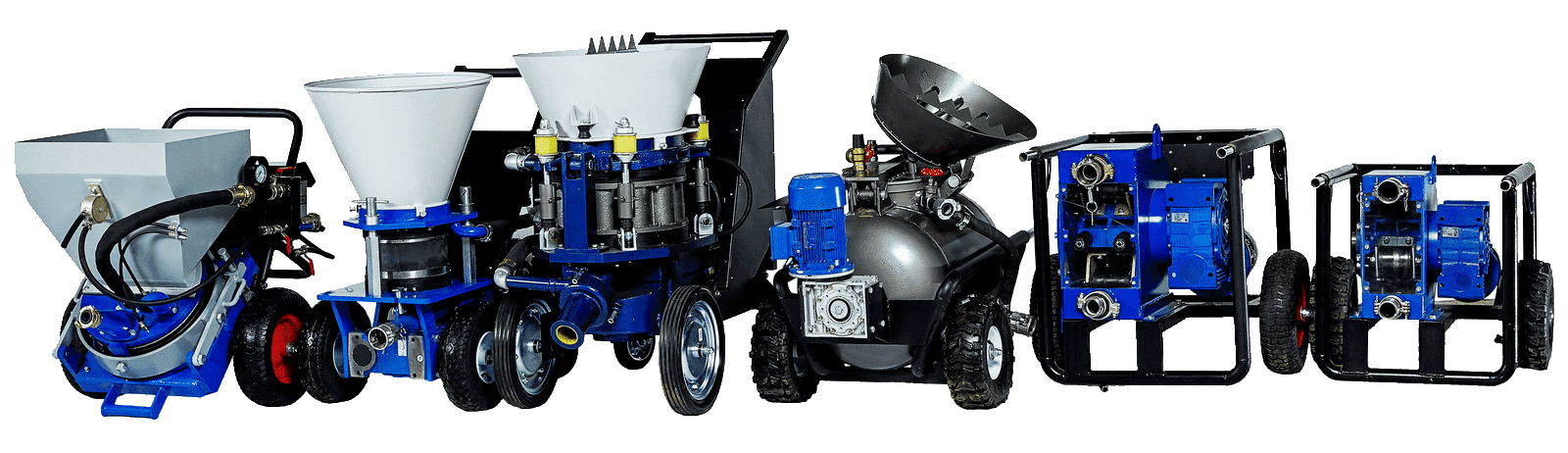

Торкрет установки

Оборудование для мокрого и сухого торкретирования.

Самоходные и стационарные торкрет-установки.

СО «ГРАНД» предлагает торкрет-установки и вспомогательное оборудования для мокрого и сухого торкретирования — набрызгбетона.

В ассортименте представлены стационарные и мобильные установки на шасси.

Торкрет-установка – это оборудование, предназначенное для мокрого и/или сухого торкретирования поверхностей. Технология торкрета подразумевает послойное нанесении торкрет-смесей (торкрет-бетона) на армированную или неармированную основу. Набрызг осуществляется под давлением сжатого воздуха.

Применение торкрет-установок

Торкрет-оборудование применяется в различных отраслях строительства при:

- возведении и ремонте зданий и сооружений;

- креплении откосов и котлованов;

- ремонте мостов, тоннельных покрытий, градирен и т. д.;

- строительстве башен, резервуаров, емкостей, а/м и ж/д тоннелей;

- строительстве, ремонте и изоляции гидротехнических сооружений;

- восстановлении защитного слоя бетонных конструкций;

- усилении конструкций кладки и бетона;

- строительстве оболочек положительной и отрицательной кривизны, куполов;

- устранении дефектов бетонных сооружений;

- работах по защите подземных сооружений;

- антикоррозийной защите стальных конструкций;

- нанесении износоустойчивых покрытий;

- защите поверхностей от высоких температур, огня и прочих агрессивных сред.

Для мокрого торкрета

Мокрое торкретирование выполняется и в ручном режиме — ручной набрызг, и в механизированном режиме с помощью торкрет-манипуляторов. Для нанесения мокрых торкрет-смесей в большинстве случаев применяются торкрет-установки с двухпоршневыми насосами типа Grand 703. К этим установкам предъявляют дополнительные требования в части равномерной и непрерывной подачи торкрет-бетона.

Для сухого торкрета

Сухой способ торкретирования предполагает набрызг как в ручном, так и в механизированном режиме с помощью манипуляторов. Сухое торкретирование чаще всего применяется при небольших объемах работ с небольшой производительностью, поэтому ручной набрызг используется чаще, чем при мокром торкретировании.

С «ГРАНД» Вы экономите время и средства

Для получения дополнительной информации, условиях продажи и по другим вопросам Вы можете обратиться к специалистам СО «ГРАНД» по телефону 8(926) 424-38-89.. Ежедневно с 9.00 до 21.00.

Ежедневно с 9.00 до 21.00.

ТОРКРЕТИРОВАНИЕ | ТехноСтройПроект

02.07.2013

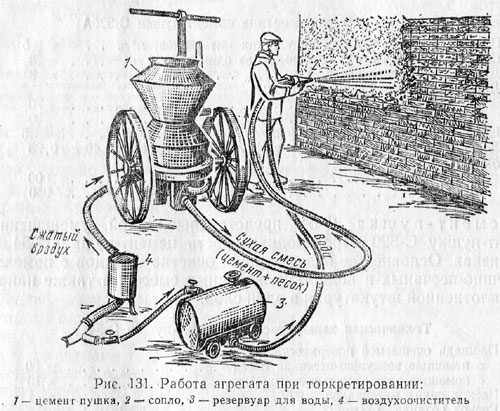

Торкретирование как способ укладки мелкозернистого бетона появилось в 1907 году, когда таксидермист Артур Эйкли изобрёл цемент-пушку для изготовления чучел доисторических животных в натуральную величину для Национального парка Нью-Йорка. Исходно торкретирование изобреталось и использовалось как конструктивная технология, т.е. как способ бетонирования строительных конструкций, и прежде всего тонкостенных железобетонных оболочек. Этот способ и устройство для его осуществления под названием цемент-пушка были запатентованы их автором в 1911 году, а в 1913 году применёны для укрепления стенок окопов в Санкт-Петербургском Артиллерийском училище. И в дальнейшем как конструктивная технология торкретирование в России применялось только под землей: для укрепления и облицовки (обделки) стенок колодцев, проходческих шахт, тоннелей и т.п. В надземном строительстве оно применялось лишь как вспомогательная технология для ремонта железобетонных конструкций и гидроизоляции пожарных резервуаров, очистных сооружений, бассейнов. Как конструктивная технология торкретирование применялось чрезвычайно редко и исключительно для возведения сооружений павильонного типа: заправочных станций, автобусных остановок, ангаров, а также малых архитектурных форм. Например, в 1976 году в городе Лоо под Туапсе построено здание заправочной станции из торкрет-бетона, которое успешно используется до сих пор. В это же время в Солнечногорске под Москвой на надувной опалубке был построен ангар шириной 12 и длиной 36 метров, который тоже стоит до сих пор. После этого ангара подобные ангары строились по всему Советскому Союзу, поэтому в г.Ангрены в Казахстане был создан завод по производству надувных опалубок. Первым сооружением из торкрет-бетона, которое построил своими руками автор этих строк в 1987 году, был бассейн для Правительства СССР на Ленинских горах в Москве. Этот бассейн тоже работает до сих пор. Поэтому мнение о том, что торкретирование хорошо лишь для изготовления малых архитектурных форм, не соответствует действительности.

Как конструктивная технология торкретирование применялось чрезвычайно редко и исключительно для возведения сооружений павильонного типа: заправочных станций, автобусных остановок, ангаров, а также малых архитектурных форм. Например, в 1976 году в городе Лоо под Туапсе построено здание заправочной станции из торкрет-бетона, которое успешно используется до сих пор. В это же время в Солнечногорске под Москвой на надувной опалубке был построен ангар шириной 12 и длиной 36 метров, который тоже стоит до сих пор. После этого ангара подобные ангары строились по всему Советскому Союзу, поэтому в г.Ангрены в Казахстане был создан завод по производству надувных опалубок. Первым сооружением из торкрет-бетона, которое построил своими руками автор этих строк в 1987 году, был бассейн для Правительства СССР на Ленинских горах в Москве. Этот бассейн тоже работает до сих пор. Поэтому мнение о том, что торкретирование хорошо лишь для изготовления малых архитектурных форм, не соответствует действительности. Тем более, что за рубежом, в том числе в США и в Европе, оно получило широкое распространение и в промышленном, и в гражданском строительстве для возведения самых различных зданий и сооружений. Ограниченное применение торкретирования в России происходит по нескольким причинам, главная из которых – неосведомлённость.

Тем более, что за рубежом, в том числе в США и в Европе, оно получило широкое распространение и в промышленном, и в гражданском строительстве для возведения самых различных зданий и сооружений. Ограниченное применение торкретирования в России происходит по нескольким причинам, главная из которых – неосведомлённость.

Бетон

Основным строительным материалом сегодня является бетон. Специалисты обязательно заметят, что бетон без железа – это деньги на ветер, но и в железобетоне главный материал – бетон. Как таковой, бетон состоит из двух составляющих: из вяжущего и заполнителя. Если вяжущее – битум, а заполнитель – песок, то у нас – асфальтобетон. Если вяжущее – цемент, а заполнитель – щебень, то у нас – просто бетон. А если у нас вяжущее – цемент, а заполнитель – песок, то эту смесь именуют раствором. Из асфальтобетона получают асфальт, из бетона – бетонные и железобетонные конструкции, а из раствора – штукатурку. Асфальтобетон для возведения строительных конструкций не применяют из-за низкой прочности и текучести вяжущего, т. е. битума (или смолы), а раствор обычно не применяют для возведения строительных конструкций из-за неумения его как следует уплотнить из-за песка. Но в отличие от битума, с которым уже ничего нельзя поделать кроме как разложить на составляющие, у песка есть до сих пор неоценённые, а потому и не используемые в строительстве качества. Но прежде, чем перейти к ним, остановимся на недостатках песка как заполнителя. Основной недостаток песка – это то, что он мелкий. У каждой песчинки, сколь малой она ни была бы, есть своя площадь поверхности. И когда песчинка в растворе, её поверхность должна быть смазана цементом, в противном случае она не склеится с соседними песчинками и штукатурка осыплется. Но чем меньше песчинки в растворе, тем больше их общая площадь поверхностей на единицу объёма, и тем больше нужно вяжущего, например, цемента, на эту единицу объёма. И наоборот, чем большего размера частицы заполнителя в растворе, тем меньше их общая площадь поверхностей и тем меньше нужно вяжущего для их соединения.

е. битума (или смолы), а раствор обычно не применяют для возведения строительных конструкций из-за неумения его как следует уплотнить из-за песка. Но в отличие от битума, с которым уже ничего нельзя поделать кроме как разложить на составляющие, у песка есть до сих пор неоценённые, а потому и не используемые в строительстве качества. Но прежде, чем перейти к ним, остановимся на недостатках песка как заполнителя. Основной недостаток песка – это то, что он мелкий. У каждой песчинки, сколь малой она ни была бы, есть своя площадь поверхности. И когда песчинка в растворе, её поверхность должна быть смазана цементом, в противном случае она не склеится с соседними песчинками и штукатурка осыплется. Но чем меньше песчинки в растворе, тем больше их общая площадь поверхностей на единицу объёма, и тем больше нужно вяжущего, например, цемента, на эту единицу объёма. И наоборот, чем большего размера частицы заполнителя в растворе, тем меньше их общая площадь поверхностей и тем меньше нужно вяжущего для их соединения. На этом и основывается применение щебня в качестве заполнителя бетона. Никакими иными преимуществами перед песком щебень не обладает. Но у него есть пара существенных недостатков, которым до недавнего времени не уделялось должного внимания. Наши достоинства – это продолжение наших недостатков, и наоборот. Это справедливо и по отношению к щебню. Его частицы большие, поэтому удельная площадь поверхности на единицу объёма у него небольшая. Но сами по себе эти частицы достаточно заметны. Более того, они просто выделяются в бетоне. А так как коэффициент теплового расширения у них всегда отличен от коэффициента теплового расширения склеивающего их цемента, то рано или поздно эти крупные частицы просто разрывают цемент и разрушают бетон. Это разрушение не происходит достаточно долго лишь в тех случаях, когда железобетонная или бетонная конструкция не подвергается существенному перепаду температур. Например, когда она находится внутри отапливаемого помещения. Второй существенный недостаток – это искусственность щебня.

На этом и основывается применение щебня в качестве заполнителя бетона. Никакими иными преимуществами перед песком щебень не обладает. Но у него есть пара существенных недостатков, которым до недавнего времени не уделялось должного внимания. Наши достоинства – это продолжение наших недостатков, и наоборот. Это справедливо и по отношению к щебню. Его частицы большие, поэтому удельная площадь поверхности на единицу объёма у него небольшая. Но сами по себе эти частицы достаточно заметны. Более того, они просто выделяются в бетоне. А так как коэффициент теплового расширения у них всегда отличен от коэффициента теплового расширения склеивающего их цемента, то рано или поздно эти крупные частицы просто разрывают цемент и разрушают бетон. Это разрушение не происходит достаточно долго лишь в тех случаях, когда железобетонная или бетонная конструкция не подвергается существенному перепаду температур. Например, когда она находится внутри отапливаемого помещения. Второй существенный недостаток – это искусственность щебня. Как таковой щебень – это невосполняемый природный ресурс. Он производится путём дробления природного камня. Но природный камень – это живописные скалы, которые есть далеко не везде, да и те, что есть, далеко не везде хочется уничтожить. Например, во Франции их уже вообще не хотят уничтожать. И в той же Франции уже нашли выход из этого казалось бы безвыходного положения. Французские строители обратили своё внимание на песок. В отличие от щебня песок производит сама Природа, поэтому он – восполняемый ресурс, и его добыча не ведёт к существенному разрушению природного ландшафта. Кроме того, будучи в бетоне, он не так разрушает его, как щебень. Правда, за это приходится расплачиваться перерасходом цемента. Но расплачиваться приходится за всё. А перерасход цемента – не единственный недостаток мелкозернистого бетона, как называют строители бетон из песка и цемента. Его второй недостаток – это плохая уплотняемость. Большая общая поверхность песчинок создаёт большое внутреннее трение между ними.

Как таковой щебень – это невосполняемый природный ресурс. Он производится путём дробления природного камня. Но природный камень – это живописные скалы, которые есть далеко не везде, да и те, что есть, далеко не везде хочется уничтожить. Например, во Франции их уже вообще не хотят уничтожать. И в той же Франции уже нашли выход из этого казалось бы безвыходного положения. Французские строители обратили своё внимание на песок. В отличие от щебня песок производит сама Природа, поэтому он – восполняемый ресурс, и его добыча не ведёт к существенному разрушению природного ландшафта. Кроме того, будучи в бетоне, он не так разрушает его, как щебень. Правда, за это приходится расплачиваться перерасходом цемента. Но расплачиваться приходится за всё. А перерасход цемента – не единственный недостаток мелкозернистого бетона, как называют строители бетон из песка и цемента. Его второй недостаток – это плохая уплотняемость. Большая общая поверхность песчинок создаёт большое внутреннее трение между ними. Песчинки как бы цепляются друг за друга и не дают уложить их поплотнее. Уменьшение трения между ними за счёт цемента и воды, а также особых добавок, повышающих текучесть или пластичность бетона – не самый лучший и дешёвый способ решения этой проблемы. Более дешёвые и действенны особые способы уплотнения пескобетона. Например, ударный, при котором получают шок-бетон, и прессованием, но они применимы далеко не всегда и не везде. И, казалось бы, нет, и не может быть общего решения всех этих задач. Поэтому каждая из них до сих пор и решается своим способом и на своем месте. Тем не менее, общее решение существует. И это решение – торкретирование.

Песчинки как бы цепляются друг за друга и не дают уложить их поплотнее. Уменьшение трения между ними за счёт цемента и воды, а также особых добавок, повышающих текучесть или пластичность бетона – не самый лучший и дешёвый способ решения этой проблемы. Более дешёвые и действенны особые способы уплотнения пескобетона. Например, ударный, при котором получают шок-бетон, и прессованием, но они применимы далеко не всегда и не везде. И, казалось бы, нет, и не может быть общего решения всех этих задач. Поэтому каждая из них до сих пор и решается своим способом и на своем месте. Тем не менее, общее решение существует. И это решение – торкретирование.

Технология

Сегодня применяются два способа торкретирования – сухой и мокрый. Первым был изобретён сухой способ. При этом способе сухая смесь песка и цемента с помощью сжатого воздуха по штукатурным рукавам подаётся к месту нанесения. На выходе из шланга устанавливается особое металлическое сопло, в которое дополнительно подаётся вода. В сопле сухая смесь песка и цемента перемешивается с водой и вылетает из него в виде факела со скоростью от 70 до 120 метров в секунду. Налетая на преграду, уже влажная смесь налипает на неё и уплотняется. При мокром способе по штукатурным рукавам с помощью сжатого воздуха подаётся готовый цементный раствор, или мокрая смесь цемента и песка. Она тоже проходит через факелообразующее сопло и с той же скоростью от 70 до 120 метров в секунду наносится на основание. Сухой способ торкретирования был изобретён первым, и потому получил большее распространение и большую известность. Однако он обладает одним существенным недостатком, приводящим сразу к нескольким отрицательным последствиям. Недостаток этот – сухость цементно-песчаной смеси. Во-первых, в строительных условиях её далеко не всегда удаётся обеспечить и соблюсти. Из-за этого в сырую погоду и в помещениях с повышенной влажностью сухой способ торкретирования не применим. Во вторых, в сопле сухая смесь не успевает увлажниться полностью.

В сопле сухая смесь песка и цемента перемешивается с водой и вылетает из него в виде факела со скоростью от 70 до 120 метров в секунду. Налетая на преграду, уже влажная смесь налипает на неё и уплотняется. При мокром способе по штукатурным рукавам с помощью сжатого воздуха подаётся готовый цементный раствор, или мокрая смесь цемента и песка. Она тоже проходит через факелообразующее сопло и с той же скоростью от 70 до 120 метров в секунду наносится на основание. Сухой способ торкретирования был изобретён первым, и потому получил большее распространение и большую известность. Однако он обладает одним существенным недостатком, приводящим сразу к нескольким отрицательным последствиям. Недостаток этот – сухость цементно-песчаной смеси. Во-первых, в строительных условиях её далеко не всегда удаётся обеспечить и соблюсти. Из-за этого в сырую погоду и в помещениях с повышенной влажностью сухой способ торкретирования не применим. Во вторых, в сопле сухая смесь не успевает увлажниться полностью. С одной стороны, это ведёт к потерям смеси на распыл и отскок от 10 до 50%, а с другой – к быстрому запылению рабочего места опасной для здоровья сухой пылью вплоть до полной потери видимости. И последнее по счёту, но не по значению: необходимость постоянно следить не только за укладкой, но и за влажностью наносимого раствора, которая меняется и от влажности сжатого воздуха, и от влажности сухой смеси, и которую надо учитывать подачей воды в сопло, повышает нагрузку на сопловщика и требования к его подготовке. Мокрый способ торкретирования лишён всех перечисленных особенностей благодаря тому, что состав и качество торкрет-бетона задаётся не непосредственно перед нанесением на основание сопловщиком, а в самом начале при приготовлении мокрой смеси другими рабочими. При этом способе сопловщик следит лишь за укладкой торкрет-бетона. Видимость на рабочем месте существенно выше, а вредность работы существенно ниже, поскольку из факела выделяется не сухая пыль, а туман, легко удерживаемый обычным марлевым респиратором и оседающий быстрее, чем сухая пыль.

С одной стороны, это ведёт к потерям смеси на распыл и отскок от 10 до 50%, а с другой – к быстрому запылению рабочего места опасной для здоровья сухой пылью вплоть до полной потери видимости. И последнее по счёту, но не по значению: необходимость постоянно следить не только за укладкой, но и за влажностью наносимого раствора, которая меняется и от влажности сжатого воздуха, и от влажности сухой смеси, и которую надо учитывать подачей воды в сопло, повышает нагрузку на сопловщика и требования к его подготовке. Мокрый способ торкретирования лишён всех перечисленных особенностей благодаря тому, что состав и качество торкрет-бетона задаётся не непосредственно перед нанесением на основание сопловщиком, а в самом начале при приготовлении мокрой смеси другими рабочими. При этом способе сопловщик следит лишь за укладкой торкрет-бетона. Видимость на рабочем месте существенно выше, а вредность работы существенно ниже, поскольку из факела выделяется не сухая пыль, а туман, легко удерживаемый обычным марлевым респиратором и оседающий быстрее, чем сухая пыль. При этом в отскок уходят лишь крупные частицы песка без цемента. И потери на отскок составляют от 5 до 10 %. Наносится торкрет-бетон послойно слоями толщиной от нескольких миллиметров до нескольких сантиметров. Толщина наносимого слоя зависит и от того, что создаётся. При создании водозащитной рубашки толщины наносимых слоёв обычно не превышают 5 миллиметров, а при возведении подпорных стенок толщина одного слоя может быть 50 – 60, и даже 100 миллиметров. Однако при применении современных ускорителей твердения бетона толщина наносимого за один раз слоя неограниченна даже при нанесении бетона на потолок. Послойное нанесение торкрет-бетона связано не только с тем, что без использования ускорителя твердения за один раз сложно, а иногда и просто невозможно нанести требуемую толщину бетона. При послойном нанесении более качественно решается главная задача торкретирования – уплотнение мелкозернистого бетона. Цемент не входит в число тех четырёх природных материалов, которые расширяются при твердении.

При этом в отскок уходят лишь крупные частицы песка без цемента. И потери на отскок составляют от 5 до 10 %. Наносится торкрет-бетон послойно слоями толщиной от нескольких миллиметров до нескольких сантиметров. Толщина наносимого слоя зависит и от того, что создаётся. При создании водозащитной рубашки толщины наносимых слоёв обычно не превышают 5 миллиметров, а при возведении подпорных стенок толщина одного слоя может быть 50 – 60, и даже 100 миллиметров. Однако при применении современных ускорителей твердения бетона толщина наносимого за один раз слоя неограниченна даже при нанесении бетона на потолок. Послойное нанесение торкрет-бетона связано не только с тем, что без использования ускорителя твердения за один раз сложно, а иногда и просто невозможно нанести требуемую толщину бетона. При послойном нанесении более качественно решается главная задача торкретирования – уплотнение мелкозернистого бетона. Цемент не входит в число тех четырёх природных материалов, которые расширяются при твердении. Эти материалы: вода, чугун, гипс и сера. При твердении цемент уменьшается в объёме, или как говорят строители, даёт усадку. Как раз поэтому бетон, приготовленный на цементе, при застывании растрескивается. Чтобы как-то упорядочить это растрескивание и не дать бетону рассыпаться, его усиливают стальными стержнями, называемыми итальянцами арматурой, т.е. буквально усилением. Армированный, т.е. усиленный железными, а точнее, стальными прутьями бетон и есть железобетон. К сожалению, арматура – не самое дешёвое решение трещиностойкости бетона. Да к тому же и недостаточно совершенное. Трещины ведь всё равно образуются. Да и арматура не только усиляет бетон, но и мешает его уплотнять. При торкретировании каждый последующий слой торкрет-бетона наносится после того, как затвердел и, как у него водится, растрескался предыдущий. При нанесении следующего слоя образовавшиеся в предыдущем слое трещины забиваются свежим раствором. Новый же слой растрескивается в других местах, поэтому трещины двух соседних слоёв, как правило, не совпадают.

Эти материалы: вода, чугун, гипс и сера. При твердении цемент уменьшается в объёме, или как говорят строители, даёт усадку. Как раз поэтому бетон, приготовленный на цементе, при застывании растрескивается. Чтобы как-то упорядочить это растрескивание и не дать бетону рассыпаться, его усиливают стальными стержнями, называемыми итальянцами арматурой, т.е. буквально усилением. Армированный, т.е. усиленный железными, а точнее, стальными прутьями бетон и есть железобетон. К сожалению, арматура – не самое дешёвое решение трещиностойкости бетона. Да к тому же и недостаточно совершенное. Трещины ведь всё равно образуются. Да и арматура не только усиляет бетон, но и мешает его уплотнять. При торкретировании каждый последующий слой торкрет-бетона наносится после того, как затвердел и, как у него водится, растрескался предыдущий. При нанесении следующего слоя образовавшиеся в предыдущем слое трещины забиваются свежим раствором. Новый же слой растрескивается в других местах, поэтому трещины двух соседних слоёв, как правило, не совпадают. Но даже если и совпадут, следующий слой свежего раствора заполнит и эти трещины. Благодаря этому уже трёх слоёв торкрет-бетона достаточно для того, чтобы получить водо- и воздухонепроницаемую бетонную рубашку. Или оболочку.

Но даже если и совпадут, следующий слой свежего раствора заполнит и эти трещины. Благодаря этому уже трёх слоёв торкрет-бетона достаточно для того, чтобы получить водо- и воздухонепроницаемую бетонную рубашку. Или оболочку.

Оборудование

Для работы с сухими цементно-песчаными смесями Артуром Эйкли была изобретена цемент-пушка. Так она именуется в России. На самом деле изобретена была не пушка, стреляющая цементом, а револьвер системы Наган. И американское название у неё соответствующее: цемент-ган. Как и у нагана, у цемент-гана основное – это вращающийся вокруг вертикальной оси зарядный барабан. Он состоит из шести полых цилиндров, нижние концы которых скользят по плоскому основанию, закрывающему цилиндры снизу. Сверху цилиндры открыты, и в них при вращении барабана засыпается сухая смесь из бункера, установленного над барабаном. При вращении барабана каждый из цилиндров поочерёдно входит в разрыв штукатурного рукава, идущего от компрессора к соплу. При этом сухая смесь, находящаяся в цилиндре, выдувается сжатым воздухом от компрессора, распыляется и отправляется к соплу, где увлажняется и выбрасывается в нужное место. При приготовлении сухой смеси в построечных условиях обычно применяются растворосмесители гравитационного действия. Для прокаливания песка применяются подогреваемые стальные жаровни. Для подачи воды в сопло используют герметически закрывающуюся цистерну, в которой с помощью сжатого воздуха от компрессора создаётся требуемое давление. Установку для торкретирования, работающую на готовых (или мокрых) смесях, разработал советский инженер Н.С.Марчуков. В основе этой установки – диафрагмовый растворонасос серийного производства, предназначенный для перекачки штукатурных растворов. Н.С.Марчуков разработал приставку к этому насосу, превратив его в пульверизатор, т.е. распылитель для раствора. Устройство обычного растворонасоса позволяет ему перекачивать только легкие и жидкие штукатурные растворы. Но для торкретирования нужны тяжелые жесткие растворы с осадкой конуса 5 – 8 сантиметров. Такие растворы обычные насосы перекачивать не в состоянии. Чтобы сделать обычные насосы пригодными для перекачки тяжёлых и жёстких растворов, Марчуков заменил клапанную коробку на свою приставку.

При приготовлении сухой смеси в построечных условиях обычно применяются растворосмесители гравитационного действия. Для прокаливания песка применяются подогреваемые стальные жаровни. Для подачи воды в сопло используют герметически закрывающуюся цистерну, в которой с помощью сжатого воздуха от компрессора создаётся требуемое давление. Установку для торкретирования, работающую на готовых (или мокрых) смесях, разработал советский инженер Н.С.Марчуков. В основе этой установки – диафрагмовый растворонасос серийного производства, предназначенный для перекачки штукатурных растворов. Н.С.Марчуков разработал приставку к этому насосу, превратив его в пульверизатор, т.е. распылитель для раствора. Устройство обычного растворонасоса позволяет ему перекачивать только легкие и жидкие штукатурные растворы. Но для торкретирования нужны тяжелые жесткие растворы с осадкой конуса 5 – 8 сантиметров. Такие растворы обычные насосы перекачивать не в состоянии. Чтобы сделать обычные насосы пригодными для перекачки тяжёлых и жёстких растворов, Марчуков заменил клапанную коробку на свою приставку. Она состоит из вибросита, под которым находится конусообразный бункер для раствора. Бункер установлен на рабочую камеру, которая через резиновую диафрагму соединена с рабочей камерой насоса. С противоположной от насоса стороны рабочая камера приставки Марчукова соединена со смесительной камерой, к которой подведён шланг от компрессора и в которой происходит распыление раствора в струе сжатого воздуха. От смесительной камеры отходит штукатурный рукав длиной до 70 метров. Именно на таком наибольшем расстоянии от установки по горизонтали и можно торкретировать. По вертикали наибольшее расстояние от установки – 30 метров. Помимо насоса с приставкой Марчукова в состав установки для торкретирования входит также растворосмеситель принудительного действия. Он устанавливается на особую раму с таким расчётом, чтобы выгружаемый из него раствор попадал непосредственно на вибросито. Помимо этой простейшей установки для торкретирования Н.С.Марчуков на базе штукатурной станции разработал установку для подачи тяжелых жёстких растворов УПТЖР – 2,5.

Она состоит из вибросита, под которым находится конусообразный бункер для раствора. Бункер установлен на рабочую камеру, которая через резиновую диафрагму соединена с рабочей камерой насоса. С противоположной от насоса стороны рабочая камера приставки Марчукова соединена со смесительной камерой, к которой подведён шланг от компрессора и в которой происходит распыление раствора в струе сжатого воздуха. От смесительной камеры отходит штукатурный рукав длиной до 70 метров. Именно на таком наибольшем расстоянии от установки по горизонтали и можно торкретировать. По вертикали наибольшее расстояние от установки – 30 метров. Помимо насоса с приставкой Марчукова в состав установки для торкретирования входит также растворосмеситель принудительного действия. Он устанавливается на особую раму с таким расчётом, чтобы выгружаемый из него раствор попадал непосредственно на вибросито. Помимо этой простейшей установки для торкретирования Н.С.Марчуков на базе штукатурной станции разработал установку для подачи тяжелых жёстких растворов УПТЖР – 2,5.:format(png)/e9bc28400765d75.s.siteapi.org/img/eeb1ce874187f428499724e7932478c941e66b36.jpg) Эта установка представляет собой вагончик, внутри которого установлен диафрагмовый растворонасос с приставкой Марчукова, но без растворосмесителя. Вместо него в задней части вагончика находится приёмный бункер, в котором вращается перемешивающее и подающее колесо с лопастями для перемешивания и ковшиками для подачи раствора на вибросито. Эта установка может работать как с готовыми (товарными) бетонными смесями, поставляемыми централизованно, так и с приготовляемыми непосредственно в ней. Работать с такой установкой проще и удобней, но для её перемещения требуются подъемный кран и бортовой автомобиль грузоподъёмностью не менее 5 тонн. В простейшем варианте установка разбирается и грузится на «Газель» вручную. Сравнение оборудования для обоих способов торкретирования показывает, что ни в стоимости, ни в сложности особой разницы здесь нет. Разница, притом существенная, замечается при производстве работ. Об этом уже было сказано выше. Тем не менее, оба способа торкретирования пока в силе. Правда, в некоторых странах Западной Европы более широко применяется сухой способ торкретирования.

Эта установка представляет собой вагончик, внутри которого установлен диафрагмовый растворонасос с приставкой Марчукова, но без растворосмесителя. Вместо него в задней части вагончика находится приёмный бункер, в котором вращается перемешивающее и подающее колесо с лопастями для перемешивания и ковшиками для подачи раствора на вибросито. Эта установка может работать как с готовыми (товарными) бетонными смесями, поставляемыми централизованно, так и с приготовляемыми непосредственно в ней. Работать с такой установкой проще и удобней, но для её перемещения требуются подъемный кран и бортовой автомобиль грузоподъёмностью не менее 5 тонн. В простейшем варианте установка разбирается и грузится на «Газель» вручную. Сравнение оборудования для обоих способов торкретирования показывает, что ни в стоимости, ни в сложности особой разницы здесь нет. Разница, притом существенная, замечается при производстве работ. Об этом уже было сказано выше. Тем не менее, оба способа торкретирования пока в силе. Правда, в некоторых странах Западной Европы более широко применяется сухой способ торкретирования. Связано это и с традицией, и с отсутствием хорошего оборудования для мокрого торкретирования. В России, как уже было сказано, мокрый способ практически неизвестен несмотря на то, что у нас – лучшее в мире оборудование собственного производства.

Связано это и с традицией, и с отсутствием хорошего оборудования для мокрого торкретирования. В России, как уже было сказано, мокрый способ практически неизвестен несмотря на то, что у нас – лучшее в мире оборудование собственного производства.

Формообразование

Благодаря тому, что основное орудие для укладки бетона при торкретировании – воздух, а воздух формы не имеет, формообразующие возможности этого метода строительства кажутся неограниченными. Но ограничения есть. И они определяются не только волей и способностями зодчего, но и уже упоминавшимися особенностями торкретирования, и свойствами торкрет-бетона, и естественными законами. Благодаря послойному нанесению торкрет-бетона появляется возможность возводить тонкостенные конструкции. Но достаточно прочны и устойчивы лишь определённые тонкостенные конструкции, – так называемые оболочки. А в силу того, что торкрет-бетон – это прежде всего бетон, а бетон значительно лучше работает на сжатие, чем на растяжение, то в этих конструкциях он используется наилучшим образом. Таким образом, в зданиях из торкрет-бетона основная конструктивная система – не стоечно-балочная, как во всех прочих, и даже не сводчатая или арочная, как в особых, а оболочечная. С первого взгляда может показаться, что такая конструктивная система пригодна лишь для ограниченного круга зданий и сооружений. В основном для павильонов, залов, ангаров, складов, тоннелей, шахт, резервуаров и т.п. Однако изучение опыта проектирования и строительства, а также научные исследования и разработки, проведённые автором, показывают, что область применения тонкостенных оболочечных конструкций из торкрет-бетона естественных ограничений не имеет. Но есть искусственные. И прежде всего это неосведомлённость и необразованность как проектировщиков и подрядчиков, так и заказчиков с потребителями. Оболочка – это особая конструкция. Исходная форма оболочки – поверхность шара. В свою очередь шар – это не только совершенное тело, но и исходное. Все прочие тела, и все прочие формы – это производные от шара. Так именуемые тела Платона, т.

Таким образом, в зданиях из торкрет-бетона основная конструктивная система – не стоечно-балочная, как во всех прочих, и даже не сводчатая или арочная, как в особых, а оболочечная. С первого взгляда может показаться, что такая конструктивная система пригодна лишь для ограниченного круга зданий и сооружений. В основном для павильонов, залов, ангаров, складов, тоннелей, шахт, резервуаров и т.п. Однако изучение опыта проектирования и строительства, а также научные исследования и разработки, проведённые автором, показывают, что область применения тонкостенных оболочечных конструкций из торкрет-бетона естественных ограничений не имеет. Но есть искусственные. И прежде всего это неосведомлённость и необразованность как проектировщиков и подрядчиков, так и заказчиков с потребителями. Оболочка – это особая конструкция. Исходная форма оболочки – поверхность шара. В свою очередь шар – это не только совершенное тело, но и исходное. Все прочие тела, и все прочие формы – это производные от шара. Так именуемые тела Платона, т. е. цилиндр, конус, куб и тор – это видоизменения шара. Сложные тела – это сочетания, сложения шаров и их искажения. До сих пор ни в строительных, ни тем более в прочих науках не учитывалось то обстоятельство, что всё наблюдаемое многообразие форм делится на два рода. Во-первых, на естественные, и во вторых – на искусственные. Казалось бы, зачем строителю естественные формы, если он имеет дело лишь с искусственными? Однако уже простые наблюдения говорят о том, что естественные формы – наиболее целесообразны. Расчёты же показывают, что чем ближе искусственные формы к естественным, тем они более совершенны. Закономерность, по которой сочетаются шары, была замечена и выявлена немецким архитектором Фраем Отто в мыльной пене. По своей сути она представляет собой так называемую сверхплотную упаковку шаров. Фрай Отто заметил, что в мыльной пене все углы стыковок равны 120 градусам. Причём если стыкуются одинаковые пузырьки, то образуются соты наподобие пчелиных. А при стыковке разных пузырьков возникают самые разные формы.

е. цилиндр, конус, куб и тор – это видоизменения шара. Сложные тела – это сочетания, сложения шаров и их искажения. До сих пор ни в строительных, ни тем более в прочих науках не учитывалось то обстоятельство, что всё наблюдаемое многообразие форм делится на два рода. Во-первых, на естественные, и во вторых – на искусственные. Казалось бы, зачем строителю естественные формы, если он имеет дело лишь с искусственными? Однако уже простые наблюдения говорят о том, что естественные формы – наиболее целесообразны. Расчёты же показывают, что чем ближе искусственные формы к естественным, тем они более совершенны. Закономерность, по которой сочетаются шары, была замечена и выявлена немецким архитектором Фраем Отто в мыльной пене. По своей сути она представляет собой так называемую сверхплотную упаковку шаров. Фрай Отто заметил, что в мыльной пене все углы стыковок равны 120 градусам. Причём если стыкуются одинаковые пузырьки, то образуются соты наподобие пчелиных. А при стыковке разных пузырьков возникают самые разные формы. Таким образом, на примере мыльной пены хорошо видно, что шар – это исходная или первичная форма, а все прочие – производные от шара и потому вторичные. Математики полагают, что исходной формой является точка. При движении точки образуется линия. При движении линии возникает поверхность, а при движении поверхности возникает объем. На самом же деле при движении точки никакая линия не возникает. И при движении линии не возникает никакая поверхность. На самом деле когда точка движется, она растёт, и в конце концов превращается в автомобиль. Или в человека. Всё зависит от того, движение чего мы наблюдаем. И хотя сначала мы видим точку, а потом автомобиль или человека, на самом деле сначала был этот автомобиль или этот человек, а потом они стали выглядеть как точки, потому что удалились. Таким образом, точка – не исходная составляющая формы, а конечная, хотя наблюдателю кажется всё как раз наоборот. В мыльной пене наглядно представлены все ступени образования форм и их составляющих из шаров.

Таким образом, на примере мыльной пены хорошо видно, что шар – это исходная или первичная форма, а все прочие – производные от шара и потому вторичные. Математики полагают, что исходной формой является точка. При движении точки образуется линия. При движении линии возникает поверхность, а при движении поверхности возникает объем. На самом же деле при движении точки никакая линия не возникает. И при движении линии не возникает никакая поверхность. На самом деле когда точка движется, она растёт, и в конце концов превращается в автомобиль. Или в человека. Всё зависит от того, движение чего мы наблюдаем. И хотя сначала мы видим точку, а потом автомобиль или человека, на самом деле сначала был этот автомобиль или этот человек, а потом они стали выглядеть как точки, потому что удалились. Таким образом, точка – не исходная составляющая формы, а конечная, хотя наблюдателю кажется всё как раз наоборот. В мыльной пене наглядно представлены все ступени образования форм и их составляющих из шаров. Различные объёмные формы образуются путём деформации пузырей. Поверхности образуются сочетанием двух пузырей. Для образования линии уже необходимо состыковать три пузыря. А для образования точки нужно аж четыре пузыря. Таким образом, точка – это самая сложная часть формы. И самая последняя. В том числе и поэтому именно она стоит в конце предложения. Что же касается пузырей, то хотя они и искусственные, сочетаются они строго по Закону естественного развития, тем самым всем своим видом показывая, что искусство не только может, но и должно быть закономерным. Правда, для этого надо перестроить не только политику и экономику, но и науку, и образование.

Различные объёмные формы образуются путём деформации пузырей. Поверхности образуются сочетанием двух пузырей. Для образования линии уже необходимо состыковать три пузыря. А для образования точки нужно аж четыре пузыря. Таким образом, точка – это самая сложная часть формы. И самая последняя. В том числе и поэтому именно она стоит в конце предложения. Что же касается пузырей, то хотя они и искусственные, сочетаются они строго по Закону естественного развития, тем самым всем своим видом показывая, что искусство не только может, но и должно быть закономерным. Правда, для этого надо перестроить не только политику и экономику, но и науку, и образование.

Преимущества предлагаемого метода

Преимущество монолитного домостроения перед крупнопанельным состоит в отсутствии завода КПД. Для монолитного домостроения нужен РБУ, комплект опалубки, бетононасос, башенный кран и бетоновозы. Предлагаемый метод безопалубочного монолитного домостроения позволяет обойтись и без этого, т. е. не только без опалубки, но и без РБУ, бетононасоса, башенного крана и бетоновозов. При этом методе существенно ниже и расход материалов. Однако это снижение достигается лишь при возведении зданий по проектам, выполненным специально под эту технологию. При возведении зданий по обычным проектам преимущества предлагаемого метода теряются. Отсутствие опалубки означает, что форма здания не зависит от опалубки. Но это не значит, что она должна быть произвольной. Она должна быть разумной. То есть она должна быть построена по естественным законам согласно пожеланиям заказчика и заданию на проектирование. В основе естественного формообразования – сфера и тор. Их сочетание в структуры, построенные по тем же законам, что и пчелиные соты, а также пузыри мыльной пены, является оптимальным и с точки зрения отношения ограждаемого объёма к площади ограждаемых конструкций, и с точки зрения несущей способности и устойчивости, и с точки зрения материалоёмкости этих конструктивных систем. На сегодняшний день в строительстве нет более совершенных, т.

е. не только без опалубки, но и без РБУ, бетононасоса, башенного крана и бетоновозов. При этом методе существенно ниже и расход материалов. Однако это снижение достигается лишь при возведении зданий по проектам, выполненным специально под эту технологию. При возведении зданий по обычным проектам преимущества предлагаемого метода теряются. Отсутствие опалубки означает, что форма здания не зависит от опалубки. Но это не значит, что она должна быть произвольной. Она должна быть разумной. То есть она должна быть построена по естественным законам согласно пожеланиям заказчика и заданию на проектирование. В основе естественного формообразования – сфера и тор. Их сочетание в структуры, построенные по тем же законам, что и пчелиные соты, а также пузыри мыльной пены, является оптимальным и с точки зрения отношения ограждаемого объёма к площади ограждаемых конструкций, и с точки зрения несущей способности и устойчивости, и с точки зрения материалоёмкости этих конструктивных систем. На сегодняшний день в строительстве нет более совершенных, т. е. более прочных, устойчивых и экономичных конструктивных систем. Всё это позволяет проектировать и строить здания и сооружения самого различного назначения в самые короткие сроки и самых различных размеров и форм при наименьших затратах материалов и рабочей силы, а, следовательно, и денежных средств. Бетон хорошо работает на сжатие, и плохо – на растяжение, поэтому из него наиболее целесообразны сводчатые конструкции. Однако изготовление криволинейных опалубок для этих конструкций трудоёмко и материалоёмко. Надувные опалубки удобней, но для них требуется особый изготовитель, поэтому они дорогие, а кроме того, у них есть обыкновение падать ещё до того, как поддерживаемый ими бетон наберёт необходимую прочность. В настоящее время применяются действенные и недорогие ускорители твердения бетона, которые позволяют особо не опасаться обрушения оболочки. Но тогда на первое место выходит ещё одна особенность надувной опалубки – её способность создавать лишь тождественные оболочки. Все эти вопросы сами собой отпадают при безопалубочном методе возведения монолитных конструкций.

е. более прочных, устойчивых и экономичных конструктивных систем. Всё это позволяет проектировать и строить здания и сооружения самого различного назначения в самые короткие сроки и самых различных размеров и форм при наименьших затратах материалов и рабочей силы, а, следовательно, и денежных средств. Бетон хорошо работает на сжатие, и плохо – на растяжение, поэтому из него наиболее целесообразны сводчатые конструкции. Однако изготовление криволинейных опалубок для этих конструкций трудоёмко и материалоёмко. Надувные опалубки удобней, но для них требуется особый изготовитель, поэтому они дорогие, а кроме того, у них есть обыкновение падать ещё до того, как поддерживаемый ими бетон наберёт необходимую прочность. В настоящее время применяются действенные и недорогие ускорители твердения бетона, которые позволяют особо не опасаться обрушения оболочки. Но тогда на первое место выходит ещё одна особенность надувной опалубки – её способность создавать лишь тождественные оболочки. Все эти вопросы сами собой отпадают при безопалубочном методе возведения монолитных конструкций. В этом методе существует несколько способов возведения, но наиболее выгоден тот, при котором форма бетонной конструкции задаётся арматурой, без которой бетон не бывает. Способ задания формы арматурой – «ноу-хау» автора. Также «ноу-хау» и способ проектирования зданий и сооружений, возводимых из монолитного бетона без опалубки.

В этом методе существует несколько способов возведения, но наиболее выгоден тот, при котором форма бетонной конструкции задаётся арматурой, без которой бетон не бывает. Способ задания формы арматурой – «ноу-хау» автора. Также «ноу-хау» и способ проектирования зданий и сооружений, возводимых из монолитного бетона без опалубки.

Расход материалов

Основной строительный материал – мелкозернистый бетон. Его расход – около 0,5 куб.м на квадратный метр общей площади жилого дома. В состав бетона входит крупнозернистый песок с модулем крупности 1,5 – 2,1 и цемент марки 400 (500). Расход цемента – не менее 600 килограммов на метр кубический бетона. Армирование осуществляется несущей арматурой класса А-I диаметром 10 мм и распределительной арматурой класса Bр-IV диаметром 5 мм. Расход арматуры – 60 – 100 килограммов на метр кубический бетона. Утеплитель – пенополистирол или пенополиуретан. Возможны также другие эффективные утеплители. Толщина утеплителя – по расчёту. Для Москвы толщина пенополистирола составляет 120 мм. Толщина пенополиуретана – около 50 мм. Чем меньше толщина утеплителя, тем изящней конструкция. Несущие перегородки и стены выполняются из бетона, прочие – из любых других материалов. Наружные поверхности могут затираться, отделываться под шубу, рваный камень, расшивку и прочие виды пластики как обычные оштукатуриваемые поверхности, а также облицовываться и окрашиваться фасадными красками. Внутренние поверхности тоже могут облицовываться плиткой, камнем, деревом и окрашиваться красками для внутренних работ.

Толщина пенополиуретана – около 50 мм. Чем меньше толщина утеплителя, тем изящней конструкция. Несущие перегородки и стены выполняются из бетона, прочие – из любых других материалов. Наружные поверхности могут затираться, отделываться под шубу, рваный камень, расшивку и прочие виды пластики как обычные оштукатуриваемые поверхности, а также облицовываться и окрашиваться фасадными красками. Внутренние поверхности тоже могут облицовываться плиткой, камнем, деревом и окрашиваться красками для внутренних работ.

Оборудование для строительства

Оборудование для нанесения мелкозернистого бетона включает установку ПБН-50 или УПТЖР- 2,5 производства Машиностроительного завода в г. Скопине Рязанской области, штукатурные рукава с внутренним диаметром 50 мм и длиной 70 м, бетоносмеситель принудительного действия ёмкостью 150 – 250 л, и компрессор производительностью 5 – 10 куб. м воздуха в минуту. Для арматурных работ применяются гильотинные и ручные ножницы для резки арматуры, станки для гнутья арматуры, в том числе станок для гнутья арматуры по большим радиусам (изобретение автора), сварочный аппарат для сварки арматуры.

Здания и сооружения из торкрет-бетона

Услуги торкретбетонирования (торкретирования) в Москве от НПП СтройГеоТехнология

Торкрет-бетонирование (торкретирование) — новая классическая строительная технология, используемая для решения производственных задач почти во всех отраслях народного хозяйства. Она применяется при строительстве зданий и сооружений, для восстановления, модернизации и усиления конструкций. Большое количество рецептур торкрет-бетона обеспечивает возможность оптимального выбора для решения конкретных технологических задач.

Преимущества торкретбетонирования

К основным достоинствам метода относится возможность целенаправленной регулировки свойств торкрет-бетона подбором гранолуметрического состава, пластификаторов, пигментов и других специальных добавок.

Также торкретирование обладает и другими преимуществами:

- высокая адгезия бетонной смеси с поверхностью — обеспечивается высокой скоростью набрызбетонирования под высоким давлением;

- возможность нанесения токрет-бетона на неровную поверхность;

- работы по торкретированию могут проводиться в любой плоскости;

- возможность изменения толщины наносимых слоев;

- возможность армирования слоя торкрет-бетона — традиционной арматурой, металлической и неметаллической фиброй.

Экономическая эффективность развивающейся строительной технологии дополнительно обеспечивается возможностью возведения несущих конструкций без опалубки и в минимальные сроки.

Методы торкретирования

Работы проводятся цемент-пушкой, подающей токрет-бетон под давлением 150–350 кПа.

Сухое токретбетонирование

Затворение водой сухой смеси происходит в форсунке цемент-пушки. Также к форсунке по отдельным шлангам подается заданное количество специальных добавок, ускоряющих твердение. В этом случае торкретбетонирование происходит в три этапа:

- отскакивая от поверхности, бетонная смесь образует на ней клеящий слой цементного молока — длительность первого этапа несколько миллисекунд;

- поверхность покрывается слоем самого мелкого заполнителя (остальной отскакивает) — практически одно мгновенье;

- формируется слой более крупного заполнителя — до стабилизации отскока.

«Сухое» торкретирование может осуществляться в режиме «старт-стоп».

«Мокрое» торкретбетонирование

Своему развитию методика обязана развитию строительной химии. К месту работы доставляется готовый бетонный раствор, приготовленный на заводе. Низкая скорость набрызга (по сравнению с «сухой» технологией) компенсируется снижением количества отскоков — до 10%. Выбор методики обуславливается конкретными задачами строительных работ и особенностями объекта.

Сфера применения технологии торкретирования

Она основана на послойном нанесении бетонной смеси на бетонируемую поверхность под давлением. «Мокрое» и «сухое» набрызгбетонирование применяется для:

- работ по гидроизоляции коллекторов, туннелей, строительства гидротехнических сооружений;

- закрепления горных пород — в горнодобывающей промышленности, при строительстве туннелей и других подземных работах;

- восстановления железобетонных, бетонных, каменных и металлических конструкций — усиление набрызгбетонированием, замена разрушенных элементов;

- крепление и усиление строительных котлованов, откосов — в транспортном строительстве, при возведении мостов, устройстве хранилищ, котлованов;

- производственных процессов в цементной, стекольной, химической промышленности и в металлургии — в качестве огнеупорного материала;

- создания художественных объектов.

Восстановление и усиление торкретированием зданий и сооружений входит в комплекс работ предупредительного ремонта: восстановление огнеупорной, антикоррозийной облицовки. Технология применяется для реконструкции армированных покрытий, устранения повреждений, вызванных воздействием агрессивных сред, эксплуатационным износом.

Торкретирование от ООО «НПП СтройГеоТехнология»

Методика набрызга бетона позволяет быстро провести восстановление объекта без его разбора при возникновении аварийной ситуации: в случаях пожара, повреждения конструкций агрессивными средами. ООО «НПП СтройГеоТехнология» предлагает услуги по торкретированию для ремонта уже эксплуатируемых зданий и сооружений, а также для быстрого усиления новых объектов для сдачи их в эксплуатацию.

Мы гарантируем:

- грамотный проект;

- качество используемых материалов и работ;

- сдачу объекта в срок.

Специалисты ООО «НПП СтройГеоТехнология» контролируют каждый этап работ и проводим торкретбетонирование строящихся объектов, а также аварийных и сильно разрушенных конструкций.

Что такое гунит и торкрет?

Гунит и торкретбетон — два торговых термина для различных типов напыляемого бетона. Напыленный бетон был разработан в качестве строительного решения для туннелей, подземных сооружений, стабилизации откосов, ремонта конструкций и бассейнов. В процессе используется строительный раствор или бетон с мелким заполнителем, который распыляется с помощью воздуха на поверхности с высокой скоростью. Сила бетонной струи консолидирует и уплотняет материал и обеспечивает его прилипание к основной поверхности.

Типы гунита: сухой или мокрый торкрет-бетон

Гунит и шорткет — это, по сути, один и тот же материал, но они применяются разными способами. Gunite — это популярный торговый термин для бетона с сухой пушкой, а торкрет-бетон — это общий термин для бетона с мокрой пушкой.

При использовании метода гунита сухие ингредиенты бетона помещаются в бункер, а затем пневматически выталкиваются через шланг в сопло. Затем оператор форсунки контролирует добавление воды в форсунку, превращая сухие ингредиенты в бетон, который полностью перемешивается к моменту попадания материала на основную поверхность. Это дает оператору возможность контролировать содержание воды, добавляемой в смесь, что позволяет улучшить процесс укладки без использования дополнительных ускорителей. Это рекомендуемый метод, когда в процессе подачи заявки часто останавливаются.

Это дает оператору возможность контролировать содержание воды, добавляемой в смесь, что позволяет улучшить процесс укладки без использования дополнительных ускорителей. Это рекомендуемый метод, когда в процессе подачи заявки часто останавливаются.

Торкретбетон с мокрой смесью использует полностью перемешанный бетон и отправляет его через шланг и форсунку без дополнительной воды. Это наиболее часто используемый процесс, так как он дает меньше отскока (материала, который падает на землю и расходуется впустую) и пыли по сравнению с порошковой смесью сухой смеси. Самым большим преимуществом процесса мокрого смешивания является то, что большие объемы могут быть помещены за меньшее время.

Применение напыляемого бетона

Гунит или торкретбетон можно использовать во многих специальных областях:

- Стабилизация откоса

- Строительство купола

- Прохождение туннелей

- Крепежные стены

- Резервуары для воды и бассейны

- Искусственные водоемы

- Канавы и каналы

- В качестве структурного усиления

- Горнодобывающая промышленность

- Дамбы и плотины

Преимущества гунита и торкретбетона

Напыленный бетон имеет несколько преимуществ перед традиционным заливным бетоном:

- Одновременно укладывается, уплотняется и уплотняется

- Имеет максимальный размер заполнителя 3/8 дюйма (обычно), что помогает улучшить качество и управляемость.

- Прилипает к поверхностям лучше, чем обычный бетон

- Может смешиваться со сталью волокно вместо сварной проволочной сетки, обеспечивающее лучшую прочность на изгиб, пластичность и ударную вязкость

- Обычно дешевле, чем традиционный бетон

- Пониженная усадка и меньшая проницаемость

Общие советы по применению

Монтаж торкретбетона и торкретбетона должен выполняться только обученными операторами.Gunite обычно требует больше знаний и опыта, потому что оператор должен регулировать содержание воды для получения оптимальных результатов на протяжении всего процесса нанесения, а ошибка оператора может испортить готовый продукт.

- Бетонные швы должны быть спроектированы так, как если бы вы укладывали обычный бетон.

- Торкрет-бетон можно использовать для ремонта существующего бетона без необходимости нанесения связующего вещества на ремонтируемую поверхность.

- Напыленный бетон необходимо выдерживать так же, как заливной бетон.

Влажное отверждение является предпочтительным методом, но отверждение также можно проводить с помощью составов для отверждения мембран.

Влажное отверждение является предпочтительным методом, но отверждение также можно проводить с помощью составов для отверждения мембран. - Успех во многом зависит от навыков и действий оператора форсунки. Сопло должно быть сертифицировано ACI для данного применения.

- Напыленный бетон необходимо защитить поверхностным герметиком и обработать, удалив любой материал, который может привести к ухудшению качества поверхности.

- На финишную поверхность напыляемого бетона можно нанести различные текстуры.

- Для напыляемого бетона можно использовать ту же стальную арматуру, что и для заливного или сборного железобетона.

- Типичная усадка составляет от 0,06 до 0,10 процента после 28 дней сушки. Обычно это немного больше, чем у заливного бетона такой же прочности.

- Напыленный бетон необходимо защищать от дождя до тех пор, пока он не достигнет своего окончательного схватывания, обычно через четыре или пять часов. После окончательного схватывания его следует отверждать влажным способом в течение четырех-семи дней.

- Гунит и торкретбетон имеют такую же огнестойкость, как и обычный бетон.

Распылитель штукатурки | ToolCrete — MortarSprayer.com, Распылители штукатурки для всех типов вяжущих материалов. Штукатурка, гипс, строительный раствор и др., Торкрет-бетон своими руками — распылитель штукатурки | ИнструментCrete

Торкретбетон своими руками подойдет любителю, владельцу / строителю или подрядчику . Все дело в скорости доставки, которую вы хотите достичь. Лучший совет, который когда-либо мне давали по поводу торкретирования и перекачивания бетона, — это выбирать необходимое оборудование в комплекте, потому что каждая установка лучше всего работает в определенном масштабе. Я также узнал, что прокачка — это искусство.Это требует практики, навыков и целеустремленности, чтобы стать эффективным в этом.

Перед тем, как приступить к работе, решите, хотите ли вы распылять готовую смесь или торкретбетон на месте. Для большей части торкретбетона «сделай сам» вы будете настраивать для дозирования / смешивания на месте торкрет-смеси . При группировке на месте хороший масштаб составляет 0-5 ярдов в час (YPH). В этом диапазоне вы можете покрыть большую часть конструкции за короткое время и с очень небольшими инвестициями по сравнению с большими объемами работ.

При группировке на месте хороший масштаб составляет 0-5 ярдов в час (YPH). В этом диапазоне вы можете покрыть большую часть конструкции за короткое время и с очень небольшими инвестициями по сравнению с большими объемами работ.

После того, как вы определились со скоростью подачи, вы захотите настроить свой компрессор для работы.Компрессор бросает торкретбетон из сопла торкретбетона на вашу цель. Больше воздуха лучше как для распыления, так и для уплотнения торкретбетона.

Майк описывает свой Stucco Sprayer как мини-бетононасос без линий подачи

Хорошим компрессором для этого диапазона 0-5 YPH может быть электрический компрессор 220 В мощностью 5 л.с. или газовый компрессор мощностью 6,5 л.с. или больше. Минимум 7 CFM до 19 CFM при 90 PSI.Больше воздуха — лучше. Эта шкала отлично подходит для экипажа от 1 до 6 человек. Проекты такого размера — это дома из торкретбетона, искусственные горные породы, вертикальный бетон, резервуары для воды из ферроцемента и штукатурные работы. Распылитель штукатурки также является отличным инструментом для использования в насосном агрегате, когда настройка для крупномасштабного производства будет неэффективной.

Распылитель штукатурки также является отличным инструментом для использования в насосном агрегате, когда настройка для крупномасштабного производства будет неэффективной.

Торкрет бетон своими руками. 5-10 YPH В этом диапазоне у вас есть выбор. Готовая смесь или торкретбетон, дозированный на месте, является вариантом. Когда вы переходите на этот уровень производства, затраты и сложность резко возрастают, потому что вам понадобятся более крупный смеситель, насос, буксирный трактор за компрессором и погрузчик с бортовым шасси.Сделать большой скачок в производительности, если вы хорошо организованы, не так уж сложно. Самый универсальный насос в этой линейке — перистальтический насос от Blastcrete (см. Фото ниже). С перистальтическим насосом вы можете выполнять объемные работы, а также тонкие оболочки. Лучше всего подойдет пакет шлангов 1,5 и соответствующая торкрет-форсунка. Перистальтические бетононасосы — самые простые в использовании и наименее дорогие в обслуживании.

Для шланга 2 дюйма ограничьте максимальный размер заполнителя до размера 78 по ASTM.. Хотя продавец насосов попытается соблазнить вас купить насос с поворотной трубкой, в этом масштабе, пока вы держите его, более плавный насос с шаровой долиной будет стоить меньше в владении и эксплуатации, но при этом будет удобнее в использовании. Минимальная производительность компрессора для форсунки торкретбетона 2 дюйма должна составлять 185 кубических футов в минуту. Вы получите лучшее уплотнение с компрессором 250-325 CFM.

Торкрет-бетон своими руками для любых производств. Независимо от того, является ли целью одна тачка или один грузовик с готовой смесью, основы остаются неизменными:

- Разбейте весь процесс на этапы и систематизируйте каждый из них.

- Посмотрите на поток материала.

- Установите место смешивания / нагнетания как можно ближе к рабочей зоне. Ограничьте длину шланга, чтобы облегчить перекачивание.

- Поместите весь песок, цементную воду и другие материалы рядом с смесителем и упорядочите их, чтобы облегчить работу смесительной бригады.

- Организуйте процедуру очистки и запасы перед откачкой.

Если у вас есть конкретные вопросы по прокачке или торкретированию своими руками, пожалуйста, свяжитесь с Ноланом, и он, вероятно, сможет помочь с вопросом или познакомить вас с кем-то, кто может.

Последнее замечание по насосам для торкретирования. Если вы не занимаетесь тяжелым строительством или не имеете других особых потребностей, дополнительный скачок в насосе с поворотной трубой — слишком большая проблема, чтобы ее учитывать. Я знаю, какое волнение испытывать при испытании нового насоса. Это ОГРОМНАЯ работа, поэтому, пожалуйста, не стесняйтесь звонить мне и обсуждать детали, прежде чем кто-нибудь убедит вас, что вам нужен насос с поворотной трубкой в вашей жизни.

REED Насосы для бетона Насосы для торкретирования и машины Guncrete Gunite.

|

Торкрет-бетон 101 | Журнал Concrete Construction