Радиус гиба арматуры таблица: Как стыковать арматуру в колоннах

- Как стыковать арматуру в колоннах

- Анкеровка арматуры (базовая, прямая и с отгибом).

- Таблица расчёта усилия гиба для свободного изгиба или воздушного изгиба

- Гибка металлов. Методы и технологические особенности | Статья

- Арматура А500С (ГОСТ, расшифровка, таблица весов и тип стали)

- Расчет допуска на изгиб, уменьшения изгиба и коэффициента K

- Минимальный радиус изгиба гидравлических шлангов

- Drill Master: Радиус изгиба

- Длинный радиусный изгиб, гибкий / индукционный длинный радиусный изгиб, длинный радиусный изгиб из нержавеющей стали, Мумбаи, Индия

- Размеры и допуски на размеры отводов с большим радиусом 45 и 90 градусов и 3D отводов, от NPS 1/2 до NPS 48, ASME B16.9

- Гибка

Как стыковать арматуру в колоннах

Архив рассылки «Непрошеные советы» для начинающих проектировщиков. Выпуск № 8.

Доброе утро!

Как и обещала, в этом выпуске я расскажу о стыковке рабочей арматуры в колоннах.

Сначала хочу поговорить о стыковке внахлестку. Если вы выбрали именно этот способ, то нужно всегда помнить, что увязывать расположение арматуры должен проектировщик, а не строители. Если в проекте не будет оговорено положение и форма выпусков арматуры, их отогнут случайным образом или не отогнут вовсе. А после бетонирования колонны гнуть выпуски без нагрева арматуры (а это запрещено нормами) невозможно. В итоге, кое-как торчащая арматура может, во-первых, помешать укладке арматуры балок (если таковые имеются), а во-вторых, и это хуже, помешать нормально установить арматуру выше стоящей колонны.

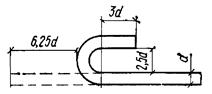

Как нужно показывать изгибаемый стержень на чертеже? Например, у нас колонна высотой 2900 мм, толщина перекрытия 180 мм, арматура класса А400С диаметром 16 мм, бетон класса В25.

Объясню по пунктам:

- Чтобы в вышестоящей колонне арматура стала на то же место, что и в нижестоящей (особенно угловая), нужно изогнуть выпуск минимум на 20 мм. Не на 16 мм, обратите внимание! Т.к. 16 мм – это номинальный диаметр, по факту он больше за счет выступов на арматуре. Если гнуть больше, чем на 20мм, с запасом, тогда стержни будет сложно подвязать друг к другу.

- 2920 мм + 160 мм = сумма высоты этажа и толщины перекрытия, в данном случае место гиба стержня находится в толще перекрытия. 1300 мм – это длина нахлестки арматуры для стержня диаметром 16 мм в бетоне класса В25 (в данном случае, это одна длина нахлестки – об проблеме выбора длины нахлестки я писала в прошлом выпуске).

- R=48 – это радиус загиба стержня. Рабочую арматуру строители обязаны гнуть с помощью специальных устройств, без нагрева стержней, обеспечивая при гибке требуемый радиус загиба, который проектировщик должен заказать в проекте. Если на этом не делать ударения в проекте, то строители точно сами инициативу проявлять не будут.

Для арматуры класса А400С (А III) минимальный радиус загиба стержней можно узнать из Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (таблица 33): для стержней диаметром меньше 20 мм радиус загиба равен 3d, для диаметра 20 мм и более – 4d, где d – диаметр стержня.

Для арматуры класса А400С (А III) минимальный радиус загиба стержней можно узнать из Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (таблица 33): для стержней диаметром меньше 20 мм радиус загиба равен 3d, для диаметра 20 мм и более – 4d, где d – диаметр стержня.

Иногда, особенно при наличии балок перекрытия, необходимо указывать в проекте не только форму стержня, но и положение выпусков – как они должны быть повернуты, чтобы разминуться с верхней арматурой балки. Сейчас объясню на примере. Есть у нас колонна, армируемая 8 стержнями (на рисунке – голубым цветом) и балка с нижней арматурой (желтым) из трех стержней (от колонны до колонны) и верхней арматурой (синим) из трех стержней над колонной – вся арматура диаметром 16 мм. Зеленым показана рабочая арматура колонны следующего этажа.

Теперь посмотрим, что же будет, если мы не дадим информацию с сечения 3-3 на чертеже? Для нижней арматуры ситуация особо не изменится (см. сечение 1-1). Стержни над колонной мы все равно прерываем – их можно подогнуть и развернуть как угодно, лишь бы в бетоне были. А вот верхней арматуре можно чувствительно навредить. Допустим, выпуски не будут развернуты, как следует, и займут место верхней арматуры балки. Куда ей деваться? Разорвать нельзя – это верхняя арматура, ей не хватит длины анкеровки. Отодвинуть от края? Тогда защитный слой для рабочей арматуры будет больше допустимого, да и в углах хомутов арматуры не окажется – плохо.

сечение 1-1). Стержни над колонной мы все равно прерываем – их можно подогнуть и развернуть как угодно, лишь бы в бетоне были. А вот верхней арматуре можно чувствительно навредить. Допустим, выпуски не будут развернуты, как следует, и займут место верхней арматуры балки. Куда ей деваться? Разорвать нельзя – это верхняя арматура, ей не хватит длины анкеровки. Отодвинуть от края? Тогда защитный слой для рабочей арматуры будет больше допустимого, да и в углах хомутов арматуры не окажется – плохо.

А если не дать вообще информацию о том, что арматуру колонны нужно гнуть, и как именно нужно гнуть? Тогда «зеленым» стержням колонны следующего этажа вообще деваться некуда будет.

Вывод: очень важно дать в проекте информацию о форме стержней и их положении в пространстве.

Теперь пару слов скажу о стыковке арматуры сваркой. Оптимальный способ сварки стержней колонны – это сварка с накладками (ГОСТ 14098-91-С21-Рн, или ДСТУ Б В.2.6-169:2011 – сама я этот ДСТУ в глаза не видела, но наш техотдел клянется, что от ГОСТ отличается лишь название).

Минимум, который вы должны учесть в проекте – это указание ссылки на ГОСТ 14098-91-С21-Рн, а то строители приварят прихватками и никто не будет виноват, кроме проектировщика. В идеале необходимо сделать узел стыковки арматуры, заказать накладки, указать длину сварных швов и указать положение накладок относительно граней колонны. Насчет последнего поясню, ситуация подобна с положением выпусков арматуры. Особенно важно указать, где должны быть накладки, для угловых стержней колонн. Иначе строители приварят так, что защитного слоя бетона до арматуры не останется – особенно при больших диаметрах арматуры.

Еще желательно указывать о стыковке сварных швов вразбежку – чтобы в сечении было не более 50% сварных швов.

Еще для общего развития советую найти и почитать СТО 02495307-001-2007 «Сварные соединения арматурных стержней в монолитных железобетонных колоннах зданий и сооружений». Я понимаю, что это стандарт организации и ссылаться на него не корректно, но в нем много хороших решений и отличных идей, опробованных на практике, например вот таких:

Надеюсь, эта информация была полезной для вас! Интересных вам проектов!

С уважением, Ирина.

class=»eliadunit»>

Добавить комментарий

Анкеровка арматуры (базовая, прямая и с отгибом).

Базовая длина анкеровки.

Базовая длина анкеровки арматуры в бетоне определяется по СП 52-101-2003 п. 8.3.21 или СП 63.13330.2012 п. 10.3.24 и СП 52-102-2004 п. 5.3.2.

Анкеровка прямого арматурного стержня в бетоне происходит за счет сцепления профиля. Базовую длину анкеровки, необходимую для передачи усилия в арматуре с полным расчетным значением сопротивления Rs на бетон, определяют по формуле:

,

где As и us — соответственно площадь поперечного сечения анкеруемого стержня арматуры и периметр его сечения, определяемые по номинальному диаметру стержня;

Rbond — расчетное сопротивление сцепления арматуры с бетоном, принимаемое равномерно распределенным по длине анкеровки и определяемое по формуле

,

здесь Rbt — расчетное сопротивление бетона осевому растяжению;

h1 — коэффициент, учитывающий влияние вида поверхности арматуры.

h2 — коэффициент, учитывающий влияние размера диаметра арматуры, принимаемый равным:

— для ненапрягаемой арматуры:

h2 =1,0 — при диаметре арматуры ds £32 мм;

h2 =0,9 — при диаметре арматуры 36 и 40 мм;

— для напрягаемой арматуры:

h2 =1,0.

Откуда можно вывести: , где ds – диаметр арматуры.

h1 – для ненапрягаемой арматуры | |

Для гладкой арматуры (АI, А240) | 1,5 |

Для холоднодеформируемой арматуры периодического профиля (В500С, А500Схд) | 2,0 |

Для горячекатаной и термомеханически упрочненной арматуры периодического профиля (А400С, А500С, А600С) | 2,5 |

Термомеханически упрочненная А500СП (СТО 36554501-005-2006) с эффективным профилем (серповидный четырехсторонний) | 2,8 |

h1 – для напрягаемой арматуры | |

Для холоднодеформированной арматуры периодического профиля класса Вр1500 диаметром 3 мм и арматурных канатов класса К1500 диаметром 6 мм; | 1,7 |

Для холоднодеформированной арматуры класса Вр диаметром 4 мм и более | 1,8 |

Для арматурных канатов клсса К диаметром 9 мм и более | 2,2 |

Для горячекатаной и термомеханически упрочненной арматуры периодического профиля (А400С, А500С, А600С) | 2,5 |

Прямая анкеровка.

Прямая анкеровка арматуры устраивается в местах, где геометрия конструкции позволяет это сделать, и иногда может располагаться в защитном слое бетона. Прямая анкеровка допускается только для арматуры периодического профиля.

Наличие дополнительного обжатия бетона от внешних силовых факторов в зоне анкеровки увеличивает несущую способность самого бетона, тем самым увеличивается эффективность анкеровки (сцепления).

При прямой анкеровке в защитном слое бетона продольное усилие пытается сколоть защитный слой касательными напряжениями.

Рис. 1. Возможность скалывания защитного слоя бетона при анкеровке.

Наши нормы не оговаривают длину анкеровки в зависимости от расположения стержня в конструкции, поэтому анкеровку в защитном слое бетона не рекомендуется выполнять без наличия поперечной арматуры или каких-то других дополнительных мероприятий (увеличенная длина анкеровки, установка верхней перпендикулярной продольной или поперечной арматуры, увеличение защитного слоя, устройство отгиба и т. д.), с помощью которых будут восприниматься касательные напряжения и исключено скалывание защитного слоя бетона.

д.), с помощью которых будут восприниматься касательные напряжения и исключено скалывание защитного слоя бетона.

Установка по верху перпендикулярной продольной арматуры в зоне анкеровки увеличивает зону скола защитного слоя бетона, но при этом ее применение по сравнению с установкой поперечной арматуры менее эффективно.

Шаг и диаметр хомутов в зоне прямой анкеровки в защитном слое бетона определяется в зависимости от типа хомута и диаметра продольной арматуры.

Расчетная длина прямой анкеровки арматуры в бетоне определяется

(СП 52-101-2003 п. 8.3.22 или СП 63.13330.2012 п. 10.3.25):

Для элементов из мелкозернистого бетона группы А требуемая расчетная величина длины анкеровки должна быть увеличена на 10ds для растянутого бетона и на 5ds – для сжатого.

Допускается уменьшать длину прямой анкеровки стержней ненапрягаемой арматуры в зависимости от количества и диаметра поперечной арматуры в зоне анкеровки, вида дополнительных анкерующих устройств (приварка поперечной арматуры) и величины поперечного обжатия бетона в зоне анкеровки (например, от опорной реакции), но не более чем на 30%.

В любом случае фактическую длину анкеровки принимают не менее 15ds и 200 мм, а также не менее 0,3×lo,аn.

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А400:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | |||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

В15 | 47,32 | 284 | 379 | 473 | 568 | 663 | 757 | 852 | 947 | 1041 | 1183 | 1325 | 1515 |

В20 | 39,41 | 237 | 315 | 394 | 473 | 552 | 631 | 710 | 788 | 867 | 985 | 1104 | 1262 |

В25 | 33,77 | 203 | 270 | 338 | 405 | 473 | 540 | 608 | 676 | 743 | 844 | 946 | 1081 |

В30 | 30,84 | 200 | 247 | 309 | 370 | 432 | 494 | 555 | 617 | 679 | 771 | 864 | 987 |

В35 | 27,28 | 200 | 218 | 273 | 328 | 382 | 437 | 491 | 546 | 600 | 682 | 764 | 873 |

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А500:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | |||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

В15 | 58 | 348 | 464 | 580 | 696 | 812 | 928 | 1044 | 1160 | 1276 | 1450 | 1624 | 1856 |

В20 | 48,32 | 290 | 387 | 483 | 580 | 677 | 773 | 870 | 967 | 1063 | 1208 | 1353 | 1546 |

В25 | 41,41 | 249 | 332 | 414 | 497 | 580 | 663 | 746 | 828 | 911 | 1035 | 1160 | 1325 |

В30 | 37,81 | 227 | 303 | 378 | 454 | 530 | 605 | 681 | 756 | 832 | 945 | 1059 | 1210 |

В35 | 33,44 | 201 | 268 | 335 | 401 | 468 | 535 | 602 | 669 | 736 | 836 | 937 | 1070 |

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А500СП с эффективным профилем:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | ||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | ||

В15 | 53,56 | 322 | 429 | 536 | 643 | 750 | 857 | 964 | 1071 | 1179 | 1339 | 1500 |

В20 | 44,63 | 268 | 357 | 446 | 536 | 625 | 714 | 804 | 893 | 982 | 1116 | 1250 |

В25 | 38,25 | 230 | 306 | 383 | 459 | 536 | 612 | 689 | 765 | 842 | 956 | 1071 |

В30 | 34,94 | 210 | 280 | 350 | 419 | 489 | 559 | 629 | 699 | 769 | 874 | 979 |

В35 | 30,91 | 200 | 247 | 309 | 371 | 433 | 495 | 557 | 618 | 680 | 773 | 866 |

Примечание: отношение в таблицах Lан/ds для не напрягаемой арматуры диметром больше 32 мм нужно разделить на коэффициент 0,9.

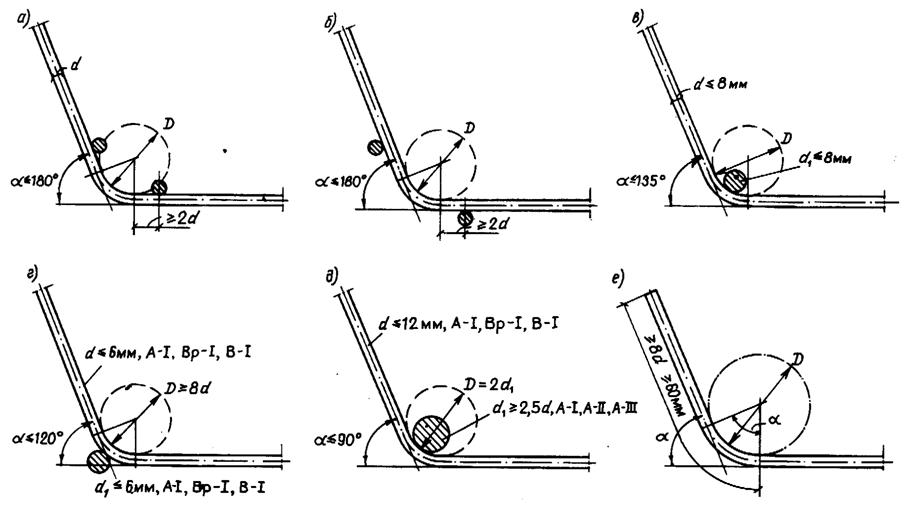

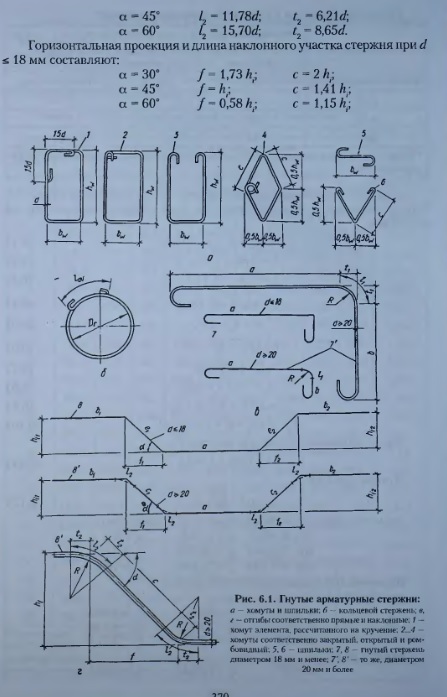

Анкеровка отгибом.

Гибку арматурных изделий могут производить как в заводских условиях, так и на строительной площадке, с помощью гибочного станка со сменным гибочным роликом или вручную.

Рабочие арматурные стержни лучше гнуть без применения нагрева, так как на строительной площадке может оказаться не горячекатаная, а термомеханически упрочненная арматура. Тем более на строительной площадке никто не будет контролировать температуру нагрева стержня. Выше определенной температуры нагрева, любая арматура может снизить прочностные свойства. Конструктивную арматуру допускается гнуть в нагретом состоянии.

Анкеровка растянутой арматуры может выполняться петлей (c отгибом на 180о) или крюком (с отгибом на 45о-135о).

Размещение отгиба в конструкции имеет важную роль. Крюки могут располагаться в горизонтальной и вертикальной плоскостях.

При анкеровке рабочей арматуры с отгибом, продольное растягивающее усилие в арматуре пытается разогнуть загнутый конец и смять бетон по радиусу загиба. В зоне возможного разгиба дополнительно устанавливают поперечную арматуру.

В зоне возможного разгиба дополнительно устанавливают поперечную арматуру.

При анкеровке отгибом продольной рабочей арматуры на угол 90 градусов, длина прямого участка кончика должны быть не менее 12ds, а при отгибе на 180 градусов не менее 70 мм и 4ds.

Прямой участок захода стержня от грани начала передачи усилия с арматуры на бетон до начала отгиба должен быть не менее 3 ds, при этом, если прямой участок меньше 10 ds, то его анкеровку на прямом участке в расчете диаметра оправки лучше не учитывать. Так же необходимо исключить возможный выкол бетона в зоне анкеровки отгибом.

Расчетная длина анкеровки при отгибе определяется, как для прямой анкеровки, относительно базовой длины анкеровки. Допускается уменьшать длину анкеровки отгибом, так же как и для прямой анкеровки, но не более чем на 30%. Общая длина анкеровки отгибом не должна быть меньше расчетной длины анкеровки и при этом концы отгиба не должны быть меньше требуемых значений.

При отгибе конца поперечной арматуры (хомута) под углом 135о, прямой участок должен быть не менее 75 мм и 6 dsw, а при отгибе на 90о не менее 8 dsw. Для анкеровки поперечной арматуры крюк более надежно отгибать на 135о.Диаметр отгиба принимается в зависимости от продольного стержня и минимального диаметра оправки. Отгиб хомута лучше располагать в сжатой зоне бетона сечения элемента.

Для анкеровки поперечной арматуры крюк более надежно отгибать на 135о.Диаметр отгиба принимается в зависимости от продольного стержня и минимального диаметра оправки. Отгиб хомута лучше располагать в сжатой зоне бетона сечения элемента.

Минимальный диаметр оправки для крюка (отгиба) поперечного стержня для арматуры периодического профиля должен быть не менее 3ds (нормативно это не оговаривается), а для гладкой не менее 2,5ds. В зарубежных нормах фигурирует значение оправки 4ds (ACI).

Минимальный диаметр оправки для арматуры принимают в зависимости от диаметра стержня ds не менее (СП 52-101-2003 п. 8.3.30 или СП 63.13330.2012 п. 10.3.33).

— для гладких стержней: 2,5ds при ds < 20 мм;

4ds при ds ≥ 20 мм;

— для стержней периодического профиля: 5ds при ds < 20 мм;

8ds при ds ≥ 20 мм.

В соответствии с рекомендациями к ДСТУ 3760-98 минимальный диаметр загиба петлей и крюков в свету: 6ds при ds < 16 мм и 8ds при ds > 16 мм.

Минимальные диаметры оправки при анкеровке рабочей продольной арматуры для стержней периодического профиля (без прямого участка анкеровки) не рекомендуется назначать меньше 6…7ds при ds< 20 мм, а при ds ≥ 20 мм не менее 9ds. Выбор метода определения диаметра отгиба арматуры при анкеровке ложится на плечи проектировщика. В случае, когда расчетный диаметр отгиба при анкеровке расчетной продольной арматуры геометрически невозможно разместить в сечении конструкции, то можно увеличить количество и/или диаметр арматуры или изменить вид анкеровки или даже изменить сопряжение, устроить вут.

См. также: Нагельное крепление в бетоне.

Защитный слой бетона для арматуры.

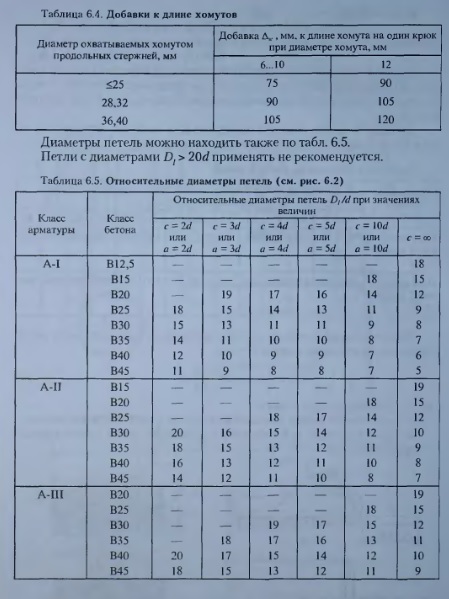

Таблица расчёта усилия гиба для свободного изгиба или воздушного изгиба

Таблица расчёта усилия имеет тот же принцип действия,

что и линейка, и очень полезна в работе. С её помощью

можно определять необходимое усилие для гибки профиля

в выбранном раскрытии матрицы, выбирать матрицу по

требуемому радиусу гиба на изделии, а также подбирать

листогибочный пресс с достаточным усилием для гибки

конкретной детали.

В левой колонке (S) приводится толщина материала. Первые

три линии содержат раскрытие матрицы (V), минимальный

размер отгибаемой полки (B) и внутренний радиус гиба (Ri).

На пересечении линии с толщиной материала и столбца с

раскрытием матрицы находится значение усилия гибки в кН/м.

Как можно заметить, для каждой толщины можно выбрать

5 различных значений раскрытия матрицы. В низу таблицы

находятся корректирующие коэффициенты, отражающие

зависимость от материала и угла гибки.

|

420 N/мм² | ||||||||||||||||||||

|

S (мм) |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

V |

|

3,0 |

3,5 |

4,0 |

5,5 |

6,5 |

8,0 |

10,5 |

13,0 |

16,5 |

21,0 |

26,0 |

32,5 |

41,0 |

52,0 |

65,0 |

81,5 |

104,0 |

130,0 |

163,0 |

B | |

|

0,5 |

0,7 |

0,8 |

1,0 |

1,3 |

1,5 |

2,0 |

2,5 |

3,2 |

4,4 |

5,0 |

6,5 |

8,0 |

10,0 |

12,0 |

15,0 |

20,0 |

25,0 |

37,0 |

Ri | |

|

0,6 |

60 |

50 |

30 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F kN/м |

|

0,8 |

120 |

90 |

70 |

50 |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

1,0 |

|

150 |

110 |

80 |

60 |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

1,2 |

|

|

180 |

120 |

90 |

70 |

50 |

|

|

|

|

|

|

|

|

|

|

|

| |

|

1,5 |

|

|

|

210 |

150 |

120 |

80 |

60 |

|

|

|

|

|

|

|

|

|

|

| |

|

2,0 |

|

|

|

|

300 |

230 |

160 |

120 |

90 |

|

|

|

|

|

|

|

|

|

| |

|

2,5 |

|

|

|

|

|

390 |

270 |

200 |

140 |

110 |

|

|

|

|

|

|

|

|

| |

|

3,0 |

|

|

|

|

|

|

430 |

310 |

230 |

160 |

120 |

|

|

|

|

|

|

|

| |

|

4,0 |

|

|

|

|

|

|

|

600 |

440 |

320 |

230 |

180 |

|

|

|

|

|

|

| |

|

5,0 |

|

|

|

|

|

|

|

|

760 |

540 |

390 |

290 |

220 |

|

|

|

|

|

| |

|

6,0 |

|

|

|

|

|

|

|

|

|

850 |

620 |

450 |

330 |

250 |

|

|

|

|

| |

|

8,0 |

|

|

|

|

|

|

|

|

|

|

1210 |

880 |

700 |

460 |

350 |

|

|

|

| |

|

10,0 |

|

|

|

|

|

|

|

|

|

|

|

1510 |

1090 |

790 |

580 |

440 |

|

|

| |

|

12,0 |

|

|

|

|

|

|

|

|

|

|

|

|

1730 |

1240 |

910 |

660 |

500 |

|

| |

|

15,0 |

|

INOX – нержавеющая сталь R = 700 .  .. Усилие * 1,7 .. Усилие * 1,7AL – алюминий R = 200 … Усилие * 0,5 R — предел прочности |

|

|

|

|

|

2130 |

1550 |

1130 |

810 |

620 |

| |||||||

|

20,0 |

|

|

|

|

|

|

|

3020 |

2200 |

1580 |

1150 |

890 | ||||||||

|

25,0 |

|

|

|

|

|

|

|

|

3780 |

2690 |

1970 |

1440 | ||||||||

|

30° |

B x 1,6 |

R = 200 N/мм² |

r x 0,8 |

Al | |

|

60° |

B x 1,1 |

|

|

| |

|

90° |

B x 1,0 |

R = 420 N/мм² |

r x 1,0 |

Fe | |

|

120° |

B x 0,9 |

|

|

| |

|

150° |

B x 0,7 |

R = 700 N/мм² |

r x 1,4 |

INOX | |

| | ВНИМАНИЕ! Мы разработали программу StrongTonn, которая вычисляет усилие гибки и прочие параметры. Перейти на страничку с программой Существуют два метода гибки: Речь идет о свободной и воздушной гибке, когда присутствует воздушный зазор между листом стенками V-образной матрицы. Именно этот метод является распространенным в применении. Метод «калибровка» — это старый метод, который применяется в определенных случаях, когда лист прижат полностью к стенкам V-образной матрицы. Свободная гибкаДанное направление обладает определенными ограничениями. Характерные черты:

На современном прессе точность настройки оси Y составляет 0,01 мм. Чтобы ответить на вопрос каким должен быть угол гибки, соответствующий заданному положению оси Y, необходимо найти соответствующее положение оси Y всем углам. Ниже представлена таблица, в которой отражены отклонения угла гибки от 90° при разных отклонениях оси Y.

Свободная гибка: преимущества

Все это, однако, теоретически. Воздушная гибка: недостатки

Совет:

Какое усилие? По причине различных свойств материала и последствий пластической деформации в зоне гибки, определить требуемое усилие можно только примерно. 1. ТаблицаВ каждом каталоге и на каждом прессе вы можете найти таблицу, показывающую требуемое усилие ( Р ) в т на 1000 мм длины гиба ( L ) в зависимости от:

Пример подобной таблицы

Внимание! Для точных вычислений нужно учитывать следующие ГОСТы: 2. Формула1,42 — это эмпирический коэффициент, который учитывает трение между кромками матрицы и обрабатываемым материалом. 3. «Правило 8»При гибке низкоуглеродистой стали ширина раскрытия матрицы должна в 8 раз превосходить толщину листа (V=8*S), тогда Р=8хS, где Р выражается в тоннах (например: для толщины 2 мм раскрытие матрицы /=2х8=16 мм означает, что вам необходимо 16 тонн/м) Усилие и длина гиба Например:

Cовет: Толщина листа (S) Предел прочности на растяжение ( Rm ) Совет: V — раскрытие матрицы Раскрытие V-образной матрицы обратно пропорционально требуемому усилию:

Внутренний радиус гиба (Ri) Так называемый «естественный внутренний радиус гибки» зависит от толщины листа и раскрытия матрицы. Он всегда больше чем толщина листа и не зависит от радиуса пуансона. Чтобы определить естественный внутренний радиус, мы можем использовать следующую формулу: Ri = 5 x V /32 Мягкий и легкодеформируемый металл допускает меньший внутренний радиус. Если радиус слишком маленький, материал может быть смят на внутренней стороне и растрескаться на внешней стороне гиба. Совет: Минимальная полка (В):

Упругая деформация Упругая деформация зависит от:

Продемонстрируем сказанное выше для предела прочности, измеряемой при условии V=8хS:

Все производители гибочного инструмента учитывают упругую деформацию, когда предлагают инструмент для свободной гибки (например угол раскрытия 85° или 86 ° для свободных гибов от 90° до 180°). КалибровкаТочный — но негибкий способ При этом методе угол гиба определен усилием гиба и гибочным инструментом: материал зажат полностью между пуансоном и стенками V образной матрицы. Упругая деформация равняется нулю и различные свойства материала практически не влияют на угол гиба. Рассчитать требуемое усилие гиба очень трудно. Самый надежный способ -выяснить необходимое усилие путем пробной гибки короткого образца на испытательном гидравлическом прессе. Грубо говоря, усилие калибровки в 3 -10 раз выше усилия свободной гибки. Преимущества калибровки:

Недостатки калибровки:

| |||||||||||||||||||||

Арматура А500С (ГОСТ, расшифровка, таблица весов и тип стали)

Арматура А500С изготавливается по ГОСТ Р 52544-2006 «Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия.»

Расшифровка обозначения A500C, согласно п.4.1 ГОСТ Р 52544-2006, следующая:

А500С — горячекатаный без последующей обработки или термомеханически упрочненный в потоке прокатки.

- «А» — горячекатаный или термомеханически упрочненный арматурный прокат;

- «С» — свариваемый;

- «500» — предел текучести не менее 500 Н/мм2.

Вес погонного метра арматуры А500С (номинальный вес) приведен в таблице 1 п.4.2 ГОСТ Р 52544-2006.

Таблица 1 — Номинальные диаметр, площадь поперечного сечения и масса 1 м длины арматурного проката

Номинальный диаметр,dн,мм | Номинальная площадь поперечного сечения, Fн,мм2 | Номинальная масса 1 м длины проката, кг |

|---|---|---|

4,0 | 12,6 | 0,099 |

5,0 | 19,6 | 0,154 |

6,0 | 28,3 | 0,222 |

8,0 | 50,3 | 0,395 |

10,0 | 78,5 | 0,616 |

12,0 | 113,1 | 0,888 |

14,0 | 153,9 | 1,208 |

16,0 | 201,1 | 1,578 |

18,0 | 254,5 | 1,998 |

20,0 | 314,2 | 2,466 |

22,0 | 380,1 | 2,984 |

25,0 | 490,9 | 3,853 |

28,0 | 615,8 | 4,834 |

32,0 | 804,2 | 6,313 |

36,0 | 1017,9 | 7,990 |

40,0 | 1256,6 | 9,865 |

Примечания | ||

Химический состав стали должен соответствовать таблице 5 п.5.6 ГОСТ Р 52544-2006.

Таблица 5 — Химический состав стали и значения углеродного эквивалента

Вид анализа | Массовая доля элементов, %, не более | Углеродный эквивалент | ||||||

углерода | кремния | марганца | фосфора | серы | азота | меди | ||

По ковшевой пробе | 0,22 | 0,90 | 1,60 | 0,050 | 0,050 | 0,012 | 0,50 | 0,50 |

Готового проката | 0,24 | 0,95 | 1,70 | 0,055 | 0,055 | 0,013 | 0,55 | 0,52 |

Примечания | ||||||||

Арматура А400 (А3 или АIII — по старому, ГОСТ, вес и тип стали)

Расстояние между арматурой по СП 63.13330 (СНиП 52-01-2003)

Защитный слой бетона для арматуры по СП 63.13330

Расчет допуска на изгиб, уменьшения изгиба и коэффициента K

В моем предыдущем посте я говорил о коэффициенте K, допуске изгиба и уменьшении изгиба и о том, что они означают при проектировании листового металла. Теперь давайте посмотрим, как мы можем получить эти значения для конкретного листа.

Как я уже упоминал в своем последнем посте, вам нужно провести несколько тестов, чтобы вычислить эти значения для конкретного листа. Эти испытания включают в себя изгиб некоторых образцов, а затем выполнение некоторых измерений и расчетов.

Рассмотрим лист толщиной 20 мм и длиной 300 мм, как показано на рисунке 1.Мы собираемся рассмотреть три сценария изгиба с тремя разными углами изгиба; 60, 90 и 120, и мы рассчитаем для них К-фактор, допуск на изгиб и вычет изгиба. Инструмент для гибки имеет радиус 30 мм, что означает, что наш внутренний радиус изгиба (R) составляет 30 мм. Начнем с изгиба на 90 градусов, что является наиболее простым сценарием.

Рисунок 1: Плоский лист

Угол изгиба 90 градусов

На рисунке 2 показан лист, изогнутый под углом изгиба 90 градусов. Начнем с расчета допуска на изгиб.Отсюда мы можем рассчитать K-фактор и вычет изгиба. После сгибания листа нам необходимо провести некоторые измерения, как показано на рисунке 2.

Рисунок 2: изгиб на 90 градусов

Мы можем рассчитать длину ножки 1 и 2 следующим образом:

На нейтральной оси мы имеем:

В этой формуле начальная длина равна 300 мм. Заменив исходную длину, длину участка 1 и 2 в приведенном выше уравнении, мы можем рассчитать допуск на изгиб следующим образом:

Мы знаем, что BA — это длина дуги на нейтральной оси. Длину дуги для этого сценария можно рассчитать как:

Длину дуги для этого сценария можно рассчитать как:

Где R ’- радиус дуги на нейтральной оси. Вставив значение допуска на изгиб в приведенное выше уравнение, мы получаем:

Теперь, если мы вычтем R из R ‘, мы сможем найти расстояние нейтральной оси (t) от внутренней поверхности:

От K -Факторное уравнение:

Javelin SOLIDWORKS Service Advertising

Наши эксперты SOLIDWORKS могут настроить вашу среду так, чтобы ваша команда использовала полный набор из шаблонов , таблиц и библиотеки инструментов формования

Углы изгиба менее 90 градусов

Для нашего второго сценария мы собираемся обсудить расчеты для углов изгиба менее 90 градусов.В качестве примера мы будем использовать угол изгиба 60 градусов. Снова нам нужно провести некоторые измерения, как показано на рисунке 3. Затем мы должны рассчитать длину ноги 1 и длину ноги 2.

Рисунок 3: изгиб 60 градусов

Начнем с вычисления длины ноги 1. Из рисунка 3 мы знайте, что

Где R — внутренний радиус изгиба, который в этом примере равен 30 мм. Мы можем рассчитать длину ножки 1 с помощью нескольких простых уравнений, как показано ниже:

Теперь давайте рассчитаем длину ножки 2:

Теперь, когда у нас есть длина ножки 1 и 2, мы можем снова использовать следующее уравнение для расчета изгиба. Припуск:

Для расчета R ‘, который представляет собой радиус дуги на нейтральной оси, мы можем использовать следующее уравнение:

A — это угол изгиба в приведенном выше уравнении, поэтому

Для расчета нейтрального расстояние по оси от внутренней поверхности (t), мы можем вычесть внутренний радиус изгиба из R ‘:

И, имея t и толщину листа (T), мы можем рассчитать K-фактор следующим образом:

Углы изгиба Больше 90 градусов

Как и в предыдущих сценариях, давайте начнем с вычисления длины участка 1.

Рисунок 4: изгиб 120 градусов

На основании рисунка 4 мы имеем:

Затем мы рассчитываем длину ножки 2:

Теперь мы можем рассчитать допуск на изгиб:

Имея BA, мы можем теперь рассчитать K-фактор:

Расчет уменьшения изгиба

Как объяснялось в моем первом посте, уменьшение изгиба можно рассчитать с помощью следующего уравнения:

Где OSSB — внешнее снижение.OSSB определяется, как показано на рисунке 5, для различных углов изгиба и может быть рассчитан с использованием следующего уравнения:

Где A — угол изгиба, T — толщина листа, а R — радиус изгиба.

Рис. 5: внешнее отступление (OSSB) при разных углах изгиба

В следующем посте мы поговорим о таблицах изгибов и размеров в SOLIDWORKS и о том, как мы можем использовать вычисленные здесь числа для создания наших собственных таблиц изгибов и размеров .

Минимальный радиус изгиба гидравлических шлангов

Минимальный радиус изгиба гидравлического шланга представляет собой наименьший диаметр, который может получить шланг с петлей.Гидравлический шланг состоит из трех слоев, каждый из которых увеличивает жесткость шланга; трубка, усиление (и) и крышка. В зависимости от характера этих слоев меняется радиус изгиба.

Хотя трубы могут быть изготовлены из жестких материалов, таких как тефлон, обычно именно армирующие слои добавляют шлангу большую часть жесткости. Слои усиления могут быть одним или двумя слоями плетеной стали или шестью или более слоями спирально-навитой стали. Плетеная сталь обычно более гибкая и имеет меньший радиус изгиба, чем спиральный шланг.

Количество оплеток или спиралей также влияет на минимальный радиус изгиба гидравлического шланга. Два слоя плетеной проволоки придадут шлангу большую жесткость, чем один слой проволоки. Кроме того, четыре спирально намотанных проволочных слоя будут иметь большую жесткость, чем просто два, а шесть или восемь слоев будут намного жестче с большим радиусом изгиба.

Шланги высокого давления требуют большего количества слоев армирования, и у них есть побочный эффект в виде большого радиуса изгиба. Природа конструкции гидравлического рукава позволяет рукавам меньшего диаметра легче справляться с давлением, поскольку их внутренний диаметр имеет меньшую площадь перпендикулярной поверхности для воздействия давления.Шланг малого диаметра может работать при давлении 3000 фунтов на квадратный дюйм всего с одним слоем спирального шланга, что делает его естественным образом гибким. Для шланга большего диаметра может потребоваться четыре слоя спиральной проволоки, чтобы выдержать давление 3000 фунтов на квадратный дюйм, что делает его очень жестким с большим радиусом изгиба.

Даже при таком же типе конструкции шланга гибкость теряется с увеличением диаметра. Например, типичный 1/4 дюйма. Шланг с однопроводной оплеткой ID (номинальное давление 3200 фунтов на кв. Дюйм) имеет радиус изгиба 1,5 дюйма. Шланг той же конструкции в 1 дюйм. ID (рассчитанный на 1300 фунтов на кв. Дюйм) имеет радиус изгиба 5.5 дюймов. Если мы используем пример спирального шланга, тот же 1/4 дюйма. Шланг с внутренним диаметром (рассчитанный на 5100 фунтов на квадратный дюйм) имеет минимальный радиус изгиба 5 дюймов. Шагая до 1 дюйма. Внутренний диаметр (по-прежнему рассчитан на 5100 фунтов на кв. Дюйм), спирально-намотанный шланг имеет минимальный радиус изгиба 12 дюймов.

Drill Master: Радиус изгиба

Одним из наиболее важных аспектов любого проекта HDD является планирование, которое выполняется до начала работы. В частности, определение точек входа и выхода, глубины, которая должна быть достигнута, и изменения направления траектории бурения — все это основные части процесса планирования.Один из ключей к этим расчетам — радиус изгиба.

Радиус изгиба — это термин, который используют многие, но немногие понимают. Часто его путают с «количеством футов, необходимых для поворота на 90 градусов». Понимание радиуса изгиба и того, как его использовать для максимизации прибыли и минимизации времени простоя, имеет первостепенное значение для бурильщика. Также важно помнить, что радиус изгиба применяется не только к трубе в бурильной колонне, но также к забойным двигателям, системам проводных линий и продукту, который втягивается при завершении работы.

Радиус изгиба по определению — это расстояние вперед, необходимое для того, чтобы бурильная колонна совершила поворот на 90 градусов (см. Рисунок на стр. 61). На практике радиус изгиба является показателем того, какой изгиб трубы может выдержать без значительного повреждения бурильной колонны. В прошлом производители бурильных труб использовали разные методы для определения номинального радиуса изгиба своей трубы. В июне 2000 года был установлен стандарт SAE J2022, чтобы все бурильные трубы можно было оценивать с использованием одной базовой линии.Поскольку использование руководств SAE является добровольным, необходимо знать, какой метод расчета использует производитель при сравнении радиусов изгиба бурильных труб разных производителей.

Важно понимать, что износ бурильных труб и их окончательный выход из строя — это реальность жизни. Единственный способ не изнашивать бурильные трубы — не использовать их. Однако если учесть радиус изгиба при нанесении траектории бурения и выполнении фактической работы, срок службы бурильной трубы можно оптимизировать.

Как бурильщики могут использовать информацию о радиусе изгиба при выполнении работы? Первый шаг — получить руководство оператора буровой установки и изучить значения радиуса изгиба бурильной трубы. В книге должны быть рекомендации по радиусу изгиба, в которых указывается, какое изменение рулевого управления может быть выполнено для каждой пробуренной трубы. Помните, что допустимое изменение рулевого управления для каждой трубы применяется как к изменениям шага вверх / вниз, так и влево / вправо исправления. Использование информации о радиусе изгиба помогает определить величину отступления, необходимого буровой установке в точке входа.Чем меньше глубина нивелира отверстия, тем меньше должен быть угол входа и тем дальше назад необходимо установить агрегат. И наоборот, чем глубже горизонт, тем круче может быть угол входа.

Во время растачивания любые изменения и исправления не должны превышать рекомендуемый радиус изгиба бурильной трубы. Наихудший сценарий для любой работы заключается в том, что траектория бурения в конечном итоге будет иметь вид буквы «V» с крутым дном, а не плавной кривой без резких изменений.То же самое и с выездной ямой. Не должно быть быстрых изменений и не должно быть «поверните на 12 и нажимайте, пока не выскочите».

Как радиус изгиба соотносится с втягиваемой трубой продукта? Как правило, характеристики труб из пластика, ПВХ и HDPE не превышают номинальные характеристики бурильных труб.

Исключением могут быть трубы большего диаметра этих типов, когда целостность трубы и стыков становится проблемой, если они протягиваются через серьезные изгибы.

При вытягивании стальной трубы назад важно учитывать радиус изгиба этой трубы при разработке плана отверстия.Для целей планирования оставьте приблизительно 100 футов радиуса изгиба на каждый дюйм диаметра стальной трубы. Другими словами, для 3-дюймового. стальная труба использует радиус изгиба 300 футов для планирования и 12 дюймов. стальная труба, позвольте 1200 футов для расчета радиуса изгиба. Как можно видеть, стальная товарная труба обычно имеет гораздо больший радиус изгиба, чем бурильная труба. Наибольший радиус изгиба бурильной или товарной трубы — это число, которое необходимо использовать для планирования и завершения ствола.

Каков штраф за превышение радиуса изгиба бурильной трубы? С денежной точки зрения это может быть значительным.При превышении радиуса изгиба срок службы бурильных труб резко сокращается. Повреждение трубы незначительно и, скорее всего, не будет сразу замечено. Выход из строя и разрыв трубы обычно происходит через несколько работ после того, как повреждение было нанесено.

Очень часто разрыв происходит на простом отверстии, и никто не может понять, что стало причиной выхода трубы из строя. Слишком часто работа, вызвавшая поломку, надолго забывается и никогда не учитывается в преждевременном выходе из строя бурильной трубы.Так что же происходит, когда работа требует превышения пределов изгиба бурильной трубы? У подрядчика есть два варианта. Они могут уйти с работы, потому что повреждение буровой штанги будет чрезмерным и дорогостоящим.

Другой вариант — подать заявку на выполнение работ, учитывая повреждение бурильных труб и повышенную стоимость замены бурильной колонны раньше, чем обычно можно было бы ожидать.

Превышение радиуса изгиба товарной трубы также имеет последствия.Основная проблема — более тяжелый, чем ожидалось, откат. Продуктовая труба должна проходить через узкие изгибы и изгибы, и вероятность зависания в скважине гораздо выше. Если траектория бурения плавная и плавная, а хвостовая яма имеет достаточную длину в зависимости от радиуса изгиба товарной трубы, откат будет намного проще и быстрее, что означает меньшие затраты и большую прибыль.

Опять же, денежная выгода при правильном учете радиуса изгиба для работы. Последняя область, вызывающая озабоченность, связана с использованием забойных двигателей и кабельных систем.Сам гидравлический забойный двигатель представляет собой очень жесткую секцию и, в зависимости от длины, обычно имеет радиус изгиба больше, чем у бурильной колонны. Секция из монеля из нержавеющей стали, в которой находится рулевой инструмент, также очень жесткая и более хрупкая, чем бурильная колонна.

Поставщики забойного двигателя и инструментов рулевого управления должны быть в состоянии предоставить информацию и рекомендации о том, какое число радиуса изгиба следует учесть в плане ствола.

С подземными строительными работами связано много неизвестного.Любая информация, которую бурильщик может учесть в уравнении бурения, увеличивает шансы на успех и прибыльность. Радиус изгиба — один из факторов, который следует учитывать при анализе и предварительном планировании любого проекта HDD. Преимущества заключаются в более быстром откате, меньшем количестве неисправных стволов, меньшем времени простоя и большем сроке службы бурильной колонны. Все эти преимущества сводятся к увеличению прибыли.

Майк Дворак — менеджер по продукции бурильных труб и скважинных инструментов в Charles Machine Works.Все отчеты Drillmaster проверяются Консультативным советом Drillmaster: Dvorak, Frank Canon, Baroid Industrial Drilling Products; Рон Лоу, Майерс-Аплекс; Дэн Миллер, American Augers; и Марк ван Хаувелинген, Vermeer Mfg.

|

Размеры и допуски на размеры отводов с большим радиусом 45 и 90 градусов и 3D отводов, от NPS 1/2 до NPS 48, ASME B16.9

| NPS | O.D. Д | 90 ° Длинный радиус От центра до конца A | 45 ° Длинный радиус От центра до конца B | 90 ° 3D От центра до конца A | 45 ° 3D От центра до конца B |

| 1/2 | 21,3 | 38 | 16 | ||

| 3/4 | 26.7 | 38 | 19 | 57 | 24 |

| 1 | 33,4 | 38 | 22 | 76 | 31 |

| 1¼ | 42,2 | 48 | 25 | 95 | 39 |

| 1½ | 48,3 | 57 | 29 | 114 | 47 |

| 2 | 60,3 | 76 | 35 | 152 | 63 |

| 2½ | 73 | 95 | 44 | 190 | 79 |

| 3 | 88.9 | 114 | 51 | 229 | 95 |

| 3½ | 101,6 | 133 | 57 | 267 | 111 |

| 4 | 114,3 | 152 | 64 | 305 | 127 |

| 5 | 141,3 | 190 | 79 | 381 | 157 |

| 6 | 168,3 | 229 | 95 | 457 | 189 |

| 8 | 219.1 | 305 | 127 | 610 | 252 |

| 10 | 273 | 381 | 159 | 762 | 316 |

| 12 | 323,8 | 457 | 190 | 914 | 378 |

| 14 | 355,6 | 533 | 222 | 1067 | 441 |

| 16 | 406,4 | 610 | 254 | 1219 | 505 |

| NPS | О.Д. Д. | 90 ° Длинный радиус От центра до конца A | 45 ° Длинный радиус От центра до конца B | 90 ° 3D От центра до конца A | 45 ° 3D От центра до конца B |

| 18 | 457 | 686 | 286 | 1372 | 568 |

| 20 | 508 | 762 | 318 | 1524 | 632 |

| 22 | 559 | 838 | 343 | 1676 | 694 |

| 24 | 610 | 914 | 381 | 1829 | 757 |

| 26 | 660 | 991 | 406 | 1981 | 821 |

| 28 | 711 | 1067 | 438 | 2134 | 883 |

| 30 | 762 | 1143 | 470 | 2286 | 946 |

| 32 | 813 | 1219 | 502 | 2438 | 1010 |

| 34 | 864 | 1295 | 533 | 2591 | 1073 |

| 36 | 914 | 1372 | 565 | 2743 | 1135 |

| 38 | 965 | 1448 | 600 | 2896 | 1200 |

| 40 | 1016 | 1524 | 632 | 3048 | 1264 |

| 42 | 1067 | 1600 | 660 | 3200 | 1326 |

| 44 | 1118 | 1676 | 695 | 3353 | 1389 |

| 46 | 1168 | 1753 | 727 | 3505 | 1453 |

| 48 | 1219 | 1829 | 759 | 3658 | 1516 |

Размеры указаны в миллиметрах, если не указано иное.Толщина стенки (t) указывается заказчиком.

Допуски размеров колен для стыковой сварки — 45 ° и 90 ° — LR и 3D — ASME B16.9 —

| Номинальный размер трубы | 1/2 до 2½ | от 3 до 3½ | 4 | от 5 до 8 |

| Внешний диаметр на скосе (D) | + 1,6 — 0,8 | 1,6 | 1,6 | + 2,4 — 1,6 |

| Внутренний диаметр на конце | 0.8 | 1,6 | 1,6 | 1,6 |

| От центра до конца LR (A / B) | 2 | 2 | 2 | 2 |

| От центра до конца 3D (A / B) | 3 | 3 | 3 | 3 |

| Номинальный размер трубы | от 10 до 18 | от 20 до 24 | от 26 до 30 | 32–48 |

| Внешний диаметр на скосе (D) | + 4 — 3.2 | + 6,4 — 4,8 | + 6,4 — 4,8 | + 6,4 — 4,8 |

| Внутренний диаметр на конце | 3,2 | 4,8 | + 6,4 — 4,8 | + 6,4 — 4,8 |

| От центра до конца LR (A / B) | 2 | 2 | 3 | 5 |

| От центра до конца 3D (A / B) | 3 | 3 | 6 | 6 |

| Толщина стенки (т) | Не менее 87.5% от номинальной толщины стенки | |||

Допуски на размеры указаны в миллиметрах, если не указано иное, и равны ±, если не указано иное.

Примечание:

MSS SP-43 распространяется только на фитинги из нержавеющей стали, сваренные встык, сделанные для использования с трубами Schedule 5S и 10S, и заглушки, подходящие для использования с трубами Schedule 40S, как определено в ASME B36.19. Размеры и допуски на размеры, определенные в MSS SP-43, по существу такие же, как и в спецификациях ASME B16.9 от NPS 1/2 — NPS 24.За исключением внешнего диаметра на фаске.

Гибка Твердая древесина Cold-Bend ™ Твердая древесина Cold-Bend ™ может сгибаться, потому что при сгибании она может растягиваться. Он изгибается в любом направлении и тоже скручивается. Не делайте свой первый опыт с Cold-Bend ™ лиственной древесиной как платный проект для клиента. Есть кривая обучения. Узнайте, какие инструменты вы хотите иметь под рукой, как использовать рычаги для выполнения изгиба, как древесина будет выглядеть после того, как она будет изогнута и высушена, и как вы будете ее обрабатывать, чтобы она соответствовала другим компонентам.Вам нужно узнать, как избежать или контролировать усадку и коробление, какие инструменты оставят нежелательные следы на древесине и как лучше всего поддерживать древесину во время сгибания и сушки. Первое, что вы можете сделать с лиственной древесиной Cold-Bend ™ , — это перепилить кусок до квадрата от 3/8 «до 1/2» и согнуть его в кольцо. Свяжите его в узел, затем продолжайте уменьшать радиус примерно до 1: 5, что означает, что доску толщиной 1 дюйм можно согнуть до радиуса 5 дюймов, доску толщиной 1/2 дюйма можно согнуть до радиуса 2,5 дюйма и т. на.Крупнозернистые твердые породы дерева, такие как ясень и дуб, часто можно гнуть дальше, превышая рекомендуемое соотношение толщины к радиусу 1: 5. Можно гнуть дальше. Если неисправность обнаруживается из-за чрезмерного изгиба, она проявляется при первоначальном изгибе, а не позже во время сушки. Большинство людей не проявляют агрессивности при проверке радиуса изгиба. Если вы пытаетесь согнуть толстый кусок, и кажется, что он сопротивляется сгибанию настолько, насколько вы думаете, он должен идти, если вы не сломали его, вероятно, у вас просто не было достаточного рычага на нем и добрался до предела, насколько он может сгибаться.Как только у вас получится тугой узел, сплетите или оберните оставшуюся полоску вокруг созданного вами кольца, как будто вы создаете венок. Вы должны сломать небольшой кусок, чтобы посмотреть, как далеко он может зайти. Если вы не сломали тест-полоску, вы еще не видели, как далеко она может зайти. Ниже приведены некоторые общие рекомендации по работе с твердой древесиной Cold-Bend ™ …. Лучше всего обработать поверхность (отшлифовать) сжатую древесину перед гибкой, потому что плоские, отогнутые части легче шлифовать.Вам не нужно учитывать возвратную пружину лиственных пород Cold-Bend ™ . Он сохраняет свою форму на форме до тех пор, пока она фиксируется путем правильной сушки на форме. Твердая древесина Cold-Bend ™ может быть легко согнута в холодном состоянии вручную для получения более тонких размеров или с помощью механического рычага для более толстых размеров. Согните древесину по форме, которая поддерживает всю внутреннюю часть кривой, чтобы получить точные формы. Внутри одной и той же детали могут быть образованы множественные и сложные изгибы и скручивания, но необходимо учитывать некоторые аспекты крепления детали.Для скульптурных изделий, где точность не требуется, приспособления могут быть довольно простыми. Сжатая древесина «застывает» или «запоминает» свою форму в течение нескольких минут, но чем дольше застывание, тем лучше память, поэтому дайте ему около 30 минут. Вы можете чрезмерно изгибаться и использовать более короткое время удержания. Compressed Wood не предназначена для очень пологих изгибов, если вы не имеете полной поддержки во время сушки. Древесина хочет изгибаться, поэтому, если вы стремитесь к легкому изгибу, сложно удержать ее от движения во время сушки.Нет необходимости поддерживать внешний изгиб на детали, но если вам нужна абсолютная точность по размеру и вы не планируете сильно выходить на поверхность после высыхания, также хорошо закрепите внешние изгибы и используйте зажимные колпачки, чтобы выровнять зажимной пресс, чтобы древесина поддерживалась полностью и равномерно. Для сложных поворотов или поворотов с небольшим радиусом можно использовать пневматические и гидравлические прессы, но ручные зажимы можно использовать практически для любого изгиба, о котором вы только можете подумать. Любимый зажим для сгибания и удержания изогнутых форм — Irwin XP500 (XP синий и серебристый, а не более дешевый желто-синий Irwin).В отличие от всего остального, он захватывает необычные углы и обладает довольно большой силой. Ремешки с храповым механизмом тоже весьма полезны. Целевой показатель изгиба, в 5 раз превышающий толщину плиты, является минимальным целевым радиусом для экстремальных изгибов для большинства пород (крупнозернистая древесина) (мелкозернистая древесина 1: 6), но для его превышения могут использоваться различные методы. Например, доску 1/2 дюйма обычно можно согнуть до радиуса 2,5 дюйма, а часть толщиной 1 дюйм потенциально можно согнуть до радиуса 5 дюймов и т. Д. Сгибание вручную — отличный способ использовать сжатие Дерево.Середина длинных полос сгибается легче, чем концы, но только потому, что у вас больше рычагов. Просто сложнее получить хорошее кредитное плечо в конце, но вы можете эффективно использовать концы, если сможете получить какое-то влияние. Это в большей степени относится к деталям толщиной 1 дюйм и более. Менее 1/2 дюйма довольно легко согнуть почти полностью до концов. В конце выделите несколько дюймов мусора, чтобы потом можно было обрезать их. Также предусмотрите небольшую усадку во время высыхания (около 0,5%). Древесина не нуждается в нагревании или пропаривании перед сгибанием.Обработка сжатой древесины паром фактически снижает ее компрессию. Он сильно изгибается при комнатной температуре. Пока он не высох, он гнется. По мере старения и высыхания древесина становится менее податливой. После повторной распиловки снова заверните неиспользованную сжатую древесину в кухонную стрейч-пленку, чтобы сохранить влагу и гибкость оставшейся древесины. Если у вас есть высохшая на рабочем столе или в цехе деталь, вы можете снова сделать ее несколько гибкой, замочив ее в теплой воде (если она еще не была высушена в печи), или для небольших деталей на короткое время. микроволновую печь, чтобы нагреть его.Дайте ему достаточно времени в микроволновой печи, чтобы он нагрелся, но не настолько, чтобы вы его высушили. Когда кладете древесину в микроволновую печь, она сначала сушит изнутри там, где вы этого не заметите, а если вы продолжите сушить таким образом, вы можете превратить древесину изнутри в уголь, и она будет дымиться, и я полагаю достаточно привести к пожару. |

Методы и технологические особенности | Статья

Методы и технологические особенности | Статья

На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

На практике вы можете потратить деньги, сэкономленные на приобретении пресса с меньшим усилием, позволяющего использовать все преимущества воздушной гибки, на дополнительное оснащение, такое как, дополнительные оси заднего упора или манипуляторы.

Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.

Большинство материалов имеют достаточно постоянную упругую деформацию. Это означает, что материал той же толщины и с тем же пределом прочности спружинит на одинаковую величину при одинаковом угле гибки.