Радиус загиба арматуры таблица: Минимальный радиус загиба арматуры

- Как стыковать арматуру в колоннах

- Анкеровка арматуры в бетоне таблица

- Станок для гибки арматуры ВПК Г-55 — цена, отзывы, характеристики с фото, инструкция, видео

- Анкеровка арматуры (базовая, прямая и с отгибом).

- Станок для гибки арматурной стали серия ВПК Г-38

- Станок для гибки арматуры ВПК Г-45 СГ064536

- instr_2018_1.

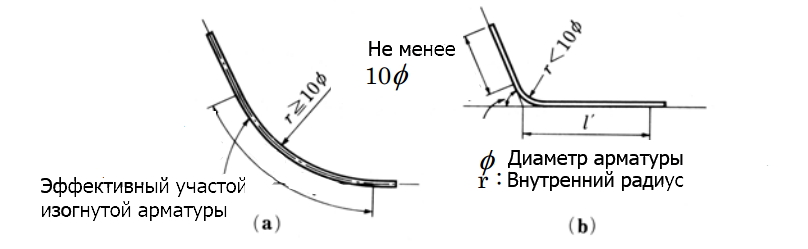

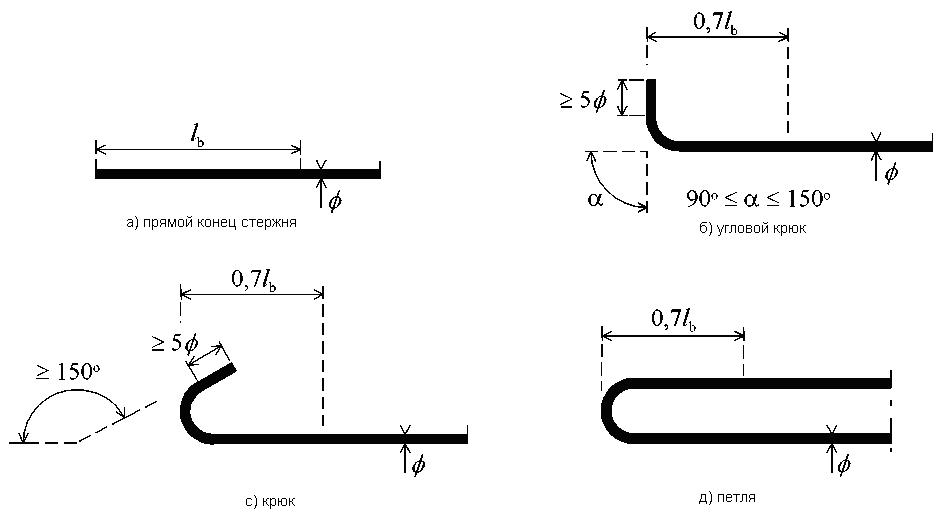

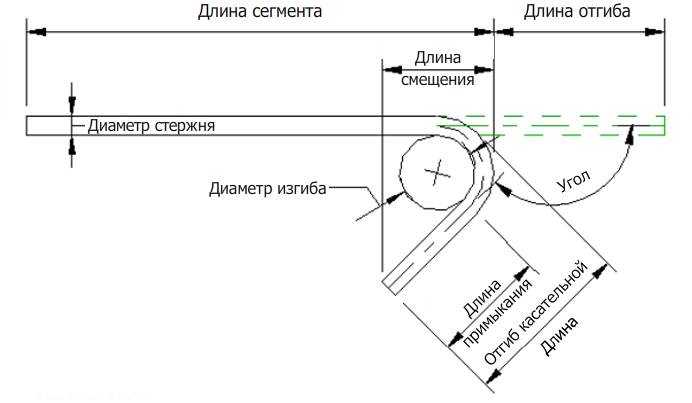

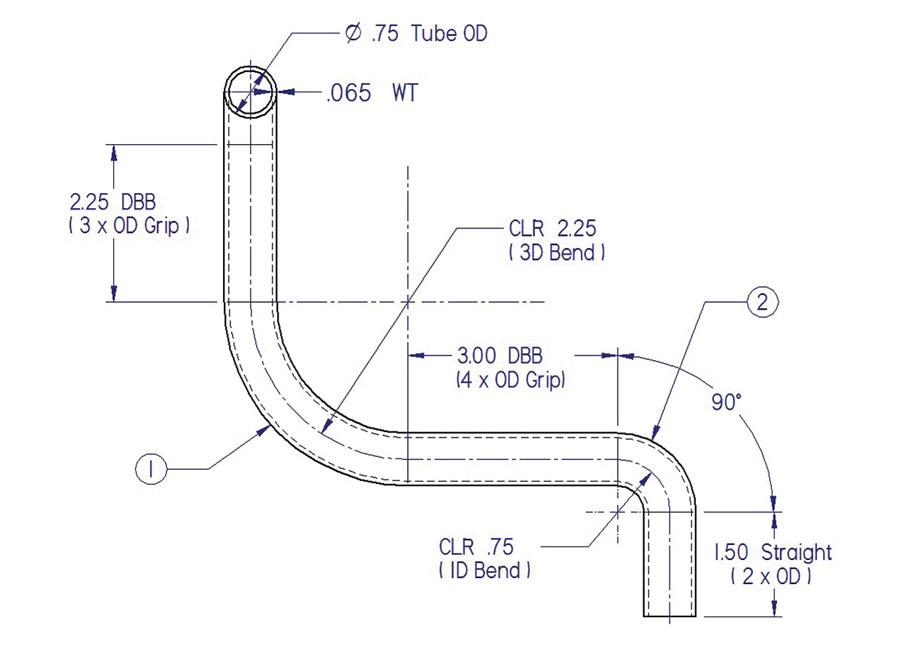

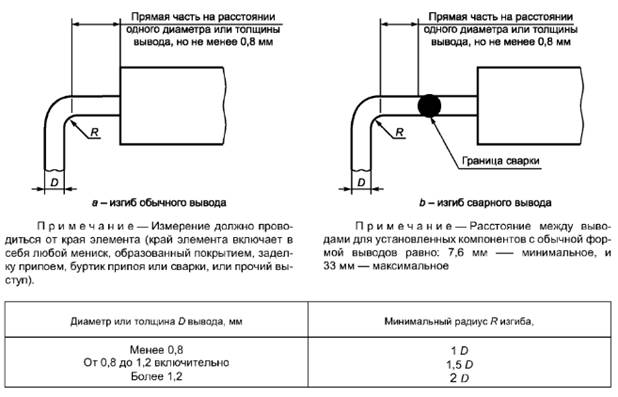

- Размеры изгиба — предпочтительные формы

- Гибка арматурной стали на месте | БРАНЗ Сборка

- Гибка стали :: Стандарты Новой Зеландии

- Около RMS

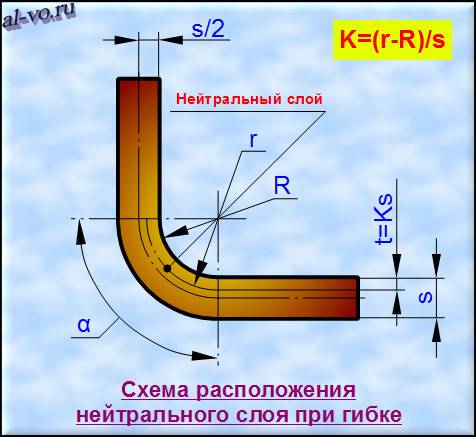

- Радиусы изгиба и минимальные размеры изгиба для расчета листового металла

- Мы не можем найти эту страницу

- Станок для гибки арматуры MB-225 — Ogura Industrial Tools —

Как стыковать арматуру в колоннах

Архив рассылки «Непрошеные советы» для начинающих проектировщиков. Выпуск № 8.

Доброе утро!

Как и обещала, в этом выпуске я расскажу о стыковке рабочей арматуры в колоннах.

Сначала хочу поговорить о стыковке внахлестку. Если вы выбрали именно этот способ, то нужно всегда помнить, что увязывать расположение арматуры должен проектировщик, а не строители. Если в проекте не будет оговорено положение и форма выпусков арматуры, их отогнут случайным образом или не отогнут вовсе. А после бетонирования колонны гнуть выпуски без нагрева арматуры (а это запрещено нормами) невозможно. В итоге, кое-как торчащая арматура может, во-первых, помешать укладке арматуры балок (если таковые имеются), а во-вторых, и это хуже, помешать нормально установить арматуру выше стоящей колонны.

Как нужно показывать изгибаемый стержень на чертеже? Например, у нас колонна высотой 2900 мм, толщина перекрытия 180 мм, арматура класса А400С диаметром 16 мм, бетон класса В25.

Объясню по пунктам:

- Чтобы в вышестоящей колонне арматура стала на то же место, что и в нижестоящей (особенно угловая), нужно изогнуть выпуск минимум на 20 мм. Не на 16 мм, обратите внимание! Т.к. 16 мм – это номинальный диаметр, по факту он больше за счет выступов на арматуре. Если гнуть больше, чем на 20мм, с запасом, тогда стержни будет сложно подвязать друг к другу.

- 2920 мм + 160 мм = сумма высоты этажа и толщины перекрытия, в данном случае место гиба стержня находится в толще перекрытия. 1300 мм – это длина нахлестки арматуры для стержня диаметром 16 мм в бетоне класса В25 (в данном случае, это одна длина нахлестки – об проблеме выбора длины нахлестки я писала в прошлом выпуске).

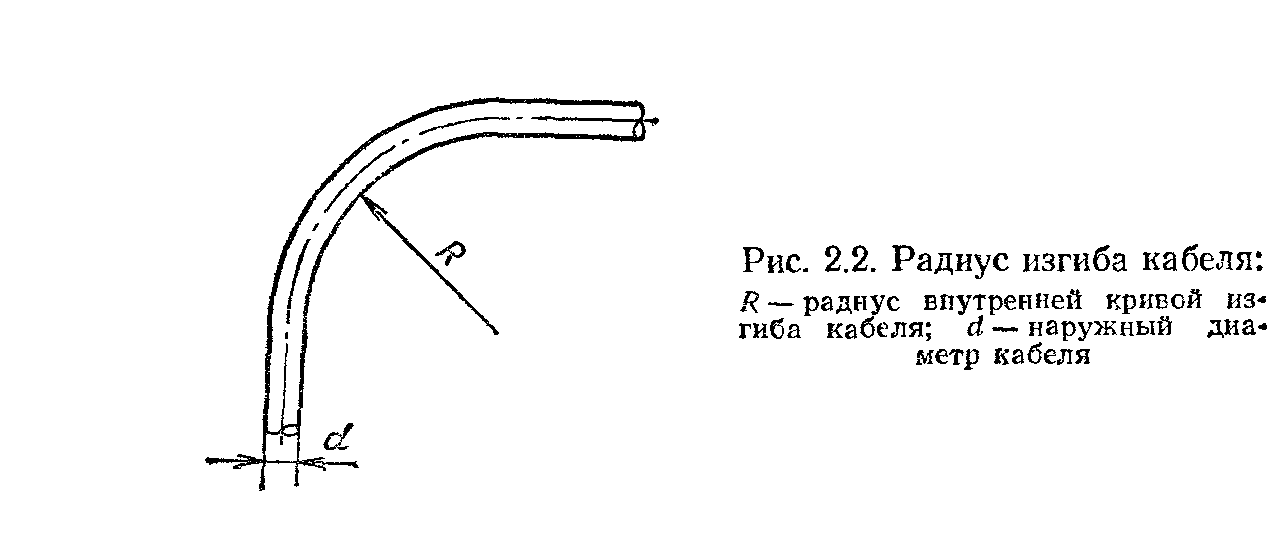

- R=48 – это радиус загиба стержня. Рабочую арматуру строители обязаны гнуть с помощью специальных устройств, без нагрева стержней, обеспечивая при гибке требуемый радиус загиба, который проектировщик должен заказать в проекте. Если на этом не делать ударения в проекте, то строители точно сами инициативу проявлять не будут.

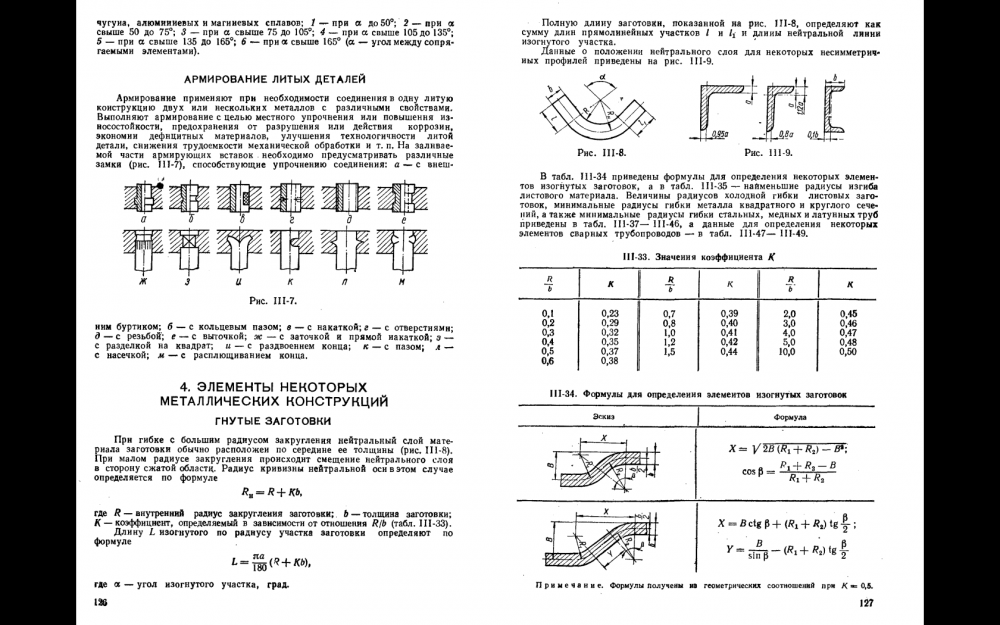

Для арматуры класса А400С (А III) минимальный радиус загиба стержней можно узнать из Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (таблица 33): для стержней диаметром меньше 20 мм радиус загиба равен 3d, для диаметра 20 мм и более – 4d, где d – диаметр стержня.

Для арматуры класса А400С (А III) минимальный радиус загиба стержней можно узнать из Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (таблица 33): для стержней диаметром меньше 20 мм радиус загиба равен 3d, для диаметра 20 мм и более – 4d, где d – диаметр стержня.

Иногда, особенно при наличии балок перекрытия, необходимо указывать в проекте не только форму стержня, но и положение выпусков – как они должны быть повернуты, чтобы разминуться с верхней арматурой балки. Сейчас объясню на примере. Есть у нас колонна, армируемая 8 стержнями (на рисунке – голубым цветом) и балка с нижней арматурой (желтым) из трех стержней (от колонны до колонны) и верхней арматурой (синим) из трех стержней над колонной – вся арматура диаметром 16 мм. Зеленым показана рабочая арматура колонны следующего этажа.

Теперь посмотрим, что же будет, если мы не дадим информацию с сечения 3-3 на чертеже? Для нижней арматуры ситуация особо не изменится (см. сечение 1-1). Стержни над колонной мы все равно прерываем – их можно подогнуть и развернуть как угодно, лишь бы в бетоне были. А вот верхней арматуре можно чувствительно навредить. Допустим, выпуски не будут развернуты, как следует, и займут место верхней арматуры балки. Куда ей деваться? Разорвать нельзя – это верхняя арматура, ей не хватит длины анкеровки. Отодвинуть от края? Тогда защитный слой для рабочей арматуры будет больше допустимого, да и в углах хомутов арматуры не окажется – плохо.

сечение 1-1). Стержни над колонной мы все равно прерываем – их можно подогнуть и развернуть как угодно, лишь бы в бетоне были. А вот верхней арматуре можно чувствительно навредить. Допустим, выпуски не будут развернуты, как следует, и займут место верхней арматуры балки. Куда ей деваться? Разорвать нельзя – это верхняя арматура, ей не хватит длины анкеровки. Отодвинуть от края? Тогда защитный слой для рабочей арматуры будет больше допустимого, да и в углах хомутов арматуры не окажется – плохо.

А если не дать вообще информацию о том, что арматуру колонны нужно гнуть, и как именно нужно гнуть? Тогда «зеленым» стержням колонны следующего этажа вообще деваться некуда будет.

Вывод: очень важно дать в проекте информацию о форме стержней и их положении в пространстве.

Теперь пару слов скажу о стыковке арматуры сваркой. Оптимальный способ сварки стержней колонны – это сварка с накладками (ГОСТ 14098-91-С21-Рн, или ДСТУ Б В.2.6-169:2011 – сама я этот ДСТУ в глаза не видела, но наш техотдел клянется, что от ГОСТ отличается лишь название).

Минимум, который вы должны учесть в проекте – это указание ссылки на ГОСТ 14098-91-С21-Рн, а то строители приварят прихватками и никто не будет виноват, кроме проектировщика. В идеале необходимо сделать узел стыковки арматуры, заказать накладки, указать длину сварных швов и указать положение накладок относительно граней колонны. Насчет последнего поясню, ситуация подобна с положением выпусков арматуры. Особенно важно указать, где должны быть накладки, для угловых стержней колонн. Иначе строители приварят так, что защитного слоя бетона до арматуры не останется – особенно при больших диаметрах арматуры.

Еще желательно указывать о стыковке сварных швов вразбежку – чтобы в сечении было не более 50% сварных швов.

Еще для общего развития советую найти и почитать СТО 02495307-001-2007 «Сварные соединения арматурных стержней в монолитных железобетонных колоннах зданий и сооружений». Я понимаю, что это стандарт организации и ссылаться на него не корректно, но в нем много хороших решений и отличных идей, опробованных на практике, например вот таких:

Надеюсь, эта информация была полезной для вас! Интересных вам проектов!

С уважением, Ирина.

class=»eliadunit»>

Анкеровка арматуры в бетоне таблица

Анкеровка арматуры считается одной из важнейших строительных операций, которая подразумевает крепление армирующих изделий за определенное сечение. Стоит отметить, что размер закрепления во многом обусловлен характеристикой участка передачи нагрузки с металлических стержней на основной материал. В этой статье мы рассмотрим все существующие способы проведения анкеровки, дадим советы относительно того, как должен проводиться расчет на этапе проектирования, а также раскроем некоторые секреты, которые значительно упростят строительные работы.

Анкеровка арматуры: возможные варианты

На сегодняшний день известно несколько вариантов проведения данной операции. Именно поэтому анкеровка бывает следующих видов:

- Для прямых изделий создаются выступы профиля на необходимой длине стержня;

- С использованием специальных крепежей, петель, а также лапок.

- С применением различных поперечных изделий из металла;

- Используя широкопрофильные приспособления, которые монтируются по краям арматуры.

Нахлест арматуры при вязке

Чтобы провести качественное крепление прямых элементов в бетоне, используется только специализированная профильная арматура. Необходимо учитывать тот факт, что качественные характеристики процесса сцепления основного материала и анкеровки повышаются при увеличении прочностных параметров бетонного раствора. Кроме того, надежность крепления определяется наличием поперечного сжатия. Согласно нормативно-технической документации, данную операцию можно приводить только для прямых арматурных изделий. Если вы решите отдать предпочтение монтажу лапок, то их установку важно проводить на покрытие профильных стержней.

Анкеровка путем отгиба

При использовании петель важно учитывать фактор соблюдения одинакового расстояния между каждым крепежом. Если пренебречь этим правилом, то в большинстве случаев степень сцепления на порядок снизится.

Если случается так, что анкеровка с помощью петель, крюков, а также способов непосредственного сцепления напрямую не дает ожидаемой прочности конструкции, необходимо задействовать дополнительные приспособления, которые монтируются на отдельные армирующие элементы посредством приварки.

Определяем длину арматурных элементов правильно

Чтобы расчет анкеровки был произведен правильно, важно учитывать целый ряд характеристик и показателей. Пожалуй, самым важным параметром является стержневая длина арматуры, которая будет непосредственно в железобетоне. Ее необходимо рассчитывать с особой внимательностью, и без познаний в строительной отрасли вряд ли удастся это сделать. Длина заделки определяется еще на этапе проектировки, учитывая специальные графики. Эти схемы представляют собой данные о классе арматуры, а также параметры нагрузок на армирующие прутки. Таким же способом применяются и 2 другие чертежа. Человеку, который далек от области проектировки конструкций из железобетона, описанная выше технология может быть слишком сложной и замысловатой. А вот профессиональным строителям удастся правильно провести расчет длины арматурных составляющих за несколько минут.

Заглубление стержня в бетон

Внимание! Если случилось так, что рекомендованную длину стержней на конкретном объекте использовать не удается, необходимо позаботиться о монтировке стержней на торцы посредством привлечения дополнительного инструментария и оборудования. Они своего рода будут играть роль анкера, внешне больше напоминая крепежи, пластины, уголки.

Радиус загиба стержней

Комплексные расчеты: все, что нужно знать

Для того, чтобы расчет был качественным и без каких-либо недочетов, важно учесть следующие параметры:

- прочностные показатели железобетонной конструкции;

- способ осуществления анкеровки;

- уровень нагрузки на основание;

- уровень заглубления элементов;

- профиль арматурных элементов;

- сечение применяемых перегородок.

Непосредственное выполнение анкеровки арматуры по бетону

Если вы хотите упростить процесс расчетов некоторых характеристик, обратитесь к таблице параметров. Кроме того, сегодня существует различное программное обеспечение, помогающее сделать это действительно быстро. Но, увы, такие утилиты не найти в свободном доступе, потому что разработчики подают свой продукт исключительно на дисках. Без навыков и познаний, разобраться в интерфейсе не получится, поэтому, все-таки, доверьте это дело специалистам.

Кроме того, сегодня существует различное программное обеспечение, помогающее сделать это действительно быстро. Но, увы, такие утилиты не найти в свободном доступе, потому что разработчики подают свой продукт исключительно на дисках. Без навыков и познаний, разобраться в интерфейсе не получится, поэтому, все-таки, доверьте это дело специалистам.

Проверка данных расчета длины

Помните, что даже опытные проектировщики пользуются данным методом только на предварительном этапе . Окончательные показатели рассчитываются только после комплексного анализа глубины закладки всех элементов, а также других характеристик, необходимых для проведения данной операции.

Таблица расчета несущей способности

Опыт практического применения полного комплекса вышеуказанных рекомендаций показывает, что данные расчеты являются стопроцентной гарантией получение максимально точных и эффективных результатов строительных мероприятий. Также важен и формульный расчет на этапе проектировании капитальных строений и конструкций, которые создаются с использованием железобетонных элементов. Конечно же, в этой статье мы не стали сильно загружать вас точными формулами, символикой и непонятными чертежами, потому что неопытному человеку они, в силу весьма понятных причин, будут тяжелы для восприятия. Как итог, можно отметить только то, что исключительно инженерные познания и ориентация в специфике проведения строительных работ, даст вам уверенность в том, что анкеровка арматуры в бетоне будет выполнена как следует.

Конечно же, в этой статье мы не стали сильно загружать вас точными формулами, символикой и непонятными чертежами, потому что неопытному человеку они, в силу весьма понятных причин, будут тяжелы для восприятия. Как итог, можно отметить только то, что исключительно инженерные познания и ориентация в специфике проведения строительных работ, даст вам уверенность в том, что анкеровка арматуры в бетоне будет выполнена как следует.

Завершающий этап работ по анкеровке арматуры

И напоследок стоит отметить одну немаловажную рекомендацию. Известно, что длина анкеровки арматуры является важнейшим критерием, поэтому, если у вас возникают сомнения в правильности ее расчетов, то обратитесь за консультацией не просто к проектировщику, а в соответствующую строительную компанию, ведь ее специалисты выдают не просто расчетные бумаги, но и гарантийную документацию.

Станок для гибки арматуры ВПК Г-55 — цена, отзывы, характеристики с фото, инструкция, видео

Станок для гибки арматуры ВПК Г-55 — самый высокопроизводительный из серии гибочных станков торговой марки VPK. Обладает высокими показателями надежности, безопасности эксплуатации и эргономичности. Усиленные передаточные пары позволяют обрабатывать стержни арматуры большого диаметра. Станок ВПК Г-55 применяется на заводах ЖБИ, домостроительных комбинатах, на строительных объектах, предназначен для гибки арматурной стали круглого, квадратного сечения и полосы.

Обладает высокими показателями надежности, безопасности эксплуатации и эргономичности. Усиленные передаточные пары позволяют обрабатывать стержни арматуры большого диаметра. Станок ВПК Г-55 применяется на заводах ЖБИ, домостроительных комбинатах, на строительных объектах, предназначен для гибки арматурной стали круглого, квадратного сечения и полосы.

Принцип работы

Гибка арматуры на станке ВПК Г-55 происходит вокруг оси вращения поворотного диска. Поворотный диск приводится во вращение при помощи электромотора и редуктора. Гибка производится как в ручном, так и автоматическом режиме. Требуемый радиус, форма и углы изгиба арматуры достигаются путем выбора определенных втулок и углов поворота диска.

Как отличить гибочный станок ВПК Г-55 от подделок?

- на ВПК Г-55 все внутренние части станка загрунтованы и обработаны антикоррозийным покрытием

- установлена система защиты электродвигателя с тепловым реле (КМИ), что значительно снижает вероятность выхода из строя электродвигателя

- скорость гибки 45 градусов в секунду

- рабочий диск и упорные рейки цельные (а не полые как у других), выполнены из заготовки , полученной методом ковки.

Твердость диска составляет 16 HRC , а твердость рейки 30 HRC, твердость гибочных приспособлений достигает 40 HRC

Твердость диска составляет 16 HRC , а твердость рейки 30 HRC, твердость гибочных приспособлений достигает 40 HRC - только на ВПК Г-55 регулируемые упорные рейки

- толщина рабочего стола 12 мм. Рабочие узлы защищены кожухом, который значительно продлевает ресурс концевиков, надежно защищая их от непредвиденного механического воздействия, при этом , для регулировки угла загиба на станке демонтаж защитного кожуха не требуется

- ВПК Г-55 при отгрузке полностью подготовлен к работе и заправлен маслом

Особенности

- на станке установлена защита электродвигателя и аварийные «СТОПы»

- редукторная система станка имеет 3-и передаточных пары (в отличие от многих других станков, которые имеют 2-е пары) и находится в герметичной масляной «ванне»

- ручное и педальное управление, что обеспечивает удобство работы для оператора, может работать 1-н человек

- до 7.6 гибов в минуту как одного, так и нескольких прутков

- все элементы станка хорошо закреплены и защищены

- электродвигатель 4 кВт снабжен предохранителями, обеспечивает безопасность при эксплуатации

- замена масла один раз в год

- увеличилась толщина рабочего стола, усилены точки крепления высоконагруженных элементов станка.

*Возможно изготовление оснастки для больших радиусов гибки.

| Характеристика | Значение |

|---|---|

| Напряжение сети, В | 380 |

| Мощность, кВт | 4 |

| Скорость вращения рабочего диска, об/мин | 7.6 |

| Гибка арматуры класса А-I (А240) диаметром, мм | 55 |

| Гибка арматуры класса А-III (А400) диаметром, мм | 50 |

| Гибка арматуры класса А-500С диаметром, мм | 42 |

| Габариты в упаковке, мм | 1100х950х1000 |

| Вес ВПК Г-55 в упаковке, кг | 590 |

| Масло, л | 25 |

| Класс арматуры ГОСТ5781-82 и 10884-94 | ||||||||

|---|---|---|---|---|---|---|---|---|

| А-I (А240) | А-III (А400) | А-500С | ||||||

кол-во прутков при единовременной гибке, шт. | ||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 |

| максимально допустимый ø арматуры, мм | ||||||||

| 55 | 36 | 22 | 50 | 32 | 20 | 42 | 28 | 18 |

Таблица рекомендуемых масел

| Марка | Температура воздуха ниже -10 С | Температура воздуха от +10-20 С | Температура воздуха выше +20 С |

|---|---|---|---|

| ROL OIL | EP 320 | EP 460 | EP 680 |

| MOBIL | MOBIL GEAR 632 | MOBIL GEAR 634 | MOBIL GEAR 636 |

| ESSO | SPARTAN EP 320 | SPARTAN EP 460 | SPARTAN EP 680 |

| SHELL | OMALA 320 | OMALA 460 | OMALA 680 |

| AGIB | BLAS1A 320 | BLAS1A 460 | BLAS1A 680 |

| ОТЕЧЕСТВЕННОЕ | ИТД 150 | ИТД 220 | ИТД 320 |

Комплектация

- ножная педаль

- набор ключей

- набор гибочных приспособлений

- упор

- квадратная втулка для упора и болт М20 для регулировки упора

- 2 штифта

- инструкция

Отзывы о ВПК Г-55:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Анкеровка арматуры (базовая, прямая и с отгибом).

Базовая длина анкеровки.

Базовая длина анкеровки арматуры в бетоне определяется по СП 52-101-2003 п. 8.3.21 или СП 63.13330.2012 п. 10.3.24 и СП 52-102-2004 п. 5.3.2.

Анкеровка прямого арматурного стержня в бетоне происходит за счет сцепления профиля. Базовую длину анкеровки, необходимую для передачи усилия в арматуре с полным расчетным значением сопротивления Rs на бетон, определяют по формуле:

,

где As и us — соответственно площадь поперечного сечения анкеруемого стержня арматуры и периметр его сечения, определяемые по номинальному диаметру стержня;

Rbond — расчетное сопротивление сцепления арматуры с бетоном, принимаемое равномерно распределенным по длине анкеровки и определяемое по формуле

,

здесь Rbt — расчетное сопротивление бетона осевому растяжению;

h1 — коэффициент, учитывающий влияние вида поверхности арматуры.

h2 — коэффициент, учитывающий влияние размера диаметра арматуры, принимаемый равным:

— для ненапрягаемой арматуры:

h2 =1,0 — при диаметре арматуры ds £32 мм;

h2 =0,9 — при диаметре арматуры 36 и 40 мм;

— для напрягаемой арматуры:

h2 =1,0.

Откуда можно вывести: , где ds – диаметр арматуры.

h1 – для ненапрягаемой арматуры | |

Для гладкой арматуры (АI, А240) | 1,5 |

Для холоднодеформируемой арматуры периодического профиля (В500С, А500Схд) | 2,0 |

Для горячекатаной и термомеханически упрочненной арматуры периодического профиля (А400С, А500С, А600С) | 2,5 |

Термомеханически упрочненная А500СП (СТО 36554501-005-2006) с эффективным профилем (серповидный четырехсторонний) | 2,8 |

h1 – для напрягаемой арматуры | |

Для холоднодеформированной арматуры периодического профиля класса Вр1500 диаметром 3 мм и арматурных канатов класса К1500 диаметром 6 мм; | 1,7 |

Для холоднодеформированной арматуры класса Вр диаметром 4 мм и более | 1,8 |

Для арматурных канатов клсса К диаметром 9 мм и более | 2,2 |

Для горячекатаной и термомеханически упрочненной арматуры периодического профиля (А400С, А500С, А600С) | 2,5 |

Прямая анкеровка.

Прямая анкеровка арматуры устраивается в местах, где геометрия конструкции позволяет это сделать, и иногда может располагаться в защитном слое бетона. Прямая анкеровка допускается только для арматуры периодического профиля.

Наличие дополнительного обжатия бетона от внешних силовых факторов в зоне анкеровки увеличивает несущую способность самого бетона, тем самым увеличивается эффективность анкеровки (сцепления).

При прямой анкеровке в защитном слое бетона продольное усилие пытается сколоть защитный слой касательными напряжениями.

Рис. 1. Возможность скалывания защитного слоя бетона при анкеровке.

Наши нормы не оговаривают длину анкеровки в зависимости от расположения стержня в конструкции, поэтому анкеровку в защитном слое бетона не рекомендуется выполнять без наличия поперечной арматуры или каких-то других дополнительных мероприятий (увеличенная длина анкеровки, установка верхней перпендикулярной продольной или поперечной арматуры, увеличение защитного слоя, устройство отгиба и т. д.), с помощью которых будут восприниматься касательные напряжения и исключено скалывание защитного слоя бетона.

д.), с помощью которых будут восприниматься касательные напряжения и исключено скалывание защитного слоя бетона.

Установка по верху перпендикулярной продольной арматуры в зоне анкеровки увеличивает зону скола защитного слоя бетона, но при этом ее применение по сравнению с установкой поперечной арматуры менее эффективно.

Шаг и диаметр хомутов в зоне прямой анкеровки в защитном слое бетона определяется в зависимости от типа хомута и диаметра продольной арматуры.

Расчетная длина прямой анкеровки арматуры в бетоне определяется

(СП 52-101-2003 п. 8.3.22 или СП 63.13330.2012 п. 10.3.25):

Для элементов из мелкозернистого бетона группы А требуемая расчетная величина длины анкеровки должна быть увеличена на 10ds для растянутого бетона и на 5ds – для сжатого.

Допускается уменьшать длину прямой анкеровки стержней ненапрягаемой арматуры в зависимости от количества и диаметра поперечной арматуры в зоне анкеровки, вида дополнительных анкерующих устройств (приварка поперечной арматуры) и величины поперечного обжатия бетона в зоне анкеровки (например, от опорной реакции), но не более чем на 30%.

В любом случае фактическую длину анкеровки принимают не менее 15ds и 200 мм, а также не менее 0,3×lo,аn.

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А400:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | |||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

В15 | 47,32 | 284 | 379 | 473 | 568 | 663 | 757 | 852 | 947 | 1041 | 1183 | 1325 | 1515 |

В20 | 39,41 | 237 | 315 | 394 | 473 | 552 | 631 | 710 | 788 | 867 | 985 | 1104 | 1262 |

В25 | 33,77 | 203 | 270 | 338 | 405 | 473 | 540 | 608 | 676 | 743 | 844 | 946 | 1081 |

В30 | 30,84 | 200 | 247 | 309 | 370 | 432 | 494 | 555 | 617 | 679 | 771 | 864 | 987 |

В35 | 27,28 | 200 | 218 | 273 | 328 | 382 | 437 | 491 | 546 | 600 | 682 | 764 | 873 |

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А500:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | |||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | ||

В15 | 58 | 348 | 464 | 580 | 696 | 812 | 928 | 1044 | 1160 | 1276 | 1450 | 1624 | 1856 |

В20 | 48,32 | 290 | 387 | 483 | 580 | 677 | 773 | 870 | 967 | 1063 | 1208 | 1353 | 1546 |

В25 | 41,41 | 249 | 332 | 414 | 497 | 580 | 663 | 746 | 828 | 911 | 1035 | 1160 | 1325 |

В30 | 37,81 | 227 | 303 | 378 | 454 | 530 | 605 | 681 | 756 | 832 | 945 | 1059 | 1210 |

В35 | 33,44 | 201 | 268 | 335 | 401 | 468 | 535 | 602 | 669 | 736 | 836 | 937 | 1070 |

Расчетная длина прямой анкеровки растянутой (не напрягаемой) арматуры при k=1 класса А500СП с эффективным профилем:

Класс бетона на сжатие | Lан/ds | Длина анкеровки (мм) в зависимости от диаметра арматуры | ||||||||||

6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | ||

В15 | 53,56 | 322 | 429 | 536 | 643 | 750 | 857 | 964 | 1071 | 1179 | 1339 | 1500 |

В20 | 44,63 | 268 | 357 | 446 | 536 | 625 | 714 | 804 | 893 | 982 | 1116 | 1250 |

В25 | 38,25 | 230 | 306 | 383 | 459 | 536 | 612 | 689 | 765 | 842 | 956 | 1071 |

В30 | 34,94 | 210 | 280 | 350 | 419 | 489 | 559 | 629 | 699 | 769 | 874 | 979 |

В35 | 30,91 | 200 | 247 | 309 | 371 | 433 | 495 | 557 | 618 | 680 | 773 | 866 |

Примечание: отношение в таблицах Lан/ds для не напрягаемой арматуры диметром больше 32 мм нужно разделить на коэффициент 0,9.

Анкеровка отгибом.

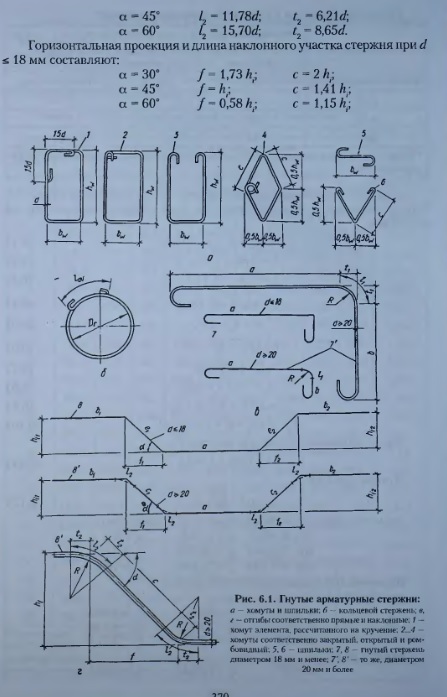

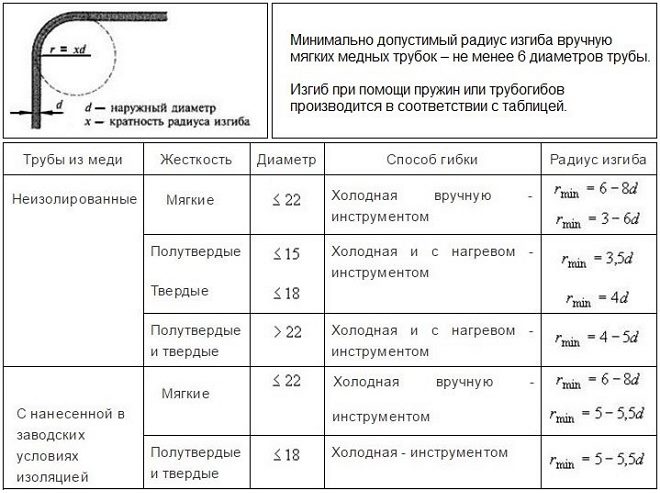

Гибку арматурных изделий могут производить как в заводских условиях, так и на строительной площадке, с помощью гибочного станка со сменным гибочным роликом или вручную.

Рабочие арматурные стержни лучше гнуть без применения нагрева, так как на строительной площадке может оказаться не горячекатаная, а термомеханически упрочненная арматура. Тем более на строительной площадке никто не будет контролировать температуру нагрева стержня. Выше определенной температуры нагрева, любая арматура может снизить прочностные свойства. Конструктивную арматуру допускается гнуть в нагретом состоянии.

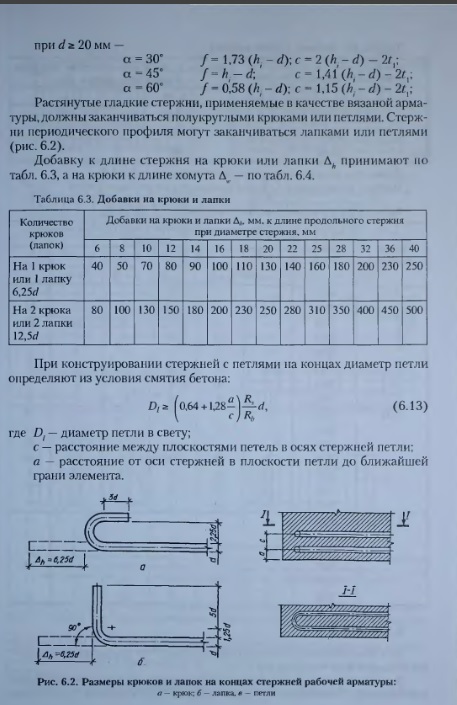

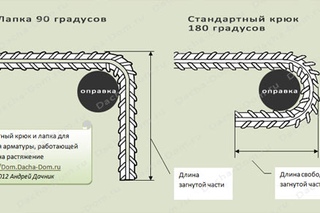

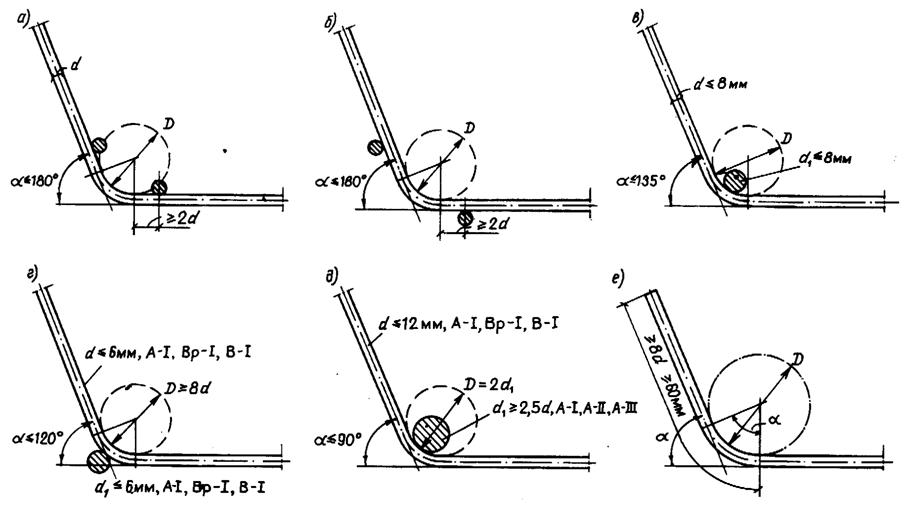

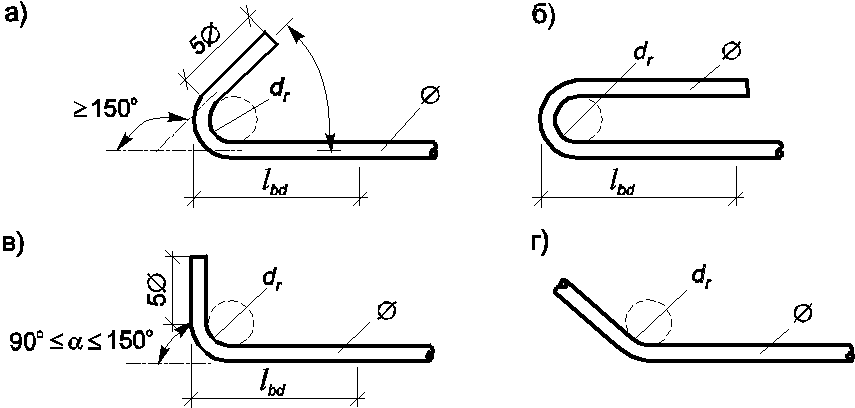

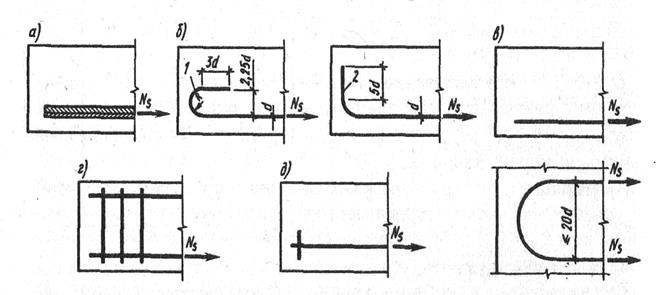

Анкеровка растянутой арматуры может выполняться петлей (c отгибом на 180о) или крюком (с отгибом на 45о-135о).

Размещение отгиба в конструкции имеет важную роль. Крюки могут располагаться в горизонтальной и вертикальной плоскостях.

При анкеровке рабочей арматуры с отгибом, продольное растягивающее усилие в арматуре пытается разогнуть загнутый конец и смять бетон по радиусу загиба. В зоне возможного разгиба дополнительно устанавливают поперечную арматуру.

В зоне возможного разгиба дополнительно устанавливают поперечную арматуру.

При анкеровке отгибом продольной рабочей арматуры на угол 90 градусов, длина прямого участка кончика должны быть не менее 12ds, а при отгибе на 180 градусов не менее 70 мм и 4ds.

Прямой участок захода стержня от грани начала передачи усилия с арматуры на бетон до начала отгиба должен быть не менее 3 ds, при этом, если прямой участок меньше 10 ds, то его анкеровку на прямом участке в расчете диаметра оправки лучше не учитывать. Так же необходимо исключить возможный выкол бетона в зоне анкеровки отгибом.

Расчетная длина анкеровки при отгибе определяется, как для прямой анкеровки, относительно базовой длины анкеровки. Допускается уменьшать длину анкеровки отгибом, так же как и для прямой анкеровки, но не более чем на 30%. Общая длина анкеровки отгибом не должна быть меньше расчетной длины анкеровки и при этом концы отгиба не должны быть меньше требуемых значений.

При отгибе конца поперечной арматуры (хомута) под углом 135о, прямой участок должен быть не менее 75 мм и 6 dsw, а при отгибе на 90о не менее 8 dsw. Для анкеровки поперечной арматуры крюк более надежно отгибать на 135о.Диаметр отгиба принимается в зависимости от продольного стержня и минимального диаметра оправки. Отгиб хомута лучше располагать в сжатой зоне бетона сечения элемента.

Для анкеровки поперечной арматуры крюк более надежно отгибать на 135о.Диаметр отгиба принимается в зависимости от продольного стержня и минимального диаметра оправки. Отгиб хомута лучше располагать в сжатой зоне бетона сечения элемента.

Минимальный диаметр оправки для крюка (отгиба) поперечного стержня для арматуры периодического профиля должен быть не менее 3ds (нормативно это не оговаривается), а для гладкой не менее 2,5ds. В зарубежных нормах фигурирует значение оправки 4ds (ACI).

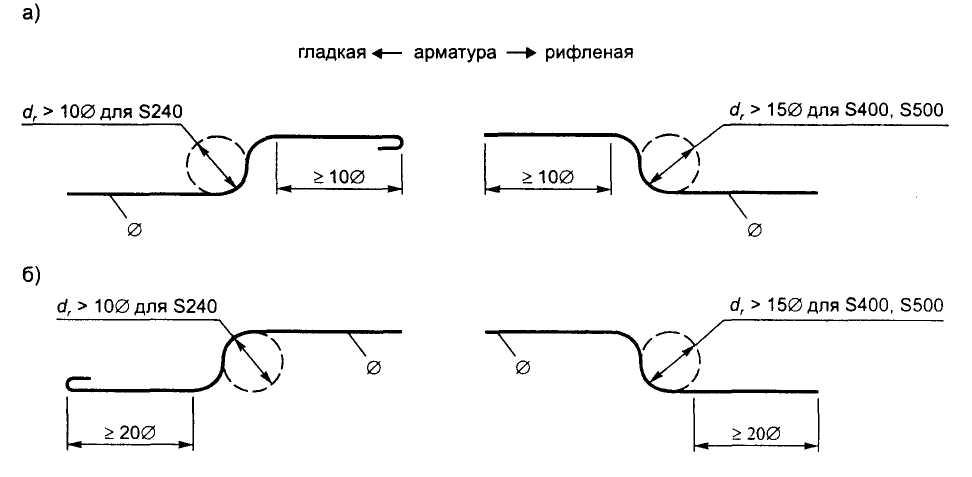

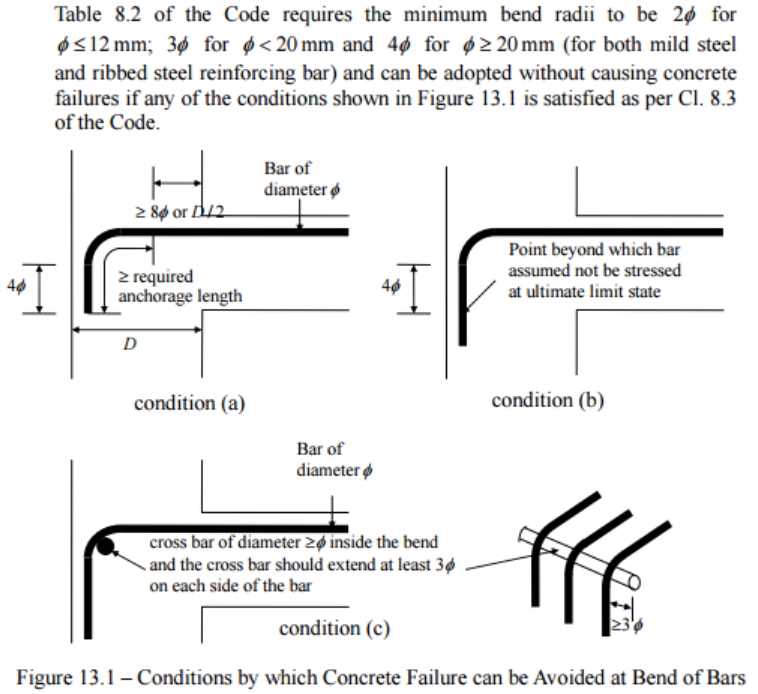

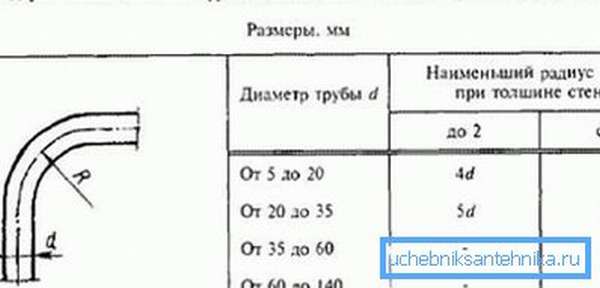

Минимальный диаметр оправки для арматуры принимают в зависимости от диаметра стержня ds не менее (СП 52-101-2003 п. 8.3.30 или СП 63.13330.2012 п. 10.3.33).

— для гладких стержней: 2,5ds при ds < 20 мм;

4ds при ds ≥ 20 мм;

— для стержней периодического профиля: 5ds при ds < 20 мм;

8ds при ds ≥ 20 мм.

В соответствии с рекомендациями к ДСТУ 3760-98 минимальный диаметр загиба петлей и крюков в свету: 6ds при ds < 16 мм и 8ds при ds > 16 мм.

Минимальные диаметры оправки при анкеровке рабочей продольной арматуры для стержней периодического профиля (без прямого участка анкеровки) не рекомендуется назначать меньше 6…7ds при ds< 20 мм, а при ds ≥ 20 мм не менее 9ds. Выбор метода определения диаметра отгиба арматуры при анкеровке ложится на плечи проектировщика. В случае, когда расчетный диаметр отгиба при анкеровке расчетной продольной арматуры геометрически невозможно разместить в сечении конструкции, то можно увеличить количество и/или диаметр арматуры или изменить вид анкеровки или даже изменить сопряжение, устроить вут.

См. также: Нагельное крепление в бетоне.

Защитный слой бетона для арматуры.

Станок для гибки арматурной стали серия ВПК Г-38

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| № | Наименование | Параметры |

|---|---|---|

| 1. | Наибольший диаметр изгибаемой арматуры по ГОСТ 5781-82, | |

| класс А-I, мм | 28 | |

| класс А-II, мм | 32 | |

| класс А-III, мм | 36 | |

| 2. | Допускаемый радиус изгиба прутка по внутреннему радиусу, мм: | |

| наибольший | 65 | |

| наименьший | 16/22 | |

| 3. | Скорость вращения гибочного диска, об/мин | 5-15 |

| 4. | Двигатель, В/Гц/кВт | 380/50/4,0 |

| 5. | Время цикла при гибке на 150° в полуавтоматическом режиме (изгиб и возвращение обратно), сек | 10-20 |

| 6. | Максимальный угол гиба, град | 150 |

7. | Габаритные размеры ДхШхВ, мм | 750х620х850 |

| 8. | Масса механизма, кг | 306 |

Электромеханический гибочный станок «серия ВПК Г-38» предназначен для гибки арматурной стали круглого, квадратного сечения и полосы. Уверенная работа с наиболее востребованными диаметрами арматуры в различных условиях и соотношение “цена-качество” сделали станок для гибки арматуры данной серии наиболее популярным в своем классе, модернизированная версия.

Гибка арматуры на станке ВПК Г-38 происходит вокруг оси вращения поворотного диска. Поворотный диск приводится во вращение при помощи электромотора и редуктора. Гибка производится как в ручном, так и автоматическом режиме. Требуемый радиус, форма и углы изгиба арматуры достигаются путем выбора определенных втулок и углов поворота диска.

Особенности станка для гибки арматуры:

- Все внутренние части станка ВПК Г-38 загрунтованы и обработаны антикоррозийным покрытием;

- Установлена система защиты электродвигателя с тепловым реле (КМИ), что значительно снижает вероятность выхода из строя электродвигателя;

- Рабочий диск и упорные рейки цельные (а не полые как у других), выполнены из заготовки, полученной методом ковки;

- Рабочие узлы защищены кожухом, который значительно продлевает ресурс концевиков, надежно защищая их от непредвиденного механического воздействия, при этом, для регулировки угла загиба на станке демонтаж защитного кожуха не требуется;

- При отгрузке полностью подготовлен к работе и заправлен маслом;

- На станке установлена защита электродвигателя и аварийные «СТОПы»;

- Редуктор находится в герметичной масляной «ванне»;

- Ручное и педальное управление, что обеспечивает удобство работы для оператора, может работать 1 человек;

- Все элементы станка хорошо закреплены и защищены;

- Электродвигатель 4 кВт снабжен предохранителями, обеспечивает безопасность при эксплуатации.

| Модель | Класс арматуры ГОСТ 5781-82 и 10884-94 | |||||

| А-I (А240) | А-III (А400) | |||||

| кол-во прутков при единовременной резке, шт. | ||||||

| 1 | 2 | 3 | 1 | 2 | 3 | |

| максимально допустимый ø арматуры,мм | ||||||

| ВПК Г-38 | 36 | 18 | 12 | 28 | 14 | 10 |

КОМПЛЕКТАЦИЯ гибочного станка:

В комплект поставки входит: ножная педаль, набор гибочных приспособлений, упор, инструкция. Гарантия на станок 1 год. Станок соответствует техническому регламенту Таможенного союза (декларация ЕАС).

Станок для гибки арматуры электромеханический ВПК Г-38 при отгрузке полностью подготовлен к работе и заправлен маслом.

Перед запуском станка под нагрузкой, необходимо проверить его работу в холостом режиме (без нагрузки), при этом необходимо обратить внимание на точность остановки гибочного диска в исходном положении. При необходимости надо отрегулировать положение кулачка остановы.

При необходимости надо отрегулировать положение кулачка остановы.

Завершить обкатку станка внешним осмотром его механизмов.

ТАБЛИЦА РЕКОМЕНДУЕМЫХ МАСЕЛ

| Марка | Температура воздуха ниже -10 С | Температура воздуха от +10-20 С | Температура воздуха выше +20 С |

| ROL OIL | EP 320 | EP 460 | EP 680 |

| MOBIL | MOBIL GEAR 632 | MOBIL GEAR 634 | MOBIL GEAR 636 |

| ESSO | SPARTAN EP 320 | SPARTAN EP 460 | SPARTAN EP 680 |

| SHELL | OMALA 320 | OMALA 460 | OMALA 680 |

| AGIB | BLAS1A 320 | BLAS1A 460 | BLAS1A 680 |

| ОТЕЧЕСТВЕННОЕ | ИТД 150 | ИТД 220 | ИТД 320 |

Станок для гибки арматуры ВПК Г-45 применяется на заводах ЖБИ, домостроительных комбинатах, на строительных объектах, предназначены для гибки арматурной стали круглого, квадратного сечения.

ПРИНЦИП РАБОТЫ

Гибка арматуры на станке ВПК Г-45 происходит вокруг оси вращения поворотного диска. Поворотный диск приводится во вращение при помощи электромотора и редуктора. Гибка производится как в ручном, так и автоматическом режиме. Требуемый радиус, форма и углы изгиба арматуры достигаются путем выбора определенных втулок и углов поворота диска.

КАК ОТЛИЧИТЬ ГИБОЧНЫЙ СТАНОК ВПК Г-45 ОТ ПОДДЕЛКИ?

ОСОБЕННОСТИ

Увеличилась толщина рабочего стола, усилены точки крепления высоконагруженных элементов станка.

ПОДРОБНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ТАБЛИЦА РЕКОМЕНДУЕМЫХ МАСЕЛ

| |||||||||||||

instr_2018_1.

indd

indd

%PDF-1.6

%

525 0 obj

>

endobj

547 0 obj

>/Font>>>/Fields[]>>

endobj

522 0 obj

>stream

Acrobat Distiller 10.0.1 (Windows)PScript5.dll Version 5.2.22018-01-16T16:22:51+03:002018-01-16T16:18:41+03:002018-01-16T16:22:51+03:00application/pdf

uuid:c0444704-95f6-48b4-8b60-afc4ac9a7c43uuid:c753356e-a24b-4676-804c-29f63c6aa011

endstream

endobj

511 0 obj

>

endobj

513 0 obj

>

endobj

514 0 obj

>

endobj

551 0 obj

>

endobj

515 0 obj

>

endobj

516 0 obj

>

endobj

517 0 obj

>

endobj

518 0 obj

>

endobj

519 0 obj

>

endobj

520 0 obj

>

endobj

521 0 obj

>

endobj

419 0 obj

>

endobj

426 0 obj

>

endobj

429 0 obj

>

endobj

432 0 obj

>

endobj

435 0 obj

>

endobj

440 0 obj

>

endobj

554 0 obj

>

endobj

555 0 obj

>

endobj

566 0 obj

>/ExtGState>/Font>/Pattern>/ProcSet[/PDF/Text/ImageC/ImageI]/Shading>/XObject>>>

endobj

603 0 obj

>stream

hvu%Ȉ Pζ g4sZ0)z

IuconI10000000. 3~\͢[z=&~I߅aaaaaaaaaa W&=_k현)M:Iԯ~\MsZ~JvY+&8øof$OɮP_1aaaaaai3[W] I=M888#88888и#]Ҽjpϒgۏ?sx뒾wj\۪c888888888888 :kuI_U;5e/Y88ڸ#]WM=Y~Ąqqq]мojo|P.caa\}qx낾* 00.p㶽uAle&{LqqqqgӸgБپ!ÿAɛ&[LGqqqqqq\/5We`aƅl’gLkhb\rq{0.hN3پ\

3~\͢[z=&~I߅aaaaaaaaaa W&=_k현)M:Iԯ~\MsZ~JvY+&8øof$OɮP_1aaaaaai3[W] I=M888#88888и#]Ҽjpϒgۏ?sx뒾wj\۪c888888888888 :kuI_U;5e/Y88ڸ#]WM=Y~Ąqqq]мojo|P.caa\}qx낾* 00.p㶽uAle&{LqqqqgӸgБپ!ÿAɛ&[LGqqqqqq\/5We`aƅl’gLkhb\rq{0.hN3پ\

Размеры изгиба — предпочтительные формы

Значения минимального радиуса и конечной проекции, r и P соответственно, указанные в таблице 2, должны применяться ко всем кодам форм (см. 7.6).

Размеры в скобках являются свободными размерами. Если требуется форма, указанная в этой таблице, но другой размер должен учитывать возможные отклонения, форма должна быть вычерчена и иметь код формы 99, а свободный размер должен быть указан в скобках.

Длина прямой между двумя изгибами должна быть не менее 4d, см. рисунок 6.Рисунки 4, 5 и 6 следует использовать при интерпретации размеров изгиба.

ПРИМЕЧАНИЕ 1:

Уравнения длины для кодов формы 14, 15, 25, 26, 27, 28, 29, 34, 35, 36 и 46 являются приблизительными, и если угол изгиба больше 45°, длина должна быть рассчитывается более точно с учетом разницы между указанными габаритными размерами и истинной длиной, измеренной по центральной оси стержня. Когда углы изгиба приближаются к 90°, предпочтительно указать код формы 99 с полноразмерным эскизом.

Когда углы изгиба приближаются к 90°, предпочтительно указать код формы 99 с полноразмерным эскизом.

ПРИМЕЧАНИЕ 2:

Пять или более изгибов могут оказаться непрактичными в пределах допустимых допусков.

ПРИМЕЧАНИЕ 3:

Для профилей с прямой и изогнутой длиной (например, коды форм 12, 13, 22, 33 и 47) самый большой практический размер оправки для производства непрерывной кривой составляет 400 мм. См. также пункт 10.

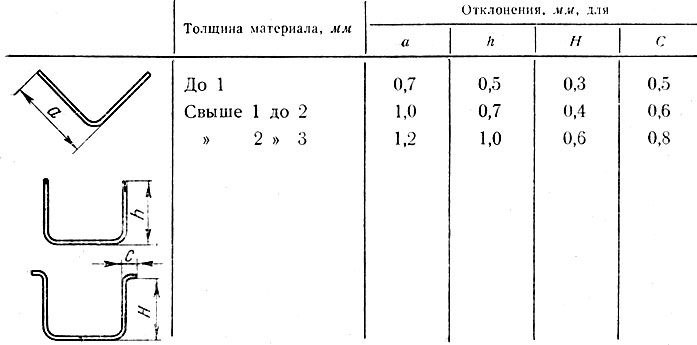

Допуски на размеры резки и гибки

Допуски на размеры резки и/или гибки должны соответствовать таблице 5 и учитываться при заполнении спецификации.Торцевое крепление или размер в круглых скобках в кодах формы должны использоваться для учета любых допустимых отклонений, возникающих в результате разрезания и изгиба.

Таблица 5

| Допуски | |

|---|---|

| Процессы резки и гибки | Допуск (мм) |

| Резка прямых отрезков (включая арматуру для последующего изгиба) | +25, -25 |

| Гибка < 1000 мм > 1000 мм до < 2000 мм > 2000 мм | +5, -5 +5, -10 +5, -25 |

| Длина полосок из ткани | 25 или 0. 5% длины (в зависимости от того, что больше) 5% длины (в зависимости от того, что больше) |

Пример стержня с более чем одним изгибом

Размеры коленчатых стержней

Минимальный радиус спецификации и допуски на изгиб

Таблица 2

| Стандартный размер прутка d (мм) | Минимальный радиус для планирования R (мм) | Минимальный диаметр гибочного шаблона (мм) | Минимальный торцевой выступ P | |

|---|---|---|---|---|

| Общий (минимум 5d прямой) (мм) | Звенья с изгибом <150° (мм) | |||

| 6 | 12 | 24 | 110 | 10 |

| 8 | 16 | 32 | 115 | 115 |

| 10 | 20 | 40 | 120 | 130 |

| 12 | 24 | 48 | 125 | 160 |

| 16 | 32 | 64 | 130 | 210 |

| 20 | 70 | 140 | 190 | 290 |

| 25 | 87 | 175 | 240 | 365 |

| 32 | 112 | 224 | 305 | 465 |

| 40 | 140 | 280 | 380 | 580 |

| 50 | 175 | 350 | 475 | 72 |

Радиус изгиба

Арматура, формируемая до радиуса, превышающего указанный в таблице 6, должна поставляться прямо.

Таблица 6

| Максимальный предел, для которого требуется выполненный радиус | |

|---|---|

| Размер стержня (мм) | Радиус (м) |

| 6 | 2,5 |

| 8 | 2,75 |

| 10 | 3,5 |

| 12 | 4,25 |

| 16 | 7,5 |

| 20 | 14.0 |

| 25 | 30,0 |

| 32 | 43,0 |

| 40 | 58,0 |

ПРИМЕЧАНИЕ 1

Требуемая кривизна может быть получена во время укладки.

ПРИМЕЧАНИЕ 2

Для форм с прямой и изогнутой длиной (например, код формы 12, 13, 22 и 33) наибольший практический радиус для получения непрерывной кривой составляет 200 мм, а для больших радиусов кривая может быть получена серией коротких прямых участков. .

Гибка арматурной стали на месте | БРАНЗ Сборка

Эта сталь, вероятно, была предварительно согнута, , но если бы это нужно было сделать на месте, знали бы вы правильный изгиб?

Большинство строителей предпочитают, чтобы вся их арматурная сталь доставлялась на площадку предварительно согнутой и готовой к связыванию в каркасы. Иногда, однако, выгодно модифицировать или изготовить его на месте для удовлетворения конкретных потребностей. Вы знаете, как это сделать?

Иногда, однако, выгодно модифицировать или изготовить его на месте для удовлетворения конкретных потребностей. Вы знаете, как это сделать?

Традиционно гибка производилась с помощью гибочных станков с ручным приводом и длинными рукоятками для обеспечения необходимого рычага.Обычно они могли сгибать стержни диаметром до 16 мм, хотя 12 мм часто были самыми большими, которые можно было удобно согнуть. Теперь у нас есть электрические и гидравлические гибочные станки, которые значительно упрощают гибку и резку на месте. Тем не менее, стандарты Новой Зеландии должны соблюдаться для обеспечения соответствия Строительному кодексу.

Диаметр изгиба относится к диаметру стержня

Таблица 3.1 из NZS 3109: 1997 Бетонная конструкция устанавливает требования к минимальным диаметрам изгиба.Простые и деформированные стержни имеют разные значения, а хомуты и связи обрабатываются отдельно от всех остальных стержней. Например, деформированный стержень диаметром 12 мм, используемый в качестве хомута, необходимо согнуть вокруг формирующего штифта 4d минимального размера, то есть штифта, диаметр которого в четыре раза превышает диаметр изгибаемого стержня (диаметр 48 мм). Тот же стержень, который используется в качестве общей арматуры, должен использовать более крупный штифт 5d (диаметром 60 мм) в качестве каркаса. (Примечание: d = диаметр стержня.) В удобной таблице изгибов на рис. 1 (на стр. 24) показаны рекомендуемые минимальные диаметры изгиба для каждого типа стержня.

Тот же стержень, который используется в качестве общей арматуры, должен использовать более крупный штифт 5d (диаметром 60 мм) в качестве каркаса. (Примечание: d = диаметр стержня.) В удобной таблице изгибов на рис. 1 (на стр. 24) показаны рекомендуемые минимальные диаметры изгиба для каждого типа стержня.

Остерегайтесь ручных гибочных станков, которые не могут выполнять эту работу

Некоторые представленные на рынке ручные гибочные станки для арматуры не могут производить гибки, соответствующие этим требованиям. В популярной модели используется только один формирователь для всех размеров арматурной стали, вплоть до максимальной емкости 16 мм. 16-миллиметровый стержень, используемый в качестве общей арматуры, требует внутреннего изгиба диаметром 80 мм до изгиба, однако эта машина протягивает сталь вокруг 34-миллиметрового штифта. Это приводит к слишком резкому изгибу и значительному напряжению стали.Эти инструменты относительно дороги, поэтому, если вы их покупаете, убедитесь, что диаметры штифтов могут быть изменены для каждого размера изгибаемого стержня.

Слишком крутые изгибы не сделают уклон

Крутые изгибы особенно нравятся блокоукладчикам, потому что согнутые стержни легче входят в ячейки блоков. Однако инженеры-строители и инспекторы территориальных властей, скорее всего, отклонят любую работу, которая не соответствует стандарту. Мало того, что это не будет соответствовать строительным нормам, но резкие изгибы ослабят сталь в углу, именно там, где ей нужна наибольшая прочность.

Управление строительной промышленности знает об этой проблеме и намеревается производить круглые шаблоны для различных размеров стали, чтобы инспекторы по строительству могли легко проверить соответствие на месте. К счастью, рынок также отреагировал, и теперь доступна новозеландская модификация, которая позволяет стандартному гибочному станку производить гибки, соответствующие требованиям.

Изгиб в холодном состоянии и повторный изгиб

Другая важная проблема, связанная с изгибом на месте, заключается в том, что все стержни должны изгибаться в холодном состоянии и не должны подвергаться повторному изгибу, так как это создает участки нагартовки, которые изменяют характеристики бар отрицательно. При использовании новых сталей важно не погнуть стартер в сторону, а затем выпрямить его.

При использовании новых сталей важно не погнуть стартер в сторону, а затем выпрямить его.

Если требуется повторная гибка стали, она должна быть гнута в горячем состоянии, при этом должны строго соблюдаться процедуры, установленные производителем стали. Любые сварные соединения должны выполняться только по требованию проектировщика и выполняться в соответствии с NZS 4702:1982 ( Дуговая сварка арматурного проката марки 275 ), а также NZS 3109. (Обратите внимание, что NZS 3604 не позволяет использовать сварных соединений.)

Соединительные стержни

Вырезать, а не гильотиной

Еще один небольшой момент, который нельзя упускать из виду, это когда простые стержни используются в качестве дюбелей, например, для соединения плит друг с другом. Одна половина дюбеля должна быть приклеена к бетону, а другая половина должна иметь возможность двигаться. Гильотинирование стержня из длинного отрезка оставит концы некруглыми. Это создает широкий участок стержня, который не может двигаться в бетоне. Для отклеивания конца стержня NZS 3109 требует сохранения поперечного сечения стержня, поэтому для обрезки конца стержня, предназначенного для скольжения, необходимо использовать ножовку или отрезной круг.Половина стержня, предназначенная для перемещения, обычно помещается в пластиковый рукав или обматывается липкой лентой.

Для отклеивания конца стержня NZS 3109 требует сохранения поперечного сечения стержня, поэтому для обрезки конца стержня, предназначенного для скольжения, необходимо использовать ножовку или отрезной круг.Половина стержня, предназначенная для перемещения, обычно помещается в пластиковый рукав или обматывается липкой лентой.

Не забывайте о поддержке!

Не забудьте обеспечить хорошую опору для арматуры, чтобы она находилась на расстоянии не менее 75 мм от вынутой поверхности, и убедитесь, что арматурные стержни надежно удерживаются, чтобы они не провисали в зоне зазора 75 мм. Без надлежащей поддержки арматурная сталь будет смещаться при укладке бетона, а без достаточного бетонного покрытия она будет подвергаться коррозии.

Используйте запатентованные пластиковые стулья, полипропиленовые колышки или блоки из плотного бетона, чтобы удерживать арматурные стержни на нужной высоте и в нужном положении во время укладки бетона. В качестве альтернативы подвесьте стержни к верхней опоре, чтобы обеспечить достаточную поддержку.

Рисунок 1: Минимальные рекомендуемые диаметры изгиба арматуры. Все размеры в мм. Таблица предоставлена Pacific Steel.

Скачать PDF

Дес Моллой

BRANZ Технический писатель

Посмотреть все статьи

Дес Моллой

Статьи верны на момент публикации, но с тех пор могут устареть.

Гибка стали :: Стандарты Новой Зеландии

Компания BRANZ недавно получила ряд звонков на свою горячую линию относительно подходящих диаметров изгиба для стальной арматуры.

Неправильный изгиб может серьезно повлиять на эксплуатационные характеристики стальной арматуры. Результатом может быть преждевременное разрушение, которое повлияет на способность элементов здания выдерживать расчетные нагрузки.Особую озабоченность вызывает практика гибки арматурной стали до слишком малого диаметра изгиба.

Сгибание, а затем выпрямление (повторное сгибание) арматуры на месте представляет еще большую проблему.

Чтобы избежать разрушения или ослабления, NZS 3109:1997 Бетонные конструкции требует, чтобы крюки и изгибы были сформированы в соответствии с требованиями к изгибам, указанными в Таблице 3.1. Минимальный диаметр изгиба измеряется на внутренней стороне стержня.

Марка, f y (МПа) | Стержневой тип | Диаметр прутка, d b (мм) | Минимальный диаметр изгиба, d i (мм) | |

Гладкие стержни | Деформированные стержни | |||

300 или 500 | Стремена и стяжки | 6–20 | 2д б | 4д б |

24 | 3d б | 6д б | ||

Все остальные стержни | 6–20 | 5д б | 5д б | |

24–40 | 6д б | 6д б | ||

Обратите внимание, что в приведенной выше таблице указана только часть требований. Полную информацию о стандартных крюках, отводах, хомутах или стяжках, требованиях к диаметру изгиба сетки и требованиях к изгибам оцинкованного стержня см. в пункте 3.3 NZS 3109:1997.

Полную информацию о стандартных крюках, отводах, хомутах или стяжках, требованиях к диаметру изгиба сетки и требованиях к изгибам оцинкованного стержня см. в пункте 3.3 NZS 3109:1997.

Повторная гибка должна выполняться только в том случае, если она неизбежна и определена на этапе проектирования. Стандарт NZS 3109:1997 и NZS 3101.1&2:2006 Бетонные конструкции стандарт требует, чтобы повторная гибка выполнялась указанным образом и в соответствии с требованиями производителя.

Из руководства BRANZ, февраль 2016 г.

Около RMS

Обслуживание арматурных станков

Самое сильное имя в производстве арматуры

RMS была основана более двух десятилетий назад одними и теми же ключевыми людьми, ответственными за

введение в промышленность первого автоматизированного настольного гибочного станка еще в начале

1960-х, известный как Арнольд Бендер.Сегодня технология RMS сочетает в себе те же прочные и надежные качества, что и оригинальное оборудование Arnold, а также

передовые микротехнологии, в результате чего продукты долговечны, безопасны и не имеют себе равных

с точки зрения производительности.

RMS предлагает полную линейку станков для гибки арматуры с микроуправлением, в том числе №11, №14, №18 и Stirrupmaster, который представляет собой специальную машину для

сгибание связей и стремян.

Гидравлические гильотинные ножницы RMS модели 611 были впервые разработаны компанией RMS более 30 лет назад.

по-прежнему выбирают заводы по производству арматуры по всему миру.В

В дополнение к ножницам 611 мы также предлагаем промежуточные ножницы, ножницы 411 и

Мини-ножницы, разработанные специально для небольших цехов по производству арматуры, сборных железобетонных изделий и каменной кладки.

компании.

Линия сдвига RMS в сочетании с гидравлическими ножницами RMS представляет собой действительно

эффективный, безопасный и производительный метод резки арматуры. RMS Shearlines можно найти по адресу

работают в магазинах по всему миру, некоторые производят изо дня в день после более чем 20

лет службы.RMS Shearline был разработан с использованием самых тяжелых компонентов, состояние

передовые электронные и пневматические технологии, а также прочная конструкция из конструкционной стали. Резка

Резка

данные можно вводить непосредственно в микроконтроллер линии среза или с помощью производства арматуры

программное обеспечение для загрузки контроллера через USB или RS-485.

Среди других продуктов, предлагаемых RMS, есть спиральная машина с микроуправлением.

и микроуправляемая радиусная машина; оба из них получили широкое признание в отрасли изготовления арматуры.

Отдел продаж RMS возглавляет Фред Керр с более чем 35-летним опытом работы с арматурой.

производственный опыт и Бретт Керр, В.П. продаж, с более чем 10-летним практическим опытом

опыт.

Производственное предприятие, расположенное в Лас-Вегасе, штат Невада, возглавляет Дэйв Грин в качестве президента.

Многие сотрудники RMS были

с компанией с момента ее основания более 30 лет назад.Этот бесценный опыт гарантирует

что каждая машина, изготовленная и поставляемая RMS, отличается высочайшим качеством и мастерством.

Отдел исследований и разработок RMS поддерживает первоклассный уровень

опыт проектирования и разработки систем управления для всего оборудования с использованием

самые современные технологии. Системы управления СУР считаются наиболее совершенными,

Системы управления СУР считаются наиболее совершенными,

но удобные для пользователя системы, доступные в отрасли.

Пожалуйста, не стесняйтесь обращаться напрямую в RMS для получения дополнительной информации. Мы с нетерпением ждем

возможность оказания вам услуг.

| Категория | Толщина | Минимальный изгиб | Радиус изгиба |

|---|---|---|---|

| Алюминий | Калибр 20 (0.032″ | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,375″ | 9,52 мм | 0,055″ | 1,4 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0. 032″ | 0,81 мм) 032″ | 0,81 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 20 (0.032″ | 0,81 мм) | 0,5″ | 12,7 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,07″ | 1,78 мм |

| Алюминий | Калибр 20 (0.032″ | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 20 (0. 032″ | 0,81 мм) 032″ | 0,81 мм) | 0,265″ | 6,73 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,175″ | 4,44 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 20 (0.032″ | 0,81 мм) | 1,375″ | 34,92 мм | 0,4 дюйма | 10,16 мм |

| Алюминий | Калибр 20 (0,032 дюйма | 0,81 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | 18 Калибр (0.040″ | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | 18 Калибр (0. 040″ | 1,02 мм) 040″ | 1,02 мм) | 0,5″ | 12,7 мм | 0,24 дюйма | 6,1 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,18″ | 4,57 мм | 0,04″ | 1,02 мм |

| Алюминий | 18 Калибр (0.040″ | 1,02 мм) | 0,55″ | 13,97 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | 18 Калибр (0.040″ | 1,02 мм) | 1,375″ | 34,92 мм | 0,45″ | 11,43 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,5″ | 12,7 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | 18 Калибр (0. 040″ | 1,02 мм) 040″ | 1,02 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | 18 Калибр (0.040″ | 1,02 мм) | 0,265″ | 6,73 мм | 0,07″ | 1,78 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 18 (0,040 дюйма | 1,02 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0.051″ | 1,30 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,225″ | 5,71 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 16 (0. 051″ | 1,30 мм) 051″ | 1,30 мм) | 0,265″ | 6,73 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,255″ | 6,48 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0.051″ | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,225″ | 5,71 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0.051″ | 1,30 мм) | 0,305″ | 7,75 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0. 051″ | 1,30 мм) 051″ | 1,30 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,053″ | 1,35 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0.051″ | 1,30 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0.051″ | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,265″ | 6,73 мм | 0,053″ | 1,35 мм |

| Алюминий | Калибр 16 (0. 051″ | 1,30 мм) 051″ | 1,30 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 16 (0,051 дюйма | 1,30 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,55″ | 13,97 мм | 0,03 дюйма | 0,76 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,385″ | 9,78 мм | 0,04″ | 1,02 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,32 дюйма | 8,13 мм | 0,04″ | 1,02 мм |

| Алюминий | 14 Калибр (0. 064″ | 1,63 мм) 064″ | 1,63 мм) | 0,5″ | 12,7 мм | 0,22 дюйма | 5,59 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 1,375″ | 34,92 мм | 0,4 дюйма | 10,16 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 1,5 дюйма | 38,1 мм | 1,225″ | 31,11 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 1,5 дюйма | 38,1 мм | 1,2 дюйма | 30,48 мм |

| Алюминий | 14 Калибр (0. 064″ | 1,63 мм) 064″ | 1,63 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,265″ | 6,73 мм | 0,04″ | 1,02 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,265″ | 6,73 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | 14 Калибр (0.064″ | 1,63 мм) | 0,375″ | 9,52 мм | 0,06″ | 1,52 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | Калибр 14 (0,064 дюйма | 1,63 мм) | 0,2 дюйма | 5,08 мм | 0,035″ | 0,89 мм |

| Алюминий | 14 Калибр (0. 064″ | 1,63 мм) 064″ | 1,63 мм) | 0,265″ | 6,73 мм | 0,053″ | 1,35 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,3 дюйма | 7,62 мм | 0,0622″ | 1,58 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,275″ | 6,98 мм | 0,051″ | 1,3 мм |

| Алюминий | 12 Калибр (0.081″ | 2,06 мм) | 0,5″ | 12,7 мм | 0,055″ | 1,4 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,275″ | 6,98 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | 12 Калибр (0.081″ | 2,06 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | 12 Калибр (0. 081″ | 2,06 мм) 081″ | 2,06 мм) | 0,275″ | 6,98 мм | 0,051″ | 1,3 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,3 дюйма | 7,62 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 12 Калибр (0.081″ | 2,06 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,5 дюйма | 38,1 мм | 1″ | 25,4 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 12 Калибр (0.081″ | 2,06 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,275″ | 6,98 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 12 (0,081 дюйма | 2,06 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | 12 Калибр (0. | 0,275″ | 6,98 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 11 (0.091″ | 2,31 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 1,375″ | 34,92 мм | 0,24 дюйма | 6,1 мм |

| Алюминий | Калибр 11 (0.091″ | 2,31 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 11 (0. 091″ | 2,31 мм) 091″ | 2,31 мм) | 0,5″ | 12,7 мм | 0,11″ | 2,79 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | Калибр 11 (0.091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 11 (0.091″ | 2,31 мм) | 0,375″ | 9,52 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 11 (0. 091″ | 2,31 мм) 091″ | 2,31 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | Калибр 11 (0,091 дюйма | 2,31 мм) | 0,375″ | 9,52 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | 10 Калибр (0.102″ | 2,59 мм) | 0,5″ | 12,7 мм | 0,07″ | 1,78 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 1,5 дюйма | 38,1 мм | 1,1 дюйма | 27,94 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,5″ | 12,7 мм | 0,078″ | 1,98 мм |

| Алюминий | 10 Калибр (0.102″ | 2,59 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | 10 Калибр (0. 102″ | 2,59 мм) 102″ | 2,59 мм) | 0,375″ | 9,52 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | Калибр 10 (0,102 дюйма | 2,59 мм) | 0,375″ | 9,52 мм | 0,062 дюйма | 1,57 мм |

| Алюминий | 10 Калибр (0.102″ | 2,59 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,045″ | 1,14 мм |

| Алюминий | 8 Калибр (0.1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 1″ | 25,4 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 8 Калибр (0. 1285″ | 3,26 мм) 1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,225″ | 5,71 мм |

| Алюминий | 8 Калибр (0.1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,102 дюйма | 2,59 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,04″ | 1,02 мм |

| Алюминий | 8 Калибр (0.1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,055″ | 1,4 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,05″ | 1,27 мм |

| Алюминий | 8 Калибр (0,1285″ | 3,26 мм) | 0,5″ | 12,7 мм | 0,125″ | 3,17 мм |

| Алюминий | (0,188″ | 4. 78 мм) 78 мм) | 1,375″ | 34,92 мм | 0,125″ | 3,17 мм |

| Алюминий | (0,188″ | 4,78 мм) | 1,375″ | 34,92 мм | 0,17″ | 4,32 мм |

| Алюминий | (0,188″ | 4,78 мм) | 0,75″ | 19,05 мм | 0,12″ | 3,05 мм |

| Алюминий | (0,188″ | 4,78 мм) | 1.375 дюймов | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,22 дюйма | 5,59 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,13″ | 3,3 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,375″ | 34,92 мм | 0.19 дюймов | 4,83 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,375″ | 34,92 мм | 0,375″ | 9,52 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,5 дюйма | 38,1 мм | 0,95″ | 24,13 мм |

| Алюминий | (0,250″ | 6,35 мм) | 1,375″ | 3,49 мм | 0,17″ | 0,43 мм |

Мы не можем найти эту страницу

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$элемент}}

{{l10n_strings.ПРОДУКТЫ}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

LANGUAGE}}

{{$выбрать.выбранный.дисплей}}

{{article.content_lang.display}}

{{l10n_strings.АВТОР}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$выбрать.выбранный.дисплей}}

{{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

Станок для гибки арматуры MB-225 — Ogura Industrial Tools —

СТОЛ ДЛЯ РОЛИКОВ И ВТУЛОКMB-225

■Минимальная необходимая длина для гибки■Комбинация роликов и втулок

Диам. арматуры арматуры | Ролик | Кольцо | Мин. Длина «A» | |||

|---|---|---|---|---|---|---|

| 135 Deg Gung | 180 Deg Bend | |||||

| ※ 413 (Φ193) | 111mm | 130 мм | 150 мм | |||

| ※ 410 (Φ211) | 81мм | 100 мм | 120 | |||

| D13 | 416 (Φ175) | 413 (Φ52) | 123mm | 149mm | 174mm | |

| ※ 92 170 413 (Φ193) | 93мм | 119mm | 144мм | |||

| Д16 | 416 (Φ175) | 416 (Φ64) | 106mm | 137 мм | 169mm | |

| Д20 | 422 (φ136) | 419 (Φ76) | 152mm | 190mm | 190mm | 227mm |

| ※ 419 (Φ155) | 123 мм | 161 мм | 198мм 9003 9 | |||

| D22 | 422 (Φ136) | 422 (Φ88) | 138мм | 181mm | 224mm | |

| D25 | 425 (Φ115) | 425 (Φ100) | 156мм | 205мм | 254 мм | |

※ красный не является обязательным.

※ Обязательно используйте ролик № 413 или № 410 для гибки арматуры D10. ■ Комбинация стандартных роликов и хомутов

| Диам. арматуры | Хомут | Мин. Длина «В» |

|---|---|---|

| D10 | без воротника (Φ40) | 162 мм |

| D13 | 413 (Φ52) | 177 мм |

| Д16 | 416 (Φ64) | 192мм |

■Комбинация роликов и хомутов для гибки 5D

| Диам.арматуры | Ролик | Кольцо | Мин. Длина «А» | |||

|---|---|---|---|---|---|---|

| 135 Deg Bend | 180 Deg Bend | |||||

| D16 | ※ 419 (Φ155) | ※ 516 (Φ80) | 120 мм | 151 мм | 183mm | |

| Д20 | 422 (Φ136) | 519 (Φ95) | 140мм | 178mm | 215мм | |

| D22 | 425 (Φ115) | 522 (Φ110) | 158 мм | 201 мм | 244mm | 244mm |

| D25 | B25 (Φ92) | 525 (Φ125) | 179 мм | 228 мм | 228 мм | 277 мм |

※ Красный не является обязательным.

В отличие от модели ВПК Г-42 на станке для гибки ВПК Г-45 сокращено время настройки угла загиба на поворотном рабочем диске.

В отличие от модели ВПК Г-42 на станке для гибки ВПК Г-45 сокращено время настройки угла загиба на поворотном рабочем диске. Твердость диска составляет 16 HRC, а твердость рейки 30 HRC, твердость гибочных приспособлений достигает 40 HRC

Твердость диска составляет 16 HRC, а твердость рейки 30 HRC, твердость гибочных приспособлений достигает 40 HRC