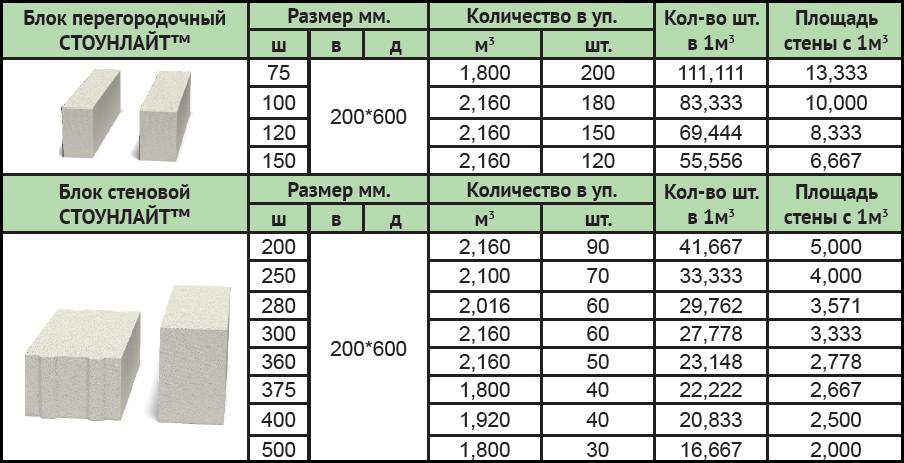

Размеры газосиликатных блоков для перегородок: Размеры газосиликатных блоков — таблица различных производителей

- виды, размеры, цена за штуку и куб

- какие лучше для строительства дома и гаража, для стен и перегородок? Стандартные размеры, таблица

- размеры, цена за м3 и штуку

- Перегородочные блоки: несущие и межкомнатные | Комбинат керамзитобетонных блоков

- что лучше для строительства дома и гаража, для стен и перегородок? Типоразмеры, Таблица

- Эксперименты высокого давления по металл-силикатному разделению хлора в магматическом океане: последствия для истощения земного хлора — Кувахара — 2017 — Геохимия, геофизика, геосистемы

- 1 Введение

- 2 Параметризация металлосиликатного разделения элементов

- 3 эксперимента с высоким давлением и температурой

- 4 Аналитические методы

- 5 Экспериментальные результаты

- 6 Разделение хлора на ядро и мантию при формировании Земли

- 7 Последствия истощения запасов хлора на Земле

- 8 Выводы

- Благодарности

- Приложение A: Зависимость мощность-температура, используемая при 16 ГПа и 23 ГПа

- Приложение B: Концентрация углерода в металлических жидкостях

- Исправление

- Характеристики огнестойкой гипсокартонной перегородки из плиты из силиката кальция с распределительной коробкой в условиях пожара стену через однократное стандартное испытание на огнестойкость на площади 300 см × 300 см и пять стандартных испытаний на огнестойкость на площади 120 см × 120 см.Результаты показывают, что качество плит из силиката кальция играет большую роль в огнезащитной эффективности. Встроенная распределительная коробка, расположенная с обратной стороны камина, может снизить эффективность стены, особенно области над розеткой. Толщина минеральной ваты может увеличить производительность, но в ограниченной степени.

- Распределение U, Th и K между металлами, силикатами и сульфидами и влияние на структуру ртути, содержание летучих веществ и выделение радиоактивного тепла | Американский минералог

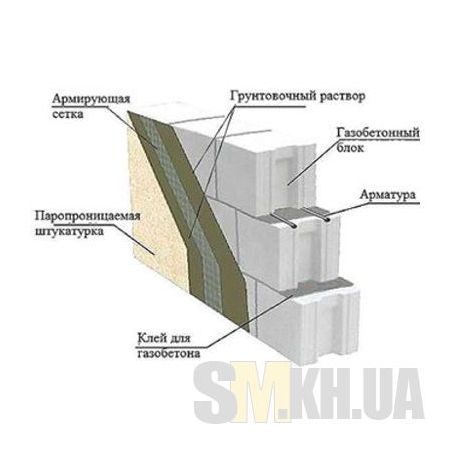

- Монтаж стен из газосиликатных блоков. Как правильно класть газосиликатные блоки на клей. Подготовка основания и гидроизоляция

- Пошаговое руководство по кладке

- Цены

- Услуги по кладке газосиликатных блоков

- Технология кладки газосиликатных блоков

- Технология строительства из газосиликатных блоков

- Выбор смеси для монтажных работ

- Необходимые материалы и инструменты

- Приготовление раствора

- Установка первого ряда

- Укладка остальных рядов

- Усиление стены

- Укладка газосиликата под дождем

- Зимние работы

- Типы кладки из газобетона

- Армирование кладки

- Первый ряд кладки

- Сборка коробки дома

- Инструменты и материалы, которые обязательно понадобятся при кладке стен из газобетонных блоков

- Некоторые нюансы и правила работы с газобетонными блоками

- Видео

- Расчет стоимости кладки

- Низкая цена и высокое качество Перегородка Кальций-силикатная плита котировки в режиме реального времени, цены последней продажи -Okorder.com

- Клей для газосиликатных блоков. Как правильно подобрать клей для кладки газосиликатных блоков и плит Клеевой состав для газосиликатных блоков

- Типы и состав клея

- Особенности работы с клеем

- Особенности клея

- Основные критерии выбора

- Основные производители

- Самый дорогой и самый дешевый

- Самый популярный в народе

- Какой клей лучше для силиката: критерии выбора

- Достоинства и недостатки

- Виды смесей для кладки газобетона и особенности применения

- Популярные клеевые смеси

- Технология приготовления раствора клеевой смеси

- Популярность газосиликатных блоков

- Особенности клея

- Расчет количества смеси

- Приготовление клеевого состава

- Критерии выбора клея

- Популярные клеевые смеси

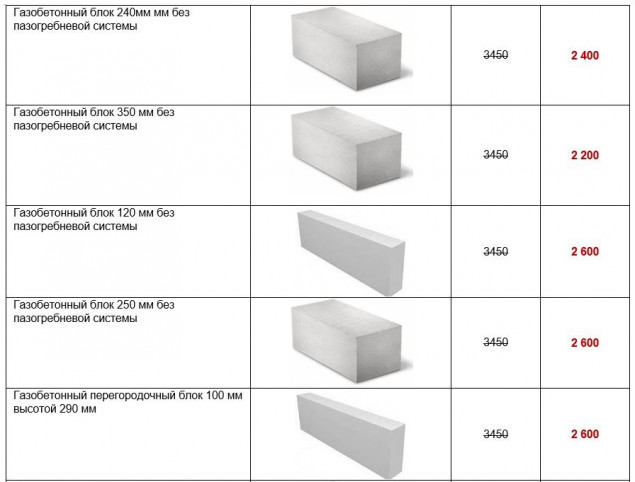

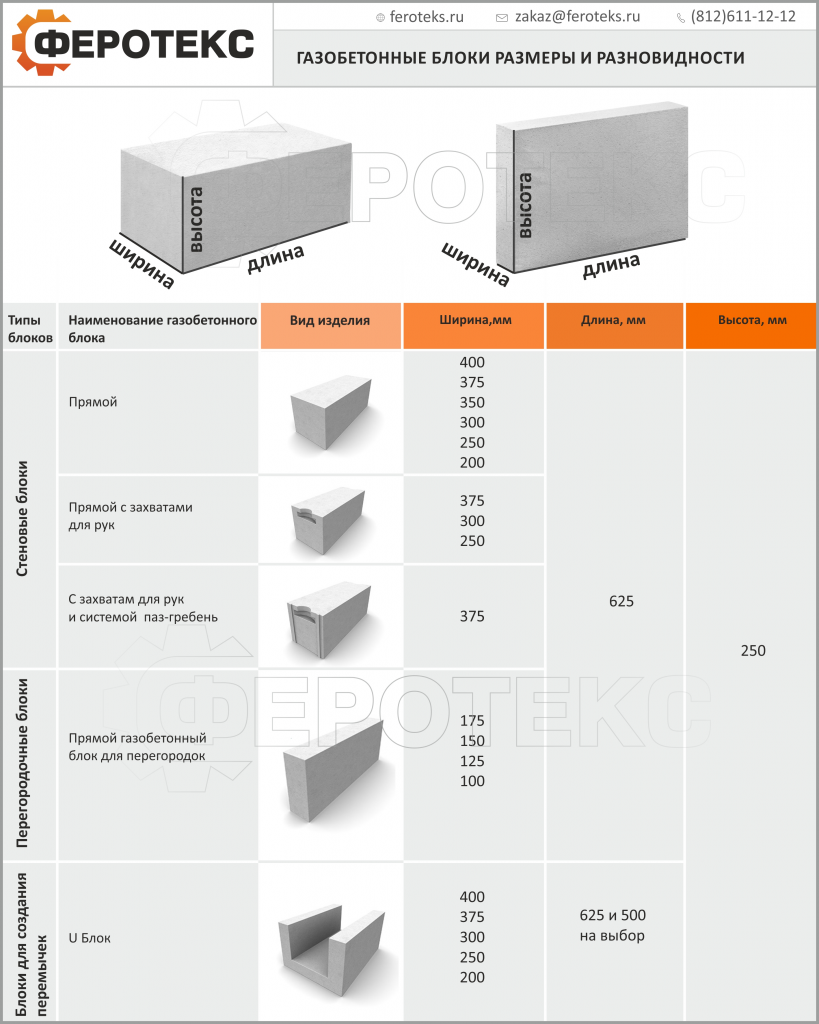

виды, размеры, цена за штуку и куб

Из всех видов перегородочных материалов газосиликат признан оптимальным в плане стоимости, простоты монтажа и отличных изоляционных свойств. Разделительные конструкции из пористых блоков оказывают низкую весовую нагрузку, хорошо защищают помещение от шума и теплопотерь и достаточно успешно скрывают внутри коммуникации. Ценятся за высокую точность размеров и форм, стыковка и подгонка не представляет проблем. Сертифицированную продукцию данного типа предлагают купить многие отечественные производители, лучшие отзывы имеют бренды Ytong, El Block, Hebel и Вonolit.

Оглавление:

- Классификация и описание

- Толщина конструкции

- Габариты и стоимость

Виды и характеристики

Данная разновидность представлена прямоугольными изделиями с плоскими торцевыми поверхностями без захватных карманов. В отличие от стеновых перегородочные газосиликатные блоки не имеют пазов или каких-либо элементов, упрощающих объем, из-за легкого веса в этом нет необходимости. Исключения встречаются у кирпичей с шириной более 150 мм, но такую продукцию выпускают далеко не все производители.

Исключения встречаются у кирпичей с шириной более 150 мм, но такую продукцию выпускают далеко не все производители.

Для закладки внутренних стен используются марки с плотностью в пределах D400-D600 со стандартными размерами: 600 или 625 мм по длине, 200 или 250 по высоте и от 50 до 200 по ширине. Отличия между ними проявляются в объеме и размере ячеек, но визуально их отследить сложно. Для проверки правильности выбора марки блок рекомендуется взвесить, при отклонении в меньшую сторону он считается теплоизоляционным и не подходит для перегородок.

Общими характеристиками являются:

- Хорошая прочность на сжатие. При минимальном классе В2,5 изделия выдерживают значительные весовые и механические нагрузки.

- Хорошие изоляционные свойства. Перегородки успешно поглощают структурные шумы и в разы выигрывают в этом плане у кирпича и ж/б.

- Соответствие нормам санитарной безопасности.

Материал относится к экологичным и паропроницаемым и способствует поддержке хорошего микроклимата в помещениях.

Материал относится к экологичным и паропроницаемым и способствует поддержке хорошего микроклимата в помещениях. - Огнестойкость. Газосиликатные блоки не горят, не выделяют токсинов и дыма при нагреве и выдерживают открытое воздействие пламени в пределах 2,5 ч.

- Простота монтажа и обработки. Легко поддаются распилу и подходят для закладки арок и перегородок со сложной конфигурацией.

- Низкую весовую нагрузку на перекрытия и основание. Элементы размером 600×250×100 мм весят не более 9 кг. В сравнении с кирпичом выигрывают в легкости как минимум вдвое. Потребность в армировании влияет на нагрузку незначительно, особенно при использовании стекловолоконных сеток.

- Хорошую геометрическую точность, отклонения от заявленных габаритов не превышают ±1 мм.

- Стойкость к промерзанию, биологическим угрозам и гниению. Для внутренних стен высокая марка морозостойкости (от 75 циклов) не актуальна, но она является косвенным подтверждением долговечности.

Такой перегородочный стройматериал востребован при возведении разделительных конструкций в частных домах, квартирах, офисах, гаражах и производственных помещениях и наружных ограждений (стен террас, крытых веранд). К ограничениям относят гигроскопичность (в условиях повышенной влажности газоблоки нуждаются в надежной защите) и низкую прочность на сжатие (длинные и высокие стены обязательно армируются, это же относится к конструкциям, возводимым на сейсмически активных участках).

К ограничениям относят гигроскопичность (в условиях повышенной влажности газоблоки нуждаются в надежной защите) и низкую прочность на сжатие (длинные и высокие стены обязательно армируются, это же относится к конструкциям, возводимым на сейсмически активных участках).

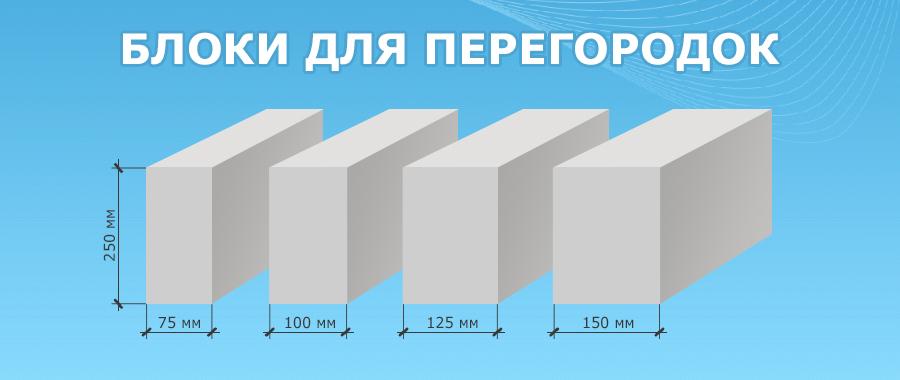

Выбор толщины и факторы влияния

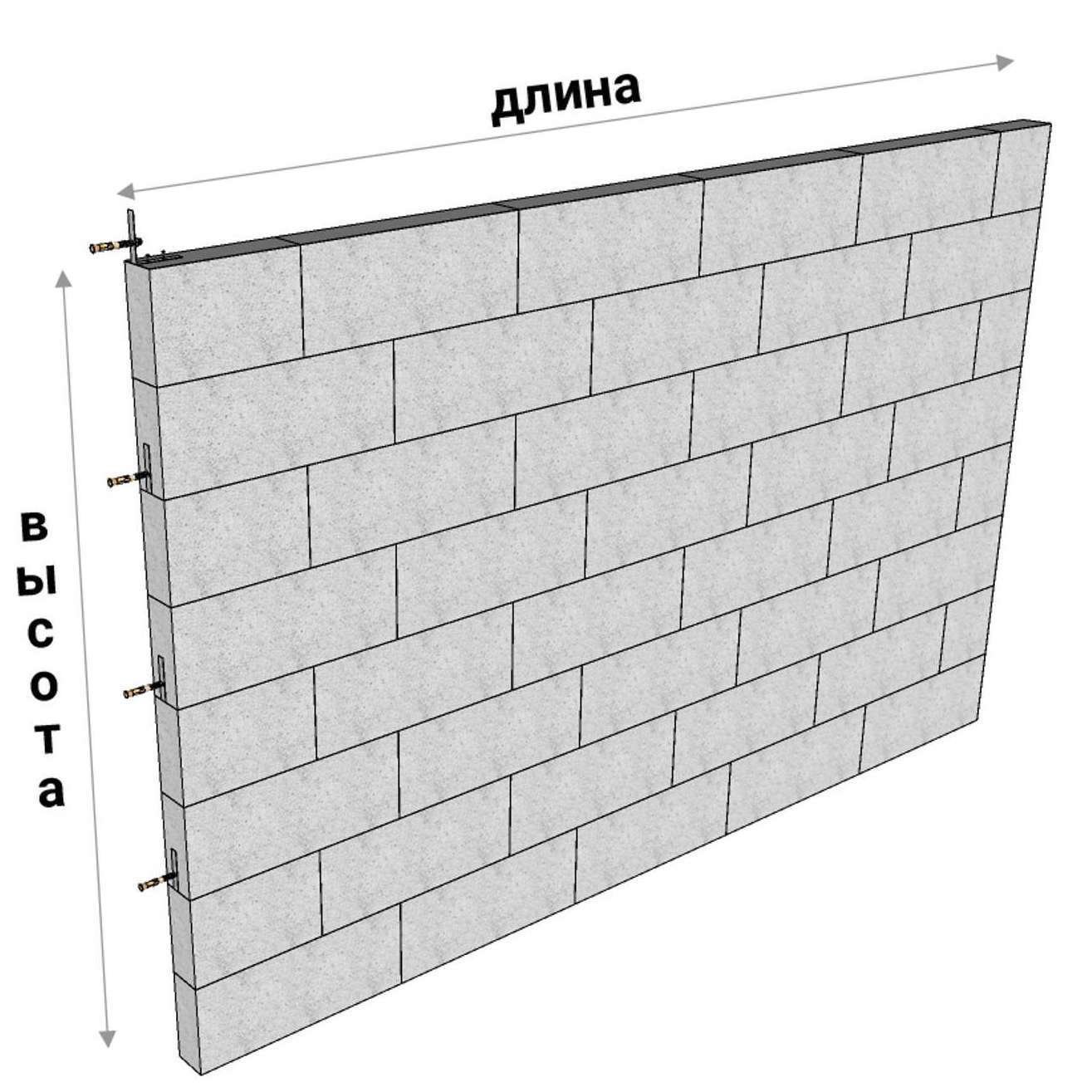

Теплоизоляционные характеристики в данном случае имеют второстепенное значение, при подборе размеров ориентируются на требования к прочности и потребности к акустическому комфорту. Полноценный расчет проводят редко (чаще всего – одновременно с составлением проекта дома), как следствие, при выборе толщины отталкиваются от нормативов.

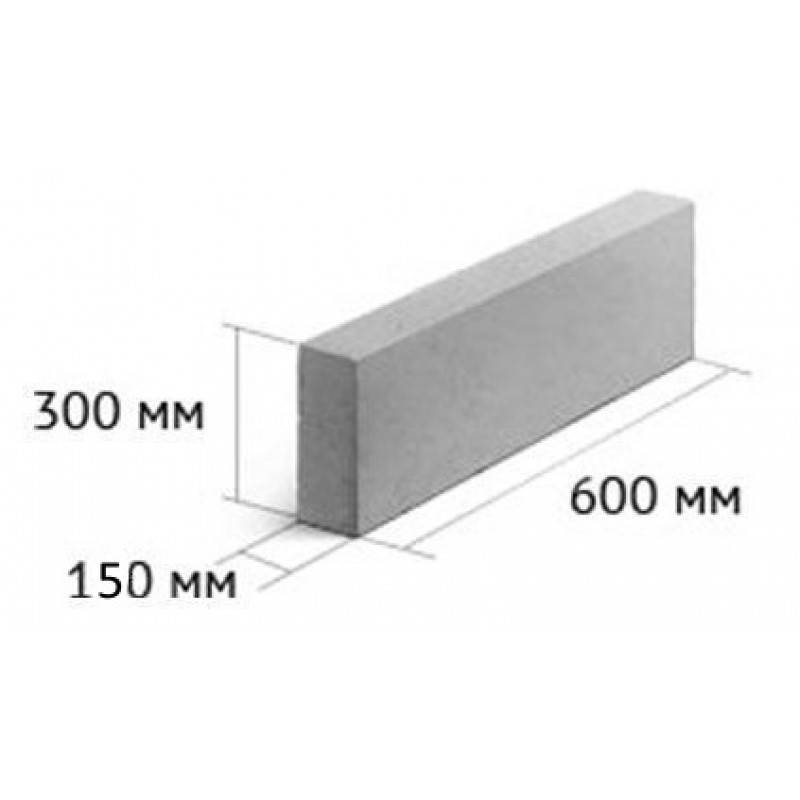

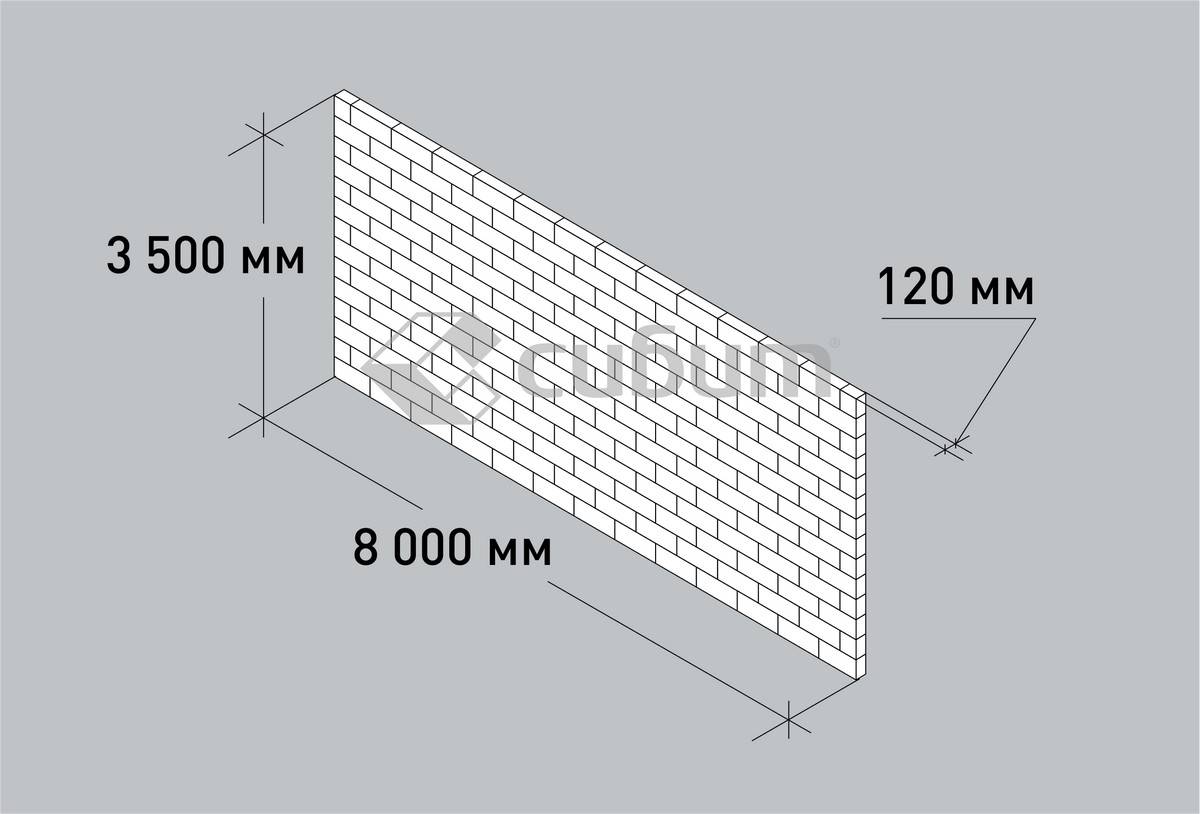

Для возведения обычных межкомнатных перегородок рекомендуются газоблоки с шириной в пределах 100-150 мм (при минимальном классе В 2.5), для разделения отдельных квартир или помещений в домах для проживания с разными семьями – 200 (с той же прочностью).

К основным факторам влияния относят ожидаемые весовые нагрузки и длину внутренних стен.![]() Так, для перегородок в пределах 3 м выбирается классическая однорядная кладка из газоблоков с шириной в 100 мм, свыше 3 – 150 и 200. На коротких пролетах (до 3 м) в армировании нет необходимости, при превышении этого значения ряды прокладываются сеткой. Межкомнатные перегородки высотой свыше 3,5 м и длиной более 8 в обязательном порядке усиливаются металлическими прутьями, для их скрытия изделия штробируются. При ширине кирпичей в пределах 150 мм достаточно 1 канала по центру ряда с последующей закладкой арматуры.

Так, для перегородок в пределах 3 м выбирается классическая однорядная кладка из газоблоков с шириной в 100 мм, свыше 3 – 150 и 200. На коротких пролетах (до 3 м) в армировании нет необходимости, при превышении этого значения ряды прокладываются сеткой. Межкомнатные перегородки высотой свыше 3,5 м и длиной более 8 в обязательном порядке усиливаются металлическими прутьями, для их скрытия изделия штробируются. При ширине кирпичей в пределах 150 мм достаточно 1 канала по центру ряда с последующей закладкой арматуры.

Вторым учитываемым фактором является коэффициент звукопоглощения. Согласно строительным требованиям конструкции должны обеспечивать индекс изоляции шума не менее 41 дБ в случае вариантов без дверей между кухней и остальными комнатами, 45 – для смежных с санузлами и от 50 – при разделении соседних квартир, лестничных клеток, общих коридоров или вестибюлей.

| Плотность материала, кг/м3 | Индекс изоляции шума, дБ, при толщине перегородок из газобетона или газосиликата в мм: | ||||

| 100 | 120 | 150 | 200 | 400 | |

| 400 | 39 | 40 | 41 | 43 | 50 |

| 500 | 40 | 41 | 42 | 44 | 51 |

| 600 | 41 | 42 | 43 | 45 | 52 |

| 700 | 42 | 43 | 44 | 46 | 53 |

Точное значение данного показателя указывает производитель в прилагаемом сертификате, на практике разделительные конструкции возводят из элементов в пределах 100-150 мм, если иное не обосновано расчетом. При этом учитывается, что отделка штукатуркой или другими декоративными материалами увеличивает степень поглощения перегородочными газоблоками шума на 3-4 дБ как минимум. Строительные требования считаются выполненными как при условии подбора правильной толщины стен, так и при исключении влияния на них структурных шумов (наличии демпферной прослойки между конструкциями).

При этом учитывается, что отделка штукатуркой или другими декоративными материалами увеличивает степень поглощения перегородочными газоблоками шума на 3-4 дБ как минимум. Строительные требования считаются выполненными как при условии подбора правильной толщины стен, так и при исключении влияния на них структурных шумов (наличии демпферной прослойки между конструкциями).

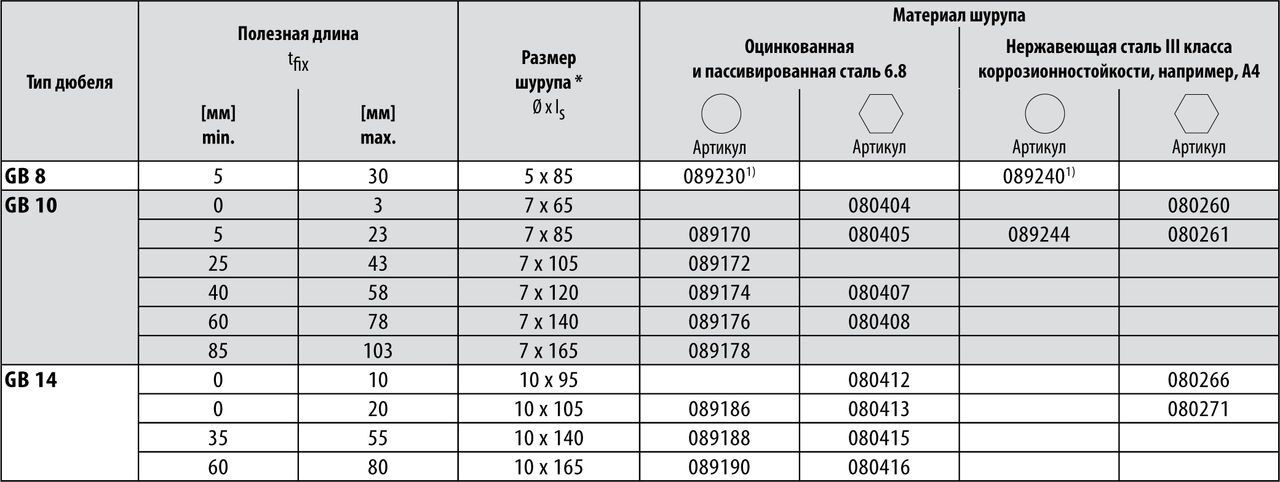

Последним учитываемым фактором является слабая несущая способность. При потребности в закреплении тяжелой техники или мебели в газосиликате используются дюбеля или анкерные системы длиной от 80 мм. В свою очередь это сказывается на выбираемых размерах блока, для их удержания ширина изделия должны быть в 3 раза большей. При условии использования сквозных шпилек учитывается общий вес подвешиваемых элементов, чересчур тонкие стены в таких случаях проламываются под его воздействием.

Размеры и стоимость

Ориентировочные расценки на данную продукцию с учетом габаритов и количества в 1 кубе приведены в таблице:

| Производитель | Марка плотности | Размеры, мм | Количество в кубе, шт | Цена за штуку | Цена за куб, рубли |

| El Block | D500 | 600×250×75 | 88,89 | 38 | 3350 |

| 600×250×100 | 66,67 | 50 | |||

| 600×250×115 | 58 | 58 | |||

| 600×250×150 | 44,44 | 76 | |||

| ДСК Грас | D400 | 600×250×75 | 88,89 | 35 | 3100 |

| D500 | 600×250×100 | 66,67 | 48 | 3200 | |

| D600 | 600×250×150 | 44,44 | 72 | ||

| Вonolit | D500 | 625×250×100 | 64 | 48 | 3050 |

| Hebel | D400 | 600×250×125 | 53,3 | 54 | 2850 |

| Ytong | 625×250×75 | 85,4 | 55 | 4700 |

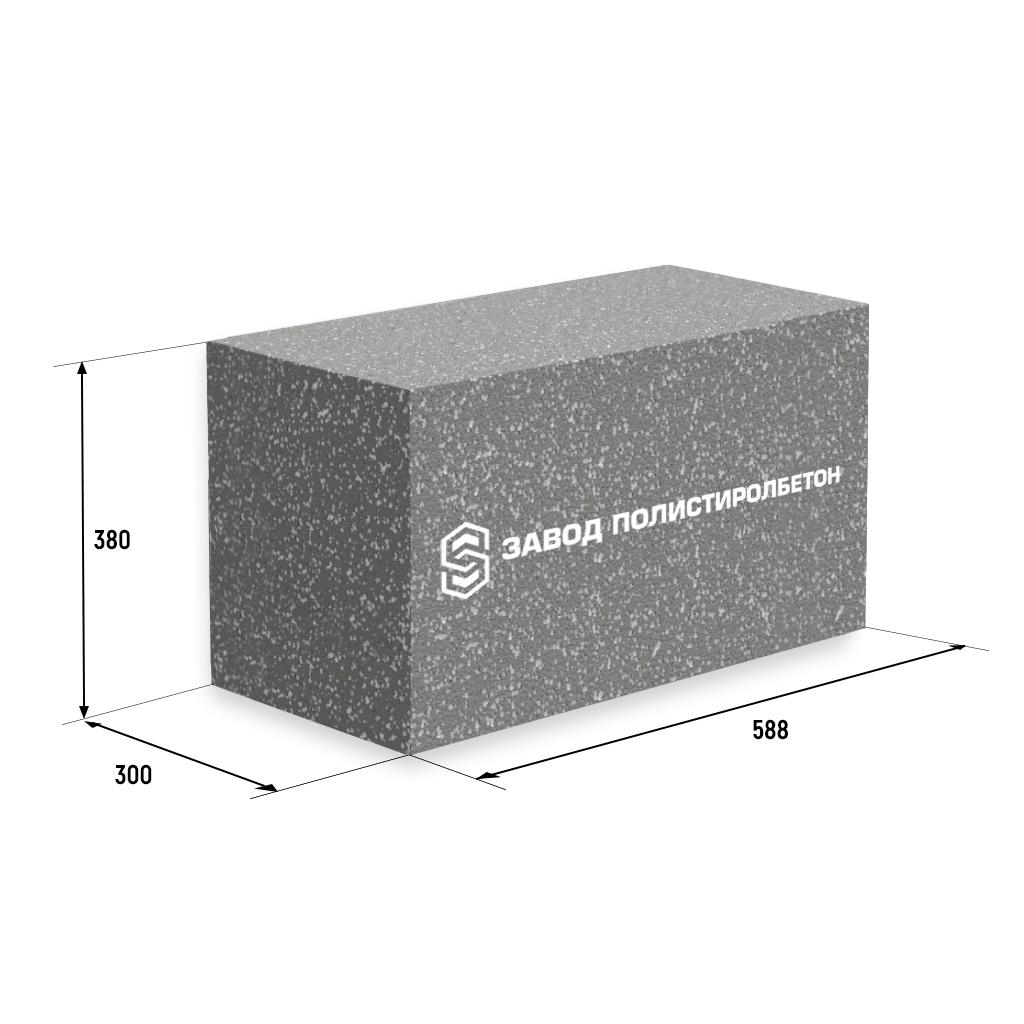

какие лучше для строительства дома и гаража, для стен и перегородок? Стандартные размеры, таблица

Газосиликатный блок, изготовленный из силикатного бетона с пористой структурой, в наше время является одним из самых популярных строительных материалов. В его состав входят кварцевый песок и известь. Благодаря своей плотности и другим, не менее важным характеристикам газосиликатные блоки применяются для большинства строительных работ.

Основной показатель, на который стоит обратить внимание, – это плотность, она показывает, для чего будет более рационально применить блок: несущих и серьезных конструкций или каких-либо перегородок и стоек. Также немаловажный фактор — это теплотехнический расчет блоков, который определяет, в каком месте лучше использовать блок: для наружных или внутренних работ. Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит разобраться с вопросом, каких габаритов блоки использовать в зависимости от поставленной задачи.

Также немаловажный фактор — это теплотехнический расчет блоков, который определяет, в каком месте лучше использовать блок: для наружных или внутренних работ. Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит разобраться с вопросом, каких габаритов блоки использовать в зависимости от поставленной задачи.

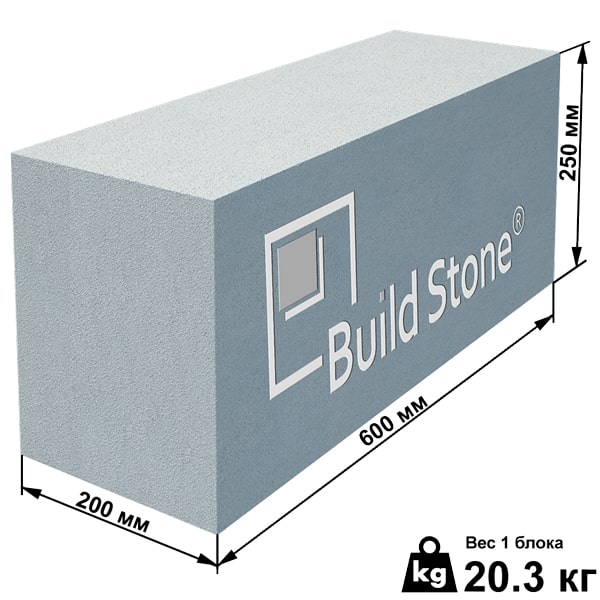

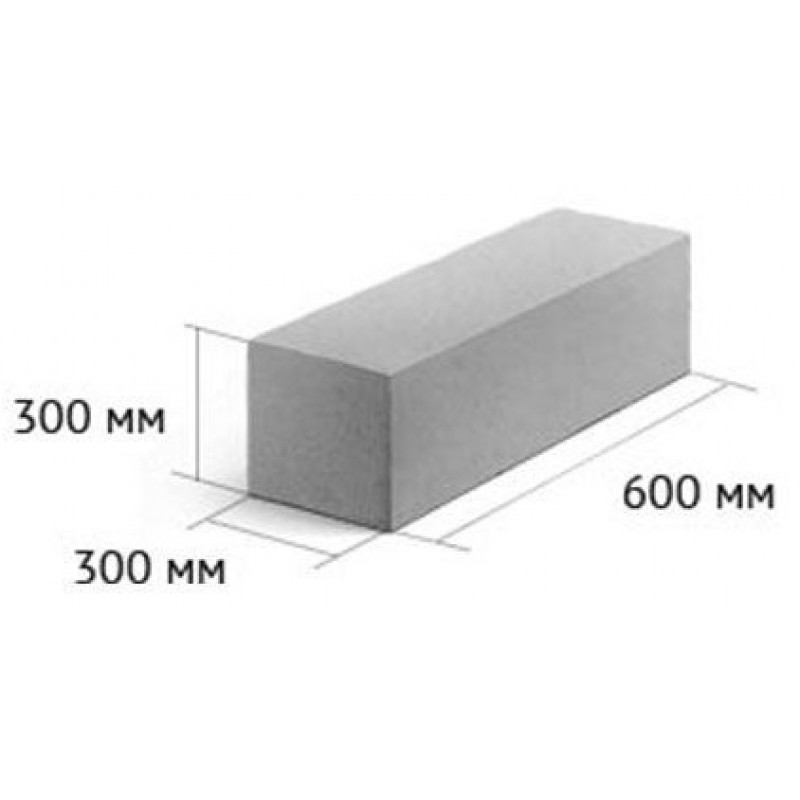

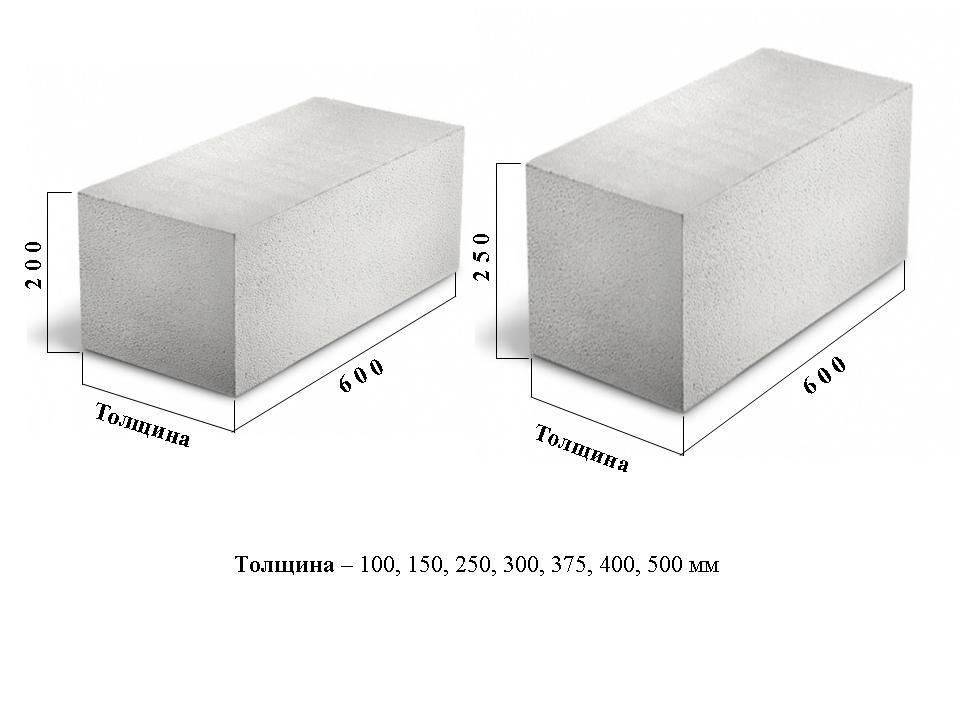

Стандартные габариты

Газосиликатные изделия могут быть различных размеров. Но даже при всем этом многообразии сформировались некие стандарты, которые чаще всего используются для строительства тех или иных конструкций. Например, во всевозможных таблицах на сайтах производителей преобладают следующие размеры: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также встречаются довольно массивные и габаритные образцы для перекрытий.

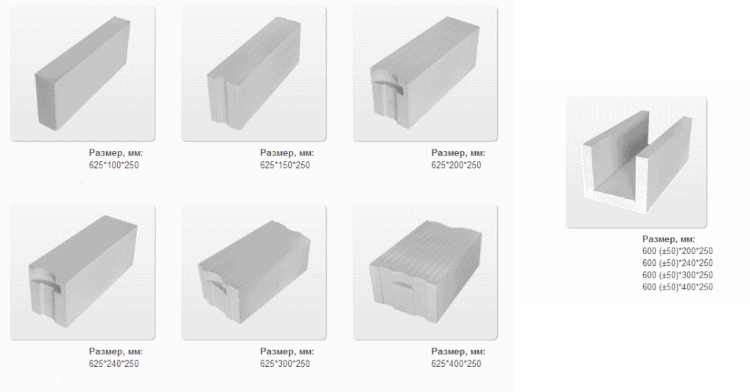

Блок представляет собой изделие прямоугольной формы, у которого толщина незначительно меньше его ширины. Чаще всего это экземпляры правильной прямоугольной или квадратной формы, имеющие в редких случаях дополнения в виде засечек и замков.

Чаще всего это экземпляры правильной прямоугольной или квадратной формы, имеющие в редких случаях дополнения в виде засечек и замков.

Особым видом являются так называемые U-блоки, которые в основном служат для построения перемычек.

Есть стандартизированные размеры, которые регламентируются ГОСТами, они зависят от того, где и как будут использоваться блоки, по какой технологии твердеет бетон. Но, как правило, большинство производителей выпускают газосиликатные блоки согласно ТУ, благодаря этому обеспечивается широкий выбор типоразмеров, форм и габаритов. Однако есть некий стандарт, который не позволяет делать блоки меньше заданных размеров:

- длина – от 600 или 625 мм;

- толщина – от 100 до 500 мм;

- высота – от 200 до 300 мм.

Какие еще бывают?

Видов газосиликатных блоков множество, но явно выделяют три вида.

- Газобетонные. Представляют собой искусственный камень, где отверстия бетона образуют замкнутые ячейки, которые не соприкасаются друг с другом.

- Пенобетон. Этот материал похож на газобетон, но здесь поры незамкнутые и также распределены по всему объему.

- Газосиликат. Ячеистый строительный материал. Его составляющими являются: измельченный песок и известь, пудра из алюминия с применением автоклавной обработки (необходима для ускорения затвердевания).

Отличительные черты рассматриваемого сырья – это легкий вес и лучшая теплопроводность по сравнению с вышепредставленными.

Отличительные черты рассматриваемого сырья – это легкий вес и лучшая теплопроводность по сравнению с вышепредставленными.

Опишем и другие разновидности газосиликатов.

- Прямоугольный с углублениями для пальцев. Имеет небольшую массу и удобную форму, подходит для возведения высоких стен без привлечения вспомогательной техники. Еще выемки для рук служат местом дополнительной жесткости, ведь они, в свою очередь, заполняются раствором.

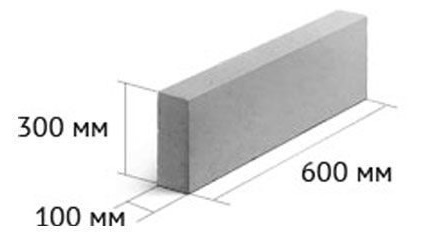

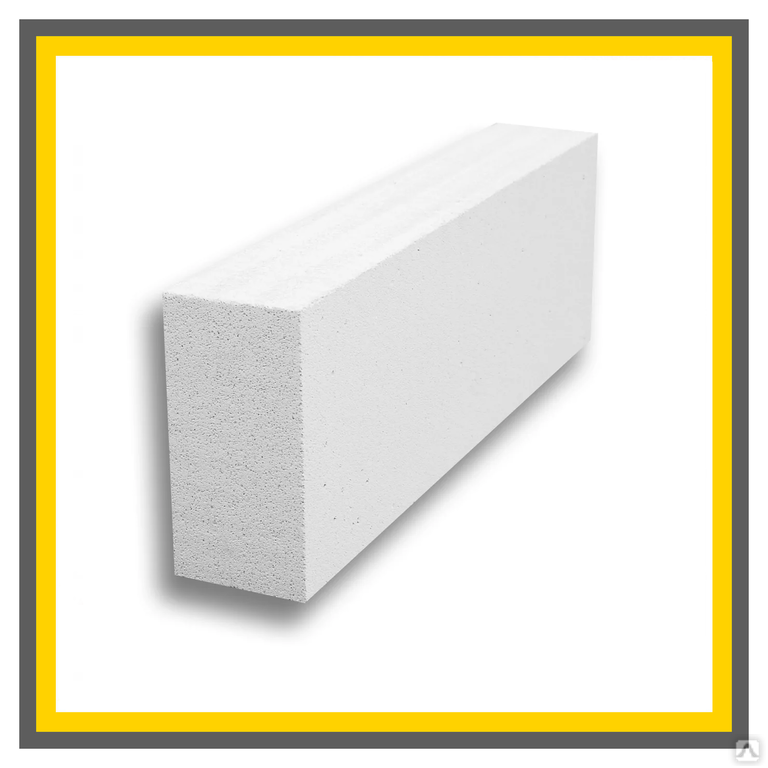

- Перегородочные. Для межкомнатных перегородок внутри объекта используются прямоугольные блоки, но уже с меньшей толщиной – 105–155 мм. Производители предлагают и свои модификации, поэтому размеры могут быть и от 75–80 мм.

- Газобетонные с пазом и гребнем. Этот вид представляет собой некий замок, при котором стык скрыт, в результате чего на него не действуют разрушительные факторы. Монолитная и прочная конструкция также имеет плюс в том, что благодаря такому покрытию швов исключаются мостики холода.

- U-образные, или лотковые. В блоке создают полость внутри под раствор и усиленный каркас из арматуры. Получается некая опалубку, с помощью таких блоков делаются всевозможные перемычки и проемы.

Какой размер выбрать?

Чаще всего для строительства малоэтажных домов снаружи используют блоки, у которых плотность варьируется от D300 до D600 (число показывает килограмм на метр кубический). Наиболее теплым вариантом являются блоки D300, но они, по сравнению с другими, имеют меньшую прочность и вследствие этого подходят только для одноэтажного строительства. Размеры в этом случае следующие:

Размеры в этом случае следующие:

- ширина блока для возведения стен – 200, 250, 300, 350, 375, 400, 500 мм;

- для перегородок – 100–150 мм;

- длина – 600, 625 мм;

- высота газосиликата – 200, 250, 300 мм.

Для построения стеновых перегородок и всевозможных ниш используются специальные блоки, которые имеют меньшую толщину. В большинстве случаев их толщина не превышает значение в 100–150 мм, ширина блока – 600, 625 мм, высота блока – 200, 250, 300 мм.

Перемычка имеет ширину, зависящую от толщины стены. Для этого приходят на помощь сборные конструкции:

- для проема в 300 мм – перемычка шириной 300 мм;

- для проема в 400 мм – 2 перемычки 200+200 мм;

- для проема 500 мм – 2 перемычки 300+200 мм.

Для строительства гаража чаще всего используют блоки 600х300х200 мм. Этой толщины достаточно для неотапливаемого строения.

Газобетон настолько активно вошел в современную жизнь, что из него можно возводить совершенно разные конструкции, даже уличные мангалы и печи барбекю. Подобный материал пожароустойчив и безвреден для людей и окружающей среды.

Газосиликатные блоки – отличное сырье для строительства ввиду своих технических характеристик и гибкости применения. Также не стоит пропускать их свойства, такие как морозостойкость, влагоустойчивость и простота в обработке.

Этот материал легко поддается резке обычной ножовкой, что позволяет развернуть у себя на участке небольшой цех по производству и подгонке блоков таких размеров, которые нужны именно вам.

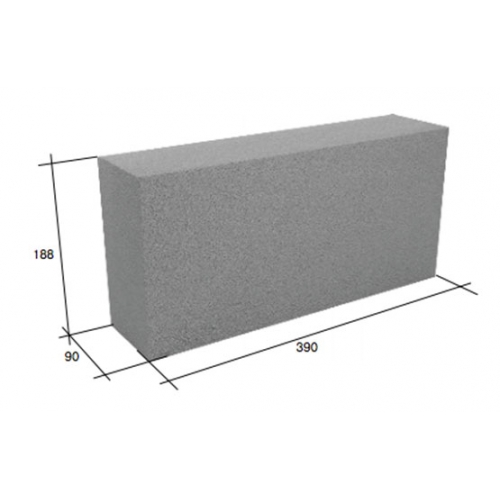

размеры, цена за м3 и штуку

При возведении межкомнатных стен из блоков используются материалы на основе газосиликата и пенобетона, керамзита, арболита, гипса и глины. Некоторые производители выпускают специальные перегородочные панели для ускоренного строительства. Все блоки условно разделяются на пустотные и полнотелые, гладкие или имеющие систему паз-гребень.

Некоторые производители выпускают специальные перегородочные панели для ускоренного строительства. Все блоки условно разделяются на пустотные и полнотелые, гладкие или имеющие систему паз-гребень.

Оглавление:

- Классификация

- Критерии выбора

- Средние цены

Разновидности блокоч

1. Стеновые с ячеистой структурой.

Этот тип относится к самым востребованным: легкие изделия из пенобетона и газосиликата отлично изолируют помещения от шума и хорошо держат тепло. Они представлены конструкционно-теплоизоляционными полнотелыми блоками толщиной от 75 до 200 мм, длиной до 625 и высотой до 500 с маркой плотности от 400 кг/м3 и выше, морозостойкостью до 100 циклов и минимальной усадкой и паропроницаемостью не ниже 0,2 мг/м·ч·Па. Лучшие показатели наблюдаются у вариантов с автоклавной обработкой, они имеют точные размеры и стабильные характеристики. Перегородочный пеноблок уступает в прочности и качестве, но выигрывает в цене, его стоит выбрать при ограниченном бюджете.

Укладываются на тонкий слой специального клея, при их использовании конструкция получается ровной и красивой. Они легко поддаются распилу и штробированию и подходят для строительства арок. К недостаткам относят плохую устойчивость к нагрузкам на изгиб (их применение в сейсмически опасных зонах ограничено, при высоте внутренней перегородки свыше 3 м требуется ее усиление) и низкие самонесущие способности (что проявляется в слабом удержании метизов и потребности в увеличении толщины стен при планировании крепления тяжелых предметов или монтажа розеток).

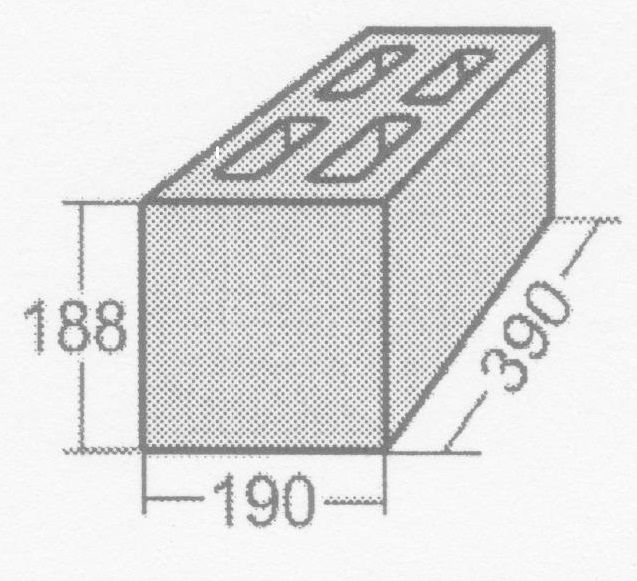

2. Керамзитобетон.

Тяжелые и плотные шлакоблоки редко подбираются для кладки межкомнатных стен, исключение составляют лишь капитальные конструкции. Но при замене шлака на легкие гранулы обожженной глины таких ограничений нет, полученные изделия имеют оптимальные изоляционные и прочностные характеристики, долгий срок службы и хорошую влагостойкость. Для возведения перегородок применяются крупнощелевые и цельные керамзитобетонные блоки размером в пределах 400×200×120 мм, с плотностью от 900 до 1200 кг/м2 и маркой прочности до М50.

Могут иметь исполнение паз-гребень или гладкие торцы, их кладку ведут на ЦПС, в идеале – с добавками пеностекла или перлита. К преимуществам этого варианта относят надежность и долговечность, обеспечение хорошего микроклимата, высокие несущие способности внутренних стен, возможность их эксплуатации в помещениях с повышенной влажностью и простоту монтажа. Учитываемыми недостатками является неприглядный внешний вид (минимальная толщина штукатурного слоя составляет 7 мм) и низкая устойчивость к ударным нагрузкам (каналы под коммуникации или любые отверстия закладываются заранее, при распиле имеют неаккуратные края).

3. Поризованная керамика.

По качеству и прочности не уступают кирпичу, но выигрывают у него в весе, размерах и простоте кладки. Керамические стеновые блоки получают путем обжига глиняной основы в формах с закладкой внутри древесной стружки для образования пор. Выдерживают нагрузку на сжатие в пределах 100-150 кгс/м2, не менее 50 циклов промерзания и прямое воздействие огня. Перегородки из этого материала хорошо поглощают звук за счет внутренних пустот и сохраняют в помещениях тепло. Вес одного крупноформатного изделия не превышает 12 кг, нагрузка на фундамент сведена к минимуму.

Перегородки из этого материала хорошо поглощают звук за счет внутренних пустот и сохраняют в помещениях тепло. Вес одного крупноформатного изделия не превышает 12 кг, нагрузка на фундамент сведена к минимуму.

Существенным минусом является высокая цена, итоговые затраты на кладку в сравнении с другими разновидностями возрастают вдвое. Этот вариант выбирается при строительстве внутренних стен «на века», в идеале – одновременно с наружными стенами, для разборных конструкций он не подходит.

Других недостатков нет, они обеспечивают идеальный микроклимат и влажность, без проблем выдерживают вес креплений (по аналогии с газосиликатом используются специализированные анкера и дюбеля, но несущие способности у них выше в разы), накапливают тепло внутри и хорошо выглядят даже без отделки.

4. Гипсовые стеновые пазогребневые блоки.

Категорически не подходят для возведения несущих систем, но довольно востребованы в качестве разделительных. Представлены полнотелыми или пустотными панелями 667×500 мм с толщиной от 80 до 100 с разной степенью влагостойкости. Они применяются до 4,2 м по высоте и соединяются между собой с помощью клея и металлических скоб. Плотность гипсовых перегородочных элементов варьируется в пределах 1100-1300 кг/м3, вес облегченных типов составляет 24 кг, стандартных – до 37. Их выдерживаемая нагрузка на сжатие достигает 35 кгс/м2, на изгиб – 17.

Они применяются до 4,2 м по высоте и соединяются между собой с помощью клея и металлических скоб. Плотность гипсовых перегородочных элементов варьируется в пределах 1100-1300 кг/м3, вес облегченных типов составляет 24 кг, стандартных – до 37. Их выдерживаемая нагрузка на сжатие достигает 35 кгс/м2, на изгиб – 17.

Такую продукцию реализуют известные производители гипсовых смесей (Кнауф, Forman, Волма и другие), приобретаются поштучно. Величина поглощения влаги у специализированных видов не превышает 5%, такие панели не деформируются под ее воздействием. К преимуществам использования относят высокую скорость сборки внутренних перегородок, возможность прокладки в них коммуникаций и простоту отделки. К недостаткам – низкую устойчивость к механическим повреждениям и не лучшие изоляционные свойства. Итоговые затраты на возведение разделительных конструкций превышают средние.

5. Арболитовые блоки.

Композиционные материалы на органическом заполнителе имеют отличные показатели энергосбережения и шумопоглощения, мало весят и позволят перегородкам дышать. В качестве используются полнотелые гладкие изделия толщиной от 100 мм, плотностью не ниже 600 кг/м3 и усадкой в пределах 0,4%. Они соответствуют нормам пожарной и санитарной безопасности, обеспечивают хороший микроклимат, по аналогии с керамзитобетоном их советуют купить при необходимости заложения внутренних несущих стен. К минусам относят потребность в грамотной защите от пара и влаги и ограничения при выборе варианта облицовки.

В качестве используются полнотелые гладкие изделия толщиной от 100 мм, плотностью не ниже 600 кг/м3 и усадкой в пределах 0,4%. Они соответствуют нормам пожарной и санитарной безопасности, обеспечивают хороший микроклимат, по аналогии с керамзитобетоном их советуют купить при необходимости заложения внутренних несущих стен. К минусам относят потребность в грамотной защите от пара и влаги и ограничения при выборе варианта облицовки.

Выбор материала для перегородки

Проблемы могут возникнуть лишь при поиске качественного арболита. Учитываются следующие факторы:

- Назначение конструкции и ожидаемые весовые нагрузки. Для временного разделения лучше всего подойдут гипсовые панели или пеноблоки, для несущих внутренних стен – керамзитобетон, газосиликат, арболит или керамика. Материалы с ячеистой структурой имеют худшие способности к удержанию крепежей.

- Вес. Согласно строительным нормам тяжелые изделия разрешается укладывать только на ж/б, кирпичное или блочное основание.

- Ожидаемые влажностные нагрузки. При необходимости разделения ванных и аналогичных помещений предпочтение отдается керамзитобетону, влагостойким гипсовым элементам или поризованной керамике.

- Потребность в акустическом комфорте. Хорошую звукоизоляцию обеспечит только кирпич, для достижения нормативных 51-52 дБ толщины в 80-100 мм из любого другого вышеперечисленного вида недостаточно.

- Допустимые затраты на облицовку, минимум вложений потребуется при отделке гипса, поризованной керамики и автоклавного газобетона.

- Архитектурная сложность. При желании заложения арочных проемов стоит купить гипсовые панели или газосиликатные блоки для внутренних перегородок, как самые простые в обработке.

Стоимость материала

| Тип | Размеры, мм | Вес, кг | Коэффициент теплопроводности, Вт/м·°C | Цена за штуку, рубли | Цена за 1 м3, рубли |

| Блоки из автоклавного газобетона PORITEP D500 | 625×250×150 | 14,65 | 0,11 | 80 | 3400 |

| Керамический поризованный Porotherm 12 с системой паз-гребень | 510×219×120 | 11,5 | 0,24 | 78 | 5800 |

| 3-х щелевой керамзитобетонные блок | 390×190×90 | 7,5 | 0,35 | 22 | 3350 |

| То же, полнотелый | 11 | 27 | 4100 | ||

| Гипсовая пазогребневая влагостойкая плита Кнауф | 667×500×80 | 26 | 0,29 | 240 | — |

| Арболитовые D600 | 500×300×100 | 9,75 | 0,12 | 55 | 3700 |

Перегородочные блоки: несущие и межкомнатные | Комбинат керамзитобетонных блоков

В зависимости от назначения существует два основных вида перегородок: несущие и межкомнатные.

По материалам строительства различают перегородки из следующих материалов:

- Кирпича

- Бетона

- Керамзитобетонных и шлакобетонных блоков

- Пенобетонных и газосиликатных блоков

- Гипсокартона

- Дерева

Перегородки из кирпича

Самым широко распространенным материалом для перегородок в жилищном строительстве является кирпич. Благодаря высокой прочности кирпича, как силикатного белого, так и фундаментного красного, кирпичные перегородки находят широкое применение. Из кирпича делают несущие и межкомнатные перегородки. А благодаря небольшим размерам кирпича, перегородки могут быть нестандартной изогнутой формы.

Перегородки из бетона

В последнее время получило большое распространение монолитное строительство, в процессе которого и несущие и межкомнатные перегородки заливают одновременно одним целым. Самое главное – правильно установить опалубку и грамотно связать арматуру. Время строительства в этом случае заметно сокращается, а сами здания приобретают устойчивость к землетрясению.

Время строительства в этом случае заметно сокращается, а сами здания приобретают устойчивость к землетрясению.

Перегородки из керамзитобетонных и шлакобетонных блоков

В случае, когда здание строят современным методом, а именно, бетоном заливают только несущие опоры и межэтажные перекрытия, то все стены, как наружные, так и внутренние перегородки, выполняют из полнотелых или пустотелых керамзитобетонных блоков . На межкомнатные перегородки идут блоки уменьшенной толщины, что весьма экономично, т.к. блоки продаются по штучно и недорого, размеры 390х90х188, 400х120х240, 390х80х188.

Перегородки из пенобетонных и газосиликатных блоков

Этот материал применяется также как и блоки из керамзита и шлакобетона в случае строительства опор и перекрытий здания из бетона, а также при строительстве малоэтажных зданий. Особенностью данного материала является пористая структура. С одной стороны, это обеспечивает очень хорошую теплоизоляцию здания, но с другой стороны, прочность таких блоков намного меньше, чем у кирпича и керамзитобетонных блоков. Обычно газосиликатные блоки используют в несущих конструкциях зданий высотой до трех этажей.

Обычно газосиликатные блоки используют в несущих конструкциях зданий высотой до трех этажей.

Перегородки из гипсокартона

Гипсокартон, как строительный и отделочный материал приобрел популярность 10-15 лет назад. При строительстве зданий свободной планировки возводятся только наружные и несущие стены. Внутреннюю планировку помещения, при помощи металлического профиля и гипсокартона, можно сделать в любое время и любой формы. Преимущества перегородок выполненных из этого материала очевидны – это дешевизна, уменьшение операций последующей отделки, универсальность форм перегородок. Единственный существенный их недостаток – это невысокая прочность.

Деревянные перегородки

Перегородки из дерева применяются только в деревянном домостроении. Их преимуществом является экологическая чистота и эстетическая красота, а недостатком – высокая вероятность возникновения пожара.

что лучше для строительства дома и гаража, для стен и перегородок? Типоразмеры, Таблица

Газиликатный блок, изготовленный из силикатного бетона с пористой структурой, в наше время является одним из самых популярных строительных материалов. В его состав входит кварцевый песок и известь. Благодаря своей плотности и другим, не менее важным характеристикам, газосиликатные блоки используются для большинства строительных работ.

В его состав входит кварцевый песок и известь. Благодаря своей плотности и другим, не менее важным характеристикам, газосиликатные блоки используются для большинства строительных работ.

Основной показатель, на который следует обратить внимание, это плотность, она показывает, почему блок будет рациональнее применять: несущие и серьезные конструкции или любые перегородки и стойки.Также немаловажным фактором является теплотехнический расчет блоков, который определяет, где блок лучше использовать: для наружных или внутренних работ. Сегодня мы рассмотрим не менее важные параметры – размеры газосиликатных блоков. Это позволит разобраться с вопросом о том, какие блоки размеров используются в зависимости от поставленной задачи.

Стандартные размеры

Газиликатные изделия могут быть различных размеров. Но даже при всем этом разнообразии сформировались некоторые стандарты, которые чаще всего используются для возведения тех или иных конструкций. Например, Во всевозможных столах на сайтах производителей преобладают следующие габариты: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также есть довольно массивные и габаритные образцы для перекрытий.

Например, Во всевозможных столах на сайтах производителей преобладают следующие габариты: 600х200х300 мм, 600х100х300 мм, 500х300х200 мм, 250х400х600 мм, 250х250х600 мм. Также есть довольно массивные и габаритные образцы для перекрытий.

Блок представляет собой прямоугольное изделие, имеющее толщину чуть меньше ширины. Чаще всего это экземпляры правильной прямоугольной или квадратной формы, имеющие в редких случаях дополнения в виде тапочек и замков.

Особыми видами являются так называемые U-блоки, которые в основном служат для построения перемычек.

Есть стандартизированные размеры, которые кряхтятся, они зависят от того, где и как будут использоваться блоки, по какой технологии происходит твердение бетона. Но, как правило, большинство производителей производят газосиликатные блоки по одной, за счет этого предоставляется широкий выбор размеров, форм и габаритов. Однако существует определенный стандарт, не позволяющий изготавливать блоки меньше указанных размеров:

- Длина – от 600 или 625 мм;

- толщина – от 100 до 500 мм;

- Высота – от 200 до 300 мм.

Что еще есть?

Видов газосиликатных блоков множество, но четко выделяют три вида.

- Газобетон. Представляют собой искусственный камень, в котором отверстия бетона образуют закрытые ячейки, не соприкасающиеся друг с другом.

- Пенобетон. Этот материал похож на газобетон, но здесь поры открытые и также распределены по всему объему.

- Газиликат. Чит строительный материал. В его состав входят: дробленый песок и известь, пудра из алюминия с применением автоклавной обработки (необходима для ускорения затвердевания). Отличительными особенностями рассматриваемого сырья являются малый вес и лучшая теплопроводность по сравнению с вышеперечисленными.

Описаны и другие разновидности газосиликатов.

- Прямоугольная с выемками для пальцев. Имеет небольшую массу и удобную форму, подходит для возведения высоких стен без привлечения вспомогательной техники.

Еще выемки для рук служат местом дополнительной жесткости, ведь они, в свою очередь, заполняются раствором.

Еще выемки для рук служат местом дополнительной жесткости, ведь они, в свою очередь, заполняются раствором. - Перегородка. Для межкомнатных перегородок внутри объекта используются прямоугольные блоки, но меньшей толщины – 105-155 мм. Производители предлагают свои модификации, поэтому размеры могут быть от 75-80 мм.

- Газобетон с канавкой и гребнем. Этот вид представляет собой замок, в котором спрятан сустав, вследствие чего на него не действуют разрушительные факторы. Монолитная и прочная конструкция имеет и плюс в том, что благодаря такому покрытию швов исключаются мостики холода.

- U-образный или лоток. Блок создает полость внутри раствора и армированный каркас из арматуры. Получается некая опалубка, с помощью таких блоков делаются всевозможные перемычки и проемы.

Какой размер выбрать?

Чаще всего для строительства малоэтажных домов снаружи применяют блоки, у которых плотность варьируется от D300 до D600 (цифра показывает килограмм на метр кубический). Самый высокий вариант – это блоки D300, но они, по сравнению с другими, обладают меньшей прочностью и подходят только для одноэтажного строительства. Размеры в данном случае следующие:

Самый высокий вариант – это блоки D300, но они, по сравнению с другими, обладают меньшей прочностью и подходят только для одноэтажного строительства. Размеры в данном случае следующие:

- Ширина блока для возведения стен – 200, 250, 300, 350, 375, 400, 500 мм;

- Для перегородок – 100-150 мм;

- Длина – 600, 625 мм;

- Газиликат высота – 200, 250, 300 мм.

Для возведения стеновых перегородок и всевозможных ниш используются специальные блоки, имеющие меньшую толщину.В большинстве случаев их толщина не превышает 100-150 мм, ширина блока – 600, 625 мм, высота блока – 200, 250, 300 мм.

Ширина перемычки зависит от толщины стены. На помощь приходят сборные конструкции:

- Для проема 300 мм – перемычка шириной 300 мм;

- Для проема 400 мм – 2 перемычки 200 + 200 мм;

- Для проема 500 мм – 2 перемычки 300 + 200 мм.

Для строительства гаража чаще всего используют блоки 600х300х200 мм. Этой толщины достаточно для неотапливаемой конструкции.

Этой толщины достаточно для неотапливаемой конструкции.

Газобетон настолько активно вошел в современную жизнь, что можно возводить абсолютно разные конструкции, даже уличные марки и печи-барбекю. Подобный материал пожаробезопасен и безвреден для людей и окружающей среды.

Блоки газосиликатные – отличное сырье для строительства благодаря своим техническим характеристикам и гибкости. Также не должны уступать их свойства, такие как морозостойкость, влагостойкость и простота в обработке.

Этот материал легко режется обычной ножовкой, что позволяет развернуть небольшой цех по изготовлению и подгонке блоков таких размеров, которые вам нужны.

Эксперименты высокого давления по металл-силикатному разделению хлора в магматическом океане: последствия для истощения земного хлора — Кувахара — 2017 — Геохимия, геофизика, геосистемы

1 Введение

Хлор, несовместимый летучий элемент, более истощен, чем другие аналогичные летучие элементы в массивной силикатной Земле по сравнению с хондритами CI (Campbell & O’Neill, 2012; McDonough, 2003; McDonough & Sun, 1995; Sharp & Draper, 2013). ) (Рисунок 1).Это наблюдение требует, чтобы большое количество хлора было потеряно из объемной силикатной Земли. Предыдущие исследования предложили два возможных сценария для объяснения причины истощения земного хлора: (1) включение в ядро во время сегрегации ядра (например, McDonough, 2003) и (2) выход первичной богатой хлором гидросферы в космос во время Земли. аккреция (Sharp & Draper, 2013). Первый случай вероятен, если хлор проявляет сидерофильную природу при высоких давлениях и температурах.В противном случае богатый хлором резервуар, возможно, первичная гидросфера, мог быть потерян для космоса во время формирования Земли. Последний случай дал бы ключ к разгадке происхождения атмосферы и океанов Земли. Таким образом, выяснение причины истощения земного хлора может обеспечить чрезвычайно важное ограничение процессов, вовлеченных в формирование ранней Земли.

) (Рисунок 1).Это наблюдение требует, чтобы большое количество хлора было потеряно из объемной силикатной Земли. Предыдущие исследования предложили два возможных сценария для объяснения причины истощения земного хлора: (1) включение в ядро во время сегрегации ядра (например, McDonough, 2003) и (2) выход первичной богатой хлором гидросферы в космос во время Земли. аккреция (Sharp & Draper, 2013). Первый случай вероятен, если хлор проявляет сидерофильную природу при высоких давлениях и температурах.В противном случае богатый хлором резервуар, возможно, первичная гидросфера, мог быть потерян для космоса во время формирования Земли. Последний случай дал бы ключ к разгадке происхождения атмосферы и океанов Земли. Таким образом, выяснение причины истощения земного хлора может обеспечить чрезвычайно важное ограничение процессов, вовлеченных в формирование ранней Земли.

Характер истощения галогенов и литофильных элементов в массивной силикатной Земле (BSE). Содержания каждого элемента, нормированные на хондриты CI и Mg, нанесены как функция температур конденсации туманностей (данные McDonough & Sun, 1995; Lodders, 2003). Сплошная линия показывает диапазон содержания хлора в BSE (данные Sharp & Draper, 2013 и ссылки в них). Земной хлор аномально истощен по сравнению с общей тенденцией истощения летучих веществ, показанной на рисунке, что позволяет предположить, что земной резервуар хлора был потерян для космоса и / или находится в недрах Земли.На вставке показано сравнение отношений Cl/K и Cl/Zn между BSE и хондритами. Каждый тип хондритов помечен. По сравнению с любыми типами хондритов Cl более обеднен по сравнению с K и Zn, имеющими сходную летучесть.

Содержания каждого элемента, нормированные на хондриты CI и Mg, нанесены как функция температур конденсации туманностей (данные McDonough & Sun, 1995; Lodders, 2003). Сплошная линия показывает диапазон содержания хлора в BSE (данные Sharp & Draper, 2013 и ссылки в них). Земной хлор аномально истощен по сравнению с общей тенденцией истощения летучих веществ, показанной на рисунке, что позволяет предположить, что земной резервуар хлора был потерян для космоса и / или находится в недрах Земли.На вставке показано сравнение отношений Cl/K и Cl/Zn между BSE и хондритами. Каждый тип хондритов помечен. По сравнению с любыми типами хондритов Cl более обеднен по сравнению с K и Zn, имеющими сходную летучесть.

Предыдущие исследования показали, что хлор является слегка халькофильным и литофильным элементом (Mungall & Brenan, 2003; Sharp & Draper, 2013). Однако распределение хлора между ядром и мантией остается слабо ограниченным из-за отсутствия экспериментальных данных о влиянии давления, температуры и состава. Таким образом, в этом исследовании мы провели эксперименты по плавлению под высоким давлением для измерения коэффициента распределения хлора между металлической жидкостью и фазами силикатного расплава, чтобы исследовать возможность включения хлора в ядро во время дифференциации ядра и мантии.

Таким образом, в этом исследовании мы провели эксперименты по плавлению под высоким давлением для измерения коэффициента распределения хлора между металлической жидкостью и фазами силикатного расплава, чтобы исследовать возможность включения хлора в ядро во время дифференциации ядра и мантии.

В этом исследовании мы обсуждаем формулу распределения металла и силикатов в разделе 2, наши эксперименты в разделе 3 и аналитические процедуры в разделе 4. Затем мы обсуждаем экспериментальные результаты с точки зрения влияния давления, температуры и металлические составы на металл-силикатное распределение хлора в разделе 5 и причина истощения земного хлора, выведенная из наших экспериментальных ограничений в разделах 6 и 7, прежде чем подводить итоги нашего исследования в разделе 8.

2 Параметризация металлосиликатного разделения элементов

Чтобы исследовать коэффициент распределения металла и силикатов для хлора, мы рассмотрим связь между константой равновесия и свободной энергией распределения хлора между металлическими жидкостями и силикатными расплавами. Константа равновесия определяется следующим уравнением:

Константа равновесия определяется следующим уравнением:

(1)где,

,

,

,

, и

– константа равновесия реакции распределения хлора с силикатом металла, а также коэффициенты активности и мольные доли хлора в металлической и силикатной фазах соответственно.На основе свободной энергии химических реакций константа равновесия описывается как функция давления и температуры:

(2)где,

,

,

,

,

, и

— газовая постоянная, давление, температура и изменения энтальпии, энтропии и объема в результате реакции распределения хлора соответственно. Молярные доли могут быть представлены в единицах массовой концентрации; таким образом, уравнение 2 можно упростить как

(3)где,

,

, и

– коэффициент распределения металла и силикатов для хлора и массовые концентрации хлора в металлической и силикатной фазах соответственно.Параметр

является

и включает коэффициенты активности и коэффициенты перевода мольных долей в массовые концентрации. Параметры

и

, являются

и

, соответственно. Следует отметить, что композиционные термины, такие как фугитивность кислорода, не включены в уравнение 3, поскольку образование хлора в металлической и силикатной фазах в настоящее время плохо ограничено. Композиционные члены должны быть добавлены к уравнению 3, если обнаружено, что распределение хлора между металлами и силикатами зависит от летучести кислорода или химического состава металлических жидкостей и силикатных расплавов.В следующих разделах мы опишем экспериментальное исследование влияния давления и температуры на коэффициент распределения металл-силикат для хлора с использованием уравнения 3.

Следует отметить, что композиционные термины, такие как фугитивность кислорода, не включены в уравнение 3, поскольку образование хлора в металлической и силикатной фазах в настоящее время плохо ограничено. Композиционные члены должны быть добавлены к уравнению 3, если обнаружено, что распределение хлора между металлами и силикатами зависит от летучести кислорода или химического состава металлических жидкостей и силикатных расплавов.В следующих разделах мы опишем экспериментальное исследование влияния давления и температуры на коэффициент распределения металл-силикат для хлора с использованием уравнения 3.

3 эксперимента с высоким давлением и температурой

3.1 Исходные материалы

Химический состав исходных материалов приведен в табл. 1. Исходные материалы представляют собой смеси, состоящие из 70 мас. % высокочистых оксидов (SiO 2 , Al 2 O 3 , CaO, FeO, MgO ), 23 вес.% порошка чистого Fe или FeS и 7 вес. % FeCl 2 . Относительное содержание каждого компонента было либо CI-хондритовым, либо EH-хондритовым, за исключением FeO в силикатной части (Wasson & Kallemeyn, 1988). Количество FeO было выбрано равным современному значению земной мантии (например, McDonough & Sun, 1995; Wanke & Dreibus, 1988). Использовался чистый FeS, поскольку сообщалось, что сульфид обычно влияет на коэффициенты распределения элементов между металлическими жидкостями и силикатными расплавами (например,г., Уэйд и др., 2012; Вуд и др., 2014). Кроме того, возможность позднего поступления серы в ядро подтверждается содержаниями Mo и W в земной мантии (Wade et al., 2012) и изотопными отношениями Cu (Savage et al., 2015). Диапазон фугитивности кислорода (

% FeCl 2 . Относительное содержание каждого компонента было либо CI-хондритовым, либо EH-хондритовым, за исключением FeO в силикатной части (Wasson & Kallemeyn, 1988). Количество FeO было выбрано равным современному значению земной мантии (например, McDonough & Sun, 1995; Wanke & Dreibus, 1988). Использовался чистый FeS, поскольку сообщалось, что сульфид обычно влияет на коэффициенты распределения элементов между металлическими жидкостями и силикатными расплавами (например,г., Уэйд и др., 2012; Вуд и др., 2014). Кроме того, возможность позднего поступления серы в ядро подтверждается содержаниями Mo и W в земной мантии (Wade et al., 2012) и изотопными отношениями Cu (Savage et al., 2015). Диапазон фугитивности кислорода (

) для этих смесей оценивается примерно на 1,5 ± 0,5 логарифмических единиц ниже железо-вюститового (IW) буфера (например, Frost et al., 2008). Отметим, что содержание хлора в наших исходных материалах значительно больше, чем в хондритах.Поскольку термодинамическая активность растворенных микроэлементов начинает отклоняться от идеального поведения по мере увеличения их распространенности, коэффициенты распределения металлов и силикатов элементов могут зависеть от их концентраций легирования. Однако активность растворенных микроэлементов в силикатных расплавах пропорциональна их молярным концентрациям вплоть до уровней мас.% (Beattie, 1993). Предыдущие исследования сделали такой же вывод и для металлических жидкостей (Chabot et al., 2003). Таким образом, высокое содержание хлора, используемое в этом исследовании, вряд ли сильно повлияет на его коэффициент распределения.Этот вывод также был подтвержден экспериментальным исследованием разделения металл-силикат халькогенов, таких как Te, Se и S (Rose-Weston et al., 2009). Все смеси измельчали и гомогенизировали этанолом, сушили при 383 К не менее 6 ч. После сушки исходные материалы хранили в эксикаторе во избежание загрязнения водой.

Однако активность растворенных микроэлементов в силикатных расплавах пропорциональна их молярным концентрациям вплоть до уровней мас.% (Beattie, 1993). Предыдущие исследования сделали такой же вывод и для металлических жидкостей (Chabot et al., 2003). Таким образом, высокое содержание хлора, используемое в этом исследовании, вряд ли сильно повлияет на его коэффициент распределения.Этот вывод также был подтвержден экспериментальным исследованием разделения металл-силикат халькогенов, таких как Te, Se и S (Rose-Weston et al., 2009). Все смеси измельчали и гомогенизировали этанолом, сушили при 383 К не менее 6 ч. После сушки исходные материалы хранили в эксикаторе во избежание загрязнения водой.

Таблица 1.

Химический состав исходных материалов (мас.%)

| Металл Fe + CI-подобный силикат | Металл FeS + Силикат типа CI | Металл Fe + EH-подобный силикат | FeS металлический + EH-подобный силикат | |

|---|---|---|---|---|

| Силикат | ||||

| SiO 2 | 34. 9 9 | 41,0 | ||

| Алюминий 2 О 3 | 2,5 | 1,8 | ||

| FeO | 5,6 | 5.6 | ||

| СаО | 2,0 | 1,4 | ||

| MgO | 25,0 | 20,2 | ||

| Металл | ||||

| Fe | 23. 0 0 | 23,0 | ||

| ФеС | 23,0 | 23.0 | ||

| FeCl 2 | 7,0 | 7,0 | 7,0 | 7,0 |

Таблица 2. Экспериментальные условия

Экспериментальные условия

| Серийный №. | P /ГПа | Т /К | Продолжительность работы/мин | Капсула | Исходный состав |

|---|---|---|---|---|---|

| ИССП-1 | 4 | 1 923 | 5 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-2 | 4 | 1 923 | 10 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-3 | 4 | 1 923 | 15 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-4 | 4 | 1 923 | 30 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-5 | 4 | 1 923 | 60 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-6А | 4 | 1 923 | 30 | Графит | Металлический Fe + EH-подобный силикат |

| ИССП-6Б | 4 | 1 923 | 30 | Графит | FeS металлический + EH-подобный силикат |

| ИССП-7А | 4 | 2 023 | 15 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-7Б | 4 | 2 023 | 15 | Графит | Металл FeS + Силикат типа CI |

| ИССП-8А | 4 | 2 023 | 30 | Графит | Металлический Fe + EH-подобный силикат |

| ИССП-8Б | 4 | 2 023 | 30 | Графит | FeS металлический + EH-подобный силикат |

| ИССП-9А | 4 | 2 123 | 15 | Графит | Металл Fe + CI-подобный силикат |

| ИССП-9Б | 4 | 2 123 | 15 | Графит | Металл FeS + Силикат типа CI |

| ИССП-10А | 4 | 2 223 | 15 | Графит | Металлический Fe + EH-подобный силикат |

| ИССП-10Б | 4 | 2 223 | 15 | Графит | FeS металлический + EH-подобный силикат |

| ИССП-11А | 4 | 2 173 | 3 | MgO | Металлический Fe + EH-подобный силикат |

| ИССП-11Б | 4 | 2 173 | 3 | MgO | FeS металлический + EH-подобный силикат |

| ГРЦ-1Аа | 16 | 2 473 | 2. 5 5 | MgO | Металлический Fe + EH-подобный силикат |

| ГРЦ-1Ба | 16 | 2 473 | 2,5 | MgO | FeS металлический + EH-подобный силикат |

| ГРЦ-2Аа | 23 | 2 673 | 2 | MgO | Металлический Fe + EH-подобный силикат |

| ГРЦ-2Ба | 23 | 2 673 | 2 | MgO | FeS металлический + EH-подобный силикат |

3.

2 эксперимента с прессом с несколькими наковальнями

2 эксперимента с прессом с несколькими наковальнями

Эксперименты при высоких давлениях и температурах проводились с использованием двух прессов с несколькими упорами: клинового 700-тонного аппарата с несколькими упорами для экспериментов при 4 ГПа в Институте физики твердого тела Токийского университета и пресса типа Каваи. 3000-тонный аппарат с несколькими наковальнями для экспериментов при 16 и 23 ГПа в Исследовательском центре геодинамики Университета Эхиме. Блоки ячеек для 700-тонного пресса и 3000-тонного пресса показаны на рисунках 2а и 2б соответственно.Для экспериментов при 4 ГПа использовались пирофиллитовые кубические напорные среды с длиной ребра 21 мм и наковальни из карбида вольфрама с усечением 16 мм. Для экспериментов при 16 и 23 ГПа использовалась октаэдрическая среда давления MgO, легированная Co, с длиной ребра 11 мм и наковальня из карбида вольфрама с усечением 5 мм. Давление в каждом эксперименте с несколькими наковальнями оценивали по калибровочным кривым давление-нагрузка, основанным на точках фазового перехода Bi для 700-тонного пресса и ZnS, GaAs и GaP для 3000-тонного пресса. Исходные материалы инкапсулировали либо в графитовую капсулу, либо в капсулу из монокристаллического MgO. Два типа капсул использовались для исследования влияния материалов капсулы на поведение разделения металла и силикатов хлора, поскольку углерод является высокосидерофильным, и предыдущие исследования показали, что насыщенная углеродом металлическая жидкость может влиять на распределение металла и силикатов некоторых хлора. элементов (например, Wood & Halliday, 2010).

Исходные материалы инкапсулировали либо в графитовую капсулу, либо в капсулу из монокристаллического MgO. Два типа капсул использовались для исследования влияния материалов капсулы на поведение разделения металла и силикатов хлора, поскольку углерод является высокосидерофильным, и предыдущие исследования показали, что насыщенная углеродом металлическая жидкость может влиять на распределение металла и силикатов некоторых хлора. элементов (например, Wood & Halliday, 2010).

Сборки ячеек

для экспериментов с несколькими наковальнями, используемые в этом исследовании.(а) Кубическая ячейка слева использовалась для пресса усилием 700 т при давлении 4 ГПа и температурах от 1923 до 2223 К. (б) Октаэдрическая ячейка справа использовалась для пресса усилием 3000 т при давлениях от 16 до 23 ГПа и температурах от 2473 до 2673 К. Термопару в ячейку пресса усилием 3000 т не ставили.

Температуру контролировали с помощью термопар W 97% Re 3% -W 75% Re 25% , расположенных над капсулой при 4 ГПа. Для экспериментов при 16 и 23 ГПа сопротивление нагревателя Re часто становилось нестабильным при высоких температурах с использованием термопар W-Re в нашей сборке ячеек, поэтому использовалось соотношение мощность/температура (см. Рисунок A1 в Приложении A). Влияние давления на электродвижущую силу термопары не учитывалось. Образцы находились под давлением при комнатной температуре, затем нагревались до рабочих условий со скоростью 100 К/мин. Для исследования степени достижения равновесия в низкотемпературных экспериментах (≤ 2023 К) были проведены прогоны различной продолжительности.Для высокотемпературных экспериментов (> 2023 K) продолжительность опыта составляла 2–15 минут, что, согласно предыдущим отчетам, было оценено как достаточно длительное время для химического равновесия (например, Thibault & Walter, 1995). Для экспериментов с использованием монокристаллических капсул MgO требовалась более короткая продолжительность, чтобы избежать быстрой диффузии Mg в силикатные расплавы.

Для экспериментов при 16 и 23 ГПа сопротивление нагревателя Re часто становилось нестабильным при высоких температурах с использованием термопар W-Re в нашей сборке ячеек, поэтому использовалось соотношение мощность/температура (см. Рисунок A1 в Приложении A). Влияние давления на электродвижущую силу термопары не учитывалось. Образцы находились под давлением при комнатной температуре, затем нагревались до рабочих условий со скоростью 100 К/мин. Для исследования степени достижения равновесия в низкотемпературных экспериментах (≤ 2023 К) были проведены прогоны различной продолжительности.Для высокотемпературных экспериментов (> 2023 K) продолжительность опыта составляла 2–15 минут, что, согласно предыдущим отчетам, было оценено как достаточно длительное время для химического равновесия (например, Thibault & Walter, 1995). Для экспериментов с использованием монокристаллических капсул MgO требовалась более короткая продолжительность, чтобы избежать быстрой диффузии Mg в силикатные расплавы. Опыты гасили выключением нагревателя. Сводка экспериментальных условий показана в таблице 2.

Опыты гасили выключением нагревателя. Сводка экспериментальных условий показана в таблице 2.

4 Аналитические методы

4.1 Электронно-зондовый микроанализ

Восстановленные образцы были залиты эпоксидной смолой и отполированы с использованием зерен SiC и алмазных порошков в керосине. Вода не использовалась, чтобы избежать потери хлора из образцов во время подготовки, как это было предложено Sharp and Draper (2013). Затем полированные образцы высушивали при комнатной температуре в вакуумной камере в течение суток. Химический состав образцов определяли с помощью электронно-зондового микроанализатора JEOL JXA-8900R (EPMA) в Институте исследования атмосферы и океана Токийского университета.Для анализа EPMA образцы и стандарты были покрыты углеродной пленкой. Спектрометрию с дисперсией по длине волны (WDS) проводили при ускоряющем напряжении 15 кВ, токе пучка 60 нА для основных элементов и 100 нА для хлора в металлах, богатых железом. Для силикатных расплавов применяли расфокусированное пятно луча размером 20 мкм для получения средних значений по текстурам закалки. Для металлической фазы применяли расфокусированное пятно луча размером 10 мкм. Поскольку распределение хлора в металлах с высоким содержанием железа было неоднородным, аналитическая погрешность каждого измерения очень велика.Таким образом, аналитические пятна покрывали практически всю площадь металлической фазы для оценки средней концентрации хлора в объемных металлических жидкостях. Элементный состав вблизи границ между металлическими фазами и силикатными фазами не анализировался, потому что они страдали от большого количества шума из-за вторичных эффектов флуоресценции от каждой фазы (Chabot & Drake, 1999). Пиковое время счета составляло 20 с для основных элементов и 60 с для второстепенных элементов. Время экспозиции, используемое для фоновых измерений, было вдвое меньше, чем для пиковых измерений.Чистое железо, FeS 2 и стеклянные стандарты NIST (93a использовали для измерений SiO 2 , Al 2 O 3 , FeO и Cl, а K326 использовали для измерений MgO и CaO) используются в качестве стандартов для количественного анализа с использованием процедуры коррекции ZAF, которая корректирует матричный эффект (Philibert, 1963; Philibert & Tixier, 1968; Reed, 1965).

Для силикатных расплавов применяли расфокусированное пятно луча размером 20 мкм для получения средних значений по текстурам закалки. Для металлической фазы применяли расфокусированное пятно луча размером 10 мкм. Поскольку распределение хлора в металлах с высоким содержанием железа было неоднородным, аналитическая погрешность каждого измерения очень велика.Таким образом, аналитические пятна покрывали практически всю площадь металлической фазы для оценки средней концентрации хлора в объемных металлических жидкостях. Элементный состав вблизи границ между металлическими фазами и силикатными фазами не анализировался, потому что они страдали от большого количества шума из-за вторичных эффектов флуоресценции от каждой фазы (Chabot & Drake, 1999). Пиковое время счета составляло 20 с для основных элементов и 60 с для второстепенных элементов. Время экспозиции, используемое для фоновых измерений, было вдвое меньше, чем для пиковых измерений.Чистое железо, FeS 2 и стеклянные стандарты NIST (93a использовали для измерений SiO 2 , Al 2 O 3 , FeO и Cl, а K326 использовали для измерений MgO и CaO) используются в качестве стандартов для количественного анализа с использованием процедуры коррекции ZAF, которая корректирует матричный эффект (Philibert, 1963; Philibert & Tixier, 1968; Reed, 1965). Размер пятна луча для стандартизации был таким же, как при измерениях образца. В целом, относительная погрешность описанного метода составляет приблизительно ±5% для большинства данных, когда концентрация относительно высока (выше 1 мас.%, например, Newbury et al., 1995). В наших аналитических условиях коррекция ZAF с использованием стандарта NIST 93a дает предел обнаружения 20 ppm для хлора. Однако необходимо проверить точность и предел обнаружения наших анализов РСМА, поскольку измерение РСМА вблизи предела обнаружения может иметь большие погрешности.

Размер пятна луча для стандартизации был таким же, как при измерениях образца. В целом, относительная погрешность описанного метода составляет приблизительно ±5% для большинства данных, когда концентрация относительно высока (выше 1 мас.%, например, Newbury et al., 1995). В наших аналитических условиях коррекция ZAF с использованием стандарта NIST 93a дает предел обнаружения 20 ppm для хлора. Однако необходимо проверить точность и предел обнаружения наших анализов РСМА, поскольку измерение РСМА вблизи предела обнаружения может иметь большие погрешности.

Точность наших измерений РСМА для низких концентраций хлора вблизи предела обнаружения была оценена путем анализа базальтовых стекол, содержащих хлор (KL2-G, StHs6/80-G и T1-G), которые были определены в предыдущих исследованиях (Jochum et al. ., 2006 и ссылки в нем). Концентрации хлора в базальтовых стеклах сравнивались между нашими анализами EPMA и предыдущими анализами с помощью масс-спектрометрии вторичных ионов (SIMS) и масс-спектрометрии с лазерной плазменной ионизацией (LIMS) (Jochum et al. , 2006 и ссылки в нем) (см. Рисунок 3). Как показано на рисунке 3, хотя отклонение точек данных увеличивается по мере увеличения содержания хлора в базальтовых стеклах, изменение аналитических данных может быть вызвано различными процедурами коррекции, описанными в предыдущем исследовании (Jochum et al., 2006). Тем не менее, концентрации, полученные с помощью наших анализов EPMA, находятся в пределах ошибок значений LIMS или SIMS, что позволяет предположить, что наш анализ согласуется с этими микроанализами в пределах их аналитических вариаций и их неопределенностей. Расхождение между нашими результатами EPMA и предыдущими результатами LIMS и SIMS предполагает, что точность наших анализов EPMA может быть лучше, чем в два раза в диапазоне нескольких 100 частей на миллион.

, 2006 и ссылки в нем) (см. Рисунок 3). Как показано на рисунке 3, хотя отклонение точек данных увеличивается по мере увеличения содержания хлора в базальтовых стеклах, изменение аналитических данных может быть вызвано различными процедурами коррекции, описанными в предыдущем исследовании (Jochum et al., 2006). Тем не менее, концентрации, полученные с помощью наших анализов EPMA, находятся в пределах ошибок значений LIMS или SIMS, что позволяет предположить, что наш анализ согласуется с этими микроанализами в пределах их аналитических вариаций и их неопределенностей. Расхождение между нашими результатами EPMA и предыдущими результатами LIMS и SIMS предполагает, что точность наших анализов EPMA может быть лучше, чем в два раза в диапазоне нескольких 100 частей на миллион.

Сравнение концентраций хлора в базальтовых стеклах (т.e., KL2-G, StHs6/80-G, T1-G) между нашими анализами EPMA и предыдущими анализами SIMS и LIMS (Jochum et al. , 2006 и ссылки в них). Столбики погрешностей указывают 2 стандартных отклонения для каждых данных. Горизонтальное положение планок погрешностей для значений LIMA и SIMS немного сдвинуто во избежание перекрытия полос погрешностей. Пунктирная линия указывает на соответствие 1:1 между нашими анализами EPMA и предыдущими анализами. Предел обнаружения для измерений Cl в наших анализах EPMA составляет 20 частей на миллион.

, 2006 и ссылки в них). Столбики погрешностей указывают 2 стандартных отклонения для каждых данных. Горизонтальное положение планок погрешностей для значений LIMA и SIMS немного сдвинуто во избежание перекрытия полос погрешностей. Пунктирная линия указывает на соответствие 1:1 между нашими анализами EPMA и предыдущими анализами. Предел обнаружения для измерений Cl в наших анализах EPMA составляет 20 частей на миллион.

4.2 Масс-спектрометрический анализ вторичных ионов

Чтобы исследовать распределение хлора в металлических жидкостях, мы провели картографический анализ как богатых железом металлов, так и сульфидов с использованием ионного микрозонда CAMECA NanoSIMS 50 в Институте исследования атмосферы и океана Токийского университета. Для ВИМС-анализа мы повторно полировали поверхность образцов с углеродным покрытием, используя алмазные порошки с керосином. Переполированные образцы высушивали при температуре около 50°С в вакуумной камере в течение 3 сут, затем образцы покрывали пленкой золота. Использовался первичный пучок Cs + с током пучка 50 пА и ускоряющим напряжением 16 кВ. Двумерные изображения 37 Cl/ 56 Fe были получены на площади 100 × 100 мкм 2 на 256 × 256 пикселей в мультиколлекторном режиме с временем выдержки 40 мс/пиксель. Перед получением картографических изображений выполнялся этап предварительного распыления в течение часа для удаления загрязнений с поверхности образца.

Использовался первичный пучок Cs + с током пучка 50 пА и ускоряющим напряжением 16 кВ. Двумерные изображения 37 Cl/ 56 Fe были получены на площади 100 × 100 мкм 2 на 256 × 256 пикселей в мультиколлекторном режиме с временем выдержки 40 мс/пиксель. Перед получением картографических изображений выполнялся этап предварительного распыления в течение часа для удаления загрязнений с поверхности образца.

5 Экспериментальные результаты

5.1 Текстуры закалки и составы основных элементов

На рис. 4 показано изображение обратного рассеяния и линейный профиль хлора вблизи границы металл-силикат извлеченного образца. Сферическая форма металлической фазы и отсутствие зональности в концентрациях хлора в силикатном расплаве вблизи границы металл-силикат свидетельствуют о полном расплавлении железосодержащих металлов и силикатов, а также о достижении химического равновесия распределения хлора соответственно. Здесь мы отмечаем, что хлор, обнаруженный в наших продуктах анализами EPMA, не является загрязнением, потому что анализы EPMA не обнаружили никаких хлоридов в сочетании с щелочными элементами, такими как натрий, калий и цинк, которые не были включены в наши исходные материалы. Мелкозернистая текстура наблюдалась в силикатных расплавах в экспериментах с графитовой капсулой, тогда как относительно крупнозернистая текстура, состоящая из закалочных кристаллов и стекла, наблюдалась в опытах с монокристаллической капсулой MgO.Первичные кристаллы, вероятно, оливина и/или ферропериклаз, также наблюдались в экспериментах с использованием монокристаллической капсулы MgO. Пузырьков не наблюдалось, что свидетельствует об отсутствии выделения хлора во время гашения.

Здесь мы отмечаем, что хлор, обнаруженный в наших продуктах анализами EPMA, не является загрязнением, потому что анализы EPMA не обнаружили никаких хлоридов в сочетании с щелочными элементами, такими как натрий, калий и цинк, которые не были включены в наши исходные материалы. Мелкозернистая текстура наблюдалась в силикатных расплавах в экспериментах с графитовой капсулой, тогда как относительно крупнозернистая текстура, состоящая из закалочных кристаллов и стекла, наблюдалась в опытах с монокристаллической капсулой MgO.Первичные кристаллы, вероятно, оливина и/или ферропериклаз, также наблюдались в экспериментах с использованием монокристаллической капсулы MgO. Пузырьков не наблюдалось, что свидетельствует об отсутствии выделения хлора во время гашения.

(а) Изображение типичной закаленной текстуры в обратно рассеянных электронах (ISSP-10A при 4 ГПа и 2223 К). (b) Линейный профиль концентраций хлора вдоль сплошной оранжевой линии, показанной на рисунке 4a. Отсутствие данных вблизи границы металл-силикат связано с наличием трещины и шероховатости поверхности.

Отсутствие данных вблизи границы металл-силикат связано с наличием трещины и шероховатости поверхности.

На рис. 5 показаны результаты SIMS-картирования хлора в богатых железом металлических и сульфидных фазах. Распределение хлора было очень неоднородным, особенно в виде горячих точек в металлах, богатых железом. Этот результат согласуется с большими аналитическими погрешностями, о которых сообщалось в предыдущем исследовании содержания хлора в металле, богатом железом (Sharp & Draper, 2013). Наши анализы EPMA и картографические изображения SIMS позволяют предположить, что хлор может присутствовать в виде несмешиваемой фазы в металлических жидкостях или фазы, богатые хлором, могут выделяться во время закалки.

Изображения карт хлора nanoSIMS для типичных закаленных металлических жидкостей ((a) ISSP-10A при 4 ГПа и 2223 K, (b) ISSP-10B при 4 GPa и 2223 K). (а) Местоположение находится рядом с центром самого большого металлического пятна на рисунке 4а. В металлах с высоким содержанием железа наблюдалась горячая точка размером 10 мкм. Распределение горячих точек весьма неоднородно, но без зональности. (b) Изображение, демонстрирующее неоднородное распределение хлора в микрометровом масштабе, но однородное распределение в масштабе 10 мкм.

В металлах с высоким содержанием железа наблюдалась горячая точка размером 10 мкм. Распределение горячих точек весьма неоднородно, но без зональности. (b) Изображение, демонстрирующее неоднородное распределение хлора в микрометровом масштабе, но однородное распределение в масштабе 10 мкм.

Химический состав извлеченных образцов показан в таблицах 3 и 4. Анализы EPMA показывают, что состав основных элементов извлеченных образцов был однородным. Между извлеченными образцами наблюдались большие различия в концентрациях FeO. Для экспериментов без серы с использованием графитовой капсулы концентрации FeO в силикатных расплавах увеличивались по сравнению с исходными материалами. Это может быть результатом растворения Fe в силикатных расплавах при разложении FeCl 2 .Напротив, в некоторых экспериментах с использованием монокристаллической капсулы MgO наблюдались силикатные расплавы с низким содержанием FeO, что согласуется с результатами предыдущих исследований (например, Rose-Weston et al. , 2009). Это могло быть вызвано кристаллизацией ферропериклаз, поглощающей FeO. Повышенные концентрации MgO также наблюдались для образцов в капсулах из монокристаллического MgO, что свидетельствует о растворении MgO в силикатном расплаве во время экспериментов.

, 2009). Это могло быть вызвано кристаллизацией ферропериклаз, поглощающей FeO. Повышенные концентрации MgO также наблюдались для образцов в капсулах из монокристаллического MgO, что свидетельствует о растворении MgO в силикатном расплаве во время экспериментов.

Таблица 3.Химический состав восстановленных образцов, не содержащих серу, измеренный с помощью EPMA-WDS (мас. %)

| Серийный №. | ИССП-1 | ИССП-2 | ИССП-3 | ИССП-4 | ИССП-5 | ИССП-6А | ИССП-7А |

|---|---|---|---|---|---|---|---|

| Силикат | |||||||

| SiO 2 | 44. 36 ± 3,52а 36 ± 3,52а | 44,95 ± 2,18 | 43,50 ± 0,97 | 40,82 ± 2,40 | 35,66 ± 0,40 | 45,19 ± 1,17 | 40,46 ± 0,87 |

| Алюминий 2 О 3 | 3.61 ± 0,42 | 3,69 ± 0,55 | 2,51 ± 0,15 | 2,28 ± 0,43 | 2,83 ± 0,41 | 2,44 ± 0,06 | 1,98 ± 0,12 |

| FeO | 17. 73 ± 1,12 73 ± 1,12 | 17,08 ± 1,18 | 22,29 ± 1,12 | 23,65 ± 1,82 | 23,54 ± 0,34 | 23,56 ± 0,76 | 29,20 ± 0,88 |

| СаО | 1.09 ± 0,59 | 1,11 ± 0,46 | 0,61 ± 0,08 | 1,44 ± 0,68 | 1,81 ± 0,33 | 1,63 ± 0,26 | 0,70 ± 0,09 |

| MgO | 32. 49 ± 1,99 49 ± 1,99 | 33,27 ± 3,37 | 30,00 ± 0,63 | 26,93 ± 1,84 | 34,54 ± 1,44 | 23,57 ± 0,82 | 25,46 ± 0,56 |

| Класс | 0.99 (0,67, 1,33)б | 0,67 (0,48, 0,87) | 0,84 (0,74, 0,97) | 1,75 (1,37, 2,24) | 1,12 (1,04, 1,20) | 1,80 (1,65, 1,95) | 1. 71 (1,58, 1,85) 71 (1,58, 1,85) |

| Всего | 100,26 | 100,76 | 99,75 | 96,87 | 99,50 | 98.18 | 99,50 |

| Н с | 20 | 20 | 20 | 19 | 20 | 19 | 20 |

| Металл | |||||||

| Fe | 92. 62 ± 0,55 62 ± 0,55 | 93,39 ± 0,53 | 95,13 ± 0,29 | 92,42 ± 1,08 | 92,02 ± 0,91 | 92,87 ± 0,50 | 92,69 ± 1,23 |

| Кл/млн | 682 (539, 847)б | 75 (51, 120) | 318 (300, 337) | 94 (77, 111) | 162 (51, 375) | 32 (27, 38) | 488 (329. 703) 703) |

| Итого | 92,69 | 93,39 | 95,16 | 92,43 | 92.03 | 92.87 | 92,74 |

| Н | 20 | 50 | 20 | 40 | 36 | 20 | 12 |

| бревно f O 2 (ΔIW) | −1. 30 30 | −1,34 | −1,87 | −0,99 | −1,05 | −1,00 | −0,83 |

| НБО/Т | 2.57 | 2,56 | 2,70 | 2,77 | 3,68 | 2,30 | 2,90 |

| С в металле | 6. 42 42 | 6,42 | 6,42 | 6,42 | 6,42 | 6,42 | 6,74 |

| 6.9 (± 2,0) × 10 −2 | 1,1 (± 0,8) × 10 −2 | 3,8 (± 0,4) × 10 −2 | 5,4 (± 1,2) × 10 −3 | 1,4 (± 1,0) × 10 −2 | 1. 8 (± 0,2) × 10 90 630 −3 90 631 90 187 8 (± 0,2) × 10 90 630 −3 90 631 90 187 | 2,9 (± 0,7) × 10 −2 | |

| Серийный №. | ИССП-8А | ИССП-9А | ИССП-10А | ИССП-11А | ГРЦ-1А | ГРЦ-2А |

|---|---|---|---|---|---|---|

| Силикат | ||||||

| SiO 2 | 45.62 ± 1,37 | 37,60 ± 0,41 | 40,98 ± 1,03 | 33,21 ± 3,13 | 36,81 ± 1,70 | 43,48 ± 2,13 |

| Алюминий 2 О 3 | 1. 61 ± 0,18 61 ± 0,18 | 2,91 ± 0,41 | 1,71 ± 0,07 | 0,85 ± 1,51 | 1,63 ± 0,42 | 1,22 ± 0,17 |

| FeO | 25.01 ± 2,31 | 24,76 ± 0,41 | 28,49 ± 0,61 | 6,97 ± 2,38 | 11,00 ± 1,06 | 10,96 ± 1,43 |

| СаО | 0. 82 ± 0,21 82 ± 0,21 | 0,98 ± 0,12 | 0,67 ± 0,07 | 0,73 ± 0,43 | 0,47 ± 0,15 | 0,31 ± 0,10 |

| MgO | 25.82 ± 0,81 | 33,09 ± 1,54 | 23,94 ± 0,56 | 58,43 ± 2,38 | 47,93 ± 3,74 | 46,10 ± 1,42 |

| Класс | 1. 12 (0,88, 1,37) 12 (0,88, 1,37) | 1,26 (1,18, 1,35) | 1,38 (1,27, 1,48) | 0,39 (0,29, 0,51) | 0,42 (0,35, 0,51) | 0,32 (0,28, 0,36) |

| Всего | 100.00 | 100,59 | 97,17 | 100,58 | 98,26 | 102,40 |

| Н | 20 | 20 | 20 | 19 | 12 | 20 |

| Металл | ||||||

| Fe | 93. 34 ± 0,31 34 ± 0,31 | 93,57 ± 0,55 | 93,75 ± 0,83 | 97,86 ± 0,87 | 94,13 ± 0,57 | 98,44 ± 0,93 |

| Кл/млн | 243 (163, 358) | 104 (37, 206) | 2 077 (1 457, 2 808) | 437 (261, 636) | 345 (140, 621) | 429 (120, 933) |

| Всего | 93. 36 36 | 93,58 | 93,96 | 97,90 | 94,16 | 98,48 |

| Н | 20 | 40 | 27 | 20 | 19 | 40 |

| бревно f O 2 (ΔIW) | −0. 97 97 | −1,83 | −1,58 | −2,23 | −1,74 | −1,79 |

| НБО/Т | 2.50 | 3,39 | 2,76 | 5,48 | 4,16 | 3,47 |

| C из металла | 6.74 | 7,05 | 7,34 | |||

2,2 (± 0. 7) × 10 −2 7) × 10 −2 | 8,2 (± 3,7) × 10 −3 | 1,5 (± 0,3) × 10 −1 | 1,1 (± 0,4) × 10 −1 | 8,2 (± 3,8) × 10 −2 | 1.3 (± 0,8) × 10 −1 | |

Таблица 4.

Химический состав извлеченных образцов, содержащих серу, измеренный с помощью EPMA-WDS (мас. %)

| Серийный №. | ИССП-6Б | ИССП-7Б | ИССП-8Б | ИССП-9Б | ИССП-10В | ИССП-11Б | ГРЦ-1Б | ГРЦ-2Б |

|---|---|---|---|---|---|---|---|---|

| Силикат | ||||||||

| SiO 2 | 48. 79 ± 2,54 79 ± 2,54 | 48,10 ± 1,21 | 50,24 ± 1,07 | 34,20 ± 1,30 | 46,08 ± 3,18 | 30,26 ± 3,28 | 34,87 ± 3,89 | 42.25 ± 3,06 |

| Алюминий 2 О 3 | 2,90 ± 0,22 | 2,56 ± 0,19 | 2,65 ± 0,24 | 2,89 ± 0,85 | 2,57 ± 0. 27 27 | 0,86 ± 0,88 | 2,15 ± 0,77 | 1,63 ± 0,22 |

| FeO | 13,04 ± 2,41 | 12,05 ± 0,89 | 11.07 ± 0,76 | 10,14 ± 0,85 | 12,44 ± 2,22 | 4,26 ± 1,07 | 4,68 ± 0,81 | 3,28 ± 0,42 |

| СаО | 2. 63 ± 0,84 63 ± 0,84 | 1,78 ± 0,28 | 1,80 ± 0,35 | 2,54 ± 1,32 | 1,23 ± 0,61 | 0,84 ± 0,48 | 1,20 ± 0,33 | 0.93 ± 0,29 |

| MgO | 26,14 ± 1,32 | 27,04 ± 1,01 | 30,67 ± 1,36 | 47,99 ± 2,56 | 32,70 ± 1,91 | 62. 27 ± 3,26 27 ± 3,26 | 52,76 ± 4,05 | 50,78 ± 3,45 |

| С | 0,90 ± 1,38 | 0,44 ± 0,22 | 0,47 ± 0,29 | 0.42 ± 0,28 | 0,26 ± 0,24 | 0,79 ± 0,30 | 0,12 ± 0,09 | 0,30 ± 0,31 |

| Класс | 1,59 (1,33, 1,89) | 1. 92 (1,77, 2,08) 92 (1,77, 2,08) | 1,27 (1,15, 1,38) | 0,42 (0,38, 0,46) | 0,99 (0,79, 1,15) | 0,31 (0,16, 0,46) | 0,95 (0,81, 1,09) | 0.65 (0,57, 0,74) |

| Всего | 96.00 | 93,89 | 98,16 | 98,6 | 96,27 | 99. 59 59 | 96,74 | 99,83 |

| Н | 17 | 20 | 20 | 20 | 20 | 9 | 20 | 20 |

| Металл | ||||||||

| Fe | 60.35 ± 1,05 | 60,17 ± 0,45 | 60,86 ± 0,22 | 62,58 ± 0,51 | 62,10 ± 0,31 | 60,73 ± 0,84 | 61,39 ± 0,67 | 62. 67 ± 0,61 67 ± 0,61 |

| С | 35,64 ± 0,78 | 35,58 ± 0,78 | 36,35 ± 0,46 | 33,94 ± 0,49 | 35,96 ± 0,27 | 34.39 ± 0,65 | 35,55 ± 0,13 | 35,65 ± 0,50 |

| Кл/млн | 4 152 (3 545, 4 854) | 1 734 (1 482, 2 067) | 2 603 (2 288, 2 950) | 1 264 (1 065, 1 468) | 1 906 (1 706, 2 125) | 688 (485, 949) | 565 (501, 651) | 1 416 (1 220, 1 625) |

| Всего | 96. 40 40 | 95,92 | 97,47 | 96,65 | 98,24 | 95,20 | 97.01 | 98.46 |

| Н | 20 | 19 | 20 | 20 | 24 | 20 | 20 | 20 |

| бревно f O 2 (ΔIW) | −0. 86 86 | −0,97 | −1,08 | −0,43 | −0,22 | −2,20 | −1,91 | −2.25 |

| НБО/Т | 1,96 | 2,00 | 2,08 | 4,33 | 2,41 | 6.23 | 4,44 | 3,57 |

| 2,6 (± 0,5) × 10 −1 | 9,0 (± 1,2) × 10 −2 | 2. 1 (± 0,2) × 10 −1 1 (± 0,2) × 10 −1 | 3,0 (± 0,4) × 10 −1 | 1,9 (± 0,3) × 10 −1 | 2,2 (± 0,9) × 10 −1 | 6,0 (± 0,8) × 10 −2 | 2.2 (± 0,3) × 10 −1 | |

Таблица 5.

Экспериментальные ограничения параметров для

Параметризация

| Параметрыa | Стандартная ошибка | |

|---|---|---|

| А | 7. 11 11 | 2,64 |

| Б | −17 430 | 5 010 |

| С | −175 | 104 |

В некоторых наших экспериментах с графитовыми капсулами капли, богатые железом, не сливались в одну большую каплю.Это явление отличается от некоторых предыдущих экспериментов, в которых капли, богатые железом, быстро тонут и образуют одну большую каплю на дне капсулы из-за высокой плотности капель металла (например, Gotou et al., 2015). Поскольку на размер и распределение капель железа могут влиять плотность, вязкость и поверхностное натяжение металлических жидкостей, рассеянные маленькие капли железа, образовавшиеся в некоторых из наших экспериментов с графитовыми капсулами, могут иметь другие свойства по сравнению с предыдущим исследованием (Gotou et al. ., 2015). Эта разница может быть связана с реакцией между железом в образце и графитовой капсулой. Однако такое изменение химического состава, вероятно, существенно не меняет характер распределения хлора между металлами и силикатами. Более подробное обсуждение влияния материалов капсулы на

описано ниже в разделе 5.6.

5.2 Оценки фугитивности кислорода

Летучесть кислорода

является ключевым контролирующим фактором в металлосиликатном разделении элементов.В случае сосуществования металлического железа и оксида железа

контролируется буфером железо-вюстит (IW). Таким образом

в наших экспериментах оценивалась по соотношению ИВ-буфера следующим образом:

(4)где

,

,

,

, и

– летучесть кислорода относительно ИВ-буфера, мольные доли FeO в силикатах и Fe в металле и коэффициенты активности FeO в силикатах и Fe в металле соответственно. В данной работе мы исходили из идеального поведения железа в металлической фазе, в котором активность

есть единство.Хотя железо в жидких сплавах Fe-S не следует идеальному поведению, разница в летучести кислорода между идеальной и неидеальной моделью составляет менее 0,5 логарифмических единиц (Bouhifd et al., 2007). Значение

было принято равным 1,7, по оценке Holzheid et al. (1997). На основании этих коэффициентов активности и измеренных значений

и

,