Разработка специальных видов цемента: Специальный цемент и его виды: обзор спеццементов

- Силос для цемента: виды, характеристики, производители

- Уникальные марки цемента и их разработка

- Бизнес-план для эффективного производства поможет составить ОАО НИИ Цемент

- СПЕЦИАЛЬНЫЕ ЦЕМЕНТЫ:

- 40. Специальные виды портландцемента. Бтц, сульфатостойкий, шлакопортландтцемент, гидрофобный, белый и цветные цементы, их свойства и области применения.

- Специальные цементы

- Влияние типа цемента и водно-цементного отношения на образование таумазита

- 19 Типы цемента — Свойства и использование в строительстве — Цементный бетон

- Виды цемента:

- Обычный портландцемент

- портландцемент пуццолана

- Быстротвердеющий портландцемент

- Цемент сверхбыстрого твердения:

- Портландцемент шлаковый

- Цемент гидрофобный

- Сульфатостойкий цемент:

- Быстросхватывающийся цемент:

- Цемент глиноземистый

- Суперсульфатный цемент

- Кладочный цемент

- Цемент для нефтяных скважин

- Цветной цемент:

- Расширяющийся цемент:

- Цемент с воздухововлекающими добавками:

- Продолжить чтение

- Виды цемента:

- 17 различных видов цемента

- Основные типы

- 1. Цемент натуральный

- Искусственный цемент

- 2. Обычный портландцемент

- 3. Быстротвердеющий портландцемент

- 4. Цемент сверхбыстрого твердения

- 5. Низкотемпературный портландцемент

- 6.Сульфатостойкий цемент

- 7. Водостойкий цемент

- 8. Цемент с высоким содержанием глинозема

- 9. Цемент быстрого схватывания

- 10. Цемент шлаковый

- 11.Белый цемент

- 12. Кислотостойкий цемент

- 13. Цветной цемент

- 14. Расширяющийся цемент

- 15.Портленд Пуццолана Цемент

- 16.Суперсульфатированный цемент

- 17. Кладочный цемент

- ASTM Типы цемента — Характеристики и свойства различных типов цемента

- Типы цемента | Гражданское строительство

- (i) Белый цемент

- (ii) Цветной цемент

- (iii) Цемент быстрого схватывания

- (iv) Быстротвердеющий цемент

- (v) Низкотемпературный цемент

- (vi) Поццулана Цемент

- (vii) Расширяющийся цемент

- (viii) Цемент с высоким содержанием глинозема

- (ix) Доменный цемент

- (x) Кислотостойкий цемент

- (xi) Сульфатостойкий цемент

- (xii) Цемент с добавлением летучей золы

Силос для цемента: виды, характеристики, производители

Силос для цемента представляет собой специальный промежуточный склад, предназначенный для приема, кратковременного хранения и отгрузки «вяжущего» потребителям. Загрузка склада осуществляется либо из специального транспорта, либо из железнодорожных хопров с помощью пневмоподачи, шнекового или ленточного транспортера.

СодержаниеСвернуть

Выгрузка цемента осуществляется шибером, шнековым транспортером, или цементным насосом. Силосы под цемент являются обязательным технологическим оборудованием: заводов по производству цемента, предприятий изготавливающих сухие строительные смеси, бетонных заводов, перевалочных баз и компаний, осуществляющих расфасовку «вяжущего» для продажи в розницу.

Устройство силоса для цемента

В конструкцию силоса входит вертикальная сварная стальная цилиндрическая емкость-бункер с четырьмя опорами, установленная на бетонном основании. Нижняя часть бункера представляет собой усеченный конус, оборудованный дисковым затвором и шнековым транспортером для выгрузки цемента в специальный транспорт. Выгрузка цемента в емкость осуществляется снизу, через подающий трубопровод. На верхней части емкости устанавливаются:

Выгрузка цемента в емкость осуществляется снизу, через подающий трубопровод. На верхней части емкости устанавливаются:

- Предохранительный клапан для сброса избыточного давления, возникающего при загрузке установки.

- Фильтр силоса цемента, предназначенный для обеспыливания воздуха, выходящего в атмосферу при заполнении бункера. Как работает фильтр на цементном силосе? Загрязненный воздух, вытесняемый поступающим в емкость материалом, проходит через вертикальные фильтрующие элементы, очищается от цемента и выбрасывается в атмосферу. Электровибратор периодически встряхивает фильтрующие элементы – происходит их очистка и возврат цемента в силос.

- Защитное ограждение для обслуживающего персонала.

Контроль минимального и максимального уровня заполнения силоса обеспечивается двумя датчиками. Нижний датчик устанавливается на границе конической и цилиндрической части емкости. Верхний датчик может монтироваться на верхнюю крышку или на верхнюю часть цилиндрической поверхности установки. В некоторых случаях, для точности замеров уровня заполнения устанавливают дополнительный третий датчик.

В некоторых случаях, для точности замеров уровня заполнения устанавливают дополнительный третий датчик.

Датчики уровня цемента в силосе имеют различный принцип действия и соответственно различную конструкцию. Производители оборудования используют следующие типа датчиков уровня: ротационный, вибрационный, ёмкостной и кондуктивный.

Самым распространенным типом, является ротационный датчик уровня, характеризующийся надежностью и долговечностью. Конструкция ротационного датчика состоит из следующих основных элементов:

- Маломощный (4 Вт) электродвигатель с удлиненным валом и возможностью консольной установки на вертикальные поверхности с помощью резьбы и гайки.

- Лопасти выполненной в виде флажка установленной на конце вала электродвигателя с помощью вилочно-шплинтового разъемного соединения.

- Системы автоматики установленной в щите управления и звуковой сигнализации.

Принцип работы ротационного датчика

- После подачи напряжения на электродвигатель, вал с флажком начинает вращение.

- Вращение вала происходит до момента попадания флажка, в толщу загружаемого в емкость цемента. Вследствие небольшой мощности, электродвигатель не может вращать флажок в толще цемента и останавливается.

- Система автоматики реагирует на остановку двигателя подачей сигнала на пульт управлений и дублирующего громкого звукового сигнала.

- При понижении уровня цемента ниже окружности описываемой флажком, электродвигатель включается, а на пульт управления подается информация об отсутствии верхнего или нижнего уровня цемента.

Цемент обладает «вредной» способностью налипать на стенки емкости и слеживаться (уплотняться). Это значительно затрудняет процесс выгрузки, поэтому силосы оснащаются системами аэрации и системами вибрационного встряхивания емкости установки.

Так как система встряхивания постепенно разрушает корпус бункера, производители оборудования отдают предпочтение варианту «разжижения» слежавшегося цемента с помощью технологии аэрации.

Система аэрации силоса цемента

- Трубопроводы подачи сжатого воздуха, опоясывающие коническую часть емкости.

- Пластины или жиклеры аэрации, врезанные в коническую часть и подключенные к трубопроводам.

- Воздушный фильтр-регулятор.

- Электромагнитный клапан.

- Компрессорная установка для выработки сжатого воздуха.

- Система управления и автоматики.

Принцип действия системы аэрации заключается в подаче сжатого воздуха через трубопроводы и жиклеры внутрь силоса. Сжатый воздух разрыхляет слежавшийся материал. Это позволяет производить отгрузку цемента без задержек и дополнительных трудовых затрат.

Для возможности обслуживания и очистки установки, все силосы оборудуются наружными и внутренними лестницами.

Виды силосов

При покупке силоса необходимо учитывать важный момент. Силос для цемента рассчитывается исходя из требования полного использования загруженного материала в течение 7 суток. В противном случае цемент слеживается и теряет свое качество.

Производители оборудования выпускают широкий размерный ряд объемов емкостей, вмещающих от 6 до 182 тонн сыпучего продукта. Типовые объемы и примерное назначение силосов:

Типовые объемы и примерное назначение силосов:

- Установка объемом 6-35 т. Рекомендуется для: производств с малым суточным расходом, производств в технологических схемах, которых используются специальные марки «вяжущего» и всевозможные улучшающие присадки, комплектации заводов изготавливающих тротуарную плитку и сухие строительные смеси, компаний фасующих цемент в мешки и штукатурных станций. Подобное оборудование можно устанавливать в закрытых помещениях без необходимости строительства капитального заглубленного фундамента.

- Установка объемом 45-70 т. Являются оптимальным вариантом, которым комплектуется стандартный бетонный завод средней производительности. Также он может использоваться в формате емкости состоящей в технологической цепочке фасовочного производства или производства асфальта.

- Силос емкостью 80-182 т. Предназначен для мощных бетонных производств и других потребителей сыпучего продукта, имеющих высокий суточный расход цемента: перевалочные склады, прирельсовые базы и пр.

Установка силоса для цемента

В общем случае, силос устанавливается на опорный фундамент и закрепляется на его поверхности с помощью анкерных болтов. При этом необходимый диаметр анкерных болтов и габариты фундамента рассчитываются индивидуально, в зависимости от габаритов силоса и состояния грунта.

Кроме того, для возможности подъезда специального транспорта, по периметру установки следует предусмотреть свободное пространство не менее 50 метров. Основные правила эксплуатации силоса для цемента:

- Запрещается перегружать установку более чем на 1% относительно паспортного значения вместимости бункера.

- Запрещается продолжать загрузку после срабатывания верхнего датчика уровня цемента.

- Запрещается загружать цемент, в котором имеются металлические предметы и другие твердые примеси.

- При эксплуатации следует содержать оборудование в чистоте и не допускать работу силоса: с неисправной механической или электрической частью, при неплотностях резьбовых соединений и разрывах корпуса, при повреждениях трубопроводов и других деталей конструкции.

Основные отечественные производители силосов для цемента

| Производитель | Объем бункера, м3 | Вместимость, т |

| ООО «Севметаллстрой» | 7-45 | 10-65 |

| ООО «РуссаМет» | 6-130 | 8-182 |

| ООО БСУ «Сервис» | 22-100 | 30-135 |

| ООО «ДЗМ» | 6-120 | 8,5-156 |

| OOO «Cтрой Бетон» | 8-120 | 10-156 |

Представленные объемы оборудования для хранения цемента являются типовыми конструкциями. Все указанные и другие подобные компании предлагает индивидуальное проектирование и производство силосов в соответствии с требованиями заказчика.

Уникальные марки цемента и их разработка

Разработка специальных видов цемента очень важна для сферы

строительства, ведь этот материал применяют на практике уже более 150 лет.

Компания «Акционерное общество «Научно-исследовательский

институт цементной промышленности «НИИЦемент» АО «НИИЦЕМЕНТ» может

похвастаться своими разработками и предложить купить новые разновидности

цемента.

Практика показывает, что далеко не все покупатели обладают детальной

информацией о таком строительном материале, как цемент. В результате растворные

стяжки, фундамент или кирпичная кладка выходит низкого качества. Также это

может обернуться перерасходом материала, а это ведет к лишним материальным

расходам. Поэтому важно иметь какое-то представление о свойствах строительных

материалов.

Какие разновидности цемента бывают?

- Портландцемент сульфатостойкий. В разработке

специальных видов цемента был получен этот материал, его

особенность в высокой устойчивости к сульфатам; - Быстротвердеющий портландцемент. Характеризуется

нарастанием прочности в первом периоде твердения. Применяется при

заводском и скоростном строительстве; - С добавлением поверхностно-активных веществ. Такие

добавки значительно улучшают свойства цемента, в результате бетон лучше

укладывается и отталкивает воду; - Цветные портландцементы.

Имеют добавление пигментов.

Имеют добавление пигментов.

Это не все существующие разновидности цемента, их намного больше. Они применяются для сооружения разных конструкций, и каждый выполняет свою функцию. Проектирование цементных заводов начинается с понимания того, какие конструкции будут возведены и какой материал для этого понадобится.

Компания «Акционерное общество «Научно-исследовательский

институт цементной промышленности «НИИЦемент» АО «НИИЦЕМЕНТ» позволяет

своим клиентам заказать различные разновидности цемента.

Получить детальную консультацию можно по номеру телефона +7 (495)

580-27-00. Наши менеджеры ответят на любой интересующий вас вопрос.

Каждый вид цемента имеет свое применение, поэтому важно владеть этими

сведениями перед покупкой и окончательным выбором.

Бизнес-план для эффективного производства поможет составить ОАО НИИ Цемент

Правильная организация производства цемента – востребованное направление в сфере строительства. Заказать услуги по проведению исследований и разработок для эффективной работы производства можно заказать в научно-исследовательском институте цементной промышленности «НИИЦемент».

Заказать услуги по проведению исследований и разработок для эффективной работы производства можно заказать в научно-исследовательском институте цементной промышленности «НИИЦемент».

Цемент является составной частью бетона, также используется и в других строительных смесях. Здания, построенные на основе цемента, обладают малой теплопроводностью и устойчивостью к низким температурам. Поэтому производство цемента – довольно выгодное и прибыльное предприятие. Основными составляющими успеха при этом выступают грамотная организация подобного бизнеса, сырье высокого качества и высокопрофессиональный менеджмент.

Наше предприятие обладает собственными лабораториями, техническими помещениями, новейшим современным оборудованием, а также высококвалифицированным персоналом. Мы осуществляем контроль производства цемента на всех этапах и готовы предложить вам следующие виды услуг:

- разработка техрегламентов, ТЭО и бизнес-планов для организации производства цемента;

- проведение аудита в области технологической оснащенности производства;

- разработка и согласование ТУ на цементы;

- оценка качественных показателей составов цемента;

- разработка рекомендаций по вопросам того, как сделать цемент по стандарту;

- разработка специальных видов цемента, а также их промышленное освоение;

- разработка рекомендаций по улучшению технологических процессов на производстве;

- разработка составов цементов с улучшенными техническими характеристиками;

- прочие научные исследования в области оптимизации и усовершенствования производства цемента.

Для эффективного производства необходимо создать бизнес-план с расчетом основных технико-экономических показателей. Они будут зависеть, в том числе и от того, планирует ли предприятие закупать сырье для производства цемента, либо разрабатывать карьер, будет ли карьер находиться рядом с заводом или планируется организация транспортировки сырья до места производства, а также от использования промышленных отходов с целью минимизации производственных затрат. При этом мы предоставляем всю необходимую информацию для производителей цемента, необходимую для принятия взвешенного решения по всем основополагающим вопросам.

Чтобы заказать услуги по разработке рекомендаций в сфере организации производства цемента, просто позвоните в научно-исследовательский институт цементной промышленности «НИИЦемент» по телефонам +7 (495) 580-27-00, +7 (495) 580-27-13, +7 (4967) 58-71-80, +7 (495) 502-79-04.

СПЕЦИАЛЬНЫЕ ЦЕМЕНТЫ:

Советская цементная промышленность по объему производства цемента занимает с’ 1962 г. первое место в мире. Выпуск цемента в СССР в 1982 г. составил 125 млн. т, а в США — …

первое место в мире. Выпуск цемента в СССР в 1982 г. составил 125 млн. т, а в США — …

В последние годы советские ученые М. М. Сычев, Н. Ф. Федоров, Л. Г. Судакас, Д. И. Чемоданов разрабатывают область науки о новых видах вяжущих, представляющих собой композиции из порошков металлов, …

‘ Современные строительные цементы, состоящие из силикатов, алюминатов и алюмоферритов кальция растворяются в кислотах, и поэтому их нельзя применять в условиях кислотной агрессии. В химической промышленности для связи (склеивания) штучных …

Среди новых видов цемента, разработанных в последние годы, большой научный интерес и практическое значение приобрели расширяющиеся безусадочные и напрягающие цементы. Для них характерно равномерное, происходящее в раннем возрасте, расширение, которое …

Выше уже говорилось о том, что для производства глиноземистого цемента необходимы бокситы с пониженным содержанием кремнезема во избежание образования при обжиге инертного геленита, связывающего много глинозема и снижающего тем самым …

Ангидрито-глиноземистый немент — гидравлическое вяжущее, получаемое совместным помолом высокоглиноземистого шлака (клинкера) с искусственным либо природным ангидритом. Глиноземистый цемент — быстро твердеющее в воде и на воздухе высокопрочное вяжущее вещество, получаемое путем обжига до расплавления или спекания смеси материалов, богатых глиноземом, с известью или известняком и последующего …

Глиноземистый цемент — быстро твердеющее в воде и на воздухе высокопрочное вяжущее вещество, получаемое путем обжига до расплавления или спекания смеси материалов, богатых глиноземом, с известью или известняком и последующего …

Предельное содержание оксида магния в портланд- цементном клинкере в стандартах почти всех стран ограничено 4—5 %. Оксид магния находится в разных’ фазах клинкера [115, 21]. Его особенность — различная скорость …

Сланцезольный портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера и мельчайшей фракции летучей золы пылевидного ежи-‘ гания горючего сланца — кукерсита. Золы в цементе’ должно быть …

217 Белито-портландцемент — это гидравлическое вяжущее, получаемое путем совместного тонкого измельчения портландцементного клинкера и высушенного белитового (нефелинового) шлама (30—50%). Дозировка гипса обычная, как у портландцемента. Химико- минералогический состав белитового (нефелинового) …

А. В. Волженским и его учениками было разработано гипсоцементнопуццолановое вяжущее (ГЦПВ). Это явилось итогом их работ по приданию гидравлич — ности гипсовым вяжущим [26, 27]. Как известно, по стандарту на …

В. Волженским и его учениками было разработано гипсоцементнопуццолановое вяжущее (ГЦПВ). Это явилось итогом их работ по приданию гидравлич — ности гипсовым вяжущим [26, 27]. Как известно, по стандарту на …

Жаростойкие бетоны состоят из твердеющей при нормальной температуре связующей части и огнеупорных заполнителей. Они способны длительно выдерживать воздействие высоких температур и не отличаются по своим свойствам от обычных огнеупоров. Для …

Для защиты от излучения рентгеновской аппаратуры применяют свинец в виде листов разной толщины, а также рентгенозащитный цементный бетон, который отличается от обычного тем, что заполнителем в нем является сернокислый барий …

Для современной каменной кладки применяют преимущественно цементные либо смешанные растворы, содержащие известь или глину. Из цементов, используемых для этой цели, нужно готовить строительные растворы, обладающие повышенной пластичностью, волоудерживающей способностью, а …

К таким цементам относят песчанистый, карбонатный и трехкомпонентный пуццолановый портландце — менты. Песчанистый портландцемент пробовали применять за рубежом еще 50—60 лет тому назад, но производство его не получило развития. При …

Песчанистый портландцемент пробовали применять за рубежом еще 50—60 лет тому назад, но производство его не получило развития. При …

Белые цементы отличаются высоким содержанием трехкальциевого алюмината, а цветные цементы содержат к тому же красковые руды, особенно глинистую охру. Поэтому таким цементам свойственна несколько большая склонность к усадочным явлениям, что …

Это гидравлические вяжущие вещества, получаемые путем совместного тонкого измельчения белого Или цветного цементного клинкера, активной минеральной добавки ■— белого диатомита, гипса и пигмента или красковой руды. Цветной клинкер можно измельчать …

Это продукт тонкого измельчения маложелезистого клинкера с необходимым количеством гипса при не большой добавке диатомита. Клинкер получается в результате обжига до спекания (или плавления) мало — железистой сырьевой смеси надлежащего …

У цементов для «холодных» и «горячих» скважин при испытании по стандартной методике при хранении заметно снижались прочностные показатели. В НИИЦе — менте был разработан способ устранения этих явлений путем введения …

В НИИЦе — менте был разработан способ устранения этих явлений путем введения …

При разведочном и эксплуатационном бурении нефтяных и газовых скважин, а также при капитальном их ремонте применяют тампонажные цементы, представляющие собой в основном разновидности портландцемента. Тампонажные цементы используют для цементирования нефтяных …

В начале нашего века, когда зародилось производство асбестоцементных изделий, оно базировалось на применении портландцемента, качество которого характеризовалось тогда пределом прочности при сжатии раствора 1:3 жесткой консистенции примерно в 10,0 МПа. …

Для сооружений современных автострад, строительства аэродромов, портовых и складских территорий, городских улиц и др. применяются покрытия преимущественно из цементного бетона и железобетона. Цементный бетон по сравнению с асфальтобетоном имеет много …

При пропаривапии портландцемента повышается его прочность. С увеличением температуры пропаривания продолжительность индукционного периода, как показали исследования С. М. Рояка и М. М. Маянца [155], заметно уменьшается и увеличивается скорость образования …

М. Рояка и М. М. Маянца [155], заметно уменьшается и увеличивается скорость образования …

40. Специальные виды портландцемента. Бтц, сульфатостойкий, шлакопортландтцемент, гидрофобный, белый и цветные цементы, их свойства и области применения.

Быстротвердеющий

портландцемент (БТЦ)

хар-ется более интенс. нараст. прочн. в

первые 3 сут твердения. Прим-ют при

изгот. сборн. высокопр., обычных и

предварит. напряженных ж/б изделий и

констр-й. Их примен. сокращ. длит-ть

тепловлажн. обработки, ускоряет

оборачиваемость мет. форм. Кроме того,

его следует исп-ть при ремонтных и

восстан-х работах, где треб. быстрое

нарастание прочн-ти бетона и р-ра.

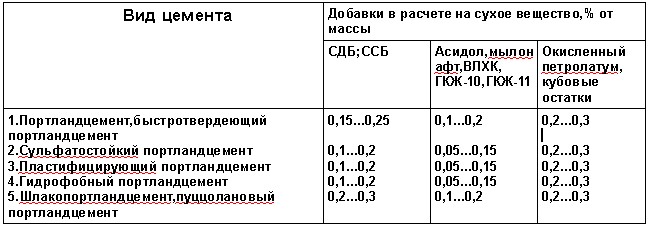

Гидрофобный

портландцемент (ГПЦ)

получают введением при помоле

портландцементного клинкера

гидрофобизирующей добавки

(поверхностно-активные орган. вещ-ва:

мылонафт, асидол, синтет. жирные к-ты и

др) в кол-ве 0,1—0,3 % по массе цемента. При

длит. хранении сохран-т сыпучесть и

не теряет активности. Применяют в

гидротехн., дор. и аэродромном строит-ве,

а также при перевозке бет. и раств.

смесей на большие расстояния.

Сульфатостойкий

портландцемент (СПЦ)

характеризуется повышенной сульфато-,

морозо- и водостойкостью, пониженным

тепловыделением в процессе схватывания

и твердения, а также замедленной

интенсивностью твердения в начальные

сроки. Применяют для изгот. бет. и ж/б

констр-й наружн. зон гидротехн.

массивных сооруж., раб-щих. в условиях

многократного замораж. и оттаивания в

пресной или слабоминерализованной

воде.

Шлакопортландцемент

получают

совместным измельчением портландцементного

клинкера и доменного гранулированного

шлака с добавлением небольшого количества

гипса. Выпускают марок 300, 400 и 500. Он

сероватого цвета с голубоватым оттенком,

содержит большое кол-во мет. частиц.

Плотн-ть в рыхл. сост. 1000-1300, в

уплотн.—1400-1800 кг/м3;

норм. густота цем. теста 26-30 %; Тепловыделение

при твердении не большое. Обладает

большой жаро-, водо- и сульфатостойкостью.

Применяют для изгот. сборн. ж/б изд.и

констр., тверде-х в пропарочных камерах.

Исп-ют в констр-ях горяч. цехов и в

гидротехн. сооруж-ях, подверг-ся сульфатной

агрессии. Строит. кладочные и штукат.

р-ры. Не рекоменд-ся поперем.

замораж. и оттаивание или увлаж-е и

высуш-е.

Белый

и цветные портландцементы

изготовл. из сырьевых мат-лов, характер-ся

малым содерж. окраш-щих оксидов

(железа, марганца, хрома), из чистых,

известняков, мраморов и белых каолиновых

глин.

Белый — марки 400 и

500, по степени белизны три сорта: БЦ-1, 2

и 3.

Цветн. получ.

помолом клинкера белого портландцем.

со свето- и щелочестойкими пигментами

(суриком, охрой, ультрамарином и др).

Используют при

арх.-отдел. работах, для получ. фактурного

слоя стен. панелей, а также для изгот.

искусств. мрамора и облицов. плиток.

41. Специальные виды цементов. Глинозёмистый, расширяющиеся и безусадочные цементы, напрягающий, их свойства и области применения.

Глиноземистый

цемент —

быстротвердеющее гидравлическое

вяжущее вещество, получаемое тонким

измельчением обожженной до спекания

или сплавления сырьевой смеси, богатой

глиноземом. Имеет вид тонкого порошка

серо-зеленого, коричневого или черн.

цвета. Плот-ть в рыхл. сост.- 1000-1300, в

уплотн. – 1600-1800 кг/м3;

норм. густота обычно 23-28%. Тонкость

помола: при просеивании ч-з сито № 008

должно проходить не менее 90 % пробы

(по массе). Сроки схватывания: нач.—не

ран. чем через 30 мин, кон.—не позд. 12

ч с мом. затвор. цем.водой. При твердении

значительное тепловыделение. Марки

400, 500 и 600. Ч-з 24 ч набир. 80-90 % марочной

прочн-ти. (в 3—4 раза дороже портландцемента)

Используют при

срочных ремонтных и аварийных работах,

производстве работ в зимних условиях,

для бетонных и железобетонных сооружений,

подвергающихся воздействию сильно

минерализованных вод, получения

жаростойких бетонов, а также изготовления

расширяющегося и безусадочного

цементов.

Расширяющиеся

и безусадочные цементы

отличаются способностью при твердении

во влажных условиях несколько

увеличиваться в объеме или не давать

усадки.

Водонепрониц.

расшир-ся цем.

(ВРЦ)

быстросхват-ся и быстротверд-ее гидравл.

вяж. вещ-во, получ. путем совм. помола и

тщат. смешивания измельченных

глиноземистого цем., гипса и высокоосновного

гидроалюмината кальция. Нач. схват.- до

4 мин, кон. -до 10 мин с момента затворения.

Лин. расширение образцов из цем. теста,

тверд-х в воде в теч. 1 сут, должно быть

в пределах 0,3— 1 %.

Применяют для

зачеканки и гидроиз. швов тюбингов,

раструбных соед., создания гидроизоляц.

покрытий, заделки стыков и трещин в ж/б

констр. и т. д. Нельзя при темпер. выше

80 °С.

Водонепрониц.

безусад. цем.

(ВБЦ)—

быстросхват-ся и быстротверд-ее гидравл.

вяж. вещ-во, получ. путем тщат. смеш-ия

глиноземистого цем., полуводного гипса

и гаш. извести. Нач. схват. не ранее 1 мин,

а кон. — не позднее 5 мин с момента

затворения. Лин. расширение образцов

из цем. теста, тверд-х в воде в теч. 1 сут,

должно быть в пределах 0,01—0,1 %.

Применяют для

устр-ва гидроизолирующей торкретной

оболочки бет. и ж/б подземных сооружений,

эксплуат. в усл. повыш. влажн. (туннели,

фундаменты и т. п).

Специальные цементы

Цементная промышленность России сегодня уже с трудом удовлетворяет потребности строителей. Высокие издержки, низкая эффективность и сильный износ производственных мощностей цементной промышленности в ближайшем будущем станут серьезным тормозом развития строительной индустрии в целом. Вполне вероятно, что в самом ближайшем будущем, цемент вновь станет дефицитен.

Недостаток цемента всегда являлся сопутствующим фактором отечественной строительной индустрии и убедительным мотивом развития на местах восполняющих мощностей. Весьма скоро следует ожидать ренессанса технологий производства на местах альтернативных цементу вяжущих. В свое время в СССР, на зависть всему миру, очень результативным и плодовитым на достижения было научное сопровождение т.н. Промышленности местных строительных материалов. На сколько эффективно эти достижения претворялись в практику, следует оставить историкам, но то, что даже из горелой шахтной породы у нас умудрялись делать довольно неплохие вяжущие, факт неоспоримый – ситуация, как из знаменитого фильма: «…жить захочешь и не так раскорячишься…».

Согласно планов правительства, в России к 2005 году планируется увеличить объемы вновь возводимого жилья в 2 раза, по сравнению с 2002 годом. С учетом замены ветхого и аварийного жилья темпы строительства должны возрасти вообще в 2.5 раза.

Уже сейчас ясно, что обеспечить такой объем потребления цемента строительной индустрией, при существующих мощностях цементных заводов, невозможно без модернизации производства и совершенствования технологий. По заключениям экспертов на эти цели потребуется около миллиарда долларов инвестиций, на освоение которых тоже потребуется значительное время. В итоге прогнозируется, что в 2006-2007 гг. дефицит цемента может достичь порядка 2 млн. т в год, а к 2010 г. — от 5 до 10 млн. т. И то только в том случае, если объемы инвестиций в цементную промышленность составят порядка 10 млрд. долларов в ближайшие 10 лет. Если ситуацию и дальше пускать на самотек, жалкие остатки мощностей цементных комбинатов, унаследованные еще с хрущевских времен и выработавших свой ресурс на 70 – 80% в самое ближайшее время поставят страну на колени перед иностранными производителями.

Дефицит цемента уже сегодня весьма явственно обозначил себя в промышленно развитых регионах и в первую очередь в Москве и Московской области, где только за 2003 г. его потребление произошло местное производство почти на 30%.

Разумное и оправданное, в свое время, районирование цементных комбинатов, в современных условиях перестало отражать реальную экономическую ситуацию – цемент теперь приходится транспортировать от мест производства к местам потребления, порой, через пол страны. Увеличение времени между моментом производства и потребления цемента самым неблагоприятным образом сказывается на его качестве. В первую очередь страдают от этого быстротвердеющие и высокомарочные цементы.

Поэтому в самое ближайшее время следует ожидать обострения дефицита именно этих марок, что самым негативным образом отразится на производстве пенобетона, изготовление которого на низкомарочных цементах, порой, просто невозможно.

Между тем еще в 1948 году в СССР было запущено производство гидрофобизированных цементов снимающих множество проблем, характерных для высокомарочных цементов. Как это ни парадоксально, но именно технология гидрофобизированных цементов способна осуществить переворот в технологическом регламенте производства пенобетона. Но задачу следует ставить комплексно, и столь же комплексно решать.

1. Общие сведения о применении ПАВ в цементных системах.

Цементный строительный раствор в момент изготовления — это система, состоящая из различных компонентов, в том числе цемента, заполнителей и воды. Каждое твердое вещество в данном случае, независимо от его распределения в системе представляет собой отдельную фазу – совокупность отдельных частей системы, которые одинаковы по составу и по всем свойствам и отделены от остальных частей системы поверхностью раздела.

В нашем случае каждое зерно песка может быть отделено от аналогичных частичек прослойками воды или частицами цемента, но так как по составу и свойствам песчаные зерна практически не отличаются одно от другого, то их рассматривают как одну фазу. Равным образом и все частицы цемента, вводимого в состав строительного раствора, считаются другой твердой фазой.

Зерна цемента очень малы, их размерность лежит в пределах 1 – 100 микрон. Чем дисперснее вещество, тем больше его удельная поверхность. Удельная поверхность цементов, определяемая по методу воздухопроницаемости, составляет в среднем 3000 — 3500 см2/г. Этот метод вполне пригоден для практических нужд и им повсеместно пользуются. Однако он не является достаточно точным, так как не отражает истинной поверхности цементных зерен, обычно имеющих развитый микрорельеф, микротрещины и микрощели.

По этой причине реальная микрогеометрическая поверхность цементной частицы во много раз больше ее кажущейся геометрической поверхности. Значительно более достоверными являются показатели удельной поверхности, определяемые по адсорбции азота. Согласно этим методикам удельная поверхность современных цементов составляет в среднем около 20000 см2/г. Нетрудно подсчитать, что суммарная поверхность цементного порошка, идущего на изготовление 1 м3 бетона при расходе цемента 400 кг/м3, составляет 800000 м2. А если сюда добавить еще поверхность заполнителей (их удельная поверхность значительно меньше, чем цемента, но её все равно нужно учитывать), то окажется, что поверхность частиц твердых фаз в 1 м3 бетонной смеси приближается к 1 км2.

Предположим, что при изготовлении 1 м3 бетонной смеси вводят 180—190 л воды. Теоретически такое количество воды нужно распределить на указанной огромной поверхности твердых частиц и получить практически однородную смесь. Смешивание компонентов — одна из важных задач в технологии бетонов и строительных растворов. В частности, равномерное перемешивание способствует более полному и быстрому физико-химическому взаимодействию цементных частиц с водой. Вода, вводимая в бетонную смесь при ее изготовлении, должна, прежде всего, равномерно и притом тончайшим слоем смочить всю суммарную поверхность цементных частиц и заполнителей.

Но вода обладает значительным поверхностным натяжением, т. е. между молекулами воды, находящимися в ее поверхностном слое на границе раздела фаз, действуют значительные силы сцепления, препятствующие ее растеканию. Так как из всех геометрических тел шар обладает наименьшим отношением поверхности к объему, т. е. отличается наиболее «экономным» развитием поверхности, то именно благодаря поверхностному натяжению жидкость в свободном состоянии стремится не растекаться в тонкую пленку, а образовывать шарообразные капли. Это мы наблюдаем повседневно при медленном выливании жидкости из какого-либо сосуда, при попадании воды на горячую поверхность (образуются отдельные капли), при растекании ртути, при выпадении атмосферных осадков в виде дождя. Следовательно, большое поверхностное натяжение воды препятствует ее равномерному распределению на твердых частицах бетонной смеси.

Некоторые вещества, а именно поверхностно-активные (в дальнейшем ПАВ) способны существенно снижать поверхностное натяжение воды у данной поверхности раздела фаз, например на границах раздела фаз вода — твердое тело, вода — воздух. Всем известный с детства пример проявления действия этих веществ – мыльные пузыри. Можно раздуть мыльный пузырь диаметром даже более 20 см. Это удается сделать потому, что на обеих сторонах тончайшей водяной оболочки пузыря находятся молекулы ПАВ. В таком состоянии слой воды не стремится сжаться, а наоборот, легко поддается растяжению, становясь как бы подобным резине.

Таким образом, добавки ПАВ, снижая поверхностное натяжение воды, тем самым облегчают равномерность ее распределения тонким слоем на поверхности твердых тел.

Добавки ПАВ существенным образом влияют на бетонные композиции как на стадии их приготовления, так и на стадии эксплуатации уже готовых бетонных изделий.

Улучшение смачиваемости цемента и заполнителей.

Добавки ПАВ улучшают растекание воды тонким слоем по поверхности твердых частиц, входящих в состав бетонной смеси. Но тончайшие слои воздуха, адсорбированного на зернах цемента, песка, щебня, в том числе и в их микротрещинах и микрощелях, или защемленного между зернами, в сою очередь препятствуют их смачиванию.

Известно, что ПАВ способны эмульгировать воздух в воде, и по этой причине добавки ПАВ в бетонную композицию также облегчают смачивание водой твердых наполнителей. А чем полнее произойдет смачивание компонентов бетона, тем большей будет однородность его свойств в различных участках тела бетона и тем выше окажется его качество.

Дефлокулирующее действие ПАВ на цемент.

При взаимодействии воды с цементом его зерна частично слипаются, не успев заметно прореагировать с водой. Следовательно, в получаемом цементном тесте содержится некоторое количество скоплений (флокул) цементных частиц. Такие флоккулы цемента при своем образовании захватывают воду, поэтому ее приходится вводить в большем количестве, чем это теоретически необходимо, с тем, чтобы повысить подвижность (пластичность) системы. В таких агрегатах-флокулах цемента не только вода, но и сам цемент не используется полностью. Мелкие комочки цемента, не прореагировавшего с водой, остаются как бы упакованными в затвердевшем бетоне. Добавки ПАВ являются дефлокулянтами цемента (способствуют разбиению цементных скоплений на более мелкие составляющие), повышая тем самым эффективность его использования.

Пластифицирующее действие ПАВ (уменьшение расхода воды и цемента при изготовлении бетонов и растворов).

Хорошо известно, что при изготовлении бетонов и растворов всегда приходится решать противоречивую задачу. С одной стороны нужно ввести в бетонную (растворную) смесь как можно больше воды для обеспечения легкости её вымешивания, транспортировки и укладки. С другой стороны, чтобы получить плотный и прочный бетон (раствор), количество воды следует минимизировать, вплоть до теоретического минимума, обусловленного водопотребностью, для достижения теста нормальной густоты.

Цементное тесто в бетоне можно считать минеральным клеем для песка и щебня. В таком клее, с одной стороны, должно быть достаточно воды, чтобы он легко распределялся по поверхности твердого тела, но с другой стороны, при разбавлении цементного клея водой, прочность склейки уменьшается.

Твердение цемента это химический процесс, обусловленный взаимодействованием двух основных реагентов – цемента и воды. Портландцемент в ходе этой реакции способен химически связать всего лишь 20 — 25% воды, от своей массы. При этом образуются твердые гидратные новообразования, которые обусловливают и формируют прочность бетонов.

Между тем при изготовлении бетонов вынуждены расходовать воды 40 — 55% от массы цемента (при условии вибрационного или другого эффективного метода уплотнения бетона). В строительные растворы, которые требуют повышенных реологических характеристик смеси, воды, добавляют еще больше – 60 – 80% от массы цемента и даже более того. Такие значительные количества воды в бетонной (растворной) смеси нужно не для протекания химических процессов твердения, а исключительно для того, чтобы получить смесь, достаточно удобную в работе при данных методах укладки и уплотнения.

Общеизвестно, что увеличение удельного расхода воды (т. е. увеличение водоцементного отношения) отрицательно сказывается на всех свойствах бетона (раствора). Та вода, которая не была связана в процессе химической реакции с цементом в гидратные новообразования, испаряется из бетона при его твердении, вызывая значительную его усадку и оставляя поры, подчас крупные, открытые, соединенные капиллярными ходами. Наличие таких пор ослабляет структуру затвердевших бетонов (растворов), при этом понижается прочность, особенно при изгибе и растяжении, повышается способность впитывать воду и агрессивные жидкости.

Любой коррозионный процесс связан с диффузией (прониканием) агрессивного вещества в тело материала. Чем больше открытых пор, тем интенсивнее идут диффузионные процессы и тем резче сказываются коррозионные воздействия на бетоны и на арматуру в них. Равным образом процессы частого попеременного намокания и высыхания, замораживания и оттаивания тоже протекают тем интенсивнее, чем больше открытая пористость цементного материала. В итоге снижается долговечность бетонных конструкций.

Таким образом, в технологии бетона заложено серьезнейшее противоречие. Мы наблюдаем большое расхождение «лезвий ножниц» между количеством воды, нужным для процесса твердения цемента, и тем количеством воды, которое мы вынуждены давать для получения удобоукладываемых систем. Как же сблизить «лезвия ножниц»? Как устранить указанное противоречие?

Если бы была возможность применять цемент, который химически связывает не 20 — 25%, а, например, 40% воды, то получали бы цементный камень с невысокой пористостью. Такой цемент есть — это глиноземистый цемент, но он достаточно дефицитен и дорог, его применение оправдано только в специальных случаях.

Существует возможность уменьшить водоцементное отношение, изготовляя бетонные смеси, уплотняемые при помощи внешнего вибровоздействия. Под влиянием вибрации бетонная смесь приобретает жидкотекучие свойства и становится более подвижной и пластичной. Однако операции вибрирования не панацея. Тем более во многих сферах вибрационное уплотнение просто невозможно применить.

Между тем, помимо способов механического уплотнения, имеется другой принципиальный и более эффективный метод уменьшения количества воды затворения при изготовлении бетонов — это использование добавок ПАВ. Эти добавки можно с успехом применять в любых бетонах, независимо от метода их уплотнения, в том числе и в вибрируемых. С помощью добавок ПАВ можно уменьшать водоцементное отношение в бетонах в среднем на 10%, а в растворах на 12 -14%.

Так как прочность бетонов и растворов зависит от водоцементного отношения, то для получения заданной прочности можно, снижая количество воды, уменьшать и дозировку цемента обычно на 8 – 10% , а иногда и более. Иначе говоря, применение поверхностно-активных веществ дает возможность экономить цемент, т. е. служит одним из важных путей к решению общей задачи рационального и экономного использования материальных ресурсов в строительстве.

Экономия цемента в низкомарочных бетонах и тощих растворах.

В ряде случае возникает необходимость рационального использования цементов высокой активности (например, широко распространенной марки «М-400») для приготовления бетона или т.н. «тощего» раствора (кладочного или штукатурного), к которым предъявляются умеренные прочностные требования при достаточно жестких требованиях в отношении морозостойкости и водонепроницаемости.

Проектируя такие составы на высокоактивных цементах и не всегда имея возможности вводить тонко молотые добавки, разбавители для понижения активности цементов, которые, как известно, к тому же понижают морозостойкость бетона, строители становятся зачастую перед необходимостью применять бетон, обладающий значительно большей прочностью, чем это требуется, т.к. для достижения заданной подвижности бетонной смеси при достаточно низком водоцементном отношении приходится излишне перерасходовать цемент.

Возможным путем экономии в этом случае могло бы быть повышение водоцементного отношения и соответственное уменьшение расхода цемента, т. е. путь снятия излишнего запаса прочности бетона. Однако простое повышение водоцементного отношения, по сравнению с общеизвестными пределами, обычно влечет за собой снижение морозостойкости и водонепроницаемости бетона.

Применяя гидрофобизирующие ПАВ, выступающие в данном случае в качестве микропенообразователей, представляется возможным в данном случае уменьшить расход цемента, увеличив водоцементное отношение и назначив его в соответствии с требуемой прочностью бетона, учитывая, что добавки обеспечат повышение морозостойкости и водонепроницаемости бетона до приемлемых величин. Воздухововлекающие добавки позволяют в этом случае заметно уменьшить расход цемента, приблизив прочность к заданному значению и удовлетворив требованиям в отношении морозостойкости и водонепроницаемости материала.

Повышение производительности труда каменщиков и штукатуров.

В тощих растворах (кладочных и штукатурных) гидрофобизирующие ПАВ позволяют повысить т.н. комплекс удобоукладываемости за счет повышения пластической вязкости растворной смеси. Это значительным образом повышает производительность труда каменщиков и штукатуров. Достаточно сказать, что, единожды попробовав работать с такого рода добавками (иногда их в рекламных целях называют на манер «заменители извести») каменщики впоследствии отказываются без них работать.

Уменьшение экзотермии бетона.

Чем меньше расход цемента при изготовлении бетона, тем ниже его экзотермия – выделение тепла в ходе химического взаимодействования цемента и воды

При возведении многих массивных монолитных бетонных конструкций, например гидротехнических, необходимо, чтобы экзотермия бетона была, но возможности невысокой, иначе могут возникнуть значительные градиенты температур в бетоне, так как наружные слои бетонной конструкции охлаждаются водой или воздухом, а его ядро – центральная часть – может разогреться до достаточно высоких температур. При этом возникают значительные напряжения в теле бетонного массива, которые обуславливают появление трещин и неоднородностей.

Введение добавок ПАВ позволяет снизить расход цемента и тем самым уменьшить экзотермию бетона.

Уменьшение остаточной влажности пропаренных изделий.

Очень важно, чтобы остаточная влажность изделий после пропаривания была по возможности низкой. Особенно это касается стеновых ограждающих конструкций. Монтаж таких изделий в конструкцию может вызвать полное промерзание стен в первую же зиму.

Повышенная отпускная влажность также способствует коррозии арматуры и закладных деталей, способствует длительному, порой многолетнему, специфическому сырому «бетонному» запаху в помещениях.

Благодаря добавок ПАВ удается снизить отпускную влажность бетонных изделий после пропаривания, а гидрофобизирующие добавки, кроме того, еще и облегчают и ускоряют их высыхание.

Повышение жизнеспособности бетонных (растворных) смесей.

Использование добавок ПАВ позволяет повысить жизнеспособность бетонных (растворных) смесей, что особенно важно при их современном централизованном производстве на автоматизированных заводах. Заводы представляют собой крупные предприятия, каждое из них снабжает множество строительных объектов готовыми бетонными (растворными) смесями. Часто проходит 1.5 — 3 часа с момента изготовления смесей до применения их в дело. В этот период, особенно при жаркой погоде, нередко происходит преждевременное схватывание смесей, возникают производственные потери, ухудшаются свойства затвердевших материалов. Такие потери могут быть весьма значительными.

Так, при централизованном изготовлении растворов, когда их перевозят на расстояние 20 — 40 км и они еще некоторое время хранятся на объекте, потери иногда достигают 15% количества выпускаемого раствора и более. Иначе говоря, почти шестая часть продукции может оказаться неиспользованной. Для предотвращения преждевременного загустения смесей товарных бетонов и растворов и применяют соответствующие добавки ПАВ.

Добавки ПАВ нередко используют также при изготовлении монолитных бетонных конструкций, например в гидротехнических сооружениях, когда требуется, чтобы слой уложенного бетона не успел схватиться, пока не уложат новый (верхний) слой бетонной смеси, ибо сцепление «свежего бетона со «старым» происходит очень плохо, что вызывает ряд нежелательных последствий.

Бетонные смеси, получаемые при помощи электро- или паро- разогрева, применяются в производстве сборного железобетона. Такой предварительный разогрев способствует сокращению тепловлажностной обработки на 30 — 35%. Но с повышением температуры резко ускоряется схватывание цемента. Чтобы предотвратить загустевание бетонных смесей, вводят добавки ПАВ, благодаря чему удается формовать смеси в горячем виде.

Гидрофобизация бетонов и растворов.

Некоторые ПАВ не только пластифицируют свежеприготовленные смеси, но вместе с тем гидрофобизируют бетоны (растворы) и изделия из них.

Бетоны (и растворы) представляют собой капиллярно-пористые тела и по своей природе гидрофильны, т. е., находясь в соприкосновении с водой, они ее впитывают. Последствия, возникающие от вредного влияния воды, а также от попеременного замораживания увлажненного бетона с последующим его оттаиванием становятся заметными уже через несколько лет. Бетон с низкими показателями по морозостойкости разрушается буквально на глазах.

В специализированных бетоноведческих изданиях, в качестве примера подобного разрушения, обусловленного низкой морозостойкостью примененного бетона, очень часто приводится случай разрушения летом 1976 года в Австрии моста Рейхсбрюкке через Дунай.

Дефекты в бетоне, обусловленные вредным влиянием воды не сразу достигают опасного предела, а накапливаются постепенно, — иногда этот процесс вообще визуально незаметен. Но несомненным является тот факт, что эти разрушительные процессы начинаются сразу же после изготовления бетонного изделия и заканчиваются только после его полного разрушения.

Негативное влияние воды во всех её агрегатных состояниях (водяной пар, вода, лед) вредно сказывается на сохранности бетона на всем протяжении его службы. Исключить или хотя бы значительно минимизировать его можно только уменьшением поступления этой воды в толщу бетона. Т.к. главной транспортной артерией поступления воды в бетон являются капиллярные ходы, бороться с водонасыщением бетона очень сложно. Капиллярные силы настолько сильны, что различные наружные защитные обмазки или изоляции мало эффективны – рано или поздно вода находит себе путь.

Против капиллярных сил невозможно бороться, но оказывается их можно попросту «выключить». Для этого достаточно изначально гидрофильным внутренним стенкам пор и капилляров, пронизывающих все бетонное изделие, придать гидрофобные свойства. Это с успехом делают гидрофобизирующие добавки. (см. Рисунок 1_1 и Рисунок 1_2)

Рисунок 1_1 Уровень воды в гидрофобном (А) и гидрофильном (Б) капиллярах

Рисунок 1_2 Вода на поверхности гидрофильного (А) и гидрофобного (Б) пористого тела.

Противокапиллярное давление гидрофобизированного пористого тела достаточно велико, и сам факт его существования подтверждает правильность часто употребляемого в этом случае термина «водоотталкивающее покрытие». И хотя этот термин в данном контексте с терминологической точки зрения неверен (ведь никакого покрытия, по сути, нет), с физической стороны он отражает сущность происходящих явлений.

Именно благодаря этому противокапиллярному давлению пористые (а, равно как и условно-пористые) материалы, оставаясь воздухо- и паропроницаемыми, оказываются непроницаемыми для воды в жидкой вазе, даже при достаточно высоких гидростатических давлениях.

Давление, при котором вода начинает просачиваться в гидрофобизованные материалы (водоупорность), определяется в основном шириной пор, так как существующие водоотталкивающие покрытия имеют примерно одинаковую степень гидрофобности. Так, например, гидрофобизованный материал, имеющий поры со средним диаметром около десяти микрон, способен противостоять гидростатическому давлению около 1/3 атмосферы, т. е. выдерживать, не впитывая в себя, столб воды высотой до трех метров. Если вспомнить, что самый сильный дождь при ураганном ветре создает гидростатическое давление около 20 — 40 см водяного столба, то становится ясным, что гидрофобизация защищает строительные материалы от проникновения в них дождевой влаги вполне надежно. Тем не менее, если гидростатическое давление воды на материал превышает противокапиллярное (например, при нахождении над поверхностью гидрофобизованного материала толстого слоя воды), то после заполнения пор водой протекает процесс фильтрации, который может идти даже легче, т. е. с меньшим коэффициентом проницаемости, чем, если бы материал был гидрофильным. Это обусловлено тем, что гидрофильные материалы сорбируют воду, проникающую в мельчайшие дефекты поверхности пор. Это вызывает явления набухания, сокращающего размеры пор, а также пептизации и расклинивания, в результате которых от поверхности отщепляются малые частицы, закупоривающие поры. У гидрофобных материалов эти явления проявляются лишь в незначительной степени или не обнаруживаются вовсе.

Благодаря противокапиллярному давлению пропитанные водой гидрофобизованные пористые материалы и высыхают значительно быстрее, чем негидрофобизованные, впитавшие такое же количество воды, так как вода стремиться выйти из несмачивающихся капилляров – противокапиллярное давление её оттуда выдавливает. Чтобы выгнать же воду из гидрофильных капилляров, напротив, необходимо приложить внешнее давление. Таким образом, гидрофобизация пористых, волокнистых или порошкообразных материалов служит защитой от проникновения воды лишь при сравнительно невысоком гидростатическом давлении. Поэтому рекомендовать гидрофобизацию подводных гидротехнических сооружений, резервуаров и емкостей, водопроводных труб и прочих водотранспортных, водоизолирующих или водоудерживающих сооружений, находящихся под постоянным большим давлением воды нельзя. В этом случае следует помнить, что абсолютную водонепроницаемость, возможно, выполнить только полностью исключив в теле бетонной конструкции пор и капилляров. Это возможно только при помощи специальных высококачественных бетонов.

Для обеспечения максимальной водоупорности (водонепроницаемости) гидрофобизованных материалов важны не только возможно большой краевой угол воды с водоотталкивающим покрытием и шероховатая структура поверхности, обеспечивающая наибольший кажущийся угол смачивания. Не менее существенна минимальная величина эффективного радиуса пор материала и отсутствие стремления гидрофобного покрытия к распространению па поверхности вода — воздух за счет поверхностного растворения. Необходимо также, чтобы во избежание понижения краевого угла водоотталкивающая пленка плохо впитывала в себя воду. Все эти качества могут обеспечить либо изначально водонерастворимые, либо, что технологичней, изначально водорастворимые, но в составе бетонной композиции переходящие в водонерастворимые, гидрофобизирующие добавки

Одним из убедительных практических примеров, показывающих эффективность гидрофобизации бетона, может служить состояние конструкций Карлова моста через р. Влтаву в Праге. Этот мост был построен в XIV веке. Для сооружения его шестнадцати массивных опор был применен бетон на известковом вяжущем с добавкой куриных яиц. Природная водная эмульсия олеина, других жиров и иные составные части куриного яйца являются прекрасными гидрофобизирующими поверхностно-активными веществами. Карлов мост по размерам (его длина 516 м), а главное по характеру водной среды, климатологических и других факторов, воздействующих на бетон, имеет много общего с упоминавшимся выше венским мостом Рейхсбрюкке. Однако обычный цементный бетон последнего разрушился через несколько десятилетий, а известковый (на воздушной извести!), но хорошо гидрофобизованный бетон Карлова моста, являющегося выдающимся архитектурным памятником Европы, служит уже более пятисот лет.

Объемная гидрофобизация строительных материалов с точки зрения их долговечности эффективнее, чем поверхностная обработка водоотталкивающими или кольматирующими составами. Об этом, в частности, свидетельствует следующий факт. В начале текущего столетия за рубежом получили широкое распространение флюаты (растворимые соли кремнефтористоводородной кислоты), которые наносили на поверхность облицовки из природных (преимущественно карбонатных) камней или штукатурки. Исследования, проведенные в 30-х годах показали, что флюатированный камень через 20 — 25 лет оказался в худшем состоянии, чем обычный. С тех пор коренным образом изменилось отношение к флюатированию как методу поверхностной обработки материалов.

Поризация легких бетонов.

Добавки некоторых ПАВ, вызывая вовлечение воздуха в бетонные смеси, способствуют уменьшению объемной массы легких бетонов (на пористых заполнителях) и вместе с тем улучшают и другие свойства материала, и в первую очередь их морозостойкость.

2. Гидрофобизированные цементы 2.1 История применения гидрофобизирующих добавок в технологии бетонов.

Анализ научно-технической информации по управлению технологией цементных бетонов, в частности с помощью химических добавок, свидетельствует о непрерывном развитии этого процесса.

Как известно, бетон используется в качестве строительного материала уже несколько тысячелетий. Минойцы на о. Крит, например, изготовляли бетон из дробленых или размолотых глиняных черепков, связанных известью.

Греки и позже римляне добавляли к составу минойцев вулканический туф или размолотый кирпич. Это было весьма важной ступенью, поскольку такие добавки позволяли бетону затвердевать в воде. Они практически изменили процесс твердения цемента и связывания им бетона. Два знаменитых сооружения, свидетельствующие о гибкости и долговечности древнего бетона, сохранились до наших дней — Базилика Константина и Пантеон в Риме.

Между древними и современными цементами имеется одно значительное различие. Греческие и римские цементы затвердевали и наращивали прочность в результате химического процесса — пуццолановой реакции, происходящей в присутствии извести и кремнистых материалов, растворяемых щелочью, подобно тем, что содержатся в туфе и глинистых черепках. Цементы же, изготавливаемые в настоящее время, состоят преимущественно из силикатов кальция, которые гидратируются самостоятельно, без добавления извести.

Современное развитие технологии строительства включает проблему повышения качества и долговечности бетона, которая может во многих практически важных случаях успешно решаться путем использования новых химических добавок. Для достижения высокой организации производства бетона и технико-экономической эффективности необходимо постоянно стремиться к расширению и усовершенствованию разработок по теоретическим и практическим основам применения комплексных органоминеральных добавок и создавать новые способы их приготовления и использования в бетоне в соответствии с требованиями рынка.

Применение добавок эмпирически возникло несколько столетий назад при изготовлении известковых растворов и бетонов в целях повышения их прочности, водостойкости и долговечности. Так, в древнем Риме добавки свиного сала, свернувшегося молока или свернувшейся крови использовались для улучшения штукатурных растворов.

Древнерусские мастера и зодчие практиковали введение коровьего молока, ячменной мякины, бычьей крови, льняного семени, отвара древесной коры и некоторых подобных веществ для улучшения свойств извести и строительных растворов, изготовленных на её основе.

Коровье молоко добавляли в воду при гашении извести. В молоке, как известно, наряду с казеином, белком и молочным сахаром содержится 3 – 3.5% жира в виде прямой эмульсии «масло в воде». Жир молока состоит из глицеридов олеиновой, пальмитиновой и стеариновой кислот, по своей природе относящихся к гидрофобизаторам.

Известно, что при установке Александровской колонны в Петербурге ее фундамент залили скользким и своеобразным по составу раствором, о котором архитектор Монферран руководивший строительными работами писал: «…Так как работы проводились зимою, то я велел смешать цемент с водкою и прибавить десятую часть мыла…»

В прошлом, когда еще не была известна природа физико-химических процессов, происходящих при смешивании цемента с водой, вода добавлялась к смеси интуитивно, в зависимости от навыков людей, укладывающих бетон. Иногда бетонное покрытие было прочным, но бывали и случаи разрушения уложенного бетона. Долговечность бетона пытались повысить за счет использования оптимального количества цемента и воды при изготовлении цементной пасты. В дальнейшем было установлено, что для получения бетонов с достаточными строительно-техническими свойствами следует знать закономерности регулирования параметров цементных систем на стадии взаимодействия цемента с водой. В связи с этим возникла необходимость изучения вопросов гидратации цемента, проектирования состава бетонной смеси, роли различных добавок в ней, разработки теории водоцементного отношения и др.

Руководствуясь теорией, исследователи старались поддерживать как можно низкое водоцементное отношение, чтобы достичь наибольших прочностей цемента, однако такой подход не всегда соответствовал строительным требованиям. Попытки добавлять больше воды, чем требовалось, приводили к снижению прочности бетона, усиленному его растрескиванию и изменению основных характеристик. Все это привело к необходимости разработки добавок, снижающих расход воды и позволяющих регулировать свойства цемента по отношению к действию воды.

Одним из убедительных практических примеров эффективного применения добавок является построенный в XIV в. Карлов мост через р. Влтаву в Праге. Для его сооружения был применен бетон на известковом вяжущем с добавкой куриных яиц, которые по своему составу являются прямой водной эмульсией олеина и других жиров, обеспечивающей гидрофобизирующие свойства искусственному камню. Карлов мост служит людям более пятисот лет. хотя сделан из воздушной извести, тогда как венский мост Рейхсбрюке, построенный из обычного цементного бетона и работавший почти в аналогичных с Карловым мостом эксплуатационных факторах воздействия, разрушился через несколько десятилетий (летом 1976г.).

С расширением знаний в области разработки и применения добавок возникла потребность создания бетонов большей прочности, быстротвердеющих, схватывающихся быстрее или медленнее, чем обычный, химически стойких к вредным воздействиям и т. д. Все это способствовало развитию и усовершенствованию добавок различного назначения.

С 1850 г., т. е. с начала производства бетона на портландцементе (гидравлическом вяжущем), в него добавляли гипс для регулирования сроков схватывания. Использование добавок хлористого кальция как ускорителя или сахара как замедлителя относится к началу века – 1919 — 1920 гг. Пластификаторы начали широко применять в 1935 г., воздухововлекающие добавки — в середине 40-х гг. Позднее появились противоморозные добавки и средства ухода за бетоном в виде пленкообразующих покрытий на его поверхности.

С 1960 г. число добавок применяемых в строительстве значительно увеличивается, они становятся более разнообразными, их качество и постоянство свойств непрерывно улучшаются. Разрабатываются продукты, все более отвечающие требованиям современного строительства.

Проблеме разработки и внедрения различных химических добавок в бетоны и растворы в последние годы в мировой практике строительства стало уделяться еще большее внимание. Это обусловлено необходимостью дальнейшего улучшения технологических и эксплуатационных свойств строительных изделий и конструкций. Применение хим. добавок позволяет гибко, просто и эффективно направленно управлять рядом важнейших параметров свежеизготовленных и отвердевших бетонов.

Судя по литературным публикациям, применение добавок позволяет изготовлять бетонные смеси и бетон, которые почти полностью удовлетворяют строительно-техническим требованиям. Одним из таких требований, предъявляемых к цементам, бетонам и растворам, является необходимость регулирования свойств цемента по отношению к действию воды.

Взаимодействие цемента с водой имеет двойственный характер: полезный — необходимость службы цемента в качестве вяжущего вещества из-за химического сродства с водой и вредный — его гидрофильность, т. е. способность, как в порошкообразном состоянии, так и в виде цементного камня хорошо смачиваться водой, что, в свою очередь, приводит ко многим нежелательным явлениям. Адсорбирующая влага вызывает слипание частиц и потерю активности цемента, при приготовлении бетонных растворных смесей цемент иммобилизует избыток воды, что увеличивает пористость цементного камня и приводит к ухудшению его прочности и стойкости; кроме того, длительное воздействие воды на готовые изделия понижает их эксплуатационные свойства – в бетоне начинают развиваться коррозионные процессы.

В связи с противоречиями, заложенными в самой природе цемента, перед наукой встала проблема, которую хорошо сформулировал М. И. Хигерович — : «…изменить свойства цемента так, чтобы он стал менее гидрофилен и даже приобрел » водоотталкивающие» способность, но в то же время мог бы взаимодействовать с водой на тех стадиях применения, когда это практически нужно». Такой цемент был назван гидрофобным (водоотталкивающим).

Понятие «гидрофобный» относится не только к цементу, но и к цементному тесту и цементному камню, полученным из такого цемента. Гидрофобность цемента достигается путем введения специальных гидрофобизирующих добавок. Однако здесь следует обратить внимание на разницу между гидрофобными и гидрофобизирующими добавками. Первые, например парафин, стеариновая кислота или кальциевые соли высших жирных или нафтеновых кислот, при смешивании с цементом не реагируют с ним и остаются в виде механической примеси. Вторые, например водорастворимые натриевые и калиевые мыла жирных, нефтяных и смоляных кислот, не гидрофобны сами по себе, но образуют гидрофобные вещества в результате химического взаимодействия с цементом – в бетонной композиции, пересыщенной гидроокисями кальция, в результате обменных реакций по кальцию они превращаются в кальциевые мыла, которые уже водонерастворимы и гидрофобны.

Многочисленные разработки, в том числе нашедшие внедрение в практике, выполнены с использованием гидрофобизаторов на основе кремнийорганических соединений (КОС). В структуре КОС реализуются связи Si—О и Si—С, что определяет их промежуточное положение между органическими и неорганическими соединениями. В большинстве соединений этого вида атом кремния связан только с двумя атомами кислорода, а другие связи замещены органическими группами СН3, С2Н5, С6Н5 и др., определяющими их эластичность. Степень эластичности конечных продуктов зависит не только от числа органических радикалов, но и от их величины и строения, а также от молекулярной массы.

В качестве гидрофобизаторов могут использоваться кремнийорганические соединения от мономеров до полимерных жидкостей. Кремнийорганические мономеры применяют в основном в качестве исходных компонентов для производства кремнийорганических полимеров.

Кремнийорганические полимеры условно подразделяют на две группы — олигомеры и высокомолекулярные соединения. Кремнийорганические гидрофобизаторы могут применяться для повышения морозостойкости бетонов и их коррозионной стойкости, снижения водопотребности бетонных смесей и воздухововлечения, повышения атмосферостойкости строительных материалов и изделий — кирпича, гипсовых изделий, каменных материалов, окрасочных и штукатурных составов, защиты стыков и фасадов крупнопанельных зданий, защитно-декоративной отделки здании и сооружений и т. п.

Одним из основных условий использования КОС в качеств’ гидрофобизаторов строительных материалов и конструкций является экономическая целесообразность. Поэтому в строительной практике применяются не все существующие кремнийорганические гидрофобизаторы, а лишь наиболее дешевые и доступные из них. К ним относятся, например, алкилхлорсиланы и кубовые остатки от их ректификации.

Алкилхлорсиланы — по существу, первые КОС, которые были использованы для гидрофобизации строительных материалов. Для этой цели ранее употреблялись и в отдельных случаях еще найдут свое применение выпускаемые отечественной промышленностью метил-трихлорсилан (МТС), этил-трихлорсилан (ЭТС), этил-дихлорсилан (ЭДС) и технический ди-метил-ди-хлорсилан. Наряду с алкилхлорсиланами с большим успехом применяются кубовые остатки от их ректификации на заводах-изготовителях.

Широко используются для гидрофобизации строительных материалов водные растворы омыленных натриевых (реже калиевых) метилсилоканатов (МСН), этилсиликонатов (ЭСН) и фенилсиликонатов (ФСН) – технические гостированные названия которых, соответственно ГКЖ-10, ГКЖ-11, ГКЖ-12. Эти составы имеют ряд преимуществ перед другими кремнийорганическими гидрофобизаторами, допускают применение в форме водных растворов, как правило, не имеют запаха, достаточно универсальны и дешевы, так как чаще всего изготавливаются из отходов производства.

Кремнийорганические соединения, как и большинство добавок, обладают полифункциональностью свойств, в связи с чем, оказывая в основном положительный эффект, они иногда ухудшают некоторые свойства бетонной смеси и бетона. Для устранения негативного влияния эти добавки объединяют с другими в комплексные полифункциональные модификаторы (ПФМ) для направленного изменения технологических и эксплуатационных свойств бетонов и растворов. В последнее время во всем мире разработано большое количество полифункциональных модификаторов. С большой степенью уверенности можно даже утверждать, что практически все химические добавки или модификаторы применяемые в настоящий момент в строительной индустрии — это ПФМ-ы.

Следует отметить, что примерно до 70-х гг. техническими гидрофобизирующими добавками в цементобетонной технологии служили преимущественно природные продукты (например, олеиновая кислота) или некоторые отходы промышленности (например, мылонафт). Однако экономические соображения лимитировали их применение в строительстве.

Поэтому исходя из экономических соображений и сохранения свойств бетона, которые он приобретает в случае применения КОС или природных гидрофобизаторов типа олеиновой кислоты, в настоящее время для изготовления гидрофобизирующих добавок стали очень широко использовать продукты и отходы нефтехимического синтеза, масложировой и целлюлозно-бумажной отраслей промышленности. Наибольшим распространением пользуются такие гидрофобизаторы этого типа, как окисленный петролатум, кубовые остатки синтетических жирных кислот (КОСЖК), битумные дисперсии, соапстоки растительных масел и др. Эти технические вещества отличаются друг от друг происхождением и составом, но для всех них характерно наличие молекул с резко выраженным асимметрично-полярным строением. Такие молекулы представляют собой соединения дифильного характера, имеющие гидрофильную «головку» (одну или несколько полярных групп типа —ОН, —СООН, —SO3H, —OSO3H, —СООМе, —Nh3 и т. д.) и гидрофобный «хвост» (как правило, алифатическую цепь, иногда включающую в нее ароматическую группу).

Гидрофобизирующие добавки повышают удобоукладываемость бетонных смесей, увеличивают их связность, нерасслаиваемость. Это имеет особое значение при транспортировке и хранении смесей в летнее время. Кроме того, объемная гидрофобизация бетона добавками способствует снижению его водопоглощения в 1.5 – 2 раза по сравнению с бетоном без добавок.

Гидрофобизирующие добавки перед применением в бетон, как правило, переводят в водорастворимое состояние. Это можно отнести к их недостаткам. К тому же они пластифицируют главным образом «тощие» бетонные смеси и несколько замедляют процессы твердения.

Важным шагом в химической технологии бетона явилась разработка М. И. Хигеровичем, Б. Г. Скрамтаевым, Г. И. Горчаковым, Х.М. Лейбович и другими составов гидрофобизирующих добавок из гидрофобизатора и гидрофолизатора. Такие добавки оказывают универсальное действие на удобоукладываемость, т. е. они пластифицируют как «тощие», так и «жирные» бетонные смеси. Влияние компонентов такой комплексной добавки (гидрофобизатор + гидрофилизатор) на физико-технические свойства бетонов, как правило, аддитивно, — т.е они усиливают влияние друг друга. При этом такие комплексные гидрофобно-пластифицирующие добавки представляют собой поверхностно-активные вещества (ПАВ) более высокой качественной категории, чем индивидуальные гидрофилизаторы и гидрофобизаторы, взятые в отдельности. Кроме того, применение таких добавок облегчает превращение гидрофобизируюшего компонента, как правило, водонерастворимого. в водоразбавляемую жидкость, которую удобно вводить с водой затворения при изготовлении смесей.

Недостатком гидрофобно-пластифицирующих добавок, с технологической точки зрения, является то, что они замедляют сроки схватывания и темп роста прочности цементного камня. Помимо того, величины удобоукладываемости бетонной смеси, прочности и ряд других физико-технических свойств бетона, достигнутые с такой добавкой могут потребовать улучшения. В таких случаях в состав гидрофобно-пластифицирующих добавок включают вещества, позволяющие не только исключить нежелательные эффекты компонентов добавки, но и получить с помощью взаимного усиления влияния ингредиентов (эффект синергизма) в направлении значительного увеличения физико-технических свойств цементных систем. В качестве таких дополнительных компонентов к гидрофобизирующим добавкам наиболее распространены добавки ускорители схватывания и твердения, а также различного вида и степени эффективности пластификаторы-водопонизители и суперпластификаторы.

Таким образом, исходя из приведенного краткого научно-технического обзора применения гидрофобизирующих добавок следует отметить, что их создание и применение послужило значительным вкладом в совершенствование технологии бетона и железобетона.

2.2 Сущность гидрофобизации цементов.

Общие и специальные свойства цементов, бетонов и растворов в большинстве своем зависят от действия воды, которому подвергаются эти материалы в периоды изготовления и твердения, а также во время службы в конструкции. По отношению к воде цемент отличается противоречивыми свойствами: химическое сродство с водой органически присуще цементу (без этого он не мог бы служить вяжущим веществам). Но вместе с тем гидрофильность цемента, т е способность, как в порошкообразном состоянии, так и в виде цементного камня хорошо смачиваться водой, приводит ко многим вредным последствиям.

Так, при помоле клинкера адсорбирующаяся влага вызывает прилипание наиболее мелких частиц цемента к мелющим телам, что затрудняет работу мельниц. Затем, во время транспортирования и хранения цемент поглощает влагу из окружающей среды и теряет активность. Далее, в процессе изготовления бетонных (растворных) смесей цемент обычно иммобилизует значительный избыток воды, что увеличивает пористость цементного камня и вредит его прочности и стойкости.

Наконец, при длительном воздействии воды на отвердевшие цементные материалы их эксплуатационные свойства могут сильно ухудшиться. Помимо ущерба, непосредственно вызываемого водой, ожидаемое вредное ее действие, при крайней неопределенности характера и размера этого действия, иногда затрудняет выбор материалов для конструкций и нередко вынуждает принимать чрезмерно большие запасы «химической прочности».

Таким образом, взаимодействие цемента с водой имеет двойственный — одновременно и полезный и вредный характер.

Однако гидрофильность цемента нельзя рассматривать как неизменную его особенность, которая неизбежно должна проявляться на всех этапах его изготовления и применения.

Уже давно классики мирового и отечественного бетоноведения обращали внимание на необходимость регулировать свойства цемента по отношению к действию воды. Из задачи преодоления противоречий, заложенных самой природой цемента и исходил научный замысел: изменить свойства цемента таким образом, чтобы он стал менее гидрофилен и даже приобрел «водоотталкивающие» свойства, но в то же время мог бы взаимодействовать с водой на тех стадиях применения, когда это практически нужно.

Таким образом возникла задача – разработать качественно новый технологический путь изготовления цемента с тем, чтобы можно было в известной мере управлять поведением цемента по отношению к воде во всех её агрегатных состояниях и на всех этапах существования цемента, т.е. начиная с операции его помола на цементном заводе, далее в период его перевозки и хранения, затем в момент изготовления бетонных или растворных смесей и, наконец, во время службы цементных материалов в конструкциях.

Такой цемент, процессы вредного взаимодействия которого с водой ограничены, а способность к нормальному гидравлическому твердению остается без изменений, был назван гидрофобным. Первенство в его разработке принадлежит советским бетоноведам Хигеровичу М.И. и Скрамтаеву Б.Г. (а.с. № 84554 с приоритетом от 30.04.49). В начале 50-х годов в СССР было развернуто промышленное производство гидрофобных цементов на ряде цементных комбинатов страны.

2.3 Условия получения гидрофобного цемента.

Гидрофобный цемент получают введением специальных гидрофобизующих добавок при помоле цементного клинкера, и только этой операцией производство гидрофобного цемента отличается от технологии обычных цементов. Кроме того, уже готовому цементу можно придать гидрофобные свойства путем его повторного домола в мельницах в присутствии гидрофобизаторов.

Получение гидрофобного цемента основано на образовании хемосорбционных пленок, возникающих на цементных зернах в результате взаимодействия гидрофобизующих добавок со свободной известью, которая выделяется из силикатов цементного клинкера.

Еще за много столетий до нашего времени практиковалось применение гидрофобных органических веществ для повышения водостойкости воздушной извести. Жиры, масла и некоторые другие органические соединения, обладающие гидрофобными свойствами, широко распространены в животном и растительном мире. Повседневно встречая такие вещества в окружающей природе, человек с давних пор применял их не только для питания, но также для различных бытовых и производственных надобностей, в том числе и в строительной технике. Так, например, в древнем Риме к извести добавляли свиное сало и свернувшуюся кровь животных, а в древней Руси — творог, льняную сечку вместе с льняным семенем, отвар еловой коры и другие вещества.

Подобно тому, как еще более далекие наши предки, добывая, огонь путем трения, не подозревали о законе превращения одного вида энергии в другой, так и мастера и зодчие древних и средних веков пользовались органическими поверхностно-активными добавками, физико-химические свойства которых были открыты лишь много веков спустя.

Органические добавки к воздушной извести, которая в старину являлась основным и важнейшим вяжущим веществом, применялись до XVIII в. включительно. Вторая половина XVIII в. и весь XIX в. были эпохой быстрого развития гидравлических вяжущих веществ. Надобность в гидрофобизующих и подобных добавках, как тогда казалось, отпала, и они были забыты.

Когда в начале двадцатого века, когда выяснилось, что водонепроницаемость и некоторые другие свойства цементных бетонов и растворов нуждаются в улучшении, вновь начали применять органические добавки. Наибольшую популярность приобрели добавки, представлявшие собой нерастворимые в воде мыла жирных кислот.

Так, например, под различными названиями (церезит, церолит и др.) использовались смеси олеинокислого кальция и олеинокислого алюминия с гидроокисью кальция. (Последний компонент обычно брали в избытке, чтобы облегчить равномерное распределение олеатов в процессе их введения в бетонную или растворную смесь). Существовали также препараты из битумов, восков и смол, применявшихся в виде эмульсий при изготовлении бетонов и растворов. Иногда гидрофобизация бетонных изделий осуществлялась последовательным пропитыванием растворами мыла и алюминиевых квасцов в воде, либо раствором парафина в дихлорэтане или четыреххлористом углероде или другими составами. Разработка подобных способов гидрофобизации бетонов носила преимущественно эмпирический характер.