Сборные фундаменты: Сборные железобетонные фундаменты

- Монтаж сборных фундаментов

- Устройство сборного ленточного фундамента. Монтаж сборных ленточных фундаментов. Монтаж сборных ленточных фундаментов

- Сборные фундаменты — Энциклопедия по машиностроению XXL

- Сборные фундаменты

- Группа «СИС» наращивает производство сборных турбин и фундаментов башен – Бетонные изделия

- Глава 4 — Соединение с фундаментом — Детали соединения для PBES — ABC — Ускоренный — Технологии и инновации — Строительство

- Детали подключения для PBES

- Глава 4 — Соединение фундамента

- 4.1: Фундаменты и свайные системы

- 4.1.1 Соединения сборного фундамента с грунтовым основанием

- 4.1.2 Соединения сборного фундамента с сборным фундаментом

- 4.1.3 Соединение сборного фундамента со стальной сваей

- 4.1.4 Сборный фундамент для сборных железобетонных свай

- 4.1.5 Соединение сборного фундамента с монолитной сваей или буронабивным валом

- 4.1.6 Соединение сборной сваи с сборной сваей

- 4.1.7 Сборные перемычки для пирса

- 4.1.8 Контроль качества и допуски

- 4.1.9 Оценка производительности и долгосрочной долговечности сборных фундаментов и свайных систем

- 4.1.10 Расчетное время строительства соединений

- 4.1.11 Рекомендации по улучшению текущей практики

- 4.1.12 Подробные описания соединений для систем фундамента и свай

- Глава 4 — Соединение фундамента

- Детали подключения для PBES

- Экологический анализ бетонных глубоких фундаментов: влияние сборных конструкций, прочности бетона и норм проектирования

- РАЗРАБОТКА НОВОГО СБОРНОГО БЕТОННОГО ФУНДАМЕНТА С ПОМОЩЬЮ СВЯЗНЫХ ФУНДАМЕНТОВ

- The Business of Concrete Foundations

Монтаж сборных фундаментов

Дата публикации: 15.02.2017 04:53

Технологические регламенты создания монолитных фундаментов предполагают существенные затраты времени. Если при возведении относительно небольших и умеренно массивных объектов приоритетное значение имеет сокращение сроков реализации проекта, то строительство сборного железобетонного (жб) фундамента — оптимальное решение поставленной задачи.

По своим технико-эксплуатационным характеристикам сборный фундамент из железобетонных блоков вполне сопоставим с монолитным аналогом (н-р, фундамент с применением буронабивных свай), лишь незначительно уступая ему по прочности. При этом обустройство сборного основания обладает такими достоинствами:

- Конструктивной простотой

- Быстротой возведения

- Экономичностью

- Минимальным количеством привлекаемых исполнителей

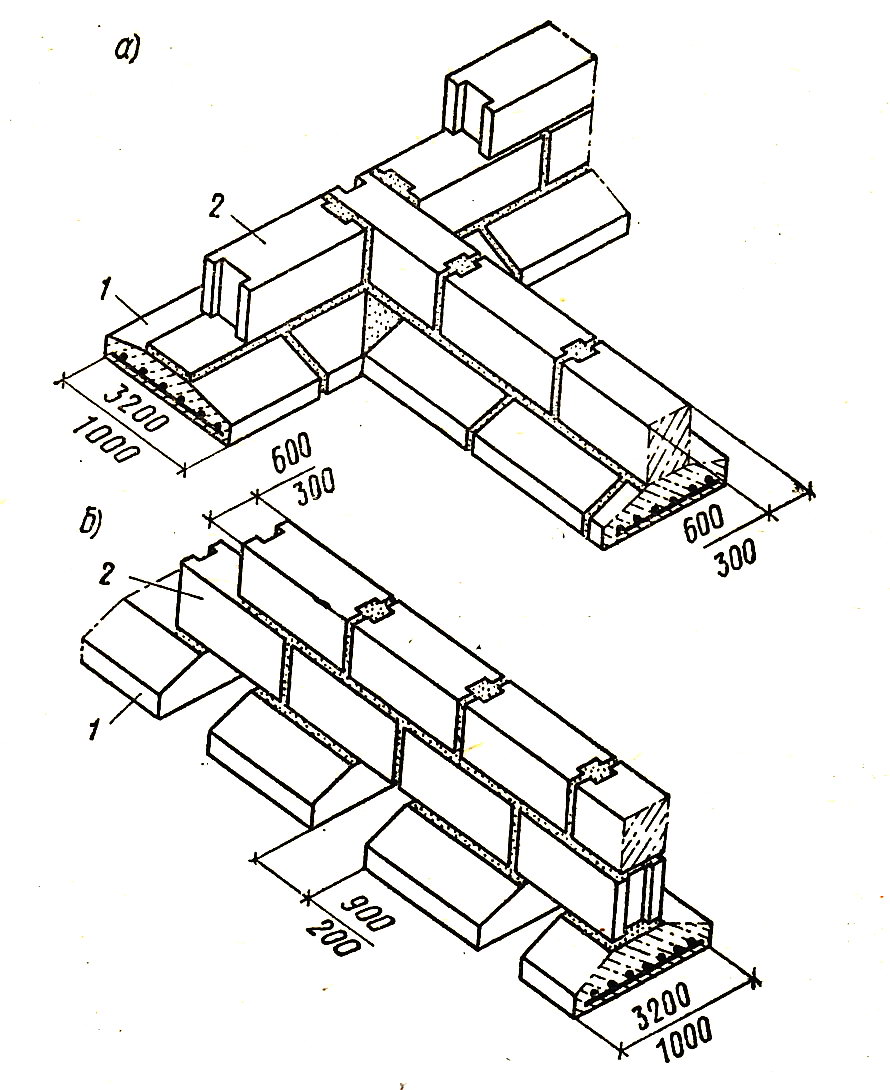

Технологические особенности

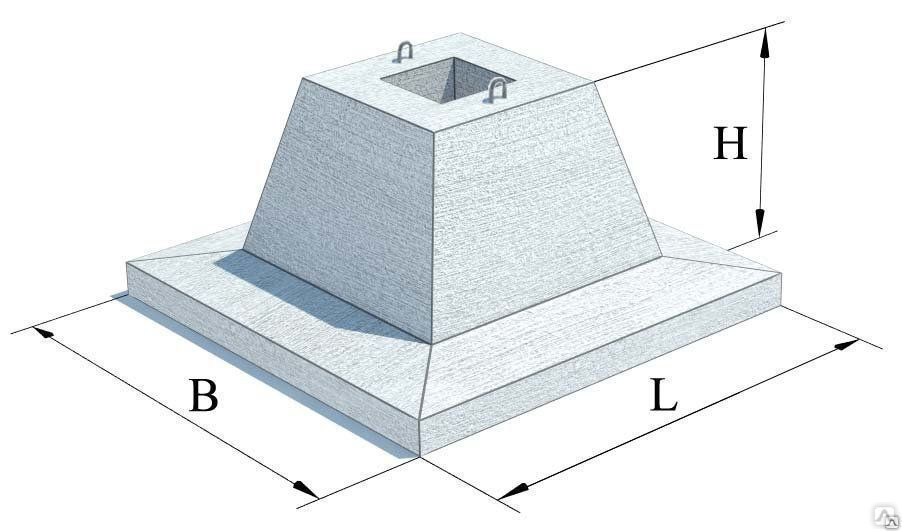

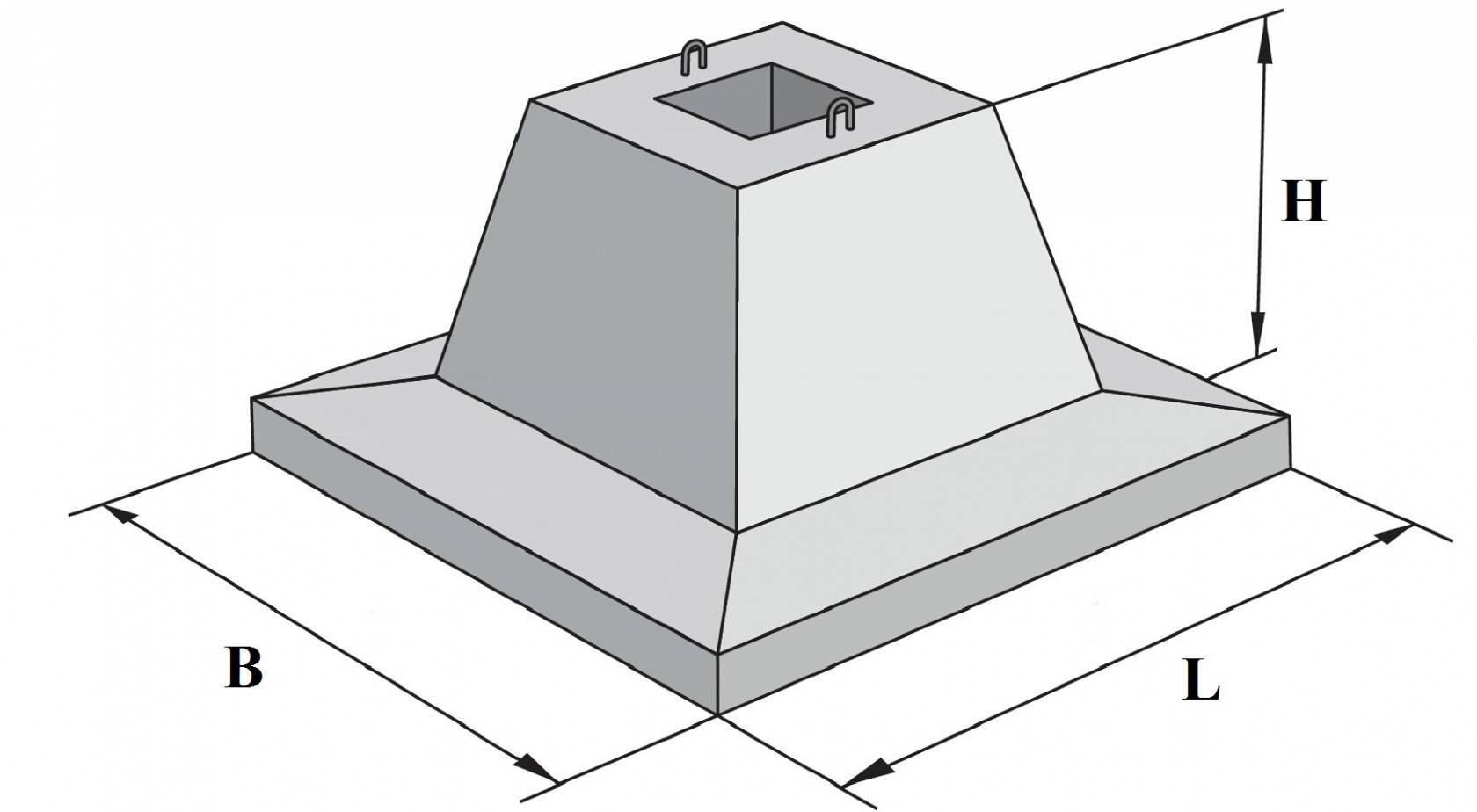

Принципиальное отличие сборных версий фундамента от монолитных заключается в использовании готовых конструкционных элементов. В зависимости от типа основания это могут быть горизонтально уложенные цельные или пустотелые бетонные блоки, либо вертикально устанавливаемые столбы из железобетона или иных материалов. Соответственно различают ленточные и столбчатые сборные фундаменты.

В зависимости от типа основания это могут быть горизонтально уложенные цельные или пустотелые бетонные блоки, либо вертикально устанавливаемые столбы из железобетона или иных материалов. Соответственно различают ленточные и столбчатые сборные фундаменты.

Каждый из них обладает определенными преимуществами и имеет несколько версий исполнения. В любом случае эффективность конечного результата зависит от того, насколько квалифицированно были проведены предварительные изыскания, разработан проект и составлен чертеж сборного фундамента, соблюдены технологические требования в процессе практического воплощения проекта.

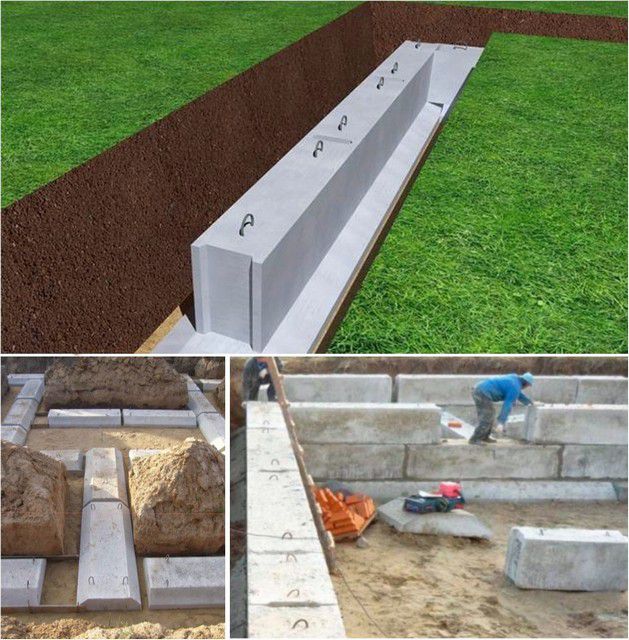

- Ленточный вариант сборного фундамента потребует схожего с изготовлением монолитных версий набора земляных работ, а также привлечения спецтехники для разгрузки и укладки железобетонных блоков. В таком случае выгоднее всего выполнять монтаж сборных фундаментов «с колес», совмещая выгрузку и укладку блоков в подготовленную траншею.

- Столбчатый фундамент может быть изготовлен с меньшими затратами сил и времени, и стоимость его в итоге окажется на 30-40% ниже в сопоставлении с ленточным.

Область применения

Основная сфера использования сборных оснований — частные и коммерческие объекты малой этажности, а также строения, ограждающие конструкции которых созданы из легких материалов. Это могут быть жилые дома и коттеджи, дачи, склады, хозяйственные постройки, бани и т.п., возводимые на сухих (ленточные фундаменты) или на любых типах почв (столбчатые основания). Важно перед началом работ сборки фундамента подготовить проект закрепления грунта и провести само закрепление грунта, чтобы, повысить его эксплуатационные свойства.

Устройство сборного ленточного фундамента. Монтаж сборных ленточных фундаментов. Монтаж сборных ленточных фундаментов

Фундамент – основополагающая часть каждого здания. Именно на эту деталь конструкции приходится основная нагрузка веса всего строения, поэтому к его прочности предъявляются особые требования. Наиболее часто применяемым типом фундамента для строительства небольших зданий на устойчивых почвах является ленточный. Представляет он собой бетонную ленту под несущими стенами по периметру и внутри строения, включая все пристройки. Далее расскажем о сборном и монолитном ленточном фундаменте.

Представляет он собой бетонную ленту под несущими стенами по периметру и внутри строения, включая все пристройки. Далее расскажем о сборном и монолитном ленточном фундаменте.

Виды фундаментов

Существует два типа ленточных фундаментов:

- Монолитный. Такой фундамент делается из жидкого бетона, который заливается в специально установленную форму – опалубку. Для устройства монолитного цоколя применяют армирование. В опалубку закладывается конструкция из арматуры небольшого диаметра, связанной или сваренной между собой. Бетон для заливки монолитного фундамента готовят на месте, если речь идет о небольшом строении, либо привозят бетоновозами, если объем работ слишком большой. Стоимость такого фундамента не слишком большая, однако, скорость работ в связи со временем застывания бетона, ограничена.

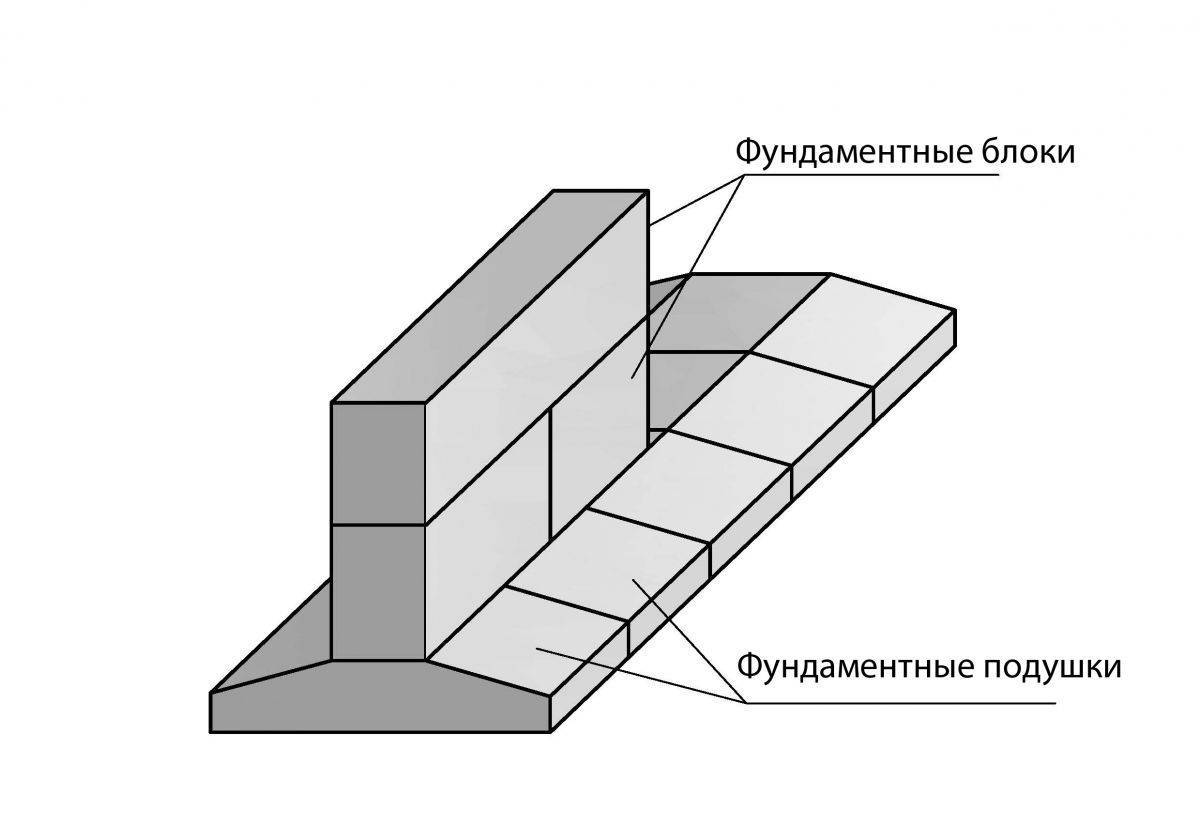

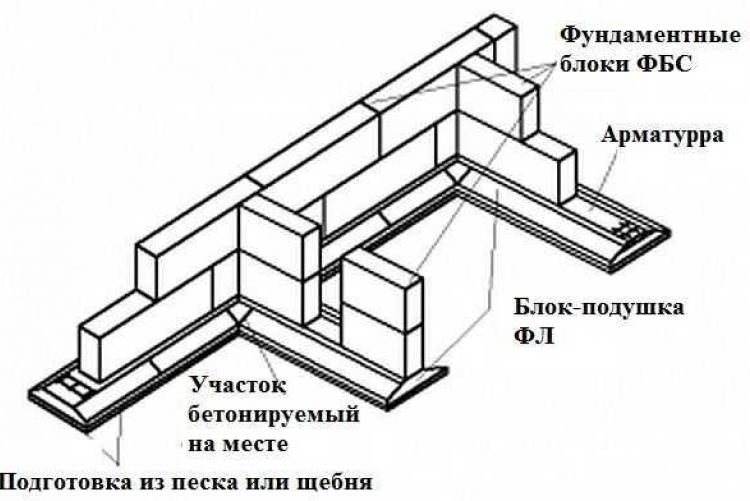

- Сборный ленточный фундамент. Этот базис собирается из готовых фундаментных блоков, которые укладываются в траншею. Преимуществом сборного фундамента является скорость производства работ.

При таком виде цоколя нет необходимости сооружать сложную опалубку, а также укладывать большое количество арматуры. К тому, же при возведении монолитной конструкции часто приходится ждать несколько дней, пока бетон наберет необходимую прочность, что также растягивает время строительства. Добавьте сюда усилия на приготовления десятков кубометров бетона и можно будет увидеть реальные преимущества сборных фундамента.

При таком виде цоколя нет необходимости сооружать сложную опалубку, а также укладывать большое количество арматуры. К тому, же при возведении монолитной конструкции часто приходится ждать несколько дней, пока бетон наберет необходимую прочность, что также растягивает время строительства. Добавьте сюда усилия на приготовления десятков кубометров бетона и можно будет увидеть реальные преимущества сборных фундамента.

Фундамент небольшого строения можно уложить за один день, имея при этом всю необходимую технику. При этом стоимость монтажа сборного ленточного фундамента за счет необходимости применения специальной техники (подъемные краны), возрастает. Также при укладке фундаментных блоков возникает необходимость их подбора для увязки всей ленты. Большое количество неприятностей могут доставить межблоковые зазоры, в которые может проникать влага, поэтому их необходимо будет обязательно заизолировать, что выливается в дополнительные затраты.

О том, какой вид ленточного фундамента использовать в том или ином конкретном случае, решать, естественно, собственнику будущей постройки. Далее будут рассмотрены основные моменты монтажа сборных ленточных фундаментов.

Далее будут рассмотрены основные моменты монтажа сборных ленточных фундаментов.

Виды фундаментных блоков

Фундаментные блоки изготавливаются на специализированных предприятиях. Любой блок должен строго соответствовать ГОСТу по следующим параметрам:

- Соотношение размеров блока (длина, ширина, высота).

- Пропорции сыпучих материалов в бетоне (цемент, песок, отсев).

- Качество и конфигурация армирования.

- Условия вибропрессования.

- Условия остывания бетона.

Все эти показатели ГОСТа сборного ленточного фундамента очень влияют на качество блоков и любое отклонение от требований недопустимо. В противном случае есть риск разрушения базиса, что станет причиной обрушения здания. По этой же причине нельзя использовать блоки, сделанные в «кустарных» условиях без контроля качества.

На заводах-изготовителях при производстве железобетонных блоков применяют различные добавки, которые влияют на их различные свойства. Так, добавление в бетон гранитного щебня в бетон придает фундаментным блокам устойчивость к кислым средам, что делает их пригодными к использованию в кислых почвах. Для использования в условиях экстремально низких температур в бетон добавляют присадки, повышающие его морозостойкость.

Так, добавление в бетон гранитного щебня в бетон придает фундаментным блокам устойчивость к кислым средам, что делает их пригодными к использованию в кислых почвах. Для использования в условиях экстремально низких температур в бетон добавляют присадки, повышающие его морозостойкость.

Фундаментные блоки выпускают трех основных типов:

- Монолитные блоки (маркировка ФБС).

- Монолитные блоки с пазом (ФБВ). Как и первые блоки имеют монолитную структуру, со специальными пазами в торцах, в которые прокладывают коммуникации.

- Пустотелые фундаментные блоки (маркировка ФБП). Они не отличаются особой прочностью, поэтому применять их можно только для легких строений (деревянные или корпусные дома).

Из маркировки каждого блока можно узнать его размер, марку бетона и количество арматуры.

Устройство и монтаж сборного ленточного фундамента

Основные моменты

Первоначально при устройстве любого типа фундамента необходимо провести анализ почвы. При строгом соблюдении всех требований технологии строительства, такой вид базиса можно сооружать практически на всех типах почвы, даже на пучинистых. Идеальными же условиями для цоколя из блоков являются грунты с содержанием скальных пород и глубоким залеганием грунтовых вод. Если последнее условие не будет соблюдаться, подвальное помещение всегда будет влажным, несмотря на нанесение нескольких слоев гидроизоляции.

При строгом соблюдении всех требований технологии строительства, такой вид базиса можно сооружать практически на всех типах почвы, даже на пучинистых. Идеальными же условиями для цоколя из блоков являются грунты с содержанием скальных пород и глубоким залеганием грунтовых вод. Если последнее условие не будет соблюдаться, подвальное помещение всегда будет влажным, несмотря на нанесение нескольких слоев гидроизоляции.

Обязательно при строительстве основания из бетонных блоков необходимо провести следующие операции:

- Верх фундамента обязательно покрывается монолитным слоем бетона и выравнивается. Только после этого на него можно производить укладку кирпича или шлакоблока.

- Пазухи между фундаментными блоками и грунтом отсыпаются крупнозернистым песком.

- Наружную поверхность фундамента покрывают слоем гидроизоляционных материалов. Это может быть битумная мастика или смола. Это станет защитой фундамента от влаги, которая негативно влияет на прочность бетона.

- Фундамент необходимо утеплить. Для этого наружная его часть отделывается пенополистиролом или другими утепляющими материалами.

- Обязательно необходимо заделать стыки между блоками.

Все эти дополнительные операции существенно увеличивают смету расходов на сооружение фундамента.

Монтаж ленточного фундамента: порядок работ

Порядок работ:

- Первым делом в соответствии с проектом будущего дома делается разметка участка под фундамент. Чтобы траншеи имели ровные и четкие края, ее размечают при помощи колышков и натянутых между ними веревок. Необходимо стараться, чтобы углы траншеи были как можно ровнее.

- Затем вручную или с применением специальной техники копается траншея. Ее глубина зависит от проекта дома. Чем дом будет тяжелее, тем массивней и глубже должен быть фундамент. Дно ямы необходимо максимально выровнять, отклонения по глубине по всему периметру должно быть минимальным.

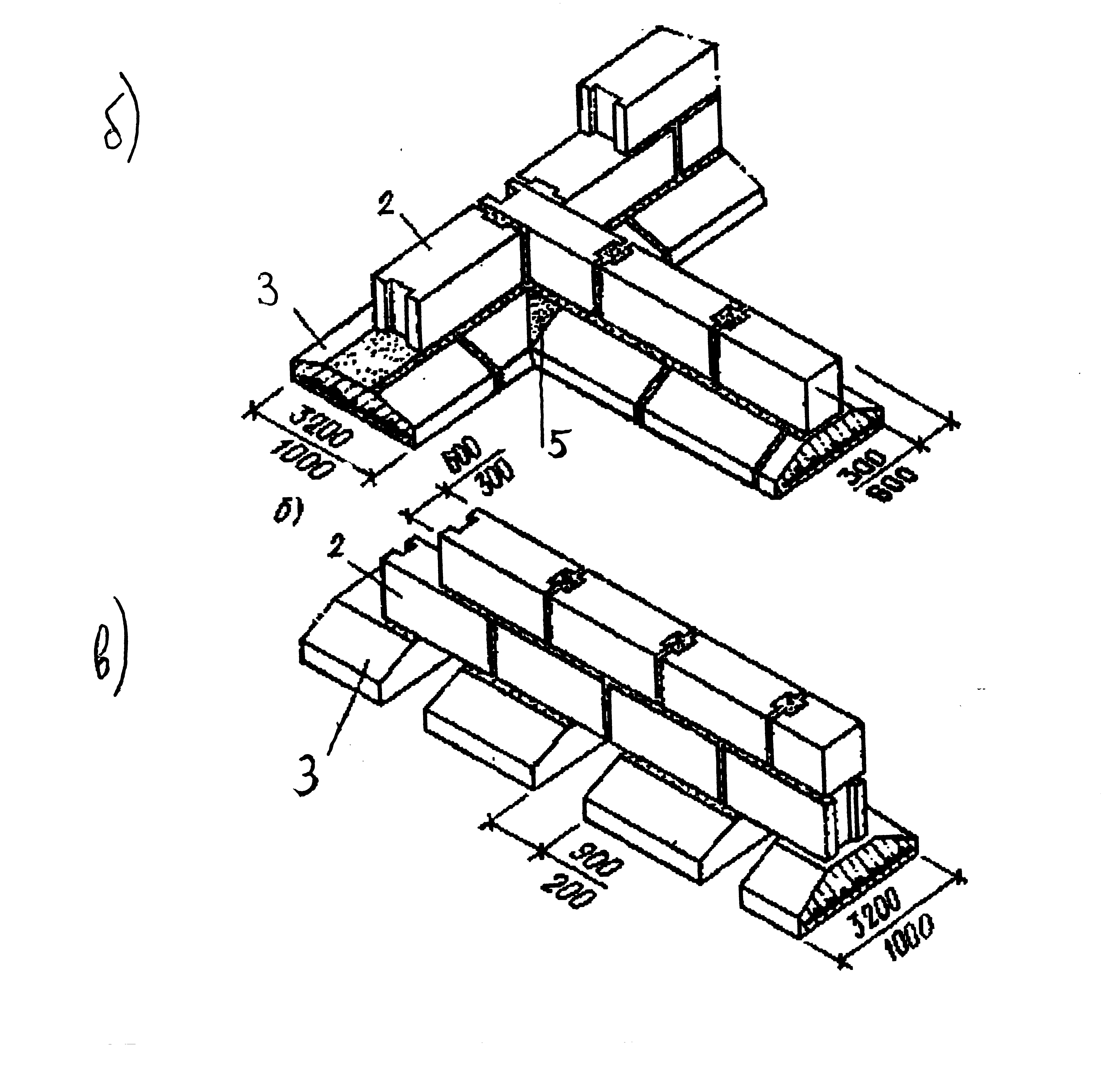

- Дно траншеи отсыпается речным песком.

Ширина песчаной подушки должна превышать ширину плиты-подушки на 200-300 мм, а ее толщина должна быть не менее 200 мм. После окончания отсыпки песок поливается водой и утрамбовывается.

Ширина песчаной подушки должна превышать ширину плиты-подушки на 200-300 мм, а ее толщина должна быть не менее 200 мм. После окончания отсыпки песок поливается водой и утрамбовывается. - На слой песчаной подушки укладывается пласт гидроизоляции. В качестве последней может использоваться рубероид или плотная полиэтиленовая пленка.

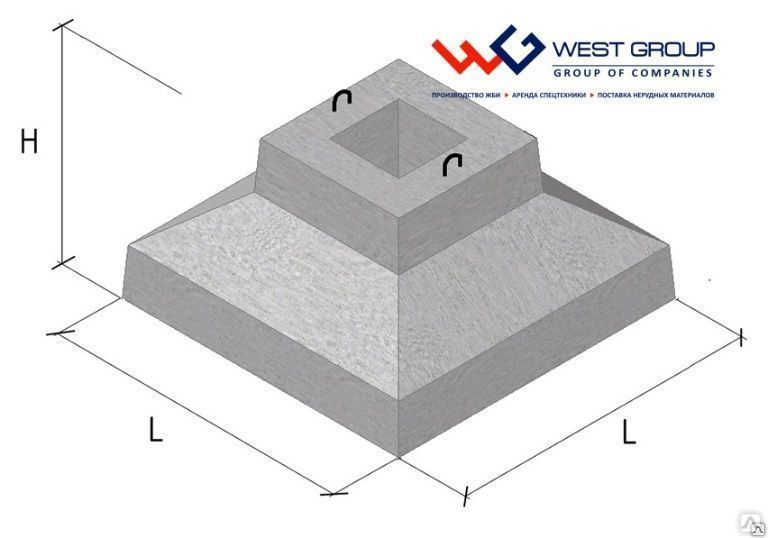

- Далее начинают укладку блоков. Первым делом на гидроизоляцию укладывается специальная плита-подушка (ФЛ). Она имеет трапециевидную форму, зауженную сверху. Благодаря большой площади нижней части, такая плита снижает давление фундамента на грунт, что снижает риск проседания здания.

- После установки плит вся их поверхность стягивается армированным поясом. Для этого на поверхность плиты укладываются прутья арматуры, после чего сверху заливается бетон. Благодаря этому поясу удается под уровень выровнять поверхность плит для установки фундаментных блоков. Армирование выполняют для придачи всей системе монолитности.

- Затем начинают установку блоков.

Для начала устанавливают угловые блоки и те, которые будут находиться на пересечении стен. Их еще называют блоки-маяки. Между ними натягивается капроновая нить, которая будет служить ориентиром для укладки всего ряда.

Для начала устанавливают угловые блоки и те, которые будут находиться на пересечении стен. Их еще называют блоки-маяки. Между ними натягивается капроновая нить, которая будет служить ориентиром для укладки всего ряда. - Укладку блоков проводят с перевязкой. Это значит, что середина блока верхнего ряда должна приходиться на стык предыдущего. Ни в коем случае не допускается совпадение стыков блоков двух разных рядов.

- Укладку выполняют на цементный раствор, который наносится на ряд и торец. После монтажа одного из блоков, правильность его положения проверяют уровнем и отвесом. Если оно неправильное, пока раствор не застыл, блок можно поправить при помощи лома. Если количество блоков не кратно размеру стен, при кладке используют доборные элементы, так называемые заглушки.

- В сейсмоактивных зонах при устройстве сборного фундамента между каждым рядом блоков укладывается арматурная сетка, которая существенно увеличивает надежность конструкции. В процессе строительства фундамента обязательно необходимо оставлять технологические зазоры для проведения коммуникаций.

- Если при строительстве использовались блоки с пазами, расстояние между ними заполняется раствором.

- После окончания укладки всех элементов конструкции межблочные швы заделываются специальным водоотталкивающим составом, который станет препятствием прониканию влаги на цокольный этаж.

- Следующим шагом монтируется верхний армирующий пояс. Для этого на поверхность блоков устанавливается опалубка, укладывается арматурная сетка и заливается раствор. Правильность поверхности армирующего пояса проверяется уровнем.

- На внешнюю стену фундамента обязательно наносится слой гидроизоляции. В слишком влажном климате с обилием осадков можно нанести несколько слоев. Для этого используется битумная мастика. Ее жидкий раствор можно наносить при помощи пульверизатора. Чтобы усилить защиту от влаги, можно укрыть поверхность фундамента пленкой, однако, это еще удорожит строительство.

- После окончания работ по гидроизоляции, пазухи фундамента (расстояния от блоков до слоя грунта) засыпают песком, тщательно его утрамбовывая.

Для лучшего отвода влаги объем можно отсыпать глиной.

Для лучшего отвода влаги объем можно отсыпать глиной. - Последним этапом возведения фундамента ленточного сборного железобетонного является укладка гидроизоляции на верхний армирующий пояс, на который уже начинают класть кирпич или шлакоблок.

Сборный ленточный фундамент: чертеж

Ленточные фундаменты сборные железобетонные: видео

Сборные фундаменты — Энциклопедия по машиностроению XXL

из «Фундаменты паровых турбин (турбогенераторов) »

Применение жестких каркасов, несомненно, было шагом вперед, но отнюдь не решало полностью проблемы индустриализации строительства фундаментов. От леса, потребного для опалубки, полностью освободиться не удалось, расход стали повысился, производство работ оставалось сложным, а сроки строительства— растянутыми. [c.256]

[c.256]

В табл. 6-1 [Приведены расходы материалов при выполнении основных работ по сооружению монолитных железобетонных фундаментов турбогенераторов мощностью 12 25 и 50 тыс. кет. Данные таблицы наглядно демонстрируют большие расходы материалов, присущие монолитным фундаментам.

[c.257]

Расход пиленого и круглого леса, Расход цемента, т. .

[c.257]

ТЫ —662 Л1 , а расход арматурной стали достигает 84 т. Для сооружения использован бетон следующих марок подготовка под нижнюю плиту — марки 75, нижняя плита— марки 100 и верхнее строение—марки 140.

[c.258]

Подземная часть фундамента—двухступенчатая железобетонная плита толщиной 2,5 м с размерами в плане 28X10,5 м. Плита армируется гибкой арматурой, состоящей из верх.ней и нижней сеток, скрепленных между собой сварными каркасами. В узлах каркасов и для армирования плиты устанавливается дополнительная продольная арматура. Сетки состоят из стержней диаметром 16 и 24 жж с шагом 200 мм в обоих направлениях. Остальная продольная арматура также принята из стержней диаметром 16 и 24 мм.

[c.258]

Сетки состоят из стержней диаметром 16 и 24 жж с шагом 200 мм в обоих направлениях. Остальная продольная арматура также принята из стержней диаметром 16 и 24 мм.

[c.258]

На рис. 6-2 показана компоновочная схема монолитного железобетонного фундамента турбогенфатора К-300-240 + ТГВ-300 мощностью 300 тыс. кет. Фундамент выполнен в виде системы поперечных однопролетных одноэтажных рам, связанных поверху продольными балками с выступающими консольными плитами. Фундамент скомпонован с уширенной средней частью на участке расположения конденсатора и цилиндров среднего и низкого давлений турбины. В уширенной части фундамента по обеим сторонам конденсатора ставятся поперечные жесткие стены с нависающими верхними участками, на которых располагаются опорные рамы оборудования.

[c.259]

Рассмотренный фундамент является наиболее совершенным в практике проектирования монолитных фундаментов. Однако следует отметить, что значительное уменьшение числа пространственных арматурных блоков и упрощение разбивки каркаса, хотя и имели положительное влияние, все же не удалось устранить мно-годельности и сложности армирования фундамента. [c.261]

[c.261]

так как балки и ригели верхнего строения — элементы большого объема и трудоемкие в изготовлении, оставались монолитными. Применение этих фундаментов лишь свидетельствовало о назревшей необходимости создания полностью сборных фундаментов, изготовляемых и монтируемых в соответствии с темпами современного индустриализированного ст1рои1тельст1ва. Поэтому сборно-монолитные фундаменты не оставили сколько-нибудь заметного следа в практике строительства фундаментов турбогенераторов.

[c.262]

Для армирования балок и ригелей наземной части применены жесткие ка ркасы с добавочной гибкой арматурой. Всего требуется 18 различных каркасов средним весом около 3 т. Объем монолитного верхнего строения 387 1 , расход стали 54 т.

[c.264]

Как видно из изложенного, монолитные и оборно-монолитные фундаменты, отличаясь большой трудоемкостью, не отвечают характеру современного строительства. Поэтому задачу резкого развития энергетического строительства необходимо было решать путем широкого внедрения сборного железобетона. [c.264]

[c.264]

Опыт создания первого сборного железобетонного фундамента турбогенератора мощностью 150 тыс. кет стимулировал дальнейшее развитие строительства сборных фундаментов.

[c.265]

Балки укладываются по слою песка, уплотненного вибрацией. Укладка должна обеспечить плотное прилегание балок к лесчаному слою, вследствие чего балки приходится укладывать дважды предварительно для проверки степени их прилегания к песку и окончательно. Обнаруженные при предварительной укладке неровности поверхности песчаного слоя устраняются.

[c.265]

Сборный железобетонный фундамент турбогенератора Р-50-130-1+ТВФ-60-2. а — продольный разрез б — план.

[c.266]

Вернуться к основной статье

Сборные фундаменты

Фундамент является основой любого серьезного сооружения. Делать его стоит основательно, так как поменять в последствии уже ничего будет нельзя. Работы по его подготовке и постройке занимают довольно большое время, но многие не хотят терять зря ни одной минуты и возводить дом максимально быстро.

Работы по его подготовке и постройке занимают довольно большое время, но многие не хотят терять зря ни одной минуты и возводить дом максимально быстро.

Для таких случаев, когда в скорейшем времени хочется залить фундамент и построить здание, можно заказать и установить сборный фундамент. По своим качествам он ничем не отличается от монолитного, настолько же устойчив и долговечен. При этом не надо тратить время на долгие процедуры армирования, заливки, высыхания и так далее.

Такой фундамент составляется из готовых бетонных блоков, размер которых зависит от высоты здания, то – есть, чем выше здание, тем оно тяжелее, и соответственно, будет больше размер блоков. Фундаментные блоки, которые можно выбрать на сайте http://gbi2020.ru/catalog/bloki_fbs/3699/, это универсальные и широко используемые железобетонные строительные материалы. Они применяются не только для фундамента, но и для строительства цоколя, подвала и других сооружений.

Основным достоинством фундамента из бетонных блоков являются прочность, влагостойкость, сохранение характеристик при перепадах температур и долговечность. Поэтому они хороши как основа любой несущей конструкции, которая будет подвергаться большой механической нагрузке.

Поэтому они хороши как основа любой несущей конструкции, которая будет подвергаться большой механической нагрузке.

Сборные фундаменты запрещено устанавливать в глинистых и суглинистых почвах, так как здание, построенное на таком фундаменте, под которым находятся эти виды почв, может сильно осесть, что чревато тяжелыми последствиями для дальнейшего будущего этого строения.

Предварительные работы для установки сборных фундаментов почти такие же, как и у монолитных. Разница только в том, что бетонные блоки ставятся на армированные подушки, под которыми специально обработанная вибротрамбовкой или виброплитой земля. Далее вся эта несложная конструкция заливается цементным раствором, и для большей защиты от оседания и появления трещин, рекомендуется обрабатывать места стыков арматурой.

Работы по установке сборных фундаментов можно проводить даже зимой, так как погодные условия не влияют на качество проделанной работы. Сборные подвалы так же изготавливаются и устанавливаются, как и сборный фундамент, различие только в высоте, и обработке пола.

18.10.2017

Группа «СИС» наращивает производство сборных турбин и фундаментов башен – Бетонные изделия

Источники: SIS Group LLC, Дарем, Северная Каролина; Персонал КП

Специализированный производитель сборных железобетонных изделий в Северной Каролине, компания SIS, заключила эксклюзивное лицензионное соглашение с Anker Foundations GmbH, ведущим международным инженером, разрабатывающим сертифицированные ресурсосберегающие сборные фундаменты для широкого спектра башенных конструкций. Соглашение создает Anker USA LLC, пятую дочернюю компанию SIS, находящуюся в полной собственности, и предусматривает ежегодное производство до 2500 пакетов фундаментов, каждый из которых сочетает в себе угловые и закругленные элементы.

«Эти инновационные сборные фундаменты являются превосходной альтернативой монолитным фундаментам, используемым в настоящее время в США», — говорит генеральный директор SIS Джеймс Джонсон. «SIS готова предоставить лучшие в своем классе решения для фундаментов из сборного железобетона для удовлетворения растущего спроса на опоры, включая опоры сотовых и воздушных линий высокого напряжения, а также ветряные турбины, как на суше, так и на море».

«Благодаря нашему послужному списку в Европе и пониманию растущей потребности в основном в вышках сотовой связи и ветряных турбинах в США.S., мы считаем, что это критически важная стратегия для нашего роста на международном уровне», — добавил главный операционный директор Anker Foundations GmbH Кристоф Швенцер. «Вместе с превосходной гарантией качества, которую обеспечивает SIS, Anker USA предоставит наиболее устойчивое и экономичное решение для сборных фундаментов».

Инженерный персонал штаб-квартиры Anker в Германии разработает проекты модульных фундаментов на основе конкретных ветровых и геотехнических данных проекта, а затем передаст производственные документы, которыми будут руководствоваться производственные бригады Anker в США.Должностные лица Anker и SIS заявляют, что наземные ветряные турбины США будут устанавливаться в среднем на 8500 в год, что пополнит парк из 56 000 конструкций, возведенных к началу 2021 года.

Бизнес Anker в США присоединится к портфолио SIS, охватывающему волокна NexGen, базальтовые армирующие стержни Vulcan, которые легче и прочнее обычной стальной арматуры и демонстрируют более высокую жесткость, прочность и химическую стойкость по сравнению с Е-стеклом; Promontory Sleepers, высокоэффективные железнодорожные шпалы, изготовленные из запатентованного сборного железобетона Hi-Strain; Бетонные конструкции Carolina, изготовленные из Hi-Strain, для работы в сложных условиях стеновых панелей и шумоизоляции; и сборный железобетон Gargoyle CM для брандмауэров на электрических подстанциях, баллистической защиты и смягчения последствий взрыва. SIS также является ключевым игроком на Юго-Востоке в сфере взимания платы за коммунальные услуги из обычных сборных железобетонных конструкций.

SIS также является ключевым игроком на Юго-Востоке в сфере взимания платы за коммунальные услуги из обычных сборных железобетонных конструкций.

Anker USA строит специализированный завод по производству сборных блоков фундамента, делая ставку на выгодное предложение, которое превосходит альтернативы монолитному бетону.

Глава 4 — Соединение с фундаментом — Детали соединения для PBES — ABC — Ускоренный — Технологии и инновации — Строительство

Детали подключения для PBES

Глава 4 — Соединение фундамента

Эта глава посвящена соединениям в фундаментных системах.Глава разбита на типичные элементы фундамента, которые используются на большинстве мостов. Спецификации проекта AASHTO LRFD [1] определяют построенные фундаменты как фундаменты, забивные сваи и буровые стволы.

4.1: Фундаменты и свайные системы

Немногие штаты спроектировали и построили сборные основания для мостов, в то время как в большинстве штатов используются сборные сваи. Департамент транспорта Нью-Гэмпшира добился успеха в области сборных фундаментов. Технический комитет Северо-восточного моста PCI принял эти детали в качестве стандарта для северо-восточного региона.

Департамент транспорта Нью-Гэмпшира добился успеха в области сборных фундаментов. Технический комитет Северо-восточного моста PCI принял эти детали в качестве стандарта для северо-восточного региона.

4.1.1 Соединения сборного фундамента с грунтовым основанием

Одной из основных трудностей при использовании сборных железобетонных фундаментов является возможность правильной установки фундамента на земляное полотно. Неправильная посадка приведет к раскачиванию фундамента и оседанию фундамента.

Чтобы устранить эту проблему, необходимо залить под фундамент текучий бетон или раствор. Департамент транспорта Нью-Гемпшира разработал деталь, включающую выравнивающие болты, которые поднимают основание над материалом земляного полотна и позволяют устанавливать текучий раствор.Текучий раствор может быть либо низкосортным бетоном, либо даже текучей заливкой. Для наполнителя не требуется высокопрочный материал, поскольку этот материал является просто наполнителем, а опорное давление основания обычно составляет порядка 50 фунтов на квадратный дюйм.

Для фундаментов, сооруженных на скальной породе, рекомендуется заливать подстилающий слой, чтобы обеспечить относительно ровную площадку для установки фундаментов. Когда фундамент размещается на почве, фундаменты могут быть размещены на стальных пластинах под выравнивающими болтами.

4.1.2 Соединения сборного фундамента с сборным фундаментом

В зависимости от конструкции фундамента соединение между соседними элементами фундамента может быть или не быть структурным соединением. Фундаменты устоев и стен в первую очередь проектируются как односторонние плиты. Это означает, что отдельные элементы фундамента могут быть размещены без значительного соединения. Департамент транспорта Нью-Гемпшира разработал деталь, в которой фундаменты соединяются простой шпонкой, залитой цементным раствором.

Если требуется соединение с более значительным моментом, рекомендуется заливка небольшого объема.Арматурная сталь может выступать из каждого элемента основания с помощью простого соединения внахлестку между стержнями. Эту перекрывающую заливку легко формировать и заливать, потому что два элемента основания и земляное полотно можно использовать для большей части формируемой площади.

Эту перекрывающую заливку легко формировать и заливать, потому что два элемента основания и земляное полотно можно использовать для большей части формируемой площади.

4.1.3 Соединение сборного фундамента со стальной сваей

В нескольких штатах разработаны детали для соединения сборных железобетонных оголовков свай со стальными сваями при использовании в качестве изогнутой сваи (см. раздел 3.1.1.3). Некоторые из этих деталей также могут быть использованы для соединения фундаментов.Кроме того, были разработаны детали соединения стальных свай для интегральных опорных мостов (см. Раздел 3.2.3).

Технический комитет Северо-восточного моста PCI разработал концептуальные детали для соединения настила со стальными сваями. Хотя эти детали являются концептуальными, они основаны на деталях, которые аналогичны соединениям крышек свай.

Основные проблемы, связанные с соединением сваи с фундаментом, связаны с ожидаемым поднятием свай или необходимостью обеспечения допустимого момента в соединении свай. Несущая способность может быть достигнута за счет приварки арматурной стали к концу сваи и заделки арматуры в заливку закрытия (обратите внимание, что для этого соединения потребуется свариваемая арматурная сталь). Способность к крутящему моменту достигается за счет заглубления верхней части сваи в основание не менее чем на 12 дюймов.

Несущая способность может быть достигнута за счет приварки арматурной стали к концу сваи и заделки арматуры в заливку закрытия (обратите внимание, что для этого соединения потребуется свариваемая арматурная сталь). Способность к крутящему моменту достигается за счет заглубления верхней части сваи в основание не менее чем на 12 дюймов.

4.1.4 Сборный фундамент для сборных железобетонных свай

Как и в случае с соединениями стальных свай, описанными выше, в нескольких штатах были разработаны детали соединений для сборных железобетонных свай, соединенных с изгибами сборных железобетонных опор.Также были разработаны детали соединения бетонных свай для интегральных опорных мостов (см. Раздел 3.2.3).

Департамент транспорта Флориды разработал соединение полой сборной железобетонной сваи с сборным фундаментом. Это соединение состоит из большого блока в фундаменте, где между вершиной сваи и блоком может быть установлен арматурный стальной каркас. Это соединение может развивать полную несущую способность сваи. Технический комитет Северо-восточного моста PCI также разработал концептуальные детали для соединения настила со сборными железобетонными сваями.

Технический комитет Северо-восточного моста PCI также разработал концептуальные детали для соединения настила со сборными железобетонными сваями.

4.1.5 Соединение сборного фундамента с монолитной сваей или буронабивным валом

Насколько известно авторам, ни в одном штате не разработаны соединительные детали для монолитных свай или буровых валов, соединяемых со сборными железобетонными фундаментами. Детали, рассмотренные в разделе 4.1.4, могут быть легко адаптированы для использования с монолитными бетонными сваями или буровыми стволами.

4.1.6 Соединение сборной сваи с сборной сваей

Большинство сборных железобетонных забивных свай представляют собой сплошные квадратные, круглые или восьмиугольные сваи.Многие штаты использовали эту сваю и имеют стандартные детали для соединения свай, которые необходимо сращивать. В промышленности сборных железобетонных свай разработаны стандартные детали стыковки свай. Для получения дополнительной информации по этому вопросу рекомендуется руководство PCI под названием Сборные предварительно напряженные бетонные сваи (BM-20-04) [50].

Министерство транспорта Флориды разработало деталь для стыковки полых квадратных предварительно напряженных железобетонных свай. Эта деталь состоит из железобетонной заливки между свайными элементами.

4.1.7 Сборные перемычки для пирса

Одним из самых сложных процессов строительства причалов над водой является устройство фундаментов причалов на сваях. Это может включать сложные системы обшивки и коффердамы. Появление технологии бурения стволов большего диаметра привело к появлению новых методов поддержки конструкций мостов над водой. С просверленными валами большого диаметра можно поддерживать большие мосты с несколькими или даже одним просверленным валом на колонну пирса.

Было разработано несколько проектов, в которых для осушения области, где просверленный вал соединяется с основанием моста, использовалась сборная железобетонная опора.Например, новый мост через реку Провиденс в Провиденсе, штат Род-Айленд, имеет сборные железобетонные опоры, которые подвешивались к просверленным валам диаметром 8 футов, что позволяло возводить опоры всухую. Сборная коробка была установлена на просверленный вал и герметизирована небольшой треугольной заливкой вокруг просверленного вала. Эти системы могут устранить необходимость в сложных глубоких перемычках и системах водоотведения, особенно на большой глубине. При строительстве с использованием HPC сборные коробчатые формы могут служить дополнительной системой защиты от коррозии для нового фундамента сваи.

Сборная коробка была установлена на просверленный вал и герметизирована небольшой треугольной заливкой вокруг просверленного вала. Эти системы могут устранить необходимость в сложных глубоких перемычках и системах водоотведения, особенно на большой глубине. При строительстве с использованием HPC сборные коробчатые формы могут служить дополнительной системой защиты от коррозии для нового фундамента сваи.

Рисунок 4.1.7-1 Коробка причала моста через реку Провиденс

Рис. 4.1.7-2 Коробка для причала моста через реку Провиденс

Подготовка к установке армирующего основания

На рисунках 4.1.7-1 и 2 показано строительство моста через реку Провиденс. Использование сборных железобетонных коробов для опор сэкономило подрядчику значительное время при строительстве фундаментов.

4.1.8 Контроль качества и допуски

Отметку и выравнивание сборных элементов фундамента следует максимально контролировать, поскольку могут возникнуть трудности с внесением значительных корректировок в другие части конструкции.

Размещение сборных элементов фундамента можно регулировать с помощью прокладок во время укладки. Департамент транспорта штата Нью-Гемпшир установил в опоры выравнивающие болты, которые позволяют точно регулировать опору во время установки. Эта система работала хорошо, хотя были некоторые трудности с поворотом регулировочных болтов. Это было связано с коррозией резьбы болтов. Они исправили это, смазав болты и отрегулировав болты до полного освобождения опоры от крана.

4.1.9 Оценка производительности и долгосрочной долговечности сборных фундаментов и свайных систем

На сегодняшний день построено очень мало сборных систем фундамента. Самая старая инсталляция находится на мосту через залив Эскамбия во Флориде. Эта опора находится в условиях сильной коррозии и до сих пор находится в хорошем состоянии.

Судя по характеристикам других сборных фундаментных систем (опор, устоев), которые имеют аналогичные детали, вполне вероятно, что сборные фундаментные системы будут очень прочными.

4.1.10 Расчетное время строительства соединений

Точные сроки строительства зависят от ряда факторов, включая доступ к площадке, управление движением, погоду, расположение кранов и складские помещения. Можно сделать разумные оценки времени строительства для различных систем, обсуждаемых в этом разделе.

В Таблице 4.1.10-1 указано приблизительное время установки различных систем соединения с фундаментом, включенных в этот раздел:

| Система | Минимальное время установки | Комментарии |

|---|---|---|

| Сборный фундамент до грунтового основания | 1-2 дня | Это включает выравнивание установки и раствор. |

| Сборный фундамент к сборному фундаменту | 1-2 дня | Один день на залитую срезную шпонку, 2 дня на заливку бетонной перемычки. |

| Сборные фундаменты для различных свай | 1-3 дня | Сюда входит установка и заливка цементным раствором. |

| Сборная свая к сборной свае | 1 день | |

| Сборные железобетонные опоры | 1-4 недели | Сюда входит установка обшивки и водоотлив (без отвода воды). Это во многом зависит от размера пирса и сложности фундамента. |

4.1.11 Рекомендации по улучшению текущей практики

Сборные фундаменты не использовались во многих штатах.Вероятно, это связано с опасениями по поводу получения надлежащего соединения с материалами земляного полотна. Работа, выполненная несколькими государствами, должна быть расширена за счет большего количества проектов, чтобы была создана более существенная база знаний.

4.1.12 Подробные описания соединений для систем фундамента и свай

На следующих страницах приведены спецификации для различных сборных систем фундамента. Эта информация в основном была получена от агентств, которые разработали и использовали эти системы.Большинство данных в таблицах были предоставлены агентством-владельцем; авторы добавили текст, когда агентство не предоставило всю запрошенную информацию. Агентства-собственники также предоставляют рейтинг сравнительной классификации.

Эта информация в основном была получена от агентств, которые разработали и использовали эти системы.Большинство данных в таблицах были предоставлены агентством-владельцем; авторы добавили текст, когда агентство не предоставило всю запрошенную информацию. Агентства-собственники также предоставляют рейтинг сравнительной классификации.

Каждый лист данных о соединении представлен в двухстраничном формате. Пользователи этого Руководства могут просто удалить и скопировать техпаспорт для использования при разработке системы для конкретного проекта. Эти листы предназначены для того, чтобы дать пользователям общее представление о каждом соединении, которое можно использовать на этапе изучения типа проекта.Листы технических данных не претендуют на то, чтобы быть исчерпывающими, но они передают состав компонентов детали, как она должна функционировать, и дают некоторую информацию о ее применении в полевых условиях. Пользователям необходимо будет дополнительно исследовать каждое соединение, учитывать условия, характерные для конкретного места, и применять обоснованную инженерную оценку во время проектирования.

Ключевая информация, предоставляемая для каждого соединения, выглядит следующим образом:

- Наименование организации, предоставившей деталь

- Контактное лицо в организации

- Уровень классификации деталей

- Уровень 1

Это самый высокий уровень классификации, который обычно присваивается соединениям, которые либо использовались в нескольких проектах, либо стали стандартной практикой по крайней мере для одного агентства-владельца.Обычно он представляет собой детали, которые практичны в сборке и будут работать адекватно. - Уровень 2

Эта классификация предназначена для деталей, которые использовались только один раз и оказались пригодными для сборки и надлежащим образом функционирующими. - Уровень 3

Эта классификация предназначена для деталей, которые являются либо экспериментальными, либо концептуальными. В настоящее Руководство включены детали, которые были исследованы в лабораториях, но, насколько известно авторам, не применялись на практике на мосту. В эту классификацию также включены концептуальные детали, которые не изучались в лаборатории, но считаются практичными и полезными.

В эту классификацию также включены концептуальные детали, которые не изучались в лаборатории, но считаются практичными и полезными.

- Уровень 1

- Подключенные компоненты

- Название проекта, в котором использовалась деталь

- Справочный раздел руководства Раздел(ы) данного руководства, относящийся к конкретной показанной детали.

- Сведения о соединении

- Описание, комментарии, спецификации и процедуры специального проектирования

- Указывает, что соединение предназначено для передачи

- Информация об использовании соединения (включая инспекционные рейтинги)

- Оценка производительности соединения, оцененная подающим агентством

Нажмите на изображение ниже, чтобы увеличить его

Деталь 4.1.1А

Деталь 4.1.2A

Деталь 4.1.3A

Деталь 4.1.4A

Деталь 4. 1.4B

1.4B

Деталь 4.1.4C

Деталь 4.1.6A

Деталь 4.1.7A

Экологический анализ бетонных глубоких фундаментов: влияние сборных конструкций, прочности бетона и норм проектирования

https://doi.org/10.1016/j.jclepro.2019.118751Получить права и содержимое

Основные моменты

- •

Предварительное изготовление бетонных фундаментов глубокого заложения (CDF) снижает воздействие на окружающую среду и увеличивает экономические затраты.

- •

Повышение прочности бетона на сжатие снижает воздействие на окружающую среду и затраты.

- •

Проведение испытаний на динамическую нагрузку забивных свай снижает воздействие на окружающую среду и затраты.

- •

CDF с буронабивными сваями лучше спроектированы с учетом Еврокода с приложениями Великобритании.

- •

CDF с забивными сваями лучше спроектированы с учетом действующих испанских норм и правил.

Abstract

Существует большой потенциал для снижения воздействия строительного сектора на окружающую среду, который в настоящее время имеет огромное значение, за счет оптимизации строительных материалов и компонентов. В этом исследовании оценивается как проектирование, так и строительство бетонных фундаментов глубокого заложения (CDF), которые широко используются в строительстве, с экологической точки зрения с учетом следующих переменных: (i) степень заводского изготовления, i.д., полностью отлитые на месте, частично сборные и полностью сборные; (ii) прочность на сжатие монолитного бетона; и (iii) нормы проектирования зданий, т. е. действующие испанские нормы (EHE-08 и CTE), Еврокод с испанскими приложениями и Еврокод с приложениями Соединенного Королевства. Кроме того, оцениваются результаты испытаний на динамическую нагрузку (DLT) и экономическая стоимость нескольких CDF. Геотехнические и структурные проекты CDF выполняются вместе с оценкой их жизненного цикла. Некоторые из основных выводов включают: (i) частично и полностью сборные CDF и проведение DLT снизили воздействие на окружающую среду в большинстве категорий (до 44% для выбросов глобального потепления) по сравнению с полностью монолитными CDF, хотя они были на 12–37 % дороже; (ii) изменение прочности бетона на сжатие (в сваях и оголовке) в монолитных ОГН с 25 до 35 МПа снизило воздействие на окружающую среду до 14–17 % по всем категориям и экономические затраты до 12 %; и (iii) CDF с буронабивными сваями привели к наименьшей нагрузке на окружающую среду при проектировании в соответствии с Еврокодом и приложениями Великобритании (на 11–31% меньше воздействия), как и CDF с забивными сваями, спроектированными в соответствии с действующими испанскими нормами (на 11–18% меньше воздействия). .Переменные исследования и анализ чувствительности показали значительное влияние на результаты и должны учитываться в будущем строительстве, исследованиях и строительных нормах.

Геотехнические и структурные проекты CDF выполняются вместе с оценкой их жизненного цикла. Некоторые из основных выводов включают: (i) частично и полностью сборные CDF и проведение DLT снизили воздействие на окружающую среду в большинстве категорий (до 44% для выбросов глобального потепления) по сравнению с полностью монолитными CDF, хотя они были на 12–37 % дороже; (ii) изменение прочности бетона на сжатие (в сваях и оголовке) в монолитных ОГН с 25 до 35 МПа снизило воздействие на окружающую среду до 14–17 % по всем категориям и экономические затраты до 12 %; и (iii) CDF с буронабивными сваями привели к наименьшей нагрузке на окружающую среду при проектировании в соответствии с Еврокодом и приложениями Великобритании (на 11–31% меньше воздействия), как и CDF с забивными сваями, спроектированными в соответствии с действующими испанскими нормами (на 11–18% меньше воздействия). .Переменные исследования и анализ чувствительности показали значительное влияние на результаты и должны учитываться в будущем строительстве, исследованиях и строительных нормах.

Ключевые слова

Ключевые слова

LCA

Куча

EHE-08

EUROCODE

EUROCODE

CTE

CTE

ECOLICALCING

Рекомендуемые статьи Статьи (0)

Посмотреть полный текст

© 2019 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылающиеся статьи

РАЗРАБОТКА НОВОГО СБОРНОГО БЕТОННОГО ФУНДАМЕНТА С ПОМОЩЬЮ СВЯЗНЫХ ФУНДАМЕНТОВ

Благодаря программе EEA GRANTS компания ESTEYCO осуществила разработку частично сборного фундамента с использованием раскосных фундаментов (Jabalcones).Это инновационная технология, которая уже проверена, сертифицирована и успешно протестирована.

Эта концепция использует обширный опыт ESTEYCO в проектировании традиционных фундаментов и сборных железобетонных башен для ветряных турбин. В результате получается оптимизированный фундамент, который сочетает в себе прочность и эффективность сборных железобетонных элементов для проектирования фундаментов, основанных на силе тяжести. В то же время это означает эффективное сокращение размеров бетона и стали на 40-50% и снижение затрат на 25-40%.

В то же время это означает эффективное сокращение размеров бетона и стали на 40-50% и снижение затрат на 25-40%.

Следовательно, эта концепция позволяет избежать использования большого количества бетона, используемого в стандартных фундаментах. В то же время сокращается время строительства, так как раскосные фундаменты изготавливаются из сборного железобетона. Это означает, что бетонирование на месте должно производиться только на плитах и центральном кольце.

Сокращение как материала, так и времени строительства приводит к снижению стоимости установки ветряной турбины. Это, естественно, приводит к сокращению CoE для всей ветровой электростанции и, в то же время, повышает ее конкурентоспособность по сравнению с другими источниками энергии.

Кроме того, уменьшение количества бетона, используемого для фундамента, позволило увеличить высоту узла до 5 метров, что приводит к значительному увеличению годового производства энергии.

Предлагаемый фундамент может применяться как для поверхностных гравитационных фундаментов, так и для фундаментов глубокого заложения. Кроме того, четко продемонстрирована его способность адаптироваться к разнообразным геотехническим условиям с различными механическими свойствами в их грунте и которые требуют различных оснований.

Кроме того, четко продемонстрирована его способность адаптироваться к разнообразным геотехническим условиям с различными механическими свойствами в их грунте и которые требуют различных оснований.

Наконец, что не менее важно, этот новый фундамент будет означать более высокую степень индустриализации сектора, поскольку он позволяет достичь коэффициента строительства 3 фундаментов в неделю на единственной линии производства.

The Business of Concrete Foundations

RUTE благодарит Дэйва МакФитерс-Крона и Криса Фернандеса за редакционную статью WindTech Intl, сентябрь 2019 г. Полная версия статьи: https://www.windtech-international.com/editorial-features/the-business-of-concrete-foundations

Бизнес бетонных фундаментов и модульных корпусов

Ветроэнергетика загрунтована для сборных фундаментов башни.Экономика указывает на значительную прибыль для подрядчиков и владельцев ветряных электростанций, поскольку акцент смещается на долговечность и расширение сезона строительства и поставки OEM.

Дэвид МакФитерс-Крон и Крис Фернандес, RUTE Foundation Systems, США

Standard Wind Tower Foundation Economics

Подрядчики ветряных электростанций используют некоторые эмпирические правила при оценке экономики проекта. Например, капитальные затраты (capex) на строительство ветряной электростанции составляют в среднем 1 доллар.4 миллиона за мегаватт паспортной мощности. Затем строительство ветряной электростанции мощностью 100 МВт стоит 140 миллионов долларов. Фундамент большинства ветряных башен представляет собой перевернутую Т-образную форму. Каждый уступ использует около 125 кубометров бетона на каждый мегаватт мощности машины (т. е. машина мощностью 2,5 МВт имеет 310 кубометров бетона в фундаменте). Тогда ветряная электростанция мощностью 100 МВт будет использовать около 12 500 кубометров бетона для фундаментных работ, независимо от размера машин. Это соответствует 80% ветровых проектов.Остальным 20% может потребоваться фундамент в два раза больше из-за таких факторов, как слабые грунты или высокая плавучесть грунтовых вод. Новое поколение высотных башен с такой же паспортной мощностью также будет использовать примерно вдвое больше бетона, поскольку диаметр фундамента должен быть больше.

Новое поколение высотных башен с такой же паспортной мощностью также будет использовать примерно вдвое больше бетона, поскольку диаметр фундамента должен быть больше.

Но таких проектов пока мало.

Стоимость фундамента

Стоимость полной установки фундамента варьируется в широких пределах, но обычно это 600 долларов США за кубический метр.Тогда ветряная электростанция мощностью 100 МВт потратит около 7,5 миллионов долларов на фундамент — или 75 000 долларов за мегаватт. Таким образом, фонды составляют около 5% стоимости ветряной электростанции (75 000 долларов США, разделенные на 1,4 миллиона долларов США). Затраты варьируются в зависимости от материалов, рынков и т. д.

Модульные фундаменты предлагают скорость и безопасность

Экономическое обоснование для модульных фундаментов следует той же экономической теории, что и для любого сборного строительства. Сборные конструкции имеют очевидные преимущества, присущие всем строительным работам: скорость и безопасность, что обычно приравнивается к перемещению работ в контролируемую и более безопасную среду за пределами площадки. Фактически, провидцы в начале эры ветряных электростанций также планировали, что модульные сборные фундаменты будут доставляться на строительную площадку сборными компонентами на грузовиках.

Фактически, провидцы в начале эры ветряных электростанций также планировали, что модульные сборные фундаменты будут доставляться на строительную площадку сборными компонентами на грузовиках.

Значение времени строительства и начала строительства

Определение значения скорости строительства на площадке ветряной электростанции требует точности и тщательного анализа. В оценке используются сложные финансовые модели, на которые повлияли переговоры между инвесторами, владельцами, строителями и OEM-производителями. 500 000 долларов за мегаватт — это стандартная стоимость строительной единицы.Переменная часть затрат на строительство (например, суточные, аренда грузовика, расходы по кредиту на строительство и т. д.) предполагает экономию в размере 5% от общих расходов, если проект сэкономит два месяца за счет перехода к сборке фундамента за пределами площадки.

Почему сейчас?

Работники ветряных электростанций умны, а переход на сборно-модульные конструкции еще не произошел; так почему же отрасль может быть готова к изменениям сейчас? Это просто функция башен, которые становятся такими большими? Не совсем. Изменения произойдут сейчас, даже если мощность машин останется на уровне 2,5 МВт на высоте узлов 90 м:

Изменения произойдут сейчас, даже если мощность машин останется на уровне 2,5 МВт на высоте узлов 90 м:

1. Долговечность. Отрасль созрела и прошла почти один жизненный цикл с начала современной эры в начале 2000-х годов. Владельцы объектов видят, что получение машин, дорог и электрических кабелей на 30–40 лет позволяет им конкурировать за более низкую стоимость электроэнергии по сравнению с двумя 20-летними проектами. … Кроме того, операторы энергетических объектов старой школы, такие как коммунальные предприятия, имеют стоимость жизненного цикла и остаточную стоимость активов в своей ДНК.Таким образом, теперь они получают эстафету от транзакционной стороны ветровых сделок. Помогает то, что энергия ветра в настоящее время является самым дешевым источником энергии.

2. Скорость получения дохода. Второй по величине выигрыш от модульных фундаментов для ветряных электростанций — это более быстрое получение объекта, приносящего доход. … Средний мировой доход от производства ветряной башни составляет около 10 000 долларов в месяц на мегаватт. Таким образом, $20 000 за два месяца — это значительный рост для проекта в пределах 1% внутренней нормы доходности.

Таким образом, $20 000 за два месяца — это значительный рост для проекта в пределах 1% внутренней нормы доходности.

3. Проверка… Проверка дает инвестору уверенность в эффективности и оценке остаточных активов.

Сборный железобетон и CO2

Когда в 2015 году компания RUTE Foundation Systems начала проектировать и продавать сборные фундаменты с пост-натяжением, экономика ветра была совсем другой. В то время ключевым отличием была экономия углекислого газа (CO2). Например, в фундаментах RUTE используется вдвое меньше бетона, и они служат в два раза дольше. Это составляет около 4,5 килотонн экономии CO2 для ветрового проекта мощностью 100 МВт.Но в целом более быстрое подключение ветряных и солнечных электростанций и сокращение выбросов ископаемого топлива оказывает гораздо большее влияние на выбросы CO2, поскольку ветровому генератору требуется всего один месяц работы, чтобы компенсировать конкретный выброс CO2.

Выносные сложные сборные работы

Кроме того, модульные фундаменты могут быть доставлены и собраны в любое время года.

При таком виде цоколя нет необходимости сооружать сложную опалубку, а также укладывать большое количество арматуры. К тому, же при возведении монолитной конструкции часто приходится ждать несколько дней, пока бетон наберет необходимую прочность, что также растягивает время строительства. Добавьте сюда усилия на приготовления десятков кубометров бетона и можно будет увидеть реальные преимущества сборных фундамента.

При таком виде цоколя нет необходимости сооружать сложную опалубку, а также укладывать большое количество арматуры. К тому, же при возведении монолитной конструкции часто приходится ждать несколько дней, пока бетон наберет необходимую прочность, что также растягивает время строительства. Добавьте сюда усилия на приготовления десятков кубометров бетона и можно будет увидеть реальные преимущества сборных фундамента. Ширина песчаной подушки должна превышать ширину плиты-подушки на 200-300 мм, а ее толщина должна быть не менее 200 мм. После окончания отсыпки песок поливается водой и утрамбовывается.

Ширина песчаной подушки должна превышать ширину плиты-подушки на 200-300 мм, а ее толщина должна быть не менее 200 мм. После окончания отсыпки песок поливается водой и утрамбовывается. Для начала устанавливают угловые блоки и те, которые будут находиться на пересечении стен. Их еще называют блоки-маяки. Между ними натягивается капроновая нить, которая будет служить ориентиром для укладки всего ряда.

Для начала устанавливают угловые блоки и те, которые будут находиться на пересечении стен. Их еще называют блоки-маяки. Между ними натягивается капроновая нить, которая будет служить ориентиром для укладки всего ряда.

Для лучшего отвода влаги объем можно отсыпать глиной.

Для лучшего отвода влаги объем можно отсыпать глиной. В эту классификацию также включены концептуальные детали, которые не изучались в лаборатории, но считаются практичными и полезными.

В эту классификацию также включены концептуальные детали, которые не изучались в лаборатории, но считаются практичными и полезными.