Ширина блока газосиликатного: Размеры газосиликатных блоков — информация на сайте Кирпич.ру

- Размеры газосиликатных блоков — информация на сайте Кирпич.ру

- Газосиликатные блоки | Березовский КСИ

- Вес газосиликатного блока

- Стены из газосиликатных блоков — наружные, несущие, устройство, возведение, армирование

- Костромской завод строительных материалов — Кирпичево

- Производство газобетонных блоков в Нижнем Новгороде от производителя

- Блок газосиликатный 600x200x400 | . Доставка по всей России

- Кладка из газосиликатных блоков. Как выполняется кладка стен из газосиликатных блоков? Инструкция по укладке газосиликатного блока своими руками

- Выбор инструмента

- Методы кладки

- Газосиликатная технология строительства

- Расчет необходимого количества блоков

- Каменная кладка

- Устройство полов

- Отделка стен газосиликатная

- Видео

- Процесс изготовления газосиликатных блоков

- Методы кладки

- Технология кладки

- Оштукатуривание стен из газоблоков

- Оштукатуривание стен

- Отделочные работы по стенам из газоблоков

- Итог

- Укладка первого ряда блоков

- Укладка последующих рядов стены

- Правильное армирование кладки

- Подготовка фундамента перед кладкой стен

- Варианты кладки стен

- Инструмент и оборудование для строительства дома из газосиликатных блоков

- Способ укладки газосиликатных блоков

- Особенности зимнего строительства

- Газосиликатный блок в Сергиевом Посаде — ГАЗОБЕТОН, ООО

- Изоляционные материалы: блок из силиката кальция и труба

- Какие блоки лучше для строительства

- Какие блоки для строительства остаются дома: основные типы и характеристики

- Определяющие характеристики и их влияние на выбор потребителя

- Бетонные блоки: эксплуатационные характеристики и сфера применения

- Блоки из легкого заполнителя: свойства, достоинства и недостатки

- Газосиликатные блоки и основные критерии их использования

- Преимущества и недостатки газосиликатных блоков

- Строительство домов из газобетонных блоков: достоинства и недостатки

- Обращаем внимание на маркировку: ключевой параметр выбора

- Пенобетон: оптимальное соотношение цены и качества

- Какие блоки выбрать для строительства дома: преимущества и недостатки полистиролбетона

- Особые свойства шлака и его применение в шлакобетонной промышленности

- Плюсы и минусы шлакоблоков

- Экологически чистые арболиты

- Соляные бетонные блоки: стоит ли бояться?

- Строительство домов из керамических блоков

- Строительство нежилых помещений из блоков

- Строительство бани из блоков: краткое руководство

- Какие блоки лучше для строительства дома: правильный расчет материала

- ТОП-6 покупателей силикатов в 🇷🇼 Руанда

- Спецификация блока aac

Размеры газосиликатных блоков — информация на сайте Кирпич.ру

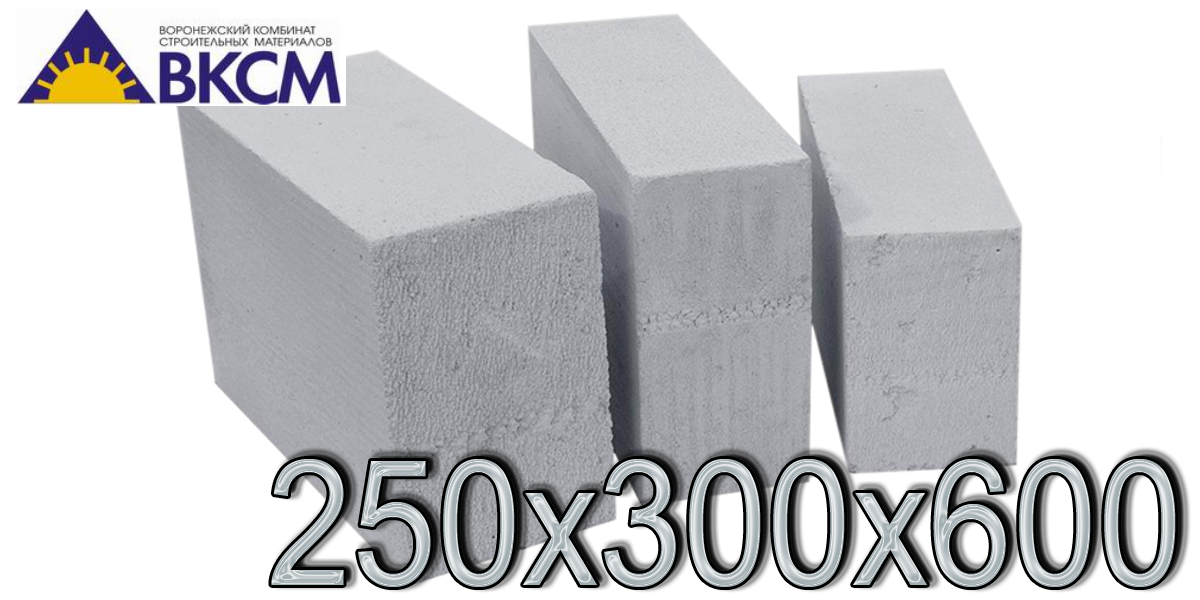

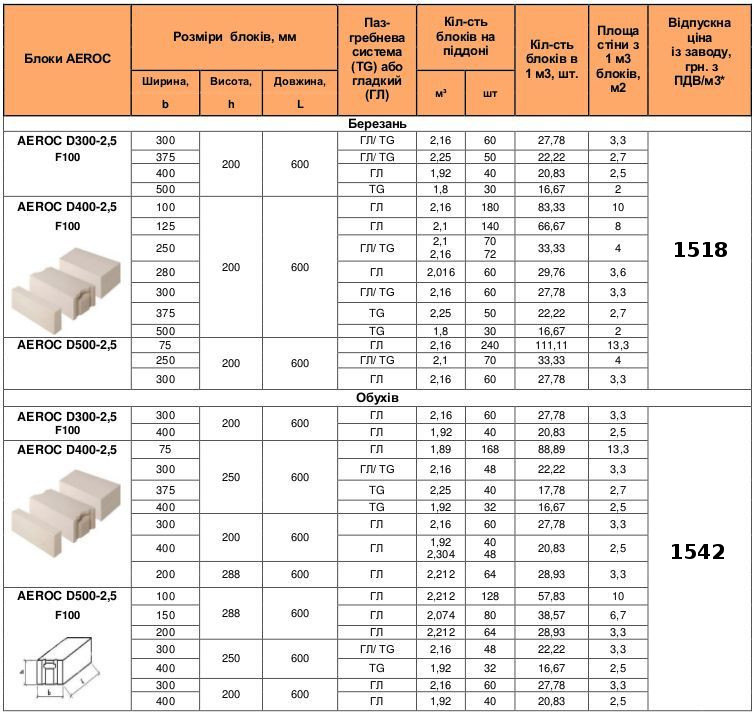

Размеры газосиликатного блока намного больше, чем у кирпича и других традиционных материалов. Пористая структура делает их настолько легкими, что стандартный блок размером 60×25×30 см может весить 15–20 кг. Это современный строительный материал, который с каждым годом становится все популярнее и в частном малоэтажном строительстве, и в промышленном, и в жилом многоэтажном.

Российские и европейские производители газобетона выпускают широкое разнообразие блоков по размеру и форме, чтобы строители с их помощью могли воплощать любые архитектурные решения. Если до сих пор вы видели газосиликатные блоки только на фото, рассчитать и выбрать подходящий для вашего проекта размер будет очень сложно. Поручите этот вопрос профессионалам, чтобы не совершить непоправимых ошибок. Данная статья поможет вам лучше ориентироваться в разнообразии строительных газоблоков.

Что такое газосиликат?

Это строительный материал ХХ века, для производства которого используется известь, кварцевый песок, цемент, вода и образователь пузырьков — алюминиевый порошок. Смесь этих компонентов похожа на бетонный раствор, сразу после приготовления ее заливают в формы. Алюминий при смешивании с гидроокисью кальция выделяет водород, который в густой массе смеси образует множество ячеек диаметром 1–3 мм. После того, как смесь вспенивается и густеет, блоки извлекают из форм и обжигают в автоклавной печи при высоких температурах и под давлением 12 атм. В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

Смесь этих компонентов похожа на бетонный раствор, сразу после приготовления ее заливают в формы. Алюминий при смешивании с гидроокисью кальция выделяет водород, который в густой массе смеси образует множество ячеек диаметром 1–3 мм. После того, как смесь вспенивается и густеет, блоки извлекают из форм и обжигают в автоклавной печи при высоких температурах и под давлением 12 атм. В печи гидроокись калия и кварц взаимодействуют, делая блоки прочными и долговечными.

Основным вяжущим компонентом смеси является известь, поэтому материал называется «газосиликат», блоки, основным компонентом которых является цемент, называются газобетонными и пенобетонными. Промышленное производство газосиликата на высокотехнологичном оборудовании делает габариты блоков очень точными. Изделия 1 категории точности не могут отличаться от указанных производителем габаритов более, чем на 1,5 мм в любую сторону.

Основные размеры

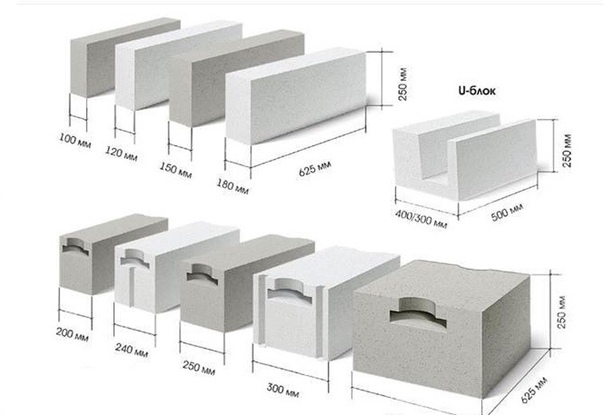

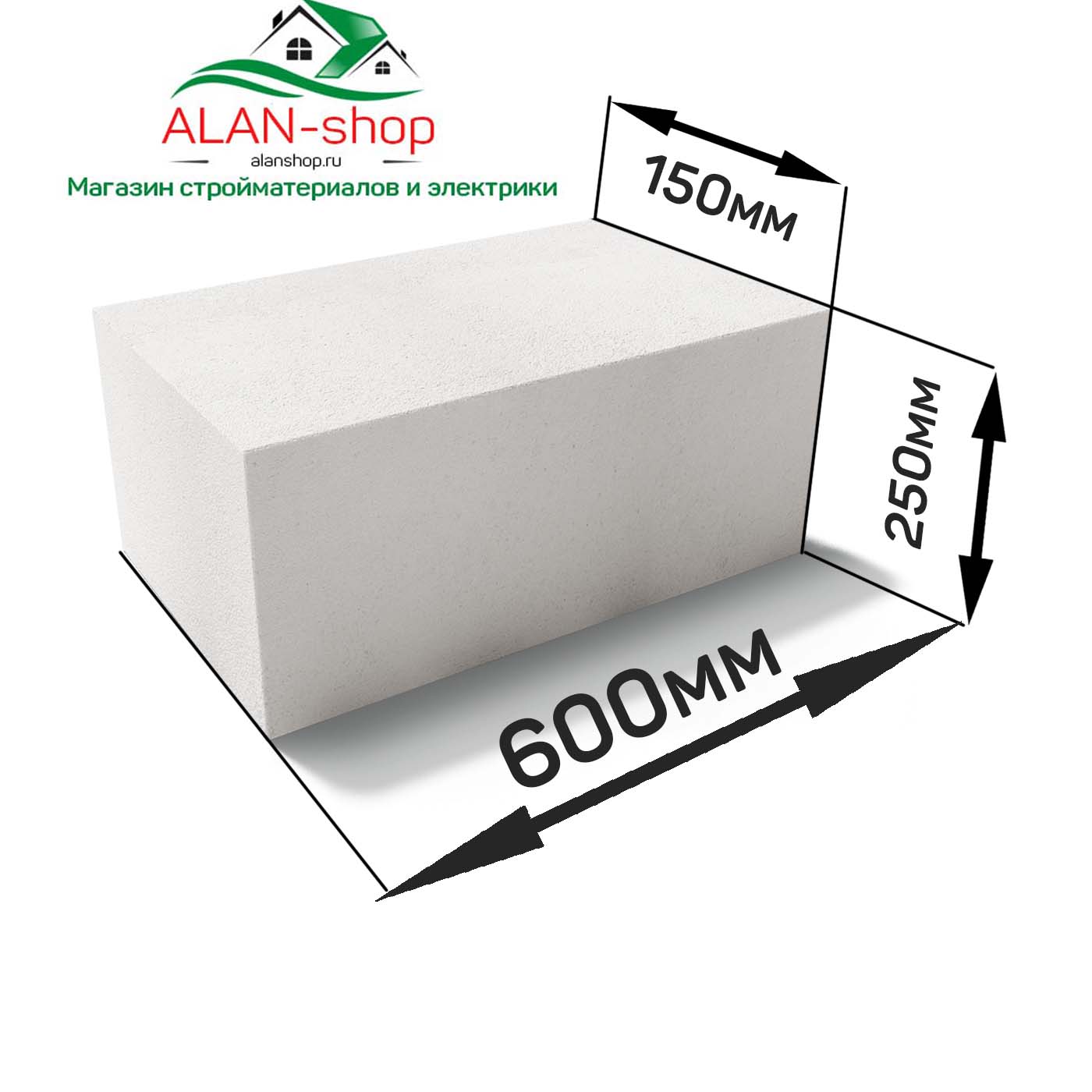

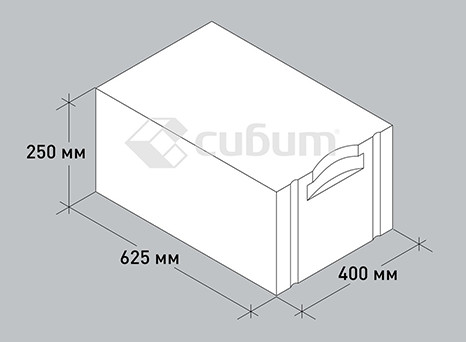

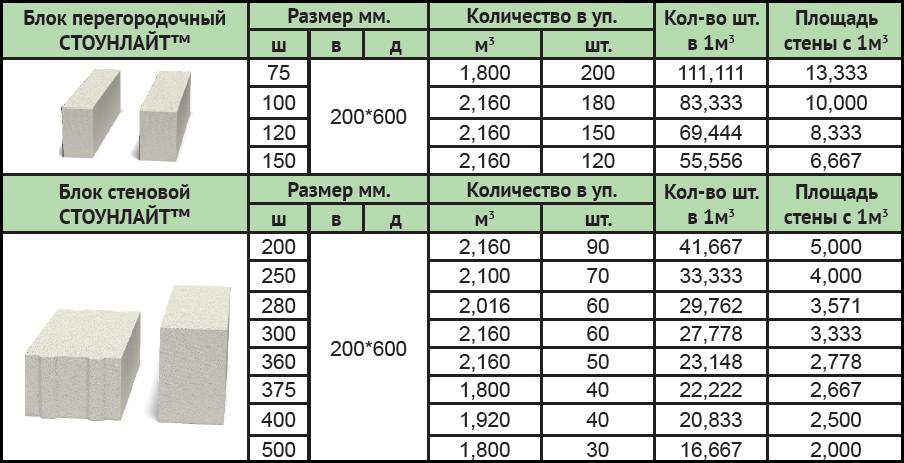

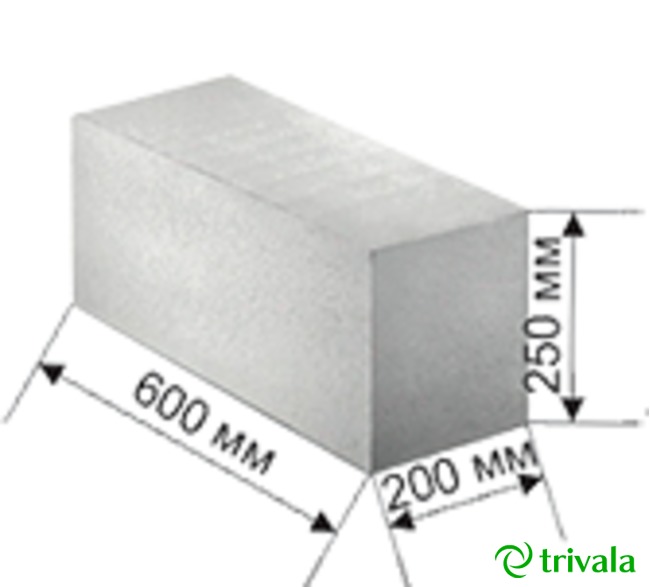

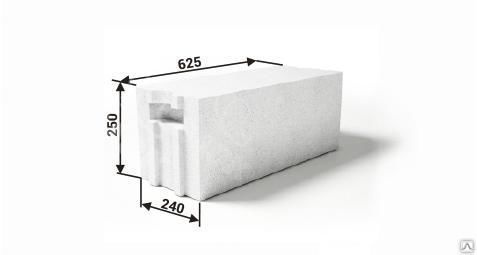

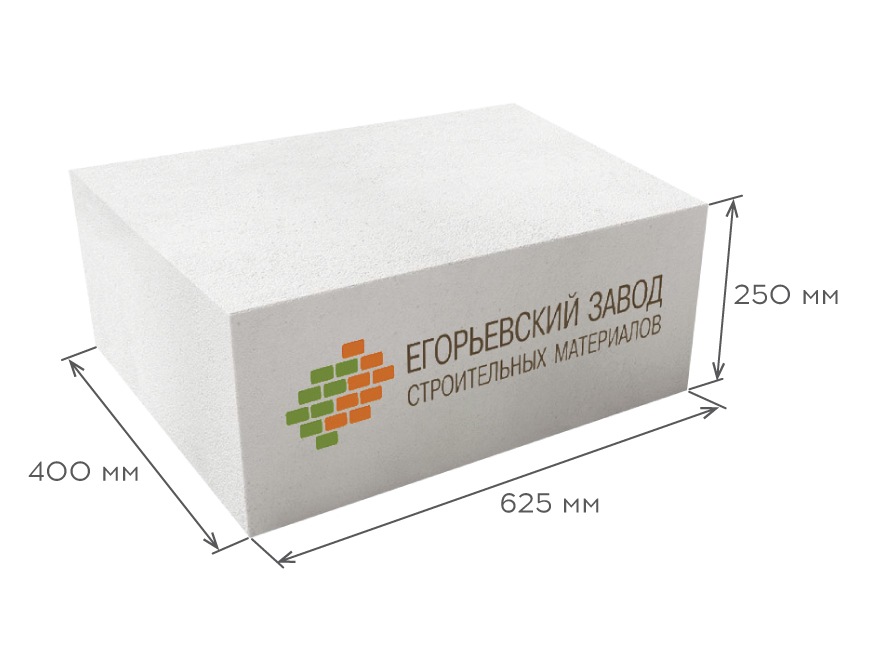

Базовыми габаритами прямоугольных стеновых блоков с гладкими гранями является 600–625 мм по длине, 300–40 мм по ширине и 250 мм по высоте. Перегородочные блоки имеют ту же длину и высоту, а в ширину обычно гораздо меньше — от 50 до 300 мм. Строительные нормы допускают максимальный размер блоков длиной 1,5 м, высотой 1 м и шириной 60 см.

Перегородочные блоки имеют ту же длину и высоту, а в ширину обычно гораздо меньше — от 50 до 300 мм. Строительные нормы допускают максимальный размер блоков длиной 1,5 м, высотой 1 м и шириной 60 см.

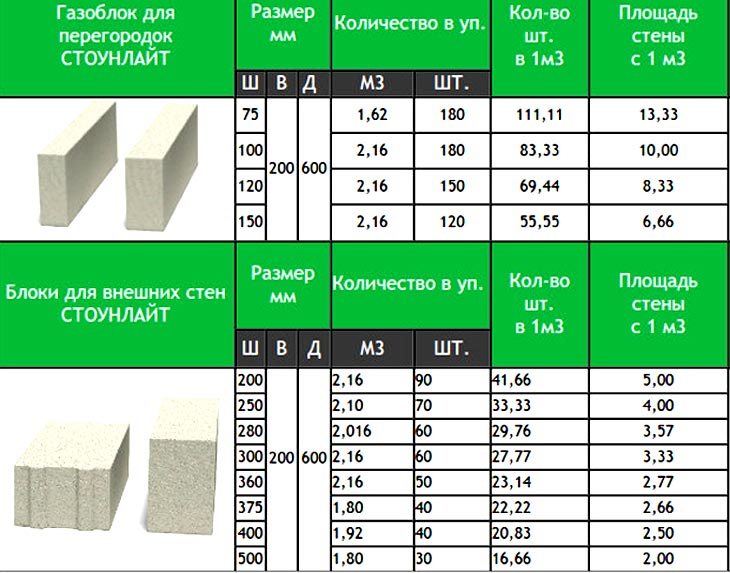

Размер блоков может варьироваться в зависимости от производителя:

-

Стандартная длина блоков марки Ytong — 625 мм. Также блоки такой длины можно найти среди продукции ЕЗСМ, Poritep, Bonolit-Калуга, Aerostone. -

Bonolit выпускает U-образные блоки длиной 500 мм. -

Блоки длиной 600 мм можно найти у большинства производителей.

Как рассчитать количество блоков для дома?

Для этого необходимо знать площадь стен здания и размеры блоков. После этого габариты блоков нужно перевести в их кубатуру в м³ и высчитать количество блоков в 1 м³. Это необходимо сделать потому, что газосиликат продается кубическими метрами, а не поштучно, и отгружается упаковками на деревянных палетах.

Например, мы решили использовать блоки размером 60×25×30 см.

Объем одного такого блока составит 0,045 м³ (0,6*0,25*0,3).

В одном кубическом метре 22,2 блока (1/0,045).

Для 1 м² стены при кладке шириной 25 см потребуется 5,6 блоков (1/0,3*0,6).

Необходимый объем газосиликата для стен площадью 150 м² составит 150*5,6 = 840 блоков, или 840*0,045 = 37,8 м³. С учетом боя и прирезки блоков для дома потребуется купить на 3–5% больше — около 40 м³ газосиликата.

Газосиликатные блоки | Березовский КСИ

Технология изготовления газосиликатных блоков

Приготовление ячеисто-бетонной смеси

Дозировку компонентов смеси: песчаного шлама, шлама из отходов от резки, калибровки массивов и промывки смесителя, дополнительной воды, цемента, известково-песчаного вяжущего или молотой извести, алюминиевой суспензии производят автоматически при помощи весов с точностью ± 1 %.

Приготовление газобетонной смеси производится в смесителе с числом оборотов 1400 мин-1 .

Дозировка компонентов в смеситель производится в следующем порядке: шлам-отходы, песчаный шлам, дополнительная вода, цемент, известково-песчаное вяжущее или молотая известь, водно-алюминиевая суспензия. Время загрузки компонентов смеси в смеситель с одновременным перемешиванием должно быть не более 3 мин.

Управление процессом дозирования и смесеприготовления осуществляется с центрального пульта. Система управления процессом дозирования и смесеприготовления с программной памятью (SIMATICS 7) работает автоматически и управляется от компьютеров. Заливка смеси из смесителя производится в форму, при помощи распределительной системы.. По окончании процесса формования или перерыва в работе более 0,5 ч мешалка промывается водой в количестве 150-200 кг и отходы от промывки подаются в расходную емкость и далее в мешалку для перемешивания отходов при удалении «горбушки» и калибровки массивов и затем в шламбассейн для возвратного шлама.

Формование ячеисто-бетонного массива

Ячеисто-бетонная смесь заливается в формы, затем при помощи трансбордера устанавливается на ударный стол. По мере вспучивания бетонной смеси включается площадка с применением ударных воздействий (высота падения и частота удара настраивается),которые используются для тиксотропного разжижения ячеисто-бетонной смеси во время её вспучивания. Процесс формования заканчивается при достижении максимальной высоты массива и окончания газовыделения. После вспучивания ячеисто-бетонной смеси форма трансбордером передаётся в камеры отверждения для достижения необходимой пластической прочности.

Созревание ячеисто – бетонного массива

Созревание ячеисто-бетонного массива происходит в камерах отверждения при температуре воздуха не менее 20 оС до приобретения требуемой пластической прочности сырца 1,5-2,7 ед.

Разрезание ячеисто-бетонного массива

Форма с «созревшим » массивом трансбордером передаётся к крану для перестановки и комплектации и кантуется на 90º.

Замки формы открываются, и корпус формы отделяется от сырца массива, и последний остаётся на запарочном днище (борт-поддон), который устанавливается на тележку резательной машины. Пустой корпус формы транспортируется к устройству для обратной подачи запарочных днищ, очищается и соединяется с последним в единую форму.

Установленный краном на тележку ячеисто-бетонный массив-сырец подаётся под резательные машины. На станции боковой обрезки и профилировки струнами (стальная, высокопрочная проволока диаметром (0,8-1,0) мм осуществляется боковая вертикальная калибровка сырца, а также, при необходимости, специальными стальными ножами, нарезка профилей ( «паз-гребень»).

Затем массив подается на продольную пилу для горизонтальной продольной резки, где производится его разрезка по ширине изделия с шагом равным 5 мм. Ширина изделий варьируется от 50 до 500 мм.

После этого массив подается на установку поперечной резки. Разрезка осуществляется за счет опускающейся сверху вниз рамы со струнами, совершающими колебательные движения; осуществляется фрезерование ручных захватов; вакуумным устройством снимается верхний срезанный слой (горбушка).

Разрезанный массив манипулятором устанавливается на автоклавную тележку.

Все отходы от калибровки и разрезки ячеисто-бетонного массива собираются из под резательных машин и используются при приготовлении смеси.

Автоклавная обработка

Разрезанный массив на запарочном днище устанавливается на автоклавную тележку и передается на пути накопления, откуда подаются в тупиковый автоклав 2,9 х 39 м, где производится тепловлажностная обработка.

С целью интенсификации твердения и сокращения времени автоклавной обработки осуществляется отвод конденсата из автоклава, перепуск пара из автоклава в автоклав. Процесс автоклавной обработки ведется по заданной программе в автоматическом или ручном режиме по утвержденным графикам в зависимости от плотности и ширины изделий. В зоне накопления перед автоклавами должен быть обеспечен влажностно-тепловой режим.

Вес газосиликатного блока

Газосиликатные блоки представляют собой искусственный камень, изготавливаемый из извести, цемента и песка с добавкой порошка алюминия (способствует образованию пор в рассматриваемом материале). Хорошая прочность и малый вес газосиликатных блоков делают его незаменимым материалом для быстрого возведения стен.

Хорошая прочность и малый вес газосиликатных блоков делают его незаменимым материалом для быстрого возведения стен.

Плотность материала определяет его основные свойства и марку. Так марка блоков D500 и выше используется для кладки стен и перегородок, а марки ниже рассматриваемой являются теплоизоляционными материалами.

Вес газосиликатного блока будет зависеть от его номинального размера, плотности и применяемых материалов. Длина блока, зависимо от его формы (параллелепипед или параллелепипед с пазами) – 60 сантиметров или 62,5 сантиметров соответственно, высота таких блоков от 20 сантиметров до 30. Ширина газосиликатного блока зависит от толщины стены (10-20 сантиметров для перегородок и 30-40 для несущих стен). Плотность материала 350-750 килограммов на кубический метр.

Давайте рассмотрим сколько весит газосиликатный блок в зависимости от его размеров и плотности. Исходные размеры: длина – 60 сантиметров, высота – 25 сантиметров.

При ширине в 10 сантиметров и плотности 400 кг/м³ вес газосиликатного блока будет составлять 7,2 килограмма, при плотности 500 – 8,7 килограмма, при плотности 600 кг/м³ – 10,8 килограмма.

Если изменить ширину блока до 20 сантиметров, а плотность оставить той же, то при плотности 400 его вес увеличится вдвое и составит 14,4 килограмма, при плотности 500 – 17,4 килограмма, при плотности 600 – 21,6 килограмма.

Теперь рассмотрим изменение веса газосиликатного блока при его ширине 30 сантиметров. Плотность 400 кг/м³ – вес блока 21,6 килограмма; плотность 500 кг/м³ – вес блока 26,1 килограмма; плотность 600 кг/м³ – вес блока 32,4 килограмма.

Теперь рассмотрим последний вариант изменения веса блока при его ширине 40 сантиметров. Плотность 400 кг/м³ – вес блока 28,8 килограмма; плотность материала 500 кг/м³ – вес блока 34,8 килограмма; плотность 600 кг/м³ – вес блока 43,2 килограмма.

Стены из газосиликатных блоков — наружные, несущие, устройство, возведение, армирование

Газосиликатные блоки – это универсальный строительный материал. Их производят из молотого кварцевого песка, воды, известково-цементной смеси, содержащей негашеную известь, и алюминиевого порошка, выступающего в качестве газообразующей добавки. Готовые блоки имеют равномерную пористую структуру, их плотность зависит от соотношения составных компонентов.

Готовые блоки имеют равномерную пористую структуру, их плотность зависит от соотношения составных компонентов.

Сфера их применения зависит от плотности. Газосиликатные блоки наименьшей плотности (350 кг/м3) используются для теплоизоляции. Для возведения наружных стен одноэтажных зданий – жилых помещений или хозяйственных построек, внутренних перегородок – достаточная плотность 400 кг/м3.

Несущие стены домов высотой до трех этажей возводят из блоков плотностью 500 кг/м3. Наибольшей прочностью обладает материал с удельным весом 700 кг/м3. Этого достаточно для строительства многоэтажных жилых и производственных помещений.

Основные преимущества этого строительного материала:

- небольшой вес;

- высокая степень прочности;

- тепло- и шумоизолирующие свойства, паропроницаемость и морозостойкость;

- крупный размер, точность форм и простота обработки существенно ускоряет процесс постройки, позволяет минимизировать толщину швов и снижает стоимость работ.

Возведение и устройство стен из газосиликатных блоков

Первое правило при устройстве стен из газосиликатных блоков упоминается во всех источниках: работы по укладке не проводятся в сырую дождливую погоду. Этот строительный материал очень гигроскопичен, и впитавшаяся влага при перепаде температур может привести к деформации кладки.

Укладка производится на монолитный ленточный фундамент на песчаной подушке глубиной 1,8 м или столбчатый фундамент с обвязкой монолитным железобетонным поясом. На фундамент укладывают слой гидроизоляции из рубероида, битумного полиматериала или раствора на основе сухих смесей. Это необходимо, для защиты нижнего ряда от поступающей в цоколь влаги.

Начинают кладку с выставления угловых (маячных) элементов, выравнивая их по горизонтали и вертикали. Еще раз замеряются диагонали будущей постройки, они должны быть одинаковыми. Между угловыми элементами натягивается шнур-уровень, по которому будут укладываться рядовые газоблоки. Если стена длинная, то можно в центре положить еще один блок, чтобы шнур не провисал.

Если стена длинная, то можно в центре положить еще один блок, чтобы шнур не провисал.

Для кладки используется цементно-песчаный раствор (в соотношении 3:1) или сухие клеевые смеси. Перед укладкой грани блоков смачивают водой, во избежание быстрого высыхания нанесенного раствора. Клеевой раствор равномерно наносится на горизонтальную и вертикальную поверхность зубчатой кельмой или шпателем слоем 1-3 мм. Нужно следить, чтобы клеевой смесью была покрыта вся горизонтальная поверхность без зазоров. Первый ряд является своеобразным фундаментом будущей стены, и к его качеству следует отнестись с особой тщательностью. Его укладывают на цементно-песчаный раствор. Между угловыми газоблоками укладываются горизонтальные. Укоротить блок можно с помощью обычной или электрической пилы.

Перед укладкой последующих рядов еще раз проверяется горизонтальный и вертикальный уровень с помощью шнура, отвеса, уголка. Блоки второго и последующих рядов начинают укладывать от угла со смещением относительно нижнего элемента. Минимальная ширина смещения – 8 см (0,4 от высоты блока).

Минимальная ширина смещения – 8 см (0,4 от высоты блока).

Наружные стены из газосиликатных блоков

В соответствии со строительными нормами минимальная толщина однородной наружной стены из газосиликатных блоков должна быть не менее 37,5 см при условии кладки с применением клеевых смесей и толщиной шва не более 5 мм. Для утепления применяется облицовка кирпичом или сайдингом. Если планируется оштукатуривание фасада, отделка плиткой или искусственным камнем, то ширина кладки из газобетона увеличивается до 50 см.

Несущие стены из газосиликатных блоков

Возведение несущих стен из газосиликатных блоков также начинается с угловых элементов. Внутренняя стена соединяется с внешней с помощью перевязочной кладки. Блоки для их устройства используются той же марки, что и для наружных, так как они должны будут выдерживать нагрузку от перекрытия.

Для внутренних перегородок, не выполняющих несущую функцию, подойдут блоки толщиной от 100 до 200 мм. Они соединяются с внешней стеной с помощью гибких связей или анкеров.

Армирование стен из газосиликатных блоков

Постройка из газосиликата постоянно подвергается деформирующим нагрузкам, которые возникают при осаждении почвы, перепадах температуры, неравномерности усадки. Это может привести к возникновению мелких трещин, ухудшающих внешний вид. Армирование стен из газосиликатных блоков воспринимает напряжение, возникающее при деформации, и предохраняет стены от растрескивания. Армирование не влияет на несущую способность кладки.

При возведении стен из газосиликатных блоков целесообразно проводить армирование каждые 3 ряда металлической сеткой малого сечения, а также зоны под оконными проемами, опоры перемычек и конструктивные элементы, подвергающиеся повышенной нагрузке.

При высоте этажей здания до 3 метров осуществляется связь между поперечными и продольными стенами:

- во внешних углах газобетон перевязывается сваренными из арматуры Г-образными элементами длиной не менее 30 см;

- в местах примыкания внутренних перегородок – арматурной сеткой толщиной 3-4 мм или Т-образными анкерами из полосовой стали толщиной 3-4 мм;

- в оконных и дверных проемах (сверху и снизу) газосиликат армируется с помощью 8-10 мм арматуры.

По 2 прута длиной 50 см в каждую сторону.

По 2 прута длиной 50 см в каждую сторону.

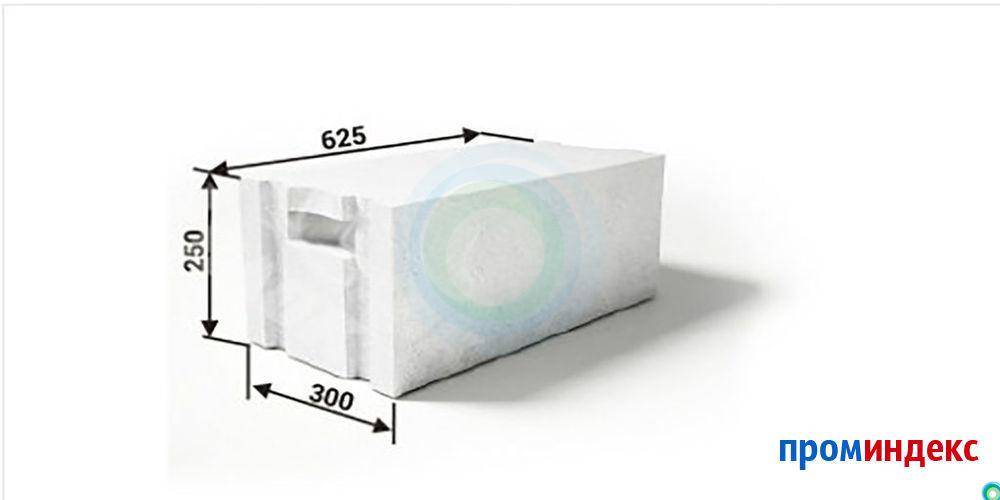

Перед укладкой плит перекрытия на наружных стенах из газосиликатных блоков делается специальный армопояс, равномерно распределяющий нагрузку. Для этого можно положить два ряда керамического полнотелого кирпича или уложить специальные U-образные блоки, армировать их и залить бетонным раствором.

Многие из выполненных нами объектов построены именно из газосиликата, мы достаточно часто строим дома из газобетона. Наша компания «Проект» оказывает строительные услуги в Москве и Подмосковье. Опытные специалисты выполнят работы на самом высоком профессиональном уровне.

Костромской завод строительных материалов — Кирпичево

Цены на некоторые позиции от 29.05.2020

Газобетон — это полностью искусственно созданный искусственный минерал, вобравший в себя все лучшие характеристики стеновых материалов: экологичность, прочность, легкость, негорючесть, теплота и простота обработки.

Размеры стеновых блоков Thermocube®:

Длина/Высота/Ширина | Количество блоков на поддоне, шт. | Объём 1 блока в куб. м | Объём одного поддона, куб. м |

600/200/250 | 60 | 0,03 | 1,8 |

600/200/300 | 50 | 0,036 | 1,8 |

600/200/375 | 40 | 0,045 | 1,8 |

600/200/400 | 30 | 0,048 | 1,44 |

600/250/100 | 120 | 0,015 | 1,8 |

600/250/125 | 96 | 0,019 | 1,8 |

600/250/150 | 80 | 0,0225 | 1,8 |

600/250/250 | 48 | 0. | 1,8 |

600/250/300 | 40 | 0.045 | 1,8 |

600/250/375 | 32 | 0.0562 | 1,8 |

600/250/400 | 24 | 0,06 | 1,44 |

600/250/500 | 24 | 0.075 | 1,8 |

В стеновых конструкциях из газобетонных блоков нет необходимости использовать дополнительные тепло- и звукоизоляционные материалы, что является эффективным как с экономической точки зрения, так и для надёжного, исключающего ошибки строительства.

Главный конкурент стеновых блоков в строительстве – традиционный кирпич. Но, стоит заметить, что строительство стен из кирпича, зачастую, требует сравнительно больших временных затрат. Благодаря большому, по-сравнению с кирпичом, размеру и незначительному весу блоков, кладка стен из газосиликатных блоков происходит в несколько раз быстрее.

Технология использования специального клеевого раствора для кладки стен из газосиликатных блоков требует тонкослойного нанесения. Что исключает появления «мостиков холода» (мест промерзания) в стене. Кроме этого блоки не требуют мощного фундамента под собой, так как отличаются низкой плотностью при высокой прочности. А также, благодаря огромному количеству маленьких пор в блоках изолируют в 7-10 раз лучше, чем обычный бетон или кирпич. Здания из стеновых блоков приятно прохладны летом и сокращают потери тепла зимой. Расходы по отоплению или охлаждению за счёт этого минимальны. Всё это положительным образом сказывается на стоимости Вашего строительства.

Стеновые блоки из ячеистого бетона автоклавного твердения (газосиликатные) применяют в строительстве и реконструкции стен и перегородок. А так как они являются неорганическим, абсолютно негорючим материалом, в связке с металлоконструкциями или как обшивка, и ко всему прочему, идеально подходят для строительства пожаростойких стен (брандмауэры), вентиляционных и лифтовых шахт.

Комплекс положительных свойств делает газосиликатные блоки технически и экономически предпочтительным строительным материалом, как в жилищном, так и в хозяйственном строительстве.

Преимущества газобетонных блоков Thermocube®:

- Точность размеров

- Легкая кладка и обработка

- Высокая прочность

- Высокие звуко- и теплоизоляционные свойства

- Экологичность

Характеристики газобетонных блоков Thermocube®:

- Плотность блоков: D500

- Длина блоков: 600 мм

- Высота блоков: 200/ 250 мм

- Ширина блоков: 250, 300, 375, 400, 500 мм

Блоки D500 используются в качестве конструкционного теплоизоляционного материала в зданиях до 5 этажей включительно, не считая цокольного и мансардных этажей.

Морозостойкость: 100

Класс прочности: 3,5

Газобетон отличается от других строительных материалов ячеистой структурой. Данный эффект достигается с помощью добавления газообразователя во время производства газобетона. Такая структура материала позволяет блокам «дышать», пропускать воздух. Но при этом газобетонные блоки являются одним из самых лучших теплопроводимых материалов.

Данный эффект достигается с помощью добавления газообразователя во время производства газобетона. Такая структура материала позволяет блокам «дышать», пропускать воздух. Но при этом газобетонные блоки являются одним из самых лучших теплопроводимых материалов.

* — указана стоимость стеновых блоков объемом от 1 машины (от 28,8 м куб.). Текущую стоимость и наличие блоков уточняйте в отделе продаж.

Производство газобетонных блоков в Нижнем Новгороде от производителя

Производственные мощности предприятия Poritep располагаются на территории небольшого города Старая Купавна, находящегося в 22 км от Москвы. Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Технология изготовления

При производстве газобетон проходит автоклавную обработку. Перед тем как поместить «зеленый массив» в автоклавы, блоки обязательно проходят специальное разделение, то есть в автоклав поступают уже разделенные, а не слипшиеся блоки. Такой метод позволяет избежать появления сколов и трещин на готовом газобетоне. Метод «разделения зеленого массива» обеспечивает равномерный процесс пропаривания материала, благодаря чему он получает однородность структуры и высокие механические характеристики. Поверхность изделий Poritep хорошо контактирует с любыми отделочными материалами. Завершающей стадией при производстве газобетона является его упаковка в специальную пленку Stretch-hood, которая способствует сохранению целостности готовых изделий при хранении и транспортировке и обеспечивает дополнительное удобство при перевозке.

Виды газобетонных блоков

Вы можете выбрать и купить газоблоки для устройства различных конструкций.

Для несущих стен. Газобетон высокой прочности, имеющий плотность 300, 400 и 500 кг/м3, применяется для возведения несущих конструкций. Имея стандартные длину и высоту (600 и 2500 мм соответственно), блоки могут изготавливаться с различной шириной – от 200 до 500 мм. Стены из таких газобетонных блоков имеют хорошую несущую способность, качественную тепло- и звукоизоляцию и высокий коэффициент паропроницаемости.

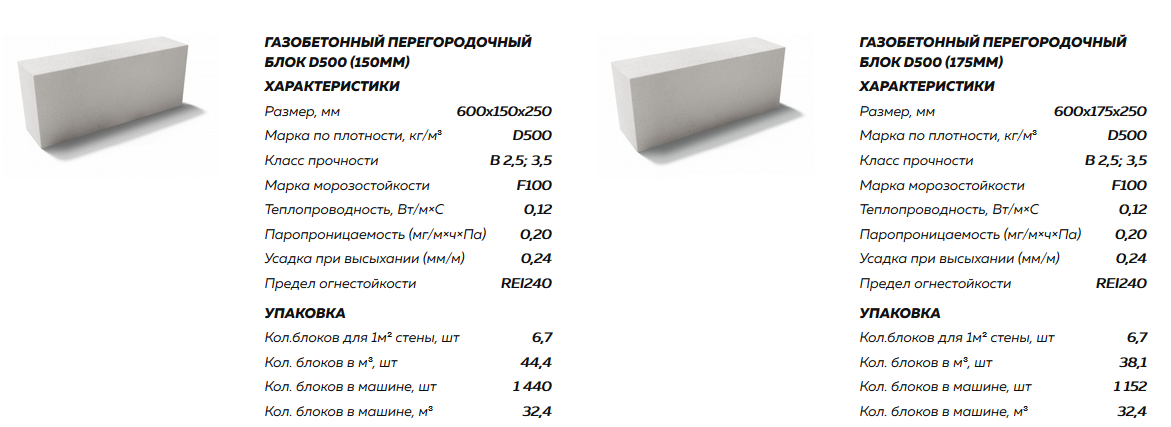

Для внутренних перегородок. Для возведения перегородок можно использовать газобетон плотностью 500 и 600 кг/м3. Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Для арок. Для организации арочных проемов используют газобетонные блоки плотностью 500 и 600 кг/м3. Благодаря легкости обработки блоков из газобетона можно изготавливать арки различного радиуса.

Для перемычек. Усиление оконных и дверных проемов возможно с помощью газосиликатных П-образных блоков производства компании Poritep с плотностью 500 кг/м3.

Для навесных фасадов. Для устройства вентилируемых фасадов компания Poritep осуществляет производство газобетона плотностью 600 кг/м3, которые не подвергаются разрушению от воздействия влаги и перепадов температур, а также отличаются повышенной прочностью на вырыв. Размеры таких газосиликатных блоков – 600х250х200–500 мм.

Преимущества газоблоков Poritep

Точность геометрии. Предельные отклонения в габаритах изделий, изготовленных на резательных линиях HESS, составляют не более +-1 мм.

Экологическая чистота. При изготовлении газобетона используются исключительно натуральные компоненты (гипс, песок, известь, цемент и вода) в соответствии с передовыми стандартами в области экологии. Компания Poritep осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Компания Poritep осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Высокий уровень качества. Контроль продукции Poritep осуществляется на всех этапах ее изготовления – начиная от закупки качественного сырья и заканчивая высококачественной упаковкой. Производитель имеет собственную сертифицированную лабораторию, оснащенную современным оборудованием, для измерения и испытания газобетона Poritep.

Долгий срок службы. При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

Высокая теплоизоляция. Стены зданий, построенных из газосиликатных блоков от производителя Poritep, обладают высокими способностями теплосбережения. Газобетон Poritep (плотностью 400 кг/м3 и шириной 400 мм) позволяет возводить дом в один ряд без дополнительного утепления.

|

Плотность (кг/м3) |

300 |

400 |

500 |

600 |

|

Класс прочности |

B 1,5 |

В 2,5 |

В 3,5 |

В 5 |

|

Теплопроводность (Вт/м*С) |

0,08 |

0,096 |

0,12 |

0,14 |

|

Паропроницаемость (мг/м*ч*Па) |

0,26 |

0,23 |

0,20 |

0,16 |

|

Морозостойкость |

F75 |

F75 |

F75 |

F75 |

|

Усадка при высыхании (мм/м) |

0,24 |

0,24 |

0,24 |

0,225 |

|

Огнестойкость |

REI 240 | |||

Видеоролик о производстве газобетона на нашем сайте позволит Вам получить более полное представление о работе предприятия и наших технологиях. Чтобы купить газосиликатные блоки от производителя, можно оформить заказ на сайте либо связаться с нами по телефонам в Москве: +7 (495) 660-06-50, +7 (495) 660-06-51.

Чтобы купить газосиликатные блоки от производителя, можно оформить заказ на сайте либо связаться с нами по телефонам в Москве: +7 (495) 660-06-50, +7 (495) 660-06-51.

Блок газосиликатный 600x200x400 | . Доставка по всей России

Количество штук и м3 на одном поддоне: 0,864 м3 = 18 шт.

Кл. по прочность на сжатие В 2,0 В 2,5

Марка по средней плотности D-500-700кг/ м3

Морозостойкость цикл F 25- 35

Теплопроводность Вт/м.К не более 0,12

Усадка при высыхании мм/м не более 0,5

Паропроницаем. мг/ (м.ч. Па) не менее 0,2

Отпускная влажность % не менее 25

Удел. Актив. радионуклидов не более 370

Отгрузка на поддонах Размер поддона 1180*600 мм., 1125*600 мм.

Отгрузка продукции автотранспортом, ж/д транспортом

Возврат поддона деревянного в течение 30 дней

Информация по доставке и оплате ЖБИ

Мы осуществляем доставку по Москве и в пределах России.

Более подробную информацию можно получить у наших специалистов.

Звоните:

+7 (495) 532-62-39,

+7 (925) 889-41-46.

Доставка

Компания «Стройка» за время своей деятельности наработала большой опыт по доставке строительных материалов на разные строительные объекты по всей территории Российской Федерации. Мы понимаем, как важно застройщику получить ЖБИ-изделия и другие стройматериалы вовремя и в срок, и всегда рады предложить услуги своего автопарка. Заказчику не нужно затрачивать свои усилия для организации транспортировки, мы формируем стоимость товара с доставкой до объекта застройщика.

Автомобильная перевозка длинномерами позволяет быстро по графику доставить ЖБИ-изделия и другие строительные материалы прямо на строительную площадку заказчика. При удаленной перевозке мы используем вагонные поставки, что дает увеличение грузоподъемности в два-три раза по сравнению с автоперевозками при практически одинаковой стоимости.

При современном развитии информационной техники можно в любую минуту отследить местонахождение как автомобиля, так и ж/д транспорта, что, несомненно, очень удобно в плане планирования графика поставок и выгрузки ЖБИ-изделий и других строительных материалов.

Оплата

Мы используем разные формы оплаты ЖБИ-изделий и других строительных материалов, исходя из пожелания заказчика. Как правило, это безналичная оплата на расчетный счет продавца, что гарантирует полную прозрачность сделки, с предоставлением полного пакета документации.

На отдельные виды ЖБИ-продукции предпочтительна предварительная полная или частичная оплата — на сумму предоплаты закупаются расходные материалы для изготовления продукции. При крупных оптовых заказах используется отсрочка платежа на срок, оговариваемый сторонами.

Мы будем рады предложить нашим клиентам наиболее удобную для них форму доставки и оплаты.

Кладка из газосиликатных блоков. Как выполняется кладка стен из газосиликатных блоков? Инструкция по укладке газосиликатного блока своими руками

Газобетон — это строительный материал, созданный синтетическим путем. Это сделано в результате температурного воздействия всех составляющих компонентов. Основные преимущества этого материала — простота изготовления, небольшой вес, прочность и теплоизоляция. Однако, несмотря на все его достоинства, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Однако, несмотря на все его достоинства, многие неквалифицированные рабочие не любят с ним работать.Но профессионалы с удовольствием используют газобетонные блоки. Есть некоторые особенности укладки таких блоков.

Выбор инструмента

Для того, чтобы кладка газобетона была правильной и долговечной, без применения специальных инструментов не обойтись. Для приготовления бетонного раствора вам понадобится промышленный миксер, емкость для смешивания. Для того, чтобы нанести смесь, вам потребуется — несколько мастерков разного размера. Для сборки газобетонных блоков — специальный молоток и мерный уровень.Если предусмотрена обработка газобетонного блока, то неплохо было бы запастись такими инструментами, как разметочная линейка, напильник, затирка, оборудование для формирования бороздок, насадки для дрели, дрели, щетки.

Методы кладки

Приготовление раствора для кладки.

На сегодняшний день существует два метода укладки газобетонных изделий своими руками, это укладка газобетонных блоков на цементный раствор и на клеевую смесь. Но, несмотря на выбранный способ укладки, первый ряд необходимо укладывать на цементный раствор.Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, ведь иначе блок не зафиксируется. Если конструкция большого объема, то замешивать раствор гораздо удобнее не своими руками, а с помощью бетономешалки.

Но, несмотря на выбранный способ укладки, первый ряд необходимо укладывать на цементный раствор.Дозировка компонентов должна быть такой, чтобы полученная кладочная смесь не растекалась, ведь иначе блок не зафиксируется. Если конструкция большого объема, то замешивать раствор гораздо удобнее не своими руками, а с помощью бетономешалки.

Клеевой раствор

Для того, чтобы полученный раствор имел однородную текстуру, для перемешивания лучше использовать оборудование, работающее на малых скоростях. Для смешивания клея из пяти килограммов сухой смеси в емкость набирается литр воды.В емкость медленно наливают сухой клей и сразу взбивают. Дать настояться десять минут, а затем еще раз тщательно взбить. Раствор клея можно считать готовым, когда он станет похож по консистенции на густую сметану … Если клей высох и затвердел, запрещается разбавлять его новой смесью или водой.

Цементно-песчаная смесь

Аналогичный раствор можно использовать для блокировки. Его изготавливают путем смешивания всех ингредиентов и специального связующего. Такие составы отличаются простотой приготовления и надежностью использования.

Его изготавливают путем смешивания всех ингредиентов и специального связующего. Такие составы отличаются простотой приготовления и надежностью использования.

Состав таких смесей может незначительно отличаться в зависимости от поставленной задачи. Если необходимо получить более пластичную смесь, то в состав добавляют глина. Такая смесь не крошится и не крошится при эксплуатации, что позволяет аккуратно и легко укладывать строительный материал. Использование в цементной смеси для газобетона специальных пластифицирующих компонентов позволяет качественно выполнить монтаж фасадных стен. Такая смесь очень экономична, дает хорошие изоляционные свойства, удобна в использовании и кладке.Благодаря ее достоинствам многие рабочие до сих пор работают с этой смесью чаще, чем с клеем.

Что выбрать?

Использование клея — рациональное, выгодное и правильное решение.

При выполнении строительных работ специалистов интересует не только, как класть газобетон, но и какую смесь выбрать. Ведь и у первого, и у второго варианта масса преимуществ. Следует отметить, что теплопроводность обеих смесей намного выше, чем у блоков.Из этого очевидно, что теплоизоляция всего здания зависит от ширины шва. Если вы используете цементную смесь, ширина шва будет примерно 9 миллиметров. В случае клея ширина швов не превышает 3 миллиметра.

Ведь и у первого, и у второго варианта масса преимуществ. Следует отметить, что теплопроводность обеих смесей намного выше, чем у блоков.Из этого очевидно, что теплоизоляция всего здания зависит от ширины шва. Если вы используете цементную смесь, ширина шва будет примерно 9 миллиметров. В случае клея ширина швов не превышает 3 миллиметра.

Учитывая, что цена на клей выше, изначально можно предположить, что при его использовании значительно возрастут и затраты на монтажные работы. Но, с учетом его минимального расхода, на самом деле затраты растут очень незначительно, и здание выходит намного теплее.Но если использовать более дешевую цементную смесь, становится понятно, что нужно гораздо больше и стоимость монтажа неизбежно возрастет. Из этого сравнения становится понятно, что использование клея при укладке на блоки — более рациональное решение, выгодное и правильное.

Технология укладки

Перед тем, как приступить к монтажным работам своими руками, необходимо распаковать блоки и разместить их рядом с кладкой ряда. При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь.В случае такого выбора вы будете защищены от образования холодных ветров на участках кладки. Не рекомендуется использовать цементную смесь, потому что, несмотря на дешевизну, расход намного выше, а швы выглядят неряшливо и слишком широкими. Также такой выбор ухудшает теплоизоляцию будущего дома.

При выполнении строительных работ по монтажу лучше использовать специальную клеевую смесь.В случае такого выбора вы будете защищены от образования холодных ветров на участках кладки. Не рекомендуется использовать цементную смесь, потому что, несмотря на дешевизну, расход намного выше, а швы выглядят неряшливо и слишком широкими. Также такой выбор ухудшает теплоизоляцию будущего дома.

Перед тем, как приступить к монтажу кладки блоков, стоит установить специальные маячки. Устанавливаются в зонах примыкания, по всему периметру фасада.Они нужны для выравнивания, чтобы с их помощью закрепить специальную проволоку, контролирующую ровность стен и перегородок. Закрепите проволоку оцинкованными гвоздями. Также нельзя забывать, что инструкция по укладке — важный элемент любой строительной операции.

Замешивание смеси

Для приготовления необходимо подготовить специальную емкость и промышленный миксер. Для замеса смеси используйте специальный сухой состав и теплую воду. Взбивание продолжают до тех пор, пока смесь не станет однородной по консистенции. Проработать нужно 20 минут, из-за этого смешиваются небольшие дозы. В процессе эксплуатации клея его нужно постоянно месить, чтобы он потерял однородность.

Проработать нужно 20 минут, из-за этого смешиваются небольшие дозы. В процессе эксплуатации клея его нужно постоянно месить, чтобы он потерял однородность.

Если строительство ведется при низких температурах, необходимо использовать особый вид кладочной смеси. В его состав входят специальные компоненты, предотвращающие замерзание, что дает ему возможность сохранять свои характеристики даже при низких температурах.

Наценка

Кладка стен осуществляется только после полной разметки строительных изделий.Разметка проводится по осям всех поверхностей будущего фасада. После этого материал забирается, доставляется к месту установки и распределяется по выбранным осям. При выполнении процедуры перевязки используется неполный материал, который будет располагаться по углам.

Из этого следует, что сначала нужно разрезать продукты. Сделать это несложно, ведь распил производится пилой или ножовкой. Чтобы все конструкции были вырезаны ровно, стоит при разметке использовать специальную линейку. Необходимо заранее подготовить те материалы, которые в будущем будут армированы.

Необходимо заранее подготовить те материалы, которые в будущем будут армированы.

Сначала подготавливаются те блоки, которые необходимы для укладки первого ряда, после чего проделываются пазы стержней для армирования при монтаже фасада.

Укладка и армирование

Процесс установки стен и перегородок будущего здания несложный, но важно все сделать правильно. Только тогда весь процесс пройдет быстро, а конструкция будет качественной.Сначала готовится строительный материал и специальная смесь для работы. Чтобы завершить первый ряд, необходимо выполнить процедуру армирования. После этого на поверхность наносится клей и распределяется специальной гребешкой. Толщина шва не должна превышать 4 миллиметра.

Укладка кладки должна производиться с перевязкой, каждое изделие необходимо сдвинуть на расстояние, равное половине одной конструкции. Если перевязка не производится, то это негативно скажется на свойствах стен.Выступающую из толщины швов смесь нельзя тереть; удалить его можно только шпателем. Для ровности кладки используется специальный шнур. Ровность проделанной работы определяется с помощью строительного уровня и специальной линейки.

Для ровности кладки используется специальный шнур. Ровность проделанной работы определяется с помощью строительного уровня и специальной линейки.

При правильном монтаже стен своими руками нельзя не учитывать вопрос гидроизоляции. Для его реализации используется специальная сетка. Обязательно закрепите гидроизоляционную сетку на стенах в зоне соприкосновения с фундаментом.После возведения перегородок их нельзя оставлять беззащитными. Стоит сразу выполнить фасадные и утеплительные работы. В случае, когда сделать это сразу невозможно, ряд стараются накрыть специальной полиэтиленовой сеткой до тех пор, пока не появится возможность все доделать. Армирование планируется еще при подготовке к строительству. Это обязательная операция, если стена слишком длинная или ящик будет находиться под повышенным давлением.

Данной процедуре подлежат все перемычки, длина которых превышает 90 сантиметров.А также все нижние швы проемов. Эта операция может быть применена по двум технологиям — с помощью металлических стержней или специальной сетки. При установке в блоках вырезаются специальные пазы, куда закладываются стержни и заливается клей. Далее следует укладка следующего ряда.

При установке в блоках вырезаются специальные пазы, куда закладываются стержни и заливается клей. Далее следует укладка следующего ряда.

Сетка при строительстве здания требуется для повышения прочности фасада и исключения возникновения трещин в стенах. Металлическая сетка укладывается с интервалом в 3 ряда из газобетонных блоков.Чаще всего для выполнения армирования используются такие материалы: сетка оцинкованная

- ;

- сетка базальтовая;

- сетка из стекловолокна.

Задумываясь о строительстве дома своими силами, люди стараются выбрать строительный материал, с которым легко работать. На современном строительном рынке можно увидеть большой выбор новых материалов, подходящих для строительства зданий. Газосиликатные блоки занимают одно из первых мест среди популярных у потребителей строительных материалов.Чтобы дом был крепким, надежным, нужно знать, как правильно класть газосиликатные блоки, какой раствор использовать и как рассчитать необходимое количество материала для вашего проекта.

Газосиликатная технология строительства

Построить собственный дом из газосиликатных блоков можно даже при начальных знаниях строительных технологий, но при этом есть трудолюбие и энтузиазм. Для возведения стен вам потребуются следующие инструменты и материалы:

- Для разведения клея понадобится емкость-перфоратор мутовкой.

- Клей можно наносить специальным ведром или зубчатым шпателем.

- Ножовка по металлу с большим зубом поможет разрезать блок на кусочки нужного размера.

- Неровности можно выровнять с помощью крупного наждака.

- Щетка для метлы.

- Квадрат металлический, уровень.

- Раствор песчано-цементный.

- Газосиликатные блоки марок Д400 или Д500.

- Пароизоляция из минеральной ваты.

- Кладка из стекловолоконной сетки или арматурных стержней.

Расчет необходимого количества блоков

Общее количество газосиликатных блоков можно рассчитать, посчитав объем всех стен дома по проекту.

Более точный расчет ведется для каждой стены отдельно. Для этого нужно взять размеры стены из проекта, а размеры газосиликатного блока станут известны при его покупке. Зная ширину блока и длину стены, модно рассчитывать количество блоков в ряду кладки.Если требуется половина блока, она считается за весь блок. Количество рядов кладки рассчитывается аналогично. Количество строк умножается на полученное количество блоков в одной строке. Окончательное число — это количество блоков на стену.

Если в стене есть проемы дверей и окон, также производится приблизительный расчет. Затем, посчитав блоки для каждой стены, сложите все числа.

Каменная кладка

Примечание! Прочность и надежность всей конструкции здания зависит от точности и качества кладки первого ряда.

Готовый фундамент необходимо покрыть слоем гидроизоляции, сверху выложить кладочную сетку, а для укладки стартового ряда строительства использовать обычный раствор. Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы не находятся на одном уровне, укладку нужно начинать с самого высокого угла.

Затем нужно проверить углы постройки на разницу в высоте, она должна быть не выше 30 мм. Если углы не находятся на одном уровне, укладку нужно начинать с самого высокого угла.

Первый ряд предназначен для выравнивания погрешностей при заливке фундамента, поэтому толщина раствора в разных местах может отличаться, но не должна быть меньше 20 мм.Далее устанавливаются угловые блоки и соединяются шнуром. Проверяется уровень натянутого шнура; он должен быть строго горизонтальным. Если длина стен больше 10 метров, необходимо укладывать промежуточные блоки, чтобы не допустить провисание шнура.

Используйте резиновый молоток для исправления вертикального и горизонтального положения блоков. Неровности кладки удаляют наждаком. Щетка для веника используется для удаления пыли и грязи. Если вам нужна часть блока, то вырежьте ее электропилой или ручной пилой.

Далее выполняется кладка блоков с помощью клеевого раствора. На строительную площадку доставляется сухая смесь мелкого песка, портландцемента и специальных добавок. Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Необходимо внимательно ознакомиться с инструкцией по приготовлению качественного раствора необходимой консистенции. Толщина связующего слоя должна быть не более 3 мм.

Примечание! Перед нанесением клея на блоки их необходимо тщательно очистить и смочить водой для обеспечения хорошего сцепления.

Стены кладут в теплое время года. Для строительства в холодную погоду необходимо использовать зимний клей. Клей наносится на блоки зубчатым шпателем по ширине, равной ширине поверхности газосиликатного блока. Слой должен быть однородным как с вертикальной, так и с горизонтальной сторон блока. После нанесения клеевого слоя на поверхность блока следует сделать канавку. Заполнять зазоры между карманами для захвата и между гребнем и пазом раствором не требуется.

Второй ряд блоков нужно укладывать с полусмещением, чтобы между рядами получилась перевязка. Все ряды укладываются угловым блоком. Положение каждого блока необходимо контролировать с помощью уровня и откорректировать молотком. Все стыки необходимо залить клеем во избежание усадочных трещин. Излишки клея удаляем шпателем.

Все стыки необходимо залить клеем во избежание усадочных трещин. Излишки клея удаляем шпателем.

Если использовать блоки паз-гребень для самостоятельного строительства, то вертикальное армирование выполнять не потребуется. Для горизонтального армирования на поверхности газосиликатных блоков уложенного ряда по периметру делают продольные пазы и укладывают в них стеклопластиковые стержни или просто кладочную сетку.

Примечание! В верхней части дверных и оконных проемов сначала укладывают металлические уголки длиной, превышающей ширину проема не менее чем на 40 см, а затем продолжают укладку блоков.

Устройство полов

После того, как кладка стен практически завершена и остается сделать только последний ряд, необходимо вместо блоков устраивать монолитный железобетонный пояс. Такой подход поможет равномерно распределить нагрузку от пустотных или ячеистых бетонных плит на все несущие стены.

Отделка стен газосиликатная

Для наружной отделки использовать специальные вентилируемые системы или материалы, обладающие высокой паропроницаемостью. Между кирпичной кладкой фасада и стеной из газосиликата оставляется зазор. Соедините две кладки гибкими стяжками. Если вы предпочитаете использовать для фасадных работ краску, шпатлевки или штукатурные смеси, нужно убедиться, что они рассчитаны на работу с газосиликатом.

Между кирпичной кладкой фасада и стеной из газосиликата оставляется зазор. Соедините две кладки гибкими стяжками. Если вы предпочитаете использовать для фасадных работ краску, шпатлевки или штукатурные смеси, нужно убедиться, что они рассчитаны на работу с газосиликатом.

В интерьере использованы воздухопроницаемые материалы.Стены из газосиликатных блоков можно оклеить обоями или покрасить краской на водной основе. Для ванной, санузла, кухни предварительно необходимо проложить пароизоляцию или пропитать стены специальным раствором. При использовании керамической плитки для отделки ванной комнаты не требуется пароизоляция.

Примечание! Внутренние стены можно шпаклевать не ранее, чем через два месяца после завершения строительства.

Работы по фасаду здания можно начинать только после завершения всех внутренних отделочных процессов.Единственное исключение — вентилируемые системы. Их можно устанавливать сразу после окончания строительства.

Видео

Более подробную информацию об установке газосиликатных блоков можно найти ниже:

Процесс изготовления газосиликатных блоков

Производственный технологический цикл изготовления этого строительного материала начинается с приготовления смеси, для которой используются четыре компонента: портландцемент, кварцевый песок, известь и вода.Эти компоненты тщательно перемешивают с помощью миксера и, доведя смесь до однородной массы, добавляют к ней алюминиевую пудру. Спустя некоторое время, необходимое для завершения процесса перемешивания, раствор переливается в специальные формы, где он должен находиться несколько часов. Это время посвящено химической реакции между элементами алюминиевой пудры и извести, которая приводит к выделению газа. В этом и заключается фокус — выделение газа способствует образованию ячеек в массе материала.

После этого изготовленные блоки нарезаются специальной ниткой до размеров, установленных стандартами, после чего помещаются в автоклав для обработки паром при температуре 190 градусов Цельсия под давлением 10-12 бар. Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом случае в автоклаве продолжится процесс химической реакции.

Такой технологический процесс позволяет равномерно распределить созданные ячейки, придав материалу необходимую плотность. В этом случае в автоклаве продолжится процесс химической реакции.

Методы кладки

Газосиликатные блоки можно укладывать двумя способами — цементным и клеевым.Какому варианту лучше отдать предпочтение с точки зрения практической экономии? Прежде всего отметим, что и клей, и цементный раствор обладают высокой теплопроводностью, выше, чем у газобетона. Это говорит о том, что при уменьшении толщины шва между блоками комната способна дольше сохранять тепло в доме. Мы пришли к выводу, что цементный способ укладки газоблоков требует шва не менее 6-10 миллиметров, а толщина клеевого шва будет в пределах 1-3 миллиметров.Из этого следует, что кладка из газобетона на клей сделает дом намного теплее.

Казалось бы, все просто и понятно, а что еще нужно? Если бы не одно — стоимость клеевого раствора дороже цементного. Однако следует учитывать, что расход клеевого раствора в пять раз меньше, чем цементного. Поэтому получается, что клей для газоблоков и практичнее, и экономичнее.

Поэтому получается, что клей для газоблоков и практичнее, и экономичнее.

Правда, кладку первого ряда (нижнего) нужно производить на цементном растворе, потому что только он способен справиться с двойной ролью как крепежной составляющей, так и выравнивающего слоя.

Технология кладки

Для монтажа газосиликатных блоков необходим фундамент. К сожалению, его поверхность обычно не бывает неровной, вернее, всегда довольно неровной. Поэтому изначально его следует накрыть гидроизоляционным материалом, например, рубероидом или полиэтиленовой пленкой, уложенной в несколько слоев. Затем на поверхность гидроизоляции необходимо нанести цементный раствор из песка и цемента в соотношении 4: 1.

Можно приступать к укладке блока, только нижняя поверхность каждого блока, которая будет ложиться на раствор необходимо смочить водой.Это уравняет влажность блока и раствора и предотвратит попадание влаги из раствора в блок, который очень гигроскопичен, особенно если это блок ячеистого типа. Благодаря этим мерам цементный раствор не потеряет присущих ему адгезионных качеств.

Благодаря этим мерам цементный раствор не потеряет присущих ему адгезионных качеств.

Начало кладки следует вести от угла фундамента, имеющего наибольшую высоту, которую можно определить по уровню или строительному уровню. Блоки первого ряда следует укладывать в строго горизонтальной плоскости (желательно в вертикальной), добиваясь максимальной ровности общей поверхности.Поэтому за процессом укладки блоков нужно постоянно следить по уровню. Как видите, требование к кладке первого ряда под цементный раствор оправдано, так как им несложно отрегулировать выравнивание смонтированных блоков в нужной плоскости.

Равномерно разложив нижний ряд блока, можно проводить дальнейшую укладку с помощью клея.

Вполне возможно, что последний блок в ряду может выступать за фундамент. В этом случае его легко можно будет разрезать, например, ножовкой по металлу.И вообще, этот материал для кладки стен легко обрабатывать различными методами — точить, просверливать, отрезать, обламывать и так далее.

Второй, верхний ряд следует монтировать, начиная с укладки на вырезанный блок, что даст возможность сделать хорошую стяжку между элементами блока, то есть повторить все приемы стандартной кирпичной кладки со смещением.

После укладки четырех рядов газоблоков необходимо выполнить армирование, то есть на поверхности четвертого ряда необходимо сделать пазы, в которые уложить металлическую арматуру диаметром около восьми миллиметров, которую дополнительно засыпают на цементном растворе.

Строб должен быть сделан достаточно глубоким, чтобы якорь полностью погрузился в него.

Оштукатуривание стен из газоблоков

Если перегородки в квартире выполнены из газосиликатных блоков, то их можно оштукатурить для последующей отделки. Этому процессу присущи свои нюансы, которые отличаются от оштукатуривания других поверхностей, например, из бетонных блоков или кирпича. И самое главное отличие — это сама штукатурная смесь.

По мнению специалистов, не рекомендуется оштукатуривать газосиликатные блоки штукатуркой на цементной основе. Поэтому возникает вполне закономерный вопрос: как правильно оштукатурить поверхность стены из газосиликатных блоков? Все просто, штукатурную смесь готовить совсем не обязательно. Достаточно зайти на строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс, который имеет столь необходимый для нашего варианта высокий уровень паропроницаемости.

Поэтому возникает вполне закономерный вопрос: как правильно оштукатурить поверхность стены из газосиликатных блоков? Все просто, штукатурную смесь готовить совсем не обязательно. Достаточно зайти на строительный рынок или аналогичный магазин и приобрести готовый штукатурный раствор, разработанный специально для оштукатуривания газосиликатных блоков. Их основа — гипс, который имеет столь необходимый для нашего варианта высокий уровень паропроницаемости.

Современная гипсовая штукатурка продается сухой. Довести сухую смесь до готового к употреблению гипсового раствора несложно, достаточно следовать инструкции на упаковке продукта. Сразу учтите, что при приготовлении раствора следует неукоснительно соблюдать главное требование — сначала высыпать сухой раствор в емкость, а уже потом вливать в него воду, а не наоборот!

Для приготовления стандартного раствора обычно соблюдается соотношение двести граммов воды на килограмм сухого вещества. Будьте осторожны, так как слишком много воды ухудшится качество штукатурки.

Оштукатуривание стен

На первом этапе оштукатуривания поверхность стены из газосиликатных блоков должна быть тщательно очищена от пятен, подтеков, мусора и пыли.

Второй этап — грунтование поверхности стены. Для этого желательно использовать грунтовку глубокого проникновения.

Третий этап — установка на поверхность стены армирующей сетки из стекловолокна, которая должна обладать строго определенными свойствами: изделие должно иметь высокую степень сопротивления разрыву и растяжению, а также иметь высокую плотность.

Четвертый этап — это сам процесс штукатурки. Оштукатуривание стен, облицованных газоблоками, необходимо производить по специальным направляющим маякам. В качестве маяков можно использовать направляющие планки, которые следует установить вертикально на стене по уровню или отвесу, закрепить, например, тем же раствором, а затем заполнить пространство между маяками штукатурным раствором. В зависимости от необходимости в общем слое штукатурка выполняется единовременно или в несколько приемов. Толщина одного слоя не должна превышать 15 миллиметров, это в том случае, если вы полностью выполняете штукатурку этим слоем.А если раствор нужно наносить в несколько слоев, то толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Толщина одного слоя не должна превышать 15 миллиметров, это в том случае, если вы полностью выполняете штукатурку этим слоем.А если раствор нужно наносить в несколько слоев, то толщина каждого последующего слоя не должна превышать восьми-девяти миллиметров.

Установленные планки служат ориентиром для выравнивания штукатурки, а сам процесс выравнивания осуществляется по особому правилу, по которому нанесенный раствор можно перераспределить на недостаточно заполненные места на поверхности или даже удалить их излишки. Дождавшись высыхания штукатурки, ее затирают шпателем.

Каждый слой штукатурки можно наносить только после полного высыхания предыдущего слоя.Процесс оштукатуривания рекомендуется проводить при положительной температуре воздуха в помещении — в пределах 5-30 градусов тепла.

Отделочные работы по стенам из газоблоков

По эксплуатационным характеристикам стены из газосиликатных блоков не хуже аналогов, из которых возводятся поверхности стен. Также они в полной мере характеризуются высокой прочностью, надежностью, а также показателями тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенный коэффициент гигроскопичности, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем, «нежелательно», потому что сегодня производители отделочных материалов наладили производство отделочных покрытий, способных успешно защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

Также они в полной мере характеризуются высокой прочностью, надежностью, а также показателями тепло- и звукоизоляции. Однако, как мы уже отмечали выше, материал имеет повышенный коэффициент гигроскопичности, что делает нежелательным его использование при необходимости перепланировки туалета или ванной комнаты.Но, повторяем, «нежелательно», потому что сегодня производители отделочных материалов наладили производство отделочных покрытий, способных успешно защитить даже такие гигроскопичные изделия, как газосиликатные блоки, от проявлений повышенной влажности. Например, специальные виды штукатурки.

А во всем остальном посмотрите на строительство из газоблоков как на обычную стену. Поэтому для отделки его поверхности можно в полной мере использовать все известные отделочные материалы, а также применить все способы их укладки на стену.И требования к подготовке стены под покраску и оклейку обоями остаются неизменными — поверхность должна быть доведена до максимально возможной гладкости и ровности, что можно сделать известными штукатурными или шпаклевочными растворами.

В случае, когда перегородка из газосиликатных блоков предназначена только для разделения помещения на две части, достаточно лишь шпаклевки для ее выравнивания. А если вы решили отдать предпочтение пластиковым или декоративным панелям, то никаких дополнительных работ на стене делать не придется.Просто соорудите на его поверхности деревянный каркас, на который можно легко смонтировать указанные отделочные материалы. Сегодня этот способ отделки считается самым простым и наименее затратным.

В полной мере это касается вагонки, зеркал, деревянных панелей. Керамическую плитку можно укладывать и на газосиликатные блоки, но в этом случае для ее основания придется оштукатурить поверхность. На самом деле, при отделке можно дать волю своей фантазии или следовать рекомендациям опытных дизайнеров, обоснованно полагающих, что отделать поверхность из газосиликатных блоков можно практически любыми отделочными материалами, например фактурной штукатуркой, жидкими обоями, настенный линолеум. Или можно полностью отказаться от отделки, предпочтя украшать стену разнообразными мелочами. Кстати, этот стиль сегодня становится все более популярным и известен под категорией городского индустриального варианта.

Или можно полностью отказаться от отделки, предпочтя украшать стену разнообразными мелочами. Кстати, этот стиль сегодня становится все более популярным и известен под категорией городского индустриального варианта.

Из этого видно, что методов отделки стеновых поверхностей из газосиликатных блоков действительно огромное количество.

Итог

Подходит ли вам материал стен из газосиликатных блоков для перепланировки квартиры, решать только вам.Со своей стороны считаем необходимым отметить, что данный строительный материал имеет ряд положительных преимуществ перед аналогами и с самого начала использования в строительстве зарекомендовал себя только положительно.

Конечно, в случае использования на кухне, туалете, ванной, для отделки стен этим материалом придется потратить определенные силы, деньги и время на защиту газосиликатных блоков от влаги. Но в итоге затраты с лихвой окупятся, ведь изделия из газобетона дешевле такого же кирпича и их намного проще монтировать даже по сравнению с гипсокартоном.

Во время строительных работ рекомендуется снимать с поддонов столько блоков, сколько предполагается уложить в один день. В остальное время соблюдайте правила хранения блоков и размещайте их на ровной площадке, недоступной для влаги.

Различаются технологии кладки первого и последующих рядов стен. Давайте посмотрим на обе технологии по отдельности.

Укладка первого ряда блоков

После установки фундамента здания укладка первого ряда — самый ответственный момент.От первого ряда зависит точность всех последующих рядов стены и устойчивость всей постройки. Поэтому к этому этапу строительных работ нужно подойти особенно ответственно.

Перед кладкой первого ряда производится гидроизоляция по верхнему уровню фундамента, которая защитит между фундаментом и кладкой. Под блоки заливается выравнивающий слой из цементно-песчаного раствора. Сами блоки устанавливаются с помощью полимерных растворов на основе сухих смесей, иногда для монтажа также используются битумные рулонные материалы.

Чтобы выровнять все ряды здания по углам, по высоте каждого ряда кладки кладут рейки с рисками. Через них протягивают причальный шнур, чтобы контролировать ровность кладки каждого последующего ряда.

С помощью уровня необходимо измерить уровень самого высокого угла здания, с которого начинается строительство постройки. При этом разница в высоте между углами домика не должна быть более 3 см.

Блоки лучше всего класть на клеевую смесь. Для его приготовления требуется вода, ведро для смешивания и строительный миксер. В ведро наливают необходимое количество воды и при постоянном помешивании постепенно добавляют миксером расчетное количество сухой смеси. Во время монтажных работ клей необходимо время от времени перемешивать. Это делается для того, чтобы он не затвердел, чтобы постоянно сохранялась его однородность.

В процессе строительства часть газосиликатных блоков необходимо разрезать. Эти материалы режутся просто с помощью обычной ручной пилы. Квадрат используется для точности резки и измерения прямого угла при резке. Такие обрезанные блоки называют дополнительными блоками. Перед установкой следующего дополнительного блока обязательно промажьте вертикальные швы клеевой смесью.

Эти материалы режутся просто с помощью обычной ручной пилы. Квадрат используется для точности резки и измерения прямого угла при резке. Такие обрезанные блоки называют дополнительными блоками. Перед установкой следующего дополнительного блока обязательно промажьте вертикальные швы клеевой смесью.

Укладка последующих рядов стены

Укладка следующих рядов также имеет свои особенности.Каждый последующий ряд укладывается только после того, как предыдущий будет полностью схвачен. По времени это примерно 1-2 часа после завершения укладки.

Необходимо четко контролировать кладку каждого блока стены. Ровность рядов проверяют по уровню и швартовному тросу. Финишное выравнивание кладки производится с помощью уровня и резинового молотка.

Смесь наносится на блоки следующим образом. В зависимости от толщины блоков для нанесения смеси подбирается зубчатая каретка или шпатель.Равномерно, без зазоров, клей наносится на поверхность 2-3 блоков. Каретка помогает лучше распределить смесь, не капая по бокам блоков.

Следующие ряды, как и первый, располагаются от угла здания. В этом случае на торцы блоков клеевую смесь не наносят. Материалы укладываются и разравниваются сразу на место, а блоки перевязываются.

В некоторых случаях газосиликатные блоки нуждаются в армировании.

Правильное армирование кладки

Каждый первый и четвертый ряды кладки армированы. Для армирования в середине блоков прорезают пазы ручным или электрическим резцом. Если вы работаете с блоками толщиной 400 мм и более, лучше всего уложить два параллельных ряда арматуры. Попавшая внутрь строительная пыль удаляется веником или феном.

Перед заполнением пазов клеевой смесью и укладкой арматуры рекомендуется их смочить водой.Это делается для улучшения строительных качеств конструкции. Каждая канавка заполняется скрепляющим раствором на половину ее глубины, после чего в нее вставляется стальная арматура.

Стальные стержни диаметром 8 мм используются для усиления блоков. При армировании блоков на углах здания пазы просверливаются со скруглением, а стержни загибаются в расчетном месте.Для гибки используется специальное оборудование или ручной инструмент. После этого стержни устанавливаются каждый в свой стробоскоп.

Каждый элемент армирования погружается в клеевой раствор, затем раствор заливается стробоскоп. Таким образом предотвращается коррозия. После завершения работ оставшуюся смесь удаляют шпателем.

После устройства стен из газосиликатных и газобетонных блоков требуется их облицовка.

Существует несколько основных вариантов облицовки.

Облицовка кирпичом.

Облицовка реле.

Штукатурка отделочная.

- Выбирая этот вид облицовки, важно помнить, что штукатурка не должна быть цементно-песчаной.

В местах повышенной нагрузки, таких как углы зданий, оконные проемы, изломы фасадного профиля, рекомендуется армировать штукатурный слой специальными сетками.

В местах повышенной нагрузки, таких как углы зданий, оконные проемы, изломы фасадного профиля, рекомендуется армировать штукатурный слой специальными сетками. - Во время штукатурных работ необходимо не допускать промерзания, пересыхания штукатурки, а также соблюдать температурный режим.

Выбирайте газоблоки для своего строительства!

Газосиликатные блоки, благодаря своей универсальности, оптимальны для возведения малоэтажных домов в частном строительстве. Основное преимущество этого стройматериала — небольшой вес газоблоков при больших габаритах, что позволяет увеличить скорость возведения стен и укладки легкого фундамента. Большие габариты изделий также означают минимальное количество «мостиков холода» в стенах.Самостоятельная кладка стен из газоблоков не требует профессиональных навыков и опыта — достаточно уметь владеть простейшими строительными инструментами.

Пористая структура газосиликатных изделий обуславливает необходимость учета ее свойств при работе с газобетонными блоками с целью предотвращения отклонений от технологии строительства и обеспечения проектной прочности и надежности конструкции. Наличие воздушных пор обеспечивает несложную доставку изделий на строительную площадку и непосредственно к месту кладки, а также быстрое увеличение высоты стен за счет больших размеров изделий и «шпунт-паз» система, которая автоматически выравнивает строки относительно друг друга.

Наличие воздушных пор обеспечивает несложную доставку изделий на строительную площадку и непосредственно к месту кладки, а также быстрое увеличение высоты стен за счет больших размеров изделий и «шпунт-паз» система, которая автоматически выравнивает строки относительно друг друга.

Но из-за небольшого веса пористого блока он мало давит на раствор, создавая некачественное сцепление между смесью и кирпичом. Поэтому рекомендуется максимально ограничить использование цементно-песчаного раствора и работать со специальным строительным клеем, толщина шва которого минимальна при высокой адгезии к любой поверхности.

В индивидуальном строительстве в первую очередь ценятся такие характеристики газобетона, как размер изделий и плотность строительного материала.Использование клеевого состава в сочетании с большими размерами изделий и небольшим количеством клеевых швов не допускает образования «мостиков холода», которые неизбежно появятся при работе с цементом.

Теплоизоляционные свойства — еще одно несомненное преимущество газосиликатного кирпича. Воздух в порах блоков плохо пропускает через себя тепло, и остается внутри помещения, а холодный воздух извне в дом не проникает. Поэтому никаких дополнительных утеплителей для здания не требуется, за исключением утепления фундамента и крыши.

Воздух в порах блоков плохо пропускает через себя тепло, и остается внутри помещения, а холодный воздух извне в дом не проникает. Поэтому никаких дополнительных утеплителей для здания не требуется, за исключением утепления фундамента и крыши.

Гидроизоляционные характеристики газобетона недостаточно высоки, чтобы обойтись без слоев гидроизоляции, поэтому защита от влаги необходима не только для фундамента и крыши, но и для стен как внутри, так и снаружи. Обычно это слой штукатурки с предварительной пропиткой битумом, грунтовкой и другими влагозащитными средствами. В этом случае толщина стены значения не имеет, так как влага будет проникать на всю ширину блоков.

Самостоятельная кладка стен из газосиликатных блоков будет стоить намного дешевле, чем строительные работы с традиционными материалами — кирпичом, бетоном или деревом.Цена определяется дешевизной природных компонентов для производства газосиликата, дешевыми технологиями производства и дешевизной перевозки больших объемов стройматериалов с малым весом. Использование обычных инструментов без привлечения автоматики и специального оборудования, а также высокая скорость укладки делают работы недорогими.

Использование обычных инструментов без привлечения автоматики и специального оборудования, а также высокая скорость укладки делают работы недорогими.

Применение газоблоков — кладка из газосиликатных блоков не только в частном секторе, но и в промышленных масштабах, ограниченная только этажностью построек.Оптимально подобранные размеры блоков, кратные стандартным размерам кирпича, позволяют в короткие сроки выполнить ремонтно-строительные работы любого объема. Кроме того, вы можете заказать у производителя блоки нестандартных размеров, что ускорит укладку или обеспечит быстрое строительство геометрически сложных архитектурных объектов.

Поверхность стен из газосиликата получается практически идеально ровной, поэтому экономия от минимизации отделочных работ очевидна.

Подготовка фундамента перед кладкой стен

Перед тем, как начать кладку газосиликатного блока, необходимо с помощью уровня воды проконтролировать горизонтальность поверхности фундамента — от этого зависит ровность кладки первого и последующих рядов газосиликатного кирпича. Если перепад по краям стены составляет 10-20 мм, фундамент следует выровнять слоем цементно-песчаного раствора. Дальнейшая укладка блоков по системе «паз-гребень» будет намного проще, если первый ряд уложен идеально ровно по горизонтали. Также нужно проверить углы периметра — они должны быть 90 0. Контроль осуществляется измерением диагоналей периметра дома.

Если перепад по краям стены составляет 10-20 мм, фундамент следует выровнять слоем цементно-песчаного раствора. Дальнейшая укладка блоков по системе «паз-гребень» будет намного проще, если первый ряд уложен идеально ровно по горизонтали. Также нужно проверить углы периметра — они должны быть 90 0. Контроль осуществляется измерением диагоналей периметра дома.

Чтобы дождевая или снеговая вода не просочилась под фундамент, необходимо выложить газоблокирующую стену так, чтобы она выступала на 1-2 см по краям фундаментной плиты.Так влага сразу стечет на отмостку и попадет в дренаж. Именно поэтому между стеной и цоколем дома необходимо обустроить два-три слоя гидроизоляции из рубероида, чтобы стены не промокли и не заплесневели. При принятии решения и устройстве гидроизоляции толщина стен из газосиликатных блоков не имеет значения — стены любой толщины необходимо защищать от влаги.

Варианты кладки стен

Стены из газосиликатных блоков возводятся на цементно-песчаном растворе и на специальном строительном клее, который готовится из сухой смеси с добавлением обычной воды. Исследования показали, что в толстом слое раствора «мостики холода» возникают гораздо чаще, поэтому склейку и укладку газосиликатного блока следует производить как можно более тонким слоем связующего. Это возможно только при использовании клея. Раствор на цементе дает слой со средней толщиной 9-12 мм, а слой строительного клея — 3-5 мм, поэтому цементный раствор используют только для укладки первого ряда газоблоков, чтобы связать стену и фундамент. . Дальнейшую кладку рекомендуется проводить на клей, а если используются пазогребневые блоки, то использовать цементный раствор просто невозможно из-за точного прилегания элементов — паза и гребня друг к другу — в пространство между ними не поместится раствор.

Исследования показали, что в толстом слое раствора «мостики холода» возникают гораздо чаще, поэтому склейку и укладку газосиликатного блока следует производить как можно более тонким слоем связующего. Это возможно только при использовании клея. Раствор на цементе дает слой со средней толщиной 9-12 мм, а слой строительного клея — 3-5 мм, поэтому цементный раствор используют только для укладки первого ряда газоблоков, чтобы связать стену и фундамент. . Дальнейшую кладку рекомендуется проводить на клей, а если используются пазогребневые блоки, то использовать цементный раствор просто невозможно из-за точного прилегания элементов — паза и гребня друг к другу — в пространство между ними не поместится раствор.

Стены из газосиликата возводятся с одновременным формированием максимально тонкого слоя вяжущего раствора. И цементно-песчаный, и клеевой раствор можно приготовить самостоятельно.

- Раствор песчано-цементный готовится традиционно, в пропорции 1: 3 (цемент — песок).

При строительстве дома зимой нельзя использовать обычный раствор, так как при низких температурах прочность состава нарушается образованием льда.

При строительстве дома зимой нельзя использовать обычный раствор, так как при низких температурах прочность состава нарушается образованием льда. - Клей изготовлен на основе портландцемента, в который добавлены минеральные добавки и полимеры.Благодаря мелкодисперсному составу клея слой раствора очень тонкий, и в нем не появляются «мостики холода». Но первый ряд блоков нужно только уложить на цементный раствор, а зимой используют несколько методов обогрева участка кладки, в том числе тепловые пушки, палатки и локальное отопление.

А вот стандартный клеевой состав в чистом виде зимой использовать нельзя. Для отрицательных температур выпускаются специальные антифризы, с которыми клей успешно застывает на морозе быстрее.

Инструмент и оборудование для строительства дома из газосиликатных блоков

Правильная и точная геометрия блоков, малый вес газосиликата, упрощенная укладка за счет пазогребневой системы позволяют обойтись без специального оборудования и большой бригады строителей. Для самостоятельного строительства вам понадобится такой инструмент:

Для самостоятельного строительства вам понадобится такой инструмент:

- Дрель, шлифовальный станок или лобзик — регулировка размеров блоков для геометрически сложных архитектурных конструкций;

- Уровень, кельмы разной формы и кельмы разной ширины, в том числе зубчатые;

- Молоток резиновый или деревянный;

- Емкость для перемешивания раствора;

- Рубероид, битум, мембранные материалы, арматурная сетка.

Способ укладки газосиликатных блоков

- Первым делом проводится гидроизоляция фундамента и пористых газоблоков. Рубероид необходимо разрезать по ширине фундамента и уложить в два-три слоя в два слоя на чистую и ровную поверхность основания;