Шлак для строительства: удельный и объемный вес 1 м3, применение в строительстве для утепления потолка, бани и пола, крыши и дома снаружи. Плюсы и минусы

- удельный и объемный вес 1 м3, применение в строительстве для утепления потолка, бани и пола, крыши и дома снаружи. Плюсы и минусы

- Область применения шлаков

- «Шлаки можно и нужно применять в строительстве дорог» — Интервью — GMK Center

- Услуги Спецтехники в Ижевске » Шлак, доставка шлака Ижевск

- Cтроительный шлак

- Доменный шлак | Щебень из доменного шлака

- Липчане забили тревогу из-за отсыпки дорог сталеплавильным шлаком — Российская газета

- Применение и преимущества шлака

- Из металлов побочного продукта Ценной Конструкции Материала

- Шлак-для чего он нужен?

- Использование железных и стальных шлаков в строительстве: Материалы конференции АИП: Том 2158, № 1

- Использование шлака – обзор

- Обзор использования металлургического шлака в строительной отрасли для устойчивого развития

- Дорожно-строительный материал Stein Inc

удельный и объемный вес 1 м3, применение в строительстве для утепления потолка, бани и пола, крыши и дома снаружи. Плюсы и минусы

Шлак представляет собой вторичное сырье, получаемое из отходов металлургической промышленности. Он формируется из золы, образованной при сжигании угля и побочного продукта выплавки металла. Этот материал получил широкое распространение в строительстве. Остановимся подробнее на особенностях шлака и его технико-эксплуатационных характеристиках.

Что это такое?

Базовое преимущество применения вторсырья — безотходная технология изготовления стройматериалов. Она позволяет многократно снизить уровень загрязнения экологии. За счет повышенной плотности и параметров сопротивляемости материала при работе со шлакоблоками объём строительных отходов, накапливающихся в ходе строительства здания, многократно снижается. При этом шлаки всех видов сохраняют свою лёгкость и способность к транспортировке.

Она позволяет многократно снизить уровень загрязнения экологии. За счет повышенной плотности и параметров сопротивляемости материала при работе со шлакоблоками объём строительных отходов, накапливающихся в ходе строительства здания, многократно снижается. При этом шлаки всех видов сохраняют свою лёгкость и способность к транспортировке.

Шлак представляет собой группу синтетических силикатов, сформированных на металлических поверхностях в процессе:

- литья металлического сырья;

- переработки жидких сплавов;

- получения сырья из флюсов;

- восстановление руды.

Состав и свойства

В зависимости от особенностей химического состава выделяют следующие группы шлаков.

Базовые (на основе CaO, MgO и FeO):

- окислы – до 55%;

- глинозем – в пределах 15%.

Кислотные (SiO2, TiO2):

- окислы – до 45%;

- глинозем – в пределах 20%.

Нейтральные (Ai2O3, ZnO):

- оксиды – до 47%.

В составе любых шлаков имеются алюминиевые, магниевые, а также марганцевые, кремниевые, серные и некоторые другие элементы. В зависимости от структуры рабочих компонентов и концентрации активных веществ шлаки получают разнообразные пользовательские характеристики. Это сырье может иметь различные оттенки — от светло-серого до глубокого черного, на рынке также можно найти фиолетовые и даже перламутровые колеры. Все эти разновидности востребованы при производстве блоков, приготовлении бетонного раствора и выполнении заливки фундамента.

Все эти разновидности востребованы при производстве блоков, приготовлении бетонного раствора и выполнении заливки фундамента.

Различается и текстура шлаков. Она может быть камневидной, фарфоровидной, а также стекловидной — это зависит от химической структуры вторсырья. Температура плавления шлаков варьируются в диапазоне от 360 до 450°C. Удельная масса составляет примерно 2,7 единиц.

Шлаки всех видов характеризуются высокими теплоизоляционными свойствами и стойкостью к износу.

Плюсы и минусы

Как и любой другой стройматериал, шлаки имеют свои плюсы и минусы. Говоря о преимуществах, можно выделить следующее:

Говоря о преимуществах, можно выделить следующее:

- высокая огнестойкость — шлак не возгорается и не поддерживает горение;

- продолжительный эксплуатационный период — срок использования такого материала составляет 50 лет;

- многообразие физико-технических свойств в зависимости от состава основных компонентов сырья;

- демократичная стоимость по сравнению с камнем, кирпичом и древесиной;

- легкость монтажа.

Однако потребители выделяют и недостатки такого сырья:

- гигроскопичность — шлак не подходит для проведения работ в зонах с частыми осадками, паводками и в условиях высокой влажности;

- сверхпрочность — это препятствует проведению инженерных коммуникаций, делая процесс трудоемким и, соответственно, затратным;

- повышенная теплопроводность.

Помимо того, в шлаках концентрация серы и кислот превышает норму. При этом полное выветривание всех токсичных элементов происходит только через год

Вес

Шлак — объемный материал, его удельная масса соответствует 2,6-3,7 грамм на 1 м3. Примерно такие же параметры характерны для природных разновидностей камней. Удельный вес сырья варьируется в зависимости от разновидности шлака:

- для шлакоблока – 2-2,5 т/м3;

- для кускового шлака – 2,1-2,9 т/м3;

- для вторсырья в виде щебенки – 1,1-1,2 т/м3.

Виды

Металлургические

Металлургический шлак становится побочным продуктом любого металлургического производства. Выделяют три основных разновидности такого сырья.

Выделяют три основных разновидности такого сырья.

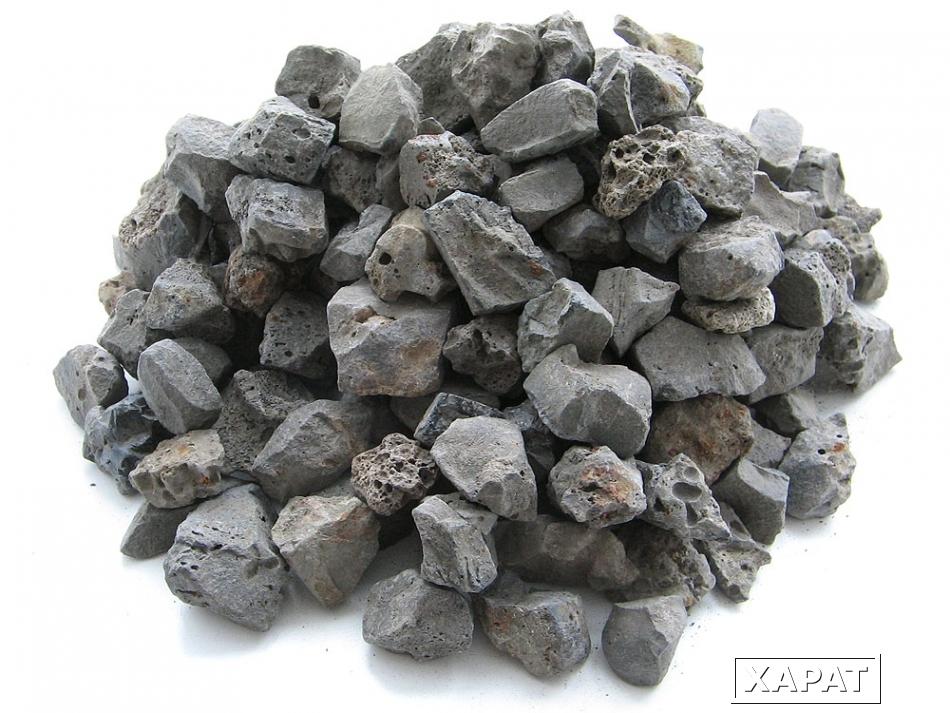

- Гранулированный — этот шлак образуется в ходе охлаждения чугуна. Он нашёл своё применение как бюджетный аналог минеральных строительных добавок.

- Негранулированный — шлак производится при воздушном охлаждении отходов металлургического производства, их дальнейшего дробления и грохочения. Этот материал пользуется спросом как наполнитель для асфальтобетона при строительстве дорог. Помимо этого, негранулированное сырьё востребовано в сельском хозяйстве в случаях, когда требуется провести раскисление почвы.

- Шлаковая пемза — это сырье не имеет вяжущих характеристик, поэтому применяется преимущественно как звукоизоляционный или утепляющий материал. Его нередко используют при создании блоков из облегченных пористых бетонов.

Металлургические шлаки бывают доменными, сталеплавильными, а также мартеновскими.

- Максимальное распространение получило доменное сырье, оно получаются в ходе производства чугуна. Из 1,6-2 т руды в ходе переработки образуется 1 т чугуна и около 0,5-0,8 т шлаков.

- В сталеплавильных печах из 2-2,4 т руды, 2 т топлива и 80 т воды выходит 1 т стали и 0,2-0,3 т шлака.

- В ваграночных, а также электропечах выход шлакового продукта составляет 0,2-0,3 т на 1 т металла.

Реже в строительной сфере используются отходы цветной металлургии. Изготовление таких металлов само по себе является дорогим и очень трудозатратным процессом. Чтобы получить всего 1 т меди или никеля, приходится перерабатывать 200 т природной руды, поэтому объем шлаков при производстве 1 т такого металла зачастую доходит до 20-25 т. Это обусловлено тем, что в естественной среде цветные металлы встречаются исключительно в форме соединений, которые рассредоточены в горных породах.

Как правило, присутствие в них окислов металлов не превышает 4-5%, всё остальное — просто породные элементы (карбонаты, силикаты, кварцы). Такое сырье имеет чёрный цвет и не распадается, его плотность варьируется от 3300 до 3800 кг на 1 куб. Параметр водопоглощения составляет 0,1-0,6%.

Шлаки этого типа идут на изготовление минеральной ваты или литых изделий; для производства стройматериалов используются крайне редко.

Фосфорные

В ходе изготовления фосфора электротермическим способом образуются гранулированные шлаки. Они содержат до 98% стекла, основу такого материала составляют SiO2 и CaO. Кроме того, в нем присутствуют частицы ткани, резиновой крошки, бумаги и полимерных материалов. В состав также могут входить попутные продукты нефтепереработки и другие добавки — это существенно ограничивает сферу применения подобных шлаков в строительной сфере, хотя его можно использовать, если нужно утеплить строение.

Кроме того, в нем присутствуют частицы ткани, резиновой крошки, бумаги и полимерных материалов. В состав также могут входить попутные продукты нефтепереработки и другие добавки — это существенно ограничивает сферу применения подобных шлаков в строительной сфере, хотя его можно использовать, если нужно утеплить строение.

Зольные

Обычно топливо сжигается в камерах, нагрев в которых может доходить до 1300-1700 градусов. В подобных условиях конгломератные соединения, сформированные из минеральной части сырья, выделяется в виде пылевидный массы. Мелкие частички величиной не больше 100 мкм, содержание которых в золе достигает 80%, вместе с дымовыми газами уносятся из печей и формируют золу-унос. Более массивные частицы оседают и оплавляются, приобретая в стекловидную либо кусковую форму — это и есть золошлак.

Процентное соотношение между таким сырьем и золо-уносом напрямую зависит от технологии изготовления. Например, в печах с твердым способом шлакоудаления в шлак уходит до 20% всей золы. В печах, где предусмотрены системы жидкого шлаковыведения, в шлак трансформируется до 45%. В циклонных установках образование шлака составляет 80-90% от общего количества золы. Зольные шлаки ещё называют угольными и каменноугольными. В наши дни они повсеместно востребованы в промышленной сфере. От доменного такое сырьё отличается сниженной долей оксида кальция и повышенной концентрацией оксида железа.

Помимо того, угольные шлаки обладает высокой степенью щелочности.

Золошлак представляет собой гранулированное вторсырьё чёрного цвета. Такой колер объясняется присутствием двухвалентного железа в составе сырья. Реже встречается белого, оливкового, зелёного и коричневого цвета. Оттенок зависит от концентрации окислов, при измельчении такого шлака получается песок серого цвета. Золошлаки становятся результатом сжигания топлива разных типов:

Такой колер объясняется присутствием двухвалентного железа в составе сырья. Реже встречается белого, оливкового, зелёного и коричневого цвета. Оттенок зависит от концентрации окислов, при измельчении такого шлака получается песок серого цвета. Золошлаки становятся результатом сжигания топлива разных типов:

- в каменном угле содержится от 5 до 40% шлаков;

- в буром угле концентрация шлаков составляет порядка 15%;

- в антраците — до 35%;

- в дровах — до 1,5%;

- в мазуте — не больше 0,3%;

- в горючих сланцах — от 50 до 80%.

Важно: в угольном шлаке присутствуют радиоактивные компоненты, поэтому он имеет ограниченную сферу применения. Его применение в качестве наполнителя для стеновых блоков и обустройства стяжки объектов жилищного строительства недопустимо.

Где используется?

Сфера использования шлаков достаточно широка:

- изготовление тяжелых бетонов с категорией прочности В15-В30;

- составление строительных смесей;

- выпуск плит перекрытия, бетонных панелей, колонн, а также балок, ригелей и иных несущих конструкций, включая предварительно напряжённые;

- промышленное и жилое монолитное строительство;

- изготовление бордюрных камней, брусчатки, а также тротуарной плитки;

- все типы малоэтажного строительства (возведение гаражей, погребов и хозстроений).

Повсеместное применение получил шлаковый цемент, он образуется при соединении измельчённых шлаков с цементом. Такой материал признан одним из наиболее прочных и надежных в строительной сфере.

- Шлакобетон нашел широкое применение при изготовлении плит перекрытий для многоэтажных домов. Это объясняется тем, что повышенный уровень надежности такого материала обуславливает долговечность перекрытий, что особенно актуально при сооружении жилых конструкций.

- Смесь дробленого шлака и цемента востребована при строительстве фундаментов. Применение такого сырья оправдано в случаях, когда стены и кровля в домах строятся из облегченных стройматериалов — такой фундамент станет основательной опорой всего здания.

- Шлакоцемент востребован для армирования поясов в многоэтажном домостроении. Материал используется для армировки отдельных инженерных модулей.

- Состав на базе цемента и шлака востребован в изготовлении околоводных и подводных сооружений. Подобные конструкции подвергаются воздействию влаги, и шлакобетон успешно выдерживает подобное негативное воздействие.

- Смесь используется в некоторых видах теплоизоляции жилых и промышленных строений. Особенно эффективно её применение вместе с утеплителями — их тандем защищает от проникновения холодных воздушных масс.

Наибольший эффект достигается при применении функциональной штукатурки, она одновременно устраняет дефекты и делает стену более эстетичной. Шлакобетон используется для утепления потолка, крыши или бани снаружи.

Область применения шлаков

Навигация:

Главная → Все категории → Дорожные одежды

Область применения шлаков

Область применения шлаков

Металлургические и фосфорные шлаки являются хорошим сырьем для производства строительных материалов. Распространение шлаков, хотя и неравномерное, по территории страны делает их применение еще более эффективным, так как снижается дальность возки материалов к объектам строительства. В наибольшей степени используют шлаки черной металлургии, особенно доменные. Более 50% доменных шлаков перерабатывают в гранулированный.

Распространение шлаков, хотя и неравномерное, по территории страны делает их применение еще более эффективным, так как снижается дальность возки материалов к объектам строительства. В наибольшей степени используют шлаки черной металлургии, особенно доменные. Более 50% доменных шлаков перерабатывают в гранулированный.

За рубежом используют сталеплавильные шлаки. В дорожном строительстве щебень из них целесообразнее использовать в асфальтобетонных покрытиях. Щебень сталеплавильных шлаков и асфальтобетон на нем имеют высокое сопротивление износу и обладают необходимыми фрикционными свойствами, обеспечивая покрытию требуемый коэффициент сцепления. Сталеплавильные шлаки с большим содержанием фосфора перерабатывают на удобрения. Ежегодный выход этих шлаков около 15 млн. т в год. Однако шлаки цветной металлургии являются ценным сырьем для получения целого комплекса металлов, которые в них остаются после извлечения основного продукта, что ограничивает их применение в строительстве. Они имеют некоторые отличия от шлаков черной металлургии. В шлаках цветной металлургии практически отсутствует окись марганца, значительно меньше окиси кальция и окиси магния. В то же время они содержат до 50% закиси железа, поэтому имеют высокую истинную плотность (2,8— 4,9 г/см3). По сравнению со шлаками черной металлургии шлаки цветной металлургии более тепло- и электропроводны. В дорожном строительстве из 1 млн. т используют около 0,7 млн. т в основном для устройства щебеночных оснований и приготовления асфальтобетонных смесей на основе щебня и песка из шлаков медно-никеле-вого производства. Шлаки фосфорного производства — менее распространенный материал по сравнению с металлургическими шлаками. При ежегодном выходе более 1,5 млн. м3 перерабатывают на строительные материалы около 0,6 млн. м3. Из этого количества для строительства автомобильных дорог используют не более 0,26 млн. м3.

В шлаках цветной металлургии практически отсутствует окись марганца, значительно меньше окиси кальция и окиси магния. В то же время они содержат до 50% закиси железа, поэтому имеют высокую истинную плотность (2,8— 4,9 г/см3). По сравнению со шлаками черной металлургии шлаки цветной металлургии более тепло- и электропроводны. В дорожном строительстве из 1 млн. т используют около 0,7 млн. т в основном для устройства щебеночных оснований и приготовления асфальтобетонных смесей на основе щебня и песка из шлаков медно-никеле-вого производства. Шлаки фосфорного производства — менее распространенный материал по сравнению с металлургическими шлаками. При ежегодном выходе более 1,5 млн. м3 перерабатывают на строительные материалы около 0,6 млн. м3. Из этого количества для строительства автомобильных дорог используют не более 0,26 млн. м3.

Щебень и песок применяют в асфальто- и цементобетоне, в основаниях и дополнительных слоях дорожных одежд, в насыпях. Щебень получают дроблением и грохочением шлака, разработанного в отвалах по аналогии с переработкой естественных горных пород или путем медленного охлаждения слитого слоями жидкого шлака (лигой щебень). Средняя плотность литого щебня выше, чем щебня из отвалов. Выпускают щебень фракций 5 — 120 мм.

Средняя плотность литого щебня выше, чем щебня из отвалов. Выпускают щебень фракций 5 — 120 мм.

Гранулированный шлак находит широкое применение как сырье для производства гидравлических вяжущих, песок для бетонов и асфальтобетонов, в качестве теплоизоляционного материала. Гранулированные шлаки из активных доменных шлаков могут быть использованы как самостоятельное вяжущее при устройстве оснований и покрытий из грунтов и каменных материалов, обработанных вяжущими. Гранулированный шлак получают быстрым охлаждением жидких шлаков. Влажность его может достигать 10%, насыпная плотность зависит от химического состава и способа производства. В большинстве случаев она меньше 1200 кг/м3.

Только в бетонах применение шлакового щебня и песка несколько ограничено. Особенно это касается дорожных бетонов.

Однако опыт показывает, что на шлаках можно получать бетоны с пределом прочности при изгибе 5,2—6,4 МПа и с пределом прочности при сжатии 30—45 МПа. Для приготовления бетонов использовали шлаки медеплавильного производства с содержанием 13—39% закиси железа, 31—49% окиси кремния, 8—16% окиси кальция и 10—11% окиси алюминия. Щебень, предназначенный для применения в бетоне, имел среднюю плотность 2,90 г/см3, пористость около 3—8%, водопоглощение до 1% и износ в полочном барабане около 30%. Для приготовления цементобетона использовали шлаковый щебень с размером зерен 20—40 и 5—20 мм. Расход цемента марки 500 составлял 300— 330 кг. Водоцементное отношение 0,38—0,5.

Щебень, предназначенный для применения в бетоне, имел среднюю плотность 2,90 г/см3, пористость около 3—8%, водопоглощение до 1% и износ в полочном барабане около 30%. Для приготовления цементобетона использовали шлаковый щебень с размером зерен 20—40 и 5—20 мм. Расход цемента марки 500 составлял 300— 330 кг. Водоцементное отношение 0,38—0,5.

Влияние гранулированного шлака на свойства бетона проверяли на смесях, содержание гранулированного шлака в которых менялось от 0 до 100% через каждые 20%. Для сравнения были приготовлены образцы на гранитном щебне. Результаты исследования показали, что предел прочности бетона при сжатии с повышением содержания гранулированного шлака от 0 до 20% возрастает на 21—29% и при дальнейшем его увеличении практически не изменяется. Прочность бетона на кварцевом песке и щебне из шлаков составляет 70% прочности бетона того же состава на гранитном щебне. Различие в прочности можно объяснить большим содержанием стекла в шлаке и незначительной шероховатостью поверхности щебня из него. Предел прочности при сжатии составлял 39,6—28 МПа.

Предел прочности при сжатии составлял 39,6—28 МПа.

Предел прочности при растяжении (изгибе) практически не зависит от состава бетона и равен 6,3—5,1 МПа. Максимальное значение относится к бетону на гранитном щебне и гранулированном песке, минимальное — к бетону на щебне из шлака и 40% гранулированного шлака. Для практического использования рекомендованы бетоны с 20—60% гранулированного шлака от общего количества песка.

После испытания на морозостойкость (100 циклов) прочность относительно возраста 28 сут снизилась только у смесей с содержанием гранулированного шлака 100 и 80%.

Таким образом, опыт применения отвальных шлаков медеплавильного производства в бетоне показывает возможность его применения.

Бетоны на литом никелевом шлаке имеют более высокие механические свойства, чем бетоны на гранито-гнейсе независимо от пластичности смеси и расхода цемента, который изменялся от 200 до 400 кг на 1 м3 бетона.

Предел прочности при сжатии в соответствии с расходом цемента изменялся для бетона в возрасте 28 сут (смесь с удобоуклады-ваемостью 60 с от 24,2 до 42,7 МПа). Никелевые гранулированные шлаки, как и гранулированные медеплавильного производства, являются полноценным компонентом бетонов. Бетоны на гранулированном шлаке обладают достаточной удобоукладываемо-стью. Иногда бетоны на гранулированных шлаках имеют более высокую прочность, чем бетоны с применением местного строительного песка. Вместе с тем отмечается, что часто бетоны на гранулированных шлаках вследствие их большой крупности и угловатости зерен обладают худшими пластическими свойствами, чем на речном песке. При этом и прочность на 15—25% ниже, что приводит к необходимости применять гранулированный шлак совместно с речным песком в соотношении 1:1.

Никелевые гранулированные шлаки, как и гранулированные медеплавильного производства, являются полноценным компонентом бетонов. Бетоны на гранулированном шлаке обладают достаточной удобоукладываемо-стью. Иногда бетоны на гранулированных шлаках имеют более высокую прочность, чем бетоны с применением местного строительного песка. Вместе с тем отмечается, что часто бетоны на гранулированных шлаках вследствие их большой крупности и угловатости зерен обладают худшими пластическими свойствами, чем на речном песке. При этом и прочность на 15—25% ниже, что приводит к необходимости применять гранулированный шлак совместно с речным песком в соотношении 1:1.

Отходы цинкового производства для бетона непригодны, так как образцы в возрасте 28 сут легко разрушались руками. Объясняется это весьма медленным схватыванием цемента, на которое оказывает влияние присутствие цинка, точнее углекислого цинка, который значительно удлиняет сроки схватывания гидравлических вяжущих. При содержании углекислого цинка около 0,3% от массы цемента наблюдается ощутимое замедление твердения бетона. Все исследованные отходы цинкового производства обладают высокой реакционной способностью.

Все исследованные отходы цинкового производства обладают высокой реакционной способностью.

Пемзу получают вспучиванием шлаков при быстром последующем охлаждении. Насыпная плотность пемзы менее 1000 кг/м2. Пемза может быть в виде щебня или гравия. Гравиеподобная пемза в бетонах более экономична, чем дробленая. В дорожном строительстве пемза может быть использована в основаниях дорожных одежд при ее обработке вяжущими. Такие слои выполняют роль теплоизоляционных. Используют пемзу и для приготовления легких бетонов.

Литье — брусчатка, плиты для полов и тротуаров, бордюрные камни, трубы получают из шлакового расплава по специальной технологии. Прочность литья очень высокая: предел прочности при сжатии 200—400 МПа, предел прочности при изгибе 40—50 МПа. Для сравнения следует указать прочность при изгибе бетона для автомобильных дорог, которая не превышает 5 МПа. Из шлаков получают литые тюбинги для крепления горных выработок. Работоспособность их выше бетонных тюбингов, особенно в среде с агрессивными водами.

Литье из металлургических шлаков является разновидностью каменного материала. Изделия из каменного и шлакового литья находят широкое применение в химической, угольной, горнорудной, металлургической, энергетической и других отраслях промышленности, а также в строительстве, на транспорте и в сельском хозяйстве. Литые изделия эффективно заменяют металл при работе в абразивных и агрессивных условиях, бетон и железобетон — в промышленном, гидротехническом, дорожном строительстве.

При выборе сырья для получения литых изделий с заданными свойствами необходимо учитывать не только вещественный состав сырья, но и условия кристаллизации. Сырье должно иметь невысокую температуру плавления, давать хорошо заполняющий формы расплав, пределы колебаний окислов не должны превышать 3% п0 массе. Для получения литых изделий пригодны шлаки с пониженным содержанием окиси кальция и серы. Окиси кальция должно быть менее 20%. В большинстве случаев ее количество ограничивают 10—12%.

В большинстве случаев ее количество ограничивают 10—12%.

Литые изделия из никелевых шлаков имеют предел прочности Прй изгибе 74 МПа, водопоглощение 0,13%.

Из медеплавильных шлаков были получены изделия с пределом прочности при сжатии более 100 МПа, пределом прочности при растяжении 5—10 МПа.

В ПНР из медеплавильных шлаков налажено производство брусчатки, щебня и других изделий. Брусчатка имеет предел прочности при сжатии около 150 МПа и используется для строительства дорог, улиц, промышленных площадок. Покрытия дорог из такой же брусчатки в ГДР, ФРГ и Голландии после многолетней эксплуатации находятся в хорошем состоянии.

Шлаки свинцово-цинкового производства являются также хорошим сырьем для производства литых изделий. При добавлении к шлакам, содержащим 45% кремнезема, 10% окиси алюминия, 9% окиси магния, 16% окиси кальция, 20% кварцевого песка получен шлакоситалл с прочностью при сжатии 490— 510 МПа и прочностью на изгиб 150 МПа. Сочетание высокой прочности, износостойкости и химической стойкости во всех агрессивных средах позволяет использовать эти материалы в различных отраслях народного хозяйства. Литые изделия из шлаков свинцового производства обладают следующими механическими свойствами: предел прочности при сжатии 170—230 МПа, микротвердость 6000—7000 МПа.

Литые изделия из шлаков свинцового производства обладают следующими механическими свойствами: предел прочности при сжатии 170—230 МПа, микротвердость 6000—7000 МПа.

Минеральный порошок для приготовления асфальтобетонных смесей готовят по технологии, разработанной применительно к производству порошка из естественных горных пород. При этом следует обращать внимание на необходимость отделения металла.

Основным видом продукции является гранулированный шлак и щебень. Шлаковое вяжущее для производства бетонов, обработки каменных материалов и грунтов готовят из гранулированных и отвальных шлаков. Практически все шлаки пригодны для производства вяжущих веществ. Однако для получения максимального эффекта необходимо подбирать оптимальный состав вяжущего и оптимальные условия его твердения. Это можно сделать с помощью классификации шлаков как сырья для получения вяжущих. В классификации шлаки расположены по убыванию их активности: от шлаков, требующих малых добавок активизаторов твердения и невысоких температур (20—100 °С), к малоактивным, требующим повышенных дозировок активизаторов твердения и обработки при высоких давлении и температуре (150—200 °С).

Очень часто в качестве активизаторов выступает цемент, известь. Для ускорения схватывания добавляют гипс. Наиболее широко используют для приготовления гидравлических вяжущих шлаки черной металлургии. Шлаки цветной металлургии можно использовать для приготовления вяжущего автоклавкого твердения. Молотый шлак 70—80%, известь или цементный клинкер 15—25%, гипс 5% дают вяжущее, на основе которого получают бетон марок 100—400. Из шлаков можно получить известково-шлаковый цемент активностью до 15,0 МПа.

Похожие статьи:

Контроль качества облегченных покрытий

Навигация:

Главная → Все категории → Дорожные одежды

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

«Шлаки можно и нужно применять в строительстве дорог» — Интервью — GMK Center

Коммерческий директор Recycling Solutions – о том, как делать бизнес на отходах и улучшать экологию страны

На отвалах промышленных предприятий Украины накопилось порядка 250 млн т угольных и 100 млн т металлургических шлаков. С каждым годом эта цифра растет. Во всем мире такие материалы стараются использовать повторно, поскольку они считаются, скорее, вторичным продуктом производства, нежели отходами.

С каждым годом эта цифра растет. Во всем мире такие материалы стараются использовать повторно, поскольку они считаются, скорее, вторичным продуктом производства, нежели отходами.

Одно из наиболее перспективных направлений утилизации шлаковых материалов – строительство дорог. В Украине этому препятствуют банальные бюрократические преграды, небанальные вопросы экономической выгоды, а также низкие объемы строительства новых дорог.

Как увеличить потребление шлаков в дорожном – и не только – строительстве, почему в Японии из шлаков насыпают острова и какой должна быть роль государства в этом процессе в интервью GMK Center рассказал коммерческий директор Recycling Solutions Кристиан Ерыгин.

Кристиан, кто является основным потребителем металлургических и угольных шлаков в Украине?

– У нас, как и во всем мире, основным потребителем шлаков является строительная отрасль. Производители стройматериалов потребляют 96% от общего объема утилизации угольных шлаков. Применение при этом очень широкое – производство бетона, кирпича, теплоизоляционных смесей, цемента, шлакоблоков, газобетона, абразивов, пенобетонов, рубероида, сухих строительных смесей, тротуарной плитки и шифера. 4% утилизированных угольных шлаков используются в дорожном строительстве. Сухую золу в последнее время начали использовать в литейном производстве.

Применение при этом очень широкое – производство бетона, кирпича, теплоизоляционных смесей, цемента, шлакоблоков, газобетона, абразивов, пенобетонов, рубероида, сухих строительных смесей, тротуарной плитки и шифера. 4% утилизированных угольных шлаков используются в дорожном строительстве. Сухую золу в последнее время начали использовать в литейном производстве.

Что касается металлургических шлаков, то основными их потребителями в Украине являются производители цемента: CRH, Дикергофф Цемент Украина, ХайдельбергЦемент Украина, Ивано-Франковск Цемент и др. В цементной отрасли утилизируется почти 42% от общего объема потребления металлургических шлаков. 20% применяется в дорожном строительстве: такие объекты, как трассы Мариуполь – Запорожье, Запорожье – Днепр, Днепр – Кривой Рог и автомобильная дорога Днепр – Царичанка – Кобеляки – Решетиловка, построены с использованием доменных шлаков. 19% металлургических шлаков идет на забутовку выработанного пространства шахт. Также в последнее время металлургическими шлаками заинтересовались производители минеральной ваты.

Почему дорожное строительство находится в конце этого списка?

– В Европе, да и во всем мире, дорожное строительство потребляет гораздо больше шлаков, чем в Украине. Во-первых, у нас производится преимущественно ремонт, а не строительство новых дорог. Во-вторых, проектировочные институты не закладывают в проекты дорожного строительства использование шлаковых материалов (вместо этого прописывают использование природных ресурсов, таких как гранитный щебень). В итоге строительная компания не может использовать шлак при строительстве дорог, даже если он более выгоден и эффективен – для этого нужно пересогласовывать проект, что является довольно длительной и сложной процедурой.

Как увеличить объемы использования шлаков в дорожном строительстве в Украине?

– Первый шаг – пересмотреть строительные нормы и привести их в соответствие с европейскими стандартами. Участники рынка – строители, проектировочные институты – должны четко понимать, что шлаки можно и нужно использовать в строительстве дорог. Второй шаг – еще на этапе формирования госзаказа на проектирование дорог (а у нас заказчиком дорожного строительства являются автодоры) прописывать норму об обязательном использовании шлаков.

Второй шаг – еще на этапе формирования госзаказа на проектирование дорог (а у нас заказчиком дорожного строительства являются автодоры) прописывать норму об обязательном использовании шлаков.

Нужно осознать, что у нас в стране большая проблема – накоплено порядка 250 млн т угольных и 100 млн т металлургических шлаков. Эти отходы занимают большие площади, с каждым годом их становится все больше. Но! Эти отходы абсолютно безопасны и, что самое главное, – обладают полезными качествами. Они могут замещать природное сырье и давать пользователю экономические преимущества.

Для вас, как для продавца шлаков, ключевыми конкурентами на рынке являются природные материалы?

– Да, если говорить о конкурентных продуктах, то это гранитный щебень и известняк. Также есть конкурентные продукты из числа отходов – ферросплавный щебень, например. А из компаний одним из наших основных конкурентов является «АрселорМиттал Кривой Рог». Мы с ними по одну сторону баррикад с точки зрения увеличения объема использования металлургических шлаков, но за клиентов так или иначе конкурируем.

У «Арселора» более выгодная логистика?

– Да, они находятся в центре Украины, в среднем у них логистическое расположение более удобное.

А это важный фактор?

– Очень важный, ведь логистические затраты составляют около 80-90% от цены шлака для конечного покупателя. Иногда и больше. Шлак зачастую может почти ничего не стоить, но его нужно доставить к месту назначения, а это недешевое удовольствие.

Какую логистику вы применяете?

– Любую – все зависит от заказа. Если нужно доставить шлак в пределах одного города, – это автомобильный транспорт. В более отдаленные точки страны – железнодорожный. Наконец, есть опыт оправки шлаков на экспорт морем. Например, мы отгрузили в Израиль порядка 11 тыс. т шлака из порта Мариуполя.

Есть ли перспективные незадействованные направления использования шлаков?

– Конечно. В том же Европейском Союзе, например, шлаки используются в сельском хозяйстве как раскислитель почв. Что касается Украины, то у нас не так уж много сельхозпроизводителей, готовых осуществлять мелиорацию, да и кислые почвы есть только на севере страны. Те аграрии, которые все-таки осуществляют мелиорацию, используют для этого известняк – опять же, из-за более выгодной логистики и, как следствие, более низкой цены.

Что касается Украины, то у нас не так уж много сельхозпроизводителей, готовых осуществлять мелиорацию, да и кислые почвы есть только на севере страны. Те аграрии, которые все-таки осуществляют мелиорацию, используют для этого известняк – опять же, из-за более выгодной логистики и, как следствие, более низкой цены.

В Японии из шлаков насыпают острова. Поскольку это небольшая островная страна, они пытаются по максимуму утилизировать отходы, например насыпать дополнительные участки суши из шлаков.

Какие объемы шлаков может потреблять сельское хозяйство?

– В Европе на эти нужды уходит порядка 800 тыс. т шлаков в год – 4% от общего потребления. В Украине, думаю, таким образом можно утилизировать не более 200-300 тыс. т в год.

С какими компаниями вы сотрудничаете, кто у вас покупает шлаки?

– Мы сотрудничаем со всеми цементными заводами Украины – они давно открыли для себя полезные свойства шлаков. Благодаря шлакам они могут производить меньше клинкера, экономя тем самым средства и снижая выбросы СО2 в атмосферу. Еще один наш хороший клиент – группа «Ковальська». При производстве бетона они используют нашу сухую золу, которая снижает производственные затраты и повышает полезные свойства бетона – удобоукладываемость, текучесть. Почти все дома, которые построила группа «Ковальська» и где использовался их бетон, содержат сухую золу украинского производства. Этим мы и гордимся.

С какими поставщиками шлаков вы сотрудничаете?

– Мы работаем с 10 украинскими электростанциями, в частности входящими в состав ДТЭК. Также сотрудничаем с металлургическими комбинатами – «Запорожсталь», «Азовсталь», ДМКД.

На «Запорожстали» и ДМКД мы берем фракционированный доменный шлак. На Ладыженской ТЭС у нас на аутсорсинге находится цех по пневмозолоудалению сухой золы, то есть там работают наши люди. В Дружковке мы построили фабрику по переработке микросферы, инвестировав туда порядка $2 млн. Из легкой фракции золы на этой фабрике производится продукт, который потом поставляется на экспортные рынки – в Арабские Эмираты для производства бурильных смесей, в Европу для производства теплозвукоизолирующих штукатурок, в Северную Америку для производства огнеупорных смесей и т.![]() д.

д.

Это стабильные поставки?

– Да, это стабильные поставки с 2013 года.

Какие объемы?

– Объемы небольшие, порядка 1 тыс. т. Мы бы с радостью нарастили производство, но в Украине образовывается не так много нужного подвида сырья – легкой фракции. Мы продаем все, что образовывается.

Этот продукт – «вишенка на торте» нашего бизнеса. Он позволяет нам зарабатывать деньги, которые потом вкладываются в переработку менее привлекательных с инвестиционной точки зрения продуктов.

Если говорить о металлургических шлаках, то их мы продаем несколько миллионов тонн. Что же касается золошлаков – сухой и влажной золы – то их продается порядка 500 тыс. т.

Есть еще какие-то экспортные направления продаж?

– Да. Мы экспортируем влажную золу в Беларусь, причем достаточно давно – тоже на цементный завод.

Есть желание расширять географию продаж, мы видим потенциальные рынки сбыта. Но на них мы конкурируем с турецким и итальянским шлаком, который зачастую находится ближе к конечному потребителю и обладает более высоким качеством (у них технология остужения шлака более современная).

Каким вы видите решение проблемы накопления шлаков в Украине?

В советское время шлаки утилизировались по приказу государства. С обретением независимости власти перестали директивно указывать, как их утилизировать, и объемы этих отходов стали накапливаться.

Мировая практика показывает, что без государственного участия решить эту проблему невозможно. В Японии, например, есть понятие «зеленых закупок». Там составили список экологичных материалов, которые позволяют снизить нагрузку на окружающую среду – и при госзакупках (а иногда и при частных) предпочтение всегда отдается им. Это прописано в законодательстве. Есть и другой подход – жесткий. В Финляндии, например, подняли рентную плату за добычу гранитного щебня, после чего он стал намного дороже, а шлаки – намного выгоднее.

То есть методы есть разные, но в целом нужно настраиваться на увеличение потребления шлаков в строительстве, особенно дорожном, и перестраивать мышление заказчиков на природоохранное, экологичное. Со стороны государства требуется всесторонняя поддержка. Европа в эту сторону движется. Надеюсь, Украина тоже пойдет этим путем.

Со стороны государства требуется всесторонняя поддержка. Европа в эту сторону движется. Надеюсь, Украина тоже пойдет этим путем.

Услуги Спецтехники в Ижевске » Шлак, доставка шлака Ижевск

Шлак доставка по городу

На сегодняшний день металлургический шлак служит не только сыпучим материалом для изготовления какой либо продукции, но также очень ценным составляющим строительных материалов. Применение его, как заполнителя, утеплителя для разного рода построек и при изготовлении конструкций из бетона давно заслужило самые достойные характеристики от специалистов высокого класса.

Получение шлака

Металлургические шлаки образуются при расплаве, который получается из примесей минералов руды,флюсов и золы топлива, при охлаждении. В составе металлургических шлаков преобладают окислы кремния, кальция и железа и делятся на шлаки черной и цветной металлургии.

Фракции шлака

Металлургический Шлак делится на фракции:

- 0-20мм

- 20-70мм

- 70-120мм

Шлак в строительстве дорог

Шлак очень часто применяют в качестве недорогого инертного материала в дорожном строительстве. С помощью этого материала построено множество дорог. В нынешнее время строительство дорог во многих загородных поселках не обходится без шлака. Что касается шлака фракции 70-120, он не заменим при устройстве дорог для большегрузных автомобилей на мягкой почве, так как подобной фракции щебня в Ижевске нет в продаже.

С помощью этого материала построено множество дорог. В нынешнее время строительство дорог во многих загородных поселках не обходится без шлака. Что касается шлака фракции 70-120, он не заменим при устройстве дорог для большегрузных автомобилей на мягкой почве, так как подобной фракции щебня в Ижевске нет в продаже.

Основные свойства шлака

Металлургический шлак обладает ценными свойствами для строительной отрасли. Он прочен, легок, обладает высокими тепло- и звукоизоляционными свойствами, чем значительно превосходит другие заполнители бетона. Металлургические шлаки стерильны и огнестойки, поэтому их целесообразно использовать в строительстве.

Шлак купить

На протяжении многих лет компания «Центр Услуг Спецтехники» осуществляет реализацию и доставку металлургического шлака, ориентируясь на потребности клиентов строительного рынка. В зависимости от потребности наши консультанты подберут необходимый вид шлака черный или цветной металлургии. Благодаря использования собственной спецтехники (самосвалов) цена на шлак нашей компании одна из самых низких в регионе, также стоит отметить, что в стоимость шлака уже включена доставка.

Благодаря использования собственной спецтехники (самосвалов) цена на шлак нашей компании одна из самых низких в регионе, также стоит отметить, что в стоимость шлака уже включена доставка.

Мы осуществляем доставку шлака фракции 0-20, 20-70, 70-120 и нефракционный 0-100 по городу и в регионы с использованием собственных самосвалов тоннажом 5, 10, 15 и 25 тонн. Стоимость тонны может варьироваться в зависимости от заказанного объема. Для того, чтобы заказать шлак в нашей компании Вам необходимо позвонить по телефону, либо оставить заявку на нашем сайте.

Cтроительный шлак

Еще не так давно в районах, где расположены металлургические и сталелитейные заводы, терриконы доменных шлаков были неизменным элементом местных пейзажей. Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Доменный шлак: применение

Для общестроительных работ вторичный сырьевой ресурс используют в нескольких основных вариантах:

- Обычный отвальный. Материал отличается свойством быстро схватываться, аналогично цементу. Его используют в дорожном строительстве для отсыпки полотна, активно применяют для укрепления основания под фундамент различного рода сооружений.

- Шлаковый щебень. Его получают дроблением и грохочением шлака из отвалов. Второй способ производства щебня (литого) – это медленное охлаждение расплавленного жидкого шлака, слитого слоями. Различают мелкую, среднюю и крупную фракции материала. В зависимости от размера частиц продукт используется как наполнитель при изготовлении бетонных смесей высокой прочности, шлакоблоков. Щебень, полученный из доменного шлака, широко используют в дорожном строительстве для щебеночных оснований, балластной подушки ж/д путей, производства асфальтобетона, укрепления береговых откосов водоемов, обустройства пирсов, причалов, площадок различного назначения, производства бетонных строительных конструкций.

- Гранулированный шлак. Продукт производят методом быстрого охлаждения жидкой массы. Он обладает способностью самоцементироваться при воздействии влаги, поэтому его применяют с целью укрепления влагонасыщенных грунтов. Используют гранулы, как компонент при производстве разнообразной строительной продукции: шлакоблоков, теплоизоляционных материалов. Измельченный в порошок продукт включается в состав шлакоцемента.

От способа обработки шлака зависят такие параметры, как размеры, вес и структура, что в свою очередь обуславливает сферу его применения в различных строительных целях.

Портландцемент со шлаком

В строительной индустрии наряду с обычным цементом применяют гидравлическое вяжущее вещество на основе шлака. Технологический процесс его изготовления заключается в тщательном просушивании вторичного сырья (влажность допускается не более 1%), которое проводится в специальном сушильном оборудовании. Затем в мельницу загружаются цементный клинкер, гипс и шлак (лучшим вариантом считается гранулированный), все компоненты измельчаются. Степень помола – тонкодисперсный порошок. Нормы содержания шлака в шлакопортландцементе варьируются в диапазоне 20% – 60 %.

Степень помола – тонкодисперсный порошок. Нормы содержания шлака в шлакопортландцементе варьируются в диапазоне 20% – 60 %.

Область применения цемента со шлаком – строительство железобетонных подземных, наземных и гидротехнических сооружений, изготовление стеновых блочных конструкций, производство сухих строительных смесей и растворов.

Бетоны и фундаменты

Значительное удешевление высокопрочного бетона для изготовления многообразных конструкций можно получить, заменив щебень из природного камня на щебень из доменного шлака. Эффект экономии достигается в среднем на 20 – 30%. Для тяжелых бетонов плотность шлакового щебня должна составлять не менее 1000 кг/м3. При использовании одновременно традиционных и шлаковых вяжущих в альянсе со шлаковыми наполнителями получают продукцию практически всех классов по прочности на сжатие. Наравне с крупнозернистыми видами бетонных смесей производят мелкозернистые, где наполнителем служит гранулированный шлак. Вес такого шлака в 1 м3 составляет 600 – 800 кг.

Фундаментное основание из шлака имеет право на существование, однако строить его под жилой дом – не лучший вариант, крайне сложно определить его несущую способность, поскольку состав шлака и содержание в нем цементных частиц бывает разным. Чаще всего фундамент их шлака используется для возведения объектов хозяйственного назначения: гаражей, летних кухонь, сараев.

Для строительства фундаментной конструкции пригоден только отвальный тяжелый шлак – побочный продукт металлургических и сталелитейных производств. Отходы предприятий химической отрасли или ТЭЦ неприемлемы. По структуре специалисты рекомендуют выбирать рассыпчатый материал, фракции менее 5 мм. О наличии в нем цемента свидетельствует серый оттенок массы. В идеале содержание цемента должно составлять коло 30%, это способствует успешному процессу застывания и отвердения. При увлажнении материал отлично уплотняется, уменьшая пористость будущей конструкции. Насыпная плотность шлака составляет 1000 – 1300 кг/м3.

И еще один нюанс. Хорошую несущую способность конструкции обеспечит только свежий, дымящийся шлак, а не долго пролежавший в отвалах или мокрый.

Если на участке строительства расположены слабые грунты, то для их укрепления выполняют специальную подушку. Доменные шлаки – один из вариантов материала, используемых для этих целей. Правильно рассчитанная толщина слоя, тщательное его уплотнение и соблюдение всех правил укладки позволяет создать прочную и надежную подушку, не уступающую параметрам бетонной.

Сам процесс устройства ленточного фундамента из строительного шлака не отличается от общих правил, аналогичен процессу с применением традиционных материалов. Для упрочения конструкции основания обустраивают бетонный пояс, параметр толщины которого составляет 20 – 30 см.

Шлак в роли утеплителя

Теплоизоляция частного дома – одна из насущных проблем владельцев. Утепляют все элементы дома: стены, кровлю, перекрытия, полы и потолки. Рынок предлагает огромное количество утеплителей, каждый из которых имеет свои преимущества и используется для наружной термоизоляции или работ внутри постройки.

Среди бюджетных вариантов можно рассматривать утепление шлаком потолка. Материал засыпают на предварительно уложенную пароизоляцию, толщина слоя может варьироваться от 20 до 30 см, сверху его накрывают диффузионной мембраной. Если планируется использовать чердачное пространство для хозяйственных нужд целесообразно сделать бетонную 2-сантиметровую стяжку и деревянный настил. Средний параметр теплопроводности шлака — 0,29 Вт/м(К), что и объясняет толщину насыпного слоя.

Шлак, как утеплитель имеет свои достоинства и недостатки. К первым относят:

- пожаростойкость;

- простоту и короткие сроки ведения работ;

- невысокую стоимость.

Недостаток насыпного утеплителя – большой вес, поэтому нужно учитывать прочность конструкции перекрытия и соответствующую нагрузку, которую ему предстоит нести. Объемный вес шлака строительного в россыпи составляет 700 – 1900 кг/м3. Наилучшим видом насыпного утеплителя из шлака считается топливный вариант, получаемый в виде очаговых отходов при сжигании топлива в котлах.

Для чего еще используют шлак

Вспучивание шлаков позволяет получить гравиеподобную пемзу. Такой материал нашел применение в приготовлении легких марок бетона, используется в основаниях дорожной одежды с обработкой вяжущими. Способом литья из шлаков получают различные виды искусственных каменных материалов: брусчатку, тротуарную плитку, бордюры. Но все же основным видом продукции остается доменный щебень и гранулированный шлак.

Доменный шлак | Щебень из доменного шлака

Липецкая торгово-строительная компания предлагает приобрести шлак доменный в г. Липецк дёшево, оптом и в розницу. Мы на протяжении длительного времени успешно сотрудничаем с крупнейшими заводами-производителями строительных материалов, что позволяет нам предлагать самые низкие цены в данном сегменте рынка.

Доменный шлак представляет собой продукт, получаемый методом расплава чугуна в домне. Шлак доменный используется при производстве шлакобетонных блоков, кирпича и ваты, которая из-за низкой теплопроводности, применяется в качестве теплоизоляционного материала. Кроме того, большинство обывателей выполняют из доменного шлака фундаменты для загородных домов.

Отличительная особенность подобного вида шлака — это удивительная способность самоцементироваться, с течением времени или под воздействием влаги. Именно поэтому сырьё используют для укрепления грунта с высоким содержанием влаги, при строительстве дамб или гидротехнических конструкций.

Из доменного шлака производят щебень, который зарекомендовал себя, как превосходный строительный материал, поэтому его успешно применяют, как в жилищном, так и в дорожном строительстве.

Щебень из доменного шлака является экологически чистым продуктом, поэтому он может стать прекрасной альтернативой щебню из природного камня и гранита. Таким образом, щебень из шлака доменного можно использовать в изготовлении строительных материалов, например, цемента, кирпича, шлакоблока и пр.

Приобретение щебня из доменного шлака позволит значительно сократить расходы на строительные работы, но без потери качества!

Купить доменный шлак и щебень из доменного шлака, с доставкой до строительного объекта, можно, обратившись в Липецкую торгово-строительную компанию. Поскольку в нашем распоряжении собственный автопарк и мы самостоятельно осуществляем транспортировку строительного материала, цены на наши услуги являются одними из самых низких на рынке.

Поскольку в нашем распоряжении собственный автопарк и мы самостоятельно осуществляем транспортировку строительного материала, цены на наши услуги являются одними из самых низких на рынке.

По всем вопросам приобретения стройматериала, свяжитесь с нашими специалистами по указанному номеру телефона: 8 800 500-0048 или воспользуйтесь формой заказа обратного звонка.

Липчане забили тревогу из-за отсыпки дорог сталеплавильным шлаком — Российская газета

В Липецкой области разгорелся скандал из-за сталеплавильного шлака. Главам сельских поселений под видом гуманитарной помощи на благоустройство дорог поставляли… сталеплавильную пыль. Экологи говорят, что это наносит огромный ущерб окружающей среде.

По словам замначальника управления экологии администрации Липецкой области Елены Бадулиной, за год в их ведомство поступило более 20 обращений от жителей области, которые жаловались на то, что для отсыпки дорог в сельских поселениях используют сталеплавильную пыль. В каждом — по 70-80 подписей.

— Люди жаловались, что главы сельских поселений на отсыпку дорог направляли на Новолипецкий металлургический комбинат заявки на поставку шлакового щебня, а по факту к ним поступала мелкодисперсная фракция сталеплавильного песка, а то и пыли, — говорит Елена Бадулина. — В итоге при отсыпке дорог это приводит к тому, что при ветреной погоде поднимаются огромные клубы взвешенных веществ, пыли. И даже при отсутствии автотранспорта на отсыпанных этой мелкодисперсной фракцией дорогах превышение ПДК по взвешенным веществам составляет от полутора до четырех раз. Мы со своей стороны не говорим, что шлак запрещается использовать в строительстве. Но так, как это происходит сейчас в сельских поселениях Липецкой области, делать нельзя. Мы видим, что нарушается состояние атмосферного воздуха. Это подтверждено и нашими лабораторными исследованиями, — подчеркнула Елена Бадулина.

Обращаются жители региона с этой проблемой и в суды. Так, в Липецком районном суде лежит иск жителя села Пады Липецкого района, который утверждает: появившуюся в их сельском поселении насыпь, предположительно из сталеплавильного шлака, дождями смывает на земельный участок. Он уверен, что это приводит к деградации и порче почвы. И когда по его просьбе экологи исследовали почву с земельного участка, оказалось: содержание азота аммонийного превышено в 167 раз, нитрат-иона — в 1,4, азота аммония обменного — в два, азота нитритного — в 1,6 раза.

Он уверен, что это приводит к деградации и порче почвы. И когда по его просьбе экологи исследовали почву с земельного участка, оказалось: содержание азота аммонийного превышено в 167 раз, нитрат-иона — в 1,4, азота аммония обменного — в два, азота нитритного — в 1,6 раза.

На Новолипецком металлургическом комбинате «РГ» заявили, что в 2013 году НЛМК не отгружал сталеплавильный шлак сельским поселениям.

— В 2011-2012 годах руководство региона было одним из инициаторов использования шлака для строительства и благоустройства дорог в городе и области, — прокомментировали в пресс-службе предприятия. — НЛМК направлял шлак в районы области в соответствии с протоколом, подписанным замглавы администрации Липецкой области Юрием Божко. Строго по этому документу НЛМК на безвозмездной основе предоставлял сталеплавильный шлак размером частиц от 0 до 10 и от 0 до 90 миллиметров. Место, куда комбинат привозил продукцию, определяли представители областной и районных властей.

— Требования к сталеплавильному шлаку или песку для дорожного строительства строго регламентированы ГОСТом, — отмечает Елена Бадулина. — Согласно ему, минимальная фракция шлака, или как его именуют металлурги, щебня, начинается от трех миллиметров, песка — от 0,7. Процент смешения частиц различных фракций также строго регламентируется ГОСТом. Но то, что мы получили по факту, скорее мелкодисперсная фракция сталеплавильного песка или пыли. При благоустройстве могут использоваться сыпучие вещества, но только в том случае, если они соединены с вяжущими веществами. На металлургическом комбинате нам отвечают, что таким связывающим веществом может быть вода. Но практика показывает, что ни вода, ни природные осадки такую пыль не цементируют.

— Согласно ему, минимальная фракция шлака, или как его именуют металлурги, щебня, начинается от трех миллиметров, песка — от 0,7. Процент смешения частиц различных фракций также строго регламентируется ГОСТом. Но то, что мы получили по факту, скорее мелкодисперсная фракция сталеплавильного песка или пыли. При благоустройстве могут использоваться сыпучие вещества, но только в том случае, если они соединены с вяжущими веществами. На металлургическом комбинате нам отвечают, что таким связывающим веществом может быть вода. Но практика показывает, что ни вода, ни природные осадки такую пыль не цементируют.

Что касается дорожного строительства, то, как пояснил начальник управления дорог и транспорта Липецкой области Валерий Елфимов, здесь используют только доменные шлаки. Чиновник напомнил, что еще в 80-е годы был печальный опыт, когда на эти цели в качестве эксперимента пытались использовать сталеплавильный шлак. Но из-за его высокой активности дорожное покрытие быстро разрушилось.

— Эксперимент в свое время сочли неудачным и распространения он не получил, — отметил Валерий Елфимов. — И я со всей ответственностью заявляю, что сегодня в Липецкой области — и не только в ней — сталеплавильные шлаки в дорожном строительстве не используют. В то время как с использованием доменного шлака у нас сделано более 70 процентов дорог.

— И я со всей ответственностью заявляю, что сегодня в Липецкой области — и не только в ней — сталеплавильные шлаки в дорожном строительстве не используют. В то время как с использованием доменного шлака у нас сделано более 70 процентов дорог.

Есть в этой истории вопросы и к чиновникам. Ведь они же могли не принимать неликвидную продукцию. Глава одного из сельсоветов Липецкого района уже понес за «неосуществление производственного контроля» административное наказание. И хотя экологии говорят, что неоднократно поднимали проблему на кустовых семинарах с главами, такое благоустройство длилось не год.

— Сейчас мы запретили главам сельских поселений принимать эти мелкодисперсионные фракции сталеплавильного песка, — говорит Елена Бадулина. — И теперь многие от этого отказываются.

За год в управление экологии поступило более 20 обращений от жителей. В каждом — по 70-80 подписей

Как сталеплавильный шлак влияет на здоровье человека, точно не известно. Жители тех населенных пунктов, в которых приходится дышать сталеплавильной пылью, жалуются на кашель, аллергический насморк, резь в глазах. Отметим, что Липецкая область — один из лидеров по раку легких. Поэтому неудивительно, что липчане так обеспокоены тем, из чего делают дороги.

Отметим, что Липецкая область — один из лидеров по раку легких. Поэтому неудивительно, что липчане так обеспокоены тем, из чего делают дороги.

В областном управлении экологии говорят, что в их компетенции лишь определить влияние вещества на окружающую среду.

— Сталеплавильный шлак по просьбе управления экологии исследовал криминалистический центр УВД Липецкой области, — сообщила Елена Бадулина. — Там его разложили на химические составляющие. Мы обратились в Роспотребнадзор, чтобы они дали заключение — как он может влиять на здоровье человека. Кроме того, шлак на исследование взяли специалисты института промышленной экологии, который действует при Росприроднадзоре РФ, но в настоящее время окончательных результатов не поступило. Отмечу, что образцы для исследований предоставлял сам НЛМК. И среди них попадались отходы и третьего класса опасности.

Эта проблема вызвала в обществе большой резонанс. Одни радуются, что у них хотя бы такие дороги появились вместо полного бездорожья. Другие считают, что комбинат таким образом решал проблемы утилизации производственных отходов. Дело в том, что на площадках предприятия еще с советских времен скопилось более пяти миллионов тонн отходов производства, не считая текущих. Их утилизация — процесс дорогостоящий. А с 2015 года ужесточается экологическое законодательство, и советское наследие может обойтись в копеечку.

Другие считают, что комбинат таким образом решал проблемы утилизации производственных отходов. Дело в том, что на площадках предприятия еще с советских времен скопилось более пяти миллионов тонн отходов производства, не считая текущих. Их утилизация — процесс дорогостоящий. А с 2015 года ужесточается экологическое законодательство, и советское наследие может обойтись в копеечку.

— В 2012 году на территории комбината переработано около 4,5 миллиона тонн отходов, в том числе 4,3 — текущих и почти 0,2 — ранее накопленных, — пояснили в пресс-службе НЛМК. — В процессе переработки возвращено в производство в качестве сырья более 2,6 миллиона тонн. Остальная часть направлена для производства строительных материалов, обустройства внутренних дорог, рекультивации объектов на территории комбината. Объем переработки, реализации и использования текущих отходов производства составил почти 94 процента от объема образования отходов в 2012 году.

Областные экологи утверждают, что это только часть того, что скопилось на площадках комбината. А 2015 год не за горами.

А как у соседей

Власти Воронежа и Воронежской области опровергли предположения о том, что река Тавровка в районе поселка Масловка стала объектом химического загрязнения. Местные жители стали бить тревогу из-за появления резкого неприятного запаха и сине-зеленой пленки, покрывшей поверхность водоема. «Согласно исследованию отобранных проб воды, содержание загрязняющих веществ в воде из реки Тавровка в месте ее впадения в затон не превышает установленные нормативы, а в воде из затона — свидетельствует о разложении большого количества органических соединений, предположительно — водорослей», — сообщили в управлении Росприроднадзора. В мэрии, со ссылкой на мнения ученых, также отметили, что резкое ухудшение экологической ситуации в Масловском затоне обусловлено метеорологическими условиями.

Применение и преимущества шлака

Шлак используется во всем мире в дорожном и железнодорожном строительстве, а также в машиностроении и имеет много преимуществ по сравнению с природным камнем.

Существует два основных типа шлака: доменный и металлургический шлак.

Шлак – один из самых натуральных продуктов. Шлаки в основном делятся на доменный шлак и металлургический шлак.На voestalpine шлаки, образующиеся в процессе производства стали, разделяются на доменных шлаков и металлургических шлаков , а затем перерабатываются. Отделенные шлаки перерабатываются в ценные продукты.

Шлак LD

успешно используется в Австрии с 1970-х годов.

Благодаря своим положительным техническим характеристикам шлак LD используется во всем мире в дорожном и железнодорожном строительстве и машиностроении. Чаще всего используется в качестве заполнителя при производстве асфальта.Он также успешно используется в качестве заполнителя для бетона.

Использование шлака регулируется строгими правилами и стандартами.

Использование шлака четко регламентировано для конкретных применений. Например, производство заполнителей осуществляется в соответствии с Европейской директивой по строительным продуктам и гармонизированными европейскими стандартами:

.

- EN 12620/заполнители для бетона

- EN 13043/заполнители для асфальта и покрытий для дорог, аэропортов и других транспортных зон , а также

- EN 13242/заполнители для несвязанных и гидравлически связанных смесей для использования в инженерном и дорожном строительстве .

Преимущества шлака LD в дорожном строительстве

Шлак

LD имеет ряд преимуществ перед природным камнем в области дорожного строительства.

Повышенная твердость

Шлак

имеет большую PSV (значение полированного камня): т. е. большую износостойкость. Это результат его минерального состава. Последствия: меньший износ и более длительный срок службы дороги. Дороги, построенные с использованием шлака LD, имеют уменьшенную колейность.

Лучшая адгезия

Шлак

LD имеет микропоры и поэтому сохраняет свою клейкость при износе.Напротив, природный камень с износом становится гладким — его поверхность становится полированной и скользкой.

В результате шины могут лучше сцепляться с поверхностями, изготовленными из шлака LD, что особенно важно на автомагистралях и на поворотах.

Повышенная стабильность и меньший износ

Шлак

LD более твердый и имеет внутренние связи. Натуральный гравий не обладает такой же устойчивостью и несущей способностью. Поскольку шлак LD тверже и плотнее природного камня, дороги служат дольше.А поскольку износ меньше, загрязнение твердыми частицами уменьшается.

Недостатком шлака LD является его больший вес по сравнению с природной породой, что влияет на логистические и транспортные расходы.

Дополнительные факты и цифры о низкотемпературном шлаке: http://bit.ly/ld-slag

Из металлов побочного продукта Ценной Конструкции Материала

Выберите страну / регион *

Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республику ofCook IslandsCosta РикаКот-д’ИвуарХорватияКубаКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаВосточный ТиморЭквадорЕгипетЭль-СальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФиджиФинляндияПремьер Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГрузия GhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСэм oaSan MarinoSao Томе и PrincipeSaudi ArabiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова ( У. S.)Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

S.)Острова Уоллис и ФутунаЗападная СахараЙеменЮгославияЗамбияЗимбабве

Шлак-для чего он нужен?

Но некоторые недавние исследования здесь, в Геологической службе США, могут изменить плохой имидж шлака в глазах общественности. Оказывается, хотя шлак больше всего известен тем, что он остается после удаления металлов, сам по себе шлак может хорошо удалять некоторые вредные химические вещества из окружающей среды.

Куча сталеплавильного шлака на сталелитейном заводе ArcelorMittal Indiana Harbour, Индиана. Фотография Надин Пиатак, Геологическая служба США.(Общественное достояние.)

Экологические антациды

Иногда при добыче твердых пород в окружающую среду может выделяться избыток кислоты в виде кислых шахтных стоков. Кислотный дренаж шахты может произойти, когда воздух и вода смешиваются с различными минералами, такими как сульфид железа (также известный как пирит или золото дураков), образуя серную кислоту. Затем кислота растворяет другие металлы и может загрязнять питьевую воду, нарушать рост и размножение водных растений и животных и даже вызывать коррозию таких частей инфраструктуры, как мосты.

Но, как показывают наши недавние исследования, высокое содержание кальция в шлаке может фактически нейтрализовать кислоту из кислых шахтных стоков, подобно антациду, который вы принимаете от расстройства желудка после обильной еды. Мало того, он может даже уменьшить количество кислот, накопившихся в почве.

Особое внимание мы уделили железному шлаку, оставшемуся после выплавки железа и стали в районе Чикаго-Гэри в Иллинойсе и Индиане. Черные шлаки в настоящее время используются недостаточно. Хотя строительная промышленность использует некоторое количество шлака в качестве заполнителя, большая его часть просто выбрасывается.Однако шлак можно использовать для обработки кислых почв или дренажа кислых шахт. Это компенсирует затраты на восстановление заброшенных рудников, а также уменьшит текущий объем отходов производителей стали.

Оранжевый, богатый железом осадок (охра) из стока шахтного туннеля Lead Queen после муссонного шторма в конце сентября 2014 года. Фото Глена Э. «Гуча» Гудвина, фотографа — использовано с разрешения.

«Гуча» Гудвина, фотографа — использовано с разрешения.

Еще одна проблема, которую можно решить с помощью шлака в районе Чикаго-Гэри, – это слишком много фосфатов в воде.Фосфат является важным питательным веществом для растений и ключевым компонентом большинства удобрений. Однако иногда используется слишком много удобрений, и избыток фосфата попадает в местный ручей или озеро. Это проблема, потому что он по-прежнему является питательным веществом и может вызвать вредоносное цветение водорослей или даже, по иронии судьбы, мертвую зону в воде.

Чем может помочь шлак? Те же свойства, которые помогают шлаку железа нейтрализовать кислоты (высокое содержание кальция), могут помочь шлаку поглотить избыток фосфата из воды.Поскольку избыток фосфатов в воде является серьезной проблемой в районе Чикаго-Гэри, это преимущество шлака может быть еще одним применением материала и может снизить потребность в добыче новых природных материалов для очистки воды.

Начните с науки

Исследование полезных ископаемых Геологической службы США помогает политикам и менеджерам по ресурсам понять не только размер и местонахождение наших минеральных ресурсов, но и способы их устойчивой разработки и альтернативные способы их использования. Узнайте больше об этом проекте здесь.

Узнайте больше об этом проекте здесь.

Использование железных и стальных шлаков в строительстве: Материалы конференции АИП: Том 2158, № 1

Производство цемента приводит к выбросу парниковых газов в атмосферу. Бетонная промышленность постоянно ищет дополнительные вяжущие материалы с целью устойчивой утилизации промышленных отходов. Использование дополнительных вяжущих приводит к нескольким возможным улучшениям и улучшениям бетонных композитов, а также к общей экономии.Измельченный гранулированный доменный шлак (GGBS) постоянно используется в качестве замены цемента для устойчивой инфраструктуры. ГГБС — это отходы черной металлургии, которые можно использовать вместо цемента. ГГБС можно использовать в качестве заменителя вяжущего материала, сокращая расход цемента и снижая стоимость строительства. Использование промышленных отходов сохраняет окружающую среду и сохраняет природные ресурсы. Частичная замена GGBS цементом была разработана как важная альтернатива обычному бетону и быстро привлекла внимание бетонной промышленности благодаря экономии цемента, экономии энергии, экономии затрат, а также экологическим и социально-экономическим преимуществам. Частичная замена GGBS в качестве вяжущего материала цементом обеспечивает высокую прочность на сжатие, низкую теплоту гидратации, стойкость к химическому воздействию, улучшенную удобоукладываемость и хорошую долговечность, экологичность и экономичность. В наши дни шлак чугуна и стали используется во многих областях, где можно эффективно использовать его уникальные свойства. В связи с растущим вниманием к окружающей среде шлаки чугуна и стали высоко ценятся как переработанный материал, который может снизить воздействие на окружающую среду благодаря их сохранению и экономии ресурсов.Увеличение потребности в компонентах бетона удовлетворяется за счет частичного замещения отходами производства различных производств. Шлак сталеплавильного цеха (СМС) представляет собой отходы, образующиеся при производстве стали. Эти отходы утилизируются в виде свалок, что приводит к большому загрязнению земель. Поэтому для удовлетворения растущего спроса на защиту окружающей природной среды, особенно в сфере строительства, необходимость использования этих отходов очень важна.

Частичная замена GGBS в качестве вяжущего материала цементом обеспечивает высокую прочность на сжатие, низкую теплоту гидратации, стойкость к химическому воздействию, улучшенную удобоукладываемость и хорошую долговечность, экологичность и экономичность. В наши дни шлак чугуна и стали используется во многих областях, где можно эффективно использовать его уникальные свойства. В связи с растущим вниманием к окружающей среде шлаки чугуна и стали высоко ценятся как переработанный материал, который может снизить воздействие на окружающую среду благодаря их сохранению и экономии ресурсов.Увеличение потребности в компонентах бетона удовлетворяется за счет частичного замещения отходами производства различных производств. Шлак сталеплавильного цеха (СМС) представляет собой отходы, образующиеся при производстве стали. Эти отходы утилизируются в виде свалок, что приводит к большому загрязнению земель. Поэтому для удовлетворения растущего спроса на защиту окружающей природной среды, особенно в сфере строительства, необходимость использования этих отходов очень важна. Таким образом, замена некоторых природных заполнителей стальным шлаком приведет к значительным экологическим преимуществам.Доменный шлак (BFS) приводит к производству GGBS, который является побочным продуктом черной металлургии и может заменить цемент в бетоне. Таким образом, в этом исследовании исследуется использование шлака GGBS и SMS в качестве частичной замены цемента и крупного заполнителя соответственно. Далее исследование продолжается созданием плана жилого дома в AUTOCAD, в котором выполнен сырой бетон, содержащий 55% ГГБС и 50% СМС в качестве частичной замены цемента и крупного заполнителя соответственно.Проведен стоимостной анализ здания, что позволило снизить стоимость бетона на 22,61%.

Таким образом, замена некоторых природных заполнителей стальным шлаком приведет к значительным экологическим преимуществам.Доменный шлак (BFS) приводит к производству GGBS, который является побочным продуктом черной металлургии и может заменить цемент в бетоне. Таким образом, в этом исследовании исследуется использование шлака GGBS и SMS в качестве частичной замены цемента и крупного заполнителя соответственно. Далее исследование продолжается созданием плана жилого дома в AUTOCAD, в котором выполнен сырой бетон, содержащий 55% ГГБС и 50% СМС в качестве частичной замены цемента и крупного заполнителя соответственно.Проведен стоимостной анализ здания, что позволило снизить стоимость бетона на 22,61%.

Использование шлака – обзор

4.6 Использование шлака в дорожном строительстве – конструкция дорожного покрытия

Как показано на рис. 4.2, около 24% всего доменного шлака используется в дорожном строительстве. В основном он используется в качестве заполнителя в асфальтобетонных смесях или в качестве несвязанного слоя основания и подстилающего слоя. Это в основном связано с его шероховатой поверхностью и высокой пористостью, что приводит к высокой стабильности слоев и практически отсутствию влияния изменения содержания воды, что является преимуществом при строительстве.

Это в основном связано с его шероховатой поверхностью и высокой пористостью, что приводит к высокой стабильности слоев и практически отсутствию влияния изменения содержания воды, что является преимуществом при строительстве.

Основными преимуществами доменного шлака при его использовании в качестве заполнителя в насыпи или насыпи являются высокая стабильность и угол трения (40–45 градусов), способность стабилизировать влажный и мягкий подстилающий грунт во время строительства (особенно в начале стадии строительства) и очень малой (или почти нулевой) поступлотнительной осадки [10]. При использовании в качестве заполнителя в насыпи или насыпи существует вероятность возникновения неблагоприятных, в основном эстетических проблем из-за его химического состава. Фильтрат из этого материала может иметь склонность к обесцвечиванию и сернистому запаху (как более подробно обсуждается в главе 2), поэтому требуется адекватная дренажная система.Также в главе 3 представлено воздействие на окружающую среду использования железошлаков в гражданском строительстве и всевозможные возможные неблагоприятные воздействия шлаков на окружающую среду.

Высокая стабильность и способность «запираться» также желательны при использовании в гранулированных или несвязанных базовых слоях. Эти свойства обеспечивают хорошую передачу нагрузки для дорожных одежд, уложенных на мягкое, слабое основание, поскольку угловатость и высокий угол трения способствуют высокой несущей способности с калифорнийским коэффициентом несущей способности (CBR) более 100% [10].Шлак доменной печи с воздушным охлаждением, несмотря на то, что он довольно хрупок и склонен к разрушению при ударной нагрузке, имеет твердость по шкале Мооса от 5 до 6 (аналогично прочной магматической породе).

Несмотря на то, что доменный шлак является хорошим заполнителем для использования в дорожном строительстве, его сочетание с другим шлаком может привести к получению материала с улучшенными свойствами. Комбинация доменного шлака и ковшового (LD) сталелитейного шлака (полученного в конвертерном процессе Линца-Донавитца) приводит к получению улучшенного дорожно-строительного материала с повышенными прочностными свойствами (одноосная прочность и значение CBR) и морозостойкостью, что дает наилучшие результаты. со смесью 50 % гранулированного доменного шлака и 50 % шлака стали LD [51].

со смесью 50 % гранулированного доменного шлака и 50 % шлака стали LD [51].

Скрытые гидравлические свойства доменного шлака могут быть использованы для создания стабилизированных или гидравлически связанных базовых слоев. Для этих материалов получение максимальной плотности в сухом состоянии и оптимального содержания воды очень важно во время строительства, чтобы получить хорошо уплотненный (и, следовательно, хороший несущий) базовый слой с меньшей энергией уплотнения. Добавление гранулированного доменного шлака к смеси золы-уноса с цементом приводит к получению хорошо отсортированной массы с повышенной максимальной сухой плотностью и сниженным оптимальным содержанием воды в уплотненной смеси [52].Шлак также влияет на увеличение прочности на сжатие и значение CBR. Это связано с реакцией свободного оксида кальция, реактивного кремнезема и глинозема в шлаке в ходе скрытых гидравлических реакций и дополнительного образования геля C-S-H.

В контролируемых низкопрочных материалах, обычно используемых в качестве обратной засыпки вместо уплотненной засыпки, измельченный гранулированный доменный шлак увеличивает осадочное течение и снижает скорость уноса [51]. Однако добавление шлака не оказывает существенного влияния на удобоукладываемость и водопотребность.Он также снова увеличивает прочность на сжатие благодаря своим скрытым гидравлическим свойствам. Чтобы поддерживать прочность на сжатие ниже предела проходимости около 2,1 МПа, содержание шлака должно быть менее 50 кг/м 3 .