Шлак гранулированный доменный: Доменный шлак: состав применение

- Доменный шлак: состав применение

- Гранулированный шлак и его состав, применение граншлака в строительстве и сельском хозяйстве

- Шлак — виды, характеристики, применение в строительстве

- Шлак доменный гранулированный: производство, состав, ГОСТ

- Гранулированный шлак — Википедия

- Тонкомолотые гранулированные шлаки в производстве стройматериалов

- ГОСТ 3476-2019 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

- Текст ГОСТ 3476-2019 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

- МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

- Предисловие

- Содержание

- ГОСТ 3476—2019

- 1 Область применения

- 2 Нормативные ссылки

- 3 Технические требования

- 4 Требования безопасности

- 5 Правила приемки

- 6 Методы испытаний

- 7 Транспортирование и хранение

- ЗЕМЛЯНЫЙ ГРАНУЛИРОВАННЫЙ ШЛАК И ШЛАК ПЕЧИ

- ХИМИЯ ЦЕМЕНТА И ВИДЫ ЦЕМЕНТА

- ДОБЫЧА МЕТАЛЛОВ

- 1.5 Бетон (Часть I)

- Испытания портландцемента

- Прочность бетона

- Пуццолановый бетон большого объема:

- Внутренняя система предотвращения плесени

- Hydrophobe VII., Лиссабон

- Глава 8 Проектирование бетонных смесей

- Достижения в области водопроницаемых покрытий

- 2.ПРИГОТОВЛЕНИЕ ИСПЫТАНИЙ

- Информационный бюллетень Concrete CO 2

- Бетон для промышленных полов

- Производство чугуна и стали

- измельченный гранулированный доменный шлак / ggbfs / ggbs

- 0 120 Прочность на сжатие Н / мм2 7 дней 9000 3 28 дней 90 дней Развитие от 7 до 90 дней (%) 100% OPC 40 60 50 20% GGBS + 80% OPC 35 52 57 02 63 0 GGBS + 70% OPC 32 50 60 88 50% GGBS + 50% OPC 3 3 56 87 70% GGBS + 30% OPC 25 45 900 02 58 132 9148 PROTIES PROTIES Установка Спецификация MS 1387: 1995 Результат испытания (%) Удельная поверхность

- 0 0 мм Не менее 22,0 41,4 Хлорид % 0,10 макс. 0,01 ХИМИЧЕСКИЙ РЕЗУЛЬТАТ

Доменный шлак: состав применение

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.

Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

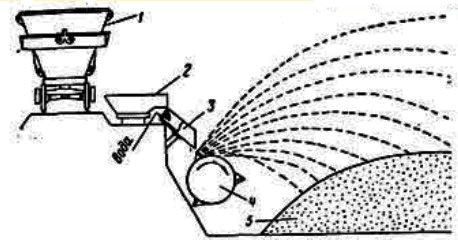

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.). Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент. Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.

В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо<1.

Основные шлаки получаются, например, при выплавке чугуна на донецком коксе, содержащем значительное количество серы.

При плавке на малосернистом, но более зольном кузнецком коксе получают кислые шлаки.

Гранулированные доменные шлаки

Доменные шлаки гранулируются т. е. превращаются в мелкие частицы при быстром охлаждении расплавленного шлака водой или водой и воздухом. Это придает им большую активность и облегчает помол.

Быстрое охлаждение шлакового расплава предотвращает или приостанавливает его кристаллизацию, сохраняя в шлаке ту внутреннюю энергию, которая выделилась бы в виде теплоты образования и кристаллизации химических соединений. Это повышает способность тонко размолотого гранулированного шлака затвердевать при затворении водой в присутствии возбудителей твердения.

Для производства шлаковых цементов можно применять основные, а также кислые шлаки (при Мо >0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S<3—6%. Требования к химическому составу гранулированного шлака установлены ГОСТ.

Способы грануляции шлака

Применяются два способа грануляции — мокрый и полусухой. При мокром способе шлак из доменной пёчи или шлаковозного ковша тонкой струей выливается в бассейн или желоб, наполненные водой. Здесь он быстро охлаждается и превращается в мелкие зерна. Полученный гранулированный шлак выходит из желоба, или его извлекают из бассейна грейферным краном, элеватором и отправляют на заводы шлаковых цементов.Этот способ грануляции шлака прост, но имеет крупный недостаток: шлак получается с большой влажностью (15—40% влаги), на его сушку перед помолом тратится много топлива, по железной дороге перевозится содержащаяся в шлаке ненужная вода, зимой такой шлак смерзается, что сильно затрудняет его выгрузку из вагонов.

Гораздо лучше полусухой способ грануляции, при котором расплавленный шлак из желоба сливается на вращающийся барабан с лопастями. В желоб под напором 4—5 ати подается ограниченное количество воды; испаряясь, она резко охлаждает шлак и превращает его в полутвердую, но еще раскаленную массу, которую лопасти барабана дробят и отбрасывают на расстояние от 20 до 25 м; частицы шлака при этом охлаждаются в воздухе. Этот способ создан В. Ф. Крыловым, С. Н. Крашенинниковым и др. Шлак получается почти сухим (влажность 2—10%), что коренным образом улучшает условия его транспортировки и сушки и дает значительную экономию.

Гранулированный шлак и его состав, применение граншлака в строительстве и сельском хозяйстве

Гранулированный шлак. Что такое граншлак?

Граншлак — это материал, состоящий из неметаллических многокомпонентных расплавов, которые как пена покрывают жидкий металл при плавлении. Шлак предохраняет металл от вредных воздействий газовой среды доменной печи. Также он обладает абсорбирующими свойствами, удаляя различные примеси из расплавов. Шлаки обладают богатым химическим составом, который содержит в себе различные оксиды кальция, магния, сульфиды серы и марганца

Они подразделяются на шлаки черной и цветной металлургии. В зависимости от типов печей их делят на следующие виды: доменные, сталеплавильные, ферросплавные, ваграночные. Самым шлакообразующими печами являются доменные печи, на выходе около 600- 700 кг с 1 тонны чугуна. В мартеновских печах около 200 – 300 кг на 1 тонну чугуна, в электропечах до 100 кг на 1 тонну чугуна.

Доменная печь

Электросталеплавильная печь

Как получают гранулированный шлак. Получение граншлака

Не гранулированный доменный шлак получают путем воздушного охлаждения шлака путем подачи воздушной струи под давлением. Затем охлажденные кристаллы направляются на дробление и грохот-машину для придания форм. Такой шлак используют в дорожном строительстве, в качестве наполнителя бетонных пустот, сельском хозяйстве, а так же в качестве вторичной переплавки.

Гранулированный шлак получают путем внезапного охлаждения водой, паром и воздухом на специальной установке с постепенным переходом на мельницу для дробления. После этого образуются различные зерна крупностью до 10 мм. Гранулированный шлак получают двумя способами: мокрым и полусухим способом. В первом способе на шлак оказывается воздействие водой, который располагается в специальных резервуарах объемом 800 м3. Одним из недостатков данного способа являются расходы на сушку шлака. Если его не высушивать, то влажность составит около 20 — 30% Во втором способе на шлак оказывается воздействие водой, а затем воздухом. Данный метод более экономичен т.к. на выходе получается шлак с влажностью не более 10 %

Состав гранулированного шлака. Минералогический состав граншлака.

Гранулированный шлак, произведенный на заводе Мечел, обладает следующими характеристиками (содержание химических элементов в %):

CaO | SiO2 | Al2O3 | MgO | FeO | Na2O | K2O | TiO2 | MnO | S | Mo |

35.0-45.0 | 35.0-45.0 | ≥8 | ≤15 | 0,2-1,0 | 0.5-1.0 | 1.0-1.5 | ≤4.0 | ≤2.0 | ≤1.0 | 0,95-1,10 |

Технические характеристики граншлака. Показатели граншлака.

Граншлак произведенный на заводе Мечел, обладает следующими техническими характеристиками:

Показатель | Ед. изм. | Параметры |

Размер зерна: Содержание фракции, < 0,080 мм Содержание фракции, < 0,020 мм | % | 96,0 60,0 |

Удельная поверхность, | м2/кг | 450 |

Влажность, | % | Не более 0,3 |

Содержание стекловидной фазы | % | 66,6 |

Активность шлака молотого естественноготвердения в нормальных условиях ввозрасте 28 суток, не менее | МПа | 10 |

Удельная эффективная активностьестественных радионуклидов, не более | Бк/кг | 370 |

Характеристики материала

- высокая реакционная способность;

- высокая водонепроницаемость;

- высокая адгезия;

- низкая деформативность;

- низкие усадочные деформации при твердении;

- сульфатостойкость;

Шлак — виды, характеристики, применение в строительстве

Шлак – это вторичное сырье, отходы металлургической промышленности или зола от сжигания ископаемых горючих: углей всех видов, горючего сланца, жидкого топлива. В металлургии – то, что остаётся после выплавки металла из руды. Из шлаков чёрной металлургии получают заполнители для шлакобетонов, шлаковую пемзу, минеральные ваты. Отходы цветной металлургии делятся на передельные и отвальные шлаки.

Гранулированный, или граншлак, получается путём быстрого охлаждения водой горячего шлака в доменном или конвертерном процессе. Имея отличные вяжущие свойства, используется для производства цемента как активная минеральная добавка к нему.

Шлак нельзя рассматривать как простой наполнитель для приготовления бетонных растворов. Он, кроме этой своей функции, несёт ещё одну, которая с течением времени становится всё более важной – экологическую. Если учесть, сколько вредных примесей, от кислот и щелочей до канцерогенных соединений, есть в его составе, связывание его цементными смесями решает задачу его безопасной утилизации.

А при выплавке металла защищающая его шлаковая составляющая предохраняет расплав от воздействия продуктов горения.

Применение шлака в строительстве

В строительстве в основном применяется в качестве наполнителей бетонных смесей. Шлак – отходы металлургического производства, как более безопасные по сравнению отходов сгорания угля. Ведь в ископаемом угле (буром, каменном чёрном и антраците) обязательно присутствуют радионуклиды. Их доля в исходном материале невысока, но при сгорании их концентрация резко увеличивается, и в буром и каменном угле доходит до неприемлемых в санитарном отношении величин. Так что ни в бетон стен, ни при возведении бетонированных подвалов, ни для заливки стяжек такой шлак не годится, радиоактивный фон в таких помещениях может оказаться превышающим ПДН.

Гранулированный шлак, идущий в производство цементов с исключительными вяжущими свойствами, позволяет получать очень прочные на разрыв и раскол плиты перекрытий в многоэтажном строительстве. А граншлак с более крупными фракциями идёт в бетон в качестве заполнителя для получения прочных и лёгких строительных блоков, отличающихся от обычного кирпича износоустойчивостью, небольшим удельным весом, хорошими влаго- и теплоизоляционными свойствами.

Мелкофракционный граншлак (в т. ч. и пылевой) используется как сырьё для получения шлаковаты, а также для изготовления тротуарной плитки, бордюров и брусчатки. Его крошка добавляется в бетонные смеси для их упрочнения, а также для заполнения пустот при строительстве зданий с насыпными стенами.

Присутствие в таких шлаках кальциевых силикатов позволяет применять тонкий помол для смеси с цементом, что даёт такой же эффект при создании конструкций, как и у портландцемента. Применение таких присадок позволяет:

• создавать тяжёлые и особо прочные бетоны классов прочности В15-В30.

• Производить сухие строительные смеси

• Изготавливать плиты перекрытий, ригелей, колонн, бетонных панелей, балок и других предварительно напряжённых строительных конструкций.

• Строить погреба, фундаменты любой степени сложности, которые делаются методом бетонной заливки, осуществлять отливку плит перекрытия и заливку в скользящую опалубку при возведении стен.

Доменный шлак, щебень из него

Являясь отходом доменного производства, такой щебень часто на порядок дешевле крошки из камня, которую нужно добыть, раздробить с помощью сложных и дорогих механизмов, доставить до места приготовления бетонных смесей.

Щебень из доменного шлака в своей кристаллической структуре представлен более чем 20 минералами, среди которых воластонит (однокальциевый силикат), двух кальциевый силикат, мелилит. Наличие кальциевых силикатов и делает продукты переработки этого шлака желанной присадкой для тяжёлых сверхпрочных бетонов.

Преимущества и недостатки

При этом плотность щебня, получаемого из доменного шлака по ГОСТ 3344, выше гранитного, но выше и поглощение воды. Правда, ниже и морозостойкость. Что ограничивает его применение как основного заполнителя в климатических зонах с суровыми погодными условиями.

Предел прочности на сжатие может варьироваться от 62 МПа у пористого до 140 МПа у медеплавильного. Для сравнения, у гранита этот предел составляет 120 МПа. Но! Самый дешёвый («дешевле только даром») пористый материал очень ограничен в применении, а вот его медеплавильный аналог при прочности больше гранитного, по стоимости почти догоняет его.

Благодаря своей способности поглощать воду доменный шлак находит широкое применение в дорожном строительстве, в котором такая его особенность, как способность быстро высыхать и уплотняться под воздействием содержащихся в нём связывающих веществ, а также способность легко поддаваться трамбовке делает его применение более предпочтительным, чем щебня из гранита.

При транспортировке гранитный щебень перетирается в мелкую пылевую фракцию, негодную к применению, её приходится вымывать или как-то отсеивать. Шлаковая же пыль служит дополнительным связывающим при использовании, повышая сцепляемость и вязкость конечного продукта.

Разновидности шлака

Металлургические

Подразделяются на шлаки цветной и чёрной металлургии. К шлакам чёрной металлургии относятся:

- Доменный шлак, получаемый путём выплавки чугуна из железных руд. Его свойства зависят от режимов плавки, применяемого для получения расплавов топлива и флюсов-присадок.

- Сталеплавильные. Их получают в мартеновском, конвертерном или электросталеплавильном производстве.

- Ферросплавные, Виды ферросплавных шлаков подразделяются на подвиды с преобладанием того элемента, который добавлялся в расплав стали для получения ферросплава, а это может быть кобальт, хром, марганец молибден, кремний и т. д.

Шлаки цветной металлургии: к ним относятся отходы медеплавильного, никелевого, свинцового и цинкового производства.

Фосфорные

Получаются как отходы производства фосфорных удобрений. Используются в производстве пемзы или минеральной ваты. В качестве присадки к цементам добавляют, только если бетонные изделия из такого цемента проходят стадию высокотемпературного пропаривания.

Зольные

Представляют собой остаток от сжигания твёрдого угля и горючих сланцев. В жилищном строительстве практического применения не находят из-за высокого содержания в них радионуклидов, но могут применяться при производстве тротуарной плитки или если применяются как наполнители для асфальтовых смесей, где возможное образования пыли будет связываться смолистыми фракциями. Имеет значение ещё и метод охлаждения этих шлаков сразу после их образования: если охлаждение происходило водой, то есть быстро, образуется стекловидная структура, которая более стойкая, чем микрозернистая, получаемая при медленном, естественном остывании.

Характеристики доменного шлака

Могут отличаться у разных производителей, что связано с особенностями технологических циклов выплавки чёрных металлов.

Разными будут составы как кальцитов, так и силикатов, железа и алюминия в конечном продукте. Условные обозначения шлака, который отправляется как продукт для переработки в строительную индустрию, в зависимости от места производства, выглядят так:

- Н – Новокузнецкий

- Ч – Чусовской,

- Чл – Челябинский,

- Ж – Ждановский,

- Нт – Новотульский,

- Л – Липецкий,

- Кр – Криворожский,

- Д – Днепродзержинский металлургические комбинаты.

| Шлак | SiO2 | Al2O3 | CaO | MgO | MnO | Fe2O3 | SO3 | Z | М осн | Макт |

| Н | 36,5 | 12,65 | 39,85 | 4,0 | следы | 2,3 | 0,16 | 96,46 | 0,82 | 0,35 |

| Ч | 34,76 | 14,65 | 38,64 | 8,07 | » | 1,22 | 0,15 | 97,49 | 0,85 | 0,42 |

| Чл | 37,87 | 11,02 | 39,81 | 5,88 | — | 0,35 | — | 95,83 | 0,93 | 0,29 |

| Ж | 38,34 | 9,05 | 42,21 | 5,4 | — | 1,25 | 0,4 | 96,654 | 1,01 | 0,24 |

| Нт | 38,64 | 8,01 | 47,74 | 1,81 | 1,86 | 0,39 | 2,0 | 100,73 | 1,06 | 0,2 |

| Л | 37,5 | 8,61 | 48,31 | 1,99 | 1,48 | 0,39 | 2,1 | 100,38 | 1,08 | 0,22 |

| Кр | 35, 1 | 10,65 | 48,75 | 1,2 | 1,77 | 1,23 | 1,96 | 99,67 | 1,09 | 0,3 |

| Д | 38,53 | 6,08 | 46,62 | 4,96 | 1,0 | 0,82 | 1,83 | 99,86 | 1,16 | 0,16 |

Приведённый химический состав может зависеть от поступившей на плавку руды, кокса и марки выплавляемого чугуна. От этих же показателей будет зависеть удельный вес шлака на выходе. Вес также зависит от способа его охлаждения – стекловидный, получаемый охлаждением водой, будет тяжелее и прочнее.

Плотность шлака, в зависимости от состава:

| Оксид | Плотность кг/м³ |

|---|---|

| Кремния | 2260 |

| Кальция | 3400 |

| Магния | 3650 |

| Марганца | 5400 |

| Железа | 5700 |

Шлак доменный гранулированный: производство, состав, ГОСТ

Гранулированный доменный шлак — это отход металлургического производства. Если быть точнее, то это сырье, которое остается после плавки чугуна в доменных печах.

Что такое шлак и откуда он берется?

Для того чтобы произвести такое сырье, как чугун, в доменную печь необходимо загрузить определенное сырье. Такими материала стали железная руда, флюсовый камень, кокс. На выходе из печи получается всего два вещества — это чугун и шлак. В состав доменного шлака входят такие вещества, как кварц, оксиды алюминия (переработка от железной руды), оксиды кальция и магния (отходы от флюсовых камней). Расплавленный шлак, получаемый на выходе из доменного агрегата, может иметь температуру 1500 градусов по Цельсию, а в некоторых случаях и больше. Естественно, что требуется охлаждение материала. В настоящее время на заводах используют всего 4 основных вида обработки доменного шлака.

- Первый способ предполагает охлаждение сырья обычной холодной водой. Еще эту операцию называют вспучиванием шлака.

- При втором способе используется охлаждение вещества при помощи воздуха.

- Третий способ — это дробление.

- Четвертый — помол.

Главные компоненты материала и результаты обработки

Здесь важно отметить, что от выбора способа обработки доменного шлака будет зависеть то, какое именно вещество получится в итоге, и какими именно свойствами оно будет обладать. Каждый метод придает уникальные качества сырью. Еще одно важное наблюдение заключается в том, что основные оксиды, которые входят в состав шлака — оксиды магния, кальция и алюминия, не встречаются в природе в свободной форме. Другими словами, их не существует, а получить их можно лишь путем переработки шлака и железной руды в доменной печи. Помимо основных оксидов, в состав вещества входит марганец, соединения железа и серы, кварц.

К примеру, если прибегнуть к охлаждению отработанного материала воздухом, то в результате состав доменного шлака получится примерно следующим: силикаты и алюмосиликатные материалы, такие как воластонит, мелилит и мервинит.

Как проходит процесс грануляции?

Процесс грануляции вещества осуществляется методом быстрого охлаждения расплавленного сырья. Здесь важно добавить, что в некоторых случаях может добавляться процесс механического дробления либо все еще жидкого шлака, либо уже наполовину затвердевшего. Основная цель этой операции заключается в том, чтобы переработать большие куски материала в более мелкое зерно, которое будет удобнее перерабатывать в будущем, а также повысить такое качество, как гидравлическая активность. Это очень важная операция, поскольку именно это свойство является важнейшим, так как шлак может использоваться в качестве составляющего компонента для шлаковых цементов, а также может выступать добавкой к портландцементу.

Нужно понимать, что как такового специального производства доменного шлака не существует. Его получают только при переработке руды и прочих веществ в доменной печи.

Способы грануляции

Необходимо знать, что для грануляции отходов производства, то есть шлака, имеются несколько способов, а также устройств, осуществляющих эту операцию. В зависимости от того, какая влажность шлака получается в конечном итоге, и разделяют установки на типы. Бывают установки для мокрой, а также для полусухой грануляции.

Если осуществляется метод мокрой грануляции, то шлак, загружаемый в шлаковозные ковши в раскаленном виде, подается к железобетонным бассейнам, наполненным водой. После этого из ковшей он сливается в эти бассейны по специальным желобам. Небольшое преимущество метода заключается в том, что бассейны разделены на несколько секций. Это позволяет вести процесс охлаждения практически непрерывно. Когда в одну секцию сливается раскаленное вещество, из другой в это же время можно выгружать уже охлажденный доменный шлак. Для отгрузки сырья на заводах имеются грейферные краны, которые подают его сразу в железнодорожные вагоны открытого типа. После этого осуществляется доставка шлака либо на склад, либо сразу к потребителю.

Содержание влаги

Тут стоит отметить, что содержание влаги в материале зависит от общего веса доменного шлака, который проходит процесс гранулирования. Другими словами, чем более пориста структура зерен, тем больше в них остается влаги. Образование пор в затвердевшем гранулированном шлаке происходит из-за воздействия газов. Эти летучие вещества содержатся в расплавленном сырье и начинают испаряться тогда, когда понижается температура шлака, то есть при его охлаждении. Однако здесь важно отметить, что охлаждение и затвердевание материала происходит настолько быстро, что газ не успевает испаряться из шлака. Он остается внутри в виде маленьких пузырьков, которые и создают пористую структуру зерен. Пористость, а из-за этого и влажность шлака также напрямую зависят от тех условий, которые используются непосредственно в процессе охлаждения шлака. То есть от выбора метода зависит не только конечный результат, но и сама структура.

Полусухой метод

Полусухой шлак получается при использовании метода механического дробления, а также отбрасывании в воздух предварительно охлажденного, но в то же время еще не затвердевшего шлака. Таким образом, структура материала получается намного более плотной, что существенно повышает и физический вес примерно в полтора раза, если сравнивать с тем весом, который имел бы шлак, если бы проходил через мокрую грануляцию, имея то же начальное количество вещества. Если говорить о такой характеристике, как влажность, то у мокрого сырья это значение находится в пределах от 15 до 35%, довольно редко 10%. В то время как сухая грануляция сопровождается влажностью шлака в пределах от 5 до 10%. Если сравнивать объемный вес, то при мокром способе обработки он будет в пределах от 400 до 1000 кг/м, а при сухом — в пределах от 600 до 1300 кг/м. Тут стоит добавить, что с повышением температуры доменной плавки будет уменьшаться итоговый вес доменного шлака.

Важно добавить, что большинство заводов использует именно мокрую грануляцию, несмотря на то, что метод обладает рядом недостатков:

- Большой расход топлива на сушку материала перед его поломкой.

- Производительность оборудования по сушке шлака низкая.

- Смерзаемость мокрого шлака в вагонах, складах и других местах хранения в зимнее время.

Доменный шлак ГОСТ 3476-74

В данном стандарте описываются все технические требования, методы испытания и правила приемки, а также способы хранения и транспортировки шлака доменного производства. Один из пунктов государственного документа касается влажности сырья. Говорится о том, что процент влажности должен соответствовать тому, который был согласован заказчиком и поставщиком. Другими словами, можно сказать, что заказчик выбирает метод грануляции материала.

Гранулированный шлак — Википедия

Гранулированный шлак

Конус граншлака (желтого цвета), произведенного на установке грануляции шлака на металлургическом заводе в Фос-сюр-Мер. На втором плане — конус отвального шлака (серого цвета). Имея абсолютно одинаковый химический состав, граншлак и отвальный шлак отличаются способом охлаждения шлака при их производстве и поэтому — физическими свойствами

Гранули́рованый шлак, или граншла́к — мелкофракционный (<10 мм) сыпучий многокомпонентный материал, преимущественно стекловидный, получаемый быстрым охлаждением водой жидкого горячего шлака, образованного, например, во время выплавки чугуна в доменной печи или конвертере.

Имеет хорошие вяжущие свойства. Используется, например, при производстве цемента как активная минеральная добавка. Кроме того, из граншлака производят молотый гранулированный шлак, который используется для производства бетона.

История

Установка для производства граншлака в Австралии в 1930-х годах

Шлак исторически был побочным продуктом металлургического производства. Доменные печи на рубеже XIX и XX веков выплавляли примерно 1 т шлака на 1 т чугуна. Большое количество шлака всегда вызывало проблему его утилизации. Он преимущественно вывозился в отвалы, где и накапливался. В настоящее время (2017), благодаря развитию обогащения железных руд выход доменного шлака составляет 200—500 кг на 1 т чугуна.[1]

Первое коммерческое использование гранулированного шлака относится примерно к 1859 году, когда его начали применять для производства кирпича. В второй половине 19 века были открыты вяжущие свойства граншлака и в конце 19 века он впервые был использован при производстве цемента. С конца 1950-х годов из доменного граншлака начали изготавливать молотый гранулированный шлак, который начали широко использовать в производстве бетонов в смеси с портландцементом.[2]

Свойства

Доменный гранулированный шлак представляет собой мелкозернистый сыпучий материал в виде стекловидных или кристаллических гранул со средним размером 2—8 мм. По своему виду напоминает песок. Плотность шлака, в зависимости от состава, составляет 2,8—3 г/см3.

Получение

Установка припечной грануляции шлака на одной из доменных печей завода Рэдкар, Англия

Гранулированный доменный шлак получают из жидкого горячего доменного шлака быстрым охлаждением в струе воды. Шлак, из которого изготавливают граншлак, является побочным продуктом доменной плавки и состоит в основном из пустой породы железной руды.

Во время выпуска продуктов плавки из доменной печи выходят жидкий чугун и шлак. Жидкий шлак по шлаковом жёлобу устремляется к шлаковозу и дальше — до установки грануляции шлака, которая может находиться на расстоянии нескольких километров от печи. На многих доменных печах существуют установки припечной грануляции шлака, которые устанавливаются непосредственно у печи. В этом случае шлаковозы не используются, жидкий шлак стекает к установке и подвергается грануляции у печи.

Выход шлака на современной доменной печи составляет 200—500 кг на 1 т чугуна. Доменная печь большого объема выплавляет 8000—12000 т чугуна в сутки, поэтому годовой выход шлака на такой печи составляет более 1 млн тонн[1]. Поскольку мировое производство доменного чугуна составляет около 1,1 млрд т в год, то годовое мировое производство шлака может оцениваться в несколько сотен миллионов тонн. Далеко не все шлаки подвергается грануляции, часть его используется иным способом, например, охлаждается без воды, в результате чего получают отвальный шлак.

Выделяют три способа грануляции: мокрый, полусухой и сухой. Наиболее широко используется мокрая грануляция.

Мокрая грануляция

Мокрая грануляции основана на сливе жидкого шлака в воду. Быстро охлаждаясь, шлак превращается в зерна (гранулы). Для грануляции используют специальные бассейны, заполненные водой, с одной стороны которого проходит железная дорога для шлаковозов, а с другой — два пути для железнодорожных вагонов, в которые загружают гранулированный шлак. Для перегрузки гранулированного шлака в вагоны грануляционный бассейн перекрыт мостовым или козловым краном. При мокрой грануляции получаемый граншлак имеет влажность 15—30 %. Высокая влажность шлака увеличивает затраты на его перевозку и сушку[3].

Полусухая грануляции

Полусухой способ заключается в грануляции жидкого шлака небольшим количеством воды при одновременном механическом измельчении. При этом способе получаются гранулы, содержащие значительно меньше влаги, чем при мокрой грануляции. Полусухая грануляции осуществляется в барабанных агрегатах, гидрожёлобных и гидроударных установках. При полусухой грануляции образуется продукт, содержащий 6—10 % влаги. Наиболее эффективной является гидрожёлобная грануляция, приданое для грануляции шлаков различной основности[4].

Установки барабанной грануляции

На барабанных установках жидкий шлак из шлакового ковша сливается по лотику в приёмную ванну, в которой улавливается чугун, если он попал в ковш. Ванна устанавливается на тележке и в случае закозлення (накопление и застывание в ней чугуна) может быть заменена резервной. Из приемной ванны шлак через сливной носок попадает на барабан. На носок подается вода, вызывает вспенивание и частичное гранулирование шлака. При попадании на лопатки вращающегося барабана шлак разбивается и дополнительно дробится в пароводяной среде, образующейся вокруг барабана. Гранулированный шлак откидывается барабаном на значительное расстояние. В воздухе гранулы охлаждаются и окончательно твердеют. После грануляции шлак накапливается в виде кучи. Он перемешивается и с помощью скреперной лебедки подается в бункер, из которого загружается в железнодорожные вагоны[4].

Заливание струи шлака водой

Схема части установки, в которой происходит грануляция

Барабан для механического дробления шлака

Гидроударные установки

В гидроударных установках шлак дробится с помощью гидромонитора. Жидкий шлак из шлакового ковша сливается в приемную ванну, из которой он направляется в желоб, на конце которого устанавливается дозирующее устройство. Равномерная струя шлака из желоба попадает на несколько сильных струй воды, выбрасываемых из отверстий гидромонитора. При этом шлак разбивается на отдельные частицы, которые быстро твердеют и выпадают из потока воды[4].

Гидрожёлобные установки

Гидрожёлобные установки отличаются от гидроударных тем, что шлак дробится под высоконапорными струями воды не на выходе из жёлоба, а непосредственно в стационарном герметичном жёлобе[4].

Использование

Немолотый гранулированный доменный шлак, как правило, применяют при изготовлении цементов. Из него изготавливают также тротуарную плитку и шлаковую подстилку под неё[3].

См. также

Примечания

- ↑ 1 2 R. van Laar, E. Dupon, J. Barel and M. Kamerling Blast furnace slag granulation plant technology // Millennium Steel — 2014. pp. 28-31. (англ.)

- ↑ A. Y. Ilyushechkin, D. G. Roberts, D. French, and D. J. Harris. IGCC Solids Disposal and Utilisation Final Report for ANLEC project 5-0710-0065. — CSIRO, Australia. — May 2012. — P. 77. (англ.)

- ↑ 1 2 Линчевский, 1986, с. 56.

- ↑ 1 2 3 4 Ефименко, 1988, с. 298—300.

Литература

- Ефименко Г. Г., Гиммельфарб А. А., Левченко В. Е. Металлургия чугуна. — 3-е. — Киев: «Вища школа», Головное изд-во, 1988. — 350 с. — ISBN 5-11-000064-6.

- Линчевский Б. В., Соболевский А. Л., Кальменев А. А. Металлургия черных металлов. — Москва: Металлургия, 1986. — 360 с.

Тонкомолотые гранулированные шлаки в производстве стройматериалов

На сегодняшний день, когда, цена цемента постоянно растет, повышаясь на 20-30% ежегодно, а объемы строительства в стране увеличиваются, экономия цементного вяжущего вновь становится актуальной, как и прежде.

Одним из самых эффективных материалов в части экономии цемента является тонкомолотый доменный гранулированный шлак. Данный материал достаточно хорошо изучен как активная минеральная добавка в цементы, кроме того, шлак является основным компонентом при получении шлакощелочных вяжущих и изделий на их основе. При его использовании параллельно решается экологическая проблема.

Шлак доменный — побочный продукт, образующийся при производстве чугуна.

Химический состав доменных шлаков зависит от вида и свойств железных руд, качества кокса, флюсов и вида выплавляемого чугуна. По содержанию окислов доменные шлаки близки к цементу, при этом их минералогический состав существенно отличается от минералогического состава портландцементного клинкера.

Гидравлической активностью обладают гранулированные шлаки (шлаки быстрого охлаждения).

Шлаки медленного охлаждения (шлаковые пески) обладают заметно меньшей гидравлической активностью, вследствие отличной от гранулированных шлаков кристаллической структуры. Поэтому данные материалы не представляют интереса в качестве активной минеральной добавки к цементам (таблица 1).

Активность тонкомолотых шлаков определялась на стандартных образцах — балочках 16х4х4 см, изготовленных из состава 1:3 (шлак : стандартный песок). Испытания проводились по ГОСТ 310.1?4. Результаты испытаний можно увидеть в таблице 1.

| Исходные материалы | О.К. | В/Ц | Прочность образцов-балочек, кгс/см2 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Шлак молотый (Липецк) Sуд=3200 см2/г | Шлак молотый (Липецк) Sуд=4500 см2/г | Шлак молотый (Старый Оскол) Sуд=6000 см2/г | Песок стандарт | Вода | ТВО | 3сут | 7сут | 28сут | ||

| 500 | — | — | 1500 | 190 | 107 | 0,38 | 121 | — | 5 | 150 |

| 500 | — | 1500 | 195 | 112 | 0,39 | 154 | — | 8 | 200 | |

| 500 | 1500 | 190 | 110 | 0,38 | 13 | — | — | 15 | ||

Как видно из таблицы 1 наибольшей гидравлической активностью тонкомолотые шлаки обладают после ТВО. В ранние сроки твердения (при хранении в нормальных условиях) тонкомолотые шлаки без щелочных активаторов твердения обладают очень низкой гидравлической активностью. Шлаковый песок № 3 (Старый Оскол) практически не обладает гидравлической активностью даже после ТВО, поэтому для дальнейших исследований в качестве активной минеральной добавки и компонента ШЩВ он не представляет интереса. Наибольшей гидравлической активностью (154 кгс/см2) обладает молотый граншлак № 2 с удельной поверхностью 4500 см2/г после ТВО.

Нормативной базой применения молотых шлаков в бетонах и растворах являются ГОСТ 3476-74 «Шлаки доменные и электротермофосфорные гранулированные для производства цементов» и ГОСТ 10178-85 «Портландцемент и шлакопортландцемент».

Практически доказано, что наиболее эффективно гранулированные доменные шлаки проявляют себя в качестве гидравлического компонента при тонине помола 3200-5000 см2/г.

Отдельный, все более возрастающий интерес представляют шлакощелочные вяжущие (ШЩВ) и бетоны на их основе.

ШЩВ получают путем затворения тонкомолотых гранулированных шлаков щелочными активаторами. Одними из самых эффективных и исследуемых, на сегодняшний день активаторов, являются растворы жидкого стекла и кальцинированной соды.

При использовании в качестве щелочного активатора шлака раствора соды кальцинированной плотностью 1,18 г/см3 полученные результаты, отражены в таблице 2.

| Исходные материалы | О.К. | В/Ц | Прочность образцов-балочек, кгс/см2 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Шлак молотый Sуд=3200 см2/г | Шлак молотый Sуд=4500 см2/г | Р-р соды кальцини-рованной, плотностью 1,18г/см3, мл | Песок стандарт. | ТВО | 3 сут. | 7 сут. | 28 сут. | ||

| 500 | — | 190 | 1500 | 115 | 0,38 | 233 | 10 | 14 | 300 |

| 500 | 200 | 1500 | 115 | 0,4 | 352 | 14 | 18 | 400 | |

При активации тонкомолотого гранулированного шлака раствором кальцинированной соды наилучший результат получился на шлаке с тониной помола 4500 см2/г. Прочность после ТВО составляет более 350 кгс/см2. По результатам этого испытания можно говорить о получении шлакощелочного вяжущего М 400 на основе тонкомолотого шлака и кальцинированной соды.

Шлакощелочные бетоны, предложенные проф. Глуховским в 1957 г., а в 70—х годах прошлого века получившие признание, как конкурентно способного материала по отношению к традиционным бетонам, тем не менее, требует дальнейшего серьезного изучения. В особенности требуют изучения такие свойства как: усадочные деформации, химическая стойкость, морозостойкость.

Для каждого вида бетонов и изделий на основе ШЩВ требуется отдельный подбор составов в зависимости от применяемых шлаков и щелочных активаторов с изучением вышеперечисленных свойств.

На основе шлакощелочных вяжущих возможно получение высокопрочных мелкозернистых бетонов (прочностью на сжатие от 30,0 до 80,0 МПа), которые могут найти успешное применение при производстве тротуарной плитки, стеновых блоков и других изделий.

Особый интерес тонкомолотые гранулированные шлаки могут представлять как материал, эффективно экономящий цемент в пенобетонах и газобетонах безавтоклавного твердения, полистиролбетоне, являющихся одними из перспективных конструкционно-теплоизоляционных материалов для малоэтажного строительства.

Строительная лаборатория ОАО «Тулаоргтехстрой» (аттестат аккредитации №РОСС. RU.0001.21 СЛ) более 10 лет занимается изучением, разработкой и внедрением составов и материалов, с использованием тонкомолотых гранулированных шлаков. За это время набран богатейший опыт по применению тонкомолотых шлаков в производстве различных строительных материалов.

В настоящее время работа ведется в тесном сотрудничестве с МП «ТЕХПРИБОР», что позволяет заказчику комплексно решать задачу от разработки составов и технологических регламентов на производство выбранных материалов и изделий, до поставки всего необходимого технологического оборудования.

Строительная лаборатория оснащена оборудованием, которое позволяет определять физико-механические свойства стройматериалов, имеет в своем составе высококвалифицированные кадры.

Кроме того, лаборатория ОАО «Тулаоргтехстрой»:

- Предлагает предприятиям стройиндустрии и строительным фирмам широкий спектр услуг по сертификации и испытаниям строительных материалов и изделий.

- Оказывает консультации по новейшим материалам строительной химии (добавки к бетонам и растворам, гидроизоляционные материалы, сухие смеси, полимерные материалы для промышленных полов, гидрофобизаторы, пропитки, клеи, герметики и многое другое), помощь в их подборе, техническое сопровождение при производстве строительных и отделочных работ.

- Производит подбор составов тяжелых и легких бетонов, растворов, более 10 лет занимаемся разработкой и внедрением составов сухих строительных смесей (клеи, шпатлевки, ремонтные и гидроизоляционные составы, самонивелирующиеся стяжки пола и т.д.). Накоплен богатейший опыт и рецептуры всех видов сухих смесей с использованием добавок ведущих зарубежных производителей.

- Осуществляет разработку технических условий на новые виды строительных материалов, с полным комплексом соответствующих испытаний.

Гудков А.Н. Руководитель строительной испытательной лаборатории ОАО «Тулаоргтехстрой»

ГОСТ 3476-2019 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

Текст ГОСТ 3476-2019 Шлаки доменные и электротермофосфорные гранулированные для производства цементов

>

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШЛАКИ ДОМЕННЫЕ И ЭЛЕКТРОТЕРМОФОСФОРНЫЕ ГРАНУЛИРОВАННЫЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТОВ

Издание официальное

Москва Стандартинформ 2019

ГОСТ 3476—2019

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Некоммерческой организацией «Союз производителей цемента» (НО «СОЮЗЦЕ-МЕНТ») и Обществом с ограниченной ответственностью Фирмой «ЦЕМИСКОН» (ООО Фирма «ЦЕМИ-СКОН»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК144 «Строительные материалы»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (про-токол от 30 апреля 2019 г. No 118-П)

За принятие проголосовали:

Краткое иаименоеание страны no МК (ИСО 3166)004-97 | Код страны по МК (ИСО 3166) 004—9? | Сокращенное наименование национального органа по стандартизации |

Киргизия | KG | Кыргызстамдарт |

Россия | RU | Росстаодарт |

Таджикистан | TJ | Таджи «стандарт |

Узбекистан | UZ | Уэстандарг |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2019 г. № 854-ст межгосударственный стандарт ГОСТ 3476—2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 ВЗАМЕН ГОСТ 3476—74

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

© Стандартинформ. оформление. 2019

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Технические требования

4 Требования безопасности

5 Правила приемки

6 Методы испытаний

7 Транспортирование и хранение

ГОСТ 3476—2019

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШЛАКИ ДОМЕННЫЕ И ЭЛЕКТРОТЕРМОФОСФОРНЫЕ ГРАНУЛИРОВАННЫЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТОВ

Blast-furnace and electrothecmophosphoric granulated slags for cement production. Specifications

Дата введения — 2020—06—01

1 Область применения

Настоящий стандарт распространяется на доменные и электротермофосфорные гранулируемые шлаки, используемые в качестве добавок при производстве цемента.

Стандарт не распространяется на шлаки, образующиеся при производстве ферросплавов и плавке титано-магнетитовых руд.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 3826 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 5382 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ OIML R 76-1 Государственная система обеспечения единства измерений. Весы неавтоматического действия. Часть 1. Метрологические и технические требования. Испытания

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации. метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайгах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана осыпка на него, применяется в части, не затрагивающей эту ссылку.

3 Технические требования

3.1 Доменные и электротермофосфорные гранулируемые шлаки, используемые в качестве добавок при производстве цемента, должны удовлетворять требованиям настоящего стандарта.

3.2 Оценку гидравлических свойств доменного гранулированного шлака определяют при помощи коэффициента качества К. вычисляемого по формулам:

Издание официальное

ГОСТ 3476—2019

■ при содержании оксида магния МдО до 10 %:

и %СаО + %А1,Оэ+%МдО %SiO2 + %ТЮ2 ‘ ’

• при содержании окиси магния МдО более 10 %:

%CaO+%AI2O3 +10

“ %SiO2 +%ТЮ2 + %(МдО-Ю)’ ‘ ‘

3.3 В зависимости от коэффициента качества К и химического состава доменные гранулированные шлаки подразделяют на три сорта, указанные в таблице 1.

Таблица 1

Наименование показателя | Норна для сортов | ||

1 | 2 | 3 | |

Коэффициент качества, не менее | 1,65 | 1.45 | 1.20 |

Содержание оксида алюминия А12О3. %. не менее | 8.0 | 7.5 | Не нормируется |

Содержание оксида магния МдО. %. не более | 15.0 | ||

Содержание диоксида титана ТЮ2. %. не более | 4.0 | ||

Содержание оксида марганца МпО. %. не более | 2.0 | 3.0 | 4.0 |

Содержание иона хлора СГ, %. не более | 0.1* | ||

* По согласованию с потребителем разрешается поставка доменного гранулированного шлака с содержанием иона хлора более 0.1 % с обязательным указанием фактического содержания иона хлора в паспорте на поставляемую продукцию. |

— содержание диоксида кремния SiO2 не менее 38.0 %;

— содержание суммы оксида кальция СаО и оксида магния МдО не менее 43,0 %:

— содержание лятиоксида фосфора Р2О5 не более 2,5 %;

-содержание иона хлора CL* не более 0.1 %.

3.5 Влажность шлаков устанавливается по договоренности между поставщиком и потребителем.

3.6 Количество камнееидных кусков шлака (не подвергшихся грануляции) в партии не должно быть более 5 % по массе. Размеры таких кусков не должны превышать 100 мм по наибольшему измерению.

4 Требования безопасности

Удельная эффективная активность естественных радионуклидов Азфф в доменных и электротер-мофосфорных гранулированных шлаках для производства цемента должна быть не более 740 Бк/кг.

5 Правила приемки

5.1 Шлаки должны быть приняты службой технического контроля изготовителя.

5.2 Поставку и приемку шлаков осуществляют партиями.

5.3 Размер партии устанавливают в количестве 500 т. Поставку шлака в количестве менее 500 т считают целой партией.

5.4 Количество поставляемого шлака определяют по массе (в пересчете на сухой шлак). Взвешивание шлака, отгружаемого в вагонах или автомашинах, проводят на железнодорожных и автомобильных весах. Массу шлака, отгружаемого в судах, определяют по осадке судна.

5.5 Потребитель должен проводить контрольную проверку соответствия шлака требованиям настоящего стандарта, применяя при этом порядок отбора проб, приведенный в 5.6—5.8.

»при разгрузке железнодорожного вагона — из потока материала на ленточных конвейерах, используемых для транспортирования шлака в склад, или непосредственно из вагона из пяти лунок глу* биной 0.2—0.4 м. расположенных на расстоянии 0.5 м от борта вагона в четырех углах вагона и в цен* тре. Из лунок пробы материала отбирают совком. Масса точечной пробы — не менее 2 кг;

* при разгрузке судна — через равные интервалы времени с ленточного конвейера при использовании непрерывного транспорта, при разгрузке судов грейферными кранами — с вновь образованной поверхности шлака в судне из пяти лунок глубиной 0.2—0.4 м. расположенных на расстоянии 0.5 м от борта судна в четырех углах и в центре трюма. Масса точечной пробы — не менее 2 кг. При отборе в этом случае необходимо соблюдать установленные правила техники безопасности;

* при разгрузке каждого автомобиля — одну точечную пробу. Число контролируемых автомобилей должно приниматься в зависимости от объема поставляемой партии шлака.

5.7 При проверке качества шлака на складе предприятия-изготовителя и потребителя допускается отбор проб из штабеля. Отбор точечных проб проводят в местах, равномерно расположенных по всему объему штабеля. В шахматном порядке выкапывают лунки глубиной 0.2—0.4 м, из лунки пробу отбирают совком, допускается отбор проб щупом. Масса точечной пробы — не менее 2 кг. Число точечных проб устанавливают в зависимости от количества шлака в штабеле: при массе штабеля от 100 до 500 т— 12. от 500 до 1000 т— 16. свыше 1000 т —20.

5.8 Отобранные точечные пробы шлака тщательно перемешивают и методом квартования готовят объединенную пробу массой 5 кг.

5.9 Объединенную пробу делят на две равные части. Одну из частей подвергают испытаниям по показателям, предусмотренным в разделе 3. другую хранят в течение одного месяца в герметически закрытой таре на случай повторного испытания.

Если при испытании пробы получены неудовлетворительные результаты, проводят повторные испытания пробы шлака, отобранной из той же партии.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

6 Методы испытаний

6.1 Химический состав шлаков определяют по ГОСТ 5382.

6.2 Для определения влажности шлака навеску в 100 г высушивают в сушильном шкафу при температуре от 105 вСдо 110 вС до постоянной массы. Проба шлака до и после высушивания взвешивается с точностью 0.01 г на весах, отвечающих требованиям ГОСТ OIML R 76-1.

Влажность шлака И/. %. вычисляют по формуле

•100.

где гл, и л>2 — масса шлака соответственно до и после высушивания, г.

Результат расчета округляют до 0.1 %.

Влажность шлака определяют в двух параллельных пробах. Разница в результатах определения влажности проб не должна превышать 0.5 %. В противном случае определение влажности повторяют с использованием новой пробы. За результат испытания принимают среднее арифметическое значение результатов двух определений, разница между которыми не превышает 0.5 %.

(4)

ГОСТ 3476—2019 где m0 и m1 — соответственно масса исходной пробы и масса остатка, г.

6.3.3 Максимальный размер куска камневидных частиц в шлаке определяют с помощью круглого калибра диаметром 100 мм. Остаток на сите с размером ячеек 10 мм не должен содержать частиц, не проходящих через калибр по своему максимальному измерению.

6.4 Удельную эффективную активность естественных радионуклидов в шлаке определяют по ГОСТ 30108. Испытания выполняют для каждого предприятия-изготовителя периодически, не реже одного раза в год. в аккредитованных испытательных лабораториях.

7 Транспортирование и хранение

7.1 Доменные и электротермофосфорные гранулированные шлаки поставляют навалом всеми видами транспортных средств.

7.2 Предприятие*изготовитель должно сопровождать каждую отгружаемую партию документом о качестве установленной формы, в котором указывают:

— наименование шлака:

— коэффициент качества и сорт (в случае поставки доменного гранулированного шлака) или содержание оксидов SiO2. СаО. МдО и Р2О$ (в случае поставки электротермофосфорного гранулированного шлака;

. содержание иона хлора СГ. если его содержание в шлаке превышает 0.1 масс. %:

УДК 669.162.275.2:006.354

Ключевые слова: шлак доменный гранулированный, шлак электротермофосфорный. шлаки для производства цементов, методы испытаний

БЗ 4—2019/50

Редактор Л.В. Каретникова Технический редактор И.Е. Черепкова Корректор Р.А. Ментова Компьютерная верстка Е.О. Асташина

Сдано в набор 07.11.2019. Подписано в печать 22.11.2019. Формат 90»84*/в. Гарнитура Ариал. Усл. печ. п. 0.93. Уч.-им. п. 0.74.

Подготовлено на основе электронной версии, предоставленной раэработчиком стандарта

Создано в единичном исполнении оо . 117419 Москва. Нахимовский пр-т. д. 31. в. 2.

www.gosiinfo.ru info@goslinfa.ru

ЗЕМЛЯНЫЙ ГРАНУЛИРОВАННЫЙ ШЛАК И ШЛАК ПЕЧИ

ХИМИЯ ЦЕМЕНТА И ВИДЫ ЦЕМЕНТА

ХИМИЯ И ВИДЫ ЦЕМЕНТА Цемент — это гидравлическое вяжущее, т.е.е., неорганическое неметаллическое тонкоизмельченное вещество, которое после смешивания с водой затвердевает и затвердевает независимо в результате

Дополнительная информация

ДОБЫЧА МЕТАЛЛОВ

1 ДОБЫЧА МЕТАЛЛОВ Руды некоторых металлов очень распространены (железо, алюминий), другие встречаются только в ограниченных количествах на отдельных участках, руды необходимо очистить перед восстановлением до металла

Дополнительная информация

1.5 Бетон (Часть I)

1.5 Бетон (Часть I) В этом разделе рассматриваются следующие темы. Составляющие бетона Свойства затвердевшего бетона (Часть I) 1.5.1 Составляющие бетона Введение Бетон — композитный материал

Дополнительная информация

Испытания портландцемента

Испытания портландцемента Д-р Кимберли Куртис Школа гражданского строительства Технологический институт Джорджии Атланта, Джорджия Состав Химическое название Силикат трикальция Химическая формула 3CaO SiO 2 Сокращение

Дополнительная информация

Прочность бетона

Прочность бетона При проектировании и контроле качества бетона обычно указывается прочность.Это связано с тем, что по сравнению с большинством других свойств испытать прочность относительно легко. Кроме того,

Дополнительная информация

Пуццолановый бетон большого объема:

особенность: Пуццолановый бетон большого объема: три года промышленного опыта в Техасе с CemPozz Клинтон В. Пайк (1), Владимир Ронин (1,2) и Леннарт Эльфгрен (2) Аннотация A Пуццолановый бетон большого объема

Дополнительная информация

Внутренняя система предотвращения плесени

Внутренняя изоляция и ремонтные панели Система компонентов, которые были разработаны для идеальной работы вместе для устранения повреждений, вызванных плесенью.Система состоит из досок, изоляционных клиньев, откос

Дополнительная информация

Hydrophobe VII., Лиссабон

Hydrophobe VII., Лиссабон Водоотталкивающая обработка строительных материалов в термальных ваннах Дебрецен, Венгрия Геотермальный потенциал в ЕС Большой университет Яноша в Дебрецене, факультет термальных ванн

Дополнительная информация

Глава 8 Проектирование бетонных смесей

Глава 8 Проектирование бетонных смесей 1 Основная процедура расчета бетонных смесей применима к бетону для большинства целей, включая тротуары.Бетонные смеси должны встречаться; Технологичность (просадка / вебе) на сжатие

Дополнительная информация

Достижения в области водопроницаемых покрытий

Достижения в области водопроницаемых покрытий Семинар инженеров Колледж Сент-Винсент 14 и 15 марта 2013 г. Проницаемые покрытия Есть несколько разных слов, которые используются для описания покрытия, из которого стекает вода

Дополнительная информация

2.ПРИГОТОВЛЕНИЕ ИСПЫТАНИЙ

Выщелачивание цементной футеровки в недавно проложенных водопроводах (часть II) Онг Туан Чин и доктор Вонг Сук Фан Школа гражданского и экологического строительства, Технологический университет Наньян, 5 Наньян-авеню, Сингапур

Дополнительная информация

SETSCO SERVICES PTE LTD ОТЧЕТ ОБ ИСПЫТАНИЯХ МИКРОСКОПИЧЕСКОГО АНАЛИЗА БЕТОННЫХ ЯДЕЙ ИЗ ОПРЕДЕЛЯЮЩЕЙ СТЕНЫ ТЕРМИНАЛА 3 АЭРОПОРТА ЧАНГИ REVERTON ENGINEERING (S) PTE LTD 1.ВВЕДЕНИЕ 2. МИКРОСКОПИЧЕСКИЙ АНАЛИЗ 3.

Дополнительная информация

Информационный бюллетень Concrete CO 2

Номер публикации NRMCA 2PCO2 Concrete CO 2 Информационный бюллетень, июнь 2008 г. Авторское право 2008 г., Национальная ассоциация готовых бетонных смесей. Все права защищены. Вперед Эта публикация была написана Национальным комитетом

Дополнительная информация

Бетон для промышленных полов

Опубликовано в октябре 2000 г. Переиздано в октябре 2004 г. Одна из серии публикаций, выпущенных совместно со следующими организациями и частично финансируемых DETR.Ассоциация бетонных промышленных полов

Дополнительная информация

Производство чугуна и стали

Справочник по предотвращению и уменьшению загрязнения ГРУППА ВСЕМИРНОГО БАНКА Действует с июля 1998 г. Описание и методы производства черной металлургии Сталь производится путем химического восстановления железа

Дополнительная информация

.

измельченный гранулированный доменный шлак / ggbfs / ggbs

Измельченный доменный шлак ( GGBS или GGBFS ) получают путем закалки расплавленного железного шлака (побочного продукта производства чугуна и стали) из доменной печи в воде или паре с целью получения стекловидный гранулированный продукт, который затем сушат и измельчают в мелкий порошок. Он подходит для применения в морской среде, при массовом бетонировании и сульфатной среде, водоудерживающих конструкциях, подвалах и других конструкциях, требующих низкой теплоты гидратации.

GGBFS не совсем белого цвета и значительно светлее портландцемента. Беловатый цвет наблюдается также у бетона с ГГБС, особенно при добавке 50% и выше. Более приятный внешний вид бетона GGBFS может помочь смягчить визуальное воздействие больших конструкций, таких как мосты, подпорные стены и т. Д.

Прирост прочности в% | 7 дней | 28 дней | 90 дней | |||||||||||

100% OPC | 75 | 100 | 110 | |||||||||||

110 | ||||||||||||||

% GGBS | 50 | 95 | 115 | |||||||||||

30% OPC + 70% GGBS | 45 | 95 0 | ||||||||||||

120 Прочность на сжатие Н / мм2 | 7 дней | 9000 3 28 дней | 90 дней | Развитие от 7 до 90 дней (%) | ||||||||||

100% OPC | 40 | 60 | 50 | |||||||||||

20% GGBS + 80% OPC | 35 | 52 | 57 | 02 63 | 32 | 50 | 60 | 88 | ||||||

50% GGBS + 50% OPC | 3 3 | 56 | 87 | |||||||||||

70% GGBS + 30% OPC | 25 | 45 | 900 02 58 | 132 | ||||||||||

9148 PROTIES PROTIES

Установка

Спецификация MS 1387: 1995

Результат испытания (%)

Удельная поверхность

09/

275 мин

465

Время настройки — начальное

минут

45 дюйм.

235

Final

часов

10 Макс.

5,3

Прочность

мм

10 Макс.

<1

Прочность на сжатие

Бетонные кубики (1: 2: 4: 0: 6) Дней

Н / мм2

Не менее 3.0

12,8

7 дней

Н / мм2

Не менее 9,0

23,7

28 дней

00 мм Не менее 22,0

41,4

Хлорид

%

0,10 макс.

0,01

ХИМИЧЕСКИЙ РЕЗУЛЬТАТ

69

14

Кремнезем в виде SiO2%

35.47

Кальций в виде CaO%

35,89

Магний в виде MgO%

8,06

Оксид железа 910000

9002

Глинозем в виде Al2O3%

14,27

Потери при возгорании%

0,70

Нерастворимый остаток%

0,10152

Оксид марганца MnO%

0,34

Щелочи

0,20

Сульфид 91000010001,5 9100001 900 9100001

Не менее 22,0

41,4

Хлорид

%

0,10 макс.

0,01

ХИМИЧЕСКИЙ РЕЗУЛЬТАТ

900 9102 900 9100001

900 9109 9109 9109 9109 Тонкость см2 / г

3820

ПРИМЕЧАНИЕ: СВЯЗАТЬСЯ МОЖЕТ ТОЛЬКО КОНЕЧНЫЙ ПОЛЬЗОВАТЕЛЬ

.