Шлакопортландцемент состав свойства и области применения: Состав, свойства и применение шлакопортландцемента по ГОСТ

- Состав, свойства и применение шлакопортландцемента по ГОСТ

- Шлакопортландцемент достоинства и недостатки

- Шлакопортландцемент: состав, характеристики, области применения

- 37. Шлакопортландцемент, состав, свойства и области применения.

- Шлакопортландцемент

- свойства, разновидности, состав, виды, характеристики, применение

- Разновидности цемента и сфера их применения

- Свойства шлакового цемента и его влияние на структуру затвердевшей цементной пасты

- Свойства шлакобетонов

- Что такое шлаковый цемент

- состав шлакового цемента

- «Свойства бетона, содержащего шлак GGBF и нанокремнезем» Мохаммад Саджадул Ислам

- Дополнительные цементные материалы — что, почему и как? — Готовая смесь Nevada

Состав, свойства и применение шлакопортландцемента по ГОСТ

В начале 20 века производители чугуна начали искать возможные сферы применения доменного шлака – продукта, полученного вместе с чугуном в доменной печи в виде расплава. В 1908 году компания «Карнеги Стил» начала исследование возможных областей применения доменного шлака.

В 1911 году в отчете компании «Карнеги Стил» — «Использование доменного шлака в производстве бетона» впервые обосновано говорилось о возможности использовать доменный шлак в производстве бетона.

К 1917 году стало очевидно, что шлак является ценным продуктом, и что компаниям – производителям шлака стоит объединиться для более эффективного продвижения нового продукта. В 1918 году в США была создана Национальная Шлаковая Ассоциация. В 1919 году в США существовало 14 компаний – производителей шлака, которым принадлежало 32 завода.

За все время существования человечества доменный шлак прошел путь от использования в дорожном строительстве (в качестве агрегата) в Античном Риме до ценного строительного материала с разнообразными сферами применения в наше время. Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

Сейчас шлак находит широкое применение в строительной индустрии, включая: производство гранулированного доменного шлака, смешанного (многокомпонентного цемента), гидравлических закладок, монолитного и конструкционного бетона, асфальтобетона, гранулированного заполнителя, минеральной ваты, кровельного материала, стекла, проведения оструктуривания почвы и много другого.

Определение и описание шлакопортландцемента

Американское общество по испытанию материалов (ASTM C125) определяет доменный шлак как «неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция, полученный вместе с чугуном в доменной печи в виде расплава».

При производстве чугуна в доменную печь загружают железную руду, флюсовый камень (известняк и/или доломит) и кокс. Получаемая на выходе из печи продукция — расплавленный чугун и шлак. Шлак состоит в основном из кварца и оксидов алюминия (от железной руды) и оксидов кальция и магния (от флюсового камня). Из печи шлак выходит в расплавленном состоянии, причем температура расплава может превышать 1480?C (2700?F). Существует четыре основных способа обработки расплавленного шлака: охлаждение воздухом, быстрое охлаждение холодной водой (вспучивание шлака), дробление и помол. При каждом из данных методов обработки получается уникальный шлаковый материал, обладающий отличительными свойствами.

Существует четыре основных способа обработки расплавленного шлака: охлаждение воздухом, быстрое охлаждение холодной водой (вспучивание шлака), дробление и помол. При каждом из данных методов обработки получается уникальный шлаковый материал, обладающий отличительными свойствами.

Химические свойства шлакопортландцемента

Основные составляющие доменного шлака — кварц, оксиды алюминия, кальция и магния, на которые приходится 95% всего состава шлака. Остальные 15% — марганец, соединения железа и серы и следовое количество других элементов. Однако, следует отметить, что основные оксиды, входящие в состав шлака не встречаются в свободной форме. В доменном шлаке, охлажденном воздухом, оксиды объединяются в различные силикаты и алюмосиликатные минералы, такие как мелилит, мервинит, волластонит и др., которые также существуют в виде природных пород. В дробленом и молотом шлаках, данные элементы присутствуют в виде стекла. Химический состав шлаков варьируется в очень узких пределах, поскольку все сырье, загружаемое в доменную печь, очень тщательно отбирается и смешивается.

| Типичный химический состав доменного шлака, % | |

|---|---|

| кварц(SiO2) | 32-42 |

| оксид алюминия(A12O3) | 7-16 |

| оксид кальция (CaO) | 32-45 |

| окись магния (MgO) | 5-15 |

| сера (S)* | 1-2 |

| оксид железа (Fe203) | 1-1,5 |

| оксид марганца (MnO) | 0,2-1,0 |

* в основном в виде сульфида кальция

Физические свойства шлакопортландцемента

Физические характеристики шлака, такие как вес, размер частиц, структурные свойства и т.д. различаются в зависимости от метода обработки расплавленного шлака. Соответственно, конечное применение обработанного шлака также различается в зависимости от метода обработки.

В последнее время в России и других странах большое внимание уделяется проблеме использования вторичных ресурсов. Одним из наиболее перспективных направлений утилизации промышленных отходов является использование их в производстве строительных материалов.

Одним из наиболее перспективных направлений утилизации промышленных отходов является использование их в производстве строительных материалов.

Металлургия занимает одно из ведущих мест среди других отраслей промышленности. На основных технологических переделах производства черных и цветных металлов образуются побочные продукты – отходы, химико-минералогический состав и физико-механические свойства которых позволяют считать их ценным сырьем для производства строительных материалов. Основная масса отходов металлургических процессов образуется в виде шлаков.

Шлаки – продукты высокотемпературного взаимодействия компонентов исходных материалов – топлива, руды, плавней и газовой среды. Трудно, пожалуй, найти другое сырье, которое обладало бы таким множеством ценных качеств и при этом так долго пробивало бы путь к широкому применению в строительной промышленности, как шлак. Во многих районах страны из шлака построены многоэтажные дома, промышленные здания, возведены мосты и плотины, проложены ленты автострад. Из обременительного отхода он становится признанным сырьем строительной промышленности.

Из обременительного отхода он становится признанным сырьем строительной промышленности.

Самая ранняя попытка использования доменного шлака относится к 1589 г., когда в Германии из него отливали пушечные ядра. В строительстве шлак стали применять только в 18 веке. В Нижнем Тагиле из шлаковых расплавов начали отливать плиты для ступеней, брусчатку для дорог. В Швеции литые шлаковые камни применялись вместо кирпича для кладки верхней части шахт доменных печей. В России и других странах отвальный шлак использовали в качестве щебня при постройке дорог. В последующие годы ценные свойства шлаков еще больше привлекают внимание ученых и практиков во всем мире к проблеме применения шлаков в строительстве.

Для решения вопросов организации переработки шлаков, использования их, координации научных исследований и опытных работ, в Москве в 1933 г. была создана Всесоюзная контора по шлакопереработке. Во многих странах созданы специальные институты и организации, занимающиеся вопросами использования шлака в строительстве, иногда на базе металлургических заводов: в США – Национальная шлаковая ассоциация, во Франции – Техническая ассоциация по изучению и использованию доменных шлаков, в Канаде — Национальная шлаковая ассоциация, В Англии – Британская ассоциация шлака. Организация переработки шлаков в разных странах неодинакова, что объясняется специфическими условиями каждой страны. В Англии и Германии шлаковую продукцию, получают непосредственно на металлургических заводах, в других странах шлак в жидком состоянии или частично обработанный передают компаниям и специальным фирмам по производству строительных материалов. Необходимо отметить весьма результативные действия Национальной шлаковой ассоциации США, к заслугам которой относится создание шлакоперерабатывающей индустрии. Шлак признан минеральным сырьевым материалом. Переработка шлака в основном осуществляется фирмами, независимыми от металлургов, и только в немногих случаях металлургические компании перерабатывают шлак для своих нужд и продают его [3]. В США, Англии, Германии, Франции воздушно охлаждаемые металлургические шлаки в основном перерабатываются на щебень, применяемый в качестве балласта при строительстве железных дорог, а также используют как заполнитель при сооружении аэродромных покрытий и автомобильных дорог.

Организация переработки шлаков в разных странах неодинакова, что объясняется специфическими условиями каждой страны. В Англии и Германии шлаковую продукцию, получают непосредственно на металлургических заводах, в других странах шлак в жидком состоянии или частично обработанный передают компаниям и специальным фирмам по производству строительных материалов. Необходимо отметить весьма результативные действия Национальной шлаковой ассоциации США, к заслугам которой относится создание шлакоперерабатывающей индустрии. Шлак признан минеральным сырьевым материалом. Переработка шлака в основном осуществляется фирмами, независимыми от металлургов, и только в немногих случаях металлургические компании перерабатывают шлак для своих нужд и продают его [3]. В США, Англии, Германии, Франции воздушно охлаждаемые металлургические шлаки в основном перерабатываются на щебень, применяемый в качестве балласта при строительстве железных дорог, а также используют как заполнитель при сооружении аэродромных покрытий и автомобильных дорог. Асфальтобетонные покрытия с применением шлакового заполнителя характеризуется высокой прочностью, устойчивостью к истиранию, большим коэффициентом сцепления, отсутствием сдвиговых деформаций. Вся продукция шлакопереработки экономически выгодна. Например, шлаковый щебень в 1,5-2 раза дешевле природного и требует в 4,5 раза меньше удельных капитальных вложений. Шлаковая пемза в 3 раза дешевле керамзита и требует в 1,5 раза меньше удельных капитальных вложений.

Асфальтобетонные покрытия с применением шлакового заполнителя характеризуется высокой прочностью, устойчивостью к истиранию, большим коэффициентом сцепления, отсутствием сдвиговых деформаций. Вся продукция шлакопереработки экономически выгодна. Например, шлаковый щебень в 1,5-2 раза дешевле природного и требует в 4,5 раза меньше удельных капитальных вложений. Шлаковая пемза в 3 раза дешевле керамзита и требует в 1,5 раза меньше удельных капитальных вложений.

Основным видом промышленной продукции, производимой на основе металлургических шлаков, является шлакопортландцемент. Впервые гранулированный шлак был применен как добавка при производстве цемента в Германии в 1892 г.

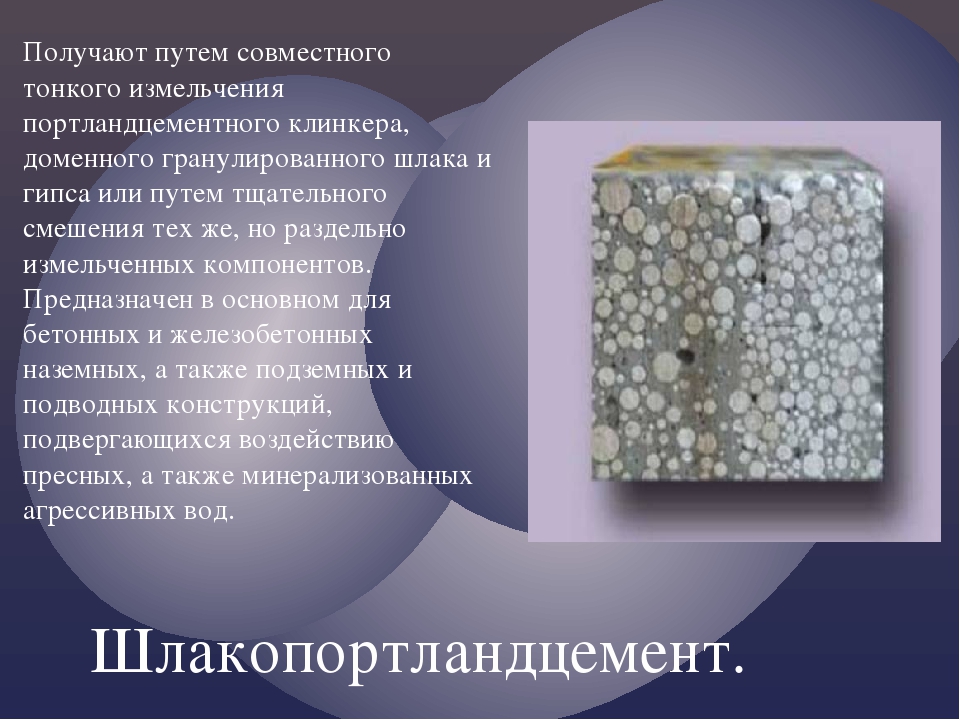

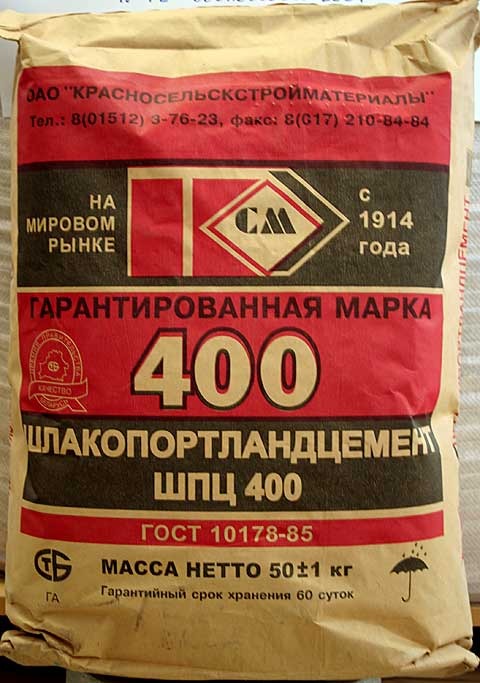

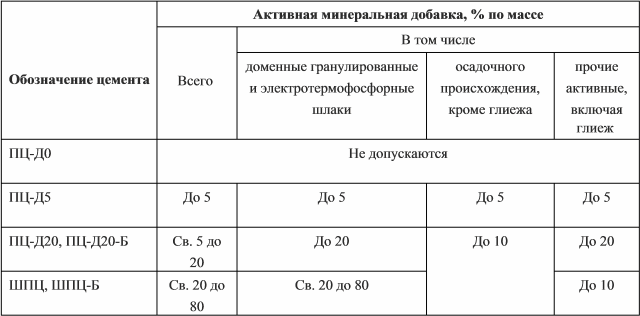

Шлакопортландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое совместным тонким измельчением портландцементного клинкера и гранулированного шлака. Содержание шлака в шлакопортландцементе по ГОСТ 10178-85 должно составлять не менее 21 и не более 60% массы цемента [5]. По американскому стандарту содержание шлака должно составлять от 25 до 65%, по английскому не больше 65%. В Германии стандартизованы два вида шлакопортландцемента: железопортландцемент, содержащий не более 35% шлака, и доменный цемент с содержанием шлака от 31 до 85%. Во Франции выпускаются 4 вида шлакопортландцемента: железопортландцемент с 20–30% шлака, смешанный металлургический цемент с 50% шлака, доменный цемент с 70% шлака и шлако-клинкерный цемент, содержащий не менее 80% шлака. Каждый из этих видов цемента делится на две марки по прочности. В Германии каждый вид шлакопортландцемента имеет три марки по прочности, а в Англии и США – только одну марку, как и обыкновенный портландцемент.

По американскому стандарту содержание шлака должно составлять от 25 до 65%, по английскому не больше 65%. В Германии стандартизованы два вида шлакопортландцемента: железопортландцемент, содержащий не более 35% шлака, и доменный цемент с содержанием шлака от 31 до 85%. Во Франции выпускаются 4 вида шлакопортландцемента: железопортландцемент с 20–30% шлака, смешанный металлургический цемент с 50% шлака, доменный цемент с 70% шлака и шлако-клинкерный цемент, содержащий не менее 80% шлака. Каждый из этих видов цемента делится на две марки по прочности. В Германии каждый вид шлакопортландцемента имеет три марки по прочности, а в Англии и США – только одну марку, как и обыкновенный портландцемент.

Шлакопортландцементы широко применяются в настоящее время во многих странах для общих строительных работ, для гидротехнических сооружений и для сборных железобетонных изделий (например, бетонные трубы). По прочности они не уступают портландцементу, но нуждаются в более тщательном уходе при повышенных и пониженных температурах.

Исторически сложилось так, что доменные гранулированные шлаки в России и некоторых европейских странах используются преимущественно для производства вяжущих материалов, особенно для производства шлакопортландцемента. В США и Японии они применяются в основном для производства заполнителя. Последнее направление позволяет вовлечь в строительный комплекс значительно большее количество шлака, чем в производство из него вяжущих веществ. Особенно эффективно производство шлакового щебня при использовании технологии придоменной переработки шлака. При этом используется та тепловая энергия, которая была аккумулирована шлаковым расплавом в процессе производства чугуна. Такая технология позволяет достичь значительную экономию топливно-энергетических ресурсов.

В последние годы наблюдается рост шлаковых отвалов вокруг металлургических заводов России. Одной из причин уменьшения использования доменных гранулированных шлаков цементной промышленностью является падение спроса на шлакопортландцемент. В этой связи приобретает большое значение расширение масштабов производства шлакового заполнителя, в том числе шлаковой пемзы, которая является заменителем керамзита, а также литого шлакового щебня для тяжелых бетонов.

В этой связи приобретает большое значение расширение масштабов производства шлакового заполнителя, в том числе шлаковой пемзы, которая является заменителем керамзита, а также литого шлакового щебня для тяжелых бетонов.

Необходимо подчеркнуть, что бетоны с заполнителем из доменных гранулированных шлаков отличаются рядом преимуществ перед традиционными бетонами. Как было установлено в работах доменный шлак в составе портландцементного бетона выполняет функцию активного заполнителя, т.е. его поверхностный слой реагирует с гидроксидом кальция, выделяющимся при гидролизе алита. При этом образуется дополнительное количество гидросиликатов кальция, которые создают чрезвычайно прочную связь заполнителя с цементной матрицей, полностью исчезают капиллярные каналы, которые в результате усадки цементного камня образуются между ним и поверхностью заполнителя. Это приводит к значительному повышению коррозионной стойкости бетона с активным заполнителем по сравнению с традиционными составами в большинстве агрессивных сред, в том числе даже против такого грозного вида химической агрессии, как кислотная. Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками. Именно этим обусловлено широкое применение бетонов на шлаковом заполнителе в США, Японии и других странах.

Кроме того, благодаря специфической структуре и отсутствию микрозазоров на границе раздела вяжущего и заполнителя, такие бетоны обладают отличительными физико-механическими характеристиками. Именно этим обусловлено широкое применение бетонов на шлаковом заполнителе в США, Японии и других странах.

В России шлаковый заполнитель используется сравнительно редко, поэтому имеются огромные резервы расширения производства бетонов на шлаковом заполнителе, что позволит приостановить рост шлаковых отвалов в районах расположения металлургических заводов России.

Шлакопортландцемент достоинства и недостатки

По свойствам шлакопортландцемент мало отличается от обыкновенного

Этот цемент твердеет как в воде (лучше), так и на воздухе; получают его совместным помолом или смешиванием раздельно молотых портландцементного клинкера и гранулированного доменного шлака. Содержание шлака в готовом продукте зависит от активности шлака (допускается до 85%), практически содержание шлака обычно составляет 30—75% от веса цемента

Ввиду того что шлакопортландцемент получают из дешевого сырья и обжигу здесь подвергается только клинкер, этот цемент приблизительно на 13% дешевле обыкновенного. Выпуск его составляет более 25% от общего производства всех цементов.

Выпуск его составляет более 25% от общего производства всех цементов.

Удельный вес шлакопортландцемента

По свойствам шлакопортландцемент мало отличается от обыкновенного: удельный вес его немного ниже (2,9—3,0), соответственно меньше и объемный вес. Тонкость помола и равномерность изменения объема такие же.

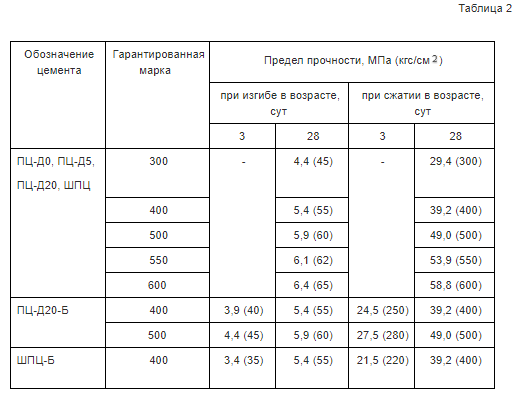

По ГОСТ шлакопортландцемент разделяется на шесть марок: 150, 200, 250, 300, 400 и 500, определяемых при испытании образцов, изготовленных из раствора жесткой консистенции. Предел прочности при сжатии и при растяжении образцов из шлакопортландцементного раствора с нормальным песком в пропорции 1 : 3 (по весу) согласно ГОСТ должен быть не ниже величин, приведенных в табл. 1. По новому методу при переходе на испытание образцов из раствора пластичной консистенции этот цемент будет иметь марки от 100 до 300, предел его прочности при сжатии и изгибе должен быть не ниже величин, приведенных в табл. 2

Табл. 1. Предел прочностипри сжатии и растяжении в кг/см2

Шлаковые цементы всех видов (кроме гидрофобных) не следует долго хранить на складах, так как их активность со временем понижается в большей степени, чем активность обыкновенного портландцемента.

Табл.2. Предел прочности при сжатии и изгибе в кг/см2

Шлакопортландцемент отличается от портландцемент (при одинаковом составе клинкера) более медленным схватыванием (начало обычно через 4—6 час, конец через 10—12 час. после затворения) и замедленным твердением в первые 7—10 дней. Замедление твердения, особенно проявляющееся при пониженных температурах, нежелательно, так как отодвигается срок распалубки и использования сооружений. Однако это не является препятствием для применения шлакопортландцемента.

Этот цемент при содержании в клинкере С3А < 8 % дает бетон более стойкий по отношению к действию минерализованных вод (сульфатных, морской воды), чем обыкновенный цемент.

По отношению к действию концентрированных растворов магнезиальных солей шлакопортландцемент не стоек

Свободные кислоты, встречающиеся, например, в болотных, сточных промышленных н других водах, разрушают его.

Шлакопортландцемент не оказывает корродирующего действия на заложенную в бетон стальную арматуру и дает достаточно прочное сцепление с ней, поэтому его можно применять в желзобетонных конструкциях наравне с обыкновенным цементом.

Выдедение тепла при схватывании и твердении шлакопортландцемента меньше, чем у обыкновенного цемента. Это качество ценно при бетонировании массивных сооружений, в особенности летом, так как устраняется опасность больших температурных деформаций. Наоборот, при зимних бетонных работах малое выделение тепла и значительное замедление схватывания и твердения вынуждают отказываться от этого цемента при производстве работ на открытом воздухе. В этом случае необходим искусственный прогрев бетона (пропаривание, электропрогрев)

Шлакопортландцемент можно применять в бетонных и железобетонных конструкциях в зависимости от требуемой прочности (для железобетона желательно иметь цемент марки не ниже 250 при испытании в жестком растворе), для бетонных фундаментов, массивных бетонных сооружений, в том числе гидротехнических, и вообще для сооружений, находящихся в обычной и минерализованной грунтовой воде, для бетонных камней и полов, для растворов в каменной кладке и штукатурке.

Технические условия и области применения сульфатно-шлакового и известково-шлакового цемента

Сульфатно-шлаковый цемент отличаются тем, что совсем или почти не содержит дорогого портландцементного клинкера. Его изготовляют из доменных гранулированных шлаков с добавлением активаторов. Известково-шлаковый цемент получают совместным помолом или тщательным смешиванием молотой извести-кипелки или пушонки с размолотым в тонкий порошок гранулированным доменным шлаком

Его изготовляют из доменных гранулированных шлаков с добавлением активаторов. Известково-шлаковый цемент получают совместным помолом или тщательным смешиванием молотой извести-кипелки или пушонки с размолотым в тонкий порошок гранулированным доменным шлаком

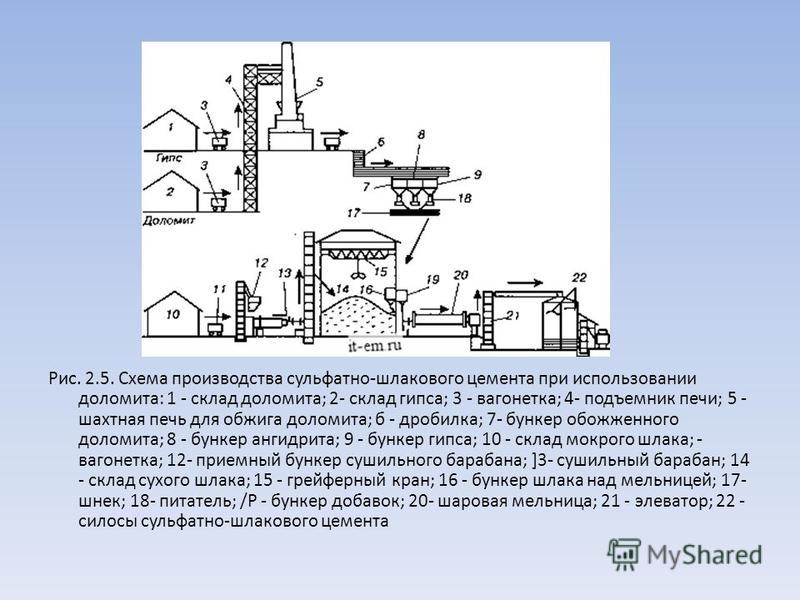

Сульфатно-шлаковые цементы

Размолотые основные шлаки, затворенные водой, твердеют, но очень медленно. Чтобы ускорить твердение, к шлаку добавляют 5—7%. (по весу) активаторов сульфатных (ангидрита, природного гипса и т. п.) и щелочных (обожженного до 800—900 доломита, до- 5% цементного клинкера).

При кислых шлаках добавляют до 20% активаторов. Сульфатно-шлаковый цемен называют еще шлаковый бесклинкерный. Он предложен П. П. Будниковым.

Технические условия и области применения данного цемента приблизительно те же, что и обыкновенного шлакопортландцемента.

К этой же группе цементов относится гипсошлаковый цемент вяжущее вещество, твердеющее в воде и во влажной среде, получаемое совместным тонким помолом доменного гранулированного шлака (80%), природного гипса или ангидрита (15%), извести (2—3%) или цементного клинкера (5%).

В зависимости от состава шлака получают цемент марок от 200 до 400 (в жестком растворе).

По прочности, скорости твердения и сцеплению со сталью этот цемент не уступает обыкновенному шлакопортландцементу. Сульфатно-шлаковый цемен также не оказывает корродирующего действия на сталь, вы деляет мало тепла при твердении и обладает высокой стойкостью по отношению к действию раствора сульфатов.

Этот цемент можно применять во всех случаях, когда используется обыкновенный шлакопортландцемент, в том числе в железобетоне (если марка цемента не ниже 250) и в гидротехнических сооружениях, находящихся в пресных и агрессивных сульфатных водах.

Известково-шлаковый цемент

В зависимости от состава и свойств шлака берут 8—25% молотой извести-кипелки от веса цемента. Чтобы повысить прочность цемента, вводят до 5% двуводного гипса.

Для изготовления этого цемента пригодны основные и кислые (глиноземистые) доменные гранулированные шлаки.

Известково-шлаковый цемент медленно схватывается: начало схватывания наступает обычно через 5—6 час, конец — через 12— 30 час. Предел прочности при сжатии в растворе пластичной консистенции состава 1 :3 к 28 дням может быть от 25 до 100 кг/см2.

Предел прочности при сжатии в растворе пластичной консистенции состава 1 :3 к 28 дням может быть от 25 до 100 кг/см2.

Цемент марки 100 применяют так же, как обыкновенный шлакопортландцемент.

Известково-шлаковый цемент твердеет преимущественно в воде или во влажной среде; при твердении в сухой среде этот цемент имеет более низкую прочность. После затвердевания известково-шлаковый цемент обладает стойкостью по отношению к действию минерализованных вод, удовлетворительными морозостойкостью и воздухостойкостью.

Шлакопортландцемент: состав, характеристики, области применения

Шлакопортландцемент — распространенный компонент строительных материалов. Специфические свойства позволяют использовать его при изготовлении различных железобетонных конструкций. Несмотря на схожесть с портландцементом, данная разновидность имеет отличия , позволяющие расширить возможности использования бетона при строительстве.

Состав и технические характеристики

Шлакопортландцемент представляет собой гидравлическое вещество с вяжущими способностями, предназначенное для приготовления строительных смесей. В его состав входят следующие компоненты:

В его состав входят следующие компоненты:

- Гранулированные или негранулированные доменные шлаки. Их содержание колеблется от 25 до 75%, в зависимости от необходимых свойств конечного продукта. Среднее значение 35-45%.

- Портландцементный клинкер. С учетом шлаковой составляющей содержание данного ингредиента колеблется от 10 до 70%. В нем допускается присутствие магния, но не более 6%.

- Натуральный (природный) гипс в количестве до 5-6%. Допускается содержание фосфора, фтора, бора.

Распространенный вид материала — известково-шлаковый цемент. В него вместо клинкера добавляется гидратная или негашеная известь (до 30%).

Технология изготовления шлакопортландцемента включает 2 основные операции. На первом этапе шлак просушивается до остаточной влажности не более 1%. Следующий шаг — тщательное измельчение и перемешивание ингредиентов в специальной мельнице. В результате получается однородный, тонкодисперсный порошок.

Основные свойства

- Плотность материала колеблется в пределах 2,7-3,1 г/куб.

см, а насыпная, объемная масса составляет 880-1250 кг/куб.м.

см, а насыпная, объемная масса составляет 880-1250 кг/куб.м. - Прочностные характеристики. По прочности на сжатие он бывает марок от М200 до М500. Имеет низкую объемную деформацию.

- Жаростойкость достигает 850 градусов.

- Отмечается водостойкость и стойкость к воздействию агрессивных сред, например, к сульфатам.

Материал имеет замедленное схватывание. Однако, чем дольше происходит отвердение, тем прочнее становится конструкция.

На начальном этапе прочность материала нарастает медленно, а достаточные прочностные параметры достигаются только через 7-10 месяцев. При этом наилучшие характеристики достигаются при твердении во влажной среде с повышенной температурой. Для ускорения полного схватывания и набора прочности используется клинкер с алюминатом и силикатом, а также глиноземные шлаки.

Отличия портландцемента и шлакопортландцемента

Мелкодисперсная структура и наличие в составе клинкера делает их похожими. Однако все же есть ряд отличий.

Однако все же есть ряд отличий.

- Состав. Портланд — это смесь глины и клинкера, а Шлако — еще и шлаки, что обеспечивает специфические свойства.

- Затвердение. Набор прочности у портландцемента протекает значительно быстрее. При отвердении шлакопортландцемента выделяется меньше тепла.

- Масса. Удельный вес и объемная масса портландцемента выше.

Цемент с добавлением шлаков имеет высокую влагостойкость и стойкость к воздействию сульфатам, но меньшую морозостойкость, по сравнению с портландцементом. В целом, эти 2 материала нередко называют родственными, и в ряде случаев они способны заменить друг друга.

Вы уже работали с шлакопортландцементом?

Достоинства и недостатки

Главным преимуществом шлакопортландцемента признается пониженная стоимость. При равных прочностных характеристиках он дешевле обычного цемента. Важное положительное качество — повышенная влагостойкость, а также стойкость к атмосферным условиям и агрессивным средам. Имеет высокую работоспособность в сульфатной воде. В железобетонных конструкциях отмечается пониженный удельный вес, что уменьшает массу изделий.

Имеет высокую работоспособность в сульфатной воде. В железобетонных конструкциях отмечается пониженный удельный вес, что уменьшает массу изделий.

Недостатки:

- Пониженная морозостойкость.

- Малое выделение тепла при затвердении не дает возможность проведения заливки бетона при низкой температуре воздуха. Она ограничивается в пределах 4-5 градусов и требует принятия дополнительных мер по тепловому воздействию.

- Повышенные требования к условиям хранения. Если отсутствует герметичная упаковка, то материал уже через 40-45 суток теряет положительные свойства.

Шлакопортландцемент составляет достойную конкуренцию другим типам цемента. Именно этим объясняется то, что за рубежом половина бетона готовится с использованием шлака. В РФ его использование пока не превышает 22%, но отмечается постепенное повышение популярности.

Где используется

Направления применения шлакопортландцемента:

- Готовые ЖБИ.

Материал применяется в качестве основы для сборных панелей, плит перекрытия и других ЖБИ изделий.

Материал применяется в качестве основы для сборных панелей, плит перекрытия и других ЖБИ изделий. - Каркасные строения и монолитные конструкции. Применяется с материалами типа ШПЦ-Б, т.е. с быстротвердеющими добавками для ускорения схватывания.

- Строительство различных сооружений с использованием термовлажностных технологий для обеспечения заливки раствора при пониженных температурах.

- Изготовление ЖБИ для магистрального и транспортного строительства. Материал применяется для производства армированных труб, шпал, деталей мостов.

- Приготовление растворов для штукатурки и кладки блоков, а также изготовление самих стеновых блоков и бетона.

В принципе, шлакопортландцемент используется вместо или в дополнение к портландцементу при любом строительстве. Перспективно применение в условиях, когда возможно воздействие агрессивных сред, в частности сульфатов.

Цемент с добавлением шлаков пока не нашел в России широкого применения. В то же время, высокая прочность и стойкость в различных условиях, умноженные на невысокую стоимость, создают рост популярности этого материала. При правильном учете эксплуатационных факторов, соблюдении технологии хранения и строительства, шлакопортландцемент обеспечит необходимую надежность конструкции при заметной экономии.

При правильном учете эксплуатационных факторов, соблюдении технологии хранения и строительства, шлакопортландцемент обеспечит необходимую надежность конструкции при заметной экономии.

Популярное

37. Шлакопортландцемент, состав, свойства и области применения.

Шлакопортландцемент

— вяжущее вещество, твердеющее в воде и

на воздухе, получаемое совместным

помолом или смешиванием раздельно

молотых портландцементного клинкера

и гранулированного доменного шлака.

Содержание шлака в готовом продукте

зависит от активности шлака (допускается

до 85%), практически содержание шлака

обычно составляет 30—75% от веса

цемента

Шлакопортландцемент

твердеет несколько медленнее, чем

портландцемент, в особенности при

пониженных положительных температурах.

Это объясняется значительным содержанием

шлака. Однако при тончайшем помоле, в

особенности двухступенчатом, и содержании

шлака около 30-35% скорость твердения

шлакопортландцемента такая же.

Шлакопортландцемент

отличается от портландцемента,

приготовленного из такого же клинкера

и имеющего ту же тонкость помола,

несколько меньшей прочностью.

B

зависимости от прочности на сжатие

шлакопортландцемент выпускают четырех

марок:

300, 400, 500 и 600.

Вследствие

меньшего содержания гидрата окиси

кальция продукты гидрации шлакопортландцемента

более устойчивы, что обусловливает

повышенные в сравнении с портландцементом

солестойкость и водостойкость.

Шлакопортландцемент

имеет удельный вес, чем портландцемент,

и занимает в бетоне больший объем, что

придает ему высокую плотность, а также

повышает его водонепроницаемость.

По

морозостойкости шлакопортландцемент

уступает портландцементу в различной

степени в зависимости от содержания в

нем шлака и химико-минералогического

состава исходного клинкера.

Шлакопортландцемент

характеризуется пониженным или умеренным

тепловыделением при твердении, а также

меньшими объемными деформациями в

растворе и бетоне — усадкой (на воздухе)

и набуханием (в воде).

Его

целесообразно использовать для

производства монолитных и сборных

железобетонных конструкций и деталей,

в особенности с применением тепловлажностной

обработки, а также для изготовления

строительных растворов. Шлакопортландцемент

предназначен в основном для бетонных

и железобетонных наземных, а также

подземных и подводных конструкций,

подвергающихся воздействию пресных, а

также минерализированных вод с учетом

норм агрессивности воды — среды.

38. Пластические массы, их состав. Влияния вида наполнителей на свойства пластмасс.

Пластические

массы

(пластмассы, пластики) — материалы на

основе природных или синтетических

полимеров, способные под влиянием

нагревания и давления формоваться в

изделия сложной конфигурации и затем

устойчиво сохранять приданную форму.

Пластмассы подразделяются на реактопласты

и термопласты.

В состав пластмасс,

кроме полимера, могут входить минеральные

или органические наполнители,

пластификаторы, стабилизаторы, красители,

смазывающие вещества и др.

Пластмассы обладают

рядом очень ценных физико-механических

свойств. Плотность пластмасс составляет

10…2200 кг/м3.

Пластмассы обладают

высокими механическими показателями.

Так, пластмассы с порошкообразными и

волокнистыми наполнителями имеют предел

прочности при сжатии до 120… 200 МПа, а

предел прочности при изгибе — до 200 МПа.

Прочность пластмасс на растяжение с

листообразными наполнителями достигает

150 МПа, а стекловолокнистого анизотропного

материала (СВАМ) — 480…950 МПа.

‘

Пластмассы не

подвергаются коррозии, они стойки против

действия растворов слабых кислот и

щелочей, а некоторые пластмассы, например

из полиэтилена, полиизобутилена,

полистирола, поливинилхлорида, стойки

к воздействию даже концентрированных

растворов кислот, солей и щелочей; их

используют при строительстве предприятий

химической промышленности, канализационных

сетей, для изоляции емкостей.

Пластмассы, как

правило, являются плохими проводниками

тепла, их теплопроводность К = 0,23…0,8

Вт/(м-°С), а у пено- и поропластов Х =

0,06…0,028 Вт/(м-°С), в связи с этим пластмассы

широко используют в качестве

теплоизоляционных материалов, их

пористость может достигать 95…98%.

Пластмассы

хорошо окрашиваются в любые цвета

и долго сохраняют цвет.

Водопоглощение

пластмасс очень низкое — у плотных

материалов оно не превышает 1%.

Наполнители

применяют органические и минеральные

в виде волокон, порошка или листов

(слюда, песок, каолин, древесная мука,

волокна асбеста, хлопковые очесы,

древесная стружка, бумага, ткань, шпон,

асбест в листах). В стеклопластах

наполнителем служит стеклянное

волокно.

Наполнители

оказывают большое влияние на свойства

и качество пластмасс. Наполнитель

препятствует образованию трещин в

пластмассе, уменьшает ее хрупкость (в

особенности наполнитель волокнистый

или листовой). Отдельные виды наполнителей

могут придавать пластмассе теплостойкость,

огнестойкость и другие свойства.

Пластмассу

с волокнистым наполнителем называют

волокнитом, с наполнителем из ткани —

текстолитом, из листов — слоистыми

пластиками.

В

состав пластмасс часто вводят красители

или пигменты для придания им того или

иного цвета.

Для

увеличения пластичности и снижения

хрупкости в состав пластмассы вводят

пластификаторы (камфора, дибутил-фталат).

Иногда в состав пластмасс вводят

вещества, защищающие их от поражения

плесенью и бактериями (фунгисиды).

В

зависимости от состава полимеров,

условий и методов образования пластмассы

могут быть получены с самыми разнообразными

свойствами — твердые и эластичные,

прочные и хрупкие, химически стойкие,

обладающие большой стойкостью к

истиранию, способные прочно склеиваться

с металлом, стеклом и деревом, устойчивые

к механическим и атмосферным воздействиям.

Шлакопортландцемент

Шлакопортландцемент — гидравлическое вяжущее вещество, получаемое в результате совместного тонкого помола гранулированного доменного шлака, портландцементного клинкера и гипса или смешения в сухом виде тех же раздельно измельченных составляющих материалов. Количество гранулированного доменного, шлака должно быть в пределах 30—60% от массы цемента, а гипса — не более 5%. Для изготовления этого цемента можно применять основные и кислые доменные шлаки. Производство шлакопортландцемента и ряд его свойств аналогичны производству и свойствам пуццоланового портландцемента. При содержании шлака до 50% может быть получен быстротвердеющий шлакопортландцемент, отличающийся от обычного более интенсивным нарастанием прочности в начальный период твердения.

Количество гранулированного доменного, шлака должно быть в пределах 30—60% от массы цемента, а гипса — не более 5%. Для изготовления этого цемента можно применять основные и кислые доменные шлаки. Производство шлакопортландцемента и ряд его свойств аналогичны производству и свойствам пуццоланового портландцемента. При содержании шлака до 50% может быть получен быстротвердеющий шлакопортландцемент, отличающийся от обычного более интенсивным нарастанием прочности в начальный период твердения.

Плотность шлакопортландцемента 2,8—3,0 г/см3, насыпная; объемная масса — 900—1200 кг/м3, тонкость помола та же, что и у обычного портландцемента. Несмотря на то, что шлакопортландцемент отличается несколько замедленным схватыванием, к нему по ГОСТ 10178—62 по срокам схватывания предъявляют те же требования, что и к портландцементу.

По пределу прочности при сжатии после 28-дневного хранения стандартных образцов из раствора пластичной консистенции шлакопортландцемент делят на марки: 200, 300, 400 и 500. При твердении шлакопортландцемент выделяет меньше тепла и характеризуется большей водостойкостью и сопротивляемостью сульфатной коррозии, но меньшей морозостойкостью по сравнению с портландцементом.

При твердении шлакопортландцемент выделяет меньше тепла и характеризуется большей водостойкостью и сопротивляемостью сульфатной коррозии, но меньшей морозостойкостью по сравнению с портландцементом.

Шлакопортландцемент применяют для бетонных сооружений и конструкций, наиболее подверженных действию агрессивных сред (пресных и минерализованных вод). Он находит широкое применение для производства сборного железобетона с гидротермальной обработкой. Известково-шлаковый и сульфатно-шлаковый цементы. Известково-шлаковым цементом называют гидравлическое вяжущее вещество, получаемое путем совместного помола гранулированного доменного шлака с известью или смешением в сухом виде раздельно измельченных тех же составляющих материалов.

Для изготовления известково-шлакового цемента используют основные и кислые шлаки, при этом качество известково-шлакового цемента значительно повышается с повышением тонкости помола. Содержание негашеной или гидратной извести в готовом цементе в зависимости от состава и свойств шлака колеблется в пределах 10—30%. Для регулирования сроков схватывания и повышения прочности допускается добавка до 5% гипса.

Для регулирования сроков схватывания и повышения прочности допускается добавка до 5% гипса.

Известково-шлаковый цемент является медленносхватывающим ся и медленнотвердеющим вяжущим веществом, набирающим значительную прочность лишь через длительный промежуток времени. Насыпная объемная масса цемента 800—900 кг/м?, марки по прочности при сжатии: 50, 100, 150 и 200. Его применяют лишь для бетонов и растворов низких марок и не работающих в условиях попеременного замораживания и оттаивания, увлажнения и высыхания.

Сульфатно-шлаковый цемент — гидравлическое вяжущее вещество, представляющее собой продукт совместного тонкого измельчения гранулированного доменного шлака- (80—85%), гипса или ангидрита (15—20%), портландцёментного клинкера (до 5%) или извести (до 2%) или раздельного измельчения их и последующего смешивания. Этот цемент выпускают следующих марок: 150, 200, 250 и 300. Его применяют для изготовления растворов и бетонов низких марок, работающих в условиях воздействия углекислых и сульфатных вод (гидротехнические сооружения, подземные конструкции).

Сульфатно-шлаковый цемент является одним из наиболее дешевых разновидностей гидравлических вяжущих веществ, так как для его производства может быть использовано в основном местное сырье (шлаки, гипс, ангидрит, известь).

свойства, разновидности, состав, виды, характеристики, применение

Цемент – один из основных материалов, применяемых во всех отраслях строительства. Используется в качестве гидравлического вяжущего в растворах и смесях, необходимых для строительства монолитных сооружений и сборных конструкций, проведения ремонтных работ и отделочных мероприятий. Портландцемент – наиболее популярный тип цемента, получаемый путем тонкого помола клинкера с добавкой двуводного гипса в количестве 1,5…3,5%, необходимого для изменения сроков схватывания вяжущего.

Особенности производства

Изготовление портландцемента происходит в три стадии:

- Приготовление сырьевой смеси. Минералогический состав сырьевой смеси для изготовления портландцемента – карбонатные горные породы (мел, известняк, глинозем, кремнезем) и мергелий, содержащие оксиды кальция, кремния, железа, алюминия, магния.

Сырье измельчают и смешивают в оптимальных пропорциях.

Сырье измельчают и смешивают в оптимальных пропорциях. - Производство клинкера. Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

- Приготовление портландцемента для поставки потребителям. Клинкер измельчают и смешивают с гипсом. При необходимости в материал добавляют другие компоненты, позволяющие получить определенные свойства готового продукта.

В зависимости от состава сырьевой смеси, меняется истинная плотность портландцемента. Максимальный показатель у бездобавочного цемента – 3100 кг/м3, у шлакопортландцемента и пуццоланового вяжущего она ниже и составляет – 2700-2900 кг/м3.

Основные реакции при затворении цемента водой

После смешивания портландцемента и составов на его основе происходят следующие химические реакции:

- Первоначальное упрочнение материала. Осуществляется, благодаря взаимодействию с водой гипса и трехкальциевого алюмината.

В результате такой реакции формируется кристаллическая структура эттрингита, моносульфата и алюмината кальция гидрата.

В результате такой реакции формируется кристаллическая структура эттрингита, моносульфата и алюмината кальция гидрата. - Вторая реакция – медленная. Она протекает между водой и трехкальциевым силикатом. При этом образуется силикат кальция, имеющий аморфную структуру. Иначе он называется CSH-гель. В ходе этого этапа продолжается твердение смеси или раствора на основе портландцемента и развитие внутренних сил натяжения. Образующиеся цементные структуры обволакивают и прочно связывают между собой отдельные зерна мелкого и крупного заполнителей.

- В результате третьей стадии в структуре появляется силикагель SiO2.

Разновидности портландцемента и области их применения

В соответствии с ГОСТом 31108-2016 портландцемент по составу, а следовательно, по физическим и техническим характеристикам разделяют на 5 основных видов.

Бездобавочный

Обозначение – ЦЕМ I. В составе присутствуют только клинкер и гипс. Допустимое содержание минеральных добавок – до 5%. Основная особенность бездобавочного портландцемента – свойство быстро схватываться и набирать прочностные характеристики. Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

Допустимое содержание минеральных добавок – до 5%. Основная особенность бездобавочного портландцемента – свойство быстро схватываться и набирать прочностные характеристики. Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

С активными минеральными добавками

Маркировка – ЦЕМ II. Портландцементный клинкер и активные минеральные добавки могут перемалываться совместно или по отдельности. Количество добавок – 6-35%. Чем выше их содержание в портландцементе, тем медленнее бетон или цементно-песчаный раствор набирают марочную прочность. В качестве таких добавок используют горные породы – диатомит, опоку, трепел, пемзу, вулканический пепел и другие.

Введение этих компонентов в состав портландцемента позволяет снизить себестоимость, но при этом немного ухудшаются прочность и другие технические свойства конечного продукта. Есть еще один положительный момент использования активных минеральных добавок, основу которых составляет аморфный кремнезем. Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Есть еще один положительный момент использования активных минеральных добавок, основу которых составляет аморфный кремнезем. Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Шлакопортландцемент

Обозначение – ЦЕМ III. Вяжущее, содержащее гранулированный шлак в количестве 6-35%, относится к нормально твердеющим. Его получают совместным помолом клинкера, шлака и гипса. В шлаках, как и в активных минеральных добавках, содержится амфорный кремнезем. Шлакопортландцемент стоит дешевле обычного цемента примерно на 15%. Он медленнее набирает прочность, но через 2-3 месяца по этому показателю опережает портландцемент такой же марки. Минус шлакосодержащего вяжущего – низкая морозостойкость. Поэтому оно используется при строительстве массивных наземных, подземных и подводных конструкций, которые не подвергаются частым циклам замораживания-оттаивания.

Пуццолановый

Обозначается как ЦЕМ IV. Его получают совместным помолом клинкера, минеральной добавки и гипса. Возможно перемалывать их отдельно, а затем тщательно смешивать. Ограничение по содержанию трехкальциевого алюмината – не более 8%. Для него характерно медленное твердение в первые сроки схватывания. Во влажных условиях бетон из пуццоланового цемента догоняет бетон из обычного портландцемента через 3-6 месяцев.

Благодаря медленному твердению, пуццолановые цементы выделяют меньшее количество тепла, поэтому они применяются при строительстве массивных конструкций, для которых важным моментом является отсутствие термических деформаций. ППЦ хорошо набирают прочность при повышенных температурах, поэтому они используются при изготовлении изделий, которые подвергаются тепловой и влажностной обработке в автоклавах. Бетоны на ППЦ имеют высокую водонепроницаемость и сульфатостойкость, но низкую морозостойкость. Поэтому они используются при строительстве подводных и подземных объектов или подводной и подземной частей наземных объектов, которые находятся в контакте с мягкими и сульфатсодержащими водами. Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

Таблица пропорций компонентов портландцементов различных типов

| Тип | Наименование | Вещественный состав, % по массе | |||||||||

| Основные компоненты | Вспом. комп. | ||||||||||

| Портланд- цемент клинкер | Гранулир. шлаки | Микро- кремнез. | Пуццо лана | Глиеж | Зола-уноса | Обож. сланец | Извест- няк | ||||

| Кл. | Ш | Мк | П | Г | З | С | И | ||||

| ЦЕМ I |

Портланд-

цемент

| ЦЕМ I | 95-100 | — | — | — | — | — | — | — | 0-5 |

| ЦЕМ II |

Портланд-

цемент с

мин.

добав.

| ||||||||||

| Шлак | ЦЕМ II/А-Ш | 80-94 | 6-20 | — | — | — | — | — | — | 0-5 | |

| ЦЕМ II/В-Ш | 65-79 | 21-35 | — | — | — | — | — | — | 0-5 | ||

|

Микро-

кремнезем

| ЦЕМ II/Мк | 90-94 | — | 6-10 | — | — | — | — | — | 0-5 | |

|

Пуццо-

лана

| ЦЕМ II/А-П | 80-94 | — | — | 6-20 | — | — | — | — | 0-5 | |

| ЦЕМ II/В-П | 65-79 | — | — | 21-35 | — | — | — | — | 0-5 | ||

| Глиеж | ЦЕМ II/А-Г | 80-94 | — | — | — | 6-20 | — | — | — | 0-5 | |

| ЦЕМ II/В-Г | 65-79 | — | — | — | 21-35 | — | — | — | 0-5 | ||

| Зола-уноса | ЦЕМ II/А-З | 80-94 | — | — | — | — | 6-20 | — | — | 0-5 | |

| ЦЕМ II/В-З | 65-79 | — | — | — | — | 21-35 | — | — | 0-5 | ||

|

Обож.

сланец

| ЦЕМ II/А-Сп | 80-94 | — | — | — | — | — | 6-20 | — | 0-5 | |

| ЦЕМ II/В-Сп | 65-79 | — | — | — | — | — | 21-5 | — | 0-5 | ||

|

Извест-

няк

| ЦЕМ II/А-И | 80-94 | — | — | — | — | — | — | 6-20 | 0-5 | |

| ЦЕМ II/В-И | 65-79 | — | — | — | — | — | — | 21-35 | 0-5 | ||

| ЦЕМ III |

Шлако-

портланд-

цемент

| ЦЕМ III/А | 35-64 | 36-65 | — | — | — | — | — | — | 0-5 |

| ЦЕМ III/В | 20-34 | 66-80 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ III/С | 5-19 | 81-95 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ IV |

Пуццо-

лановый

цемент

| ЦЕМ IV/А | 65-89 | — | 11-35 | — | — | 0-5 | |||

| ЦЕМ IV/В | 45-64 | — | 36-55 | — | — | 0-5 | |||||

| ЦЕМ V |

Компози-

ционный

цемент

| ЦЕМ V/А | 40-64 | 18-30 | — | 18-30 | — | — | 0-5 | ||

| ЦЕМ V/В | 20-38 | 31-49 | — | 31-49 | — | — | 0-5 | ||||

Соответствие классов прочности и марок портландцемента по ГОСТам 31108-2016 и 10178-85

Маркировку и свойства цемента в настоящее время регламентируют два действующих ГОСТа, что приводит к некоторой путанице:

- ГОСТ 31108-2016 – совсем новый, и он приведен в соответствие с европейскими стандартами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами. - ГОСТ 10178-85. В соответствии с этим стандартом значение прочности обозначается маркой.

Таблица соответствия марок и классов прочности портландцемента

| Класс прочности по ГОСТу 31108-2016 | Марка прочности по ГОСТу 10178-85 | Выдерживаемое давление | |

| МПа | кгс/м3 | ||

| В 22,5 | М300 | 22,5 | 300 |

| В 32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В 52,5 | М600 | 52,5 | 600 |

Разновидности цемента и сфера их применения

Как известно, основной составляющей такого популярного строительного материала как бетон, является цемент. Это вещество, без которого было бы невозможным производство ни железобетонных плит перекрытий, ни скульптур и памятников, ни бордюров и бетонных цветочниц. Любое изделие, выполненное из того или иного вида бетона, предполагает в своем составе наличие вяжущего вещества — цемента.

Это вещество, без которого было бы невозможным производство ни железобетонных плит перекрытий, ни скульптур и памятников, ни бордюров и бетонных цветочниц. Любое изделие, выполненное из того или иного вида бетона, предполагает в своем составе наличие вяжущего вещества — цемента.

Процесс изготовления цемента довольно сложный и дорогостоящий. Но полученный в результате строительный материал стал незаменимым в современном строительстве. Цемент может использоваться как самостоятельно, так и в составе других строительных смесей, например бетона. Изготовление цемента проходит в два этапа: первый предполагает получение клинкера (добыча известняка и его обработка), а второй — превращение клинкера в порошок и добавление к нему соответствующих примесей.

В цементной индустрии известны три основных способа производства, которые предполагают использование разного оборудования и выполнение определенных технологических приемов.

Первый способ носит название мокрого. Он используется при производстве цемента из карбонатного компонента (мела), силикатного компонента (глины) и конверторного шлама (железосодержащих добавок). При этом процент содержания влаги в мелу не должен быть более 29%, а в глине — не более 20%. Дробление смеси проходит в водной среде, и именно поэтому способ получил такое название. После обжига в печи получают клинкер, который впоследствии перетирают в порошок.

При этом процент содержания влаги в мелу не должен быть более 29%, а в глине — не более 20%. Дробление смеси проходит в водной среде, и именно поэтому способ получил такое название. После обжига в печи получают клинкер, который впоследствии перетирают в порошок.

Второй способ имеет противоположное название — сухой. Отличается он лишь тем, что материалы предварительно высушиваются, а потом подвергаются помолу.

И третий способ — комбинированный. Он может выполняться посредством приготовления смеси в влажной среде, обезвоживания и затем обжига. Или наоборот — смесь готовят сухим способом, затем добавляют воду и обжигают.

Для различных видов работ и производства изделий используют разные виды цемента. Ниже приведем основные их характеристики и сферы применения.

Шлакопортландцемент (ШПЦ III/A-400). Это вещество получают посредством дробления портландцементного клинкера с добавлением шлака (до 45%) и гипса. Применяют его в основном для изготовления железобетонных конструкций, элементов гидротехнических сооружений. Главной характеристикой шлакопортландцемента является максимальная трещиностойкость.

Главной характеристикой шлакопортландцемента является максимальная трещиностойкость.

Портландцемент (ПЦ ІІ/Б-Ш-400). Этот вид цемента производится измельчением клинкера с гипсом и шлаком (до 32%). Область его использования распространяется на жилищное строительство, зимние бетонные работы, бетонные работы по строительству объектов, расположенных в зоне переменного уровня воды. Характеризуется быстрой скоростью повышения прочности после пропаривания.

Портландцемент (ПЦ ІІ/А-Ш-400). По своему составу схож с предыдущим, однако процентное содержание шлака здесь меньше — до 19%. Сфера применения также идентична. Характеризуется низкой подверженностью коррозийным процессам, высокой прочностью на начальных этапах затвердения.

Портландцемент (ПЦ І-500). Получают этот вид цемента путем измельчения клинкера с гипсом (1-4%). Используют для производства высокопрочных железобетонных конструкций, в аэродромном строительстве. Из основных характеристик выделяют повышенную морозостойкость, прочность на начальных этапах затвердения.

Сульфатостойкий шлакопортландцемент (ССШПЦ-400-Д60). По составу похож на обычный шлакопортландцемент, однако характеризуется повышенной стойкостью к воздействию сульфатных вод за счет наличия трехкальциевого алюмината. Применяется в изготовлении железобетонных конструкций, элементов сооружений, подверженных воздействию минеральных вод.

Белый цемент (БЦ). Его изготавливают из клинкера с низким содержанием железа. Именно это и определяет его цвет и основную сферу применения. Белый цемент используют в архитектурном строительстве, при отделочных работах, где он является незаменимым элементом декора.

Водонепроницаемый безусадочный цемент (ВБЦ). Производится из глиноземистого цемента, гипса и гашеной извести. Применяют такой цемент для строительства объектов и элементов в условиях повышенной влажности.

Водонепроницаемый расширяющийся цемент ( ВРЦ). В своем составе предполагает наличие глиноземистого цемента и гидроалюмината кальция. Этот вид цемента используют для реконструкции трещин зданий, гидроизоляции швов и др.

Гидрофобный цемент (ГФЦ). Такой цемент в составе имеет добавки асидола, олеиновой кислоты, мылонафта и др., которые определяют основными его свойствами морозостойкость, водонепроницаемость. Этот цемент менее прочен, чем выше описанные, но в производстве легких бетонов он незаменим.

Магнезиальный цемент (МГЦ). Характеризуется наличием оксида магния в составе, что определяет повышенную износостойкость и прочность сцепления данного вида цемента. Используется преимущественно для оборудования магнезиальных полов.

Глиноземистый цемент (ГЛЦ). Это цемент с высоким содержанием глинозема. Сфера его применения ограничена в виду высокой стоимости, однако иногда именно этот вид используют при аварийных работах, для получения жаростойких бетонов и др.

Тампонажный цемент. Эта разновидность цемента применяется в строении газовых и нефтяных скважин.

Цветной цемент. Его получают посредством добавления различных пигментов (охры, окиси хрома, железного сурика). Изготовление такого цемента имеет очень большое значение, так как он используется практически во всех архитектурно-декоративных сооружениях: в оформлении жилых зданий, элементов ландшафтного дизайна, отделке дорожных покрытий и др.

Свойства шлакового цемента и его влияние на структуру затвердевшей цементной пасты

Реферат

Измельченный доменный гранулированный шлак, используемый при производстве строительных материалов и изделий, отличается своим химическим составом, дисперсностью, количеством аморфных веществ. фаза и так далее, что приводит к изменению свойств цементной смеси, состоящей из ЦЕМ I и дополненной разным количеством шлака. Химический и минералогический состав портландцемента, условия его созревания, активаторы и др. Также влияют на свойства цементной смеси.Кислый шлак не является связывающим в отличие от основного, но из-за пуццолановых свойств он взаимодействует с гидроксидом кальция с образованием дополнительного количества гидратированного силиката кальция с низким содержанием основного основания в структуре затвердевшего цементного теста. Прочность смешанного цемента с увеличением дозировки шлака изменяется по-разному — небольшое количество шлака в цементе даже немного увеличивает прочность на сжатие и изгиб по сравнению с смешанным цементом без дополнительного CEM I.При увеличении дозировки шлака в смешанном цементе его прочность на сжатие несколько снижается, особенно на ранней стадии, а прочность на изгиб остается на том же уровне при увеличении дозировки до 70-80% от массы смешанного цементного шлака. Помимо эффекта разбавления CEM I, увеличение водопотребности смеси с увеличением дозировки шлака влияет на прочность образцов раствора из равномерных и легко обрабатываемых смесей. Истинное соотношение воды и связующего значительно увеличивается, если содержание шлака превышает 70%.

Проведенные исследования показали, что замещение ЦЕМ I 70% шлака оптимально как с точки зрения влияния на технические характеристики получаемой породы, так и с экономической точки зрения.

Структура горных пород, полученная из цементной смеси, отличается высокой концентрацией аморфизированных низкоосновных продуктов гидратации и снижением содержания в них Са (ОН) 2 . Последняя пропорциональна количеству шлаковой добавки и существенно влияет на фазовый состав породы и ее свойства.

Ключевые слова

доменный гранулированный шлак

портландцемент

водопотребность

время схватывания

прочность на сжатие

портландит

Рекомендуемые статьиЦитирующие статьи (0)

© 2016 Автор (ы). Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Ссылки на статьи

Свойства шлакобетонов

Свойства шлакобетонов

ASMS

ТЕХНИЧЕСКОЕ ПРИМЕЧАНИЕ № 1

Бетоны, содержащие измельченный доменный гранулированный железный шлак в виде

Заменитель портландцемента проявляет свойства, похожие на те, которые содержат портландцемент

только цемент.

За исключением прочности в раннем возрасте, большинство свойств

усилен заменой цемента измельченным шлаком. Это привело к смешиванию шлака.

цементы, заменяющие портландцемент типа GP во многих областях, а также при производстве

специальные смеси для придания бетону свойств, которые невозможно получить с помощью имеющихся

Типы портландцемента.

Данные, представленные для шлакоцементных смесей, взяты из

коммерческие и исследовательские проекты.Представленные свойства включают прочность, усадку,

повышение температуры, морская стойкость и сульфатостойкость. Данные по тройным смесям также

представлены.

Введение

Измельченный гранулированный доменный шлак из чугуна используется в Австралии

с середины шестидесятых. На восточном побережье шлак как альтернатива цементу в виде

размолотый шлак и смешанные цементы не пользовались постоянной доступностью до тех пор, пока

реинтродукция в 1982 г.

В Западной Австралии наличие шлакового цемента

непрерывно с 1970 года, когда измельченный шлак стал доступен производителям бетона. Шлак

цементные смеси были представлены в 1974 году и в настоящее время доступны из двух цементных

производители.

В настоящее время использование гранулированного шлака в качестве альтернативы цементу находится на высоком уровне.

спроса и около 250 000 тонн гранулированного шлака производятся в смешанные

цементы от четырех производителей цемента.

Свойства свежего бетона Содержит шлак

Технологичность

Более низкая относительная плотность измельченного шлака приводит к увеличению пасты

объем. По сравнению с портландцементом измельченный шлак занимает примерно на 9% больше твердого объема для

такая же масса. Таким образом, при одинаковом весе цемента и одинаковом содержании воды это увеличение

объем пасты обычно улучшает удобоукладываемость в смесях с низким содержанием цемента или там, где

в агрегатах отсутствует мелкая фракция.

Время схватывания

Время схватывания смешанных цементов обычно больше, чем у

Портлендские цементы. По мере увеличения процентного содержания шлака в цементной смеси или

бетон увеличивается время схватывания или застывания. Увеличение содержания шлака с 35% до

65% увеличивает начальную установку примерно на 60 минут.

Отсроченное схватывание смешанных цементов позволяет обрабатывать бетон

более длительные периоды.Это помогает избежать образования холодных швов при больших разливах и

в жаркую погоду бетонирование.

Кровотечение

На пропускную способность и скорость вытекания бетона влияет

отношение площади поверхности твердых тел к единице объема воды. Когда шлак используется как

при замене цемента эти эффекты зависят от крупности шлака по сравнению с

Портландцемент и совокупный эффект цементного материала.

Если шлак мельче, чем портландцемент, и заменен на

ровная основа, кровотечение уменьшено. И наоборот, если шлак крупнее, скорость уноса

увеличивается. Шлакосодержащие смешанные цементы, полученные методом межмолочного измельчения

обычно вызывают уменьшение склонности к кровотечениям.

Свойства затвердевшего бетона, содержащего шлак

Прочность на сжатие

В целом установлено, что бетон, содержащий гранулированный грунт

доменный шлак как заменитель цемента, при нормальных температурах развивает прочность больше

медленнее, чем из портландцемента [1-4].

Степень снижения силы в раннем возрасте является функцией ряда

переменные. К ним относятся активность шлака [5,6], метод дозирования и содержание шлака.

смеси.

Шлаковые смеси, производимые методом коллективного измельчения, для производства бетонов

с более высокой начальной прочностью, чем у бетонов, полученных путем смешивания отдельных компонентов.

Рисунок 1 демонстрирует скорость развития силы двух типов смешанных

цементы.В каждом случае клинкерный компонент был идентичным, а содержание шлака составляло 35% по

масса.

Рисунок 1: Скорость набора силы

В раннем возрасте способ производства смешанного цемента может вызвать

разница в прочности на сжатие до 10% при одинаковом содержании связующего. Этот

разница, конечно, зависит от тонкости цемента и шлака, а также от

реакционная способность двух компонентов.

Текущие шлаковые цементы производят эквивалентные 28 суток

прочность на сжатие для равномерных замен портландцемента. Содержание шлака

номинально 25% по массе.

При нормальной температуре отверждения шлаковый компонент реагирует медленнее.

скорость, чем у портландцемента, что приводит к более низкой прочности на сжатие через 7 дней. Фигура

2 показана разница в прочности бетонов с содержанием вяжущего между 300

и 450 кг / м3 и осадка 80 мм.

Рисунок 2: Прочность на сжатие

Более высокая степень замещения шлака при равном содержании вяжущего снижает

прочность в любом возрасте, как показано на Рисунке 3. Это, по-видимому, связано с неоптимальным гипсом

содержание, особенно при коэффициенте замещения, превышающем 50% [7].

Рисунок 3: Влияние содержания шлака на прочность на сжатие

При замене более 40% по массе, как правило, получают бетон, который

демонстрируют низкотемпературные свойства бетона.Данные для расчета бетонной смеси 30 МПа представлены в

Таблица 1 и Рисунок 4. В качестве заполнителя использовался шлак с воздушным охлаждением.

Таблица 1: Влияние связующего состава

Номер смеси | 1 | 2 | 3 | 4 |

Агрегатный тип | Шлак | Шлак | Шлак | Шлак |

Тип цемента | левый | ACSE | ACSE | ACSE |

Примесь | 300R | 300R | 300R | 300R |

Портлендский цемент Измельченный шлак Летучая зола 40 мм 20 мм 10 мм Крупный песок Мелкий песок | 405 – – 385 325 325 530 225 | 205 205 – 390 330 330 510 220 | 205 140 60 385 325 325 500 215 | 305 – 100 385 325 325 510 220 |

Соотношение W / C Осадка (мм) Содержание воздуха (%) | 0.39 80 1,0 | 0,40 80 0,9 | 0,41 95 0,9 | 0,43 95 1.0 |

Прочность компаунда (МПа) 7 дней 14 дней 28 дней | 37,0 50,0 60,5 | 44,0 53,5 59.5 | 37,5 47,5 55,0 | 40,5 46,5 54,5 |

Рисунок 4: Влияние связующего

Прочность на изгиб

Шлакосодержащие смеси цементов обычно имеют более высокий модуль разрыва

в возрасте старше 7 дней, чем бетоны без шлака, особенно когда шлак используется в

оптимальные пропорции [6].Считается, что это результат повышенной плотности

вставить в бетон [8].

Усадка при высыхании

В литературе [9] хорошо задокументировано, что ползучесть и усадка связаны с

содержание сульфата (гипса) в цементе, а также химический состав и крупность цемента.

Влияние содержания шлака на усадку при высыхании показано на рисунке 5. Для 40 МПа

бетон с содержанием шлака от 0% до 80% по массе, усадка при высыхании:

1.увеличился на 11% за 14 дней;

2. увеличился на 10% за 56 дней; и

3. снизился на 7% за 365 дней.

Рисунок 5: Влияние содержания шлака на усадку при сушке

Отсюда следует, что по мере увеличения замещения шлака в связующем происходит разбавление

содержание сульфата в связующем, вызывающее большие изменения объема. Оптимальный

уровень сульфата связан с меньшими изменениями объема бетона, содержащего

только цемент.

На рисунке 6 показано влияние содержания сульфата на усадку связующего при высыхании.

с содержанием шлака 35% [7].

Рисунок 6: Влияние содержания гипса на усадку при высыхании

Ползучесть

Влияние содержания сульфата на ползучесть показано на рисунке 7. Можно увидеть, что как

увеличивается содержание сульфата, уменьшается ползучесть.Однако, похоже, нет

оптимальное содержание сульфата для ползучести, как было предложено Александром и др. [9].

Рисунок 7: Влияние содержания гипса на ползучесть

Увеличение содержания шлака снижает ползучесть. Влияние содержания шлака в 40 МПа

бетонная смесь представлена на рисунке 8.

Рисунок 8: Влияние содержания шлака на ползучесть

Термическое растрескивание

Гранулированные шлаки и летучая зола обычно использовались в качестве ингредиентов смешанных

цементы как отдельные вяжущие компоненты для уменьшения повышения температуры в массе

конкретный.

Важно отметить, что, хотя метод определения теплоты растворения

теплота гидратации цементов указывает на общий потенциал тепловыделения цемента,

к сожалению не указывает скорость повышения температуры, что важно в массе

конкретные приложения.

Растрескивание в раннем возрасте происходит, когда сдерживаемая деформация во время охлаждения превышает предел прочности.

деформационная способность [10]. Сдерживаемая деформация — это произведение коэффициента

тепловое расширение, понижение температуры при охлаждении и удержание

фактор [10].

Цементы с добавками оказывают незначительное влияние на коэффициент теплового расширения и

фактор сдерживания, однако, они действительно влияют на падение температуры и уменьшают растяжение

деформационная способность бетона в раннем возрасте.

Измельченный гранулированный шлак снижает повышение температуры и, следовательно, снижение температуры в

сравнение с портландцементом в бетоне равной прочности. В отчете CIRIA 91 говорится

что при большой бетонной заливке снижение падения температуры составляет около 9% при 40% шлака

замены и около 35% при замене шлака 70% [10].Степень температуры

снижение также зависит от реакционной способности шлака и используемого цемента [6].

Сравнение повышения температуры и температурных циклов в бетоне при адиабатическом

Условия показали значительные различия при использовании цементных смесей.

Эффект от замены шлака показан на Рисунках 9, 10 и 11 [13].

Рисунок 9: Повышение температуры в бетоне (шлак, заполнитель и цемент ACSE)

Рисунок 10: Температурно-временные кривые в адиабатических условиях

Устойчивость к сульфатной атаке

Как правило, шлакобетонные цементные бетоны имеют более высокий уровень сульфата

сопротивление, чем бетон на портландцементе.Фрирсон [14] обнаружил, что даже минометы, содержащие

30% заменители шлака были более устойчивы к сульфатной атаке, чем растворы из

Только портландцемент.

Рисунок 11: Сравнение расчетных температурных циклов в центре 500 мм

плита для всех цементов

Сравнительные испытания показали, что по мере увеличения замещения шлака шлаковые цементы приобретают

сульфатостойкость аналогична, а в некоторых случаях превосходит сульфатостойкость

Портлендские цементы.Это показано на рисунке 12.

Рисунок 12: Влияние содержания шлака на расширение призм раствора (Тип GP —

шлаковые смеси)

Причина более высоких характеристик шлаковых смесей по сравнению с портландцементом заключается в

неясно. Считается, что производительность связана с понижением уровня C3A в бетоне, снижением концентрации

растворимый гидроксид кальция в матрице пасты из-за реакции со шлаком и

изменения внутренней пористой структуры пасты [8].

Следует отметить, что использование сульфатостойкого цемента или шлака

смеси в бетоне сами по себе не защищают от воздействия сульфатов. Низкий

Соотношение вода / связующее и достаточное содержание связующего необходимы для удовлетворительного

спектакль. Вервбек показал, что соотношение вода / цемент (содержание цемента) является значительным.

фактор [15].

Рисунок 13: Влияние типа цемента на расширение раствора

призмы

Проникновение хлоридов

Существует много доказательств, подтверждающих мнение о том, что шлаковые цементы

более высокая устойчивость к диффузии хлорид-ионов, чем у портландцементов [8, 16, 17,

18].

Есть предположение, что это связано не только с сокращением

непроницаемость и может быть результатом какой-либо химической стойкости или взаимодействия с

попадание ионов хлора на поверхность увлажняющей пасты. Это повышение сопротивления

проникновение хлоридов улучшается по мере увеличения коэффициента замещения шлака.

Смолчик [16] обнаружил, что даже при высоком соотношении вода / связующее большое количество шлака

смеси показали устойчивость к проникновению хлоридов (см. рисунок 14).

Рис. 14: Распространение хлоридов в бетонных стержнях

Исследования [19], проведенные Национальной Строительной Технологией

Центр в Сиднее подтверждает зарубежные данные для местных материалов. Более низкий уровень хлорида

проникновение было получено с тремя типами цемента, когда замещение шлака было больше

чем 60% по массе. Данные представлены на рисунке 15.

Рисунок 15: Эффект замены шлака

Прочность

Карбонизация

Сообщается, что скорость карбонизации шлакобетона составляет

выше, чем у портландцементного бетона, особенно при высоких значениях шлакозамещения.Во всех случаях скорость карбонизации напрямую зависит от прочности на сжатие

бетон [11].

Бетоны, хранящиеся в воде или подвергнутые непрерывному влажному отверждению, до

достигают своей проектной прочности, как правило, показывают незначительную карбонизацию или вообще не показывают ее [11]. В высоком

Для качественного бетона проникновение через 50 лет выдержки может составлять всего 5 мм [12].

Это демонстрирует необходимость надлежащего выдерживания всего бетона.

Мазер обнаружил, что прекращение отверждения через 3 дня приводит к образованию как шлакового цемента, так и портландцемента.

цементы в такой же степени теряют прочность [20].Таким образом, для бетона, когда первоначально

подвергается воздействию, глубина карбонизации может быть такой же, независимо от того, содержит ли связующее шлак

смесь или портландцемент [16].

Сорбтивность

Ho и др. Показали, что качество бетона в зависимости от

отверждение улучшается за счет введения в бетон шлака [21].

Скорость водопоглощения за счет капиллярного действия значительно

уменьшается при использовании шлака при стоимости замещения 35%.Значения сорбционной способности шлака

Бетоны оказались похожими на более прочные простые бетоны. Как сжимающий

прочность бетона увеличивается, уменьшается влияние составляющих.

Свойства тройных смесей

Трехкомпонентные цементы были впервые использованы в Австралии в сентябре 1966 г.

Указано Concrete Pty Ltd в Вуллонгонге [22]. Цементное вяжущее было смешано на заводе и

состоит из 40% портландцемента, 40% измельченного гранулированного шлака и 20% летучей золы.В марте

1967 г. Австралийская компания Iron and Steel Pty Limited разрешила использование тройного цемента во всех

бетон поставлен на металлургический завод.

В Сиднее было связано использование тройных смесей растений.

с крупнейшими производителями бетона. Трехкомпонентное связующее получают путем добавления летучей золы к

бетон, содержащий шлакоцементную смесь. Количество включенной летучей золы зависит от

применяемая философия смеси и марка производимого бетона.

Типичное содержание связующего и результаты прочности на сжатие для промышленных

Бетон представлены в Таблице 2. Данные представляют период производства в десять месяцев.

Таблица 2: Состав и прочность бетона на сжатие

содержащая тройную смесь

Класс прочности | Содержание (кг / м 3 ) | Прочность на сжатие (МПа) | ||

Шлаковая смесь | Летучая зола | 7 дней | 28 день | |

20 МПа 25 МПа 30 МПа 32 МПа 35 МПа 40 МПа | 230 260 305 320 350 405 | 100 90 90 90 80 70 | 12.0 16,5 24,0 26,0 27,5 31,0 | 24,5 30,5 40,0 43,0 43,0 44.5 |

Обрабатываемость бетона

Полевые результаты показывают, что бетон, содержащий тройные смеси, может быть

обрабатывается при более низких спадах. Также сообщается, что обрабатываемость лучше, чем для бетона.

где используется только портландцемент.

Хотя оба эти свойства зависят от состава смеси, увеличение пасты

объем, полученный в результате использования тройных смесей, по-видимому, улучшает удобоукладываемость и

прокачиваемость.

Время схватывания

Смешанные цементы обычно увеличивают время схватывания бетона. Как Портленд

уменьшается содержание цемента в вяжущем, увеличивается время схватывания бетона.

Для трехкомпонентных цементных смесей этот эффект аналогичен эффекту других смешанных цементов. В

увеличение времени схватывания является функцией связующего состава. Типичные значения для

представлены бетоны, содержащие одинаковую массу вяжущих, но разного состава.

в таблице 3.

Это влияние на время схватывания обычно уменьшается при добавлении подходящих химических добавок.

используется в бетоне.

Таблица 3: Влияние вяжущего состава на время схватывания бетона, содержащего

295 кг / м3 связующего

Проктор | Состав тройной смеси | ||

Настройка Время (мин) | 40% GP 40% шлак Зола 20% | 50% GP 30% шлак Зола 20% | 55% GP 30% шлак 15% Зола |

Начальный | 136 | 123 | 115 |

Окончательный | 159 | 138 | 128 |

Прирост силы

Для бетонов с равными массами вяжущего коэффициент прироста прочности для трехкомпонентного

смесей меньше, чем для цемента типа GP во всех ранних возрастах.Это показано на рисунке 16.

Скорость увеличения прочности тройных смесей по сравнению с портландцементом типа GP составляет

показано на рисунке 17.

Рисунок 16: Скорость набора силы

Усадка при высыхании

По-видимому, нет значительной разницы в усадке бетона при высыхании.

содержащие тройные смеси или смеси, изготовленные с портландцементом типа GP.

Влияние вяжущего состава на усадку при высыхании представлено для 20 МПа и 40 МПа.

бетоны на рисунках 18 и 19.

Рисунок 17: Скорость увеличения силы по сравнению с типом GP

Рисунок 18: Усадка при высыхании (бетон 20 МПа)

Рисунок 19: Усадка при высыхании (бетон 40 МПа)

Выводы

Использование измельченного гранулированного доменного шлака в бетоне позволяет

дизайн цементов, которые обеспечивают требуемые свойства бетона для соответствия применению

требует инженер.

Для полного использования шлакового цемента инженеры и специалисты должны приобрести

понимание свойств, возможностей и ограничений этих материалов.

Хотя шлакобетоны обладают множеством привлекательных преимуществ,

по сравнению с портландцементным бетоном, бывают ситуации, когда они не

соответствующие материалы.

Ссылки