Силикатные материалы это: Общие сведения о силикатных материалах

- ВЯЖУЩИЕ СИЛИКАТНЫЕ МАТЕРИАЛЫ — Студопедия

- Силикатные материалы и изделия

- Силикатные и силикатобетонные изделия. Сырье,свойства,технологияприготовления,применение.

- Силикатное стекло: производство и использование

- что это такое и где применяется, характеристики

- Кремний и силикатные материалы

- ASDN — Химия — Силикаты

- Силикатная структура

- силикатирование — определение — английский

- Силикатные материалы | Scientific.Net

ВЯЖУЩИЕ СИЛИКАТНЫЕ МАТЕРИАЛЫ — Студопедия

Из силикатных вяжущих материалов можно назвать в первую очередь портландцемент (строительный цемент). Однако его основа — обожженный известняк — предопределяет среды, в которых он может использоваться: вода, водные растворы нейтральных веществ, основания.

Как уже отмечалось выше, силикатные материалы используются в подавляющем большинстве случаев для изготовлегам кислотостойких изделий. Поэтому для выполнения футеровочных работ кислотостойкими штучными изделиями из силикатов используют специальный кислотоупорный цемент.

Кислотоупорный цемент — это двухкомпонентная система, состоящая из порошка и растворителя. Оба компонента должны в своем составе содержать SiO2. В качестве порошка берут тонкоизмельченные богатые кремнеземом естественные породы (андезит, гранит, диабаз, кварцевый песок) или искусственные материалы (плавленый базальт, плавленый диабаз, фарфор и др.). В состав порошка вводят в определенных пропорциях порошок кремнефтористого натрия (Nа2SiFб), который выполняет роль ускорителя твердения цементного раствора. В качестве растворителя (второй компонент) берется водный силикат натрия Nа2SiO2 (жидкое натриевое стекло).

В качестве растворителя (второй компонент) берется водный силикат натрия Nа2SiO2 (жидкое натриевое стекло).

Кремнефтористый натрий не только ускоряет процесс твердения цемента, но и повышает его водостойкость вследствие нейтрализации свободной щелочи, которая может растворять кремнезем.

Отвержденные кислотоупорные цементы обладают очень высокой устойчивостью к действию кислот, особенно концентрированных минеральных, даже при высоких температурах. Конечно, исключение составляют плавиковая кислота, которая разрушает цемент при обычной температуре, и фосфорная кислота —при высокой температуре.

Причина сравнительно низкой стойкости этих цементов в слабых минеральных и органических кислотах заключается в характере протекания реакции взаимодействия этих кислот с силикатом натрия. Жидкое стекло под воздействием крепкой кислоты энергично разлагается, и цемент быстро уплотняется в результате обезвоживания Si(ОН)4. Под воздействием слабой кислоты выделение геля кремниевой кислоты из жидкого стекла происходит медленно, цемент оказывается проницаемым для кислоты, и гель ею вымывается.

Под воздействием слабой кислоты выделение геля кремниевой кислоты из жидкого стекла происходит медленно, цемент оказывается проницаемым для кислоты, и гель ею вымывается.

Механическая прочность кислотоупорных цементов со временем повышается, что связано с длительностью процесса обезвоживания Si(ОН)4. Если заменить натриевое жидкое стекло калиевым, улучшаются свойства цементов в условиях воздействия серной кислоты и ее солей.

Силикатные кислотоупорные цементы нашли применение и в качестве самостоятельных конструкционных материалов — кислотоупорных бетонов. Отличие цементов от бетонов заключается только в размерах частиц силикатного наполнителя. Размеры частиц в бетоне колеблются от 0,15 до 30—40 мм.

Графитпредставляет собой одну из кристаллических разновидностей углерода. Это материал кристаллического слоистого строения с гексагональной решеткой. Его атомы располагаются в параллельных слоях по углам правильных шестигранников на расстоянии 0,142 нм друг от друга. Расстояние между слоями значительно больше, чем между атомами, расположенными в одной плоскости и составляет 0,335 нм. Это существенно ослабляет связь между атомными слоями, благодаря чему кристаллы графита легко расслаиваются. По этой же причине для графита характерна анизотропия свойств. Графит обладает характерными металлическими свойствами — блеском, высокими электропроводимостью. Графит при атмосферном давлении не плавится, а сразу испаряется при температуре около 3850 °С. Он характеризуется химической стойкостью, малым расширением при нагреве, достаточной прочностью, высокой жаропрочностью. При этом с повышением температуры до 2200-2400 °С прочность графита повышается от 35 до 50 МПа.

Расстояние между слоями значительно больше, чем между атомами, расположенными в одной плоскости и составляет 0,335 нм. Это существенно ослабляет связь между атомными слоями, благодаря чему кристаллы графита легко расслаиваются. По этой же причине для графита характерна анизотропия свойств. Графит обладает характерными металлическими свойствами — блеском, высокими электропроводимостью. Графит при атмосферном давлении не плавится, а сразу испаряется при температуре около 3850 °С. Он характеризуется химической стойкостью, малым расширением при нагреве, достаточной прочностью, высокой жаропрочностью. При этом с повышением температуры до 2200-2400 °С прочность графита повышается от 35 до 50 МПа.

Естественный графит является дорогим и обладает низкой прочностью. Поэтому в технике применяют синтетический графит, который производят из кокса путем обжига при температуре 2500-3000 °С. В процессе обжига происходит графитизация кокса, состоящая в росте и упорядочении кристаллов.

Графит нашел широкое применение в качестве огнеупорного материала в металлургии и замедлителя нейтронов в атомных реакторах. В последнем случае применяетсяграфит высокой чистоты. Графит используется как конструкционный материал для работы при высоких температурах, где требуется высокая прочность и стойкость против эрозии. Графит обладает очень хорошими антифрикционными свойствами, поэтому он входит в состав антифрикционных материалов, которые способны работать без смазки в условиях высоких и низких температур, больших скоростей скольжения, агрессивных сред.

В последнем случае применяетсяграфит высокой чистоты. Графит используется как конструкционный материал для работы при высоких температурах, где требуется высокая прочность и стойкость против эрозии. Графит обладает очень хорошими антифрикционными свойствами, поэтому он входит в состав антифрикционных материалов, которые способны работать без смазки в условиях высоких и низких температур, больших скоростей скольжения, агрессивных сред.

Недостатками графита являются хрупкость и низкая жаростойкость. Он начинает окисляться на воздухе уже при 450-500 °С. Поэтому для повышения жаростойкости графита прибегают к покрытию готовых изделий тугоплавкими металлами, твердыми сплавами, керамикой (А12О3), силицированию и боросилицированию.

Теплопроводность графита выше теплопроводности многих металлов и сплавов, в частности свинца и хромоникелевых сталей — в 3—5 раз. По этой причине он нашел широкое применение как конструкционный материал для изготовления из него различной теплообменной аппаратуры (блочных и кожухоблочных теплообменников, теплообменных элементов погружного типа и др. ), предназначенной для эксплуатации в условиях воздействия таких агрессивных сред, как серная кислота определенных концентраций, соляная и фтористоводородная кислоты и т.п., для которых непригодны известные и экономически доступные металлы и сплавы. Графит применяют и в качестве штучных футеровочных материалов для защиты оборудования в особо агрессивных условиях эксплуатации (например, экстракторов в производстве фосфорной кислоты).

), предназначенной для эксплуатации в условиях воздействия таких агрессивных сред, как серная кислота определенных концентраций, соляная и фтористоводородная кислоты и т.п., для которых непригодны известные и экономически доступные металлы и сплавы. Графит применяют и в качестве штучных футеровочных материалов для защиты оборудования в особо агрессивных условиях эксплуатации (например, экстракторов в производстве фосфорной кислоты).

Серьезным недостатком графита является пористость, делающая его проницаемым не только для газов, но и для жидких сред. Этот недостаток устраняется либо путем пропитки готовых изделий веществами, закрывающими поры без существенного изменения свойств самого графита, либо созданием композиций из графита и синтетических смол, изделия из которых получают методами прессования или литья.

Асбестпредставляет собой минерал с характерным волокнистым строением. Длина волокон асбеста колеблется в широких пределах — от долей миллиметра до 20 мм. Существует много видов асбеста, но наибольшее промышленное значение имеет хризотиловый асбест, составляющий 95 % мировой добычи асбеста. В состав асбеста входят оксиды магния, железа, кремниевая кислота, вода и в незначительных количествах некоторые примеси.

Существует много видов асбеста, но наибольшее промышленное значение имеет хризотиловый асбест, составляющий 95 % мировой добычи асбеста. В состав асбеста входят оксиды магния, железа, кремниевая кислота, вода и в незначительных количествах некоторые примеси.

Асбест характеризуется высокой теплостойкостью и огнестойкостью, малой тепло- и электропроводностью, химической стойкостью. Он выдерживает температуру до 500 °С. Из асбеста изготовляют специальные пряжу, ткани, бумагу, картон. Он используется в качестве наполнителя для изготовления теплостойких пластмасс. Асбоцементные материалы используются в качестве тешюзащитных покрытий. Листовой материал, изготовленный из асбестового волокна, синтетического каучука, наполнителей и вулканизирующих добавок, называется паронитом. Он является теплостойким уплотняющим материалом. Паронит применяется для уплотнения соединений водяных и паровых магистралей, трубопроводов и т.п.

Силикатные материалы и изделия

⇐ ПредыдущаяСтр 44 из 46Следующая ⇒

Силикатными материалами и изделиями называются необожженные материалы и изделия на основе минеральных вяжущих — асбестоцементные, гипсовые и гипсобетонные, силикатные (на основе извести) и магнезиальные с заполнителями (кварцевым песком, шлаком, золой, пемзой, опилками и т. д.). Области применения их чрезвычайно обширны — от несущих и ограждающих конструкций до отделки зданий и сооружений.

д.). Области применения их чрезвычайно обширны — от несущих и ограждающих конструкций до отделки зданий и сооружений.

Силикатные изделия получают в результате формования и последующей автоклавной обработки смеси извести или других вяжущих веществ на ее основе, тонкодисперсных кремнеземистых добавок, песка и воды.

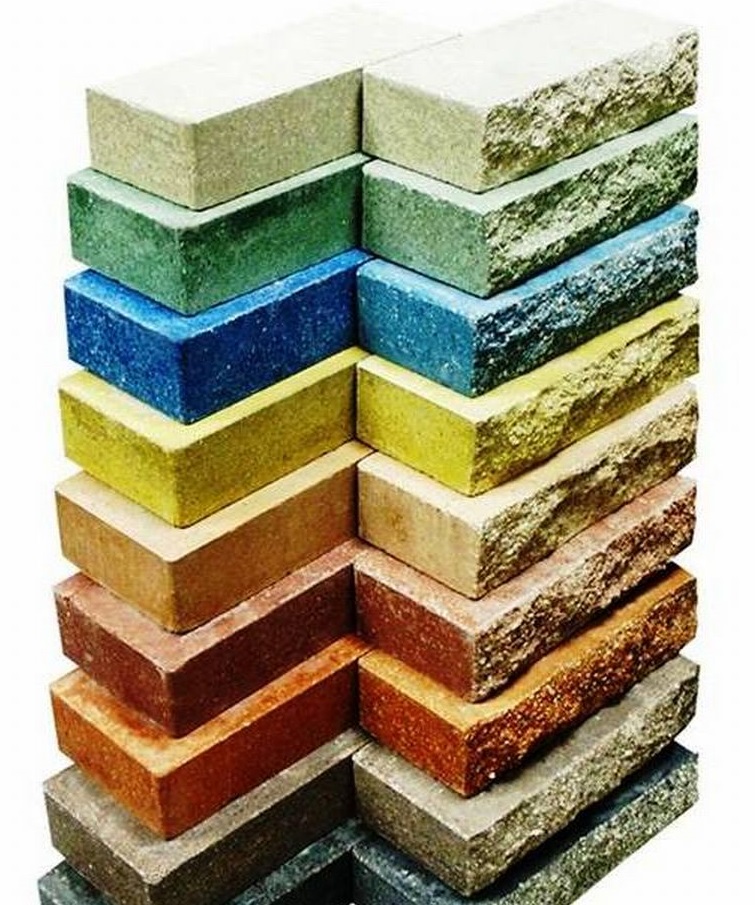

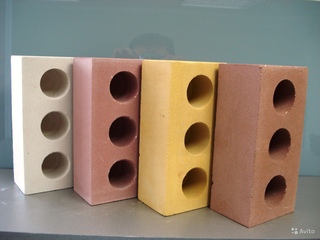

Силикатный кирпич — искусственный каменный материал, изготовляемый из смеси кварцевого песка и извести путем прессования под большим давлением и последующего твердения в автоклаве. Исходными материалами являются воздушная известь — 6-8% в расчете на СаО, кварцевый песок — 92-94% и вода — 7-8% по массе сухой смеси.

Существуют две схемы производства силикатного кирпича: силосная и барабанная. По силосной схеме известь, совместно с песком, гасят в силосах в течение 4-8 ч. По барабанной схеме известь, совместно с песком, гасят во вращающихся барабанах с подводом пара под избыточным давлением до 0,5 МПа благодаря чему процесс гашения длится 30-40 мин.

Погашенная смесь извести и песка увлажняется, перемешивается и прессуется под давлением 15-20 МПа, в результате получается сырец, который укладывают на вагонетки и направляют в автоклавы на 10-14 ч для запаривания под давлением насыщенного пара 0,8 МПа (изб.) при температуре около 175оС. Прочность силикатного кирпича растет в течение некоторого времени и после выгрузки из автоклава (на воздухе).

Силикатный кирпич выпускают двух видов: одинарный (размером 250х120х65 мм) и модульный (размером 250х120х88 мм). Модульный кирпич изготавливают с технологическими пустотами, замкнутыми с одной стороны. Цвет кирпича светло-серый, но он может быть и цветным за счет введения в состав смеси щелочестойких минеральных пигментов.

Благодаря прессованию под большим давлением и отсутствию усадочных явлений размеры силикатного кирпича выдержаны более точно, чем у глиняного. Плотность его несколько выше, чем у керамического кирпича — 1800-1900 кг/м3, теплопроводность — 0,82 — 0,87 Вт/(м оС). В зависимости от предела прочности при сжатии и изгибе силикатный кирпич изготавливают шести марок: 75, 100, 125, 150, 200 и 250. Морозостойкость силикатного кирпича не ниже Мрз 15, водопоглощение 8-16% по массе.

В зависимости от предела прочности при сжатии и изгибе силикатный кирпич изготавливают шести марок: 75, 100, 125, 150, 200 и 250. Морозостойкость силикатного кирпича не ниже Мрз 15, водопоглощение 8-16% по массе.

Области применения силикатного кирпича такие же, как и керамического кирпича. Однако он не рекомендуется для кладки фундаментов и стен в условиях высокой влажности, так как воздействие грунтовых и сточных вод вызывает его разрушение. Нельзя использовать силикатный кирпич в конструкциях, подверженных действию высоких температур (в печах, дымовых трубах и т. п.).

Силикатными бетонами называют большую группу бетонов автоклавного твердения, получаемых на основе известково-песчаного, известково-зольного или других известково-кремнеземистых вяжущих. Кроме того, в качестве вяжущего могут использовать молотые доменные шлаки.

Плотный мелкозернистый силикатный бетон, в отличие от тяжелого бетона, в своем составе не содержит крупного заполнителя (гравия или щебня). Структура силикатного бетона более однородна, а стоимость значительно ниже.

Структура силикатного бетона более однородна, а стоимость значительно ниже.

Прочность его при сжатии колеблется в довольно широких пределах (15-60 МПа) и зависит от состава смеси, режима автоклавной обработки и других факторов. Водостойкость силикатного бетона удовлетворительная. При полном водонасыщении снижение их прочности не превышает 25%. Морозостойкость — 25-50 циклов, а при добавке портландцемента она повышается до 100 циклов.

Из плотного силикатного бетона выполняют крупные стеновые блоки наружных стен с щелевыми пустотами и внутренних несущих стен, панели и плиты перекрытий, колонны, балки и прогоны, лестничные площадки и марши, цокольные блоки и другие армированные изделия.

В легких силикатных бетонах в качестве заполнителей используют керамзит, гранулированный шлак, шлаковую пемзу и другие пористые материалы в виде гравия и щебня. Из легких силикатных бетонов на пористых заполнителях изготовляют блоки и панели наружных стен жилых зданий.

Ячеистые силикатные бетоны, в зависимости от способа образования пористой структуры, разделяют на пено- и газосиликаты. Их получают при автоклавной обработке известково-песчаной пластичной смеси, в состав которой вводят устойчивую пену (пеносиликат) или алюминиевую пудру и другие газообразователи (газосиликат).

По назначению легкие и ячеистые силикатные бетоны делят на : теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

Изделия из силикатобетона не рекомендуются для конструкций, подверженных значительному увлажнению (фундаментов, цоколей, подоконников, карнизов и др.).

Поиск по сайту:

Силикатные и силикатобетонные изделия. Сырье,свойства,технологияприготовления,применение.

Силикатные изделия получают в результате формования и последующей автоклав.обработки смеси извести и др.вяжущих веществ на ее основе, тонкодисп. кремнеземистых добавок, песка и воды.

К числу автоклавных силикатных изделий относят силикатный кирпич, крупные силикатные блоки, плиты из тяжелого силикат. бетона, панели перекрытий и стеновые, колонны, балки и пр.

бетона, панели перекрытий и стеновые, колонны, балки и пр.

Силикатный кирпич-это искусственный камень, изготавливаемый из смеси кварцевого песка( 92-94%) и извести(6-8%) путем прессования и автоклавного твердения. Две схемы производства: силосная и барабанная. По более распространенной силосной схеме известь вместо с песком гасят в силосах в теч. 4-8ч. По барабанной- гасят во вращающихся барабанах с подводом пара под давлением 0,5МПа в теч 30-40мин.

Силикатный бетон— бетон автоклав. твердения, полученный на основе молотой негашеной извести(6-10%), молотого кварц. песка(8-15%) и обычного кварц. песка(70-80%) или др.заполнителя.

Технология:

1. Дробят комовой негаш.извести

2. Пригот. извест-песч. вяжущего путем дозирования и помола извести,песка и гипса в шаровой мельнице

3.Пригот.смеси смешением немолотого песка с вяжущим и водой в бетоносмесителях

4.Формование

5.Твердение в автоклавах

Плотность: 1800-2200

Прочность при сжатии может достигать 40-60МПа, зависит от расхода извести и добавления кварц. песка

песка

Морозостойкость до 300 циклов

Применение: все несущие конструкции,напряженно-армир.шпалы,тюбинги для метро. Высокая сопротивляемость износу, используется для дорог общего пользования. Облицовочный материал.

Асбестоцементные материалы и изделия. Сырье, свойства, технология, приготовления, применение.

Асбестоцемент- строительный композиционный материал, это затвердевший цем.камень, армированный волокнами асбеста.

Три осн. компонента: цемент и вода- вяжущая часть;асбест-активныйзаполн.компонент.Волокна асбеста выполняют роль арматуры.

Асбест в природе встречается в виде хризолит-асбеста, он обладжает волокнистой структуроци способностью расщепляться на волокна. Чем длиннее волокно-тем выше сорт Асбеста( 3,4,5 и 6 сорт) А.несгораем, имеет малую тепло-электропроводность.

Портланд не ниже М400, никаких добавок кроме гипса. Вода не должна содержать никаких примесей.

Технология:

1. Обминание и распушивание асбеста с водой для получения более тонких волокон

Обминание и распушивание асбеста с водой для получения более тонких волокон

2. Смешивание апуш.асбеста с цементом и разжижение полученной смеси водой

3. Формование

4.Твердение, тепл.обработка

5.Обрезка

Асбестоцем.изделия обладают прочностью, мороз, водопроницаемостью. Они теплостойки,

теплопроводность, легко обрабатывать. Со временем прочность увеличивается.

Недостаток- сопротивление удару и коробление.

Плитки и листы облицовочные и кровельные, напорные и безнапорные трубы,муфты,короба,подоконные и элеткроизол.доски, малые архитект.формы(цветочницы,вазы).

Силикатное стекло: производство и использование

Стекло — один из популярных, востребованных материалов для разных сфер жизни. Его применяют в строительстве и отделочных работах, из него делают произведения прикладного и высокого искусства, применяют в космической отрасли. Это один из доступных, простых по составу материалов. Наиболее распространенный вид, с которым мы чаще всего сталкиваемся и пользуемся изделиями из него, – силикатное стекло.

Что это такое?

Древнейшим изделием из стекла считаются бусы, найденные при раскопках в Египте, ученые считают, что находке более пяти тысяч лет. С тех пор состав стекла мало изменился. Основным элементом материала является кварцевый песок (Si02) – силикат. К нему добавляют соду, поташ, известняк и еще несколько элементов.

В промышленности для получения стеклянной массы смешивают окислы основных веществ и плавят в печи. Температура плавления зависит от добавок, меняющих свойства стекла. Полученную массу формуют несколькими способами: делая листовое стекло, придавая различную форму (посуда, плафоны для люстр, стекло для часов и прочее), делая заготовки для последующей штучной обработки стеклодувами и многое другое.

В развитие стеклоделия весомый вклад внесли Ломоносов М. В., Китайгородский Н. И., интересовался практической стороной вопроса Менделеев Д. И. и др. Несложно дать определение материала «силикатное стекло». Что это такое? Материал, имеющий аморфно-кристаллическое строение структуры, получаемый расплавом смешанных окислов с последующим охлаждением.

Изготовление стекла

Основным элементом для производства стекла служит кварцевый песок, к которому добавляют не менее пяти ингредиентов в пропорциях. К основной рецептуре, в зависимости от дальнейших целей использования полученного материала, делают добавки: окислители, глушители, обесцвечиватели, красители, ускорители и так далее. В качестве красителей используются окислы металлов. Например, медь окрасит массу стекла в красный цвет, железо придаст голубой или желтый оттенок, окислы кобальта дадут синий цвет, а коллоидное серебро – желтый.

Подготовленную сухую смесь загружают в стекловаренную печь, где сырье плавится при температуре 1200-1600°С, по времени процесс занимает от 12 до 96 часов. Изготовление стекла завершается процессом быстрого охлаждения, только при этом условии стекломасса получит все требуемые качества: прозрачность, механическую стойкость и дополнительные свойства, закладываемые в процессе смешивания окислов.

Виды силикатного стекла

Выпуск материала относится к энергозатратным процессам, и занимается им силикатная промышленность. Производство стекла в индустрии происходит в печах тоннельного типа с беспрерывной поддержкой заданной температуры. С одного конца печи загружается сухая смесь, на выходе выгружается готовый материал.

Производство стекла в индустрии происходит в печах тоннельного типа с беспрерывной поддержкой заданной температуры. С одного конца печи загружается сухая смесь, на выходе выгружается готовый материал.

В связи с широким применением в различных отраслях силикатное стекло можно разделить на виды:

- Кварцевое без примесей окислов натрия, калия – это бесщелочное стекло. Обладает высокой стойкостью к нагреву и отменными электрическими свойствами. Из недостатков — трудно поддается обработке.

- Натриевое, калиевое, натриево-калиевое – щелочное стекло. Наиболее распространенный вид материала, пригодный для повсеместного применения. Из него делают стекло для аквариума, оконное, посуду и прочее.

- Щелочное с высоким содержанием окислов тяжелых металлов. Например, добавка свинца необходима для получения хрусталя, оптического стекла.

Многоцелевое использование

Силикатное стекло обладает рядом свойств, позволяющих использовать его в широком диапазоне. Каждое из его качеств может быть усилено, в связи с чем открываются дополнительные возможности. Например, стекло, покрытое амальгамой, служит зеркалом, а также может использоваться в качестве солнечной батареи при определенных условиях.

Например, стекло, покрытое амальгамой, служит зеркалом, а также может использоваться в качестве солнечной батареи при определенных условиях.

Гигиенические и практические свойства стеклянной посуды неоспоримы. Материал не обладает пористостью, а значит, в нем не размножаются болезнетворные бактерии, легко моется, устойчив к воздействию любых пищевых продуктов. Жаропрочная посуда из него многозадачна: можно запекать при высокой температуре в духовом шкафу или ставить в морозильную камеру без всякого ущерба.

Многослойность и толщина

Материал имеет различную толщину, что определяет его возможности. Листовой, толщиной 2 мм, подходит для окон. Стекло для аквариума используется не менее 5 мм, в зависимости от объема воды, заливаемой в емкость. Однако аквариумисты все больше приходят к мысли, что использование акрилового аналога гораздо удобнее, особенно если требуется емкость на 500 литров и более.

Использование ламинированного материала (триплекса) расширяет возможности: склеенное с помощью полимерной пленки полотно практически несокрушимо, оно безопасно, поскольку не рассыпается. Разбить молотком два силикатных стекла толщиной по 10 мм с пленочной прослойкой практически невозможно. Из триплекса делают прозрачные мосты, облицовку фасадов зданий, ограждения бассейнов и прочее.

Разбить молотком два силикатных стекла толщиной по 10 мм с пленочной прослойкой практически невозможно. Из триплекса делают прозрачные мосты, облицовку фасадов зданий, ограждения бассейнов и прочее.

Свойства

Использование материалов на силикатной основе находит свое место в строительстве. Их применяют не только для изготовления окон, но и как дополнительную защиту и связующее вещество. Так, жидким стеклом обрабатывают блоки фундамента, что делает их устойчивыми к влаге, грибку, колебаниям температур и пр.

Гнутый светопрозрачный или матовый материал используется в повседневной жизни, из него изготавливаются дверцы мебели, душевые кабины, фасады зданий и так далее.

Силикатное стекло свойства имеет следующие:

- Прозрачность.

- Светоотражение.

- Экологичность.

- Жаростойкость.

- Устойчивость к агрессивной химической среде.

- Устойчивость к природной агрессивной среде.

- Долговечность.

- Низкая теплопроводность.

Дополнительные качества, такие как устойчивость к нагрузкам и механическим повреждениям, придают материалу методом закаливания. Суть процесса состоит в быстром нагревании и таком же быстром охлаждении за короткий промежуток времени. Прочность повышается в 4-5 раз. Из него делают стекло для часов, полотна дверей, мебель, внутрикомнатные перегородки.

Суть процесса состоит в быстром нагревании и таком же быстром охлаждении за короткий промежуток времени. Прочность повышается в 4-5 раз. Из него делают стекло для часов, полотна дверей, мебель, внутрикомнатные перегородки.

Производство изделий

Посуда из силикатного стекла и хозяйственные изделия производятся несколькими основными способами:

- Прессовка. Вязкая масса выливается в неподвижную пресс-форму, после чего с помощью подвижной части формы (пуансона) задаются определенные параметры. Пресс-форма на внутренней поверхности может иметь рисунок, который в процессе штамповки переносится на внешнюю часть изделия.

- Выдувание. Различается на механическое и ручное. Толщина стенок изделия варьируется от 1 мм до 10 мм. Этим способом изготавливаются вазы, бутылки, фужеры, стаканы. Ручное выдувание – это искусство. Мастера-стеклодувы создают уникальные произведения с помощью соединения прозрачной и цветной массы, включают в тело работы металл, натуральное сырье, золото и прочее.

Идентичных изделий ручного дутья не встречается.

Идентичных изделий ручного дутья не встречается. - Литье. В основном используется для изготовления фигурок, статуэток. В промышленности методом литья изготавливаются оптические стекла.

- Многоступенчатое сочленение. Используются части, произведенные по двум технологиям: выдувание и прессование. Например, емкость бокала выдувается, а ножка прессуется, готовые части соединяются.

Декоративная обработка

Силикатное стекло — благодатный материал для множества видов декорирования. Различают горячее и холодное оформление.

К горячему относятся:

- Окрашивание в массе оксидами металлов.

- Смешивание массы разного цвета с дальнейшим приданием формы (венецианское стекло с разводами).

- Кракелирование. Массу формуют в изделие, резко охлаждают, в результате чего появляются поверхностные трещины, для закрепления изделие оплавляют.

- Фьюзинг.

- Формовка горячим способом шнуров, нитей с последующей присадкой на изделие.

- Формирование дополнительной формы края в процессе дутья.

Достигается применением инструментов.

Достигается применением инструментов.

Холодные формы декора:

- Механические: шлифовка, гравировка, алмазная грань, пескоструй.

- Химические: травление плавиковой кислотой.

- Накладные: живопись, нанесение рисунка деколью, шелкотрафаретная печать, металлизация, плазменное напыление, роспись люстровыми красками.

Другие виды стекла

Современные технологии позволили придать силикатному стеклу дополнительные качества. Из них наиболее интересными и востребованными являются:

Смарт-стекло: вид материала, меняющий свои свойства под воздействием внешних условий. Например, под воздействием электрического тока изделие становится матовым, при разъединении цепи возвращается в прозрачное состояние.

Стекловолокно (стеклоткань): получают методом вытягивания материала в тонкие (измеряются в микронах) нити. Из них создают достаточно гибкий материал. Используется для производства оптоволокна, изолирующих материалов и пр.

Осветленное стекло: обычное силикатное стекло имеет зеленоватый или сероватый оттенок, хорошо заметный, если смотреть на срез. Как следствие, полотно оказывается немного окрашенным. Чтобы избежать этого эффекта, в процессе изготовления добавляют осветлители, нейтрализующие нежелательный цвет. Отличается от обычного материала повышенной светопропускной способностью, передачей красок без изменения цвета.

Как следствие, полотно оказывается немного окрашенным. Чтобы избежать этого эффекта, в процессе изготовления добавляют осветлители, нейтрализующие нежелательный цвет. Отличается от обычного материала повышенной светопропускной способностью, передачей красок без изменения цвета.

что это такое и где применяется, характеристики

Силикатный бетон относится к категории безцементных бетонных смесей автоклавного твердения, произведенных на основе известково-кремнеземистых вяжущих с добавлением различных минеральных наполнителей.

Главным вяжущим веществом выступают гидросиликаты кальция различной основности, которые появляются в процессе химического взаимодействия гидрата окиси кальция с кремнеземом, что содержится в кварцевом песке или дисперсной добавке. Данное взаимодействие активизируется при автоклавной обработке под большим давлением пара, которое обеспечивает сохранность воды в жидком материале при температуре выше +100 градусов.

Силикатные бетоны чаще всего готовят мелкозернистыми, беря в качестве наполнителя кварцево-полевошпатные либо просто кварцевые пески.

По структуре материал может быть тяжелым плотным (на кварцевом песке) либо легким плотным (с мелким или крупным пористым наполнителем). Еще одна разновидность силикатных бетонов – поризованный материал (пеносиликат, газосиликат), который относят к категории ячеистых бетонов.

Материал сравнительно недорогой, актуален для применения в крупномасштабном жилом строительстве. В индивидуальном строительстве силикатные бетоны практически не применяют. Итоговое качество бетона должно соответствовать стандартам и нормам, регламентируемым ГОСТом 25214-82.

Где и как применяют силикатные бетоны:

- При выполнении теплоизоляции – подходит ячеистый силикатный бетон, показывает высокую эффективность, прост в монтаже.

- В качестве наполнителя для конструкций жилищного, сельского, промышленного назначения.

- Для выполнения внутренних стен, панелей перекрытий, лестничных пролетов, балок, прогонов, колонн, маршей, плит из карниза и т.д.

- Как наполнитель для прессованного безасбестового шифера, в армировании железнодорожных силикатобетонных шпал.

- При строительстве подземных шахт, автомобильных трасс.

- В качестве заполнителя для опалубки фундамента ленточного типа, в производстве фундаментных блоков.

- Также используют силикатный бетон в качестве наполнителя для блоков, черепицы, линейных стропильных систем, подвальных стен и т.д.

Сырьевые компоненты для силикатных бетонных смесей

Главное сырье, которое используется в производстве силикатного бетона – это известь. Для достижения нужных технических и эксплуатационных характеристик материала известь должна соответствовать определенным требованиям.

Основные требования для извести в составе силикатного бетона:

- Равномерный обжиг материала.

- Процесс гидратации должен проходить с умеренным выделением тепла, со средней интенсивностью.

- Объем содержания периклаза (оксида магния) – меньше 5%.

- Период гашения извести – максимум 20 минут.

Какие еще компоненты используются в производстве силиката:

- Сланцевая или угольная зола.

- Кремнеземистые наполнители – доменный шлак, тонко смолотый кварцевый песок, зола ТЭЦ.

- Отходы производства керамзитовых наполнителей.

Самым распространенным наполнителем является кварцевый песок мелкой или средней фракции. В нем не должно быть крупных глинистых включений, которые способны понизить морозостойкость и прочность конечного продукта. По мере уменьшения фракции кварцевого песка повышаются прочностные свойства, способность бетона выдерживать циклы замораживания/оттаивания.

Оптимальный вариант состава кварцевого песка для производства силикатного бетона: не меньше 80% кремнезема, не больше 10% глинистых включений, до 0.5% примеси слюды.

Разновидности структур силикатных бетонов

Силикатные бетоны могут быть специальными и конструкционными. Внутри данных видов выделяют три основных типа материала: плотные тяжелые, легкие, ячеистые.

Внутри данных видов выделяют три основных типа материала: плотные тяжелые, легкие, ячеистые.

Плотные тяжелые бетоны

Данный тип силикатных бетонов производят с кремнеземистыми наполнителями, в зависимости от которых материал может быть мелко/крупнозернистым. Мелкозернистые смеси более популярны, для их создания выбирают кварцевые пески малой фракции. Плотность бетона составляет 1800-2200 кг/с3.

Основные преимущества данного типа силикатных бетонов – однородная структура при небольшой стоимости. Прочность материала зависит от процентного содержания мелкофракционного песка. Тяжелые бетоны данного типа востребованы в процессе изготовления колонн, панелей перекрытий, лестничных площадок и маршей, в создании железнодорожных шпал с армированием.

Легкие

Силикатные бетоны легкие производят с введением в состав пористых наполнителей – перлита, керамзита, пемзы, которые имеют форму гравия или щебня.

Виды легких силикатных бетонов по плотности:

- Теплоизоляционные – с показателем плотности до 500 кг/м3, используются в качестве утеплителя, гарантируют создание оптимального микроклимата в помещении, хорошо держат тепло и забирают лишнюю влагу из внутреннего пространства помещения.

- Конструкционно-теплоизоляционные – плотность бетона находится в диапазоне от 500 до 1400 кг/м3, материал подходит для создания внешних конструктивных элементов ограждающего типа.

- Конструкционные – с плотностью от 1400 до 1800 кг/м3, эти бетоны используют в производстве железобетонных конструкций.

Ячеистые легкие

Эти бетоны также могут быть нескольких типов в зависимости от состава и метода производства. Выделяют пеносиликатные и газосиликатные бетоны. Пеносиликат производят из тонкоизмельченной известково-кремнеземистой смеси, которую смешивают со специальной пеной, а потом материал обрабатывают в автоклаве. Газосиликат делают с введением в состав известково-кремнеземистой смеси алюминиевой пудры. Материал более распространен в современном строительстве.

Основные характеристики

Силикатный бетон на вид – бесцветное вещество, где вяжущим элементом выступает смешанный с кремнеземистым материалом известняк. Компоненты вступают в химическую реакцию, образуется гидросиликат кальция, скрепляющий монолит с наполнителем. Свойства силикатного вещества во многом напоминают характеристики цемента, но существуют определенные отличия.

Компоненты вступают в химическую реакцию, образуется гидросиликат кальция, скрепляющий монолит с наполнителем. Свойства силикатного вещества во многом напоминают характеристики цемента, но существуют определенные отличия.

Чем силикатный бетон отличается от цементного:

- Водоотталкивающий состав – в большинстве случаев смесь пропитывают, карбонизируют, затем покрывают кремниевыми составами, которые отторгают влагу.

- Стойкость к воздействию агрессивных внешних факторов.

- Увеличенное число соединений оксида кальция (за счет шлаковых добавок).

- Наличие в структуре материала искусственных пор, которые могут быть заполнены пеной, водой, газом.

- Введение в состав алюминиевой пудры или перекиси водорода для получения газосиликата, пеносиликата.

Но в случае с применением силикатного бетона нужно помнить о риске развития коррозии. Процесс зависит от плотности вещества и условий эксплуатации.

При минимальном уходе, адекватных условиях арматура не корродирует, но точно разрушается при повышенном уровне влажности в помещении, отсутствии обработки металла антикоррозионными составами, при переменном климатическом режиме в здании.

Основные технические характеристики силикатного бетона:

- Уровень водопоглощения зависит от способа уплотнения смеси, находится на уровне 10-18%. Значение можно снизить, обработав готовый монолит или блоки специальными водоотталкивающими кремниевыми веществами.

- Морозостойкость – 50-100 циклов.

- Высокий уровень звуко/теплоизоляции.

- Высокая термостойкость, способность выдерживать резкие перепады температур.

- Прочность – достаточно высокая, точный показатель зависит от марки и плотности.

- Рабочий период – до 70 лет.

- Сравнительно невысокая стоимость.

Нередко силикатный бетон применяют в качестве недорогого материала в возведении жилых зданий. Выполняется инвестирование в развитие отрасли из государственных программ. После затвердевания раствора внутри создается высокопрочный искусственный камень с хорошими свойствами прочности, морозостойкости.

Итоговое качество материала зависит от уровня в составе оксида кальция, который, в свою очередь, находится в зависимости от степени помола песка. Когда песок соединяется с известью, образуется оксид кальция, который придает смеси особые функции и укрепляет ее.

Когда песок соединяется с известью, образуется оксид кальция, который придает смеси особые функции и укрепляет ее.

Особенности производства силикабетонных смесей

Силикатные бетоны в виде смесей и блоков создают промышленным способом. Но можно сделать смеси и своими руками. В этих случаях этапы производства разные, как и особенности.

Основные этапы производства силикатного бетона на заводе:

- Подготовка сырья – определение и выделение нужных фракций песка, обжим известняка при высокой температуре, дробление извести.

- Мелкий помол сырья в шаровой мельнице.

- Все компоненты смешиваются в бетоносмесителе до достижения однородности состава.

- Формирование изделий из бетона.

- Обработка в автоклаве при температуре до +200 градусов.

- Понижение температуры в условиях автоклава либо отправка изделий на свежий воздух.

Изготовить силикатный бетон самостоятельно не трудно. В производстве могут использоваться такие вяжущие добавки: шлак (топливный, фосфорный, металлургический, известь), кремнезем/известь (из извести, мелкого кварцевого песка), белит/известь (белитовый шлак, песок, кремнезем, известь), зола/известь (измельченная известь, топливная зола).

Для создания бетона понадобятся такие составляющие: вяжущее вещество (можно выбрать одно из вышеперечисленных), наполнитель, специальные добавки (в зависимости от назначения, вида), вода. Компоненты смешивают по очереди и в нужных пропорциях, в четком соответствии с инструкцией.

Бетон имеет свойство поддерживать оптимальный микроклимат, способный поглощать лишнюю влагу при необходимости. Важно помнить и о том, что силикатные бетоны умеют накапливать тепло.

Силикатный бетон не считается универсальным материалом, но применяется в разных сферах. Благодаря простоте производства и применения смесь часто выбирают строители для выполнения разнообразных задач. Немаловажно и то, что данный вид бетонов предлагает идеальное соотношение цены и качества материала, способного прослужить десятки лет.

Кремний и силикатные материалы

Согласно поставщику металлического порошка , кремний является неметаллическим элементом. Элементарный кремний имеет два состояния: аморфное и кристаллическое.

Порошок аморфного кремния в порошкообразном состоянии с прочным

химическая реактивность, легко сочетается с кислородом, тяжелая реакция вызовет горение,

кремний легко реагирует с плавиковой кислотой и растворяется, поэтому промышленные

Для очистки кремниевых примесей обычно используется плавиковая кислота.Кремний важен

полупроводниковый материал, химические свойства более стабильны, но растворим в сильных

кислота и плавиковая кислота; в условиях высоких температур его поверхность может

реагируют с кислородом и хлором в воздухе; в условиях воздуха может напрямую

соединить с водородом. Как аморфный порошок кремния , так и кристаллический кремний при высокой температуре могут растворяться в водной среде.

раствор щелочи и выделяют водород.

Кристаллический

можно разделить на монокристаллический кремний и поликристаллический кремний два

виды.В монокристаллическом кремнии есть только одно ядро, что является важным

материал для изготовления полупроводникового прибора. При изготовлении

полупроводниковые материалы, которые необходимо превратить в поликристаллические

кремний в монокристаллический кремний, нагретый и расплавленный поликристаллический кремний,

и ввести в него зародыши кристалла кремния, затем зародыш монокристаллического кремния

вырастает в единый кусок кремния, то есть в кристалл кремния. Затем отрезать

поперечный разрез стержневого монокристалла кремния может быть получен одиночным

кристаллический кремний.

Кремний

представляет собой черное непрозрачное твердое вещество. Монокристаллический кремний 99,93% чистоты, плавление

точка (14152) твердость высокая. Кристаллическая решетка такая же, как у алмаза,

проводимость аналогична ишигуро. Поверхность кристаллического кремния

гидрофобные, после окисления становятся гидрофильными. Вафля производства

Вафля производства

монокристаллический кремний при механической обработке на поверхности появится деформированный слой,

потому что на этот деформированный слой будет прилипать много грязи и

влияние на характеристики полупроводникового материала должно быть устранено.Уборка

полупроводниковый материал — это относительно сложный процесс, также характерный

полупроводниковой обработки.

Натуральный

силикаты состоят из диоксида кремния и солей оксидов различных металлов (в том числе Na, K,

Ca, Mg, Al, Fe и другие металлы), широко распространены в природе, горных породах, почве,

минералы. Полевой шпат, камень, каолинит, слюда, асбест, тальк и т.д.

основной компонент природных минеральных силикатов, их химическая структура очень

сложные и часто рассматривают их как диоксид кремния и оксид металла сложного оксида.

Натуральный

силикаты — это промышленно важные материалы, электричество — важный

промышленное сырье. Природный силикат в качестве основного сырья, благодаря

высокотемпературная обработка различных силикатных материалов, включая

стекло, керамика, цемент, кирпич, огнеупор, керамика, стекловолокно, литой камень,

абразивные материалы, неорганические покрытия, устойчивые к высоким температурам. Из-за

Из-за

структура, кремний-кислородный тетраэдр как скелет, кремний-кислородная связь

энергия высокая, поэтому большая часть силикатного материала имеет высокую механическую прочность,

высокие термостойкие характеристики.

химический состав стекла более сложный, в котором кремнезем является основным

компонент, составляющий стеклянный каркас. Кристаллическое состояние высокой чистоты натуральное

минерал, называемый кристаллом кремнезема. Его физико-химические свойства

Устойчивость непохожа на пластичность обычного стекла. Если расплавить и закалить кристалл

чистый кремнезем и другие минералы получат кварцевое стекло. В процессе закалки

кристаллическая структура кремнезема повреждена, поэтому его температура плавления ниже, чем

кристалл, имеет очень низкий коэффициент теплового расширения и пластичность,

особые уникальные свойства стекла.

Источник: http: //www.mhcmp.com

Источник: Бесплатные статьи с сайта ArticlesFactory.com

ASDN — Химия — Силикаты

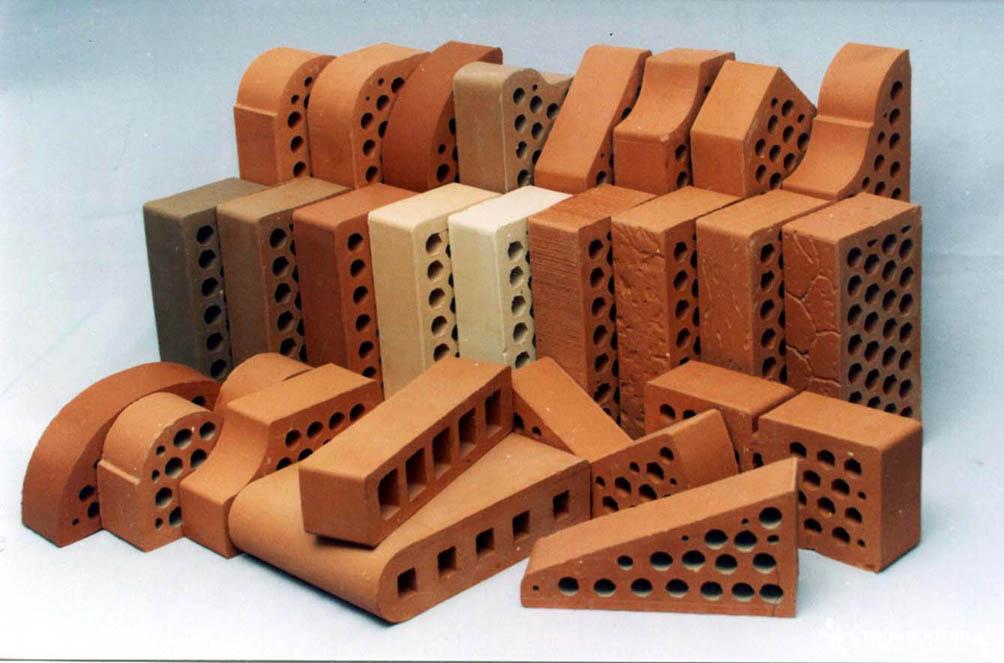

Первые изделия из силиката, такие как гончарные изделия, были получены на закате цивилизации. Возраст самых ранних фрагментов искусственной обожженной глины, по мнению археологов, составляет около 15 века до нашей эры, тогда как первая промышленная керамика была изготовлена в Египте в 5000 году до нашей эры.С тех пор керамика дает человеку инструменты, прочную тару и даже крышу. Производство стекла появилось немного позже, примерно в третьем веке до нашей эры. Несмотря на солидный возраст, силикатная промышленность до сих пор успешно развивается. Поскольку силикаты являются наиболее распространенным сырьем в природе (земная кора состоит на 75% из алюмосиликатов и на 12% из кремнезема, которые представлены более чем 500 видами минералов), неудивительно, что силикатные продукты неотъемлемо вплетены в жизнь человека. В настоящее время существует большое количество искусственных силикатов: неорганические связующие, такие как цемент и жидкое стекло, катализаторы из синтетических цеолитов, органосиликатные соединения, такие как тетраэтилортосиликат (TEOS), который обычно используется в качестве прекурсора при золь-гелевой обработке, и т.

Возраст самых ранних фрагментов искусственной обожженной глины, по мнению археологов, составляет около 15 века до нашей эры, тогда как первая промышленная керамика была изготовлена в Египте в 5000 году до нашей эры.С тех пор керамика дает человеку инструменты, прочную тару и даже крышу. Производство стекла появилось немного позже, примерно в третьем веке до нашей эры. Несмотря на солидный возраст, силикатная промышленность до сих пор успешно развивается. Поскольку силикаты являются наиболее распространенным сырьем в природе (земная кора состоит на 75% из алюмосиликатов и на 12% из кремнезема, которые представлены более чем 500 видами минералов), неудивительно, что силикатные продукты неотъемлемо вплетены в жизнь человека. В настоящее время существует большое количество искусственных силикатов: неорганические связующие, такие как цемент и жидкое стекло, катализаторы из синтетических цеолитов, органосиликатные соединения, такие как тетраэтилортосиликат (TEOS), который обычно используется в качестве прекурсора при золь-гелевой обработке, и т. Д.

Д.

Термин «силикаты » можно определить как соединения, содержащие анионы [SiO 4 ] 4-. Однако атомы кремния в силикатах могут существовать с более высокими координационными числами, чем четыре, например шесть, как в случае стишовита (полиморф SiO 2 под высоким давлением). Дополнительно атомы кислорода могут быть заменены атомами фтора, как в случае гексафторсиликатов, солей гексафторкремниевой кислоты (H 2 SiF 6 ). Есть множество минералов, содержащих различные комбинации кремния и кислорода, которые можно найти в природе.Большинство природных силикатов, таких как слюды, полевой шпат, берилл, волластонит и др., Образуются в результате затвердевания магмы (магматического происхождения). Некоторые силикаты также образуются в метаморфических породах, таких как сланцы и гнейсы. Кроме того, глинистые минералы, такие как каолинит (Al 2 Si 2 O 5 (OH) 4 ) или монтмориллонит ((Na, Ca) 0,33 (Al, Mg) 2 (Si 4) O 10 ) (OH) 2 nH 2 O) являются экзогенными, поскольку образовались в результате выветривания первичных (эндогенных) пород. Природные силикаты могут существовать как в кристаллическом, так и в аморфном состоянии. Одним из типичных примеров силикатных минералов, содержащих аморфный кремнезем, является драгоценный опал, который состоит из частиц кремнезема и ксерогеля кремниевой кислоты в качестве связующего.

Природные силикаты могут существовать как в кристаллическом, так и в аморфном состоянии. Одним из типичных примеров силикатных минералов, содержащих аморфный кремнезем, является драгоценный опал, который состоит из частиц кремнезема и ксерогеля кремниевой кислоты в качестве связующего.

Основное структурное подразделение

Основной структурной единицей силикатов является тетраэдрический кластер, содержащий один атом кремния и четыре атома кислорода. Размер тетраэдра [SiO 4 ] 4- относительно стабилен, длина связи Si-O варьируется от 0.От 161 до 0,164 нм в условиях окружающей среды. Прочность связей S-O довольно высока (энергия диссоциации составляет ~ 452 кДж / моль), что обеспечивает термическую стабильность и химическую стойкость большинства силикатных соединений. Тетраэдрические кластеры могут быть полимеризованы, т.е. связаны друг с другом через мостиковые атомы кислорода. Они способны образовывать полимеры посредством связывания с одним, двумя, тремя или четырьмя соседними тетраэдрами, образуя силоксановые связи Si-O-Si. Другие ионы могут быть расположены в силикатных решетках, таких как литий (Li + ), натрий (Na + ), калий (K + ), бериллий (Be + ), магний (Mg 2+). ), кальций (Ca 2+ ), цинк (Zn 2+ ), бор (B 3+ ), алюминий (Al 3+ ), бериллий (Be 2+ ), (F — ) и др.а также ионы титана, марганца и железа в различных степенях окисления. Некоторые катионы, такие как алюминий, бор, берриллий, способны изоморфно замещать атомы кремния в кремнеземно-кислородных тетраэдрах. Однако большинство из них находится вне анионного каркаса и играет роль «катионов со сбалансированным зарядом». Обычно они шестикоординатные.

Другие ионы могут быть расположены в силикатных решетках, таких как литий (Li + ), натрий (Na + ), калий (K + ), бериллий (Be + ), магний (Mg 2+). ), кальций (Ca 2+ ), цинк (Zn 2+ ), бор (B 3+ ), алюминий (Al 3+ ), бериллий (Be 2+ ), (F — ) и др.а также ионы титана, марганца и железа в различных степенях окисления. Некоторые катионы, такие как алюминий, бор, берриллий, способны изоморфно замещать атомы кремния в кремнеземно-кислородных тетраэдрах. Однако большинство из них находится вне анионного каркаса и играет роль «катионов со сбалансированным зарядом». Обычно они шестикоординатные.

Кристаллические силикаты

Существует несколько систем классификации кристаллических силикатов. Наиболее полный из них был разработан Мачаски и Брэггом в 1930-х годах.Однако с тех пор спектр определяемых силикатных структур расширился, и некоторые минералы не попадают в классификацию Мачачки и Брэгга. В настоящее время наиболее часто используемая система классификации учитывает степень полимеризации тетраэдра [SiO 4 ] -4 .

В настоящее время наиболее часто используемая система классификации учитывает степень полимеризации тетраэдра [SiO 4 ] -4 .

Несиликаты (ортосилакаты) представляют собой силикаты с изолированными (не полимеризованными) кластерами [SiO4] 4-. Отрицательный заряд анионов нейтрализуется катионами, перечисленными выше.Типичными примерами являются минералы группы оливина: форстерит (Mg 2 SiO 4 ) и фаялит (Fe 2 SiO 4 ), в которых ионы Mg 2+ и Fe 2+ существуют в 6- согласованное состояние и формирование [MeO 6 ] групп. Структура монтичеллита (MgCaSiO 4 ) очень похожа на форстерит, но разница состоит в том, что половина от общего количества ионов Mg 2+ замещена на Ca 2+ . Кианит, силлиманит и андалузит, имеющие одинаковый состав (Al 2 SiO 5 ) и разную решетку, а также муллит (3Al 2 O 3 2SiO) 2 являются представителями орто- алюмосиликатов. .Все они содержат группы [AlO 6 ] 3-, которые связаны в цепочки вдоль С-направления. Эти цепочки связаны отдельным тетраэдром [SiO 4 ] 4-. Таким образом, существуют связи Al-O-Al и Si-O-Al, но отсутствуют связи Si-O-Si в алюмосиликатах этого типа.

.Все они содержат группы [AlO 6 ] 3-, которые связаны в цепочки вдоль С-направления. Эти цепочки связаны отдельным тетраэдром [SiO 4 ] 4-. Таким образом, существуют связи Al-O-Al и Si-O-Al, но отсутствуют связи Si-O-Si в алюмосиликатах этого типа.

Соросиликаты представляют собой силикаты, содержащие [Si 2 O 7 ] 6- кластеров. Распределение одного атома кислорода между двумя соседними тетраэдрами приводит к образованию димера.Такой тип структуры реализуется, например, в Акерманите (Ca 2 Mg [Si 2 O 7 ]), Ранкините (Ca 3 [Si 2 O 7 ]) и в Тортвейтите. ((Sc, Y) 2 Si 2 O 7 ).

Циклосиликаты представляют собой силикаты с циклическими кластерами из трех [Si 3 O 7 ] 6-, четырех [Si 4 O 12 ] 8- или шести [Si 6 O 18 ] 12- тетраэдров. Типичными представителями циклосиликатов являются бенитоит (BaTi [Si 3 O 9 ], берилл (Be 3 Al 2 [Si 6 O 18 ]) и кордиерит (Mg 2 Al . 3 [AlSi 5 O 18 ]), содержащий шестичленные кольцевые кластеры [AlSi 5 O 18 ], в которых один атом Si замещен на Al.

Типичными представителями циклосиликатов являются бенитоит (BaTi [Si 3 O 9 ], берилл (Be 3 Al 2 [Si 6 O 18 ]) и кордиерит (Mg 2 Al . 3 [AlSi 5 O 18 ]), содержащий шестичленные кольцевые кластеры [AlSi 5 O 18 ], в которых один атом Si замещен на Al.

Иносиликаты представляют собой силикаты, которые состоят из одномерных [SiO 3 ] ∞ 2- , [Si 2 O 5 ] ∞ 2- и [Si 4 O 11 ] ∞ 6- цепочки или ленты и ионы со сбалансированным зарядом.Энстатит (Mg 2 [Si 2 O 5 ] 2 ) и диопсид (CaMg [SiO 3 ] 2 ) являются примерами цепных силикатов. В иносиликатах все тетраэдры имеют два общих атома кислорода и два избыточные отрицательные заряды для катионов, которые соединяют эти цепи с каркасом. Длина этих цепочек определяется размером кристалла.

Длина этих цепочек определяется размером кристалла.

Филлосиликаты (слоистые силикаты) представляют собой силикаты с двумерными слоями тетраэдров [SiO 4 ] 4- , разделяющих три атома кислорода между собой.Такие структуры обеспечивают хороший скол, т.е. способность раскалываться по определенным гладким плоским поверхностям. Например, слюды, тальк (Mg 3 [Si 2 O 5 ] 2 OH 2 ), каолинит (Al 2 [Si 2 O 5 ] (OH) 4 ) имеют идеальный скол вдоль кристаллической плоскости в направлении [001]. В анионных каркасах слоистых силикатов очень часто происходит замещение атомов алюминия на атомы кремния.

Тектосиликаты (силикаты каркаса) имеют трехмерный каркас, в котором все четыре атома кислорода каждого тетраэдра являются общими для соседних тетраэдров.Если замещения атомов Si не происходит, то в кремнеземно-кислородном каркасе не будет избыточного отрицательного заряда. Поэтому решетки таких текстосиликатов, как кремнезем (SiO 2 ) и все его полиморфы (кварц, тридимит, кристобалит, коэсит, стишовит) не содержат катионов. Существуют и другие типы тектоцикатов, например, в структуре Фенакита (Be 2 SiO 4 ) тетраэдры [SiO 4 ] связаны с тетраэдрами [BeO 4 ] и образуют трехмерный каркас. все вместе.В случае полевых шпатов катион SI 4+ замещается в тетраэдрах на Al 3+ , обеспечивая отрицательный заряд этого анионного каркаса. Этот отрицательный заряд уравновешивается катионами, например. Na + в альбите (NaAlSi 3 O 8 ), K + в микроклине (KAlSi 3 O 8 ) и Ca 2+ в анортите (CaAl 2 Si 2 О 8 ). Цеолиты также можно отнести к тектосиликатам [1].

Поэтому решетки таких текстосиликатов, как кремнезем (SiO 2 ) и все его полиморфы (кварц, тридимит, кристобалит, коэсит, стишовит) не содержат катионов. Существуют и другие типы тектоцикатов, например, в структуре Фенакита (Be 2 SiO 4 ) тетраэдры [SiO 4 ] связаны с тетраэдрами [BeO 4 ] и образуют трехмерный каркас. все вместе.В случае полевых шпатов катион SI 4+ замещается в тетраэдрах на Al 3+ , обеспечивая отрицательный заряд этого анионного каркаса. Этот отрицательный заряд уравновешивается катионами, например. Na + в альбите (NaAlSi 3 O 8 ), K + в микроклине (KAlSi 3 O 8 ) и Ca 2+ в анортите (CaAl 2 Si 2 О 8 ). Цеолиты также можно отнести к тектосиликатам [1].

Силикаты природные некристаллические

Природный аморфный диоксид кремния, такой как диатомит и драгоценный опал (природный гидратированный аморфный диоксид кремния), являются примерами этого типа некристаллических силикатов. Они аморфны в том смысле, что не дают резкой картины дифракции рентгеновских лучей, но в некоторых случаях было показано, что они содержат субмикроскопические кристаллические области. Аморфный кремнезем может образовываться путем конденсации из паровой фазы, выбрасываемой при извержениях вулканов, или путем осаждения из насыщенных растворов. Кремнезем часто содержится в примитивных организмах, растениях или диатомовых водорослях (диатомит) и остается в земной коре в аморфном состоянии после их смерти. Опалы имеют структуру, образованную однородными частицами коллоидного кремнезема диаметром 100-500 нм.Поверхность этих частиц сильно гидратирована, т.е. покрыта группами ОН. Опалы могут содержать от 6 до 24% воды. Процесс образования драгоценного опала состоит из трех этапов: 1) образование однородных частиц, 2) их регулярное осаждение, 3) их склейка. В природе процесс изготовления опала занимает очень много времени [2].

Они аморфны в том смысле, что не дают резкой картины дифракции рентгеновских лучей, но в некоторых случаях было показано, что они содержат субмикроскопические кристаллические области. Аморфный кремнезем может образовываться путем конденсации из паровой фазы, выбрасываемой при извержениях вулканов, или путем осаждения из насыщенных растворов. Кремнезем часто содержится в примитивных организмах, растениях или диатомовых водорослях (диатомит) и остается в земной коре в аморфном состоянии после их смерти. Опалы имеют структуру, образованную однородными частицами коллоидного кремнезема диаметром 100-500 нм.Поверхность этих частиц сильно гидратирована, т.е. покрыта группами ОН. Опалы могут содержать от 6 до 24% воды. Процесс образования драгоценного опала состоит из трех этапов: 1) образование однородных частиц, 2) их регулярное осаждение, 3) их склейка. В природе процесс изготовления опала занимает очень много времени [2].

Силикаты на водной основе

Растворение кремнезема включает химическую реакцию гидролиза: SiO 2 + H 2 O → Si (OH) 4 . Хорошо известно, что растворимость кремнезема в воде при нормальных условиях очень низкая: равновесная концентрация аморфного SiO 2 в воде при 25 ℃ составляет 70 частей на миллион, тогда как для кристаллического кремнезема, такого как кварц, это значение не более 6 промилле. Чтобы получить перенасыщенный раствор кремнезема, следует использовать повышенные температуры, давления и высокий pH (около 12) [2]. Перенасыщенные растворы нестабильны и подвержены конденсации в условиях окружающей среды.Кремниевая кислота даже при pH выше 7 в значительной степени депротонируется, и разновидности анионов имеют высокий (отрицательный) поверхностный заряд. В присутствии щелочных металлов, таких как натрий (Na) или калий (K), эти системы состоят из гидратированных катионов и поликремниевых анионов (продуктов процесса поликонденсации) (см. Уравнение):

Хорошо известно, что растворимость кремнезема в воде при нормальных условиях очень низкая: равновесная концентрация аморфного SiO 2 в воде при 25 ℃ составляет 70 частей на миллион, тогда как для кристаллического кремнезема, такого как кварц, это значение не более 6 промилле. Чтобы получить перенасыщенный раствор кремнезема, следует использовать повышенные температуры, давления и высокий pH (около 12) [2]. Перенасыщенные растворы нестабильны и подвержены конденсации в условиях окружающей среды.Кремниевая кислота даже при pH выше 7 в значительной степени депротонируется, и разновидности анионов имеют высокий (отрицательный) поверхностный заряд. В присутствии щелочных металлов, таких как натрий (Na) или калий (K), эти системы состоят из гидратированных катионов и поликремниевых анионов (продуктов процесса поликонденсации) (см. Уравнение):

≡Si — OH + OH — → ≡ SiO — + H 2 O

≡SiO — + HO-Si → ≡Si — O — Si≡ + OH —

Анионы могут быть представлены мономерами, олигомерами и полимерными трехмерными структурами. Гидратированные катионы участвуют в образовании двойного электрического слоя. Двойной электрический слой и стерический фактор (уменьшение вероятности присоединения мономеров к разветвленным частицам) являются причинами агрегативной устойчивости таких систем [3]. Перенасыщенные растворы кремниевой кислоты могут использоваться в золь-гель-обработке в качестве прекурсоров наряду с более широко используемой системой: TEOS (TMOS) -H 2 O-ROH, где ROH представляет собой спирт. Водные растворы силикатов могут давать аэрогели и ксерогели или плотную керамику после экстракции растворителем, испарения растворителя или нагревания соответственно.Одним из наиболее широко используемых примеров растворов щелочных силикатов является жидкое стекло. Промышленные водяные стекла являются концентрированными (около 40 мас.% Силиката). Их состав может быть выражен как: R 2 O ● mSiO 2 ● xH 2 O, где R 2 O — оксид натрия или оксид калия, а m — мольное отношение оксида кремния к оксиду щелочного металла.

Гидратированные катионы участвуют в образовании двойного электрического слоя. Двойной электрический слой и стерический фактор (уменьшение вероятности присоединения мономеров к разветвленным частицам) являются причинами агрегативной устойчивости таких систем [3]. Перенасыщенные растворы кремниевой кислоты могут использоваться в золь-гель-обработке в качестве прекурсоров наряду с более широко используемой системой: TEOS (TMOS) -H 2 O-ROH, где ROH представляет собой спирт. Водные растворы силикатов могут давать аэрогели и ксерогели или плотную керамику после экстракции растворителем, испарения растворителя или нагревания соответственно.Одним из наиболее широко используемых примеров растворов щелочных силикатов является жидкое стекло. Промышленные водяные стекла являются концентрированными (около 40 мас.% Силиката). Их состав может быть выражен как: R 2 O ● mSiO 2 ● xH 2 O, где R 2 O — оксид натрия или оксид калия, а m — мольное отношение оксида кремния к оксиду щелочного металла. . Водные стекла применяются в технологии кислотоупорных бетонов и других строительных материалов.

. Водные стекла применяются в технологии кислотоупорных бетонов и других строительных материалов.

Кристаллические, полукристаллические и аморфные синтетические силикаты

Цемент и керамика: Керамика и гидравлические цементы представляют собой основные классы кристаллических синтетических силикатов, имеющих важное промышленное значение.И керамика, и цемент образуются плавлением при высоких температурах (1000-1600 ° C). Керамика, как правило, представляет собой высококристаллическое вещество, содержащее некоторую «стекловидную фазу». Если стекловидная фаза содержится в количествах, обеспечивающих кристалличность в диапазоне от 30% до 90%, то такие композиты обычно называют стеклокерамикой. Портландцемент — самый распространенный цемент, который широко используется в строительстве. Он образуется путем спекания смеси натуральной глины, известняка (CaCO 3 ) и песка (SiO 2 ), а также некоторых добавок, таких как оксид железа (Fe 2 O 3 ). Спекание проводят при температурах от 1400 до 16000 С. Продуктом этого синтеза является клинкер (диаметр зерен 3-25 мм), который состоит из силикатов четырех типов, а именно силиката трикальция (3CaO ● SiO 2 ), R-дикальций силикат (R-2CaO ● SiO 2 ), алюминат трикальция (3CaO ● Al 2 O 3 ) и алюмоферрит кальция (4CaO ● Al 2 O 3 ● Fe 2 O 3 ), а также свободную известь (CaO и Ca (OH) 2 ) и свободный MgO.После последующего охлаждения эти зерна смешиваются с гипсом и измельчаются вместе, чтобы получить порошок, который мы обычно называем «цементом». Если к порошку добавить воду, образуются гидраты силиката кальция и происходит процесс отверждения [3].

Спекание проводят при температурах от 1400 до 16000 С. Продуктом этого синтеза является клинкер (диаметр зерен 3-25 мм), который состоит из силикатов четырех типов, а именно силиката трикальция (3CaO ● SiO 2 ), R-дикальций силикат (R-2CaO ● SiO 2 ), алюминат трикальция (3CaO ● Al 2 O 3 ) и алюмоферрит кальция (4CaO ● Al 2 O 3 ● Fe 2 O 3 ), а также свободную известь (CaO и Ca (OH) 2 ) и свободный MgO.После последующего охлаждения эти зерна смешиваются с гипсом и измельчаются вместе, чтобы получить порошок, который мы обычно называем «цементом». Если к порошку добавить воду, образуются гидраты силиката кальция и происходит процесс отверждения [3].

Стекло: Современное определение стекла — это «аморфное твердое тело, полностью лишенное длительной периодической атомной структуры и демонстрирующее область свойств превращения стекла», поэтому любой материал, образованный любым методом (осаждение из паровой фазы, золь-гель обработка или метод закалки в расплаве), который демонстрирует свойства превращения стекла, представляет собой стекло, и диоксид кремния не является обязательным их компонентом. Однако стекло, которое мы используем в повседневной жизни (окна, пивные бутылки, стаканы, оптические волокна в нашей телекоммуникационной системе и т. Д.), Представляет собой силикатное стекло, образованное путем охлаждения расплава. Эта технология обычно использует кварцевый песок в качестве основного источника SiO 2 и компонентов, содержащих щелочные и щелочноземельные элементы. Однородные силикатные расплавы такого состава могут быть получены при температурах около 1200 ° C и более. Процесс охлаждения должен быть достаточно быстрым, чтобы избежать кристаллизации и сформировать прозрачное стекло хорошего качества.Если расплав имеет правильную зависимость вязкости от температуры, то структура охлажденного стекла будет подобна замороженной жидкости, которая характеризуется ближним порядком [4].

Однако стекло, которое мы используем в повседневной жизни (окна, пивные бутылки, стаканы, оптические волокна в нашей телекоммуникационной системе и т. Д.), Представляет собой силикатное стекло, образованное путем охлаждения расплава. Эта технология обычно использует кварцевый песок в качестве основного источника SiO 2 и компонентов, содержащих щелочные и щелочноземельные элементы. Однородные силикатные расплавы такого состава могут быть получены при температурах около 1200 ° C и более. Процесс охлаждения должен быть достаточно быстрым, чтобы избежать кристаллизации и сформировать прозрачное стекло хорошего качества.Если расплав имеет правильную зависимость вязкости от температуры, то структура охлажденного стекла будет подобна замороженной жидкости, которая характеризуется ближним порядком [4].

Геополимеры — еще один пример искусственных полукристаллических материалов. Название «геополимеры» было введено Дж. Давидовичем и применяется к широкому спектру алюмосиликатных соединений, активируемых щелочными или щелочными силикатами. Их можно получить из аморфных глин и щелочно-силикатных растворов без плавления при высоких температурах и без значительного выброса CO 2 .Процесс упрочнения алюмосиликатов, активированных щелочами, основан на образовании связей Si-O-Al и Si-O-Si в условиях окружающей среды. Вполне вероятно, что эти продукты имеют очень значительный коммерческий потенциал, но эта технология только сейчас разрабатывается [5].

Их можно получить из аморфных глин и щелочно-силикатных растворов без плавления при высоких температурах и без значительного выброса CO 2 .Процесс упрочнения алюмосиликатов, активированных щелочами, основан на образовании связей Si-O-Al и Si-O-Si в условиях окружающей среды. Вполне вероятно, что эти продукты имеют очень значительный коммерческий потенциал, но эта технология только сейчас разрабатывается [5].

Благодарность

Содержание веб-страницы разработала Таисия Скорина, старший химик-химик компании 3M Corporation. О ее проекте читайте в MIT.

Список литературы

[1] The Physical Chemistry of the Silicates by Wilhelm Eytel (University of Chicago Press, 1954)

[2] Химия кремнезема: растворимость, полимеризация, коллоидные и поверхностные свойства, биохимия by Ральф К.Иллер (публикация Willey Interscience, 1979)

[3] Введение в стекольную науку и технологию, 2-е издание, , автор: JE Shelby (Королевское химическое общество, 2005)

[4] Продвинутые технологии цемента: химия , Производство и тестирование 2nd Edition, SN Гош (Tech Books International, 2002)

[5] Джон Л. Провис, Грант С. Люки и Дженни С. Дж. Ван Девентер «Действительно ли геополимеры содержат нанокристаллические цеолиты? Пересмотр существующих результатов » Chem.Mater. 2005, 17, 3075-3085

Публикации автора страницы

Водное изменение калийсодержащих алюмосиликатных минералов: от механизма к переработке

Источник ионов щелочных металлов с умеренной скоростью высвобождения ионов и методы образования

Ионный обмен в аморфных щелочно-активированных алюмосиликатах: Геополимеры на основе калия

Щелочные силикатные связующие: эффект SiO2 / Соотношение Na2O и тип иона щелочного металла на структуру и механические свойства

Функциональные материалы из местных и широко распространенных прекурсоров: масштабируемый и экономичный синтетический подход

Подробнее о силикатах

Силикатная структура

Силикатная структураСиликатные минералы представляют собой солеподобные кристаллические материалы с катионами металлов и различными типами силикатных анионов.Каждый атом кремния в силикате тетраэдрически координирован атомами кислорода. |

Ортосиликаты

Основной единицей силиката является оксианион [SiO 4 ] 4-. Минералы с изолированными силикатными анионами называются ортосиликатами.

Примеры включают оливин (Mg, Fe) 2 SiO 4 , фенакит Be 2 SiO 4 , циркон ZrSiO 4 и гранаты M 3 M ‘ 2 (SiO 4 ) 3 , где M = Al 3+ , Cr 3+ или Fe 3+ и M ‘= Ca 2+ , Mg 2+ или Fe 2+ .

- Вот диаграмма оливина, показывающая силикатные анионы вместе с катионами железа и магния.

Связи M-O-Si имеют более ковалентный характер, чем связи M + — — O-C в карбонатных минералах.

Силикаты также можно рассматривать как плотноупакованные массивы оксидных анионов с Si 4+ в тетраэдрических дырках и ионами других металлов в тетраэдрических или октаэдрических дырках.

Пиросиликаты и метасиликаты

Если два силикатных тетраэдра разделяют одну вершину (Si 2 O 7 6-), анион называется пиросиликатом.

Пиросиликатные минералы включают торвеитит Sc 2 SiO 7 и барисилит MnPb 8 (SiO 7 ) 3 .

Метасиликаты содержат циклические анионы [SiO 3 ] n 2n-.

Beryl Be 3 Al 2 Si 6 O 18 представляет собой метасиликат.

Пироксены: одиночные цепи

Каждый силикатный тетраэдр в пироксенах имеет общую вершину с двумя другими тетраэдрами, образуя одиночные цепи силиката [SiO 3 ] n 2n-.

Примеры включают энстатит MgSiO 3 и диопсид CaMg (SiO 3 ) 2 .

На рисунке слева показаны силикатные тетраэдры (синий) и атомы кислорода (красный).

Амфиболы: двойные цепи

Когда две одиночные цепи соединены бок о бок через общие вершины, структура двойной цепи называется амфиболом.

Амфиболы и пироксены структурно близки.

На рисунке справа показаны две соединенные зигзагообразной цепью, уходящие вдаль.Под верхней двойной цепочкой находится слой октаэдрически координированных катионов. Ниже катионов находится еще одна двойная цепочка.

Двумя примерами амфиболов являются голубой асбест Na 2 Fe 5 (OH) 2 (Si 4 O 11 ) 2 и серо-коричневый асбест (Mg, Fe) 7 (ОН) 2 (Si 4 O 11 ) 2 .

Филлосиликаты: листовые силикаты

Когда три кислородные вершины делятся между силикатами, образуется листовая структура.

Четвертый кислород координирован с катионом металла.

Тальк, Mg 3 (OH) 2 [Si 4 O 10 ], представляет собой типичный филлосиликат. Он кажется скользким, потому что слои могут скользить друг по другу.

Хризотил или белый асбест, Mg 3 (OH) 4 [Si 4 O 10 ], является обычно используемым изолятором. Этот материал всегда изгибается в одном направлении, образуя трубчатые волокна.

Диоксид кремния

Когда все четыре кислорода силиката используются совместно с другими атомами кремния, образуется трехмерная структура SiO 2 .

Пляжный песок и кристаллы кварца являются примерами диоксида кремния.

Сводная информация о силикатной структуре

Назад

Компас

Индекс

Введение

следующий

силикатирование — определение — английский

Примеры предложений с «силикатированием», память переводов

OpenSubtitles2018.v3 Силикатная дробь Президент Янг, ’51 .patents-wipo Настоящее изобретение направлено на спекающую добавку на основе силиката и способ получения спекание.WikiMatrixObservations в 2004 году выявил наличие внутренней ленты, содержащей силикатный материал, на расстоянии 6,4 а.е. от звезды. Патенты-wipo Все чаще используются пылящие материалы, такие как твердый пенопласт, силикаты волокон, литые смолы или графит, в частности, при изготовлении форм. Сущность изобретения: рассолы содержат дополнительно: 0,3-5 мас.% щелочных веществ из щелочных карбонатных, гидроксидных, боратных и фосфатных групп, а также 0-0,3 мас.% силиката щелочного металла и 0,02-0,2 мас.% стабилизаторов из триазола. , бензимидазольные и / или меркаптотиазольные группы.WikiMatrix Несмотря на то, что континентальная кора содержит только около 0,6 мас.% Силиката на Земле, она содержит от 20% до 70% несовместимых элементов. Eurlex-diff-2017Стекло в строительстве — Основные изделия из силикатно-кальциевого стекла — Часть 9: Оценка соответствия / Продукт standardpatents-wipo2¿ снабжен поверхностной пигментацией, которая содержит в качестве пигмента смесь набухающего слоистого силиката (Na-бентонит) и других обычных пигментов покрытия, а в качестве связующего — только натуральное органическое связующее, в основном крахмал.WikiMatrixPozzolana, также известный как пуццолановая зола (pulvis puteolanus на латыни), представляет собой природный кремнистый или кремнистый и глиноземистый материал, который реагирует с гидроксидом кальция в присутствии воды при комнатной температуре (см. Пуццолановая реакция) .patents-wipoSilicate-formate-based органическая / неорганическая композитная композиция и бетонная композиция, содержащая тот же источник, где x = 2, алкильная цепь и примерно половина полярной группы (-R OCh3Ch3O-) расположены перпендикулярно, тогда как концевая группа -Ch3Ch3OH присоединена к поверхности силиката (β1-фаза).Патенты-wipo Изобретение относится к химии, силикатной инженерии и к изделиям из силикатов. Домены Наханни, Хотта, Чинчага, Торсби, Вулкан и Кишкатинау являются слабомагнитными и характеризуются парамагнитными источниками магнитного поля, содержащими силикаты с низкой восприимчивостью. минералы.EurLex-2Foots oil (petroleum), обработанное кремниевой кислотой; Стекло для ног OilEurLex-2Стекло в строительстве — Термостойкое термоупрочненное безопасное натриево-кальциево-силикатное безопасное стекло. Часть 2: Оценка соответствия.Стандарт на продукцию Giga-fren Подводные отложения включают твердые кремнистые отложения, дендритный и микробный кремнеземный каркас. EurLex-2 Силикат кальцияEurLex-2 В связи с тем, что список опасных веществ, содержащийся в Приложении I к этой Директиве, должен быть адаптирован и расширен, в частности, для включения определенных искусственных стекловидных ( силикатные) волокна; поскольку, как следствие, необходимо внести поправки в Предисловие к Приложению I, чтобы включить примечания и подробные сведения, касающиеся идентификации, классификации и маркировки искусственных стекловидных (силикатных) волокон; WikiMatrix В 2004 году он получил медаль Авраама Готтлоба Вернера за достижения в экспериментальной и теоретической петрологии и спектроскопии минералов и силикатных расплавов.Патенты-wipo Особо предпочтительные композиции являются гранулированными и дополнительно содержат низкие уровни силиката для дополнительных преимуществ по уходу за стеклом. patents-wipo Настоящее изобретение относится к энергоэффективным процессам связывания диоксида углерода, посредством которых силикатные минералы группы 2 и CO2 превращаются в известняк и песок с использованием двухкомпонентного солевой термолитический процесс, который обеспечивает циклическое переключение тепла и химикатов от одного этапа к другому. eurlex-diff-2018-06-20Стекло в строительстве — термоупрочненное натриево-известково-силикатное безопасное стекло с термической пропиткой — Часть 2: Оценка соответствия / Стандартные патенты на продукцию — Это относится к способу производства гранулированной композиции моющего средства, содержащей смешанные частицы высокоактивного алкилсульфата, полученные стадиями, включая непрерывную нейтрализацию, и высушенные распылением гранулы, содержащие модифицирующую добавку моющего средства, растворимый силикат и по существу не содержащие алкилсульфат.Giga-fren1 / 00 Клеи на основе неорганических компонентов 1/02. с водорастворимыми силикатами щелочных металлов Giga-fren [Просмотр] (D) На рисунке 12 показана составная карта расчетной массы силиката пепла (кг / км2) для этого извержения.

Показаны страницы 1. Найдено 233 предложения с фразой silicating.Найдено за 5 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки. Найдено за 1 мс.Накопители переводов создаются человеком, но выравниваются с помощью компьютера, что может вызвать ошибки. Они поступают из многих источников и не проверяются. Имейте в виду.

Силикатные материалы | Scientific.Net

Прикладная механика и материалы

Достижения в науке и технологиях

Международный журнал инженерных исследований в Африке

Форум передовых инженеров

Журнал биомиметики, биоматериалов и биомедицинской инженерии

Форум о дефектах и распространении

Ключевые инженерные материалы

Расширенные исследования материалов

Журнал метастабильных и нанокристаллических материалов

Нано-гибриды и композиты

.

Идентичных изделий ручного дутья не встречается.

Идентичных изделий ручного дутья не встречается. Достигается применением инструментов.

Достигается применением инструментов. По структуре материал может быть тяжелым плотным (на кварцевом песке) либо легким плотным (с мелким или крупным пористым наполнителем). Еще одна разновидность силикатных бетонов – поризованный материал (пеносиликат, газосиликат), который относят к категории ячеистых бетонов.

По структуре материал может быть тяжелым плотным (на кварцевом песке) либо легким плотным (с мелким или крупным пористым наполнителем). Еще одна разновидность силикатных бетонов – поризованный материал (пеносиликат, газосиликат), который относят к категории ячеистых бетонов.