Состав цемент: из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

- из чего состоит, пропорции компонентов, производство

- Из чего изготавливают цемент: состав материала

- » Строительное Управление 47 » +7(8482) 61-61-60

- Цемент: состав, роль

- Клей Цемент: состав, основа, раствор

- Про цемент, цемент в бетоне, цемент для бетона, состав цемента, производство цемента

- Строительный раствор.

- Состав цемента – обзор

- Каков химический состав цемента. — Миллионы покупателей

- Химический состав цемента — Civil Bull

- ::.IJSETR.::

- Цемент || Определение, введение, типы, состав и тесты

- Качество и состав цементного клинкера

- Что такое фиброцементный сайдинг

из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Группы цементов по составу

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO2 (22%), Al2O3 (5%), Fe2O2 (3%) и до 3% посторонних веществ.

В первом случае типичный состав содержит CaО (67%), SiO2 (22%), Al2O3 (5%), Fe2O2 (3%) и до 3% посторонних веществ.

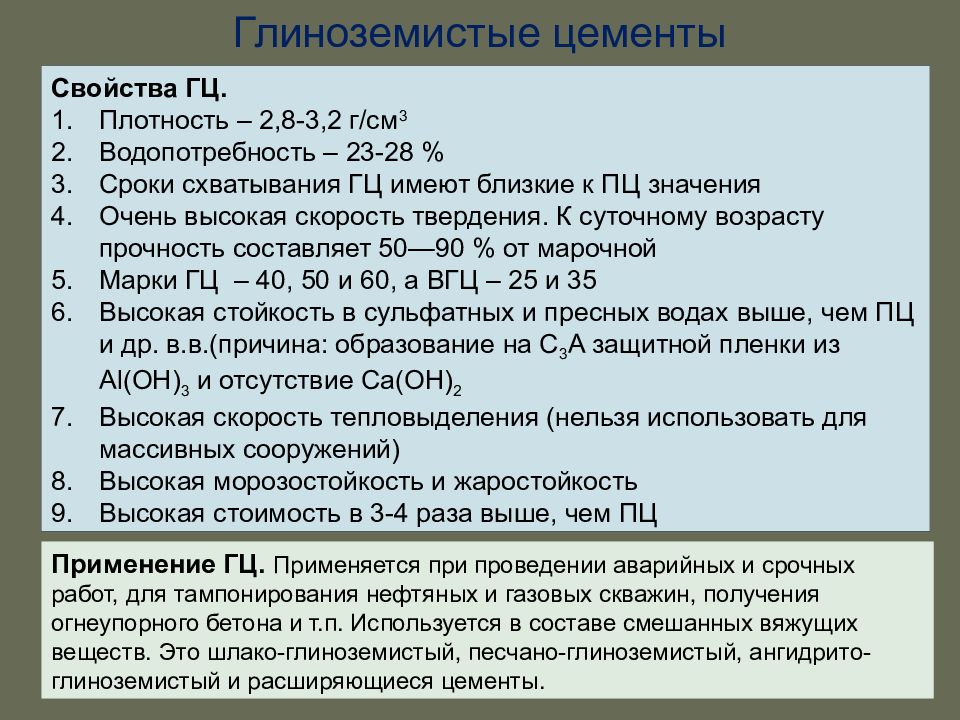

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3 – 0-15 %; SiO2 – 5-15 %. Для изготовления сульфатсодержащих смесей используются клинкеры на основе ферритов кальция.

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса.

Сырьем служат известняк (до 78%) и глина (до 25%).

Сырьем служат известняк (до 78%) и глина (до 25%). - Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся. Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

- Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

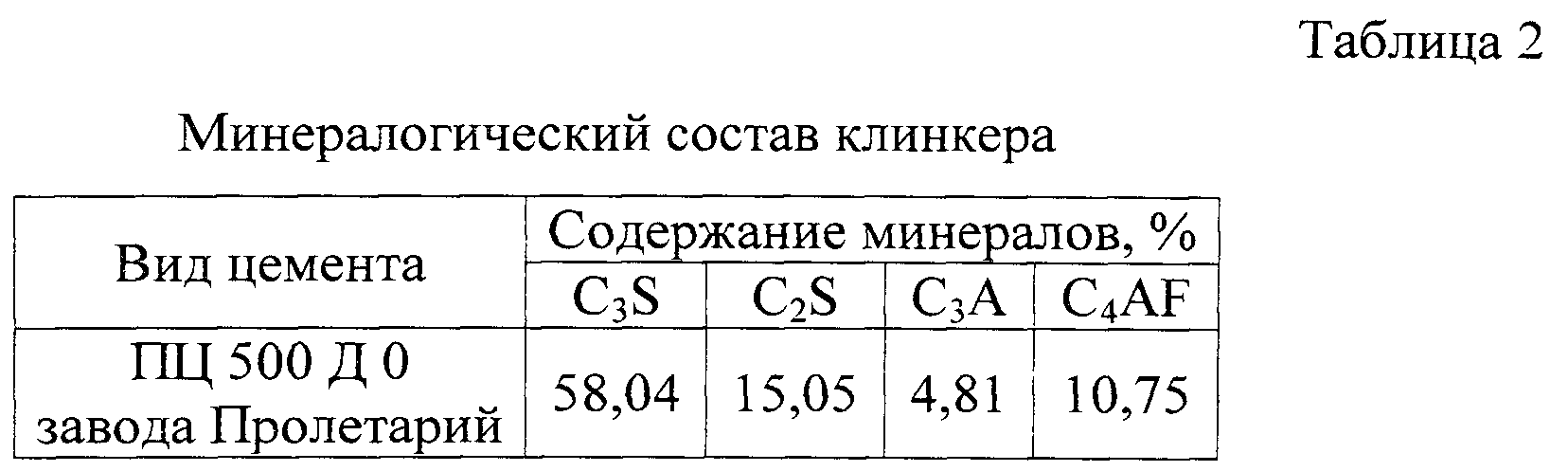

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67 2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25 инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 | ||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70 ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6 Инертная минеральная добавка – 10-15 | 3CaO х SiО2 – 45-50 2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35 Лава, обожженная глина, топливная зола-унос – 25-40 | ЗСаО х SiO2 — до 50 ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 | |

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70 Глинозем – 13-20 | 6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью Характеризуется повышенной сульфатостойкостью | Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

Основные марки

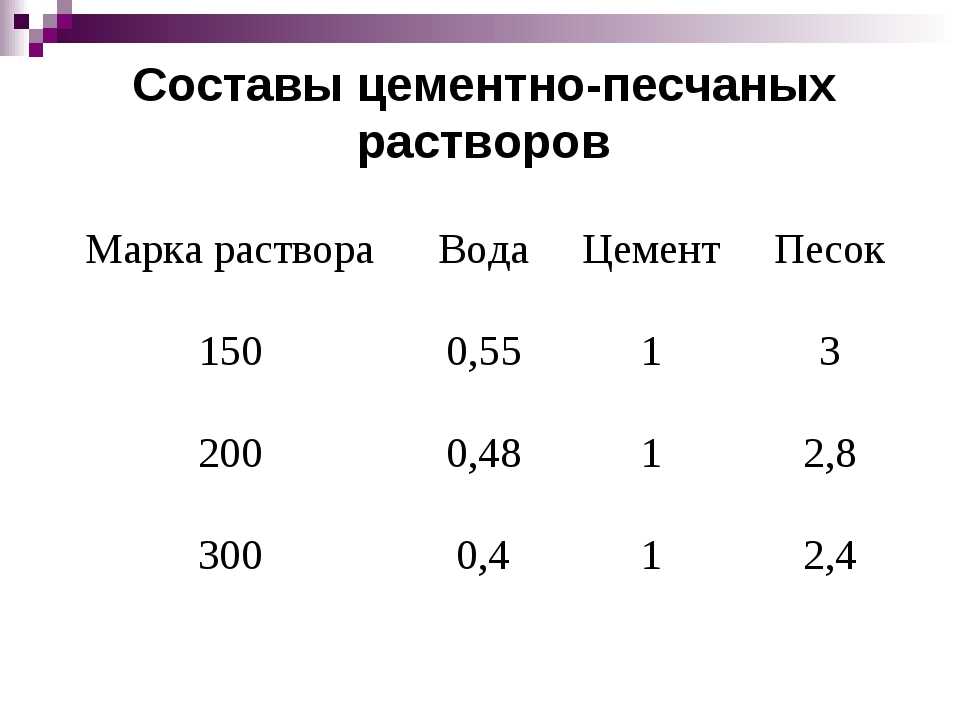

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см2. Из них в частном строительстве наиболее востребованы марки от М300 до М500, но бывают и исключения.

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок. Из них наиболее востребованы:

Из них наиболее востребованы:

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

Из чего изготавливают цемент: состав материала

В зависимости от производителя, цементное вяжущее может отличаться. Различия касаются исходного сырья. Однако когда дело доходит до технологии, она является одинаковой. На первом этапе осуществляется подготовка минерального сырья. Если говорить точнее, то глина и известковые камни измельчаются. После этого в определенных пропорциях осуществляется смешивание указанных компонентов.

Различия касаются исходного сырья. Однако когда дело доходит до технологии, она является одинаковой. На первом этапе осуществляется подготовка минерального сырья. Если говорить точнее, то глина и известковые камни измельчаются. После этого в определенных пропорциях осуществляется смешивание указанных компонентов.

Состав цемента

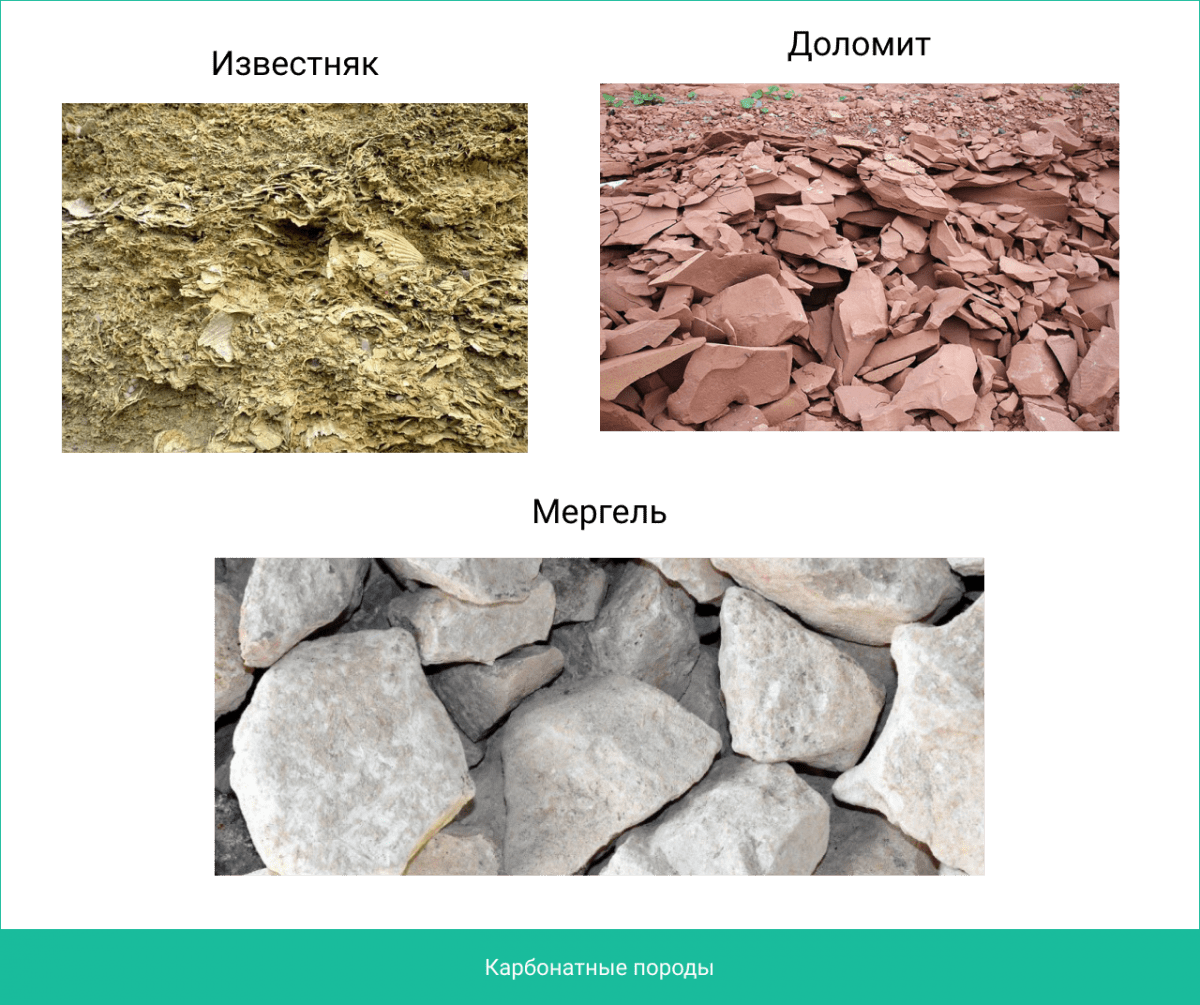

Чаще всего цемент содержит глину и известняк, подобранных в соотношении 1 к 3. В некоторых случаях может находить применение так называемый мергель, представляющий собой осадочную горную породу.

Можно выделить два основных способа, в соответствии с которыми приготавливаются смеси. Это сухой и мокрый способы. Компоненты непременно следует растворить в воде, если речь идет о высокой влажности ингредиентов. В дальнейшем под влиянием сильного нагрева вода удаляется из полученной суспензии. Формируется смесь с тонко измельченными компонентами и однородной структурой.

Сухой способ считается более экономным, так как достаточно обойтись механическим измельчением смеси, не доводя ее в дальнейшем до кипения.

Вслед за этим осуществляется обработка в печах цилиндрической формы, которые имеют свойство возвращаться. Диаметр таких печей составляет 5 метров. Для того, чтобы во время обжига обеспечить эффективное перемещение сырья, печи имеют небольшой уклон. Таким образом, образуется клинкер. Это особые гранулы, которые формируются в процессе обработки под высокой температурой (1450 градусов Цельсия).

Окончательным этапом является охлаждение клинкера, после чего его оставляют на 2 недели. Затем производится измельчение материала вместе с добавленным к нему гипсом. На этом же этапе можно добавить разнообразные минеральные компоненты, чтобы придать материалу те или иные свойства.

Разновидности цемента

1 тип — шлакопортландцемент

Его получают, если добавить гранулированный шлак к портландцементному клинкеру. Указанный компонент получается в доменных печах после выплавки чугуна. Использование такого шлака позволяет сэкономить на стоимости материала. В то же время конструкция, для которой используется шлакопортландцемент, обладает повышенной влажностью. В частности, готовая конструкция лучше противостоит воздействию морской воды.

В то же время конструкция, для которой используется шлакопортландцемент, обладает повышенной влажностью. В частности, готовая конструкция лучше противостоит воздействию морской воды.

2 тип — быстротвердеющий цемент

У такого материала имеется тонкий помол. За счет этого цемент отличается повышенной прочностью. Преобладающими компонентами в его составе являются алюминатная фаза и алита, добавленные к клинкеру.

3 тип — сульфатостойкий портландцемент

Если в том месте, где вы собираетесь строить здание, на него могут воздействовать вещества, провоцирующие возникновение сульфатной коррозии, вам необходим именно такой материал. Обычно указанному воздействию подвергаются подводные части гидросооружений.

» Строительное Управление 47 » +7(8482) 61-61-60

Цемент

Познакомимся прежде всего со свойствами основной составной части бетона — цементом.

Цемент представляет собой тонкоразмолотый минеральный порошок, способный при смешении с водой образовывать пластичную массу, с течением времени затвердевающую в камневидное тело.

Наиболее распространенный цемент, называемый портланд-цементом, получают путем обжига при высокой температуре (1400-1500°) природного сырья в виде мергелей или искусственной смеси известняка с глиной и другими материалами. Обжиг производится в специальных печах. Обычно цементообжигательная печь — это огромный, длиной 100-150 метров, горизонтально расположенный цилиндр, выложенный внутри огнеупорным кирпичом и медленно вращающийся. Печь устанавливается с наклоном; благодаря этому материалы в ней, пересыпаясь, постепенно передвигаются от одного конца к другому. При обжиге получается спекшийся материал, часть которого расплавилась и застыла в стекловидном состоянии. Этот материал носит название цементного клинкера.

Цементный клинкер имеет сложный состав. В него входят соединения извести с окисью кремния, так называемые силикаты кальция. Они составляют основную часть — около 75% — клинкера. Большое влияние на свойства клинкера оказывает содержание в нем соединений окиси алюминия с окисью кальция, которые называются алюминатами кальция. Одно из этих соединений, преимущественно представляющее алюминаты кальция, — трехкальциевый алюминат, в большой степени влияет на технические свойства цемента. Это вещество очень быстро соединяется с водой, но не дает устойчивых соединений. В зависимости от вида исходных материалов и условий обжига состав цементного клинкера, а следовательно, и его технические свойства изменяются. Портланд-цемент, выпускаемый различными заводами, имеет общее название и общие характеристики по прочности, но может отличаться по составу. Различие в составе клинкера определяет такие важные технические свойства цемента, как скорость затвердевания, устойчивость в природных водах, морозостойкость и др.

В него входят соединения извести с окисью кремния, так называемые силикаты кальция. Они составляют основную часть — около 75% — клинкера. Большое влияние на свойства клинкера оказывает содержание в нем соединений окиси алюминия с окисью кальция, которые называются алюминатами кальция. Одно из этих соединений, преимущественно представляющее алюминаты кальция, — трехкальциевый алюминат, в большой степени влияет на технические свойства цемента. Это вещество очень быстро соединяется с водой, но не дает устойчивых соединений. В зависимости от вида исходных материалов и условий обжига состав цементного клинкера, а следовательно, и его технические свойства изменяются. Портланд-цемент, выпускаемый различными заводами, имеет общее название и общие характеристики по прочности, но может отличаться по составу. Различие в составе клинкера определяет такие важные технические свойства цемента, как скорость затвердевания, устойчивость в природных водах, морозостойкость и др.

В цементный клинкер при помоле могут вводиться, кроме гипса, и другие добавки: горные породы, шлаки, которые, присутствуя в цементе в количестве до 10-15%, существенно не ухудшают его прочности и позволяют экономить таким образом более дорогой клинкер. Однако там, где требуется высокая морозостойкость, как, например, в дорожных покрытиях, рекомендуется применять цемент, полученный размолом цементного клинкера, без каких-либо добавок, кроме гипса.

Однако там, где требуется высокая морозостойкость, как, например, в дорожных покрытиях, рекомендуется применять цемент, полученный размолом цементного клинкера, без каких-либо добавок, кроме гипса.

Помимо портланд-цемента, выпускаются большие количества различных цементов, отличающихся составом сырья, из которого их получают, способом производства и свойствами. Цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на основе портланд-цементного клинкера путем добавки к нему различных веществ. В приведенной таблице дается краткий перечень важнейших цементов с указанием их назначения, особенностей и области применения.

|

Наименование цемента

|

Основные свойства

|

Где применяется

|

|

Портланд-цемент

|

Цементное тесто, растворы и бетоны способны затвердевать под водой.

|

В дорожных, гидротехнических и промышленных сооружениях, в конструкциях, подверженных действию атмосферных условий.

|

|

Портланд-цемент с гидравлическими добавками (пуццолановый портланд-цемент)

|

Твердеет более медленно, чем портланд-цемент. Бетон на этом цементе более водоустойчив и плотен, но легче разрушается от действия мороза.

|

В подводных и подземных частях гидротехнических сооружений, мостов, труб и др.

|

|

Шлаковый портланд-цемент (шлакопортланд-цемент)

|

Те же свойства, что и у пуццоланового портланд-цемента.

|

Там же, где портланд-цемент, атакже в обычных конструкциях промышленных сооружений.

|

|

Пластифицированный портланд-цемент

|

По сравнению с портланд-цементом дает более подвижные бетонные или растворные смеси.

|

Там же, где и обычный портланд-цемент.

|

|

Гидрофобный портланд-цемент

|

Устойчив к хранению в сырых условиях.

|

Там же, где и обычный портланд-цемент.

|

|

Смешанные цементы (состоят из портланд-цемента и минеральных добавок или из местных вяжущих материалов: извести, шлаков)

|

Имеют пониженную прочность и морозостойкость.

|

Для строительных растворов и бетона невысокой прочности.

|

|

Расширяющийся цемент

|

Обладает способностью увеличивать объем при твердении.

|

Для восстановления поврежденных железобетонных конструкций, для водонепроницаемых штукатурок.

|

|

Глиноземистый цемент

|

Быстро твердеет, выделяет большое количество тепла при твердении. Стоек в растворах гипса и других солей (кроме сернокислого натрия и щелочей). Не выдерживает температур выше 30° С при затворении и в первые сроки твердения.

|

Для аварийных работ, в строительстве сооружений в агрессивных водах.

|

Чем тщательнее подобран состав сырья, чем лучше проведен процесс обжига и чем тоньше размолот цемент, тем выше его качества и тем большую прочность может он обеспечить при затворении его водой. Но более активный цемент всегда более чувствителен к действию влаги и углекислоты, содержащихся в воздухе, и при хранении быстрее теряет активность. Чем мельче частицы цемента, тем больше их поверхность на каждый грамм цемента и тем больше процент потерь при образовании на их поверхности пленки одинаковой толщины. Поэтому современные тонкомолотые высокоактивные цементы требуют тщательной упаковки и хранения и быстрого употребления в дело.

Поэтому современные тонкомолотые высокоактивные цементы требуют тщательной упаковки и хранения и быстрого употребления в дело.

Как был открыт современный цемент?

Способность некоторых природных материалов после обжига приобретать свойство затвердевать, будучи смешанными с водой, была известна давно. Наиболее древними вяжущими строительными материалами были известь и гипс, которые не требовали тонкого размола и высоких температур для их изготовления. Постепенное развитие конструкций обжигательных печей и размольного оборудования позволило создать условия, необходимые для получения высококачественных цементов.

Производство современного портланд-цемента, дающего высокую прочность бетону и способного быстро затвердевать в смеси с водой и продолжать твердение под водой, возникло сравнительно недавно — в начале XIX века.

Первые указания о производстве таких цементов — предшественников современных цементов — имеются в работах русского академика М. В. Севергина (1702 г.) и в книге Егора Челиева .

В. Севергина (1702 г.) и в книге Егора Челиева .

В книге Челиева, изданной в 1825 г., обобщен опыт приготовления вяжущего вещества, применявшегося при восстановлении Московского Кремля. В книге дается описание свойств и технологии приготовления наиболее совершенного для того времени цемента, более совершенного, чем цемент англичанина Аспдина, который в тот же период работал над способом получения цемента, названного впоследствии портланд-цементом по имени города Портлэнд, около которого добывался естественный камень, похожий по внешнему виду на затвердевший бетон.

Большие работы по исследованию способов получения цементов были проведены в начале XIX века известным французским ученым Вика и его учениками. Интересно, что до настоящего времени для определения сроков схватывания цементного теста применяется прибор, который по имени его изобретателя называется иглой Вика.

Заслуга Егора Челиева, первого русского исследователя, получившего высококачественный цемент, достойно оценена в нашей стране.

Большие работы по исследованию свойств цементов провели русские ученые Р. Л. Шуляченко, А. А. Байков, В. А. Кинд, С. И. Дружинин, В. Н. Юнг, П. П. Будников, В. Ф. Журавлев и др.

Для того чтобы правильно и экономно использовать этот замечательный и ценный строительный материал, необходимо хорошо знать его свойства и особенности.

Что же происходит при смешении, или, как говорят строители, при затворении цемента с водой?

Чтобы лучше понять явления, происходящие при этом, сравним процессы, действующие в смеси цемента с водой — цементном тесте, с тем, что происходит в таком общеизвестном и простом материале, как глиняное тесто.

Глина, замешанная с водой, образует глиняное тесто, которое при хранении во влажных условиях (например, под сырой тряпкой) не изменит своего состояния и останется таким же мягким, каким оно было в момент замеса. Глиняное тесто затвердевает только при высушивании, но, если его опять смочить водой, оно размокнет. Так, например, размокает кирпич-сырец, не подвергавшийся обжигу. Высушенное гдиняное тесто имеет меньший вес, чем влажное. Свободное удаление воды путем высушивания и возможность повторного получения теста при увлажнении свидетельствуют о том, что химического соединения воды с глиной не происходит.

Так, например, размокает кирпич-сырец, не подвергавшийся обжигу. Высушенное гдиняное тесто имеет меньший вес, чем влажное. Свободное удаление воды путем высушивания и возможность повторного получения теста при увлажнении свидетельствуют о том, что химического соединения воды с глиной не происходит.

А с цементом дело обстоит иначе.

Если замешать порошок цемента с водой, образуется пластичная масса-тесто, которое может быть залито или уложено в заранее приготовленную форму. В зависимости от количества добавленной в него воды тесто будет более или менее жидким. Оставленное в покое, оно постепенно густеет, теряет текучесть, подвижность, как говорят, «схватывается», а затем постепенно затвердевает, обращаясь в прочное камневидное тело, называемое цементным камнем. Прочность цементного камня возрастает со временем, и ее увеличение продолжается в течение длительных сроков, исчисляемых месяцами и годами. При хранении теста во влажных условиях, исключающих высыхание, оказывается, что вес цементного камня не изменяется со временем. При длительном твердении теста, а затем цементного камня па воздухе оно не высыхает полностью, часть воды остается и может быть удалена из него только при повышенной температуре. Это свидетельствует о химическом связывании воды с минералами, которые составляют цементный клинкер, в новые прочные соединения. Затвердевший цементный камень уже не размягчается водой. Это важнейшее свойство цементного камня позволяет широко применять цементы для строительства сооружений, непрерывно находящихся в воде или подвергающихся периодическому ее действию.

При длительном твердении теста, а затем цементного камня па воздухе оно не высыхает полностью, часть воды остается и может быть удалена из него только при повышенной температуре. Это свидетельствует о химическом связывании воды с минералами, которые составляют цементный клинкер, в новые прочные соединения. Затвердевший цементный камень уже не размягчается водой. Это важнейшее свойство цементного камня позволяет широко применять цементы для строительства сооружений, непрерывно находящихся в воде или подвергающихся периодическому ее действию.

Как бы мы ни старались размочить цементный камень, ничего из этого не получится. Наоборот, в воде он приобретает еще большую прочность, чем на воздухе.

Как же объясняет процессы затвердевания цементов современная наука?

При действии воды на порошок цемента составные части его вступают в реакцию с водой. При этом процессе выделяется известь и образуются не растворимые в воде новые соединения, так называемые гидросиликаты и гидроалюминаты кальция.

Связав химически часть воды, новые соединения, обладая меньшей растворимостью, выпадают из раствора в виде мельчайших кристаллов, невидимых даже под обычным микроскопом. Эти кристаллы срастаются, переплетаясь между собой и образуя плотное камневидное тело.

Наиболее полную теорию твердения цементов создал русский ученый, академик А. А. Байков. Эта теория расширена и углублена в многочисленных работах советских ученых.

В настоящее время наиболее полные представления о процессах твердения цементов развиваются в работах академика П. А. Ребиндера и его учеников.

Вещества, образующиеся при взаимодействии цемента с водой, по своему кристаллическому строению близки к минералам, составляющим обычные горные породы, поэтому они хорошо сцепляются с их поверхностью.

Чтобы улучшить свойства цемента, к нему при помоле добавляют небольшие количества гипса. Хотя гипса добавляется всего 3-5%, его роль весьма существенна. Небольшая добавка гипса сильно влияет на сроки загустевания цементного теста — сроки его схватывания, удлиняя их до нескольких часов, что позволяет перевозить и укладывать бетонную смесь в конструкции. Кроме того, гипс увеличивает прочность и стойкость цемента. Происходит это потому, что гипс химически соединяется с наиболее слабой составной частью цемента — с трехкальциевым алюминатом, превращая его в более стойкое вещество.

Кроме того, гипс увеличивает прочность и стойкость цемента. Происходит это потому, что гипс химически соединяется с наиболее слабой составной частью цемента — с трехкальциевым алюминатом, превращая его в более стойкое вещество.

Цементы без гипса или с малым его количеством часто загустевают уже во время перемешивания, и это создает неудобства при работе с цементом.

Сроки схватывания зависят и от температуры материалов для бетона и от температуры бетонной смеси после затворения. Чем выше температура, тем быстрее наступает загустевание. При температуре выше 60° обычно происходит быстрое схватывание большинства цементов. При температуре ниже 0° схватывание и твердение цементов прекращается.

Прочность бетона в наибольшей степени зависит от прочности цементного камня. В свою очередь прочность цементного камня в большой степени зависит от состава цемента, качества его обжига, тонкости измельчения и от количества воды, взятой для затворения. Чем больше воды взято на замес, тем меньше прочность цементного камня и, следовательно, бетона.![]()

Изучение процессов твердения цементов показало, что при этом химически соединяется с цементом только 15-20% воды по отношению к весу цемента. Но в состав бетонной смеси приходится вводить большее количество воды для придания бетонной смеси подвижного удобоукладываемого состояния за счет образования подвижного цементного теста, которое смазывает поверхность песка и каменных материалов. Обычно в бетонной смеси отношение количества воды к весу цемента находится в пределах 45-65%. Излишек воды по сравнению с количеством, необходимым для химических реакций, раздвигает частицы песка и каменных материалов в составе бетона и увеличивает объем пустот в нем. Цементный клей становится разбавленным и прочность его понижается. Уменьшается и плотность бетона, а от плотности зависит долговечность бетона.

Для дорожного бетона допускается водоцементное отношение не более 0,50-0,55 в зависимости от климатических условий, в которых он будет работать.

Для уменьшения количества воды в составе бетонной смеси в нее может добавляться небольшое количество особых, так называемых поверхностно-активных веществ. Научные основы действия таких веществ разработаны в нашей стране академиком П. А. Ребиндером. Эти вещества, распределяясь по поверхности частиц цемента, покрывают их тончайшей пленкой, создают смазывающий слой; при этом увеличивается подвижность — пластичность бетонной смеси. Такие вещества называют пластификаторами. Пластификаторы добавляются в очень небольшом количестве — десятые доли процента от веса цемента, но, несмотря на это, действие их очень сильное.

Научные основы действия таких веществ разработаны в нашей стране академиком П. А. Ребиндером. Эти вещества, распределяясь по поверхности частиц цемента, покрывают их тончайшей пленкой, создают смазывающий слой; при этом увеличивается подвижность — пластичность бетонной смеси. Такие вещества называют пластификаторами. Пластификаторы добавляются в очень небольшом количестве — десятые доли процента от веса цемента, но, несмотря на это, действие их очень сильное.

Добавка пластификатора не только повышает пластичность бетонной смеси, но и улучшает технические свойства бетона, например его морозостойкость. Если при добавке пластификатора не увеличивать пластичность бетонной смеси, а сократить водоцементпое отношение, то можно увеличить прочность бетона или уменьшить расход цемента. Цементная промышленность выпускает пластифицированные цементы в массовом количестве.

Для бетонных дорожных покрытий важное значение имеет добавление в состав бетонной смеси веществ, которые повышают долговечность бетона. В условиях климата средней полосы и севера основным фактором, вызывающим разрушение дорожного покрытия, является многократное замораживание бетона в то время, когда он насыщен водой. Улучшение морозостойкости делает бетон более долговечным. Необходимое повышение морозостойкости достигается введением в бетон очень маленьких количеств специальных веществ, обладающих способностью образовывать небольшие количества пены в составе бетонной смеси. Как ни удивительно, но оказывается, что бетон, который содержит в своем объеме небольшое количество пустот (4-5%) в виде мелких равномерно распределенных пузырьков воздуха, обладает в 2-3 раза большей морозостойкостью, чем обычный бетон. Количество вспенивающих веществ, называемых воздухововлекающими добавками, составляет всего несколько сотых процента от веса цемента.

В условиях климата средней полосы и севера основным фактором, вызывающим разрушение дорожного покрытия, является многократное замораживание бетона в то время, когда он насыщен водой. Улучшение морозостойкости делает бетон более долговечным. Необходимое повышение морозостойкости достигается введением в бетон очень маленьких количеств специальных веществ, обладающих способностью образовывать небольшие количества пены в составе бетонной смеси. Как ни удивительно, но оказывается, что бетон, который содержит в своем объеме небольшое количество пустот (4-5%) в виде мелких равномерно распределенных пузырьков воздуха, обладает в 2-3 раза большей морозостойкостью, чем обычный бетон. Количество вспенивающих веществ, называемых воздухововлекающими добавками, составляет всего несколько сотых процента от веса цемента.

Воздухововлекающие добавки должны найти широкое применение в дорожном строительстве, так как позволят значительно повысить долговечность бетонных дорожных покрытий.

Среди специальных цементов, обладающих важными свойствами, следует отметить разработанный советскими учеными (М. И. Хигеровичем и Б. Г. Скрамтаевым) гидрофобный цемент. Само название цемента говорит о том, что это цемент, который боится воды.

Как же так цемент, который должен соединяться с водой, и вдруг боится воды?

Гидрофобный цемент получается путем добавления к цементу при помоле небольшого количества веществ, которые не смачиваются водой. На поверхности частиц цемента образуется тонкая молекулярная пленка такого вещества. Гидрофобный цемент, находясь даже во влажном воздухе, не теряет своей активности. Он гораздо устойчивее к длительному хранению, чем обычный портланд-цемент. Когда же в составе бетонной смеси гидрофобный цемент попадает в бетономешалку, то под действием трения о частицы песка и щебня жировая пленка на его поверхности прорывается, и он смачивается водой. Гидрофобный цемент придает бетону повышенную морозостойкость по сравнению с обычным портланд-цементом. Так же как и пластифицированный цемент, гидрофобный цемент является улучшенной разновидностью портланд-цемента.

Так же как и пластифицированный цемент, гидрофобный цемент является улучшенной разновидностью портланд-цемента.

На основе портланд-цементного клинкера выпускается целый ряд цементов с добавками. В зависимости от вида добавки изменяется и название цемента. Если портланд-цемент смешивается с доменными шлаками, то такой цемент называют шлакопортланд-цементом. Если в качестве добавки используются природные материалы, обладающие способностью химически соединяться с известью (так называемые пуццоланы), то такие цементы называются пуццолановыми портланд-цементами. И шлакопортланд-цемент и пуццолановый портланд-цемент обладают более медленным твердением по сравнению с портланд-цементом и менее морозостойки, поэтому их применение для дорожных покрытий не допускается. Они могут быть использованы для подводных и подземных сооружений и для конструкций, повергающихся обычным атмосферным воздействиям.

Из специальных цемепов представляет интерес глиноземистый цемент. Он отличается большой скоростью твердения. Этот цемент полностью затвердевает в течение трех суток, приобретая за это время полную прочность. Однако такое быстрое твердение сопровождается большим выделением тепла, способным привести к растрескиванию конструкций в результате неравномерного нагрева. Кроме этого, высокая температура (выше 25°) нарушает процесс твердения глиноземистого цемента; образующиеся при этом неустойчивые соединения снижают прочность и долговечность бетона.

Этот цемент полностью затвердевает в течение трех суток, приобретая за это время полную прочность. Однако такое быстрое твердение сопровождается большим выделением тепла, способным привести к растрескиванию конструкций в результате неравномерного нагрева. Кроме этого, высокая температура (выше 25°) нарушает процесс твердения глиноземистого цемента; образующиеся при этом неустойчивые соединения снижают прочность и долговечность бетона.

Глиноземистый цемент применяют в тех случаях, когда нужно быстро восстановить или забетонировать какую-нибудь конструкцию. Этот цемент применим только для тонкостенных сооружений. Его применение ограничено из-за большой стоимости (в 2 раза более высокой, чем портланд-цемент) и дефицитности сырья для его приготовления.

Одним из серьезных недостатков портланд-цемента является усадка, т. е. уменьшение размеров изготовленных на нем бетонных конструкций при нахождении их на воздухе. В последнее время созданы цементы, не обладающие этим недостатком и даже расширяющиеся в процессе твердения. В СССР такой цемент был разработан группой ученых под руководством В. В. Михайлова и Б. Г. Скрамтаева.

В СССР такой цемент был разработан группой ученых под руководством В. В. Михайлова и Б. Г. Скрамтаева.

Расширяющийся цемент характеризуется увеличением объема в первые часы и сутки твердения. Если изготовить из расширяющегося цемента изделие длиной в 1 метр, то через трое суток оно удлинится на 15 миллиметров. Дорожное покрытие из такого цемента на третьи сутки дало бы увеличение длины на 15 метров на каждый километр. Этот цемент как бы растет при затвердевании. Такое замечательное свойство расширяющегося цемента позволяет использовать его с наибольшим успехом для заделки швов в различных сооружениях. В частности, расширяющийся цемент применяется для уплотнения швов между тюбингами в тоннелях московского метро. Расширяющийся цемент находит применение для ремонта конструкций, когда важно обеспечить плотное прилегание их частей. Недостаточная морозостойкость бетона на таком цементе не позволяет применять его для сооружений, к которым предъявляются требования высокой морозостойкости.

Для строительства дорожных покрытий обычно применяется портланд-цемент. Однако необходимо, чтобы этот цемент обладал высокой прочностью, небольшой изнашиваемостью, высокой стойкостью к воздействию атмосферных условий (морозостойкостью) и хорошей устойчивостью к переменам температуры.

Цемент: состав, роль

Государственное Бюджетное Образовательное Учреждение

Высшего Профессионального Образования

Новосибирский Государственный Медицинский Университет

Министерства Здравоохранения Российской Федерации

Кафедра медицинской химии

Дисциплина «Химия вокруг нас»

Реферат

На тему: Цемент: состав, роль

Выполнил: Попова Елизавета

стоматологический факультет

1 курс

4 группа

Проверил: Рауткина Людмила Витальевна

Новосибирск

2015

Содержание

Введение. ..………..….………..…..….….………….…..……..….…………3

..………..….………..…..….….………….…..……..….…………3

Функции зубного цемента………..…….….….……………………………4

Строение и состав цемента………………..…..…..………….……………..5

Гистологическое строение…..….….….…..…….………..……….…..…….6

Патологии, связанные с зубным цементом….…….….…..……..…….…..8

Заключение.….……..….……..…….………..….………………..…..…………9

Источники……….…..….……………….….….………..….…………….……10

Введение

Цемент (лат. cementum) специфическая костная ткань, покрывающая корень и шейку зуба человека, а также зубов других млекопитающих. Служит для плотного закрепления зуба в костной альвеоле. Цемент состоит на 6870 % из неорганического компонента и 3032 % из органических веществ.

Служит для плотного закрепления зуба в костной альвеоле. Цемент состоит на 6870 % из неорганического компонента и 3032 % из органических веществ.

Это очень важная часть зуба, играющая немаловажную роль в его строении. Именно цемент прочно закрепляет зуб в его ячейке.

Функции зубного цемента

1) защита дентина корня от повреждающих воздействий;

Цемент тонким слоем покрывает корень зуба и соединяется с эмалью вблизи шейки зуба. Имеются разные варианты расположения эмалево-цементного соединения. Цемент может располагаться точно у окончания эмали, наслаиваться на нее или не доходить до эмали. В последнем случае остается узкая полоска незащищенного дентина. Такие области очень чувствительны к термическим, химическим и механическим раздражителям. Расположение цементо-эмалевой границы может отличаться в разных зубах одного индивидуума и даже на различных поверхностях одного зуба.

Расположение цементо-эмалевой границы может отличаться в разных зубах одного индивидуума и даже на различных поверхностях одного зуба.

2) участие в формировании поддерживающего аппарата зуба;

Благодаря цементу зуб закреплен в ячейке.

3) обеспечение прикрепления к корню и шейке зуба волокон периодонта;

4) участие в репаративных процессах.

Например, при лечении пародонтита, при переломах корня.

Строение и состав цемента

Цемент покрывает шейку зуба и корни, состоит на 68 — 70 % из неорганических и 30 — 32 % органических веществ. По своей структуре цемент напоминает грубоволокнистую кость, но, в отличие от нее, не имеет сосудов, поэтому трофические процессы в нем обеспечиваются за счет кровоснабжения териодонта путем диффузии.

Толщина цемента неодинакова: в области шейки зуба она тоньше (20 — 50 мкм), а в области верхушки корня- толще (100 — 150 мкм).

Цемент подразделяется на первичный (бесклеточный) и вторичный (клеточный).

Первичный цемент прилежит к дентину, покрывая боковые поверхности корня.

Вторичный цемент покрывает треть корня сверху и область бифуркации корней многокорневых зубов. Он покрывает бесклеточный цемент, а в ряде случаев непосредственно прилежит к дентину.

Вторичный клеточный цемент состоит из клеток (цементоцитов и цементобластов) и межклеточного вещества.

Цементоциты лежат в лакунах и по строению схожи с остеоцитами. Цементобласты клетки-строители, которые обеспечивают ритмическое отложение новых слоев цемента.

Межклеточное вещество клеточного цемента состоит из основного вещества и волокон.

Большая часть волокон зубного цемента идет в радиальном направлении — это так называемые Шарпеевские волокна. Причем, с одной стороны они соединяются с радиальными волокнами дентина, с другой — с волокнами периодонта.

Остальная часть волокон располагается продольно, параллельно поверхности цемента.

Цемент по структуре и твердости (30-50 KHN) сходен с костью человека.

По химическому составу и структуре цемент напоминает грубоволокнистую кость. Это наименее минерализованная твердая ткань зуба. Содержание неорганических веществ в цементе составляет 65% массы, органические вещества-23% и вода — 12% массы.

Из неорганических составляющих преобладают кальций и фосфат в форме кристаллов апатита или аморфных кальций-фосфатов, из органических — более 90% коллагенов.

Гистологическое строение

Как и другие опорные ткани организма, цемент состоит из клеток и межклеточного вещества.

Поверхность дентина покрыта слоем высокоминерализованного цемента (толщина до 10 мкм). К внешней стороне направлены ламелловидные менее или более минерализованные зоны, отражающие периодические фазы образования цемента и фазы покоя.

В коронковой трети зубов расположен бесклеточный цемент. Он не содержит клеток, лишь многочисленные коллагеновые фибриллы однородной минерализации, расположенные почти перпендикулярно к поверхности дентина. Они являются прикрепленными волокнами {волокна Шарпея). Направление прохождения волокон между отдельными ростовыми линиями может изменяться. Эти изменения происходят вследствие постэруптивного движения зубов при одновременном образовании цемента. Поверхность бесклеточного волокнистого цемента минерализована в большей мере, чем средние слои цемента. На ней расположен бесструктурный слой толщиной 3-8 мкм, цементоид, содержащий цементобласты.

В верхушечной области корня зуба и в области би- и трифуркаций многокорневых зубов цемент пронизан проникающими в виде луча волокнами перепендикулярно к поверхности зуба и утолщенными пучками волокон, которые менее минерализованы. Перпендикулярно волокнам Шарпея расположены многочисленные волокна и пучки волокон. В лакунах цемента содержаться цементоциты -зрелые клетки цемента зуба. В этом слое цемента могут чередоваться менее и более минерализованные участки, а также слои бесклеточного волокнистого цемента. Цемент образуется и наслаивается на протяжении всей жизни. В течение 60 лет он может утроить свою толщину, при этом цементоциты внутренних слоев гибнут и образуются пустые лакуны цемента.

Перпендикулярно волокнам Шарпея расположены многочисленные волокна и пучки волокон. В лакунах цемента содержаться цементоциты -зрелые клетки цемента зуба. В этом слое цемента могут чередоваться менее и более минерализованные участки, а также слои бесклеточного волокнистого цемента. Цемент образуется и наслаивается на протяжении всей жизни. В течение 60 лет он может утроить свою толщину, при этом цементоциты внутренних слоев гибнут и образуются пустые лакуны цемента.

Наряду с регулярным образованием цемента существуют различные причины дополнительного образования цемента:

— Если устранена причина резорбции зуба, то может произойти восстановление посредством клеточного цемента.

— При фрактуре корня может устраняться дефект после лечения вследствие наслоения цемента между фрагментами.

— Вследствие потери контакта между зубами-антагонистами возрастает образование цемента как проявление компенсаторных процессов.

— Удерживающий аппарат зуба часто разрушается при пародонтите. После успешного лечения может наблюдаться образование нового цемента и новой костной ткани.

— При определенных условиях цементообразование может превысить физиологические границы. В таком случае говорят о гиперцементозе, встречающемся как в отдельных зубах, так и генерализовано. Локализованная форма наблюдается при хроническом воспалении в периапикальных тканях, а также во время ортопедического лечения. Генерализованный гиперцементоз наблюдается при системных заболеваниях.

— Цементикль — это образование шаровидной формы, расположенное в периодонте, состоящее из цемента. Они возникают вследствие минерализации микрососудов дегенерированных эпителиальных остатков. В верхушечной области цемента иногда обнаруживается слой нерегулярно

образованного минерализованного цемента (промежуточный цемент). Он расположен между дентином и регулярно образованным цементом и свидетельствует о нарушении развития тканей зуба.

Он расположен между дентином и регулярно образованным цементом и свидетельствует о нарушении развития тканей зуба.

— Гранулы эмали в бифуркационной области моляров часто покрыты цементом.

Патологии, связанные с зубным цементом

Скорость вымывания и позиционирования минералов в цементе почти равна скорости этих процессов в окружающей кости челюсти, в то время как скорости абсорбции и поступления минералов в дентин составляют только 1/3 таковых в кости. У цемента функциональные характеристики почти такие же, как у обычной кости, включая присутствие остеобластов и остеокластов, в то время как дентину эти характеристики не свойственны, как говорилось ранее. Эта разница, несомненно, объясняет различия скоростей минерального обмена.

Существует такой вид кариеса, как кариес цемента зуба.

По сравнению с кариозным поражением эмали и дентина, кариес цемента или, иначе, «поддесневой кариес» (кариес корня) встречается значительно реже, но в отличие от них является более агрессивной и опасной для зуба формой. Так как корень зуба имеет небольшую толщину стенки, то его разрушение кариесом зачастую проходит в довольно короткие сроки, вплоть до развития пульпита или периодонтита, приводящих, в свою очередь, иногда даже к удалению зуба.

Так как кариес цемента часто сочетается с пришеечным кариесом, то для передних зубов, помимо упомянутых рисков, это чревато еще и нарушениями эстетики. Темные пятна или кариозные полости на передних зубах, особенно если их не устранять в течение нескольких лет, нередко провоцируют психологические комплексы, проблемы на работе и в общении с противоположным полом.

Чаще всего (примерно в 60-90% случаев) кариес цемента зуба развивается у людей пожилого возраста вследствие заболеваний десен различного происхождения. При этом в большинстве случаев между десной и зубом образуется патологический карман место скопления различных микроорганизмов, которые не только провоцируют разрушение зубодесневого прикрепления, что приводит к расшатыванию зуба, но и вызывают растворение цемента корня с углублением в корневой дентин (стрептококки).

При этом в большинстве случаев между десной и зубом образуется патологический карман место скопления различных микроорганизмов, которые не только провоцируют разрушение зубодесневого прикрепления, что приводит к расшатыванию зуба, но и вызывают растворение цемента корня с углублением в корневой дентин (стрептококки).

Результатом разрушения цемента и дентина кариесом является сперва образование небольшой кариозной полости, которая рано или поздно приводит к проникновению инфекции внутрь зуба с вовлечением в воспаление тканей пульпы («нерва»).

Заключение

Цемент зуба важная его часть. Именно благодаря ей зуб надежно зафиксирован в своей ячейке, именно он защищает дентин от внешних пагубных воздействий, а так учавствует в процессах восстановления зуба в случае его повреждения. Это достигается благодаря особому составу зубного цемента: он схож по строению с человеческими костями, поэтому придает креплению зуба должную прочность.

Источники

1. http://meduniver.com/

2.Пропедевтическая стоматология / Базикян Э. А., Робустова Т. Г., Лукина Г. И. и др. 2009, «ГЭОТАР-Медиа».

3. http://www.dentalmechanic.ru/

4. http://www.medterapevt.ru/

5. http://plomba911.ru/

PAGE 1

Клей Цемент: состав, основа, раствор

На ремонт обычно уходит много денег, но лучше когда дело не в постоянной его переделке, а в качественных материалах, которые потом прослужат много лет. Например, в случае с укладкой плитки важно не только правильно выбрать отделочный материал, но и не ошибиться с клеем. На сегодняшний день в строительных магазинах представлено просто огромное количество разнообразных клеящих смесей, разной ценовой категории и состава. Как сделать выбор? Как утверждают специалисты, если не знаешь, какой раствор выбрать – покупай цементный. Далее рассмотрим, что же представляет собой белый клей Цемент для плитки.

На сегодняшний день в строительных магазинах представлено просто огромное количество разнообразных клеящих смесей, разной ценовой категории и состава. Как сделать выбор? Как утверждают специалисты, если не знаешь, какой раствор выбрать – покупай цементный. Далее рассмотрим, что же представляет собой белый клей Цемент для плитки.

Клей Цемент

Состав раствора

Входящие в состав ингредиенты клея на основе цемента очень просты. Основа – это песок и цемент, а также вода, которая добавляется во время его приготовления. Дополнительными добавками являются пластификаторы. Все это соответственно смешано в определенных пропорциях. Приготовить такую смесь с песка и цемента можно и самому, но есть риск ошибиться в пропорциях, что приведет к ненадежности смеси.

Для приготовления плиточного раствора цемента и клея необходимо внимательно придерживаться инструкции, которая указана на упаковке. Обычно она выглядит следующим образом:

- берется емкость, например, ведро или тазик, в нее наливается определенное количество воды;

- согласно инструкции в воду высыпается нужное количество порошка;

- полученный раствор перемешивается с помощью дрели со специальной насадкой до получения однородной массы.

Если после приготовления состав получился слишком жидким, ему необходимо дать время немного настояться. Обычно на это уходит не более 10 минут. После этого Цемент клей ПВА 2000 готов к использованию (см. фото). Стоит отметить, что не нужно стараться приготовить всю смесь сразу, если в этом нет необходимости, ведь она достаточно быстро затвердеет и станет непригодной для дальнейшего использования. Готовить раствор лучше частями и сразу применять его в работе.

Клей Цемент

Основные преимущества

«Плюсов» у клеящего вещества Цемент 2000 для плитки достаточно много. Это позволяет использовать его в кухне, ванной комнате, туалете, на балконе, стенах и полу. К ним, кроме низкой стоимости, можно отнести:

- экологически чистый состав клея Цемент;

- простоту приготовления и быстроту высыхания;

- удобство в работе;

- высокую адгезию и пластичность;

- надежность;

- стойкость к механическим повреждениям;

- хорошую влагостойкость;

- стойкость к постоянным перепадам температур и т.

д.

д.

Зачем добавлять ПВА?

Всем известно, что ПВА боится прямого воздействия солнечных лучей, которые несут в себе ультрафиолет. Но при добавлении в цементный раствор у него меняются свойства, и он перестает бояться солнца. Кроме плиточного клея Цемент ПВА также используется для создания стяжек и наливных полов внутри помещений. А вот там, где постоянно собирается влага, использовать этот компонент не рекомендуется.

При создании клеевого раствора, основа которого цемент и песок, доля ПВА в нем должна составлять примерно 20%. Это позволяет получить мощный клеевой состав, который долго и надежно будет держать керамическую и кафельную плитку, что особенно важно для вертикальных поверхностей. В белый плиточный раствор Цемент сначала добавляется вода, все это доводиться до нужной консистенции и только затем в него добавляется ПВА с расчета 60 грамм на 10 литров.

Особенности применения

- Клей для плитки Цемент наносится на основание зубчатым шпателем.

- При монтаже керамических или кафельных материалов, которые имеют небольшой вес, наносить раствор можно только на основание, а если отделка более тяжелая, то смесь должна накладываться и на саму плитку.

- Использовать плиточный клеевой состав необходимо при определенных температурных условиях. Так, нижняя допустимая граница температур составляет 5°С, а верхняя – 30°С. Идеальной для работы считается температура воздуха 20°С и влажность 60%. Именно при таких условиях раствор быстрее схватится.

- После укладки отделочного материала нужно знать, что сохнет раствор от 12 до 24 часов.

В зависимости от используемых в клеевой смеси пластификаторов она может быть классической или быстрой. Это нужно учитывать еще во время покупки, т.к. во время работы можно не успеть приклеить отделку. Быстрый клей, нанесенный на пенопласт или другие материалы, полностью высыхает всего за 5-10 часов.

Про цемент, цемент в бетоне, цемент для бетона, состав цемента, производство цемента

Цемент (в переводе с латинского «битый камень») — oдин из основных строительных материалов; гидравлическое минеральное вяжущее вещество, приобретающее при затвердевании высокую прочность, также используемое при изготовлении бетона. Его называют гидравлическим, поскольку набор прочности и затвердевание происходит в присутствии воды; полученные из цементных минералов и воды твёрдые соединения водостойки, то есть нерастворимы в воде. Его называют минеральным, поскольку исходные материалы, используемые для его получения, — минеральной природы (горные породы или продукты их выветривания).

Его называют гидравлическим, поскольку набор прочности и затвердевание происходит в присутствии воды; полученные из цементных минералов и воды твёрдые соединения водостойки, то есть нерастворимы в воде. Его называют минеральным, поскольку исходные материалы, используемые для его получения, — минеральной природы (горные породы или продукты их выветривания).

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии. Самыми распространенными марками цемента являются : без минеральных добавок М 400 Д0 и М 500 Д0 и с минеральными добавками М 400 Д20 и М 500 Д20.

ЦЕМЕНТ в БЕТОНЕ:

Самое распространенное применение цемента это производство бетона и раствора.

тел: +7-926-900-09-69

тел.: +7-926-779-96-96

тел.:+7-926-900-31-88

ИНФОРМАЦИЯ

Мы рады Вам предложить товары в наших интернет – магазинах.

Магазин товаров для рыбалки, охоты и туризма

Магазин кондиционеров и климатической техники

МЫ ПРОИЗВОДИМ

ДОСТАВЛЯЕМ

КАЧЕСТВЕННЫЙ БЕТОН !!!

г. Гагарин

Промышленный проезд, дом 3

Гагаринский бетонный завод

ВНИМАНИЕ, НЕ ПУТАЙТЕ АДРЕС!

Отдел продаж:

ООО «Гагаринский бетонный завод»

Тел.: +7 (900) 220-11-22

+7 (926)900-09-69

Факс: +7 (495) 778-31-88

Моб.: 8-926-779-96-96

E-mail:betonbeton67.ru

Мы принимаем карты:

ПРОИЗВОДИМ

ДОСТАВЛЯЕМ

СТРОИМ

_______________

БЛАГОУСТРОЙСТВО

УЧАСТКА

Новости

03. 08.21

08.21

Продажа ровинга для производства базальтовой арматуры по приемлемой цене.

07.07.21

23-06-2021 года. Мы запустили производство Арматуры Композитной Полимерной (АКП) из стекловолокон и базальтоволокон.

08.11.19

Мы начали продажу арматуры. Это очень качественный товар, производимый нашими партнерами на урале. Неметаллическая композитная АРМАТУРА периодического профиля соответствует ГОСТ. подробнее на страничке АРМАТУРА

07.08.19

Во второе воскресенье августа отмечают свой профессиональный праздник строители.

Компания Гагаринский Бетонный Завод поздравляет с ДНЕМ СТРОИТЕЛЯ.

19.06.19

Теперь мы принимаем к оплате карты.

Реклама

здесь может быть:

ВАША РЕКЛАМА

АРМАТУРА

БАЗАЛЬТОВАЯ

АРМАТУРА

СТЕКЛОПЛАТИКОВАЯ

Строительный раствор.

Состав цемента

Состав цемента

Строительные растворы

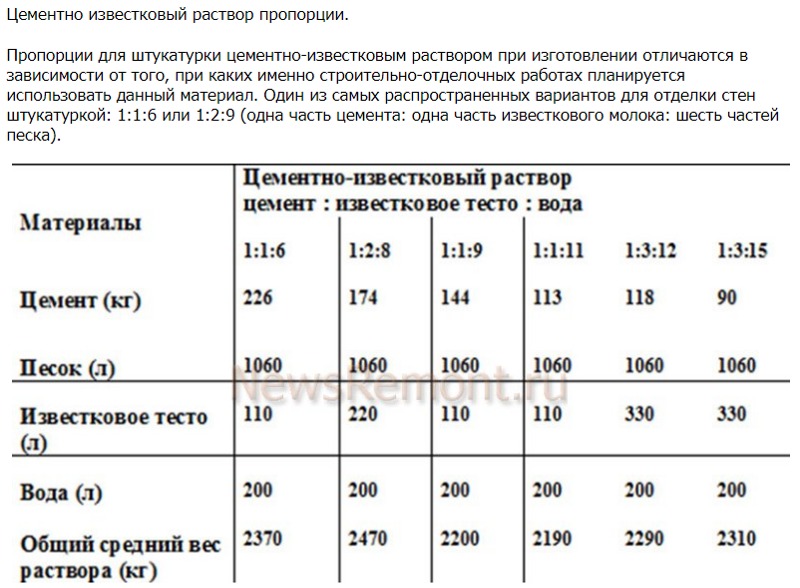

Строительный раствор могут быть известковыми, глиняными, глиняно-известковыми, известково-гипсолвыми и глиняно-цементными. Прежде чем добавить глину в раствор, её нужно предварительно размягчить и пропустить через густое сито.

Строительный раствор должен быть абсолютно однородным, чтобы в нём нельзя было различить отдельных ингредиентов. Это достигается путём продолжительного размешивания соответствующим инструментом. Исключительно важным для строительного раствора является количественное соотношение компонентов. Оно зависит от назначения раствора (кладка, штукатурка, заделка трещин и т.д.).

При большем количестве связующего вещества растворы получаются жирными. Штукатурка из такого раствора при высыхании растрескивается.

При избытке наполнителя (песка) получаются постные растворы, дающие слабую, непрочную штукатурку.

Если при смешивании раствор сильно прилипает к инструменту — он жирный, если не прилипает — постный, нормальный раствор должен слегка прилипать к инструменту.

Приготовление известкового раствора

Приготовление известкового раствора выполняют так: песок равномерным слоем насыпают на прочную основу и покрывают необходимым количеством извести. Смесь несколько раз перелопачивают, затем тщательно перемешивают мотыгой. Посредине делают кратер, в который заливают воду. Смесь снова размешивают таким образом, чтобы кратер постепенно наполнялся смесью, а его края постоянно находились выше раствора для избежания перелива. Готовый раствор должен представлять собой достаточно густую однородную смесь.

Приготовление глиняного раствора

Глиняный раствор можно использовать и для кладки и для штукатурки лишь во вспомогательных и второстепенных постройках. Такой раствор готовят, как известковый, но он слабее известкового. Для увеличения прочности в глиняный раствор добавляют гашеную известь, гипс или цемент.Для глиняно-известкового раствора на одну часть глины берут 0,3. ..0,4 части гашеной извести и 3…6 частей песка. Количество песка определяется назначением раствора (кладка, штукатурка) Для приготовления глиняно-гипсового раствора на одну часть глины берут 0,25 части гипса и 3…5 частей песка, Для глиняно-цементного раствора — на одну часть глины — 0,15…0,2 части цемента и 3…5 частей песка.

..0,4 части гашеной извести и 3…6 частей песка. Количество песка определяется назначением раствора (кладка, штукатурка) Для приготовления глиняно-гипсового раствора на одну часть глины берут 0,25 части гипса и 3…5 частей песка, Для глиняно-цементного раствора — на одну часть глины — 0,15…0,2 части цемента и 3…5 частей песка.

Состав цемента

Цемент — главный материал для строительства. В состав цемента входит смесь из известняка и глины. Смесь подвергают спеканию и спеченную массу размалывают и получают порошок серого цвета, состоящий из CaO, Al2O3 и SiO2. Если эту смесь смешать с водой в тесто, то через некоторое время эта масса затвердевает. При добавлении в цемент песка и щебня получают бетон. Если внутри бетонных изделий находится арматура — каркас из железных прутьев или сетки, получается очень прочный материал — железобетон.

В отличии от других связующих материалов (извести, гипса, песка, жидкого стекла), после смешивания с водой и предварительно затвердевания на воздухе может продолжать твердеть, а в твёрдом состоянии он устойчив к воде.

Для получения цементного теста необходимо 24…28% воды. Отклонение как в сторону уменьшения, так и в сторону увеличения снижают его качество.

Схватывание цементного раствора происходит через час после его смешивания с водой и прекращается, когда твердёющая масса теряет свою пластичность — обычно через 12 ч. Чем выше температура воздуха, тем быстрее происходит схватывание цемента. Поэтому летом цемент затвердевает быстрее. Процесс можно ускорить с помощью различных добавок.

Как разрушить затвердевший цемент.

Затвердевший цемент (цементный камень) разрушается мягкой водой, содержащей угольную кислоту, кислыми водами (сбросами промышленного производства), водой, содержащей сульфаты и хлориды (морская вода).

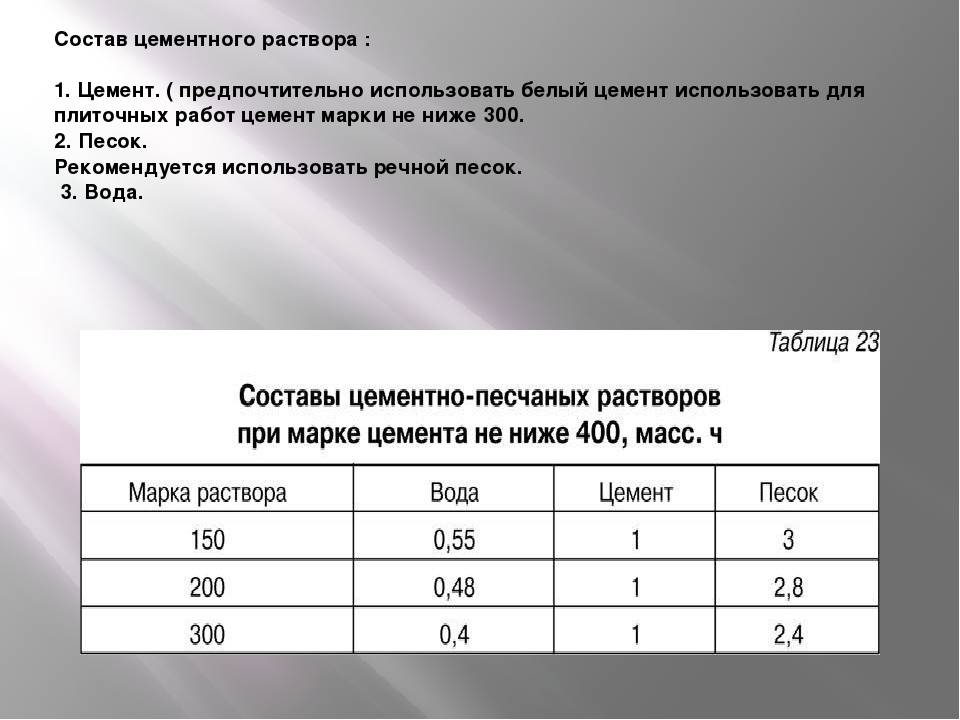

Приготовление цементного раствора

Из необходимого количества песка насыпают кучку, затем добавляют цемент и перелопачивают до образования однородной смеси. Её раскладывают толстым слоем и заливают необходимым количеством воды, затем размешивают до получения однородного раствора, который следует использовать в течение следующего часа!

Её раскладывают толстым слоем и заливают необходимым количеством воды, затем размешивают до получения однородного раствора, который следует использовать в течение следующего часа!

Цементный раствор при соотношении цемента и песка 1:4 или 1:5 — раствор трудно наносится на стену и не прилипает. Для этой цели используются обогащённые цементные растворы (1:2 или 1:3). Качественные эластичные растворы получают из цемента, извести и песка. Для приготовления такого раствора сухой цемент смешивают с песком. Гашеную известь разводят до вязкости сметаны и засыпают в неё смесь цемента и песка, после чего хорошо размешивают до образования однородной массы.

Приготовление бетонной смеси

Важным условием приготовления бетонной смеси — это хорошее смешивание компонентов раствора — цемента, песка и воды. Поэтому бетонную смесь лучше готовить в бетономешалке. В малых количествах бетонную смесь вручную. Щебёнку насыпают на твёрдое основание кучкой высотой 10…15 см, равномерно покрывают цементом и перелопачивают до получения сухой однородной смеси. Затем снова образуют кучку с кратером, в котором при постоянном перемешивании добавляют воду до получения достаточной густой смеси. Нормы расхода цемента, песка следующие:

Щебёнку насыпают на твёрдое основание кучкой высотой 10…15 см, равномерно покрывают цементом и перелопачивают до получения сухой однородной смеси. Затем снова образуют кучку с кратером, в котором при постоянном перемешивании добавляют воду до получения достаточной густой смеси. Нормы расхода цемента, песка следующие:

- — для 1 м2 бетона толщиной 5 см — 13,6 кг цемента и 6 ведёр песка

- — для 1 м2 бетона толщиной 8 см — 21,8 кг цемента и 9 ведёр песка

- — для 1 м2 цементной замазки толщиной 2 см — 11,3 кг цемента и 2 ведёр песка

- — для 1 м2 цементной замазки толщиной 3 см — 16,5 кг цемента и 3 ведёр песка

Количество заливаемой воды зависит от влажности и вида песка. Для приготовления 1 м3 бетона расходуется приблизительно 200…250 л воды. Объёмное соотношение песка и щебня также зависит от вида песка. Для натурального песка — 0,6:1 — 0,8:1, для керамзитового — 0,8:1 — 1:1, для перлитового — 0,6:1.

Для правильного затвердевания бетонной смеси после заливки в начальный период «схватывания» необходимо предохранить его от быстрого высыхания, ударов, сотрясений, механических воздействий и холода.

Поддержание бетона во влажном состоянии во время схватывания является важным условием достижения проектной прочности. Поверхность начинают обливать водой сразу же после установления, что она не повреждается водой (через 24 ч после заливки бетона).

При температуре выше +50C поверхность поливают в течение 7 дней, ниже +50C — не поливают, а принимают меры против высыхания бетона, закрывая его увлажнённым материалом (песком, полотном и т.д.) или свеже залитый бетон покрывают водонепроницаемым покровом. Прочность растворов, приготовленных из шламов обогатительных фабрик, выше, чем растворов из карьерного песка.

Состав цемента – обзор

1.6.3 Европейский стандарт на обычные цементы (EN 197-1)

Как описано выше, страны-члены CEN проголосовали за принятие EN 197-1 в 2000 г. В 2002 г. «противоречащие» британские стандарты ( такие как BS 12) будут отозваны. Британский стандарт на сульфатоустойчивый цемент BS 4027 будет действовать до тех пор, пока не будет достигнуто соглашение о европейском стандарте на сульфатоустойчивый цемент. В Таблице 1.9 обобщен диапазон составов цемента, разрешенных EN 197-1.

В 2002 г. «противоречащие» британские стандарты ( такие как BS 12) будут отозваны. Британский стандарт на сульфатоустойчивый цемент BS 4027 будет действовать до тех пор, пока не будет достигнуто соглашение о европейском стандарте на сульфатоустойчивый цемент. В Таблице 1.9 обобщен диапазон составов цемента, разрешенных EN 197-1.

Таблица 1.9. Типы цемента и композиции разрешены EN 197-1

CEM IV

| цемент типа | 170012 | клинкер% | дополнение% | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CEM I | Portland Cement CEM I | 95-100 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CEM II | PORTLAND-SLAG цемент II / AS | 80-94 | 6-20 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BS | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland- Silica Fume Cement II / AD | 90-94 | 6-10 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland-Pozzolana цемент II / AP | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BP | 65- 79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / AQ | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BQ | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland-Fly зольный цемент II/AV | 8 0-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BV | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / AW | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BW | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland-Burnt Shale Cement II / на | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BT | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland-известняк цемент II / AL | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / BL | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / A-LL | 80-94 | 6-20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II / B-LL | 65-79 | 21-35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Portland-Composite Cement II / AM | 80-94 | 6–20 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| II/BM | 65–79 | 21–35 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CEM III | Blastfurnace Cement III / A | 35-64 | 36-65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| III / B | 20-34 | 66-80 | 66-80024 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| III / C | 5-19 | 81-95 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CEM IV | Pozzolanic Cement IV / A | 65-89 | 11-35 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| IV / B | 45-64 | 36-55 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CEM V | Композитный цемент V / A | 40-64 | 40-64 | 36-60 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| V / B | 20-38 | 61-80 | 61-80 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Примечания: Все цементы могут содержат до 5 % второстепенного дополнительного компонента (максимум) CEM V/A Композитный цемент содержит 18–30 % доменного шлака CEM V/B Композитный цемент содержит 31–50 % доменного шлака Доли выражены в % ядро цемента (исключая сульфат кальция) В то время как эти являются «обычными цементами», они доступны не во всех странах-членах CEN. Наряду с определением диапазона разрешенных составов цемента EN 197-1 также определяет:

• химические требования (например, максимум SO 3 , MgO, потеря при прокаливании (LOI), нерастворимый остаток (IR)) Таблица 1.10 обобщены требования к составу компонентов цементов EN 197-1. Таблица 1.10. Комплексные требования для составляющих EN 197-1 цементы

Требования к составу доменного шлака такие же, как в Британском стандарте для доменного портландцемента (BS 146) и для молотого гранулированного доменного шлака (BS 6699). Обратите внимание, что в EN 197-1 не указан метод испытаний для определения минимального содержания стекла 2/3. Точно так же требования к летучей золе практически такие же, как и в британских стандартах для портландцемента для пылевидного зольного цемента (BS 6588) и для пылевидной топливной золы (BS 3892, часть 1), хотя есть небольшие различия, связанные с максимальным LOI. и содержание СаО. Стандарты для добавок в бетон более подробно рассматриваются в главе 3. В таблице 1.11 приведены механические и физические требования для классов прочности, разрешенных EN 197-1. Прочность на сжатие определяется с помощью метода призмы из строительного раствора EN 196-1, который описан в разделе 1.7. Время схватывания определяется почти повсеместно применяемой иглой Вика, а прочность — методом, впервые разработанным Ле Шателье в девятнадцатом веке. Эти методы описаны в EN 196-3. Таблица 1.11. Время схватывания и требования прочности согласно EN 197-1 7 1 ≥ 42,5

В настоящее время в Великобритания (2002 г. Напротив, в странах-членах ЕС (данные 1999 г.) доля трех основных классов прочности была следующей: % | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 42,5 | 42,5 | 42% | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 52,5 | 10% | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Доля различных типов цемента заключалась в следующем:

| Тип | Производство (% Общий тоннаж) |

|---|---|

| CEM I Portland | 38% |

| CEM II Portland Composite | 49% |

| CEM III Blastfurnace / Slag | 7% |

| CEM IV Pozzolanic | 5% |

| CEM V Composite (и другие) | 1% |

Таким образом, примерно 50% поставляемого цемента составлял CEM II композит, из которого наибольшую долю составлял портландцемент из известняка (40% CEM II и 20% от общего тоннажа).

В Великобритании устоявшейся практикой является добавление измельченного гранулированного шлака (согласно BS 6699) или золы пылевидного топлива (согласно BS 3892, часть 1) непосредственно в бетономешалку и заявление об эквивалентности цемента заводского производства. Процедуры, необходимые для демонстрации эквивалентности, описаны в BS 5328, который будет заменен BS EN 206-1 и дополнительным стандартом Великобритании BS 8500 с 1 декабря 2003 г. Кроме того, некоторые стандарты Великобритании на цемент включают цементы с классами прочности и свойствами. выходит за рамки стандарта BS EN 197-1 для обычных цементов.Например, BS 146:2002 включает низкий класс ранней прочности (L) для доменных шлаковых цементов, а в BS 6610:1996 существует низкий класс 28-дневной прочности (22,5) для пуццоланового зольного цемента. Оба этих стандарта будут отменены, когда в конечном итоге будут опубликованы европейские стандарты, предусматривающие ту же область применения.

Химические требования к цементам EN 197-1 приведены в таблице 1. 12.

12.

Таблица 1.12. Химические требования EN 197-1 цемент

имущество

)

CEM III (& GT; 35% шлаков)

4

| Прочность класса | Требования | |||

|---|---|---|---|---|

| Утраты на зажигание | CEM I (Pure Portland) | Все | ≤ 5.0% | |

| CEM III (& GT; 35% шлак) | ||||

| нерастворимый остаток | CEM I | |||

| CEM III (. & GT; 35% SLAG | Все | ≤ 5.0% | ||

| 32,5 N | ||||

| CEM I | 32,5 R | ≤ 3,5% | ||

| CEM II Portland Composite Composite | 32,5 N | |||

| CEM IV Pozzolanic Cement | 42,5 R | |||

| CEM V Композитный цемент | 52,5 N | ≤ 4. 0% 0% | ||

| 52,5 R | ||||

| Все | ||||

| хлорид | ||||

| Все | Все | ≤ 0.10% | ||

| Pozzolicity | CEM IV Pozzolanic Cement | Все | удовлетворяет испытанию (EN 196-5) | |

| MgO | ||||

| MGO | Все | Все | ≤ 5,0% в клинкере | |

| 1 верхние пределы для потери на воспламенение (LOI) и нерастворимый остаток (IR) фигурируют в стандартах на цемент с момента их первого введения.LOI обеспечивал свежесть цемента, а ограничение IR предотвращало загрязнение материалами, отличными от сульфата кальция и клинкера. Однако вариант введения до 5% второстепенного дополнительного компонента (макинтош) подорвал их актуальность. Более высокий уровень гарантии постоянства производительности обеспечивается гораздо более строгими тестами производительности, которые должны выполняться на случайных отправляемых образцах не реже двух раз в неделю. Верхний предел для SO 3 указан во всех стандартах на цемент, и его целью является предотвращение расширения, вызванного образованием эттрингита из непрореагировавшего C 3 A после затвердевания бетона.Эту реакцию расширения, которая происходит при нормальных температурах отверждения через несколько дней после смешивания раствора или бетона с водой, следует отличать от явления замедленного образования эттрингита (DEF). Весь портландцемент может проявлять расширение в результате DEF, если он подвергается воздействию высоких начальных температур отверждения (выше 80 °C) и последующих влажных условиях хранения. Факторы цемента, повышающие риск DEF, были определены Kelham (1996). Уровень цемента SO 3 оказывает положительное влияние на развитие прочности цемента, особенно в раннем возрасте, и за последние 20 лет наметилась тенденция к повышению верхнего предела. Целью верхнего предела содержания хлоридов является снижение риска коррозии встроенной стальной арматуры. Предельное содержание MgO в клинкере 5% гарантирует, что непрочность (расширение) не произойдет в результате замедленной гидратации свободного MgO.Когда MgO присутствует выше ~ 2% в клинкере, он встречается в виде кристаллов оксида магния (периклаз), которые относительно медленно реагируют с образованием Mg(OH) 2 (брусита), образование которого сопровождается расширением. В некоторых странах, таких как США, установлен более высокий предел содержания MgO (6%), но они включают испытание на ускоренное расширение, при котором образец цементного теста нагревают в автоклаве, при этом расширение должно оставаться ниже 0,08%. EN 197-1 также описывает частоту испытаний и метод анализа данных, необходимых для демонстрации соответствия требованиям стандарта. Сертификаты, подтверждающие соответствие требованиям стандартов, могут быть выданы уполномоченными органами ЕС по сертификации (например, BSI Product Services), которые следуют процедурам, описанным в EN 197-2. Поскольку EN 197-1 является гармонизированным стандартом, орган по сертификации может выдавать сертификаты соответствия ЕС, которые позволяют производителю наносить маркировку СЕ на отгрузочные документы и упаковку. Каков химический состав цемента. — Миллионы покупателей Сырье, используемое для производства В следующей таблице показано приблизительное количество оксида Оксид (1)Известь – CaO -60 – 67% (2) Силикагель-SiO-17-25% (3) (4) Оксид железа-Fe2Oa-0.5-06% (5) Магнезия – MgO-0,1-04% (6) Сера-С-01-03% (7) (8) Гипс – Caso-4% Химическая промышленность (a) Отношение % извести к % кремнезема, 2,8 SiO, + 1,2 L-O, + 0,65 Fe; О, меньше (b) Отношение глинозема к железу (c) Свободный Нерастворимый остаток (d) Свободная магнезия <5% (e) Общее содержание серы, рассчитанное как (1) (2)кремнезем (3) (4) (5) (6) (7) (8) Химический состав цемента — Civil BullЧто такое цемент? Цемент в основном представляет собой вещество, которое действует как связующее в бетоне.Цемент широко используется в строительстве. Интересно знать, что цемент является самым потребляемым материалом на земле после воды. Рисунок 1: Цемент берет Химический состав сырья:Римский продукт, Цемент изготовлен из известняковых и глинистых материалов. Известняковые материалы представлены известняком или мелом, а глинистые – сланцами или глиной.Эти вещества дают главным образом известь, кремнезем, глинозем и окись железа. Относительная доля этих оксидов сильно влияет на свойства цемента. В дополнение к этим оксидам цемент также содержит небольшое количество магнезии, триоксида серы и щелочей. Рисунок 2: Основные ингредиенты цемента Мы наблюдали изменения в составе цемента на протяжении многих лет — требования людей вынуждают вносить изменения в процентное содержание оксидов цемента. Мы обсудим это позже в какой-нибудь другой статье.Здесь мы увидим состав портландцемента класса — 33. Таблица 1.1 Приблизительное оксид композиции пределы обычной портландцемента | ||||

| Оксид | функция | |||

| CaO | Контролирует прочность и надежность. Его недостаток снижает прочность и время схватывания Его недостаток снижает прочность и время схватывания | 60–65 | ||

| SiO2 | Придает прочность.Его избыток вызывает медленное схватывание. | 17–25 | ||

| Al2O3 | Отвечает за быстрое схватывание; если в избытке, это снижает силу. | 3–8 | ||

| Fe2O3 | Придает цвет и помогает растворять различные ингредиенты | 0,5–6 | ||

| MgO | Придает цвет и твердость В избытке вызывает | 0,5–4 | ||

| Na 2 O + K 2 O | трещины в растворе и бетоне и нарушение прочности | 0.5-1.3 | ||

| So 3 | делает цементный звук | 1-2 | ||

| 1 |

Функции цементных ингредиентов:

1.

Lime (CaO):

Lime (CaO):