Состав клинкера: Клинкер и его химический и минералогический состав

- Клинкер и его химический и минералогический состав

- 3. Химический и минеральный состав клинкера портландцемента.

- Минералогический состав клинкера

- Состав клинкера и его оценка

- марки, состав, свойства и применение цемента ПЦ

- Состав цемента: характеристики и свойства цемента

- Виды цемента

- Качество клинкера зависит от состава сырья.

- Влияние и контроль химического состава клинкера для производства цемента

- Качество и состав цементного клинкера

- СОСТАВ И ГИДРАТАЦИЯ КЛИНКЕРОВ

- В этом исследовании сравнивается состав обычного портландцементного клинкера с соответствующим сульфатно-фторидным минерализованным клинкером и исследуется гидравлическая активность клинкера на двух производственных установках.На первом заводе были исследованы обыкновенный клинкер (P1) и клинкер, минерализованный CaF2 + CaSO4 (P1m), а на втором заводе — обычный клинкер (P2) и два клинкера, минерализованные CaF2 + CaSO4 (P2m, с низким содержанием SO3 и P2m ‘). , высокое SO3). Химический состав клинкеров определяли с помощью рентгенофлуоресцентного анализа, спектрометрии с индуктивно связанной плазмой (ICP), титрования (свободная известь) и измерений на ионоселективных электродах. Качественные и количественные фазовые составы клинкеров были охарактеризованы с помощью порошковой дифракции рентгеновских лучей, формирования изображений в отраженных электронах, рентгеновского микроанализа и элементного картирования, а также микроскопии оптического отражения.Во всех клинкерах наблюдались следующие фазы: алит, бета-белит, кубический алюминат, феррит и свободная известь. Наблюдались дополнительные фазы: афтиталит (P1 и все клинкеры с завода 2), лангбейнит кальция (P1m) и периклаз (все клинкеры с завода 2). Состав и текстура клинкера на этих двух заводах различаются больше, чем между обычным и минерализованным клинкером одного и того же производства. Лабораторные цементы получали путем смешивания измельченного клинкера с CaSO4-2h3O. Цемент гидратировали в изотермическом калориметре при 20 ° C (весовое соотношение вода / цемент = 0.5) в течение 33 ч. Цементы на основе минерализованного клинкера с завода 2 имели более медленную реакцию, чем обычный цемент с того же завода. Цемент на основе минерализованного клинкера с завода 1 имел более низкую скорость реакции во время ранней гидратации, чем соответствующий обычный клинкер, но затем через 12 часов скорость реакции повышалась для достижения более высокой скорости реакции. Наличие: Дополнительные примечания: Диапазон страниц: 1613-1621 pp. Корпоративных авторов: Эльзевир The Boulevard, Langford Lane Kidlington, Оксфорд объединенное Королевство OX5 1 ГБ Авторов: Эмануэльсон, A Хансен, S Viggh, E Дата публикации: 2003-10 Язык

- Информация для СМИ

- Предмет / указатель

- Подача информации

- Цементные печи: минералы клинкера

- Влияние состава и структуры летучей золы на формирование цементного клинкера

Клинкер и его химический и минералогический состав

Портландцементный клинкер обычно получают в виде спекшихся мелких и более крупных гранул и кусков размером до 10—20 или до 50—60 мм в зависимости от типа печи.

По микроструктуре клинкер, получаемый спеканием, представляет собой сложную тонкозернистую смесь многих кристаллических фаз и небольшого количества стекловидной фазы.

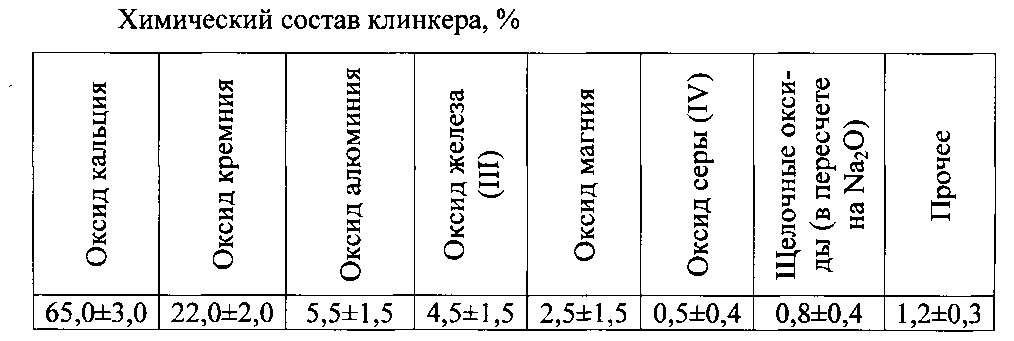

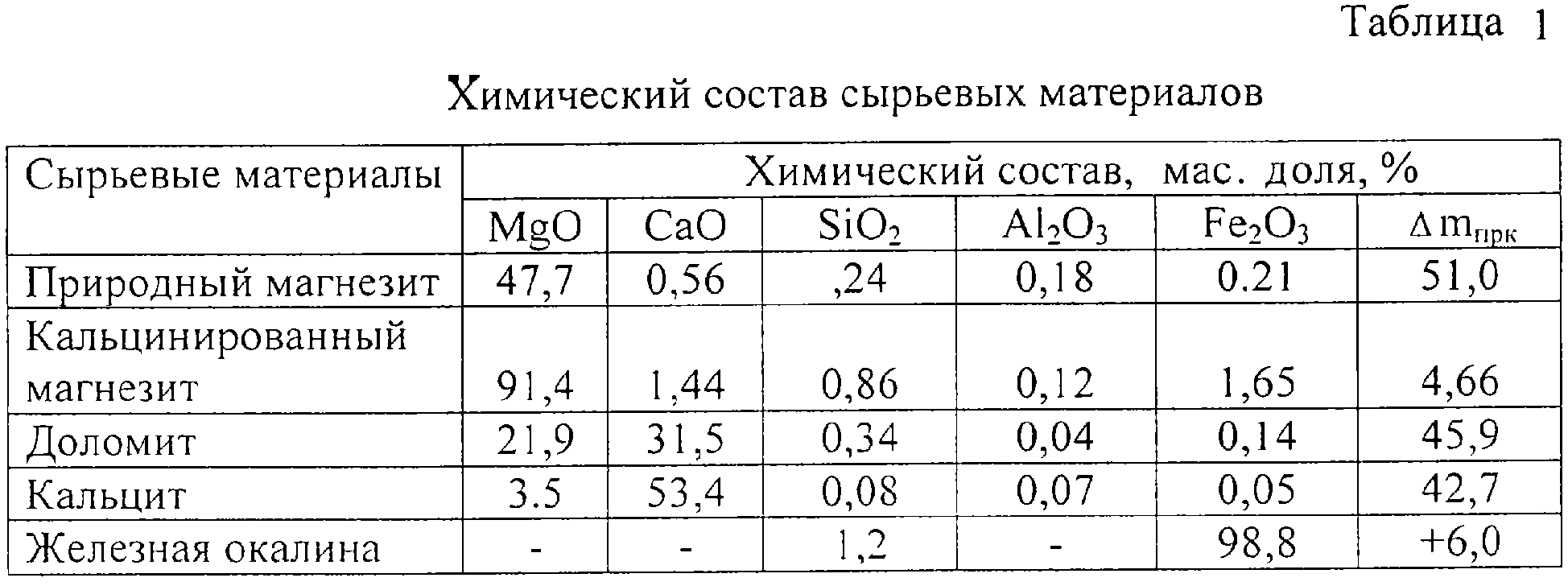

Химический состав клинкера колеблется в сравнительно широких пределах. Главными окислами цементного клинкера являются окись кальция СаО, двуокись кремния Si02, окись алюминия А1203 и окись железа Fe203, суммарное содержание которых достигает обычно 95— 97%. Кроме них в состав клинкера в виде различных соединений в небольших количествах могут входить окись магния MgO, серный ангидрид S03, двуокись титана ТЮ2, окись хрома Сг203, окись марганца Мп203, щелочи Na20 и К20, фосфорный ангидрид P2Os и др.

Обычно содержание этих окислов в клинкере колеблется в следующих пределах (в %):

СаО 63—66 MgO 0,5—5

Si02 21—24 S03 0,3—1

Al2Os 4-8 Na20+K20 . . 0,4—1

. 0,4—1

Fe203 2-4 Ti02+Cr203 . 0,2—0,5

P205 0,1—0,3

Химический анализ клинкера проводят по методике, регламентированной ГОСТ 5382—65. При этом определяют обычно общее процентное содержание окиси кальция, как связанной, так и находящейся в свободном состоянии; двуокиси кремния Si02; полуторных окислов Fe203 и А1203; окиси магния MgO; серного ангидрида S03; окислов щелочных металлов Na20 и K20; P2Os; Mn203; Ti02; Cr203, а также нерастворимого остатка и потерь при прокаливании.

Повышенное содержание окиси кальция (при условии обязательного связывания в химические соединения с кислотными окислами) обусловливает обычно повышенную скорость твердения портландцемента, его высокую конечную прочность, но несколько пониженную водостойкость.

Цементы с повышенным содержанием кремнезема в составе клинкерной части характеризуются пониженной скоростью твердения в начальные сроки при достаточно интенсивном нарастании прочности в длительные сроки; они отличаются повышенными водо- и сульфатостой-костью.

При повышенном количестве А1203, а следовательно, и алюминатов в составе цементов последние приобретают способность к ускоренному твердению в начальные сроки. Цемент при повышенном содержании глинозема характеризуется меньшими водостойкостью, сульфато-стойкостью и морозостойкостью.

Страниц: 1 2 3 4 5 6 7

Самое читаемое

3. Химический и минеральный состав клинкера портландцемента.

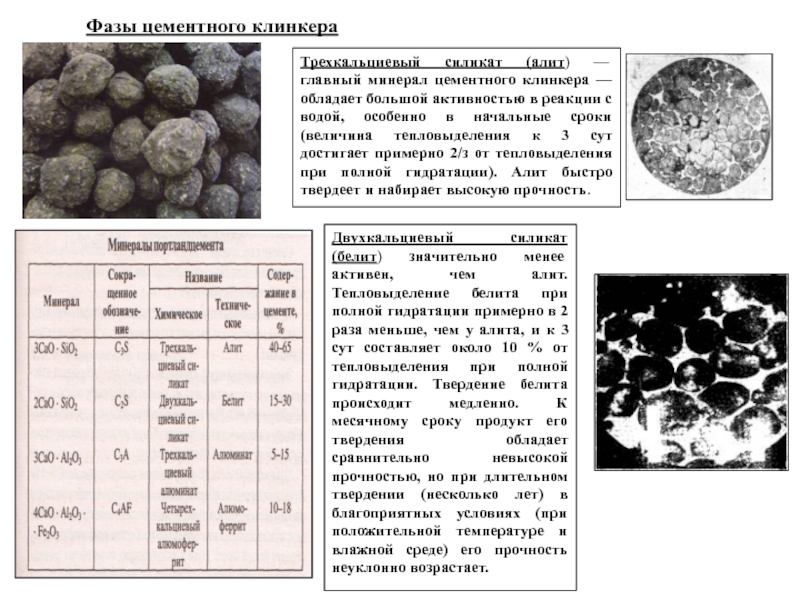

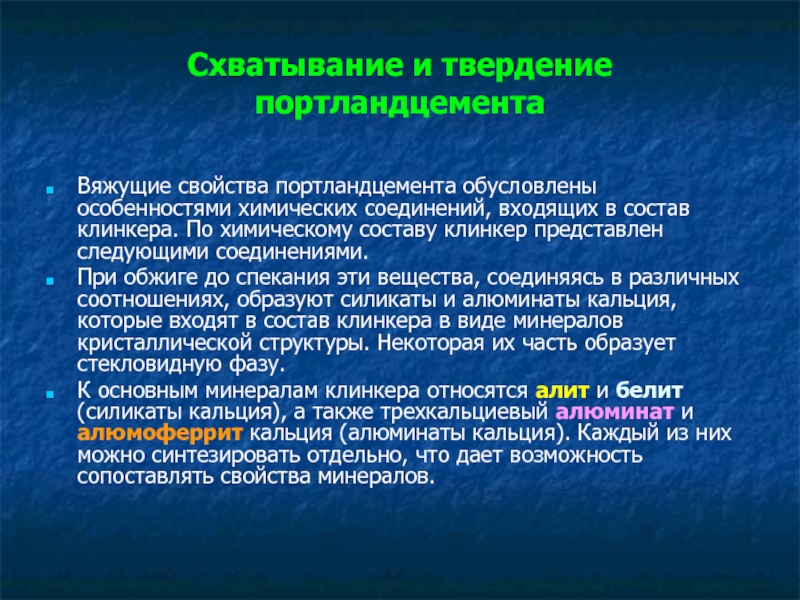

Клинкер

получают в печах обжига (1500 ºС) сырьевой

смеси, он представляет собой зерна от

10 до 60 мм. Клинкер оценивают по нескольким

показателям: 1) химический состав

клинкера- содержание в нем отдельных

оксидов.

-64-66%;-21-24%;-4-8%;-2-4%;-до

5%;-до

1%;-до2%;и-до

0.3-0.5%. В процессе обжига, доводимого до

спекания, главные оксиды образуют

силикаты алюминаты и алюмофириты кальция

в виде минералов в виде кристаллической

структуры, а некоторая часть их входит

в стекловидную фазу, 2) минералогический

состав клинкера. Оснавными минералами

Оснавными минералами

клинкера являются: алит, белит,

трехкальцевый алюминат, алюмоферит

кальция. Алит(или)-

самый важный минерал клинкера, определяющий

быстроту твердения, прочность и другие

свойства портландцемента; содержится

в клинкере в количестве 45-60%. Белит(или)-

второй по важности и содержанию (20-30%)

силикатный минерал клинкера. Он медленно

твердеет, но достигает высокой прочности

при длительном твердении портландцемента.

Трехкальцевый алюминат ()—

содержится в количестве 4-12%- самый

активный клинкерный минерал, быстро

взаимодействует с водой. Является

причиной сульфатной коррозии бетона,

поэтому в сульфатостойком цементе

содержаниеограничено 5%. Четырехкальцевый алюмоферит

().

Изменяя минеральный состав цемента

можно варьировать его качество. Цементы

высоких марок и быстротвердеющие

изготовляют с повышенным содержанием

трёхкальциевого селиката (алитовые

цементы). Цементы с высоким содержанием

белита (белитове) медленно твердеют,

однако прочность и нарастает в течение

длительного времени и в возрасте

нескольких лет может оказаться достаточно

высокой.

В

1887 году Ле-Шателье предложил кристаллическую

теорию твердения. В 1893 году Михаэлс

предложил коллоидную теорию твердения.

В 1923 году Байкой предложил свою теорию,

в которую объединил тории Ле-Шателье и

Михаэлиса. По этой теории схватывание

и твердение цементного камня можно

разбить на 3 периода: 1) растворение

минералов до образования насыщенного

раствора, в растворе идёт взаимодействие

образование гидратных соединений; 2)

коллоидация или схватывание, прямое

присоединение воды минералом минуя

раствор, с образование на поверхности

частиц геля или коллоида; 3) образование

кристаллического сростка, сращивание

кристаллов с образованием сростка –

обеспечивает прочность.

4.Тхнология и свойства бетонов с дисперсным армированием.

При

замесе необходимо обеспечивать

равномерное распределение волокон в

смеси. Бетонная смесь с фибрами склонна

к комкованию, а волокна могут спутываться

в «ежи». Подобное явление наблюдается

в тех случаях, когда содержание фибры

превышает 2% по объёму, при слишком

высоком отношение длины волокон к

диаметру (фибра: d=0,3мм, l=25мм), чрезмерно

продолжительным перемешиванием смеси,

а также при высоком содержание крупного

заполнителя (его крупность не должна

превышать 10мм). Для качественного

Для качественного

приготовления фибробетонной смеси

используют различные приёмы: вводят

фибру в последнюю очередь непосредственно

в бетоносмеситель, или смешивают сначала

заполнители и волокна, а затем добавляют

цемент и воду. Вибрирование, главным

образом на виброплощадке, может привести

к ориентации волокон (в некоторых случаях

именно этого и добиваются). Иногда

используют одновременный набрызг

волокна и мелкозернистого бетона.

Эффективность влияния различных видов

волокон на свойства бетона зависит от

соотношения модулей упругостей армирующих

волокон и бетона. При отношение

возможно получение фибробетона с

повышенной прочностью на растяжение и

трещеностойкость. Приповышается ударная прочность, вязкость

бетона и сопротивление материала

истираемости. На способность волокон

останавливать трещеннообразоание

влияют такие факторы как длина волокон,

их содержание в смеси и расстояние между

ними.

Минералогический состав клинкера

Сайт строителя

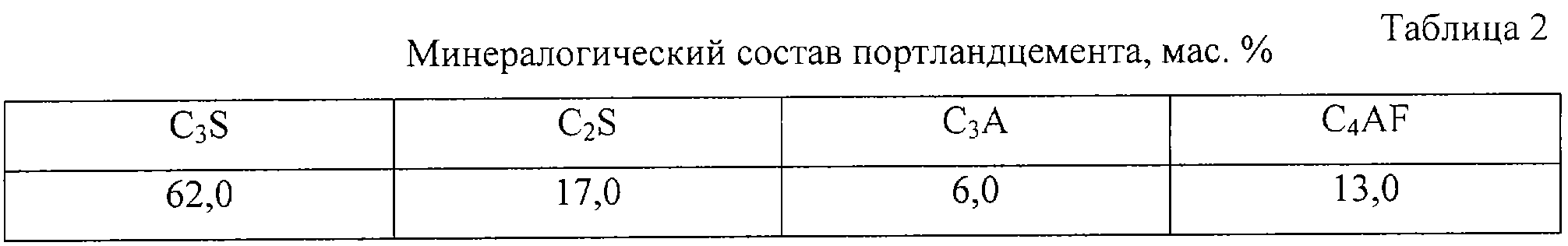

Химический анализ позволяет установить состав оксидов, входящих в клиикер и цемент. P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений.

Если содержания оксидов CaO, Si02, Al203, Fe203 обозначить буквами а, 6, с, d, а соединений C3S, C2S; С3А, C4AF — буквами w, x, у, z то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02. Составы С3А и C4AF приведены в табл. 1.6.1.

| Символ | Формула | C3S(ω) | C2S(x) | C3A(y) | C1AF(z) |

| a | CaO | 0,7369 | 0,6512 | 0,6227 | 0,4616 |

| b | SiO2 | 0,2631 | 0,3488 | — | — |

| c | Al2O3 | — | — | 0,3773 | 0,2098 |

| d | Fe2o3 | — | — | — | 0,3286 |

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

а = 0,7369ω + 0,6512x + 0,6227у + 0,4616z; Ь = 0,2631ω +0,3488X; c = 0,3773y + 0,2098z; z = 0,3286z. ω = 4,071a — 7,600b — 6,718c — 1,430d; x = 8,602b + 5,068c — 3,071a + 1,078d; y = 2,650c + 1,692d; z = 3,043d. C3s = 4,071 CaO — 7,600 SiO2 — 6,718 Al2O3 — 1,430Fe2O3; C2s = 8,602 SiO2 + 5,068Al2O3 + 1,078Fe2O3 — 3,071CaO = 2,867SiO2 — 0,7544C3S; C3A = 2,650Al2O3 — 1,692Fe2O3; C4AF = 3,043Fe2O3.

Соединения в других системах могут рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

- № 1 — обыкновенный цемент .

………………………………C3S + C2S + C3A + C4AF

………………………………C3S + C2S + C3A + C4AF - № 2 — цемент, богатый окислами железа ………………..C3S + C2S + C4AF + C2F

- № 3 — цемент, богатый известью ………………………….CaO + C3S + C3A + C4AF

- № 4 — цемент, богатый известью и окислами железа .. CaO + C3S + C4AF + C2F

Формула Кинда

Так же существует другой способ расчета минералогического состава на основе формулы Кинда, определяющий насыщение известью.

Браун в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

| № клинкера | C3S | C2S | C3A | C4AF | ||||

| M | B | M | B | M | B | M | B | |

| M — | значение получено с помощью микроскопии; | |||||||

| B — | значение рассчитано по методу P. X. Богга. | |||||||

| 11 | 57,7 | 55,1 | 12,8 | 19,4 | 5,4 | 12,6 | 2,8 | 7,3 |

| 18 | 60,3 | 48,9 | 16,9 | 26,3 | 6,3 | 14,0 | 3,9 | 6,6 |

| 33 | 70,2 | 63,5 | 4,2 | 12,4 | 10,0 | 11,2 | 4,3 | 7,9 |

| 51 | 39,6 | 46,7 | 44,5 | 36,5 | 1,0 | 4,0 | 6,3 | 9,8 |

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты. В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

Книга Вальтера Дуды «Цемент».

Состав клинкера и его оценка

СОСТАВ КЛИНКЕРА И ЕГО ОЦЕНКА [c.8]

Третий прием характеристики состава клинкера заключается в вычислении процентного содержания образующих его соединений по данным химического анализа. Такой метод является единственно возможным при расчете сырьевой смеси для получения клинкера того или иного проектируемого состава, поскольку клинкер еще не получен и поэтому состав его не может явиться объектом исследования иными методами. Однако и при оценке свойств готового клинкера расчетный минералогический состав является достаточно убедительной его характеристикой. Исследованиями советских и зарубежных ученых установлено, что многие свойства портландцемента исчерпывающе выражаются в функции от его минералогического состава, определяемого расчетом. [c.176]

[c.176]

В лрактике цементного производства пользуются также третьим показателем оценки качества клинкера соотношением между основными окислами, позволяющим регулировать и заранее рассчитывать минералогический состав клинкера, зная химический состав исходных сырьевых материалов. [c.8]

Правильный выбор режимов подготовки сырьевой смеси должен основываться на знании особенностей спёкания сырьевых шихт, различных по химическому составу. Для оценки спекаемости шихт необходимо следить за влиянием на спекаемость КН и модулей р и п. Чем выше КН, тем хуже спекаются шихты, причем имеется прямая зависимость между содержанием в клинкере неусвоенной СаО и величиной КН. Такая же зависимость между спекаемостью и величиной силикатного модуля — чем выше силикатный модуль, тем хуже спекаются шихты. С ростом величины глиноземистого модуля шихты спекаются труднее. Однако прямой зависимости между содержанием в клинкере неусвоенной СаО и величиной глиноземистого модуля кет. На кривых % СаОсв — р имеются максимумы и минимумы, хотя общий наклон кривых характеризует ухудшение спекаемости шихты с ростом р. В этом случае картина более сложна, и при учете влияния р надо анализировать проектируемый минералогический состав в целом. [c.247]

На кривых % СаОсв — р имеются максимумы и минимумы, хотя общий наклон кривых характеризует ухудшение спекаемости шихты с ростом р. В этом случае картина более сложна, и при учете влияния р надо анализировать проектируемый минералогический состав в целом. [c.247]

марки, состав, свойства и применение цемента ПЦ

Портландцемент (ПЦ) – наиболее распространенная разновидность строительных цементов, производство которых регламентирует ГОСТ 31108-2016. Это гидравлическое вяжущее, изготавливаемое из карбонатных пород (известняка, мела, кремнезема, глинозема), твердеет при затворении водой. Оно широко используется для изготовления цементно-песчаных растворов, бетонов, сухих строительных смесей различного назначения, применяемых в гражданском, промышленном, военном строительстве. Ассортимент различных видов и марок портландцемента позволяет выбрать подходящее вяжущее для индивидуального домостроения, массового многоэтажного строительства, сооружения объектов промышленного и инженерного назначения.

Состав портландцемента

Портландцемент получают спеканием сырьевой смеси, в состав которой входят глина (22-25 %) и известняк (75-78 %). Добыча известняка, залегающего на глубинах до 0,7-10 м, ведется открытым способом. Для изготовления портландцемента используется слой известняка желтовато-зеленоватого цвета.

Спеченная при высоких температурах гранулированная сырьевая смесь называется «клинкер». Именно его состав и характеристики определяют важные свойства цемента: прочность цементного камня и скорость ее нарастания, долговечность и стойкость к сложным эксплуатационным условиям отвердевших растворов и смесей, изготовленных на базе портландцемента.

Особенности производства портландцемента

Известняк от места добычи доставляют к месту производства портландцемента. Сырье сушат и осуществляют его первичный помол с введением специальных добавок. Полученную смесь обжигают. Образованный клинкер повторно перемалывают с введением активных добавок. Поскольку разные виды сырьевых смесей имеют индивидуальный состав, влажность и другие характеристики, каждое производство организуется по собственной технологии. Наиболее распространенные варианты:

Наиболее распространенные варианты:

- Сухой способ. Сырье во время или после первичного измельчения сушится. На обжиг материал поступает в сухом виде. Это наиболее экономичный вариант, не требующий затрат энергии на удаление лишней воды из шихты.

- Мокрый. Используется при производстве портландцемента из сырья, в состав которого входят мел, глина, железосодержащие добавки. Сырье измельчается в воде. Суспензия после удаления лишней воды обжигается в печи. В результате обжига получают небольшие шарики, из которых после тонкого помола образуется цемент.

- Комбинированный. Эта технология совмещает две предыдущие. Сырьевую смесь (шлам) готовят мокрым способом, после чего ее отправляют на фильтры. В результате фильтрования смесь осушается до 16-18 %. После фильтров сырье поступает на обжиг. Есть и другой вариант комбинированного способа. Шлам готовят сухим способом, добавляют в него воду, гранулируют.

После обжига получают клинкер в виде гранул 10-15 мм.

После обжига получают клинкер в виде гранул 10-15 мм.

Технические характеристики портландцемента

Оценка качества портландцемента осуществляется по следующим характеристикам:

- Плотность. Эта величина определяется минералогическим составом материала. В рыхлом состоянии она находится в пределах 0,9-1,3 т/м3, в уплотненном – 1,5-2 т/м3.

- Период схватывания. Эта техническая характеристика является важным свойством портландцемента. Она зависит от минералогического состава сырья, тонкости помола, водоцементного соотношения, температуры окружающей среды. Схватывание должно начаться не ранее чем через 45 минут, а закончиться – не позже, чем через 12 часов после затворения портландцемента. По нормативам портландцемент, предназначенный для создания бетонных покрытий дорог, может схватываться только через 2 часа после его затворения.

- Тонкость помола. Эта величина, равная суммарной поверхности зерен в единице массы цемента, существенно влияет на технические характеристики материала, в частности, на скорость его твердения.

У обычного портландцемента тонкость помола равна 2500-3000 см2/г, быстротвердеющего – 4000-6000 см2/г.

У обычного портландцемента тонкость помола равна 2500-3000 см2/г, быстротвердеющего – 4000-6000 см2/г. - Равномерность изменения объема во время твердения цементной лепешки. Это одна из главных технических характеристик портландцемента. Неравномерное схватывание характерно для вяжущего, в составе которого присутствует слишком большое количество свободной извести или оксида магния. Равномерность изменения объема измеряется на четырех лепешках, которые изготавливаются из цементного теста нормальной густоты. Испытания проводят способом кипячения. Цемент считается прошедшим испытания, если на лицевой стороне всех лепешек отсутствуют: сетка мелких трещин или крупные радиальные трещины, доходящие до края.

- Водоцементное соотношение (водопотребность). Этот термин означает количество воды, необходимое для изготовления продукта требуемой пластичности. Для портландцемента водоцементное соотношение составляет примерно 25 %. При необходимости его снижения в состав сырьевой смеси вводят пластификаторы.

- Водоотделение. Этот процесс происходит при твердении строительного раствора или смеси из-за опускания частиц вяжущего и заполнителей под действием силы тяжести. Вода может выступать на поверхности бетонного элемента, между слоями укладываемой смеси или раствора, вокруг частиц заполнителя или арматурных стержней. Наличие таких тонких водных пленок внутри бетонного элемента значительно снижает его прочность и долговечность.

- Морозостойкость. Это свойство характеризует способность отвердевшего цементно-песчаного слоя или бетонной конструкции, изготовленных на базе портландцемента, выдерживать циклы замерзания/оттаивания без потери рабочих характеристик.

- Коррозионная стойкость. Ее обычно разделяют на химическую и физическую коррозионную стойкость. Химическая коррозионная стойкость зависит от минералогического состава, а именно, от способности компонентов выдерживать воздействие химически агрессивных сред.

Физическую коррозионную стойкость улучшают снижением пористости бетона, уменьшением радиуса пор и их обработкой гидрорфобизирующими составами.

Физическую коррозионную стойкость улучшают снижением пористости бетона, уменьшением радиуса пор и их обработкой гидрорфобизирующими составами. - Тепловыделение. Это свойство характеризует величину тепла, выделяемого в процессе гидратации цемента. Портландцемент, слишком активно выделяющий большое количество тепла, нельзя использовать при строительстве массивных сооружений из-за большой разницы в температурах на поверхности и внутри бетонного элемента. Для регулирования тепловыделения цемента применяют специальные активные добавки.

Разновидности портландцемента

Все виды портландцемента делятся на бездобавочные и добавочные.

Бездобавочные ПЦ в качестве добавок содержат только гипс. Такие цементы используются для строительства надземных, подземных, подводных конструкций, изготовления железобетонных изделий, не контактирующих при эксплуатации с агрессивными средами. Активные минеральные добавки изменяют технические характеристики портландцемента в нужном направлении. С их помощью повышают водонепроницаемость, коррозионную стойкость и другие полезные свойства готовых продуктов, изготовленных на базе цемента.

С их помощью повышают водонепроницаемость, коррозионную стойкость и другие полезные свойства готовых продуктов, изготовленных на базе цемента.

В зависимости от присутствующих в составе добавок различают следующие разновидности портландцемента:

- Быстротвердеющий (БПЦ). Для этого цемента характерен быстрый набор прочности в первые дни после заливки смеси или раствора. В его составе преобладают трехкальциевый силикат и трехкальциевый алюминат. Он имеет очень высокую тонкость помола, поэтому быстро впитывает влагу из воздуха. При неправильном хранении такой цемент очень быстро теряет товарные характеристики. Быстротвердеющие портландцементы используются при производстве ЖБИ с высокой отпускной прочностью. Коррозионная стойкость быстротвердеющих цементов пониженная.

- Пластифицированный. Получают введением поверхностно-активных добавок. Применение этой разновидности портландцементов позволяет снизить водоцементное соотношение, повысить прочность и морозостойкость получаемых растворов и бетонов после твердения.

- Гидрофобный. При производстве гидрофобного портландцемента в состав клинкера добавляют гидрофобные ПАВ, которые образуют на зернах цемента водоотталкивающие пленки. Обычно в качества ПАВ востребованы продукты нефтепереработки. При хранении даже во влажных условиях такой цемент не портится, не слеживается и не комкуется. Строительные смеси и растворы на базе гидрофобного цемента отличаются хорошей пластичностью, а после твердения – водонепроницаемостью и морозостойкостью.

- Сульфатостойкий. Цемент изготавливают из клинкера, который имеет в составе пониженное содержание трехкальциевых силиката и алюмината. Такой портландцемент повышает стойкость бетона к коррозии при эксплуатации строительной конструкции в контакте с сульфатсодержащими средами.

- Белый. Цемент получают с использованием белых коалиновых глин, мела, чистых известняков. На основе белого ПЦ изготавливают цветные цементы путем добавления красящих пигментов.

- Шлакопортландцемент. Изготавливают совместным помолом портландцементного клинкера, гипса и доменного гранулированного шлака.

- Пуццолановый. Получают смешиванием портландцементного клинкера, активной миндобавки, гипса. Активные минеральные добавки, входящие в состав этого цемента, – вулканические туфы, пемзы, пеплы, трепел, золы тепловых электростанций. Это вяжущее активно используется при строительстве гидротехнических сооружений, подземных объектов.

Классы и марки прочности портландцементов

В соответствии с ГОСТом 31108-2016 основная характеристика портландцемента – прочность – определяется классом. Ранее это свойство характеризовала марка. Наиболее популярные портландцементы:

- В 32,5 (М400). Вид цемента, востребованный практически во всех областях частного и массового строительства, для изготовления ЖБИ, устройства дорожек, площадок, отмосток.

- В42,5 (М500).

Портландцемент, имеющий прекрасные прочностные характеристики, применяется в ремонтно-строительных работах на объектах ответственного назначения, при восстановлении строительных конструкций после аварий, проведении дорожно-ремонтных работ.

Портландцемент, имеющий прекрасные прочностные характеристики, применяется в ремонтно-строительных работах на объектах ответственного назначения, при восстановлении строительных конструкций после аварий, проведении дорожно-ремонтных работ. - В52,5 (М600). Портландцемент, используемый при строительстве особо ответственных объектов.

В каких случаях портландцемент не применяется?

При выборе вида цемента учитывают условия, в которых будет эксплуатироваться объект. Портландцементы с активными добавками, пуццолановые цементы не применяют в регионах с низкими температурами. Все виды портландцементов не используются:

- в соленых водах;

- в руслах рек проточного типа;

- в водоемах, имеющих в составе большое количество различных минералов.

Сульфатостойкий цемент подходит для применения только в статичных водах невысокой агрессивности. Для плотин, дамб, конструкций, эксплуатируемых в проточных водах, используют специальные виды цемента.

Состав цемента: характеристики и свойства цемента

Цемент – распространенный строительный материал, используемый чаще всего в качестве вяжущего в строительных смесях и растворах. Представляет собой мелкодисперсный порошок серого цвета с зеленоватым или другим оттенком. После взаимодействия с водой цемент и продукты на его основе образуют пластичную массу, которая при твердении трансформируется в искусственный камень.

Сырье для изготовления цемента

Сырьем для производства цемента являются горные породы, добываемые открытым способом:

- Карбонатные – мел, известняки, известняки-ракушечники, доломит, мергель, туф. В промышленном производстве используются в основном известняки. Точное количество компонента зависит от его свойств и минерального состава. Чем больше в составе породы веществ с кристаллической структурой, тем выше температура плавления.

- Глинистые – глина, глинистые сланцы, лесс, суглинки, монтмориллонит.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего.

Этот компонент осадочного происхождения разбухает при контакте с водой. Цель применения глинистых веществ – повышение пластичности смесей и растворов на базе цементного вяжущего. - Добавки. Их перечень определяется в зависимости от свойств, которые необходимо получить. Обычно добавки содержать глинозем, железо, кремний. Для их изготовления используют различные производственные отходы – доменную пыль и другие.

Единой формулы химического состава цемента не существует, так как производители предлагают большое количество разновидностей этого строительного материала с различными эксплуатационными характеристиками.

Наиболее распространен в строительстве портландцемент – без минеральных добавок и с минеральными добавками.

Существуют определенные ограничения по минимально допустимым ических соединений, из которых состоит портландцемент:

- CaO – 62%;

- SiO2 – 20%;

- Al2O3 – 4%;

- Fe2O3 – 2%;

- MgO – 1%.

Химические составы в процентах некоторых типов цементов

| Химический состав, % | Характеристика | ||||

| CaO | SiO2 | Al2O3 | Fe2O3 | Другие оксиды | |

| Портландцемент | |||||

| 63…66 | 21…24 | 4…8 | 2…4 | 3…5 | Нормально твердеющий |

| Глиноземистый цемент | |||||

| 35…43 | 5…10 | 39…47 | 2…15 | 1,5…2,5 | Быстро твердеющий |

Что такое цементный клинкер?

Основной компонент производства цемента – клинкер. Это промежуточный полуфабрикат, получаемый обжигом смеси известняка (мела, мергеля или других пород) в количестве 75% и 25% глины. Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

Сырьевые компоненты плавятся с образованием гранул. Клинкер перемалывают и соединяют с молотыми добавками.

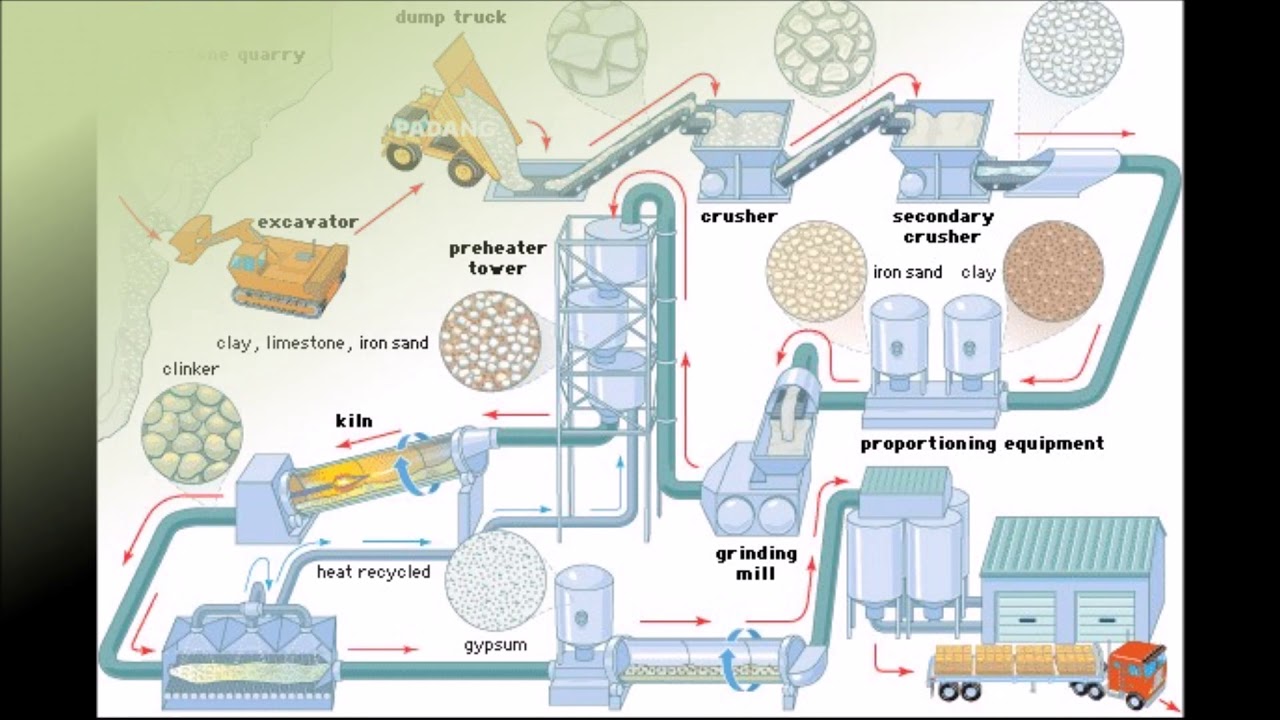

Весь процесс изготовления цементного вяжущего можно условно разделить на 3 этапа:

- изготовление клинкера обжигом – основной процесс, наиболее затратный и трудоемкий;

- помол клинкера до образования тонкодисперсного порошка;

- смешивание клинкерного порошка с порошкообразными добавками.

Изготовление клинкера делится на следующие этапы:

- доставка сырья для клинкера на цементный завод;

- измельчение сырьевых компонентов;

- смешивание компонентов в пропорциях, указанных в техдокументации, для последующего обжига.

Технологии производства цемента

Существует несколько технологий производства цемента.

Конкретный вид производства определяется тем, из чего делают цемент:

- Мокрый. Клинкер изготавливается из мела, глины и воды. К измельченным компонентам добавляют воду.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C.

Влажную смесь (шлам) отправляют на обжиг. Полученный после обжига продукт транспортируют в холодильник. После охлаждения его измельчают, смешивают с добавками для получения необходимых свойств вяжущего. Эта технология требует финансовых затрат, поэтому производители в основном применяют другие. Но при необходимости получения цемента с прекрасными эксплуатационными свойствами применяют именно этот способ, позволяющий тонко корректировать состав сырья. Корректировка состава осуществляется в специальных бассейнах при температуре 1000°C. - Сухой. Все компоненты – известняк, глина, добавки дробятся в сухом виде. Готовые порошки смешиваются в закрытых боксах с помощью подачи воздуха. Эта методика часто используется производителями, благодаря простоте реализации и относительно невысоким затратам. При производстве нет водяных испарений. Такой способ требует небольших затрат энергоносителей. Он оптимален для однородных сырьевых компонентов.

- Комбинированный.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Эта технология сочетает элементы сухого и мокрого способов. Одна из этих технологий является основной, а вторая дополнительной. Если основной является мокрая методика, то сначала изготавливают сырьевой шлам, корректируют его состав, затем его обезвоживают и обжигают в печи, предназначенной для сухой технологии.

Цемент, независимо от того, из чего он состоит и каким способом приготовлен, складируется в специальных башнях – силосах, в которых, благодаря проветриванию, материал не слеживается, сохраняя рабочие характеристики.

К потребителю цемент поступает навалом или расфасованным в бумажные мешки.

Производство бесклинкерного цемента

Сырьем для бесклинкерного цемента являются доменный или гидравлические шлаки, активаторы и другие дополнительные компоненты. Смесь из подготовленных и взятых в нужных пропорциях компонентов, дробят и перемалывают до мелкодисперсного со стояния. Для бесклинкерного цемента характерны:

- устойчивость к различным воздействиям окружающей среды;

- экономичность производства, благодаря невысоким энергозатратам;

- утилизация отходов металлургических и других производств, что положительно влияет на состояние окружающей среды;

- различные цвета и свойства конечного продукта, которые можно получать без изменения основных этапов технологического процесса и привлечения дополнительного оборудования.

Основное оборудование для изготовления цемента

При производстве вяжущего используются следующие основные виды оборудования:

- техника для добычи сырья и его транспортировки к месту изготовления;

- линия дробления сырья;

- печи для высокотемпературной обработки;

- линия дробления полученного клинкера, дозирования и смешивания молотого клинкера с добавками;

- оборудование для фасовки готового продукта в бумажные мешки.

Типы цемента и сферы их использования

Выпускается множество разновидностей вяжущего с разными эксплуатационными и декоративными характеристиками. Основные виды:

- Портландцемент. Этот тонкодисперсный порошок серого цвета с зеленоватым оттенком является наиболее распространенным строительным материалом, широко используемым в индивидуальном, масштабном жилищном и промышленном строительстве. Отдельно не применяется. Выступает компонентом строительных смесей и растворов.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта.

В сочетании с песком и щебнем используется при производстве бетонных смесей. Из цемента и песка изготавливают сухие строительные смеси, поступающие в продажу фасованными в мешки, или пластичные цементно-песчаные растворы, доставляемые на строительную площадку в виде, готовом к применению. Пластифицирующие добавки регулируют время схватывания раствора и другие характеристики конечного продукта. - Сульфатостойкий. Устойчив к химически активным средам. Применяется для бетонирования подземных и подводных конструкций.

- Глиноземный. В состав добавляют гипс и глиноземистый шлак, благодаря котором вяжущее быстро схватывается и приобретает марочную прочность. Глиноземный цемент используется при строительстве конструкций, работающих в условиях высокой влажности.

- Кислотоупорный. При его производстве используются кварцевый песок и кремнефтористый натрий. В качестве жидкости для затворения используется не вода, а жидкое стекло.

- Шлакопортландцемент. В состав этого вяжущего добавляют гранулы шлака (примерно 25%). Материал применяется в крупномасштабном строительстве.

Виды цемента

• Портландцемент

Портландцемент и его разновидности являются основными вяжущими веществами в строительстве. Портландцементом называют гидравлическое вяжущее вещество, получаемое тонким помолом портландцемнтного клинкера с гипсом, а также со специальными добавками.

Порталандцементный клинкер — продукт обжига до спекания тонкодисперсной однородной сырьевой смеси, состоящей из известняка и глины или некоторых материалов (мергеля, доменного шлака и прочие). При обжиге обеспечивается преимущественное содержание в клинкере высокоосновных силикатов кальция. Для регулирования сроков схватывания портландцемента в клинкер при помоле добавляют двуводный гипс в количестве 1,5-3,5% (по массе цемента в пересчете на SO3). По составу различают: портландцемент без добавок; портландцемент с минеральными добавками; шлакопортландцемент и другие.

• Белый цемент

Белый портландцемент. Обыкновенный портландцемент имеет зеленовато-серый цвет из-за относительно высокого содержания в нем окрашивающих окислов: окиси железа и окиси марганца. Клинкер же, не содержащий этих окислов или содержащий их в незначительном количестве (Fe2O3 0,3-0,5%, MnO до 0,03%), имеет белый цвет. Это достигается применением соответствующего сырья — белых частиц глин, каолинов и известняков с минимальным содержанием указанных окислов. Белый портландцемент в отличие от обыкновенного имеет повышенный силикатный модуль (3,0-3,8) и весьма высокий глиноземистый модуль (10 и более), а коэффициент насыщения ниже, чем у обыкновенного, — 0,80-0,87. в соответствии с этим клинкер белого портландцемента имеет следующий минералогический состав: C3S 38-44%; C2S 35-37%; C3A 15-16%; C4AF 1-2%, т.е. он практически не содержит алюмоферритов кальция. Обжиг клинкера белого портландцемента производится при более высокой температуре вследствие малого содержания плавней. Для повышения белизны цемента клинкер при выходе из печи «отбеливают», резко охлаждая водой до температуры 500-6000 С, или воздействуют бескислородной восстановительной средой при температуре 800-10000 С с последующим охлаждением в бескислородной среде до 200-3000 С. При резком охлаждении и в результате действия восстановительной среды увеличивается степень белизны клинкера за счет перехода части окисного железа в закисное а также вследствие образования алюмоферрита кальция, связывающего большее количество Fe2O3, C6AF2. В соответствии с требованиями ГОСТ 965-66 белый портландцемент делится на марки 300,400 и 500, а по степени белизны подразделяется на три сорта: высший, БЦ-1 и БЦ-2, определяемые по коэффициенту яркости относительно BaSO4. Белый портландцемент должен содержать не более 6% белого диатомита и не более 10% инертной минеральной добавки (известняка, кварцевого песка). Окиси магния в клинкере должно быть не более 4%. Остальные требования те же, что и для обыкновенного портландцемента.

Для повышения белизны цемента клинкер при выходе из печи «отбеливают», резко охлаждая водой до температуры 500-6000 С, или воздействуют бескислородной восстановительной средой при температуре 800-10000 С с последующим охлаждением в бескислородной среде до 200-3000 С. При резком охлаждении и в результате действия восстановительной среды увеличивается степень белизны клинкера за счет перехода части окисного железа в закисное а также вследствие образования алюмоферрита кальция, связывающего большее количество Fe2O3, C6AF2. В соответствии с требованиями ГОСТ 965-66 белый портландцемент делится на марки 300,400 и 500, а по степени белизны подразделяется на три сорта: высший, БЦ-1 и БЦ-2, определяемые по коэффициенту яркости относительно BaSO4. Белый портландцемент должен содержать не более 6% белого диатомита и не более 10% инертной минеральной добавки (известняка, кварцевого песка). Окиси магния в клинкере должно быть не более 4%. Остальные требования те же, что и для обыкновенного портландцемента. На основе белого цемента приготовляют цветные цементы, добавляя при помоле белого клинкера пигменты — тонкоизмельченные минеральные красители: мумию (красный пигмент), умбру (коричневый), охру (желтый), окись хрома (зеленый), сажу (черный), ультрамарин (синий).

На основе белого цемента приготовляют цветные цементы, добавляя при помоле белого клинкера пигменты — тонкоизмельченные минеральные красители: мумию (красный пигмент), умбру (коричневый), охру (желтый), окись хрома (зеленый), сажу (черный), ультрамарин (синий).

• Быстротвердеющий цемент

Быстротвердеющий портландцемент отличается от обыкновенного более интенсивным нарастанием прочности в начальной период твердения. Получить его можно либо путем более тонкого помола обычного клинкера, либо применением клинкера определенного минералогического состава. Однако повышать тонкость помола цемента невыгодно, так как это снижает производительность помольного оборудования и увеличивает расход электроэнергии. Поэтому более выгодный путь получения быстротвердеющего цемента — регулирование минералогического состава клинкера. Цементы с высоким суммарным содержанием трехкальциевого силиката и трехкальциевого алюмината (не менее 60%) оказываются, как правило, быстротвердеющими. При этом содержание C3S должно быть не менее 50-52%, а С3А — 8-10%. Ускорению твердения цемента в начальный период способствует также уменьшениељ содержания в нем активных минеральных добавок. Содержание последних в быстротвердеющем портландцементе не должно превышать 10%; исключение составляют доменные гранулированные шлаки, которые обладают некоторыми вяжущими свойствами, а потому их содержание в быстротвердеющем портландцементе допускается не более 15%. По ГОСТ 10178-62 БТЦ через 3 суток твердения в стандартных условиях в растворе 1 : 3 должен иметь предел прочности при изгибе не менее 40 кгс/см2 . 28-суточная прочность быстротвердеющего портландцемента не регламентированная и характеризуется примерной маркой 400. Тонкость помола БТЦ выше, чем у обычного портландцемента (2500-3000 см/г2), и составляет 3500-4000 см/г2. Разновидностью быстротвердеющего портландцемента является особо быстротвердеющий портландцемент (ОБТЦ). Отличается он отљ БТЦ еще более интенсивным темпом нарастания прочности в начальной период твердения.

При этом содержание C3S должно быть не менее 50-52%, а С3А — 8-10%. Ускорению твердения цемента в начальный период способствует также уменьшениељ содержания в нем активных минеральных добавок. Содержание последних в быстротвердеющем портландцементе не должно превышать 10%; исключение составляют доменные гранулированные шлаки, которые обладают некоторыми вяжущими свойствами, а потому их содержание в быстротвердеющем портландцементе допускается не более 15%. По ГОСТ 10178-62 БТЦ через 3 суток твердения в стандартных условиях в растворе 1 : 3 должен иметь предел прочности при изгибе не менее 40 кгс/см2 . 28-суточная прочность быстротвердеющего портландцемента не регламентированная и характеризуется примерной маркой 400. Тонкость помола БТЦ выше, чем у обычного портландцемента (2500-3000 см/г2), и составляет 3500-4000 см/г2. Разновидностью быстротвердеющего портландцемента является особо быстротвердеющий портландцемент (ОБТЦ). Отличается он отљ БТЦ еще более интенсивным темпом нарастания прочности в начальной период твердения. Получают особо быстротвердеющий портландцемент так же, как и БТЦ. Минералогический состав клинкера особо быстротвердеющего портландцемента ОБТЦ должен быть таким, чтобы содержание трехкальциевого силиката в нем было 60% и более, а трехкальциевого алюмината — не более 8%. Особо быстротвердеющий портландцемент марки 600 должен в односуточном возрасте иметь предел прочности при сжатии 200-250 кгс/см2, а в трехсуточном — 300-350 кгс/см2. ОБТЦ измельчают до удельной поверхности 4000-4500 см/г2. При весьма тонком измельчении содержание гипса в этом цементе желательно довести до 4% (в расчете на SO3), т.е. несколько выше предела, допускаемого стандартом (3,5%). Добавка 5-8% трепела способствует равномерному росту прочности к 28-суточному возрасту, хотя при этом несколько снижается односуточная прочность.

Получают особо быстротвердеющий портландцемент так же, как и БТЦ. Минералогический состав клинкера особо быстротвердеющего портландцемента ОБТЦ должен быть таким, чтобы содержание трехкальциевого силиката в нем было 60% и более, а трехкальциевого алюмината — не более 8%. Особо быстротвердеющий портландцемент марки 600 должен в односуточном возрасте иметь предел прочности при сжатии 200-250 кгс/см2, а в трехсуточном — 300-350 кгс/см2. ОБТЦ измельчают до удельной поверхности 4000-4500 см/г2. При весьма тонком измельчении содержание гипса в этом цементе желательно довести до 4% (в расчете на SO3), т.е. несколько выше предела, допускаемого стандартом (3,5%). Добавка 5-8% трепела способствует равномерному росту прочности к 28-суточному возрасту, хотя при этом несколько снижается односуточная прочность.

• Водонепроницаемый расширяющийся цемент

Водонепроницаемый расширяющийся цемент представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса-ранее 4 мин. конец не позднее 10 мин. с момента затворения. Линейное расширение образцов из цементного теста твердеющих в воде в течении 1 сут. должно быть в пределах 03-1%. ВРЦ применяют для зачеканки и гидроизоляции швов тюбингов раструбных соединений создания гидроизоляционных покрытий заделки стыков и трещин в железобетонных конструкциях и т.д.

Цемент характеризуется быстрым схватыванием: начало процесса-ранее 4 мин. конец не позднее 10 мин. с момента затворения. Линейное расширение образцов из цементного теста твердеющих в воде в течении 1 сут. должно быть в пределах 03-1%. ВРЦ применяют для зачеканки и гидроизоляции швов тюбингов раструбных соединений создания гидроизоляционных покрытий заделки стыков и трещин в железобетонных конструкциях и т.д.

• Гидрофобный цемент

Гидрофобный портландцемент получают введением при помоле обыкновенного портландцемента гидрофобизующей добавки. К таким добавкам относятся: асидол, асидол-мылонафт, мылонафт (ГОСТ 13302-67), олеиновая кислота или окисленный петролатум. Добавки вводят в количестве 0,06-0,30% от массы цемента в пересчете на сухое вещество. Оптимальное содержание добавки устанавливается для каждого цемента опытным путем и зависит от вида добавки, тонкости помола и минералогического состава клинкера. Требования стандарта к гидрофобному портландцементу остаются теми же, что и к обыкновенному, но, кроме того, гидрофобный цемент должен обладать специальным свойством — он не должен впитывать в себя воду в течение 5 мин. Гидрофобный портландцемент отличается от обыкновенного пониженной гигроскопичностью. Пониженная гигроскопичность позволяет сохранять активность цемента при длительном транспортировании и хранении даже во влажной среде и предотвращает слипание в комья при кратковременном действии воды. Кроме того, гидрофобные цементы придают бетонам повышенную морозостойкость и водонепроницаемость. При использовании гидрофобного портландцемента несколько повышается подвижность и удобоукладываемость бетонных смесей.

Гидрофобный портландцемент отличается от обыкновенного пониженной гигроскопичностью. Пониженная гигроскопичность позволяет сохранять активность цемента при длительном транспортировании и хранении даже во влажной среде и предотвращает слипание в комья при кратковременном действии воды. Кроме того, гидрофобные цементы придают бетонам повышенную морозостойкость и водонепроницаемость. При использовании гидрофобного портландцемента несколько повышается подвижность и удобоукладываемость бетонных смесей.

• Глинозёмистый цемент

Глинозёмистый цемент — быстротвердеющее гидравлическое вяжущее вещество; продукт тонкого измельчения клинкера получаемого обжигом (до плавления или спекания) сырьевой смеси состоящей из бокситов и известняков. Обжиг и плавление сырьевой смеси производят в доменных электрических вращающихся печах или в вагранках. По содержанию Al2O3 в готовом продукте различают обычный глинозёмистый цемент (до 55%) и высокоглинозёмистый цемент (до 70%). температура плавления сырьевой шихты обычного глинозёмистого цемента 1450-1480 С высокоглинозёмистого цемента — 1700-1750 С. Глинозёмистый цемент характеризуется быстрым нарастанием прочности высокой экзотермией при твердении повышенной стойкостью против коррозии в сульфатных средах и высокой огнеупорностью. По сравнению с портландцементом глинозёмистый цемент обеспечивает получение бетонов и растворов большей плотности и водонепроницаемости.

температура плавления сырьевой шихты обычного глинозёмистого цемента 1450-1480 С высокоглинозёмистого цемента — 1700-1750 С. Глинозёмистый цемент характеризуется быстрым нарастанием прочности высокой экзотермией при твердении повышенной стойкостью против коррозии в сульфатных средах и высокой огнеупорностью. По сравнению с портландцементом глинозёмистый цемент обеспечивает получение бетонов и растворов большей плотности и водонепроницаемости.

• Карбонатный цемент

Карбонатный портландцемент представляет собой продукт совместного тонкого измельчения клинкера с 25-30% карбонатных пород. Карбонатный цемент характеризуется следующими основными показателями: тонкость помола должна соответствовать удельной поверхности не менее 3500 см2 /г, при этом остаток на сите — 02 должен не превышать 2%, а через сито — 008 должно проходить не менее 92% материала; начало схватывания должно наступать не ранее чем через 30 мин., а конец — не позднее чем через 5 ч. Для изготовления этого цемента желательно использовать клинкер с возможно более высоким содержанием C3А и C4AF. При твердении карбонатного портландцемента выделяется меньшее количество тепла, чем при гидратации обычного портландцемента. Кроме того, он характеризуется повышенной стойкостью в углекислых средах вследствие защитного действия углекислого кальция.

При твердении карбонатного портландцемента выделяется меньшее количество тепла, чем при гидратации обычного портландцемента. Кроме того, он характеризуется повышенной стойкостью в углекислых средах вследствие защитного действия углекислого кальция.

• Магнезиальный цемент

Магнезиальный цемент. Для устройства магнезиальных полов используется магнезиальное вяжущее представляющее собой тонкодисперсный порошок активной частью которого является оксид магния. Оксид магния в свою очередь есть продукт умеренного обжига природных карбонатных пород магнезита или доломита. При затворении водой оксид магния гидратируется очень медленно проявляя при этом слабые вяжущие свойства. Однако при затворении водными растворами некоторых солей образуется прочный цементный камень. В частности при затворении хлористым магнием (бишофитом) получается вяжущее именуемое цементом Сореля. Многие свойства магнезиальных цементов лучше чем у портландцемента: они обладают эластичностью стойкостью к действию масел смазок органических растворителей щелочей и солей не требуют влажного хранения в процессе твердения обеспечивают высокую огнестойкость и низкую теплопроводность хорошие износостойкость и прочность при сжатии и изгибе в раннем возрасте. Очень существенным является то обстоятельство что магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с различными видами заполнителей как неорганических так и органических. Все эти качества обусловливают их применение в абразивном производстве (жерноточильные круги) для изготовления теплоизоляционных изделий (пено- и газомагнезит) и перегородок подоконных плит лестничных ступеней реже — для облицовочных плиток внутренней части помещения и малых архитектурных форм. Однако главным их использованием было и остается устройство бесшовных монолитных полов. Применять магнезиальные цементы для этих целей стали уже в конце XIX-начале XX века и изготавливались при этом так называемые ксилолитовые полы и плиты. Ксилолит — это бетон на магнезиальном вяжущем включающий в себя в качестве наполнителя древесные опилки. Позже появились изделия из фибролита в котором наполнителем служили различные волокна. Такие полы являлись беспыльными (в силу низкой истираемости) довольно хорошо циклевались их можно было натирать мастиками.

Очень существенным является то обстоятельство что магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с различными видами заполнителей как неорганических так и органических. Все эти качества обусловливают их применение в абразивном производстве (жерноточильные круги) для изготовления теплоизоляционных изделий (пено- и газомагнезит) и перегородок подоконных плит лестничных ступеней реже — для облицовочных плиток внутренней части помещения и малых архитектурных форм. Однако главным их использованием было и остается устройство бесшовных монолитных полов. Применять магнезиальные цементы для этих целей стали уже в конце XIX-начале XX века и изготавливались при этом так называемые ксилолитовые полы и плиты. Ксилолит — это бетон на магнезиальном вяжущем включающий в себя в качестве наполнителя древесные опилки. Позже появились изделия из фибролита в котором наполнителем служили различные волокна. Такие полы являлись беспыльными (в силу низкой истираемости) довольно хорошо циклевались их можно было натирать мастиками. Полы были гигиеничны негорючи и долговечны. Однако и в этом их существенный недостаток магнезиальные бетонные полы характеризовались низкой водостойкостью и требуют защиты от увлажнения особенно снизу от капиллярного подсоса воды через основание и сбоку через стены. В связи с этим а также с дефицитностью сырья ( в первую очередь магнезиты используют для получения огнеупоров) перспектив у магнезиальных вяжущих не было. И только теперь с появлением новых месторождений а также с расширяющимися возможностями химии полимеров магнезиальные полы получили новый взлет. Используя различные полимеры производители полов имеют возможность таким образом отгрунтовать поверхность основания на которое укладывается магнезиальный бетон чтобы грунтовка одновременно служила и гидроизоляцией и была паропроницаемой. Полимерная пропитка верхнего слоя ( на толщину 2-Змм) позволяет оградить от проникновения внутрь бетона влаги сверху. Кроме того используя новые технологии и материалы как органические так и неорганические можно получить водостойкое магнезиальное вяжущее.

Полы были гигиеничны негорючи и долговечны. Однако и в этом их существенный недостаток магнезиальные бетонные полы характеризовались низкой водостойкостью и требуют защиты от увлажнения особенно снизу от капиллярного подсоса воды через основание и сбоку через стены. В связи с этим а также с дефицитностью сырья ( в первую очередь магнезиты используют для получения огнеупоров) перспектив у магнезиальных вяжущих не было. И только теперь с появлением новых месторождений а также с расширяющимися возможностями химии полимеров магнезиальные полы получили новый взлет. Используя различные полимеры производители полов имеют возможность таким образом отгрунтовать поверхность основания на которое укладывается магнезиальный бетон чтобы грунтовка одновременно служила и гидроизоляцией и была паропроницаемой. Полимерная пропитка верхнего слоя ( на толщину 2-Змм) позволяет оградить от проникновения внутрь бетона влаги сверху. Кроме того используя новые технологии и материалы как органические так и неорганические можно получить водостойкое магнезиальное вяжущее. Такие материалы и технологии наша фирма имеет на вооружении и невозможности использует их на объектах.

Такие материалы и технологии наша фирма имеет на вооружении и невозможности использует их на объектах.

• Напрягающий цемент

Напрягающий цемент — разновидность расширяющегося цемента получаемая совместным помолом портландцементного клинкера (65%) глинозёмистого шлака (15%) гипсового камня и извести (5%). Напрягающий цемент — быстросхватывающееся и быстротвердеющее вяжущее: прочность растворов (состава 1:1) через 1 сутки достигает 20-30 Мн/м2 (200-300 кгс/см2). Затвердевший напрягающий цемент обладает высокой водонепроницаемостью. Расширяясь в процессе твердения напрягающий цемент развивает высокое давление — 3-4 Мн/м2 (30-40 кгс/см2) которое может быть использовано для получения предварительно напряжённых железобетонных конструкций с натяжением арматуры в одном или нескольких направлениях. Напрягающий цемент целесообразно применять для производства напорных труб возведения ёмкостных сооружений и некоторых тонкостенных железобетонных конструкций.

• Песчанистый цемент

Песчанистый портландцемент получается путем совместного тонкого помола клинкера, добавки гипса и примерно 40% кварцевого песка. Отличительной особенностью этого цемента является пониженное тепловыделение при гидратации.

Отличительной особенностью этого цемента является пониженное тепловыделение при гидратации.

• Пластифицированный цемент

Пластифицированный портландцемент получают введением при помоле обыкновенного портландцемента пластифицирующих поверхностно-активных добавок. В качестве поверхностно-активных добавок применяют концентраты сульфитно-спиртовой бражки (СДБ), удовлетворяющей требованиям МРТУ 13-04-35-66. Добавка вводится в сухом виде или в виде водного раствора в количестве 0,15-0,25% от массы цемента в пересчете на сухое вещество. Оптимальное содержание добавки для данного цемента устанавливается опытным путем и зависит от минералогического состава клинкера, тонкости помола цемента и содержания в нем гидравлических добавок. Основные свойства пластифицированного портландцемента и требования, предъявляемые к ним стандартом, те же, что и у обыкновенного портландцемента, за исключением требования к его пластичности. Раствор из смеси пластифицированного портландцемента с нормальным песком состава 1 : 3 при водоцементном отношении, равном 0,40, должен обладать такой пластичностью, при которой расплыв конуса из этого раствора после 30 встряхиваний составляет не менее 125 мм. Обыкновенный портландцемент при этих же условиях дает расплыв конуса 105-110 мм. Пластифицированный портландцемент отличается от обыкновенного способностью придавать бетонным смесям повышенную подвижность (текучесть), что обеспечивает их более легкую укладку и уплотнение при формировании бетонных изделий. Так как подвижность бетонных смесей зависит в основном от содержания воды, то применение пластифицированного портландцемента позволяет уменьшить водосодержание смеси без изменения ее подвижности. Это в свою очередь позволяет сэкономить цемент, повысить прочность и морозостойкость бетона.

Обыкновенный портландцемент при этих же условиях дает расплыв конуса 105-110 мм. Пластифицированный портландцемент отличается от обыкновенного способностью придавать бетонным смесям повышенную подвижность (текучесть), что обеспечивает их более легкую укладку и уплотнение при формировании бетонных изделий. Так как подвижность бетонных смесей зависит в основном от содержания воды, то применение пластифицированного портландцемента позволяет уменьшить водосодержание смеси без изменения ее подвижности. Это в свою очередь позволяет сэкономить цемент, повысить прочность и морозостойкость бетона.

• Пуццолановый цемент

Пуццолановый цемент собирательное название группы цементов в состав которых входит не менее 20% активных минеральных добавок. Термин «пуццолановый цемент» происходит от названия рыхлой вулканической породы- пуццоланы применявшейся ещё в Древнем Риме в качестве добавки к извести для получения гидравлического вяжущего т. н. известково-пуццоланового цемента. В современном строительстве основной вид пуццоланового цемента — пуццолановый портландцемент получаемый совместным помолом портландцементного клинкера (60-80%) активной минеральной добавки (20-40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах) меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов используемых в подводных и подземных сооружениях.

В современном строительстве основной вид пуццоланового цемента — пуццолановый портландцемент получаемый совместным помолом портландцементного клинкера (60-80%) активной минеральной добавки (20-40%) и небольшого количества гипса. От обычного портландцемента он отличается повышенной коррозионной стойкостью (особенно в мягких и сульфатных водах) меньшей скоростью твердения и пониженной морозостойкостью. Пуццолановый цемент применяют в основном для получения бетонов используемых в подводных и подземных сооружениях.

• Расширяющийся цемент

Расширяющийся цемент — собирательное название группы цементов обладающих способностью увеличиваться в объёме в процессе твердения. У большинства расширяющихся цементов расширение происходит в результате образования в среде гидратирующегося вяжущего вещества высокоосновных гидросульфоалюминатов кальция объём которых вследствие большого количества химически связанной воды значительно (в 15-25 раза) превышает объём исходных твёрдых компонентов. Полное расширение расширяющегося цемента составляет 02-2%. Прочность расширяющегося цемента 30-50 Мн/м2. В СССР наибольшее распространение среди расширяющихся цементов получили водонепроницаемый расширяющийся цемент расширяющийся портландцемент гипсоглинозёмистый расширяющийся портландцемент а также напрягающий цемент. Все расширяющиеся цементы лучше твердеют и показывают большее расширение во влажных условиях. Благодаря высокой водонепроницаемости расширяющиеся цементыприменяются для заделки стыков сборных железобетонных конструкций создания надёжной гидроизоляции при возведении некоторых гидротехнических сооружений производстве напорных железобетонных труб и т.п.

Полное расширение расширяющегося цемента составляет 02-2%. Прочность расширяющегося цемента 30-50 Мн/м2. В СССР наибольшее распространение среди расширяющихся цементов получили водонепроницаемый расширяющийся цемент расширяющийся портландцемент гипсоглинозёмистый расширяющийся портландцемент а также напрягающий цемент. Все расширяющиеся цементы лучше твердеют и показывают большее расширение во влажных условиях. Благодаря высокой водонепроницаемости расширяющиеся цементыприменяются для заделки стыков сборных железобетонных конструкций создания надёжной гидроизоляции при возведении некоторых гидротехнических сооружений производстве напорных железобетонных труб и т.п.

• Сульфатостойкий цемент

Сульфатостойкий портландцемент отличается от обыкновенного более высокой стойкостью в сульфатных водах. Причиной разрушения отвердевшего цемента в воде, содержащей растворенные сульфаты, является взаимодействие сернокислого кальция с трехкальциевым алюминатом по реакции C3AH6 + 3CaSO4 * 2h3O + 19h3OC3A * 3CaSO4 * 31h3O. Образующийся гидросульфоалюминат кальция, называемый из-за своего разрушающего действия «сульфоалюминатной бациллой», значительно увеличивается в объеме по сравнению с общим объемом исходных материалов — трехкальциевого алюмината и гипса — за счет присоединения большого количества воды. Это вызывает появление в цементном камне растягивающих напряжений и последующее его разрушение. Одним из основных путей получения сульфатостойкого цемента является уменьшение содержания в клинкере трехкальциевого алюмината, на первом этапе взаимодействия которого с водой образуется при недостатке гипса трехкальциевый гидроалюминат. Сульфатостойкость и водостойкость портландцемента снижаются при высоком содержании в клинкере трехкальциевого силиката, который при гидрации выделяет легкорастворимый гидрат окиси кальция. По указанном причинам клинкер сульфатостойкого портландцемента должен содержать трехкальциевого силиката не более 50%; трехкальциевого алюмината не более 5%, а сумма трехкальциевого алюмината и четырехкальциевого алюмоферрита должна составлять не более 22%.

Образующийся гидросульфоалюминат кальция, называемый из-за своего разрушающего действия «сульфоалюминатной бациллой», значительно увеличивается в объеме по сравнению с общим объемом исходных материалов — трехкальциевого алюмината и гипса — за счет присоединения большого количества воды. Это вызывает появление в цементном камне растягивающих напряжений и последующее его разрушение. Одним из основных путей получения сульфатостойкого цемента является уменьшение содержания в клинкере трехкальциевого алюмината, на первом этапе взаимодействия которого с водой образуется при недостатке гипса трехкальциевый гидроалюминат. Сульфатостойкость и водостойкость портландцемента снижаются при высоком содержании в клинкере трехкальциевого силиката, который при гидрации выделяет легкорастворимый гидрат окиси кальция. По указанном причинам клинкер сульфатостойкого портландцемента должен содержать трехкальциевого силиката не более 50%; трехкальциевого алюмината не более 5%, а сумма трехкальциевого алюмината и четырехкальциевого алюмоферрита должна составлять не более 22%. Сульфатостойкий портландцемент выпускают двух марок — 300 и 400. введение активных минеральных добавок в этот цемент не допускается, так как они снижают морозостойкость бетона.

Сульфатостойкий портландцемент выпускают двух марок — 300 и 400. введение активных минеральных добавок в этот цемент не допускается, так как они снижают морозостойкость бетона.

• Тампонажный цемент

Тампонажный цемент — разновидность портландцемента; предназначен для цементирования нефтяных и газовых скважин. Тампонажный цемент изготовляют совместным тонким измельчением клинкера и гипса. В СССР выпускают тампонажный цемент двух видов: для так называемых холодных (с температурой до 40 С) и горячих (до 75 С) скважин. Тампонажный цемент применяют в виде цементного теста содержащего 40-50% воды.

• Шлаковый цемент

Шлаковый цемент — общее название цементов получаемых совместным помолом гранулированных доменных шлаков с добавками-активизаторами (известь строительный гипс ангидрит и др.) или смешением этих раздельно измельченных компонентов. Различают Ш. ц. известково-шлаковый с содержанием извести 10-30% и гипса до 5% от массы цемента и сульфатно-шлаковый с содержанием гипса или ангидрита 15-20% портландцемента до 5% или извести до 2%. Шлаковый цемент применяют для получения строительных растворов и бетонов используемых преимущественно в подземных и подводных сооружениях. Известково-шлаковый цемент наиболее эффективен в производстве автоклавных материалов иизделий.

Шлаковый цемент применяют для получения строительных растворов и бетонов используемых преимущественно в подземных и подводных сооружениях. Известково-шлаковый цемент наиболее эффективен в производстве автоклавных материалов иизделий.

Качество клинкера зависит от состава сырья.

*

Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland (Мальвинские) острова Фарерские IslandsFijiFinlandFmr Югославская Республика МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные ТерриторииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГвинеяГвинея-БисауГайанаГаити Херд и Макдональд IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Киттс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенегалСейшельские островаСьерра-ЛеонеСингапурСловацкий iaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited арабских EmiratesUnited KingdomUruguayUS Minor Отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

Влияние и контроль химического состава клинкера для производства цемента

Сануси Нуху 1, 2 , Самила Ладан 3 , Абубакар Умар Мухаммад 4

1 Департамент химической инженерии, Политехнический институт Умару Али Шинкафи Сокото, Нигерия

2 Студент, факультет химической инженерии, Университет Ахмаду Белло Зария, Нигерия

3 Департамент мониторинга и оценки, Целевой фонд высшего образования, Нигерия

4 Факультет чистых и прикладных наук, Университет Усмана Данфодийо Сокото, Нигерия

Для корреспонденции: Сануси Нуху, Департамент химического машиностроения, Политехнический институт Умару Али Шинкафи, Сокото, Нигерия.

| Электронная почта: |

© 2020 Автор (ы). Опубликовано Scientific & Academic Publishing.

Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

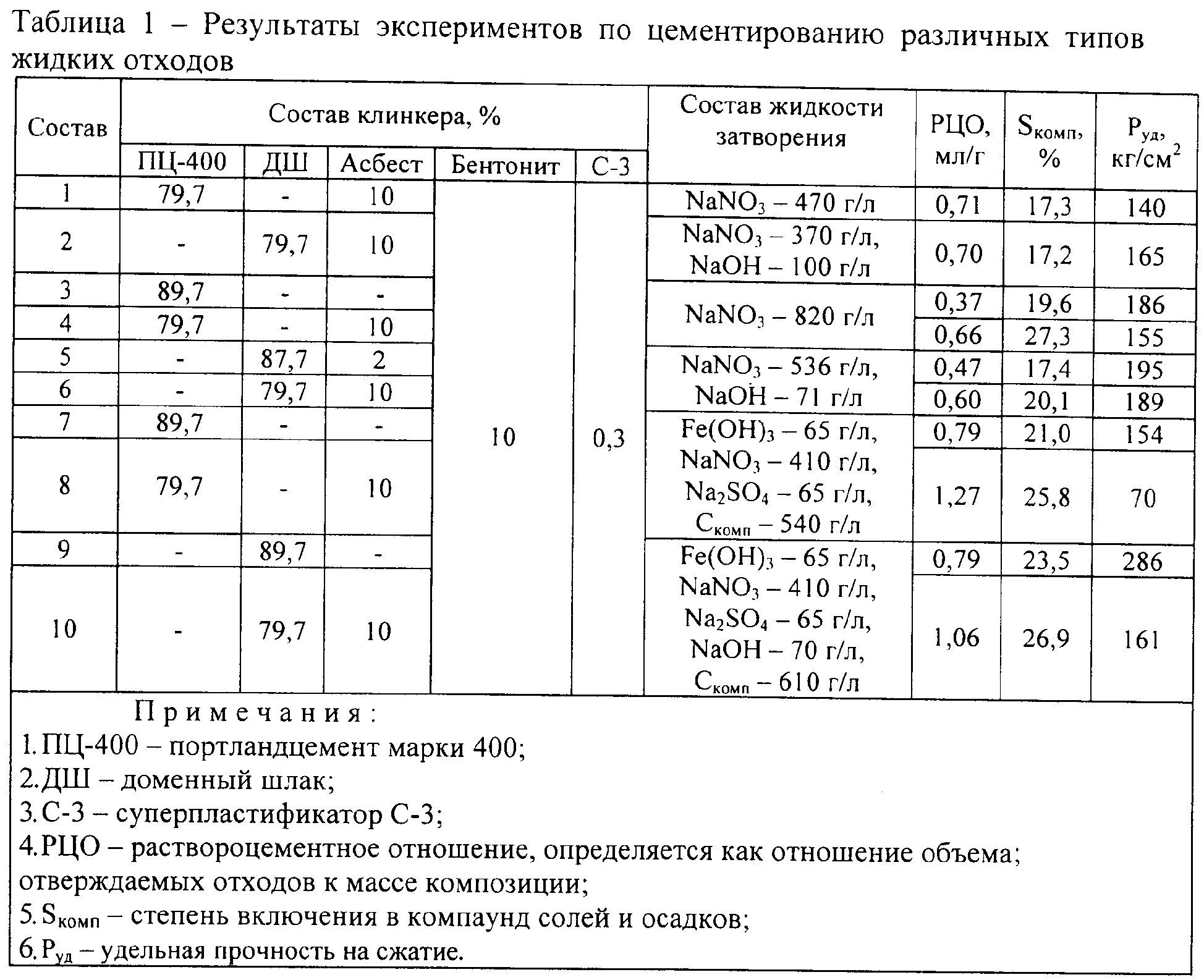

В этом исследовании основное внимание уделялось изучению эффектов и способов контроля химического состава клинкера для лучшего производства цемента.Цемент — это вещество, получаемое путем измельчения смеси глины и известняка и нагревания до температуры 1450 ° C, при которой химическое превращение происходит внутри печи с образованием нового соединения, называемого клинкером. Методология данной исследовательской работы: 10 образцов клинкера собирали на пластинчатом конвейере, 10 г каждого образца взвешивали, измельчали и гранулировали с помощью пиридина и связующего агента. Затем образец был подвергнут рентгеновскому анализатору для определения минералогического состава клинкера, обнаруженных минералов и оксидов; C 3 S, C 2 S, C 3 A и C 4 AF и CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 .Другие модули упругости цемента, такие как LSF, AM и SM, были рассчитаны с использованием уравнения Богога. Из результатов на рис.8 показано увеличение начальной прочности цемента в результате увеличения AM, на рис.10 показано снижение начальной прочности цемента в результате увеличения SM, на рис.9 также представлена диаграмма LSF и свободной известь (FCaO), и результат показывает, как количество свободной извести увеличивается по мере увеличения LSF, что приводит к увеличению расхода энергии на образование клинкера, клинкера низкого качества, объемного расширения и низкой прочности цемента.Поэтому химический состав цементного сырья и клинкера имеет решающее значение для эффективности цементного завода и потребления энергии.

Затем образец был подвергнут рентгеновскому анализатору для определения минералогического состава клинкера, обнаруженных минералов и оксидов; C 3 S, C 2 S, C 3 A и C 4 AF и CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 .Другие модули упругости цемента, такие как LSF, AM и SM, были рассчитаны с использованием уравнения Богога. Из результатов на рис.8 показано увеличение начальной прочности цемента в результате увеличения AM, на рис.10 показано снижение начальной прочности цемента в результате увеличения SM, на рис.9 также представлена диаграмма LSF и свободной известь (FCaO), и результат показывает, как количество свободной извести увеличивается по мере увеличения LSF, что приводит к увеличению расхода энергии на образование клинкера, клинкера низкого качества, объемного расширения и низкой прочности цемента.Поэтому химический состав цементного сырья и клинкера имеет решающее значение для эффективности цементного завода и потребления энергии. Чтобы обеспечить постоянный и стабильный химический состав и качество цементного клинкера с минимально возможным потреблением энергии, необходимо уделять внимание питанию для печи и химическому составу клинкера.

Чтобы обеспечить постоянный и стабильный химический состав и качество цементного клинкера с минимально возможным потреблением энергии, необходимо уделять внимание питанию для печи и химическому составу клинкера.

Ключевые слова:

Химический, Цемент, Клинкер, Состав, Печь, Потребление

Процитируйте этот документ: Сануси Нуху, Самила Ладан, Абубакар Умар Мухаммад, Эффекты и контроль химического состава клинкера для производства цемента, Международный журнал науки и техники управления , Vol.10 No. 1, 2020, pp. 16-21. DOI: 10.5923 / j.control.20201001.03.

1. Введение

Влияние и контроль химического состава клинкера является важным элементом процесса производства цемента. При производстве цемента необходимо анализировать, контролировать и эффективно контролировать влияние химического состава клинкера на технологические материалы и готовую продукцию для оптимизации процесса и постоянного желаемого качества цемента.

Цементное вещество получают путем измельчения смеси глины и известняка и нагревания до температуры 1450 ° C. Химическое превращение происходит внутри печи с образованием нового соединения, называемого клинкером. Клинкер, образующийся в результате обжига на ступени печи, может быть описан как комки или конкреции, обычно диаметром от 3 до 25 мм. CaO, SiO 2 , Al 2 O 3 и Fe 2 O 3 являются основным компонентом цементного клинкера, на их долю приходится более 95% и MgO, TiO 2 , P 2 O 5 и щелочи являются второстепенными компонентами в исходном количестве менее 3%, они не присутствуют в отдельном оксиде, но существуют в виде соединения, образованного двумя или более оксидами (Mohammd A.Олдис и др., 2010). C 3 S, C 2 S, C 3 A и C 4 AF являются минералами состава клинкера, и эти минералы являются результатом пирообработки или реакции оксидов в печи, которая приводит к к образованию коэффициента насыщения известью (LSF). LSF — это отношение CaO к SiO 2 , Al 2 O 3 и Fe 2 O 3 . Клинкер с LSF, близким к 1,0 или выше, указывает на вероятность присутствия свободной извести, что приводит к сильному горению клинкера и, следовательно, затрудняет измельчение (Nuhu.S и др., 2019). Однако LSF также контролирует долю C 3 S в C 2 S в клинкере, высокое значение LSF приводит к тому, что свободная известь (CaO) не соединяется с этими оксидами, остается свободной известью, а избыток свободной извести приводит к нежелательным эффектам, таким так как увеличивает время схватывания, затрудняет измельчение клинкера, объемное расширение и снижает прочность цемента (CCNN-Sokoto, 2013). Таким образом, рисунок 9 ниже подтверждает, что химический состав цементного клинкера имеет решающее значение для энергопотребления, поскольку измельчение цементного клинкера зависит от LSF и составов свободной извести, любое отклонение скольжения от этого состава может значительно повлиять на производительность установки, т.

LSF — это отношение CaO к SiO 2 , Al 2 O 3 и Fe 2 O 3 . Клинкер с LSF, близким к 1,0 или выше, указывает на вероятность присутствия свободной извести, что приводит к сильному горению клинкера и, следовательно, затрудняет измельчение (Nuhu.S и др., 2019). Однако LSF также контролирует долю C 3 S в C 2 S в клинкере, высокое значение LSF приводит к тому, что свободная известь (CaO) не соединяется с этими оксидами, остается свободной известью, а избыток свободной извести приводит к нежелательным эффектам, таким так как увеличивает время схватывания, затрудняет измельчение клинкера, объемное расширение и снижает прочность цемента (CCNN-Sokoto, 2013). Таким образом, рисунок 9 ниже подтверждает, что химический состав цементного клинкера имеет решающее значение для энергопотребления, поскольку измельчение цементного клинкера зависит от LSF и составов свободной извести, любое отклонение скольжения от этого состава может значительно повлиять на производительность установки, т. е. включая потребление энергии и качество цемента.Эта исследовательская работа была посвящена изучению роли эффектов и способов контроля химического состава клинкера для лучшего производства качественного цемента с минимально возможным потреблением энергии. Исследование проводилось на основе анализа химического состава клинкера, полученного на Сокотском цементном заводе.