Строительная дробилка: Дробильная техника | Технологии | Kleemann

- Ударные дробилки Barmac серии B

- Дробилки — Metso Outotec

- Что такое дробилка — Союз горных инженеров. Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

- Jaw Crushers | Heavy Duty

- Impact Crushers | Heavy Duty

- Виды дробилок пластика и полимеров — молотковая и щековая дробилка и другие типы | ПластЭксперт

- Помощь в переработке строительных отходов.

- Ответы на 5 распространенных вопросов о щековых дробилках

- Продажа и аренда переносного дробильного оборудования

- Что нужно знать о прокладке трасс из дробилки

- Дробилки — Все типы дробилок для ваших нужд измельчения

- Щековые дробилки | Тяжелый режим

- Ударная дробилка — обзор

- Камнедробильное оборудование: жизненно важный фактор устойчивого строительства

Ударные дробилки Barmac серии B

Выбор и применение ударных дробилок с вертикальным валом Barmac® серии B™

Корректный выбор и использование дробилки Barmac® VSI требует понимания соответствующих экономических и специфических для области применения факторов. Оптимальный размер дробилки зависит от требуемых объемов производства. При использовании исполнения по принципу дробления «камень о камень» и исполнения с отбойным кольцом дробилка производит конечный продукт, немного отличающийся от получаемого при обычном компрессионном дроблении третьей и четвертой стадии.

Дробилки Barmac® VSI позволяют получать нерудные материалы кубической формы, которые хорошо подходят для производства бетона, асфальта и смесей для дорожных оснований. Они также могут применяться для тонкого дробления, особенно для абразивных материалов, ввиду отсутствия механических ограничений, характерных для компрессионных дробилок при малой величине разгрузочной щели.

При надлежащем применении принцип дробления «камень о камень» обеспечивает самые низкие затраты на износ на тонну по сравнению с любым другим способом ударного дробления. В большинстве случаев дробилки Barmac® VSI применяются на последней стадии любого участка дробления. Именно на этой стадии технологического процесса производится дробление конечного продукта, будь то при производстве нерудных материалов точной формы, искусственного песка, материала питания для мельниц или при раскрытии или отделении конкретного минерального сырья от основной породы.

Производство нерудных материалов

Дробилки Barmac® серии B™ VSI часто используются на различных карьерах, поскольку позволяют производить высококачественные нерудные материалы кубической формы, которые соответствуют всем основным строительным требованиям. Дробилки Barmac® VSI особенно успешно применяются при производстве дорожного основания, мелкого дорожного покрытия, нерудных материалов для изготовления бетона и асфальта. В подобных областях применения дробилки Barmac® VSI можно устанавливать в открытом и замкнутом контуре, в зависимости от типов нерудных материалов и требований к характеристикам.

В подобных областях применения дробилки Barmac® VSI можно устанавливать в открытом и замкнутом контуре, в зависимости от типов нерудных материалов и требований к характеристикам.

Производство искусственного песка

Возможности получения конечного продукта точной формы и приема материала питания с мелкими фракциями делают дробилки Barmac® серии B™ VSI превосходным решением для производства искусственного песка. Принцип самодробления породы обеспечивает низкие операционные затраты. При необходимости дополнительного уменьшения крупности или работы с крупным материалом питания дробилка может быть оснащена металлическими отбойными кольцами. Скорость работы дробилок Barmac® VSI регулируется, поэтому при необходимости они также могут производить очень тонкий конечный продукт.

Переработка нерудных полезных ископаемых

Благодаря таким характеристикам, как контролируемая сортировка продукта, избирательное дробление, низкие производственные затраты и возможность производить тонкодисперсный продукт, дробилки Barmac® VSI позволяют оптимизировать производительность большинства предприятий по переработке нерудных полезных ископаемых.

В данном секторе дробилки Barmac® VSI приобрели популярность как рентабельное оборудование для тонкого дробления абразивных материалов.

Например, предприятия по добыче алмазов отмечают, что использование дробилок Barmac® VSI упрощает высвобождение алмазов из породы. Также набирает популярность цементный клинкер мелкого дробления, производимый дробилками Barmac® VSI, поскольку дробилки VSI успешно доказали свою эффективность в качестве рентабельного оборудования для предварительного измельчения.

Переработка металлических полезных ископаемых

При переработке металлических полезных ископаемых высокопроизводительные дробилки Barmac® VSI, способные производить тонкодисперсный продукт, например для питания мельниц, агломерации или кучного выщелачивания, являются оптимальным решением и могут заменить дорогостоящее и неэффективное оборудование для дробления и измельчения.

Добавление дробилки Barmac® VSI к существующему участку обеспечит значительную экономию на предприятии, стремящемся увеличить объемы производства без замены существующего производственного оборудования участка измельчения.

Оборудование для переработки отходов

Дробилки Barmac® VSI по производительности могут превзойти многое другое оборудование для переработки отходов. Они подходят для переработки отходов нерудных материалов или отходов, полученных в процессе сноса зданий, шлака или даже стекла и других отходов, подлежащих переработке и последующей реализации.

Мобильная и передвижная версии

Ударные дробилки с вертикальным валом Barmac® серии B™ также доступны в самоходном и передвижном исполнении, что открывает новые возможности для бизнеса строительным подрядчикам, операторам карьеров, предприятиям в области вторичной переработки и переработки полезных ископаемых. В дополнение к удобству перемещения передвижные и самоходные дробилки Barmac® серии B™ VSI обладают такими преимуществами, как гибкая регулировка технологического процесса, снижение потребности в транспортировке материала, сокращение численности требуемого персонала и соответствие строгим экологическим стандартам.

Дробилки — Metso Outotec

Различные типы дробилок подходят для решения различных задач

Все камнедробилки можно разделить на две основные группы: компрессионные дробилки, которые прессуют материал до его разрушения, и ударные дробилки, которые используют принцип быстрых ударов для дробления материала. Щёковые, гирационные и конусные дробилки работают по принципу сжатия. Ударные дробилки, в свою очередь, используют принцип удара.

Щёковые дробилки

Щёковые дробилки обычно используются для первичного дробления. Их основное назначение — уменьшить материал до того размера, при котором его можно транспортировать конвейерами на следующие стадии дробления.

Как следует из названия, щёковые дробилки уменьшают породу и другие материалы между неподвижной и подвижной щеками. Подвижная щека установлена на питмане с возвратно-поступательным движением, а неподвижная щека остается на месте. Когда материал проходит между двумя щеками, они расщепляют крупные куски на более мелкие фрагменты.

Существует два основных типа щёковых дробилок: с одной и с двумя распорными плитами. В дробилке с одной распорной плитой эксцентриковый вал находится вверху дробилки. Вращение вала наряду с распорной плитой вызывает сжимающее действие.

Дробилка с двумя распорными плитами имеет два вала и две распорные плиты. Первый вал — это поворотный вал в верхней части дробилки, а второй — эксцентриковый вал, который приводит в движение обе распорные плиты.

Жевательное движение, которое вызывает сжатие как во время загрузки, так и в ходе разгрузки материала, обеспечивает более высокую производительность дробилки с одной распорной плитой по сравнению с дробилкой аналогичного размера с двумя распорными плитами. Все щёковые дробилки Metso Outotec — это дробилки с одной распорной плитой.

Гирационные дробилки

Гирационные дробилки часто используются на первичной стадии дробления и немного реже — на вторичной стадии.

Гирационные дробилки снабжены качающимся валом. Материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом), установленным на качающемся валу в сборе.

Материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом), установленным на качающемся валу в сборе.

Разрушение материала достигается в результате непрерывного сжатия, которое происходит между футеровками, размещёнными по окружности камеры. Между сжатыми кусками материала возникает дополнительный эффект дробления, что приводит к меньшему износу футеровки.

Гирационные дробилки оснащены системой регулировки гидравлических настроек, которая позволяет регулировать крупность дроблёного продукта.

Конусные дробилки

Конусные дробилки с технологической точки зрения напоминают гирационные дробилки, но в отличие от них, применяются на второй, третьей и четвертой стадиях дробления. Однако иногда крупность зёрен обрабатываемого материала изначально достаточно мала, и традиционная стадия первичного дробления не требуется. В этих случаях первая стадия процесса дробления может также проводиться на конусных дробилках.

У конусных дробилок есть качающийся вал, и материал измельчается в камере дробления — между внешним неподвижным элементом (футеровкой чаши) и внутренним подвижным элементом (подвижным конусом), установленным на качающемся валу в сборе.

Эксцентриковый вал, вращаемый зубчатым колесом и ведущей шестерней, вызывает колебательное движение главного вала. Эксцентриситет вызывает колебание головки конуса между максимальной и минимальной шириной разгрузочного отверстия.

Разрушение материала достигается в результате непрерывного сжатия, которое происходит между футеровками по окружности камеры. Между сжатыми кусками материала возникает дополнительный эффект дробления, что приводит к меньшему износу футеровки. Это также называется принципом взаимного дробления частиц.

Конусные дробилки оснащены системой регулировки гидравлических настроек, которая регулирует настройку минимальной ширины и таким образом влияет на крупность куска.

В зависимости от типа конусной дробилки, настройку можно выполнить двумя способами. Первый способ — повернуть чашу против резьбы, чтобы изменить вертикальное положение внешней изнашиваемой части (неподвижный конус). Одним из преимуществ этого способа регулировки является более равномерный износ футеровки.

Первый способ — повернуть чашу против резьбы, чтобы изменить вертикальное положение внешней изнашиваемой части (неподвижный конус). Одним из преимуществ этого способа регулировки является более равномерный износ футеровки.

Другой способ заключается в регулировке путем подъёма или опускания главного вала. Преимущество этого способа состоит в том, что регулировку можно выполнять непрерывно под нагрузкой.

Для оптимизации операционных затрат и улучшения формы продукта рекомендуется всегда выполнять загрузку конусных дробилок навалом. Это значит, что камера должна быть максимально заполнена породой, насколько это возможно. Достичь этого можно, используя штабель или бункер для регулирования неизбежных колебаний потока материала питания. Устройства контроля определяют максимальный и минимальный уровни, начиная и останавливая подачу материала в дробилку по мере необходимости.

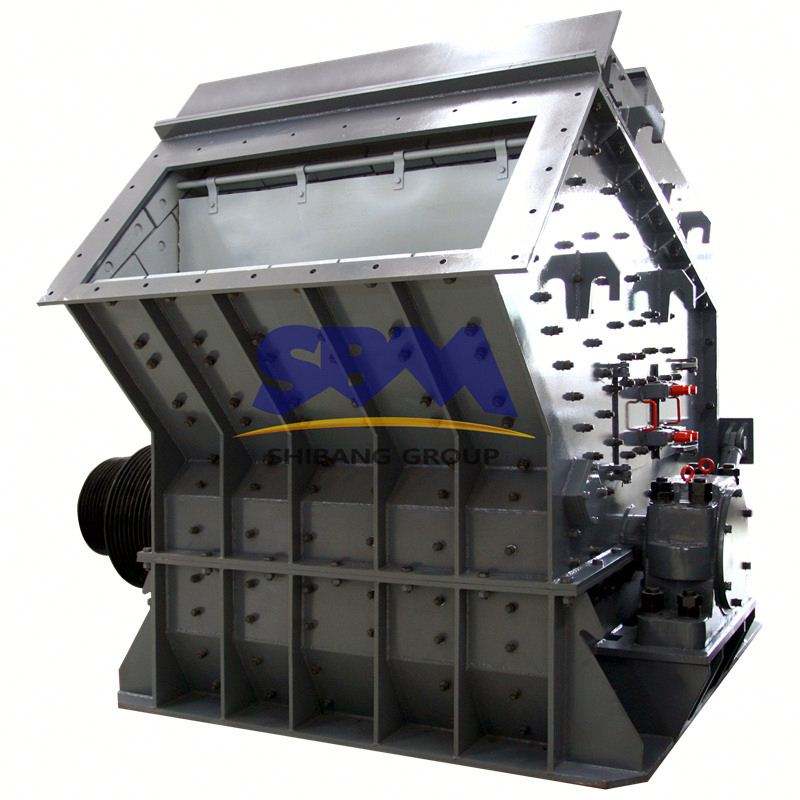

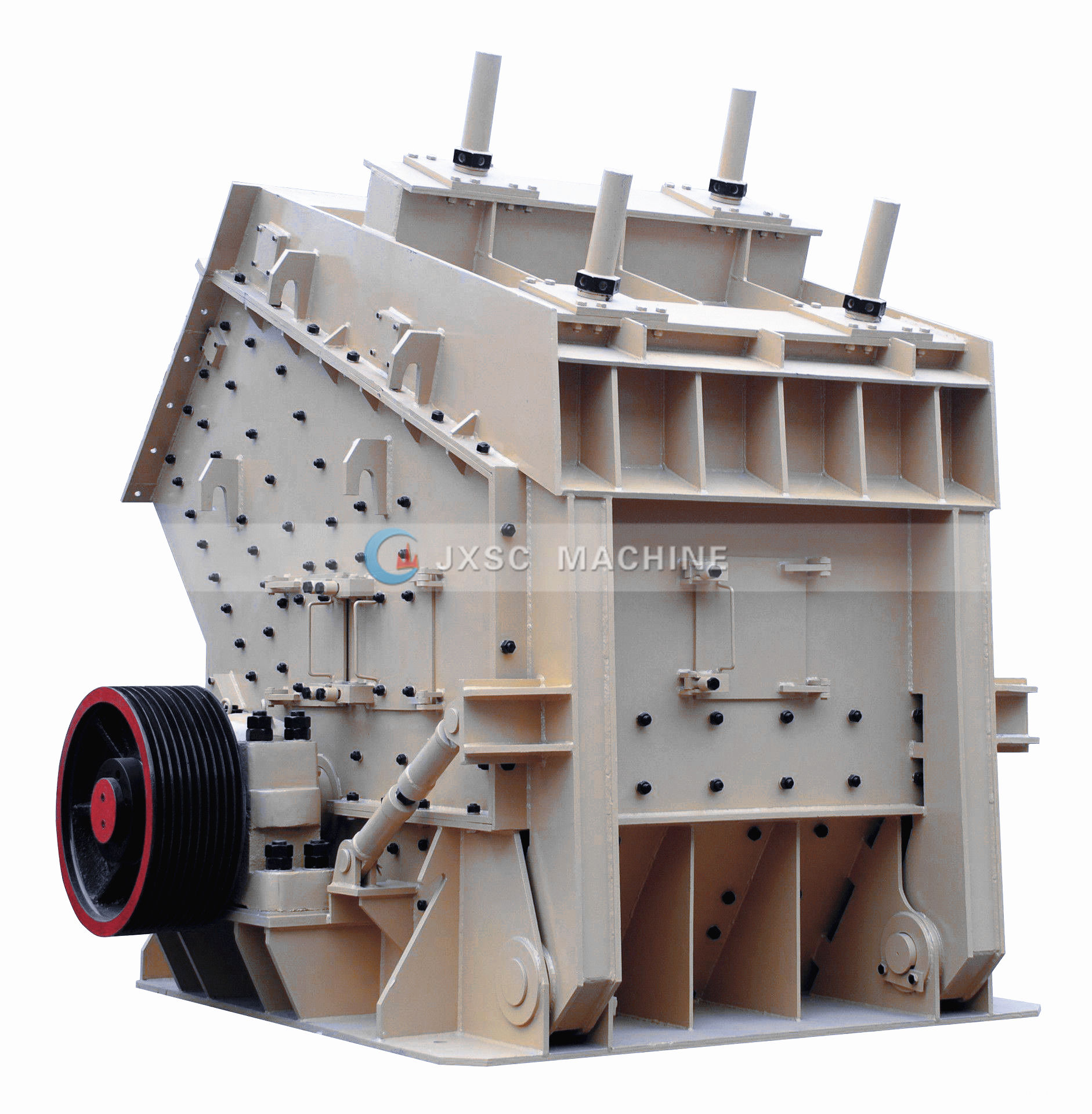

Ударные дробилки

Ударные дробилки — это универсальное оборудование, которое можно использовать на любой стадии процесса дробления. Однако характеристики и возможности различных типов ударных дробилок значительно отличаются.

Однако характеристики и возможности различных типов ударных дробилок значительно отличаются.

Ударные дробилки традиционно подразделяются на два основных типа: дробилки с горизонтальным валом (HSI) и дробилки с вертикальным валом (VSI). Оба работают по одному принципу дробления — ударному — для уменьшения материала, но их особенности, возможности и оптимальные сферы применения значительно отличаются друг от друга.

Дробилки с горизонтальным валом (HSI) используются на первой, второй или третьей стадиях дробления. Дробилки HSI уменьшают подачу материала за счет очень интенсивных ударов, возникающих при быстром вращательном движении молотков или стержней, прикрепленных к ротору. Измельчённые куски материала затем дополнительно дробятся внутри оборудования, когда они сталкиваются с камерой дробилки и друг с другом, образуя более тонкий продукт лучшей формы.

Ударные дробилки с вертикальным валом (VSI) используются на последней стадии процесса дробления, особенно в тех случаях, когда требуется, чтобы конечный продукт имел точную кубовидную форму.

Дробилку VSI можно назвать «каменным насосом», который работает как центробежный насос. Материал подается через центр ротора, где он достигает высокой скорости, а затем выпускается через отверстия на периферии ротора. Когда материал с высокой скоростью ударяется о внешний корпус, и куски сталкиваются друг с другом, он дробится.

Что такое дробилка — Союз горных инженеров. Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

НОВОСТИ ГОРНОДОБЫВАЮЩЕЙ ОТРАСЛИ

Дробилка — это машина для дробления, то есть разрушения кусков твёрдых материалов для уменьшения их геометрических размеров.

Прочные и абразивные материалы дробят методом раздавливания, прочные и вязкие — методом раздавливания с одновременным истиранием, а мягкие и хрупкие — раскалыванием и ударом.

По размеру дробления дробилки разделяют: для крупного дробления (100-300 мм.), среднего (25-100 мм. ) и мелкого (5-25 мм.) дробления.

) и мелкого (5-25 мм.) дробления.

Виды дробилок по типу применения:

• дробление твердых горных пород,

• дробление мягких горных пород,

• дробление отходов металлургического производства,

• дробление древесины,

• дробление полимеров, пластмасс,

• дробление твердых бытовых отходов (ТБО),

• дробление органических отходов.

В зависимости от физико-химических свойств дробимого материала в конструкциях дробилок используют различные принципы дробления: раздавливание, истирание, разрезание, различные виды ударных воздействий (молотки, билы, отбойные плиты и т. д.).

По своей конструкции дробилки делятся на:

Шредеры.

Дробилки ножевые (шредеры) используют для первичного дробления различных твёрдых отходов. Шредеры выделяются от дробилок других типов высокой мощностью, низкооборотными приводами и большим крутящим моментом, что позволяет успешно перерабатывать материалы с различной твёрдостью.

Шредеры позволяют измельчать различные материалы (дерево, полимеры, резину, металл, ТБО) во фракцию от 20 мм до 100мм.

Для дальнейшего измельчения необходимо использовать другие виды дробилок.

Дробилки роторно-ножевые.

Роторно-ножевые дробилки чаще всего используются для вторичной переработки полимеров.

Дробилки этого типа были распространены в Советском Союзе и выпускались под маркой ИПР — «измельчитель пластмасс роторный». Они и сейчас производятся небольшими партиями, но большинство импортных аналогов значительно их превосходит по своим эксплуатационным качествам.

Дробление в роторно-ножевой дробилке осуществляется методом удара ножами, жёстко закрепленными на вращающемся роторе. Расположение ротора может быть как горизонтальным, так и вертикальным, зависит от предназначения модели дробилки.

Роторно-ножевые дробилки используют для вторичной переработки отходов термопластов (полиэтилена высокого давления (ПВД), полиэтилена низкого давления (ПНД), ПВХ, полистирола и его сополимеров, полипропилена, ПЭТ, различных полиамидов и других термопластов), а также резинотехнических отходов и неабразивных реактопластов.

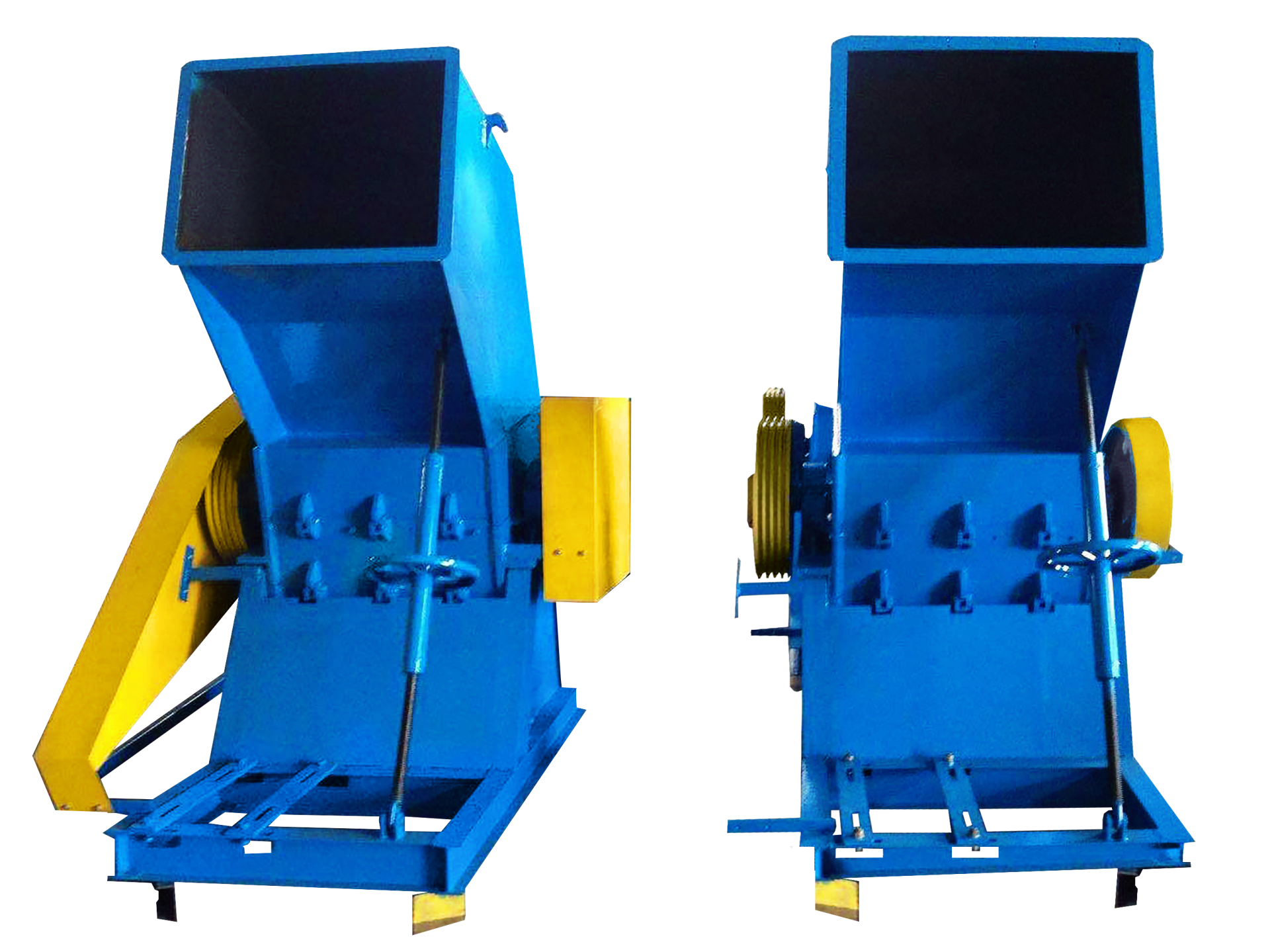

Щековые дробилки

Дробление в щёковой дробилке осуществляется сжатием материала между двумя прямоугольными плитами(щёками). Материал дробится методом раздавливания и изгиба. Одна плита находится в неподвижном состоянии, а другая совершает колебательные движения. При сближении плит материал раздавливается, а при отходе подвижной плиты выпадает из дробилки.

Щековые дробилки предназначены для измельчения наиболее сложных материалов. Они могут использоваться как одни, так и в паре с конусными дробилками, что позволяет сильно уменьшить конечную фракцию измельчаемого материала. Щековая дробилка применяется при первичной обработке твёрдых минеральных и абразивных материалов, и при измельчении железобетона, асфальта, строительного камня.

Щёковые дробилки применяются в таких отраслях, как: горнорудная, металлургическая, производство строительных материалов. Их можно использовать для дробления хрупких материалов (разные руды, строительный камень, железобетон, стекло, керамика).

Конусные дробилки

Дробление в конусной дробилке осуществляется сжатием измельчаемого материала между двумя конусами, расположенными зеркально один внутри другого

В конусных дробилках дробление производится внутри неподвижной стационарной конусной чаши, конусом, совершающим круговое движение качания. В момент сближения конусов материал раздавливается, разламывается изгибом и падает вниз при отходе конуса.

Конусные дробилки предпочтительно использовать для дробление абразивных, особо прочных и твёрдых строительных материалов.

Регулировка гранулометрического состава производится изменением зазора между конусами и подбора оптимальной амплитуды колебаний дробящего конуса.

Валковые дробилки

Дробление в валковой дробилке осуществляется сжатием материала между двумя вращающимися валками или одним валком и неподвижно установленной плитой.

В валковые дробилки измельчаемый материал затягивается силами трения и раздавливается между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу. Валки затягивают кусок материала, если диаметр валка приблизительно в 20 раз больше размера куска измельчаемого материала.

Валки затягивают кусок материала, если диаметр валка приблизительно в 20 раз больше размера куска измельчаемого материала.

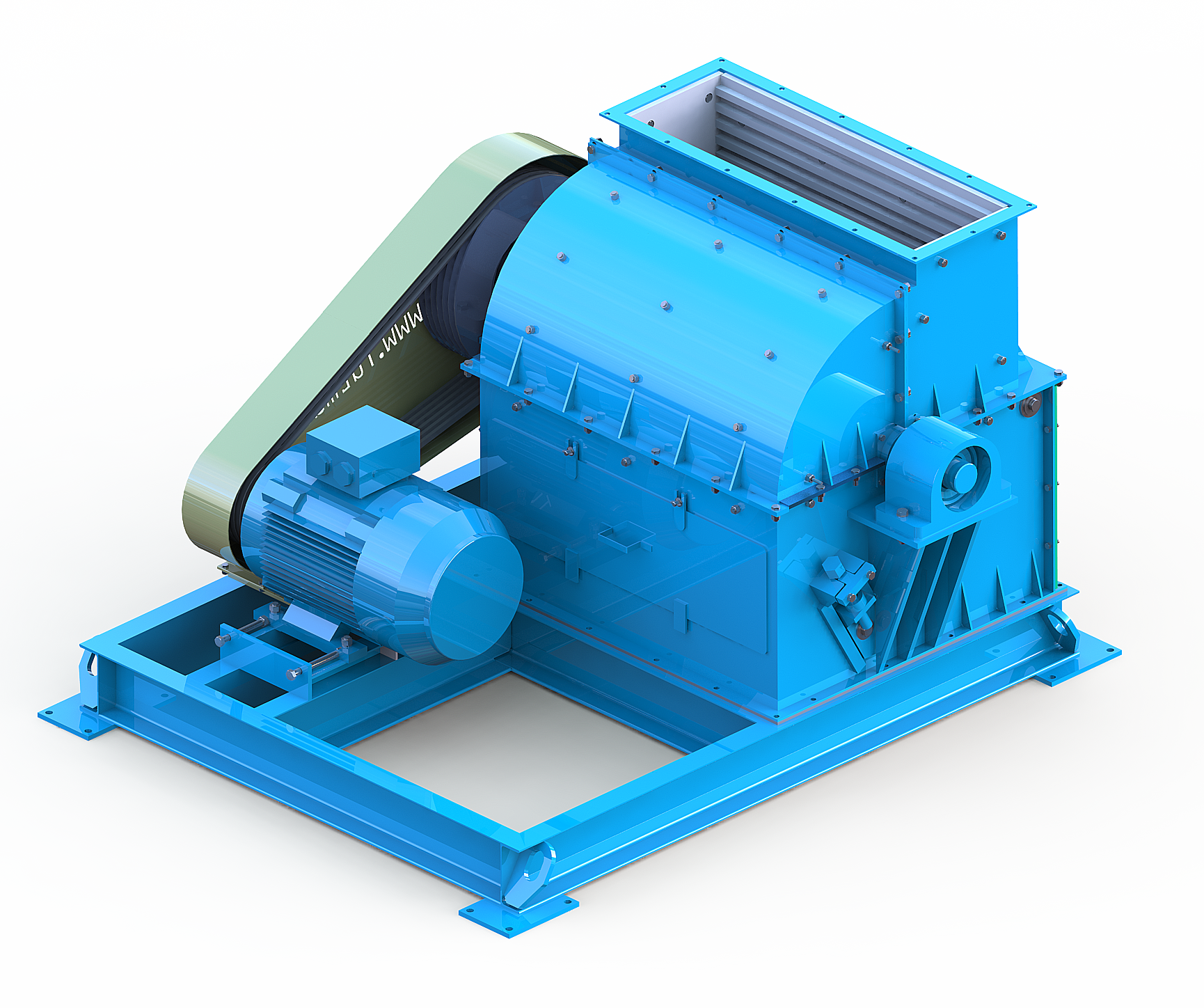

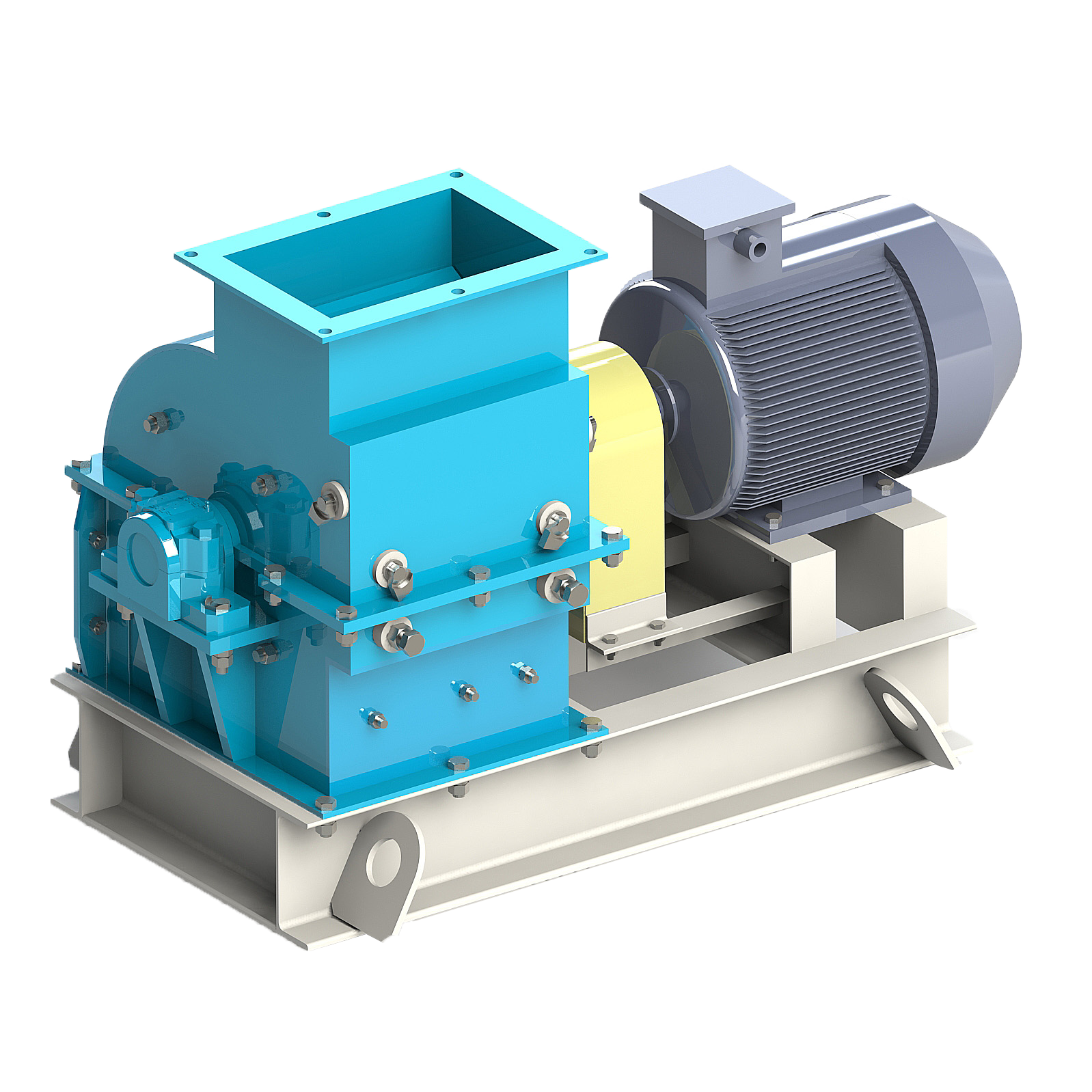

Молотковые дробилки

В молотковой дробилке дробление осуществляется ударами молотков, шарнирно закрепленных на вращающемся роторе и дополнительно, измельчаемый материал разрушается ударами о плиты корпуса дробилки.

Молотковая дробилка предназначена для дробления волокнистых и с низким показателем твёрдости материалов .

Молотковая дробилка используется при переработке отходов строительных материалов, стекла и стеклобоя, керамики, кирпичной крошки, минеральных материалов, солей, отходов электротехники. Гранулометрический состав регулируется выбором оптимального размера разгрузочного сита, количества и формы молотков и регулировки частоты вращения ротора.

Информация взята с сайта

ПРИСОЕДИНЯЙТЕСЬ К НАМ В СОЦСЕТЯХ:

Jaw Crushers | Heavy Duty

J-1170AS

Дробилка Terex® Finlay J-1170AS представляет собой универсальную установку для дробления и грохочения в одной машине. Эта производительная машина оснащена съемнымоднодековым грохотом размера 2,44 x 1,52 м (8 х 5 футов). Система вторичной сортировки быстро снимается, позволяя использовать машину в стандартной комплектации и обеспечивая гибкость применения установки в зависимости от задач. Машина оснащена гидростатическим приводом с поддержкой реверсивного режима для устранения засоров и обработки материала после сноса зданий. Машина оснащена прочной камерой дробилки с одной качающейся щекой Terex 1100 x 700 мм (44 x 28 дюймов).

Эта производительная машина оснащена съемнымоднодековым грохотом размера 2,44 x 1,52 м (8 х 5 футов). Система вторичной сортировки быстро снимается, позволяя использовать машину в стандартной комплектации и обеспечивая гибкость применения установки в зависимости от задач. Машина оснащена гидростатическим приводом с поддержкой реверсивного режима для устранения засоров и обработки материала после сноса зданий. Машина оснащена прочной камерой дробилки с одной качающейся щекой Terex 1100 x 700 мм (44 x 28 дюймов).

| Specification | Value |

|---|---|

| Полезная мощность двигателя |

Tier 3 / Stage IIIA — Caterpillar C9 350hp Tier 3 / Stage IIIA — Caterpillar C9 261kW |

| Входное отверстие |

44″ x 28″ 1100mm x 700mm |

| Эксплуатационная масса |

120,372lbs 54,600KG |

| Транспортировочные габариты |

Height 11′ 0» | Width 9′ 8» | Length 52′ 8» Height 3.  4m | Width 2.95m | Length 16m 4m | Width 2.95m | Length 16m

|

| Рабочие размеры |

Height 13′ 2» | Width 19′ 10» | Length 56′ 3» Height 4.01m | Width 6.04m | Length 17.16m |

Impact Crushers | Heavy Duty

Гусеничные передвижные ударные дробилки Terex® Finlay заслужили признание за свою универсальность и возможности дробления и сортировки мягкой и средней жесткости гранита, известняка и неабразивных материалов , а также за возможности вторичной переработки строительных отходов. Гамма ударных дробилок Finlay идеально подходит для производства качественной конечной продукции, когда форма дробленой продукции, распределение по фракциям и постоянство играют наиболее важное значение.

В метрических единицах

В имперск. единицах

-

I-140

Современная конструкция молотковой дробилки на гусеничном ходу Terex® Finlay I-140 обеспечивает эффективный поток материала в машине для производства продукции с точной кубической формой при разработке карьеров, в горных работах, при переработке строительного мусора и вторичной переработке материалов. Благодаря высокой производительности, удобству технического обслуживания и эксплуатации машина идеально подходит для крупных производителей и операторов по контактному дроблению. В основе машины лежит камера молотковой дробилки с прямым приводом Terex® CR032 Ø1270 x 1220 мм (Ø50 x 48 дюймов).

Specification Value Полезная мощность двигателя

Tier 3 — Cat 540hp | Tier 4F / Stage IV — Scania 500hp

Tier 3 — Cat 403kW | Tier 4F / Stage IV — Scania 364kWРазмер ротора

Ø50” x 48”

Ø1270mm x 1220mmЭксплуатационная масса

107,410lbs

48,720kgТранспортировочные габариты

Height 12′ 8» | Width 9′ 1» | Length 60′ 5»

Height 3. 8m | Width 3m | Length 18.43m

8m | Width 3m | Length 18.43m

Рабочие размеры

Height 15′ 0» | Width 24′ 2» | Length 58′ 5»

Height 4.6m | Width 7.36m | Length 17.8m -

I-140RS

Мобильная молотковая дробилка Terex® Finlay I-140RS представляет собой универсальную установку для молоткового дробления и грохочения в одной машине. Основным компонентом машины является съемный однодековый грохот размером 4,8 x 1,5 м (16 x 5 футов).

Для применений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, полное экранирование и систему рециркуляции можно быстро отсоединить от машины. Возможность вращения транспортера рециркуляции с помощью конфигурации замкнутого контура или использования для выгрузки в отвал при создании дополнительного негабаритного продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR032 Ø1270 x 1220 мм (Ø50 x 48 дюймов).

Для применений, не требующих рециркуляции материалов для дальнейшей обработки или складирования, полное экранирование и систему рециркуляции можно быстро отсоединить от машины. Возможность вращения транспортера рециркуляции с помощью конфигурации замкнутого контура или использования для выгрузки в отвал при создании дополнительного негабаритного продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR032 Ø1270 x 1220 мм (Ø50 x 48 дюймов).Specification Value Полезная мощность двигателя

Tier 3 — Cat 540hp | Tier 4F / Stage IV — Scania 500hp

Tier 3 — Cat 403kW | Tier 4F / Stage IV — Scania 364kWРазмер ротора

Ø50” x 48”

Ø1270mm x 1220mmЭксплуатационная масса

159,394lbs

72,300kgТранспортировочные габариты

Height 12′ 5» | Width 11′ 5» | Length 71′ 2»

Height 3. 8m | Width 3.47m | Length 21.7m

8m | Width 3.47m | Length 21.7m

Рабочие размеры

Height 19′ 2» | Width 26′ 9» | Length 70′ 7»

Height 5.86m | Width 8.17m | Length 21.5m -

I-120

Мобильная молотковая дробилка среднего размера на гусеничном ходу Terex® Finlay I-120 предназначена для обработки природных заполнителей средней и высокой твердости и для вторичной переработки таких материалов как асфальт, бетон и кирпич.

Операторам, работающим в сфере утилизации и сноса, дополнительно предлагается подлотковый питатель и автонастройка на вторичном фартуке камеры машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR038 Ø1033 x 1100 мм (Ø41 x 44 дюйма).

Операторам, работающим в сфере утилизации и сноса, дополнительно предлагается подлотковый питатель и автонастройка на вторичном фартуке камеры машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR038 Ø1033 x 1100 мм (Ø41 x 44 дюйма).Specification Value Полезная мощность двигателя

Tier 3 — CAT 375hp | Tier 4F / Stage IV — Scania 400hp

Tier 3 — CAT 280kW | Tier 4F / Stage IV — Scania 292kWРазмер ротора

Ø41” x 44”

Ø1033mm x 1100mmТранспортная масса

81,571lbs

37,000kgТранспортировочные габариты

Height 11′ 2» | Width 8′ 6» | Length 49′ 10»

Height 3. 4m | Width 2.6m | Length 15.2m

4m | Width 2.6m | Length 15.2m

Рабочие размеры

Height 13′ 0» | Width 18′ 9» | Length 48′ 10»

Height 4.0m | Width 5.8m | Length 14.9m -

I-120RS

Дробилка Terex® Finlay I-120RS представляет собой универсальную установку для дробления и грохочения на одной платформе. Инновационный быстросъемный двухдековый грохот размером 3,66 x 1,53 м (12 x 5 футов) обеспечивает производство качественного продукта кубической формы.

Для применений, не требующих вторичной переработки материалов для дальнейшей обработки или складирования, систему полного грохочения и рециркуляции можно быстро отсоединить от машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR038 Ø1033 x 1100 мм (Ø41 x 44 дюйма).

Для применений, не требующих вторичной переработки материалов для дальнейшей обработки или складирования, систему полного грохочения и рециркуляции можно быстро отсоединить от машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® CR038 Ø1033 x 1100 мм (Ø41 x 44 дюйма).Specification Value Полезная мощность двигателя

Tier 3 — CAT 375hp | Tier 4F / Stage IV — Scania 400hp

Tier 3 — CAT 280kW | Tier 4F / Stage IV — Scania 294kWРазмер ротора

Ø41” x 44”

Ø1033mm x 1100mmЭксплуатационная масса

106,153lbs

48,150kgТранспортировочные габариты

Height 15′ 6» | Width 19′ 1» | Length 59’

Height 3. 4m | Width 3.1m | Length 18m

4m | Width 3.1m | Length 18m

Рабочие размеры

Height 15′ 6» | Width 19′ 1» | Length 58′ 6»

Height 4.7m | Width 5.8m | Length 17.8m -

IC-110

Передвижная молотковая дробилка на гусеничном ходу IC-110 предназначена для разработки карьеров, строительства и измельчения строительного мусора, а также для переработки железобетона и асфальта.

Молотковая дробилка поддерживает регулировку скорости ротора и настройку гидравлического фартука, что позволяет удобно и эффективно регулировать фартуки камеры. Камера также оснащена гидравлической системой защиты от перегрузки в стандартной комплектации. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø1034 x 1000 мм (Ø41,5 x 40 дюймов).

Молотковая дробилка поддерживает регулировку скорости ротора и настройку гидравлического фартука, что позволяет удобно и эффективно регулировать фартуки камеры. Камера также оснащена гидравлической системой защиты от перегрузки в стандартной комплектации. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø1034 x 1000 мм (Ø41,5 x 40 дюймов).Specification Value Полезная мощность двигателя

Tier 3 — Volvo 315hp | Tier 4F / Stage V Volvo 315hp

Tier 3 — Volvo 235kW | Tier 4F / Stage V Volvo 235kWРазмер ротора

Ø41. 5” x 40”

5” x 40”

Ø1034mm x 1000mmЭксплуатационная масса

63,934lbs

29,000kgТранспортировочные габариты

Height 10′ 5» | Width 8′ 4» | Length 32′ 11»

Height 3. 16m | Width 2.55m | Length 10m

16m | Width 2.55m | Length 10m

Рабочие размеры

Height 12′ 2» | Width 17′ 1» | Length 41′ 5»

Height 3.7m | Width 5.2m | Length 12.62m -

IC-110RS

Мобильная молотковая дробилка Terex® Finlay IC-110RS обеспечивает универсальность компактной дробильно-сортировочной установки на одной мобильной платформе для добычи, строительства, сноса строительного мусора, а также для переработки железобетона и асфальта.

Основным компонентом машины является встроенный однодековый грохот размером 2,74 м x 1,5 м (9 футов x 5 футов). В тех случаях, когда не требуется рециркуляция негабаритного материала обратно в камеру дробления или складирование негабаритного продукта, всю систему просеивания и рециркуляции можно быстро отсоединить от машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø1034 x 1000 мм (Ø41,5 x 40 дюймов).

Основным компонентом машины является встроенный однодековый грохот размером 2,74 м x 1,5 м (9 футов x 5 футов). В тех случаях, когда не требуется рециркуляция негабаритного материала обратно в камеру дробления или складирование негабаритного продукта, всю систему просеивания и рециркуляции можно быстро отсоединить от машины. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø1034 x 1000 мм (Ø41,5 x 40 дюймов).Specification Value Полезная мощность двигателя

Tier 3 — Volvo 315hp | Tier 4F / Stage V — Volvo 315hp

Tier 3 — Volvo 235kW | Tier 4F / Stage V — Volvo 235kWРазмер ротора

Ø41. 5” x 40”

5” x 40”

Ø1034mm x 1000mmЭксплуатационная масса

35,600kg

78,485lbsТранспортировочные габариты

Height 10′ 5» | Width 9′ 6» | Length 48′ 5»

Height 3. 18m | Width 2.9m | Length 14.76m

18m | Width 2.9m | Length 14.76m

Рабочие размеры

Height 13′ 6» | Width 9′ 6» | Length 48′ 1»

Height 3.18m | Width 2.9m | Length 14.66m -

IC-100

Передвижная молотковая дробилка Terex Finlay IC-100 предназначена для разработки карьеров, строительства и измельчения строительного мусора, а также для переработки железобетона и асфальта.

IC-100 — это компактная универсальная машина, которая обеспечивает высокую степень измельчения материала и неизменное качество продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø860 x 860 мм (Ø34 x 34 дюйма).

IC-100 — это компактная универсальная машина, которая обеспечивает высокую степень измельчения материала и неизменное качество продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex® Ø860 x 860 мм (Ø34 x 34 дюйма).Specification Value Полезная мощность двигателя

Tier 3 — John Deere 260hp | Tier 4F / Stage V — Volvo 275hp

Tier 3 John Deere 194kW | Tier 4 Final / Stage V — Volvo 205kWРазмер ротора

Ø 34” x33”

Ø860mm x 830mmЭксплуатационная масса

52,250lbs

23,600kgТранспортировочные габариты

Height 9′ 10» | Width 8′ 1» | Length 30′ 7»

Height 3. 0m | Width 2.5m | Length 9.32m

0m | Width 2.5m | Length 9.32m

Рабочие размеры

Height 10′ 8» | Width 16′ 10» | Length 37′ 3»

Height 3.26m | Width 5.13m | Length 11.37m -

IC-100RS

Молотковая дробилка на гусеничном ходу Terex® Finlay IC-100RS обеспечивает универсальность компактной дробильно-сортировочной установки на одной мобильной платформе для добычи, строительства, сноса строительного мусора, а также для переработки железобетона и асфальта.

Встроенная рециркуляция и однодековый грохот 2,44 x 1,2 м (8 x 4 фута), который можно снять с машины в случаях, не требующих рециркуляции негабаритного материала обратно в дробильную камеру. Возможность вращения транспортера рециркуляции с помощью конфигурации замкнутого контура или использования для выгрузки в отвал при создании дополнительного негабаритного продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex Ø860 x 860 мм (Ø34 x 34 дюйма).

Встроенная рециркуляция и однодековый грохот 2,44 x 1,2 м (8 x 4 фута), который можно снять с машины в случаях, не требующих рециркуляции негабаритного материала обратно в дробильную камеру. Возможность вращения транспортера рециркуляции с помощью конфигурации замкнутого контура или использования для выгрузки в отвал при создании дополнительного негабаритного продукта. В основе машины лежит прочная молотковая дробилка с прямым приводом Terex Ø860 x 860 мм (Ø34 x 34 дюйма).Specification Value Полезная мощность двигателя

Tier 3 — John Deere 260hp | Tier 4F / Stage V — Volvo 275hp

Tier 3 — John Deere 194kW | Tier 4F / Stage V — Volvo 205kWРазмер ротора

Ø34” x 33”

Ø860mm x 830mmЭксплуатационная масса

64,595lbs

29,300kgТранспортировочные габариты

Height 9′ 10» | Width 8′ 4» | Length 43′ 9»

Height 3. 0m | Width 2.55m | Length 13.3m

0m | Width 2.55m | Length 13.3m

Рабочие размеры

Height 12′ 6» | Width 16′ 10» | Length 43′ 9»

Height 3.8m | Width 5.13m | Length 13.3m

Виды дробилок пластика и полимеров — молотковая и щековая дробилка и другие типы | ПластЭксперт

Описание этого вида машин для переработки

Дробилками называются агрегаты, предназначенные для измельчения твёрдых материалов, например горных пород, минералов, стекла, полимерного или стеклянного и прочего вторсырья и прочих отходов. Основные варианты конструкций таких машин детализированы в ГОСТ 14916-82 «ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ».

Основные варианты конструкций таких машин детализированы в ГОСТ 14916-82 «ДРОБИЛКИ. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ».

Дробилки в общей классификации подразделяются по принципу работы. Ниже перечислены основные варианты конструкций этих машин:

-

агрегаты роторные; -

молотковые дробилки; -

дробилки щековые; -

конусные дробилки; -

валковые машины; -

центробежные аппараты.

В данной статье описано оборудование для измельчения пластиковых изделий, а также материалов из термоэластопластов, РТИ, композитов.

При вторичной переработке пластмасс дробилки делят на шредеры и машины крупного (до 100-300 мм), среднего (25-100 мм) и мелкого (5-25 мм) дробления. Первый класс получает измельченные частицы размером 100-300 мм, второй — 25-100 мм и, наконец, третий – 5-25 мм. Также на производствах применяют измельчители для получения более мелких фракций, например размером частиц 2-5 мм, а также мельницы. Рассмотрим основные виды дробильных машин для пластиков подробнее.

Рассмотрим основные виды дробильных машин для пластиков подробнее.

-

Шредеры

Шредером называют ножевую валковую дробилку, которая способна перерабатывать очень толстостенные продукты (до нескольких десятков мм толщиной), а также отходы пусков и наладки технологического оборудования (сливы, «лепёшки», брака экструзии). Это тихоходные агрегаты высокой мощности и большим крутящим моментом.

Кроме дробления пусконаладочного брака и толстостенных изделий шредеры применяются для измельчения изношенных шин и других РТИ, автомобильных комплектующих, кабелей, прочих крупногабаритных отходов как пластиковых, так и из прочих материалов. Шредеры могут быть одновальные и многовальные, последние – более сложные и дорогие агрегаты для более качественного и однородного измельчения.

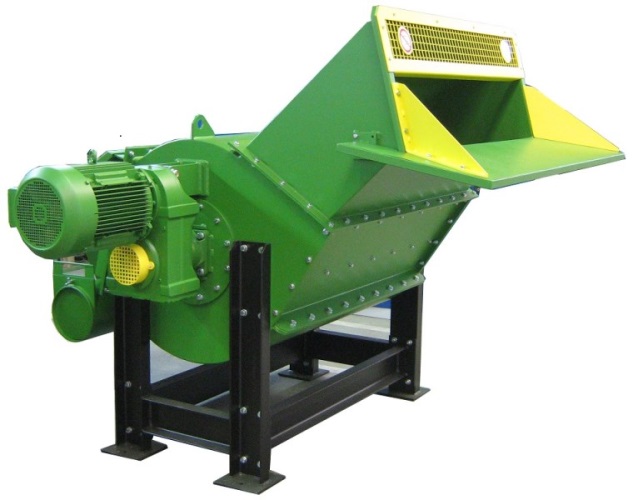

Роторные дробилки

Рабочим инструментом роторных дробилок, наиболее часто применяющимися для переработки пластмасс, является ротор, который вращается с высокой скоростью..jpg) Такая машина осуществляет измельчение при помощи ударов ножей расположенных на роторе. Для лучшего измельчения используют ножи или отражательные плиты и на неподвижной стороне рабочей области дробилки.

Такая машина осуществляет измельчение при помощи ударов ножей расположенных на роторе. Для лучшего измельчения используют ножи или отражательные плиты и на неподвижной стороне рабочей области дробилки.

Измельчаемые кусочки пластика ударяются о ножи и об отражательные плиты многократно до получения нужного размера частиц. Затем доведенные до нужной кондиции гранулы просыпаются в накопитель через калиброванные отверстия специальной сетки.

Роторные или роторно-ножевые дробилки называются в промышленности также «измельчитель пластмасс роторный» или ИПР. Они предназначены для переработки большого ассортимента полимеров, как термопластов, так и реактопластов. При помощи такого оборудования затруднительно измельчать тонкостенные изделия, особенно пленки.

Этот вид дробилок часто изготавливается небольшого размера и в мобильном исполнении. В этом случае удобно перемещать агрегат по цеху от одной единицы оборудования к другой.

Молотковые дробилки

Измельчение в молотковой дробилке происходит за счет ударов закрепленных при помощи шарниров на вращающемся роторе молотков. Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Также, как и в роторно-ножевой машине, части полимера или другого материала измельчаются в том числе ударяясь о плиты, расположенные внутри на корпусе агрегата.

Молотковая дробилка редко применяется для переработки пластмасс. Как правило она используется при измельчении деталей из малоабразивных и волокнистых материалов. Размер частиц после дробления на такой машине находится в диапазоне 0,5-10 мм в зависимости от исполнения машины.

Щековые дробилки

Измельчение в такой машине происходит путем сжатия исходной детали между щеками за счет деформации раздавливанием и изгибом. При этом одна из щек дробилки как правило неподвижна, другая приводится в движение от подключенного механизма. При движении щёк навстречу перерабатываемые части раздавливаются, а при обратном движении – материал выпадает в накопитель. В случае, если размер частиц еще недостаточно мал, они попадают в следующий цикл работы агрегата.

Щековые дробилки применяются как отдельно, так и в связке с конусными дробилками. Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

Это позволяет существенно сократить размер получаемых частиц. Щековые агрегаты применяется для твердых, хрупких и абразивных материалов и почти не используются для пластмасс и композитов.

Конусные дробилки

В агрегатах этого типа измельчение происходит при помощи сжатия перерабатываемого материала между конусами, которые расположены друг в друге. При этом дробление происходит внутри неподвижной конусной полости другим конусом, который производит круговое качание или так называемое гирационное движение. В точке сближения конусов, измельчаемый компонент разламывается под воздействием давления и деформаций изгиба, а затем выпадает при раскрытии конусов.

В зависимости от исполнения конусные дробилки применяются для измельчения абразивных, прочных материалов, в том числе строительных, горных пород, минералов, керамики, стекла, огнеупоров и т.д. Эти машины используются в цементной и прочих направлениях строительной отрасли.

Валковые дробилки

В валковой дробилке измельчение материала достигается путем его сжатия между параллельными цилиндрическими валками, вращающимися навстречу друг другу. Другим вариантом является сдавливание частиц между валком и неподвижной плитой.

Этот вид измельчающих машин работает за счет сил трения. Валки втягивают частицы перерабатываемого материала в случае, если их размер частиц составляет около 5 процентов от диаметра валков.

Центробежные дробилки

Такие машины используются для получения очень мелких частиц измельченного материала с высокой степенью однородности. Суть ее работы заключен в разгоне элементов измельчаемого материала внутри агрегата и дробление под действием центробежной силы Частицы на высокой скорости бьются об элементы внутренней полости агрегата и измельчаются.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Помощь в переработке строительных отходов.

Применение дробилок

Применение дробилок

Острая необходимость наличия в России дробилок для переработки строительных отходов возникла в 1995 году‚ когда начала реализовываться программа Правительства Москвы по реконструкции ветхого жилого фонда. В этой программе предусматривается безусловный снос всех железобетонных панельных домов первых промышленных серий – К-7 и 11-32. В Москве общая полезная площадь таких пятиэтажек составляет около 6 млн м2‚ что соответствует около 10 млн тонн строительных отходов‚ намеченных к переработке до 2005 года. Потребность в дорожных дробилках возникла существенно раньше‚ однако ее было легче удовлетворить‚ так как исходный материал – дорожный лом существенно легче передробить благодаря его сравнительной однородности.

Необходимо отметить‚ что сами дробилки‚ без сопутствующего оборудования практически не используются. Сейчас под этим термином понимается набор оборудования‚ собранный на едином мобильном шасси или стационарно установленной раме и предназначенный для выполнения комплекса сопутствующих технологических операций – приема и подачи материала‚ предварительного рассеивания и отбора неэффективной фракции с последующей ее эвакуацией из камеры дробления‚ самого процесса дробления‚ транспортирования в отвал или на последующее грохочение‚ извлечения металлических включений.

Сейчас под этим термином понимается набор оборудования‚ собранный на едином мобильном шасси или стационарно установленной раме и предназначенный для выполнения комплекса сопутствующих технологических операций – приема и подачи материала‚ предварительного рассеивания и отбора неэффективной фракции с последующей ее эвакуацией из камеры дробления‚ самого процесса дробления‚ транспортирования в отвал или на последующее грохочение‚ извлечения металлических включений.

Практически именно набор сопутствующего базовой дробилке оборудования определяет ее функциональное назначение и проводит условную границу между дорожными дробилками и дробилками для переработки строительных отходов. Ниже приводим перечень различий между дорожными дробилками и дробилками для строительных отходов.

Появление значительных объемов строительных отходов (миллионы тонн) разного размера‚ состоящих из различных материалов‚ потребовало наличия машин‚ способных на первой стадии просто измельчить их и утилизировать‚ а на второй – обеспечить повторное их использование.

Для реальной переработки (ресайклинга) разнообразного строительного лома пригодны только два типа дробилок – щековые и роторные. Остальные типы – молотковые‚ конусные‚ валковые – не могут использоваться для первичной переработки засоренного строительного лома. Обе модели‚ обладая рядом своих особенных достоинств‚ также имеют и свои специфические недостатки.

Щековая дробилка дешева и неприхотлива в эксплуатации‚ однако обладает сравнительно невысокой (1:6) степенью дробления‚ обеспечивает высокий процент лещадных зерен и не поддается пылеподавлению. Роторная дробилка обладает завидной (1:20) степенью дробления при высокой кубовидности исходного зерна‚ полностью изолирована для подавления пыли‚ однако имеет высокий износ сменного оборудования‚ что удорожает ее эксплуатацию. Удельные энергозатраты у нее значительно выше‚ чем у щековой дробилки.

Разновеликий размер загружаемых в дробилку кусков строительного бетонного лома‚ хаотично скрученные прутья арматуры‚ тепло- и гидроизоляционные материалы 40-летней давности – вот тот «салат»‚ который попадает в камеру дробления при переработке пятиэтажек. На практике это приводит к фактически двукратному снижению производительности по сравнению с паспортной‚ рассчитанной на дробление однотипных горных пород.

На практике это приводит к фактически двукратному снижению производительности по сравнению с паспортной‚ рассчитанной на дробление однотипных горных пород.

Первые шаги по использованию стационарных роторных дробилок для ресайклинга строительных отходов от снесенных панельных железобетонных пятиэтажек в России следует отнести к 1996 г.‚ когда на территории Очаковского кирпичного завода (предприятие «Промстройпереработка») была смонтирована и запущена в эксплуатацию линия по ресайлингу с роторной дробилкой СМД-86А в качестве первичного дробильного агрегата. Опасения относительно невозможности разрубки арматуры диаметром 15 мм на такой высокодинамичной мощной машине не оправдались‚ и устойчивая работа СМД-86А подтвердила возможность ее использования на ресайклинге железобетонного лома. Такая роторная дробилка выпускается Выксунским заводом «Дробмаш».

Кроме того‚ «Дробмаш» предлагает и щековые дробилки разных типоразмеров для первичного дробления строительных отходов. Щековые дробилки устанавливают на шасси. При этом интересен опыт международной кооперации предприятия по установке российской щековой дробилки на словацкое колесное шасси с сопутствующим оборудованием (фирма TECHNO S.R.O).

Щековые дробилки устанавливают на шасси. При этом интересен опыт международной кооперации предприятия по установке российской щековой дробилки на словацкое колесное шасси с сопутствующим оборудованием (фирма TECHNO S.R.O).

| Комплект мини-оборудования фирмы Nakayama. Щековая дробилка MC 140P |

Рассмотрим реальный производственный опыт российских предприятий по использованию иностранной техники для переработки строительных отходов и отходов при ремонте дорог‚ накопленный за последние годы.

Первым иностранным оборудованием по хронологии московского ресайклинга были щековые дробилки‚ приобретенные фирмами САТОРИ и СУ-155 (г. Москва). Это были практически однотипные машины‚ хотя и разных фирм‚ соответственно Parker (Великобритания) и Maschinenfabrik Liezen (Австрия). Они представляют собой мобильные механизмы‚ устанавливаемые непосредственно на месте переработки материала и состоящие из вибропитателя‚ с помощью которого производится предварительный отбор мелких фракций‚ самой щековой дробилки‚ отгрузочного транспортера и установленного над ним магнитного ленточного сепаратора.

Секция предварительного дробления фирмы Parker включает в себя приемный бункер‚ колосниковый вибропитатель (с колосниками или перфорированным днищем)‚ обеспечивающий попутный отсев мелкой фракции и грунта‚ щековую дробилку‚ боковой и отгрузочный конвейеры. Магнитный сепаратор‚ установленный над отгрузочным конвейером‚ отделяет арматуру и другой металлолом от раздробленного материала.

Для установки дробилки фирма предлагает как колесное‚ так и гусеничное шасси.

Предприятие СУ-155‚ пожалуй‚ единственное‚ использующее дробилку целенаправленно для переработки материала снесенных пятиэтажек в зоне плотной городской застройки.

К особенностям данной конструкции следует отнести наличие качающегося «языка»‚ подвешенного шарнирно на нижней части неподвижной щеки. «Язык» предназначен для ориентирования и оптимальной укладки раздрабливаемого материала на конвейерную ленту.

Однако небольшой (120–150 мм) зазор между лентой отгрузочного конвейера и опорной балкой дизель-генератора создает узкое место‚ в котором арматура застревает‚ образуя пробки из хаотично скрученных мотков проволоки. При этом происходит повышенный износ транспортерной ленты и механизма ее протяжки. Проблема проталкивания пробок была решена путем создания добавочного рабочего места для оператора‚ вручную извлекающего арматурные мотки с отгрузочного конвейера. Это неизбежная плата за использование дорожной дробилки не по прямому назначению – переработка материала‚ для которого она не была спроектирована.

При этом происходит повышенный износ транспортерной ленты и механизма ее протяжки. Проблема проталкивания пробок была решена путем создания добавочного рабочего места для оператора‚ вручную извлекающего арматурные мотки с отгрузочного конвейера. Это неизбежная плата за использование дорожной дробилки не по прямому назначению – переработка материала‚ для которого она не была спроектирована.

Интересна конструкция вторичных ленточных конвейеров этой же фирмы‚ оснащенных лишь ведущим и натяжным барабанами без поддерживающих роликов. Вместо роликов вдоль рамы конвейера равномерно установлены подковообразные дуги‚ выполненные из антифрикционного сплава‚ обеспечивающего невысокий коэффициент трения. Благодаря такой дуге (около 150°) удалось повысить корытообразность профиля ленты‚ обеспечив лучшую сцепляемость материала с ее поверхностью. Это‚ в свою очередь‚ дало возможность установить конвейер под углом 32–35° (вместо 17–18°)‚ существенно сократив габариты установки.

Предприятие СУ-175 (г. Москва) также приобрело дорожную щековую установку фирмы Maschinenfabrik Liezen несколько отличной конструкции‚ с боковым расположением отгрузочного транспортера длиной в 2.0 м. Такой короткий транспортер‚ вполне приемлемый в дорожных условиях‚ потребовал существенной модернизации всей конструкции для использования в стационарных условиях переработки строительных отходов.

Большой интерес вызывает эксплуатация мощной дорожной дробилки TRACK-404 австрийской фирмы Hartl‚ мобильно работающей как на реконструкции дорожного полотна‚ так и стационарно перерабатывающей на постоянном месте своей дислокации строительные отходы. Дробилка интенсивно эксплуатируется с 1998 года московским предприятием «Рецикл материалов». Рабочий вес установки – 42 тонны‚ она способна перерабатывать строительный лом размером до 700 мм с паспортной производительностью 250 тонн в час. На гусеничном шасси смонтирован приемный бункер емкостью 8 м3‚ регулируемый вибрационный питатель‚ предварительный вибрационный грохот‚ отсеивающий мелкую фракцию‚ роторная дробилка‚ дизель-генератор с гидросистемой управления исполнительными механизмами‚ отгрузочный транспортер‚ магнитный сепаратор‚ пост управления. Привод дробилки – клиноременная передача непосредственно от дизеля. Все остальные механизмы получают вращающий момент от регулируемых гидромоторов единой гидросистемы. В комплект оборудования входит и отдельно стоящий на раме двухситовой грохот с тремя отгрузочными транспортерами‚ которые также приводятся в действие от единой гидросистемы. При всей неоспоримой прогрессивности использования гидросистем данная конструкция выявила и ее реальный недостаток в условиях эксплуатации в холодное время года. Так как грохот с конвейерами находится на существенном удалении от центральной гидросистемы‚ то запуск и эксплуатация дробилки при низких температурах затруднительны.

Привод дробилки – клиноременная передача непосредственно от дизеля. Все остальные механизмы получают вращающий момент от регулируемых гидромоторов единой гидросистемы. В комплект оборудования входит и отдельно стоящий на раме двухситовой грохот с тремя отгрузочными транспортерами‚ которые также приводятся в действие от единой гидросистемы. При всей неоспоримой прогрессивности использования гидросистем данная конструкция выявила и ее реальный недостаток в условиях эксплуатации в холодное время года. Так как грохот с конвейерами находится на существенном удалении от центральной гидросистемы‚ то запуск и эксплуатация дробилки при низких температурах затруднительны.

Распределение мощности от гидросистемы на TRACK-404 рассчитано таким образом‚ что исключает возможность работы дробилки и другого технологического оборудования при движении самого комплекса. Однако модели‚ выпущенные фирмой в прошлом году‚ позволяют одновременно и двигаться комплексу‚ и перерабатывать строительные отходы. Хотя возникает сомнение в необходимости такого совмещения операций‚ так как загрузить в бункер несколько кубометров строительного лома «на ходу» представляется крайне сомнительным.

Хотя возникает сомнение в необходимости такого совмещения операций‚ так как загрузить в бункер несколько кубометров строительного лома «на ходу» представляется крайне сомнительным.

Ввиду двойного назначения рассматриваемый комплекс оснащен двумя различными комплектами рабочих органов – бил. Одни била предназначены для работы с асфальтовыми отходами‚ другие ориентированы на работу с бетоном и железобетоном.

Здесь же уместно остановиться и на особенностях эксплуатации дробилок при работе с асфальтом. (Данная дробилка использовалась при переработке дорожного полотна Ленинского проспекта в Москве). При дроблении последнего (если он не совсем древний и ломкий) дробимая камера покрывается маслянистым слоем‚ а все неровности и технологические полости для крепления бил «намертво» закупориваются дегтевыми субстанциями. Обычные резьбовые соединения‚ крепящие ударные била и отбойные плиты‚ превращаются в трудноразъемные. Реальным способом снизить это негативное воздействие является интенсивный полив асфальта водой еще в приемном бункере‚ что используется на этих же машинах при их эксплуатации в США.

На примере данной машины также необходимо остановиться на обычной проблеме‚ возникающей при перепрофилировании дорожной дробилки в стационарно расположенную для дробления строительного лома.

Речь идет об эффекте просыпи мелкой фракции и из приемного бункера‚ и с отгрузочного транспортера под дно комплекса. Объем этой просыпи при интенсивной работе дробилки составляет десятки килограммов в час. Но если при движущейся дробилке эта просыпь остается на дороге незаметной полосой‚ то при стационарном расположении агрегата она образует быстрорастущие конусы материала под его дном. В условиях влажной и морозной погоды эти конусы становятся реальным препятствием‚ смерзаясь и зачастую разрезая транспортерную ленту по ее длине. Одним из главных условий адаптации дорожной дробилки к стационарному использованию является работа по безусловной изоляции транспортных потоков материала в дробилке и исключение возможности просыпи мелких фракций.

С точки зрения борьбы с просыпью‚ как образцовую стоит упомянуть новинку немецкой фирмы Teltomat – широко известной в России своим оборудованием для производства дорожного покрытия. Стационарный комплекс COBRA-300 (Рис.1.) выполнен по классической схеме: вибрационный питатель‚ роторная дробилка‚ вибрационный эвакуационный лоток‚ магнитный сепаратор.

Существенным отличием данной установки является высокая степень ее автоматизации. Так‚ управление положением отбойных плит дробилки осуществляется компьютером в зависимости от характеристик исходного материала и требуемого товарного щебня.

Попутно следует отметить эту конструкцию как наиболее насыщенную технологическими новинками‚ исключающими просыпь материала и организующими ее 100-процентный сбор‚ а также обеспечивающую обеспыливание дробильных камер за счет использования туманообразующих гидросистем с давлением воды 200 (!) атмосфер.

Последнее обстоятельство‚ в свою очередь‚ требует высокой очистки воды и соответствующей культуры производства. На практике предприятию «Экотехпром»‚ эксплуатирующему эту установку‚ пришлось поставить отдельную емкость для отстаивания воды и ее естественной очистки‚ только после которой вода поступает в прецизионные форсунки для распыления водяного тумана.

На практике предприятию «Экотехпром»‚ эксплуатирующему эту установку‚ пришлось поставить отдельную емкость для отстаивания воды и ее естественной очистки‚ только после которой вода поступает в прецизионные форсунки для распыления водяного тумана.

Реальной проблемой на площадке по переработке строительных отходов является разрушение негабаритных кусков материала‚ образованных при сносе зданий или при взломе дорожного полотна. Практически только на оборудовании скандинавской фирмы Nordberg эта проблема решена кардинально. Для борьбы с негабаритными кусками на верхней площадке щековой дробилки Lokotrak (Рис.2.) установлен манипулятор с гидромолотом.

Гидромолот выполнен финской фирмой Rammer. При попадании негабаритных кусков в камеру дробления предусматривается остановка щековой дробилки и раздрабливание материала гидромолотом непосредственно в камере дробления.

Японские производители дробильной техники представлены на европейском рынке фирмами Komatsu и Nakayama. Первая представлена типоразмерным рядом в семь машин на гусеничном ходу‚ пять из которых оборудованы щековыми дробилками‚ а две – роторными. Причем‚ что характерно‚ роторные дробилки ориентированы на среднее дробление (макс. размер куска 500х500х200)‚ а щековые дробилки позволяют принять кусок длиной до 1200 мм.

Первая представлена типоразмерным рядом в семь машин на гусеничном ходу‚ пять из которых оборудованы щековыми дробилками‚ а две – роторными. Причем‚ что характерно‚ роторные дробилки ориентированы на среднее дробление (макс. размер куска 500х500х200)‚ а щековые дробилки позволяют принять кусок длиной до 1200 мм.

Бункерное хозяйство оборудовано как вибрационными‚ так и пластинчатыми питателями. Установки оснащены двигателями Komatsu с прямым впрыском топлива и турбонаддувом‚ позволяющими достигать скорости передвижения до 3 км час.

На прошедшей в сентябре 2000 года в Голландии всемирной выставке оборудования для сноса и переработки строительных отходов европейское отделение Komatsu продемонстрировало новый дробильно-сортировочный модуль BR 350 JG (Рис.3).

Установленный на гусеничном шасси комплекс‚ состоящий из вибрационного питателя с предварительным отсевом мелочи‚ щековой дробилки‚ отгрузочного транспортера и магнитного сепаратора‚ обладает паспортной производительностью 47–160 тч в зависимости от крупности и прочности дробимого материала.

Удачная компоновка позволила снизить высоту расположения загрузочного бункера до 3‚1 м‚ что позволяет производить загрузку материала фронтальным погрузчиком без создания дополнительного пандуса.

Следует отметить повышенные меры безопасности на установке‚ практически исключившие возможности электротравматизма. Все системы управления гидравлические‚ включая управление самой дробилкой. Новинкой следует признать установку постоянного магнита в магнитном сепараторе вместо обычно используемого электромагнита. Эта замена позволила радикально улучшить электробезопасность всей установки в целом.

Компания Nakayama – широко известный мировой производитель горнорудного оборудования для переработки асфальта и строительных отходов предлагает два оригинальных комплекта оборудования.

Первый – машины 30-тонного класса на гусеничном ходу с щековой дробилкой либо с вибрационным питателем и предварительным грохотом NC 320G420G‚ NC 420GX‚ либо выполненный по упрощенной схеме с пластинчатым питателем NC 320420 (Рис. 4). Эти машины предлагается использовать в качестве первичной дробилки.

4). Эти машины предлагается использовать в качестве первичной дробилки.

Модуль NVA 3242 – это установленный на гусеничном ходу комплекс из вибрационного ситового грохота и вторичной щековой дробилки‚ гарантирующей додрабливание больших кусков материала. (рис. 5)‚ поступающего после первичного дробления.

Производитель особо обращает внимание на эту дорожную установку как на способную перерабатывать асфальтовый лом при любой жаре.

Совершенно неожиданное техническое решение представлено этой фирмой для работ небольшого объема при переработке отходов. Создан комплект мини-оборудования‚ каждый на отдельном гусеничном шасси. На рис. 6 представлены щековая дробилка MC140P‚ роторная дробилка MF2 и вибрационный грохот MS3.

Такой набор оборудования представляет собой законченный комплекс для получения вторичного продукта высокого качества. Об опыте работы с этими машинами на территории РФ авторам статьи не известно.

Фирма Krupp Fordertechnik предлагает серию из 11 типоразмеров роторных агрегатов‚ установленных на стационарных рамах или передвижных шасси.

Агрегаты снабжены вибрационным питателем с перфорированным днищем для отбора мелкой фракции‚ магнитным сепаратором‚ двумя конвейерами (боковым и отгрузочным) и автономным дизель-генератором.

На московской выставке Mos-Con фирма представляла самую маленькую модель CO-3C-80/100G (Рис. 7)‚ рассчитанную на прием кусков материала размером не более 450 мм.

Для приема и дальнейшего транспортирования готового материала‚ вылетающего из камеры дробления со значительной скоростью (30–40 м/с)‚ под роторной дробилкой установлен вибрационный питатель‚ унифицированный с питателем приемного бункера.

Дизель-генератор в данной модели расположен под приемным бункером‚ что резко сокращает габариты агрегата по сравнению с конкурентными моделями схожего типоразмера.

Необходимо упомянуть и еще одну немецкую фирму‚ энергично идущую на российский рынок. Фирма Kleemann Reiner предлагает семейство мобильных и стационарных дробильных комплексов (Рис. 8 )‚ собранных по уже рассмотренным выше схемам. Обращают внимание на себя значительные размеры предварительного грохота‚ что свидетельствует о высокой степени подготовки материала‚ а значит о снижении энергозатрат на основное дробление.

Совершенно особое место в оборудовании для ресайклинга занимает ударно-валковая дробилка фирмы Westfalia and Braun. Эта дробилка‚ спроектированная исключительно для горных и даже шахтных условий‚ известна в мире ресайклинга как агрегат‚ передробивший историческую Берлинскую стену без ее предварительного измельчения‚ попанельно.

После катастрофического землетрясения в Кобэ (Япония) также были приобретены такие машины для оперативного дробления сотен тысяч тонн переломанного бетона (Рис.9).

Главной характеристикой дробилки (типоразмер SB1215) является уникальный размер входного куска –1400х800х5000 мм. Это практически исключает необходимость предварительной подготовки материала‚ а значит и сокращает расходы на приобретение экскаватора с дробителем.

Еще одним несомненным достоинством этой дробилки является низкий уровень загрузки материала – всего 1 м над землей. Это попутно решает несколько обычных проблем загрузки: погрузчику не надо поднимать ковш‚ при этом экономится топливо‚ сокращается рабочий цикл и повышается производительность оборудования.

Такой уровень загрузки позволяет вообще исключить из технологической схемы погрузчик – материал может подаваться непосредственно из кузова автосамосвала.

Материал‚ поступив на лоток цепного питателя‚ под действием его ползущих брусьев затягивается под вращающийся ударный ротор‚ где и раздрабливается.

Камнем преткновения любой дробилки является попадание в камеру дробления либо негабарита‚ либо недробимого материала. В данной конструкции эта проблема удачно решена за счет включения в электрическую цепь управления конвейером процессора‚ получающего управляющие сигналы от датчика натяжения цепи конвейера.

В данной конструкции эта проблема удачно решена за счет включения в электрическую цепь управления конвейером процессора‚ получающего управляющие сигналы от датчика натяжения цепи конвейера.

В случае заклинивания материалом цепи конвейера датчик сообщает об этом процессору‚ который сначала останавливает конвейер‚ а затем включает его задний ход примерно на 1 м. После этого конвейер заново подает материал в камеру дробления‚ и так продолжается до тех пор‚ пока материал на конвейере не расположится нужным образом.

ЗАО «Армстрой» спроектировало на основе использования данной дробилки специализированную линию по переработке строительных отходов от сноса пятиэтажек. Создание подобной линии позволило бы реально утилизировать сотни тысяч тонн отходов‚ которые ныне захораниваются на загородных полигонах.

Рассмотренные выше конструкции предназначены для специализированного использования‚ хотя и имеют зачастую характер двойного назначения: и для дробления отходов от дорожного полотна‚ и для переработки строительных отходов от сносимых зданий.

По мнению вице-президента Экологического комитета Европейского парламента Александра Д’Роо‚ изложенного на конференции 2000 года Европейской ассоциации по технологиям разрушения‚ величина перерабатываемых в Европе строительных отходов к 2005 году должна возрасти до 50–75 процентов (при нынешних 20%).

Такие перспективы обеспечивают гарантированное развитие рассмотренному сектору строительного оборудования‚ а его пользователям – надежные и увеличивающиеся объемы работ в ближайшем будущем.

Источник: Дорожная техника

Балагула В. Я.

к.т.н., генеральный директор ООО «БастионСтрой»

Санько О. Л.

к. т. н., доцент МГСУ

Ответы на 5 распространенных вопросов о щековых дробилках

Мобильная щековая дробилка Mobicat MC 110 Z EVO компании Kleemann

Если вы ветеран отрасли по переработке камня, песка, гравия или минералов, вы знаете, что существует несколько различных типов и стилей дробильного оборудования. Конкретные дробилки, которые вам нужны — щековые, конусные, ударные или вращательные — зависят от рабочей площадки, продукта, который вы производите, и от того, сколько вам нужно произвести.

Конкретные дробилки, которые вам нужны — щековые, конусные, ударные или вращательные — зависят от рабочей площадки, продукта, который вы производите, и от того, сколько вам нужно произвести.

Конструкция и возможности отдельной дробилки также определяют, на каком этапе обработки она будет использоваться.То есть у вас может быть несколько типов дробилок, расположенных на первичных, вторичных и третичных станциях в формате контура для выполнения необходимых работ по уменьшению количества материала. Каждый тип дробилки обладает уникальными достоинствами и преимуществами.

В этой статье рассматриваются щековые дробилки компрессионного типа, которые чаще всего используются на первой ступени контура дробления. Важно знать, что вместо них иногда используются конусные дробилки, и мы также немного поговорим о том, когда конусные дробилки могут быть предпочтительнее щековых.

Что такое щековая дробилка?

Щековые дробилки иногда также называют «камнедробителями», что говорит об их грубой силе. Они почти исключительно используются в качестве дробилок первичного дробления, поскольку превосходно дробят некоторые из самых крупных и твердых материалов на более удобные для обработки куски для дальнейшего измельчения с помощью различного дробильного оборудования. Щековые дробилки имеют множество преимуществ, в том числе:

Они почти исключительно используются в качестве дробилок первичного дробления, поскольку превосходно дробят некоторые из самых крупных и твердых материалов на более удобные для обработки куски для дальнейшего измельчения с помощью различного дробильного оборудования. Щековые дробилки имеют множество преимуществ, в том числе:

- Способность обрабатывать множество различных типов материалов — от твердого гранита до вторичного асфальтового покрытия (RAP) и др. — без такого износа, как у первичных ударных дробилок.

- Обычно выводится минимум мелких частиц и пыли.

- Более эффективны, чем гирационные дробилки первичного дробления.

Щековые дробилки из-за их меньшего физического размера также идеально подходят для работы в ограниченном пространстве, например, в подземных горных выработках и мобильных дробильных установках, где не подходят другие решения для первичного дробления.

Какие бывают типы щековых дробилок?

Щековые дробилки существуют уже почти 200 лет и являются одними из самых «исторических» типов дробилок. Из-за этого щековые дробилки за прошедшие годы претерпели множество технологических достижений, чтобы стать более долговечными и улучшить их движение, чтобы уменьшить удушение и увеличить рабочую скорость. Эти конструктивные изменения с течением времени позволили усовершенствовать машину, которая настолько проста по принципу работы, что, возможно, никогда не устареет.

Из-за этого щековые дробилки за прошедшие годы претерпели множество технологических достижений, чтобы стать более долговечными и улучшить их движение, чтобы уменьшить удушение и увеличить рабочую скорость. Эти конструктивные изменения с течением времени позволили усовершенствовать машину, которая настолько проста по принципу работы, что, возможно, никогда не устареет.

Сегодня у основных производителей оборудования можно увидеть две основные конфигурации щековых дробилок. Они различаются в зависимости от того, как движется качающаяся губка, хотя их мощность одинакова.

Двойной рычаг — тип Блейка или механизм с верхним шарниром

Щековые дробилки с двойным переключателем, такие как стиль Блейка (названный в честь изобретателя первой успешной механической щековой дробилки, Эли Уитни Блейка), долгое время были стандартом для твердого и тяжелого дробления. абразивные породы, а также липкие корма. Эти щековые дробилки обладают высокой энергоэффективностью. Конструкция с верхним шарниром дополнительно снижает износ поверхностей дробилки по сравнению со стилем Блейка.

Одиночный рычаг — верхний эксцентриковый механизм

Более компактная, чем конструкция с двойным кулачком, щековая дробилка с одинарным кулачковым механизмом одно время не могла принимать такие большие размеры корма, хотя обычно может работать быстрее.Технологические инновации решили проблему размера корма, и теперь эти машины популярны благодаря своей скорости работы. Они действительно подвергаются большему износу, чем дробилки с двойным коленчатым рычагом, но изнашиваемые детали широко доступны и экономичны.

Как работает щековая дробилка?

Щековые дробилки разных конструкций будут работать немного по-разному, но принцип их работы одинаков для всех. Все щековые дробилки измельчают руду крупных размеров или другие материалы за счет сжатия.Фиксированная губка, установленная с V-образным выравниванием, представляет собой неподвижную разрушающую поверхность, в то время как подвижная, «качающаяся» губка оказывает усилие на подаваемый материал, прижимая его к неподвижной пластине.

Пространство в нижней части пластин челюстей с V-образным выравниванием — это выходной зазор, определяющий размер измельченного продукта из щековой дробилки. Камень остается в челюстях до тех пор, пока не станет достаточно маленьким, чтобы пройти через щель.

Видео ниже, созданное SANDVIK, показывает, как работают щековые дробилки.

Что лучше: щековая или конусная дробилка?

Хотя щековые дробилки всегда могут быть разумным выбором ступени первичного дробления для многих операций, правда, что новые конусные дробилки все чаще занимают их место благодаря универсальности. Конусные и щековые дробилки работают за счет сжатия, измельчая материалы, сжимая их до тех пор, пока они не распадутся.

Преимущество конусных дробилок перед щековыми дробилками заключается в их способности производить продукт более кубической формы, аналогичный роторным дробилкам.Конусные дробилки традиционно использовались в качестве станций вторичного, а иногда и третичного дробления.

Что касается ответа на вопрос, лучше ли один тип дробилки другой, ключевым моментом является контекст. Все сводится к вашим производственным потребностям и целям.

Как мне найти лучшие дробилки для моей деятельности?

Это правда, что дробилки можно настраивать, чтобы помочь вам извлечь материал, разбить его на полезный продукт и доставить его на рынок наиболее экономично и эффективно.Лучший способ найти дробилки, подходящие для вашего уникального предприятия, — это работать со знающим партнером по решениям в области погрузочно-разгрузочных работ, таким как Kemper Equipment.

Правильный партнер может помочь вам разработать индивидуальный контур дробления, чтобы повысить вашу производительность и преобразовать ваши операции.

Примечание редактора: эта статья предоставлена Kemper Equipment.

Продажа и аренда переносного дробильного оборудования

Когда вы инвестируете в Thompson Tractor, вы получаете надежную технику, которая будет иметь долгосрочное влияние на ценность, которую вы сохраняете на каждой строительной площадке. Мы сотрудничаем с Screen Machine Industries и IROCK, чтобы предоставить вам лучшее портативное и компактное дробильное оборудование. Если вы хотите приобрести собственную новую или бывшую в употреблении дробилку или арендовать ее для одного проекта, мы здесь, чтобы помочь вам найти подходящее решение.

Мы сотрудничаем с Screen Machine Industries и IROCK, чтобы предоставить вам лучшее портативное и компактное дробильное оборудование. Если вы хотите приобрести собственную новую или бывшую в употреблении дробилку или арендовать ее для одного проекта, мы здесь, чтобы помочь вам найти подходящее решение.

Вам нужна роторная дробилка, чтобы превратить лишние материалы в рентабельный продукт? Thompson Tractor может помочь. У нас есть опытная команда профессионалов, которая позаботится о том, чтобы у вас был правильный продукт с точной конфигурацией, необходимой для достижения желаемого результата.

Какая дробилка мне нужна?

Если у вас есть большие камни или другой материал, такой как бетонный щебень или выбеги из бетона, которые вы хотите превратить в более мелкие, дробилка — это то, что вам нужно. Доступны три типа дробилок — конусные дробилки, ударные дробилки и щековые дробилки — что лучше всего подходит для вашей области применения? Давай выясним.

Дробилки первичного дробления

Первым шагом в превращении крупных частиц в мелкие частицы является их пропускание через первичную дробилку — дробилку, которая берет сырье и измельчает его более мелкие.Материалом может быть первичный или переработанный материал, который был подготовлен до размера, с которым может работать дробилка. Калибровка может включать в себя погрузочную машину, просто выбирающую крупногабаритные куски, или наличие на месте камнедробителя, который присоединяется к экскаватору для уменьшения размера более крупных кусков. И ударные дробилки, и щековые дробилки могут использоваться в качестве дробилок первичного дробления. Вот как работает каждый из них:

Наши ударные дробилки оснащены ротором с четырьмя стержнями внутри большой камеры дробления. Ротор обычно имеет две «ударные планки», которые ударяют сырье и ударяют его о фартуки внутри камеры.Два «неактивных стержня» обычно уравновешивают ударные стержни и помогают поддерживать скорость ротора. Сырье продолжает подвергаться ударам внутри камеры до тех пор, пока не достигнет размера, позволяющего выйти через зазор между стержнями ротора и камерой.

Сырье продолжает подвергаться ударам внутри камеры до тех пор, пока не достигнет размера, позволяющего выйти через зазор между стержнями ротора и камерой.

Роторные дробилки

лучше всего использовать с более мягкими породами, такими как известняк и песчаник, а также для переработки переработанных материалов, таких как бетон и асфальт. Роторные дробилки обычно производят больше «мелочи», чем щековые дробилки

.

Щековые дробилки

имеют две противоположные ребристые панели или челюсти, одна из которых движется вперед и назад, чтобы раздавить сырье о неподвижную челюсть.Только материал, который был раздроблен до размера, эквивалентного отверстию в нижней части челюстей, проваливается через дно машины. Этот размер определяется установкой закрытой стороны панелей челюстей.

Щековые дробилки

обладают большей мощностью дробления и являются лучшим выбором для очень твердых пород, таких как гранит и абразивная порода.

Вторичная дробилка

Вторичная дробилка — это дробилка, которая вынимает измельченный материал из первичной дробилки и дополнительно измельчает продукт. В качестве вторичной дробилки можно использовать ударный или конусную дробилку. (Размер загрузки от 6-8 дюймов до готового продукта от ½ до 2 дюймов).

В качестве вторичной дробилки можно использовать ударный или конусную дробилку. (Размер загрузки от 6-8 дюймов до готового продукта от ½ до 2 дюймов).

Конусные дробилки

обычно используются в качестве вторичных дробилок. Конусные дробилки имеют большую круглую камеру с марганцевым конусом или головкой внутри. Стационарная камера называется вогнутой, а движущийся внутри конус называется головкой. Головка движется по эллипсу и прижимает материал к стенке вкладыша подбарабанья. Когда материал раздроблен до размера, позволяющего ему покинуть камеру дробления, он проваливается через дно.

Дробилки — это тяжелое оборудование, которое очень эффективно выполняет сложную работу. Изнашиваемые детали всех трех типов дробилок — ударные штанги, щековые пластины и «головки и выемки» в конусах — со временем изнашиваются и требуют замены. Частота замены зависит от твердости материала, проходящего через машину, и количества измельченного материала.

Мелкие материалы также способствуют износу деталей дробления. Песок и мелкие куски материала замедлят производство (потому что они не нуждаются в дальнейшем дроблении) и увеличивают износ.Перед дроблением важно удалить как можно больше мелких частиц. Также в дробилке будет скапливаться большое количество «мелкой фракции» или «влажного и мокрого» материала. Это существенно повлияет на работу дробилки, создаст проблемы при техническом обслуживании и в некоторых случаях выведет дробилку из строя.

Песок и мелкие куски материала замедлят производство (потому что они не нуждаются в дальнейшем дроблении) и увеличивают износ.Перед дроблением важно удалить как можно больше мелких частиц. Также в дробилке будет скапливаться большое количество «мелкой фракции» или «влажного и мокрого» материала. Это существенно повлияет на работу дробилки, создаст проблемы при техническом обслуживании и в некоторых случаях выведет дробилку из строя.

Важное примечание: для получения продукта точного размера необходимо использовать просеивающую установку после того, как материал будет пропущен через дробилку. Дробильные установки могут иметь различный размер, но просеивающие установки предназначены для разделения материала до определенного размера.

Дробилки ударные

Компактные ударные дробилки измельчают различные материалы на стройплощадке

Роторные дробилки, которые мы предлагаем на наших предприятиях в Алабаме, доступны как в компании Screen Machine Industries, так и в IROCK. Механизм измельчения, расположенный в камере каждой машины, измельчает все типы материалов и особенно эффективен при измельчении твердых пород.

Механизм измельчения, расположенный в камере каждой машины, измельчает все типы материалов и особенно эффективен при измельчении твердых пород.

Две модели, которые мы предоставляем для Screen Machine Industries (5256T и 4043T), специально разработаны для бетонных и асфальтовых поверхностей. Система удаленной разгрузки дробилки позволяет обеим машинам непрерывно очищать камеру от мусора, не останавливая процесс дробления, что значительно сокращает время, необходимое для обработки рабочей площадки. Модель 4043TR включает радиальный рычаг, который можно отвести в сторону для создания дополнительной груды.

IROCK позволяет нам предлагать колесные переносные дробилки для растений (модели RDS), а также дробилку Magnum.Две переносные дробилки стандартно поставляются с двумя деками каждая, что позволяет сократить время производства. Дробилка Magnum имеет один источник питания и бункер, который можно разобрать и установить всего за несколько минут.