Строительство бани из газосиликатных блоков: Баня из газоблока своими руками

- Баня из газобетона: сауна в доме

- внутри помещения, устройство парилки, толщина стен бани.

- Строительство бани из газосиликатных блоков —

- Строительство бани из газосиликатных блоков своими руками

- Баня из газосиликатных блоков своими руками

- Состав материала

- Достоинства газосиликата

- Недостатки

- Перечень работ

- Проектирование

- Что необходимо для работы?

- Фундамент

- Строительные работы

- Утепление и гидроизоляция

- Заключение

- Баня из газобетона своими руками: плюсы и минусы, пошаговый план строительства от фундамента до крыши

- Газоблоки: размеры и характеристики

- Плюсы и минусы

- Как построить надежную и красивую баню из газосиликатного блока?

- Строительный блок 240 Тишина | Silikaat

- Исторический обзор и перспективы на будущее

- 1. Реакторы на быстрых нейтронах: предыстория и история

- 2. Выбор инженерных решений для реакторов на быстрых нейтронах с газовым охлаждением

- 3. Обзор прошлых программ GCFR

- 3.1. Германия: Меморандум о воспроизводящих газах

- 3.2. США: General Atomics

- 3.3. Европа: Ассоциация реакторов-размножителей газа

- 3.4. Советский Союз: диссоциирующий хладагент

- 3.5. Великобритания: ETGBR / EGCR

- 3.6. Япония: Призматическое топливо

- 4. Поколение IV и новый старт для развития GCFR

- 4.1. Выбор базового проекта для Gen IV GFR

- 5. Типовые конструкции систем для СКФ поколения IV

- 6. Заключение

- Единица-11.pmd

- Образование нефти и газа

- Загрязнение от строительства

Баня из газобетона: сауна в доме

Баня, построенная из газобетонных блоков

Новые строительные материалы постепенно вытесняют традиционные – камень, кирпич и дерево. Это происходит даже в такой сфере, как строительство бань, которые, как казалось раньше, могут быть только деревянными. Но опыт показывает, что не меньшими достоинствами обладает и баня из газобетона – плюсы и минусы таких строений раскроем в этой статье.

Также вы узнаете об особенностях возведения, внутренней и наружной отделки газобетонных бань.

Содержание статьи

Что такое газобетон

В состав материала входят:

- Цемент;

- Гипс;

- Известь;

- Кварцевый песок;

- Алюминиевая пудра;

- Вода.

Эти ингредиенты не просто смешиваются. Они подаются в специальные автоклавы вместе с газом, который вспенивает смесь. Получается ячеистый бетон, закрытые поры которого заполнены газом.

Закупоренный в порах воздух хорошо удерживает тепло

Теплопроводность материала сравнима с теплопроводностью дерева, поэтому баня из газобетонных блоков очень хорошо держит тепло.

Преимущества материала

К достоинствам газоблоков, как основного материала для устройства стен, относятся:

- Стабильная форма и крупный размер изделий, что позволяет быстро и легко возводить ровные стены. Делать это можно своими руками, при наличии минимального опыта в подобной работе.

Газобетонные блоки

- Малый вес, что также облегчает монтаж, не требуя привлечения строительной техники. Кроме того, для такой бани не нужен мощный фундамент, так как нагрузка на него будет небольшой.

- Экологичность – материал производится из природных компонентов без добавления синтетических веществ.

- Легкость обработки – блоки распиливаются обычной ножовкой, бензопилой или любым другим бытовым инструментом.

На фото видно, что распилить блок можно обычной ножовкой

- Пожаробезопасность. В отличие от дерева, газобетон не подвержен горению.

- Устойчивость к появлению плесени, разрушению насекомыми и грызунами.

- Низкая теплопроводность, что делает материал подходящим для строительства бань и саун.

- Доступная цена: стены из газобетона обойдутся минимум вдвое дешевле бревенчатых или брусовых.

- Заявленная производителями долговечность.

Для справки. Насчет долговечности можно посомневаться, так как от роду этому материалу не более 30 лет. Это недостаточный срок для того, чтобы делать далеко идущие выводы.

- Отсутствие усадки и возможность приступать к отделке сразу после завершения строительства.

Недостатки материала

Главный минус газобетона – это высокая способность впитывать влагу и тяжело её отдавать. Но если гидроизоляция бани из газобетона выполнена качественно и по всем правилам, бояться этого не нужно.

Однако низкая влагостойкость ограничивает выбор вариантов отделки. Например, газобетон не рекомендуется красить или штукатурить снаружи, так как эти покрытия будут мешать выходу влаги.

Например, газобетон не рекомендуется красить или штукатурить снаружи, так как эти покрытия будут мешать выходу влаги.

Совет. Для строительства бани лучше использовать автоклавированные изоляционные блоки. Они обладают лучшими показателями влагостойкости.

Этапы строительства газобетонной бани

Как и в любом другом случае, возведение бани начинается с выбора или создания проекта и определения места постройки.

Если говорить про размеры и расположение помещений, то проект бани из газобетонных блоков может быть любой конфигурации. Этим они и хороши – нет необходимости учитывать размеры блоков, чтобы минимизировать отходы. Они легко режутся, не крошатся и не ломаются.

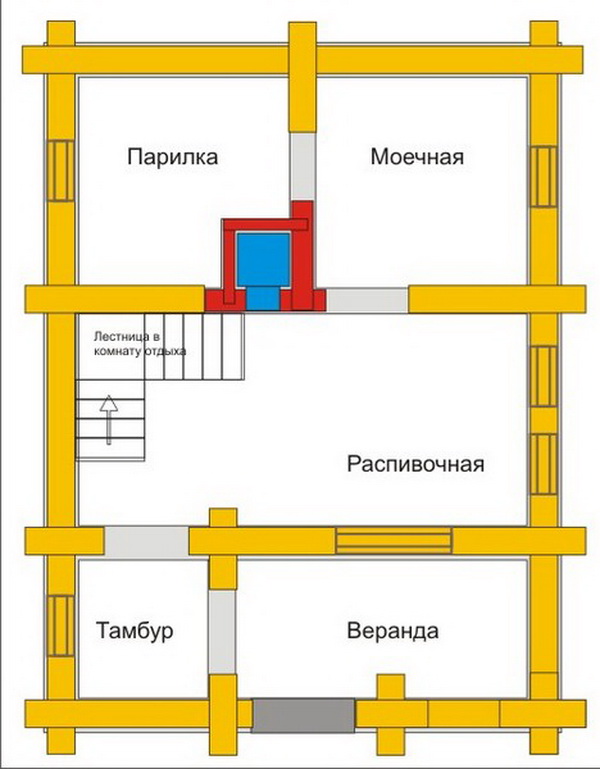

Вы можете рассмотреть готовые проекты бань из газобетона. Например — из тех, что показаны выше. Или создать свой проект, в соответствии со своими возможностями и потребностями.

Кстати, встроенная баня в доме из газобетона – тоже отличный вариант. Главное – заранее продумать подвод коммуникаций, и предусмотреть качественную гидроизоляцию.

Устройство фундамента

Как выше уже говорилось, газобетон – материал довольно легкий благодаря наличию в его структуре множества пустот. Поэтому, самый лучший фундамент для строений из него – ленточный, малозаглубленный. Причем, он подходит для любого грунта.

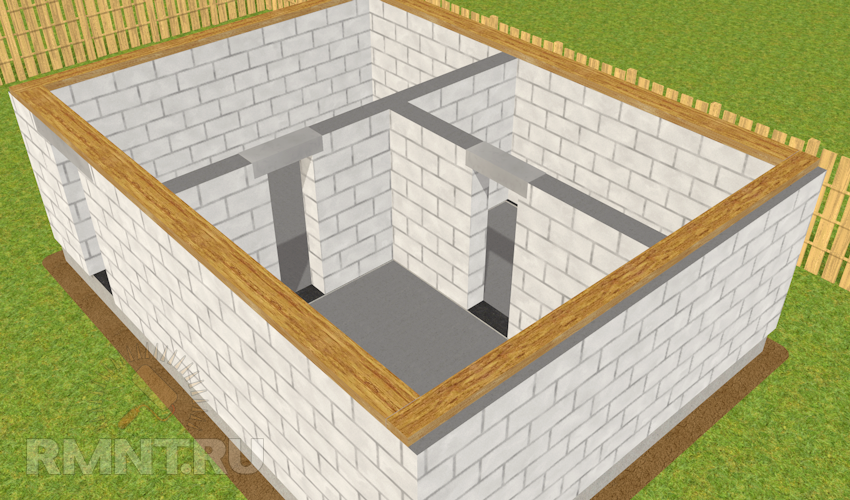

Фундамент для бани

При его устройстве важно не забыть оставить отверстия для вывода коммуникаций. Также очень желательно сразу вывести ровный горизонтальный уровень всех сторон — это в дальнейшем облегчит укладку блоков.

Возведение стен

Работа по строительству стен начинается с гидроизоляции фундамента. Мы помним, что газобетон для бани обладает высокой способностью впитывать воду. Поэтому напрямую с фундаментом он соприкасаться не должен, основание нужно укрыть двумя слоями рубероида.

Далее начинается кладка, которая мало отличается от кладки стен из кирпича или шлакоблоков. Но некоторые нюансы все же присутствуют.

Но некоторые нюансы все же присутствуют.

- Сначала на цементный раствор укладываются угловые блоки.

Совет. Перед укладкой проверьте уровень верха фундамента, и если есть перепады, то первым установите блок на угол с самой высокой отметкой. По нему выровняйте остальные.

- Между угловыми элементами натягивается шнур, по которому ведется кладка первого ряда. Его горизонтальность постоянно должна проверяться строительным уровнем.

- Следующие ряды кладут на специальный клей, предназначенный для газобетона. Многие производители газоблоков выпускают и его тоже. Толщина клеевого слоя не должна превышать 0,5-0,7 см.

- Если дачная баня строится из обычных блоков, клей наносится на все соприкасающиеся с другими элементами поверхности. Если же блоки имеют специальные стыковочные пазы, промазывать боковые поверхности не нужно. Необходимость в этом возникает только в случае укладки в ряд разрезанного блока: клей придется нанести на срезанную поверхность.

- Чтобы повысить прочность и надежность строения, инструкция рекомендует каждый четвертый ряд кладки армировать металлическим поясом. Для этого в блоках, по всему периметру вырезаются параллельные штробы. В них укладывается арматура, и заливается бетоном.

- Для формирования перемычек над оконными и дверными проемами, используют монолитные армированные блоки, либо специальные лотки из газобетона. Под них в проеме временно устанавливают подпорки, а внутрь укладывают арматуру и заливают бетон.

- Верхний ряд кладки также укрепляется поясом жесткости. В этот бетонный пояс, при заливке раствора устанавливают арматуру и анкера для фиксации элементов кровли.

Обратите внимание. Монолитный бетонный пояс необходим, чтобы предотвратить разрушение газоблоков от веса кровли.

Устройство кровли

Несущая способность газобетона ограничена. Поэтому из него строят дома не выше двух этажей, а конструкцию кровли выбирают самую простую и легкую: одно- или двухскатную, шатровую.

Схема устройства стропильной системы для бани из газобетона

Сначала, на заранее вмонтированные в бетонный пояс закладные, крепят мауэрлат, затем устанавливают стропила — и далее по технологии.

Расчет газобетонных блоков и клея

Отделка

Перед отделкой не забываем проложить коммуникации. Делается это без проблем, так как газобетон можно проштробить и спрятать трубы и провода в углублениях в стене.

Внутренняя отделка

Внутренняя отделка бани из газобетона начинается с гидроизоляции стен и пола. Утеплять помещения изнутри нет необходимости. А лучшим отделочным материалом станет деревянная вагонка из осины, ольхи или липы.

Последовательность работ такова:

| Этап работ | Описание |

Жидкое стекло – хорошая защита от влаги | Возможно два варианта гидроизоляции. Один из них – покрытие поверхности из газобетона жидким стеклом. Оно не только сделает её гидрофобной, но и повысит теплоизоляционные свойства. |

Защита стен фольгированной пленкой | Второй вариант – обивка стен и потолка фольгированной пленкой или полимерной мембраной. |

Устройство обрешетки под вагонку | Прямо к блокам с помощью саморезов прикручиваются деревянные рейки обрешетки. Они же создадут вентиляционный зазор между стенами и облицовкой. |

Устройство пола | Следующий этап – заливка пола бетоном. Под него обязательно укладывается рубероид с нахлестом на стены, чтобы избежать контакта влаги с газобетоном. На бетонную стяжку можно уложить кафельную плитку или установить деревянные трапы. |

Монтаж вагонки | Завершит отделку облицовка стен и потолка вагонкой. |

Наружная отделка

Внешние стены тоже нуждаются в защите от атмосферных воздействий, и в первую очередь от влаги. А если вы все же хотите сделать утепление бани из газобетона, то утеплитель лучше крепить снаружи.

Идеальным вариантом станут вентилируемые фасады с облицовкой каркаса сайдингом, блок-хаусом, декоративными панелями.

Схема устройства вентилируемого фасада

Но прежде стены желательно покрыть гидрофобной грунтовкой. В качестве утеплителя подойдет минеральная вата или пенополистирол.

Заключение

Судя по довольно многочисленным отзывам, и отдельно стоящая баня, и сауна в доме из газобетона, ничем не уступают аналогам из дерева. К тому же обходятся они намного дешевле, а после отделки их и внешне не отличить от обычной парной. Если уделить достаточно внимания гидроизоляции, то проблем с их эксплуатацией быть вообще не должно.

О том, как строить стены из этого материала, очень подробно показано на видео в этой статье.

внутри помещения, устройство парилки, толщина стен бани.

Для большинства наших соотечественников лучший отдых связан с посещением бани, поэтому владельцы участков стараются построить её даже на пресловутых шести сотках. Для возведения её стен отлично подходит газоблок. У многих людей по этому поводу возникают сомнения, основанные на повышенной способности материала к водопоглощению. Дабы их развеять, мы расскажем обо всех нюансах такого строительства – в том числе и про утепление парилки в бане из газобетона.

Для возведения её стен отлично подходит газоблок. У многих людей по этому поводу возникают сомнения, основанные на повышенной способности материала к водопоглощению. Дабы их развеять, мы расскажем обо всех нюансах такого строительства – в том числе и про утепление парилки в бане из газобетона.

Дерево считается лучшим выбором для строительства бани. С этим трудно поспорить, однако этот материал достаточно дорог — особенно в тех областях, где он привозной. Есть так же регионы, где климатические условия не слишком подходят для эксплуатации деревянного сруба. Это юг России, где зимой вечная слякоть, ветра и столбик термометра практически не опускается ниже нуля. Здесь частное строительство ведётся исключительно из каменных материалов, и наиболее близок к характеристикам древесины как раз газобетон. А многие качества даже ставят его на ступень выше.

Вот как выглядит сравнительная таблица свойств дерева и газобетона:

| Критерий оценки | Древесина | Газобетон | ||

| Характеристика | +/-/= | Характеристика | +/-/= | |

| Пожаробезопасность | Легко воспламеняется | — | Не горит | + |

| Эксплуатационные качества | Подвержено биологическому воздействию, даёт сильную усадку, требует периодической обработки огнебиозащитным составом, герметизации межвенцовых швов. | — | Не подвержен гниению и не привлекателен для насекомых и грызунов. | + |

| Длительность срока службы | Со временем дерево растрескиевается и коробится. | — | При грамотной защите от влаги имеет практически неограниченный срок эксплуатации. | + |

| Плотность | Для возведения стен используется пиломатериал из сосны, плотность которой составляет порядка 500 кг/мз. | = | Газоблоки выпускаются в различных вариантах плотности, однако в малоэтажном строительстве чаще всего используют блоки марки D500. | = |

| Теплопроводность Вт/м*С | 0,14 | = | 0,14 | = |

| Толщина стены при одинаковой теплопрводности | 0,3 | Почти равно | 0,35 | |

| Прочность при сжатии при одинаковой плотности кгс/см² | 439 | + | 50 | — |

| Водопоглощение | 30% | — | 25% | + |

| Морозостойкость | Не ограничена | + | 50 | — |

| Коэффициент экологичности | 1 | + | 2 | — |

| Трудозатраты на 1 м³ стены (чел/час) | 0,5 | — | 0,15 | + |

Как видно из таблицы, газобетон мало в чём уступает древесине, а в большинстве позиций имеет значительное преимущество. Единственный показатель, который у пористого блока значительно ниже, так это устойчивость к сжимающим нагрузкам. Но и той прочности, что есть, хватает с лихвой. Больше здесь совершенно не требуется, ведь в бане не устраивают даже бетонных перекрытий, а делают балочные.

Единственный показатель, который у пористого блока значительно ниже, так это устойчивость к сжимающим нагрузкам. Но и той прочности, что есть, хватает с лихвой. Больше здесь совершенно не требуется, ведь в бане не устраивают даже бетонных перекрытий, а делают балочные.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Примечание: Что касается проблем гигроскопичности, то они у двух этих материалов одинаковые. У дерева коэффициент водопоглощения даже выше, и оно точно так же нуждается в защите от пара. И раз уж бани строят из дерева – значит, для этой цели подойдёт и газобетон.

Главное, чтобы наружная и внутренняя отделка бани из газобетона была выполнена правильно. О этом и пойдёт речь далее.

Сам по себе газобетон вполне самодостаточен, чтобы не нуждаться ни в каком утеплении, нужно только правильно рассчитать толщину стен. Использование теплоизоляции даст возможность сэкономить на конструктивном материале, что облегчит нагрузку на фундамент. При этом утеплитель будет скрыт под финишной отделкой, без которой газобетон никогда не оставляют не только из-за необходимости защиты от внешних воздействий, но и по причине невысокой эстетики блочной кладки.

Использование теплоизоляции даст возможность сэкономить на конструктивном материале, что облегчит нагрузку на фундамент. При этом утеплитель будет скрыт под финишной отделкой, без которой газобетон никогда не оставляют не только из-за необходимости защиты от внешних воздействий, но и по причине невысокой эстетики блочной кладки.

- Чтобы теплоизоляционный материал мог взять на себя часть «обязанностей» стены по сопротивлению теплопередаче, он всегда монтируется к наружной поверхности. Но в случае с баней, утепление производят изнутри тоже — это позволяет теплу вместе с паром не проникать в толщу стен вообще. При таком подходе в помещении получается эффект термоса, но для бани, как и повышенная влажность, это вполне нормально.

- Сохранение тепла внутри здесь даже более важно, чем для жилого дома. Именно поэтому наружное утепление бани из газоблоков сопровождается ещё и внутренней изоляцией стен. Однако нужно помнить, что как стену ни защищай изнутри, часть пара всё равно будет проникать в толщу ограждающих конструкций.

- Поэтому главной задачей, которую нужно решить, составляя пирог стены бани из газобетона – это сделать так, чтобы пар мог беспрепятственно выйти наружу. В частности, нужно стремиться к тому, чтобы паропроницаемость материала была тем выше, чем ближе к улице он находится (это касается и отделочных материалов).

Мнение эксперта

Виталий Кудряшовстроитель, начинающий автор

Примечание: Плохая идея утеплять баню снаружи пенопластом, который попросту запечатает влагу внутри стены. По этой же причине не стоит облицовывать фасад кирпичом без вентзазора, монтировать на клей полимербетонную или керамическую плитку.

- Снаружи в качестве утеплителя лучше всего работает минвата (любые разновидности), но только при условии, что поверх неё смонтирована ветроизоляционная мембрана, а между ними имеется технологический зазор для вентиляции.

Причём, зазор не замкнутый — в него должен поступать воздух через специально устроенные отверстия.

Причём, зазор не замкнутый — в него должен поступать воздух через специально устроенные отверстия. - Когда отделка бани из газобетона выполняется кирпичом, в нижнем и верхнем рядах в вертикальных швах устраивают продухи. Если облицовка навесная, выполняемая по обрешётке, на уровне стартовой и финишной линий для вентиляции оставляют небольшие отступы. А вообще, покрытия из модульных или длинномерных материалов не являются герметичными.

- Что касается внутреннего утепления, то тут использовать минвату наоборот, нежелательно, так как её увлажнение рано или поздно приведёт к загниванию. Наилучшим решением будут рулонные материалы из вспененного полиэтилена с фольгированной поверхностью — они в 10 и более раз эффективнее, чем минваты и пенопласты.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

На заметку: Нужно ли утеплять баню из газобетона, и какой материал для этого использовать, решайте сами, но думаем, полезная информация не помешает. Слой Пенофола толщиной 4 мм (аналоги Тепофол, Алюфом, Изолон), равноценен по теплоэффективности 40 мм пенополистирола или 50 мм минваты. Последнюю ещё нужно укрыть полиэтиленом или фольгой — а это лишние расходы. Так что, делайте выводы.

Слой Пенофола толщиной 4 мм (аналоги Тепофол, Алюфом, Изолон), равноценен по теплоэффективности 40 мм пенополистирола или 50 мм минваты. Последнюю ещё нужно укрыть полиэтиленом или фольгой — а это лишние расходы. Так что, делайте выводы.

Утепление парной в бане из газобетона ничем не отличается от парных в других банях, ведь защищать от воздействия повышенной влажности необходимо любой материал. Рассмотрим основные этапы этого процесса.

Начинается утепление с пола, пирог которого может быть структурирован в нескольких вариантах. Представляем три основных.

Пол в бане из газобетона может иметь каркасную конструкцию. В этом случае, в основе пола — опираемые на ленточный или столбчатый фундамент балки с квадратным или прямоугольным сечением. К их боковым граням прибивают черепные бруски, которые служат опорой для чернового настила из досок, цементно-стружечных или древесно-полимерных плит.

Между лагами (и сантиметров на 10 выше них) насыпается керамзит, поверх которого затем выполняют бетонную стяжку. При желании в слой бетона закладывают водяные трубы напольного отопления, которое может быть организовано от установленного в бане (или в доме) котла. Делают стяжку с уклоном в сторону сливного отверстия, сверху устанавливают деревянный трап с зазорами между досками – чтобы стекала вода.

При желании в слой бетона закладывают водяные трубы напольного отопления, которое может быть организовано от установленного в бане (или в доме) котла. Делают стяжку с уклоном в сторону сливного отверстия, сверху устанавливают деревянный трап с зазорами между досками – чтобы стекала вода.

Схема с укладкой керамзита по черновому настилу

Во втором случае между лагами укладывают плитный утеплитель (пенопласт или минвату), а вместо стяжки непосредственно по лагам монтируют два слоя цементно-стружечных плит (ЦПС). Затем точно так же формируют уклон с помощью устраиваемой сверху бетонной стяжки.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

Примечание: Сыпучие, да и плитные утеплители проигрывают в эффективности вспененному полиуретану, который обеспечивают конструкции полную герметичность. Но этот вариант будет и самым дорогим.

Но этот вариант будет и самым дорогим.

Схема с плитным утеплителем между лагами

В третьем случае пол устраивается по грунту. Он представляет собой две наклонных плоскости, ведущих к небольшой прямоугольной ёмкости с присоединённой к ней канализационной трубой. Поверх бетонной стяжки устанавливают кирпичные столбики, на которые можно опереть деревянный трап. При необходимости утеплитель может закладываться под бетонную плиту – тот же керамзит или жёсткие плиты экструзионного пенополистирола.

Схема пола по грунту

По окончании работ по формированию пола, но до установки трапа, производится отделка бани из газобетона внутри помещения. Обратите внимание, что делается это до того, как приступить к отделке наружной.

Чаще всего стены и потолок парилки обшивают доской с пазогребневым соединением – вагонкой. Это навесной материал, монтируемый по обрешётке, в которую очень удобно закладывать плитный утеплитель. Вы можете использовать его, если пенопласт или минвата, к примеру, остались после строительства дома.

Если же утеплитель надо покупать специально для бани, то лучше отдать предпочтение рулонному пенополиэтилену, о котором уже говорилось выше.

При использовании для утепления Пенофола или его аналогов, отделка парной из газобетона будет выполняться в таком порядке:

- Стену укрывают парогидроизоляционной мембраной. С одной стороны она гладкая и не пропускает молекулы воды, с другой стороны шершавая из-за микроперфорации, сквозь которую беспрепятственно может выходить пар. Поэтому очень важно уложить материал правильной стороной. Полотнища укрепляют внахлёст с помощью двухстороннего скотча, от потолка и до самого фундамента.

- Вторым слоем монтируется пенополиэтилен с односторонним фольгированием (укладывают отражающим слоем внутрь помещения). Его монтируют не внахлёст, а встык, плотно соединяя кромки алюминиевой самоклеящейся лентой. По линии верха можно использовать тарельчатые дюбели, или тот же двухсторонний скотч. Лишних механических креплений делать не надо, ведь оба материала будут плотно держаться за счёт монтируемых поверх них брусков обрешётки.

- Для каркаса берутся бруски сечением 30*50 мм. Их нашивают горизонтально, если вагонка монтируется «стоя», и наоборот – то есть, их взаимное расположение должно быть перпендикулярным. Перед монтажом бруски должны быть обработаны антисептиком.

Мнение эксперта

Виталий Кудряшовстроитель, начинающий автор

На заметку: Как вариант обрешётку можно выполнить из оцинкованного потолочного профиля – направляющих ПН 28*27 и основного профиля ПП 60*28. В таком случае, всё внимание на срезы металла: их нужно покрыть краской, чтобы не коррозировали от повышенной влажности.

- Крепить элементы обрешётки к газобетону необходимо специальным крепежом, предназначенным для поризованных оснований! После установки обрешётки производится отделка доской внутри бани из газоблока. Уточнять порядок монтажа вагонки мы не будем — кому интересно, можно найти тематическое видео.

Другие варианты внутренней отделки бани если и предусматривают, то только в раздевалке или комнате отдыха, если таковая имеется. Здесь вполне могут использоваться и обои. Отлично подойдут виниловые, но под них обязательно нужно нанести на стены два слоя грунтовки глубокого проникновения.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

На заметку: Защита стен производится обязательно — и не только в отдельно стоящей бане, но и когда предполагается устройство сауны в доме из газобетона.

Рассматривая пирог стены, невозможно не сказать о том, какой должна быть толщина газоблока для бани. Так как это помещение используется только периодически и хорошо протапливается, толстые стены здесь не нужны. Блок размером 600*200*300 мм можно установить на ребро, и получится толщина стен бани 200 мм.

Многое зависит от того, каких размеров должна быть сама баня. Ведь строиться может не только банька 3*3 м с одной только парилкой и предбанником, но и, к примеру, гостевой дом 11*6 м, размер которого в плане не уступает параметрам жилого строения, с террасой-барбекю и спальней в мансарде.

Каких размеров должна быть парилка из газобетона

В таком случае, толщина стен бани из газобетона будет минимум 250 мм на юге, 300 мм в средней полосе, и 400 мм на Урале и в Сибири. Главное — обеспечить стенам максимально жёсткую опору, роль которой лучше всего играет монолитная лента или плита.

Построив простую баньку небольшого размера, вряд ли кто-то захочет, чтобы наружная отделка бани «съела» половину заложенного на неё бюджета. Поэтому для защиты утеплителя и облагораживания фасада чаще используют сайдинг. Это различные виды панелей с замковым соединением, которые, как и вагонка, монтируются на обрешётку из бруса или металлопрофиля.

- Саму вагонку тоже используют, чаще имитацию бруса или блок-хаус (имитацию бревна).

Но с доской больше расходов, её приходится покрывать защитным составом, а потом периодически обновлять его. С сайдингом гораздо проще.

Но с доской больше расходов, её приходится покрывать защитным составом, а потом периодически обновлять его. С сайдингом гораздо проще. - Наилучшим вариантом утепления — да и, пожалуй, единственно правильным для бани, будет применение плитной минеральной ваты. Для её монтажа используются бруски с прямоугольным сечением, высота которого должна соответствовать толщине утеплителя или быть немного больше.

Утепление снаружи минватой под сайдинг

- В первом случае, для обеспечения вентилируемого зазора придётся набивать рейку меньшего сечения. Применение контррейки тянет за собой дополнительный расход, но это всё равно дешевле, чем взять основной брус большего сечения. Поверх реек, как показано на фото, устанавливается гидроветроизоляционная мембрана.

- Принцип её работы такой же, как и у мембраны, монтируемый внутри, но она способна выдерживать более высокие ветровые нагрузки. На упаковке рулона должно быть указано, что материал фасадный, а не для внутренних работ.

Мембрана прижимается по поясам обрешётки ещё одной рейкой, поверх которой уже монтируется вагонка или сайдинг.

Мембрана прижимается по поясам обрешётки ещё одной рейкой, поверх которой уже монтируется вагонка или сайдинг.

Мнение эксперта

Виталий Кудряшов

строитель, начинающий автор

На заметку: Как вариант, утеплить фасад бани минеральной ватой можно и по системе тёплых штукатурных фасадов. Для этих целей выпускаются плиты повышенной жёсткости, поверх которых монтируется стеклосетка, а затем наносится паропроницаемая штукатурка. В этом случае, никакой вентиляционный зазор не нужен, так как все слои хорошо пропускают пар.

Учитывая характеристики и преимущества материала, строить баню из газобетонных блоков не только можно, но и нужно. Она окажется не только более дешёвой по себестоимости, но, при условии правильного структурирования стен, ещё и прослужит гораздо дольше, чем деревянная.

Строительство бани из газосиликатных блоков —

Если говорить о том, можно ли строить баню из газосиликатных блоков, то сперва следует разобраться, какие противопоказания существуют для строительных материалов при их использовании в процессе изготовления и эксплуатации бани. Очевидно, что каркас стен должен хорошо сохранять тепло, быть достаточно прочным и легко переносить частые тепловые перепады. Всем этим параметрам полностью отвечают газосиликатные блоки.

Очевидно, что каркас стен должен хорошо сохранять тепло, быть достаточно прочным и легко переносить частые тепловые перепады. Всем этим параметрам полностью отвечают газосиликатные блоки.

Газосиликатные блоки производятся по такой методике, которая обеспечивает им уровень прочности сопоставимый с пенобетоном, но при этом плотность газосиликата остаётся ниже. Это означает, что внутри такого блока находится больше свободного от твёрдых составляющих пространства, что придаёт материалу более высокие теплоизоляционные характеристики. Стена из газосиликата лучше сохраняет тепло, а это очень актуально при возведении бани.

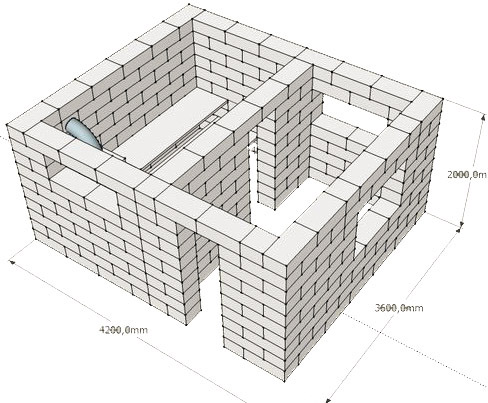

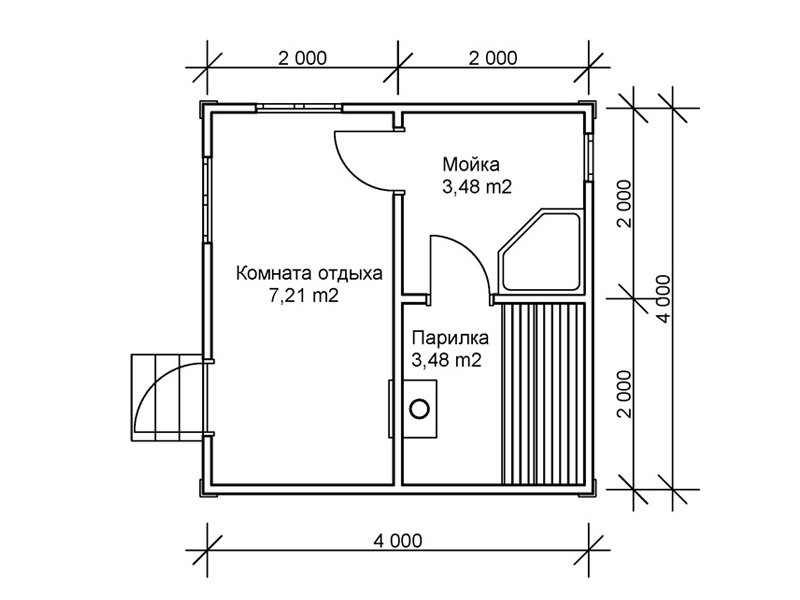

Рассмотрим поэтапно процесс строительства на примере постройки размером 6х6 метров. Ниже можно видеть проект бани из газосиликатных блоков с планировкой всех элементов и габаритами каждого помещения внутри конструкции.

После утверждения плана следует приступать к возведению основания. В данном случае была выбрана бетонная плита, которая обеспечивает максимальную устойчивость строения на пучинистых грунтах.

Далее на стройплощадку было завезено необходимое количество газосиликатных блоков и рабочие приступили к укладке блоков на специальный клей. Интересно, что газосиликатные блоки дают значительно меньшую усадку, чем те же пенобетонные, поэтому приступать к внутренней отделке можно гораздо раньше.

Фронтоны из блоков и стропильная система крыши образовали общую поверхность для укладки обрешетки под кровельный материал. Прежде чем монтировать деревянный каркас крыши, каждый скат был укрыт паропропускной мембраной. Поверх обрешетки выполняется настил из металлочерепицы.

Внутренние перегородки изготовлены на основе металлического каркаса. В полу выполнена укладка труб тёплового водяного пола. Система заливается бетонной стяжкой и владелец получает гарантированно тёплый бетонный пол в бане при любой погоде.

Парилка на стенах утеплена двумя слоями минеральной ваты толщиной по 50 мм каждый, закрепленных в деревянном каркасе. Потолок требует более надёжного теплового барьера, поэтому суммарны слой минваты сверху составляет 150 мм, то есть материал укладывался в три слоя.

Потолок требует более надёжного теплового барьера, поэтому суммарны слой минваты сверху составляет 150 мм, то есть материал укладывался в три слоя.

Обрешетка теплоизоляции обшита фольгированной пароизоляцией на крафт-бумаге. Стыки полос материала и места его крепления к вертикальным рейкам с помощью скоб строительного степлера проклеиваются фольгированным скотчем. Стены зашиваются вагонкой. Обратите внимание на отверстия в стенах парной — это пример правильно организованной вентиляции в парилке бани.

Строительство бани из газосиликатных блоков своими руками

Баня из газосиликата своими руками

Баня строится не только из дерева. Сегодня часто применяют кирпичи, шлакобетонные или пенобетонные блоки. Прекрасным спросом пользуется и еще один вид ячеистых бетонов – газосиликат. Легкий и прочный искусственный камень настолько хорош в работе, что построить баню из газосиликата сможет любой желающий. Перед началом работ, рекомендуем ознакомиться с данной статьёй.

Газосиликатные стройблоки изготавливают из смеси гипса, извести, алюминиевого порошка и цемента с водой. Все это затвердевает при температуре 180°C и высоком давлении.

В результате получается материал, который одновременно может быть использован для постройки зданий до трех этажей и в качестве утеплителя. Его предназначение зависит от плотности готового изделия. Универсальными считаются марки D500, то есть с плотностью 500 кг/м 3 , пригодные и для теплоизоляции, и для возведения стен.

Газосиликат для бани хорош тем, что пожаробезопасен, не подвергается гниению и не создает среду для развития плесени и грибка.

Какой фундамент нужен

Для постройки из газобетонных блоков понадобится ленточный фундамент. И не важно, что само сооружение будет легким, на другом основании баня не простоит и нескольких лет. Это обусловлено самой структурой материала. Камни хоть и достаточно прочны, чтобы применяться в сооружении несущих стен, но плохо переносят нагрузки на изгиб. Именно поэтому не бывает зданий из газосиликата выше, чем в три этажа, да и трехэтажных строений немного.

Именно поэтому не бывает зданий из газосиликата выше, чем в три этажа, да и трехэтажных строений немного.

Достоинство сплошной монолитной плиты в том, что она не меняет свою конфигурацию при пучениях грунта. Подвижный фундамент приведет либо к постоянным мелким ремонтам стен, либо вообще к разрушению самой бани.

Как вариант, можно воспользоваться и свайной конструкцией, но непременно на нее сверху должны быть установлены железобетонные балки или монолитный сплошной армированный пояс.

Обратите внимание! Какой бы фундамент вы ни выбрали, цоколь должен быть гидроизолирован и возвышаться над землей не менее чем на 50 см. Поскольку газосиликатные блоки пористые и хорошо впитывают влагу, они будут разрушаться при чередовании циклов размораживания и замораживания воды внутри.

Строим стены

Стены из крупных ячеистых блоков возводятся быстро и просто. Главное, соблюдать некоторые правила:

- Несущей способности газобетонных элементов для одноэтажной бани вполне достаточно при толщине уже в 38 см.

Но нормы для данного типа построек говорят, что ширина стен для наших широт не должна быть меньше 53,5 см. И это при условии использования цементного раствора. Однако производители настаивают, что кладку газосиликата надо фиксировать специальным клеящим составом. Только так можно сохранить теплосберегающие свойства материала. Толщина шва при применении клея меньше, около 2–3 мм, поэтому оптимальная ширина стен для бани из блоков будет составлять от 59 см и больше.

Но нормы для данного типа построек говорят, что ширина стен для наших широт не должна быть меньше 53,5 см. И это при условии использования цементного раствора. Однако производители настаивают, что кладку газосиликата надо фиксировать специальным клеящим составом. Только так можно сохранить теплосберегающие свойства материала. Толщина шва при применении клея меньше, около 2–3 мм, поэтому оптимальная ширина стен для бани из блоков будет составлять от 59 см и больше. - Чтобы повысить прочность кладки, через каждые 3–4 ряда надо закладывать арматурную металлическую сетку или стальные прутья сечением 8 мм. Усиление также выполняется над и под оконными и дверными проемами. А под крышей сооружается монолитный пояс на анкерах. Он обеспечит противоветровую устойчивость кровли.

- Чтобы газосиликатные блоки не теряли свою прочность под воздействием факторов внешней среды, коробку бани нужно дополнительно снаружи обшить паро- и гидроизоляцией. Усиленная теплоизоляция также необходима, особенно в парилке.

Стены имеют пористую структуру, поэтому без прослойки утеплителя будет невозможно протопить помещение.

Стены имеют пористую структуру, поэтому без прослойки утеплителя будет невозможно протопить помещение. - Все изолирующие слои крепятся на обрешетку из деревянного бруса, поскольку ячеистый бетон не держит обычный крепеж. Сами рейки фиксируются специальными дюбелями для газобетона.

- Последний этап отделки стен – облицовка. Выбирая материал, обращайте внимание на его паропроницаемость. Если она будет меньше, чем у газосиликата, внутри многослойного пирога начнет скапливаться вода. Это приведет к потере всех преимуществ камня и усилит теплопотери.

- Используйте особые минеральные штукатурки для газобетона, не препятствующие прохождению влаги. Если вы решили применить блокхаус или декоративный кирпич, не забудьте оставить вентиляционный зазор в 5–10 см с отверстиями между фасадом и утеплителем.

Баня из газосиликата, сделанная с соблюдением всех технологических норм, обойдется вам не так дешево, как можно было бы предположить, глядя на дешевизну основного строительного материала. Однако возможность сделать это собственными руками и не платить шабашникам, а также абсолютная экологичность постройки, должны вас порадовать.

Однако возможность сделать это собственными руками и не платить шабашникам, а также абсолютная экологичность постройки, должны вас порадовать.

Видео

Посмотрите про особенности ячеистых бетонов:

Баня из газобетона своими руками: плюсы и минусы, пошаговый план строительства от фундамента до крыши

Строительство бани из газобетона становится все более популярным и распространенным в частном секторе. Такой выбор делается благодаря многочисленным достоинствам как самого материала, так и процесса обращения с ним. Легкие блоки являются отличной альтернативой кирпичу и массиву древесины, превосходя их по многим параметрам.

Газоблоки: размеры и характеристики

Пенобетон представляет собой изделия прямоугольной формы с внутренней пористой структурой. Такой эффект достигается добавлением в цементный раствор вулканизатора, обладающего свойством его вспенивать, образуя множество пузырьков. После застывания материал отличается достаточной прочностью при небольшом удельном весе. Чтобы построить баню из газобетонных блоков, необходимо грамотно подойти к выбору материала.

Такой эффект достигается добавлением в цементный раствор вулканизатора, обладающего свойством его вспенивать, образуя множество пузырьков. После застывания материал отличается достаточной прочностью при небольшом удельном весе. Чтобы построить баню из газобетонных блоков, необходимо грамотно подойти к выбору материала.

Он отличается такими характеристиками:

- Плотность. В зависимости от марки она варьируется в пределах 350-750 кг/м³. Исходя из этого показателя определяется прочность и несущая способность материала.

- Форма. Для возведения стен применяются монолитные изделия прямоугольной формы. Оконные и дверные проемы оформляются П-образными перемычками с последующим армированием.

- Размеры. Длина камней составляет 500-625 мм, высота — 200-500 мм, толщина — 200-400 мм.

Баня из газосиликатных блоков своими руками

Многие владельцы частных домов и дачных участков мечтают построить собственную баню. Приятно после тяжелого трудового дня, работ на приусадебном участке принять водные процедуры и с удовольствием попариться в собственной баньке. Люди воспринимают частную баню как помещение, возведенное из деревянного сруба. Однако необязательно использовать бревна, приобретение которых требует повышенных затрат, а возведение постройки – профессиональных навыков. Ведь имеется проверенное альтернативное решение – баня из газосиликатных блоков своими руками. Её возведение вполне возможно без привлечения наемных рабочих.

Люди воспринимают частную баню как помещение, возведенное из деревянного сруба. Однако необязательно использовать бревна, приобретение которых требует повышенных затрат, а возведение постройки – профессиональных навыков. Ведь имеется проверенное альтернативное решение – баня из газосиликатных блоков своими руками. Её возведение вполне возможно без привлечения наемных рабочих.

Самостоятельно осуществить постройку не представляет значительной сложности. Это бюджетная затея, которая быстро может быть реализована собственными силами. Приемлемая цена газосиликата и возможность быстро осуществить строительство привлекают собственников частных владений с ограниченным доходом.

Этапы работ по возведению собственной бани из газосиликата можно легко освоить. Соблюдение технологической последовательности операций и применение качественных материалов позволит возвести теплое помещение, в котором комфортно принимать водные процедуры. Итак, рассмотрим, как возводится баня из газосиликата своими руками. Остановимся вначале на свойствах материала и оценим его характеристики.

Остановимся вначале на свойствах материала и оценим его характеристики.

При правильном подходе построить баню из газосиликатных блоков можно своими руками, тем более материал легкий и справиться с работами можно без дополнительной помощи

Состав материала

Среди строительных материалов, пригодных для строительства бани, выделяются блоки, произведенные из газосиликата. Материал – разновидность ячеистого бетона, твердеющего в специальных емкостях – автоклавах. Газосиликат изготавливается на основе смеси, включающей:

- Портландцемент

- Кварцевый песок.

- Алюминиевую пудру.

- Известь.

- Воду.

Качество газосиликата обусловлено особенностями изготовления изделий в производственных условиях, где изготовленная продукция контролируется лабораторным методом.

Достоинства газосиликата

Остановимся детально на особенностях газосиликата, обеспечивающих возможность его применения в качестве строительного материала для возведения бани.

Еще на этапе планирования продумывается отделка бани, так как выполнять ее придется с двух сторон, денег потребуется не мало

- доступная, по сравнению с деревянными бревнами и традиционным кирпичом, цена, снижающая затраты на строительство бани;

- удобство кладки, связанное с четкой геометрией и увеличенными габаритами изделий, обладающих небольшим весом;

- стойкость к возникновению плесени, грибка, невозможность уменьшения прочностных характеристик в результате гниения экологически чистого строительного материала;

- устойчивость, в отличие от древесины, к воздействию открытого огня, повышенной температуры, которая достигается внутри помещения в результате прогрева;

- повышенные прочностные характеристики, устойчивость к воздействию многократных циклов замораживания с последующим оттаиванием, позволяет обеспечить устойчивость и длительный ресурс эксплуатации возводимой бани, эпизодически подвергающейся резким перепадам температуры при прогреве помещения;

- повышенный уровень звукоизоляции, затрудняющий проникновение посторонних шумов в помещение;

- незначительная масса блоков, позволяющая быстро осуществлять кладку и сформировать облегченный фундамент;

- повышенные теплоизоляционные характеристики, связанные с ячеистой структурой пористого композита.

Расположенные внутри бетонного массива воздушные полости – это теплоизолятор, позволяющий стенам лучше сохранять тепло внутри помещения и быстрее прогреваться.

Расположенные внутри бетонного массива воздушные полости – это теплоизолятор, позволяющий стенам лучше сохранять тепло внутри помещения и быстрее прогреваться.

Производят газосиликатные блоки из смеси материалов: извести, гипса, цемента и алюминиевого порошка

Недостатки

Наряду с достоинствами, газосиликат имеет один недостаток – повышенную гигроскопичность. Поэтому он легко поглощает влагу и требует надежной гидроизоляции. Проблема решается довольно несложно:

- Осуществляйте строительство здания бани на фундаменте, расположенном на 50 сантиметров выше нулевой отметки.

- Применяйте специальные отделочные смеси, надежно защищающие газосиликат от повышенной влажности.

Перечень работ

Общий комплекс мероприятий, в соответствии с которым строится баня из газосиликатных блоков своими руками, включает следующие этапы работ:

- подготовительный этап, предусматривающий выполнение расчётов, подготовку необходимых материалов и инструмента, определение требуемого типа фундамента, а также подготовку площадки;

- возведение фундамента, правильное изготовление которого обеспечивает устойчивость возводимой бани;

- строительство стен, являющихся несущей частью возводимой конструкции, а также устройство крыши;

- утепление помещения, выполнение гидроизоляционных мероприятий, обеспечивающих комфортный температурный режим помещения и надежную защиту газосиликата от влаги.

Отдельно рассмотрим главные этапы мероприятий.

Для монтажа ленточного фундамента необходимо сделать разметку и прокопать траншею на глубину ниже промерзания грунта

Проектирование

До начала строительных мероприятий следует разработать проект, регламентирующий особенности конструкции и размеры будущей бани. Осуществляя проектирование, обратите особое внимание на следующие моменты:

- Подключение необходимых коммуникаций, обеспечивающих высокую степень функциональности и комфортные условия эксплуатации.

- Конфигурацию строения и вид отделки, гармонично вписывающийся в экстерьер участка.

- Размеры постройки, учитывающие количество людей, одновременно принимающих водные процедуры. Для семейного отдыха достаточно небольшой баньки размерами 4,5х5,5 метра.

- Высоту помещения 2–2,2 м, позволяющую расположить 3 полки в парной, комфортно передвигаться и принимать душ.

- Разбивку общего контура на отдельные помещения, позволяющие расположить комнаты отдыха, парную, душевую кабину.

- Тип фундамента, обеспечивающий устойчивость возводимой бани и учитывающий особенности грунта.

Баня из газосиликатных блоков своими руками будет возведена быстро, если ответственно подойти к разработке проекта, продумать все мелочи.

Планировать баню из газосиликата нужно точно также, как и любую другую

Что необходимо для работы?

Для самостоятельного выполнения работ подготовьте следующие материалы и инструменты:

- ингредиенты для приготовления бетонного раствора (цемент, щебень, песок, вода), необходимого для фундамента;

- газосиликатные блоки, количество которых определяется на проектной стадии;

- бетономешалку, необходимую для приготовления раствора;

- лопаты и ведра, применяемые в процессе строительства;

- арматурные прутки для укрепления бетонного основания;

- колышки и шнур для разметки площадки.

После разметки площадки, удаления растительности, планирования поверхности, приступайте к дальнейшим работам.

Фундамент

В качестве основания будущей бани могут использоваться различные виды фундамента:

- Ленточный, повторяющий периметр строения. Формирование основы производится в деревянную опалубку с арматурным каркасом путём заливки её бетонным раствором. Готовый фундамент бани погружен на 0,5 м в грунт и располагается на уплотненной песчано-гравийной подсыпке.

Монолитный фундамент заливают единой армированной конструкцией

Обязательно производится гидроизоляция любой фундаментной основы битумом или двухслойным рубероидом, так как газосиликатные блоки нуждаются в усиленной гидроизоляции.

Строительные работы

Баня из газосиликата своими руками строится довольно быстро. Используйте силикатные блоки размером 20х30х60 см. Установка их «на ребро» позволяет обеспечить толщину стен помещения 20 см. Для кладки можно использовать:

- самостоятельно приготовленный песчано-цементный раствор, содержание цемента и песка в котором составляет 1:3;

- готовую покупную смесь, наносимую тонким слоем, уменьшающим толщину мостиков холода.

Блоки кладут в шахматном порядке все время проверяя уровнем ровность кладки

- Установка нижнего ряда газосиликатных блоков на поверхность фундамента. Производите укладку первого ряда начиная с угла, нанося на поверхности раствор, плотно прижимая блоки.

- Выполнение кладки стен. Контролируйте горизонтальность рядов с помощью уровня, смещайте швы между блоками на 15 см. С интервалом в три ряда выполняйте армирование стальными прутками диаметром 8 мм, установленными в предварительно просверленные в блоках отверстия. Фиксируйте арматуру клеевой смесью. При формировании оконных и дверных проемов применяйте U-образные блоки, располагая их на балках.

- Возведение фронтонов, высота которых соответствует конфигурации будущей крыши.

Конструкция крыши может быть различной, соответствующей требованиям проекта.

Утепление и гидроизоляция

Помещение бани из газосиликатных блоков, нуждается в гидроизоляционной защите и утеплении. Очередность работ:

Очередность работ:

- набейте к стенам внутри помещения рейки размером 5х5 см и положите между ними утеплитель;

- закрепите к рейкам пароизоляционную пленку и алюминиевую фольгу;

- прибейте планки, являющиеся основой для крепления обшивки;

- закрепите «вагонку».

Душевое помещение облицуйте кафельной плиткой, цвет зависит от вкусов владельца. Отделка бани из газосиликата с внешней стороны выполняется согласно требованиям проекта, предусматривающего гидроизоляцию. Окончив строительство и гидроизоляционные мероприятия, приступайте к оснащению бани необходимым сантехническим оборудованием и предметами интерьера.

Заключение

Применение газосиликатных блоков позволит легко воплотить в жизнь мечту о собственной бане. Согласитесь, баня из газосиликата своими руками – реальная и бюджетная затея!

Баня из газобетона своими руками: плюсы и минусы, пошаговый план строительства от фундамента до крыши

Строительство бани из газобетона становится все более популярным и распространенным в частном секторе. Такой выбор делается благодаря многочисленным достоинствам как самого материала, так и процесса обращения с ним. Легкие блоки являются отличной альтернативой кирпичу и массиву древесины, превосходя их по многим параметрам.

Такой выбор делается благодаря многочисленным достоинствам как самого материала, так и процесса обращения с ним. Легкие блоки являются отличной альтернативой кирпичу и массиву древесины, превосходя их по многим параметрам.

Газоблоки: размеры и характеристики

Пенобетон представляет собой изделия прямоугольной формы с внутренней пористой структурой. Такой эффект достигается добавлением в цементный раствор вулканизатора, обладающего свойством его вспенивать, образуя множество пузырьков. После застывания материал отличается достаточной прочностью при небольшом удельном весе. Чтобы построить баню из газобетонных блоков, необходимо грамотно подойти к выбору материала.

Он отличается такими характеристиками:

- Плотность. В зависимости от марки она варьируется в пределах 350-750 кг/м³. Исходя из этого показателя определяется прочность и несущая способность материала.

- Форма. Для возведения стен применяются монолитные изделия прямоугольной формы.

Оконные и дверные проемы оформляются П-образными перемычками с последующим армированием.

Оконные и дверные проемы оформляются П-образными перемычками с последующим армированием. - Размеры. Длина камней составляет 500-625 мм, высота — 200-500 мм, толщина — 200-400 мм.

Плюсы и минусы

Принимая решение о строительстве сауны из пористых блоков, следует ознакомиться с их достоинствами и недостатками.

Плюсы у материала такие:

- Небольшой вес при крупных размерах. С камнями легко работать, при минимальных физических усилиях достигается высокая производительность труда. Нет необходимости обустраивать тяжелый и дорогой фундамент.

- Низкая теплопроводность. По этому показателю газосиликатные профили не уступают массиву древесины.

- Твердость и прочность. Несущие стены гарантированно выдерживают внешние нагрузки и вес железобетонной плиты перекрытия.

- Экологическая чистота. Отсутствуют вредные выделения в окружающую среду, в том числе и при нагревании.

- Пожарная безопасность. Материал не горюч, рядом с ним можно вплотную ставить самые мощные печи без защитного кожуха.

- Биологическая инертность. В пористом составе не заводится грибок и плесень, его избегают насекомые и грызуны.

- Постоянство формы. Блоки сохраняют размеры при высокой и низкой температуре, у них практически отсутствует

Как построить надежную и красивую баню из газосиликатного блока?

Баня – место, где люди отдыхают и телом, и душой. Имея на своём участке подобное строение можно весело провести время, приведя своих друзей или родственников, а также восстановить здоровье и хорошее настроение после тяжёлых рабочих будней.

Баня из газобетона – это очень практично, удобно и дёшево!

Блок: 1/10 | Кол-во символов: 308

Источник: https://proekt-banya.ru/article/stroitelstvo-iz-gazoblokov

Баня из газосиликата

У опытных мастеров ходит присказка, что нет такого строительного материала, из которого нельзя сложить парилку. Исключением могут быть разве что откровенно токсичные строительные блоки, с большим содержанием битума, фенола и сернистых цементов, используемые для обустройства фундаментов на болотистых грунтах.

Поэтому строительство бани из газосиликата своими руками можно считать вполне реальным, особенно, если местность, в которой планируется строительство бани, изобилует сильными ветрами. В этом случае проекты бань из газосиликатных материалов оказываются намного более интересными, чем каркасники или постройки из оцилиндрованного бревна.

Газосиликатный блок интересен по двум причинам:

- Его можно изготовить своими руками или заказать у фирмы-производителя. При этом есть возможность заложить в блок те характеристики, которые наиболее важны для постройки бани;

- Небольшая цена газосиликата при достаточно высокой долговечности материала. За деньги, потраченные на возведение брусовой бани, которая простоит до ремонта максимум 10-12 лет, можно построить газосиликатную коробку со сроком службы в 30 лет.

Важно! Газосиликат часто путают с другим ячеистым материалом – пенобетоном. Технологии производства блоков во много схожи, отличаются лишь сырье и условия стабилизации конечного продукта.

Газосиликатные блоки «печатают» из извести и очищенного кварцевого песка, в этом они больше похожи на силикатный кирпич. Тогда как пенобетон производится из бетонного раствора, насыщенного пластификаторами и порообразующими добавками.

Можно ли строить баню из газосиликатных блоков

Для того чтобы не прибегать к перечислению характеристик и показателей, можно упомянуть, что газосиликатные блоки одной плотности с пенобетонными материалами обладают более высокой прочностью, лучше сохраняют тепло и не дают вторичной усадки.

Получается, что строительство бани из газосиликатных блоков, с одной стороны, очень выгодно, так как при меньших затратах на стены и соблюдении технологии помещение получается очень теплым.

С другой стороны, соглашаясь на строительство бани из газосиликатных блоков своими руками, нужно понимать, что высокая поглотительная способность стен будет преследовать хозяев парилки и банной постройки всю жизнь. Если не сделать правильно изоляцию поверхности, то стены бани будут впитывать запахи и воду из атмосферы и почвы до тех пор, пока не превратятся в вечно мокрый и насквозь промерзающий монумент.

Баня из газосиликатных блоков: плюсы и минусы

Не все так плохо с газосиликатом, как иногда пытаются представить ситуацию противники нового материала. Если бы газосиликатные блоки не подходили для возведения стен бани, то никто бы не использовал вспененный силикатный материал. При всех плюсах и минусах бани из газосиликата активно строятся, по самым скромным подсчетам, их количество составляет примерно 31% всех новых банных построек.

К перечисленным выше преимуществам можно добавить еще несколько важных плюсов:

- Коробка бани получается легкой, поэтому здание можно ставить на относительно слабых грунтах, нужен лишь толковый дренаж верховодной и «глубокой» воды;

- Газосиликатные блоки легко обрабатываются, режутся обычной ножовкой по металлу, небольшой вес упрощает кладку стен;

- Если правильно использовать пористость газосиликата, то можно добиться в помещении бани образования особого микроклимата.

Речь идет не о парилке и не о предбаннике, там всегда высокая влажность, поэтому пористость может только навредить. Другое дело – комната отдыха или застекленная веранда бани. В этом случае газосиликатные блоки могут отбирать и отдавать водяные пары, создавая определенный микроклимат в помещении бани.

К сожалению, подобные проекты чудо — бани из газосиликатных блоков своими руками создаются редко. Для облицовки внутренних стен используется плотный газосиликатный материал с микропорами, пропускающими только воздух и водяные пары, но блокирующими любые другие тяжелые газы и летучие вещества. Такой материал достаточно дорог, а кроме того, потребуются специальные знания и навыки. В этом состоит главный недостаток газосиликатных блоков, «на глазок» хорошую баньку не построишь.

Кроме того, газосиликат боится влаги и сильных перепадов температур, сопровождающихся выпадением водного конденсата. При планировании печи и дымоходов приходится учитывать тот факт, что материал не выдерживает нагрев выше 400оС.

Блок: 2/8 | Кол-во символов: 4340

Источник: https://2proraba.com/banya/proekty-i-stroitelstvo-ban-iz-gazosilikatnyx-blokov.html

Достоинства и недостатки материала

Баня из блоков – просто, быстро и практично

В основе производства газосиликатных блоков лежит химическая реакция, в которую вступает алюминиевая пудра и портландцемент. Также блоки состоят из кварцевого песка, извести и воды.

Среди достоинств этого материала специалисты выделяют следующие:

- Цена. Ввиду простой технологии производства, отсутствии дорогих ингредиентов, необходимости сушки, значительно уменьшается стоимость блоков из газосиликата. Несложный процесс строительства также приводит к тому, что для строительства бани не требуются очень большие затраты.

- Малая теплопроводность. Газосиликатные блоки для бани обладают отличными тепло- и звукоизолирующими свойствами, что позволит экономить на отоплении.

- Относительно небольшой вес материала. Благодаря этому работу может выполнить один человек и кроме того под сооружение может быть заложен облегченный фундамент.

- Благодаря большим размерам блоков обеспечивается высокая скорость проведения строительства.

- Блоки легко обрабатываются. Даже ручной инструмент позволяет резать блоки.

- Материал негорюч, что обеспечивает высокую степень пожаробезопасности.

Говоря о недостатках, то стоит говорить только о том, что этот материал обладает очень высокой гигроскопичностью, что приводит к повышенному поглощению влаги. Поэтому должна быть выполнена хорошая гидроизоляция и высота фундамента должна составлять не менее полуметра над уровнем земли.

Кроме того, стены бани из газосиликата требуют дополнительной отделки, как минимум оштукатуривания.

Блок: 2/4 | Кол-во символов: 1538

Источник: https://9ban.ru/tipy-konstr/bloki/200-banya-iz-gazosilikatnyh-blokov

Проект бани из газосиликатных блоков

Строительство полноразмерной баньки из легкого и нежесткого материала потребует специальных мер, как то, армирование и усиление стен бетонными поясами, использование полноценного плитного фундамента или установка свай. Поэтому строить из газосиликатных блоков полноценную баню 6х6 м или 6х7 м берутся или профессиональные строители, или отчаянные фанаты.

Большинство любителей хорошего пара ограничиваются баньками с максимальным размером стены не более 6 м. В этом есть и положительная сторона, из-за высокой популярности проектов бань 6 на 4 м из газосиликатных блоков подобрать подходящий вариант не составит особого труда.

Классическая парная из газосиликата

Постройка бани размером 6х4 м идеально впишется на домашнем подворье. При том, что это не крохотная парилка-пристройка с предбанником, пользоваться которой без душа в доме крайне затруднительно.

Благодаря использованию газосиликатных блоков получается теплая и просторная постройка, настолько, что в ней хватает места для полноценной комнаты отдыха и небольшой террасы, прикрытой кровельным скатом.

Нужно отметить очень правильную планировку межкомнатных переходов внутри бани. Благодаря использованию «змейки», то есть планировки, когда двери в проходных помещениях расположены на максимальном удалении друг от друга, парилка оказывается хорошо защищенной от сквозняков. А четыре оконных проема обеспечивают качественно высокий уровень вентиляции помещения.

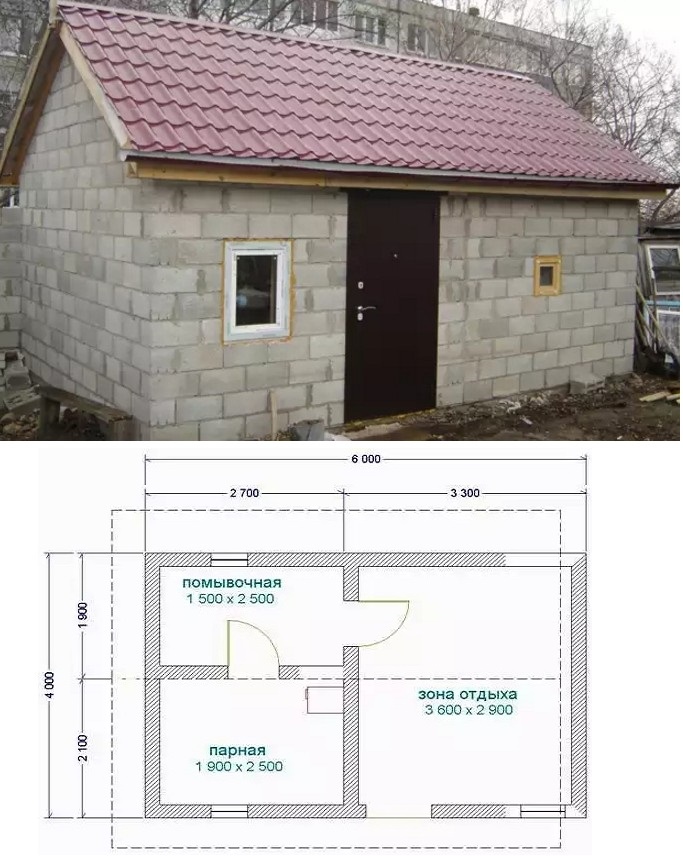

Более простой вариант домашней баньки из газосиликата представлен на фото ниже.

В данном проекте конструкция баньки упрощена до минимума, большая часть свободного пространства отведена под комнату отдыха и парилку.

Это уже больше летний вариант бани для дачного участка. В этом случае большую часть времени в перерывах между посещениями парилки проводят под навесом.

Дачный вариант бани из блоков

Если позволяет размер территории приусадебного участка, то, используя стандартный проект банной постройки из газосиликатных блоков, можно легко расширить конструкцию, превратить ее в место для летнего отдыха всей семьи.

В данном случае потребуется отказаться от террасы в пользу полноценного навеса с кирпичной печкой и барбекю, местом для гостевого стола и мини-кухней в углу. В этом варианте заднюю перегородку, закрывающую печь и пространство навеса, выстраивают из более тяжелого красного кирпича, поэтому площадку перед входом в помещение бани нужно будет забетонировать стяжкой.

Блок: 3/8 | Кол-во символов: 2428

Источник: https://2proraba.com/banya/proekty-i-stroitelstvo-ban-iz-gazosilikatnyx-blokov.html

Тонкости монтажа бани из блоков

Если соблюдать все технологии, то построить баню из газоблоков не сложно своими руками. Так как 40-50% при строительстве уходят на оплату работ, то факт не маловажный. А наш народ любит все, на чем можно экономить.

Строить баню из газоблоков можно от 1 до 2 этажей. Плотность материала 350-750 кг/м³, поэтому он выдержит достаточно тяжёлые перекрытия. Поэтому за конструкцию теплоизоляции потолка можно не переживать. Для конструкции бани, где важна хорошая теплоизоляция, это хорошо.

Не будет боятся газобетонная конструкция высоких температур, а если купить обработанный (автоклонновый) материал, то теплосберегающая функция повысится. Прогреть конструкцию можно будет за считанные часы. А то что блоки не бояться огня, дает еще один дополнительный плюс.

На этапе планирование необходимо продумать отделку и теплоизоляцию, так как это войдет в смету и обойдется не дешево. Можно отделать внутреннюю часть недорогой водостойкой штукатуркой, но парилку лучше отделать вагонкой из липы или осины. Фасад лучше отделать вентилируемой конструкцией, так излишки влаги не будут скапливаться под обналичкой и не попадут в блоки.

Кровля тоже не маловажный вопрос для строительства бани из блоков. Верхнюю часть коробки усиливают, чтобы материал не раскрошился. При помощи армирования увеличивают несущую часть. Для этого делается опоясывания всей конструкции при помощи штырей и металлической проволоки. Мауэрлат крепят тоже на заранее вмонтированные штыри. конструкцию кровли выбирают самую простую, так как несущие особенности блоков не дают возможность использовать тяжёлую.

Подробнее конструкцию можно рассмотреть на видео:

В среднем строительство под ключ из шлакоблоков выходит в пределах 10 000 р./м². Если строить своими руками то дешевле. Приведем пример нескольких отзывов владельцев таких бань:

Мурат, Казань. « Отговаривали от строительства бани из газоблоков, но не послушал. Стоит уже более 5 лет. Конструкция не разрушается, но обрабатывал жидким стеклом перед отделкой. Советую материал всем.»

Ольга, Ростов на Дону. «С мужам строили баню из газоблоков в 2005 году, материал был достаточно новый. Монтаж имеет некоторые тонкости,но почитали в интернете и посмотрели видео. Собрали вдвоем своими руками. Фундамент выбрали ленточный мелкозаглубленный. Усадку практически не дала. Радует всю семью.»

Судя по отзывам пользователей материал для строительства бани подходит. А если учитывать все его недостатки и знать как их предотвратить, то будет радовать своих хозяев не один десяток лет.

Блок: 3/3 | Кол-во символов: 2530

Источник: https://banyabest.ru/vidy-i-tipy-ban/banya-iz-gazobetona-plyusy-i-minusy.html

Строим своими руками

Ответив на вопрос, можно ли строить баню из газобетона, следует переходить к процессу возведения здания.

Он состоит из следующих этапов:

- Проектирование.

- Расчет потребности в материалах.

- Закупка всего необходимого, подготовка инструментов.

- Разметка, рытье котлована, обустройство фундамента.

- Гидроизоляция основания.

- Кладка стен

- Установка перегородок.

- Армирование кладки.

- Армирование под оконными проемами.

- Заливка армопояса между этажами

- Монтаж межэтажного перекрытия

- Изоляция изнутри

- Финишная облицовка.

Кроме того, следует заранее предусмотреть этапы установки коммуникаций.

Способы кладки блоков

Баня из газобетона своими руками может выкладываться различными способами. Выбор в пользу укладки блоков плашмя или на ребро определяется климатическими условиями местности, где ведется строительство.

В средней полосе и в южных районах страны целесообразно укладывать камни в вертикальной ориентации, создавая поверхности толщиной 20 см. При этом дополнительное утепление не требуется, так как такая конструкция обладает изоляционными качествами, как у 100 см кирпича.

Другим решением является кладка на широкую сторону изделий. Это позволяет делать однослойные стены шириной 40 см и 60 см. Такой подход используется в районах с продолжительными и холодными зимами, где необходима хорошая теплоизоляция.

Еще 1 способ представляет собой возведение параллельных стен, между которыми укладывается паропроницаемый утеплитель. Сами поверхности соединяются стяжками, анкерами или арматурой. Сверху делается сплошная обвязка.

Гидроизоляция основания под кладку стен

От качества проведения этого этапа зависит теплопроводность, долговечность и прочность несущих стен.

Выполняют гидроизоляцию в следующей последовательности:

- Очистка поверхности фундамента от пыли и грязи.

- Нанесение слоя мастики.

- Укладка 3-х слоев рубероида.

После того как будет уложен первый ряд камней, рубероид следует повернуть вверх и приклеить к их поверхности. Это защитит материал от снега, ливневых и талых вод.

Технология и особенности кладки стен

Чтобы баня из газоблока своими руками, была прочной и красивой, следует соблюдать правила укладки блоков.

Их немного:

- Начало укладки — от углов, после предварительного измерения ровности основания.

- Перевязка каждого ряда со смещением на половину камня.

- Армирование стен через каждые 2 ряда.

- Использование полых перемычек для изготовления проемов.

Изделия имеют ровные грани. При кладке используется специальный полимерный клей, имеющий низкую теплопроводность. Наносят его слоем толщиной 3 мм.

Первый ряд

Качество выкладки первого ряда напрямую влияет на ход дальнейших работ, расход раствора и конечный результат.

Выполняется этот этап в следующей последовательности:

- Определяется самый высокий угол основания.

- Изготавливается цементный раствор. Его задача — связывание блоков и их выравнивание.

- На верхнем углу основания укладываются 2 камня, образующих угол. Проводится их выравнивание по вертикали и горизонтали.

- Изготавливаются остальные углы.

- Между ними натягивается шнур.

- Проводится укладка по направлению сверху вниз.

Если остались промежутки между камнями, то они заполняются отпиленными фрагментами, смазанными в клее на стыках.

Второй и последующий ряд

К продолжению работы можно возвращаться не ранее чем через 2 часа после обустройства первого ряда, чтобы цемент успел застыть. Начинать кладку следует от одного из углов, каждый раз перекрывая камни. Перед нанесением клея поверхности шлифуются теркой и очищаются от пыли мокрой щеткой. Вертикаль стен постоянно проверяется уровнем и отвесом. Коррекция положения фрагментов проводится резиновой киянкой.

Перегородки

Простенки устанавливаются после того, как стены будут возведены полностью. Предварительно обустраиваются полы. В стеновых блоках через 1 ряд делают пропилы для перпендикулярного размещения блоков перегородок. Перевязка делается на половину камня. Предварительно они напиливаются на заготовки, чтобы не отвлекаться по время кладки, так как время живучести раствора ограничено.

Исходя из особенностей проекта, перегородками могут отгораживаться парная, душевая, раздевалка и комната отдыха. Чтобы в помещении было комфортно, целесообразно делать тамбур для компенсации перепада температуры в сауне и на улице.

Армирование кладки

Каждые 2 ряда делается армирование поднимаемой стены из газоблоков. Для этого используется арматура 10-16 мм. Металл укладывается в штробы, которые изготавливаются болгаркой или специальным инструментом. Сечение штроб выбирается прямоу

Строительный блок 240 Тишина | Silikaat

Кладка

При строительстве стены из пустотелых силикатных блоков применяются те же принципы, что и при использовании других силикатных кирпичей. Базовые конструкции (фундамент и фундамент) должны быть ровными, устойчивыми и прочными. На фундамент необходимо установить надлежащую гидроизоляцию, чтобы проникающая в фундамент влажность не распространялась на стены. Перед укладкой блоки необходимо увлажнить и использовать кладочный раствор нужной консистенции.Чтобы обеспечить надлежащую адгезию между раствором и камнем, раствор не должен быть слишком сухим. В случае слишком жидкого раствора смесь выльется из швов и может не достичь необходимой прочности. Использование более жидкой смеси не компенсирует необходимость увлажнения камней. Чем более мелкозернистая смесь, тем удобнее работать. В жаркую и сухую погоду нужно предотвратить слишком быстрое высыхание стены. Силикатный кирпич нельзя использовать для фундаментов или несущих стен подвала.Силикатные стены нельзя накрывать чем-то, препятствующим высыханию. Стену можно покрасить краской с очень хорошей паропроницаемостью.

Стройку рекомендуется начинать с угла. Смесь удобно наносить на блоки с помощью ковша для раствора или салазок, так как это обеспечивает равномерное распределение раствора и ровные швы.

Челюсть — очень полезный инструмент для обработки и размещения блоков. Это значительно ускоряет работу и требует меньше рабочих.Резиновый молоток со свинцовым просом может быть полезен для подталкивания блоков в нужное место.

Режущие блоки

Хорошим инструментом для обработки углов и торцевых деталей (и всех силикатных кирпичей в целом) является дисковый нож и обычный диск для резки камня.

Точность резки углов и концевых частей влияет на необходимое количество раствора. Чем шире (неточнее) вертикальные швы, тем больше требуется раствора. Строительство из силикатных блоков требует большего количества раствора, чем при строительстве из гладкого кирпича.Поскольку нижняя часть блока имеет полости, вес блока толкает часть раствора внутрь полости. Однако раствор в полостях увеличивает прочность конструкции на сдвиг.

Швы

В случае блоков вертикальные швы не нужно заполнять раствором, так как выступы (канавки) на концах блоков идеально подходят друг к другу. При желании для соединения поперечных швов можно использовать мало расширяющийся пенополиуретан. Пену следует нанести на паз уже установленного блока перед установкой следующего блока.

Перемычка проемов

Вес рядов блоков над окнами и дверями распределяется на обе стороны проема с помощью перемычек. Для стены из силикатных блоков больше всего подходят перемычки из железобетона. Тип перемычки (размеры, арматура, несущая способность, длина) определяет проектировщик. Под основанием перемычки должен быть неразрезанный блок / кирпич. В случае проемов более 1,5 м минимальная опорная поверхность под одним концом должна быть не менее 250 мм.

При установке перемычек и панелей перекрытия необходимо следить за тем, чтобы перемычки или панели опирались, по крайней мере, на половину блока, или это должно быть выполнено в соответствии с требованиями, установленными в проекте. Заливка бетонной ленты должна основываться на принципах бетонирования. Асиликатные блоки имеют две полости, которые проходят через блок, необходимо учитывать, что бетон будет заливаться в эти отверстия. Поэтому нужен дополнительный бетон. Чтобы уменьшить количество используемого бетона, полости можно заполнить на половину или на три четверти монтажной пеной.

В случае силикатных блоков хорошим инструментом для крепления лесов и приспособлений являются дюбели.

Отделка

При правильной кладке внутренняя отделка может быть ограничена полной штукатуркой. Когда стыки будут правильными, может быть достаточно краски. Если необходима дополнительная звукоизоляция или кладка не очень качественная, стены можно покрыть штукатуркой толщиной 10 мм с обеих сторон.

Исторический обзор и перспективы на будущее

Дан обзор разработок в области быстрых реакторов с газовым охлаждением (GCFR) в период примерно с 1960 по 1980 год.В течение этого периода ожидалось, что концепция GCFR увеличит воспроизводственный эффект, тепловой КПД АЭС и облегчит некоторые проблемы, связанные с жидкометаллическими теплоносителями. В течение этого периода концепция GCFR оказалась более сложной, чем реакторы с жидкометаллическим теплоносителем, и ни один из них так и не был построен. Во второй части статьи мы даем обзор исследований GCFR с 2000 года, когда Инициатива поколения IV возродила интерес к этому типу реакторов.Новые концепции GCFR сосредоточены в первую очередь на устойчивой ядерной энергетике с очень эффективным использованием ресурсов, минимальным объемом отходов и очень сильным акцентом на (пассивной) безопасности. Представлен обзор основных характеристик конструкции этих GCFR поколения IV, а также список литературы, который поможет заинтересованному читателю найти более подробные публикации.

1. Реакторы на быстрых нейтронах: предыстория и история

Уран в естественном виде содержит 0,7% делящегося изотопа U-235, остальное — U-238.При бомбардировке нейтронами U-238 может захватывать нейтрон и превращаться в изотоп плутония Pu-239, который является делящимся. Таким образом, существует возможность создания делящегося материала в системе ядерной цепной реакции и, возможно, даже возможность создать больше делящегося материала, чем потребляется в реакторе: можно получить делящийся материал (например, Pu-239) из воспроизводящего материала ( например, U-238). Число новых нейтронов, выпущенных делящимся ядром при поглощении нейтрона, определяется параметром:

Чтобы поддерживать критический реактор, нужен ровно один новый нейтрон на одно деление, оставляя нейтроны для бомбардировки плодородного материала.Это количество доступных нейтронов можно интерпретировать как потенциал воспроизводства данного изотопа. На практике нейтроны теряются из системы из-за утечки и паразитного захвата (т. Е. Захвата в нетопливных и нефертильных материалах, таких как охлаждающая жидкость и конструктивные элементы). Таким образом, остается число доступных нейтронов, равное

для реакций трансмутации фертильных частиц в делящиеся. Коэффициент показан на рисунке 1 как функция энергии нейтрона, вызывающего деление.В общем, и, следовательно, потенциал размножения является самым высоким в системах с быстрым спектром, особенно если делящимся изотопом является Pu-239 или Pu-241. В то же время сечение захвата нетопливных изотопов обычно уменьшается с увеличением энергии. Таким образом, если можно построить ядерный реактор, в котором нейтроны остаются с высокой энергией, можно минимизировать паразитные потери и получить реактор-размножитель.

Потенциал воспроизводства делящихся изотопов в быстрых реакторах был признан во время Манхэттенского проекта, и в 1946 году первый быстрый реактор под названием Клементина был построен и эксплуатировался в Лос-Аламосской национальной лаборатории в США.В то время технология обогащения находилась в зачаточном состоянии, а мировые запасы урана считались небольшими. Было общепризнано, что природного урана будет недостаточно для значительного парка гражданских атомных электростанций. В результате последовала бурная программа разработки реакторов-размножителей на быстрых нейтронах, которая привела к запуску экспериментального реактора-размножителя (EBR-I) в 1951 году в Национальной лаборатории штата Айдахо в США. Этот реактор был первым реактором, вырабатывающим электроэнергию с помощью ядерной энергии.Чистое воспроизводство делящегося материала было подтверждено в EBR-I.

После выступления «Атом во имя мира» (1953 г.) многие промышленно развитые страны приступили к исследовательской программе реакторов-размножителей на быстрых нейтронах для гражданских применений, из которых наиболее заметные программы проводились в Советском Союзе, Великобритании, Франции, Германии и Японии. В последующие десятилетия по всему миру было построено несколько испытательных реакторов на быстрых нейтронах и прототипов электростанций. Но в 1970-е годы ситуация с реакторами на быстрых нейтронах изменилась; достижения в технологии обогащения удешевили обогащение; реакторы на быстрых нейтронах всегда будут дороже, чем LWR, а их инженерные аспекты и аспекты безопасности значительно сложнее; урана было больше, чем предполагалось изначально; и ядерная энергетика не росла ожидаемыми высокими темпами.В США решение в конце 1970-х годов запретить переработку в гражданском топливном цикле означало конец любых применений реакторов-размножителей на быстрых нейтронах в США. В 1990-х годах почти все основные программы в области быстрых реакторов в мире были либо отменены, либо значительно сокращены. Заинтересованный читатель может обратиться к базе данных МАГАТЭ по быстрым реакторам для обзора прошлого опыта работы с реакторами на быстрых нейтронах во всем мире (http://www.iaea.org/inisnkm/nkm/aws/frdb/index.html).

В настоящее время реакторы на быстрых нейтронах привлекают все большее внимание по нескольким причинам.Если в будущем ядерная энергетика будет значительно расти, урана станет дефицитом. Реакторы на быстрых нейтронах могут способствовать устойчивому развитию за счет использования гораздо большей доли урановых ресурсов. С другой стороны, большое количество избыточных нейтронов, имеющихся в быстрых реакторах, позволяет применять их в качестве реакторов трансмутации актинидов для снижения долгосрочной радиотоксичности ядерных отходов.

2. Выбор инженерных решений для реакторов на быстрых нейтронах с газовым охлаждением

Для получения наивысшего воспроизводящего потенциала в любом реакторе необходимо минимизировать количество паразитной абсорбции.Это приводит к выбору очень плотно упакованной активной зоны, в которой объемные доли конструкционных материалов и теплоносителя сведены к минимуму, обычно с треугольной решеткой для топливных стержней. Количество реакций захвата с образованием делящегося материала в единицу времени пропорционально уровню потока в реакторе. По причинам экономики и характеристик топливного цикла обычно желательно иметь максимально возможную скорость воспроизводства, и, таким образом, обычно активная зона реактора проектируется так, чтобы иметь очень высокий уровень потока.Этот высокий уровень потока обычно приводит к очень высокой скорости деления, и в результате плотность мощности в активной зоне быстрого реактора обычно очень высока, обычно порядка 300 МВт / м 3 , что в 3-4 раза выше. чем в LWR. Следует отметить, что высокая удельная мощность в быстром реакторе является результатом выбора конструкции, а не врожденной особенностью этого типа ядерных реакторов.