Структура мелкозернистая: Мелкозернистая структура — wiki.web.ru

- Мелкозернистая структура — Большая Энциклопедия Нефти и Газа, статья, страница 3

- Мелкозернистая и среднезернистая структура печени

- что это значит, причины мелкозернистой и крупнозернистой структуры

- Сталь мелкозернистая — Энциклопедия по машиностроению XXL

- Строение металлического слитка. Условия получения мелкозернистой структуры. Транскристаллизация.

- Эхоструктура печени мелкозернистая

- Прошу проконсультировать — Гастроэнтерология — Здоровье Mail.ru

- Развитие мелкозернистой структуры и механических свойств суперсплава 718 на основе никеля

- Мелкозернистый урбанизм против крупнозернистого

- Исследование структуры и механических свойств мелкозернистых алюминиевых сплавов Al-0.6 мас.% Mg-Zr-Sc с соотношением Zr: Sc = 1,5, получено холодным волочением материалов

- Разница между мелкозернистой и крупнозернистой архитектурой SIMD

- , сталь UFG, углерод, прочность, UTS, пластичность, сварка, EBSD, текстура, GND, RVE, моделирование, обработка

- (PDF) Мелкозернистая структура и рекристаллизация при температуре окружающей среды для чистого магния, подвергшегося большой холодной пластической деформации

Мелкозернистая структура — Большая Энциклопедия Нефти и Газа, статья, страница 3

Мелкозернистая структура

Cтраница 3

Для получения мелкозернистой структуры проводят полный отжиг. При измельчении зерна снижается твердость стали, повышаются ее вязкость и пластичность, снимаются внутренние напряжения, улучшается обрабатываемость резанием. Изделия из такой стали реже выходят из строя при эксплуатации. Скорость нагрева в среднем составляет 100 С / ч, продолжительность выдержки — от 0 5 до 1 ч на 1 т нагреваемого металла. Из предыдущего известно, что в стали, нагретой выше критической температуры Ас3, мелкозернистый аустенит получается даже в том случае, если исходная структура крупнозернистая.

[31]

При наличии мелкозернистой структуры возникает возможность упрочнения микрообъемов стали за счет выделения о-фазы в очень дисперсной форме. Мелкозернистая структура способствует также более равномерному распределению упрочняющих фаз, так как большая протяженность граничных зон облегчает процессы диффузии. С повышением температуры старения максимум сопротивляемости стали гидроэрозии смещается в сторону меньших выдержек при старении. Увеличение выдержки при повышенной температуре старения приводит к коагуляции избыточных фаз и снижению эрозионной стойкости стали.

С повышением температуры старения максимум сопротивляемости стали гидроэрозии смещается в сторону меньших выдержек при старении. Увеличение выдержки при повышенной температуре старения приводит к коагуляции избыточных фаз и снижению эрозионной стойкости стали.

[32]

Для получения мелкозернистой структуры использовали осадку на молоте при 700 С и 30-мин отжиг при 1000 С. После такой обработки размер зерен был равен примерно 7 мкм, у — фаза находилась в основном в виде дисперсных частиц. Исследования показали, что дальнейший отжиг при 1000 С не приводит к значительному росту зерен — за 1 ч выдержки размер зерен увеличился только до 8 — 9 мкм.

[34]

В случае мелкозернистой структуры подвижность дислокаций полностью блокируется границами зерен в поликристаллах из-за их разной ориентации, что не позволяет дислокациям, скользящим в одном кристалле, перейти в другой и приводит к скоплению их у границ зерен. Поэтому материалы с мелкокристаллической структурой имеют более высокие прочностные характеристики, чем монокристаллы с дислокационными включениями.

Поэтому материалы с мелкокристаллической структурой имеют более высокие прочностные характеристики, чем монокристаллы с дислокационными включениями.

[35]

Способствует получению мелкозернистой структуры, в особенности в сочетании с хромом и марганцем. В результате закалки обеспечивает высокую твердость рабочих поверхностей деталей.

[36]

Для получения мелкозернистой структуры в сталь вводят незначительное количество Ti, V, Al, которые образуют труднорастворимые мельчайшие частицы карбидов ( центров кристаллизации), препятствуют росту зерна и обеспечивают устойчивую мелкозернистость аустенита.

[37]

Для получения мелкозернистой структуры, устранения химической и структурной неоднородности, уменьшения внутренних напряжений, понижения твердости стали для облегчения механической обработки производят отжиг или нормализацию.

[38]

Керамическую плитку мелкозернистой структуры сортируют по цвету, форме и размерам, если из нее составляют образец определенного цвета и формы. Наиболее распространена плитка размером 10X10 см, укладываемая таким образом, чтобы пол был одно — или двухцветным.

[40]

Для получения мелкозернистой структуры силумины необходимо модифицировать введением в жидкий сплав металлического натрия в количестве 0 1 % массы сплава или смеси хлористых и фтористых солей натрия и калия в количестве 2 — 2 5 % массы сплава.

[42]

Для получения мелкозернистой структуры с целью повышения механических свойств сплавов применяют перегрев или модифицирование. Для измельчения зерна перегревом расплав нагревают в тигле до 850 — 900 С и выдерживают 15 — 20 мин до растворения тугоплавких соединений железа. При последующем быстром охлаждении до 700 С выделяются высокодисперсные частицы РеА12 являющиеся центрами кристаллизации.

При последующем быстром охлаждении до 700 С выделяются высокодисперсные частицы РеА12 являющиеся центрами кристаллизации.

[43]

Обеспечивает получение равномерной мелкозернистой структуры, сообщает стали высокую прочность, пластичность и вязкост.

[44]

За счет более мелкозернистой структуры изно — состойкость выше, чем у сплава ВК6, при не — сколько меньших эксплуатационной прочности и ] сопротивляемости ударам, вибрациям и выкра — пшзаншо.

[45]

Страницы:

1

2

3

4

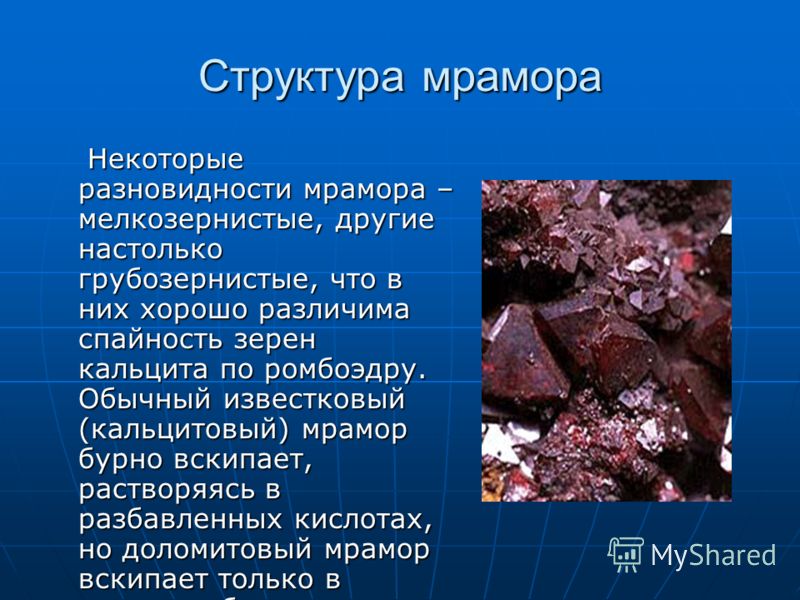

Мелкозернистая и среднезернистая структура печени

При возникновении болезненных ощущений в правом подреберье, а также при наличии таких симптомов, как желтушность кожи, тошнота, изменение цвета белков глаз, лечащий врач, как правило, назначает анализы крови на ферменты и отправляет на УЗИ печени. Давайте рассмотрим подробнее, о чем может рассказать УЗИ, а также какие термины и показатели используются в заключении сонолога — врача, проводящего ультразвуковое исследование.

Давайте рассмотрим подробнее, о чем может рассказать УЗИ, а также какие термины и показатели используются в заключении сонолога — врача, проводящего ультразвуковое исследование.

Как правило, первое, о чем говорит исследование этого органа — это размер печени пациента, ее расположение в брюшной полости и форма. В нормальном состоянии на мониторе различимы левая и правая доли печени, а также «ворота печени» — так в анатомии называется небольшое пространство между долями, куда ведут крупные сосуды — печеночная артерия вместе с воротной веной. Кроме того, на снимке визуализируются два протока, которые в книжке по анатомии отмечены как правый и левый. Кроме того, врач оценивает контуры печени — при отсутствии проблем с печенью они обычно ровные и плавные.

Обратите внимание, что нижний край здорового органа должен располагаться на уровне реберной дуги, выступая по срединной линии сантиметров на 5–6. При нормальных размерах печень может быть немного опущена — это обычно значит что пациент болен бронхиальной астмой.

Структура печени: основные понятия

Прежде чем рассматривать такой термин, как мелкозернистая структура, нам необходимо разобраться с тем, что же представляет собой структура печени и какой она может быть. Структурой печени врачи называют строение соединительной ткани, выстилающей печень, которая визуально делит ее на множество маленьких долек. Форма таких долей напоминает шестигранную призму. Между этими участками располагаются желчные протоки и сосудистая сетка, которые легко можно распознать на фоне соединительной ткани.

Если обследовать здорового человека, то окажется, что структура его печени будет мелкозернистой, а размеры его воротной вены варьируются от 8 до 12 мм. Если же диаметр воротной вены увеличен, к примеру, до 14 миллиметров, а структура неизменна, то следует говорить о портальной гипертензии. Стоит отметить, что разные медицинские источники трактуют «норму» диаметра этой вены по-разному. Например, если во многих англоязычных источниках 14 миллиметров — это еще норма, но для наших отечественных врачей — уже отклонение. Есть несколько усредненных показателей, которые определяют норму структуры печени.

Есть несколько усредненных показателей, которые определяют норму структуры печени.

У здорового человека должно быть так: контур органа — четкий, ровный, строение печени гомогенное, расположение протоков портальной вены печени проходит по ее периферическому пространству, слабоинтенсивная мелкозернистая структура.

Если структура печени среднезернистая, то имеет место или хронический гепатит, или жировой гепатоз. Впрочем, среднезернистая эхоструктура обнаруживается в комплексе с повышенной эхогенностью, о которой речь пойдет дальше или увеличенным диаметром воротной вены. Оба эти фактора станут для врача решающими при диагностике.

Тут стоит отметить, что в ряде случаев имеет место и повышенная зернистость, которая является вариантом нормы. Обычно, с таким сталкиваются пациенты, которые обследовались на УЗИ-аппаратах невысокой ценовой категории. Но не стоит оставлять этот момент без внимания, ведь этот показатель может свидетельствовать о дистрофии печеночной ткани или воспалении. Если вы будете игнорировать эту проблему, то со временем столкнетесь с наличием камней в желчном пузыре.

Если вы будете игнорировать эту проблему, то со временем столкнетесь с наличием камней в желчном пузыре.

Также при обследовании печени, вы можете столкнуться с таким показателем, как сосудистый рисунок. Этот показатель может иметь три значения — сосудистый рисунок усилен, в норме или обеднен. Что это значит? Как правило, сосудистый рисунок рассматривают в комплексе с эхогенностью печени.

При некоторых заболеваниях — в том числе и гепатите, циррозе, происходит изменение сосудистого рисунка и общей эхоструктуры печени. Сосудистый рисунок — это визуализация сосудов печени на фоне соединительной ткани. Когда при вышеуказанных заболеваниях изменяется структура печени, изменяется и ее эхогенность — так врачи называют способность органа отражать ультразвук во время сонологического исследования.

Ткани печени с высокой плотностью отражают волны прекрасно, на снимке УЗИ они имеют насыщенный белый цвет. Такая эхоструктура придает повышенную эхогенность печени. В большинстве случаев, для простого обывателя «белая печень» означает наличие большого количества жировых клеток, которые отражают излучение. Меньшая же плотность печеночной ткани отражает ультразвук намного хуже, за счет чего изображение на рисунке получается темным. Это значит, что такой показатель, как эхогенность существенно понижен. Такая ситуация скажет грамотному врачу о том, что пациент может быть болен острым гепатитом. В норме, как вы и сами догадались, эхогенность должна быть средней, а эхоструктура печени — однородной.

Меньшая же плотность печеночной ткани отражает ультразвук намного хуже, за счет чего изображение на рисунке получается темным. Это значит, что такой показатель, как эхогенность существенно понижен. Такая ситуация скажет грамотному врачу о том, что пациент может быть болен острым гепатитом. В норме, как вы и сами догадались, эхогенность должна быть средней, а эхоструктура печени — однородной.

Что значит повышенная эхогенность печени?

Чаще всего, повышенную эхогенность печени диагностируют в комплексе с неоднородной эхоструктурой. Это может означать, что организм пациента подвержен таким серьезным заболеваниям, как гепатит, жировой гепатоз печени, а также цирроз. Более точный диагноз врач может поставить на основе биопсии тканей печени.

Если повышенная эхогенность идет «в компании» с очаговыми образованиями, то это, как правило, характерная картина для абсцесса, гематом и метастазов печени. Кроме того, врач может заподозрить макронодулярный цирроз или лимфому. В любом случае, при наличии очаговых образований в печени вам предстоит сдать другие анализы, чтобы сделать клиническую картину более четкой и понятной.

В любом случае, при наличии очаговых образований в печени вам предстоит сдать другие анализы, чтобы сделать клиническую картину более четкой и понятной.

Как правило, при ультразвуковом исследовании врач не просто диагностирует уплотнение соединительной ткани, но может определить причину такого изменения. Для этого и используются понятия зернистости, звукопроводимости, сосудистого рисунка.

В заключении УЗИ должны быть указаны характеристики протоков печени и кровеносной сетки.

Получив на руки заключение, не спешите бежать в аптеку и назначать себе лечение. Многие показатели УЗИ печени человеку без медицинского образования будут в лучшем случае непонятны, а в худшем — могут быть неправильно истолкованы, что только ухудшит ситуацию. Доверьтесь опытному гепатологу, который увидев снимок и заключение сонолога, расставит все точки над i, назначив вам адекватное лечение.

что это значит, причины мелкозернистой и крупнозернистой структуры

Выполняя функцию естественного фильтра, печень проделывает огромную работу по синтезированию необходимых соединений, обезвреживанию токсических веществ и удалению их из организма. Учитывая экологические условия, в которых сегодня живет человечество и массу вредных привычек, присущих большинству его представителей, можно сказать, что печень страдает практически у каждого.

Часто показателем патологии является неоднородно зернистая печень на УЗИ. Что может значить такое состояние органа, и чем оно опасно? О причинах и последствиях изменения печеночной структуры можно узнать из данной статьи.

Структура печени

Приступать к изучению зернистости стоит, лишь разобравшись, что собой представляет структура печени и какой она бывает.

Структура печени – это строение ее соединительной ткани, которая выстилает орган и делит его на большое количество миниатюрных долек. Так образуется печеночный скелет – строма. Каждая из его долек похожа на шестигранную призму. Между этими призмами расположена сетка сосудов-капилляров и желчные протоки, хорошо различимые на фоне соединительной ткани. Они постепенно превращаются в более крупные русла, по которым осуществляется приток и отток синтезируемых соединений: ферментов, желчи и желчных кислот.

Каждая из его долек похожа на шестигранную призму. Между этими призмами расположена сетка сосудов-капилляров и желчные протоки, хорошо различимые на фоне соединительной ткани. Они постепенно превращаются в более крупные русла, по которым осуществляется приток и отток синтезируемых соединений: ферментов, желчи и желчных кислот.

Дольки-шестигранники состоят из гепатоцитов – печеночных клеток, выполняющих основную работу. Они будто уложены пластинками толщиной в одну клетку и образуют разветвления, синусоиды между которыми заполнены кровью.

Неоднороднсть любого типа в любом случае является отклонением

Степень зернистости: норма и отклонения

При проведении ультразвукового исследования хорошо просматривается мелкозернистая структура паренхимы, являющаяся нормой. Именно степень зернистости печени является критерием ее состояния.

Также на УЗИ видны трубочки желчевыводящих протоков и кровеносных сосудов, имеющих диаметр 1 мм, а также крупная воротная вена, диаметр которой должен составлять от 8 до 12 мм. Если данный показатель превышает 14 мм, это означает начало развития у человека портальной гипертензии.

Если данный показатель превышает 14 мм, это означает начало развития у человека портальной гипертензии.

Во время исследования часто фиксируется набухание соединительной ткани, она выглядит дряблой и бледной, с большим количеством белковых вкраплений. Невооруженным глазом врач замечает повышенную зернистость. Это может быть свидетельством инфекционного или инвазионного (паразитарного) заболевания, интоксикации организма, воспалительного процесса неполноценного питания. После устранения причины, вызвавшей подобные нарушения, орган полностью восстановится. Но если проблему игнорировать, со временем это может привести к образованию камней в желчном пузыре.

Крупнозернистая структура печени и среднезернистая структура печени может свидетельствовать о нарушении обменных процессов в организме, например, сахарном диабете и жировом гепатозе, или вирусной инфекции, такой как гепатите C. К сожалению, в таких случаях результатов ультразвукового исследования для постановки правильного диагноза не хватает, поэтому пациентов с подобными изменениями органа отправляют на дополнительные анализы.

Диффузно-неоднородная, или крупнозернистая структура также очень хорошо видна во время ультразвукового обследования. Контур печени заметно меняется: она вся словно покрыта бугорками разных размеров. Подобное положение дел, как правило, означает цирроз, но также может оказаться непроходимостью желчных протоков, инфильтрацией гепатоцитов или их дистрофией, уменьшением или увеличением площади соединительной ткани. Ультразвук в таких ситуациях помогает врачу установить, на какой стадии протекает заболевание, подтвержденное при комплексной диагностике, характер его течения и оптимальный метод терапии.

Что такое эхогенность

Ткани, из которых состоит человеческое тело, обладают способностью пропускать ультразвук. Скорость его отражения зависит от плотности исследуемого объекта: чем она выше, тем быстрее отразится звуковая волна.

Неоднородность структуры невооруженным глазом видна на УЗИ

В норме эхоструктура печени однородная, а эхогенность – средняя. Ее повышение свидетельствует о том, что структура органа неоднородная, то есть в случае с печенью свидетельствует о большом количестве в ней жировой ткани и развитии гепатоза или цирроза. В некоторых ситуациях повышение эхогенности указывает на очаговое образование в органе: абсцесс, гематому, метастазы.

В некоторых ситуациях повышение эхогенности указывает на очаговое образование в органе: абсцесс, гематому, метастазы.

Пониженная эхогенность свойственна для веществ в жидком состоянии. Если такая зафиксирована при исследовании печени, у больного, скорее всего, острая форма гепатита.

Помимо степени зернистости и способности проводить звук, УЗИ позволяет изучить сосудистый рисунок органа. Он может быть нормальным, усиленным или обедненным. Последние два являются признаком патологии органа.

Ультразвуковое исследование печеночной ткани позволяет оценить состояние органа при различных его патологиях. Зернистая печень на УЗИ является нормой, если эта зернистость мелкая. Любые отклонения свидетельствуют о печеночной дисфункции. Другими важными показателями являются состояние сосудистой сетки и эхогенность печени, которые при нормальном функционировании печени имеют средние значения.

Сталь мелкозернистая — Энциклопедия по машиностроению XXL

Введение Т1 придает хромомарганцовистой стали мелкозернистость и вязкость, что позволяет применять ее для ответственных деталей. [c.179]

[c.179]

Сталь мелкозернистая Сталь крупнозернистая [c.716]

Оптимальная структура стали (мелкозернистый сорбит), которая достигается после термической обработки, заключающейся в нормализации с высоким отпуском или закалке с высоким отпуском. Хорошие результаты дают также изотермическая и двойная закалки, повышающие стойкость стали к растрескиванию в сероводородсодержащей среде при одновременном сохранении высоких механических свойств. Положительное влияние на повышение стойкости стали к сульфидному растрескиванию оказывают многократный отпуск, способствующий [c.22]

Величина зерна имеет большое влияние на свойства стали. Мелкозернистая сталь при одинаковой прочности по сравнению с крупнозернистой более вязка, менее склонна к перегреву и даёт меньше дефектов при термообработке. На деталях больших сечений из крупнозернистой стали удаётся получить высокие механические свойства благодаря лучшей её прокаливаемости. [c.325]

[c.325]

Доводкой зубьев твердосплавных фрез алмазными кругами на органической связке, а зубьев фрез из быстрорежущих сталей — мелкозернистыми кругами из зеленого карбида кремния на бакелитовой связке. [c.670]

При электроконтактном нагреве нельзя не учитывать исходной структуры (дисперсности) и химического состава закаливаемой стали. Мелкозернистая структура одного и того же металла, обладая большей суммарной поверхностью раздела, является менее электропроводной. Исследования показывают значительное повышение электропроводности закаленной стали и., мере увеличения температуры отпуска, что связано с понижением дисперсности ее структуры. Отдельные составляющие структуры поликристаллов, как, например, перлит, феррит и цементит, также обладают различным сопротивлением прохождению тока. Наибольшее сжатие силового потока, а также и наиболее высокая температура возникают по границам включений или пор. Это обстоятельство имеет важное практическое значение для обработки поверхностных слоев, образованных при восстановлении деталей наплавкой и металлизацией, содержащих много пор и других объемных дефектов. При расчетах предусмотрено использование среднего сопротивления электрической цепи. В действительности составляющие структуры поликристалла можно представить как параллельные проводники, имеющие различные сопротивления. Однако следует иметь в виду, что каждый повер.хностный микроучасток в процессе обработки подвергается нескольким термомеханическим воздействиям, что способствует некоторому выравниванию температуры.

[c.20]

При расчетах предусмотрено использование среднего сопротивления электрической цепи. В действительности составляющие структуры поликристалла можно представить как параллельные проводники, имеющие различные сопротивления. Однако следует иметь в виду, что каждый повер.хностный микроучасток в процессе обработки подвергается нескольким термомеханическим воздействиям, что способствует некоторому выравниванию температуры.

[c.20]

После улучшающей термической обработки структура металла шва и зоны термического влияния стала мелкозернистой. 1 1, (1) табл. 2.4. [c.42]

Таким образом, наличие в этих сталях мелкозернистой структуры и большого количества высокодисперсных равномерно распределенных карбонитридов обеспечивает сочетание высокой сопротивляемости сталей гидроэрозии с повышенной механической прочностью и пластичностью (а = 784,5 МПа б>20% Gh> > 392 кДж/м ). [c.211]

Полный отжиг применяется для уменьшения твердости стали, снятия внутренних напряжений и исправления ее структуры, нарушенной неправильным нагревом и охлаждением заготовки во время ковки, сварки, газопламенной резки. По режимам полного отжига обрабатываются также литые заготовки инструментов. Полный отжиг возвращает стали мелкозернистое строение, обеспечивающее лучшую вязкость и пластичность.

[c.32]

По режимам полного отжига обрабатываются также литые заготовки инструментов. Полный отжиг возвращает стали мелкозернистое строение, обеспечивающее лучшую вязкость и пластичность.

[c.32]

Молибден Мо придает сталям мелкозернистое строение, повышает прочность, вязкость и пластичность. Молибден снижает теплопроводность, поэтому время нагрева под ковку удлиняется, а поковки из молибденовой стали необходимо охлаждать медленно. [c.135]

Следует отметить, что термины наследственно крупнозернистая и наследственно мелкозернистая сталь не обозначают того, что данная сталь имеет всегда крупное или всегда мелкое зерно. Наследственное зерно, полученное в стандартных условиях технологической пробы (рис. 108), указывает лишь на то, что прн нагреве до определенных температур крупнозернистая сталь приобретает крупное зерно при более низкой температуре, чем сталь мелкозернистая. [c.168]

Особенно большое влияние на хладноломкость оказывает величина зерна. Стали с крупным зерном обладают значительно большей хладноломкостью, чем стали мелкозернистые (фиг. 48). Мелкое зерно понижает критическую температуру хрупкости и

[c.98]

Стали с крупным зерном обладают значительно большей хладноломкостью, чем стали мелкозернистые (фиг. 48). Мелкое зерно понижает критическую температуру хрупкости и

[c.98]

Хром повышает твердость, прочность и прокаливаемость стали, никель — прочность и пластичность, ванадий и вольфрам — твердость и прочность и делают сталь мелкозернистой, кобальт — жаропрочность. Чтобы получить стали с высокими физико-меха-ническими свойствами, в них вводят одновременно несколько улучшающих добавок. [c.18]

Стальные отливки (преимущественно из легированных сталей) подвергаются такому же гомогенизирующему отжигу. Естественно, что в результате гомогенизации происходит очень интенсивный рост аустенитного зерна. Поэтому после гомогенизации стальные отливки непременно подвергаются обычному фазовому отжигу для придания стали мелкозернистой структуры. [c.122]

Вот почему детали, изготовленные из стали с крупнозернистой исходной структурой, должны до закалки подвергаться нормализации с достаточной выдержкой. Нормализация придаст стали мелкозернистую структуру зерна аустенита при нагреве под закалку получатся химически однородными и никаких неприятностей при закалке, о которых шла речь, не произойдет.

[c.124]

Нормализация придаст стали мелкозернистую структуру зерна аустенита при нагреве под закалку получатся химически однородными и никаких неприятностей при закалке, о которых шла речь, не произойдет.

[c.124]

Сварные цепи (ГОСТ 2319—70) изготовляют из мягкой легированной круглой стали мелкозернистой структуры с пределом прочности на разрыв 370—450 МПа. Звенья цепи имеют овальную форму. [c.18]

Отжиг заключается в нагревании стали до определенной температуры, в выдерживании ее при этой температуре в течение некоторого времени и последующем медленном охлаждении. Отжиг придает стали мелкозернистую структуру и улучшает пластические свойства. Сталь, перегретую в процессе изготовления, также улучшают отжигом. [c.68]

Молибден входит в состав всех теплоустойчивых и жаропрочных легированных сталей. Он делает сталь мелкозернистой, обеспечивает прочность стали при высоких температурах, но ухудшает свариваемость, так как является причиной образования трещин в шве и околошовной зоне. [c.75]

[c.75]

Дисперсность и вид структуры (зернистый, пластинчатый, игольчатый) оказывают влияние на свойства стали. Мелкозернистые структуры обладают более высокой прочностью и пластичностью. [c.102]

Нормализация заключается в нагреве стали до определенной температуры, выдержке ее при -этой температуре и в охлаждении на спокойном воздухе. Цель нормализации — получение в стали мелкозернистой однородной структуры, улучшение обрабатываемости резанием, устранение наклепа после обработки резанием и подготовка структуры к последующей закалке. [c.29]

С повышением твердости обрабатываемого материала уменьшается объем металла, подвергаемый пластической деформации, а усталостная прочность повышается. При обработке малоуглеродистой стали мелкозернистой структуры на малых скоростях образуется менее шероховатая поверхность. При обработке на высоких скоростях шероховатость поверхности снижается, [c.133]

Молибден (М1) сообщает стали мелкозернистость, повышает прочность при равных показателях пластичности, увеличивает прокаливаемость, повышает сопротивление ползучести (крипу), устраняет склонность хромистой стали к отпускной хрупкости и к росту зерна при перегреве. [c.640]

[c.640]

Так как стали содержат ванадий, можно ожидать выделение мелких частиц карбида ванадия УС, которые не растворяются при обычных температурах аустенизации. Они очень малы, поэтому их нельзя отличить от остаточного цементита и мелких неметаллических включений. Ванадий делает сталь мелкозернистой и менее чувствительной к перегреву. [c.37]

Горячей штамповкой изготавливают днищ любой толщины при пониженном сопротивлении штампуемого материала деформировании на прессах относительно низкой мощности в штампах из недорогих сталей, а также получают детали с мелкозернистой структурой и улучшенными механическими свойствами. Недостатки горячей штамповки днищ [c.8]

Различают два типа сталей наследственно мелкозернистую и наследственно крупнозернистую, первая характеризуется малой склонностью к росту зерна, вторая — повышенной склонностью. [c.237]

При обработке малоуглеродистой стали мелкозернистой структуры применение малых скоростей способствует получению менее шероховатой поверхности. При обработке на высоких скоростях шероховатость поверхности снижается по мере перехода от крупнозернистой к мелкозернистой структуре. Для среднеуглеродистой стали, применение структуры тонкопластинчатого перлита способствует уменьшению шероховатости обработанной поверхности. При обработке высокоуглеродистой стали, кроме ШХ15, оптимальной является структура сфероидальная и тонкопластинчатая перлитная

[c.380]

При обработке на высоких скоростях шероховатость поверхности снижается по мере перехода от крупнозернистой к мелкозернистой структуре. Для среднеуглеродистой стали, применение структуры тонкопластинчатого перлита способствует уменьшению шероховатости обработанной поверхности. При обработке высокоуглеродистой стали, кроме ШХ15, оптимальной является структура сфероидальная и тонкопластинчатая перлитная

[c.380]

Обрабатываемость резанием стали с преобладающим количеством в микроструктуре феррита повышается при укрупнении зерна, что обеспечивается нормализацией с высоких температур. Наилучшей структурой для обрабатываемости резанием стали с преобладающим количеством в микроструктуре перлита является структура пластинчатого перлита с тонкой разорванной сеткой, получаемая в результате специального отжига или нормализации с последующим отпуском при 720° С. Наилучшей структурой для обрабатываемости резанием высокоуглеродистой стали (шарикоподшипниковой) является структура мелкозернистого (точечного) перлита [2]. Для грубой обдирки, для которой чистота обработки не имеет существенного значения, наиболее подходящей является наследственно» крупнозернистая сталь. Мелкозернистая (номера зерна 5—8 по шкале А8ТМ) вязкая сталь является наиболее подходящей для цементации и чистовой обработки [7]. Горяче- и холоднокатаная и волочёная углеродистая сталь с содержанием углерода выше 0,4% и легированная с содержанием углерода выше 0,3% для улучшения обрабатываемости должна подвергаться отжи-гу [8].

[c.349]

Для грубой обдирки, для которой чистота обработки не имеет существенного значения, наиболее подходящей является наследственно» крупнозернистая сталь. Мелкозернистая (номера зерна 5—8 по шкале А8ТМ) вязкая сталь является наиболее подходящей для цементации и чистовой обработки [7]. Горяче- и холоднокатаная и волочёная углеродистая сталь с содержанием углерода выше 0,4% и легированная с содержанием углерода выше 0,3% для улучшения обрабатываемости должна подвергаться отжи-гу [8].

[c.349]

Доводка твердосплавного инструмента производится ал.мазными кругами, а инструментов из быстрорежущей и других инструментальных сталей — мелкозернистыми кругами из карбида кремния зеленого на бакелитовой связке инструмент из сталей с высоким содеркянием ванадия можно доводить алмазными кругами на органической связке. [c.662]

Корневой слой, нижняя часть. В верхней части металл этого слоя нерекристаллизован вследствие термического воздействия при сварке вторым слоем. Зоиа сплавления также стала мелкозернистой. 100 I, (9) табл. 2.4.

[c.42]

Зоиа сплавления также стала мелкозернистой. 100 I, (9) табл. 2.4.

[c.42]

Исследования стали 15X28 показали, что ее эрозионная стойкость снижается с увеличением размера ферритного зерна (рис. 114). При этом уменьшается и твердость стали. Очевидно, в пределах одной структуры твердость может характеризовать эрозионную стойкость стали, так как с увеличением твердости стали возрастает ее сопротивление микроударному разрушению. Измельчение ферритной структуры хромистых сталей приводит к упрочнению границ зерен. В этом случае возрастает дисперсность карбидных выделений и их роль в упрочнении границ зерен увеличивается. Поэтому при наличии в стали мелкозернистой структуры феррит разрушается не только по границам, но и внутри зерен. Ферритные стали разрушаются при испытании сравнительно равномерно, без образования больших раковин, что свидетельствует о наличии однофазной структуры. Процесс гидроэрозии протекает быстро вследствие недостаточной упрочняе-мости хромистого феррита в процессе микроударного воздействия. Образцы стали Х28 при испытаниях подверглись значительному изнашиванию, так как структура этой стали отличалась крупнозернистым строением и наличием сфероидизированных карбидов хрома.

[c.199]

Образцы стали Х28 при испытаниях подверглись значительному изнашиванию, так как структура этой стали отличалась крупнозернистым строением и наличием сфероидизированных карбидов хрома.

[c.199]

В средне- и высокоуглеродистых сталях мелкозернистую микроструктуру можно получить закалкой с высоким отпуском. Результат такой термообработки— относительно мелкозернистая микроструктура с равноосными выделениями цементита в рекристаллизованной ферритной матрице. Эффективность измельчения можно повысить, применив скоростной нагрев до температур начала образования аустенита. Если после улучшения сталь подвергнуть быстрому индукционному или контактному нагреву и вторичной закалке, то достигается дополнительное измельчение зерен. В стали А40Г после такой обработки размер зерен равен 5,2 мкм, а в стали У8—6 мкм [328]. [c.225]

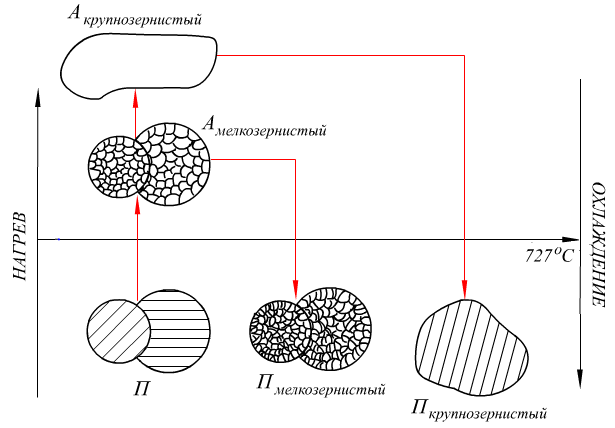

Величина зерен зависит от условий кристаллизации и прежде всего от скорости охлаждения. Чем больше скорость охлаждения металла, чем быстрее он затвердевает, тем больше возникает в затвердеваюш. ем металле центров кристаллизации и тем, следовательно, мельче получатся зерна (фиг. 32). Это общий закон кристаллизации он одинаково справедлив и для процесса затвердевания металлов (первичной кристаллизации), и для процессов образования новых зерен в твердом состоянии (вторичная кристаллизация). Термисты хорошо знают этот закон и широко применяют его в практике термической обработки для получения стали мелкозернисто о. строения применяют нормализацию, а не отжиг.

[c.53]

ем металле центров кристаллизации и тем, следовательно, мельче получатся зерна (фиг. 32). Это общий закон кристаллизации он одинаково справедлив и для процесса затвердевания металлов (первичной кристаллизации), и для процессов образования новых зерен в твердом состоянии (вторичная кристаллизация). Термисты хорошо знают этот закон и широко применяют его в практике термической обработки для получения стали мелкозернисто о. строения применяют нормализацию, а не отжиг.

[c.53]

У крупнозернистых сталей (структура перлит-феррит) трещины коррозионной усталости имели корнеобразный вид (от начального устья отходили в большом числе мелкие трещины), у сталей мелкозернистых (сорбитной структуры) трещины обычно состояли из одного ствола, идущего перпендикулярно к поверхности образца. [c.144]

Шарикоподшипниковую сталь подвергают отжигу иа зернистый перлит, который предопределяет свойства стали в готовых изделиях. При наличии в исходной структуре (т. е. в отожженной стали) мелкозернистого дтерлита получается структура, благоприятствующая насыщению углеродом и хромом мелкозернистого мартенсита после закалки, определяющего стойкость деталей подшипника. Шарикоподшипниковая сталь со структурой зернистого перлита па заводах шарикоподшипниковой промышленности обеспечивает получение изделий высокого качества, позволяет значительно облегчить и ускорить механическую обработку изделий иа станках и автоматах, а также снизить расход инструмента.

[c.335]

е. в отожженной стали) мелкозернистого дтерлита получается структура, благоприятствующая насыщению углеродом и хромом мелкозернистого мартенсита после закалки, определяющего стойкость деталей подшипника. Шарикоподшипниковая сталь со структурой зернистого перлита па заводах шарикоподшипниковой промышленности обеспечивает получение изделий высокого качества, позволяет значительно облегчить и ускорить механическую обработку изделий иа станках и автоматах, а также снизить расход инструмента.

[c.335]

Свойства полуферритных сталей в значительной степени зависят от количественного соотношения феррита и аустенита в структуре при нагреве стали на высокие температуры. Когда преобладает ферритная составляющая, сталь приобретает большую склогеность к росту зерен при нагреве на те мпературы выше 850°, что приводит к крупнозернистости и хрупкости, не устраняющейся последующей термической обработкой. В связи с этим горячую механическую обработку полуферритных сталей необходимо заканчивать при возможно более низких температурах, с тем чтобы получить лучшее измельчение зерна. Последующий отжиг при 760—800° после такой горячей деформации сообщает стали мелкозернистую структуру и вполне удовлетворительные механические и технологические свойства (см. табл. 9).

[c.907]

Последующий отжиг при 760—800° после такой горячей деформации сообщает стали мелкозернистую структуру и вполне удовлетворительные механические и технологические свойства (см. табл. 9).

[c.907]

Чтобы сталь хорошо штамповалась, она должна иметь не только определенный состав, но и соответствующую микроструктуру — мелкозернистый феррит с перлитом, располагающимся в стыках нсскольких ферритных зерен. Коалесценция перлита (см. п. 2 этой главы о коалесценции сульфидной эвтектики) приводит к появлению по границам зерен структурно свободного цементита, что чрезвычайно вредно для нзтампуемости. [c.200]

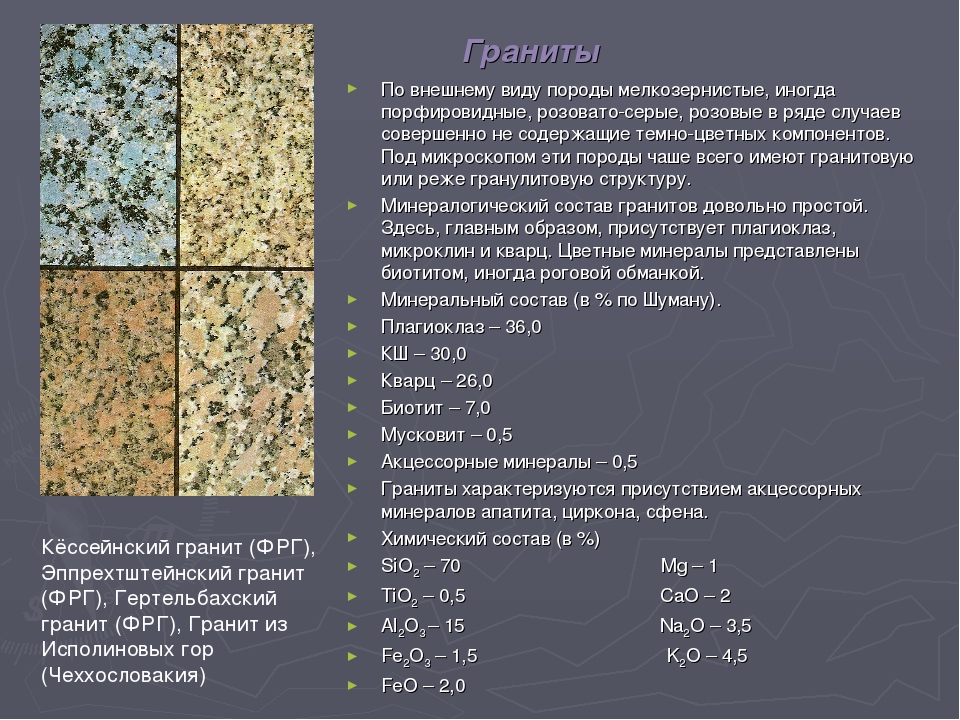

Строение металлического слитка. Условия получения мелкозернистой структуры. Транскристаллизация.

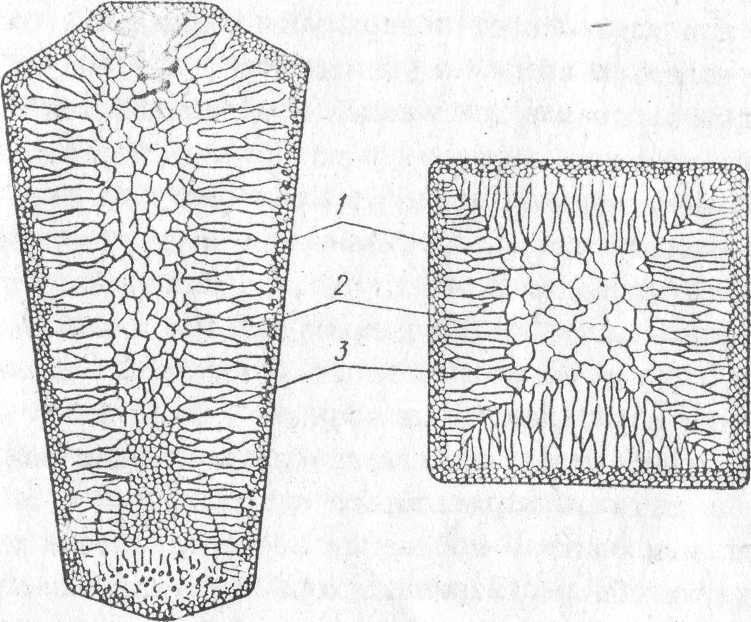

Схема стального слитка (см. также Заготовки для ковки. Слитки.), данная Черновым Д.К.

Процесс кристаллизации. Кристаллизация металлов. Кристаллизация стали.

Кристаллизация веществ. Кристаллизация чистого металла. Температура кристаллизации.

Рисунок 1 — Схема стального слитка

1 — мелкокристаллическая корковая зона; 2 — зона столбчатых кристаллов; 3 — внутренняя зона крупных равноосных кристаллов

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура. Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Теория сплавов. Основы теории сплавов.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рисунок 2). Растут дендриты с направлением, близким к направлению теплоотвода.

Рисунок 2 — Схема дендрита по Чернову Д.К.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

Зоны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называется транскристаллизацией. Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

Дефекты кристаллического строения. Точечные дефекты.

Дефекты кристаллического строения. Линейные дефекты. Теория дислокаций. Плотность дислокаций.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка).

Условия получения мелкозернистой структуры

При изготовлении слитков стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов.

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды. Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.

Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы.

По механизму воздействия модификаторы различают:

- Вещества не растворяющиеся в жидком металле – выступают в качестве дополнительных центров кристаллизации.

- Поверхностно — активные вещества, которые растворяются в металле, и, осаждаясь на поверхности растущих кристаллов, препятствуют их росту.

Эхоструктура печени мелкозернистая

Выполняя функцию естественного фильтра, печень проделывает огромную работу по синтезированию необходимых соединений, обезвреживанию токсических веществ и удалению их из организма. Учитывая экологические условия, в которых сегодня живет человечество и массу вредных привычек, присущих большинству его представителей, можно сказать, что печень страдает практически у каждого.

Часто показателем патологии является неоднородно зернистая печень на УЗИ. Что может значить такое состояние органа, и чем оно опасно? О причинах и последствиях изменения печеночной структуры можно узнать из данной статьи.

Структура печени

Приступать к изучению зернистости стоит, лишь разобравшись, что собой представляет структура печени и какой она бывает.

Структура печени – это строение ее соединительной ткани, которая выстилает орган и делит его на большое количество миниатюрных долек. Так образуется печеночный скелет – строма. Каждая из его долек похожа на шестигранную призму. Между этими призмами расположена сетка сосудов-капилляров и желчные протоки, хорошо различимые на фоне соединительной ткани. Они постепенно превращаются в более крупные русла, по которым осуществляется приток и отток синтезируемых соединений: ферментов, желчи и желчных кислот.

Дольки-шестигранники состоят из гепатоцитов – печеночных клеток, выполняющих основную работу. Они будто уложены пластинками толщиной в одну клетку и образуют разветвления, синусоиды между которыми заполнены кровью.

Степень зернистости: норма и отклонения

При проведении ультразвукового исследования хорошо просматривается мелкозернистая структура паренхимы, являющаяся нормой. Именно степень зернистости печени является критерием ее состояния.

Также на УЗИ видны трубочки желчевыводящих протоков и кровеносных сосудов, имеющих диаметр 1 мм, а также крупная воротная вена, диаметр которой должен составлять от 8 до 12 мм. Если данный показатель превышает 14 мм, это означает начало развития у человека портальной гипертензии.

Во время исследования часто фиксируется набухание соединительной ткани, она выглядит дряблой и бледной, с большим количеством белковых вкраплений. Невооруженным глазом врач замечает повышенную зернистость. Это может быть свидетельством инфекционного или инвазионного (паразитарного) заболевания, интоксикации организма, воспалительного процесса неполноценного питания. После устранения причины, вызвавшей подобные нарушения, орган полностью восстановится. Но если проблему игнорировать, со временем это может привести к образованию камней в желчном пузыре.

Диффузно-неоднородная, или крупнозернистая структура также очень хорошо видна во время ультразвукового обследования. Контур печени заметно меняется: она вся словно покрыта бугорками разных размеров. Подобное положение дел, как правило, означает цирроз, но также может оказаться непроходимостью желчных протоков, инфильтрацией гепатоцитов или их дистрофией, уменьшением или увеличением площади соединительной ткани. Ультразвук в таких ситуациях помогает врачу установить, на какой стадии протекает заболевание, подтвержденное при комплексной диагностике, характер его течения и оптимальный метод терапии.

Что такое эхогенность

Ткани, из которых состоит человеческое тело, обладают способностью пропускать ультразвук. Скорость его отражения зависит от плотности исследуемого объекта: чем она выше, тем быстрее отразится звуковая волна.

В норме эхоструктура печени однородная, а эхогенность – средняя. Ее повышение свидетельствует о том, что структура органа неоднородная, то есть в случае с печенью свидетельствует о большом количестве в ней жировой ткани и развитии гепатоза или цирроза. В некоторых ситуациях повышение эхогенности указывает на очаговое образование в органе: абсцесс, гематому, метастазы.

В некоторых ситуациях повышение эхогенности указывает на очаговое образование в органе: абсцесс, гематому, метастазы.

Пониженная эхогенность свойственна для веществ в жидком состоянии. Если такая зафиксирована при исследовании печени, у больного, скорее всего, острая форма гепатита.

Помимо степени зернистости и способности проводить звук, УЗИ позволяет изучить сосудистый рисунок органа. Он может быть нормальным, усиленным или обедненным. Последние два являются признаком патологии органа.

Ультразвуковое исследование печеночной ткани позволяет оценить состояние органа при различных его патологиях. Зернистая печень на УЗИ является нормой, если эта зернистость мелкая. Любые отклонения свидетельствуют о печеночной дисфункции. Другими важными показателями являются состояние сосудистой сетки и эхогенность печени, которые при нормальном функционировании печени имеют средние значения.

При возникновении болезненных ощущений в правом подреберье, а также при наличии таких симптомов, как желтушность кожи, тошнота, изменение цвета белков глаз, лечащий врач, как правило, назначает анализы крови на ферменты и отправляет на УЗИ печени. Давайте рассмотрим подробнее, о чем может рассказать УЗИ, а также какие термины и показатели используются в заключении сонолога — врача, проводящего ультразвуковое исследование.

Давайте рассмотрим подробнее, о чем может рассказать УЗИ, а также какие термины и показатели используются в заключении сонолога — врача, проводящего ультразвуковое исследование.

Как правило, первое, о чем говорит исследование этого органа — это размер печени пациента, ее расположение в брюшной полости и форма. В нормальном состоянии на мониторе различимы левая и правая доли печени, а также «ворота печени» — так в анатомии называется небольшое пространство между долями, куда ведут крупные сосуды — печеночная артерия вместе с воротной веной. Кроме того, на снимке визуализируются два протока, которые в книжке по анатомии отмечены как правый и левый. Кроме того, врач оценивает контуры печени — при отсутствии проблем с печенью они обычно ровные и плавные.

Обратите внимание, что нижний край здорового органа должен располагаться на уровне реберной дуги, выступая по срединной линии сантиметров на 5–6. При нормальных размерах печень может быть немного опущена — это обычно значит что пациент болен бронхиальной астмой.

Структура печени: основные понятия

Прежде чем рассматривать такой термин, как мелкозернистая структура, нам необходимо разобраться с тем, что же представляет собой структура печени и какой она может быть. Структурой печени врачи называют строение соединительной ткани, выстилающей печень, которая визуально делит ее на множество маленьких долек. Форма таких долей напоминает шестигранную призму. Между этими участками располагаются желчные протоки и сосудистая сетка, которые легко можно распознать на фоне соединительной ткани.

Если обследовать здорового человека, то окажется, что структура его печени будет мелкозернистой, а размеры его воротной вены варьируются от 8 до 12 мм. Если же диаметр воротной вены увеличен, к примеру, до 14 миллиметров, а структура неизменна, то следует говорить о портальной гипертензии. Стоит отметить, что разные медицинские источники трактуют «норму» диаметра этой вены по-разному. Например, если во многих англоязычных источниках 14 миллиметров — это еще норма, но для наших отечественных врачей — уже отклонение. Есть несколько усредненных показателей, которые определяют норму структуры печени.

Есть несколько усредненных показателей, которые определяют норму структуры печени.

У здорового человека должно быть так: контур органа — четкий, ровный, строение печени гомогенное, расположение протоков портальной вены печени проходит по ее периферическому пространству, слабоинтенсивная мелкозернистая структура.

Если структура печени среднезернистая, то имеет место или хронический гепатит, или жировой гепатоз. Впрочем, среднезернистая эхоструктура обнаруживается в комплексе с повышенной эхогенностью, о которой речь пойдет дальше или увеличенным диаметром воротной вены. Оба эти фактора станут для врача решающими при диагностике.

Тут стоит отметить, что в ряде случаев имеет место и повышенная зернистость, которая является вариантом нормы. Обычно, с таким сталкиваются пациенты, которые обследовались на УЗИ-аппаратах невысокой ценовой категории. Но не стоит оставлять этот момент без внимания, ведь этот показатель может свидетельствовать о дистрофии печеночной ткани или воспалении. Если вы будете игнорировать эту проблему, то со временем столкнетесь с наличием камней в желчном пузыре.

Если вы будете игнорировать эту проблему, то со временем столкнетесь с наличием камней в желчном пузыре.

Также при обследовании печени, вы можете столкнуться с таким показателем, как сосудистый рисунок. Этот показатель может иметь три значения — сосудистый рисунок усилен, в норме или обеднен. Что это значит? Как правило, сосудистый рисунок рассматривают в комплексе с эхогенностью печени.

При некоторых заболеваниях — в том числе и гепатите, циррозе, происходит изменение сосудистого рисунка и общей эхоструктуры печени. Сосудистый рисунок — это визуализация сосудов печени на фоне соединительной ткани. Когда при вышеуказанных заболеваниях изменяется структура печени, изменяется и ее эхогенность — так врачи называют способность органа отражать ультразвук во время сонологического исследования.

Ткани печени с высокой плотностью отражают волны прекрасно, на снимке УЗИ они имеют насыщенный белый цвет. Такая эхоструктура придает повышенную эхогенность печени. В большинстве случаев, для простого обывателя «белая печень» означает наличие большого количества жировых клеток, которые отражают излучение. Меньшая же плотность печеночной ткани отражает ультразвук намного хуже, за счет чего изображение на рисунке получается темным. Это значит, что такой показатель, как эхогенность существенно понижен. Такая ситуация скажет грамотному врачу о том, что пациент может быть болен острым гепатитом. В норме, как вы и сами догадались, эхогенность должна быть средней, а эхоструктура печени — однородной.

Меньшая же плотность печеночной ткани отражает ультразвук намного хуже, за счет чего изображение на рисунке получается темным. Это значит, что такой показатель, как эхогенность существенно понижен. Такая ситуация скажет грамотному врачу о том, что пациент может быть болен острым гепатитом. В норме, как вы и сами догадались, эхогенность должна быть средней, а эхоструктура печени — однородной.

Что значит повышенная эхогенность печени?

Чаще всего, повышенную эхогенность печени диагностируют в комплексе с неоднородной эхоструктурой. Это может означать, что организм пациента подвержен таким серьезным заболеваниям, как гепатит, жировой гепатоз печени, а также цирроз. Более точный диагноз врач может поставить на основе биопсии тканей печени.

Если повышенная эхогенность идет «в компании» с очаговыми образованиями, то это, как правило, характерная картина для абсцесса, гематом и метастазов печени. Кроме того, врач может заподозрить макронодулярный цирроз или лимфому. В любом случае, при наличии очаговых образований в печени вам предстоит сдать другие анализы, чтобы сделать клиническую картину более четкой и понятной.

В любом случае, при наличии очаговых образований в печени вам предстоит сдать другие анализы, чтобы сделать клиническую картину более четкой и понятной.

Как правило, при ультразвуковом исследовании врач не просто диагностирует уплотнение соединительной ткани, но может определить причину такого изменения. Для этого и используются понятия зернистости, звукопроводимости, сосудистого рисунка.

В заключении УЗИ должны быть указаны характеристики протоков печени и кровеносной сетки.

Получив на руки заключение, не спешите бежать в аптеку и назначать себе лечение. Многие показатели УЗИ печени человеку без медицинского образования будут в лучшем случае непонятны, а в худшем — могут быть неправильно истолкованы, что только ухудшит ситуацию. Доверьтесь опытному гепатологу, который увидев снимок и заключение сонолога, расставит все точки над i, назначив вам адекватное лечение.

Такое заключение УЗД исследования, как диффузно-неоднородная структура печени довольно распространенное явление. Спровоцировать изменения в паренхиме органа способно множество факторов, и не всегда они связаны с развитием какого-то заболевания. Для проведения полноценной терапии по устранению структурных изменений печени необходимо точно установить, что именно поспособствовало образованию патологии.

Что это представляет собой?

Правильное анатомическое строение железы подразумевает деление органа на правую и левую доли. Помимо этого, правая подразделяется еще на две части. Тело печени состоит с 8 сегментов, которые имеют обособленное кровоснабжение, иннервацию и отток желчи. Паренхима печени в нормальном анатомическом виде зернистая. Степень выраженности этой так называемой зернистости и является главным критерием определения состояния железы. Любые изменения структуры печени считаются патологическими отклонениями.

В норме кровеносные сосуды и желчные протоки во время УЗД исследования не показывают завышенную эхогенность.

Изменения диффузного характера

Если зерна паренхимы увеличены, то это состояние называется диффузная неоднородность. Изменения такого характера без соответствующих мер терапии ведут к полной трансформации ткани. Патология может возникать вследствие неправильного питания. Паренхима также может видоизменяться при любом негативном влиянии. Если зерна увеличились от внешнего воздействия, то лечение не займет много времени. Печень с неоднородной диффузной структурой часто провоцирует отклонения в работе поджелудочной железы. Состояние проявляется такими симптомами, как:

- периодический дискомфорт в правом подреберье;

- незначительные быстро проходящие болевые ощущения;

- желтизна белков (редко наблюдается).

Вернуться к оглавлению

Почему возникает неоднородная печень?

Нарушения структуры паренхимы могут быть спровоцированными разными причинами. Очень часто, если повышена эхоструктура печени, то это является последствием развития таких заболеваний, как:

- гепатиты разной этиологии;

- цирроз печени;

- жировой гепатоз;

- тромбоз печеночных вен.

Вредные привычки разрушают печень.

Если исследования показали, что печень умеренно неоднородная, то выделяют такие провоцирующие факторы:

- интоксикация вредными веществами, например, алкоголем;

- воспаление железы;

- неправильное питание, постоянные диеты;

- длительное лечение некоторыми медикаментами;

- нарушение обменных процессов в организме;

- ожирение;

- сахарный диабет.

Вернуться к оглавлению

Виды изменений

Мелкозернистая эхоструктура

Здоровая печень имеет выраженную сосудистую сетку и хорошо просматриваемые желчные протоки. Очертание органа четкое, края острые. Железа в нормальном состоянии однородная, гомогенная, мелкозернистая с диаметром воротной вены 8—12 мм. При отклонении от этого диаметра в большую сторону на 2 мм в комплексе с изменением эхогенности органа, подозревают портальную гипертензию. Причинами формирования высокого давления крови в портальной вене могут быть вирусные поражения, злоупотребление вредными веществами, неправильный рацион. В случаях когда печень мелкозернистая, но с небольшими изменениями, соответствующее лечение способно все исправить.

В случаях когда печень мелкозернистая, но с небольшими изменениями, соответствующее лечение способно все исправить.

Среднезернистая

Такая патология считается промежуточной фазой между нормальным состоянием железы и началом формирования болезни, когда видоизменения невозможно будет обратить. Среднезернистая печень образовывается, как следствие неправильного обмена веществ. Железа может быть увеличена в объеме и не иметь четких краев. Для постановки верного диагноза необходимо провести ряд дополнительных исследований.

Крупнозернистая

Печень с сильно увеличенными зернами является опасной и запущенно формой прогрессирования патологии, а значит практически не поддается лечению. Крупнозернистая структура железы свидетельствует о присутствии хронических поражений органа, таких как гепатиты разной этиологии. А также бугристая поверхность паренхимы наблюдается при хроническом алкоголизме, сильном ожирении или сахарном диабете в стадии декомпенсации. Очень часто такое состояние приводит к развитию некроза печени.

Неоднородная структура железы

Такое состояние формируется при циррозе печени и является патологическим перерождением паренхимы. Неоднородная эхоструктура имеет бугристости и неровности разного диаметра. Исследование показывает существенное уплотнение структуры железы в комплексе с разрастанием соединенной ткани. Патология также может формироваться на фоне жирового гепатоза, хронического алкоголизма или под влиянием гепатитов разной этиологии. Очень редко такие изменения осуществляются при запущенных формах воспалительного процесса, дистрофии желчевыводящих проток. Печень с неоднородной структурой обязательно сопровождается увеличением регионарных лимфатических узлов.

Как лечить?

Если присутствуют незначительные видоизменения в структуре печени, то лечение заключается в коррекции образа жизни и в правильном питании. Рекомендуется в обязательном порядке избавиться от вредных привычек, в противном случае терапия не принесет положительного эффекта. Диета разрешает употреблять блюда, приготовленные на пару или же вареные. Под строгий запрет попадает жареная и жирная еда. Рацион должен состоять с таких продуктов и блюд, как:

Под строгий запрет попадает жареная и жирная еда. Рацион должен состоять с таких продуктов и блюд, как:

- паровые или вареные овощи;

- нежирные супы на молоке;

- сваренные вкрутую яйца;

- обезжиренные кисломолочные продукты;

- разные крупы;

- нежирная рыба, мясо;

- овощной бульон.

А также диетическое питание исключает употребление, такой еды, как:

Жирная пища и алкоголь создают дополнительную нагрузку на орган.

- жирная рыба или мясо;

- наваристые мясные бульоны;

- фрукты, ягоды с кислым вкусом;

- бобовые, лук, чеснок;

- кондитерские изделия;

- шоколад;

- консервации, копчености;

- напитки, которые содержат кофеин и алкоголь;

- газировки.

Вернуться к оглавлению

Медикаментозная терапия

При запущенных формах неоднородности печени, которая сформировалась на фоне других патологий железы назначают лечение препаратами. В зависимости от этиологии болезни лекарства могут быть противовирусными, стимулирующими регенерацию, иммуномодулирующими. Курс лечение и дозировки подбирает врач, опираясь на результаты диагностических мероприятий и состояние пациента. Иногда возникает потребность в лечении сопутствующих болезней, таких как алкоголизм.

Курс лечение и дозировки подбирает врач, опираясь на результаты диагностических мероприятий и состояние пациента. Иногда возникает потребность в лечении сопутствующих болезней, таких как алкоголизм.

Методы профилактики

В профилактических целях необходимо придерживаться некоторых рекомендаций. К ним относят:

- рациональное питание, которое включает себя диетические и легко усвояемые блюда;

- полный отказ от употребления алкоголя, наркотических веществ, курения;

- прохождения регулярных медицинских осмотров.

Иногда в целях профилактики врачи назначают гепатопротекторы растительного происхождения. К ним относятся, такие народные средства, как экстракт артишока, трава расторопша, цикорий, кукурузные рыльца. Употребление препаратов нужно осуществлять строго по рекомендации врача. А также эффективно используют оливковое или тыквенное масло для профилактики патологий печени. Прием масла делается утром натощак.

Прошу проконсультировать — Гастроэнтерология — Здоровье Mail.ru

анонимно

Здраствуйте Элина Георгиевна!Мне 53 года.Болеть я начала в январе 2012 г.,когда после лечения остеохондроза несколькими нестероидными препаратами, у меня сначала начал болеть желудок.Врач назначил Ноль-пазу, я пролечилась, все прошло.Затем неврапотолог назначил еще один курс противовоспалительными средствами, но при это я уже принимала барол.И в конце курса (10 дней) я почуствовала подташнивание, боли нигде не было. Тошнота не проходила , появилась слабость.Сделала УЗИ ОБП-эхопризнаки гепатомегалии, дифузных изменений печени, поджелудочной железы.Аналтзы-билирубин общ-11,2 мкмоль/л, АсАТ-0,04,АлАт-0,06,ЩФ-1,4 мккат/л, тимоловая-1,8.Я сдавала печеночные пробы каждый месяц, все они повторялись и показывали норму , кроме альфа-амелазы:62 г/час*л,50; 35;45,2; сегодня -51,0.Сижу на строгой диете 5 мес. , пролечилась в гастроотделении, съездила в Моршин,пролечила хеликобактер (повторный анализ не сдавала, еще не прошел месяц).Делала гастроскопию в декабре 2011- Эритематозная гастроскопия,дуоденопатия, гиперсекреция.Затем-в феврале 2012 г-рефлюкс-эзофагит тип А.Эритематозная гастроскопия, нормоцидность.И еще в мае- эритематозная гастроскопия с явлениями атрофии.Эритематозная бульбопатия, умеренная гипосекреция.За пол года кислотность поменялась с повышенной на пониженную.Все, что назначал врач принимала-нексиум, моторикум, креон,дуспаталин,Бион-3, хофитол,антибиотики от хелико.Но вопрос вот в чем-боли нигде нет, иногда желудок даст знать о себе, но не сильно, поджелудочная вообще не болела, желчный тоже.А подташнивание и слабость сохраняются периодически вне зависимости от еды, несмотря на проведенное лечение, язык обложен серожелтым налетом, И еще, почему все время держится повышенной амилаза, я проверилась у эндокринолога, инсулин, с-пептиды, сахар, гормоны щитовидки в норме, даже делала УЗИ слюнных желез-без особенностей.

, пролечилась в гастроотделении, съездила в Моршин,пролечила хеликобактер (повторный анализ не сдавала, еще не прошел месяц).Делала гастроскопию в декабре 2011- Эритематозная гастроскопия,дуоденопатия, гиперсекреция.Затем-в феврале 2012 г-рефлюкс-эзофагит тип А.Эритематозная гастроскопия, нормоцидность.И еще в мае- эритематозная гастроскопия с явлениями атрофии.Эритематозная бульбопатия, умеренная гипосекреция.За пол года кислотность поменялась с повышенной на пониженную.Все, что назначал врач принимала-нексиум, моторикум, креон,дуспаталин,Бион-3, хофитол,антибиотики от хелико.Но вопрос вот в чем-боли нигде нет, иногда желудок даст знать о себе, но не сильно, поджелудочная вообще не болела, желчный тоже.А подташнивание и слабость сохраняются периодически вне зависимости от еды, несмотря на проведенное лечение, язык обложен серожелтым налетом, И еще, почему все время держится повышенной амилаза, я проверилась у эндокринолога, инсулин, с-пептиды, сахар, гормоны щитовидки в норме, даже делала УЗИ слюнных желез-без особенностей. У невропотолога, кардиолога-без замечаний.Да, последнее УЗИ ОБП (9.06.12)-печень не увеличена, контуры ровные, четкие.Эхогенность повышена.Структура мелкозернистая, однородная.ЖП-не увеличен 7,6*3,2 стенки не утолщены 2,0мм эхогенность умеренно повышена, в посвете пузыря гомогенное содержимое.Подж. железа не увеличена размеры;2,6*1,5*2,4 см контуры ровные, четкие, структура паренхимы незначительно неоднородная, мелкозернистая, эхогенность повышена.Селезенка не увеличена 10,7*8,0*3,0 см.Выводы-диффузные изменения структуры печени (эхопризнаки жирового гепатоза), умеренные-поджелудочной железы.Извините, что столько много написала, но очень наболело, чуство тошноты и слабости изматывает, рвоты небыло ни разу, отрыжка воздухом.Помогите советом, может стоит попить травы, но без назначений сама не рискну .Заранее благодарна за ответ и внимание.

У невропотолога, кардиолога-без замечаний.Да, последнее УЗИ ОБП (9.06.12)-печень не увеличена, контуры ровные, четкие.Эхогенность повышена.Структура мелкозернистая, однородная.ЖП-не увеличен 7,6*3,2 стенки не утолщены 2,0мм эхогенность умеренно повышена, в посвете пузыря гомогенное содержимое.Подж. железа не увеличена размеры;2,6*1,5*2,4 см контуры ровные, четкие, структура паренхимы незначительно неоднородная, мелкозернистая, эхогенность повышена.Селезенка не увеличена 10,7*8,0*3,0 см.Выводы-диффузные изменения структуры печени (эхопризнаки жирового гепатоза), умеренные-поджелудочной железы.Извините, что столько много написала, но очень наболело, чуство тошноты и слабости изматывает, рвоты небыло ни разу, отрыжка воздухом.Помогите советом, может стоит попить травы, но без назначений сама не рискну .Заранее благодарна за ответ и внимание.

Развитие мелкозернистой структуры и механических свойств суперсплава 718 на основе никеля

Реферат

Уменьшение размера зерна является важной задачей при производстве компонентов из суперсплава 718. Большое внимание привлек термомеханический процесс как средство получения мелкозернистой структуры. Однако горячая штамповка с отклонениями от температуры штамповки приводит к значительным изменениям микроструктуры. Полученные таким образом высокие объемные доли δ-фазы снижают количество ниобия, доступного для образования γ ″, и, следовательно, снижают прочность.В данной работе сочетание тяжелой пластической деформации с последующей рекристаллизацией было использовано как эффективный метод для получения мелкозернистой структуры. Образцы в этом процессе сначала обрабатывались раствором при высоких температурах, а затем следовала пластическая деформация. Последующая перекристаллизация вызвала немедленное выделение мелкодисперсной равномерно диспергированной δ-фазы из перенасыщенной ниобием матрицы, что препятствовало росту зерен. Была получена мелкозернистая структура с размером зерна <1 мкм, менее 2.9 мкм, о которых когда-либо сообщалось в литературе. Результаты испытаний на растяжение демонстрируют значительное улучшение прочности и пластичности, испытанных при температурах 25 ° C и 650 ° C соответственно.

Большое внимание привлек термомеханический процесс как средство получения мелкозернистой структуры. Однако горячая штамповка с отклонениями от температуры штамповки приводит к значительным изменениям микроструктуры. Полученные таким образом высокие объемные доли δ-фазы снижают количество ниобия, доступного для образования γ ″, и, следовательно, снижают прочность.В данной работе сочетание тяжелой пластической деформации с последующей рекристаллизацией было использовано как эффективный метод для получения мелкозернистой структуры. Образцы в этом процессе сначала обрабатывались раствором при высоких температурах, а затем следовала пластическая деформация. Последующая перекристаллизация вызвала немедленное выделение мелкодисперсной равномерно диспергированной δ-фазы из перенасыщенной ниобием матрицы, что препятствовало росту зерен. Была получена мелкозернистая структура с размером зерна <1 мкм, менее 2.9 мкм, о которых когда-либо сообщалось в литературе. Результаты испытаний на растяжение демонстрируют значительное улучшение прочности и пластичности, испытанных при температурах 25 ° C и 650 ° C соответственно.

Особенности

► Улучшение зерен суперсплава 718 может быть достигнуто за счет хорошего сочетания обработки на твердый раствор, холодной штамповки и перекристаллизации. ► Перенасыщенная ниобием матрица в дополнение к достаточной пластической деформации необходима для последующей рекристаллизации. ► Образование однородно мелкодисперсных выделений вызвало эффект закрепления для роста рекристаллизованного зерна.► Может быть достигнута мелкозернистая структура с размером зерна менее 1 мкм.

Ключевые слова

Суперсплав

δ фаза

Рекристаллизация

Холодная штамповка

Ультрамелкозернистая

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст

Copyright © 2012 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Мелкозернистый урбанизм против крупнозернистого

Слово «гранулярный» используется для описания чего-то, что состоит из нескольких элементов.Если элементы маленькие, мы называем это «мелкозернистым», а если элементы большие, мы называем его «крупнозернистым». Эти термины обычно используются в экономике, информатике и геологии. Например, в информатике алгоритм является мелкозернистым, если он разделен на множество маленьких шагов, и крупнозернистым, если он разделен на несколько больших шагов.

Эти термины обычно используются в экономике, информатике и геологии. Например, в информатике алгоритм является мелкозернистым, если он разделен на множество маленьких шагов, и крупнозернистым, если он разделен на несколько больших шагов.

Но мы также можем использовать эти термины, говоря о городах. Я использую термин «детализация», чтобы говорить о том, как разделяется собственность на город, особенно с точки зрения размера участков, на которые делятся городские кварталы.Справа вы можете увидеть это на иллюстрации.

Есть большая разница между этими двумя типами развития, и один из них приведет к гораздо лучшим результатам для наших городов.

Мы также можем говорить о гранулярности экономики; экономика является мелкозернистой, если она состоит из множества малых предприятий, и крупнозернистой, если она состоит из нескольких крупных предприятий. (Конечно, большинство экономик находятся где-то посередине.)

Наличие мелкозернистой экономики, состоящей из множества малых предприятий, обычно предпочтительнее, чем крупнозернистая экономика, состоящая из меньшего числа предприятий, потому что это предполагает более устойчивую экономику (если таковая имеется). Если бизнес терпит неудачу, это меньше влияет на экономику в целом) и больше распределяется богатство (прибыль и собственность предприятий делятся между многими, а не в руках нескольких.)

Если бизнес терпит неудачу, это меньше влияет на экономику в целом) и больше распределяется богатство (прибыль и собственность предприятий делятся между многими, а не в руках нескольких.)

Города являются физическим воплощением экономики, и наша искусственно созданная среда красноречиво говорит о нашей экономике. Это легче увидеть в небольших городах, где экономическая модель упрощена; Вы можете легко заметить разницу между маленьким городком, в котором преобладает несколько больших магазинов, и маленьким городком, где преобладает множество небольших магазинов.

Часто существует корреляция между окружающей средой, которую мы физически видим и с которой взаимодействуем, и лежащей в основе экономикой, которая ее построила.

Хотя многое из того, о чем я пишу, можно применить в пригородных районах, в этой статье речь пойдет конкретно о городских районах. Городские районы — особенно города и районы, в которых преобладают квартиры и кондоминиумы и перемещаются в основном пешком, — создают принципиально иной повседневный опыт, чем пригородные районы, ориентированные на автомобили. Наше чувство масштаба и места меняется, когда мы идем (где вы можете ходить только на такое расстояние, и вы подвергаетесь воздействию окружающей среды) по сравнению с тем, когда мы ведем машину (когда мы можем проехать много миль с небольшими усилиями, и мы нас мало интересует, как ощущается мир за пределами нашей машины, когда мы ограничены внутри.)

Наше чувство масштаба и места меняется, когда мы идем (где вы можете ходить только на такое расстояние, и вы подвергаетесь воздействию окружающей среды) по сравнению с тем, когда мы ведем машину (когда мы можем проехать много миль с небольшими усилиями, и мы нас мало интересует, как ощущается мир за пределами нашей машины, когда мы ограничены внутри.)

Старые городские районы в США обычно очень мелкозернистые:

% PDF-1.3

%

85 0 объект

>

endobj

xref

85 194

0000000016 00000 н.

0000004229 00000 п.

0000004349 00000 п.

0000005133 00000 п.

0000005348 00000 п.

0000007514 00000 н.

0000008727 00000 н.

0000008794 00000 н.

0000008849 00000 н.

0000008904 00000 н.

0000008959 00000 н.

0000009012 00000 н.

0000009066 00000 н.

0000009121 00000 п.

0000009364 00000 н.

0000010586 00000 п.

0000011800 00000 п.

0000012033 00000 п.

0000013247 00000 п.

0000013487 00000 п.

0000013714 00000 п.

0000013737 00000 п.

0000020281 00000 п.

0000020304 00000 п.

0000024336 00000 п.

0000024359 00000 п.

0000029030 00000 н.

0000029053 00000 п.

0000032757 00000 п.

0000032780 00000 п.

0000036856 00000 п.

0000036879 00000 п.

0000038091 00000 п.

0000038329 00000 п.

0000038570 00000 п.

0000039790 00000 н.

0000040034 00000 п.

0000040272 00000 п.

0000041489 00000 п.

0000042710 00000 п.

0000043936 00000 п.

0000044179 00000 п.

0000048641 00000 п.

0000048664 00000 н.

0000048851 00000 п.

0000049035 00000 п.

0000049219 00000 п.

0000049410 00000 п.

0000049598 00000 п.

0000049782 00000 п.

0000049969 00000 н.

0000050153 00000 п.

0000050356 00000 п.

0000050553 00000 п.

0000050750 00000 п.

0000050948 00000 п.

0000051154 00000 п.

0000051352 00000 п.

0000051553 00000 п.

0000053745 00000 п.

0000053929 00000 п.

0000054118 00000 п.

0000054306 00000 п.

0000056222 00000 п.

0000057020 00000 п.

0000057208 00000 п.

0000057394 00000 п.

0000057584 00000 п.

0000057768 00000 п.

0000057954 00000 п.

0000058140 00000 п.

0000058328 00000 п.

0000058512 00000 п.

0000058701 00000 п.

0000058908 00000 п.

0000061097 00000 п.

0000062004 00000 п.

0000062505 00000 п.

0000062696 00000 п.

0000062895 00000 п.

0000063257 00000 п.

0000063464 00000 п.

0000063654 00000 п.

0000063838 00000 п.

0000068601 00000 п.

0000068788 00000 п.

0000069016 00000 п.

0000069204 00000 п.

0000069391 00000 п.

0000069575 00000 п.

0000069762 00000 п.

0000069946 00000 н.

0000070133 00000 п.

0000070317 00000 п.

0000070501 00000 п.

0000070785 00000 п.

0000070973 00000 п.

0000071161 00000 п.

0000071349 00000 п.

0000071501 00000 п.

0000071685 00000 п.

0000071878 00000 п.

0000072068 00000 п.

0000072252 00000 п.

0000072436 00000 п.

0000072624 00000 п.

0000072808 00000 п.

0000072997 00000 п.

0000073183 00000 п.

0000073372 00000 п.

0000073561 00000 п.

0000073745 00000 п.

0000073929 00000 п.

0000074120 00000 п.

0000074304 00000 п.

0000074495 00000 п.

0000074682 00000 п.

0000074866 00000 п.

0000075058 00000 п.

0000075242 00000 п.

0000075433 00000 п.

0000075614 00000 п.

0000075798 00000 п.

0000075986 00000 п.

0000076170 00000 п.

0000076357 00000 п.

0000076545 00000 п.

0000076729 00000 п.

0000081759 00000 п.

0000081782 00000 п.

0000095848 00000 п.

0000095912 00000 п.

0000112372 00000 н.

0000112437 00000 н.

0000126108 00000 н.

0000142513 00000 н.

0000142682 00000 н.

0000143171 00000 п.

0000143552 00000 н.

0000158789 00000 н.

0000159179 00000 н.

0000159236 00000 н.

0000159753 00000 н.

0000173640 00000 н.

00001

0000204157 00000 н.

0000204435 00000 н.

0000218518 00000 н.

0000223634 00000 н.

0000225935 00000 н.

0000229020 00000 н.

0000245653 00000 н.

0000245840 00000 н.

0000246037 00000 н.

0000246232 00000 н.

0000246419 00000 н.

0000246613 00000 н.

0000246778 00000 н.

0000246943 00000 н.

0000247108 00000 н.

0000247292 00000 н.

0000247482 00000 н.

0000247647 00000 н.

0000247812 00000 н.

0000247977 00000 н.

0000248168 00000 н.

0000248355 00000 н.

0000248528 00000 н.

0000248701 00000 н.

0000248882 00000 н.

0000249063 00000 н.

0000249236 00000 н.

0000249401 00000 п.

0000249586 00000 н.

0000249771 00000 н.

0000249956 00000 н.

0000250141 00000 п.

0000250347 00000 н.

0000250543 00000 н.

0000250730 00000 н.

0000250903 00000 н.

0000251076 00000 н.

0000251268 00000 н.

0000251441 00000 н.

0000251597 00000 н.

0000262428 00000 н.

0000273130 00000 н.

0000273602 00000 н.

0000273718 00000 н.

0000289663 00000 п.

0000289707 00000 н.

00002 00000 н.

0000004396 00000 н.

0000005111 00000 п.

трейлер

]

>>

startxref

0

%% EOF

86 0 объект

>

endobj

87 0 объект

>

endobj

277 0 объект

>

транслировать

Hb`a`a`8 Ā

Исследование структуры и механических свойств мелкозернистых алюминиевых сплавов Al-0.6 мас.% Mg-Zr-Sc с соотношением Zr: Sc = 1,5, получено холодным волочением материалов

(Базель). 2019 Янв; 12 (2): 316.

2019 Янв; 12 (2): 316.

2 Физико-технический институт НАН Беларуси, Минск 220141, Беларусь

Поступила 4 декабря 2018 г .; Принято 17 января 2019 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0 /). Эта статья цитируется в других статьях в PMC.

Abstract

Исследована термическая стабильность мелкозернистой алюминиевой проволоки в сплавах Al-0.6Mg-Zr-Sc с различным содержанием скандия и циркония. Образцы были получены методом индукционного литья с последующей холодной деформацией. Было продемонстрировано, что сплавы FG обладают высокой термической стабильностью структуры и свойств благодаря предварительной обработке отжигом (320 ° C, 2 ч, перед вытяжкой), в результате чего осаждается Al 3 (Sc x Zr 1− x ) интерметаллидные частицы. Установлено, что после длительного отжига (400 ° C, 100 ч) сплавы сохраняют однородную мелкозернистую структуру со средним размером зерна 2,4–2,8 мкм, а их микротвердость составляет 405–440 МПа.

Установлено, что после длительного отжига (400 ° C, 100 ч) сплавы сохраняют однородную мелкозернистую структуру со средним размером зерна 2,4–2,8 мкм, а их микротвердость составляет 405–440 МПа.

Ключевые слова: алюминиевые сплавы, скандий, цирконий, частицы, мелкозернистая структура, твердость, термическая стабильность

1. Введение