Сварка внахлест арматуры: Технология сварки арматуры Строительство домов под ключ по низким ценам, производство окон ПВХ в Минске

- Технология сварки арматуры Строительство домов под ключ по низким ценам, производство окон ПВХ в Минске

- Стыковка арматуры внахлёст |

- Стыковка арматуры. Сварка арматуры.Чем и как?

- Сварка арматуры | Как выполняется

- Арматура для армирования в Екатеринбурге

- Что такое сварка труб внахлестку

- Типы соединения арматуры внахлест

- Где применяются

- Соединение нахлеста арматурных стержней сваркой

- Шовная (роликовая) сварка: технология, машины

- Соединение арматуры внахлест при вязке

- Что представляет собой шовная сварка?

- Основные требования к выполнению соединений нахлестом

- Распространенные проблемы

- Инструкция по свариванию

- Зачистка сварного шва

- Выбор электрода

- Нахлест арматуры сколько диаметров. Сколько арматуры.

- Что это такое? Когда они используются?

- Как сваривать небольшие трубы и фитинги с микрофитингом с высокой точностью

- Фитинги под сварку враструб | Поставщик качественных кованых фитингов-фланцов

- Угловой сварной шов для муфтовых фитингов

- Настройка и определение параметров орбитальной сварки труб

- Рекомендации по орбитальной сварке трубопроводов биотехнологических процессов

Технология сварки арматуры Строительство домов под ключ по низким ценам, производство окон ПВХ в Минске

Дата:

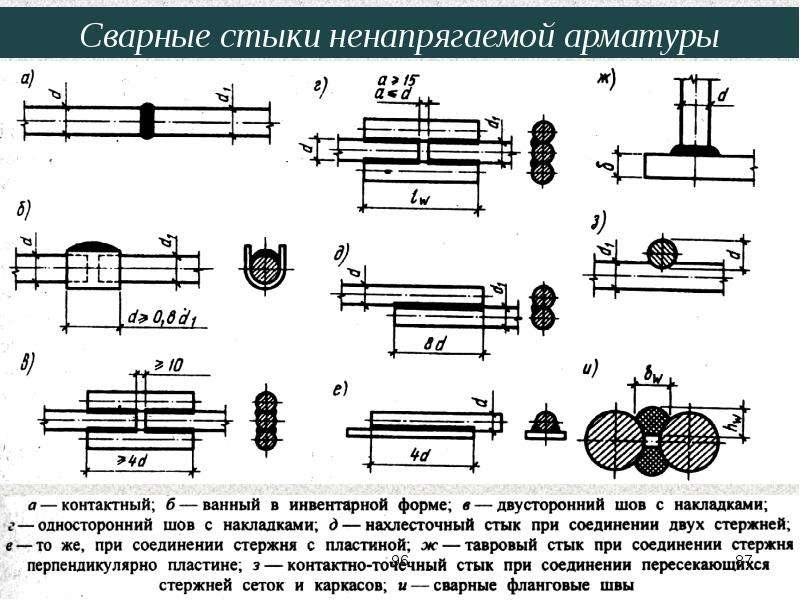

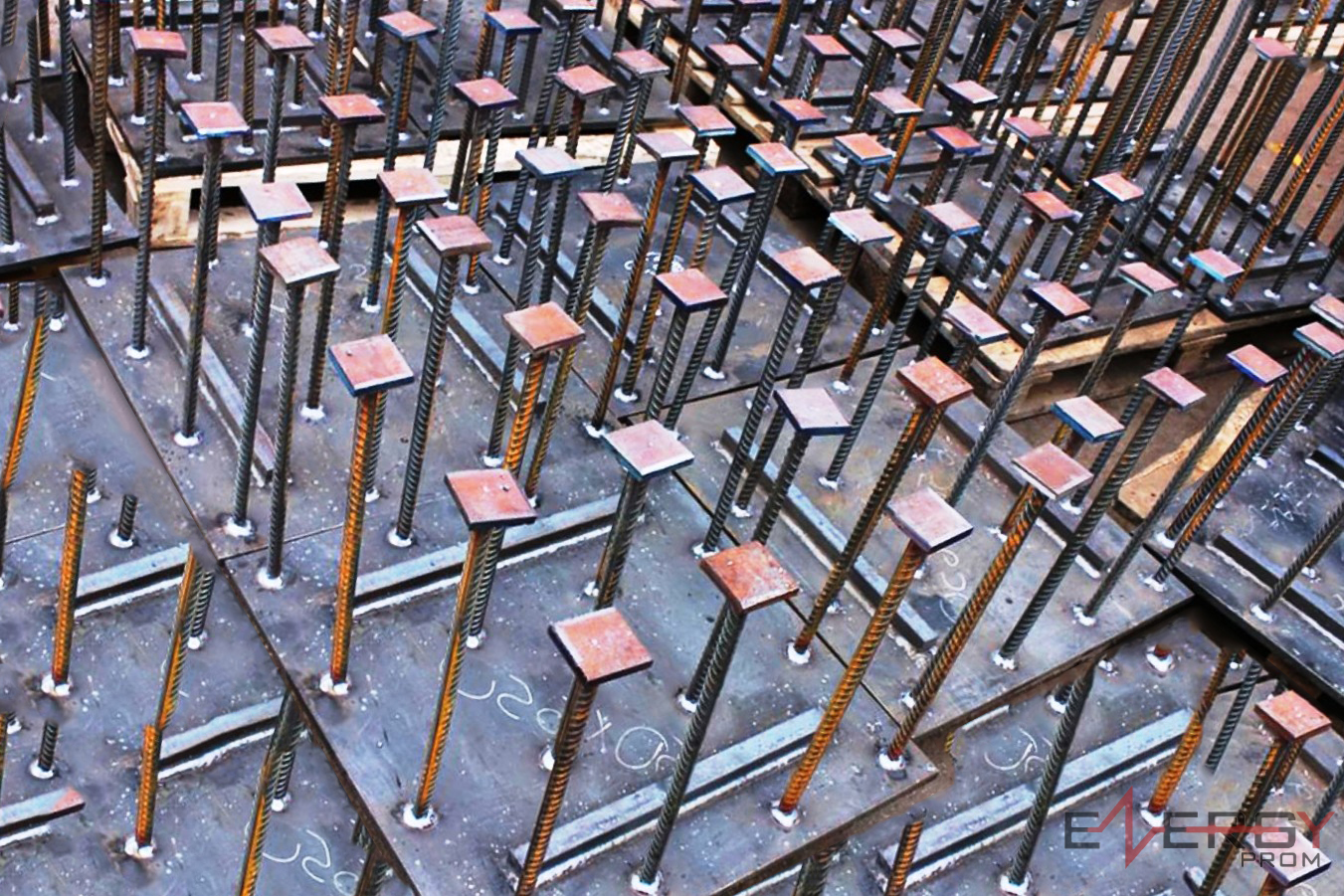

Для сборных железобетонных конструкций на заводах применяют индустриальные методы. Блоки таких изделий и их закладные части соединяются с помощью электрической сварки. Арматура (как правило, это стержни круглого или периодического профиля) увеличивает сцепление с бетоном и увеличивает несущую способность конструкции.

Один из распространенных вариантов соединения, сварка арматуры внахлест, применяется только для определенного размера стержня небольшого диаметра. Слово «сварка» здесь не совсем отражает способ соединения. На нахлесты арматуры используется больше примерно на 27%, сами узлы не располагают в местах наибольшего напряжения. Непосредственная технология сварки арматуры касается контактного стыкового метода, при котором свариваемые стержни приводятся в соприкосновение и включаются в замкнутую электрическую печь.

Контактная сварка арматуры — прочное соединение любых отрезков определенного сечения

Контактная стыковая сварка проводится с высокой степенью автоматизации процесса. При замыкании цепи возникает сопротивление, которое концентрируется с большей степени на стыке стержней. Выделяемое тепло разогревает концы арматурных стержней почти до жидкого состояния. Различают прерывистое и непрерывное оплавление стержней при стыковой сварке, которое применяется для стали разных классов.

• Для стали класса A-2…A-4 используют способ прерывистого оплавления с подогревом;

• Класса A-1 — способ непрерывного оплавления, если мощность машины позволяет. В противном случае также используется способ, указанный выше.

Прежде чем стыковать концы арматуры, их необходимо правильно подготовить. Прежде всего, удалить краску и ржавчину. Затем зачистить шлаки и корки, применяя зубило и молоток.

Основные параметры для режима контактной электросварки:

• сила тока;

• длительность протекания тока;

• длина и размеры концов стержней;

• давление осадки.

Сравните цены на сварочные работы — скидки до 40%.

Стыковая сварка арматуры с оплавлением подогревом

Назначение:

• соединение отрезков арматуры с целью экономии сырья;

• приварка к рабочей арматуре отрезков;

• соединение арматурных стержней на линиях безотходной заготовки.

Одним из видов стыковой сварки является сварка с оплавлением подогревом. Вначале стержни прогреваются пропусканием электрического тока, затем получается осадка. Вся поверхность стыкуемых частей соединяется. Торцы стержней должны иметь одинаковое сечение. Соприкосновение свариваемых деталей происходит под воздействием электрического тока. Металл расплавляется в местах контактов в результате сильного разогрева, торцы оплавляются, после получения осадки на необходимую величину выключается электрический ток.

Таким образом, можно использовать почти все отходы, сваривая стержни различной длины. В качестве сварочного аппарата используются специальные машины МСС-1601УХЛ4, МС-403УХЛ4.

В качестве сварочного аппарата используются специальные машины МСС-1601УХЛ4, МС-403УХЛ4.

Стыковка арматуры внахлёст |

Соединение, после которого соединяемая арматура соединяется в единую ровную линию, называют внахлест. Такое соединение предназначено для того, чтобы перераспределить растягивающие и сжимающие нагрузки. Этот метод соединения имеет следующие правила:

1. Места наименьшего напряжения конструкции – лучшее место для нахлеста.

2. Наложение отрезков арматуры друг на друга должно быть более 50 см. если стержень имеет диаметр 10 мм, то нахлест арматуры друг на друга должен быть не меньше полуметра.

3. Образующие нахлест отрезки арматуры должны быть близки друг к другу по максимуму, но не больше величины двух диаметров. Соединение арматуры внахлест осуществляется двумя способами: с помощью сварки и вязальной проволоки. Во время варки арматуры нужно максимально проплавить взаимно стыкуемые элементы. Вязку нужно проводить пластичной проволокой, которую нужно предварительно отжечь.

Вязку нужно проводить пластичной проволокой, которую нужно предварительно отжечь.

4. Если брать сечение по армируемому элементу, то на нахлест должно приходиться не более половины всех армируемых «нитей» в каждом из сечений. Другими словами: не допускайте рядом друг с другом несколько нахлестов.

Правильное соединение перекрещивающейся арматуры

Перекрещивающуюся арматуру соединяют методом вязки или сварки. С помощью вязки соединяют любые размеры арматуры. Сваркой соединяют перекрестную арматуру сравнительно большого диаметра (более 20 мм). Пересечение стержней относительно больших диаметров позволяет создать при перекрестном соединении достаточную площадь для контакта.

Вязать или варить арматуру?

Арматура ГОСТ 5781 82 – термически прочный стержень. Во время сварки арматура нагревается. Локальный нагрев влияет на прочностные свойства в месте нагрева, ухудшая его. Поэтому логично, что вязка является более предпочтительным методом соединения. Связанная арматура не образует цельный контур – это нужно учитывать. Строительные нормы предусматривают наличие в арматурном каркасе целостных контуров. Их должно быть не меньше 1/6 от всего объёма. Если вы решили использовать сварку, то перед процессом арматура А500С должна быть очищена от загрязнений и ржавчины. Это обеспечит лучшую свариваемость.

Поэтому логично, что вязка является более предпочтительным методом соединения. Связанная арматура не образует цельный контур – это нужно учитывать. Строительные нормы предусматривают наличие в арматурном каркасе целостных контуров. Их должно быть не меньше 1/6 от всего объёма. Если вы решили использовать сварку, то перед процессом арматура А500С должна быть очищена от загрязнений и ржавчины. Это обеспечит лучшую свариваемость.

В общем, выбор того или иного метода соединения арматуры нужно решать в зависимости от условия на строительной площадке.

Наша компания «СтальХолдинг» предлагает готовые арматурные каркасы и строительную арматуру различного типоразмера. У нас можно найти умеренные цены и выгодные условия сотрудничества. Позвоните нашим менеджерам, чтобы узнать о нас подробнее.

Стыковка арматуры. Сварка арматуры.Чем и как?

Сварка арматуры — это стыковка арматуры вдлину и сварка вкрест наряду с вязкой проволокой и соединением с помощью муфт для получения соединений.

Сварка арматуры производится с помощью следующих видов:

— сварка сопротивлением (контактная точечная сварка вкрест, стыковая сварка торцов )

— дуговая ручная и полуавтоматическая.

Сварка сопротивлением используется только стыковка стальной арматуры и основана на законе Джоуля-Ленца, который устанавливает зависимость между нагревом в проводнике тока и самим током, протекающим по нему, а также сопротивлением проводника и временем протекания тока.И имеет следующую формулу Q=I2*R*t. Перед сваркой арматурные заготовки необходимо прижать друг к другу. В случае точечной сварки заготовки прижимаются в крест, в случае стыковой сварки арматурные прутки прижимаются вдоль центальной оси. В точке сжатия образуется контакт, обладающий сопротивлением R. На величину сопротивления влияют такие параметры, как материал арматуры, усилие сжатия, наличие ржавчины и других загрязнений.

Сварка арматуры начинается с режима сжатия. От величины сжатия зависят дальнейшие параметры сварки и, в конечном счете, величина осаждения заготовок, если это параметр, контролируемый по параметрам качества. По достижении необходимой величины сжатия подается сварочный импульс, разогревающий металл, и заканчивается проковкой, за время которой металл кристализуется с образованием прочного соединения. Величина нагрева- это тоже качественная характеристика.При недостаточном нагреве не получится требуемая прочность соединения. При избыточном нагреве снижаются механические свойства шва вследствие укрупнения зёрен в металле.

По достижении необходимой величины сжатия подается сварочный импульс, разогревающий металл, и заканчивается проковкой, за время которой металл кристализуется с образованием прочного соединения. Величина нагрева- это тоже качественная характеристика.При недостаточном нагреве не получится требуемая прочность соединения. При избыточном нагреве снижаются механические свойства шва вследствие укрупнения зёрен в металле.

Стыковка арматуры разного диаметра производится в основном при крестообразном соединении. В этом случае параметры сварки задают по минимальному диаметру плюс 10-15 %

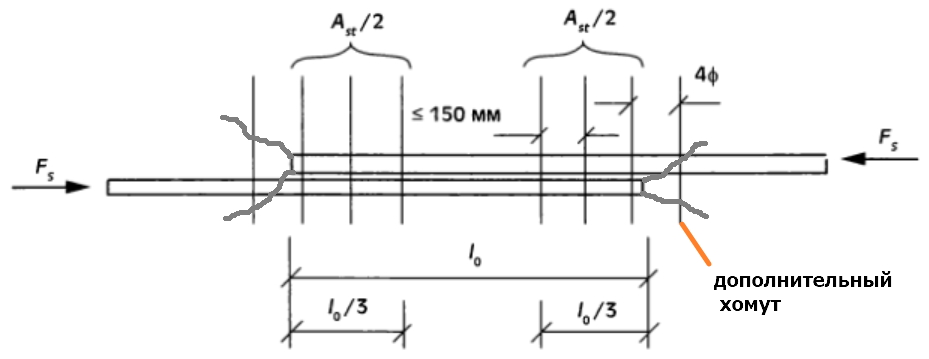

Сварка арматуры может производится не только вкрест, но и вдоль. В этом случае происходит стыковка арматуры внахлест или стыковка арматуры встык. При стыковке арматуры в нахлест все процессы идут также, как и при сварке сопротивлением. Причем, при проведении контактной сварки вкрест в процессе сдавливания разогретые арматурные стержни осаждаются на 12-20 % от своего диаметра.(минимально)

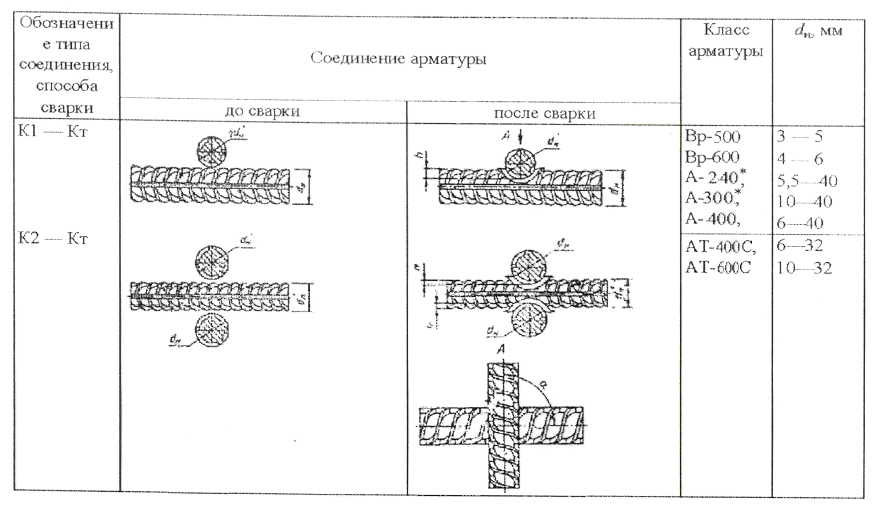

Для контроля результатов сварки по ГОСТ 14098-2014 следует руководствоваться данными из таб. 2 .ГОСТ сварка арматуры 14098-2014

2 .ГОСТ сварка арматуры 14098-2014

Сварка арматуры в стык производится в целях увеличения длины арматурных прутьев либо из коротышей ( в крупных заготовительных цехах, где накапливается большое количество неликвидов), либо для использования в тех изделиях, где длина арматурных прутьев превышает стандартную ( каркасы мостовых опор, например).Стыковка арматуры может производится как с помощью сварки ( сварка оплавлением или сопротивлением ), так и с помощью обжимных или резьбовых муфт. Для стыковки стальной арматуры по длине используются машины для сварки сопротивлением (до 12 мм) или оплавлением (свыше 14 мм ).

Сварка арматуры может производится с использование дуговых процессов. При дуговом способе расплавленный металл электрода с покрытием ( электроды МР 3, УОНИ 13 55 ) или сварочной проволоки (СВ08Г2С, СВ08ГС ) соединяет два и более прутка арматуры с образованием сварочного шва. Сварочный шов представляет собой сплав основного металла арматуры с металлом сварочной проволоки, которые перемешиваются в т. н. сварочной ванне.

н. сварочной ванне.

На производствах арматура доставляется как рубленная (мерная и не мерная), так и в бухтах. Для изготовления тех или иных изделий ( плоских или объемных каркасов) арматуру необходимо выпрямить ( при поставке в бухтах) и нарубить. Для этих целей исп��льз����ется правильно отрезной станок, который позволяет при протяжке арматуры её выпрямлять и нарезать в заданный размер.

Сварка арматуры | Как выполняется

В условиях космоса первый процесс сварки был проведен в далеком 1969 году на корабле «Союз–6». Лишь спустя 15 лет стала возможным сварка в открытом космосе. Ее успешно провели Светлана Савицкая и Владимир Джанибеков в 1984 году.

Но не будем вдаваться в романтику и спустимся пониже, чтобы рассказать вам о способах сварки арматуры и как их выполнить на земле.

Для чего нужны армированные каркасы

Металлические стержни широко используются в строительстве. Массивным сооружениям из бетона необходимо придать стабильность и прочность, для чего создают прочную объёмную решётку из арматуры. Стержни в конструкции каким–то образом нужно закрепить, и для этого используют два способа соединения: связывание проволокой и сварку. Последний метод оказывается наиболее долговечным, доступным по цене и сравнительно несложным.

Стержни в конструкции каким–то образом нужно закрепить, и для этого используют два способа соединения: связывание проволокой и сварку. Последний метод оказывается наиболее долговечным, доступным по цене и сравнительно несложным.

Как выполнить соединение арматуры

Для того чтобы правильно варить стальные прутки, необходимо понимать особенности материала. Стержни из стальных сплавов разного диаметра от 5 до 80 мм производят гладкими или с оребренной поверхностью с последующей закалкой (в последнее время появились прутки из стеклопластика).

Выбор материала зависит от величины и характера нагрузки, которую будет испытывать конструкция при эксплуатации.

- Оребренные стержни применяют в качестве основного несущего элемента армирования.

- Прутки с гладкой поверхностью используют в качестве вспомогательных для монтажа и ориентации частей каркаса.

Сборка методом сварки должна проводиться точно и быстро, поскольку высокие температуры нарушают структуру металла: закалённая сталь в местах контакта теряет закалку (сплав отпускает).

Соединение армирующих стержней выполняется с помощью нескольких приёмов:

- Внахлёст с применением электродуговой технологии.

- Тавровым способом (точечная сварка).

- Встык.

Остановимся на каждом методе подробно.

Сварка внахлёст

Выполняется для не слишком нагруженных сооружений с минимальными требованиями к армокаркасу. Для бетонных оснований или конструкций с возможными изгибающими нагрузками способ не подойдёт.

Сварка арматуры внахлёст ведётся в продольном направлении, при этом стержни накладываются один на другой на 15–30 см. Понятно, что чем больше отрезок совмещения, тем прочнее контакт. Сварка выполняется по двум сторонам, что в определённых обстоятельствах может создавать проблемы. Сварщику проще выполнить работу по верхней части, поэтому снизу прочность шва может оказаться недостаточной.

Для того чтобы повысить площадь контакта, обе части стержней необходимо зачистить от ржавчины. В некоторых случаях применяют глубокую шлифовку до получения плоской поверхности. После предварительной подготовки до нужного уровня приступают к сварке арматуры.

В некоторых случаях применяют глубокую шлифовку до получения плоской поверхности. После предварительной подготовки до нужного уровня приступают к сварке арматуры.

Выбор режимов

|

|

|

|

|

|

|

|

|

|

|

|

Параметры сварки по току выставляются более точно:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технология работы встык

Сварка этим методом наиболее экономична. За счёт отсутствия нахлёста снижается металлоёмкость конструкции и время производства швов, при этом прочность соединения оказывается выше. Явные преимущества метода не уменьшают значение недостатков.

За счёт отсутствия нахлёста снижается металлоёмкость конструкции и время производства швов, при этом прочность соединения оказывается выше. Явные преимущества метода не уменьшают значение недостатков.

- Сварка арматуры встык не даёт достаточной прочности для сопротивления изгибу.

- Изделия с небольшими диаметрами практически невозможно соединять, поскольку металл в месте контакта перекаливается, и его свойства теряются.

- Работать со стержнями в разных пространственных положениях непросто, и это затрудняет выполнение сварки стыковым методом.

Если все ограничения удаётся обойти (конструкция не рассчитана на изгибающие нагрузки, нужны стержни с большими диаметрами, соединение выполняется в удобном положении), сварку ведут с применением технологии в ванне.

Работа в расплаве

Матрицы для ванны изготавливают самостоятельно или приобретают готовые. Концы прутков помещаются в ёмкость из низкоуглеродистого стального сплава и плавят место стыка одного прутка, подавая ток в пределах 450–550 А. Если процесс сварки арматуры необходимо вести при пониженных температурах, параметры по току поднимают на 15%.

Если процесс сварки арматуры необходимо вести при пониженных температурах, параметры по току поднимают на 15%.

После того как в ванне появится жидкий металл, начинают плавить второй пруток. Процесс плавления ведут попеременно до тех пор, пока жидкий металл полностью не покроет стержни. Затем электродом прогревают место стыка со всех сторон, чтобы остывание происходило наиболее равномерно. После кристаллизации металла два стержня превращаются в монолит.

Место соединения по диаметру соответствует параметрам ванны. Желательно подбирать металлическую ёмкость таким образом, чтобы расстояние до стенок не превышало 1,5–2,0 см.

В процессе сварки арматуры с применением технологии в ванне стальная металлическая форма становится частью соединения. В таком виде место стыка заливается бетоном. Съёмные ёмкости из графита или меди рассчитаны на многократное применение.

Метод сварки используют в следующих случаях:

- Производство нагруженных фундаментов.

- Изготовление сложных объёмных каркасов.

- Стыковка прутков большого диаметра (более 20 мм).

- Соединение стержней, расположенных в каркасе рядами.

Совмещение прутков может выполняться в горизонтальном и вертикальном положении. Технология сварки арматуры в ванне оказывается наиболее долговечной благодаря монолитному совмещению стержней с высокой степенью однородности шва.

Контактная сварка арматуры тавровым методом

Распространённый приём, широко применяемый в строительстве. Принцип стыковки прутков основан на пропускании тока по цепи, частью которой становятся сами стержни. В месте с наибольшим сопротивлением (участок контакта) металл разогревается и плавится. Концевые части стержней становятся пластичными, благодаря чему после сдавливания возникает неразъёмное соединение.

Работа ведётся двумя методами:

- Выполняется контактно–точечная сварка арматуры, при которой прутки соединяются внахлёст (сваривание происходит в местах соприкосновения металла).

- В стыковом варианте соединяют торцевые части стержней.

К преимуществам метода относится высокая производительность работ и экономичность за счёт отсутствия расходников. Недостатки тоже есть: сварку каркасов можно вести только в условиях цеха, поскольку в процессе используется мощное и массивное оборудование, способное выдать высокие показатели по току.

Контактно–стыковая сварка арматуры проводится как с непрерывным оплавлением участков стыка, так и с использованием прерывистого прогрева. Первый вариант применяют для армирования стержнями A1 при производстве каркасов нагруженных железобетонных конструкций. Второй метод годится для остальных классов.

Перед началом сварки участки стыков зачищают от ржавчины с помощью металлической щётки. Дефекты металла, например, наплывы, образовавшиеся в процессе резки прутков автогеном, сбивают.

Процесс сварки контактным методом зависит от следующих критериев:

- Величины тока.

- Плотности и усилия контакта на зажимах.

- Продолжительности процесса.

- Длины прутков, выступающих из зажимов.

Выбирая вариант с непрерывным оплавлением, необходимо, чтобы плотность тока оставалась на уровне 10–50 А на каждый мм2. В этом случае продолжительность процесса варьируется в пределах 1–20 с (время зависит от диаметра соединяемых прутков). Сила давления зажимов подбирается в зависимости от сечения и марки стального сплава.

Например, для класса A1 необходимо выдерживать давление в пределах 30–50 МПа, для стержней A2 и A3 следует увеличить усилие до 60–80 МПа. Состояние губок зажимов, удерживающих прутки, должно быть максимально чистым. В процессе работы нужно следить за поверхностями, периодически убирать загрязнения и, если требуется, менять зажимы на новые.

Контроль качества контактного шва выполняется лабораторными методами с предварительной визуальной оценкой. После завершения сварки участок стыка должен быть слегка приплюснутым с небольшими бортиками по краям. Если место совмещения прутков получилось бочкообразным, значит, допущена ошибка в выборе сварочных параметров.

Если место совмещения прутков получилось бочкообразным, значит, допущена ошибка в выборе сварочных параметров.

Правильный выбор метода сваривания арматуры позволяет изготавливать прочные каркасы в наиболее оптимальном, экономичном и производительном режиме.

Арматура для армирования в Екатеринбурге

Чаще всего арматуру применяют для армирования колонн, балок, перекладин, плит, панелей, а также для создания сборных и предварительно напряженных железобетонных изделий. При создании большинства железобетонных изделий возникает необходимость соединять отдельных прутки арматуры между собой. Обычно прутки укладываются внахлест и затем связываются вместе, что позволяет бетону передавать нагрузку с одного прутка на другой. Однако такой метод не является рациональным. Он также не подходит для создания колонн с высоким процентом армирования, ведь соединение арматуры внахлест приводит к увеличению диаметра колонны и большим затратам бетона.

Таким образом, возникает необходимость использовать сварку. Для соединения прутков арматуры обычно используют такие виды сварки: дуговая сварка плавящимся электродом в защитной атмосфере, дуговая сварка плавящимся электродом в газовой среде, контактная сварка (электрическая сварка сопротивлением) и ручная электродуговая сварка.

Для соединения прутков арматуры обычно используют такие виды сварки: дуговая сварка плавящимся электродом в защитной атмосфере, дуговая сварка плавящимся электродом в газовой среде, контактная сварка (электрическая сварка сопротивлением) и ручная электродуговая сварка.

Естественно, все сварные соединения подлежат тщательному контролю, т.к. в процессе сваривания нескольких прутков арматуры возникают зоны термического воздействия, которые сильнее подвержены растрескиванию.

Как известно, стальная арматура производится из различных марок стали, которые отличаются химическим составом. Поэтому методике проведения сварочных работ уделяется особое внимание во избежание негативного влияния на прочность конструкции. Арматурные каркасы, собранные с применением сварки, должны соответствовать спецификации арматурной стали, а также безопасно транспортироваться, подниматься на высоту и монтироваться.

Если сварка выполняется на специализированном производственном предприятии, то заказчики получают предварительно подготовленную сварную конструкцию из арматуры, которая не требует последующего тестирования и полностью соответствует указанным требованиям. Однако при необходимости создания каркасов большой длины или с большими размерами поперечного сечения, сварка выполняется на строительной площадке.

Однако при необходимости создания каркасов большой длины или с большими размерами поперечного сечения, сварка выполняется на строительной площадке.

Особое внимание следует уделять хранению изготовленных арматурных каркасов, т.к. ненадлежащие условия хранения могут стать причиной появления брака. Может возникнуть необходимость дополнительной обработки каркаса перед укладкой бетонной смеси. Чтобы избежать провисания каркасов от веса вышележащих деталей или от собственного веса, необходимо устанавливать прокладки. Каркасы, изготовленные из арматурных прутков, должны храниться в крытых складских помещениях или укрываться брезентом при хранении на территории строительной площадки.

Статью подготовила Александра Капустинская

Что такое сварка труб внахлестку

Соединяя стальные пруты, армируя ленточный фундамент, у многих возникает естественный вопрос: как грамотно выполнить нахлест арматуры, и какова должна быть его длинна. Ведь правильная сборка металлического силового каркаса, позволит предотвратить деформацию и разрушение монолитной бетонной конструкции от воздействующих на нее нагрузок и увеличить безаварийный срок ее эксплуатации. Каковы технические особенности выполнения стыковых соединений, рассмотрим в данной статье.

Каковы технические особенности выполнения стыковых соединений, рассмотрим в данной статье.

Типы соединения арматуры внахлест

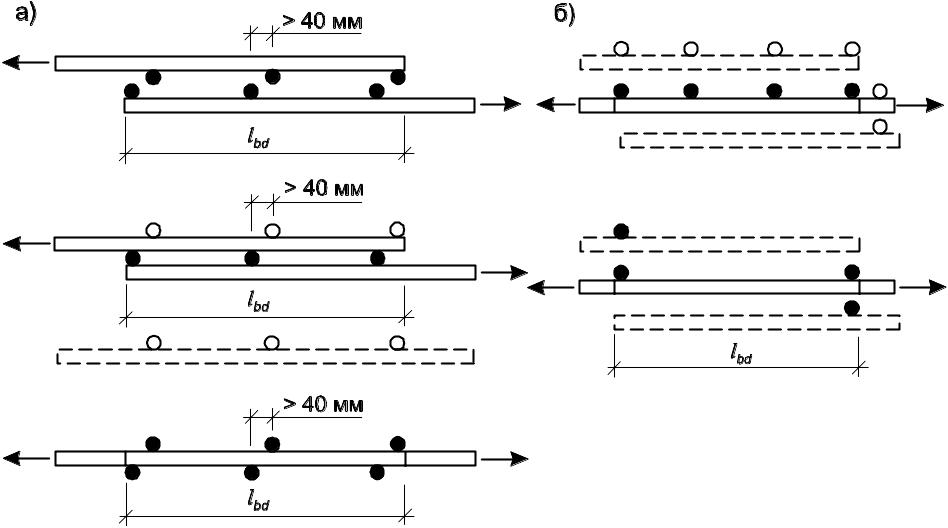

Согласно требованиям СНиП бетонное основание должно иметь не менее двух сплошных безразрывных контуров арматуры. Выполнить данное условие на практике позволяет стыковка армирующих прутов внахлест. При этом соединения в стыках могут быть нескольких типов:

- Внахлестку без сварки

- Сварные и механические соединения.

Первый вариант соединения широко используется в частном домостроении благодаря простоте исполнения, доступности и невысокой стоимости материалов. В данном случае применяется распространенный класс арматуры A400 AIII. Стыковка нахлеста арматурных стержней без использования сварки может осуществляться как с применением вязальной проволоки, так и без нее. Второй вариант чаще всего используется в промышленном домостроении.

Согласно строительным нормам и правилам соединение арматуры нахлестом при вязке и сварке предусматривает использование прутов диаметром до 40мм. Американский институт цемента ACI допускает использование стержней с максимальным сечением 36мм. Для армирующих прутьев, диаметр которых превышает указанные значения, использовать соединения внахлест не рекомендуется, по причине отсутствия экспериментальных данных.

Американский институт цемента ACI допускает использование стержней с максимальным сечением 36мм. Для армирующих прутьев, диаметр которых превышает указанные значения, использовать соединения внахлест не рекомендуется, по причине отсутствия экспериментальных данных.

Согласно строительной нормативной документации запрещено выполнять нахлест арматуры при вязке и сварке на участках максимального сосредоточения нагрузки и местах максимального напряжения металлических прутов.

Где применяются

Для металлических конструкций сварка нахлесточных соединений актуальна в ситуациях, когда соединяемые детали имеют большой вес, а возможность их перемещения с требуемой точностью ограничивается.

Внимание! Этот вид сварки не рекомендуется применять для изделий, которые подвергаются воздействию переменных нагрузок.

Сварку внахлест с лобовыми швами используют при производстве конструкций листового типа (резервуаров, сосудов, обшивки и т.д.), нахлесточное соединение с фланговыми швами применяют при изготовлении изделий из профильных материалов (мачт, колонн, подкрановых и стропильных ферм).

Накладка сварочных швов внахлест с применением пазов и круглых отверстий используется при креплении стального настила к балкам и в других подобных случаях.

Преимущества и недостатки

К плюсам нахлесточной сварки относятся:

- Простота сборки, предусматривающая возможность корректировки размеров собираемой детали за счет величины нахлестки.

- Отсутствие скоса кромок под сварку.

- Незначительная усадка металла при накладке сварных швов.

Однако нахлесточные соединения имеют и минусы:

- Низкая эффективность работы при динамической и переменной нагрузке.

- Увеличение расхода основного металла на перекрытие.

- Возможность проникновения влаги в зазор между перекрываемыми деталями и последующее развитие коррозионных процессов.

Соединение нахлеста арматурных стержней сваркой

Для дачного строительства сварка нахлеста арматуры считается дорогим удовольствием, по причине высокой стоимости металлических стержней марки А400С или А500С. Они относятся к свариваемому классу. Что существенно повышает стоимость материалов. Использовать пруты без индекса «С», например: распространенный класс A400 AIII, недопустимо, так как при нагревании металл значительно теряет свою прочность и коррозионную стойкость.

Тем не менее, если Вы решили использовать стержни свариваемого класса (А400С, А500С, В500С), их соединения следует сваривать электродами 4…5 миллиметрового диаметра. Протяженность сварочного шва и самого нахлеста зависит от используемого класса арматуры.

| Протяженность сварочного шва при нахлесте | |

| Класс арматурных стержней | Протяженность сварного шва нахлеста в диаметрах соединяемой арматуры |

| А400С | 8 ᴓ |

| А500С | 10 ᴓ |

| В500С | 10 ᴓ |

Исходя из приведенных данных видно, что при использовании при вязке стальных прутов класса В400С величина нахлеста, соответственно и сварного шва, составит 10 диаметров свариваемой арматуры. Если для силового каркаса фундамента взяты стержни ᴓ12 мм, то протяженность шва составит 120 мм, что, по сути, будет соответствовать ГОСТу 14098 и 10922.

Согласно американским нормам нельзя сваривать перекрестия арматурных стержней. Действующие нагрузки на основание могут вызвать возможные разрывы, как самих прутьев, так и мест их соединения.

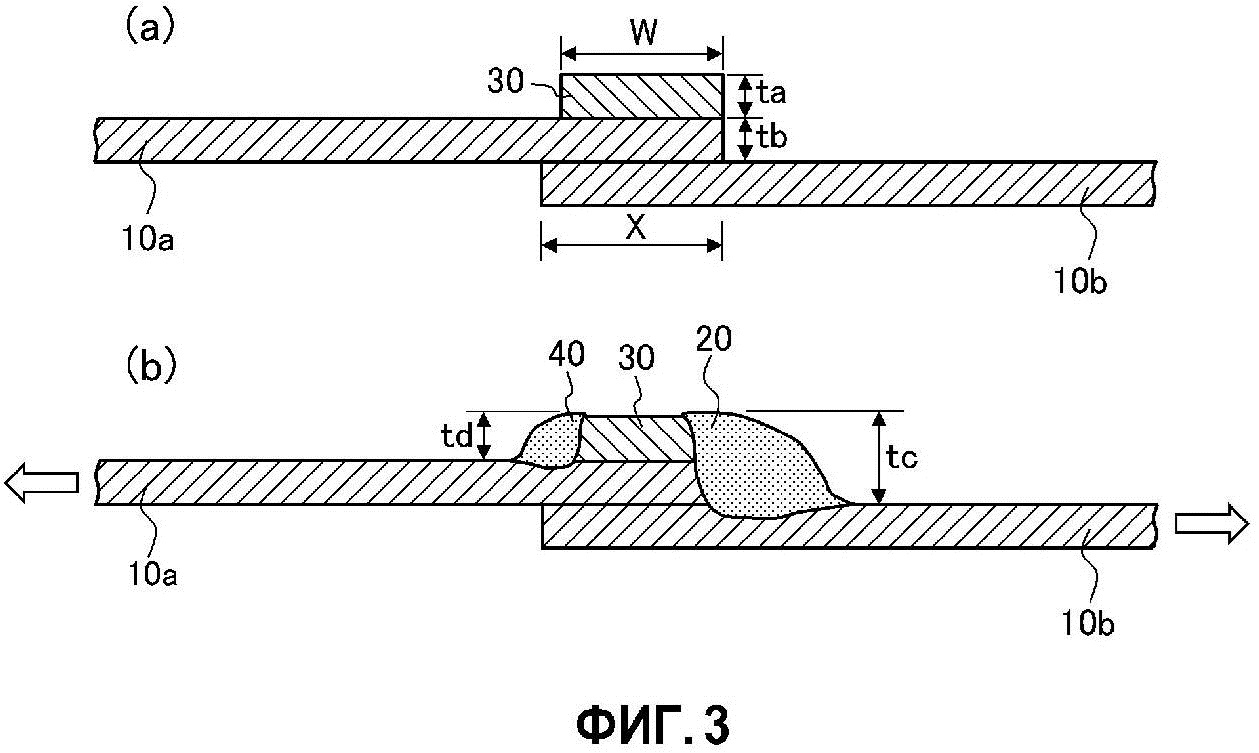

Шовная (роликовая) сварка: технология, машины

Роликовая (шовная) сварка соединяет в нахлест детали прерывистым или непрерывным швом. Получение последнего, герметичного шва происходит при перекрытии каждой следующей точки на 22-35 % предыдущей.

Получение последнего, герметичного шва происходит при перекрытии каждой следующей точки на 22-35 % предыдущей.

Устройство шовных машин схоже с аппаратами для точечного соединения. Составляющие части данных станков:

- станина;

- механизмы вращения и сжатия;

- электроды с креплениями;

- трансформатор.

Устройство машины для шовной сварки

Станина у станков — это ровная, массивная сварная или литая конструкция, которая выполняет роль надежной подставки. Механизмы сжатия могут быть комбинированными — пневмопривод взаимодействует с электродвигателем или раздельными (электромоторным, пневматическим, педальным). Сжатие с помощью педали (ручной труд человека), проигрывает другим системам.

Электроды для шовных машин, как вы уже можете догадаться, выполнены в форме дисков, которые вращаются через редуктор или иную систему приводящую их в движение. Часть станков используется для шаговой роликовой сварки, при остановке роликов происходит подача тока на свариваемые изделия.

Сами ролики крепятся на валу, при перпендикулярной сварке, ведущим выступает верхний ролик, а при продольном соединении — ведущий уже нижний.

Практически все машины, имеют в своей конструкции — импульсный прерыватель тока. С его помощью удается получить качественную сварку деталей из нержавеющей стали и цветных металлов. Прерыватели бывают двух типов: ламповые и механические.

Шовные машины (клещи)

Помимо стационарных агрегатов на рынке встречаются переносные (подвесные) модели с клещами. В устройстве таких станков имеются: клещи, трансформатор и подвесная система с пневматическим приводом, которая передвигает клещи вдоль и проворачивает их вокруг своей оси.

В устройстве таких станков имеются: клещи, трансформатор и подвесная система с пневматическим приводом, которая передвигает клещи вдоль и проворачивает их вокруг своей оси.

: принцип работы клещей шовной сварки.

Описание технологии шовной сварки

Детали ложатся одна на другую и сжимаются с особым усилием между двух роликов (электродов). После подачи тока на электроды, металл заготовок нагревается и плавится. От прокатывания деталей между роликами, получаются сварные точки, которые могут перекрывать или не перекрывать друг дружку.

Шовная сварка от видов перемещения заготовок и подачи тока подразделяется на:

- шаговую;

- непрерывную;

- прерывистую.

1. Шаговая шовная сварка. На материал идет постоянное давление, заготовки перемещаются с перерывами (пошагово), при остановке роликов подается ток. Данный способ востребован для соединения цветных и легких сплавов.

2. При непрерывной технологии получается сплошной шов — на дисковые электроды идет постоянное сжатие и ток, детали тоже в движении непрерывно.

Способ не нашел широкого применения из-за перегрева заготовок и ускоренного износа роликов. Также для эффективности процесса, требуется основательная зачистка деталей и идентичность материала и толщина свариваемых листов.

3. Прерывистая контактная шовная сварка более всего известна. Давление на ролики постоянное, перемещение материала непрерывно, а подача тока происходит импульсами (с перерывами). С помощью регулировки частоты импульсов тока и скорости движения роликов, настраивается получение герметичного шва.

: контактная шовная сварка.

Машины и станки

Все машины для шовной сварки имеют дисковые ролики (электроды), бронза основной материал для их изготовления. От предназначения станка диаметр дисков может быть от 350 до 450 мм, а ширина рабочей поверхности от 4 до 10 мм.

Для двухсторонней сварки применяются агрегаты с 1, 2 и более роликами, различной конструкции.

На рынок поставляются агрегаты с мощностью от 25 до 300 кВА, которые делятся на маломощные и повышенной мощности.

К маломощным относятся станки с маркировкой АШП-25, МШМ-25М, МШМ-50 и Ш-50-1. Применяются для продольной и поперечной сварки изделий толщиной 1-2 мм.

Шовные машины большой мощности — это от 100 до 300 кВА.

Машина шовной сварки МШ-2203

Агрегат переменного тока, прессового вида. Сваривает поперечные и продольные швы, имеет регулировку давления и скорости сварки.

На рынок поставляется в 2 вариантах:

- с вылетом хобота 40 см;

- с вылетом хобота 70 см.

МШ-2203 работает при температуре от 0° С до 40° С в закрытых вентилируемых зданиях. Подробные технические характеристики представлены в таблице:

Основные характеристики других шовных машин смотрите в таблице ниже. В ней представлены отечественные станки с доступным интерфейсом для любого человека, с разными режимами сварки.

Соединение арматуры внахлест при вязке

В случаях использования распространенных прутов марки А400 АIII, что бы передать расчетные усилия от одного стержня другому используют способ соединения без сварки. При этом места нахлеста арматуры связывают специальной проволокой. Такой метод имеет свои особенности и к нему предъявляются особые требования.

При этом места нахлеста арматуры связывают специальной проволокой. Такой метод имеет свои особенности и к нему предъявляются особые требования.

Варианты нахлеста арматуры

В соответствие с действующим СНиП безсварочное соединение стержней при монтаже силового каркаса ЖБИ может производиться одним из следующих вариантов:

- Накладка профильных стержней с прямыми концами;

- Нахлест арматурного профиля с прямым окончанием с приваркой или монтажом на протяжении всего перепуска поперечно расположенных прутов;

- С загнутыми окончаниями в виде крюков, петель и лапок.

Вязать такими соединениями можно профилированную арматуру диаметром до 40 миллиметров, хотя американский стандарт ACI-318-05 допускает к использованию стержни диаметром не более 36 мм.

Использование стержней с гладким профилем требует применять варианты нахлестного соединения либо путем приварки поперечной арматуры, либо использовать стержни с крюками и лапками.

Что представляет собой шовная сварка?

Одной из разновидностей сварок является шовная контактная сварка. В данном случае соединение проводится прерывистым или непрерывным швом, внахлёст.

В данном случае соединение проводится прерывистым или непрерывным швом, внахлёст.

Если используется прерывистая технология, это позволяет создавать ряды точек, что в некоторых случаях очень актуально. У такого метода есть и другое название – роликовая сварка. Такое название произошло из-за того, что по шву катится ролик, создающий линию сцепления.

На нем установлено один или несколько электродов, именно поэтому шов может быть плотным или обрывистым.

Сварочные машины

Шовный метод используется тогда, когда необходимо создать полностью герметичный шов или плотно прижать две детали друг к другу. Он имеет ГОСТ 15878-79, в соответствии с этим может быть использован для формирования тонкостенных цельносварных труб, листового проката емкостей и герметичных отсеков и т.п. То есть для изделий, которые не должны пропускать ни воду, ни пар, ни газы.

Устройства для контактно-шовного сцепления практически всегда работают в полностью автоматическом режиме. В течение часа они способны выдавать до километра сварки. Все машины такого типа разделяются на несколько видов, в зависимости от формы и расположения электродов на их рабочей поверхности. Основные виды:

Все машины такого типа разделяются на несколько видов, в зависимости от формы и расположения электродов на их рабочей поверхности. Основные виды:

- Однороликовые.

- Многороликовые.

- Односторонние.

- Двусторонние.

Чаще применяются 2-х сторонние двухроликовые модели. Они могут быть как поперечные, так и продольные. Поэтому такой аппарат можно использовать практически в любых условиях. Поперечное расположение применяется для сварочных работ на круговых поверхностях и изделиях, имеющих форму цилиндра.

Самое большое распространение получили аппараты, в которых электроды имеют форму ролика. В данном случае материал, который требуется соединить, протягивается между такими роликами. Это довольно простая и быстрая технология. Электроток при этом поступает циклично по строго определенным интервалам времени, который контролируются специальным таймером.

Способы шовной сварки

Для создания прямых и беспрерывных швов чаще всего применяется особая технология. В месте необходимого соединения машиной создается серия точек, на которые в последующем накладываются другие точки. В результате такой точечной атаки и создается беспрерывный шов, полностью соответствующий ГОСТ. Применяются и другие методики, всего их три:

В месте необходимого соединения машиной создается серия точек, на которые в последующем накладываются другие точки. В результате такой точечной атаки и создается беспрерывный шов, полностью соответствующий ГОСТ. Применяются и другие методики, всего их три:

- Непрерывная.

- Шаговая.

- Прерывистая.

Непрерывная технология так же, как и описанная выше, создает ровный шов. Но в данном случае применяется постоянная подача тока и постоянное давление ролика на соединяемую поверхность, без перерыва. Такие аппараты сильно перегреваются и быстро изнашиваются, но и работают эффективно. Быстрому износу также способствует и окрашенная или ржавая поверхность соединяемых деталей. Поэтому перед работой требуется их тщательная очистка.

Технология прерывистой сварки используется чаще и пользуется большей популярностью. При её осуществлении используются временные импульсы тока. Заготовка в данном случае должна находиться в постоянном движении, и нет необходимости в постоянном давлении ролика. Именно поэтому износоустойчивость такого оборудования очень высока.

Именно поэтому износоустойчивость такого оборудования очень высока.

При шаговом методе ролик постоянно прикладывается и давит на поверхность материала. При этом деталь перемещается прерывисто. Это позволяет избежать высокого нагрева деталей, а значит — и их деформации.

Как получить герметичный шов?

Чтобы шов был максимально герметичным, лучше всего использовать прибор, работающий по принципу перекрывающихся точек.

При этом самым важным является подобрать соотношение скорости вращения диска с электродом и частотой импульсов тока. В результате получится самое прочное и абсолютно надежное соединение для любого изделия, в соответствии с ГОСТ.

Этот метод может быть применен при работе с самыми разнообразными материалами, в том числе и с нержавеющей сталью.

Электроды для контактных соединений

Шовное сцепление встык проводится при скорости 1 метр в минуту. При этом важно, чтобы рабочая поверхность с расположенным на ней электродом поддерживалась в стабильной позиции. Это позволит достичь максимального качества соединения.

Это позволит достичь максимального качества соединения.

В процессе сцепки деталей, в соответствии с ГОСТ, могут использоваться самые разнообразные электроды, разной формы. Это зависит от того, какой формы изделие требуется соединить. Все виды электродов, используемых в шовном сцеплении, предусматриваются ГОСТ 14111. Так, например, сплошные электроды должны применяться для цветных металлов и конструкций сферической формы.

Для рельефной сварки используются сферические или плоские электроды. Но все их виды объединяет одно – материал, из которого они изготавливаются. Чаще всего для этого применяют разные марки бронзы и меди либо высокопрочные сплавы. Технология сварки в данном случае не имеет особого значения. Каждый метод оптимален для определенных условий работы в соответствии с ГОСТ и видом детали.

Источник: https://GoodSvarka.ru/metalov/shovnaya/

Основные требования к выполнению соединений нахлестом

При выполнении вязки стыков арматуры нахлестом существуют определенные строительной документацией правила. Они определяют следующие параметры:

- Величину накладки стержней;

- Особенности расположения самих соединений в теле бетонируемой конструкции;

- Местонахождение соседних перепусков относительно друг друга.

Учет этих правил позволяет создавать надежные железобетонные конструкции, и увеличивать срок их безаварийной работы. Теперь обо всем подробнее.

Где располагать при вязке нахлестные соединения арматуры

СНиП не допускает расположение мест вязки арматуры нахлестом в областях наибольшей нагрузки на них. Не рекомендуется располагать стыки и в местах, где стальные стержни испытывают максимальное напряжение. Все стыковочные соединения прутов лучше всего размещать в ненагруженных участках ЖБИ, где конструкция не испытывает напряжения. При заливке ленточного фундамента перепуски окончаний арматуры разносят в места с минимальным крутящим моментом и с минимальным изгибающим моментом.

В случае отсутствия технологической возможности выполнить данные условия, протяженность нахлеста армирующих стержней берется из расчета 90 диаметров стыкуемых прутов.

Какую делать величину нахлеста арматуры при вязке

Поскольку вязка арматуры внахлест определяется технической документацией, то там четко указана протяженность стыковочных соединений. При этом величины могут колебаться не только от диаметра используемых прутов, но и от таких показателей как:

- Характер нагрузки;

- Марка бетона;

- Класс арматурной стали;

- Мест соединения;

- Назначения ЖБИ (горизонтальные плиты, балки или вертикальные колонны, пилоны и монолитные стены).

Сращивание арматурных стержней при выполнении нахлеста

В целом же протяженность нахлеста прутов арматуры при вязке определяется влиянием усилий, возникающих в стержнях, воспринимаемых сил сцеплением с бетоном, воздействующими по всей длине стыка, и силами, оказывающими сопротивления в анкеровке армирующих прутов.

Основополагающим критерием при определении длинны напуска арматуры при вязке, берется ее диаметр.

Для удобства расчетов нахлеста армирующих стержней при вязке силового каркаса монолитного фундамента предлагаем воспользоваться таблицей с указанными величинами диаметра и их напуска. Практически все величины сводятся к 30-ти кратному диаметру применяемых стержней.

| Величина напуска арматуры в диаметрах | ||

| Диаметр арматурной стали А400, мм | Величина нахлеста | |

| в диаметрах | в мм | |

| 10 | 30 | 300 мм |

| 12 | 31,6 | 380 мм |

| 16 | 30 | 480 мм |

| 18 | 32,2 | 580 мм |

| 22 | 30,9 | 680 мм |

| 25 | 30,4 | 760 мм |

| 28 | 30,7 | 860 мм |

| 32 | 30 | 960 мм |

| 36 | 30,3 | 1090 мм |

В зависимости от нагрузок и назначения железобетонных изделий длина нахлестных соединений стержневой стали изменяется в сторону увеличения:

| Напуск арматуры в зависимости от назначения ЖБИ | ||

| Вид нагрузки | Назначение ЖБИ | |

| Горизонтальное использование, в диаметрах | Вертикальное использование, в диаметрах | |

| В сжатом бетоне | 33,8 ᴓ | 48,3 ᴓ |

| В растянутом бетоне | 47,3 ᴓ | 67,6 ᴓ |

В зависимости от марки бетона и характера нагрузки, применяемого для заливки монолитной ленты фундамента и прочих железобетонных элементов, минимальные рекомендуемые величины перепуска арматуры в процессе вязки будут следующими:

| Для сжатого бетона | ||||

| Диаметр армирующей стали А400 используемой в сжатом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 355 | 305 | 280 | 250 |

| 12 | 430 | 365 | 335 | 295 |

| 16 | 570 | 490 | 445 | 395 |

| 18 | 640 | 550 | 500 | 445 |

| 22 | 785 | 670 | 560 | 545 |

| 25 | 890 | 765 | 695 | 615 |

| 28 | 995 | 855 | 780 | 690 |

| 32 | 1140 | 975 | 890 | 790 |

| 36 | 1420 | 1220 | 1155 | 985 |

| Для растянутого бетона | ||||

| Диаметр армирующей стали А400 используемой в растянутом бетоне, мм | Длина нахлеста армирующих стержней для марок бетона (класс прочности бетона), в мм | |||

| М250 (В20) | М350 (В25) | М400 (В30) | М450 (В35) | |

| 10 | 475 | 410 | 370 | 330 |

| 12 | 570 | 490 | 445 | 395 |

| 16 | 760 | 650 | 595 | 525 |

| 18 | 855 | 730 | 745 | 590 |

| 22 | 1045 | 895 | 895 | 275 |

| 25 | 1185 | 1015 | 930 | 820 |

| 28 | 1325 | 1140 | 1040 | 920 |

| 32 | 1515 | 1300 | 1185 | 1050 |

| 36 | 1895 | 1625 | 1485 | 1315 |

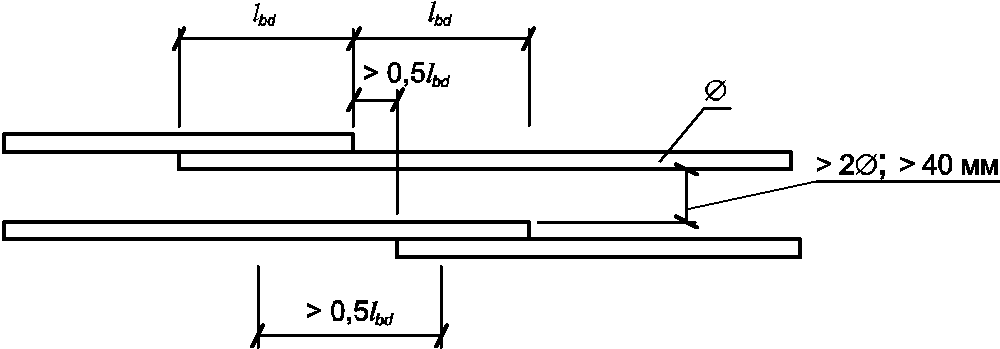

Как расположить друг относительно друга арматурные перепуски

Для увеличения прочности силового каркаса фундамента очень важно правильно располагать нахлесты арматуры относительно друг друга в обеих плоскостях тела бетона. СНиП и ACI рекомендуют разносить соединения, таким образом, чтоб в одном сечении было не более 50% перепусков. При этом расстояние разбежки, как определено в нормативных документах, должно быть не менее 130% длинны стыковочного соединения стержней.

СНиП и ACI рекомендуют разносить соединения, таким образом, чтоб в одном сечении было не более 50% перепусков. При этом расстояние разбежки, как определено в нормативных документах, должно быть не менее 130% длинны стыковочного соединения стержней.

Взаимное расположение арматурных перепусков в теле бетона

Если центры нахлеста вязаной арматуры находятся в пределах указанной величины, то считается, что соединения стержней располагается в одном сечении.

Согласно нормам ACI 318-05 взаимное расположение стыковочных соединений должно находиться на расстоянии не менее 61 сантиметра. Если дистанция будет не соблюдена, то повышается вероятность деформации бетонного монолитного основания от нагрузок, оказываемых на него в процессе возведения здания и его последующей эксплуатации.

Распространенные проблемы

Неопытные специалисты на первых порах часто совершают ошибки, которые приводят к образованию дефектов. Часть изъянов ухудшает внешний вид сварного соединения, а многие из них приводят к снижению качества сварного шва.

Важно своевременно обнаружить дефекты и исправить их. Наиболее распространенными дефектами являются перепады толщины сварного соединения и неравномерное распределение расплава. Со временем таких досадных ошибок становится все меньше, а качество сварного шва только возрастает.

Непровар

Дефект образуется из-за частичного наполнения расплавом стыка. Допускать такой огрех непростительно, поскольку он снижает прочность шва, а, следовательно, и конструкции в целом. Непровары нужно вовремя выявлять и устранять. Основные причины образования дефекта:

- на сварочном аппарате установлена слишком слабая сила тока;

- специалист быстрее перемещал электрод вдоль стыка, нежели следовало бы;

- кромки толстых заготовок разделаны неправильно или небрежно.

Чтобы ликвидировать непровар, нужно увеличить мощность дуги и сократить ее длину. Если параметры выбрать правильно, то изъян больше образовываться не будет.

Неравномерность воздействия

Частая ошибка молодых специалистов, которая выражается образованием наплывов и пор. Первые представляют собой выступающие над сварным швом образования, а вторые являются хаотично расположенными пустотами, не заполненными расплавом. Оба изъяна отрицательно сказываются на прочности сварного соединения, поэтому являются недопустимыми. Поры образуются по таким причинам:

Первые представляют собой выступающие над сварным швом образования, а вторые являются хаотично расположенными пустотами, не заполненными расплавом. Оба изъяна отрицательно сказываются на прочности сварного соединения, поэтому являются недопустимыми. Поры образуются по таким причинам:

- сварочная ванночка недостаточно защищена от атмосферного воздуха;

- в зону сварки подается слишком много инертного газа;

- сказывается ветер, который воздействует на зону сварки и разгоняет облако защитного газа. В этом случае расплавленные метал реагирует с атмосферным кислородом;

- на стыке осталась грязь или ржавчина;

- кромки подготовлены неправильно.

Наплывы образуются при работе с присадочным материалом и являются следствием неверно выбранного режима сварки. Наплывы не привариваются и легко удаляются механическим способом.

Подрезы

Дефект определяется визуально и представляет собой углубление по всей длине шва. Возникает в случае, когда сварщик работал со слишком длинной дугой. Сварочная ванночка в таком случае расширяется, а температуры для достаточного прогрева краев не хватает. Расплав очень быстро остывает и формирует подрезы. Избавиться от дефекта можно, увеличив силу тока или уменьшив длину дуги.

Сварочная ванночка в таком случае расширяется, а температуры для достаточного прогрева краев не хватает. Расплав очень быстро остывает и формирует подрезы. Избавиться от дефекта можно, увеличив силу тока или уменьшив длину дуги.

При угловой сварке дефект может иметь место, если неправильно выбран угол расположения электрода. Расплавленный метал стекает, в результате чего образуется канавка. В такой ситуации дугу нужно укоротить и уменьшить ее мощность.

Прожог

Изъян очень заметен, поскольку представляет собой сквозное отверстие. Причины его появления:

- на сварочном аппарате выставлена очень большая сила тока;

- электрод перемещался медленно;

- между кромками заготовок слишком большое расстояние.

Нужно точно вывить причину образования дефекта и, устранив ее, повторно сформировать сварной шов.

Трещины

Бывают дефекты горячего и холодного происхождения. Первый тип проявляется в процессе остывания металла, может иметь продольное или поперечное расположение относительно шва. Холодные трещины образуются уже в процессе эксплуатации конструкции в результате избыточного механического воздействия. Трещины являются причиной постепенного разрушения сварного шва. Устранить недостаток можно, сформировав шов повторно.

Холодные трещины образуются уже в процессе эксплуатации конструкции в результате избыточного механического воздействия. Трещины являются причиной постепенного разрушения сварного шва. Устранить недостаток можно, сформировав шов повторно.

Неверные расчеты

Разные типы дефектов образуются из-за неправильно выбранных настроек сварочного агрегата. Шов может деформироваться, утратить прочность. Первопричинами проблемы являются:

- Неправильный катет. На качество сварного соединения влияет выбор рабочих параметров сварки и скорость перемещения электрода, которая обязательно должна быть стабильной. Если ток слабый, то скорость движения стержня небольшая, что может вызвать плохой прогрев металла заготовок. Если наоборот, выбрать слишком большое значение силы тока, то катет получится вогнутым. Возможно образование прожогов.

- Косой угол. Удерживать заготовки в оптимальном положении удается не всегда. Если приставная пластина по одному из краев имеет другой уклон, то эксплуатационные показатели конструкции будут отличаться от требуемых.

Инструкция по свариванию

Тавровые соединения приваривают в таком порядке:

- Готовится оборудование. Устанавливаются нужные параметры силы тока и напряжения. Они определяются по специальным таблицам.

- В держатель устанавливается электрод. Стержень может иметь наклон в сторону его предполагаемого перемещения.

- Разжигают электрическую дугу (при работе с аргонодуговой сваркой – подают газ).

- Делаются прихватки, после чего стык проваривается полностью.

- Заключительная обработка шва, визуальная проверка качества.

Зачистка сварного шва

Свежий сварной шов имеет на поверхности шлак, окалину и частички металла, которые там не нужны. К тому же шов выступает над общей плоскостью, а это далеко не всегда приемлемо. Все перечисленные недостатки призвана убрать финальная зачистка. Выполняется процедура в несколько этапов с использованием специальных инструментов и механизмов.

Сначала «грубая» уборка: с помощью молотка и зубила отбиваются окалина и шлак. Далее для выравнивания стыка можно использовать болгарку со шлифовальным кругом. Следует учесть, что абразивы имеют разную зернистость. Чем выше требования по гладкости поверхности – тем меньше у круга должна быть зернистость. Соединение мягких металлов покрывают оловянным припоем.

Далее для выравнивания стыка можно использовать болгарку со шлифовальным кругом. Следует учесть, что абразивы имеют разную зернистость. Чем выше требования по гладкости поверхности – тем меньше у круга должна быть зернистость. Соединение мягких металлов покрывают оловянным припоем.

Выбор электрода

При выборе диаметра электрода учитывается толщина стенок заготовок, способ их соединения, катет шва, вариант разделки кромок. Ниже приведена таблица прямой зависимости диаметра электрода от толщины металла заготовок.

| Толщина заготовок, мм | 1-2 | 3-5 | 4-10 | 12-24 | 30-60 |

| Диаметр стержня | 2-3 | 3-4 | 4-5 | 5-6 | 6-8 |

Значения приведены приблизительные, поскольку другие факторы здесь не учтены. К примеру, независимо от толщины стенок заготовок для формирования потолочных швов опытные специалисты берут максимум «четверку».

Нахлест арматуры сколько диаметров. Сколько арматуры.

ArmaturaSila.ru

ArmaturaSila.ru

Стыковка арматуры внахлёст

Соединение, после которого соединяемая арматура соединяется в единую ровную линию, называют внахлест. Такое соединение предназначено для того, чтобы перераспределить растягивающие и сжимающие нагрузки. Этот метод соединения имеет следующие правила:

1. Места наименьшего напряжения конструкции – лучшее место для нахлеста.

2. Наложение отрезков арматуры друг на друга должно быть более 50 см. если стержень имеет диаметр 10 мм, то нахлест арматуры друг на друга должен быть не меньше полуметра.

3. Образующие нахлест отрезки арматуры должны быть близки друг к другу по максимуму, но не больше величины двух диаметров. Соединение арматуры внахлест осуществляется двумя способами: с помощью сварки и вязальной проволоки. Во время варки арматуры нужно максимально проплавить взаимно стыкуемые элементы. Вязку нужно проводить пластичной проволокой, которую нужно предварительно отжечь.

Во время варки арматуры нужно максимально проплавить взаимно стыкуемые элементы. Вязку нужно проводить пластичной проволокой, которую нужно предварительно отжечь.

4. Если брать сечение по армируемому элементу, то на нахлест должно приходиться не более половины всех армируемых «нитей» в каждом из сечений. Другими словами: не допускайте рядом друг с другом несколько нахлестов.

Правильное соединение перекрещивающейся арматуры

Перекрещивающуюся арматуру соединяют методом вязки или сварки. С помощью вязки соединяют любые размеры арматуры. Сваркой соединяют перекрестную арматуру сравнительно большого диаметра (более 20 мм). Пересечение стержней относительно больших диаметров позволяет создать при перекрестном соединении достаточную площадь для контакта.

Вязать или варить арматуру?

Арматура ГОСТ 5781 82 – термически прочный стержень. Во время сварки арматура нагревается. Локальный нагрев влияет на прочностные свойства в месте нагрева, ухудшая его. Поэтому логично, что вязка является более предпочтительным методом соединения. Связанная арматура не образует цельный контур – это нужно учитывать. Строительные нормы предусматривают наличие в арматурном каркасе целостных контуров. Их должно быть не меньше 1/6 от всего объёма. Если вы решили использовать сварку, то перед процессом арматура А500С должна быть очищена от загрязнений и ржавчины. Это обеспечит лучшую свариваемость.

Поэтому логично, что вязка является более предпочтительным методом соединения. Связанная арматура не образует цельный контур – это нужно учитывать. Строительные нормы предусматривают наличие в арматурном каркасе целостных контуров. Их должно быть не меньше 1/6 от всего объёма. Если вы решили использовать сварку, то перед процессом арматура А500С должна быть очищена от загрязнений и ржавчины. Это обеспечит лучшую свариваемость.

В общем, выбор того или иного метода соединения арматуры нужно решать в зависимости от условия на строительной площадке.

Наша компания «СтальХолдинг» предлагает готовые арматурные каркасы и строительную арматуру различного типоразмера. У нас можно найти умеренные цены и выгодные условия сотрудничества. Позвоните нашим менеджерам, чтобы узнать о нас подробнее.

Армирование железобетонных конструкций

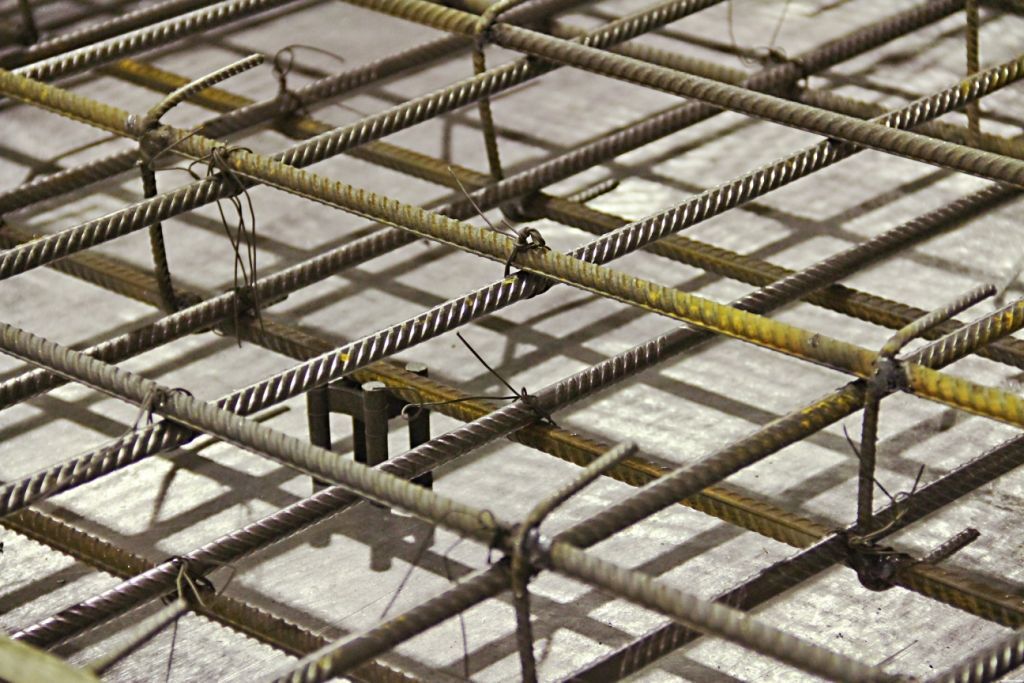

Армирование плит, днищ и других подобных конструкций начинают с разметки мелом на основании положения продольных и поперечных стержней. Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Затем раскладывают стержни и соединяют их между собой. Готовую сетку поднимают на подкладки для обеспечения защитного слоя. При двойном армировании вторую сетку собирают аналогично первой.

Армирование конструкций сетками и плоскими каркасами осуществляют, используя краны. которые обеспечивают подачу пакетов арматуры при массе ее до 100 кг непосредственно к конструкции, а при массе более 100 кг — укладку в проектное положение. Плоские арматурные каркасы устанавливаются в опалубку и соединяются между собой распределительной арматурой. Рулонные или плоские сетки устанавливают в опалубку и закрепляют в проектное положение. Стыки сеток выполняют в основном внахлестку. В направлении рабочих стержней нахлест сеток из гладких круглых стержней составляет l 250 мм с расположением в зоне стыка не менее двух поперечных стержней. В сетках из арматуры периодического профиля наличие поперечных стержней в зоне стыка необязательно, но длина нахлеста должна быть равна l + 5 диаметров рабочих стержней. В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

В направлении распределительных стержней сетки могут укладываться либо без нахлеста, либо внахлест или с установкой дополнительной сетки, перекрывающей место соединения основных сеток.

Армирование конструкций пространственными каркасами и армоблоками производится путем укладки их в полностью или частично установленную опалубку. Предварительно выправляют и выверяют по проекту арматурные выпуски основания и наносят разбивочные оси. Затем краном с помощью стропов или траверс поднимают армоэлементы, устанавливают их в проектное положение по заранее выполненной разметке, выверяют и временно закрепляют растяжками. После этого подгоняют и соединяют арматурные выпуски, освобождают стропы крана.

Арматурные стержни, сетки, каркасы и другие элементы при установке в конструкцию соединяют на сварке (электродуговая и контактная), связывают проволокой, закрепляют пружинными или пластмассовыми фиксаторами.

Рис. 6.12. Способы соединения арматурных стержней. а — стыковка стержней ручной электродуговой сваркой: I — с накладками и двусторонними швами; II — то же, с односторонними швами; III — внахлестку; б — дуговая сварка с принудительным формированием шва крестообразных горизонтальных соединений стержней; в — то же, горизонтального с вертикальным; г — контактная точечная сварка при соединении стержней внахлестку; д — то же, при крестообразном соединении; е — вязка проволокой пересечений стержней: 1 — в начале сваривания: II — то же, в конце; I — соединяемые стержни; 2 — круглые накладки; 3 — электроды; 4 — инвентарные (медные или графитовые) формы; 5 — вязальная проволока; ж — соединение стержней в пересечениях пружинными фиксаторами: I — заводка фиксатора; II — фиксатор в рабочем положении; I — пружинные фиксаторы; з — пластмассовые фиксаторы: I — соединение параллельных стержней; II, III — то же, пересекающихся стержней

Условные обозначения: h — величина осадка стержней; а — толщина соединения; в’ и в — вмятины соответственно нижнего и верхнего стержней; г — грат; d’ и d — диаметры соответственно нижнего и верхнего свариваемых стержней; lн — длина нахлеста

Соединение стержней по длине электродуговой сваркой (кроме стыковой сварки) делают внахлестку или с накладками (рис. 6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

6.12, а). Соединение внахлестку с одно- или двусторонней сваркой швов применяется для арматуры диаметром не менее 20 мм. Общая длина шва определяется по расчету. Соединение с накладками используется практически при всех диаметрах арматуры.

Для выполнения крестообразных соединений арматурных стержней диаметром более 10 мм применяют ручную дуговую электросварку в медных или графитовых формующих элементах (рис. 6.12, б).

Контактная сварка используется для соединения арматурных стержней как по длине, так и поперек. При соединении по длине концы стержней сначала накладывают одни на другой внахлестку на 1..1,5 диаметра арматуры, а затем в процессе сварки осаживают до соосного положения стержней (рис.6.12, г). При крестообразном соединении величину осадки стержней принимают около 0,5 диаметра стержня с меньшей площадью (рис. 6.12, д). Контактную сварку выполняют с помощью мобильных стыковых машин.

Ручную вязку арматуры проволокой применяют при небольших объемах работ или в случаях, когда контактная и дуговая электросварка не допускается. Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

Проволочные узлы вяжут с помощью арматурных кусачек или крючками (рис. 6.12, е). Для вязки используется мягкая проволока диаметром около 1 мм.

С целью ускорения соединения стержней применяют пружинные проволочные фиксаторы диаметром 1,6. 2,8 мм, с их помощью выполняются одно- и двусторонние соединения (рис. 6.12, ж).

В ЦНИИОМТП разработаны способы соединения параллельных и пересекающихся стержней с помощью пластмассовых фиксаторов (рис. 6.12, з), которые одновременно фиксируют толщину защитного слоя бетона.

Для обеспечения требуемой толщины защитного слоя при армировании в качестве фиксаторов используются прямоугольные плитки из бетона или раствора, арматурные упоры, подставки и др.

В предварительно напряженных железобетонных конструкциях для армирования применяют стержни, проволоку и пакеты из нее, проволочные пучки и канаты. Используют два способа натяжения арматуры: на упоры и на бетон. В условиях строительной площадки чаще всего производят натяжение на бетон. При этом способе применяют арматуру из пучков проволоки. Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10. 15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Для закрепления и натяжения проволочной арматуры применяют анкеры различной конструкции: конический, гильзовый, стаканный и глухой. В процессе бетонирования конструкции в ней устраивают каналы диаметром на 10. 15 мм больше диаметра пропускаемого арматурного пучка. При длине арматуры до 10 м натяжение ее производят с одного конца, при длине более 10 м — с двух концов. Для обеспечения монолитности конструкции и защиты арматуры от коррозии канал замоноличивают, нагнетая в него цементный раствор не ниже М300.

Предварительное натяжение арматуры резервуаров и других цилиндрических сооружений производят специальными навивочными машинами, которые обтягивают арматурой стенки сооружений снаружи после набора бетоном проектной прочности. По окончании навивки арматуры наружные поверхности стен торкретируют или штукатурят высокопрочным цементным раствором.

Части зданий

По какому ГОСТу вяжется арматура

Вязка арматуры является очень важным моментом в строительсте, эта статья раскажет вам о всех подводных камнях этого ремесла. Ненапрягаемые конструкции в современном строительстве армируются укрупненными монтажными элементами, выполненными в виде пространственных и плоских каркасов или сварных сеток. Их обычно изготавливают вне возводимого здания, а затем монтируют с помощь крана. Только в исключительном случае сложная конструкция может армироваться в проектном положении с использованием отдельных стержней, которые соединяются в законченный арматурный элемент вязкой или сваркой.

Ненапрягаемые конструкции в современном строительстве армируются укрупненными монтажными элементами, выполненными в виде пространственных и плоских каркасов или сварных сеток. Их обычно изготавливают вне возводимого здания, а затем монтируют с помощь крана. Только в исключительном случае сложная конструкция может армироваться в проектном положении с использованием отдельных стержней, которые соединяются в законченный арматурный элемент вязкой или сваркой.

В частном строительстве арматура обычно используется при выполнении ленточного фундамента. Самостоятельно вязать ее довольно сложно, поэтому лучше найти двух помощников, которые знают, по какому ГОСТу вяжется арматура. Один человек будет помогать вязать арматуру, а второй будет забирать готовые конструкции и укладывать их в опалубку.

Арматурные стержни перед началом вязки доставляют на строительную площадку. Здесь их режут по определенному размеру. Обычно для монолитного ленточного фундамента используют арматурные короба квадратного сечения, длина сторон которого составляет 40 см. Длина самого короба должна составлять примерно три метра. Арматурные стержни обычно имеют длину 3-6 метров. Поэтому для длинной стороны короба они подходят идеально, а для квадратов их приходится резать.

Длина самого короба должна составлять примерно три метра. Арматурные стержни обычно имеют длину 3-6 метров. Поэтому для длинной стороны короба они подходят идеально, а для квадратов их приходится резать.

Арматуру связывать в принципе не очень трудно, но все-таки для этого требуется определенный опыт. Недаром вязальщик арматуры является отдельной профессией. Для вязки используют специальный инструмент, который называется крючком для вязки арматуры.

Вязка арматуры – это организованный процесс, требующий соблюдения очередности вязки. В первую очередь элемент надо подготовить к монтажу. Если необходимо, то его очищают и выпрямляют. Затем стропуют и подают в зону вязки, где его устанавливают в проектное положение и только потом начинают вязать.

Вязку выполняют с помощью металлической проволоки определенного диаметра или монтажными крюками. При этом стержни складываются накрест, а затем их стыки связываются в середине и по краям. Вязку можно делать вручную или с помощью специального пистолета.

Последний вариант является более оптимальным, поскольку выполняется в автоматическом режиме и значительно экономит время. Ручная вязка арматуры выполняется специальным крючком. Главный недостаток этого способа – большие затраты времени.

Поэтапное изготовление арматурного короба поможет вам узнать, как правильно вязать арматуру:

Вязальный крючок берем в правую руку, а в левую – проволоку, сложенную в два раза.

Пропускаем проволоку под стержень в виде петли, которую захватываем крючком.

Обматываем арматуру проволокой, а свободный конец укладываем на крючок.

Вращая крючок в правую сторону, закрепляем концы проволоки вместе.

Чтобы крепление было прочным надо сделать три оборота.

Снова делаем петлю, а крючок убираем.

Соединение закончено.

Процесс, конечно, долгий, но работа пойдет быстрее с каждым выполненным соединением!

Некоторые опытные строители советуют использовать самозатягивающиеся пластиковые хомуты, с помощь которых ручная вязка существенно облегчается и упрощается. Такие хомуты можно приобрести в любом строительном магазине.

Такие хомуты можно приобрести в любом строительном магазине.

Чаще всего вязку выполняют при строительстве небольших домов. Этот метод рассчитан на небольшой вес здания, которое будет построено на такой опоре. Для многоквартирных домов для соединения арматуры используют сварку. Но этот метод имеет и ряд недостатков. Так как электрическая сварка происходит при высоких температурах, то это уменьшает прочность арматурного стержня. Сварка повышает жесткость всей конструкции, но при уплотнении бетона с помощью вибратора появляется риск потери целостности в местах стыков сварных изделий.

Совет: Не используйте сварку при вязки арматуры, так как это отрицательно влияет на срок службы конструкций.

Как вязать арматуру, чтобы сохранить целостность конструкции? Чаще всего для этого используют способ вязки с помощью проволоки или скоб при формировании каркаса. Благодаря этому способу конструкция получает достаточную прочность соединений. Это также уменьшает риск перелома арматуры после заливки и уплотнения бетона.

Идеальным армированием фундамента считается армирование сплошным контуром арматуры. Но для частного строительства обычно используется арматура класса А400, которую сваривать недопустимо. Как же в этом случае можно обеспечить передачу расчетных усилий от одного арматурного стержня к другому? Это возможно с помощью специальных способов соединения арматуры.

В дачном строительстве самым распространенным вариантом соединения арматуры является соединение нахлестом. Нахлест арматурных стержней должен иметь длину, обеспечивающую передачу расчетного усилия от одного стыкуемого элемента к другому. Как вяжется арматура внахлест и длина перепуска оговаривается в СНиП 52-01-2003. Согласно этому документу соединение нахлестом допустимо для арматуры, диаметр которой не превышает 36 мм.

Соседние соединения арматурных стержней по длине должны разноситься в разбежку таким образом, чтобы в одно сечение не попадало одновременно более пятидесяти процентов арматуры. Считается, что стыки находятся в одном сечении, если их центры расположены пределах данного участка. Минимальное расстояние между соседними стыками должно составлять по нормам АСІ 318-05 не меньше 60 см.

Минимальное расстояние между соседними стыками должно составлять по нормам АСІ 318-05 не меньше 60 см.

В этих же нормативах рекомендуется делать свободные соединения арматурных стержней в конструкциях без предварительного напряжения. Это обусловлено тем, что бетон при свободном соединении охватывает все стороны арматурного стержня и фиксирует его надежнее, чем в том случае, когда стержни связаны проволокой, исключающей обхват по полной окружности. В любом случае длина нахлеста стержней должна быть не меньше двадцати диаметров стыкуемой арматуры, но при этом еще не меньше двадцати пяти сантиметров. При этом, в одном сечении элемента фундаментной ленты соединения могут иметь не больше половины всех арматурных стержней.

Источники: http://steel-holding.ru/poleznie-stati/stykovka-armatury-vnaxlyost.html, http://www.stroitelstvo-new.ru/1/armirovanie_1.shtml, http://1000projects.ru/page.php?see=vyazka-armatury

Комментариев пока нет!

Что это такое? Когда они используются?

Одна из первых вещей, которую должен освоить начинающий сварщик, — это сварка встык. Это фундаментальный сустав, который вы будете использовать регулярно.

Это фундаментальный сустав, который вы будете использовать регулярно.

В этой статье вы узнаете, когда используется стыковой шов, его преимущества и недостатки, а также виды стыковых сварных соединений.

Что такое стыковая сварка?

Стыковой шов состоит из двух кусков металла, расположенных рядом друг с другом «встык» в одной плоскости. Применение непрерывного шва по центральной линии соединяет детали вместе.Перехлест штока отсутствует, и соединение может иметь корневое отверстие.

Когда вы будете использовать сварку встык?

Применение сварки встык зависит от отрасли. Он используется с автоматическими сварочными аппаратами или в стандартных приложениях ручной дуговой сварки.

Например, стыковое соединение можно использовать для сварки двух пластин или при сварке фитингов, соединенных встык.

Для получения бесшовных стыковых сварных швов труб требуется снятие фаски с заготовок в зависимости от толщины и необходимого провара. Кроме того, большинство трубных фитингов разработаны с учетом требований к сварке встык, поэтому их можно легко сваривать вместе.

Кроме того, большинство трубных фитингов разработаны с учетом требований к сварке встык, поэтому их можно легко сваривать вместе.

Плюсы

- Стыковое соединение легко обрабатывается после сварки

- Высокая прочность с полным сплавлением

- Легко проверить на искажение

- Самый простой сварочный шов (рядом с угловым швом)

- Подходит для различных металлов

- Несколько менее подвержен загрязнению

- Отлично подходит для непрерывных линейных или кольцевых сварных швов

- Самый легкий сварной шов для послесварочной обработки (шлифовка, полировка, покраска и т.д.))

- Трубные фитинги для сварки встык экономичны

- Сварка встык наиболее эффективна при использовании двух широко используемых сварочных процессов, MIG и TIG

Минусы

- Сварка встык требует снятия фаски с кромок соединения при сварке толстого металла

- Этот сварочный шов склонен к пористости, растрескиванию или неполному провару

- Сложно сваривать тонкий листовой металл без присадочного металла и избежать деформации

- Чувствительность к состоянию поверхности наплавки (площадь расплавленного металла)

- Может потребоваться установка крепления или опорного стержня

Вот короткое видео, показывающее простой сварной шов встык:

Типы стыковых сварных соединений

В зависимости от конструкции соединения различают пять типов стыковых швов:

- Квадрат

- Фаска

- V-образная канавка

- J Канавка

- U-образная канавка

Выбор конструкции соединения зависит от ширины зазора, толщины металла и назначения свариваемой детали. Обычно вы получаете эту информацию в спецификациях сварки от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Обычно вы получаете эту информацию в спецификациях сварки от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Квадратный стыковой шов

Стыковые сварные швы с квадратной канавкой представляют собой простейшую конструкцию соединения. Используется с металлом толщиной до 3/16 дюйма и когда сварной шов не выдерживает постоянной нагрузки. Соединение может иметь корневое отверстие или иметь плотную посадку между заготовками. Но в зависимости от металла и материала наполнителя может потребоваться раскрытие корня.

Края не скошены, не скошены и не изменены каким-либо образом. Они остаются квадратными, а сварной шов наносится по центральной линии между стыкованными деталями.

Сварка с квадратной разделкой требует выравнивания основного металла в одной плоскости. При сварке с раскрытием корня зазор должен быть одинаковым по всему стыку.

Стыковой сварной шов с одинарным скосом

Сварные швы с одинарным скосом требуют снятия фаски с одной из пластин основного металла под заданным углом или под углом по вашему выбору. Край другой металлической детали остается квадратным.

Край другой металлической детали остается квадратным.

Угол скоса зависит от толщины металла и желаемой ширины валика. Корневое отверстие может быть использовано для улучшения проникновения прямоугольной металлической детали.

Стыковой сварной шов с V-образной канавкой

Стыковые сварные швы с V-образным пазом

представляют собой нечто вроде соединения с двойной фаской. Требуется скосить обе заготовки, чтобы между ними образовался V-образный проем. Это наиболее распространенная конструкция соединения для стыковых сварных швов, используемая для достижения оптимального провара.Всякий раз, когда вы свариваете что-то толщиной более 3/16 дюйма, этот стыковой сварной шов должен быть вашим выбором.

Сделать фаски относительно легко. Вы можете использовать специализированные инструменты, такие как механический кромкорез, или просто взять угловую шлифовальную машину и отшлифовать края металла. Но при работе с толщиной более 3/8 дюйма быстрее использовать плазменный резак или кислородно-ацетиленовую установку для снятия фаски с краев.

Конструкция соединения с V-образным пазом требует значительно большего количества присадочного металла. При работе с экзотическими металлами присадочный материал из сплава TIG увеличит стоимость проекта.Дополнительные затраты на подготовку и присадочный металл в сочетании с увеличением времени, необходимого для выполнения этих сварных швов, делают V-образный паз менее экономичным, чем конструкции с одинарным скосом и квадратным стыковым швом.

Эти соединения обычно используются в производстве и других стандартных сварочных работах. Типичные области применения включают сварку конструкционной стали и труб.

Стыковой сварной шов с U-образной канавкой

U-образная канавка похожа на V-образную канавку, за исключением того, что отверстие между деталями имеет U-образную форму.Края требуют вогнутой обработки, которую трудно сделать, если у вас нет надлежащего оборудования. Он используется в специальных настройках, потому что может снизить затраты по сравнению с V-образным пазом.

Количество присадочного материала, необходимого для заполнения разделки, уменьшается, когда металлические детали подготавливаются к стыковой сварке с U-образной разделкой. Но эта конструкция требует опытного оператора. Косая форма соединения требует дополнительных навыков при контроле сварочной ванны, дуги и присадочного материала.