Технические характеристики тротуарная плитка: Описание технических требований и характеристик тротуарной плитки

- ТРОТУАРНАЯ ПЛИТКА. Описание, технические характеристики – ГК РОСАТОМСНАБ

- Технические характеристики тротуарной плитки

- Виды тротуарной плитки

- Тротуарная плитка ГОСТ 17608-91, компания Рентек

- Гост на тротуарную плитку 17608-91

- Тротуарная плитка общая информация. Статьи компании «КАРУС+»

- Тротуарная плитка 8 кирпичей

- Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

- Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

- Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

- Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

- (PDF) Проверка качества и эксплуатационных свойств вибропрессованных элементов мощения

- Характеристики брусчатки IPC

- AASHTO — Инновационная инициатива AASHTO

ТРОТУАРНАЯ ПЛИТКА. Описание, технические характеристики – ГК РОСАТОМСНАБ

Задать вопрос

В свое время дороги мостили необработанным камнем, позже брусчаткой (камню стали давать кубический вид). В идущем в ногу со временем дорожном строительстве на замену мощёному камню пришла современная тротуарная плитка.

Рассмотрим превосходства тротуарной плитки перед асфальтированием:

О чём можно с полной уверенностью утверждать так это о долговечности — наименьший срок эксплуатации плиточных покрытий 25 лет. Предотвращая его разрушение, вода уходит через пористую текстуру плитки в подложку.

Плитка не содействует застою воды. Другими словами, возможно забыть про лужи.

Высочайшая технологичность тротуарной плитки с внедрением плиткоукладочных автомашин увеличивает скорость её укладки со шаблонным зазором. Все изделия имеют свою крепость. По одним возможно лишь ходить, а иные виды дозволяют, в том числе и проезд грузового транспорта.

С помощью плитки любому участку возможно придать уникальный вид. Большое количество форм и видов. Различные, самые невероятные цвета. Схемы укладки. Это все дает простор фантазии. Позволяет сделать личный образ. В том числе и ее квадратные образцы имеют разнообразие рисунков. Чего же стоят лишь наименования: «Облако», «Восток», «Окно», «Фантазия» и «Паутинка».

Большое количество форм и видов. Различные, самые невероятные цвета. Схемы укладки. Это все дает простор фантазии. Позволяет сделать личный образ. В том числе и ее квадратные образцы имеют разнообразие рисунков. Чего же стоят лишь наименования: «Облако», «Восток», «Окно», «Фантазия» и «Паутинка».

Первичный цвет тротуарной плитки, при всем многообразии расцветок, с течением времени не меняется.

Одни практически гладкие, иные рельефные. Одними хорошо мостить только ровные прямоугольные площадки, а с помощью иных (к примеру, «Классика») — делать круги или любые другие фигуры.

Иными словами, с плиткой просто воплощать в жизнь всевозможные дизайнерские мысли. И делать местность или же тропинки в любой цветовой палитре и всех форм.

Экологичность является неоспоримым важнейшим преимуществом тротуарной плитки в сравнении с асфальтом. Асфальтовые покрытия наносят вред дыхательной системе человека так, как из асфальта при нагревании в летнее время испаряются пары битума и мазута (тяжелейшие и вреднейшие углеводороды), а в составе тротуарной плитки эти компоненты отсутствуют. Солнечные лучи, отражаясь от почти чёрной поверхности асфальта нагревают его, именно благодаря асфальту городские жители так остро ощущают летний зной. Напротив же в солнечную жаркую погоду тротуарная плитка только забирает лишнее тепло из раскалённой атмосферы города перенося повышенные температуры на подложку покрытия и тем самым предоставляет больший комфорт горожанам.

Солнечные лучи, отражаясь от почти чёрной поверхности асфальта нагревают его, именно благодаря асфальту городские жители так остро ощущают летний зной. Напротив же в солнечную жаркую погоду тротуарная плитка только забирает лишнее тепло из раскалённой атмосферы города перенося повышенные температуры на подложку покрытия и тем самым предоставляет больший комфорт горожанам.

Дополнительным достоинством считается присутствие добавочных деталей оформления, таких как водостоки и бордюры. При этом они могут быть сделаны, что важно, в этой же цветовой палитре, что и замощенный участок или же в какой-либо иной, согласно требованиям проекта.

И заключительное полезное различие тротуарной плитки, конечно же, ремонтопригодность. Так как в случае проведения ремонта (смена, прокладка коммуникаций) тротуарная плитка с легкостью разбирается и по завершении работ укладывается на это же место, а утраченные фрагменты не заметно заменяются на новые такие же.

Настоящий стандарт распространяется на бетонную тротуарную плитку, изготовляемую из мелкозернистого (песчаного) и тяжелого бетонов (далее — бетонов) по ГОСТ 26633 в климатическом исполнении УХЛ по ГОСТ 15150, которые предназначены для садово-парковых и пешеходных дорожек, устройства сборных покрытий наземных тротуаров, посадочных площадок общественного транспорта и пешеходных площадей.

Плиты должны изготавливать в соответствии с государственными требованиями настоящего стандарта, а также технологической документации, которая утвержденная в установленном порядке.

Плиты подразделяют на типы в зависимости от конфигурации:

П — прямоугольные;

К — квадратные;

Ш — шестиугольные;

Ф — фигурные плиты и элементы мощения;

Д — окаймляющие четырех- и пятиугольные, для окаймления шестиугольных плит и пятиугольные, для окаймления квадратных и прямоугольных плит при диагональном способе их укладки;

ЭДД — элементы декоративные дорожные.

Ниже приводим стандарты на тротуарную плитку, согласно ГОСТ 17608-91:

1. Плитка квадратная 1К 5

Длина-200 Ширина-200 Высота-50 Вес-8

2. Плитка квадратная 1К 6

Длина-200 Ширина-200 Высота-60 Вес-8

3. Плитка квадратная 1К 8

Длина-200 Ширина-200 Высота-80 Вес-8

4. Плитка квадратная 2К 10

Длина-250 Ширина-250 Высота-100 Вес-15

5. Плитка квадратная 2К 5

Длина-400 Ширина-400 Высота-50 Вес-19

6. Плитка квадратная 2К 6

Плитка квадратная 2К 6

Длина-250 Ширина-250 Высота-60 Вес-15

7. Плитка квадратная 3К 10

Длина-300 Ширина-300 Высота-100 Вес-21

8. Плитка квадратная 3К 4

Длина-300 Ширина-300 Высота-40 Вес-9

9. Плитка квадратная 3К 5

Длина-300 Ширина-300 Высота-50 Вес-21

10. Плитка квадратная 3К 6

Длина-300 Ширина-300 Высота-60 Вес-21

11. Плитка квадратная 3К 7

Длина-300 Ширина-300 Высота-70 Вес-21

12. Плитка квадратная 3К 9

Длина-300 Ширина-300 Высота-90 Вес-21

13. Плитка квадратная 4К 10

Длина-375 Ширина-375 Высота-100 Вес-34

14. Плитка квадратная 4К 5

Длина-375 Ширина-375 Высота-50 Вес-34

15. Плитка квадратная 4К 7

Длина-375 Ширина-375 Высота-70 Вес-34

16. Плитка квадратная 5К 10

Длина-400 Ширина-400 Высота-100 Вес-38

17. Плитка квадратная 5К 4

Длина-400 Ширина-400 Высота-40 Вес-16

18. Плитка квадратная 5К 5

Длина-400 Ширина-400 Высота-50 Вес-18

19. Плитка квадратная 5К 6

Длина-400 Ширина-400 Высота-60 Вес-25

20. Плитка квадратная 5К 7

Плитка квадратная 5К 7

Длина-400 Ширина-400 Высота-70 Вес-38

21. Плитка квадратная 6К 10

Длина-500 Ширина-500 Высота-100 Вес-60

22. Плитка квадратная 6К 10 арм

Длина-500 Ширина-500 Высота-100 Вес-60

23. Плитка квадратная 6К 3.5

Длина-500 Ширина-500 Высота-35 Вес-21

24. Плитка квадратная 6К 4

Длина-500 Ширина-500 Высота-40 Вес-25

25. Плитка квадратная 6К 5

Длина-500 Ширина-500 Высота-50 Вес-32

26. Плитка квадратная 6К 6

Длина-500 Ширина-500 Высота-60 Вес-15

27. Плитка квадратная 6К 6 арм

Длина-500 Ширина-500 Высота-60 Вес-15

28. Плитка квадратная 6К 7

Длина-500 Ширина-500 Высота-70 Вес-44

29. Плитка квадратная 6КА 3 не шлиф. сер.

Длина-500 Ширина-500 Высота-35 Вес-20

30. Плитка квадратная 6КА 3 шлиф. цветн.

Длина-500 Ширина-500 Высота-35 Вес-20

31. Плитка квадратная 6КА 3 шлиф. серая

Длина-500 Ширина-500 Высота-35 Вес-20

32. Плитка квадратная 7К 10

Длина-750 Ширина-750 Высота-100 Вес-135

33. Плитка квадратная 7К 6

Плитка квадратная 7К 6

Длина-750 Ширина-750 Высота-60 Вес-83

34. Плитка квадратная 7К 8

Длина-750 Ширина-750 Высота-80 Вес-114

35. Плитка квадратная 8К 10

Длина-1000 Ширина-1000 Высота-100 Вес-240

36. Плитка квадратная 8К 16

Длина-1000 Ширина-1000 Высота-160

37. Плитка квадратная 8К 8

Длина-1000 Ширина-1000 80 Высота-240

38. Плитка квадратная К 7

Длина- 750 Ширина- 750 Высота-80 Вес-114

39. Плитка квадратная К 8

Длина-1000 Ширина-1000 Высота-100 Вес-250

40. Плитка квадратная К 8б

Длина-1000 Ширина-1000 Высота-100 Вес-240

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

|

Задать вопрос

Технические характеристики тротуарной плитки

Главная » Технические характеристики тротуарной плитки

Можно долго говорить об эстетических преимуществах различных

видов тротуарной плитки, но не менее важно знать те технические характеристики,

которыми руководствуются профессионалы при её производстве, выборе и монтаже. В

В

этой статье мы расскажем о том, по каким принципам различается плитка с сугубо

с физической точки зрения.

Прочность на растяжение при изгибе и прочность при сжатии

Данные характеристики особенно важны, если вы выбираете

тротуарную плитку, на которую регулярно будут оказываться серьёзные нагрузки (к

примеру, если речь идёт о подъездных путях или местах парковки автомобилей,

территориях автозаправок и т.п.). Впрочем, данные параметры касаются не только

транспортных нагрузок, но и нагрузок деформационных, то есть тех, которые

возникают в зимнее время при резких скачках температуры как результат коррозии

бетонного основания плитки.

Морозостойкость тротуарной плитки

Морозостойкость – это характеристика, показывающая

способность плитки сохранять в зимний период времени свою изначальную

структуру. К примеру, если плитка имеет морозостойкость менее 200 циклов, уже

через два-три года эксплуатации, какой бы правильной не была укладка тротуарной

плитки, в её структуре образуются трещины, а на лицевой поверхности начнётся

процесс шелушения, остановить который будет уже невозможно. Результатом таких

Результатом таких

изменений через три-четыре года станет полное разрушение лицевого слоя плитки,

а так же многочисленные трещины и сколы.

Истираемость тротуарной плитки

Прямым указанием на срок службы тротуарной плитки является

её характеристика истираемости. Соответственно, чем ниже данный показатель, тем

дольше прослужит вам тротуарное покрытие (разумеется, при условии соблюдения

правильности укладки тротуарной плитки).

Водопоглощение

Чем выше у тротуарной плитки значение параметра

водопоглощения, тем больше она впитывает влагу, которая на неё попадает.

Соответственно, тем выше вероятность того, что в результате резкого перепада

температуры влага расширится и приведёт к разрушению структуры плитки.

Отклонение от точности формы и геометрических размеров

От данных параметров напрямую зависит качество укладки

тротуарной плитки, поскольку они характеризуют геометрическую правильность

каждого элемента. Если тротуарная плитка имеет существенные отклонения от

Если тротуарная плитка имеет существенные отклонения от

эталона, её попросту невозможно ровно уложить. Результатом низкого показателя

данной характеристики будут неровности тротуарного покрытия, обусловленная

разной высотой плиток, различные по длине и ширине швы между отдельными

плитками, а так же большой объём подрезки, необходимой для подгонки отдельных

плиток друг к другу. Кроме того, не стоит забывать, что укладка тротуарной

плитки, которая обладает такими серьёзными дефектами, требует куда больших

трудозатрат, что, в переводе на деньги, означает примерно 30-процентное

увеличение итоговой стоимости покрытия.

Теперь, когда вы знаете все основные характеристики

тротуарной плитки, вы сможете выбрать наиболее качественный товар, который

будет служить вам долго и без проблем.

Полезная информация

Виды тротуарной плитки

Современный рынок строительных материалов способен предложить тротуарную плитку, произведенную двумя способами – методом вибропрессованния или вибролитья. Выбор того или иного вида материала должен основываться на том, какие функции он должен будет выполнять в дальнейшем.

Выбор того или иного вида материала должен основываться на том, какие функции он должен будет выполнять в дальнейшем.

Преимущества тротуарной плитки

- Мощение площадок и дорожек любых конфигураций и размеров.

- Возможность снять плитку для проведения ремонтных работ с дальнейшей ее укладкой на место.

- Отсутствие испарений в летний зной.

К недостаткам тротуарной плитки относят риск усадки в случае неправильного монтажа покрытия.

Основные требования, предъявляемые к тротуарной плитке

- Прочность — не ниже 30 МПа/см2.

- Морозостойкость – не менее F200 (количество циклов оттаивания и замораживания).

- Водопоглощение не должно превышать 5% по весу.

- Истираемость в год – не боле 0,7 г/см2.

Вибролитая тротуарная плитка

Данный материал производится по технологии вибролитья и не предназначен для использования в качестве покрытия дорог, испытывающих большие нагрузки. Литая брусчатка – лучший выбор для мощения садовых дорожек и площадок вблизи домов и дач, а также в тех местах, где нет автомобильного движения.

Литая брусчатка – лучший выбор для мощения садовых дорожек и площадок вблизи домов и дач, а также в тех местах, где нет автомобильного движения.

Из-за простоты производственного процесса вибролитая плитка начала изготавливаться кустарным способом, что существенно повысило риск приобретения низкокачественной продукции.

В выборе материала лучше отдать предпочтение продукции крупных компаний, занимающихся изготовлением тротуарной плитки, нежели мелким производителям, в большинстве своем, не соблюдающим требования, касающиеся технологии производства и состава материала.

Преимущества вибролитой плитки:

- Широкий выбор цветов и оттенков. В производстве литой брусчатки используется белый цемент. Для получения нужного оттенка производитель добавляет в состав пигмент. В случае нарушения пропорции может снижаться качество бетона. Именно поэтому лучше приобретать материал у крупных производителей, осуществляющих контроль технических характеристик производимой продукции.

- Возможность выпуска изделий разных форм.

Вибропрессованная плитка

Данный материал подходит для укладки в местах, подвергаемых интенсивной эксплуатации, например, городские тротуары, проезжая часть. Если планируется мостить дорогу с интенсивным движением транспорта, лучше всего использовать брусчатку небольших размеров и класть ее следует на бетонную подушку. Чем меньше площадь деталей, тем равномернее распределяется нагрузка. Такой подход обеспечит целостность покрытия на протяжении многих лет.

Метод вибропрессованния предусматривает использование дорогостоящего оборудования, а сам техпроцесс ориентирован на промышленное производство. Поэтому вибропрессованная плитка не производится кустарным способом. Однако по разнообразию форм и цвета она уступает вибролитому аналогу, но превосходит его по таким параметрам, как прочность и устойчивость к воздействию низких температур.

Виды тротуарной плитки

Современный рынок предлагает впечатляющий выбор данного материала. Сегодня можно без труда приобрести однотонную и цветную тротуарную плитку, материалы с гладкой и матовой поверхностью, рельефные или украшенные узором варианты. Наиболее популярными считаются:

Сегодня можно без труда приобрести однотонную и цветную тротуарную плитку, материалы с гладкой и матовой поверхностью, рельефные или украшенные узором варианты. Наиболее популярными считаются:

- Брусчатка. Предельно проста в укладке, практична. С годами выложенная брусчаткой садовая дорожка или площадка обретает некоторый образ старины. Используя материал разных цветов можно создавать композиции с рисунком.

- Гжелка. В отличие от классической плитки с узором, поделенным на 4 части полосами, гжелка подразумевает повторение изображения меняющихся размеров

- Паутинка, чешуя, сетка. Такие узоры выглядят очень оригинально. Сегодня можно приобрести тротуарную плитку, словно покрытую рыбьей чешуей. Сетка великолепно смотрится на разноцветной брусчатке, деля ее на одинаковые квадраты, так называемые, ячейки. Существует плитка с узором, в виде паутины.

- Тучка. На поверхности материала присутствует рисунок, повторяющий контуры поверхности земли.

В качестве узора также могут выступать растительные и цветочные мотивы.

В качестве узора также могут выступать растительные и цветочные мотивы. - Кленовый лист, пчелиные соты, лист клевера. Эффектная кладка создается не только с использованием узорной или цветной брусчатки, но и за счет необычной формы. Плитка, выполненная в виде листа клена или клевера, либо в форме пчелиных сот является более трудоемкой в укладке, однако позволяет получить результат, оправдывающий самые смелые ожидания.

- Катушка. Выпуклый рельеф брусчатки напоминает лежащие катушки. Кроме того, что с помощью данного материала можно создать особую атмосферу уюта, он еще и обладает высокими антискользящим свойствами, которые в полной мере проявляются в зимнее время.

- «Касо». Данный вариант придется по душе ценителям готических орнаментов. При укладке материала производится обрезка углов, в результате чего получается замысловатый геометрический рисунок.

- Руно. Используя разные тона тротуарной плитки можно создать садовую дорожку непревзойденной красоты.

Советы по выбору тротуарной плитки

Распознать качество брусчатки по внешнему виду довольно затруднительно. Помочь в этом деле могут рекомендации добросовестных компаний-производителей:

- Качественная тротуарная плитка может иметь насыщенный яркий цвет. Достигается такой результат благодаря использованию специальных пигментов в четко определенных пропорциях.

Слишком яркий цвет свидетельствует о передозировке красителя, что может негативно отразится на прочности материала.

- Зеркальная поверхность брусчатки – результат введения в бетон добавок или воды. Однако если присутствие специальных добавок только улучшает характеристики бетона, то вода – первый враг брусчатки. «Водянистая» плитка при ударе друг о друга издает глухой звук, качественная брусчатка – звенит.

- Стоимость материала не может быть низкой, потому как в его производстве задействовано современное дорогостоящее оборудование, используются качественные смеси, работают опытные специалисты.

Приобретая тротуарную плитку, поинтересуйтесь, как долго компания-производитель работает в данной области, потребуйте сертификат качества.

Приобретая тротуарную плитку, поинтересуйтесь, как долго компания-производитель работает в данной области, потребуйте сертификат качества. - При покупке брусчатки предварительно рассчитайте нужное количество. Порой бывает очень сложно докупить недостающий материал. При этом не стоит забывать, что даже в партии самой качественной плитки может содержаться до 5% брака (допускается международными (ISO) и европейскими (EN) стандартами). Не забудьте и о сопутствующих материалах.

- Количество заказываемой брусчатки должно на 7-10% превышать площадь, которая будут облицовываться. Размеры «запаса» плитки зависит не только от размеров облицовочной поверхности и формы материала, но и от способа укладки.

Тротуарная плитка ГОСТ 17608-91, компания Рентек

- Главная

- Полезные советы

Для заказчиков, которые впервые решили облагородить свой участок и приобрести тротуарную плитку, ГОСТ имеет важнейшее значение. Ведь очень важно, чтобы производитель следовал стандартам качества и изделие можно было применять по назначению. На строительном рынке настолько много материалов, что запутаться в них – проще простого. И именно поэтому важно, чтобы точно соблюдались технические характеристики тротуарной плитки по ГОСТ 17608-91. Иначе вы не получите гарантию, что тот или иной образец прослужит достаточно долго и вообще может быть уложен в местах общественного пользования. Эта тема достаточно важна, чтобы поговорить о ней подробнее.

На строительном рынке настолько много материалов, что запутаться в них – проще простого. И именно поэтому важно, чтобы точно соблюдались технические характеристики тротуарной плитки по ГОСТ 17608-91. Иначе вы не получите гарантию, что тот или иной образец прослужит достаточно долго и вообще может быть уложен в местах общественного пользования. Эта тема достаточно важна, чтобы поговорить о ней подробнее.

ПОКАЗАТЕЛИ ПРОЧНОСТИ ПО ГОСТУ ТРОТУАРНОЙ ПЛИТКИ

Государственному стандарту принято доверять, ведь он позволяет достигать не просто определенного уровня качества, но и точно знать все характеристики изделия. Как вы знаете, брусчатка предназначается для укладки на улице и изготавливается из высококачественного бетона. Это важно, потому что даже марка цемента регламентирована и зависит от самого изделия. Большое внимание уделяется и возможной нагрузки. Тут речь идёт не только о составе, но и о толщине. По ГОСТу тротуарной плитки эти моменты также отмечены:

- Садовые дорожки.

В таких ситуациях используют брусчатку любой толщины, но в среднем это 30 мм;

В таких ситуациях используют брусчатку любой толщины, но в среднем это 30 мм; - Пешеходные зоны. Использовать такую плитку можно и в частных территориях, и создавая уличные тротуары. Как правило, речь идёт о 40 мм;

- Автомобильные дороги. В первую очередь это легковой транспорт и всевозможные стоянки. Для таких ситуаций подойдёт материал с толщиной 60 мм;

- Дороги для грузового транспорта. Как несложно догадаться, здесь должна использоваться максимальная толщина брусчатки. Как минимум – 80 мм.

Таким образом, брусчатка 200х100х40 мм может активно применяться для пешеходных зон и легкого транспорта (не во всех случаях). А вот если вы начнёте использовать её для автомобильных дорог, то мало того, что это может повлечь за собой определенный уровень ответственности, так ещё и прослужит такое покрытие недолго.

Какие ещё показатели регламентируются согласно ГОСТ тротуарной плитки 17608-91?

Учитывая, что нередко материал закупается для нужд городских властей и покрытия местных дорог и тротуаров, важно точно знать, что вес тротуарной плитки, её прочность, стойкость и другие характеристики строго соответствуют. Компания «Рентек» уже не первый год активно занимается производством строительных материалов из бетона, и мы знаем, как важно соблюдение госстандартов. Преимущества изделий, изготовленных строго по регламенту, очевидны:

Компания «Рентек» уже не первый год активно занимается производством строительных материалов из бетона, и мы знаем, как важно соблюдение госстандартов. Преимущества изделий, изготовленных строго по регламенту, очевидны:

- Высокий уровень прочности. Учитывая, что такой материал может применяться в парках, подъездных дорог, необходимо, чтобы он сохранял свою целостность в любой ситуации;

- Стойкость к истиранию. Важно помнить, что по такому тротуару в день могут проходить сотни и тысячи людей, и проезжать столько же автомобилей;

- Невосприимчивость нагревания. Сюда также стоит добавить возможность службы при любых температурных условиях, что особенно актуально в России;

- Водостойкость. Разве можно воспрепятствовать попаданию влаги на материал, который уложен на улице? Именно поэтому нужно, чтобы бетон впитывал влагу и высыхал.

Все эти моменты регламентируются по ГОСТу тротуарной плитки 17608-91. Всё зависит от вида изделий, предназначения и технологии изготовления. Вам достаточно связаться с нами по телефону или оставить заявку на сайте, чтобы сделать заказ на любой образец. Вы можете не сомневаться в том, что мы соблюдаем ГОСТ тротуарной плитки, а также оказываем профессиональные услуги по её укладке.

Вам достаточно связаться с нами по телефону или оставить заявку на сайте, чтобы сделать заказ на любой образец. Вы можете не сомневаться в том, что мы соблюдаем ГОСТ тротуарной плитки, а также оказываем профессиональные услуги по её укладке.

Гост на тротуарную плитку 17608-91

Изготовленная в соответствии с ГОСТ 17608 91 тротуарная плитка, наделена выносливостью, влагостойкостью, имеет длительный срок эксплуатации и многоцикличность замерзания/размерзания. Соблюдая все пропорции в правильном соотношении, изделия будет радовать внешними и техническими характеристиками на протяжении нескольких десятков лет. ГОСТ 17608 91 был принят в 1991 году, а в 2018 был обновлен в соответствии с современными технологиями.

«СтройДомИнвест» больше 20 лет производит и реализует тротуарные камни и другие бетонные изделия, придерживается установленным стандартам и при этом предлагает лучшую цену в регионе. Благодаря полученному опыту и профессиональной команде, мы предоставляем гарантию на все виды продукции, включая вибропрессованную тротуарную плитку и бордюрный камень гост 6665 91.

Обращайтесь по указанным на сайте контактам или закажите обратный звонок. С вами непременно свяжется наш менеджер, поможет выбрать подходящий для вашего участка материал и рассчитает примерные объемы. Также вы сможете получить консультацию по поводу поребрика и бордюра, отличия и сходство этих элементов покрытия. Или приезжайте в наш офис в Домодедово и убедитесь в качестве изделий лично.

Бетонная тротуарная плитка ГОСТ — состав и характеристики

Плиточный состав должен обладать такими характеристиками:

-

стойкость к истиранию и разрушению, не больше 0,7 г/см²; -

отсутствие пористости; -

низкое водопоглощение, не более 6%; -

выносливость к перепадам температур, более 200 циклов при замерзании.

В состав смеси включаются: цемент, песок, мелкофракционный просеянный щебень, пластификаторы и краситель по необходимости.

Плитка бетонная тротуарная ГОСТ 17608 91: сферы применения и размеры

По утвержденной технической документации, вибропрессованная и вибролитая плитка используется для укладки различных зон в соответствии с толщиной модуля:

-

до 30 мм предназначена в садово-парковое оформление, мощению аллей и тротуаров с низкой пешеходной нагрузкой; -

дворовые территории укладываются камнем толщиной 40 мм; -

60 мм подойдет для парковочных зон, дорог с небольшой проездной нагрузкой; -

80 и более устанавливается на проезжей части с грузовым и легковым автотранспортом.

Мы предоставляем услуги по укладке брусчатки тротуарной, бордюр и других элементов дорожного покрытия. Технологии нашего завода позволяют изготавливать вибропрессованную и вибролитую, соответствующую ГОСТ 17608 91, тротуарную плитку, которая будет доставлена на объект заказчика в аккуратно сложенных поддонах.

Тротуарная плитка общая информация. Статьи компании «КАРУС+»

бустройство прилегающих территорий

Материалы для мощения тротуаров

Тротуарная плитка в Москве и других городах России используется повсеместно для обустройства тротуаров и площадок различной направленности. По техническим характеристикам она полностью обеспечивает все необходимые требования и является удобным и экономически выгодным элементом для мощения территории.

Сколько стоит брусчатка тротуарная бетонная плитка цена?

Где купить тротуарную плитку

Каждый, кто знаком со всеми достоинствами плиточного дорожного покрытия, заинтересован лишь одним вопросом: «Где купить тротуарную плитку?». Оно и не удивительно, ведь вымощенные подъезды к дому и гаражам, тротуары и садовые дорожки выглядят в разы ухоженней, чем те, что залиты асфальтом. Но не только декоративность, практичность данного материала также на порядок выше: мощение подразумевает хорошую водопроницаемость, что не допускает образования луж, а также обеспечивает для почвы хороший водо и газообмен.

Плитка обладает устойчивостью к любым погодным условиям, она мало изнашивается и выдерживает высокую нагрузку. Если Вас так же интересует, где купить тротуарную плитку, можете не сомневаться, что материал этот можно найти и у себя в городе.

Сколько стоит тротуарная плитка

Поставив цель узнать, сколько стоит тротуарная плитка, клиенты сталкиваются с большим разнообразием цен. Им нужно понимать, что стоимость зависит от разных факторов. Важным моментом является то, в какой стране находится производитель. Зарубежные изготовители реализуют свою продукцию по более высокой цене, чем российские. На стоимость влияют качество товара, технология изготовления и дизайн.

Наша компания предлагает качественную плитку по доступным ценам. Определяя, сколько стоит тротуарная плитка, мы, как и другие производители, указываем цены на один квадратный метр продукции. Итоговая сумма будет зависеть от того, какое пространство планируется покрыть плиткой.

дешевая тротуарная плитка

Естественное желание каждого застройщика и владельца загородной недвижимости – сэкономить на стройматериалах. Дешёвая тротуарная плитка, которую можно купить напрямую от производителя, заметно сокращает расходы, ведь из всех материалов для дорожного строительства именно плитка сильно ударяет по карману.

Дешёвая тротуарная плитка не обязательно является некачественной, стоимость зависит от того, какая технология использовалась при её изготовлении, метод вибролитья или вибропрессования, и, конечно, не последнюю роль играет форма плитки. Если Вы желаете сэкономить на покрытии для дорожек, выбирайте плитку натуральных оттенков и простой лаконичной формы. Более сложные орнаменты, как правило, стоят дороже. Очень дешёвая тротуарная плитка может быть куплена на распродаже, поэтому обязательно следите за акциями магазинов.

Стоимость тротуарной плитки (брусчатки)

может составлять существенную разницу в зависимости от производителя, и вполне естественно то, что покупатели стараются подыскать более приемлемый бюджетный вариант при хорошем качестве продукции.

Возможностей, где купить тротуарную плитку, немало но, тем не менее, особой популярностью у покупателей пользуется наша компания. КАРУС+ которая специализируется в производстве и продаже различных элементов для обустройства дорог. Это вполне закономерно, ведь если сравнить цены на такие материалы как плитка тротуарная, прайс на которую присутствует на сайте компании, можно убедиться в действительной выгоде при покупке.

Тротуарная плитка продажа и производство — это наша профессия.

Дешевая и качественная тротуарная плитка только у нас.

Многие думают, что дешевая тротуарная плитка не имеет достойного качества. Это не так. При использовании современных технологий производства есть возможность существенно удешевить процесс, что соответствующим образом скажется на стоимости готовой продукции. Поэтому на вопрос, сколько стоит тротуарная плитка хорошего качества нельзя ответить однозначно. Сейчас на товарном рынке присутствуют материалы с аналогичными техническими и прочностными характеристиками, но по совершенно разной стоимости. Поэтому при желании и тщательном изучении предложений товарного рынка можно найти отличную тротуарную плитку дешево.

Если вам нужна тротуарная плитка, продажа в любом количестве осуществляется нашем предприятием. Мы без проблем можем обеспечить необходимым количеством стройматериалов и частное строительство, и большой коммерческий проект. Плитка и другие стройматериалы всегда присутствуют на складе.

Виды плиточного покрытия

С того времени, как на товарном рынке появились первые образцы плиточного покрытия, его производство постоянно совершенствовалось. Сейчас мы можем наблюдать в магазинах огромное разнообразие продукции данного направления. брусчатка кирпичик цена может быть низкой.

Фасадная плитка

Купить фасадную плитку Вы можете и у нас.

Для облицовки фасадов используется фасадная плитка, которая имеет впечатляющие качества. Современные фасадные материалы не только обеспечивают эстетическую составляющую, помимо этого они надежно защищают фасад от погодных воздействий и имеют гидроизолирующие и теплосберегающие качества. Поэтому облицовка фасадной плиткой считается наиболее выгодным вариантом при проведении ремонтно-реставрационных работ.

Для обустройства площадок и тротуаров используется тротуарная бетонная плитка. Данные элементы покрытия имеют отличную морозоустойчивость и низкий уровень истираемости, а также очень удобны при укладке.

Дорожная плитка брусчатка

Дорожная плитка применяется при обустройстве подъездных дорог. Верхняя поверхность элементов достаточно шершавая и обеспечивает хороший уровень сцепления колес с дорожным покрытием, что существенно облегчает маневры при заезде в гараж или на участок.

В последнее время пользуются повышенной популярностью элементы тротуарного покрытия в форме «кирпичик». Монтаж такой плитки производится очень быстро, а из-за идеальной геометрии покрытие практически не имеет зазоров, так как элементы прилегают очень плотно, что обусловливает отличную устойчивость к нагрузкам и прочность самого покрытия в целом.

Брусчатка тротуарная плитка прайс-лист

а так еще называют плитку, имеет отличные технические характеристики и по своей прочности с ней может поспорить разве что натуральный камень. Но, как известно, покрытие из натурального камня стоит гораздо дороже, в то время как на такие материалы как брусчатка цена общедоступная при высоком качестве продукции, что и обеспечивает ее постоянную востребованность.

Где можно купить брусчатку (тротуарную плитку) выгодно?

Наша компания предлагает такой материал как плитка брусчатка, а также другие строительные элементы по экономично выгодным ценам. При производстве продукции используются современные технологии и новое оборудование, что дает возможность изготавливать плиточное покрытие по доступным ценам и придерживаться при этом всегда достойного качества. Когда к нам обращаются в первый раз, стоимость брусчатки откровенно удивляет покупателей, и это вполне естественно, ведь более выгодного предложения на рынке стройматериалов найти невозможно.

На такой материал как бетонная тротуарная плитка, цена у нас действительно низкая, и поэтому сотрудничать с нашей компанией в плане оптовых закупок стройматериалов выгодно и частным, и коммерческим застройщикам.

Если вы задаетесь вопросом, где купить брусчатку, можете сразу же обращаться к нам. На складе компании всегда есть достаточное количество стройматериалов, чтобы осуществить немедленную отгрузку и доставку точно в срок транспортом предприятия, что тоже способствует существенной экономии. Для клиентов компании стоимость транспортных услуг достаточно выгодная.

Необходимость купить тротуарную плитку возникает постоянно. Если вы решили обустроить частный двор, вам понадобится материал для мощения дорожек. Если осуществляется строительство супермаркета, есть необходимость в таком материале как брусчатка для замостки территории перед магазином и обустройства стоянки автомобилей. И даже при обустройстве площадок перед офисными зданиями необходимы тротуарные элементы, потому что прилегающая территория, даже небольшая, должна выглядеть эстетично.

Если используется тротуарная плитка, укладка занимает минимум времени, что тоже является важным критерием. При осуществлении строительно-ремонтых работ на обустройство территорий отводится ограниченное время, и применение таких материалов дает возможность наиболее тщательно соблюдать все временные критерии, и даже более того, осуществлять работы по обустройству в сжатые сроки.

Работая с нами, Вы узнаете, что мы лучшие производители тротуарной плитки!

Наша задача производство только качественной тротуарной плитки (брусчатки)!

Тротуарная плитка 8 кирпичей

Тротуарная плитка 8 кирпичей, наряду с другими сериями, купить которые предлагает наш интернет-магазин, имеет отличные технические характеристики. В процессе эксплуатации покрытие доказывает свою морозостойкость, устойчивость к истиранию и механическим воздействиям, минимальный коэффициент влагопоглощения. Толщина плит 50 мм определяет их прочность к нагрузкам. Тротуарную плитку 8 кирпичей свободно можно использовать там, где предполагается не интенсивное движение легкового транспорта.

Покрытие используют для мощения участков разного назначения:

- пешеходных зон;

- узких дорожек;

- площадок для отдыха и занятия спортом;

- подъездных путей;

- придомовой территории.

Квадрат со стороной 40 см условно разделен глубокими бороздами на 4 такие же фигуры меньшего размера. Каждый маленький квадрат в свою очередь состоит из 2-х прямоугольников. По отношению к соседним все пары прямоугольников расположены перпендикулярно. Независимости от того, как мастер повернет плитку, последовательность узора будет соблюдена. Эта особенность определяет простоту монтажа изразцов.

Еще одно преимущество тротуарной плитки 8 кирпичей, заказать которую можно в магазине «Уютный дворик» — выгодная цена изделий. Доступная стоимость на всю продукцию обусловлена собственным производством. Потребитель имеет уникальную возможность выбрать материал, гармонирующий по цвету с фасадом здания и ландшафтными декорациями.

| Характеристики плитки | |

| Формат, мм | 400*400 |

| Толщина, мм | 50 |

| Плиток в кв.м, шт | 6 |

| Вес, кг | 18,3 |

Свойства бетонных блоков и пустотелой плитки с переработанным заполнителем из отходов строительства и сноса

Реферат

В последние годы наблюдается растущая тенденция к переработке отходов строительных компаний в строительной отрасли, наиболее важным из которых являются отходы сноса. по объему. Целью данной работы является изучение возможности использования вторичного заполнителя из отходов строительства и сноса при изготовлении сборных неструктурных бетонов.С этой целью два различных процента (15% и 30%) натуральных заполнителей были заменены переработанными заполнителями при производстве блоков для мощения и пустотелой плитки. Дозировки, используемые компанией, не были изменены введением переработанного заполнителя. Сборные элементы были испытаны на прочность при сжатии и изгибе, водопоглощение, плотность, сопротивление истиранию и скольжению. Полученные результаты показывают возможность использования этих отходов в промышленных масштабах, удовлетворяющих требованиям испанских стандартов на эти элементы.

Ключевые слова: смешанный переработанный заполнитель, переработанный бетонный заполнитель, переработанный керамический заполнитель, неструктурный бетон, сборный бетон

1. Введение

Вторичное использование и повторное использование, кажется, становится все более и более необходимостью в нашем обществе. Эта тенденция должна больше беспокоить секторов, наиболее загрязняющих окружающую среду. В последние годы в строительной отрасли Испании образовалось очень большое количество строительного мусора и отходов сноса (C&DW), которые в основном хранятся на свалках.Директива 2008/98 / CE Европейского парламента [1] установила необходимость сокращения потребления природных ресурсов и необходимость вторичного использования. Он был создан с целью повторного использования, рециркуляции и повышения ценности 70% ХПД, произведенных к 2020 году. Несмотря на то, что цель была четко сформулирована, в настоящее время в Испании только около 15% (10% в 2013 году, как заявили Mália et al. др. [2]). Отходы строительства и сноса составляют около 25–30% от общего количества отходов, образующихся в стране [3]. Существует четкое требование улучшить процент рециркуляции и достичь значений, аналогичных уровню других европейских стран, таких как Голландия, Бельгия или Дания, где перерабатывается около 80% отходов, и это необходимо использовать. отходы в массовом масштабе, в противном случае усилия окажут незначительное влияние на меры по переработке [4].

Переработанные агрегаты получаются после обработки C&DW. В зависимости от происхождения переработанные заполнители можно разделить на асфальт, керамику, бетон или переработанные смешанные заполнители (RMA). RMA составляет около 80% C&DW [5] и включает большое количество материалов, таких как только что упомянутые и, в незначительных пропорциях, гипс, стекло, пластик и так далее. В направлении создания более устойчивого сектора в испанском стандарте для бетона [6] указывается и поощряется использование переработанных заполнителей для приготовления бетона как для структурных, так и для неструктурных целей.Это позволяет использовать крупнозернистые переработанные заполнители из бетона с процентным содержанием до 100%. Стандарт считает, что замена 20% грубого заполнителя не приведет к потере свойств. Однако этот стандарт позволяет использовать переработанные заполнители в большем количестве и без ограничений по типу заполнителя для неструктурных целей из-за более низкой прочности, необходимой для этих элементов.

Предыдущие результаты показали, что использование или RMA вызывает уменьшение сопротивления сжатию и изгибу (на 10–30% для коэффициента замены 50%), увеличивает пористость (увеличение примерно на 26% для 75% RMA), и водопоглощение бетона (увеличение примерно на 50% для 50% переработанного заполнителя) [7,8,9] изготовленных элементов с совокупным составом 44.20% раствора, 18,30% бетона, 35,60% красной керамики, 0,1% белой керамики и 1,8% горных пород. Однако некоторые из этих элементов соответствуют требованиям стандарта, например, в [7] бордюрные камни, приготовленные с 25% переработанного заполнителя, имеют сопротивление более 3,5 МПа, как требуется в стандарте, и ниже 6% водопоглощения. до 75% RMA используется для замены натуральных заполнителей.

Есть еще один способ сделать строительную отрасль более устойчивой — это использование цементов с низким содержанием клинкера [10], путем использования минеральных добавок, таких как доменный шлак CEM III B [11,12], летучая мышь зола, CEM II B- [11,13] или микрокремнезем и CEM II AD [14,15].Все эти минеральные добавки являются промышленными отходами, и среди них тот, который улучшает свойства бетона при низких уровнях примесей, — это микрокремнезем. При 15% микрокремнезема относительно веса цемента механическая прочность значительно возрастает, примерно с 63 до 82 МПа за 28 дней [16], а также снижает водопоглощающую способность, примерно на 2,3 м 3 × 10 -7 / (мин) 1/2 [17] из-за более компактной структуры, которая развивается из-за пуццолановой реакции микрокремнезема с портландитом, образующимся при гидратации силикатов кальция [18].Хорошие свойства этой добавки побудили испанские власти рекомендовать ее для высококачественного бетона в стандарте [6].

Существует несколько работ, направленных на улучшение свойств элементов, изготовленных из переработанных заполнителей. С одной стороны, некоторые авторы пытаются использовать цементы с добавками, чтобы обеспечить более высокую стойкость и непроницаемость для элементов. Было показано, что включение летучей золы с высоким содержанием кальция улучшает механические свойства сборных элементов примерно на 12% через 400 дней [19], а использование стандартной летучей золы улучшает механическое сопротивление на 10% при замене цемента на 25%. летучей золой, а также устойчивость к карбонизации (0.2 мм / месяц 1/2 ) и проникновение хлоридов (около 14%) в сборные элементы [20]. Другой способ улучшения свойств, который уже был протестирован, — это использование различных составов. Вместо использования привычной методологии Боломея. В [21] была разработана методика, которая учитывала природу переработанного заполнителя бетона, и она улучшила полученные результаты, по крайней мере, в лабораторном масштабе, в отношении проникновения воды с 30 мм до 10 мм и проникновения хлоридов с 24.От 4 мм до 22,1 мм. В целом установлено, что использование грубого рециклированного заполнителя при определенных процедурах контроля качества, тех же процедурах, что и для натуральных заполнителей, и со степенью замещения ок. 50%, а в некоторых случаях даже 100%, можно использовать для получения конструкционного бетона [22] с хорошими характеристиками долговечности, включая явления коррозии [23], а также для получения высококачественного бетона [24].

Исследование эффекта включения переработанного песка было продолжено совсем недавно, как было заявлено Нено [25].В этой работе доказана возможность использования до 20% переработанного песка для производства строительного раствора без риска для целостности с точки зрения водопоглощения бетона, механической прочности и паропроницаемости. Усадка, показанная строительными растворами, содержащими мелкий переработанный заполнитель, была почти вдвое выше по сравнению с растворами с натуральным заполнителем. Это увеличение усадки, возможно, связано с высоким модулем упругости. Некоторые недавние исследования в этой области явно показывают плохие характеристики растворов с мелкозернистым заполнителем из вторичного бетона с точки зрения как механического сопротивления, так и долговечности [26,27], но даже несмотря на потерю механической прочности, некоторые авторы доказали, что можно использовать его в конструкционных элементах реальных размеров при изгибе [28] из-за их способности рассеивать энергию.Было доказано, что 50% -ная фракция переработанного мелкого заполнителя является максимальным количеством переработанного мелкого заполнителя для строительных растворов для использования внутри помещений [29], даже несмотря на то, что усадка этих материалов была большой по сравнению с таковыми с натуральными заполнителями. В этой статье используется та же идея Фернандеса-Ледесма, но с той разницей, что материалы в [29] были подготовлены в лаборатории. В этой работе с целью передачи знаний отрасли элементы конструкции были изготовлены на предприятиях в реальных производственных условиях.

Настоящее исследование пытается предоставить решение проблемы, возникающей в результате сноса отходов, и их обработки до возможности вторичного использования отходов. Это достигается путем производства двух очень полезных изделий из сборного железобетона: брусчатки и пустотелой плитки. Другие исследования проводились с бордюрами, брусчатками, полами, кирпичами и блоками [8,30,31,32]. Чтобы изучить, как переработанные заполнители влияют на свойства этих элементов, использовались различные степени замещения, проверялось влияние процентной доли на сопротивление, прочность на изгиб, водопоглощение, плотность, сопротивление истиранию и скольжению.

Для улучшения механической прочности, водопоглощения, абразивной стойкости и сопротивления скольжению использовался подготовленный микрокремнезем. Есть несколько работ, в которых исследуется использование заполнителей из переработанного бетона (RCA) и микрокремнезема для улучшения механических свойств и долговечности изделий [33,34,35]. В других работах микрокремнезем используется для производства бетона. Этот бетон с хорошими свойствами измельчается и используется как переработанный заполнитель [36]. Другие авторы пропитывают бетон из переработанного заполнителя дымом кремнезема [37].В обоих случаях результаты хороши по сравнению с исходным бетоном.

Одна из основных проблем использования RMA — различия, которые можно найти в их составе. Анализ агрегатов, использованный в [7,8,38], показывает следующий средний состав по основным компонентам: несвязанные агрегаты: 34,6 ± 33,9; бетон: 49,7 ± 35,8; и керамика (в основном красная): 12,9 ± 5,0. Высокие стандартные отклонения отражают очень большие различия между различными RMA, однако, с разными типами сборных элементов или массивных образцов бетона.Соуза и др. [38] подготовили бетонные блоки с использованием RMA, из которых 75% были из бетона, 15% из керамики и 10% из почвы. Блоки, приготовленные с 30% RMA, показали среднюю потерю сопротивления 44% и увеличение водопоглощения на 47%. Kou et al. [38] подготовили массовый бетон, используя два разных, но похожих RMA со средним составом 76% бетона, 9,5% природных заполнителей и 13% керамического материала. При использовании 50% RMA на разных образцах прочность на сжатие снизилась примерно на 18% (в среднем), усадка бетона увеличилась примерно на 13%, а сопротивление проникновению хлоридов увеличилось примерно на 32% через 28 дней.Более поздние исследования [39] показали, что можно использовать RMA с 47% бетона, 21,2% керамики и 26,3% несвязанного заполнителя с блоками дамбы путем смешивания 50% RMA с 50% грубого заполнителя шлака. Другая работа [40] производила пустотелые плитки путем смешивания бетонных и кирпичных отходов. Полученные результаты согласуются с литературными данными, но показано, что при замене на 35% уменьшение испытания сосредоточенной нагрузкой составляет всего 5%, что делает эти элементы точными для конструктивных целей.

Большинство этих исследований проводилось в контролируемых лабораторных условиях, которые во многих случаях существенно отличаются от условий в реальных компаниях. Кроме того, в лабораторных условиях количество переработанного заполнителя, которое можно использовать, недостаточно велико для увеличения количества переработанных отходов C&D. Чтобы увеличить степень переработки (в процентах от общего количества образующихся отходов) и безопасным образом выполнить европейские нормы, необходимо приложить усилия для изучения свойств элементов, производимых в промышленных масштабах, в компаниях, которые обычно производят этот тип. сборных элементов.

В этой работе есть три основных нововведения: во-первых, использование микрокремнезема для улучшения свойств сборных элементов, изготовленных из отходов строительства и сноса; во-вторых, изменение параметров состава для некоторых видов переработанных заполнителей; и, наконец, самое важное, производство элементов в промышленных масштабах, изучение поведения различных типов переработанных заполнителей. Этот аспект будет иметь важное значение для переработки большого процента отходов сноса и достижения уровня переработки, скомпрометированного к 2020 году.

3. Экспериментальная программа

3.1. Продукты и дозировки

Были подготовлены два различных продукта: тротуарные блоки и пустотелая плитка.

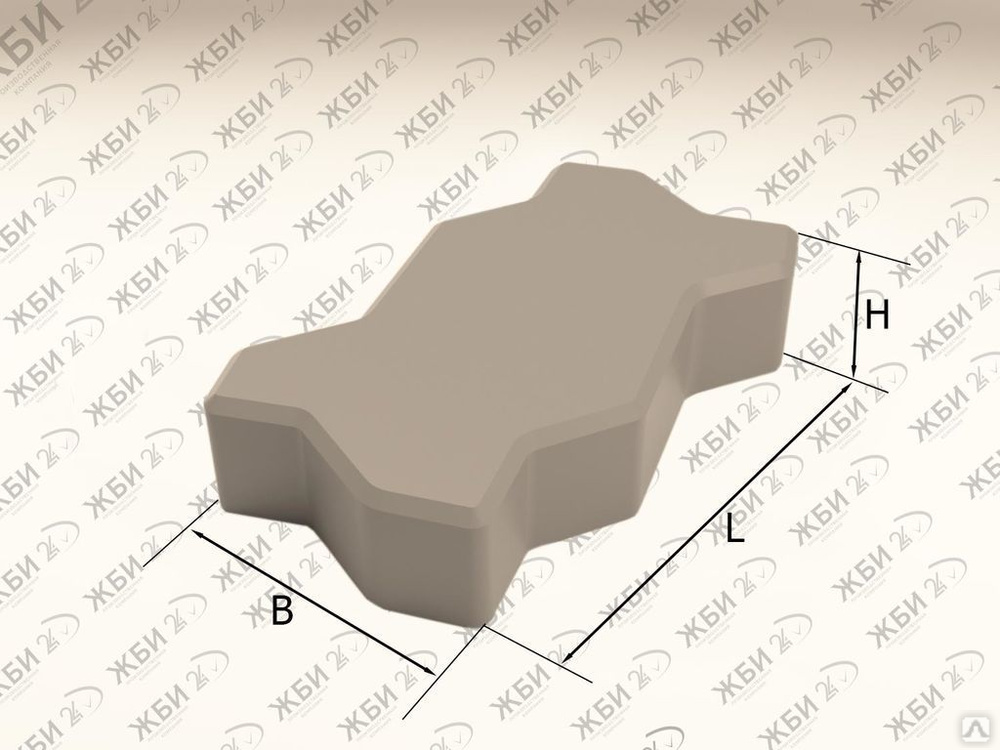

Тротуарные блоки и пустотелые плитки были изготовлены с двумя разными процентными долями натуральных заполнителей, замененными переработанными заполнителями: 15% и 30% от объемных долей. Блоки тротуара и пустотелые плитки также были приготовлены с использованием натуральных заполнителей, чтобы иметь представление об обычных свойствах этих элементов.Используемая геометрия и размеры элемента показаны в.

Геометрические размеры (в см) блоков дорожного покрытия ( слева, ) и пустотелой плитки ( справа, ), использованных в данном исследовании.

Как видно из, в случае блоков для мощения образцы образованы двумя разными слоями, один из которых имеет толщину 5,5 см, а второй слой имеет толщину всего 0,5 см. Переработанные заполнители используются только в основном слое (толщиной 5,5 см) в брусчатке. В случае пустотелой плитки во всем элементе используется переработанный заполнитель.Толщина стенок полой плитки (2 см) была ограничивающим фактором для максимального размера используемых заполнителей, как это обычно бывает в промышленности.

показывает блоки для мощения, изготовленные с использованием различных типов переработанного заполнителя, использованного в этой работе.

Фотографии блоков для мощения различных типов использованных переработанных заполнителей.

Состав бетона для каждого элемента показан в. Используемая номенклатура ссылается, прежде всего, на тип неструктурного сборного железобетона, блоков для мощения (PB), пустотелых плит (HT), процент использованного переработанного заполнителя, 0% (0), 15% (15) и 30%. (30), тип использованного переработанного заполнителя, переработанный бетонный песок (CAS), переработанный бетонный заполнитель (CA), переработанный каменный заполнитель (MA), 50% переработанного кирпича и 50% заполнителя бетона (CMA), переработанные смешанные заполнители (RMA ), метод дозирования основан на максимальной плотности агрегатов (C) и, наконец, содержании микрокремнезема (S).

Таблица 5

Дозировки, используемые для каждого элемента.

| Смесь | Цемент (кг / м 3 ) | Эффективная вода (кг / м 3 ) | Общая вода (кг / м 3 ) | Пары кремнезема (кг / м 3 ) | Эффективное соотношение вода: цемент | Природные заполнители 3/6 (кг / м 3 ) | Природные заполнители 0/3 (кг / м 3 ) | Рециклированный заполнитель 3/6 (кг / м 3 ) | Переработанный заполнитель 0/3 (кг / м 3 ) |

|---|---|---|---|---|---|---|---|---|---|

| Тротуарные блоки из переработанного песка для бетона (CAS) | |||||||||

| PB 0 -C | 320 | 144 | 144 | 0.45 | 506 | 1600 | |||

| PB 15 -CAS-C | 320 | 144 | 147,6 | 0,45 | 506 | 1359 | 209 | ||

| PB 30 -CAS-C | 320 | 144 | 151,3 | 0,45 | 506 | 1120 | 419 | ||

| Полая плитка с переработанным песком для бетона (CAS) | |||||||||

| HT 0 | 230 | 104 | 104 | 0.45 | 1101 | 1160 | |||

| HT 15 -CAS | 230 | 104 | 106,6 | 0,45 | 1101 | 986 | 152 | ||

| HT 30 -CAS | 230 | 104 | 108,7 | 0,45 | 1101 | 813 | 305 | ||

| Брусчатка (ПБ) | |||||||||

| ПБ 0 | 320 | 144 | 144 | 0.45 | 1012 | 1066 | |||

| С заполнителем из переработанного бетона (CA) | |||||||||

| PB 15 -CA | 320 | 144 | 145,2 | 0,45 | 860 | 1066 | 145 | ||

| PB 30 -CA | 320 | 144 | 146,2 | 0,45 | 708 | 1066 | 288 | ||

| С переработанным каменным заполнителем (MA) | |||||||||

| PB 15 -MA | 320 | 144 | 158.7 | 0,45 | 860 | 1066 | 109 | ||

| PB 30 -MA | 320 | 144 | 173,4 | 0,45 | 708 | 1066 | 218 | ||

| PB 15 -MA-S | 320 | 144 | 167,4 | 19,2 | 0,42 | 853 | 1057 | 108 | |

| PB 30 -MA-S | 320 | 144 | 182.1 | 19,2 | 0,42 | 702 | 1057 | 216 | |

| С переработанной 50% каменной кладкой и 50% заполнителем бетона (CMA) | |||||||||

| PB 15 -CMA | 320 | 144 | 152 | 0,45 | 860 | 1066 | 127 | ||

| PB 30 -CMA | 320 | 144 | 159,8 | 0.45 | 708 | 1066 | 253 | ||

| С переработанными смешанными заполнителями (RMA) | |||||||||

| PB 15 -RMA | 320 | 144 | 150,6 | 0,45 | 860 | 1066 | 125 | ||

| PB 30 -RMA | 320 | 144 | 157,3 | 0,45 | 708 | 1066 | 250 | ||

| PB 15 -RMA-S | 320 | 144 | 159.3 | 19,2 | 0,42 | 853 | 1057 | 124 | |

| PB 30 -RMA-S | 320 | 144 | 166 | 19,2 | 0,42 | 702 | 1057 | 248 | |

| Полая плитка (HT) | |||||||||

| HT 0 | 230 | 104 | 104 | 0,45 | 1101 | 1160 | |||

| С заполнителем из переработанного бетона (CA) | |||||||||

| HT 15 -CA | 230 | 104 | 105.2 | 0,45 | 935 | 1160 | 157 | ||

| HT 30 -CA | 230 | 104 | 106,4 | 0,45 | 770 | 1160 | 314 | ||

| С переработанным каменным заполнителем (MA) | |||||||||

| HT 15 -MA | 230 | 104 | 120,1 | 0,45 | 935 | 1160 | 119 | ||

| HT 30 -MA | 230 | 104 | 136.1 | 0,45 | 770 | 1160 | 238 | ||

| С переработанной 50% каменной кладкой и 50% заполнителем бетона (CMA) | |||||||||

| HT 15 -CMA | 230 | 104 | 112,6 | 0,45 | 935 | 1160 | 138 | ||

| HT 30 -CMA | 230 | 104 | 121,25 | 0.45 | 770 | 1160 | 276 | ||

| С переработанными смешанными заполнителями (RMA) | |||||||||

| HT 15 -RMA | 230 | 104 | 111,2 | 0,45 | 935 | 1160 | 136 | ||

| HT 30 -RMA | 230 | 104 | 118,4 | 0,45 | 770 | 1160 | 272 | ||

Для изготовления блоков для мощения использовались две разные дозировки: одна для мелкого заполнителя из вторичного бетона, 0–3 мм (CAS), где использовалась методика, описанная в [43] для получения максимальной компактности агрегаты.Во втором использовалась переработанная фракция 3/6 мм, что не внесло изменений в обычную дозировку, используемую компанией. Для обеих серий также были изготовлены соответствующие эталонные образцы бетона (PB 0 -C y PB 0 ). Во всех этих продуктах использовалась дозировка, обычно используемая в компаниях-производителях, которые участвовали в этой работе.

Максимальная компактность агрегатов была достигнута Martinez Conesa et al. [43], используя факторный план эксперимента и после уплотнения различных смесей, измеряя их вес, чтобы создать модель, основанную на методе поверхности отклика.Эта методика объединяет различные объемы заполнителей различных диапазонов размеров и после уплотнения смеси заполнителей с использованием 125 ударов в устройстве уплотнения, описанном в UNE-EN 196-1. Объем отверстий определяется исходя из плотности и массы агрегатов. Методология поверхностного отклика используется для расчета смеси заполнителей, обеспечивающей оптимальную компактность.

Для проверки влияния микрокремнезема на этот тип сборных элементов (вибропрессованных с использованием переработанных заполнителей) были подготовлены новые элементы для блоков мощения, изготовленных из переработанного каменного заполнителя (MA) и переработанного смешанного заполнителя (RMA) с добавлением 6% кремнезема. дым отнесен к весу цемента (PB 1 -MA-S, PB 2 -MA-S, PB 1 -RMA-S, PB 2 -RMA-S).Авторы не хотели, чтобы компании меняли свои обычные дозировки, чтобы изучить возможность использования результатов работы в промышленных масштабах. По этой причине микрокремнезем добавлялся как дополнительный элемент смеси.

Количество воды, используемой для каждой дозировки, было изменено, чтобы получить такое же значение в испытании на оседание, что и эталонный бетон (0–1 см). После того, как все образцы были подготовлены, их отправляли в зоны отверждения, где они хранились 28 дней до тестирования. Условия в зоне отверждения: комнатная температура и относительная влажность от 75% до 80%.

3.2. Испытания

Во всех промышленных условиях были проведены испытания для определения консистенции бетона в соответствии со стандартом UNE EN 12350-2 [44].

Сопротивление блоков дорожного покрытия и результаты испытаний на сосредоточенную нагрузку и прочность на изгиб для пустотелых плиток определялись испытаниями через 28 и 90 дней в соответствии со стандартами UNE EN 1338 [45] и UNE EN 15037-2 [46], соответственно. Семь образцов были испытаны для блоков мощения и шесть — для пустотелых плиток для каждого проведенного испытания.

Испытания на водопоглощение (подготовленных бетонов) были проведены в блоках мощения через 28 и 90 дней, а пустотелые плитки через 90 дней в соответствии со стандартом UNE EN 1338 (действительно для обоих элементов). Были записаны значения поглощения для четырех блоков дорожного покрытия и пустотелых плиток каждой смесью.

Сопротивление истиранию и скольжению было определено в блоках дорожного покрытия через 90 дней в соответствии с процедурой, описанной в стандарте UNE EN 1338. Износостойкость, обусловленная истиранием, а также сопротивление скольжению были определены на внутренней поверхности, где использовались переработанные заполнители. использовал.Наружная поверхность не тестировалась, поскольку в этой части элементов не использовались RMA.

Плотность бетона определялась согласно стандарту UNE EN 12390-7 [47].

4. Результаты и обсуждение

4.1. Прочность на сжатие и изгиб

и показаны результаты прочности на сжатие блоков для мощения. В результатах испытания сосредоточенной нагрузки для пустотелых плиток представлены, и включает в себя результаты прочности на изгиб для пустотелых плиток. Представленные значения являются средними для всех протестированных образцов, как было объяснено в предыдущем пункте, и включают стандартное отклонение.

Результаты механической прочности брусчатки в зависимости от типа заполнителя и метода дозирования (см. Номенклатуру).

Таблица 6

Результаты прочности на сжатие, МПа, блоков для мощения в зависимости от типа заполнителя, метода дозирования (см. Номенклатуру) и времени.

| Возраст | PB0 | PB 0 -C | PB 15 -CA | PB 30 -CA | PB 15 -CAS-C | PB 30 — CAS-C | PB 15 -MA | PB 30 -MA |

|---|---|---|---|---|---|---|---|---|

| 28 дней | 3.52 ± 0,14 | 3,56 ± 0,36 | 3,48 ± 0,11 | 3,79 ± 0,25 | 3,42 ± 0,25 | 4,45 ± 0,34 | 3,39 ± 0,19 | 2,96 ± 0,16 |

| 90 дней | 4,52 ± 0,32 | 4,18 ± 0,26 | 3,41 ± 0,15 | 3,90 ± 0,11 | 4,61 ± 0,68 | 3,86 ± 0,08 | 3,20 ± 0,50 | |

| PB 15 -MA-S | PB 30 -MA-S | PB 15 -CMA | PB 30 -CMA | PB 15 -RMA | PB 15 -RMA-S | PB 30- RMA-S | ||

| 28 дней | 3.84 ± 0,18 | 4,01 ± 0,09 | 2,98 ± 0,16 | 3,41 ± 0,15 | 2,85 ± 0,08 | 3,58 ± 0,11 | 2,51 ± 0,06 | 2,87 ± 0,17 |

| 90 дней 901 | 3,65 ± 0,39 | 3,50 ± 0,12 | 3,10 ± 0,58 | 3,50 ± 0,48 | 3,79 ± 0,39 | 2,70 ± 0,09 | 2,87 ± 0,24 |

Таблица 7

Результаты теста на концентрированную нагрузку ) пустотелых плиток в зависимости от типа заполнителя, метода дозирования (номенклатура см.) и времени.

| Возраст | HT 0 | HT 15 -CA | HT 30 -CA | HT 15 -CAS | HT 30 -CAS | 2,63 ± 0,13 | 2,41 ± 0,11 | 2,28 ± 0,03 | 2,74 ± 0,10 | 2,50 ± 0,08 |

|---|---|---|---|---|---|---|

| 90 дней | 2,52 ± 0,08 | 2,35 ± 0,16 | 2,56 ± 0,08 | |||

| HT 15 -MA | HT 30 -MA | HT 15 -CMA | HT 30 -CMA | HT 15 -RMA | HT 30 | |

| 28 дней | 2,08 ± 0,20 | 1,55 ± 0,23 | 2,18 ± 0,10 | 2,08 ± 0,06 | 2,00 ± 0,11 | 1,66 ± 0,09 |

| 90 дней | 2.08 ± 0,17 | 1,75 ± 0,27 | 2,17 ± 0,08 | 1,94 ± 0,10 | 2,01 ± 0,10 | 1,54 ± 0,25 |

Таблица 8

Результаты сопротивления изгибу (кН) полых плит, как функция типа агрегата, метода дозирования (см. номенклатуру) и времени.

| Возраст | HT 0 | HT 15 -CA | HT 30 -CA | HT 15 -CAS | HT 30 -CAS | 2.39 ± 0,10 | 2,01 ± 0,11 | 2,24 ± 0,07 | 2,20 ± 0,16 | 1,91 ± 0,18 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 90 дней | 2,74 ± 0,16 | 2,33 ± 0,10 | 12 2,10 ± 0,07 901 2,5 | 2,14 ± 0,20 | |||||||||||||||

| HT 15 -MA | HT 30 -MA | HT 15 -CMA | HT 30 -CMA | HT 15 -RMA | HT 30 | 28 дней | 1.87 ± 0,14 | 1,45 ± 0,06 | 2,04 ± 0,26 | 2,04 ± 0,08 | 1,94 ± 0,07 | 1,14 ± 0,20 | 90 дней | 1,68 ± 0,15 | 129 1,29 ± 0,08 901 2,2 | 2,14 ± 0,20 | 1,90 ± 0,11 | 1,41 ± 0,21 | | |

Как и следовало ожидать, в большинстве случаев переработанных заполнителей увеличение количества переработанной фракции вызывает снижение механического сопротивления, хотя в некоторых случаях с мелкой фракцией заполнителя бетона (CAS) результаты аналогичны или даже выше, чем у эталонного материала, как это видно на.

Минимальные значения сопротивления сжатию, требуемые стандартом UNE EN 1338 [45] для брусчатки, составляют 3,5 МПа. Существуют только требования к торговле этой продукцией по ее сопротивлению. Через 90 дней все образцы (с учетом среднего значения сопротивления), за исключением PB30-CA, PB30-MA и PB 15 и 30-RMA-S, будут соответствовать этому требованию. Это означает, что микрокремнезем не работает так, как ожидалось, возможно, из-за условий в промышленных камерах отверждения. В этих образцах эффективное соотношение вода: цемент было ниже, оставляя меньше воды для реакции микрокремнезема, что затрудняло проявление его благотворного эффекта.RMA может использоваться с полной гарантией в этом элементе до 30%. Бетон и керамические заполнители могут быть использованы до 15% замены в нынешних условиях. Стандартные отклонения довольно высоки, но некоторые элементы, изготовленные из переработанного заполнителя, показывают более высокое сопротивление, чем эталонный, который обычно производится на предприятии с хорошими результатами. Таким образом, это означает, что остальная продукция также может быть использована в строительных целях.

В случае блоков для мощения () использование переработанного бетона фракции 0/3 в объемных процентах 30% природного песка (особенно PB 30 -CAS-C) дает блоки для мощения с такой же прочностью на сжатие, что и эталонный материал, полученный с использованием методики дозирования для достижения максимальной компактности агрегатного каркаса (PB 0 -C).Если эти результаты сравнить с прочностью блоков дорожной одежды, приготовленных только с заменой части грубых (3/6) заполнителей (PB 15 -CA и PB 30 -CA), полученные результаты будут аналогичными. Этот факт подтверждает, что до определенного уровня замена природного заполнителя не приводит к значительному снижению прочности на сжатие, даже несмотря на то, что элементы готовятся не в лабораторных условиях, а в промышленных масштабах. В некоторых работах изучалась замена бетоном вторичного заполнителя как в крупной, так и в мелкой фракциях в вибропрессованных сборных железобетонных элементах, и они пришли к одним и тем же выводам, показав, что до 50–60% не наблюдается значительного влияния использования бетонного вторичного заполнителя. на сопротивление сжатию [48,49], хотя эти работы проводились в лабораторных условиях, а не в промышленных масштабах.

Использование метода дозирования для оптимизации компактности каркаса заполнителя (PB 0 -C) представляет собой точный метод повышения прочности на сжатие блоков для мощения, поскольку он увеличивает механическое сопротивление примерно на 25% через 90 дней, по сравнению со стандартной дозировкой (PB 0 ), используемой компанией. Его можно использовать для улучшения сопротивления сборных элементов, даже в мелкой фракции, как показывают результаты элементов серии CAS-C, которые дают большую прочность на сжатие всех испытанных элементов, включая те, что приготовлено с оптимизированной дозировкой грубого заполнителя.Этот результат является многообещающим и, по-видимому, открывает путь к использованию переработанных заполнителей, просто оптимизируя дозировку как крупных, так и мелких фракций.

Замена 15% грубого природного заполнителя всеми изученными переработанными заполнителями (CA, MA, CMA и RMA) не вызывает значительной потери механической прочности через 90 дней по сравнению с эталонными блоками для мощения. Если объем переработанного заполнителя изменяется до 30%, существуют различия в зависимости от состава переработанного заполнителя.Образцы с бетонным наполнителем CA и смешанным заполнителем RMA дают значения, аналогичные контрольным, через 90 дней, в то время как использование заполнителя MA для каменной кладки и бетона и заполнителей CMA вызывает потерю прочности на сжатие примерно на 11% и 14% соответственно.

Несмотря на то, что свойства не изучались в течение длительного времени, из-за высокого присутствия гипса (13,4%) в RMA можно ожидать некоторых проблем из-за образования эттрингита. Для производства этого типа сборных железобетонных изделий в промышленных масштабах без риска порчи необходимо поддерживать содержание сульфатов в допустимых пределах (<0.8% относительно веса цемента) по EHE-08 [6].

Как указано в предыдущих разделах, 6% микрокремнезема (относительно веса цемента) в подготовленные блоки для мощения были включены в MA и RMA. Причина выбора этих двух типов заполнителей заключается в том, что они являются типами, наиболее часто получаемыми при сносе зданий, которые могут быть получены без сложной системы классификации. Этот факт подразумевает более низкую стоимость переработки этих агрегатов и увеличивает возможность их использования в промышленных масштабах.Полученные результаты противоречивы. В случае МА сопротивление через 90 дней улучшилось примерно на 10% по сравнению с элементами без микрокремнезема. Однако использование микрокремнезема вместе с RMA вызывает потерю прочности на сжатие примерно на 20% по сравнению с элементами без микрокремнезема. Эти результаты можно объяснить двумя разными причинами. Первыми являются плохие условия отверждения в промышленном процессе, которые не обеспечивают относительную влажность 100%, влияющую на полную гидратацию цемента, и пуццолановую реакцию микрокремнезема.Этот эффект наблюдался для активных добавок без гидравлической активности, таких как летучая зола класса V, согласно испанскому стандарту [41]. Для этого типа добавки наблюдалось значительное влияние окружающей среды на развитие пуццолановых реакций, что вызывает более крупную сетку пор и ухудшение эксплуатационных свойств материала [13,50]. С другой стороны, результаты водопоглощения заполнителей, которые будут представлены позже, показывают большее водопоглощение переработанными каменными заполнителями (MA, 16.7%), чем переработанные смешанные заполнители (RMA, 8,9%). Агрегаты имеют тенденцию поглощать воду во время смешивания, и эта вода может быть реализована позже, вызывая эффект «самоотверждения» [51], о котором уже сообщалось в случае использования RMA [7], улучшая затем свойства образцов. приготовлен с заполнителем с более высокой сорбционной способностью.

Минимальное значение сопротивления сжатию, требуемое стандартом, достигается через 90 дней для большинства подготовленных блоков мощения, за исключением PB 30 -CA, PB 30 -MA, PB 30 -CMA, PB 15 -RMA-S и PB 30 -RMA-S.Результаты показывают, что возможно получить блоки для мощения с 15% переработанного заполнителя, независимо от его источника, в соответствии с требованиями, установленными стандартом UNE EN 1338.

Что касается двух методов повышения сопротивления блоков для мощения ( использование микрокремнезема и оптимизация дозировки заполнителя) следует сказать, что по нашим результатам при использовании в реальном промышленном производственном процессе, кремнеземный дым не работает должным образом, по крайней мере, при использовании с переработанным смешанным заполнителем (RMA), и это поведение можно объяснить недостатком влаги в производственных процессах.К этому аспекту (относительная влажность в камерах твердения) следует подходить более тщательно, чтобы улучшить сопротивление сборных блоков мощения за счет использования активной добавки. В другой работе, выполненной в лаборатории, 15% летучей золы использовалось вместо бетона и керамических переработанных заполнителей, и наблюдалось повышение сопротивления испытанных блоков мощения [32]. В этом случае образцы находились под погружением, что облегчало все процессы гидратации и / или пуццолановые процессы.

Результаты для пустотелых плиток показывают, что увеличение процента переработанного заполнителя вызывает потерю прочности для каждого типа переработанного заполнителя, использованного в этом исследовании.Результаты испытания сосредоточенной нагрузкой показаны в, а результаты прочности на изгиб представлены в.

Результаты испытания концентрированной нагрузкой на пустотелые плитки в зависимости от типа используемого заполнителя.

В случае использования рециклированного заполнителя в крупной фракции (3/6), для теста концентрированной нагрузки () существуют явные различия в зависимости от типа использованного вторичного заполнителя. Результаты испытания сосредоточенной нагрузкой показывают, что заполнители каменной кладки (MA) вызывают большую потерю сопротивления по сравнению с заполнителями из вторичного бетона (CA), как это наблюдалось в случае блоков для мощения.Потеря прочности составляет (за 90 дней при замене 30%) 41% в случае использования MA и 18% в случае CA. Эти результаты подтверждают, что состав переработанного заполнителя имеет большое влияние на эксплуатационные свойства приготовленного бетона, и обычно это происходит из-за слабости керамического материала в кирпичной кладке по сравнению с материалом, получаемым из бетона [49,52] .

Использование фракции рецикла 0/3, полученной из бетона (CAS), улучшает прочность сборных железобетонных элементов по сравнению с результатами, полученными для фракции 3/6 CA.Этот результат очень важен, потому что он показывает, что можно получить сборные железобетонные элементы хорошего качества, используя переработанный песок. Однако результаты элементов, приготовленных из переработанного песка, не так хороши в других работах [36]. Из-за этой разницы мелкая фракция не может быть выброшена, но необходимы дальнейшие углубленные исследования причин такого различного поведения для выяснения происхождения и установления процедуры использования переработанного песка.

Стандарт UNE EN 15037-2 [46] устанавливает, что минимальное сопротивление сосредоточенной нагрузке P RK должно быть равно 1.5 кН для неструктурной пустотелой черепицы. На основании результатов, полученных в ходе исследования, было подсчитано, что среднее минимальное значение испытательной прочности сосредоточенной нагрузки P N составляет 1,67 кН, рассчитанное по формуле P N ≥ P RK + 1,48 · σ [46 ], σ — стандартное отклонение. Полученные результаты показывают, что, за исключением дозировки HT 30 -RMA, все изготовленные элементы, содержащие переработанные агрегаты, удовлетворяют требованиям стандарта через 90 дней, а большинство из них — через 28 дней.

Если проанализировать эволюцию значений сопротивления полых плиток между 28 и 90 днями, то существенных различий между образцами из-за происхождения переработанного заполнителя не будет. В другом исследовании, в котором эволюция прочности различных элементов изучалась в течение периода до одного года [7], было установлено, что в долгосрочной перспективе эволюция идет медленнее, если используются переработанные смешанные агрегаты.

Можно провести эквивалентный анализ прочности на изгиб полых плиток, результаты которого показаны на и.

Результаты определения прочности на изгиб пустотелых плиток.

Из таблиц и рисунков видно, что механическое сопротивление сборных элементов в некоторых случаях снижается с 28 до 90 дней. В [7], где материалы также производились в промышленных масштабах, сопротивление в некоторых случаях уменьшалось. При этом необходимо учитывать, что к камерам отверждения у компаний не предъявляются те же требования, что к лабораторным, и забота при производстве продуктов не такая же.С другой стороны, водопоглощение агрегатов не является мгновенным, и даже если вода, необходимая для впитывания, была предоставлена, это не означает, что она идет прямо к агрегатам и может вызвать высыхание, приводящее к усадке при высыхании, с последующая потеря механических свойств. Агрегаты МА чаще представляют эту аномалию, что может быть связано с их более высоким водопоглощением.

4.2. Водопоглощение

В целом, увеличение процента переработанного заполнителя приводит к увеличению водопоглощения сборных элементов, хотя в случае блоков для мощения этот результат не является верным для каждого набора изготовленных образцов.Результаты можно увидеть в брусчатке и в пустотелой плитке.

Таблица 9

Результаты водопоглощения (%) блоков для мощения в зависимости от типа заполнителя, метода дозирования (см. Номенклатуру) и времени.

| Возраст | PB0 | PB 0 -C | PB 15 -CA | PB 30 -CA | PB 15 -CAS-C | PB 30 — CAS-C | PB 15 -MA | PB 30 -MA |

|---|---|---|---|---|---|---|---|---|

| 28 дней | 6.7 | 7,6 | 6,7 | 6,9 | 6,6 | 6,9 | 7,1 | 7,6 |

| 90 дней | 6,1 | 6,6 | 6.0.9 9011 | 6,6 | 6,0 9 | 7,0 | ||

| PB 15 -MA-S | PB 30 -MA-S | PB 15 -CMA | PB 30 -CMA | PB 15 -RMA | PB 15 -RMA-S | PB 30- RMA-S | ||

| 28 дней | 7.2 | 7,9 | 7,6 | 7,3 | 7,3 | 6,6 | 10,0 | 9,5 |

| 90 дней | 7,0 | 7,2 | 7,0 6,2 9011 | 7,2 | 7,0 6,2 9011 | 7,2 | 7,0 | 9,1 |

Таблица 10

Результаты водопоглощения полых плиток за 90 дней в зависимости от типа заполнителя и метода дозирования (см. Номенклатуру).

| Возраст | HT 0 | HT 15 -CA | HT 30 -CA | HT 15 -CAS | HT 30 -CAS | |

|---|---|---|---|---|---|---|

| 90 дней | 6.6 | 7,4 | 8,1 | 6,9 | 7,5 | |

| HT 15 -MA | HT 30 -MA | HT 15 -CMA | HT 30 -CMA | HT 15 -RMA | HT 30 | |

| 90 дней | 8 | 10,3 | 8,5 | 8 | 8,3 | 9,2 |

Использование мелкой фракции вторичного бетона (0–3 мм, CAS) дает, как правило, пустотелые плитки с меньшим водопоглощением, чем при использовании крупнозернистой фракции вторичного бетона, как в случае тротуарной плитки, так и в случае пустотелой плитки.Такой же вывод можно сделать, если сравнить результаты мелкой фракции с крупной фракцией остальных переработанных заполнителей (MA, CMA, RMA) в пустотелых плитках. Этот результат совпадает с хорошими результатами, полученными в отношении механических свойств сборных элементов. В этом случае использование мелкой фракции переработанного заполнителя бетона также улучшило механические свойства как брусчатки, так и пустотелой плитки (независимо от используемой техники дозирования). Оба результата показывают, что мелкую фракцию переработанного заполнителя не следует отбраковывать и выбрасывать в качестве строительного материала, даже несмотря на то, что некоторые работы имеют другие результаты по сравнению с этой работой [9,31].Как было сказано при обсуждении механических свойств сборных элементов, необходимы дополнительные исследования, чтобы прояснить причины различного поведения мелкой фракции в различных исследованиях.

Сравнение результатов блоков для мощения, приготовленных с использованием крупной фракции в качестве переработанного заполнителя, показывает, что каменный заполнитель является элементом, который больше увеличивает водопоглощение (с 15% переработанного заполнителя, что на 4% больше, а с 30%). % МА, что на 14% больше, чем у эталона, и на 21% и 57%, соответственно, для пустотелой плитки).Переработанные заполнители, поступающие из бетона (СА) в крупной фракции, дают меньшее увеличение водопоглощения (-1,6% и -3,3% через 90 дней для блоков мощения и 12% и 23% для пустотных плиток). Как видно, результаты для брусчатки очень похожи или немного лучше, чем у эталонного бетона. Рециклированный заполнитель с более низким водопоглощением был CA с 3,9%, в то время как абсорбция составляла 17,6% для MA, будучи в целом гораздо более пористым. Эти значения могут оправдать различия в поглощении сборных элементов.

Как видно из таблиц, использование заполнителей CMA увеличивает водопоглощение по сравнению с результатами CA. CMA также должен иметь более высокое водопоглощение из-за наличия керамических заполнителей. Этот результат подтверждает, что включение отходов каменной кладки в виде переработанных заполнителей, в основном керамических, увеличивает водопоглощение сборных элементов, как было указано в другой работе [52]. Эти результаты также согласуются с результатами, касающимися механических свойств обоих сборных элементов, поскольку сопротивление уменьшалось по мере включения каменного заполнителя, возможно, из-за более высокой пористости.Этот результат также подтверждает различное поведение добавления микрокремнезема к различным сборным элементам. Повышенное водопоглощение бетона, очевидно, из-за наличия каменного заполнителя, действует как резервуар для воды, что способствует развитию пуццолановых реакций микрокремнезема и увеличению прочности элементов, приготовленных с использованием CMA.

Результаты для элементов, изготовленных с RMA, показывают поведение, аналогичное эталонному бетону в случае блоков для мощения, немного лучше в случае 30% RMA, но для пустотелых плиток водопоглощение увеличивается на 27%. и 40% для 15%, и 30% замещения природного агрегата RMA.Водопоглощение RMA составляло 8,9, что немного ближе к таковому у CA, поэтому RMA вызывает промежуточное водопоглощение среди CA и MA.