Технология изготовления цемента: Производство Цемента как бизнес: оборудование, технология изготовления

- Технология производства цемента

- Технология производства / Цементный завод АО «ХайдельбергЦемент Волга»

- Технология производства цемента (процесс изготовления): сырье, основные способы, оборудование

- Технология производства | Газметаллпроект

- Технология производства цемента, цементные заводы, сухой способ производства цемента, мокрый способ производства цемента, методы модернизации цементных заводов

- Цемент — производство, виды и марки

- Технологии производство цемента — сухой и мокрый способы

- Manufacturing Technology из журнала International Cement Review Magazine

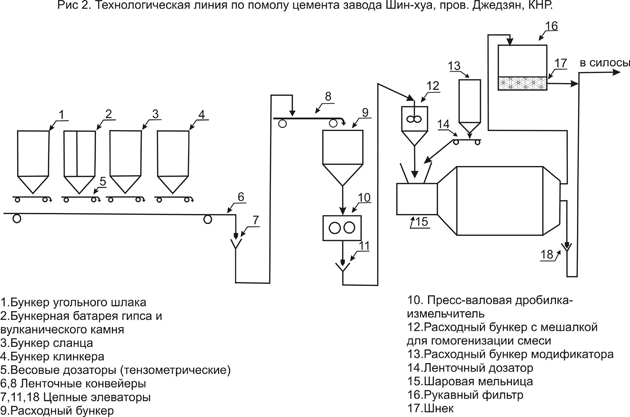

- Повышение производительности стана

- ESP превращается в рукавный фильтр

- Трехкратное увеличение срока службы футеровки

- Цементный завод 21-го века: экологичнее и больше на связи

- Следим за шестернями

- От WHRPG до EfW

- Энергосбережение при раздельном тонком помоле

- Ремень Holcim «готовый к использованию»

- Шаги к умному заводу

- Элементный анализ для уменьшения углеродного следа цемента

- VRM для Crown операций

- Готовы к отплытию

- Выбор правильной системы SCR

- Вьетнам: растущий спрос на экологически безопасные технологии

- цемент | Определение, состав, производство, история и факты

- Технология производства цемента: принципы и практика

- Процесс производства цемента

- Новые цементные технологии

- Цементная промышленность во всем мире сталкивается с растущими проблемами в контексте экономии материальных и энергетических ресурсов, а также сокращения выбросов CO

- Искусственные материалы, которые происходят из природных или промышленных ресурсов, но требуют дополнительной термической обработки и / или активации, также могут играть определенную роль.

- Оцифровка и будущее цементного завода

Технология производства цемента

Технология производства цемента довольно сложна, это поэтапный высокотехничный процесс. Причем качество конечного продукта зависит от множества факторов, которые непременно нужно учитывать. Из-за популярности и, можно сказать, универсальности данного строительного материала, конкуренция среди производителей велика. Потребитель же выбирает товар, исходя не только из его стоимости, но и характеристик.

Технология изготовления цемента: этапы

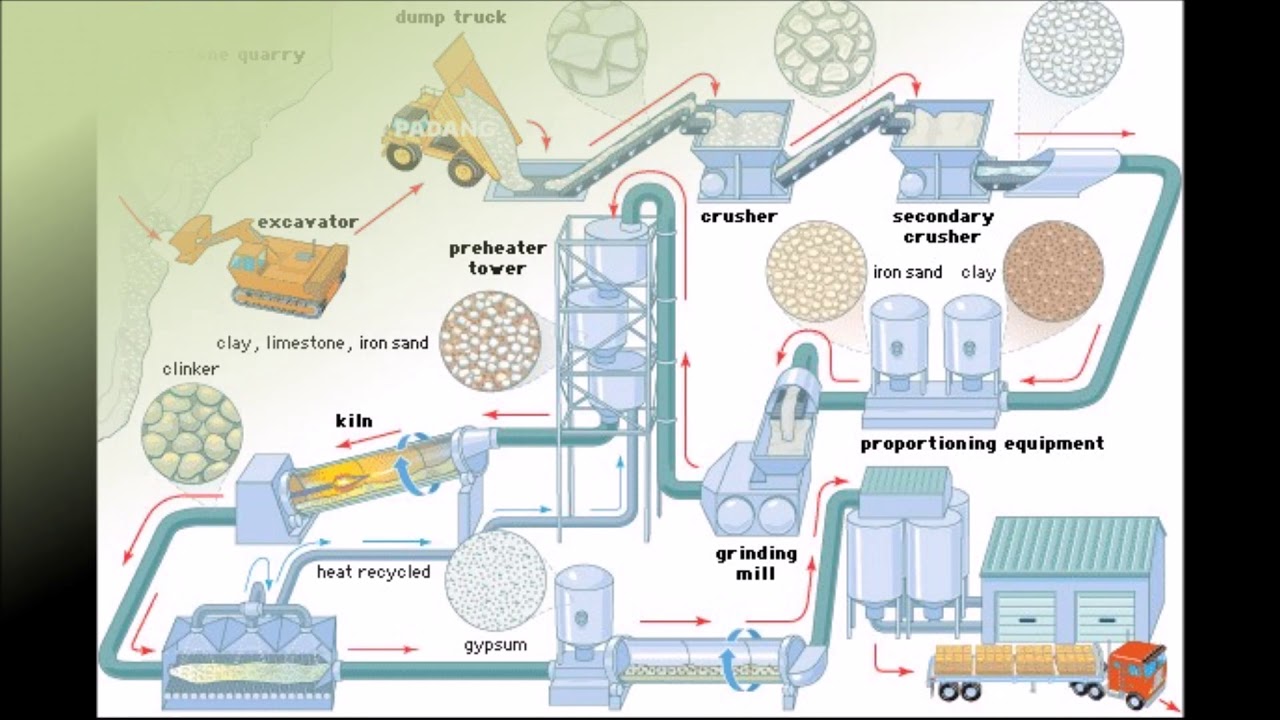

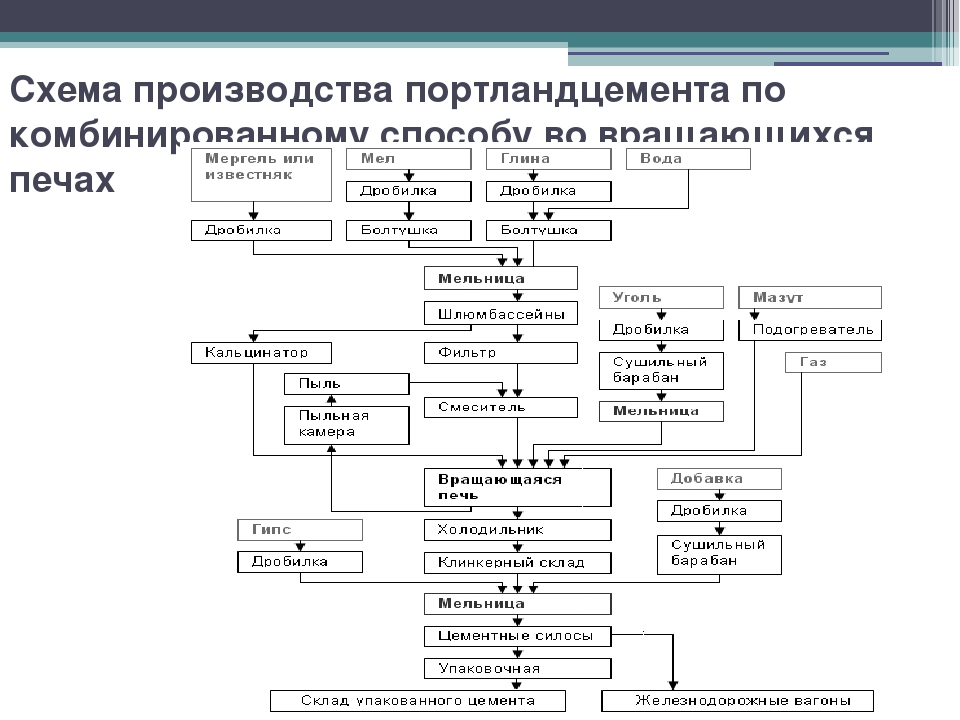

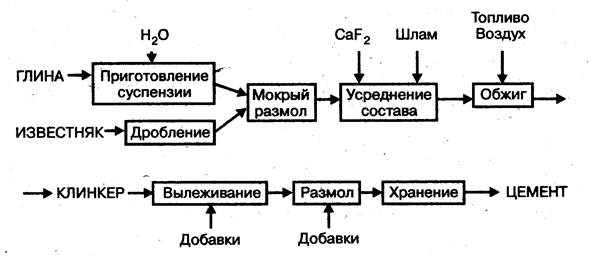

Строго говоря, есть две основных фазы в производстве цемента. Это изготовление клинкера из шлама либо сухой шихты (та, в свою очередь, получается из смеси природных материалов) и изготовление самого портландцемента методом измельчения гранул клинкера с добавками. Если говорить о первом этапе более подробно, то следует упомянуть разные способы получения клинкера.

- Технология производства цемента сухим способом – составные части будущего клинкера (известняк, мел, глина, уголь, мергель) высушиваются в сушильных барабанах и измельчаются в порошкообразную массу.

После этого смешиваются без использования воды – получается сухая шихта. Этот метод экономически целесообразен, если уровень влажности сырья достаточно низок – до 12 процентов. Тогда затраты на сушку компонентов ниже, чем расходы на мокрый метод.

После этого смешиваются без использования воды – получается сухая шихта. Этот метод экономически целесообразен, если уровень влажности сырья достаточно низок – до 12 процентов. Тогда затраты на сушку компонентов ниже, чем расходы на мокрый метод. - Технология производства цемента мокрым способом предполагает использование воды. Из исходного сырья получается шлам с уровнем влажности от 30 до 50 процентов. Вещество перемешивается до однородного состояния и измельчается. После этого шлам подается в печь, предназначенную для обжига клинкера, где поддерживается температура более 1400 градусов Цельсия. На этом первый этап обработки завершается.

- Технология получения цемента смешанным способом представляет собой соединение обоих перечисленных выше методов. В результате получается клинкер с усредненным показателем влажности – около 20 процентов. При этом изначально сухая шихта искусственно увлажняется, а мокрая – высушивается до нужного состояния. Далее этот материал также поступает на обжиг.

Ресурсосберегающая технология цемента

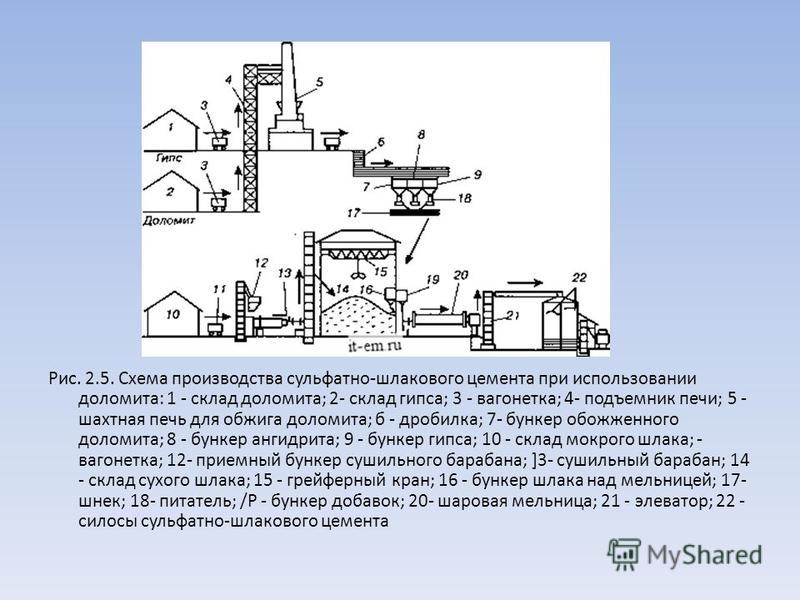

Шлаки металлургического производства (мартена, доменных печей и т.д.) могут использоваться в качестве сырья для производства цемента. Это не только удешевляет процесс изготовления, но и решает вопрос переработки шлаков. Щелочным компонентом при этом может быть щелочной раствор, который применяется с целью очистки металлических отливок. К сожалению, вместо рационального использования полезные материалы чаще попадают в шламонакопители.

Для производства шлакощелочного цемента технология будет несколько отличаться от метода изготовления портландцемента. Измельченный шлак смешивается с щелочной составляющей. Характеристики полученного материала также отличны от параметров портландцемента. Так, шлакощелочной бетон более морозостоек благодаря меньшей пористости цементной пасты. Шлакощелочной цемент не является хромосодержащим веществом (а портландцемент может содержать в разных количествах водорастворимые соединения хрома).

В производстве шлакощелочного цемента новые технологии почти не применяются – это давно известный материал, изобретенный еще в XIX веке. Однако в нашей стране этот метод изготовления цемента до сих пор не имеет столь обширного распространения, как за рубежом.

Однако в нашей стране этот метод изготовления цемента до сих пор не имеет столь обширного распространения, как за рубежом.

Технология производства / Цементный завод АО «ХайдельбергЦемент Волга»

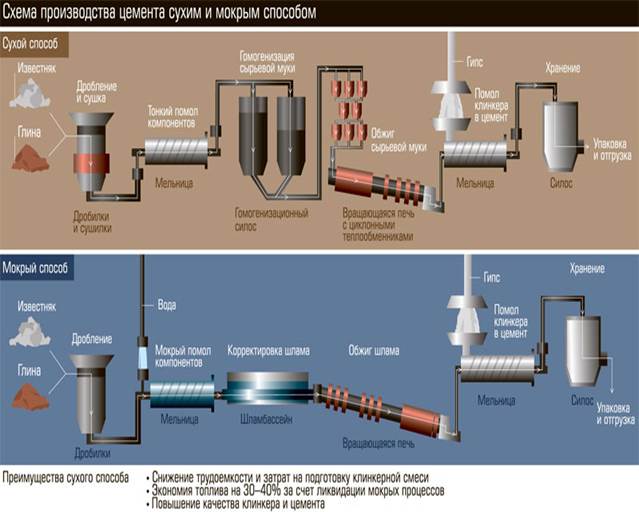

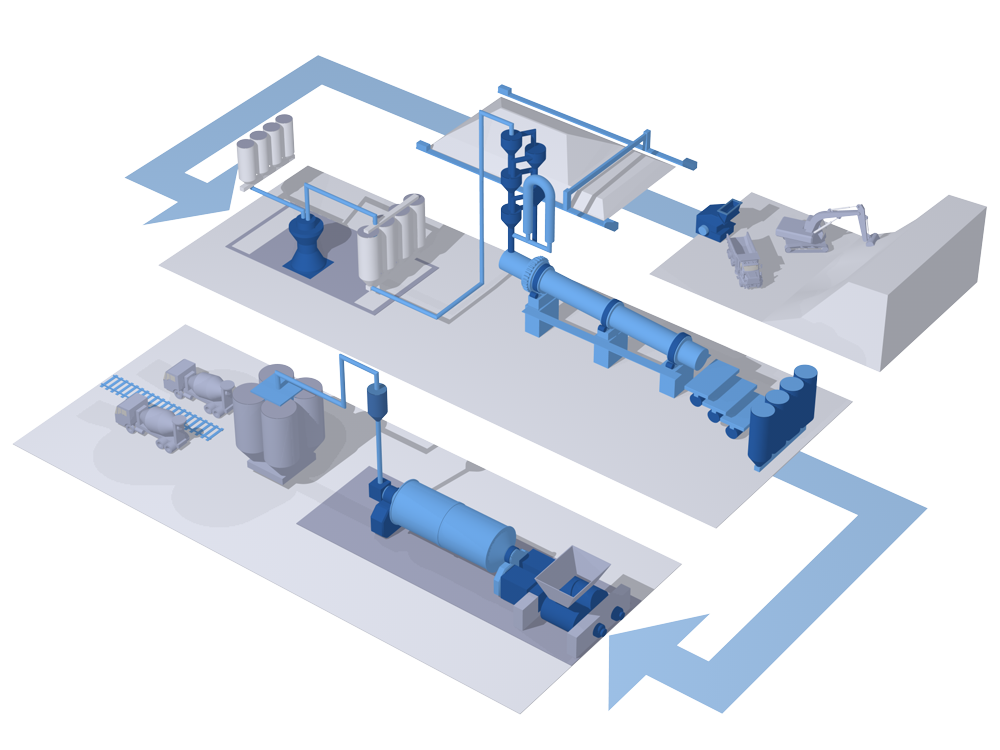

Технология производства цемента на АО «ХайдельбергЦемент Волга» является современный «сухой» способ.

Существует два основных способа производства цемента «мокрый» и «сухой».

Сегодня, главным недостатком российских цементных заводов является то, что они используют «мокрый» способ, который гораздо более энергоемкий, чем используемый в развитых странах мира «сухой» способ. Поэтому для компаний важно постепенно переходить на более прогрессивные энергосберегающие технологии. АО «ХайдельбергЦемент Волга» использует «сухой» способ производства цемента, что позволило предприятию сократить удельные расходы топлива, резко повысить производительность печей и помольного оборудования.

При сухом способе производства дробленые сырьевые материалы высушиваются и тонко измельчаются. Полученная сырьевая мука после корректирования и усреднения до заданного химического состава обжигается в печах. С использованием этого способа, на обжиг клинкера расходуется от 750 до 1200 ккал/кг клинкера, при «мокром» способе производства—от 1200 до 1600 и выше ккал/кг клинкера. «Сухой» способ производства экономически целесообразен тогда, когда сырьевые материалы имеют низкую влажность и по возможности однородный химический состав, и в результате суммарный расход тепла на сушку сырьевых материалов и на обжиг клинкера ниже, чем расход тепла на обжиг этих материалов при мокром способе производства

Полученная сырьевая мука после корректирования и усреднения до заданного химического состава обжигается в печах. С использованием этого способа, на обжиг клинкера расходуется от 750 до 1200 ккал/кг клинкера, при «мокром» способе производства—от 1200 до 1600 и выше ккал/кг клинкера. «Сухой» способ производства экономически целесообразен тогда, когда сырьевые материалы имеют низкую влажность и по возможности однородный химический состав, и в результате суммарный расход тепла на сушку сырьевых материалов и на обжиг клинкера ниже, чем расход тепла на обжиг этих материалов при мокром способе производства

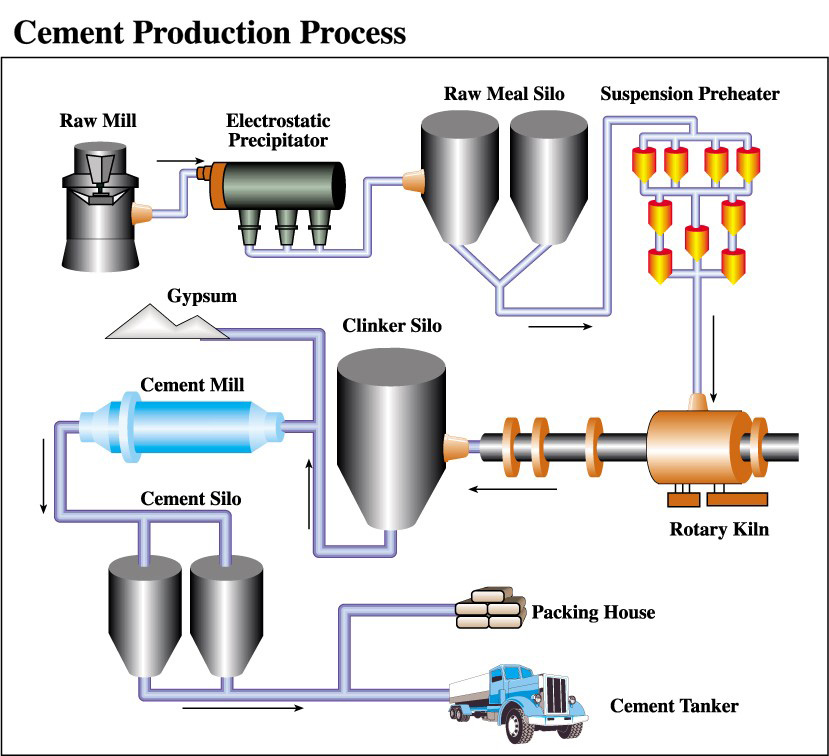

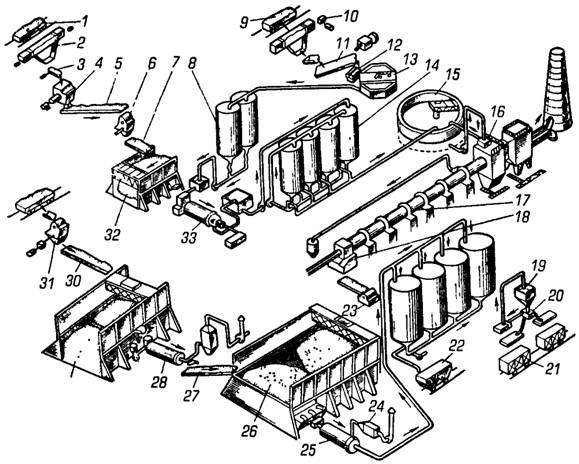

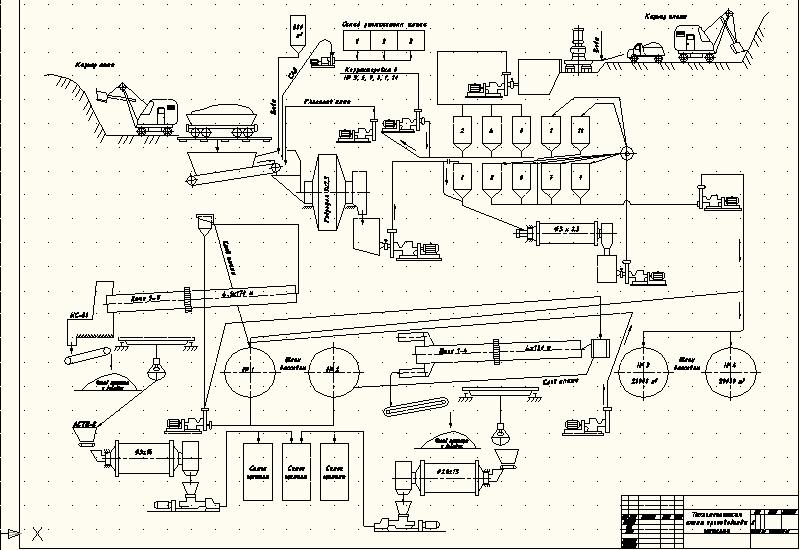

Основные технологические этапы производства цемента.

- 1. Добыча и транспортировка сырья из карьера к приемному бункеру цеха «Сушка сырья».

- 2. Дробление, сушка сырьевых компонентов, транспортирование в арочный склад, для усреднения и хранения.

- 3. Доставка на крытый склад железосодержащих компонентов автотранспортом.

- 4. Транспортировка сырьевых компонентов из арочного склада на станцию дозирования.

Дозировка сырьевых компонентов, получение сырьевой смеси, транспортировка до цеха «Помол сырья».

Дозировка сырьевых компонентов, получение сырьевой смеси, транспортировка до цеха «Помол сырья». - 5. Помол сырьевой смеси, совмещенный с сушкой, подача готовой сырьевой муки в силос сырьевой муки.

- 6. Дозированная подача готовой сырьевой муки из силоса в теплообменник цеха «Обжиг».

- 7. Обжиг сырьевой муки во вращающейся печи с декарбонизатором и одноветьевым пятиступенчатым циклонным теплообменником.

- 8. Охлаждение готового клинкера и доставка его в силос клинкера для хранения.

- 9. Дробление и при необходимости сушка добавок для введения их в цемент, транспортировка добавок в силоса.

- 10. Дозировка компонентов для получения цемента. В зависимости от марки цемента.

- 11. Помол цемента в замкнутом цикле, транспортировка готовой продукции до силосов цемента.

- 12. Хранение и отгрузка цемента.

На всех технологических переделах контроль качества заводской лабораторией. Все виды цементов прошли обязательную сертификацию.

Технология производства цемента (процесс изготовления): сырье, основные способы, оборудование

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Читайте также: про строительство и ремонт.

Состав цемента

Содержание статьи:

Цементная смесь получается в результате смешивания ряда компонентов:

- Клинкера. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема. Затем обжигается повторно.

Гипса. Используется для регулирования процесса твердения цемента.

Вводится в состав в количестве не более 5%.

Вводится в состав в количестве не более 5%.Активных минеральных добавок. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

Уменьшение времени затвердевания.

Увеличение прочности.

Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

- Портландцемент. Самая распространенная модификация, в составе которой около 80% силиката кальция.

Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.Глиноземистый. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.

Магнезиальный. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.

Кислотоупорный. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

Дробление известняка с приданием полученному продукту необходимой влажности.

Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента. В процессе смешивания добавляется гипс и специальные минеральные добавки.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния. Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Только после этой процедуры отправляется в печь. Такая технология позволяет уменьшать теплозатраты, поскольку в процессе обжига почти нет испарений.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Белый цемент, производство которого несколько отличается от технологии выпуска серого продукта, может выпускаться как мокрым, так и сухим способом. Отличается технология тем, что исходное сырье обжигается при высокой температуре и затем быстро охлаждается водой.

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Источник

Технология производства | Газметаллпроект

Технология производства портландцемента

Портландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе и представляющее собой продукт тонкого измельчения клинкера, получаемого путем обжига до спекания искусственной сырьевой смеси.

Производство портландцемента включает в себя следующие основные этапы: добыча сырья; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; совместный помол клинкера с гипсом, а в некоторых случаях также с различными добавками, способными придать портландцементу специальные свойства, причем первые три этапа являются наиболее энергоемкими и дорогостоящими, на них приходится около 70% себестоимости цемента.

При производстве портландцемента необходимо сочетание в сырьевой смеси карбонатного и глинистого компонентов, которые в разных пропорциях содержатся в мергеле – горной породе, их которой состоят склоны Маркхотского хребта. Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

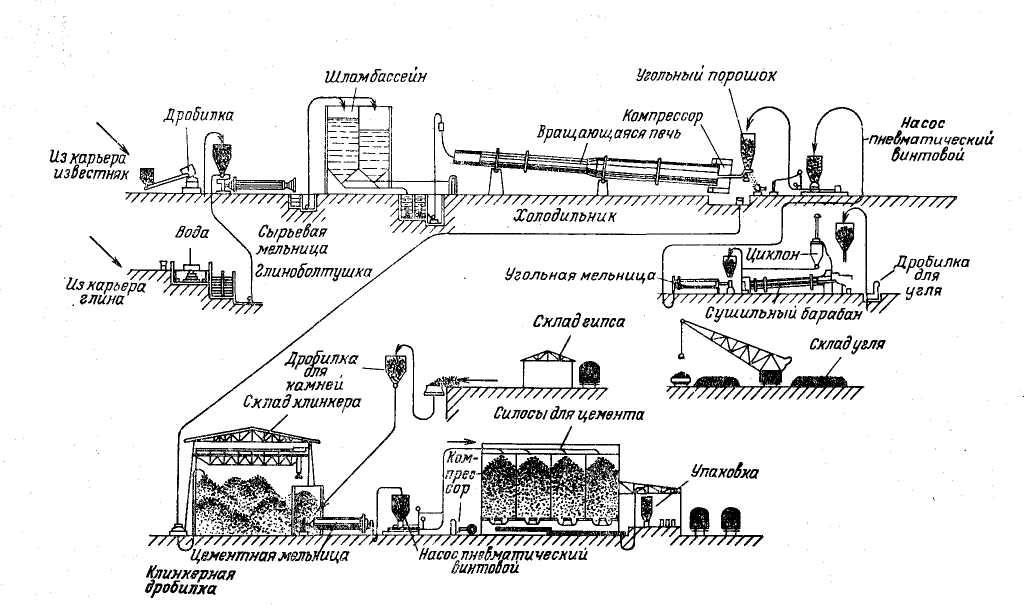

Добыча мергеля осуществляется открытым способом в карьерах. Карьеры мергеля разрабатываются горизонтальными уступами высотой от 15до 20м. Основными процессами при добыче и переработке мергеля являются производство вскрышных работ, разрушение и добыча материала, погрузка экскаваторами и внутрикарьерное транспортирование карьерными самосвалами. Мергель из карьера поступает в дробильное отделение, где подвергается одно – либо двухстадийному дроблению в щековых, ударно – отражательных, молотковых дробилках. Дробленый мергель по системе транспортеров поступает на склад.

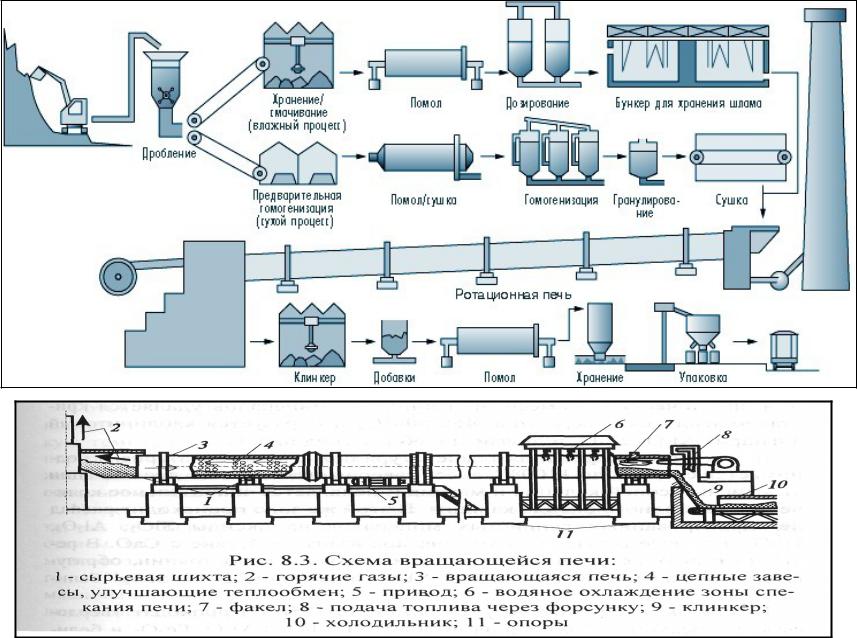

Существует два основных способа производства портландцемента – «мокрый» и «сухой».При «мокром» способе производства сырьевые материалы измельчают в помольных установках в присутствии воды, в результате чего получается текучая сметанообразная масса, называемая шламом, с влажностью 37 — 38%. Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Типоразмеры вращающихся печей мокрого способа производства: Ø5х185м; Ø4х150м; Ø4х3,6х4х150м.

Печь «мокрого» способа производства можно условно разделить на 6 технологических зон: сушки, подогрева, кальцинирования (декарбонизации), экзотермических реакций, спекания и охлаждения. Во вращающейся печи под воздействием высокой температуры (1450оС) сырьевая смесь претерпевает физико — химические превращения, в результате чего получается клинкер, представляющий собой твердые гранулы серого цвета диаметром от 5 до 20мм.

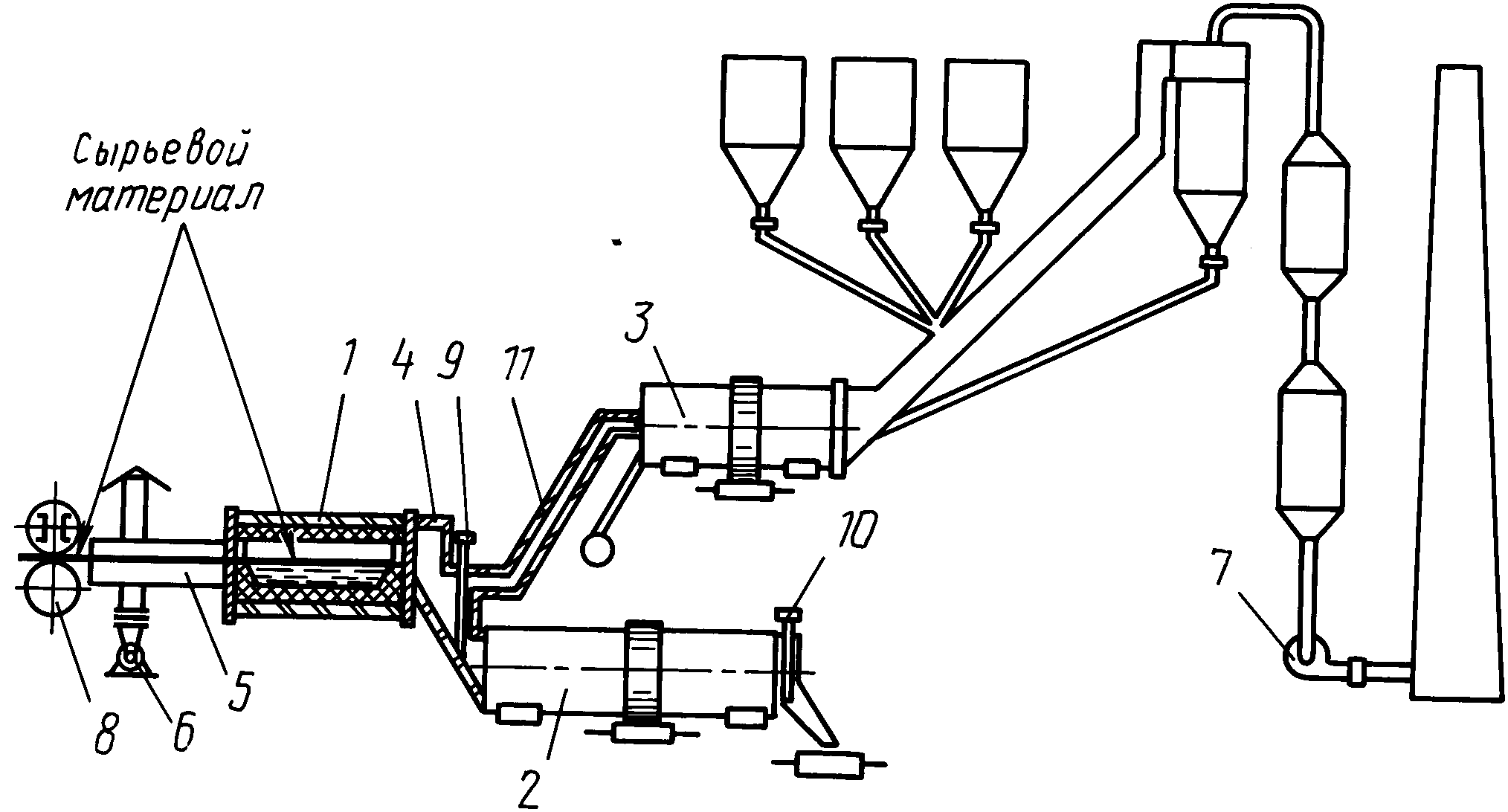

При «сухом» способе производства помол сырьевых материалов осуществляется с одновременной сушкой, в результате чего получается сырьевая мука с влажностью не более 1%, которая подается на обжиг в короткую вращающуюся печь с запечными теплообменными устройствами: циклонными теплообменниками и декарбонизатором.

Типоразмеры вращающихся печей «сухого» способа производства: Ø5,5х66м; Ø 5,2х65м. Во вращающейся печи «сухого» способа производства отсутствуют зоны сушки, остальные зоны и процессы, происходящие в них, аналогичны таковым печи «мокрого» способа. Процессы дегидратации и почти полностью — декарбонизации сырьевой смеси происходят в циклонных теплообменниках и декарбонизаторе, откуда сырьевая смесь поступает в короткую вращающуюся печь.

Во вращающейся печи «сухого» способа производства отсутствуют зоны сушки, остальные зоны и процессы, происходящие в них, аналогичны таковым печи «мокрого» способа. Процессы дегидратации и почти полностью — декарбонизации сырьевой смеси происходят в циклонных теплообменниках и декарбонизаторе, откуда сырьевая смесь поступает в короткую вращающуюся печь.

Существует также комбинированный способ производства портландцемента, который предполагает либо частичное обезвоживание шлама (до 16-18%) с применением вакуум – фильтров и концентраторов шлама, либо увлажнение сырьевой муки до влажности 10-14%, грануляцию сырьевой смеси и подачу ее на обжиг в короткую вращающуюся печь.

При выборе способа производства учитываются различные факторы: однородность химического состава сырьевых материалов, их физико – механические характеристики.

В настоящее время наиболее востребован «сухой» способ производства цемента, как более экономичный: удельный расход условного топлива на 1 тонну клинкера при «сухом» способе производства в два раза меньше, чем удельный расход условного топлива при «мокром» способе производства.

Экономия топлива является решающим аргументом в пользу «сухого» способа производства, так как одной из наибольших статей затрат при производстве портландцемента является расход условного топлива на обжиг клинкера.

Полученный одним из способов портландцементный клинкер после охлаждения поступает на склад клинкера и добавок.

Для получения портландцемента клинкер подвергается тонкому измельчению в мельничных агрегатах совместно с гипсом (применяется для регулирования сроков схватывания цементного теста), а также при производстве некоторых видов цемента — с различными добавками.

Готовый цемент по системе цементопроводов подается на хранение в специально оборудованные силосы, откуда отгружается потребителю в таре либо навалом в вагоны – цементовозы или автотранспорт.

Технология производства цемента, цементные заводы, сухой способ производства цемента, мокрый способ производства цемента, методы модернизации цементных заводов

Основные марки цемента, который производится, предлагается к продаже и активно покупается для применения в самых разных областях строительства, — это портландцемент, шлакопортландцемент и пуццолановый цемент. Производство такого цемента включает обжиг клинкера в печах сырьевой массы, осуществляемый во вращающихся или в шахтных печах.

Технология производства цемента влияет как на качество цемента, так и на себестоимость и конечную цену цемента для покупателя. В процессе цементного производства на цементном заводе осуществляется добыча известкового сырья, дробление и тонкое измельчение известковой каменистой массы, затем приготовление однородной сырьевой цементной смеси заданного состава, обжиге ее до спекания, и на конечном этапе размол цементного клинкера в порошок, который и представляет собой предлагаемый к продаже продукт — цемент.

Цементную сырьевую смесь получают на цементном заводе путем измельчения нескольких компонентов и последующего тщательного их смешивания, гомогенизации и доведения до нужного состава в сухом или сыром состоянии.

Существуют два основных способа производства портландцемента – сухой и мокрый. На российских цементных заводах наиболее распространен мокрый метод производства цемента. Однако крупные зарубежные компании, приобретающие в собственность цементные заводы в России, активно внедряют на них сухой метод производства цемента, осуществляя крупные инвестиции в техническое перевооружение цементного производства.

На российских цементных заводах наиболее распространен мокрый метод производства цемента. Однако крупные зарубежные компании, приобретающие в собственность цементные заводы в России, активно внедряют на них сухой метод производства цемента, осуществляя крупные инвестиции в техническое перевооружение цементного производства.

Если используется сухой способ производства цемента, то дробленое сырье высушивают, а затем тонко измельчают. Что получить цемент, сырьевую муку доводят до нужного химического состава и обжигают в печах.

При мокром способе цементного производства используют известняк, мергель, глинистые сланцы, которые тонко дробят, измельчают в сыром виде в мельницах и получают шлам в виде густой массы.

Если применяется мокрый способ производства цемента,- используют также такие мягкие сырьевые материалы как мел и глина, которые дробят и подают в болтушку, где смешивают с водой и подают в бассейны для доведения до нужного химического состава, а затем направляют в печь для обжига и получения готового к продаже продукта — цемента.

В нашей компании Вы всегда сможете купить качественный цемент разных марок оптом по оптимальной цене на самых выгодных условиях с доставкой. Мы осуществляем производство и оптовую продажу портландцемента марки М500 и М400. Мы осуществляем поставки качественного цемента оптом с завода и со склада из Москвы навалом и в мешках машинами и вагонами мордовцемент, щуровский цемент, новоросцемент, себряковцемент, сухие смеси универсальные. Вы можете купить у нас портландцемент для бетона и кирпичной кладки, фундамента и растворов.

Другие статьи на эту тему:

Производство белого цемента

Производство глиноземистого цемента

Цементные заводы, работающие по сухому методу производства цемента

Цементные заводы, работающие по мокрому методу производства цемента

Цементные заводы нового поколения

Цемент — производство, виды и марки

Что такое цемент? Аксиома

Итак, цемент – это порошкообразный материал серого цвета, который, после смешивания с водой, застывает через некоторое время, приобретая при этом высокую твердость и прочность. Это все знают! Разбить такую монотонную глыбу в дальнейшем не представляется возможным, если раствор был приготовлен правильно. Благодаря своим уникальным свойствам цемент применяется в строительстве в качестве связывающего вещества при возведении домов, фундаментов, заграждений, дорожек и прочих строений. Также из него изготавливают бетон.

Это все знают! Разбить такую монотонную глыбу в дальнейшем не представляется возможным, если раствор был приготовлен правильно. Благодаря своим уникальным свойствам цемент применяется в строительстве в качестве связывающего вещества при возведении домов, фундаментов, заграждений, дорожек и прочих строений. Также из него изготавливают бетон.

Немного истории

Само слово «цемент» образовалось от латинского слова «caemenrum», что означает «толченый камень». При смешивании этого материала с гашеной известью получался раствор, который в древности использовали при кладочных работах. Причем, даже до наших дней дожили эти постройки, сделанные с помощью такого толченого порошка. Раньше умели строить и изготавливать качественный материал, а не то, что сейчас: из-за постоянной экономии страдает финальная конструкция, которая тает на глазах.

Шло время, и другие вяжущие вещества, способные застывать от смешивания с водой, тоже стали называть словом «цемент». Сейчас такой материал называют «портландцементом». Название пошло от острова Портленд в Англии, где и находятся месторождения чудесного камня, из которого изготавливают серый сыпучий материал с волшебными свойствами. Изобрел способ получения такого цемента английский инженер по имени Джозеф Аспид. Было это в 1824 году. Свое изобретение он полюбил, и во время оформления патента назвал новый материал «портландским цементом».

Сейчас такой материал называют «портландцементом». Название пошло от острова Портленд в Англии, где и находятся месторождения чудесного камня, из которого изготавливают серый сыпучий материал с волшебными свойствами. Изобрел способ получения такого цемента английский инженер по имени Джозеф Аспид. Было это в 1824 году. Свое изобретение он полюбил, и во время оформления патента назвал новый материал «портландским цементом».

Технология производства цемента

Производство материала делится на три этапа:

1. Добыча сырья и его подготовка. Гипсовый камень, известняк и глина добываются в карьерах, после чего их вывозят на завод. Там их мелко крошат, измельчают, и, затем, просушивают при температуре от 150оС до 200оС. После таких издевательств их смешивают в определенных пропорциях. То, что получилось, называют шламом.

2. Получение клинкера. Шлам помещают в печь, где его обжигают при температуре 1450оС. Во время этого процесса из шлама получается клинкер, который впоследствии размалывают в мелкий порошок на жерновах.

3. В подготовленный клинкер добавляют гипс, около 5%, а также разные специальные добавки.

После того как сырье прошло все испытания и этапы производства, из него получается «портландцемент». В зависимости от процента и содержания минеральных добавок, он может отличаться по прочности, которая и определяет марку продукта. Обозначается она буквой «М» с цифрами, которые соответствуют максимально допустимой нагрузке материала на сжатие. Конечно, поскакав по бетону, его прочность не определишь, этим занимаются специальные прессы. Наиболее распространены и популярны следующие марки цемента М300, М400 и М500.

Виды цемента и их предназначение

Кроме «портландцемента» существуют еще и другие виды материала, которые предлагают разные производители.

- Водонепроницаемый цемент. Идеально подходит для гидроизоляции строений, герметизации стыков и трещин, постройки бассейнов и прочих резервуаров для жидкости.

- Белый цемент.

Он применяется при изготовлении сухих строительных смесей. Этот материал быстро застывает, также он устойчив к вредным воздействиям. При смешивании его с разными пигментными добавками получают штукатурные декоративные растворы.

Он применяется при изготовлении сухих строительных смесей. Этот материал быстро застывает, также он устойчив к вредным воздействиям. При смешивании его с разными пигментными добавками получают штукатурные декоративные растворы. - Расширяющийся цемент. Такой вид применяется при производстве самонапряженных конструкций, при ремонте водонепроницаемых сооружений, например, подвал, бассейн, крыша. Материал такого вида обладает высокой морозоустойчивостью.

- Пуццолановый цемент. Материал назван так потому, что в нем присутствуют пуццоланы, если сказать проще – вулканический пепел, и зола уноса, который является продуктом сгорания твердого топлива. Особенностью такого вида цемента является его замедленное застывание с низким тепловыделением, что положительно сказывается на заливке бетона больших объемов. В этом случае уходит разница температуры между верхними слоями бетона и внутренними, тем самым исключается возможность появления трещин.

Производители цемента

Количество заводов по изготовлению цемента растет с каждым годом, но есть несколько лидирующих компаний, которые занимают передовые места по продаже строительного материала, как на мировом рынке, так и отечественном.

Французская компания производит цемент не только у себя на родине, но и обзавелась уже заводами в России. Например, «Урадцемент» с суровыми челябинскими работниками, ОАО «Воскресенцемент» с коренными москвичами, «Коркинский завод» и «Ферзиково» из Калужской области. С таким количеством заводов на российских просторах, «Lafarge», конечно, занимает лидирующую позицию на отечественном рынке. Фирма предоставляет товар любых марок и классов. На заводах цемент фасуют в мешки по 50 килограмм и в биг-бэги. Также в компании предоставляют услуги по самовывозу (навалом). «Портланд» благодаря своим специальным минеральным добавкам, гарантированно имеет высокую прочность материала после застывания. Наличие в цементе шлака позволяет ему застывать намного быстрее. «Лафарж-мастер», подобно «Портланду», также содержит в себе минеральные добавки и шлак. Из-за того, что материал не нужно вести из-за рубежа, цена на него снижена, но все же сильно зависит от марки.

Швейцарская компания самый крупный в мире производитель цемента. Она поставляет свой товар по всему миру. Производство цемента это как раз главный козырь «Holcim Group». Продукция имеет высочайшее качество, и, конечно же, соответствует мировым стандартам. Также производитель не жалеет денег на собственные разработки и воплощает их в жизнь. С помощью своей уникальной сырьевой балы, фирма изготавливает цемент с первой группой эффективности, а также сульфатостойкие составы. Последний вид применяется и как специальный материал, и общестроительный цемент. Компания предлагает несколько видов продукции: белый, серый, тампонажный и тарированный цемент. Порошок фасуется в мешки по 25-50 килограмм. Несмотря на свою популярность, товары «Holcim Group» отличаются демократичными ценами.

Она поставляет свой товар по всему миру. Производство цемента это как раз главный козырь «Holcim Group». Продукция имеет высочайшее качество, и, конечно же, соответствует мировым стандартам. Также производитель не жалеет денег на собственные разработки и воплощает их в жизнь. С помощью своей уникальной сырьевой балы, фирма изготавливает цемент с первой группой эффективности, а также сульфатостойкие составы. Последний вид применяется и как специальный материал, и общестроительный цемент. Компания предлагает несколько видов продукции: белый, серый, тампонажный и тарированный цемент. Порошок фасуется в мешки по 25-50 килограмм. Несмотря на свою популярность, товары «Holcim Group» отличаются демократичными ценами.

Компания из Мексики занимает высокие позиции в сфере изготовления строительных материалов. Она заимела свои заводы почти в каждом уголке мира. Не стали исключением и страны СНГ. На отечественном рынке продукция фирмы представлена несколькими линейками. «Портландский» цемент имеет свойство быстро схватываться, он предназначен для производства бетонных конструкций, изготовления оснований, укладки стен. Такой материал отлично переносит низкие температуры. «Портландский пепельный» цемент своим составом гарантирует значительную прочность и защиту от усадочных трещин. Он имеет оптимальное время застывания и применяется для элементов строения разной структурности. Цемент «Портландский композитный» продлевает время по обработке растворов, также его удобно укладывать. Это универсальный вариант для штукатурных, кладочных смесей и конструкций из бетона. Продукция расфасовывается в мешки по 25 килограмм. Цены зависят от марки и

Такой материал отлично переносит низкие температуры. «Портландский пепельный» цемент своим составом гарантирует значительную прочность и защиту от усадочных трещин. Он имеет оптимальное время застывания и применяется для элементов строения разной структурности. Цемент «Портландский композитный» продлевает время по обработке растворов, также его удобно укладывать. Это универсальный вариант для штукатурных, кладочных смесей и конструкций из бетона. Продукция расфасовывается в мешки по 25 килограмм. Цены зависят от марки и

Технологии производство цемента — сухой и мокрый способы

Цемент пользуется огромной популярностью в строительстве. Его применяют как самостоятельно, так в качестве компонента многих строительных составов (к примеру, в производстве железобетона и бетона). Изготовление цемента – дорогостоящий и энергоемкий процесс. Заводы размещают в непосредственной близости к месту добычи сырья, из которого в дальнейшем будет создаваться продукт.

Производство цемента включат 2 этапа:

- получение клинкера,

- измельчение клинкера и введение добавок.

На получение клинкера приходится приблизительно 70% себестоимости стройматериала.

Начинается все с добычи сырьевых материалов. Как правило, добыча известняка осуществляется путем сноса части горы, после которого открывается слой желто-зеленого известняка. Глубина залегания известнякового слоя – приблизительно 10 м, толщина – в среднем 0,7 м. После того, как сырье доставлено на завод, производится обжиг в специальной печи при температуре +1450°С, в результате которого получают клинкер.

На второй стадии производства цемента осуществляют дробление клинкера, гипсового камня, сушка добавок. Затем производится помол клинкера вместе с добавками и гипсом. Гипс добавляют в размере 5% от общей массы, добавки вводят в зависимости от типа смеси.

Однако, учитывая тот факт, что технические и физические характеристики сырьевого материала могут отличаться, для каждого типы сырья предусмотрен свой способ подготовки.

Способы производства цемента:

- мокрый,

- сухой,

- комбинированный.

Изготовление цемента мокрым способом

Мокрый способ предусматривает изготовление цемента с применением карбонатного компонента (мела) и силикатного компонента (глины). Также используются железосодержащие добавки (пиритные огарки, конверторный шлам и пр.). Влажность мела не должна быть более 29%, а влажность глины – не выше 20%. Называется этот способ производства цемента тому, потому что измельчение сырья осуществляется в воде, на выходе образуется шихта в виде суспензии на водной основе. Влажность шихты – 30-50%. Далее производится обжиг шлама в печи, в результате которого выделяется углекислота. Образовавшиеся шарики-клинкеры перемалывают в тонкий порошок под названием цемент.

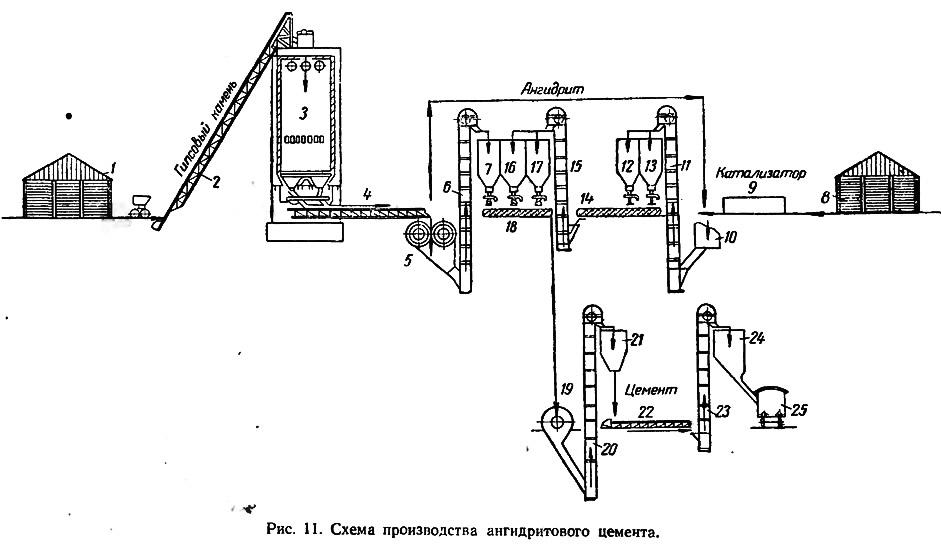

Производство цемента сухим способом

Данный способ по праву считается наиболее экономически выгодным. Особенность его в том, что на всех стадиях используются материалы только в сухом состоянии. Выбор схемы производства цемента определяется химическими и физическими характеристиками сырья. Наиболее востребованным признано изготовление материалов во вращающихся печах, в котором используются глина и известняк.

Наиболее востребованным признано изготовление материалов во вращающихся печах, в котором используются глина и известняк.

После того, как глина и известняк прошли измельчение в дробилке, их сушат до требуемого состояния (влажность — не более 1%). Просушка и измельчение производиться в сепараторной машине, после чего смесь отправляется в циклонные теплообменники, где находится не боле 30 секунд. Далее идет стадия, на которой производиться обжиг сырья с дальнейшим перемещением в холодильник. Затем клинкер направляется на склад, где происходит его перемалывание и фасовка. Подготовка гипса и добавок, а также хранение и транспортировка цемента идентичны тем, которые производятся при мокром способе.

Комбинированный вариант производства цемента

Шлам получают «мокрым» способом, после чего смесь обезвоживается в специальных фильтрах до того момента, пока уровень влажности не достигнет 16-18%. Далее сырье отправляют на обжиг. Второй вариант комбинированного способа производства цемента предусматривает сухое изготовление сырьевой массы, в которую затем вводят 10-14% воды и гранулируют. Размер гранул не должен превышать 15 мм. Далее производится обжиг.

Размер гранул не должен превышать 15 мм. Далее производится обжиг.

Для каждого способа производства используют свое оборудование и определенную последовательность операций.

Современные производства ориентируют деятельность на получение материала сухим методом. Его по праву считают будущим цементной промышленности.

Manufacturing Technology из журнала International Cement Review Magazine

16 февраля 2021 г.

Поскольку химический состав пыли варьируется между прямым режимом работы, когда сырьевая мельница не работает, и непрямым режимом работы, когда сырьевая мельница работает, поиск места назначения для пыли рукавного фильтра при поддержании однородности подачи в печь является давней проблемой в производстве цемента.Авторы: Джон Клайн и Бенджамин Клайн, Kline Consulting LLC, США.

Рисунок 1: типичная конфигурация сырьевой мельницы и подачи в печь

. ..

..

02 февраля 2021

Повышение производительности стана

Снижение клинкерного фактора без ущерба для качества и растущий спрос на высокоэффективные цементы представляют собой серьезную проблему для технологии тонкого помола, используемой на цементных заводах.В рамках своей зеленой цементной пла …

26 января 2021 г.

ESP превращается в рукавный фильтр

Когда электрофильтры не могут соответствовать более строгим нормам по выбросам, может быть более экономичным превратить их в рукавные фильтры, а не заменять их новым рукавным фильтром. Gorco SA выделяет ключевые направления …

11 января 2021 г.

Трехкратное увеличение срока службы футеровки

Вьетнамский цементный завод более чем в три раз срока службы огнеупорной футеровки в ее Охладителе бык носа с использованием сборной модульную прокладки из Хасла огнеупоров. Снижение абразивного и щелочного воздействия с …

Снижение абразивного и щелочного воздействия с …

7 декабря 2020 г.

Цементный завод 21-го века: экологичнее и больше на связи

Цементный завод будущего будет придерживаться тенденций оцифровки и устойчивого развития, чтобы получить конкурентное преимущество и повысить устойчивость. Элефтериос Хараламбус, Томас Циглер, Рамез Хаддадин, Себастьян Райтер а…

10 ноября 2020 г.

Следим за шестернями

Одна из самых серьезных механических проблем при техническом обслуживании вращающейся печи сегодня — поддержание эффективной работы венцовой шестерни и зацепления шестерни. Несоосность во время производства создает неравномерную и нестабильную нагрузку . ..

..

18 февраля 2021 г.

От WHRPG до EfW

По мере того как цементные заводы ищут способы уменьшить свой углеродный след, системы выработки электроэнергии с рекуперацией отходящего тепла (WHRPG) становятся все более популярными.Использование биомассы также имеет потенциал в качестве энергии из отходов (E …

13 Октябрь 2020

Энергосбережение при раздельном тонком помоле

Раздельное измельчение и последующее смешивание — широко распространенная практика в цементной промышленности, позволяющая снизить удельное потребление электроэнергии за счет использования высокоэффективных методов измельчения.Пока мяч …

29 сентября 2020 г.

Ремень Holcim «готовый к использованию»

Когда предприятие Holcim в Херрлисхайм-пре-Кольмар во Франции искало замену своей конвейерной ленты для извлечения песка, она обратилась к MLT за своей «готовой к использованию» лентой с ISC ® (интегрированное винтовое соединение), после успешного …

23 сентября 2020 г.

Шаги к умному заводу

Турецкая компания Nuh imento разработала решение для прогнозирования прочности цемента.Проект направлен на максимально точную оценку качества цемента при семидневной и 28-дневной прочности с помощью нового алгоритма компании, чтобы …

21 сентября 2020 г.

Элементный анализ для уменьшения углеродного следа цемента

Несмотря на рост рыночного спроса на цемент в последние десятилетия, цементная промышленность должна сокращать углеродный след. Элементный анализ может внести ключевой вклад в это стремление к снижению выбросов CO 2 от …

Элементный анализ может внести ключевой вклад в это стремление к снижению выбросов CO 2 от …

18 августа 2020 г.

VRM для Crown операций

Когда Crown Cement определила необходимость увеличения цементной мощности своего завода в Бангладеш, она выбрала технологию вертикальных валковых мельниц (VRM) от Loesche. Благодаря ряду преимуществ VRM, общая производительность измельчения…

06 июль 2020

Готовы к отплытию

Большая часть мировой торговли цементом в какой-то момент связана с доставкой продукции специализированными перевозчиками. Брайан Бенджамин из Sirios Shipping Management Co дает обзор операционных и коммерческих процедур …

29 июн 2020

Выбор правильной системы SCR

Сильная запыленность и высокие температуры — два самых сложных фактора для систем DeNO x в цементной промышленности. В этой статье thyssenkrupp Industrial Solutions со своим брендом CemCat для систем SCR …

В этой статье thyssenkrupp Industrial Solutions со своим брендом CemCat для систем SCR …

23 июня 2020 г.

Вьетнам: растущий спрос на экологически безопасные технологии

Что касается производства цемента, Вьетнам является одной из самых быстрорастущих стран в мире благодаря устойчивому внутреннему спросу и своему положению среди ведущих мировых экспортеров цемента.Однако этот успех принес …

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но, в более узком смысле, связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают до твердой массы. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цемента

Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться сам по себе (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешивается с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на фабриках и поставляется готовой к установке.

Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на фабриках и поставляется готовой к установке.

бетон

Заливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.com

Производство цемента чрезвычайно широко, так как бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишись сейчас

Технология производства цемента: принципы и практика

Анжан Кумар Чаттерджи в настоящее время является председателем Conmat Technologies Private Limited, исследовательской и консалтинговой компании в Калькутте, Индия, занимающейся предоставлением услуг технической поддержки цементной, бетонной и минеральной промышленности внутри и за пределами страны. Одновременно он также является ответственным директором Института структурной защиты и реабилитации доктора Фиксита, Мумбаи, некоммерческого центра знаний, специально посвященного ремонту, реставрации и обновлению инженерных систем бетонных зданий.Он также связан с крупными цементными компаниями страны в различных консультативных услугах. Перед тем, как приступить к вышеуказанным назначениям, д-р Чаттерджи более двух десятилетий проработал в Associated Cement Companies Limited (ныне ACC Limited) и вышел на пенсию с должности ее исполнительного директора. Находясь в ACC, он отвечал за исследования и разработки компании, разработку проектов и несколько диверсифицированных бизнес-единиц.

Одновременно он также является ответственным директором Института структурной защиты и реабилитации доктора Фиксита, Мумбаи, некоммерческого центра знаний, специально посвященного ремонту, реставрации и обновлению инженерных систем бетонных зданий.Он также связан с крупными цементными компаниями страны в различных консультативных услугах. Перед тем, как приступить к вышеуказанным назначениям, д-р Чаттерджи более двух десятилетий проработал в Associated Cement Companies Limited (ныне ACC Limited) и вышел на пенсию с должности ее исполнительного директора. Находясь в ACC, он отвечал за исследования и разработки компании, разработку проектов и несколько диверсифицированных бизнес-единиц.

С академической точки зрения доктор Чаттерджи является аспирантом геологии и доктором наук о материалах.Он провел обширные исследования в области электролитического переплава шлаков, исследований фазового равновесия оксифторидных систем и микроструктурных исследований цемента, бетона и керамики в Институте металлургии в Москве, Московском государственном университете и Строительном научно-исследовательском центре, Великобритания.

Он является стипендиатом и членом большого числа профессиональных организаций.Он является научным сотрудником Индийской национальной инженерной академии, Индийского института бетона и Индийского института керамики. Он также является одним из основателей Азиатской исследовательской академии цемента и бетона в Пекине, Китай. Он был удостоен награды за выслугу от Индийского института бетона, Ассоциации инженеров-консультантов, Конфедерации индийской промышленности и Ассоциации производителей цемента. На его счету много других наград и большое количество публикаций.

Процесс производства цемента

Процесс производства цемента

Индия — второй по величине производитель цемента в мире, производящий 502 миллиона тонн цемента в год.Есть 210 крупных цементных заводов, производящих 410 миллионов тонн цемента в год, и 350 мини-цементных заводов, производящих 92 миллиона тонн цемента в год. Таким образом, промышленность по производству цемента составляет основную часть индийской экономики.

Таким образом, промышленность по производству цемента составляет основную часть индийской экономики.

В Индии существует огромный спрос на цемент с тех пор, как правительство Индии объявило о своих проектах и схемах, связанных с развитием инфраструктуры, жилищными обществами, строительством автомагистралей и т. Д. Для стимулирования индийской экономики.Сектор недвижимости также оказался основным драйвером спроса, на который приходится 65% общего потребления в Индии.

Ориентируясь на это соотношение спроса и предложения в будущем, еще в 1962 году была создана ассоциация производителей цемента (CMA) с целью содействия росту цементной промышленности, защиты интересов потребителей и выявления новых видов использования цемента.

Цементное сырье

Горнодобывающая промышленность Индии играет важную роль в поставке сырья, используемого в цементной промышленности .Наиболее важным сырьем, используемым в процессе производства цемента, является известняк, содержащийся в осадочных породах. В результате динамического метаморфизма известняковые породы превращаются в мраморы. Другие разновидности известняка — мергель, известняковая ракушка, водорослевой известняк, коралловый известняк, писолитовый известняк, криноидный известняк, травертин, оникс, гидравлический известняк, литографический известняк и т. Д. прорези. При добыче известняка добывается 203 224 миллиона тонн известняка, который в основном используется в промышленности по производству цемента.В таких штатах, как Андхра-Прадеш, Карнатака, Мадхья-Прадеш, Раджастхан, Гуджрат, Мегхалая, Телангана, есть крупные резервуары известняка.

В результате динамического метаморфизма известняковые породы превращаются в мраморы. Другие разновидности известняка — мергель, известняковая ракушка, водорослевой известняк, коралловый известняк, писолитовый известняк, криноидный известняк, травертин, оникс, гидравлический известняк, литографический известняк и т. Д. прорези. При добыче известняка добывается 203 224 миллиона тонн известняка, который в основном используется в промышленности по производству цемента.В таких штатах, как Андхра-Прадеш, Карнатака, Мадхья-Прадеш, Раджастхан, Гуджрат, Мегхалая, Телангана, есть крупные резервуары известняка.

Еще одним важным цементным сырьем является уголь, который выступает в качестве источника энергии в процессе производства цемента. Для этого необработанный уголь также дробится и хранится в продольных отвалах и вывозится регенераторами по диагонали перед дальнейшим измельчением угольной мелочи. В Джаркханде находятся крупнейшие угольные шахты в Индии, за которыми следуют Орисса, Мадхья-Прадеш, Чхаттисгарх, Западная Бенгалия и Андхра-Прадеш. Уголь используется для нагрева сырья до 1450 градусов по Цельсию с целью превращения его в клинкер. Качество угля, поставляемого в цементную промышленность, зависит от сорта известняка, используемого в процессе производства цемента. Если в процессе производства цемента используется известняк высокого качества, то используется низкосортный уголь, и наоборот.

Уголь используется для нагрева сырья до 1450 градусов по Цельсию с целью превращения его в клинкер. Качество угля, поставляемого в цементную промышленность, зависит от сорта известняка, используемого в процессе производства цемента. Если в процессе производства цемента используется известняк высокого качества, то используется низкосортный уголь, и наоборот.

Процесс производства цемента

Процесс производства цемента начинается с добычи известняка, добываемого в карьерах.Затем этот известняк измельчается до размера -80 мм и загружается в продольные штабели. Известняк вынимается из этих отвалов по диагонали для измельчения в бункерах сырьевой мельницы. Как упоминалось ранее, уголь используется в качестве топлива для нагрева сырья в процессе производства цемента.

После получения цементного сырья от горнодобывающей промышленности Индии , известняк перемещается в сырьевую мельницу для измельчения в мелкий порошок. Этот тонкий порошок известняка затем нагревается до очень высокой температуры 1450 градусов по Цельсию для клинкеризации. Для нагрева этот мелкодисперсный порошок на таком высокотемпературном угле используется в секции клинкеризации. Это клинкеризованное сырье затем подается в электрофильтр для хранения в виде бетонного бункера. Это называется подачей в печь. Корм для печи подается в подогреватель для пиропереработки.

Для нагрева этот мелкодисперсный порошок на таком высокотемпературном угле используется в секции клинкеризации. Это клинкеризованное сырье затем подается в электрофильтр для хранения в виде бетонного бункера. Это называется подачей в печь. Корм для печи подается в подогреватель для пиропереработки.

Пиропереработка печного сырья дает цементный клинкер. Горячий клинкер затем охлаждается и складывается для складирования в штабеля клинкера. После этого клинкер и гипс смешиваются и отправляются на вход мельницы для дальнейшего измельчения с образованием мелкодисперсного серого порошка.Этот мелкий серый порошок представляет собой цемент, который затем упаковывается и отправляется на рынок для продажи.

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie. - Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с вашим системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Новые цементные технологии

Цементная промышленность во всем мире сталкивается с растущими проблемами в контексте экономии материальных и энергетических ресурсов, а также сокращения выбросов CO

2 . Международное энергетическое агентство подчеркнуло в своей «Дорожной карте для цементной промышленности», что основными рычагами для производителей цемента являются использование альтернативных материалов, будь то топливо или сырье, а также снижение коэффициента клинкера / цемента за счет использования. из хорошо зарекомендовавших себя материалов, таких как шлак, летучая зола, пуццоланы или мелкие частицы известняка.Это подчеркивает, что в ближайшие годы цемент будет в значительной степени зависеть от клинкера OPC. Поэтому новые цементы, безусловно, сначала будут учитывать большее количество основных компонентов, помимо клинкера, которые проявляют пуццолановые или скрытые гидравлические свойства.

Искусственные материалы, которые происходят из природных или промышленных ресурсов, но требуют дополнительной термической обработки и / или активации, также могут играть определенную роль.

В настоящее время неясно, в какой степени цементы на основе магнезии могут играть роль.С другой стороны, сульфоалюминатные цементы могут играть важную роль. К сожалению, из-за специфики сырья, а также их характеристик в отношении бетона они, скорее всего, не смогут заменить соответствующие части сегодняшних рынков цемента.

В настоящее время неясно, в какой степени цементы на основе магнезии могут играть роль.С другой стороны, сульфоалюминатные цементы могут играть важную роль. К сожалению, из-за специфики сырья, а также их характеристик в отношении бетона они, скорее всего, не смогут заменить соответствующие части сегодняшних рынков цемента.

Производство цемента претерпело огромное развитие с момента своего возникновения около 2000 лет назад до наших дней. Хотя использование цемента в бетоне имеет очень долгую историю, промышленное производство цемента началось в середине 19 века, сначала с шахтных печей.Позже они были заменены вращающимися печами в качестве стандартного оборудования во всем мире. Годовое производство цемента в мире достигло 2,8 млрд. Тонн в год и, как ожидается, вырастет до 4 млрд. Тонн в год. Основной рост прогнозируется в таких странах, как Китай и Индия, а также на Ближнем Востоке и в Африке (MENA) (Рисунок 1). В то же время цементная промышленность сталкивается с такими проблемами, как рост затрат на энергию, требования по сокращению выбросов CO 2 и проблемы с поиском сырья достаточного качества и в достаточном количестве.

Всемирный деловой совет по устойчивому развитию и его Инициатива по устойчивому развитию цемента (CSI), в которую входят мировые производители цемента, инициировали проект под названием «Правильное определение цифр», который впервые обеспечивает хорошую базу данных для большей части мировой цементной промышленности. в отношении CO 2 и энергетических характеристик. На Рисунке 2 показаны энергетические показатели мировых цементных производств, охватываемые членами CSI.

Разработка

В то время как производство цемента традиционно было ориентировано на OPC, были разработаны композитные цементы и цементы из доменного шлака, которые в настоящее время являются центральной частью портфеля производителей цемента.В то же время портлендский известняк и портлендские пуццолановые цементы приобрели значение, особенно в регионах, где нет шлака или летучей золы. В глобальном контексте снижения затрат и ограничений CO 2 производители цемента стремятся снизить содержание клинкера в своих цементах. Пределы задаются характеристиками цемента, чтобы не ухудшить качество конечного бетона. На рис. 3 показаны различные типы цементов и содержание в них оксида кальция, диоксида кремния и оксида алюминия / железа.

Пределы задаются характеристиками цемента, чтобы не ухудшить качество конечного бетона. На рис. 3 показаны различные типы цементов и содержание в них оксида кальция, диоксида кремния и оксида алюминия / железа.

Снижение уровня клинкера в цементе в основном учитывает проверенные и проверенные основные компоненты. Хотя глобальная доступность скрытых гидравлических и пуццолановых материалов промышленного происхождения, безусловно, ограничена, особое внимание уделяется цементам с высоким содержанием известняка.

По сути, это расширение существующих стандартов на цемент, поскольку они были разработаны во всем мире и, безусловно, открывают возможности для будущего. Например, исследования проводятся в контексте европейского стандарта с основным упором на повышение прочности и долговечность производимого бетона.

На рис. 4 показан диапазон существующих в настоящее время типов цемента, стандартизированных в Европе, и расширение, которое в настоящее время исследуется. В любом случае, производство цементов с широким использованием хорошо зарекомендовавших себя компонентов, безусловно, требует отличных механизмов обеспечения качества, поскольку они были успешно внедрены в цементной промышленности. Кроме того, характеристики, присущие производству цемента, гарантируют большие объемные потоки и хорошую гомогенизацию, что приводит к постоянному качеству продукции.

Кроме того, характеристики, присущие производству цемента, гарантируют большие объемные потоки и хорошую гомогенизацию, что приводит к постоянному качеству продукции.

Натуральный состав?

Все будущие цементы, безусловно, должны будут основываться на материалах, которые доступны во всем мире в достаточных количествах. Рисунок 5 показывает, что CaO, SiO 2 , а также Fe 2 O 3 и Al 2 O 3 , безусловно, являются ключевыми материалами в этом отношении. Оксид магния кажется доступным, даже если залежи могут быть не так близко к поверхности, как те, которые в настоящее время эксплуатируются в цементной промышленности.На основе кальция, кремния, алюминия и железа можно было предвидеть новые цементы, начиная от портландцемента и кончая чистыми алюмосиликатами, которые определенно не содержат извести. С точки зрения CO 2 это может быть выгодным подходом. Однако алюмосиликаты или геополимеры, как они также известны, требуют активаторов, чтобы инициировать процесс отверждения. Возможный выбор — щелочная активация. Тем не менее, потребность в энергии для производства этих активаторов, безусловно, значительна.

Возможный выбор — щелочная активация. Тем не менее, потребность в энергии для производства этих активаторов, безусловно, значительна.

Требования к новым технологиям

Все цементы должны соответствовать требованиям по долговечности, развитию прочности, раннему развитию прочности, удобоукладываемости, стоимости и окружающей среде. В зависимости от состава цемента эти критерии могут выполняться в разной степени. В руках производителя оптимизировать различные типы цемента по этим категориям. Потребитель выберет подходящий вид цемента для конкретной конструкции.Долговечность является одним из важнейших требований, особенно для новых цементов, которые будут разрабатываться в будущем. Необходимо рассмотреть вопрос о стойкости к карбонизации, устойчивости к проникновению хлоридов, только чтобы привести несколько примеров. В умеренном климате долговечность в значительной степени определяется также морозостойкостью.

Среди компонентов, которые, возможно, еще не полностью раскрыли свой потенциал в качестве компонентов цемента, кальцинированные глины могут играть важную роль. Известно, что эти материалы проявляют пуццолановые свойства.Однако процесс обжига во многом определяется происхождением и составом этих глин. Обычно температуры прокаливания находятся в диапазоне 700-850 ° C. Доступность в мировом масштабе хорошая, хотя в некоторых странах глины вообще отсутствуют.

Известно, что эти материалы проявляют пуццолановые свойства.Однако процесс обжига во многом определяется происхождением и составом этих глин. Обычно температуры прокаливания находятся в диапазоне 700-850 ° C. Доступность в мировом масштабе хорошая, хотя в некоторых странах глины вообще отсутствуют.

(Рисунок 6 показывает термогравиметрический образец для образца глины).

Пуццоланы будущего

С другой стороны, пуццолановые материалы или скрытые гидравлические материалы будущего могут быть получены из отходов.

Известно, что гранулированные шлаки от производства чугуна обладают исключительно хорошими скрытыми гидравлическими свойствами. В том же контексте остеклованные отходы, обладающие адекватным составом, могут быть многообещающими скрытыми гидравлическими материалами. Некоторые из этих отходов, например зола лигнита, в некоторых странах содержат достаточное количество кальция. Другие продукты с низким содержанием кальция могут быть полезны для производства других пуццоланов.

Цементы будущего

В литературе довольно много отчетов о новых типах цементов в исследовательском масштабе.Например, целитент основан на гибридных фазах силиката кальция. Производство предусматривается путем гидротермического синтеза и реактивного помола извести в кремниевом компоненте. Соотношение Ca / Si ниже, чем у клинкера OPC, следовательно, выбросы CO 2 и потребности в энергии могут быть ниже. Однако в настоящее время слишком рано давать какие-либо оценки относительно будущего потенциала этого вяжущего в отношении долговечности, стоимости производства или даже технического потенциала для соответствующей замены существующих цементов.

Novacem представила цемент на основе оксида магния и гидратированных карбонатов магния. Согласно Novacem, сырье основано на силикатах магния, которые перевариваются и впоследствии карбонизируются при повышенных температуре и давлении. Хотя цементы на основе магнезии известны давно, остается открытым вопрос, сможет ли Novacem в конечном итоге обеспечить достаточную долговечность, чтобы заменить соответствующее количество современного цемента. Novacem указывает, что необходимо провести серьезные исследования, но на сегодняшний день они добились значительного прогресса.

Novacem указывает, что необходимо провести серьезные исследования, но на сегодняшний день они добились значительного прогресса.

Сводка

По уважительным причинам современный мир в значительной степени полагается на OPC. В будущих разработках обязательно будут учитываться проверенные и проверенные основные составляющие, что, следовательно, приведет к более низкому коэффициенту клинкера, чем сегодня.

Последние разработки, как правило, еще не прошли масштаб исследований. Цементная промышленность и научное сообщество, безусловно, будут с большим интересом следить за этими разработками. С сегодняшней точки зрения вопрос о том, смогут ли эти новые материалы заменить сегодняшний цемент в значительном количестве, остается открытым.

Оцифровка и будущее цементного завода

Никогда еще не было более важного момента, , чтобы укрепить устойчивость в основе цепочки создания стоимости цемента: цементном заводе. Цементная промышленность сильно пострадала от пандемии COVID-19, и ожидается, что мировой спрос на цемент сократится на 7-8 процентов в 2020 году, хотя это снижение было неравномерно распределено по регионам.

Цементная промышленность сильно пострадала от пандемии COVID-19, и ожидается, что мировой спрос на цемент сократится на 7-8 процентов в 2020 году, хотя это снижение было неравномерно распределено по регионам.

В ответ на это производители цемента по всему миру сократили производство или даже полностью закрыли заводы.И хотя завод является лишь одним из компонентов цепочки создания стоимости цемента, его роль в преодолении сбоев и создании цементных компаний для будущего успеха имеет решающее значение.

Путь вперед для отрасли очевиден: переход на цифровые технологии и устойчивое развитие. Если поставить эти две тенденции в основу планирования на будущее, это поможет производителям цемента догнать представителей других отраслей тяжелой промышленности и добиться значительного повышения производительности. В отрасли, где восстановление упущенной выручки может занять годы, крайне важно начать сейчас, чтобы оправиться от воздействия COVID-19 и сделать участников рынка цемента более устойчивыми к будущим сбоям.

Действительно, цементный завод будущего будет работать совершенно иначе, чем сегодняшние заводы. В этой статье мы описываем наше видение отказоустойчивого, гибкого, экологичного и эффективного предприятия, а также влияние на бизнес и стратегические соображения, которые высшее руководство должно учитывать при определении дальнейшего развития отрасли.

Наше видение: Ведущий цементный завод 2030 года

Цементный завод будущего обеспечивает значительно более низкие эксплуатационные расходы и более высокую стоимость активов за счет более высокой энергоэффективности, выхода и производительности.Более целенаправленное и эффективное обслуживание продлевает срок службы оборудования. Воздействие каждого завода на окружающую среду сводится к минимуму, что обеспечивает его лицензию на работу в разных регионах и юрисдикциях. Завод удовлетворяет потребности клиентов за счет динамической корректировки производства и логистики в соответствии с данными клиентов в режиме реального времени. Взволнованные, заинтересованные сотрудники сосредотачиваются на деятельности с добавленной стоимостью, а все задачи, не связанные с добавленной стоимостью, автоматизированы. Информация в реальном времени доступна менеджерам удаленно на всех уровнях, чтобы принимать более обоснованные решения.

Взволнованные, заинтересованные сотрудники сосредотачиваются на деятельности с добавленной стоимостью, а все задачи, не связанные с добавленной стоимостью, автоматизированы. Информация в реальном времени доступна менеджерам удаленно на всех уровнях, чтобы принимать более обоснованные решения.

Это будущее не за горами. Наш анализ показывает, что использование рычагов оцифровки и устойчивого развития является ключом к значительному повышению производительности и эффективности типичного цементного завода (Иллюстрация 1). В результате прибыль увеличивается от 4 до 9 долларов на тонну цемента,

что может переместить традиционный завод в верхний квартиль кривой затрат для заводов с аналогичными технологиями (см. врезку «Сегодняшний цементный завод»).

Приложение 1

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему сайту.Если вам нужна информация об этом контенте, мы будем рады работать с вами. Напишите нам по адресу: [email protected]

Напишите нам по адресу: [email protected]

Требуемые капитальные затраты, необходимые для осуществления этого перехода, будут варьироваться в зависимости от применяемого рычага. Например, реализация пилотного проекта расширенной аналитики (AA) для процесса записи потребует от двух до трех месяцев экспертной работы для сбора и анализа исторических данных, а также моделирования и обучения системы. Между тем, инвестирование в установку альтернативного топлива потребует до 20 миллионов долларов и до одного года для ввода в эксплуатацию и эксплуатации.Более инновационные решения потребуют дополнительных денег и времени. Тем не менее, помимо этого, некоторые из этих инвестиций могут быть обусловлены требованиями, выходящими за рамки типичных требований к производственному совершенству или соответствию, к которым привыкла отрасль.

Операционный лидер: использование цифровой и расширенной аналитики

В отличие от многих других отраслей, цемент еще не начал свой путь всеобъемлющей цифровой трансформации. Из 54 производственных предприятий, обозначенных как «маяки» — лидеры в использовании четвертой промышленной революции (Industry 4.0) технологии — ни один из них не является цементным заводом (см. Врезку «Производство 4.0: Маячные заводы по определению Всемирного экономического форума»). Однако более строгие правила, падающий спрос и изменения в более широкой строительной экосистеме создадут безотлагательную необходимость в этой отрасли для внедрения технологий Индустрии 4.0, чтобы оставаться конкурентоспособными.

Из 54 производственных предприятий, обозначенных как «маяки» — лидеры в использовании четвертой промышленной революции (Industry 4.0) технологии — ни один из них не является цементным заводом (см. Врезку «Производство 4.0: Маячные заводы по определению Всемирного экономического форума»). Однако более строгие правила, падающий спрос и изменения в более широкой строительной экосистеме создадут безотлагательную необходимость в этой отрасли для внедрения технологий Индустрии 4.0, чтобы оставаться конкурентоспособными.

На цементном заводе будущего главное внимание уделяется стоимости — не обязательно объему. Принятие решений в режиме реального времени на основе фактов является нормой, а постоянные корректировки учитывают изменчивость экосистемы.Портфель продукции увеличен в пять-десять раз, а операции управляются с учетом динамических ограничений и возможностей, а производственные параметры адаптируются в режиме реального времени. Цифровые двойники моделируют и оптимизируют общее влияние внешней изменчивости операций, начиная от сложных процессов, таких как сжигание, до более структурированных операций, таких как техническое обслуживание.

Требуется меньшее количество сотрудников, которые постоянно находятся на месте, а интерактивные онлайн-панели мониторинга позволяют менеджерам удаленно сотрудничать, решать проблемы и быстро принимать обоснованные решения с остальной частью команды.Инженеры по техническому обслуживанию немедленно уведомляются о неисправностях в оборудовании или возможностях технического обслуживания, а также получают пошаговые инструкции по ремонту с помощью дополненной реальности.

Мощная технологическая база способствует созданию полностью интегрированной цепочки создания стоимости цемента, в том числе в рамках различных функций. Алгоритмы AA улучшают выход, производительность, качество, энергоэффективность и соотношение цемента и клинкера.

Автоматическое отслеживание потерь общей эффективности оборудования (OEE) и программное обеспечение с поддержкой AA адаптируют стратегии активов для повышения надежности и срока службы оборудования (Иллюстрация 2).

Приложение 2

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Напишите нам по адресу: [email protected]

Если вам нужна информация об этом контенте, мы будем рады работать с вами. Напишите нам по адресу: [email protected]

Цементная промышленность с нейтральным выбросом углерода: первые шаги в борьбе с изменением климата

На производство цемента в 2017 году пришлось 7 процентов мировых выбросов CO 2 .Повышенное давление со стороны общества и правительства в отношении более строгих стандартов выбросов и декарбонизации окажет серьезное влияние на отрасль. Это может нарушить всю цепочку создания стоимости, поскольку производителям цемента придется переосмыслить свою продукцию, портфели и партнерские отношения для достижения углеродной нейтральности.

Согласно нашему анализу, цементный завод будущего может сократить выбросы до 75 процентов к 2050 году по сравнению с 2017 годом. Около 20 процентов будет обеспечено за счет операционных достижений, таких как меры по повышению энергоэффективности и замещение клинкера.Дополнительные 10 процентов будут приходиться на альтернативные виды топлива, однако доступность альтернативных видов топлива зависит от региона и от усилий по декарбонизации других секторов, таких как сталелитейная промышленность и энергетика. То же самое относится и к заменителям клинкера, таким как натуральные пуццоланы или промышленные побочные продукты.

То же самое относится и к заменителям клинкера, таким как натуральные пуццоланы или промышленные побочные продукты.