Технология производства фиброволокна: Фиброволокно полипропиленовое технология производства » ГеоСтрой

- Производство полипропиленовой фибры в Москве

- состав, характеристики и технология изготовления

- Применение фибробетона: особенности материала, технология использования

- Стеклофибробетон своими руками: состав и технология изготовления

- Что такое базальтовое фиброволокно? — Бетондеталь

- Технология производства базальтового непрерывного волокна (BCF)

- Технология производства базальтового непрерывного волокна (БНВ)

- Производители волокна и композиционных материалов уже проявили интерес к базальтовому непрерывному волокну (БНВ). Что еще более важно, потребители действительно проявляют большой интерес к этому материалу. Этот интерес обусловлен следующими факторами:

- Вкратце технологию производства БНУ можно представить в виде следующей последовательности операций:

- Процесс производства базальтового непрерывного волокна похож на процесс производства стекловолокна только визуально и отличается от процесса производства стекловолокна следующими характерными особенностями:

- Основные характеристики технологий следующие:

- BCF Технологии производства

- Технологический процесс производства БНВ

- ПРЕИМУЩЕСТВА ТЕХНОЛОГИЙ BCF

- Развитие технологий и оборудования для производства БНВ из прошлого в настоящее. Патенты на изобретения и «ноу-хау».

- Производственные процессы и технологическое оборудование для производства базальтового волокна защищены следующими патентами

- История развития технологий и оборудования для производства БНВ.

- Технология производства базальтового непрерывного волокна (БНВ)

- О нас — Технологии | Fibertex

- GEPON, цифровая головная станция, технология EOC, оптоволоконный кабель, производители и поставщики наборов оптоволоконных инструментов — завод

- Экструзионное оборудование по индивидуальному заказу для производства рассасывающейся пряжи

Производство полипропиленовой фибры в Москве

Компания «Фибратекс» осуществляет производство полипропиленовой фибры на высокотехнологичной базе в Москве (МО). Для изготовления волокон используется первичное сырье, прошедшее контроль качества и тщательную обработку. Это обеспечивает готовым изделиям высокую прочность и устойчивость к воздействию внешних факторов.

Ассортимент фиброволокон

Широкий размерный ряд материала (длина от 3 до 45 мм) позволяет выбрать подходящее решение для различных изделий:

- Штукатурных составов;

- Наливных полов;

- Цементных и бетонных стяжек;

- Железобетонных конструкций;

- Тонкостенных бетонов;

- Пенобетонов;

- Гидротехнических сооружений.

Технология производства

Фиброволокно на основе полипропилена изготавливается методом экструзии. В ходе производства доведенное до высокой температуры сырье пропускается через отверстия с индивидуальным профилем и сечением.

На заключительной стадии происходит резка нити необходимой длины на высокоточном станке. Для равномерного распределения армирующего материала в растворе, волокна также проходят обработку специальным раствором.

Это обеспечивает изделиям следующие свойства:

- Высокое сопротивление трещинообразованию, истиранию и расслоению;

- Устойчивость к механическим воздействиям;

- Водонепроницаемость и морозостойкость;

- Огнеупорность;

- Пластичность;

- Термическая и химическая стойкость.

Волокна не вступают в реакцию со щелочной средой, что гарантирует безопасное приготовление смесей в бетононасосах, растворосмесителях и штукатурных станциях.

Современное оборудование обеспечивает высокие объемы производства полипропиленовой фибры и позволяет нам устанавливать доступные цены на товар для широкого круга потребителей.

Больше информации узнавайте у менеджера компании «Фибратекс» по телефону +7 499 350-71-76.

состав, характеристики и технология изготовления

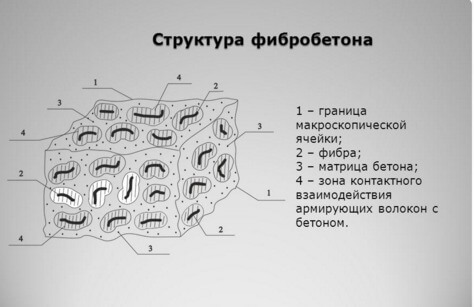

На рынке стройматериалов предлагают новый материал – фибробетон. Он являет собой бетон, который в своем составе имеет частицы фиброволокна, от названия которых и исходит название бетона. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Фибробетонные вкрапления одинаковы по длине и толщине. Это позволяет равномерно распределить их во всей структуре бетона. Существует много преимуществ фибробетона. Ниже мы детально обсудим их.

Понятие и состав фибробетона

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

Различают две группы фибры:

- металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Вернуться к оглавлению

Технические характеристики

Свойства бетона зависят в первую очередь от используемого стройматериала в производстве. Рассмотрим характеристики основных видов фибробетона. Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Свойства бетона зависят в первую очередь от используемого стройматериала в производстве. Рассмотрим характеристики основных видов фибробетона. Стальная фибра – самый распространенный наполнитель. Он обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные его качества – длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, данный фибробетон не теряет свойства под действием низких температур, влаги и огня.

Следующее в рейтинге популярности волокно из стекла. Бетон этого типа обладает высокими качествами упругости, что наделяет его пластичностью. Однако щелочная среда вредна этому материалу. Стойкость к химическому влиянию обеспечивается полимерной пропиткой, путем добавления в бетон добавок на основе глиноземистого раствора. Именно он связывает щелочи и препятствует повреждению фибробетона. В конечном варианте вы получаете раствор с высокой прочностью, устойчивостью к высоким температурам, гидроизоляцией, стойкостью к воздействию химических средств и истиранию.

Асбестовая фибра характеризуется долговечностью, стойкостью к щелочной среде, нагрузкам и термозащитными качествами. Бетон на основе базальта имеет повышенную прочность. Больше всего он подходит для конструкций, которые подвержены постоянным нагрузкам, деформации и вокруг которых существуют факторы для появления трещин.

Общие характеристики остальных типов волокон – это защита от воздействия химических веществ, прочность на деформацию, стойкость к перепадам температур и неспособность проводить электричество. Благодаря синтетичной природе материалов вес бетона снижается.

Вернуться к оглавлению

Преимущества и недостатки

Каждый материал имеет плюсы и минусы. Фибробетон не является исключением.

Вернуться к оглавлению

Преимущества

Бетон с фиброволокном является лучшим материалом для решения многих строительно-ремонтных задач.

Бетон с фиброволокном является лучшим материалом для решения многих строительно-ремонтных задач.

Выделяют следующие достоинства фибробетона:

- снижение затрат на строительство при использовании фибры для армирования вместо армирующей сетки или каркаса;

- высокая продуктивность работы по фибробетону;

- расход бетона с применением фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря фибре материал становится вязким;

- фибробетон обладает хорошими адгезионными качествами;

- фибра может применяться как в газо-, так и в пенобетонных конструкциях;

- в ходе армирования в газобетоне происходит процесс поризации и как следствие наблюдается его устойчивость;

- фибра в пенобетоне повышает его прочность.

Вернуться к оглавлению

Недостатки

На удивление, минус у этого бетона только один, а именно, высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Вернуться к оглавлению

Области применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Вернуться к оглавлению

Фибробетонные полы

Фибробетон часто применяется для устройства фибробетонных полов. На практике этот бетон обрел большую популярность благодаря низкому показателю хрупкости. Напольная стяжка из фибробетона и ее вид зависит напрямую от требований и марки применяемого цемента. В процессе заливки полов наибольший перепад в 2 метра равен 2 мм. Благодаря этому затраты на строительство снижаются, как и последующие работы по готовому материалу. Кроме того, процесс заливки происходит быстро, что обеспечивается благодаря пневмооборудованию.

Фибробетонные полы устраиваются в следующих типах помещений:

- промышленные и производственные;

- склады;

- автомастерские, паркинги, гаражи;

- залы для выставок и торговли;

- аэродромные и грузовые ангары;

- конструкции под офисы.

Вернуться к оглавлению

Технология изготовления бетона

Фибробетон может быть приготовлен как по стандартной промышленной технологии, так и своими руками. Второй способ — своими руками — имеет особенности. Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Именно качественное распределение арматуры по всему объему раствора – это ключевое условие его качества. Изготавливая бетон своими руками, следует контролировать отсутствие скоплений фибры. С этой целью замешивание должно длиться на 30-50% дольше обычного. В процессе необходимо иногда проверять качество раствора. При соблюдении инструкции созданный бетон будет идентичен промышленному.

Вернуться к оглавлению

Вывод

Вышеизложенные факты дают право утверждать, что фибробетон обладает множеством положительных свойств. Кроме того, для его изготовления и применения не требуется специальная техника. Это дает возможность данному бетону справедливо конкурировать с другими типами бетонов.

Характеристики фибробетона позволяют использовать его при различных строительных работах. В качестве фибры могут выступать как металлические, так и неметаллические волокна.

Применение фибробетона: особенности материала, технология использования

Как известно строительная отрасль – одна из самых активно развивающихся. Именно в этой сфере чаще других появляются интересные строительные материалы, удивительные свойства которых существенно ускоряют процесс выполнения сложных и трудоемких монтажных работ. Один из них фибробетон, варианты его применения весьма обширны: в своей структуре он содержит особые волокна, которые выполняют функцию арматуры, что делает материал незаменимым в возведении конструкций высокой прочности. Диаметр металлических волокон, входящих в состав фибробетона не превышает и полумиллиметра, однако, за счет своей длины (до 5 см) материал получает удивительную прочность. Сегодня в обзоре редакции Homius.ru расскажем о нюансах использования фибробетона, его свойствах и особенностях изготовления.

Некоторые образцы фибробетона изготавливают с использованием оптоволокон, что создает эффект полупрозрачного полотна

Некоторые образцы фибробетона изготавливают с использованием оптоволокон, что создает эффект полупрозрачного полотна

Содержание статьи

Фибробетон – что это такое и где используется

Фибробетон – это вариация бетона, особенностью которого является использование в составе бетонной смеси дисперсных волокон или фибры. Они выполняют роль дополнительного армирующего и декоративного материла.

Фибра может быть использована в двух вариантах: стальной проволоки или синтетической фибры, созданной на основе базальтового полотна, стеклянных нитей, акрила, а также полиамидного наполнителя

Фибра может быть использована в двух вариантах: стальной проволоки или синтетической фибры, созданной на основе базальтового полотна, стеклянных нитей, акрила, а также полиамидного наполнителя

Большим спросом пользуется разновидность фибробетона, созданного с использованием стальной проволоки. Из такого материала производят шпалы, фундаменты, настилы мостов и берегозащитные полосы, а также современные дорожные покрытия, опоры мостов и дуги тоннелей. Иными словами, везде, где необходимо обеспечить высокую прочность при больших нагрузках. Фибробетон обладает повышенной влагостойкостью, используется в сооружении платин, взлётно-посадочных полос, водоотводных каналов и шахт.

Это интересно! В начале ХХ века появились первые научные разработки по дисперсному армированию бетона, где в качестве фибры использовались небольшие куски металлической проволоки малого диаметра – полученный таким образом материал был назван фибробетоном.

Фибробетон применяется и в качестве декоративного материала для оформления фасадов, кровель (с использованием стекловолокна), заборов, скамеек, урн и других конструкции, которые требуют высокой прочности.

А вот смесь фибробетона с добавлением базальтовых волокон считается идеальным каркасом для высотных конструкций. Кроме того, его используют для обустройства перекрытий, резервуаров, дамб, железобетонных и железнодорожных сооружений, а также строительстве парковок и прокладке дорог.

Фибробетон с добавлением асбестового волокна считается особо стойким к воздействию химических веществ, а также перепадов температур

Фибробетон с добавлением асбестового волокна считается особо стойким к воздействию химических веществ, а также перепадов температур

Ещё более интересный материал – полимерный фибробетон. В его составе сложные полипропилены. Благодаря особым соединениям, такие материалы обладают особой прочностью и намного легче классических конструкций из бетона.

К сведению! Для того, чтобы снизить затраты на производство фибробетона некоторые производители используют нейлоновые, вискозные и хлопковые нити.

Достоинства и недостатки

Фибробетон намного превосходит своих предшественников. Он не дает усадки и трещин. Другие положительные качества:

- материал устойчив к истиранию и химическом воздействию;

- он обладает высокой прочностью, не деформируется;

- такому каркасу не нужен дополнительный армирующий материал;

- из-за равномерно крепкого распределения фибры, материал не боится сколов и трещин;

- можно использовать в условиях морозов и жары, влагоустойчив.

Благодаря армирующим элементам, материалу можно придать любую форму. А срок гарантии строений, возведенных их фибробетона превышает обычные показатели в несколько раз

Благодаря армирующим элементам, материалу можно придать любую форму. А срок гарантии строений, возведенных их фибробетона превышает обычные показатели в несколько раз

Из недостатков можно отметить высокую стоимость таких плит, а также опасность покупки некачественного материала.

Способы изготовления фибробетона

Технология производства проста и сложна одновременно. В цементный раствор порционно замешивается фибра. Каким образом это происходит, прежде всего, зависит от материала наполнителя. Если это стальные волокна, то цементная смесь замешиваются в обычных, похожих на бетономешалку машинах.

Очень важно подобрать совместимые элементы и соблюсти их точную пропорцию. Кроме того, процесс замешивания должен обеспечить равномерное распределение фиброволокна в бетоне.

В зависимости от вида фиброволокна, применяются различные технологии изготовления фибробетона

В зависимости от вида фиброволокна, применяются различные технологии изготовления фибробетона

А вот полимерные составы, а также добавки в виде стекловолокна требуют использования специального оборудования для замешивания сырья. Обычно смешивание происходит путем напыления смеси из рубленого стекловолокна и мелкозернового бетона на рабочую поверхность.

Согласно технологиив некоторых случаях фибра может замешиваться в сухую цементную смесь ещё до добавления воды

Согласно технологиив некоторых случаях фибра может замешиваться в сухую цементную смесь ещё до добавления воды

Свойства и характеристики фибробетона

Как мы уже выяснили, качество бетона и его характеристики напрямую зависят от используемого в составе фибры материала. Для разных целей используются разные соотношения объема смеси и элементов фибры.

Сталефибробетон обладает уникально высокой прочность на разрыв

Сталефибробетон обладает уникально высокой прочность на разрыв

Такой бетон используют при возведении жаропрочных и водонепроницаемых конструкций, он не даёт усадки, обладает повышенными эксплуатационными качествами.

А вот полотно с использованием стеклофибры, несмотря на большую эластичность, обладают низкой устойчивостью к щелочной среде.

Для нейтрализации этого свойства, в раствор со стекловолокном добавляются особые полимеры, которые связывают щелочи

Для нейтрализации этого свойства, в раствор со стекловолокном добавляются особые полимеры, которые связывают щелочи

Важно! Дополнительные синтетические присадки и волокна наделяют фибробетон специфическими свойствами, к примеру, высокой прочностью на растяжение, низкой электропроводностью.

Ударопрочности конструкции добавят базальтовые соединения. Такой фибробетон один из самых дорогих. На нём практически не образуются трещины.

Можно ли изготовить фибробетон самому

Самое главное – соблюдать пропорции, и не торопиться с замешиванием. Простейший фибробетон можно изготовить самостоятельно. Технология изготовления похожа на обычный замес бетона.

Совет! Чтобы избежать попадание камней или примесей в замес, песок необходимо просеять. Если вы добавите присадки в сухую смесь, в итоге раствор фибробетона будет более однородным.

Что касается фибры, содержание её компонентов варьируется исходя из задач, которые вы ставите перед бетонной конструкцией.

Сколько стоит фибробетон – обзор цен за м3

Цена на фибробетон зависит от его качества и стоимости фиброволокна. Чем выше технические характеристики, тем дороже будет материал. Стоимость напрямую зависит от цены на армирующий наполнитель. Как уже говорилось выше, базальтовая фибра более дорога, а дешевле всех можно купить наполнители из синтетических волокон.

На цену влияет и выбранная пропорция, а также стоимость доставки, включая транспортные расходы. При покупке большой партии, изготовитель обычно предлагает скидки.

Видео: фиброволокно, базальтовая фибра

В заключение нашего материала предлагаем посмотреть небольшое видео о том, как создают фиброволокно и где его применяют:

Предыдущая

Новинки рынкаПрибор для выживания 12 в 1: изучаем функционал складной лопаты Strike of Paladin

Следующая

Новинки рынкаКак защититься от воды: современные гидроизоляционные материалы и особенности их использования

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Стеклофибробетон своими руками: состав и технология изготовления

Стеклофибробетон своими руками

Содержание статьи

Традиционный бетон и его разновидности давно и прочно вошли в жизнь современного человека. Его прочность, долговечность, относительная экологичность не вызывают сомнений. Но строительные материалы постоянно совершенствуются, повышаются их эксплуатационные качества, расширяются области применения, разрабатываются новые технологии изготовления.

Таким инновационным строительным материалом сегодня называют стеклофибробетон, из которого делают множество различных изделий. Балюстрады для лестниц и ступени из стеклофибробетона, ограждения для балконов и лоджий, а также декоративные элементы. Это далеко не весь перечень изделий из стеклофибробетона. Что же представляет собой данный материал, в чём особенности и преимущества его использования, и можно ли приготовить стеклофибробетон в домашних условиях?

Что такое стеклофибробетон?

Новый вид бетона — стеклофибробетон, это композитный материал на основе традиционного бетона. Основным отличительным компонентом стеклофибробетона является стекловолокно. Стеклянные нити, введённые в бетонный раствор, делают этот строительный материал лёгким и надёжным. Благодаря своим уникальным свойствам он пользуется достаточно высокой репутацией у строителей.

Как и любой бетон, новый композит состоит из вяжущего вещества, заполнителя, воды и, в некоторых случаях, специальных добавок. В качестве вяжущего вещества при изготовлении стеклофибробетона используют один из двух видов цемента: портландцемент М-500 или глинозёмистый цемент. Заполняют раствор мелким кварцевым песком и стеклянной фиброй.

Одним из важнейших условий приготовления качественного раствора является грамотный подход к выбору вяжущего вещества. Дело в том, что в портландцементе присутствует гидроксид кальция, который в контакте с водой оказывает разрушающее действие на стеклофибру.

Глинозёмистый же цемент, интенсивно кристаллизующийся и быстро затвердевающий, отлично взаимодействует со стеклянной нитью и усиливает её армирующие свойства. Но применение глинозёмов значительно удорожает производство стеклофибробетона. Кроме этого, глинозёмистые растворы требуют абсолютной точности процесса изготовления, малейшее отклонение от рекомендаций приводит к потере основных качеств, в частности, к снижению прочности стеклобетона.

Так в чём же выход? В выборе стеклянных нитей, устойчивых к воздействию щелочей. К ним относятся моноволокна (ровинг или ровница) цирконосиликатных, кальциево-натриевые силикатных, алюмоборосиликатных и силикатнокварцевых нитей. Доля стекловолокон в растворе не должна быть менее 3-5 % от общей массы.

Преимущества и недостатки стеклофибробетона

Обычный бетон традиционно армируется стальной арматурой, это прочный, но не пластичный и весьма тяжёлый материал. Армированный стеклянными нитями композитный стеклофибробетон имеет перед ним множество преимуществ:

- Нити из стекла, как элементы армирования, не боятся коррозии;

- Как и стальная арматура, стеклянные нити прекрасно держат нагрузку на сжатие, но кроме того, они выдерживают солидные нагрузки и на изгиб, и на растяжение;

- Невысокий вес конструкций обеспечивает меньшую нагрузку на фундамент, более простые возможности транспортировки готовых изделий;

- Материал пластичен, он используется для изготовления сложных по конфигурации изделий;

- Суммарная плотность стеклонити в массиве композита значительно выше плотности стальной арматуры;

- Быстрое затвердевание раствора обеспечивает высокую плотность;

- Возможность введения цветовых пигментов в массу композита позволяет получать цветные изделия для оформления фасадов.

Есть у стеклофибробетона и недостатки:

- Некоторые виды стеклонити нельзя использовать в растворе из портландцемента;

- Быстрое, по сравнению с обычным бетоном, затвердение. Требуется ускоренная укладка.

Эти недостатки легко компенсируются приобретением фиброволокна, устойчивого материала к воздействию щелочей и изготовление стеклофибробетона небольшими порциями.

Стеклофибробетон, изготовленный на основе традиционного бетонного раствора, имеет с ним некоторые общие свойства: он не горит, не гниёт, не боится морозов и влаги.

Изделия из стеклофибробетона: как и где использовать стеклофибробетон?

Пневмопистолетом раствор распыляют на поверхность формы. Смесь, приготовленная в бетономешалке или вручную, заливается в предварительно подготовленные формы. Перед применением формы, её необходимо смазать любым минеральным маслом.

Для изготовления плит с различной текстурой поверхности используют различные формы:

- покрытые изнутри полиэтиленом для гладких;

- со стеклянным дном для полированных;

- силиконовые формы для фактурных поверхностей.

Что можно сделать из изготовленного своими руками композитного бетона?

Качественные эксплуатационные свойства позволяют использовать стеклофибробетон при изготовлении:

- Тонких навесных панелей для облицовки вентилируемого фасада;

- Элементов фасадного декора;

- Ограждений повышенной прочности для балконов и лоджий;

- Кровельных элементов;

- Щитов для опалубки;

- Конструкций для ландшафтного декора;

- Лестничных элементов.

Возможности подобрать стеклофибру для изготовления изделий по различному химическому составу и прочности, делают этот композитный материал универсальным. Изделия из него можно использовать в системах канализации, гидроизоляциях, трубопроводах.

Как сделать стеклофибробетон своими руками

Своими руками стеклофибробетон готовят по нескольким технологиям, которые находятся в прямой зависимости от его применения:

- пневмораспыление в формы для изделий;

- предварительное смешивание всех составляющих в бетономешалке;

- ручным смешиванием (для небольших объёмов смеси).

К достоинствам пневмонабрызга можно отнести отдельное приготовление смеси, точную дозировку, быстроту нанесения и качество (однородность) раствора. Основным достоинством этого способа считают автоматическое измельчение стеклонити на выходе из сопла пневмопистолета.

В свою очередь, именно специальный пистолет, его высокая стоимость делают пневмонабрызг не самым удобным способом в частном строительстве. Впрочем, если имеется возможность взять оборудование в аренду по доступной цене, отказываться от этого способа нет смысла.

Изготовление стеклофибробетона в бетономешалке практически не отличается от технологии приготовления обычного бетонного раствора. В бетоносмеситель закладывают все компоненты, кроме фибры, и замешивают раствор. Затем добавляют к бетонной смеси резаную стеклянную нить, перемешивают ещё раз в течение пяти минут.

Стеклофибробетон готов. Основная задача: обработать смесь нужно в кратчайшие сроки, иначе она затвердеет. Чтобы этого не произошло, советуют готовить раствор небольшими порциями. Приготовление стеклобетона способом ручного смешивания имеет только одну особенность: для равномерного распределения фиброволокна по массе раствора его размешивают в одном направлении.

Технология изготовления стеклофибробетона методом виброформования

Существует ещё одна технология производства стеклофибробетона, которую специалисты называют методом для изготовления небольших по габаритам изделий — виброформование. Формы с обычным бетонным раствором устанавливают на горизонтальную поверхность с вибрирующим механизмом и в процессе добавляют нарезанную фибру. Такой метод не только способствует равномерному распределению стеклоарматуры по всему объёму раствора, но и делает его более плотным.

Для изготовления цветных изделий из стеклофибробетона, в раствор добавляют красящие пигменты для бетона. Учитывая, что стеклянные нити остаются белыми, можно получить красивый фактурный рисунок. Для однотонных изделий приобретают специальное цветное фиброволокно.

Перед применением моноволокно нарезают специальными ножницами на куски необходимого размера. При этом, не забывая соблюдать меры предосторожности — использование очков, респиратора, специальных перчаток. Не стоит забывать и о том, что максимальная длина волокон фибры для стеклобетона не должна превышать 7,5 см.

В заключении можно ещё раз отметить необходимость готовить смесь точно по инструкции и тогда всё получится!

Оценить статью и поделиться ссылкой:

Что такое базальтовое фиброволокно? — Бетондеталь

Базальтовое

фиброволокно представляет собой довольно новый для строительства материал, в то время как применение непосредственно

базальта носит многовековую историю. Когда-то из него возводили мосты, и даже строили дороги. В более позднее время базальт стал основой для изготовления половой плитки и различных покрытий,

обеспечивающих высочайший уровень износоустойчивости, в том числе при интенсивной эксплуатации.

Первые эксперименты по изготовлению волокна на основе базальта начались еще в 1945-м году, причем над

результатом параллельно трудились ученые из нескольких стран Запада. Тем не менее, первых реальных успехов удалось добиться только в 1950-м году. Позднее исследования природного материала

продолжились, причем Советский Союз, как обладатель значительных запасов минерала, активно участвовал в разработке технологий производства базальтового волокна.

Сегодня купить базальтовое фиброволокно предлагают многие российские производители. Выпускают

его в достаточных объемах на территории Китая, а также в некоторых государствах бывшего СССР.

Основными

потребителями данного материала выступают японские и корейские компании. Фиброволокно применяется в автомобильной промышленности при производстве глушителей и некоторых других элементов. Кроме

того, на его основе изготавливаются различные штативы, сноуборды и другие элементы, где требуется наличие высокой прочности при небольшом весе изделия.

Широко применяется материал и в строительной отрасли, где с его помощью выпускают разнообразные

строительные материалы, в том числе изоляционные. Именно она выступает основным потребителем базальтового волокна в нашей стране.

В целом производства фиброволокна из базальта можно разделить на четыре основных

этапа, реализуемых последовательно.

Первый этап – обработка сырья. На данном этапе поступающий на производство базальт

подвергается дроблению до уровня щебня с последующей промывкой и сушкой, направленной на устранение загрязнителей и пыли.

Второй этап – плавка. В специальных печах при высоких температурах осуществляется

плавка измельченного базальта. В результате минерал превращается в единую массу, и приобретает пластичность, позволяющую изменять форму базальта.

Третий этап – формирование нитей. Из полученного базальтового расплава осуществляется

вытяжка единой тонкой нити, обладающей огромной длиной и высокой механической прочностью.

Четвертый этап – производство готового продукта. Полученное волокно используется для

производства ткани или используется в первоначальном виде для создания различных изделий, обладающих самой разнообразной областью применения.

Базальт обладает в своей структуре огромную концентрацию оксида железа, что обеспечивает материалам на

его основе темный серый, а в некоторых случаях практически черный цвет. Кроме того, он же формирует высокую устойчивость природного минерала к температурному воздействию, значительно увеличивая

температуру плавления базальта.

Плавка материала осуществляется в специальных печах, обеспечивающих необходимую однородность процесса.

На крупных предприятиях, осуществляющих производство базальтового фиброволокна в промышленных масштабах, в основном используется технология вертикальной плавки. Плетение нитей в плане технологии

имеет существенное сходство с предприятиями легкой промышленности, выпускающими нитки.

Распространение

и востребованность фиброволокна из базальта объясняется в первую очередь высокими качественными характеристиками материала, заложенными свойствами базальта.

В качестве основных достоинств создаваемого волокна можно отнести:

- Высочайшие показатели прочности материала на все виды нагрузок;

- Практически полная невосприимчивость к вибрационному воздействию;

- Превосходные звукоизоляционные свойства материала;

- Устойчивость к воздействию химически активными веществами, в том числе кислотами;

- Эффективная защита металлических конструкций от поражения коррозией;

- Природный, полностью безопасный с точки зрения экологии материал;

- Невосприимчивость к температурным перепадам;

- Доступная стоимость.

С учетом превосходных характеристик материала, нет ничего удивительного в том, что фиброволокно нашло

широкое применение в строительной сфере. В первую очередь в качестве добавки для различных растворов, включая бетонов, пенобетонов, штукатурных смесей, пластмасс и других материалов.

За счет высокой адгезии к составу волокно легко вкрапляется в структуру основания, наделяя его

дополнительной прочностью к внешнему механическому воздействию, снижая риски появления на поверхности деформационных трещин. Кроме того, за счет включения в состав раствора базальтового

фиброволокна имеется возможность отказаться от проведения армирования, что экономит время и деньги.

Практика показывает, что бетонные конструкции, выполненные с добавлением базальтовых волокон,

демонстрируют особую эффективность в районах с повышенным риском сейсмической активности земной поверхности, а также при строительстве линий метрополитена.

Особенностью цементного камня, формирующего основу любого бетона, выступает недостаточная прочность на

сжатие, в разы уступающая аналогичному показателю при нагрузках на разрыв. Использование фиброволокна позволяет устранить данный недостаток, обеспечивая бетонным конструкциям необходимый запас

прочности при воздействии нагрузок в любых направлениях.

Добавление базальтового фиброволокна наделяет бетон массой дополнительных свойств.

Кроме повышения прочности бетон приобретает:

- Повышенную морозостойкость и возможность эксплуатации в сложных природно-климатических

условиях; - Повышенную пожарную безопасность и огнестойкость материала. Самостоятельно фибра применяется в

качестве противопожарного изоляционного средства; - Большую плотность в процессе вибропрессования;

- Повышенную устойчивость к воздействию влаги;

- Расширенные возможности износоустойчивости при активной эксплуатации.

В настоящее время промышленностью освоено производство полиэтиленовой, стеклянной и металлической

фибры, но все они в силу ряда причин, в частности технических характеристик и стоимости, существенно уступают фибре на основе базальта.

Добавляется фиброволокно в блоки из пенобетона и полистиролбетона. Оно позволяет повысить прочность

углов изделий, что положительно сказывается на возможностях транспортировки строительного материала и удобства работы с ним. Кроме того, повышенная прочность, обеспечивающая соблюдение

первоначальной геометрии изделий, позволяет проводить монтаж блоков на клей, обеспечивая надежность соединения и повышенные теплоизоляционные характеристики поверхностей.

Цена на фиброволокно относительно невысока, что позволяет при его помощи существенно удешевлять строительство. Сравнение цен показывает,

что армирование с использованием фиброволокна из базальта обходится в 5-10 раз дешевле, чем применение металлического армирующего каркаса.

Кроме того, не стоит забывать о таком эффекте как сокращение количества брака, снижение трудозатрат в

производстве, увеличение срока службы создаваемых конструкций. Существенные преимущества дает фиброволокно в процессе производства различных архитектурных форм. За счет упрочнения поверхностного

слоя удается в 5 раз сократить величину брака, получаемого при расформовке изделий, обладающих сложным профилем.

Технология производства базальтового непрерывного волокна (BCF)

Страница 1 из 3

Технология производства базальтового непрерывного волокна (БНВ)

Производители волокна и композиционных материалов уже проявили интерес к базальтовому непрерывному волокну (БНВ). Что еще более важно, потребители действительно проявляют большой интерес к этому материалу. Этот интерес обусловлен следующими факторами:

- BCF обладает рядом преимуществ перед стекловолокном, включая прочность, химическую стабильность и температуру применения;

- Широкая доступность и низкая стоимость базальта, являющегося исходным сырьем для производства БНВ;

- Производство осуществляется по однофазной технологии;

- Развитие технологии и оборудования для производства БНВ за последние годы позволило достичь себестоимости продукции на уровне, равном стоимости производства Е-стекловолокна.

В настоящее время в мире существует два основных варианта технологий и оборудования для производства базальтового непрерывного волокна. Существуют большие плавильные печи с длинным питателем (подающая установка) и технологические линии, состоящие из модульных узлов.

Компания BFCM владеет обоими видами техники, имеет патенты на свои технологии и ноу-хау, а также на большую часть специального оборудования. В последние годы более перспективным является производство БНВ на базе модульных агрегатов.

Вкратце технологию производства БНУ можно представить в виде следующей последовательности операций:

- Варка базальтовых хлебов в базальтовый расплав;

- Гомогенизация базальтового расплава и подготовка его к производству;

- Формовка базальтового расплава через узел втулки из платинового сплава;

- Извлечение исходного волокна, смазка и намотка на бобины.

Все эти операции достаточно просты, особенно если учесть, что первичное плавление, гомогенизация и обогащение исходного сырья базальта производили древние вулканы, т.е.е. по природе. Целевые технологии: обеспечение хорошего качества БНВ, стабильности производства и необходимого уровня себестоимости.

Процесс производства базальтового непрерывного волокна похож на процесс производства стекловолокна только визуально и отличается от процесса производства стекловолокна следующими характерными особенностями:

- Базальт — готовое природное сырье, которое изначально было переплавлено до состояния сверхтекучей магмы.

- Базальт по своим физическим свойствам, кристаллической структуре и химическому составу отличается от стекла.

- Теплофизические свойства базальтовых расплавов существенно отличаются от таковых расплавов алюмосиликатных стекол.

- Процесс плавления базальта не содержит операций, характерных для плавки стекла, очистки и охлаждения стекломассы, поэтому конструкция базальтовых плавильных печей существенно отличается от конструкции стекловаренных печей.

- Базальты из разных базальтовых месторождений различаются по своим свойствам, которые влияют на параметры процесса производства базальтовых непрерывных волокон.

Свойства базальтового сырья существенно определяют параметры процесса производства БНВ и модификации технологического оборудования БНВ.

Все эти технологические особенности определяют особенности оборудования и вводов в сборе, которые используются для производства БНВ. Эксперты подчеркивают, что, хотя технологии производства БНВ кажутся простыми, на практике они довольно сложны и требуют большого количества ноу-хау.

Основные характеристики технологий следующие:

- Подбор базальтовых хлебов по их волокнообразующим (длинно-базальтовым) характеристикам, а также в соответствии с применением материалов BCF;

- Технологические процессы гомогенизации базальтового плавильного расплава и подготовки его к формированию в зависимости от степени его аморфности, вязкости и температурного интервала;

- Процессы формирования волокон посредством втулочного узла.

Чтобы обеспечить достижение цели промышленного производства высококачественного БНВ, необходимо учитывать весь спектр технологических особенностей в их сложности, и необходимо проектировать специальное оборудование, соответствующее этой цели.

BCF Технологии производства

Схема технологического процесса производства базальтового непрерывного волокна Описание технологического процесса

Базальтовое сырье измельчается до трещин размером 5 ~ 20 мм → фракции базальта подаются загрузочным конвейером (1) в плавильную печь (2) → загружаемый базальт плавится при температуре 1400 ~ 1600 ° C → расплавленный базальт проходит через штамповочные отверстия втулки (3) → из втулки базальтовые непрерывные волокна диаметром 9 ~ 15 мм (4) подаются в узел (5) нанесения смазки → узел намотки (6 ) выполняет операцию наматывания непрерывных базальтовых волокон на катушки (7) → непрерывные базальтовые волокна с катушек наматываются в жгуты (9) ровинга из базальтовых волокон.

Технологический процесс производства БНВ

Расплавленный базальт загружается в питатель печи и проходит через отверстия втулочного узла. Базальт плавится в камнеплавильной печи при температуре 1450 ~ 1600oC

Намоточная машина наматывает непрерывное волокно на барабаны Барабан из нити BCF

Тележка транспортировочная с барабанами с нитью BCF (первичное волокно) Бухты ровницы BCF

ПРЕИМУЩЕСТВА ТЕХНОЛОГИЙ BCF

- Для производства БНВ используется только один компонент — базальт, который является экологически безопасным природным материалом;

- Стоимость базальтового сырья очень низкая; доля стоимости сырья в себестоимости продукции менее 5-7%;

- BCF состоит только из одной фазы — плавки.Нет необходимости в первичном обогащении, слиянии и гомогенизации, так как все это было сделано природой бесплатно;

- Для изготовления BCF базальт необходимо нагреть только один раз;

- Дальнейшая переработка BCF в материалы не требует энергии; сделано с применением «холодных технологий».

- BCF — это энергосберегающие технологии, BCF Production — экологически чистое производство с применением высоких НАНО-технологий, позволяющее производить волокна диаметром 6-21 мкм и длиной 40-60 километров.

Технология производства

Развитие технологий и оборудования для производства БНВ из прошлого в настоящее. Патенты на изобретения и «ноу-хау».

Промышленное производство

BCF имеет короткую историю всего 25 лет. Первоначальное промышленное оборудование BCF было очень дорогим и энергоемким. Чтобы иметь возможность осознавать перспективы развития производства БНВ, необходимо четко понимать, что технологии БНВ все еще находятся на начальной стадии своего развития и что их реальные перспективы огромны.

В последние годы компания BFCM завершила начатые ранее исследования процессов плавления различных типов базальтов, термохимических реакций при плавлении активных базальтов и гомогенизации базальтовых расплавов, технологичности и характеристик расплавов при производстве непрерывных волокон, разработке проходных узлов. Все эти научные исследования были реализованы на практике в новой серии технологического оборудования.

В настоящее время оборудование БНВ нового поколения дает возможность снизить потребление энергии, включает: природный газ в 3 раза и электричество в 7 раз (в отличие от плавильных печей с питателем, это было оборудование более ранней конструкции), повышение производительности в 2 раза, и, соответственно, существенно снизилась себестоимость производства высококачественного базальтового волокна.

Производственные процессы и технологическое оборудование для производства базальтового волокна защищены следующими патентами

| UA 77861 | Способ и устройство для производства волокна из базальтовых пород |

| UA | Способ и устройство для производства базальтового непрерывного волокна |

| UA 86186, UA 12855 | Узел питателя с прорезями (втулка) для производства волокна из расплавленных базальтовых пород |

| UA 48338 | Способ производства базальтового непрерывного волокна с использованием плавильной печи с подачей |

| ZL2004 1 0101966.0 CN | Способ и устройство для производства непрерывного волокна из базальтовых пород |

| ZL 2005 1 0008 181,3 CN | Способ и устройство для плавления базальтовых пород при производстве базальтового волокна |

| 2321408 RU | Способ производства базальтового непрерывного волокна из базальтовых пород и устройство для его реализации |

| RU 2412120, RU 94571 | Устройство для производства базальтового непрерывного волокна с питательной плавильной печью |

| RU 2381188 | Базальтовое непрерывное волокно |

| RU 83247, RU 84843 | Втулка-втулка шлицевая |

| UA 99794 | Способ изготовления композитной арматуры и устройство для его осуществления |

История развития технологий и оборудования для производства БНВ.

Первые образцы БЦВ были получены в Украине в Советском Союзе в 1959-61 гг. Первые базальтовые непрерывные волокна удовлетворительного качества были произведены с помощью лабораторного оборудования в 1963 году. Были проделаны большие работы по разработке технологий и оборудования производства БЦЖ для: изучить характеристики волокна; разработать образцы материалов BCF и изучить их потенциальные области применения.

В середине 80-х годов прошлого века на заводе под Киевом была спроектирована и запущена первая промышленная установка для производства БНВ.В течение нескольких лет были запущены еще несколько заводов мощностью 350 и 500 тонн в год. Эти установки были оснащены печью для плавки базальта с двумя подающими установками, имеющими втулки из платинового сплава. Узлы вводов состояли из питателей (нагревательных трубок) и специальных вкладышей. Питающие установки стали значительным шагом вперед в развитии базальтовых технологий.

Но у такого оборудования были недостатки, такие как высокое энергопотребление на единицу продукции, большой вес вводов и довольно низкая производительность.В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства ББВ не обращали внимания.

В конце 1990-х годов было разработано новое поколение технологий и оборудования для производства БНВ, основанное на модульном подходе, созданное с целью снижения энергопотребления, снижения затрат на оборудование и минимизации веса ввода. На основе новой модульной технологии в 2000-2002 гг. Было построено украинско-японское совместное предприятие по производству БНВ, новый завод БНВ производил термостойкие волокна, используемые в глушителях автомобилей Toyota.В Украине в 2003 году был открыт новый завод БНВ по новой технологии.

Разработана и введена в эксплуатацию новая модульная лабораторно-промышленная установка с низким энергопотреблением для двух заводов BCF в КНР. Опыт технических специалистов BFCM в Китае дал новый импульс развитию базальтовых технологий. Испытаны новые виды базальта для производства БНВ, разработано и запущено новое энергосберегающее оборудование. Ведущий специалист компании доктор Оснос С.П. выполнил все основные научно-технические разработки по государственной программе No.863 Китайской Народной Республики «Сплошное базальтовое волокно и композиционные материалы на его основе». Были созданы два завода BCF в Китае с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще одна в Шанхае «Шанхайское золотое базальтовое волокно» и провинции Чжэцзян «Хэндиан Груп Шанхайское золотое базальтовое волокно» — «GBF» (Золотое базальтовое волокно).

В 2008-2009 годах специалисты BFCM создали новый завод БНВ «НПО« Вулкан »» в Российской Федерации.

Начиная с 2000 года, специалисты нашей компании имеют большой опыт организации производства на основе базальтового волокна с использованием новых технологий по модульному принципу. В их портфолио семь заводов для проектов БНВ и БПМ в Украине, России и Китае.

Подробнее см. «Развитие технологий и оборудования BCF от прошлого к настоящему» и «Реализованные проекты»

.

О нас — Технологии | Fibertex

Сферы деятельности

Акустика

Обзор акустики

- Приложения

- Истории из жизни

- Документация

- Загрузки

- Установка

- Теория

- Обзор акустики

- Приложения

- Истории успеха

- Документация

- Загрузки

- Установка

- Теория

Автомобильная промышленность

Автомобильный обзор

- Приложения

- Автомобильный обзор

- Приложения

Постельные принадлежности

Строительная промышленность

Обзор строительной индустрии

- Приложения

- Обзор строительной индустрии

- Приложения

Гражданское строительство

Обзор гражданского строительства

- Приложения

- Функции

- Истории из жизни

- Инструмент дизайна

- Загрузки

- Обзор гражданского строительства

- Приложения

- Функции

- Истории успеха

- Инструмент дизайна

- Загрузки

Композиты

Обзор композитов

- Инфузия

- Вакуумное формование

- Фата

- Истории из жизни

- Видео галерея

- Дистрибьюторы

- Загрузки

- Обзор композитов

- Настой

- Вакуумное формование

- Вуали

- Истории успеха

- Видео галерея

- Дистрибьюторам

- Загрузки

Бетон

Обзор бетона

- Приложения

- Истории из жизни

- Дистрибьюторы

- Документация

- FAQ

- Обзор бетона

- Приложения

- Истории успеха

- Дистрибьюторам

- Документация

- Вопросы-Ответы

Фильтрация

Обзор фильтрации

- Фильтрация воздуха

- Фильтрация жидкости

- Обзор фильтрации

- Фильтрация воздуха

- Жидкая фильтрация

Напольное покрытие

Обувь

Обзор обуви

- Приложения

- Обзор обуви

- Приложения

Мебель

Дом и сад

Обзор дома и сада

- Руководство по применению

- Обзор дома и сада

- Руководство по применению

Садоводство

Медико

Салфетки

Обзор салфеток

- Приложения

- Обзор салфеток

- Приложения

Специальные решения

Продукты

Акустика

Обзор акустики

- FiberAcoustic®

- Обзор акустики

- FiberAcoustic®

Автомобильная промышленность

Постельные принадлежности

Строительная промышленность

Композиты

Обзор композитов

- Compoflex (пленка 3 в 1)

- Surfitex (вуаль)

- Breatex (сапун)

- Обзор композитов

- Compoflex (пленка 3 в 1)

- Surfitex (вуаль)

- Breatex (дышащий)

Бетон

Обзор бетона

- Formtex®

- Обзор бетона

- Formtex®

Маски и респираторы

Фильтрация

Напольное покрытие

Обувь

Мебель

Геосинтетика

Обзор геосинтетики

- Геотекстиль от F-10 до F-1200M

- Ремонт асфальта

- Чехол для лодки

- Кабельная оболочка

- F-40 Обнаружение

- FiberRails ST

- Геоконтейнеры

- Лайнер для бассейна

- RootSeal Premium

- WeedControl

- Обзор геосинтетики

- Геотекстиль от Ф-10 до Ф-1200М

- Ремонт асфальта

- Крышка для лодки

- Обмотка кабеля

- Обнаружение F-40

- FiberRails ST

- Геоконтейнеры

- Лайнер для бассейна

- RootSeal Premium

- WeedControl

Дом и сад

Обзор дома и сада

- WeedControl

- RootSeal Premium

- Патио

- Подъездная дорога и патио

- Обзор дома и сада

- WeedControl

- RootSeal Premium

- Внутренний дворик

- Дорога и патио

Садоводство

Медико

Салфетки

новые продукты

Насчет нас

Fibertex Group

Видение и миссия

Наша цель и ценности

Корп.

.

GEPON, цифровая головная станция, технология EOC, оптоволоконный кабель, производители и поставщики наборов оптоволоконных инструментов — завод

Преимущество компании

Мы специализируемся на разработке, производстве, продаже и предоставлении решений FTTH, GEPON и CATV.

-

Наша история

Hangzhou Runzhou Fiber Technology Co., Ltd, основанная в 2011 году и расположенная в Ханчжоу, Китай, является высокотехнологичным предприятием, специализирующимся на исследованиях…

-

Наши команды

Мы — иерархическая организация с четырьмя основными группами: 1. Отдел продаж отвечает за продвижение продуктов, ведение переговоров и заключение сделок …

-

Наш завод

У нас более 100 сотрудников, 10% из которых являются старшим техническим персоналом, 15% — специалистами по контролю качества. С более чем 1000 квадратных метров…

Новые товары

Узнать больше

Металлический армированный надземный армированный оптоволоконный кабель Юнитубе ГИССТВ элемента прочности

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ КАБЕЛЯ GYXTW Продукт: одномодовый оптоволоконный кабель Заказчик: Дата: 05.11.2014 Автор: Hangzhou RunZhou Fiber Technologies Co., Ltd Международный коммерческий отдел 1. Описание продукта Эта спецификация покрывает общие требования и характеристики кабель для…

Узнать больше

Узнать больше

Узнать больше

Решение FTTH EN2000 4GE EPON ONU GEPON ONT Цена

RX2804W EPON ONU Особенности ► Plug and play, автоматическое обнаружение, автоконфигурация, автоматическое обновление прошивки и т. Д. ► Встроенная функция удаленной конфигурации и обслуживания OAM. ► Поддержка разнообразных функций QinQ VLAN и многоадресных функций IGMP Snooping.► Полная совместимость с OLT …

Узнать больше

RG2801 1GE Терминальная линия GPON ONU Маршрутизатор GPON Цена

RG2801 GPON ONT RG2801 / NL2801RG — это GPON ONT, предназначенный для выполнения запросов сверхширокополосного доступа FTTH домашних пользователей и пользователей SOHO. Он основан на стабильной и зрелой технологии GPON с высоким соотношением цена / производительность, а также на технологии коммутатора Ethernet уровня 2. Это очень …

Узнать больше

О нас

Ханчжоу Runzhou Fiber Technology Co., ООО

Hangzhou Runzhou Fiber Technology Co., Ltd, основанная в 2011 году и расположенная в Ханчжоу, Китай, является высокотехнологичным предприятием, специализирующимся на исследованиях, разработках, производстве и продаже продуктов GEPON, продуктов кабельного телевидения и волоконно-оптических кабелей. и так далее. Основываясь на 8-летнем опыте работы и маркетинга, Runzhou Fiber становится все более зрелой и может предоставить полный спектр продуктов и решений в области FTTx и CATV, что помогает ей набрать обороты и стать популярным предприятием в мире. .

- 8 Технический персонал

- 6 Выиграйте награды

- 365 отправлено

Посмотрите наше вступительное видео

На данный момент компания Hangzhou Runzhou Fiber Technology Co., Ltd открыла филиалы и зарубежные склады в Мексике, Перу и Колумбии. .

Последние новости

Поездка в Сямэнь

В течение восьми лет мы работали вместе, изо всех сил стараясь предоставить клиентам самый лучший сервис и сделать Optictimes еще лучше.В качестве награды за упорный труд в прошлом году мы организовали поездку в Сямэнь.

Зарубежные отделения

На данный момент компания Hangzhou Runzhou Fiber Technology Co., Ltd открыла филиалы и зарубежные склады в Мексике, Перу и Колумбии.

.

Экструзионное оборудование по индивидуальному заказу для производства рассасывающейся пряжи

В мире высококачественных текстильных материалов прецизионные технологии необходимы для производства высококачественных волокон, отвечающих всем необходимым требованиям и нормативным стандартам. FET предоставляет весь опыт и преданность делу, чтобы наши клиенты достигли этих целей.

Поставщики высокопроизводительного оборудования для производства технических текстильных материалов

Наша управленческая команда имеет значительный опыт работы в отрасли, а весь исследовательский и технический персонал постоянно проходит тщательное обучение.Имея этот прочный фундамент, мы можем поставлять различные системы в лабораторных, пилотных и производственных масштабах:

Системы прядения из расплава для пряжи

Технология Bi-co и tri-co

Прядение из расплава для нетканых материалов

Прядение из расплава для медицинских изделий

Системы мокрого прядения

«Высокая производительность, многофункциональность, рентабельность и гибкость»

Наш уникальный пункт продажи

Экструзионный модуль на полевых транзисторах позволяет использовать несколько вариантов процесса в одной системе экструдера, экономя время, место и деньги.

.