Технология стяжка по керамзиту: плюсы и минусы керамзитобетонной заливки, технология и выбор сухой керамзитной стяжки

- технология и устройство монтажа. Как делать стяжку с керамзитом (инструкция)

- Устройство цементно-песчаной стяжки на керамзитовой подушке

- Стяжка пола с керамзитом за 2 дня в Москве

- инструкция, технология, преимущества и недостатки

- Особенности материала

- Преимущества и недостатки материала

- Разновидности стяжки

- Когда необходимо применение стяжки

- Технология проведения стяжки

- Подготовительный этап

- Расчет материала

- Какие требуются материалы

- Гидро- и пароизоляция

- Обустройство сухой стяжки

- Выполнение полусухой стяжки

- Выполнение мокрой стяжки

- Советы профессионалов

- Отзывы

- floor screed — Перевод на русский — примеры английский

- Модификация микроструктуры легких заполнителей добавлением отработанного моторного масла

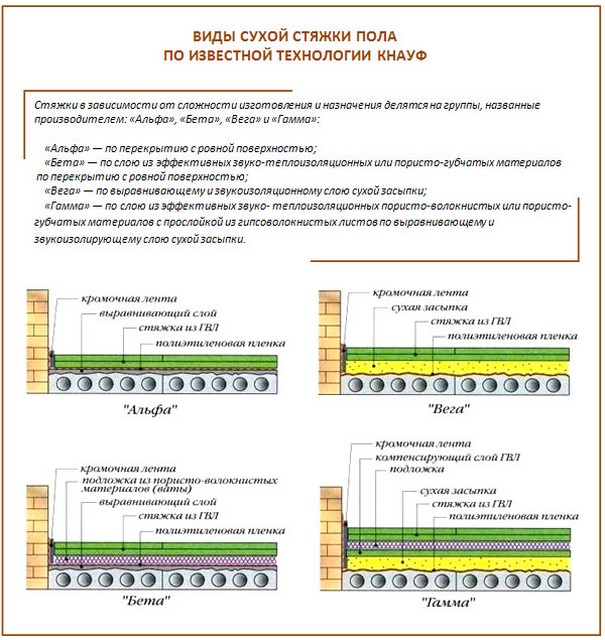

- сухая стяжка по немецкой технологии

- Устройство системы «Суперпол»

- Элементы системы «Суперпол»

- Основные этапы укладки суперлистов

- Что еще важно знать о системе Суперпол

- Видео

- Особенности технологии Knauf superpol

- Основные преимущества КНАУФ суперпол

- Что входит в комплект

- Инструменты и материалы, необходимые для установки

- Подготовка основания

- Устройство гидро- и пароизоляции

- Порошковая основа

- Видео — Своими руками Пауль Кнауф

- Плавающая стяжка: технология монтажа и отзывы

- Загрузки

- Латерлит — ArchitectureOnWeb

- современных технологий и материалов. Выравнивание пола выравнивателем

- Выравнивание бетонного пола по маякам

- Выравнивание бетонного пола плиточным клеем по упрощенной схеме

- Видео — Выравнивание бетонного пола наливными смесями

- Шаг 1. Устранение неровностей

- Шаг 2. Шпаклевка

- Этап 3. Грунтование пола

- Шаг 4. Настил фанеры

- Шлифовка пола

- Заливка самовыравнивающейся смеси

- Выравнивание цементной стяжки

- Сухая стяжка

- Видео — Выравнивание пола смесью ветонита

- Видео — Выравнивание пола выравнивающей смесью

- Выравнивающие составы

- Древесные материалы

- Плитка

- №4. Выравнивание гипсоволокнистыми листами (ГВЛ)

технология и устройство монтажа. Как делать стяжку с керамзитом (инструкция)

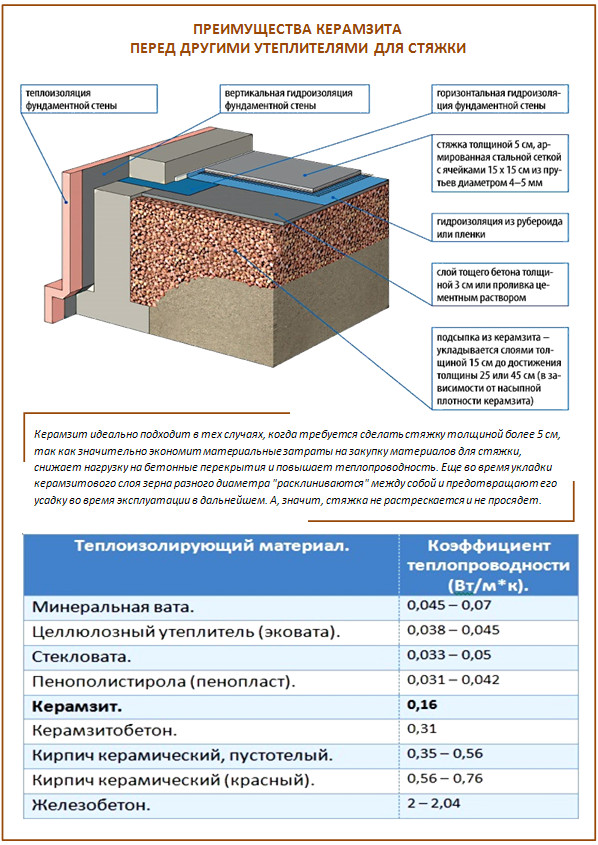

Для одновременного выравнивания плоскости пола и его теплоизоляции часто используется полусухая стяжка пола с керамзитом, так как она даёт возможность получить приличную теплоизоляцию при минимальных затратах. Керамзит – это искусственный, пористый, а значит, лёгкий, камень округлой формы, полученный при обжиге глины в печи.

Выполнение керамзитовой стяжки пола позволяет значительно сэкономить. Стоимость керамзита меньше стоимости пенопласта или же фибролита. Такую стяжку можно сделать и в квартире, и в частном доме. В частных домах теплоизоляция особенно важна, ведь на первом этаже высота пола большая, до 15-30 см, лаги же находятся на уровне земли.

Стяжку можно сделать одним из трех возможных способов, а именно: мокрым, сухим и полусухим.

В результате качественная стяжка дает необходимую ровную утеплённую плоскость «черновых» полов, на которой можно после ее полного высыхания выполнять чистовое напольное покрытие. Таким покрытием могут стать керамическая плитка, ламинат, линолеум и другие.

Таким покрытием могут стать керамическая плитка, ламинат, линолеум и другие.

Технологии изготовления стяжки пола с керамзитом

При всех вышеупомянутых способах устройства стяжки, за исключением сухого способа на земляном полу, необходимо выполнить гидроизоляцию пола, поскольку керамзит не может задерживать влагу. Для санузлов многоэтажных домов это является особенно важным моментом. Необходимое количество материалов для стяжки рассчитывается исходя из способа ее приготовления, площади и заданной высоты пола.

При использовании сухого способа получается максимальный расход керамзита, потому что только им засыпается пространство под будущей стяжкой. Чтобы посчитать объем керамзита, нужно смело перемножить высоту до верхнего уровня лаги на ширину помещения и на его длину.

Минимальный расход керамзита получается при мокром способе. Тогда стяжка – это смесь керамзита, цемента, песка, и в этом случае количество керамзита зависит от высоты стяжки и цементно-песчаного соотношения (ЦПС). Толщина стяжки составляет 4 см и более.

Толщина стяжки составляет 4 см и более.

При мокром способе заливка делается в два следующих этапа. Сначала приготавливается смесь керамзита и ЦПС в пропорции 2:1 соответственно. Ее приготавливают в большой емкости (рекомендуется бочка или оцинкованная ванна объемом в 200 л) путем перемешивания состава лопатой. Лучше для этого метода использовать керамзит минимальной фракции с плотностью примерно 400–450 кг/м3.

После того как «черновая» стяжка выровнена при помощи правила, керамзит поднимается вверх и появляется некоторая бугристость. Вторым этапом выполняют «чистовую» стяжку толщиной около 2–3 см, для чего используют самовыравнивающую смесь.

Этот этап более сложный, для него нужно чётко выставить уровни по периметру помещения при помощи лазерного или же реечного уровня. Для помещения с шириной более двух метров ставятся маяки, ориентируясь на которые протягивается смесь.

При полусухой стяжке используется как выравнивающий слой, керамзит засыпается под стяжку и является основанием для последующего слоя смеси.

Только лишь слоя полусухой стяжки недостаточно, потому как керамзит легкий материал, он будет сдвигаться при воздействии на него весом. Чтобы керамзит не смещался, до заливки пола на него сверху кладут армирующую сетку.

Расход керамзита будет зависеть от высоты стяжки, обычно он равен половине общей высоты стяжки, плотность керамзита рекомендуется средней величины.

Технология подобна мокрой стяжке, однако, отличается, так как имеется армирующая сетка между двумя слоями. Сначала создается необходимый слой керамзита на основании, потом делается армирование, далее участками заливается раствор.

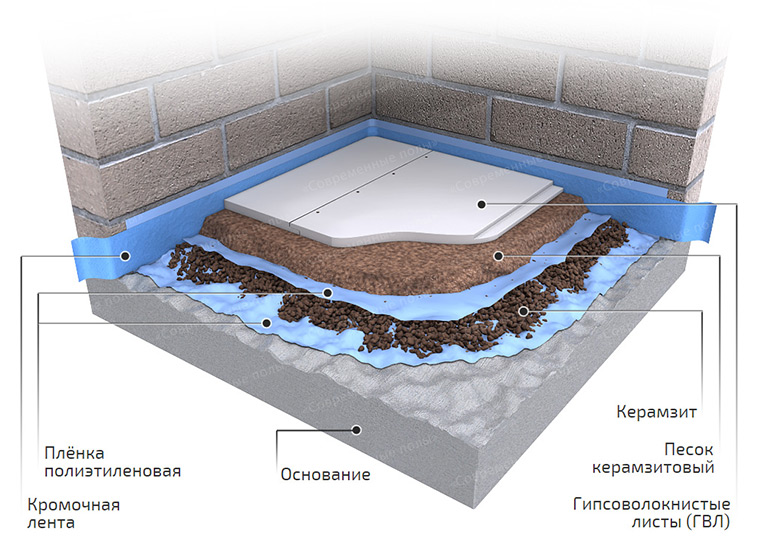

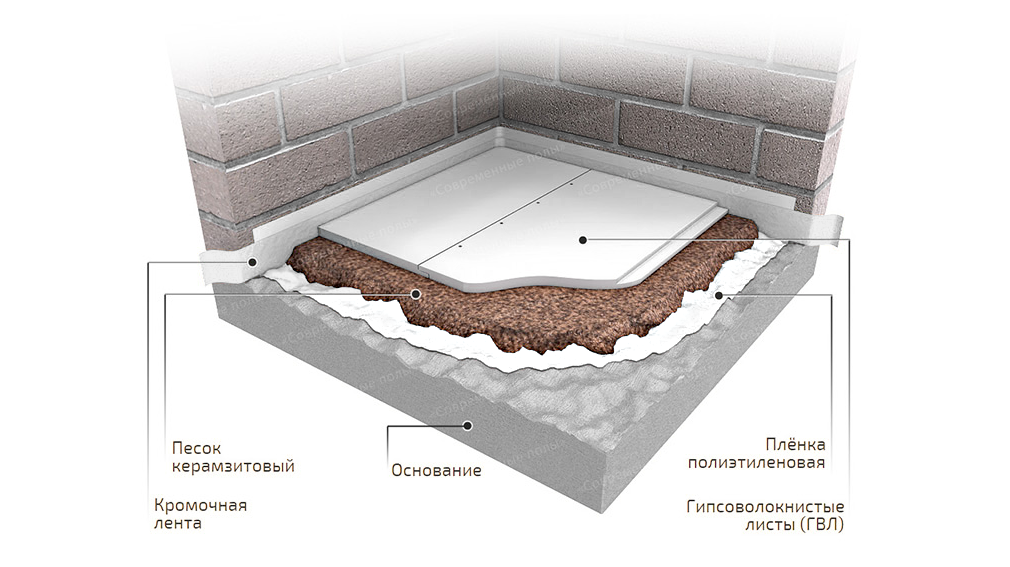

Метод сухой стяжки очень популярный при строительстве и ремонте офисных помещений и квартир. Для этого способа не нужен цемент и песок и с помощью него сокращается общее время ввода в эксплуатацию полов.

В начале работы необходимо выполнить грунтование поверхности и уложить гидроизоляционную плёнку. Далее, по периметру помещения следует уложить кромочную пробковую демпферную ленту (толщиной 8-12 мм). На выставленные по уровню лаги, между которыми засыпан необходимой толщины слой керамзита, чаще всего укладываются вразбежку гипсоволокнистые плиты в два слоя. Плиты крепятся к лагам и соединяются друг с другом при помощи саморезов.

На выставленные по уровню лаги, между которыми засыпан необходимой толщины слой керамзита, чаще всего укладываются вразбежку гипсоволокнистые плиты в два слоя. Плиты крепятся к лагам и соединяются друг с другом при помощи саморезов.

Также возможно применение влагостойкой фанеры, СМЛ листов или деревянных досок. Фракция керамзита в этом случае может быть различной.

Мы выполняем полусухую стяжку пола с керамзитом в Москве и Московской области по низким ценам.

Хотите заказать стяжку пола с керамзитом? Звоните 8(499)391-21-20 или отправьте заявку на бесплатную консультацию специалиста info@styazhka-plus.ru

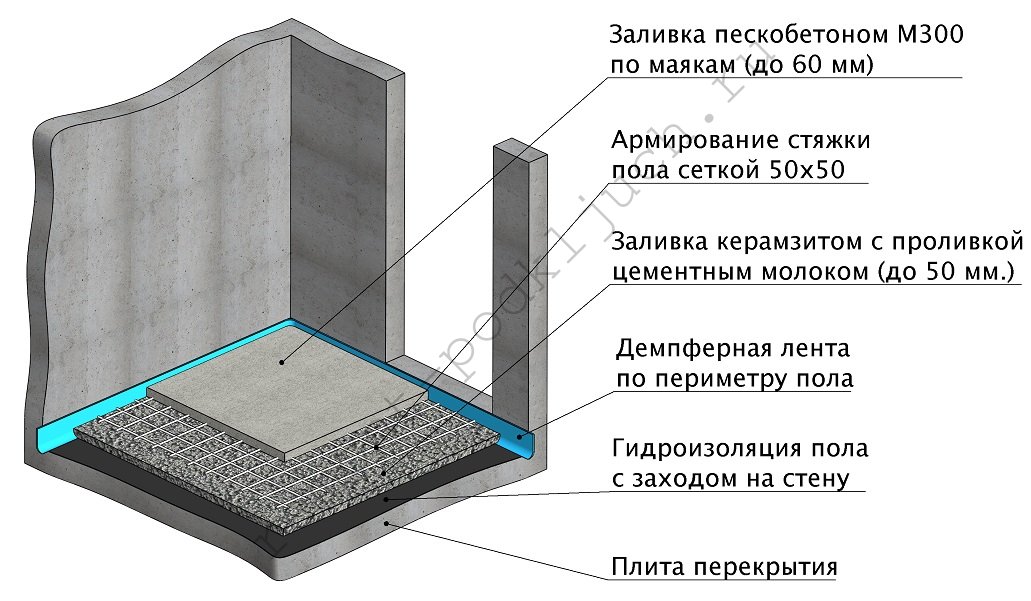

Устройство цементно-песчаной стяжки на керамзитовой подушке

Вступление

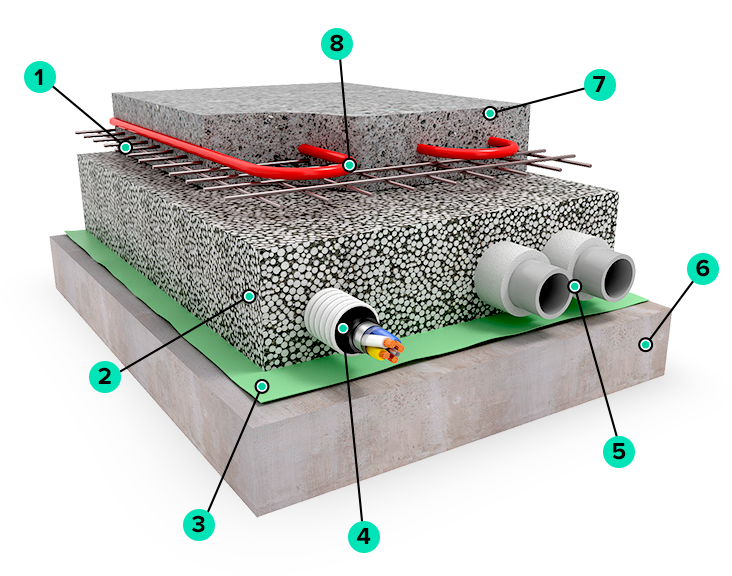

Устройство стяжки пола один из трудоемких этапов ремонта квартиры. Нужна стяжка для выравнивания пола, а также для закрытия технологических коммуникаций, например теплых полов или электропроводки.

В этой статье посмотрим на самую трудоёмкую стяжку, устройство стяжки на керамзитовой подушке. Целесообразность выбора такой стяжки определяется необходимым высоким уровнем подъема пола при снижении веса стяжки. Проще говоря, стяжка на подушке из керамзита позволяет поднять пол на максимальную высоту при этом минимизировать нагрузку на перекрытия.

Целесообразность выбора такой стяжки определяется необходимым высоким уровнем подъема пола при снижении веса стяжки. Проще говоря, стяжка на подушке из керамзита позволяет поднять пол на максимальную высоту при этом минимизировать нагрузку на перекрытия.

Основные термины статьи

- Под основанием будем понимать межэтажные перекрытия многоквартирного дома;

- Под чистовым полом понимаем уровень отделки пола непосредственно подвергающейся эксплуатационному воздействию (паркет, линолеум, ламинат и т.д.).

- Под стяжкой, понимаем «мокрую» цементно-песчаную стяжку (не путаем с полусухой стяжкой, наливным полом, ровнителем).

- Керамзитовой подушкой называем подстилающий слой стяжки, прослойку между стяжкой и основанием.

Начнем с рассмотрения схемы устройства пола.

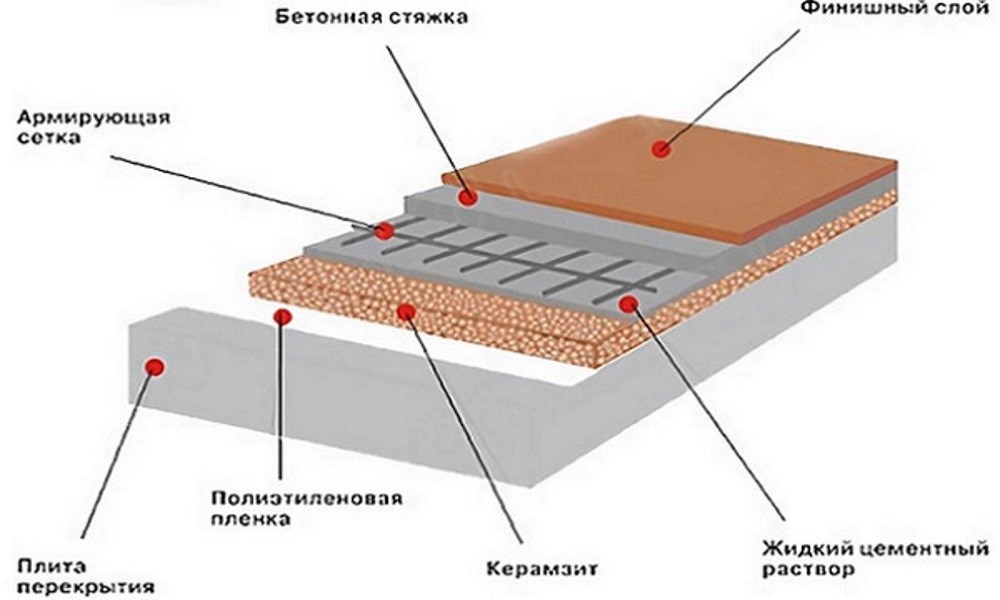

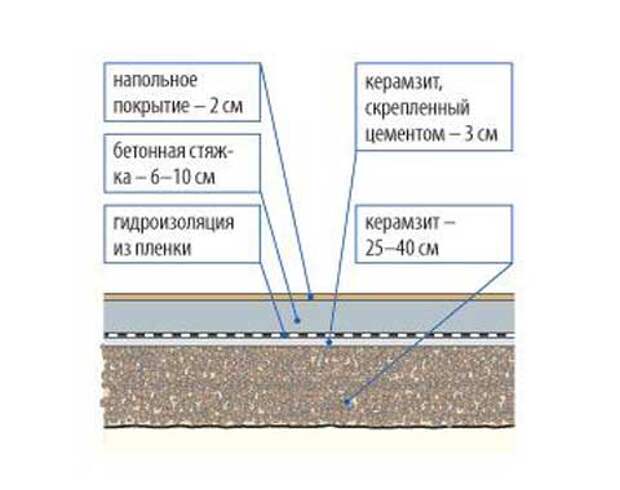

Устройство стяжки пола: схема устройства стяжки

Схематично рассматриваемая конструкция пола это многослойный «пирог», который схематично выглядит как на чертеже:

На схеме показана стяжка с максимальным количеством технологических слоев. Это цементно-песчаная стяжка на керамзитовой подушке. Для конкретного случая, слоев стяжки может быть меньше.

Это цементно-песчаная стяжка на керамзитовой подушке. Для конкретного случая, слоев стяжки может быть меньше.

Как видим из схемы, устройство стяжки пола это многослойная конструкция. Сама стяжка это лишь один слой общей конструкции. В зависимости от уровня, на который нужно поднимать пол в квартире, количество слоев может сокращаться. Мы рассматриваем самый трудоёмкий вариант работ, при котором устройство стяжки пола включает максимальное количество слоев.

Стоит отметить, что стяжка на подушку из керамзита применяют, если нужно поднять уровень пола выше 100-150 мм. Керамзит значительно снизит нагрузку на перекрытие.

Подготовка у устройству стяжки

Перед началом всех работ необходимо определить уровень будущего чистового пола. Это нулевой уровень для всей нашей разметки. Помните, сколько бы слоёв чернового пола вы не делали, в результате чистовой пол должен выйти на этот нулевой уровень.

Минимальная толщина цементной стяжки без подстилающего слоя не может быть меньше 40 мм. Цементно-песчаные стяжки любой толщины армируются в обязательном порядке. Стягивающей арматурой может выступать армирующая сетка с ячейками 100×100 мм, толщина прута 4 мм.

Цементно-песчаные стяжки любой толщины армируются в обязательном порядке. Стягивающей арматурой может выступать армирующая сетка с ячейками 100×100 мм, толщина прута 4 мм.

Основание стяжки на керамзитовой подушке

Перед началом работ основание должно быть подготовлено. Старое покрытие необходимо снять. Поверхность основания очистить от мусора и пыли. Лучше воспользоваться пылесосом.

Гидроизоляция пола

Гидроизоляция пола обязательный этап устройства мокрых стяжек, в том числе стяжки на керамзитовой подушке. По сути, гидроизоляцией вы отделяете квартиру от соседей, и избегаете неприятностей с протечками.

Вариант 1. Жидкая гидроизоляция

Для этого варианта понадобиться жидкая гидроизоляционная мастика. Для квартир это самый практичный вариант. Необходимо промазать жидкой гидроизоляционной мастикой или жидким гидроизолом стыки стен и пола и стыки плит перекрытия. Делается это для того, чтобы выделяющаяся вода при заливке пола не протекла к соседям. Особое внимание следует уделить отверстиям, трещинам в полу и отверстиям для труб отопления или водопровода. Их предварительно нужно заделать алебастром и также тщательно промазать гидроизолятором.

Особое внимание следует уделить отверстиям, трещинам в полу и отверстиям для труб отопления или водопровода. Их предварительно нужно заделать алебастром и также тщательно промазать гидроизолятором.

Вариант 2. Рулонная гидроизоляция пола

Более надежный и более трудоёмкий вариант. Может служить альтернативой жидкой гидроизоляции или улучшить жидкую гидроизоляции по вашему желанию.

Стоит отметить, что рулонная гидроизоляция не рентабельна в многоквартирных домах с бетонными перекрытиями. В таких домах в качестве гидроизоляции можно использовать целофан 200 мкм.

Отмечу, что гидроизоляция пола защищает от протечек не только ваших соседей, но и защищает стяжку от влаги с нижних этажей. Если ваша квартира на первом этаже и под вами подвал или влажное помещение, то рулонная гидроизоляция будет необходима. Материалом для рулонной гидроизоляции можно взять гидроизол, как на фото.

Заливка по маякам

Цементно-песчаная стяжка заливается по маякам. Маяки выставляются по верхнему уровню стяжки и используются как опорные ползунки при выравнивании раствора стяжки правилом. В случае с подложкой из керамзита, маяки лучше выставить до укладки керамзита.

Маяки выставляются по верхнему уровню стяжки и используются как опорные ползунки при выравнивании раствора стяжки правилом. В случае с подложкой из керамзита, маяки лучше выставить до укладки керамзита.

Для выставления маяков определите верхний уровень стяжки. Определить его достаточно просто. От нулевого уровня чистового пола, вычтите толщину планируемых слоев отделки, получите уровень стяжки пола.

Пример:

- Чистовой пол будет ламинат толщиной 8мм.

- Считаем: Ламинат 8 мм + подложка для ламината-3 мм+ финишный наливной пол-6 мм.

- Итого: толщина всего чистового пола составит 17 мм.

- Отмеряем от нулевого уровня чистового пола 17 мм, получаем метку верхнего уровня стяжки.

По всему периметру комнаты, по метке верхнего уровня стяжки, именно стяжки на керамзитовой подушке, а не чистового пола, проводим горизонтальную линию.

Важно! Учитывайте, уровень стяжки по всей квартире для разных типах чистовых полов. Верхний уровень чистового пола должен быть одинаковым для всей квартиры.

Верхний уровень чистового пола должен быть одинаковым для всей квартиры.

По площади комнаты выставляем маяки с шагом по длине вашего правила, оптимальный шаг маяков 1300-1400 мм. Горизонтальность уровня маяков проверяем с помощью строительного уровня во всех возможных направлениях. Чем длиннее уровень, тем точнее измерения.

В качестве маяков НЕ следует применять штукатурные маяки высотой 10 мм. Лучше использовать профили для гипсокартона ПС или квадратные трубы. На выборе маяков следует остановиться поподробнее.

Выбор маяков для стяжки

Вариант 1. Не рекомендую использовать штукатурный маяк и всё же, его используют. Штукатурный маяк имеет длину 3 метра. Его основной недостаток хрупкость, он легко гнется, при перевозке изгибается. Многие считают, что его не нужно вынимать после заливки стяжки. Это категорически запрещено. Все маяки нужно вынимать из стяжки после её схватывания.

Вариант 2. Профиль для гипсокартона: прочный, отлично держит правило при выравнивании раствора. Профиль нужно вынуть из стяжки, через 1-2 дня после окончания заливки. Оставшиеся после демонтажа профиля борозды, нужно заделать тем же раствором.

Профиль нужно вынуть из стяжки, через 1-2 дня после окончания заливки. Оставшиеся после демонтажа профиля борозды, нужно заделать тем же раствором.

Вариант 3. Можно использовать квадратные металлические трубы. Они более прочны, правда, неудобны в работе из-за веса.

Маяки выбрали, продолжаем про заливку по маякам.

Маяки нужно выставить по единому горизонтальному уровню. Для этого под маяки подкладывают кусочки гипсокартона или фанеры, после примораживают их к основанию алебастром, гипсом, раствором с шагом 20-30 см. После застывания раствора подкладки нужно убрать.

Крайние маяки в комнате выставляются на расстоянии 20-30 см от стены. Расстояние между маяками на 10-20 см меньше длины используемого правила. Оптимальная длина правило 1,5 метра.

Сухая подсыпка, керамзит

Устройство цементно-песчаной стяжки на керамзитовой подушке

Керамзит применяется для подсыпки под стяжку, если пол нужно поднять на большую высоту. Керамзит должен быть крупной фракции.

Керамзит должен быть крупной фракции.

Армирование

Для упрочнения стяжки её можно армировать. Для этого используют сетку с ячейками 10×10 см и толщиной проволоки 4 мм.

Примечание: На фото ниже вы видите микрофибру. Микрофибра используется для устройства стяжки пола, которая называется полусухая. В отличие от «мокрой» цементно-песчаной стяжки (ЦПС), полусухая стяжка содержит минимальное количество воды.

Стяжка пола

Устройство стяжки пола продолжаем заливкой раствора. После подсыпки керамзита и укладки армирующей сетки приступаем к заливке раствора. Для этого используется сухая цементно-песчаная смесь типа Пескобетон, марки М-300. Раствор B12,5 готовьте в объеме из расчета полного использования в течение часа.

Комнату лучше залить комнату целиком за один день. Если такой возможности нет, заливаете полностью ряды между маяками. Для улучшения текучести раствора, без необходимости увеличения количества воды, в раствор добавляются специальные пластификаторы типа С-3.

Важно! Перед заливкой стяжки на керамзит, поверхность керамзита нужно смочить водой.

Уход за стяжкой

Ходить по залитой стяжке можно на следующий день. Полная нагрузка стяжки разрешена через 3-4 дня. Полное высыхание стяжки (полный набор прочности) происходит через 21-28 дней. В процессе высыхания, чтобы избежать трещин, стяжку нужно смачивать водой и полностью накрыть поверхность полиэтиленом.

Маяки нужно вынуть (выбить) через 1-2 дня и заделать борозды тем же раствором.

Финишный наливной пол

Практически невозможно вручную идеально зеркально вывести цементно-песчаную стяжку. Идеальное выравнивание стяжки пола невозможно без наливного пола.

Наливной пол заливается в один или два этапа. Лучший вариант получается при устройстве наливного пола в два этапа с последним финишным наливным полом.

Толщина заливки финишного наливного пола 2-5 мм. Наливается финишный нулевой пол на грунтованную поверхность. Подробно о финишном наливном поле я рассказывал в статьях: Финишный наливной пол. Основные бренды и Финишная стяжка пола своими руками.

Основные бренды и Финишная стяжка пола своими руками.

Наливается финишный пол без маяков. Разравнивается раствор игольчатым валиком, в течение 5-10 минут. Время полного высыхания 4-5 дней.

Примечание: Если планируете в качестве чистового пола использовать плитку, то наливной пол не нужен.

После высыхания финишного наливного пола, можно укладывать ламинат с подложкой или линолеум. Если планируете укладку паркета, то под паркет нужно настелить фанеру. Толщина фанеры должна быть не менее 10-12 мм.

На этом все. Устройство цементно-песчаной стяжки на керамзитовой подушке закончено. Успехов Вам, в ваших начинаниях!

©www.otdelochnik24.ru

Другие статьи раздела: Ремонт пола

55.61953237.741349

Похожие записи

Стяжка пола с керамзитом за 2 дня в Москве

Если быть технологически точным, то правильнее употреблять термин «стяжка на керамзит». Ведь керамзит применяется в качестве нижнего выравнивающего слоя под стяжку.

Такой слой используется, когда в помещении имеются значительные перепады по высоте и толщина пола превышает 10-15 сантиметров. Керамзит легче и дешевле цементной смеси, его применение снижает вес стяжки и сокращает стоимость работ.

Компания «Еврострой 21 век» выполняет работы по изготовлению полусухой стяжки пола с керамзитом по немецкой технологии. Данный способ выполнения работ гарантирует получение результата, соответствующего евростандарту.

Преимущество выполнения пола по немецкой технологии

- Благодаря использованию керамзита, толщина выравнивающего слоя может составлять 200 миллиметров и более без критичных нагрузок на перекрытияи несущие конструкции зданий.

- Идеально ровная поверхность , подходящая для укладки любого напольного покрытия.

- Работы выполняются всего за два дня, на третий день вы уже можете ходить по поверхности пола

- Мы делаем полы с использованием современного армирующего материала – полипропиленового фиброволокна.

Стоит заострить внимание на статье про фиброармирование стяжки. Это технологическое решение обеспечивает прочность поверхности, гарантирует, что пол не растрескается.

Стоит заострить внимание на статье про фиброармирование стяжки. Это технологическое решение обеспечивает прочность поверхности, гарантирует, что пол не растрескается. - Благодаря использованию небольшого количества воды в растворе, нет риска залить соседей.

- Одновременно со стяжкой возможно устройство шумо-, гидроизоляции и прокладка дополнительных коммуникаций, таких как теплые полы.

Стяжка на керамзит выполняется в два этапа (два дня)

- В первый день мы готовим керамзитную подложку, выравнивая поверхность и утрамбовывая ее, после чего получившийся слой обязательно проливается специальным цементным раствором, который «схватывает» керамзит.

- Застывание происходит в течение суток, и на следующий день делается слой непосредственно полусухой ЦПС толщиной 40-50 миллиметров (более подробно читайте в разделе «Технология»).

Только при таком подходе можно быть уверенным, что по окончании работы Вы получите идеально ровный пол, который прослужит долгие годы.

Благодаря использованию пневмонагнетателей, смесь подается непосредственно к месту проведения работ по трубе, что позволяет работать аккуратно, сохраняя на объекте чистоту.

К сожалению, многие недобросовестные строительные фирмы делая устройство полов таким способом, в погоне за «быстрыми деньгами» не проливают слой керамзита цементной смесью, заманивая заказчиков короткими сроками проведения работ. Еще один сомнительный, но распространенный способ «удешевления» — тонкий слой стяжки (менее 4 сантиметров). О том, что такой пол теряет прочность и довольно скоро придет в негодность, конечно же, умалчивают.

Компания «Еврострой 21» дорожит репутацией и выполняет любые строительные работы на исключительно высоком уровне качества. Наши сотрудники проходят специализированное обучение, в работе применяется современное оборудование и сертифицированные качественные материалы.

инструкция, технология, преимущества и недостатки

Пол из керамзита – отличное решение, так как можно получить ровную поверхность без проведения сложных подготовительных работ. Этот материал предпочитают использовать многие строители, так как он легкий в укладке, неприхотливый и имеет невысокую стоимость.

Этот материал предпочитают использовать многие строители, так как он легкий в укладке, неприхотливый и имеет невысокую стоимость.

Простая стяжка с керамзитом помогает быстро выровнять поверхность, сделать пол с хорошими тепло- и звукоизоляционными характеристиками. Технология заливки достаточно простая, поэтому при наличии самых минимальных навыков можно выполнить ее самому.

Особенности материала

Перед тем как определить, какой керамзит для стяжки пола больше всего подойдет, нужно разобраться, что именно представляет собой этот материал. Он пользуется большой популярностью в строительстве и подходит для утепления. Керамзит отличается очень хорошими характеристиками и доступной стоимостью. Это пористый материал, который обладает небольшим весом и получается в процессе обжига глины под воздействием высокой температуры. В основном выпускается в виде круглых или овальных гранул.

При его изготовлении глина под воздействием высокой температуры вспучивается, материал обжигается, в результате получается прочная оболочка. Керамзит отличается высокой прочностью и обладает устойчивостью к внешнему воздействию. Качество материала во многом зависит от точности соблюдения технологии при его изготовлении.

Керамзит отличается высокой прочностью и обладает устойчивостью к внешнему воздействию. Качество материала во многом зависит от точности соблюдения технологии при его изготовлении.

Плотность керамзита достигает 200-600 кг на м3. Чем меньше этот показатель, тем больше пор в нем содержится. Такой материал отличается высокими теплоизоляционными качествами, зато более плотный керамзит характеризуется лучшей прочностью. Размеры гранул составляют 2-40 мм. Керамзит отличается натуральностью и экологичностью.

Преимущества и недостатки материала

Пол из керамзита пользуется большой популярностью, так как этот материал имеет множество преимуществ. Он легкий, сыпучий и пористый. Его основу составляют глинистые породы с кварцем. Керамзит имеет высокие теплоизоляционные свойства, поэтому его укладка позволяет снизить теплопотери в помещении. Этот материал соответствует почти всем требованиям. К основным его достоинствам нужно отнести такие, как:

- высокий уровень теплоизоляции;

- легкий вес;

- хорошая звуконепроницаемость;

- доступная стоимость.

Керамзит не подвержен гниению и не привлекает грызунов. За счет сыпучести им можно заполнить пространство с любыми объемами и формами.

Несмотря на все плюсы, есть и определенные минусы керамзита. За счет его применения может несколько уменьшаться полезная площадь помещения. Керамзит способен впитывать влагу, поэтому требуется дополнительный слой гидроизоляции.

Разновидности стяжки

Выравнивание пола керамзитом считается самым легким способом стяжки, однако имеет определенные нюансы даже при применении готовых смесей. В зависимости от поверхности основания и особенности помещения различают такие технологии, как:

- наливные полы, выполненные на керамзите;

- выравнивание с проведением последующего утепления;

- сухая стяжка.

Весь процесс обустройства пола из керамзита отличается простотой, и выполнить его может очень просто совершенно любой человек. Кроме того, не требуются никакие специальные навыки и инструменты. Самое главное в процессе выполнения стяжки — строго следить за ее толщиной. Она должна быть не менее 30 мм.

Она должна быть не менее 30 мм.

Керамзит для теплоизоляции применяется достаточно часто. За счет его легкости оказывается минимальная нагрузка на плиты перекрытия.

Как и при любом другом выравнивании, необходимо, прежде всего, выставить уровень. Для этого можно использовать лазерный или гидроуровень. На стенках проставляется разметка, по которой будет в последующем проводиться выравнивание пола. Затем следует устранить дефекты на его поверхности и выполнить монтаж маяков.

После выравнивания можно сразу же переходить к работе с керамзитом. Технология подготовки раствора для всех видов пола одинакова. Полусухая стяжка помогает решить сразу две задачи, а именно: утепление и подъем поверхности пола. Она имеет большие плюсы подготовки, так как отпадает надобность тщательной уборки пыли. Нужно только избавиться от имеющегося строительного мусора. Затем остается только его просушить и убедиться в требуемом уровне влажности.

Когда необходимо применение стяжки

Иногда бывает целесообразно выполнять пол с керамзитом. Это происходит в таком случае, как:

Это происходит в таком случае, как:

- при достаточно большом перепаде высот в помещении;

- в случае надобности снизить вес массива;

- если нужно сэкономить денежные средства;

- при планировании участков пола со сложной конструкцией.

Многие строители на практике убедились в плюсах применения этого материала, так как он очень удобный в использовании и доступный по стоимости.

Технология проведения стяжки

При выравнивании пола керамзитом применяются различные методы формирования поверхности основания. Для этого используется цементно-песчаный раствор, который заливается на керамзитовую подушку. Изначально требуется распределение керамзита по поверхности. Затем заливается все это цементным молоком для скрепления подсыпки.

Также можно смешать керамзит с песчано-цементной смесью, добавить воды и залить готовой смесью пол. Этот способ простой в выполнении, а также позволяет за короткое время сделать ровную основу. Все компоненты соединяются в равных пропорциях при добавлении воды до нужной консистенции.

Сухой способ подразумевает под собой подготовку смеси из керамзита с просеянным песком. Этот процесс характеризуется ускоренными темпами проведения укладки и позволяет выполнить ровную основу на больших площадях.

При точном соблюдении технологии можно в течение длительного времени эксплуатировать основание без выполнения капитального ремонта. Это позволяет сделать прочную основу под последующее финишное покрытие, а также обеспечивает сохранность инженерных коммуникаций.

Подготовительный этап

При выполнении пола с керамзитом, технологию нужно соблюдать очень строго, чтобы получить в итоге качественного и ровное основание. Важным этапом являются подготовительные работы.

Изначально нужно зачистить бетонную поверхность от остатков старой стяжки, убрать мусор, а также заделать дефекты. Если черновой пол из древесины, то подгнившие доски следует заменить, а щели тщательно зашпатлевать. В случае грунтового основания его нужно просто разровнять. Для этого смесь из керамзита и песка укладывается прямо на поверхность земли.

Кроме того, обязательно нужно выполнить такие подготовительные работы, как:

- гидроизоляция;

- теплоизоляция;

- звукоизоляция.

Надобность гидроизоляции обуславливается гидрофобными особенностями материала. Изоляционный слой может укладываться под низ стяжки или на ее поверхность. Однако в последнее время начали настилать двойной слой с каждой стороны.

Теплоизоляция требуется для частных домов, первые этажи которых находятся на почве или над подвальным помещением. Если применяется керамзит, то дополнительной звукоизоляции не требуется.

Обязательно нужно выставить маяки, так как только с их помощью поверхность получится ровная. При обустройстве сухой стяжки нужно зафиксировать напротив напольного покрытия демпферную ленту, чтобы не было скрипа при ходьбе. В других случаях ее укладывают по всей толщине заливаемого слоя. Это нужно для компенсации расширения от воздействия температурного режима и влажности.

Расчет материала

Технология стяжки пола с керамзитом достаточно простая, поэтому справиться с ней может даже не профессионал. Однако предварительно нужно провести расчеты материалов. Для выполнения сухой стяжки следует учитывать ряд различных показателей, в частности, таких, как:

Однако предварительно нужно провести расчеты материалов. Для выполнения сухой стяжки следует учитывать ряд различных показателей, в частности, таких, как:

- площадь помещения;

- толщина стяжки;

- варианты расположения и размеры материалов.

Чтобы провести точный расчет керамзита для стяжки пола, требуется определить примерную среднюю толщину засыпаемого слоя. Затем нужно высоту засыпки умножить на площадь помещения. Стоит отметить, что точные расчеты выполнить достаточно сложно, поэтому желательно сделать небольшой запас.

При мокром обустройстве стяжки изначально определяется высота слоя, и на основе этого проводятся расчеты.

Какие требуются материалы

Залив пола керамзитом имеет определенные особенности, которые обязательно нужно учитывать. Если пользоваться традиционными методиками, предусматривающими последующую заливку бетонной смесью, то фракция насыпного материала особой роли не играет. Подходит керамзит любого размера, даже самый маленький.

Для выравнивания пола с большой разницей уровня очень хорошо подходит керамзитовый песок. Этот материал рекомендуется использовать только на участках, поверхность которых имеет значительные повреждения, и при монтировании искусственной доски.

Многие интересуются, какой керамзит для пола подойдет лучше всего. Профессионалы рекомендуют использовать материал с фракцией 5-20 мм, смешивая его в пропорциональном соотношении. В процессе укладки керамзитового слоя разные по размерам зерна хорошо совмещаются друг с другом. Такая особенность оказывает положительное влияние на последующую эксплуатацию пола, который не дает усадку и не подвергается деформации.

В процессе утепления пола дома керамзитом потребуются такие материалы, как:

- демпферная лента;

- пленка для гидроизоляции;

- керамзит;

- саморезы;

- клей;

- направляющие;

- уровень;

- лопата, шпатель, мастерок, инструменты для резки листовых материалов, нож, шуруповерт;

- ГВЛ-элементы пола.

Лента и пленка используются точно такие же, как и при проведении обычной стяжки. При выборе керамзитного состава нужно ориентироваться на уже готовые смеси, выбор которых достаточно широкий.

Гидро- и пароизоляция

При обустройстве пола керамзитом в деревянном доме может потребоваться выполнение гидроизоляции. Крайняя надобность этого объясняется тем, что:

- образуется демпферный слой между стяжкой и стенами;

- исключается возможность адгезии раствора со строительными материалами;

- снижается движение звуковых волн, идущих от пола к стенам.

Перед тем как обустраивать теплый пол с керамзитом, особенно важно решить вопрос с гидроизоляцией (если работа осуществляется в высотном здании, а именно: в квартирах, выше первого этажа). Чтобы исключить вероятность очень сильной протечки жидкости на нижние этажи, можно использовать простой раствор, предназначенный для штукатурки, и заделать им имеющиеся крупные отверстия.

Чтобы сделать прочный гидроизолирующий слой, существует множество вариантов. Самым результативным способом считается применение жидкой мастики. Смесь наносится при помощи валика или широкой кисточки. Она покрывает полностью пол и стену, где требуется выполнить стяжку из керамзита. Наносить состав нужно в два слоя. Перерыв между их нанесением должен составлять не менее 3 часов.

Самым результативным способом считается применение жидкой мастики. Смесь наносится при помощи валика или широкой кисточки. Она покрывает полностью пол и стену, где требуется выполнить стяжку из керамзита. Наносить состав нужно в два слоя. Перерыв между их нанесением должен составлять не менее 3 часов.

Если нет возможности приобрести достаточное количество требуемого материала, можно использовать просто полиэтиленовую пленку. В таком случае нужно учитывать определенные требования, а именно:

- пленка необходима достаточно плотная;

- стыковка швов должна идти внахлест с прочным фиксированием скотчем;

- свободная часть пленки около стены должна выступать над стяжкой на 10 см.

Когда все условия для качественной и полноценной гидроизоляции пола выполнены, можно приступать к основной задаче по утеплению и выравниванию поверхности.

Затем нужно установить маяки. Процесс монтирования направляющих при выполнении заливки пола керамзитом почти такой же, как и при обустройстве цементной стяжки. Единственной особенностью и различием является то, что нужно использовать Т-образные металлические маяки. Изначально монтируется направляющая, которая будет находиться около стены, противоположной от двери.

Единственной особенностью и различием является то, что нужно использовать Т-образные металлические маяки. Изначально монтируется направляющая, которая будет находиться около стены, противоположной от двери.

Расстояние между установленными маяками при заливке пола раствором из керамзита составляет 1 метр. Чтобы рейки стояли прочно и неподвижно, их нужно зафиксировать при помощи саморезов или цементного раствора. Выставить точную горизонтальную плоскость между всеми рейками можно только при помощи строительного уровня. Для утепления основания слой насыпного керамзита не должен быть более 8 см.

Обустройство сухой стяжки

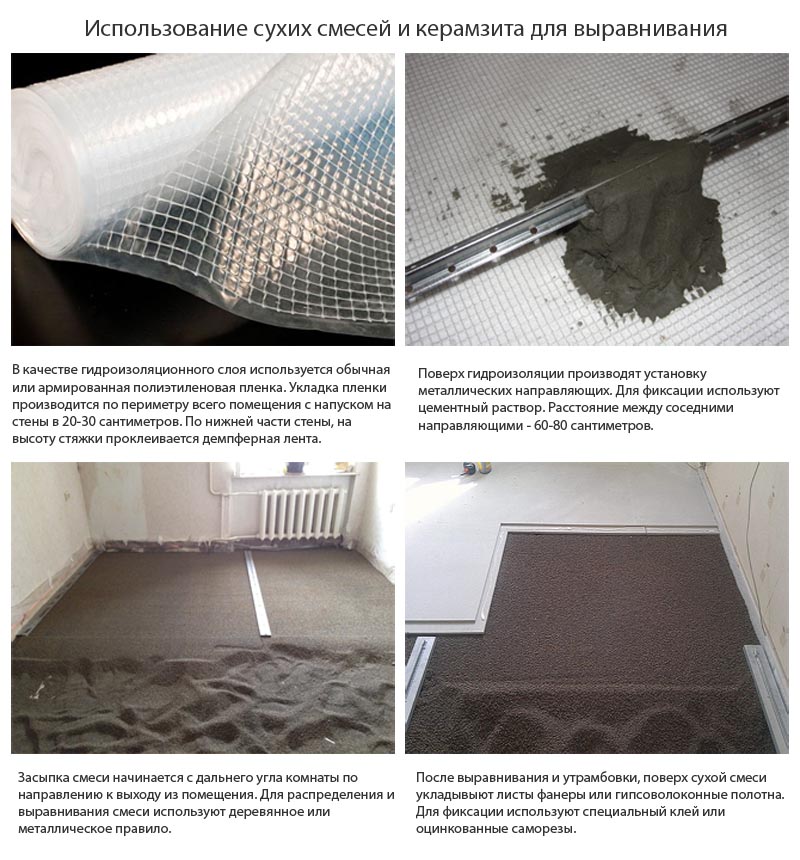

Данный способ применяется чаще всего. Связано это с тем, что сухая стяжка пола с керамзитом не требует очень много времени и сил на ее выполнение. Поверхность выравнивается, укладывается гидроизоляционный материал, а именно:

- бумага, пропитанная битумным составом;

- полиэтилен;

- рубероид.

Изначально выполняется сухая стяжка пола керамзитом, а сверху настилаются листы ДСП, ГВЛ, плиты из асбестоцементного материала. После проведения гидроизоляции нужно приклеить демпферную ленту. В основном это изделие оснащается клеевым слоем, но если его нет, то его можно просто прижать. Вдоль одной из стен насыпается вал из керамзита под стяжку пола, на который укладывается маяк. Его высота контролируется путем добавления или снятия материала. На этом этапе важно также учитывать, что около 2 см толщины основания возьмет на себя покрытие из древесных плит.

После проведения гидроизоляции нужно приклеить демпферную ленту. В основном это изделие оснащается клеевым слоем, но если его нет, то его можно просто прижать. Вдоль одной из стен насыпается вал из керамзита под стяжку пола, на который укладывается маяк. Его высота контролируется путем добавления или снятия материала. На этом этапе важно также учитывать, что около 2 см толщины основания возьмет на себя покрытие из древесных плит.

Затем следует отступить от вала расстояние, нанести керамзит по всей площади и разровнять. Когда все будет готово, осторожно достать маяки и заполнить образовавшиеся штробы. Теперь можно переходить к выполнению финишного покрытия. Весь процесс занимает примерно 1-2 дня.

Монтаж ламелей нужно начинать с самого дальнего угла комнаты. Необходимо изначально срезать с одной стороны часть с замком, смазать клеем ПВА и уложить следующий лист, прочно фиксируя замками. При этом нужно помнить, что на стыки листов не должен попадать керамзит. Если это случилось, то его следует просто смести. По мере продвижения нужно резать листы так, чтобы они плотно прилегали к стене.

По мере продвижения нужно резать листы так, чтобы они плотно прилегали к стене.

После монтажа двух рядов элементы можно скреплять саморезами, которые ввинчиваются в стыки. Таким образом нужно заполнить всю площадь пола. Следует помнить, что не стоит делать стыки в области межкомнатных дверей. После высыхания клея нужно убрать всю поверхность пылесосом, обрезать демпферную ленту и полиэтилен, а затем приступать к отделочным работам.

Монтажные работы проводятся очень быстро, строительного мусора получается минимальное количество. Пол отличается очень хорошими звукоизоляционными и тепловыми качествами. Сверху можно сразу же укладывать чистовой напольный материал.

Недостатками такого варианта считается то, что он достаточно затратный. Однако простота монтажа позволяет все выполнить самостоятельно, что обеспечит определенную экономическую выгоду. Еще одним недостатком считается толщина, которая не очень подходит для помещений с низким потолком.

Выполнение полусухой стяжки

Засыпка пола керамзитом подразумевает под собой то, что материал укладывается прямо на основание. Уровень его не должен доходить до маяков на 1,5-2 см. Затем керамзитовый слой поливается цементным молочком. После этого гранулы схватываются и покрываются тонкой защитной пленкой, что не позволяет влаге проникать к керамзиту.

Уровень его не должен доходить до маяков на 1,5-2 см. Затем керамзитовый слой поливается цементным молочком. После этого гранулы схватываются и покрываются тонкой защитной пленкой, что не позволяет влаге проникать к керамзиту.

Затем оставить поверхность на сутки, чтобы она хорошо высохла. За это время влага полностью испарится и останется только затвердевший цемент. После этого нужно приготовить раствор из цементного материала, воды и песка. Раствор уложить от дальней стены. Двигаться нужно постепенно к выходу, растягивая смесь правилом по установленным маякам.

Уложенной стяжке необходимо дать время до полного высыхания. В основном для этого потребуется не менее 12 часов, что позволяет ускорить все остальные работы по обустройству пола.

Выполнение мокрой стяжки

Залив пола керамзитом мокрым способом подразумевает под собой устройство стяжки пола из смеси керамзита с пескобетоном. В таком случае требуются следующие компоненты:

- 1 часть цементного материала;

- 3 части песка;

- 4 части керамзита.

Изначально керамзит нужно залить водой и дать ему немного намокнуть. Затем сделать замес и выполнить стяжку. Стоит отметить, что необходимо делать также расчеты и на другие материалы. Чтобы правильно рассчитать потребность сырья, можно воспользоваться специальными калькуляторами.

Отвечая на вопрос, как заливать пол с керамзитом, нужно сказать, что оптимальным вариантом считается двухслойная заливка. Она выполняется в два этапа. Несмотря на то что процесс кажется непростым, на самом деле он довольно легкий и проводится за самый короткий промежуток времени.

Изначально нужно подготовить большую емкость. Насыпать в нее керамзит, залить водой и все хорошо перемешать миксером для полного смачивания гранул. Затем понемногу добавлять цемент и песок и тщательно все перемешивать. Можно также использовать уже готовые смеси.

Подготовленный состав керамзита равномерно расположить на полу, так чтобы от его верхней точки до маяков оставалось 2-2,5 см. Вдоль стены состав нужно осторожно разровнять при помощи мастерка. Пока нижний слой полностью не высох, следует подготовить и залить другой состав, но уже без керамзита. В него входят лишь цемент и песок.

Пока нижний слой полностью не высох, следует подготовить и залить другой состав, но уже без керамзита. В него входят лишь цемент и песок.

Таким способом — в два этапа заливки — выполняется стяжка всего пола. Двигаться необходимо от стены к двери, строго выдерживая горизонтальную плоскость по заранее установленным маякам.

Области, где начинают образовываться ямки или подниматься пузырьки воздуха, нужно сразу же набивать смесью или растягивать при помощи правила до получения идеально ровной поверхности. Полное высыхание наступит примерно через месяц.

Чтобы поверхность заливки не растрескивалась, нужно через сутки после выполнения стяжки немного смочить ее водой. Эту процедуру необходимо повторять каждые 1-2 дня. Также можно смочить поверхность однократно и накрыть ее полиэтиленовой пленкой. Через неделю по стяжке разрешается уже ходить. По прошествии этого времени нужно обрезать излишки гидроизоляционной пленки и демпферной ленты.

Советы профессионалов

Специалисты рекомендуют обращать особое внимание на соблюдение всех требований техники безопасности при выполнении керамзитовой основы. Если есть электрические коммуникации, то их нужно тщательно изолировать. Строители рекомендуют обращать внимание на такие моменты, как:

Если есть электрические коммуникации, то их нужно тщательно изолировать. Строители рекомендуют обращать внимание на такие моменты, как:

- дополнительная гидроизорляция при помощи полиэтилена или мастики до засыпки керамзитовых гранул;

- тщательное устранение неровностей на бетонной поверхности, а также лужиц с водой;

- целесообразность уплотнения бетонной основы для удаления воздушных пузырей, уменьшающих ее прочность;

- введение специальных добавок, которые повышают эластичность цементного раствора и препятствуют его растрескиванию;

- периодическое увлажнение основы водой для сохранения влаги и предотвращения образования трещин;

- исключение механического воздействия и тщательная сушка стяжки в течение месяца для обеспечения прочности.

В случае строгого соблюдения всех рекомендаций специалистов можно значительно улучшить качество стяжки.

Отзывы

Согласно отзывам, полы с керамзитом помогают сделать помещение более теплым и уютным. В результате использования такой стяжки можно получить просто превосходный результат. После применения керамзита полы становятся ровными, гладкими, перестает веять холодный воздух из-под пола. В доме становится очень комфортно и уютно.

В результате использования такой стяжки можно получить просто превосходный результат. После применения керамзита полы становятся ровными, гладкими, перестает веять холодный воздух из-под пола. В доме становится очень комфортно и уютно.

Многие говорят о том, что при использовании керамзита можно очень быстро и просто сделать идеальное основание пола. Этот материал заслужил самые положительные отзывы.

Засыпка пола керамзитом пользуется большой популярностью, так как выполнить работы можно очень просто даже людям без опыта работы. Однако чтобы результат получился однозначно превосходным, лучше воспользоваться услугами профессионалов.

floor screed — Перевод на русский — примеры английский

Эти примеры могут содержать нецензурные слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

Уложен утеплитель под стяжку пола и он выполнен из негорючих материалов.

Establecido el aislante debajo de la solera y que está hecho de materiales no combustibles.

К плоскости стяжка пола запланирована.

Аль плано де ла солера previsto.

Преимуществом стяжки пола с керамзитом является сочетание легкости и прочности.

La ventaja de un solado con arcilla Expandida escombinación de ligereza y Resistance.

Наиболее подходящий способ – выравнивание стяжкой пола .

La forma más adecuada — solado флюидо.

Стяжка пола может быть мокрой, полусухой и сухой.

Стяжка пола с керамзитом также выполняет несколько важных функций: повышает эстетические и теплотехнические показатели помещения.

piso de chapa con arcilla Expandida También Realizavarias важные функции: Aumenta el espacio escénico estético y térmica.

Graboplast и Университет Паннон разрабатывают стяжку пола и очищающие поверхности.

Graboplast y la Universidad de Pannon desarrollan solado y limpieza de superficies

Старый слой стяжки пола следует сначала проверить на устойчивость и возможные трещины.

Además, las posibles grietas y la Resistance de UN solado viejo deberán ser examinadas previamente.

Современная наука создала технологию, позволяющую наносить на поверхность доски стяжку пола специальные составы.

La ciencia moderna ha creado una tecnología Que allowe aplicar a las estructuras especiales solado superficie tablón.

Tragen B250 стяжка пола смеситель-транспортер — Описание

Transportadores de solado Tragen B250 — Описание

Бетон Стяжка пола своими руками предполагает предварительную подготовку поверхности.

солера де hormigón con sus manos sugierepreparación preliminar de la superficie.

Это может быть стена, облицованная с помощью гипсокартона или штукатурки, стяжка пола уровень.

Puede ser una pared revestida con la ayuda de paneles de yeso o escayola, эль-нивель-де- солера .

Сухая стяжка пола подходит в случаях, когда:

солера seca es adecuado en los casos en que:

Отсев керамзита для сухой стяжки пола

Proyecciones de arcilla Expandida de солера сека

Максимальная их высота — 2. 40 м, а то и меньше, если в квартире проведена замена и стяжка пола .

40 м, а то и меньше, если в квартире проведена замена и стяжка пола .

Máximo su altura — 2,40 м, в том числе несколько квартир, реализованных по адресу solado .

Лазерный уровень для нулевого шага стяжка пола

nivel laser para el espaciamiento de cero солера

Лучше потратить больше времени на качественную штукатурку стен и стяжку пола , чем потом исправлять неровности толстым слоем плиточного клея.

Mejor pasar más tiempo en las paredes de yeso de alta calidad y solera que tarde para corregir ignoredades gruesa capa de adhesivo de colocación.

Часто стяжка пола с керамзитом выполняется с использованием фракционной смеси, за счет чего увеличивается плотность утеплителя и выравнивающего слоя.

A menudo, el solado con arcilla expandida se lleva a cabousando mezcla fraccionada, lo que aumenta la densidad de aislamiento y la capa de nivelación.

Сухая стяжка пола своими руками: выравниваем полы за один день

солера seca con sus propias manos: pisos alinear en un solo día

Итак, бетон стяжка пола должна выполняться с применением этих инструментов:

Por lo tanto, la solera de hormigón debe ser realizada con el uso de estas herramientas:

Модификация микроструктуры легких заполнителей добавлением отработанного моторного масла

Материалы (Базель).2016 Октябрь; 9(10): 845.

Малгожата Франус

1 Кафедра геотехники, Факультет строительства и архитектуры, Люблинский технический университет, Надбыстржицка 40, 20-618 Люблин, Польша; lp. bullop@sunarf.m

bullop@sunarf.m

Лидия Бандура

1 Кафедра геотехники, Факультет строительства и архитектуры, Люблинский технический университет, Надбыстржицка 40, 20-618 Люблин, Польша; lp.bullop@sunarf.m

Войцех Франус

1 Кафедра геотехники, Факультет строительства и архитектуры, Люблинский технический университет, Nadbystrzycka 40, 20-618 Люблин, Польша; л.с.bullop@sunarf.m

Тобиас Фей, академический редактор

1 Кафедра геотехники, Факультет строительства и архитектуры, Люблинский технический университет, Надбыстржицка 40, 20-618 Люблин, Польша; lp.bullop@sunarf.m

Поступила в редакцию 4 августа 2016 г.; Принято 6 октября 2016 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC-BY) (http://creativecommons.org/licenses/by/4.0/).Эта статья была процитирована другими статьями в PMC.

Abstract

Добавка легких заполнителей (бейделлитовая глина, содержащая 10 мас. % природного клиноптилолита или цеолита Na-P1) с отработанным моторным маслом (1 мас. %–8 мас. %) вызывала заметные изменения микроструктуры заполнителей, измеряемые комбинация ртутной порометрии (MIP), микротомографии (MT) и сканирующей электронной микроскопии. Максимальная пористость достигается при низких (1-2%) концентрациях нефти и снижается при более высоких концентрациях, в противоположность объемной плотности агрегатов.Средние радиусы пор, измеренные MIP, уменьшались с увеличением концентрации нефти, в то время как более крупные (МТ) размеры пор имели тенденцию к увеличению. Фрактальная размерность, полученная по данным MIP, изменилась аналогично радиусу пор MIP, в то время как полученная по данным MT осталась неизменной. Плотность твердой фазы, измеренная методом гелиевой пикнометрии, сначала несколько падала, а затем увеличивалась с увеличением количества добавляемого масла, что, скорее всего, было связано с изменением образования чрезвычайно мелких замкнутых пор, недоступных для атомов Не.

% природного клиноптилолита или цеолита Na-P1) с отработанным моторным маслом (1 мас. %–8 мас. %) вызывала заметные изменения микроструктуры заполнителей, измеряемые комбинация ртутной порометрии (MIP), микротомографии (MT) и сканирующей электронной микроскопии. Максимальная пористость достигается при низких (1-2%) концентрациях нефти и снижается при более высоких концентрациях, в противоположность объемной плотности агрегатов.Средние радиусы пор, измеренные MIP, уменьшались с увеличением концентрации нефти, в то время как более крупные (МТ) размеры пор имели тенденцию к увеличению. Фрактальная размерность, полученная по данным MIP, изменилась аналогично радиусу пор MIP, в то время как полученная по данным MT осталась неизменной. Плотность твердой фазы, измеренная методом гелиевой пикнометрии, сначала несколько падала, а затем увеличивалась с увеличением количества добавляемого масла, что, скорее всего, было связано с изменением образования чрезвычайно мелких замкнутых пор, недоступных для атомов Не.

Ключевые слова: Легкие заполнители, отработанное масло, структура пор, микротомография, порометрия

1. Введение

Легкие заполнители (Легкие заполнители) представляют собой зернистые материалы, получаемые из различных минералов (обычных грунтовых глин, перлита, вермикулита, природных и синтетических цеолиты и др.) путем быстрого спекания/нагрева при высоких температурах, до 1300 °С. Для получения соответствующего расширенного материала необходимы два условия: наличие веществ, выделяющих газы при высокой температуре; пластичная фаза с достаточной вязкостью, способная улавливать выделяющиеся газы [1].Керамзитовые заполнители негорючи и обладают высокой устойчивостью к химическим, биологическим и погодным условиям. Их высокопористая структура представлена в основном закрытыми порами, окруженными стекловидными оболочками, образующимися при термическом превращении глинистых минералов. Как следствие, LWA имеют малую плотность, низкую теплопроводность и звукопоглощающие характеристики [2,3,4,5,6]; таким образом, они имеют широкий спектр применения в строительной и бетонной промышленности, геотехнике, садоводстве или сельском хозяйстве [4,7,8,9,10,11,12,13].

В последнее время было предпринято много усилий для модификации структуры LWA с использованием различных материалов, включая различные летучие золы, стекло, сточные или промышленные шламы, отходы добычи полезных ископаемых, остатки полировки, использованные сорбенты и/или загрязненные почвы [3,4,13 ,14,15,16,17,18,19,20,21,22,23,24,25,26,27]. Некоторые из этих материалов могут способствовать пенообразованию или вздутию LWA во время спекания, что увеличивает их пористость [28].

В наших предыдущих работах мы обнаружили, что цеолитовые минералы, среди широкого спектра промышленных применений [29], являются очень эффективными сорбентами для разливов нефти и удаления BTX (бензола, толуола и ксилолов) [30,31,32], однако одновременно образуется значительное количество отходов.В предварительных опытах мы применяли отработанные цеолитовые сорбенты, содержащие моторное масло, для получения ЛВС, обнаружив, что они сильно модифицируют структуру ЛВС, однако возник вопрос: какой вклад в формирование структуры вносило само масло? Поэтому в настоящее время мы попытались оценить этот эффект, используя различные примеси отработанного моторного масла к субстратам LWA.

2. Материалы и методы

2.1. Использовались субстраты

Месторождения бейделлитовой глины Буды Мщоновские, Польша и два цеолитовых сорбента — природный клиноптилолит, происходящий из Сокирницы, Украина, и синтетический Na-P1.Цеолит Na-P1 был синтезирован из летучей золы углей, химический состав которой подходил для процесса гидротермальной конверсии [33]. Синтез Na-P1 осуществляли согласно Wdowin et al. [34]. Месторождение глины содержало около 50% бейделлита, 25% кварца, 9%, 7% иллита, 7% полевых шпатов и менее 2% гидроксидов железа. Клиноптилолитовая порода содержала около 75 % чистой клиноптилолитовой фазы, небольшое количество Opal-CT, кварца, калиевых полевых шпатов и слюды [35]. Na-P1 содержал около 80% чистой цеолитной фазы [36], остаточное количество кварца, муллита и остатки непрореагировавших аморфных частиц.В качестве присадки использовалось отработанное моторное масло Total Rubia Tir 6400 15W-40, предназначенное для дизельных двигателей. Масло взято с автосервиса BIOMIX (Люблин, Польша).

2.2. Приготовление легких заполнителей

Глинистый осадок мягкого помола, просеянный через сито 0,5 мм и высушенный при 105 °C, использовался в исходном состоянии и в виде смесей, содержащих по 10 % каждого цеолита (добавление более 15 % цеолитов резко снижало механическая прочность полученных заполнителей). К вышеуказанным минеральным матрицам добавляли отработанное моторное масло до его конечных концентраций 0%, 1%, 2%, 4% и 8% по весу.Далее каждую подложку тщательно гомогенизировали и смачивали водой для получения пластичных масс, из которых вручную формировали сферические гранулы диаметром около 1 см. Гранулы сушили на воздухе при комнатной температуре в течение 24 ч, затем при 50°С в течение 2 ч и, наконец, при 105°С в течение 12 ч. Сухие гранулы помещали в лабораторную печь СМ-2002 «Чилок», подвергали спеканию при 1170 °С в течение 30 мин, оставляли в печи для охлаждения примерно до 100 °С и хранили в закрытых сосудах. Заполнители, приготовленные из месторождения природной глины, далее обозначаются аббревиатурой S; они смешались с клиноптилолитом в виде S + Clin и с Na-P1 в виде S + NAP.

2.3. Methods of Characterization

Минералогический состав субстратов и полученных легких заполнителей исследовали с помощью рентгеноструктурного анализа (XRD) с использованием спектрометра X’pert PROMPD (Panalytical, Almelo, Нидерланды) с гониометром PW 3050/60 (Panalytical ), Cu-лампа и графитовый монохроматор в диапазоне 2θ 5°–65°. Идентификацию минеральных фаз проводили по базе данных JCPDS-ICDD. Насыпную плотность агрегатов оценивали по их объемам (измеряли погружением в ртуть) и массе (взвешивание).Плотность твердой фазы измеряли гелиевой пикнометрией с использованием пикнометра AccuPyc II 1340, предоставленного Micromeritics (Norcross, GA, USA). Изотермы адсорбции азота измеряли при температуре жидкого азота с использованием ASAP 2020MP производства Micromeritics. Изображения тестируемых материалов на сканирующем электронном микроскопе (СЭМ) были получены с использованием микроскопа FEI Quanta 250 FEG (FEI, Хилсборо, Орегон, США) для площади в один квадратный миллиметр, расположенной в центре разбитых агрегатов.

Рентгеновская компьютерная микротомография (МТ) применялась для получения трехмерных (3D) сканов исследуемых LWA на приборе Nanotom S (General Electrics, Fairfield, CT, USA).Для генерации рентгеновского излучения использовался источник рентгеновского излучения с молибденовой мишенью, работающий при катодном токе 230 мкА и напряжении 60 кВ. Процесс сканирования состоял из двух этапов: начального предварительного сканирования и основного измерительного сканирования. Перед окончательным измерением сканирования каждый образец подвергался короткому 40-минутному предварительному сканированию для его нагрева и достижения термостабильности, которая поддерживалась в дальнейшем во время основного сканирования, которое длилось 150 минут. Отсканированные образцы были сухими, поэтому единственное влияние нагревания рентгеновскими лучами на измерение могло быть вызвано тепловым удлинением держателя образца.Предварительное сканирование устранило эту проблему. Во время основного сканирования было получено 2400 двумерных (2D) изображений поперечного сечения с пространственным разрешением (размер вокселя) около 0,0063 мм, которые затем использовались для трехмерной (3D) реконструкции пористого пространства. Полученные 3D-изображения с 16-битным уровнем серого представляли пространственную структуру образцов. Для дальнейшей обработки использовались методы анализа изображений. Изначально разрядность изображений была уменьшена с 16 до 8 бит. После этого для шумоподавления использовался 3D-медианный фильтр с однородным ядром и диаметром, равным 3 пикселям.Следующим шагом была процедура установления порога, в которой использовался алгоритм Оцу. Пороговые изображения имели 1-битную глубину цвета с черным цветом, представляющим поры. Эти этапы предварительной обработки были выполнены с использованием программного обеспечения ImageJ (Национальный институт здравоохранения США, Бетесда, Массачусетс, США), а для дальнейшего анализа использовалось программное обеспечение Avizo (FEI). Одни поры соединялись с другими. Алгоритм сегментации на основе трехмерного водораздела, а затем алгоритм маркировки были использованы для разделения их на отдельные поры. После этого рассчитывали геометрические характеристики пор: эквивалентный диаметр (диаметр сферы того же объема, что и пора), объем, поверхность и фрактальную размерность пор по методу максимального шара (МБ) [37].

Полученные 3D-изображения с 16-битным уровнем серого представляли пространственную структуру образцов. Для дальнейшей обработки использовались методы анализа изображений. Изначально разрядность изображений была уменьшена с 16 до 8 бит. После этого для шумоподавления использовался 3D-медианный фильтр с однородным ядром и диаметром, равным 3 пикселям.Следующим шагом была процедура установления порога, в которой использовался алгоритм Оцу. Пороговые изображения имели 1-битную глубину цвета с черным цветом, представляющим поры. Эти этапы предварительной обработки были выполнены с использованием программного обеспечения ImageJ (Национальный институт здравоохранения США, Бетесда, Массачусетс, США), а для дальнейшего анализа использовалось программное обеспечение Avizo (FEI). Одни поры соединялись с другими. Алгоритм сегментации на основе трехмерного водораздела, а затем алгоритм маркировки были использованы для разделения их на отдельные поры. После этого рассчитывали геометрические характеристики пор: эквивалентный диаметр (диаметр сферы того же объема, что и пора), объем, поверхность и фрактальную размерность пор по методу максимального шара (МБ) [37]. Далее рассматриваются средние данные, рассчитанные по трем 3D-изображениям. Микротомографические изображения также применялись для альтернативной оценки объемной плотности: объемы LWA определялись по МТ-сканам, а их масса – путем взвешивания.

Далее рассматриваются средние данные, рассчитанные по трем 3D-изображениям. Микротомографические изображения также применялись для альтернативной оценки объемной плотности: объемы LWA определялись по МТ-сканам, а их масса – путем взвешивания.

Испытания ртутной порометрии (MIP) проводились с использованием прибора AutoPore IV 9500, предоставленного Micromeritics, для давлений в диапазоне от ок. от 0,1 до 200 МПа (радиусы пор примерно от 10,0 до 3,8 × 10 –3 мкм). Объемы интрузий измерялись при ступенчатом повышении давления, что позволяло уравновесить давление на каждом шаге.Максимальные отклонения между объемами внедрения ртути не превышали 6,9 % и происходили в основном при низких давлениях (наиболее крупные поры). Объем ртути V (мм 3 /г), введенной при заданном давлении P (Па), дает доступный объем пор. Давление внедрения было переведено в эквивалентный радиус пор R (м) по уравнению Уошберна:

где σ м — поверхностное натяжение ртути, α м — краевой угол ртути/твердое тело (принимается равным 141. 3° для всех исследованных материалов), а A – коэффициент формы (равный 2 для предполагаемых капиллярных пор).

3° для всех исследованных материалов), а A – коэффициент формы (равный 2 для предполагаемых капиллярных пор).

Зная зависимость В от R , рассчитывали нормированное распределение пор по размерам χ( R ) и выражали в логарифмической шкале [38]:

χ ( R 9002 χ ( R ) = 1/ V MAX · D V / DLOG ( R )

(2)

Знание χ ( R ), средний радиус пор, R av рассчитывали по формуле:

Если можно было найти диапазон размеров пор, в котором объем поры зависит от мощности радиуса поры, то это интерпретировалось с точки зрения фрактального масштабирования поверхности поры.При этом строили зависимость lg(d V /d R ) от lg R и по наклону ее линейной части определяли фрактальную размерность поверхности пор D с как [39]:

Чтобы определить линейный диапазон фрактальности, процедура Yokoya et al. [40].

[40].

Кажущиеся скелетные плотности твердой фазы образцов, SSD, (которые ниже, чем истинные скелетные плотности из-за наличия в твердой фазе мельчайших пор, которые не заполнены ртутью при самом высоком давлении) были рассчитаны порозиметрическим программа анализа данных, предоставляемая производителем оборудования.

3. Результаты и обсуждение

Было измерено чрезвычайно низкое поглощение азота, поэтому расчетная площадь поверхности произведенных LWA была меньше нескольких квадратных метров на грамм, а оценка микроструктурных параметров была невозможна. Это может свидетельствовать либо о том, что образующаяся при нагревании стеклообразная фаза имеет крайне низкую и плоскую поверхность, либо о том, что закрытые внутриагрегатные поры недоступны для молекул азота.

Примеры рентгенограмм трех контрольных LWA: S, S + Clin, S + NAP представлены на рис.Все LWA имеют очень близкие спектры независимо от содержания нефти и состава минерального субстрата, демонстрируя основные минеральные компоненты: муллит ( d hkl 3,39, 5,41, 3,42 и 2,21 Å) и кварц (3,34, 4,25 и 1,81). А). Наличие муллита является следствием плавления исходных глинистых минералов (бейделлит, иллит, каолинит). Гидроксиды железа трансформировались в четко выраженный гематит ( d hkl 2,70 и 2,51 Å), а полевые шпаты остались нетронутыми.

А). Наличие муллита является следствием плавления исходных глинистых минералов (бейделлит, иллит, каолинит). Гидроксиды железа трансформировались в четко выраженный гематит ( d hkl 2,70 и 2,51 Å), а полевые шпаты остались нетронутыми.

Рентгенограммы контрольных агрегатов.

Помимо указанных выше минеральных фаз, существенный вклад аморфной стеклообразной фазы можно было выделить по подъему спектров от фоновой линии в диапазоне 2θ 15°–30° по сравнению со спектрами исходных субстратов ( не представлены). Большая часть этой стеклообразной фазы находится во внешнем стекловидном слое (оболочке) полученных заполнителей, о чем свидетельствуют рентгеновские спектры оболочки и внутренних (сердцевинных) материалов типичного LWA.

Рентгенограммы внутренней (ядро) и внешней (оболочки) зон легких заполнителей (LWA) (S + NAP 8%). Стрелками показана высота спектров от базовой линии в диапазоне 2θ 15°–30°.

Эта форма стеклообразной фазы хорошо формирует застеклованный слой на внешних поверхностях всех заполнителей. Однако Гонсалес-Коррочано и соавт. [4] не наблюдают образования такого слоя в ЛВА, изготовленных на отработанном моторном масле.

Однако Гонсалес-Коррочано и соавт. [4] не наблюдают образования такого слоя в ЛВА, изготовленных на отработанном моторном масле.

СЭМ-микрофотографии полученных легких заполнителей представлены в формате .Наличие пор в обожженных заполнителях обусловлено термическим набуханием глины при высоких температурах, когда минеральный материал достигает пиропластического состояния, а газы, выделяющиеся из сырья, имеют достаточное давление паров для увеличения объема пор [23]. Легкие заполнители, приготовленные из чистой глины (контроль S), характеризуются очень плотной текстурой и имеют наименьшие поры. Добавление 1% масла приводит к резкому увеличению количества крупных пор, окруженных пористыми стенками.Аналогичная текстура наблюдается при добавлении 2% масла, тогда как добавление 4% масла, по-видимому, дает более плотную текстуру. После добавления 8% масла текстура LWA возвращается к очень плотному состоянию, как и у контрольного заполнителя. В контрольных агрегатах, содержащих оба цеолита, имеются поры гораздо большего размера, чем в контрольных глинистых агрегатах (S). С увеличением содержания нефти текстура агрегатов, содержащих клиноптилолит, ведет себя аналогично глинистым агрегатам.LWA, содержащие NAP-1, имеют высокопористую текстуру даже при добавлении 8% масла.

С увеличением содержания нефти текстура агрегатов, содержащих клиноптилолит, ведет себя аналогично глинистым агрегатам.LWA, содержащие NAP-1, имеют высокопористую текстуру даже при добавлении 8% масла.

Репрезентативные микрофотографии сканирующего электронного микроскопа (СЭМ) изученных агрегатных срезов.

Примерные сечения МТ исследуемых LECA представлены в . Визуальный анализ сканов показывает, что легкие агрегаты представляют собой толстые, плотные участки, простирающиеся по всему S и S + Clin и очень толстые для S + NAP контрольных агрегатов. Толщина этих плотных областей становится небольшой (около 12% радиуса заполнителя, AR) для заполнителей S, содержащих 1%, 2% и 4% нефти, и снова увеличивается при добавлении 8% масла (около 40% AR).Для заполнителей S + Clin толщина плотной области простирается примерно до половины AR при добавлении 1% масла, достигает минимума при добавлении 2% масла (около 12% AR), а затем снова увеличивается. Аналогичная тенденция наблюдается и для заполнителей S + NAP, однако самый тонкий слой образуется при добавлении 2% и 4% масла. Как правило, плотная область является самой тонкой для всех LWA, изготовленных из субстратов, содержащих 2% масла.

Как правило, плотная область является самой тонкой для всех LWA, изготовленных из субстратов, содержащих 2% масла.

Образцовые 2D-изображения поперечного сечения, полученные в результате микротомографии исследуемых материалов.Черные области — это поры, белые — твердые тела.

Рассчитанные на основе 3D МТ-сканирования зависимости объема пор от радиуса пор и функции распределения пор по размерам представлены в . Контрольные агрегаты, содержащие Na-P1, имеют наибольший объем пор. В целом объемы пор всех агрегатов, содержащих моторное масло, значительно больше, чем у контрольных. Наибольший объем пор развивается при добавке масла 1 % для глины и заполнителя глина + НАП-1, тогда как для заполнителя глина + клиноптилолит максимальный объем пор достигается при добавке 2 % масла.Для всех LWA функции распределения пор по размерам унимодальные с максимумами, расположенными на радиусе пор около 0,1 мм. Наиболее острые пики наблюдаются для контрольных агрегатов, а добавление масла приводит к уширению пиков.

Зависимости объема пор от радиуса пор (от до ) и нормированные функции распределения пор по размерам (от до ), полученные на основе микротомографического сканирования. На график нанесены средние результаты экспериментальных повторов.

Кривые интрузионной порометрии ртути, связывающие объем внедренной ртути (пор) с логарифмом радиуса пор и нормализованными функциями распределения пор по размерам для исследованных материалов, представлены в .Следует отметить, что ответвления экструзии ртути во всех случаях были практически параллельны логарифмической ( R ) оси, что свидетельствует о том, что практически вся ртуть аккумулируется в поровых пустотах, а количество перешейков (каналов) соединение этих пустот незначительно.

Кривые ртутной интрузивной порометрии ( до ) и нормированные функции распределения пор по размерам ( по ) для изученных агрегатов. На график нанесены средние результаты для экспериментальных повторностей. Единицей измерения R является мкм.

Единицей измерения R является мкм.

Аналогично, что касается объемов пор МТ, объем внедренной ртути в контрольные агрегаты является самым низким для LWA, содержащим только исходное месторождение глины, средним для LWA, обогащенным клиноптилолитом, и самым высоким для материала, содержащего Na-P1. Для глинистых заполнителей наибольший объем пор развивается при 1 % нефти, для глины + клиноптилолита при 2 % нефти и для глины + заполнители НАП-1 при добавке 4 % нефти.

Распределение размеров пор контрольных заполнителей менее сложное (меньшее количество и более острые пики), чем для LWA, изготовленных из субстратов с добавлением масла.Присутствие нефти смещает доминирующие пики в сторону меньших радиусов, и развиваются некоторые дополнительные пики. Сравнивая функции распределения пор по размерам, полученные из MIP и MT, можно увидеть, что измерения MIP распределяют размеры почти всех объемов пор в сторону недооценки крупных пор и завышения мелких пор. Это явление, как обобщил Korat et al. [8], представляется скорее естественным, чем случайным, и связано с отсутствием прямого доступа большинства поровых объемов (включая воздушные пустоты) к ртути, окружающей образец.Кроме того, в случае высокопористых структур также могут быть допущены ошибки из-за разрушения внутренних стенок пор, что приводит к искажению результатов.

[8], представляется скорее естественным, чем случайным, и связано с отсутствием прямого доступа большинства поровых объемов (включая воздушные пустоты) к ртути, окружающей образец.Кроме того, в случае высокопористых структур также могут быть допущены ошибки из-за разрушения внутренних стенок пор, что приводит к искажению результатов.

Поры MIP для всех исследованных агрегатов имеют три диапазона линейной фрактальности: 40–1 мкм, 0,7–0,1 мкм и 0,02–0,001 мкм, демонстрируя, таким образом, мультифрактальное поведение, часто встречающееся в природных объектах [39]. Однако наклоны линейных логарифмических графиков были очень высокими, поэтому расчетные фрактальные размерности поверхностей пор практически во всех случаях превышали 3.Поскольку фрактальные размерности для пористых твердых тел могут варьироваться от 2 до 3 [39] с нижним предельным значением 2, соответствующим идеально регулярной поверхности пор, и верхним предельным значением 3, относящимся к максимально допустимой сложности поверхности пор, наши результаты не имеют физический смысл. Эти высокие «фрактальные размерности» могут быть следствием специфического строения агрегатов: если крупные поры доступны через заметно более узкие входы, то большой объем пор приписывается радиусу входа, а поскольку весь объем рассматривается как принадлежащий длинный капилляр в модели цилиндрической поры, d V /d R также выше и дает значения D выше 3.

Эти высокие «фрактальные размерности» могут быть следствием специфического строения агрегатов: если крупные поры доступны через заметно более узкие входы, то большой объем пор приписывается радиусу входа, а поскольку весь объем рассматривается как принадлежащий длинный капилляр в модели цилиндрической поры, d V /d R также выше и дает значения D выше 3.

Параметры пор системы пор контрольных заполнителей (без добавления масла), полученные в результате экспериментов, описанных выше, приведены в .

Таблица 1

Структурные параметры контрольных легких заполнителей (LWA).

183 L00, за 40-1 мкм крупные (L) поры

D млн , для 0,7-0,1 мкм Среда (M) Поры

9033 44.2

| Структурный параметр | S | S + Clin | S + NAP | S + NAP | S + NAP | ||

|---|---|---|---|---|---|---|---|

| Твердая фазовая плотность от гелиевой пикнометрии, СПД (он), г / см 3 | 2. 20 20 | 2 | 2.29 | 29 | 29 | 2 | 6 |

| Массовая плотность от совокупной массы и объема, BD, G / CM 3 | 1.37 | 1.37 | 1.21 | ||||

| Данные из ртутного вторжения Порозиметрия (MIP) | |||||||

| Total Pore Volume, V (MIP), CM 3 / G | 0. 25 25 | 0.25 | 0.28 | 0.28 | |||

| Средний радиус PORE, R (MIP), мкМ | 5.9 | 7 .7 | 6 | 60336 | 6.5 | ||

| Объемные плотности, BD (MIP), G / CM 3 | 1.44 | 1.39 | 1. 22 22 | 1.22 | |||

| Твердая фаза, SPD (MIP), G / см 3 | 2.26 | 2.27 | 2.27 | 29 | |||

| пористость, P (MIP),% | 36,3 | 36.7 | 38.7 | 45.6 | |||

6. 31 31 | 4 | 4 | 4,86 | 5.09 | |||

| 3.50 | 3.23 | 3.23 | 2,71 | ||||

| Фрактальное измерение, D S , для 0,02-0,001 мкм маленькие (ы) поры | 3. 71 71 | 3.51 | 3.51 | 3.47 | |||

| * Pore Pore, MT V (MT), мм 3 /г | 17.4 | 2 | 27.6 | 44.2 | |||

| пористость, P (MT),%, включая все поры | 15.5 | 19,6 | 19,6 | 27. 4 4 | |||

| * Средний радиус PORE, R (MT), мкм | 10 | 15 | 15 | 16 | 16 | 9 | |

| Фрактал Размер, D (MT) | 2.75 | 2.76 | 2.76 | 2,76 | |||

| Массовая плотность, BD (MT), G / CM 3 | 1,39 | 1. 39 39 | 1,17 | ||||

Суммарные объемы пор и пористость, измеренные всеми методами, являются самыми высокими для S + NAP и самыми низкими для заполнителей природной глины (S). Как правило, МИП измеряет значительно более высокие объемы пор, чем МТ. Диапазон измерения MT начинается от ~6 мкм и выше, а для MIP он составляет от ~0,004 до ~14 мкм, и на первый взгляд кажется невозможным, чтобы MIP регистрировал большую пористость. Однако ртуть может проникать во все внутреннее пространство агрегата через узкие входы в крупные поры и, таким образом, заполнять все крупные поры внутри.Поэтому мы больше полагаемся на значения общей пористости, измеренные по MIP, чем на значения, измеренные по МТ.

LWA, изготовленные из месторождения глины, имеют наименьшую пористость и наибольшую объемную плотность, в то время как добавка искусственного цеолита Na-P1 вызывает образование наибольшей пористости и наименьшей объемной плотности (около 1,2 г/см 3 ). Стоит отметить, что очень близкие насыпные плотности агрегатов измеряются по МИП, МТ и непосредственно по объему и массе ЛВС, что свидетельствует о том, что количество очень мелких пор, недоступных для ртути, очень мало во всех полученных нами ЛВС.Плотность твердой фазы (скелета) наибольшая для агрегатов S + Clin и наименьшая для агрегатов S + NAP.

Стоит отметить, что очень близкие насыпные плотности агрегатов измеряются по МИП, МТ и непосредственно по объему и массе ЛВС, что свидетельствует о том, что количество очень мелких пор, недоступных для ртути, очень мало во всех полученных нами ЛВС.Плотность твердой фазы (скелета) наибольшая для агрегатов S + Clin и наименьшая для агрегатов S + NAP.

На рис. На этом рисунке по оси y показано отношение данного параметра для агрегата, произведенного с данной добавкой масла, к такому же параметру для контрольного агрегата.

Относительные изменения структурных параметров ЛВС при увеличении содержания нефти.

Пористость заполнителей, измеренная MIP и MT, увеличивается при меньших нагрузках по нефти, а затем уменьшается при самых высоких нагрузках. Увеличение пористости, измеренной МИП, заметно ниже (до 1,5 раз), чем для более крупных пор, измеренных МТ (до 3,5 раза). При меньших нагрузках органические вещества, присутствующие в масле, выделяют дополнительные газы в процессе спекания, которые способствуют образованию пористых шариков и созданию более пористой структуры заполнителя, как постулировали Wang et al. [41]. При более высоких нагрузках по нефти этот процесс может быть слишком интенсивным, и меньшая часть выделяющихся газов может быть захвачена расплавленным твердым телом.

[41]. При более высоких нагрузках по нефти этот процесс может быть слишком интенсивным, и меньшая часть выделяющихся газов может быть захвачена расплавленным твердым телом.

Относительные изменения пористости наименьшие для агрегатов S + NAP, скорее всего, потому, что они изначально имеют наибольшие объемы пор, а приток расширяющегося газа из нефти наименьший в крупных порах. Средние радиусы пор, измеренные с помощью MIP, имеют тенденцию к уменьшению с увеличением нефтяной нагрузки, тогда как радиусы, измеренные с помощью MT, немного увеличиваются, что может указывать на различное поведение пор в разных диапазонах их размеров.Более мелкие поры сглаживаются с увеличением нефтенасыщенности, на что указывает уменьшение «фрактальных размерностей» МИП, в то время как застройка более крупных пор остается неизменной, о чем можно заключить из постоянных значений фрактальных размерностей МТ. Все фрактальные размерности, рассчитанные по данным микротомографии, находятся в диапазоне от 2 до 3 и достаточно высоки, что указывает на сложное порообразование. MT, по-видимому, дает более реалистичную картину фрактальной структуры пор LWA, чем MIP, что может быть связано либо с применением другой модели пор (сферических, а не цилиндрических пор), либо, что более вероятно, с неудачей применения MIP. для описания распределения пор по размерам LWA за счет отнесения радиусов входов пор (перешейков) к сумме объемов перешейков пор и пустот.Объемная плотность заполнителей, как и следовало ожидать, ведет себя обратно пропорционально пористости заполнителей. Плотность твердой фазы для заполнителей, содержащих чистую глину (S), увеличивается с увеличением содержания нефти. После начального падения при содержании масла 1 % SPD агрегатов S + Clin и S + NAP увеличивается, также при более высоких нагрузках масла. Мы подозревали, что плотность твердой фазы должна уменьшаться из-за наличия в агрегатах остаточного угля, однако ни в одном агрегате (измельченном в коллоидной мельнице) уголь не обнаружен.Более низкие, чем у контрольных агрегатов, значения плотности твердой фазы могут быть обусловлены влиянием масла на образование очень мелких закрытых пор, недоступных для атомов Не.