Технология укладки холодного асфальта: Что такое холодный асфальт. Свойства и особенности

- Технология укладки холодного асфальта

- Технология укладки холодного асфальта

- Технология укладки холодного асфальта своими руками при ямочном ремонте

- Технология укладки асфальта — все об асфальте

- Что такое холодный асфальт – пошаговая схема производства и укладки

- Холодный асфальт: технология укладки, расход

- Холодный асфальт – ООО ЛАГОС

- ОПИСАНИЕ, ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ ХОЛОДНОГО АСФАЛЬТА

- ИСПОЛЬЗОВАНИЕ ХОЛОДНОГО АСФАЛЬТА

- ПРЕИМУЩЕСТВА ХОЛОДНОГО АСФАЛЬТА

- ТЕХНОЛОГИЯ УКЛАДКИ ХОЛОДНОГО АСФАЛЬТА

- ПРИМЕР УКЛАДКИ ХОЛОДНОГО АСФАЛЬТА ООО «ЛАГОС»

- Очистка места укладки холодного асфальта

- Прогрунтовка дна и краев ямы битумной дорожной эмульсией

- Укладка слоев холодного асфальта

- Уплотнение слоев

- После укладки холодного асфальта, необходимо посыпать его песком, отсевом или цементом

- Превосходный результат. На ремонт ямы специалистами ООО «ЛАГОС» потрачено менее 5 минут

- Сертификат на холодный асфальт

- Тротуар из холодной смеси — Peckham Industries, Inc.

- Границы | Новый метод расчета состава асфальтобетонной смеси холодного ремонта

- Горячий микс против. Холодный асфальтобетон: в чем разница?

- У холода есть преимущества

- Колдмикс | Роликовый центр

- Холодные методы и материалы для устойчивого строительства и ремонта дорожных покрытий

- Регенерированный асфальтобетон — Руководство пользователя — Асфальтобетон (холодная переработка) — Руководство пользователя для отходов и побочных материалов при строительстве дорожных покрытий

Технология укладки холодного асфальта

Холодный асфальт может применяться для укладки асфальтовых покрытий в ограниченных масштабах, на тротуарах, во дворах, на дачных участках, в зонах парковки, а также для ямочного ремонта холодным асфальтом автомобильных трасс. Особая технология изготовления холодной асфальтовой смеси, позволяет проводить ремонт и укладку холодного асфальта даже при минусовых температурах и в дождь вручную, без использования дорогостоящей техники.

Ознакомиться с предложениями производителя холодного асфальта можно на странице: Производство холодного асфальта

Смесь холодного асфальта продается в готовом к применению виде в мешках или пластиковой таре, длительное время сохраняет пластичность. В состав холодного асфальта входит наполнитель, битумное связующее и различные химические добавки пластификаторы, благодаря которым он обретает уникальные свойства. Упрочнение покрытия холодного асфальта до эксплуатационных характеристик происходит за счет трамбовки и уплотнения смеси. Технология укладки холодного асфальта очень простая — достаточно выложить готовую смесь и утрамбовать.

Технология укладки холодного асфальта очень простая — достаточно выложить готовую смесь и утрамбовать.

Асфальтобетон – искусственный строительный материал, полученный в результате уплотнения рационально подобранной и специально приготовленной смеси (асфальтобетонной смеси) минерального материала (щебня, песка, минерального порошка) и битума.

В чем уникальность холодного асфальта?

Холодный асфальт занимает особое место среди дорожных покрытий, в связи с уникальными свойствами. Основной минус холодного асфальта в том, что его цена на порядок выше, чем цена обычного асфальтового покрытия. Но при этом для работы с холодной асфальтовой смесью не требуется специальной подготовки поверхности, тяжелой техники, а работать с ним можно круглый год в любую погоду. Поэтому часто холодный асфальтобетон используют в труднодоступных местах и дачных участках.

Другой минус холодного асфальта в том, что он всегда сохраняет некоторую пластичность, поэтому его не рекомендуют использовать в местах, где часто тормозят и начинают ход автомобили, к примеру, на пешеходных переходах у светофоров. Лучше всего холодный асфальт зарекомендовал себя на шоссе или тротуарах, где нагрузка равномерна, а не циклична.

Лучше всего холодный асфальт зарекомендовал себя на шоссе или тротуарах, где нагрузка равномерна, а не циклична.

В состав холодного асфальта входят битумная эмульсия, щебень, песок, комплекс специальных добавок пластификаторов.

Подготовка основания для укладки холодного асфальта

В случае ямочного ремонта холодный асфальт закладывают прямо в углубление, при этом не требуется подготовка дна и краев ямы. Хотя все же стоит очистить лишнюю грязь, потому что это улучшит адгезию заплатки с основанием. Когда ямка слишком глубокая, то холодный асфальт следует укладывать в два или более слоев толщиной 3-4 см, при этом каждый слой надо трамбовать отдельно. Если укладка холодного асфальта ведется с ноля, к примеру, для дачных дорожек, то на песчаное или грунтовое основание следует положить слой щебня или гравия, который увеличит прочность покрытия.

Также холодный асфальт можно укладывать на любое твердое ровное основание – бетон, асфальт. Для пешеходных зон рекомендуется укладывать холодный асфальт слоем толщиной 3-4 см, а для зон, где планируется проезд автотранспорта, рекомендованная толщина слоя будет составлять 5-7 см. При работе с холодной асфальтовой смесью не требуется сушить поверхность, она не боится влажности и сырости, но все же лучше проводить работы в сухую погоду, это улучшит прочность и адгезию покрытия с основанием.

Для пешеходных зон рекомендуется укладывать холодный асфальт слоем толщиной 3-4 см, а для зон, где планируется проезд автотранспорта, рекомендованная толщина слоя будет составлять 5-7 см. При работе с холодной асфальтовой смесью не требуется сушить поверхность, она не боится влажности и сырости, но все же лучше проводить работы в сухую погоду, это улучшит прочность и адгезию покрытия с основанием.

Дорожные битумные эмульсии – вяжущий и пленкообразующий материал, представляющий собой однородную маловязкую жидкость темно-коричневого цвета, состоящую из битума (или дегтя), воды и эмульгатора.

Трамбовка холодного асфальта

Трамбовку холодного асфальта можно проводить любыми подручными средствами, к примеру, лопатой или колесами автомобиля. Также для этих целей существуют специальные инструменты: ручной миникаток, вибрационные плиты, тротуарный миникаток. Чем лучше будет выполнена трамбовка холодной асфальтовой смеси, тем прочней и надежней будет покрытие, тем дольше оно прослужит. На трассах и шоссе с постоянным движением транспорта трамбовка покрытия будет проходить постоянно, поэтому оно будет постоянно уплотняться и становиться прочней.

На трассах и шоссе с постоянным движением транспорта трамбовка покрытия будет проходить постоянно, поэтому оно будет постоянно уплотняться и становиться прочней.

Доля вяжущего вещества в составе холодного асфальта устанавливается проектированием оптимального состава, но обычно находится в пределах 6 — 8 % для песчаного и 5 — 7 % для мелкозернистого. Качество холодного асфальта в покрытиях характеризуется его прочностью при сжатии в сухом и водонасыщенном состояниях при 20 градусах С соответственно 1,5 — 2 и 1 – 1,5 МПа, коэффициентом водоустойчивости не менее 0,6 – 0,8.

Укладка холодного асфальта зимой

Возможность укладки холодного асфальта зимой делает его практически незаменимым для ямочного ремонта дорог круглый год. Холодный асфальт допускается укладывать в холодное время года при температуре до -25 градусов Цельсия. Способ укладки отличаться не будет, смесь надо выложить и хорошо утрамбовать. Но существуют определенные правила, которые надо соблюдать, чтобы результат работы не вызвал разочарования. Для лучшего результата при ямочном ремонте холодным асфальтом рекомендуется укладывать смесь холодного асфальта температурой не ниже +10 градусов Цельсия. Основание тоже можно немного погреть, но не обязательно. Это улучшит адгезию покрытия с основанием.

Для лучшего результата при ямочном ремонте холодным асфальтом рекомендуется укладывать смесь холодного асфальта температурой не ниже +10 градусов Цельсия. Основание тоже можно немного погреть, но не обязательно. Это улучшит адгезию покрытия с основанием.

Технология укладки холодного асфальта

Некоторые виды асфальтобетона не требуют поддержания высокой температуры при асфальтировании – укладка холодного асфальта может производиться без предварительного разогрева смеси, из чего следуют основные преимущества данного материала.

Холодный асфальт – разновидность асфальтобетона (АБ), не требующая разогрева перед укладкой. В состав холодного АБ входят определенные растворители, которые разжижают битумные смолы, за счет чего нагрев смеси не требуется. За счет упрощения технологии асфальтирования стоимость работ по укладке асфальта холодным методом будет ниже, чем в случае с горячими смесями.

Особенности холодных асфальтовых смесей

Холодный асфальтобетон не используется для строительства дорог общего пользования, так как его эксплуатационные характеристики недостаточно высокие для этих целей. Однако для срочного ремонта дорог, особенно в холодные сезоны, когда нельзя использоваться горячие смеси, укладка холодного асфальта подходит отлично. Также данный материал подходит для асфальтирования пешеходных зон и частных территорий.

Однако для срочного ремонта дорог, особенно в холодные сезоны, когда нельзя использоваться горячие смеси, укладка холодного асфальта подходит отлично. Также данный материал подходит для асфальтирования пешеходных зон и частных территорий.

Таким образом, можно выделить основные особенности холодных смесей:

- Не требует разогрева перед укладкой;

- Может использоваться при отрицательной температуре воздуха;

- Физико-механические характеристики уступают горячим смесям.

Еще одной особенностью холодного асфальтобетона явятся особая форма и размер щебня. Чтобы укладка холодного асфальта могла быть наиболее эффективной, в состав материала включают только щебень небольших фракций, имеющий граненые стороны, что повышает плотность и другие физико-механические характеристики материала.

Укладка холодного асфальта при ямочном ремонте

Укладка холодного асфальта широко используется при ямочном ремонте дорог еще и по той причине, что отремонтированный участок можно быстрее ввести в эксплуатацию, чем в случае с использованием горячих смесей. Холодный асфальтобетон не требует времени для остывания, поэтому запускать транспорт можно практически сразу после уплотнения.

Холодный асфальтобетон не требует времени для остывания, поэтому запускать транспорт можно практически сразу после уплотнения.

Технология укладки холодного асфальтобетона при ямочном ремонте

- 1. Поврежденная область и ее края очищаются от посторонних элементов, мусора, грязи, пыли и влаги.

- 2. Поврежденному участку придается правильная геометрическая форма – края ямы выравниваются.

- 3. Дно и стенки подготовленной области пропитываются жидкими битумными эмульсиями из расчета 0,5 литра на 1 кв.м., чтобы обеспечить сцепление слоев.

- 4. Если глубина повреждения более 20 сантиметров, на дно укладывается слой щебня (толщина зависит от глубины ямы). После укладки щебеночный слой необходимо уплотнить и пролить жидким битумом в вышеописанной пропорции.

- 5. Завершающим этапом выступает укладка холодного асфальта на подготовленное основание с последующим уплотнением. Высота укладки должна быть на 2 сантиметра выше необходимого уровня, чтобы компенсировать сжатие при трамбовке.

Если уплотнение производится не дорожным катком, а ручным оборудованием, рекомендуем осуществлять трамбовку от краев к центу (по спирали). Когда на асфальте перестанут оставаться следы уплотнения, процедуру можно считать завершенной.

Укладка холодного асфальта при асфальтировании

Укладка холодного асфальта схожа с технологией асфальтирования горячими смесями. Исключением будет лишь отсутствие необходимости разогревать асфальтобетон перед укладкой, за счет чего также отпадает и необходимость в использовании спецтехники.

Технология укладки холодного асфальтобетона при асфальтировании:

- 1. Очистка области проведения работ от крупных посторонних элементов и растительности.

- 2. Снятие верхнего слоя грунта с последующей очисткой земляного полотна от посторонних элементов, мусора и влаги.

- 3. Разравнивание и уплотнение земляного основания.

- 4. Укладка геотекстиля для разделения технологических слоев, армирования и исключения прорастания растений.

- 5. Отсыпка слоя песка с последующим его уплотнением. Необходимо для стабилизации основания.

- 6. Укладка геосетки для повышения прочности и равномерного перераспределения вертикальной нагрузки.

- 7. Укладка щебеночного слоя с последующим его уплотнением. Если щебень не смешанных фракций, сначала отсыпаются более крупные фракции, затем более мелкие. Это нужно для достижения максимальной плотности.

- 8. Проливка щебеночного слоя жидкими битумными эмульсиями для качественного сцепления слоев (0,5л/ 1 м2).

- 9. Укладка холодного асфальта с последующим уплотнением. Изначальная высота слоя также должна быть выше на 2 сантиметра, что компенсирует уменьшением толщины при уплотнении.

Трамбовка производится спецтехникой или ручным оборудованием. В некоторых случаях частные лица уплотняют асфальтобетон колесами транспорта, однако такой способ не всегда обеспечивает достаточный коэффициент уплотнения асфальта.

Выводы

Технология укладки холодного АБ чуть проще, чем укладка горячих смесей, однако также требует максимального соблюдения технологического процесса. Сам холодный асфальт является незаменимым материалом для срочного ремонта дорог, так как не требует разогрева перед укладкой, за счет чего может использоваться в холодные сезоны, а движение транспорта разрешается практически сразу.

Эксплуатационные характеристики холодных смесей ниже, чем у горячих, поэтому при строительстве дорог общего пользования укладка холодного асфальта не допускается. Однако для пешеходных зон и ямочного ремонта материал вполне подходит.

Технология укладки холодного асфальта своими руками при ямочном ремонте

Технология холодного асфальта подразумевает использование покрытия, смесь для которого изготавливается по модернизированной технологии с добавлением адгезионных добавок (пластификаторов). Они глубоко проникают и способствуют обволакиванию битумом инертных составляющих. Особенно эффективны такие добавки для тех видов битума, которые имеют высокую текучесть и эластичность. Цены на ремонт дорог http://asphalt36.ru/uslugi/remont-dorog/ с применением такой технологии вполне доступны как для капитального восстановления дорог, так и для ямочного ремонта.

Особенно эффективны такие добавки для тех видов битума, которые имеют высокую текучесть и эластичность. Цены на ремонт дорог http://asphalt36.ru/uslugi/remont-dorog/ с применением такой технологии вполне доступны как для капитального восстановления дорог, так и для ямочного ремонта.

Этот укладочный материал долгое время может находиться в рыхлом состоянии, что дает свободу маневра при его укладке и укатке. Кроме того, необходимость производить ремонтные работы с заменой асфальтобетонного покрытия возникает как в только в теплое время года, так и в зимние месяцы. И здесь перечисленные выше качества делают смесь просто незаменимой. Она производится при температуре 70 градусов Цельсия и сохраняет свои свойства под воздействием любого внешнего температурного режима до момента укатки.

Фактически, холодный асфальт — это уникальный материал, одинаково удобный и эффективный для «шлифовки» ремонтных дорожно-строительных работ: обрамлений канализационных люков и других металлических деталей на полотне, заделки дорожных трещин и швов. Для укладки не требуются дорогостоящие узкоспециализированные машины. При небольшом масштабе работ можно обойтись даже вибротрамбовщиком.

Для укладки не требуются дорогостоящие узкоспециализированные машины. При небольшом масштабе работ можно обойтись даже вибротрамбовщиком.

Особенности и преимущества использования технологии холодного асфальта

- Погодные условия, которые допустимы при работе, должны исключать только осадки (вообще они нежелательны при любой технологии). А диапазон допустимых температур при укладке покрытия: от -15 до +40. Это самый широкий разброс, который предполагают современные технологии.

- Безотходность производственного процесса. Даже уложенные, но не пригодившиеся части (и не укатанные – это важно) возможно собрать и использовать в другом месте. Кроме того, в перспективе при проведении ремонта покрытия, он запросто поддается фрезеровке и смешивается с классическим асфальтом без потери свойств последнего.

- Экологическая безопасность технологии. Адгезионные добавки, отличающие холодную асфальтобетонную смесь от классической, не токсичны, химически не реактивны и инертны к ко всем средам, с которыми им придется соприкасаться.

- Мобильность технологии. Перспективность процесса производства во многом характеризуется необходимостью и масштабом подготовительных работ. В случае ремонта на дороге речь может идти о предварительном разогреве покрытия, на которое укладывается новый слой асфальтобетона. При классическом ямочном ремонте рекомендуется избавиться от ям, как таковых (перед укладкой). В случае холодного покрытия все проще: подложку можно не нагревать, а ямочный ремонт холодным асфальтом, технология которого будет подробнее описана ниже, — это воплощение мечты дорожников. Для качественной заделки ям достаточно всего лишь избавиться от мусора, грязи и воды в них. Можно укладывать.

- Готовность вновь уложенного покрытия к эксплуатации. После укатывания материал твердеет и приобретает заявленные свойства в течение 15 минут. Т.е. движение автотранспорта может быть возобновлено практически сразу.

Недостатки технологии

Для объективности следует рассказать и о них. Хотя бы для того, чтобы убедиться, что преимущества несомненно увесистее.

- Стоимость рассматриваемой смеси выше цены традиционного асфальта в 2 – 3 раза. Ничего не поделаешь – за качество нужно платить. Но если использовать его в ограниченных количествах (на приусадебном участке, к примеру, или же для заделки выбоин и трещин), то увеличение стоимости вряд ли так уж сильно отразится на бюджете благоустройства.

- Низкая устойчивость к воздействию влаги. Пожалуй, главная причина, почему холодный асфальт до сих пор не вытеснил классическую горячую смесь.

- Повышенная чувствительность к грязи на обрабатываемых поверхностях. Особенно, при ручной укладке. Поэтому перед тем, как укладывать холодный асфальт, уделите внимание подготовке поверхности.

Пожалуй, это все основные недостатки смеси. И они с лихвой перешибаются хотя бы таким аргументом, как технологическая доступность.

Укладка холодного асфальта своими руками

Неспецифичность и неприхотливость смеси к квалифицированному (профессиональному труду) делает рассматриваемую технологию весьма популярной среди владельцев приусадебных участков. Теперь сделать тропинку в саду или покрыть подъезды к гаражу можно и своими силами. К тому же смесь продается в мешках, как правило, по 30 кг и по 1000 кг, что облегчает транспортировку. Итак, технология укладки холодного асфальта в мешках:

Теперь сделать тропинку в саду или покрыть подъезды к гаражу можно и своими силами. К тому же смесь продается в мешках, как правило, по 30 кг и по 1000 кг, что облегчает транспортировку. Итак, технология укладки холодного асфальта в мешках:

- Участок дороги (тропинки) предварительно отсыпается песком и гравием (с трамбовкой). Непосредственно перед началом нужно уделить внимание, чтобы поверхность под укладку была ровна и чиста, так как класть холодный асфальт на мусор и воду в углублениях подушки запрещается! (Такое простое ограничение, а столько трудностей с его выполнением у дорожников). На дно ям следует подсыпать песок и гравий (с последующей трамбовкой) для экономии более дорогостоящей смеси.

- Если проводится ямочный ремонт, то кромки выбоины следует обработать гудроном для лучшего прилипания холодной смеси к имеющемуся покрытию.

- Смесь холодного асфальта насыпается на подготовленную подушку или же в выбоину (в случае проведения ямочного ремонта). Укладывать слой толщиной более 5 см.

не рекомендуется. Вручную плотно укатать его затруднительно. Если же требуется большая толщина покрытия, то стоит укладывать смесь послойно, предварительно тщательно утрамбовывая (укатывая) предыдущий слой.

не рекомендуется. Вручную плотно укатать его затруднительно. Если же требуется большая толщина покрытия, то стоит укладывать смесь послойно, предварительно тщательно утрамбовывая (укатывая) предыдущий слой. - Трамбовка (или укатка) производится при помощи виброплиты или же ручного катка. Накладывать смесь в выбоину нужно таким образом, чтобы над кромкой существующего покрытия свежий слой выступал на 1,5-2 см. Это и есть припуск на усадку при трамбовке. Процесс трамбовки (укатки) холодного асфальта выполняется по спирали — от торцов участка к центру. Работа завершена, если перестают появляться следу от новой трамбовки. Как правило, для этого приходится выполнить до 10 циклов трамбования.

- Для предотвращения налипания свежеуложенного холодного асфальта на колеса автотранспорта готовый участок следует посыпать сухим цементно-песочным составом. И хотя при промышленных дорожных работах время готовности нового покрытия к эксплуатации не велико, при ручной укладке эксплуатацию лучше начинать лишь после окончания химической реакции с выделением углеводорода (т.

е. когда улетучится характерный запах битума). А это занимает обычно от 5 до 6 часов.

е. когда улетучится характерный запах битума). А это занимает обычно от 5 до 6 часов.

Выводы

По совокупности рассмотренных характеристик, несомненно, еще содержит в себе значительные нерешенные проблемы, главная из которых – его высокая стоимость. Но если учесть технологическую простоту обращения с инновационной смесью (не требуется высокая квалификация и тяжелая дорожно-строительная техника) и учесть эти затраты в цене заменителя – классического покрытия, то невооруженным глазом можно отметить преимущество технологии холодного асфальта.

Технология укладки асфальта — все об асфальте

Мы все уже привыкли настолько к асфальтированным дорогам и площадкам, что их отсутствие вызывает удивление и недовольство. Покрытия такого типа присутствует почти везде. Асфальтом закатывают не только дороги, но и тротуары, спортивные площадки. Такие поверхности способны выдерживать значительные нагрузки механического характера. Отметим, что особенно востребованным становится этот искусственный материал в период с весны до осени.

Отметим, что особенно востребованным становится этот искусственный материал в период с весны до осени.

Какие виды существуют

Сейчас применяют покрытия только двух видов:

- Асфальтовые.

- Дегтевые.

Что касается температуры укладки, то асфальтовые составы подразделяются на два типа:

- Покрытия горячего типа. Их укладывают при температуре выше 140 градусов. Для этого необходима специальная техника. Горячее асфальтовое покрытие отличается высокой прочностью, поэтому его применяют для укладки дорог, городских улиц и площадей.

- Холодный асфальт. Этот тип смеси еще называют теплой, а готовят ее с использованием битумов, у которых понижена вязкость. Холодный материал укладывают при температуре от 80 до 120 градусов. Асфальтовые покрытия такого рода чаще всего используются во дворах, на детских площадках, тротуарах и других местах, которые не подвергаются большим нагрузкам.

Классификация

Все асфальтовые смеси делятся на три класса по размеру зерен минеральных компонентов.

Первый класс – это крупные зерна. Самые большие из них могут достигать четырех сантиметров. Материал такого калибра подходит для укладки трасс. Он способен выдерживать движение большого количества грузовых автомобилей.

Второй класс – это средние зерна. Самый большой их размер может составлять 25 миллиметров. Такой материал применяют для облагораживания пешеходных улиц и площадей.

Третий класс – это мелкие зерна. Частички смеси в этом случае не превышают размера в пятнадцать сантиметров. Мелкая фракция позволяет добиться плотного прилегания зерен друг к другу. Поэтому в процессе утрамбовывания поверхность получается идеально ровной. Покрытие такого класса подходит для облагораживания дворов и площадок для спорта.

О благоустройстве

У любого покрытия имеются свои достоинства и недостатки. Асфальт не является исключением. Его достоинством можно считать возможность использования специализированной техники в процессе укладки. Отметим, что строительный бетон, к примеру, укладывается только вручную, что невероятно тяжело.

Главным же недостатком этого искусственного материала считается его сильных запах. А все потому, что в составе смеси присутствует битум, который под воздействием высоких температур начинает сильно пахнуть. Это доставляет определенный дискомфорт.

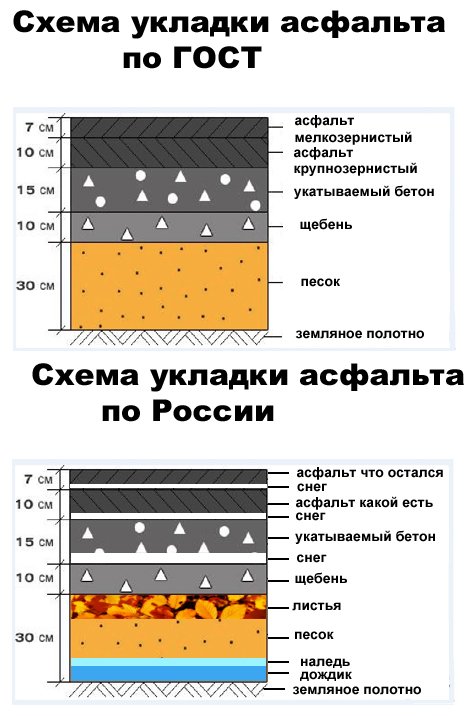

Если говорить об асфальтировании, то этот процесс довольно сложный. Он требует четкого соблюдения технологии. Отметим, что для каждого отдельного этапа укладки существуют свои нормы. Если все правила будут соблюдены, то готовое покрытие прослужит много лет. Стоит также добавить, что в процессе укладки используется разнообразная техника и оборудование. Поэтому мало просто привлечь опытных специалистов и детально изучить технологию. Нужно еще иметь лицензию, подтверждающую, что компания имеет право на предоставление соответствующих услуг.

Кроме того, подрядчик должен знать, как правильно рассчитать толщину будущего покрытия, как выполнить разметку, произвести все необходимые работы. Также он обязан гарантировать качество. Это очень важно, ведь каждый из нас прекрасно знает, как любят отечественные компании экономить на этом процессе. В результате этого дорожное покрытие рассыпается всего за один сезон.

Это очень важно, ведь каждый из нас прекрасно знает, как любят отечественные компании экономить на этом процессе. В результате этого дорожное покрытие рассыпается всего за один сезон.

Укладка дорожного покрытия

Итак, укладка асфальта – это многоступенчатый технологический процесс. Выполнять его непросто, особенно в холодное время года. Важно проявить предельную точность и скрупулезность. Если стандарты будут нарушены, то расход материалов значительно повысится, а покрытие быстрее придет в непригодность.

Но для начала давайте разберемся, из чего же состоит асфальтовое покрытие. А входят в его состав следующие компоненты:

- Щебень.

- Песок.

- Битум и битумная эмульсия.

- Минеральный порошок или каменная мука.

- Асфальт.

Каждый из этих компонентов берется в строго определенных пропорциях. Ни в коем случае нельзя заменять чистый щебень и песок продуктами камнедробления.

Рабочий процесс начинается с того, что местность тщательно размечают. Асфальт должен быть на одном уровне с землей. Именно поэтому вначале подготавливают сам грунт. Самую рыхлую его часть снимают при помощи бульдозера. Получается как бы ванна для укладки материала. Ее дно засыпают песком, который уплотняют при помощи виброкатка и накрывают особым материалом. Называется он геотекстиль. Его функция заключается в том, чтобы препятствовать проваливанию щебня в песчаный слой. За счет этого повышается уровень прочности.

Асфальт должен быть на одном уровне с землей. Именно поэтому вначале подготавливают сам грунт. Самую рыхлую его часть снимают при помощи бульдозера. Получается как бы ванна для укладки материала. Ее дно засыпают песком, который уплотняют при помощи виброкатка и накрывают особым материалом. Называется он геотекстиль. Его функция заключается в том, чтобы препятствовать проваливанию щебня в песчаный слой. За счет этого повышается уровень прочности.

Сам же асфальт укладывается либо на жесткое основание из бетона, либо на щебневую подушку. Для ее подготовки используют щебень трех видов. Вначале засыпается самый крупный вид, а потом средний и мелкий. По мере подсыпания каждый из слоев тоже утрамбовывается при помощи катка. Когда подушка будет готова, ее необходимо полить эмульсией из битума.

Заключительным этапом является укладка асфальта, который тщательно перемешивают с мелким песком и мукой из камня. Эту смесь нагревают до нужной температуры и укладывают слоями. Каждый из них должен быть примерно семь сантиметров толщиной. В процессе укладки используют асфальтоукладчик. Эта серьезная техника оснащена множеством датчиков и собственным компьютером. По завершению процесса готовое покрытие снова поливается битумной эмульсией.

В процессе укладки используют асфальтоукладчик. Эта серьезная техника оснащена множеством датчиков и собственным компьютером. По завершению процесса готовое покрытие снова поливается битумной эмульсией.

Отметим, что технология может и изменяться. Все зависит от того, какой тип материала будет использоваться в процессе. К примеру, горячий асфальт укладывают совсем не так, как холодный. Обновление существующего покрытия так же выполняется по иной технологии. В этом случае нет необходимости делать новое основание. Нужно либо просто снять старое покрытие, либо обеспечить качественное сцепление старого и нового слоев. Отметим, что нельзя укладывать асфальт в дождливую погоду. Это приведет к слишком быстрому остыванию состава, что помешает уплотнить его соответствующим образом.

Если же укладка асфальта будет происходить в зимнее время, то необходимо использовать теплый асфальтобетон. Его главное отличие заключается в содержании специальных присадок. Именно благодаря им укладка асфальта в зимнее время становится возможной.

Что касается укладки холодного асфальта, то его, как правило, используют при ямочном ремонте. Дело в том, что холодное покрытие достигает необходимой прочности благодаря сжатию. Другими словами готовую смесь просто укладывают на нужный участок и трамбуют при помощи тяжелой техники. По окончанию ремонтных работ движение транспорта полностью восстанавливается, что тоже способствует повышению прочности уложенной смеси. Холодный асфальт хорошо тем, что укладывать его можно при любых погодных условиях. Более того, такая технология позволяет минимизировать количество отходов. Материал, который останется, можно будет использовать в дальнейшем.

О дефектах асфальтового покрытия и способах их устранения

Теперь давайте рассмотрим, какие дефекты могут появляться на асфальтовом покрытии, разберемся в причинах их появления и в том, как их ликвидировать.

- Короткие волны, повторяющиеся через каждые полметра. В этом случае, скорее всего, состав неравномерно подается на шнековые питатели укладчика.

В итоге давление выглаживающей плиты на поверхность постоянно меняется. Чтобы устранить изъян, нужно внимательно осмотреть элементы питания асфальтоукладчика и саму выглаживающую плиту. Также необходимо обратить внимание на температуру состава и его стабильность.

В итоге давление выглаживающей плиты на поверхность постоянно меняется. Чтобы устранить изъян, нужно внимательно осмотреть элементы питания асфальтоукладчика и саму выглаживающую плиту. Также необходимо обратить внимание на температуру состава и его стабильность. - Волны длинного типа. Такой брак возникает из-за колебаний состава и его температуры. Также причина может крыться в резких изменениях движения катка. Кроме того, этот изъян может являться отражением неровностей самого основания. Устраняется дефект путем контроля работы укладывающих механизмов и качества рабочего состава.

- Разрывы посередине уложенного слоя, по его краям и по всей поверхности. Здесь виноват, скорее всего, сам асфальтоукладчик, а точнее его выглаживающая плита. Также деформирование покрытия может происходить из-за низкой температуры рабочего состава и присутствия в нем посторонних компонентов. Устранить разрывы можно путем строгого контроля работы укладывающего оборудования. Одиночные разрывы латают только путем засыпания горячей смеси непосредственно перед дорожным катком.

- Неравномерная текстура поверхности. Этот дефект появляется из-за того, что состав расслаивается, понижается его температура или же он просто неправильно подается на укладчик. Чтобы устранить изъян, нужно определить причину его появления и проконтролировать работу асфальтоукладчика.

- Растрескивание. Данный дефект может проявиться еще в самом начале укаточного процесса. Проблема может крыться в чрезмерной пластичности состава или его высокой температуре. Реже поверхность трескается из-за большой температурной разницы между смесью и основанием. В этом случае асфальтовый состав проверяется и корректируется, подправляется уплотняющий режим. Может помочь так же замена звеньев дорожных катков.

- Битумные пятна на поверхности. Этот изъян возникает в самом начале эксплуатации. Это может сделать покрытие более скользким, особенно, если идет дождь. Причиной такого дефекта является слишком большое количество битума в составе смеси, ее расслоение, присутствие в ней воды.

Возможно, что в самом основании содержится слишком много битума. Устранить этот недостаток можно путем контроля уровня влаги и битума в смеси, изменения ее состава. В крайнем случае, жирные пятна можно посыпать мелким песком.

Возможно, что в самом основании содержится слишком много битума. Устранить этот недостаток можно путем контроля уровня влаги и битума в смеси, изменения ее состава. В крайнем случае, жирные пятна можно посыпать мелким песком. - Низкое качество швов соприкасания полос. Такая неприятность может произойти в том случае, если не соблюдать правила укладки. Естественно, что устраняется она путем строгого соблюдения технологии укладки асфальтового покрытия. Также специалисты рекомендуют разогревать холодные спайки газовыми горелками, а затем подкатывать их катком.

- Неодинаковая толщина слоев. Брак такого типа возникает либо из-за того, что выглаживающая плита не отрегулирована, либо из-за того, что сам укладчик ехал слишком быстро. В этом случае необходимо скорректировать работу асфальтоукладывающей машины.

- Продольные трещины. Изъян такого рода возникает по причине того, что нижний слой плохо утрамбован. Когда каток движется, то этот слой смещается. В результате этого и появляются трещины.

Устранить дефект можно лишь частично, и то пока смесь еще не остыла.

Устранить дефект можно лишь частично, и то пока смесь еще не остыла.

Видео. Как делают асфальт ?

Видео. DYNAPAC SD2500C: потрясающее качество укладки асфальта

Что такое холодный асфальт – пошаговая схема производства и укладки

Появление холодного асфальта на рынке стало настоящим открытием, существенно упростившим работу коммунальных служб. Какой еще материал позволяет делать ямочный ремонт зимой без потери свойств? Прицельно изучим характеристики, состав, сравним плюсы и минусы, даже посчитаем примерный расход. Будет интересно!

Холодный асфальт был разработан в 1920 году британскими химиками Хью Маккеем и Джорджем Сэмюэлем.

Назначение и сфера применения холодной асфальтобетонной смеси

Холодный асфальт – инновационная органоминеральная смесь. Изначально она создавалась для комплексного ремонта мелких ям, но впоследствии сфера применения расширилась. Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

Изначально она создавалась для комплексного ремонта мелких ям, но впоследствии сфера применения расширилась. Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

В состав материала входит жидкое вяжущее, некоторые минеральные заполнители. Например, щебень. Иногда добавление битума сопровождают дополнительными модифицирующими компонентами.

Будьте внимательны! Иногда холодным асфальтом называют совершенно другие материалы. Например, литую или регенерированную асфальтобетонную смесь. Однако они имеют разный состав.

Холодный асфальт – это многокомпонентный материал, который содержит мелкозернистый щебень, органические кислоты, пластификаторы, полимеры. Набор прочности происходит не за счет остывания поверхности, а в результате испарения углеводородов.

Сфера применения довольно обширная:

- Восстановительный (ямочный) ремонт дорог, площадок рядом с АЗС.

- Укладка покрытия вокруг люков.

- Гидроизоляционные работы, направленные на защиту кровли от влаги.

- Обустройство полов.

- В частном строительстве холодный асфальт нашел применение при обустройстве дорожек. Также он подходит для ремонта дворов, автостоянок.

- Еще одно интересное направление – уплотнение дорожных терморасширительных швов.

- Укладка холодного асфальта помогает восстановить дорожное полотно после монтажа ливневок.

Впрочем, главная область применения – ремонт выбоин с площадью рабочей поверхности 3-5 кв м. Укладывать холодный асфальт удобно, когда стоит задача быстро устранить повреждения, предупредить дальнейшее повреждение дорожного полотна. Ведь если оставить небольшую яму без внимания, рано или поздно она увеличится в размерах. Расходы вырастут в разы.

Укладка холодного асфальта вокруг люка.

Холодная асфальтобетонная смесь актуальна зимой, когда нельзя использовать классические материалы из-за снижения температуры. Или весной, когда наблюдается таяние снега, его повторное замерзание ночью.

Или весной, когда наблюдается таяние снега, его повторное замерзание ночью.

Важно! Холодный вариант не такой прочный и водостойкий, как горячая смесь. Используется на полотне 3-5 категории. Применение на трассах I-II категории недопустимо.

Характеристики, свойства холодного асфальта

Как уже говорилось выше, состав смеси довольно простой. Она продается в мешках, что делает транспортировку удобной. Можно обойтись без спецтехники, затраты на работу снижаются. В заводском виде он содержит заполнитель и щебень. Доставленная на объект смесь имеет рыхлую структуру. Чтобы привести ее в рабочее состояние, рекомендуется перемешать состав, используя смесители.

Вязкость – это основная характеристика материала. Он сохраняет ее даже при низких температурных условиях. В состав включены битум, керосин и органические кислоты.

Несмотря на универсальность, при нарушении технологии укладки холодный асфальт теряет свои свойства. Вот наглядный пример. Производитель указал, что величина слоя не должна превышать 5 сантиметров. Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Вот наглядный пример. Производитель указал, что величина слоя не должна превышать 5 сантиметров. Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Технология производства холодного асфальта

Приготовление материала осуществляется на специальном оборудовании, оснащенном мешалками. Есть 2 способа производства, которые принципиально отличаются друг от друга:

- С нагреванием. Как в случае с традиционным асфальтом, все компоненты проходят стадию нагрева. Высушенные вещества нагревают до +110 градусов и добавляют вяжущее. Остывшую смесь перевозят на площадку. Для хранения подходят биг-беги и мешки до 50 кг. В сухую, теплую погоду допускается хранение на открытых площадках. Осенью или зимой холодный асфальт, полученный методом нагревания, хранят под навесом.

- Без нагревания. Есть возможность приготовить асфальтобетон холодный даже без воздействия высоких температур.

Преимущества очевидны. Можно не ждать, пока остынет смесь.

Преимущества очевидны. Можно не ждать, пока остынет смесь.

Какой срок эксплуатации у холодных видов асфальта? Все зависит от условий хранения, состава. Одни материалы хранятся всего 2-3 недели, другие – 6 и более месяцев.

Классификация холодных асфальтобетонных смесей

Существует несколько классификаций материала. Ниже будут рассмотрены наиболее распространенные:

- Минеральный набор. Смесь может быть щебеночной, содержать гравий или песок.

- Размер фракций. В мелкозернистых составах размер равен 2 сантиметра. В песчаных он никогда не превышает 0,5 сантиметра.

- Количество щебня. Значение Бх говорит о том, что в смеси не более 50% щебенки, Вх указывает на 30-40%.

- Тип песка. Гх – пески, полученные путем отсева, Дх – природные.

- Остаточная пористость – высоко- или низкопористые.

Особенности асфальтирования и ремонта дорог с использованием холодного асфальта

Технология производства холодного асфальта предполагает применение смеси для разнообразных задач. Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Подготовили подробное руководство для тех, кто интересуется теоретической и практической стороной вопроса:

- Разметка рабочей области. Проблемный участок дороги размечают линиями с предварительным захватом неповрежденной области. Если выбоины расположены рядом, есть смысл объединить их в одну карту. Для удаления асфальтобетонного слоя используется дорожная фреза. Нужного оборудования не оказалось под рукой? Сойдет и отбойный молоток. Швы нарезаются болгаркой или специальным приспособлением – асфальтовым швонарезчиком. Стоит постараться, чтобы боковые стенки получились вертикальными.

- Очистка. Необходимо удалить куски асфальтобетона, которые образовались после нарезки.

- Подгрунтовка. С одной стороны, обработка поверхности битумом не обязательна. С другой, это значительно повышает долговечность. Усадка асфальта не создаст проблем, сдвигоустойчивость будет гораздо выше.

- Укладка. Кульминация асфальтирования. Обычной холодный слой укладывают ровным слоем толщиной 4-5 см. Но если выбоина глубокая, работу осуществляют в несколько этапов. Иногда можно не делать 2-3 слоя, а просто подсыпать щебень. Обязательно делают запас на 1-2 см больше, чем основное покрытие.

- Уплотнение. Когда площадь рабочей поверхности не превышает 0,5 кв. м., вполне реально обойтись трамбовкой вручную. В остальных случаях используется виброплита, значительно ускоряющая процесс. Уплотнение выполняется по спирали, от края к центру. Обычно 5-8 проходов бывает достаточно. Особое внимание уделяют местам, где новый слой переходит в старое покрытие.

- Отсыпка. Чтобы предотвратить налипание к колесам в первые часы, выполняется отсыпка уплотненной поверхности. Рекомендуемые материалы: цементно-песчаная смесь, песок. Расход – 4-5 кг/кв м.

Ямочный ремонт дорог с использованием холодного асфальта

В каких случаях целесообразнее делать ямочный ремонт холодным асфальтом:

- При плохой погоде.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет. - Нужно оперативно устранить дефект, который представляет опасность.

- Есть повреждения небольшой площади. Укладка холодного асфальта зимой будет выгодна при незначительных объемах.

Отличия холодного асфальта от горячего

Пожалуй, главное отличие – укладка горячей смеси сильно ограничена погодными условиями. Материал необходимо нагреть хотя бы до 80 градусов (а в идеале – до 100-120). Технология производства позволяет использовать горячее содержимое летом, иногда осенью и весной. Что касается применения в ноябре, феврале, она попросту недопустима. Холодная асфальтная смесь стала революционным решением, позволяющим осуществлять ремонт 12 месяцев в году.

При покупке важно учитывать расход холодного асфальта. Как показывает практика, при укладке 1 см на 1 кв. м. уйдет 25 кг материала.

Холодный асфальт отличается от горячого наличием пластификаторов и особой формой щебня. Используются мытые камни кубовидной формы.

Преимущества, недостатки холодного асфальта

Предлагаем ознакомиться с главными достоинствами, которые ставят материал на 1 место по сравнению с другими вариантами:

- Удобная фасовка и транспортировка. Например, мешки 25, 50 кг легко поместятся в багажнике автомобиля. Для больших объемов подойдут манипуляторы или грузовики, а вот огромные самосвалы точно не понадобятся.

- Долго хранится. Все зависит от технологии изготовления. Впрочем, даже 2-3 месяца пригодности к эксплуатации считаются очень хорошим результатом.

- Применение в любое время года. Еще одним достоинством холодного асфальтобетона является возможность применения в августе и феврале. Больше не нужно ждать, когда установится теплая, сухая погода. Состав уже готов к применению.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

- Интенсивность работы. Нужна ли серьезная спецтехника, чтобы выполнить укладку? Практически все работы выполняются вручную. Достаточно иметь виброплиту начального уровня.

- Безопасность. При неаккуратном обращении с горячей смесью можно получить серьезные ожоги, с холодной они полностью исключены. Материал не является токсичным – респиратор не нужен. Перевозка на близкие расстояния осуществляется с помощью обычной тачки.

- Устойчивость. Отвердевший состав не боится влаги и промерзания. Ему не страшен ультрафиолет. Профессионально выполненная укладка обеспечит длительный срок эксплуатации.

Есть у холодного асфальта и свои недостатки. В капитальном строительстве дорог с высокой проходимостью его применение не оправдано. Причина проста – материал не рассчитан на серьезные нагрузки. Впрочем, 100% замену полотна не делают из-за высокой стоимости. 1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

Если холодный асфальт дороже горячего, на чем конкретно экономит клиент? Его применение оправдано при закупке небольших партий материала. Никто не привезет вам горячую смесь для заделывания 3-4 ям. Или привезет, но за большие деньги. Покупая состав в мешках, его можно доставить на автомобиле, существенно сэкономить на транспортировке.

Уникальность холодного асфальта

При детальном изучении свойств асфальта можно сделать вывод, что это уникальный материал, не имеющий аналогов в современном дорожном строительстве. Он долго остается в рыхлом состоянии, надежно застывает, не боится дождливой погоды. Да, его стоимость выше. Но работы не требуют специальных навыков. Не нужно готовить поверхность, арендовать серьезную технику. Материал эффективен при «шлифовке» дорожно-строительных работ. Удобно, что он продается в мешках – можно купить в любых объемах. И доставить на рабочий объект на личном транспорте..jpg)

Холодный асфальт: технология укладки, расход

Ремонт дорожного полотна — задача тривиальная и многократно повторяющаяся в течение жизненного цикла дороги, но с другой стороны она требует качественного выполнения. Тем более в России, как известно, две проблемы: дураки и дороги. Поэтому в нашей стране с ее нелегким климатом и перепадами температуры асфальтное полотно подвергается особо суровым испытаниям.

Помимо полноценной замены асфальтного полотна очень часто приходится сталкиваться с частичным ремонтом поврежденного покрытия, ликвидацией выбоин и т.д. — это так называемый ямочный ремонт. При этом виде работ пригонять машину с асфальтом, особенно учитывая, что горячий асфальт долго хранить и перевозить нельзя, он «схватывается», весьма нецелесообразно. Тем более при ямочном ремонте асфальта требуется, как правило, сравнительно немного. В таких случаях на помощь приходит холодный асфальт.

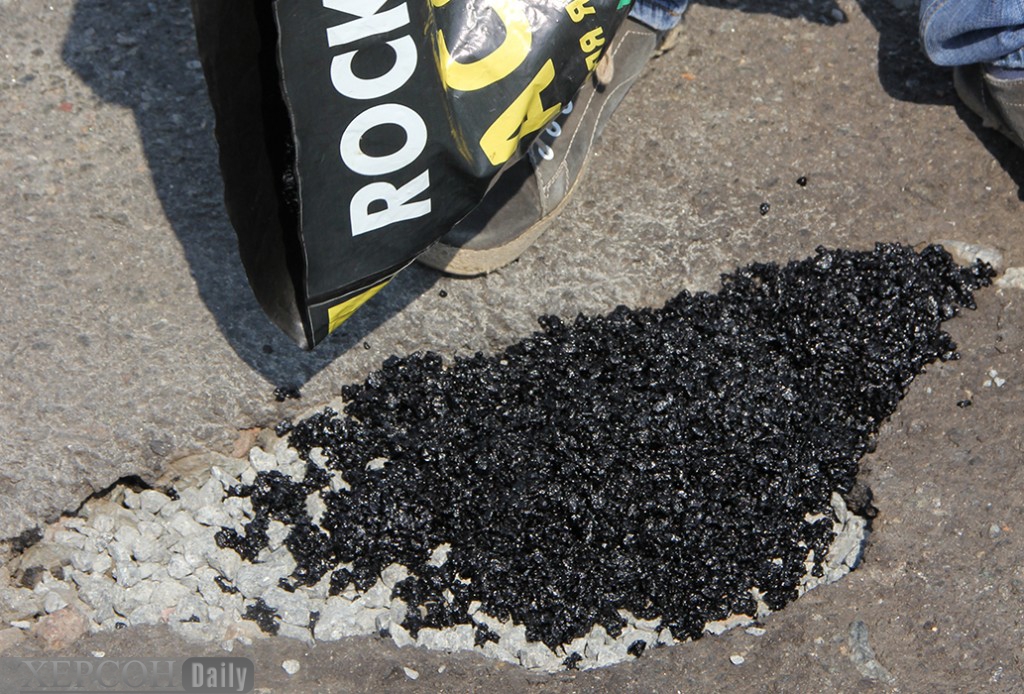

Итак, что из себя представляет холодный асфальт? Это смесь минеральных и битумных веществ, как и обычный асфальт. Но благодаря особым добавкам, называемым адгезионными, и благодаря более низкой температуре, при которой холодный асфальт производится, он сохраняет рыхлую структуру очень длительное время и не схватывается. Это позволяет его использовать в широких температурных диапазонах (например, зимой) и при любой погоде, даже сырой. По этим причинам холодный асфальт является идеальным решением для мелких ремонтных дорожных работ и ямочного ремонта. Технология укладки холодного асфальта достаточно проста. Предлагаем ознакомиться с ее шагами и посмотреть видео, в котором ясно видно как это происходит.

Но благодаря особым добавкам, называемым адгезионными, и благодаря более низкой температуре, при которой холодный асфальт производится, он сохраняет рыхлую структуру очень длительное время и не схватывается. Это позволяет его использовать в широких температурных диапазонах (например, зимой) и при любой погоде, даже сырой. По этим причинам холодный асфальт является идеальным решением для мелких ремонтных дорожных работ и ямочного ремонта. Технология укладки холодного асфальта достаточно проста. Предлагаем ознакомиться с ее шагами и посмотреть видео, в котором ясно видно как это происходит.

Технология укладки холодного асфальта:

- Очистка ямы от мусора;

- Зачистка и обработка кромки ямы;

- Засыпка холодного асфальта;

- Утрамбовка.

Видео укладки холодного асфальта

Расход холодного асфальта

Расход материала при любом виде работ — очень важная характеристика. Без знания этого невозможно рассчитать сколько понадобится материала. Холодный асфальт — не исключение. Итак, сколько нам понадобится материала для ремонта, скажем, двух квадратных метров дорожного полотна? Для этого еще важно знать такой параметр, как толщина покрытия. В общем случае формула такова: 25 килограммов асфальта на квадратный метр на 1 сантиметр толщина покрытия. Если площадь нашей ямы 2 кв.м., требуется толщина 5 см, то расход холодного асфальта будет равен 25 * 2 * 5 = 250 килограммов.

Холодный асфальт – ООО ЛАГОС

ОПИСАНИЕ, ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ ХОЛОДНОГО АСФАЛЬТА

Холодный асфальт – это асфальтобетонная смесь с добавлением битума, полимеров и пластификаторов, полностью готовая к использованию.

Масса добавок в виде полимеров и пластификаторов достигает как правило 25-30% от общей массы битума, что способствует длительному хранению полезных свойств.

В процессе производства холодного асфальта тщательно перемешиваются все составляющие материалы. Полученная смесь проходит термическую обработку,

далее упаковывается в мешки или ведра.

Особенностью холодного асфальта является его возможность долгое время храниться в рыхлом состоянии. Срок хранения материала до года.

Холодный асфальт не утрачивает свои свойства даже при хранении на открытом воздухе.

ХОЛОДНЫЙ АСФАЛЬТ ПРОИЗВОДСТВА ООО «ЛАГОС»

ИСПОЛЬЗОВАНИЕ ХОЛОДНОГО АСФАЛЬТА

Холодный асфальт используют для точечного и локального ремонта дорожного полотна, создания небольших дорожек, быстрой заделки канализационных люков и отводов воды, трещин и небольших ямок на дорожном покрытии, ремонта подъездных участков дорог, создания небольших уклонов. С помощью данной смеси проводят ремонт дорог, куда доставлять тяжелую технику нерентабельно. Однако холодный асфальт не подходит для ремонтов выбоин дорожного покрытия на остановках, перекрёстках, местах торможения, так как структура материала не обеспечивает ему такое свойство, как сопротивление сдвигу.

ПРЕИМУЩЕСТВА ХОЛОДНОГО АСФАЛЬТА

— широкий температурный диапазон использования: от — 20°С до +40°С;

— всепогодность и всесезонность — холодный асфальт можно применять в любое время года;

— материал застывает очень быстро, а после его остывания движение транспорта можно быть восстановлено, а под весом проезжающих машин холодный асфальт уплотняется и становится более прочным;

— не требуется больших предварительных подготовок или разогрева перед укладочными или ремонтными работами;

— простота и дешивизна используемого оборудования — для укладки холодного асфальта не требуется наличие дорогостоющих средств механизации;

— работать с холодным асфальтом могут люди с низкой квалификацией в области дорожного ремонта;

— длительный срок хранения материала;

ТЕХНОЛОГИЯ УКЛАДКИ ХОЛОДНОГО АСФАЛЬТА

Место под укладку холодного асфальта необходимо отчистить от мусора, пыли, листьев и тщательно высушить. Для высушивания можно использовать тепловую пушку или горелку. Если необходимо увеличить адгезию холодного асфальта, то при укладке потребуется грунтовочный слой. Края участка под укладку, обрабатываются дорожной битумной эмульсией. Холодный асфальт укладывается слоями не более 2 см толщиной. Уплотняется холодный асфальт трамбовкой, виброплитой или катком. Слой холодного асфальта должен выступать на 1-2 сантиметра от уровня основного покрытия, позднее он просядет на данную глубину. Для ремонта очень глубоких впадин рекомендуют делать подсыпку щебнем с его последующим уплотнением.

Для высушивания можно использовать тепловую пушку или горелку. Если необходимо увеличить адгезию холодного асфальта, то при укладке потребуется грунтовочный слой. Края участка под укладку, обрабатываются дорожной битумной эмульсией. Холодный асфальт укладывается слоями не более 2 см толщиной. Уплотняется холодный асфальт трамбовкой, виброплитой или катком. Слой холодного асфальта должен выступать на 1-2 сантиметра от уровня основного покрытия, позднее он просядет на данную глубину. Для ремонта очень глубоких впадин рекомендуют делать подсыпку щебнем с его последующим уплотнением.

ПРИМЕР УКЛАДКИ ХОЛОДНОГО АСФАЛЬТА ООО «ЛАГОС»

Очистка места укладки холодного асфальта

Прогрунтовка дна и краев ямы битумной дорожной эмульсией

Укладка слоев холодного асфальта

Уплотнение слоев

После укладки холодного асфальта, необходимо посыпать его песком, отсевом или цементом

Превосходный результат. На ремонт ямы специалистами ООО «ЛАГОС» потрачено менее 5 минут

Сертификат на холодный асфальт

Холодный асфальт, как и вся продукция ООО «ЛАГОС», сертефицирован

ЦЕНЫ

Вы можете купить у нас холодный асфальт по привлекательной цене. Ознакомьтесь с ценами на нашу продукцию

Ознакомьтесь с ценами на нашу продукцию

Минута юмора

— Здравствуйте Иван Петрович!

— Здравствуйте Марь Иванна!

— Что это у вас в мешке Иван Петрович?

— Так асфальт же Марь Иванна.

— … Свои жигули решили закатать? А не горячо?

— Так это же не простой , это же холодный асфальт!

— Холодный асфальт? Что это? А зачем?

— У меня перед въездом в гараж яма, никак не мог придумать, чем ее заделать. А тут и насоветовали, возьми холодный асфальт, уложи его в яму, и просто поездишь по нему, и все будет отлично.

Тротуар из холодной смеси — Peckham Industries, Inc.

Холодная смесь

Битумные покрытия холодной смеси

(тротуары CMB) представляют собой битумные покрытия, которые производятся при температуре окружающей среды. Материалы создаются с использованием заполнителей для дорожного покрытия и битумной эмульсии. Они производятся в портативной асфальтоукладчике, а затем транспортируются в самосвалах на место работы и укладываются обычным асфальтоукладчиком.

Тротуары CMB обычно представляют собой смеси с открытым гранулометрическим составом с большим процентным содержанием крупного заполнителя и низким процентным содержанием мелкого заполнителя.Эта открытая градуировка позволяет дорожному покрытию быть очень пористым. Тротуары CMB десятилетиями использовались вместо стандартных продуктов HMA. Недавние инициативы в области охраны окружающей среды привели к тому, что проектировщики определили пористые покрытия в соответствии с правилами контроля ливневых вод и сократили использование более дорогих традиционных методов сбора и контроля ливневых вод. Пористые тротуары позволяют воде просачиваться через тротуар и впитываться в землю под ним.

Тротуары

CMB более эластичны, чем традиционные покрытия из горячей смеси, и подходят для автомагистралей с умеренной интенсивностью движения.Муниципалитеты широко используют их для дорог, где основание может быть некачественным и где традиционные покрытия HMA могут быть подвержены усталостному растрескиванию. Муниципальные дороги идеально подходят для покрытия CMB Pavements.

Муниципальные дороги идеально подходят для покрытия CMB Pavements.

Пластырь от холода

Cold patch традиционно рассматривался как низкотехнологичный материал, используемый для временного заделывания выбоин, чтобы «провести вас» до тех пор, пока весной не откроются заводы по производству горячих смесей. Недавние технические достижения позволили нам изменить рецептуру этих смесей с использованием экологически чистых добавок, в результате чего материалы для холодных заплат стали намного более долговечными и надежными, чем предыдущие поколения этих продуктов.

Peckham также производит высокоэффективные смеси с концентрацией добавок, которые дополнительно улучшают сцепление между жидким асфальтом и камнем, создавая дополнительную влагостойкость смеси. Это означает, что то холодное пятно, которое вы положили в выбоину в январе, останется там и в апреле. Повторное заполнение одних и тех же выбоин останется просто плохим воспоминанием.

Границы | Новый метод расчета состава асфальтобетонной смеси холодного ремонта

Введение

Горячий асфальтобетон

широко используется при мощении и ремонте дорог из-за его превосходных характеристик в качестве покрытия (Yang et al. , 2011). Однако в процессе смешивания, транспортировки и укладки горячей асфальтобетонной смеси требуемая температура и ее контроль являются относительно высокими и строгими, соответственно (Li et al., 2017). Высокая температура вызывает не только большое потребление энергии, но и сильное загрязнение окружающей среды (Diaz, 2016). Плохой контроль температуры приведет к старению асфальтобетонной смеси, что повлияет на ее усталостные характеристики и срок службы (Хан и др., 2016; Лю и др., 2020). Горячая асфальтобетонная смесь не может производиться при низкой температуре и в дождливую погоду.Повреждения дорожного покрытия зимой могут быть устранены только после апреля следующего года, что не только усугубляет повреждения дороги, но и влияет на ее комфорт и безопасность (Ling et al., 2007). Ввиду этих проблем, асфальтобетонная смесь для холодного ремонта (CPAM) очень популярна при ремонте дорожных покрытий из-за ее превосходных характеристик, таких как экологичность, низкая стоимость энергии, удобная процедура укладки и устойчивость, а также тот факт, что она практически всегда готова к использованию.

, 2011). Однако в процессе смешивания, транспортировки и укладки горячей асфальтобетонной смеси требуемая температура и ее контроль являются относительно высокими и строгими, соответственно (Li et al., 2017). Высокая температура вызывает не только большое потребление энергии, но и сильное загрязнение окружающей среды (Diaz, 2016). Плохой контроль температуры приведет к старению асфальтобетонной смеси, что повлияет на ее усталостные характеристики и срок службы (Хан и др., 2016; Лю и др., 2020). Горячая асфальтобетонная смесь не может производиться при низкой температуре и в дождливую погоду.Повреждения дорожного покрытия зимой могут быть устранены только после апреля следующего года, что не только усугубляет повреждения дороги, но и влияет на ее комфорт и безопасность (Ling et al., 2007). Ввиду этих проблем, асфальтобетонная смесь для холодного ремонта (CPAM) очень популярна при ремонте дорожных покрытий из-за ее превосходных характеристик, таких как экологичность, низкая стоимость энергии, удобная процедура укладки и устойчивость, а также тот факт, что она практически всегда готова к использованию. использовал.

использовал.

В настоящее время на рынке существует множество видов CPAM.По типу раствора их можно разделить на три типа: тип растворителя, тип эмульсии и тип реакции (Doyle et al., 2013). В существующих исследованиях CPAM в стране и за рубежом основное внимание уделяется повышению производительности. Подходы включают разработку влагостойкого CPAM, высокопрочного CPAM и устойчивого к растрескиванию CPAM. Бентонит (разновидность наноглины с сильным водопоглощением) или микробные карбонатные осадки (MCP) были добавлены к CPAM с целью улучшения его влагостойкости.Кроме того, эти добавки улучшают характеристики осушения и предотвращения повреждения водой, связанные с CPAM (Ling et al., 2016; Dong et al., 2018; Alenezi et al., 2019; Attaran Dovom et al., 2019). Кроме того, такого же эффекта можно добиться, используя вяжущий материал вместо эмульсии. Как правило, цемент добавляют в CPAM, когда от этой асфальтовой смеси требуется высокая прочность (Shanbara et al., 2018). Волокно добавляется в CPAM с целью значительного повышения его модуля растяжения (Gómez-Meijide and Pérez, 2014). Улучшение свойств при растяжении играет жизненно важную роль в замедлении роста трещин в асфальтобетонной смеси, а также значительно снижается остаточная деформация. Асфальтовая смесь для холодного ремонта широко использовалась при реальном ремонте дорожного покрытия и позволила добиться некоторых результатов (Guo et al., 2014; Ma et al., 2016). Тем не менее, исследования, связанные с CPAM, не столь зрелы, как исследования, связанные с горячей асфальтобетонной смесью. Первые характеристики CPAM хуже, чем у асфальтобетонной смеси горячего ремонта. Механические свойства смеси сильно зависят от последовательности смешивания и сформированной поверхности раздела.Стабильность скелета заполнителя и прочность связи между заполнителем и связующим положительно связаны с устойчивостью к колееобразованию (Ma et al., 2018; Zhang et al., 2019; Chen et al., 2020). Не существует зрелого метода разработки набора пропорций смеси для CPAM (Song et al., 2014; Saadoon et al., 2017). В настоящее время в большинстве исследований для расчета CPAM использовался метод пропорции горячей асфальтобетонной смеси (метод расчета смеси Маршалла) (Li et al.

Улучшение свойств при растяжении играет жизненно важную роль в замедлении роста трещин в асфальтобетонной смеси, а также значительно снижается остаточная деформация. Асфальтовая смесь для холодного ремонта широко использовалась при реальном ремонте дорожного покрытия и позволила добиться некоторых результатов (Guo et al., 2014; Ma et al., 2016). Тем не менее, исследования, связанные с CPAM, не столь зрелы, как исследования, связанные с горячей асфальтобетонной смесью. Первые характеристики CPAM хуже, чем у асфальтобетонной смеси горячего ремонта. Механические свойства смеси сильно зависят от последовательности смешивания и сформированной поверхности раздела.Стабильность скелета заполнителя и прочность связи между заполнителем и связующим положительно связаны с устойчивостью к колееобразованию (Ma et al., 2018; Zhang et al., 2019; Chen et al., 2020). Не существует зрелого метода разработки набора пропорций смеси для CPAM (Song et al., 2014; Saadoon et al., 2017). В настоящее время в большинстве исследований для расчета CPAM использовался метод пропорции горячей асфальтобетонной смеси (метод расчета смеси Маршалла) (Li et al. , 2010; Dash and Panda, 2018).Кроме того, методы эмпирических формул Калифорнийского университета и Университета Тунцзи также используются для расчета количества вяжущего для холодного асфальта (Song and Lv, 1998). Асфальтовая смесь для холодного ремонта отличается от асфальтобетонной смеси для горячей смеси тем, что ее не нужно нагревать во время строительства. Метод расчета смеси Маршалла не подходит для проектирования CPAM, а параметры расчета смеси Marshall (стабильность и текучесть) имеют слабую корреляцию с дорожными характеристиками CPAM (Xu et al., 2018). На метод эмпирической формулы большое влияние оказывают градация и местный климат, а в методе расчета отсутствует контроль индекса объема, поэтому трудно гарантировать долговечность смеси (Meng et al., 2011).

, 2010; Dash and Panda, 2018).Кроме того, методы эмпирических формул Калифорнийского университета и Университета Тунцзи также используются для расчета количества вяжущего для холодного асфальта (Song and Lv, 1998). Асфальтовая смесь для холодного ремонта отличается от асфальтобетонной смеси для горячей смеси тем, что ее не нужно нагревать во время строительства. Метод расчета смеси Маршалла не подходит для проектирования CPAM, а параметры расчета смеси Marshall (стабильность и текучесть) имеют слабую корреляцию с дорожными характеристиками CPAM (Xu et al., 2018). На метод эмпирической формулы большое влияние оказывают градация и местный климат, а в методе расчета отсутствует контроль индекса объема, поэтому трудно гарантировать долговечность смеси (Meng et al., 2011).

Основываясь на характеристиках CPAM, в этом исследовании был изменен метод расчета смеси Маршалла. Были проверены ходовые качества трех видов CPAM, разработанных с использованием модифицированного метода расчета смеси Маршалла, метода расчета смеси Маршалла и метода эмпирической формулы. Сравнительный анализ подтвердил полезность модифицированного метода проектирования смесей Маршалла, который служит эталоном для проектирования CPAM.

Сравнительный анализ подтвердил полезность модифицированного метода проектирования смесей Маршалла, который служит эталоном для проектирования CPAM.

Материалы и методы

Сырье

Объектом исследования в данном исследовании является растворитель, используемый в CPAM, который состоит из чистого асфальта или модифицированного асфальта, разбавителя, добавки и заполнителя.

Аккуратный асфальт

Чистый асфальт, используемый в этом исследовании, представляет собой дорожный нефтяной асфальт Sinopec Donghai 70PG#; были получены его основные технические характеристики, результаты представлены в таблице 1.

Таблица 1. Результаты испытаний технических показателей асфальтобетонного основания.

Разбавитель

Разбавитель может снизить вязкость асфальта, благодаря чему CPAM обладает хорошей удобоукладываемостью при низких температурах. Разбавитель должен иметь хорошую растворимость в асфальте.Учитывая безопасность, летучесть и экономичность, разбавителем, использованным в этом исследовании, было дизельное топливо.

Добавка

Добавки для холодного ремонта обычно запатентованы производителем. В этом исследовании была оптимизирована добавка PR-JW03A. PR-JW03A был произведен компанией Shenzhen Jiashengwei Chemical Technology Co., Ltd. Эта добавка представляет собой специальный полимерный химический продукт, состоящий из различных полимеров, которые могут улучшать свойства асфальта при добавлении к обычному дорожному асфальту. Его технические показатели приведены в таблице 2.

Таблица 2. Технические показатели добавки для холодного ремонта асфальта PR-JW03A.

Крупный заполнитель

Крупный заполнитель играет важную опорную роль в скелете смеси и является основной частью несущей нагрузки дорожной одежды. В качестве крупного заполнителя в данном исследовании использовался известняк. Согласно требованиям спецификации получены соответствующие технические показатели крупного заполнителя; результаты испытаний представлены в таблице 3.

Таблица 3. Механический индекс крупного заполнителя.

Мелкий заполнитель

Мелкий заполнитель заполняет пустоты, образованные крупным заполнителем, создавая плотную каркасную структуру, повышая долговечность дорожного покрытия. Мелким заполнителем, использованным в этом исследовании, был известняк.

Минеральный наполнитель

Минеральный наполнитель может не только заполнить зазор между заполнителями, но и улучшить водостойкость CPAM. Кроме того, добавление минерального наполнителя увеличивает долю конструкционного асфальта, что повышает прочность CPAM.В данном исследовании выбранный минеральный наполнитель был получен путем измельчения известняка, и его основные свойства соответствовали требованиям спецификации, как показано в таблице 4.

Таблица 4. Результаты испытаний минерального порошка.

Подготовка асфальта для холодного ремонта

Основным инструментом, используемым при приготовлении холодного ямочного асфальта, является высокоскоростной диспергатор с диапазоном скоростей от 0 до 10 000 об/мин. Также использовались электрическая печь, термометр, печь, электронные весы и другие вспомогательные инструменты.

Также использовались электрическая печь, термометр, печь, электронные весы и другие вспомогательные инструменты.

Наилучшее соотношение для холодного ямочного ремонта асфальта, окончательно определенное в ходе этого исследования, было следующим: добавка:асфальт:разбавитель = 1,8:100:25. Этапы подготовки были следующими.

1) Нагрейте чистый асфальт в печи при 135°С в течение 2 часов, затем выньте его и нагрейте в электропечи, чтобы поддерживать температуру около 135°С.

2) Добавьте добавку в (1), включите диспергатор, вращайте со скоростью 200 об/мин и перемешивайте в течение получаса.

3) Добавить дизельное топливо в (2), поддерживать температуру около 110°C и перемешивать в течение 30 мин.

4) Подготовка завершена.

Приготовление холодного ямочного ремонта асфальта и его принцип показаны на рисунке 1.

Рис. 1. Приготовление холодного асфальтобетонного покрытия с помощью диспергатора и применяемый принцип. (A) Технологическая схема приготовления холодного асфальтобетонного покрытия. (B) Принцип приготовления холодного ямочного ремонта асфальта.

(A) Технологическая схема приготовления холодного асфальтобетонного покрытия. (B) Принцип приготовления холодного ямочного ремонта асфальта.

Смешанный дизайн CPAM

Метод расчета состава смеси Маршалла был использован для получения пропорции каждого элемента, входящего в состав горячей асфальтобетонной смеси.Используя этот метод, исследователи накопили богатый практический опыт и данные. Асфальтовая смесь для холодного ремонта должна не только обладать хорошими дорожными характеристиками на более позднем этапе, но и иметь отличную удобоукладываемость при низких температурах. На основе метода расчета смеси Маршалла были протестированы индексы теста Маршалла CPAM. Кроме того, учитывая требования к производительности CPAM, учитывался индекс удобоукладываемости при низких температурах. Объемные параметры готового образца были преобразованы в параметры, относящиеся к исходному образцу.В соответствии с соотношением между каждым индексом и коэффициентом заполнителя асфальта определяли наилучший коэффициент заполнителя асфальта для CPAM.

Градация

Как правило, для определения номинального максимального размера заполнителя CPAM используется соотношение толщины покрытия h и максимального размера D заполнителя. Обычно считается, что h/D должно быть больше или равно 2. Толщина верхнего слоя асфальтобетонного покрытия проектируется равной 4 см, а номинальная максимальная зернистость верхнего слоя обычно составляет 13.2 мм. Учитывая характеристики поверхности раздела новой и старой смеси и согласно расчету 90 103 h/D 90 104 , номинальный максимальный размер заполнителя был определен равным 13,2 мм.

В соответствии с Техническими условиями для строительства асфальтобетонных покрытий автомобильных дорог (JTG F40–2004, 2004) в данном исследовании была принята градация LB-13. Классификация показана в таблице 5.

Таблица 5. LB-13 градация.

Подготовка образцов по Маршаллу

В этом исследовании для формирования образца использовался второй метод уплотнения. Это включает в себя сначала уплотнение обеих сторон 50 раз. Затем образец помещают в форму для испытаний в печь при определенной температуре на 24 ч, стоя на боку. После извлечения образца из печи обе стороны сразу же уплотняются 25 раз и извлекаются из формы. Высота образца измеряется штангенциркулем и должна соответствовать критерию 63,5 ± 1,3 мм. Согласно Техническим условиям по устройству асфальтобетонных покрытий автомобильных дорог (JTG F40–2004, 2004) начальная температура отверждения образца в данном исследовании равнялась 110°С, но было установлено, что образец был рыхлым и отслоившимся. после отверждения.Этот факт показывает, что температура отверждения 110°C была слишком высокой и не подходила для CPAM растворяющего типа. Поэтому, учитывая скорость улетучивания разбавителя внутри образца и целостность образца, были предварительно выбраны четыре различные температуры отверждения: 60, 75, 90 и 100°С. После отверждения была достигнута стабильность образца по Маршаллу, результаты показаны на рис.

Это включает в себя сначала уплотнение обеих сторон 50 раз. Затем образец помещают в форму для испытаний в печь при определенной температуре на 24 ч, стоя на боку. После извлечения образца из печи обе стороны сразу же уплотняются 25 раз и извлекаются из формы. Высота образца измеряется штангенциркулем и должна соответствовать критерию 63,5 ± 1,3 мм. Согласно Техническим условиям по устройству асфальтобетонных покрытий автомобильных дорог (JTG F40–2004, 2004) начальная температура отверждения образца в данном исследовании равнялась 110°С, но было установлено, что образец был рыхлым и отслоившимся. после отверждения.Этот факт показывает, что температура отверждения 110°C была слишком высокой и не подходила для CPAM растворяющего типа. Поэтому, учитывая скорость улетучивания разбавителя внутри образца и целостность образца, были предварительно выбраны четыре различные температуры отверждения: 60, 75, 90 и 100°С. После отверждения была достигнута стабильность образца по Маршаллу, результаты показаны на рис. 2.

2.

Рис. 2. Стабильность CPAM при различных температурах отверждения.

Как видно из рисунка 2, стабильность увеличивается с повышением температуры. Значение быстро увеличивается от 60 до 90°C, а затем медленно увеличивается от 90 до 100°C. Согласно Техническим условиям для строительства асфальтобетонных покрытий автомобильных дорог (JTG F40–2004, 2004), устойчивость CPAM по Маршаллу должна быть не менее 3 кН, и образец может соответствовать этому требованию при температуре отверждения выше 90°. С. Принимая во внимание скорость роста стабильности по Маршаллу в зависимости от температуры, целостность испытуемого образца, а также экономические и энергетические факторы, окончательная температура отверждения, принятая в этом исследовании, равнялась 90°C.

Определение коэффициента заполнителя асфальта

В зависимости от степени улетучивания разбавителя в КПАМ стадию формирования КПАМ можно разделить на два состояния: исходное и окончательно сформированное состояния. Разбавитель внутри CPAM в окончательно сформированном состоянии в основном испарился. Однако разбавитель в КПАМ в исходно сформированном состоянии еще не начал улетучиваться, поэтому КПАМ в этом состоянии можно рассматривать как типичную горячую смесь. При постепенном улетучивании разбавителя объемные параметры КПАМ в окончательно сформированном состоянии можно получить, используя все объемные параметры первоначально сформированного образца.Поэтому оптимальное содержание связующего в КПАМ можно определить не только по параметрам окончательно сформированного образца. В качестве параметра объема следует использовать исходно сформированный образец, который можно рассматривать как обычную горячую смесь (Gu, 2017).

Разбавитель внутри CPAM в окончательно сформированном состоянии в основном испарился. Однако разбавитель в КПАМ в исходно сформированном состоянии еще не начал улетучиваться, поэтому КПАМ в этом состоянии можно рассматривать как типичную горячую смесь. При постепенном улетучивании разбавителя объемные параметры КПАМ в окончательно сформированном состоянии можно получить, используя все объемные параметры первоначально сформированного образца.Поэтому оптимальное содержание связующего в КПАМ можно определить не только по параметрам окончательно сформированного образца. В качестве параметра объема следует использовать исходно сформированный образец, который можно рассматривать как обычную горячую смесь (Gu, 2017).

Наиболее очевидной характеристикой CPAM является то, что его можно обрабатывать в нормальных и низкотемпературных условиях. Следовательно, CPAM должен быть рыхлым при низкой температуре, что удобно для растекания и уплотнения.В данном исследовании при составлении смеси учитывались низкотемпературные показатели и показатели удобоукладываемости.

Преобразование параметров объема

Все измеренные объемные параметры окончательно сформированного образца были преобразованы в объемные параметры первоначально сформированного образца. Перед уплотнением фиксировали качество м р смеси в каждой опытной форме.

Насыпной удельный вес r pf исходно сформированного образца рассчитывали по формуле (1),

rpf=mpmf-mw(1)

, где m f и m w — масса образца в сухом состоянии на поверхности и масса образца в воде соответственно, г.

Теоретический максимальный удельный вес r pt исходно сформированного образца рассчитывали по формуле (2),

rpt=rt(ma-mw)+(mp-ma)(ma-mw)+(mp-ma)=rt(ma-mw)+(mp-ma)(mp-mw)(2)

, где m a — масса воздуха образца, г, а r t — теоретический максимальный удельный вес.

По формулам (3)–(5) рассчитывают процент пустот в минеральном заполнителе pvma , процент воздушных пустот pvv и процент пустот в минеральном заполнителе pvfa ,

pvma=(1-rpfrsb×ps)×100(3)

pvv=(1-rpfrpt)×100(4)

pvfa=pvma-pvvpvma×100(5)

где r sb – насыпная плотность синтетического материала, г/см 3 и p s – отношение качества минерального заполнителя к общему качеству асфальтобетонной смеси, %.

Объемные параметры первоначально сформированного образца получаются на основе приведенной выше формулы. Была получена взаимосвязь между каждым параметром объема и коэффициентом заполнителя асфальта. В соответствии с методом определения оптимального соотношения асфальтовых заполнителей к горячей асфальтобетонной смеси было определено оптимальное соотношение асфальтовых заполнителей к CPAM.

Определение оптимального коэффициента заполнителя асфальта

Результаты испытаний по Маршаллу готовых формованных образцов показаны в таблице 6.

Таблица 6. Результаты испытаний объемных параметров и механических показателей готовых формованных образцов.

При неизменной стабильности объемные параметры окончательно сформированного образца были преобразованы в объемные параметры первоначально сформированного образца. Результаты расчета приведены в таблице 7.

Таблица 7. Объемные параметры и результаты механических показателей первоначально сформированных образцов.

На рис. 3 показана взаимосвязь между коэффициентом заполнителя асфальта и каждым индексом первоначально сформированного образца.

Рис. 3. (A) Взаимосвязь между коэффициентом заполнителя асфальта и RPF; (B) взаимосвязь между коэффициентом заполнителя асфальта и PVV; (C) взаимосвязь между коэффициентом заполнителя асфальта и PVFA; (D) взаимосвязь между коэффициентом заполнителя асфальта и стабильностью.

Подводя итог, коэффициент заполнителя асфальта a 1 , a 2 ,a 3 , a 4 соответствующий максимальной устойчивости, максимальный r pf 9014 средний диапазон расчета pvv , а медианный диапазон pvfa определяли по рисунку 3. Согласно формуле (6), среднее значение четырех соотношений битумных заполнителей является начальным значением OAC 1 оптимального соотношения асфальтовых заполнителей.

Согласно формуле (6), среднее значение четырех соотношений битумных заполнителей является начальным значением OAC 1 оптимального соотношения асфальтовых заполнителей.

OAC1=(a1+a2+a3+a4)/4=(5,56%+5,65%+5,43%+4,98%)/4=5,405%(6)