Теплопроводность блоки газосиликатные: Газосиликатные блоки, технические характеристики и свойства: плотность, вес, теплопроводность, прочность

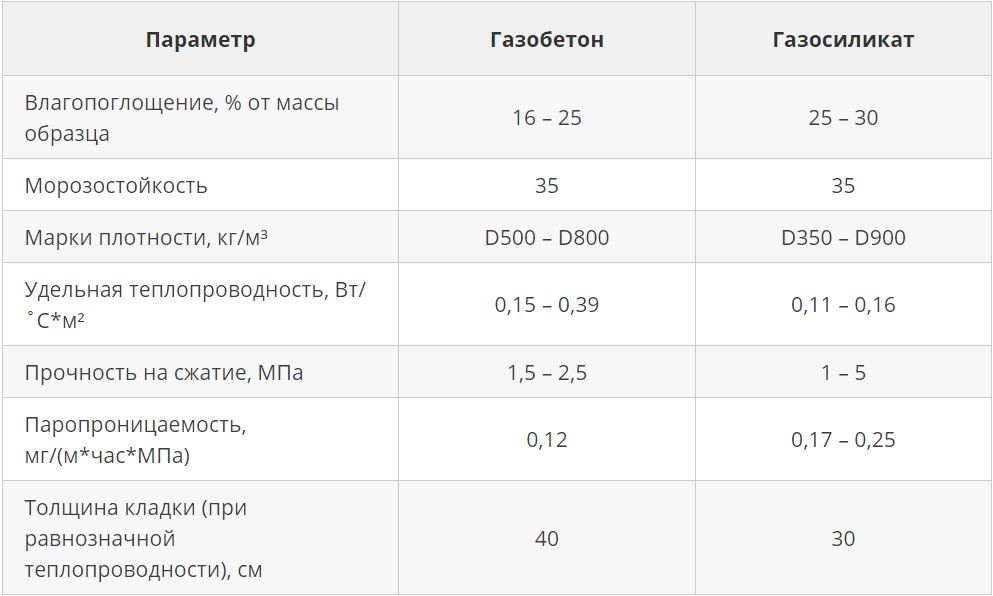

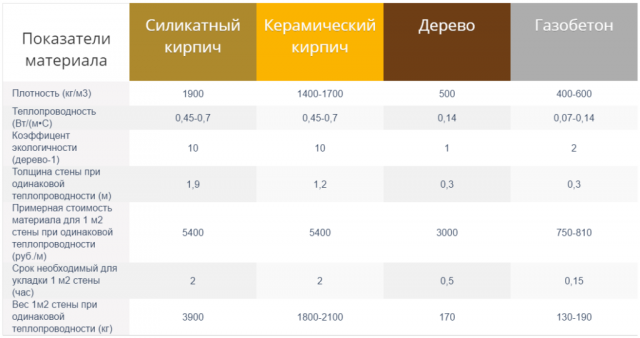

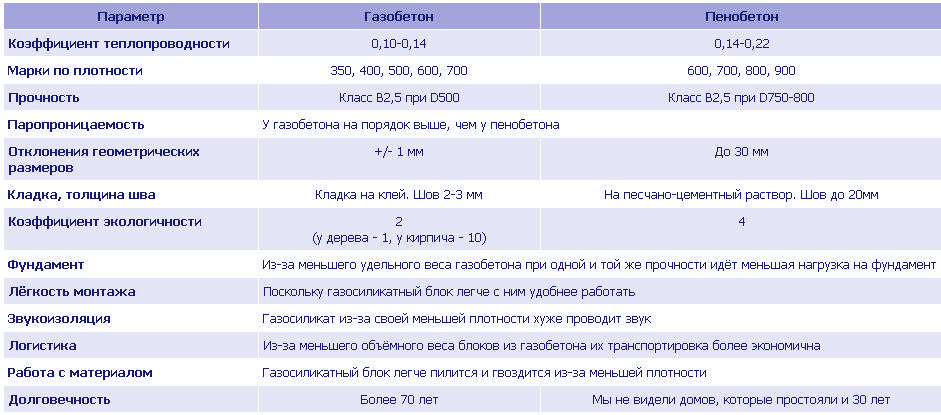

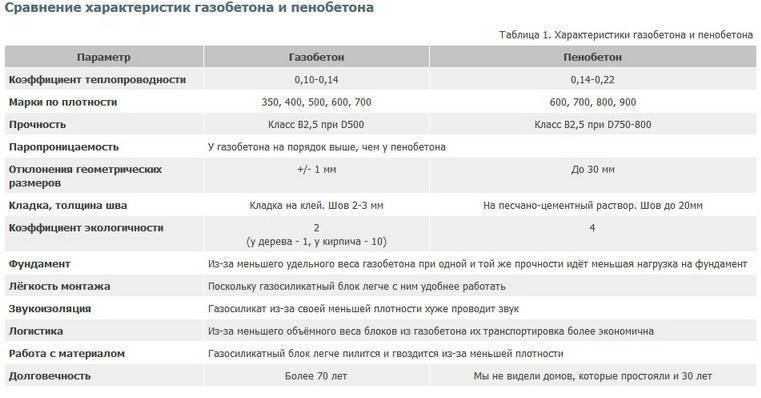

- Теплопроводность газосиликатных блоков в сравнении с другими материалами

- Газосиликатные блоки – основные свойства и характеристики. Технические характеристики газосиликатных блоков Блоки газобетонные прочность

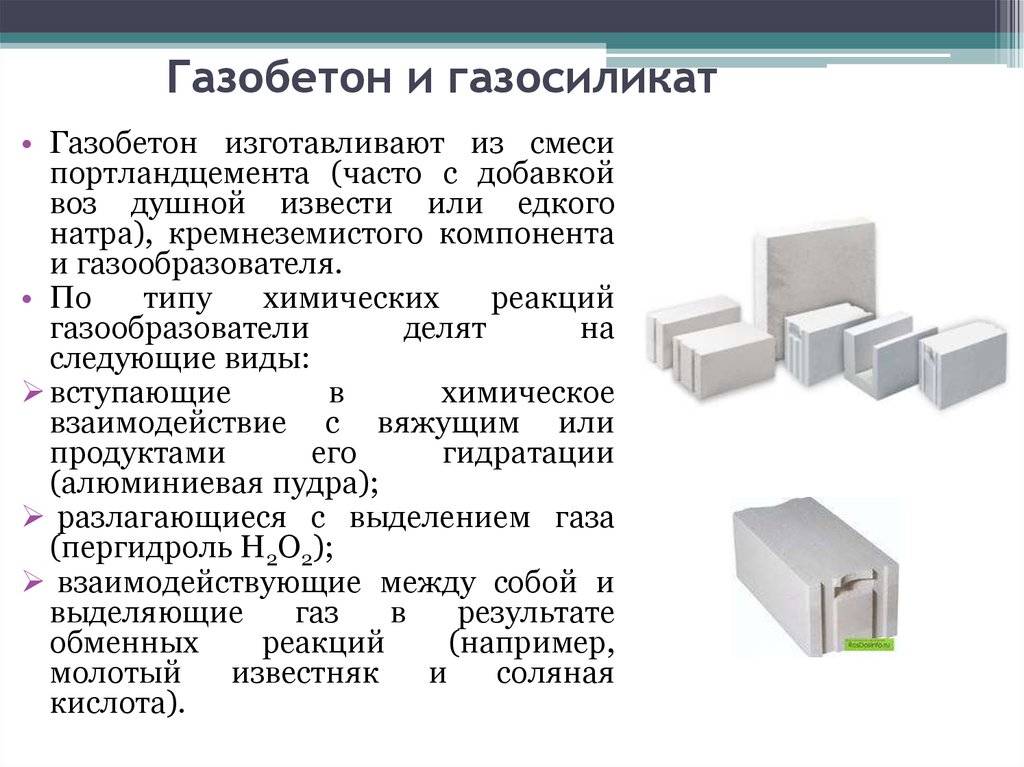

- Принцип изготовления

- Свойства

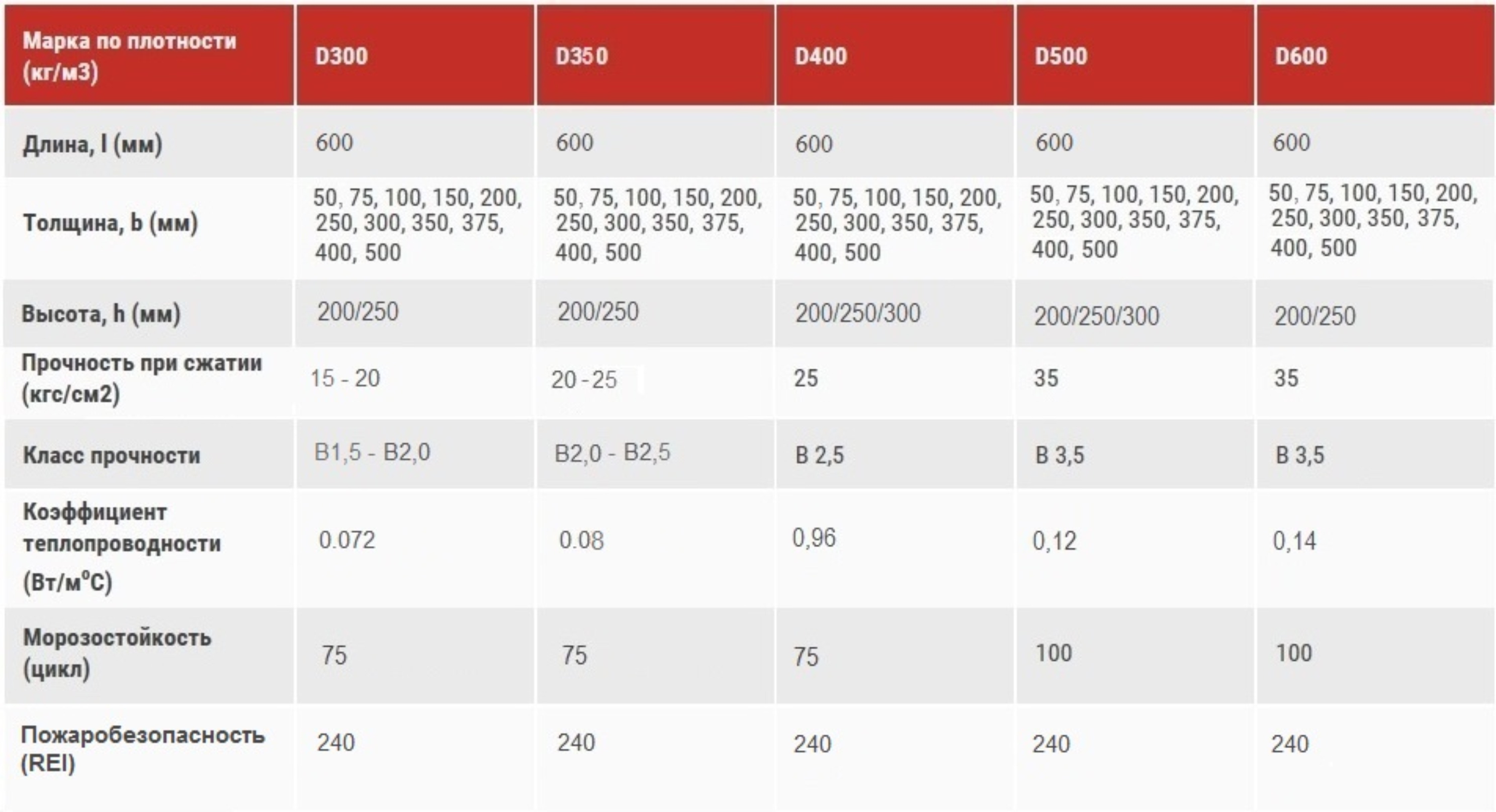

- Марки газоблоков

- Точность размеров

- Выбор газосиликата

- Газосиликатные блоки лёгкий вес.

- Блоки газосиликатные экологичность.

- Быстрота и экономичность при работе с газосиликатными блоками.

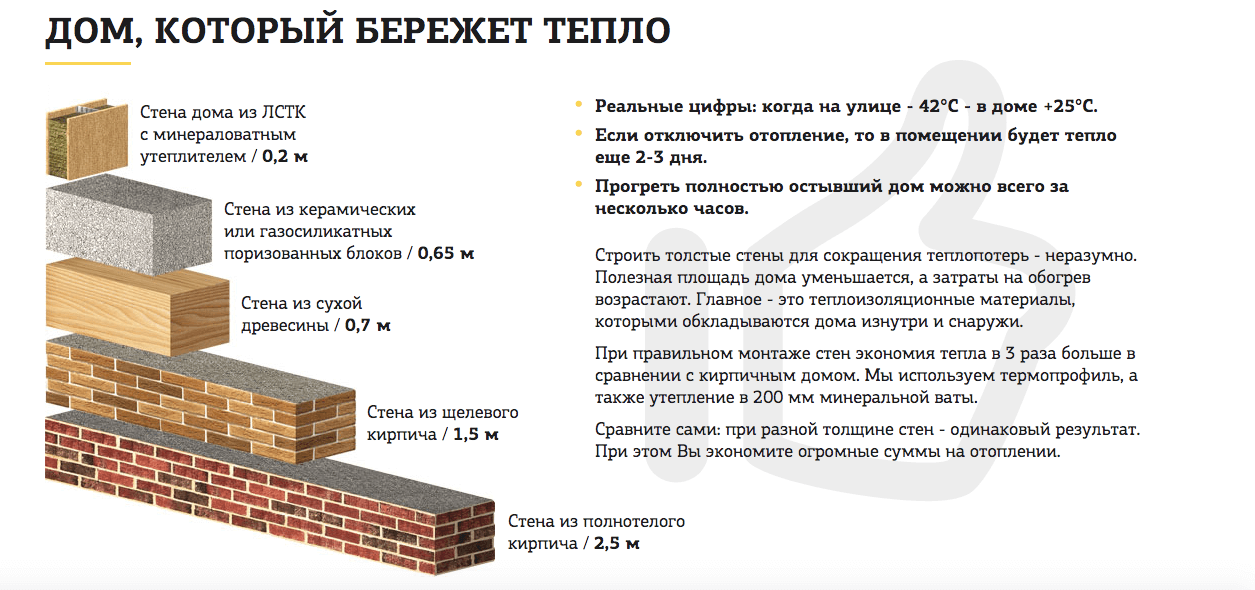

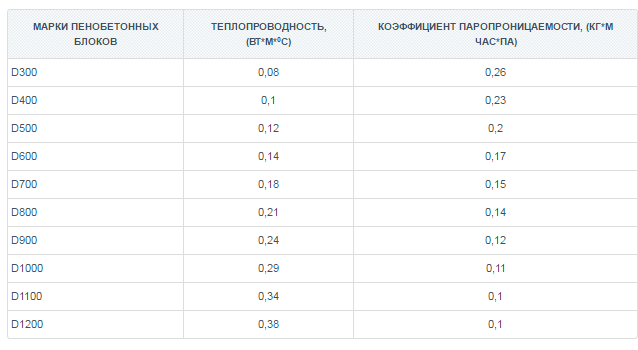

- Газосиликатные блоки низкая теплопроводность.

- Энергосбережение благодаря газосиликатным блокам.

- Блоки газосиликатные морозостойкость.

- Звукоизоляционные качества газобетонных блоков.

- Блоки автоклавного твердения пожаробезопасность.

- Блоки газобетонные прочность.

- Газосиликатные блоки легкость и рациональность обработки.

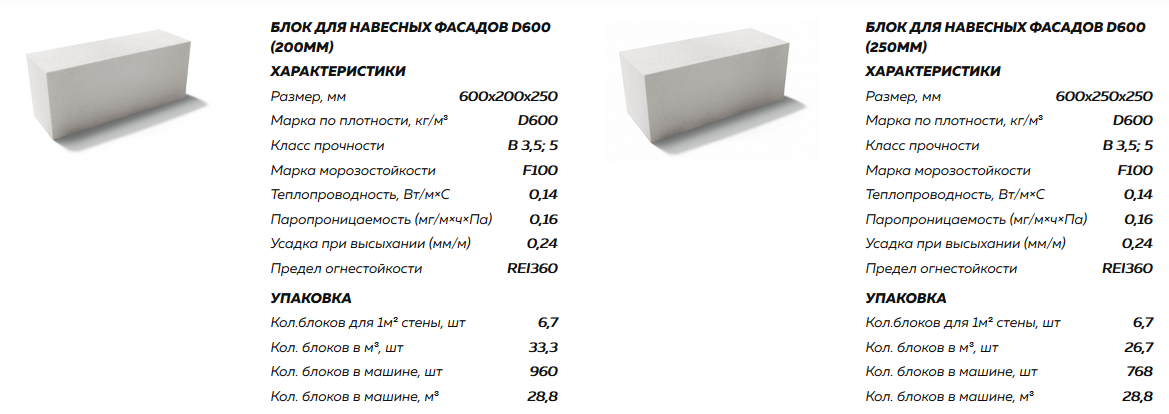

- Блоки газосиликатные размеры.

- Негигроскопичность газобетонного блока.

- Газобетонные блоки применение.

- Блоки газосиликатные доставка и хранение.

- Кладка из газобетонных блоков.

- Внутренние перегородки из газосиликатных блоков.

- Армирование при кладке из газосиликатных блоков.

- Что такое газосиликатные блоки

- Как производятся газосиликатные блоки

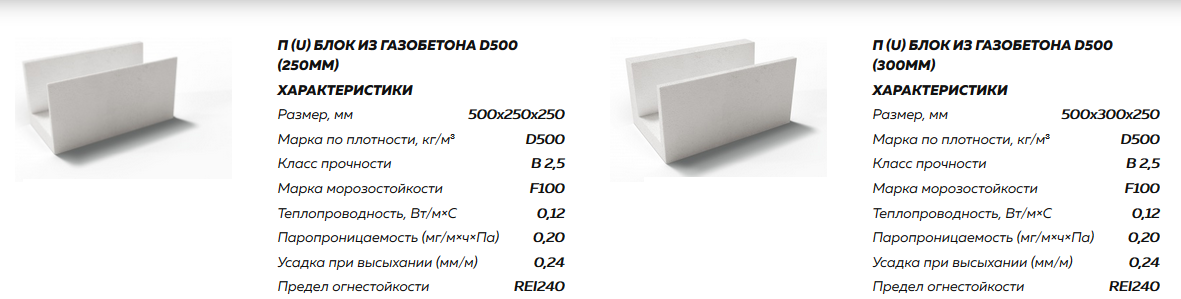

- Виды блоков

- Типоразмеры и вес

- Состав газосиликатных блоков

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- На сколько критичны недостатки

- Где применяют газосиликатные блоки

- Что представляют собой блоки газосиликатные

- Блоки газосиликатные – плюсы и минусы материала

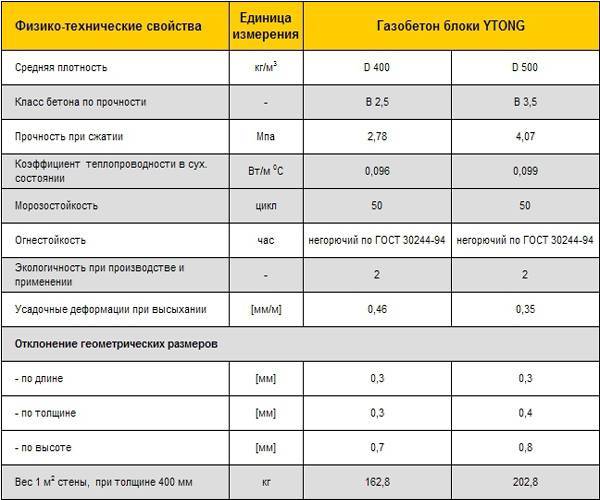

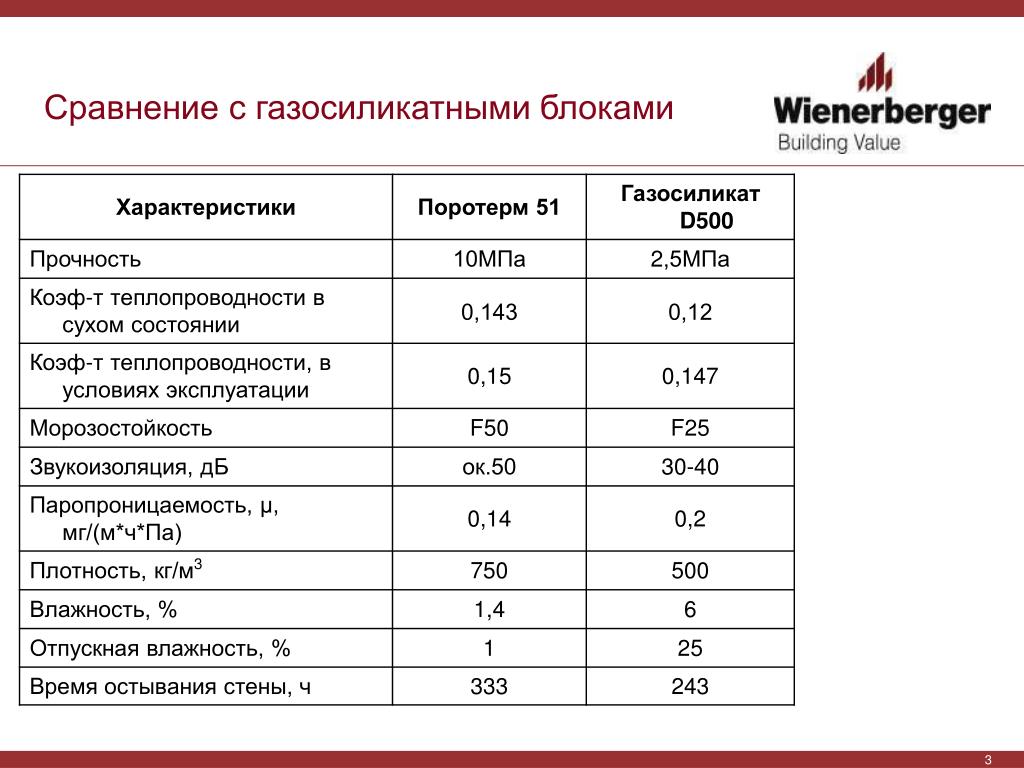

- Газосиликатный блок D500 – характеристики стройматериала

- Заключение

- Теплопроводность газосиликатных блоков

- Коэффициент теплопроводности газосиликатных блоков

- Газобетонный блок – что это

- Толщина перегородочных стен

- Размеры газобетонных блоков

- Требования

- Преимущества и недостатки газобетонных изделий

- Как рассчитать толщину: расчет по формуле

- Плотность газобетона

- Размер блоков из газобетона для кладки несущих конструкций

- Толщина стен из газобетонных блоков

- Способы кладки

- Блоки газосиликатные 625х75х249

- Блоки газосиликатные 625х50х250

- Топ-10 термостойких материалов и газов

- Китай производитель огнеупорных абразивных материалов, огнеупорный материал, поставщик огнеупорного кирпича

- Клей газосиликатный. Выбираем клей для кладки газосиликатных блоков лучший клей для газосиликатных блоков

- Типы используемых блоков

- Типы клея для кладки блоков

- Как рассчитать, сколько клея понадобится

- Состав и свойства клея для газосиликатных блоков

- Какой клей лучше для газосиликатных блоков

- Плюсы и минусы Газиликатный клей

- Особенности и преимущества клея для газосиликатных блоков

- Типы и состав клея

- Особенности работы с клеем

- Датчики теплопроводности | Общественный колледж Нормандейла

- Термический анализ динамики инфильтрации кальция, магния, алюмосиликата в термобарьерных покрытиях

- Применение алюмосиликатной изоляции CCEWOOL

- размеров газосиликатных блоков: что лучше для строительства дома и гаража, для стен и перегородок? Стандартные размеры, таблица

Теплопроводность газосиликатных блоков в сравнении с другими материалами

Способность к эффективному удержанию тепла внутри помещений играет ключевую роль при выборе материалов для возведения наружных стен зданий, характеристики, отражающие ее в количественном выражении, обязательно учитываются при проведении расчета их толщины. Неизменно высокие результаты показывают газосиликатные блоки и плиты, обеспечивающие низкую термопередачу при минимальной нагрузке на основание и достаточно хорошей прочности.

Определение и влияние на другие характеристики

В количественном выражении отражает способность газосиликата проводить тепло с учетом его постоянного агрегатного состояния и условий эксплуатации. По сути является аналогом электропроводимости: чем она выше, тем активнее происходит теплообмен. Существует прямая связь между толщиной строительных конструкций, удельным весом и структурой их основы и показателем термопередачи.

Пористые и удерживающие внутри воздух блоки или плиты в сухом виде имеют неизменно низкую теплопроводность, уплотненные разновидности – наоборот.

Обратная величина этой характеристики – способность к препятствованию прохождения тепла сквозь структуру: чем она выше, тем лучше элементы подходят для утепления или постройки энергосберегающих сооружений. По этой причине для организации отвода или теплопередачи используются элементы из стали или алюминия, имеющие крайне низкое термическое сопротивление, а при необходимости поддержки определенного режима внутри – стройматериалы с ячеистой или волокнистой структурой: дерево, минвата, газосиликат или пенобетон, поризованная или пустотелая керамика, пенопласт, ППУ, эковата.

Кладочные изделия представлены марками с разной плотностью, в пределах D300-D400 они относятся к теплоизоляционным, D500 и D600 – совмещают утепляющие и конструкционные способности, свыше D700 – не обладают энергосберегающими свойствами. D400 могут использоваться при возведении нагружаемых стен, но лишь при условии их надежного армирования и поддержки каркасом, при исключении мостиков холода в дополнительной защите от потерь тепла они не нуждаются. При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

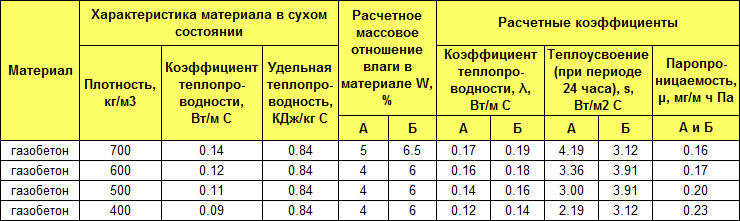

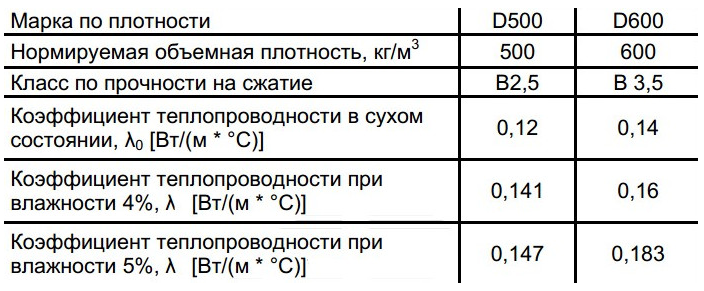

| Марка плотности | D300 | D400 | D500 | D600 |

| Теплопроводность г в сухом состоянии, Вт/м·°C | 0,08 | 0,096 | 0,12 | 0,14 |

| Коэффициент паропроницаемости газосиликата, мг/м·ч·Па | 0,26 | 0,23 | 0,2 | 0,16 |

Это значение подтверждается производителем опытным путем, для его определения в домашних условиях можно направить на блок горелку (или поставить его на плиту) и измерять изменение температуры в 3-4 см углублении на другой стороне с интервалом в 1 мин. После прекращения нагрева отслеживается динамика охлаждения. Такой опыт позволяет проверить не только изоляционные свойства, но и огнестойкость.

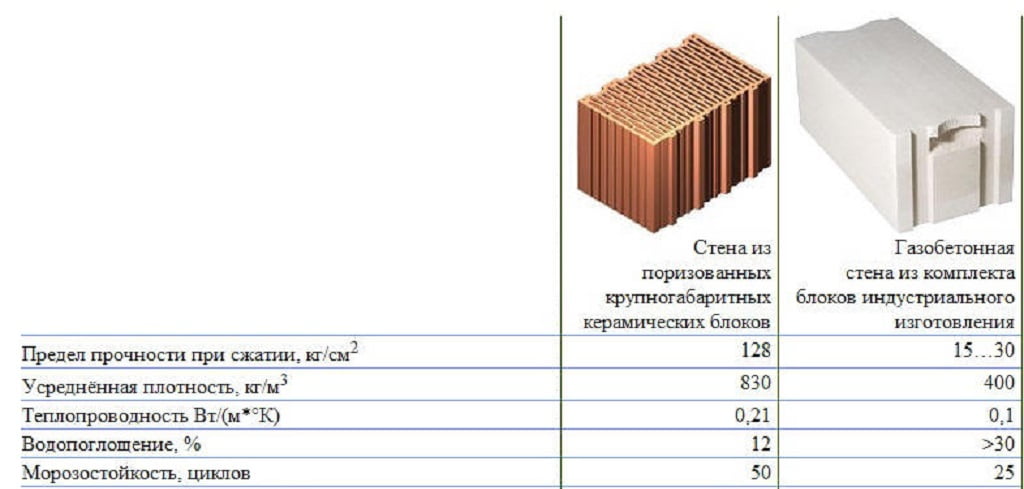

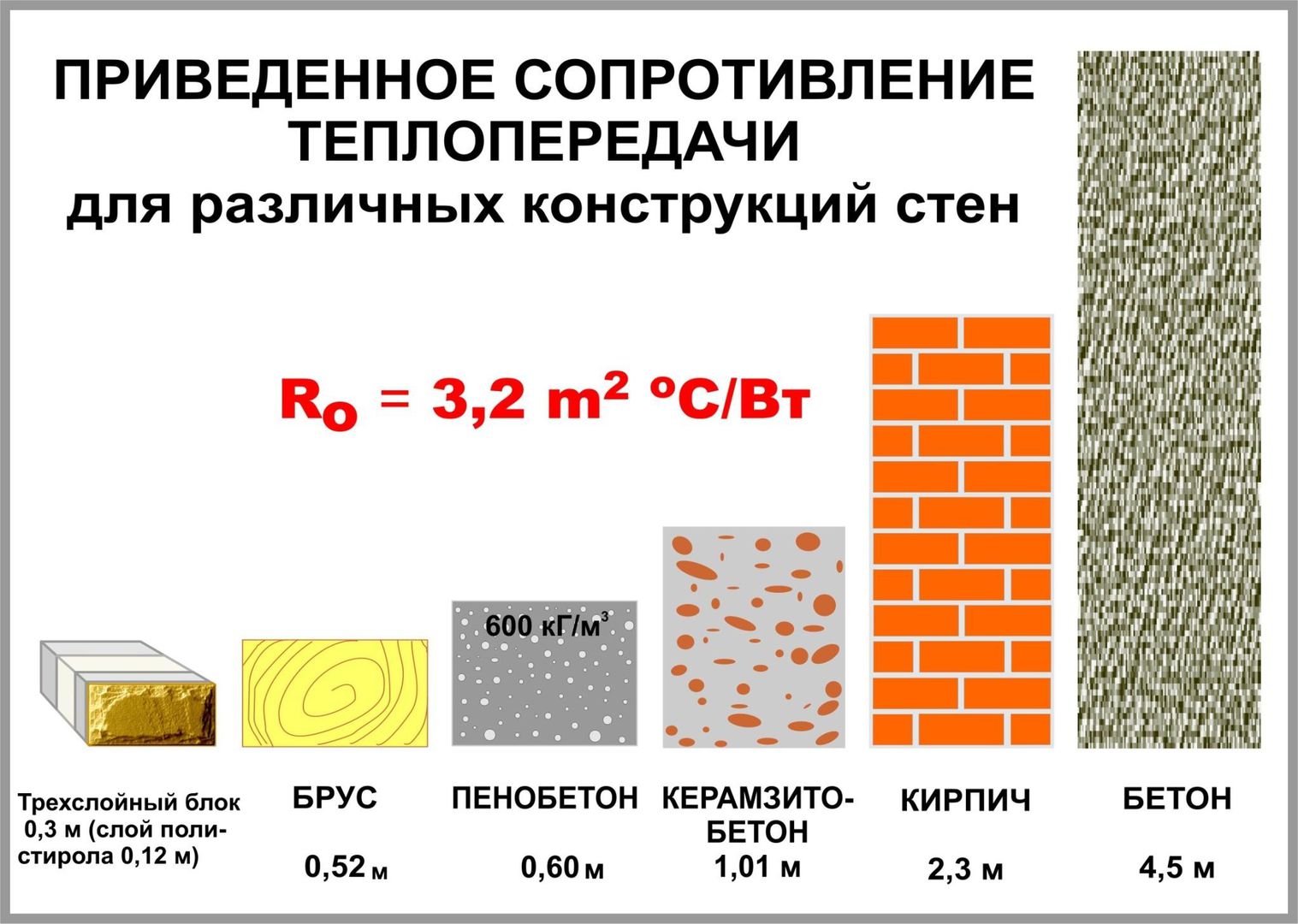

Сравнения коэффициентов теплопроводности газоблоков и других материалов

Большинство современных строительных конструкций, разделяющих зоны с разными температурами, являются многослойными. Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

| Вид | Средний диапазон плотности, кг/м3 | Коэффициент теплопроводности в сухом состоянии, Вт/м·°C |

| Мелкоштучные кладочные изделия и блоки из искусственного камня | ||

| Кирпич красный плотный | 1700-2100 | 0,67 |

| То же, пористый | 1500 | 0,44 |

| Силикат | 1000-2200 | 0,5-1,3 |

| Керамический поризованный камень | 810-840 | 0,14-0,185 |

| Многопустотные камни из легкого бетона | 500-1200 | 0,29-0,6 |

| Дерево | ||

| Дуб | 700 | 0,23 |

| Клен | 620-750 | 0,19 |

| Лиственница | 670 | 0,13 |

| Липа | 320-650 | 0,15 |

| Сосна | 500 | 0,18 |

| Береза | 510-770 | 0,15 |

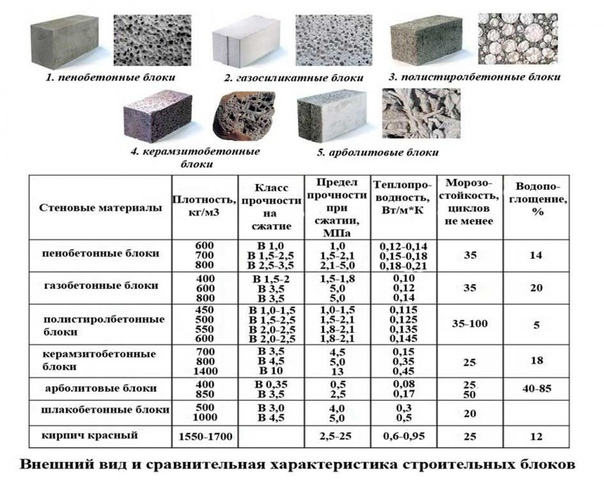

| Блоки и плиты из ячеистых видов бетона | ||

| Пенобетон | 300-1250 | 0,12-0,35 |

| Автоклавные газосиликатные и газобетонные | 280-1000 | 0,07-0,21 |

| Строительные плиты из пористого бетона | 500-800 | 0,22-0,29 |

| Утеплители | ||

| Пенополистирол | 40 | 0,038 |

| Маты из минеральной ваты | 50-125 | 0,048-0,056 |

| Эковата | 35-60 | 0,032-0,041 |

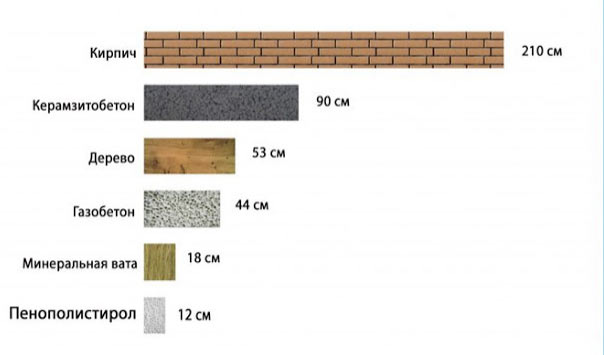

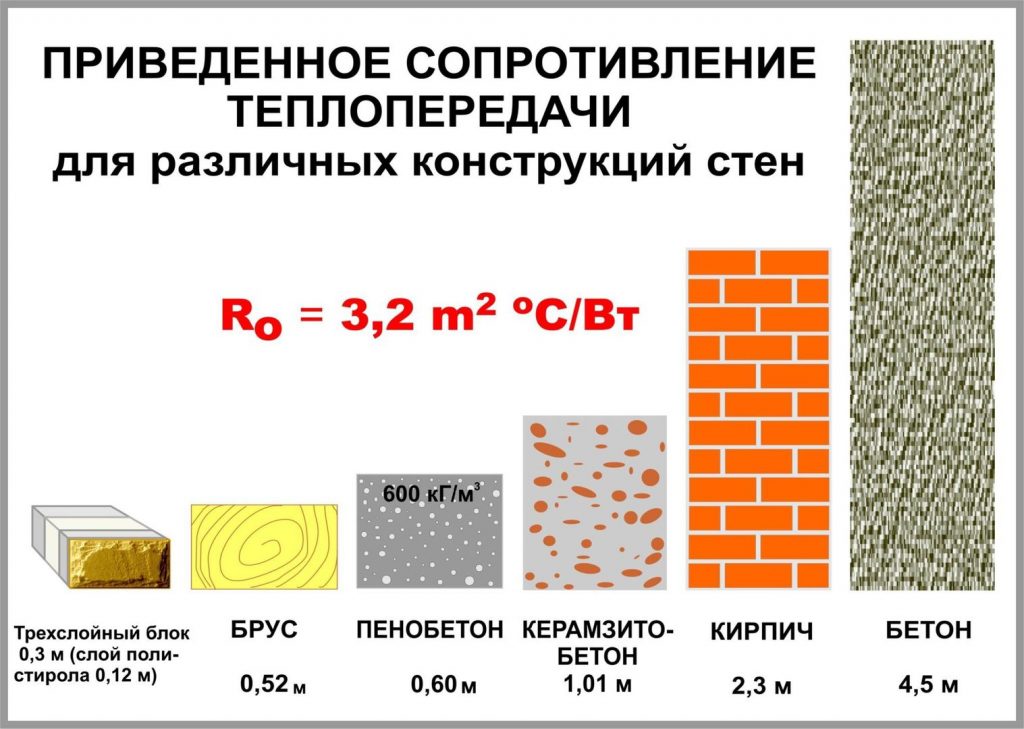

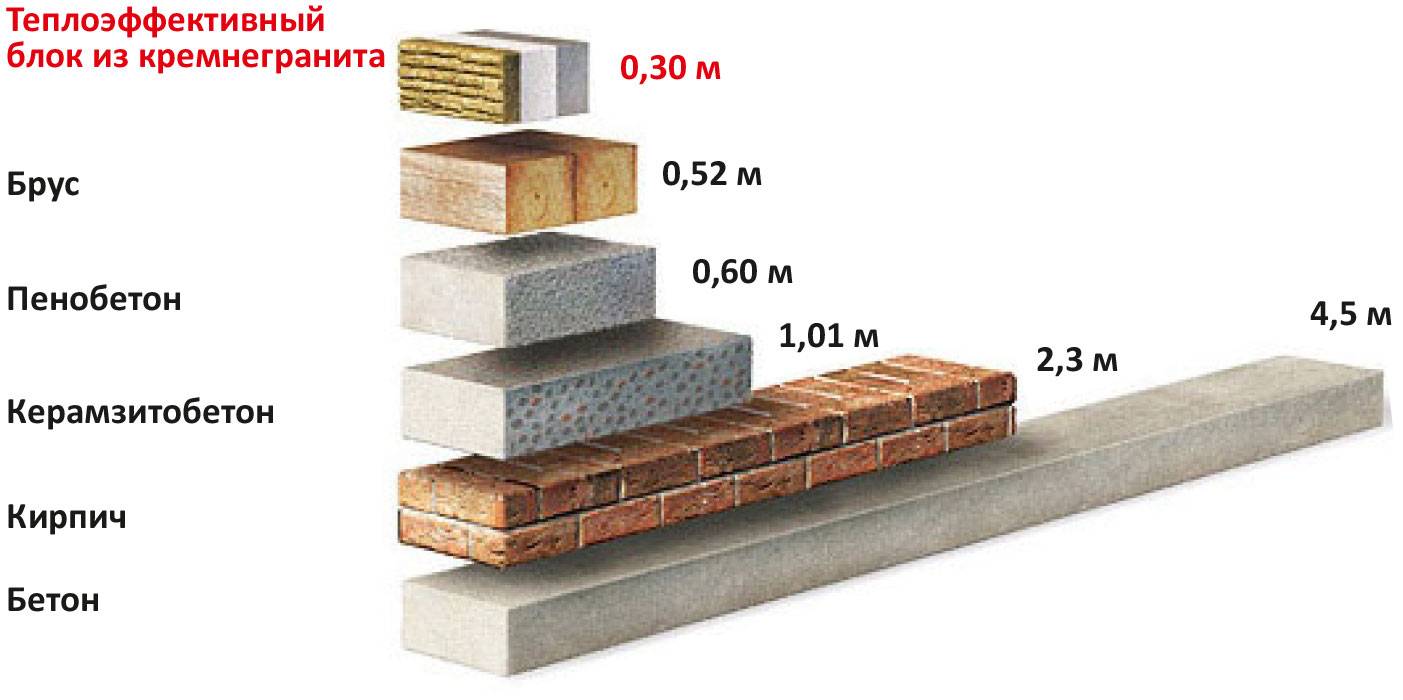

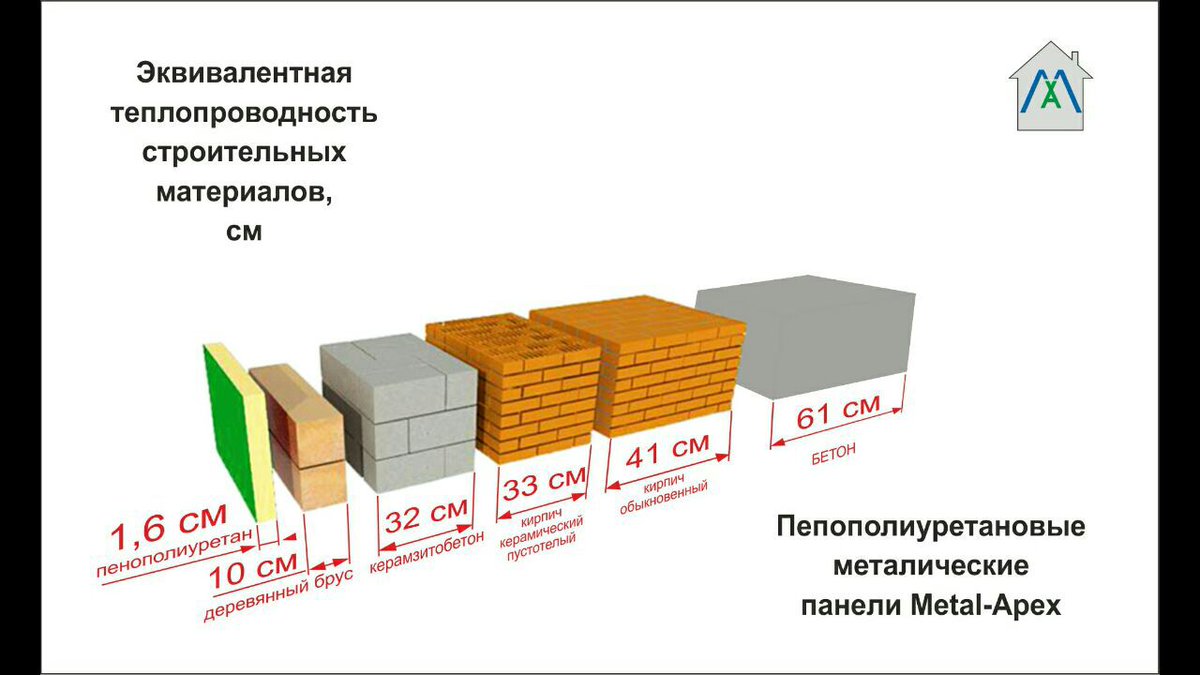

Несложно заметить, что из всех видов кладочных материалов автоклавные газосиликатные блоки в разы выигрывают в сопротивлении теплопередаче. На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

Высокая способность к удержанию тепла допускает использование как конструкционных изделий, так и в качестве изолятора. Марки D500 и D600 совмещают оба свойства, но при превышении плотности свыше 700 кг/м3 сопротивление теплопередаче снижается и возникает потребность либо в наружном утеплении, либо в увеличении толщины кладки, и как следствие – росту затрат. С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

Газосиликатные блоки – основные свойства и характеристики. Технические характеристики газосиликатных блоков Блоки газобетонные прочность

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах

– это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки. Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; - хорошая обрабатываемость

– газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент; - высокая экологичность

– специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению; - технологичность

– газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т. п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича; - низкая теплопроводность газосиликатных блоков

– она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость

– в структуре есть специальные пустоты, куда вытесняется влага при замерзании. Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; - звукоизоляция

– очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича; - пожаробезопасность

– минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п; - высокая прочность

– газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений; - негигроскопичность

– газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя. Это объясняется тем, что пористая структура не задерживает в себе влагу.

Результаты

Голосовать

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Где вы предпочли бы жить: в частном доме, или квартире?

Назад

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке. В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300

– наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м 3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции; - D400

– его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий; - D500

– это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости; - D 600

– это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м 3 , он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

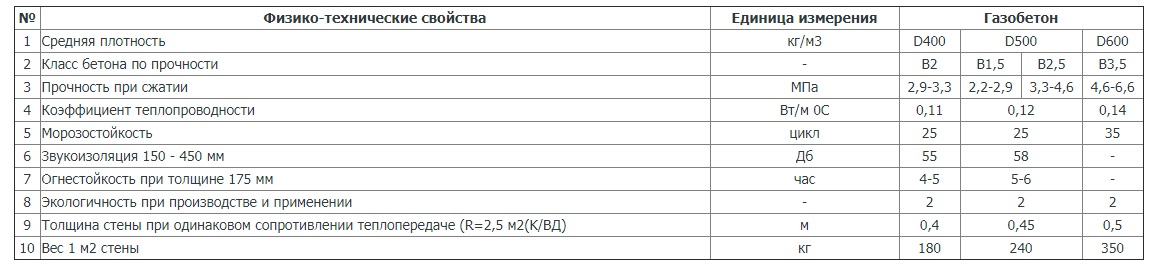

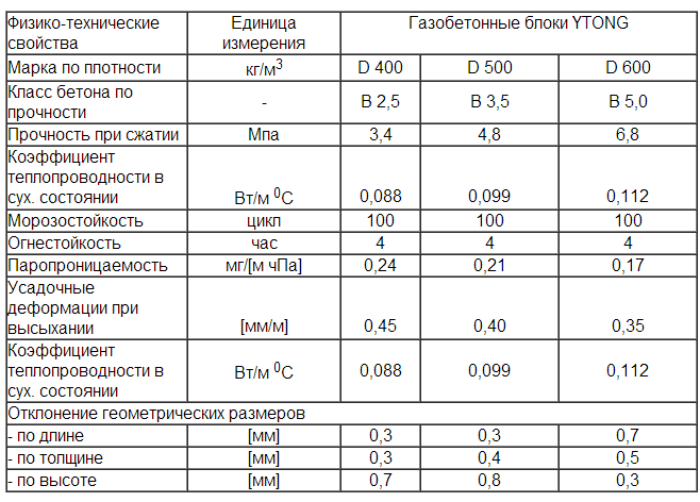

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки.

Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение.

Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

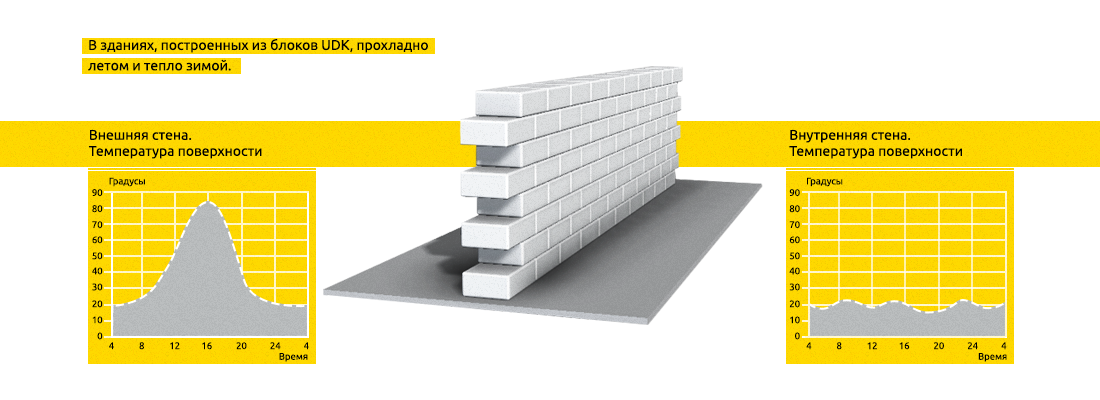

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя , ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность.

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока — 500 килограмм/м3 — он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности — в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.

Блоки из газобетона достаточно легко поддаются любой механической обработке: без проблем их можно пилить, сверлить, строгать, фрезеровать, применяя при этом стандартные инструменты, что используются для обработки древесины. Каналы под трубы и кабели можно прокладывать с помощью обычного ручного инструмента, а можно для ускорения процесса применять и электроинструмент. Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Ручная пила позволит легко придать газосиликату любую конфигурацию, что полностью решает вопросы с доборными блоками, а также внешней архитектурной выразительности сооружений. Каналы и отверстия для обустройства электропроводки, розеток, трубопроводов и т.д. можно прорезать, используя электродрель.

Блоки газосиликатные размеры.

Процесс по изготовлению блоков автоклавного твердения гарантирует высокоточные размеры — обычно 250 на 625 миллиметров при различной толщине в 50 – 500 миллиметров (+- миллиметр). Отклонения, как видите, настолько минимальны, что только что выложенная стена являет собой поверхность, которая абсолютно готова для нанесения шпаклевки, являющейся основой под обои или покраску.

Негигроскопичность газобетонного блока.

Хотя автоклавный газобетонный блок является высокопористым материалом (его пористость способна доходить до 90-та процентов), материал не является гигроскопичным. Попав, например, под дождь, газобетон, в отличие от той же древесины довольно быстро высыхает и совершенно не коробится. По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

По сравнению же с кирпичом газобетон совершенно не «всасывает» воду, так как капилляры его прерываются особыми сферическими порам.

Газобетонные блоки применение.

Самые легкие по весу газосиликатные блоки, имеющие плотность в 350 килограмм/м³ используются в качестве утеплителя . Газобетонные блоки плотностью четыреста кг/м³ идёт на постройку несущих стен и перегородок в малоэтажном домостроении. Имеющие высокие прочностные свойства газосиликатные блоки — 500 килограмм/м³ — применимы для строительства как нежилых, так и жилых объектов, достигающих более 3-ех этажей в высоту. И, наконец, те газосиликатные блоки, чья плотность равняется 700-та кг/м³ идеально подходят для возведения многоэтажных домов при армировании междурядьев, а также используются для создания легких перекрытий. Не требующие особого ухода газосиликатные блоки строители называют неприхотливыми и вечными. Блок автоклавного твердения отлично подходит для тех, кто стремится уменьшить себестоимость строительства. Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Стоимость газобетонных блоков невелика, к тому же на постройку дома из газосиликата нужно меньше отделочных и строительных материалов, нежели кирпичного. Да и работать с газосиликатными блоками достаточно просто, что снижает трудозатраты и ускоряет процесс возведения зданий — постройка из газосиликатных блоков ведётся в среднем раза в четыре быстрее, нежели при работе с кирпичом.

Блоки газосиликатные доставка и хранение.

Блоки газосиликата упаковываются производителем в довольно-таки прочную термоусадочную герметичную пленку, которая надежно предохраняет материал от влажностного воздействия. Потому нет необходимости заботиться о надлежащей защите газобетона от негативных атмосферных воздействий. Главной задачей покупателя, который самостоятельно перевозит газобетонные блоки становится защита их от разного рода механических повреждений. При транспортировке в кузове паллеты с установленными блоками должны жестко закрепляться мягкими стропами, которые призваны предотвращать поддоны с блоками от перемещений и трений. При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

При выгрузке стройматериала также используются мягкие стропы. Если газобетонные блоки будут освобождены от защитной плёнки и станут храниться на открытой площадке, подвергаясь осадкам – учтите, что от повышенной влажности характеристики газобетонных блоков ухудшаются, потому этот материал следует держать под навесом или даже на закрытом складе.

Кладка из газобетонных блоков.

Работы по постройке зданий из газобетонных блоков могут производиться при температуре вплоть до – 50 градусов; при использовании специального морозостойкого клея. Поскольку газобетон – довольно легкий материал, он не вызывает выдавливания клея. В отличие от кирпичных стен, выполняемые из газобетона выкладывать можно без пауз. Согласно строительным нормативам для выкладывания наружных стен применяются газосиликатные блоки, имеющие толщину 375 — 400 миллиметров, для межкомнатных – не менее 250. Для того чтобы предотвратить проникновение влаги из подвала, кладку газосиликатных блоков следует вести на гидроизолирующий слой (к примеру, рубероид) — размеры его должны быть немного больше, чем ширина газобетонных блоков в кладке. 1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла. Блоки при помощи уровня и молотка из резины выравниваются, шлифуются — с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров.

1-вый слой из газосиликатных блоков с целью выравнивания кладется на раствор, дабы компенсировать имеющиеся неровности фундамента. Начинают кладку газосиликатного блока с наивысшего по своим размерам зданиевого угла. Блоки при помощи уровня и молотка из резины выравниваются, шлифуются — с помощью терки, после чего кладка тщательно очищается от пыли. Укладке самого первого ряда газосиликатных блоков надо уделить особенное внимание, ведь от её ровности зависит удобство всей дальнейшей работы и конечное качество выполнения постройки. Контролировать укладку газосиликатных блоков можно при помощи уровня и шнура. Следующий ряд кладки газосиликатных блоков начинается с любого из углов. С тем чтобы обеспечить максимальную ровность рядов, не забывайте использовать уровень, а при большой длине стены – ещё и маячные промежуточные блоки. Производится укладка рядов с обязательной перевязкой газосиликатных блоков – то есть смещением каждого последующего ряда относительно предыдущих. Минимальной величиной смещения становится 10 сантиметров. Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Клей, который выступает из швов, не затирают, а удаляют с помощью мастерка. Блоки из газосиликата со сложной конфигурацией и доборные изготавливаются ножовкой для блоков.

Внутренние перегородки из газосиликатных блоков.

Независимо от того, какую из современных конструкций перегородок вы решите применить в собственном доме (к примеру, перегородки из металлопрофилей и гипсокортонных листов), вам все равно нужно будет делать какую-либо сэндвич-систему с применением утеплителя, дабы добиться оптимального уровня шумоизоляции. А, как известно, любая из сэндвич-систем по трудоемкости гораздо выше и дороже, нежели кладка из газосиликатных блоков. Проблему с перегородками легко решает газобетонный блок. Для возведения внутренних перегородок берутся газобетонные блоки, имеющие толщину в 75 и 100 миллиметров и плотность в 500. Стена в результате получается довольно-таки прочной, тепло- и шумоизолированной, но вместе с тем легкой.

Армирование при кладке из газосиликатных блоков.

При обустройстве стен в малоэтажных жилых домах из газобетонных блоков применяется арматура, которая назначается по спецрасчету, в соответствии с определённым проектом. Как правило, армирование производится через два — четыре ряда кладки; дополнительно арматура устанавливается и в углах зданий.

Газобетонные блоки, таким образом, представляет собой поистине экономичный и эффективный стройматериал, чьи свойства позволяют в кратчайшие сроки сооружать постройки различного назначения. Выпускаются газосиликатные блоки в двух видах: стеновые и перегородочные. И те, и другие сертифицированы согласно ГОСТ. Изготавливается этот высокоэкологичный материал по передовым технологиям с использованием самого современного оборудования, что обеспечивает газосиликатному блоку высочайшее качество и постоянство важных технических характеристик. Если вы заинтересованы в его покупке, обращайтесь в компанию Атрибут-С

, ведь мы знаем о газобетоне всё и предлагаем своим покупателям только качественные газосиликатные блоки, изготовленные по всем технологическим нормам и имеющие безупречные характеристики прочности, теплоизоляции, долговечности и др. Атрибут-С

Атрибут-С

обеспечит вас любыми объёмами газобетонных блоков и, что немаловажно, помимо продажи мы предлагаем вам ещё и быструю доставку газосиликатных блоков с бережной разгрузкой. Вы по достоинству оцените наш безупречный сервис и цены на газосиликатные блоки, которые заметно ниже, чем у многих подобных организаций в Московском регионе. Заказать газосиликатные блоки с доставкой легко, вам всего лишь нужно связаться с нами по телефону 8-499-340-35-47, или же отправить заявку на адрес

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

. Можете не сомневаться, вам обязательно ответят и обговорят все условия оплаты и доставки газосиликатных блоков. А если у вас появились вопросы – пишите и получите все интересующие вас ответы.

Дополнительная информация о газобетонных блоках:

Блоки из газосиликата пользуются широким спросом в жилом и промышленном строительстве. Этот стройматериал по многим параметрам превосходит бетон, кирпич, натуральную древесину и др. Он изготавливается из экологически чистого сырья, отличается легкостью, огнеупорностью, простотой в эксплуатации и транспортировке. Применение этого легкого материала позволяет сократить расходы на обустройство тяжелого усиленного фундамента и тем самым удешевить строительство здания.

Он изготавливается из экологически чистого сырья, отличается легкостью, огнеупорностью, простотой в эксплуатации и транспортировке. Применение этого легкого материала позволяет сократить расходы на обустройство тяжелого усиленного фундамента и тем самым удешевить строительство здания.

Что такое газосиликатные блоки

Газосиликатный блок представляет собой легкий и прочный стеновой материал, который изготавливается из ячеистого бетона. Изделия имеют пористую внутреннюю структуру, что положительно сказывается на их тепло- и шумоизоляционных свойствах. Такой стройматериал может применяться в различных сферах строительной индустрии — для возведения дачных и загородных домов, автомобильных гаражей, хозяйственных сооружений, складских комплексов и др.

Как производятся газосиликатные блоки

Существуют две основные технологии производства газосиликатных строительных блоков.

- Неавтоклавная

. При таком методе производства застывание рабочей смеси происходит в естественных условиях. Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями.

Неавтоклавные газосиликатные блоки выделяются более низкой стоимостью, но имеют некоторые важные отличия от автоклавных. Во-первых, они менее прочны. Во-вторых, при их высыхании усадка происходит почти в 5 раз интенсивнее, чем в случае с автоклавными изделиями. - Автоклавная

. Для автоклавного производства газосиликата требуется больше энергетических и материальных ресурсов, из-за чего повышается конечная стоимость изделий. Изготовление осуществляется при определенном давлении (0,8-1,2 МПа) и температуре (до 200 градусов Цельсия). Готовые изделия получаются более прочными и устойчивыми к усадке.

Виды блоков

В зависимости от плотности, состава и функционального назначения блоки из газосиликата делятся на три основные категории.

- Конструкционные

. Обладают высокими прочностными характеристиками. Плотность изделий составляет не менее 700 кг/м 3 . Применяются при строительстве высотных сооружений (до трех этажей). Способны выдерживать большие механические нагрузки. Теплопроводность составляет 0,18-0,2 Вт/(м·°С).

Теплопроводность составляет 0,18-0,2 Вт/(м·°С). - Конструкционно-теплоизоляционные

. Блоки с плотностью 500-700 кг/м 3 используются при обустройстве несущих стен в малоэтажных зданиях. Отличаются сбалансированным соотношением прочностных и теплоизоляционных характеристик [(0,12-0,18 Вт/(м·°С)]. - Теплоизоляционные

. Отличаются повышенными теплоизолирующими свойствами [(0,08-0,1 Вт/(м·°С)]. Из-за низкой плотности (менее 400 кг/м 3) не подходят для создания несущих стен, поэтому применяются исключительно для утепления.

Типоразмеры и вес

Стеновые блоки из газосиликата имеют стандартные размеры 600 х 200 х 300 мм. Габаритные характеристики полублоков составляют 600 х 100 х 300 мм. В зависимости от компании-производителя типоразмеры изделий могут несколько различаться: 500 х 200 х 300, 588 х 300 х 288 мм и др.

Масса одного блока зависит от его плотности:

- конструкционные блоки весят 20-40 кг, полублоки — 10-16 кг;

- конструкционно-теплоизоляционные блоки и полублоки — 17-30 кг и 9-13 кг соответственно;

- теплоизоляционные блоки весят 14-21 кг, полублоки — 5-10 кг.

Состав газосиликатных блоков

Газосиликат — это экологически безопасный стройматериал, который изготавливается из нетоксичного сырья натурального происхождения. В состав блоков входит цемент, песок, известь и вода. В качестве пенообразователя применяется алюминиевая крошка, которая способствует увеличению коэффициента пустотности блоков. Также при производстве материала применяется поверхностно-активное вещество — сульфонол С.

Характеристики материала

Строительные блоки из газосиликата обладают следующими характеристиками.

- Теплоемкость

. Изделия, изготовленные по автоклавной технологии, имеют коэффициент теплопроводности 1 кДж/(кг·°С). - Теплопроводность

. Конструкционно-теплоизоляционный газосиликат имеет среднюю теплопроводность около 0,14 Вт/(м·°С), тогда как для железобетона этот параметр достигает отметки 2,04. - Звукопоглощение

. Газосиликатные блоки значительно уменьшают амплитуду внешних шумов, индекс звукопоглощения для этого материала равен 0,2.

- Морозостойкость

. Материал с плотностью 600 кг/м 3 выдерживает до 35 циклов замораживания и оттаивания (что соответствует индексу F35). Изделиям с более высокой плотностью присвоен класс морозостойкости F50.

Преимущества и недостатки газосиликатных блоков

Основными достоинствами газосиликата являются следующие.

- Легкость

. Блоки из газосиликата весят почти в 5 раз меньше, чем бетонные изделия тех же размеров. Это облегчает строительные работы и позволяет сократить расходы на транспортировку стройматериала. - Эффективная тепло- и звукоизоляция

. За счет наличия внутренних микропор достигаются высокие тепло- и шумоизоляционные характеристики газосиликата. Это позволяет создать комфортный микроклимат внутри помещений. - Экологичность

. В составе стройматериала не содержатся опасные токсины и канцерогены, которые могут причинить вред окружающей среде и человеческому здоровью. - Огнеупорность

. Газосиликат производится из негорючего сырья, поэтому не разрушается при интенсивном нагревании и не способствует распространению пламени при пожаре.

Газосиликат производится из негорючего сырья, поэтому не разрушается при интенсивном нагревании и не способствует распространению пламени при пожаре.

На сколько критичны недостатки

Как и любой другой стройматериал, газосиликат имеет некоторые недостатки.

- Низкий запас прочности

. Материал с низкой плотностью (300-400 кг/м 3) имеет сравнительно невысокие прочностные характеристики. Поэтому при строительстве необходимо в обязательном порядке выполнять работы по армированию стен. - Гладкие поверхности

. Лицевые части газосиликатных блоков имеют гладкую поверхность с низким коэффициентом шероховатости. Из-за этого ухудшается адгезия с отделочными материалами, что усложняет процесс отделки стен штукатуркой и другими покрытиями. - Низкая влагостойкость

. Из-за увеличенной пористости материал чувствителен к повышенной влажности. Вода и водяной пар проникают во внутренние микропоры и при замерзании увеличиваются в объеме, разрушая блоки изнутри. Поэтому стены из газосиликата нуждаются в дополнительной гидроизоляции.

Поэтому стены из газосиликата нуждаются в дополнительной гидроизоляции.

Где применяют газосиликатные блоки

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300-400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Процесс строительства и испытания блоков.

В строительной сфере применяются изделия из газосиликата. Процесс производства блоков осуществляется при высоком давлении, а также в естественных условиях. Благодаря пористой структуре они хорошо удерживают тепло. Популярен газосиликатный блок D500, характеристики которого обеспечивают возможность использования данного материала при возведении домов. В результате применения блоков увеличенных размеров сокращается цикл постройки здания. Рассмотрим основные технические характеристики, которые нужно учитывать при выборе материала.

Что представляют собой блоки газосиликатные

Блочные изделия из газосиликата – современный строительный материал, изготовленный из следующего сырья:

- портландцемента, являющегося вяжущим ингредиентом;

- кварцевого песка, вводимого в состав в качестве заполнителя;

- извести, участвующей в реакции газообразования;

- порошкообразного алюминия, добавляемого для вспенивания массы.

При смешивании компонентов рабочая смесь увеличивается в объеме в результате активно протекающей химической реакции.

Газосиликатные блоки широко применяются в сфере строительства

Формовочные емкости, заполненные силикатной смесью, застывают в различных условиях:

- естественным образом при температуре окружающей среды. Процесс отвердевания длится 15-30 суток. Полученная продукция отличается уменьшенной стоимостью, однако имеет недостаточно высокую прочность;

- в автоклавах, где изделия подвергаются нагреву при повышенном давлении. Пропаривание позволяет повысить прочностные характеристики и удельный вес газосиликатной продукции.

Изменяются показатели плотности и прочности в зависимости от способа изготовления. Указанные характеристики материалов определяют область использования.

Блоки делятся на следующие типы:

- изделия конструкционного назначения. Они обозначаются маркировкой D700 и востребованы для строительства капитальных стен, высота которых составляет не более трех этажей;

- теплоизоляционно-конструкционную продукцию.

Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий;

Марка D500 соответствует данным блокам. Они применяются для сооружения внутренних перегородок и строительства несущих стен небольших зданий; - теплоизоляционные изделия. Для них характерна повышенная пористость и уменьшенная до D400 плотность. Это позволяет использовать газосиликатный материал для надежной теплоизоляции стен.

Цифровой индекс в маркировке блоков соответствует массе одного кубического метра газосиликата, указанной в килограммах. С возрастанием плотности материала снижаются его теплоизоляционные свойства. Изделия марки D700 постепенно вытесняют традиционный кирпич, а продукция с плотностью D400 не уступает по теплоизоляционным свойствам современным утеплителям.

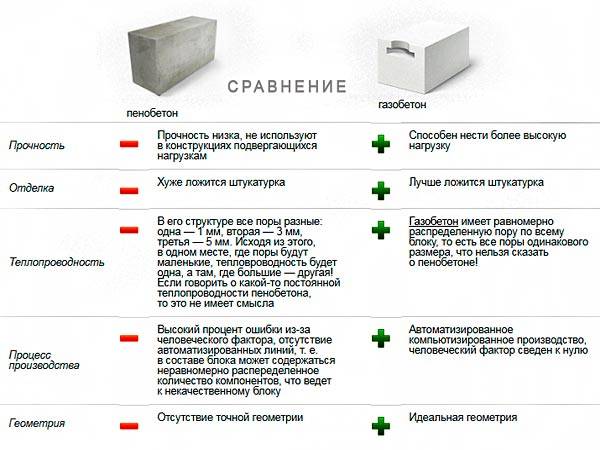

Газосиликатные блоки превосходят по механической прочности пенобетон

Блоки газосиликатные – плюсы и минусы материала

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

- уменьшенная масса при увеличенных объемах.

Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном; - увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства. Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

- правильная форма блоков. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

- увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена.

Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий; - пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства. Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

- экологичность. При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

- паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

- теплоаккумулирующие свойства.

Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Область применения зависит от плотности материала

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования. Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

- недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки.

В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин; - пониженная адгезия с песчано-цементными штукатурками. Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Газосиликатный блок D500 – характеристики стройматериала

Конструкционно-теплоизоляционный блок марки D500 используется для различных целей:

- сооружения коробок малоэтажных строений;

- обустройства межкомнатных перегородок;

- усиления дверных и оконных проемов.

Газосиликатные блоки обеспечивают хорошую теплоизоляцию помещения

Приняв решение приобрести блочный силикат с маркировкой D500, следует детально ознакомиться с эксплуатационными свойствами популярного строительного материала. Остановимся на главных характеристиках.

Прочностные свойства

Класс прочности материала на сжатие изменяется в зависимости от метода изготовления блоков:

- газосиликат марки D500, полученный автоклавный методом, характеризуется показателем прочности B2,5-B3;

- класс прочности на сжатие для аналогичных блоков, произведенных по неавтоклавной технологии, составляет B1,5.

Прочность блоков D500 достигает 4 МПа, что является недостаточно высоким показателем. Для предотвращения растрескивания газосиликатного материала выполняется усиление кладки сеткой или арматурой. Относительно невысокий запас прочности позволяет использовать блочный стройматериал в сфере малоэтажного строительства. При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

При возведении многоэтажных зданий газосиликатные блоки применяются совместно с кирпичом для теплоизоляции возводимых стен.

Удельный вес

Плотность газосиликатных блоков – важный эксплуатационный показатель, характеризующий пористость блочного массива. Плотность обозначается маркировкой в виде латинской буквы D и цифрового индекса. Цифра в маркировке характеризует массу одного кубометра газосиликата. Так, один кубический метр газосиликата с маркировкой D500 весит 500 кг. Зная маркировку изделий по плотности, размеры блоков и их количество, несложно рассчитать нагрузку на фундаментную основу.

Газосиликатные блоки — экологичный материал

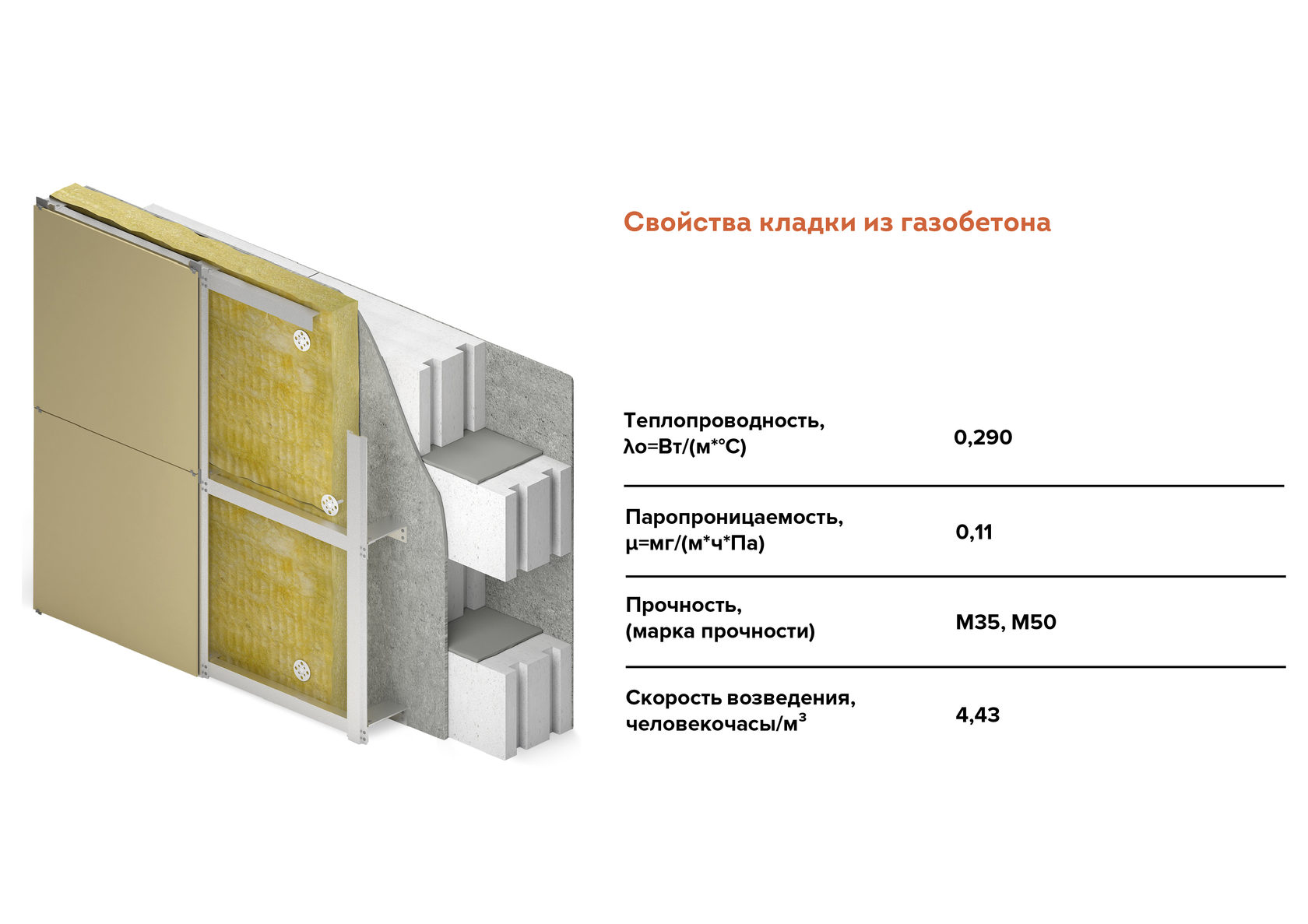

Теплопроводные характеристики

Теплопроводность газосиликатных блоков – это способность передавать тепловую энергию. Значение показателя характеризует коэффициент теплопроводности газосиликатных блоков.

Величина коэффициента изменяется в зависимости от концентрации влаги в материале:

- коэффициент теплопроводности сухого газосиликатного материала марки D500 составляет 0,12 Вт/м⁰С;

- при увеличении влажности до 5% теплопроводность блоков D500 увеличивается до 0,47 Вт/м⁰С.

В строениях, построенных из газосиликатных блоков, благодаря пониженной теплопроводности материала, круглогодично поддерживается благоприятный микроклимат.

Морозоустойчивость

Способность газосиликатных блоков воспринимать температурные перепады, связанные с глубоким замораживанием и оттаиванием, характеризует маркировка. Показатель морозоустойчивости для изделий D500 составляет F50. По сравнению с другими видами композитного бетона это достаточно неплохой показатель. На морозостойкость влияет концентрация влаги в блоках. С уменьшением влажности материала морозоустойчивость блоков возрастает.

Срок эксплуатации

Газосиликат отличается продолжительным периодом использования. Структура газосиликатного массива сохраняет целостность на протяжении более полувека. Изготовители блоков гарантируют срок службы изделий в течение 60-80 лет при условии защиты блоков от впитывания влаги. Оштукатуривание материала позволяет продлить срок службы.

Пожарная безопасность

Газосиликатные блоки – пожаробезопасный стройматериал с огнестойкостью до 400 ⁰С. Испытания подтверждают, что покрытая штукатуркой газосиликатная стена способна выдержать воздействие открытого огня на протяжении трех-четырех часов. Блоки подходят для сооружения пожароустойчивых стен, перегородок и дымоходов.

Заключение

Блочный газосиликат – проверенный материал для строительства малоэтажных зданий. Характеристики блоков позволяют обеспечивать устойчивость возводимых строений и поддерживать внутри зданий комфортный микроклимат.

Рекомендуем также

Теплопроводность газосиликатных блоков

Газосиликатные блоки получают в результате сложных химических реакций порообразования. Основными компонентами для образования данного материала являются газообразователь (алюминиевая пудра или суспензия) и цементная смесь. Поры в газосиликатных блоках образуются в результате сложной реакции извести и алюминия – выделяется водород, который и образовывает пузырьки.

На теплопроводность газосиликатного блока влияет множество факторов. В первую очередь это качество исходных материалов и однородность структуры строительного материала. Некоторые производители, для снижения себестоимости газосиликатных блоков добавляют в основной состав золу, шлак или гипс, но эти материалы ухудшают качество продукции.

После твердения монолитного газобетона из него делают газосиликатные блоки, используя специальные струнные линии для высокоточной резки. После этого уже готовые блоки укладывают в автоклавы, в которых при высоких температурах происходит окончательное твердение блоков. Такая технология получения данного материала позволяет приобрести блокам их уникальные характеристики, основной из которых есть низкая теплопроводность.

Теплопроводность газосиликатных блоков зависит от средней плотности (от 300 до 700 кг/м³). При минимальной плотности газосиликат используют в качестве теплоизолирующего материала, так как прочность его достаточно мала. Марка блока Д500 характеризуется коэффициентом теплопроводности в 0,12 Вт/м, а марка Д400 имеет коэффициент теплопроводности 0,9 Вт/м.

Если использовать газосиликатные блоки для утепления здания, то лучше эту работу производить с наружной стороны, чтобы оставить полезную площадь здания без изменений. Для достижения оптимального результата следует использовать облицовочный кирпич. В таком случае между стеной из газосиликатных блоков и стеной из кирпича оставляют воздушную прослойку в несколько сантиметров. Блоки укладывают при помощи специального клея, это экономит раствор и позволяет уменьшить влияние мостиков холода, ведь клей сам по себе обладает морозостойкими качествами. Обычно данный материал не нуждается в утеплении. В результате неправильного монтажа слоя утеплителя на поверхность газосиликатных блоков на поверхности стены может скапливаться влага, которая уменьшит долговечность конструкции.

Коэффициент теплопроводности газосиликатных блоков

Стены из газобетона благодаря пористой структуре блоков обладают высокими теплоизоляционными свойствами. При определенной толщине их можно возводить даже без дополнительного утепления. Но какой должна быть ширина кладки, зависит от многих факторов.

Но какой должна быть ширина кладки, зависит от многих факторов.

Выбор толщины для несущих стен

Есть три основных параметра, которые следует «увязать» между собой, чтобы определить оптимальные параметры:

- прочностные характеристики;

- сопротивляемость теплопотерям;

- экономическая целесообразность.

То есть, очень мощные газобетонные стенки будут прочными и теплыми, но неоправданно дорогими. А более дешевая кладка в полблока сможет выдержать разве что небольшую крышу холодного гаража, но в жилом доме не сохранит тепло. Но если газобетон проходит по прочности, толщину конструкций можно не увеличивать, а просто подобрать доступный по цене утеплитель под отделку.

Оптимальные размеры кладки нужно просчитывать несколько раз, выбирая наиболее подходящее сочетание все трех параметров.

Газобетонный блок – что это

Стеновые бетонные кирпичи получают путём отливки вспененного бетонного раствора в специальных формах. Сырьевая масса включает в себя кварцевый песок (силикат), цемент, известь и воду. Чтобы получить вспученную затвердевшую массу, в раствор засыпают алюминиевый порошок. Известь вступает в бурную химическую реакцию с алюминиевым порошком. В результате происходит активное выделение кислорода и водорода (гидролиз воды).

Чтобы получить вспученную затвердевшую массу, в раствор засыпают алюминиевый порошок. Известь вступает в бурную химическую реакцию с алюминиевым порошком. В результате происходит активное выделение кислорода и водорода (гидролиз воды).

Кислород образует в вязкой массе раствора большое количество пузырьков. Застывшая смесь образует ячеистую массу, которая напоминает структуру поролона. Такой материал носит название газобетона или газосиликата.

Толщина перегородочных стен

Этот параметр выбирается с учетом определенных факторов, при этом рассчитывается несущая возможность и учитывается высота перегородки.

Выбирая блоки для таких стен, следует обратить пристальное внимание на значение высоты:

- если она не переваливает за трехметровую отметку, то оптимальная толщина стен – 10 см;

- при увеличении высотного значения до пяти метров, рекомендуется применять блоки, толщина которых равна 20 см.

Если возникнет необходимость получить точные сведения без выполнения расчетов, можно воспользоваться стандартными значениями, в которых учтены сопряжения с верхними перекрытиями и значения длины возводимых стен. Особое внимание уделяется следующим советам:

Особое внимание уделяется следующим советам:

- при определении эксплуатационной нагрузки на внутреннюю стену появляется возможность выбора оптимальных материалов;

- для перегородок несущего типа рекомендуется использовать блоки D 500 либо D 600, длина которых достигает 62.5 см, ширина – варьируется от 7.5 до 20 см;

- устройство обычных перегородок подразумевает использование блоков с показателем плотности D 350 – 400, позволяющих улучшить стандартные параметры звукоизоляции;

- показатель звукоизоляции в полной мере зависит от толщины блока и его плотности. Чем она выше, тем лучшими шумоизоляционными свойствами обладает материал.

Статья по теме: Чем утеплить стены снаружи из газосиликатных блоков

Если длина перегородки равна восьми метрам и более, и высота ее от четырех метров, то с целью увеличения прочности всей конструкции каркасная основа усиливается железобетонным армирующим поясом. Кроме того, нужной прочности перегородки можно достичь клеевым составом, с помощью которого ведется кладка.

Размеры газобетонных блоков

Большинство предприятий выпускают газосиликатные кирпичи, у которых одинаковая длина (600 мм) и высота (200 мм). Меняется только толщина изделия.

Готовую продукцию перевозят на специальных поддонах – паллетах. В таблице приведены толщины блоков и транспортная загрузка.

| № | Толщина блока | Кол-во блоков на паллете, шт |

| 1 | 100 | 150 |

| 2 | 150 | 100 |

| 3 | 250 | 60 |

| 4 | 300 | 50 |

Перевозят стеновой материал, уложенный на паллетах высотой 180 см. Чтобы во время перевозки изделия не напитались влагой, их укрывают полиэтиленовой плёнкой.

Газосиликатные блоки с профильными торцами

Газосиликатные блоки могут быть с гладкими и профильными торцами. Профильный рельеф торцов исполняет роль замковой системы – «шип-паз». По словам специалистов, наличие замковой системы существенно не влияет на прочность кладки.

Требования

Для использования всех видов стройматериалов существуют определенные нормативные требования. Перед строителями выдвигаются следующие условия:

- Прежде всего, следует произвести точный расчет и определить максимально допустимую высоту стен.

- Максимальная высота постройки из ячеистых блоков ограничена. Для стройки несущих стен допускается высота до 20 метров (5 этажей), самонесущих конструкций не более 30 метров (9 этажей), для несущих стен постройки до 10 метров используют пеноблоки.

- Непосредственно от высоты зависит прочность используемых блоков. Для внутренних и наружных стен постройки до 20 м используется газоблок только класса «В3,5», для зданий до 10 м – «В2,5», для зданий в один или два этажа – «В2,0». Следует также учесть, что для возведения самонесущих стен строения до 10 м требуется использование газобетона класса «В2,0», для зданий выше 10 м – «В2,5».

Статья по теме: Как сшить штору в детскую комнату самостоятельно — самый быстрый способ

Ячеистый бетон является эффективным материалом со стороны теплоизоляции, но не следует забывать, что он менее прочный, чем обычный бетон или кирпич. Исходя из этого, при расчете толщины стен дома из газобетона должен учитываться еще один важный момент – способность выдерживать нагрузки. Также следует учесть следующий факт: прочность и теплоизоляционный уровень газоблока имеют обратную зависимость.

Исходя из этого, при расчете толщины стен дома из газобетона должен учитываться еще один важный момент – способность выдерживать нагрузки. Также следует учесть следующий факт: прочность и теплоизоляционный уровень газоблока имеют обратную зависимость.

Большая плотность вспененного бетона гарантирует высокую прочность, но сопротивляемость потерям тепла пропорционально становится ниже. Поэтому, если вы делаете упор на прочность, используйте марку D 1200, если хотите сделать помещение более теплым – D 400. Оптимальным со всех сторон будет использование марки D 600. Подумайте над термоизоляцией фундамента, окон, кровли; подберите оптимальные параметры кладки и размеры помещений, чтоб обойтись без использования утеплителя и других материалов.

Преимущества и недостатки газобетонных изделий

Газобетонные стены обладают определёнными преимуществами и недостатками. Наиболее яркие представители данных категорий представлены несколько ниже.

Преимущества:

- возведение стен из газоблоков приносит экономию до 30% по сравнению со строительством наружных ограждений здания из кирпича или железобетона;

- изделия из ячеистого бетона надёжно сохраняют тепло внутри дома; внешние несущие стены не нуждаются в дополнительном утеплении;

- стены дома обладают высокой звукоизоляцией и огнестойкостью;

- экологичность и паронепроницаемость материала позволяют стенам дышать; газобетонные стены не впитывают в себя влагу;

- показатели экологичности материала приравнивают к свойствам деревянных строительных конструкций;

- высокая геометрическая точность поверхностей блоков позволяет строителям возводить стены с идеально ровной плоскостью.

Недостатки:

- слабая прочность материала;

- какой бы ни была толщина стен из газобетонных блоков для дома, высота строения ограничена 3-мя этажами.

2-х этажный дом из газоблоков

Как рассчитать толщину: расчет по формуле

Толщина несущих стен из газобетона вычисляется следующим образом: T=Rreg*λ, где первое — величина сопротивления теплопередаче стеновых поверхностей, второе — коэффициент теплопроводности строительных блоков, подбирается по схемам значений газобетона или на основании производственных испытаний материала. Rreg=0,00035xDd+1,4, где Dd — градусо-сутки отопительного сезона, значение представляет собой разницу температур в помещении и уличной в течение отопительного периода, умноженную на количество дней сезона отопления. Величины Dd приводятся в «Строительной климатологии», в нормах СНиПа 23—01—99.

Посмотреть «СНиП 23-01-99» или

Плотность газобетона

Плотность газосиликата определяется его удельным весом. Показатель плотности обозначается латинской буквой D. Если материалу присвоена марка D 500, то это значит, что 1 м3 бетона весит 500 кг.

Показатель плотности обозначается латинской буквой D. Если материалу присвоена марка D 500, то это значит, что 1 м3 бетона весит 500 кг.

Помимо этого число в маркировке блоков может соответствовать ширине изделия. Так, например, толщина стены для дома из газобетона марки D 400 будет примерно равняться 40 см.

Кладку несущих стен осуществляют из блоков марки D 300, 400 и 500. Марки D от 600 до 900 применяют для ограждений специального применения. Если меньше число марки бетона, то тогда больше его пористость. Следовательно, меньше и прочность самого материала.

D 400

Выбирать кирпичи этой марки нужно для строительства домов не больше 2 этажей. При высокой теплоизоляции материал достаточно хрупок для строительства зданий большей этажности. Большинство частных домов и дачных построек строятся в основном высотой в 2 этажа. Именно это обстоятельство склоняет потребителя выбрать стеновой материал марки D 400.

Кладка несущих ограждений из этого материала выдерживает только лёгкие перекрытия, уложенные на деревянные балки.

Под перекрытия из железобетонных плит кладут блоки марки 500, 600.

D 500

Марку D 500 применяют при строительстве 3-х этажных зданий. Увеличенная плотность бетона значительно повышает несущую способность кладки. Правда при этом понижается уровень теплоизоляции стен.

Применение марки D 500 позволяет укладывать перекрытия из железобетона небольшой толщины.

D 600

Изделия этой категории самые дорогие, но они морозоустойчивые, обладают высокой прочностью. Они позволяют возводить фасадные стены в 3-х этажных домах с устройством перекрытий из железобетонных плит.

Марки D 50, 100, 250 имеют наименьшую плотность, поэтому их применяют для кладки внутренних стен без нагрузок.

Размер блоков из газобетона для кладки несущих конструкций

По своим характеристикам газобетон подходит как для кладки несущих конструкций, так и возведения изоляционных перегородок. При выборе конкретной марки и размеров изделия отталкиваются от назначения и условий эксплуатации объекта строительства. Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

Толщину стен, разделяющих разные температурные зоны, определяет теплотехнический расчет. Но главным требованием является обеспечение соответствующей несущей способности, а именно выдержки весовой и механической нагрузки. Нормы, зависящие от типа перегородки или перекрытия, являются минимально допустимыми, уменьшать их нельзя.

Виды газобетонных блоков

В зависимости от формата и типа поверхности различают обычные прямоугольные варианты с гладкими стенками, аналогичные с системами захвата или «шип-паз», Т-образные для монтажа перекрытий, U-образные для закладки армопояса, дверных или оконных проемов. Прочностные характеристики газобетона определяются его плотностью и пористостью, как и теплоизоляционные свойства. Выделяют следующие марки: