Тротуарная плитка из резиновой крошки: Плитка из резиновой крошки в Леруа Мерлен каталог и цены, отзывы покупателей

- Пластиковые формы для резиновой плитки : Формы для плитки : Мрамор из бетона. Камелот

- Резиновая или каменная? Плюсы и минусы.

- Тротуарная плитка из резиновой крошки

- Резиновая тротуарная плитка: резиновая брусчатка для дорожек и другая плитка из прорезиненной крошки для тротуаров, укладка и отзывы

- Плиты резиновые из крошки: оборудование для производства тротуарной плитки, производства плит 500х500х16 мм, 500х500х40 мм и других размеров

- (PDF) Использование переработанных старых шин в бетонных брусчатках

- Как укладывать брусчатку из формованной резиновой крошки

- Обзор использования резиновой крошки для армирования асфальтового покрытия

- 1. Введение

- 2. Проектирование асфальтобетонного покрытия

- 3. Исторический эксперимент по использованию резиновой крошки в дорожном покрытии

- 4. Механизм взаимодействия битумных резиновых элементов

- 5. Ключевые факторы, влияющие на свойства битумной резины

- 5.1. Свойства асфальта

- 5.2. Свойства резиновой крошки

- 5.3. Переменные процесса взаимодействия

- 5.4. Эластичность шинной резины

- 6. Реологические и физические характеристики битумной резины

- 6.1. Температурная восприимчивость (ньютоновское поведение)

- 6.2. Вязкоупругое поведение (динамический сдвиг)

- 6.

- 6.4. Физическое поведение и характеристики жесткости

- 7. Долговечность и старение битумной резины

- 8. Разрушение дорожного покрытия: растрескивание и необратимая деформация

- 8.1. Корреляция между реологическими свойствами асфальтового вяжущего и характеристиками асфальтовой смеси

- 8.2. Сопротивление усталости битумной резины

- 8.3. Сопротивление колееобразованию битумной резины

- 9. Устойчивость по Маршаллу и прорезиненный асфальт

- 9.1. Влияние градации заполнителя на тест Маршалла

- 9.2. Влияние уплотнения на тест Маршалла

- 10. Испытания асфальтобетонных смесей

- 10.1. Испытание на косвенную прочность на растяжение

- 10.2. Тест на модуль упругости

- 10.3. Непрямое испытание на усталость при растяжении

- 11. Заключение

- Конфликт интересов

- Стильная брусчатка из резиновой крошки для всех типов зданий

- Резиновые тротуары хороши для деревьев, пишет Марианна Офардт в Garden Tips

Пластиковые формы для резиновой плитки : Формы для плитки : Мрамор из бетона. Камелот

ПРЕИМУЩЕСТВА ПРОИЗВОДСТВА ТРОТУАРНОЙ ПЛИТКИ ИЗ РЕЗИНОВОЙ КРОШКИ

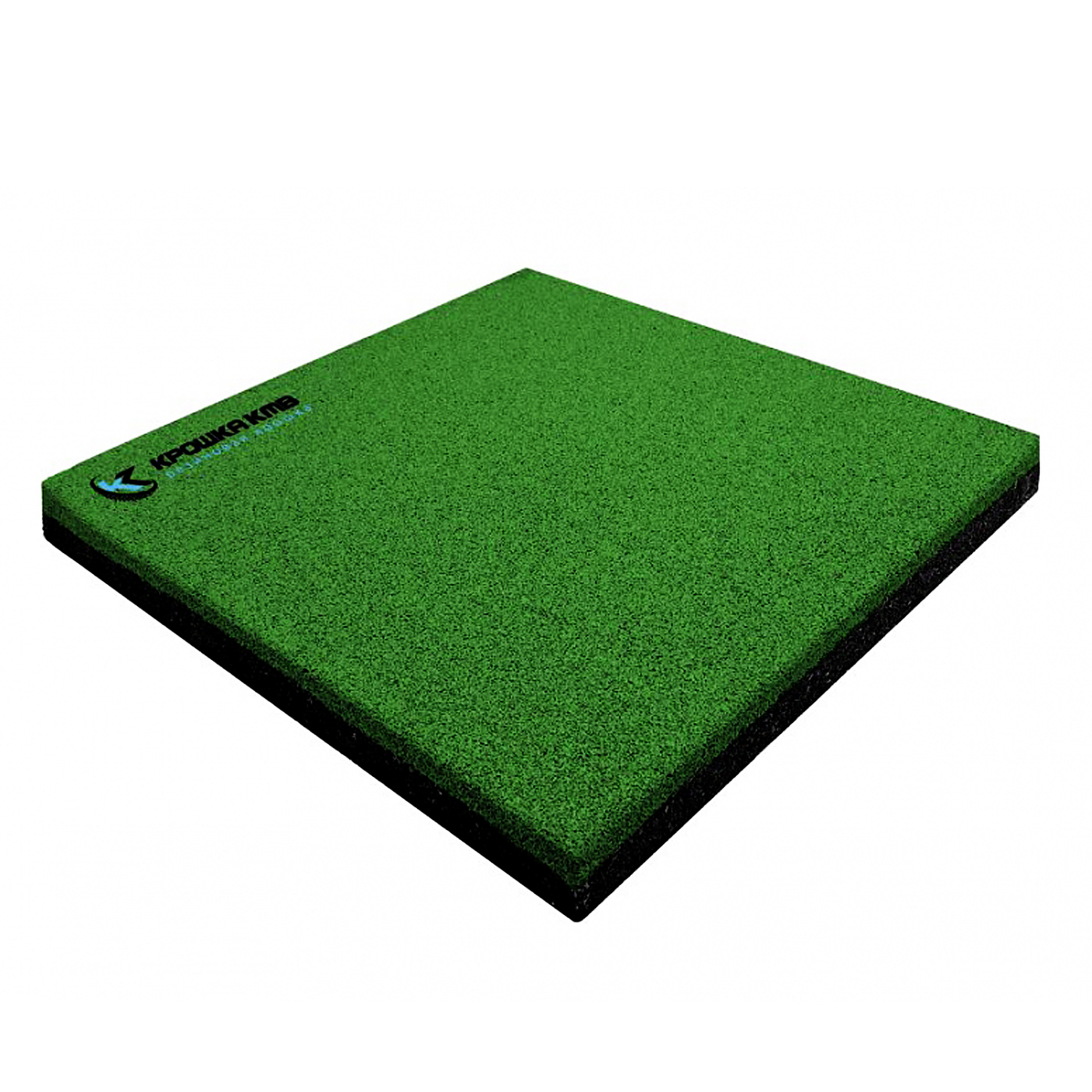

Для тех, кому надоели привычные бетонные тротуары и садовые дорожки, разработано новое покрытие – резиновая плитка. Такая плитка создает комфортное и безопасное покрытие, а также является износоустойчивой.

За счет уникальных технических характеристик и привлекательного внешнего вида плитка из резиновой крошки может использоваться в различных сферах:

- Приусадебные участки, паркинги, тротуары и зоны отдыха;

- Детские игровые площадки и школьные площадки;

- Спортивные площадки и площадки для воркаута;

- Производственные и складские помещения;

- Ледовые арены и катки;

- Тренажерные и спортивные залы;

- Стрелковые тиры;

- Зоны возле бассейнов, на причалах и палубах яхт;

- Лестницы, пандусы и входные группы;

- Животноводческие комплексы, ипподромы.

Тротуарная плитка из резины обладает рядом преимуществ:

- Разнообразная цветовая гамма и различные фактуры;

- Эстетичный внешний вид;

- Высокая прочность;

- Хорошие звукоизоляционные свойства;

- Отличные дренажные характеристики;

- Удобство хранения и транспортировки;

- Простота процесса монтажа.

Примечательно, что для изготовления плитки использую резину от вторичной переработки автомобильных шин – резиновую крошку. Для производства шин используют высококачественные материалы: натуральный и искусственный каучук, смягчающие масла и наполнители и прочее. Поэтому плитка из такой крошки отличается прочностью и долговечностью. При этом производится утилизация отработанных шин и забота об окружающей среде.

Технология изготовления резиновой тротуарной плитки включает 3 этапа:

1) Подготовка. Резиновые изделия измельчаются путем механической обработки в крошку фракцией 1-6 мм.

2) Приготовление смеси. В смесителе готовую резиновую крошку смешивают с красителями и полиуретановым клеем в однородную массу.

3) Прессование. Получившуюся массу помещают в форму под пресс — получается резиновая плитка. Прессование можно делать горячим или холодным способом, что не влияет на качество получаемой из резиновой крошки плитки.

Перед укладкой резиновой плитки необходимо выровнять поверхность (сделать бетонную стяжку, утрамбовать грунт), можно укладывать на имеющееся асфальтовое покрытие. Плитку толщиной более 30 мм можно выкладывать на любую ровную поверхность. Для дополнительной фиксации резиновой плитки делают бортики или используют бордюры. Тротуарную плитку из резиновой крошки легко перевозить и укладывать без особых инструментов и приспособлений. Резиновую плитку легко подогнать при помощи ножа. Для фиксации используют полиуретановый клей или резиново-битумную мастику. Плитку укладывают встык ровными рядами или со смещением, используя металлические или пластиковые штыри. Либо можно изготовить резиновую плитку с замковым соединением. Ходить по уложенной резиновой плитке можно спустя 24 часа после завершения монтажных работ.

Либо можно изготовить резиновую плитку с замковым соединением. Ходить по уложенной резиновой плитке можно спустя 24 часа после завершения монтажных работ.

Уход за покрытием из резиновой плитки прост. Тротуарную плитку из резиновой крошки можно пылесосить или мыть водой из шланга без специальных моющих средств. Прилипшие частички можно смести веником или удалять с помощью мягкой щетки. Снег убирают пластиковыми или деревянными лопатами, можно использовать снегоуборочную машину.

Благодаря новым технологиям в нашу жизнь пришли удобные резиновые покрытия, которые облегчают наш быт и украшают окружающий нас мир!

ЗАЛОГ УСПЕХА В ПРОИЗВОДСТВЕ РЕЗИНОВОЙ ПЛИТКИ:

- Высокое качество производимых изделий,

- Низкая себестоимость,

- Стабильно растущий спрос на производимую продукцию.

Широкий ассортимент производимой продукции:

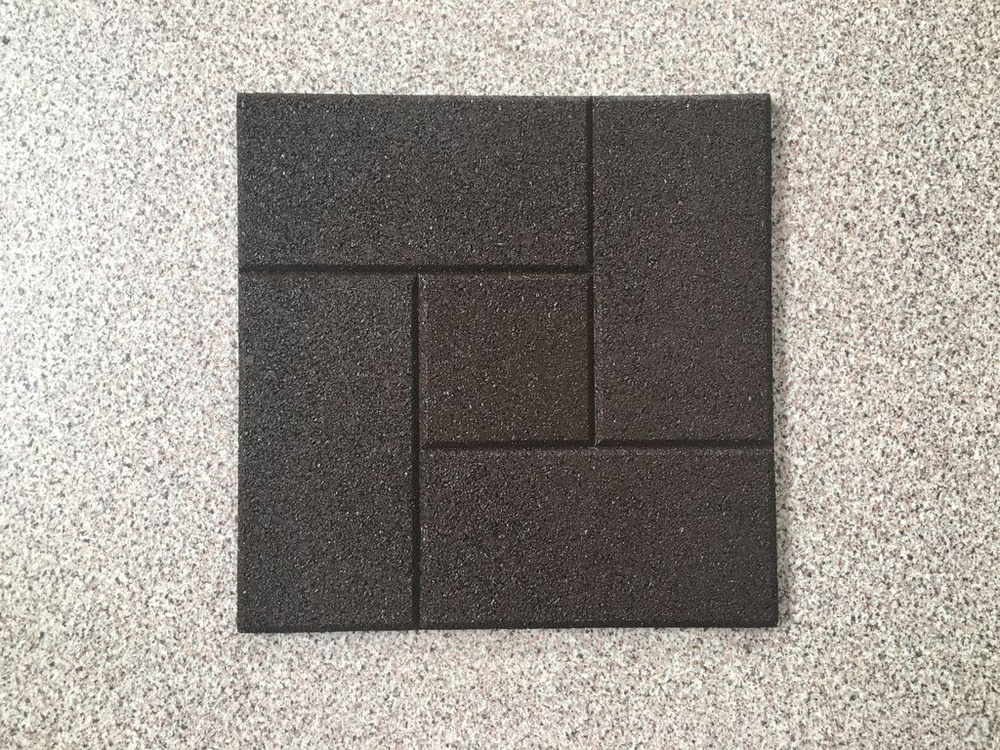

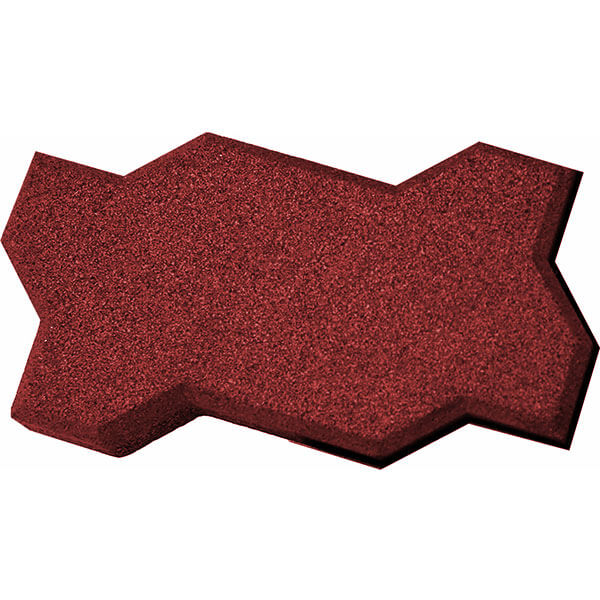

- Резиновая плитка «Шагрень» и «Калифорния» 300*300*30 мм

- Резиновая плитка «Шестигранник» 299*345*45 мм

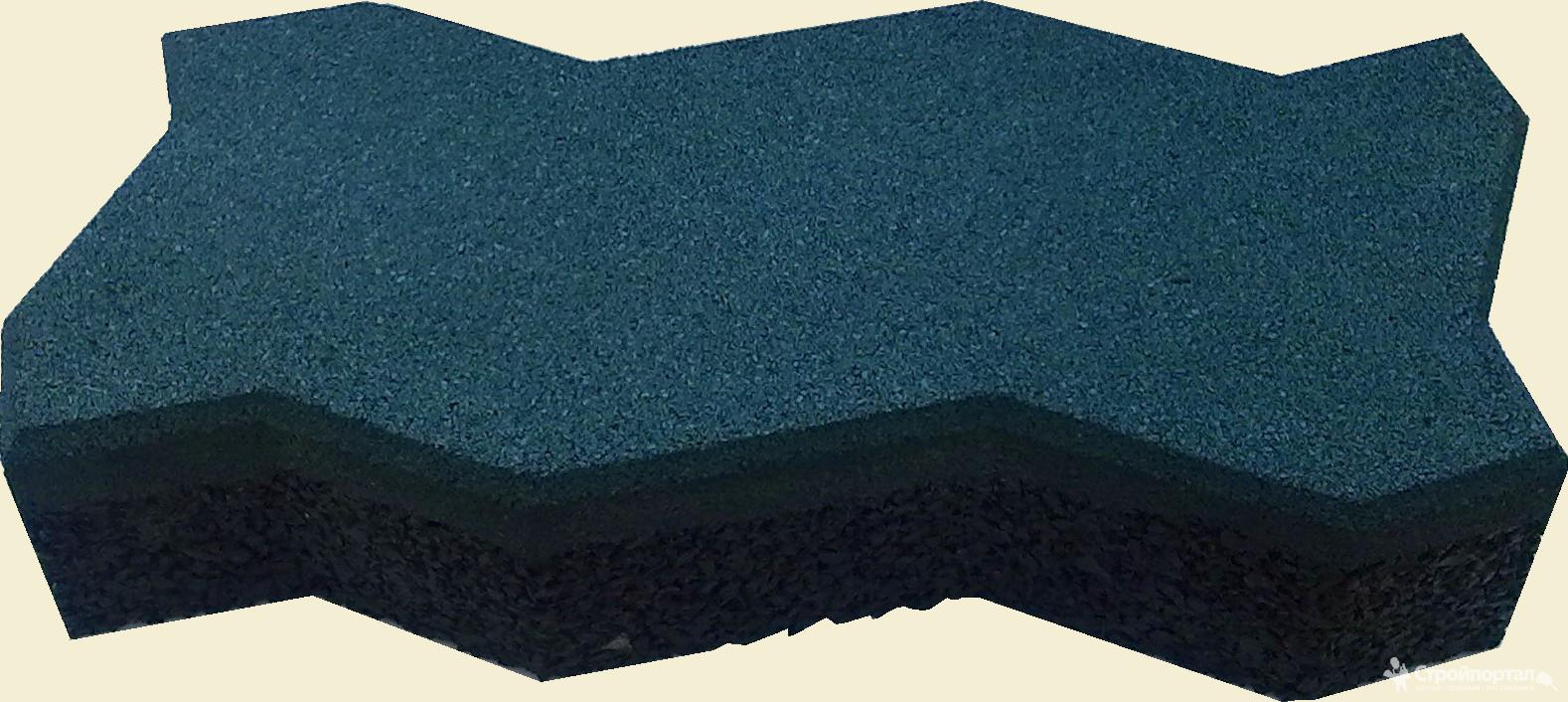

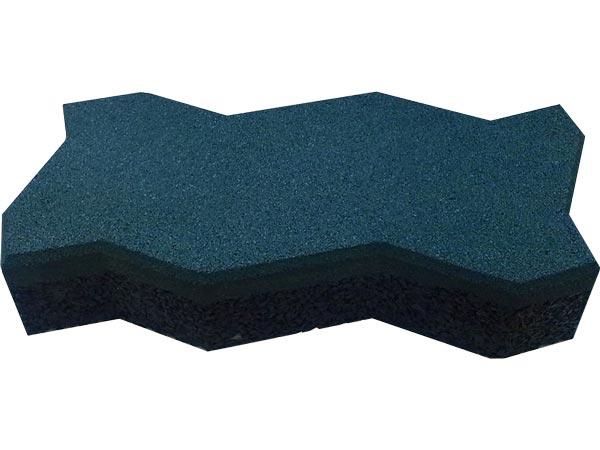

- Резиновая брусчатка «Ромб» 296*171*45 мм

- Резиновая брусчатка «Квадрат» 200*200*45 мм

- Резиновый бордюр 500*200*50 мм

- Резиновые накладки на ступени и лестницы.

Резиновая плитка — это продукт, не подлежащий обязательной сертификации.

Резиновая или каменная? Плюсы и минусы.

Тротуарная плитка на даче: Резиновая или каменная? Плюсы и минусы.

Тротуарная плитка на даче: Резиновая или каменная? Плюсы и минусы.

Ура, к вам на дачу приехали внуки. Ваши озорные, шустрые и непоседливые ребята. Согласитесь, как ликуют сердца бабушек и дедушек, когда к ним приезжают погостить внучата.

А какой ком в горле, когда, забирая их, родители видят сбитые коленки, ушибы и синяки на ногах детей. «Эх, не досмотрела» — укоризненно подумает бабушка. «Не уберег» — подумает дед.

Минуточку! В детских травмах виноваты не ваши родители, а их каменная дорожка и бордюры. Даже при малейшем контакте с плиткой из камня образуется ушиб. Так что же детям не бегать и не резвиться?

Еще как! Только об их безопасности должны позаботиться взрослые. Сейчас я расскажу, как сделать дачные дорожки максимально травмобезопасными.

Для удобства сравнения двух видов покрытия, я создала сводную таблицу.

|

Критерии сравнения |

Резиновая плитка |

Каменная плитка |

|

Износостойкость |

Правильный монтаж и корректное обращение с покрытием обеспечит долгий срок эксплуатации |

Показатели выносливости и стойкости высоки. Однако при максимальных нагрузках покрытие служит не так долго |

|

Срок службы |

Более 20 лет |

10 лет |

|

Безопасность |

Антисокользящий эффект. Резиновая крошка, из которой сделано покрытие, не скользит, поэтому вероятность упасть в непогоду равна нулю |

В зимний период будет образовываться наледь |

|

Травмобезопасность |

Упругость, амортизация и эластичность покрытия значительно увеличивает данный показатель.  За счет своей текстуры, покрытие отлично поглощает падения и удары За счет своей текстуры, покрытие отлично поглощает падения и удары

|

Ушибы, синяки и ссадины обеспечены |

|

Прорастание травы |

«Нет, не растет» — отвечу я. Материал, из которого изготовлена плитка в совокупности с клеем не дают ни малейшего шанса прорастать траве в местах стыков |

Трава будет прорастать между плитками, как ни крути |

|

Водопроницаемость |

Покрытие обладает изумительными показателями впитывания. Плитка пропускает всю влагу, не оставляя на поверхности ни одной лужи |

Сама плитка воду не пропускает, однако щели, которые имеются между плитками, отлично пропускают воду. Значит, луж не будет |

|

Термостойкость |

Не стоит оборудовать зону барбекю резиновой плиткой. Покрытие пожароопасное. Здесь лучше применить камень |

Излишняя влага в совокупности с резким понижением температуры может вызвать трещины в покрытии |

|

Монтаж |

Монтаж плиток из резиновой крошки весьма прост.  Все, что вам необходимо для выполнения работы: плиточное покрытие и полиуретановый клей. Главное, исключать зазоры между плитками, и убирать излишки клея тряпкой в стыках Все, что вам необходимо для выполнения работы: плиточное покрытие и полиуретановый клей. Главное, исключать зазоры между плитками, и убирать излишки клея тряпкой в стыках

|

Монтаж каменных плиток легок и незатруднителен. Единственное отличие в том, что каменная дорожка будет сохнуть несколько дней, а резиновая — пару часов |

Преимущество плитки из резиновой крошки «на лицо». Каменное покрытие по многим показателям уступает резиновому. Купить резиновую плитку вы можете в нашем интернет-магазине.

Здоровье наших детей – это обязанность взрослых.

Закажи безопасные дорожки для своих детей и внуков в каталоге.

Еще больше полезной и интересной информации про травмобезопасное покрытие в нашем блоге:

Покрытие для детских площадок: бесшовное или плитка. Что лучше?

Минимальная толщина безопасного покрытия на детских площадках. Рекомендации проектировщикам.

Рекомендации проектировщикам.

Тротуарная плитка из резиновой крошки

Полимеры давно и основательно вошли в нашу жизнь, и сейчас, пожалуй, сложно назвать ту сферу деятельности человека, где нет места резиновым и пластиковым изделиям или их компонентам. Разумеется, при таком распространении неизбежно встает вопрос об утилизации резины, уже отработавшей свой срок службы. Один из самых интересных и востребованных продуктов, который получается после переработки полимерных изделий – прежде всего старых автомобильных покрышек – плитка из резиновой крошки. Основное применение такой плитки – отделка тротуаров, спортивных площадок и беговых дорожек, декорирование фасадов домов, использование в ландшафтном дизайне, обустройство детских площадок.

Как укладывать резиновую тротуарную плитку

Тротуарная плитка резиновая, а значит, обладает существенными преимуществами перед традиционными покрытиями из асфальта, бетона или брусчатки.

Эту плитку можно укладывать на любое твердое основание: на хорошо выровненную землю, бетонную стяжку, асфальт или дерево. За счет своей пористой структуры она легко пропускает воздух и влагу – это позволяет земле под такой плиткой свободно «дышать» и получать необходимую воду, а также препятствует образованию луж. Высокая прочность и устойчивость как к низким, так и к высоким температурам делает ее пригодной к применению в любых условиях, без потери своих полезных качеств. Тротуарная плитка на резиновой основе обладает такими полезными свойствами резины как мягкость и упругость, что делает ее незаменимым материалом для покрытия спортивных площадок и беговых дорожек – падения во время спортивных игр нередки, а падать на твердое покрытие не только неприятно, но и чревато травмами. Кроме того, резина не скользит, что делает ее прекрасным вариантом для отделки ступеней лестниц и крыльца. Добавим к этому свойство нагреваться до температуры окружающей среды, и такая плитка станет замечательной альтернативой кафелю в покрытии площадки бассейна или душевой. Легкость и простота очистки – еще один плюс. В зависимости от того, где находится покрытие, его можно полить водой из шланга, пропылесосить или пройтись по нему веником.

Формы для тротуарной плитки из резиновой крошки

Резиновые формы для тротуарной плитки встречаются в большом разнообразии, что позволяет компаниям-производителям выпускать продукцию различной конфигурации. Впрочем, если у вас свой взгляд на то, какой именно должна быть форма плитки, или требуется обыграть какой-либо сложный элемент декора, то нет ничего сложного – достаточно приобрести стандартный мат и вырезать из него нужную фигуру при помощи простого электро-лобзика. Точно такая же ситуация и с цветом – если не нашли нужного, то любой оттенок плитке можно придать самостоятельно, а, если речь идет о тротуарной мозаике или спортивной площадке, то можно красить как отдельные элементы, так и наносить рисунок на уже уложенное покрытие. Но, резиновая тротуарная плитка – производство не очень сложное, компаний-производителей с каждым годом становится больше, так что найти идеально подходящий по всем параметрам элемент, скорее всего, не составит особых проблем.

Резиновая тротуарная плитка: применение

Использование плитки из полимеров – распространенная практика в большинстве стран мира, в которых развита промышленность, перерабатывающая вторичное сырье. Это недорогой и очень удобный материал, который позволяет решать огромное количество задач в строительстве и отделке. Компаний, чье основное направление – продажа резиновой тротуарной плитки становится все больше и в нашей стране. Так что, если вы задумались из чего именно сделать дорожки на дачном участке, чем покрыть пол гаража или ступеньки, то обратите свое самое пристальное внимание на этот материал. Скорее всего, вы не будете разочарованы в своем выборе.

Это недорогой и очень удобный материал, который позволяет решать огромное количество задач в строительстве и отделке. Компаний, чье основное направление – продажа резиновой тротуарной плитки становится все больше и в нашей стране. Так что, если вы задумались из чего именно сделать дорожки на дачном участке, чем покрыть пол гаража или ступеньки, то обратите свое самое пристальное внимание на этот материал. Скорее всего, вы не будете разочарованы в своем выборе.

Вконтакте

Google+

Одноклассники

Резиновая тротуарная плитка: резиновая брусчатка для дорожек и другая плитка из прорезиненной крошки для тротуаров, укладка и отзывы

Безопасность движения – основное требование к дорожкам на детских площадках, домах отдыха, санаториях, больницах. А на придомовой территории всегда хочется чувствовать себя уверенно. Ассортимент современных дорожных покрытий очень широк, и существует множество различных вариантов на выбор. Новомодный тренд – резиновая тротуарная плитка, все о которой вы можете узнать из этой статьи .

Новомодный тренд – резиновая тротуарная плитка, все о которой вы можете узнать из этой статьи .

ИзображениеИзображение

Особенности

Основным материалом такой плитки является измельченная резиновая крошка, полученная из переработанных автомобильных покрышек . Его состав составляет 90%, остальные компоненты – красящие вещества и полимерное связующее. В процессе производства получается спрессованное полотно, которому затем нарезают нужную форму и конфигурацию. Прорезиненные плиты укладывают на самые разные поверхности: грунт, песок, наливные полы и прочее, главное, чтобы место укладки было ровным.

При этом полимерное вещество способствует улучшению адгезии. Благодаря ему на готовом покрытии не остается швов.

ImageImage

Резиновая тротуарная плитка имеет множество положительных качеств

- Безопасность … В отличие от обычного асфальта, резиновая плитка смягчает удары, поэтому падать на нее не больно.

Вот почему этот тип напольного покрытия часто встречается на детских площадках. Кроме того, плитка снижает вероятность попадания в лед или снег, так как обладает противоскользящими свойствами.

Вот почему этот тип напольного покрытия часто встречается на детских площадках. Кроме того, плитка снижает вероятность попадания в лед или снег, так как обладает противоскользящими свойствами. - Удобство … Резиновое покрытие мягкое, а значит помогает расслабиться. Эти плитки часто встречаются в помещениях, оборудованных для медитации и занятий йогой. А еще резиновые покрытия используются в фитнес-центрах, так как они приглушают шаги и создают комфорт для тех, кто занимается спортом.

- Устойчивость к неблагоприятным погодным условиям . Тротуарная плитка из резиновой крошки обладает повышенной морозостойкостью (до -40 градусов), не боится воздействия ультрафиолета.Кроме того, благодаря своей пористой поверхности покрытие быстро избавляется от влаги.

- Устойчивость к микробам и сорнякам … На резиновой плитке не образуется плесень и грибок, она не гниет. Сорные травы также не имеют шансов прорасти сквозь покрытие.

- Долговечность … Резиновое покрытие при правильном уходе прослужит десятилетия без необходимости обновления. Красители, используемые для покрытия, не выгорают на солнце.

- Большой ассортимент .Сегодня выбор такой плитки очень широк: есть разные формы, цвета, размеры, орнаменты. Каждый найдет что-то на свой вкус и кошелек.

- Легкость укладки … Тротуарная резиновая плитка укладывается проще простого, для этого не нужно вызывать специалистов. Кроме того, в большинстве случаев он не нуждается в закалке, просушке и прочих подобных процедурах.

ImageImage

Как видите, список достоинств тротуарной плитки из резиновой крошки весьма обширен. Но перед покупкой важно помнить о минусах .

- Горючесть … Резиновая плитка очень хорошо горит. Поэтому не стоит стелить такое покрытие в зоне, где вы привыкли жарить шашлыки или разводить костер.

- Высокие ставки .

Это тротуарное покрытие является одним из самых дорогих, и не каждому по карману. Тем не менее, польза от покупки есть, так как об обновлении покрытия и тратах на него денег не придется думать очень долго.

Это тротуарное покрытие является одним из самых дорогих, и не каждому по карману. Тем не менее, польза от покупки есть, так как об обновлении покрытия и тратах на него денег не придется думать очень долго.

ИзображениеИзображение

Технология производства

Как уже было сказано, основным материалом для производства резиновой тротуарной плитки являются автомобильные покрышки, отправляемые на переработку. Их разрезают на полоски, затем на квадраты, измельчают и таким образом получают крошку. Этот материал смешивается с клеевыми и красящими добавками. Затем начинается сам процесс, который представляет собой горячее или холодное прессование. Рассмотрим обе методики подробнее .

ImageImage

Горячее прессование

С помощью этого метода можно создать относительно дешевую и эстетичную плитку, но метод не очень популярен.Полученная плитка не является морозостойкой, а потому продавать такой продукт можно только в тех регионах, где стабильный климат без сильных морозов.

Процесс выглядит следующим образом:

- сырье готовится;

- заливают в специальные формы и отправляют под горячий пресс с давлением более 5 тонн;

- пресс нагревает крошку, придавая ей форму.

ImageImage

Холодный

Это более затратный по деньгам и усилиям процесс, но полученная плитка будет отвечать всем требованиям безопасности и комфорта. Холодное прессование осуществляется следующим образом:

изготавливается сырье

- , при этом клея в него добавляется больше, чем при горячем прессовании;

- заливают в формы, затем помещают под холодный вулканический пресс с тем же давлением, что и в предыдущем способе;

- после прессования смесь помещают в специальное оборудование – термошкаф, где выдерживают около 6-7 часов при температуре 60 градусов;

- полученную плитку досушивают при комнатной температуре.

сырье

ИзображениеИзображение

просмотров

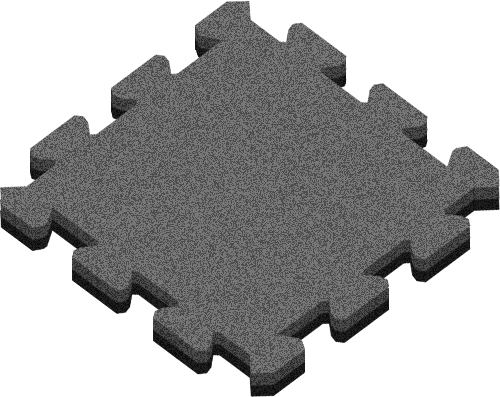

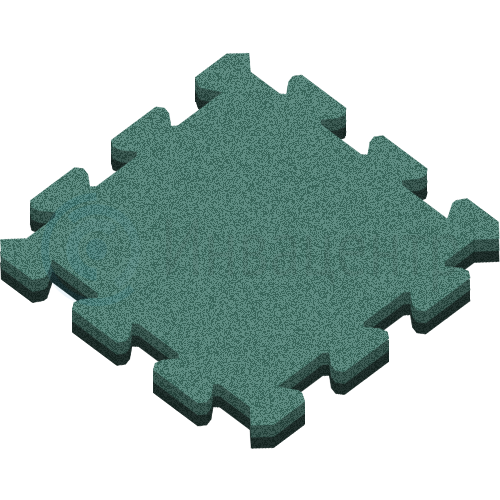

Резиновая плитка может быть разной по размеру, внешнему виду, цвету, форме. Существует несколько основных классификаций .

Существует несколько основных классификаций .

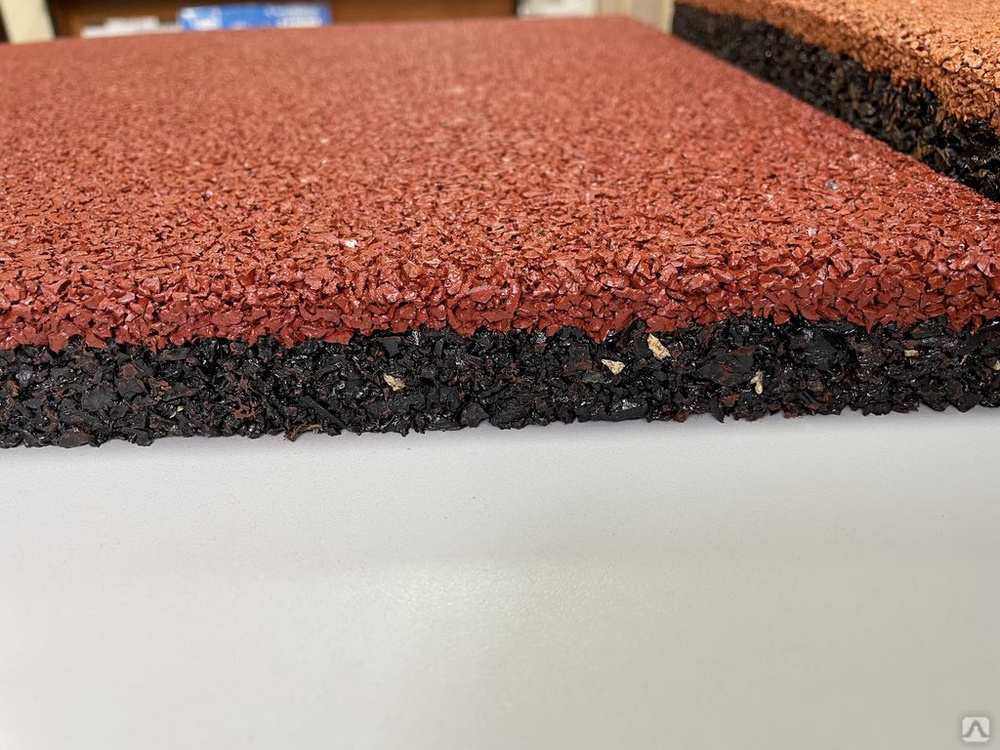

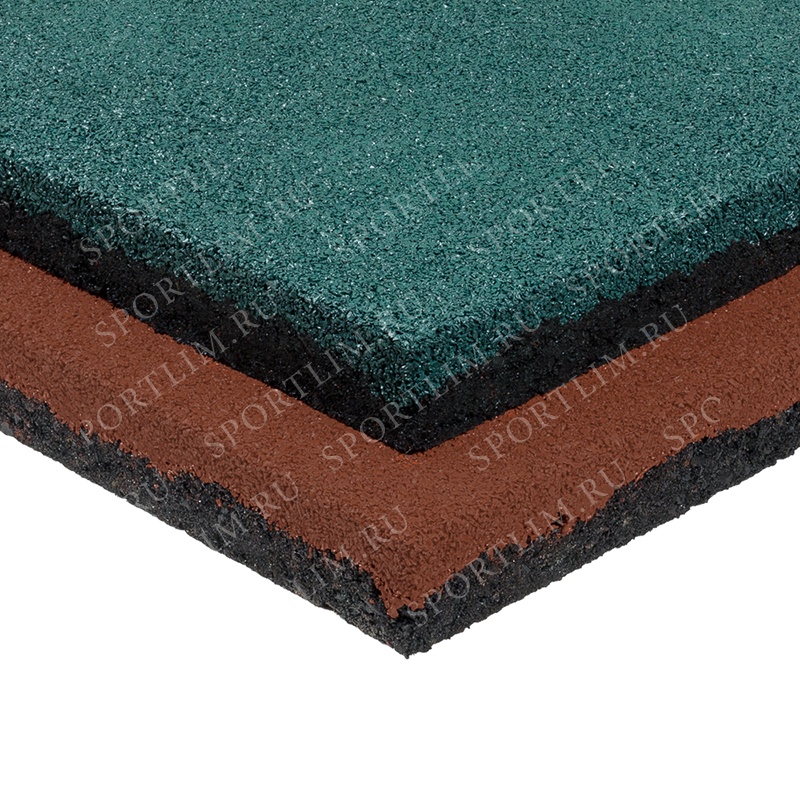

- По толщине и фракции … Это однослойные и двухслойные варианты. Однослойные плитки имеют толщину 1-4 см и здесь используются с мелкой или средней крошкой. Толщина двухслойной плитки начинается от 3 см. Верхний слой состоит из мелких окрашенных сколов, нижний — из крупных неокрашенных.Благодаря этому двухслойная плитка более выгодна, так как способна выдерживать значительные нагрузки.

- По накладной … Есть как гладкие резиновые пластины, так и рельефные. Первые рекомендуется устанавливать на больших площадях, вторые будут более декоративны и облагородят зону отдыха. Кроме того, рельефные плиты хороши с практической точки зрения: они меньше скользят в дождь и гололед, поэтому риск падения сводится к минимуму.

- До размера .Здесь плитка может быть совершенно разной. Например, есть маленькие варианты, 50х50 см, а есть большие — 100х100.

Последние более вариативны: это и простые формы, такие как квадрат, и более сложная брусчатка в виде пазла, спирали, волны.

Последние более вариативны: это и простые формы, такие как квадрат, и более сложная брусчатка в виде пазла, спирали, волны.

ИмажеИажеИаже

приложений

Резиновая тротуарная плитка используется в различных ситуациях:

- на детских площадках, в игровых и спортивных зонах, на стадионах;

- на пешеходных дорожках, где есть постоянный поток людей, например, это могут быть парки, скверы, городские площади;

- в спортзалах, комнатах релаксации и отдыха, на территориях, прилегающих к санаторно-курортным учреждениям, больницам, гостиницам;

- в зоне возле бассейна для предотвращения скольжения на мокром полу, в спа, салонах красоты;

- на стоянках и выездах с них, в автомастерских, в сервисных центрах;

- в помещениях склада и производства, на заводах, фабриках;

- в строениях, где животных, птиц, рыбок придется размещать на длительное время;

- на даче для обустройства тротуара или дорожки, зоны отдыха;

- на ступенях лестниц в магазины, салоны, мастерские и другие сервисные центры.

Не рекомендуется укладка тротуарной резиновой плитки в местах с повышенным риском возгорания. Кроме того, если покрытие размещается на лестнице, стоит выбирать только его рифленый вариант.

ИзображениеИзображениеИзображение

Тонкости стайлинга

Плитка тротуарная из резиновой крошки может укладываться на разные типы оснований, допустимое отклонение уровня 1 мм. Если плитка укладывается на больших открытых площадках, то важно предусмотреть уклон в 2 градуса, чтобы сточные воды могли беспрепятственно стекать.Перед началом работ основание, на которое предстоит укладывать покрытие, проверяют на наличие трещин и ямок. Их нужно будет удалить. Кроме того, необходимо провести тест на влажность. Для этого основу засыпают поваренной солью и ждут двое суток. Если соль осталась сухой, можно приступать к работе.

Для правильной укладки прорезиненной плитки необходимо подготовить следующие материалы и инструменты:

- сама плитка;

- емкость для клея;

- ;

- мыльный раствор;

- небольшой кусочек мела;

- линейка, строительный уровень и нож, шпатель с зубцами;

- губка для мытья посуды;

- веник (вместо него можно взять пылесос).

полиуретановый клей

ImageImage

Кроме того, необходимо учитывать внешние условия:

- день должен быть теплым, не ниже 15, но не выше 25 градусов, и сухим;

- допустимая влажность воздуха должна быть не более 70%;

- , если плитка укладывается на открытой площадке и будет подвергаться воздействию снега и дождя, то клей наносится в два слоя.

Теперь давайте посмотрим, как можно класть плитку на землю и на бетон.

Изображение

На земле

Рассмотрим процесс укладки прорезиненной плитки на грунт

- Основание очищается от грязи и мусора, доводится до ровного состояния, уплотняется.

- Сверху насыпается щебень, толщина засыпки зависит от ситуации. Для дорожек на придомовой территории потребуется 70 мм, для детских площадок – 100, для парковок – 200 мм.

- Взять 1 часть цемента и смешать с 3 частями песка — это второй слой. Его толщина составляет 70 мм.

- Вокруг рабочей зоны установлены специальные резиновые бордюры.

Благодаря им можно будет четко нанести постельное белье.

Благодаря им можно будет четко нанести постельное белье. - Плитка выложена, при этом следует осуществлять постоянный контроль за тем, чтобы ряды ложились ровно.Плиты соединяются с помощью втулки, при этом поможет резиновый молоток, если плитка не ложится ровно. Если между бордюром и плиткой есть место, его можно заполнить обрезками от самих плиток, срезанными ножом.

- Покрытие трамбуется и сверху засыпается песком.

ImageImage

На бетоне

Укладывать плитку на бетон еще проще, разберем процесс поэтапно:

- бетонное основание хорошо подметено или пропылесосено;

- при помощи шпателя клей наносится на бетонные блоки, при этом важно, чтобы он распределялся ровным слоем;

- укладка плитки начинается с середины обрабатываемого участка (толщина плитки — 20 мм), при этом покрытие плотно прижимается к основанию;

- каждая последующая плитка укладывается встык к готовой, весь выступающий на поверхность клей сразу удаляется;

- покрытие сохнет 48 часов — только по истечении этого времени по нему можно ходить.

ИзображениеИзображение

Правила ухода

Хорошая тротуарная плитка служит долгие годы и не теряет привлекательного внешнего вида. Она не деформируется от снега и дождя, не боится солнца. Казалось бы, за ней вообще не нужно ухаживать, но это не так. Есть еще несколько правил .

- Грязную поверхность можно быстро и легко очистить водой из шланга, при этом достаточно поддерживать средний напор. Если пятна сухие и не поддаются воздействию жидкостей, их можно удалить жесткой щеткой, смоченной в мыльной воде.

- Ледяное покрытие освобождают лопатой или ледорубом, свежевыпавший снег сметают веником.

При наличии большой площади тротуарной плитки ее можно обработать снегоуборщиком.

Плиты резиновые из крошки: оборудование для производства тротуарной плитки, производства плит 500х500х16 мм, 500х500х40 мм и других размеров

Резиновая плитка тонкого помола обладает уникальными характеристиками. По комфорту, безопасности использования и эстетичному виду у него просто нет конкурентов среди материалов для покрытия придомовых территорий, спортивных площадок и многого другого.

По комфорту, безопасности использования и эстетичному виду у него просто нет конкурентов среди материалов для покрытия придомовых территорий, спортивных площадок и многого другого.

Изображение

Преимущества и недостатки

Широкое применение плитки из резиновой крошки свидетельствует о том, что она обладает огромным набором преимуществ и прекрасными эксплуатационными характеристиками. Как и у любого материала, у него есть свои плюсы и минусы .

ImageImageImage

Рассмотрите положительные моменты

- Разнообразный ассортимент цветов, что позволяет оформить участок в любом стиле.

- Панели доступны в различных версиях — водопроницаемые и водонепроницаемые.Это дает возможность укладывать его как внутри помещений, так и использовать для наружных покрытий.

- Высокая износостойкость изделий из резиновой крошки позволяет интенсивно эксплуатировать их не менее 5 лет, а при нормальных условиях — не менее 15.

- Безопасность и снижение травматизма в спорте.

Резиновые панели пружинят, и при падении риск получить травму гораздо меньше, чем на других типах поверхностей. Благодаря этому свойству они являются основным материалом для обустройства детских и спортивных площадок.

Резиновые панели пружинят, и при падении риск получить травму гораздо меньше, чем на других типах поверхностей. Благодаря этому свойству они являются основным материалом для обустройства детских и спортивных площадок. - Экологическая безопасность панелей из резиновой крошки. В производстве используются материалы, безвредные для человека, поэтому их можно использовать практически для любых нужд.

- Резиновое покрытие обладает противоскользящим эффектом, что значительно снижает риск травм во время гололеда, снега или дождя.

- Монтаж и демонтаж плитки прост. Его можно легко снять и убрать в другое нужное место без потери формы и надежности изделий.

- Такая черепица хорошо справляется с неблагоприятными погодными условиями в виде мороза, осадков, резких перепадов температуры и других, сохраняя при этом свою прочность и эстетичный вид.

- Чтобы уйти, особых усилий не требуется. Нужно просто постирать его любым моющим средством и он снова будет выглядеть как только что из магазина.

- Особых требований к транспортировке нет.

- Так как резиновое покрытие обладает высокой устойчивостью к ультрафиолетовым лучам, оно очень долго будет выглядеть как новое.

- В производстве используются старые резиновые покрышки, что позволяет утилизировать их в огромных количествах, при этом очищая окружающую среду. Это большой шаг к защите природы.

ImageImageImage

Теперь перейдем к отрицательным моментам. Как и все изделия на основе каучука, эти панели хорошо горят . Но так как в большинстве случаев они используются для наружных покрытий, то этот фактор не настолько критичен, чтобы отказываться от их использования.

Следующий недостаток — достаточно высокая стоимость . Цена зависит от многих нюансов, таких как толщина, цвет, комплектующие и другие факторы.

Если сравнивать список плюсов и минусов, то вторых гораздо меньше.Это делает плитку из резиновой крошки очень популярной, а в некоторых областях просто безальтернативной.

ИзображениеИзображениеИзображение

Методы производства

Для изготовления плитки из резиновой крошки потребуется специальное оборудование и помещение. Последний должен быть площадью не менее 100 м2, причем отапливаемый – в холодный период температура в нем не должна опускаться ниже +5 градусов тепла.

Основное внимание уделяется средствам изготовления резиновых панелей . Начальная сумма, которая потребуется для запуска, будет зависеть от их качества и мощности.Можно купить все по отдельности, но лучше приобрести полную линейку в сборе. Это облегчит и унифицирует процесс.

Image

Сейчас для этого предлагаются различные наборы, но как минимум вам понадобится:

- миксер — для смешивания различных компонентов;

- печи — для сушки продуктов;

- Пресс гидравлический — для формовки изделий;

- формы;

- — для пробивки отверстий под соединительные элементы;

- формовочный стол и фиксирующая стойка.

проводник

Это самое необходимое оборудование для развертывания производства. С его помощью уже можно начать производство покрытий на основе резиновой крошки различной толщины и размера.

ImageImageImage

В настоящее время плиты изготавливаются тремя различными способами.

Холодный

Этот метод считается классическим, он был разработан самым первым и уже считается устаревшим.

Процесс состоит из 2-х этапов .Тщательно перемешанная в миксере смесь разливается в выбранные формы, расположенные на специальном столе. Затем происходит прессование под высоким давлением (около 5 тонн) и передача в сушильный шкаф, где при температуре 55-60°С изделия сушатся не менее 6 часов. Затем формы разбираются – и изделие готово к употреблению.

Этот метод имеет следующие преимущества: оборудование широко распространено и доступно, а плитку можно производить в небольших количествах

К недостаткам можно отнести необходимость постоянного контроля процесса, достаточно большой процент брака и высокую цену.

ИзображениеИзображение

Горячее

Наиболее прогрессивным считается метод горячего прессования. Первый этап совпадает с предыдущим способом, разница заключается в прессовке панелей . Приготовленный состав помещают в металлические формы, нагревают до температуры +120…220°С и одновременно прессуют.

В зависимости от параметров продукта процесс занимает от 3 до 20 минут . За это время клей равномерно распределяется по смеси, создавая более надежную связь между резиновой крошкой.Эта технология позволяет получить плитку с лучшими характеристиками, чем при холодном способе.

Преимущества: широкий ассортимент продукции, низкая стоимость, отличное качество панелей и небольшой процент брака в производстве.

Есть и минусы: оборудование достаточно дорогое, а рабочие должны иметь соответствующую квалификацию.

ImageImage

Термохимический

Это новейший метод, позволяющий получать продукцию, отвечающую всем требованиям, даже самым строгим. Отличие от первых двух технологий в том, что при необходимости есть возможность задать требуемые параметры. Другими словами, изделия из одного и того же материала могут иметь разные показатели плотности, твердости, эластичности и других параметров.

Отличие от первых двух технологий в том, что при необходимости есть возможность задать требуемые параметры. Другими словами, изделия из одного и того же материала могут иметь разные показатели плотности, твердости, эластичности и других параметров.

Процесс выглядит следующим образом:

- дробленая резина смешивается с клеем;

- в зависимости от требований к панелям добавляются необходимые комплектующие;

- в формах, нагрев и прессование (может занять от 2 до 10 минут).

Происходит размещение

По завершению мы получаем продукцию высочайшего качества, готовую к использованию.

Преимущества те же, что и при горячем способе, плюс возможность изготовления специализированных видов покрытий. Недостатки тоже совпадают, а кроме того, нужно постоянно с особым вниманием следить за производственным процессом.

ИзображениеИзображение

Что происходит?

Резиновая плитка из крошки

различается по толщине, размеру и форме. Наиболее популярны прямоугольные или квадратные, но также доступны в виде «брусчатки».Иногда можно встретить экзотические виды резиновых панелей в виде «пазлов», снабженных по периметру специальными креплениями.

Наиболее популярны прямоугольные или квадратные, но также доступны в виде «брусчатки».Иногда можно встретить экзотические виды резиновых панелей в виде «пазлов», снабженных по периметру специальными креплениями.

Форма не влияет на параметры резиновой плитки, и выбирать ее стоит исходя из будущего назначения

Поверхность панелей может быть гладкой или ребристой, с различным рисунком, что помимо противоскользящего эффекта позволяет придать дорожке или тротуару необычный вид.

Цветовых решений множество, самые популярные цвета – коричневый, черный, терракотовый, красный, желтый, зеленый.

ИзображениеИзображение

Размеры и вес

Вся плитка из резиновой крошки изготавливается в соответствии с ТУ 2533-001-0171450779-2012, в котором указаны все требования к продукции. Размеры панелей могут быть разнообразными, встречаются от 200х100 мм до 1000х1000 мм, различной толщины и веса.

Наиболее востребована плитка 500х500 мм. В зависимости от толщины укладывают либо на твердую поверхность (10-30 мм), либо на рыхлую подложку (40-45 мм) снаружи .

В зависимости от толщины укладывают либо на твердую поверхность (10-30 мм), либо на рыхлую подложку (40-45 мм) снаружи .

Размеры, мм | Масса, кг |

500x500x10 | 2, 25 |

500x500x16 | 3, 5 |

500x500x20 | 4, 25 |

500x500x30 | 6, 4 |

500x500x40 | 7, 4 |

500x500x45 |

Изображение

Вся резиновая плитка может использоваться как для тротуарных, так и для садовых дорожек, а также отлично зарекомендовала себя в качестве уличного покрытия во дворах.

Технология укладки

Такой материал укладывается несколькими способами.

Плитка толщиной 40 и 45 мм монтируется на основание из сыпучих материалов . Процесс очень похож на укладку обычного бетона. Для этого подготовьте песчано-гравийную подушку в 10 см, очень хорошо ее утрамбуйте. Периметр дорожек или участка отмечен бордюром из резины и бетона. После этого укладывают плиты. Панели крепятся друг к другу специальными замками.

Процесс очень похож на укладку обычного бетона. Для этого подготовьте песчано-гравийную подушку в 10 см, очень хорошо ее утрамбуйте. Периметр дорожек или участка отмечен бордюром из резины и бетона. После этого укладывают плиты. Панели крепятся друг к другу специальными замками.

Крепление на прочное основание, подходящее для панелей толщиной 6-45 мм с использованием полиуретанового клея . Основание очищается от пыли. Перед приклеиванием к поверхности основание грунтуют. Клей наносится шпателем, затем приклеиваются плитки, начиная с середины.

После укладки нужно выждать около 48 часов — в это время ходить по панелям нежелательно .А также нужно следить, чтобы при укладке под плитки не попадал воздух.Если он вдруг туда попал, то убрать его можно, сильно надавив на изделие от центра к краю.

При установке на твердое основание нужно подумать об уклоне, чтобы вода не задерживалась на поверхности.

При укладке на грунт уклон не требуется — вода будет уходить естественным путем через плитки и далее по дренажу в грунт.

Изображение

(PDF) Использование переработанных старых шин в бетонных брусчатках

Lam, C.С., Пун, К.С. и Чан, Д. (2007). Повышение эффективности сборных железобетонных блоков

за счет включения отходов стекла – рассмотрение ASR. Цемент и бетон

Композиты 29, № 8, 616–625.

Ли, Г., Стаблфилд, Массачусетс, Гаррик, Г., Эггерс, Дж., Абади, К. и Хуанг, Б. (2004).

Разработка модифицированного бетона из отработанных шин. Исследования цемента и бетона 34, № 12,

2283–2289.

Линг, Т. С. и Нор, Х. М. Процесс пробного производства и мониторинг резиновой крошки на заводе

Бетоноукладчик.Материалы семинара kebangsaan penyelidikan kejuteraan awam.

Universiti Teknologi Malaysia, Малайзия, 2006 г., стр. 1–8.

Линг, Т. С. и Нор, Х. М. Свойства резинобетонных блоков для мощения с облицовочным слоем и

без облицовочного слоя. Материалы Национальной конференции по гражданскому строительству. Пулау

Лангкави, Малайзия, 2007 г. , стр. 818–823.

, стр. 818–823.

Линг, Т. С. Технические свойства и структурные характеристики прорезиненного бетона

Брусчатка для мощения.Кандидатская диссертация, Universiti Teknologi Malaysia, 2008.

Линг, Т.С., Нор, Х.М., Хайнин, М.Р. и Чик, А.А. (2008) Лабораторные характеристики дорожного покрытия из

резиновой крошки из бетонных блоков. International Journal of Pavement Engineering-

ing, впервые опубликовано: 30 сентября 2008 г.

Линг, Т.С., Нор, Х.М. и Хайнин, М.Р. (2009). Свойства бетонных блоков для мощения

, содержащих резиновую крошку и латекс SBR. Дорожные материалы и проектирование дорожных покрытий 10,

№1, 213–222.

Найк, Т. Р. и Сиддик, Р. (2004). Свойства бетона, содержащего шинную резину – обзор

. Управление отходами 24, № 6, 563–569.

Nutalaya, S. Производство недорогих бетонных блоков для дорожного покрытия с использованием летучей золы Mae-Moh.

Диссертация на степень магистра технических наук, Азиатский технологический институт, 1994.

Финиочип, Н. Структурные характеристики нежестких дорожных покрытий с малой интенсивностью движения с использованием

различных типов блокирующих тротуарных блоков.Диссертация M.Eng, Азиатский институт технологий

, 1988.

Пун, К.С., Коу, С.К. и Лам, Л. (2002). Использование переработанных заполнителей в формованном бетоне

кирпичах и блоках. Строительство и строительные материалы 16, № 5, 281–289.

Пун, К.С. и Чан, Д. (2006). Брусчатка изготовлена из переработанного бетонного заполнителя и глиняного щебня

. Строительство и строительные материалы 20, № 8, 569–577.

Пун, К. С. и Чунг, Э.(2007). НЕТ эффективности удаления фотокаталитических блоков для мощения

, изготовленных из переработанных материалов. Строительство и строительные материалы 21, № 8,

1746–1753.

Пун, К.С. и Чан, Д. (2007). Влияние загрязняющих веществ на свойства бетонных блоков для мощения

, приготовленных с заполнителями из переработанного бетона.

Материалы 21, № 1, 164–175.

Серумагард, Дж. С. и Блюменталь, М. Обзор управления утильными шинами и рынками в

Соединенных Штатах.156

th

Заседание отдела каучука ACS (препринты конференции), Орландо,

Флорида, 1999.

Суконрасуккул, П. и Чайкаев, К. (2006). Свойства бетонных пешеходных блоков, смешанных

с резиновой крошкой. Строительство и строительные материалы 20, № 7, 450–457.

Toutanji, HA (1996). Использование частиц резиновых покрышек в бетоне для замены минеральных заполнителей

. Цементно-бетонные композиты 18, № 2, 135–139.

Как укладывать брусчатку из формованной резиновой крошки

Резиновая брусчатка, изготовленная так, чтобы быть похожей на каменную брусчатку, мягче вышеупомянутой.Этот резиновый материал для пола намного более гибкий, чем традиционные альтернативы каменной брусчатке, потому что он может равномерно распределять вес или давление, чтобы предотвратить растрескивание.

Популярный выбор для многих, эта доступная альтернатива напольному покрытию доступна в различных размерах, формах и цветах, что дает множество вариантов в соответствии с предпочтениями клиентов.

Являясь ключевой функцией безопасности, он идеально подходит для таких мест с интенсивным движением, как детские сады, детские игровые площадки и спортивные залы.

Готовы укладывать асфальтоукладчики из формованной резиновой крошки?

Факторы, которые следует учитывать перед укладкой тротуарной плитки из формованной резиновой крошки

- Так как они пористые, они легко впитывают воду – резиновая брусчатка не должна намокать до укладки, так как жидкости могут привести к ее расширению.

Чтобы сохранить первоначальный внешний вид, накройте защитным материалом, если поблизости ведутся строительные работы.

- Рассчитайте, сколько блоков на квадратный фут потребуется для завершения проекта.

- По сравнению с другими типами резиновых напольных покрытий, резиновая брусчатка быстрее высыхает в более теплых условиях.

Как укладывать брусчатку из формованной резиновой крошки

Раскопать местность

Перед тем, как что-либо начинать, наметьте свой план или замысел.Поставьте деревянные колья в каждом углу площадки и протяните веревку от одного кола к другому, чтобы соединить колья в каждом углу. Струны будут служить направляющими.

Раскопайте участок в зависимости от того, насколько влажна ваша земля. Для более влажных областей, которые более склонны к дождю, выкопайте участок примерно на 6 дюймов. Если вы живете в более сухой среде, копайте как минимум на 4 дюйма.

Получить измерения

Измерения потребуются для определения ваших новых пропорций поверхности.Следуйте этой формуле: ширина, умноженная на длину, умноженная на глубину, разделенная на 27 (длина х ширина х глубина)/27, чтобы рассчитать материал поверхности, который вам понадобится для работы.

Закажите резиновую брусчатку в соответствии с площадью вашего участка. Основываясь на расчетных размерах, Coruba рассчитает точное количество необходимых вам асфальтоукладчиков.

Уплотнить и выровнять почву

Выкопав и очистив землю, уплотните почву до уровня. Используйте виброплиту или прямую доску, чтобы пройтись по земле, так как она должна быть ровной и плотной.Подметите, чтобы убрать любые неровности поверхности, и продолжайте уплотнять, если остались неровности или выступы.

Укладка материала для мощения

Чтобы дождевая вода могла стекать под брусчатку, добавьте 2 дюйма гравия для сухого климата и 4 дюйма гравия для влажного климата: невыполнение этого требования может привести к смещению и короблению резины.

Организуйте резиновую брусчатку

Нанесите клей на обратную сторону вашего первого асфальтоукладчика. Начните устанавливать по краям и продвигайтесь вперед, соединяя их вместе, как гигантский пазл.

При необходимости сделайте надрезы на резиновой плитке с помощью острого универсального ножа.

Где купить лучшую резиновую брусчатку?

Тротуарные плиты из формованной резиновой крошки Coruba отличаются высоким качеством и долговечностью. Благодаря замковой конструкции для легкой установки они помогают предотвратить скольжение и падение благодаря своей нескользящей отделке.

Благодаря замковой конструкции для легкой установки они помогают предотвратить скольжение и падение благодаря своей нескользящей отделке.

Если вы хотите обсудить этот продукт или если вы ищете другие решения для резиновых полов для другого проекта, позвоните нам по телефону 01702 560194 — если это резина и о ней стоит знать… мы знаем об этом!

Обзор использования резиновой крошки для армирования асфальтового покрытия

Огромной проблемой, влияющей на загрязнение окружающей среды, является увеличение количества транспортных средств, изношенных шинами.В попытке уменьшить масштабы этой проблемы интерес к армированию асфальта вызвал модификатор резиновой крошки (CRM), полученный из отходов шинной резины. Использование резиновой крошки для армирования асфальта рассматривается как разумное решение для устойчивого развития за счет повторного использования отходов, и считается, что модификатор резиновой крошки (CRM) может быть альтернативным полимерным материалом для улучшения эксплуатационных свойств горячей асфальтобетонной смеси. В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия.Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости конструкции дорожного покрытия.

В этой статье будет представлен и обсужден критический обзор использования резиновой крошки для армирования асфальтового покрытия.Он также будет включать обзор влияния CRM на жесткость, колейность и сопротивление усталости конструкции дорожного покрытия.

1. Введение

Дороги являются неотъемлемой частью транспортной инфраструктуры. Инженеры-дорожники должны учитывать требования основного пользователя в отношении безопасности, а также экономичности. Для достижения этой цели проектировщики должны учитывать три основных требования, которые включают факторы окружающей среды, транспортный поток и материалы асфальтобетонных смесей [1–3].В асфальтобетоне (AC) битум в качестве связующего выполняет две основные функции в дорожном покрытии: во-первых, надежно удерживает заполнители, а во-вторых, действует как герметик против воды. Однако из-за некоторых проблем, таких как усталостное разрушение, характеристики и долговечность битума сильно зависят от изменений его характеристик со временем, что может привести к растрескиванию дорожного покрытия [2]. Как правило, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтобетонной смеси. Колейность и усталостное растрескивание являются одними из основных проблем, которые приводят к необратимому разрушению поверхности дорожного покрытия.Однако динамические свойства и долговечность обычного асфальта недостаточны для сопротивления повреждениям дорожного покрытия. Следовательно, задача современных исследователей асфальта и инженеров состоит в том, чтобы искать различные виды модифицированного полимером асфальта, такого как резиновая крошка [3]. Термин армированные покрытия относится к использованию одного или нескольких армирующих слоев в конструкции дорожного покрытия. Другим применением армирования дорожного покрытия является использование армирующих элементов в верхних слоях асфальта для обеспечения адекватной прочности на растяжение слоя асфальта и предотвращения повреждений дорожного покрытия, таких как отражательное растрескивание.Таким образом, разница между двумя приложениями заключается в том, что первое применение используется в качестве меры для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе применение используется в качестве меры для предотвращения существования такого разрушения.

Как правило, повреждения дорожного покрытия связаны с асфальтовым вяжущим (битумом) и свойствами асфальтобетонной смеси. Колейность и усталостное растрескивание являются одними из основных проблем, которые приводят к необратимому разрушению поверхности дорожного покрытия.Однако динамические свойства и долговечность обычного асфальта недостаточны для сопротивления повреждениям дорожного покрытия. Следовательно, задача современных исследователей асфальта и инженеров состоит в том, чтобы искать различные виды модифицированного полимером асфальта, такого как резиновая крошка [3]. Термин армированные покрытия относится к использованию одного или нескольких армирующих слоев в конструкции дорожного покрытия. Другим применением армирования дорожного покрытия является использование армирующих элементов в верхних слоях асфальта для обеспечения адекватной прочности на растяжение слоя асфальта и предотвращения повреждений дорожного покрытия, таких как отражательное растрескивание.Таким образом, разница между двумя приложениями заключается в том, что первое применение используется в качестве меры для преодоления аварийного разрушения, которое уже произошло в дорожном покрытии, а второе применение используется в качестве меры для предотвращения существования такого разрушения. Модификация/усиление асфальтобетонного вяжущего возможно на разных этапах его использования, либо между производством вяжущего и процессами приготовления смеси, либо перед производством асфальтобетонной смеси [4]. Согласно Ларсену и соавт. [5] битумная модификация обеспечивает вяжущим: (i) достаточное увеличение консистенции при самой высокой температуре в покрытиях для предотвращения пластической деформации, (ii) увеличение гибкости и эластичности вяжущих при низких температурах, чтобы избежать деформаций трещин и потери сколов. , (iii) улучшение сцепления битума с заполнителями, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает уменьшить затвердевание и начальное старение вяжущих во время смешивания и строительства.

Модификация/усиление асфальтобетонного вяжущего возможно на разных этапах его использования, либо между производством вяжущего и процессами приготовления смеси, либо перед производством асфальтобетонной смеси [4]. Согласно Ларсену и соавт. [5] битумная модификация обеспечивает вяжущим: (i) достаточное увеличение консистенции при самой высокой температуре в покрытиях для предотвращения пластической деформации, (ii) увеличение гибкости и эластичности вяжущих при низких температурах, чтобы избежать деформаций трещин и потери сколов. , (iii) улучшение сцепления битума с заполнителями, (iv) улучшенная однородность, высокая термостабильность и устойчивость к старению, что помогает уменьшить затвердевание и начальное старение вяжущих во время смешивания и строительства.

Во всем мире существует множество добавок, используемых в качестве армирующих материалов в асфальтобетонных смесях, среди таких добавок используется CRM [3, 4]. В этой статье будут представлены критерии проектирования асфальтового покрытия, а также будет представлен и обсужден значительный обзор использования резиновой крошки в армировании асфальтового покрытия. Он также включает обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия. Чтобы понять технологию армирования асфальта и резины, будут проиллюстрированы свойства асфальта и характеристики резиновой крошки.

Он также включает обзор влияния CRM на жесткость, колейность и сопротивление усталости дорожного покрытия. Чтобы понять технологию армирования асфальта и резины, будут проиллюстрированы свойства асфальта и характеристики резиновой крошки.

2. Проектирование асфальтобетонного покрытия

Проектирование асфальтобетонной смеси включает в себя выбор и пропорцию материалов для получения желаемых свойств готового продукта. Асфальтобетон (AC) предназначен для защиты от колейности, усталости, растрескивания при низких температурах и других повреждений. Серьезными повреждениями, связанными с асфальтовым покрытием, являются растрескивание, возникающее при средних и низких температурах, и остаточная деформация, возникающая при высоких температурах. Эти повреждения сокращают срок службы дорожной одежды и повышают затраты на содержание [6].Асфальтовый вяжущий материал связывает частицы заполнителя между собой, повышая устойчивость смеси и обеспечивая устойчивость к деформации при индуцированных напряжениях растяжения, сжатия и сдвига. Производительность асфальтобетонной смеси зависит от битумного вяжущего, заполнителя и его объемных свойств. В последние годы наблюдается быстрый рост использования добавок в асфальтобетонных смесях для улучшения их свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, уложенные на гранулированную основу.Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому такие типы тротуаров известны как нежесткие покрытия. Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожной одежды делится на три слоя, а именно: битумное покрытие (верхний слой), основание дороги (основной слой) и подстилающее основание [6], как показано на рис. 1.

Производительность асфальтобетонной смеси зависит от битумного вяжущего, заполнителя и его объемных свойств. В последние годы наблюдается быстрый рост использования добавок в асфальтобетонных смесях для улучшения их свойств. Асфальтовые дорожные покрытия определяются как слои асфальта, уложенные на гранулированную основу.Из-за этого вся конструкция дорожного покрытия прогибается из-за транспортных нагрузок, поэтому такие типы тротуаров известны как нежесткие покрытия. Гибкая конструкция дорожного покрытия состоит из различных слоев материалов. В основном структура дорожной одежды делится на три слоя, а именно: битумное покрытие (верхний слой), основание дороги (основной слой) и подстилающее основание [6], как показано на рис. 1.

Гибкие покрытия могут иметь один три типичных геометрии поперечного сечения, как показано на рисунке 2.На краю дорожного покрытия между краем дорожного покрытия и соседним грунтом существуют две силы: вертикальное трение и боковое пассивное давление . Сила трения () зависит от относительного движения, коэффициента трения и бокового пассивного давления. Боковое пассивное давление () варьируется в зависимости от типа грунта и веса грунта, воздействующего на дорожное покрытие. Как показано на рис. 2(а), клин грунта небольшой, и двумя силами ( и ) можно пренебречь. С другой стороны, как показано на рисунках 2(b) и 2(c), трение и пассивные силы могут быть значительными, а край дорожного покрытия может перемещаться в поперечном и вертикальном направлении [7].

Сила трения () зависит от относительного движения, коэффициента трения и бокового пассивного давления. Боковое пассивное давление () варьируется в зависимости от типа грунта и веса грунта, воздействующего на дорожное покрытие. Как показано на рис. 2(а), клин грунта небольшой, и двумя силами ( и ) можно пренебречь. С другой стороны, как показано на рисунках 2(b) и 2(c), трение и пассивные силы могут быть значительными, а край дорожного покрытия может перемещаться в поперечном и вертикальном направлении [7].

Асфальтобетон (AC) должен иметь высокую жесткость, чтобы противостоять остаточной деформации. С другой стороны, смеси должны иметь достаточное растягивающее напряжение в нижней части слоя асфальта, чтобы противостоять усталостному растрескиванию после многих приложений нагрузки. На рис. 3 представлена ориентация главных напряжений относительно положения нагрузки колеса качения [8].

Общая цель разработки асфальтобетонных смесей для дорожного покрытия состоит в том, чтобы определить экономичную смесь и градацию, а также асфальтовое вяжущее, которое позволит получить смесь, содержащую достаточно вяжущего, чтобы обеспечить прочное покрытие, достаточную устойчивость, достаточное количество пустот в общей уплотненной массе. смеси, чтобы обеспечить небольшое дополнительное уплотнение под транспортной нагрузкой без промывки, и достаточную удобоукладываемость, чтобы обеспечить эффективное размещение смеси без расслоения [9].

смеси, чтобы обеспечить небольшое дополнительное уплотнение под транспортной нагрузкой без промывки, и достаточную удобоукладываемость, чтобы обеспечить эффективное размещение смеси без расслоения [9].

Повышенный спрос на шоссейные дороги может снизить их прочностные характеристики и сделать дороги более восприимчивыми к необратимым повреждениям и поломкам. Как правило, эксплуатационные свойства дорожного покрытия зависят от свойств битумного вяжущего; известно, что обычный битум имеет ограниченный диапазон реологических свойств и прочности, которые недостаточны для того, чтобы выдерживать повреждения дорожного покрытия. Поэтому исследователи битума и инженеры ищут различные типы модификаторов битума.Существует множество процессов модификации и добавок, которые в настоящее время используются в модификациях битума, таких как стирол-бутадиен-стирол (SBS), стирол-бутадиеновый каучук (SBR), этиленвинилацетат (EVA) и модификатор резиновой крошки (CRM). Использование коммерческих полимеров, таких как SBS и SBR, в строительстве дорог и тротуаров увеличит стоимость строительства, поскольку они являются очень дорогими материалами. Однако при использовании альтернативных материалов, таких как модификатор резиновой крошки (CRM), это, безусловно, будет полезно для окружающей среды, и не только может улучшить свойства и долговечность битумного вяжущего, но также может быть экономически эффективным [10–12]. ].

Однако при использовании альтернативных материалов, таких как модификатор резиновой крошки (CRM), это, безусловно, будет полезно для окружающей среды, и не только может улучшить свойства и долговечность битумного вяжущего, но также может быть экономически эффективным [10–12]. ].

3. Исторический эксперимент по использованию резиновой крошки в дорожном покрытии

В 1840-х годах самые ранние эксперименты включали в себя добавление натурального каучука в асфальтовое вяжущее для улучшения его технических характеристик. Процесс модификации асфальта с использованием натурального и синтетического каучука был внедрен еще в 1843 г. [13]. В 1923 г. модификации натурального и синтетического каучука в асфальте были усовершенствованы [14, 15]. По словам Йилдирима [15], разработка асфальто-каучуковых материалов, используемых в качестве герметиков для швов, заплат и мембран, началась в конце 1930-х годов.Первая попытка модифицировать битумные вяжущие добавлением каучука была предпринята в 1898 г. Гаудмбергом, который запатентовал процесс производства асфальтовой резины. Затем Франция получила кредит на строительство первой дороги с асфальтовым покрытием, модифицированным резиновой крошкой [2].

Гаудмбергом, который запатентовал процесс производства асфальтовой резины. Затем Франция получила кредит на строительство первой дороги с асфальтовым покрытием, модифицированным резиновой крошкой [2].

В 1950 году сообщалось об использовании утильных шин в асфальте [16]. В начале 1960-х годов Чарльз Макдональд, работавший главным инженером по материалам в городе Феникс, штат Аризона, обнаружил, что после завершения смешивания резиновой крошки с первичным асфальтовым вяжущим и выдержки в течение 45–60 минут. появились новые свойства материалов.Размер частиц резины увеличивался при более высоких температурах, что позволяло использовать более высокие концентрации жидкого битума в смесях для дорожного покрытия [17]. Применение модифицированного резиной асфальтового покрытия началось на Аляске в 1979 году. Сообщалось об укладке семи прорезиненных покрытий общей протяженностью 4 км с использованием сухого процесса Plus Ride в период с 1979 по 1981 год. Были описаны характеристики этих секций в отношении смешивания, уплотнения, долговечности, усталости, стабильности и текучести, а также сцепления шин и сопротивления скольжению. Асфальтовая резина мокрым способом впервые была применена на Аляске в 1988 г. [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены битумно-резиновые уплотнения. За первые 10 лет уложено более 150 000 тонн асфальта. На основании оценки был сделан вывод о том, что прослойки мембраны, поглощающей напряжение, из битумной резины (SAMI) и асфальт превзошли все ожидания. Покрытия из битумной резины значительно превосходили первичный асфальт в идентичных условиях. Асфальтовая резина и резина SAMI особенно подходят для дорог с интенсивным движением, с покрытиями, имеющими структурные повреждения, и где накладные покрытия исключают возможность переделки в условиях загруженного движения [19].Ланди и др. [20] представили три тематических исследования с использованием резиновой крошки как по мокрому, так и по сухому процессу в Mt. St. Helens Project, Oregon Dot и Portland Oregon. Результаты показали, что даже после десятилетней службы изделия из резиновой крошки обладают отличной стойкостью к термическому растрескиванию.

Асфальтовая резина мокрым способом впервые была применена на Аляске в 1988 г. [18]. Примерно в 1983 году в Южно-Африканской Республике впервые были внедрены битумно-резиновые уплотнения. За первые 10 лет уложено более 150 000 тонн асфальта. На основании оценки был сделан вывод о том, что прослойки мембраны, поглощающей напряжение, из битумной резины (SAMI) и асфальт превзошли все ожидания. Покрытия из битумной резины значительно превосходили первичный асфальт в идентичных условиях. Асфальтовая резина и резина SAMI особенно подходят для дорог с интенсивным движением, с покрытиями, имеющими структурные повреждения, и где накладные покрытия исключают возможность переделки в условиях загруженного движения [19].Ланди и др. [20] представили три тематических исследования с использованием резиновой крошки как по мокрому, так и по сухому процессу в Mt. St. Helens Project, Oregon Dot и Portland Oregon. Результаты показали, что даже после десятилетней службы изделия из резиновой крошки обладают отличной стойкостью к термическому растрескиванию. Несмотря на то, что асфальтобетонно-каучуковые смеси могут быть успешно изготовлены, для обеспечения хороших характеристик необходимо поддерживать контроль качества. Ассоциация резиновых покрытий обнаружила, что использование резины для шин в связующей смеси открытого типа может снизить шум от шин примерно на 50%.Кроме того, при распылении частицы резины разных размеров лучше поглощали звук [21]. Кроме того, еще одним преимуществом использования битумной резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности битумной резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой чувствительности к ежедневным колебаниям температуры, большей устойчивости к деформации при более высокой температуре дорожного покрытия, проверенных свойствах стойкости к старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и вяжущим.С тех пор использование резиновой крошки вызвало интерес к модификации дорожного покрытия, поскольку очевидно, что резиновая крошка из резиновой крошки может улучшить эксплуатационные свойства битума [23–26].

Несмотря на то, что асфальтобетонно-каучуковые смеси могут быть успешно изготовлены, для обеспечения хороших характеристик необходимо поддерживать контроль качества. Ассоциация резиновых покрытий обнаружила, что использование резины для шин в связующей смеси открытого типа может снизить шум от шин примерно на 50%.Кроме того, при распылении частицы резины разных размеров лучше поглощали звук [21]. Кроме того, еще одним преимуществом использования битумной резины является увеличение срока службы дорожного покрытия. Однако были даны рекомендации по оценке экономической эффективности битумной резины [22]. Преимущества использования битума, модифицированного резиновой крошкой, заключаются в более низкой чувствительности к ежедневным колебаниям температуры, большей устойчивости к деформации при более высокой температуре дорожного покрытия, проверенных свойствах стойкости к старению, более высокой усталостной долговечности смесей и лучшей адгезии между заполнителем и вяжущим.С тех пор использование резиновой крошки вызвало интерес к модификации дорожного покрытия, поскольку очевидно, что резиновая крошка из резиновой крошки может улучшить эксплуатационные свойства битума [23–26].

В Малайзии использование каучука в качестве добавки для дорожного покрытия предположительно началось в 1940-х годах, но никаких официальных записей о такой практике не было. О первом зарегистрированном испытании с использованием технологии прорезиненного битума было сообщено в 1988 году, когда использовался процесс мокрой смеси со смесью каучуковых добавок в форме латекса с битумным вяжущим [27].В 1993 г. в Негери-Сембилан было проведено еще одно дорожное испытание прорезиненной ткани с использованием отходов перчаток и натурального каучукового латекса [28].

4. Механизм взаимодействия битумных резиновых элементов

Предыдущие исследователи обнаружили, что при включении резинового порошка в асфальтовый вяжущий материал каучук разрушается и его эффективность снижается при длительном хранении при повышенных температурах [2]. Улучшения технических свойств битумной резины (AR) в значительной степени зависят от дисперсии частиц, растворения на молекулярном уровне и физического взаимодействия резины с асфальтом. Температура и время вываривания являются весьма важными факторами, влияющими на степень дисперсности слабовулканизированного и вулканизированного натурального каучука. Например, оптимальное время вываривания слегка вулканизированного каучукового порошка составляет 30 минут при 180 °С и 8 часов при 140 °С [29]. С другой стороны, порошок вулканизированного каучука требует всего 10 минут вываривания при 160°C для достижения тех же результатов. Легкая дисперсия невулканизированного порошка обусловлена состоянием каучука и крупностью порошка (95 процентов, проходящих 0,05%).сито 2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупные (около 30% остаются на сите 0,715 мм и 70% остаются на сите 0,2 мм), а также из-за вулканизации. Согласно Jensen и Abdelrahman [30], существует три стадии взаимодействия, которые были оценены в отношении асфальтобетонного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой вяжущее выдерживается при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) расширенная стадия (хранение), когда битумно-каучуковые смеси хранятся в течение длительного времени перед смешиванием с заполнителем.

Температура и время вываривания являются весьма важными факторами, влияющими на степень дисперсности слабовулканизированного и вулканизированного натурального каучука. Например, оптимальное время вываривания слегка вулканизированного каучукового порошка составляет 30 минут при 180 °С и 8 часов при 140 °С [29]. С другой стороны, порошок вулканизированного каучука требует всего 10 минут вываривания при 160°C для достижения тех же результатов. Легкая дисперсия невулканизированного порошка обусловлена состоянием каучука и крупностью порошка (95 процентов, проходящих 0,05%).сито 2 мм). Вулканизированные порошки труднее диспергировать, потому что они более крупные (около 30% остаются на сите 0,715 мм и 70% остаются на сите 0,2 мм), а также из-за вулканизации. Согласно Jensen и Abdelrahman [30], существует три стадии взаимодействия, которые были оценены в отношении асфальтобетонного вяжущего: (i) ранняя стадия, которая происходит сразу после смешивания резиновой крошки с битумом; (ii) стадия промежуточного хранения, во время которой вяжущее выдерживается при повышенных температурах до нескольких часов перед смешиванием с заполнителем; (iii) расширенная стадия (хранение), когда битумно-каучуковые смеси хранятся в течение длительного времени перед смешиванием с заполнителем. Miknis и Michon [31] исследовали применение ядерной магнитно-резонансной томографии к прорезиненному битумному вяжущему. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание под действием молекул асфальта, возможное растворение каучуковых компонентов в асфальте, а также дегазация и образование поперечных ударов в резине. Результатом этого исследования является набухание частиц каучука, которое может зависеть от молекул асфальта. Согласно Шену и соавт. [32] факторами, влияющими на процесс сбраживания смесей асфальта и каучуков, являются содержание каучука, градации каучука, вязкость вяжущего, источник вяжущего и условия смешивания, время и температура.

Miknis и Michon [31] исследовали применение ядерной магнитно-резонансной томографии к прорезиненному битумному вяжущему. Применение этой технологии привело к исследованию различных взаимодействий между резиновой крошкой и асфальтом, таких как набухание под действием молекул асфальта, возможное растворение каучуковых компонентов в асфальте, а также дегазация и образование поперечных ударов в резине. Результатом этого исследования является набухание частиц каучука, которое может зависеть от молекул асфальта. Согласно Шену и соавт. [32] факторами, влияющими на процесс сбраживания смесей асфальта и каучуков, являются содержание каучука, градации каучука, вязкость вяжущего, источник вяжущего и условия смешивания, время и температура.

5. Ключевые факторы, влияющие на свойства битумной резины

5.1. Свойства асфальта

Асфальт представляет собой темно-черный полутвердый материал, получаемый при атмосферной и вакуумной перегонке сырой нефти в процессе нефтепереработки, который затем подвергается различным другим процессам [33]. Он считается термопластичным вязкоупругим клеем, который используется для строительства дорожных покрытий, в первую очередь из-за его хорошей цементирующей способности и водонепроницаемости [34].Анализ битума показывает, что смесь состоит примерно из 8–11% водорода, 82–86% углерода, 0–2% кислорода и 0–6% серы по весу с минимальными количествами азота, ванадия, никеля и железа. Кроме того, это сложная смесь самых разных молекул: парафиновых, нафтеновых и ароматических, включая гетероатомы [34]. Большинство производителей используют атмосферную или вакуумную перегонку для очистки битумного вяжущего. Несмотря на то, что в некоторых случаях используется очистка растворителем и продувка воздухом, они явно имеют второстепенное значение [35].На основании химического анализа сырая нефть может быть преимущественно парафиновой, нафтеновой или ароматической, причем наиболее распространенными являются парафиновые и нафтеновые комбинации. В мире производится около 1500 различных сортов нефти. По выходу и качеству получаемого продукта только некоторые из них, представленные на рис.

Он считается термопластичным вязкоупругим клеем, который используется для строительства дорожных покрытий, в первую очередь из-за его хорошей цементирующей способности и водонепроницаемости [34].Анализ битума показывает, что смесь состоит примерно из 8–11% водорода, 82–86% углерода, 0–2% кислорода и 0–6% серы по весу с минимальными количествами азота, ванадия, никеля и железа. Кроме того, это сложная смесь самых разных молекул: парафиновых, нафтеновых и ароматических, включая гетероатомы [34]. Большинство производителей используют атмосферную или вакуумную перегонку для очистки битумного вяжущего. Несмотря на то, что в некоторых случаях используется очистка растворителем и продувка воздухом, они явно имеют второстепенное значение [35].На основании химического анализа сырая нефть может быть преимущественно парафиновой, нафтеновой или ароматической, причем наиболее распространенными являются парафиновые и нафтеновые комбинации. В мире производится около 1500 различных сортов нефти. По выходу и качеству получаемого продукта только некоторые из них, представленные на рис. 4 (составы указаны в процентах по массе и представляют собой фракцию +210°С), считаются подходящими для производства битума [36, 37]. ]. Наиболее часто используемый метод и, вероятно, самый старый метод — это атмосферно-вакуумная перегонка подходящей нефти, которая дает прямогонный остаточный асфальт.Процесс продувки воздухом осуществляется для получения окисленных или полупродувных продуктов, которые по своей сути являются улучшениями низкосортного асфальта. Сырые тяжелые фракции определяются как молекулы, содержащие более 25 атомов углерода (С25), которая увеличивается с температурой кипения (рис. 5), а также молекулярной массой, плотностью, вязкостью, показателем преломления (ароматичностью) и полярностью ( содержания гетероатомов и металлов) [38, 39]. Эти фракции обогащены высокополярными соединениями, такими как смолы и асфальтены.По сравнению с сырыми или более легкими фракциями высокополярные соединения состоят из различных химических соединений с различной ароматичностью, функциональными гетероатомами и содержанием металлов [38, 39].

4 (составы указаны в процентах по массе и представляют собой фракцию +210°С), считаются подходящими для производства битума [36, 37]. ]. Наиболее часто используемый метод и, вероятно, самый старый метод — это атмосферно-вакуумная перегонка подходящей нефти, которая дает прямогонный остаточный асфальт.Процесс продувки воздухом осуществляется для получения окисленных или полупродувных продуктов, которые по своей сути являются улучшениями низкосортного асфальта. Сырые тяжелые фракции определяются как молекулы, содержащие более 25 атомов углерода (С25), которая увеличивается с температурой кипения (рис. 5), а также молекулярной массой, плотностью, вязкостью, показателем преломления (ароматичностью) и полярностью ( содержания гетероатомов и металлов) [38, 39]. Эти фракции обогащены высокополярными соединениями, такими как смолы и асфальтены.По сравнению с сырыми или более легкими фракциями высокополярные соединения состоят из различных химических соединений с различной ароматичностью, функциональными гетероатомами и содержанием металлов [38, 39].

5.1.1. Асфальтовые химические компоненты

Химический компонент асфальтового вяжущего может быть идентифицирован как асфальтены и мальтены. Мальтены можно разделить на три группы: насыщенные, ароматические и смоляные. Полярная природа смол обеспечивает асфальту его адгезионные свойства.Они также действуют как диспергирующие агенты для асфальтенов. Смолы обеспечивают адгезионные свойства и пластичность асфальтобетонных материалов. Вязкоупругие свойства асфальта и его свойства как вяжущего для дорожного покрытия определяются разным процентным содержанием фракций асфальтенов и мальтенов [40–42]. На рисунке 6 показаны репрезентативные структуры четырех основных групп (SARA): насыщенные, ароматические, смоляные (которые образуют мальтеновую фракцию) и асфальтены. Эта модель основана на коллоидной модели [43, 44].Сложность, содержание гетероатома, ароматики и увеличение молекулярной массы находятся в порядке S < A < R < A (насыщенные соединения < ароматические соединения < смолы < асфальтены) [45]. Исследование Loeber et al. [46] проиллюстрировали реологические свойства, связанные с коллоидным поведением асфальта. Кроме того, он обладает сильной зависимостью реологических свойств от температуры, организованной взаимодействием индивидуального состава (асфальтены, смолы, ароматические и насыщенные соединения). Лобер и др. [46] сообщили, что увеличение одного из этих составов изменит структуру и реологическое поведение асфальтового вяжущего.Таким образом, асфальт с высоким соотношением асфальтены/смолы приведет к сетчатой структуре с большей жесткостью и эластичностью (с низким фазовым углом и высоким комплексным модулем сдвига), в отличие от асфальта с высоким соотношением смолы/асфальтены, что приводит к высокой вязкости. , более высокие точки размягчения и более низкая пенетрация.

Исследование Loeber et al. [46] проиллюстрировали реологические свойства, связанные с коллоидным поведением асфальта. Кроме того, он обладает сильной зависимостью реологических свойств от температуры, организованной взаимодействием индивидуального состава (асфальтены, смолы, ароматические и насыщенные соединения). Лобер и др. [46] сообщили, что увеличение одного из этих составов изменит структуру и реологическое поведение асфальтового вяжущего.Таким образом, асфальт с высоким соотношением асфальтены/смолы приведет к сетчатой структуре с большей жесткостью и эластичностью (с низким фазовым углом и высоким комплексным модулем сдвига), в отличие от асфальта с высоким соотношением смолы/асфальтены, что приводит к высокой вязкости. , более высокие точки размягчения и более низкая пенетрация.

Смолы представляют собой полутвердую фракцию средней массы, состоящую из ароматических колец с боковыми цепями. Кроме того, смолы представляют собой полярные молекулы, которые действуют как пептизаторы для предотвращения коагуляции молекул асфальтенов. Самыми легкими молекулярными материалами являются неполярные масла. Масла обычно имеют большую долю цепей по сравнению с количеством колец. В литературе смолы и масла вместе называются мальтенами. Как правило, асфальтены производят основную часть битума, в то время как смолы способствуют адгезии и пластичности, а масла влияют на свойства текучести и вязкости [47]. В соответствии с микроструктурой и коллоидной системой асфальтены диффундируют в маслянистую матрицу мальтенов, заключенную в оболочку из смол, при этом ее толщина изменяется в зависимости от температуры, которая подвергается испытанию [48].Таким образом, состав битума и температура сильно зависят от механических свойств и микроструктуры битума, а также от степени ароматизации мальтенов и концентрации асфальтенов [48, 49].

Самыми легкими молекулярными материалами являются неполярные масла. Масла обычно имеют большую долю цепей по сравнению с количеством колец. В литературе смолы и масла вместе называются мальтенами. Как правило, асфальтены производят основную часть битума, в то время как смолы способствуют адгезии и пластичности, а масла влияют на свойства текучести и вязкости [47]. В соответствии с микроструктурой и коллоидной системой асфальтены диффундируют в маслянистую матрицу мальтенов, заключенную в оболочку из смол, при этом ее толщина изменяется в зависимости от температуры, которая подвергается испытанию [48].Таким образом, состав битума и температура сильно зависят от механических свойств и микроструктуры битума, а также от степени ароматизации мальтенов и концентрации асфальтенов [48, 49].

5.1.2. Полярность и морфология асфальта