Укладка шпал железнодорожных: ВСН 94-77 Инструкция по устройству верхнего строения железнодорожного пути

- Укладка шпал и их расположение под рельсами

- способ укладки шпал в железнодорожный путь — патент РФ 2262565

- Общие сведения об устройстве верхнего строения пути

- Инструкция на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР на железобетонных шпалах

- ТТК. Укладка рельсо-шпальной решетки,

- Технические указания по устройству и конструкции мостового полотна на железнодорожных мостах ОАО «РЖД», утверждённые распоряжением ОАО «РЖД» № 2195р 12.10.2011

- Эпюра укладки шпал — это… Что такое Эпюра укладки шпал?

- Как укладывать бетонные шпалы

- Информация о шпалах — шпалах .com

- Сколько железнодорожных шпал в Великобритании? Спасибо Бену Лавери за его любопытство и находчивость !!

- Из чего делают железнодорожные шпалы СЕЙЧАС? А В БУДУЩЕМ? Спасибо Крису Ло за отличную статью

- Преимущества деревянных железнодорожных шпал перед бетонными

- Возвращаясь к истории — железнодорожные шпалы 80 лет назад

- Вопросы по ландшафтным проектам. Railwaysleepers.com

- Как соорудить фальшпал со шпалами

Укладка шпал и их расположение под рельсами

3.18. В путь должны укладываться только шпалы и брусья, соответствующие ГОСТу (см. приложение 2).

Деревянные шпалы и брусья должны быть пропитанными, с закрепленными от растрескивания концами.

Закрепление от растрескивания производятся обвязкой концов шпал и брусьев проволокой диаметром 6-7 мм или полосовой сталью, постановкой деревянных винтов, металлических болтов или П-образных скоб (не менее 8 шт.: 4 — на верхнюю постель и 4 — на нижнюю).

Укладка деревянных шпал и брусьев в путь без предварительно просверленных в них костыльных или шурупных отверстий и антисептирования этих отверстий запрещается.

3.19. В целях предохранения деревянных шпал и брусьев от механического износа под металлические подкладки укладываются прокладки, изготовляемые из отходов шинного производства (гомбелита, резины и др.). Прокладки должны соответствовать техническим условиям, утвержденным Главным управлением пути МПС.

3.20. Количество шпал на 1 км в прямых и кривых участках пути устанавливается проектом. Число шпал на звене и расстояния между осями шпал при различных типах рельсов приведены в табл. 3.

Таблица 3

| Тип рельсов | Число шпал | Расстояние между осями шпал, мм | ||

| на 1 км пути | на 1 звено | стыковыми | промежуточными | |

| Р65 | 501-502 | |||

| Р65 | 546-547 | |||

| Р50 | 501-502 | |||

| Р50 | 545-546 |

Примечание. Длина рельсов 25 м.

3.21. Железобетонные шпалы укладываются по эпюрам для деревянных шпал.

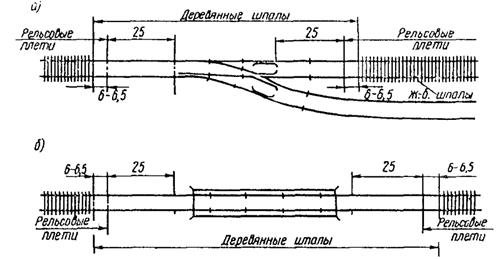

Железобетонные шпалы в местах примыкания пути к участкам пути с деревянными шпалами, к стрелочным переводам и к мостам с деревянными брусьями должны укладываться на расстоянии 6-6,5 м от крайних стыков в соответствии со схемами на рис. 9.

Рис. 9. Схемы примыкания пути на железобетонных шпалах (размеры даны в метрах):

а — к стрелочному переводу; б — к мосту

На участках, где предусмотрена укладка бесстыкового пути, железобетонные шпалы должны укладываться с равным расстоянием между их осями (543 мм для эпюры 1840 шт. и 500 мм для эпюры 2000 шт. на 1 км пути).

Под уравнительными рельсами бесстыкового пути шпалы должны располагаться по эпюре применительно с рельсами длиной 12,5 м.

3.22. Величина отклонения каждой шпалы от ее положения на эпюре допускается: для деревянных шпал — не более 4 см, для железобетонных — не более 2 см.

Деревянные шпалы и брусья, уложенные в путь, должны иметь клеймо с указанием года их укладки в путь, а железобетонные шпалы — заводской номер партии и клеймо завода-изготовителя.

Похожие статьи:

способ укладки шпал в железнодорожный путь — патент РФ 2262565

Формула изобретения

Способ укладки шпал в железнодорожный путь, включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Описание изобретения к патенту

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Уровень техники

Автору известен единственный способ укладки шпал в железнодорожный путь — перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами — промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см2, и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см 2.

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см2.

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной — оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м3 в один километр пути необходимо уложить 184-200 м3 древесины, что весьма затратно.

Сущность изобретения

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 Сравнение основных показателей заявляемого способа с существующим | ||

| Свойства и другие показатели | Заявляемый способ | Существующий способ |

| Количество шпал, укладываемых на 1 км пути, шт. | 660 | 2000 |

| Объем шпал в 1 км пути, м3 | 66 | 200 |

| Количество круглых деревянных стержней, шт. | 990 | — |

| Объем круглых деревянных стержней d=30 мм, м3 | 2,0 | |

| Общий объем древесины в 1 км пути, м3 | 68 | 200 |

| Давление от шпалы на балласт, кг/см2 | 0,7 | 3,0 |

| Давление на земляное полотно, кг/см2 | 0,3 | 1,0 |

| Изгиб рельса, кг/см2 | 1200 | 2400 |

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см2, улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см2.

Общие сведения об устройстве верхнего строения пути

Ширина колеи между внутренними гранями головок рельсов (размер К на черт. 1 и 2) должна соответствовать значениям, указанным в табл. 1.

Верх головок рельсов обеих нитей пути на прямых участках должен быть в одном уровне.

Разрешается на прямых участках пути, на всем протяжении каждого из них, содержание одной рельсовой нити на 4 мм выше другой.

Возвышение наружной нити на кривых участках пути (размер h на черт. 2) в зависимости от радиуса кривой и скорости движения по ней устанавливается приказом начальника дороги в соответствии с инструкцией, утвержденной МПС.

Возвышение наружной рельсовой нити не должно превышать 150 мм.

В необходимых случаях на кривых участках главного пути возвышение наружной рельсовой нити может допускаться с разрешения МПС и более 150 мм.

Отклонение в уровне расположения рельсовых нитей от установленных норм на прямых и кривых участках пути допускается не более 4 мм.

Расчетное возвышение наружного рельса в кривых, мм, определяется по формуле:

, (1)

где R — радиус кривой, м;

средняя квадратичная (средневзвешенная по тоннажу) скорость движения поездов, определяемая для года по фактически развиваемым на данной кривой скоростям движения всех пассажирских и грузовых поездов различной массы.

Средняя квадратичная скорость определяется по формуле:

(2)

где Qi — масса i-го поезда брутто, т;

ni — количество поездов данной массы;

vi — скорость поездов данной массы, км/ч.

Полученное по формуле (1) возвышение округляется до величины, кратной 5 мм, в ближайшую сторону.

Начальникам дорог разрешено в зависимости от местных условий изменять возвышение, полученное расчетом по формуле (1), в пределах ±15 %.

Полученное возвышение должно быть проверено по следующей формуле:

(3)

где hmin — минимальное расчетное возвышение наружного рельса, мм;

vmax — максимальная скорость, развиваемая на данной кривой пассажирским поездом, км/ч;

115 — расчетная величина, обеспечивающая непревышение установленной нормы непогашенного ускорения (0,7 м/с2).

За окончательное возвышение наружного рельса принимается большее из полученных по формулам (1) и (3).

Рельсы как на прямых, так и на кривых участках пути должны иметь подуклонку 1:20 (наклон внутрь колеи) относительно поверхности шпал. У рельсов типов Р75 и Р65, уложенных в путь до 1963 г., допускается подуклонка 1:40.

Шпалы применяются деревянные и железобетонные. Число шпал на рельсовом звене и расстояния между ними (размер «е» на черт. 1 и 2) должны соответствовать значениям, приведенным в табл. 2.

Стыки рельсов как в прямых, так и в кривых участках пути устанавливаются на весу.

Стыки обеих рельсовых нитей должны располагаться по угольнику; при укладке допускаются отклонения от правильного положения (забег):

а) в прямых — до 30 мм;

б) в кривых — до 30 мм плюс половина величины укорочения рельса.

При эксплуатации пути отклонение стыков от положения по угольнику допускается до 80 мм.

В кривых участках пути наружная рельсовая нить укладывается из рельсов нормальной длины. На внутренней нити вследствие того, что она короче наружной, через некоторое число рельсов нормальной длины укладываются укороченные (на 80 или 160 мм) рельсы.

Порядок укладки нормальных и укороченных рельсов по внутренней нити кривой устанавливается в зависимости от радиуса кривой, длины рельсов и их укорочения.

Таблица 1. Нормы ширины колеи, мм

| План пути | Нормальная ширина колеи1 | Допускается впредь до перевода на колею 1520 мм | |

| в обычных условиях1 | на некоторых участках при наличии бокового износа рельсов | ||

| Прямые и кривые R³651 м | 1520 | 1524 | 1524 |

| Кривые R = 650¸450 м | 1520 | 1524 | 1530 |

| ” R = 449¸350 м | 1520 | 1524 | 1535 |

| ” R = 349¸300 м | 1530 | 1530 | 1540 |

| ” R = 299 и менее | 1535 | 1540 | 1540 |

| Допускаемые отклонения | +6* | +6 | +6 |

| -4 | -4 | -4 | |

1 Если рельсы имеют боковой износ, то величины допускаемых отклонений от указанных норм устанавливаются в соответствии с требованиями Инструкции по текущему содержанию пути ЦП/2913.

Инструкция на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР на железобетонных шпалах

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

(ОАО «РЖД»)

РАСПОРЯЖЕНИЕ

«23 » августа 2013 г. Москва № 1815р

Об утверждении и введении в действие Инструкции на сборку,

укладку и эксплуатацию пути с различными модификациями

рельсового скрепления ЖБР на железобетонных шпалах

С целью регламентации работ по сборке, укладке и эксплуатации железнодорожного пути с различными модификациями рельсового скрепления ЖБР (ЖБР-65, ЖБР-65Ш, ЖБР-65ПШ, ЖБР-65ПШМ, СМ-1):

1. Ввести в действие 2 сентября 2013 г. прилагаемую Инструкцию на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР на железобетонных шпалах (далее — Инструкция).

2. Начальнику Центральной дирекции инфраструктуры Супруну В.Н., и.о. начальника Центральной дирекции по ремонту пути Приезжеву С.С., руководителям причастных филиалов и структурных подразделений ОАО «РЖД» обеспечить использование Инструкции при планировании и выполнении работ по реконструкции (модернизации), ремонту и текущему содержанию железнодорожного пути с различными модификациями рельсового скрепления ЖБР.

3. Признать утратившей силу в системе ОАО «РЖД» со 2 сентября 2013 г. нормативно-техническую документацию: Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочным рельсовым скреплением ЖБР-65 на железобетонных шпалах № ЦПТ 82/2, утвержденные 29 декабря 2000 г.; Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочным рельсовым скреплением ЖБР-65Ш на железобетонных шпалах № ЦПТ 82/3, утвержденные 31 августа 2004 г.; Временные технические указания на сборку, укладку и эксплуатацию пути с подкладочным рельсовым скреплением ЖБР на железобетонных шпалах № ЦПТ 82/7, утвержденные 22 октября 2010 г.; Технические указания на сборку, укладку и эксплуатацию пути с бесподкладочным рельсовым скреплением СМ-1 на железобетонных шпалах № ЦПТ 83/2.

Вице-президент ОАО «РЖД» А.В.Целько

УТВЕРЖДЕНА распоряжением ОАО «РЖД» от «23 » августа 2013 г. № 1815р

ИНСТРУКЦИЯ

на сборку, укладку и эксплуатацию пути различными модификациями рельсового скрепления ЖБР на железобетонных шпалах

ОГЛАВЛЕНИЕ

- Общие положения

- Конструктивные особенности скреплений

- Сборка рельсошпальной решетки на звеносборочной базе

- Укладка рельсошпальной решетки, замена рельсов, разрядка температурных напряжений

- Текущее содержание пути

- Меры по обеспечению безопасности движения поездов и охраны труда

Приложение № 1. Узлы скреплений

Приложение № 2. Клемма в монтажном положении

Приложение № 3. Детали скреплений

Приложение № 4. Схемы комплектации узлов рельсовых скреплений

Приложение № 5. Визуальное определение правильности сборки скрепления

Приложение № 6. Ролики

Приложения № 7. Прокладка

1. Общие положения

1.1. Настоящая Инструкция является нормативным документом на сборку, укладку и эксплуатацию пути с бесподкладочными рельсовыми скреплениями ЖБР-65, ЖБР-65Ш, СМ-1 и подкладочными рельсовыми скреплениями ЖБР-65ПШ, ЖБР-65ПШМ (далее — скрепление) на железобетонных шпалах с пружинными прутковыми клеммами и болтовым или шурупно-дюбельным прикрепителями.

1.2. Скрепления предназначены для использования в бесстыковом и звеньевом пути с рельсами типа Р65 и железобетонными шпалами без ограничения по радиусам кривых и грузонапряжённости, в регионах с годовыми амплитудами температуры рельсов до 121 °С, (скрепление ЖБР-65ПШМ в регионах с годовыми амплитудами температуры рельсов до ПО °С), в том числе с максимальными летними температурами до плюс 65 °С и с минимальными зимними до минус 63 °С.

Скрепления ЖБР-65, ЖБР-65Ш и СМ-1 с боковым полимерным упором допускается применять в кривых участках пути радиусом не менее 300 метров.

1.3. Рисунки узлов скреплений приведены в приложении № 1, монтажное положение клемм показано в приложении № 2, рисунки деталей скреплений в приложении № 3.

2. Конструктивные особенности скреплений

2.1. Бесподкладочные скрепления:

Узел скрепления ЖБР-65 проект ЦП 369.000 (приложение № 1, рисунок 1.1,) и ЖБР-65Ш проект ЦП 369.100 (приложение № 1, рисунок 1.2.) состоит из двух упругих прокладок, двух упорных скоб, прокладки, двух пружинных клемм, двух скоб ЖБР и двух закладных болтов с гайками или двух шурупов путевых с шестигранной головкой. Взамен упорных скоб и упругих прокладок в скреплениях ЖБР-65 и ЖБР-65Ш могут применяться боковые полимерные упоры. Узел скрепления СМ-1 проект СМ 01.000 (приложение № 1, рисунок 1.3.) состоит из двух боковых полимерных упоров, прокладки, двух пружинных клемм, двух шайб и двух закладных болтов с гайками или двух шурупов путевых с шестигранной головкой.

2.1.1. Подошва рельса размещается между упорными скобами, которые опираются на упругие прокладки. Под подошву рельса устанавливается прокладка. На упорные скобы устанавливаются пружинные клеммы, которые прижимают рельс к шпале при помощи скоб и закладных болтов с гайками или шурупов путевых с шестигранной головкой. В случае применения бокового полимерного упора, упорные скобы и упругие прокладки не применяются.

2.2. Подкладочные скрепления:

2.2.1. Узел скрепления ЖБР-65ПШМ проект ЦП 369.700 (приложение № I, рисунок 1.4.) состоит из двух упругих прокладок, металлической подкладки, двух направляющих вставок, прокладки, двух пружинных клемм, двух шайб и двух закладных болтов с гайками или двух шурупов путевых с шестигранной головкой.

2.2.2. Металлическая подкладка опирается на упругие прокладки. Между ребордами подкладки укладывается подрельсовая прокладка. В отверстия подкладки вставляются направляющие вставки и устанавливаются пружинные клеммы, которые прижимают рельс к шпале при помощи шайб и закладных болтов с гайками или шурупов путевых с шестигранной головкой.

2.2.3. Узел скрепления ЖБР-65ПШ проект МКС-01.000 (приложение № 1, рисунок 1.5.) состоит из полимерной подкладки, прокладки, двух пружинных клемм, двух шайб и двух шурупов путевых с шестигранной головкой или двух закладных болтов с гайками.

Между ребордами подкладки укладывается прокладка. Устанавливаются пружинные клеммы, которые прижимают рельс к шпале при помощи шайб и закладных болтов с гайками или шурупов путевых с шестигранной головкой.

2.3. Применяемые железобетонные шпалы:

2.3.1. Крепление рельса осуществляется на шпалах ШЗ (для скреплений с болтовым прикреплением), ШЗ-К (для скреплений с болтовым прикреплением для кривых участков пути) или на шпалах ШЗ-Д (для скреплений с шурупно-дюбельным прикреплением), ШЗ-ДК (для скреплений с шурупно-дюбельным прикреплением для кривых участков пути). Со всеми рельсовыми скреплениями допускается применение специальных шпал (мостовых, Челноковых — ШЗ-М, ШЗ-Ч, ШЗ-ДЧ, ШЗ-ДМ).

2.3.2. Изоляция одной рельсовой нити от другой осуществляется за счет электроизолирующих пустотообразователей (шпала ШЗ или ШЗ-К) или дюбелей (шпала ШЗ-Д или ШЗ-ДК), замоноличенных в железобетонную шпалу при их изготовлении, прокладок, а так же упругих прокладок, полимерных подкладок или боковых полимерных упоров.

3. Сборка рельсошпальной решетки на звеносборочной базе

3.1. Шпалы раскладывают по эпюре на сборочном стенде в пределах звена без уменьшения расстояния между ними в стыках. Правильное положение шпал проверяют по шнуру, который прикладывается к упорным кромкам подрельсовых площадок крайних шпал. Из шпал с дюбелями извлекают специальные пробки, которые устанавливают на заводеизготовителе для предохранения от попадания в отверстия дюбелей засорителей во время их транспортировки. На концы шпал и их внутреннюю часть раскладывают комплектно элементы скрепления.

3.2. Сборка рельсошпальной решетки с бесподкладочными скреплениями из отдельных элементов состоит из следующих операций:

3.2.1. На подрельсовые площадки железобетонных шпал раскладывают прокладки.

3.2.2. В случае сборки скрепления с закладными болтами на стержень закладного болта устанавливают последовательно упругую прокладку, скобу упорную, клемму, скобу и на несколько витков наворачивают гайку. При сборке с боковым полимерным упором на стержень закладного болта вместо упругой прокладки и скобы упорной устанавливают боковой полимерный упор, далее устанавливают клемму, скобу или шайбу для скрепления СМ-1 и на несколько витков наворачивают гайку.

Собранный таким образом комплект устанавливают в отверстие в железобетонной шпале, при этом закладной болт поворачивают на 90° по часовой стрелке, пружинные клеммы переводят в монтажное положение (приложение № 2, рисунок 2.1.).

3.2.3. При сборке рельсошпальной решетки с шурупно-дюбельным прикрепителем на подрельсовую площадку устанавливают упругие прокладки, скобы упорные далее пружинные клеммы, которые устанавливают в монтажное положение (приложение № 2, рисунки 2.2.-2.3.), на стержни шурупов надевают скобы или шайбы (СМ-1) и на их резьбовую часть наносят пластичную смазку «Буксол» или ЖРО. Затем вручную заворачивают на 1-2 оборота, чтобы резьба шурупа совпала с резьбой дюбеля. Расчетный расход смазки составляет 15 г на один шуруп. При сборке скрепления ЖБР с боковым полимерным упором вместо упругой прокладки и скобы упорной устанавливают боковой полимерный упор. В скреплении СМ-1 устанавливают боковой полимерный упор.

3.2.4. Далее выполняются работы в соответствии с пп. 3.6.1. — 3.6.5. настоящей Инструкции.

3.3. Сборка рельсошпальной решетки с подкладочным скреплением ЖБР-65ПШМ из отдельных элементов состоит из следующих операций:

3.3.1. На подрельсовые площадки железобетонных шпал раскладывают по две упругие прокладки (разного цвета), имеющие разные по толщине кромки. Прокладки с более толстой кромкой (светлого цвета) укладывают внутрь колеи. Затем на них укладывают металлическую подкладку, между ребордами которой устанавливают прокладку. В отверстия подкладки устанавливают направляющие вставки. Пружинные клеммы устанавливают в монтажное положение (приложение № 2, рисунок 2.4.), на стержни шурупов надевают шайбы и на их резьбовую часть наносят пластичную смазку «Буксол» или ЖРО. Затем вручную заворачивают на 1-2 оборота, чтобы резьба шурупа совпала с резьбой дюбеля. Расчетный расход смазки составляет 15 г на один шуруп.

В случае сборки скрепления с закладными болтами в отверстия в шпале предварительно вставляются болты и поворачиваются на 90° по часовой стрелке, а затем в указанной выше последовательности собирают скрепление и на стержень болта наворачивают гайку.

3.3.2. Затем выполняются работы в соответствии с пп. 3.6.1. — 3.6.5. настоящей Инструкции.

3.4. Сборка рельсошпальной решетки с подкладочным скреплением ЖБР-65ПШ из отдельных элементов состоит из следующих операций:

3.4.1. На подрельсовые площадки железобетонных шпал укладывают подкладки, между ребордами которых устанавливают прокладки, на подкладки устанавливают пружинные клеммы в монтажном положении (приложение № 2, рисунок 2.5.), на стержни шурупов надевают шайбы и на их резьбовую часть наносят пластичную смазку «Буксол» или ЖРО. Затем вручную заворачивают на 1-2 оборота, чтобы резьба шурупа совпала с резьбой дюбеля. Расчетный расход смазки составляет 15 г на один шуруп.

В случае сборки скрепления с закладными болтами в отверстия в шпале предварительно вставляются болты и поворачиваются на 90° по часовой стрелке, а затем устанавливают подкладку, между ребордами которой устанавливают прокладку. Пружинные клеммы устанавливают в монтажное положение, на стержни болтов надевают шайбы и наворачивают гайки.

3.4.2. Затем выполняются работы в соответствии с пп. 3.6.1. — 3.6.5. настоящей Инструкции.

3.5. Порядок поставки шпал в сборе с узлами скреплений и сборки рельсошпальной решетки следующий:

3.5.1. Железобетонные шпалы, как правило, укомплектовываются узлами скреплений на заводах ОАО «БЭТ» и других шпальных заводах, в соответствии со схемами, утвержденными Центральной дирекцией инфраструктуры — филиалом ОАО «РЖД» (приложение № 4) и поставляются на базы путевых машинных станций региональных Дирекций по ремонту пути железных дорог или другим потребителям.

3.5.2. На сборочном стенде шпалы в пределах звена раскладываются по эпюре без уменьшения расстояния между ними в стыках. Правильное положение шпал проверяют по шнуру, который прикладывается к упорным кромкам подрельсовых площадок крайних шпал, ослабляют прикрепители и переводят клеммы в монтажное положение (приложение № 2), поправляют прокладки, а затем выполняются работы в соответствии с пп. 3.6.1. — 3.6.5. настоящей Инструкции.

3.5.3. При сборке рельсошпальной решетки для кривых участков пути с использованием шпал на колею 1530 мм следует руководствоваться требованиями п. 3.7. настоящей Инструкции.

3.6. Порядок затяжки прикрепителей при сборке решетки следующий:

3.6,1. Производят затяжку шурупов или гаек закладных болтов с

крутящим моментом от 5 до 10 кгс-м (от 50 до 100 Нм) до закрепления скоб упорных, боковых полимерных упоров и подкладок от смещения.

Закрепленные таким образом скобы упорные, боковые полимерные упоры, подкладки являются направляющими для укладки инвентарных рельсов.

3.6.2. Кранами на разложенные шпалы с предварительно собранными узлами скрепления укладывают инвентарные рельсы. После укладки рельсов гайки закладных болтов или шурупы отворачивают (без снятия) на необходимое количество оборотов для сдвижки клеммы в проектное положение.

3.6.3. Клеммы сдвигают в проектное положение на подошву рельсов и электрогаечными ключами или шуруповертами производят сплошную затяжку гаек закладных болтов или шурупов одновременно с внутренней и внешней стороны колеи. При этом допускаются отставание в работе по затяжке смежных прикрепителей не более, чем на 3 шпалы.

3.6.4. При сборке рельсошпальной решетки нормативная величина крутящего момента с болтовым прикреплением составляет от 18 до 20 кгс-м (от 180 до 200 Н-м), а с шурупно-дюбельным от 22 до 25 кгс м (от 220 до 250 Нм). При правильной сборке и закреплении бесподкладочного скрепления ЖБР-65 и ЖБР-65Ш происходит контакт усов клеммы со скобой упорной или боковым полимерным упором, наблюдаемый визуально (приложение № 5, рисунок 5.1.). В подкладочном скреплении ЖБР-65ПШ и ЖБР-65ПШМ, а также в бесподкладочном СМ-1 правильность сборки и контроль нормативного прижатия клеммой подошвы рельса определяется визуально по моменту контакта шайбы с опорной площадкой на направляющей вставке, подкладке или боковом полимерном упоре (приложение № 5, рисунок 5.2.).

3.6.5. При сборке рельсошпальной решетки, предназначенной для укладки в кривых радиусом менее 600 метров допускается производить затяжку прикрепителей усилием от 12 до 15 кгс-м (от 120 до 150 Н м). Перед открытием движения, уровень затяжки должен быть доведен до нормативных значений в соответствии с п. 3.6.4. настоящей Инструкции.

3.7. Для обеспечения перехода с ширины колеи 1520 мм на ширину колеи 1530 мм или на оборот при сборке рельсошпальной решетки необходимо применять специальные шпалы 1ПЗ-К и ШЗ-ДК с шириной колеи 1522, 1524, 1526 и 1528 мм по четыре шпалы каждого типоразмера.

4. Укладка рельсошпальной решетки, замена рельсов, разрядка температурных напряжений

4.1. Укладка рельсошпальной решетки производится в соответствии с типовым или опытным технологическим процессом на производство ремонтно-путевых работ.

4.2. Перед монтажом рельсовых стыков в пути пружинные клеммы на узлах скреплений в зоне стыка должны быть в проектном положении. Шурупы или гайки должны быть закручены с нормативным крутящим моментом. Далее устанавливают стыковые накладки.

4.3. Замена инвентарных рельсов на сварные рельсовые плети, смена плетей или разрядка температурных напряжений в плетях производится в «окно». При подготовительных работах до «окна», а также при открытии движения после его завершения допускается частичное снятие клемм (или перевод их в монтажное положение) (приложение № 2) на инвентарных рельсах (сменяемых или разряжаемых плетях).

4.4. При всех видах скреплений инвентарные рельсы (сменяемые или разряжаемые плети) должны оставаться закрепленными на всех предстыковых шпалах и на каждой 2-5 шпалах с ограничением скорости движения поездов соответствии с таблицей 1.

Таблица 1.

| Радиус кривой,м | Допускаемая скорость (км/ч) при закреплении рельсов (рельсовых плетей) | |||

| на каждой 2-ой шпале | на каждой 3-ей шпале | на каждой 4-ой шпале | на каждой 5-ой шпале | |

| 1000 и более | 60 | 60 | 40 | 25 |

| 600 — 999 | 60 | 40 | 25 | Не допускается |

| 350-599 | 40 | 25 | Не допускается | Не допускается |

| 250-349 | 25 | 25 | Не допускается | Не допускается |

4.5. При переводе клемм в монтажное положение до «окна» отвинчивают гайки закладных болтов или шурупы без полного демонтажа на необходимое количество оборотов для возможности сдвижки клемм в монтажное положение (приложение № 2) и производят затяжку их крутящим моментом от 5 до 10 кгс-м (от 50 до 100 Н м).

4.6. Во время производства работ в «окно» оставшиеся клеммы также переводят в монтажное положение и затягивают прикрепители крутящим моментом от 5 до 10 кгс-м (от 50 до 100 Н*м).

4.7. После замены инвентарных рельсов на рельсовые плети или замены рельсовых плетей клеммы устанавливают в проектное положение, гайки закладных болтов или шурупы затягивают электрогаечными ключами или шуруповёртами с крутящим моментом в соответствии с п. 3.6.4. настоящей Инструкции,

5. Текущее содержание пути

5.1. После обкатки, вновь уложенной рельсовой плети (пропуска 200300 тыс. т. брутто груза) и не реже двух раз в год (весной и осенью), должен быть произведен контроль крутящего момента затяжки закладных болтов или шурупов в соответствии с п. 3.6.4. настоящей Инструкции.

5.2. Контроль за величиной крутящего момента затяжки гаек закладных болтов или шурупов осуществляется динамометрическими ключами по обеим рельсовым нитям не менее, чем на 10 шпалах подряд, расположенных:

— на коротких плетях (< 800 м) в трех зонах — на концевых участках (на расстоянии 15-20 м от концов плетей) и в средней части плети;

— на длинных плетях — на концевых участках и через каждые 500 м по длине плети. !

Контроль крутящего момента прикрепителей и усилий прижатия дополняется простукиванием молоточком. Если при простукивании будет обнаружено более 10% ослабших болтов, шурупов, клемм назначается инструментальная проверка. Если при этой проверке выявлено, что более 30% скреплений обеспечивают прижатие рельса к основанию ниже нормативных значений, то на всем полигоне проверки назначается сплошное подтягивание болтов и шурупов.

5.3. Содержание железнодорожного пути осуществляют в соответствии с «Инструкцией по текущему содержанию железнодорожного пути» утвержденной распоряжением ОАО «РЖД» от 29 декабря 2012 г. № 2791р.

5.4. При необходимости выправки положения рельсов по высоте до 10 мм под подошву рельса временно допускается устанавливать регулировочные прокладки (приложение № 7) требуемой толщины. При этом усилие затяжки должно соответствовать нормативным значениям, указанным в п. 3.6.4. настоящей Инструкции, а визуальный контроль производиться не должен. Перед началом зимней эксплуатации регулировочные прокладки должны быть изъяты, а путь выправлен по уровню подбивкой шпал.

5.5. Регулировка ширины рельсовой колеи в процессе эксплуатации предусмотрена для скрепления ЖБР-65ПШМ. При смене местами упругих прокладок по одной рельсовой нити регулируется ширина колеи в сторону уменьшения на 2 мм, по двум рельсовым нитям до 4 мм.

5.6. Уширение рельсовой колеи по причине износа элементов скрепления может быть устранено за счет замены изношенных деталей (упорных скоб, упругих прокладок, боковых полимерных упоров, подкладок и подрельсовых прокладок).

5.7. Шурупно-дюбельный вариант скрепления при соблюдении требований настоящей инструкции не требует проведение работ по дополнительной смазке резьбовой части шурупов. Для предотвращения коррозионных повреждений резьбы болтов производят смазку болтов отработанным машинным маслом не реже одного раза в год.

5.8. При производстве путевых работ, требующих замену элементов узла скрепления, не допускается попадание засорителей в дюбельные отверстия шпал.

5.9. При выполнении работ по замене рельсов, сплошной замене прокладок, разрядке температурных напряжений в рельсовых плетях, сплошной выправке пути в плане и профиле должен осуществляться контроль величины крутящего момента затяжки гаек закладных болтов или шурупов в соответствии с п. 3.6.4. настоящей Инструкции.

5.10. При обнаружении в пути деталей рельсовых скреплений со сверхнормативным износом необходимо организовать работы по их замене в плановом порядке.

6. Меры по обеспечению безопасности движения поездов и охраны труда

6.1. Работы по монтажу рельсошпальной решётки со скреплением на звеносборочных базах, замене инвентарных рельсов на рельсовые плети бесстыкового пути должны производиться по технологическим картам, разработанным в структурных подразделениях на основе типовых технологических карт.

В технологических картах структурных подразделений должны быть прописаны меры безопасного производства работ с учётом требований:

1) «Правил технической эксплуатации железных дорог Российской Федерации» от 21.12.2010 г. № 286;

2) «Инструкции по обеспечению безопасности движения поездов при производстве путевых работ» от 29.12.2012 г. № 2790р;

3) «Инструкции по сигнализации на железнодорожном транспорте Российской Федерации» от 04.06.2012 г. № 162;

4) «Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути» от 29.12.2012 г. № 2788р;

5) «Инструкция по текущему содержанию железнодорожного пути» от

29.12.2012 г. №2791;

6) «Правил по охране труда при содержании и ремонте железнодорожного пути и сооружений» ПОТ РО-32-ЦП-652-99;

7) «Правил по охране труда при обслуживании скоростных и высокоскоростных линий железных дорог ОАО «РЖД» от 25.06.2010 г. №1362р;

8) «Правил по безопасному нахождению работников ОАО «РЖД» на железнодорожных путях;

9) «Инструкции по охране труда для монтёров пути ОАО «РЖД» от

29.12.2012 г. №2769р;

10) «Инструкции по охране труда для стропальщика при укладке кранами рельсошпальной решётки» от 14.02.2013 г. № 394р;

11) и других нормативных документов по вопросам охраны труда, действующих в ОАО «РЖД».

смазке резьбовой части шурупов. Для предотвращения коррозионных повреждений резьбы болтов, производят смазку болтов отработанным машинным маслом не реже одного раза в год.

6.9. При производстве путевых работ, требующих замену элементов узла скрепления, (смена упругих прокладок, прокладок, скоб, шурупов), не допускать попадания засорителей в дюбельные отверстия шпал.

6.10. Необходимо периодически один раз в год, а также при выполнении работ по замене рельсов, сплошной замене прокладок, разрядке температурных напряжений в рельсовых плетях, сплошной выправки пути в плане и профиле, осуществлять контроль крутящего момента затяжки гаек закладных болтов или шурупов в соответствии с п. 6.2 настоящей Инструкции.

6.11. При обнаружении в пути прокладок и упругих прокладок с износом по толщине более 25 % от нормативного значения согласно конструкторской документации (без учета допусков), необходимо организовать работы по их замене в плановом порядке.

6.12. Перемещение или подвижку элементов скрепления категорически

запрещается производить ударными способами (лом, молоток, кувалда).

7. Меры безопасности

Меры безопасности на работы по монтажу рельсошпальной решетки со скреплением на звеносборочных базах, а так же замене инвентарных рельсов на рельсовые плети бесстыкового пути — должны соответствовать требованиям, установленным «Правилами по охране труда при содержании и ремонте железнодорожного пути и сооружений» ПОТ РО-32-ЦП-652-99, «Инструкции по обеспечению безопасности движения поездов при производстве путевых работ» утвержденной распоряжением ОАО «РЖД» 29 декабря 2012 г. № 2790р, «Инструкцией по устройству, укладке, содержанию и ремонту бесстыкового пути» утвержденной распоряжением ОАО «РЖД» от 29 декабря 2012 г. № 2788р и настоящей Инструкции.

Приложение К» 1

Узлы скреплений

1 Закладной болт | ГОСТ 16017-79 |

2 Гайка | ГОСТ 16018-79 |

3 Клемма пружинная ЖБР | ЦП 369.102 |

4 Скоба упорная | ЦП 369.301 |

5 Прокладка упругая | ЦП 369.104 |

6 Скоба ЖБР | ЦП 369.103 |

7 Прокладка | ЦП 538, ЦП 538М, ЦП 638 |

Рисунок 1.1. — Узел скрепления ЖБР-65

| 1 Шуруп путевой с шестигранной головкой | ЦП 54 |

| 2 Клемма пружинная ЖБР | ЦП 369.102 |

| 3 Скоба упорная | ЦП 369.301 |

| 4 Прокладка упругая ЖБР | ЦП 369.104 |

| 5 Прокладка | ЦП 538, ЦП538М |

| ЦП 638, | |

| 6 Скоба ЖБР | ЦП 369.103 |

Рисунок 1.2. — Узел скрепления ЖБР-65Ш

| 1 Упор боковой полимерный | ПР 001.001 ЦП | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 Клемма пружинная ЖБР | 369.102 ЦП 538, ЦП | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3 Прокладка | 538М, ЦП 638 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4 Шайба | СТО 71915393 — ТУ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 Шуруп путевой с шестигранной головкой | 097-2010 ЦП 54 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок 1.3. — Узел скрепления СМ-1

| 1 Подкладка ЖБРМ | ЦП 369.607 |

| 2 Клемма пружинная ЖБР | ЦП 369.102 |

| 3 Прокладки упругие | ВП 920.1281 и ВП 920.1282 |

| 4 Вставка направляющая | ВП 920.1280 |

| 5 Прокладка | ЦП 363 |

| 6 Шуруп путевой с шестигранной головкой | ЦП 54 |

| 7 Шайба | ЦП 369.701, СТО 71915393- ТУ 097-2010 |

Рисунок 1.4. — Узел скрепления ЖБР-65ГП11М

1 Подкладка полимерная ЖБР | МКС-001 ЖБР |

2. Прокладка | МКС-002 ЖБР |

3. Клемма пружинная ЖБР | ЦП 369.102 |

4. |

ТТК. Укладка рельсо-шпальной решетки,

ОРГАНИЗАЦИЯ ЖЕЛЕЗНОДОРОЖНОГО СТРОИТЕЛЬСТВА

УКЛАДКА РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ

1.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая

карта (ТТК) составлена на укладку рельсошпальной решетки.

ТТК предназначена для

ознакомления рабочих и инженерно-технических работников с правилами

производства работ, а также с целью использования при разработке

проектов производства работ, проектов организации строительства,

другой организационно-технологической документации.

2.

ОБЩИЕ ПОЛОЖЕНИЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ОРГАНИЗАЦИИ ПУТЕУКЛАДОЧНЫХ РАБОТ.

КОМПЛЕКС РАБОТ ПО УКЛАДКЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

В

зависимости от уровня механизации путеукладочных работ различают

укладку: звеньевую, плетьевую и поэлементную.

При звеньевой

(индустриальной) укладке рельсовые звенья длиной 25 м собирают

на звеносборочных базах (рельсы длиной 12,5 м сболчивают попарно),

а затем укладываются в путь путеукладчиком.

При плетьевой

укладке, плети длиной 200-250 м собирают и сваривают на специальных

рельсосварочных поездах, транспортируют на роликовых платформах и

укладывают в путь.

Поэлементная

укладка заключается в сборке путевой решетки из отдельных элементов

непосредственно на земляном полотне с применением механизированного

инструмента (раздельная укладка).

Укладка пути может быть

организована с использованием одного путеукладчика (работы

производятся в одном направлении). Все материалы в этом случае

подаются к путеукладчику по железной дороге, и такая схема укладки

пути носит название «с головы» или однолучевая.

В

целях сокращения сроков укладочных работ на участках большого

протяжения укладку можно организовать несколькими путеукладчиками

на разных направлениях, в этом случае необходимо определить способы

доставки звеньев к путеукладчикам, а также выбрать тип

путеукладчиков.

При строительстве

железнодорожных обходов удаленность от площадок перегрузки до

путеукладчика не должна превышать величину захватки для путевых

работ. Выбирать площадки погрузки желательно на нулевых местах (в

основном переезды) или участках, где высота насыпи или глубина

выемки не превышает 1 м.

Наибольшая часть

трудозатрат по укладке пути падает на монтаж звеньев. Поэтому

необходимо так организовать эту работу, чтобы не допускать брака и

переделок. А это возможно только в том случае, если руководитель

работ будет твердо сам знать требования СНиП и постоянно

осуществлять контроль за качеством сборки звеньев и укладки

пути.

Современная технология

путеукладочных работ предусматривает предварительную сборку

рельсошпальной решетки индустриальными методами на звеносборочных

базах.

Звеносборочная

база — это индустриальное предприятие, оборудованное средствами

механизации и приспособлениями для приема, выгрузки, сортировки и

складирования прибывающих с заводов материалов верхнего строения

пути, сборки звеньев рельсошпальной решетки и блоков стрелочных

переводов, их хранения, погрузки на подвижной состав и формирования

укладочных поездов.

Звеносборочные базы

создают условия для ритмичной работы, механизации и автоматизации

всех рабочих операций, что позволяет заметно повысить

производительность труда и снизить трудоемкость работ по укладке

пути.

По своему назначению и

оснащенности звеносборочные базы бывают: стационарные, головные и

полевые.

Стационарные

звеносборочные базы входят в систему МПС.

Головная

звеносборочная база разворачивается обычно в голове строящегося

или восстанавливаемого железнодорожного участка, часто на станции

примыкания, и обеспечивает звеньями рельсошпальной решетки путевые

строительные организации на расстоянии до 250 км.

В

зависимости от годового объема путеукладочных работ головные

звеносборочные базы оснащают механизированными звеносборочными

стендами ЗС-400М или ЗС-500М, а также козловыми или стреловыми

железнодорожными кранами. Такие базы обеспечивают сборку звеньев

рельсошпальной решетки до 70 км/год.

При объеме укладочных

работ 10 км и менее устраивают базы со сборкой звеньев на сборочных

стендах-шаблонах.

Головные звеносборочные

базы имеют также площадки для сборки стрелочных переводов. По мере

продвижения фронта укладки и увеличения дальности транспортирования

звеньев базу перемещают на новое место — раздельный пункт, где по

условиям рельефа местности и путевого развития можно разместить

звеносборочную базу. При выборе раздельного пункта необходимо

учитывать, что уклон базовых путей не должен превышать 2,5%.

Полевая звеносборочная

база разворачивается для сборки звеньев в небольших объемах и

действует в течение нескольких суток. Этот вид баз является

основным при строительстве железных дорог и обходов барьерных мест

в военное время.

Полевая звеносборочная

база обычно размещается на грунтовой площадке и не имеет путевого

развития. При разворачивании полевой базы на раздельном пункте один

из крайних путей может использоваться в качестве погрузочного.

Сборку звеньев и все погрузочно-выгрузочные работы выполняют с

помощью автомобильных кранов.

Основным способом сборки

звеньев является поточный на стендах-шаблонах с применением

механизированного инструмента. Материалы на полевые базы могут

поступать с головных баз или из мест заготовки.

При выполнении

путеукладочных работ в военное время на отдельных изолированных

участках или обходах могут оборудоваться звеноремонтные площадки,

на которых ремонтируют звенья, получаемые от разборки

малодеятельных станционных путей, веток и тупиков.

Звенья с полевых баз и

звеноремонтных площадок транспортируются на путевых тележках ПТ-13

или автомобильным транспортом с использованием прицепов-роспусков

2-Р-15.

3.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

ОРГАНИЗАЦИЯ РАБОТ ПО УКЛАДКЕ ПУТИ

Укладка звеньев рельсошпальной решетки тракторным путеукладчиком

ПБ-ЗМ

Рабочие бригады

производят укладку звеньев пути путеукладчиком ПБ-ЗМ. Он

предназначен для укладки и разборки железнодорожного пути колеи

1520 и 1435 мм с длиной звеньев 25 метров с любыми типами шпал с

общей массой до 18 тонн и звеньев длиной до 30 м с деревянными

шпалами, рельсами от Р43 до Р65 включительно и эпюрой шпал 1440,

1600, 1840 и 2000 штук на километр (рис.1). Масса путеукладчика 31

т. Тягач — трактор Т-130, оборудованный комбинированным ходом и

генератором мощностью 37,5 кВт. Команда путеукладчика — 7 чел.

Рис.1. Тракторный путеукладчик ПБ-ЗМ:

1 — трактор-тягач; 2 — водило; 3 — ферма;

4 — грузовая лебедка; 5 — тяговая лебедка; 6 —

крюк тяговой лебедки; 7 — задняя захватная рама; 8 —

выносной пульт оператора; 9 — гусеничная тележка; 10

— кран-укосина; 11 — опора; 12 — рихтовочный ролик;

13 — передняя захватная рама; 14 — упор с

амортизатором

Средняя техническая

производительность путеукладчика составляет 200 м/час, а

эксплуатационная — в пределах 1,35 км/см.

Время монтажа

путеукладчика командой из 5 человек — 4 часа.

Схемы сборки: N 1 — для

укладки звеньев пути со сцепов железнодорожных платформ, высота

портала 5870 мм.

N

2 — для укладки звеньев пути с инвентарных тележек ПТ-13, высота

портала 3970 мм.

Достоинства путеукладчика

ПБ-ЗМ заключаются в его мобильности, возможности транспортировки

его в любое место укладки, не привязываясь к существующей сети

железных дорог. Он может вести укладку с железнодорожных платформ и

тележек ПТ-13, а также вести укладку на изолированных участках.

К

недостаткам его можно отнести:

—

сравнительно низкую производительность;

—

при проходе искусственных сооружений необходимо производить зашивку

пути на них вручную с последующим вывешиванием портала

путеукладчика для переезда через мост;

—

при движении путеукладчика по основной площадке земляного полотна

возникают повреждения сливной призмы.

Путеукладчик ПБ-ЗМ имеет

автоматические грузозахватные приспособления для захвата звена,

рихтующее устройство внутри портала для укладки звена в кривой

малого радиуса, гидравлические подъемники портала для изменения

габарита по высоте в зависимости от того, каким транспортом

доставляются звенья — на платформах или тележках.

Путеукладчик может

транспортироваться: своим ходом по рельсам, в этом случае трактор

движется по рельсам (башмаки гусениц со стороны трактора сточены),

а портал с фермой вывешивается на две путевые тележки и таким

образом транспортируется; своим ходом по грунту; трактор может

транспортироваться на трейлере на большие расстояния, а портал с

фермой на полуприцепе-роспуске по грунту.

Организация работ по

укладке звеньев включает:

—

перемещение путеукладчика в голову укладки;

—

подачу материального поезда к путеукладчику и подготовку пакетов к

укладке;

—

укладку звеньев на земляное полотно;

—

постановку пути на ось;

—

регулировка зазоров и установка скреплений;

—

выправку пути для пропуска материальных поездов.

После разрешения на

укладку пути путеукладчик подают в голову укладки. Материальный

поезд со звеньями, погруженными в соответствии с

погрузочно-укладочной ведомостью, подают к путеукладчику обычно

маневровыми тепловозами. Локомотив располагается в хвосте

поезда.

При укладке звеньев с

платформ локомотив находится в хвосте поезда до конца укладки.

Машинист локомотива удерживает материальный поезд от скатывания на

уклонах и производит перетяжку пакетов по мере укладки звеньев. Все

маневры выполняются только по команде руководителя и с подачей

звукового сигнала.

Одновременно с

подготовкой пакетов к укладке производится подготовка к работе

путеукладчика.

Укладка звеньев

выполняется командой в составе 1-1-6;

1

— машинист путеукладчика;

2

— оператор;

3

— машинист трактора;

4, 5, 6, 7 — монтеры

пути.

Укладка пути звеньями

производится по оси земляного полотна, принятого под укладку

рабочей комиссией.

До начала укладки

восстанавливается ось пути через каждые 100 м на прямых и 20 м (10

м) на кривых участках, в точках начала и конца переходных и

круговых кривых, а также в точках перелома продольного профиля.

Звенья пути должны

укладываться по оси с соблюдением необходимых стыковых зазоров.

Размер этих зазоров определяют на каждый день укладки в зависимости

от температуры и длины рельсов по таблицам для данной климатической

полосы.

Звенья рельсошпальной

решетки должны быть погружены на транспорт в соответствии с

погрузочно-укладочной ведомостью, где указывается

последовательность монтажа звеньев пути.

При этом должно быть

учтено, чтобы стыки рельсов при укладке не попали бы в пределы

переездов. В противном случае стыки следует смещать укладкой звена

длиной 12,5 м. При стыковании рельсов разных типов должны

применяться переходные накладки. Разрешается стыковать только

смежные типы рельсов. Например, Р50 и Р65, но не Р50 и Р75. Стыки

должны быть сболчены не менее чем на 4 болта. Причем под гайками

должны быть шайбы гроверы (пружинные шайбы, не допускающие

раскручивания гаек).

Стыки по одной и другой

рельсовой нити должны быть на одной прямой, перпендикулярно оси

пути, то есть по угольнику.

Допускается забег

стыка:

—

на прямых участках — не более ±1 см;

—

на кривых — не более 8 стандартного укорочения рельсов ±1 см.

При укладке звеньев

необходимо соблюдать установленную шнуровую нить шпал. На прямых

участках шнуровая нить — правая по счету километров; на кривых —

наружная; на станциях — шнуровая нить со стороны пассажирского

здания, на крайнем пути от здания — шнуровая нить с полевой

стороны.

Укладка рельсошпальной

решетки с помощью путеукладчика ПБ-ЗМ выполняется командой: на

прямых участках — 7 человек, на кривых малых радиусов — 11

человек.

Поданный к путеукладчику

состав с пакетами звеньев останавливается в 10-12 м от

путеукладчика.

Монтеры пути NN 4, 5, 6,

7 раскрепляют пакеты звеньев (снимают стяжки, потом упоры, исключая

шпальный упор на ближайшей к путеукладчику платформе).

Звенья к месту укладки

подаются тепловозом или другой тяговой единицей.

Путеукладчик

подготавливается к работе, а на последнее уложенное путеукладчиком

звено, над третьей шпалой от трактора ПБ-ЗМ устанавливают тормозные

башмаки. После чего, по сигналу машиниста ПБ-ЗМ платформы со

звеньями подаются тяговой единицей внутрь портала

путеукладчика.

Процесс укладки звеньев

по операциям (рис.2).

Рис.2. Последовательность выполнения операций по укладке звеньев

рельсошпальной решетки путеукладчиком ПБ-ЗМ

Операция 1.

Подача сцепов с пакетами в портал ПБ-ЗМ со скоростью не более 2-3

км/час. При этом монтер пути N 5 и оператор 3 следят за тем, чтобы

выступающие части платформы и шпалы звеньев не задевали за опоры

портала и при необходимости подают сигнал машинисту локомотива об

остановке поезда. При подаче звеньев путеукладчик должен быть

заторможен с поднятыми в крайнее положение захватными рамами. Между

автосцепкой платформы и буксирным устройством трактора должен

оставаться зазор не менее 300 мм. В этом положении сцепы со

звеньями останавливаются.

Операция 2.

Строповка верхнего звена пакета. Оператор N 3, управляя лебедками с

выносного пульта, опускает захватные рамы на верхнее звено пакета.

Если захваты автоматические, то звено «стропуется» этими захватами

без помощи человека. Если полуавтоматические, то двое монтеров пути

N 5, 7 влезают на пакет, направляют и приводят захватные рамы в

положение для захвата звена и после проверки надежности строповки

слезают с пакета. Монтеры пути N 4, 6 подносят с платформы к стыку

накладки и болты.

Операция 3.

Подъем звена. Оператор N 3 включает пультом грузоподъемные лебедки,

которые поднимают звено до ограничителей высоты подъема (чтобы

звено не раскачивалось при передвижении ПБ-ЗМ).

Операция 4.

Перемещение путеукладчика с поднятым звеном по оси пути на

расстояние чуть больше, чем длина звена (25,5 м). Скорость

перемещения — 1 км/ч, монтеры пути N 4, 7 следят за движением

гусеничных тележек.

Операция 5.

Опускание звена. Звено опускается таким образом, чтобы задний его

конец находился на уровне ранее уложенного звена, а передний — на

уровне амортизаторов трактора. Звено опускается оператором

(рис.3).

Рис.3. Положение укладываемого звена перед стыковкой:

1 — упор-амортизатор; 2 — захватные рамы; 3 —

укладываемое звено; 4 — автостыкователь; 5 — ранее

уложенное звено

Операция 6.

Стыкование звена. Оно производится в процессе дальнейшего опускания

звена и осаживания трактора назад. При этом проверяется совпадение

оси пути и звена. Монтеры пути NN 4, 5 сдвигают стыковые шпалы

(пока конец звена — навесу) в направлении от стыка звена к

трактору. Монтеры пути N 4 и N 7, установив зазорники в стыки,

направляют конец звена ломами (или руками, только тогда, когда

звено находится на высоте не более 0,5 м от земли), стыкуют его с

ранее уложенным звеном временными автостыкователями или постоянными

накладками на два болта.

Операция 7.

Укладка звена. Окончательная укладка звена производится по оси

пути. Предварительно ближайший к трактору конец звена поднимается

оператором. Окончив регулировку звена в плане, оператор полностью

опускает его на земляное полотно и поднимает захватные рамы в

верхнее положение. Монтеры пути NN 5 и 7 переставляют тормозные

башмаки. Последующие звенья укладываются так же.

После того, как все

звенья ближайшего к путеукладчику пакета уложены, на освободившиеся

2 платформы перетягивается следующий пакет звеньев. Перетяжка может

осуществляться или с помощью тяговой лебедки самого путеукладчика

или с помощью локомотива.

Пакет фиксируется

относительно уложенного пути тросом, а платформы вытягиваются

из-под пакетов, которые находятся на лыжах, и перекатываются на

свободные платформы по их роликовым транспортерам.

Для ближайшей перетяжки

пакетов используют обычно тяговые лебедки путеукладчика, при

дальней перетяжке — локомотив.

В

кривых участках пути работа путеукладчика осложняется (темп укладки

уменьшается на 30-35%). Так, в кривых R<800 м платформы с

пакетами после подъема очередного звена приходится выводить

локомотивом из портала. В кривых R<600 м путь рихтуют с помощью

«водила», в кривых меньшего радиуса — специальным рихтовочным

роликом от опоры портала.

Особенности монтажа рельсошпальной решетки тракторным

путеукладчиком ПБ-ЗМ с путевых тележек ПТ-13

Особенности монтажа рельсошпальной решетки тракторным

путеукладчиком ПБ-ЗМ с путевых тележек ПТ-13

Предварительно

путеукладчик ПБ-ЗМ переоборудуется для укладки звеньев с путевых

тележек: из фермы убирается вставка со стороны трактора, высотный

габарит портала уменьшается.

Укладочный поезд подается

с пакетами звеньев на съемных путевых тележках ПТ-13

(грузоподъемность одной тележки 13 тонн). Каждая пара тележек

загружается пакетом из 3 звеньев на деревянных шпалах. Стыкование

пакетов между собой осуществляется обычными накладками, которые

ставятся на рельсах нижнего звена в шахматном порядке и

закрепляются на крайних отверстиях. Для подачи звеньев к месту их

укладки могут быть использованы: дрезина АГМ или мотовоз, трактор на комбинированном

ходу или автомашина с комбинированным ходом.

Состав со звеньями

останавливается за 10-12 м от ПБ-ЗМ.

Весь состав подтягивается

с помощью тяговой лебедки путеукладчика внутрь портала. Трос

лебедки закрепляется за дальний конец сцепов самого удаленного от

путеукладчика пакета звеньев. Количество пакетов в этом случае

зависит от величины подъема продольного профиля участка: при

подъеме от 0 до 20 промиле — соответственно от 7 до 2 пакетов (от

525 м до 150 м).

При укладке звеньев под

уклон подачу их в портал путеукладчика следует осуществлять

тяговыми средствами (мотовозом, дрезиной и др.). Звенья подаются в

портал до упора в амортизирующее устройство трактора

путеукладчика.

После подъемки последнего

в пакете звена освободившиеся тележки подкатываются под

кран-укосину путеукладчика и снимаются с пути на обочину, откуда

грузятся краном на автотранспорт и доставляются к месту погрузки

звеньев.

Укладка звеньев РШР путеукладчиком УК-25

Консольный путеукладочный

кран УК-25/21 грузоподъемностью 21 т (рис.4) предназначен для

укладки звеньев пути из рельсов длиной 25 м всех типов, как с

деревянными, так и с железобетонными шпалами. Производительность

этого путеукладчика достигает 4 км в смену для РШР с деревянными

шпалами.

Рис.4. Путеукладчик УК-25:

1 — грузовая тележка; 2, 3 — блоки; 4 —

ферма; 5, 7, 20 — лебедки; 6 — пост

управления оператора; 8 — средняя поперечная балка; 9

— ограничитель грузоподъемности; 10 — откидные балки;

11 — каретка портала; 12 — ограждение; 13 —

гидравлический цилиндр подъема фермы; 14 — стойка портала;

15 -трехосная тележка; 16 — рама; 17 — силовая

установка; 18 — пульт управления платформой; 19 —

кабина управления; 21 — роликовый конвейер; 22 —

укладываемое звено

Путь с деревянными

шпалами укладывают укладочным краном УК-25/9 грузоподъемностью 9 тс

железобетонными шпалами укладочными кранами УК-25/21

грузоподъемностью 21 т.

Звенья рельсошпальной

решетки подают к месту укладки подвижным составом, оборудованным

роликовым транспортером. Во избежание больших перетяжек пакетов

звеньев к крану длина состава не должна превышать 14-16 платформ.

Между платформами с пакетами звеньев располагают моторную

платформу, а в хвосте поезда — локомотив, который на уклонах более

2,5 тысячных остается при составе с пакетами в течение всего

периода укладки.

После прибытия поезда с

пакетами звеньев на место работ укладочный кран с частью платформ

отцепляют от состава и перемещают к месту укладки. Количество

сцепов, груженных пакетами, прицепляемых к путеукладчику УК-25

зависит от профиля участка и не должно превышать на площадке и

уклоне пути до 5 тысячных — пяти сцепов, на уклонах от 5 до 10

тысячных не более трех, на уклонах более 10 тысячных не более

одного сцепа.

Укладку звеньев выполняет

бригада, состоящая из машиниста крана, оператора, машиниста

моторной платформы и 30 монтеров пути (рис.5).

Рис.5. Схема расстановки рабочих при укладке звеньев путеукладчиком

УК-25:

1 — место машиниста-водителя; 2 — место

машиниста-оператора; 3 и 4 — место монтеров пути —

стропальщиков; 5-14 — места монтеров пути нижней группы;

15 — место руководителя работ

Четыре монтера пути

снимают крепления пакетов звеньев, двое стропуют верхнее звено

пакета. Звенья пути укладывают 10 монтеров пути.

По сигналу бригадира

оператор крана включает подъемные лебедки, поднимает звено на

высоту 0,5 м от пакета, перемещает траверсу со звеном по стреле

крана и опускает на земляное полотно. При приближении звена к

поверхности основной площадки монтеры пути принимают звено, стыкуют

один конец его с ранее уложенным звеном и направляют укладываемое

звено по оси пути, после чего оператор крана опускает звено на

земляное полотно.

Пакеты звеньев

перетягивают на платформу укладочным краном, не прерывая его

работы. Одновременно с перемещением крана к концу уложенного звена

последнее звено пакета поднимают, передвигают по стреле крана и

перетягивают следующий пакет на первую половину платформы крана.

После укладки последнего звена пакета при перемещении крана вперед

следующий пакет окончательно устанавливают на его платформе.

Ближнее перетягивание

пакетов выполняет машинист-водитель крана и два монтера пути,

которые растягивают трос, сматывая его с барабана тяговой лебедки

крана. Дальние пакеты звеньев перетягивают только после того, как

на укладочный кран будет перетянут последний пакет с платформ,

расположенных у крана.

Технические указания по устройству и конструкции мостового полотна на железнодорожных мостах ОАО «РЖД», утверждённые распоряжением ОАО «РЖД» № 2195р 12.10.2011

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 12 октября 2011 г. N 2195р

ОБ УТВЕРЖДЕНИИ ТЕХНИЧЕСКИХ УКАЗАНИЙ ПО УСТРОЙСТВУ

И КОНСТРУКЦИИ МОСТОВОГО ПОЛОТНА НА ЖЕЛЕЗНОДОРОЖНЫХ

МОСТАХ ОАО «РЖД»

В целях обеспечения безопасности движения поездов на железнодорожных мостах с мостовым полотном и усиления надзора за их состоянием:

- Утвердить прилагаемые Технические указания по устройству и конструкции мостового полотна на железнодорожных мостах ОАО «РЖД».

- Начальникам железных дорог, начальникам дирекций инфраструктуры:

а) довести настоящее распоряжение до сведения причастных работников;

б) обеспечить в установленном порядке тиражирование и изучение Технических указаний по устройству и конструкции мостового полотна на железнодорожных мостах ОАО «РЖД».

- Контроль за исполнением распоряжения возложить на начальника Центральной дирекции инфраструктуры Супруна В.Н.

Вице-президент

ОАО «РЖД»

В.Б. Воробьев

УТВЕРЖДЕНЫ

распоряжением ОАО «РЖД»

12 октября 2011г. № 2195р

Технические указания

по устройству и конструкции мостового полотна

на железнодорожных мостах ОАО «РЖД»

1. Общие положения

1.1. Настоящие Технические Указания по устройству и конструкции мостового полотна на железнодорожных мостах ОАО «РЖД» (в дальнейшем Указания) разработаны в дополнение к Инструкции по содержанию искусственных сооружений. Указаниями надлежит также руководствоваться при проектировании мостового полотна железнодорожных мостов в соответствии со СНиП 2.05.03-84*.

1.2. Указания распространяются на мосты, расположенные на железнодорожных линиях независимо от класса путей, на которых осуществляется движение поездов с наибольшими установленными скоростями: пассажирских — до 140 км/ч, рефрижераторных — до 120 км/ч, грузовых порожних — до 100 км/ч, грузовых груженных – 90 км/ч.

Для участков обращения пассажирских поездов со скоростью 141 — 200 км/ч в Указаниях приведены дополнительные требования к устройству мостового полотна в соответствии с Инструкцией по техническому обслуживанию и эксплуатации сооружений, устройств, подвижного состава и организации движения на участках обращения скоростных пассажирских поездов (ЦРБ-393).

1.3. В Указаниях более подробно изложены требования Инструкции по содержанию искусственных сооружений (ЦП-628) к устройству мостового полотна, кроме того, даны чертежи отдельных элементов и деталей, а также приведены основные характеристики, технические требования и технические условия на их изготовление.

Приведены чертежи и технические требования на детали скреплений при устройстве мостового полотна (болты, шурупы, рельсовые подкладки и другое). Изготовление и поставка таких изделий должны производиться только по соответствующим стандартам.

Для элементов, не выпускаемых промышленностью (подвесных мостиков, башмаков, челноков, стыков контруголков, охранных брусьев и т.п.), приведены подробные чертежи, позволяющие изготовить их на месте.

В Указаниях учтены требования строительных норм и правил на устройство мостового полотна в районах с суровыми и особо суровыми климатическими условиями.

1.4. При проектировании и строительстве новых и реконструкции существующих металлических мостов должна предусматриваться укладка, как правило, мостового полотна с безбалластными железобетонными плитами. Укладка мостового полотна на деревянных поперечинах допускается по согласованию с Управлением пути и сооружений Центральной дирекции инфраструктуры ОАО «РЖД» при соответствующем технико-экономическом обосновании.

1.5. При сплошной замене мостовых брусьев на эксплуатируемых мостах с пролетными строениями, рассчитанными под нагрузку Н-8 или С-14, необходимо, как правило, укладывать безбалластные железобетонные плиты. На остальных мостах необходимо провести расчеты по определению их грузоподъемности, по результатам которых решение о возможности укладки плит должен принимать начальник Службы пути или его заместитель по инженерным сооружениям.

1.6. Укладка мостового полотна на металлических мостах должна производиться по проектам (включая проекты производства работ), разрабатываемым на основании настоящих Указаний, проектов типовых конструкций пролетных строений, действующих правил и технологии производства работ, а также отдельных указаний Управления пути и сооружений Центральной дирекции инфраструктуры ОАО «РЖД».

2. Мостовое полотно с ездой на балласте

2.1. Мостовое полотно с ездой на балласте устраивают на железобетонных, бетонных, каменных, металлических или сталежелезобетонных пролетных строениях и на устоях мостов.

2.2. В качестве балласта на мостах и подходах к ним должен применяться щебень из твёрдых пород природного камня по ГОСТ 7392-2002 «Щебень из плотных горных пород для балластного слоя железнодорожного пути» (приложение № 1 настоящих Указаний), укладка других видов балласта не допускается. Находящийся в эксплуатации на мостах асбестовый балласт должен в плановом порядке заменяться на щебеночный.

2.3. На мостах могут быть уложены железобетонные или деревянные шпалы, как показано на рис. 2.1 и 2.2. При наличии охранных приспособлений балласт в пространстве между рельсами укладывают до уровня нижней полки контруголков или подошвы контррельсов. Ранее уложенные контррельсы допускается сохранять на мостах до очередного вида ремонта.

2.4. Эпюра шпал на мостах без охранных приспособлений принимается такой же, как и на прилегающих участках пути, а при наличии охранных приспособлений на 1 км укладывают не менее 2000 специальных железобетонных шпал (приложение № 2 настоящих Указаний).

2.5. На мостах при езде на балласте на прямых участках пути ось верхнего строения не должна отклоняться от оси пролетного строения на величину более 50 мм; в кривых фактическое отклонение оси верхнего строения пути от проектного положения не должно превышать 30 мм.

При больших отклонениях необходимо проводить рихтовку рельсошпальной решетки или перешивку рельсового пути, а при невозможности, провести расчеты по грузоподъемности пролетных строений.

Кроме того, на мостах с ездой понизу необходимо проверять их соответствие габариту приближения строений.

2.6. Ширина плеча балластной призмы d (см. рис.2.1.) на мостах должна быть, как правило, не менее 35 см, а на участках обращения скоростных пассажирских поездов не менее 40 см. Меньшая ширина, но не менее 25 см, допускается на мостах, расположенных на путях 4 и 5 классов. В кривых радиусом менее 600 м ширина плеча балластной призмы со стороны наружной нити менее 35 см не допускается.

Ширина плеча балластной призмы может быть уменьшена, если подошвы шпал расположены ниже бортиков балластных корыт не менее чем на 10 см.

2.7. Институтом Гипротранспуть разработаны конструкции металлических пролётных строений с металлическим балластным корытом с расчётным пролётом от 44 до 110 м включительно. Конструктивно это – металлические конструкции, как со сплошной стенкой (рис.2.3.; 2.4.; 2.5.), так и со сквозными фермами.

Пролётное строение состоит из главной балки, консольных частей балластного корыта, присоединённых к ней высокопрочными болтами. И эксплуатационных обустройств в виде служебных тротуаров. Бортики балластного корыта разработаны двух типов: нормальной высоты (400 мм) и пониженной (200 мм). Балластное корыто образуется верхним поясом главной балки, горизонтальными листами консольных частей, укреплёнными на них продольными бортиками и торцевыми бортиками на концах пролётного строения. Для устройства гидроизоляции поверхности балластного корыта используется рулонные или мастичные гидроизоляционные материалы, защищённые от механического повреждения слоем плит экструдированного пенополистирола и геотекстилем.

2.8. Толщина слоя балласта под шпалой в подрельсовой зоне Н (см. рис. 2.1) должна быть не менее 25 см, а на скоростных участках пути не менее 30 см. Меньшая толщина балласта допускается на путях 5 класса и на сооружениях старой постройки по согласованию со Службой пути железной дороги, но во всех случаях должна быть не менее 15 см. Максимальная толщина балласта под шпалой в подрельсовой зоне допускается не более 40 см, а на пролетных строениях мостов с откидными консолями не более 35 см. Для обеспечения устойчивости рельсового пути допускается наращивание бортиков балластных корыт на величину не более 20 см по проектам, утвержденным службой пути железной дороги.

2.9. Возвышение наружной нити пути в кривых (h) рассчитывают в соответствии с нормами Инструкции по текущему содержанию железнодорожного пути и устраивают за счет увеличения толщины балластного слоя, как показано на рис. 2.2. При необходимости применяют пролетные строения с повышенными бортиками балластных корыт или наращивают существующие.

2.10. Охранные приспособления укладываются в соответствии с требованиями раздела 8 настоящих Указаний.

2.11. На двухпутных и многопутных мостах пространство между соседними пролетными строениями перекрывают железобетонными плитами или металлическими листами, а при невозможности уложить плиты или листы устраивают служебные тротуары.

3. Мостовое полотно на деревянных поперечинах

3.1. Мостовое полотно на деревянных поперечинах (мостовых брусьях) устраивается согласно рис.3.1 и 3.2. На эксплуатируемых мостах впредь до переустройства или капитального ремонта допускается содержать мостовое полотно согласно рис.3.3 и 3.4. В качестве контруголков должны применяться уголки сечением 160х160х16 мм. На эксплуатируемых мостах до ихреконструкции, капитального ремонта или сплошной замены мостового полотна допускаются контруголки меньшего сечения, но не менее 150х100х14 мм или контррельсы. Контррельсы должны быть того же типа или не более, чем на один тип легче путевых рельсов. При этом, если на мосту применено раздельное клеммно — шурупное рельсовое крепление, контруголки должны иметь сечение 160х160х16 мм.

На указанных рисунках «С» — расстояние в свету между наружной гранью головки рельса и вертикальной полкой противоугонного уголка. Величина «С» принимается по таблице № 3.1 в зависимости от типа рельса и его крепления.

Таблица № 3.1

Крепление рельсов

Тип рельса

Расстояние «С», мм