Усиление конструкций: Усиление строительных конструкций — выполнение проектов по усилению несущих конструкций

- Усиление несущих строительных конструкций — «ИСК «Прогресс»

- Усиление конструкций углеволокном в Москве, цены на усиление бетона и несущих конструкций

- Гроздов В.Т. “Усиление строительных конструкций при реставрации зданий и сооружений”. 2005

- Усиление конструкций композиционными материалами

- Усиление конструкций | Специальные материалы

- Железобетонная конструкция – обзор

- Стальная арматура в бетонных конструкциях

- Проект компоновки арматуры для бетонных конструкций на основе непрерывного повреждения и оптимизации топологии фермы

- Коррозионная стойкость железобетонных конструкций

- Обнаружение коррозии арматуры в железобетонных конструкциях с помощью картирования потенциала: теория и практика

- 1. Введение

- 2. Методика измерений

- 3. Оценка и интерпретация

- 3.1. Дополнительные исследования

- 3.2. Графическое представление

- 4. Окончательная оценка и случайное вскрытие

- 5. Испытательный персонал

- 6. Результаты практических курсов обучения на крупномасштабном испытании образца

- 7. Выводы

- Доступность данных

- Конфликт интересов

- Методы усиления мостов, их характеристики и применимость

- El-Reedy, Mohamed: 9780367388454: Amazon.com: Books

Усиление несущих строительных конструкций — «ИСК «Прогресс»

Усиление несущих строительных конструкций

Содержание:

- В каких случаях необходимо проводить усиление?

- Виды усилений

- Особенности усиления несущих строительных конструкций.

- Стадии выполнения усиления.

- Нормативные акты.

- Результат проекта усиления.

- Заключение.

- Примеры выполненных проектов по усилению нашей организацией.

1. В каких случаях необходимо проводить усиление?

Главным критерием необходимости усиления является недостаточный запас несущей способности строительных конструкций. То есть когда конструкции теряют часть своей прочности, жесткости, устойчивости и в ближайшем будущем появляется риск их не нормативного использования или внезапного обрушения.

Причины, по которым несущая способность бывает недостаточна:

▪ из-за физического износа конструкций;

▪ из-за полученных конструкциями в процессе эксплуатации повреждений, дефектов;

▪ по причине увеличения нормативных нагрузок, при проведении капитального ремонта или реконструкции;

▪ при нарушении условий эксплуатации конструкций зданий или сооружений.

2. Виды усилений.

Усиление строительных конструкций – комплекс мероприятий, обеспечивающих повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом по сравнению с фактическим состоянием или проектными показателями.

Виды усиления строительных конструкций:

1) Усиление с помощью повышения собственной несущей способности конструкции.

Повышать собственную несущую способность можно, как без изменения расчетной схемы, увеличением сечения конструкции (рис. 1), так и изменяя ее, устанавливая дополнительные опоры, превращая разрезные конструкции в неразрезные, перемещая места приложения нагрузок (рис. 2).

Рис. 1. Усиление увеличением поперечного сечения металлических элементов: а – из спаренных уголков; б – из спаренных швеллеров; в – из двутавров

Рис. 2. Повышение несущей способности конструкции с помощью изменения расчетной схемы

2. Повышение несущей способности конструкции с помощью изменения расчетной схемы

2) Устройство разгружающих и заменяющих конструкций.

Обычно устраивают ряд новых конструкций, которые воспринимают нагрузку полностью или частично, приходящуюся на усиливаемую конструкцию.

3) Усиление с изменением напряженного состояния конструкций.

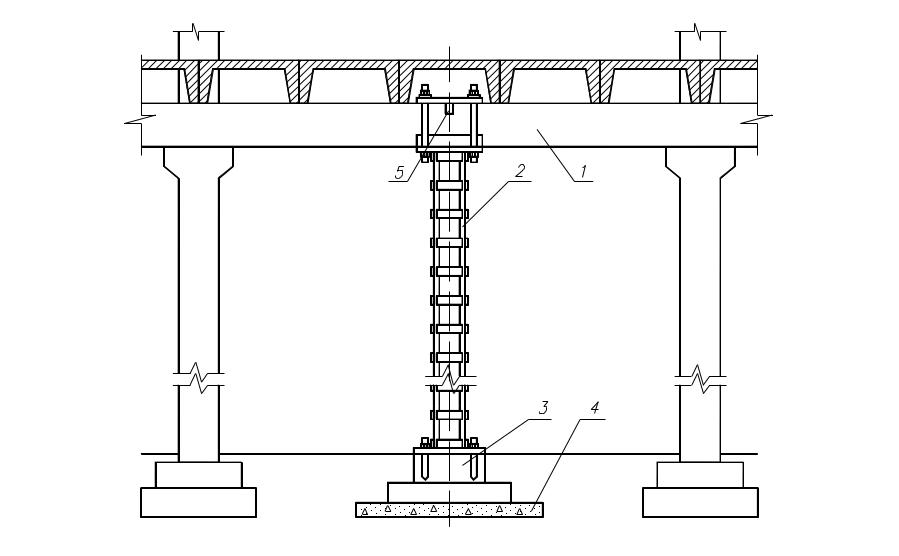

Усиление производится с помощью предварительно напряженных распорок для сжатых элементов и предварительно напряженных затяжек для растянутых элементов (рис. 3).

Рис. 3. Усиление балки с помощью предварительно напряженных растяжек

3. Особенности усиления несущих строительных конструкций.

Методы усиления подбираются в зависимости от следующих критериев:

▪ Типа конструкции.

Первым делом проводится обследование объекта, после анализа всех элементов и выявляют наиболее слабые из них. Элементы, требующие усиления, могут быть конструктивно разными, но также они могут отличаться по работе и восприятию нагрузок. Элементы могут работать на сжатие, растяжение, принимать крутящий момент и т.д. И после, исходя из всего этого, выбирают наиболее оптимальный способ их усиления.

Элементы, требующие усиления, могут быть конструктивно разными, но также они могут отличаться по работе и восприятию нагрузок. Элементы могут работать на сжатие, растяжение, принимать крутящий момент и т.д. И после, исходя из всего этого, выбирают наиболее оптимальный способ их усиления.

▪ Материалов, из которых изготовлена конструкция.

Элементы конструкций могут быть изготовлены из металла, дерева, железобетона или композитов. Усиление одних и тех же по типу конструкций, но отличных по материалу, требует также разных подходов. Необходимо учитывать физико-механические свойства и особенности каждого материала. Для наглядности, чтобы убедиться как материал конструкции влияет на технологию и тип усиления, ниже приведены схемы усиления одного и того же по типу элемента, но из разных материалов (рис. 4-5).

Рис. 4. Усиление деревянных стоек: при загнивании – а; при искривлении – б

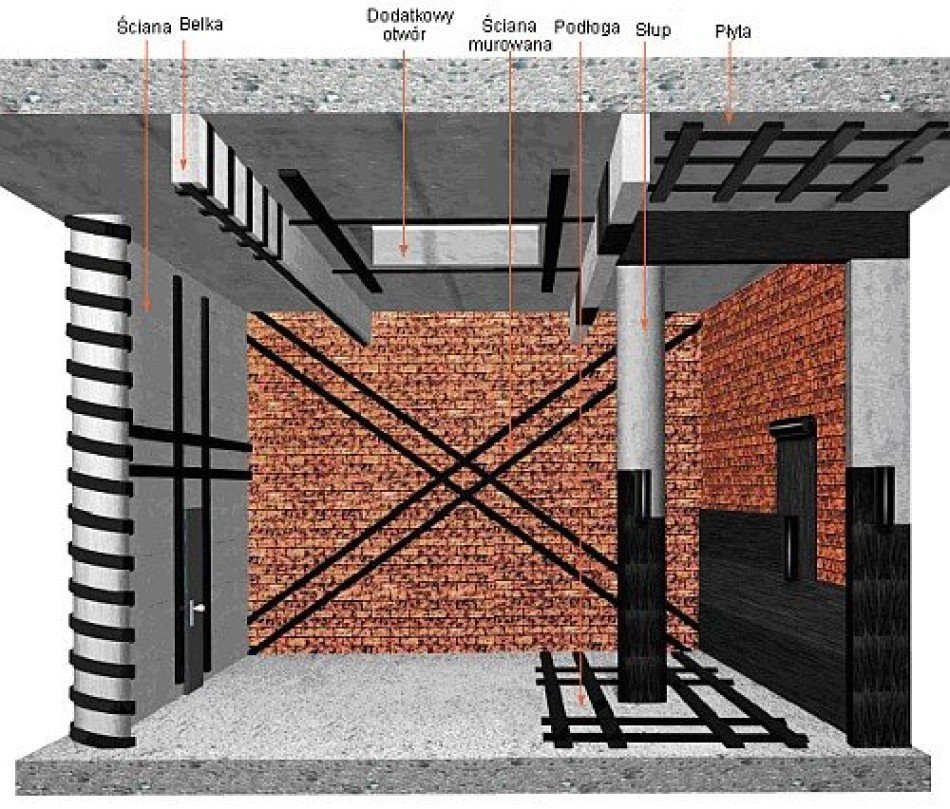

Рис. 5. Усиление железобетонной колонны стальной обоймой из уголков: 1 — усиливаемый элемент; 2 — стальная обойма из уголков; 3 — упоры из стальных уголков; 4 — соединительные планки

Усиление железобетонной колонны стальной обоймой из уголков: 1 — усиливаемый элемент; 2 — стальная обойма из уголков; 3 — упоры из стальных уголков; 4 — соединительные планки

▪ Типа конструктивной схемы здания или сооружения.

▪ Условий эксплуатации.

Необходимо также учитывать агрессивность окружающей среды и тепловлажностный режим, в котором находятся элементы конструкции. Кислоты и щелочи могут вызвать коррозию цементного камня и арматуры, а влага, плесень и грибки разрушают конструкцию из древесины и кирпича. Усиление конструкций производится только на основании прочностных расчетов. Исходя из данных расчетов, подбираются наиболее оптимальные решения по материалу.

4. Стадии выполнения проекта усиления.

Разработка проекта усиления строительных конструкций зданий и сооружений разделяется на следующие этапы:

▪ Сбор исходных данных:

Техническое обследование здания, сооружения или отдельных конструкций – установление технического состояния на основе влияния выявленных повреждений.

Определение прочностных характеристик – определение класса бетона, марки кирпича и раствора, значений расчетного сопротивления образцов металла и арматуры растяжению, химического состава и свариваемости, физико-механических характеристик грунтов.

Проведение поверочных расчетов – определение запаса несущей способности конструкций и грунтов оснований при существующих нагрузках или дополнительном нагружении.

▪ Разработка рекомендаций по усилению – подбор возможных методов усиления исходя из особенностей технического состояния, времени постройки и географического расположения здания.

▪ Выбор оптимального решения по усилению, учитывающего все возможные трудности при проведении строительно-монтажных работ.

▪ Разработка проекта усиления конструкций и грунтов оснований – разработка чертежей, требуемых для возможности осуществления работ на объекте и методики усиления, включающей последовательность выполнения работ.

5. Нормативные акты.

Для разработки проектов усиления конструкций применяются общие и специальные нормативные акты.

К общим документам относятся:

▪ Градостроительный кодекс РФ;

▪ Жилищный кодекс РФ;

▪ Постановление правительства РФ № 87.

К специальным нормативным актам относятся:

▪ Федеральный закон № 384-ФЗ;

▪ СП 164.1325800.2014 Усиление железобетонных конструкций композитными материалами. Правила проектирования;

▪ СП 63.13330.2018 Бетонные и железобетонные конструкции;

▪ СП 16.13330.2017 Стальные конструкции;

▪ СП 64.13330.2017 Деревянные конструкции;

6. Результат проекта усиления.

По результатам работы, Заказчик получает проектную и рабочую документации. В нее входит комплект чертежей, описание и последовательность работ и технологий по усилению. Также в нем указаны данные исполнителя работ и комментарии специалиста.

7. Заключение.

Усиление несущих конструкций является обязательной процедурой при износе объекта, наличии дефектов или повреждений на самих конструкциях, увеличении нагрузок, а также в тех случаях, когда планируется реконструкция, капитальный ремонт или перепланировка здания или сооружения.

8. Примеры выполненных проектов по усилению нашей организацией.

По проекту разработанной нашей организацией выполнено усиление железобетонных конструкций здания.

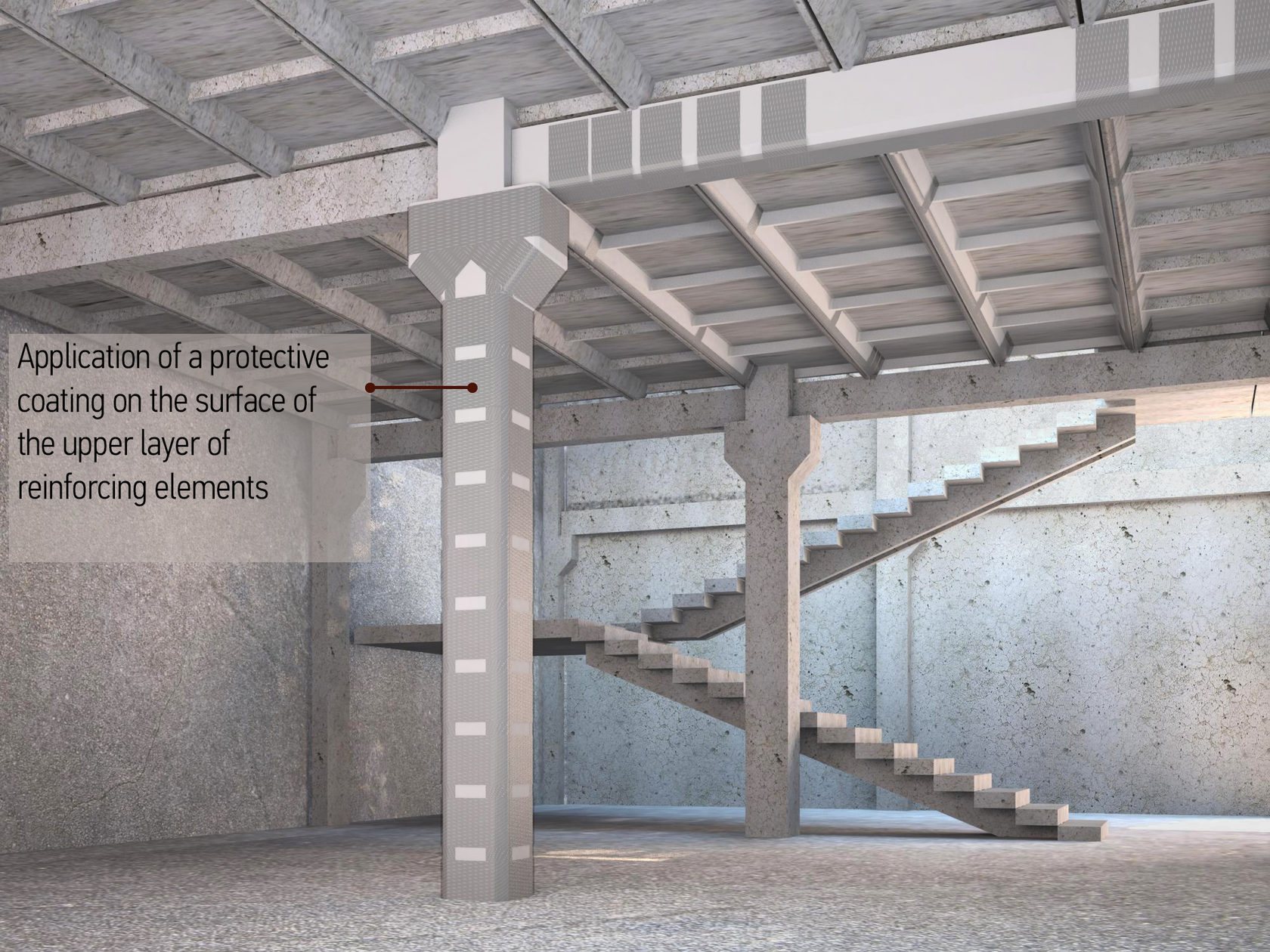

Рис. 6. Усиление железобетонных колонн стальными обоймами

Рис. 7. Усиление ригеля рамы

Рис. 8. Усиление прогонов покрытия в зоне «снегового мешка»

Усиление конструкций углеволокном в Москве, цены на усиление бетона и несущих конструкций

от 1350 руб/м2 Отправить заявку

Усиление конструкций углеволокном – это прогрессивная технология, которая позволяет возвращать конструкциям утраченную несущую способность при помощи армирования специальными усиливающими элементами, изготовленными из композитных материалов.

История применения этого метода в отечественном строительстве достаточно непродолжительна и насчитывает чуть менее двадцати лет. Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Впервые он был применен всего лишь в 1998 году, однако с тех пор технология серьезно шагнула вперед и, на сегодняшний день, она широко применяется повсеместно. Для того, чтобы усиливать строительные конструкции, используется особо прочное углеволокно. Его наклеивают на элемент, нуждающийся в усилении, тем самым повышая его несущую способность. Для приклеивания используются специальные составы, содержащие эпоксидные смолы и обладающие большим уровнем адгезии, либо минеральные клеи. Углеволокно позволяет усиливать конструкции, при этом не расходуя полезный объем помещения, за счет того, что углеволоконные усиливающие элементы обладают высокими физико-механическими свойствами. Лист, который наклеивается на конструкцию в среднем имеет толщину 1-5 мм, а его небольшой вес позволяет усилить конструкцию без создания дополнительной нагрузки, как это произошло бы в случае использования металлических усиливающих элементов.

Усиление строительных конструкций углеволокном –это один из многих используемых вариантов. Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Здесь важно помнить, что углеволокно представляет собой лишь материал, а не само изделие, поэтому эффективность принимаемых мер по усилению напрямую зависит не только от свойств самого материала, но и от того, насколько грамотно было проработано расположение армирующих элементов и от, того, какие элементы будут использованы. Их разновидностей много – ленты, ламели, сетки и т.д.

Чаще всего, к усилению углеволокном прибегают на железобетонных конструкциях, что обусловлено невозможностью создания дополнительной незапланированной нагрузки на этот материал. Но также углеволокно активно применяется и когда речь идет о деревянных, железных и кирпичных конструкциях.

Порядок усиления несущих конструкций углеволокном регулируется специальным нормативным документом, который называется «Усиление железобетонных конструкций композитными материалам. Правила проектирования».

Для того, чтобы усиление конструкций было выполнено эффективно, материал должен отвечать определенным требованиям:

- Волокна в структуре материала должны располагаться параллельно

- Чтобы сохранять структуру армирующих элементов, нужно использовать специальную стеклянную сетку

Для того, чтобы материал соответствовал принятым требованиям, он должен изготавливаться в строгом соответствии с производственной технологией, в этом случае, качество материала будет высоким, а комплекс мер по усилению конструкции углеволокном – эффективным.

Правильно изготовленный материал обладает поистине уникальными свойствами. У него совсем небольшой вес, который не создает дополнительной нагрузки на конструкцию по массе, однако, в то же время, даже материал небольшой толщины обладает очень высокой прочностью. Армирующие элементы из углеволокна используются, как при усилении конструкций уже возведенных зданий, так и при строительстве новых.

Преимущества композитных материалов

Усиление несущих конструкций углеволокном – это прогрессивный и современный метод, который обладает целым рядом преимуществ, обусловленных свойствами самого материала:

- Для того, чтобы выполнить работы по усилению, вам не понадобится привлечение специальной техники с большой грузоподъемностью, поскольку материал имеет небольшой вес.

- Технология внешнего армирования железобетонных конструкций с помощью композитных материалов позволяет выполнять эти работы до 10 раз быстрее, чем при использовании других технологий.

- Материал, позволяет добиться четырехкратного увеличения несущей способности конструкции по сравнению с аналогичным показателем при использовании других материалов.

- Нагрузка по массе на конструкцию не становится больше

- Углеволокно не подвержено воздействию коррозийных процессов и негативных факторов внешней среды

- Срок службы материала может составлять более 75 лет

- На сегодняшний день углеволокно – это наименее затратный и наиболее эффективный способ исправления ошибок при проектировании и выполнении предварительных строительных работ

Эффективность данной технологии трудно переоценить. Ее применение помогает избежать серьезных эксплуатационных проблем при повреждении конструкций в результате естественного износа или механических воздействий. Усиление позволит не только минимизировать последствия полученных повреждений, вернув конструкции прежнюю несущую способность, но даже существенно повысить ее. Кроме того, плотный и водонепроницаемый композитный материал защитит бетон от влаги и предотвратит появление коррозии в арматуре.

Этапы работ и виды армирующих элементов

Общий принцип усиления везде одинаков – углеволокно наносится на те участки конструкции, где присутствует наибольшее напряжение. Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Чаще всего это – центр пролета конструкции по нижней грани. А для решения конкретных задач нужно будет определиться с тем, какой вид армирующих элементов подойдёт лучше всего – ленты, ламели или сетка.

Ленты и ламели

Усиление строительных конструкций лентами и ламелями из углеволокна происходит сходным образом. Для этого применяются одинаковые или схожие адгезивы, а монтаж осуществляется по общим принципам. Именно поэтому их часто используют в совокупности.

Применение углеродной сетки практически в ста процентах случаев исключает возможность использования ленты и ламелей, поскольку ее монтаж сопряжен с выполнением «мокрых» работ.

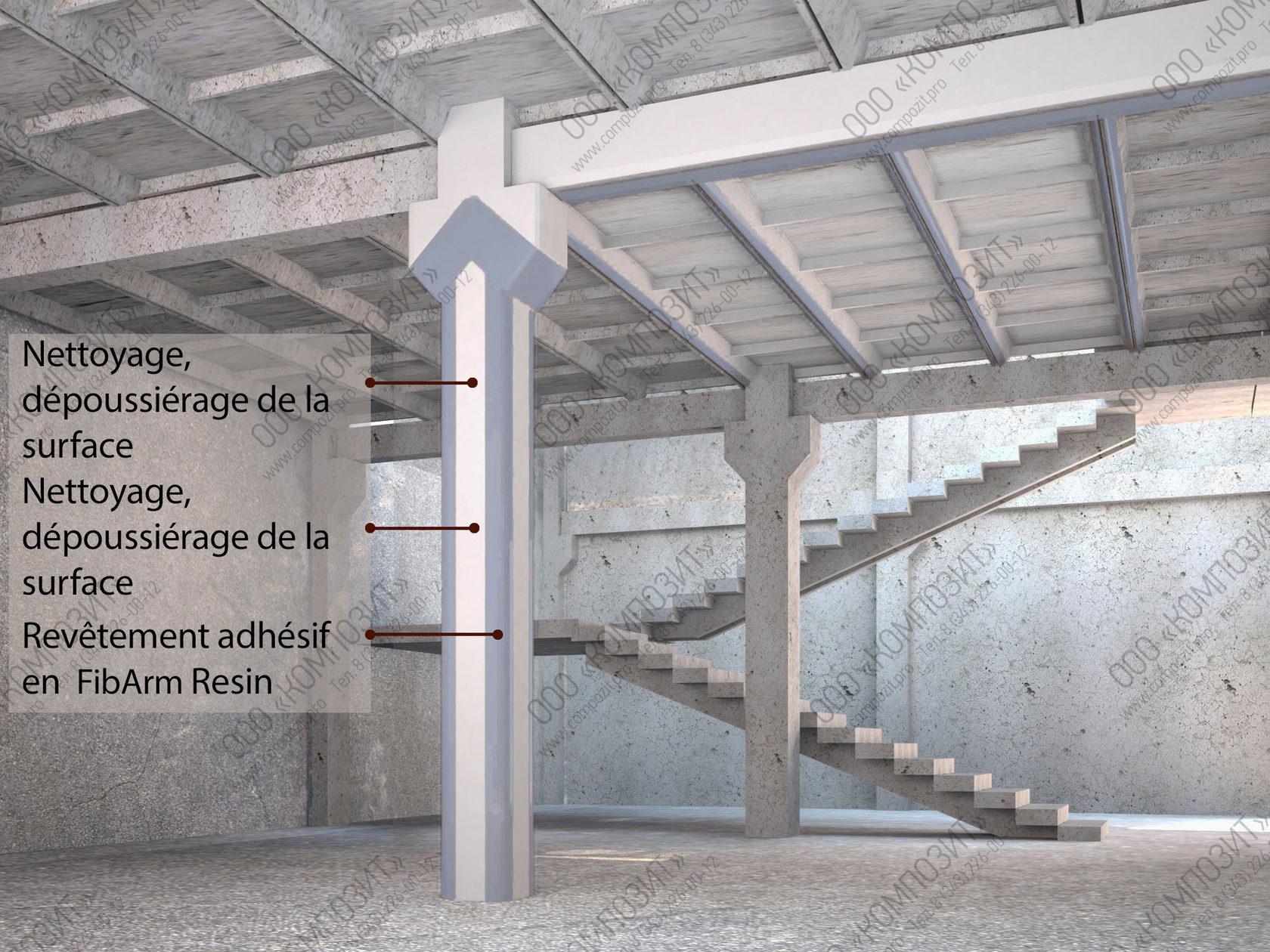

Как происходит выполнение работ?

Изначально, главное, что необходимо сделать –это определить те самые участки конструкции, которые испытывают наибольшие нагрузки, а, следовательно, нуждаются в усилении. После этого происходит разметка конструкции и начинаются подготовительные работ, в ходе которых, участки, на которые будет наклеиваться композит тщательно очищают от отделки, грязи и т. д. Очистка происходит с применением специального шлифовочного оборудования.

д. Очистка происходит с применением специального шлифовочного оборудования.

Шлифовка

То, насколько хорошо подготовлена была поверхность бетона к наклеиванию композитного усиления, напрямую влияет на его эффективность, поскольку от этого зависит совместная работа бетона и композита по распределению нагрузки. Шлифовка должна осуществляться с соблюдением технологии. Полностью должно быть исключено попадание влаги на шлифуемую поверхность, а также после шлифовки следует полностью удалить пыль и грязь.

Компоненты

После того, как была подготовлена поверхность усиливаемой бетонной конструкции, настает очередь подготовки армирующих компонентов. Углеволокно поставляется в заводской упаковке в скатанном виде. Для того, чтобы начать работать с материалом, подготовьте для этого специальную зону на строительной площадке, застеленную полиэтиленом. Делается это для того, чтобы исключить попадание бетонной пыли на материал, поскольку это приведет к браку. Нарезать углеродное полотно можно при помощи обычного строительного ножа, ножниц по металлу. Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Отрезка ламелей может быть осуществлена при помощи угол-шлифовальной машинки.

Для наклейки чаще всего используют двухкомпонентные клеящие составы. Приобрести ингредиенты не составит труда, но следует строго соблюдать инструкции производителя при их смешивании, четко рассчитывать дозировку с помощью весов. Проблемы с этим возникнуть не должно, поскольку многие современные поставщики строительных адгезивов предлагают их уже упакованными в специальные ведра. Добавляйте адгезив постепенно, чтобы предотвратить его закипание в процессе смешивания компонентов.

Монтаж

Монтаж углеродной ленты производится «сухим» или «мокрым» методом. Разница между ними заключается в том, в первом случае ленту сначала прикладывают к основанию, после чего пропитывают адгезивом, а втором случае пропитка происходит сначала. Состав тщательно наносят на поверхность армирующего компонента таким образом, чтобы об проник вглубь материала и вышел наружу со стороны бетонного основания. Ламели монтируются схожим образом, только связующий состав в этом случае наносится и на основание, и на сам элемент. А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

А углеродная сетка всегда монтируется на слегка увлажненную поверхность бетонного основания.

Если вам нужна консультация…

Рассказать в рамках одной статьи все тонкости выполнения работ по усилению конструкций углеволокном не представляется возможным – настолько обширна эта технология. Однако, если на вашем объекте возникла необходимость выполнения эти работ, вы всегда можете обратиться в компанию «ПРАЙМ».

Мы будем рады проконсультировать вас по любым вопросам, а также произвести любые работы по усилению конструкций композитом. У нас имеется обширный опыт работы на объектах любых масштабов и любого профиля!

Гроздов В.Т. “Усиление строительных конструкций при реставрации зданий и сооружений”. 2005

Armin & Wlaster

размещено: 16 Сентября 2012

Гроздов В. Т.

Т.

Усиление строительных конструкций при реставрации зданий и сооружений.

— СПб, 2005. — 114 с.

Рассмотрены вопросы усиления строительных конструкций при реставрации зданий и сооружений. Учтены специфические требования, предъявляемые к усиливаемым конструкциям при их реставрации. Приведены схемы усиления конструкций, основанные на литературных данных и на опыте автора при проектировании и осуществлении усиления конструкций в реставрируемых зданиях и сооружениях. При написании п. 2.3 использованы материалы, представленные С. В. Богдановым.

Книга предназначена для инженерно-технического персонала, занимающегося вопросами реставрации зданий и сооружений.

_________________________________________________________________

Содержание

Предисловие (4)

1. Общие принципы усиления строительных конструкций (7)

2. Усиление основания и фундаментов (9)

2.1. Усиление грунтового основания (9)

2.2. Усиление фундаментов мелкого заложения (11)

2. 2.1. Усиление фундаментов с помощью разгружающих и заменяющих конструкций (12)

2.1. Усиление фундаментов с помощью разгружающих и заменяющих конструкций (12)

2.2.2. Усиление тела фундаментов (19)

2.3. Устранение отрицательного влияния поступления влаги из грунта в фундамент и стен (22)

3. Усиление каменных конструкций (34)

3.1. Усиление каменной кладки обоймами (34)

3.2. Усиление простенков стальными и железобетонными элементами (38)

3.3. Скрепление слоев каменной кладки (38)

3.4. Вычинка каменной кладки (40)

3.5. Ремонт и усиление перемычек (41)

3.6. Усиление отрицательного влияния трещин (43)

3.7. Устранение отрицательного влияния дымовых каналов (52)

3.8. Обеспечение устойчивости стен в период ремонтных работ (53)

3.9. Восстановление отклонившихся стен путем возвращения их в первоначальное положение (54)

4. Усиление каменных и бетонных сводов (55)

5. Усиление деревянных элементов перекрытий и стропил (63)

5.1. Устройство протезов для изгибаемых элементов и замена деревянных растянутых элементов стальными (64)

5. 2. Устройство разгружающих конструкций (79)

2. Устройство разгружающих конструкций (79)

5.3. Усиление балок предварительно напряженной затяжкой (82)

5.4. Усиление балки присоединением стальной арматуры (85)

5.5. Усиление балки присоединением стального листа (86)

5.6. Использование пиломатериалов недостаточной длины для изготовления балок (88)

5.7. Ремонт деревянных перекрытий с сохранением существующих плафонов (90)

5.8. Усиление прогона стропильной системы подведением дополнительных опор (92)

5.9. Применение разгрузки перекрытий от части постоянной нагрузки (93)

5.10. Улучшение вентиляции чердачных помещений (94)

6. Усиление металлических конструкций (95)

6.1. Усиление стальных изгибаемых элементов (95)

6.2. Усиление стальных растянутых и сжатых элементов (100)

6.3. Усиление узлов сопряжения стальных элементов (102)

6.4. Усиление конструкций из чугуна (106)

Заключение (108)

Литература (109)

_________________________________________________________________

Wlaster – сканы и первичная обработка, за что ему огромная благодарность;

Armin – последующая обработка и перевод в DJVU.

Формат DJVU 600 dpi ч/б (кроме обложки) + OCR (текстовый слой).

Плоды темы “Ваши сканы, наша обработка и перевод в DJVU”.

http://forum.dwg.ru/showthread.php?t=38054

Усиление конструкций композиционными материалами

Композиционный материал — это неоднородный сплошной материал, состоящий из двух или более компонентов, среди которых можно выделить:

- армирующие элементы, обеспечивающие необходимые механические характеристики материала,

- матрицу (или связующее), обеспечивающую совместную работу армирующих элементов.

Усиление конструкций

Для бетонных, железобетонных и каменных конструкций целесообразно усиление:

- несущих конструкций,

- железобетонных конструкций,

- стен,

- перекрытий

- конструкций внешним армированием композитными материалами.

Наиболее рациональным является применение композитов на основе углеродных волокон.

Принцип усиления конструкций заключается в наклейке с помощью специального эпоксидного клея на поверхность конструкций высокопрочных холстов или ламинатов. Возможно усиление как изгибаемых конструкций в растянутых зонах и на приопорных участков в зоне действия поперечных сил, так и сжатых и внецентренно сжатых элементов.

Возможно усиление как изгибаемых конструкций в растянутых зонах и на приопорных участков в зоне действия поперечных сил, так и сжатых и внецентренно сжатых элементов.

При расположении элемента внешнего армирования со стороны наиболее растянутого волокна в пролетной зоне изгибаемых конструкций, наклеенный элемент внешнего армирования работает совместно с металлической арматурой и воспринимает растягивающие усилия, тем самым повышая предельный изгибающий момент для балок, ригелей, плит перекрытий.

Применение углепластиков для усиления несущих, сжатых и внецентренно сжатых конструкций — колонн, пилонов, простенков — производится двумя способами.

- Первый – устройство бандажей из углехолста для создания «эффекта обоймы», по типу косвенного армирования, которое приводит к увеличению прочности при сжатии.

- Второй – монтаж углехолста вдоль сжатого элемента, внешняя арматура в этом случае работает как дополнительная арматура на растяжение при изгибе.

При осевом растяжении также возможно использование системы внешнего армирования для обеспечения дополнительной прочности на растяжение железобетонных конструкций.

Усиление железобетонных конструкций

Усиление железобетонных конструкций углеродными волокнами имеет ряд преимуществ по сравнению с усилением консервативными методами:

- Сохраняется первоначальное сечение элемента конструкции;

- Усиление стен, несущих конструкций и перекрытий не влечет увеличение массы конструкций;

- Композитные материалы имеют высокую коррозионную стойкость;

- Простое применение, сжатые сроки при производстве работ;

- Возможно избежать возведения сложных подмостей, не требуется грузоподъемное оборудование;

- Отсутствуют размерные ограничения – длина холстов и ламинатов составляет не менее 50 метров.

В большинстве случаев, усиление конструкций (в том числе и несущих) углепластиками оказывается конкурентноспособно по сравнению с традиционными методами как по срокам производства работ, так и по стоимости. Мы производим предварительную оценку возможности применения углепластиков на конкретном объекте и просчитываем ориентировочную стоимость работ.

Усиление несущих конструкций

Необходимость в усилении несущих конструкций чаще всего возникает из-за увеличения нагрузки или при появлении каких-либо дефектов в элементах конструкций. Усиление зачастую оказывается экономически более выгодным, чем замена или возведение новых элементов.

В некоторых случаях усиление несущих конструкций (колонн, пилонов, стен, перекрытий и др.) вызвано другими причинами, например необходимость сохранения сооружения, имеющего архитектурную или историческую ценность, или невозможность остановить действующее в здании производство.

Усиление перекрытий

Необходимость в усилении перекрытий, так же как стен и несущих конструкций, может быть вызвана изменением назначения помещений или перепланировкой помещений. При усилении перекрытий производят комплекс различных мероприятий, направленных на восстановление несущей способности перекрытий или их отдельных частей.

При усилении перекрытия уменьшают нагрузку на него, обеспечивая надежность на время проведения работ, увеличивают площадь поперечного сечения несущих элементов или изменяют конструктивную схему работы перекрытий.

Усиление конструкций | Специальные материалы

Инновационная система MasterBrace, обеспечивающая дополнительную устойчивость элементам конструкций

Восстановление несущей способности может потребоваться в случае значительного износа конструкций, ошибок при проектировании или строительстве, увеличении нормативных нагрузок, изменении назначения или условий эксплуатации сооружения.

Наиболее распространенными способами усиления являются увеличение площади поперечного сечения конструкции и установка дублирующих элементов. Применение композитных материалов приводит к упрощению технологии и позволяет увеличивать несущую способность конструкции без ее утяжеления и значительного изменения геометрии.

Композитные материалы изготавливаются в виде холстов, а также ламелей и стержней, последние из которых представляют из себя однонаправленные волокна, встроенные в полимерную матрицу. Холстовой материал может использоваться для усиления строительных конструкций любой формы и, благодаря своей гибкости, полностью повторять их очертания, а малая толщина позволяет устанавливать их в 2-х взаимоперпендикулярных направлениях, повышая несущую способность.

Благодаря небольшим размерам, низкому весу, простому и быстрому применению, усиление композитными материалами является менее трудоемким по сравнению с традиционными способами.

Области применения композитных материалов:

- восстановление несущей способности конструкций зданий и сооружений различного назначения;

- повышение несущей способности мостов и других транспортных сооружений при увеличении статической и динамической транспортных нагрузок;

- сохранение несущей способности конструкций при изменении каркасной схемы (удаление несущих стен и колонн, увеличение пролетов и т.д.)

В результате совместной работы с нашими партнерами сформирована система композитных материалов для восстановления и повышения несущей способности сооружений — система MasterBrace.

Система является комплексной и включает:

- ремонтный состав для восстановления поверхности;

- грунтовку для создания прочного сцепления с основанием;

- шпатлевку для устранения дефектов;

- эпоксидный клей для укладки материала;

- систему холстов, ламелей и стержней;

- защитные покрытия.

В систему MasterBrace, помимо материалов на основе углеродного волокна, входят материалы на основе арамидного и стекловолокна. Выбор того или иного материала зависит от цели и задачи проекта.

Партнерство компании ЭМАКОМ с клиентами в области усиления конструкций подразумевает предоставление исчерпывающей информации и поддержки в ходе работы над проектами.

|

Чтобы получить консультацию по технологии применения материалов или купить материалы для усиления бетонных конструкций отправьте нам запрос. Также вы можете связаться с нами по номеру +375 (29) 389-47-89. |

|

Железобетонная конструкция – обзор

5.1 Введение

В железобетонных конструкциях связь между арматурными стержнями и окружающим бетоном играет важную роль в передаче напряжения от последнего к первому и стала одним из сложных вопросов при анализе. железобетонных конструкций. Во многих численных моделях железобетонных конструкций обычно предполагалось идеальное сцепление между арматурными стержнями и бетоном. Хотя это допущение может обеспечить реальное упрощение реальных условий сцепления арматурных стержней при достаточной подготовке поверхности, при недостаточной подготовке поверхности, особенно в железобетонных конструкциях из стеклопластика, может иметь место сцепление-проскальзывание, влияние которого на конструкционную прочность поведение не следует игнорировать [1–3].Кроме того, при увеличении нагрузки неизбежно возникает растрескивание, что также приводит к снижению прочности соединения.

железобетонных конструкций. Во многих численных моделях железобетонных конструкций обычно предполагалось идеальное сцепление между арматурными стержнями и бетоном. Хотя это допущение может обеспечить реальное упрощение реальных условий сцепления арматурных стержней при достаточной подготовке поверхности, при недостаточной подготовке поверхности, особенно в железобетонных конструкциях из стеклопластика, может иметь место сцепление-проскальзывание, влияние которого на конструкционную прочность поведение не следует игнорировать [1–3].Кроме того, при увеличении нагрузки неизбежно возникает растрескивание, что также приводит к снижению прочности соединения.

Было разработано несколько моделей конечных элементов для анализа сталежелезобетонных балок с эффектом связи-проскальзывания. В нескольких исследованиях одномерные балочные элементы были разработаны на основе моделей волокон. Например, усовершенствованный элемент балки, предложенный Манфреди и Печче [4], включал в себя явную формулировку связи-скольжения, и каждый элемент балки был разделен на подэлементы, определяемые двумя последовательными трещинами, определяемыми либо полуэмпирическими формулировками, либо промежутками между хомутами. Оливейра и др. [5] представили многослойную модель балки, основанную на модели Манфреди и Печче [4], в которой отношение напряжения связи к проскальзыванию применялось к области конечного элемента, ограниченной двумя последовательными трещинами. Monti и Spacone [6] разработали конечный элемент железобетонной балки, который объединил основанную на силе модель сечения волокна с конечно-элементной моделью арматурного стержня с непрерывным проскальзыванием. В то время как это обеспечивало решение только для одного элемента балки, определение состояния элемента, основанного на силе, было сложным.Позже Spacone и Limkatanyu [7] представили модель волокна железобетонной балки, основанную на смещении, в которой элемент состоял из двухузловой бетонной балки и нескольких двухузловых стержней из армирующей стали для обеспечения скольжения. Следует отметить, что теория пучка Эйлера-Бернулли применялась во всех этих элементах пучка на основе модели волокна, в которых не учитывался эффект сдвига.

Оливейра и др. [5] представили многослойную модель балки, основанную на модели Манфреди и Печче [4], в которой отношение напряжения связи к проскальзыванию применялось к области конечного элемента, ограниченной двумя последовательными трещинами. Monti и Spacone [6] разработали конечный элемент железобетонной балки, который объединил основанную на силе модель сечения волокна с конечно-элементной моделью арматурного стержня с непрерывным проскальзыванием. В то время как это обеспечивало решение только для одного элемента балки, определение состояния элемента, основанного на силе, было сложным.Позже Spacone и Limkatanyu [7] представили модель волокна железобетонной балки, основанную на смещении, в которой элемент состоял из двухузловой бетонной балки и нескольких двухузловых стержней из армирующей стали для обеспечения скольжения. Следует отметить, что теория пучка Эйлера-Бернулли применялась во всех этих элементах пучка на основе модели волокна, в которых не учитывался эффект сдвига.

В существующих двухмерных и трехмерных моделях часто используется отдельный элемент связи для учета проскальзывания между арматурными стержнями и окружающим бетоном. В исследовании, опубликованном Кваком и Филиппоу [8], восьмиузловые четырехугольные элементы и одномерные элементы фермы использовались для моделирования бетона и арматурной стали, соответственно, а элементы связующего звена использовались для учета эффекта связи-скольжения. Этот метод подходит для случаев без значительного проскальзывания связи и связанного с этим повреждения связи. Модель конечных элементов Халфаллаха [9] была построена с использованием восьмиузловых элементов плоскости напряжения серендипов для бетона, трехузловых элементов фермы для арматурных стержней и элементов несовершенной связи для соединения-скольжения.В двумерной модели, предложенной Rabczuk et al. В [10] для соединения элементов из бетона и стали применялся связующий элемент, состоящий из двух двойных узлов. В модели Jendele и Cervenka [11] сплошные элементы (2-D или 3-D) использовались для моделирования бетона, элементы фермы с постоянной деформацией для моделирования арматурных стержней и связующие элементы для моделирования постоянного проскальзывания.

В исследовании, опубликованном Кваком и Филиппоу [8], восьмиузловые четырехугольные элементы и одномерные элементы фермы использовались для моделирования бетона и арматурной стали, соответственно, а элементы связующего звена использовались для учета эффекта связи-скольжения. Этот метод подходит для случаев без значительного проскальзывания связи и связанного с этим повреждения связи. Модель конечных элементов Халфаллаха [9] была построена с использованием восьмиузловых элементов плоскости напряжения серендипов для бетона, трехузловых элементов фермы для арматурных стержней и элементов несовершенной связи для соединения-скольжения.В двумерной модели, предложенной Rabczuk et al. В [10] для соединения элементов из бетона и стали применялся связующий элемент, состоящий из двух двойных узлов. В модели Jendele и Cervenka [11] сплошные элементы (2-D или 3-D) использовались для моделирования бетона, элементы фермы с постоянной деформацией для моделирования арматурных стержней и связующие элементы для моделирования постоянного проскальзывания.

Существующие двухмерные и трехмерные модели сталежелезобетонных балок с эффектом сцепления и скольжения обычно сложны по геометрии и моделированию и требуют больших вычислительных ресурсов из-за большого количества узлов и степеней свободы.В одномерных моделях неточности могут быть вызваны использованием упрощенных методов. Следовательно, для более эффективного анализа требуется простой и эффективный одномерный конечный элемент, учитывающий эффект скольжения связи.

В этой главе одномерный многослойный элемент составной балки, представленный в главе 4, дополнительно расширен для моделирования железобетонных балок, в частности железобетонных балок из стеклопластика, с эффектом связи и проскальзывания. В этом элементе бетон разделен на несколько слоев бетона, а арматурные стержни представлены эквивалентными размазанными слоями арматуры.Используя послойный метод, можно не только учесть нелинейность материала, но и смоделировать сцепление-проскальзывание между арматурными стержнями и бетоном. Кроме того, в интегрированном элементе можно одновременно моделировать как бетон, так и арматурные стержни, поэтому при численном моделировании не требуются различные типы элементов. Помимо степеней свободы для поперечного смещения и поворота, элемент составной балки имеет две дополнительные степени свободы для представления осевых смещений эквивалентных растягивающих и сжимающих армирующих слоев.Таким образом, узловые степени свободы для бетона и арматурных стержней различны, что позволяет армирующим слоям проскальзывать по отношению к бетону. Соотношения между напряжением и скольжением сцепления, предложенные в CEB-FIP Model Code 1990 [12] и модифицированной модели BPE [13], используются для описания характеристик сцепления стальных и стеклопластиковых арматурных стержней соответственно. Поскольку этот элемент имеет только два узла и четыре степени свободы на каждый узел, он эффективен в вычислительном отношении.

Кроме того, в интегрированном элементе можно одновременно моделировать как бетон, так и арматурные стержни, поэтому при численном моделировании не требуются различные типы элементов. Помимо степеней свободы для поперечного смещения и поворота, элемент составной балки имеет две дополнительные степени свободы для представления осевых смещений эквивалентных растягивающих и сжимающих армирующих слоев.Таким образом, узловые степени свободы для бетона и арматурных стержней различны, что позволяет армирующим слоям проскальзывать по отношению к бетону. Соотношения между напряжением и скольжением сцепления, предложенные в CEB-FIP Model Code 1990 [12] и модифицированной модели BPE [13], используются для описания характеристик сцепления стальных и стеклопластиковых арматурных стержней соответственно. Поскольку этот элемент имеет только два узла и четыре степени свободы на каждый узел, он эффективен в вычислительном отношении.

Стальная арматура в бетонных конструкциях

Стальная арматура в бетонных конструкциях, наконечники строительной арматуры, проектирование конструкций

Прочность инженерных конструкций – растяжение и сжатие арматуры Статья

7 октября 2018 г.

Важность стальной арматуры в бетонных конструкциях

Сталь может быть дорогим материалом, но ее высокая прочность делает ее сегодня одной из самых важных частей при возведении крупногабаритной бетонной конструкции.Первоначально бетонные конструкции делались без армирования, только в 18 веке.

Чугун был использован в качестве материала, потому что раньше чугун был высокого качества и не был подвержен коррозии. Материал образуется путем плавки железной руды или чугуна и смешивания его с металлическим ломом и другими сплавами, которые заливают в формы и дают им остыть и затвердеть, аналогичный метод применяется при литье колес и других форм.

Позже сталь стали считать лучшим материалом для армирования бетонных конструкций.Хотя с 1960-х годов его использование было прекращено из-за присущих ему недостатков, он по-прежнему считается наиболее используемым материалом для армирования бетонных конструкций.

Его полезная прочность на растяжение и сжатие делает его в десять раз прочнее самого бетона, что придает непревзойденную прочность бетонным конструкциям. Когда бетон и сталь объединяются, они образуют монолитный железобетон (ЖБ). Необходимо установить прочный бетонный фундамент.

Когда бетон и сталь объединяются, они образуют монолитный железобетон (ЖБ). Необходимо установить прочный бетонный фундамент.

Прочные конструкции

Думая о долговечности бетонной конструкции, инженеры рассматривают возможность использования арматуры с соответствующими характеристиками и качеством.Основная цель характеристики материала — убедиться, что он обладает необходимыми свойствами, необходимыми для достижения предполагаемого инженерного использования.

Это делается, в частности, путем проверки химического состава и физических свойств. Характеристики стальной арматуры делают ее идеальным материалом для получения прочной железобетонной конструкции с требуемой прочностью и долговечностью. Это предотвращает катастрофический отказ вашей конструкции, если предоставленное армирование не меньше, чем обычное требование вашей конструкции.

Важно для дизайна

В предварительно напряженных бетонных конструкциях стальной стержень подвергается напряжению перед тем, как подвергнуть конструкцию нагрузке, таким образом, рассматриваемой как активная арматура. Армированная пассивная сталь должна быть прочной на растяжение и в то же время достаточно пластичной, чтобы ее можно было согнуть; поэтому возможен любой дизайн, который хочет строительная компания. Таким образом, можно сказать, что благодаря свойствам изгибаемости и прочности он становится предпочтительным материалом для армирования бетонных конструкций.

Армированная пассивная сталь должна быть прочной на растяжение и в то же время достаточно пластичной, чтобы ее можно было согнуть; поэтому возможен любой дизайн, который хочет строительная компания. Таким образом, можно сказать, что благодаря свойствам изгибаемости и прочности он становится предпочтительным материалом для армирования бетонных конструкций.

Принимает растягивающие напряжения

Бетон имеет низкую прочность на растяжение, то есть он может легко разрушиться при сильном растяжении. Вероятно, это основная причина, по которой его следует армировать высокопрочными материалами. Высокая прочность на растяжение стали позволяет использовать его в качестве натяжного устройства. Бетон имеет высокую прочность на сжатие, но практически не имеет прочности на растяжение, поэтому для компенсации этого дисбаланса отливается стальная арматура, способная выдерживать растягивающие нагрузки. Поставщик стальной арматуры обычно делит арматурные стержни на два основных и второстепенных арматурных стержня.

Основной целью стержня является обеспечение полной прочности, необходимой конструкции, а вторичной целью является долговечность. Оба этих стержня используются в бетонной конструкции, потому что они хорошо сцепляются, и это делает конструкцию устойчивой к высоким силам сжатия, создаваемым большим зданием.

Как правило, стальная арматура придает бетонной конструкции необходимую устойчивость. Он разработан по принципу, что сталь и бетон действуют вместе, чтобы создать более прочную конструкцию, способную выдерживать индуцированные силы.Тем не менее, стальная арматура имеет ряд недостатков, таких как коррозия при воздействии соли, но она обеспечивает необходимую прочность и долговечность, необходимые для бетонной конструкции.

Вы также можете ознакомиться с советами по работе с бетоном в Concrete Pros Austin.

Местонахождение: США

Строительные изделия

Здания колледжа

Современные дома

Впервые в мире: Kamp C впервые напечатал цельный дом , Бельгия, Западная Европа

изображение © Kamp C

3D-модель дома, Kamp C Westerlo

Kamp C, провинциальный центр Экологичность и инновации в строительстве, напечатали дом на самом большом бетонном 3D-принтере в Европе. Жилище площадью 90 квадратных метров было напечатано одним куском на стационарном принтере. Это впервые в мире.

Жилище площадью 90 квадратных метров было напечатано одним куском на стационарном принтере. Это впервые в мире.

Комментарии / фотографии для страницы Важность стальной арматуры в бетонных конструкциях добро пожаловать

Важность стальной арматуры в бетонных конструкциях — стр.

Сайт: стальная железобетонная конструкция

Проект компоновки арматуры для бетонных конструкций на основе непрерывного повреждения и оптимизации топологии фермы

Батоз Дж.Л., Дхатт Г. (1979) Алгоритмы постепенного смещения для нелинейных задач.Int J Numer Methods Eng 14:1262–1267

MathSciNet

МАТЕМАТИКА

Статья

Google Scholar

Бажант З.П., Белишко Т.Б., Чанг Т. (1984) Континуальная теория для смягчения деформации. ASCE J Eng Mech 110(12):1666–1692

Статья

Google Scholar

Bendsøe MP (1989) Расчет оптимальной формы как задача распределения материала. Структура Оптим 1:193–202

Структура Оптим 1:193–202

Артикул

Google Scholar

Bendsøe MP, Sigmund O (2003) Оптимизация топологии — теория, методы и приложения.Springer, Берлин

Google Scholar

Богомольный М., Амир О. (2012) Концептуальное проектирование железобетонных конструкций с использованием топологической оптимизации с моделированием упруго-пластических материалов. Int J Numer Methods Eng 90 (13): 1578–1597. doi: 10.1002/nme.4253

МАТЕМАТИКА

Статья

Google Scholar

Bruggi M (2009) Создание шаблонов распорок и связей для железобетонных конструкций с использованием оптимизации топологии.Comput Struct 87(23–24):1483–1495

Статья

Google Scholar

Червенка Ю., Папаниколау В.К. (2008) Трехмерная комбинированная модель трещинопластического материала для бетона. Int J Plast 24(12):2192–2220

Int J Plast 24(12):2192–2220

МАТЕМАТИКА

Статья

Google Scholar

Chang T, Taniguchi H, Chen W (1987) Нелинейный анализ железобетонных панелей методом конечных элементов. ASCE J Struct Eng 113:122–140

Статья

Google Scholar

Домберновски П., Сондергаард А. (2009) Оптимизация трехмерной топологии в архитектурном и структурном проектировании бетонных конструкций.В: Труды симпозиума Международной ассоциации по оболочкам и пространственным конструкциям (IASS), Валенсия, Испания

Друкер Д.К., Прагер В. (1952) Механика грунта и анализ пластичности или предельный расчет. Q Appl Math 10(2):157–165

MathSciNet

МАТЕМАТИКА

Google Scholar

Feenstra PH, de Borst R (1996) Композитная модель пластичности бетона. Int J Solids Struct 33:707–730

МАТЕМАТИКА

Статья

Google Scholar

fib Task Group 44 (2008) Практическое руководство по моделированию железобетонных конструкций методом конечных элементов. Международная федерация конструкционного бетона ( fib ), Лозанна, Швейцария

Международная федерация конструкционного бетона ( fib ), Лозанна, Швейцария

Kato J, Ramm E (2010) Оптимизация геометрии волокон для армированных волокном композитов с учетом повреждений. Finite Elem Anal Des 46(5):401–415

Статья

Google Scholar

Като Дж., Липка А., Рамм Э. (2009) Оптимизация многофазных материалов для армированных волокном композитов с деформационным смягчением. Структура Multidisc Optim 39(1):63–81

Артикул

Google Scholar

Квак Х.Г., Нох С.Х. (2006) Определение моделей распорок и связей с использованием эволюционной структурной оптимизации.Eng Struct 28(10):1440–1449

Артикул

Google Scholar

Леметр Дж., Десморат Р. (2005) Инженерная механика повреждений. Springer, Берлин

Google Scholar

Liang Q, Xie Y, Steven G (2000) Топологическая оптимизация моделей распорок и связей в железобетонных конструкциях с использованием эволюционной процедуры. Структура ACI J 97(2):322–330

Структура ACI J 97(2):322–330

Google Scholar

Люблинер Дж., Оливер Дж., Оллер С., Оньяте Э. (1989) Модель пластического повреждения бетона.Int J Solids Struct 25:299–326

Статья

Google Scholar

Marti P (1985) Детализация моделей ферм. Concr Int 7:66–73

Google Scholar

Мазар Дж., Пижодье-Кабот Г. (1989) Теория повреждений сплошной среды — приложение к бетону. ASCE J Eng Mech 115(2):345–365

Статья

Google Scholar

Михалерис П., Торторелли Д.А., Видал К.А. (1994) Касательные операторы и формулировки расчетной чувствительности для переходных нелинейных связанных задач с приложениями к упругопластичности.Int J Numer Methods Eng 37:2471–2499

MATH

Статья

Google Scholar

Moen CD, Guest JK (2010) Расчет и проектирование железобетона с оптимизацией топологии фермы. В: Материалы 3-го международного конгресса Фибоначчи, Вашингтон, округ Колумбия, США

В: Материалы 3-го международного конгресса Фибоначчи, Вашингтон, округ Колумбия, США

Пирлингс Р.Х.Дж., де Борст Р., Брекельманс В.А.М., де Ври Дж.Х.П. (1996) Градиентное усиленное повреждение квазихрупких материалов. Int J Numer Methods Eng 39(19):3391–3403

MATH

Статья

Google Scholar

Филлипс Д., Зенкевич О. (1976) Нелинейный анализ бетонных конструкций методом конечных элементов.ICE Proc 61(1):59–88

Статья

Google Scholar

Schlaich J, Schafer K, Jennewein M (1987) На пути к последовательному проектированию конструкционного бетона. PCI J 32(3):74–150

Google Scholar

Sigmund O, Bendsøe MP (2004) Оптимизация топологии: от самолетов до нанооптики. В: Стубкьер К., Кортенбах Т. (ред.) Переход от технологий к обществу. Датский технический университет, Люнгбю, Дания

Google Scholar

Зигмунд О. , Торквато С. (1997) Расчет материалов с экстремальным тепловым расширением с использованием трехфазного метода оптимизации топологии.J Mech Phys Solids 45(6):1037–1067

, Торквато С. (1997) Расчет материалов с экстремальным тепловым расширением с использованием трехфазного метода оптимизации топологии.J Mech Phys Solids 45(6):1037–1067

MathSciNet

Статья

Google Scholar

Стромберг Л.Л., Бегини А., Бейкер В.Ф., Паулино Г.Х. (2011) Применение оптимизации планировки и топологии с использованием градации шаблонов для концептуального проектирования зданий. Структура Multidisc Optim 43:165–180

Артикул

Google Scholar

Сванберг К. (1987) Метод движущихся асимптот — новый метод структурной оптимизации.Int J Numer Methods Eng 24: 359–373

MathSciNet

МАТЕМАТИКА

Статья

Google Scholar

Виктория М., Керин О.М., Марти П. (2011) Создание моделей распорок и связей путем оптимизации топологии с использованием различных свойств материалов при растяжении и сжатии. Структура Multidisc Optim 44:247–258

Структура Multidisc Optim 44:247–258

Артикул

Google Scholar

Коррозионная стойкость железобетонных конструкций

Хотя стальная арматура (арматура) встроена в бетон, она все же подвержена коррозии.Эта коррозия бетона портит стержни; тем самым снижая общую несущую способность конструкции и увеличивая вероятность разрушения или обрушения конструкции.

История железобетона

В то время как обычный бетон использовался в качестве строительного материала со времен Древнего Рима, концепция использования арматуры не применялась до конца 1850-х годов, когда французский промышленник Франсуа Куанье ввел использование железа. арматурные стержни.Затем, в 1880-х годах, немецкий инженер-строитель Г. А. Вайс предложил заменить железные стержни стальной арматурой.

Железобетон – один из самых универсальных и широко используемых материалов в современном строительстве. По сути, это бетон, в который встроены стальные стержни, стержни или сетка, так что они действуют как один материал. Обычный бетон, хотя и прочен при сжатии, относительно слаб при растяжении, что делает его непригодным и неэкономичным для многих строительных конструкций. Стальная арматура компенсирует эту слабость, связываясь с бетоном, позволяя двум материалам работать вместе, чтобы противостоять приложенным растягивающим напряжениям.Стальная арматура также может использоваться для увеличения способности бетона выдерживать сдвигающие и сжимающие усилия. (Эти силы более подробно обсуждаются в статье «Влияние коррозии на сдвиговое поведение материалов».)

Обычный бетон, хотя и прочен при сжатии, относительно слаб при растяжении, что делает его непригодным и неэкономичным для многих строительных конструкций. Стальная арматура компенсирует эту слабость, связываясь с бетоном, позволяя двум материалам работать вместе, чтобы противостоять приложенным растягивающим напряжениям.Стальная арматура также может использоваться для увеличения способности бетона выдерживать сдвигающие и сжимающие усилия. (Эти силы более подробно обсуждаются в статье «Влияние коррозии на сдвиговое поведение материалов».)

Почему железобетон подвергается коррозии?

Хотя бетон может показаться твердым материалом, он по своей природе пористый. Эта характеристика делает бетон восприимчивым к проникновению различных нежелательных веществ, которые могут ускорить коррозию закладной арматуры.Кроме того, по мере высыхания свежего бетона его объем изменяется, что приводит к образованию нескольких мелких трещин, которые могут действовать как еще одно отверстие для агентов, вызывающих коррозию.

Одной из наиболее широко задокументированных причин износа арматуры является коррозия из-за присутствия ионов хлора. Эти загрязняющие вещества обычно попадают в бетон из противогололедных солей, морской воды или хлоридсодержащих добавок. Ионы хлорида проникают через поры или трещины бетона, пока не достигают стальной арматуры.В присутствии кислорода и влаги эти ионы инициируют ряд коррозионных реакций. Хотя механизм, с помощью которого хлориды ускоряют коррозию арматуры, до конца не изучен, считается, что ионы хлоридов проникают в защитные оксидные пленки и растворяют их легче, чем другие ионы.

Коррозия армированного бетона также может возникать при снижении pH бетона. Естественно высокий рН бетона, который обычно находится в диапазоне от 12 до 13, создает среду, которая способствует образованию и росту защитных оксидных пленок, препятствующих растворению ионов металлов.Снижение значения pH бетона до 8,5 может привести к тому, что пассивная пленка станет нестабильной, что сделает арматуру уязвимой для коррозии.

Одной из наиболее распространенных причин снижения рН бетона является проникновение углекислого газа (CO 2 ). Этот процесс, известный как карбонизация, происходит, когда углекислый газ в атмосфере вступает в реакцию с гидроксидами (гидроксид кальция) в бетоне с образованием карбонатов, снижающих рН. (Карбонация также обсуждается в разделе «Коррекция и предотвращение коррозии бетона».)

Карбонизация также значительно снижает устойчивость бетона к ионам хлора. В свежем бетоне количество ионов хлорида, необходимое для инициирования коррозии, обычно составляет от 7000 до 8000 частей на миллион (частей на миллион). Однако, если pH снижается до 10–11, пороговое значение ионов хлора может упасть до 100 частей на миллион или меньше.

Как железобетон подвергается коррозии?

Когда оксидная пленка, окружающая арматурные стержни, растворяется из-за воздействия хлоридов, карбонизации или иным образом, части стали становятся реактивными, образуя коррозионную ячейку. Активные места на арматуре становятся анодом и отдают электроны окружающему бетону в виде ионов двухвалентного железа. Эта реакция окисления полуэлемента представлена следующим химическим уравнением:

Активные места на арматуре становятся анодом и отдают электроны окружающему бетону в виде ионов двухвалентного железа. Эта реакция окисления полуэлемента представлена следующим химическим уравнением:

2Fe → 2Fe 2+ + 4e —

В то время как противоположные реакции восстановления полуэлемента на менее реакционноспособных участках (катоды) представлены:

2H 2 O + O 2 + 4e — → 4OH —

Fe 2+ и OH и OH и OH — продукты соединения гидроксидов в ионы железа, коррозия II или ржавчина:

2Fe 2+ + 4OH — → 2Fe(OH)

Рисунок 1.Химические реакции при коррозии арматуры.

По мере коррозии стали металл растворяется, что приводит к уменьшению поперечного сечения арматуры и общему снижению прочности. В результате продукты коррозии, образующиеся вокруг арматуры, занимают больший объем, чем сталь. Это объемное расширение создает растягивающее напряжение в окружающем бетоне, что может способствовать растрескиванию вблизи корродированного стержня. Продолжающееся расширение может в конечном итоге привести к тому, что куски бетона будут выброшены из конструкции в результате разрушения, известного как растрескивание.

Это объемное расширение создает растягивающее напряжение в окружающем бетоне, что может способствовать растрескиванию вблизи корродированного стержня. Продолжающееся расширение может в конечном итоге привести к тому, что куски бетона будут выброшены из конструкции в результате разрушения, известного как растрескивание.

Рисунок 2. Схема прогрессирующего воздействия коррозии на железобетон.

Методы повышения коррозионной стойкости железобетона

Существует несколько методов повышения коррозионной стойкости железобетонных конструкций. Первый уровень защиты обычно включает изменение свойств самой бетонной смеси. Плотный бетон с низкой пористостью и проницаемостью снижает способность загрязнений проникать до уровня стальной арматуры.

Бетонные смеси с низкой проницаемостью обычно получают с использованием пуццоланов и шлака (например, летучей золы). При добавлении в бетон эти соединения уменьшают соотношение воды и вяжущих материалов и производят дополнительные соединения, которые снижают взаимодействие пор бетона. Это предотвращает проникновение сульфатов и хлоридов в бетон. Также известно, что некоторые пуццолановые и шлаковые материалы уменьшают усадочные трещины, которые также действуют как отверстия для загрязняющих веществ, вызывающих коррозию.

Это предотвращает проникновение сульфатов и хлоридов в бетон. Также известно, что некоторые пуццолановые и шлаковые материалы уменьшают усадочные трещины, которые также действуют как отверстия для загрязняющих веществ, вызывающих коррозию.

Следующей линией защиты от коррозии арматуры является обеспечение достаточного бетонного покрытия.Защитный слой, который относится к расстоянию стальной арматуры до внешнего края бетона, обычно составляет от 3/4 дюйма до 1 1/2 дюйма (от 19 до 38 мм) в нормальных условиях в зависимости от размера стержня. Однако в сильно коррозионных средах, например вблизи морской воды, крышка может достигать 3 дюймов (76 мм).

Чем больше покрытие, тем глубже в бетон заходит арматура и тем выше уровень защиты. Увеличение защитного слоя армирования обычно дополняется применением низкопроницаемого бетона.

Другим методом повышения коррозионной стойкости железобетона является придание устойчивости арматурным стержням к коррозионному воздействию. Это включает в себя использование защитных покрытий, горячее цинкование погружением (HDG) или выбор специализированных арматурных стержней с улучшенной коррозионной стойкостью по сравнению с обычными стержнями из углеродистой стали. При выборе уникальных стержневых материалов следует учитывать требуемый уровень коррозионной стойкости, а также его стоимость и доступность.

При выборе уникальных стержневых материалов следует учитывать требуемый уровень коррозионной стойкости, а также его стоимость и доступность.

Другие меры, обычно используемые для уменьшения коррозии, включают использование ингибирующих добавок и герметиков для бетонных поверхностей.

Заключение

Хотя железобетон является универсальным и прочным строительным материалом, его стальные арматурные стержни подвержены коррозии. Прогрессирующий износ может привести к снижению прочности, растрескиванию и, в крайних случаях, разрушению конструкции.

Эта коррозия обычно инициируется проникновением ионов хлорида или снижением pH из-за карбонизации. Тем не менее, некоторые меры, в том числе использование бетона с низкой проницаемостью, обеспечение надлежащего покрытия и использование коррозионностойкой арматуры, могут помочь улучшить характеристики железобетонных конструкций в агрессивных и сложных условиях.

Обнаружение коррозии арматуры в железобетонных конструкциях с помощью картирования потенциала: теория и практика

Картирование электрохимического потенциала в соответствии с директивой B3 DGZfP (Немецкого общества неразрушающего контроля) является признанным методом локализации коррозии арматурной стали. В железобетонных конструкциях измеренные потенциалы не обязательно напрямую связаны с вероятностью коррозии арматурной стали.На измеренные значения могут существенно влиять, в отличие, например, от измерения напряжения, различные влияния на формирование потенциала на границе раздела фаз металл/бетон, а также процедура сбора данных. Из-за сложности влияющих факторов существует риск неправильной интерпретации результатов. Поэтому в концепции обучения в первую очередь должны быть даны теоретические основы метода тестирования. Тогда часто встречающиеся практические ситуации различных влияющих факторов будут доступны участникам с помощью специально разработанного для этой цели модельного объекта.Цель состоит в том, чтобы передать глубокие знания о характеристиках картирования потенциала для обнаружения коррозии арматурной стали, чтобы применить этот метод на практике в качестве надежного и экономичного метода испытаний.

В железобетонных конструкциях измеренные потенциалы не обязательно напрямую связаны с вероятностью коррозии арматурной стали.На измеренные значения могут существенно влиять, в отличие, например, от измерения напряжения, различные влияния на формирование потенциала на границе раздела фаз металл/бетон, а также процедура сбора данных. Из-за сложности влияющих факторов существует риск неправильной интерпретации результатов. Поэтому в концепции обучения в первую очередь должны быть даны теоретические основы метода тестирования. Тогда часто встречающиеся практические ситуации различных влияющих факторов будут доступны участникам с помощью специально разработанного для этой цели модельного объекта.Цель состоит в том, чтобы передать глубокие знания о характеристиках картирования потенциала для обнаружения коррозии арматурной стали, чтобы применить этот метод на практике в качестве надежного и экономичного метода испытаний.

1. Введение

В стальных армированных или предварительно напряженных бетонных конструкциях коррозионное воздействие, как правило, невозможно из-за высокой щелочности бетонной среды. Причиной такой защиты является пассивный слой на поверхности стали, который обеспечивает достаточную коррозионную стойкость.Долговечность этой защиты от коррозии связана со стабильностью условий, необходимых для пассивного слоя. В зависимости от качества бетона и конструкционных характеристик при определенных условиях окружающей среды пассивирующее действие пористого раствора бетона может быть нейтрализовано (карбонизация, попадание хлоридов), что приводит к депассивации поверхности арматуры. В результате могут возникнуть коррозионные реакции стали. Из-за объемного расширения образующихся продуктов реакции оксида железа могут развиваться трещины или отслоение бетонного покрытия.

Причиной такой защиты является пассивный слой на поверхности стали, который обеспечивает достаточную коррозионную стойкость.Долговечность этой защиты от коррозии связана со стабильностью условий, необходимых для пассивного слоя. В зависимости от качества бетона и конструкционных характеристик при определенных условиях окружающей среды пассивирующее действие пористого раствора бетона может быть нейтрализовано (карбонизация, попадание хлоридов), что приводит к депассивации поверхности арматуры. В результате могут возникнуть коррозионные реакции стали. Из-за объемного расширения образующихся продуктов реакции оксида железа могут развиваться трещины или отслоение бетонного покрытия.

Для планирования и проведения необходимых восстановительных мероприятий чрезвычайно важна ранняя и в основном неразрушающая информация о фактическом коррозионном поведении стальной арматуры. Метод картирования потенциала является общепринятым и общепринятым методом оценки коррозионного состояния арматурной стали в железобетонных конструкциях [1–5]. Области активной коррозии арматуры могут быть локализованы без разрушения. Этот метод обычно применяется для обнаружения коррозии, вызванной хлоридами.

Области активной коррозии арматуры могут быть локализованы без разрушения. Этот метод обычно применяется для обнаружения коррозии, вызванной хлоридами.

2. Методика измерений

При картировании потенциалов железобетонных конструкций определяют разность потенциалов между арматурой, залитой в бетон, и внешним электродом сравнения, размещенным на поверхности бетона (рис. 1). Поскольку арматура должна иметь локальный контакт, этот метод практически неразрушающий.

Разности потенциалов получаются на предварительно заданной измерительной сетке. Доступны различные типы электродов сравнения в зависимости от задачи измерения.Стержневые электроды можно использовать для точечных или отдельных измерений, в то время как системы колесных электродов обычно используются для больших площадей.

На рис. 2 показана так называемая потенциальная воронка, которую можно обнаружить только в трехмерном представлении. Локально ограниченные и выраженные сдвиги потенциала в сторону более отрицательных значений потенциала часто являются признаком активной коррозии арматуры. Абсолютные значения потенциала имеют второстепенное значение. Согласно [1, 3] основное внимание уделяется обнаружению градиентов потенциала, образующих такие потенциальные воронки.В отличие от этого, в стандарте ASTM C876 [4] вероятность коррозии определяется как фиксированное значение потенциала. Оценка данных картирования потенциала только по пороговым значениям, приведенным в [4], не рекомендуется, так как отсутствует прямая корреляция вероятности коррозии и измеренного потенциала без учета населения.

Абсолютные значения потенциала имеют второстепенное значение. Согласно [1, 3] основное внимание уделяется обнаружению градиентов потенциала, образующих такие потенциальные воронки.В отличие от этого, в стандарте ASTM C876 [4] вероятность коррозии определяется как фиксированное значение потенциала. Оценка данных картирования потенциала только по пороговым значениям, приведенным в [4], не рекомендуется, так как отсутствует прямая корреляция вероятности коррозии и измеренного потенциала без учета населения.

Проведение измерений и требования к персоналу, проводящему испытания, подробно описаны в Спецификации DGZfP B03 [1] и Директиве SIA 2006 [3].

3. Оценка и интерпретация

3.1. Дополнительные исследования

Интерпретация карты потенциала в отношении состояния коррозии стальной арматуры требует дополнительных исследований с учетом возможных влияющих факторов, таких как различная влажность бетона или защитный слой бетона.

Следующие дополнительные требования необходимы для надежной оценки потенциального картографирования: полное измерение защитного слоя бетона проверка бетонной поверхности на наличие пустот/расслоений полное исследование бетонной поверхности на предмет открытой арматуры остатков герметизации повреждений от мороза, повреждений бетона, образования трещин дренажные сооружения отбор проб буровой пыли для определения профилей хлоридов выборочное определение глубины карбонизации вскрытие и оценка армирования на заметных участках

Необязательные дополнительные исследования, напр. g., (i) определение электролитического сопротивления бетона (ii) измерение влажности бетона с помощью микроволн

g., (i) определение электролитического сопротивления бетона (ii) измерение влажности бетона с помощью микроволн

3.2. Графическое представление

Графическое представление результатов измерений всегда следует делать с подходящими граничными параметрами, которые должны обеспечивать четкую и эффективную визуализацию вероятности коррозии арматуры.

На рис. 3 в качестве примера показано цветовое представление с зонированием по 50 мВ для каждого присвоенного цвета. В этом случае темно-красный и темно-оранжевый цвета обозначают области с высокой вероятностью коррозии (потенциалы от -300 до -500 мВ по сравнению с электродом из меди/сульфата меди).

При графическом представлении данных картирования потенциалов следует учитывать сигнальный эффект используемых цветов. В данном примере (рис. 3) наиболее отрицательные значения потенциала (и, следовательно, наиболее критические) представлены красным и коричневым цветами. При выборе других цветов следует учитывать, что они обеспечивают четкое разделение между цветом и вероятностью коррозии. Области высокой и низкой вероятности коррозии должны быть легко различимы.

Области высокой и низкой вероятности коррозии должны быть легко различимы.

Статистический анализ (частотное распределение или кумулятивное частотное распределение) значений потенциала для определения предельных значений потенциала для определения коррозионно-активных и некоррозионно-активных зон требует высокого уровня знаний.Различные условия влажности в бетоне могут привести к сдвигу уровня потенциала более чем на 100 мВ, что приведет к неправильной интерпретации статистического анализа.

4. Окончательная оценка и случайное вскрытие

После графической оценки данных потенциального картографирования должно быть выполнено произвольное вскрытие бетонного покрытия для локального осмотра арматуры в отношении фактической степени повреждения. Делать это нужно в местах с наибольшим отрицательным потенциалом. Также в местах с трещинами или неясным распределением потенциала необходимо вскрыть локальные участки и проверить состояние арматуры.Эту процедуру необходимо проводить для каждой измерительной поверхности. Общие выводы из одной области измерения для всей конструкции невозможны. Только после проверки данных измерений соответствующими местными инспекциями может быть сделана окончательная оценка требований к реабилитации.

Общие выводы из одной области измерения для всей конструкции невозможны. Только после проверки данных измерений соответствующими местными инспекциями может быть сделана окончательная оценка требований к реабилитации.

5. Испытательный персонал

В связи с высокими требованиями к испытательному персоналу квалификация изложена в спецификации DGZfP B03 следующим образом [1]: процесс картирования потенциала и интерпретация результатов измерений требуют достаточного опыта в данной области как коррозии, так и защиты от коррозии, а также технологии бетона и хотя бы базовые знания в области проектирования конструкций.Доказательство этого опыта может быть предоставлено, например, посредством сертификатов или подтверждения официальной квалификации соответствующего повышения квалификации. Сами измерения также могут быть выполнены испытательным персоналом, не обладающим базовыми знаниями в области электрохимии, под руководством ответственного квалифицированного инспектора. В этом случае процесс сбора измерений должен контролироваться инспектором.

6. Результаты практических курсов обучения на крупномасштабном испытании образца

Курсы обучения для получения подтверждения квалификации для проведения потенциальных картографических измерений проводятся в трех местах в Германии (Аахен, Берлин и Мюнхен) .Курс подразделяется на теоретическое и практическое обучение и длится 3 дня, включая теоретические и практические экзамены. Практические занятия проходят на крупногабаритном испытательном образце, включая скрытую корродирующую арматуру, а также источники ошибок, имеющие значение для практики. На рис. 4 показан испытательный образец Федерального института исследований и испытаний (BAM), Берлин.

Образец изготовлен в 2011 г., используемый бетон основан на цементной смеси из доменного шлака CEM III с водоцементным отношением 0.45 и максимальным размером зерна 16 мм. Нижний и верхний армирующие слои электрически изолированы прокладками специальной конструкции. В образец встроены различные анодные области, а также электроды сравнения MnO 2 . Кроме того, интегрированы такие важные компоненты, как оцинкованная лестница и металлический слив в полу. Они могут быть подключены или отключены от арматуры с помощью центра управления переключателями. На рисунках 5-9 размер сетки всегда 15 на 15 см; в качестве электрода сравнения использовали насыщенный медно-сульфатный электрод (нас.Cu/CuSO 4 ).

Кроме того, интегрированы такие важные компоненты, как оцинкованная лестница и металлический слив в полу. Они могут быть подключены или отключены от арматуры с помощью центра управления переключателями. На рисунках 5-9 размер сетки всегда 15 на 15 см; в качестве электрода сравнения использовали насыщенный медно-сульфатный электрод (нас.Cu/CuSO 4 ).

На этом испытательном образце, а также на аналогичных образцах в Аахене (ibac) и Мюнхене (cbm) проводится обучение измерению потенциалов, защитного слоя бетона, электрического сопротивления бетона и других необходимых измерений. выполненный. На рис. 5 показан один из первых результатов измерительной кампании весны 2012 г. (возраст особи 7 месяцев). Измерение потенциала начинается через 30 минут после увлажнения бетонной поверхности.Во время измерения поверхность бетона должна быть увлажнена без образования луж. Два встроенных анода соединены (обозначены красным цветом), ни одна из воздействующих металлических частей не соединена.

На рис. 6 показаны результаты картирования потенциала той же кампании измерений, что и на рис. 5, в данном случае с двумя соединенными анодами (см. рис. 5) и оцинкованной лестницей (отмечена красным цветом).

На рис. 7 показаны результаты, аналогичные рис. 6, но с подсоединенным сливом в полу (отмечены красным цветом) и двумя дополнительными анодами (отмечены зеленым цветом).

На рис. 8 показан результат измерительной кампании 2017 г. (6-летний образец). В этой измерительной кампании соединены три анода (отмечены зеленым цветом) и оцинкованная лестница (отмечена красным цветом). В 2016 году частично нанесено покрытие на основе эпоксидной смолы (отмечено оранжевым цветом). Влияние покрытия отчетливо видно по более положительным потенциалам по отношению к окружающей среде. Кроме того, потенциал пассивного подкрепления примерно на 50–100 мВ выше, чем 5 лет назад.

На Рисунке 9 результаты аналогичны Рисунку 8, основное отличие заключается в невлажной поверхности и подсоединенном сливе в полу (красный маркер меньшего размера) в случае Рисунка 9. Электролитическое соединение между электродом-колесом и бетонной поверхностью осуществлялось с помощью смачивание губчатой ленты колесного электрода. Измеренные потенциалы более положительны, а анодные площади меньше, что связано с более высоким электролитическим сопротивлением бетона. Только два из трех анодов видны на сухой поверхности (обозначены зеленым).Влияние области, покрытой эпоксидной смолой, не видно.

Электролитическое соединение между электродом-колесом и бетонной поверхностью осуществлялось с помощью смачивание губчатой ленты колесного электрода. Измеренные потенциалы более положительны, а анодные площади меньше, что связано с более высоким электролитическим сопротивлением бетона. Только два из трех анодов видны на сухой поверхности (обозначены зеленым).Влияние области, покрытой эпоксидной смолой, не видно.

Рисунки 5–9 наглядно демонстрируют сложные взаимосвязи; особенно колоссальны различия между измеренными потенциалами 2012 и 2017 гг. Измеренные потенциалы несопоставимы — сравнимы только разности потенциалов между анодной и катодной областями. На основании этих результатов становится ясно, что результаты картирования потенциала следует интерпретировать по разности потенциалов, так называемым потенциальным воронкам, а не по измеренному абсолютному потенциалу.Воздействие металлических частей здания, таких как оцинкованная лестница, когда они электрически соединены с закладной арматурой, может быть ошибочно истолковано как анодная область. В случае электрически подключенного трапа интерпретация измеренных потенциалов может быть немного сложнее. Отрицательные потенциалы определенно основаны на активной коррозионной системе, но трудно отличить коррозию стока в полу от арматуры в окружающей среде.

В случае электрически подключенного трапа интерпретация измеренных потенциалов может быть немного сложнее. Отрицательные потенциалы определенно основаны на активной коррозионной системе, но трудно отличить коррозию стока в полу от арматуры в окружающей среде.

7. Выводы

Многолетний опыт картирования потенциала показал, что клиенты часто заказывают картирование потенциала без учета квалификации тестирующего персонала.Во многих случаях они получают только потенциальные значения без какой-либо интерпретации и без информации о граничных условиях относительно влияющих факторов. Реабилитационные мероприятия основаны на таких измерениях. И без знания и учета сложных взаимосвязей между различными факторами может случиться так, что участки будут реабилитированы без какой-либо реальной необходимости или, что еще хуже, участки не будут реабилитированы, несмотря на сильную коррозию арматуры.

Без каких-либо доказательств наличия достаточного опыта планирование и оценка потенциальных картографических измерений могут привести к серьезным неверным толкованиям, и этого следует избегать.

Доступность данных

Данные, использованные для подтверждения результатов этого исследования, включены в статью.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Методы усиления мостов, их характеристики и применимость