Вакуумная камера зачем нужна: Вакуумные камеры в металлургии — Волга Ньюс

- Вакуумные камеры в металлургии — Волга Ньюс

- Статья о вакуумных насосах Leybold для создания сверхвысокого вакуума в экспериментальной установке

- Зачем нужны вакуумные контакторы | Блог компании Texenergo

- Фильтры для вакуумных насосов

- Вакуумные насосы и комплекты для дегазации – Лабораторное и промышленное оборудование

- Какая температура в вакууме / Хабр

- Рождение советской ПРО. Как СССР копировал микросхемы

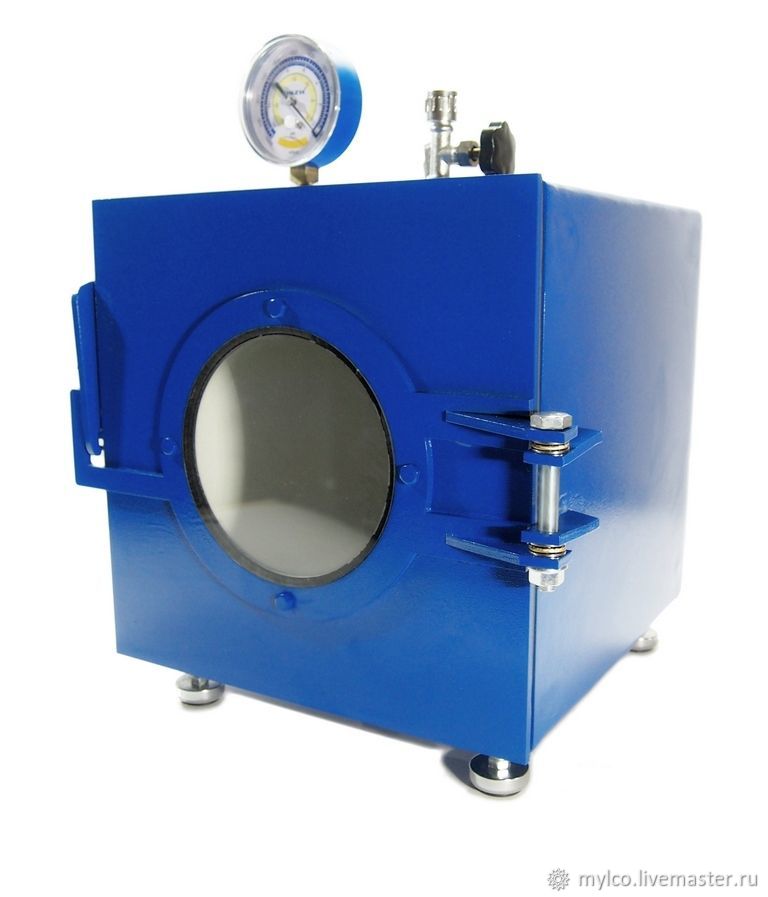

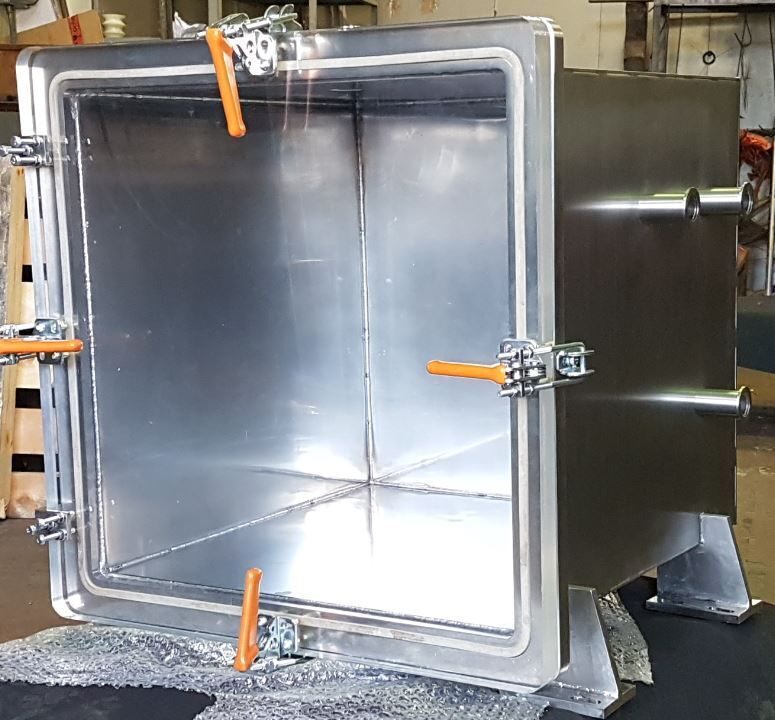

- Когда использовать нагнетательный бак и вакуумную камеру

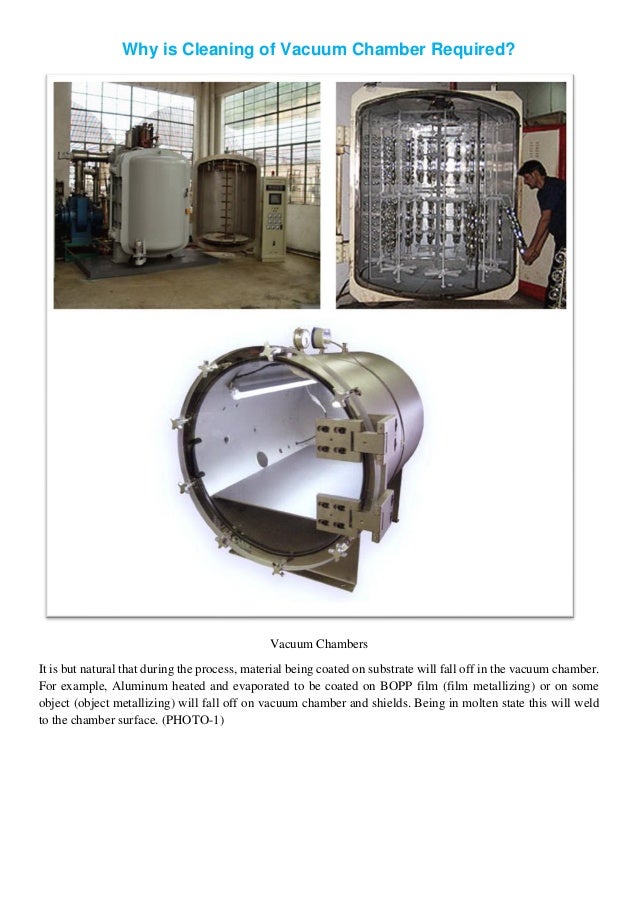

- 7 Важные области применения вакуумных камер, которые должен знать каждый производитель

- Напорные баки и вакуумные камеры: в чем разница? Вам нужны оба?

- Чем отличаются камерные и вакуумные запайщики?

- Зачем создавать вакуум? | Общественный колледж Нормандейла

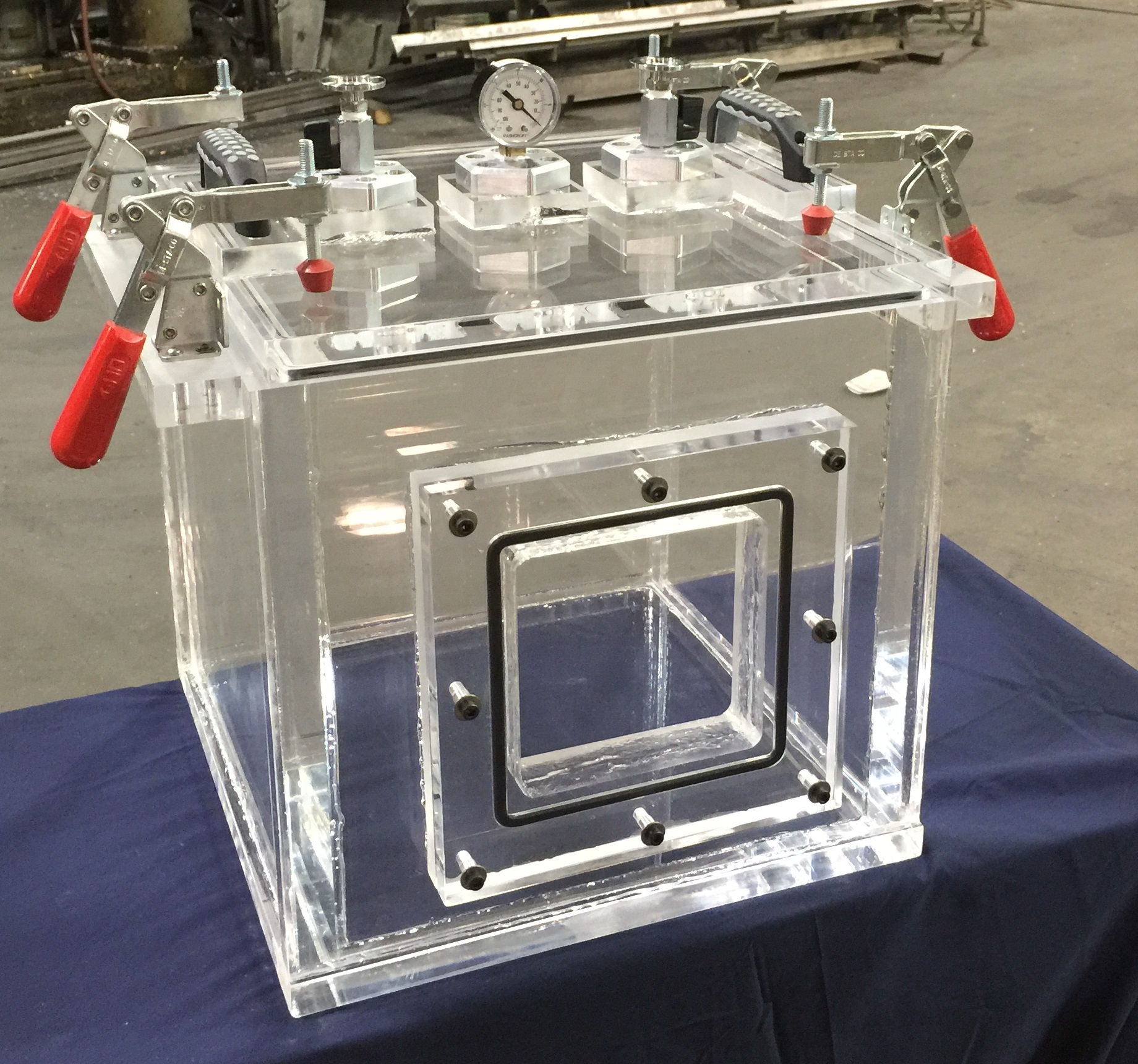

- Выбор подходящих вакуумных материалов

- Вакуумные камеры — Заметки и мысли

Вакуумные камеры в металлургии — Волга Ньюс

Применение вакуумных камер для дегазации, обезуглероживания и иных технологических операций существенно расширяет возможности сталеплавильных агрегатов в плане производства продукции с заданными свойствами. В частности, они позволяют полностью отказаться от дорогостоящего отжига стального листа. Что касается минимального содержания углерода, то вакуумная камера Pfeiffer Vacuum способна обеспечить три тысячных процента.

Процесс вакуумной дегазации, направленный на удаление растворенных газов из расплавленного металла, не только удаляет нежелательные примеси, но и значительно улучшает свойства конечного продукта. В настоящее время он широко применяется в автомобилестроении, поскольку при такой обработке стальные листы достигают повышенного предела текучести.

Вакуумная внепечная обработка

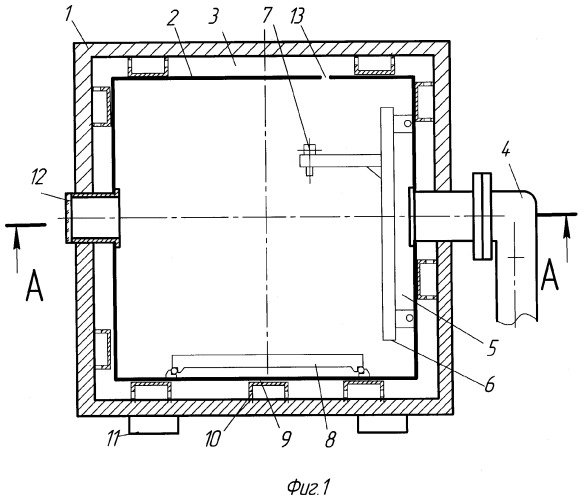

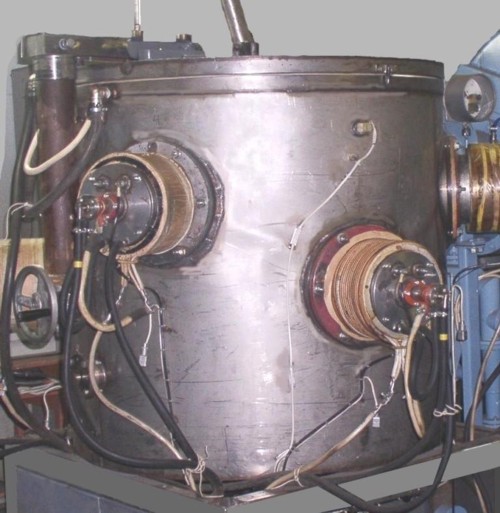

В понятие «вакуумная внепечная обработка» входит обработка металла в ковше, в струе и в специальном резервуаре. В первом случае сварную камеру цилиндрической формы с крышкой на электрической лебедке опускают непосредственно в ковш. В центре крышки располагается дозатор, через который добавляются различные легирующие добавки и раскислители. Их равномерное распределение обеспечивается электромагнитным перемешиванием содержимого ковша.

В первом случае сварную камеру цилиндрической формы с крышкой на электрической лебедке опускают непосредственно в ковш. В центре крышки располагается дозатор, через который добавляются различные легирующие добавки и раскислители. Их равномерное распределение обеспечивается электромагнитным перемешиванием содержимого ковша.

Вакуумную обработку в струе используют для удаления водорода из слитков. Распространенность данного процесса объясняется его относительной технической простотой и незначительными временными рамками. Обычно установки данного типа состоят непосредственно из вакуумной камеры, ковша с металлом, вакуумного насоса и ограничителя разбрызгивания струи. Самые крупные слитки, которые когда-нибудь отливали в вакууме, были массой 400 тонн и предназначались для валов атомных электростанций.

Циркуляционный и порционный методы отличаются от двух предыдущих тем, что в вакууме обрабатывается только часть стали, попадающей из обычного ковша в камеру через специальный патрубок, который опущен в расплавленный металл. Принципиальным различием между этими методами является только способ перемещения стали в вакуумную камеру и обратно в ковш.

Принципиальным различием между этими методами является только способ перемещения стали в вакуумную камеру и обратно в ковш.

Статья о вакуумных насосах Leybold для создания сверхвысокого вакуума в экспериментальной установке

Безмаслянная (сухая) систем откачки — нужна ли она?.

Под термином сверхвысокий вакуум (UHV) будем понимать состояние газа с давлением ниже 10-5 Па (10-7 мбар). Такой уровень давления может быть создан с помощью различных комбинаций форвакуумных и высоковакуумных насосов. Для многих применений широко используются роторно-пластинчатые маслозаполненные вакуумные насосы и диффузионные насосы (Рис. 1). Обратный поток масла из диффузионных насосов вызывает загрязнение внутри вакуумной камеры, что для многих применений является ключевым недостатком. Поэтому, либо от масляной системы отказываются в пользу безмасляной (сухой), либо устанавливают низкотемпературную ловушку паров углеводородов вместе сприменением синтетической рабочей жидкости.

В настоящее время для создания вакуума без присутствия углеводородов (Примечание: молекулы углеводода наблюдаются точными методом — мониторинг остаточного спектра с помощью квадрупольного масс спектрометра, поэтому абсолютный 0 по массам с углеводородами мы не увидим. Будем считать среду без углеводородов, если спектр по ним меньше спектра по водороду). используется комбинация безмасляного форвакуумного насоса с турбомолекулярным насосом. При использовании маслозаполненых средств откачки в случае аварийной ситуации пары масла из роторно- пластинчатого насоса пойдут в область более низкого давления. Из-за сложности организации вакуумной системы с исключением попадания паров масла в откачиваемый объем стараются используются форвакуумные насосы с безмасляным сжатием: спиральные вакуумные насосы SCROLLVAC , насосы типа многоступенчатых Рутс ECODRY , мембранные насосы DIVAC, небольшие винтовые вакуумные насосы VARODRY

В результате применения форвакуумного насоса с сухой откачкой и турбомолекулярного насоса можно получить вакуум, не содержащий углеводородов. В спектре остаточных газов углеводороды будут, но для большинства процессов это будет незначительное содержание.

В спектре остаточных газов углеводороды будут, но для большинства процессов это будет незначительное содержание.

Проведем анализ спектра остаточного газа в условиях сверхвысокого вакуума. Анализ остаточного газа при общем давлении показан на Рис. 2. Диапазон масс этого спектра ограничен значениями 0 — 50 а.е.м. (атомная единица массы), который был получен с помощью квадрупольного масс-спектрометра (QMA) с системой стержней диаметром 6 мм (L = 100 мм).

Анализируя спектры и связывая ионные токи с массой, перенесем все значения в таблицу. Самый большой пик был найден для водорода (2 а.е.м). Другие молекулы, такие как вода (16, 17 и 18 а.е.м), азот (28 а.е.м) и СО2 (44 а.е.м ) имеют гораздо меньшие концентрации, более чем на один порядок меньше, чем у Н2. Доля тока ионов водорода по сравнению с суммой всех пиков составляет почти 90%. Поэтому для дальнейшего рассмотрения целесообразно сосредоточить внимание на основном газе в условиях UHV — водороде.

Спектр UHV, снятый масс-спектрометром с помощью квадрупольного масс спектрометра

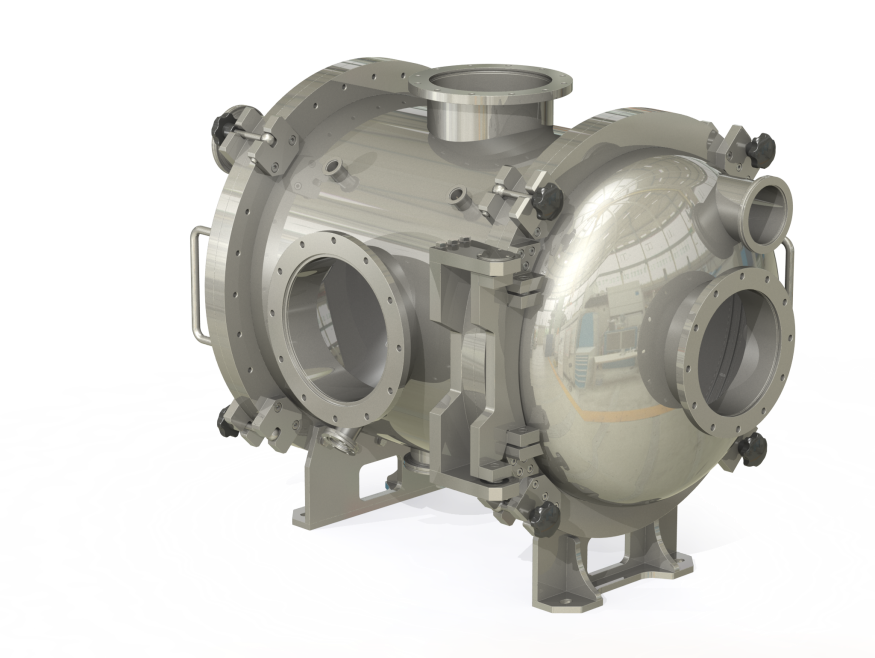

UHV вакуумная система представляет собой несколько стандартных элементов DN 100CF собранных между собой. Получается вакуумная камера которая установлена непосредственно на ТМН, масс спектрометр установлен сбоку, на внешней поверхности находится нагревательна лента, для снижения тепловых потоков излучения вся система обернута фольгой.

Получается вакуумная камера которая установлена непосредственно на ТМН, масс спектрометр установлен сбоку, на внешней поверхности находится нагревательна лента, для снижения тепловых потоков излучения вся система обернута фольгой.

Вакуум в камере создается форвакуумным насосом и турбомолекулярным насосом. Для контроля общего давления датчики размещаются между турбомолекулярным насосом и форвакуумным насосом, а также в камере.

Для определения предельного остаточного давления в камере необходимо учесть газовые нагрузки из-за внешних натеканий через негерметичности, десорбция со стенок камеры — в основном водяного пара. Первый член: газовая нагрузка делится на скорость откачки турбомолекулярного насоса. Остальными членами уравнения являются парциальные давления различных газов деленые на соответствующие степени сжатия турбомолекулярного насоса.

Общее давление может быть рассчитано, как: PUHV=(Qгв+Qнат)/SТМН+ Pфн h3/Kh3

, где Qгв-поток газовыделений с поверхности камеры и уплотнений за счет десорбции

Qнат — газовая нагрузка за счет натеканий через негерметичности

SТМН — эффективная быстрота действия ТМН

Ki— степень сжатия вакуумной системы по i-му газу

Pфн i — давление вакуумного насоса предварительной откачки по i-му газу

Из анализа состава остаточного газа в уравнении достаточно учесть только водород Н2, по остальным газам влияние будет на более чем порядок меньше. Газовая нагрузка, вызванная десорбцией и натеканиями являются свойствами вакуумной камеры. После проверки на герметичность всей системы методом повышения давления суммарное натекание составило 5·10-8Па·м3/c.

Газовая нагрузка, вызванная десорбцией и натеканиями являются свойствами вакуумной камеры. После проверки на герметичность всей системы методом повышения давления суммарное натекание составило 5·10-8Па·м3/c.

Чтобы оценить уровень дегазации с внутренних поверхностей (десорбциия), необходимо учитывать различные факторы:

- Процессы проводимые в камере

- Материал камеры, уплотнений

- Обработка поверхности — десорбция зависит от степени обработки поверхности

Рассмотрим устройство создания высокого вакуума — высоковакуумный турбомолекулярный насос.При условии, что:

- парциальное давление водорода при атмосферном давлении составляет 5·10-1Па;

- степень сжатия водорода для насоса предварительной откачки kфн=104

- степень сжатия водорода для турбомолекулярного вакуумного насоса kвн=105

Предельное остаточное давление с точки зрения парциального давления водорода может быть определено как: PUHVi=Pатмi/(KФН*KТМН), где PUHVi – парциальное давление по i-му газу, Pатмi – парциальное давление при атмосферном давлении по i-му газу, KФН – степень сжатия насоса предварительного сжатия, без газовой нагрузки, KТМН — степень сжатия ТМН без газовой нагрузки.

PUHV h3=5·10-2Па/(5·104·5·105) = 2·10-12Па

Можем сделать вывод, что вклад парциального давления водорода в общее давление незначителен. Будем учитывать только вклад быстроты действия высоковакуумного насоса. Все остальные компоненты уравнения предельного остаточного давления опустим.

Вакуумная система

Для создания сверхвысокого вакуума UHV подходят многоступенчатые насосы, а также комбинации нескольких насосов. Из-за высокой степени сжатия распространенным используемым форвакуумным насосом является маслозаполненный роторно-пластинчатый насос, так как в данных насосах не получится уйти от негативного влияния обратного потока паров маслатребность — будем использовать безмасляный вакуумный насос: ТМН на гибридном подшипнике (самосмазывающийся опорный предохранительный подшипник) в комбинации со сухим спиральным насосом SCROLLVAC SC15plus. Анализ остаточных газов показывает, что комбинация безмасляных насосов позволяет получать предельное парциальное давление по водороду ниже чем масляная система.

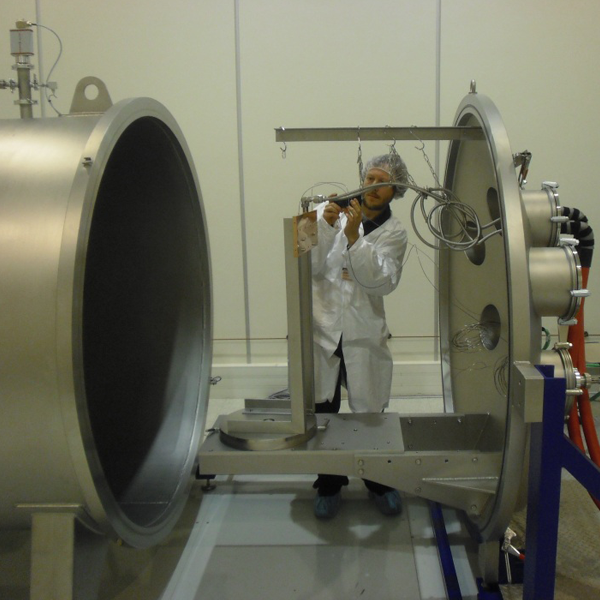

Описание экспериментальной установки

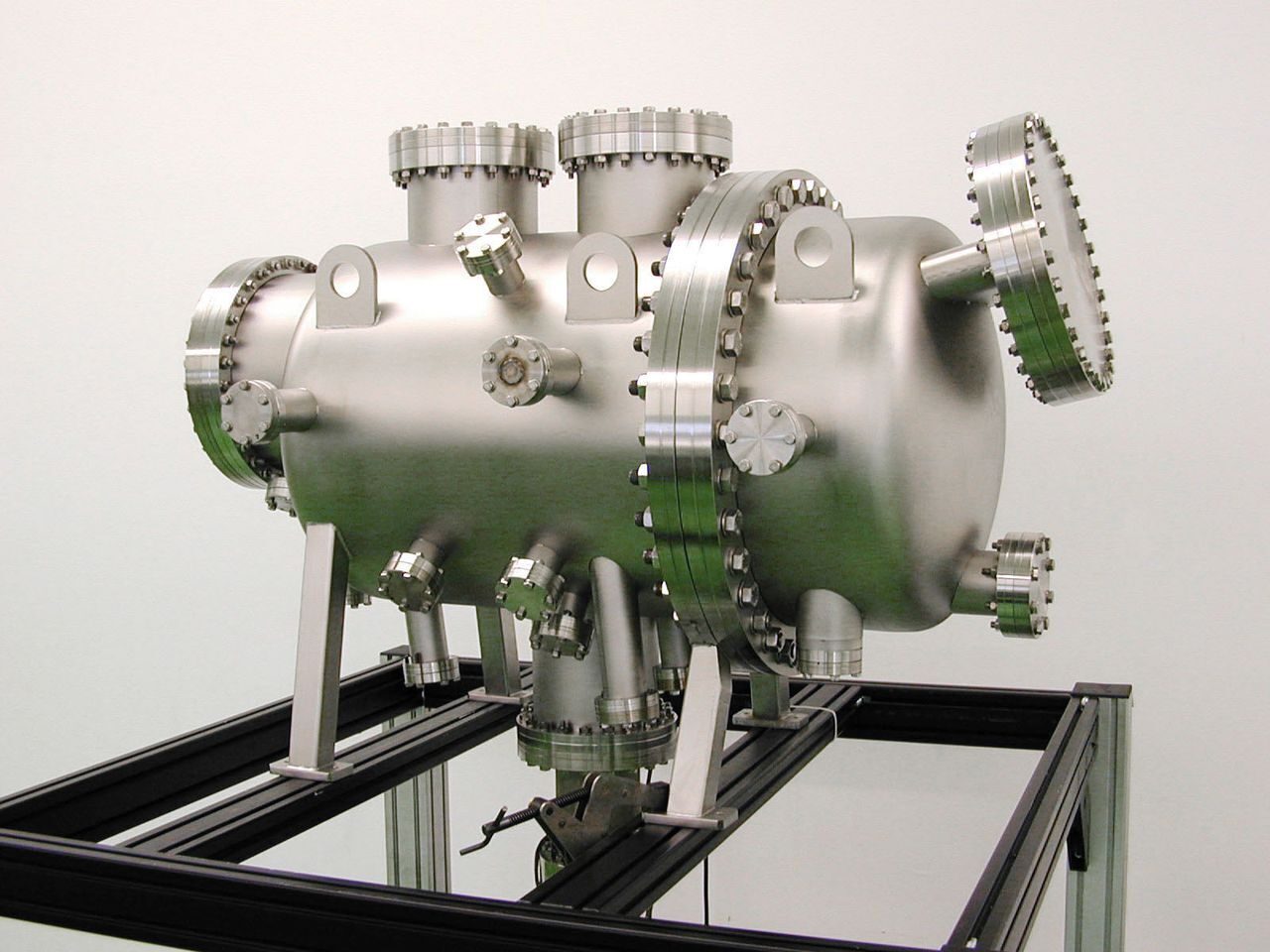

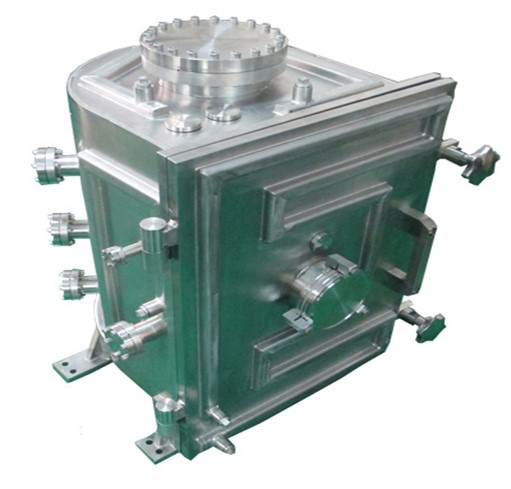

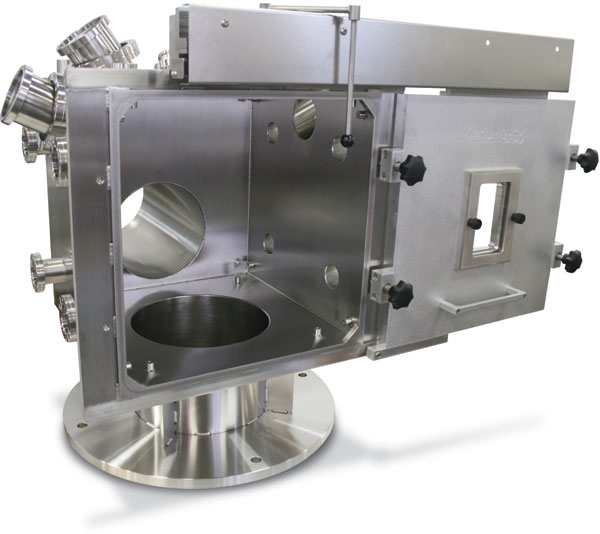

Основным компонентом является герметичная вакуумная камера из нержавеющей стали с одним фланцем CF DN 100 и четырьмя фланцами CF DN 40. На камеру установлен масс-спектрометр, а также датчик общего давления. При этом можно будет сравнить общее давление, измеренное с помощью датчика с горячим катодом, с парциальным давлением, измеренным с помощью квадрупольного масс-спектрометра.

Список используемых компонентов:

- Турбомолекулярный насос ТМН быстротой действия 350л/с Turbovac 350i DN 100CF

- Форвакуумный насос: спиральный насос SCROLLVAC SC15plus

- Датчик сверхвысокого давления: вакуумметр с горячим катодом (Баярда-Алперта) ITR90

- Вауумметр для форвакуума: комбинированный датчик Пирани/пьезо TTR101

- Анализатор остаточных газов: квадрупольный масс-спектрометр LEYSPEC 200S

- Вакуумная камера с CF уплотнениями. Общий объем системы 10л

Описание процесса откачки

Установка включает в себя стандартную камеру из нержавеющей стали, тип уплотнений — CF. Турбомолекулярный насос устанавливается на фланце DN 100CF, вакуумметр UHV и анализатор остаточного газа, установленные на вакуумную камеру. Нагрев осуществляется с помощью нагревательного бандажа с контролем температуры. Греющий бандаж закрыт алюминиевой фольгой.

Турбомолекулярный насос устанавливается на фланце DN 100CF, вакуумметр UHV и анализатор остаточного газа, установленные на вакуумную камеру. Нагрев осуществляется с помощью нагревательного бандажа с контролем температуры. Греющий бандаж закрыт алюминиевой фольгой.

Время прогрева: t = 48ч

Температура нагрева: Т = 120С

Вакуумметры работают в течение всего процесса нагрева и охлаждения. Анализатор остаточного газа установлен горизонтально и также может работать во время нагрева.

Обсуждение результатов

Перед прогревом камеры проводится анализ остаточного газа. При общем давлении P=5·10-6Па на диаграмме четко видны молекулы воды в 16, 17 и 18 а.е.м. Помимо воды, анализ показывает еще некоторые компоненты воздуха, такие как азот N2 (28 а.е.м.) и кислород O2 (32 а.е.м.). Спектр также показывает некоторое количество углекислого газа СО2 (44 а.е.м.), а также отсутствие углеводородов в диапазоне масс от 50 до 100 а. е.м. Очень низкие ионные токи считаются незначительными загрязнениями, которые должны исчезнуть при прогреве. Для понимания: самый высокий пик — это пик водорода.

е.м. Очень низкие ионные токи считаются незначительными загрязнениями, которые должны исчезнуть при прогреве. Для понимания: самый высокий пик — это пик водорода.

После прогрева в течение 48 часов и охлаждения в течение еще 72 часов было достигнуто минимальное общее давление. Форвакуумное давление было достигнуто 1 Па, а общее давление сверхвысокого вакуума составило 9·10-9 Па. Был проведен анализ остаточного газа, после прогрева. В Таблице №2 перечислены ионные токи основных пиков. Очевидно, что наибольшим вкладом является пик водорода.

Сравнивая ситуации до и после нагрева, можно сделать следующие наблюдения:

- Общее давление и, следовательно, сумма ионных токов были значительно уменьшены

- Пики воздуха, воды и других видов загрязнений в спектре на 2 порядка меньше пика по водороду.

- Пик водорода был уменьшен почти на 2 порядка.

| Масса, аем | 2 | 12 | 14 | 16 | 17 | 18 | 28 | 44 |

| До прогрева Ионный ток, А | 1,0·10-9 | 1,0·10-11 | 3,2·10-12 | 2,2·10-11 | 1,5·10-12 | 2,5·10-12 | 5,0·10-11 | 2,0·10-11 |

| После прогрева Ионный ток, А | 3,0·10-11 | 1,0·10-13 | 1,0·10-13 | 6,0·10-13 | 4,0·10-13 | 7,0·10-13 | 1,5·10-13 | 1,0·10-13 |

Выводы

Достигнутое общее давление порядка 10-6 Па на не прогретой камере, 10-9 на прогретой. Сравнивая теоретический подход с фактическими данными измерений, необходимо отметить, что исключение течей и десорбции со стенок камеры приводят к сильному искажению результатов расчета. Расчетное парциальное давление водорода 2·10-12Па, что на три порядка ниже, чем измеренное значение 10-9 Па. Спектр показывает отсутствуют течей воздуха, например, нет пика на 32 а.е.м. (кислород). Исходя из этого — газовыделение со стенок камеры является основным фактором влияющим на минимально достижимое давление.

Сравнивая теоретический подход с фактическими данными измерений, необходимо отметить, что исключение течей и десорбции со стенок камеры приводят к сильному искажению результатов расчета. Расчетное парциальное давление водорода 2·10-12Па, что на три порядка ниже, чем измеренное значение 10-9 Па. Спектр показывает отсутствуют течей воздуха, например, нет пика на 32 а.е.м. (кислород). Исходя из этого — газовыделение со стенок камеры является основным фактором влияющим на минимально достижимое давление.

Также было показано, что полностью сухая вакуумная система позволяет получать давление сверхвысокого вакуума, несмотря на опасения в недостаточном давлении и степени сжатия.

Зачем нужны вакуумные контакторы | Блог компании Texenergo

Вакуумный контактор — достойная альтернатива обычному электромагнитному контактору или пускателю. Далеко не все знакомы с вакуумниками и просто не понимают зачем (а) переплачивать и (б) уходить от привычных магнитных пускателей. Поэтому рассмотрим основные преимущества.

Поэтому рассмотрим основные преимущества.

Вакуумные контакторы применяются достаточно широко в щитах уличного освещения крупных объектов как дорога или мост или промышленных предприятий. Использование КВТ (популярная модель вакуумников) увеличивает срок службы и требует меньше обслуживания в процессе эксплуатации. Подобная нагрузка характеризуется повышенной индуктивностью. Где силовые контакты обычного, воздушного контактора, горят при коммутации, в вакуумных камерах гашение дуги происходит гораздо эффективнее. Отсюда и более длительный срок службы.

Страна у нас большая и мы не привыкли экономить место. Но тот же КВТ на 400А имеет габаритные размеры и вес раза в два меньше аналогичного, например, ПМ-16. Это на самом деле важно — более компактный шкаф удобнее в производстве и эксплуатации, он дешевле в производстве и эксплуатации и так далее. Так что размеры по сравнению с воздушными контакторами — это очень большое преимущество. Его сложно понять теоретически, до первого знакомства. Но после первого знакомства уже никто не может спорить.

Но после первого знакомства уже никто не может спорить.

Области применения вакуумных контакторов не ограничиваются щитами освещения. Отсутствие электрической дуги позволяет их использовать в специализированных местах. Например, контакторы в угольных шахтах обеспечивают не только коммутацию, но и безопасность. Внутрь контактора может попасть пыль, которая легко воспламеняется. Будь это сеть переменного тока или постоянного тока, при коммутации контактора образуется электрическая дуга. Такая же дуга используется в электрических плитах для поджигания газа. Использование вакуумных контакторов является способом изоляции дуги от легковоспламеняющихся газов или пыли.

Управление электроприводами в общем и мощными электродвигателями в частности тоже лучше реализуется с помощью вакуумных контакторов. Мы измеряли рабочее напряжение силовой линии с помощью осциллографа. Результат однозначен — снижение нагрузки на обмотки электродвигателей.

При всех этих преимуществах нельзя не забывать и о базовых, но всё же актуальных мерах обеспечения надёжности и безопасности. Вакуумные камеры — очень надёжное изобретении для разрыва электрической дуги, но эта камера коммутируется своей катушкой. Поэтому надо использовать реле контроля фаз и автоматический выключатель защиты цепей управления уже для защиты самого контактора.

Вакуумные камеры — очень надёжное изобретении для разрыва электрической дуги, но эта камера коммутируется своей катушкой. Поэтому надо использовать реле контроля фаз и автоматический выключатель защиты цепей управления уже для защиты самого контактора.

Сегодня одной из основных причин аварий в сетях электрораспределения является нарушение контактов. Рекомендуется использовать не болтовые, а пружинные контакты для подключения проводников. Если же речь идёт о больших токах, то использование пружинных контактов не всегда возможно или оправданно. Тогда регулярное подтягивание болтовых соединений является обязательным.

Выделим отдельно. У всего есть свой ресурс. Поэтому изношенная вакуумная камера редкое, но возможной событие.

Ассортимент вакуумных контакторов не очень широкий. Сегодня на рынке присутствует фактически всего две модели — КВТ производства Texenergo и Tesys V производства Schneider Electric. Так что купить вакуумный контактор достаточно просто, но если у Вас остались вопросы, то обращайтесь к нашим специалистам.

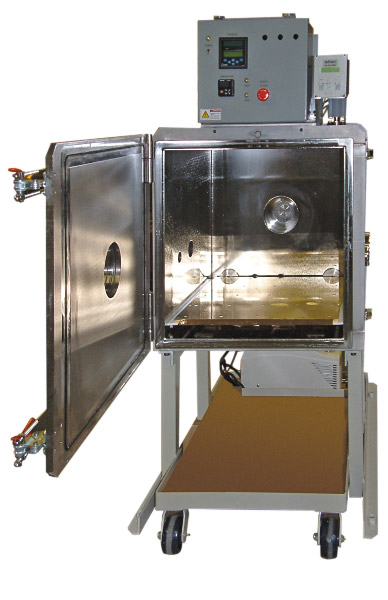

Фильтры для вакуумных насосов

В этой статье обсуждаются входные фильтры, которые используются в маслоуплотняемых механических вакуумных насосах, например, пластинчато-роторных и роторно-поршневые насосы, используемые в вакуумных печах, и маленьких в лабораториях и легкой промышленности. Одним из недостатков любого фильтра является то, что в конечном итоге он требует обслуживания. По этой причине многие операторы вакуумных систем предпочитают не использовать заграждающие фильтры. Если используются правильные заграждающие фильтры и проводится плановое техническое обслуживание, время простоя и затраты на обслуживание остаются в разумных пределах

Впускные фильтры для небольших механических вакуумных насосов

Существует четыре типа входных фильтров, используемых в вакуумных насосах, используемых в лабораториях и в легких промышленных применениях:

-

Форвакуумный фильтр -

«Ловушки» -

Воздушные фильтры -

Конденсирующие ловушки

Форвакуумные фильтры используются для предотвращения загрязнения вакуумной камеры из вакуумного насоса; а остальные три используются для предотвращения попадания загрязняющих веществ в вакуумный насос.

Форвакуумные насосы

Этот тип фильтров предотвращает попадание паров масла в вакуумную камеру, выходящих из впускного отверстия насоса в условиях низкого давления. Это происходит при давлении ниже 0,1 торр. Конечный вакуум масляного вакуумного насоса достигается, когда горячее масло в насосе начинает испаряться. В этих условиях некоторые молекулы паров масла будут поступать обратно от входа насоса в вакуумную систему. Хотя обратный поток паров масла происходит и при работе больших насосах, он может быть более критичен в небольших вакуумных системах, где трубопровод короче. Такие приборы, как масс-спектрометры, электронные микроскопы и системы сверхвысокого вакуума, могут быть загрязнены, если в них попадают пары масла, поэтому большинство из этих приборов используют форвакуумныые фильтры.В основном это проблема для процессов, которые находятся под вакуумом в течение нескольких часов подряд при низком давлении. Эта ситуация позволяет обеспечить достаточный переток масла, что загрязнение может в конечном итоге достигнуть вакуумной камеры.

В условиях молекулярного течения, где происходит обратное течение, молекулы газа и пара движутся по прямым линиям. Молекула сухого газа, движущаяся в вакуумной системе, может столкнуться с другими молекулами газа в зависимости от давления, а также столкнется с внутренними поверхностями камеры и трубопроводов. Когда молекула сухих газов сталкивается с поверхностью, она находится на этой поверхности в течение короткого времени и затем высвобождается в случайном направлении. Когда молекула масляного пара покидает вход вакуумного насоса, она будет двигаться по прямой линии до тех пор, пока она не столкнется с поверхностью. Как правило, она будет на этой поверхности и со временем будут присоединяться другие масляные молекулы. По мере того, как поверхность становится «влажной», масляная пленка будет медленно ползать вдоль поверхности. Это очень медленный процесс, но он постепенно загрязнит трубопровод и может попасть в рабочую камеру.

Форвакуумный фильтр — это устройство, предназначенное для захвата или поглощения молекул паров масла, поступающих из впускного отверстия насоса, и удерживания их в фильтровальной среде и, таким образом, предотвращения ими загрязнения вакуумной камерой.

В этих ловушках используются два типа материалов: молекулярное сито и активированный оксид алюминия. Молекулярное сито доступно в виде сфер и гранул в зависимости от спецификации. Активированный оксид алюминия обычно имеет сферическую форму, около 0,250 дюйма (0,635 см). В вакуумной промышленности этот материал используется для улавливания молекул пара масла. Однако он также улавливает водяной пар. Это еще одна причина, по которой он используется в очень немногих приложениях, в которых мало или совсем нет водяного пара. Если материал ловушки попадает под водяной пар, то меньше масла может быть захвачено. Эти материалы чрезвычайно пористые и имеют большие внутренние поверхности, которые позволяют маслам и молекулам воды сорбироваться на поверхности. После сорбирования на внутреннюю поверхность водяной пар очень медленно десорбируется.

Когда материал загрязняется масляным паром, он, как правило, демонстрирует некоторое светло-желтое или коричневое окрашивание. Это будет, как правило, на стороне насоса Рекомендуется, чтобы окрашенный материал был удалён, а фильтр была снабжен новым материалом. Стандартная ловушка обычно имеет корзину, которая удерживает материал, поэтому его можно удалить из корпуса ловушки для обслуживания. Старый материал должен нагреваться до температуры выше 121°C в течение нескольких часов, чтобы вытеснить любой захваченный водяной пар, прежде чем его снова установить в ловушку. Другие фильтры имеют встроенный нагреватель, так что материал заграждающего фильтра может быть регенерирован. При выполнении этой операции

Это будет, как правило, на стороне насоса Рекомендуется, чтобы окрашенный материал был удалён, а фильтр была снабжен новым материалом. Стандартная ловушка обычно имеет корзину, которая удерживает материал, поэтому его можно удалить из корпуса ловушки для обслуживания. Старый материал должен нагреваться до температуры выше 121°C в течение нескольких часов, чтобы вытеснить любой захваченный водяной пар, прежде чем его снова установить в ловушку. Другие фильтры имеют встроенный нагреватель, так что материал заграждающего фильтра может быть регенерирован. При выполнении этой операции

ловушка должны быть изолирована от камеры, так чтобы регенерируемые пары шли в вакуумный насос.

Для увеличения срока службы материала ловушкинужно установить ловушку ближе к камере. Масляный пар, поступающий из вакуумного насоса, будет затем конденсироваться на поверхности трубопровода, и меьшая часть паров достигнет фильтра. Этот трубопровод следует проверять, когда фильтр обслуживается и при необходимости очищать Наконец, все молекулярные сита и продукты с активированным оксидом алюминия должны храниться сухими. Размещение погруженного в воду материала в вакуумной ловушке не поможет вашему процессу и продлит время откачки до тех пор, пока загрязнение не будет откачано.

Размещение погруженного в воду материала в вакуумной ловушке не поможет вашему процессу и продлит время откачки до тех пор, пока загрязнение не будет откачано.

Ловушка

— пустой контейнер, предназначенный для улавливания твердых частиц, таких как пыль, которая может поступать из системы. Это обычно происходит во время первоначальной откачки, когда поток газа имеет наивысшую пропускную способность. Начальное движение молекул газа в большой вакуумной камере может быть очень турбулентным, и это может привести к транспортировке пыли к вакуумному насосу. Ловушка предназначена для изменения направления потока газа, так что захваченные твердые частицы выпали из потока и остались в ловушке. Газ может быть направлен вниз в ловушку или круговым движением по внутренней части с помощью смещенного входа (рис.3). Отверстие от выхода из ловушки размещается вблизи верхней части ловушки. По мере того как газ течет в больший объем ловушки, его скорость падает, позволяя тяжелым частицам выпадать и оставаться в ловушке. Затем газ попадает в выходную трубку ловушки в верхней части ловушки и течет вниз и выходит к вакуумному насосу.

Затем газ попадает в выходную трубку ловушки в верхней части ловушки и течет вниз и выходит к вакуумному насосу.

Пылевые фильтры

Пылевые ловушки имеют внутри себя элемент для улавливания твердых загрязнителей. Они доступны с двумя различными типами элементов: один для низкого уровня загрязняющих веществ, а другой для высокого уровня загрязняющих веществ. Этот фильтр может состоять из уловителя с добавленным элементом. Это позволяет использовать тело уловителя, используя его для нескольких вариантов.

Для низких уровней загрязнений используется плиссированная бумага (рис. 3 и 6) или полиэфирный элемент. В конечном итоге они будут загружены грязью и уменьшат поток газа через фильтр. Каждый техпроцесс отличается, и вы узнаете из опыта, как часто необходимо заменять фильтрующий элемент.

Когда уровень загрязняющих веществ выше, используется металлическая сетка (рис.6) или элемент шерсти, который смачивается маслом. Этот элемент заставляет загрязнитель прилипать к смачиваемому материалу, но позволяет проходить газу. Сетка также загрязняется, но может быть вымыта и повторно использована. Наличие запасного чистого элемента, готового к работе, сократит время простоя службы. Типичными материалами для проволочной сетки являются нержавеющая сталь и латунь.

Сетка также загрязняется, но может быть вымыта и повторно использована. Наличие запасного чистого элемента, готового к работе, сократит время простоя службы. Типичными материалами для проволочной сетки являются нержавеющая сталь и латунь.

Конденсирующие ловушки

В небольших вакуумных системах Конденсирующие ловушки используются редко, но могут потребоваться, если пар будет вредить вакуумному насосу, загрязняя масло насоса. Для многих применений, где присутствует небольшое количество водяного пара, мы можем использовать газовый балластный клапан на вакуумном насосе, чтобы поддерживать чистоту насоса.

Дегазация — это промышленный процесс, когда пары должны быть уловлены перед тем, как попасть в вакуумный насос. Уретаны, лаки и смолы испаряются при дегазации, и эти пары могут влиять на масло насоса и забивать масляные каналы. Используемая для этого фильтрующая среда обычно представляет собой активированные угольные гранулы, которые поглощают тяжелые пары.

В сушилке для замораживания «паровая ловушка» представляет собой встроенный охлажденный конденсатор между камерой и вакуумными насосами. Когда водяной пар «выпаривается» из замороженного продукта, он перемещается к вакуумным насосам, но замерзает на конденсаторе, чтобы предотвратить загрязнение насоса. Сублимация — это процесс, когда под вакуумом вода из замороженного состоянии будет напрямую становиться паром.

Когда водяной пар «выпаривается» из замороженного продукта, он перемещается к вакуумным насосам, но замерзает на конденсаторе, чтобы предотвратить загрязнение насоса. Сублимация — это процесс, когда под вакуумом вода из замороженного состоянии будет напрямую становиться паром.

В лабораториях паровые ловушки часто используются в течение коротких промежутков времени. Если процесс длится более нескольких часов, может потребоваться пополнить холодную ловушку, как ее часто называют. Если холодная ловушка остается нагретой, замороженные загрязняющие вещества будут оттаивать, испаряться и поступать в насос.

Один стиль использует сухого льда и изопропилового спирта или ацетона в краткосрочной холодной ловушке. Он охлаждается примерно до -109 ° F (-75 ° C). Этот тип ловушки (фиг.4) имеет емкость для сухих ледяных суспензий с крышкой, закрывающей верхнюю часть контейнера. Крышка уменьшает кипение охлаждающей жидкости и позволяет легко заполнять и дозаправляться. Контейнер для суспензии расположен в центре большего круглого контейнера, который создает промежуточное пространство вокруг холодной ловушки, где может протекать газ. Обычно для подключения ловушки к вакуумному насосу используются стандартные вакуумные соединения типа NW.

Обычно для подключения ловушки к вакуумному насосу используются стандартные вакуумные соединения типа NW.

Также могут быть использованы ловушки для жидкого азота (рис.5), которые имеют несколько иную конструкцию. Контейнер LN2 позиционируется в центре ловушки, как и раньше, но заполняющее соединение представляет собой меньший носик, а не крышку.

В некоторых ловушках имеется два желоба, позволяющих выкипать через один носик

во время повторного наполнения через другой носик. Это более безопасный дизайн,

поскольку он устраняет разбрызгивание, которое может произойти при

использовании только одного желоба.

В этой статье обсуждаются входные фильтры, которые используются в маслоуплотняемых механических вакуумных насосах, например, пластинчато-роторных и роторно-поршневые насосы, используемые в вакуумных печах, и маленьких в лабораториях и легкой промышленности. Одним из недостатков любого фильтра является то, что в конечном итоге он требует обслуживания. По этой причине многие операторы вакуумных систем предпочитают не использовать заграждающие фильтры. Если используются правильные заграждающие фильтры и проводится плановое техническое обслуживание, время простоя и затраты на обслуживание остаются в разумных пределах

По этой причине многие операторы вакуумных систем предпочитают не использовать заграждающие фильтры. Если используются правильные заграждающие фильтры и проводится плановое техническое обслуживание, время простоя и затраты на обслуживание остаются в разумных пределах

Впускные фильтры для небольших механических вакуумных насосов

Существует четыре типа входных фильтров, используемых в вакуумных насосах, используемых в лабораториях и в легких промышленных применениях:

-

Форвакуумный фильтр -

«Ловушки» -

Воздушные фильтры -

Конденсирующие ловушки

Форвакуумные фильтры используются для предотвращения загрязнения вакуумной камеры из вакуумного насоса; а остальные три используются для предотвращения попадания загрязняющих веществ в вакуумный насос.

Форвакуумные насосы

Этот тип фильтров предотвращает попадание паров масла в вакуумную камеру, выходящих из впускного отверстия насоса в условиях низкого давления. Это происходит при давлении ниже 0,1 торр. Конечный вакуум масляного вакуумного насоса достигается, когда горячее масло в насосе начинает испаряться. В этих условиях некоторые молекулы паров масла будут поступать обратно от входа насоса в вакуумную систему. Хотя обратный поток паров масла происходит и при работе больших насосах, он может быть более критичен в небольших вакуумных системах, где трубопровод короче. Такие приборы, как масс-спектрометры, электронные микроскопы и системы сверхвысокого вакуума, могут быть загрязнены, если в них попадают пары масла, поэтому большинство из этих приборов используют форвакуумныые фильтры.В основном это проблема для процессов, которые находятся под вакуумом в течение нескольких часов подряд при низком давлении. Эта ситуация позволяет обеспечить достаточный переток масла, что загрязнение может в конечном итоге достигнуть вакуумной камеры.

В условиях молекулярного течения, где происходит обратное течение, молекулы газа и пара движутся по прямым линиям. Молекула сухого газа, движущаяся в вакуумной системе, может столкнуться с другими молекулами газа в зависимости от давления, а также столкнется с внутренними поверхностями камеры и трубопроводов. Когда молекула сухих газов сталкивается с поверхностью, она находится на этой поверхности в течение короткого времени и затем высвобождается в случайном направлении. Когда молекула масляного пара покидает вход вакуумного насоса, она будет двигаться по прямой линии до тех пор, пока она не столкнется с поверхностью. Как правило, она будет на этой поверхности и со временем будут присоединяться другие масляные молекулы. По мере того, как поверхность становится «влажной», масляная пленка будет медленно ползать вдоль поверхности. Это очень медленный процесс, но он постепенно загрязнит трубопровод и может попасть в рабочую камеру.

Форвакуумный фильтр — это устройство, предназначенное для захвата или поглощения молекул паров масла, поступающих из впускного отверстия насоса, и удерживания их в фильтровальной среде и, таким образом, предотвращения ими загрязнения вакуумной камерой.

В этих ловушках используются два типа материалов: молекулярное сито и активированный оксид алюминия. Молекулярное сито доступно в виде сфер и гранул в зависимости от спецификации. Активированный оксид алюминия обычно имеет сферическую форму, около 0,250 дюйма (0,635 см). В вакуумной промышленности этот материал используется для улавливания молекул пара масла. Однако он также улавливает водяной пар. Это еще одна причина, по которой он используется в очень немногих приложениях, в которых мало или совсем нет водяного пара. Если материал ловушки попадает под водяной пар, то меньше масла может быть захвачено. Эти материалы чрезвычайно пористые и имеют большие внутренние поверхности, которые позволяют маслам и молекулам воды сорбироваться на поверхности. После сорбирования на внутреннюю поверхность водяной пар очень медленно десорбируется.

Когда материал загрязняется масляным паром, он, как правило, демонстрирует некоторое светло-желтое или коричневое окрашивание. Это будет, как правило, на стороне насоса Рекомендуется, чтобы окрашенный материал был удалён, а фильтр была снабжен новым материалом. Стандартная ловушка обычно имеет корзину, которая удерживает материал, поэтому его можно удалить из корпуса ловушки для обслуживания. Старый материал должен нагреваться до температуры выше 121°C в течение нескольких часов, чтобы вытеснить любой захваченный водяной пар, прежде чем его снова установить в ловушку. Другие фильтры имеют встроенный нагреватель, так что материал заграждающего фильтра может быть регенерирован. При выполнении этой операции

Это будет, как правило, на стороне насоса Рекомендуется, чтобы окрашенный материал был удалён, а фильтр была снабжен новым материалом. Стандартная ловушка обычно имеет корзину, которая удерживает материал, поэтому его можно удалить из корпуса ловушки для обслуживания. Старый материал должен нагреваться до температуры выше 121°C в течение нескольких часов, чтобы вытеснить любой захваченный водяной пар, прежде чем его снова установить в ловушку. Другие фильтры имеют встроенный нагреватель, так что материал заграждающего фильтра может быть регенерирован. При выполнении этой операции

ловушка должны быть изолирована от камеры, так чтобы регенерируемые пары шли в вакуумный насос.

Для увеличения срока службы материала ловушкинужно установить ловушку ближе к камере. Масляный пар, поступающий из вакуумного насоса, будет затем конденсироваться на поверхности трубопровода, и меьшая часть паров достигнет фильтра. Этот трубопровод следует проверять, когда фильтр обслуживается и при необходимости очищать Наконец, все молекулярные сита и продукты с активированным оксидом алюминия должны храниться сухими. Размещение погруженного в воду материала в вакуумной ловушке не поможет вашему процессу и продлит время откачки до тех пор, пока загрязнение не будет откачано.

Размещение погруженного в воду материала в вакуумной ловушке не поможет вашему процессу и продлит время откачки до тех пор, пока загрязнение не будет откачано.

Ловушка

— пустой контейнер, предназначенный для улавливания твердых частиц, таких как пыль, которая может поступать из системы. Это обычно происходит во время первоначальной откачки, когда поток газа имеет наивысшую пропускную способность. Начальное движение молекул газа в большой вакуумной камере может быть очень турбулентным, и это может привести к транспортировке пыли к вакуумному насосу. Ловушка предназначена для изменения направления потока газа, так что захваченные твердые частицы выпали из потока и остались в ловушке. Газ может быть направлен вниз в ловушку или круговым движением по внутренней части с помощью смещенного входа (рис.3). Отверстие от выхода из ловушки размещается вблизи верхней части ловушки. По мере того как газ течет в больший объем ловушки, его скорость падает, позволяя тяжелым частицам выпадать и оставаться в ловушке. Затем газ попадает в выходную трубку ловушки в верхней части ловушки и течет вниз и выходит к вакуумному насосу.

Затем газ попадает в выходную трубку ловушки в верхней части ловушки и течет вниз и выходит к вакуумному насосу.

Пылевые фильтры

Пылевые ловушки имеют внутри себя элемент для улавливания твердых загрязнителей. Они доступны с двумя различными типами элементов: один для низкого уровня загрязняющих веществ, а другой для высокого уровня загрязняющих веществ. Этот фильтр может состоять из уловителя с добавленным элементом. Это позволяет использовать тело уловителя, используя его для нескольких вариантов.

Для низких уровней загрязнений используется плиссированная бумага (рис. 3 и 6) или полиэфирный элемент. В конечном итоге они будут загружены грязью и уменьшат поток газа через фильтр. Каждый техпроцесс отличается, и вы узнаете из опыта, как часто необходимо заменять фильтрующий элемент.

Когда уровень загрязняющих веществ выше, используется металлическая сетка (рис.6) или элемент шерсти, который смачивается маслом. Этот элемент заставляет загрязнитель прилипать к смачиваемому материалу, но позволяет проходить газу. Сетка также загрязняется, но может быть вымыта и повторно использована. Наличие запасного чистого элемента, готового к работе, сократит время простоя службы. Типичными материалами для проволочной сетки являются нержавеющая сталь и латунь.

Сетка также загрязняется, но может быть вымыта и повторно использована. Наличие запасного чистого элемента, готового к работе, сократит время простоя службы. Типичными материалами для проволочной сетки являются нержавеющая сталь и латунь.

Конденсирующие ловушки

В небольших вакуумных системах Конденсирующие ловушки используются редко, но могут потребоваться, если пар будет вредить вакуумному насосу, загрязняя масло насоса. Для многих применений, где присутствует небольшое количество водяного пара, мы можем использовать газовый балластный клапан на вакуумном насосе, чтобы поддерживать чистоту насоса.

Дегазация — это промышленный процесс, когда пары должны быть уловлены перед тем, как попасть в вакуумный насос. Уретаны, лаки и смолы испаряются при дегазации, и эти пары могут влиять на масло насоса и забивать масляные каналы. Используемая для этого фильтрующая среда обычно представляет собой активированные угольные гранулы, которые поглощают тяжелые пары.

В сушилке для замораживания «паровая ловушка» представляет собой встроенный охлажденный конденсатор между камерой и вакуумными насосами. Когда водяной пар «выпаривается» из замороженного продукта, он перемещается к вакуумным насосам, но замерзает на конденсаторе, чтобы предотвратить загрязнение насоса. Сублимация — это процесс, когда под вакуумом вода из замороженного состоянии будет напрямую становиться паром.

Когда водяной пар «выпаривается» из замороженного продукта, он перемещается к вакуумным насосам, но замерзает на конденсаторе, чтобы предотвратить загрязнение насоса. Сублимация — это процесс, когда под вакуумом вода из замороженного состоянии будет напрямую становиться паром.

В лабораториях паровые ловушки часто используются в течение коротких промежутков времени. Если процесс длится более нескольких часов, может потребоваться пополнить холодную ловушку, как ее часто называют. Если холодная ловушка остается нагретой, замороженные загрязняющие вещества будут оттаивать, испаряться и поступать в насос.

Один стиль использует сухого льда и изопропилового спирта или ацетона в краткосрочной холодной ловушке. Он охлаждается примерно до -109 ° F (-75 ° C). Этот тип ловушки (фиг.4) имеет емкость для сухих ледяных суспензий с крышкой, закрывающей верхнюю часть контейнера. Крышка уменьшает кипение охлаждающей жидкости и позволяет легко заполнять и дозаправляться. Контейнер для суспензии расположен в центре большего круглого контейнера, который создает промежуточное пространство вокруг холодной ловушки, где может протекать газ. Обычно для подключения ловушки к вакуумному насосу используются стандартные вакуумные соединения типа NW.

Обычно для подключения ловушки к вакуумному насосу используются стандартные вакуумные соединения типа NW.

Также могут быть использованы ловушки для жидкого азота (рис.5), которые имеют несколько иную конструкцию. Контейнер LN2 позиционируется в центре ловушки, как и раньше, но заполняющее соединение представляет собой меньший носик, а не крышку.

В некоторых ловушках имеется два желоба, позволяющих выкипать через один носик во время повторного наполнения через другой носик. Это более безопасный дизайн, поскольку он устраняет разбрызгивание, которое может произойти при использовании только одного желоба.

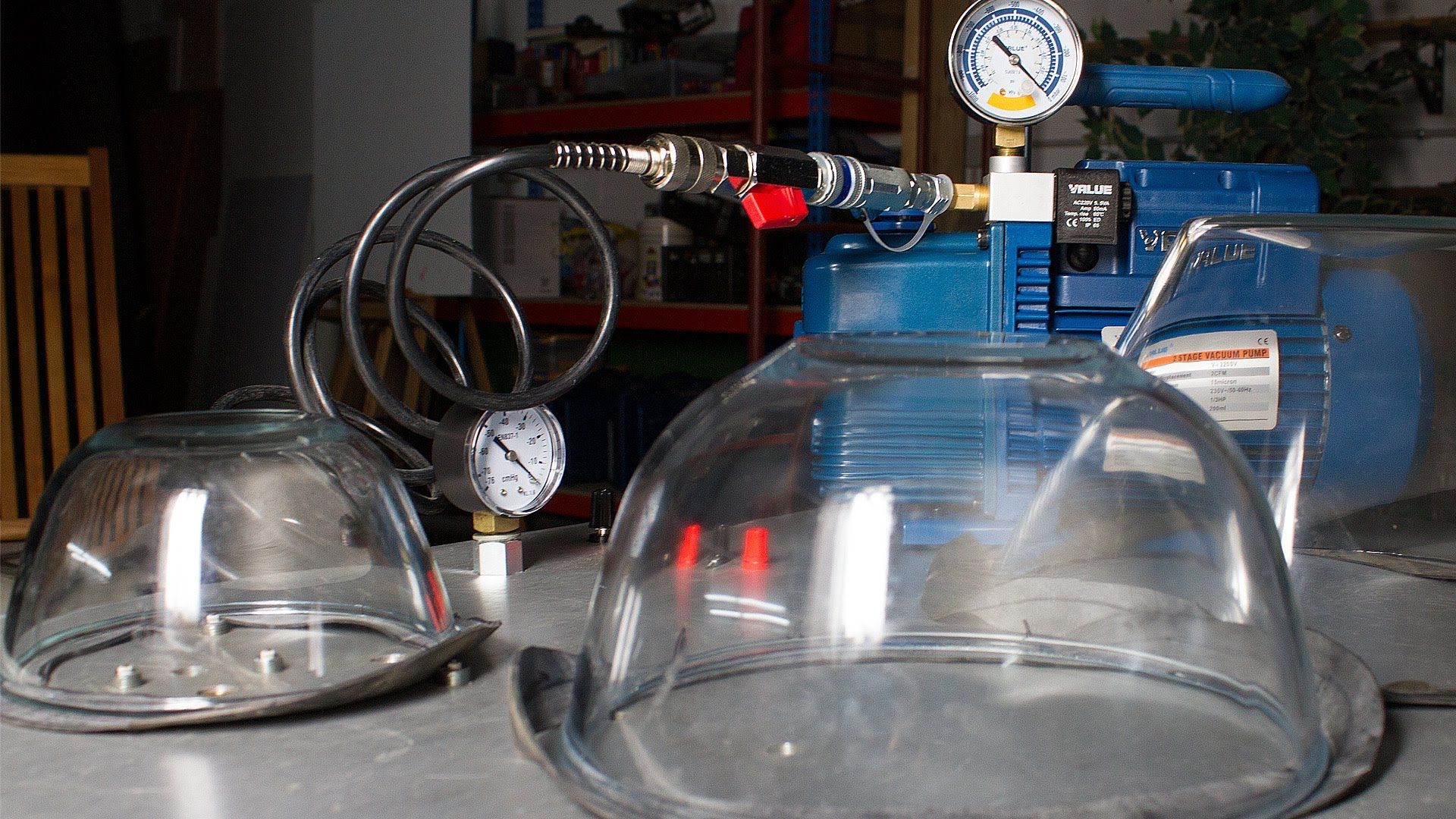

Вакуумные насосы и комплекты для дегазации – Лабораторное и промышленное оборудование

Практически всегда, когда речь заходит о литье, особенно литье с использованием двухкомпонентных компаундов, таких как жидкий полиуретан, силикон для форм или пластик, нельзя не вспомнить о проблеме образования пузырьков воздуха, особенно после смешивания.

После застывания изделия, лишний воздух образует вкрапления, которые нарушают рельеф, фактуру, выглядят не эстетично или даже приводят к нарушению функциональности изделия (если это, к примеру, форма для литья или уже готовое изделие).

Отливка в силиконовую форму. Белые точки – дефекты поверхности , образовавшиеся в местах пузырьков на силоконовой форме для литья

Если при производстве нечувствительных к газовым пузырькам изделий, к примеру, имитации кирпича, дегазацию можно провести вибрацией или просто выждав некоторое время, то для мелких деталей, гладких поверхностей и, самое главное, прозрачных изделий, нужна дегазация с помощью вакуумного насоса.

Вакуумная дегазация – самый эффективный способ избавиться от пузырьков в форме и отливке.

Какой материал дегазируется?

Существует принципиальная разница между дегазацией практически любых смол и силиконами (резинами). Эта разница заключается в склонности компонентов дегазируемого материала к интенсивному выкипанию компонентов.

Дегазация смол

Как правило в составе многокомпонентных смол могут присутствовать летучие компоненты, которые при достижении определенного значения вакуума, начнут кипеть и покидать смесь.

Например, стирол или его более экологичные аналоги. Хороший растворитель полимеров, содержащийся практически во всех полиэфирных связующих, закипает при комнатной температуре, если давление в вакуумной камере составляет менее 50 мм рт. ст. (-95кПа), тогда как эпоксидные связующие не закипят даже при 1 мм рт. ст. (-99 кПа). Другие компоненты могут закипеть еще раньше, при еще более плохом вакууме.

Очевидно, кипение компонентов плохо сказывается на изделии: 1) появляются пузыри 2) изменяется пропорция смеси и часть может не отвердеть, отвердеть через очень продолжительное время или напротив, начать полимеризацию во время дегазации!

Границы кипения и дегазации очень отличаются в зависимости от состава. Для примера приведем усредненные цифры для некоторых двухкомпонентных смол (смола+отвердитель):

кипение начинается при давлении -80кПа

дегазация смолы/заполнителя проводится при давлениях около -60…-70кПа

Зрительно эти процессы можно различить так:

Дегазация в относительно мелких емкостях происходит быстро – в течение нескольких секунд. Затем интенсивность образования пузырьков сходит до нуля.

Затем интенсивность образования пузырьков сходит до нуля.

Кипение компонентов, например, после проведения дегазации, начинается при заметно более глубоком вакууме и, как правило, более длительно – до полного выкипания соответствующего компонента.

Некоторые составы могут не вскипеть и при вакууме глубже -99,9 кПа. Однако, как правило, это смолы, отвердевающие при высокой температуре, и их применение в инфузии больше, чем в литье. При работе со смолами всегда желательно контролировать вакуум в процессе дегазации.

Соответственно, насос и арматура должны быть подобраны таким образом, чтобы:

- быстро откачать вакуумную камеру (для быстро отвердевающих составов).

- иметь возможность регулировки вакуума или иметь предельный вакуум хуже точки кипения наиболее летучего компонента состава.

Как правило, при небольших производственных мощностях, для дегазации смол в маломерных емкостях (до 35л) применяются маслосмазываемые насосы, такие как Value VSV10P или Elmo Rietschle VT 3, в комплекте c парой ручных клапанов или регулятором вакуума.

Для более поточного производства или быстроотвердевающих составов требуются насосы большей производительности – около 20м3/ч.

Для серийного производства изделий целесообразно сделать расчет требуемой производительности, учитывающий свойства составов, коэффициент одновременности и др.

Дегазация силиконов

В некоторых случаях в составе отвердителей и загустителей силикона также могут встречаться летучие компоненты, однако, ввиду изначально большей вязкости, процесс их выкипания если и начинается, то редко представляет серьезную опасность для конечного результата.

Главное отличие большинства силиконов и резиновых составов – значительное увеличение объема при дегазации.

Вспениваясь, силиконы увеличивают занимаемый объем более, чем в 5 раз, на что необходимо делать поправку при выборе посуды, вакуумной камеры и объема дегазируемого силикона, так как он должен иметь место для увеличения объема на столько, чтобы этого хватило для схлопывания пузырьков.

Лучше всего, чтобы дегазация происходила быстро, за 1-3 цикла откачки и напуска воздуха. Частично процессу дегазации помогает перемешивание миксером в стационарной камере или вращение под наклоном малой камеры.

С точки зрения выбора насоса, глубина вакуума имеет меньшее значение, чем для дегазации смол. Тем не менее, для дегазации силиконовых резин более глубоковакуумный насос предпочтительней, ввиду необходимости удаления мелких пузырьков из более вязкого материала.

Скорость отверждения при высокой вязкости и пенообразовании силиконов накладывает ограничения на скорость откачки насоса. Необходимо, чтобы давление дегазации в камере (-70..-80кПа) было достигнуто за короткое время – не более 40 секунд, а в случае больших объемов наполнения емкости силиконом и импульсного режима дегазации – не более 10-15 секунд.

Таким образом, для дегазации силиконов предпочтительней использовать насосы с масляным уплотнением, чем сухие, из-за более глубокого предельного вакуума.

Производительность насосов.

Для хобби и штучного производства при малых объемах емкостей можно использовать насосы для кондиционирования, такие как VALUE VI, в комплекте с вакуумметром и вакуумными клапанами. Однако, они рассчитаны на кратковременные и редкие пуски. Для относительно постоянной загрузки требуется использовать промышленные насосы для продолжительного режима работы серии VSV.

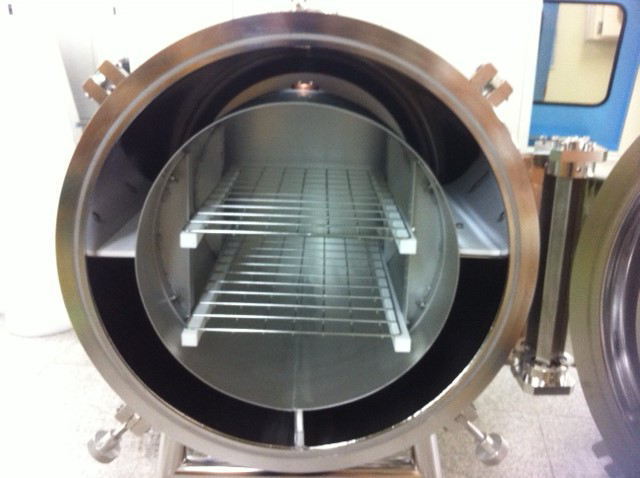

Миксер в вакуумной камере для литья производства ADN-Tech

Для небольших камер, объемом до 35 литров, рекомендуется использовать насосы Value VSV моделей 10P и 20P.

Для дегазации в камерах, объемом более 150 литров, требуются насосы быстротой действия 40м3/ч или больше. Обычно в таких камерах производится и литье в формы.

Следует помнить, что если залитая форма помещается в вакуум или литье происходит непосредственно в вакуумной камере, то необходимо поддерживать вакуум хуже, чем давление кипения компонентов заливаемого материала.

Литье в вакууме

При литье в вакууме, чаще всего дегазацию и смешивание также производят в вакууме. В отдельных емкостях дегазируется смола и отвердитель. После дегазации, с помощью вводов вращения под вакуумом, отвердитель сливается в емкость со смолой и миксером. Они смешиваются, после чего данная смесь заливается в форму на нижем уровне.

В отдельных емкостях дегазируется смола и отвердитель. После дегазации, с помощью вводов вращения под вакуумом, отвердитель сливается в емкость со смолой и миксером. Они смешиваются, после чего данная смесь заливается в форму на нижем уровне.

Однако, для снижения стоимости оборудования, иногда целесообразно использовать более медленно отвердевающие смеси. Это позволяет под атмосферным давлением максимально качественно перемешивать компоненты и после ставить емкость со смесью под миксер вакуумной камеры. В данном случае дегазируется уже готовая смесь, и миксер вакуумной камеры служит более для интенсификации и ускорения процесса дегазации. Такая компоновка вакуумной литьевой камеры позволяет отказаться от дополнительных вакуумных вводов для дополнительных емкостей под смолу и отвердитель, синхронизирующего механизма, а также значительно снизить стоимость миксера.

На нижнем уровне камеры располагается подставка с литьевой формой, где можно производить дегазацию силиконов для изготовления форм. Для таких камер обычно используются насосы производительностью не менее 40м3/ч.

Для таких камер обычно используются насосы производительностью не менее 40м3/ч.

Вакуумная дегазация масла.

Дегазация масла требуется, как правило, для удаления из него сконденсировавшихся из воздуха паров воды и растворителей.

Как правило, масло подогревается в вакуумируемой емкости паром из тепловой сети предприятия до температуры около 40 градусов или электрическими нагревателями, в случае мобильных станций регенерации. Вакуумирование производится одноступенчатыми масляными пластинчато-роторными насосами. В случае больших объемов дегазации может быть рационально использование бустерных насосов типа РУТС. Быстрота действия насосов выбирается исходя из эффективности газобалластного клапана по удалению из насоса паров воды.

Для этой работы мы предлагаем насосы версии HUMID с высокой производительностью по парам воды, или бюджетные насосы Value следующего типоразмерного ряда.

Для подбора вакуумного насоса или системы для дегазации масел, рекомендуем связаться с нашим инженером для консультации и уточнения режимов работы.

Вам также может быть интересно:

Вакуумные шланги

Армированные вакуумные шланги (10E-3 мбар) Быстросъемные вакуумные соединения (раб. вак. -99 кПа) Вакуумные армированные шланги из ПУ, ПВХ и Термопласта (USP …

«Далее»

КИП, фильтры и арматура

Вакуумметры, реле Масла, фильтры, переходники Для корректной работы вакуумным установкам, как правило. требуются контрольно измерительные приборы (КИП), защитная и предохранительная …

«Далее»

Какая температура в вакууме / Хабр

Хомяки приветствуют вас друзья!

Сегодняшний пост будет посвящен вибровакуумной установке с помощью которой, можно дегазировать различные смеси, жидкости, стабилизировать древесину, консервировать старинные находки и даже получать плазму. В ходе поста узнаем, какую глубину вакуума способен достичь двухступенчатый пластинчато-роторный насос, почему в процессе работы у него мутнеет масло и какую резину следует использовать в подобных устройствах. Пост обещает быть полезным, как сотня лечебных банок, помогающих от всех болезней. Но это не точно!

Пост обещает быть полезным, как сотня лечебных банок, помогающих от всех болезней. Но это не точно!

Изначально, сегодняшняя установка собиралась с целью повышения качества художественных отливок из различных благородных металлов. Для уменьшения поверхностных дефектов в виде корольков и наплывов применяется технология дегазации формовочной смеси путём вибровакуумирования.

Процесс проходит в два этапа. В первом — смесь дегазируется перед заливкой в опоку, а во втором — смесь дегазируется после заливки. Внешние вибрационное воздействие как бы разжижает гипс и способствует ускоренному выходу пузырей. Основным условием тут является время. Формовочная смесь имеет время жизни около 8-10 минут, после она начнет застывать. Потому, тут нужно уложиться в крайне короткие сроки и как можно меньше жевать сопли.

Прежде чем перейти к экспериментам и начать кипятить водичку внутри вакуумного колпака, давайте посмотрим, как устроены отдельные гравицапы в этом пепелаце.

Сердцем любой вакуумной системы является вакуумный насос. В данном случае применяется двухступенчатый пластинчато-роторный с масляным уплотнением, фирмы Value. Производительность 113 л/м. Максимальная глубина вакуума 15 микрон. На борту имеется отсечной клапан, предотвращающий попадание воздуха и паров масла в систему после остановки насоса. Вакуумметр, который здесь, больше отображает среднюю температуру по больнице, чем остаточное давление. После этого фильма сдам его на металлолом…

Альтернативным решением было приобрести цифровой вакуумный манометр VALUE NAVTEK. Таким же пользовался Ruslan Geek при получении рентгена из скотча. Единицы измерения остаточного давления здесь можно выбирать в соответствии с религиозным вероисповеданием: микроны, паскали, миллибары или миллиметры ртутного столба.

В течение этого фильма измерения у нас будут отображаться в микронах. Комплектация устройства содержит в себе все необходимые переходники! Прикручиваем устройство в соответствии движением стрелок и проверяем какие насосутся цифры. Спустя пять минут остаточное давление системы в режиме работы составило 13 микрон. Это примерно 1,7 Па.

Спустя пять минут остаточное давление системы в режиме работы составило 13 микрон. Это примерно 1,7 Па.

Примечание: показания приборной доски правдивы только при условии свежего масла в насосе, а заговнять его, как оказалось проще простого, но пока не будем торопить события и переходим к следующему конструктивному элементу сегодняшней системы.

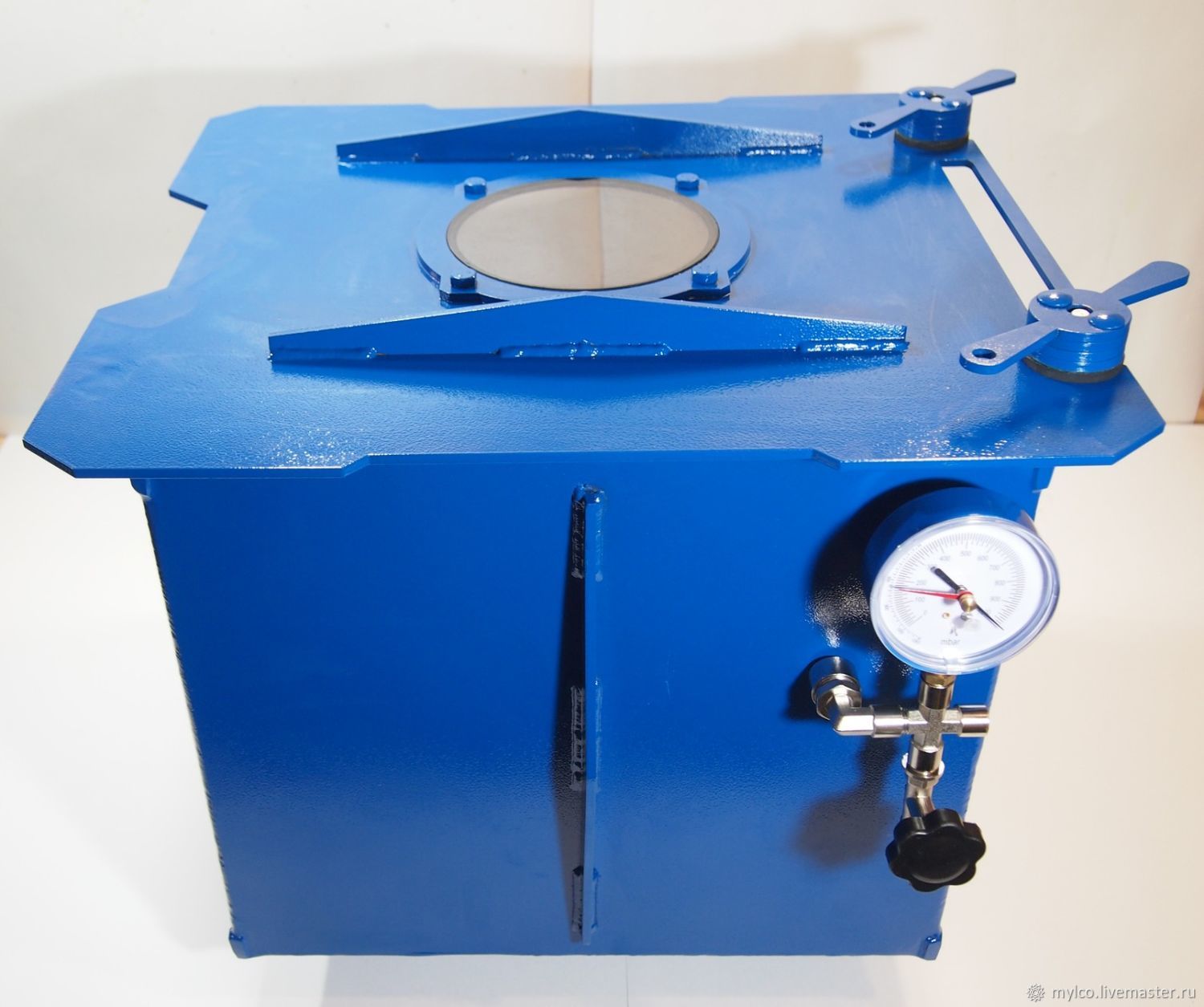

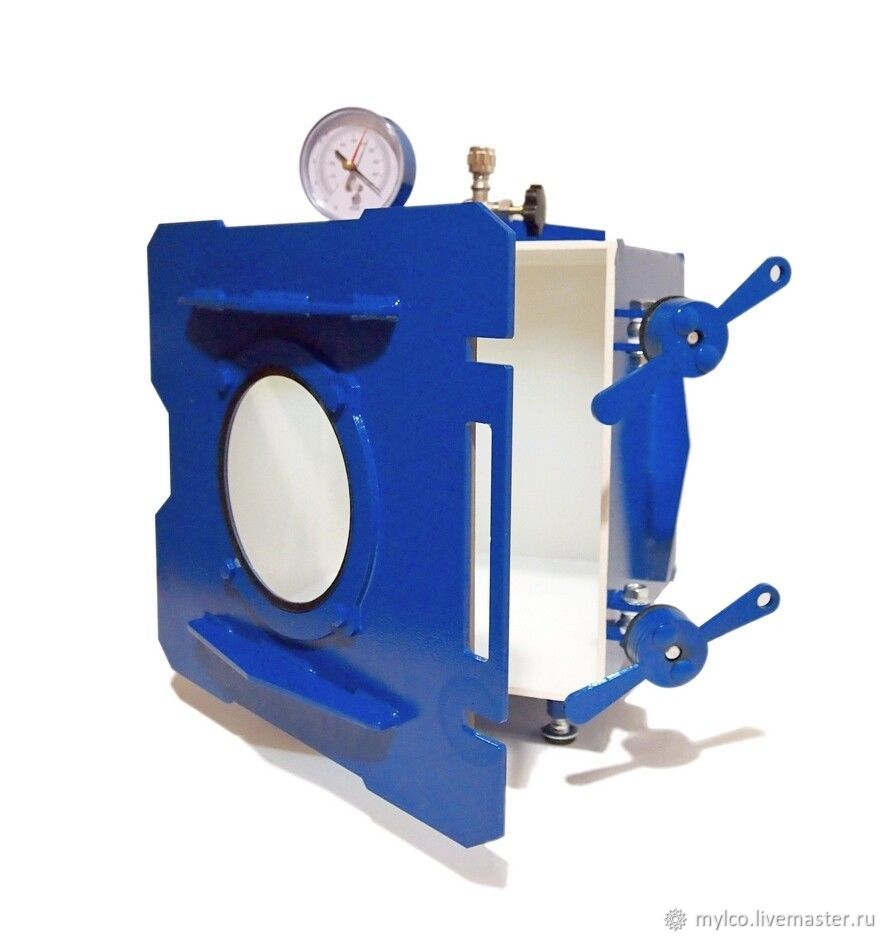

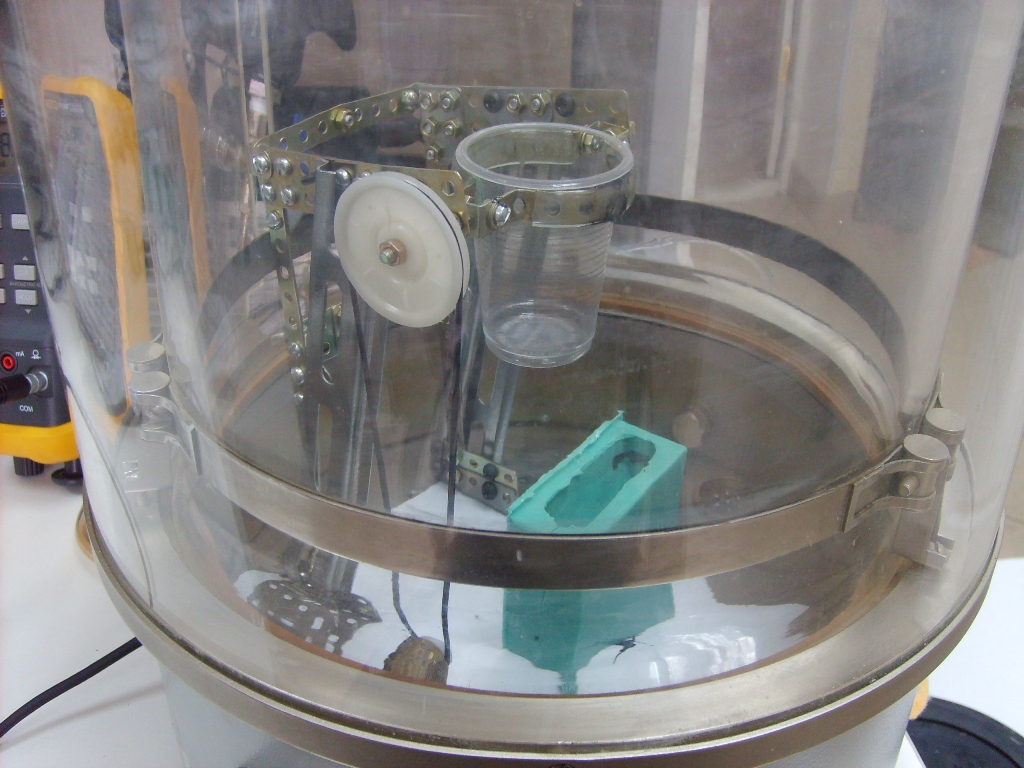

Вибровакуумный стол. Первое, что здесь бросается в глаза, это огромный вакуумный колпак: диаметром 25 см, высотой 27 см и внутренним объемом 12 литров. Толщина стенок 8 мм. Нижний торец имеет следы шлифовки довольно крупным алмазным зерном. Время рождения и сфера применения данного артефакта мне не известны, возможно это «эхо» большой Советской Промышленности.

Плита, на которой будет размещаться стеклянный горшок, вырезана из стеклотекстолита толщиной 20 мм и внешними габаритами 30*30 см.

Изначально в качестве верхнего покрытия планировалось использовать силиконовую термостойкую пластину толщиной 3 мм, но в процессе выяснилось, что это полная шляпа. Она достаточно твердая, кривая и имеет слабые показатели остаточной деформации. Проведя ряд опытов и сравнив «силикон» с «вакуумной резиной» стало понятно, что любое внешнее воздействие будет оставлять лунные кратеры на ее поверхности.

Она достаточно твердая, кривая и имеет слабые показатели остаточной деформации. Проведя ряд опытов и сравнив «силикон» с «вакуумной резиной» стало понятно, что любое внешнее воздействие будет оставлять лунные кратеры на ее поверхности.

В то время как вакуумной резине на такие издевательства абсолютно плевать, она мягкая, упругая, обладает высоким сопротивлением к сжатию, отличной стойкостью к высокому давлению, повышенным температурам, а также низким газовыделением в вакууме. Она как идеальная жена, только в резиновом мире…

При первом испытании вакуумного колпака в связке с вазелином выяснилась одна неприятная особенность в конструкции стола. Толстая основа в виде плиты из стеклотекстолита оказалась кривой. В некоторых местах отклонения от плоскости были с полмиллиметра. Чтобы скомпенсировать разницу, поверхность была залита слоем жидких гвоздей. Операция длилась два дня до полного высыхания герметика и оказалась малоэффективной, так как колпак при работе все равно умудрялся подсасывать воздух из всех возможных щелей. Остаточное давление обычной майонезной банки не хотело опускаться ниже 11 тис. микрон. Попытки исправить ситуацию привели к тому, что верхний слой стеклотекстолита начал отслаивается.

Остаточное давление обычной майонезной банки не хотело опускаться ниже 11 тис. микрон. Попытки исправить ситуацию привели к тому, что верхний слой стеклотекстолита начал отслаивается.

Пришлось сорвать старый паркет и взглянуть что находится в нижних слоях. Так как текстура поверхности теперь стала пористая, нанесем на нее слой омолаживающей маски в виде целого тюбика вазелина. Чтоб он лучше впитывался, нагреем поверхность с помощью бутановой горелки, а затем, сверху покладём лист вакуумной резины.

При проверке, остаточное давление майонезной банки показало 1000 микрон против старых 11000. Вакуумный колпак показал 1900 микрон. Это примерно 150 паскалей, 2.5 мбар и 1.8 мм рт.столба. Забегая наперед скажу, что это лучшие результаты, которые получилось добиться.

Модернизация вакуумного колпака. Так как нижний торец здесь абсолютно лысый и имеет малую площадь прилегания к столу, первым делом обезжирим его с помощью ацетона. Дальше разметочным циркулем определяем окружности и обычными ножницами вырезаем резиновую прокладку. Самым хорошим клей-герметиком для этих дел оказался силикон для аквариумов, у него довольно хорошая адгезия к стеклу и резине. Самым неудачным решением было применить жидкие гвозди. Либо они оказались старые, либо не подошли характером. Но хватило их не на долго и все ранние труды распались как карточный домик.

Самым хорошим клей-герметиком для этих дел оказался силикон для аквариумов, у него довольно хорошая адгезия к стеклу и резине. Самым неудачным решением было применить жидкие гвозди. Либо они оказались старые, либо не подошли характером. Но хватило их не на долго и все ранние труды распались как карточный домик.

При проектировании подобных дегазационных систем, не обязательно использовать стеклянные вакуумные колпаки. Можно применить оранжевые канализационные ПВХ муфты. Пластик тут достаточно толстый. Подобное решение вакуумной камеры использует один мой знакомый для дегазации литейного двухкомпонентного силикона. Это конечно не вакуумный колокол, а кусок сартирной трубы, но работает как нужно. Для простых домашних экспериментов вполне подъемный и доступный вариант.

Теперь рассмотрим из чего состоит система вибровакуумных подземных коммуникаций. Для ее сооружения достаточно было заглянуть в ближайший сантехнический магазин и прикупить несколько водопроводных фитингов диаметром 3/8, а также краник и медную оцинкованную трубу диаметром 10 мм.

Система обязательно должна иметь в себе фильтр-осушитель, от него правда в дальнейшем будет больше вреда, чем пользы, но польза таки доминирует. Покупался он в специализированном магазине кондиционерного оборудования вместе с вакуумным насосом.

Внутри этой штуковины находится кусок мочалки, защищающий насос от попадания в него мелких частиц пыли и влагопоглощающий материал в виде молекулярного сита. Для сопряжения фильтра с водопроводными фитингами на нем необходимо спилить резьбу и промазать ее герметиком. Он должен присутствовать на всех соединительных узлах, в противном случае эти слабые места будут давать течь.

Конструировать переходник под резьбу насоса пришлось путем жертвоприношения вакуумного шланга. Отпиливаем гайку с одного из концов и привариваем ее к водопроводной цанге с помощью горелки и серебросодержащего припоя. Вот теперь совсем другое дело!

Дальше прикидываем каким образом вакуумные коммуникации расположатся под массивной плитой. Воздух будет откачиваться через отверстие, в которое запихнем 10 мм медную трубу. Примеряем и смотрим все ли подходит друг к другу, в идеале чтобы детали заходили друг в друга с усилием.

Воздух будет откачиваться через отверстие, в которое запихнем 10 мм медную трубу. Примеряем и смотрим все ли подходит друг к другу, в идеале чтобы детали заходили друг в друга с усилием.

К одному из концов трубы приварим латунную муфту, она нам понадобится для дополнительной защиты насоса от влаги. После окончания огненных работ, случайно прислонил раскаленный кончик горелки к своей любимой флиске. Блин, теперь мамка меня убьет…

На глянцевой, чересчур скользкой и блестящей трубе делаем насечки с помощью наждачной бумаги. Параллельно разводим эпоксидную смолу в пропорциях 1:2, тут главное не торопится и хорошо перемешать смесь до получения однородной массы. Обмазываем получившимся соусом отверстие и устанавливаем в него трубу. Важно надежно герметизировать стык стола, трубы и дать время для полимеризации состава. Через пару дней продолжаем работу и прикручиваем оставшиеся детали с применением силикона.

На этапе бурильно-сверлильных работ делаем отверстия с 4-х сторон плиты. В них будут устанавливаться жесткие пружины от 3D принтера, которые должны предотвратить гашение полезных вибраций передаваемых виброматором к платформе. Отверстия здесь не глубокие и залиты эпоксидным клеем для прочного соединения.

В них будут устанавливаться жесткие пружины от 3D принтера, которые должны предотвратить гашение полезных вибраций передаваемых виброматором к платформе. Отверстия здесь не глубокие и залиты эпоксидным клеем для прочного соединения.

Электродвигатель для вибростола выбирался из того, что было в хозяйстве. Конкретный экземпляр был извлечен с катушечного магнитофона Маяк 203, если память не подводит. Модель двигателя КД-6-4-УХЛ-4, мощность 6 Вт, частота вращения вала 1400 об. Эксцентрик сделан из говна и палок, тут особо рассказывать нечего, главное, чтоб его ось находилась по центру стола. Регулировка скорости вращения данного асинхронного двигателя реализовано через обыкновенный диммер, которым регулируют яркость свечения ламп накаливания и прочую примитивную силовую электронику.

Это в корень не правильно. Потому что диапазон регулировки частоты вращения двигателя лежит в очень узком диапазоне, но он работает! Как сказал один великий сказочник: И так сойдет.

Данная плата некоторое время назад разводилась для самогонного аппарата. Схема тут довольно простая, состоит из симистора ВТА41-600, пары резисторов и конденсаторов. В связке с электромотором это безобразие выглядит так. Тут еще нужно добавить фазосдвигающий конденсатор на 4 мкФ параллельно одной из обмоток и 10 Вт резистор номиналом 130 Ом, иначе работать ничего не будет.

Заказать плату к данному проекту можно на все мирно известном сервисе PCBWey. Для этого на сайте в разделе «быстрое прототипирование» указываем все необходимые параметры. Длинна в нашем случае 38 мм, ширина 61мм. Плата двухсторонняя.

Как только платы приехали, распаиваю компоненты согласно рисункам и надписям на плате, а затем проверяю как всё работает.

После включения вроде ничего не взорвалось, это хороший знак. Регулируя в небольшом диапазоне напряжение на обмотках электромотора, можно добиться механического резонанса стола, при котором все содержимое на его поверхности будет стремится уползти в неизвестном направлении. Полагаю, формовочная смесь для литья будет чувствовать себя уютно на таком сеансе вибротерапии.

Полагаю, формовочная смесь для литья будет чувствовать себя уютно на таком сеансе вибротерапии.

Работа по сборке стола подходит к концу. Осталось прикрутить резиновые ножки к куску 10 мм фанеры и установить спицы на которых будет размещено пружинное основание машины смерти. Как только был закручен последний шуруп, тут же набежала толпа хомяков и начала изучать слабые места конструкции, попутно оставляя следы в виде рисовых зерен.

Пришло время для основных испытаний вибровакуумного стола. Подсоединяем вакуумный шланг к вакуумному насосу и смотрим какую глубину способна набрать система из обычных водопроводных труб и фитингов. Закрываем отверстие с помощью куска вакуумной резины и ждем пока перестанут меняться цифры на вакуумметре. Спустя примерно 5 минут, давление опустилось до 650 микрон, что являлось лучшим результатом пока не засрался влагой фильтр-осушитель. Под конец всех экспериментов, давление в системе не получалось опустить ниже отметки в 1000 микрон, так как молекулярное сито в нем начало зверски газить. Но тут ничего не поделать. Напомню, что работа насоса «на себя» за 5 минут дает 12.8 микрон или в пересчете 1.7 паскаля с новым маслом на борту. По показаниям таблиц из википедии мы достигли среднего вакуума.

Но тут ничего не поделать. Напомню, что работа насоса «на себя» за 5 минут дает 12.8 микрон или в пересчете 1.7 паскаля с новым маслом на борту. По показаниям таблиц из википедии мы достигли среднего вакуума.

Первые десять откачиваний системы проводились с пустым колпаком. При каждом новом запуске установки на нержавеющей сетке глушителя появлялся слой инея, который объясняется одновременно несколькими физическими явлениями. С этого момента давай поподробней. При включении установки внутри колпака происходит адиабатическое расширении газа и следовательно он охлаждается. При этом если температура воздуха упадет ниже точки росы, то появится жидкая фаза в виде микроскопических капелек. Выглядит это как образование тумана, поток которого направлен к выпускному патрубку.

Пневмоглушитель, который дополнительно был установлен во избежание попаданий мелких частиц пыли в тело насоса, создает пневматическое сопротивление потоку воздуха. В этом месте появляется сильное разрежения газа с высокой скоростью и давлением, что приводит к резкому охлаждению металла и образованию слоя инея на нем. Та как воздух проходит через сужение канала трубопровода где происходит понижение давление возле пористой перегородки, такой эффект можно назвать дросселированием. Достаточно убрать глушитель и этого эффекта не будет. Точней будет, но его сложно будет определить невооруженным взглядом.

Та как воздух проходит через сужение канала трубопровода где происходит понижение давление возле пористой перегородки, такой эффект можно назвать дросселированием. Достаточно убрать глушитель и этого эффекта не будет. Точней будет, но его сложно будет определить невооруженным взглядом.

Дросселирование применяется в компрессионных холодильниках в качестве средства обеспечения перепада давления хладагента, которое при изотермическом расширении отнимает теплоту от охлаждаемого объекта, а затем после сжатия отдает ее охлаждающей среде через радиатор холодильника. Максимальная температура, которую удалось зафиксировать на сетке при старте насоса минус 10 градусов. После десятка минут работы, температура в камере становится равна комнатной.

После серии увлекательных экспериментов я заметил что вакуумное масло внутри насоса слегка помутнело и превратилось в какую-то эмульсию.

Причиной этому стала атмосферная влага, которая раз за разом проходя через масло оставляла в нем свой след. Естественно такой неожиданный поворот привел к тому, что насос больше не мог набрать глубину вакуума ниже 48 микрон.

Естественно такой неожиданный поворот привел к тому, что насос больше не мог набрать глубину вакуума ниже 48 микрон.

Посидев пару часов в паутине всемирного мусора, на одном из форумов нашел методику очистки масла с помощью простого кипячения. Грех было не проверить способ. Я тут же бросился сливать жижу с двигателя и бежать на кухню отдавая содержимое огню. После двадцати минутного сеанса масло перестало пузырится и стало немного дымить. Его оптические свойства явно улучшились. Даем некоторое время на остывания и заливаем его обратно в насос. В процессе работы компрессора «на себя», давление в системе показало 11.7 микрон, что есть просто космическим результатом.

Чтоб избежать дальнейших проблем, было принято решение соорудить осушитель с применением силикагеля. В начале, начал скрести по сусекам в поиске пакетиков из коробок с под обуви. Вроде дело хорошее, но насобиралось всего пару грамм такого материала. Потом случайно залез в шкаф и нашел бентонит, наполнитель для котэ, неплохая альтернатива в качестве воздушного осушителя, только перед применением его нужно просушить в духовке.

В качестве емкости тут использована банка из под огурцов с пару проделанных в ней отверстий. Засыпаем глину в банку. Обязательно нужно использовать тряпочный мешочек, так как в воздух поднимается куча мелкодисперсной пали. В общем пару минут работы и примитивный осушитель готов.

Если его поместить в зип-пакет вместе с китайским гигрометром, то влажность упадет с 41 до 17% за 12 часов. Датчик влажности тут резистивный.

Банка вышла немаленькая и занимает примерно четверть полезного объема под колпаком. Ну то ладно. Первое что захотелось проверить при запуске вакуумной установки, это при каком давлении будет закипать вода, какая будет её температура, температура воздуха под куполом и её влажность.

Если ускорить этот процесс в 100 раз, то можно заметить что вода начинает активно закипать после остаточного давления в 15000 микрон, температура воды при этом падает на 5-6 градусов. Температура воздуха внутри камеры остается практически неизменной, влажность в начале упала к отметке 36% а затем резко поднялась до 70% в процессе кипения. Под конец дегазации и удаления растворенных газов из воды, она уже не кипит, а слегка испускает дух. Весь процесс занял не больше 3 минут. Давление стабилизировалось на 3.7 кило микронах. Выключаем насос и запускаем воздух в камеру.

Под конец дегазации и удаления растворенных газов из воды, она уже не кипит, а слегка испускает дух. Весь процесс занял не больше 3 минут. Давление стабилизировалось на 3.7 кило микронах. Выключаем насос и запускаем воздух в камеру.

Особенности. Если запустить пустую установку , то влажность упадет с 50 до 18%. При этом показалось, что это нижняя граница в показаниях гигрометра и меньше он показать не способен. Банка после каждой вакуумации слегка нагревается, похоже в бентоните происходят экзотермические реакции при поглощении влаги. Масло естественно после нескольких кипячений снова испортилось и стало мутным.

Где-то прочитал, чтобы избежать таких неприятностей в начале рекомендуют устанавливать мембранный насос для удаления влаги с откачиваемого объема, а затем уже пластинчато-роторный. Но покупать второй насос меня жаба давит.

Удивительно, но много кто грешил на масло, которое идет в комплекте, типа вот у меня дома насос уже 10 лет качает и проблем никаких нет. Послушав предположения и рекомендации взял другое, самое дешевое марки ВМ-1. В общем чтоб не томить длинными историями, его ждала такая же мутная участь что и с предшественником. Потому в процессе съемок это болото пришлось кипятить раз пять. Либо у меня насос какой-то волшебный, либо всему виной высокая влажность в хате. Возможно виноваты кривые руки, магнитные бури или любые другие причины, о которых мне мало неизвестно.

Послушав предположения и рекомендации взял другое, самое дешевое марки ВМ-1. В общем чтоб не томить длинными историями, его ждала такая же мутная участь что и с предшественником. Потому в процессе съемок это болото пришлось кипятить раз пять. Либо у меня насос какой-то волшебный, либо всему виной высокая влажность в хате. Возможно виноваты кривые руки, магнитные бури или любые другие причины, о которых мне мало неизвестно.

Переходим к практической стороне, а то смотрю вы уже утомились от пустой болтовни. Как говорилось в самом начале, основная задача вибровакуумного стола — это обеспечить надлежащее качество отливок из серебра, золота или любых других металлов, которые можно расплавить газовой горелкой в домашних условиях.

Перед каждым литейным процессом я зачастую черпаю вдохновение с канала литейной мастерской ARIMF, даже по рекомендации сделал набор для резьбы по воску. В последнее время Тимофей куда то пропал, хочется верить что у него просто много работы и он не «забил» на канал. Аримф — давай возвращайся уже!)

Аримф — давай возвращайся уже!)

В основе этого повествования лежит попытка вернуть первоначальный вид подвеске Киевской Руси, которая была найдена в округе тридевятого царства. Восковка эта создавалась из двух половинок, так как находка была разломана на две части. Если найти вторую половину на том поле, то можно подобно Джедаю воссоединится с силой!

Вставляем восковку в пластилин и параллельно размешиваем формомассу с водой в пропорциях которые указаны в инструкции. Дальше эту смесь подвергаем вакуумации в совокупности с полезными вибрациями. Сильный вакуум это вред, как по мне, так как если не контролировать процесс, после определенного давления формовочную смесь подобно извержению вулкана начнет разбрызгивать по внутренним стенкам стеклянного сосуда.

После нескольких минут активного кипения заливаем формовочный состав в опоки где установлены восковки и еще раз кипятим этот натюрморт. Тут важно не забыть облепить трубы скотчем с запасом, а то гипс увеличивается в объемах в процессе.

Вся выше описанная операция не должна превышать десять минут, так как гипс потом начнет схватываться. После этого даем отдохнуть опокам в течении суток, вынимаем из нее лишние гвозди и ставим это безобразие на шести часовую прокалку. Дальше все по накатаной. Разогреваем необходимую порцию металла и начинаем крутить его в кружке посреди комнаты в надежде, что она не улетит в окно. В результате у нас должна получится качественная отливка.

А перед следующими экспериментами обязательно одеваем очки. Осколочно-фугасные банки не рассчитаны под задачи, которые будут показаны дальше.

Если у нас есть вакуумная установка, то грех не попробовать получить на ней плазму. Примитивную конечно, но с кем бог не шутит. Для этого достаточно просверлить в банке отверстие с помощью алмазной коронки и ввинтить в нее болт в качестве электрода. Откачиваем воздух и подключаем высокое напряжение. Шуруп в банке будет служить — анодом, а выходной патрубок — катодом. Блок высокого напряжение способен выдавать от 6 до 9 кВ с током 1.5 мА. Выходные характеристики тут зависят от подаваемого на вход напряжения.

Блок высокого напряжение способен выдавать от 6 до 9 кВ с током 1.5 мА. Выходные характеристики тут зависят от подаваемого на вход напряжения.

По сути, все что светится внутри банки это ионизированные частицы воздуха, которые не способен удалить вакуумный насос. Плазменная дуга как видно довольно толстая, а значит мусора тут осталось много. В процессе этого эксперимента был сделал ряд фотографий и выложен в инстаргамм, где сразу начали писать человеки с просьбой провести измерение радиационного фона. Да не вопрос. Делать это будем с помощью сцинтилляционного дозиметра Радиокод 101, если какая-то частица и вылетит из банки, она тут же будет зарегистрирована.

Для создания маломайской рабочей лампы, требуется более серьезное вакуумное оборудование с применением диффузионного насоса, азотными ловушками и прочими экзотическими штуками, о которых нормальные люди мало что слышали. Мы с Саней химиком начали собирать простенькую установку для ионного плазменного напыления металлов. Но изучая тему глубокого вакуума приходит понимание того, что одним напылением дело не закончится. -6 мм. рт. ст. Это необходимо при работе с чистыми газами, поскольку остаточный воздух и любые загрязнения в колбах сведут на нет всю красочность разряда. Напуск газов в колбы из баллонов производится через краны с тонкой регулировкой, процесс контролируется с помощью точных вакуумметров. Этот процесс лучше один раз увидеть, чем сто раз услышать.

-6 мм. рт. ст. Это необходимо при работе с чистыми газами, поскольку остаточный воздух и любые загрязнения в колбах сведут на нет всю красочность разряда. Напуск газов в колбы из баллонов производится через краны с тонкой регулировкой, процесс контролируется с помощью точных вакуумметров. Этот процесс лучше один раз увидеть, чем сто раз услышать.

Теперь рассмотрим самое практичное применение для вакуумной камеры. Слышали что-нибудь про стабилизацию древесины? Так вот, сейчас сделаем полезное дело. Правда это будет скорей пропитка, так как стабилизация осуществляется с определенными дорогими полимерами, которые в дальнейшем нужно нагревать до скажем 80 градусов, чтобы он застыл. А у нас это тунговое масло с добавлением воска.

В процессе вакуумирования, воздух в порах ручки ножа замещается маслом, что в дальнейшем защитит ее от агрессивных внешних факторов и продлит срок службы. Клинок этого самурайского меча сделан из нержавеющей стали N690, а ручку под заказ делал японский мастер. И тут хорошо видно разницу до пропитки и после. Дерево заиграло новыми цветами и стало выглядеть благородно. Стакан, который служил подопытным кроликом на утро покрылся слоем белого налета, это и есть тот самый воск который присутствовал в масле.

И тут хорошо видно разницу до пропитки и после. Дерево заиграло новыми цветами и стало выглядеть благородно. Стакан, который служил подопытным кроликом на утро покрылся слоем белого налета, это и есть тот самый воск который присутствовал в масле.