Вес 1 м3 крупнозернистого асфальта: Масса крупнозернистого асфальтобетона — Справочник массы

- мелкозернистый асфальт тип А марка 1

- Устройство асфальтобетонного покрытия технологическая карта

- Сколько весит куб (1 м3) щебня фракции 40-70

- Сколько весит один 1м2 асфальта?

- Вес щебня в 1м3 — таблица массы

- Публикации — Справочник по материалам | WSDOT

- Характеристика характеристик модифицированных полимером асфальтовых вяжущих и смесей

- 7 PG 900 2.2. Заполнитель Использовались агрегаты кварцита, полученные из местного карьера. Были измерены обычные свойства заполнителей, которые соответствовали спецификациям в соответствии с Министерством автомобильного транспорта и дорог (MoRT & H) Индии. 2.3. Принятые градации В исследовании были приняты три градации, а именно: битумный бетон (BC), плотный битумный щебень (DBM) и каменно-мастичный асфальт (SMA). Были использованы номинальные максимальные размеры агрегатов (NMAS) 19 мм, 26,5 мм и 19 мм соответственно. Требования к градации соответствуют MoRT & H. BC и DBM относятся к числу плотных смесей, наиболее часто используемых в Индии для поверхностных слоев и слоев связующего, соответственно. SMA, с другой стороны, представляет собой смесь с градуированными зазорами, используемую в качестве слоя износа с высокими стойкостью к колейности.Обычно SMA используется в местах с экстремальными температурами и нагрузками. На рис. 1 представлено распределение размеров сита для соответствующих смесей. Каждый тип смеси был приготовлен со всеми четырьмя связующими. Для SMA сначала было проведено испытание на стекание с использованием всех связующих. Поскольку SMA представляет собой смесь с градуированными зазорами, связующие могут вытекать из смеси при высоких температурах обращения (около 163 ° C). Это явление известно как осушение, которое должно составлять менее 0,3% согласно спецификации, изложенной в Индийском автомобильном конгрессе (IRC) SP-79 2008.Испытание дренажа проводилось по методу Шелленберга [37]. Было обнаружено, что только модифицированные связующие (PMB (S) и PMB (E)) удовлетворяли критериям максимального стекания. Таким образом, VG 10 и VG 30 не использовались для приготовления образцов SMA. Кроме того, SMA должен обладать высокими прочностными характеристиками и, следовательно, иметь жесткое связующее, которое в этом случае не может быть VG 10 или VG 30, как показано результатами в таблице 1. В таблице 2 представлены результаты испытания на слив. Тип смеси Тип связующего Слив вниз (%) (макс 0.3) SMA VG 10 0,57 SMA VG 30 0,43 SMA 0,29 SMA PMB (E) 0,26 2.4. Дизайн смеси Все битумные смеси в исследовании были приготовлены с использованием процедуры расчета смеси Маршалла.Образцы для BC и DBM были уплотнены путем нанесения 75 ударов по каждой грани, в то время как SMA уплотняли путем нанесения 50 ударов по каждой грани соответственно. Образцы были приготовлены при пяти содержаниях связующего для каждого типа смеси с тремя идентичными образцами при каждом содержании связующего. Процедура, рекомендованная NAPA, была использована для определения оптимального содержания связующего (OBC). В соответствии с этим методом сначала определяется содержание связующего, соответствующее 4% воздушных пустот (по весу смеси), и это содержание связующего используется для определения значений стабильности Маршалла, пустот в минеральных заполнителях (VMA), текучести и процентах. пустоты, заполненные битумом (VFB).Каждое значение сравнивается со значением, указанным в спецификации для этого свойства, и, если все они находятся в пределах диапазона спецификации, оптимальным считается содержание асфальта при 4-процентной воздушной пустоте. После определения OBC, соответствующего 4% воздушной пустоты, для испытаний по Маршаллу были подготовлены еще три образца с таким содержанием связующего. 3. Экспериментальное исследование 3.1. Тест линейной развертки амплитуды (LAS) Тест линейной развертки амплитуды в соответствии с AASHTO TP 101-14 был проведен для определения параметров и оценки усталостной долговечности связующих при различных уровнях деформации.и — модельные параметры уравнения усталости. Этот тест проводился при 10, 20 и 30 ° C для всех связующих. Результаты, представленные в исследовании, представляют собой среднее значение трех образцов для каждой температуры. Тест требует проведения теста с разверткой частоты, за которым следует линейная развертка амплитуды. Развертка частоты проводится при очень низком уровне деформации 0,1% для получения неповрежденных свойств материала, которые используются в качестве входных данных при анализе теста развертки амплитуды. Тест на качание амплитуды проводится путем линейного изменения деформации от 0 до 30% в течение 3100 циклов нагружения с фиксированной частотой 10 Гц.Испытание начинается со 100 циклов синусоидального нагружения при деформации 0,1%, за которыми следуют шаги возрастающей нагрузки по 100 циклов каждый со скоростью увеличения уровня деформации на 1%. Тест развертки частоты (0,2–30 Гц) используется для определения параметра альфа (), который позже используется при анализе данных развертки деформации. α — величина, обратная наклону прямой () кривой () в зависимости от кривой. Развертка частоты проводится при уровне деформации 0,1%, чтобы гарантировать линейный вязкоупругий диапазон для битума: испытание на развертку по амплитуде или деформации проводится с частотой 10 Гц, при этом нагрузка увеличивается от нуля до 30% в течение 3100 циклов нагрузки.Накопление повреждений в образце рассчитывается по формулам [38]: где — отношение к, которые являются значением комплексного модуля сдвига в любой момент времени и исходным неповрежденным. Кроме того, вычисленные и используются для соответствия соотношению вида: где, и оцениваются с использованием аппроксимации кривой. при пиковом напряжении используется для расчета значения при отказе с использованием приведенного выше уравнения. Усталостная долговечность вяжущего рассчитывается по формуле: где и — параметры модели, которые оцениваются с помощью следующих уравнений: В приведенных выше уравнениях — частота (10 Гц), которая рассчитывается следующим образом: Приведенный выше метод определения характеристик Усталость возникает из принципа вязкоупругого разрушения континуума (VECD), который начинается с основного уравнения Шапери для скорости повреждения (), записанного как [39] Приведенное выше уравнение для вязкоупругих материалов было изменено, чтобы подчиняться степенному закону, основанному на парижском законе роста трещин. : — энергетический потенциал материала, а α — показатель степени, определяющий скорость выделения энергии. Кроме того, работа, проделанная Парком и сотрудниками [39] для монотонной нагрузки, была реализована для гармонической нагрузки, типичной для гибких покрытий. Для циклической сдвиговой нагрузки с контролируемой деформацией вместо (8) [12] использовалась рассеиваемая энергия во время каждого цикла. Рассеиваемая энергия получается из работы, совершаемой материалом на единицу объема при циклической нагрузке. Его можно записать как Температурная адаптируемость асфальтового покрытия к высоким температурам и значительным перепадам температур

- Оценка колейности асфальтовой смеси с помощью анализатора дорожного покрытия ведущими колесами

- Асфальт (нефть) — статья энциклопедии

- 3/5/1: Как развить чистую силу

мелкозернистый асфальт тип А марка 1

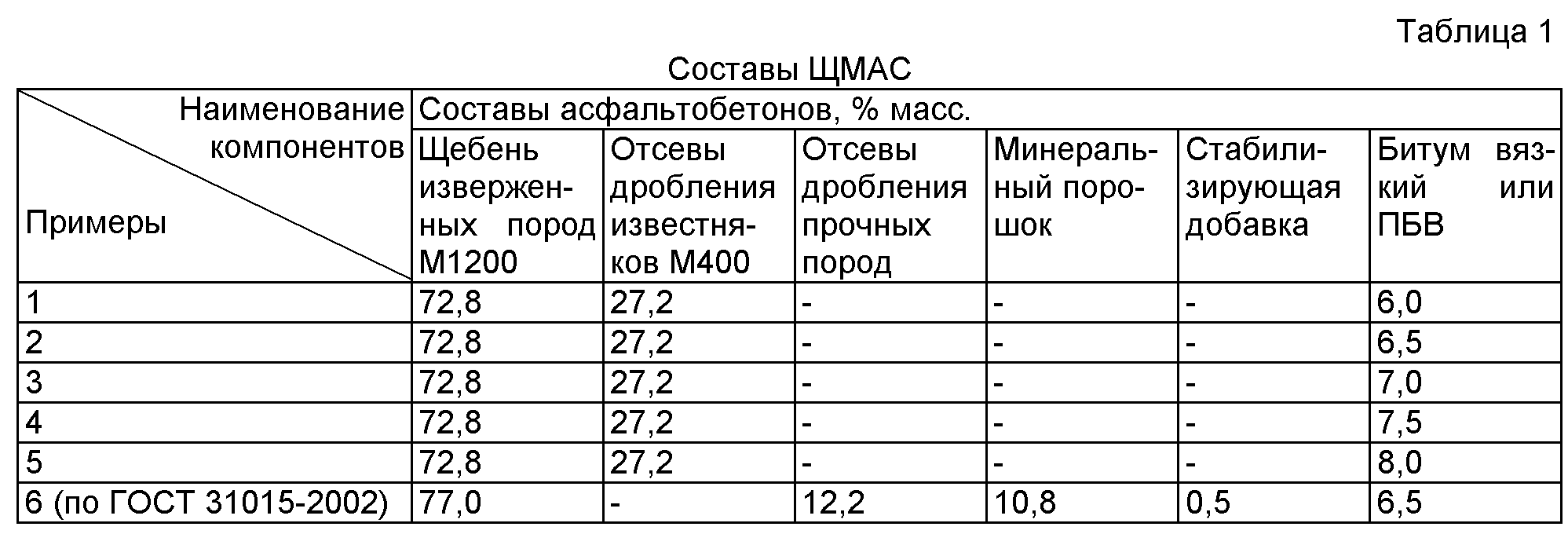

Таблица 1 (Классификация асфальтобетонных смесей)

|

Классификация асфальтобетонных смесей, выпускаемых по ГОСТ 9128-2009(-2013)

| |||||||

|

№

|

Виды смесей

|

Типы смесей

|

Содержание щебня, %

|

Классификация по наибольшему размеру минеральных зерен (щебня или песка)

|

Марки

| ||

|

I

|

II

|

III

| |||||

|

1

|

Высокоплотная

|

—

|

50-70

|

Мелкозернистые (с размером зерен до 20 мм)

|

+

|

—

|

—

|

|

2

|

Плотные

|

А

|

50-60 многощебенистая

|

Крупнозернистые (с размером зерен до 40 мм)

|

+

|

+

|

—

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

| |

|

|

|

|

| ||||

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10

|

Высокопористые песчаные

|

—

|

—

|

Песчаные (с размером зерен до 10 мм)

|

+

|

+

|

—

|

Классификация асфальтобетонных смесей по техническим характеристикам и составу.

Для упрощения выбора асфальт разделяют на марки и типы. Основные марки асфальтобетона:

Марка 1. К этой группе относятся АБ разного состава и плотности, которые объединяет общее качество – высокая прочность. Основное применение этих материалов, содержащих щебень, кварцевый песок, битум, минпорошки, – создание нижнего слоя дороги. Среди АБ марка 1 отличается наиболее высокой стоимостью.

Марка 2. Эти материалы, технические характеристики которых немного ниже параметров АБ марки 1, отличаются бюджетной стоимостью и универсальностью применения. Они востребованы в широком перечне дорожных работ – при строительстве и ремонте автодорог общего пользования, благоустройстве частных территорий, городских парков и скверов.

Марка 3. Плотный, но малопрочный материал, в составе которого отсутствует щебень. Такие АБ изготавливаются на базе песка и минеральных порошков. Они востребованы при ремонте и устройстве покрытий, без учета серьезных нагрузок. Марка 3 – это тип асфальтобетона, предназначенный для устройства пешеходных дорожек, тротуаров, аллей в садах и парках, организации площадок возле частных домов и во дворах лечебных или образовательных учреждений. Также он часто применяется при «ямочном» ремонте дорожного покрытия.

Марка 3 – это тип асфальтобетона, предназначенный для устройства пешеходных дорожек, тротуаров, аллей в садах и парках, организации площадок возле частных домов и во дворах лечебных или образовательных учреждений. Также он часто применяется при «ямочном» ремонте дорожного покрытия.

Деление на типы осуществляется по соотношению песка и камня, присутствующих в составе асфальтобетонной смеси:

А. Щебень – 50-67%. Используются только с горячим битумом.

Б. Щебень или гравий – 40-50%. АБ может применяться как в холодном, так и в горячем виде.

В. Щебень или гравий – 30-40%. Смеси могут быть холодными и горячими.

Г. Песок – искусственный, получаемый путем дробления различных материалов. Содержание – 30%.

Д. Песок из отсева дробления. Содержание – 70%.

Устройство асфальтобетонного покрытия технологическая карта

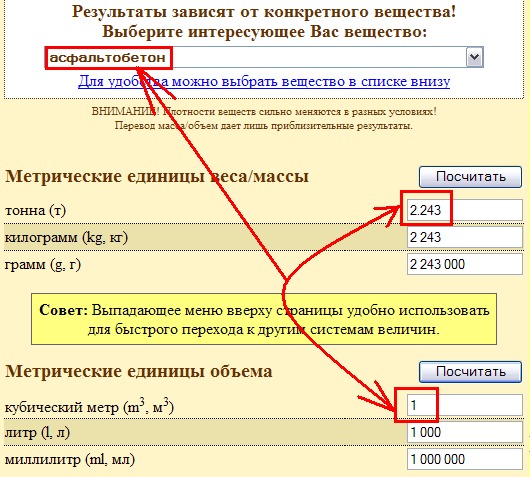

Определение удельного расхода смеси, кг/ м2.

Исходные данные:

толщина слоя в плотном теле h = 0,04 м;

средняя плотность асфальтобетона р. -—

-—

Вид смеси | Плотность смеси, кг/м3 |

Крупнозернистая: | |

плотная | 2340 |

пористая | 2300 |

Мелкозернистая типа А | 2385 |

Б | 2370 |

Песчаная | 2280 |

Литая | 2460 |

На один квадратный метр требуется: ц = И р, кг/м 2; например: ц = 0, 04 2340 = 93,6 кг / м2.

На заданную площадь ( Э ) потребности О) на объекте определится: О = Э я т .

Например, О = 800-93,6 = 421200 кг = 421.2 т , где 800 м2-площадь участка.

Производительность асфальтоукладчика определяется по следующему выражению: Ра = V И Ь р I к , где {например, ДС — 54)

скорость укладки 2,5 м/мин;

Ь толщина слоя асфальтобетона — 0,04 м;

Ь ширина укладываемой полосы 3,75 м; р плотность м. з. асфальтобетона типа Б 2370 кг /м3;

з. асфальтобетона типа Б 2370 кг /м3;

Калькуляция затрат труда на работы по укладке асфальтобетонных смесей приведена в табл. 10

Таблица 10

№ | Обосно вание | Наименование и состав работ | Ед изм. | Объём работ (площадь карты) | Норма времени на ед. изм. чел. ч | Затраты труда на объём, чел. ч. | Состав звена |

1 | Укладка асфальтобетонной смеси врі | /чную. | |||||

ЕНиР | Укладка и разравни ванне а.б. смеси при толщине слоя 50 мм, уборка отходов Переходы рабочих. За вычетом Нпр на розлив вяжущего | 1м2 | 1 | 0,43 | 0,427 | Асфальте бетонщик! 4 разр.-1 3 разр.-З 2 разр. | |

2 | Укладка асфальтобетонной смеси асфальтоукладчиком | ||||||

ЕНиР | Приём смеси, укладка, разравнивание, уплотнение смеси, Обработка краёв со смазкой битумом, проверка ровности | 100 м | 0,25 | 1,97 | 0,49 | Машинист 6 разр,-1 | |

3 | Укладка литой аа | »альтобетонной смеси в | ручную | ||||

ЕНир | Разравнивание смеси | 1т 1м3 1м3 !м3 1м3 1м3 | 1 3 10 12 25 | 0,69 0,69 0,43 0,41 0,32 | 0,69 1,71 4,3 4,92 5,25 | Асфальтобетоншики: 3 разр.-1 2 разр 3 |

Материал взял из книги Эксплуатация городских дорог (Н. В. Борисюк)

В. Борисюк)

Сколько весит куб (1 м3) щебня фракции 40-70

Чтобы правильно приготовить бетонный раствор, нужно знать массу нерудных материалов. Используйте наш калькулятор, чтобы вычислить, сколько весит куб щебня фракции 40–70!

Таблица

| 1 куб щебня | Вес кг |

|---|---|

| гранитный щебень 40-70 | 1440 |

| известняковый щебень 40-70 | 1470 |

| гравийный щебень 40-70 | 1650 |

Методика расчета

Масса 1 куб. м нерудных материалов – это насыпная плотность, которая учитывает наличие пустот между частицами. Для расчета потребуется ведро, объем которого вам точно известен. Аккуратно насыпьте в него щебень так, чтобы сосуд был наполнен ровно до краев. Взвесьте его, а затем разделите массу на объем по формуле:

Взвесьте его, а затем разделите массу на объем по формуле:

p = (m1 – m2) : V, где

p – насыпная плотность,

m1 – масса заполненного ведра,

m2 – масса пустого ведра,

V – объем.

Для примера используем ведро объемом 10 л и массой 1 кг, заполненное гравийным щебнем. Общая масса сосуда – 17,5 кг. Зная эти данные, вычислим насыпную плотность (массу 1 куб. м):

(17,5 кг – 1 кг) : 0,01 куб. м = 1650 кг/куб. м

Заполним сосуд 50 л, который весит 1,5 кг, известняковым щебнем. Общая масса составит 75 кг, а насыпная плотность будет равна:

(75 кг – 1,5 кг) : 0,05 куб. м = 1470 кг/куб. м

Теперь вычислим массу 1 куб. м гранитного щебня 40–70 м, используя ведро 15 л, масса которого – 1,2 кг. В заполненном состоянии оно весит 22,8 кг:

(22,6 кг – 1,2 кг) : 0,012 куб. м = 1440 кг/куб. м

Полученные результаты соответствуют нормам ГОСТ 8269.0-97 и, следовательно, верны. Но узнать, сколько весит 1 м3 щебня 40–70 мм можно быстрее и проще. Введите известные параметры в соответственные поля калькулятора и получите результат в считанные секунды!

Введите известные параметры в соответственные поля калькулятора и получите результат в считанные секунды!

Доставка нерудных материалов по ЦФО

Позвоните нам!

или оставьте заявку

Сколько весит один 1м2 асфальта?

1

- Авто и мото

- Автоспорт

- Автострахование

- Автомобили

- Сервис, Обслуживание, Тюнинг

- Сервис, уход и ремонт

- Выбор автомобиля, мотоцикла

- ГИБДД, Обучение, Права

- Оформление авто-мото сделок

- Прочие Авто-темы

- ДОСУГ И РАЗВЛЕЧЕНИЯ

- Искусство и развлечения

- Концерты, Выставки, Спектакли

- Кино, Театр

- Живопись, Графика

- Прочие искусства

- Новости и общество

- Светская жизнь и Шоубизнес

- Политика

- Общество

- Общество, Политика, СМИ

- Комнатные растения

- Досуг, Развлечения

- Игры без компьютера

- Магия

- Мистика, Эзотерика

- Гадания

- Сны

- Гороскопы

- Прочие предсказания

- Прочие развлечения

- Обработка видеозаписей

- Обработка и печать фото

- Прочее фото-видео

- Фотография, Видеосъемка

- Хобби

- Юмор

- Другое

- Военная служба

- Золотой фонд

- Клубы, Дискотеки

- Недвижимость, Ипотека

- Прочее непознанное

- Религия, Вера

- Советы, Идеи

- Идеи для подарков

- товары и услуги

- Прочие промтовары

- Прочие услуги

- Без рубрики

- Бизнес

- Финансы

- здоровье и медицина

- Здоровье

- Беременность, Роды

- Болезни, Лекарства

- Врачи, Клиники, Страхование

- Детское здоровье

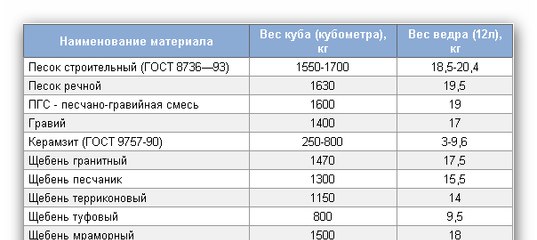

Вес щебня в 1м3 — таблица массы

Без правильного расчета необходимых для строительства любого объекта материалов не обойтись. Ошибки в вычислениях требуемого сырья и комплектующих могут привести, в лучшем случае, к образованию излишков на складе. Гораздо неприятнее, если неверный заказ приведет к остановке работы и срыву сроков. Щебень поставляется в насыпном виде. Чтобы определиться с его количеством, следует рассчитать вес щебня в 1м3 по таблице.

Ошибки в вычислениях требуемого сырья и комплектующих могут привести, в лучшем случае, к образованию излишков на складе. Гораздо неприятнее, если неверный заказ приведет к остановке работы и срыву сроков. Щебень поставляется в насыпном виде. Чтобы определиться с его количеством, следует рассчитать вес щебня в 1м3 по таблице.

Виды камня

Щебень представляет собой продукт дробления разных пород, шлаковый материал могут получать и в результате производства металла. В строительстве применяется несколько его разновидностей.

Используемый в строительных работах щебень бывает:

- гранитный – он является наиболее дорогим, прочным и долговечным, характеризуется максимальной насыпной плотностью;

- мраморный – один из самых тяжелых типов щебенки;

- известняковый – он весит гораздо меньше гранитного, используется при изготовлении бетона (с цементом низких марок), при производстве других продуктов;

- песчаниковый – эта разновидность применяется при проведении общестроительных работ;

- шлаковый – камень имеет большой вес, отличается низкой ценой;

- туфовый – наиболее легкий материал.

Таблица веса одного кубометра

Для понимания порядка расчета стройматериала, полезно иметь под рукой таблицу веса щебня, которая наглядно демонстрирует показатели различных, наиболее часто применяемых, разновидностей. Но нужно учитывать, что подобная оценка носит приблизительный характер.

Важно принимать во внимание дополнительные факторы, влияющие на насыпную плотность.

| Используемая в производстве порода | Насыпной вес 1м3 щебня, кг |

| Гранит | 1350–1470 |

| Известняк | 1260–1300 |

| Шлак | 1500 |

| Песчаник | 1300 |

| Террикон | 1150 |

| Туф | 800 |

| Мрамор | 1500 |

Зависимость массы от характеристик

На вес 1 м3 щебня влияет множество факторов. Он зависит от:

Таблица удельного веса сыпучих стройматериалов

- коэффициента водопоглощения;

- исходного сырья;

- фракции и формы материала;

- наличия примесей;

- условий хранения.

Точно определить насыпную плотность щебенки практически невозможно. Между зернами всегда есть воздушные промежутки. Чем больше свободного места, тем легче кубический метр продукта. Способность материала поглощать влагу накладывает свой отпечаток. Погрешность расчетов, вызванная водопоглощением, может достигать 10%.

Уплотнение зерен во многом определяется и их формой. От лещадности (содержания в общем объеме камней пластинчатой и продолговатой формы) зависит не только масса кубометра, но и характеристики, а также и себестоимость готовых изделий.

Важно понимать, что при производстве бетона использование фракции зерен, имеющих кубовидную форму, помогает более экономно расходовать заполнитель и повысить прочность продукта.

Применяемые фракции

В строительстве применяется щебенка различного фракционного состава. Зависимость удельного веса щебня можно увидеть на примере гранитного.

| Фракции щебенки из гранитных пород, мм | Вес в кубе щебня, кг |

| 0–5 | 1410 |

| 5–10 | 1380 |

| 5–20 | 1350 |

| 5–25 | 1380 |

| 20–40 | 1350 |

| 25–60 | 1370 |

| 40–70 | 1350 |

Как наглядно демонстрирует таблица веса щебня по фракциям, зерна меньшего размера, более плотно заполняющие объем, весят несколько больше, чем крупные камни.

Фактические показатели насыпной плотности

Приведенные табличные данные учитываются при проектировании объектов. Но они не являются точными. Расхождение расчетных значений с реальными показателями может привести к ошибкам при заказе сырья, неверному подбору техники для транспортировки груза.

Показатели насыпной плотности щебня

Помочь грамотно определить весовые показатели могут сопровождающие конкретный товар документы (от завода-изготовителя). В них должны быть, помимо фракции, указаны заполненность, которой характеризуется товар, и средняя плотность щебня. С помощью перемножения их показателей можно получить значения веса 1 м3 щебня.

При заказе больших объемов применяется поправочный коэффициент, который зависит от того, каким водопоглощением обладает порода, от фракции, условий хранения и транспортировки. Обычно этот коэффициент равен 1,1 или 1,2.

При приобретении щебенки, как правило, закладывается запас не менее 10% от расчетного количества.

Видео по теме: Фракции доменного и сталеплавильного шлакового щебня

Публикации — Справочник по материалам | WSDOT

Номер процедуры | Тест |

Содержание | |

QC 1 (PDF 1.2 MB) | Стандартная практика для производителей цемента, сертифицирующих портландцемент |

КК 2 (PDF 1. | Стандартная практика для поставщиков асфальта, которые сертифицируют асфальты с высокими эксплуатационными характеристиками |

QC 3 (PDF 299 KB) | Обзор лаборатории системы качества |

QC 4 (PDF 154 КБ) | Стандартная практика для производителей / импортеров / дистрибьюторов летучей золы |

QC 5 (PDF 155 КБ) | Стандартная практика для производителей / импортеров / дистрибьюторов измельченного доменного шлака, которые сертифицируют измельченный гранулированный доменный шлак |

QC 6 (PDF 413 КБ) | Ежегодный процесс проверки и утверждения предварительно напряженного завода |

QC 7 (PDF 414 KB) | Ежегодный процесс проверки и утверждения завода по производству ЖБИ |

QC 8 (PDF 414 KB) | Стандартная практика разработки конструкций горячей асфальтобетонной смеси |

QC 9 (PDF 145 КБ) | Стандартная практика для аттестации предприятий по переработке вторичных материалов из вторичного бетона WSDOT и возвратного бетона |

QC 10 (PDF 214 КБ) | Стандартная практика для одобрения предприятий по переработке материалов из запасов неизвестных источников |

QC 11 (PDF 227 KB) | Стандартная практика для производителей совокупных материалов, участвующих в программе оценки качества |

QC 12 (PDF 131 КБ) | Стандартная практика оценки совокупных источников |

TM 2 (PDF 1. | FOP для WAQTC для отбора проб свежесмешанного бетона |

Т 19 (PDF 148 КБ) | Удельный вес и пустоты в агрегатах (только контрольный список) |

Т 22 (PDF 490 КБ) | FOP для AASHTO для прочности на сжатие цилиндрических образцов бетона |

Т 23 (PDF 269 КБ) | FOP для AASHTO для изготовления и отверждения бетонных образцов для испытаний в полевых условиях |

Т 27 / Т 11 (PDF 395 КБ) | FOP для WAQTC / AASHTO для ситового анализа мелких и крупных заполнителей |

Т 30 (PDF 319 КБ) | Механический анализ извлеченного заполнителя |

R 47 (PDF 234 КБ) | Восстановление образцов горячей асфальтовой смеси (HMA) до размера для испытаний |

Р 66 (PDF 1. | Отбор проб битумных материалов |

R 75 (PDF 184 КБ) | Разработка семейства кривых |

R 76 (PDF 1.0 MB) | Уменьшение образцов заполнителя до размера для испытаний |

Т 85 (PDF 245 КБ) | Удельный вес и абсорбция грубого заполнителя |

Т 89 (PDF 264 КБ) | Определение предела жидкости в почвах |

R 90 (PDF 327 КБ) | Отбор проб совокупных продуктов |

Т 90 (PDF 1.0 МБ) | Определение предела пластичности и индекса пластичности грунтов (только контрольный список) |

R 97 (PDF 1.0 MB) | FOP для AASHTO R 97, Отбор проб асфальтобетонных смесей |

Т 99 (PDF 161 КБ) | FOP для AASHTO для определения соотношения влажности и плотности грунтов с использованием трамбовки весом 5,5 фунта (2,5 кг) и 12 дюймов (305 мм) падения |

Т 106 (PDF 1. | FOP для AASHTO для определения прочности на сжатие гидравлических цементных растворов (с использованием кубических образцов размером 2 дюйма или (50 мм)) |

Т 112 (PDF 1.0 MB) | Куски глины и рыхлые частицы в агрегатах |

T 113 (PDF 1,3 МБ) | Метод испытания для определения степени разложения |

Т 119 (PDF 224 КБ) | FOP для AASHTO для стандартного метода испытаний на осадку гидроцементного бетона |

Т 121 (PDF 1.2 МБ) | Плотность (удельный вес), текучесть и содержание воздуха (гравиметрические) в бетоне |

T 123 (PDF 1.1 MB) | Метод испытания коровой мульчи |

Т 125 (PDF 1.1 MB) | Определение процента длины волокон в мульче из древесных прядей |

Т 126 (PDF 1. | Определение процента длины волокна в продуктах для борьбы с эрозией, применяемых в гидравлических системах |

Т 127 (PDF 1.1 МБ) | Приготовление пробы фильтрата для проверки текучести сточных вод HECP |

СОП 128 (PDF 1,1 МБ) | Отбор проб для утверждения совокупного источника |

Т 152 (PDF 253 КБ) | FOP для WAQTC / AASHTO для содержания воздуха в свежезамещенном бетоне методом давления |

Т 166 (PDF 468 КБ) | FOP для AASHTO для объемного удельного веса уплотненной горячей асфальтовой смеси с использованием образцов с насыщенной сухой поверхностью |

Т 176 (PDF 451 КБ) | FOP для AASHTO для пластиковой мелочи в отсортированных заполнителях и почвах с использованием теста на эквивалент песка |

Т 180 (PDF 161 КБ) | FOP для AASHTO для соотношения влажности и плотности почв с использованием 10-фунтового (4. |

Т 196 (PDF 1.0 MB) | Содержание воздуха в бетоне (объемный метод) (только контрольный список) |

Т 209 (PDF 254 КБ) | FOP для AASHTO для метода испытаний на максимальный удельный вес горячей асфальтовой смеси — «Плотность риса» |

Т 231 (PDF 1,4 МБ) | FOP для AASHTO для закрытия цилиндрических образцов бетона |

Т 255 (PDF 255 КБ) | FOP для AASHTO для общего содержания влаги в заполнителе при сушке |

Т 265 (PDF 1.0 МБ) | Лабораторное определение влажности почв |

Т 272 (PDF 154 КБ) | FOP для AASHTO для семейства кривых — метод одной точки |

Т 288 (PDF 1. | Определение минимального лабораторного сопротивления почвы (только контрольный список) |

Т 304 (PDF 1.3 МБ) | FOP для AASHTO для неуплотненного пустотного содержания мелкого заполнителя |

Т 307 (PDF 1.2 MB) | Определение модуля упругости грунтов и заполнителей |

Т 308 (PDF 241 КБ) | FOP для AASHTO для определения содержания асфальтового вяжущего в горячей асфальтовой смеси (HMA) методом зажигания |

Т 309 (PDF 165 КБ) | FOP для WAQTC / AASHTO для температуры свежесмешанного портландцементного бетона |

Т 310 (PDF 237 КБ) | FOP для AASHTO для определения плотности и влажности почвы и почвенного заполнителя ядерными методами (малая глубина) |

Т 312 (PDF 382 КБ) | FOP для AASHTO для подготовки образцов горячего асфальта (HMA) с помощью гиратора Superpave |

Т 313 (PDF 1. | Метод испытания на совместимость цемент-латекс |

Т 314 (PDF 276 КБ) | Метод испытания на отражение от фотоэлемента |

SOP 318 (PDF 1.1 MB) | Стандартная рабочая процедура плавления гибкого битумного клея для маркировки дорожных покрытий для оценки |

Т 324 (PDF 323 КБ) | Гамбургское испытание колесных гусениц уплотненной горячей асфальтовой смеси (HMA) |

Т 329 (PDF 323 КБ) | FOP для WSDOT для определения содержания влаги в горячей асфальтовой смеси (HMA) методом печи |

Т 331 (PDF 342 КБ) | Насыпной удельный вес и плотность уплотненной горячей асфальтовой смеси с использованием метода автоматического вакуумного запечатывания |

Т 335 (PDF 266 КБ) | FOP для AASHTO для определения процента трещиноватости в крупнозернистом заполнителе |

Т 355 (PDF 566 КБ) | Плотность асфальтовых смесей на месте с использованием измерителя плотности ядерной влаги |

Т 413 (PDF 1.2 МБ) | Метод испытаний для оценки водонепроницаемости мембранных и мембранно-дорожных систем |

Т 417 (PDF 1.2 MB) | Метод испытаний для определения минимального удельного сопротивления и pH почвы и воды |

T 420 (PDF 1.2 MB) | Методика определения зрелости компоста (тест Solvita) |

Т 421 (PDF 1.2 МБ) | Методика проверки для диспетчеров и процедура проверки |

T 422 (PDF 1.2 MB) | Методика испытания переходного напряжения контроллера трафика (испытание на скачки напряжения) |

T 423 (PDF 1.2 MB) | Тестирование монитора конфликтов контроллера трафика |

Т 424 (PDF 1.1 МБ) | Процедура проверки прерывания питания для диспетчера трафика |

T 425 (PDF 1.2 MB) | Контроллер трафика NEMA и испытание в камере для окружающей среды типа 170 |

Т 426 (PDF 165 КБ) | Тест на отрыв для пуговичного клея-расплава |

Т 427 (PDF 1.1 MB) | Процедура тестирования контурного усилителя |

Т 428 (PDF 1.0 МБ) | Методика проверки соответствия контроллера дорожного движения и процедура испытаний |

СОП 429 (PDF 1,1 МБ) | Методы определения приемки сборки контроллера сигналов трафика |

T 430 (PDF 1.0 MB) | Процедура проверки и проверки соответствия системы источника бесперебойного питания (ИБП) |

Т 432 (PDF 165 КБ) | Испытание на гибкость термоплавких клеев |

Т 501 (PDF 1.1 МБ) | Определение прочности очень слабой породы |

Т 606 (PDF 322 КБ) | Метод испытания для контроля уплотнения сыпучих материалов |

Т 610 (PDF 1.1 MB) | Метод испытаний на капиллярный подъем почвы |

SOP 615 (PDF 1,2 МБ) | Определение% уплотнения для насыпей и необработанных материалов покрытия с использованием измерителя плотности ядерной влаги |

Т 716 (PDF 386 КБ) | Метод случайной выборки для определения мест проведения испытаний и отбора проб |

Т 718 (PDF 218 КБ) | Метод испытаний для определения отслаивания горячей асфальтовой смеси |

Т 720 (PDF 244 КБ) | Методика измерения толщины стержней горячего асфальта |

SOP 723 (PDF 939 KB) | Стандартная рабочая процедура для подачи проектов смесей горячего асфальта (HMA) на проверку |

Т 724 (PDF 324 КБ) | Метод подготовки заполнителя для проектирования рабочего микса HMA |

Т 726 (PDF 383 КБ) | Процедура смешивания горячего асфальта |

СОП 729 (PDF 186 КБ) | Определение скользящего среднего теоретической максимальной плотности (TMD) для HMA |

СОП 730 (PDF 208 КБ) | Стандартная операционная процедура для корреляции плотности, определенной ядерным манометром, с сердцевинами асфальтобетонного покрытия |

СОП 731 (PDF 347 КБ) | Метод определения объемных свойств асфальтобетонного покрытия класса Superpave |

СОП 732 (PDF 677 КБ) | Стандартная рабочая процедура для объемного расчета суперпаве для горячего асфальта (HMA) |

СОП 733 (PDF 1.3 МБ) | Стандартная рабочая процедура для определения разницы плотности дорожного покрытия с использованием измерителя ядерной плотности |

СОП 734 (PDF 1,1 МБ) | Стандартная процедура отбора проб горячего асфальта после уплотнения (получение кернов) |

СОП 735 (PDF 228 КБ) | Стандартная процедура определения плотности продольных стыков |

СОП 736 (PDF 228 КБ) | Удельная плотность битумных смесей с использованием кернов |

СОП 737 (PDF 201 КБ) | Процедура судебно-медицинской экспертизы полевых ядер HMA |

СОП 738 (PDF 163 КБ) | Установление максимальной плотности поля для заполнителей из вторичного бетона посредством оценки контрольных точек |

Т 802 (PDF 1.2 МБ) | Метод испытания бетона на прочность при изгибе (с использованием простой балки с центральной нагрузкой) |

C 805 (PDF 193 КБ) | Отбойный молоток для определения прочности на сжатие затвердевшего бетона |

Т 807 (PDF 348 КБ) | Метод работы Калифорнийского профилографа и оценка профилей |

Т 808 (PDF 1.1 МБ) | Метод изготовления балок для испытаний на изгиб |

Т 810 (PDF 237 КБ) | Метод испытаний для определения плотности сердцевин бетонных покрытий из портландцемента |

Т 812 (PDF 1.1 MB) | Метод испытаний для измерения длины просверленных бетонных кернов |

Т 813 (PDF 275 КБ) | Полевой метод изготовления кубических образцов размером 2 дюйма (50 мм) для испытания на сжатие растворов и строительных растворов |

Т 814 (PDF 1.1 МБ) | Метод испытания водоудерживающей способности жидких мембранообразующих соединений и непроницаемых листовых материалов для отверждения бетона |

Т 818 (PDF 193 КБ) | Содержание воздуха в свежезамешенном самоуплотняющемся бетоне методом давления |

Т 819 (PDF 186 КБ) | Изготовление и отверждение самоуплотняющихся бетонных образцов для испытаний в полевых условиях |

C 882 (PDF 232 КБ) | Стандартный метод испытания прочности сцепления систем эпоксидной смолы, используемых с бетоном, с помощью наклонного сдвига |

Т 914 (PDF 1.2 МБ) | Практика отбора проб геосинтетического материала для испытаний |

Т 915 (PDF 1.1 MB) | Практика кондиционирования геотекстиля для испытаний |

T 923 (PDF 1.0 MB) | Измерение толщины геотекстиля |

Т 925 (PDF 2.3 MB) | Стандартная практика определения длительной прочности геосинтетической арматуры |

Т 926 (PDF 1.0 МБ) | Испытание на хрупкость георешетки |

C 939 (PDF 297 КБ) | FOP для ASTM для потока раствора для предварительно заполненного бетона (метод конуса потока) |

C1231 (PDF 246 КБ) | Использование крышек без склеивания при определении прочности на сжатие затвердевших цилиндрических образцов бетона |

C 1611 (PDF 207 КБ) | FOP для ASTM C 1611 / C 1611M Стандартный метод испытаний на оседание самоуплотняющегося бетона |

C 1621 (PDF 412 КБ) | FOP для ASTM C 1621 / C 1621M Стандартный метод испытаний для определения способности самоуплотняющегося бетона пройти J-образным кольцом |

Д 2628 / М 220 | Стандартные технические условия на предварительно отформованные полихлоропреновые эластомерные уплотнители швов для бетонных покрытий (только контрольный список) |

D 4354 (PDF 1.1 MB) | Стандартная практика отбора проб геосинтетических материалов для испытаний |

D 6931 (PDF 217 КБ) | Стандартный метод испытаний битумных смесей на прочность при косвенном растяжении (IDT) |

Д 7012 (PDF 1.0 МБ) | Стандартный метод испытаний прочности на сжатие и модулей упругости неповрежденных образцов керна горных пород при различных состояниях напряжения и температуры |

D 7091 (PDF 136 КБ) | Неразрушающее измерение толщины сухой пленки немагнитных покрытий, нанесенных на черные металлы, и немагнитных непроводящих покрытий, нанесенных на цветные металлы (только контрольный список) |

С 1231 |

Характеристика характеристик модифицированных полимером асфальтовых вяжущих и смесей

В ходе исследования была оценена усталостная чувствительность четырех различных битумных вяжущих и трех различных асфальтовых смесей.Связующие были подвергнуты испытанию с линейной разверткой по амплитуде (LAS) при трех температурах: 10, 20 и 30 ° C. Испытание на четырехточечный изгиб балки (4ПББТ) было проведено на асфальтовых смесях при температуре 20 ° C для амплитуд деформации от 200 до 1000 микродеформаций. Для оценки характеристик смеси были также проведены такие испытания, как оставшаяся стабильность по Маршаллу и непрямая прочность на разрыв (ITS). Экспериментальные исследования показали, что связующее и смеси, модифицированные эластомерами, обладают лучшими показателями утомляемости.Было обнаружено, что пластомерная модификация очень чувствительна к деформации и приводит к плохой утомляемости. Усталостная долговечность каменно-мастичного асфальта (SMA) оказалась почти в пять раз выше, чем у плотных отсортированных смесей. Для аналогичных уровней деформации результаты теста LAS могут быть линейно коррелированы с результатами 4PBBT.

1. Введение

Высокие напряжения из-за тяжелой автомобильной нагрузки, повышения температуры и введения новой конфигурации осей требуют эффективного упрочнения дорожного покрытия.Использование модифицированных вяжущих является одним из наиболее распространенных методов улучшения прочностных характеристик битумных смесей [1–3]. На фоне различных форм модификации полимеры имеют тенденцию увеличивать вязкоупругий отклик связующего и снижать его температурную восприимчивость [4–8]. Полимер увеличивает жесткость связующего при более высоких температурах, сохраняя гибкость при более низких температурах.

Текущая спецификация суперпаве для оценки характеристик была разработана в основном для немодифицированных вяжущих и оказалась неверной при прогнозировании колейности и усталостных свойств модифицированного битума [9–13].В этом методе используется параметр для количественной оценки усталостной прочности асфальтового вяжущего. — комплексный модуль сдвига, а δ — фазовая задержка между амплитудами напряжения и деформации. Он основан на концепции, согласно которой более низкая рассеиваемая энергия за цикл нагрузки () приведет к меньшему накоплению аварийных сигналов. — амплитуда деформации при испытании на постоянную деформацию. Следовательно, определяется промежуточная температура, которая составляет менее 5000 кПа [14]. Этот основанный на жесткости параметр, который является разработкой Стратегической программы исследований автомобильных дорог (SHRP), измеряется с фиксированной частотой (10 рад / сек), гарантируя, что деформация будет ниже линейного вязкоупругого режима битума.Рекомендуемая величина деформации 1-2%. Испытание было разработано на основе предположения, что вяжущее в дорожных покрытиях функционирует в основном в линейном вязкоупругом диапазоне и вряд ли повлияет на свойства битума. Этот простой тест не может описать реальные сложные явления усталости, при которых связующее подвергается более высоким уровням деформации и различным частотным уровням.

Усталость — это один из трех основных видов разрушения гибких покрытий (колейность, усталостное растрескивание и низкотемпературное растрескивание), который приводит к деградации материалов покрытия и, наконец, конструкции покрытия [15].Материалы дорожного покрытия подвергаются кратковременным нагрузкам при проезде транспортного средства. Более высокие амплитуды повторного нагружения приводят к снижению жесткости материала, а ее последующее накопление со временем может привести к полному разрушению [16].

За последние 40 лет с переменным успехом были разработаны различные методы испытаний для моделирования усталостного поведения горячих асфальтовых материалов (HMA) [17–24]. Tangella et al. [25] перечислили общие категории различных методологий испытаний, которые включали простой изгиб, изгиб с опорой, испытание на диаметр, испытание на трехосное, прямое осевое испытание, испытание на излом и испытание на отслеживание колес.В отчете SHRP-A-404 [26] была проведена всесторонняя оценка, на основании которой испытание балки на повторный изгиб (третий / четырехточечный изгиб) получил наивысший рейтинг. Обычно в лабораторных испытаниях на усталость используются два типа режимов нагружения: режим постоянного напряжения (контролируемое напряжение) и режим постоянной деформации (контролируемое напряжение). В режиме нагружения с постоянным напряжением напряжение поддерживается постоянным, а деформация увеличивается с циклами нагружения, тогда как в режиме нагружения с постоянной деформацией деформация поддерживается постоянной во всех циклах нагружения, а затем напряжение уменьшается.В полевых условиях условия нагружения более сложные и обычно представляют собой комбинированные режимы нагружения [27]. Исследователи [25, 28] предположили, что испытания с контролируемой деформацией можно использовать для относительно тонких покрытий с HMA менее 50 мм (2 дюйма), потому что деформация в тонком слое асфальта определяется нижними слоями и просто зависит от снижение жесткости асфальтовой смеси. Испытания на контролируемую нагрузку могут быть более подходящими для более толстого покрытия более 152 мм (6 дюймов.), где основной несущей составляющей является верхний слой. Для промежуточных толщин существует комбинация постоянного напряжения и постоянной деформации. Было обнаружено, что усталостный ресурс, полученный при испытании на постоянную нагрузку, короче, чем срок службы, полученный при испытании на постоянную нагрузку [26]. В этом исследовании был принят режим постоянной деформации при условии, что толщина слоя износа невелика.

Множество исследований показали улучшение реологических и механических свойств битума с добавлением полимеров [8, 29–31].В целом, было обнаружено, что эластомерная модификация улучшает низкотемпературную чувствительность связующих, в то время как пластомерные модифицированные связующие имеют тенденцию улучшать высокотемпературные свойства [8, 32–34]. Немногочисленные исследования также продемонстрировали повышение усталостных свойств при использовании связующих, модифицированных пластомерами [35]. В частности, изменение свойств зависит от типа и количества используемого модификатора, а также от основных химических свойств базового битума. Однако изучение изменения усталостной долговечности с изменением амплитуды деформации для модифицированных связующих является новой областью, требующей изучения.

(1) Цель исследования . Хотя в исследованиях сообщается об усталостных характеристиках различных асфальтовых вяжущих и смесей; очень немногие из них сосредоточились на сопоставлении и сравнении усталостной долговечности вяжущих с использованием теста LAS с усталостным поведением асфальтовых смесей. Поскольку LAS — это новый метод испытаний, необходимо провести критическое исследование с использованием различных вяжущих и проверить его применимость к усталостным характеристикам различных асфальтовых смесей. Основная цель исследования — сравнить и сопоставить усталостную реакцию различных асфальтовых вяжущих и смесей, соответствующих различным уровням деформации.

2. Материалы

2.1. Битум

В исследовании использовались четыре связующих. VG 10 и VG 30 были связующим с градацией по вязкости (VG). VG 10 модифицировали эластомерным стирол-бутадиен-стиролом (SBS) и пластомерным этиленвинилацетатом (EVA) с различным процентом модификации. Более раннее исследование, проведенное авторами [36], показало, что связанная фаза полимера с основным связующим получается с использованием 3% SBS и 5% EVA. Более высокие проценты дают связующие, которые подвержены фазовому разделению.Более того, использование более низких процентных соотношений не позволило полностью оптимизировать свойства основного связующего, что привело к неэкономичной смеси. Так, для сравнения в исследовании учитываются только 3% SBS и 5% EVA. Стандартные свойства вместе с характеристиками класса высокотемпературных характеристик (PG) и истинной температурой промежуточного сорта для этих вяжущих представлены в таблице 1. В этой статье битум, модифицированный полимером, будет представлен как PMB (E) и PMB (S), что означает модификация с ЭВА и СБС.Авторы также изучили оптимальные требования к смешиванию обоих полимеров. После исследования PMB (S) был модифицирован при температуре 180 ° C с использованием смеси с высоким сдвигом, работающей при 1500 об / мин в течение 60 минут. С другой стороны, PMB (E) был модифицирован при 190 ° C и скорости сдвига 600 об / мин в течение 30 минут.

PM ( ) 60 7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Связующие | Пенетрация, дмм | Температура размягчения, ° C | Индекс пенетрации | Вязкость при 60 ° C, Па · с | Стабильность при хранении, ΔSoft.точка, ° C | Высокотемпературный класс PG | Настоящий класс, промежуточная температура, ° C | ||

| VG 10 | 75 | 47 | -1.01 | 258 | — | — | — | 58-XX | 25,3 |

| VG 30 | 62 | 49 | −0,95 | 375 | — | PG 64-XX | 20,1 | ||

| 1.31 | 2120 | 1,5 | PG 70-XX | 15,7 | |||||

| PMB (E) | 49 | 65 | 1,92 | 6120 | 1,3 | 900 | |||

2.2. Заполнитель

Использовались агрегаты кварцита, полученные из местного карьера. Были измерены обычные свойства заполнителей, которые соответствовали спецификациям в соответствии с Министерством автомобильного транспорта и дорог (MoRT & H) Индии.

2.3. Принятые градации

В исследовании были приняты три градации, а именно: битумный бетон (BC), плотный битумный щебень (DBM) и каменно-мастичный асфальт (SMA). Были использованы номинальные максимальные размеры агрегатов (NMAS) 19 мм, 26,5 мм и 19 мм соответственно. Требования к градации соответствуют MoRT & H. BC и DBM относятся к числу плотных смесей, наиболее часто используемых в Индии для поверхностных слоев и слоев связующего, соответственно. SMA, с другой стороны, представляет собой смесь с градуированными зазорами, используемую в качестве слоя износа с высокими стойкостью к колейности.Обычно SMA используется в местах с экстремальными температурами и нагрузками. На рис. 1 представлено распределение размеров сита для соответствующих смесей. Каждый тип смеси был приготовлен со всеми четырьмя связующими. Для SMA сначала было проведено испытание на стекание с использованием всех связующих. Поскольку SMA представляет собой смесь с градуированными зазорами, связующие могут вытекать из смеси при высоких температурах обращения (около 163 ° C). Это явление известно как осушение, которое должно составлять менее 0,3% согласно спецификации, изложенной в Индийском автомобильном конгрессе (IRC) SP-79 2008.Испытание дренажа проводилось по методу Шелленберга [37]. Было обнаружено, что только модифицированные связующие (PMB (S) и PMB (E)) удовлетворяли критериям максимального стекания. Таким образом, VG 10 и VG 30 не использовались для приготовления образцов SMA. Кроме того, SMA должен обладать высокими прочностными характеристиками и, следовательно, иметь жесткое связующее, которое в этом случае не может быть VG 10 или VG 30, как показано результатами в таблице 1. В таблице 2 представлены результаты испытания на слив.

0,29

| |||||||||||||||||||||||||

2.4. Дизайн смеси

Все битумные смеси в исследовании были приготовлены с использованием процедуры расчета смеси Маршалла.Образцы для BC и DBM были уплотнены путем нанесения 75 ударов по каждой грани, в то время как SMA уплотняли путем нанесения 50 ударов по каждой грани соответственно. Образцы были приготовлены при пяти содержаниях связующего для каждого типа смеси с тремя идентичными образцами при каждом содержании связующего. Процедура, рекомендованная NAPA, была использована для определения оптимального содержания связующего (OBC). В соответствии с этим методом сначала определяется содержание связующего, соответствующее 4% воздушных пустот (по весу смеси), и это содержание связующего используется для определения значений стабильности Маршалла, пустот в минеральных заполнителях (VMA), текучести и процентах. пустоты, заполненные битумом (VFB).Каждое значение сравнивается со значением, указанным в спецификации для этого свойства, и, если все они находятся в пределах диапазона спецификации, оптимальным считается содержание асфальта при 4-процентной воздушной пустоте. После определения OBC, соответствующего 4% воздушной пустоты, для испытаний по Маршаллу были подготовлены еще три образца с таким содержанием связующего.

3. Экспериментальное исследование

3.1. Тест линейной развертки амплитуды (LAS)

Тест линейной развертки амплитуды в соответствии с AASHTO TP 101-14 был проведен для определения параметров и оценки усталостной долговечности связующих при различных уровнях деформации.и — модельные параметры уравнения усталости. Этот тест проводился при 10, 20 и 30 ° C для всех связующих. Результаты, представленные в исследовании, представляют собой среднее значение трех образцов для каждой температуры. Тест требует проведения теста с разверткой частоты, за которым следует линейная развертка амплитуды. Развертка частоты проводится при очень низком уровне деформации 0,1% для получения неповрежденных свойств материала, которые используются в качестве входных данных при анализе теста развертки амплитуды. Тест на качание амплитуды проводится путем линейного изменения деформации от 0 до 30% в течение 3100 циклов нагружения с фиксированной частотой 10 Гц.Испытание начинается со 100 циклов синусоидального нагружения при деформации 0,1%, за которыми следуют шаги возрастающей нагрузки по 100 циклов каждый со скоростью увеличения уровня деформации на 1%.

Тест развертки частоты (0,2–30 Гц) используется для определения параметра альфа (), который позже используется при анализе данных развертки деформации. α — величина, обратная наклону прямой () кривой () в зависимости от кривой. Развертка частоты проводится при уровне деформации 0,1%, чтобы гарантировать линейный вязкоупругий диапазон для битума: испытание на развертку по амплитуде или деформации проводится с частотой 10 Гц, при этом нагрузка увеличивается от нуля до 30% в течение 3100 циклов нагрузки.Накопление повреждений в образце рассчитывается по формулам [38]: где — отношение к, которые являются значением комплексного модуля сдвига в любой момент времени и исходным неповрежденным.

Кроме того, вычисленные и используются для соответствия соотношению вида: где, и оцениваются с использованием аппроксимации кривой. при пиковом напряжении используется для расчета значения при отказе с использованием приведенного выше уравнения.

Усталостная долговечность вяжущего рассчитывается по формуле: где и — параметры модели, которые оцениваются с помощью следующих уравнений: В приведенных выше уравнениях — частота (10 Гц), которая рассчитывается следующим образом: Приведенный выше метод определения характеристик Усталость возникает из принципа вязкоупругого разрушения континуума (VECD), который начинается с основного уравнения Шапери для скорости повреждения (), записанного как [39] Приведенное выше уравнение для вязкоупругих материалов было изменено, чтобы подчиняться степенному закону, основанному на парижском законе роста трещин. : — энергетический потенциал материала, а α — показатель степени, определяющий скорость выделения энергии.

Кроме того, работа, проделанная Парком и сотрудниками [39] для монотонной нагрузки, была реализована для гармонической нагрузки, типичной для гибких покрытий. Для циклической сдвиговой нагрузки с контролируемой деформацией вместо (8) [12] использовалась рассеиваемая энергия во время каждого цикла. Рассеиваемая энергия получается из работы, совершаемой материалом на единицу объема при циклической нагрузке. Его можно записать как

Температурная адаптируемость асфальтового покрытия к высоким температурам и значительным перепадам температур

Температурная адаптивность асфальтовых покрытий очень важна из-за их потенциального влияния на конструкцию дорожного покрытия, особенно в областях, которые испытывают значительные перепады температур.В этой статье была разработана модель конечных элементов (КЭ), и шоссе Турфан-Сяокао-Лейк на юге Синьцзяна было взято в качестве примера инженерного исследования, которое имеет тенденцию испытывать эти неблагоприятные условия окружающей среды (разница температур: 25,5 ° C; 2008 г.). В этой модели использовались обобщенная модель Кельвина и модель Бюргерса. Учитывалось давление в шинах, зависящее от времени. Для управления проектированием конструкции покрытия и контроля над повреждениями покрытия в этой области были выбраны семь альтернативных структур покрытия для моделирования и анализа температурных полей и механических характеристик покрытия.Было замечено, что наибольшее влияние на Str-1 оказала влияние температуры воздуха, возможно, из-за тончайшего слоя асфальта. Более того, когда в качестве оценочных показателей были приняты глубина колеи, максимальное напряжение сдвига асфальтового слоя, прогиб на поверхности покрытия и деформации сжатия на верхней поверхности земляного полотна, адаптируемость асфальтовых покрытий с использованием составных базовых слоев имела очевидное преимущество благодаря их сильное поглощение и отражение удара нагрузки. Адаптивность семи проанализированных в данной статье структур уменьшалась в следующем порядке: Стр-5> Стр-6> Стр-4> Стр-2> Стр-м> Стр-1> Стр-3.Кроме того, это разрушило традиционное мнение о том, что асфальтовое покрытие с гибким основанием плохо сопротивляется колееобразованию. Кроме того, это также предполагает, что, когда толщина слоев асфальта была эквивалентной, увеличение толщины слоев основы с химической обработкой помогло бы с сопротивлением деформации, и наоборот.

1. Введение

Асфальтовые смеси чувствительны к температуре, и поэтому значительные перепады температур всегда являются неблагоприятными факторами для строительства и восстановления асфальтового покрытия.Однако они не считаются необходимыми при проектировании асфальтового покрытия в таких областях, что является фундаментальным недостатком теоретической системы проектирования дорожного покрытия в Китае. Более того, когда климатические характеристики значительных температурных перепадов и высоких температур наблюдаются одновременно, конструкции дорожного покрытия будут подвергаться более неблагоприятным условиям, и они с большой вероятностью приведут к ранним повреждениям асфальтового покрытия, что отрицательно скажется на характеристиках и долговечности покрытия.Например, Синьцзян-Уйгурский автономный район в Китае (далее — Синьцзян) в своей южной части показывает большую суточную и годовую разницу температур и постоянные высокие температуры воздуха. В сезон высоких температур дневная разница температур может составлять более 20 ° C, а максимальная температура может достигать 47,7 ° C [1]. В этой области из-за высоких температур и значительных перепадов температур возникают очень серьезные повреждения асфальтового покрытия, такие как колейность и толкание.В национальном шоссе нет. 314, разрез Акесу-Кашгар, средняя глубина колеи составляла 10,5 мм, максимальная глубина колеи могла достигать 17 мм.

При анализе воздействия значительных перепадов температур и высоких температур на асфальтовое покрытие в первую очередь были сосредоточены следующие два аспекта: температурные поля покрытия и индуцированные механические реакции покрытия. В этих двух аспектах первый был основой для расчета и оценки теплового воздействия на конструкции асфальтового покрытия, а второй был прямым отражением приспособляемости конструкций дорожного покрытия к значительным перепадам температур и высоким температурам.

Для анализа температурных полей дорожного покрытия существует два подхода [2]: метод теоретического анализа и метод статистического анализа. Первый — рассчитать температурные поля асфальтового покрытия с помощью теории теплопередачи на основе климатологических данных. Второй — установить связь между полями температуры покрытия и условиями окружающей среды, такими как температура воздуха и радиация, посредством статистической регрессии, основанной на температурах покрытия и метеорологических данных, полученных с полевого оборудования.

Так как исследование температурных полей дорожного покрытия было тщательно изучено в 1950-х годах, его можно разделить на три этапа в зависимости от целей, содержания и методов. Первый этап продолжался с 1950-х по 1990-е годы, и исследования в основном были сосредоточены на моделях колебаний и распределении температуры дорожного покрытия [2–6]. Однако из-за ограниченных экспериментальных условий и полевого оборудования данных, полученных в этот период, было недостаточно, а их репрезентативность была недостаточно высокой.Таким образом, в большинстве случаев был выбран теоретический метод анализа. Результаты исследований в основном ограничивались теоретическим анализом на основе одномерной модели теплопроводности и редко применялись на практике. Второй этап пришелся на 1990-е годы, и в этот период было предложено и тщательно изучено Superpave. Требовалось, чтобы асфальтовое вяжущее удовлетворяло определенным показателям производительности при максимальных и минимальных расчетных температурах, что стало важной вехой в исследовании температуры дорожного покрытия.Однако этот подход (оценка эффективности) подвергся серьезной критике из-за его неспособности правильно охарактеризовать асфальтовое вяжущее [7–10]. Отсутствует корреляция между высокотемпературным параметром () и асфальтовой смесью или характеристиками дорожного покрытия, особенно модифицированной асфальтовой смесью [7]. Кроме того, в США и Канаде был собран значительный объем данных о температуре дорожного покрытия и метеорологических данных, и была создана база данных, которая заполнила пробел на раннем этапе в отношении собранных ограниченных данных.На этом этапе цель была достаточно ясной: определить самые экстремальные температурные условия, которые асфальтовое покрытие может выдержать в течение своего срока службы. Третий этап обозначил 21 век. Исследования методов теоретического анализа и статистического анализа достигли быстрого и блестящего прогресса. Благодаря базе данных, созданной в 1990-х годах, модели прогнозирования температуры были улучшены и усовершенствованы [11–14]. Кроме того, изменение температуры моделировалось за короткий период, например, 1 день или 1 час, обычно с помощью метода конечных элементов (КЭ) [15–17].

Однако, несмотря на большую базу данных и теоретические расчеты в настоящее время, по-прежнему оставались две проблемы: первая заключалась в том, что адаптируемость моделей прогнозирования и теоретического анализа была сомнительной и, вероятно, ограниченной, поскольку условия значительных перепадов температур и высоких температур особенные и редко реконструируемые в других районах. Во-вторых, влияние конструкции и материалов не могло быть отражено в предлагаемых моделях прогнозирования, которые имели ограниченные рекомендации по проектированию дорожного покрытия в таких областях.В этом случае, по сравнению с методом статистического анализа, был рекомендован метод теоретического анализа; однако особые условия значительных перепадов температур и высоких температур требуют подробного анализа.

Кроме того, для моделирования механических реакций дорожного покрытия исследования можно приблизительно разделить на две категории: механические свойства асфальтобетонных смесей при различных температурах [18–20], то есть посредством разрушающих испытаний при определенной температуре и механическое моделирование асфальтового покрытия при температуре окружающей среды [16, 21–24], то есть с помощью обоснованной методологии китайского проектирования конструкции дорожного покрытия или анализа КЭ.

Ключом к точному прогнозированию механики дорожного покрытия является более реалистичное моделирование реакции покрытия с точки зрения условий нагрузки, характеристик материала и условий окружающей среды. Однако в существующей теоретической системе проектирования дорожного покрытия в Китае принята теория многослойной упругости, которая имеет ряд ограничений, которые приводят к неточным механическим характеристикам, включая предположение о температуре окружающей среды, постоянных транспортных нагрузках и линейном упругом анализе асфальта. бетон и основные материалы.Напротив, метод FE более точно моделирует реакцию дорожного покрытия.

Однако в настоящее время существуют фатальные недостатки в моделировании высокотемпературного климата, испытывающего значительные перепады температур, потому что этой климатической характеристике не уделяется достаточного внимания. В преддверии нынешних исследований такие условия окружающей среды невозможно было реалистично смоделировать. В теории многослойной упругости температура окружающей среды принималась равной 20 ° C.Во-вторых, асфальтовая смесь проявляет как вязкоупругость, так и пластичность. В случае значительных перепадов температур и высоких температур он подвергается переходу от доминирующей вязкоупругости к преобладающей пластичности. Что касается асфальтовых покрытий, то при многократном приложении транспортных нагрузок вязкоупругая деформация, накопленная в дневное время, трансформируется в пластическую. Однако в настоящее время в КЭ-анализе просто объединены температурные и транспортные нагрузки, и эта материальная характеристика трансформации вязкоупругости и пластичности не может быть представлена коммутативно.

Следовательно, при проектировании дорожного покрытия в районах, испытывающих значительные перепады температур и высокие температуры, крайне важно специально изучить адаптируемость асфальтового покрытия. Южный Синьцзян, расположенный в Средней Азии и Северо-Западном Китае, вдали от моря, является типичным регионом со значительными перепадами температур и высокими температурами. В этой статье в качестве примера инженерного исследования была взята автомагистраль Турфань-озеро Сяокао на юге Синьцзяна. Было выбрано семь альтернативных конструкций асфальтового покрытия, обычно используемых в Китае и южном Синьцзяне, а их температурные поля и механические характеристики были смоделированы и проанализированы с помощью программы FE (ANSYS).

Этот документ организован следующим образом: (1) Знакомство с климатическими характеристиками в южной части Синьцзяна и в районах вдоль шоссе Турфан-Озеро Сяокао (именуемого районом озера Турфан-Сяокао), который является типичным представлением района, подверженного большие перепады температур и высокие температуры (2) Исследование распространенных повреждений дорожного покрытия в южной части Синьцзяна (3) Предлагаемые модели FE и термические и механические граничные условия для дорожных покрытий (4) Характеристики материалов и определяющая модель асфальтовой смеси (5) Результаты моделирования дорожного покрытия температурные поля и механические характеристики асфальтового покрытия, подверженного значительным перепадам температур и высоким температурам (6) Выводы и предложения по будущему проектированию дорожного покрытия для районов, испытывающих большие перепады температур и высокие температуры.

2. Климатические характеристики района озера Турфан-Сяокао

Согласно географическому разделению, Синьцзян расположен в Центральной Азии (показано на Рисунке 1), а южный Синьцзян состоит из южных районов Акэсу, Турфана, Байингхолина, Хотана, Кашгар и тд. Здесь постоянно высокие температуры, обилие солнечного света, значительные перепады температур и нечастые осадки. Расположение автомагистрали Турфан-Озеро Сяокао показано на Рисунке 2.

2.1. Постоянные высокие температуры и значительные перепады температур

В южном Синьцзяне лето длится 4-5 месяцев, и климатические характеристики включают значительные перепады температур, обильное солнечное сияние, палящую жару и продолжительный высокотемпературный сезон. Годовая продолжительность солнечного сияния может достигать 3000–3500 часов, а среднегодовая радиация составляет примерно 6000 МДж / м 2 [25]. Из Рисунков 3 (a) –3 (c) можно увидеть состояние постоянной значительной разницы температур и высоких температур в южной части Синьцзяна и в районе озера Турфан-Сяокао, особенно в Турфане.

Из рисунка 3 видно, что максимальные температуры воздуха в Турфане, Хотане и Кашгаре в июле 2013 г. составляли до 43,9 ° C, 40,2 ° C и 39,4 ° C соответственно. В течение всего высокотемпературного сезона в Турфане среднее количество дней, в которые температура воздуха превышала 35 ° C, составляло 98, а среднее количество дней, в которые температура воздуха превышала 40 ° C, составляло 34. Кроме того, дневная разница температур может достигать 17,3 ° C. Таким образом, в данном исследовании этот температурный режим упоминается как климат, испытывающий значительные перепады температур и высокие температуры.

2.2. Экстремальная засуха

В южной части Синьцзяна среднегодовое количество осадков составляет менее 100 мм; однако годовое испарение составляет около 1000–4500 мм. В Турфане в 1998 г. выпало 33,4 мм осадков, что является максимальным показателем за последние шесть десятилетий; в 1976 г. он составлял 4,3 мм, что было самым низким значением [26]. Посредством исследования осадков в крупных городах вдоль национальных автомагистралей на юге Синьцзяна с 1997 по 2006 год [27] из Рисунка 4 можно было обнаружить, что в январе в Кашгаре выпало больше осадков, чем в других городах, но все же было меньше 18 мм.Осадки в Турфане были немногочисленными, менее 4 мм. Следовательно, можно было сделать вывод, что крайняя засуха была одной из климатических характеристик южного Синьцзяна.

3. Исследование повреждений дорожного покрытия в Южном Синьцзяне

В данном исследовании повреждения дорожного покрытия национальных автомагистралей №№. Были исследованы 314 (участок Хотан и участок Акэсу-Кашгар), 315 (участок Корла) и 30 (участок Кумул) на юге Синьцзяна. В ходе расследования было установлено, что деформация асфальтового покрытия, такая как колейность и толкание, является основным бедствием в этой области.

3.1. Колейность

Результаты исследования колейности показаны на Рисунке 5 и в Таблице 1. Объемы движения национальных автомагистралей №№. 314, 315 и 30 были средними.

000 000 000 000 9000 – K293334 + 000000 9000 000 4

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Посредством исследования повреждений дорожного покрытия в н. 314 и 315, можно было обнаружить, что средняя глубина колейности отсутствует. 314 (участок Акесу-Кашгар) составляла 10,5 мм, а максимальная глубина колеи составляла 17 мм, возможно, потому, что толщина асфальтового покрытия была относительно небольшой. Более того, нет. 315 (участок Корла) состояла из двух слоев асфальта.Его средняя глубина колеи составляла 9,7 мм, а максимальная глубина колеи — 12,3 мм. Таким образом, можно сделать вывод, что основной причиной серьезной колейности в южной части Синьцзяна были сопряженные эффекты суровых условий окружающей среды (чрезвычайно высокие температуры и значительная разница температур) и транспортных нагрузок. Кроме того, прочность асфальтобетонной смеси на сдвиг также может повлиять на развитие колейности.

3.2. Толкать

По результатам расследования, толкать на национальной трассе нет.30 (разрез Кумул) показано на рисунке 6, и оно было очень серьезным. Было замечено, что толщины асфальтового покрытия национальной трассы нет. 30 (разрез Кумул) был очень тонким и составлял менее 15 см. Таким образом, можно сделать вывод, что относительно тонкие дорожки асфальта легко могут вызвать толчки.

Оценка колейности асфальтовой смеси с помощью анализатора дорожного покрытия ведущими колесами

Колейность — это обычное повреждение дорожного покрытия, которое приводит к снижению комфорта для участников дорожного движения и высоким затратам на техническое обслуживание.Один из часто используемых тестов — это имитационный тест с устройствами слежения за колесами. Здесь на основе «Анализатора дорожного покрытия ведущего колеса» (DWPA) была разработана новая система испытания на колейность, чтобы оценить характеристики колейности асфальтовых смесей. В этом исследовании было проведено три типа тестов на колейность для проверки осуществимости, надежности и точности теста DWPA. Результаты показали, что тест DWPA предоставил больше информации о колеечности и позволил нам определить характеристики материалов. Индекс лучше подходит для отражения устойчивости материала к колейности, которая сильно коррелирует с индексом колейности APA и индексом колейности Китая согласно результатам серого реляционного анализа.

1. Введение

Колейность долгое время была главной проблемой для гибких асфальтовых покрытий. Это также одна из наиболее распространенных необратимых деформаций покрытия из-за повторяющихся транспортных нагрузок, которые постепенно накапливают небольшие деформации покрытия, которые проявляются в виде продольных впадин в колесных дорожках проезжей части [1]. Колейность не только влияет на безопасность вождения, но и снижает ее прочность и срок службы, увеличивая сложность ухода за дорожным покрытием, а также его стоимость.Поэтому поиск подходящего теста на колейность является наиболее важным проектом для оценки характеристик асфальтовой смеси [2–5].

По данным 19-й всемирной дорожной конференции (участниками были, например, Великобритания, Франция, Италия, Канада и другие страны), 16 стран предоставили данные обследования, и большинство стран согласились с тем, что использование метода расчета устойчивости асфальтовой смеси по методу Маршалла и ее текучести значение индекса не привело к хорошей корреляции с реальной остаточной деформацией дорожного покрытия.Даже если стабильность по Маршаллу и индекс текучести асфальтовой смеси удовлетворены, колейность дорожного покрытия все равно невозможно эффективно контролировать при высоких температурах. Поэтому было необходимо использовать устройство для тестирования колеи Британской транспортно-дорожной исследовательской лаборатории (TRRL) или Французской лаборатории Central des Ponts et Chaussees (LCPC) для дополнительного тестирования. Кроме того, было разработано множество методов для оценки характеристик асфальтовых смесей при высоких температурах.

Что касается различных исследований характеристик колейности материалов дорожного покрытия, было разработано различное оборудование для испытаний на колейность [6–20], такое как Анализатор асфальтового покрытия (APA), Гамбургское устройство слежения за колесами (HWTD), Французское дорожное покрытие Rutting Tester (FPRT), Лабораторный инструмент для определения колеи (PURWHEEL) Университета Пердью, Малый мобильный имитатор погрузки в Южной Африке (MMLS3), Multiwheel Rutting Instrument (RLWT) и Китайская машина для испытания на колея.Эти тесты на колейность имеют схожие принципы работы; то есть образец асфальта для испытаний испытывают при определенной температуре, условиях нагрузки и повторении нагрузки. Затем измеряется величина вертикальной деформации и рассчитываются соответствующие показатели. В настоящее время используются разные типы рутинговых устройств и разные методы с точки зрения выполнения теста. Следовательно, различное колейное оборудование и методы испытаний материалов имеют большое влияние на оценку результатов: различные методы нагружения, температура испытания, нагрузка на колесо и размер образца приводят к различиям в результатах испытаний.

Тем не менее, вышеуказанные типы тестеров колейности имеют общую характеристику, а именно использование буксируемых испытательных колес, и, следовательно, не могут моделировать горизонтальную поперечную силу на поверхности дороги, что приводит к неизбежному противоречию результатов испытаний на колейность фактической колее . Wang et al. [21] обобщили характеристики оборудования для испытаний на колейность, обычно используемого в Китае и за рубежом, и предположили, что существующее оборудование для испытаний на колейность все еще нуждается в улучшении. Например, нагрузка на колесо, испытательная скорость и давление в шинах должны изменяться, чтобы моделировать фактическое состояние нагрузки на дорожное покрытие.Из-за сложности фактического напряжения дорожного покрытия Южно-Китайский технологический университет спроектировал и разработал «Анализатор дорожного покрытия ведущих колес» (DWPA), в котором используется система вращения ведущего колеса образца автомобильной шины. Это устройство может точно отображать условия между дорожным покрытием и нагрузкой в шинах, а также соответствующие нагрузки, давление в шинах, скорость и условия окружающей среды могут быть установлены в соответствии с различными испытаниями. Это исследование знакомит с выбором индекса оценки колейности, а также открывает новое направление для анализа колейности асфальтовой смеси.

2. Состав системы для испытания на колейность

Основной системой для испытания на колейность, использованной в нашем исследовании, является «Анализатор дорожного покрытия ведущего колеса» (DWPA), который представляет собой устройство, которое может использоваться для оценки прочности материала дорожного покрытия, дорожного покрытия. оценка характеристик сопротивления скольжению и оценка шума дорожного покрытия. Сердечник с ускоренной загрузкой включает в себя ведущее колесо (настоящую шину) и колесо-образец. Образец колеса состоит из восьми образцов асфальтобетонных смесей.Как правило, на формирование и установку этих образцов на колесо уходит около недели.

На рисунке 1 показано, что системы измерения и сбора данных о колейности в основном состоят из лазерного датчика смещения, системы сбора данных и структуры системы контроля температуры. Два высокоточных лазерных датчика перемещения KEYENCE (с максимальным разрешением 5 × 10 –3 мм) используются для измерения глубины колейности. Датчики установлены под наклоном для улучшения количества принимаемого света.Кроме того, используется специально разработанный регулируемый кронштейн, чтобы подвести датчики как можно ближе к цели (как показано на рисунке 2). Мы устанавливаем расстояние между обоими датчиками перемещения равным 50 мм в зависимости от ширины шины (80 мм). Чтобы уменьшить влияние температурных изменений на точность измерения, датчик перемещения интегрирован в специально разработанную систему контроля температуры, которая может гарантировать, что температура датчика остается ниже 30 ° C.

Для измерения глубины колейности по центру и краю колеи колеса один из лазерных датчиков смещения расположен по центру, чтобы фиксировать смещение в середине колеи колеса, а другой — на край, чтобы захватить верхнюю выпуклость на краю колесной колеи (как показано на рисунке 3).По измеренным данным можно рассчитать глубину колеи. Кроме того, метод расчета соответствует фактическому методу расчета глубины колеи. Данные смещения кромки помогут определить время и величину, когда и насколько сильно на материале происходит деформация сдвига. Сигнал вертикального смещения каждой части образца принимается через цифровой преобразователь и преобразуется в глубину колеи. Эти данные хранятся в системе сбора данных, которая поддерживает запрос данных в реальном времени, запрос исторических данных и функцию экспорта данных.

В устройстве DWPA используется одна пневматическая шина шириной 80 мм (максимальное давление накачивания может достигать 720 кПа), а осевая нагрузка может быть выбрана от 1,5 до 3,5 кН (максимальная может достигать 4,5 кН). Однако в нашем исследовании давление в шине было установлено на 700 кПа, 2,5 кН для осевой нагрузки и 0,7 МПа для положения контактного давления. Скорость колеса можно регулировать от 0 до 40 км / ч. Учитывая ограничение частоты передачи и сбора данных, мы использовали 3.23 км / ч при стабильной скорости колес. Температуру испытания можно было регулировать от 20 до 80 ° C, и в соответствии с условиями проведения испытания на колейность в Китае и за рубежом в качестве температуры было выбрано 60 ° C [5]. Мы заметили, что время сохранения тепла образцов не могло быть менее 5,5 часов.

DWPA использует изогнутую форму и изогнутые образцы (как показано на Рисунке 4). Внешний диаметр каждого образца составляет 1000 мм, а внутренний диаметр — 900 мм. Длина внутренней дуги 306 мм, ширина 300 мм.Образец сжимается с помощью улучшенного ролика с плоской головкой (как показано на рисунке 5). Повторения перекатывания — 70 раз. Обычно толщина образца составляет 50 мм; однако по особым требованиям его можно увеличить до 65 мм.

3. Дизайн теста

В этом исследовании мы одновременно выполнили колейность с помощью APA, китайского стандартного теста колейности, а также нового тестера колейности. На основе сравнения различного оборудования мы подтвердили точность и надежность новой системы измерения колейности.Были использованы три типа асфальта, такие как асфальт для дорожных покрытий № 70, модифицированный SBS асфальт и высокомодифицированный асфальт (Таблица 1). Были проведены необходимые испытания, такие как проникновение асфальта, температура размягчения и пластичность асфальта. Долю смеси определяли с помощью теста Маршалла. Всего было использовано шесть различных асфальтовых смесей, включая три типичных градации (как показано в Таблице 2): плотные гранулированные асфальтобетонные композиции AC-13C и AC-13F, каркасная плотная асфальтовая смесь SMA-13 и MLB-13.Среди них смесь MLB-13 была разработана методом многоуровневого перемешивания [21–23].

4 9000 3 9000 асфальт 9000

| ||||||||||||||||||||||||||

C C 000 000 9004 75000 0009 7 0009

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4. Результаты испытаний и анализ данных

4.1. Результат теста на колейность

На рисунке 3 показаны результаты теста на колейность DWPA.На рис. 6 показана система загрузки DWPA в среднем для различных материалов, определяющая глубину колейности после испытания. Данные испытаний показывают, что после 8000 повторений смесь AC-13C с асфальтом для дорожного покрытия 70 # имела самую глубокую колею, а смесь MLB-13 с модифицированным асфальтом SBS имела наименьшую колею.

Кроме того, тест DWPA на колейность значительно выявил влияние типа асфальта на колейность смеси. Для той же градации (AC-13C) глубина колеи была уменьшена с одновременным уменьшением проникновения асфальта, что согласуется с существующей исследовательской и инженерной практикой.DWPA также может определить влияние градации. Для смесей с тем же асфальтом, модифицированным SBS, глубина колеи смесей MLB-13 и SMA-13 была небольшой, в то время как глубина колеи смеси AC-13F была относительно большой. Таким образом, система измерения колейности DWPA является стабильной и полностью соответствует требованиям проектной спецификации. Во-вторых, тест на колейность DWPA можно использовать для оценки характеристик колейности асфальтовой смеси.

На рис. 7 и в таблице 3 показаны результаты теста колейности APA и стандартного китайского теста колейности соответственно.На рисунке 7 показано, что результаты испытаний APA и результаты испытаний DWPA были идентичны: смесь AC-13C с асфальтом 70 # показала худшие характеристики колейности, в то время как смесь AC-13F с модифицированным асфальтом SBS заняла второе место. Это произошло потому, что в первом использовался асфальт для дорожных покрытий 70 #, который был не так хорош, как битум, модифицированный полимером, а во втором использовался более слабый градиент. Колейность смеси MLB-13 была наилучшей. На основе этих результатов мы заметили, что как тест DWPA, так и тест APA смогли различить различные характеристики колейности асфальтовых смесей; однако из-за различных характеристик испытательного оборудования окончательная глубина колеи была другой.При одинаковых повторениях нагрузки (тест APA определил возвратно-поступательное движение грузового колеса вперед и назад для цикла нагружения, а один цикл нагружения означал два повторения. Испытание DWPA определило одно вращение колеса образца для цикла нагружения, что означает одно повторение) , глубина колеи смеси при испытании DWPA была выше, чем при испытании APA. Таким образом, можно сделать вывод, что тест на колейность DWPA допускает более строгие условия тестирования, моделируя тем самым реальные условия движения в среде и характеристики нагрузки.

.69 000

| ||||||||||||||||||||||||||||||||||||||||||