Вибровал на дрель: Простой вибратор для уплотнения бетона на перфоратор и дрель – Мои инструменты

- Вибровал на дрель. Простой вибратор для уплотнения бетона на перфоратор и дрель

- Вибратор для бетона своими руками: рекомендации

- Вибратор глубинный Vektor 1500/220V (без вибровала)

- : как определить и подавить | Конференция по нефтяной инженерии в Латинской Америке и Карибском бассейне SPE

- Новый метод бурения — вибрационное бурение по типу земляного червя

- (PDF) Влияние вибрации на буровой инструмент и его решения

- Вибрация в скважине — долото KC

- Система контроля и контроля вибрации при бурении

- Анализ вибрации бурильной колонны с использованием метода негладкой динамики

- Механизмы вибрации в бурильной колонне от SperrySun

Вибровал на дрель. Простой вибратор для уплотнения бетона на перфоратор и дрель

Принцип работы

Советы и инструкции по применению от профессионалов своего дела, готовые решения и сопутствующие товары — все для ремонта и обустройства дома в Москве. Купите онлайн с доставкой на дом или заберите заказ из ближайшего гипермаркета Леруа Мерлен.

Продолжая работу с leroymerlin. Леруа Мерлен.

Ваш регион: Москва и область. Вход Регистрация. Личный кабинет.

Выберите город. Вы собираетесь изменить регион. Ваша корзина будет пересчитана.

Глубинный вибратор (насадка на дрель) — как ей работать правильно и где применяется?

Москва и область. Главная Каталог Инструменты Электроинструменты Глубинные вибраторы для бетона. Вибровал для вибратора Спец ВЭ длина 1.

С помощью погружного вибратора из бетонного раствора удаляют лишнюю влагу и воздушные вкрапления, благодаря чему смесь становится однородной. При проведении разовых строительных работ покупать профессиональное устройство не всегда целесообразно. Иногда проще и дешевле сделать глубинный вибратор для бетона своими руками, который ничем не будет уступать инструменту заводского производства. Прежде чем приступать к изготовлению вибратора для бетона, необходимо разобраться в том, как это приспособление устроено и какие функции оно выполняет.

При проведении разовых строительных работ покупать профессиональное устройство не всегда целесообразно. Иногда проще и дешевле сделать глубинный вибратор для бетона своими руками, который ничем не будет уступать инструменту заводского производства. Прежде чем приступать к изготовлению вибратора для бетона, необходимо разобраться в том, как это приспособление устроено и какие функции оно выполняет.

Артикул: В корзину. В список. Способы получения. Доставка транспортом Дата: от Самовывоз из магазина Дата: от Вес, кг.

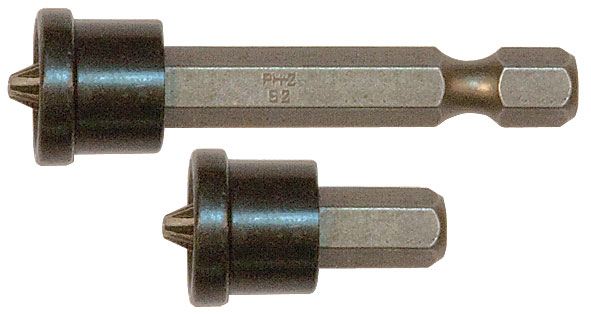

Цена и наличие на 19 октября шт. Цена и наличие на 19 октября Описание Характеристики Отзывы. Преимущества вибровала Простая конструкция. Повышенная износостойкость. Большой рабочий ресурс. Высокая надежность.

Вибраторы для бетона насадка на дрель для

Технические характеристики Вибровал совместим с вибратором ВЭ и другими распространенными моделями. Длина изделия составляет 1,5 метра. Вес — 3,9 кг. Через гибкую передачу мотор запускает вращение вибрационной булавы, которая передает на рабочую поверхность, соприкасающуюся с раствором, необходимую частоту колебаний. Вибробулава, погруженная непосредственно в толщу незастывшего бетона, создавая высокочастотные колебания, позволяет эффективно воздействовать на проблемные участки и контролировать качество обработки бетонного раствора.

Вес — 3,9 кг. Через гибкую передачу мотор запускает вращение вибрационной булавы, которая передает на рабочую поверхность, соприкасающуюся с раствором, необходимую частоту колебаний. Вибробулава, погруженная непосредственно в толщу незастывшего бетона, создавая высокочастотные колебания, позволяет эффективно воздействовать на проблемные участки и контролировать качество обработки бетонного раствора.

Глубинный вибратор: описание, сфера применения, устройство

Без выполнения такой процедуры в растворе остается много кислорода, из-за чего будущая монолитная конструкция получается недостаточно прочной. Нетрудно догадаться, что основная функция глубинного вибрационного агрегата — это разрушение пузырьков воздуха, образующихся в растворе цемента в процессе смешивания.

Кроме того, виброустройство способствует выходу лишней влаги. Как уже было отмечено, это становится возможным благодаря вибрационным движениям погружной насадки инструмента.

Основной движущей силой такого устройства будет превращение вращательного движения в колебательное.

Независимо от масштабов строительства, вибратор для бетона необходим. Он улучшает основные свойства раствора, делает смесь однородной, удаляя из нее воздух и влагу.

Для сборки такого устройства из дрели подойдёт любой инструмент мощностью 1 кВт и более. Понадобится насадка с эксцентриком и прочный наконечник из нержавейки. Кроме этого, в наличии должны быть:. Масса эксцентрика создает силу, которая заставляет насадку колебаться с определенной частотой.

Чтобы облегчить работу, можно воспользоваться тросиком от спидометра автомобиля. Электрическая дрель — оптимальный инструмент, если нужно сделать погружной бетонный вибратор. Такое устройство из перфоратора сделать намного проще. И для этого нужен будет только: сам инструмент, кусок стержня из железа и толстая круглая пластинка.

Использование дрели

Мощность инструмента должна быть не меньше 1,5 кВт. Тогда он не будет перегреваться во время работы длительное время. Длина гнущегося стержня должна быть такой, чтобы он упирался в дно опалубки, куда залит бетонный раствор. Из строительного перфоратора можно изготовить самую простую конструкцию вибратора для бетона. При использовании глубинного вибратора на основе перфоратора бетонная смесь распределяется максимально равномерно.

Хотя изготовление из дрели или перфоратора является самым распространённым, есть и другие варианты сборки глубинного вибратора в домашних условиях. Достаточно подобрать соответствующий источник колебаний и приспособить к нему подходящий вибронаконечник. Основным преимуществом бетонных вибраторов, сделанных из подручных инструментов, является то, что на прибор не приходится тратить деньги, а после окончания работы он демонтируется, и составные части можно использовать по их прямому назначению.

Сборка вибратора своими руками из дрели

Для того чтобы самостоятельно залить монолитный фундамент, отлично подойдёт вибратор из дрели или перфоратора, собранный в домашних условиях из подручных средств. Такой инструмент не подойдёт для больших масштабов строительства, но будет просто незаменимым в возведении конструкций для дачи или загородного дома.

Такой инструмент не подойдёт для больших масштабов строительства, но будет просто незаменимым в возведении конструкций для дачи или загородного дома.

Надо отметить, что при длине устройства, которое будет превышать один метр, понадобится помощник для работы. Если вибратор вынимать быстро, то в бетоне образуется кратер особенно если смесь густая, малоподвижная. В таком случае насадку нужно вставить обратно в кратер и вынимать медленнее, особенно под самым верхом.

Насадка на перфоратор для вибрирования бетона

Иногда в таких насадок бывает «заморочка» — булава не вибрирует,а только звенит, в то время когда включена дрель. В таком случае нужно ударить плашмя наконечником по твердой поверхности, после этого появляется характерное жужжание и вибрация — вибратор готов к работе.

Для таких насадок нужна профессиональная дрель мощностью не менее Вт. Перфоратор более мощный инструмент, дрель может быстро выйти из строя шестерня в патроне полетит из-за постоянной вибрации.

Время вибрации на одном месте от 5-и, до и секунд, это всё ориентировочные цифры, ибо у бетона разная плотность, разные марки, есть индивидуальные моменты. Диаметр вибронаконечника подбирается заранее, длина вала тоже самое в зависимости от поставленной задачи. При работе необходимо избегать контакта вибронаконечника с арматурой если это железобетон , соответственно его диаметр должен быть меньше расстояния между металлическими прутьями.

Извлечение вибронаконечника из бетонной смеси производим медленно без резких движений, тут спешка не нужна, отверстия которые остаются от вибронаконечника должны при этом полностью заполняться бетоном.

Насадка вибратор это фактически гибкий шланг с гибким тросовым карданом внутри передающим вращение от привода электродрели или электроперфоратора к концевику с эксцентриком внутри.

Дрель вращает эксцентрик через гибкий вал и концевик передаёт вибрацию бетону в который он погружен.

Вибратор для бетона своими руками: рекомендации

Во время строительства и различных монтажных работ большое значение отводится обустройству цоколя будущего строения. Главной составляющей фундамент считают бетонную смесь. Подобный строительный материал известен своей способностью хорошо справляться с длительными нагрузками на него. Благодаря данной характеристике, дома возведенные с помощью бетонного раствора способный простоять минимум сотню лет. Бетон в жидком состоянии отличается большой плотностью, по данной причине так важно выполнять качественный замес раствора. Ведь при халатном отношении к замесу, внутри раствора останутся пузырьки воздуха, а это чревато ухудшением его достоинств. Именно по причине такого свойства смеси, на стройках рекомендуют применять вибратор для бетона. Его применение позволяет получить максимально однородный и тщательно замешанный продукт.

Главной составляющей фундамент считают бетонную смесь. Подобный строительный материал известен своей способностью хорошо справляться с длительными нагрузками на него. Благодаря данной характеристике, дома возведенные с помощью бетонного раствора способный простоять минимум сотню лет. Бетон в жидком состоянии отличается большой плотностью, по данной причине так важно выполнять качественный замес раствора. Ведь при халатном отношении к замесу, внутри раствора останутся пузырьки воздуха, а это чревато ухудшением его достоинств. Именно по причине такого свойства смеси, на стройках рекомендуют применять вибратор для бетона. Его применение позволяет получить максимально однородный и тщательно замешанный продукт.

Современный рынок строительных инструментов и материалов предоставляет большой выбор вибраторов. Но стоимость инструмента может отпугнуть желающих его приобрести, поэтому гораздо выгоднее и интереснее сделать вибратор для бетона своими руками. Изначально может показаться, что данный процесс очень сложен и невыполним, однако если есть схема и немного времени, любой человек сможет сделать это.

Принцип работы вибратора

Механизм работы вибратора для бетона.

До того как начать заниматься изготовлением вибратора своими силами, стоит немного изучить принцип его функционирования. Ведущее назначение данного приспособления состоит в устранении воздушных полостей и влажности из раствора бетона с помощью специального перемещения его сопла, которое опускается в цемент. За счет применения данного оборудования раствор выходит более пластичным и тягучим, и раствор бетона тщательно укладывается в нужную форму без образования полостей воздуха. К тому же все выполняется как можно более эффективно. Использование данного оборудования положительным образом сказывается на выполнении всех строительных процессов в целом. Если отказаться от его применения, работы будут отнимать намного большее количество времени. Готовая конструкция получается более прочной и долговечной и обладает массой других достоинств.

Вернуться к оглавлению

Самодельный вибратор

Большое число современных заводов занимается выпуском профессиональных вибраторов для бетона. Для многих покажется, что проще купить готовое оборудование. Однако строительство – и так не дешевое удовольствие, так зачем тратится на то, что можно сделать самостоятельно? Это не требует специфичных знаний либо навыков. Весь процесс изготовления не отнимает много времени и совсем не сложен.

Для многих покажется, что проще купить готовое оборудование. Однако строительство – и так не дешевое удовольствие, так зачем тратится на то, что можно сделать самостоятельно? Это не требует специфичных знаний либо навыков. Весь процесс изготовления не отнимает много времени и совсем не сложен.

Многие потребители обладают такими инструментами, как перфоратор и дрель. Их можно применить как вращающий компонент. Основной момент в изготовлении оборудования самостоятельно состоит в том, дабы собрать инструмент, который будет заниматься трансформацией вращательных операций в колебательные. Соответственно, выходит, что вполне выполнима задача по изготовлению вибратора из перфоратора либо дрели. По данной причине мы и рассмотрим далее, как выполнить данную задачу.

Вернуться к оглавлению

Вибратор на базе дрели

Вибратор на основе дрели.

Вибратор для бетона своими руками на основе дрели выполняется в несколько этапов. Чтобы начать изготовление самодельного вибратора, необходимо подготовить определенный набор инструментов и материалов:

- дрель;

- аппарат для сварочных работ;

- специальное сверло для работ по металлу;

- ножовка;

- труба из стали;

- стержень прямоугольной формы;

- подшипники;

- резиновая либо пластиковая трубка;

- кожух для защиты сопла;

- втулка;

- трос от спидометра.

В качестве движущего механизма для приспособления можно применить любую дрель, которая имеется практически у каждого мужчины.

Изначально стоит подготовить трубу из стали, длина которой будет около 50 сантиметров. Данная труба будет применяться в качестве сопла. Ввиду того, что бетонный раствор весьма агрессивен в плане воздействия на различные материалы, стоит использовать для трубы только нержавеющую сталь.

Для создания внутренней части вибратора, рекомендуется взять довольно крепкий стержень прямоугольной формы, важно чтобы его диаметр был около 1,5 сантиметра. На данный стержень будет поступать вращательное воздействие от дрели. Также нужно будет приварить небольшую стальную трубу к стержню. За счет данной конструкции все будет двигаться в поперечном направлении. Это движение и будет создавать вибрационное воздействие.

Когда внутренняя часть окончена, ее необходимо закрепить внутри стальной трубы. Выполняется крепеж за счет подшипников, важно, чтобы данная деталь могла свободно двигаться. Ввиду, того что на подшипники будет оказываться большая нагрузка, рекомендуется приобретать материал высокого качества. На конце стержня необходимо сделать отверстие пи помощи сверла. К данному отверстию будет фиксироваться провод. Необходимо как можно более надежно защитить подшипники от попадания внутрь аппарата различной грязи. От уровня защиты будет зависеть, то, как долго вы сможете пользоваться вибратором.

Ввиду, того что на подшипники будет оказываться большая нагрузка, рекомендуется приобретать материал высокого качества. На конце стержня необходимо сделать отверстие пи помощи сверла. К данному отверстию будет фиксироваться провод. Необходимо как можно более надежно защитить подшипники от попадания внутрь аппарата различной грязи. От уровня защиты будет зависеть, то, как долго вы сможете пользоваться вибратором.

Дальнейший процесс подразумевает выполнение небольшого обрезания трубки. Данный стержень будет выступать в роли носовой части оборудования для работы с бетоном. Далее подбирается качественная втулка, которая крепится на одном из концов вибратора. Подобная втулка необходима для изоляции вращательной детали приспособления.

Трубка для эксцентрического вала.

Следующим этапом будет изготовка эксцентрического вала из резиновой трубки. Важно, чтобы трубка могла принимать свободное положение. Данный вал отвечает за соединение дрели с соплом. Что способствует созданию вибрационного движения. Если вам покажется, что изготовить данный вал очень сложно, то его можно заменить на трос от спидометра.

Если вам покажется, что изготовить данный вал очень сложно, то его можно заменить на трос от спидометра.

На вал либо трос спидометра устанавливают трубку, однако важно, чтобы длина свободных концов равнялась 4,5 сантиметрам. Во время движения стержня создается вибрация, а за счет этого вибраторы для бетона могут работать. С одного конца, стержень устанавливают на втулку, а другим концом устанавливают в сердечник с отверстием. Происходит их соединение. После данной операции устанавливается втулка для защиты места соединения.

Последний этап заключается в надевании шланга на втулку, который фиксируют при помощи хомута, а сопло защищается специальным кожухом. На этом процесс изготовление оборудования завершен, можно приступить к его применению. Готовая самодельная конструкция может применяться лишь только после выполнения всех монтажных работ и лишь по ее непосредственному назначению.

Вернуться к оглавлению

Вибратор на основе перфоратора

После того как подготовлена схема вибратора для функционирования в бетоне, можно приступить к монтажу оборудования на основе перфоратора. Чтобы сконструировать данный аппарат, понадобятся некоторые инструменты и материалы:

- перфоратор, обладающий минимальной мощностью около 2 кВт;

- стальная шайба;

- пика.

Глубинный инструмент для замеса бетонного раствора монтируется в несколько этапов. Самое главное, использовать перфоратор, мощность которого будет не ниже 2 кВт. Использование инструмента будет выполняться в ударной системе и это стоит узнать еще в процессе подготовки.

В качестве сопла для оборудования желательно использовать пику. Необходимо сконструировать некое основание для пики во время функционирования. Для выполнения этой задачи можно смонтировать опалубку. Создать требуемое сцепление между двумя данными элементами можно, применив шайбу из стали.

Необходимо сконструировать некое основание для пики во время функционирования. Для выполнения этой задачи можно смонтировать опалубку. Создать требуемое сцепление между двумя данными элементами можно, применив шайбу из стали.

Оборудования для замешивания бетонного раствора, созданного самостоятельно, при условиях незначительного объема смеси, может быть сделано по технологии штыкования. Данная технология обязует выполнять крепеж одного сопла на уже существующую насадку.

Схема глубинного вибратора с гибким валом.

Для данной технологии важно, чтобы длина всего штыка сопла оборудования соответствовала глубине емкости. Сопло нужно будет упереть в днище емкости и временами менять его положение. Достоинство этой технологии в том, что имеется возможность перемешать большое количество бетонной смеси за небольшой промежуток времени.

Методы, описанные выше, дают возможность создать глубинное оборудование с наименьшими финансовыми расходами. Важно брать в расчет то, что все составляющие и компоненты, применяемые по ходу создания инструмента, могут меняться на различные аналоги. Замены будут не менее функциональны. Чтобы замена была равноценной, важно изучить принципы функционирования оборудования.

Замены будут не менее функциональны. Чтобы замена была равноценной, важно изучить принципы функционирования оборудования.

Вернуться к оглавлению

Общие рекомендации по использованию

- Если нужно перемешать большой объем бетонного раствора, например, для монтажа монолитного цоколя, можно использовать вибратор на основе перфоратора. Все же важно изначально для таких целей создать каркас из металла для закрепления перфоратора, а также смонтировать специальною стальную площадку.

- Чтобы выполнить монтаж вибрирующего инструмента, необходимо помнить, что его длина не должна превышать показатель в 100 сантиметров. Также необходимо знать, что все узлы соединений должны быть оформлены особенно внимательно, ведь они будут поддаваться большим нагрузкам и вибрациям.

Вернуться к оглавлению

Вывод

Дабы выполнить заливку монолитного цоколя либо обработать большой объем раствора, рекомендуется применять плоское оборудование. Дабы была возможность выполнять подобные работы, важно наличие высокомощного перфоратора, а также каркаса из стали, на котором он будет крепиться. Нельзя забывать и о подготовке специальной площадки из нержавеющего металла.

Нельзя забывать и о подготовке специальной площадки из нержавеющего металла.

Вибратор, созданный своими руками, конечно не получится использовать во время больших строительств, однако в частном либо личном – вполне. Финансовая экономия абсолютно очевидна.

Вибратор глубинный Vektor 1500/220V (без вибровала)

Вибратор глубинный Vektor 1500/220V (без вибровала) предназначен для проведения работ как на открытом воздухе, так и в закрытых помещениях, где созданы достаточные условия для естественной вентиляции.

- Глубинные вибраторы Vektor-1500 разработаны для применения в районах до 1000 метров выше уровня моря и в границах температурной зоны от -45°С до +40°С.

- Глубинные вибраторы предназначены для эксплуатации в районах, характеризующихся следующими условиями:

- Высота местности не более 1000 м над уровнем моря.

- При использовании средняя температуры воздуха должна быть не выше +40℃ и не ниже -45℃.

- Вибраторы эксплуатируются в закрытых и других помещениях с естественной вентиляцией без искусственно регулируемых климатических условий, где колебания температуры и влажность воздуха существенно меньше, чем на открытом воздухе (каменные, бетонные, металлические с теплоизоляцией и другие хранилища), расположенные в районах с умеренным и холодным климатом (ГОСТ 15150).

- Окружающая среда должна быть невзрывоопасной и ненасыщенной токопроводящей пылью, не содержащей агрессивных газов и паров в концентрациях, которые могут вызывать разрушение металлов и электроизоляционных материалов.

- Снабжён устройством защитного отключения.

- Полностью соответствует и взаимозаменяем отечественными аналогами.

Технические характеристики

- Тип глубинного вибратора

- Номинальное напряжение 42В/220В

- Род тока 3 —

- Номинальная частота тока 50 Гц

- Номинальная потребляемая мощность 1.5 кВт

- Режим работы по ГОСТ 12. 2013.0 6 мин. Работа, 4 мин. Отключение

- Средняя наработка до отказа не менее 150 ч.

- ДвигательТип однофазный асинхронный короткозамкнутым ротором

- Степень защиты от проникновения воды брызгозащищенный

- Класс изоляции F

- Вибронаконечник

- Наружный диаметр корпуса 51/76 (мм)

- Тип вибрационного механизма планетарный

- Степень защиты от проникновения воды водонепроницаемый

- Гибкий вал

- Диаметр середечника 14-0.43 мм

- Направление вращения сердечника правое

- Длина не менее 3000+10мм

- Допускаемый радиус изгиба не менее 300мм

- Степень защиты от проникновения водонепроницаемый

Вибрация бурильной колонны

: как определить и подавить | Конференция по нефтяной инженерии в Латинской Америке и Карибском бассейне SPE

Вибрации бурильной колонны могут сократить срок службы трубы из-за ускорения процесса усталости. Также чрезмерная вибрация может вызвать разрушение трубы, вымывание и снижение скорости проникновения. В данной работе описывается первый опыт Бразилии по выявлению и подавлению колебаний колонны труб во время буровых работ. В статье представлены полевые испытания с указанием многих типов возможных вибраций (осевых, продольных, крутильных, скачкообразных), полученные в результате интерпретации параметров бурения, полученных на высокой частоте.Также показано, как подавить эти колебания путем изменения параметров бурения или использования роторной системы с мягким крутящим моментом (STRS).

Также чрезмерная вибрация может вызвать разрушение трубы, вымывание и снижение скорости проникновения. В данной работе описывается первый опыт Бразилии по выявлению и подавлению колебаний колонны труб во время буровых работ. В статье представлены полевые испытания с указанием многих типов возможных вибраций (осевых, продольных, крутильных, скачкообразных), полученные в результате интерпретации параметров бурения, полученных на высокой частоте.Также показано, как подавить эти колебания путем изменения параметров бурения или использования роторной системы с мягким крутящим моментом (STRS).

Полевой опыт, представленный в документе, показывает, что важно измерять и подавлять (или минимизировать) вибрации, чтобы иметь лучшую скорость проникновения и большую безопасность в процессе бурения в отношении отказов бурильной колонны.

Введение

Затраты на бурение можно снизить за счет использования технологий, которые делают процесс бурения более эффективным.Недавно в Бразилии были проведены полевые испытания по обнаружению и контролю вибрации. Одним из преимуществ используемого инструмента является его невысокая стоимость, что не характерно для инструментов, доступных на рынке. Хотя аналогичные опыты были реализованы и раньше, опыты, описанные в этой статье, были впервые реализованы в Бразилии и являются частью новой системы мониторинга бурильной колонны, которая внедряется сейчас.

Одним из преимуществ используемого инструмента является его невысокая стоимость, что не характерно для инструментов, доступных на рынке. Хотя аналогичные опыты были реализованы и раньше, опыты, описанные в этой статье, были впервые реализованы в Бразилии и являются частью новой системы мониторинга бурильной колонны, которая внедряется сейчас.

Краткое описание возможных вибраций бурильной колонны В основном причины вибраций бурильной колонны связаны с контактом долота с пластом и контактом колонны (бурильных труб, муфт, стабилизаторов) со стенкой скважины.Также другие причины, такие как изгиб трубы и несоосность бурильной колонны, могут вызывать или увеличивать интенсивность вибраций бурильной колонны. Эти колебания могут вызывать осевые, поперечные и крутильные движения долота и бурильной колонны.

В зависимости от серьезности проблемы вибрации могут вызвать снижение эффективности процесса бурения и привести к усталости трубы, сокращению срока службы долота и неожиданным изменениям направления скважины.

Осевая вибрация. Этот тип вибрации может вызвать скачки бурильной колонны и снизить скорость проходки.Кроме того, отскок также может повредить долото и BFLA (сломать резцы и подшипники и привести к усталостному разрушению). Осевая вибрация чаще встречается при сверлении шарошечными долотами. В случае неглубоких вертикальных скважин можно заметить вибрацию на поверхности с вариациями нагрузки на крюк и отскоком ведущей трубы или верхнего привода. На больших глубинах и / или в наклонно-направленных скважинах вибрация может быть ослаблена, и для определения проблемы на поверхности требуется система обнаружения вибрации, хотя повреждения долота и КНБК останутся такими же.

Торсионные колебания. Эта вибрация делает вращение долота нерегулярным и может вызвать повреждение долота и соединений труб, снижая производительность бурения. Наиболее распространенная крутильная вибрация называется «прерывистое скольжение». В этом случае долото или стабилизатор снижает свою скорость вращения, например, из-за узкого отверстия, в то время как поворотный стол или верхний привод остаются с той же скоростью. Этот процесс заставляет долото или стабилизатор накапливать возрастающее количество энергии до точки, когда он вырывается с очень высокой скоростью вращения.Эта крутильная волна распространяется по колонне от забоя скважины до поверхности и обратно к долоту и продолжается в таком же режиме до тех пор, пока параметры бурения не будут изменены, чтобы ее прервать.

Этот процесс заставляет долото или стабилизатор накапливать возрастающее количество энергии до точки, когда он вырывается с очень высокой скоростью вращения.Эта крутильная волна распространяется по колонне от забоя скважины до поверхности и обратно к долоту и продолжается в таком же режиме до тех пор, пока параметры бурения не будут изменены, чтобы ее прервать.

Боковая вибрация. Эта вибрация возникает, когда долото или стабилизатор вращается с центром вращения, который не совпадает с центром скважины, что приводит к увеличению ствола скважины.

Новый метод бурения — вибрационное бурение по типу земляного червя

Abstract

Сложность передачи нагрузки, вызванная трением стенки ствола скважины, серьезно ограничивает скорость проходки и предел увеличенного вылета скважин со сложными конструкциями.В этой статье предлагается новая технология снижения трения, называемая «бурение, подобное дождевому червю», для улучшения передачи нагрузки в скважинах со сложными конструкциями. Разработана и решена математическая модель на основе модели «мягкой струны». Результаты показывают, что бурение по типу дождевого червя более эффективно, чем бурение с одноточечной вибрацией. Амплитуда и частота импульсного давления, а также положение установки вибростендов оказывают существенное влияние на снижение трения и передачу нагрузки. Модель оптимизации, основанная на методе проекционного градиента, разработана и используется для оптимизации положения трех вибростендов в горизонтальной скважине.Результаты подтверждают осуществимость и преимущества бурения, подобного дождевому червю, и создают прочную теоретическую основу для его применения при бурении нефтяных месторождений.

Разработана и решена математическая модель на основе модели «мягкой струны». Результаты показывают, что бурение по типу дождевого червя более эффективно, чем бурение с одноточечной вибрацией. Амплитуда и частота импульсного давления, а также положение установки вибростендов оказывают существенное влияние на снижение трения и передачу нагрузки. Модель оптимизации, основанная на методе проекционного градиента, разработана и используется для оптимизации положения трех вибростендов в горизонтальной скважине.Результаты подтверждают осуществимость и преимущества бурения, подобного дождевому червю, и создают прочную теоретическую основу для его применения при бурении нефтяных месторождений.

Образец цитирования: Wang P, Ni H, Wang R (2018) Новый метод бурения — вибрационное бурение по типу земляного червя. PLoS ONE 13 (4):

e0194582.

https://doi.org/10.1371/journal.pone.0194582

Редактор: Мин Дао, Массачусетский технологический институт, США

Поступила: 3 июля 2017 г . ; Одобрена: 6 марта 2018 г .; Опубликован: 11 апреля 2018 г.

; Одобрена: 6 марта 2018 г .; Опубликован: 11 апреля 2018 г.

Авторские права: © 2018 Wang et al.Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии указания автора и источника.

Доступность данных: Все данные доступны в документе.

Финансирование: Исследование, приведшее к этим результатам, получило финансирование от Национального фонда естественных наук Китая (грант № 51704323, 41604103).Финансирование также было предоставлено Китайским фондом постдокторантуры (грант № 2016M602224) и Фондом естественных наук провинции Шаньдун (грант № ZR2017BEE053) и Фондами фундаментальных исследований для центральных университетов (18CX02177A, 18CX02009A). Финансирующие организации не играли никакой роли в дизайне исследования, сборе и анализе данных, принятии решения о публикации или подготовке рукописи.

Конкурирующие интересы: Авторы заявили об отсутствии конкурирующих интересов.

Введение

Сложная структурная скважина — это серия типов скважин с характеристиками горизонтальной скважины. По соотношению λ горизонтальной и вертикальной глубины ее можно разделить на наклонно-направленные скважины, такие как наклонно-направленная скважина (0 <λ <2), обычная скважина с большим отходом от вертикали (2 ≤ <λ <3) и скважина с большим отходом от вертикали. скважина с увеличенным вылетом (λ ≥ 3) [1]. Бурение скважины со сложными конструкциями может обеспечить успешное попадание в продуктивную зону и обеспечить хорошую защиту пласта.Кроме того, такая скважина совместима с будущим стимулированием для эффективного и экономичного увеличения добычи из скважины и улучшения конечной скорости извлечения. Из-за значительной сложности контроля траектории скважины со сложной структурой, наклонно-направленное бурение представляет собой ключевую технологию при строительстве таких скважин. В настоящее время разработаны два режима управления гусеницей: скользящее рулевое управление и поворотное рулевое управление. Режим управления скользящим рулевым управлением имеет более широкое применение, чем режим управления поворотным рулевым управлением, из-за его лучшей экономической эффективности.Однако бурильная колонна не вращается в режиме управления скользящим движением, что приводит к значительному трению между бурильной колонной и стенкой ствола скважины и снижает эффективность передачи осевой нагрузки. Весовая составляющая верхней бурильной колонны не может передаваться на буровое долото, и скорость проходки снижается. Таким образом, эффективное снижение трения между бурильной колонной и стенкой ствола скважины во время наклонно-направленного бурения скважины со сложными конструкциями имеет существенное значение и является важной проблемой в области бурения нефтяных скважин в течение многих лет [2].

В настоящее время разработаны два режима управления гусеницей: скользящее рулевое управление и поворотное рулевое управление. Режим управления скользящим рулевым управлением имеет более широкое применение, чем режим управления поворотным рулевым управлением, из-за его лучшей экономической эффективности.Однако бурильная колонна не вращается в режиме управления скользящим движением, что приводит к значительному трению между бурильной колонной и стенкой ствола скважины и снижает эффективность передачи осевой нагрузки. Весовая составляющая верхней бурильной колонны не может передаваться на буровое долото, и скорость проходки снижается. Таким образом, эффективное снижение трения между бурильной колонной и стенкой ствола скважины во время наклонно-направленного бурения скважины со сложными конструкциями имеет существенное значение и является важной проблемой в области бурения нефтяных скважин в течение многих лет [2].

Многие ученые провели исследования по снижению трения, которые в целом можно разделить на два типа: уменьшение нормальной контактной силы или уменьшение коэффициента трения. Первый включает оптимизацию траектории скважины и использование легких бурильных труб. Последнее включает разработку высокоэффективной смазки, а также использование цилиндрического роликового переводника и невращающегося защитного шарнира [3]. Все эти методы классифицируются как пассивное снижение трения и обеспечивают ограниченный эффект от применения.Еще в 1983 году Ропер предложил уменьшить трение между бурильной колонной и стенкой ствола скважины путем добавления вибраторов в бурильную колонну [4]. В последние годы несколько нефтегазовых сервисных компаний начали проводить прикладные исследования этой идеи, уделяя особое внимание разработке вибраторов [5–7]. По сравнению с исследованиями по разработке вибраторов, исследованиям механизмов уменьшения трения и правил передачи нагрузки бурильной колонны в условиях вибрации не уделялось должного внимания. Механизмы уменьшения трения за счет вибрации бурильной колонны в первую очередь включают (а) изменение статического трения на динамическое трение посредством осевых и крутильных колебаний [8], (б) изменение направления динамического трения посредством таких колебаний, которые уменьшает среднюю силу трения во время цикла вибрации [9, 10] и (c) периодическое уменьшение нормальной контактной силы, вызванное поперечной вибрацией [11].

Первый включает оптимизацию траектории скважины и использование легких бурильных труб. Последнее включает разработку высокоэффективной смазки, а также использование цилиндрического роликового переводника и невращающегося защитного шарнира [3]. Все эти методы классифицируются как пассивное снижение трения и обеспечивают ограниченный эффект от применения.Еще в 1983 году Ропер предложил уменьшить трение между бурильной колонной и стенкой ствола скважины путем добавления вибраторов в бурильную колонну [4]. В последние годы несколько нефтегазовых сервисных компаний начали проводить прикладные исследования этой идеи, уделяя особое внимание разработке вибраторов [5–7]. По сравнению с исследованиями по разработке вибраторов, исследованиям механизмов уменьшения трения и правил передачи нагрузки бурильной колонны в условиях вибрации не уделялось должного внимания. Механизмы уменьшения трения за счет вибрации бурильной колонны в первую очередь включают (а) изменение статического трения на динамическое трение посредством осевых и крутильных колебаний [8], (б) изменение направления динамического трения посредством таких колебаний, которые уменьшает среднюю силу трения во время цикла вибрации [9, 10] и (c) периодическое уменьшение нормальной контактной силы, вызванное поперечной вибрацией [11]. Некоторые ученые разработали модели для расчета передачи нагрузки бурильной колонны в различных условиях вибрации [12–15]. В этих моделях вибратор обычно рассматривается как синусоидальная возбуждающая сила, действующая на дисперсный узел. Однако на самом деле возбуждающая сила, создаваемая вибратором конструкции дискового клапана, является двунаправленной (например, мешалка: вверх 25% и вниз 75%), а жесткость вибратора равна жесткости тарельчатой пружины, используемой в переводнике вибратора. Кроме того, недостаток ограниченного расстояния действия, вызванный добавлением только одного вибратора в бурильную колонну, становится все более очевидным по мере увеличения проектного горизонтального смещения сложной структурной скважины.Технология многоточечной вибрации, которая реализуется путем добавления нескольких вибраторов в бурильную колонну, стала преобладающим подходом в технологии снижения трения, основанной на вибрации бурильной колонны. Он также представляет собой предпочтительный метод для удовлетворения все более насущных потребностей в снижении трения, ожидаемых в будущем.

Некоторые ученые разработали модели для расчета передачи нагрузки бурильной колонны в различных условиях вибрации [12–15]. В этих моделях вибратор обычно рассматривается как синусоидальная возбуждающая сила, действующая на дисперсный узел. Однако на самом деле возбуждающая сила, создаваемая вибратором конструкции дискового клапана, является двунаправленной (например, мешалка: вверх 25% и вниз 75%), а жесткость вибратора равна жесткости тарельчатой пружины, используемой в переводнике вибратора. Кроме того, недостаток ограниченного расстояния действия, вызванный добавлением только одного вибратора в бурильную колонну, становится все более очевидным по мере увеличения проектного горизонтального смещения сложной структурной скважины.Технология многоточечной вибрации, которая реализуется путем добавления нескольких вибраторов в бурильную колонну, стала преобладающим подходом в технологии снижения трения, основанной на вибрации бурильной колонны. Он также представляет собой предпочтительный метод для удовлетворения все более насущных потребностей в снижении трения, ожидаемых в будущем.

Концепция и метод бионики проникли во многие области исследований и отраслей. Основываясь на идее технологии многоточечной вибрации, авторы обнаруживают, что совокупность многоточечной вибрации очень напоминает сегментированное тело дождевого червя.Каждый вибратор и прилегающая бурильная колонна эквивалентны одному сомиту дождевого червя. Дождевой червь может генерировать обратную волну вдоль своего тела, контролируя сокращение и расслабление мышц в его сомитах, и может регулировать силу трения между сомитом и стенкой полости, контролируя щетину, которая выходит из сомита и втягивается в него. Эти движения позволяют дождевому червю двигаться вперед, сжимая и пожирая почву, образуя пещеру [16, 17]. В этом процессе дождевой червь разлагает необходимое большое трение всего своего тела, когда он движется вперед, на меньшее трение каждого сомита, движущегося вперед.Вдохновленные разложением дождевого червя и использованием трения, авторы предлагают новый метод уменьшения трения, названный схемой бурения, подобной дождевому червю (рис. 1). В бурильной колонне снизу вверх монтируются гидравлический импульсный генератор и несколько вибростендов. Генератор гидравлических импульсов может стимулировать синусоидальный импульс положительного давления, используя эффект дросселирования. Затем вибростенды могут удлиняться в осевом направлении максимум на 10-15 мм (что равняется движущемуся зазору 7) после получения положительного импульсного давления, создаваемого гидравлическим генератором импульсов, и впоследствии сокращаться до исходного состояния после исчезновения импульсного давления.Верхний переводник 1 и втулка 2 соединены в одно целое резьбой, а центральный вал 4 и нижний переводник 3 соединены с другим целым резьбой. Все части вибратора имеют твердое вращение, за исключением совпадающего положения нижней части центрального вала 4 и втулки 2 (см. Вид в разрезе A-A на рис. 1), которая является шестиугольной. Эта особая шестиугольная конструкция заставляет центральный вал скользить только в осевом направлении относительно втулки 2 для передачи осевой нагрузки и крутящего момента бурильной колонны.

1). В бурильной колонне снизу вверх монтируются гидравлический импульсный генератор и несколько вибростендов. Генератор гидравлических импульсов может стимулировать синусоидальный импульс положительного давления, используя эффект дросселирования. Затем вибростенды могут удлиняться в осевом направлении максимум на 10-15 мм (что равняется движущемуся зазору 7) после получения положительного импульсного давления, создаваемого гидравлическим генератором импульсов, и впоследствии сокращаться до исходного состояния после исчезновения импульсного давления.Верхний переводник 1 и втулка 2 соединены в одно целое резьбой, а центральный вал 4 и нижний переводник 3 соединены с другим целым резьбой. Все части вибратора имеют твердое вращение, за исключением совпадающего положения нижней части центрального вала 4 и втулки 2 (см. Вид в разрезе A-A на рис. 1), которая является шестиугольной. Эта особая шестиугольная конструкция заставляет центральный вал скользить только в осевом направлении относительно втулки 2 для передачи осевой нагрузки и крутящего момента бурильной колонны. Верхний переводник 1, центральный вал 4 и втулка 2 составляют камеру 9 высокого давления.Центральный вал 4 и втулка 2 составляют камеру 10 низкого давления. В процессе бурения камера высокого давления заполняется буровым раствором высокого давления, а камера низкого давления заполняется буровым раствором низкого давления кольцевого пространства. На центральный вал 4 в осевом направлении действуют четыре силы: ① разница давлений между камерой высокого давления и камерой низкого давления, ② разница сил пружины между тарельчатыми пружинами в камере высокого давления и камере низкого давления, — усилие от нижнего переводника 3 и — весовая составляющая центрального вала 4.Вытеснение и плотность бурового раствора, падение давления на сопле долота и потеря давления циркуляции при бурении скважины находятся в определенном диапазоне и могут быть рассчитаны. Затем баланс сил, ② и ④ может быть реализован путем выбора подходящей жесткости тарельчатой пружины вибратора. Следовательно, небольшое усилие от нижнего переводника 3 может сделать подвижный зазор 7 равным нулю.

Верхний переводник 1, центральный вал 4 и втулка 2 составляют камеру 9 высокого давления.Центральный вал 4 и втулка 2 составляют камеру 10 низкого давления. В процессе бурения камера высокого давления заполняется буровым раствором высокого давления, а камера низкого давления заполняется буровым раствором низкого давления кольцевого пространства. На центральный вал 4 в осевом направлении действуют четыре силы: ① разница давлений между камерой высокого давления и камерой низкого давления, ② разница сил пружины между тарельчатыми пружинами в камере высокого давления и камере низкого давления, — усилие от нижнего переводника 3 и — весовая составляющая центрального вала 4.Вытеснение и плотность бурового раствора, падение давления на сопле долота и потеря давления циркуляции при бурении скважины находятся в определенном диапазоне и могут быть рассчитаны. Затем баланс сил, ② и ④ может быть реализован путем выбора подходящей жесткости тарельчатой пружины вибратора. Следовательно, небольшое усилие от нижнего переводника 3 может сделать подвижный зазор 7 равным нулю. Поскольку сегмент бурильной колонны, в котором установлены вибростенды, сжат, все вибростенды могут оставаться «закрытыми» во время процесса бурения, если нет положительного импульсного давления.При бурении импульс положительного давления, возбуждаемый гидравлическим генератором импульсов с определенными частотами и амплитудами, распространяется вверх внутри бурильной колонны. Затем вибростенды упорядоченно удлиняются при прохождении импульсного давления, а вибростенды сжимаются под действием осевой сжимающей силы после исчезновения импульса давления. Комбинация положительного импульсного давления и осевой сжимающей силы заставляет вибростенды периодически вибрировать. При наличии весовой составляющей бурильной колонны в осевом направлении бурильная колонна движется вперед плавно.Поскольку имеется только один генератор гидравлических импульсов, потребление давления намного меньше, чем у технологии многоточечной вибрации, которая предполагает установку нескольких генераторов гидравлических импульсов.

Поскольку сегмент бурильной колонны, в котором установлены вибростенды, сжат, все вибростенды могут оставаться «закрытыми» во время процесса бурения, если нет положительного импульсного давления.При бурении импульс положительного давления, возбуждаемый гидравлическим генератором импульсов с определенными частотами и амплитудами, распространяется вверх внутри бурильной колонны. Затем вибростенды упорядоченно удлиняются при прохождении импульсного давления, а вибростенды сжимаются под действием осевой сжимающей силы после исчезновения импульса давления. Комбинация положительного импульсного давления и осевой сжимающей силы заставляет вибростенды периодически вибрировать. При наличии весовой составляющей бурильной колонны в осевом направлении бурильная колонна движется вперед плавно.Поскольку имеется только один генератор гидравлических импульсов, потребление давления намного меньше, чем у технологии многоточечной вибрации, которая предполагает установку нескольких генераторов гидравлических импульсов.

В этой статье исследуются характеристики передачи нагрузки, преимущества и возможность бурения, подобного дождевому червю. Сначала создается модель для анализа сил и движения бурильной колонны с одним или несколькими вибростендами, и для решения этой численной модели применяется метод конечных разностей со вторым порядком точности.Во-вторых, анализируется эффект передачи нагрузки при различных параметрах (таких как амплитуда возбуждающей силы, частота, расстояние установки и разность фаз вибросит) трехточечного бурения, подобного дождевому червю, чтобы определить влияние этих факторов на вес на бит и оптимальные параметры. Эффект передачи нагрузки при низкой частоте (<10 Гц), который можно назвать «бурением с изгибом», изучается путем изменения амплитуды возбуждающей силы. В-третьих, оптимизационная модель, основанная на методе проекционного градиента, используется для оптимизации положения трех вибростендов в бурильной колонне горизонтальной скважины.Цель этой статьи - доказать осуществимость и описать преимущества бурения, подобного дождевому червю, а также создать прочную теоретическую основу для применения этой технологии в полевом бурении путем сравнения характеристик передачи нагрузки при одноточечной вибрации, многоточечной вибрации и земляных червях. нравится вибрационное сверление.

нравится вибрационное сверление.

Моделирование

Определяющее дифференциальное уравнение

Бурильная колонна не вращается в процессе наклонно-направленного бурения. Стенка ствола скважины оказывает на бурильную колонну значительное трение и сопротивление, что означает, что вращение и поперечное движение можно игнорировать.Наличие трения и сопротивления снижает вероятность потери устойчивости, особенно в горизонтальном сечении [18]. Следовательно, осевое движение становится основным движением бурильной колонны. В этой статье мы сосредоточимся на влиянии осевого возбуждения, подобного дождевому червю, на характеристики передачи нагрузки при наклонно-направленном бурении скважины со сложными конструкциями. Принимаются следующие предположения. (а) Поперечное сечение бурильной колонны кольцевое. Мы не учитываем зазор между бурильной колонной и стенкой скважины.Бурильная колонна поддерживает равномерный контакт со стенкой скважины. (b) Каждый вибростенд рассматривается как длина бурильной колонны, и синусоидальная возбуждающая сила одинаковой амплитуды, частоты и обратного направления приложена к обоим концам вибростенда. (c) Демпфирующие силы, действующие на бурильную колонну, включают трение и вязкое демпфирование бурового раствора. Механическое сопротивление, возникающее в результате вдавливания бурильной колонны в стенку скважины и прихвата, не учитывается. (d) Учитывается только осевой динамический эффект бурильной колонны, а поперечная сила и изгибающий момент поперечного сечения бурильной колонны игнорируются.

(c) Демпфирующие силы, действующие на бурильную колонну, включают трение и вязкое демпфирование бурового раствора. Механическое сопротивление, возникающее в результате вдавливания бурильной колонны в стенку скважины и прихвата, не учитывается. (d) Учитывается только осевой динамический эффект бурильной колонны, а поперечная сила и изгибающий момент поперечного сечения бурильной колонны игнорируются.

На основе четырех предположений из бурильной колонны извлекается микроэлемент ds . В естественных криволинейных координатах (,,) силы, действующие на микроэлемент, включают в себя внутреннюю силу натяжения, нормальную контактную силу, силу трения F f , демпфирующую силу и подъемную силу бурения (рис. ).

Согласно условию равновесия сил можно получить следующее уравнение:

(1)

где F top — нагрузка на крюк, WOB — это нагрузка на долото, и — единичные базовые векторы в естественной криволинейной системе, — вектор веса погруженной бурильной колонны, T — внутренний сила натяжения, F — нормальное контактное усилие, F f — осевая сила трения, c — сопротивление бурового раствора, ρ — плотность бурильной колонны, г s — линейная плавучесть бурильной колонны, u — осевое смещение бурильной колонны, s — глубина скважины, A — площадь поперечного сечения бурильной колонны и т — время.

Следующее более простое уравнение равновесия может быть получено из разложения Тейлора по переменным ( s , t ) путем исключения членов более высокого порядка:

(2)

Разделим внутреннюю силу и распределенную боковую контактную силу на составляющие в естественных криволинейных координатах (,,):

(3)

(4)

где T t ( s , t ), T n ( s , t ) и T b ( s , t ) — это внутренняя сила натяжения, которая действует на поперечное сечение в направлениях, и, соответственно, а F n , F b — боковая контактная сила, которая действует на бурильной колонны в основном нормальном и бинормальном направлениях соответственно.

Мы используем уравнения Френе-Серре для осевой линии ствола скважины [19]:

(5)

где α , φ и — угол отклонения, азимутальный угол и средний угол отклонения, соответственно, и k α , k φ и k b — скорость изменения угла отклонения, скорость изменения азимутального угла и общая кривизна изгиба, соответственно.

Следующие скалярные уравнения можно получить, подставив уравнения (3) — (5) в уравнение (2).

По направлению:

(6)

По направлению:

(7)

По направлению:

(8)

Согласно механике теории материалов, внутренняя сила натяжения T t в осевом направлении для тонкого стержня может быть записана в следующей форме:

(9)

где E — модуль упругости (Юнга) бурильной колонны.

Распределенную боковую контактную силу между бурильной колонной и стенкой ствола скважины можно получить, комбинируя уравнения (7) и (8):

(10)

Сила трения F f рассчитывается по кулоновской модели трения, которая принимает следующий вид:

(11)

где μ — мгновенный коэффициент трения в направлении, μ s — статический коэффициент трения, μ d — коэффициент динамического трения, а v — скорость сверла. -нить.

Граничные и начальные условия

Бурильщики должны делать все возможное, чтобы поддерживать постоянную нагрузку на крюк, что означает, что сумма силы трения и номинальной нагрузки на долото (WOB) может считаться постоянной величиной. Нагрузка на крюк может быть рассчитана путем статического анализа бурильной колонны при условии, что коэффициент трения равен коэффициенту статического трения, а номинальный вес долота равен нулю и остается постоянным в последующих расчетах.(12)

Нагрузка на крюк может быть рассчитана путем статического анализа бурильной колонны при условии, что коэффициент трения равен коэффициенту статического трения, а номинальный вес долота равен нулю и остается постоянным в последующих расчетах.(12)

где т т | s = 0 представляет собой вес крюка, а G t представляет собой осевую составляющую силы тяжести всей бурильной колонны.

Чтобы более четко наблюдать влияние вибрации на передачу нагрузки и нагрузку на долото, мы установили скорость проходки на постоянное значение. Затем смещение бурового долота можно рассчитать по следующему уравнению:

(13)

где ROP — скорость проходки, L — вся длина бурильной колонны и t — время.

Генератор гидравлических импульсов начинает работать после того, как бурильная колонна достигает установившегося состояния. Импульсное давление, возбуждаемое гидравлическим генератором импульсов, имеет синусоидальную форму с амплитудой P 0 и частотой f . Это импульсное давление распространяется вверх и уменьшается с увеличением расстояния распространения, при этом его частота остается постоянной. Импульсное давление, приложенное ко всем вибростендам, можно рассчитать по следующим уравнениям:

Это импульсное давление распространяется вверх и уменьшается с увеличением расстояния распространения, при этом его частота остается постоянной. Импульсное давление, приложенное ко всем вибростендам, можно рассчитать по следующим уравнениям:

(14)

(15)

(16)

где P i ( t ) — импульсное давление, приложенное к виброситору i ( i = 1, 2, 3,…; первый шейкер является ближайшим к гидравлическому импульсу. генератора), P 0 — амплитуда импульсного давления, возбуждаемого гидравлическим генератором импульсов, z i — расстояние между вибростендом i th и гидравлическим генератором импульсов, a — скорость распространения импульсного давления внутри бурильной колонны, D — внутренний диаметр бурильной колонны, мкм pv — вязкость бурового раствора, f — частота пульсовое давление, F e , i ( t ) — возбуждающая сила вибростенда i th, A e — несущая поверхность пульсового давления каждый ш aker и φ i — это разность фаз между ( i +1) -м встряхивателем и i -м встряхивателем, что означает, что время, в течение которого i-й шейкер получает импульсное давление, составляет φ i секунды раньше, чем (i + 1) -й шейкер.

Мы предполагаем, что начальная скорость всей бурильной колонны равна нулю. Начальное смещение бурового долота установлено равным нулю, а начальное смещение другой части бурильной колонны может быть рассчитано с помощью баланса статических сил.

(17)

где Φ — начальное распределение смещения бурильной колонны.

Способ решения

Метод конечных разностей выбран для решения предыдущей модели, которая по существу является задачей распространения упругих волн.Диспергируя основное дифференциальное уравнение по центральной разностной схеме, мы преобразуем основные дифференциальные уравнения в алгебраические уравнения и решаем их с помощью программирования MATLAB. Сначала вся бурильная колонна делится на блоки N от верха до низа скважины. Задаем шаг по времени τ и шаг по пространству h и формируем разностные сетки. Тогда смещение узла бурильной колонны может быть выражено как u ( p ∙ h , k ∙ τ ), сокращенно u ( p , k ). В основном дифференциальном уравнении присутствует нелинейный член. Чтобы эффективно учитывать этот нелинейный член, управляющее дифференциальное уравнение интегрируется для случайного узла p в интервале. Можно получить следующее уравнение:

В основном дифференциальном уравнении присутствует нелинейный член. Чтобы эффективно учитывать этот нелинейный член, управляющее дифференциальное уравнение интегрируется для случайного узла p в интервале. Можно получить следующее уравнение:

(18)

где sgn () — знаковая функция, h — размер пространства, а τ — временной шаг.

Обозначим следующее:

(19)

(20)

(21)

(22)

(23)

(24)

Если подставить уравнения (19) — (24) в (18), то получим рекуррентный алгоритм осевого смещения бурильной колонны:

(25)

Формат разностного решения (25) явный.Если смещение двух вышеупомянутых временных горизонтов известно, смещение бурильной колонны в любой момент можно рассчитать. Затем можно рассчитать параметры бурения, такие как осевое усилие натяжения и нагрузка на долото.

Чтобы гарантировать сходимость решения, временной шаг τ и пространственный шаг h должны удовлетворять определенному соотношению. Условие сходимости можно выразить следующим образом:

(26)

Результаты и обсуждение

Сравнение трех способов вибрации

Целью бурения, подобного дождевому червю, является улучшение эффекта снижения трения бурильной колонны. В настоящее время эта технология имеет только потенциал применения и требует дополнительных исследований, если она должна быть более эффективной, чем метод одноточечной вибрации, который в настоящее время широко используется, и многоточечное вибрационное бурение, которое ограничено максимальным давлением нагнетания. В этом разделе сравнивается эффект уменьшения трения трех описанных способов вибрации. В качестве примера возьмем горизонтальный участок скважины длиной 3000 м и приложим осевую силу F верх к верху бурильной колонны.Значение F top равно статическому трению всей бурильной колонны. Следовательно, приращение нагрузки на долото после приложения вибрации равно высвобождаемой силе трения. Остальные параметры расчета следующие: мкм с = 0,35, мкм d = 0,25, ROP = 0,001 м / с, P 0 = 4 МПа, a = 1200 м / с, f = 24 Гц и t = 50 с.

В настоящее время эта технология имеет только потенциал применения и требует дополнительных исследований, если она должна быть более эффективной, чем метод одноточечной вибрации, который в настоящее время широко используется, и многоточечное вибрационное бурение, которое ограничено максимальным давлением нагнетания. В этом разделе сравнивается эффект уменьшения трения трех описанных способов вибрации. В качестве примера возьмем горизонтальный участок скважины длиной 3000 м и приложим осевую силу F верх к верху бурильной колонны.Значение F top равно статическому трению всей бурильной колонны. Следовательно, приращение нагрузки на долото после приложения вибрации равно высвобождаемой силе трения. Остальные параметры расчета следующие: мкм с = 0,35, мкм d = 0,25, ROP = 0,001 м / с, P 0 = 4 МПа, a = 1200 м / с, f = 24 Гц и t = 50 с. Комплексы низа бурильной колонны (КНБК) для различных способов бурения показаны на Рис. 3. КНБК-1, КНБК-2, КНБК-3 и КНБК-4 представляют собой комплекты низа бурильной колонны для одноточечного вибрационного бурения, трехточечного вибрационного бурения. , трехточечное вибрационное бурение по типу дождевого червя и пятиточечное вибрационное бурение по типу дождевого червя, соответственно. Все гидравлические генераторы импульсов могут генерировать импульс положительного давления, а вибростенды могут принимать только это импульсное давление, которое постепенно ослабевает по мере увеличения расстояния распространения.Гидравлические генераторы импульсов одновременно начинают работать, когда время составляет 0,5 секунды.

Комплексы низа бурильной колонны (КНБК) для различных способов бурения показаны на Рис. 3. КНБК-1, КНБК-2, КНБК-3 и КНБК-4 представляют собой комплекты низа бурильной колонны для одноточечного вибрационного бурения, трехточечного вибрационного бурения. , трехточечное вибрационное бурение по типу дождевого червя и пятиточечное вибрационное бурение по типу дождевого червя, соответственно. Все гидравлические генераторы импульсов могут генерировать импульс положительного давления, а вибростенды могут принимать только это импульсное давление, которое постепенно ослабевает по мере увеличения расстояния распространения.Гидравлические генераторы импульсов одновременно начинают работать, когда время составляет 0,5 секунды.

На рис. 4 показано влияние различных способов вибрации на вес долота. Как видно из рис. 4, одноточечное вибрационное бурение имеет самый низкий вес на долото, что указывает на то, что одноточечное вибрационное бурение имеет наихудший эффект снижения трения. Порядок трех оставшихся проверенных приемов от худшего к лучшему: трехточечное бурение, подобное земляному червю, трехточечное вибрационное бурение и пятиточечное бурение, подобное дождевому червю. Многоточечное вибрационное бурение более эффективно, чем одноточечное вибрационное бурение при тех же условиях. Падение эффекта уменьшения трения из-за ослабления импульсного давления может быть компенсировано увеличением количества вибростендов. Следует отметить, что передача нагрузки не является последовательной из-за прерывистого скольжения бурильной колонны. Однако в условиях вибрации прерывистое скольжение до некоторой степени уменьшается.

Многоточечное вибрационное бурение более эффективно, чем одноточечное вибрационное бурение при тех же условиях. Падение эффекта уменьшения трения из-за ослабления импульсного давления может быть компенсировано увеличением количества вибростендов. Следует отметить, что передача нагрузки не является последовательной из-за прерывистого скольжения бурильной колонны. Однако в условиях вибрации прерывистое скольжение до некоторой степени уменьшается.

На рис. 5 показаны максимальное и среднеквадратичное ускорение бурильной колонны при вибрации.Как видно из рис. 5, одноточечное вибрационное бурение (то есть КНБК-1) имеет самую высокую среднюю скорость и более высокую максимальную скорость в большинстве положений, чем бурение, подобное земляному червю. Бурильная колонна между первым и третьим вибростендами при трехточечном вибрационном бурении (т.е. КНБК-2) имеет самую высокую максимальную скорость. Пятиточечное бурение по типу земляного червя (то есть КНБК-6) имеет самую низкую максимальную и среднюю скорость, что означает, что движение бурильной колонны таким образом является относительно плавным и однородным.

На рис. 6 показаны максимальное и среднеквадратичное ускорения вдоль бурильной колонны при вибрации.Как показано на рис. 6, бурильная колонна между первым и третьим вибростендами при трехточечном вибрационном бурении (т.е. КНБК-2) имеет более высокое максимальное ускорение. Максимальные ускорения других способов вибрации появляются на 2250 м и постепенно затухают в обе стороны. Максимальное ускорение трехточечного бурения, подобного дождевому червю (то есть КНБК-3), относительно невелико. Среднеквадратичное ускорение для всех типов вибрации почти одинаково и достигает максимального значения в положении вибростендов.

Из предыдущего анализа мы можем заметить, что снижение трения и эффект передачи нагрузки при бурении, подобном земляному червю, превосходит таковые при одноточечном вибрационном бурении и многоточечном вибрационном бурении из-за полного использования энергии давления.Кроме того, бурение, подобное дождевому червю, имеет относительно низкую скорость и ускорение, что способствует увеличению срока службы бурильной колонны и безопасности в скважине.

Факторы влияния

На эффект передачи нагрузки при бурении, подобном земляному червю, влияют многие инженерные параметры. В этом разделе мы используем трехточечное бурение по типу земляного червя (например, КНБК-3) в качестве примера для исследования влияния амплитуды и частоты импульсного давления, расстояния установки вибростендов и разности фаз возбуждающего устройства. сила на характеристики передачи нагрузки земляного червяка бурения.

Амплитуда и частота импульсного давления являются наиболее важными параметрами гидравлического генератора импульсов и определяют возбуждающую силу каждого вибратора. На рис. 7 показано влияние амплитуды и частоты импульсного давления на нагрузку на долото. Частота импульсного давления f на фиг. 7A составляет 24 Гц. Как показано на фиг. 7A, среднее значение нагрузки на долото постепенно увеличивается с увеличением амплитуды импульсного давления, в то время как колебания нагрузки на долото и прерывистое скольжение уменьшаются с увеличением амплитуды импульсного давления. Причина этого явления заключается в том, что большая часть бурильной колонны может перемещаться и поддерживать состояние динамического трения, когда амплитуда импульсного давления выше. Следовательно, амплитуда импульсного давления вибростендов должна быть улучшена, чтобы получить большую нагрузку на долото и более высокую скорость проникновения в процессе нанесения с целью обеспечения безопасности. Помимо амплитуды импульсного давления, частота пульсового давления является еще одним важным параметром для бурения, подобного дождевому червю, из-за его влияния на затухание и расстояние распространения пульсового давления.На рис. 7В показано влияние частоты на вес долота при условии: P 0 = 2 МПа. Как показано на рис. 7B, нагрузка на долото сначала увеличивается, а затем уменьшается с увеличением частоты и достигает максимального значения, когда f = 96 Гц, что означает, что 96 Гц является оптимальной частотой для этого случая. Причина в том, что большее количество бурильной колонны может перемещаться и поддерживать состояние динамического трения при увеличении частоты до 96 Гц.

Причина этого явления заключается в том, что большая часть бурильной колонны может перемещаться и поддерживать состояние динамического трения, когда амплитуда импульсного давления выше. Следовательно, амплитуда импульсного давления вибростендов должна быть улучшена, чтобы получить большую нагрузку на долото и более высокую скорость проникновения в процессе нанесения с целью обеспечения безопасности. Помимо амплитуды импульсного давления, частота пульсового давления является еще одним важным параметром для бурения, подобного дождевому червю, из-за его влияния на затухание и расстояние распространения пульсового давления.На рис. 7В показано влияние частоты на вес долота при условии: P 0 = 2 МПа. Как показано на рис. 7B, нагрузка на долото сначала увеличивается, а затем уменьшается с увеличением частоты и достигает максимального значения, когда f = 96 Гц, что означает, что 96 Гц является оптимальной частотой для этого случая. Причина в том, что большее количество бурильной колонны может перемещаться и поддерживать состояние динамического трения при увеличении частоты до 96 Гц. Кроме того, амплитуда импульсного давления постепенно спадает с увеличением частоты.Увеличение частоты увеличивает энергию вибрации, которая действует на бурильную колонну, а также увеличивает затухание амплитуды импульсного давления и уменьшает расстояние распространения. Поэтому для каждого конкретного случая существует оптимальное значение частоты.

Кроме того, амплитуда импульсного давления постепенно спадает с увеличением частоты.Увеличение частоты увеличивает энергию вибрации, которая действует на бурильную колонну, а также увеличивает затухание амплитуды импульсного давления и уменьшает расстояние распространения. Поэтому для каждого конкретного случая существует оптимальное значение частоты.

Как упоминалось во введении, механизм уменьшения трения за счет осевой вибрации бурильной колонны включает в себя (а) изменение статического трения на динамическое трение и (б) изменение направления трения. Однако обратное трение не способствует движению бурильной колонны вниз.Только возбуждающая сила вместе с подъемным весом бурильной колонны за нейтральной точкой может толкать бурильную колонну вниз. Основываясь на этих знаниях, максимальное увеличение нагрузки на долото после приложения вибраций к бурильной колонне равно трению, создаваемому всей бурильной колонной, изменяющемуся от коэффициента статического трения до коэффициента динамического трения плюс амплитуда возбуждающей силы. Следовательно, если частота может быть соответствующим образом уменьшена и амплитуда импульсного давления может быть улучшена одновременно, максимальный вес на долоте может еще больше увеличиться.Поскольку частота очень низкая, мы можем временно назвать это бурением с изгибами, подобным дождевому червю. На рис. 8 показано изменение нагрузки на долото при низких частотах (т. Е. 2 Гц, 6 Гц и 10 Гц). Как видно из рис. 8, увеличение нагрузки на долото увеличивается с увеличением амплитуды и частоты импульсного давления на низкой частоте. Чтобы получить более высокую нагрузку на долото и компенсировать недостаток низкой частоты, следует соответствующим образом отрегулировать амплитуду пульсового давления. Предыдущий анализ подтверждает возможность бурения с использованием извилистых червей.

Следовательно, если частота может быть соответствующим образом уменьшена и амплитуда импульсного давления может быть улучшена одновременно, максимальный вес на долоте может еще больше увеличиться.Поскольку частота очень низкая, мы можем временно назвать это бурением с изгибами, подобным дождевому червю. На рис. 8 показано изменение нагрузки на долото при низких частотах (т. Е. 2 Гц, 6 Гц и 10 Гц). Как видно из рис. 8, увеличение нагрузки на долото увеличивается с увеличением амплитуды и частоты импульсного давления на низкой частоте. Чтобы получить более высокую нагрузку на долото и компенсировать недостаток низкой частоты, следует соответствующим образом отрегулировать амплитуду пульсового давления. Предыдущий анализ подтверждает возможность бурения с использованием извилистых червей.

Бурение по типу земляного червя требует установки в бурильную колонну нескольких вибростендов, чтобы гарантировать снижение трения и эффект передачи нагрузки. Если колебания, создаваемые соседними вибростендами, перекрываются, колебания бурильной колонны в области перекрытия будут ослабляться или усиливаться, что приводит к плохому эффекту снижения трения или усталостному повреждению бурильной колонны. Следовательно, расстояние между вибростендами является важным параметром при бурении, подобном дождевому червю. На Рис. 9 показано влияние расстояния между вибростендами на нагрузку на долото и распределение ускорения бурильной колонны.Как видно из рис. 9A, максимальная амплитуда и амплитуда колебаний нагрузки на долото увеличиваются по мере уменьшения расстояния между вибростендами. Как показано на рис. 9B и 9C, максимальное ускорение бурильной колонны значительно превышает среднеквадратичное ускорение. Это явление возникает из-за того, что мгновенное ускорение микроэлемента бурильной колонны зависит от его напряженного состояния. В этом исследовании напряжения, действующие на микроэлемент бурильной колонны, включают осевую внутреннюю силу, силу тяжести и силу трения.На осевую внутреннюю силу влияет возбуждающая сила вибростендов. Как известно, скачкообразное скольжение бурильной колонны неизбежно при скользящем бурении. Когда микроэлемент бурильной колонны переходит из состояния прихвата в состояние скольжения, сила трения, действующая на этот микроэлемент, преобразуется из статического трения в динамическое трение, которое относительно меньше.

Следовательно, расстояние между вибростендами является важным параметром при бурении, подобном дождевому червю. На Рис. 9 показано влияние расстояния между вибростендами на нагрузку на долото и распределение ускорения бурильной колонны.Как видно из рис. 9A, максимальная амплитуда и амплитуда колебаний нагрузки на долото увеличиваются по мере уменьшения расстояния между вибростендами. Как показано на рис. 9B и 9C, максимальное ускорение бурильной колонны значительно превышает среднеквадратичное ускорение. Это явление возникает из-за того, что мгновенное ускорение микроэлемента бурильной колонны зависит от его напряженного состояния. В этом исследовании напряжения, действующие на микроэлемент бурильной колонны, включают осевую внутреннюю силу, силу тяжести и силу трения.На осевую внутреннюю силу влияет возбуждающая сила вибростендов. Как известно, скачкообразное скольжение бурильной колонны неизбежно при скользящем бурении. Когда микроэлемент бурильной колонны переходит из состояния прихвата в состояние скольжения, сила трения, действующая на этот микроэлемент, преобразуется из статического трения в динамическое трение, которое относительно меньше. Если амплитуда возбуждающей силы действует на этот микроэлемент в этот момент и направление возбуждающей силы согласуется с направлением движения микроэлемента, ускорение микроэлемента достигнет своего максимального значения.Однако среднее и среднеквадратичное ускорения микроэлемента являются концентрированным выражением ускорения в течение всего времени моделирования. Изменение движения и состояния микроэлемента приводит к флуктуационному ускорению, в результате чего максимальное ускорение микроэлемента значительно превышает среднее или среднеквадратичное ускорение. Кроме того, из фиг. 9C можно видеть, что каждый шейкер имеет эффективное расстояние действия. Это эффективное расстояние действия определяется параметрами вибрации, демпфированием и самой системой вибрации.С точки зрения снижения трения и безопасности бурильной колонны, лучше не иметь областей перекрытия между рабочими дистанциями разных вибростендов. Кроме того, для уменьшения трения невыгодно, если граница областей действия соседних вибростендов слишком удалена.

Если амплитуда возбуждающей силы действует на этот микроэлемент в этот момент и направление возбуждающей силы согласуется с направлением движения микроэлемента, ускорение микроэлемента достигнет своего максимального значения.Однако среднее и среднеквадратичное ускорения микроэлемента являются концентрированным выражением ускорения в течение всего времени моделирования. Изменение движения и состояния микроэлемента приводит к флуктуационному ускорению, в результате чего максимальное ускорение микроэлемента значительно превышает среднее или среднеквадратичное ускорение. Кроме того, из фиг. 9C можно видеть, что каждый шейкер имеет эффективное расстояние действия. Это эффективное расстояние действия определяется параметрами вибрации, демпфированием и самой системой вибрации.С точки зрения снижения трения и безопасности бурильной колонны, лучше не иметь областей перекрытия между рабочими дистанциями разных вибростендов. Кроме того, для уменьшения трения невыгодно, если граница областей действия соседних вибростендов слишком удалена. Как видно из рис. 9C, среднеквадратичное ускорение большей части бурильной колонны увеличивается с уменьшением расстояния между вибростендами, что способствует снижению трения.

Как видно из рис. 9C, среднеквадратичное ускорение большей части бурильной колонны увеличивается с уменьшением расстояния между вибростендами, что способствует снижению трения.

Обсуждение расстояния между вибростендами, показанное на рис. 9, включает заметное влияние расстояния на нагрузку на долото.Помимо расстояния между виброситами, другой причиной этого явления может быть разность фаз возбуждающей силы (то есть разница рабочего времени виброситей). На рис. 10 показано влияние разности фаз соседних вибростендов на нагрузку на долото и ускорение бурильной колонны. Расчетные параметры следующие: частота f = 25 Гц и амплитуда импульсного давления P 0 = 4 МПа. Скорости распространения волны давления составляют 1171,875 м / с (для 0T), 1153.8 м / с (для T / 4), 1136,4 м / с (для T / 2) и 1119,4 м / с (для 3T / 4).

Из рис. 10А видно, что разность фаз не влияет на максимальное и минимальное значение веса на бите. Косвенно мы можем сделать вывод, что на нагрузку на долото не влияет скорость пульса давления. Из рисунков 10В и 10С видно, что разница между максимальным и среднеквадратичным ускорением бурильной колонны при различных разностях фаз незначительна. Основываясь на предыдущем анализе, мы пришли к выводу, что разность фаз мало влияет на снижение трения в бурильной колонне и передачу нагрузки.Следовательно, скорость распространения волны пульсового давления не будет влиять на эффект применения бурения, подобного дождевому червю. Объяснение этого явления заключается в том, что каждый вибростенд имеет эффективное расстояние действия из-за демпфирующего эффекта стенки ствола скважины и бурового раствора. Разность фаз не влияет на эффективное расстояние действия вибросит. Если расстояние между шейкерами достаточно велико, взаимодействия между ними нет. Бурильная колонна в конечном итоге достигает устойчивого состояния вибрации, и разность фаз вибросит не создает конструктивных и разрушающих помех.

Из рисунков 10В и 10С видно, что разница между максимальным и среднеквадратичным ускорением бурильной колонны при различных разностях фаз незначительна. Основываясь на предыдущем анализе, мы пришли к выводу, что разность фаз мало влияет на снижение трения в бурильной колонне и передачу нагрузки.Следовательно, скорость распространения волны пульсового давления не будет влиять на эффект применения бурения, подобного дождевому червю. Объяснение этого явления заключается в том, что каждый вибростенд имеет эффективное расстояние действия из-за демпфирующего эффекта стенки ствола скважины и бурового раствора. Разность фаз не влияет на эффективное расстояние действия вибросит. Если расстояние между шейкерами достаточно велико, взаимодействия между ними нет. Бурильная колонна в конечном итоге достигает устойчивого состояния вибрации, и разность фаз вибросит не создает конструктивных и разрушающих помех.

Оптимальная модель

Предыдущие исследования проводились на горизонтальном участке ствола. Фактическая трасса скважины обычно включает прямой участок, наклонный участок и криволинейный участок. Следовательно, если в полевых условиях будет применяться бурение, подобное дождевому червю, требуется оптимальная конструкция, основанная на математической модели, разработанной в разделе «Моделирование». Для обеспечения прочности бурильной колонны осевое усилие T t и амплитуда изменения осевого усилия бурильной колонны должны быть меньше прочности T max и усталостной прочности соответственно которые обычно имеют следующие отношения.Кроме того, минимальный интервал вибраторов D мин должен превышать определенное значение в случае, если вибраторы мешают друг другу. Учитывая, что длина бурильной трубы на месте составляет от девяти до десяти метров, мы устанавливаем D min = 9 м. Мы объединяем целевую функцию и условие ограничения следующим образом: