Внешнее армирование углеволокном: Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками

- Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками

- Содержание

- Что такое углеволокно? Особенности использования материала

- Технические характеристики углеволокна: основные преимущества

- Каким требованиям должна отвечать эффективная технология армирования?

- В каких ситуациях необходимо осуществление внешнего армирования?

- Распространенные конструктивные решения для углеволокна

- Армирование фундамента своими руками: пошаговая инструкция

- Система внешнего армирования CarbonWrap

- Элементы системы внешнего армирования CarbonWrap

- Назначение системы CarbonWrap

- Порядок монтажа внешнего армирования углеволокном CarbonWrap

- Преимущества системы CarbonWrap над традиционными методами усиления

- Преимущества системы CarbonWrap перед аналогичными системами

- Крупнейший поставщик системы внешнего армирования CarbonWrap

- Внешнее армирование углеволокном | Советы по ремонту дома и квартиры своими руками

- Реконструкция зданий

- Углеволокно вместо бетона. Современные технологии могут изменить представление о традиционных строительных процессах

- Усиление металлических и каменных конструкций углеволокном

- Преимущества усиления углеволокном различных конструкций

- Усиление конструкции с помощью внешнего армирующего материала

- Внешняя система усиления конструкции — Система усиления углеродным волокном

- Анализ характеристик и отказов балок из армированного углеродным волокном полимера (CFRP), усиленного железобетоном (ЖБ)

- Усиление углеродного волокна -> Индекс

- Структурный ремонт наружной стены из углеродного волокна

- Наружное усиление неармированных каменных стен полимерами, армированными углеродным волокном

- Исследование поведения железобетонных балок, армированных снаружи полосами из углеродного волокна

Применение углеволокна в строительстве: армирование и усиление несущих конструкций своими руками

Современное строительство, как и любая другая отрасль, не обходится без внедрения инновационных технологий, и уже сегодня материалы, ранее используемые только в наукоемких производствах, таких как ракетостроение, широко применяются в строительной сфере, формируя архитектуру будущего. Одной из наиболее важных задач современного строительства является предотвращение проблем, связанных с прочностью зданий и сооружений, которая находится под влиянием динамических нагрузок, перепадов температур и других агрессивных климатических факторов. В результате этого на бетонных стенах построек появляются трещины, отслаивается защитный слой, что приводит к снижению эксплуатационных характеристик зданий. В связи с этим, неотъемлемым этапом строительства стало армирование несущих конструкций, призванное предотвратить их преждевременное разрушение. Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Если раньше популярным материалом, используемым в этих целях, долгое время был стеклохолст, то сегодня его постепенно вытесняет новый востребованный материал – углеволокно, о характеристиках и особенностях использования которого поговорим далее.

Содержание

- Что такое углеволокно? Особенности использования материала

- Технические характеристики углеволокна: основные преимущества

- Каким требованиям должна отвечать эффективная технология армирования?

- В каких ситуациях необходимо осуществление внешнего армирования?

- Распространенные конструктивные решения для углеволокна

- Армирование фундамента своими руками: пошаговая инструкция

Что такое углеволокно? Особенности использования материала

Углеродное волокно – линейно-упругий композитно-полимерный материал искусственного происхождения, структурным элементом которого являются тонкие углеродные нити диаметром от 3 до 15 микрон, состоящие из атомов углерода. Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Последние, в свою очередь, объединены в кристаллы микроскопических размеров, которые, благодаря выравниванию, расположены параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение. По своим техническим характеристикам, в частности твердости, углеволокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Несмотря на то, что уникальные характеристики углеволокна позволяют считать данный материал инновационным, он не является изобретением нашего столетия и давно используется в авиа- и ракетостроении, а с конца прошлого столетия и в строительстве. Впервые в этой сфере он появился в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории. Взяв это свойство на вооружение, отечественные строители нашли применение данному материалу в процессе проведения ремонтных мероприятий в жилых домах, и с тех пор его популярность только растет.

Важно! Следует помнить, что углеволокно, аналогично бетону, является лишь материалом, а не конечным готовым изделием. Оно является основой для изготовления большого количества материалов, используемых в строительстве для армирования своими руками. К ним относятся углеродные сетки, ламели и ленты.

Технические характеристики углеволокна: основные преимущества

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3-5 тысяч градусов). В силу технических особенностей, углеволокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана по нескольким направлениям:

- Во-первых, эпоксидная смола обладает высокой адгезией к железобетону;

- Во-вторых, после вступления в химическую реакцию со смолой углеволокно превращается в жесткий пластик, приобретая прочность, в 6-7 раз превосходящую прочность стали.

На сегодняшний день углеволокно характеризуется наибольшей популярностью среди других композитных материалов. Несмотря на то, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит наилучшие марки стали. Изготовленное на основе углерода, углеволокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеволокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Длительный эксплуатационный срок материала объясняется сочетанием следующих его преимуществ:

- Высокие гидроизоляционные характеристики, обусловленные глянцевой поверхностью углепластика, за счет которой материал не вступает в реакцию с водой;

- Высокая адгезия к различным поверхностям;

- Исключительная устойчивость к коррозионным процессам;

- Легкость – свойство, благодаря которому система армирования не создает дополнительных нагрузок на постройку.

Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками;

Несмотря на то, что углеволокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками; - Используя углеволокно, вы получаете возможность наносить армирующий материал в несколько слоев;

- В процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания;

- Применение углеволокна для армирования фундамента своими руками способствует сокращению временных и трудовых затрат при проведении работ;

- Углеволокно по праву считается универсальным материалом, который можно использовать для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра;

- Углеволокно – экологически чистый и токсически безопасный материал для армирования;

- Кроме того, данный материал отличается огнеупорностью и ударопрочностью.

Каким требованиям должна отвечать эффективная технология армирования?

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- Естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- Элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- Все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- В связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широкой линейкой.

Всем требованиям, перечисленным выше, отвечают элементы внешнего армирования, представленные волокнами искусственного происхождения, в частности арамидными и углеродными, при этом последние, продемонстрировав наилучшее соотношение цена/качество, получили наибольшее распространение.

В каких ситуациях необходимо осуществление внешнего армирования?

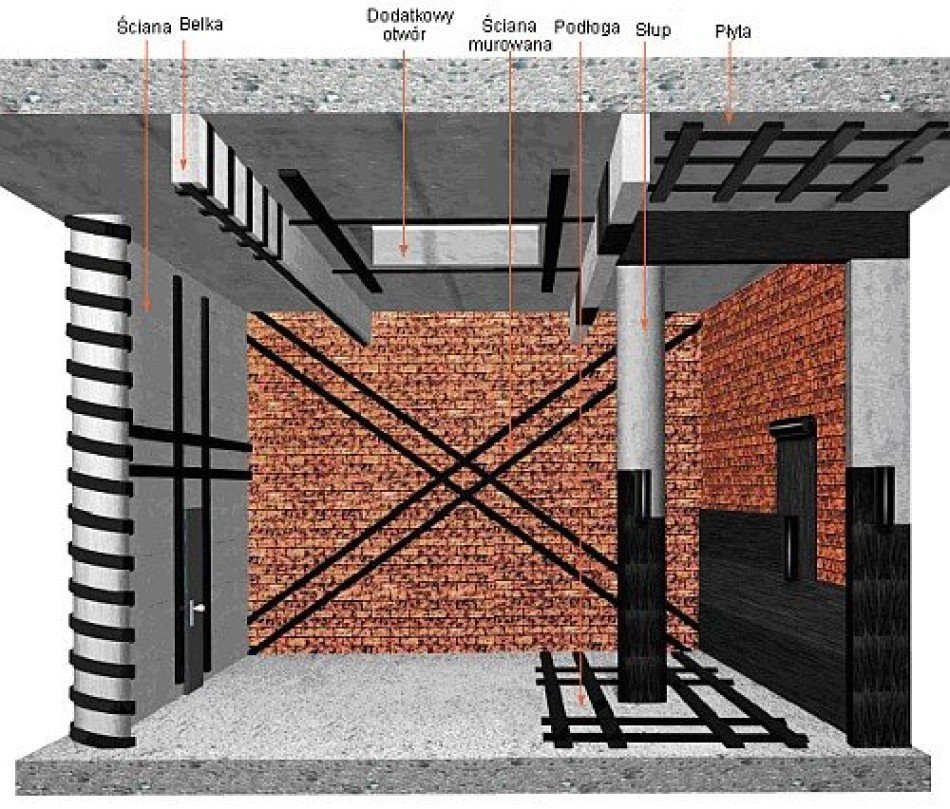

На сегодняшний день углеволокно используется для армирования конструкций из различных материалов:

- Железобетонных построек — к ним относятся мосты, гидротехнические сооружения и памятники архитектуры, которые нуждаются в защите от коррозии, усилении сжатых элементов и их защите от перегрузок. С этой функцией в полной мере справляется углеволокно;

- Металлических конструкций, которые обладают близким к углеволокну модулем упругости и прочности;

- Каменных конструкций, в частности каменных столбов, стен кирпичных домов и пилонов.

Необходимость в усилении построек посредством внешнего армирования возникает в следующих ситуациях:

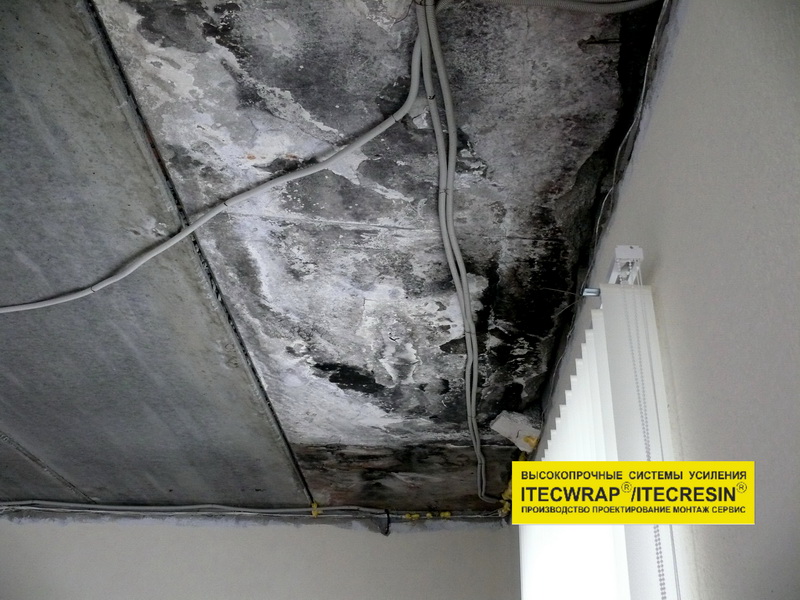

- В случае повреждения конструкции, ставшего причиной снижения ее несущей способности, жесткости и устойчивости к трещинам;

- Если произошло изменение условий эксплуатации постройки, которое выражается в изменении величины и характера нагрузок;

- В процессе проектирования и строительства конструкций с целью повышения их сейсмостойкости и увеличения межремонтных промежутков;

- В случае длительного воздействия на конструкцию механических факторов или агрессивных природных сред, приведшего к разрушению бетона или коррозии арматуры, возникает необходимость устранения неутешительных последствий и усиления конструкции.

- Проанализировав определенный набор технико-экономических показателей, можно прийти к выводу, что усиление углеволокном чаще всего уместно по отношению к железобетонным конструкциям, однако применимо и к металлическим, и бетонным, и даже деревянным зданиям и сооружениям.

Распространенные конструктивные решения для углеволокна

Если вы отдали предпочтение углеволокну и системам внешнего армирования с его использованием, помните, что проектируя системы усиления, необходимо руководствоваться Сводом правил СП 164.1325800.2014 «Усиление железобетонных конструкций композитными материалами. Правила проектирования».

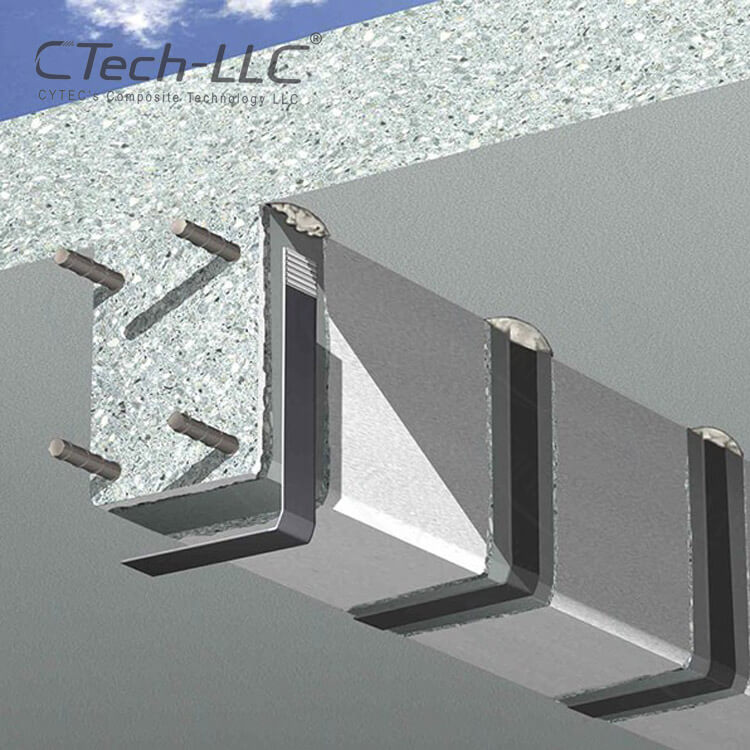

Отказавшись от армирования перекрытий руками специалистов и производя их усиление самостоятельно, учтите, что оно осуществляется посредством наклеивания углеволокна в зонах наибольшей нагрузки – обычно они приходятся на центральную часть пролета и соприкасаются с нижней гранью конструкции. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Чтобы решить эту задачу, специалисты рекомендуют использовать любой из доступных видов углеродных материалов – ламели, ленты или сетки.

Важно! В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволит повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Важно! Что касается особенностей использования материалов из углеволокна, необходимо отметить, что, благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

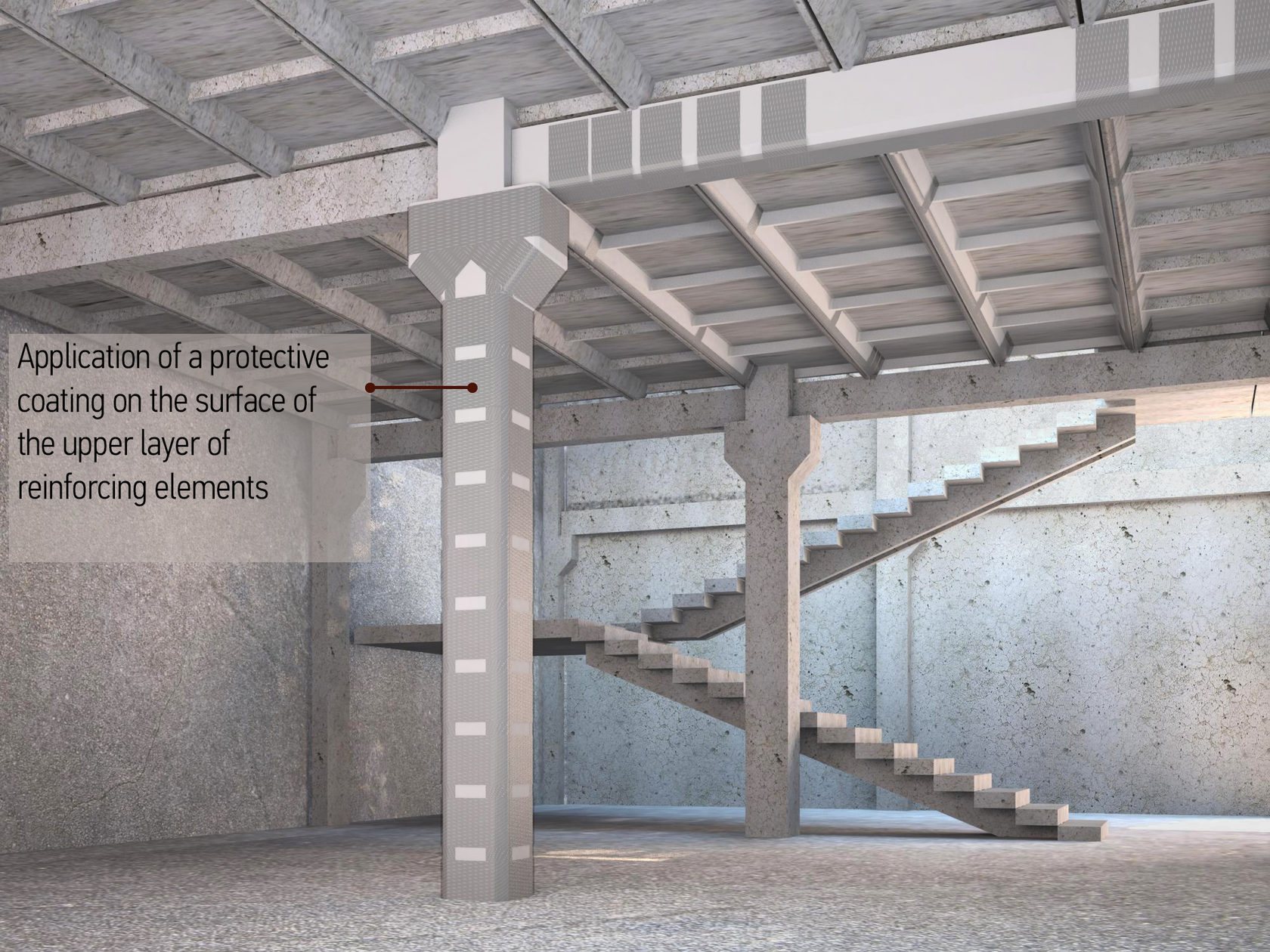

В рамках обсуждения технологии армирования бетона своими руками, отдельно необходимо поговорить об усилении колонн, которое осуществляется посредством их оклейки углеродными сетками или лентами, которые монтируются в поперечном направлении. Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Благодаря этому удается достигнуть эффекта «бондажирования», что позволяет предотвратить поперечные деформации бетона.

Армирование фундамента своими руками: пошаговая инструкция

Если вы ищите ответ на вопрос: «Как сделать армирование фундамента своими руками?», ознакомьтесь с нашими рекомендациями, представленными ниже, и вы узнаете, как произвести армирование плиты фундамента своими руками.

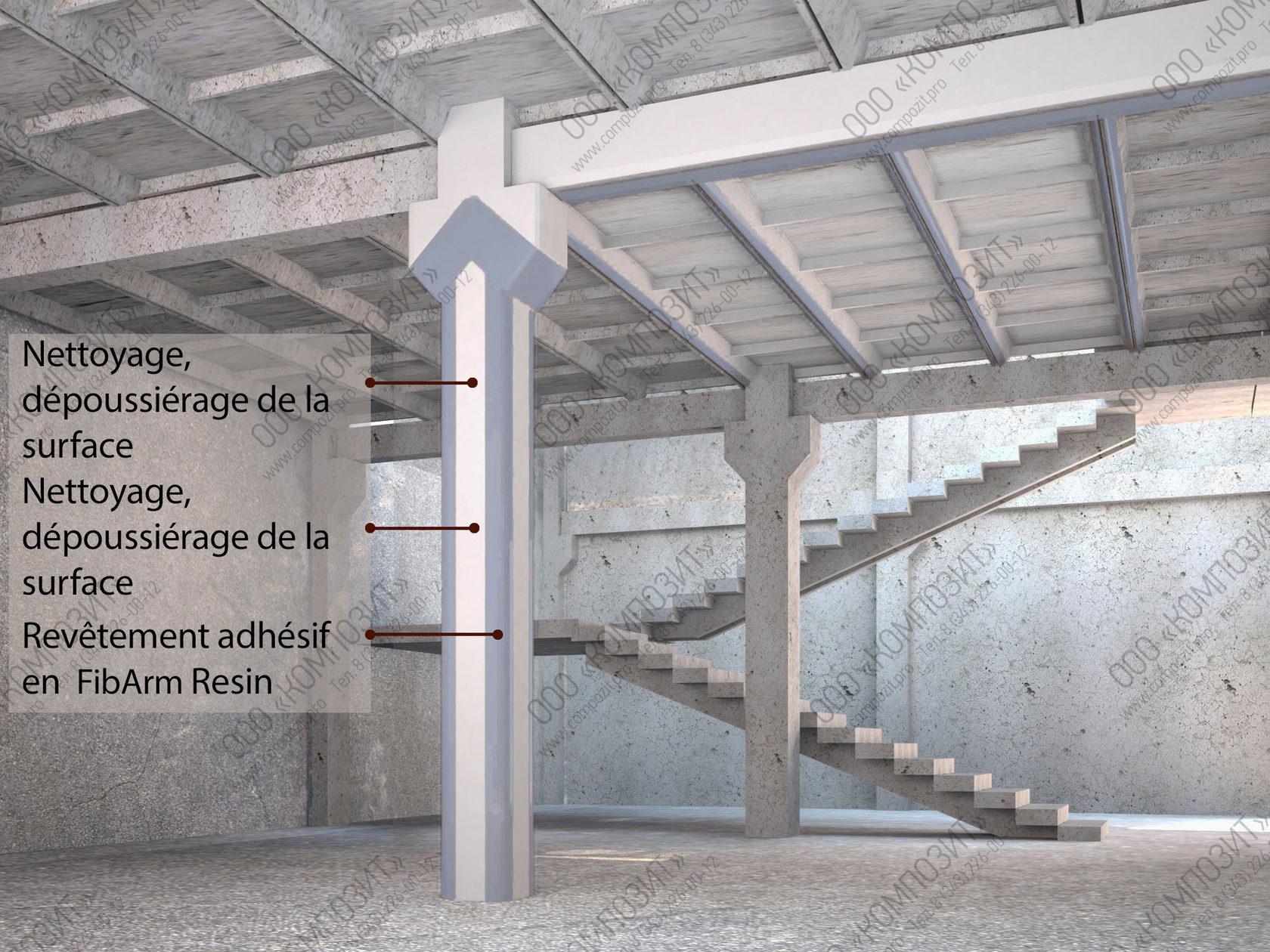

Подготовка поверхности: рекомендации специалистов

Прежде чем приступить к монтажу системы внешнего армирования с использованием углеволокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водо-пескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона. Старайтесь производить эти манипуляции качественно, так как от характеристик подготовленного основания напрямую зависит эффективность системы усиления. В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

В связи с этим, в процессе подготовки основания, обратите внимание на следующие параметры:

- Целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- Ровность поверхности, на которую будет монтироваться углеволокно;

- Температура и влажность поверхности, на которую будет наклеиваться углеродный материал;

- Отсутствие пыли и других загрязнений;

- Кроме того, существует еще целый ряд контролируемых параметров, которые можно найти в технологических картах на выполнение того или иного вида работ.

Подготовка армирующих материалов

Углеволокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала застелите рабочую поверхность полиэтиленом и только после этого осуществляйте замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей – углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси – компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу дрелью, оснащенной специальной насадкой.

Важно! Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

Важно! На современном строительном рынке можно найти адгезивы, поставляемые в комплекте – т.

е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Как произвести монтаж углеволоконных материалов?

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

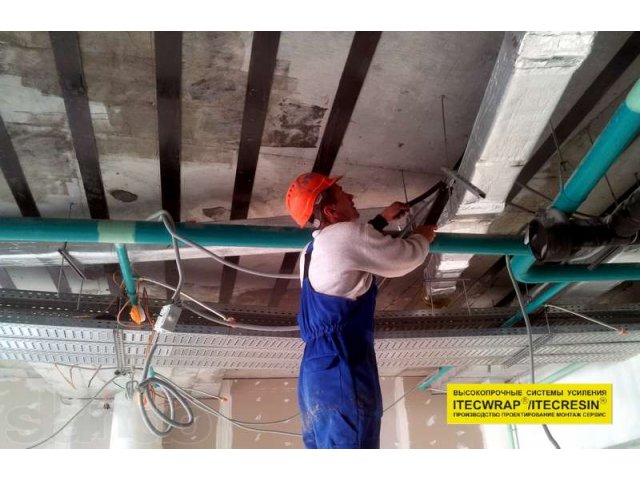

Монтаж углеродной ленты может осуществляться «сухим» или «мокрым» способом. И в том, и в другом случае на поверхность усиливаемого основания наносят слой адгезива, однако «мокрый» способ подразумевает пропитывание углеродной ленты адгезивом с последующим прикатыванием ее валиком к основанию, тогда как «сухой» способ предполагает крепление ленты к основанию и только после прикатывания валиком ее пропитывают адгезивной смесью. Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Таким образом, последовательность этапов монтажа меняется местами. Для осуществления пропитки углеродной ленты адгезивным составом на ее поверхность наносят слой адгезива и, прикатывая валиком, добиваются того, чтобы верхний слой связующего вещества попал вглубь углеволокна, а нижний – вышел наружу.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

Важно! Помните, что после того, как произойдет полимеризация адгезива, его поверхность станет идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка.

В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента своими руками ее крепят на увлажненную бетонную поверхность. После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы специалисты рекомендуют использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем – он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

Важно! Адгезивы на основе эпоксидных смол подвержены возгоранию и разрушению под действием ультрафиолетовых лучей, в связи с чем, их необходимо проверить на класс огнестойкости и защитить от ультрафиолета.

Система внешнего армирования CarbonWrap

Главная > Система внешнего армирования CarbonWrap

Система внешнего армирования CarbonWrap предназначена для ремонта и усиления строительных конструкций с целью устранения последствий разрушения бетона и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред в процессе эксплуатации, а также сейсмоусиления. Каталог продукции CarbonWrap находится на этой странице.

Элементы системы внешнего армирования CarbonWrap

Назначение системы CarbonWrap

- При проектировании и строительстве – повышение сейсмостойкости, несущей способности и надежности возводимых конструкций с увеличением межремонтных сроков при сохранении материалоемкости;

- При реконструкции – усиление несущих конструкций для восприятия повышенных нагрузок или обеспечения работоспособности по измененной конструктивной схеме;

- При усилении и ремонте – устранение последствий разрушения строительных конструкций в результате длительного воздействия природных факторов и агрессивных сред или механического воздействия, а также устранение ошибок проектирования и последствий применения некачественных строительных материалов.

Порядок монтажа внешнего армирования углеволокном CarbonWrap

Преимущества системы CarbonWrap над традиционными методами усиления

- Сокращение общих затрат на проведение работ по ремонту и усилению строительных конструкций;

- Сокращение временных затрат;

- Сокращение трудовых затрат;

- Возможность выполнения работ без остановки эксплуатации объекта;

- Увеличение межремонтного периода;

- Малый собственный вес и толщина усиления;

- Минимальные требования к пространству для выполнения работ;

- Устойчивость к агрессивным средам и коррозии;

- Высокие механические характеристики углеродных материалов и высокая адгезия к усиливаемой конструкции;

- Отсутствие сварочных работ.

Преимущества системы CarbonWrap перед аналогичными системами

- Российский производитель с государственной поддержкой Роснано;

- Конкурентная цена;

- Продукция имеет отечественные и зарубежные сертификаты;

- Нормативные документы разработаны и согласованы ведущими организациями и строительными институтами;

- Характеристики продукции подтверждены испытаниями;

- Собственные производственные мощности обеспечивают постоянное наличие продукции на складе;

- Разработка продукции по требованиям Заказчика;

- Техническое сопровождение и поддержка;

- Возможность обучения производству работ, услуги шеф-монтажа.

Крупнейший поставщик системы внешнего армирования CarbonWrap

ООО «МПКМ», крупнейший поставщик системы внешнего армирования CarbonWrap, предлагает весь комплекс мероприятий для усиления конструкций, а именно:

- Проектирования усиления конструкций системой CarbonWrap;

- Монтаж системы внешнего армирования CarbonWrap;

- Обучение подрядных организаций, шеф-монтаж;

- Поставка всего комплекса материалов для усиления конструкций, включая специализированные огнезащитные составы.

Более подробную консультацию можно получить по телефону ☎ 8-800-550-03-50 (звонок по России бесплатный) или по электронной почте [email protected]

Внешнее армирование углеволокном | Советы по ремонту дома и квартиры своими руками

В нашей стране использование внешнего армирования бетона с помощью углеродных волокон стало использоваться относительно недавно. И такое использование углеродного волокна растет на 20%-30% ежегодно. Такой рост обеспечивается за счет нового, сверхпрочного углеродного волокна, которое стало применяться для производства железобетона не так давно.

Старые методы производства железобетонных изделий сегодня не всегда актуальны. Добавление арматуры, установка наружных стоек, монтаж стальных конструкций и другие методы, применяемые в бетонировании для придания конструкциям жесткости, не всегда целесообразно использовать на данном этапе развития строительной отрасли. Кроме того, углеволокно обеспечивает не только высокое качество бетонных изделий, но и повышает скорость строительства. Благодаря этому армирующему материалу стало возможным возводить здания более сложных архитектурных форм. Подробнее можно узнать на сайте http://compozit.pro

Благодаря этому армирующему материалу стало возможным возводить здания более сложных архитектурных форм. Подробнее можно узнать на сайте http://compozit.pro

С помощью внешнего армирования углеродным волокном можно решить проблемы ремонта и восстановления бетонных конструкций. Этот материал исправляет последствия разрушения бетона и коррозии арматуры вследствие внешних нагрузок и агрессивной среды, в которой используются такие конструкции. Если использовать внешнее армирование на стадии строительства, то с ее помощью можно решить такие задачи:

- • Устранение ошибок при проектировании;

- • Увеличение несущих способностей конструкций;

- • Устранение повреждения несущих конструкций вследствие ненадлежащего выполнения работ.

Конечно, преимущества использования системы внешнего армирования углеволокном очевидны. Сокращение временных и трудовых затрат снижают и стоимость строительства. При этом, на строительном объекте нет необходимости в использовании дополнительной громоздкой техники. Углеродное волокно можно и нужно применять там, где традиционные способы армирования не могут дать необходимый результат. Эффективность применения этого материала трудно переоценить при возведении торговых центров, зданий гипермаркетов, жилых домов, заводов, мостов и других конструкций.

Углеродное волокно можно и нужно применять там, где традиционные способы армирования не могут дать необходимый результат. Эффективность применения этого материала трудно переоценить при возведении торговых центров, зданий гипермаркетов, жилых домов, заводов, мостов и других конструкций.

Реконструкция зданий

Реконструкция зданий и сооружений

Строительная компания «Гросс Групп Девелопмент Инжиниринг » имеет большой опыт в реконструкции зданий и сооружений различного назначения. Важнейшую роль при этом имеет процесс усиления монолитных несущих строительных конструкций зданий и сооружений — фасадов, опор, колонн.

При этом мы используем как традиционные методы усиления, так и новейшие, нетрадиционные — внешнее армирование, усиление углепластиком.

Усиление конструкций, ремонтные работы

Для усиления конструкций широко применяется метод внешнего армирования углеволокном – поверхность конструкции усиливается путем наклейки на специальный клей высокопрочных холстов из углеродной ткани. Такой вид усиления позволяет повысить несущую способность конструкции вплоть до 200% от начальной.

Такой вид усиления позволяет повысить несущую способность конструкции вплоть до 200% от начальной.

Углеволокном производится усиление как изгибаемых конструкций (ригелей, балок, плит перекрытий) в растянутой зоне и на приопорных участках в зоне действия поперечных сил, так и сжатых элементов (колонн, пилонов).

✔ Усиление пролетного строения моста

✔ Усиление перекрытия

✔ Усиление колонны

Традиционные методы усиления – металл и бетон

В случаях, когда применение композиционных материалов невозможно, усиление производится классическими методами с применением металлоконструкций и бетона: увеличиваются сечения элементов, вводятся дополнительные конструкции (колонны, связи, ребра, диафрагмы и т. д.), монтируются дополнительные опорные и несущие конструкции.

Ремонт и восстановление бетона

Ремонт и восстановление бетона выполняется согласно технических регламентов и строительных норм с применением современных высокопрочных и быстротвердеющих цементных и полимерцементных смесей, обеспечивающих монолитность конструкции и полную совместимость со старым бетоном. При восстановлении бетона существующая в конструкции арматура подлежит очистке и защите от коррозии. Ремонт трещин и швов выполняется путем инъектирования текучих цементных и полимерных смол.

При восстановлении бетона существующая в конструкции арматура подлежит очистке и защите от коррозии. Ремонт трещин и швов выполняется путем инъектирования текучих цементных и полимерных смол.

Торкретирование

Торкретирование – это метод работ, при котором бетонная смесь наносится на поверхность под давлением сжатого воздуха послойно. Среди преимуществ технологии: возможность нанесения торкрет-бетона на поверхность с любыми неровностями и расположенную в любой плоскости, хорошая адгезия торкрета к поверхности благодаря набрызгу с высокой скоростью, возможность нанесения слоев торкрета разной толщины, высокая прочность, плотность, морозостойкость и водонепроницаемость торкрет-бетона.

Инъекционная гидроизоляция

Принцип устройства инъекционной гидроизоляции заключается в том, что в фильтрующие воду швы и стыки конструкции под давлением нагнетаются материалы, останавливающие водоприток. Гидроизоляция выполняется изнутри заглубленных помещений, исключая необходимость производства земляных работ.

При необходимости, выполняется площадная гидроизоляция конструкций и гидроизоляционная отсечка от поднятия капиллярной влаги. В этом случае акрилатные гели нагнетаются за конструкцию для создания наружной мембраны по границе конструкция-грунт или для связывания грунта и создания противофильтрационной завесы.

Ремонт деформационных швов

Инъекционная гидроизоляция из полимерных смол эффективна не только для холодных (рабочих) швов, стыков плит и трещин, но и для герметизации деформационных швов и примыканий отдельных частей зданий. Ремонт деформационных швов производится с помощью специальных модификаций эластичных гидроструктурных смол.

Низкая вязкость инъекционных материалов позволяет им проникать в мельчайшие поры и капилляры бетона и кирпича, обеспечивая полную водонепроницаемость и герметичность шва с сохранением эластичности.

Герметизация вводов труб и коммуникаций

Инъекционные методы гидроизоляции применяются и для герметизации вводов труб сквозь заглубленные ограждающие конструкции. Работы могут производиться как на стадии строительства здания, так и в режиме ремонта в случае протечек.

Работы могут производиться как на стадии строительства здания, так и в режиме ремонта в случае протечек.

Углеволокно вместо бетона. Современные технологии могут изменить представление о традиционных строительных процессах

Современная городская среда — это сложный «живой» организм, который круглосуточно подвержен самым разнообразным изменениям. Город растет и развивается, ежедневно строятся новые объекты или ремонтируется старые — это естественный процесс и вместе с тем один из самых некомфортных для горожан. Шум, пыль, грохот строительной техники — такое мало кому понравится. Но когда речь идет, скажем, об укреплении опор дорожного моста, разве может быть иначе?

Мы привыкли, что для того, чтобы реконструировать, например, аварийное здание, необходимо большое количество рабочих, строительной техники, бетона, арматуры и прочего. Однако современные технологии говорят нам о том, что без этого вполне можно обойтись или, по крайней мере, существенно уменьшить применение традиционных материалов.

Станок для производства тканей на основе углеродного волокна. Фото: НЦК

Так, например, система внешнего армирования на основе углеволокна CarbonWrap, которую производит и внедряет в России «Нанотехнологический центр композитов» (входит в инвестиционную сеть Фонда инфраструктурных и образовательных программ Группы РОСНАНО), позволяет усилить строительные конструкции без применения тяжелой техники, большого количества рабочих рук, бетона и арматуры. Причем технические характеристики сооружения, отремонтированного с применением такой системы, не только не уступают традиционным способам укрепления, но и превосходят их. Система внешнего армирования на основе углеволокна не утяжеляет конструкцию. Отремонтированный таким образом объект можно эксплуатировать на протяжении 50–100 лет. И ему не будут страшны никакие внешние агрессивные воздействия.

«Углеродное волокно в 5 раз прочнее арматурной стали, — говорит руководитель департамента продаж „Нанотехнологического центра композитов“ (НЦК) Евгений Рафаилов. — Применение системы внешнего армирования на основе углеволокна позволяет повысить несущую способность конструкций, но без увеличения нагрузки — что крайне важно».

— Применение системы внешнего армирования на основе углеволокна позволяет повысить несущую способность конструкций, но без увеличения нагрузки — что крайне важно».

Углеродное волокно — это нити, состоящие из атомов углерода толщиной от 3 до 15 микрон. Атомы углерода, в свою очередь, объединены в кристаллы, расположенные параллельно друг другу. Такое строение придает волокну особую прочность. Наилучшие марки стали проигрывают углеволокну в четыре раза по прочности. Да и по другим характеристикам тоже. Так, углеволокно на треть легче алюминия и на 75% легче стали.

СВА CarbonWrap использованы для усиления железобетонных конструкций ТРЦ «Алмалы». Фото: НЦК

Чаще всего, углеволокно применяется там, где использовать традиционные способы усиления конструкций невозможно. Например, просто нет места для работы тяжелой строительной техники. Так, системы внешнего армирования были использованы для усиления железобетонных конструкций торгово-развлекательного центра «Алмалы» в городе Алматы (Казахстан). ТРЦ «Алмалы» — это уникальный подземный объект, расположенный в сейсмоактивной зоне, поэтому для его реконструкции были необходимы современные и надежные материалы. Благодаря технологии на основе углеволокна удалось отказаться от привлечения тяжелой техники и сварочных работ, что особенно актуально для ограниченных небольших пространств. К тому же система внешнего армирования позволила сохранить объем внутреннего пространства, что было бы невозможным, если бы применялся традиционный бетон или стальные конструкции.

ТРЦ «Алмалы» — это уникальный подземный объект, расположенный в сейсмоактивной зоне, поэтому для его реконструкции были необходимы современные и надежные материалы. Благодаря технологии на основе углеволокна удалось отказаться от привлечения тяжелой техники и сварочных работ, что особенно актуально для ограниченных небольших пространств. К тому же система внешнего армирования позволила сохранить объем внутреннего пространства, что было бы невозможным, если бы применялся традиционный бетон или стальные конструкции.

Очень часто композитные системы армирования применяются на промышленных объектах с агрессивной для несущих конструкций здания средой. Но и в гражданском строительстве такое встречается нередко. Продукцией НЦК усилили колонны под бассейном и конструкции трибун на стадионе в г. Курчатове Курской области и на стадионе «Локомотив» в Красноярске, где укрепили железобетонные балки и ступени трибун.

Работы на путепроводе в Минеральных Водах. Фото: НЦК

Фото: НЦК

Система внешнего армирования позволяет капитально ремонтировать сооружения и при этом не ставить жизнь города «на паузу», как это часто бывает из-за больших строек. Усиление несущих конструкций (колонн и ригелей) главного путепровода, соединяющего центр города Минеральные Воды с его северной частью, было произведено с помощью композитных ламелей и тканей на основе углеродного волокна. При этом трафик на путепроводе во время ремонтных работ сохранялся в полном объеме. Кроме того, ремонтные работы были выполнены быстрее, относительно тех сроков, которые обычно устанавливаются для ремонта с применением традиционных материалов, а стоимость работ в среднем снизилась на 15–20%.

«Когда мы сравниваем стоимость работ с применением традиционных материалов (бетон) и композитных (на основе углеродного волокна), то если мы возьмем погонный метр углеродного волокна и кубический метр бетона, то, конечно же, углеволокно выйдет дороже, — поясняет Евгений Рафаилов. — Однако, если мы посмотрим шире, то увидим, что применение углеродного волокна избавляет нас от использования тяжелой строительной техники, дорогой доставки, большого количества рабочей силы, экономит нам время, а также дает превосходные эксплуатационные характеристики, которые будут сохраняться на протяжении десятков лет. И в итоге получается, что применение углеволокна обойдется нам дешевле».

— Однако, если мы посмотрим шире, то увидим, что применение углеродного волокна избавляет нас от использования тяжелой строительной техники, дорогой доставки, большого количества рабочей силы, экономит нам время, а также дает превосходные эксплуатационные характеристики, которые будут сохраняться на протяжении десятков лет. И в итоге получается, что применение углеволокна обойдется нам дешевле».

Помимо прочего, применение композитов на основе углеродного волокна наилучшим образом способно исправить конструктивные ошибки, которые были допущены при строительстве здания. Углеродные ленты и сетки могут решить проблему низкой прочности бетона. Например, это понадобилось в новосибирском жилом комплексе «Ясный берег», чтобы локально усилить колонны и плиты перекрытия в растянутых зонах. Также углеволокном можно эффективно усилить железобетонный фундамент здания при увеличении на него нагрузки, например, при надстройке дополнительного этажа.

Система внешнего армирования подходит и там, где важно не только усилить несущие способности здания, но и сохранить его внешний вид или внутренние интерьеры. Это особенно актуально для объектов, которые имеют историческое значение для города, как например, Красноярский краевой дворец молодежи «Каменка», где в ходе капитального ремонта укрепили монолитные железобетонные балки и колонны первого и второго этажей, не нарушив первоначальную концепцию архитекторов.

Это особенно актуально для объектов, которые имеют историческое значение для города, как например, Красноярский краевой дворец молодежи «Каменка», где в ходе капитального ремонта укрепили монолитные железобетонные балки и колонны первого и второго этажей, не нарушив первоначальную концепцию архитекторов.

В некоторых случаях альтернативы композитным материалам просто нет. В частности, в торговом центре «Галерея» в Минске потребовалось усилить проем под лифт.

«Углеродное волокно можно использовать практически на любых объектах, даже деревянных, — отмечает заместитель директора департамента программ стимулирования спроса ФИОП Максим Невесенко. — Можно производить армирование конструкций любой сложности и конфигурации. При этом для того, чтобы выполнять работы с применением углеродной ленты, не требуется специального обучения. Любой толковый рабочий способен освоить технологию применения за короткое время».

Цех НЦК по изготовлению тканей на основе углеродного волокна. Фото: НЦК

Фото: НЦК

Применение технологии внешнего армирования на основе углеволокна позволяет избежать ненужных, а иногда и опасных компромиссов в строительстве, а также сократить расход ресурсов и уменьшить воздействие на окружающую среду.

Опубликовано: 27 ноября 2020

Автор: Евгения Мамонова

Усиление металлических и каменных конструкций углеволокном

Нетрадиционный способ усиления строительных конструкций появился благодаря такому высокотехнологичному изобретению, как искусственное углеродное волокно (углеволокно).

Это высокопрочный, высокомодульный, линейно упругий материал. Он применяется в виде холстов (wraps), а также лент или ламинатов (laminats). Усиление углепластиком относят к внешнему армированию, поскольку материалы крепятся на конструкции с помощью монтажного клея (эпоксидного, эпоксиполиуретанового или полимерцементного). Они эффективно реагируют на приращение деформаций конструкции, в них возникают большие приращения усилий.

Монтажу холста или ленты из углеволокна обычно предшествует очистка поверхности металлоконструкции (например, пескоструйная обработка) и нанесение адгезионного слоя – монтажного эпоксидного клея. Холсты или ленты из углеволокна устанавливаются симметрично относительно центра тяжести сечения, однако возможно их несимметричное расположение при восстановлении сечения, поврежденного коррозией.

Внешнее армирование из углеволоконных материалов гораздо эффективнее традиционных способов усиления каменных столбов, пилонов, простенков с помощью стальных обойм. Элементы внешнего армирования из углеволокна дают возможность в широких пределах регулировать усилия в каменной конструкции и при этом сводить к минимуму нарушения ее целостности. Современный способ усиления стен с помощью углеволоконных холстов и лент позволяет избежать установки точечных анкеров, вовлечь больший объем материала в работу отдельного элемента, реализовать имеющиеся резервы конструкции, при этом бережно отнестись к неповрежденным участкам.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Преимущества усиления углеволокном различных конструкций

Углеволокно достаточно прочный, упругий, высокомодульный искусственный материал. Производят с его помощью укрепление разнообразных строительных конструкций. Этот материал может быть представлен в виде лент, холстов либо не толстых пластин.

Размещается углепластик с внешней стороны сооружения (например, балки или плиты) таким образом, чтобы возникло внешнее армирование либо усиление. Осуществляется усиление сооружений углеволокном при помощи фиксации его с помощью клея монтажного, на основе эпоксидной смолы. На сайте compozit.proможно более подробно ознакомиться с данной процедурой, а так же заказать ремонт либо восстановление углеволокном несущей способности конструкции из железобетона.

Усиление сооружений с внешней стороны углепластиком в настоящее время наилучшее решение при отсутствии возможности или возникновении проблем проведения работ по укреплению иными доступными сегодня способами. Необходимо так же отметить простоту и оперативность усиления углеволокном сооружений. А удобство этой технология дает возможность увеличить эксплуатационные качества каждого элемента конструкции.

Усиление сооружений металлических

Армируют стальные конструкции углеволокном повышенной прочности пропорционально, беря во внимание центр тяжести сечения. Модуль упругости у углепластика по собственному значению приближен к модулю упругости сооружений из металла, что доказывает надежность укрепленного сооружения.

Укрепление конструкций из кирпича и камня

Усиление углеволокном таких конструкций, как ворота, столбы каменные, а так же простенки осуществлять более эффективно, чем использовать для этой цели традиционные способы. Связано это с тем, что обойму углеволокна необходимо просто приклеить на поверхность. Такой углехолст — это препятствие разрушающему процессу, и при этом наиболее оптимальный метод при реконструкции или реставрации всевозможных сооружений.

Такой углехолст — это препятствие разрушающему процессу, и при этом наиболее оптимальный метод при реконструкции или реставрации всевозможных сооружений.

Усиление конструкций железобетонных

Усиление углеволокном железобетонных строений — это передовой метод, который дает возможность повысить в 2-3 раза несущую способность конструкции. Эффективность его доказывается на практике уже на протяжении 20 лет. Так же необходимо отметить, что это самый современный и экономный вариант, с небольшой трудоемкостью и при этом очень простой в реализации. Усиление углепластиком железобетонных конструкций без особой сложности позволяет справляться с такими задачами, как:

· усиление нагрузок;

· устранение поврежденных частей конструкции;

· усовершенствование долговечности и надежности;

· изменение системы конструкции;

· ликвидация имеющихся в конструкции дефектов и другие.

Цена работ по усилению сооружений зависит непосредственно от результатов проведенных расчётов, осмотра несущих конструкций и обнаружения дефекта несущей способности строения.

Усиление конструкции с помощью внешнего армирующего материала

Усиление конструкции внешним армирующим материалом — углеродным волокном

Углеродное волокно представляет собой высокопрочный высокомодульный линейно-эластичный материал. Применяется в виде листов и плит. Армирование углеродным волокном называется внешним армированием, потому что материал крепится к конструкции с помощью эпоксидного клея.

Во-первых, свойства этого материала привели к использованию углеродного волокна для армирования железобетонных конструкций.Поскольку предельное удлинение этого материала намного больше предельного удлинения бетона, в большинстве случаев сила углеродного волокна намного меньше предельной силы. А повреждение образца, армированного углеродным волокном, обычно происходит по контактному слою между внешним и внешним видом.

Быстрый и простой монтаж внешних компонентов, армированных углеродным волокном, является основным преимуществом нетрадиционного метода. Кроме того, внешнее армирование не деформирует эстетический вид конструкции, а процесс армирования намного проще, чем традиционными методами.

Кроме того, внешнее армирование не деформирует эстетический вид конструкции, а процесс армирования намного проще, чем традиционными методами.

Этот способ наиболее целесообразен при необходимости усиления уникальных или дорогостоящих сооружений (таких как памятники архитектуры, транспортные и гидротехнические сооружения). Эти структуры трудно реконструировать другими способами. В настоящее время эта технология является наиболее практичным способом повышения производительности любого элемента здания или сооружения.

Область применения углепластиковой арматуры

1 Армирование железобетонных конструкций

Как правило, железобетонные конструкции повреждаются вследствие коррозии, перегрузок отдельных элементов, ошибок проектирования и строительства, неправильной эксплуатации сооружений .Особого внимания требуют те компоненты, которые очень дороги или даже не подлежат замене. В первую очередь это касается мостов, гидротехнических сооружений и памятников архитектуры. В этом случае необходимо внешнее армирование. Не всегда экономически целесообразно использовать углеродное волокно для усиления обычных конструкций.

В этом случае необходимо внешнее армирование. Не всегда экономически целесообразно использовать углеродное волокно для усиления обычных конструкций.

2 Армирование металлоконструкций

Растянутая стальная конструкция армируется симметрично относительно центра тяжести секции. При этом используют углеродное волокно с максимально возможной прочностью и модулем упругости, значение которого близко к модулю упругости армированного материала.

3 Каменная конструкция

Усиление внешней арматуры из углеродных волокнистых материалов намного эффективнее, чем традиционный метод с использованием стальных скоб для укрепления каменных столбов, башен и стен. Ведь обеспечить необходимую совместную работу стального каркаса и армированной колонны можно только за счет нагрева приспособления и использования расширенного решения для приложения начальных усилий в каркасе. А процесс трудоемкий, нетехнический и несовременный. Отверстия из углепластика включаются в работу армирующего элемента только при установке через слой клея.

Внешний усиливающий элемент из углеродного волокна позволяет регулировать усилие в каменной конструкции в широком диапазоне, сводя к минимуму повреждение ее целостности. Это совершенно правильно для конструкции здания, которое перестраивается и ремонтируется.

4 Усилить деревянную конструкцию.

Структура древесины эффективна в местах с большим растягивающим напряжением и может расколоться вдоль волокон. Его также рекомендуется наклеивать на гибкую фанеру в месте приложения усилия сдвига.

Эти внешние усиливающие элементы обычно приклеиваются к поверхности или в подготовленный вырез. Разрез лучше делать вертикальным, чтобы свести к минимуму целостность сечения.

Когда необходимо сохранить первоначальный вид балки и сделать невидимой саму арматуру, желателен второй вариант. Незаметность, а также техническая простота и высокая скорость монтажа относятся к основным преимуществам армирования деревянной конструкции углепластиковыми элементами.

Внешняя система усиления конструкции — Система усиления углеродным волокном

По данным обследования около 25% эксплуатируемых конструкций имеют повреждения, что затрудняет их эксплуатацию и приводит к снижению несущей способности. На этапах строительства и эксплуатации система внешнего армирования конструкций позволяет решить следующие задачи:

На этапах строительства и эксплуатации система внешнего армирования конструкций позволяет решить следующие задачи:

· Устранить ошибки проектирования или производства работ (смещение арматуры, фактическое несоответствие арматуры проекту, использование некачественных материалов)

· Увеличить несущую способность конструкции за счет увеличения расчетной нагрузки;

·Исключить повреждение несущей конструкции в процессе эксплуатации;

· Усиление пола при строительстве новых проемов и других крупных изменений в здании.

·Снижение себестоимости работ, временных и трудовых затрат

Полимерные композиты, армированные углеродным волокном, для наружного армирования строительных конструкций становятся все более популярными. Главное их преимущество в том, что они универсальны: подходят для различных целей строительства, усиления конструкций, ремонта и реставрации. Благодаря своим уникальным характеристикам наружное армирование незаменимо при ремонте ветхих домов, зданий и сооружений промышленного и гражданского назначения, исправлении проектных ошибок и дефектов в процессе строительства, транспортной инфраструктуры, сейсмоусиления зданий.

Системы наружного конструктивного армирования из композиционных материалов предназначены для армирования бетонных, железобетонных, каменных, железобетонных и металлических (стальных) конструкций зданий и сооружений. Как известно, конструкция разрушается под воздействием природных факторов и агрессивной среды. Система внешнего армирования конструкций позволяет устранить негативные последствия этих воздействий, тем самым повысить надежность, несущую способность и долговечность зданий и сооружений, подготовить к экстремальным нагрузкам (например, в сейсмоопасных районах).

Horse Construction «Композитные усиливающие материалы CFRP» обеспечивают различные элементы системы внешнего армирования: углеродную ленту, ткань, сетку, углеродный лист (ламинат), анкеровку, эпоксидные клеи и клеи.

Конная система наружного армирования конструкций применяется для ремонта перекрытий, балок, колонн, элементов ферм, фундаментов, железобетонных каркасов, лестничных пролетов и т. д. Активно (а главное эффективно) применяются при капитальном ремонте и реконструкции зданий, ремонт конструкций зданий после пожаров и аварий.

Технология внешнего усиления конструкции

Система внешнего усиления Horse проста в использовании. Используйте двухкомпонентный эпоксидный клей для приклеивания высокопрочных элементов (углеродная лента, ткань, сетка, карбоновая пластина, мультиаксиальная ткань) к поверхности. Далее на слой арматуры наносится защитный слой, выбор которого зависит от условий эксплуатации. В результате значительно увеличились характеристики конструкций и их межремонтные циклы.

При использовании системы наружного армирования конструкций она дает много преимуществ: при армировании и сейсмоусилении строительных конструкций не требуется тяжелая техника или спецтехника; работы можно проводить без остановки эксплуатации зданий и сооружений. По сравнению с традиционными методами армирования конструкций, системы внешнего армирования более эффективны. Они позволяют восстановить и увеличить несущую способность подшипника в короткие сроки с меньшими трудозатратами.Внешнее армирование полимерным композиционным материалом значительно снижает срок службы конструкций при относительно небольшой материалоемкости. Данная технология особенно актуальна для реставрации уникальных зданий (памятников архитектуры, гидротехнических и транспортных сооружений, объектов атомной энергетики).

Данная технология особенно актуальна для реставрации уникальных зданий (памятников архитектуры, гидротехнических и транспортных сооружений, объектов атомной энергетики).

Армирование с использованием композитных материалов в новых зданиях

Основными областями применения углепластика в новых зданиях являются:

·Высоко ответственный дизайн, требующий материалов с уникальными свойствами;

· Конструкции, работающие в агрессивных средах;

·Высокопрочные элементы сложных конструктивных схем и решений.

Кроме того, материалы, армированные углеродным волокном, также могут использоваться в качестве материалов для внешнего армирования при ремонте и восстановлении железобетонных и каменных конструкций. Он помогает защитить здание от неблагоприятных факторов внешней среды. Этот материал практически невосприимчив к внешним воздействиям; характеризуется химической стойкостью и радиационной стойкостью.

Анализ характеристик и отказов балок из армированного углеродным волокном полимера (CFRP), усиленного железобетоном (ЖБ)

Характеристики нагрузки-прогиба

Средняя прочность на сжатие и прочность на растяжение при раскалывании цилиндрических образцов бетона после 28 дней отверждения составила 29 МПа и 2. 74 МПа соответственно. В таблице 2 приведены результаты испытания на трехточечный изгиб контрольной балки и балки, усиленной углепластиком. Все балки имели одинаковое внутреннее стальное армирование, в котором различались только усиливающие детали. В целом значительное улучшение несущей способности наблюдалось после усиления балок углепластиком. Как было замечено, первые трещинные нагрузки не зависят от усиленной системы, но зависят от свойств бетона и стали. Таким образом, первая нагрузка трещины не может быть использована в качестве параметра для классификации системы укрепления в этом исследовании.Тем не менее, как правило, ожидается, что первая трещинная нагрузка увеличится после того, как балка была укреплена из-за удержания и сцепления листов углепластика с бетоном. Таким образом, под нагрузкой наблюдался большой прогиб по трещинам в бетоне, что является эффективным признаком удержания бетона, вызванного усилением. Когда балки достигли предела текучести стали, наблюдалось быстрое увеличение прогиба.

74 МПа соответственно. В таблице 2 приведены результаты испытания на трехточечный изгиб контрольной балки и балки, усиленной углепластиком. Все балки имели одинаковое внутреннее стальное армирование, в котором различались только усиливающие детали. В целом значительное улучшение несущей способности наблюдалось после усиления балок углепластиком. Как было замечено, первые трещинные нагрузки не зависят от усиленной системы, но зависят от свойств бетона и стали. Таким образом, первая нагрузка трещины не может быть использована в качестве параметра для классификации системы укрепления в этом исследовании.Тем не менее, как правило, ожидается, что первая трещинная нагрузка увеличится после того, как балка была укреплена из-за удержания и сцепления листов углепластика с бетоном. Таким образом, под нагрузкой наблюдался большой прогиб по трещинам в бетоне, что является эффективным признаком удержания бетона, вызванного усилением. Когда балки достигли предела текучести стали, наблюдалось быстрое увеличение прогиба. Впоследствии углепластик начал нести нагрузку. Таким образом, грузоподъемность усиленных балок была увеличена, а быстрое увеличение прогиба привело к высоким растягивающим напряжениям в бетоне и разрушению бетона.Повторим, предельная несущая способность балок была улучшена после усиления примерно на 1,7–60,9% контрольных балок, что зависит от конфигурации и обработки поверхности. Хотя балки были небольшими, тенденция увеличения мощности согласуется с результатами предыдущих исследований по усилению балки с использованием углепластика [15, 16, 38,39,40]. Балки были загружены до тех пор, пока бетон и углепластик не удалось. Как было замечено при отказе, отклонение усиленной балки было больше, чем контроль, потому что захват и ограничение углепластика предотвратили отслаивание бетона до разрыва.Увеличение примерно 4,3-139,3% прогиба наблюдалось для углепластика усиленных балок по сравнению с контрольными образцами. Таким образом, усиленные балки достигли более высокого выхода стали, чем контрольная балка.

Впоследствии углепластик начал нести нагрузку. Таким образом, грузоподъемность усиленных балок была увеличена, а быстрое увеличение прогиба привело к высоким растягивающим напряжениям в бетоне и разрушению бетона.Повторим, предельная несущая способность балок была улучшена после усиления примерно на 1,7–60,9% контрольных балок, что зависит от конфигурации и обработки поверхности. Хотя балки были небольшими, тенденция увеличения мощности согласуется с результатами предыдущих исследований по усилению балки с использованием углепластика [15, 16, 38,39,40]. Балки были загружены до тех пор, пока бетон и углепластик не удалось. Как было замечено при отказе, отклонение усиленной балки было больше, чем контроль, потому что захват и ограничение углепластика предотвратили отслаивание бетона до разрыва.Увеличение примерно 4,3-139,3% прогиба наблюдалось для углепластика усиленных балок по сравнению с контрольными образцами. Таким образом, усиленные балки достигли более высокого выхода стали, чем контрольная балка.

Таблица 2 Грузоподъемность и прогиб балок

Сравнительный анализ конфигурации

Несущая способность балок в значительной степени зависит от конфигурации усиления. Однослойный лист углепластика вдоль софита может улучшить несущую способность примерно на 10%, что также зависит от обработки поверхности.Кроме того, тип конфигурации укрепления B2 оказался наиболее эффективным методом, поскольку его площадь EB CFRP была выше, чем у других образцов. На рис. 5 показано изменение предельной прочности на изгиб по сравнению с контрольной балкой, выраженное в процентах. Несущая способность образцов B1CA, B1SA, B2CA, B2SA, B3, B4 и B5 улучшилась на 9,61 %, 5,43 %, 60,91 %, 13,43 %, 2,10 %, 28,03 % и 1,74 % по сравнению с контрольными балками % соответственно. .

Рис. 5

Повышение прочности на изгиб усиленной балки из углепластика

Прямое сравнение между возможностями прочности на изгиб образцов балки невозможно, потому что конфигурации B1 и B2 обычно используются для изгиба, тогда как другие используются для укрепления сдвига в предыдущих исследованиях [15, 16, 40]. Однако по результатам испытания на трехточечный изгиб была рассчитана изгибная способность балок и исследовано их изменение. Конфигурация B2 является наиболее эффективной системой для определения способности балок к изгибу. Однако кросс-шаблон в B5 не годился для усиления.

Однако по результатам испытания на трехточечный изгиб была рассчитана изгибная способность балок и исследовано их изменение. Конфигурация B2 является наиболее эффективной системой для определения способности балок к изгибу. Однако кросс-шаблон в B5 не годился для усиления.

Сравнительное исследование системы подготовки поверхности

Подготовка поверхности с использованием системы механической абразивной обработки является эффективным методом улучшения прочности сцепления между листом углепластика и бетоном [22, 24] и устранения преждевременного отслоения.Что касается образцов с различной обработкой поверхности, это утверждение согласуется с наблюдаемыми результатами. Было доказано, что обработка SA менее эффективна в отношении несущей способности и прочности сцепления по сравнению с обработкой CA. Образец B1CA может выдерживать примерно на 4% большую нагрузку, чем балка B1SA, поскольку высокий уровень сцепления с листом углепластика улучшил жесткость бетона и увеличил несущую способность. Этот вывод очевиден для системы с U-образной оболочкой. Как видно, образец B2CA может выдерживать примерно на 42 % большую нагрузку, чем балка B2SA.То есть первое достигло разрыва углепластика, тогда как второе не разрушилось с точки зрения отслоения при низкой нагрузке. Поверхность пучка была более шероховатой в системе CA по сравнению с системой SA. Широкие участки поверхностей железобетонных балок остались гладкими без какой-либо предварительной обработки, поскольку полосы имеют ширину всего 2 мм и расположены на расстоянии 20 мм в системе SA. Таким образом, ключ для блокировки между углепластиковыми клеями и поверхностью балки был ниже в процессе SA по сравнению с процессом CA. Следовательно, система SA была менее эффективной, чем система CA.

Этот вывод очевиден для системы с U-образной оболочкой. Как видно, образец B2CA может выдерживать примерно на 42 % большую нагрузку, чем балка B2SA.То есть первое достигло разрыва углепластика, тогда как второе не разрушилось с точки зрения отслоения при низкой нагрузке. Поверхность пучка была более шероховатой в системе CA по сравнению с системой SA. Широкие участки поверхностей железобетонных балок остались гладкими без какой-либо предварительной обработки, поскольку полосы имеют ширину всего 2 мм и расположены на расстоянии 20 мм в системе SA. Таким образом, ключ для блокировки между углепластиковыми клеями и поверхностью балки был ниже в процессе SA по сравнению с процессом CA. Следовательно, система SA была менее эффективной, чем система CA.

Характеристики разрушения

Во время испытаний усиленных балок на изгиб наблюдались три режима разрушения. Режим 1 соответствует текучести стали после дробления бетона. Режим 2 обозначает разрушение бетона с разрывом углепластика за счет текучести стали, тогда как режим 3 относится к текучести стали с отслоением углепластика. На рис. 6 показаны схемы разрушения всех усиленных образцов. Режим 1 наблюдался только у контрольных образцов, режим 2 наблюдался у образцов B1CA, B1SA, B2CA, B4 и B5, а режим 3 наблюдался у образцов B2CA, B2SA и B3.Во всех режимах разрушения бетон на балках был сильно поврежден, за исключением балочных образцов B2CA и B2SA. Во время нагружения образцы балки сначала трескались и демонстрировали повышенный прогиб балки вместе с текучестью стали. Кроме того, было отмечено увеличение ширины трещин в бетоне. Когда бетон в контрольных образцах достиг пиковых деформаций при сжатии, разрушение бетона произошло с текучестью стали. Однако разрушение при прогибе показало, что если бетон был прочным, то балка может выдержать повышенную текучесть стали.Для образца B1 балки были усилены углепластиком вдоль софита. Образцы без обработки поверхности, очевидно, показали улучшение несущей способности и способности к изгибу. На рис. 6 диагональные трещины в бетоне образцов B1CA и B1SA были очевидны после достижения полной мощности без ухудшения сцепления между бетоном и листами углепластика.

На рис. 6 показаны схемы разрушения всех усиленных образцов. Режим 1 наблюдался только у контрольных образцов, режим 2 наблюдался у образцов B1CA, B1SA, B2CA, B4 и B5, а режим 3 наблюдался у образцов B2CA, B2SA и B3.Во всех режимах разрушения бетон на балках был сильно поврежден, за исключением балочных образцов B2CA и B2SA. Во время нагружения образцы балки сначала трескались и демонстрировали повышенный прогиб балки вместе с текучестью стали. Кроме того, было отмечено увеличение ширины трещин в бетоне. Когда бетон в контрольных образцах достиг пиковых деформаций при сжатии, разрушение бетона произошло с текучестью стали. Однако разрушение при прогибе показало, что если бетон был прочным, то балка может выдержать повышенную текучесть стали.Для образца B1 балки были усилены углепластиком вдоль софита. Образцы без обработки поверхности, очевидно, показали улучшение несущей способности и способности к изгибу. На рис. 6 диагональные трещины в бетоне образцов B1CA и B1SA были очевидны после достижения полной мощности без ухудшения сцепления между бетоном и листами углепластика. После превышения полной прочности балки бетон разрушился по касательной вместе с разрывом FRP. Для B2 наблюдались два типа отказов в результате системы обработки поверхности.В образцах B2CA крошечные трещины в бетоне наблюдались вдоль области максимального момента непосредственно под точкой нагрузки. Эти трещины расширились с увеличением нагрузки и вызвали максимальное напряжение в софите балки. Хотя две другие вертикальные поверхности балок показали достаточное ограничение и жесткость, небольшая отслоение была инициирована под точкой нагрузки. Перед расширением отклеивания лист углепластика вдоль нижней и средней точек вертикальных граней разорвался. На этот отказ в основном повлиял разрыв углепластика, и для этой балки также наблюдалась максимальная текучесть стали.Таким образом, эта балка достигла предельной деформации в углепластике. Однако для аналогичной конфигурации с обработкой поверхности SA (B2SA) нарушение отслоения инициировалось на ранней стадии нагружения, что препятствовало достаточной текучести стали и приводило к разрушению при более низкой нагрузке по сравнению с другими системами.

После превышения полной прочности балки бетон разрушился по касательной вместе с разрывом FRP. Для B2 наблюдались два типа отказов в результате системы обработки поверхности.В образцах B2CA крошечные трещины в бетоне наблюдались вдоль области максимального момента непосредственно под точкой нагрузки. Эти трещины расширились с увеличением нагрузки и вызвали максимальное напряжение в софите балки. Хотя две другие вертикальные поверхности балок показали достаточное ограничение и жесткость, небольшая отслоение была инициирована под точкой нагрузки. Перед расширением отклеивания лист углепластика вдоль нижней и средней точек вертикальных граней разорвался. На этот отказ в основном повлиял разрыв углепластика, и для этой балки также наблюдалась максимальная текучесть стали.Таким образом, эта балка достигла предельной деформации в углепластике. Однако для аналогичной конфигурации с обработкой поверхности SA (B2SA) нарушение отслоения инициировалось на ранней стадии нагружения, что препятствовало достаточной текучести стали и приводило к разрушению при более низкой нагрузке по сравнению с другими системами.

Рис. 6

Усиленные балки после разрушения на изгиб

Диагональные трещины в балках доказывают низкую прочность образцов на сдвиг. Большинство балок треснуло под точечной нагрузкой и распространилось по диагонали к балке и достигло нижней грани при разрушающей нагрузке.Трещины сдвига были наклонены под углом примерно 30° для всех образцов, что согласуется с существующими исследованиями [32, 41, 42]. Расклейка или разрыв произошли, когда трещины в полосе и перекрестно обернутых образцов балки прошли через полосы углепластика. Большинство полос для B3 были отслоены от бетона, что было инициировано, когда трещины достигли полос углепластика. Кроме того, разрушение образцов B4 и B5 произошло одновременно с дроблением бетона и разрывом полос углепластика.

Взаимодействие между внутренними хомутами и полосами EB из углепластика

В качестве арматуры на сдвиг EB углепластик является распространенным методом усиления железобетонных балок, поскольку он обладает высоким модулем упругости, что приводит к ограничению в определенном масштабе и эффективному ограничению наклонных деформаций растяжения бетона. [32]. Поэтому наклонные трещины из-за сдвига были захвачены полосами EB CFRP, что в конечном итоге увеличило несущую способность. Когда стальные хомуты подвергаются достаточной текучести, отслоение углепластика препятствует достижению предела текучести стального хомута, что, следовательно, снижает производительность.В экспериментальных результатах балки B3 и B4 были усилены для увеличения несущей способности балок за счет обеспечения прочности на сдвиг. На рис. 6 балка B3 вышла из строя из-за разрушения, которое инициируется трещинами наклонного сдвига в бетоне. Следовательно, внутренняя сталь не может достичь предела текучести и не вносит дополнительного вклада в несущую нагрузку, что снижает грузоподъемность. Опять же, наблюдалось отрицательное взаимодействие между внутренними стальными скобами и полосами EB CFRP [33, 34].То есть прочные стальные хомуты внутри балок могут пересекаться критическими трещинами сдвига и ограничивать эффективное использование мощности EB FRP [32, 34]. Это явление произошло в образце B3, потому что внутренняя сталь и стремя EB CFRP были в одном и том же положении.

[32]. Поэтому наклонные трещины из-за сдвига были захвачены полосами EB CFRP, что в конечном итоге увеличило несущую способность. Когда стальные хомуты подвергаются достаточной текучести, отслоение углепластика препятствует достижению предела текучести стального хомута, что, следовательно, снижает производительность.В экспериментальных результатах балки B3 и B4 были усилены для увеличения несущей способности балок за счет обеспечения прочности на сдвиг. На рис. 6 балка B3 вышла из строя из-за разрушения, которое инициируется трещинами наклонного сдвига в бетоне. Следовательно, внутренняя сталь не может достичь предела текучести и не вносит дополнительного вклада в несущую нагрузку, что снижает грузоподъемность. Опять же, наблюдалось отрицательное взаимодействие между внутренними стальными скобами и полосами EB CFRP [33, 34].То есть прочные стальные хомуты внутри балок могут пересекаться критическими трещинами сдвига и ограничивать эффективное использование мощности EB FRP [32, 34]. Это явление произошло в образце B3, потому что внутренняя сталь и стремя EB CFRP были в одном и том же положении. Однако, когда стальные хомуты пересекли критические трещины сдвига и поддались под нагрузкой, трещины значительно расширились, что привело к возникновению отслоения в углепластике. Между тем, стальные и углепластиковые стремена были поочередно размещены для образца B4.Поэтому, когда сталь поддалась и трещины при сдвиге постепенно расширились, полосы углепластика поглотили растягивающее напряжение вдоль софита балок и, наконец, разорвались из-за разрушающей нагрузки. По этой причине балка B4 может выдерживать на 25 % большую нагрузку, чем балка B3, и увеличивает способность к изгибу.

Однако, когда стальные хомуты пересекли критические трещины сдвига и поддались под нагрузкой, трещины значительно расширились, что привело к возникновению отслоения в углепластике. Между тем, стальные и углепластиковые стремена были поочередно размещены для образца B4.Поэтому, когда сталь поддалась и трещины при сдвиге постепенно расширились, полосы углепластика поглотили растягивающее напряжение вдоль софита балок и, наконец, разорвались из-за разрушающей нагрузки. По этой причине балка B4 может выдерживать на 25 % большую нагрузку, чем балка B3, и увеличивает способность к изгибу.

Усиление углеродного волокна -> Индекс

Повышение прочности конструкции благодаря передовой технологии

Системы пултрузионных пластин

Лента X-Wrap PP

Полосы из высокопрочного углеродного волокна для усиления конструкции

Применение: Для структурного усиления балок, стен, колонн, плит, водопропускных труб, круглых, криволинейных и сложных деталей

Пултрузионный стержень X-Wrap

Высокопрочные стержни, армированные углеродным волокном, для усиления конструкции.

Применение: Для структурного усиления балок, стен, плит и водопропускных труб.

Клей для пластин X-Wrap

Высокоэффективный эпоксидный клей для систем усиления из углеродного волокна

Применение: Приклеивание полос и пластин из углеродного волокна, приклеивание стержня из углеродного волокна к бетону и приклеивание внешней арматуры из стальных листов.

Системы обертывания композитным волокном

X-Wrap C300

X-Wrap C300 представляет собой однонаправленный лист из углеродного волокна, предназначенный для усиления элементов конструкции от растягивающих, сдвигающих и ударных нагрузок.

Применение: В качестве внешней системы армирования несущих конструкций.

усиление:

- Балки

- Столбцы

- Плиты

- Туннели

- Круглые, криволинейные и сложные детали

Клей для ламинирования X-Wrap

Смола для ламинирования тканей X-Wrap

Применение: В качестве смолы для ламинирования тканей X-Wrap

Структурный ремонт наружной стены из углеродного волокна

Проблема

Это здание из бетонной кладки имело трещины в углах и вокруг оконных и дверных проемов. В здании располагалось несколько различных предприятий, в том числе школа Монтессори, детский сад и складские помещения.

В здании располагалось несколько различных предприятий, в том числе школа Монтессори, детский сад и складские помещения.

Консультанты Y2 из Джексона, штат Вайоминг, провели оценку, включая инфракрасное сканирование здания, которое выявило недостатки конструкции. Структурная оценка здания показала, что трещины возникли из-за дифференциальной нагрузки и недостаточности горизонтальной арматуры по углам, чтобы связать перпендикулярные стены вместе.

Дифференциальная нагрузка и недостаточное количество арматуры вызвали растрескивание CMU в этих местах.Было установлено, что для обеспечения безопасного проживания в здании необходима модернизация дефектных участков. Ремонт необходимо будет согласовывать с предприятиями, использующими здание, без особых сбоев.

Решение

Процесс ремонта с использованием углеродного волокна для укрепления стен в местах с трещинами в углах был признан жизнеспособным решением. Система ремонта углеродным волокном CST состоит из высокопрочных полос ткани, армированной углеродом, которые наносятся на чистую и подготовленную поверхность и приклеиваются с помощью высокопрочной эпоксидной смолы.-big.jpg) Бригады CST сначала подготовили поверхность с помощью плоскошлифовальных машин, чтобы удалить существующую краску и получить требуемый профиль поверхности. Стреловой подъемник использовался, чтобы помочь экипажу безопасно добраться до мест над тентом. Сила CST омыла внешнюю часть здания, где будет применяться армирование углеродным волокном. Были проведены влажностные испытания поверхности блоков, чтобы убедиться, что проектные спецификации соответствуют условиям поверхности, необходимым для достижения максимальных адгезионных свойств материала. После высыхания на стену нанесли грунтовку, затем липкий слой, а затем насыщенное углеродное волокно, а затем окончательное серое покрытие, рассчитанное на воздействие УФ-излучения, для защиты материала.

Бригады CST сначала подготовили поверхность с помощью плоскошлифовальных машин, чтобы удалить существующую краску и получить требуемый профиль поверхности. Стреловой подъемник использовался, чтобы помочь экипажу безопасно добраться до мест над тентом. Сила CST омыла внешнюю часть здания, где будет применяться армирование углеродным волокном. Были проведены влажностные испытания поверхности блоков, чтобы убедиться, что проектные спецификации соответствуют условиям поверхности, необходимым для достижения максимальных адгезионных свойств материала. После высыхания на стену нанесли грунтовку, затем липкий слой, а затем насыщенное углеродное волокно, а затем окончательное серое покрытие, рассчитанное на воздействие УФ-излучения, для защиты материала.

Результат

бригады CST успешно укрепили поврежденные и потрескавшиеся участки этого здания из бетонных блоков за считанные дни.

Модернизация углеродным волокном позволила владельцам сохранить бизнес и обеспечить дополнительную поддержку, чтобы продлить срок службы здания еще на много лет. Варианты ремонта из углеродного волокна, такие как метод, использованный в этом здании из бетонной кладки, укрепляют существующие конструкции и обеспечивают более высокий коэффициент безопасности.

Варианты ремонта из углеродного волокна, такие как метод, использованный в этом здании из бетонной кладки, укрепляют существующие конструкции и обеспечивают более высокий коэффициент безопасности.

Для многих старых конструкций, где армирование могло не быть включено во время строительства, модернизация углеродным волокном помогает стабилизировать и укрепить проблемные области, привести старые здания в соответствие с действующими нормами и продлить срок их полезного использования.

Наружное усиление неармированных каменных стен полимерами, армированными углеродным волокном

Введение

Здания из неармированных каменных стен представляют собой конструкции, характеризующиеся неадекватной устойчивостью к землетрясениям из-за их низкой пластичности и низкой способности рассеивать энергию. Следовательно, эти структуры очень уязвимы для этих явлений и могут терпеть внезапные отказы, которые могут привести их даже к полному краху. Это наблюдалось во время предыдущих землетрясений, таких как Попаян, Колумбия, в 1983 году (Ingeominas, 1986), Нортридж, Ю. SA в 1994 г. (Klingner, 2006), Eje Cafetero, Колумбия, в 1999 г. (Ingeominas, 1999), Tecomán, Мексика, в 2003 г. (Klingner, 2006), и центральный прибрежный район Чили в 2010 г. (FOPAE, 2010), среди прочих.

SA в 1994 г. (Klingner, 2006), Eje Cafetero, Колумбия, в 1999 г. (Ingeominas, 1999), Tecomán, Мексика, в 2003 г. (Klingner, 2006), и центральный прибрежный район Чили в 2010 г. (FOPAE, 2010), среди прочих.

Полимеры, армированные волокном (FRP)

, представляют собой соединения, известные как альтернатива армированию каменных конструкций. Они отличаются легким весом и не вызывают коррозии, а также высокой прочностью на растяжение и высоким модулем упругости. Эти полимеры также коммерчески доступны в различных типах, включая листы, ткани и арматурные стержни (ACI 440-7R, 2010).

Несколько исследований показали, что системы FRP эффективны для повышения прочности на сдвиг и изгиб каменных стен, подвергающихся нагрузкам в плоскости. Структурные характеристики каменной стены, усиленной стеклопластиком, зависят от конфигурации армирования (Valluzzi et al., 2002; Elgawady et al., 2006; Galati et al., 2006; Gabor et al., 2006; Tumialan et al. , 2009; Capozzuca, 2011; SantaMaria & Alcaino, 2011; Triantafillou et al. , 2011; Mosallam & Banerjee, 2011; Luccioni & Rougier, 2011; Kalali & Kabir, 2012; Lopez, 2012; Arifuzzaman & Saatcioglu, 2012; Lignola et al. др., 2012; Лунн и др., 2013 г.; Рахман и Уеда, 2016 г.).

, 2011; Mosallam & Banerjee, 2011; Luccioni & Rougier, 2011; Kalali & Kabir, 2012; Lopez, 2012; Arifuzzaman & Saatcioglu, 2012; Lignola et al. др., 2012; Лунн и др., 2013 г.; Рахман и Уеда, 2016 г.).