Волокна армирующие: Волокна армирующие, свойства — Энциклопедия по машиностроению XXL

- Волокна армирующие, свойства — Энциклопедия по машиностроению XXL

- Армирующие волокна — — Энциклопедия по машиностроению XXL

- Фибра, волокна для армирования | BAUTECH Полы

- Волокно армирующее — Справочник химика 21

- Перспективные армирующие высокотемпературные волокна для металлических и керамических композиционных материалов Текст научной статьи по специальности «Технологии материалов»

- Классификация армирующих волокон в КМ

- SammaS — Армирующие материалы — Справочник материалов

- Армирующее волокно — обзор

- Виды армирования волокном | Автоматизированная динамика

- Что случилось с бетоном, армированным волокном?

- Бетон, армированный углеродным и стальным волокном — CEMEX USA

- армирующих волокон — Vectorply

- Армирующие волокна | Полимер, сталь, полипропилен для бетона

- FABPRO POLYMERS ’OMEGA ™ II Стальной бетон, армирующее волокно

Волокна армирующие, свойства — Энциклопедия по машиностроению XXL

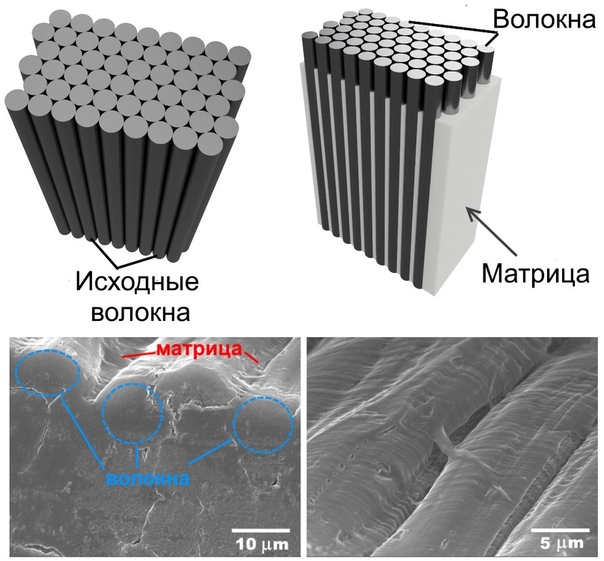

В качестве армирующих элементов слоистых и волокнистых композиционных материалов с металлической матрицей применяются волокна из углерода, бора, карбида кремния, оксида алюминия, высокопрочной стальной проволоки (сетки), бериллиевой, вольфрамовой и других проволок. Для обеспечения химической стойкости в расплаве матрицы и сцепления волокна с матрицей применяют защитные барьерные покрытия на волокнах из карбидов кремния, титана, циркония, гафния, бора, из нитридов и окислов этих и других элементов. При этом получается сложная многокомпонентная система матрица — переходный слой продуктов химического воздействия матрицы с барьерным покрытием — слой волокна. Механические свойства за счет армирования повышаются в 1,5—3 раза (удельные в 2—5 раз) в зависимости от объемной доли и способа введения армирующих волокон.

[c.78]

При соединении труб из термопластов и других деталей из изотропных материалов способ формования резьбы не оказывает существенного влияния на прочность соединения. При этом приходится соблюдать некоторые общие правила, справедливые и для формования других деталей из термопластов избегать острых кромок у витков резьбы, применять скругления и т. п. [54]. В деталях из слоистых пластиков резьбу рекомендуется выполнять так, чтобы волокна армирующего наполнителя располагались перпендикулярно к направлению действующей нагрузки. При нарезке резьбы в таких деталях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью матрицы при сдвиге (равной приблизительно 5-10 МПа) [22, с. 72 107]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы повышаются в 3-4 раза [22, с. 72]. Резьбы такого типа создают формованием различными методами.

[c.302]

При этом приходится соблюдать некоторые общие правила, справедливые и для формования других деталей из термопластов избегать острых кромок у витков резьбы, применять скругления и т. п. [54]. В деталях из слоистых пластиков резьбу рекомендуется выполнять так, чтобы волокна армирующего наполнителя располагались перпендикулярно к направлению действующей нагрузки. При нарезке резьбы в таких деталях (трубах и оболочках) слои наполнителя оказываются перерезанными, и прочность резьбового соединения определяется не столько механическими свойствами пластика, сколько прочностью матрицы при сдвиге (равной приблизительно 5-10 МПа) [22, с. 72 107]. Наибольшая прочность резьбовых соединений достигается в тех случаях, когда волокна наполнителя повторяют рисунок профиля резьбы. При этом разрушающее напряжение материала при сдвиге, а следовательно, и несущая способность резьбы повышаются в 3-4 раза [22, с. 72]. Резьбы такого типа создают формованием различными методами.

[c.302]

Винты — Фиксирование 169 Вкладыши подшипников 120 — Расчет размеров 123 Волокна армирующие 131 Волокнит древесный коротковолокнистый — Применение 35, 137, 138 — Свойства 18 Выступы 81

[c. 210]

210]

Если армирующие волокна во всех трех направлениях имеют одинаковые упругие свойства, т. е. гп1 — т, то из (5.59) имеем [c.136]

Армирующие волокна. В процессе создания углеродной матрицы на этапе графитизации углеродные волокна подвержены длительному воздействию режима термообработки, который приводит к некоторым изменениям их кристаллической структуры. Степень изменения последней зависит от свойств волокон [109]. Подтверждением этому служат опыты, проведенные на волокнах Торнел 25 ( = 172 ГПа) и Торнел 40 ( = = 276 ГПа) в инертной атмосфере в течение 10 ч при 2600 °С. В ходе опытов обнаружено существенное повышение степени графитизации волокон — изменение среднего размера кристаллита или высоты пакета параллельно кристаллографической оси. Для волокон Торнел 25 размер кристаллита возрос в 2 раза, а для Торнел 40 в 1,5 раза. Для низкомодульных волокон повышение степени графитизации при длительном воздействии высоких температур было подтверждено повторными опытами. Волокна с более высоким модулем упругости (Торнел 50), выдержанные в течение 24 ч при температуре 2750 С, не проявили явных изменений в структуре.

[c.181]

Волокна с более высоким модулем упругости (Торнел 50), выдержанные в течение 24 ч при температуре 2750 С, не проявили явных изменений в структуре.

[c.181]

Композиционные материалы. Представление о влиянии этапов графитизации и числа циклов уплотнения на формирование свойств композиционных материалов дает табл. 6.14. Исследования выполнены на ортогонально-армированных материалах с распределением волокон в направлении осей х,у, гв соотношении 1 1 2. В качестве арматуры были использованы высокопрочные (2,38 ГПа) и высокомодульные (517 ГПа) волокна Торнел 75 (плотность армирующего каркаса составляла 0,75 г/см ). Исходной матрицей служила фенольная смола. Технологический процесс изготовления композиционного материала

[c.181]

Прогресс в области технологии производства синтетических волокон с модифицированными свойствами достиг такого уровня, при котором оказалось возможным получение армирующих материалов, способных конкурировать с неорганическими волокнами. [c.46]

[c.46]

Для того чтобы пластики можно было использовать в качестве конструкционных материалов, их необходимо армировать с целью увеличения их прочности и модуля упругости. Как правило, это достигается введением в состав материала высокопрочных волокон, при этом волокна и пластичная матрица образуют в совокупности композиционный материал, свойства которого превосходят [c.261]

Дополнительные проблемы при оценке предельных свойств композитов появляются в связи с такими особенностями этих материалов, как неупругость поведения компонент, анизотропия армирующих волокон, разброс прочности компонент, наличие третьей фазы в виде пограничного слоя матрицы вблизи поверхности волокна. Следует учитывать также и специфику их применения — в авиационных конструкциях требуется нечувствительность к локальным разрушениям, в судостроении — стойкость к коррозии и кавитации, в возвращаемых космических кораблях—сопротивление абляции и уносу массы.

[c. 38]

38]

Нам не представляется возможным автоматически переносить результаты взаимодействия металлов с углеграфитовыми материалами на углеродные волокна из-за специфичности структуры последних мелкие кристаллиты, в которых базисные плоскости вдоль границы волокна разделены узкими порами (параллельно оси волокна) и границами наклона, или кручения (перпендикулярно ей). При указанной структуре прочность волокна должна определяться прочностью границ кристаллитов и быть чувствительной к любым изменениям их состояния. Наличие металла на поверхности углеродного волокна может влиять на состояние и свойства волокон, так как при этом возможно протекание таких процессов, как химическое взаимодействие, диффузия, частичное и, в предельном случае, полное растворение волокна. Таким образом, изучение влияния покрытия на свойства углеродного волокна необходимо для того, чтобы знать, насколько покрытие может ухудшать характеристики как армирующего компонента, так и композиционного материала в целом. [c.129]

[c.129]

Структура, взаимодействие компонентов и механические свойства композиционных материалов в значительной мере зависят от методов и режимов их изготовления [54]. Так, например, ири изготовлении композиции по режимам, характеризующимся отклонением параметров процесса от оптимальных в сторону снижения температуры, давления и сокращения времени выдержки, реализуется лишь начальная стадия физико-химического взаимодействия компонентов механизм разрушения полученного композиционного материала определяется в этом случае прочностью связи матрицы с волокном. Материал ири нагружении разрушается за счет накопления трещин на границе матрица—волокно и последующего раздельного разрыва частично связанного пучка армирующих волокон и матрицы. Разрыв какого-либо волокна приводит обычно к отслоению его от матрицы, вследствие чего в процессе дальнейших испытаний данное волокно не несет нагрузки. При таком механизме матрица разрушается с образованием воронок вокруг индивидуальных волокон или их комплексов зона разрушения матрицы обычно локализована в плоскости, перпендикулярной к направлению нагрузки волокна выдернуты из матрицы на значительную длину, область разрывов отдельных волокон распределена вдоль оси образца. Такой материал характеризуется высокой ударной вязкостью, сравнительно невысокой прочностью ири растяжении, низкими значениями циклической прочности, прочности при сдвиге, сжатии, изгибе, кручении и т. д.

[c.10]

Такой материал характеризуется высокой ударной вязкостью, сравнительно невысокой прочностью ири растяжении, низкими значениями циклической прочности, прочности при сдвиге, сжатии, изгибе, кручении и т. д.

[c.10]

Как известно, прочность и жаропрочность легированных сплавов, из которых изготовляют армирующие волокна (проволока), выше, чем указанные свойства нелегированных металлов. Свойства применяемых и новых армирующих материалов приведены в табл. 4 и 5. [c.44]

КОМПОЗИЦИОННЫХ материалов и деталей из них. Кроме того, позволяет сочетать в одном полуфабрикате армирующие волокна различного состава, что расширяет спектр свойств конструируемых материалов и изделий из них. [c.46]

Перечень сфер применения керамики чистых окислов весьма велик. Можно с уверенностью сказать, ЧТО область ее использования будет непрерывно расширяться. Век космоса предъявляет к керамике новые требования высоких пределов прочности при растяжении, повышенной ударной вязкости, хорошей термостойкости. Улучшить свойства керамики можно, армируя ее металлическими волокнам и. Большое значение при этом имеет геометрия волокон и их ориентация.

[c.61]

Улучшить свойства керамики можно, армируя ее металлическими волокнам и. Большое значение при этом имеет геометрия волокон и их ориентация.

[c.61]

Исключительное положение среди конструкционных пластмасс занимают анизотропные материалы, содержащие армирующие элементы, расположенные с различной закономерностью. Эти элементы (бумага, хлопчатобумажные и вискозные ткани, стеклянные рогожки и ткани, асбестовые ткани, стеклянные волокна и т. д.) придают конечному материалу специфические свойства. От остальных пластмасс анизотропные армированные пластики отличаются не только тем, что их свойства не одинаковы во всех направлениях, но и тем, что их свойства предопределяются сочетанием высокоэластического поведения связующего вещества и почти идеально упругого поведения армирующих элементов. [c.43]

Для целого ряда отраслей эффективным является применение разнообразных композиционных материалов, и в частности композитов, имеющих полимерную матрицу и армирующие непрерывные углеродные, стеклянные, борные или органические волокна. В этом случае достигается не только снижение веса и повышение долговечности элементов конструкций, но и обеспечивается ряд специальных свойств.

[c.16]

В этом случае достигается не только снижение веса и повышение долговечности элементов конструкций, но и обеспечивается ряд специальных свойств.

[c.16]

Поступающий на завод армирующий компонент, например, товарный асбест, представляет собой распушенное на обогатительных фабриках волокно. Однако в нем содержатся довольно большие агрегаты волокон, которые могут привести к неоднородности ФПМ и снизить степень его армирования, что неблагоприятно отразится на свойствах изделий. Поэтому, в частности, для бо ее тонкого расщепления [c.172]

Надлежащий выбор системы координат позволяет существенно упростить исходные матрицы податливости и жесткости, если материал обладает симметрией упругих свойств. Рассмотрим, например, композиционный материал, состоящий из упругого связующего, регулярно армированного в одном направлении упругими волокнами (рис. 1.2). Для описания деформационных свойств такого материала можно воспользоваться моделью однородного анизотропного упругого тела. В произвольно ориентированной системе координат матрица податливости (и жесткости) будет целиком заполненной, а число подлежащих определению независимых коэффициентов не ясным. В системе координат (Xi, х , х ) плоскость (х , Xs) можно считать плоскостью упругой симметрии матрица коэффициентов податливости в этом случае будет иметь структуру (1.11). Еще более полно симметрия упругих свойств рассматриваемого материала выявляется в системе координат (х1, хг, Xj) плоскость х, Хг) тоже можно считать плоскостью упругой симметрии. Следовательно, теперь все координатные плоскости — плоскости упругой симметрии, материал является ортотропным и матрица коэффициентов податливости имеет структуру (1.12). Более того, при равномерном распределении армирующих волокон допустимо считать, что упругие свойства во всех направлениях в плоскости (x l, Хз) идентичны. Теперь становится ясным, что рассматриваемый материал является трансверсально изотропным, матрицы его коэффициентов податливости имеют вид

[c.

В произвольно ориентированной системе координат матрица податливости (и жесткости) будет целиком заполненной, а число подлежащих определению независимых коэффициентов не ясным. В системе координат (Xi, х , х ) плоскость (х , Xs) можно считать плоскостью упругой симметрии матрица коэффициентов податливости в этом случае будет иметь структуру (1.11). Еще более полно симметрия упругих свойств рассматриваемого материала выявляется в системе координат (х1, хг, Xj) плоскость х, Хг) тоже можно считать плоскостью упругой симметрии. Следовательно, теперь все координатные плоскости — плоскости упругой симметрии, материал является ортотропным и матрица коэффициентов податливости имеет структуру (1.12). Более того, при равномерном распределении армирующих волокон допустимо считать, что упругие свойства во всех направлениях в плоскости (x l, Хз) идентичны. Теперь становится ясным, что рассматриваемый материал является трансверсально изотропным, матрицы его коэффициентов податливости имеют вид

[c. 13]

13]

Прочность КОМПОЗИЦИОННЫХ (волокнистых) материалов определяется свойствами волокон матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон. [c.424]

ОДНОГО И ТОГО же материала можно говорить не о постоянной характеристике, а о ее статистическом распределении. Если модуль упругости и предел текучести меняются в узких пределах и расчет по средним значениям достаточно достоверен, то прочность хрупких материалов и их структурных составляющих должна рассматриваться как случайная величина и отвлечься от ее статистического характера принципиально невозможно. Именно статистическая теория позволяет объяснить и оценить количественно так называемый масштабный эффект прочность большого изделия всегда оказывается меньше, чем прочность малой его модели (после пропорционального перерасчета, конечно). Изложение современных статистических теорий прочности заняло бы слишком много места, однако некоторые сведения нам представлялось необходимым сообщить. Эти сведения особенно существенны для понимания природы прочности современных композитных материалов, состоящих из полимерной или металлической матрицы, армированной угольным, борным илп иным высокопрочным волокном. Разброс свойств армирующих волокон довольно велик и для нопимания того, в какой мере эти свойства могут быть реализованы в композите, необходимо некоторое представление о статистической природе его прочности. Именно поэтому изложение элементов статистической теории будет дано ниже, в гл. 20.

[c.654]

Изложение современных статистических теорий прочности заняло бы слишком много места, однако некоторые сведения нам представлялось необходимым сообщить. Эти сведения особенно существенны для понимания природы прочности современных композитных материалов, состоящих из полимерной или металлической матрицы, армированной угольным, борным илп иным высокопрочным волокном. Разброс свойств армирующих волокон довольно велик и для нопимания того, в какой мере эти свойства могут быть реализованы в композите, необходимо некоторое представление о статистической природе его прочности. Именно поэтому изложение элементов статистической теории будет дано ниже, в гл. 20.

[c.654]

В современной технологии композиционных материалов все большее место занимают волокнистые материалы, представляющие собой композицию из мягкой матрицы (оспоБы) и высокопрочных волокон, армирующих матрицу. Материалы, упрочиепиые волокнами, характеризуются высокой удельной прочностью, а также могут иметь малую теплопроводность, высокую химическую и термическую стойкость и т. п. Для получения композиционных материалов используют различные волокна проволоки из вольфрама, молибдена, волокна оксидов алюминия, бора, карбида кремния, графита и т. п. —в зависимости от требуемых свойств создаваемого материала. Вопросами исследования и создания волокнистых материалов занимается новая, быстроразвивающаяся отрасль поронжовой металлургии — металлургия волокна.

[c.421]

п. Для получения композиционных материалов используют различные волокна проволоки из вольфрама, молибдена, волокна оксидов алюминия, бора, карбида кремния, графита и т. п. —в зависимости от требуемых свойств создаваемого материала. Вопросами исследования и создания волокнистых материалов занимается новая, быстроразвивающаяся отрасль поронжовой металлургии — металлургия волокна.

[c.421]

В заключение запишем уравнения закона Гука для ортотроппого материала. В последнее время широкое распространение получили так называемые композитные материалы, состоящие, например, из полимерной основы, армируемой волокнами из высокопрочного материала. Упругие свойства такого композитного материала зависят от плотности насыщения и ориентации в пространстве армирующих волокон. В общем случае такой материал рассматривается как анизотропный. В частном случае, когда армирующие волокна расположены в трех взаимно ортогональных направлениях, упругие свойства будут симметричны относительно трех ортогональных плоскостей. [c.39]

[c.39]

Анизотропия кристаллов объясняется их атомной структурой, но существуют материалы, у которых определяющие их анизотропию структурные элементы имеют значительно большие размеры. Примером может служить древесина, расположение видимых невооруженным глазом волокон создает относительно высокую прочность в направлении оси ствола и малую прочность в поперечном направлении. В этом отношении можно сказать, что природа распорядилась прочностью целлюлозы, из которой, в основном, состоит древесина, наилучншм образом. По этому принципу в технике создают так называемые композитные материалы, примером которых могут служить стеклопластики. Тонкая стеклянная нить имеет высокую прочность, укладывая слои такой нити, пропитывая их смолой и полимеризируя, получают монолитные пластины. Чередуя направления укладки слоев, можно менять степень и характер анизотропии с тем, чтобы использовать прочность волокна наивыгоднейпшм образом. В последние годы были получены и промышленно освоены высокопрочные волокна, значительно превосходящие по своим свойствам стеклянное волокно и, что особенно важно, имеющие значительно более высокий модуль упругости. Наибольшее распространение получили волокна бора и углерода, которыми армируют пластики и металлы.

[c.41]

Наибольшее распространение получили волокна бора и углерода, которыми армируют пластики и металлы.

[c.41]

В качестве арматуры пространственно-армированных композиционных, материалов используют как стекловолокно, жесткость которого сравнительно невелика, так н высокомодульные углеродные волокна. Наибольшее распространение углеродные волокна получили при создании трехмерноар-мированных материалов типа углерод-углерод [90, 91, 110, 111, 116, 123, 124, 125]. В настоящее время уже испытываются многомерные схемы армирования. Созданы и анализируются системы, имеющие пять и более направлений армирования. При равномерном расположении армирующих волокон по диагоналям куба (система четырех нитей) удается получить ква-зиизотропный материал, а изменяя соотношение арматуры в разных направлениях, можно создать материалы с заданными свойствами. [c.10]

Композиционные материалы на основе системы двух нитей целесообразно изготовлять из различных по механическим свойствам армирующих волокон. Высокомодульнь]е углеродные или борные волокна могут быть расположены в направлении утка и частично в направлении основы. Арматуру, искривленную в направлении основы, изготовляют из стекловолокна. При таком комбинировании разных волокон можно значительно повысить жесткость и прочность в направлении основы и утка без заметного снижения прочности на отрыв в трансверсальном направлении и сопротивляемости сдвигу. Хороший эффект в повышении монолитности и надежности таких структур достигается также за счет модифицирования волокон 34].

[c.12]

Высокомодульнь]е углеродные или борные волокна могут быть расположены в направлении утка и частично в направлении основы. Арматуру, искривленную в направлении основы, изготовляют из стекловолокна. При таком комбинировании разных волокон можно значительно повысить жесткость и прочность в направлении основы и утка без заметного снижения прочности на отрыв в трансверсальном направлении и сопротивляемости сдвигу. Хороший эффект в повышении монолитности и надежности таких структур достигается также за счет модифицирования волокон 34].

[c.12]

Нитевидные кристаллы имеют весьма короткие волокна, при этом соотношения длины и диаметра достаточно высоки. Это очень важно при использовании нитевидных кристаллов ( усов ) в качестве армирующего материала. Усы обладают высокой удельт ной прочностью и жесткостью. Их можно вальцевать, разрезать, обрабатывать без заметного снижения прочностных свойств. Существенным недостатком нового класса армирующих материалов — нитевидных кристаллов — является неприемлемость для них обычной технологии изготовления. Вискеризованные материалы требуют создания новой технологии в целях использования всех потенциальных возможностей вискернзации. Технология переработки материалов с вискери-зированными волокнами изложена в работе [102].

[c.19]

Вискеризованные материалы требуют создания новой технологии в целях использования всех потенциальных возможностей вискернзации. Технология переработки материалов с вискери-зированными волокнами изложена в работе [102].

[c.19]

Феноменологическое исследование механических свойств композиционных материалов может быть проведено двумя путями. Первый основан на рассмотрении армирующего материала как конструкции и учитывает реальную структуру композиции. В этом случае задача состоит в установлении зависимостей между усредненными напряжениями и деформациями. Второй путь основан на рассмотрении армированных материалов как квазноднородных сред и использовании традиционных для механики твердых деформируемых тел средств и методов их описания. Краткая схема аналитического расчета упругих констант композиционного материала методом разложения тензоров жесткости и податливости в ряд по объемным коэффициентам армирования приведена в монографии [60, 83]. Установлено, что при малом содержании арматуры можно ограничиться решением задачи для отдельного волокна, находящегося в бесконечной по объему матрице. Однако такой подход заведомо приводит к грубым погрешностям при расчете упругих характеристик пространственно армированных материалов, объем которых заполнен арматурой на 40—70 %. К тому же следует учесть, что пространственное расположение волокон в этих материалах приводит к росту трудностей при решении задачи теории упругости по определению напряженно-деформированного состояния в многосвязанной области матрица—волокно. Коэффициент армирования при этом входит в расчетные выражения нелинейно, что приводит к очередным трудностям реализации метода разложения упругих констант материала по концентрациям его компонентов.

[c.55]

Однако такой подход заведомо приводит к грубым погрешностям при расчете упругих характеристик пространственно армированных материалов, объем которых заполнен арматурой на 40—70 %. К тому же следует учесть, что пространственное расположение волокон в этих материалах приводит к росту трудностей при решении задачи теории упругости по определению напряженно-деформированного состояния в многосвязанной области матрица—волокно. Коэффициент армирования при этом входит в расчетные выражения нелинейно, что приводит к очередным трудностям реализации метода разложения упругих констант материала по концентрациям его компонентов.

[c.55]

Влияние типа армирующих волокон и схем армирования на формирование свойств. Для изготовления пространственно-армированных углерод-угле-родных композиционных материалов применяют армирующие волокна различных видов (нити, жгуты, стержни и т. д.) с различными физикомеханическими свойствами. Кроме того, армирующие каркасы, имеющие одну и ту же структурную схему, могут быть созданы различными методами (см. с. 168), что оказывает определенное влияние на свойства материала. О влиянии типа волокон на формирование свойств композиционного материала свидетельствуют данные (рис. 6.8), полученные из опытов на изгиб образцов, вырезанных из материала в направлении г [111]. Армирующий каркас был создан прошивкой в направлении 2 пакета, набранного из слоев низкомодульной графитовой ткани. Для прошивки использовали как обычные непропитан-ные углеродные жгуты и нити с различной площадью поперечного сечения, так и предварительно пропитанные и отвержденные (в виде стержней) нити. При изготовлении материалов изменялись только содержание и тип волокон направления z в двух других направлениях параметры армирования сохранялись постоянными.

[c.172]

с. 168), что оказывает определенное влияние на свойства материала. О влиянии типа волокон на формирование свойств композиционного материала свидетельствуют данные (рис. 6.8), полученные из опытов на изгиб образцов, вырезанных из материала в направлении г [111]. Армирующий каркас был создан прошивкой в направлении 2 пакета, набранного из слоев низкомодульной графитовой ткани. Для прошивки использовали как обычные непропитан-ные углеродные жгуты и нити с различной площадью поперечного сечения, так и предварительно пропитанные и отвержденные (в виде стержней) нити. При изготовлении материалов изменялись только содержание и тип волокон направления z в двух других направлениях параметры армирования сохранялись постоянными.

[c.172]

Примером безмоментных оболочек являются сосуды, изготовленные методом намотки. Расчет таких конструкций основан на нитяной модели материала, согласно которой внутреннее давление и силы, приложенные по краям оболочки, воспринимаются армирующими волокнами и вызывают в них только растягивающие напряжения. Такие конструкции и методы их расчета рассмотрены в работах Рида [67], Росато и Грове [6в], Шульца [75]. Современные методы расчета сосудов давления и корпусов двигателей изготовленных методом намотки [24, 42], учитывают изгиб оболочки, вызванный соответствующим характером нагружения, а также несимметрией распределения геометрических параметров или упругих свойств материала по толщине. Изгиб-ные напряжения, предсказываемые в этом случае теорией малых деформаций, могут оказаться значительными. Однако рассматриваемые оболочки обычно деформируются таким образом, что в процессе нагружения остаются безмоментными. На безмоментной теории, предусматривающей большие деформации системы, основан метод определения равновесных форм армированных оболочек. Обзор исследований, посвященных оптимизации безмоментных оболочек из композиционных материалов, приведен в работе Ву [901.

[c.148]

Такие конструкции и методы их расчета рассмотрены в работах Рида [67], Росато и Грове [6в], Шульца [75]. Современные методы расчета сосудов давления и корпусов двигателей изготовленных методом намотки [24, 42], учитывают изгиб оболочки, вызванный соответствующим характером нагружения, а также несимметрией распределения геометрических параметров или упругих свойств материала по толщине. Изгиб-ные напряжения, предсказываемые в этом случае теорией малых деформаций, могут оказаться значительными. Однако рассматриваемые оболочки обычно деформируются таким образом, что в процессе нагружения остаются безмоментными. На безмоментной теории, предусматривающей большие деформации системы, основан метод определения равновесных форм армированных оболочек. Обзор исследований, посвященных оптимизации безмоментных оболочек из композиционных материалов, приведен в работе Ву [901.

[c.148]

Книга посвящена рассмотрению результатов изучения поверхности раздела упрочнитель — полимерная матрица в композиционных материалах волокнистого строения. В ней подробно обсуждаются проблемы, которые были только затронуты в книге Современные композиционные материалы . Среди них такие, как химия поверхности армирующих волокон, природа связи на поверхности раздела, роль различных обработок поверхности волокон (в основном силановыми аппретами) в формировании границы раздела полимер — минеральные волокна, механизм передачи напряжений через поверхность раздела, влияние начальных термических напряжений на механические свойства композитов, стабильность композитов при воздействии влаги.

[c.5]

В ней подробно обсуждаются проблемы, которые были только затронуты в книге Современные композиционные материалы . Среди них такие, как химия поверхности армирующих волокон, природа связи на поверхности раздела, роль различных обработок поверхности волокон (в основном силановыми аппретами) в формировании границы раздела полимер — минеральные волокна, механизм передачи напряжений через поверхность раздела, влияние начальных термических напряжений на механические свойства композитов, стабильность композитов при воздействии влаги.

[c.5]

Электронно-микроскопическим методом при большом увеличении изучались реплики, снятые с поверхности стекловолокон, обработанных силановым аппретом. Было установлено, что оптимальными свойствами обладают однонаправленные композиты, которые армированы стекловолокнами, обработанными 0,1—0,25%-ным раствором силановых аппретов, в то время как для образования мономолекулярного слоя требуется всего лишь 0,02—0,04% силана. На электронной микрофотографии стекловолокна, обработанного о, 1%)-ным водным раствором силана, можно видеть большое количество гидролизованного силана в матрице между волокнами (рис. 2). Промывание стекловолокон горячей водой приводит к разрушению большей части силановых мостиков, не ухудшая свойств композитов, армированных таким стекловолокном. Отсюда следует, что для прочной связи волокна с полимером достаточно наличия на стеклянной поверхнасти мономолекулярного слоя аппрета. На практике обычно используются силаны более высокой концентрации с учетом неоднородного осаждения их на пряди (пучке) волокон. Видимые островки аппрета, осевшего на поверхности стекловолокна, незначительны, что подтверждается результатами электронно-микроскопичеокого исследования реплик. Даже при самом большом увеличении на стекловолокне нельзя обнаружить монослоя аппрета. В работе [47] было показано, что осаждение равномерно деформируемого пластичного слоя силиконового полимера на поверхности раздела зависит от природы силанов.

[c.18]

2). Промывание стекловолокон горячей водой приводит к разрушению большей части силановых мостиков, не ухудшая свойств композитов, армированных таким стекловолокном. Отсюда следует, что для прочной связи волокна с полимером достаточно наличия на стеклянной поверхнасти мономолекулярного слоя аппрета. На практике обычно используются силаны более высокой концентрации с учетом неоднородного осаждения их на пряди (пучке) волокон. Видимые островки аппрета, осевшего на поверхности стекловолокна, незначительны, что подтверждается результатами электронно-микроскопичеокого исследования реплик. Даже при самом большом увеличении на стекловолокне нельзя обнаружить монослоя аппрета. В работе [47] было показано, что осаждение равномерно деформируемого пластичного слоя силиконового полимера на поверхности раздела зависит от природы силанов.

[c.18]

Еще более усложняет изучение проблем, связанных с разрушением, разнообразие материалов арматуры и матрицы, которые позволяют создавать композиты с любыми необходимыми свойствами. Наиболее распространены следующие типы армирующих волокон. Волокна Е- и S-стекля—низкомодульные, умеренно прочные при растяжении и сжатии с большими предельными деформациями. Волокна бора — высокомодульные, высокопрочные при растяжении и сжатии. Углеволокна могут сочетать различные свойства — высокую прочность и низкий модуль упругости или низкую прочность и высокий модуль. Органоволокна (Кевлар-49) — высокомодульные, высокопрочные при растяжении, весьма низкопрочные при сжатии. Волокна FP ) —высокомодульные, высокопрочные при сжатии, довольно низкопрочные при растяжении. В качестве связующего (матрицы) используются, как правило, синтетические смолы (термореактивные и термопластичные), графит и сплавы алюминия.

[c.38]

Наиболее распространены следующие типы армирующих волокон. Волокна Е- и S-стекля—низкомодульные, умеренно прочные при растяжении и сжатии с большими предельными деформациями. Волокна бора — высокомодульные, высокопрочные при растяжении и сжатии. Углеволокна могут сочетать различные свойства — высокую прочность и низкий модуль упругости или низкую прочность и высокий модуль. Органоволокна (Кевлар-49) — высокомодульные, высокопрочные при растяжении, весьма низкопрочные при сжатии. Волокна FP ) —высокомодульные, высокопрочные при сжатии, довольно низкопрочные при растяжении. В качестве связующего (матрицы) используются, как правило, синтетические смолы (термореактивные и термопластичные), графит и сплавы алюминия.

[c.38]

Волокна определяют уровень прочностных свойств композиционных материалов при условии их совместимости с матрицей. Напряжения, возникающие в колгаозиции при нагружении, воспринимаются в основном армирующими волокнами, которые придают композиции прочность и жесткость в направлении ориентации волокон. [c.33]

[c.33]

Волокна бора и карбида кремния применяют в качестве армирующих компонентов композиционных материалов с алюминиевой, магниевой и титановой матрицами. В случае нагрева выше 500° С волокон бора с алюминиевой матрицей (при изготовлении композиции) имеет место химическое взаимодействие с образованием фазы AlBj. Активное взаимодействие приводит к снижению свойств волокна и к падению прочности композиционного материала в целом. Это вызывает необходимость нанесения на борные волокна тонкого слоя покрытия (3—5 мкм). Такими покрытиями, защищающими волокна от взаимодействия с матрицей, являются карбиды кремния и бора, нитриды титана, бора и кремния и др. [c.36]

Свойства волокнистых композиционных материалов, особенно их механические свойства, при одном и том же содержании упроч-нителя, сильно зависят от ориентации волокон в матрице и от угла между направлением действия приложенной нагрузки и ориентацией волокон [77 ]. Примером тому являются приведенные на рис. 80 кривые изменения предела прочности в зависимости от направления приложения нагрузки материала алюминий — 50 об. % борного волокна с тремя схемами укладки армирующих волокон и на рис. 81 кривые изменения модуля упругости и модуля сдвига одноосноармированного материала алюминий — 50 об. % борного волокна [10,30]. Значения предела прочности, модуля упругости и удлинения композиционного материала на основе алюминиевого сплава 6061, упрочненного волокнами бора и борсик, с различными типами укладки волокон, приведены в табл. 44, 45. Представленные на рис. 80, 81 и в табл. 44 и 45 данные свидетельствуют о широких возможностях изменения свойств композиционного материала в зависимости от типа укладки армирующих волокон при одном и том же их общем содержании. Это позволяет с максимальной степенью реализовать прочностные свойства композиционного материала в детали, сконструированной таким образом, что количество и направление укладки волокон учитывают ее напряженное состояние. Приведенные в табл.

80 кривые изменения предела прочности в зависимости от направления приложения нагрузки материала алюминий — 50 об. % борного волокна с тремя схемами укладки армирующих волокон и на рис. 81 кривые изменения модуля упругости и модуля сдвига одноосноармированного материала алюминий — 50 об. % борного волокна [10,30]. Значения предела прочности, модуля упругости и удлинения композиционного материала на основе алюминиевого сплава 6061, упрочненного волокнами бора и борсик, с различными типами укладки волокон, приведены в табл. 44, 45. Представленные на рис. 80, 81 и в табл. 44 и 45 данные свидетельствуют о широких возможностях изменения свойств композиционного материала в зависимости от типа укладки армирующих волокон при одном и том же их общем содержании. Это позволяет с максимальной степенью реализовать прочностные свойства композиционного материала в детали, сконструированной таким образом, что количество и направление укладки волокон учитывают ее напряженное состояние. Приведенные в табл. 45 данные позволяют также получить представление о прочностных свойствах при сжатии композиций алюминий — бор. 206

[c.206]

45 данные позволяют также получить представление о прочностных свойствах при сжатии композиций алюминий — бор. 206

[c.206]

Титановые сплавы обладают максимальной удельной прочностью по сравнению со сплавами на основе других металлов, достигающей 30 км и более. В связи с этим трудно подобрать армирующий материал, который позволил был создать на основе титанового сплава высокоэффективный композиционный материал. Разработка композиционных материалов на основе титановыг сплавов осложняется также довольно высокими технологическими температурами, необходимыми для изготовления этих материалов, приводящими к активному взаимодействию матрицы и упрочни-теля и разупрочнению последнего. Тем не менее работы по созданию композиционных материалов с титановой матрицей проводятся, и главным образом в направлении повышения модуля упругости, а также прочности при высоких температурах титановых сплавов. В качестве упрочнителей применяются металлические проволоки из бериллия и молибдена. Опробуются также волокна из тугоплавких соединений, такие, как окись алюминия и карбид кремния. Механические свойства некоторых композиций с титановой матрицей приведены в табл. 58. Предел прочности и модуль упругости при повышенных температурах композиций с молибденовой проволокой показаны в табл. 59.

[c.215]

Опробуются также волокна из тугоплавких соединений, такие, как окись алюминия и карбид кремния. Механические свойства некоторых композиций с титановой матрицей приведены в табл. 58. Предел прочности и модуль упругости при повышенных температурах композиций с молибденовой проволокой показаны в табл. 59.

[c.215]

Однонаправленные структуры получают укладкой первичного армирующего материала (волокна, нити, жгута, шпона, ленты) в одинаковых направлениях в каждом слое. Примером изделий на основе ОС может служить листовой однонаправленный СВАМ, бондажные кольца, кольцевые шпангоуты, полученные намоткой на оправку элементарного волокна, нити или жгуты, профильные изделия, полученные протяжкой (стержни, уголки, тавры, швеллеры и т. д.). К материалам, имеющим ОС, можно отнести древесину и материалы на основе облагороженной древесины (фанера, древеснослоистый пластик и др.). Отличительной особенностью их является максимальная прочность вдоль направления волокна и минимальная — в перпендикулярном направлении, в котором прочность определяется адгезионными свойствами связующего. [c.7]

[c.7]

В табл. 3 приведены типичные свойства высокомодульных волокон, которыми армируют пластики для низких температур. Kevlar 49 является разновидностью арамидно-го волокна производства Е. I. Du Pont orporation , часто используемого в композитах на органической основе. Это волокно по сравнению со стеклом обладает повышенным модулем упругости при относительно низкой стоимости. Недостатками этих материалов является сравнительно низкая прочность при сжатии, пониженная поперечная прочность и очень большое отрицательное значение коэффициента линейного расширения в продольном направлении. [c.74]

Большой интерес представляют комбинированные наполнители, состоящие из указанных выще наполнителей, взятых в различных соотношениях и позволяющие улучшить комплекс свойств наполненных фторопластов. Износостойкость наполненных фторопластов увеличивается более чем в 500 раз, теплопроводность в 5—10 раз, сопротивление деформации при сжатии в 3—4 раза, твердость на 10% и т. д. При выборе наполнителей необходимо учитывать условия эксплуатации наполненных фторопластов для целей химического машиностроения целесообразно применять графит, стеклопорошок и волокно, ситалл, керамику, асбест для электроизоляционных деталей — слюду, кварцевый порошок, стеклочешуйки, стеклопленку для пар трения, работающих без смазки,— графит, дисульфид молибдена в сочетании с армирующими наполнителями (волокнистыми наполнителями).

[c.181]

д. При выборе наполнителей необходимо учитывать условия эксплуатации наполненных фторопластов для целей химического машиностроения целесообразно применять графит, стеклопорошок и волокно, ситалл, керамику, асбест для электроизоляционных деталей — слюду, кварцевый порошок, стеклочешуйки, стеклопленку для пар трения, работающих без смазки,— графит, дисульфид молибдена в сочетании с армирующими наполнителями (волокнистыми наполнителями).

[c.181]

Описание механических свойств композитных материалов, которые могут обладать весьма высокой прочностью (особенно статической и ударной), можно производить двумя путями. В первом случае композитные материалы рассматриваются как квазиодно-родные (гомогенные), обладающие в случае объемного дисперсного армирования изотропией деформационных и прочностных свойств, а в случае армирования волокнами, плоскими сетками или тканями — определенного типа анизотропией. Обычно применяют модели ортотропного или трансверсально-изотропного тела. При таком подходе речь идет о механических характеристиках, осред-ненных в достаточно больших объемах, содержащих много однотипных армирующих элементов. Другой, несравненно более сложный, но и более информативный путь состоит в раздельном рассмотрении механических свойств каждой фазы с последующим теоретическим прогнозированием свойств всего композита в целом. При этом приходится рассматривать фактически еще одну дополнительную фазу зоны сопряжения основных фаз, например, матрицы с армирующими волокнами. Механизм повреждений, развивающихся на границах фаз, обычно весьма сложен и определяется помимо свойств основных компонентов гетерогенной системы еще рядом дополнительных факторов, таких как адгезия фаз, технологические и температурные местные напряжения, обычно возникающие вблизи границ, наличие дефектов и др. Границы фаз как зоны концентраций напряжений играют особенно важную роль в развитии много- и малоцикловых усталостных повреждений композитов.

[c.37]

При таком подходе речь идет о механических характеристиках, осред-ненных в достаточно больших объемах, содержащих много однотипных армирующих элементов. Другой, несравненно более сложный, но и более информативный путь состоит в раздельном рассмотрении механических свойств каждой фазы с последующим теоретическим прогнозированием свойств всего композита в целом. При этом приходится рассматривать фактически еще одну дополнительную фазу зоны сопряжения основных фаз, например, матрицы с армирующими волокнами. Механизм повреждений, развивающихся на границах фаз, обычно весьма сложен и определяется помимо свойств основных компонентов гетерогенной системы еще рядом дополнительных факторов, таких как адгезия фаз, технологические и температурные местные напряжения, обычно возникающие вблизи границ, наличие дефектов и др. Границы фаз как зоны концентраций напряжений играют особенно важную роль в развитии много- и малоцикловых усталостных повреждений композитов.

[c.37]

Рассмотрим материал, обладающий анизотропией прочности, которая в большинстве случаев сочетается с анизотропией деформационных свойств материала. Допустим, что материал составлен из матрицы, армированной перекрестными взаимно перпендикулярными волокнами. Отнесем систему армирующих волокон к осям XYZ так, что сопротивление растяжению или сжатию элемента материала с гранями, параллельными координатным плоскостям, будет в направлении одной из осей, например ОХ, наибольшим (вследствие наибольшей плотности расположения волокон), в направлении оси 0Y — ниже (вследствие меньшей плотности), а по оси 0Z, где может совсем не быть арматуры, — наименьшим. Анизотропия такого типа называется ортогональной, а соответствующие композитные материалы, которые встречаются наиболее часто, — ортотропными. Оси XYZ называются главными осями анизотропии, которые в общем случае конечно не совпадают с главными осями напряжений. Сбпротивления сдвигу, т. е. действию касательных напряжений, в главных плоскостях анизотропии XOY, YOZ к ZOX различны, но предельные значения касательных напряжений Oij = Oji не зависят от их направления, что не имеет места в том общем случае, когда оси XYZ не являются главными осями анизотропии.

Допустим, что материал составлен из матрицы, армированной перекрестными взаимно перпендикулярными волокнами. Отнесем систему армирующих волокон к осям XYZ так, что сопротивление растяжению или сжатию элемента материала с гранями, параллельными координатным плоскостям, будет в направлении одной из осей, например ОХ, наибольшим (вследствие наибольшей плотности расположения волокон), в направлении оси 0Y — ниже (вследствие меньшей плотности), а по оси 0Z, где может совсем не быть арматуры, — наименьшим. Анизотропия такого типа называется ортогональной, а соответствующие композитные материалы, которые встречаются наиболее часто, — ортотропными. Оси XYZ называются главными осями анизотропии, которые в общем случае конечно не совпадают с главными осями напряжений. Сбпротивления сдвигу, т. е. действию касательных напряжений, в главных плоскостях анизотропии XOY, YOZ к ZOX различны, но предельные значения касательных напряжений Oij = Oji не зависят от их направления, что не имеет места в том общем случае, когда оси XYZ не являются главными осями анизотропии. Будем считать, что при испытании образцов данного материала в главных плоскостях анизотропии могут создаваться статически определимые и коя-

[c.85]

Будем считать, что при испытании образцов данного материала в главных плоскостях анизотропии могут создаваться статически определимые и коя-

[c.85]

Были исследованы несмазываемые подшипниковые узлы из листовых материалов группы 36 [57]. Установлено, что модуль упругости при сжатии материалов оказывает на изнашивание более существенное влияние, чем содержание и распределение в рабочем слое ПТФЭ. На упругопрочностные свойства рабочего слоя материалов влияет тип армирующего волокна. Наименьшему изнашиванию подвержен материал с армирующими поли-имид-амидными волокнами. Применение полимерных волокон других видов привело к усилению процесса изнашивания по сравнению с изнашиванием материалов, содержащих в качестве армирующего элемента стекловолокна. Износ уменьшался с увеличением модуля упругости при сжатии. [c.50]

Армирующие волокна — — Энциклопедия по машиностроению XXL

Система трех нитей. Композиционные материалы, образованные системой трех нитей, содержат арматуру в трех направлениях выбранных осей координат. Наиболее типичные схемы армирования приведены на рис. 1.4. Схемы, как правило, образованы взаимно ортогональными волокнами (рис. 1.4, а, б), но встречаются и с косоугольным расположением (рис. 1.4, в, г). Армирующие волокна могут быть прямолинейными (рис. 1.4, а), иметь заданную степень искривления волокон в одном (рис. 1.4,в) или двух (рис. 1.4, г) направлениях. Содержание волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения.

[c.13]

Композиционные материалы, образованные системой трех нитей, содержат арматуру в трех направлениях выбранных осей координат. Наиболее типичные схемы армирования приведены на рис. 1.4. Схемы, как правило, образованы взаимно ортогональными волокнами (рис. 1.4, а, б), но встречаются и с косоугольным расположением (рис. 1.4, в, г). Армирующие волокна могут быть прямолинейными (рис. 1.4, а), иметь заданную степень искривления волокон в одном (рис. 1.4,в) или двух (рис. 1.4, г) направлениях. Содержание волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения.

[c.13]

Армирующие волокна слоя, как отмечалось на с. 48, могут иметь случайный или заданный характер искривлений. Случайные отклонения волокон от прямолинейности возникают в результате технологических несовершенств при изготовлении композиционных материалов [22] (см. рис. 3.8). Заданный характер искривлений обу-

[c.60]

рис. 3.8). Заданный характер искривлений обу-

[c.60]

Построение деформационной модели базируется на математическом принципе суперпозиции двух идеализированных ее составляющих упругого армирующего каркаса с приведенной матрицей жесткости и упругопластического изотропного связующего с заданной кривой упрочнения. Допущения, принятые при построении первой составляющей модели, характерны для пространственной стержневой системы в расчете учитывается лишь одноименная с каждым из четырех направлений волокон жесткость. Сеть волокон считается размазанной по всему объему куба, принятого за представительный элемент. Таким образом, при равномерно распределенной плотности энергии деформации находится эквивалентная матрица жесткости однородного материала. Обозначив ее индексом а (армирующие волокна), приведем полную запись для нее в системе главных осей упругой симметрии 123 [c.79]

Если армирующие волокна во всех трех направлениях имеют одинаковые упругие свойства, т. е. гп1 — т, то из (5.59) имеем

[c.136]

е. гп1 — т, то из (5.59) имеем

[c.136]

Армирующие волокна. В процессе создания углеродной матрицы на этапе графитизации углеродные волокна подвержены длительному воздействию режима термообработки, который приводит к некоторым изменениям их кристаллической структуры. Степень изменения последней зависит от свойств волокон [109]. Подтверждением этому служат опыты, проведенные на волокнах Торнел 25 ( = 172 ГПа) и Торнел 40 ( = = 276 ГПа) в инертной атмосфере в течение 10 ч при 2600 °С. В ходе опытов обнаружено существенное повышение степени графитизации волокон — изменение среднего размера кристаллита или высоты пакета параллельно кристаллографической оси. Для волокон Торнел 25 размер кристаллита возрос в 2 раза, а для Торнел 40 в 1,5 раза. Для низкомодульных волокон повышение степени графитизации при длительном воздействии высоких температур было подтверждено повторными опытами. Волокна с более высоким модулем упругости (Торнел 50), выдержанные в течение 24 ч при температуре 2750 С, не проявили явных изменений в структуре. [c.181]

[c.181]

Кинетика разрушения модельных композиций с модифицированными армирующими волокнами/В. Р. Регель, [c.219]

В качестве одного из экспериментов, при помощи которых определяют вид функции S k), рассмотрим испытание на сдвиг прямоугольной пластины, ограниченной плоскостями X = О, X = L и У = 0, Y = D, верхняя и нижняя поверхности которой У = О, Z) соприкасаются с абсолютно жесткими плитами. Армирующие волокна первоначально параллельны оси X. Верхняя плита смещается параллельно направлению оси X, в то время как нижняя остается неподвижной. Боковые стороны X = О п X = L свободны от напряжений. [c.309]

Конструкция кабины и головного модуля высокоскоростного поезда описана Центром развития железнодорожного транспорта [10]. Кабина изготовляется Отделом пластиков Британского центра развития железнодорожного транспорта в Дерби. Обе оболочки кабины изготовлены из трехслойного пластика с крученым армирующим волокном. Внутренняя и наружная стенки изготовляются в одних и тех же формах при по.лучении наружной стенки в форму вставляется 10-сантиметровый вкладыш, а при получении внутренней — вкладыш удаляется. Пространство между двумя стенками заполняется пеной, образуя монококовую конструкцию. Стены выполнены как одно целое с полом, а каркас машинного отделения смонтирован снаружи кабины. Такой метод конструирования позволяет достичь экономии массы приблизительно 30% по сравнению с традиционным конструированием кабин. Большое значение имеет то обстоятельство, что все внутренние поверхности кабины гладкие, так как трубопроводы, кабели и воздуховоды заключены внутри слоистой панели.

[c.186]

Внутренняя и наружная стенки изготовляются в одних и тех же формах при по.лучении наружной стенки в форму вставляется 10-сантиметровый вкладыш, а при получении внутренней — вкладыш удаляется. Пространство между двумя стенками заполняется пеной, образуя монококовую конструкцию. Стены выполнены как одно целое с полом, а каркас машинного отделения смонтирован снаружи кабины. Такой метод конструирования позволяет достичь экономии массы приблизительно 30% по сравнению с традиционным конструированием кабин. Большое значение имеет то обстоятельство, что все внутренние поверхности кабины гладкие, так как трубопроводы, кабели и воздуховоды заключены внутри слоистой панели.

[c.186]

В предыдущем обсуждении допускалось, что армирующие волокна в композите обладают четко определенным однозначным разрывным напряжением. Хотя это допущение и может служить хорошим приближением в случае армирования металлами, оно несправедливо для хрупких или любых других волокон, обнаруживающих, как правило, зависимость прочности от длины. В последнем случае прочность композита необходимо оценивать статистическими методами. (Это рассмотрено более детально в гл. 4, написанной Аргоном.)

[c.453]

В последнем случае прочность композита необходимо оценивать статистическими методами. (Это рассмотрено более детально в гл. 4, написанной Аргоном.)

[c.453]

| Рис. 14. Влияние слабых точек в армирующих волокнах на разрушающую нагрузку Р. |

| Рис. 15. Влияние слабых точек в армирующих волокнах на вклад в вязкость разрушения Ц от вытаскивания волокон для тех же условий, что и на рис. 14, и сравнение с теоретическими оценками по уравнениям (36) и (38) [13]. |

Разрушение при сдвиге или при растяжении (сжатии) в направлении, перпендикулярном армирующим волокнам

[c.43]

Эти уравнения позволяют рассчитать через упругие константы компонент модуль упругости композита в направлении, перпендикулярном армирующим волокнам,

[c. 181]

181]

У волокнистых и слоистых композиционных материалов несущим элементом является армирующее волокно, проволока, фольга (фаза—упрочнитель). Армирующие элементы по своей природе имеют высокую прочность, весьма высокий модуль упругости и, как правило, сравнительно низкую плотность. [c.5]

Анализируя характер разрушения композиционных материалов, следует отметить, что последний представляет собой ряд последовательных дискретных этапов, каждый из которых отличается от другого перераспределением напряжений между армирующими волокнами. [c.12]

Распределение напряжений в дискретных волокнах. В том случае, когда армирующие волокна непрерывны, напряжения в них постоянны на всей длине за исключением концевых участков. При малом разбросе частных значений прочности волокон в момент разрушения композиции напряжения почти на всех волокнах достигают их предела прочности. Если же композиция армирована короткими волокнами или усами, то активная роль матрицы состоит в том, чтобы путем пластической деформации передать напряжения волокнам и нагрузить их [45]. [c.13]

[c.13]

Жесткие армирующие волокна воспринимают основные напряжения, возникающие в композиции при нагружении, придавая ей прочность и жесткость в направлении ориентации волокон. Податливая металлическая матрица, заполняющая межволоконное пространство, осуществляет передачу напряжений отдельным волокнам за счет касательных напряжений, действующих вдоль границы раздела волокно—матрица. Для металлической проволоки характерно повышенное удлинение при разрыве (2—5%) по сравнению [c.34]

Как известно, прочность и жаропрочность легированных сплавов, из которых изготовляют армирующие волокна (проволока), выше, чем указанные свойства нелегированных металлов. Свойства применяемых и новых армирующих материалов приведены в табл. 4 и 5. [c.44]

КОМПОЗИЦИОННЫХ материалов и деталей из них. Кроме того, позволяет сочетать в одном полуфабрикате армирующие волокна различного состава, что расширяет спектр свойств конструируемых материалов и изделий из них. [c.46]

[c.46]

Чаще всего нарушение стабильности поверхностей раздела происходит в результате химических реакций между волокном и матрицей, при которых образуются побочные продукты взаимодействия. Поскольку прочность слоя продуктов реакции меньше прочности армирующего волокна, то при нагружении композиционного материала растрескивание этого слоя будет инициировать разрушение волокон и, следовательно, всей композиции. [c.67]

В качестве исходных материалов используют металлические или металлокерамические порошки, образующие матрицу, и армирующие волокна в виде непрерывных или дискретных волокон, либо в виде металлических сеток. Оборудование, применяемое при изготовлении композиционных материалов, как правило, существенно не отличается от оборудования, применяемого в порошковой металлургии. В основном это разного типа вибрационные столы для уплотнения смеси, прессы, печи для спекания и др. [c.150]

При получении волокнистых композиционных материалов с использованием энергии взрыва применяют схему продольного распространения фронта детонации. При этом металл матрицы, заполняющий межволоконное пространство, приходит в соприкосновение с нижним слоем металла и соединяется с ним. Волокна в зоне сварки иногда теряют устойчивость и приобретают волнообразную форму чаще всего это явление наблюдается тогда, когда отношение толщины листа материала матрицы к диаметру армирующего волокна меньше единицы. Образовавшиеся гофры можно удалить путем небольшой подкатки полученного листового композиционного материала. Режимы подкатки (температура, степень обжатия) выбирают в зависимости от состава материала. Э. С. Атрощенко и др. было показано, что при использовании в качестве упрочнителя металлических волокон прокатку можно проводить как в продольном, так и в поперечном относительно волокон направлении со степенями обжатия до 10—15% за один проход.

[c.163]

При этом металл матрицы, заполняющий межволоконное пространство, приходит в соприкосновение с нижним слоем металла и соединяется с ним. Волокна в зоне сварки иногда теряют устойчивость и приобретают волнообразную форму чаще всего это явление наблюдается тогда, когда отношение толщины листа материала матрицы к диаметру армирующего волокна меньше единицы. Образовавшиеся гофры можно удалить путем небольшой подкатки полученного листового композиционного материала. Режимы подкатки (температура, степень обжатия) выбирают в зависимости от состава материала. Э. С. Атрощенко и др. было показано, что при использовании в качестве упрочнителя металлических волокон прокатку можно проводить как в продольном, так и в поперечном относительно волокон направлении со степенями обжатия до 10—15% за один проход.

[c.163]

Пайка боралюминия. Разработано несколько технологических процессов пайки боралюминия. Пайка низкотемпературными припоями производится в температурном интервале, не оказывающем разупрочняющего влияния на армирующие волокна [200]. Паяные соединения, полученные этим методом, способны работать при температурах до 315° С. Было опробовано несколько припоев для низкотемпературной пайки. Припой состава 55% Сс1, 45% Ag рекомендуется для рабочих температур до 90° С он обеспечивает прочность соединения на срез, равную 9 кгс/мм. Припой состава 95% цинка и 5% алюминия рекомендуется для рабочих температур до 315° С, при которых прочность соединения на срез составляет 3 кгс/мм .

[c.191]

Паяные соединения, полученные этим методом, способны работать при температурах до 315° С. Было опробовано несколько припоев для низкотемпературной пайки. Припой состава 55% Сс1, 45% Ag рекомендуется для рабочих температур до 90° С он обеспечивает прочность соединения на срез, равную 9 кгс/мм. Припой состава 95% цинка и 5% алюминия рекомендуется для рабочих температур до 315° С, при которых прочность соединения на срез составляет 3 кгс/мм .

[c.191]

В заключение запишем уравнения закона Гука для ортотроппого материала. В последнее время широкое распространение получили так называемые композитные материалы, состоящие, например, из полимерной основы, армируемой волокнами из высокопрочного материала. Упругие свойства такого композитного материала зависят от плотности насыщения и ориентации в пространстве армирующих волокон. В общем случае такой материал рассматривается как анизотропный. В частном случае, когда армирующие волокна расположены в трех взаимно ортогональных направлениях, упругие свойства будут симметричны относительно трех ортогональных плоскостей. [c.39]

[c.39]

Влияние типа армирующих волокон и схем армирования на формирование свойств. Для изготовления пространственно-армированных углерод-угле-родных композиционных материалов применяют армирующие волокна различных видов (нити, жгуты, стержни и т. д.) с различными физикомеханическими свойствами. Кроме того, армирующие каркасы, имеющие одну и ту же структурную схему, могут быть созданы различными методами (см. с. 168), что оказывает определенное влияние на свойства материала. О влиянии типа волокон на формирование свойств композиционного материала свидетельствуют данные (рис. 6.8), полученные из опытов на изгиб образцов, вырезанных из материала в направлении г [111]. Армирующий каркас был создан прошивкой в направлении 2 пакета, набранного из слоев низкомодульной графитовой ткани. Для прошивки использовали как обычные непропитан-ные углеродные жгуты и нити с различной площадью поперечного сечения, так и предварительно пропитанные и отвержденные (в виде стержней) нити. При изготовлении материалов изменялись только содержание и тип волокон направления z в двух других направлениях параметры армирования сохранялись постоянными.

[c.172]

При изготовлении материалов изменялись только содержание и тип волокон направления z в двух других направлениях параметры армирования сохранялись постоянными.

[c.172]

Примером безмоментных оболочек являются сосуды, изготовленные методом намотки. Расчет таких конструкций основан на нитяной модели материала, согласно которой внутреннее давление и силы, приложенные по краям оболочки, воспринимаются армирующими волокнами и вызывают в них только растягивающие напряжения. Такие конструкции и методы их расчета рассмотрены в работах Рида [67], Росато и Грове [6в], Шульца [75]. Современные методы расчета сосудов давления и корпусов двигателей изготовленных методом намотки [24, 42], учитывают изгиб оболочки, вызванный соответствующим характером нагружения, а также несимметрией распределения геометрических параметров или упругих свойств материала по толщине. Изгиб-ные напряжения, предсказываемые в этом случае теорией малых деформаций, могут оказаться значительными. Однако рассматриваемые оболочки обычно деформируются таким образом, что в процессе нагружения остаются безмоментными. На безмоментной теории, предусматривающей большие деформации системы, основан метод определения равновесных форм армированных оболочек. Обзор исследований, посвященных оптимизации безмоментных оболочек из композиционных материалов, приведен в работе Ву [901.

[c.148]

На безмоментной теории, предусматривающей большие деформации системы, основан метод определения равновесных форм армированных оболочек. Обзор исследований, посвященных оптимизации безмоментных оболочек из композиционных материалов, приведен в работе Ву [901.

[c.148]

Трансверсалъно изотропным называют анизотропный материал, который имеет только одну плоскость, в которой все направления эквивалентны… Название трансверсально изотропный используется для того, чтобы отличать такой материал от изотропного. По-видимому, более подходящим было бы название ионотропный , поскольку оно характеризует материал, имеющий включения (или армирующие волокна) только в одном направлении [93]. Если плоскость изотропии совпадает с координатной плоскостью Х1Х , то матрица коэффициентов жесткости по-прежнему определяется равенством (10), в котором следует произвести следующую замену [c.161]

Армирующие волокна в композиционном материале обычно выбирают из соображений максимальных прочностных и жест-костных характеристик. Основное назначение матрицы — соедн-

[c.197]

Основное назначение матрицы — соедн-

[c.197]

Для деформаций видов (2) и (4) материалы могут быть армированы волокнами, параллельными образующим коаксиальных цилиндров, являющихся главными поверхностями. В случае (3) волокна могут быть или параллельными, или перпендикулярными главным поверхностям, в начальном состоянии представляющим собой параллельные плоскости. Деформации вида (5) остаются контролируемыми для материалов, армированных волокнами, в начальном состоянии параллельными оси вращательной симметрии. Применение этого вида деформаций для получения решений в случае волокнистых и слоистых композитов несколько более подробно рассмотрено в статье Пипкина [23]. [c.351]

В микрофотоупругих экспериментах используются модели с армирующими волокнами материала-натуры, например со стекловолокнами, волокнами бора, сапфировыми усами и т. д. Эти модели точнее имитируют моделируемый композит, поскольку в них сохраняется трехмерное напряженное состояние и воспроизводятся характеристики сцепления между матрицей и волокнами. Были проведены микрофотоупругие опыты, в которых для определения неэффективной длины волокна и исследования вида и путей распространения микроразрушения изучались распределения напряжений и их концентрация вокруг концов волокон, разрывов волокон и нарушений сцепления волокна с матрицей.

[c.520]

Были проведены микрофотоупругие опыты, в которых для определения неэффективной длины волокна и исследования вида и путей распространения микроразрушения изучались распределения напряжений и их концентрация вокруг концов волокон, разрывов волокон и нарушений сцепления волокна с матрицей.

[c.520]

Роллинс [42] впоследствии подтвердил, что усталостное поведение композитов с волокном бора (на примере композита алюминия 6061 с бором) чувствительно к наличию паров воды, и, кроме того, отождествил эту чувствительность со склонностью волокон бора диаметром 0,010 см к продольному расщеплению. Поведение, подобное тому, которое показано на рис. 20, наблюдалось в случае сухой и влажной сред гелия. Введение паров воды в испытательную камеру не оказало никакого заметного эффекта для образцов, которые были армированы волокнами бора диаметром 0,014 см, что согласуется с наблюдающимся предрасположением к продольному расщеплению волокон меньшего, но не большого диаметра [32]. Модуль разрушения волокон бора обоих диаметров не зависел от характера атмосферы это под-

[c. 432]

432]

В оригинале shear-lag model — анализ, рассматривающий перераспределение нагрузок между армирующими волокнами композита посредством касательных напряжений, переводится как сдвиговый анализ , модель сдвигового анализа . — Прим. перев. [c.46]

В работе [11] модель накопления повреждений при растяжении распространена на случай действия касательных напряжений в плоскости слоя. При этом действие нормальных напряжений, перпендикулярных армирующим волокнам слоя, не учитывается. Однако в слоях композита при плоском напряженном состоянии в зависимости от схемы армирования могут возникать все три ко.мпоненты напряжений (нормальные в направлении армирующих волокон, перпендикулярные им и касательные в плоскости слоя). Следовательно, для применения критерия прочности [II] к анализу слоистого композита необходимо учитывать и нормальные напряжения, перпендикулярные направлению армирования. Простые рассуждения показывают, что действие этих напряжений в композите с полимерной матрицей может проявиться в первую очередь в деформировании матрицы, а не волокон. Поскольку подобное предположение справедливо и для касательных напряжений в плоскости, логично ол[c.47]

Поскольку подобное предположение справедливо и для касательных напряжений в плоскости, логично ол[c.47]

Обобщенный полиномиальный критерий прочности для материала с любым видом симметрии можно вывести на основе метода, подробно изложенного в [3]. Рассмотрим два наиболее часто применяемых подхода для описания поверхности прочности композитов полиномиальный критерий, записанный в тензорах напряжений, и критерий наибольших деформаций. Ограничимся случаем ортотроиии, которая характерна для большинства композитов с непрерывными армирующими волокнами. [c.106]

По методу Петита и Ваддоупса в качестве исходной ин формации используются диаграммы деформирования мате риала слоя при растяжении сжатии в направлениях армирования и перпендикулярно армирующим волокнам, диаграммы деформирования при сдвиге и зависимость наиболь-щего коэффициента Пуассона от ei,. [c.151]

Наиболее интересными с практической точки зрения являются исследования, в которых определяются условия увеличения долговечности деталей в результате уменьшения скорости роста усталостных трещин. Увеличение прочностных и пластических характеристик материала (ств, стт, i ), уменьшение размера структурных составляющих, увеличение коэффициента асимметрии цикла нагружения, уменьшение жесткости двухосного напряженного состояния, понижение температуры испытания и наличие вакуума — вот далеко не полный перечень факторов, приводящих к уменьшению скорости роста трещины. Увеличение сопротивления усталости, связанное с затруднением роста трещины, происходит и при упрочнении границ зерен дробной механотермической обработкой, и при взрывном упрочнении, приводящем к замораживанию дислокаций [8]. Торможения развития трещин добиваются также применением композиционных материалов, в которых трещина либо вязнет в мягких слоях, либо не может разрушить более прочные армирующие волокна.

[c.7]

Увеличение прочностных и пластических характеристик материала (ств, стт, i ), уменьшение размера структурных составляющих, увеличение коэффициента асимметрии цикла нагружения, уменьшение жесткости двухосного напряженного состояния, понижение температуры испытания и наличие вакуума — вот далеко не полный перечень факторов, приводящих к уменьшению скорости роста трещины. Увеличение сопротивления усталости, связанное с затруднением роста трещины, происходит и при упрочнении границ зерен дробной механотермической обработкой, и при взрывном упрочнении, приводящем к замораживанию дислокаций [8]. Торможения развития трещин добиваются также применением композиционных материалов, в которых трещина либо вязнет в мягких слоях, либо не может разрушить более прочные армирующие волокна.

[c.7]

К первой группе относятся композиционные материалы, упрочненные дисперсными частицами и хаотически расположенными монокристалличе-скими нитями (так называемыми усами ) (см. рис. 114, I—1). Материалы, получаемые методами порошковой металлургии и состояш ие, например, из частиц карбидов тугоплавких металлов, помеш енных в связующее, образуемое металлами железной группы, иллюстрируются схемой I—2. За рубежом значительное внимание уделяют созданию металлических материалов, например, на медной основе, армированных дискретными отрезками вольфрамовой, молибденовой проволоки (/—3), а также расположенными в металлической основе непрерывными проволоками 1—4) [97 98]. Могут быть изготовлены материалы, имеющие армирующие элементы в виде сеток -— проволочных тканей и сот (/—5). Еще один вид образуют материалы, имеющие непрерывные неориентированные армирующие волокна — типа войлока , в зарубежной практике называемые фелтметалл (/—6).

[c.250]

Материалы, получаемые методами порошковой металлургии и состояш ие, например, из частиц карбидов тугоплавких металлов, помеш енных в связующее, образуемое металлами железной группы, иллюстрируются схемой I—2. За рубежом значительное внимание уделяют созданию металлических материалов, например, на медной основе, армированных дискретными отрезками вольфрамовой, молибденовой проволоки (/—3), а также расположенными в металлической основе непрерывными проволоками 1—4) [97 98]. Могут быть изготовлены материалы, имеющие армирующие элементы в виде сеток -— проволочных тканей и сот (/—5). Еще один вид образуют материалы, имеющие непрерывные неориентированные армирующие волокна — типа войлока , в зарубежной практике называемые фелтметалл (/—6).

[c.250]

Волокна определяют уровень прочностных свойств композиционных материалов при условии их совместимости с матрицей. Напряжения, возникающие в колгаозиции при нагружении, воспринимаются в основном армирующими волокнами, которые придают композиции прочность и жесткость в направлении ориентации волокон. [c.33]

[c.33]

Для повышения высокотемпературной прочности и жаропрочности в армирующие волокна вводят легирующие добавки, повышающие температуру начала ракристаллизации, поскольку последняя приводит к сильному разупрочнению волокон. Зависимость предела прочности от состава проволоки и ее диаметра представлена в табл. 3. [c.44]

В зависимости от модуля упругости наполнителя композиты низкого давления делятся на низко- и высокомодульные. Материалы первого типа армированы волокнами из целлюлозы (хлопок, лен) и стекла. Волокна материалов второго типа—из углерода, бора, корунда, органических арамидов — имеют высокий модуль упругости. В качестве армирующего материала применяют и разнообразные ткани [1]. Терминология, используемая применительно к композитам, приведена в работах [1—4]. [c.72]

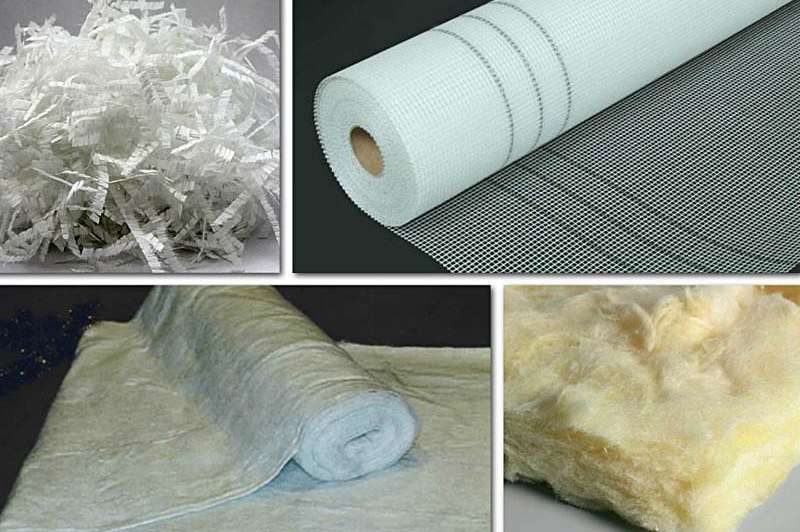

Фибра, волокна для армирования | BAUTECH Полы

|

Полимерное волокно Baumex

Стальные волокна Baumix

Полипропиленовое волокно Baucon

|

ВОЛОКНА ДЛЯ АРМИРОВАНИЯ

Бетон, армированный стальными и полипропиленовыми волокнами, является материалом с повышенной стойкостью, не выкрашивается и обладает высокой прочностью против удара.

|

|

|

|

Полимерные микроволокна BAUMEX® для армирования бетона

читать далее

| |

| 60 |

Стальные армирующие волокна Baumix® 60

читать далее

| |

| 50

|

Стальные армирующие волокна Baumix® 50

читать далее

| |

|

|

Полипропиленовые армирующие волокна Baucon,

читать далее

| |

Теги: полимерные макро волокна, фибра, стальные, полипропиленовые, для армирования бетона, фибра

Волокно армирующее — Справочник химика 21

Волокна, используемые в качестве армирующих наполнителей, должны иметь следующие свойства высокую температуру плавления, малую плотность, высокую прочность во всем интервале рабочих температур, отсутствие токсичности при изготовлении и эксплуатации. [c.69]

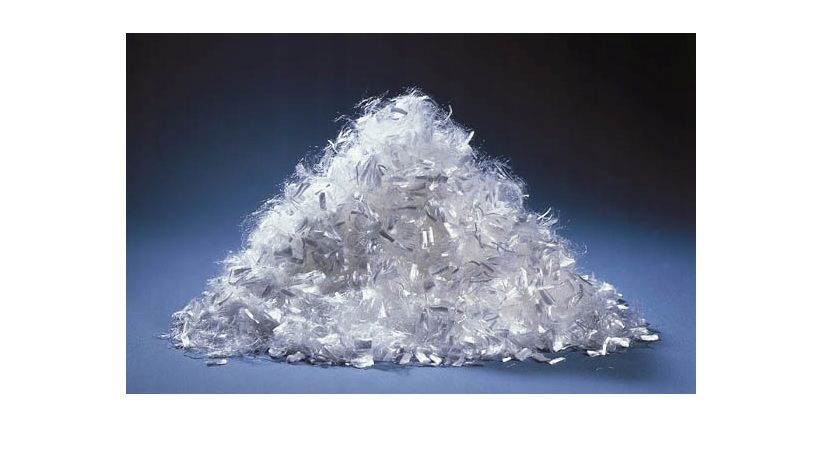

К числу современных пластмасс относятся так называемые армированные пластики. В армированных пластиках в качестве наполнителя используют различные волокна. Волокна в составе пластмассы несут основную механическую нагрузку. Органопластики — пластмассы, в которых связующим являются синтетические смолы, а наполнителем — органические полимерные волокна. Их широко применяют для изготовления деталей и аппаратуры, работающих на растяжение, средств индивидуальной защиты и др. В стеклопластиках армирующим компонентом является стеклянное волокно. Стекловолокно придает стеклопластикам особую прочность. Они в 3—4 раза легче стали, но не уступают ей по прочности, что позволяет с успехом заменять ими как металл, так и дерево. Из стеклопластиков, например, изготовляют трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии. Материал является немагнитным и диэлектриком. В качестве связующих при изготовлении стеклопластиков применяют ненасыщенные полиэфирные и другие смолы. Стеклопластики широко используются в строительстве, судостроении, при изготовлении и ремонте автомобилей и других средств транспорта, быту, при изготовлении спортинвентаря и др.

В армированных пластиках в качестве наполнителя используют различные волокна. Волокна в составе пластмассы несут основную механическую нагрузку. Органопластики — пластмассы, в которых связующим являются синтетические смолы, а наполнителем — органические полимерные волокна. Их широко применяют для изготовления деталей и аппаратуры, работающих на растяжение, средств индивидуальной защиты и др. В стеклопластиках армирующим компонентом является стеклянное волокно. Стекловолокно придает стеклопластикам особую прочность. Они в 3—4 раза легче стали, но не уступают ей по прочности, что позволяет с успехом заменять ими как металл, так и дерево. Из стеклопластиков, например, изготовляют трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии. Материал является немагнитным и диэлектриком. В качестве связующих при изготовлении стеклопластиков применяют ненасыщенные полиэфирные и другие смолы. Стеклопластики широко используются в строительстве, судостроении, при изготовлении и ремонте автомобилей и других средств транспорта, быту, при изготовлении спортинвентаря и др. По сравнению со стеклопластиками углепластики (п.ласт-массы на основе углеродных волокон) хорошо проводят электрический ток, в 1,4 раза легче, прочнее и обладают большей упругостью. Они имеют практически нулевой коэффициент линейного расширения по цвету — черные. Они применяются в элементах космической техники, ракетостроении, авиации, наземном транспорте, при изготовлении спортинвентаря и др. [c.650]

По сравнению со стеклопластиками углепластики (п.ласт-массы на основе углеродных волокон) хорошо проводят электрический ток, в 1,4 раза легче, прочнее и обладают большей упругостью. Они имеют практически нулевой коэффициент линейного расширения по цвету — черные. Они применяются в элементах космической техники, ракетостроении, авиации, наземном транспорте, при изготовлении спортинвентаря и др. [c.650]