Все о цементе: Всё о цементе — полезная информация

- производство цемента, виды, марки цемента, про цемент.

- Что нужно знать о цементе?

- Все о цементе от компании «АЛЬФА-СПК»

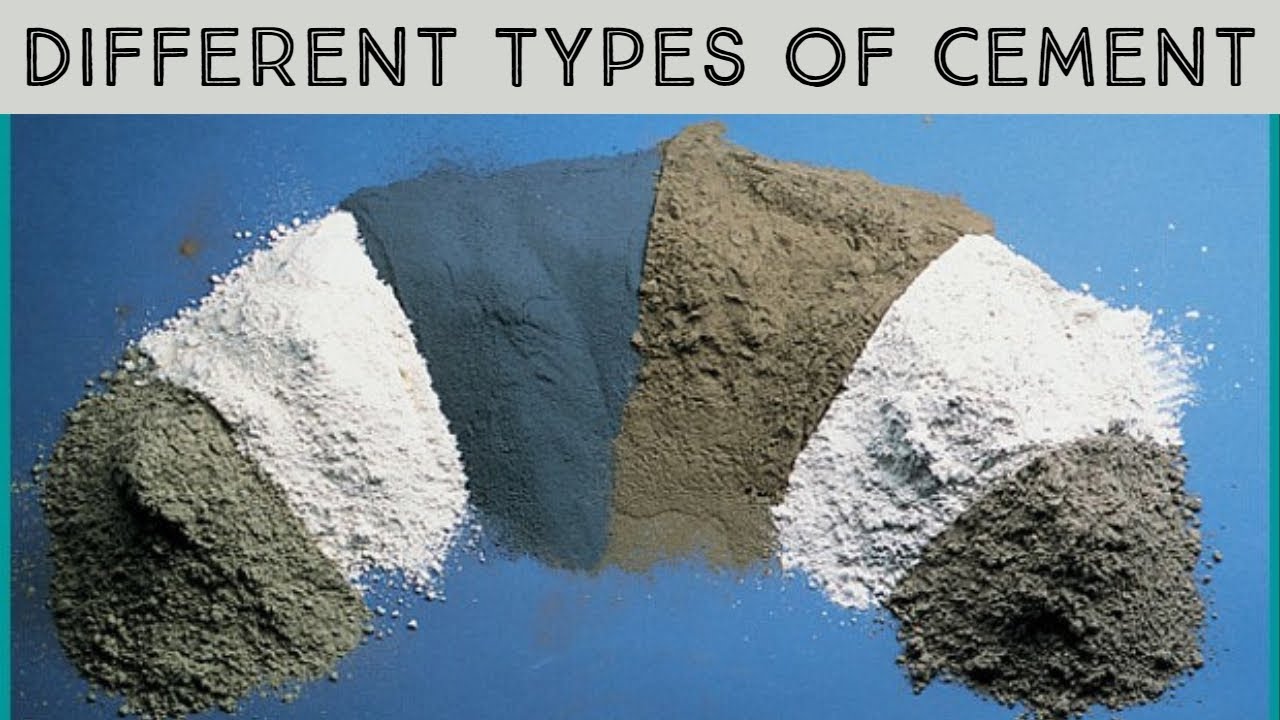

- Виды цемента

- Марки цемента, характеристики и соотношение

- История открытия и производства цемента в России и мире

- Цемент и его разновидности | VseOBurenii.

- Как производится цемент

- Бетон против цемента: в чем разница?

- Все о производстве цемента

- История цемента — CEMEX USA

- ВСЕ, ЧТО ВАМ НУЖНО ЗНАТЬ О ХИМИИ ЦЕМЕНТА С ДРЕВНИХ ВРЕМЕНИ ДО 2019 ГОДА

- Производство цемента — обзор

- Производство цемента | Американское литейное общество

производство цемента, виды, марки цемента, про цемент.

Цемент — один из немногих строительных материалов, без которого невозможно какое-либо строительство. Будь то монолитный небоскрёб из железобетона или деревянная избушка. Ведь только в сказке у избушки бывают куриные ножки. В жизни же — её «фундаментные ножки» из бетона. История создания и изобретение цемента заслуживают отдельного разговора и в рамки нашей рубрики никак не укладываются.

Так всё же из чего изготовлен портландцемент. Какие у него основные характеристики: виды, марки. Давайте, обо всём по чуть-чуть, но по сути. Так сказать — для общей информации. Начнём, пожалуй, с главного — с производства цемента.

Производство цемента

Если особо не вдаваться в подробности и поверхностно посмотреть на процесс, то производство цемента можно представить в виде трёх основных стадий:

- Добыча и обработка сырья.

- Добывается известняк, глина, гипсовый камень.

- Добытый известняк дробят, сушат, измельчают и перемешивают в нужной пропорции с глиной. Примерно 75% известняка и 25% глины. Состав постоянно корректируется, в зависимости от характеристик используемых материалов.

- Таким образом получают шлам (мокрый, сухой или комбинированный метод)

- Добывается известняк, глина, гипсовый камень.

- Обжиг сырьевого состава и получение клинкера — следующий шаг в производстве цемента

- Шлам поступает в специальную печь, где происходит его обжиг при температуре около 1450 градусов.

- При этой температуре шлам спекается (почти как зерна керамзита), превращаясь в так называемый клинкер.

- Клинкер измельчают в специальных жерновах до порошкообразного состояния

- Смешивание компонентов и получение портландцемента.

- В измельчённый клинкер добавляют примерно 5% гипса.

- В зависимости от марки и вида цемента, вводятся минеральные добавки (цифры д0, д5, д20 в маркировке)

Собственно, на этом производство цемента можно считать завершённым. Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу. Собственно об этом можно почитать нашу статью цемент в производстве бетона и ЖБИ

Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу. Собственно об этом можно почитать нашу статью цемент в производстве бетона и ЖБИ

Основные виды цемента

- Белый цемент

Основное использование БЦ — изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. Изначальная декоративность ЖБИ из БЦ позволяет эксплуатировать архитектурный железобетон — без дополнительной окраски и облицовки. ЖБИ из белого цемента — не темнеют, не выгорают, не желтеют от времени. Так же, БЦ используют в штукатурных растворах, для изготовления цветных поверхностей задекорированных под камень и т.д. Для этого, белый цемент смешивают с красящими пигментами.

- Быстротвердеющий цемент

Зачастую, цементы, включающие в свой состав активные минеральные добавки, пользуются более низким спросом, нежели их бездобавочные собратья по цементному цеху.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал. - Расширяющийся цемент

РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку ( кроме ВБЦ и НЦ)

- Водонепроницаемый безусадочный цемент

В основном, применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент

Цемент с введением специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде, Так же, ГЦ используют, чтобы получить товарный бетон с повышенной влагонепроницаемостью и морозостойкостью до F1000

- Глиноземистый цемент

Он же — аллюминатный и бокситный. Основное преимущество — бетоны из такого вяжущего быстрее набирают прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Напрягающий цемент.

Расширяющийся при наборе прочности цемент, предназначенный для создания самонапряженных железобетонных конструкций, в т.ч. с использованием специальных видов арматуры. Растворы на таком вяжущем применяются при изготовлении трещиностойких (безусадочных), водонепроницаемых стыков, при капитальном ремонте и модернизации старых конструкций, увеличении их водонепроницаемости.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью. - Портландцемент

Портландцемент. Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительстве это — портландцемент ПЦ.

- Пуццолановый цемент

Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Что может быть актуально при бетонировании объемных конструкций. А именно: Крупные массивы свежеуложенного бетона вырабатывают большое количество тепла.

Ведь гидратация цемента — всё же экзотермический процесс. Ну вырабатывают и вырабатывают, в чем проблема. А беда в том, что верхние слои бетона отдают тепло быстрее и больше, нежели те, что внутри. Теплопроводность то у бетона маленькая. Вот и получается неравномерность усадки. Одним словом — трескается.

Ведь гидратация цемента — всё же экзотермический процесс. Ну вырабатывают и вырабатывают, в чем проблема. А беда в том, что верхние слои бетона отдают тепло быстрее и больше, нежели те, что внутри. Теплопроводность то у бетона маленькая. Вот и получается неравномерность усадки. Одним словом — трескается. - Сульфатостойкий цемент

СЦ обладает повышенной защитой от разрушающего действия солей (сульфаты натрия, магния). Подробней про цемент сульфатостойкий. Применяется в производстве сульфатостойких бетонных смесей. (гидротехнические сооружения и т.д)

- Тампонажный цемент

ТЦ применяют при тампонировании (заглушке) нефтяных и газовых скважин.

- Шлаковый цемент

ШЦ, получают из молотого доменного шлака, с введением добавок активизаторов: гипса, извести и т.д.

- Цветной цемент

ЦЦ получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ — получение декоративных ЖБИ, не требующих дальнейшей обработки.

Марки цемента

Марочная прочность сродни марке бетона. Цифра марки соответствует устойчивости к осевому сжатию в кгс/кв.см или в МПа.

Как проверить марку цемента:

Определение марки осуществляют таким образом: замешивают раствор из цемента, с составом: 1:3, на стандартном песке, с водоцементным отношением 0.4. Из этого раствора в специальных формах отливаются балочки 4х4х16 см. Далее эти образцы помещают в специальную камеру либо просто накрывают колпаком ( не забыв поставить рядом сосуд с водой, для повышения влажности под колпаком). Выдерживают 24 часа. Затем балочки вынимают из опалубки-формы, и ставят в пропарочную камеру. Пропаривают и у полученных образцов проверяют прочность на изгиб. Используется специальный пресс. Полученные результаты умножают на соответствующие коэффициенты (для каждой марки цемента — они свои) и получают прочность на сжатие.

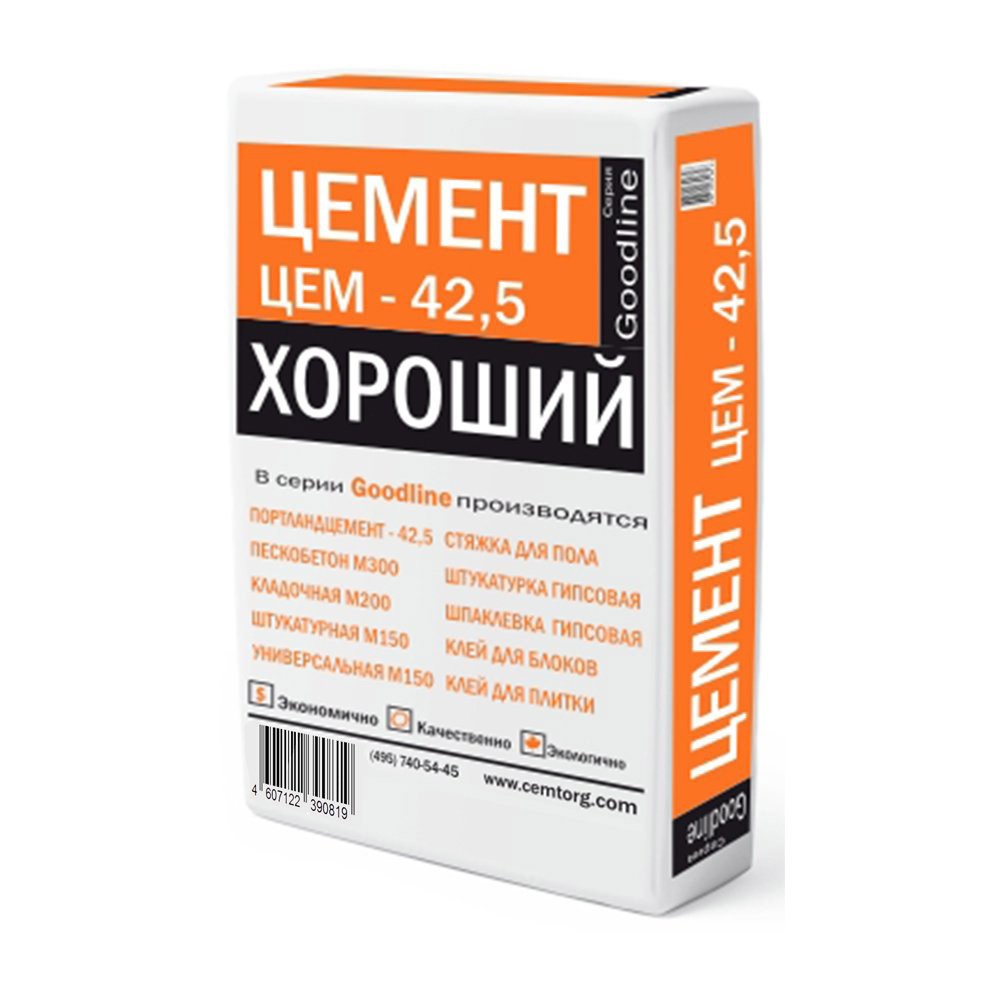

Импортный цемент уже давно маркируется в классах прочности на сжатие. Например: Cem 42. 5 — минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

5 — минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

Маркировка цемента в соответствии с ГОСТ 10178-85

- тип – портландцемент, шлакопортландцемент. Указывается в виде аббревиатуры ПЦ и ШПЦ.

- марка

- наличие или отсутствие мин. добавок : д0, д5, д20 (процентный состав добавок). Например: м400 д20, или цемент м500 д0.

- обозначение быстротвердеющего цемента литерой Б

- пластификация и гидрофобизации цемента. Аббревиатуры ПЛ и ГФ.

- обозначения цемента, изготовленного из клинкера нормированного состава. Литера Н

- обозначения стандарта соответствия .

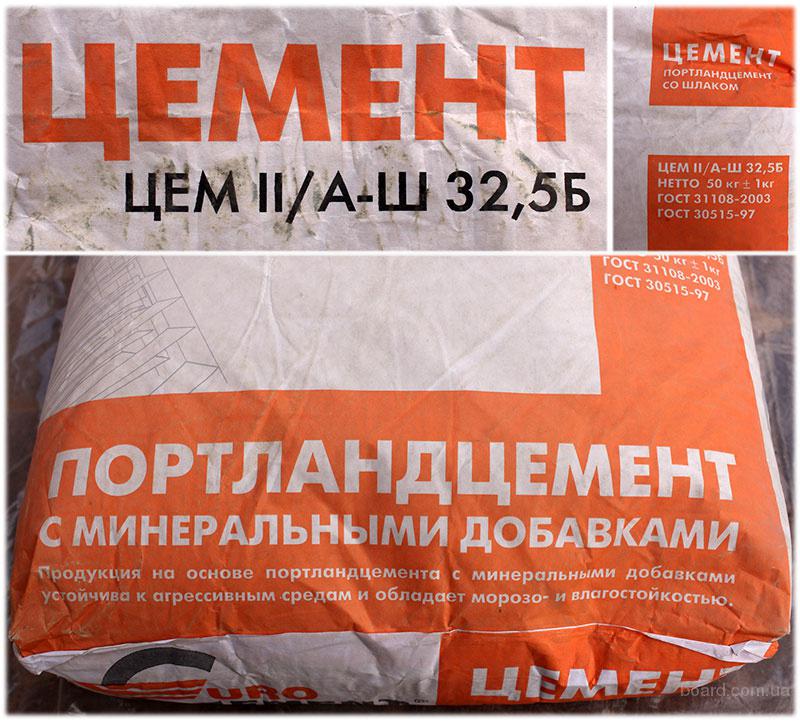

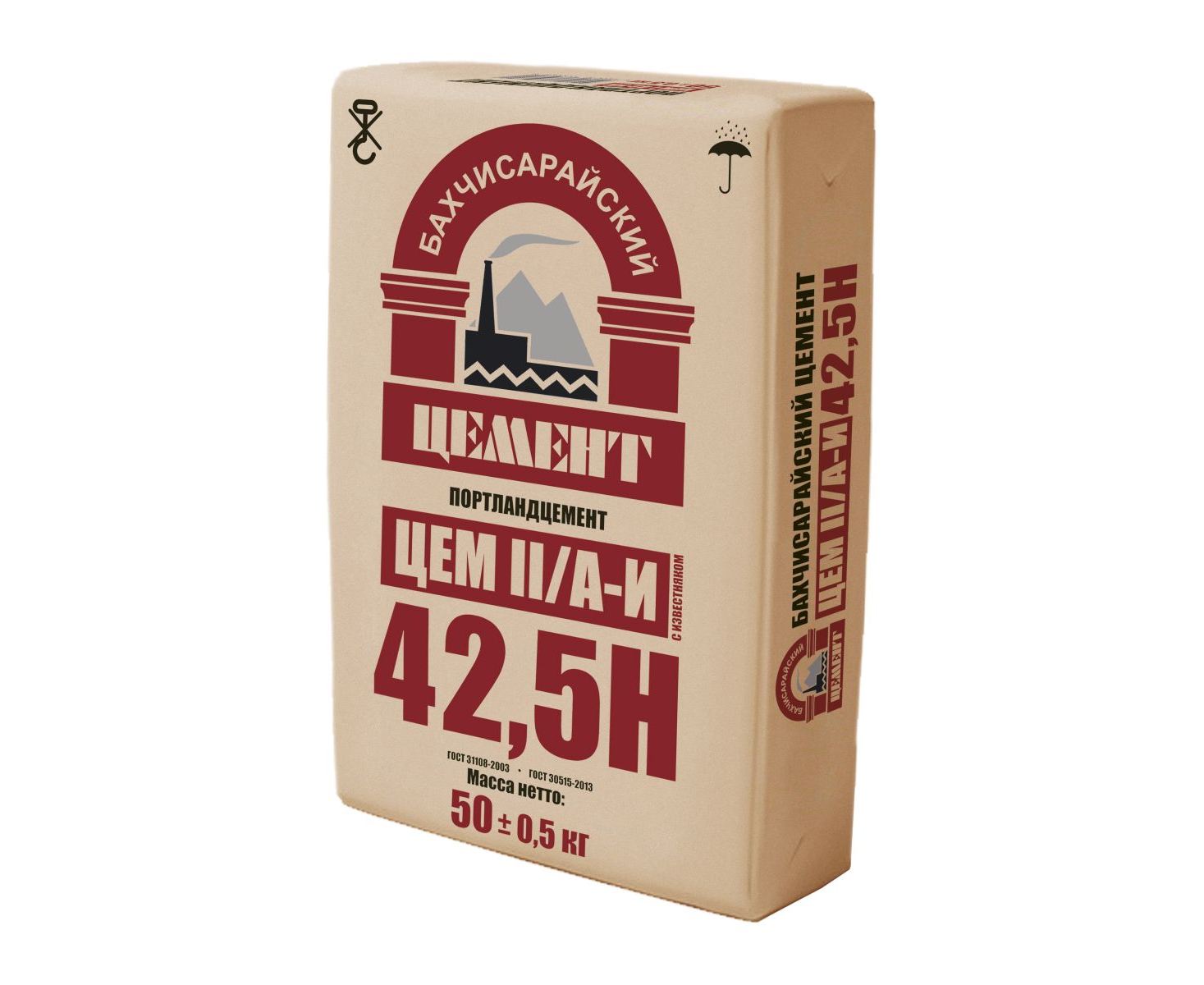

Классификация цемента в соответствии с ГОСТ 31108-2003.

У нас в России тоже постепенно вводятся классы цемента по прочности на сжатие. Пока это касается в основном портландцемента импортного производства. Наши российские цементные заводы не торопятся переходить на классы. Хотя, отдельные цемзаводы уже выпускают цемент, классифицируемый в соответствии с ГОСТ 31108-2003. Официальной датой начала «новой жизни» считается 1 января 2008 года. Именно тогда российским производителям цемента дали добро на новые обозначения. Однако, мало кто торопится это вводить в производство. Ну если только Мордовцемент полностью перешёл на новый ГОСТ. Большинство пока мечется. В общем, когда наконец произойдёт всеобщее «классовое равенство», основные характеристики портландцемента, в соответствии с ГОСТ 31108-2003, будут обозначаться так:

Хотя, отдельные цемзаводы уже выпускают цемент, классифицируемый в соответствии с ГОСТ 31108-2003. Официальной датой начала «новой жизни» считается 1 января 2008 года. Именно тогда российским производителям цемента дали добро на новые обозначения. Однако, мало кто торопится это вводить в производство. Ну если только Мордовцемент полностью перешёл на новый ГОСТ. Большинство пока мечется. В общем, когда наконец произойдёт всеобщее «классовое равенство», основные характеристики портландцемента, в соответствии с ГОСТ 31108-2003, будут обозначаться так:

- цем I — портландцемент

- цем II – портландцемент с мин. добавками

Портландцемент с мин. добавками будет представлен в двух подтипах:

- Подтип А — процентный состав мин добавок 6% — 20%,

- Подтип В — присутствие в составе от 21 до 35% добавок.

Отличие по видам добавки: гранулированный шлак с литерой Ш, пуццолан – с литерой П. По классам прочности: 22,5; 32,5; 42,5 и 52,5, Цифры — обозначают минимальную (гарантированную) прочность цементного камня на сжатие в МПа в возрасте 28 суточного твердения.

Так же, для классов 32.5-52.5 вводятся дополнительные обозначения по прочности в возрасте 2 или 7 суток: литеры :Н нормальнотвердеющий, Б — быстротвердеющий. В виду того, что добавочные портландцементы отличаются более медленными сроками схватывания, что не совсем подходит для темпов современного строительства, цементные заводы выпускают портландцементы марок м400 д20Б и цем 42,5Б, входящие в категорию — быстротвердеющие. Уменьшение сроков набора прочности происходит за счёт применения цементного клинкера специального минералогического состава, либо за счёт более тонкого помола обычного цементного клинкера. Иногда, для ускорения сроков схватывания и твердения применяются специальные добавки для бетона.

Когда эта классификация портландцемента начнёт применяться в полной мере — остаётся только догадываться. Пока мы живём по своему стандарту. Причём, как и при производстве и продаже бетона: ну никак не хотим уходить от марок. Впрочем, это никому не мешает. Если так удобней заказчикам, то производители — не против :-)))

Предлагаем ознакомиться с другими материалами о цементе, размещёнными на нашем сайте.

Что нужно знать о цементе?

Цемент – представляет собой неорганическое искусственное вещество с вязкой структурой. Используется он для производства всевозможных бетонов и других строительных растворов. Реализуется расфасованным в бумажные или полиэтиленовые пакеты и мешки. В зависимости от хранения, срок годности цемента может немного варьировать, но 2 года — это предельный показатель.

По типу минеральной составляющей цементы подразделяются:

- самый применяемый вид цемента — портландцемент, который получают путем измельчения гипса и цементного клинкера, в основе силикаты кальция (белит и алит). Портландцемент имеет несколько подвидов: пластифицированный, гидрофобный, быстротвердеющий, сульфатостойкий и другие;

- цемент глиноземный, получают путем тонкого помола глиноземной предварительно обожженной сырьевой смеси. В ее составе в основном известняк с высоким процентным содержанием алюминия. Глиноземный цемент характеризуется быстрым схватыванием, хорошей морозостойкостью и высокой огнестойкостью;

- магнезиальный цемент Сореля состоит в основном из каустического магнезита и доломита.

Главная его особенность – затворение водными соляными растворами. Цемент Сореля обладает повышенной прочностью, быстро отвердевает, а также отличается хорошей адгезией к древесине. Недостатки – низкая водостойкость и сравнительно высокая коррозийная активность. Такой вид цемента чаще всего применяется при устройстве полов;

Главная его особенность – затворение водными соляными растворами. Цемент Сореля обладает повышенной прочностью, быстро отвердевает, а также отличается хорошей адгезией к древесине. Недостатки – низкая водостойкость и сравнительно высокая коррозийная активность. Такой вид цемента чаще всего применяется при устройстве полов; - смешанные цементы получают путем соединения вышеупомянутых типов стройматериалов с добавлением минеральных компонентов и воздушных вяжущих;

- кислотоупорный цемент на основе гидросиликата натрия. Для приготовления готовой смеси используются растворы специализированного жидкого стекла на водной основе.

Несколько практических советов по хранению цемента

Из-за постоянного роста стоимости цемента и дорогостоящей доставки, часто он закупается заблаговременно большими объемами. И здесь многие сталкиваются с вопросом как хранить цемент. Большинство надеются, что цемент будет в сохранности упаковке в бумажные мешки, поэтому хранят его в местах, которые совершенно для этого не обустроены. А когда наступает момент для его применения, с удивлением обнаруживают в мешках просто слежавшийся камень.

А когда наступает момент для его применения, с удивлением обнаруживают в мешках просто слежавшийся камень.

Чтобы избежать подобных неприятностей, даже если вам все-таки пришлось купить цемент заранее, постарайтесь максимально продлить его срок хранения с использованием подручных средств. Никто, конечно, не станет распаковывать бумажные мешки и пересыпать цемент каждый месяц в новую емкость, но по силам каждому просто завернуть все бумажные мешки и пакеты в полиэтиленовую пленку. Хоть это и достаточно долгий и муторный процесс, сама мысль, что с его помощью вы сбережете свои деньги, должна заставлять вас действовать.

Все о цементе от компании «АЛЬФА-СПК»

Цемент – связующее вещество при производстве бетонного раствора и других строительных смесей.

Многие люди путают понятия цемента и бетона.

Цемент это мелкий серый порошок, применяемый для производства бетона. Он также является компонентом раствора, который каменщики используют при укладке кирпича и камня, так же он входит в состав того цемента, материалы которого используются при строительстве дамб, мощения дорог, укладки водоемов и т. д.

д.

Производство цемента.

Процесс производства цемента начинается в известняковом карьере. Известняк расположенный близко к поверхности, имеет высокое содержание минералов, таких как: окись алюминия, кремний и железо, чем глубже известняк, тем он чище, в нем содержится меньше минералов и больше углекислого кальция. На заводах по производству цемента используют оба типа породы, что бы меняя пропорции, делать разные марки цемента.

Работники бурят отверстие в стене и закладывают в него мощное взрывчатое вещество. Для безопасности они отходят за пределы взрывной зоны, на расстояние более 50 метров. После произведенного взрыва, подъезжают автомобильные погрузчики, которые загружают известняковую породу в грузовые самосвалы, отвозя руду на ближайшей завод по производству цемента.

Прибывшие на завод машины выгружают породу в первичную дробилку, которая разбивает большие куски породы, на более мелкие кусочки. В такой дробилке постоянно разбрызгивается вода, для того, что бы, пыль не поднималась и не оседала и на желоб. Оттуда раздробленные камни по конвейеру поступают во вторичную дробилку. В ней они еще больше дробятся, уменьшаясь в размерах. Камни с высоким и низким содержанием углекислого кальция дробятся отдельно.

В такой дробилке постоянно разбрызгивается вода, для того, что бы, пыль не поднималась и не оседала и на желоб. Оттуда раздробленные камни по конвейеру поступают во вторичную дробилку. В ней они еще больше дробятся, уменьшаясь в размерах. Камни с высоким и низким содержанием углекислого кальция дробятся отдельно.

Далее наступает время перемешивания камней, соотношение которых, зависит от марки производимого цемента. Специальный перегружатель формирует кучки в необходимых пропорциях. Затем погрузчик загружает эту смесь в шлифовальную машину — вальцовую мельницу. В зависимости от минералов уже изначально имеющихся в пере дробленой породе на заводе еще добавляют такие минералы как кремний и железо. Для некоторых марок цемента нужна окись алюминия. Роллер равномерно смешивает и размельчает ингредиенты, образуя сухой порошок из камня, называемы каменной мукой. Далее этот порошок идет в подогреватель. На входе температура порошка 80 градусов Цельсия, за 40 секунд она достигает 800 градусов. Начинается процесс соединения минералов и превращения их в материал, затвердевающий при добавлении воды. В подогревателе имеется мгновенный кольценатор. Примерно через 5 секунд с помощью химической реакции он убирает из порошка 95% двуокиси углерода. Отделяется известь, которая является наиважнейшим элементом цемента. Оттуда порок направляется во вращающуюся печь – огромную цилиндрическую топку. Она установлена под углом, позволяющим порошку перемещаться сверху вниз на расстоянии 49 метров. Печь вращается со скоростью два оборота в минуту, чтобы материал двигался с нужной скоростью. Газовое пламя на дне топки нагревается до огромной температуры – 1700 градусов Цельсия. Когда температура порошка достигает 1500 градусов, он сплавляется в куски размером со стеклянные шарики – они называются клинкерами. При выходе клинкера из обжиговой печи, он охлаждается большими вентиляторами до 60-80 градусов Цельсия. Важно быстро остудить его, чтобы получить качественный цемент. Отсюда клинкер попадает в накопитель.

Начинается процесс соединения минералов и превращения их в материал, затвердевающий при добавлении воды. В подогревателе имеется мгновенный кольценатор. Примерно через 5 секунд с помощью химической реакции он убирает из порошка 95% двуокиси углерода. Отделяется известь, которая является наиважнейшим элементом цемента. Оттуда порок направляется во вращающуюся печь – огромную цилиндрическую топку. Она установлена под углом, позволяющим порошку перемещаться сверху вниз на расстоянии 49 метров. Печь вращается со скоростью два оборота в минуту, чтобы материал двигался с нужной скоростью. Газовое пламя на дне топки нагревается до огромной температуры – 1700 градусов Цельсия. Когда температура порошка достигает 1500 градусов, он сплавляется в куски размером со стеклянные шарики – они называются клинкерами. При выходе клинкера из обжиговой печи, он охлаждается большими вентиляторами до 60-80 градусов Цельсия. Важно быстро остудить его, чтобы получить качественный цемент. Отсюда клинкер попадает в накопитель.

Последняя ступень производства цемента называется окончательным дроблением. В клинкер добавляется немного гипса. Точное количество зависит от марки производимого цемента. Гипс, замедляет время застывания цемента, поэтому до затвердения с ним можно работать около двух часов. Цементные дробилки или шаровые мельницы, называются так из-за находящихся в них металлических шариков. В самых крупных дробилках их около 150 тонн. При вращении дробилки, шары разбивают и измельчают клинкер и гипс до мелкого порошка. После всех произведенных процессов, получается готовый к применению цемент.

Доставка цемента осуществляется при помощи автомобилей-цементовозов (цементовозный прицеп) или железнодорожными платформами (вагон-цистерна) для перевозки цемента. Это позволяет сберечь от внешних воздействий качество и свойства цемента, а так же транспортировать его на большие расстояния.

Цена и стоимость цемента определяется исходя из нескольких составляющих. Во-первых, она зависит от марки или класса цемента, которые обозначают предел прочности на сжатие (простыми словами – прочность при сжатии). Чем выше марка или класс, тем выше прочность готового изделия. Во-вторых, цена так же зависит от сезона – в зимний период цена выше, так как производство цемента более энергозатратно. Так же зимой необходимо повышать морозостойкость цемента путем введения различных добавок, которые, несомненно, повлияют на стоимость продукции. И, в-третьих, цена зависит от конъюнктуры рынка – удаленности завода-производителя, сезонности, специфики региона, уровня его развития и прочих факторов.

Во-первых, она зависит от марки или класса цемента, которые обозначают предел прочности на сжатие (простыми словами – прочность при сжатии). Чем выше марка или класс, тем выше прочность готового изделия. Во-вторых, цена так же зависит от сезона – в зимний период цена выше, так как производство цемента более энергозатратно. Так же зимой необходимо повышать морозостойкость цемента путем введения различных добавок, которые, несомненно, повлияют на стоимость продукции. И, в-третьих, цена зависит от конъюнктуры рынка – удаленности завода-производителя, сезонности, специфики региона, уровня его развития и прочих факторов.

Виды цемента

Цемент –материал, широко используемый в строительстве. В зависимости от его предназначения в каждом конкретном случае оказываются наиболее важными какие-либо его свойства.

Поэтому на рынке существует огромное разнообразие видов цемента, отличающихся теми или иными свойствами.

— Портландцемент и все его виды наиболее широко используются в строительстве.

Разновидностями портландцемента являются шлакопортландцемент и портландцемент с минеральными добавками.

К этой группе также относится тампонажный цемент. Он предназначен для цементирования нефтяных и газовых скважин; выпускается для холодных и горячих скважин.

— Гидрофобный цемент получается в результате измельчения клинкера портландцемента, гипса и гидрофобизирующих добавок.

Благодаря таким добавкам получается цемент, устойчивый к влаге, даже при длительном хранении.

Бетоны, сделанные на гидрофобном цементе, имеют меньшее водопоглощение,

они водонепроницаемы и морозоустойчивы.

— Шлаковый цемент производится из доменных шлаков и специальных добавок, например, извести, ангидрита и других.

В зависимости от вида добавок шлаковый цемент может быть известково-шлаковый, сульфатно-шлаковый.

Наиболее широко шлаковый цемент применяется при производстве автоклавных материалов.

— Быстротвердеющий цемент нашел широкое применение при производстве железобетонных конструкций.

Данный вид цемента характеризуется нарастанием прочности в начальный период твердения.

— К группе пуццолановых цементов относятся все виды цементов, которые в своем составе имеют от 20% активных минеральных добавок.

Пуццолановый цемент производят из портландцементного клинкера, минеральных добавок и гипса.

Хорошо зарекомендовал себя данный вид цементов при строительстве подводных и подземных сооружений.

— Глинозёмистый цемент получают из смеси бокситов и известняков путем ее обжига.

В результате обжига получается тонкий измельченный клинкер, конечным продуктом которого является глиноземистый цемент.

В зависимости от содержания оксида алюминия различают обычный глиноземистый цемент и высокоглинозёмистый цемент.

Данный вид цемента отличается хорошими огнеупорными и прочностными свойствами.

— Сульфатостойкий цемент имеет широкое применение при возведении конструкций, испытывающих воздействие сульфатной среды, например, морской воды.

Поэтому все виды гидротехнических сооружений делают с применением именно сульфатостойкого цемента.

— Группа расширяющихся цементов характеризуется способностью увеличиваться в объёме в процессе твердения.

Расширяющиеся цементы лучше твердеют в условиях влажной среды.

Благодаря высоким характеристикам водонепроницаемости расширяющиеся цементы применяются для заделки стыков сборных конструкций,

гидроизоляции гидротехнических сооружений, производстве напорных труб и т.д.

— Напрягающий цемент — разновидность расширяющегося цемента. Затвердевший напрягающий цемент обладает высокой водонепроницаемостью.

Применяется при производстве напорных труб, возведении тонкостенных конструкций из железобетона.

— Магнезиальный цемент обладает стойкостью к воздействию масел и смазок органических растворителей, щелочей, солей.

Он обладает эластичностью, высокой огнестойкостью, низкими показателями теплопроводности.

В связи с этим магнезиальный цемент целесообразно использовать для устройства бесшовных монолитных полов, изготовления теплоизоляционных изделий, перегородок подоконных плит.

В нашей электронной библиотеке Вы найдете общие материалы и нормативные документы,

которые могут представлять интерес для специалистов, работающих в цементной промышленности.

Марки цемента, характеристики и соотношение

В современной строительной индустрии существует множество видов цемента. Для того чтобы систематизировать их, а также для централизованного контроля качества и общепринятой терминологии обозначений был введен принцип маркировки. Все апробированные марки цемента прописаны ГОСТом. При выборе качественных материалов стоит опираться только на марки, одобренные нормативными документами и обозначенные в ГОСТ30515-97.

Интернет-магазин «ДСМ ТРЕЙД-НН» работает только с качественными производителями, мы предлагаем строительную продукцию, полностью соответствующую требованиям ГОСТ, имеющую соответствующую маркировку, а также отвечающую строгим требованиям к порядку хранения и сроку реализации товаров.

Расшифровка обозначений маркировки

На мешках обозначены все характерные особенности цемента для удобства выбора подходящего вида. Прочность сжатия обозначается в цифровых показателях от М100 до М700. Буква Д в маркировке обозначает «добавки». Если марка цемента для кладки содержит надпись Д20, это означает что в ее состав добавлено 20% примесей, которые придают раствору дополнительные свойства (морозостойкость, теплоизоляцию, огнеупорность, водоотталкивающий эффект и т.д.). Пометка Д0 обозначает, что примесей нет и раствор представляет собой чистый клинкер.

Прочность сжатия обозначается в цифровых показателях от М100 до М700. Буква Д в маркировке обозначает «добавки». Если марка цемента для кладки содержит надпись Д20, это означает что в ее состав добавлено 20% примесей, которые придают раствору дополнительные свойства (морозостойкость, теплоизоляцию, огнеупорность, водоотталкивающий эффект и т.д.). Пометка Д0 обозначает, что примесей нет и раствор представляет собой чистый клинкер.

Для того чтобы понять какие именно добавки использованы в растворе и какими дополнительными функциями они обогатили цемент применяются следующие буквенные обозначения:

— «ПЦ» — портандцемент или силикатный;

— «ШПЦ» — тот же вид только со шлаковыми примесями;

— «Н» — обозначение строгого использования клинкера в соответствии со стандартами;

— «ПЛ» — морозоустойчивый вид с применением пластификаторов;

— «ВРЦ» — водоупорный вид, быстро высыхающий;

— «Б» — быстро затвердевающий вид;

— «БЦ» — облицовочный порошок и другие.

Приведено описание цемент характеристики марок самых распространенных видов. Всего же на рынке в рамках ГОСТ выпускается более 40 разновидностей. Полная и подробная расшифровка всех обозначений маркировки содержится в ГОСТах 30515-97 и 10178-85. Самыми популярными являются марки М400 и М500. Чтобы определиться какой марки цемент вам оптимально подойдет, необходимо знать характер и параметры работ.

Популярные марки цемента

Среди самых распространенных на рынке видов маркировки выделяют:

- М400 Д0. Данный вид хорошо переносит контакт с водой в процессе эксплуатации, используется для бетонных и железобетонных сооружений;

- М400 Д5. Данная марка цемента для фундамента подойдет, в ней используются минеральные добавки, которые делают материал неподверженным к появлению ржавчины;

- М400 Д20. Используется для создания железобетонных конструкций;

- М500 Д0. Все М500 быстрее затвердевают и очень удобны при ремонтных работах. Из М500 Д0 делают цементные конструкции, марка обладает высокой прочностью, а также морозостойкостью и свойством защиты от влаги;

- М500 Д20.

Имеет все функции М500 Д0 плюс повышенную устойчивость к коррозии. Часто используется для шпаклевки, укладки и других ремонтных работах.

Имеет все функции М500 Д0 плюс повышенную устойчивость к коррозии. Часто используется для шпаклевки, укладки и других ремонтных работах.

Безусловно, соотношение марок цемента с их ценовым диапазоном имеет прямую зависимость. Именно поэтому так важно проконсультироваться с экспертами перед покупкой. Консультанты магазина «ДСМ ТРЕЙД-НН» помогут вам сделать оптимальный выбор и сэкономить средства, затраченные на ремонт. Исходя из более чем 11-летнего опыта работы в строительной индустрии, мы можем предложить вам цемент такой марки, которая будет полностью соответствовать поставленным архитектурным и дизайнерским задачам, техническим и климатическим особенностям помещения или улицы, а также индивидуальным потребностям заказчика.

Грамотно подобранные характеристики и соотношение марки цемента – еще не все секреты правильного выбора качественного материала. Также важно обращать внимание на упаковку тары, цемент должен продаваться в трех- или четырехслойных мешках, содержащих полную информацию о продукте и контактные данные производителя. Кроме того, следует проверять дату изготовления, расфасовки и срок хранения смеси (не должен превышать двух месяцев).

Кроме того, следует проверять дату изготовления, расфасовки и срок хранения смеси (не должен превышать двух месяцев).

История открытия и производства цемента в России и мире

Дата публикации: 03.04.2017 09:07

История создания цемента

Цемент – это широко используемый строительный материал, благодаря которому можно возводить строения повышенной прочности при относительной простоте строительных работ. На сегодняшний день он является неотъемлемой часть стройки, но большинство строителей не задумываются о том, как был создан цемент. Давайте обратимся к истории этого популярного строительного материала.

История создания цемента берет свое начало в третьем веке до н.э. Ученые и историки до сих пор не смогли установить точный век появления, поэтому дата условная. Ведь примерно в третьем веке появилось подобие этого материала – вяжущие вещества, схожие по свойствам с цементом, добывались путем обжига и измельчения горных пород. Они отличались от современного собрата слабой водостойкостью, были хрупкими и имели массу других недостатков.

Они отличались от современного собрата слабой водостойкостью, были хрупкими и имели массу других недостатков.

Классический, всем известный цемент известен человечеству с начала 19-го века. Придумал его Е. Челиев, простой строитель, смешавший глину и известь. Его изобретение не было случайным – в то время российская промышленность требовала новых изучений в области создания строительных материалов. Спустя несколько лет Д. Аспинд, английский строитель, придумал обжигать смесь Челиева при большой температуре, затем измельчать ее и смешивать с водой. Этот способ изготовления используется до сих пор как основной.

С тех пор строительная индустрия сильно продвинулась вперед и на данный момент технология создания слегка изменилась, хотя и не отрекается от вековых традиций, а лишь совершенствуется.

Технология производства цемента

Как производят цемент? Из чего производят цемент? Эти и многие другие вопросы интересуют каждого строителя, который хочется стать профессионалом своего дела. Ведь знание основ строительных материалов очень помогает в работе. Современное производство цемента – это трудоемкий и точный процесс, который не терпит ошибок. К основному способу производства цемента можно отнести знаменитую смесь извести и глины, но при этом вместо извести могут добавляться и другие компоненты.

Ведь знание основ строительных материалов очень помогает в работе. Современное производство цемента – это трудоемкий и точный процесс, который не терпит ошибок. К основному способу производства цемента можно отнести знаменитую смесь извести и глины, но при этом вместо извести могут добавляться и другие компоненты.

Основные этапы производства цемента:

l Добыча сырья для производства

Прежде всего требуется найти, доставить и обработать сырье. В качестве сырья зачастую используют глину и известняк, но порой встречаются и другие компоненты. Сначала известняк измельчают и сушат, а затем смешивают с глиной. Пропорции каждого компонента могут варьироваться в зависимости от того, какими характеристиками должен обладать готовый материал.

l Обжиг

Второй шаг – обжиг полученной в первом этапе смеси. Ее кладут в промышленную печь, где обжигают при температуре более 1000 градусов по Цельсию. После обжига она превращается в так называемый клинкер. Его измельчают до порошкового состояния, завершая этап.

После обжига она превращается в так называемый клинкер. Его измельчают до порошкового состояния, завершая этап.

l Смешивание

Третий и заключительный – смешивание всех необходимых составляющих для получения классического порошкового бетона. В клинкер, полученный во втором этапе, добавляется гипс и специальные добавки, придающие вязкость при «мокрой» кладке и прочность при застывании.

Вот и все, цемент готов. Производитель фасует его по мешкам или отправляет навалом.

Объемы производства цемента в России

Объемы производства цемента в России составляют около 60 млн. тонн ежегодно. Каждый год эта цифра варьируется в зависимости от экономической обстановки и прочих факторов, она может как существенно понижаться (что наблюдалось в 2015-2016г.г), так и повышаться.

Читайте интересную статью о сроках хранения цемента

Цемент и его разновидности | VseOBurenii.

com

com

Цемент – минеральное порошкообразное вещество, из которого при смешивании с водой приготовляют вяжущую, быстро затвердевающую скрепляющую массу для строительных работ.

Цемент связан с образованием ионов кальция, определяет влияние на

промывочную жидкость таким же образом, как и известь. Применяется с целью увеличения показателей условной вязкости и предельного напряжения сдвига. При случайном попадании цемента в промывочную жидкость, это приводит к росту показателей фильтрации и толщины глинистой корки.

Очень хорошая статья о применении цемента в строительстве дома своими руками здесь: http://rukivhod.com/?page_id=95

Виды цемента по наличию основного минерала:

– романцемент – преобладание белита, в настоящее время не производится;

— портландцемент – преобладание алита, наиболее широко распространён в строительстве;

– глиноземистый цемент – преобладание алюминатной фазы;

– магнезиальный цемент – на основе магнезита, затворяется водным раствором солей;

– смешанные цементы, получаемые путём смешения вышеприведенных цементов с воздушными вяжущими, минеральными добавками и шлаками, обладающими вяжущими свойствами.

— кислотоупорный цемент — на основе гидросиликата натрия (Na2O·mSiO2·nH2O), сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера. В конце ХХ века количество разновидностей цемента составляло около 30.

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40?40?160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком. Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см? (10—60 МПа).

Цемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто?ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

Также по прочности в настоящее время цемент делится на классы. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Бетон и цементный раствор высокого качества по доступным ценам вы можете заказать в ООО «НБТ»

Как производится цемент

Портландцемент — основной ингредиент бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью строго контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной печи. Этим грубым методом он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементного завода проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой метод. Первый шаг — это добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения до 3 дюймов или меньше.

После добычи порода дробится. Это включает несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты до температуры около 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхнюю часть. На нижнем конце — ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативного топлива или газа при принудительной тяге.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является самым современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Бетон против цемента: в чем разница?

Бетон против цемента: в чем разница?

Люди часто используют термины «цемент», и «бетон», как синонимы.

Что аналогично использованию слов «мука» и «пирог» как синонима.

Это не одно и то же.

Цемент, как и мука, является ингредиентом.

Для изготовления бетона из смеси портландцемента (10-15%) и воды (15-20%) делают пасту. Затем эту пасту смешивают с заполнителями (65-75%) и , такими как песок и гравий или щебень. Когда цемент и вода смешиваются, они затвердевают и связывают заполнители в непроницаемую каменную массу.

Следовательно:

Цемент + Заполнители + Вода = Бетон.

Примечание. Портландцемент — это общий термин, обозначающий тип цемента, который используется почти во всех бетонах.

Именно бетон мы ассоциируем с прочным, долговечным конструкционным строительным материалом, который широко используется в строительстве от мостов до зданий и тротуаров.

И цемент в нем является главным связующим веществом.

Итак, из чего делают цемент?

Как мы знаем, цемент — это основной ингредиент, из которого делают бетон.

Но цемент — это не какой-то природный органический материал — он производится путем химической комбинации 8 основных ингредиентов в процессе производства цемента.

В цементе присутствуют 8 основных ингредиентов:

Известь (оксид кальция или гидроксид кальция) 60-65%, диоксид кремния (диоксид кремния) 17-25%, оксид алюминия (оксид алюминия) 3-8%, магнезия (оксид магния) 1-3%, оксид железа 0,5-6% , Сульфат кальция 0,1-0,5%, Триоксид серы 1-3%, Щелочь 0-1%.

Эти ингредиенты обычно добываются из известняка, глины, мергеля, сланца, мела, песка, бокситов и железной руды.

Как производится цемент?

Мы проведем вас через каждый этап процесса производства цемента — от минералов в земле до цементного порошка, который помогает создавать бетон.

1. Горнодобывающая промышленность на сырье

Сырье, в основном известняк и глина, добывается из карьеров взрывным способом или бурением с использованием тяжелой горной техники.

Сырье перемещается после экстракции, а затем транспортируется к дробилкам через самосвалы.

Дробилки могут работать с кусками карьерной породы размером с масляный барабан.

2. Измельчение

Известняк измельчается в первой дробилке для измельчения породы до максимального размера около 6 дюймов.

Затем его подают во вторую дробилку со смешиванием глин для уменьшения размера частиц до 3 дюймов.

Выгруженная сырьевая смесь (известняк 70%, глины 30%) направляется в бункер сырьевой мельницы для последующего измельчения.

Другое сырье, используемое в производстве цемента, называемое добавками, также хранится в отдельных бункерах.

3. Сушка и измельчение

Сушка и измельчение

Сырьевая смесь и необходимые добавки подаются из бункеров в сырьевую мельницу через воздуходувки для сушки и измельчения.

Сырьевая мельница содержит две камеры — сушильную и помольную.

Горячие газы, поступающие из системы подогревателя / печи, поступают в мельницу и сушат сырьевые материалы перед тем, как попасть в следующую камеру, которая является камерой измельчения.

Помольная камера содержит определенное количество шарового заряда различных размеров от 30 мм до 90 мм, которые используются для измельчения материала.

Затем он подается в сепаратор, который отделяет мелкий и крупный продукт. Последний, называемый браком, отправляется на вход мельницы для переточки.

Затем горячий газ и мелкие частицы попадают в многоступенчатый «циклон».Это необходимо для отделения мелкодисперсных материалов от газов.

Полученная сырая мука, состоящая только из очень тонких сырьевых материалов, подается в бетонный силос.

Оттуда сырьевая мука, извлеченная из силоса, теперь называемая питанием для печи, подается в верхнюю часть печи предварительного нагревателя для спекания.

4. Спекание

Система печи с подогревателем состоит из многоступенчатого циклонного подогревателя, камеры сгорания, стояка, вращающейся печи и колосникового охладителя.

В подогревателе сырье для печи предварительно нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично кальцинируется в камере сгорания и стояке.

Сырье затем перемещается во вращающуюся печь, где оно перегревается примерно до 1400 ° C с образованием компонентов клинкера посредством процесса, называемого спеканием.

Тепло вырабатывается за счет сжигания топлива во вращающейся печи основной горелки и в камере сгорания с помощью вытяжных вентиляторов подогревателя или вентиляторов внутреннего сгорания печи.Для сжигания часто используют уголь, природный газ, мазут и нефтяной кокс.

Спекание — это процесс, когда химические связи сырьевой муки разрушаются под воздействием тепла, рекомбинируя с образованием новых соединений, которые образуют вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих мелких темно-серых узелков размером от 1 мм до 25 мм.

Он падает на решетчатый охладитель для охлаждения с приблизительно 1350-1450 ° C до приблизительно 120 ° C за счет использования различных охлаждающих вентиляторов.

Часть горячего воздуха, отводимого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Охлажденный клинкер выгружается из холодильника на лотковый конвейер и транспортируется на склад клинкера, готовый к транспортировке на цементные мельницы через вентиляторы внутреннего диаметра цементной мельницы.

5. Помол цемента

На цементных мельницах клинкер смешивают с другими добавками, необходимыми для производства определенного типа цемента. Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Гипс для OPC, известняк для известнякового цемента и шлак для шлакового цемента.

Затем шаровая мельница измельчает корм до мелкого порошка.

Затем мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Последний отправляется на вход мельницы для переточки.

Готовый продукт хранится в бетонных силосах как цемент.

Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.

6. Конечный продукт

Цемент теперь готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Наша технология с бронированным вентилятором обеспечивает сверхнадежную работу в цементных процессах, включая перемещение, перемешивание, нагревание и охлаждение.

Узнайте, как мы можем максимизировать энергоэффективность и контролировать выбросы твердых частиц на вашем цементном заводе — свяжитесь с нами сегодня

Если вам понравилась эта статья, используйте наши новые кнопки социальных сетей, чтобы поделиться ею и оставить комментарий ниже.

Все о производстве цемента

*

Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийского океана TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканского RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократической Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland Острова (Мальвинские) Фарерские острова ФиджиФинляндияМорская Республика Югославия МакедонияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские Южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГуада loupeGuamGuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао Томе и Принсипи Саудовская Аравия abiaSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U. S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

S.) Острова Уоллис и Футуна Западная Сахара Йемен Югославия Замбия Зимбабве

История цемента — CEMEX USA

Знаете ли вы?

- Египтяне использовали цементоподобный материал (содержащий гипс), чтобы построить Великую пирамиду в 2600 году до нашей эры.

- Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент каустик.Он может обжечь кожу и глаза, как кислота.

Данные предоставлены Институтом минеральной информации, © 2002 www.mii.org

История портлендского цемента

Цемент в том виде, в каком мы его знаем, впервые был разработан Джозефом Аспдином, предприимчивым британским каменщиком XIX века, который нагрел смесь измельченного известняка и глины на своей кухонной плите, а затем измельчил смесь в мелкий порошок.

Результатом стал первый в мире гидравлический цемент: затвердевающий при добавлении воды. Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добываемым на острове Портленд у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный строительный материал в мире, заложив основу современной мировой индустрии портландцемента.

Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добываемым на острове Портленд у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный строительный материал в мире, заложив основу современной мировой индустрии портландцемента.

Производственный процесс

Портландцемент — сочетание кальция, кремнезема, алюминия и железа — является основным ингредиентом бетона.

Производство силикатно-кальциевого портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушки или мел, а также сланец, глина, песок или железная руда — добывается в карьере, который обычно находится рядом с заводом-изготовителем. Перед выходом из карьера эти материалы измельчаются двумя комплектами дробилок. Первичный комплект измельчает камень до диаметра около пяти дюймов (125 мм), а вторичный комплект измельчает его до размера всего 3/4 дюйма (19 мм). Затем сырье отправляется на завод-изготовитель, где оно дозируется для создания цементов с определенным химическим составом.

Затем сырье отправляется на завод-изготовитель, где оно дозируется для создания цементов с определенным химическим составом.

Портландцемент

производится двумя способами: мокрым и сухим.

При сухом способе сухое сырье перед измельчением в мелкий порошок, смешанным, затем подается в сушильную печь.

При мокром способе суспензия создается путем добавления воды к правильно дозированным сырьевым материалам перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения регулируется наклоном печи. и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем нагнетается в нижний конец печи, нагревая сырье до 2600–3000 градусов F (1430–1650 градусов C). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) сырье происходит в результате нескольких химических реакций, в результате чего образуется так называемый цементный клинкер: серовато-черные гранулы размером с мрамор.

Раскаленный клинкер выгружается из нижнего конца печи и переносится в охладители различных типов, чтобы снизить их температуру и обеспечить безопасное обращение с ними.Теперь охлажденный клинкер объединяют с гипсом и измельчают в серый порошок, настолько мелкий, что он может проходить через сито с размером ячеек 75 микрон или 200 меш.

Этот тонкий серый порошок — портландцемент.

Типы портландцемента

Гибкость портландцемента проявляется в различных типах, которые производятся с учетом различных физических и химических требований.

Спецификация C-150 Американского общества испытаний и материалов (ASTM) предусматривает восемь отдельных типов портландцемента.

- Тип I — для использования, когда особые свойства, указанные для любого другого типа, не требуются.

- Тип IA — Цемент с воздухововлекающими добавками для тех же целей, что и Тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда требуется умеренная сульфатостойкость.

- Тип IIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип II, где требуется воздухововлечение.

- Тип II (MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная сульфатостойкость.

- Тип II (MH) A — Цемент с воздухововлекающими добавками для тех же целей, что и тип II (MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая ранняя прочность.

- Тип IIIA — Цемент с воздухововлекающими добавками для тех же целей, что и тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда требуется низкая теплота гидратации.

- Тип V — Для использования, когда требуется высокая сульфатостойкость.

Белый портландцемент

Когда по архитектурным соображениям требуется белый или цветной бетон или строительный раствор, портландцемент можно адаптировать для производства белого портландцемента, который является лишь одним из множества доступных типов гидравлического цемента специального назначения.

Белый портландцемент идентичен по составу традиционному продукту серого цвета, за исключением цвета. Это стало возможным в процессе производства благодаря выбору сырья, содержащего лишь незначительное количество оксидов железа и магния, которые придают портландцементу серый цвет.

Гидравлические цементы с добавками

Смешанные гидравлические цементы, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, измельченного и гранулированного доменного шлака, летучей золы, природных пуццоланов и микрокремнезема.Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие ASTM C1157, включают:

- Тип ГУ — смешанный гидравлический цемент общего назначения.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — высокосульфатостойкий цемент.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — цемент с низкой теплотой гидратации.

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими с щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех доступных в мире смешанных цементов наиболее распространены типы IP и IS.В то время как Европа и Азия в настоящее время используют больше цементов с добавками, чем США, экологические и энергетические проблемы, помимо потребительского спроса на цементы с особыми свойствами, могут изменить эту ситуацию.

ВСЕ, ЧТО ВАМ НУЖНО ЗНАТЬ О ХИМИИ ЦЕМЕНТА С ДРЕВНИХ ВРЕМЕНИ ДО 2019 ГОДА

Цементы: — использовались с исторических времен (Пирамиды »3000 г. до н.э .; Колизей). Древние цементы разных типов. Выделяются два основных класса строительных цементов: негидравлический цемент — не схватывается под водой (см. Вставку) и гидравлический цемент .

до н.э .; Колизей). Древние цементы разных типов. Выделяются два основных класса строительных цементов: негидравлический цемент — не схватывается под водой (см. Вставку) и гидравлический цемент .

Негидравлические цементы

были одними из самых распространенных древних цементов. Относительно высокая растворимость портландита (Ca (OH) 2 ) и гипса означает, что они быстро разрушаются во влажной или влажной среде. Ранние римляне хорошо использовали цементы и растворы на основе извести (цемент + песок), утрамбовывая влажные пасты, чтобы сформировать поверхностный слой высокой плотности, который карбонизируется при контакте с воздухом, создавая поверхностную пленку из кальцита с низкой проницаемостью. Это защищало нижележащий Ca (OH) 2 , и образцы римских известковых растворов все еще можно увидеть на стене Адриана.До сравнительно недавнего времени известковые растворы использовались в домашнем строительстве. Сырье (природное) Требуемая температурная обработка. Частичное обезвоживание природного гипса (»200 o C) и прокаливание кальцита (» 850 o C). Гидравлические цементы — более прочные. Продукты гидратации очень нерастворимы — цемент схватывается под водой. Наиболее раннее их систематическое развитие, вероятно, римское — использование известняков, содержащих кремнезем и глинозем, а также использование вулканических земель в качестве добавки к известняку перед кальцинированием.Предшественник современных портландцементов.

Сырье (природное) Требуемая температурная обработка. Частичное обезвоживание природного гипса (»200 o C) и прокаливание кальцита (» 850 o C). Гидравлические цементы — более прочные. Продукты гидратации очень нерастворимы — цемент схватывается под водой. Наиболее раннее их систематическое развитие, вероятно, римское — использование известняков, содержащих кремнезем и глинозем, а также использование вулканических земель в качестве добавки к известняку перед кальцинированием.Предшественник современных портландцементов.

Портландцемент —

запатентован Джозефом Аспдином в середине 1800-х годов. Изготовлен из мелкоизмельченного известняка и мелкодисперсной глины для получения обожженного продукта, содержащего 65-70% CaO, 18-24% SiO 2 , 3-8% Fe 2 O 3 , 3-8% Al 2 O 3 плюс меньшие доли второстепенных оксидов (например, Na 2 O, K 2 O, MgO и т. Д.). Современные заводы позволяют производить гораздо более эффективную переработку и, кроме того, пропорциональное соотношение составов сырьевых смесей для производства цемента, от которого можно ожидать развития ряда характеристик прочности и долговечности.

Д.). Современные заводы позволяют производить гораздо более эффективную переработку и, кроме того, пропорциональное соотношение составов сырьевых смесей для производства цемента, от которого можно ожидать развития ряда характеристик прочности и долговечности.

Эффективное измельчение и смешение сырьевых материалов. Обжиг смесей ( сырьевой смеси ) происходит во вращающейся печи после сушки и обезвоживания в циклонных подогревателях и камерах предварительного обжига . Материалы подвергаются твердотельной реакции и частичному плавлению (клинкеринг) при температурах до 1500, o C (в горячей зоне печи). Цементный клинкер восстанавливается на охлаждающей решетке и отправляется на измельчение и смешивание с гипсом.

Цемент Состав клинкера :

— основные минералы клинкера — алит, белит, алюминат и феррит. Пропорции варьируются в зависимости от состава сырьевой муки и обжига и способствуют определению свойств гидратации и повышения прочности цементного продукта.

Пропорции варьируются в зависимости от состава сырьевой муки и обжига и способствуют определению свойств гидратации и повышения прочности цементного продукта.

Alite — C 3 S, 3CaO.SiO 2 (идеализированный) : Незначительный — Al 2 O 3 , MgO, P 2 O 5 , Fe 2 O 3 , Na 2 O, K 2 O

Белит — C 2 S, 2CaO.SiO 2 (идеализированный) : Незначительный — Al 2 O 3 , MgO, P 2 O 5 , Fe 2 O 3 , Na 2 O, K 2 O

Алюминат — C 3 A, 3CaO.Al 2 O 3 (идеализированный) : Незначительный — Fe 2 O 3 , SiO 2 , MgO, Na 2 O, K 2 O

Феррит — C 4 AF, 4CaO. Al 2 O 3 .Fe 2 O 3 (идеализированный) : Незначительный — SiO 2 , MgO, TiO 2 , Mn 2 O 3 .

Al 2 O 3 .Fe 2 O 3 (идеализированный) : Незначительный — SiO 2 , MgO, TiO 2 , Mn 2 O 3 .

Химия образования клинкера :

— информация о составе сырьевой муки и требуемых условиях печи может быть получена из равновесных фазовых диаграмм . Незначительные компоненты имеют небольшое влияние на равновесие, но приближения могут быть сделаны с использованием диаграммы CaO-Al 2 O 3 -SiO 2 -Fe 2 O 3 , хотя, возможно, предпочтительнее ограничить начальные соображения до фазовые соотношения в системах CaO-SiO 2 и CaO-Al 2 O 3 -SiO 2 .

Системы CaO-SiO 2 и CaO-Al 2 O 3 -SiO 2 являются бинарными и тройными системами соответственно. Трехкомпонентная система показывает температуру и информацию о составе двойной системы (CaO-SiO 2 ), но с третьим компонентом (Al 2 O 3 ), если смотреть сверху. Изогнутые линии представляют собой температурные «долины», как на карте. Информация о составе при фиксированной температуре может быть получена из изотермического разреза .Секция 1500 o C системы CaO-Al 2 O 3 -SiO 2 позволяет в некоторой степени учитывать фазовые равновесия при производстве цемента.

Изогнутые линии представляют собой температурные «долины», как на карте. Информация о составе при фиксированной температуре может быть получена из изотермического разреза .Секция 1500 o C системы CaO-Al 2 O 3 -SiO 2 позволяет в некоторой степени учитывать фазовые равновесия при производстве цемента.

Примерный сыпучий состав сырьевой муки обозначен буквой C, что означает, что C 2 S и C 3 S будут в равновесии с жидкой фазой состава L c (которая содержит CaO, Al 2 O 3 и SiO 2 ). Из этой диаграммы следовало ожидать, что жидкость остынет и кристаллизуется с C 3 A.На практике окончательная фазовая сборка включает C 12 A 7 , фазу, соответствующую диаграмме более низких температур. Это возникает из-за неравновесного эффекта фракционирования ; при охлаждении медленные реакции могут привести к замораживанию высокотемпературных сборок). Конечные свойства цемента сильно зависят от его минерального состава, поэтому состав сырьевой муки и условия обжига регулируются в зависимости от типа производимого цемента (см. Последующие примечания по типу цемента).Производитель цемента представляет состав продукта как оксидный (химический), так и минеральный состав. Последний рассчитывается с использованием Bogue вычисления .

Конечные свойства цемента сильно зависят от его минерального состава, поэтому состав сырьевой муки и условия обжига регулируются в зависимости от типа производимого цемента (см. Последующие примечания по типу цемента).Производитель цемента представляет состав продукта как оксидный (химический), так и минеральный состав. Последний рассчитывается с использованием Bogue вычисления .

HYDRATION

— термин, используемый для описания ряда реакций между цементом и водой с образованием затвердевшего продукта. Частица цементного клинкера представляет собой многофазное твердое вещество с массивными зернами силиката кальция (50-100 мм) в матрице из межузельного алюмината и феррита.Каждый из них вступает в специфические реакции с водой (см. Вставку) с образованием ряда продуктов гидратации, которые перемешиваются и перемешиваются, образуя плотное и прочное твердое вещество. Скорость реакции важна. Реакция C 3 A является самой быстрой и выделяет больше всего тепла (гидратация цемента экзотермична), но только эта фаза вносит небольшой вклад в предельную прочность, хотя она вносит значительный вклад в начальную прочность. Основным фактором долговременной прочности являются силикаты кальция.C 3 S является наиболее реактивным, дает начальную прочность, но C 2 S имеет лучший долгосрочный вклад. Образующийся C-S-H является основной связующей фазой в портландцементах и в количественном отношении является наиболее значимым продуктом гидратации. Ферритные реакции занимают промежуточное положение по скорости между реакциями C 3 S и C 2 S, но имеют важный долгосрочный вклад в прочность и долговечность.

Основным фактором долговременной прочности являются силикаты кальция.C 3 S является наиболее реактивным, дает начальную прочность, но C 2 S имеет лучший долгосрочный вклад. Образующийся C-S-H является основной связующей фазой в портландцементах и в количественном отношении является наиболее значимым продуктом гидратации. Ферритные реакции занимают промежуточное положение по скорости между реакциями C 3 S и C 2 S, но имеют важный долгосрочный вклад в прочность и долговечность.

Свойства продуктов гидратации цемента

Ca (OH) 2 —

кристаллический, изоструктурный с природным минералом портландитом.Растворимость при 25 o C около 1 г / л -1 .

C-S-H

— слабокристаллический продукт переменного состава. Считается, что в основе лежит структура смятого слоя (аналогично искаженной последовательности глины), которая захватывает области пористости — распределение пор по размерам от нм до мм. Упрощенный состав:

Упрощенный состав:

Ca x H 6-2x Si 2 O 7 .zCa (OH) 2 .nH 2 O, где CaO / SiO 2 = (x + z ) / 2 (Glasser и др. , J.Являюсь. Ceram. Soc., , 70, , 481-5, (1987)). Переменное соотношение CaO / SiO 2 (приблизительно от 0,8 до 1,8) и переменное соотношение H 2 O: SiO 2 (см. Фазовую диаграмму CaO-SiO 2 -H 2 O ниже). Переменный состав означает переменные свойства растворимости. Составы растворов выше C-S-H и присутствие других фаз определяют состав C-S-H (см. Лекции), так что цементы, содержащие кремнийсодержащие смешивающие агенты, будут иметь состав C-S-H, совершенно отличный от состава паст OPC.

AF t

— или эттрингит, или трисульфат алюмоферрита (C 6 AS 3 H 32 ). Кристаллический — треугольный. Образует структуру столбчатого типа, состоящую из (Al, Fe) (OH) 6 октаэдров, чередующихся с треугольными группами ребер, разделяющих CaO 8 полиэдров, с которыми они разделяют ионы OH —. Межколоночные области содержат слабосвязанные группы SO 4 2-, которые могут обмениваться.Отвечает за замедление гидратации C 3 A (из-за покрытия C 3 A).

Межколоночные области содержат слабосвязанные группы SO 4 2-, которые могут обмениваться.Отвечает за замедление гидратации C 3 A (из-за покрытия C 3 A).

AF m

— или моносульфат. Кристаллическая слоистая структура получена из структуры Ca (OH) 2 путем упорядоченной замены одного иона Ca 2+ на три на Al 3+ или Fe 3+ . Эти слои чередуются со слоями, содержащими анионы, которые уравновешивают заряд (например, SO 4 2-, OH — и т. Д.) и H 2 O. Состав представляет собой [Ca 2 (Al, Fe) (OH) 6 ] .X. x H 2 O, где X представляет собой межслойный анион.

Hydrogarnet

— номинально C 3 AH 6 , но на практике содержит Fe и Si. Относится к минералу гроссуляр или гранату (Ca 3 Al 2 Si 3 O 12 ), который имеет кубическую структуру. Обычно не является продуктом современной гидратации OPC, хотя присутствует в смешанных цементах и старых портландцементах.

Обычно не является продуктом современной гидратации OPC, хотя присутствует в смешанных цементах и старых портландцементах.

Водная фаза и структура пор

— поровая жидкость проникает в микроструктуру затвердевшего цементного теста через систему пор. Он очень щелочной (pH> 13) из-за быстрого и почти количественного растворения солей Na и K из цементного клинкера. Пористость пасты состоит из взаимосвязанных и изолированных пор, размер пор которых важен для прочности и стабильности размеров цементных изделий.

Типы и стандарты цемента :

устанавливает некоторые ограничения по качеству цементных составов и характеристик.Используются разные типы цемента для удовлетворения различных критериев эффективности. Свойства можно оценить по составу и тонкости. Постарайтесь оценить, какие типы цемента будут быстротвердеющими, низкотемпературными или сульфатостойкими портландцементами.

Смешанные цементы

Использование цементов в бетоне, которые не были смешаны с какой-либо формой реактивной добавки, в будущем станет менее вероятным. В настоящее время существует ряд добавок, которые обычно используются для улучшения свойств бетонов и, в некоторых случаях, приводят к снижению стоимости материалов.В основном это связано с тем, что они являются побочными продуктами производства. Наиболее распространенными из них являются: пылевидная зола-унос (PFA) — продукт сгорания угля; доменный шлак (BFS), от производства чугуна, и; конденсированный микрокремнезем (CSF) из ферросилициевой промышленности. Пригодность таких материалов зависит от их реакционной способности, их стоимости (доступности) и их влияния на свойства получаемого бетона. Все это влияет на внутреннюю химию цементной системы, то есть pH, минеральный баланс, и их обычно более медленная реакция приводит к более длительному времени уравновешивания, поскольку продукты реакции добавки повторно уравновешиваются с продуктами гидратации цемента. Реакционная способность во всех случаях зависит от содержания стекла, размера частиц, состава (природы примесей) и внешних воздействий, таких как температура, влажность и состав увлажняющей жидкости.

В настоящее время существует ряд добавок, которые обычно используются для улучшения свойств бетонов и, в некоторых случаях, приводят к снижению стоимости материалов.В основном это связано с тем, что они являются побочными продуктами производства. Наиболее распространенными из них являются: пылевидная зола-унос (PFA) — продукт сгорания угля; доменный шлак (BFS), от производства чугуна, и; конденсированный микрокремнезем (CSF) из ферросилициевой промышленности. Пригодность таких материалов зависит от их реакционной способности, их стоимости (доступности) и их влияния на свойства получаемого бетона. Все это влияет на внутреннюю химию цементной системы, то есть pH, минеральный баланс, и их обычно более медленная реакция приводит к более длительному времени уравновешивания, поскольку продукты реакции добавки повторно уравновешиваются с продуктами гидратации цемента. Реакционная способность во всех случаях зависит от содержания стекла, размера частиц, состава (природы примесей) и внешних воздействий, таких как температура, влажность и состав увлажняющей жидкости.

Дым кремнезема: кварц , восстановленный в электродуговой печи — при улетучивании и окислении SiO образуется в основном стеклообразный SiO 2 частиц диаметром »100 нм. Материал низкой плотности с 86-95% реактивного SiO 2 .

PFA : образуется в виде пыли в дымовых трубах над топками угольных электростанций.Имеют широко варьируемый состав в зависимости от условий работы печи и источника угля. Размер частиц может быть низким (50% <10 мм) или крупным (50% <40 мм). Частицы обычно имеют сферическую форму (образуются путем быстрого охлаждения из расплава) и могут быть полыми ( ценосфер, ) со сферами внутри или без них ( плеросфер ). Большая стекловидность (85-90%) с мелкими кристаллитами муллита (A 3 S 2 ) и кварца.

BFS : производится в доменной печи чугуна.Флюсы примесные оксиды и сульфиды. Контролируется состав (определяет качество железа). Лучше всего подходит для производства чугуна, когда S (CaO + MgO) / S (SiO 2 + Al 2 O 3 ) максимально. В основном стекловидный (> 95%) и имеет собственное содержание CaO (около 40%).

Лучше всего подходит для производства чугуна, когда S (CaO + MgO) / S (SiO 2 + Al 2 O 3 ) максимально. В основном стекловидный (> 95%) и имеет собственное содержание CaO (около 40%).

Характеристики гидратации Пары кремнезема относительно быстро вступают в реакцию в цементной системе. Пасты требуют более высокого содержания воды, чем пасты без дыма кремнезема, если не добавлен суперпластификатор .Диоксид кремния расходуется в реакции с Ca (OH) 2 и CSH с высоким содержанием извести, что приводит к образованию пасты с более низким (или отсутствующим) Ca (OH) 2 и CSH с низким соотношением CaO: SiO 2 (возможно всего 1,2). Характер процесса реакции CSF-цемент приводит к эффективному заполнению пор и последующему улучшению механических характеристик (пасты с низкой пористостью прочнее, чем пасты с высокой пористостью). Поэтому смеси микрокремнезема и ОРС используются в производстве высокопрочного бетона (HSC) с прочностью на сжатие, обычно превышающей 100 МПа. PFA проявляет то же пуццолановое действие, что и CSF (см. График выше), но обычно имеет гораздо меньшую реактивность из-за более крупного размера частиц. Кроме того, содержание оксида алюминия (около 30%) и железа (около 10%) способствует образованию продуктов, отличных от CSH, но даже в этом случае общие отношения C / S могут быть значительно ниже в смесях PFA -OPC, чем в чистом OPC. . (Обратите внимание, что для всех смешанных цементов характерны градиенты состава.) Другие продукты включают гидрогранат, например C 12 A 3 FS 4 H 16 был обнаружен в ценосфере PFA , обнаруженной в выдержанной пасте (Rogers and Groves, Adv.Cements Research , 1 , 841, (1988)). BFS имеет характеристики гидратации, отличные от CSF и PFA . Имея собственное содержание CaO, он не является пуццоланом как таковой (т.е. он не зависит от внешних источников CaO для его активации — хотя его реакционная способность повышается такими активаторами, как Ca (OH) 2 , Na 2 CO 3 , NaOH и т.