Жидкое стекло как добавка в цементный раствор: Сколько жидкого стекла добавлять в цементный раствор

- Применение жидкого стекла в бетоне

- Гидроизоляционные штукатурки.

- Жидкое стекло для бетонных растворов

- Растворы с химическими добавками и специальные растворы жидкое стекло

- Добавки уплотняющие — Энциклопедия по машиностроению XXL

- Жидкое натриевое стекло

- подготовка сырья и этапы применения

- Переработка отработанного стекла в качестве заполнителя в материалах на основе цемента

- (PDF) Использование отработанного стекла в щелочно-активированном цементном растворе

- Раствор для стеклянных блоков

- ABR®-60 Связующее из жидкого латекса — American Building Restoration Products

- Southcrete ™ 28 Гибкая добавка к строительным растворам (SC28)

- Тонкий раствор премиум-класса для стеклянной плитки

- Применимые стандарты

- Соответствие строительным нормам

- Состав продукта

- Экологические аспекты

- Подходящие типы плитки

- Общая подготовка поверхности

- Движение Совместное размещение

- Меры предосторожности для здоровья

- Ограничения продукта

- Приклеивание к бетонным поверхностям

- Приклеивание к легким цементным и гипсовым поверхностям

- Склеивание с фанерными поверхностями

- Приклеивание к щитам

- Приклеивание к существующему поверхностному материалу

- Приклеивание к клея Cutback

- Пропорции смешивания

- Процедуры смешивания

- Применение продукта

- Отверждение продукта

Применение жидкого стекла в бетоне

Применение жидкого стекла в бетоне

Раствор силиката натрия или калия в воде, который называют жидким или растворимым стеклом, был известен еще средневековым алхимикам, хотя первый завод по его производству построили только в XIX веке. Это вещество обладает очень интересными свойствами и широко применяется в строительной индустрии.

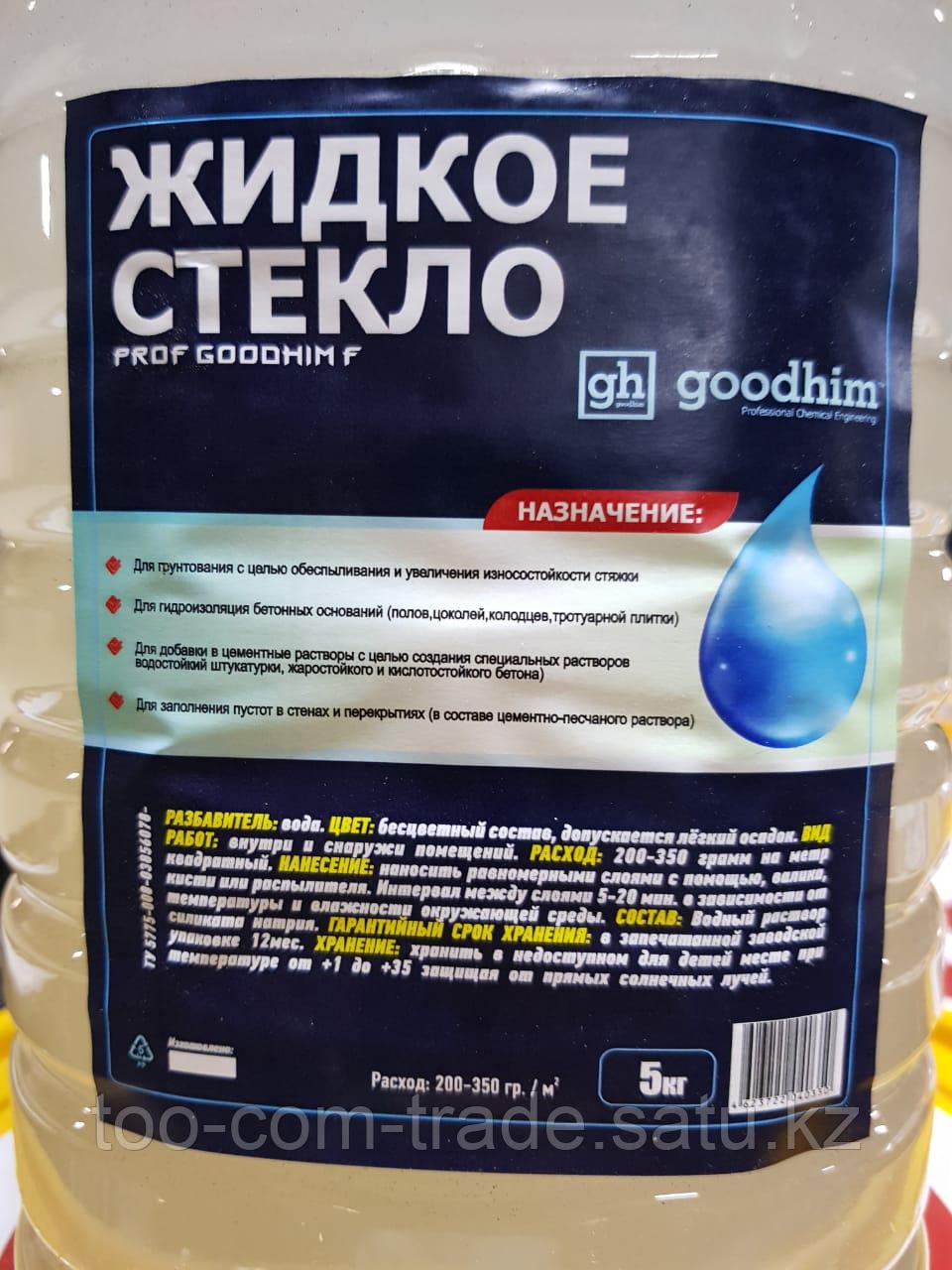

Получают силикат натрия, сплавляя соду и песок или смешивая молотый кремнезем с горячим раствором едкого натра. Готовое жидкое стекло – полупрозрачный вязкий раствор белого или слегка желтоватого цвета, который в продажу поступает в разной фасовке.

Жидкое стекло продается в пластмассовых канистрах

Изменение свойств цементных растворов и бетона при добавлении жидкого стекла

Цементные растворы получают, смешивая песок с цементом и водой в отношениях, которые могут меняться в зависимости от назначения. Если к полученной смеси добавить щебень, получается бетон. Чтобы изменить свойства этих смесей, в раствор вносят добавки. Одна из таких добавок – жидкое стекло – существенно влияет на свойства цементных растворов и бетона.

Одна из таких добавок – жидкое стекло – существенно влияет на свойства цементных растворов и бетона.

Раствор, приготовленный на основе цемента М400, схватывается при температуре 20°С примерно через 2–3 часа, а полностью затвердевает через 24 часа. В дальнейшем уже затвердевший монолит продолжает набирать прочность, которая достигает максимума через 28 дней.

Если в раствор добавлено жидкое стекло, время схватывания сокращается пропорционально количеству этой модифицирующей добавки. Так, при содержании силиката натрия 2% бетон начинает схватываться примерно через час, а если жидкого стекла 5% – через 38 минут. Эта добавка влияет не только на скорость схватывания, но и на процесс затвердевания. Если содержание силиката натрия в смеси 4 и более процентов, то прочность бетона с добавкой после полного затвердевания (28 дней) оказывается примерно на 25% ниже, чем бетона без добавки. Однако при содержании силиката не более 3% прочность монолита возрастает.

Влияние добавки растворимого стекла на сроки схватывания цемента

Влияет добавление растворимого стекла и на поглощение воды бетоном. Бетон без добавки имеет мелкие поры, поэтому при контакте с влажным грунтом отсыревает, постепенно теряет прочность и разрушается. Это разрушение может быть ускорено ростом грибка и наличием кислот в воде. Если в смесь был добавлен силикат натрия, пористость и водопроницаемость готового бетона резко снижается, устойчивость к разрушению кислотами возрастает, а развитие грибка исключается.

Однако не надо думать, что жидкое стекло – идеальная гидроизоляционная добавка для бетона. Силикат натрия – водорастворимое вещество, поэтому при большом количестве воды он вымывается из монолита, после чего бетон разрушается. По этой причине в бетон для фундамента нужно добавлять силикат натрия в количестве не более 3% и тщательно изолировать фундамент другими гидроизоляционными материалами.

Добавление жидкого стекла к раствору влияет также и на жаропрочность получаемого бетона.

Обычный бетон без добавок устойчив к нагреванию до температуры 200°С. Если температура выше, вещества, входящие в его состав, теряют кристаллизационную воду, и бетон рассыпается. При добавлении в состав смеси 29–34% жидкого стекла, устойчивость к нагреванию готового изделия возрастает до 1000–1400°С. Из таких смесей с добавкой других жаростойких компонентов отливают блоки для промышленных печей. Смесь с таким высоким содержанием силиката натрия без дополнительных добавок после застывания выдерживает 900–1000°С. Такой цементный раствор используют для кладки жаростойкого кирпича в топках печей.

Жидкое стекло добавляют в раствор при кладке камина или печи

Особенности применения

Как уже говорилось, цементные смеси с высоким содержанием силиката натрия быстро схватываются и после затвердевания плохо пропускают влагу, но прочность монолита значительно снижается. Такие смеси находят применение для срочного ремонта бетонных фундаментов, которые разрушаются просачивающейся водой. В этом случае цементный раствор, в который добавляют до 50% жидкого стекла, замешивают в небольшом количестве и сразу же заполняют им трещины. Смесь схватывается в течение нескольких минут и устраняет дефект на длительное время. Таким образом можно ремонтировать бетонные, асбоцементные, керамические конструкции и даже чугунные трубы. Эти же смеси применяют для улучшения гидроизоляции бетонных и кирпичных стен, перекрытий и швов между ними.

В этом случае цементный раствор, в который добавляют до 50% жидкого стекла, замешивают в небольшом количестве и сразу же заполняют им трещины. Смесь схватывается в течение нескольких минут и устраняет дефект на длительное время. Таким образом можно ремонтировать бетонные, асбоцементные, керамические конструкции и даже чугунные трубы. Эти же смеси применяют для улучшения гидроизоляции бетонных и кирпичных стен, перекрытий и швов между ними.

Жидкое стекло активно используется для улучшения гидроизоляции

Добавление силиката натрия в бетонный раствор имеет смысл при заливке фундамента в местности с высоким уровнем кислых грунтовых вод. Устойчивость бетона к разрушению при этом значительно возрастает. Заливать фундамент в этом случае нужно с соблюдением двух условий:

- содержание жидкого стекла в растворе не должно превышать 3%;

- фундамент тщательно изолируют другими гидроизоляционными материалами.

Технология применения

Рассчитанное количество жидкого стекла смешивают с водой, которой затем затворяют раствор. Поскольку раствор силиката имеет высокую вязкость, для быстрого перемешивания пользуются дрелью с миксерной насадкой.

Поскольку раствор силиката имеет высокую вязкость, для быстрого перемешивания пользуются дрелью с миксерной насадкой.

Перемешивание раствора дрелью

Растворы с высоким содержанием растворимого силиката (10–50%) готовят в небольшом количестве непосредственно перед использованием. Сначала готовят сухую строительную смесь, а затем струйкой вливают раствор жидкого стекла при постоянном перемешивании. После приготовления смесь сразу используют. Готовить такие смеси в бетономешалке смысла не имеет, а при высокой концентрации силиката натрия это вообще невозможно – смесь схватится еще до окончания перемешивания.

Видео — применение жидкого стекла

Гидроизоляционные штукатурки.

Сайт строителя

Гидроизоляционные растворы. Внутренние поверхности многих специальных сооружений — хранилищ, отстойников, тоннелей и других — оштукатуривают водонепроницаемыми растворами. Это жирные цементные растворы составов (1 : 1)…(1…3), в которые добавляют церезит, растворимое стекло, или алюминат натрия, а также хлорное железо, битумную эмульсию и полимеры.

Внутренние поверхности многих специальных сооружений — хранилищ, отстойников, тоннелей и других — оштукатуривают водонепроницаемыми растворами. Это жирные цементные растворы составов (1 : 1)…(1…3), в которые добавляют церезит, растворимое стекло, или алюминат натрия, а также хлорное железо, битумную эмульсию и полимеры.

Растворы с добавкой церезита — наиболее распространенные. Церезит получают из олеиновой кислоты, аммиака, извести, водного раствора сернокислого аммония. Церезитовым молоком затворяют жирные цементные растворы. Церезит заполняет мелкие поры, увеличивая плотность раствора и тем самым делает его водонепроницаемым.

Недостатком церезитовых растворов является плохая адгезия с ранее нанесенным слоем, они сползают с него и медленно схватываются. Церезитовые растворы используют не позднее чем через час после их приготовления.

Растворы на жидком стекле. Растворы на жидком стекле дают не только водонепроницаемые, но и непроницаемые для нефтепродуктов покрытия. Чтобы приготовить водонепроницаемый раствор, жидкое стекло разводят в воде, и этим составом затворяют сухую цементно-песчаную смесь. Затвердевая, жидкое стекло образует на поверхности штукатурного слоя водонепроницаемую пленку. Однако эта пленка разрушается под действием углекислого газа, содержащегося в воздухе, поэтому накрывку обычно выполняют жирным цементным раствором, поверхность посыпают цементном и заглаживают.

Чтобы приготовить водонепроницаемый раствор, жидкое стекло разводят в воде, и этим составом затворяют сухую цементно-песчаную смесь. Затвердевая, жидкое стекло образует на поверхности штукатурного слоя водонепроницаемую пленку. Однако эта пленка разрушается под действием углекислого газа, содержащегося в воздухе, поэтому накрывку обычно выполняют жирным цементным раствором, поверхность посыпают цементном и заглаживают.

Растворы на жидком стекле схватываются уже через 1-2 минуты после их затворения. Схватывание происходит тем быстрее, чем больше в растворе жидкого стекла. Поэтому приготовлять раствор надо малыми порциями, сразу же их используя. Быстрое схватывание растворов на жидком стекле позволяет заделывать ими трещины, из которых сочится вода.

Растворные смеси с алюминатом натрия. Из растворных смесей с алюминатом натрия также получают водонепроницаемые штукатурки. Однако эти растворы используются реже, чем церезитовые растворы и растворы на жидком стекле, так как они раздражающе действуют на кожу и слизистые оболочки. Растворы с алюминатом натрия применяют для заделки трещин в бетоне, через которые просачивается вода, для устройства водонепроницаемых штукатурок по сырым, невысыхающим поверхностям бетона и каменной кладки, а также для устройства водонепроницаемых цементных стяжек в санузлах.

Растворы с алюминатом натрия применяют для заделки трещин в бетоне, через которые просачивается вода, для устройства водонепроницаемых штукатурок по сырым, невысыхающим поверхностям бетона и каменной кладки, а также для устройства водонепроницаемых цементных стяжек в санузлах.

Для приготовления штукатурных растворов сухую цементно-песчаную смесь состава 1 : (2…3) затворяют 2…3 % -ным раствором алюмината натрия. Эти растворы приготовляют на сульфатостойком портландцементе марки 400. Применять пластифицированные, гидрофобные и пуццолановые портландцементы не рекомендуется.

Работать с растворами, содержащими алюминат натрия, необходимо в специальной одежде, соблюдая правила безопасности. Для оказания доврачебной помощи при ожогах в помещении, где работают с этими растворами, должна быть водопроводная вода и бак с нейтрализующим составом — 1 %-ным раствором уксусной кислоты.

Штукатурные материалы.

Водонепроницаемые штукатурки.

Растворы на водонепроницаемом расширяющемся цементе (ВРЦ) применяют состава 1 : 2,5—3 (цемент : песок) для гидроизоляционных штукатурок в сооруженных, находящихся в условиях любого влажностного режима (резервуары, шлюзы, доки, бассейны, трубопроводы, туннели, фундаменты). Водонепроницаемые штукатурки.

Водонепроницаемые штукатурки.

Жидкое стекло для бетонных растворов

Основным строительным материалом в строительстве считается бетон. но современные требования к зданиям и конструкциям требуют с каждым годом от бетона в частности так и от бетона в составе композита всецело, все более высоких характеристик. И присадки для бетона могут дать такие завышенные требования к бетонным изделиям.

Общие сведения

Бетоны на жидком стекле могут быть легкими (средняя плотность до 2000 кг/м3) и тяжелыми (средняя плотность свыше 2000 кг/м3). Они приготавливаются на основе жидкостекольного связующего, минерального наполнителя и различных заполнителей.

В качестве жидкостекольного вяжущего применяют растворимое стекло, представляющее собой натриевый (Na20×nSi02) или калиевый (K20×nSi02) силикаты, где n = 2,5 — 4 — модуль стекла. Растворимое стекло получают из смеси кварцевого песка с содой (Na2С03) или сульфатом натрия (Na2S04) — для натриевого жидкого стекла, или с поташом (К2С03) — для калиевого.

В стекловаренных печах получают расплавленную стекломассу, которую из печи для быстрого охлаждения выгружают в вагонетки. При этом образуются стекловатые куски, которые принято называть «силикат-глыбой». Растворение силикат-глыбы производят водяным паром в автоклаве при давления 0,5-0,6 МПа и температуре около +150 °С.

Товарное жидкое стекло содержит 50-70 % воды и имеет плотность 1300-1500 кг/м3.

Кроме того, в твердении жидкого стекла принимает участие и углекислота воздуха. Углекислота нейтрализует едкую натриевую или калиевую щелочь, которая образуется в растворе при гидролизе и способствует коагуляции кремнекислоты, а также более быстрому затвердеванию жидкого стекла. При этом происходит выделение и высыхание (довольно медленно) аморфного кремнезема.

Однако глубина проникания углекислоты воздуха сравнительно невелика и положительное ее действие наблюдается только на поверхности. Поэтому для хранения используют обычные пластиковые канистры. Образующаяся стекловидная пленка на поверхности жидкого стекла предотвращает дальнейшее стеклование вглубь консистенции на длительное время.

Образующаяся стекловидная пленка на поверхности жидкого стекла предотвращает дальнейшее стеклование вглубь консистенции на длительное время.

Твердение растворимого стекла существенно ускоряется при повышении температуры, а также при введении веществ, ускоряющих гидролиз и выпадение геля кремниевой кислоты (катализаторов, например, кремнефтористого натрия Na2SiF6).

Натриевое жидкое стекло используют для изготовления кислотоупорных, жароупорных и огнеупорных бетонов, огнезащитных обмазок и силикатизации грунтов. Калиевое жидкое стекло применяют для приготовления силикатных красок, мастик и кислотоупорных растворов и бетонов.

Кислотоупорный цемент

Кислотоупорный цемент изготавливают из тонко измельченных смесей кислотоупорных наполнителей (кварца, кварцита, диабаза, андезита, базальта, шамота, керамзита и др.) и ускорителя твердения жидкого стекла — кремнефтористого натрия. На практике часто применяют совместный помол наполнителя и катализатора. Название «цемент” для таких порошков носит условный характер, т.к. они при затворении водой вяжущими свойствами не обладают. Вяжущим веществом в кислотоупорных цементах является жидкое стекло, на водном растворе которого их и затворяют.

Название «цемент” для таких порошков носит условный характер, т.к. они при затворении водой вяжущими свойствами не обладают. Вяжущим веществом в кислотоупорных цементах является жидкое стекло, на водном растворе которого их и затворяют.

Основное достоинство и принципиальное отличие кислотоупорного цемента от других неорганических вяжущих веществ — его способность сопротивляться действию большинства минеральных и органических кислот (кроме фтористоводородной, кремнефтористоводородной и фосфорной).

Кислотоупорный цемент неводостоек, его нельзя использовать для конструкций, подверженных длительному воздействию воды и пара. Он разрушается от действия едких щелочей и низких температур (ниже -20 °С).

- Для повышения водостойкости в составы вводят 0,5 % льняного масла или 2 % гидрофобизирующей добавки. Полученный таким образом гидрофобизированный цемент называют кислотоупорным водостойким цементом (КВЦ).

- Для повышения кислотостойкости кислотоупорных бетонов рекомендуется обрабатывать их поверхность разбавленной соляной или серной кислотой, раствором хлористого кальция или хлористого магния.

Отечественная промышленность выпускает кислотоупорный кварцевый кремнефтористый цемент, состоящий из смеси тонкомолотого чистого кварцевого песка 15-30 % и кремнефтористого натрия 4-6 % от массы наполнителя. Со следующими характеристиками:

- Схватываются кислотоупорные цементы в пределах 0,3-8 часов.

- Предел прочности при растяжении через 28 суток должен быть не менее 2,0 МПа,

- Кислотостойкость — не ниже 33 %.

- Предел прочности при сжатии стандартом не нормируется, но можно получить бетоны с прочностью при сжатии до 30-40МПа.

Кислотоупорный цемент применяют:

- для изготовления кислотоупорных растворов, бетонов, замазок и мастик;

- изготавливают резервуары, башни, технологические емкости на химических заводах и в травильных цехах;

- Кислотоупорные растворы применяют при футеровке кислотоупорными плитками (керамическими, стеклянными, диабазовыми) железобетонных, бетонных и кирпичных конструкций на предприятиях химической промышленности.

Полимерсиликатные бетоны

Бетон на основе жидкого стекла, обладая рядом положительных свойств, имеет и отрицательные стороны, такие как достаточно высокую пористость (до 18-20 %), низкую прочность и недостаточную водостойкость. Поэтому такие бетоны не могут быть использованы как кислотостойкие материалы для несущих конструкций.

Лучшими показателями обладают полимерсиликатные бетоны (ПСБ) на основе натриевого жидкого стекла и полимерных добавок.

Применяемые добавки к полимерсиликатным бетонам:

- К уплотняющим и диспергирующим добавкам относятся фурановые, фенольные и некоторые другие смолы;

- к водосвязующим — соединения с группами NCO;

- к снижающим усадку — олигоэфиры;

- к замедлителям твердения — сульфанол и кремнийорганические жидкости;

- к кольматирующим — канифоль и сера.

Бетоны на жидком стекле, как уже отмечалось, обладают недостаточно плотной структурой. Улучшить структуру таких материалов удается за счет введения добавок фурановых и фенольных смол. При этом наблюдается дробление частиц жидкого стекла от частиц размером (20-30)-10-7 мкм до более мелких — 3-10-7 мкм. Такая структура сохраняется и после отверждения жидкого стекла. При этом уменьшается не только пористость композитов, но и происходит существенное снижение внутренних напряжений в материалах.

Улучшить структуру таких материалов удается за счет введения добавок фурановых и фенольных смол. При этом наблюдается дробление частиц жидкого стекла от частиц размером (20-30)-10-7 мкм до более мелких — 3-10-7 мкм. Такая структура сохраняется и после отверждения жидкого стекла. При этом уменьшается не только пористость композитов, но и происходит существенное снижение внутренних напряжений в материалах.

Значительно снизить усадку полимерсиликатных бетонов можно за счет введения добавок фурилового спирта или фурфурола. Эти полимеры, обволакивая частицы геля кремниевой кислоты, препятствуют их сближению — агрегации (явление защитного действия гидрозолей), при этом ограничивается сжатие системы и выделение воды из геля, что значительно снижает усадку.

Оптимальной является концентрация этих полимеров в количестве 3-5 % по массе от жидкого стекла. Эта концентрация способствует не полному, а лишь частичному обволакиванию частиц геля Si(OH)4, что приводит к незначительному замедлению процесса агрегации. Кроме того, эти модифицирующие добавки способствуют гидрофобизации и уплотнению композитов.

Кроме того, эти модифицирующие добавки способствуют гидрофобизации и уплотнению композитов.

Кроме того, важным свойством этих двух полимеров и других органических соединений с активными радикалами является способность отверждаться кислотами, что способствует дополнительному уплотнению полимерсиликатных бетонов при действии на них растворов кислот.

Таким образом, добавки фурилового спирта и фурфурола являются комплексными. Под их действием уплотнение композитов происходит по следующим схемам: диспергирование жидкого стекла, обволакивание и защитное действие к кремнегелю, гидрофобизация и полимеризация (поликонденсация) под действием раствора кислот.

Глубина проникания раствора кислот в композиты после длительного воздействия не превышает 3-5 мм. Причем, чем выше концентрация кислоты, тем меньше глубина ее проникновения.

Полимерсиликаты с повышенной кислотостойкостью в зависимости от гранулометрического состава наполнителей и заполнителей могут быть приготовлены в виде мастик, легких растворов или бетонов.

В качестве примера, рассмотрим пропорции жидкого стекла и добавок в полимерсиликатный бетон на натриевом или калиевом жидком стекле, % по массе:

- связующее (жидкое стекло с плотностью 1380-1400 кг/м3) — 13,6%;

- отвердитель (кремнефтористый натрий) — 2,5%;

- наполнитель (мука андезитовая или диабазовая, крупностью до 0,15 мм) — 24,0%;

- мелкий заполнитель (песок с крупностью частиц 1-3 мм) — 44,0%;

- крупный заполнитель (щебень с крупностью частиц 10-20 мм) — 15,9%;

- модификатор (фуриловый спирт или фурфурол) (от массы жидкого стекла) — 3-5 %.

Состав полимерсиликатных бетонов подбирают исходя из условий наименьшего расхода связующего, соблюдения хорошей удобоукладываемости и высокой плотности. Учитывая повышенную вязкость жидкого стекла, для приготовления композитов применяют бетономешалки принудительного действия. Способы формирования изделий такие же, как и для цементных блоков.

Способы формирования изделий такие же, как и для цементных блоков.

Недостатком полимерсиликатных бетонов является небольшая жизнеспособность (быстрая схватываемость и затверждение) — около 45 минут. Допустимое сокращение кремнефтористого натрия приводит к незначительному удлинению жизнеспособности на 10-15 минут.

Твердение полимерсиликатных бетонов при нормальной температуре продолжается 1 месяц. Для ускорения можно применить сухой прогрев при температуре +70-100 °С в течение 8-10 часов.

Влияние добавок на прочность полимерсиликатных композитов ощутимо только в мастичных системах. При оптимальной по прочности концентрации добавок (3 % от массы жидкого стекла) предел прочности при изгибе составил: с добавкой фурфурола — 31,5 МПа, с добавкой фурилового спирта — 24 МПа.

Влияние добавок на более сложные композитные системы проявляется в меньшей степени — прочность на сжатие практически не отличается от бездобавочных бетонов и составляет: для фурфурола — 36 МПа, а для фурилового спирта -31,5 МПа.

Результаты испытания показали достаточно хорошую адгезию полимерсиликатных бетонов к цементному бетону — 2,5-3 МПа. Это значит, что при строительства, в укладке бетонных слоев можно использовать сначала полимерсиликатные бетоновы, а после затвердевания ПСБ уже заливать цементный бетон или наоборот.

Кроме того, полимерсиликатные бетоны обладает высокой водонепроницаемостью. Образцы из ПСБ выдерживают давление воды в 0,6 МПа в течение 8 часов, в то время как обычные силикатные оказываются водонепроницаемыми уже через 3-3,5 часа при давлении в 0,1 МПа. Таким образом жидкое стекло служит для гидроизоляции бетона в фундаменте.

Исследования химической стойкости полимерсиликатных бетонов в растворах различных кислот (серной, соляной, азотной) показали, что они являются более стойкими по сравнению с модифицированными бетонами. Лучшие результаты ПСБ показали в соляной и серной кислотах, чем в азотной. Так, значения коэффициента химической стойкости в 10 %-х растворах этих кислот после 90-суточного испытания составили, соответственно: 0,84; 0,80; и 0,75. Коэффициент водостойкости за указанный промежуток времени составил 0,87.

Коэффициент водостойкости за указанный промежуток времени составил 0,87.

Из полимерсиликатных бетонов изготавливают следующие строительные материалы и изделия:

- половые плиты,

- фундаменты под оборудование,

- футеровочные блоки и плитки,

- плиты газоходов и др.

Растворы с химическими добавками и специальные растворы жидкое стекло

Растворы с химическими добавками. Эти растворы применяют в том случае, когда конструкциям сооружения следует придать полную водонепроницаемость. Растворы приготовляют из сухой цементной смеси состава 1:1, 1:2 или 1 : 3. Смесь должна быть хорошо перемешана.

Растворы на церезите приготовляют так. В зависимости от назначения изготовляемого раствора цементную смесь затворяют церезитовым молоком, а затем растворы употребляются в дело не позже, чем через 60 мин. после затворения.

При нанесении грунта или накрывки из раствора на церезите они плохо прилипают к ранее нанесенному слою, сползают с него и долго не схватываются. Наносить такие растворы можно только на сырые поверхности, но без явных признаков течи воды, так как в этом случае свежий раствор легко размывается. Раствор следует наносить тонкими слоями. Расход церезита на 1 м2 оштукатуриваемой поверхности при толщине гидроизоляционного слоя в 2 см — 0,5 кг; в 3 см — 0,75 кг и 4 см — 1 кг.

Наносить такие растворы можно только на сырые поверхности, но без явных признаков течи воды, так как в этом случае свежий раствор легко размывается. Раствор следует наносить тонкими слоями. Расход церезита на 1 м2 оштукатуриваемой поверхности при толщине гидроизоляционного слоя в 2 см — 0,5 кг; в 3 см — 0,75 кг и 4 см — 1 кг.

Растворы на жидком стекле схватываются быстро через 2,5 мин. после затворения. Быстрота схватывания раствора зависит от количества жидкого стекла и воды. Поэтому их следует изготовлять в небольшом количестве (не более 1—2 л).

Ввиду того, что жидкое стекло разрушается от содержащегося в воздухе углекислого газа, обрызг и грунт наносят из растворов с жидким стеклом, а накрывку — из обычного цементного раствора.

Специальные растворы. Нетеплопроводные, легкие, быстросохнущие растворы приготовляют из 1 части цемента, 1 части известкового теста, 2 частей песка и 5 частей асбозурита.

Для приготовления раствора цемент, песок и асбозурит перемешивают и получают сухую смесь, которую затворяют на известковом молоке.

Армированные растворы употребляют в основном для оштукатуривания сетчатых поверхностей. Применение этих растворов дает возможность быстро закрыть отверстия-ячейки сетки и получить тонкую корку, на которую можно затем наносить раствор любым способом.

Растворы применяют цементные и смешанные.

В цементные растворы входит 1 часть цемента, 3части песка, 0,5—1 часть волокнистых веществ и воды.

Смешанные растворы приготовляют из 1 части цемента, 3 частей песка, 0,10—0,25 части известкового теста, 0,5—1 части волокнистых веществ и воды. Волокнистыми веществами могут быть: кноп (шерстяные отходы ткацких фабрик), очесы (мелкая шерсть), мелкощипаный войлок или окшара.

Раствор приготовляют так. Смешивают цемент с песком, вводят волокнистые добавки и все тщательно перемешивают. Или приготовляют известковое молоко, кладут в него волокнистые добавки, вливают молоко с добавками в цементную смесь и все тщательно перемешивают до получения однородной тестообразной массы.

Прочные, легкие, водонепроницаемые растворы, показавшие хорошие свойства при оштукатуривании сырых помещений (бань, прачечных, красильных и т. д.), приготовляют из 1 части цемента, 1 части известкового теста, 3—4 частей песка и 1 части асбеста.

Огнестойкие, легкие, нетеплопроводные и нерастрескивающиеся при высыхании растворы приготовляют из 1 части цемента, 3 частей опилок, пропитанных известковым молоком; или из 1 части цемента, 1 части песка и 3 частей опилок, пропитанных известковым молоком (вместо обычного песка можно применять шлаковый песок).

Кроме перечисленных растворов, имеются и другие. Например, для предохранения поверхностей от проникновения через них рентгеновских лучей их оштукатуривают растворами с примесью барита.

Оштукатуривание растворами с примесью барита производится обычным способом. Раствор приготовляется также обычно, но составляющие для него и толщина штукатурки, различны, что в основном зависит от мощности рентгеновской аппаратуры.

Добавки уплотняющие — Энциклопедия по машиностроению XXL

Спирт фуриловый ОСТ 59-127-73 в антикоррозионной защите применяется как уплотняющая добавка в составах на основе жидкого стекла. [c.34]

Испытания сальниковых набивок в средах кремнеорганических производств. Для уплотнения подвижных соединений насосов, аппаратуры и арматуры, соприкасающихся с агрессивными средами, обычно применяют набивку АП (ГОСТ 5152—66). Эта набивка представляет собой асбестовую нить с содержанием хлопка до 18%, пропитанную нефтепродуктами с добавками графита. Существенным недостатком этой набивки является то, что при эксплуатации при повышенной температуре в агрессивных средах пропитка из-за недостаточной химической стойкости экстрагируется из сальниковой набивки остается сухой волокнистый материал, вызывающий повышенный износ вала и утечку уплотняемой среды. [c.204]

В последние годы в ПСБ, предназначенный для эксплуатации в условиях переменного воздействия кислоты и воды, в качестве уплотняющей добавки используют смесь фурилового спирта с фенолоформальдегидной резорциновой смолой ФРВ. [c.48]

[c.48]

Уплотняющая добавка (фуриловый спирт) [c.54]

При пониженном расходе цемента (180 /сг/ж ) наблюдается усиление коррозии арматуры в керамзитобетоне, что связано с увеличением пористости цементно-песчаного раствора. Очевидно, что снижение расхода цемента без ущерба для защитной способности бетона возможно только при компенсации недостающей части цемента уплотняющими тонкомолотыми добавками с тщательным подбором состава и контролем плотности. [c.61]

Для повышения плотности и непроницаемости бетонного покрытия к агрессивным щелочным средам поверхность пола рекомендуется в ряде случаев дополнительно обработать уплотняющими добавками (растворы хлористого кальция, калиевого жидкого стекла и др.). [c.285]

В качестве уплотняющих материалов, как правило, используются следующие композиции расщеп.ляемые в воде или растворителях акриловые отслаивающиеся и неотслаивающиеся бутиловые, полисульфидные, полиуретановые, силиконовые. Прокладки наиболее часто изготовляются из ячеистого (с замкнутыми ячейками) неопрена, плотного неопрена, этиленпропиленовых полимеров и полихлорвиниловых полимеров с различными наполнителями, пластификаторами и другими добавками.

[c.305]

Прокладки наиболее часто изготовляются из ячеистого (с замкнутыми ячейками) неопрена, плотного неопрена, этиленпропиленовых полимеров и полихлорвиниловых полимеров с различными наполнителями, пластификаторами и другими добавками.

[c.305]

Примечания I. Для повышени непроницаемости и водостойкости в силикатные замазки, растворы, бетоны рекомендуется введение уплотняющей добавки (фурилового спирта) —3 % общей массы жидкого стекла. 2. Наружные поверхности металлического и железобетонно го оборудования необходимо окрасить химически стойкими лакокрасочными составами пли жидкими резиновыми смесями-герметикамп 51-Г-10. 51-Г-17, УЗО-М, УЗО-МЭС-5. наиритом НТ. [c.97]

Силикатные и полимерсиликатные замазки в основном приготовляют механизированным способом в растворосмесителях в небольшом объеме их готовят вручную в цилиндрической емкости с помощью низкооборотной (400—600 об/мин) электрической или пневматической сверлильной машины с пропеллерной или рамочной насадкой. Сначала в растворосмеситель загружают жидкое стекло, а затем ири непрерывном перемешивании готовую смесь кислотоупорного порошка и кремнефтористого натрия. При использовании полимерсиликатной замазки в растворосмесителе предварительно смешивают наполнитель с порошкообразным отвердптелем, а затем вводят смесь жидкого стекла с уплотняющей добавкой. Жизнеспособность таких замазок при 18—20°С около часа, поэтому приготовленный состав используют немедленно разбавлять жидким стеклом частично схватившуюся замазку категорически запрещается.

[c.207]

Сначала в растворосмеситель загружают жидкое стекло, а затем ири непрерывном перемешивании готовую смесь кислотоупорного порошка и кремнефтористого натрия. При использовании полимерсиликатной замазки в растворосмесителе предварительно смешивают наполнитель с порошкообразным отвердптелем, а затем вводят смесь жидкого стекла с уплотняющей добавкой. Жизнеспособность таких замазок при 18—20°С около часа, поэтому приготовленный состав используют немедленно разбавлять жидким стеклом частично схватившуюся замазку категорически запрещается.

[c.207]

Для переведения центра тяжести на ось производится так называемая статическая балансировка колеса, при которой сперва определяется, в какую сторону от оси смещен центр тяжести, а затем с противоположной стороны в колесо вводятся пробами достаточные грузы, для помещения которых при проектировании у поворотнолопастных турбии предусматриваются особые карманы во втулке и обтекателе, У радиальноосевых турбин такие же карманы помещаются во внутреннем ободе или на наружном оставляется кольцевой паз, в который грузы ввариваются. У таких турбин балансировка иногда достигается не добавкой грузов, а снятием части материала с тяжелой стороны. Это снятие может производиться эксцентричной обточкой наружного обода, конечно, не в уплотняющей части зазора.

[c.243]

У таких турбин балансировка иногда достигается не добавкой грузов, а снятием части материала с тяжелой стороны. Это снятие может производиться эксцентричной обточкой наружного обода, конечно, не в уплотняющей части зазора.

[c.243]

Для уплотнения стыков в узлах машин служит новый вид герметизирующего материала — жидкие уплотняющие прокладки. Применение их повышает надежность соединений при одновременном снижении расхода традиционных прокладочных материалов. Они представляют собой вязкие массы или пасты на основе полимеров (полиэтилена, полиизобутилена, поливинилхлорида, поливинилбутираля, силиконовых или бутадиен-акрилонитрильных каучуков), содержащих необходимые добавки. Прокладки обладают высокой стойкостью к вибрациям и ударам, они могут применяться в широком диапазоне температур и давлений, не вызывая коррозии в процессе эксплуатации. [c.535]

Для увеличения плотности, кислото- и водостойкости силикатных замазок в их состав вводят уплотняющие добавки фуриловый спирт (ОСТ 59-02-004-22—83), фурфурол (ГОСТ 10-437—80) или смесь фурилового спирта с фурфуролом (1 1) в количестве 3% от массы жидкого стекла. Такие замазки называются п о л и-мерсиликатными.

[c.176]

Такие замазки называются п о л и-мерсиликатными.

[c.176]

Замазки и растворы на основе жидкого стекла и синтетических смол (эпоксидные, феноло-формальдегидные и т. д.) приготавливают в лопастных растворосмесителях принудительного действия (рис. 3.4), серный цемент — в специальных котлах (табл. 3.11). В растворосмеситель загружают требуемое количество связующего (жидкого стекла, арзамит-раствора, эпоксидной, полиэфирной или другой смолы), пластификатора, отвердителя и кислотоупорного наполнителя и смешивают их до получения однородной массы. Если наполнитель силикатных замазок не содержит ускорителя отверждения — кремнефторида натрия, то его дополнительно вводят в состав. Приготовление полимерсиликатзамазок или растворов аналогично приготовлению традиционных силикатных замазок, но в конце перемешивания в состав вводят уплотняющую добавку. [c.183]

Наполнитель (диабазовый, андезито-вый, кварцевый) Уплотняющие добавки 300—500 250—450 336 320

[c. 193]

193]

Бетон на жидком стекле приготавливают смешением в бетоносмесителе исходных компонентов. Фракции наполнителя (щебня, песка и тонкомолотого наполнителя) с кремнефторидом натрия перемешивают в течение 4— 6 мин, после чего добавляют жидкое стекло и всю массу перемешивают до однородного состояния. Введение кремнефторида натрия непосредственно в жидкое стекло не допускается. Приготавливая полимерсиликатбетон, уплотняющую добавку предварительно смешивают с жидким стеклом. [c.194]

Сульфат железа — уплотняющая добавка. При введении в бетонную смесь вступает в обменную реакцию с гидроокисью кальция с образованием труднораствори -мой гидроокиси железа высокой дисперсности и двувод -кого гипса, которые активно участвуют в структурообра-зовании цементного камня на ранних стадиях твердения. Поставляется в виде кристаллического порошка. Вводится в бетонную смесь в количестве 1. .. 3 % от массы цемента. Повышает непроницаемость бетона на две марки, проч ность — на 10. .. 15 %, стойкость к воздействию водных растворов минеральных солей, в том числе сульфатов. Наибольший эффект достигается при работе с цементами пониженной активности.

[c.150]

.. 15 %, стойкость к воздействию водных растворов минеральных солей, в том числе сульфатов. Наибольший эффект достигается при работе с цементами пониженной активности.

[c.150]

А. Баумель [82] испытывал 12 видов имеющихся в продаже добавок для бетонов. Он отмечает, что коррозию арматуры вызывал лишь хлористый кальций при добавке свыше 0,9% по отношению к весу цемента. Прочие добавки, а именно пластифицирующие и уплотняющие, скорее следует рассматривать как средства для повышения защитных свойств бетона, в частности его плотности. [c.90]

В качестве штукатурного материала применяются цементно-пес-«ппыр штукатурные растворы повышенной плотности, растворы с уплотняющими добавками (тидрофобизаторы н др.) или активированные внброизмельченнем цемента н песка (коллоидный цементный раствор, активированный торкрет). [c.251]

Чистый цемент трескается легче, чем в смеси с песком, и потому из соображений плотности и непроницаемости менее пригоден, чем цементный раствор, который при составе 1 ч. цемента с 1 до Р/а ч. мелкого чистого песка, или 1 ч. цемента с 2 ч. песка и 21/зч. известкового теста или 1 ч. цемента с 3 ч. песка и 1 ч. известкового теста, является сравнительно водонепрони, аем. 1и. Толщина слоя от 1,5 до 2,5 см. Большой плотности достигает поверхность раствора или бетона при покрытии цементфлюатом Кесслера (сгр. 13,1 )) или материалами, содержа-шр ми битум или асфальт. Имеются специальные добавки к раствору, уплотняющие слой, однако сведения о действии этих средств в течениз длительного периода противоречивы.

[c.1216]

цемента с 1 до Р/а ч. мелкого чистого песка, или 1 ч. цемента с 2 ч. песка и 21/зч. известкового теста или 1 ч. цемента с 3 ч. песка и 1 ч. известкового теста, является сравнительно водонепрони, аем. 1и. Толщина слоя от 1,5 до 2,5 см. Большой плотности достигает поверхность раствора или бетона при покрытии цементфлюатом Кесслера (сгр. 13,1 )) или материалами, содержа-шр ми битум или асфальт. Имеются специальные добавки к раствору, уплотняющие слой, однако сведения о действии этих средств в течениз длительного периода противоречивы.

[c.1216]

Примечания I. Составы замазок приведены из расчета на 00 масс. ч. ка-полнителя. 2. Для получения полимерсиликатных замазок в приведенные выше составы вводят уплотняющую добавку — 3% фурилового спирта (от массы жидкого стекла) или смесь фурилового спирта со смолой ФРВ в соотношении 7 3. 3. При отмьзова-ИНН Натриевого жидкого стекла с модулем М-2.6 или М 3,0 состав. амаюк и растворов корректируют с учетом скорости схватывания.

[c. 46]

46]

Бетоны приготавливают смешением в бетоносмесителе исходных компонентов. Фракции наполнителя (щебня, песка и тонкомолотого наполнителя) с кремнефтористым натрием перемешивают в течение 4…6 мин, после чего добавляют жидкое стекло и всю массу перемешивают до однородного состояния. Вводить крем11е-фтористый натрий в жидкое стекло не допускается. Приготавливая полимерсиликатный бетон, необходимо заранее приготовить уплотняющую добавку и смешать ее с жидким стеклом. Полимербетои приготавливают в две стадии. В скоростных смесителях в течение 2…2,5 мин приготавливают мастику на основе мономера ФА, а затем в смесь вводят расплавленную бензосульфокислоту с температурой 35…40 °С и дополнительно перемешивают 1…1,5 мин. В бетоносмесителе принудительного действия перемешивают смесь сухих наполнителей, после чего в сухую смесь вливают приготовленную мастику. Общая продолжительность перемешивания полимербе-тонной смеси не должна превышать 5…8 мин. Смесительное оборудование необходимо снабжать устройством для подачи воды в смесители при их аварийной остановке. [c.98]

[c.98]

Недостатком железобетонных резервуаров является необходимость устройства специальной изоляции, предупреждающей фильтрацию нефтепродуктов, через бетон. Бензонепроницаемость стенок железобетонных резервуаров достигается следующими способами добавкой к бетону уплотняющих компонентов наложением надежной защитной изоляции по бетону устройством по периметру стен и днища резервуара гидравлического затвора (водяной рубашки) с гидравлическим давлением, превышающим давление нефтепродукта. [c.111]

В процессе эксплуатации большое внимание должно уделяться узлам трения роликоопор. Для смазкн подшипников качения рекомендуется применять солидол с добавкой МоЗг — в конвейерах, работающих на влажных материалах, мази ЦИАТИМ-201, УНИОЛ-1, 1-13 —в конвейерах, транспортирующих горячие материалы. Необходимо обеспечивать герметичность иодшипников — должны быть плотно закрыты крышки и периодически заменяться уплотняющие кольца. При тщательном уплотнении высококачественная смазка может служить не менее года. [c.204]

[c.204]

Уплотняющая полимерная добавка (фури-ловый спирт) 1,0 15 [c.185]

Жидкое натриевое стекло

Жидкое натриевое стекло

В настоящее время жидкое стекло используется в различных областях строительной техники. Жидкое стекло применяется для закрепления грунтов и уплотнения пористых строительных материалов; силикатирования шоссейных дорог и полов; в качестве добавки, повышающей плотность и водонепроницаемость штукатурок и бетонов; для изготовления искусственных камней; пористых теплоизоляционных материалов, полученных вспучиванием гидратированного стекла; силикатных и керамических красок и глазурей; кислотоупорных и жароупорных растворов и бетонов; огнестойких покрытий и других материалов. Помимо этого жидкое стекло используется в текстильной и целлюлозно-бумажной промышленности, мыловарении, металлургии и т. д.

Силикатные композиции на основе жидкого стекла, обычно применяемые в строительной практике, обладают высокой стойкостью по отношению к большинству концентрированных минеральных и ряду органических кислот, но недостаточно устойчивы к воздействию воды и разбавленных кислот и щелочей.

Применение.

— Увеличение прочности материалов:

Добавка в цементный раствор до 5-ти % увеличивает прочность полученного материала в 1,5 раза (жидкое стекло вводится в цементное тесто в процессе затворения).

Пропитка жидким стеклом отформированных образцов из растворов на цементе повышает их прочность как на разрыв, так и на сжатие.

Для склеивания камня используется особо прочная замазка на основе жидкого стекла и цемента.

— Высокая термостойкость:

Жидкое стекло в композиции с различными наполнителями (мел, тальк, асбест и др.) дает устойчивые покрытия для металлических форм, применяемых при литье.

Жидкое стекло как один из компонентов жаростойкой замазки применяется для склеивания дверец печей (работоспособность до 1100°С).

— Огнеупорность:

Для склеивания стекла и фарфора используется смесь жидкого стекла тонкомолотого мела, которая обладает высокими огнеупорными свойствами.

— Химическая стойкость:

Покрытие из жидкого стекла не подвергается воздействию органических растворителей.

Жидкое стекло используется как компонент для кислотоупорных бетонов, цементов и обмазок.

— Сопротивление истиранию:

Пропитка жидким стеклом растворов цемента увеличивает сопротивление истиранию цементных образцов.

— Тепло- и звукоизоляционные свойства материалов, изготовленных на основе жидкого стекла:

Теплоизоляционный материал трепизол. Состав трепизола: жидкое стекло + хлорная известь + опилки.

Звукоизоляционный материал гипсодревесит.

— Уменьшение водопроницаемости:

Пропитка жидким стеклом образцов цементного раствора уменьшает водопроницаемость (наибольшее уменьшение водопроницаемости растворов на портландцементе получают при пропитке жидким стеклом в течение первых 6-ти часов после формирования образцов).

Использование жидкого стекла в качестве концентрированного силикатного клея.

После высыхания клей образует прозрачную пленку.

Благодаря своей неорганической природе клей стоек к обрастанию плесневыми грибами и воздействию бактерий.

Клей не содержит вредных летучих компонентов. Нетоксичен, пожаровзрывобезопасен.

Клей может быть приготовлен с добавкой наполнителей (тальк, асбест, мел и любые пигментные красители, охра, сурик и др.).

Жидкое стекло применяется для склеивания керамики, стекла, бумаги, ящиков и коробок из гофрированного картона, а также приклеивание бумаги к различным субстратам (алюминиевая фольга к бумаге) и других материалов в радиоэлектронике, в быту.

подготовка сырья и этапы применения

Технологии с каждым годом все больше развиваются и не стоят на месте. В строительной сфере они также двигаются с неимоверной скоростью. Новейшие материалы позволяют создать хороший водонепроницаемый барьер в любом месте. Именно гидроизоляция жидким стеклом и является одним из инновационных методов.

Свойства и особенности жидкого стекла

Это своеобразная водяная смесь натрия и калия. Этот компонент используют в монтажных и ремонтно-строительных работах. Именно для гидроизоляции стен, полов, фундамента, подвалов такой продукт подходит просто идеально.

Этот компонент используют в монтажных и ремонтно-строительных работах. Именно для гидроизоляции стен, полов, фундамента, подвалов такой продукт подходит просто идеально.

Работа с основанием

Одной из особенностей такого стекла является его антисептическое действие. В состав также входят растворы калия и натрия с добавлением цементного порошка. Когда это вещество контактирует с плоскостью, именно в натрии создаются некие кристаллы, что в свою очередь, дают ему гидроизолирующие способности.

Этими кристаллами заполняются все мелкие поры по бетону или штукатурке, при этом образовывается единое основание. Она способна противостоять влаге, агрессивным щелочным элементам.

Подготовка раствора

Сама процедура получения такого стекла включает в себя сплавление смеси кварцевого песка с калием при температурах от 1300 до 1400 °С. После этого раствор охлаждается и разжижается паром под давлением в автоклаве.

Это вещество начинает затвердевать при контакте с кислородом. Сама суть лежит в том, что вода начинает испаряться, повышается концентрация свободного коллоидного кремнезема. Вследствие чего получаем его уплотнение.

Сама суть лежит в том, что вода начинает испаряться, повышается концентрация свободного коллоидного кремнезема. Вследствие чего получаем его уплотнение.

На самом деле такое вещество очень долго затвердевает. Обусловлено это тем, что на его поверхности образовывается пленочка, которая не дает проникнуть воздуху вовнутрь и дать просохнуть всей массе.

Для быстрого высыхания применяются катализаторы. Они помогают скорее затвердеть стеклу.

Самой большой популярностью пользуется натриевое стекло. Оно является дешевле калиевого, хотя последнее более ценное по своим свойствам.

Применение

В строительстве существует три направления, в которых можно применять этот вид стекла:

Процесс гидроизоляции

- Как проникающая изоляция для обработанных цементом поверхностей. В чем суть такого использования? Производится нанесение в несколько слоев на конкретную плоскость. Бетон начинает его впитывать, а когда уже высохнет, то его поры будут закупорены. Поэтому влага не может проникнуть в это основание.

Применение этого стройматериала в роли самостоятельной гидроизоляции не особо эффективно. Необходимо чтобы основание было покрыто дополнительной изоляцией.

Применение этого стройматериала в роли самостоятельной гидроизоляции не особо эффективно. Необходимо чтобы основание было покрыто дополнительной изоляцией. - Как добавка при подготовке цементных смесей. Приготовленные этим способом растворы имеют такое качество, как быстрое высыхание. Но это в некой степени сужает круг применения подобных растворов. В основном ими пользуются для штукатурки поверхности бассейнов, изоляции разных неподвижных швов. Приготовленную смесь необходимо быстренько использовать, она, спустя очень маленькое время, делается твердой и ее уже нельзя применять.

- Как модификатор при изготовлении разных видов бетона. Сделав покрытие таким бетоном, оно очень хорошо высохнет и станет как монолит, который обладает высокими гидроизоляционными качествами. Готовить раствор из такого бетона необходимо очень аккуратно. Если не придерживаться нужных пропорций, то в результате получим хрупкую поверхность. Стынут такие смеси очень быстро, поэтому готовить их нужно непосредственно на месте, где сразу же будут использованы в работе.

Каким образом выполняется сама процедура гидроизоляции

Гидроизоляция жидким стеклом требует некой подготовительной работы с покрываемой поверхностью. Если в ходе нанесения будет попадаться пыль или грязь, то качество работы будет испорчено и приклеить ничего не выйдет. Поэтому этот этап нужно не упустить и ответственно к нему отнестись.

Технология гидроизоляции состоит из следующих этапов:

- Берется валик или кисточка и наносится первый слой на плоскость. Этот этап очень простой и не требует излишних подробностей.

- Через 30 минут необходимо повторить первый этап: на изолируемое бетонное основание наносится следующий слой. Важно наносить текучее стекло равномерно, не делать никаких разрывов.

- После этого подготавливаем защищающий слой. Сначала делаем обычный раствор из цемента, который обычно используют для штукатурки стен. Уже когда смесь подготовится, вливаем в нее текучее стекло, соблюдая соотношение 1:1. Очень хорошо все перемешивается и покрывается необходимое основание. Повторно разводить такой раствор не имеет смысла, вещества при этом теряют свои необходимые свойства. Из-за этого рекомендуется готовить смесь маленькими порциями. Такая процедура обычно проводится строительным шпателем и наносится тонким слоем.

- Последним этапом изоляции будет утепление. Для этого подходит пенопласт или базальтовая вата. Выбираем то, что подходит больше всего.

Плюсы и минусы использования жидкого стекла в изоляции

Жидкое стекло

К преимуществам этого строительного вещества можно отнести:

- Достаточно высокая текучесть. Из-за того, что продукт очень текучий, он может проникнуть в любую щель. Этим он обеспечивает надежную защиту. Такое стекло может равнозначно проникать как в структуру дерева, так и в бетонные поверхности. Свои свойства оно при этом не теряет.

- Создание цельной и водонепроницаемой пленки. На это никаким образом не влияет способ нанесения. Такая пленка будет сплошной, если даже нанесение слоев было сделано с большим перерывом во времени.

- Минимальный расход. Такая способность сохраняется при различных применениях. Будь это добавление в цементный раствор или другая смесь, использованная для изоляции.

- Доступная цена. Это качество является первостепенным при выборе любого продукта. Такое стекло выступает хорошим гидроизоляционным веществом при своей низкой цене и этим самым опережает даже современные стройматериалы.

К недостаткам жидкого стекла относятся такие моменты:

- Сфера применения очень ограничена. Этот компонент используют лишь для гидроизоляции поверхностей с бетонным или оштукатуренным покрытием. К примеру, на кирпичную стену его нет смысла наносить, он её разрушает.

Застывшее стекло в жидком виде

- Его нельзя самостоятельно применять. Его можно использовать только в совокупности с другими материалами для гидроизоляции. Причина в том, что сама поверхность, которая получится при застывании жидкого стекла без добавок, будет хрупкой.

- Технология нанесения является достаточно сложной. Мастер должен знать все тонкости использования жидкого стекла – оно быстро высыхает, с готовым раствором надо очень быстро работать и готовить в небольших количествах. И если идет речь о цементе или бетоне с использованием жидкого стекла, то обязательно нужно соблюдать пропорции.

Как видим, ничего страшного в этом строительном материале нет. Его плюсы и минусы примерно в одинаковом количестве. В принципе такое своеобразное стекло является идеальным продуктом для гидроизоляции. Единственное настораживает, что в сочетании с цементом происходит очень быстрое застывание. Но если научится все правильно делать и соблюдать все меры, то можно научиться дружить с этим стройматериалом. Он поможет надежно защитить помещение от влаги.

Цена такой изоляции

Жидкое стекло выступает незаменимым материалом при изоляции. С помощью этого строительного материала можно увеличить срок службы поверхностей, на которые он будет наноситься.

Купить его можно в любом квалифицированном магазине или интернет-магазине, который продает строительные материалы. Еще его продают на обычных рынках в отделах стройматериалов и всяческих строительных инструментов. Стоимость будет зависеть от объема и от марки производителя.

Можно сделать вывод, что гидроизоляция жидким стеклом – очень доступная процедура. Поэтому стоит задуматься о ее применении во время строительных работ. Влага, которая может пропитаться в фундамент, стены и т. д. очень часто разрушает или дает проникнуть различным грибкам в помещение. Также она может привести человека к очень опасным заболеваниям.

Главное, чтобы гидроизоляционные работы были проведены правильно, с соблюдением всех тонкостей, тогда получим желаемый результат, и изолированная поверхность прослужит долго и надежно.

Переработка отработанного стекла в качестве заполнителя в материалах на основе цемента

Основные моменты

- •

Пуццолановая реакция, проявляемая стеклом, может улучшить свойства материалов.

- •

Стеклянные отходы толщиной 20 мкм при замене цемента на 20% дают оптимальные результаты.

- •

20% мелкий заполнитель для стеклянных отходов дает удовлетворительные результаты.

- •

Стеклянные отходы представляют собой плохой крупнозернистый заполнитель из-за гладкой поверхности стекла.

Abstract

Стекло — это распространенный материал, который изготавливают из природных ресурсов, таких как песок. Хотя большая часть стеклянных отходов перерабатывается для производства новых изделий из стекла, большая часть все еще отправляется на свалки. Стекло — это полезный ресурс, который не поддается биологическому разложению и занимает ценное место на свалках. Чтобы бороться с отходами стекла, которые отправляются на свалки, необходимо изучить альтернативные формы переработки. Строительная промышленность является одним из крупнейших источников выбросов CO 2 в мире, производя до 8% мирового CO 2 для производства цемента.Использование песка в значительной степени истощает природные ресурсы для создания строительных растворов или бетонов. В этом обзоре исследуются возможности включения стеклянных отходов в материалы на основе цемента. Было обнаружено, что стеклянные отходы непригодны в качестве замены сырья для производства клинкера и в качестве крупнозернистого заполнителя из-за жидкого состояния, производимого в печи, и гладкой поверхности, соответственно. Обнадеживающие результаты были получены при введении мелких частиц стекла в материалы на основе цемента из-за благоприятной пуццолановой реакции, которая улучшает механические свойства.Было обнаружено, что 20% цемента можно заменить отходами стекла 20 мкм без отрицательного воздействия на механические свойства. Замена более 30% может вызвать негативные последствия, поскольку остается недостаточное количество CaCO 3 для реакции с диоксидом кремния из стекла, известного как эффект разбавления. Когда количество мелкозернистого заполнителя для отработанного стекла увеличивается более чем на 20%, механические свойства пропорционально снижаются; однако до 20% дает результаты, аналогичные традиционным смесям.

Ключевые слова

Отработанное стекло

Мелкозернистый заполнитель

Замена песка

Пуццолановая реакционная способность

Цемент

Альтернатива рециклинга

Рекомендуемые статьиЦитирующие статьи (0)

© 2020 Автор (ы).Опубликовано Elsevier B.V. от имени Китайского общества наук об окружающей среде, Харбинского технологического института, Китайской исследовательской академии наук об окружающей среде.

Рекомендуемые статьи

Цитирующие статьи

(PDF) Использование отработанного стекла в щелочно-активированном цементном растворе

18

[36] Б. Таха, Г. Ноуну, Использование нитрата лития и пуццоланового стеклянного порошка в бетоне в качестве подавителей ASR ,

Cem. Concr. Compos. 30 (2008) 497–505.

[37] Р.Идир, М. Сир, А. Тагнит-Хаму, Использование тонкого стекла в качестве ингибитора ASR в растворах из стекловолокна, Констр.

Сборка. Матер. 24 (2010) 1309–1312.

[38] К. Афшинния, П.Р. Рангараджу, Влияние крупности измельченного переработанного стекла на смягчение щелочно-кремнеземной реакции

в строительных растворах, Констр. Строить. Матер. 81 (2015) 257–267.

[39] R.U.D. Нассар, П. Сорушиан, Прочность и долговечность бетона из переработанного заполнителя, содержащего измельченное стекло

в качестве частичной замены цемента, Констр.Строить. Матер. 29 (2012) 368–377.

[40] Р. Чаид, С. Кенай, Х. Зеруб, Р. Жоберти, Микроструктура и проницаемость бетона со стеклом

Добавка

порошка сохраняется в сульфатной среде, Eur. J. Environ. И Civ. Англ. 19 (2) (2015) 219–237.

[41] A.M. Moncea, A. Badanoiu, M. Georgescu, S. Stoleriu, Цементные композиты с отходами стекла от

переработки электронно-лучевых трубок, Mater. Struct. 46 (2013) 2135–2144.

[42] Р.Редден, Н. Нейтхалат, Микроструктура, прочность и влагостойкость щелочного активированного стекла

связующие на порошковой основе, Cem. Concr. Compos. 45 (2014) 46–56.

[43] М.Б. Огундиран, Ф.А.Винджоби, Потенциал бинарного геополимерного связующего, содержащего Ijero-Ekiti

, кальцинированную каолиновую глину и измельченные отходы оконного стекла, Afr. J. Pure Appl. Chem. 9 (7) (2015) 159–166.

[44] H.C. Хао, К. Лин, Д.Ю. Ван, С.Дж. Чао, Х.С. Шиу, Т. Ченг, К.L. Hwang, Выяснение характеристики

геополимера с использованием стекла для очистки солнечных панелей, Environ. Англ. Управлять. J. 14 (1) (2015) 79–87.

[45] C. Bobirică, J.H. Шима, Дж. Пьёна, Дж. Парк, Влияние стеклянных отходов на микроструктуру и прочность неорганических полимеров

, Керам. Int. 41 (2015) 13638-13649.

[46] W.C. Ван, Б. Чен, Х. Ван, Х. Чоу, Исследование технических свойств активированного щелочью материала отработанного стекла

(AAWGM), Констр.Строить. Матер. 112 (2016) 962–969.

[47] А.Б. Паскуаль, М. Tognonvi, A. Tagnit-Hamou, Раствор на основе стеклянных порошков, активированный щелочами, Int.

J. Res. Англ. Technol. 3 (13) (2014) 15–19.

[48] М. Сир, Р. Идир, Т. Пуано, Свойства неорганических полимерных (геополимерных) строительных смесей из стеклобоя, J.

Mater. Sci. 47 (2012) 2782–2797.

[49] Р. Мартинес-Лопес, Х. Иван Эскаланте-Гарсия, Активированные щелочью композитные связующие из отработанной кремнеземистой натронной извести

Стекло и доменный шлак: прочность как функция состава, Конст.Строить. Матер. 119 (2016) 119–

129.

[50] М. Торрес-Карраско, Ф. Пуэртас, Стеклянные отходы как прекурсор при щелочной активации: химический процесс и

продуктов гидратации, Констр. Строить. Матер. 139 (2017) 342–354.

[51] Ф. Пуэртас, М. Торрес-Карраско, Использование стеклянных отходов в качестве активатора при получении активированного щелочью шлака

. Механическая прочность и характеристика пасты, Cem. Concr. Res. 57 (2014) 95–104.

[52] BS EN 1015-3: 1999, Методы испытаний раствора для каменной кладки — Часть 3: Определение консистенции свежего раствора

(по таблице текучести), Британский институт стандартов, 2007.

[53] ASTM C348, Стандартный метод испытаний на прочность на изгиб гидроцементных растворов, Американское общество

Препринт Версия

% PDF-1.5

%

1 0 obj>

эндобдж

2 0 obj>

эндобдж

3 0 obj>

эндобдж

4 0 obj>

эндобдж

5 0 obj> / Метаданные 534 0 R / Страницы 10 0 R / StructTreeRoot 311 0 R >>

эндобдж

6 0 obj>

эндобдж

7 0 obj>

эндобдж

8 0 obj>

эндобдж

9 0 obj>

эндобдж

10 0 obj>

эндобдж

11 0 obj>

эндобдж

12 0 obj>

эндобдж

13 0 obj>

эндобдж

14 0 obj [9 0 R 19 0 R 23 0 R 28 0 R 33 0 R 38 0 R 43 0 R 63 0 R 73 0 R 78 0 R 97 0 R 107 0 R 112 0 R 126 0 R 135 0 R 145 0 R 150 0 R 164 0 R 174 0 R 183 0 R 188 0 R 202 0 R 212 0 R 221 0 R 225 0 R 239 0 R 249 0 R 257 0 R 262 0 R 267 0 R 271 0 R 275 0 R 280 0 R 284 0 R 289 0 R 293 0 R 297 0 R 302 0 R 306 0 R 310 0 R]

эндобдж

15 0 объект> / MediaBox [0 0 481.92 708.72] / Parent 10 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 0 / Tabs / S >>

эндобдж

16 0 obj>

эндобдж

17 0 obj>

эндобдж

18 0 obj>

эндобдж

19 0 obj>

эндобдж

20 0 obj>

эндобдж

21 0 obj>

эндобдж

22 0 obj>

эндобдж

23 0 obj>

эндобдж

24 0 obj>

эндобдж

25 0 obj>

эндобдж

26 0 obj>

эндобдж

27 0 obj>

эндобдж

28 0 obj>

эндобдж

29 0 obj>

эндобдж

30 0 obj>

эндобдж

31 0 объект>

эндобдж

32 0 obj>

эндобдж

33 0 obj>

эндобдж

34 0 obj>

эндобдж

35 0 obj>

эндобдж

36 0 obj>

эндобдж

37 0 obj>

эндобдж

38 0 obj>

эндобдж

39 0 obj>

эндобдж

40 0 obj>

эндобдж

41 0 объект>

эндобдж

42 0 obj>

эндобдж

43 0 obj>

эндобдж

44 0 obj>

эндобдж

45 0 obj>

эндобдж

46 0 obj>

эндобдж

47 0 obj>

эндобдж

48 0 obj>

эндобдж

49 0 obj>

эндобдж

50 0 obj>

эндобдж

51 0 obj>

эндобдж

52 0 obj>

эндобдж

53 0 obj>

эндобдж

54 0 obj>

эндобдж

55 0 obj>

эндобдж

56 0 obj>

эндобдж

57 0 obj>

эндобдж

58 0 obj>

эндобдж

59 0 obj [64 0 R]

эндобдж

60 0 obj>

эндобдж

61 0 объект>

эндобдж

62 0 obj>

эндобдж

63 0 obj>

эндобдж

64 0 obj>

эндобдж

65 0 obj>

эндобдж

66 0 obj>

эндобдж

67 0 obj>

эндобдж

68 0 obj>

эндобдж

69 0 obj>

эндобдж

70 0 obj>

эндобдж

71 0 объект>

эндобдж

72 0 obj>

эндобдж

73 0 obj>

эндобдж

74 0 obj>

эндобдж

75 0 obj>

эндобдж

76 0 obj>

эндобдж

77 0 obj>

эндобдж

78 0 obj>

эндобдж

79 0 obj>

эндобдж

80 0 obj>

эндобдж

81 0 объект>

эндобдж

82 0 объект>

эндобдж

83 0 obj>

эндобдж

84 0 obj>

эндобдж

85 0 obj>

эндобдж

86 0 obj>

эндобдж

87 0 obj>

эндобдж

88 0 obj>

эндобдж

89 0 объект> / MediaBox [0 0 481.92 708.72] / Parent 10 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 3 / Tabs / S >>

эндобдж

90 0 obj>

эндобдж

91 0 объект>

эндобдж

92 0 obj>

эндобдж

93 0 obj>

эндобдж

94 0 obj>

эндобдж

95 0 obj>

эндобдж

96 0 obj>

эндобдж

97 0 obj>

эндобдж

98 0 obj>

эндобдж

99 0 obj>

эндобдж

100 0 obj>

эндобдж

101 0 obj>

эндобдж

102 0 объект>

эндобдж

103 0 obj>

эндобдж

104 0 объект>

эндобдж

105 0 obj>

эндобдж

106 0 obj>

эндобдж

107 0 obj>

эндобдж

108 0 объект> / MediaBox [0 0 481.92 708.72] / Parent 10 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 4 / Tabs / S >>

эндобдж

109 0 obj>

эндобдж

110 0 obj>

эндобдж

111 0 obj>

эндобдж

112 0 объект>

эндобдж

113 0 объект>

эндобдж

114 0 obj>

эндобдж

115 0 obj>

эндобдж

116 0 obj>

эндобдж

117 0 obj>

эндобдж

118 0 obj>

эндобдж

119 0 объект>

эндобдж

120 0 obj>

эндобдж

121 0 объект>

эндобдж

122 0 obj [127 0 R]

эндобдж

123 0 obj>

эндобдж

124 0 obj>

эндобдж

125 0 obj>

эндобдж

126 0 obj>

эндобдж

127 0 obj>

эндобдж

128 0 объект>

эндобдж

129 0 obj>

эндобдж

130 0 obj>

эндобдж

131 0 объект>

эндобдж

132 0 obj>

эндобдж

133 0 объект>

эндобдж

134 0 obj>

эндобдж

135 0 obj>

эндобдж

136 0 obj>

эндобдж

137 0 obj>

эндобдж

138 0 obj>

эндобдж

139 0 obj>

эндобдж

140 0 obj>

эндобдж

141 0 объект>

эндобдж

142 0 объект>

поток

x] n0E | «64B

X ~

Раствор для стеклянных блоков

Реставрация | Белый раствор / бетонная отделка

Стеклянный блок

Строительный раствор

Водостойкий белый строительный раствор

ПРОИЗВОДИТЕЛЬ:

Empire Blended Products, Inc.

250 Hickory Lane C Bayville, NJ 08721

(732) 269-4949 C Факс (732) 269-0497

www.empireblended.com

ОПИСАНИЕ ПРОДУКТА:

СТЕКЛЯННЫЙ РАСТВОР — это высокопрочный прецизионный раствор для смешивания (ASTM C-270, тип ‑ M), разработанный специально для современной технологии кладки стеклоблоков. Это смесь белого портландцемента (ASTM C-150, ТИП I), гидратированной каменной извести (ASTM C-207, тип S), интегральных гидроизоляционных добавок, модификаторов и заполнителей специального назначения.Несмотря на то, что этот материал разработан для стеклянных блоков, он может использоваться для любых применений, требующих высокопрочного раствора, а также при смешивании с EM ‑ CRYL 600 в качестве финишного покрытия на бетонных и каменных поверхностях.

ИСПОЛЬЗУЕТ:

- Укладка стеклоблоков

- Любое применение, требующее высокоэффективного строительного раствора

- Мастерком нанесено декоративное покрытие

ПРЕИМУЩЕСТВА:

- Предварительно смешанные, высшего качества

- Однородный белый блестящий

- Устойчив к плесени

- Внутреннее или внешнее применение

- Принимает РАДУЖНЫЙ ЦЕМЕНТ ЦВЕТА

УСТАНОВКА:

Подготовка поверхности:

Все поверхности должны быть чистыми и свободными от рыхлой грязи, мусора, красок, масел или других загрязнений, которые могут препятствовать сцеплению.Подготовьте стеклоблок в соответствии с инструкциями производителя. При использовании в качестве отделочного покрытия для бетона заполните все трещины и отверстия с помощью EMPIRE BLENDED PATCH ALL или EMPIRE BLENDED PATCH IT и дайте ему высохнуть в течение 24 часов перед нанесением финишного покрытия. Обрабатываемые поверхности должны быть влажными, но без стоячей воды.

Смешивание: Для стекольной кладки

В подходящем контейнере добавьте сухой материал в чистую воду и перемешайте до густой консистенции без комков.Стеклянные блоки не впитывают влагу, и для их поддержки требуется более жесткая смесь, чем обычно. Оставьте смешанный материал на 5-10 минут, перемешайте и нанесите. Не перепроверяйте.

Смешивание: Для отделки бетона

В подходящем миксере или контейнере добавьте материал к раствору EMPIRE BLENDED EM-CRYL 600 и воды, смешанных в соотношении 1 часть EM-CRYL 600 к 2 частям воды. . Смешайте до консистенции, подходящей для затирки, и оставьте на 5-10 минут.Ремикс и нанесите шпателем на поверхность.

RAINBOW CEMENT COLOR может быть добавлен для получения цветного шва или отделки. Добавьте краситель из расчета 1 фунт на 50-фунтовый мешок и смешайте насухо до однородного цвета без полос. Добавьте жидкость к материалу и перемешайте до желаемой консистенции. Необходимо тщательно следить за тем, чтобы все компоненты (материал, цвет и жидкость) измерялись одинаково от партии к партии.

Размещение: Для стекловолоконной кладки

Нанесите раствор кирпичным шпателем, используя полный слой раствора на всех стыках без борозд.Следуйте рекомендациям производителя по установке. Стыки следует обработать неметаллическими фуганками, чтобы избежать обесцвечивания. После того, как раствор достаточно затвердеет, очистите его влажной губкой и водой, чтобы его не повредило давление на блок или стыки. Завершите чистку сухой тряпкой или мешковиной, чтобы удалить остатки строительного раствора.

Размещение: Для отделки бетона

Обычно достаточно одного слоя на заливном бетоне или цементной штукатурке.Однако над кирпичной или бетонной кладкой предпочтительнее два слоя. Нанести стальным не оставляющим пятен шпателем. Материал может быть обработан стальным шпателем или текстурирован губкой или резиновой теркой. Не используйте деревянные терки, так как это может привести к обесцвечиванию. Не затягивайте.

Отверждение:

СТЕКЛЯННЫЙ РАСТВОР является самоотверждающимся в растворах. Обычно при использовании в качестве отделочного материала для бетона влажное отверждение не требуется, за исключением жарких, сухих и ветреных условий.В этом случае равномерно смочите поверхность мелким водяным туманом в течение 4-5 дней.

Покрытия:

Одного мешка весом 50 фунтов достаточно для размещения следующего количества стеклоблоков:

Блок 6 x 6 ………………………. 36 штук

Блок 8 x 8 ………. ……………… 32 штуки

12 x 12 Блок ……………………. … 18 шт.

При использовании в качестве финишного покрытия для бетона один 50-фунтовый мешок покрывает приблизительно 50 квадратных футов при толщине c «над бетоном или гладкой цементной штукатуркой.

Упаковка:

Выпускается в многослойных бумажных пакетах по 50 фунтов с влагонепроницаемым покрытием.

Цвет:

Белый бриллиант

ТЕХНИЧЕСКИЕ ДАННЫЕ:

Прочность на сжатие (ASTM C-109)

3 дня ……………………………….. ……… 3200 фунтов на кв. Дюйм

7 дней ……………………………… ……….. 4150 фунтов на кв. Дюйм

28 дней ……………………………………… 4,800 фунтов на кв. Дюйм

ОГРАНИЧЕНИЯ:

Не применять, если температура ниже 40 ° C или упадет ниже 40 ° C в течение 24 часов. Не используйте «антифриз» или растворы-ускорители.

ВНИМАНИЕ:

Содержит портландцемент № CAS 65997-15-1. Свежеприготовленные цементные продукты могут вызвать повреждение кожи. По возможности избегайте контакта с кожей и немедленно промойте пораженные участки водой.При попадании любого продукта в глаза немедленно промыть глаза водой. При проглатывании не вызывайте рвоту и немедленно обратитесь за медицинской помощью. Беречь от детей.

ГАРАНТИЯ:

В связи с использованием этого продукта вне нашего контроля, мы не несем ответственности за ущерб любого рода, и пользователь принимает продукт «как есть» и без гарантий, явных или подразумеваемых, со стороны Empire Blended Products или ее агентов.Пригодность продукта для использования по назначению зависит исключительно от пользователя. Нашим единственным обязательством является замена или оплата любого материала, имеющего дефект, при этом наша ответственность ограничивается закупочной ценой на материалы, поставленные нами.

ABR®-60 Связующее из жидкого латекса — American Building Restoration Products

Описание

ABR®-60 Liquid Latex Binder — это жидкий акриловый полимер, специально разработанный для использования в качестве добавки к смесям на основе портландцемента и другим высокощелочным строительным материалам.Связующее из жидкого латекса ABR®-60 имеет множество применений:

• Обеспечивает прочную, самоотверждаемую поверхность для плотного бетона и кирпичной кладки.

• Обеспечивает высочайшее качество склеивания в растворах с заправкой.

• Улучшает адгезию. • Повышенное сцепление.

• Уменьшает растрескивание.

• В качестве добавки к коричневым и царапающим слоям штукатурки для улучшения затирочной способности и уменьшения усадочных трещин.

• Для ямочного ремонта или ремонта бетонных стен, проездов, тротуаров, полов и пандусов — внутренних или внешних.

Типичные области применения включают обычные и легкие покрытия, наносимые распылением, традиционные штукатурки, наносимые шпателем, терраццо, шлифовку полов и водостойкие покрытия для оснований и подвалов.Цементные растворы, модифицированные жидким латексным связующим ABR®-60, обладают отличной адгезией к различным поверхностям, таким как бетон, кладка, кирпич, дерево, жесткий полистирол и пенополиуретан, стекло и металлы. Также может служить высококачественным вяжущим для некоторых нецементных продуктов, таких как однокомпонентные растворы для плитки. Обеспечивает превосходную адгезию, устойчивость к ультрафиолетовому излучению и воде, а также повышенную прочность раствора, и все это в виде распыляемого состава со слабым запахом.

Добавление жидкого латексного связующего ABR®-60 делает цементные растворы твердыми, прочными и стойкими к внешним воздействиям, обеспечивая превосходную прочность на изгиб, растяжение и ударную вязкость, а также превосходную адгезию и устойчивость к истиранию.Это особенно важно при использовании тонких профилей, таких как штукатурка, подложки и напыляемые покрытия, а также в случаях, когда может быть задействовано интенсивное движение и чрезмерная вибрация. ABR®-60 Liquid Latex Binder представляет собой непрозрачную жидкость белого цвета с вязкостью немного выше, чем у воды. Он неопасен, некоррозионен и негорючий.

Southcrete ™ 28 Гибкая добавка к строительным растворам (SC28)

ИСПОЛЬЗУЕТ

Southcrete ™ 28 может использоваться для укладки как стекловидной, так и не стекловидной керамической плитки для жилых и коммерческих помещений.Применения включают в себя вертикальные или горизонтальные, как внутренние, так и внешние, поверх правильно подготовленного бетона, слоев раствора, блоков с цементной основой, фанеры (APA) для наружных работ (только для внутреннего использования), существующей керамической плитки и камня, гипсокартона, стального существующего клея для обрезки, виниловой плитки (только жилые и легкие коммерческие) и гладкий бетон.

ОГРАНИЧЕНИЯ

Не используйте для укладки зеленого, красного или черного мрамора или плитки из агломерата. Устанавливайте только при температуре не менее 50 ° F (пятидесяти градусов по Фаренгейту).Не используйте вместе с чем-либо из следующего:

- ДСП.

- Луанская фанера.

- Полы из твердых пород дерева или паркета.

- Подложки на основе гипса.

- Гипсокартон или штукатурка снаружи.

Не используйте в местах с неблагоприятными погодными условиями в течение 48 часов после установки. При использовании тонкослойной смеси Southcrete 28 премиум-класса на любых участках, которые будут постоянно влажными (душевые, бассейны и т. Д.), Дайте раствору затвердеть как минимум за 14 дней до любого воздействия.

ПОДГОТОВКА

Бетон: Полы должны выдерживаться в течение 28 дней и обезвоживаться. Полы должны быть очищены от воска, масла, пыли или краски. Следовательно, любая дальнейшая очистка должна выполняться с использованием кристаллов SGM Safe Clean, см. Указания на этикетке Safe Clean. Удалите все жидкие отвердители. Все материалы и области, которые будут облицованы плиткой, должны оставаться выше 40 ° F (сорока градусов по Фаренгейту) за 24 часа до и 72 часа после укладки.

Фанера и деревянные основания

- На всей фанере не должно быть пыли, масла и других посторонних предметов.

- Типичный пол или другие системы должны состоять из балок, расстояние между которыми не превышает 16 дюймов. и черновой пол? » или более толстую фанеру, или номинальные доски в 1 дюйм.

- Все перекрытия должны быть спроектированы таким образом, чтобы максимальный прогиб перекрытий при нормальной или полной нагрузке не превышал 1/360 пролета.

- Вокруг всех вертикальных поверхностей должен быть оставлен зазор ”, а также должен быть оставлен зазор ¼” между деревянными листами для обеспечения расширения.

ПРИМЕНЕНИЕ

Подробные процедуры установки можно найти в руководстве TCNA и в ANSI 108.5 .

- Бетонные и цементные основания: Все полы должны быть выдержаны в течение 28 дней и обезвожены. На полу не должно быть частиц воска, масла, пыли или краски. Следовательно, любая дальнейшая очистка должна выполняться шлифованием или использованием SGM Safe Clean Crystals (сульфаминовая кислота). Удалите все жидкие отвердители или герметики для бетона.

- Фанера и деревянные полы: На всей фанере не должно быть пыли, масла и любых других посторонних предметов. Типичный пол или другая система должны состоять из балок, расстояние между которыми не превышает 16 дюймов.C. и двойной черновой пол? » или более толстая фанера, или обычные доски толщиной 1 дюйм. Все перекрытия должны быть спроектированы таким образом, чтобы максимальный прогиб при нормальной или полной нагрузке не превышал 1/360 пролета. Пробел? » — ”должно быть оставлено между верхними листами дерева.

- Альтернативный черновой пол: Для приклеивания к существующей керамической плитке, мрамору и эластичному напольному покрытию полы должны быть хорошо приклеены к основному полу и очищены от воска, масла, пыли или частиц краски.

СМЕШИВАНИЕ

Раствор

SGM премиум-класса должен быть добавлен примерно в два (2) галлона добавки Southcrete 28 Flexible Mortar Additive (неразбавленной).Тщательно перемешайте до получения однородной пастообразной смеси, пригодной для затирки, дайте раствору проглотить десять (10) минут, затем снова перемешайте, используя механический миксер, не превышая 150 об / мин, чтобы не увлечь воздух в раствор. Не добавляйте дополнительный латекс после растворения раствора. Не допускайте повторного закаливания строительного раствора после первоначального застывания в ведре, выбросьте и смешайте свежие материалы.

ПРИЛОЖЕНИЕ