Брусчатка состав смеси: Состав бетона для вибропрессованной тротуарной плитки

- Состав бетона для вибропрессованной тротуарной плитки

- ‘Бетон для тротуарной плитки, его свойства и способы производства’

- Смеси для мощения брусчатки | Клинкерная плитка в Самаре

- Состав цементно-песчаной смеси и технология вибропрессования тротуарной плитки

- Вибролитьевой метод производства

- Компоненты бетона

- Достоинства и недостатки

- Сравнение качественных и эксплуатационных характеристик обоих видов

- Современные методы производства

- Способы производства тротуарной плитки

- Экологические показатели

- Технология подготовки основания и укладки плитки

- Заводские и самодельные формы для тротуарной плитки: силиконовые, резиновые, полиуретановые

- Тротуарная плитка вибропрессованная и вибролитая — сравнение характеристик

- Чем отличается тротуарная плитка от брусчатки?

- Тротуарная плитка | Snip_8 | Прессование тротуарных плит

- Гранулометрический состав должен находиться в диапазоне заданной кривой

- Активированные щелочью бетонные блоки для тротуарной плитки, изготовленные из заполнителей из переработанного асфальтового покрытия (RAP)

- Правильные ингредиенты и пропорции имеют решающее значение для успеха| Журнал «Бетонное строительство»

- A ПРЕДЛАГАЕМЫЙ МЕТОД МАРШАЛА ДЛЯ РАЗРАБОТКИ АСФАЛЬТОВОЙ СМЕСИ

- : Водопроницаемое покрытие :: Водопроницаемый бетон для экологически чистых, устойчивых пористых и проницаемых ливневых стоков ::

Состав бетона для вибропрессованной тротуарной плитки

При изготовлении тротуарной плитки способом вибропрессования большое значение имеет знание правильной рецептуры бетонной смеси. В противном случае готовая продукция не будет отвечать требованиям качества.

Среди обязательных компонентов, входящих в состав бетона для вибропрессованной тротуарной плитки, следует назвать:

- цемент,

- песок,

- воду.

Если вы хотите придать изделиям тот или иной оттенок, необходимо использовать соответствующий пигментный краситель.

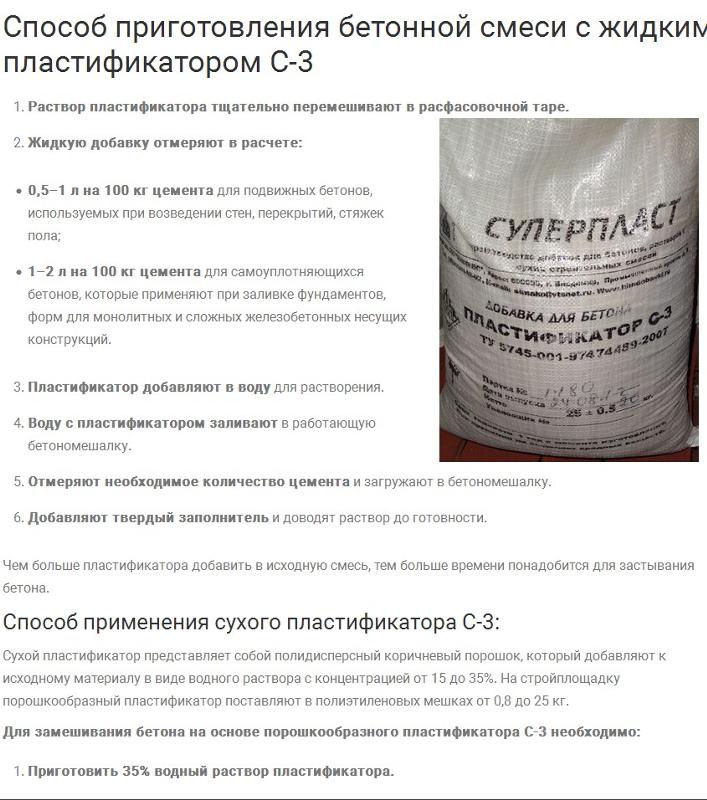

Обратите внимание на то, что изготовление брусчатки путем вибролитья требует несколько другой рецептуры. В частности, становится необходимым присутствие различных модификаторов, пластификаторов, фиброволокон. Эти добавки придают готовой продукции дополнительные свойства. Кроме того, пластификаторы помогают получить литую плитку без использования метода вибрации.

При подборе компонентов для вибропрессованной плитки следует иметь в виду, что покрытие для тротуара должно обладать высокой прочностью, надежностью и морозостойкостью.

Составляющие для вибропрессованной тротуарной плитки

В качестве вяжущего вещества используется портландцемент, имеющий маркировку М500. Его конкурентными преимуществами являются высокая степень прочности и быстрое схватывание.

В роли наполнителя выступает мытый карьерный песок. В дальнейшем это позволит избежать луж на территории, покрытой тротуарной плиткой. Позаботьтесь о том, чтобы песок был крупнозернистым — размер фракций должен составлять не менее 2,5 миллиметров.

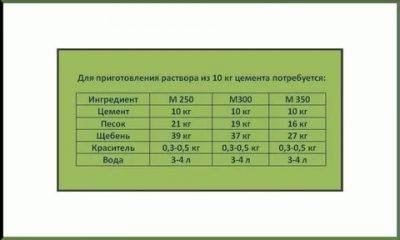

Для получения качественной вибропрессованной тротуарной плитки важно соблюдать правильное соотношение компонентов. Чтобы изготовить один кубический метр бетонной смеси, необходимо взять 700 кг цемента, 1350 кг песка и 160 литров воды (это самый простой рецепт учитывающий, что песок уже содержит определенное количество воды, если песок полностью сухой, то на 700 кг цемента потребуется 300-350 л воды).

При желании получить облицовочный материал определенного цвета следует также добавить пигментный краситель. Как правило, дозировка пигмента составляет 3% от массы цемента. Обратите внимание что пигмент дозируется именно от массы цемента буз учета песка и других заполнителей! Как правило, его производители указывают нужную пропорцию на упаковке.

Как правило, дозировка пигмента составляет 3% от массы цемента. Обратите внимание что пигмент дозируется именно от массы цемента буз учета песка и других заполнителей! Как правило, его производители указывают нужную пропорцию на упаковке.

Создание раствора осуществляется с помощью бетономешалки либо вручную, в емкости достаточного размера. В последнем случае придется приложить много усилий и следить, чтобы качество смеси находилось на высоком уровне.

‘Бетон для тротуарной плитки, его свойства и способы производства’

Как делают бетон, то есть бетонную смесь, для тротуарной плитки, его свойства и способы производства. Использование искусственного камня (тротуарной плитки), который по своим качественным характеристикам, эстетическому виду и функциональности не уступает природному материалу, является отличной альтернативой дорогостоящим природным материалам. Искусственные поверхности из бетона всегда востребованы в обустройстве как городских улиц, так и в обустройстве частных приусадебных участков.

Проблема строительства качественных дорог всегда была актуальной, вне зависимо от времени. Специфика климатических условий, сезонные изменения температур и атмосферных осадков всегда были основными вредоносными факторами влияния на долговечность и состояние любых дорожных покрытий. Самым прочным и устойчивым материалом дорожного мощения всегда был и остается природный камень. Однако использование этого природного материала дело крайне затратное и трудоемкое, требующего значительных капиталовложений и не всегда отвечает требованиям к современным дорожным покрытиям.

Технология изготовления тротуарной плитки на первый взгляд проста: цемент, писок, вода смешиваются и заливаются в форму. Однако основным фактором, определяющим качество искусственного камня, является именно состав бетона, который используется на производстве.

Основные свойства и способы производства

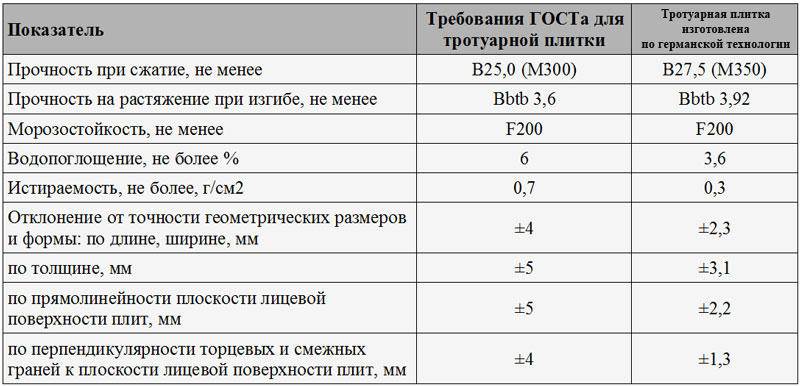

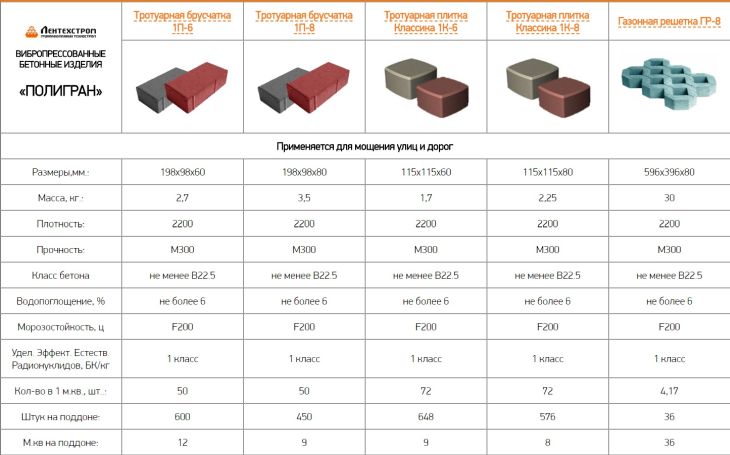

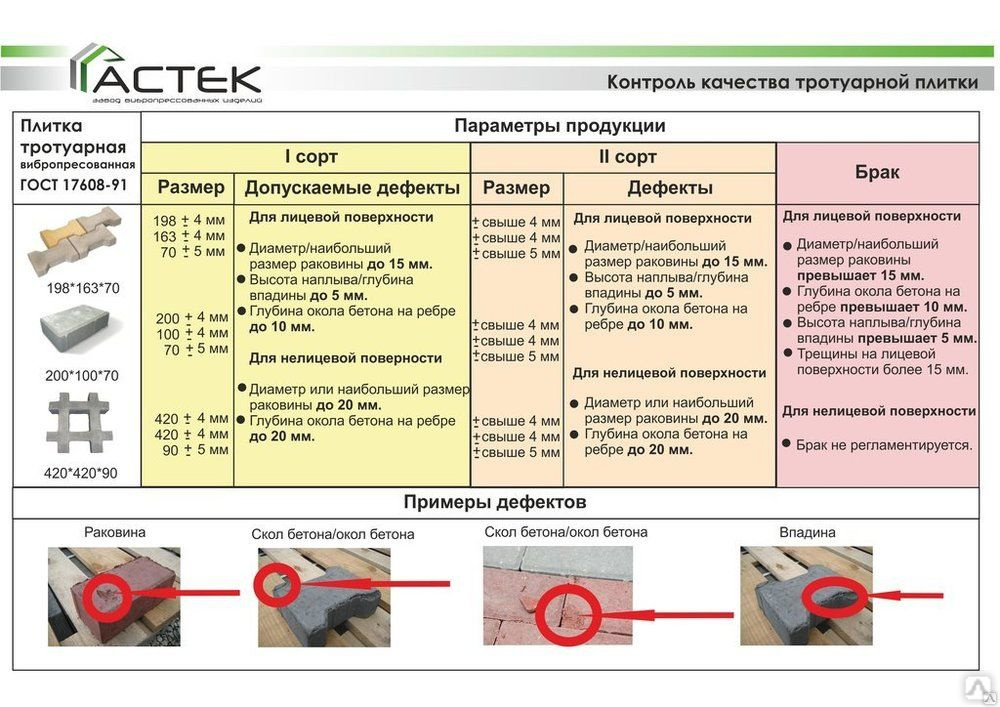

Бетонные изделия для мощения, в частности тротуарная плитка, должны в точности соответствовать требованиям ГОСТ 17608-91. Согласно требованиям, бетонные изделия должны:

Согласно требованиям, бетонные изделия должны:

- производиться с использованием тяжелого или мелкозернистого бетона;

- обладать классом по прочности от В22,5;

- отличаться прочностью на растяжение при изгибе не менее 3,2 МПа;

- обладать морозостойкостью не менее F100 и водопоглощением не более 6%.

Специфика производства брусчатки позволяет также использовать технологию для выпуска продукции в несколько слоев, применять пигменты для цветных бетонных изделий.

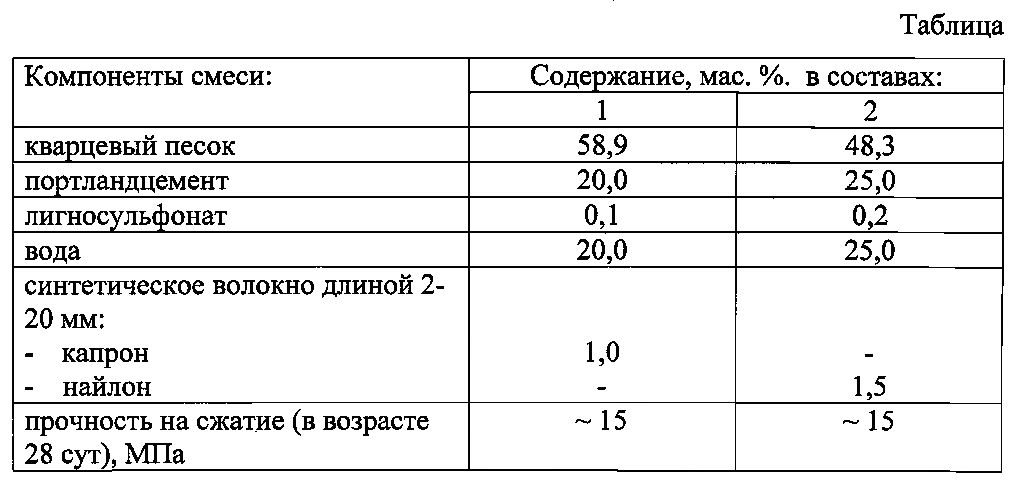

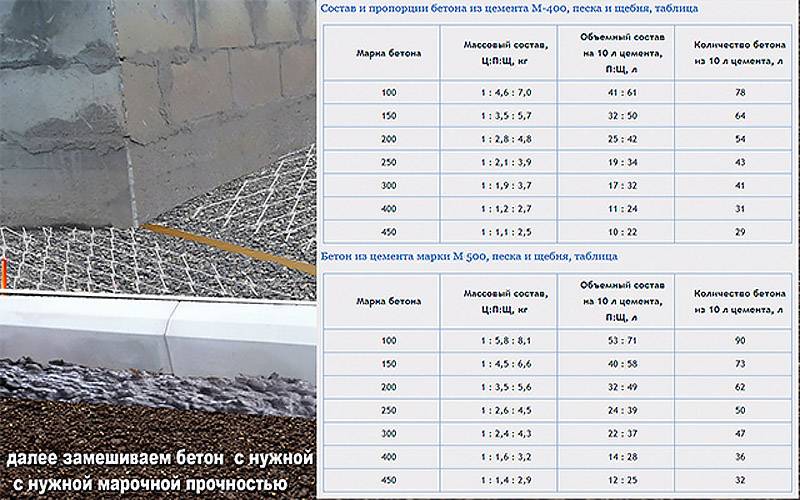

Состав бетонной смеси

Содержание минеральных добавок и трехкальциевого алюмината в цементе не должно превышать больше 5% и 8% соответственно. Соотношение воды и цемента должно быть в пределах 0,4, содержание воздуха в готовой смеси в пределах 4-5%. Добавление в бетонную смесь специальных добавок и пластификаторов обеспечивают морозостойкость готовых изделий. Соблюдение указанных требований гарантируют качество и долговечность бетонной продукции.

Что бы получить хороший и прочный строительный материал необходимо в точности соблюдать указанные требования и использовать качественное сырье для производства. Рецептура бетонной смеси для брусчатки во многом зависит от применяемой технологии, основными из которых считаются вибропрессование и вибролитье.

Рецептура бетонной смеси для брусчатки во многом зависит от применяемой технологии, основными из которых считаются вибропрессование и вибролитье.

Вибропресование

Самой популярной технологией производства брусчатки считается метод вибропрессования. Эта технология отличается высокой продуктивностью и относительно небольшими затратами людского труда, однако требует практических навыков работника и оператора, ответственного за приготовлением готовой бетонной смеси.

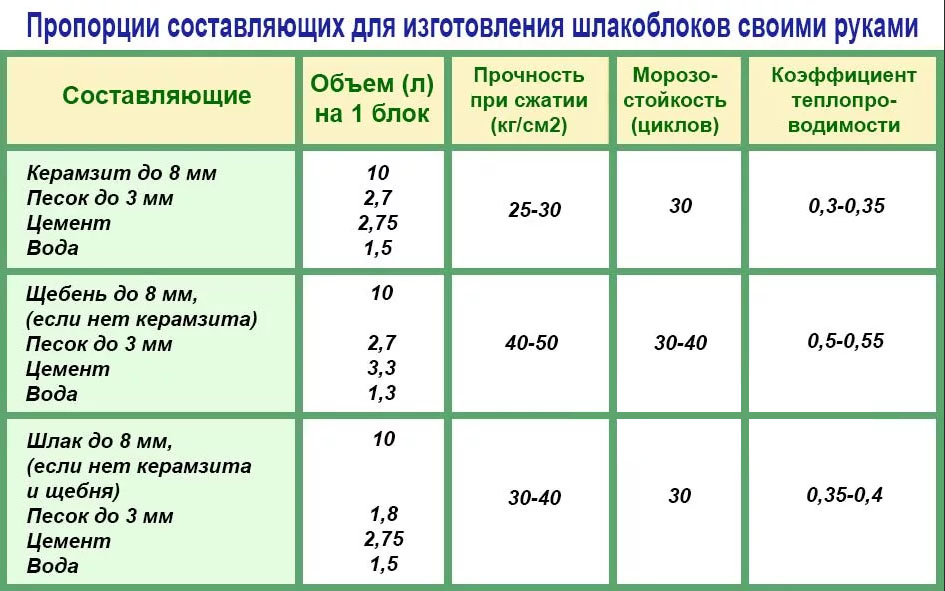

Спецификой рецептуры приготовления бетонной смеси заключается в отсутствии твердых наполнителей, фракцией больше 5 мм. Принцип технологии заключается в уплотнении под прессом полусухой бетонной смеси с одновременной вибрацией.

Состав и пропорции вибропресованной смеси

Загрузочная бетонная смесь для вибропресса должна быть однородна, но жёсткой. Это предотвращает готовые изделия от расслоения. Для вибропресованной смеси крупный заполнитель противопоказан, так как для его равномерного распределения требуется большое количество жидкой растворной части. Поэтому раствор для вибропрессования с содержанием цемента, песка (отсева), воды, красителей и пластификаторов называют мелкозернистой бетонной смесью.

Поэтому раствор для вибропрессования с содержанием цемента, песка (отсева), воды, красителей и пластификаторов называют мелкозернистой бетонной смесью.

Специфика технологического процесса не дает возможности производить вибропрессованную плитку в домашних условиях. Для производства требуется соответствующие оборудование, так как организовать подачу, приготовление и выгрузку вибропресованных изделий крайне сложно. Для приготовления смеси используют: цемент (1:3), мелкофракционный заполнитель (1:4) и воду (30 % от массы цемента), при необходимости добавляют красители (3% от массы цемента).

Вибролитьё

Метод вибролитья отличается от вибропрессования возможностью выпуска бетонных изделий различных форм, конфигураций и рисунков на поверхности плиток. Однако производство вибролитых бетонных изделий требует значительной трудоемкости и не отличается высокой производительностью. Приготовленная подвижная бетонная смесь подается в заранее приготовленные формы и посредством вибрации заполняет все пространство практически идеально, что позволяет получает аккуратные красивые готовые бетонные плитки.

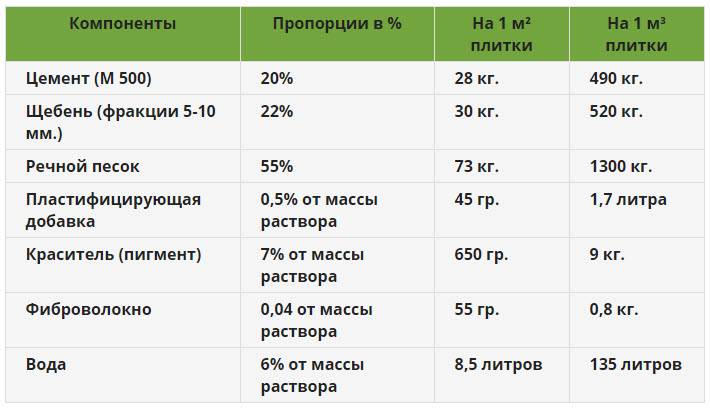

Состав

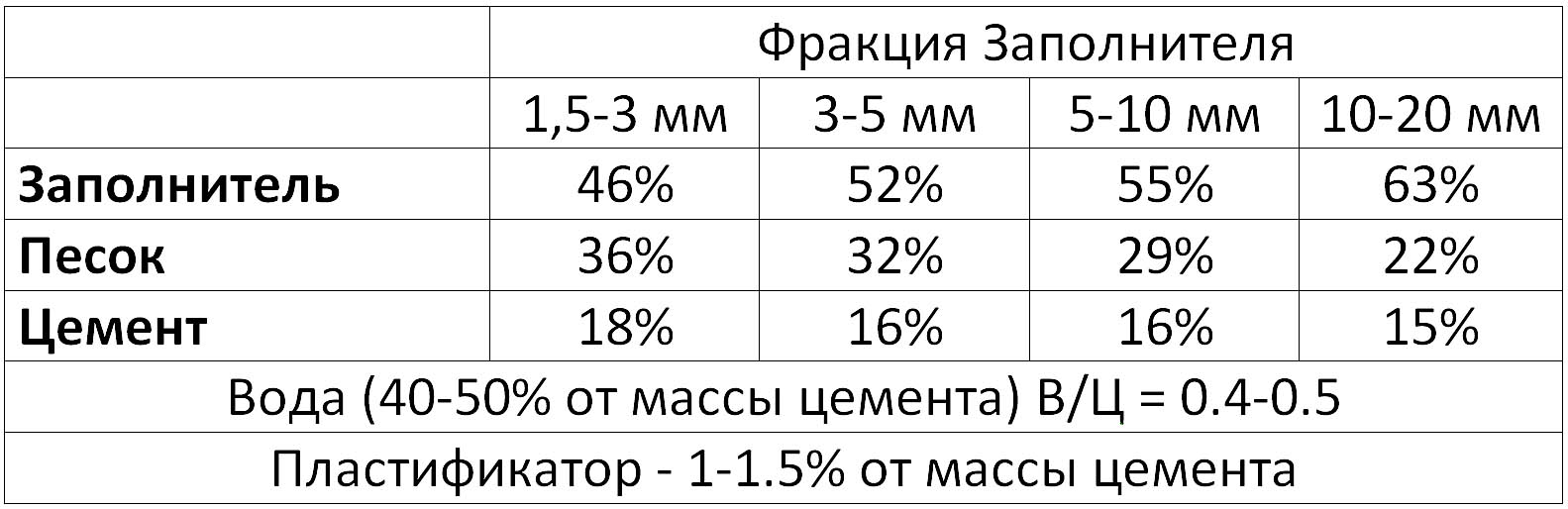

Особенностью бетонной смеси для производства вибролитой плитки является использование большого количества заполнителя. Технология приготовления смеси допускает использование крупнофракционного щебня от 3 до 20 мм., а также специальных пластификаторов и стабилизаторов для придания подвижности. Использование наполнителей из щебня твердых горних пород позволяет экономить на цементе, так как каркас из камня способен создать прочную структуру будущей плитке.

Бетонная смесь для производства вибролитой плитки близка по составу к классическому тяжелому бетону. Технология вибролитья несложная и при наличии специальных форм, вибростола и гравитационного смесителя позволяет организовать производство даже в домашних условиях.

Пропорции компонентов

Производство вибролитых бетонных изделий в домашних условиях, дает возможность маневрировать с количеством основных составных компонентов бетонной смеси. К примеру, производители, с целью упростить технологический процесс, могут уменьшить интенсивность вибрации посредством увеличения подвижности смеси. Однако состав смеси в таком случае также следует подкорректировать.

Однако состав смеси в таком случае также следует подкорректировать.

В приготовлении бетонной смеси для вибролитья можно воспользоваться несложной схемой пропорций основных компонентов:

- Цемент – 1 часть;

- Песок — 1,5-1,7 части;

- Щебень – 2,5-3 части;

- Вода — 0,35-0,4 части;

- Пластификатор и пигмент.

У производителей всегда есть возможность увеличить класс прочности бетонной смеси, однако это влечет за собой изменение состава и увеличение расхода цемента. Основные качественные характеристики при этом сохраняются вмести со всем набором основных свойств вибролитой плитки.

Выбор материалов

Производство прочной, водонепроницаемой и долговечной тротуарной плитки требует пристального внимания к выбору качественных материалов для производства.

Цемент

Главной составляющей всех бетонных смесей является цемент. В производстве бетонных плиток для мощения используют среднеалюминатные цементы, класс прочности которых составляет 42,5, а содержание минеральных добавок не превышает 5%. При покупке цемента следует обращать внимание на упаковку, где указана необходимая марка ЦЕМ I 42,5 Н или Б. Определить среднеалюминатный цемент также можно по содержанию СЗА от 5-8%. Эти данные можно узнать, ознакомившись с документацией на цемент у продавца или производителя.

При покупке цемента следует обращать внимание на упаковку, где указана необходимая марка ЦЕМ I 42,5 Н или Б. Определить среднеалюминатный цемент также можно по содержанию СЗА от 5-8%. Эти данные можно узнать, ознакомившись с документацией на цемент у продавца или производителя.

Мелкий заполнитель

Для мелкого заполнителя отлично подойдет мытый карьерный песок со средним модулем крупности от 2 до 2,5. Выбор такого материала обеспечит производителю возможность уменьшить расход цемента, снизить себестоимость и увеличить показатели качества готовой продукции.

Крупный заполнитель

Использование гранитного щебня с фракцией 3-10 мм. лучше всех материалов подходит в качестве крупного заполнителя для приготовления бетонной смеси. Гранит обеспечивает прочность, долговечность, однако требует приготовление бетонной смеси высокой подвижности. Поскольку гранитный щебень отличается относительно высокой стоимостью, то производители нередко комбинируют с диаметром гранитных зерен, используют материал стандартной фракции 5-20 мм, корректируют пропорции, сокращая содержание щебня в составе. Это позволяет бетонной смеси приобрести высокую подвижность и равномерное распределение в пространстве формы. В результате происходит однородное формирование каменного каркаса готовой продукции.

Это позволяет бетонной смеси приобрести высокую подвижность и равномерное распределение в пространстве формы. В результате происходит однородное формирование каменного каркаса готовой продукции.

Смеси для мощения брусчатки | Клинкерная плитка в Самаре

Материал для мощения брусчатки Tubag Trass Quick-mix

Немецкими специалистами была разработана специальная система материалов для укладки брусчатки, в состав которой входит оригинальный трасс «tubag Trass».

Сцепление отдельных компонентов связанной поверхности является основным фактором долговечной эксплуатации брусчатки.

Рецепты от Quick-mix

Водопроницаемая система укладка для легкой транспортной нагрузки (для брусчатки)

Несущий слой: уплотненный слой гравия или щебня

Подстилающий слой: TDM Трассовый дренажный раствор

Фиксация покрытия: TNН-flex Трассовый раствор-шлам для повышения адгезии природного камня

Затирка швов: PFL Раствор для заполнения швов брусчатки L

Водопроницаемая система укладка для средней транспортной нагрузки (для брусчатки)

Несущий слой: уплотненный слой гравия или щебня

Подстилающий слой: TDM Трассовый дренажный раствор

Фиксация покрытия: TNН-flex Трассовый раствор-шлам для повышения адгезии природного камня

Затирка швов: PFM M Раствор для заполнения швов брусчатки

Водонепроницаемая система укладка для средней транспортной нагрузки (для брусчатки)

Несущий слой: уплотненный слой гравия или щебня

Подстилающий слой: TPM-D Трассовый раствор для укладки брусчатки с дренажными свойствами

Фиксация покрытия: TNН-flex Трассовый раствор-шлам для повышения адгезии природного камня

Затирка швов: PFN Раствор для заполнения швов брусчатки N

Водонепроницаемая система укладки для средней транспортной нагрузки (для многоугольных плит из природного камня)

Несущий слой: уплотненный слой гравия или щебня

Подстилающий слой: TPM-D Трассовый раствор для укладки брусчатки с дренажными свойствами

Фиксация покрытия: TNН-flex Трассовый раствор-шлам для повышения адгезии природного камня

Затирка швов: TFP Трассовый раствор для заполнения швов многоугольных плит

Материалы Tubag Trass

TDM Трассовый дренажный раствор

Готовый раствор на основе трассовых и цементных вяжущих для укладки брусчатки и плит из природного камня снаружи. Водопроницаемый.

Водопроницаемый.

Упаковка: 40 кг.

Расход: около 16кг/м2 на 1см слоя укладки

Технические данные: Зернистость: 0-4мм

Прочность на сжатие: примерно 16Н/мм2

Водопроницаемость: > 1000л/м2/час

Тип нагрузки: легкая и средняя

Тип материала мощения: все виды покрытий

TPM-D4 Трассовый раствор для укладки брусчатки с дренажными свойствами

Раствор с дренажными свойствами для укладки брусчатки и тротуарного клинкера. Уменьшает вероятность известковых выцветаний и изменения оттенков. Выдерживает даже высокие транспортные нагрузки.

Цвет: серый

Упаковка: 40 кг.

Расход: около 13кг/м2 на 1см слоя укладки

Технические данные: Зернистость: 0-4мм, 0-8мм.

Прочность на сжатие: > 30Н/мм2

Водопроницаемость: водопроницаемый

Тип нагрузки: высокая транспортная нагрузка

Тип материала мощения: все виды покрытий

NVL 300 Раствор для укладки природного камня

Раствор для фиксации и укладки толстым слоем природного камня и плит из него с одновременным оформлением швов при наружных и внутренних работах. Выдерживает легкие и средние транспортные нагрузки.

Выдерживает легкие и средние транспортные нагрузки.

Цвет: серый, белый, антрацит, кремово-желтый, коричневый

Упаковка: 40 кг.

Расход: около 15кг/м2 на 1см слоя укладки

Технические данные: Зернистость: 0-4мм

Прочность на сжатие: М10 согл. нормам EN 998-2

Толщина слоя укладки: 20-40мм

Водопроницаемость: водонепроницаемый

Тип нагрузки: легкая и средняя

Тип материала мощения: все виды покрытий

TPM-D8 Трассовый раствор для укладки брусчатки с дренажными свойствами

Раствор для укладки брусчатки и плиточных покрытий из природного камня и бетона. Уменьшает вероятность известковых выцветаний и изменения оттенков. Водонепроницаемый. Выдерживает высокие транспортные нагрузки и поэтому рекомендуется для дорожного строительства.

Цвет: серый

Упаковка: 40 кг.

Технические данные: Зернистость: 0-4мм и 0-8мм

Прочность на сжатие: > 15H/мм2

Водопроницаемость: водонепроницаемый

Тип нагрузки: высокая транспортная нагрузка

Тип материала мощения: все виды покрытий

TNН-flex Трассовый раствор-шлам для повышения адгезии природного камня

Эластичный раствор-шлам для улучшения адгезии при укладке покрытий из природного камня.

Цвет: серый

Упаковка: 25 кг.

Расход: около 1-1,2кг/м2 на 1 мм слоя укладки

Тип нагрузки: легкая и средняя

Тип материала мощения: все виды покрытий

TNM-flex Трассовый раствор для укладки природного камня слоем средней толщины

Эластичный раствор для фиксации и укладки слоем средней толщины нецветоустойчивых плит из природного камня и керамической плитки. Толщина слоя укладки до 15 мм. Для наружных и внутренних работ. Выдерживает легкие и средние транспортные нагрузки.

Толщина слоя укладки до 15 мм. Для наружных и внутренних работ. Выдерживает легкие и средние транспортные нагрузки.

Цвет: белый

Упаковка: 25 кг.

Технические данные: Зернистость: 0-1,5мм

Расход: около 1,3кг/м2 на 1 мм слоя укладки

Толщина слоя укладки: 5-15мм

Тип нагрузки: легкая и средняя

Тип материала мощения: все виды покрытий

PFF F Раствор для заполнения швов брусчатки

Водопроницаемый раствор для заполнения швов при новом строительстве и ремонте. Готов к использованию и упакован под вакуумом. Удобное зашламовывание. Простое и рациональное применение благодаря Easy Clean Technology (ECT). Пригоден для уборки с помощью подметально-уборочной машины. Преимущественно для пешеходной нагрузки.

Цвет: песчаный, каменно-серый, базальт

Прочность на сжатие: примерно 8Н/мм2 (спустя 7 дней)

Тип нагрузки: легкая

Тип материала мощения: тротуарная плитка, брусчатка из клинкера,бетона, натурального камня.

PFL Раствор для заполнения швов брусчатки L

Трехкомпонентный раствор для заполнения швов брусчатки (песок, эпоксидная смола, отвердитель). Сильно водопроницаемый. Для брусчатки из природного и бетонного камня. Для легкой транспортной нагрузки.

Цвет: песочный, каменно-серый, базальт

Упаковка: 26,8 кг.

Технические данные: Зернистость: 0-0,8мм

Прочность на сжатие: примерно 10Н/мм2 (спустя 7 дней)

Тип нагрузки: легкая

Тип материала мощения: тротуарная плитка, брусчатка из клинкера,бетона, натурального камня.

PFM M Раствор для заполнения швов брусчатки

Двухкомпонентный водопроницаемый раствор на основе синтетических связующих для заполнения швов брусчатки при новом строительстве и ремонте. Сильно водопроницаемый. Пригоден для уборки с помощью подметально-уборочной машины. Практичная упаковка: оба компонента в одном ведре. Для легкой транспортной нагрузки до 3,5 тонн.

Для легкой транспортной нагрузки до 3,5 тонн.

Цвет: песочный, каменно-серый, базальт

Технические данные: Зернистость: 0-0,8мм

Прочность на сжатие: примерно 15Н/мм2 (спустя 7 дней)

Тип нагрузки: легкая и средняя

Тип материала мощения: тротуарная плитка, брусчатка из клинкера,бетона, натурального камня.

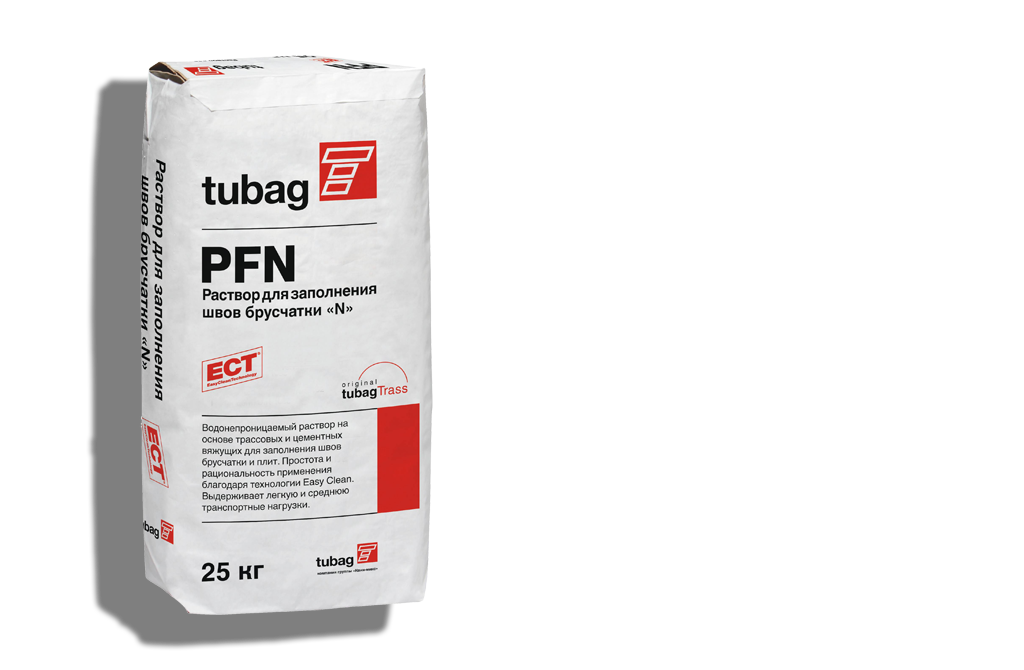

PFN Раствор для заполнения швов брусчатки N

Раствор на основе трассовых и цементных вяжущих для заполнения швов брусчатки из природного и бетонного камня. Простота и экономичность обработки благодаря технологии Easy Clean (ECT). Водонепроницаемый. Для средней транспортной нагрузки.

Цвет: антрацит, светло-серый, бежевый

Упаковка: 25 кг.

Зернистость: 0-1мм

Прочность на сжатие: примерно 25Н/мм2

Тип нагрузки: легкая и средняя

Тип материала мощения: тротуарная плитка, брусчатка из клинкера,бетона, натурального камня.

PFH Раствор для заполнения швов брусчатки H

Быстротвердеющий гидравлическим способом раствор. Водонепроницаемый. Высокая устойчивость при промерзании и оттаивании. Выдерживает высокие транспортные нагрузки и поэтому рекомендуется для дорожного строительства.

Цвет: серый

Упаковка: 25 кг.

Зернистость: 0-1мм

Прочность на сжатие: примерно 30Н/мм2

Тип нагрузки: высокая транспортная нагрузка

Тип материала мощения: тротуарная плитка, брусчатка из клинкера,бетона, натурального камня.

TFP Трассовый раствор для заполнения швов многоугольных плит

Водонепроницаемый, эластичный трассовый раствор для заполнения швов многоугольных плит и плит из природного камня. Для заполнения широких швов до 5см. Высокая адгезия с боковыми стенками плит. Преимущественно для пешеходной нагрузки.

Цвет: серый, белый, антрацит, кремово-желтый, коричневый

Упаковка: 25 кг.

Расход: в зависимости от формата плит и ширины швов

Зернистость: 0-4мм

Прочность на сжатие: > 10Н/мм2 (спустя 7 дней), примерно 15Н/мм2 (спустя 28 дней)

Тип нагрузки: легкая и средняя

Тип материала мощения: для многоугольных плит.

Состав цементно-песчаной смеси и технология вибропрессования тротуарной плитки

Если речь заходит о благоустройстве территории вокруг здания или дома, то редко такую задачу решают без того, чтобы купить тротуарную плитку. Предшественником этого популярного строительного материала была брусчатка. Из нее создавали надежные покрытия, мостовые, дороги, многие из них существуют и по сей день. Брусчатка делалась из абсолютно натуральных материалов, например, гранитного камня, который всегда славился своей непревзойденной прочностью.

Сегодня все меньше поверхностей обустраивают с ее помощью. Во-первых, это достаточно дорогое удовольствие, во-вторых, на рынке существует прекрасная и более демократичная альтернатива — тротуарная плитка.

Такой вариант искусственной брусчатки используют не только для благоустройства территории вокруг здания, но и для монтажа покрытия автомобильных стоянок, парковок, пешеходных улиц, оформления памятников архитектуры, площадей, детских и спортивных площадок, территорий летних кафе и так далее.

Купить тротуарную плитку для решения таких задач очень просто, так как материал отличается доступностью: его нетрудно найти и он стоит оптимально, учитывая количество неоспоримых преимуществ.

Вибролитьевой метод производства

Технология изготовления тротуарной плитки вибролитьем предусматривает применение ручной загрузки бетонной смеси в формы и уплотнение ее на специальном вибрационном столе. При этом для приготовления бетона используют:

- крупнозернистый песок;

- смесь промытого щебня с гранотсевом;

- цемент марки М500;

- пластификаторы для снижения содержания воды при увеличенной пластичности;

- цветные красители на минеральной и натуральной основе.

Бетонную смесь замешивают в закрытом миксере (бетономешалке) и заливают в пластиковые или резиновые формы, которые перед этим смазывают изнутри машинным маслом. На специальном столе, под воздействием вибрации, бетон в формах уплотняется в течение 5-10 минут до полного выхода имеющихся воздушных пузырьков.

После этого заготовки помещают в теплое помещение без доступа прямых солнечных лучей и выдерживают сутки для твердения. В результате получают цветной или серый каменный материал правильной формы, который называют вибролитой тротуарной плиткой. Готовая продукция укладывается на поддоны и может храниться как в закрытом складе, так и на открытом воздухе.

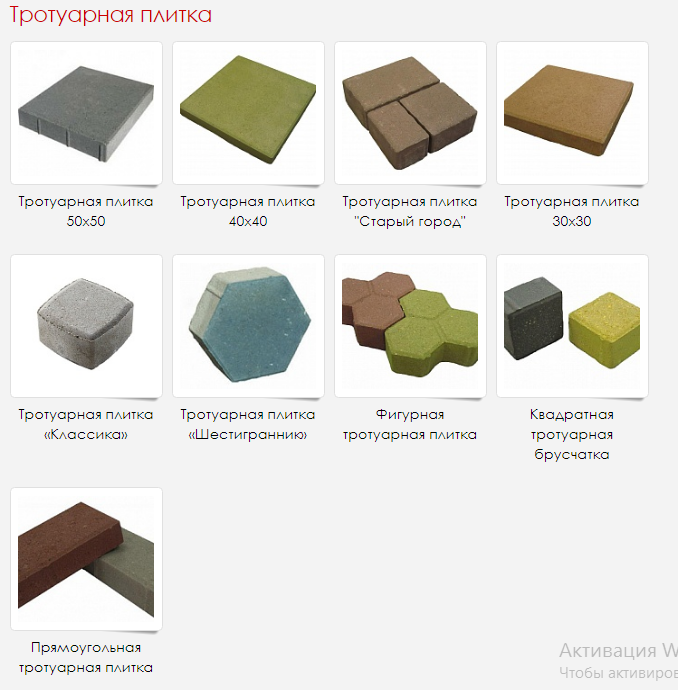

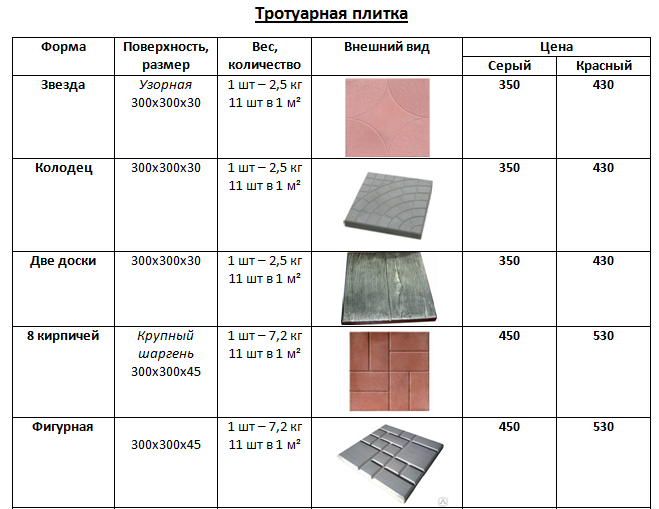

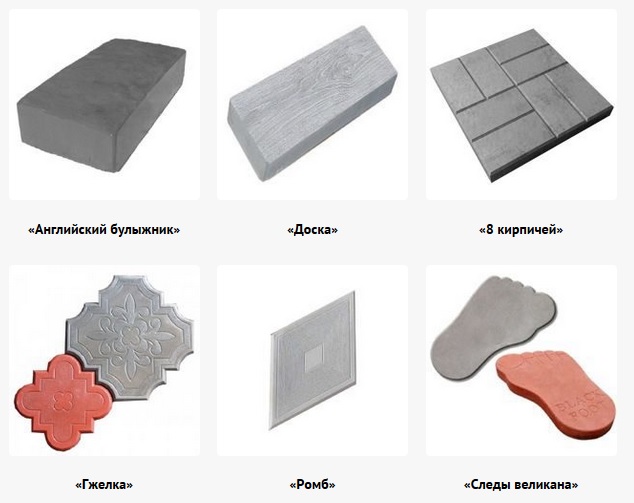

Поскольку формы, применяемые для изготовления плитки, могут иметь практически любую конфигурацию, то и штучные изделия в итоге очень разнообразны. Благодаря этому дорожки из вибролитой плитки отличаются красивым узором и оригинальной укладкой.

К наиболее популярным формам относят фигурные изделия: кирпич, ромб, квадрат, волна, клевер, чешуя и ромашка. При этом толщина тротуарной плитки, в зависимости от пожелания заказчика, может быть 20, 40, 60 или 80 мм. Используя пигментные красители в различных сочетаниях, белый цемент удается превратить в брусчатку любого цветового оттенка.

При этом толщина тротуарной плитки, в зависимости от пожелания заказчика, может быть 20, 40, 60 или 80 мм. Используя пигментные красители в различных сочетаниях, белый цемент удается превратить в брусчатку любого цветового оттенка.

Компоненты бетона

Для вибролитья применяется классический состав раствора для тротуарной плитки:

- вяжущее – цемент;

- вода – необходима для гидратации цементного камня;

- наполнитель – песок, щебень, гранотсев;

- добавки – пластификаторы, диспергаторы, пигменты.

Компоненты бетона для ФЭМ.

Поскольку объемы бетона для элементов ФЭМ небольшие, застройщик может облегчить свой труд за счет перемешивания миксером. В домашних условиях это вполне заменит бетономешалку. Основными задачами при замешивании бетона своими силами являются:

- подбор правильного соотношения компонентов;

- контроль качества при их покупке;

- обеспечение водоцементного соотношения В/Ц = 0,4;

- применение вибростола при формовке тротуарной плитки;

- окрашивание в массе или двухслойное.

Важно! Вся нижеуказанная информация справедлива, не только для элементов ФЭМ, но и для лотков ливневки, садовых бордюров, которые изготавливаются в домашних условиях силами индивидуального застройщика.

Цемент

Для обеспечения высоких эксплуатационных качеств в состав бетона для тротуарной плитки запрещено добавлять цемент с добавками. Необходимо использовать чистый портландцемент марки М400 и выше, обладающий свойствами:

- продукт способен связать во время химической реакции формирования цементного камня 15 – 22% содержащейся в смеси воды;

- пластичность резко снижается после 45 минут с момента затворения;

- отвердевание происходит через 7 – 12 часов;

- набор прочности 70% завершается на 7 сутки при нормальных условиях (влажность в пределах 60%, температура воздуха + 15 – 20 градусов).

- усадка 1 мм/1 м2 при изготовлении тротуарной плитки не учитывается ввиду малой площади ФЭМ.

Совет! Основное требование производителей цемента – хранение согласно инструкции на упаковке и выработка в течении 3 месяцев.

Поскольку уже на 4 месяц цемент теряется 20% прочности, а через полгода качество ухудшается на 30%.

Вода

В отличие от заливки фундамента, бетон замешивается в ведрах или небольших бадьях. Важнейшим показателем является водоцементное соотношение В/Ц, влияющее на показатели бетона:

- морозостойкость и влагонепроницаемость;

- пористость и расслоение;

- трещинообразование и время гидратации.

Поэтому при самостоятельном замешивании раствор для тротуарной плитки пропорции должен иметь В/Ц = 0,4. Бетон получается жестким, с низкой удобоукладываемостью. Поэтому в него вводят Суперпластификатор или повышают пластичность народным способом – столовая ложка моющего средства (например, Фейри) на замес бетономешалки.

Жесткий бетон.

Совет! В связи с применением в технологии метода виброуплотнения смеси низкая пластичность в принципе не имеет особого значения. Сделанный раствор качественно распределяется внутри формы по действием вибраций.

Песок и щебень

Мелкий и крупный наполнитель добавляются в смесь для решения нескольких задач:

- снижения себестоимости тротуарной плитки;

- увеличения прочности, износостойкости и твердости;

- повышения водонепроницаемости и морозостойкости.

Другими словами – добавляя песок и щебень конкретной горной породы в бетон, можно максимально приблизить характеристики цементного камня к свойствам гранита, гравия или доломита, придав при этом изделию нужную конфигурацию и размеры. Основными нюансами наполнителей являются:

Основными нюансами наполнителей являются:

- запрещено приготовление раствора для тротуарной плитки из щебня/песка с высоким содержанием глины;

- предпочтительнее мелкая фракция щебня и крупная песка;

- гранотсев является самым прочным и морозостойким крупным заполнителем;

- рваная форма частичек карьерного песка обеспечивает более высокую адгезию с прочими компонентами смеси, нежели окатыши речного песка;

Песок карьерный мытый.

- для снижения расслоения следует использовать заполнитель непрерывный рядовой с содержанием камешков разного размера;

- ввиду небольших размеров плитки лучше использовать щебень 5/10.

Совет! Для снижения себестоимости элементов ФЭМ смесь должна изготавливаться из песка с пустотностью 35% максимум. Эту характеристику производители нерудных материалов обязаны указывать в паспорте и сертификате на месторождение. Количество глины не может превышать 3% массы сыпучего продукта, ила и прочих органических примесей – 2%.

Достоинства и недостатки

К достоинствам, которыми обладает вибролитая плитка, относят:

- красивый внешний вид, разнообразие форм и цветовых оттенков;

- высокую прочность;

- глянцевую поверхность, которая обеспечивает простую чистку и уборку;

- самую низкую стоимость из всех видов брусчатки;

- простоту укладки и высокую ремонтопригодность.

Она хороша тем, что она доступна, красива, экологически чиста и долговечна. Она прекрасно зарекомендовала себя при устройстве пешеходных дорожек в частном строительстве, где нет больших нагрузок от транспорта или большого количества людей.

Сравнение качественных и эксплуатационных характеристик обоих видов

Основные параметры вибролитой плитки:

- степень истирания не менее 0,7 г/см²;

- плитка выдерживает до 100 циклов заморозки-разморозки;

- прочность — М300;

- показатель водопроницаемости — W4.

Если решается вопрос, вибролитье или вибропрессование: что лучше, учитывают и свойства материала, полученного по второму из данных методов:

- истираемость — до 0,21 г/см²;

- плитка выдерживает в несколько раз больше циклов заморозки-разморозки, чем аналог, произведенный вибролитьем;

- прочность — М500;

- водопроницаемость — W6.

Какие основные отличия можно выделить?

Отмечают качество плитки. Например, изделия, полученные по технологии вибролитья, имеют гладкую поверхность. В результате зимой становится опасно перемещаться по данному покрытию. Значит, предпочтение отдают вибропрессованным изделиям. Однако работать с такой плиткой сложнее, чем с той, что произведена вибролитьем.

Отмечают и разницу в длительности эксплуатации. Обусловлено это отличием по количеству циклов заморозки-разморозки. Вибропрессованные изделия могут эксплуатироваться в намного более суровых условиях.

Современные методы производства

Вибропрессованная тротуарная плитка производится с использованием самого современного оборудования по полностью автоматизированной технологии, которая включает:

- точное дозирование составляющих компонентов для приготовления бетонной смеси;

- приготовление и применение полусухого раствора для заполнения фигурных форм, что повышает прочность и морозостойкость готовых штучных изделий;

- исключительное соблюдение толщины плитки благодаря точному дозированию количества бетона при заполнении форм;

- быстрое уплотнение бетонной смеси под избыточным давлением вибропресса;

- отсутствие неоднородности слоев, которое иногда можно наблюдать у вибролитой брусчатки;

- возможность поточного производства с большим количеством выпускаемого штучного материала.

Показатели морозостойкости, прочности и продолжительности эксплуатации вибропрессовой плитки значительно выше, что, по своим техническим показателям, делает ее лучше изделий, изготовленных ручным способом.

В то же время прессовая брусчатка не уступает литой ни по цветовым оттенкам, ни по разнообразию конфигурации форм. Более высокое сопротивление истираемости позволяет использовать этот материал в местах напряженного движения пешеходов, а при толщине 60 или 80 мм — на проезжей части дорог с движением легкового транспорта.

Кроме этого, следует отметить шероховатую поверхность этого типа брусчатки, а значит прессовая плитка лучше в вопросе безопасности для пешеходов во время дождя и зимой.

Производители строительных материалов утверждают, что срок службы вибропрессованной плитки до первого ремонта, при условии правильной укладки, составляет не менее 25 лет. В тоже время литые изделия служат до ремонта, в зависимости от условий эксплуатации, 5-10 лет.

Оба вида обладают прекрасными эксплуатационными показателями. Но при проведении ремонта у литых штучных изделий процент выбраковки достигает 70-80%, а у прессованных — только 20-30%, что позволяет большую часть материала использовать повторно.

Способы производства тротуарной плитки

Рисунок 2. Изготовление вибропрессованной плитки

Технология производства тротуарной плитки вибропрессованием позволяет получать из аналогичного сырья (как при методе вибролитья) изделия на современном оборудовании в заводских условиях. Способы выпуска продукции весьма схожи, однако использование автоматизированной линии позволяет выполнять потоковый выпуск брусчатки:

- автоматика точно организует дозирование ингредиентов бетонной смеси;

- формы различной конфигурации заполняют полусухим веществом — минимум воды существенно сокращает период твердения смеси;

- каждая выпускаемая партия имеет одинаковую толщину и размеры;

- смесь уплотняется на вибропрессе при одновременном воздействии динамической и статической нагрузки, благодаря чему в изделии гарантированно отсутствуют полости либо иные дефекты;

- изъятие заготовок из формы происходит автоматически;

- возможно изготовление изделий с двумя слоями, обладающих повышенной прочностью;

- поточное производство позволяет минимизировать участие людей при выпуске значительных партий продукции.

Эти параметры определяют явное преимущество изделий, изготовленных способом вибропрессования.

Экологические показатели

Независимо от технологии производства, вибролитая или вибропрессованная брусчатка из бетона абсолютно экологически безопасны. Этот показатель у штучных изделий находится на самом высоком уровне, делая их абсолютно чистыми в этом отношении.

При их изготовлении не используются какие-либо вредные химические или загрязняющие вещества. Это дает бетонной плитке большое преимущество перед асфальтом, полимерными и резиновыми материалами, которые при нагреве солнечными лучами выделяют вредные для здоровья вещества.

Это дает бетонной плитке большое преимущество перед асфальтом, полимерными и резиновыми материалами, которые при нагреве солнечными лучами выделяют вредные для здоровья вещества.

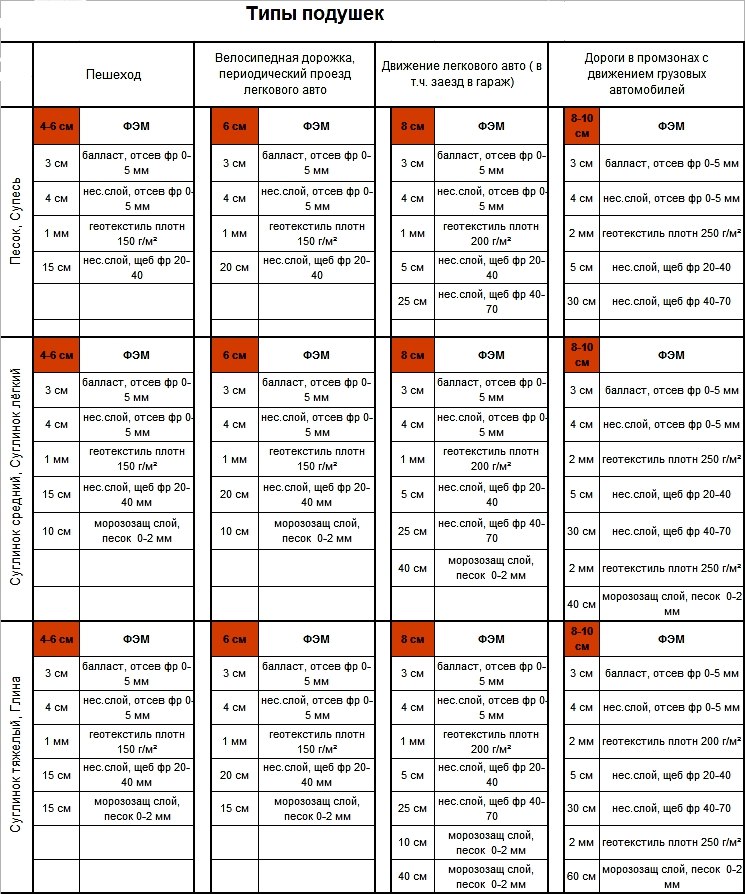

Технология подготовки основания и укладки плитки

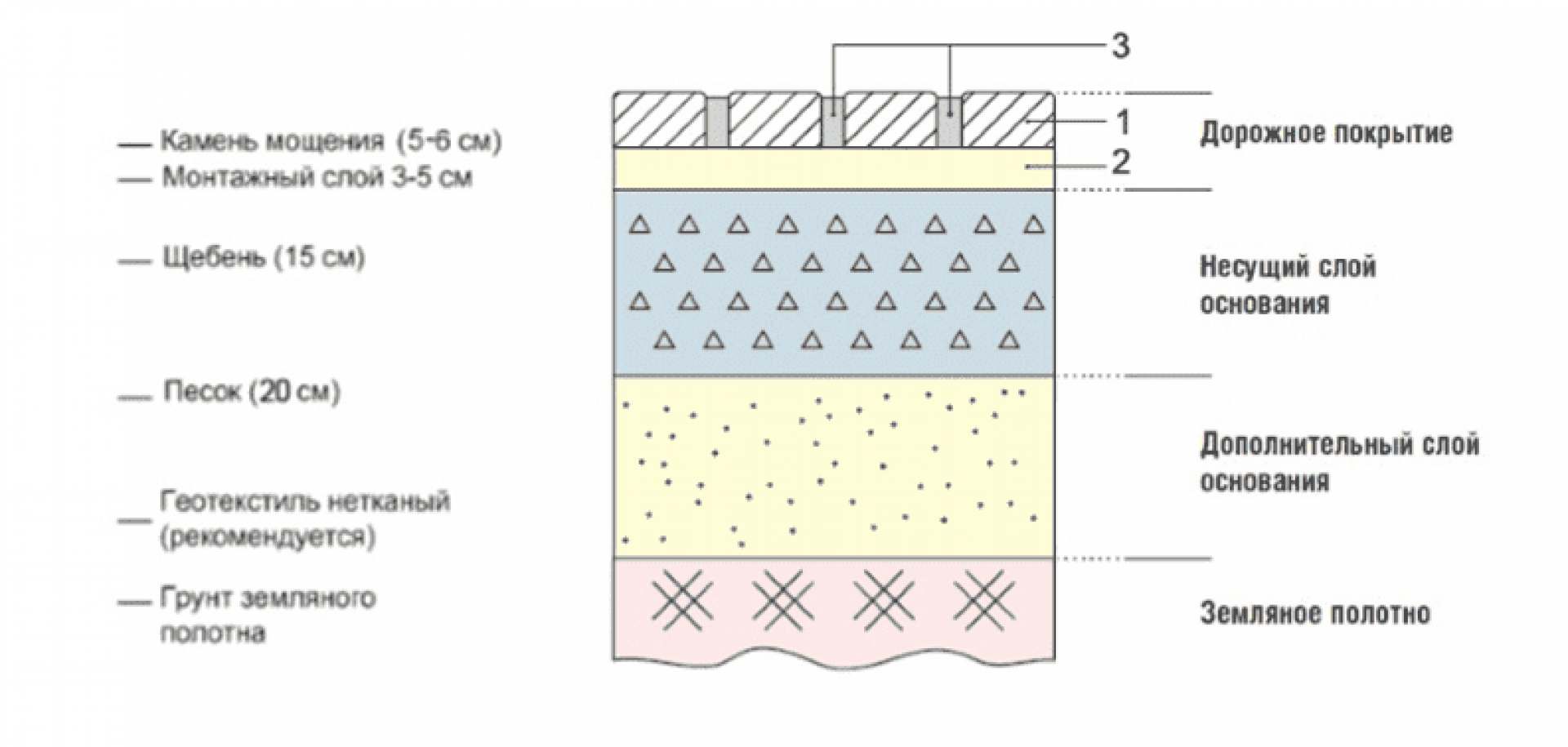

Практичность и долговечность дорожек и других элементов мощения зависит не только от качеств финишного слоя, но и от соблюдения технологии подготовки основания и укладки плитки. На конструктив влияют несколько факторов: тип грунта, уровень грунтовых вод, предполагаемые нагрузки. Но если рассматривать стандартный «пирог», он включает следующие слои.

Но если рассматривать стандартный «пирог», он включает следующие слои.

GroundworkturfУчастник FORUMHOUSE

… Давайте рассмотрим, чем обеспечивается прочность основания для укладки плитки/брусчатки.

- Геотекстиль нижним слоем отделяет грунт от отсыпки, препятствуя взаимопроникновению, и служит дополнительным армирующим слоем. Правильный геотекстиль обладает высоким коэффициентом фильтрации, что не дает воде скапливаться в основании.

- Следующим слоем идет песок/ПГС, роль которого в предохранении геотекстиля от механического повреждения острыми краями щебня, а также повышения уровня отсыпки до расчетного.

- Щебень фракции 20-40 слоем 10-15 см создает прочное основание за счет заклинивающего эффекта.

- Щебень мелкой фракции слоем 5 см для расклинцовки крупного щебня. В основании дорог/дорожек нормативно, так как нагрузки разнонаправленные.

- Песок, как выравнивающий финишный слой 2-3 см обязательно карьерный с разнофракционной примесью мелкого гравия.

Сеянный/мытый песок не годится, особенно мелкий. Хорошим заменителем песка служит гранитный отсев.

Сеянный/мытый песок не годится, особенно мелкий. Хорошим заменителем песка служит гранитный отсев.

Уточню, если в п. 3 слой щебня будет 20 см, то основание пригодно для проезда/парковки автотранспорта. При слое 25 см эксплуатационные нагрузки на уровне дорог 3 категории с долговременной эксплуатацией. Для садовых дорожек с малыми эксплуатационными нагрузками (исключительно пешеходными), пункт 4 можно исключить, заменив мелкий щебень отсевом или крупным карьерным песком с указанными выше характеристиками. При достаточном слое песка/отсева заклинивающий эффект будет достигнут.

Стоит дополнить, что в регионах с выраженным морозным пучением, для предотвращения деформационных явлений вместо геотекстиля на грунт укладывают плиты ЭППС.

Вибропрессованная тротуарная плитка укладывается на подготовленное основание по диагонали, в направлении «от себя», сухим методом, с последующей трамбовкой и засыпкой швов чистым просеянным песком. Определиться со способом (рисунком) укладки можно как самостоятельно, так и с помощью профессионалов.

Илья Леднев

Наша бесплатная услуга – фотоэскиз проекта мощения (нам присылают фото дома с территорией, мы делаем два варианта визуализации мощения).

В видео – инструкция по укладке тротуарной плитки.

Заводские и самодельные формы для тротуарной плитки: силиконовые, резиновые, полиуретановые

О том, как изготовить тротуарную плитку, мы уже рассказали. Теперь подробнее остановимся на специальных формах, в которые заливается бетон для изготовления плитки. Существует большое разнообразие форм, размеров и материалов из которых изготовлены формы. Рассмотрим основные.

- Пластиковые. Производятся из полипропилена с полимерными добавками. Это позволяет добиться глянцевой поверхности, устойчивой к истиранию.

- Силиконовые. Очень качественные формочки для тротуарной плитки. Они эластичны, что позволяет без проблем совершить распалубку после высыхания смеси. К их достоинствам также относятся прочность, износостойкость, способность хорошо передавать заданную фактуру. Минусом является то, что силикон не выдерживает щелочной среды.

- Резиновые. Достаточно удачные формы. К их достоинствам можно отнести: низкую стоимость, большой срок службы. Количество циклов заливки превышает 1500, устойчивы к щелочам.

- Полиуретановые. Самые распространенные формы за счет невысокой цены. К недостаткам относится невозможность полного удаления воздуха из полиуретановой формы, за счет чего может произойти деформация плиты.

Стоит отметить, что формы для изготовления тротуарной плитки можно использовать, как в крупном производстве, так и для изготовления плиток в домашних условиях. Кстати, служат эти приспособления и для производства бордюров, искусственного камня, балясин и т.д.

Тротуарная плитка вибропрессованная и вибролитая — сравнение характеристик

При выборе плитки потребитель сравнивает все характеристики — покрытие должно прослужить по-возможности не один десяток лет, быть безопасным, удобным в эксплуатации и конечно же сохранять как можно дольше привлекательный эстетичный вид.

Рассмотрим по-отдельности основные характеристики, которые сравнивают при выборе одного из двух вариантов покрытия.

Формы и геометрия

При выборе подходящей плитки потребитель опирается на детали проекта площадки или дорожки, которую будут выкладывать тротуарной плиткой.

Что касается размеров, то для вибролитой плитки практически невозможно добиться точного совпадения по толщине в пределах одной партии отливок — издержки применения ручного труда. Такие элементы покрытия крайне неудобно укладывать — сложно получить плоскую поверхность без перепадов по высоте.

Совершенно противоположная ситуация с вибропрессованием — автоматизация процесса позволяет производить плитку с точным соблюдением размеров.

Толщину как правило выбирают в зависимости от предполагаемой нагрузки на дорожное полотно, чаще всего это 20 мм, 40 мм, 60 мм, 80 мм.

Вибролитьевой процесс заметно выигрывает с точки зрения возможности получения элементов покрытия самых разнообразных форм — ромба, квадрата, волны, клевера, кирпичика, мозаики, а еще молоток, ретро, чешуя, ромашка, и многие другие.

Ассортимент вибропрессованной плитки представляют более простые фигуры — квадрат, прямоугольник, ромб, шестиугольник.

Структура

Различие структуры двух видов материала обусловлено технологическими особенностями производства:

- Вибролитая: неоднородность (похожая на текстуру) вызывает отслоения от основы в процессе эксплуатации плитки.

- Вибропрессованная: мелкопористый по всему объему однородный материал с большой прочностью и низким риском появления сколов и трещин.

Цвет и внешний вид

Цвет покрытия зависит от применяемого пигмента и может быть самым разнообразным, глубина цвета и оттенки зависят от сочетания пигментов и дозировки. В результате можно получить всю цветовую гамму — от белого до черного.

Вибропрессованная и вибролитая плитка несколько отличаются внешне:

- Вибролитая — гладкая блестящая поверхность, яркие оттенки и узоры со временем «выцветают» .

- Вибропрессованная — матовая плотная шероховатая поверхность искусственного камня, приглушенные тона не зависят от погоды и времени.

Морозостойкость, прочность и срок службы

Долговечность — важнейший фактор при выборе материала покрытия. Накоплена статистика по результатам многолетней эксплуатации двух видов тротуарной плитки:

Накоплена статистика по результатам многолетней эксплуатации двух видов тротуарной плитки:

- Вибролитая. Из-за низкой морозоустойчивости, невысокой прочности и быстрой истираемости материала на поверхности плитки появляются сколы, трещины и отслоения. При заявленном производителями сроке службы до 10 лет плитка сохраняет первоначальный вид 1-2 года, а через 5 лет уже потребует замены.

- Вибропрессованная. Высокая устойчивость ко всем видам воздействия окружающей среды (перепады температур, осадки, химические реагенты) и повышенная прочность искусственного камня дают возможность до 10 лет активно эксплуатировать плитку даже под нагрузкой грузового автотранспорта. Производители же дают гарантию до 25 лет, что вполне реально.

Чем отличается тротуарная плитка от брусчатки?

Многие наши покупатели зачастую путают понятия брусчатки и тротуарной плитки. На самом деле это разные материалы для благоустройства территорий. Хотя внешне они и схожи, имеют единую область применения, характеристики у них различные.

Брусчатка — что это такое?

Брусчатку можно назвать предком, прародителем тротуарной плитки. Еще в Древнем Риме брусчатку использовали для создания дорог. С развитием технологий в строительстве и благоустройстве этот материал претерпел множество изменений, и сегодня имеет еще больше достоинств.

Изготовление брусчатки осуществляется с использованием горных твердых пород. Они разрезаются на куски определенного размера и обрабатываются таким образом, чтобы достичь желаемого эффекта. Для этого применяются такие методы как полировка, шлифовка, оплавление, скалывание и другое.

Ассортимент брусчатки

Если вы задались целью купить брусчатку, необходимо для начала определиться с ее разновидностью. В первую очередь различается данный материал по типу используемого сырья. Это может быть гранит, песчаник, мрамор.

С учетом состава различают следующие виды брусчатки:

Бетонная

Наиболее популярный вид, в состав которого входит бетон плюс примеси. Технология производства – вибрационное литье.

Технология производства – вибрационное литье.

Вибролитье дает возможность придать брусчатке различную форму и цвет, а также обеспечить такие важные показатели, как прочность, морозостойкость, долговечность.

Клинкерная

Говоря простыми словами, это кирпич, который изготавливается методом обжига в специальных печах. Такой вариант известен своим многообразием размеров и форм, а также отличается долгим сроком эксплуатации.

Гранитная (каменная)

Этот вид брусчатки можно смело назвать одним из самых прочных и надежных. В ходе изготовления используется натуральный камень – гранит, базальт, мрамор. При производстве применяется камнекольная машина, а также штамповочный пресс.

Различие брусчатки по внешнему виду

В строительных магазинах, и в нашем интернет-каталоге в том числе, можно встретить такой материал в ассортименте. В первую очередь он отличается по внешним признакам. Различают:

- Колотую бручастку.

Изготавливают ее, раскалывая большие блоки на мелкие детали. В итоге получается изделие не идеально ровной формы.

Изготавливают ее, раскалывая большие блоки на мелкие детали. В итоге получается изделие не идеально ровной формы. - Пиленую. Поверхность такой брусчатки ровная и гладкая, поскольку производят ее методом распила на небольшие элементы.

- Колото-пиленая. Сначала изделия распиливаются, после чего раскалываются на еще более мелкие составляющие. Такая брусчатка отличается неровностями на тыльной и лицевой частях.

Отличие брусчатки от тротуарной плитки

Итак, чем же эти материалы отличаются друг от друга, и почему в последнее время именно тротуарная плитка пользуется наибольшей популярностью?

Дело в том, что тротуарная плитка изготавливается из смеси цемента, песка и воды. Такое сочетание позволяет устанавливать значительно более низкую стоимость, при этом технология изготовления также несложная.

Несмотря на то, что брусчатка относится к натуральному материалу, а тротуарная плитка является искусственным заменителем, оба варианта обладают высокой степенью стойкости и долговечности.

Внешне брусчатка смотрится элегантно и изысканно, ассортимент форм настолько велик, что несложно растеряться при выборе.

Но самое интересное другое. Как правило, под понятием брусчатки и тротуарной плитки клиенты (да зачастую и сами продавцы) подразумевают одно и то же. Поэтому нередко брусчаткой называют тротуарную плитку, и наоборот.

Где купить тротуарную плитку и брусчатку по низкой цене?

Компания «Время строить» предлагает своим покупателям качественную брусчатку и тротуарную плитку различных форм, цветов и размеров.

Есть немало причин, почему вам стоить выбрать именно нас:

- Большой выбор цветовой гаммы и форм. Мы рады предложить тротуарную плитку с различной поверхностью, любых размеров и цветов.

- Высокое качество. Мы продаем продукцию собственного производства, при этом в ходе изготовления тщательно следим за технологией и соблюдением норм и правил.

- Доступная цена. Учитывая, что мы являемся производителем, а также первым поставщиком, стоимость наших товаров вас приятно удивит!

Наша тротуарная плитка – это качественный продукт, который порадует вас приемлемой ценой и долговечностью.

Тротуарная плитка | Snip_8 | Прессование тротуарных плит

Как прессуют тротуарные плитки

Для прессования тротуарных плит могут быть использованы прессы различных конструкций карусельного типа (СМ-481 и др.) и вертикальные с одной, двумя или большим количеством ячеек (типа ПГ-476).

В Кропоткине Краснодарского края для изготовления тротуарных плит было использовано оборудование завода по производству силикатного кирпича. Был применен пресс СМ-481. К нему были изготовлены накладные пресс-формы и штампы, позволяющие вместо кирпича изготавливать тротуарную плитку размером 20х20 см. Удельное давление при прессовании 200 кгс/см2. Смесь: 30% портландцемента марки 500 (около 650 кг/м3 и 70 % мелкого одноразмерного песка.

Дозировка осуществляется шнековым питателем; смешивание в горизонтальной лопастной мешалке; отпрессованные плиты без поддона вручную устанавливают на ребро на вагонетку и направляют в автоклав. Подъем температуры до 160-180 С и давление до 6 атм. в течение 4 часов; выдержка 8 часов; снижение температуры и давления — 4 часа.

Подъем температуры до 160-180 С и давление до 6 атм. в течение 4 часов; выдержка 8 часов; снижение температуры и давления — 4 часа.

Совместный помол песка и цемента позволяет сократить расход цемента и снизить стоимость плитки.

В Новороссийске на заводе ЖБИ изготовляют тротуарную плитку 20х20х3,5 см на прессах типа ПГ-476. Одновременно прессовали 2 плитки при удельном давлении 100 кгс/см2

Смесь состава 1:3 на портландцементе марки 500, оптимальная влажность смеси 10-12% (по весу).

В Пятигорске на комбинате производственных предприятий тротуарные плитки, в том числе цветные, изготавливают из песчано-цементной смеси на прессе СМ-816. Применяется чистый песок с содержанием глинистых частиц не более 3% (с модулем крупности 1,93) и портландцемент марки 500. Состав смеси на 1 м3 бетона:

- песок с влажностью 5% — 1350 кг;

- цемент — 700 кг;

- вода — 160 л.

Сухая смесь с соответствующей дозировкой песка и цемента приготавливается в бетономешалке принудительного перемешивания.

С помощью ленточного транспортера смесь подается на вибросито, где отсеиваются крупные частицы, попадающие с песком и цементом, а затем вторым транспортером подается в мешалку пресса, где производится добавление воды. Отформованная плитка снимается вручную и укладывается в контейнеры на ребро, затем контейнеры подаются в пропарочную камеру для прохождения тепловлажностной обработки.

Прессование под вакуумом

Разновидностью метода прессования при изготовлении бетонных тротуарных плиток является способ прессования под вакуумом.

Прессование бетона происходит следующим образом: форма заполняется раствором, верхняя поверхность выравнивается, а излишек массы счищается. Для уплотнения раствора применяется интенсивное вертикальное вибрирование в течение 30 секунд. Рабочая матрица кладется поверх бетона, после чего форма передвигается под головку пресса. На вакуумной линии краны к вентилятору подключаются поочередно — сначала для опускания головки пресса, а затем для вакуумного процесса.

По истечении установленного времени, которое прямо пропорционально толщине изготовляемого изделия, вакуум выключается, при этом головка пресса поднимается настолько, чтобы можно было вынуть форму из-под пресса. Отливка вынимается из формы при помощи вакуумного подъемника и доставляется в штабеля для выдержки и затвердевания бетона. Превышение срока вакуумного процесса влечет за собой пересушивание изделий и трудность его съема. После съема изделий формы немедленно очищаются и готовы для нового заполнения.

Во время прессования, съема, отливки и чистки первой формы заполняется вторая форма; масса подвергается вибрации и подводится под пресс, откуда уже удалена первая форма. Тоже происходит с третьей формой. Передвижение форм происходит по конвейеру.

При вакуумном методе обработки сырого раствора окончательная прочность бетона выше, чем у бетона, обработанного обычным методом; удаление влаги и пузырьков воздуха через верхнюю и нижнюю поверхность плиты ускоряет процесс производства и обеспечивает наибольшую плотность бетона. Применение крупного заполнителя при том же составе раствора дает более высокую прочность бетонного изделия, готовые изделия, вынутые из формы тотчас по изготовлении, могут быть доставлены к месту окончательного хранения и выдержки уже через 5 часов.

Применение крупного заполнителя при том же составе раствора дает более высокую прочность бетонного изделия, готовые изделия, вынутые из формы тотчас по изготовлении, могут быть доставлены к месту окончательного хранения и выдержки уже через 5 часов.

Такая технология позволяет получать изделия марки выше 500.

Производство тротуарных плит виброштампованием

В 1957 году профессором Н.В. Михайловым была предложена технология изготовления цементно-бетонных изделий с применением метода виброштампования, основанная на закономерностях физико-химической механики. Технологический процесс изготовления делится на следующие стадии:

- домол цемента и помол песка;

- виброперемешивание бетонной смеси;

- виброштампование или вибрация с пригрузом.

С 1964 года на экспериментально-технической линии завода Главмоспромстройматериалы начали изготавливать тротуарные плиты размером 20х20х3,5 см. В технологии изготовления используется вибровоздействие на всех стадиях приготовления цементно-песчаной смеси и уплотнения изделий. В качестве вяжущего применяется цемент марки 500, заполнителя — песок с модулем крупности Мк=2,2-2,5 и содержанием глинистых до 3%. Применяется следующий состав бетонной смеси: совместно домолотые цемент и песок 600 кг, песок 1600-1620 кг, вода 170-180 л, пластифицирующая добавка ССБ 0,1% от веса цемента.

В качестве вяжущего применяется цемент марки 500, заполнителя — песок с модулем крупности Мк=2,2-2,5 и содержанием глинистых до 3%. Применяется следующий состав бетонной смеси: совместно домолотые цемент и песок 600 кг, песок 1600-1620 кг, вода 170-180 л, пластифицирующая добавка ССБ 0,1% от веса цемента.

Цемент и песок домалывают совместно в вибромельнице до удельной поверхности 4500-5000 см2/г. Тонкомолотая смесь и песок дозируются по весу и поступают в лопастную мешалку вибробетоносмесителя. Время перемешивания 30 секунд. Затем добавляется вода совместно с ПАВ и смесь домешивается в течение 2,5 минут. Производительность вибросмесителя 1-1,2 м2/ч, частота вибрации 1500 об/мин, амплитуда — 4-4,5 мм.

Уплотнение производится на виброштампующей машине с двухчастотной вибрацией (3000 и 6000 об/мин) и давлением кгс/см2.

Тротуарные плитки, в том числе цветные, выпускают с рифленой лицевой поверхностью в виде прямоугольной и ромбовидной сетки и гладкие. Цветные плиты могут быть двухслойными.

Цветные плиты могут быть двухслойными.

вернуться к выбору статей ремонт дома своими руками

При использовании материалов ссылка на Snip8.narod.ru обязательна

Гранулометрический состав должен находиться в диапазоне заданной кривой

Марки цементно-глиняных растворов

п. Числовой характеристикой консистенции массы раствора могут являться:

1) Величина свободного погружения, в сантиметрах, специального металлического

конуса СтройЦНИЛа (рис. 1) в массу только что изготовленного строительного

раствора, причем таковая величина для растворов, употребляемых для

каменной кладки, может колебаться в пределах, указанных в табл. 2. Вес

конуса, служащего для погружения в массу раствора, должен составлять

300 г прн диаметре его, равном 7,5 см, и высоте — 15 см, конус приводится

в соприкосновение с поверхностью массы свежего раствора, уложенного

в специальную форму, после чего освобождается от закрепления и погружается

в раствор под влиянием силы тяжести. 2) Величина осадки в сантиметрах

малого конуса (типа Абрамса), для растворов на обычном песке. Малый

конус, применяемый для определения консистенции растворов, имеет

нижеследующие размеры: нижний диаметр — 6 см, верхний диаметр—4

см, высота — 10 см. Таблица 2.

Читать далее…

Использование круглых воздуховодов в строительстве

Для круглых воздуховодов его требуется меньше. Обслуживание данного

оборудования не предполагает дополнительных усилий, поскольку еще

в ходе производства воздуховоды с круглым сечением могут быть оборудованы

запрессованными уплотнителями, которые предотвратят утечку воздуха.

Материальная выгода от приобретения круглых воздуховодов составляет

около 35%. Замена прямого воздуховода круглым также предполагает целый

ряд преимуществ: более свободное оборудование пожарных зон, возможность

регулировки давления в стальных каналах, осуществление контроля за

расходом воздуха, более высокий уровень «гашения» шума, производимого

воздушными потоками. Использование пескобетона в строительстве На

Использование пескобетона в строительстве На

рынке сухих строительных смесей все большую популярность приобретает

пескобетон, используемый при проведении различных работ, во время

которых решающее значение имеет быстрота схватывания раствора. Пескобетон

– сухая безусадочная смесь повышенной прочности, состоящая из портландцемента,

песка и различных добавок, улучшающих характеристики материала.

Читать далее…

Контроль бетона на строительной площадке

Для изготовления бетона заданного качества фирма-исполнитель делает

заказ у производителя товарного бетона на основании установленных

свойств свежеприготовленной бетонной смеси и жесткого бетона, а также

на основании необходимого класса экспозиции. В соответствии с этими

показателями производитель бетона определяет состав

бетонной смеси, соответствующий нормам и техническим требованиям.

Для изготовления бетона заданного состава заказчик бетона задает

производителю данные о составе смеси.

Читать далее…

Повторное использование стройматериалов в дорожном строительстве

Такой слой изготавливается как щебеночный несущий слой с максимальным

размером зерна 32 мм. Дополнительные требования ARS №37/1997 призваны повысить

надежность исполнения и наряду с нормами ZTVT-StB гарантируют стабильность

перераспределения, водопроницаемость и однородность структуры. Поэтому

содержание минеральных веществ < 0,063 мм в готовом состоянии кладки

не должно превышать 5 % по весу, содержание песка < 2,0 мм должно составлять

28 ± 5 % по весу, а дробленого песка необходимо использовать больше,

чем природного песка. При испытании на соответствие заданным требованиям

CBR- показатель при определении строительной смеси 0/22 мм без фракций

избыточной крупности через четыре часа выдержки в воде должен составлять

> 80 %. Конструкция «толстого бетонного покрытия (30 см) на несущем

слое без связующих веществ (минимальная толщина 30 см)» применяется

уже около десяти лет. Полученные до сих пор результаты позволяют ожидать

Полученные до сих пор результаты позволяют ожидать

весьма длительного срока эксплуатации.

Выдерживание бетона

Зависимости настолько сложны, что только при конкретных условиях

технологии изготовления можно решить, насколько то или иное мероприятие

или их комбинация наряду, с повышением производительности обеспечивает

также экономическую выгоду. Выдерживание бетона и уход за ним Прочность

при сжатии сама по себе не гарантирует долговечность бетона. В соответствии

с нормами бетон должен быть плотным, так как чем ниже пористость и

проницаемость, то есть чем плотнее цементный камень, тем выше сопротивление

к внешним воздействиям. Поэтому необходим своевременный, постоянныйи

достаточно продолжительный уход за бетоном, чтобы как раз в поверхностной

зоне он действительно достигал необходимых свойств на основании состава

его смеси. В соответствии с нормой DIN 1045-3 [3] уход за бетоном нужно проводить

в течение первых дней гидратации,«чтобы уменьшить преждевременную

усадку, гарантировать достаточную прочность и долговечность краев

бетонной конструкции, предотвратить замерзание и уменьшить опасную

вибрацию, удары или повреждения».

Читать далее…

Активированные щелочью бетонные блоки для тротуарной плитки, изготовленные из заполнителей из переработанного асфальтового покрытия (RAP)

https://doi.org/10.1016/j.cscm.2019.e00322Get rights and content

Highlights

- •

Разработанный новый и устойчивый подход к использованию переработанных заполнителей асфальтового покрытия (RAP).

- •

Блоки для тротуарной плитки из активированного щелочью РАП (AARCB).

- •

Было обнаружено снижение прочности и стойкости к истиранию AARCPB.

- •

AARCPB соответствует требованиям стандарта IS 15658: 2006 и может использоваться в пешеходных зонах.

- •

Использование AARCB дает экологические и экономические преимущества для городского транспорта.

Abstract

Это исследование было проведено для оценки возможности использования заполнителей переработанного асфальтового покрытия (RAP) в активированных щелочью бетонных тротуарных блоках. Из-за резкого роста проектов по расширению дорог в Индии огромное количество РАП образуется в результате фрезерования и земляных работ на существующих битумных дорогах.Несмотря на то, что РАП перерабатывается на новых битумных дорогах, все еще существует большое количество этого материала, качество которого ухудшается, особенно в городских районах. Следовательно, существует необходимость эффективного использования неиспользованного РАП в дорожном производстве. Блоки брусчатки, активированные щелочью, были синтезированы с летучей золой (FLA), молотым гранулированным доменным шлаком (GGBS), раствором NaOH, раствором Na 2 SiO 3 , раствором RAP и природными заполнителями. Природные заполнители были заменены на заполнители RAP при коэффициентах замещения 0 %, 25 %, 50 % и 75 % по весу.Разработанные брусчатые блоки прошли испытания на водопоглощение, прочность на сжатие и стойкость к истиранию в соответствии со стандартом IS 15658:2006. Результаты лабораторных исследований показали, что включение РАП-заполнителей в щелочеактивированный бетон снижает прочность на сжатие и сопротивление истиранию брусчатки.

Из-за резкого роста проектов по расширению дорог в Индии огромное количество РАП образуется в результате фрезерования и земляных работ на существующих битумных дорогах.Несмотря на то, что РАП перерабатывается на новых битумных дорогах, все еще существует большое количество этого материала, качество которого ухудшается, особенно в городских районах. Следовательно, существует необходимость эффективного использования неиспользованного РАП в дорожном производстве. Блоки брусчатки, активированные щелочью, были синтезированы с летучей золой (FLA), молотым гранулированным доменным шлаком (GGBS), раствором NaOH, раствором Na 2 SiO 3 , раствором RAP и природными заполнителями. Природные заполнители были заменены на заполнители RAP при коэффициентах замещения 0 %, 25 %, 50 % и 75 % по весу.Разработанные брусчатые блоки прошли испытания на водопоглощение, прочность на сжатие и стойкость к истиранию в соответствии со стандартом IS 15658:2006. Результаты лабораторных исследований показали, что включение РАП-заполнителей в щелочеактивированный бетон снижает прочность на сжатие и сопротивление истиранию брусчатки. Несмотря на снижение прочности, разработаны блоки для тротуарной плитки, классифицированные для использования в пешеходных и неавтомобильных сооружениях. Исследование также показало, что использование заполнителей РАП в брусчатке приносит экономические выгоды.Максимальное снижение производственных затрат на 25,8 % наблюдалось для брусчатки, включающей РАП. Кроме того, предлагаемый метод обеспечивает экологические преимущества за счет снижения потребления портландцемента и природных заполнителей из карьеров и, таким образом, делает производство дорожных покрытий более устойчивым и экологически безопасным.

Несмотря на снижение прочности, разработаны блоки для тротуарной плитки, классифицированные для использования в пешеходных и неавтомобильных сооружениях. Исследование также показало, что использование заполнителей РАП в брусчатке приносит экономические выгоды.Максимальное снижение производственных затрат на 25,8 % наблюдалось для брусчатки, включающей РАП. Кроме того, предлагаемый метод обеспечивает экологические преимущества за счет снижения потребления портландцемента и природных заполнителей из карьеров и, таким образом, делает производство дорожных покрытий более устойчивым и экологически безопасным.

Ключевые слова

Прочность

Активированный щелочью

Бетон

РАП

Брусчатка

Рекомендованные статьиЦитирование статей (0)

© 2019 The AuthorОпубликовано Elsevier Ltd.

Рекомендуемые статьи

Ссылки на статьи

Правильные ингредиенты и пропорции имеют решающее значение для успеха| Журнал «Бетонное строительство»

Из-за отсутствия песка водопроницаемые смеси очень жесткие, что затрудняет смешивание, доставку и укладку.

В 2006 году на World of Concrete Mega Demos строительство секции из влагопроницаемого бетона вызвало большой интерес у огромной аудитории. Водопроницаемое бетонное покрытие обладает уникальной способностью легко пропускать воду, что приводит к тому, что парковки не имеют стока от дождя или таяния снега.Благодаря новым правилам Агентства по охране окружающей среды, которые регулируют сток ливневых вод, застройщики используют водопроницаемый бетон и экономят деньги, избегая затрат на строительство удерживающих прудов и сложных дренажных систем. Водопроницаемый бетон обязательно станет более популярным и представляет собой потенциально прибыльный рынок для бетонных подрядчиков.

Проницаемый бетон представляет собой смесь портландцемента, крупного заполнителя, воды и добавок. Поскольку смесь содержит мало песка или совсем не содержит его, пористая структура имеет много пустот, через которые могут проходить вода и воздух.К сожалению, недостаток песка в водопроницаемом бетоне также приводит к получению очень жесткой смеси, что отрицательно сказывается на смешивании, доставке и укладке. Общий опыт работы с традиционным водопроницаемым бетоном включает:

Общий опыт работы с традиционным водопроницаемым бетоном включает:

Трудности с получением смеси из грузовика

Добавки Дегусса

Вода легко течет через водопроницаемый бетон с правильными пропорциями.

- Необходимость добавления воды на месте (неоднородное качество смеси)

- Короткое рабочее время (минимальный ресурс работоспособности)

- Трудности с укладкой и уплотнением смеси

Баньян Индастриз

Сразу же после уплотнения и отделки ручным катком этот цельно окрашенный водопроницаемый бетон покрывается полиэтиленовой пленкой.На выставке World of Concrete 2006 компания PCI Systems разместила секцию водопроницаемого бетона.

Благодаря лабораторному и полевому опыту компания Degussa Admixtures определила систему добавок, которая помогает производителям и подрядчикам решать эти проблемы. Система добавок к водопроницаемому бетону состоит из комбинации Poly-Heed 1020 или 1025, DELVO и Rheomac VMA 362. При укладке водопроницаемого бетона в зонах, подверженных воздействию условий замерзания и оттаивания, следует также использовать воздухововлекающую добавку.Эти примеси выполняют следующие функции:

При укладке водопроницаемого бетона в зонах, подверженных воздействию условий замерзания и оттаивания, следует также использовать воздухововлекающую добавку.Эти примеси выполняют следующие функции:

PolyHeed 1020 или 1025: Действует как диспергатор цемента, позволяя уменьшить количество воды и эффективно гидратировать цемент, чтобы максимизировать прочность водопроницаемых бетонных смесей. Прочность иногда является проблемой, потому что водопроницаемый бетон имеет высокое содержание пустот, что отрицательно влияет на прочность.

DELVO: Поскольку влагопроницаемый бетон имеет очень низкое содержание воды, цемент быстро гидратируется, что сокращает время работы.DELVO продлевает окно удобоукладываемости и срок службы свежепроницаемых бетонных смесей, уменьшая или устраняя необходимость повторного отпуска.

Rheomac VMA 362: Поскольку влагопроницаемый бетон является жесткой смесью, Rheomac VMA 362, модифицирующая вязкость добавка, добавляет объем и помогает смазывать смеси. В результате улучшается поток и сокращается время выгрузки из грузовика, а также упрощается укладка и уплотнение. Кроме того, использование Rheomac VMA 362 является страховкой, помогающей предотвратить просачивание пасты и, как было показано, увеличивает прочность на сжатие и изгиб в смесях с низкой плотностью.

В результате улучшается поток и сокращается время выгрузки из грузовика, а также упрощается укладка и уплотнение. Кроме того, использование Rheomac VMA 362 является страховкой, помогающей предотвратить просачивание пасты и, как было показано, увеличивает прочность на сжатие и изгиб в смесях с низкой плотностью.

Структурный дизайн и дизайн сайта

Спецификации, состав смеси и методы испытаний

Типовой расчет водопроницаемой бетонной смеси

Комбинация этих продуктов значительно улучшила перемешивание и обработку водопроницаемого бетона. Как и во всех бетонах, дозировки добавок могут варьироваться для достижения желаемых свойств для конкретного применения.В таблице приведены рекомендуемые исходные пропорции смеси для различных применений водопроницаемого бетона. Однако эти пропорции можно и нужно изменять для достижения желаемого уровня производительности.

Одной вещью, которая диктует состав смеси, является метод уплотнения. Уплотнение является важным этапом при укладке водопроницаемого бетона. Поскольку водопроницаемые смеси содержат очень мало воды, для достижения желаемой прочности на сжатие требуется адекватное уплотнение. Составы смесей будут различаться в зависимости от метода уплотнения, используемого при укладке.

Низкое уплотнение – это уплотнение с помощью ручного катка с небольшим балластом или без него или с помощью роликового вибробруса. Высокое уплотнение – это уплотнение с помощью тяжелого ручного катка с балластом (заполненного водой или песком) или асфальтоукладчика высокой плотности.

Надлежащее смешивание также может стать проблемой для водопроницаемого бетона. Наш ограниченный опыт показывает, что мобильные смесители (объемные смесители) не могут равномерно перемешивать водопроницаемый бетон. Например, на плите, укладываемой передвижным миксером в «Мире бетона», четко видны влажные и сухие участки. Независимо от того, размещается ли он с помощью автобетоносмесителя или мобильного миксера, необходимо заранее определить, подходит ли емкость для смешивания для однородного перемешивания водопроницаемого бетона.

Независимо от того, размещается ли он с помощью автобетоносмесителя или мобильного миксера, необходимо заранее определить, подходит ли емкость для смешивания для однородного перемешивания водопроницаемого бетона.

Успех в полевых условиях обеспечивается выполнением пробного смешивания и укладки плит с использованием материалов и оборудования, которые будут использоваться в проекте. Надлежащим образом обученные подрядчики также имеют решающее значение для успешного проекта.

—Марк А. Бери и Кристин Моуби — менеджеры по производству водопроницаемого бетона в компании Degussa Admixtures, Inc.

Защита водопроницаемого бетона

Большая часть имеющейся информации о конструкции водопроницаемой бетонной смеси включает заявления о том, что не будет работать, и предположения о том, что должно работать. В течение последних трех лет я исследовал, спрашивал, группировал, размещал и отслеживал предшествующую конкретную деятельность буквально из каждого источника, который я мог найти в этой стране.

Как производитель машин, мы поставляем нашим клиентам инструменты и оборудование, подходящие для проекта.Это легкая часть. Основная цель моей работы — быть защитником наших клиентов, помогая им получить правильный микс и правильно его установить. Водопроницаемый бетон обладает уникальными свойствами и требует тесного сотрудничества между производителем готовой смеси и подрядчиком. Определенные проблемы становятся очевидными, когда мы рассматриваем предыдущие конкретные характеристики.

Соединение с заполнителем: Почти все разрушения водопроницаемого бетона происходят из-за растрескавшегося заполнителя, у которого отсутствует надлежащая адгезия. Достаточно ли цементного теста, покрывающего заполнитель? Не нарушена ли фракция пасты таким образом, что крупные заполнители склонны к растрескиванию? Это важные вопросы, с которыми можно справиться, если правильно установить хороший микс.

Цемент: Мы рекомендуем 600 фунтов/ярд3. Летучая зола может заменить до 50 фунтов/ярд3. Шлаковый цемент может заменить до 100 фунтов/ярд3.

Летучая зола может заменить до 50 фунтов/ярд3. Шлаковый цемент может заменить до 100 фунтов/ярд3.

Вода: Необходима чистая вода; оборотная вода может загрязнить партию и, возможно, повредить пасту. Объем воды варьируется в зависимости от количества используемой водоредуцирующей добавки. Водоредуцирующая добавка полезна, но необязательна. Модификатор вязкости, предназначенный для водопроницаемого бетона, также полезен и рекомендуется.Соотношение воды и цементных материалов должно оставаться в пределах от 0,26 до 0,30. Цементная паста должна иметь металлический блеск, который должен сохраняться на протяжении всего процесса укладки и уплотнения. Крайне важно, чтобы паста оставалась влажной и эластичной при перемещении и сжатии заполнителя. Если внешний вид пасты становится плоским и тусклым, и она начинает гидратироваться, проницаемый бетон начнет крошиться при его перемещении или сжатии. Чтобы проницаемый бетон оставался свежим не менее 90 минут во время доставки, укладки и уплотнения, необходима добавка, стабилизирующая гидратацию. Не заменяйте добавку, стабилизирующую гидратацию, замедлителем схватывания, так как он выполняет только половину работы.

Не заменяйте добавку, стабилизирующую гидратацию, замедлителем схватывания, так как он выполняет только половину работы.

Отверждение: Вода очень быстро испаряется из проницаемого бетона, потому что открытая матрица позволяет воздуху проходить через материалы. Учитывая низкое соотношение воды и цементных материалов, испарение вызывает опасную потерю влаги. Большинство отказов проницаемого бетона можно отнести к неправильному отверждению. Полезны конфилм и отвердитель, но нет никакой замены полиэтиленовой пленке, которую быстро монтируют и плотно герметизируют.

Полиэтиленовая пленка должна быть как минимум на 2 фута шире плиты, чтобы обеспечить плотное прилегание по краям. Соседние куски полиэтилена следует соединить клеем для обеспечения герметичности. Полиэтиленовая пленка должна быть установлена менее чем через 20 минут после укладки. Защитное покрытие должно оставаться на месте в течение семи дней, и следует принять меры предосторожности, чтобы полиэтилен не был поврежден ветром. При укладке в холодную погоду или при использовании шлакового цемента бетон должен оставаться герметичным в течение 10 дней.

При укладке в холодную погоду или при использовании шлакового цемента бетон должен оставаться герметичным в течение 10 дней.

Поток воды: Водопроницаемое бетонное покрытие представляет собой конструкцию, которая может нести нагрузку, позволяя воде и воздуху проходить через нее. Недостаточный поток воды через бетон может быть вызван неправильной градацией заполнителя, чрезмерным уплотнением и забиванием посторонними материалами на поверхности.

Заполнитель: Не превышайте максимальный размер заполнителя в ½ дюйма, потому что более крупный камень слишком сложно разместить и он может создать нежелательную поверхность. Кроме того, важно использовать более мелкий крупный заполнитель просто для эстетической привлекательности.Большинство людей предпочитают внешний вид заполнителя максимального размера 3/8 дюйма. Некоторые производители готовых смесей настаивают на том, что заполнитель размером 3/8 дюйма минус достаточно хорош, если они исключают песок. Этого недостаточно. Нам нужен период 3/8 дюйма! То есть, когда используется максимальный размер заполнителя 3/8 дюйма, не включайте ничего, что пройдет через сито №4. Использование более мелкого заполнителя повысит прочность, но также нарушит структуру пустот. Измельченный заполнитель с большим количеством острых трещин может потребовать использования небольших количеств более мелкого заполнителя для получения надлежащей структуры пустот и надлежащей плотности (удельного веса).Нам нужна смесь с плотностью (удельный вес) 120 фунтов/фут3 и структурой пустот примерно 20%. Ряд других вопросов становится намного проще, если тщательное внимание уделяется градации заполнителя: содержание воды, выход из смесителя и желоба, укладка, отбраковка, уплотнение и штамповка. Наши причины сделать этот процесс легким выходят за рамки простого выполнения; в конечном счете, лучший способ предотвратить сбои — это достаточно быстро для надлежащего лечения.

Этого недостаточно. Нам нужен период 3/8 дюйма! То есть, когда используется максимальный размер заполнителя 3/8 дюйма, не включайте ничего, что пройдет через сито №4. Использование более мелкого заполнителя повысит прочность, но также нарушит структуру пустот. Измельченный заполнитель с большим количеством острых трещин может потребовать использования небольших количеств более мелкого заполнителя для получения надлежащей структуры пустот и надлежащей плотности (удельного веса).Нам нужна смесь с плотностью (удельный вес) 120 фунтов/фут3 и структурой пустот примерно 20%. Ряд других вопросов становится намного проще, если тщательное внимание уделяется градации заполнителя: содержание воды, выход из смесителя и желоба, укладка, отбраковка, уплотнение и штамповка. Наши причины сделать этот процесс легким выходят за рамки простого выполнения; в конечном счете, лучший способ предотвратить сбои — это достаточно быстро для надлежащего лечения.

Уплотнение: Некоторые водопроницаемые бетоны уплотняются с помощью стояков с компрессионной трубкой. Время, затрачиваемое на использование прокладок (прокладок) и компрессионной трубки, опасно, потому что оно задерживает время до начала отверждения. Другой метод уплотнения заключается в использовании виброплиты. Виброплиты также могут вызывать задержки и иметь тенденцию к чрезмерному уплотнению водопроницаемого бетона. В эффективном методе уплотнения используется ударник, который прикладывает силы сдвига к поверхности со стороны вращающейся трубы. Это сжимает и уплотняет бетон по мере продвижения по поверхности. Вращающаяся трубка легко перемещается в обоих направлениях, что позволяет операторам засевать больше материала на поверхность и снова ударять по ней.Отрыв и сжатие выполняются одновременно, а полиэтиленовая пленка может следовать сразу за стяжкой — в течение 5 минут после укладки.