Состав пескоцементной смеси: Цементно-песчаная смесь — Портал о цементе и бетоне, строительстве из блоковПортал о цементе и бетоне, строительстве из блоков

- Приготовление цементно-песчанной смеси для изготовления плитки

- Расход цементно-песчаной смеси на 1 м2

- классификация и эксплуатационные свойства – ООО «Север-М»

- Пескобетон м400 (пескоцемент): сухая смесь, состав

- Особенности применения различных компонентов для стяжки

- Советы и рекомендации

- Как уменьшить количество трещин при высыхании

- Зачем использовать смеси, если их можно приготовить самому?

- Какой должна быть толщина стяжек

- Цементная стяжка пола: как определиться с маркой

- Расход цементно-песчаных смесей

- Рекомендации от специалистов

- Производители

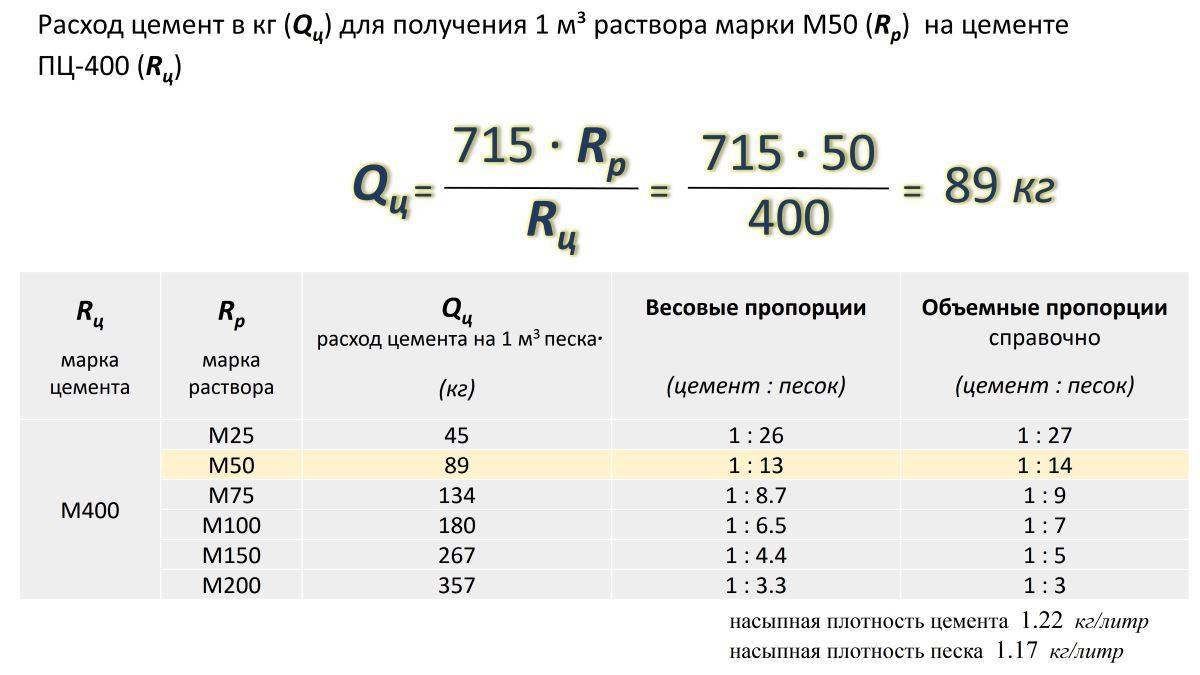

- Расчет необходимого количества связующего вещества

- Материалы и инструменты

- Бетон или цементно-песчаный раствор?

- Сфера применения пескобетона

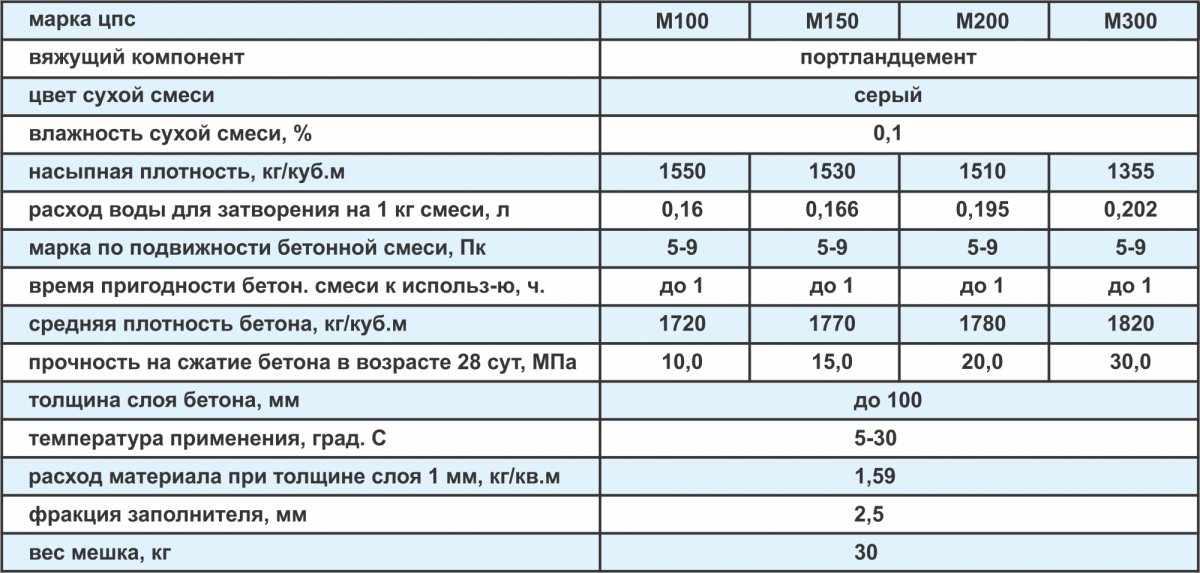

- Марки ЦПС по прочности

- «Стройсервис-Novablock»

- Смесь строительная. Состав цемента

- Исследование использования искусственного песка в качестве 100% замены мелкозернистого заполнителя в бетоне

- Научные статьи, журналы, авторы, подписчики, издатели

Приготовление цементно-песчанной смеси для изготовления плитки

Приготовление цементно-песчаной смеси

ВАЖНО !!! Соблюдение рецепта приготовления смеси позволит Вам получать высокопрочные, красивые изделия которые прослужат много лет. Учитывая огромное кол-во советов и рецептур которые изобилуют в интернете, Вы возможно захотите упростить или изменить рецепт, но тогда никто не сможет гарантировать Вам конечный результат . Весьма вероятно, что красиво выглядящая плитка, внешне не отличающаяся от той что получается по нашим рецептам, в результате не сможет пережить первую зиму (низкая морозостойкость) , будет рассыпаться под нагрузкой, быстро истираться.

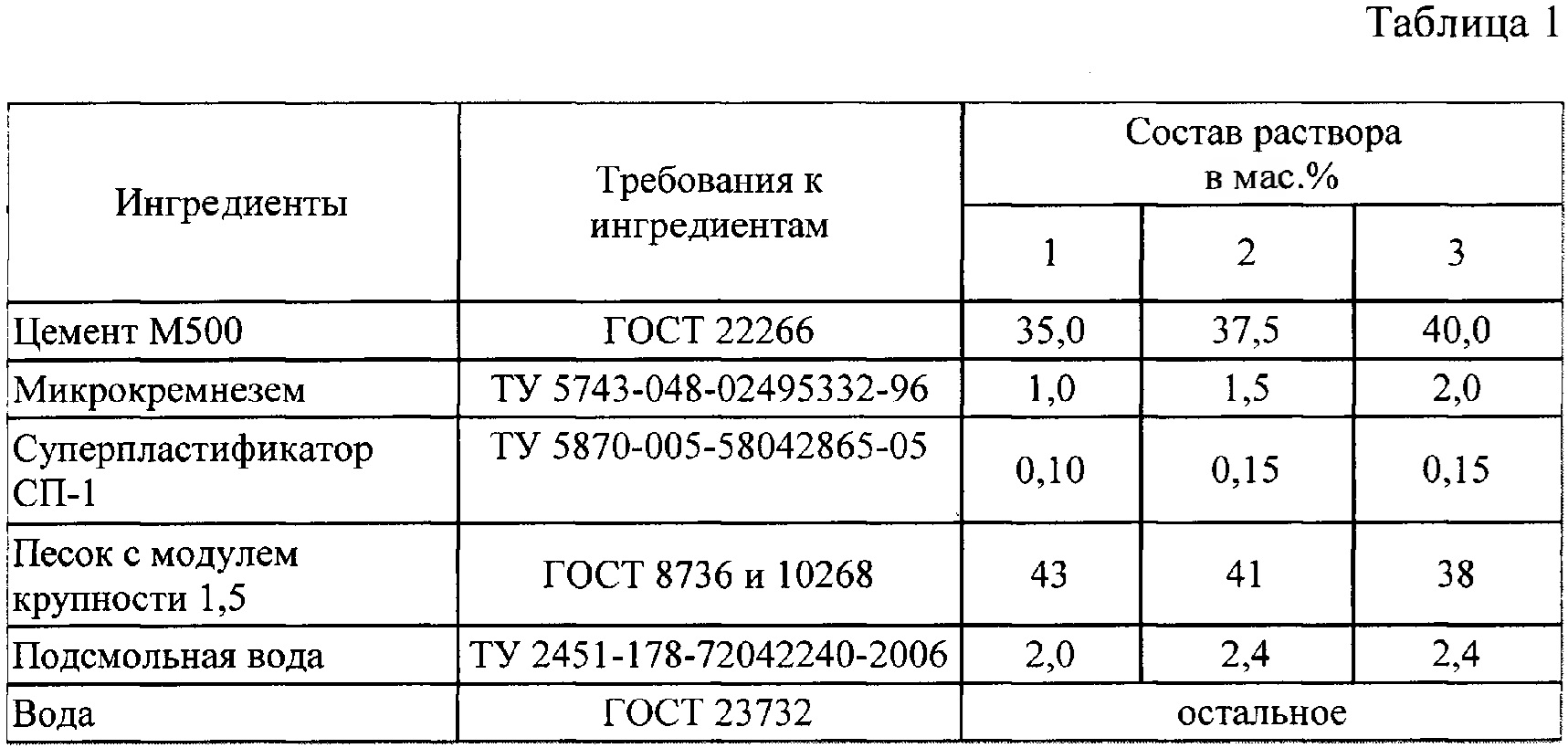

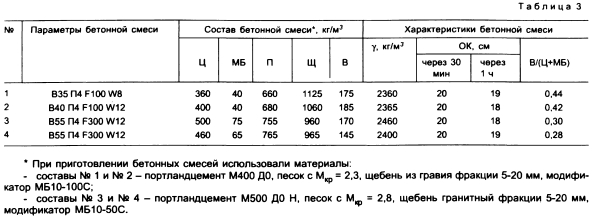

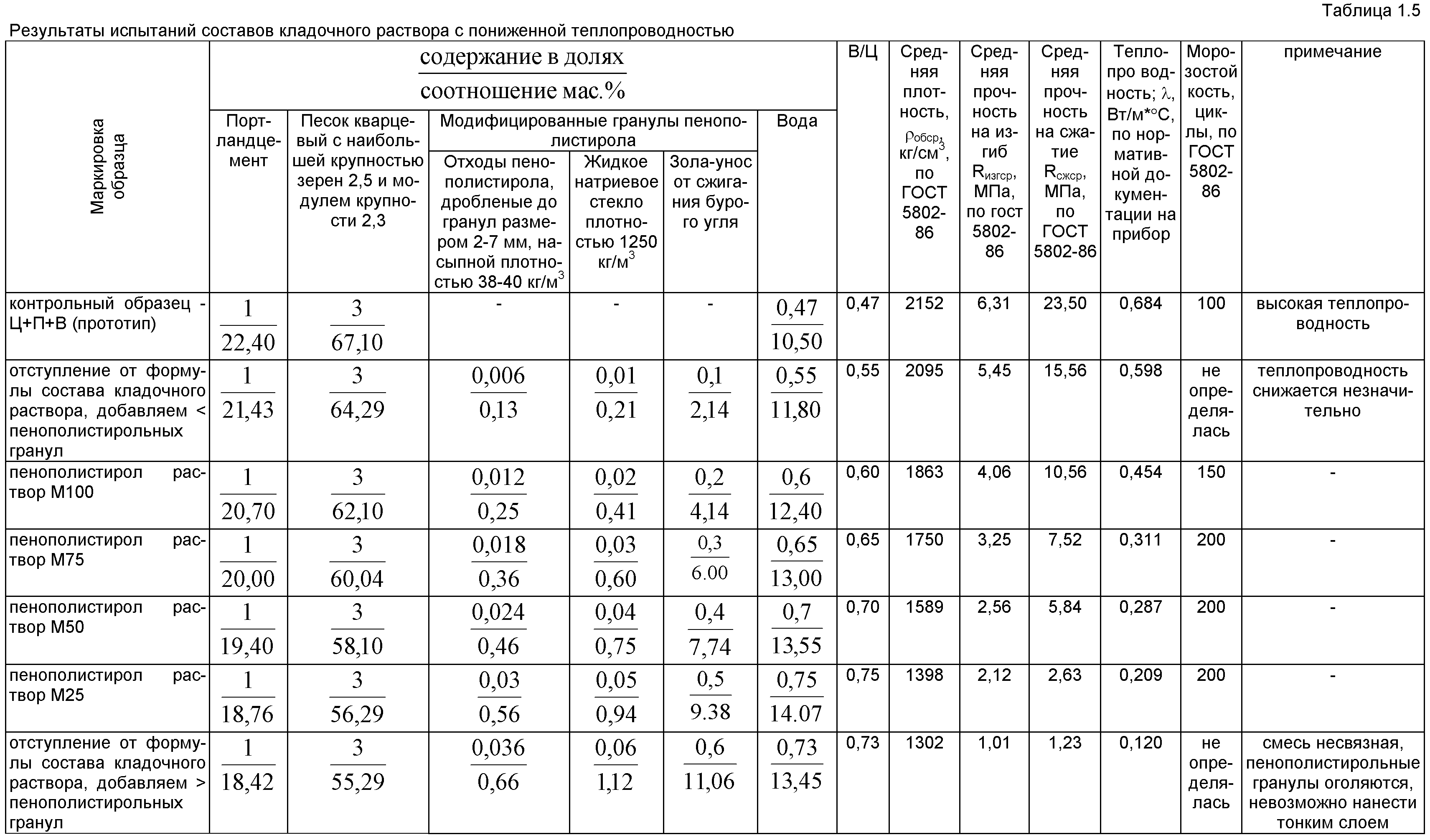

Состав цветного архитектурного бетона для изготовления тротуарной плитки

Оптимально готовить смесь с цементно-песчаным отношением (Ц:П) = 1:3 по массе. Пропорции необходимых материалов из расчета на 1м3 готовой смеси.

- (Ц)цемент (M500 Д0) — 475 кг.

(396 л.)

(396 л.) - (П)песок (карьерный, мытый) — 1425 кг. (950 л.)

- вода (25-35% от цемента) * — 142 л.

- пластификатор MasterPolyHeed 3043 (1.2% от цемента)** — 5.7 кг. (5.2 л.)

или

пластификатор С-3 (3.0% от цемента) *** — 14.25 кг. (12 л.) - полимерная-фибра (0.075% общей массы) — 1.5 кг.

- пигмент цветной (5% от цемента)**** — 23.75 кг

- (Ц)цемент (M500 Д0) — 475 кг.

* Расчет воды в таблице сделан для пластификатора MasterPolyHeed 3043. Необходимое кол-во воды зависит от вида применяемого пластификатора и влажности наполнителя. Эффективность гипперпластификатора MasterPolyHeed 3043, MasterGlenium 808, MasterGlenium 115 или аналогичных (BASF, Германия на основе эфиров поликарбоксилатов, полиарилатов или их смеси) более чем в 2 раза выше чем суперпластификатора С-3. Это позволяет больше снизить В/Ц (уменьшить кол-во воды при сохранении подвижности) и тем самым увеличить прочность, морозостойкость и как следствие — долговечность готового изделия.

Это позволяет больше снизить В/Ц (уменьшить кол-во воды при сохранении подвижности) и тем самым увеличить прочность, морозостойкость и как следствие — долговечность готового изделия.

Использование пластификатора MasterPolyHeed 3043 или MasterGlenium 808 дает аналогичный MasterGlenium 115 (или 430) результат по снижению В/Ц но при этом на 30% снижается вязкость смеси (ускоряется формование, улучшается глянец на изделии).

Использование MasterGlenium-430 дает такой же результат по прочности как и MasterGlenium 115, 808 или MasterPolyHeed 3043 , но позволяет добиться раннего набора прочности (в диапазоне 4-20 часов с момента заливки прочность выше в 2-3 раза, что позволяет произвести более раннюю расформовку).

** Применяется (на выбор) только 1 вид пластификатора в указанной в таблице дозировке. Смешение разных пластификаторов недопустимо.

*** Пластификатор С-3 в таблице указан (масса) в виде водного раствора в массовой пропорции 1:2 (1 кг. сухого пластификатора С-3 на 2 л. воды).

сухого пластификатора С-3 на 2 л. воды).

**** Кол-во пигмента указанно в оптимальном для получения насыщенного цвета при использовании метода объемной окраски бетона.

Именно попытки удешевления за счет замены добавок на дешевые аналоги, использование некачественных инертных наполнителей (песок, отсев) с высоким содержанием глины, или цемента с добавками неизвестного происхождения и непредсказуемого действия, несоблюдение В/Ц-соотношения , технологий смешивания и созревания – все это и создает плохой имидж вибролитой тротуарной плитке. Мастера «у дороги» открывают торговую точку-мастерскую на 1 сезон и затем пропадают, а у покупателя остается потрескавшаяся садовая дорожка и разочарование.

Рекомендуемые нами рецепты проверены многолетней практикой и прошли испытания в лабораториях. При точном соблюдении весовых соотношений и использовании указанных материалов Вы сможете получить такой же результат и Ваша тротуарная плитка будет радовать Вас многие годы.

Составление бетонной смеси. Водоцементное отношение.

Сначала мы смешиваем сухие компоненты добиваясь однородности смеси, затем добавляем жидкие компоненты

1) В емкость для замешивания загружается цемент и песок в пропорции 1:3. Это соотношения является оптимальным для я изготовления тротуарной плитки, бордюров, водосливов и облицовки фасадов.

2) В сухую смесь добавляем фиброволокно. Желательно распределять его максимально равномерно, добавляя постепенно в процессе сухого смешивания. В процессе перемешивания ПАН-фибра должна равномерно распределится в смеси. Недопустимо образование «комков» из фибры.

Для уменьшения «пыления» цемента рекомендуется вначале перемешать фиброволокно с песком в течении нескольких минут и затем добавить цемент. Для избегания «пыления» цемента и фиброволокна после их добавления в смесь рекомендуется производить «прикапывание» с помощью лопатки песком. При таком варианте эти компоненты минимально попадают в воздух при размешивании смеси миксером.

3) Если мы хотим получить равномерно окрашенные по всей толщине изделия, в сухой раствор добавляется краситель в нужном процентном соотношении которое составляет 3-5 % от массы цемента, но не должно превышать 5% (для белого красителя – 2-4% от массы всей смеси !). Превышение будет ухудшать прочность изделия.

Для экономии красителя Вы можете окрашивать только верхний слой плитки толщиной 1 см. Для этого сначала готовиться неокрашенная смесь, затем делится на части и окрашивается только 1/3 часть. Этот метод будет рассмотрен далее. Для долговечной окраски используется неорганический железоокисный пигмент, который можно приобрести как в мешках так и в более мелкой таре для подбора цвета или изготовления небольшого обьема тротуарной плитки, особенно с частичной окраской смеси.

Более подробную информацию по применению железоокисных пигментов, Вы сможете найти в инструкции : Руководство по окраске бетона и гипса железоокисными пигментами.

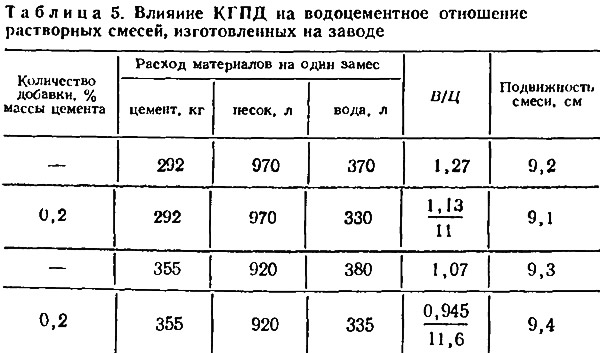

4) После приготовления сухого раствора добавляется вода в точно рассчитанном кол-ве. Весовое соотношение воды к цементу называется водоцементным соотношением (В/Ц). Для получения качественной плитки с высоким показателем прочности и морозостойкости В/Ц должно находится в диапазоне 0.25-0.30. Оптимальным является показатель 0.25, но учитывая применение фиброволокна которое связывает часть воды и отдает ее постепенно, а также использование красителей которые «сушат» смесь – допустимо увеличение В/Ц до 0.30 (т.е. вода по массе = до 25% от массы цемента). При этом истинное В/Ц будет выше, так-как часть воды содержится в наполнителе и цементе.

Если наполнитель влажный , расчетное В/Ц нужно уменьшить до 0.2, чтобы не добавить избыточную воду и потом скорректировать по факту, после 5-7 минут перемешивания с пластификатором, когда он подействует.

ВНИМАНИЕ !!! Достаточно перелить всего 10% воды, чтобы характеристики изделий резко ухудшились. Цемент в процессе гидратации может связать не более 20% воды от своей массы (В/Ц=0.2). Вся «лишняя» вода придает раствору «подвижность» но затем не связываясь испаряется и в толще изделия остаются микропоры. Это сильно снижает прочность и морозостойкость тротуарной плитки.

Цемент в процессе гидратации может связать не более 20% воды от своей массы (В/Ц=0.2). Вся «лишняя» вода придает раствору «подвижность» но затем не связываясь испаряется и в толще изделия остаются микропоры. Это сильно снижает прочность и морозостойкость тротуарной плитки.

Но без пластификатора при таком низком В/Ц смесь получится очень жесткой и сформировать из нее изделия без пресса не получится. Именно для этого мы используем гиперпластификатор на основе поликарбоксилатов, полиарилатов или их комбинации который в несколько раз увеличивает подвижность смеси при равном В/Ц соотношении. С помощью пластификатора смесь легко уплотняется в форме не только на вибростоле но и ручным методом.

Оптимальное В/Ц рассчитано для сухого песка с модулем крупности (Мкр) = 2.5-2.8. (если модуль крупности меньше, воды добавляется чуть больше и наоборот).

Но песок или отсев практически никогда не бывает полностью сухим. Приходится количество добавляемой воды корректировать в процессе замешивания. Поэтому сначала вы выливаете в смесь 80-85% приготовленного объема воды в которую предварительно добавляете пластификатор в требуемом кол-ве (Табл-2)

Поэтому сначала вы выливаете в смесь 80-85% приготовленного объема воды в которую предварительно добавляете пластификатор в требуемом кол-ве (Табл-2)

Полученная смесь перемешивается 6-8 минут. Это время необходимо для того чтобы пластификатор начал работать и проявил свои свойства.

По прошествии указанного времени перемешивания, необходимо произвести визуальную и тактильную оценку полученной смеси. Визуально раствор не должен расплываться, он скорее должен иметь консистенцию теста для пельменей.

Для проверки количества воды зачерпываем на лопатку небольшое количество смеси и постукивая ей по краю емкости следим за поведением смеси. Смесь должна хорошо утрамбовываться превращаясь в монолитную массу.

Затем от края лопатки сдвигаем смесь вперед и при ее переходе через край она должна «сломаться». Если смесь не сломается, а стечет с лопатки — это означает, что в полученной смеси слишком много воды. В этом случае рекомендуется (хотя это приведет к нарушению оптимальной пропорции Ц/П = 1/3), добавить в смесь немного цемента и продолжить перемешивание. Если смесь не трамбуется на лопатке или трамбуется плохо, следует добавлять воду небольшими порциями до достижения смесью необходимой подвижности. Именно для этого и рекомендуется первоначально вливать только 80-85% необходимого кол-ва воды.

Если смесь не трамбуется на лопатке или трамбуется плохо, следует добавлять воду небольшими порциями до достижения смесью необходимой подвижности. Именно для этого и рекомендуется первоначально вливать только 80-85% необходимого кол-ва воды.

Смотрите видеоинструкцию процесса приготовления раствора для изготовления тротуарной плитки с фиброармированием и использованием гипперпластификатора MasterGlenium-115.

Пример неокрашеной смеси армированной фиброволокном. Оценка В/Ц.

[Переход к следующему разделу] [Возврат к оглавлению]

Расход цементно-песчаной смеси на 1 м2

В строительстве для выполнения штукатурных работ, кладки кирпича и обустройства пола необходимо использовать цементно-песчаные смеси. Зная расход цементно-песчаной смеси на 1 м2, можно высчитать необходимое количество сухого продукта, которое нужно приобрести.

Разберемся, как сделать правильный расчет расхода ЦПС для разных видов работ.

Кратко о составе строительной смеси

В основе ЦПС — цемент. Однако цементную составляющую нужно применять только с песком, чтобы предотвратить усадку и появление трещин при высыхании.

Портландцемент, речной песок — основные компоненты для изготовления цементно-песчаной смеси. Вода добавляется при непосредственном замесе раствора, перед его применением.

Для получения смеси с нужными полезными свойствами в состав нужно ввести:

- пластификаторы для разжижения бетонной смеси, увеличения подвижности и пластичности раствора, повышения его прочности;

- регуляторы скорости затвердения;

- присадки для регулирования водопоглощения состава;

- гидрофобизирующие добавки для водонепроницаемости отвердевшего раствора.

Все эти компоненты можно приобрести самостоятельно, а можно купить цементно-песчаную смесь нужной марки в готовом виде.

Расфасованная и упакованная в бумажные мешки по 50 кг, сухая строительная смесь удобна в транспортировке, использовании и отлично поддается расчету.

Количество сухой продукции зависит от поверхностей и видов проводимых строительных работ. Сверху на упаковке строительной смеси всегда указывается назначение и расход цементно-песчаной смеси на 1 м2.

Примеры расчета расхода ЦПС

Обустройство напольных покрытий.

При заливке пола или стяжки раствором высотой в 1 см на площадь в 1м2 понадобится 18-20 кг сухого продукта — Пескобетон М300.

Производятся замеры стандартных габаритов пола — длина, ширина; определяется высота стяжки пола. Полученные результаты перемножаются.

Расчет будет выглядеть так:

Например, длина помещения — 7 м, ширина — 4 м, толщина слоя — 2 см.

7 х 4 х 2 х 18 кг. =1008 кг.

К полученному числу нужно прибавить 20% материала на усадку покрытия при отвердевании.

1008 + 20% (201,6)= 1209,6 кг.

Полученный результат нужно разделить на количество ЦПС в упаковке.

1209,6/50=24,2 мешка

Для оштукатуривания стен средняя норма расхода ЦПС на м2 составляет 25кг. Показатель выше, так как стены имеют больше отклонений от осевой линии, по сравнению с горизонтальными поверхностями.

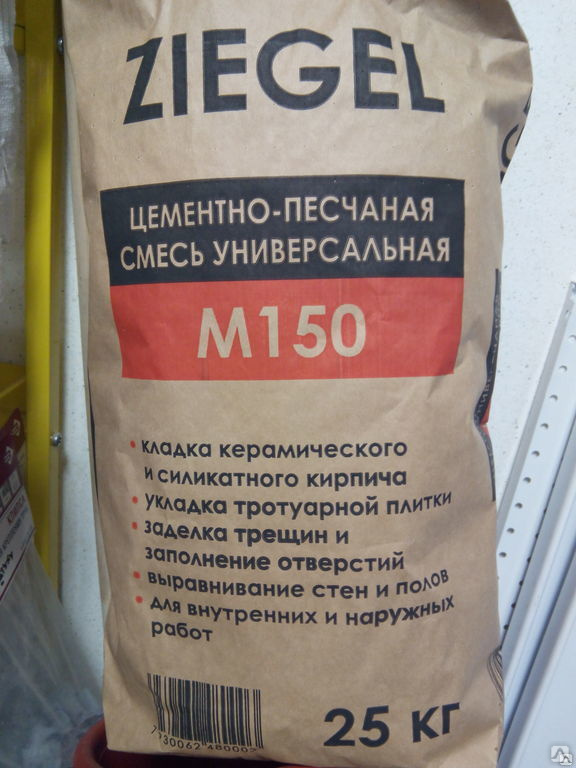

Расчет расхода цементно-песчаной смеси на 1 м2 для стен будет осуществляться по той же формуле, что и для заливки пола. Кстати, для подобных работ лучше использовать Универсальную смесь М150.

Состав как для внутренних, так и наружных работ. Используется для кирпичной и блочной кладки, бетонирования ненагруженных основ. Универсальная и монтажно-кладочная смесь М200. Используется для разнообразных кладочных и штукатурных видов работ.

Существуют готовые таблицы коэффициентов, где дана толщина слоя раствора и объемы мешков с готовой сухой смесью. Зная площадь обрабатываемой поверхности, достаточно разделить её на нужный коэффициент, чтобы получить сразу количество необходимых мешков ЦПС.

Такие таблицы есть для кладки, штукатурки и выравнивания стен.

Например, нужно выровнять стены на площади 55 м2. Толщина планируемого слоя — 2см. Коэффициент по таблице для фасовки 50 кг составляет 2,25.

Коэффициент по таблице для фасовки 50 кг составляет 2,25.

| Толщина слоя в см | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Коэффициент | 3,1 | 2,25 | 1,12 | 0,75 | 0,56 | 0,5 | 0,45 | 0,37 | 0,32 | 0,28 |

55 м2/2,25 = 25 мешков.

Как видим, расчет нужного количества сухой цементно-песчаной смеси — дело несложное. Приобретенная в готовом виде, она уже имеет нужную дозировку всех составляющих. Не нужно высчитывать количество всех компонентов, а только рассчитать количество мешков ЦПС для ваших потребностей.

Купить цементно-песчаную смесь разных марок можно у производителя. Наша компания реализует продукцию собственного производства, высокого качества. Все смеси прошли сертификацию и соответствуют ТУ.

При заказе наши менеджеры проконсультируют по всем вопросам, касающимся выпускаемых материалов, а также помогут рассчитать расход цементно-песчаной смеси для всего объекта. Обращайтесь, будем рады сотрудничеству!

Обращайтесь, будем рады сотрудничеству!

Поделиться с друзьями

классификация и эксплуатационные свойства – ООО «Север-М»

Купить ЦПС необходимо для любых строительных работ. Цемент — это основа строительства, поэтому выбору цементно-песчаной смеси, из которой он делается, нужно уделить особое внимание.

Существует несколько видов цемента, каждый из которых обладает своими особенностями:

- Портландцемент. ЦПС СПб с преобладанием алита. Один из самых распространенных видов цемента, существует масса его разновидностей.

- Магнезиальный цемент. В основе смеси лежит магнезит.

- Глиноземный цемент. В смеси преобладает алюминатная фаза. Такой материал быстро застывает на открытом воздухе, в сухом виде обладает высокой прочностью.

- Смешанный цемент. Смесь получается путем соединения вышеперечисленных видов цементов, нередко добавляются шлаки, воздушные вяжущие, минеральные примеси.

- Кислотоупорный цемент.

Главным элементом смеси является гидросиликат натрия, кремнефтористый натрий, кварцевый песок.

Главным элементом смеси является гидросиликат натрия, кремнефтористый натрий, кварцевый песок.

Когда хотят купить ЦПС, обычно подразумевают один из видов портландцемента. Хотя на сегодняшний день существует более 30 видов цементов, портландцемент является наиболее распространенным.

Маркировка ЦПС

Чтобы купить ЦПС для конкретных работ, необходимо знать их эксплуатационные особенности. Вот самые часто используемые марки цементно-песчаных смесей:

- ЦПС М-100. Смесь для ручного оштукатуривания и финишной отделки с добавлением речного песка и карбонатной извести.

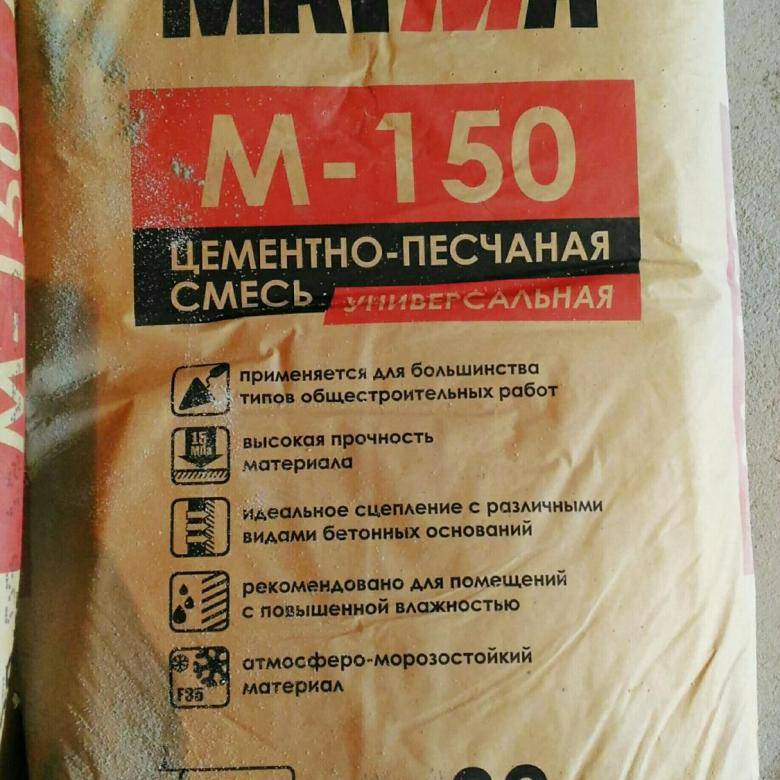

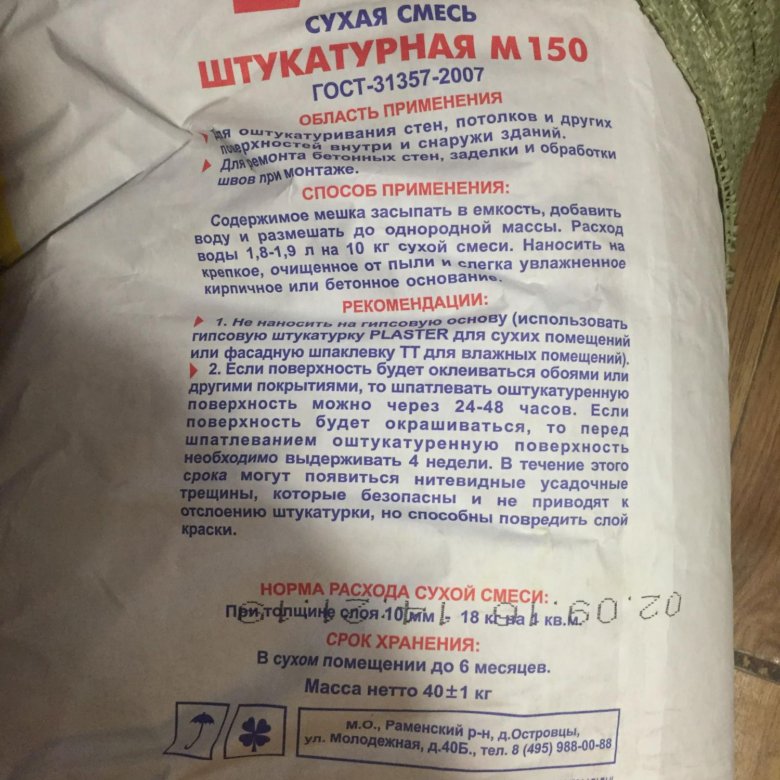

- ЦПС М-150. Самая популярная смесь для любых отделочных работ.

- ЦПС М-200. Смесь, обладающая сходными с ЦПС М-150 характеристиками, но более прочная, поэтому лучше подходит для бетонирования, используется при укладке бетонных блоков.

- ЦПС М-300 Пескобетон. В составе содержит мелкозернистый бетон, используется для создания ударопрочных бетонных стяжек, фундаментов промышленных зон и бетонных стен.

- ЦПС М-400 Сухой бетон. В составе смеси содержатся пластификаторы, снижающие пористость материала, сохраняя при этом подвижность и морозостойкость скрепляемой массы.

При покупке цемента необходимо учитывать предел эксплуатационной нагрузки. Его легко увидеть по маркировке. Например, у ЦПС М 150 предел эксплуатационной нагрузки 150 кг на каждый кубический сантиметр.

Преимущества цемента ЦПС М 150

Если необходимо купить ЦПС для отделочных работ, то выбор в большинстве случаев делается в пользу ЦПС М-150. Данная смесь подходит для шпатлевания, заделки щелей, бетонирования лестниц, устранения неровностей потолков и стен. Также цемент такого типа незаменим во время кладочных и монтажных работ. Лучше всего ЦПС М-150 ложится на кирпичные, цементно-песчаные и цементно-известковые основания.

Производство сухой строительной смеси ЦПС М-150 ведется в соответствии с ГОСТ 28013-98.

Есть возможность купить ЦПС данного типа нескольких разновидностей:

- Универсальная смесь.

Разработана для заделки швов в бетоне, для создания легких фундаментов и бетонирования пола.

Разработана для заделки швов в бетоне, для создания легких фундаментов и бетонирования пола. - Штукатурная смесь. Идеальна для финишной внутренней отделки вручную.

- Монтажно-укладочная смесь. Создана для бетонирования лестниц и укладки бетонных блоков.

Хотя ЦПС М-150 применяется очень широко, есть и ограничения, которых стоит придерживаться при работе со смесью. Не рекомендуется наносить готовый цемент на кафельную плитку, а также поверхности, покрытые красками или лаком. Сцепление с этими материалами плохое, поэтому высохшая смесь может просто отвалиться. Перед нанесением необходимо убедиться, что поверхность прочная, сухая, чистая и обезжиренная.

Пескобетон м400 (пескоцемент): сухая смесь, состав

Особенности применения различных компонентов для стяжки

Существует несколько различных видов стяжки. Они отличаются пропорциями компонентов или типом покрытия, на которые ее наносят. Бывают готовые смеси, но обычно их цена значительно выше.

При изготовлении стяжки могу требоваться такие компоненты:

- Цемент. В строительстве для стяжки применяют его самых высоких марок, а в квартире достаточно будет цемента марки 400.

- Песок. Перед смешиванием удаляют мусор и камни и просеивают. Он должен быть сухим, влага может понизить качество будущей стяжки.

- Пластификаторы. Они могут понадобиться для улучшения качества раствора.

- Полимерные и минеральные добавки. Ускоряют процесс застывания стяжки.

- Гипс. Применяют вместо цемента, такой раствор быстро сохнет, почти не дает усадки, но не применяется в помещениях с высокой влажностью.

При покупке цемента обязательно посмотрите на дату изготовления. Чем дольше он хранится, тем больше влаги впитывает и теряет свою марку и свойства.

Советы и рекомендации

Собираясь приготовить цементно-песчаную смесь, необходимо сразу определиться с тем, в какой пропорции будут взяты разные компоненты, какая марка прочности нужна, какие свойства основные.

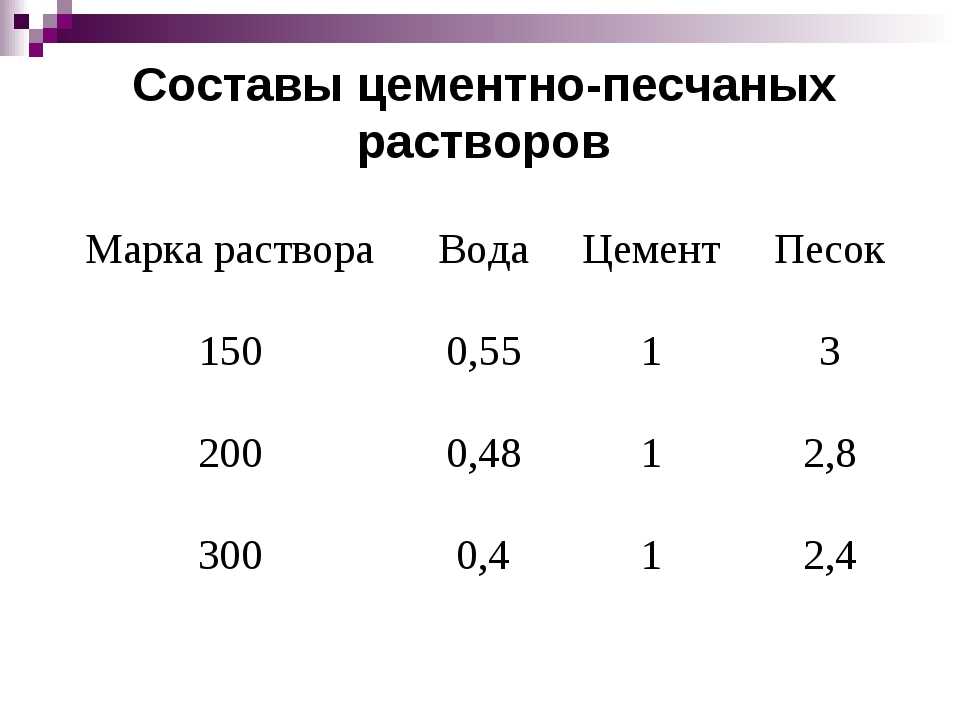

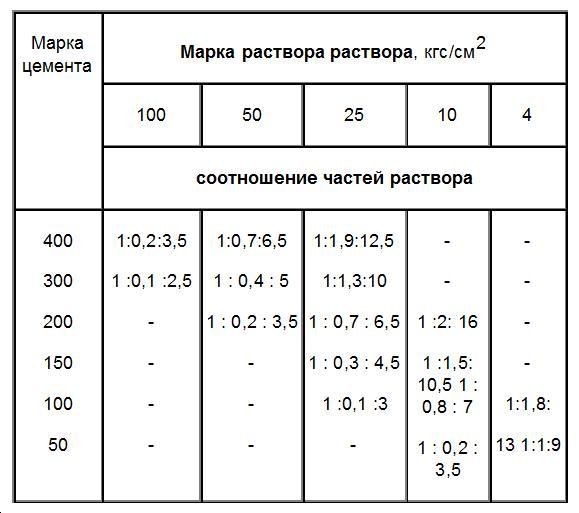

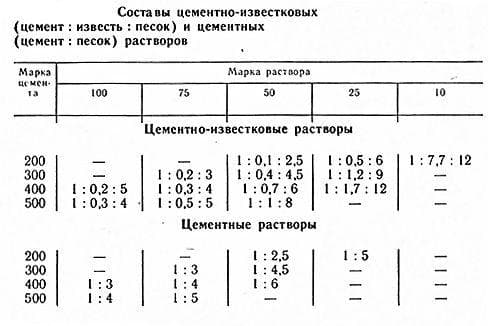

Тут все зависит от сферы применения раствора – так, если для кирпичной кладки подойдет и М50 или М75, то для стяжки готовят минимум смесь М150, 200 и выше. В состав любой ЦПС входят цемент, песок, вода, но результат получается разным в соответствии с соотношением.

Несколько советов от мастеров:

- Для приготовления пластичной смеси можно добавить в раствор жидкое мыло, предварительно тщательно перемешанное с водой.

- Нужно знать, как правильно разводить цемент и другие компоненты: сначала смешиваются все сухие субстанции, потом вода добавляется небольшими порциями, чтобы была возможность контролировать густоту смеси и добиться идеальной консистенции.

- Готовя кладочный раствор, учитывают марку строительного материала, из которого возводятся стены. Желательно, чтобы параметры совпадали – тогда стена будет однородной структуры, надежной и прочной.

- Перед тем, как сделать цемент своими руками для штукатурки, стоит позаботиться о покупке перлита.

Если заменить им часть песка, удастся добиться более высоких характеристик теплоизоляции.

Если заменить им часть песка, удастся добиться более высоких характеристик теплоизоляции. - Для работы используют исключительно свежий цемент, без комков, произведенный по технологии и хранимый в оптимальных условиях – в таком случае удастся добиться максимально равномерного смешивания и высокой адгезии.

- Моющее средство или мыло также добавляется в цемент (пропорции остаются теми же, просто средство смешивается с водой для затворения) для повышения адгезии.

- Раствор лучше всего готовить в емкости из металла, пластика или дерева.

- Для тщательного очищения песка от способных понизить прочность примесей можно замочить его в воде ненадолго.

- Консистенция готовой цементно-песчаной смеси обычно проверяется мастерком: раствор должен распределяться по инструменту равномерно, но никак не стекать (стоит помнить, что такое правило работает в приготовлении стандартных смесей, для некоторых задач могут быть важны и иные свойства).

- Готовую ЦПС используют на протяжении часа после замеса, пока раствор не начал густеть и застывать.

Поэтому сразу нужно готовить нужный объем – ровно столько, сколько удастся выработать за час.

Поэтому сразу нужно готовить нужный объем – ровно столько, сколько удастся выработать за час. - Уже застывший раствор разводить водой запрещено, так как он сразу теряет свойства и может стать причиной разрушения конструкции/здания.

- При замесе смеси в объеме большем 2 кубометров никакие дрели и насадки не помогут – только бетономешалка или заказ нужного объема в условиях завода.

- Раствор, который планируется использовать там, где отмечены минимальные нагрузки и маленькая масса, можно приготовить с уменьшенным объемом песка. Но такой подход возможен лишь при условии, что до того, как правильно замесить ЦПС, мастер точно определился с особенностями применения и остатки раствора не пойдут на реализацию каких-то других задач.

- Перемешивание цементно-песочной массы должно длиться минимум 20 минут – так раствор получится однородным и качественным.

- Соотношение пропорций компонентов смотрят в ГОСТах и СНиПах (допускается мнение опытных мастеров), а также в рекомендациях производителя цемента, сухой смеси и т.

д.

д.

Цементно-песчаная смесь – универсальный материал, с использованием которого можно выполнять целый спектр работ, получая максимально долговечные и прочные конструкции. При условии выбора качественных материалов и соблюдения технологии приготовления смеси для поставленной задачи реализовать все удастся быстро и легко.

Как уменьшить количество трещин при высыхании

Начнем с того, что цементная стяжка пола может быть разной по количеству воды. Различают два типа:

- Обычную, в которой объем воды примерно равен объему цемента.

- Полусухую, в которой воды всего 20-30% от объема цемента.

При одинаковых пропорциях цемента и песка, полусухая стяжка имеет более высокую прочность, быстрее ее набирает. После высыхания, неровностей у нее меньше, меньшее количество трещин. Под некоторые покрытия можно только затереть поверхность, не используя выравнивающие смеси. Почему так получается? Потому что воды меньше, следовательно испаряется меньший объем, вызывая меньшие усадки (изменение размеров). Отсюда — меньшее количество трещин, меньше неровностей.

После высыхания, неровностей у нее меньше, меньшее количество трещин. Под некоторые покрытия можно только затереть поверхность, не используя выравнивающие смеси. Почему так получается? Потому что воды меньше, следовательно испаряется меньший объем, вызывая меньшие усадки (изменение размеров). Отсюда — меньшее количество трещин, меньше неровностей.

Не всегда трещины видны, но есть они всегда

Почему же чаще используют обычную жидкую стяжку? Потому что сделать ее проще. У жидкого раствора большее время до схватывания. Это позволяет даже работникам без опыта уложить и разровнять состав. У полусухого раствора срок до начала схватывания совсем небольшой — порядка 20-30 минут. И это при условии, что в состав введена добавка для повышения пластичности, продлевающая время укладки.

Если полусухой раствор начал «становиться», а уложить его не успели, он не наберет достаточной прочности. Поэтому так много рассказов о непрочной и рассыпающейся полусухой стяжке пола. Просто ее сделали неправильно, с нарушением времени укладки. Правильно сделанная полусухая цементная стяжка пола, очень прочная и ровная.

Правильно сделанная полусухая цементная стяжка пола, очень прочная и ровная.

Качественная цементная стяжка пола имеет совсем небольшие перепады, а для минимизации трещинообразования, заложены деформационные швы

Так что же делать, чтобы при заливке стяжки обычным раствором трещин в стяжке было меньше?

- Добавлять минимально возможное количество воды.

- При необходимости (на упругое основание) укладывать армирующую сетку.

- Использовать армирующие добавки.

- Затирать поверхность после начала схватывания.

- По периметру помещения уложить демпферную лету.

- Для больших помещений (больше чем 10*8 м) нарезать/закладывать деформационные швы.

Это целый комплекс мероприятий, который позволяет получить бетонный пол с минимальным количеством трещин. Но в первую очередь, надо соблюдать технологию и рецептуру. Вот это будет гарантией качества.

Как подобрать материалы

Прочность цементной стяжки пола зависит не только от качества цемента, но и от качества песка. Для хорошего результата нужен промытый речной песок, из которого удалена вся пыль и посторонние компоненты. Очень желательно, чтобы песок содержал песчинки разного размера. Если песок только одной фракции, часть его (1/3 или 1/4) можно заменить мелким гранотсевом. При таком составе — крупной, средней и мелкой фракции — песок хорошо заполняет пустоты, а оставшееся пустым пространство заполняет пылевидный цемент. Такая цементная стяжка пола получается плотная и прочная. Это хорошо для звукоизоляции, она меньше трескается, лучше ведет себя в эксплуатации.

Для хорошего результата нужен промытый речной песок, из которого удалена вся пыль и посторонние компоненты. Очень желательно, чтобы песок содержал песчинки разного размера. Если песок только одной фракции, часть его (1/3 или 1/4) можно заменить мелким гранотсевом. При таком составе — крупной, средней и мелкой фракции — песок хорошо заполняет пустоты, а оставшееся пустым пространство заполняет пылевидный цемент. Такая цементная стяжка пола получается плотная и прочная. Это хорошо для звукоизоляции, она меньше трескается, лучше ведет себя в эксплуатации.

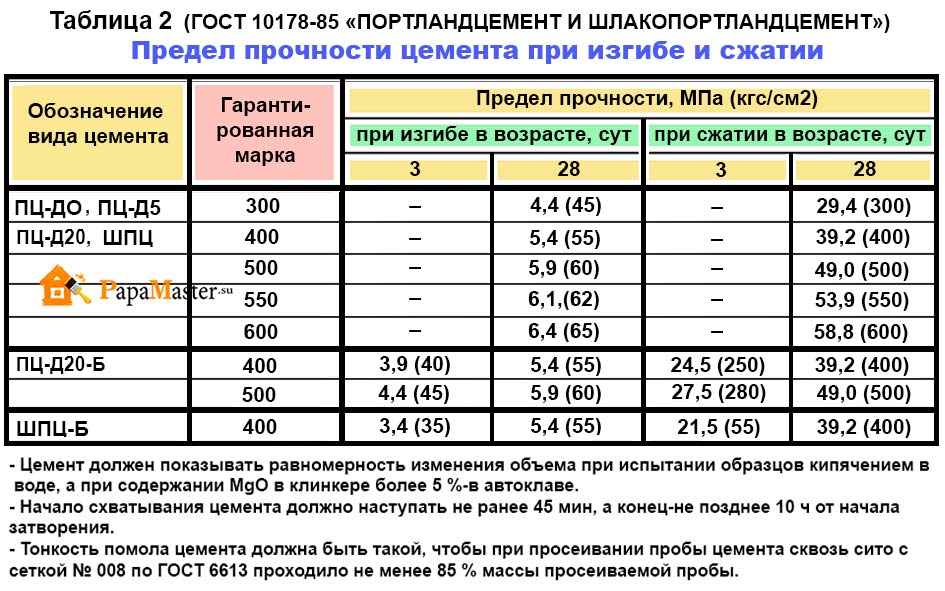

Марка раствора для стяжки пола — от М100 до М200

Какую марку цемента использовать? Лучше всего — портландцемент. Маркируется ПЦ. Подходит более дешевый ШПЦ. Всякие миксы лучше не брать, так как неизвестен результат их использования. Глину и известь в ЦПС не добавляем. Это пылеобразные частицы, они замещают цемент, снижая его прочность.

Особенности замеса

У новичков часто возникает желание добавить в раствор для стяжки побольше цемента. Кажется, чем больше вяжущего, тем крепче будет пол. Вот и нет. Будет больше трещин. Это точно. А наличие большого количества трещин — низкое качество основания. Еще момент: чтобы цементная стяжка пола прочной, воды много в нее добавлять нельзя. Чтобы укладывать «крутой» раствор было проще, в него добавляют пластификаторы. Самый доступный — моющее средство для посуды. Пару ложек на замес, и раствор с малым количеством воды отлично ровняется. Но если есть возможность, лучше добавлять промышленный пластификатор. Моющее с повышением эластичности снижает прочность. Так что для растворов низких марок его лучше не применять.

Кажется, чем больше вяжущего, тем крепче будет пол. Вот и нет. Будет больше трещин. Это точно. А наличие большого количества трещин — низкое качество основания. Еще момент: чтобы цементная стяжка пола прочной, воды много в нее добавлять нельзя. Чтобы укладывать «крутой» раствор было проще, в него добавляют пластификаторы. Самый доступный — моющее средство для посуды. Пару ложек на замес, и раствор с малым количеством воды отлично ровняется. Но если есть возможность, лучше добавлять промышленный пластификатор. Моющее с повышением эластичности снижает прочность. Так что для растворов низких марок его лучше не применять.

Пескоцементная смесь для стяжки пола — основа для замеса

Даже если делаете традиционный раствор, воду не лейте сразу. Сначала смешивают сухие компоненты — песок и цемент, а потом добавляют понемногу воду (половину от нормы). Добавив чуть воды, хорошо размешиваем, добавляем пластификатор (спецдобавку или моющее для посуды), размешиваем. Слишком густо? Добавляем чуть воды. После укладки раствора, на поверхности не должны стоять лужи. Наличие луж говорит о том, что воды много и ее количество надо уменьшить.

Зачем использовать смеси, если их можно приготовить самому?

Естественно, при самостоятельном изготовлении смеси она не будет содержать этих специальных добавок и обладать соответствующими свойствами. Поэтому лучше выбирать готовые цементно-песчаные смеси соответствующего качества (с набором необходимых свойств) от проверенного производителя. Главное в выборе смеси при ее покупке — подобрать предложения максимально качественного состава при минимальной стоимости. Если же объемы бетонных работ у вас велики, например предстоит заливка фундамента для дачного дома, то целесообразно покупать готовый раствор соответствующей прочности, который доставляется миксерами для бетона.

Какой должна быть толщина стяжек

Стяжки могут иметь толщину от 1 мм (наливные полы) до 20 см.

Стандартная минимальная стяжка имеет толщину 15–20 мм. Выполнение стяжки такой толщины возможно лишь на ровном основании.

При выборе толщины стяжки следует принимать во внимание конкретные условия и требования к ней. Так, чем толще стяжка, тем она прочнее

Однако с увеличением толщины повышается расход материалов, нагрузка на основание (что может быть критичным в квартирах, расположенных в многоэтажных домах), кроме того, толстая стяжка отнимает высоту потолков, что в квартирах тоже нежелательно.

При выборе толщины стяжки учитываются нормативы, которые определяют минимальную ее толщину:

- по бетонному основанию (плиты перекрытий) — от 20 мм;

- по слою тепло- или звукоизоляции — от 40 мм;

- для водяного теплого пола — диаметр труб плюс 45 мм.

Тонкие стяжки армируют фиброволокном; стяжки толщиной свыше 70 мм требуют армирования сеткой.

Цементная стяжка пола: как определиться с маркой

Что выбрать М100 или М150? Зависит от того, какой из типов покрытия вы планируете использовать. Под плитку однозначно достаточно М100. И выравнивать «в ноль» поверхность не надо. Если отклонения меньше 1 см, то никакого выравнивающего слоя не требуется. Более того, под плиткой он является слабым звеном и способствует тому, что плитка потом начинает «бухтеть». Да, вырастет расход клея (кстати, смотрите чтобы максимальный слой позволял сгладить неровности), но плитка не оторвется потом от основания.

Если требования к основанию высокие и на цементную стяжку пола будет заливаться выравнивающий слой, они, обычно, имеют высокую марочность. А для того чтобы высокомарочный выравнивающий состав при отвердевании не рвал основание, на которое он залит, разница в прочности должна быть не выше чем в 50 единиц. Это о чем? О том, что если выбранный выравнивающий состав имеет прочность М150, то стяжку можно делать М100. Выбранный ровнитель по прочности М200, то ниже чем М150 раствор класть нельзя и так далее.

Это выравнивание стяжки при помощи наливного пола

В то же время есть технология, которая позволяет снизить марочность основания и затраты на него. На бетон можно уложить листовой материал, а на него уже финишное покрытие. В этом случае достаточно сделать стяжку марки М100.

Второй критерий выбора марки раствора для стяжки — насколько быстро надо продолжить работы, как много людей будут ходить. Состав марки М150 набирает прочность достаточную для «хождения» примерно на неделю раньше, чем М100. И ходить по нему может большее количество людей

Если это для вас важно, делайте более высокомарочный раствор. Если бюджет ограничен и планируется недорогое покрытие, вполне можно обойтись М50. Только надо выждать пока раствор наберет достаточную прочность и хорошо его затереть

Если получилось достаточно ровно, то под линолеум на основе или плитку, выравнивающие смеси не нужны.

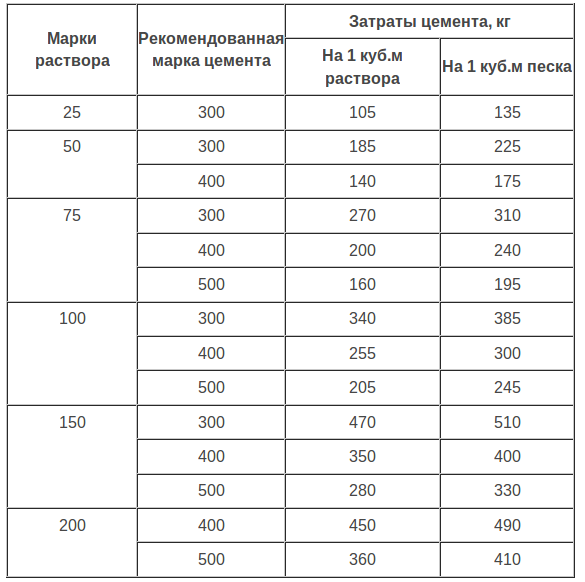

Расход цементно-песчаных смесей

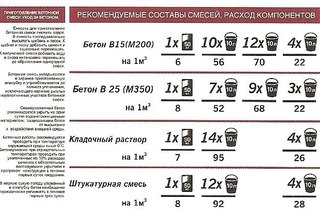

Таблица 4. Состав смесей и расход компонентов

Смеси расходуются в зависимости от типов работ и толщины нанесенного слоя. Для точного расчета используемых материалов можно изготовить образец для испытаний и отталкиваться от его показателей.

Для точного расчета используемых материалов можно изготовить образец для испытаний и отталкиваться от его показателей.

Для залива стяжки

Чтобы рассчитать количество материала для стяжки, необходимо найти кубатуру раствора, используемого для залива. Для этого необходимо площадь пола помещения умножить на толщину слоя, величина которого для стяжки редко превышает 30 см. К примеру, в случае заливки стяжки толщиной 10 см в помещении с полом площадью 100 м2, понадобится 10 кубометров раствора, для приготовления которого нужно от 555 до 713 кг сухой смеси (в зависимости от ее марки).

Полусухая смесь для стяжек

Для изготовления стяжек могут использоваться полусухие смеси. Жесткие (полусухие) смеси отличаются пониженным содержанием воды. В состав данных смесей, помимо цемента, песка и воды, входят фиброволокно, пластификатор и, при необходимости, противоморозные присадки. Подача полусухой смеси осуществляется по шлангам с помощью специального устройства с насосом. Из полусухой смеси изготавливаются маяки, и производится заливка.

Из полусухой смеси изготавливаются маяки, и производится заливка.

Преимущества полусухой смеси:

выполнение стяжки в один прием;

быстрое застывание;

снижение усадки и образования трещин.

Полусухая стяжка – высокотехнологичный процесс, позволяющий повысить качество работ.

Мокрая стяжка

Выполняется из цементно-песчаных смесей марок М150-300. Сухая смесь затворяется водой на месте. Поверхности под заливку предварительно грунтуют. Грунтовка образует тонкую пленку, имеющую повышенные адгезионные свойства. Грунтовая пленка удерживает влагу в стяжке.

Коэффициент теплопроводности цементно-песчаной стяжки

Теплопроводность стяжки пола зависит от процентного соотношения цемента и песка. Обычный цементно-песчаный раствор имеет коэффициент теплопроводности 1,2 Вт/м*К, что означает высокую теплопроводность материала и значительные теплопотери, то есть пол будет холодным, а на отопление будет уходить больше средств.

В качестве теплоизоляционного наполнителя, снижающего теплопроводность стяжки пола, можно использовать керамзит или вспученный перлит, однако, чем больше наполнителя, тем менее прочной будет стяжка. Кроме того, крупный наполнитель затрудняет формирование ровной поверхности пола.

Для оштукатуривания стен

Расход материала можно определить только приблизительно, ведь стены бывают неровными, с выступами, впадинами, зазорами.

Поэтому для расчетов определяется средняя глубина слоя.

При толщине слоя 10 мм расход смеси М400 на 1 м2 составляет 1,6 кг, М500 – 1,4 кг.

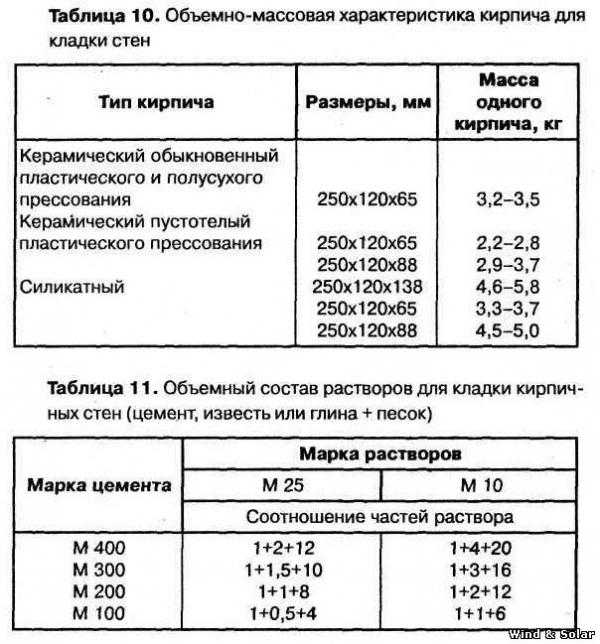

При кладочных работах применяется смесь М100 или М200. На кладку 1 м3 стены требуется 250 г сухой ЦПС.

Как сэкономить ЦПС

Для уменьшения расхода ЦПС применяют наполнители:

керамзит для снижения теплопроводности при заливе стяжек;

известковый раствор для штукатурки.

Кроме того, можно применять высокомарочный цемент, уменьшив его количество в смеси или производить забутовку фундаментов для уменьшения расходования раствора.

Рекомендации от специалистов

Приготовление штукатурки с цементным связующим всегда начинается с доведения сухих компонентов до однородного состояния. Только после этого постепенно добавляют жидкие присадки, затем воду.

Затворять раствор лучше небольшими порциями с помощью строительного миксера. Также можно взять перфоратор или дрель со специальной насадкой. Так будет быстро и максимально качественно приготовлена рабочая масса.

Армирование проводят тремя способами. Первый и самый простой – в раствор на этапе приготовления добавляют фиброволокно.

Фиброволокно как добавка в ЦПСИсточник ivbb.ru

Этот приём допустим для формирования покрытия небольшой толщины. В остальных случаях необходимо использовать штукатурную сетку из оцинкованной проволоки.

Производители

Современный рынок строительных материалов предлагает достаточно большой выбор разнообразных смесей и порошков для тех или иных задач. Выбирать стоит продукцию проверенных производителей, которые гарантируют высокое качество компонентов и создание их в соответствии с технологией.

«Монолит»

Крупный производитель, который создает и продает цементно-песчаные смеси на заводе в Кирове. Ассортимент достаточно большой, в него входят надежные и высококачественные составы марки М150, хорошо подходящие для оштукатуривания, заделки швов, кладки внутри и снаружи помещения.

Также реализуются надежные составы марки М300, актуальные для производства бетонных конструкций повышенной прочности.

Knauf

Известный бренд, поставляющий на рынок качественные цементные, штукатурные смеси в нескольких линейках («Сивенер», «Адгезив», «Грюнбанд», «Унтерпутц»). Вся продукция отличается великолепными показателями теплоизоляции. Подходит для выполнения отделочных работ полного спектра – внутренних/наружных. В большей части смесей производителя в состав введены компоненты для повышения положительных свойств.

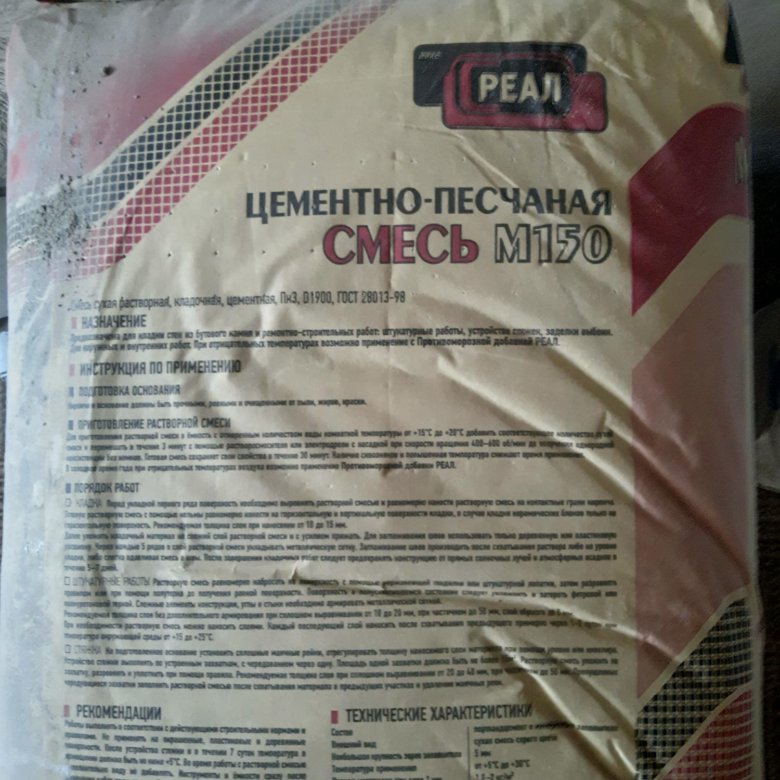

«Реал»

Продукция производителя пользуется популярностью, поставляет качественные цементные смеси марок М75 и М150, М100 и М200. Ассортимент позволяет выбрать то, что нужно для отделочно-ремонтных работ. Большинство сухих смесей дополнены компонентами для повышения морозостойкости, что расширяет возможности работы с ними и позволяет использовать как внутри, так и снаружи.

Ассортимент позволяет выбрать то, что нужно для отделочно-ремонтных работ. Большинство сухих смесей дополнены компонентами для повышения морозостойкости, что расширяет возможности работы с ними и позволяет использовать как внутри, так и снаружи.

Dauer

Немецкий бренд, который предлагает недорогие высококачественные ЦПС для отделки фасадов и стен внутри помещения, заливки стяжек, монтажа блоков и кирпича.

Сухие смеси производителя очень популярны, так как у них маленький расход, демократичная цена, что в общем позволяет существенно снизить расходы на выполнение работ.

«БалтПитерСтрой»

Крупная российская компания, поставляющая на рынок цементно-песчаные растворы любых марок. Также среди продукции можно найти другие компоненты – бут, гравий, щебень, песок, цемент в мешках и разнообразные реагенты (антигололедные, к примеру).

«Стройсервис-Novablock»

Ранее цементно-песчаные составы производителя были представлены на рынке под брендом «Plita Milks». Кроме сухих смесей, в ассортименте продукции можно найти песчано-гравийную смесь высокой прочности марки М300. Все составы отличаются очень хорошим качеством, так как производятся на современном заводском оборудовании в промышленных масштабах.

Кроме сухих смесей, в ассортименте продукции можно найти песчано-гравийную смесь высокой прочности марки М300. Все составы отличаются очень хорошим качеством, так как производятся на современном заводском оборудовании в промышленных масштабах.

Расчет необходимого количества связующего вещества

Теперь остается выяснить, сколько цемента будет затрачено на заливку полового покрытия. Многие совершают ошибку перед тем, как рассчитать расход компонентов на стяжку пола, не учитывая то обстоятельство, что усадка стяжки после приготовления смеси составит не менее ¼ ее объема. Это связано с тем, что после добавления в бетон или раствор воды все ингредиенты заполняют все соответствующие их размерам пустоты.

Кроме того, при закладке компонентов в раствор нужно учитывать, что их объемные показатели отличаются от массовых. Известно, что 1 м 3 связующего компонента может весить от 1100 до 1600 кг. Этот показатель во многом зависит от влажности материала и его насыпной плотности. Чтобы не усложнять задачу, принято считать, что в 1 м 3 находится 1300 кг связующего вещества. Из этого выходит, что объем весящего 50 кг мешка цемента составляет только 38,4 л.

Чтобы не усложнять задачу, принято считать, что в 1 м 3 находится 1300 кг связующего вещества. Из этого выходит, что объем весящего 50 кг мешка цемента составляет только 38,4 л.

Как рассчитать расход стяжки пола, ведь простые формулы расчета оказались неприемлемыми? Оказывается, получить 1 м 3 покрытия из 200 кг связующего компонента, такого же количества воды и 600 кг песка (при пропорциях ингредиентов 1:1:3) не получится. Для этого потребуется большее количество цемента.

Следует учитывать, что усадка готовой смеси зависит от такого фактора, как размеры фракций компонентов. Высчитать это значение в домашних условиях практически невозможно, поэтому 25% уменьшения объема будут взяты за основу. При расчете будут учитываться только сухие составляющие (1:3).

Выше уже был приведен пример вычисления объема раствора, необходимого для заливки стяжки пола толщиной в 0,1 м и площадью в 16 м 2 . Дальнейшие расчеты по вычислению нужного количества связующего вещества для наглядности будут привязаны к этому результату (1,6 м 3).

- Итак, доля цемента составляет ¼ часть смеси.

- Без учета усадки его объем в растворе (часть) составит 0,4 м 3 (1,6:4=0,4).

- Теперь необходимо учесть 25-процентную усадку. После приготовления смеси каждая часть цемента теряет в объеме ¼. Значит, для того, чтобы получилась 1,6 м 3 стяжки пола, его нужно всыпать в раствор не 0,4, а 0,5 м 3 (0,4+0,4:4=0,5).

- ½ м 3 связующего вещества будет весить 650 кг (0,5×1300=650).

- Получается, что для заливки нужно купить 13 50-килограммовых мешков цемента (650:50=13).

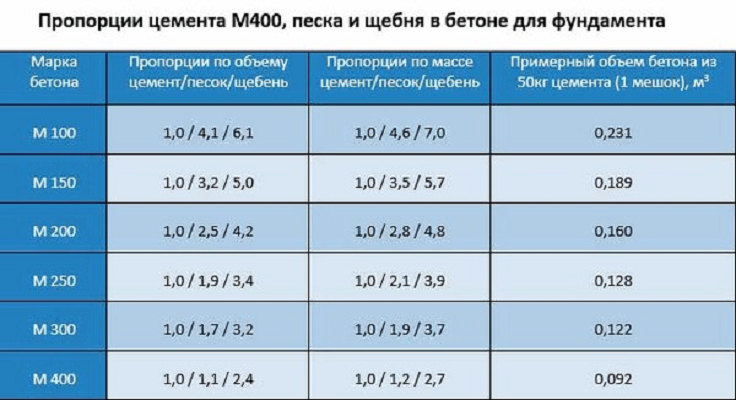

Для устройства стяжки пола может использоваться не только цементно-песчаный раствор, но и бетон. Плотность наполнителя в нем зависит от материала щебня.

- Гранитный обладает плотностью в 1300-1700 кг/м 3 .

- У раздробленных минералов известняка этот показатель равен 1250-1300.

- Значение плотности гравия – 1350-1450.

Следует напомнить, что плотность 1 м 3 самого гранита отличается от плотности 1 м 3 его щебня, так как между раздробленными частицами материала есть пустоты.

Заливка стяжки является одним из самых важным этапом в проведении строительных работ. Цементная стяжка пола используется для выравнивания горизонтальных поверхностей. Именно от ее качества будет зависеть расход материалов и все основные работы по строительству и финишной отделке.

Даже обладая огромным опытом в использовании стяжки, нельзя заранее гарантировать ее качество, которое определяется исходя из консистенции готового раствора и правильно подобранных пропорций. Расчет материалов для стяжки пола, входящих в сухую смесь, которая будет использоваться впоследствии – это несложная, но ответственная задача, справиться с которой под силу только опытному профессионалу.

Материалы и инструменты

При выполнении оштукатуривания своими руками нужно подготовить полный комплект приспособлений, которые пригодятся. Понадобятся не только инструменты, но и оборудование, которые нужны для полного технологического цикла.

Необходимые материалы:

- Цемент, песок, вода, которая должна быть чистой и без посторонних примесей.

- Добавки. Вместо пластификаторов, можно использовать клей ПВА, который ускоряет процесс высыхания, и наоборот, жидкое мыло в составе замедляет.

- Грунтовка, если основание стены неустойчиво, осыпается и требует укрепления.

- Штукатурная сетка, если толщина слоя от 3 см.

- Детали для маяков, зажимы и саморезы.

Электроинструмент:

- Дрель с насадкой для выполнения замеса, если работы производятся в небольшом объёме. Также понадобятся свёрла для устройства отверстий под креплением маяков.

- Шуруповёрт для установки саморезов.

- Бетономешалка, если замешивается большой объём смеси за один раз.

Инструменты:

- Металлическая щётка для очистки поверхности.

- Валик или кисть для нанесения грунтовки.

- Отвес, строительный уровень, шнур для установки маяков.

- Ковш и мастерок для нанесения раствора на стену.

- Сокол, тёрка, полутёрок, гладилка для выравнивания поверхности.

При подготовке всех необходимых инструментов, приспособлений и расходных материалов нужно иметь запас, чтобы не отвлекаться в процессе работы на поиск сломанного мастерка или другого инструмента.

Насадка-миксер для выполнения замеса

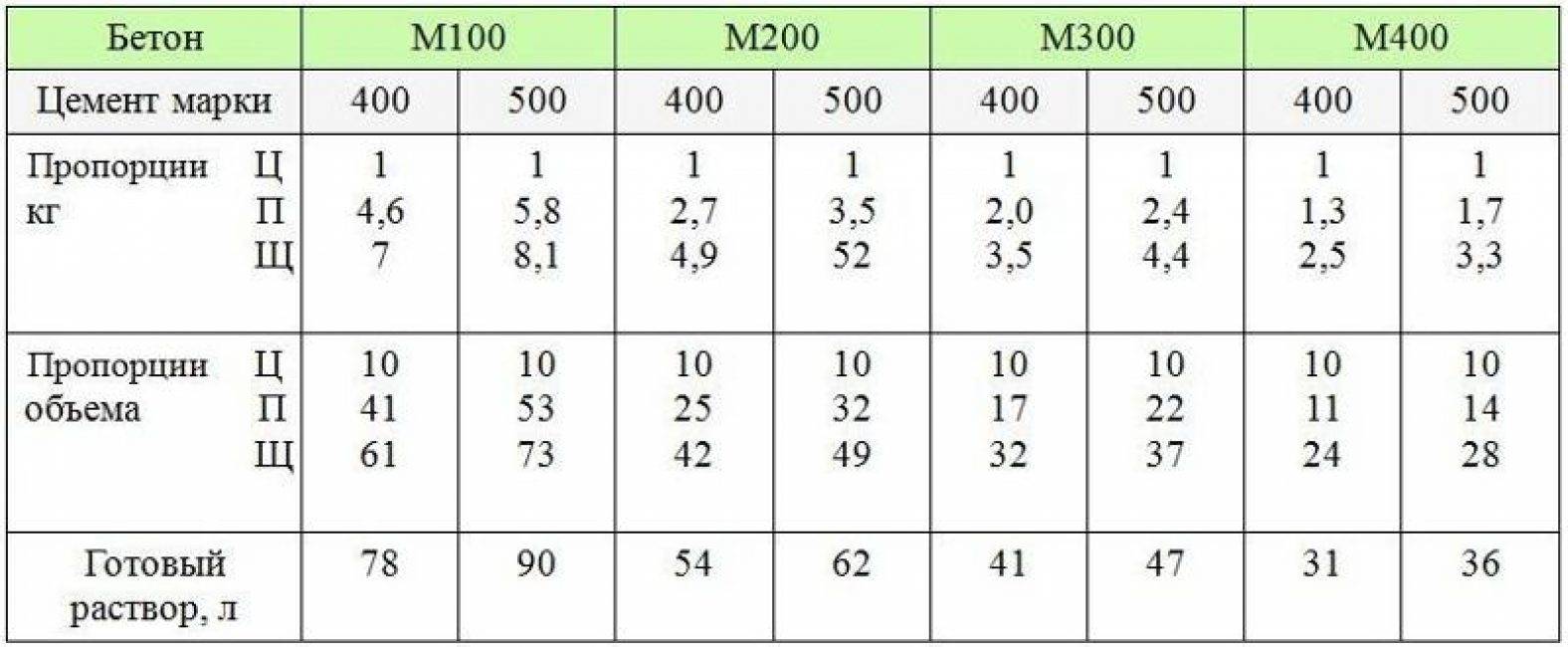

Бетон или цементно-песчаный раствор?

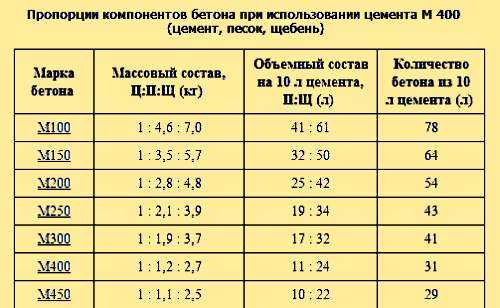

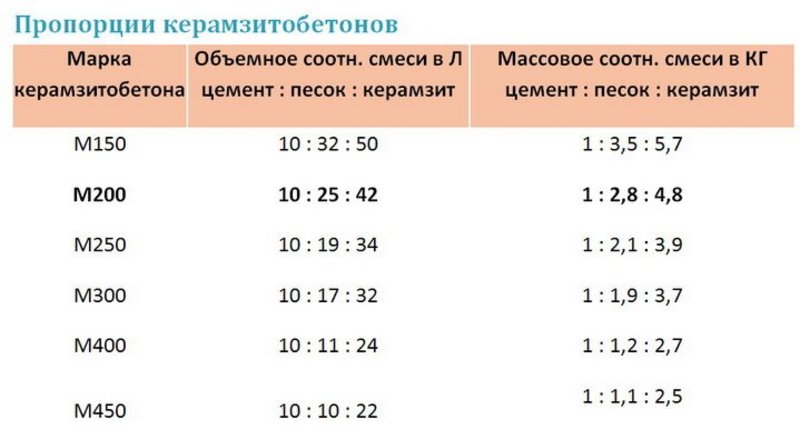

Стяжку пола можно сделать из цементно-песчаного раствора или из бетона с мелкозернистым заполнителем. Сначала определимся с тем, в чем между ними разница. Бетон от цементно-песчаного раствора отличается тем, что в нем есть щебень. Для стяжки пола толщиной 50 мм и выше, можно использовать бетон с мелким гравием. Максимальный размер зерна заполнителя должен быть 20 мм. В таком случае выполняется обязательное условие — толщина стяжки должна быть больше чем удвоенный размер заполнителя (20 мм*2 = 40 мм, а 50 мм — больше чем 40 мм). При толщине стяжки менее 50 мм, в качестве заполнителя допустим только песок и гранитный отсев (гранотсев) с величиной зерна не более 5-7 мм. То есть, для тонкой стяжки можно использовать только ЦПС.

Если решите делать стяжку пола из бетона, вот вам пропорции

Что лучше — бетон или раствор? Бетон получается дешевле, тяжелее и прочнее. Он имеет лучшие свойства по звукоизоляции, меньше склонен к появлению трещин. В этом плане он лучше. Но, как вы поняли, его на тонкий слой лить нельзя. Для квартир, да и для частных домов, критичной может оказаться большая масса. Так что при выборе надо рассматривать целый комплекс требований.

В этом плане он лучше. Но, как вы поняли, его на тонкий слой лить нельзя. Для квартир, да и для частных домов, критичной может оказаться большая масса. Так что при выборе надо рассматривать целый комплекс требований.

Сфера применения пескобетона

Мелкозернистый бетон нужен в различных видах строительных и ремонтных работ.

Строительные нормы и правила определяют следующую область применения:

- заделка трещин и отверстий в полах и стенах;

- приветствуется использование пескобетона для стяжки, в том числе уклонообразующей;

- реализация кладки;

- заливка бетонных, песчано-цементных оснований;

- выравнивание и заливка полов, в том числе с подогревом;

- обустройство фундаментов и оснований;

- замоноличивание различных бетонных конструкций;

- создание лестничных конструкций;

- строительство элементов придомовой территории, пешеходных дорожек и пр.

При любых видах бетонных работ добавление пластификатора позволяет уменьшить количество воды в бетонной смеси, повысить удобоукладываемость бетона и прочность готового изделия.

Применение в строительстве и ремонтных работах

Пескобетон (БСМ), должен обладать определенной прочностью, что следует учитывать при ведении работ:

- Пескобетон БСМ В7,5 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М100). Чаще всего смесь используется для штукатурных работ. Материал не обладает хорошей прочностью на сжатие (98-100 кг/см²) и водонепроницаемостью W4. В состав входит речной песок фракции 0.8-1.2 мм.

- Пескобетон БСМ В710 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М150). Применим для ремонта фасадов и оштукатуривания. Нередко используется для заливки стяжки и кирпичной кладки. Прочность на сжатие готового покрытия 161-150 кг/см². В состав входит речной и кварцевый песок 0.8-2.0 мм. Материал легкий и позволяет сократить затраты. Он может подаваться на высоту до 52 м при помощи бетононасоса.

- Пескобетон БСМ В15 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М200). Может применяться для обустройства стяжек теплых полов и прочих внутренних работ.

В состав входит мелкозернистый речной и кварцевый песок. Готовое покрытие проявляет устойчивость к деформациям и имеет прочность на сжатие о 196-200 кг/см².

В состав входит мелкозернистый речной и кварцевый песок. Готовое покрытие проявляет устойчивость к деформациям и имеет прочность на сжатие о 196-200 кг/см². - Пескобетон БСМ В20 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М250). Материал характеризуется долговечностью и высокой прочностью (250-262 кг/см²) и применяется при строительстве различных ограждающих и несущих конструкций, в том числе, полов.

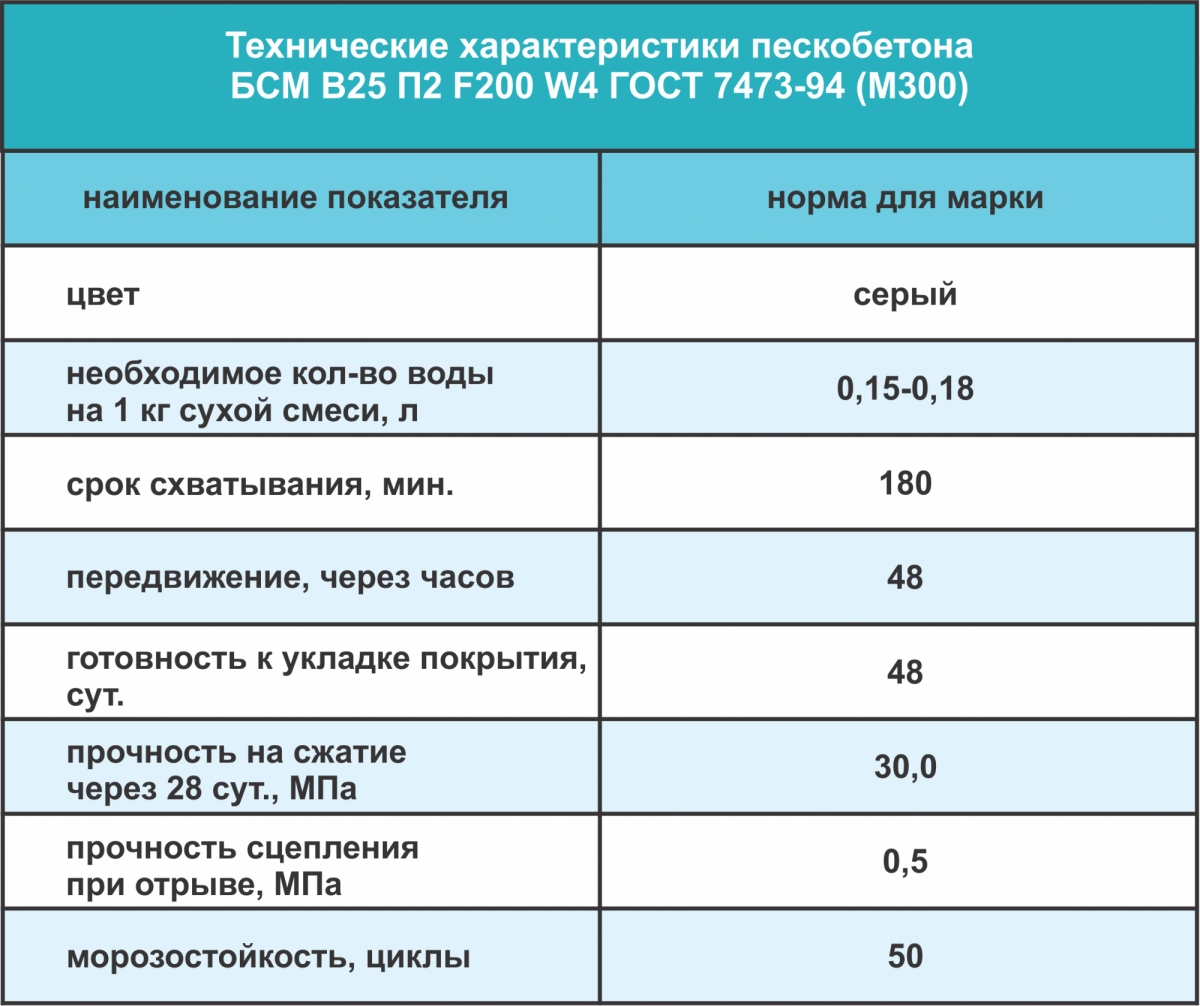

- Пескобетон БСМ В25 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М300). Смесь используют для возведения различных высокопрочных бетонных конструкций, изготовления керамзита, заливки пола и т.д. Это универсальная марка. Такие перегородки и стены легко штукатурятся и покрываются плиткой. Кроме того, практика использования такого пескобетона в монолитном строительстве полностью себя оправдала.

- Пескобетон БСМ В35 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М450) в частном домостроении используется редко, применим при ведении работ на объектах гражданского и промышленного строительства.

Применение для полов и плиты фундамента

При ведении малоэтажного строительства или невозможности сделать либо заказать малый объем тяжелого бетона, пескобетон может стать удачным альтернативным решением. Для строительства оснований используется смесь с повышенными характеристиками прочности, плотности и морозоустойчивости. Для реализации работ целесообразно использовать материала не ниже БСМ В25 П2 F200 W4 ГОСТ 7473-94 (старая маркировка М300) .

Готовый раствор также подходит для обустройства:

- монолитных ленточных фундаментов;

- сборных и блочных конструкций;

- сборно-монолитных (смешанных) оснований.

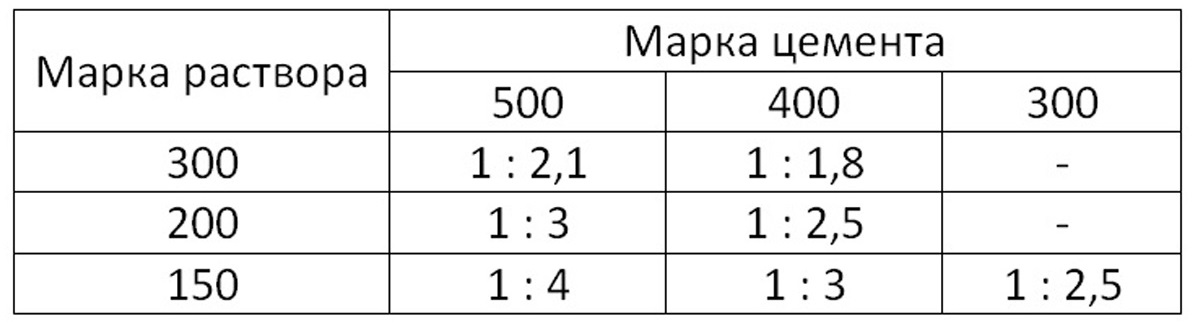

Марки ЦПС по прочности

Маркировка цементно-песчаных растворов по прочности застывшего раствора на сжатие осуществляется заглавной буквой М и цифрами 4, 10, 50, 75, 100, 150, 200.

Например, ЦПС стяжка М150 означает, что для неё использовался цементно-песчаный раствор марки 150 с такими характеристиками:

Переносимая нагрузка этой стяжки не более 130 килограмм-сила на квадратный сантиметр (кгс/см2), что соответствует 12,8 МПа. Маркируется класс прочности такого раствора, как B10.

Маркируется класс прочности такого раствора, как B10.

Обратите внимание, что бетон М150 должен иметь нормативный класс прочности В12,5. В таблице данные по растворам, а не бетону

- Морозостойкость раствора М150 не ниже F50. Это значит, что раствор может пережить 50 циклов заморозки-разморозки.

- Водопроницаемости этого раствора W2, очень низкая. Принята шкала водопроницаемости от W2 до W20.

Аналогичные, но отличные от этих, имеют характеристики цементные растворы М4–М200.

Обратите внимание, что есть большая разница между подстилающим слоем и слоем стяжки. Постигающий слой выполняется из бетонов, а стяжка из различных растворов, одним из которых является цементо-песчаный раствор

Напомню, что минимальная толщина стяжки из цементно-песчаного раствора по бетонному постилающему слою или плите перекрытия составляет 20 мм. В многослойной конструкции пола, минимальная толщина стяжки должна быть увеличена до 40 мм. Например, по слою звукоизоляции.

Если мы посмотрим на рекомендованные в нормативах альбомы рабочих чертежей серии 2.144-1/88, то увидим, что всех конструкциях полов, где используется стяжка из цементно-песчаной смеси, рекомендован раствор М150.

Растворы М100 и М200 по нормативным документам, для стяжек из цементно-песчаного раствора НЕ используются. Хотя на практике, из-за схожих параметров, растворы М100 и М200 используются для стяжек по бетону.

«Стройсервис-Novablock»

Ассортимент этого популярного производителя представлен сухими строительными смесями «Novanlock», которые ранее назывались «Plita Milks», а также цементно-песчаными составами. Кроме того, компания предлагает высокопрочную песчано-гравийную смесь с маркировкой М300.

«Адамант СПБ»

К ООО «Адамант СПБ» относится завод с запоминающимся названием «Молодой ударник». Он предлагает широчайший ассортимент высококачественного бетона, железобетонных конструкций, цемента, песка и щебня.

Что касается цементно-песчаных смесей данного производителя, то они представлены всеми возможными марками, от простого и недорогого М100 до высокопрочного М400.

Строительная смесьСтроительная смесь может быть известковой, глинистой, глинисто-известковой, известково-гипсолитовой и глиноцементной. Перед тем, как добавить глину в смесь , ее необходимо предварительно размягчить и пропустить через плотное сито . Приготовление известковой строительной смесиПриготовление известковой строительной смеси получают так: песок равномерно насыпают на твердую поверхность и покрывают необходимым количеством извести. Смесь несколько раз перелопачивают, затем тщательно перемешивают мотыгой. Посередине делаем кратер, в который наливается вода. Смесь снова перемешивают так, чтобы кратер постепенно заполнялся смесью, а его края постоянно находились над смесью во избежание перелива. Готовая смесь должна представлять собой достаточно густую однородную смесь. Приготовление глиняной смеси Смесь глиняная может применяться для кладки и штукатурки только в подсобных и хозяйственных постройках. Этот раствор готовят как известь, но он слабее извести. Для повышения прочности в глиняную смесь добавляют гашеную известь (гипсовую или цементную). Для глинисто-известковой смеси на одну часть глины берут 0,3…0,4 части гашеной извести и 3…6 частей песка. Количество песка зависит от функции смеси (кладочная, штукатурная). Состав цемента Цемент является основным материалом для строительства. Состав цемента представляет собой смесь известняка и глины. Смесь подвергают спеканию и спеченную массу измельчают и получают порошок серого цвета, состоящий из CaO, Al 2 O 3 и SiO 2 .Если эту смесь смешать с водой, то масса затвердеет. Если в цемент добавить песок, то получится бетон. Если в железобетонных изделиях арматура внутри — каркас из стальных стержней или сетки, то получился очень прочный материал — железобетон. Схватывание цемента происходит через час после затворения его водой и прекращается при затвердевании массы, утрачивающей пластичность — обычно через 12 ч. Чем выше температура, тем быстрее цемент схватывается . Так летом цемент быстрее твердеет. Процесс можно ускорить, используя различные добавки. Как разрушить затвердевший цемент . Цемент затвердевший ( цементный камень ) разрушается мягкой водой, содержащей углекислоту, кислой водой (сбросы промышленного производства), водой, содержащей сульфаты и хлориды (морская вода). Приготовление цементной смесиИз необходимого количества песка сделать кучу, затем добавить цемент и лопатой сделать однородную смесь. Его укладывают толстым слоем и заливают необходимым количеством воды, затем перемешивают до получения однородной смеси, которую следует использовать в течение следующего часа! Приготовление бетонаВажным условием приготовления бетона является хорошее перемешивание компонентов смеси — цемента, песка и воды. Поэтому бетонную смесь лучше варить в смесителе .В небольших количествах бетонную смесь делают вручную. Гравий насыпают на твердый грунт насыпью высотой 10…15 см, равномерно засыпают цементом и с помощью лопаты получают сухую однородную смесь. Затем снова формируют горку с воронкой, в которую при постоянном помешивании добавляют воду до получения густой смеси. Нормы расхода цемента и песка следующие: Сохранение бетона влажным во время отверждения необходимо для достижения проектной прочности. Поверхность начинают поливать водой сразу после установления, что она не повреждена водой (через 24 часа после заливки бетона). | оллоидная смесь Решения.Коллоидные растворы Пена. Производитель пенопласта Свойства пластмасс Сплавы чистых металлов Химическая реакция. Типы химических реакций как удалить пятно Смола. Фенолформальдегидная смола Катализаторы.Ингибиторы Аммиак. Свойства аммиака Базы. Свойства оснований. Щелочь Ферменты. Действие ферментов Каучук и каучук Виды топлива |

Исследование использования искусственного песка в качестве 100% замены мелкозернистого заполнителя в бетоне

Реферат

Искусственный песок отличается от природного морского и речного драгированного песка своими физическими и минералогическими свойствами.Они могут быть как полезными, так и вредными для свойств свежего и затвердевшего бетона. В данной статье представлены результаты лабораторного исследования, в ходе которого промышленный песок, произведенный на промышленной дробильной установке, был охарактеризован в отношении его физических и минералогических свойств. Влияние этих характеристик на удобоукладываемость и прочность бетона при полной замене природного песка в бетоне искусственным песком исследовано и смоделировано с помощью искусственных нейронных сетей (ИНС).Результаты показывают, что промышленный песчаный бетон, изготовленный в этом исследовании, обычно требует более высокого соотношения вода/цемент (в/ц) для удобоукладываемости, равной таковой у природного песчаного бетона, из-за более высокой угловатости изготовленных частиц песка. Чтобы компенсировать это, можно использовать водоредуцирующие добавки, если промышленный песок не содержит глинистых частиц. При том же водоцементном соотношении прочность на сжатие и изгиб изготовленного пескобетона превышает прочность природного пескобетона. ИНС оказалась ценным и надежным методом прогнозирования прочности и удобоукладываемости бетона на основе свойств мелкого заполнителя (МЗ) и состава бетонной смеси.

В данной статье представлены результаты лабораторного исследования, в ходе которого промышленный песок, произведенный на промышленной дробильной установке, был охарактеризован в отношении его физических и минералогических свойств. Влияние этих характеристик на удобоукладываемость и прочность бетона при полной замене природного песка в бетоне искусственным песком исследовано и смоделировано с помощью искусственных нейронных сетей (ИНС).Результаты показывают, что промышленный песчаный бетон, изготовленный в этом исследовании, обычно требует более высокого соотношения вода/цемент (в/ц) для удобоукладываемости, равной таковой у природного песчаного бетона, из-за более высокой угловатости изготовленных частиц песка. Чтобы компенсировать это, можно использовать водоредуцирующие добавки, если промышленный песок не содержит глинистых частиц. При том же водоцементном соотношении прочность на сжатие и изгиб изготовленного пескобетона превышает прочность природного пескобетона. ИНС оказалась ценным и надежным методом прогнозирования прочности и удобоукладываемости бетона на основе свойств мелкого заполнителя (МЗ) и состава бетонной смеси.

Ключевые слова: искусственный песок, бетон, искусственные нейронные сети

1. Введение

Во многих странах источники природного песка для использования в качестве заполнителя в строительстве становятся дефицитными, поскольку песчаные карьеры истощаются, а природоохранное законодательство запрещает дноуглубительные работы [1]. ,2,3]. Это приводит к необходимости использовать альтернативные заполнители, например, из отходов строительства и сноса. Одним из возможных источников строительного заполнителя является песок, полученный из избыточного материала (пыли дробилки), который образуется при добыче крупного заполнителя в карьерах твердых пород.Производство крупного заполнителя обычно дает от 25% до 45% дробильной пыли в зависимости от материнской породы, дробильного оборудования и условий дробления [2]. Великобритания имеет значительные запасы дробильной пыли в своих карьерах, которые могут пройти дальнейшую переработку, чтобы обеспечить большую часть песка, необходимого строительной отрасли, используя те же каналы продаж и доставки, что и сейчас для крупных заполнителей. Преимущество этого заключается в возможности выбирать заполнители из карьеров, близких к месту их конечного использования, тем самым сокращая транспортные расстояния и сводя к минимуму загрязнение.Тем не менее, по сравнению с природной пылью дробилки песка, как правило, она имеет худшие свойства формы и текстуры, а также плохой гранулометрический состав и незнакомый минералогический состав, и все это влияет на свойства свежего и затвердевшего бетона.

Преимущество этого заключается в возможности выбирать заполнители из карьеров, близких к месту их конечного использования, тем самым сокращая транспортные расстояния и сводя к минимуму загрязнение.Тем не менее, по сравнению с природной пылью дробилки песка, как правило, она имеет худшие свойства формы и текстуры, а также плохой гранулометрический состав и незнакомый минералогический состав, и все это влияет на свойства свежего и затвердевшего бетона.

Форма и текстура дробильной пыли в основном зависят от (i) типа дробилки [3,4]; (ii) отношение размера материала, подаваемого в дробилку, к размеру готового продукта (коэффициент измельчения) и (iii) исходная порода. Ударные дробилки разбивают горную породу, «ударяя» по материалу, в результате чего порода разрушается вдоль естественных слабых зон вдоль границ раздела зерен [5], в результате чего обычно образуются частицы правильной кубической формы.Щековые и большие гирационные дробилки обычно производят частицы плохой (некубической) формы из-за того, что камера дробления редко бывает заполнена, чтобы обеспечить дробление между частицами [5]. Ударные дробилки широко используются для дробления ряда мягких и твердых пород, таких как базальт, гранит, твердый известняк. Условия загрузки ударных дробилок обычно приводят к более высокой вероятности разрушения либо слабых, либо чешуйчатых частиц, при этом разрушение происходит в результате расщепления с заметным вкладом поверхностного истирания.В результате в этом процессе дробления образуются более равномерные мелкие заполнители по сравнению с другими методами, такими как конусные, щековые и валковые дробилки. Показано, что чем более угловатая форма мелкого заполнителя, тем больше водопотребность бетона и строительных растворов, поэтому использование ударных дробилок минимизирует этот неблагоприятный эффект [6]. Тем не менее, исследователи также обнаружили, что прочность бетона на изгиб и сжатие зависит от угловатости измельченного мелкого заполнителя из-за улучшенной связи и сцепления заполнителя по сравнению с бетонами и растворами из природного песка при том же водоцементном соотношении [6,7].

Ударные дробилки широко используются для дробления ряда мягких и твердых пород, таких как базальт, гранит, твердый известняк. Условия загрузки ударных дробилок обычно приводят к более высокой вероятности разрушения либо слабых, либо чешуйчатых частиц, при этом разрушение происходит в результате расщепления с заметным вкладом поверхностного истирания.В результате в этом процессе дробления образуются более равномерные мелкие заполнители по сравнению с другими методами, такими как конусные, щековые и валковые дробилки. Показано, что чем более угловатая форма мелкого заполнителя, тем больше водопотребность бетона и строительных растворов, поэтому использование ударных дробилок минимизирует этот неблагоприятный эффект [6]. Тем не менее, исследователи также обнаружили, что прочность бетона на изгиб и сжатие зависит от угловатости измельченного мелкого заполнителя из-за улучшенной связи и сцепления заполнителя по сравнению с бетонами и растворами из природного песка при том же водоцементном соотношении [6,7].

Типичный гранулометрический состав дробильной пыли редко соответствует требованиям национальных стандартов. Это в основном связано с избытком (>20%) мелких частиц, проходящих через сито 63 мкм, и недостатком частиц размером от 0,3 мм до 1 мм. Дробильная пыль может давать «жесткие» смеси с проблемами стекания, если ее промывать и просеивать, чтобы она не выходила за установленные пределы. Поэтому, чтобы свести к минимуму пустоты и снизить потребность в воде в бетоне, дробильная пыль смешивается с мелким природным песком, чтобы улучшить удобоукладываемость и отделочную способность [8].Частицы, проходящие через сито 63 мкм, называемые в этой статье мелкими частицами, могут сильно повлиять на свойства свежего бетона, поскольку они увеличивают удельную поверхность мелкого заполнителя, что требует увеличения дозировки воды/добавки для постоянной удобоукладываемости. 7]. Если материнская порода не содержит глины, то можно производить приемлемые бетоны, содержащие от 15% до 20% мелких частиц [1,9]. И наоборот, присутствие глины в материнской породе и, следовательно, мелких частиц может отрицательно сказаться не только на потребности в воде/примесях, но и на характеристиках затвердевшего бетона [10,11].Таким образом, важно определить эффективный и быстрый метод сортировки мелких частиц на наличие потенциально вредных частиц и установить соответствующие ограничения для их использования в бетоне.

И наоборот, присутствие глины в материнской породе и, следовательно, мелких частиц может отрицательно сказаться не только на потребности в воде/примесях, но и на характеристиках затвердевшего бетона [10,11].Таким образом, важно определить эффективный и быстрый метод сортировки мелких частиц на наличие потенциально вредных частиц и установить соответствующие ограничения для их использования в бетоне.

Во многих исследованиях изучалось влияние частичной замены мелкого заполнителя в бетоне с использованием пыли дробилки или мелкого дробленого песка на свойства бетона [8,12,13]. Однако по полной замене природного мелкого заполнителя в бетоне дробильной пылью выполнено мало работ.В ответ на это в данном исследовании был изучен ряд песков, произведенных дробильной установкой KEMCO V7 промышленного масштаба, которая перерабатывает дробильную пыль в модифицированной роторной дробилке и классифицирует размер частиц с помощью воздушного экрана, как более подробно описано [ 14]. Результатом этого процесса является хорошо отсортированный и отформованный песчаный продукт с компонентом наполнителя, в основном состоящим из мелочи. Завод можно рассматривать как дополнительную стадию дробления в карьере, которую можно использовать для переработки избыточной дробильной пыли, тем самым увеличивая общую производительность карьера.

Завод можно рассматривать как дополнительную стадию дробления в карьере, которую можно использовать для переработки избыточной дробильной пыли, тем самым увеличивая общую производительность карьера.

Так как промышленные пески обладают свойствами, отличными от свойств природных песков, было бы полезно иметь возможность прогнозировать свойства полученного бетона без обширных лабораторных испытаний. Были предприняты многочисленные попытки смоделировать влияние физико-химических характеристик заполнителей на свойства свежего и затвердевшего бетона и разработать методики расчета бетонной смеси [15,16]. Они в некоторой степени учитывают ряд характеристик заполнителя: гранулометрический состав, максимальный размер заполнителя и тип заполнителя (натуральный или дробленый).Однако, поскольку эти процедуры основаны на статистических данных по многим бетонным смесям, результаты являются обобщенными и в случае определенного типа заполнителя, такого как дробильная пыль или промышленные заполнители, могут не давать ожидаемых конечных свойств бетона. Кроме того, оценки прочности бетона на сжатие основаны на соотношении вода/цемент, которое для типичных заполнителей может быть правильным, но для очень угловатых или очень мелких заполнителей может оказаться неточным представлением прочности.С подобными эффектами можно столкнуться при измерении согласованности.

Кроме того, оценки прочности бетона на сжатие основаны на соотношении вода/цемент, которое для типичных заполнителей может быть правильным, но для очень угловатых или очень мелких заполнителей может оказаться неточным представлением прочности.С подобными эффектами можно столкнуться при измерении согласованности.

Было разработано и исследовано несколько моделей, оценивающих упаковку частиц в смесях заполнителей [17,18,19,20]. Сделан вывод, что они являются полезными инструментами для моделирования смесей заполнителей с минимальным содержанием пустот. Тем не менее, наиболее распространенными предположениями в моделях уплотнения являются сферические частицы, и, таким образом, комбинации заполнителя и цемента с минимальным содержанием пустот не обязательно приводят к ожидаемым свойствам бетонной смеси.Было показано, что модель сжимаемой насадки [21] относительно точна для различных заполнителей, включая дробленый известняковый песок с высоким содержанием наполнителя, однако она склонна переоценивать консистенцию [22] и не содержит ссылок на влияние глины. частиц на свойства свежего и затвердевшего бетона.

частиц на свойства свежего и затвердевшего бетона.

Ряд исследователей обратились к моделям ИНС для прогнозирования свойств бетона с использованием параметров состава смеси для различных типов бетона [23,24,25,26].Однако они еще не в полной мере учитывают свойства агрегатов. Разработка модели ANN, которая учитывает как свойства заполнителя, так и состав смеси, может быть полезным инструментом для оценки ожидаемых характеристик свежего и затвердевшего бетона, изготовленного из промышленных заполнителей.

Основная цель этой статьи состоит в том, чтобы представить метод, с помощью которого можно охарактеризовать песок, полученный из дробильной пыли, в соответствии с его физическими и минералогическими свойствами и впоследствии использовать в качестве 100% замены природного песка в бетоне.Структура статьи следующая:

В разделе 2 представлены экспериментальные данные, связанные с использованием ряда промышленных песков с различным содержанием мелких частиц в качестве полной замены природного песка в бетоне.

В нем также представлен выбор и обоснование тестов для определения характеристик мелкозернистого заполнителя, использованных в этом исследовании.

В нем также представлен выбор и обоснование тестов для определения характеристик мелкозернистого заполнителя, использованных в этом исследовании.В разделе 3 представлены результаты испытаний свежего и затвердевшего бетона в сочетании с результатами определения характеристик мелкого заполнителя, и они используются для оценки свойств, которые делают промышленный песок пригодным для применения в бетоне.

В разделе 4 описывается разработка, обучение и оценка модели ИНС с использованием данных, представленных в разделе 3, а также серии валидационных бетонных смесей. Модель ANN используется для прогнозирования прочности на сжатие и удобоукладываемости бетона с использованием свойств мелкого заполнителя в качестве одной из основных входных переменных модели.

2. Материалы и методы

2.1. Материалы

В этом исследовании цемент CEM I 52.5N (CEMEX, Регби, Великобритания), соответствующий стандарту BS EN 197-1:2011, с указанным химическим составом использовался вместе с дробленым известняком крупного заполнителя 4/20 мм (CA) ( CEMEX, Кардифф, Великобритания). Распределение частиц последнего по размерам описано далее в разделе 3.1. Там, где это было необходимо, также была добавлена добавка для уменьшения содержания воды WRDA 90 (Grace Construction Products, Уоррингтон, Великобритания), соответствующая британскому стандарту BS EN 934-2:2001.

Распределение частиц последнего по размерам описано далее в разделе 3.1. Там, где это было необходимо, также была добавлена добавка для уменьшения содержания воды WRDA 90 (Grace Construction Products, Уоррингтон, Великобритания), соответствующая британскому стандарту BS EN 934-2:2001.

Таблица 1

Таблица 1

| Оксид | Оксидный состав (WT%) | |

|---|---|---|

| SIO 2 | AL 2 O 3 | |

| Fe 2 О 3 | 3,1 | |

| СаО | 63,6 | |

| MgO | 1,2 | |

| SO 3 | 3,6 | |

| Cl — | 0,1 | |

| бесплатно CaO | 2 1 | Na 1 | 0,7 |

| Loi 2 | 2 | 2,7 |

Для этого исследования известняк, гранит , базальтовая и гравийная дробильная пыль перерабатывались на установке В7. Дробильная установка V7 способна производить песок различных фракций. Было изготовлено и испытано не менее четырех промышленных фракций песка из каждой дробильной пыли. Также для сравнения были включены фракции 0/4 мм дробильной пыли (необработанной). В качестве контрольного мелкого заполнителя использовали морской природный песок, соответствующий стандарту BS EN 12620:2002. показаны обозначения, используемые в этой статье для всех мелких заполнителей.

Дробильная установка V7 способна производить песок различных фракций. Было изготовлено и испытано не менее четырех промышленных фракций песка из каждой дробильной пыли. Также для сравнения были включены фракции 0/4 мм дробильной пыли (необработанной). В качестве контрольного мелкого заполнителя использовали морской природный песок, соответствующий стандарту BS EN 12620:2002. показаны обозначения, используемые в этой статье для всех мелких заполнителей.

Таблица 2

| Описание | Contenes 1 | Тип | Назначение | ||

|---|---|---|---|---|---|

| Морской дневный натуральный песок | 1. 0 0 | Natural | NS | NS | |

| Базальтовая дробилка пыли | 10.0 | B-Feed | |||

| Basalt Sand | 1.0 | Производитель | BA | ||

| Basalt Sand | 2.9 | изготовлена | BB | BB | |

| Базальтовый песок | 5. 1 1 | BC | |||

| Basalt Sand | 7.4 | Производитель | BD | ||

| Гранитная дробильная пыль | 13.0 | раздавлен | G-Feed | G-Feed | |

| гранитный песок | 20101 | GA | GA |

| 29 | Производитель | GB |

| Гранитный песок | 5,1 | GC | GC | GC | |

| Гранитный песок | 6. 5 5 | GD | Гранитный песок | 9,0 | Производится | GE |

| Limestone Crusher S пылью | 12.0 | раздавлен | L-Feed | L-Feed | |

| Limestone Sand | 2. 8 8 | La | |||

| 4 | 49 | Производится | LB | ||

| Limestone Sand | 7.1 | Изготовлено | LC | ||

| Известняковый песок | 9.0 | Изготовлено | LD | ||

| Дробилка песчаника 9010 | Щебень | GS-Feed | GS-Feed | ||

| Gritstone Sand | 3. 5 5 | Изготовленные | GS-A | ||

| Greitstone Sand | 5.0 | Производитель | GS-B | ||

| Гритстонский песок | 7.0 | 7.0 | изготовлен | GS-C | GS-C |

| Gritstone Sand | 9. 0 0 | Производится | GS-D |

2.2. Испытания мелкого заполнителя

Как обсуждалось ранее, фракция мелкого заполнителя является важным фактором, влияющим на характеристики бетона, поэтому все мелкие заполнители были испытаны на гранулометрический состав в соответствии со стандартом BS EN 933-1:1997.Форму и текстуру песка труднее измерить напрямую, поэтому в национальных стандартах Великобритании используются преимущественно качественные тесты для определения характеристик. Однако новозеландский тест конуса потока (NZFC) (NZS 3111:1986), использованный в исследовании, предлагает косвенное измерение формы и текстуры путем измерения (i) времени течения мелкого заполнителя через воронку известной геометрии и (ii ) содержание неуплотненных пустот в мелких заполнителях после их сбора в приемной камере.Течение материала в основном зависит от формы и текстуры поверхности частиц, а содержание пустот определяется гранулометрическим составом и формой частиц [1]. Стандартный пакет спецификаций, описанный в NZS 3121:1986 для содержания пустот в сравнении с временем текучести , был разработан для определения характеристик различных природных песков в бетоне. Конверт основан на опыте властей Новой Зеландии и включен в этот документ для сравнения с искусственным песком.

Стандартный пакет спецификаций, описанный в NZS 3121:1986 для содержания пустот в сравнении с временем текучести , был разработан для определения характеристик различных природных песков в бетоне. Конверт основан на опыте властей Новой Зеландии и включен в этот документ для сравнения с искусственным песком.

Также, как подчеркивалось во введении, наличие вредных частиц, таких как глина, может отрицательно сказаться на водопотреблении свежего бетона и характеристиках бетона в затвердевшем состоянии. Поэтому требовался быстрый и эффективный метод просеивания песков. Были использованы два теста значения метиленового синего (MB); тест Британского стандарта (BS EN 933-9:1999 для фракции 0/2 мм), включающий титрование раствором MB, и тест, разработанный Grace Construction Products (ASTM WK36804), с использованием предварительно откалиброванного колориметра, позволяющего напрямую оценить MB расход раствора.Эти тесты будут называться значением метиленового синего (MBV) и значением метиленового синего Грейса (GMBV) соответственно в этой статье. Также использовался тест на эквивалент песка (SE) (BS EN 933-8:1999 для фракции 0/2 мм), который оценивает долю очень мелких частиц и частиц размером с глину во всем образце. Искусственные и измельченные пески обычно имеют более низкие значения SE, чем чистые природные пески, из-за пыли разрушения, образующейся в процессе дробления.

Также использовался тест на эквивалент песка (SE) (BS EN 933-8:1999 для фракции 0/2 мм), который оценивает долю очень мелких частиц и частиц размером с глину во всем образце. Искусственные и измельченные пески обычно имеют более низкие значения SE, чем чистые природные пески, из-за пыли разрушения, образующейся в процессе дробления.